電磁鋼板の内部歪み特定方法

【課題】たとえば結晶粒径が100μm程度の電磁鋼板において、電磁鋼板の内部歪みを簡便な方法で精緻に特定することができる電磁鋼板の内部歪み特定方法を提供する。

【解決手段】電磁鋼板の内部歪みを特定する方法であって、2以上の磁界下において特定対象となる電磁鋼板の磁区画像を取得する第1のステップと、取得された複数の磁区画像のコントラストを数値化する第2のステップと、磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板の透磁率を測定する第3のステップと、特定対象となる電磁鋼板と同種の材料からなる鋼材の内部歪みと透磁率の関係および特定対象となる電磁鋼板の透磁率から、特定対象となる電磁鋼板の内部歪みを特定する第4のステップと、からなる。

【解決手段】電磁鋼板の内部歪みを特定する方法であって、2以上の磁界下において特定対象となる電磁鋼板の磁区画像を取得する第1のステップと、取得された複数の磁区画像のコントラストを数値化する第2のステップと、磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板の透磁率を測定する第3のステップと、特定対象となる電磁鋼板と同種の材料からなる鋼材の内部歪みと透磁率の関係および特定対象となる電磁鋼板の透磁率から、特定対象となる電磁鋼板の内部歪みを特定する第4のステップと、からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電磁鋼板の内部歪み特定方法に関し、たとえばモータに使用される電磁鋼板の内部歪みを特定する方法に関するものである。

【背景技術】

【0002】

従来、電気自動車などで使用されるモータのステータコアやロータコアは、プレス打ち抜き加工により所定形状に形成した電磁鋼板を積層して製造されている。

【0003】

このようなステータコアやロータコアを構成する電磁鋼板においては、たとえばSiなどの合金成分を増加させたり、その板厚を薄くすることによって、電磁鋼板内の渦電流を抑制してその鉄損を低減することができる。

【0004】

ところで、電磁鋼板の内部に歪みや応力が残留すると電磁鋼板の磁区が複雑化し、還流磁区が発生して鉄損が増大することが知られている。たとえば歪み取り焼鈍をおこなうことによってある程度の歪みや応力を取り除くことができるものの、特にプレス打ち抜き加工により電磁鋼板を打ち抜く際にはそのプレス端面近傍に大きな歪みが発生するため、歪みや応力を十分に取り除くことができず、鉄損がさらに増加する可能性がある。

【0005】

したがって、電磁鋼板の磁区構造や内部歪みを精緻に把握し、たとえばプレス打ち抜き加工等における加工条件や歪み取り焼鈍における焼鈍条件といった電磁鋼板の製造条件を適正化して、電磁鋼板の鉄損の増加を抑制することが当該分野における希求の課題となっている。

【0006】

上記する課題に対し、金属材料の極めて小さな領域の内部歪みを測定もしくは特定する従来の方法として、ダイヤモンド製の圧子やX線を用いた測定方法、特定方法が知られている。

【0007】

ダイヤモンド製の圧子を用いた測定方法はマイクロビッカースと称されており、このマイクロビッカースによれば、測定対象となる金属材料の表面にダイヤモンド製の小型の圧子を押し込んで窪みを形成し、その窪みの大きさから金属材料の硬度を測定することによって、金属材料の表層近傍における内部歪みを特定することができる。

【0008】

また、X線を用いた測定方法としては特にX線回折法を挙げることができ、このX線回折法によれば、測定対象に照射されたX線が金属材料の結晶格子面で回折するX線回折を利用することによって、金属材料の表層近傍における内部歪みを非接触で特定することができる。

【0009】

しかしながら、ダイヤモンド製の圧子を用いたマイクロビッカースにおいては、圧子による加工硬化後の塑性歪みを測定できるものの、加工硬化を伴わない弾性歪みを測定することはできない。

【0010】

また、X線を用いた測定方法においては、結晶粒径が数μm〜数十μm程度の金属材料の内部歪みを精緻に測定できるものの、電磁鋼板のような結晶粒径が100μm程度の金属材料の内部歪みを簡便に特定することが困難である。

【0011】

それに対して、特許文献1には、結晶粒径が100μm程度の鋼材の内部歪みを測定もしくは特定し得る従来の方法が開示されている。

【0012】

特許文献1に開示されている鋼材の劣化診断方法は、測定対象の鋼材の所定部位に対して、荷重が加わったと推定される方向と略直交する方向に沿って磁束を流し、その磁束に対する鋼材の所定部位における透磁率を算出して、その透磁率から測定対象の鋼材の所定部位における内部歪みを測定するものである。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2002−257788号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

特許文献1に開示されている鋼材の劣化診断方法によれば、荷重が加わったと推定される方向と略直交する方向に磁束を流すことによって、荷重が加わったと推定される方向の鋼材の内部歪みを定量的に評価することができる。また、荷重が加わったと推定される方向に略沿った方向に磁束を流すことによって、荷重が加わったと推定される方向と略直交する方向の鋼材の内部歪みを評価することができ、上記する両方向の鋼材の内部歪みを評価することで、鋼材の内部歪みの計測精度を向上させることができる。

【0015】

しかしながら、特許文献1に開示されている鋼材の劣化診断方法は、磁束を流す方向と略直交する方向の鋼材の内部歪みのみを測定する方法であり、鋼材の内部歪みを平面的に且つ簡便に特定することができない。

【0016】

本発明は上記する課題に鑑みてなされたものであり、電磁鋼板は内部歪みが付与されると透磁率が変化することを利用し、たとえば結晶粒径が100μm程度の電磁鋼板において、電磁鋼板の内部歪みを簡便な方法で精緻に特定することができる電磁鋼板の内部歪み特定方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

前記目的を達成すべく、本発明による電磁鋼板の内部歪み特定方法は、電磁鋼板の内部歪みを特定する方法であって、少なくとも2以上の磁界下において、特定対象となる電磁鋼板の磁区画像を取得する第1のステップと、取得された複数の磁区画像のコントラストをそれぞれ数値化する第2のステップと、磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板の透磁率を測定する第3のステップと、特定対象となる電磁鋼板と同種の材料からなる鋼材を選定し、その鋼材の内部歪みと透磁率の関係および特定対象となる電磁鋼板の透磁率から、特定対象となる電磁鋼板の内部歪みを特定する第4のステップと、からなるものである。

【0018】

ここで、電磁鋼板とは当該電磁鋼板と同種の材料からなる鋼材を板状に形成したものであり、本発明の特定対象となる電磁鋼板としては、たとえばSiが6.5質量%以下、Mnが0.05〜5質量%、Alが3質量%以下、残部がFeおよび不可避的不純物からなるものを適用することができる。

【0019】

上記する内部歪み特定方法によれば、電磁鋼板の磁区パターンを可視化画像として取得することができるカー(Kerr)効果顕微鏡を使用するとともに、所定の磁界下において取得された電磁鋼板の磁区画像のコントラストを画像処理により数値化した場合にその数値化されたコントラストの変化量が磁束密度の変化量に対応することを利用して、少なくとも2以上の磁界下において特定対象となる電磁鋼板の磁区画像を取得し、取得された複数の磁区画像のコントラストをそれぞれ数値化することで、磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板の透磁率を精緻に測定することができる。そして、特定対象となる電磁鋼板と同種の材料からなる鋼材について予め測定した内部歪みと透磁率の関係を使用して、測定された特定対象となる電磁鋼板の透磁率から当該電磁鋼板の内部歪みを特定することができる。すなわち、特定対象となる電磁鋼板の磁区画像から電磁鋼板の内部歪みを平面的に且つ簡便に特定することができ、その測定結果を電磁鋼板の製造条件に適用することによって、電磁鋼板の鉄損を効果的に低減することができる。

【0020】

また、特定対象となる電磁鋼板と同種の材料からなる鋼材の内部歪みと透磁率の関係は、少なくとも2以上の磁界下において、所定の内部歪みを有する鋼材の磁区画像を取得するステップと、取得された複数の磁区画像のコントラストをそれぞれ数値化するステップと、磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、所定の内部歪みを有する鋼材の透磁率を測定するステップと、からなる方法によって特定されることが好ましい。

【0021】

上記する方法によれば、特定対象となる電磁鋼板の透磁率から内部歪みを特定する際に使用される基準となる鋼材の内部歪みと透磁率の関係を、カー効果顕微鏡を使用して取得される磁区画像を用いて特定することによって、電磁鋼板の内部歪みをより一層簡便に特定することができる。

【0022】

ここで、電磁鋼板などの磁性材に外部から磁界を印加した場合には、磁性材の内部に反磁界が発生して外部の磁界の強さと磁性材内の磁界の強さに差異が生じることが知られている。

【0023】

そこで、磁区画像を撮影する際、電磁鋼板に印加される磁界の方向と平行な方向で該電磁鋼板を磁性体によって挟持することが好ましい。

【0024】

上記する方法によれば、磁区画像の撮影に当たり、外部から印加される磁界に起因して電磁鋼板に発生し得る反磁界を抑制することができるため、磁区画像を撮影する際の外部の磁界の強さと磁区画像のコントラストの関係を精緻に特定することができ、特定対象となる電磁鋼板の透磁率と内部歪みをより一層精緻に特定することができる。

【発明の効果】

【0025】

以上の説明から理解できるように、本発明の電磁鋼板の内部歪み特定方法によれば、電磁鋼板の内部歪みを特定するに当たり、少なくとも2以上の磁界下における電磁鋼板の磁区画像を取得し、取得された複数の磁区画像のコントラストを画像処理により数値化して、磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から電磁鋼板の透磁率を測定するという、極めて簡単な改良方法により、電磁鋼板の内部歪みを精緻に特定することができる。

【図面の簡単な説明】

【0026】

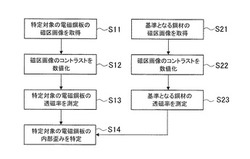

【図1】本発明の内部歪み特定方法にて電磁鋼板の内部歪みを特定する方法を説明したフロー図である。

【図2】特定対象となる電磁鋼板の磁区画像を取得するステップを説明した図である。

【図3】基準となる鋼材の磁区画像を取得するステップを説明した図である。

【図4】基準用試料の鋼材の磁区画像を取得した際の磁界の強さと磁区画像のコントラストの関係を示した図である。

【図5】基準用試料の鋼材の内部歪みと透磁率の関係を示した図である。

【図6】検査用試料の電磁鋼板の磁区画像であり、(a)は磁界が0A/m、(b)は磁界が2387A/m、(c)は磁界が7958A/mの際の検査用試料の測定部位の磁区画像である。

【図7】検査用試料の電磁鋼板の磁区画像を取得した際の磁界の強さと磁区画像のコントラストの関係を示した図である。

【発明を実施するための形態】

【0027】

以下、図面を参照して本発明の実施の形態を説明する。

【0028】

図1は、本発明の内部歪み特定方法にて電磁鋼板の内部歪みを特定する方法を説明したフロー図である。また、図2は、特定対象となる電磁鋼板の磁区画像を取得するステップを説明した図であり、図3は、基準となる鋼材の磁区画像を取得するステップを説明した図である。

【0029】

まず、少なくとも2以上の磁界下において、特定対象となる電磁鋼板1の磁区画像を取得する(S11)。具体的には、図2に示すように、特定対象となる電磁鋼板1を載置台D上に載置し、カー効果顕微鏡を使用して、電磁鋼板1の測定表面に沿う方向にポールピースAを用いて磁界を印加しながら、電磁鋼板1の測定部位に対して所定強度のレーザ光を照射し、偏向レンズBを介して電磁鋼板1の測定部位の磁区画像を観察する。観察された磁区画像データは、接続線を介して画像処理装置Cへ送信されるようになっている。ここで、電磁鋼板1の下方には磁界の強さを検出するためのホール素子Eが配置されている。また、電磁鋼板1とポールピースAとの間には、電磁鋼板1に発生する反磁界を抑制するための磁性体Fが配置されており、この磁性体Fによって電磁鋼板1に印加される磁界の方向と略平行な方向で当該電磁鋼板1を挟持している。次いで、特定対象となる電磁鋼板1に印加する磁界の強さを変化させて電磁鋼板1の測定部位の磁区画像を取得する。この工程を繰り返すことにより、複数の磁界下における電磁鋼板1の測定部位の磁区画像を取得し、これらの磁区画像を画像処理装置Cにて記憶する。

【0030】

次に、S11により取得された複数の磁区画像のコントラストをそれぞれ数値化する(S12)。具体的には、図2に示す画像処理装置Cにて、S11により取得された複数の磁区画像に対して白黒の2階調の画像に変換する処理(2値化処理)をおこない、白黒のコントラスト(濃淡)を数値化する。

【0031】

次に、磁区画像を取得した際の磁界の強さの変化量に対するS12により数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板1の透磁率を測定する(S13)。

【0032】

ここで、所定の磁界下において取得された電磁鋼板1の磁区画像のコントラストを数値化した場合に数値化されたコントラストの変化量は磁束密度Bの変化量と相関関係を有している。また、磁束密度Bと磁界の強さHと透磁率μは、以下の数式(1)で示す関係を有している。

【0033】

【数1】

【0034】

したがって、上記するように、複数の磁界下における電磁鋼板1の磁区画像を取得することによって、磁区画像を取得した際の磁界の強さHの変化量と数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板1の透磁率を算出することができる。

【0035】

そして、特定対象となる電磁鋼板1と同種の材料からなる鋼材を選定し、その鋼材について予め測定された内部歪みと透磁率の関係を使用して、S13により算出された電磁鋼板1の透磁率から当該電磁鋼板1の内部歪みを特定する(S14)。

【0036】

ここで、上記する鋼材の内部歪みと透磁率の関係は、以下で示す方法により特定する。

【0037】

まず、少なくとも2以上の磁界下において、所定の内部歪みを有する鋼材2の磁区画像を取得する(S21)。具体的には、上記する電磁鋼板1に対するS11と同様に、基準となる鋼材2を載置台D上に載置し、カー効果顕微鏡を使用して、鋼材2の測定表面に沿う方向にポールピースAを用いて磁界を印加しながら、鋼材2の測定部位に対して所定強度のレーザ光を照射し、偏向レンズBを介して鋼材2の測定部位の磁区画像を観察する。次いで、鋼材2に印加する磁界の強さを変化させて鋼材2の測定部位の磁区画像を取得し、複数の磁界下における鋼材2の測定部位の磁区画像を取得してこれらの磁区画像を画像処理装置Cにて記憶する。

【0038】

次に、画像処理装置CにてS21により取得された複数の磁区画像のコントラストをそれぞれ数値化する(S22)。

【0039】

次に、磁区画像を取得した際の磁界の強さの変化量に対するS22により数値化された磁区画像のコントラストの変化量から、所定の内部歪みを有する鋼材2の透磁率を測定する(S23)。

【0040】

ここで、図3に示すように、鋼材2を挟持する磁性体F同士の距離は変更自在となっていて、所定の押圧力で鋼材2を押圧して鋼材2に歪みを付与できるようになっている。なお、鋼材2に付与される内部歪みは、鋼材2の測定部位の下面に貼り付けられた歪みゲージGで測定されるようになっている。

【0041】

したがって、上記するように、所定の内部歪みを有する鋼材2の測定部位の磁区画像を取得した後、鋼材2を挟持する磁性体F同士の距離を変更し、鋼材2の内部歪みを変更して鋼材2の測定部位の磁区画像を取得する。そして、内部歪みを変更した鋼材2の磁区画像からその鋼材2の透磁率を測定する。

【0042】

この工程を繰り返すことにより、特定対象となる電磁鋼板1と同種の材料からなる鋼材2について、様々な内部歪みの状況下における透磁率を測定することができ、鋼材2の内部歪みと透磁率の関係を精緻に特定することができる。

【0043】

このように特定された鋼材2の内部歪みと透磁率の関係を用いることによって、S13により算出された特定対象となる電磁鋼板1の透磁率から当該電磁鋼板1の内部歪みを精緻に特定することができる。

【0044】

[検査用試料による電磁鋼板の内部歪みを測定した実験とその結果]

本発明者等は、モータのステータコアやロータコアに使用される電磁鋼板の検査用試料(実施例)を作製し、その試料に対してカー効果顕微鏡を使用して電磁鋼板の内部歪み測定を実施した。

【0045】

ここで、実施例の検査用試料は、Siが2.8質量%、Mnが0.3質量%、Alが1.3質量%程度、残部がFeと不可避的不純物からなる電磁鋼板であり、その結晶粒径は100μm程度、板厚は0.3mmであった。

【0046】

[基準用試料による鋼材の内部歪みと透磁率を測定した結果]

本発明者等は、検査用試料による電磁鋼板の内部歪みを測定するに当たり、まず、検査用試料と同種の金属材料からなる基準用試料の鋼材の内部歪みと透磁率を測定した。

【0047】

基準用試料の内部歪みと透磁率の測定方法を説明すると、基準用試料を載置台に載置し、押圧力が無い状態(歪みの無い状態)で基準用試料に印加される磁界の強さを変更しながら、所定の磁界下における基準用試料の測定部位の磁区画像を観察した。このように観察した磁区画像を接続線を介して画像処理装置へ送信し、画像処理装置で送信された磁区画像のコントラストを数値化した。

【0048】

図4は、基準用試料の磁区画像を取得した際の磁界の強さと磁区画像のコントラストの関係を示したものである。ここで、既述するように、磁区画像のコントラストは磁束密度に対応していることから、図4に示す曲線を「擬似的B−Hカーブ(初磁化曲線)」と称することができる。なお、図4は、縦軸の磁区画像のコントラストを磁束密度に変換して示している。

【0049】

この擬似的B−Hカーブを用いて磁界の強さに対する磁区画像のコントラストの変化率を算出した結果、歪みが無い状態における基準用試料の鋼材の透磁率は約1.1×10−2Wb/A・mであることが確認された。

【0050】

次に、基準用試料を押圧してその内部歪みを0.01%とし、上記する歪みの無い状態と同様な方法によって、基準用試料の擬似的B−Hカーブを作成した(図4参照)。その結果、内部歪みが0.01%の状態における基準用試料の鋼材の透磁率は約3.5×10−3Wb/A・mであった。

【0051】

さらに、基準用試料の内部歪みを0.02%、0.03%とし、内部歪みが0.01%のときと同様の方法によって、基準用試料の擬似的B−Hカーブを作成した(図4参照)結果、内部歪みが0.02%、0.03%の状態における基準用試料の透磁率は、それぞれ約1.8×10−3Wb/A・m、約1.3×10−3Wb/A・mであった。

【0052】

このようにして複数の内部歪み状態における基準用試料の透磁率を算出した結果、上記する組成からなる基準用試料の鋼材の内部歪みと透磁率は、図5に示す関係を有していることが確認された。

【0053】

[検査用試料による電磁鋼板の透磁率を測定した結果]

次に、本発明者等は、検査用試料の電磁鋼板の透磁率を測定した。

【0054】

検査用試料の透磁率の測定方法を説明すると、検査用試料を載置台に載置し、検査用試料に印加される磁界の強さを変更しながら、所定の磁界下における検査用試料の測定部位、具体的には検査用試料の電磁鋼板のプレス打ち抜き加工時のプレス端面近傍の磁区画像を観察した。このように観察した磁区画像を接続線を介して画像処理装置へ送信し、画像処理装置で送信された磁区画像のコントラストを数値化した。

【0055】

図6は、検査用試料の電磁鋼板の磁区画像であり、図6(a)は磁界が0A/m、図6(b)は磁界が2387A/m、図6(c)は磁界が7958A/mの際の検査用試料の測定部位の磁区画像である。また、図7は、検査用試料の磁区画像を取得した際の磁界の強さと磁区画像のコントラストの関係を示したものである。

【0056】

図7で示す擬似的B−Hカーブを用いて磁界の強さに対する磁区画像のコントラストの変化率を算出した結果、検査用試料の電磁鋼板の透磁率は約1.9×10−3Wb/A・mであった。

【0057】

[検査用試料による電磁鋼板の内部歪みを測定した結果]

図5で示す基準用試料の鋼材の内部歪みと透磁率の関係、上記する検査用試料の電磁鋼板の測定部位の透磁率(約1.9×10−3Wb/A・m)の測定結果より、検査用試料の電磁鋼板の内部歪みは約0.02%であることが特定された。

【0058】

なお、検査用試料の電磁鋼板には、プレス打ち抜き加工前においても所定量の内部歪みが含まれている。したがって、検査用試料を移動してプレス歪みの影響の少ない部位の磁区画像を観察し、その部位の検査用試料の透磁率を算出することで、プレス打ち抜き加工による検査用試料の内部歪みを特定することができる。

【0059】

この実験結果より、磁区画像を利用して検査用試料を構成する電磁鋼板の内部歪みを測定する本発明の内部歪み特定方法を適用することで、特定対象の電磁鋼板の内部歪みを平面的に且つ精度良く特定できることが実証された。

【0060】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0061】

1…電磁鋼板、2…鋼材、5…積層膜、A…ポールピース、B…偏向レンズ、C…画像処理装置、D…載置台、E…ホール素子、F…磁性体、G…歪みゲージ

【技術分野】

【0001】

本発明は電磁鋼板の内部歪み特定方法に関し、たとえばモータに使用される電磁鋼板の内部歪みを特定する方法に関するものである。

【背景技術】

【0002】

従来、電気自動車などで使用されるモータのステータコアやロータコアは、プレス打ち抜き加工により所定形状に形成した電磁鋼板を積層して製造されている。

【0003】

このようなステータコアやロータコアを構成する電磁鋼板においては、たとえばSiなどの合金成分を増加させたり、その板厚を薄くすることによって、電磁鋼板内の渦電流を抑制してその鉄損を低減することができる。

【0004】

ところで、電磁鋼板の内部に歪みや応力が残留すると電磁鋼板の磁区が複雑化し、還流磁区が発生して鉄損が増大することが知られている。たとえば歪み取り焼鈍をおこなうことによってある程度の歪みや応力を取り除くことができるものの、特にプレス打ち抜き加工により電磁鋼板を打ち抜く際にはそのプレス端面近傍に大きな歪みが発生するため、歪みや応力を十分に取り除くことができず、鉄損がさらに増加する可能性がある。

【0005】

したがって、電磁鋼板の磁区構造や内部歪みを精緻に把握し、たとえばプレス打ち抜き加工等における加工条件や歪み取り焼鈍における焼鈍条件といった電磁鋼板の製造条件を適正化して、電磁鋼板の鉄損の増加を抑制することが当該分野における希求の課題となっている。

【0006】

上記する課題に対し、金属材料の極めて小さな領域の内部歪みを測定もしくは特定する従来の方法として、ダイヤモンド製の圧子やX線を用いた測定方法、特定方法が知られている。

【0007】

ダイヤモンド製の圧子を用いた測定方法はマイクロビッカースと称されており、このマイクロビッカースによれば、測定対象となる金属材料の表面にダイヤモンド製の小型の圧子を押し込んで窪みを形成し、その窪みの大きさから金属材料の硬度を測定することによって、金属材料の表層近傍における内部歪みを特定することができる。

【0008】

また、X線を用いた測定方法としては特にX線回折法を挙げることができ、このX線回折法によれば、測定対象に照射されたX線が金属材料の結晶格子面で回折するX線回折を利用することによって、金属材料の表層近傍における内部歪みを非接触で特定することができる。

【0009】

しかしながら、ダイヤモンド製の圧子を用いたマイクロビッカースにおいては、圧子による加工硬化後の塑性歪みを測定できるものの、加工硬化を伴わない弾性歪みを測定することはできない。

【0010】

また、X線を用いた測定方法においては、結晶粒径が数μm〜数十μm程度の金属材料の内部歪みを精緻に測定できるものの、電磁鋼板のような結晶粒径が100μm程度の金属材料の内部歪みを簡便に特定することが困難である。

【0011】

それに対して、特許文献1には、結晶粒径が100μm程度の鋼材の内部歪みを測定もしくは特定し得る従来の方法が開示されている。

【0012】

特許文献1に開示されている鋼材の劣化診断方法は、測定対象の鋼材の所定部位に対して、荷重が加わったと推定される方向と略直交する方向に沿って磁束を流し、その磁束に対する鋼材の所定部位における透磁率を算出して、その透磁率から測定対象の鋼材の所定部位における内部歪みを測定するものである。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2002−257788号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

特許文献1に開示されている鋼材の劣化診断方法によれば、荷重が加わったと推定される方向と略直交する方向に磁束を流すことによって、荷重が加わったと推定される方向の鋼材の内部歪みを定量的に評価することができる。また、荷重が加わったと推定される方向に略沿った方向に磁束を流すことによって、荷重が加わったと推定される方向と略直交する方向の鋼材の内部歪みを評価することができ、上記する両方向の鋼材の内部歪みを評価することで、鋼材の内部歪みの計測精度を向上させることができる。

【0015】

しかしながら、特許文献1に開示されている鋼材の劣化診断方法は、磁束を流す方向と略直交する方向の鋼材の内部歪みのみを測定する方法であり、鋼材の内部歪みを平面的に且つ簡便に特定することができない。

【0016】

本発明は上記する課題に鑑みてなされたものであり、電磁鋼板は内部歪みが付与されると透磁率が変化することを利用し、たとえば結晶粒径が100μm程度の電磁鋼板において、電磁鋼板の内部歪みを簡便な方法で精緻に特定することができる電磁鋼板の内部歪み特定方法を提供することを目的とする。

【課題を解決するための手段】

【0017】

前記目的を達成すべく、本発明による電磁鋼板の内部歪み特定方法は、電磁鋼板の内部歪みを特定する方法であって、少なくとも2以上の磁界下において、特定対象となる電磁鋼板の磁区画像を取得する第1のステップと、取得された複数の磁区画像のコントラストをそれぞれ数値化する第2のステップと、磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板の透磁率を測定する第3のステップと、特定対象となる電磁鋼板と同種の材料からなる鋼材を選定し、その鋼材の内部歪みと透磁率の関係および特定対象となる電磁鋼板の透磁率から、特定対象となる電磁鋼板の内部歪みを特定する第4のステップと、からなるものである。

【0018】

ここで、電磁鋼板とは当該電磁鋼板と同種の材料からなる鋼材を板状に形成したものであり、本発明の特定対象となる電磁鋼板としては、たとえばSiが6.5質量%以下、Mnが0.05〜5質量%、Alが3質量%以下、残部がFeおよび不可避的不純物からなるものを適用することができる。

【0019】

上記する内部歪み特定方法によれば、電磁鋼板の磁区パターンを可視化画像として取得することができるカー(Kerr)効果顕微鏡を使用するとともに、所定の磁界下において取得された電磁鋼板の磁区画像のコントラストを画像処理により数値化した場合にその数値化されたコントラストの変化量が磁束密度の変化量に対応することを利用して、少なくとも2以上の磁界下において特定対象となる電磁鋼板の磁区画像を取得し、取得された複数の磁区画像のコントラストをそれぞれ数値化することで、磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板の透磁率を精緻に測定することができる。そして、特定対象となる電磁鋼板と同種の材料からなる鋼材について予め測定した内部歪みと透磁率の関係を使用して、測定された特定対象となる電磁鋼板の透磁率から当該電磁鋼板の内部歪みを特定することができる。すなわち、特定対象となる電磁鋼板の磁区画像から電磁鋼板の内部歪みを平面的に且つ簡便に特定することができ、その測定結果を電磁鋼板の製造条件に適用することによって、電磁鋼板の鉄損を効果的に低減することができる。

【0020】

また、特定対象となる電磁鋼板と同種の材料からなる鋼材の内部歪みと透磁率の関係は、少なくとも2以上の磁界下において、所定の内部歪みを有する鋼材の磁区画像を取得するステップと、取得された複数の磁区画像のコントラストをそれぞれ数値化するステップと、磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、所定の内部歪みを有する鋼材の透磁率を測定するステップと、からなる方法によって特定されることが好ましい。

【0021】

上記する方法によれば、特定対象となる電磁鋼板の透磁率から内部歪みを特定する際に使用される基準となる鋼材の内部歪みと透磁率の関係を、カー効果顕微鏡を使用して取得される磁区画像を用いて特定することによって、電磁鋼板の内部歪みをより一層簡便に特定することができる。

【0022】

ここで、電磁鋼板などの磁性材に外部から磁界を印加した場合には、磁性材の内部に反磁界が発生して外部の磁界の強さと磁性材内の磁界の強さに差異が生じることが知られている。

【0023】

そこで、磁区画像を撮影する際、電磁鋼板に印加される磁界の方向と平行な方向で該電磁鋼板を磁性体によって挟持することが好ましい。

【0024】

上記する方法によれば、磁区画像の撮影に当たり、外部から印加される磁界に起因して電磁鋼板に発生し得る反磁界を抑制することができるため、磁区画像を撮影する際の外部の磁界の強さと磁区画像のコントラストの関係を精緻に特定することができ、特定対象となる電磁鋼板の透磁率と内部歪みをより一層精緻に特定することができる。

【発明の効果】

【0025】

以上の説明から理解できるように、本発明の電磁鋼板の内部歪み特定方法によれば、電磁鋼板の内部歪みを特定するに当たり、少なくとも2以上の磁界下における電磁鋼板の磁区画像を取得し、取得された複数の磁区画像のコントラストを画像処理により数値化して、磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から電磁鋼板の透磁率を測定するという、極めて簡単な改良方法により、電磁鋼板の内部歪みを精緻に特定することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の内部歪み特定方法にて電磁鋼板の内部歪みを特定する方法を説明したフロー図である。

【図2】特定対象となる電磁鋼板の磁区画像を取得するステップを説明した図である。

【図3】基準となる鋼材の磁区画像を取得するステップを説明した図である。

【図4】基準用試料の鋼材の磁区画像を取得した際の磁界の強さと磁区画像のコントラストの関係を示した図である。

【図5】基準用試料の鋼材の内部歪みと透磁率の関係を示した図である。

【図6】検査用試料の電磁鋼板の磁区画像であり、(a)は磁界が0A/m、(b)は磁界が2387A/m、(c)は磁界が7958A/mの際の検査用試料の測定部位の磁区画像である。

【図7】検査用試料の電磁鋼板の磁区画像を取得した際の磁界の強さと磁区画像のコントラストの関係を示した図である。

【発明を実施するための形態】

【0027】

以下、図面を参照して本発明の実施の形態を説明する。

【0028】

図1は、本発明の内部歪み特定方法にて電磁鋼板の内部歪みを特定する方法を説明したフロー図である。また、図2は、特定対象となる電磁鋼板の磁区画像を取得するステップを説明した図であり、図3は、基準となる鋼材の磁区画像を取得するステップを説明した図である。

【0029】

まず、少なくとも2以上の磁界下において、特定対象となる電磁鋼板1の磁区画像を取得する(S11)。具体的には、図2に示すように、特定対象となる電磁鋼板1を載置台D上に載置し、カー効果顕微鏡を使用して、電磁鋼板1の測定表面に沿う方向にポールピースAを用いて磁界を印加しながら、電磁鋼板1の測定部位に対して所定強度のレーザ光を照射し、偏向レンズBを介して電磁鋼板1の測定部位の磁区画像を観察する。観察された磁区画像データは、接続線を介して画像処理装置Cへ送信されるようになっている。ここで、電磁鋼板1の下方には磁界の強さを検出するためのホール素子Eが配置されている。また、電磁鋼板1とポールピースAとの間には、電磁鋼板1に発生する反磁界を抑制するための磁性体Fが配置されており、この磁性体Fによって電磁鋼板1に印加される磁界の方向と略平行な方向で当該電磁鋼板1を挟持している。次いで、特定対象となる電磁鋼板1に印加する磁界の強さを変化させて電磁鋼板1の測定部位の磁区画像を取得する。この工程を繰り返すことにより、複数の磁界下における電磁鋼板1の測定部位の磁区画像を取得し、これらの磁区画像を画像処理装置Cにて記憶する。

【0030】

次に、S11により取得された複数の磁区画像のコントラストをそれぞれ数値化する(S12)。具体的には、図2に示す画像処理装置Cにて、S11により取得された複数の磁区画像に対して白黒の2階調の画像に変換する処理(2値化処理)をおこない、白黒のコントラスト(濃淡)を数値化する。

【0031】

次に、磁区画像を取得した際の磁界の強さの変化量に対するS12により数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板1の透磁率を測定する(S13)。

【0032】

ここで、所定の磁界下において取得された電磁鋼板1の磁区画像のコントラストを数値化した場合に数値化されたコントラストの変化量は磁束密度Bの変化量と相関関係を有している。また、磁束密度Bと磁界の強さHと透磁率μは、以下の数式(1)で示す関係を有している。

【0033】

【数1】

【0034】

したがって、上記するように、複数の磁界下における電磁鋼板1の磁区画像を取得することによって、磁区画像を取得した際の磁界の強さHの変化量と数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板1の透磁率を算出することができる。

【0035】

そして、特定対象となる電磁鋼板1と同種の材料からなる鋼材を選定し、その鋼材について予め測定された内部歪みと透磁率の関係を使用して、S13により算出された電磁鋼板1の透磁率から当該電磁鋼板1の内部歪みを特定する(S14)。

【0036】

ここで、上記する鋼材の内部歪みと透磁率の関係は、以下で示す方法により特定する。

【0037】

まず、少なくとも2以上の磁界下において、所定の内部歪みを有する鋼材2の磁区画像を取得する(S21)。具体的には、上記する電磁鋼板1に対するS11と同様に、基準となる鋼材2を載置台D上に載置し、カー効果顕微鏡を使用して、鋼材2の測定表面に沿う方向にポールピースAを用いて磁界を印加しながら、鋼材2の測定部位に対して所定強度のレーザ光を照射し、偏向レンズBを介して鋼材2の測定部位の磁区画像を観察する。次いで、鋼材2に印加する磁界の強さを変化させて鋼材2の測定部位の磁区画像を取得し、複数の磁界下における鋼材2の測定部位の磁区画像を取得してこれらの磁区画像を画像処理装置Cにて記憶する。

【0038】

次に、画像処理装置CにてS21により取得された複数の磁区画像のコントラストをそれぞれ数値化する(S22)。

【0039】

次に、磁区画像を取得した際の磁界の強さの変化量に対するS22により数値化された磁区画像のコントラストの変化量から、所定の内部歪みを有する鋼材2の透磁率を測定する(S23)。

【0040】

ここで、図3に示すように、鋼材2を挟持する磁性体F同士の距離は変更自在となっていて、所定の押圧力で鋼材2を押圧して鋼材2に歪みを付与できるようになっている。なお、鋼材2に付与される内部歪みは、鋼材2の測定部位の下面に貼り付けられた歪みゲージGで測定されるようになっている。

【0041】

したがって、上記するように、所定の内部歪みを有する鋼材2の測定部位の磁区画像を取得した後、鋼材2を挟持する磁性体F同士の距離を変更し、鋼材2の内部歪みを変更して鋼材2の測定部位の磁区画像を取得する。そして、内部歪みを変更した鋼材2の磁区画像からその鋼材2の透磁率を測定する。

【0042】

この工程を繰り返すことにより、特定対象となる電磁鋼板1と同種の材料からなる鋼材2について、様々な内部歪みの状況下における透磁率を測定することができ、鋼材2の内部歪みと透磁率の関係を精緻に特定することができる。

【0043】

このように特定された鋼材2の内部歪みと透磁率の関係を用いることによって、S13により算出された特定対象となる電磁鋼板1の透磁率から当該電磁鋼板1の内部歪みを精緻に特定することができる。

【0044】

[検査用試料による電磁鋼板の内部歪みを測定した実験とその結果]

本発明者等は、モータのステータコアやロータコアに使用される電磁鋼板の検査用試料(実施例)を作製し、その試料に対してカー効果顕微鏡を使用して電磁鋼板の内部歪み測定を実施した。

【0045】

ここで、実施例の検査用試料は、Siが2.8質量%、Mnが0.3質量%、Alが1.3質量%程度、残部がFeと不可避的不純物からなる電磁鋼板であり、その結晶粒径は100μm程度、板厚は0.3mmであった。

【0046】

[基準用試料による鋼材の内部歪みと透磁率を測定した結果]

本発明者等は、検査用試料による電磁鋼板の内部歪みを測定するに当たり、まず、検査用試料と同種の金属材料からなる基準用試料の鋼材の内部歪みと透磁率を測定した。

【0047】

基準用試料の内部歪みと透磁率の測定方法を説明すると、基準用試料を載置台に載置し、押圧力が無い状態(歪みの無い状態)で基準用試料に印加される磁界の強さを変更しながら、所定の磁界下における基準用試料の測定部位の磁区画像を観察した。このように観察した磁区画像を接続線を介して画像処理装置へ送信し、画像処理装置で送信された磁区画像のコントラストを数値化した。

【0048】

図4は、基準用試料の磁区画像を取得した際の磁界の強さと磁区画像のコントラストの関係を示したものである。ここで、既述するように、磁区画像のコントラストは磁束密度に対応していることから、図4に示す曲線を「擬似的B−Hカーブ(初磁化曲線)」と称することができる。なお、図4は、縦軸の磁区画像のコントラストを磁束密度に変換して示している。

【0049】

この擬似的B−Hカーブを用いて磁界の強さに対する磁区画像のコントラストの変化率を算出した結果、歪みが無い状態における基準用試料の鋼材の透磁率は約1.1×10−2Wb/A・mであることが確認された。

【0050】

次に、基準用試料を押圧してその内部歪みを0.01%とし、上記する歪みの無い状態と同様な方法によって、基準用試料の擬似的B−Hカーブを作成した(図4参照)。その結果、内部歪みが0.01%の状態における基準用試料の鋼材の透磁率は約3.5×10−3Wb/A・mであった。

【0051】

さらに、基準用試料の内部歪みを0.02%、0.03%とし、内部歪みが0.01%のときと同様の方法によって、基準用試料の擬似的B−Hカーブを作成した(図4参照)結果、内部歪みが0.02%、0.03%の状態における基準用試料の透磁率は、それぞれ約1.8×10−3Wb/A・m、約1.3×10−3Wb/A・mであった。

【0052】

このようにして複数の内部歪み状態における基準用試料の透磁率を算出した結果、上記する組成からなる基準用試料の鋼材の内部歪みと透磁率は、図5に示す関係を有していることが確認された。

【0053】

[検査用試料による電磁鋼板の透磁率を測定した結果]

次に、本発明者等は、検査用試料の電磁鋼板の透磁率を測定した。

【0054】

検査用試料の透磁率の測定方法を説明すると、検査用試料を載置台に載置し、検査用試料に印加される磁界の強さを変更しながら、所定の磁界下における検査用試料の測定部位、具体的には検査用試料の電磁鋼板のプレス打ち抜き加工時のプレス端面近傍の磁区画像を観察した。このように観察した磁区画像を接続線を介して画像処理装置へ送信し、画像処理装置で送信された磁区画像のコントラストを数値化した。

【0055】

図6は、検査用試料の電磁鋼板の磁区画像であり、図6(a)は磁界が0A/m、図6(b)は磁界が2387A/m、図6(c)は磁界が7958A/mの際の検査用試料の測定部位の磁区画像である。また、図7は、検査用試料の磁区画像を取得した際の磁界の強さと磁区画像のコントラストの関係を示したものである。

【0056】

図7で示す擬似的B−Hカーブを用いて磁界の強さに対する磁区画像のコントラストの変化率を算出した結果、検査用試料の電磁鋼板の透磁率は約1.9×10−3Wb/A・mであった。

【0057】

[検査用試料による電磁鋼板の内部歪みを測定した結果]

図5で示す基準用試料の鋼材の内部歪みと透磁率の関係、上記する検査用試料の電磁鋼板の測定部位の透磁率(約1.9×10−3Wb/A・m)の測定結果より、検査用試料の電磁鋼板の内部歪みは約0.02%であることが特定された。

【0058】

なお、検査用試料の電磁鋼板には、プレス打ち抜き加工前においても所定量の内部歪みが含まれている。したがって、検査用試料を移動してプレス歪みの影響の少ない部位の磁区画像を観察し、その部位の検査用試料の透磁率を算出することで、プレス打ち抜き加工による検査用試料の内部歪みを特定することができる。

【0059】

この実験結果より、磁区画像を利用して検査用試料を構成する電磁鋼板の内部歪みを測定する本発明の内部歪み特定方法を適用することで、特定対象の電磁鋼板の内部歪みを平面的に且つ精度良く特定できることが実証された。

【0060】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0061】

1…電磁鋼板、2…鋼材、5…積層膜、A…ポールピース、B…偏向レンズ、C…画像処理装置、D…載置台、E…ホール素子、F…磁性体、G…歪みゲージ

【特許請求の範囲】

【請求項1】

電磁鋼板の内部歪みを特定する方法であって、

少なくとも2以上の磁界下において、特定対象となる電磁鋼板の磁区画像を取得する第1のステップと、

取得された複数の磁区画像のコントラストをそれぞれ数値化する第2のステップと、

磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板の透磁率を測定する第3のステップと、

特定対象となる電磁鋼板と同種の材料からなる鋼材を選定し、その鋼材の内部歪みと透磁率の関係および特定対象となる電磁鋼板の透磁率から、特定対象となる電磁鋼板の内部歪みを特定する第4のステップと、からなる方法。

【請求項2】

特定対象となる電磁鋼板と同種の材料からなる鋼材の内部歪みと透磁率の関係は、

少なくとも2以上の磁界下において、所定の内部歪みを有する鋼材の磁区画像を取得するステップと、

取得された複数の磁区画像のコントラストをそれぞれ数値化するステップと、

磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、所定の内部歪みを有する鋼材の透磁率を測定するステップと、からなる方法によって特定される請求項1に記載の方法。

【請求項3】

前記電磁鋼板の磁区画像は、電磁鋼板に印加される磁界の方向と平行な方向で該電磁鋼板を磁性体によって挟持して撮影したものである請求項1または2に記載の方法。

【請求項1】

電磁鋼板の内部歪みを特定する方法であって、

少なくとも2以上の磁界下において、特定対象となる電磁鋼板の磁区画像を取得する第1のステップと、

取得された複数の磁区画像のコントラストをそれぞれ数値化する第2のステップと、

磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、特定対象となる電磁鋼板の透磁率を測定する第3のステップと、

特定対象となる電磁鋼板と同種の材料からなる鋼材を選定し、その鋼材の内部歪みと透磁率の関係および特定対象となる電磁鋼板の透磁率から、特定対象となる電磁鋼板の内部歪みを特定する第4のステップと、からなる方法。

【請求項2】

特定対象となる電磁鋼板と同種の材料からなる鋼材の内部歪みと透磁率の関係は、

少なくとも2以上の磁界下において、所定の内部歪みを有する鋼材の磁区画像を取得するステップと、

取得された複数の磁区画像のコントラストをそれぞれ数値化するステップと、

磁区画像を取得した際の磁界の強さの変化量に対する数値化された磁区画像のコントラストの変化量から、所定の内部歪みを有する鋼材の透磁率を測定するステップと、からなる方法によって特定される請求項1に記載の方法。

【請求項3】

前記電磁鋼板の磁区画像は、電磁鋼板に印加される磁界の方向と平行な方向で該電磁鋼板を磁性体によって挟持して撮影したものである請求項1または2に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−72657(P2013−72657A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−209768(P2011−209768)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]