電線のマーキング装置及び方法

【課題】装置の大型化を抑制すると共に、インクロス及び識別性の低下を抑制し、且つ、インク塗布量の制御の容易化を図ることが可能な電線のマーキング装置及び方法を提供する。

【解決手段】マーキング装置1は、電線100の被覆部にマーキングを施すものであり、スタンプ部30を備えている。スタンプ部30は、供給された染料インクを保持すると共に、電線100の被覆部を挟み込んでスタンプする多孔質材料からなり、多孔質材料は、気孔率は64%以上75%以下であり、気孔径の平均は10μm以上50μm以下である。

【解決手段】マーキング装置1は、電線100の被覆部にマーキングを施すものであり、スタンプ部30を備えている。スタンプ部30は、供給された染料インクを保持すると共に、電線100の被覆部を挟み込んでスタンプする多孔質材料からなり、多孔質材料は、気孔率は64%以上75%以下であり、気孔径の平均は10μm以上50μm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電線のマーキング装置及び方法に関する。

【背景技術】

【0002】

従来、電線の使用目的等を識別するため、電線の被覆部にマーキングを施す電線のマーキング装置が知られている。このような電線のマーキング装置としては、送り出されてくる電線に向けて配置された複数の着色ノズルから、電線に向かって染料インクを吹き付けるものが提案されている(例えば特許文献1参照)。また、1つの着色ノズルから電線に対して染料インクを吹き付けてマーキングを施す装置についても提案されている(例えば特許文献2及び3参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−93617号公報

【特許文献2】特開平6−190341号公報

【特許文献3】国際公開第2004/015721号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載のマーキング装置では複数の着色ノズルを必要としてしまい、装置が大型化してしまうという問題があった。そこで、特許文献2及び3に記載のマーキング装置及び方法を利用することが考えられるが、これらのマーキング方法であっても、電線に吹き付けられなかったインクのロスが多くなってしまう。さらには、被覆部におけるマークの意匠形状が電線の周方向に異なってしまい、識別性が低下してしまう。加えて、染料インクの塗布量の制御が難しくなってしまう。

【0005】

本発明はこのような従来の課題を解決するためになされたものであり、その発明の目的とするところは、装置の大型化を抑制すると共に、インクロス及び識別性の低下を抑制し、且つ、インク塗布量の制御の容易化を図ることが可能な電線のマーキング装置及び方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の電線のマーキング装置は、電線の被覆部にマーキングを施す電線のマーキング装置であって、供給された染料インクを保持すると共に、電線の被覆部を挟み込んでスタンプする多孔質材料を備え、多孔質材料は、気孔率は64%以上75%以下であり、気孔径の平均は10μm以上50μm以下であることを特徴とする。

【0007】

この電線のマーキング装置によれば、供給された染料インクを保持する多孔質材料により、電線の被覆部を挟み込んでスタンプするため、複数の着色ノズルを備える必要がなく装置の大型化を抑制することができる。また、多孔質材料を用いているため、電線被覆部へ押し付けられた分に応じて染料インクが使用されることとなり、インクロスを抑えることができる。また、挟み込んでスタンプする方式であるため、電線の被覆部の両サイドからマーキングされることとなり、1つの着色ノズルにて被覆部の一方側からマーキングする場合と比較して、意匠形状が異なり難く識別性の低下を抑制することができる。

【0008】

また、多孔質材料は、気孔率が64%以上75%以下であり、気孔径の平均が10μm以上50μm以下である。ここで、気孔率が64%未満であると多孔質材料に保持するインク量が少なくなり、インク塗布量の制御が困難となる。また、気孔率が75%を超えるとインク漏れが発生し、インク塗布量の制御が困難となる。

【0009】

さらに、気孔径の平均は10μm以上50μm以下である。ここで、気孔径の平均が10μm未満であると、気孔径が小さ過ぎとなり、多孔質材料の毛細管力が強くなり、より染料インクが多孔質材料側に引き寄せられてしまうため、インク塗布量の制御が困難となる。また、気孔径の平均が50μmを超えると毛細管力が小さくなり、染料インクが排出され難くなり、インク塗布量の制御が困難となる。

【0010】

よって、上記範囲であれば、インク塗布量の制御について容易化を図ることができる。

【0011】

従って、装置の大型化を抑制すると共に、インクロス及び識別性の低下を抑制し、且つ、インク塗布量の制御の容易化を図ることができる。

【0012】

また、電線のマーキング装置において、多孔質材料は、耐アルコール性を有するものであることが好ましい。

【0013】

この電線のマーキング装置によれば、多孔質材料が耐アルコール性を有するものであるため、一般的なアルコール系の染料インクを使用した場合に、多孔質材料が硬くなって変形し、耐久性が低下してしまう事態を抑制することができる。

【0014】

また、電線のマーキング方法は、電線の被覆部にマーキングを施す電線のマーキング方法であって、供給された染料インクを保持すると共に、気孔率は64%以上75%以下であり、気孔径の平均は10μm以上50μm以下の多孔質材料により、電線の被覆部を挟み込んでスタンプすることを特徴とする。

【0015】

この電線のマーキング方法によれば、供給された染料インクを保持する多孔質材料により、電線の被覆部を挟み込んでスタンプするため、複数の着色ノズルを備える必要がなく装置の大型化を抑制することができる。また、多孔質材料を用いているため、電線被覆部へ押し付けられた分に応じて染料インクが使用されることとなり、インクロスを抑えることができる。また、挟み込んでスタンプする方式であるため、電線の被覆部の両サイドからマーキングされることとなり、1つの着色ノズルにて被覆部の一方側からマーキングする場合と比較して、意匠形状が異なり難く識別性の低下を抑制することができる。

【0016】

また、多孔質材料は、気孔率が64%以上75%以下であり、気孔径の平均が10μm以上50μm以下である。ここで、気孔率が64%未満であると多孔質材料に保持するインク量が少なくなり、インク塗布量の制御が困難となる。また、気孔率が75%を超えるとインク漏れが発生し、インク塗布量の制御が困難となる。

【0017】

さらに、気孔径の平均は10μm以上50μm以下である。ここで、気孔径の平均が10μm未満であると、気孔径が小さ過ぎとなり、多孔質材料の毛細管力が強くなり、より染料インクが多孔質材料側に引き寄せられてしまうため、インク塗布量の制御が困難となる。また、気孔径の平均が50μmを超えると毛細管力が小さくなり、染料インクが排出され難くなり、インク塗布量の制御が困難となる。

【0018】

よって、上記範囲であれば、インク塗布量の制御について容易化を図ることができる。

【0019】

従って、装置の大型化を抑制すると共に、インクロス及び識別性の低下を抑制し、且つ、インク塗布量の制御の容易化を図ることができる。

【0020】

また、電線のマーキング方法において、多孔質材料を電線の被覆部にスタンプする際の電線への押し込み量は1.0mm以下であることが好ましい。

【0021】

この電線のマーキング方法によれば、多孔質材料を電線の被覆部にスタンプする際の電線への押し込み量は1.0mm以下である。ここで、押し込み量が1.0mmを超えると、押し込み力が強すぎとなり、インクが出過ぎてしまい、良好なマーキングができなくなる可能性がある。よって、押し込み量を上記の如くとすることにより良好なマーキングを実現することができる。

【0022】

また、電線のマーキング方法において、多孔質材料に供給する染料インクは、アルコール系の染料インクであり、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上15重量%以下であり、固形分が10%以上20%以下であることが好ましい。

【0023】

この電線のマーキング方法によれば、染料インクは、アルコール系の染料インクであるため、一般的な文房具用インクを適用することができる。また、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上15重量%以下であり、固形分が10%以上20%以下であるため、塗布後も良好な識別性を有することができる。

【0024】

また、電線のマーキング方法において、電線の被覆部を挟み込んでスタンプする間隔は、3.0秒以上6.5秒以下であることが好ましい。

【0025】

この電線のマーキング方法によれば、電線の被覆部を挟み込んでスタンプする間隔は、3.0秒以上6.5秒以下である。ここで、スタンプする間隔が3.0秒未満であると、良好なマーキング及び識別性を有することができなくなってしまう可能性がある。一方、スタンプする間隔が6.5秒を超えると、塗布量が多くなってしまい、良好なマーキングをできなくなってしまう可能性がある。従って、上記範囲であると、良好な識別性及び適切な塗布量でのマーキングをすることができる。

【発明の効果】

【0026】

本発明によれば、装置の大型化を抑制すると共に、インクロス及び識別性の低下を抑制し、且つ、インク塗布量の制御の容易化を図ることが可能な電線のマーキング装置及び方法を提供することができる。

【図面の簡単な説明】

【0027】

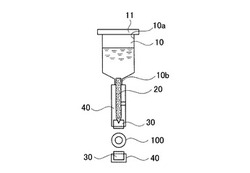

【図1】本発明の実施形態に係る電線のマーキング装置を示す概略構成図である。

【図2】図1に示したスタンプ部の一部拡大図である。

【図3】図2に示したガイド部の作用を示す図であって、電線に対する押し込みの様子を示している。

【図4】電線のマーキング方法を示す動作図であって、マーキング時の装置状態を示している。

【図5】電線のマーキング方法を示す動作図であって、待機状態における装置状態を示している。

【図6】本発明の実施例及び比較例を説明するためのグラフである。

【図7】本発明の実施例及び比較例を説明するための図表である。

【0028】

以下、本発明の好適な実施形態を図面に基づいて説明する。図1は、本発明の実施形態に係る電線のマーキング装置を示す概略構成図である。

【0029】

以下、本発明の好適な実施形態を図面に基づいて説明する。図1は、本発明の実施形態に係る電線のマーキング装置を示す概略構成図である。

【0030】

図1に示す電線100のマーキング装置1は、電線100の被覆部に電線識別用のマーキングを施すものであって、染料インクを収納するインクタンク10と、インクタンク10内の染料インクを導くフェルト部20と、2つのスタンプ部30と、筐体40とから構成されている。また、このマーキング装置1は、制御部(不図示の制御手段)からの指令を受けてスタンプ部30を互いに近づく方向及び離間させる方向に移動させる機能を備えている。

【0031】

インクタンク10は、内部に染料インクを収納するものであって、略漏斗形状となっており、漏斗の大径開放部10a側に蓋部材11が設けられている。また、インクタンク10は、小径開放部10b側にフェルト部20が接続されている。インクタンク10内の染料インクは小径開放部10b側からフェルト部20に浸透していく。このインクタンク10は、内部の染料インク10が少量となると、蓋部材11を取り外して染料インクを継ぎ足すことができる。なお、インクタンク10は、継ぎ足し式に限らずカートリッジ式などであってもよい。さらに、インクタンク10は、図1に示す形状等に限るものではなく、他の形状であってもよい。

【0032】

フェルト部20は、インクタンク10からの染料インクをスタンプ部30に供給するものである。このフェルト部20は、毛管間隙を備えるものであればよく、例えば繊維束の樹脂加工体、繊維束の熱融着加工体、フェルト加工体、フェルトのニードルパンチ加工体、合成樹脂の多孔質気泡体等の多孔質材料、又は軸方向のインキ誘導路を有する合成樹脂の押出成形体等が挙げられる。その材質は、アクリル繊維、ポリエステル繊維等の合成繊維樹脂を使用できる。また、フェルト部20は、その外周面に合成樹脂フィルム等によりなる外皮を供えるものであってもよい。

【0033】

スタンプ部30は、多孔質材料により構成されるものであって、例えばアクリル繊維、ポリエステル繊維、ナイロン(登録商標)繊維、ビニロン繊維を原料とし、害原料を樹脂で固めたり、焼結させたりしたものが使用される。このスタンプ部30は、フェルト部20のうちインクタンク10の接続反対側につながっており、インクタンク10からフェルト部20を介して供給された染料インクを保持する。また、このスタンプ部30は、電線100を上下に挟むように配置されており、制御部により駆動されて電線100の被覆部側に移動させられる。

【0034】

図2は、図1に示したスタンプ部30の一部拡大図である。図2に示すように、スタンプ部30は、筐体40に形成された開口41から先端が外部に露出する構成となっており、露出部が電線100の被覆部に接触して染料インクを付着させる構成となっている。なお、図2では一方のスタンプ部30しか図示していないが、他方のスタンプ部30についても同様である。すなわち、2つのスタンプ部30それぞれは、筐体40により収納されると共に、それぞれの一部が露出される構成となっている。

【0035】

また、筐体40はガイド部42を備えている。ガイド部42は、筐体40の開口41付近から電線100の配置側に突出する突起である。このガイド部42により電線100への押し込み量が1.0mm以下となるように制御されることとなる。すなわち、電線100の被覆部にマーキングを施す場合に、多孔質材料が1mmを超えて被覆部に押し付けられず、適度なスタンプが実現される。

【0036】

図3は、図2に示したガイド部42の作用を示す図であって、電線100に対する押し込みの様子を示している。図3に示すように、電線100のマーキングを施す場合、電線径によってスタンプ部30をどの程度電線100側に移動させるかが異なってくる。特に、電線100への押し込み量を1mm以下とするためには、スタンプ部30の移動量を精度よく制御する必要がある。ところが、本実施形態に係るマーキング装置1は、ガイド部42を備えているため、スタンプ部30が電線100に対して必要以上に押し込まれたとしても、ガイド部42が被覆部に当接することとなり、多孔質材料を電線100の被覆部にスタンプする際の電線100への押し込み量は1.0mm以下とされる。

【0037】

次に、マーキング方法の概略について説明する。図4は、電線100のマーキング方法を示す動作図であって、マーキング時の装置状態を示している。電線100の被覆部にマーキングを施す場合、制御部からの指令により2つのスタンプ部30が互いに近寄る方向に移動させられる。これにより、スタンプ部30は電線100に接触する(図4参照)。そして、マーキングが施される。その後、制御部からの指令により2つのスタンプ部30が互いに離れる方向に移動させられる(図1参照)。これにより、スタンプ部30は電線100から離間する。

【0038】

このように、電線100の被覆部を挟み込んでスタンプするため、複数の着色ノズルを備える必要がなく装置の大型化を抑制することができる。また、多孔質材料を用いているため、電線100の被覆部へ押し付けられた分に応じて染料インクが使用されることとなり、インクロスを抑えることができる。また、挟み込んでスタンプする方式であるため、電線100の被覆部の両サイドからマーキングされることとなり、1つの着色ノズルにて被覆部の一方側からマーキングする場合と比較して、意匠形状が異なり難く識別性の低下を抑制することができる。

【0039】

さらに、本実施形態においてスタンプ部30を構成する多孔質材料は、気孔率が64%以上75%以下である。ここで、気孔率が64%未満であると多孔質材料に保持するインク量が少なくなり、インク塗布量の制御が困難となる。また、気孔率が75%を超えるとインク漏れが発生し、インク塗布量の制御が困難となる。

【0040】

さらに、多孔質材料は、気孔径の平均が10μm以上50μm以下である。ここで、気孔径の平均が10μm未満であると、気孔径が小さ過ぎとなり、多孔質材料の毛細管力が強くなり、より染料インクが多孔質材料側に引き寄せられてしまうため、インク塗布量の制御が困難となる。また、気孔径の平均が50μmを超えると毛細管力が小さくなり、染料インクが排出され難くなり、インク塗布量の制御が困難となる。

【0041】

よって、上記範囲であれば、インク塗布量の制御について容易化を図ることができる。

【0042】

また、本実施形態においてタンク10から供給される染料インクは、アルコール系の染料インクであり、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上15重量%以下であり、固形分(基本的に染料+樹脂)が10%以上20%以下である。このため、アルコール系の染料インクという一般的な文房具用インクを適用することができる。また、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上15重量%以下であり、固形分が10%以上20%以下であるため、塗布後も良好な識別性を有することができる。

【0043】

加えて、本実施形態において多孔質材料は、耐アルコール性を有するもの(例えばPE、PP、フッ素樹脂等)であることが望ましい。一般的なアルコール系の染料インクを使用した場合に、多孔質材料が硬くなって変形し、耐久性が低下してしまう事態を抑制できるからである。

【0044】

また、本実施形態に係る電線100のマーキング方法において、電線100の被覆部を挟み込んでスタンプする間隔は、3.0秒以上6.5秒以下であることが望ましい。ここで、スタンプする間隔が3.0秒未満であると、良好なマーキング及び識別性を有することができなくなってしまう可能性がある。一方、スタンプする間隔が6.5秒を超えると、塗布量が多くなってしまい、良好なマーキングをできなくなってしまう可能性がある。従って、上記範囲であると、良好な識別性及び適切な塗布量でのマーキングをすることができる。

【0045】

なお、本実施形態では上記した染料インクを使用せず、特開2007−197645号公報に記載の識別電線用インクを使用してもよい。この場合、電線100の被覆部を挟み込んでスタンプする際のインク使用量は、0.395μlであることが望ましい。これにより、特開2007−197645号公報に記載の識別電線用インクを使用した場合におけるインク使用量を最適値とすることができるからである。すなわち、特開2007−197645号公報に記載の識別電線用インクは、染料が2.5重量%であり、粘度が0.8〜1.0mPa・sであり、固形分が約10%である。マーキングを施す場合には、乾燥時におけるインク膜厚が1.5μmであれば良好な識別性を得ることができる。このため、インク膜厚を約1.5μmとするのであれば、固形分等から算出すると染料インクは0.395μl必要であり、この値とすることにより、インク使用量を抑えつつ識別性に優れたマーキングを実現できるからである。

【0046】

なお、本実施形態に係るマーキング装置1において、スタンプ部30は、電線100の被覆部にマーキングを施さない待機状態において以下のようになる。図5は、電線100のマーキング方法を示す動作図であって、待機状態における装置状態を示している。図5に示すように、2つのスタンプ部30は、待機状態になると、制御部からの指令により互いに近寄る方向に移動させられる。このとき、スタンプ部30は、電線100の被覆部にマーキングを施すときよりも、互いに近寄る方向へ移動させられて接触することとなる。これにより、スタンプ部30それぞれは、露出部が他方のスタンプ部30の露出部と接触することとなり、実質的に全周が筐体40に覆われたかたちとなる。よって、本実施形態では、染料インクの乾燥が防止されることとなる。

【0047】

次に、本発明の実施例及び比較例について説明する。図6は、本発明の実施例及び比較例を説明するためのグラフであり、図7は、本発明の実施例及び比較例を説明するための図表である。

【0048】

各実施例及び比較例においては、多孔質材料を電線100の被覆部にスタンプする際の電線への押し込み量を1mmとし、電線100の被覆部を挟み込んでスタンプする間隔を3.0秒、6.0秒及び10.0秒とした。また、実施例1においてスタンプ部30の多孔質材料を気孔径10μmとし、気孔率を64%とした。また、実施例2については気孔径10μmとし、気孔率を75%とした。さらに、実施例3については気孔径50μmとし、気孔率を64%とした。加えて比較例については気孔径90μmとし、気孔率を64%とした。そして、以上の条件のもと、マーキングを施した場合における被覆部への染料インクの塗布量を計測した。

【0049】

実施例1については、間隔を3.0秒のときに塗布量が419nlとなり、6.0秒のときに塗布量が438nlとなり、10.0秒のときに塗布量が656nlとなった。ここで、特開2007−197645号公報に記載の識別電線用インクを使用した場合、塗布量が0.395μl(=395nl)以上であると識別性に優れたマーキングを実現できることから、実施例1の多孔質材料については好適であることがわかった。

【0050】

実施例2については、間隔を3.0秒のときに塗布量が416nlとなり、6.0秒のときに塗布量が562nlとなり、10.0秒のときに塗布量が659nlとなった。ここで、特開2007−197645号公報に記載の識別電線用インクを使用した場合、塗布量が0.395μl(=395nl)以上であると識別性に優れたマーキングを実現できることから、実施例2の多孔質材料については好適であることがわかった。なお、6.5秒でも同様の結果が得られた。

【0051】

実施例3については、間隔を3.0秒のときに塗布量が260nlとなり、6.0秒のときに塗布量が361nlとなり、10.0秒のときに塗布量が428nlとなった。ここで、特開2007−197645号公報に記載の識別電線用インクを使用した場合、塗布量が0.395μl(=395nl)以上であると識別性に優れたマーキングを実現できることから、実施例3の多孔質材料については間隔を10秒とすれば好適であることがわかった。なお、実施例3の多孔質材料については染料インクの種類を異なるものとすれば、塗布量を0.395μl以上とでき、識別性に優れたマーキングを実現できることはいうまでもない。

【0052】

比較例については、間隔を3.0秒、6.0秒、及び10.0秒のいずれについても着色することができなかった。このため、比較例の多孔質材料については不適であることがわかった。

【0053】

以上の結果は、多孔質材料の毛細管現象によるものであると理解できる。接触角をθとし、表面張力をTとし、細管半径(気孔径)をrとし、液体比重をvとした場合、毛細管力は、2Tcosθ/vrにより表わすことができる。このため、気孔径が小さい程、毛細管力が大きくなり染料インクが排出され易く、被覆部に付着し易くなるといえる。一方、気孔径が大きくなると、毛細管力が小さくなり染料インクが排出され難く、被覆部に付着し難くなるといえる。

【0054】

次に、使用回数について説明する。本実施形態において多孔質材料は耐アルコール性を有するもの(例えばPE)であるため、被覆部にマーキングを施す使用回数についても、優れている。

【0055】

例えば多孔質材料(気孔径70μm、気孔率75%)に塩ビを用いた場合、約30万回のマーキングによりスタンプ部30は硬くなり変形してしまった。これに対して、多孔質材料(気孔径10μm、気孔率64%)にPEを用いた場合、約60万回のマーキングによってもスタンプ部30は硬くならず変形はあまりみられなかった。

【0056】

このようにして、本実施形態に係る電線100のマーキング装置及び方法によれば、供給された染料インクを保持する多孔質材料により、電線100の被覆部を挟み込んでスタンプするため、複数の着色ノズルを備える必要がなく装置の大型化を抑制することができる。また、多孔質材料を用いているため、電線被覆部へ押し付けられた分に応じて染料インクが使用されることとなり、インクロスを抑えることができる。また、挟み込んでスタンプする方式であるため、電線100の被覆部の両サイドからマーキングされることとなり、1つの着色ノズルにて被覆部の一方側からマーキングする場合と比較して、意匠形状が異なり難く識別性の低下を抑制することができる。

【0057】

また、多孔質材料は、気孔率が64%以上75%以下であり、気孔径の平均が10μm以上50μm以下である。ここで、気孔率が64%未満であると多孔質材料に保持するインク量が少なくなり、インク塗布量の制御が困難となる。また、気孔率が75%を超えるとインク漏れが発生し、インク塗布量の制御が困難となる。

【0058】

さらに、気孔径の平均は10μm以上50μm以下である。ここで、気孔径の平均が10μm未満であると、気孔径が小さ過ぎとなり、多孔質材料の毛細管力が強くなり、より染料インクが多孔質材料側に引き寄せられてしまうため、インク塗布量の制御が困難となる。また、気孔径の平均が50μmを超えると毛細管力が小さくなり、染料インクが排出され難くなり、インク塗布量の制御が困難となる。

【0059】

よって、上記範囲であれば、インク塗布量の制御について容易化を図ることができる。

【0060】

従って、装置の大型化を抑制すると共に、インクロス及び識別性の低下を抑制し、且つ、インク塗布量の制御の容易化を図ることができる。

【0061】

また、多孔質材料が耐アルコール性を有するものであるため、一般的なアルコール系の染料インクを使用した場合に、多孔質材料が硬くなって変形し、耐久性が低下してしまう事態を抑制することができる。

【0062】

また、本実施形態に係る電線100のマーキング方法によれば、多孔質材料を電線の被覆部にスタンプする際の電線への押し込み量は1.0mm以下である。ここで、押し込み量が1.0mmを超えると、押し込み力が強すぎとなり、インクが出過ぎてしまい、良好なマーキングができなくなる可能性がある。よって、押し込み量を上記の如くとすることにより良好なマーキングを実現することができる。

【0063】

また、染料インクは、アルコール系の染料インクであるため、一般的な文房具用インクを適用することができる。また、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上15重量%以下であり、固形分が10%以上20%以下であるため、塗布後も良好な識別性を有することができる。

【0064】

また、電線の被覆部を挟み込んでスタンプする際のインク使用量は、0.395μlであるため、特開2007−197645号公報に記載の識別電線用インクを使用した場合におけるインク使用量を最適値とすることができる。

【0065】

また、電線100の被覆部を挟み込んでスタンプする間隔は、3.0秒以上6.5秒以下である。ここで、スタンプする間隔が3.0秒未満であると、良好なマーキング及び識別性を有することができなくなってしまう可能性がある。一方、スタンプする間隔が6.5秒を超えると、塗布量が多くなってしまい、良好なマーキングをできなくなってしまう可能性がある。従って、上記範囲であると、良好な識別性及び適切な塗布量でのマーキングをすることができる。

【0066】

以上、実施形態に基づき本発明を説明したが、本発明は上記実施形態に限られるものではなく、本発明の趣旨を逸脱しない範囲で、変更を加えてもよい。

【符号の説明】

【0067】

1…マーキング装置

10…インクタンク

20…フェルト部

30…スタンプ部

40…筐体

41…開口

42…ガイド部

100…電線

【技術分野】

【0001】

本発明は、電線のマーキング装置及び方法に関する。

【背景技術】

【0002】

従来、電線の使用目的等を識別するため、電線の被覆部にマーキングを施す電線のマーキング装置が知られている。このような電線のマーキング装置としては、送り出されてくる電線に向けて配置された複数の着色ノズルから、電線に向かって染料インクを吹き付けるものが提案されている(例えば特許文献1参照)。また、1つの着色ノズルから電線に対して染料インクを吹き付けてマーキングを施す装置についても提案されている(例えば特許文献2及び3参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−93617号公報

【特許文献2】特開平6−190341号公報

【特許文献3】国際公開第2004/015721号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載のマーキング装置では複数の着色ノズルを必要としてしまい、装置が大型化してしまうという問題があった。そこで、特許文献2及び3に記載のマーキング装置及び方法を利用することが考えられるが、これらのマーキング方法であっても、電線に吹き付けられなかったインクのロスが多くなってしまう。さらには、被覆部におけるマークの意匠形状が電線の周方向に異なってしまい、識別性が低下してしまう。加えて、染料インクの塗布量の制御が難しくなってしまう。

【0005】

本発明はこのような従来の課題を解決するためになされたものであり、その発明の目的とするところは、装置の大型化を抑制すると共に、インクロス及び識別性の低下を抑制し、且つ、インク塗布量の制御の容易化を図ることが可能な電線のマーキング装置及び方法を提供することにある。

【課題を解決するための手段】

【0006】

本発明の電線のマーキング装置は、電線の被覆部にマーキングを施す電線のマーキング装置であって、供給された染料インクを保持すると共に、電線の被覆部を挟み込んでスタンプする多孔質材料を備え、多孔質材料は、気孔率は64%以上75%以下であり、気孔径の平均は10μm以上50μm以下であることを特徴とする。

【0007】

この電線のマーキング装置によれば、供給された染料インクを保持する多孔質材料により、電線の被覆部を挟み込んでスタンプするため、複数の着色ノズルを備える必要がなく装置の大型化を抑制することができる。また、多孔質材料を用いているため、電線被覆部へ押し付けられた分に応じて染料インクが使用されることとなり、インクロスを抑えることができる。また、挟み込んでスタンプする方式であるため、電線の被覆部の両サイドからマーキングされることとなり、1つの着色ノズルにて被覆部の一方側からマーキングする場合と比較して、意匠形状が異なり難く識別性の低下を抑制することができる。

【0008】

また、多孔質材料は、気孔率が64%以上75%以下であり、気孔径の平均が10μm以上50μm以下である。ここで、気孔率が64%未満であると多孔質材料に保持するインク量が少なくなり、インク塗布量の制御が困難となる。また、気孔率が75%を超えるとインク漏れが発生し、インク塗布量の制御が困難となる。

【0009】

さらに、気孔径の平均は10μm以上50μm以下である。ここで、気孔径の平均が10μm未満であると、気孔径が小さ過ぎとなり、多孔質材料の毛細管力が強くなり、より染料インクが多孔質材料側に引き寄せられてしまうため、インク塗布量の制御が困難となる。また、気孔径の平均が50μmを超えると毛細管力が小さくなり、染料インクが排出され難くなり、インク塗布量の制御が困難となる。

【0010】

よって、上記範囲であれば、インク塗布量の制御について容易化を図ることができる。

【0011】

従って、装置の大型化を抑制すると共に、インクロス及び識別性の低下を抑制し、且つ、インク塗布量の制御の容易化を図ることができる。

【0012】

また、電線のマーキング装置において、多孔質材料は、耐アルコール性を有するものであることが好ましい。

【0013】

この電線のマーキング装置によれば、多孔質材料が耐アルコール性を有するものであるため、一般的なアルコール系の染料インクを使用した場合に、多孔質材料が硬くなって変形し、耐久性が低下してしまう事態を抑制することができる。

【0014】

また、電線のマーキング方法は、電線の被覆部にマーキングを施す電線のマーキング方法であって、供給された染料インクを保持すると共に、気孔率は64%以上75%以下であり、気孔径の平均は10μm以上50μm以下の多孔質材料により、電線の被覆部を挟み込んでスタンプすることを特徴とする。

【0015】

この電線のマーキング方法によれば、供給された染料インクを保持する多孔質材料により、電線の被覆部を挟み込んでスタンプするため、複数の着色ノズルを備える必要がなく装置の大型化を抑制することができる。また、多孔質材料を用いているため、電線被覆部へ押し付けられた分に応じて染料インクが使用されることとなり、インクロスを抑えることができる。また、挟み込んでスタンプする方式であるため、電線の被覆部の両サイドからマーキングされることとなり、1つの着色ノズルにて被覆部の一方側からマーキングする場合と比較して、意匠形状が異なり難く識別性の低下を抑制することができる。

【0016】

また、多孔質材料は、気孔率が64%以上75%以下であり、気孔径の平均が10μm以上50μm以下である。ここで、気孔率が64%未満であると多孔質材料に保持するインク量が少なくなり、インク塗布量の制御が困難となる。また、気孔率が75%を超えるとインク漏れが発生し、インク塗布量の制御が困難となる。

【0017】

さらに、気孔径の平均は10μm以上50μm以下である。ここで、気孔径の平均が10μm未満であると、気孔径が小さ過ぎとなり、多孔質材料の毛細管力が強くなり、より染料インクが多孔質材料側に引き寄せられてしまうため、インク塗布量の制御が困難となる。また、気孔径の平均が50μmを超えると毛細管力が小さくなり、染料インクが排出され難くなり、インク塗布量の制御が困難となる。

【0018】

よって、上記範囲であれば、インク塗布量の制御について容易化を図ることができる。

【0019】

従って、装置の大型化を抑制すると共に、インクロス及び識別性の低下を抑制し、且つ、インク塗布量の制御の容易化を図ることができる。

【0020】

また、電線のマーキング方法において、多孔質材料を電線の被覆部にスタンプする際の電線への押し込み量は1.0mm以下であることが好ましい。

【0021】

この電線のマーキング方法によれば、多孔質材料を電線の被覆部にスタンプする際の電線への押し込み量は1.0mm以下である。ここで、押し込み量が1.0mmを超えると、押し込み力が強すぎとなり、インクが出過ぎてしまい、良好なマーキングができなくなる可能性がある。よって、押し込み量を上記の如くとすることにより良好なマーキングを実現することができる。

【0022】

また、電線のマーキング方法において、多孔質材料に供給する染料インクは、アルコール系の染料インクであり、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上15重量%以下であり、固形分が10%以上20%以下であることが好ましい。

【0023】

この電線のマーキング方法によれば、染料インクは、アルコール系の染料インクであるため、一般的な文房具用インクを適用することができる。また、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上15重量%以下であり、固形分が10%以上20%以下であるため、塗布後も良好な識別性を有することができる。

【0024】

また、電線のマーキング方法において、電線の被覆部を挟み込んでスタンプする間隔は、3.0秒以上6.5秒以下であることが好ましい。

【0025】

この電線のマーキング方法によれば、電線の被覆部を挟み込んでスタンプする間隔は、3.0秒以上6.5秒以下である。ここで、スタンプする間隔が3.0秒未満であると、良好なマーキング及び識別性を有することができなくなってしまう可能性がある。一方、スタンプする間隔が6.5秒を超えると、塗布量が多くなってしまい、良好なマーキングをできなくなってしまう可能性がある。従って、上記範囲であると、良好な識別性及び適切な塗布量でのマーキングをすることができる。

【発明の効果】

【0026】

本発明によれば、装置の大型化を抑制すると共に、インクロス及び識別性の低下を抑制し、且つ、インク塗布量の制御の容易化を図ることが可能な電線のマーキング装置及び方法を提供することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の実施形態に係る電線のマーキング装置を示す概略構成図である。

【図2】図1に示したスタンプ部の一部拡大図である。

【図3】図2に示したガイド部の作用を示す図であって、電線に対する押し込みの様子を示している。

【図4】電線のマーキング方法を示す動作図であって、マーキング時の装置状態を示している。

【図5】電線のマーキング方法を示す動作図であって、待機状態における装置状態を示している。

【図6】本発明の実施例及び比較例を説明するためのグラフである。

【図7】本発明の実施例及び比較例を説明するための図表である。

【0028】

以下、本発明の好適な実施形態を図面に基づいて説明する。図1は、本発明の実施形態に係る電線のマーキング装置を示す概略構成図である。

【0029】

以下、本発明の好適な実施形態を図面に基づいて説明する。図1は、本発明の実施形態に係る電線のマーキング装置を示す概略構成図である。

【0030】

図1に示す電線100のマーキング装置1は、電線100の被覆部に電線識別用のマーキングを施すものであって、染料インクを収納するインクタンク10と、インクタンク10内の染料インクを導くフェルト部20と、2つのスタンプ部30と、筐体40とから構成されている。また、このマーキング装置1は、制御部(不図示の制御手段)からの指令を受けてスタンプ部30を互いに近づく方向及び離間させる方向に移動させる機能を備えている。

【0031】

インクタンク10は、内部に染料インクを収納するものであって、略漏斗形状となっており、漏斗の大径開放部10a側に蓋部材11が設けられている。また、インクタンク10は、小径開放部10b側にフェルト部20が接続されている。インクタンク10内の染料インクは小径開放部10b側からフェルト部20に浸透していく。このインクタンク10は、内部の染料インク10が少量となると、蓋部材11を取り外して染料インクを継ぎ足すことができる。なお、インクタンク10は、継ぎ足し式に限らずカートリッジ式などであってもよい。さらに、インクタンク10は、図1に示す形状等に限るものではなく、他の形状であってもよい。

【0032】

フェルト部20は、インクタンク10からの染料インクをスタンプ部30に供給するものである。このフェルト部20は、毛管間隙を備えるものであればよく、例えば繊維束の樹脂加工体、繊維束の熱融着加工体、フェルト加工体、フェルトのニードルパンチ加工体、合成樹脂の多孔質気泡体等の多孔質材料、又は軸方向のインキ誘導路を有する合成樹脂の押出成形体等が挙げられる。その材質は、アクリル繊維、ポリエステル繊維等の合成繊維樹脂を使用できる。また、フェルト部20は、その外周面に合成樹脂フィルム等によりなる外皮を供えるものであってもよい。

【0033】

スタンプ部30は、多孔質材料により構成されるものであって、例えばアクリル繊維、ポリエステル繊維、ナイロン(登録商標)繊維、ビニロン繊維を原料とし、害原料を樹脂で固めたり、焼結させたりしたものが使用される。このスタンプ部30は、フェルト部20のうちインクタンク10の接続反対側につながっており、インクタンク10からフェルト部20を介して供給された染料インクを保持する。また、このスタンプ部30は、電線100を上下に挟むように配置されており、制御部により駆動されて電線100の被覆部側に移動させられる。

【0034】

図2は、図1に示したスタンプ部30の一部拡大図である。図2に示すように、スタンプ部30は、筐体40に形成された開口41から先端が外部に露出する構成となっており、露出部が電線100の被覆部に接触して染料インクを付着させる構成となっている。なお、図2では一方のスタンプ部30しか図示していないが、他方のスタンプ部30についても同様である。すなわち、2つのスタンプ部30それぞれは、筐体40により収納されると共に、それぞれの一部が露出される構成となっている。

【0035】

また、筐体40はガイド部42を備えている。ガイド部42は、筐体40の開口41付近から電線100の配置側に突出する突起である。このガイド部42により電線100への押し込み量が1.0mm以下となるように制御されることとなる。すなわち、電線100の被覆部にマーキングを施す場合に、多孔質材料が1mmを超えて被覆部に押し付けられず、適度なスタンプが実現される。

【0036】

図3は、図2に示したガイド部42の作用を示す図であって、電線100に対する押し込みの様子を示している。図3に示すように、電線100のマーキングを施す場合、電線径によってスタンプ部30をどの程度電線100側に移動させるかが異なってくる。特に、電線100への押し込み量を1mm以下とするためには、スタンプ部30の移動量を精度よく制御する必要がある。ところが、本実施形態に係るマーキング装置1は、ガイド部42を備えているため、スタンプ部30が電線100に対して必要以上に押し込まれたとしても、ガイド部42が被覆部に当接することとなり、多孔質材料を電線100の被覆部にスタンプする際の電線100への押し込み量は1.0mm以下とされる。

【0037】

次に、マーキング方法の概略について説明する。図4は、電線100のマーキング方法を示す動作図であって、マーキング時の装置状態を示している。電線100の被覆部にマーキングを施す場合、制御部からの指令により2つのスタンプ部30が互いに近寄る方向に移動させられる。これにより、スタンプ部30は電線100に接触する(図4参照)。そして、マーキングが施される。その後、制御部からの指令により2つのスタンプ部30が互いに離れる方向に移動させられる(図1参照)。これにより、スタンプ部30は電線100から離間する。

【0038】

このように、電線100の被覆部を挟み込んでスタンプするため、複数の着色ノズルを備える必要がなく装置の大型化を抑制することができる。また、多孔質材料を用いているため、電線100の被覆部へ押し付けられた分に応じて染料インクが使用されることとなり、インクロスを抑えることができる。また、挟み込んでスタンプする方式であるため、電線100の被覆部の両サイドからマーキングされることとなり、1つの着色ノズルにて被覆部の一方側からマーキングする場合と比較して、意匠形状が異なり難く識別性の低下を抑制することができる。

【0039】

さらに、本実施形態においてスタンプ部30を構成する多孔質材料は、気孔率が64%以上75%以下である。ここで、気孔率が64%未満であると多孔質材料に保持するインク量が少なくなり、インク塗布量の制御が困難となる。また、気孔率が75%を超えるとインク漏れが発生し、インク塗布量の制御が困難となる。

【0040】

さらに、多孔質材料は、気孔径の平均が10μm以上50μm以下である。ここで、気孔径の平均が10μm未満であると、気孔径が小さ過ぎとなり、多孔質材料の毛細管力が強くなり、より染料インクが多孔質材料側に引き寄せられてしまうため、インク塗布量の制御が困難となる。また、気孔径の平均が50μmを超えると毛細管力が小さくなり、染料インクが排出され難くなり、インク塗布量の制御が困難となる。

【0041】

よって、上記範囲であれば、インク塗布量の制御について容易化を図ることができる。

【0042】

また、本実施形態においてタンク10から供給される染料インクは、アルコール系の染料インクであり、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上15重量%以下であり、固形分(基本的に染料+樹脂)が10%以上20%以下である。このため、アルコール系の染料インクという一般的な文房具用インクを適用することができる。また、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上15重量%以下であり、固形分が10%以上20%以下であるため、塗布後も良好な識別性を有することができる。

【0043】

加えて、本実施形態において多孔質材料は、耐アルコール性を有するもの(例えばPE、PP、フッ素樹脂等)であることが望ましい。一般的なアルコール系の染料インクを使用した場合に、多孔質材料が硬くなって変形し、耐久性が低下してしまう事態を抑制できるからである。

【0044】

また、本実施形態に係る電線100のマーキング方法において、電線100の被覆部を挟み込んでスタンプする間隔は、3.0秒以上6.5秒以下であることが望ましい。ここで、スタンプする間隔が3.0秒未満であると、良好なマーキング及び識別性を有することができなくなってしまう可能性がある。一方、スタンプする間隔が6.5秒を超えると、塗布量が多くなってしまい、良好なマーキングをできなくなってしまう可能性がある。従って、上記範囲であると、良好な識別性及び適切な塗布量でのマーキングをすることができる。

【0045】

なお、本実施形態では上記した染料インクを使用せず、特開2007−197645号公報に記載の識別電線用インクを使用してもよい。この場合、電線100の被覆部を挟み込んでスタンプする際のインク使用量は、0.395μlであることが望ましい。これにより、特開2007−197645号公報に記載の識別電線用インクを使用した場合におけるインク使用量を最適値とすることができるからである。すなわち、特開2007−197645号公報に記載の識別電線用インクは、染料が2.5重量%であり、粘度が0.8〜1.0mPa・sであり、固形分が約10%である。マーキングを施す場合には、乾燥時におけるインク膜厚が1.5μmであれば良好な識別性を得ることができる。このため、インク膜厚を約1.5μmとするのであれば、固形分等から算出すると染料インクは0.395μl必要であり、この値とすることにより、インク使用量を抑えつつ識別性に優れたマーキングを実現できるからである。

【0046】

なお、本実施形態に係るマーキング装置1において、スタンプ部30は、電線100の被覆部にマーキングを施さない待機状態において以下のようになる。図5は、電線100のマーキング方法を示す動作図であって、待機状態における装置状態を示している。図5に示すように、2つのスタンプ部30は、待機状態になると、制御部からの指令により互いに近寄る方向に移動させられる。このとき、スタンプ部30は、電線100の被覆部にマーキングを施すときよりも、互いに近寄る方向へ移動させられて接触することとなる。これにより、スタンプ部30それぞれは、露出部が他方のスタンプ部30の露出部と接触することとなり、実質的に全周が筐体40に覆われたかたちとなる。よって、本実施形態では、染料インクの乾燥が防止されることとなる。

【0047】

次に、本発明の実施例及び比較例について説明する。図6は、本発明の実施例及び比較例を説明するためのグラフであり、図7は、本発明の実施例及び比較例を説明するための図表である。

【0048】

各実施例及び比較例においては、多孔質材料を電線100の被覆部にスタンプする際の電線への押し込み量を1mmとし、電線100の被覆部を挟み込んでスタンプする間隔を3.0秒、6.0秒及び10.0秒とした。また、実施例1においてスタンプ部30の多孔質材料を気孔径10μmとし、気孔率を64%とした。また、実施例2については気孔径10μmとし、気孔率を75%とした。さらに、実施例3については気孔径50μmとし、気孔率を64%とした。加えて比較例については気孔径90μmとし、気孔率を64%とした。そして、以上の条件のもと、マーキングを施した場合における被覆部への染料インクの塗布量を計測した。

【0049】

実施例1については、間隔を3.0秒のときに塗布量が419nlとなり、6.0秒のときに塗布量が438nlとなり、10.0秒のときに塗布量が656nlとなった。ここで、特開2007−197645号公報に記載の識別電線用インクを使用した場合、塗布量が0.395μl(=395nl)以上であると識別性に優れたマーキングを実現できることから、実施例1の多孔質材料については好適であることがわかった。

【0050】

実施例2については、間隔を3.0秒のときに塗布量が416nlとなり、6.0秒のときに塗布量が562nlとなり、10.0秒のときに塗布量が659nlとなった。ここで、特開2007−197645号公報に記載の識別電線用インクを使用した場合、塗布量が0.395μl(=395nl)以上であると識別性に優れたマーキングを実現できることから、実施例2の多孔質材料については好適であることがわかった。なお、6.5秒でも同様の結果が得られた。

【0051】

実施例3については、間隔を3.0秒のときに塗布量が260nlとなり、6.0秒のときに塗布量が361nlとなり、10.0秒のときに塗布量が428nlとなった。ここで、特開2007−197645号公報に記載の識別電線用インクを使用した場合、塗布量が0.395μl(=395nl)以上であると識別性に優れたマーキングを実現できることから、実施例3の多孔質材料については間隔を10秒とすれば好適であることがわかった。なお、実施例3の多孔質材料については染料インクの種類を異なるものとすれば、塗布量を0.395μl以上とでき、識別性に優れたマーキングを実現できることはいうまでもない。

【0052】

比較例については、間隔を3.0秒、6.0秒、及び10.0秒のいずれについても着色することができなかった。このため、比較例の多孔質材料については不適であることがわかった。

【0053】

以上の結果は、多孔質材料の毛細管現象によるものであると理解できる。接触角をθとし、表面張力をTとし、細管半径(気孔径)をrとし、液体比重をvとした場合、毛細管力は、2Tcosθ/vrにより表わすことができる。このため、気孔径が小さい程、毛細管力が大きくなり染料インクが排出され易く、被覆部に付着し易くなるといえる。一方、気孔径が大きくなると、毛細管力が小さくなり染料インクが排出され難く、被覆部に付着し難くなるといえる。

【0054】

次に、使用回数について説明する。本実施形態において多孔質材料は耐アルコール性を有するもの(例えばPE)であるため、被覆部にマーキングを施す使用回数についても、優れている。

【0055】

例えば多孔質材料(気孔径70μm、気孔率75%)に塩ビを用いた場合、約30万回のマーキングによりスタンプ部30は硬くなり変形してしまった。これに対して、多孔質材料(気孔径10μm、気孔率64%)にPEを用いた場合、約60万回のマーキングによってもスタンプ部30は硬くならず変形はあまりみられなかった。

【0056】

このようにして、本実施形態に係る電線100のマーキング装置及び方法によれば、供給された染料インクを保持する多孔質材料により、電線100の被覆部を挟み込んでスタンプするため、複数の着色ノズルを備える必要がなく装置の大型化を抑制することができる。また、多孔質材料を用いているため、電線被覆部へ押し付けられた分に応じて染料インクが使用されることとなり、インクロスを抑えることができる。また、挟み込んでスタンプする方式であるため、電線100の被覆部の両サイドからマーキングされることとなり、1つの着色ノズルにて被覆部の一方側からマーキングする場合と比較して、意匠形状が異なり難く識別性の低下を抑制することができる。

【0057】

また、多孔質材料は、気孔率が64%以上75%以下であり、気孔径の平均が10μm以上50μm以下である。ここで、気孔率が64%未満であると多孔質材料に保持するインク量が少なくなり、インク塗布量の制御が困難となる。また、気孔率が75%を超えるとインク漏れが発生し、インク塗布量の制御が困難となる。

【0058】

さらに、気孔径の平均は10μm以上50μm以下である。ここで、気孔径の平均が10μm未満であると、気孔径が小さ過ぎとなり、多孔質材料の毛細管力が強くなり、より染料インクが多孔質材料側に引き寄せられてしまうため、インク塗布量の制御が困難となる。また、気孔径の平均が50μmを超えると毛細管力が小さくなり、染料インクが排出され難くなり、インク塗布量の制御が困難となる。

【0059】

よって、上記範囲であれば、インク塗布量の制御について容易化を図ることができる。

【0060】

従って、装置の大型化を抑制すると共に、インクロス及び識別性の低下を抑制し、且つ、インク塗布量の制御の容易化を図ることができる。

【0061】

また、多孔質材料が耐アルコール性を有するものであるため、一般的なアルコール系の染料インクを使用した場合に、多孔質材料が硬くなって変形し、耐久性が低下してしまう事態を抑制することができる。

【0062】

また、本実施形態に係る電線100のマーキング方法によれば、多孔質材料を電線の被覆部にスタンプする際の電線への押し込み量は1.0mm以下である。ここで、押し込み量が1.0mmを超えると、押し込み力が強すぎとなり、インクが出過ぎてしまい、良好なマーキングができなくなる可能性がある。よって、押し込み量を上記の如くとすることにより良好なマーキングを実現することができる。

【0063】

また、染料インクは、アルコール系の染料インクであるため、一般的な文房具用インクを適用することができる。また、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上15重量%以下であり、固形分が10%以上20%以下であるため、塗布後も良好な識別性を有することができる。

【0064】

また、電線の被覆部を挟み込んでスタンプする際のインク使用量は、0.395μlであるため、特開2007−197645号公報に記載の識別電線用インクを使用した場合におけるインク使用量を最適値とすることができる。

【0065】

また、電線100の被覆部を挟み込んでスタンプする間隔は、3.0秒以上6.5秒以下である。ここで、スタンプする間隔が3.0秒未満であると、良好なマーキング及び識別性を有することができなくなってしまう可能性がある。一方、スタンプする間隔が6.5秒を超えると、塗布量が多くなってしまい、良好なマーキングをできなくなってしまう可能性がある。従って、上記範囲であると、良好な識別性及び適切な塗布量でのマーキングをすることができる。

【0066】

以上、実施形態に基づき本発明を説明したが、本発明は上記実施形態に限られるものではなく、本発明の趣旨を逸脱しない範囲で、変更を加えてもよい。

【符号の説明】

【0067】

1…マーキング装置

10…インクタンク

20…フェルト部

30…スタンプ部

40…筐体

41…開口

42…ガイド部

100…電線

【特許請求の範囲】

【請求項1】

電線の被覆部にマーキングを施す電線のマーキング装置であって、

供給された染料インクを保持すると共に、電線の被覆部を挟み込んでスタンプする多孔質材料を備え、

前記多孔質材料は、気孔率は64%以上75%以下であり、気孔径の平均は10μm以上50μm以下である

ことを特徴とする電線のマーキング装置。

【請求項2】

前記多孔質材料は、耐アルコール性を有するものである

ことを特徴とする請求項1に記載の電線のマーキング装置。

【請求項3】

電線の被覆部にマーキングを施す電線のマーキング方法であって、

供給された染料インクを保持すると共に、気孔率は64%以上75%以下であり、気孔径の平均は10μm以上50μm以下の多孔質材料により、電線の被覆部を挟み込んでスタンプする

ことを特徴とする電線のマーキング方法。

【請求項4】

前記多孔質材料を電線の被覆部にスタンプする際の電線への押し込み量は1.0mm以下である

ことを特徴とする請求項3に記載の電線のマーキング方法。

【請求項5】

前記多孔質材料に供給する染料インクは、アルコール系の染料インクであり、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上10重量%以下であり、固形分が10%以上20%以下である

ことを特徴とする請求項3又は請求項4のいずれかに記載の電線のマーキング方法。

【請求項6】

電線の被覆部を挟み込んでスタンプする間隔は、3.0秒以上6.5秒以下である

ことを特徴とする請求項3から請求項5のいずれか1項に記載の電線のマーキング方法。

【請求項1】

電線の被覆部にマーキングを施す電線のマーキング装置であって、

供給された染料インクを保持すると共に、電線の被覆部を挟み込んでスタンプする多孔質材料を備え、

前記多孔質材料は、気孔率は64%以上75%以下であり、気孔径の平均は10μm以上50μm以下である

ことを特徴とする電線のマーキング装置。

【請求項2】

前記多孔質材料は、耐アルコール性を有するものである

ことを特徴とする請求項1に記載の電線のマーキング装置。

【請求項3】

電線の被覆部にマーキングを施す電線のマーキング方法であって、

供給された染料インクを保持すると共に、気孔率は64%以上75%以下であり、気孔径の平均は10μm以上50μm以下の多孔質材料により、電線の被覆部を挟み込んでスタンプする

ことを特徴とする電線のマーキング方法。

【請求項4】

前記多孔質材料を電線の被覆部にスタンプする際の電線への押し込み量は1.0mm以下である

ことを特徴とする請求項3に記載の電線のマーキング方法。

【請求項5】

前記多孔質材料に供給する染料インクは、アルコール系の染料インクであり、粘度が2.0〜5.0mPa・sであり、染料が1重量%以上10重量%以下であり、固形分が10%以上20%以下である

ことを特徴とする請求項3又は請求項4のいずれかに記載の電線のマーキング方法。

【請求項6】

電線の被覆部を挟み込んでスタンプする間隔は、3.0秒以上6.5秒以下である

ことを特徴とする請求項3から請求項5のいずれか1項に記載の電線のマーキング方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−252942(P2012−252942A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−126270(P2011−126270)

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月6日(2011.6.6)

【出願人】(000006895)矢崎総業株式会社 (7,019)

【Fターム(参考)】

[ Back to top ]