電線・ケーブル及びその製造方法

【課題】 半導体製造装置用電線・ケーブルなどに適した、清浄な空気の環境に配慮した低アウトガスの電線・ケーブルを提供する。

【解決手段】 クリーンルームなど清浄な空気の環境で使用される電線10・ケーブルにおいて、その電線10・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ電線10・ケーブルの定格温度で表面近傍から発生するガス状揮発成分が、以下の条件

10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である

を満たすものである。

【解決手段】 クリーンルームなど清浄な空気の環境で使用される電線10・ケーブルにおいて、その電線10・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ電線10・ケーブルの定格温度で表面近傍から発生するガス状揮発成分が、以下の条件

10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である

を満たすものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クリーンルームなど清浄な空気の環境で使用される電線・ケーブル及びその製造方法に関する。

【背景技術】

【0002】

半導体製造装置や液晶デバイス製造装置の高集積化に伴い、基板、特にSiウェハに対する塵埃の付着に加えて、有機物からなる分子状汚染物質(Airborne Molecular Contaminants:AMCs)の吸着による汚染が問題になっている。

【0003】

AMCsの発生源として、クリーンルームの内装材料のほか、クリーンルーム内の半導体製造装置や液晶デバイス製造装置に使用される電線・ケーブルの被覆材も挙げられている。電線・ケーブルの被覆材としては、ポリ塩化ビニル(PVC)やポリエチレン(PE)、ポリエチレン系樹脂に無機難燃剤を混和した耐燃ポリエチレンが多く使用される。

【0004】

しかし、これらの材料には可塑剤、酸化防止剤、難燃剤などの多くの添加剤が使用されているため、添加剤中に含まれるAMCsがアウトガスとして多く発生し、アウトガス特性が悪いものが多い。

【0005】

添加剤中に含まれるAMCsとしては、可塑剤に使用されるフタル酸エステル類、酸化防止剤に使用されるフェノール系化合物、難燃剤に使用されるリン酸エステル類、シロキサン化合物などがある。

【0006】

なお、この出願の発明に関連する先行技術文献情報としては、次のものがある。

【0007】

【特許文献1】国際公開第WO98/42783号パンフレット

【特許文献2】特開2002−352629号公報

【特許文献3】特開2004−158354号公報

【特許文献4】特開2004−285275号公報

【特許文献5】特開2004−63371号公報

【特許文献6】特開2002−367445号公報

【特許文献7】特開2002−352634号公報

【特許文献8】特開2002−190217号公報

【特許文献9】特開2002−56725号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来、一般のPEは液状の可塑剤を多く含むPVCよりアウトガス特性がよいと言われてきた。しかしながら、揮発成分の分析の結果、一般のPEからも酸化防止剤や、重合時に生成する低分子炭化水素がアウトガスとして多く発生することがわかった。このため、PE系材料もPVCと同様、抜本的な材料の見直しが必要となっている。

【0009】

そこで、本発明の目的は、半導体製造装置用電線・ケーブルなどに適した、清浄な空気の環境に配慮した低アウトガスの電線・ケーブルを提供することにある。

【課題を解決するための手段】

【0010】

本発明は上記目的を達成するために創案されたものであり、請求項1の発明は、クリーンルームなど清浄な空気の環境で使用される電線・ケーブルにおいて、その電線・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ上記電線・ケーブルの定格温度で表面近傍から発生するガス状揮発成分が、以下の条件

10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である

を満たす電線・ケーブルである。

【0011】

請求項2の発明は、上記電線の絶縁体または上記ケーブルのシースは少なくとも1層からなり、その最外層の絶縁体またはシースが上記条件を満たす樹脂組成物で形成される請求項1記載の電線・ケーブルである。

【0012】

請求項3の発明は、上記樹脂組成物は、ポリプロピレン、あるいは添加された酸化防止剤の分子量が500以上のエチレン−酢酸ビニル共重合体またはエチレン−エチルアクリレート共重合体またはエチレン−αオレフィン共重合体、あるいは十分に脱気処理されたポリエチレンである請求項2記載の電線・ケーブルである。

【0013】

請求項4の発明は、上記樹脂組成物は金属水酸化物を混和してなる請求項2または3記載の電線・ケーブルである。

【0014】

請求項5の発明は、クリーンルームなど清浄な空気の環境で使用される電線・ケーブルの製造方法において、その電線・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ上記電線・ケーブルの定格温度で表面近傍から発生するガス状揮発成分が、以下の条件

10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である

を満たすように、上記電線・ケーブルの製造中または製造後、ガス状揮発成分を除去する除去工程を備えた電線・ケーブルの製造方法である。

【0015】

請求項6の発明は、上記除去工程は、上記電線・ケーブルの製造中または製造後、超臨界水または超臨界炭酸ガス中に上記電線・ケーブルまたはそれらの原材料をさらす工程である請求項5記載の電線・ケーブルの製造方法である。

【0016】

請求項7の発明は、上記除去工程は、上記電線・ケーブルの製造中または製造後、温水中に上記電線・ケーブルまたはそれらの原材料をさらす工程である請求項5記載の電線・ケーブルの製造方法である。

【0017】

請求項8の発明は、上記除去工程は、上記電線・ケーブルの製造中または製造後、上記電線・ケーブルまたはそれらの原材料を超音波洗浄する工程である請求項5記載の電線・ケーブルの製造方法である。

【0018】

請求項9の発明は、上記除去工程は、上記電線・ケーブルの製造中、上記電線の絶縁体または上記ケーブルのシースを形成する樹脂組成物を減圧下で溶融混練する工程を含む請求項5記載の電線・ケーブルの製造方法である。

【0019】

請求項10の発明は、上記除去工程は、上記電線・ケーブルの製造中または製造後、上記電線・ケーブルまたはそれらの原材料を加熱処理する工程である請求項5記載の電線・ケーブルの製造方法である。

【発明の効果】

【0020】

本発明によれば、半導体製造装置用電線・ケーブルなどに適した、清浄な空気の環境に配慮した低アウトガスの電線・ケーブルが得られるという優れた効果を発揮する。

【発明を実施するための最良の形態】

【0021】

以下、本発明の好適な実施の形態を説明する。

【0022】

電線・ケーブルの被覆材として使用されるPVC、PEまたは難燃化された耐燃性PE系樹脂組成物は、ベースとなる樹脂(ポリマ)と、添加剤とを混和して主に構成される。従来、電線・ケーブルの低アウトガス化は、可塑剤、酸化防止剤、難燃剤などの添加剤の選定や改良に重点をおいて研究されてきたが、本発明者らは、鋭意研究の上、特に被覆材の出発物質となる樹脂に注目して本発明をなすに至った。

【0023】

さて、本実施の形態に係る電線・ケーブルは、クリーンルームなど清浄な空気の環境で使用されるものであり、例えば、クリーンルーム内に設置される半導体製造装置や液晶デバイス製造装置用の電線・ケーブルとして使用される。

【0024】

本実施の形態に係る電線・ケーブルは、以下の条件Aを満たすものである。

【0025】

条件A:電線・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ電線・ケーブルの定格温度(例えば、PVCなら105℃、PE系なら75℃)で表面近傍から発生するガス状揮発成分(アウトガス)が、

10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である。

【0026】

ここで、電線・ケーブルの表面を構成する被覆材料とは、電線の絶縁体またはケーブルのシースが単層で構成されていれば絶縁体またはシース材料そのものを、これらが複数の層で構成されている場合は、その最外層の材料のことである。

【0027】

芳香族化合物は、平たいベンゼン環構造を有するので基板への吸着性が高く、分子量が500未満になると揮発性が高くなる。このため、分子量500未満の芳香族化合物の発生量を5ppm以下とした。分子量500未満の芳香族化合物としては、BHT(ブチルヒドロキシトルエン)などの酸化防止剤やDOP(フタル酸ジオクチル)、DBP(フタル酸ジブチル)などの可塑剤がある。

【0028】

また、脂肪族炭化水素およびこれらの誘導体は、炭素数が30以下であると揮発性が高くなる。このため、炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量を50ppm以下とした。炭素数30以下の脂肪族炭化水素およびこれらの誘導体としては、2,3,3−トリメチルオクタン、ドデカン、テトラデカン、ヘキサデカン、オクタデカンなどの低分子炭化水素がある。

【0029】

ここで、本発明者らは、条件Aを満たすポリオレフィン系またはPVC系樹脂組成物について検討した。はじめにポリオレフィン系について述べる。

【0030】

一般に樹脂は分子量分布を有する。例えば、図5に示すように、一般的なエチレン−酢酸ビニル共重合体(EVA)は、分子の個数が分子量によって異なり、分子量が約数十〜106 の分子量分布を有する。アウトガスの主な原因は、樹脂に含まれる揮発性が高い低分子量の成分と考えられるので、本発明者らは、種々の樹脂について、ガスクロマトグラフ質量分析法(GCMS)によりアウトガスを測定した。

【0031】

例えば、図6のGCMSチャートに示すように、市販されている高密度ポリエチレン(HDPE)の多くは、BHTや低分子炭化水素がアウトガスとして多く発生することがわかった。これは、BHTを含むと、BHTの分子量が500未満と小さい(分子量220)ため、BHTの多くがアウトガスになるからである。

【0032】

多くのポリオレフィン系樹脂のアウトガスを評価したところ、あるブロックポリプロピレンでは図7のGCMSチャートに示すように、アウトガスがほとんど発生しないことがわかった。ある種のEVAでは、重合時に生成する低分子炭化水素が極めて少ないものの、BHTが多く検出されたが、逆により高分子量の酸化防止剤が適用されているものは適用可能であることを見出した。

【0033】

しかし、ポリエチレンのようにエチレンを主体とした樹脂のほとんどは低分子炭化水素が極めて多量に含まれていることがわかり、唯一、製造時に十分に脱気処理されたもののみ適用可能であるという結論に至った。低分子炭化水素の量が樹脂の種類により様々である原因は不明だが、エチレンと共重合成分との反応性、重合条件、触媒の種類により左右されるものと推定している。

【0034】

また、添加された酸化防止剤の分子量が500以上のエチレン−エチルアクリレート共重合体またはエチレン−αオレフィン共重合体も使用できる。

【0035】

分子量が500以上の酸化防止剤としては、分子量が1178のペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、分子量が643の2,2−チオ−ジエチレンビス[3−(3,3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、分子量が約900のビス[2−メチル−4−{3−n−アルキルチオプロピオニルオキシ}−5−t−ブチルフェニル]スルフィド、分子量が1162のテトラキス(メチレンドデシルチオプロピオネート)メタンなどがある。

【0036】

次に、PVCについて述べる。電線・ケーブルの被覆材料として使用される軟質PVCから発生するアウトガス成分の多くは可塑剤に由来することが明らかとなり、アウトガスになりにくい高沸点型の可塑剤を使用することで適用することが可能となった。高沸点型の可塑剤として、TOTMに代表されるトリメリット酸エステル、ピロメリット酸エステル、ポリエステル可塑剤が挙げられる。

【0037】

一方、電線・ケーブルを配線、布設する場合、配線作業性を確保するため、ある一定レベルの可とう性が必要となる。特に装置内配線では複雑な電気配線を行う必要があり、本発明者らは、実用に耐える材料の選定条件を各種電線・ケーブルを用いて検討した。その結果、電線・ケーブルの表面の被覆材料を、JIS K7171で規定される曲げ応力が50MPa以下である樹脂組成物で構成することが必要であることを見出した。

【0038】

本実施の形態に係る電線・ケーブルの一例を説明する。

【0039】

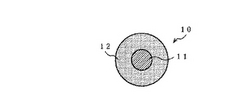

図1に示す電線10は、導体11の外周に条件Aを満たす樹脂組成物で絶縁体12を形成した一層電線である。絶縁体12は押出し被覆して形成される。

【0040】

図2に示す電線20は、導体11の外周に二層構造の絶縁体21を形成した二層電線である。絶縁体21は、ハロゲンを含まないノンハロゲン材料で形成される内層絶縁体22と、条件Aを満たす樹脂組成物で形成される外層絶縁体23とからなり、二層同時に押出し被覆して形成される。

【0041】

被覆材料としては、従来から用いられているPVC、ポリオレフィン、架橋PEや耐燃PEがある。耐燃PEとは、エチレン−エチルアクリレートやEVA、エチレン−αオレフィン共重合体、LDPEなどの軟質のエチレン系ポリマに、水酸化マグネシウムなどの金属水酸化物系難燃剤を多量に混和してなるノンハロゲン難燃性材料の総称である。

【0042】

また、図3に示すケーブル30は、導体31の外周に絶縁体32を形成して絶縁線心33とし、その絶縁線心33を複数本(図3では3本)介在34と共に撚り合わせてコア35とし、そのコア35の外周に条件Aを満たす樹脂組成物でシース36を形成した一層ケーブルである。

【0043】

図4に示すケーブル40は、図3のコア35の外周に二層構造のシース41を形成した二層ケーブルである。シース41は、形成される内層シース42と、条件Aを満たす樹脂組成物で形成される外層シース43とからなり、二層同時に押出し被覆して形成される。

【0044】

このように、電線10,20は、最外層の絶縁体12,外層絶縁体23が条件Aを満たす上述した樹脂組成物で形成されるので、被覆材として一般のPEを用いた電線よりもアウトガス特性がよい。

【0045】

したがって、電線10,20は、半導体製造装置用あるいは液晶デバイス製造装置用電線などに適しており、クリーンルームなどの清浄な空気の環境に配慮した低アウトガスの電線である。

【0046】

ケーブル30,40も、最外層のシース36,外層シース43が条件Aを満たす上述した樹脂組成物で形成されるので、電線10,20と同じ作用効果が得られる。

【0047】

樹脂組成物としては、上記構成に加え、さらに難燃剤として水酸化アルミニウムや水酸化マグネシウムなどの金属水酸化物を混和してなるものを用いてもよい。この場合、アウトガス特性を損なうことなく、電線・ケーブルを難燃化することができる。

【0048】

また、樹脂組成物としては、上記構成に加え、さらに分子量が500以上の酸化防止剤や、着色剤を混和してなるものを用いてもよい。

【0049】

上記実施の形態では、絶縁体またはシースが1層の例と2層の例で説明したが、絶縁体またはシースは少なくとも1層であればよく、その最外層の絶縁体またはシースが条件Aを満たす樹脂で形成されていればよい。

【0050】

次に、電線・ケーブルの製造方法を説明する。

【0051】

上記実施の形態では、被覆材が条件Aを満たす樹脂組成物で形成される例で説明したが、ここでは、被覆材が条件Aを満たさない樹脂組成物(例えば、一般のPE)で形成される従来の電線・ケーブルを用いて、低アウトガスの電線・ケーブルを得る方法を説明する。

【0052】

本実施の形態に係る電線・ケーブルの製造方法は、上述した条件Aを満たすように、電線・ケーブルの製造中または製造後、ガス状揮発成分を除去する除去工程を備えた方法である。

【0053】

より詳細に言えば、除去工程は、電線・ケーブルの製造中、超臨界水または超臨界炭酸ガス中に電線の絶縁体またはケーブルのシースを形成する樹脂組成物(電線・ケーブルの原材料)をさらす工程、または電線・ケーブルの製造後、後処理として超臨界水または超臨界炭酸ガス中に電線・ケーブルをさらす工程である。

【0054】

例えば、超臨界水または超臨界炭酸ガスが導入・排出されるオートクレーブ内に、製造後の電線・ケーブルを通過させる。このとき、樹脂組成物に超臨界水または超臨界炭酸ガスが溶け込み、その後樹脂組成物から超臨界水または超臨界炭酸ガスが抜ける際に、樹脂組成物に含まれるガス状揮発成分であるBHTや低分子可塑剤、低分子炭化水素も抽出される。

【0055】

これにより、半導体製造装置用あるいは液晶デバイス製造装置用電線などに適した、クリーンルームなどの清浄な空気の環境に配慮した低アウトガスの電線・ケーブルが得られる。

【0056】

炭酸ガスは、水よりも超臨界状態にするための条件である温度、圧力が低く、かつ超臨界状態において、樹脂に対する溶解度が高い。このため、多くの樹脂組成物に対し超臨界炭酸ガスは扱いやすい。超臨界水または超臨界炭酸ガスではなく、亜臨界水または亜臨界炭酸ガスを用いても同様の作用効果が得られる。

【0057】

除去工程としては、電線・ケーブルの製造中、温水中に電線の絶縁体またはケーブルのシースを形成する樹脂組成物をさらして温水抽出する工程、または電線・ケーブルの製造後、後処理として温水中に電線・ケーブルをさらして温水抽出する工程であってもよい。

【0058】

また、除去工程は、電線・ケーブルの製造中、電線の絶縁体またはケーブルのシースを形成する樹脂組成物を超音波洗浄する工程、または電線・ケーブルの製造後、後処理として電線・ケーブルを超音波洗浄する工程であってもよい。

【0059】

除去工程は、電線・ケーブルの製造中、電線の絶縁体またはケーブルのシースを形成する樹脂組成物を減圧下で溶融混練する工程であってもよい。この場合、樹脂組成物を減圧下で溶融混練することで、樹脂組成物に含まれるガス状揮発成分であるBHTや低分子可塑剤、低分子炭化水素が抜ける。溶融混練後の樹脂組成物を用いて電線の絶縁体またはケーブルのシースを形成することで、低アウトガスの電線・ケーブルが得られる。

【0060】

除去工程は、電線・ケーブルの製造中または製造後、上記電線・ケーブルまたはその原材料を加熱処理する工程であってもよい。この場合、加熱することにより樹脂組成物中に含まれるガス状揮発成分であるBHTや低分子可塑剤、低分子炭化水素が抜ける。

【0061】

各除去工程において、ガス状揮発成分の除去量は、圧力、時間、温度などを適宜設定することで調整できる。

【実施例】

【0062】

(二層電線、ケーブル)

表1に示す材料組成の樹脂組成物を用いて、図2の電線20、図4のケーブル40を以下の要領で作製した。各樹脂組成物は、150〜260℃に加熱した73mm二軸混練機(神戸製鋼製)で混練、ペレット化した。ペレットを電線・ケーブルの被覆材料とした。また、ペレットをプレス成形して厚さ3mmのシートを作製し、曲げ応力測定用試料とした。

【0063】

ケーブル40は、まず、1.25SQ(断面積1.25mm2 )の銅撚り線導体31に絶縁体32として比較例1の樹脂組成物が0.8mmの厚さで被覆された絶縁線心33を作製した。3線心絶縁線心33を介在34としてポリプロピレン介在とともに撚り合わせたコア35の上に、内層が表1の比較例3のノンハロゲン難燃材料、外層が実施例1〜5および比較例1〜5の樹脂組成物となるように120mm押出し機を用いて、二層同時押出しによりシース41を押出し成形し、吐出量を調整することにより被覆層の厚さを変化させて作製した。内層シース42の厚さ1.0mm、外層シース43の厚さ0.5mmとした。

【0064】

電線20は、14SQ(断面積14mm2 )の銅撚り線導体11の上に、内層が比較例1の樹脂組成物、外層が実施例6〜8および比較例6〜8の樹脂組成物となるように90mm押出し機を用いて、二層同時押出しにより絶縁体21を押出し成形し、吐出量を調整することにより被覆層の厚さを変化させて作製した。内層絶縁体22の厚さ0.9mm、外層絶縁体23の厚さ0.5mmとした。

【0065】

(一層電線、ケーブル)

表1に示す材料組成の樹脂組成物を用いて、図1の電線10、図3のケーブル30と同じ構造の電線、ケーブルを以下の要領で作製した。

【0066】

ケーブル30は、まず、1.25SQ(断面積1.25mm2 )の銅撚り線導体31に絶縁体32として比較例1の樹脂組成物が0.8mmの厚さで被覆された絶縁線心33を作製した。3線心絶縁線心33を介在34としてポリプロピレン介在とともに撚り合わせたコア35の上に、実施例1〜5の樹脂組成物を120mm押出し機を用いて、シース36を1.5mmの厚さで押出し成形して作製した。

【0067】

電線10は、14SQ(断面積14mm2 )の銅撚り線導体11の上に、実施例6〜8の樹脂組成物を90mm押出し機を用いて、絶縁体12を1.4mmの厚さで押出し成形して作製した。

【0068】

AMCs(アウトガス)の測定はJACA No.34−1999「クリーンルーム構成材料から発生する分子状汚染物質の測定方法指針」の附属書2「ダイナミックヘッドスペース−スクリーニングテスト法」に基づき、附属書7「ガスクロマトグラフ法」に従った。試料の加熱温度は75℃、加熱時間は10分間とし、ガスクロには内径0.25mm、ジメチルポリシロキサンコーティング(コーティング厚0.25μm)、長さ60mのキャピラリーカラムを使用した。カラムの昇温プログラムは40〜280℃まで10℃/分で加熱し、その後40分間保持した。この操作によって、質量分析器で検出した物質をすべて、基準物質であるn−ヘキサデカンと仮定し、n−ヘキサデカンの検量線からn−ヘキサデカン換算の発生ガス量を求め、これをAMCsと見なした。

【0069】

配線作業性(配線性)の評価は、以下に示す特殊形状でのたわみ試験により評価した。図8に示すように、電線・ケーブルsをその外径dの50倍の長さ(l=50d)に切断して重量wを測定した後、両端部を揃えてバインドして輪状とする。図9に示すように、バインドした部分bを水平な台の端部に固定して輪の先端に自重の5倍の荷重W(=5w)をかけ、たわみ量fを測定する。本発明者らは、このような形状とすることで、通常の電線・ケーブルのたわみ試験より、両端がコネクタや端子で固定された状態での電線・ケーブルの柔軟性を測定し、実際の配線性を模擬評価できることを見出した。たわみ量fが外径dの4倍以上となるものを配線性良とした。

【0070】

各種樹脂組成物の曲げ応力は、JIS K7171に準拠して測定を行った。

【0071】

表1に実施例1〜8、比較例1〜8の樹脂組成物の材料組成と、各電線・ケーブルから発生したアウトガスの測定結果を示す。表1において、材料組成の単位は重量部である。アウトガス発生量は、芳香族化合物の発生量と、炭素数30以下の脂肪族炭化水素およびこれらの誘導体の発生量を示した。

【0072】

【表1】

【0073】

表1に示すように、条件Aを満たす樹脂組成物で表面層を形成した実施例1〜5のケーブルおよび実施例6〜8の電線は、芳香族化合物がアウトガスとしてほとんど発生せず、脂肪族炭化水素およびその誘導体も3.3〜8.5ppmと少なく、また配線性も良好であった。

【0074】

一方、条件Aを満たさない比較例1〜3、5のケーブル、および比較例6、8の電線は、芳香族化合物の発生量が7.5〜38.2と5ppmを超え、肪族炭化水素およびその誘導体も38.9〜109.4ppmと極めて多い。比較例5、8においては、可塑剤TOTMに含まれる不純物と考えられるDOPが検出されたため、芳香族化合物の発生量が多くなっている。比較例4および7においては、樹脂組成物の曲げ応力が65MPaと50MPaより大きいため、一層シースケーブルだけでなく、内層に柔軟な樹脂組成物を適用した比較例2の二層電線でも配線性が不良であった。

【0075】

次に、電線・ケーブルの製造方法の実施例を説明する。

【0076】

(実施例9)

(超臨界炭酸ガス処理)

比較例2のケーブル被覆材料3kgを容量8L、70度に温度制御されたオートクレーブに入れ、ポンプを用いてオートクレーブ内に炭酸ガスを導入した。オートクレーブの排気弁を調整することにより、CO2 を30MPaの30MPaの超臨界状態に保ったまま、60分間通気させた。この作業を繰り返すことにより、超臨界炭酸ガス処理ポリエチレンを50kg作製した。

【0077】

(ケーブル作製)

3.5SQの銅撚り線円形圧縮導体31の上に絶縁体32として架橋PEが1.0mmの厚さで被覆された絶縁線心33を作製した。絶縁線心33の上に、内層42が比較例3の難燃性樹脂組成物、外層43が上記の超臨界炭酸ガス処理ポリエチレンとなるように、80mm押出し機を用いて、二層同時押出しによりシース41を押出し成形した。内層シース42の厚さ1.0mm、外層シース43の厚さ0.5mmとした。

【0078】

(実施例10)

比較例2で用いたケーブルを、後処理としてケーブル両端末部のみ水面上に出した状態で90℃の温水中に6時間浸漬して、樹脂組成物からガス状揮発成分を除去し、ケーブルを作製した。

【0079】

(実施例11)

比較例8で用いた電線を、後処理としてケーブルの両端末部のみ水面上に出した状態で90℃の温水中に6時間浸漬して、樹脂組成物からガス状揮発成分を除去し、電線を作製した。

【0080】

(実施例12)

比較例2で用いたケーブルを、後処理としてケーブル両端末部のみ水面上に出した状態で50℃の温水中で6時間超音波洗浄して、樹脂組成物からガス状揮発成分を除去し、ケーブルを作製した。

【0081】

(実施例13)

比較例8で用いた電線を、後処理としてケーブル両端末部のみ水面上に出した状態で50℃の温水中で6時間超音波洗浄して、樹脂組成物からガス状揮発成分を除去し、電線を作製した。

【0082】

(実施例14)

比較例2のケーブル被覆材料50kgを熱風乾燥機(産業電機製ホッパードライヤ;タンク容量100L)により90℃で24時間加熱処理を行った。その後、実施例9と同様にして、加熱処理した樹脂組成物を外層43としてシース41を押出し成形した。

【0083】

AMCs(アウトガス)の測定は、上述した通りJACA No.34−1999附属書7「ガスクロマトグラフ法」に従った。

【0084】

表2に実施例9〜14の除去手法、条件、初期および処理後の各電線・ケーブルから発生したアウトガスの測定結果を示す。また、上述と同様に配線作業性を評価した。

【0085】

【表2】

【0086】

表2に示すように、初期のアウトガス量は、脂肪族炭化水素およびその誘導体が61.7〜109ppm、芳香族化合物でも8.2〜27といずれも多く検出された。

【0087】

実施例9は、超臨界CO2 で被覆材料であるPEを処理したものであるが、脂肪族炭化水素およびその誘導体は109ppmから20ppm、芳香族系化合物は27ppmから2.7ppmへ大幅に減少した。配線作業性は良好である。

【0088】

実施例10は温水抽出によりPEシースケーブルを処理したもの、実施例11は温水抽出によりPVC電線を処理したものであるが、いずれの材料でもアウトガスを低減できる。脂肪族炭化水素およびその誘導体は、PEシースケーブルでは109ppmから30ppm、PVC電線では61.7ppmから34ppmとなり、芳香族系化合物はPE二層シースケーブルでは27ppmから4.0ppm、PVC電線では8.2ppmから3.6ppmとなった。PVC電線における芳香族系化合物は、主に可塑剤TOTM中の不純物であるDOPが抽出されるためであると推定している。配線作業性はいずれも良好である。

【0089】

実施例12は超音波洗浄によりPEシースケーブルを処理したもの、実施例13は超音波洗浄によりPVC電線を処理したものであるが、いずれの材料でもアウトガスを低減できる。脂肪族炭化水素およびその誘導体は、PEシースケーブルでは109ppmから45ppm、PVC電線では61.7ppmから40ppmとなり、芳香族系化合物はPE二層シースケーブルでは27ppmから4.8ppm、PVC電線では8.2ppmから4.1ppmとなった。PVC電線における芳香族系化合物は、実施例11と同様に、主に可塑剤TOTM中の不純物であるDOPが抽出されるためであると推定している。配線作業性はいずれも良好である。

【0090】

実施例14は、被覆材料であるPEを加熱処理したものであるが、脂肪族炭化水素およびその誘導体は109ppmから38ppm、芳香族系化合物は27ppmから3.7ppmに減少した。配線作業性は良好である。

【図面の簡単な説明】

【0091】

【図1】本発明の好適実施の形態を示す電線の横断面図である。

【図2】本発明の他の実施の形態を示す電線の横断面図である。

【図3】本発明の好適実施の形態を示すケーブルの横断面図である。

【図4】本発明の他の実施の形態を示すケーブルの横断面図である。

【図5】樹脂組成物の分子量分布の一例を示す図である。

【図6】樹脂組成物のGCMSチャートの一例を示す図である。

【図7】樹脂組成物のGCMSチャートの一例を示す図である。

【図8】配線作業性の評価方法を説明する図である。

【図9】配線作業性の評価方法を説明する図である。

【符号の説明】

【0092】

10 電線

11 導体

12 絶縁体

【技術分野】

【0001】

本発明は、クリーンルームなど清浄な空気の環境で使用される電線・ケーブル及びその製造方法に関する。

【背景技術】

【0002】

半導体製造装置や液晶デバイス製造装置の高集積化に伴い、基板、特にSiウェハに対する塵埃の付着に加えて、有機物からなる分子状汚染物質(Airborne Molecular Contaminants:AMCs)の吸着による汚染が問題になっている。

【0003】

AMCsの発生源として、クリーンルームの内装材料のほか、クリーンルーム内の半導体製造装置や液晶デバイス製造装置に使用される電線・ケーブルの被覆材も挙げられている。電線・ケーブルの被覆材としては、ポリ塩化ビニル(PVC)やポリエチレン(PE)、ポリエチレン系樹脂に無機難燃剤を混和した耐燃ポリエチレンが多く使用される。

【0004】

しかし、これらの材料には可塑剤、酸化防止剤、難燃剤などの多くの添加剤が使用されているため、添加剤中に含まれるAMCsがアウトガスとして多く発生し、アウトガス特性が悪いものが多い。

【0005】

添加剤中に含まれるAMCsとしては、可塑剤に使用されるフタル酸エステル類、酸化防止剤に使用されるフェノール系化合物、難燃剤に使用されるリン酸エステル類、シロキサン化合物などがある。

【0006】

なお、この出願の発明に関連する先行技術文献情報としては、次のものがある。

【0007】

【特許文献1】国際公開第WO98/42783号パンフレット

【特許文献2】特開2002−352629号公報

【特許文献3】特開2004−158354号公報

【特許文献4】特開2004−285275号公報

【特許文献5】特開2004−63371号公報

【特許文献6】特開2002−367445号公報

【特許文献7】特開2002−352634号公報

【特許文献8】特開2002−190217号公報

【特許文献9】特開2002−56725号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

従来、一般のPEは液状の可塑剤を多く含むPVCよりアウトガス特性がよいと言われてきた。しかしながら、揮発成分の分析の結果、一般のPEからも酸化防止剤や、重合時に生成する低分子炭化水素がアウトガスとして多く発生することがわかった。このため、PE系材料もPVCと同様、抜本的な材料の見直しが必要となっている。

【0009】

そこで、本発明の目的は、半導体製造装置用電線・ケーブルなどに適した、清浄な空気の環境に配慮した低アウトガスの電線・ケーブルを提供することにある。

【課題を解決するための手段】

【0010】

本発明は上記目的を達成するために創案されたものであり、請求項1の発明は、クリーンルームなど清浄な空気の環境で使用される電線・ケーブルにおいて、その電線・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ上記電線・ケーブルの定格温度で表面近傍から発生するガス状揮発成分が、以下の条件

10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である

を満たす電線・ケーブルである。

【0011】

請求項2の発明は、上記電線の絶縁体または上記ケーブルのシースは少なくとも1層からなり、その最外層の絶縁体またはシースが上記条件を満たす樹脂組成物で形成される請求項1記載の電線・ケーブルである。

【0012】

請求項3の発明は、上記樹脂組成物は、ポリプロピレン、あるいは添加された酸化防止剤の分子量が500以上のエチレン−酢酸ビニル共重合体またはエチレン−エチルアクリレート共重合体またはエチレン−αオレフィン共重合体、あるいは十分に脱気処理されたポリエチレンである請求項2記載の電線・ケーブルである。

【0013】

請求項4の発明は、上記樹脂組成物は金属水酸化物を混和してなる請求項2または3記載の電線・ケーブルである。

【0014】

請求項5の発明は、クリーンルームなど清浄な空気の環境で使用される電線・ケーブルの製造方法において、その電線・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ上記電線・ケーブルの定格温度で表面近傍から発生するガス状揮発成分が、以下の条件

10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である

を満たすように、上記電線・ケーブルの製造中または製造後、ガス状揮発成分を除去する除去工程を備えた電線・ケーブルの製造方法である。

【0015】

請求項6の発明は、上記除去工程は、上記電線・ケーブルの製造中または製造後、超臨界水または超臨界炭酸ガス中に上記電線・ケーブルまたはそれらの原材料をさらす工程である請求項5記載の電線・ケーブルの製造方法である。

【0016】

請求項7の発明は、上記除去工程は、上記電線・ケーブルの製造中または製造後、温水中に上記電線・ケーブルまたはそれらの原材料をさらす工程である請求項5記載の電線・ケーブルの製造方法である。

【0017】

請求項8の発明は、上記除去工程は、上記電線・ケーブルの製造中または製造後、上記電線・ケーブルまたはそれらの原材料を超音波洗浄する工程である請求項5記載の電線・ケーブルの製造方法である。

【0018】

請求項9の発明は、上記除去工程は、上記電線・ケーブルの製造中、上記電線の絶縁体または上記ケーブルのシースを形成する樹脂組成物を減圧下で溶融混練する工程を含む請求項5記載の電線・ケーブルの製造方法である。

【0019】

請求項10の発明は、上記除去工程は、上記電線・ケーブルの製造中または製造後、上記電線・ケーブルまたはそれらの原材料を加熱処理する工程である請求項5記載の電線・ケーブルの製造方法である。

【発明の効果】

【0020】

本発明によれば、半導体製造装置用電線・ケーブルなどに適した、清浄な空気の環境に配慮した低アウトガスの電線・ケーブルが得られるという優れた効果を発揮する。

【発明を実施するための最良の形態】

【0021】

以下、本発明の好適な実施の形態を説明する。

【0022】

電線・ケーブルの被覆材として使用されるPVC、PEまたは難燃化された耐燃性PE系樹脂組成物は、ベースとなる樹脂(ポリマ)と、添加剤とを混和して主に構成される。従来、電線・ケーブルの低アウトガス化は、可塑剤、酸化防止剤、難燃剤などの添加剤の選定や改良に重点をおいて研究されてきたが、本発明者らは、鋭意研究の上、特に被覆材の出発物質となる樹脂に注目して本発明をなすに至った。

【0023】

さて、本実施の形態に係る電線・ケーブルは、クリーンルームなど清浄な空気の環境で使用されるものであり、例えば、クリーンルーム内に設置される半導体製造装置や液晶デバイス製造装置用の電線・ケーブルとして使用される。

【0024】

本実施の形態に係る電線・ケーブルは、以下の条件Aを満たすものである。

【0025】

条件A:電線・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ電線・ケーブルの定格温度(例えば、PVCなら105℃、PE系なら75℃)で表面近傍から発生するガス状揮発成分(アウトガス)が、

10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である。

【0026】

ここで、電線・ケーブルの表面を構成する被覆材料とは、電線の絶縁体またはケーブルのシースが単層で構成されていれば絶縁体またはシース材料そのものを、これらが複数の層で構成されている場合は、その最外層の材料のことである。

【0027】

芳香族化合物は、平たいベンゼン環構造を有するので基板への吸着性が高く、分子量が500未満になると揮発性が高くなる。このため、分子量500未満の芳香族化合物の発生量を5ppm以下とした。分子量500未満の芳香族化合物としては、BHT(ブチルヒドロキシトルエン)などの酸化防止剤やDOP(フタル酸ジオクチル)、DBP(フタル酸ジブチル)などの可塑剤がある。

【0028】

また、脂肪族炭化水素およびこれらの誘導体は、炭素数が30以下であると揮発性が高くなる。このため、炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量を50ppm以下とした。炭素数30以下の脂肪族炭化水素およびこれらの誘導体としては、2,3,3−トリメチルオクタン、ドデカン、テトラデカン、ヘキサデカン、オクタデカンなどの低分子炭化水素がある。

【0029】

ここで、本発明者らは、条件Aを満たすポリオレフィン系またはPVC系樹脂組成物について検討した。はじめにポリオレフィン系について述べる。

【0030】

一般に樹脂は分子量分布を有する。例えば、図5に示すように、一般的なエチレン−酢酸ビニル共重合体(EVA)は、分子の個数が分子量によって異なり、分子量が約数十〜106 の分子量分布を有する。アウトガスの主な原因は、樹脂に含まれる揮発性が高い低分子量の成分と考えられるので、本発明者らは、種々の樹脂について、ガスクロマトグラフ質量分析法(GCMS)によりアウトガスを測定した。

【0031】

例えば、図6のGCMSチャートに示すように、市販されている高密度ポリエチレン(HDPE)の多くは、BHTや低分子炭化水素がアウトガスとして多く発生することがわかった。これは、BHTを含むと、BHTの分子量が500未満と小さい(分子量220)ため、BHTの多くがアウトガスになるからである。

【0032】

多くのポリオレフィン系樹脂のアウトガスを評価したところ、あるブロックポリプロピレンでは図7のGCMSチャートに示すように、アウトガスがほとんど発生しないことがわかった。ある種のEVAでは、重合時に生成する低分子炭化水素が極めて少ないものの、BHTが多く検出されたが、逆により高分子量の酸化防止剤が適用されているものは適用可能であることを見出した。

【0033】

しかし、ポリエチレンのようにエチレンを主体とした樹脂のほとんどは低分子炭化水素が極めて多量に含まれていることがわかり、唯一、製造時に十分に脱気処理されたもののみ適用可能であるという結論に至った。低分子炭化水素の量が樹脂の種類により様々である原因は不明だが、エチレンと共重合成分との反応性、重合条件、触媒の種類により左右されるものと推定している。

【0034】

また、添加された酸化防止剤の分子量が500以上のエチレン−エチルアクリレート共重合体またはエチレン−αオレフィン共重合体も使用できる。

【0035】

分子量が500以上の酸化防止剤としては、分子量が1178のペンタエリスリチル−テトラキス[3−(3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、分子量が643の2,2−チオ−ジエチレンビス[3−(3,3,5−ジ−t−ブチル−4−ヒドロキシフェニル)プロピオネート]、分子量が約900のビス[2−メチル−4−{3−n−アルキルチオプロピオニルオキシ}−5−t−ブチルフェニル]スルフィド、分子量が1162のテトラキス(メチレンドデシルチオプロピオネート)メタンなどがある。

【0036】

次に、PVCについて述べる。電線・ケーブルの被覆材料として使用される軟質PVCから発生するアウトガス成分の多くは可塑剤に由来することが明らかとなり、アウトガスになりにくい高沸点型の可塑剤を使用することで適用することが可能となった。高沸点型の可塑剤として、TOTMに代表されるトリメリット酸エステル、ピロメリット酸エステル、ポリエステル可塑剤が挙げられる。

【0037】

一方、電線・ケーブルを配線、布設する場合、配線作業性を確保するため、ある一定レベルの可とう性が必要となる。特に装置内配線では複雑な電気配線を行う必要があり、本発明者らは、実用に耐える材料の選定条件を各種電線・ケーブルを用いて検討した。その結果、電線・ケーブルの表面の被覆材料を、JIS K7171で規定される曲げ応力が50MPa以下である樹脂組成物で構成することが必要であることを見出した。

【0038】

本実施の形態に係る電線・ケーブルの一例を説明する。

【0039】

図1に示す電線10は、導体11の外周に条件Aを満たす樹脂組成物で絶縁体12を形成した一層電線である。絶縁体12は押出し被覆して形成される。

【0040】

図2に示す電線20は、導体11の外周に二層構造の絶縁体21を形成した二層電線である。絶縁体21は、ハロゲンを含まないノンハロゲン材料で形成される内層絶縁体22と、条件Aを満たす樹脂組成物で形成される外層絶縁体23とからなり、二層同時に押出し被覆して形成される。

【0041】

被覆材料としては、従来から用いられているPVC、ポリオレフィン、架橋PEや耐燃PEがある。耐燃PEとは、エチレン−エチルアクリレートやEVA、エチレン−αオレフィン共重合体、LDPEなどの軟質のエチレン系ポリマに、水酸化マグネシウムなどの金属水酸化物系難燃剤を多量に混和してなるノンハロゲン難燃性材料の総称である。

【0042】

また、図3に示すケーブル30は、導体31の外周に絶縁体32を形成して絶縁線心33とし、その絶縁線心33を複数本(図3では3本)介在34と共に撚り合わせてコア35とし、そのコア35の外周に条件Aを満たす樹脂組成物でシース36を形成した一層ケーブルである。

【0043】

図4に示すケーブル40は、図3のコア35の外周に二層構造のシース41を形成した二層ケーブルである。シース41は、形成される内層シース42と、条件Aを満たす樹脂組成物で形成される外層シース43とからなり、二層同時に押出し被覆して形成される。

【0044】

このように、電線10,20は、最外層の絶縁体12,外層絶縁体23が条件Aを満たす上述した樹脂組成物で形成されるので、被覆材として一般のPEを用いた電線よりもアウトガス特性がよい。

【0045】

したがって、電線10,20は、半導体製造装置用あるいは液晶デバイス製造装置用電線などに適しており、クリーンルームなどの清浄な空気の環境に配慮した低アウトガスの電線である。

【0046】

ケーブル30,40も、最外層のシース36,外層シース43が条件Aを満たす上述した樹脂組成物で形成されるので、電線10,20と同じ作用効果が得られる。

【0047】

樹脂組成物としては、上記構成に加え、さらに難燃剤として水酸化アルミニウムや水酸化マグネシウムなどの金属水酸化物を混和してなるものを用いてもよい。この場合、アウトガス特性を損なうことなく、電線・ケーブルを難燃化することができる。

【0048】

また、樹脂組成物としては、上記構成に加え、さらに分子量が500以上の酸化防止剤や、着色剤を混和してなるものを用いてもよい。

【0049】

上記実施の形態では、絶縁体またはシースが1層の例と2層の例で説明したが、絶縁体またはシースは少なくとも1層であればよく、その最外層の絶縁体またはシースが条件Aを満たす樹脂で形成されていればよい。

【0050】

次に、電線・ケーブルの製造方法を説明する。

【0051】

上記実施の形態では、被覆材が条件Aを満たす樹脂組成物で形成される例で説明したが、ここでは、被覆材が条件Aを満たさない樹脂組成物(例えば、一般のPE)で形成される従来の電線・ケーブルを用いて、低アウトガスの電線・ケーブルを得る方法を説明する。

【0052】

本実施の形態に係る電線・ケーブルの製造方法は、上述した条件Aを満たすように、電線・ケーブルの製造中または製造後、ガス状揮発成分を除去する除去工程を備えた方法である。

【0053】

より詳細に言えば、除去工程は、電線・ケーブルの製造中、超臨界水または超臨界炭酸ガス中に電線の絶縁体またはケーブルのシースを形成する樹脂組成物(電線・ケーブルの原材料)をさらす工程、または電線・ケーブルの製造後、後処理として超臨界水または超臨界炭酸ガス中に電線・ケーブルをさらす工程である。

【0054】

例えば、超臨界水または超臨界炭酸ガスが導入・排出されるオートクレーブ内に、製造後の電線・ケーブルを通過させる。このとき、樹脂組成物に超臨界水または超臨界炭酸ガスが溶け込み、その後樹脂組成物から超臨界水または超臨界炭酸ガスが抜ける際に、樹脂組成物に含まれるガス状揮発成分であるBHTや低分子可塑剤、低分子炭化水素も抽出される。

【0055】

これにより、半導体製造装置用あるいは液晶デバイス製造装置用電線などに適した、クリーンルームなどの清浄な空気の環境に配慮した低アウトガスの電線・ケーブルが得られる。

【0056】

炭酸ガスは、水よりも超臨界状態にするための条件である温度、圧力が低く、かつ超臨界状態において、樹脂に対する溶解度が高い。このため、多くの樹脂組成物に対し超臨界炭酸ガスは扱いやすい。超臨界水または超臨界炭酸ガスではなく、亜臨界水または亜臨界炭酸ガスを用いても同様の作用効果が得られる。

【0057】

除去工程としては、電線・ケーブルの製造中、温水中に電線の絶縁体またはケーブルのシースを形成する樹脂組成物をさらして温水抽出する工程、または電線・ケーブルの製造後、後処理として温水中に電線・ケーブルをさらして温水抽出する工程であってもよい。

【0058】

また、除去工程は、電線・ケーブルの製造中、電線の絶縁体またはケーブルのシースを形成する樹脂組成物を超音波洗浄する工程、または電線・ケーブルの製造後、後処理として電線・ケーブルを超音波洗浄する工程であってもよい。

【0059】

除去工程は、電線・ケーブルの製造中、電線の絶縁体またはケーブルのシースを形成する樹脂組成物を減圧下で溶融混練する工程であってもよい。この場合、樹脂組成物を減圧下で溶融混練することで、樹脂組成物に含まれるガス状揮発成分であるBHTや低分子可塑剤、低分子炭化水素が抜ける。溶融混練後の樹脂組成物を用いて電線の絶縁体またはケーブルのシースを形成することで、低アウトガスの電線・ケーブルが得られる。

【0060】

除去工程は、電線・ケーブルの製造中または製造後、上記電線・ケーブルまたはその原材料を加熱処理する工程であってもよい。この場合、加熱することにより樹脂組成物中に含まれるガス状揮発成分であるBHTや低分子可塑剤、低分子炭化水素が抜ける。

【0061】

各除去工程において、ガス状揮発成分の除去量は、圧力、時間、温度などを適宜設定することで調整できる。

【実施例】

【0062】

(二層電線、ケーブル)

表1に示す材料組成の樹脂組成物を用いて、図2の電線20、図4のケーブル40を以下の要領で作製した。各樹脂組成物は、150〜260℃に加熱した73mm二軸混練機(神戸製鋼製)で混練、ペレット化した。ペレットを電線・ケーブルの被覆材料とした。また、ペレットをプレス成形して厚さ3mmのシートを作製し、曲げ応力測定用試料とした。

【0063】

ケーブル40は、まず、1.25SQ(断面積1.25mm2 )の銅撚り線導体31に絶縁体32として比較例1の樹脂組成物が0.8mmの厚さで被覆された絶縁線心33を作製した。3線心絶縁線心33を介在34としてポリプロピレン介在とともに撚り合わせたコア35の上に、内層が表1の比較例3のノンハロゲン難燃材料、外層が実施例1〜5および比較例1〜5の樹脂組成物となるように120mm押出し機を用いて、二層同時押出しによりシース41を押出し成形し、吐出量を調整することにより被覆層の厚さを変化させて作製した。内層シース42の厚さ1.0mm、外層シース43の厚さ0.5mmとした。

【0064】

電線20は、14SQ(断面積14mm2 )の銅撚り線導体11の上に、内層が比較例1の樹脂組成物、外層が実施例6〜8および比較例6〜8の樹脂組成物となるように90mm押出し機を用いて、二層同時押出しにより絶縁体21を押出し成形し、吐出量を調整することにより被覆層の厚さを変化させて作製した。内層絶縁体22の厚さ0.9mm、外層絶縁体23の厚さ0.5mmとした。

【0065】

(一層電線、ケーブル)

表1に示す材料組成の樹脂組成物を用いて、図1の電線10、図3のケーブル30と同じ構造の電線、ケーブルを以下の要領で作製した。

【0066】

ケーブル30は、まず、1.25SQ(断面積1.25mm2 )の銅撚り線導体31に絶縁体32として比較例1の樹脂組成物が0.8mmの厚さで被覆された絶縁線心33を作製した。3線心絶縁線心33を介在34としてポリプロピレン介在とともに撚り合わせたコア35の上に、実施例1〜5の樹脂組成物を120mm押出し機を用いて、シース36を1.5mmの厚さで押出し成形して作製した。

【0067】

電線10は、14SQ(断面積14mm2 )の銅撚り線導体11の上に、実施例6〜8の樹脂組成物を90mm押出し機を用いて、絶縁体12を1.4mmの厚さで押出し成形して作製した。

【0068】

AMCs(アウトガス)の測定はJACA No.34−1999「クリーンルーム構成材料から発生する分子状汚染物質の測定方法指針」の附属書2「ダイナミックヘッドスペース−スクリーニングテスト法」に基づき、附属書7「ガスクロマトグラフ法」に従った。試料の加熱温度は75℃、加熱時間は10分間とし、ガスクロには内径0.25mm、ジメチルポリシロキサンコーティング(コーティング厚0.25μm)、長さ60mのキャピラリーカラムを使用した。カラムの昇温プログラムは40〜280℃まで10℃/分で加熱し、その後40分間保持した。この操作によって、質量分析器で検出した物質をすべて、基準物質であるn−ヘキサデカンと仮定し、n−ヘキサデカンの検量線からn−ヘキサデカン換算の発生ガス量を求め、これをAMCsと見なした。

【0069】

配線作業性(配線性)の評価は、以下に示す特殊形状でのたわみ試験により評価した。図8に示すように、電線・ケーブルsをその外径dの50倍の長さ(l=50d)に切断して重量wを測定した後、両端部を揃えてバインドして輪状とする。図9に示すように、バインドした部分bを水平な台の端部に固定して輪の先端に自重の5倍の荷重W(=5w)をかけ、たわみ量fを測定する。本発明者らは、このような形状とすることで、通常の電線・ケーブルのたわみ試験より、両端がコネクタや端子で固定された状態での電線・ケーブルの柔軟性を測定し、実際の配線性を模擬評価できることを見出した。たわみ量fが外径dの4倍以上となるものを配線性良とした。

【0070】

各種樹脂組成物の曲げ応力は、JIS K7171に準拠して測定を行った。

【0071】

表1に実施例1〜8、比較例1〜8の樹脂組成物の材料組成と、各電線・ケーブルから発生したアウトガスの測定結果を示す。表1において、材料組成の単位は重量部である。アウトガス発生量は、芳香族化合物の発生量と、炭素数30以下の脂肪族炭化水素およびこれらの誘導体の発生量を示した。

【0072】

【表1】

【0073】

表1に示すように、条件Aを満たす樹脂組成物で表面層を形成した実施例1〜5のケーブルおよび実施例6〜8の電線は、芳香族化合物がアウトガスとしてほとんど発生せず、脂肪族炭化水素およびその誘導体も3.3〜8.5ppmと少なく、また配線性も良好であった。

【0074】

一方、条件Aを満たさない比較例1〜3、5のケーブル、および比較例6、8の電線は、芳香族化合物の発生量が7.5〜38.2と5ppmを超え、肪族炭化水素およびその誘導体も38.9〜109.4ppmと極めて多い。比較例5、8においては、可塑剤TOTMに含まれる不純物と考えられるDOPが検出されたため、芳香族化合物の発生量が多くなっている。比較例4および7においては、樹脂組成物の曲げ応力が65MPaと50MPaより大きいため、一層シースケーブルだけでなく、内層に柔軟な樹脂組成物を適用した比較例2の二層電線でも配線性が不良であった。

【0075】

次に、電線・ケーブルの製造方法の実施例を説明する。

【0076】

(実施例9)

(超臨界炭酸ガス処理)

比較例2のケーブル被覆材料3kgを容量8L、70度に温度制御されたオートクレーブに入れ、ポンプを用いてオートクレーブ内に炭酸ガスを導入した。オートクレーブの排気弁を調整することにより、CO2 を30MPaの30MPaの超臨界状態に保ったまま、60分間通気させた。この作業を繰り返すことにより、超臨界炭酸ガス処理ポリエチレンを50kg作製した。

【0077】

(ケーブル作製)

3.5SQの銅撚り線円形圧縮導体31の上に絶縁体32として架橋PEが1.0mmの厚さで被覆された絶縁線心33を作製した。絶縁線心33の上に、内層42が比較例3の難燃性樹脂組成物、外層43が上記の超臨界炭酸ガス処理ポリエチレンとなるように、80mm押出し機を用いて、二層同時押出しによりシース41を押出し成形した。内層シース42の厚さ1.0mm、外層シース43の厚さ0.5mmとした。

【0078】

(実施例10)

比較例2で用いたケーブルを、後処理としてケーブル両端末部のみ水面上に出した状態で90℃の温水中に6時間浸漬して、樹脂組成物からガス状揮発成分を除去し、ケーブルを作製した。

【0079】

(実施例11)

比較例8で用いた電線を、後処理としてケーブルの両端末部のみ水面上に出した状態で90℃の温水中に6時間浸漬して、樹脂組成物からガス状揮発成分を除去し、電線を作製した。

【0080】

(実施例12)

比較例2で用いたケーブルを、後処理としてケーブル両端末部のみ水面上に出した状態で50℃の温水中で6時間超音波洗浄して、樹脂組成物からガス状揮発成分を除去し、ケーブルを作製した。

【0081】

(実施例13)

比較例8で用いた電線を、後処理としてケーブル両端末部のみ水面上に出した状態で50℃の温水中で6時間超音波洗浄して、樹脂組成物からガス状揮発成分を除去し、電線を作製した。

【0082】

(実施例14)

比較例2のケーブル被覆材料50kgを熱風乾燥機(産業電機製ホッパードライヤ;タンク容量100L)により90℃で24時間加熱処理を行った。その後、実施例9と同様にして、加熱処理した樹脂組成物を外層43としてシース41を押出し成形した。

【0083】

AMCs(アウトガス)の測定は、上述した通りJACA No.34−1999附属書7「ガスクロマトグラフ法」に従った。

【0084】

表2に実施例9〜14の除去手法、条件、初期および処理後の各電線・ケーブルから発生したアウトガスの測定結果を示す。また、上述と同様に配線作業性を評価した。

【0085】

【表2】

【0086】

表2に示すように、初期のアウトガス量は、脂肪族炭化水素およびその誘導体が61.7〜109ppm、芳香族化合物でも8.2〜27といずれも多く検出された。

【0087】

実施例9は、超臨界CO2 で被覆材料であるPEを処理したものであるが、脂肪族炭化水素およびその誘導体は109ppmから20ppm、芳香族系化合物は27ppmから2.7ppmへ大幅に減少した。配線作業性は良好である。

【0088】

実施例10は温水抽出によりPEシースケーブルを処理したもの、実施例11は温水抽出によりPVC電線を処理したものであるが、いずれの材料でもアウトガスを低減できる。脂肪族炭化水素およびその誘導体は、PEシースケーブルでは109ppmから30ppm、PVC電線では61.7ppmから34ppmとなり、芳香族系化合物はPE二層シースケーブルでは27ppmから4.0ppm、PVC電線では8.2ppmから3.6ppmとなった。PVC電線における芳香族系化合物は、主に可塑剤TOTM中の不純物であるDOPが抽出されるためであると推定している。配線作業性はいずれも良好である。

【0089】

実施例12は超音波洗浄によりPEシースケーブルを処理したもの、実施例13は超音波洗浄によりPVC電線を処理したものであるが、いずれの材料でもアウトガスを低減できる。脂肪族炭化水素およびその誘導体は、PEシースケーブルでは109ppmから45ppm、PVC電線では61.7ppmから40ppmとなり、芳香族系化合物はPE二層シースケーブルでは27ppmから4.8ppm、PVC電線では8.2ppmから4.1ppmとなった。PVC電線における芳香族系化合物は、実施例11と同様に、主に可塑剤TOTM中の不純物であるDOPが抽出されるためであると推定している。配線作業性はいずれも良好である。

【0090】

実施例14は、被覆材料であるPEを加熱処理したものであるが、脂肪族炭化水素およびその誘導体は109ppmから38ppm、芳香族系化合物は27ppmから3.7ppmに減少した。配線作業性は良好である。

【図面の簡単な説明】

【0091】

【図1】本発明の好適実施の形態を示す電線の横断面図である。

【図2】本発明の他の実施の形態を示す電線の横断面図である。

【図3】本発明の好適実施の形態を示すケーブルの横断面図である。

【図4】本発明の他の実施の形態を示すケーブルの横断面図である。

【図5】樹脂組成物の分子量分布の一例を示す図である。

【図6】樹脂組成物のGCMSチャートの一例を示す図である。

【図7】樹脂組成物のGCMSチャートの一例を示す図である。

【図8】配線作業性の評価方法を説明する図である。

【図9】配線作業性の評価方法を説明する図である。

【符号の説明】

【0092】

10 電線

11 導体

12 絶縁体

【特許請求の範囲】

【請求項1】

クリーンルームなど清浄な空気の環境で使用される電線・ケーブルにおいて、その電線・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ上記電線・ケーブルの定格温度で表面近傍から発生するガス状揮発成分が、以下の条件

10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である

を満たすことを特徴とする電線・ケーブル。

【請求項2】

上記電線の絶縁体または上記ケーブルのシースは少なくとも1層からなり、その最外層の絶縁体またはシースが上記条件を満たす樹脂組成物で形成される請求項1記載の電線・ケーブル。

【請求項3】

上記樹脂組成物は、ポリプロピレン、あるいは添加された酸化防止剤の分子量が500以上のエチレン−酢酸ビニル共重合体またはエチレン−エチルアクリレート共重合体またはエチレン−αオレフィン共重合体、あるいは十分に脱気処理されたポリエチレンである請求項2記載の電線・ケーブル。

【請求項4】

上記樹脂組成物は金属水酸化物を混和してなる請求項2または3記載の電線・ケーブル。

【請求項5】

クリーンルームなど清浄な空気の環境で使用される電線・ケーブルの製造方法において、その電線・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ上記電線・ケーブルの定格温度で表面近傍から発生するガス状揮発成分が、以下の条件 10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である

を満たすように、上記電線・ケーブルの製造中または製造後、ガス状揮発成分を除去する除去工程を備えたことを特徴とする電線・ケーブルの製造方法。

【請求項6】

上記除去工程は、上記電線・ケーブルの製造中または製造後、超臨界水または超臨界炭酸ガス中に上記電線・ケーブルまたはそれらの原材料をさらす工程である請求項5記載の電線・ケーブルの製造方法。

【請求項7】

上記除去工程は、上記電線・ケーブルの製造中または製造後、温水中に上記電線・ケーブルまたはそれらの原材料をさらす工程である請求項5記載の電線・ケーブルの製造方法。

【請求項8】

上記除去工程は、上記電線・ケーブルの製造中または製造後、上記電線・ケーブルまたはそれらの原材料を超音波洗浄する工程である請求項5記載の電線・ケーブルの製造方法。

【請求項9】

上記除去工程は、上記電線・ケーブルの製造中、上記電線の絶縁体または上記ケーブルのシースを形成する樹脂組成物を減圧下で溶融混練する工程を含む請求項5記載の電線・ケーブルの製造方法。

【請求項10】

上記除去工程は、上記電線・ケーブルの製造中または製造後、上記電線・ケーブルまたはそれらの原材料を加熱処理する工程である請求項5記載の電線・ケーブルの製造方法。

【請求項1】

クリーンルームなど清浄な空気の環境で使用される電線・ケーブルにおいて、その電線・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ上記電線・ケーブルの定格温度で表面近傍から発生するガス状揮発成分が、以下の条件

10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である

を満たすことを特徴とする電線・ケーブル。

【請求項2】

上記電線の絶縁体または上記ケーブルのシースは少なくとも1層からなり、その最外層の絶縁体またはシースが上記条件を満たす樹脂組成物で形成される請求項1記載の電線・ケーブル。

【請求項3】

上記樹脂組成物は、ポリプロピレン、あるいは添加された酸化防止剤の分子量が500以上のエチレン−酢酸ビニル共重合体またはエチレン−エチルアクリレート共重合体またはエチレン−αオレフィン共重合体、あるいは十分に脱気処理されたポリエチレンである請求項2記載の電線・ケーブル。

【請求項4】

上記樹脂組成物は金属水酸化物を混和してなる請求項2または3記載の電線・ケーブル。

【請求項5】

クリーンルームなど清浄な空気の環境で使用される電線・ケーブルの製造方法において、その電線・ケーブルの表面を構成する被覆材料の曲げ応力が50MPa以下であり、かつ上記電線・ケーブルの定格温度で表面近傍から発生するガス状揮発成分が、以下の条件 10分間、試料を加熱した場合において、分子量500未満の芳香族化合物の発生量が5ppm以下であり、かつ炭素数30以下の脂肪族炭化水素およびこれらの誘導体の総発生量が50ppm以下である

を満たすように、上記電線・ケーブルの製造中または製造後、ガス状揮発成分を除去する除去工程を備えたことを特徴とする電線・ケーブルの製造方法。

【請求項6】

上記除去工程は、上記電線・ケーブルの製造中または製造後、超臨界水または超臨界炭酸ガス中に上記電線・ケーブルまたはそれらの原材料をさらす工程である請求項5記載の電線・ケーブルの製造方法。

【請求項7】

上記除去工程は、上記電線・ケーブルの製造中または製造後、温水中に上記電線・ケーブルまたはそれらの原材料をさらす工程である請求項5記載の電線・ケーブルの製造方法。

【請求項8】

上記除去工程は、上記電線・ケーブルの製造中または製造後、上記電線・ケーブルまたはそれらの原材料を超音波洗浄する工程である請求項5記載の電線・ケーブルの製造方法。

【請求項9】

上記除去工程は、上記電線・ケーブルの製造中、上記電線の絶縁体または上記ケーブルのシースを形成する樹脂組成物を減圧下で溶融混練する工程を含む請求項5記載の電線・ケーブルの製造方法。

【請求項10】

上記除去工程は、上記電線・ケーブルの製造中または製造後、上記電線・ケーブルまたはそれらの原材料を加熱処理する工程である請求項5記載の電線・ケーブルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−286520(P2006−286520A)

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願番号】特願2005−107558(P2005−107558)

【出願日】平成17年4月4日(2005.4.4)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成18年10月19日(2006.10.19)

【国際特許分類】

【出願日】平成17年4月4日(2005.4.4)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]