電線・ケーブル

【課題】耐摩耗性、低摩擦性に優れた電線・ケーブルを提供する。

【解決手段】導体1と、前記導体1を被覆する外層としての絶縁体2とを備え、前記絶縁体2の表面にハロゲンを有する機能性低分子からなる硬化被膜3を設ける。前記機能性低分子は、ポリエステル系、アクリレート系、アミド系、シンナミリデン系、ウレタン系もしくは、ポリエーテル系のうちいずれか1種又は2種以上のモノマもしくはオリゴマである。硬化被膜の厚さが10μm〜200μmの範囲内であり、電線の外層表面の動的摩擦係数が0.5以下である。

【解決手段】導体1と、前記導体1を被覆する外層としての絶縁体2とを備え、前記絶縁体2の表面にハロゲンを有する機能性低分子からなる硬化被膜3を設ける。前記機能性低分子は、ポリエステル系、アクリレート系、アミド系、シンナミリデン系、ウレタン系もしくは、ポリエーテル系のうちいずれか1種又は2種以上のモノマもしくはオリゴマである。硬化被膜の厚さが10μm〜200μmの範囲内であり、電線の外層表面の動的摩擦係数が0.5以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、しゅう動環境下において低摩擦性に優れた電線・ケーブルに関する。

【背景技術】

【0002】

電線・ケーブルは、配線・布設時に電線管、ダクトなどの中を通したり、引きずりまわしたりする。また使用時には電線・ケーブル同士や他の部材と接触し、しゅう動させ使用される場合がある。このため耐摩耗性に優れることは勿論のこと、電線管路、ダクトに対する滑り性が良好であり、摩擦の低減された被覆材が要望されている。これを改善する手法として、被覆材料中に固体潤滑剤を混入させる方法が開示されている。例えば、特許文献1には、導体被覆材として、複合メッキに4フッ化エチレン樹脂、グラファイト、二硫化モリブデンなどを、混入させることで、被覆材表面がコーティングされたようになり、低摩擦性を得られることが提案されている。また、特許文献2には、外部被覆のプラスチック材料にシリコーン樹脂系潤滑剤を混入し被覆材を形成する方法が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭62−12007号公報

【特許文献2】特開2001−264601号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記の手法では、生成された組成物の引張強さなどの機械的強度の大幅な低下を招くという欠点がある。このような欠点を補うため様々な手法が検討されているが、必ずしも十分とは言えない状況にある。例えば混和する固体潤滑剤を微粉化する、シランカップリング剤により表面処理するなどの方法が検討されているが、その効果は十分なものではない。このためこれらの手法では、その利用範囲が制限されることが多かった。

【0005】

本発明の目的は、これらの上記課題を解決し、しゅう動環境下において優れた耐摩耗性及び低摩擦性を有する電線・ケーブルを提供することにある。

【課題を解決するための手段】

【0006】

本発明者は、電線・ケーブル被覆材表面にハロゲンを有する機能性低分子を含浸させ、その後、加熱、紫外線(UV)照射、電離性放射線照射などにより表層を硬化させることを考えた。ハロゲンを有する機能性低分子は表面エネルギが小さく、電線・ケーブル被覆材表面の濡れ性を向上させ、厚さ方向にも浸透し易くなる。その結果、耐摩耗性向上および低摩擦化の図れることを見出し、本発明に至った。

【0007】

第一の本発明は、導体と、前記導体を被覆する外層とを備え、前記外層の表面にハロゲンを有する機能性低分子からなる硬化被膜を設けたことを特徴とした電線である。

【0008】

また、第二の本発明は、導体と、前記導体を被覆する外層と、前記外層を被覆するシースとを備え、前記シースの表面にハロゲンを有する機能性低分子からなる硬化被膜を設けたことを特徴としたケーブルである。

【0009】

前記機能性低分子はポリエステル系、アクリレート系、アミド系、シンナミリデン系、ウレタン系もしくは、ポリエーテル系のうちいずれか1種又は2種以上のモノマもしくはオリゴマであるのが好ましい。

【0010】

前記ハロゲンは、ふっ素、臭素あるいは塩素のうちいずれか1種又は2種以上であるのが好ましい。

【0011】

前記機能性低分子の分子量が重量平均分子量で1000以下であるのが好ましい。

【0012】

前記硬化被膜の厚さが10μm〜200μmの範囲内であるのが好ましい。

【0013】

前記電線の外層表面の動的摩擦係数が0.5以下であるのが好ましい。また、硬化被膜の硬化度は、80%とすることが好ましい。

【0014】

前記ハロゲンを有する機能性低分子からなる硬化被膜は、酸素のない不活性雰囲気下で硬化されたものであるのが好ましい。

【発明の効果】

【0015】

本発明によれば、優れた耐摩耗性、低摩擦性を実現することが可能となり、多様な電線・ケーブルへの応用範囲を広げる上で大きく貢献するものである。また、本発明によれば、硬化被膜の剥離を抑えることができるため、耐摩耗性及び低摩擦性の経時的低下を抑えることができる。

【図面の簡単な説明】

【0016】

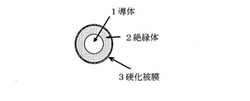

【図1】本発明の実施の形態に係る硬化被膜を形成した外層を有する電線の断面図である。

【図2】本発明の実施の形態に係る硬化被膜を形成したシースを有するケーブルの断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な一実施の形態を記述する。

【0018】

本発明の電線の一例を図1に示す。本発明の電線は、導体1と、前記導体1を被覆する外層としての絶縁体2とを備え、前記絶縁体2の表面にハロゲンを有する機能性低分子からなる硬化被膜3を設ける。前記絶縁体2はゴムまたはプラスチック系材料からなり、絶縁体2にハロゲンを有する機能性低分子を含浸させた後、熱、紫外線、放射線などを照射することで、絶縁体2の表面のみ硬化させ、硬化被膜3を形成する。

【0019】

図2に示した本発明のケーブルは、導体1と、前記導体1を被覆する外層としての絶縁体2と、前記絶縁体2を被覆するシース4とを備え、前記シース4の表面にハロゲンを有する機能性低分子からなる硬化被膜3を設ける。前記シース4はゴムまたはプラスチック系材料からなり、シース4にハロゲンを有する機能性低分子を含浸させた後、熱、紫外線、放射線などを照射することで、シース4の表面のみ硬化させ、硬化被膜3を形成する。

【0020】

本発明の電線・ケーブルにおいて、最外層となる電線の外層もしくはケーブルのシースに用いる被覆材としては、エチレンプロピレンゴム(EPM)、ブチルゴム(IIR)、イソプレンゴム(IR)、クロロプレンゴム(CR)、ニトリルゴム(NBR)、ふっ素ゴム、塩素化ポリエチレンなどのゴム系被覆材およびポリエチレン、ポリ塩化ビニル、ポリアミドなどのプラスチック系被覆材が挙げられる。特にゴム系被覆材で塩素元素を分子構造内に有するポリマとするのが好ましい。前述の被覆材を単独あるいは2種以上ブレンドしてもよい。

【0021】

このような被覆材に対し、ハロゲンを有する機能性低分子を含浸させることにより大きな発明の効果が得られる。

【0022】

上記電線・ケーブルの最外層となる被覆材の表面に含浸させる、ハロゲンを有する機能性低分子としては、ポリエステル系、アクリレート系、アミド系、シンナミリデン系、ウレタン系、又は、ポリエーテル系のいずれかのモノマやオリゴマが挙げられ、具体的にはクロロ−テトラアクリルビストリメチロールプロパンテトラヒドロフタレート、クロロ-ヒドロキシプロピルメタクリレート、クロロ-トリメチロールプロパントリアクリレート、クロロ−トリレンジイソシアネート、クロロイミドアクリレート、ジブロモプロピルメタクリレート、ヘプタデカフロロデシルアクリレート、テトラフロロプロピルアクリレート、クロロ−アクリルアミド、トリフロロエヒルアクリレート、アルコール溶解共重合塩素化アクリルアミド、シンナミリデンアセチルクロライド、ジクロロプロピルメタクリレート、ジブロモプロピルアクリレート、テトラブロモビスフェノールAジアクリレートなどがある。これらは単独あるいは併用することが可能であり、さらに酸化防止剤、充てん剤、着色剤などを加えても良い。ハロゲンとしては塩素、臭素、ふっ素が挙げられ、その中でも塩素が価格および含浸性の点で優れる。

【0023】

機能性低分子の分子量は、重量平均分子量が1000以下であることが望ましく、この範囲内であると塗布時の膜厚均一性や含浸性が良い。また硬化被膜の厚さは10μm〜200μmの範囲内であることが望ましく、10μm以上とすることで耐久性が優れたものとなり、200μm以下とすることでしゅう動環境下でも剥離を抑制することができる。

【0024】

動的摩擦係数は、スラスト摩耗試験装置を用いJISK7218に準じ、相手材にSUS304製の円筒リング(外径25.6mm、内径20.6mm、表面粗さRa0.2μm)を用いて測定する。面圧0.1MPa、周速30m/分、測定時間30分、雰囲気はドライ中で、温度は常温とし、測定終了直前のトルクから動的摩擦係数を求める。

【0025】

前述の機能性低分子を電線・ケーブル表面に、浸漬による含浸後、加熱、紫外線(UV)照射、電離性放射線などにより、硬化させ、硬化被膜を形成する。

【0026】

紫外線(UV)照射の場合には硬化を促進させる目的で、クロロアセトフェノン、ジエトキシアセトフェノン、ヒドロキシアセトフェノンなどの開始剤およびブチルアミン、トリエチルアミン、ジエチルアミノエチルメタクリレートなどの増感剤を添加するのが好ましい。開始剤および増感剤の添加量は機能性低分子に対し、それぞれ0.5〜5重量%の範囲とすることが好ましい。

【0027】

熱、紫外線、放射線などを用いて硬化させることにより、硬化被膜の強度が大幅に向上するとともに、電線・ケーブルの被覆材とその表面に形成した硬化被膜との密着性が高くなる。

【0028】

熱による加熱方法としてはガス加熱、水蒸気加熱、遠赤外加熱、溶融塩加熱などがある。

【0029】

紫外線による照射の場合は、波長200〜600nmの紫外線を使用することが一般的である。

【0030】

放射線を照射する場合の電離性放射線としては、γ線,電子線,X線,中性子線あるいは高エネルギーイオン等が使用される。これらの方法を単独あるいは複数組み合わせることも可能である。

【0031】

紫外線および電離性放射線の照射を行う際は、常温あるいは硬化速度を増大させるために加熱しながら照射してもよい。

【0032】

照射雰囲気は大気中でもよいが、その場合は、硬化するものが限られ、硬化度が低くなる。より効率よく硬化させるには酸素のない不活性雰囲気下とすることが望ましい。酸素のない不活性ガス雰囲気とすることにより、加熱や、紫外線照射、電離性放射線などにより発生する活性ラジカルを効率よく、硬化反応に導くことができ、硬化度の高いものが得られる。これに対し、酸素が存在すると発生したラジカルが酸素と反応し硬化反応の進行が抑制されてしまう。

【0033】

不活性ガスとしては窒素、アルゴン、ヘリウムなどが代表的である。

【0034】

本発明では特に言及しないが、充てん材、酸化防止剤、固体潤滑材、着色剤などの添加材を被覆材料中にさらに添加し形成することも可能である。

【実施例】

【0035】

以下、本発明の実施例1〜6と比較例1〜4について表1、表2と共に説明するが、本発明はこれらの実施例のみに限定されるものではない。また、実施例、比較例においては組成物の特性を測定するために試験材をシート状に成形し、試験を行ったが、これらの組成物を電線・ケーブルの被覆材として用いた際にも同様の効果が得られる。

【0036】

【表1】

【0037】

【表2】

【0038】

表1は実施例、及び比較例に係るシート状の成形体の材料組成と、その特性を評価し、まとめて示したものである。

【0039】

まず、表1に記載のシート状成形体の作製方法について説明する。

【0040】

被覆材については表2に記載の配合組成に従い配合剤を混合後、180℃の熱ロールで10分間熱プレスし、厚さ1mmのシートを作製した。

【0041】

このシートを機能性低分子の液に浸漬させ、その後、100℃で10分、次いで130℃で5分乾燥させ、常温に戻した後、紫外線あるいは電子線を照射して硬化させた。

【0042】

紫外線については常温、窒素中において紫外線ランプ80W/cmを2個使用し、20秒間照射した。電子線では常温、窒素中において、加速電圧200keV、電流10mAの条件で20秒間照射し、サンプルを作製した。なお、比較例4については照射雰囲気を大気中とした。

【0043】

(実施例1)

被覆材Aで形成したシートに、表2記載の機能性低分子Aを含浸させた後、常温の窒素雰囲気中において、紫外線を20秒間照射した。

【0044】

(実施例2)

被覆材Bで形成したシートに表2記載の機能性低分子Bを含浸させた後、常温の窒素雰囲気中において、紫外線を20秒間照射した。

【0045】

(実施例3)

被覆材Bで形成したシートに表2記載の機能性低分子Cを含浸させた後、常温の窒素雰囲気中において、電子線を20秒間照射した。

【0046】

(実施例4)

被覆材Bで形成したシートに表2記載の機能性低分子Dを含浸させた後、常温の窒素雰囲気中において、電子線を20秒間照射した。

【0047】

(実施例5)

被覆材Bで形成したシートに表2記載の機能性低分子Eを含浸させた後、常温の窒素雰囲気中において、電子線を20秒間照射した。

【0048】

(実施例6)

被覆材Bで形成したシートに表2記載の機能性低分子Aを含浸させた後、常温の窒素雰囲気中において、電子線を20秒間照射した。

【0049】

次に比較例のシート状成形体の作成方法について説明する。

【0050】

(比較例1)

被覆材Bで形成したシートのみであり、機能性低分子を含浸させず、紫外線、または電子線による照射も行わなかった。

【0051】

(比較例2)

被覆材Bで形成したシートに表2記載の機能性低分子Fを含浸させた後、常温の窒素雰囲気中において、電子線を20秒間照射した。

【0052】

(比較例3)

被覆材Bで形成したシートに表2記載の機能性低分子Aを含浸させ、紫外線、電子線による照射は行わなかった。

【0053】

(比較例4)

被覆材Bで形成したシートに表2記載の機能性低分子Aを含浸させた後、大気中において、紫外線を20秒間照射した。

【0054】

上記の通り作製して得られたシート状成形体の特性の評価方法を次に述べる。

【0055】

(1)硬化度

硬化度は硬化物を80℃で8時間真空乾燥後、120℃に保持したソックスレー抽出器の溶媒(メチルエチルケトン)中に投入し、24時間、抽出を行う。その後、サンプルを取り出し、100℃で8時間真空乾燥し、重量を測定し下記の式から硬化度を求めた。

硬化度={(抽出・乾燥後の機能性低分子硬化物重量)/(抽出前(80℃で真空乾燥済)の機能性低分子硬化物重量)}×100

なお、式中の機能性低分子硬化物重量は、充てん剤など他の添加剤重量は除いたものとする。

【0056】

(2)比摩耗量、摩擦係数

試験にはスラスト摩耗試験装置を使用した。JISK7218に準じ、シートサンプルを40mm角,厚さ1mmに裁断し試験片とし、相手材にはSUS304製の円筒リング(外径25.6mm,内径20.6mm、表面粗さRa0.2μm)を用いた。

【0057】

面圧0.1MPa、周速30m/分、測定時間30分、雰囲気はドライ中で、温度は常温とした。試験後、重量を測定し、重量変化から比摩耗量を算出すると共に、トルクから摩擦係数を計算した。この方法により各2点測定を行い、その算術平均を示した。

【0058】

(3)折り曲げ試験

作製したシート状成形体から幅10mm、長さ10cm、厚さ1mmにシートを裁断し、これを常温で厚さ方向に+90度、−90度折り曲げ、被覆材と硬化被膜間の密着性を目視で確認した。この方法により各3点測定を行い、いずれも剥離を生じないものを良好、1点でも剥離したものを不良とした。

【0059】

実施例1〜6はいずれも比摩耗量が60×10-8mm3/Nm〜650×10-8mm3/Nmと小さく耐摩耗性に優れ、また摩擦係数も0.40〜0.50と小さいと言える。これに対し機能性低分子を含浸していない比較例1は比摩耗量が大きく、摩擦係数も高い。

【0060】

よって被覆材に機能性低分子を含浸させたほうが、耐摩耗性、低摩擦性が向上することができることがわかる。

【0061】

またハロゲンを有さない機能性低分子を含浸させた比較例2は比摩耗量が890×10-8mm3/Nmと比較的小さく、摩擦係数も低いが、折り曲げ試験で硬化被膜が剥離し被覆材との密着性が悪かった。従って、比較例2の場合は、使用時間に伴う硬化被膜の剥離が生じ易く、耐摩耗性及び低摩擦性が経時的に速く低下することが分かる。

【0062】

これから、被覆材に含浸させる機能性低分子はハロゲンを有するものがよいことが分かる。

【0063】

比較例3は機能性低分子を硬化処理しないものであり、耐摩耗性が悪く、摩擦係数も高くなる。

【0064】

これから、被覆材にハロゲンを有する機能性低分子を含浸させても、紫外線、電子線などにより硬化処理を施さなければ耐摩耗性、低摩擦性は得られないことが分かる。

【0065】

実施例1〜6の硬化被膜の硬化度は、89%〜95%と高いのに対し、大気中で照射した比較例4は機能性低分子Aの被膜の硬化度が低く、その結果、摩擦係数および比摩耗量が高くなっている。

【0066】

これから、被覆材にハロゲンを有する機能性低分子を含浸させ、紫外線、もしくは電子線により硬化処理を施しても、その硬化処理雰囲気が不活性ガス雰囲気中でなければ、耐摩耗性、低摩擦性の向上は図れないことが分かる。

【符号の説明】

【0067】

1 導体

2 絶縁体

3 硬化被膜

4 シース

【技術分野】

【0001】

本発明は、しゅう動環境下において低摩擦性に優れた電線・ケーブルに関する。

【背景技術】

【0002】

電線・ケーブルは、配線・布設時に電線管、ダクトなどの中を通したり、引きずりまわしたりする。また使用時には電線・ケーブル同士や他の部材と接触し、しゅう動させ使用される場合がある。このため耐摩耗性に優れることは勿論のこと、電線管路、ダクトに対する滑り性が良好であり、摩擦の低減された被覆材が要望されている。これを改善する手法として、被覆材料中に固体潤滑剤を混入させる方法が開示されている。例えば、特許文献1には、導体被覆材として、複合メッキに4フッ化エチレン樹脂、グラファイト、二硫化モリブデンなどを、混入させることで、被覆材表面がコーティングされたようになり、低摩擦性を得られることが提案されている。また、特許文献2には、外部被覆のプラスチック材料にシリコーン樹脂系潤滑剤を混入し被覆材を形成する方法が提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭62−12007号公報

【特許文献2】特開2001−264601号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、上記の手法では、生成された組成物の引張強さなどの機械的強度の大幅な低下を招くという欠点がある。このような欠点を補うため様々な手法が検討されているが、必ずしも十分とは言えない状況にある。例えば混和する固体潤滑剤を微粉化する、シランカップリング剤により表面処理するなどの方法が検討されているが、その効果は十分なものではない。このためこれらの手法では、その利用範囲が制限されることが多かった。

【0005】

本発明の目的は、これらの上記課題を解決し、しゅう動環境下において優れた耐摩耗性及び低摩擦性を有する電線・ケーブルを提供することにある。

【課題を解決するための手段】

【0006】

本発明者は、電線・ケーブル被覆材表面にハロゲンを有する機能性低分子を含浸させ、その後、加熱、紫外線(UV)照射、電離性放射線照射などにより表層を硬化させることを考えた。ハロゲンを有する機能性低分子は表面エネルギが小さく、電線・ケーブル被覆材表面の濡れ性を向上させ、厚さ方向にも浸透し易くなる。その結果、耐摩耗性向上および低摩擦化の図れることを見出し、本発明に至った。

【0007】

第一の本発明は、導体と、前記導体を被覆する外層とを備え、前記外層の表面にハロゲンを有する機能性低分子からなる硬化被膜を設けたことを特徴とした電線である。

【0008】

また、第二の本発明は、導体と、前記導体を被覆する外層と、前記外層を被覆するシースとを備え、前記シースの表面にハロゲンを有する機能性低分子からなる硬化被膜を設けたことを特徴としたケーブルである。

【0009】

前記機能性低分子はポリエステル系、アクリレート系、アミド系、シンナミリデン系、ウレタン系もしくは、ポリエーテル系のうちいずれか1種又は2種以上のモノマもしくはオリゴマであるのが好ましい。

【0010】

前記ハロゲンは、ふっ素、臭素あるいは塩素のうちいずれか1種又は2種以上であるのが好ましい。

【0011】

前記機能性低分子の分子量が重量平均分子量で1000以下であるのが好ましい。

【0012】

前記硬化被膜の厚さが10μm〜200μmの範囲内であるのが好ましい。

【0013】

前記電線の外層表面の動的摩擦係数が0.5以下であるのが好ましい。また、硬化被膜の硬化度は、80%とすることが好ましい。

【0014】

前記ハロゲンを有する機能性低分子からなる硬化被膜は、酸素のない不活性雰囲気下で硬化されたものであるのが好ましい。

【発明の効果】

【0015】

本発明によれば、優れた耐摩耗性、低摩擦性を実現することが可能となり、多様な電線・ケーブルへの応用範囲を広げる上で大きく貢献するものである。また、本発明によれば、硬化被膜の剥離を抑えることができるため、耐摩耗性及び低摩擦性の経時的低下を抑えることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態に係る硬化被膜を形成した外層を有する電線の断面図である。

【図2】本発明の実施の形態に係る硬化被膜を形成したシースを有するケーブルの断面図である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な一実施の形態を記述する。

【0018】

本発明の電線の一例を図1に示す。本発明の電線は、導体1と、前記導体1を被覆する外層としての絶縁体2とを備え、前記絶縁体2の表面にハロゲンを有する機能性低分子からなる硬化被膜3を設ける。前記絶縁体2はゴムまたはプラスチック系材料からなり、絶縁体2にハロゲンを有する機能性低分子を含浸させた後、熱、紫外線、放射線などを照射することで、絶縁体2の表面のみ硬化させ、硬化被膜3を形成する。

【0019】

図2に示した本発明のケーブルは、導体1と、前記導体1を被覆する外層としての絶縁体2と、前記絶縁体2を被覆するシース4とを備え、前記シース4の表面にハロゲンを有する機能性低分子からなる硬化被膜3を設ける。前記シース4はゴムまたはプラスチック系材料からなり、シース4にハロゲンを有する機能性低分子を含浸させた後、熱、紫外線、放射線などを照射することで、シース4の表面のみ硬化させ、硬化被膜3を形成する。

【0020】

本発明の電線・ケーブルにおいて、最外層となる電線の外層もしくはケーブルのシースに用いる被覆材としては、エチレンプロピレンゴム(EPM)、ブチルゴム(IIR)、イソプレンゴム(IR)、クロロプレンゴム(CR)、ニトリルゴム(NBR)、ふっ素ゴム、塩素化ポリエチレンなどのゴム系被覆材およびポリエチレン、ポリ塩化ビニル、ポリアミドなどのプラスチック系被覆材が挙げられる。特にゴム系被覆材で塩素元素を分子構造内に有するポリマとするのが好ましい。前述の被覆材を単独あるいは2種以上ブレンドしてもよい。

【0021】

このような被覆材に対し、ハロゲンを有する機能性低分子を含浸させることにより大きな発明の効果が得られる。

【0022】

上記電線・ケーブルの最外層となる被覆材の表面に含浸させる、ハロゲンを有する機能性低分子としては、ポリエステル系、アクリレート系、アミド系、シンナミリデン系、ウレタン系、又は、ポリエーテル系のいずれかのモノマやオリゴマが挙げられ、具体的にはクロロ−テトラアクリルビストリメチロールプロパンテトラヒドロフタレート、クロロ-ヒドロキシプロピルメタクリレート、クロロ-トリメチロールプロパントリアクリレート、クロロ−トリレンジイソシアネート、クロロイミドアクリレート、ジブロモプロピルメタクリレート、ヘプタデカフロロデシルアクリレート、テトラフロロプロピルアクリレート、クロロ−アクリルアミド、トリフロロエヒルアクリレート、アルコール溶解共重合塩素化アクリルアミド、シンナミリデンアセチルクロライド、ジクロロプロピルメタクリレート、ジブロモプロピルアクリレート、テトラブロモビスフェノールAジアクリレートなどがある。これらは単独あるいは併用することが可能であり、さらに酸化防止剤、充てん剤、着色剤などを加えても良い。ハロゲンとしては塩素、臭素、ふっ素が挙げられ、その中でも塩素が価格および含浸性の点で優れる。

【0023】

機能性低分子の分子量は、重量平均分子量が1000以下であることが望ましく、この範囲内であると塗布時の膜厚均一性や含浸性が良い。また硬化被膜の厚さは10μm〜200μmの範囲内であることが望ましく、10μm以上とすることで耐久性が優れたものとなり、200μm以下とすることでしゅう動環境下でも剥離を抑制することができる。

【0024】

動的摩擦係数は、スラスト摩耗試験装置を用いJISK7218に準じ、相手材にSUS304製の円筒リング(外径25.6mm、内径20.6mm、表面粗さRa0.2μm)を用いて測定する。面圧0.1MPa、周速30m/分、測定時間30分、雰囲気はドライ中で、温度は常温とし、測定終了直前のトルクから動的摩擦係数を求める。

【0025】

前述の機能性低分子を電線・ケーブル表面に、浸漬による含浸後、加熱、紫外線(UV)照射、電離性放射線などにより、硬化させ、硬化被膜を形成する。

【0026】

紫外線(UV)照射の場合には硬化を促進させる目的で、クロロアセトフェノン、ジエトキシアセトフェノン、ヒドロキシアセトフェノンなどの開始剤およびブチルアミン、トリエチルアミン、ジエチルアミノエチルメタクリレートなどの増感剤を添加するのが好ましい。開始剤および増感剤の添加量は機能性低分子に対し、それぞれ0.5〜5重量%の範囲とすることが好ましい。

【0027】

熱、紫外線、放射線などを用いて硬化させることにより、硬化被膜の強度が大幅に向上するとともに、電線・ケーブルの被覆材とその表面に形成した硬化被膜との密着性が高くなる。

【0028】

熱による加熱方法としてはガス加熱、水蒸気加熱、遠赤外加熱、溶融塩加熱などがある。

【0029】

紫外線による照射の場合は、波長200〜600nmの紫外線を使用することが一般的である。

【0030】

放射線を照射する場合の電離性放射線としては、γ線,電子線,X線,中性子線あるいは高エネルギーイオン等が使用される。これらの方法を単独あるいは複数組み合わせることも可能である。

【0031】

紫外線および電離性放射線の照射を行う際は、常温あるいは硬化速度を増大させるために加熱しながら照射してもよい。

【0032】

照射雰囲気は大気中でもよいが、その場合は、硬化するものが限られ、硬化度が低くなる。より効率よく硬化させるには酸素のない不活性雰囲気下とすることが望ましい。酸素のない不活性ガス雰囲気とすることにより、加熱や、紫外線照射、電離性放射線などにより発生する活性ラジカルを効率よく、硬化反応に導くことができ、硬化度の高いものが得られる。これに対し、酸素が存在すると発生したラジカルが酸素と反応し硬化反応の進行が抑制されてしまう。

【0033】

不活性ガスとしては窒素、アルゴン、ヘリウムなどが代表的である。

【0034】

本発明では特に言及しないが、充てん材、酸化防止剤、固体潤滑材、着色剤などの添加材を被覆材料中にさらに添加し形成することも可能である。

【実施例】

【0035】

以下、本発明の実施例1〜6と比較例1〜4について表1、表2と共に説明するが、本発明はこれらの実施例のみに限定されるものではない。また、実施例、比較例においては組成物の特性を測定するために試験材をシート状に成形し、試験を行ったが、これらの組成物を電線・ケーブルの被覆材として用いた際にも同様の効果が得られる。

【0036】

【表1】

【0037】

【表2】

【0038】

表1は実施例、及び比較例に係るシート状の成形体の材料組成と、その特性を評価し、まとめて示したものである。

【0039】

まず、表1に記載のシート状成形体の作製方法について説明する。

【0040】

被覆材については表2に記載の配合組成に従い配合剤を混合後、180℃の熱ロールで10分間熱プレスし、厚さ1mmのシートを作製した。

【0041】

このシートを機能性低分子の液に浸漬させ、その後、100℃で10分、次いで130℃で5分乾燥させ、常温に戻した後、紫外線あるいは電子線を照射して硬化させた。

【0042】

紫外線については常温、窒素中において紫外線ランプ80W/cmを2個使用し、20秒間照射した。電子線では常温、窒素中において、加速電圧200keV、電流10mAの条件で20秒間照射し、サンプルを作製した。なお、比較例4については照射雰囲気を大気中とした。

【0043】

(実施例1)

被覆材Aで形成したシートに、表2記載の機能性低分子Aを含浸させた後、常温の窒素雰囲気中において、紫外線を20秒間照射した。

【0044】

(実施例2)

被覆材Bで形成したシートに表2記載の機能性低分子Bを含浸させた後、常温の窒素雰囲気中において、紫外線を20秒間照射した。

【0045】

(実施例3)

被覆材Bで形成したシートに表2記載の機能性低分子Cを含浸させた後、常温の窒素雰囲気中において、電子線を20秒間照射した。

【0046】

(実施例4)

被覆材Bで形成したシートに表2記載の機能性低分子Dを含浸させた後、常温の窒素雰囲気中において、電子線を20秒間照射した。

【0047】

(実施例5)

被覆材Bで形成したシートに表2記載の機能性低分子Eを含浸させた後、常温の窒素雰囲気中において、電子線を20秒間照射した。

【0048】

(実施例6)

被覆材Bで形成したシートに表2記載の機能性低分子Aを含浸させた後、常温の窒素雰囲気中において、電子線を20秒間照射した。

【0049】

次に比較例のシート状成形体の作成方法について説明する。

【0050】

(比較例1)

被覆材Bで形成したシートのみであり、機能性低分子を含浸させず、紫外線、または電子線による照射も行わなかった。

【0051】

(比較例2)

被覆材Bで形成したシートに表2記載の機能性低分子Fを含浸させた後、常温の窒素雰囲気中において、電子線を20秒間照射した。

【0052】

(比較例3)

被覆材Bで形成したシートに表2記載の機能性低分子Aを含浸させ、紫外線、電子線による照射は行わなかった。

【0053】

(比較例4)

被覆材Bで形成したシートに表2記載の機能性低分子Aを含浸させた後、大気中において、紫外線を20秒間照射した。

【0054】

上記の通り作製して得られたシート状成形体の特性の評価方法を次に述べる。

【0055】

(1)硬化度

硬化度は硬化物を80℃で8時間真空乾燥後、120℃に保持したソックスレー抽出器の溶媒(メチルエチルケトン)中に投入し、24時間、抽出を行う。その後、サンプルを取り出し、100℃で8時間真空乾燥し、重量を測定し下記の式から硬化度を求めた。

硬化度={(抽出・乾燥後の機能性低分子硬化物重量)/(抽出前(80℃で真空乾燥済)の機能性低分子硬化物重量)}×100

なお、式中の機能性低分子硬化物重量は、充てん剤など他の添加剤重量は除いたものとする。

【0056】

(2)比摩耗量、摩擦係数

試験にはスラスト摩耗試験装置を使用した。JISK7218に準じ、シートサンプルを40mm角,厚さ1mmに裁断し試験片とし、相手材にはSUS304製の円筒リング(外径25.6mm,内径20.6mm、表面粗さRa0.2μm)を用いた。

【0057】

面圧0.1MPa、周速30m/分、測定時間30分、雰囲気はドライ中で、温度は常温とした。試験後、重量を測定し、重量変化から比摩耗量を算出すると共に、トルクから摩擦係数を計算した。この方法により各2点測定を行い、その算術平均を示した。

【0058】

(3)折り曲げ試験

作製したシート状成形体から幅10mm、長さ10cm、厚さ1mmにシートを裁断し、これを常温で厚さ方向に+90度、−90度折り曲げ、被覆材と硬化被膜間の密着性を目視で確認した。この方法により各3点測定を行い、いずれも剥離を生じないものを良好、1点でも剥離したものを不良とした。

【0059】

実施例1〜6はいずれも比摩耗量が60×10-8mm3/Nm〜650×10-8mm3/Nmと小さく耐摩耗性に優れ、また摩擦係数も0.40〜0.50と小さいと言える。これに対し機能性低分子を含浸していない比較例1は比摩耗量が大きく、摩擦係数も高い。

【0060】

よって被覆材に機能性低分子を含浸させたほうが、耐摩耗性、低摩擦性が向上することができることがわかる。

【0061】

またハロゲンを有さない機能性低分子を含浸させた比較例2は比摩耗量が890×10-8mm3/Nmと比較的小さく、摩擦係数も低いが、折り曲げ試験で硬化被膜が剥離し被覆材との密着性が悪かった。従って、比較例2の場合は、使用時間に伴う硬化被膜の剥離が生じ易く、耐摩耗性及び低摩擦性が経時的に速く低下することが分かる。

【0062】

これから、被覆材に含浸させる機能性低分子はハロゲンを有するものがよいことが分かる。

【0063】

比較例3は機能性低分子を硬化処理しないものであり、耐摩耗性が悪く、摩擦係数も高くなる。

【0064】

これから、被覆材にハロゲンを有する機能性低分子を含浸させても、紫外線、電子線などにより硬化処理を施さなければ耐摩耗性、低摩擦性は得られないことが分かる。

【0065】

実施例1〜6の硬化被膜の硬化度は、89%〜95%と高いのに対し、大気中で照射した比較例4は機能性低分子Aの被膜の硬化度が低く、その結果、摩擦係数および比摩耗量が高くなっている。

【0066】

これから、被覆材にハロゲンを有する機能性低分子を含浸させ、紫外線、もしくは電子線により硬化処理を施しても、その硬化処理雰囲気が不活性ガス雰囲気中でなければ、耐摩耗性、低摩擦性の向上は図れないことが分かる。

【符号の説明】

【0067】

1 導体

2 絶縁体

3 硬化被膜

4 シース

【特許請求の範囲】

【請求項1】

導体と、前記導体を被覆する外層とを備え、前記外層の表面にハロゲンを有する機能性低分子からなる硬化被膜を設けたことを特徴とした電線。

【請求項2】

前記機能性低分子は、ポリエステル系、アクリレート系、アミド系、シンナミリデン系、ウレタン系もしくは、ポリエーテル系のうちいずれか1種又は2種以上のモノマもしくはオリゴマであることを特徴とする請求項1記載の電線。

【請求項3】

前記ハロゲンがふっ素、臭素あるいは塩素のうちいずれか1種又は2種以上であることを特徴とする請求項1又は2記載の電線。

【請求項4】

前記機能性低分子の分子量が重量平均分子量で1000以下であることを特徴とする請求項1〜3のいずれか1項に記載の電線。

【請求項5】

前記硬化被膜の厚さが10μm〜200μmの範囲内であることを特徴とする請求項1〜4のいずれか1項に記載の電線。

【請求項6】

前記電線の外層表面の動的摩擦係数が0.5以下であることを特徴とする請求項1〜5のいずれか1項に記載の電線。

【請求項7】

前記ハロゲンを有する機能性低分子からなる硬化被膜は、酸素のない不活性雰囲気下で硬化されたものであることを特徴とする請求項1〜6のいずれか1項に記載の電線。

【請求項8】

導体と、前記導体を被覆する外層と、前記外層を被覆するシースとを備え、前記シースの表面にハロゲンを有する機能性低分子からなる硬化被膜を設けたことを特徴としたケーブル。

【請求項9】

前記機能性低分子は、ポリエステル系、アクリレート系、アミド系、シンナミリデン系、ウレタン系もしくは、ポリエーテル系のうちいずれか1種又は2種以上のモノマもしくはオリゴマであることを特徴とする請求項8記載のケーブル。

【請求項10】

前記ハロゲンがふっ素、臭素あるいは塩素のうちいずれか1種又は2種以上であることを特徴とする請求項8又は9記載のケーブル。

【請求項11】

前記機能性低分子の分子量が重量平均分子量で1000以下であることを特徴とする請求項8〜10のいずれか1項に記載のケーブル。

【請求項12】

前記硬化被膜の厚さが10μm〜200μmの範囲内であることを特徴とする請求項8〜11のいずれか1項に記載のケーブル。

【請求項13】

前記ケーブルの外層表面の動的摩擦係数が0.5以下であることを特徴とする請求項8〜12のいずれか1項に記載のケーブル。

【請求項14】

前記ハロゲンを有する機能性低分子からなる硬化被膜は、酸素のない不活性雰囲気下で硬化されたものであることを特徴とする請求項8〜13のいずれか1項に記載のケーブル。

【請求項1】

導体と、前記導体を被覆する外層とを備え、前記外層の表面にハロゲンを有する機能性低分子からなる硬化被膜を設けたことを特徴とした電線。

【請求項2】

前記機能性低分子は、ポリエステル系、アクリレート系、アミド系、シンナミリデン系、ウレタン系もしくは、ポリエーテル系のうちいずれか1種又は2種以上のモノマもしくはオリゴマであることを特徴とする請求項1記載の電線。

【請求項3】

前記ハロゲンがふっ素、臭素あるいは塩素のうちいずれか1種又は2種以上であることを特徴とする請求項1又は2記載の電線。

【請求項4】

前記機能性低分子の分子量が重量平均分子量で1000以下であることを特徴とする請求項1〜3のいずれか1項に記載の電線。

【請求項5】

前記硬化被膜の厚さが10μm〜200μmの範囲内であることを特徴とする請求項1〜4のいずれか1項に記載の電線。

【請求項6】

前記電線の外層表面の動的摩擦係数が0.5以下であることを特徴とする請求項1〜5のいずれか1項に記載の電線。

【請求項7】

前記ハロゲンを有する機能性低分子からなる硬化被膜は、酸素のない不活性雰囲気下で硬化されたものであることを特徴とする請求項1〜6のいずれか1項に記載の電線。

【請求項8】

導体と、前記導体を被覆する外層と、前記外層を被覆するシースとを備え、前記シースの表面にハロゲンを有する機能性低分子からなる硬化被膜を設けたことを特徴としたケーブル。

【請求項9】

前記機能性低分子は、ポリエステル系、アクリレート系、アミド系、シンナミリデン系、ウレタン系もしくは、ポリエーテル系のうちいずれか1種又は2種以上のモノマもしくはオリゴマであることを特徴とする請求項8記載のケーブル。

【請求項10】

前記ハロゲンがふっ素、臭素あるいは塩素のうちいずれか1種又は2種以上であることを特徴とする請求項8又は9記載のケーブル。

【請求項11】

前記機能性低分子の分子量が重量平均分子量で1000以下であることを特徴とする請求項8〜10のいずれか1項に記載のケーブル。

【請求項12】

前記硬化被膜の厚さが10μm〜200μmの範囲内であることを特徴とする請求項8〜11のいずれか1項に記載のケーブル。

【請求項13】

前記ケーブルの外層表面の動的摩擦係数が0.5以下であることを特徴とする請求項8〜12のいずれか1項に記載のケーブル。

【請求項14】

前記ハロゲンを有する機能性低分子からなる硬化被膜は、酸素のない不活性雰囲気下で硬化されたものであることを特徴とする請求項8〜13のいずれか1項に記載のケーブル。

【図1】

【図2】

【図2】

【公開番号】特開2012−43535(P2012−43535A)

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願番号】特願2010−180779(P2010−180779)

【出願日】平成22年8月12日(2010.8.12)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成24年3月1日(2012.3.1)

【国際特許分類】

【出願日】平成22年8月12日(2010.8.12)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]