電装ユニット

【課題】インサート成形時の樹脂材料の圧力による半導体素子モジュールの不具合を防止することが可能な電装ユニットを提供する。

【解決手段】半導体スイッチング素子22を第1モールド樹脂部26で封止した半導体素子モジュール21を金型50内に配し、金型50に設けられた流入口54Aから第2樹脂材料を金型50内に流入させて行うインサート成形により第2モールド樹脂部33が第1モールド樹脂部26を包囲するように形成される電装ユニット10であって、半導体素子モジュール21は、半導体スイッチング素子22と電気的に接続される複数の端子23B,24B,25Bを備え、第1モールド樹脂部26は、端子の並び方向に沿った扁平な形状をなし、第1モールド樹脂部26のうち端子の並び方向における端部には、当該端部を先細とする先細部28Aが形成されており、この先細部28Aは、金型50における流入口54Aに対応する位置に設けられている。

【解決手段】半導体スイッチング素子22を第1モールド樹脂部26で封止した半導体素子モジュール21を金型50内に配し、金型50に設けられた流入口54Aから第2樹脂材料を金型50内に流入させて行うインサート成形により第2モールド樹脂部33が第1モールド樹脂部26を包囲するように形成される電装ユニット10であって、半導体素子モジュール21は、半導体スイッチング素子22と電気的に接続される複数の端子23B,24B,25Bを備え、第1モールド樹脂部26は、端子の並び方向に沿った扁平な形状をなし、第1モールド樹脂部26のうち端子の並び方向における端部には、当該端部を先細とする先細部28Aが形成されており、この先細部28Aは、金型50における流入口54Aに対応する位置に設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電装ユニットに関する。

【背景技術】

【0002】

従来、樹脂材料によりモールド成形された半導体素子モジュールを、更に樹脂材料によりインサート成形する技術が知られている。

下記特許文献1には、第1樹脂材料によりモールド成形したセンサユニットに対して、第2樹脂材料によりインサート成形してなる樹脂モールド半導体センサが記載されている。

【0003】

この特許文献1では、第1モールド工程において、半導体センサ素子等がモールド樹脂により封止されることにより、直方体状のモールド樹脂からコネクタピンが突出する形態となっている。そして、第2モールド工程において、センサユニットを金型内に保持した後、金型内に樹脂材料を注入することにより、樹脂モールド半導体センサがインサート成形される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−71723号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、インサート成形において、金型内に樹脂材料を注入する場合、金型内において樹脂材料が流入する側に位置する部材には、流入してくる樹脂材料から圧力を受けることになる。特に、特許文献1のように、センサユニットの側面を構成するモールド樹脂が直方体状であると、モールド樹脂の側面と、樹脂材料の流入方向が直交する位置関係となりやすく、樹脂材料の流入時に、モールド樹脂の側面に強い圧力が生じやすい。そのため、この圧力により内部の半導体センサ等が破損することが懸念される。

【0006】

本発明は上記のような事情に基づいて完成されたものであって、インサート成形時の樹脂材料の圧力による半導体素子モジュールの不具合を防止することが可能な電装ユニットを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、半導体素子を第1モールド樹脂部で封止した半導体素子モジュールを金型内に配し、前記金型に設けられた流入口から第2樹脂材料を前記金型内に流入させて行うインサート成形により第2モールド樹脂部が前記第1モールド樹脂部を包囲するように形成される電装ユニットであって、前記半導体素子モジュールは、前記半導体素子と電気的に接続される複数の端子を備え、前記第1モールド樹脂部は、前記端子の並び方向に沿った扁平な形状をなし、前記第1モールド樹脂部のうち前記端子の並び方向における端部には、当該端部を先細とする先細部が形成されており、この先細部は、前記金型における前記流入口に対応する位置に設けられているところに特徴を有する。

【0008】

本構成によれば、半導体素子モジュールを金型内に配してインサート成形する際に、金型に設けられた流入口から第2樹脂材料を流入させれば、この流入口と対応する位置に設けられた先細部の形状により第2樹脂材料の圧力を分散することが可能になる。よって、インサート成形時の第2樹脂材料の圧力による半導体素子モジュールの不具合を防止することが可能になる。

また、インサート成形によって第1モールド樹脂部及び第2モールド樹脂部が密着されるため、内部の半導体素子モジュールの放熱性を向上させることが可能になる。

【0009】

上記構成に加えて以下の構成を有すればより好ましい。

・前記第2モールド樹脂部には、前記端子の並び方向に沿った方向に延びる溝部が形成されている。

このようにすれば、インサート成形の際に、第2樹脂材料を溝部に通して流すことができる。

【0010】

・前記溝部は、前記先細部の傾斜面まで延設されている。

このようにすれば、流入口から流入した第2樹脂材料を効率的に先細部の傾斜面から溝部を通るように流すことが可能になる。

【0011】

・前記半導体素子は、半導体ベアチップであり、前記半導体素子と前記端子側の部分とがボンディングワイヤで接続されている。

このようにすれば、第1モールド樹脂部内におけるボンディングワイヤの接続部分について、第2モールド樹脂部の流入時の圧力による不具合を防止することができる。

【0012】

・前記金型には、前記第2樹脂材料を外部に流出させる流出口が設けられており、前記先細部は、前記半導体素子モジュールにおける前記端子の並び方向の両端部にそれぞれ設けられており、前記端子の並び方向における一方の端部に設けられた先細部が前記流入口に対応する位置に設けられるとともに、前記端子の並び方向における他方の端部に設けられた先細部が前記流出口に対応する位置に設けられている。

このようにすれば、第2樹脂材料を容易に金型の外部に流出させることが可能になる。

【発明の効果】

【0013】

本発明によれば、電装ユニットについて、インサート成形時の樹脂材料の圧力による半導体素子モジュールの不具合を防止することが可能となる。

【図面の簡単な説明】

【0014】

【図1】実施形態1に係る電装ユニットを示す分解斜視図

【図2】半導体素子モジュールを示す斜視図

【図3】図2の裏面側を示す斜視図

【図4】半導体素子モジュールを示す正面図

【図5】半導体素子モジュールを示す平面図

【図6】半導体素子モジュールを示す底面図

【図7】半導体素子モジュールを示す左側面図

【図8】半導体素子モジュールを示す右側面図

【図9】図4のA−A断面図

【図10】第1モールド樹脂部が形成される前の半導体素子モジュールを示す斜視図

【図11】金型内に第2樹脂材料が流れ込んだ状態を示す断面図

【図12】実施形態2に係る金型内に第2樹脂材料が流れ込んだ状態を示す断面図

【発明を実施するための形態】

【0015】

<実施形態1>

本発明の実施形態1を、図1ないし図11を参照しつつ説明する。

本実施形態における電装ユニット10は、車両における電源と、ランプ、モータ等の電装品との間に配されて、電装品への通電及び断電を実行するものである。以下では、上下方向については、図1を基準とし、左右方向については、図4を基準とし、図4の紙面手前側を前方、紙面奥方を後方として説明する。

【0016】

(電装ユニット)

電装ユニット10は、図1に示すように、回路基板11と、回路基板11が装着されるユニット本体20と、ユニット本体20の上部に被せられるカバー44とを備えて構成されている。

【0017】

(回路基板)

回路基板11は長方形状をなしており、表面及び裏面の双方にプリント配線技術により導電路(図示しない)が形成されている。

この回路基板11には、多数の端子挿通孔12と、ユニット本体20に位置決めするための位置決め孔13と、回路基板11をユニット本体20にネジ留めするための取付孔14とが形成されている。

【0018】

端子挿通孔12は、ユニット本体20の上部に設けられた基板接続端子25Bに対応した位置に貫通形成されている。この端子挿通孔12に基板接続端子25Bが挿通されるとともに、基板接続端子25Bと回路基板11の導電路とがフロー半田付けにより電気的に接続される。

【0019】

位置決め孔13は、ユニット本体20の上面から突出する位置決め凸部42に対応した位置に貫通形成されている。

取付孔14は、回路基板11における長手方向の両端部に設けられている。

回路基板11の裏面には、制御IC等の電子部品(図示しない)が実装されて導電路に接続されている。制御ICは、後述する半導体素子モジュール21に備えられた半導体スイッチング素子22のオンオフを制御する。

【0020】

(ユニット本体)

ユニット本体20は、後述する第1モールド樹脂部26を有する半導体素子モジュール21を金型50内に配し、第2樹脂材料を金型50内に流入させるインサート成形を行うことにより形成されるものであり、第2樹脂材料によりユニット本体20の外装を構成する第2モールド樹脂部33が形成される。

【0021】

(半導体素子モジュール)

半導体素子モジュール21は、半導体素子モジュール21Aと半導体素子モジュール21Bとからなる。

半導体素子モジュール21Aは、図10に示すように、半導体スイッチング素子22(本発明の構成である「半導体素子」の一例)と、半導体スイッチング素子22が載置されるT字状の入力バスバー23と、下方側に並んで設けられ半導体スイッチング素子22とボンディングワイヤ31で接続される出力バスバー24と、上方側に並んで設けられ半導体スイッチング素子22とボンディングワイヤ32で接続される基板接続部25と、半導体スイッチング素子22を覆う第1モールド樹脂部26とを備えて構成されている。

【0022】

半導体スイッチング素子22は、電極パッドを有する裸の半導体チップ(ベアチップ)であり、例えばN形パワーMOSFETが用いることができる。MOSFETの表面(前面)側には、出力側の電力パッド(ソース)と制御パッド(ゲート)が設けられ、裏面(後面)側には、入力側の電力パッド(ドレイン)が設けられている。

【0023】

入力側の電力パッドは、入力バスバー23に半田付けにより接続されている。

出力側の電力パッドは、ボンディングワイヤ31の一端側に接続されており、ボンディングワイヤ31の他端側は、出力バスバー24に半田付けにより接続されている。

【0024】

MOSFETの制御パッドは、ボンディングワイヤ32の一端側に接続されており、ボンディングワイヤ32の他端側は、基板接続端子25Bに半田付けにより接続されている。

【0025】

入力バスバー23は、左右に延びて複数の半導体スイッチング素子22が並んで配される素子載置部23Aと、素子載置部23Aの左右方向における中間部付近から下方に延出される入力端子23Bとを備えて構成されている。なお、素子載置部23Aの左端部には、上方に延びる基板接続端子25Bが形成されている。

【0026】

出力バスバー24は、入力バスバー23における素子載置部23Aの下方に複数設けられており、左右方向に延びるワイヤ接続部24Aと、下方に延びる出力端子24Bとを備えて構成されている。なお、左右の両端に位置する出力バスバー24には、その側端部に上方に延びる基板接続端子25Bが形成されている。

ワイヤ接続部24Aは、ボンディングワイヤ31の一端側に接続されるボンディングパッドとなる。

入力端子23B及び出力端子24Bは、その先端側が第1モールド樹脂部26の下端から突き出されている。

【0027】

基板接続部25は、ボンディングワイヤ31,32を接続可能なワイヤ接続部25Aと、このワイヤ接続部25Aを基端部として棒状に突出する基板接続端子25Bとからなる。

【0028】

ワイヤ接続部25Aは、直方体状であって、基板接続端子25Bよりも太径となっており、その全体が第1モールド樹脂部26内に埋設されている。このワイヤ接続部25Aの一面がボンディングワイヤ32の一端側に接続されるボンディングパッドとなる。

基板接続端子25Bは、断面が長方形状であり、第1モールド樹脂部26の上端よりも上方に形成されている。

【0029】

ボンディングワイヤ31,32は、例えばアルミニウム製が用いられており、このボンディングワイヤ31,32を用いて行うワイヤボンディングは、例えば超音波接続により行うことができる。なお、ボンディングワイヤ31は、ボンディングワイヤ32よりもやや太くなっている。

【0030】

第1モールド樹脂部26は、例えばエポキシ樹脂からなる熱硬化性樹脂材料が用いられており、図2に示すように、端子23B,24B,25Bの並び方向に沿った方向に延びる扁平な形状をなす。

【0031】

より詳しくは、第1モールド樹脂部26は、ほぼ一定の断面形状で左右に延びる板状部27と、板状部27の左右方向の両端部に設けられ、板状部27を先細形状とする先細部28A,28Bとを有する。

板状部27の両面には、左右方向に水平に延びる溝部30が形成されている。この溝部30は、前面側については間隔を空けて2本設けられ、後面側については、上下方向の中間部に一本設けられている。これらの溝部30は、共に、その端部が、先細部28A,28B(の傾斜面29B,29D)の部分まで延設されている。

【0032】

先細部28A,28Bは、板状部27の上下の面27A,27C及び左右の面27B,27D(外周面)に連なる傾斜面29A〜29Dを有することにより、第1モールド樹脂部26の端部を(傾斜状に)先細にして形成されている。

傾斜面29A〜29Dの傾斜角度は、板状部27の対応する各面27A〜27Dの延出方向に対して概ね45度よりやや小さい角度である。

先細部28A,28Bの先端(の端面)は、ほぼ平坦な平坦部29Eとされている。

【0033】

なお、半導体素子モジュール21Bは、概ね上記した半導体素子モジュール21Aの左右方向の長さを小さくして端子数を少なくしたものであり、先細部28A,28B等を備える点は、半導体素子モジュール21Aと同じであり、説明は省略する。

【0034】

(第2モールド樹脂部)

第2モールド樹脂部33は、例えばポリブチレンテレフタレート(PBT)からなる熱可塑性樹脂が用いられており、図1に示すように、この第2モールド樹脂部33の下側は、下方に開口するコネクタハウジング34とされており、このコネクタハウジング34に相手側コネクタ(図示しない)が嵌合される。相手側コネクタは図示しないワイヤーハーネスを介して電源、電装品等と電気的に接続されている。

【0035】

半導体素子モジュール21における第1モールド樹脂部26の下端から突き出された入力端子23B及び出力端子24Bは、筒状に開口するコネクタハウジング34内に突出している。

第2モールド樹脂部33の上面には、位置決め孔13に嵌め込まれる位置決め凸部42が周縁部に複数設けられている。

【0036】

第2モールド樹脂部33の上面における幅方向の両端部には、内壁部35が起立しており、内壁部35の外面には外方に突出するロック突部36が形成されている。

第2モールド樹脂部33の角部には、端子モジュール39が装着される装着凹部37が形成されている。

装着凹部37は、上面側の開口から端子40を収容可能な端子収容室38が複数並んで形成されている。

【0037】

端子モジュール39は、2列に並んだ複数の端子40を合成樹脂からなる保持部41で保持して構成されている。端子モジュール39が装着凹部37に装着されると、複数の端子40の下端側が、筒状に開口するコネクタハウジング34内に突出するとともに、端子40の上端側は、回路基板11の端子挿通孔12に挿通されて半田付けされる。

【0038】

カバー44は、長方形状であって、その周縁が下方に突き出た形状の周壁部45が形成されており、この周壁部45の左右の部分が、第2モールド樹脂部33の内壁部35に外嵌する。

周壁部45の左右の部分には、ロック突部36と対応する位置に、ロック突部に外嵌してロック突部36と弾性的に係合するロック受け部46が形成されている。ロック突部36とロック受け部46とが弾性的に係合することにより、カバー44がユニット本体20の上部に被せられる。

【0039】

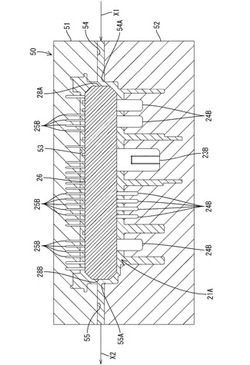

金型50は、図11に示すように、上型51と下型52とからなり、金型50の内部は、第2モールド樹脂部33の形状に応じて樹脂充填凹部53が形成されている。

この金型50における上型51と下型52とを嵌め合わせると、上型51と下型52との境界部分に、第2樹脂材料を金型50内に流し込むための流入路54と、第2樹脂材料を金型50内から外部に放出するための流出路55とが形成される。

【0040】

流入路54の終端は、流入口54Aとされており、流出路55の始端は、流出口55Aとされている。

ここで、これら流入口54A及び流出口55Aは、半導体素子モジュール21Aが金型50内に保持されると、流入口54Aが半導体素子モジュール21における第1モールド樹脂部26の右端部(端子の並び方向の一方の端部)に設けられた先細部28Aの近傍(先細部28Aに対応する位置)に位置するとともに、流出口55Aが半導体素子モジュール21における第1モールド樹脂部26の左端部(端子の並び方向の他方の端部)に設けられた先細部28Bの近傍(先細部28Bに対応する位置)に位置するように構成されている。

【0041】

次に、電装ユニット10の製造方法について説明する。

半導体スイッチング素子22を入力バスバー23の素子載置部23Aにリフロー工程により半田付けして入力側の電力パッド(ドレイン)と入力バスバー23とを電気的に接続するとともに、出力側の電力パッド(ソース)と出力バスバー24のワイヤ接続部24Aとの間を、ボンディングワイヤ31を用いて超音波でワイヤボンディングする。また、制御パッド(ゲート)と基板接続部25の対応するワイヤ接続部25Aとの間を、ボンディングワイヤ32を用いて超音波でワイヤボンディングする(図10)。

【0042】

そして、これを金型(図示しない)内に配して、第1樹脂材料を金型に流し込んで第1モールド樹脂部26を形成した半導体素子モジュール21Aとする(図2)。

次に、図11に示すように、この半導体素子モジュール21を、下型52に配し、上型51で挟み込んで金型50内に端子23B,24B,25Bを保持して位置決めする。このとき、先細部28Aは、金型50に設けられた流入口54Aの近傍(流入口54Aと対応する位置)に配され、先細部28Bは、金型50に設けられた流出口55Aの近傍(流出口55Aと対応する位置)に配される。

【0043】

次に、流入路54に(矢印X1方向から)第2樹脂材料を流し込むと、第2樹脂材料が流入口54Aから先細部28Aに向けて流し込まれ、半導体素子モジュール21と樹脂充填凹部53との間を通り(溝部30を通って)先細部28B側に至る。ここから流出口55Aに流れ込み流出路55を通って(矢印X2方向から)外部に放出される。

【0044】

次に、流し込んだ第2樹脂材料が金型50内で固まったら、上型51及び下型52から第2モールド樹脂部33で包囲された半導体素子モジュール21を取り出し、流入路54及び流出路55の部分に残された不要な第2樹脂材料を第2モールド樹脂部33から切り取ることにより、ユニット本体20が形成される。

【0045】

次に、図1に示すように、ユニット本体20の各基板接続端子25Bを、回路基板11の各端子挿通孔12に通すとともに、位置決め凸部42を位置決め孔13に嵌め込んで回路基板11をユニット本体20の上部に位置決めする。

また、回路基板11の各取付孔14にネジ56を通して第2モールド樹脂部33の取付部43にネジ留めする。これにより、回路基板11がユニット本体20に固定される。

そして、回路基板11の上面から突き出された各基板接続端子25Bを回路基板11の導電路にフロー半田付けする。

【0046】

次に、カバー44をユニット本体20の上方から被せて、カバー44のロック受け部46を、ユニット本体20のロック突部36と弾性的に係合させる。これにより、電装ユニット10が形成される。

【0047】

本実施形態によれば、以下の作用及び効果を奏する。

(1)半導体スイッチング素子22(半導体素子)を第1モールド樹脂部26で封止した半導体素子モジュール21A(21)を金型50内に配し、金型50に設けられた流入口54Aから第2樹脂材料を金型50内に流入させて行うインサート成形により第2モールド樹脂部33が第1モールド樹脂部26を包囲するように形成される電装ユニット10であって、半導体素子モジュール21Aは、半導体スイッチング素子22と電気的に接続される複数の端子23B,24B,25Bを備え、第1モールド樹脂部26は、端子23B,24B,25Bの並び方向に沿った扁平な形状をなし、第1モールド樹脂部26のうち右端部(端子の並び方向における端部)には、当該端部を先細とする先細部28Aが形成されており、この先細部28Aは、金型50における流入口54Aの近傍(流入口54Aに対応する位置)に設けられている。

【0048】

本実施形態によれば、半導体素子モジュール21Aを金型50内に配してインサート成形(インサートモールド)する際に、金型50に設けられた流入口54Aから第2樹脂材料を流入させれば、この流入口54Aの近傍(流入口54Aに対応する位置)に設けられた先細部28Aの形状により第2樹脂材料の圧力を分散することが可能になる。よって、インサート成形時の第2樹脂材料の圧力による半導体素子モジュール21Aの不具合を防止することが可能になる。

また、インサート成形によって第1モールド樹脂部26および第2モールド樹脂部33が密着されるため、内部の半導体素子モジュール21の放熱性を向上させることが可能になる。

【0049】

(2)第1モールド樹脂部26には、端子23B,24B,25Bの並び方向に沿った方向に延びる溝部30が形成されている。

このようにすれば、インサート成形の際に、第2樹脂材料を溝部30に通して流すことができる。

【0050】

(3)溝部30は、先細部28A,28Bの傾斜面29B,29Dまで延設されている。

このようにすれば、流入口54Aから流入した第2樹脂材料を効率的に先細部28Aの傾斜面29B,29Dから溝部30を通るように流すことが可能になる。

【0051】

(4)半導体スイッチング素子22は、半導体ベアチップであり、半導体スイッチング素子22と端子側の部分とがボンディングワイヤ31,32で接続されている。

このようにすれば、第1モールド樹脂部26内におけるボンディングワイヤ31,32の接続部分について、第2モールド樹脂部33の流入時の圧力による不具合を防止することができる。

【0052】

(5)金型50には、第2樹脂材料を外部に流出させる流出口55Aが設けられており、先細部28A,28Bは、半導体素子モジュール21における第1モールド樹脂部26の左右方向(端子の並び方向)の両端部にそれぞれ設けられており、右端部(端子の並び方向における一方の端部)に設けられた先細部28Aが流入口54Aの近傍(流入口54Aに対応する位置)に設けられるとともに、左端部(端子の並び方向における他方の端部)に設けられた先細部28Bが流出口55Aの近傍(流出口55Aに対応する位置)に設けられている。

このようにすれば、第2樹脂材料を容易に金型50の外部に流出させることが可能になる。

【0053】

<実施形態2>

実施形態2を図12を参照して説明する。以下では、実施形態1と同一の構成については同一の符号を付して説明を省略する。

実施形態1では、第2モールド樹脂部33を形成するために、金型50に第2樹脂材料の流入口54A及び流出口55Aを設けたが、実施形態2では、実施形態1と異なり、第2モールド樹脂部33を形成するために、金型60に第2樹脂材料の流入口54Aのみを設け、第2樹脂材料の流出口55Aを設けないこととしたものである。したがって、金型60の左端側は、閉塞された形状となっている。他の構成については実施形態1と同一である。

【0054】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態では、電装ユニット10は、2個の半導体素子モジュール21A,21Bを備える構成としたが、これに限らず、電装ユニットを、半導体素子モジュールが1個、又は、3個以上備えられるように構成してもよい。

【0055】

(2)上記実施形態では、第1モールド樹脂部26の左右の両端部に先細部28A,28Bを設けたが、第2樹脂材料の流入口54Aに対応する位置に先細部28Aのみを設け、先細部28Bを設けないようにしてもよい。

【0056】

(3)第2樹脂材料の流入口54Aや流出口55Aに対応する位置として、流入口54Aや流出口55Aの近傍に先細部28A,28Bを設けたが、流入口54Aや流出口55Aの必ずしも近傍でなくともよい。例えば、流入口54Aや流出口55Aから若干離れるものの第2樹脂材料の流れ込む方向や流れ出る方向に先細部28A,28Bを設け、第2樹脂材料が比較的強い圧力で先細部28A側に流入したり先細部28B側から流出したりするように構成するものでもよい。

【0057】

(4)上記実施形態では、半導体スイッチング素子22として、N型MOSFETを用いたが、これに限られない。例えば、P型MOSFETや、トランジスタ等の他のスイッチング素子を用いることが可能である。また、半導体スイッチング素子以外のスイッチング機能を有さない半導体素子を用いることも可能である。

(5)上記実施形態では、板状部27の全ての面27A〜27Dに対応して傾斜面29A〜29Dを設けたが、これに限らず、板状部27の面27A〜27Dのうちのいずれか1ないし3面に対応する1ないし3面の傾斜面を設けて先細部とするようにしてもよい。

(6)上記実施形態では、半導体素子モジュール21Aを金型50内に配して第2樹脂材料を流入させるインサート成形を行うこととしたが、このインサート成形を、第2樹脂材料に圧力をかけて金型50内に流入させる射出成形としてもよい。これにより、流入口54Aの近傍に設けられた先細部28Aの形状により第2樹脂材料の強い圧力を分散させることが可能になるため、よりインサート成形時の第2樹脂材料の圧力による半導体素子モジュール21Aの不具合を防止することができる。

【符号の説明】

【0058】

10…電装ユニット

11…回路基板

12…端子挿通孔

20…ユニット本体

21(21A,21B)…半導体素子モジュール

22…半導体スイッチング素子(半導体素子)

23…入力バスバー

23A…素子載置部

23B…入力端子

24…出力バスバー

24A…ワイヤ接続部

24B…出力端子

25…基板接続部

25A…ワイヤ接続部

25B…基板接続端子

26…第1モールド樹脂部

27…板状部

27A〜27D…板状部の面

28A,28B…先細部

29A〜29D…傾斜面

30…溝部

31,32…ボンディングワイヤ

33…第2モールド樹脂部

34…コネクタハウジング

50,60…金型

51…上型

52…下型

53…樹脂充填凹部

54…流入路

54A…流入口

55…流出路

55A…流出口

【技術分野】

【0001】

本発明は、電装ユニットに関する。

【背景技術】

【0002】

従来、樹脂材料によりモールド成形された半導体素子モジュールを、更に樹脂材料によりインサート成形する技術が知られている。

下記特許文献1には、第1樹脂材料によりモールド成形したセンサユニットに対して、第2樹脂材料によりインサート成形してなる樹脂モールド半導体センサが記載されている。

【0003】

この特許文献1では、第1モールド工程において、半導体センサ素子等がモールド樹脂により封止されることにより、直方体状のモールド樹脂からコネクタピンが突出する形態となっている。そして、第2モールド工程において、センサユニットを金型内に保持した後、金型内に樹脂材料を注入することにより、樹脂モールド半導体センサがインサート成形される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−71723号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、インサート成形において、金型内に樹脂材料を注入する場合、金型内において樹脂材料が流入する側に位置する部材には、流入してくる樹脂材料から圧力を受けることになる。特に、特許文献1のように、センサユニットの側面を構成するモールド樹脂が直方体状であると、モールド樹脂の側面と、樹脂材料の流入方向が直交する位置関係となりやすく、樹脂材料の流入時に、モールド樹脂の側面に強い圧力が生じやすい。そのため、この圧力により内部の半導体センサ等が破損することが懸念される。

【0006】

本発明は上記のような事情に基づいて完成されたものであって、インサート成形時の樹脂材料の圧力による半導体素子モジュールの不具合を防止することが可能な電装ユニットを提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、半導体素子を第1モールド樹脂部で封止した半導体素子モジュールを金型内に配し、前記金型に設けられた流入口から第2樹脂材料を前記金型内に流入させて行うインサート成形により第2モールド樹脂部が前記第1モールド樹脂部を包囲するように形成される電装ユニットであって、前記半導体素子モジュールは、前記半導体素子と電気的に接続される複数の端子を備え、前記第1モールド樹脂部は、前記端子の並び方向に沿った扁平な形状をなし、前記第1モールド樹脂部のうち前記端子の並び方向における端部には、当該端部を先細とする先細部が形成されており、この先細部は、前記金型における前記流入口に対応する位置に設けられているところに特徴を有する。

【0008】

本構成によれば、半導体素子モジュールを金型内に配してインサート成形する際に、金型に設けられた流入口から第2樹脂材料を流入させれば、この流入口と対応する位置に設けられた先細部の形状により第2樹脂材料の圧力を分散することが可能になる。よって、インサート成形時の第2樹脂材料の圧力による半導体素子モジュールの不具合を防止することが可能になる。

また、インサート成形によって第1モールド樹脂部及び第2モールド樹脂部が密着されるため、内部の半導体素子モジュールの放熱性を向上させることが可能になる。

【0009】

上記構成に加えて以下の構成を有すればより好ましい。

・前記第2モールド樹脂部には、前記端子の並び方向に沿った方向に延びる溝部が形成されている。

このようにすれば、インサート成形の際に、第2樹脂材料を溝部に通して流すことができる。

【0010】

・前記溝部は、前記先細部の傾斜面まで延設されている。

このようにすれば、流入口から流入した第2樹脂材料を効率的に先細部の傾斜面から溝部を通るように流すことが可能になる。

【0011】

・前記半導体素子は、半導体ベアチップであり、前記半導体素子と前記端子側の部分とがボンディングワイヤで接続されている。

このようにすれば、第1モールド樹脂部内におけるボンディングワイヤの接続部分について、第2モールド樹脂部の流入時の圧力による不具合を防止することができる。

【0012】

・前記金型には、前記第2樹脂材料を外部に流出させる流出口が設けられており、前記先細部は、前記半導体素子モジュールにおける前記端子の並び方向の両端部にそれぞれ設けられており、前記端子の並び方向における一方の端部に設けられた先細部が前記流入口に対応する位置に設けられるとともに、前記端子の並び方向における他方の端部に設けられた先細部が前記流出口に対応する位置に設けられている。

このようにすれば、第2樹脂材料を容易に金型の外部に流出させることが可能になる。

【発明の効果】

【0013】

本発明によれば、電装ユニットについて、インサート成形時の樹脂材料の圧力による半導体素子モジュールの不具合を防止することが可能となる。

【図面の簡単な説明】

【0014】

【図1】実施形態1に係る電装ユニットを示す分解斜視図

【図2】半導体素子モジュールを示す斜視図

【図3】図2の裏面側を示す斜視図

【図4】半導体素子モジュールを示す正面図

【図5】半導体素子モジュールを示す平面図

【図6】半導体素子モジュールを示す底面図

【図7】半導体素子モジュールを示す左側面図

【図8】半導体素子モジュールを示す右側面図

【図9】図4のA−A断面図

【図10】第1モールド樹脂部が形成される前の半導体素子モジュールを示す斜視図

【図11】金型内に第2樹脂材料が流れ込んだ状態を示す断面図

【図12】実施形態2に係る金型内に第2樹脂材料が流れ込んだ状態を示す断面図

【発明を実施するための形態】

【0015】

<実施形態1>

本発明の実施形態1を、図1ないし図11を参照しつつ説明する。

本実施形態における電装ユニット10は、車両における電源と、ランプ、モータ等の電装品との間に配されて、電装品への通電及び断電を実行するものである。以下では、上下方向については、図1を基準とし、左右方向については、図4を基準とし、図4の紙面手前側を前方、紙面奥方を後方として説明する。

【0016】

(電装ユニット)

電装ユニット10は、図1に示すように、回路基板11と、回路基板11が装着されるユニット本体20と、ユニット本体20の上部に被せられるカバー44とを備えて構成されている。

【0017】

(回路基板)

回路基板11は長方形状をなしており、表面及び裏面の双方にプリント配線技術により導電路(図示しない)が形成されている。

この回路基板11には、多数の端子挿通孔12と、ユニット本体20に位置決めするための位置決め孔13と、回路基板11をユニット本体20にネジ留めするための取付孔14とが形成されている。

【0018】

端子挿通孔12は、ユニット本体20の上部に設けられた基板接続端子25Bに対応した位置に貫通形成されている。この端子挿通孔12に基板接続端子25Bが挿通されるとともに、基板接続端子25Bと回路基板11の導電路とがフロー半田付けにより電気的に接続される。

【0019】

位置決め孔13は、ユニット本体20の上面から突出する位置決め凸部42に対応した位置に貫通形成されている。

取付孔14は、回路基板11における長手方向の両端部に設けられている。

回路基板11の裏面には、制御IC等の電子部品(図示しない)が実装されて導電路に接続されている。制御ICは、後述する半導体素子モジュール21に備えられた半導体スイッチング素子22のオンオフを制御する。

【0020】

(ユニット本体)

ユニット本体20は、後述する第1モールド樹脂部26を有する半導体素子モジュール21を金型50内に配し、第2樹脂材料を金型50内に流入させるインサート成形を行うことにより形成されるものであり、第2樹脂材料によりユニット本体20の外装を構成する第2モールド樹脂部33が形成される。

【0021】

(半導体素子モジュール)

半導体素子モジュール21は、半導体素子モジュール21Aと半導体素子モジュール21Bとからなる。

半導体素子モジュール21Aは、図10に示すように、半導体スイッチング素子22(本発明の構成である「半導体素子」の一例)と、半導体スイッチング素子22が載置されるT字状の入力バスバー23と、下方側に並んで設けられ半導体スイッチング素子22とボンディングワイヤ31で接続される出力バスバー24と、上方側に並んで設けられ半導体スイッチング素子22とボンディングワイヤ32で接続される基板接続部25と、半導体スイッチング素子22を覆う第1モールド樹脂部26とを備えて構成されている。

【0022】

半導体スイッチング素子22は、電極パッドを有する裸の半導体チップ(ベアチップ)であり、例えばN形パワーMOSFETが用いることができる。MOSFETの表面(前面)側には、出力側の電力パッド(ソース)と制御パッド(ゲート)が設けられ、裏面(後面)側には、入力側の電力パッド(ドレイン)が設けられている。

【0023】

入力側の電力パッドは、入力バスバー23に半田付けにより接続されている。

出力側の電力パッドは、ボンディングワイヤ31の一端側に接続されており、ボンディングワイヤ31の他端側は、出力バスバー24に半田付けにより接続されている。

【0024】

MOSFETの制御パッドは、ボンディングワイヤ32の一端側に接続されており、ボンディングワイヤ32の他端側は、基板接続端子25Bに半田付けにより接続されている。

【0025】

入力バスバー23は、左右に延びて複数の半導体スイッチング素子22が並んで配される素子載置部23Aと、素子載置部23Aの左右方向における中間部付近から下方に延出される入力端子23Bとを備えて構成されている。なお、素子載置部23Aの左端部には、上方に延びる基板接続端子25Bが形成されている。

【0026】

出力バスバー24は、入力バスバー23における素子載置部23Aの下方に複数設けられており、左右方向に延びるワイヤ接続部24Aと、下方に延びる出力端子24Bとを備えて構成されている。なお、左右の両端に位置する出力バスバー24には、その側端部に上方に延びる基板接続端子25Bが形成されている。

ワイヤ接続部24Aは、ボンディングワイヤ31の一端側に接続されるボンディングパッドとなる。

入力端子23B及び出力端子24Bは、その先端側が第1モールド樹脂部26の下端から突き出されている。

【0027】

基板接続部25は、ボンディングワイヤ31,32を接続可能なワイヤ接続部25Aと、このワイヤ接続部25Aを基端部として棒状に突出する基板接続端子25Bとからなる。

【0028】

ワイヤ接続部25Aは、直方体状であって、基板接続端子25Bよりも太径となっており、その全体が第1モールド樹脂部26内に埋設されている。このワイヤ接続部25Aの一面がボンディングワイヤ32の一端側に接続されるボンディングパッドとなる。

基板接続端子25Bは、断面が長方形状であり、第1モールド樹脂部26の上端よりも上方に形成されている。

【0029】

ボンディングワイヤ31,32は、例えばアルミニウム製が用いられており、このボンディングワイヤ31,32を用いて行うワイヤボンディングは、例えば超音波接続により行うことができる。なお、ボンディングワイヤ31は、ボンディングワイヤ32よりもやや太くなっている。

【0030】

第1モールド樹脂部26は、例えばエポキシ樹脂からなる熱硬化性樹脂材料が用いられており、図2に示すように、端子23B,24B,25Bの並び方向に沿った方向に延びる扁平な形状をなす。

【0031】

より詳しくは、第1モールド樹脂部26は、ほぼ一定の断面形状で左右に延びる板状部27と、板状部27の左右方向の両端部に設けられ、板状部27を先細形状とする先細部28A,28Bとを有する。

板状部27の両面には、左右方向に水平に延びる溝部30が形成されている。この溝部30は、前面側については間隔を空けて2本設けられ、後面側については、上下方向の中間部に一本設けられている。これらの溝部30は、共に、その端部が、先細部28A,28B(の傾斜面29B,29D)の部分まで延設されている。

【0032】

先細部28A,28Bは、板状部27の上下の面27A,27C及び左右の面27B,27D(外周面)に連なる傾斜面29A〜29Dを有することにより、第1モールド樹脂部26の端部を(傾斜状に)先細にして形成されている。

傾斜面29A〜29Dの傾斜角度は、板状部27の対応する各面27A〜27Dの延出方向に対して概ね45度よりやや小さい角度である。

先細部28A,28Bの先端(の端面)は、ほぼ平坦な平坦部29Eとされている。

【0033】

なお、半導体素子モジュール21Bは、概ね上記した半導体素子モジュール21Aの左右方向の長さを小さくして端子数を少なくしたものであり、先細部28A,28B等を備える点は、半導体素子モジュール21Aと同じであり、説明は省略する。

【0034】

(第2モールド樹脂部)

第2モールド樹脂部33は、例えばポリブチレンテレフタレート(PBT)からなる熱可塑性樹脂が用いられており、図1に示すように、この第2モールド樹脂部33の下側は、下方に開口するコネクタハウジング34とされており、このコネクタハウジング34に相手側コネクタ(図示しない)が嵌合される。相手側コネクタは図示しないワイヤーハーネスを介して電源、電装品等と電気的に接続されている。

【0035】

半導体素子モジュール21における第1モールド樹脂部26の下端から突き出された入力端子23B及び出力端子24Bは、筒状に開口するコネクタハウジング34内に突出している。

第2モールド樹脂部33の上面には、位置決め孔13に嵌め込まれる位置決め凸部42が周縁部に複数設けられている。

【0036】

第2モールド樹脂部33の上面における幅方向の両端部には、内壁部35が起立しており、内壁部35の外面には外方に突出するロック突部36が形成されている。

第2モールド樹脂部33の角部には、端子モジュール39が装着される装着凹部37が形成されている。

装着凹部37は、上面側の開口から端子40を収容可能な端子収容室38が複数並んで形成されている。

【0037】

端子モジュール39は、2列に並んだ複数の端子40を合成樹脂からなる保持部41で保持して構成されている。端子モジュール39が装着凹部37に装着されると、複数の端子40の下端側が、筒状に開口するコネクタハウジング34内に突出するとともに、端子40の上端側は、回路基板11の端子挿通孔12に挿通されて半田付けされる。

【0038】

カバー44は、長方形状であって、その周縁が下方に突き出た形状の周壁部45が形成されており、この周壁部45の左右の部分が、第2モールド樹脂部33の内壁部35に外嵌する。

周壁部45の左右の部分には、ロック突部36と対応する位置に、ロック突部に外嵌してロック突部36と弾性的に係合するロック受け部46が形成されている。ロック突部36とロック受け部46とが弾性的に係合することにより、カバー44がユニット本体20の上部に被せられる。

【0039】

金型50は、図11に示すように、上型51と下型52とからなり、金型50の内部は、第2モールド樹脂部33の形状に応じて樹脂充填凹部53が形成されている。

この金型50における上型51と下型52とを嵌め合わせると、上型51と下型52との境界部分に、第2樹脂材料を金型50内に流し込むための流入路54と、第2樹脂材料を金型50内から外部に放出するための流出路55とが形成される。

【0040】

流入路54の終端は、流入口54Aとされており、流出路55の始端は、流出口55Aとされている。

ここで、これら流入口54A及び流出口55Aは、半導体素子モジュール21Aが金型50内に保持されると、流入口54Aが半導体素子モジュール21における第1モールド樹脂部26の右端部(端子の並び方向の一方の端部)に設けられた先細部28Aの近傍(先細部28Aに対応する位置)に位置するとともに、流出口55Aが半導体素子モジュール21における第1モールド樹脂部26の左端部(端子の並び方向の他方の端部)に設けられた先細部28Bの近傍(先細部28Bに対応する位置)に位置するように構成されている。

【0041】

次に、電装ユニット10の製造方法について説明する。

半導体スイッチング素子22を入力バスバー23の素子載置部23Aにリフロー工程により半田付けして入力側の電力パッド(ドレイン)と入力バスバー23とを電気的に接続するとともに、出力側の電力パッド(ソース)と出力バスバー24のワイヤ接続部24Aとの間を、ボンディングワイヤ31を用いて超音波でワイヤボンディングする。また、制御パッド(ゲート)と基板接続部25の対応するワイヤ接続部25Aとの間を、ボンディングワイヤ32を用いて超音波でワイヤボンディングする(図10)。

【0042】

そして、これを金型(図示しない)内に配して、第1樹脂材料を金型に流し込んで第1モールド樹脂部26を形成した半導体素子モジュール21Aとする(図2)。

次に、図11に示すように、この半導体素子モジュール21を、下型52に配し、上型51で挟み込んで金型50内に端子23B,24B,25Bを保持して位置決めする。このとき、先細部28Aは、金型50に設けられた流入口54Aの近傍(流入口54Aと対応する位置)に配され、先細部28Bは、金型50に設けられた流出口55Aの近傍(流出口55Aと対応する位置)に配される。

【0043】

次に、流入路54に(矢印X1方向から)第2樹脂材料を流し込むと、第2樹脂材料が流入口54Aから先細部28Aに向けて流し込まれ、半導体素子モジュール21と樹脂充填凹部53との間を通り(溝部30を通って)先細部28B側に至る。ここから流出口55Aに流れ込み流出路55を通って(矢印X2方向から)外部に放出される。

【0044】

次に、流し込んだ第2樹脂材料が金型50内で固まったら、上型51及び下型52から第2モールド樹脂部33で包囲された半導体素子モジュール21を取り出し、流入路54及び流出路55の部分に残された不要な第2樹脂材料を第2モールド樹脂部33から切り取ることにより、ユニット本体20が形成される。

【0045】

次に、図1に示すように、ユニット本体20の各基板接続端子25Bを、回路基板11の各端子挿通孔12に通すとともに、位置決め凸部42を位置決め孔13に嵌め込んで回路基板11をユニット本体20の上部に位置決めする。

また、回路基板11の各取付孔14にネジ56を通して第2モールド樹脂部33の取付部43にネジ留めする。これにより、回路基板11がユニット本体20に固定される。

そして、回路基板11の上面から突き出された各基板接続端子25Bを回路基板11の導電路にフロー半田付けする。

【0046】

次に、カバー44をユニット本体20の上方から被せて、カバー44のロック受け部46を、ユニット本体20のロック突部36と弾性的に係合させる。これにより、電装ユニット10が形成される。

【0047】

本実施形態によれば、以下の作用及び効果を奏する。

(1)半導体スイッチング素子22(半導体素子)を第1モールド樹脂部26で封止した半導体素子モジュール21A(21)を金型50内に配し、金型50に設けられた流入口54Aから第2樹脂材料を金型50内に流入させて行うインサート成形により第2モールド樹脂部33が第1モールド樹脂部26を包囲するように形成される電装ユニット10であって、半導体素子モジュール21Aは、半導体スイッチング素子22と電気的に接続される複数の端子23B,24B,25Bを備え、第1モールド樹脂部26は、端子23B,24B,25Bの並び方向に沿った扁平な形状をなし、第1モールド樹脂部26のうち右端部(端子の並び方向における端部)には、当該端部を先細とする先細部28Aが形成されており、この先細部28Aは、金型50における流入口54Aの近傍(流入口54Aに対応する位置)に設けられている。

【0048】

本実施形態によれば、半導体素子モジュール21Aを金型50内に配してインサート成形(インサートモールド)する際に、金型50に設けられた流入口54Aから第2樹脂材料を流入させれば、この流入口54Aの近傍(流入口54Aに対応する位置)に設けられた先細部28Aの形状により第2樹脂材料の圧力を分散することが可能になる。よって、インサート成形時の第2樹脂材料の圧力による半導体素子モジュール21Aの不具合を防止することが可能になる。

また、インサート成形によって第1モールド樹脂部26および第2モールド樹脂部33が密着されるため、内部の半導体素子モジュール21の放熱性を向上させることが可能になる。

【0049】

(2)第1モールド樹脂部26には、端子23B,24B,25Bの並び方向に沿った方向に延びる溝部30が形成されている。

このようにすれば、インサート成形の際に、第2樹脂材料を溝部30に通して流すことができる。

【0050】

(3)溝部30は、先細部28A,28Bの傾斜面29B,29Dまで延設されている。

このようにすれば、流入口54Aから流入した第2樹脂材料を効率的に先細部28Aの傾斜面29B,29Dから溝部30を通るように流すことが可能になる。

【0051】

(4)半導体スイッチング素子22は、半導体ベアチップであり、半導体スイッチング素子22と端子側の部分とがボンディングワイヤ31,32で接続されている。

このようにすれば、第1モールド樹脂部26内におけるボンディングワイヤ31,32の接続部分について、第2モールド樹脂部33の流入時の圧力による不具合を防止することができる。

【0052】

(5)金型50には、第2樹脂材料を外部に流出させる流出口55Aが設けられており、先細部28A,28Bは、半導体素子モジュール21における第1モールド樹脂部26の左右方向(端子の並び方向)の両端部にそれぞれ設けられており、右端部(端子の並び方向における一方の端部)に設けられた先細部28Aが流入口54Aの近傍(流入口54Aに対応する位置)に設けられるとともに、左端部(端子の並び方向における他方の端部)に設けられた先細部28Bが流出口55Aの近傍(流出口55Aに対応する位置)に設けられている。

このようにすれば、第2樹脂材料を容易に金型50の外部に流出させることが可能になる。

【0053】

<実施形態2>

実施形態2を図12を参照して説明する。以下では、実施形態1と同一の構成については同一の符号を付して説明を省略する。

実施形態1では、第2モールド樹脂部33を形成するために、金型50に第2樹脂材料の流入口54A及び流出口55Aを設けたが、実施形態2では、実施形態1と異なり、第2モールド樹脂部33を形成するために、金型60に第2樹脂材料の流入口54Aのみを設け、第2樹脂材料の流出口55Aを設けないこととしたものである。したがって、金型60の左端側は、閉塞された形状となっている。他の構成については実施形態1と同一である。

【0054】

<他の実施形態>

本発明は上記記述及び図面によって説明した実施形態に限定されるものではなく、例えば次のような実施形態も本発明の技術的範囲に含まれる。

(1)上記実施形態では、電装ユニット10は、2個の半導体素子モジュール21A,21Bを備える構成としたが、これに限らず、電装ユニットを、半導体素子モジュールが1個、又は、3個以上備えられるように構成してもよい。

【0055】

(2)上記実施形態では、第1モールド樹脂部26の左右の両端部に先細部28A,28Bを設けたが、第2樹脂材料の流入口54Aに対応する位置に先細部28Aのみを設け、先細部28Bを設けないようにしてもよい。

【0056】

(3)第2樹脂材料の流入口54Aや流出口55Aに対応する位置として、流入口54Aや流出口55Aの近傍に先細部28A,28Bを設けたが、流入口54Aや流出口55Aの必ずしも近傍でなくともよい。例えば、流入口54Aや流出口55Aから若干離れるものの第2樹脂材料の流れ込む方向や流れ出る方向に先細部28A,28Bを設け、第2樹脂材料が比較的強い圧力で先細部28A側に流入したり先細部28B側から流出したりするように構成するものでもよい。

【0057】

(4)上記実施形態では、半導体スイッチング素子22として、N型MOSFETを用いたが、これに限られない。例えば、P型MOSFETや、トランジスタ等の他のスイッチング素子を用いることが可能である。また、半導体スイッチング素子以外のスイッチング機能を有さない半導体素子を用いることも可能である。

(5)上記実施形態では、板状部27の全ての面27A〜27Dに対応して傾斜面29A〜29Dを設けたが、これに限らず、板状部27の面27A〜27Dのうちのいずれか1ないし3面に対応する1ないし3面の傾斜面を設けて先細部とするようにしてもよい。

(6)上記実施形態では、半導体素子モジュール21Aを金型50内に配して第2樹脂材料を流入させるインサート成形を行うこととしたが、このインサート成形を、第2樹脂材料に圧力をかけて金型50内に流入させる射出成形としてもよい。これにより、流入口54Aの近傍に設けられた先細部28Aの形状により第2樹脂材料の強い圧力を分散させることが可能になるため、よりインサート成形時の第2樹脂材料の圧力による半導体素子モジュール21Aの不具合を防止することができる。

【符号の説明】

【0058】

10…電装ユニット

11…回路基板

12…端子挿通孔

20…ユニット本体

21(21A,21B)…半導体素子モジュール

22…半導体スイッチング素子(半導体素子)

23…入力バスバー

23A…素子載置部

23B…入力端子

24…出力バスバー

24A…ワイヤ接続部

24B…出力端子

25…基板接続部

25A…ワイヤ接続部

25B…基板接続端子

26…第1モールド樹脂部

27…板状部

27A〜27D…板状部の面

28A,28B…先細部

29A〜29D…傾斜面

30…溝部

31,32…ボンディングワイヤ

33…第2モールド樹脂部

34…コネクタハウジング

50,60…金型

51…上型

52…下型

53…樹脂充填凹部

54…流入路

54A…流入口

55…流出路

55A…流出口

【特許請求の範囲】

【請求項1】

半導体素子を第1モールド樹脂部で封止した半導体素子モジュールを金型内に配し、前記金型に設けられた流入口から第2樹脂材料を前記金型内に流入させて行うインサート成形により第2モールド樹脂部が前記第1モールド樹脂部を包囲するように形成される電装ユニットであって、

前記半導体素子モジュールは、

前記半導体素子と電気的に接続される複数の端子を備え、

前記第1モールド樹脂部は、前記端子の並び方向に沿った扁平な形状をなし、

前記第1モールド樹脂部のうち前記端子の並び方向における端部には、当該端部を先細とする先細部が形成されており、この先細部は、前記金型における前記流入口に対応する位置に設けられている電装ユニット。

【請求項2】

前記第2モールド樹脂部には、前記端子の並び方向に沿った方向に延びる溝部が形成されていることを特徴とする請求項1に記載の電装ユニット。

【請求項3】

前記溝部は、前記先細部の傾斜面まで延設されていることを特徴とする請求項2に記載の電装ユニット。

【請求項4】

前記半導体素子は、半導体ベアチップであり、前記半導体素子と前記端子側の部分とがボンディングワイヤで接続されていることを特徴とする請求項1ないし請求項3のいずれか一項に記載の電装ユニット。

【請求項5】

前記金型には、前記第2樹脂材料を外部に流出させる流出口が設けられており、

前記先細部は、前記半導体素子モジュールにおける前記端子の並び方向の両端部にそれぞれ設けられており、前記端子の並び方向における一方の端部に設けられた先細部が前記流入口に対応する位置に設けられるとともに、前記端子の並び方向における他方の端部に設けられた先細部が前記流出口に対応する位置に設けられていることを特徴とする請求項1ないし請求項4のいずれか一項に記載の電装ユニット。

【請求項1】

半導体素子を第1モールド樹脂部で封止した半導体素子モジュールを金型内に配し、前記金型に設けられた流入口から第2樹脂材料を前記金型内に流入させて行うインサート成形により第2モールド樹脂部が前記第1モールド樹脂部を包囲するように形成される電装ユニットであって、

前記半導体素子モジュールは、

前記半導体素子と電気的に接続される複数の端子を備え、

前記第1モールド樹脂部は、前記端子の並び方向に沿った扁平な形状をなし、

前記第1モールド樹脂部のうち前記端子の並び方向における端部には、当該端部を先細とする先細部が形成されており、この先細部は、前記金型における前記流入口に対応する位置に設けられている電装ユニット。

【請求項2】

前記第2モールド樹脂部には、前記端子の並び方向に沿った方向に延びる溝部が形成されていることを特徴とする請求項1に記載の電装ユニット。

【請求項3】

前記溝部は、前記先細部の傾斜面まで延設されていることを特徴とする請求項2に記載の電装ユニット。

【請求項4】

前記半導体素子は、半導体ベアチップであり、前記半導体素子と前記端子側の部分とがボンディングワイヤで接続されていることを特徴とする請求項1ないし請求項3のいずれか一項に記載の電装ユニット。

【請求項5】

前記金型には、前記第2樹脂材料を外部に流出させる流出口が設けられており、

前記先細部は、前記半導体素子モジュールにおける前記端子の並び方向の両端部にそれぞれ設けられており、前記端子の並び方向における一方の端部に設けられた先細部が前記流入口に対応する位置に設けられるとともに、前記端子の並び方向における他方の端部に設けられた先細部が前記流出口に対応する位置に設けられていることを特徴とする請求項1ないし請求項4のいずれか一項に記載の電装ユニット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−58549(P2013−58549A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195133(P2011−195133)

【出願日】平成23年9月7日(2011.9.7)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月7日(2011.9.7)

【出願人】(395011665)株式会社オートネットワーク技術研究所 (2,668)

【出願人】(000183406)住友電装株式会社 (6,135)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]