電解めっき方法

【課題】電解銅めっき法(例えば、サブトラクティブ法(パネルめっき法))では不可能であった高アスペクト比の微細パターンを形成可能とする電解銅めっき方法を提供する。

【解決手段】プリント基板5−1’のスルホール用の穴22−1〜22−3と対応させた位置に穴21−1〜21−3をあけた遮蔽板9’を使用して電解めっきを行い、プリント基板表面5−1’には電解めっきの電流が流れないようにする。特に高アスペクト比となる多層プリント基板でこのめっき方法が有効である。

【解決手段】プリント基板5−1’のスルホール用の穴22−1〜22−3と対応させた位置に穴21−1〜21−3をあけた遮蔽板9’を使用して電解めっきを行い、プリント基板表面5−1’には電解めっきの電流が流れないようにする。特に高アスペクト比となる多層プリント基板でこのめっき方法が有効である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、プリント基板の製造方法に関し、特に、スルホールに対する電解めっきに関する。

【背景技術】

【0002】

従来のプリント基板の製造方法を図1(a) 〜(d) を参照して説明する。

図1は、プリント基板の積層プレス工程における製造の様子の一例として、4層基板及び6層基板を組み合わせて製造する際の積層の断面の一例を示してある。

まず、図1(a) に示すように、内層パターン 2 をその両面に形成したコア材 1-1 と 1-2 とを作成し、上から順に、銅箔 4-1 、プリプレグ 3-1 、コア材 1-1 、プリプレグ 3-2 、コア材 1-2 、プリプレグ 3-3 、銅箔 4-2 を順に重ねる。その後、積層プレス機で加熱接着して、1枚の基板(積層後の基板)を作成する。

【0003】

次に、図1(b) に示すように、積層後の基板にNC 穴あけ機でスルホール用の穴 90 をあけ、デスミア処理を施して、無電解銅めっきを行い、無電解銅めっき膜 6 を形成する(基板 5-1 )。

次に、図1(c) に示すように、基板 5-1 に電解銅めっきをして、更に厚い銅めっき膜 7 を形成する(基板 5-2 )。なお、図1(c) 中に描かれた矢印は電解めっきの銅イオンの流れを模式的に示している。

次に、図1(d) に示すように、基板 5-2 にエッチング等によって銅めっき層 7 から余分の部分を除去して、外層パターン 8 を形成後、ソルダーレジストを印刷し、更に表面処理を行って基板 5-3 が完成する。

【0004】

図1(c) の電解銅めっきを行うための電解銅めっき槽について図2を用いて説明する。図2(a) は電解銅めっき槽を上から見た図(上面図)、図2(b) は電解銅めっき槽を右(図2(a) 矢印 A の方向)から見た場合の遮蔽板 9 の図である。

図2において、電解銅めっき槽にはめっき液が入れられ、めっき液中に基板 5 、遮蔽板 9 、及び、アノードボール(陽極棒)10 が浸漬されている。

遮蔽板 9 には、中央に開口部(貫通)が設けられ、銅イオンが移動し易いようにしている。

基板 5 の左右に遮蔽板 9 とアノードボール 10 とを所定の距離をおいて設置する。このとき、遮蔽板 9 とアノードボール 10 は固定されている。

【0005】

近年の電子機器の小型化、高機能化の要求があり、それに伴いプリント基板も小型化、高密度化が要求されている。従来の方法では、高アスペクト比(基材 14 の板厚 t /キリ径 Φ)の基板の場合、スルホール穴内の均一電着性(めっきつきまわり)が悪いため、スルホール穴内のめっき厚を確保しようとすると、表面のめっき厚が厚くなる。

【0006】

図4は、プリント基板の表面のめっき厚が大きい場合のパターン形成上の問題点を説明するための図で、基板の一部の断面構造を示している。

図1(c) のようなサブトラクティブ法(パネルめっき法)による電解銅めっきを行うために、上記図2のような電解銅めっき槽を用いためっき法(例えば、特許文献1参照。)を用いる場合、めっき厚が薄い方がパターン形成に有利である。このため、図4(a) に示すようにエッチングレジスト 11 の間隙が狭いと、銅めっき膜 7 から余分の部分を除去してできる外層パターン 8 は、図4(b) に示すようにエッチング後導体パターン側壁でショートが発生してしまい、微細なパターンの形成が難しい。

【特許文献1】特開2002−121694号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述の従来技術には、高アスペクト比の基板の場合、微細パターンの形成が困難であるという欠点があった。

本発明の目的は、上記のような欠点を除去し、従来の電解銅めっき法(例えば、サブトラクティブ法(パネルめっき法))では不可能であった微細パターンを形成可能となる電解めっき方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明のめっき方法は、プリント基板のスルホールと対応させた位置に穴をあけた遮蔽板を使用して電解めっきするものである。

そして、穴を開けた部分以外は、遮蔽板によって、プリント基板表面には電解めっきの電流が流れないようにする。

【発明の効果】

【0009】

本発明によれば、プリント基板の穴(スルホール)と対応している位置にあいた穴を備えた遮蔽板を用いて電解銅めっきを行うため、アスペクト比の高い基板のサブトラクティブ法(パネルめっき法)による微細なパターンの形成が容易になる。更に、穴内の均一電着性をあげることができるため、高アスペクト比の基板のスルホールの接続信頼性が向上する。また更に、遮蔽板を作成するのに通常のNC 穴あけ機とデータが利用できるので、効率的であり、開発コストを削減できる。

【発明を実施するための最良の形態】

【0010】

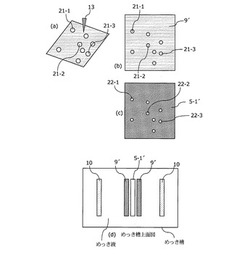

本発明の一実施例を、図5〜図7を参照して説明する。図5は、本発明の一実施例の遮蔽板とプリント基板との関係を説明するための図である。また、図6は、めっき槽中のプリント基板の一部の断面図と、電解めっき銅の動きを矢印で示した図である。また、図7は、プリント基板の表面のめっきとパターン形成について説明するための図で、本発明の遮蔽板を使用する際の無電解銅めっき後の6層板の一実施例を示した基板の一部の断面図である。

図5(a) は本発明の遮蔽板 9′の一実施例を示す斜視図である。図5(a) において、塩化ビニール製の板を用意し、NC 穴あけ機を用いて、NC ドリル 13 で、基板 5-1′のスルホール穴位置に対応する位置に、穴をあける。その穴径は、例えば、基板5-1′ のスルホール穴径より大きな穴である。例えば、基板5-1′のスルホール穴径の n 倍等である( n は、正の数で、1より小さくても良い)。もちろんこの穴径は、基板の中央部と端部では異なる比率にしても良い。また、遮蔽板の表側と裏側で穴径が異なる等、穴の断面がテーパ状等一定でなくても良い。図5(b) は遮蔽板 9′の穴あけ後の平面図である。

この穴の位置は、スルホールの穴位置と同じである場合には、スルホール用の穴位置データ、即ち、NC 穴あけ機のデータが利用可能である。

【0011】

図5(c) は遮蔽板 9′を使用するためのスルホール用穴があるめっき前のプリント基板である。図5(a) 〜(c) においては、記載が煩雑なため、一部の穴の関係についてだけ説明する。

図5(a) に示す遮蔽板 9′の穴 21-1 、21-2 、及び 21-3 と図5(b) に示す遮蔽板 9′の穴 21-1 、21-2 、及び 21-3 は同じ穴であり、図5(c) に示す基板 5-1′ でのスルホール用の穴 22-1 、22-2 、及び 22-3 とは、それぞれの枝番に対応する穴が中心で同じ位置で配置している。

【0012】

図5(d) は、本発明の電解銅めっきを行うための電解銅めっき槽について説明するための図で、図5(d) は電解銅めっき槽を上から見た図(上面図)である。

図5(d) において、電解銅めっき槽にはめっき液が入れられ、めっき液中に基板 5-1′ 、遮蔽板 9′、及び、アノードボール 10 が浸漬されている。このように、図5(a) (b) で説明した遮蔽板 9’を、基板 5-1′とアノードボール 10 との間に、基板 5-1′からの間隔を狭く(例えば、10 mm 以下)設置する。

即ち、遮蔽板 9′の穴位置と基板 5-1′の穴位置は、アノードボール10 から基板 5-1′のスルホール用の穴 22-1 を遮蔽板 9′の穴 21-1 を通してみることができる位置にある。基板 5-1′の他のスルホール用穴と遮蔽板 9′の他の穴との関係も、対応する穴同士で同様の関係である。

【0013】

次に、図6に示すように、図5(d) の本発明の一実施例のめっき槽中で電解銅めっきを行い、スルホール壁面に、厚い銅めっき膜(スルホール壁面めっき層 12 )を形成する。なお、図6中に描かれた矢印は電解めっきの銅イオンの流れを模式的に示している。

図に示すように、電解めっきのための銅イオンの流れは、基板 5-1′の表面では遮蔽板 9′で遮断されてめっき厚を小さくでき、一方、スルホール用の穴の壁面はめっき厚を大きくすることができる。

更に、電解めっきの電流量(電流密度)を減らす効果もある。

【0014】

次に、図7に示すように、基板 5′(図7(a) )の外層パターン 7′からエッチング等によって余分の部分を除去し、外層パターン 8′を形成後、ソルダーレジストを印刷し、更に表面処理を行って基板 5′が完成する(図7(b) )。

以上のように、図5(d) のように、スルホール用の穴の位置に対応して穴あけをした遮蔽板9’を設置することで、基板 5′の表面の電流密度を下げ、表面のめっきが厚くなるのを防ぐことができる。

【0015】

上記のようにして、表面のめっき厚のばらつきを低減することで、エッチングによるパターン側壁のショートがなくなり、回路パターン形成時において微細なパターンを形成することができる。

【0016】

本発明の他の実施例を、図8を参照して説明する。図8は、スルホール用の穴内にめっきが厚くつくことが知られている噴流装置等のめっき液をめっき槽中で流動させる銅めっき法と併用したものである。

【0017】

なお、上述の実施例では、めっき材として銅を用いたが、銅に限る必要はなく、例えば、ニッケル、はんだ、等でも良い。また、遮蔽板の材質も塩化ビニールである必要はなく、絶縁性がある材料であれば良い。

【0018】

上記実施例に拠れば、プリント基板のスルホール穴と対応している位置にあいた穴をもつ遮へい板を用いて、プリント基板のスルホール穴とアノード電極とを結ぶ直線状に遮蔽板の穴を配置して電解銅めっきを行うため、アスペクト比5 以上を有するプリント基板のサブトラクティブ法(パネルめっき法)による微細なパターン(例えば、ライン幅 75 μm 以下)の形成が容易に実現できた。

【0019】

更に、スルホール穴内の均一電着性をあげることができるため、高アスペクト比の基板のスルホールの接続信頼性が向上した。

また更に、本発明の遮蔽板を作成するための遮蔽板の穴あけに、通常の NC 穴あけ機のデータが利用できるため、効率的であり、開発コストを削減できた。

なお、本発明は、特に高アスペクト比となる多層プリント基板で有効である。

【図面の簡単な説明】

【0020】

【図1】従来の電解銅めっき方法を用いた6層板の製造例を説明するための断面図。

【図2】電解銅めっき槽を上から見た図と遮蔽板を示した正面図。

【図3】高アスペクト比の時の基板の断面図。

【図4】表面のめっき厚が厚い場合について説明するための断面図。

【図5】本発明の一実施例を説明するための図。

【図6】本発明の一実施例を説明するための図。

【図7】本発明の一実施例を説明するための図。

【図8】本発明の一実施例を説明するための図。

【符号の説明】

【0021】

1-1,1-2:コア材、 2:内層パターン、 3-1,3-2、3-3:プリプレグ、 4-1,4-2:銅箔、 5,5′,5-1,5-1′,5-2,5-3:基板、 6:無電解銅めっき膜、 7,7′:銅めっき膜、 8,8′:外層パターン、 9,9′:遮蔽板、 10:アノードボール、 11:エッチングレジスト、 12:スルホール壁面めっき層、 13:NC ドリルビット、 14:基材、 21:穴、 22:スルホール用穴。

【技術分野】

【0001】

本発明は、例えば、プリント基板の製造方法に関し、特に、スルホールに対する電解めっきに関する。

【背景技術】

【0002】

従来のプリント基板の製造方法を図1(a) 〜(d) を参照して説明する。

図1は、プリント基板の積層プレス工程における製造の様子の一例として、4層基板及び6層基板を組み合わせて製造する際の積層の断面の一例を示してある。

まず、図1(a) に示すように、内層パターン 2 をその両面に形成したコア材 1-1 と 1-2 とを作成し、上から順に、銅箔 4-1 、プリプレグ 3-1 、コア材 1-1 、プリプレグ 3-2 、コア材 1-2 、プリプレグ 3-3 、銅箔 4-2 を順に重ねる。その後、積層プレス機で加熱接着して、1枚の基板(積層後の基板)を作成する。

【0003】

次に、図1(b) に示すように、積層後の基板にNC 穴あけ機でスルホール用の穴 90 をあけ、デスミア処理を施して、無電解銅めっきを行い、無電解銅めっき膜 6 を形成する(基板 5-1 )。

次に、図1(c) に示すように、基板 5-1 に電解銅めっきをして、更に厚い銅めっき膜 7 を形成する(基板 5-2 )。なお、図1(c) 中に描かれた矢印は電解めっきの銅イオンの流れを模式的に示している。

次に、図1(d) に示すように、基板 5-2 にエッチング等によって銅めっき層 7 から余分の部分を除去して、外層パターン 8 を形成後、ソルダーレジストを印刷し、更に表面処理を行って基板 5-3 が完成する。

【0004】

図1(c) の電解銅めっきを行うための電解銅めっき槽について図2を用いて説明する。図2(a) は電解銅めっき槽を上から見た図(上面図)、図2(b) は電解銅めっき槽を右(図2(a) 矢印 A の方向)から見た場合の遮蔽板 9 の図である。

図2において、電解銅めっき槽にはめっき液が入れられ、めっき液中に基板 5 、遮蔽板 9 、及び、アノードボール(陽極棒)10 が浸漬されている。

遮蔽板 9 には、中央に開口部(貫通)が設けられ、銅イオンが移動し易いようにしている。

基板 5 の左右に遮蔽板 9 とアノードボール 10 とを所定の距離をおいて設置する。このとき、遮蔽板 9 とアノードボール 10 は固定されている。

【0005】

近年の電子機器の小型化、高機能化の要求があり、それに伴いプリント基板も小型化、高密度化が要求されている。従来の方法では、高アスペクト比(基材 14 の板厚 t /キリ径 Φ)の基板の場合、スルホール穴内の均一電着性(めっきつきまわり)が悪いため、スルホール穴内のめっき厚を確保しようとすると、表面のめっき厚が厚くなる。

【0006】

図4は、プリント基板の表面のめっき厚が大きい場合のパターン形成上の問題点を説明するための図で、基板の一部の断面構造を示している。

図1(c) のようなサブトラクティブ法(パネルめっき法)による電解銅めっきを行うために、上記図2のような電解銅めっき槽を用いためっき法(例えば、特許文献1参照。)を用いる場合、めっき厚が薄い方がパターン形成に有利である。このため、図4(a) に示すようにエッチングレジスト 11 の間隙が狭いと、銅めっき膜 7 から余分の部分を除去してできる外層パターン 8 は、図4(b) に示すようにエッチング後導体パターン側壁でショートが発生してしまい、微細なパターンの形成が難しい。

【特許文献1】特開2002−121694号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

上述の従来技術には、高アスペクト比の基板の場合、微細パターンの形成が困難であるという欠点があった。

本発明の目的は、上記のような欠点を除去し、従来の電解銅めっき法(例えば、サブトラクティブ法(パネルめっき法))では不可能であった微細パターンを形成可能となる電解めっき方法を提供することにある。

【課題を解決するための手段】

【0008】

上記の目的を達成するため、本発明のめっき方法は、プリント基板のスルホールと対応させた位置に穴をあけた遮蔽板を使用して電解めっきするものである。

そして、穴を開けた部分以外は、遮蔽板によって、プリント基板表面には電解めっきの電流が流れないようにする。

【発明の効果】

【0009】

本発明によれば、プリント基板の穴(スルホール)と対応している位置にあいた穴を備えた遮蔽板を用いて電解銅めっきを行うため、アスペクト比の高い基板のサブトラクティブ法(パネルめっき法)による微細なパターンの形成が容易になる。更に、穴内の均一電着性をあげることができるため、高アスペクト比の基板のスルホールの接続信頼性が向上する。また更に、遮蔽板を作成するのに通常のNC 穴あけ機とデータが利用できるので、効率的であり、開発コストを削減できる。

【発明を実施するための最良の形態】

【0010】

本発明の一実施例を、図5〜図7を参照して説明する。図5は、本発明の一実施例の遮蔽板とプリント基板との関係を説明するための図である。また、図6は、めっき槽中のプリント基板の一部の断面図と、電解めっき銅の動きを矢印で示した図である。また、図7は、プリント基板の表面のめっきとパターン形成について説明するための図で、本発明の遮蔽板を使用する際の無電解銅めっき後の6層板の一実施例を示した基板の一部の断面図である。

図5(a) は本発明の遮蔽板 9′の一実施例を示す斜視図である。図5(a) において、塩化ビニール製の板を用意し、NC 穴あけ機を用いて、NC ドリル 13 で、基板 5-1′のスルホール穴位置に対応する位置に、穴をあける。その穴径は、例えば、基板5-1′ のスルホール穴径より大きな穴である。例えば、基板5-1′のスルホール穴径の n 倍等である( n は、正の数で、1より小さくても良い)。もちろんこの穴径は、基板の中央部と端部では異なる比率にしても良い。また、遮蔽板の表側と裏側で穴径が異なる等、穴の断面がテーパ状等一定でなくても良い。図5(b) は遮蔽板 9′の穴あけ後の平面図である。

この穴の位置は、スルホールの穴位置と同じである場合には、スルホール用の穴位置データ、即ち、NC 穴あけ機のデータが利用可能である。

【0011】

図5(c) は遮蔽板 9′を使用するためのスルホール用穴があるめっき前のプリント基板である。図5(a) 〜(c) においては、記載が煩雑なため、一部の穴の関係についてだけ説明する。

図5(a) に示す遮蔽板 9′の穴 21-1 、21-2 、及び 21-3 と図5(b) に示す遮蔽板 9′の穴 21-1 、21-2 、及び 21-3 は同じ穴であり、図5(c) に示す基板 5-1′ でのスルホール用の穴 22-1 、22-2 、及び 22-3 とは、それぞれの枝番に対応する穴が中心で同じ位置で配置している。

【0012】

図5(d) は、本発明の電解銅めっきを行うための電解銅めっき槽について説明するための図で、図5(d) は電解銅めっき槽を上から見た図(上面図)である。

図5(d) において、電解銅めっき槽にはめっき液が入れられ、めっき液中に基板 5-1′ 、遮蔽板 9′、及び、アノードボール 10 が浸漬されている。このように、図5(a) (b) で説明した遮蔽板 9’を、基板 5-1′とアノードボール 10 との間に、基板 5-1′からの間隔を狭く(例えば、10 mm 以下)設置する。

即ち、遮蔽板 9′の穴位置と基板 5-1′の穴位置は、アノードボール10 から基板 5-1′のスルホール用の穴 22-1 を遮蔽板 9′の穴 21-1 を通してみることができる位置にある。基板 5-1′の他のスルホール用穴と遮蔽板 9′の他の穴との関係も、対応する穴同士で同様の関係である。

【0013】

次に、図6に示すように、図5(d) の本発明の一実施例のめっき槽中で電解銅めっきを行い、スルホール壁面に、厚い銅めっき膜(スルホール壁面めっき層 12 )を形成する。なお、図6中に描かれた矢印は電解めっきの銅イオンの流れを模式的に示している。

図に示すように、電解めっきのための銅イオンの流れは、基板 5-1′の表面では遮蔽板 9′で遮断されてめっき厚を小さくでき、一方、スルホール用の穴の壁面はめっき厚を大きくすることができる。

更に、電解めっきの電流量(電流密度)を減らす効果もある。

【0014】

次に、図7に示すように、基板 5′(図7(a) )の外層パターン 7′からエッチング等によって余分の部分を除去し、外層パターン 8′を形成後、ソルダーレジストを印刷し、更に表面処理を行って基板 5′が完成する(図7(b) )。

以上のように、図5(d) のように、スルホール用の穴の位置に対応して穴あけをした遮蔽板9’を設置することで、基板 5′の表面の電流密度を下げ、表面のめっきが厚くなるのを防ぐことができる。

【0015】

上記のようにして、表面のめっき厚のばらつきを低減することで、エッチングによるパターン側壁のショートがなくなり、回路パターン形成時において微細なパターンを形成することができる。

【0016】

本発明の他の実施例を、図8を参照して説明する。図8は、スルホール用の穴内にめっきが厚くつくことが知られている噴流装置等のめっき液をめっき槽中で流動させる銅めっき法と併用したものである。

【0017】

なお、上述の実施例では、めっき材として銅を用いたが、銅に限る必要はなく、例えば、ニッケル、はんだ、等でも良い。また、遮蔽板の材質も塩化ビニールである必要はなく、絶縁性がある材料であれば良い。

【0018】

上記実施例に拠れば、プリント基板のスルホール穴と対応している位置にあいた穴をもつ遮へい板を用いて、プリント基板のスルホール穴とアノード電極とを結ぶ直線状に遮蔽板の穴を配置して電解銅めっきを行うため、アスペクト比5 以上を有するプリント基板のサブトラクティブ法(パネルめっき法)による微細なパターン(例えば、ライン幅 75 μm 以下)の形成が容易に実現できた。

【0019】

更に、スルホール穴内の均一電着性をあげることができるため、高アスペクト比の基板のスルホールの接続信頼性が向上した。

また更に、本発明の遮蔽板を作成するための遮蔽板の穴あけに、通常の NC 穴あけ機のデータが利用できるため、効率的であり、開発コストを削減できた。

なお、本発明は、特に高アスペクト比となる多層プリント基板で有効である。

【図面の簡単な説明】

【0020】

【図1】従来の電解銅めっき方法を用いた6層板の製造例を説明するための断面図。

【図2】電解銅めっき槽を上から見た図と遮蔽板を示した正面図。

【図3】高アスペクト比の時の基板の断面図。

【図4】表面のめっき厚が厚い場合について説明するための断面図。

【図5】本発明の一実施例を説明するための図。

【図6】本発明の一実施例を説明するための図。

【図7】本発明の一実施例を説明するための図。

【図8】本発明の一実施例を説明するための図。

【符号の説明】

【0021】

1-1,1-2:コア材、 2:内層パターン、 3-1,3-2、3-3:プリプレグ、 4-1,4-2:銅箔、 5,5′,5-1,5-1′,5-2,5-3:基板、 6:無電解銅めっき膜、 7,7′:銅めっき膜、 8,8′:外層パターン、 9,9′:遮蔽板、 10:アノードボール、 11:エッチングレジスト、 12:スルホール壁面めっき層、 13:NC ドリルビット、 14:基材、 21:穴、 22:スルホール用穴。

【特許請求の範囲】

【請求項1】

プリント基板のスルホールと対応させた位置に穴をあけた遮蔽板を使用したことを特徴とする電解めっき方法。

【請求項1】

プリント基板のスルホールと対応させた位置に穴をあけた遮蔽板を使用したことを特徴とする電解めっき方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−273667(P2007−273667A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−96515(P2006−96515)

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000001122)株式会社日立国際電気 (5,007)

【Fターム(参考)】

[ Back to top ]