電解めっき方法

【課題】 膜厚ばらつきを大きくすることなく、めっき効率を大きく向上させることが可能である電解バレルめっき方法を提供する。

【解決手段】 給電端子を備える容器中に被めっき物および導電性メディアを投入し、前記容器をめっき金属イオンを含むめっき液に浸漬し、前記容器を攪拌しながら通電することによりめっき膜を形成する電解めっき方法において、前記めっき金属の主成分が、Ni、Sn、Cuから選ばれる少なくとも1種、またはそれらの合金であり、前記導電性メディアの表面の主成分がZnまたはZnの合金である。

【解決手段】 給電端子を備える容器中に被めっき物および導電性メディアを投入し、前記容器をめっき金属イオンを含むめっき液に浸漬し、前記容器を攪拌しながら通電することによりめっき膜を形成する電解めっき方法において、前記めっき金属の主成分が、Ni、Sn、Cuから選ばれる少なくとも1種、またはそれらの合金であり、前記導電性メディアの表面の主成分がZnまたはZnの合金である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チップ型電子部品等の被めっき物への電解めっき方法に関し、特に、被めっき物を導電性メディアとともに攪拌しながら通電する電解バレルめっきに関する。

【背景技術】

【0002】

積層セラミックコンデンサ、ビーズインダクタ、チップサーミスタに代表される、小型のチップ型の電子部品では、その電極部へ様々な目的に応じてめっきが行われる。例えば、半田実装の際に半田との濡れを良くするためのSnめっき、半田実装の際の電極食われを防ぐためのNiめっき、高周波特性を重視したCuめっきなどである。

【0003】

このような小型の被めっき物の導電体部分のみに効率よくめっき膜を形成するには、電解めっき、特に電解バレルめっきが適している。

【0004】

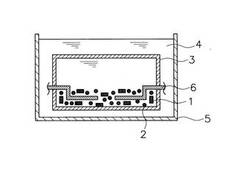

電解バレルめっきを、図1の一般的な水平回転バレルの例に基づいて説明する。まず、被めっき物1と、導電性メディア2とを、バレル3の中に投入する。そのバレル3を、めっき金属イオンを含むめっき液4で満たされた浴槽5の中に浸漬する。このとき、バレル3の側壁には通液孔が多数配置されており、バレル3内はめっき液4で満たされる。バレル3内には給電端子6が設置されており、被めっき物1および導電性メディア2に接触するよう配設されている。この状態において、バレル3を略水平方向を回転軸として回転させながら、給電端子6を用いて通電すると、被めっき物1の電極部にめっき金属が析出し、めっき膜が形成される。

【0005】

このとき、導電性メディア2の役割は、バレル3の回転にしたがって被めっき物1を攪拌させることと、給電端子と被めっき物1とを導通させる媒体となることである。

【0006】

特許文献1には、電子部品への一般的な電解バレルめっきの例が開示されており、導電性メディアには、表面が鋼や銅である金属球が採用されている。

【特許文献1】特開2004−307924号公報(全文)

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1の電解めっき方法は一般的なものであり、通常の使用では特に問題はない。しかし、昨今は製品の納期短縮の要求が厳しくなっており、めっき工程に要する時間をますます短縮する必要が生じている。仮に特許文献1のめっき方法においてめっき効率を向上させるには、通電時の電流密度を上げる方法があるが、この方法ではめっき膜の膜厚ばらつきが大きくなるという問題があった。

【0008】

本発明はこのような問題点に鑑みなされたものであって、膜厚ばらつきを大きくすることなく、めっき効率を高める電解めっき方法を提供するものである。

【課題を解決するための手段】

【0009】

すなわち、本発明の電解めっき方法は、給電端子を備える容器中に被めっき物および導電性メディアを投入し、前記容器をめっき金属イオンを含むめっき液に浸漬し、前記容器を攪拌しながら通電することによりめっき膜を形成する電解めっき方法において、前記めっき金属の主成分が、Ni、Sn、Cuから選ばれる少なくとも1種、またはそれらの合金であり、前記導電性メディアの表面の主成分がZnまたはZnの合金であることを特徴とする。

【0010】

さらに、本発明の電解めっき方法は、セラミックまたは樹脂を含む絶縁体部と、金属からなる電極部とを含むチップ型電子部品に好適である。

【発明の効果】

【0011】

本発明によれば、めっき金属がNi、Sn、Cuから選ばれる少なくとも1種またはその合金であるとき、導電性メディアの表面にZnを採用しているため、めっき金属の析出速度が大きく向上し、めっき効率が非常に良くなる。

【0012】

したがって、たとえば本発明のめ電解めっき方法チップ型電子部品のめっき工程に採用すると、めっき工程の迅速化をはかることができ、製品供給のスピードを上げることができる。

【発明を実施するための最良の形態】

【0013】

本発明は、給電端子を用いて被めっき物に通電し、被めっき物にめっき金属を析出させる電解めっきに関する。したがって、無電解めっきは対象外である。

【0014】

また本発明は、容器中に被めっき物および導電性メディアを投入し、前記容器をめっき金属イオンを含むめっき液に浸漬し、前記容器を攪拌しながら通電する電解めっき方法に関し、いわゆる電解バレルめっきに関する。既述の図1の説明において、水平回転バレルを示したが、本発明はこれに限られるものではない。たとえば、揺動バレル、振動バレル、傾斜バレルなどでもよい。

【0015】

被めっき物は、代表的にはセラミックや樹脂などからなる絶縁体部と金属からなる電極部とを有するチップ型電子部品があげられるが、少なくとも被めっき面に導電性がある限りは、これに限られるものではない。ただし、形状としては、導電性メディアとともに攪拌するため、小型のチップ形状が望ましい。

【0016】

導電性メディアは、その少なくとも表面が導電性であればよく、内部の導電性は問われない。したがって、セラミックボールに金属膜を被覆させたものでも構わない。

【0017】

そして、めっき金属がNi、Sn、Cuまたはその合金のとき、導電性メディアの表面は、ZnまたはZnの合金を主成分とする金属である。理由は定かではないが、被めっき物とZnメディアとがめっき液中にて互いに衝突を繰り返すことにより、Znメディアがめっき金属イオンの析出速度を向上させる。これは、従来のFe製メディアやCu製メディアではみられなかった現象である。

【0018】

なお、本発明の効果は、通電の電流密度によって左右されるものではない。電流密度は、膜厚ばらつきが大きくならない程度に、適宜設定すればよい。

【実施例】

【0019】

本実施例は、様々な種類のめっき金属と、様々な種類の導電性メディアにおいて電解バレルめっきを行い、そのめっき速度への影響をみたものである。

【0020】

[実験例1] 被めっき物として、長辺1.6mm×短辺0.8mm×厚み0.55mmのセラミックコンデンサを500個用意した。長辺と厚みとによって形成される両端面には、Agからなる厚膜電極が既に形成されている。

【0021】

同時に、導電性メディアとして、表1の材質からなる1.2mmφの金属球を80ml用意した。

【0022】

上記のセラミックコンデンサと金属球とを、側壁長さ110mm、端面対角長さ67mmの六角柱型の水平回転バレルに投入し、この水平回転バレルをpHを4.2に調整した浴温60℃のNiめっき用ワット浴に浸漬した。

【0023】

水平回転バレルを12rpm.の速さで回転させながら、8Aの電流にて56分間通電し、Ni電解めっきを行った。得られたNiめっき膜厚を表1に示す。

【0024】

【表1】

【0025】

試料1〜3の結果より、Fe製またはCu製の導電性メディアの結果と比較して、Zn製メディアを用いることにより、同じ通電時間におけるめっき膜厚が向上した。

【0026】

[実験例2] 被めっき物として、実験例1と同種、同量のセラミックコンデンサを用意した。また、導電性メディアとして、表2の材質からなる1.2mmφの金属球を80ml用意した。

【0027】

上記のセラミックコンデンサと金属球とを、側壁長さ110mm、端面対角長さ67mmの六角柱型の水平回転バレルに投入し、この水平回転バレルをpHを6.5に調整した浴温25℃のメルテックス社製Snめっき浴に浸漬した。

【0028】

水平回転バレルを12rpm.の速さで回転させながら、2.5Aの電流にて60分間通電し、Sn電解めっきを行った。得られたSnめっき膜厚を表2に示す。

【0029】

【表2】

【0030】

試料11〜13の結果より、Fe製またはCu製の導電性メディアの結果と比較して、Zn製メディアを用いることにより、同じ通電時間におけるめっき膜厚が大きく向上した。

【0031】

[実験例3] 被めっき物として、実験例1と同種、同量のセラミックコンデンサを用意した。また、導電性メディアとして、表2の材質からなる1.2mmφの金属球を80ml用意した。上記のセラミックコンデンサと金属球とを、側壁長さ110mm、端面対角長さ67mmの六角柱型の水平回転バレルに投入し、この水平回転バレルをpHを8.6に調整した浴温55℃の上村工業社製ピロリン酸系Cuめっき浴に浸漬した。

【0032】

水平回転バレルを12rpm.の速さで回転させながら、5Aの電流にて60分間通電し、Cu電解めっきを行った。得られたCuめっき膜厚を表3に示す。

【0033】

【表3】

【0034】

試料21〜25の結果より、Zn製メディアを用いることにより、同じ通電時間におけるめっき膜厚が大きく向上した。

【図面の簡単な説明】

【0035】

【図1】本発明の一実施形態である水平回転バレルを図解的に示す断面図である。

【符号の説明】

【0036】

1 被めっき物

2 導電性メディア

3 バレル

4 めっき液

5 浴槽

6 給電端子

【技術分野】

【0001】

本発明は、チップ型電子部品等の被めっき物への電解めっき方法に関し、特に、被めっき物を導電性メディアとともに攪拌しながら通電する電解バレルめっきに関する。

【背景技術】

【0002】

積層セラミックコンデンサ、ビーズインダクタ、チップサーミスタに代表される、小型のチップ型の電子部品では、その電極部へ様々な目的に応じてめっきが行われる。例えば、半田実装の際に半田との濡れを良くするためのSnめっき、半田実装の際の電極食われを防ぐためのNiめっき、高周波特性を重視したCuめっきなどである。

【0003】

このような小型の被めっき物の導電体部分のみに効率よくめっき膜を形成するには、電解めっき、特に電解バレルめっきが適している。

【0004】

電解バレルめっきを、図1の一般的な水平回転バレルの例に基づいて説明する。まず、被めっき物1と、導電性メディア2とを、バレル3の中に投入する。そのバレル3を、めっき金属イオンを含むめっき液4で満たされた浴槽5の中に浸漬する。このとき、バレル3の側壁には通液孔が多数配置されており、バレル3内はめっき液4で満たされる。バレル3内には給電端子6が設置されており、被めっき物1および導電性メディア2に接触するよう配設されている。この状態において、バレル3を略水平方向を回転軸として回転させながら、給電端子6を用いて通電すると、被めっき物1の電極部にめっき金属が析出し、めっき膜が形成される。

【0005】

このとき、導電性メディア2の役割は、バレル3の回転にしたがって被めっき物1を攪拌させることと、給電端子と被めっき物1とを導通させる媒体となることである。

【0006】

特許文献1には、電子部品への一般的な電解バレルめっきの例が開示されており、導電性メディアには、表面が鋼や銅である金属球が採用されている。

【特許文献1】特開2004−307924号公報(全文)

【発明の開示】

【発明が解決しようとする課題】

【0007】

特許文献1の電解めっき方法は一般的なものであり、通常の使用では特に問題はない。しかし、昨今は製品の納期短縮の要求が厳しくなっており、めっき工程に要する時間をますます短縮する必要が生じている。仮に特許文献1のめっき方法においてめっき効率を向上させるには、通電時の電流密度を上げる方法があるが、この方法ではめっき膜の膜厚ばらつきが大きくなるという問題があった。

【0008】

本発明はこのような問題点に鑑みなされたものであって、膜厚ばらつきを大きくすることなく、めっき効率を高める電解めっき方法を提供するものである。

【課題を解決するための手段】

【0009】

すなわち、本発明の電解めっき方法は、給電端子を備える容器中に被めっき物および導電性メディアを投入し、前記容器をめっき金属イオンを含むめっき液に浸漬し、前記容器を攪拌しながら通電することによりめっき膜を形成する電解めっき方法において、前記めっき金属の主成分が、Ni、Sn、Cuから選ばれる少なくとも1種、またはそれらの合金であり、前記導電性メディアの表面の主成分がZnまたはZnの合金であることを特徴とする。

【0010】

さらに、本発明の電解めっき方法は、セラミックまたは樹脂を含む絶縁体部と、金属からなる電極部とを含むチップ型電子部品に好適である。

【発明の効果】

【0011】

本発明によれば、めっき金属がNi、Sn、Cuから選ばれる少なくとも1種またはその合金であるとき、導電性メディアの表面にZnを採用しているため、めっき金属の析出速度が大きく向上し、めっき効率が非常に良くなる。

【0012】

したがって、たとえば本発明のめ電解めっき方法チップ型電子部品のめっき工程に採用すると、めっき工程の迅速化をはかることができ、製品供給のスピードを上げることができる。

【発明を実施するための最良の形態】

【0013】

本発明は、給電端子を用いて被めっき物に通電し、被めっき物にめっき金属を析出させる電解めっきに関する。したがって、無電解めっきは対象外である。

【0014】

また本発明は、容器中に被めっき物および導電性メディアを投入し、前記容器をめっき金属イオンを含むめっき液に浸漬し、前記容器を攪拌しながら通電する電解めっき方法に関し、いわゆる電解バレルめっきに関する。既述の図1の説明において、水平回転バレルを示したが、本発明はこれに限られるものではない。たとえば、揺動バレル、振動バレル、傾斜バレルなどでもよい。

【0015】

被めっき物は、代表的にはセラミックや樹脂などからなる絶縁体部と金属からなる電極部とを有するチップ型電子部品があげられるが、少なくとも被めっき面に導電性がある限りは、これに限られるものではない。ただし、形状としては、導電性メディアとともに攪拌するため、小型のチップ形状が望ましい。

【0016】

導電性メディアは、その少なくとも表面が導電性であればよく、内部の導電性は問われない。したがって、セラミックボールに金属膜を被覆させたものでも構わない。

【0017】

そして、めっき金属がNi、Sn、Cuまたはその合金のとき、導電性メディアの表面は、ZnまたはZnの合金を主成分とする金属である。理由は定かではないが、被めっき物とZnメディアとがめっき液中にて互いに衝突を繰り返すことにより、Znメディアがめっき金属イオンの析出速度を向上させる。これは、従来のFe製メディアやCu製メディアではみられなかった現象である。

【0018】

なお、本発明の効果は、通電の電流密度によって左右されるものではない。電流密度は、膜厚ばらつきが大きくならない程度に、適宜設定すればよい。

【実施例】

【0019】

本実施例は、様々な種類のめっき金属と、様々な種類の導電性メディアにおいて電解バレルめっきを行い、そのめっき速度への影響をみたものである。

【0020】

[実験例1] 被めっき物として、長辺1.6mm×短辺0.8mm×厚み0.55mmのセラミックコンデンサを500個用意した。長辺と厚みとによって形成される両端面には、Agからなる厚膜電極が既に形成されている。

【0021】

同時に、導電性メディアとして、表1の材質からなる1.2mmφの金属球を80ml用意した。

【0022】

上記のセラミックコンデンサと金属球とを、側壁長さ110mm、端面対角長さ67mmの六角柱型の水平回転バレルに投入し、この水平回転バレルをpHを4.2に調整した浴温60℃のNiめっき用ワット浴に浸漬した。

【0023】

水平回転バレルを12rpm.の速さで回転させながら、8Aの電流にて56分間通電し、Ni電解めっきを行った。得られたNiめっき膜厚を表1に示す。

【0024】

【表1】

【0025】

試料1〜3の結果より、Fe製またはCu製の導電性メディアの結果と比較して、Zn製メディアを用いることにより、同じ通電時間におけるめっき膜厚が向上した。

【0026】

[実験例2] 被めっき物として、実験例1と同種、同量のセラミックコンデンサを用意した。また、導電性メディアとして、表2の材質からなる1.2mmφの金属球を80ml用意した。

【0027】

上記のセラミックコンデンサと金属球とを、側壁長さ110mm、端面対角長さ67mmの六角柱型の水平回転バレルに投入し、この水平回転バレルをpHを6.5に調整した浴温25℃のメルテックス社製Snめっき浴に浸漬した。

【0028】

水平回転バレルを12rpm.の速さで回転させながら、2.5Aの電流にて60分間通電し、Sn電解めっきを行った。得られたSnめっき膜厚を表2に示す。

【0029】

【表2】

【0030】

試料11〜13の結果より、Fe製またはCu製の導電性メディアの結果と比較して、Zn製メディアを用いることにより、同じ通電時間におけるめっき膜厚が大きく向上した。

【0031】

[実験例3] 被めっき物として、実験例1と同種、同量のセラミックコンデンサを用意した。また、導電性メディアとして、表2の材質からなる1.2mmφの金属球を80ml用意した。上記のセラミックコンデンサと金属球とを、側壁長さ110mm、端面対角長さ67mmの六角柱型の水平回転バレルに投入し、この水平回転バレルをpHを8.6に調整した浴温55℃の上村工業社製ピロリン酸系Cuめっき浴に浸漬した。

【0032】

水平回転バレルを12rpm.の速さで回転させながら、5Aの電流にて60分間通電し、Cu電解めっきを行った。得られたCuめっき膜厚を表3に示す。

【0033】

【表3】

【0034】

試料21〜25の結果より、Zn製メディアを用いることにより、同じ通電時間におけるめっき膜厚が大きく向上した。

【図面の簡単な説明】

【0035】

【図1】本発明の一実施形態である水平回転バレルを図解的に示す断面図である。

【符号の説明】

【0036】

1 被めっき物

2 導電性メディア

3 バレル

4 めっき液

5 浴槽

6 給電端子

【特許請求の範囲】

【請求項1】

給電端子を備える容器中に被めっき物および導電性メディアを投入し、前記容器をめっき金属イオンを含むめっき液に浸漬し、前記容器を攪拌しながら通電することによりめっき膜を形成する電解めっき方法において、

前記めっき金属の主成分が、Ni、Sn、Cuから選ばれる少なくとも1種、またはそれらの合金であり、前記導電性メディアの表面の主成分がZnまたはZnの合金であることを特徴とする、電解めっき方法。

【請求項2】

前記被めっき物が、セラミックまたは樹脂を含む絶縁体部と、金属からなる電極部とを含む、チップ型電子部品であることを特徴とする、請求項1に記載の電解めっき方法。

【請求項1】

給電端子を備える容器中に被めっき物および導電性メディアを投入し、前記容器をめっき金属イオンを含むめっき液に浸漬し、前記容器を攪拌しながら通電することによりめっき膜を形成する電解めっき方法において、

前記めっき金属の主成分が、Ni、Sn、Cuから選ばれる少なくとも1種、またはそれらの合金であり、前記導電性メディアの表面の主成分がZnまたはZnの合金であることを特徴とする、電解めっき方法。

【請求項2】

前記被めっき物が、セラミックまたは樹脂を含む絶縁体部と、金属からなる電極部とを含む、チップ型電子部品であることを特徴とする、請求項1に記載の電解めっき方法。

【図1】

【公開番号】特開2008−202086(P2008−202086A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−38037(P2007−38037)

【出願日】平成19年2月19日(2007.2.19)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月19日(2007.2.19)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]