電解セル及び電解槽

【課題】電解時において電解液の濃度分布が均一であり、電解セル内の圧力変動による振動を抑制し、かつ、イオン交換膜を損傷せずに安定して電解を行うことができる電解セル及び電解槽を提供すること。

【解決手段】陽極室10と、陰極室20と、前記陽極室10と前記陰極室20との間に配置された隔壁30と、前記陽極室を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケット40と、前記陰極室を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケット50と、を備え、各部材が所定の位置関係を満たすように配置された電解セル1。

【解決手段】陽極室10と、陰極室20と、前記陽極室10と前記陰極室20との間に配置された隔壁30と、前記陽極室を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケット40と、前記陰極室を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケット50と、を備え、各部材が所定の位置関係を満たすように配置された電解セル1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解セル及び電解槽に関する。

【背景技術】

【0002】

アルカリ金属塩電気分解(以下、「電解」という。)とは、食塩水等のアルカリ金属塩化物水溶液を電気分解して、高濃度のアルカリ金属水酸化物、水素、塩素などを製造する方法である。その方法としては、水銀法や、隔膜法による電解が挙げられるが、近年では、電力効率の良いイオン交換膜法が主に用いられている。イオン交換膜法では、陽極と陰極を備えた電解セルを、イオン交換膜を介して、多数並べた電解槽を用いて電解を行う。電解セルは、陰極を取り付けた陰極室枠と、陽極を取り付けた陽極室枠とが、隔壁(背面板)を介して背中合わせに配置された構造を有している。

【0003】

電解では、陽極にアルカリ金属塩化物水溶液を供給し、陰極にアルカリ金属水酸化物又は水を供給して、電解を行うことで、陽極では塩素ガスを生成し、陰極ではアルカリ金属水酸化物や水素ガスを生成する。

【0004】

この電解において、電解液又は生成液と生成ガスを気液混相のまま、電解セルの上部から抜き出した場合、電解セル内の圧力変動による振動が発生し、イオン交換膜が物理的に破損する問題がある。

【0005】

これを防止するために、電解セルには、通常、気液を分離して排出できるようにする気液分離室が備えられている。しかし、振動を防止するために気液分離室を電解セル内に配置した場合には、電解セル内の上部で生成ガスが滞留しやすくなり、部分的に、生成ガスによってイオン交換膜が損傷する問題がある。

【0006】

上述のイオン交換膜の破損及び損傷を抑制するために、様々な検討がなされている。

特許文献1には、気液分離室を電解セル内に配置し、上部に多孔質体気泡消去板を設置することで、電解セル内の振動を抑制する提案がなされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−064793号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

通常の電解は、4kA/m2程度の電流密度で電解が行われるが、6〜10kA/m2などの高電流密度においても安定して電解を行えることが求められている。これは、高電流で電解を行うと、短時間で多くの苛性ソーダを生産することができるためである。

【0009】

しかし、高電流密度で電解すると、陽極室では電解液の消費が加速し、陰極室では、生成液の発生が加速するため、陽極室及び陰極室内での濃度分布が不均一となり易い問題がある。さらに、生成ガスの発生量が増加するため、振動が発生しやすくなるという問題があり、電解セル内の電解液に含まれる気泡の割合が増加し、電解セル内の上部でさらにガスが滞留しやすくなり、イオン交換膜の損傷も加速されるという問題もある。特に、電解セルの陽極側では塩素が発生するため、塩素によるイオン交換膜の損傷が問題となる。

【0010】

本発明は、上記事情に鑑みなされたものであり、電解時において電解液の濃度分布が均一であり、電解セル内の圧力変動による振動を抑制し、かつ、イオン交換膜を損傷せずに安定して電解を行うことができる電解セル及び電解槽を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、陽極室と、陰極室と、前記陽極室と前記陰極室との間に配置された隔壁と、前記陽極室を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケットと、前記陰極室を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケットと、を備えた電解セルにおいて、特定の構造を有する陽極室及び特定の構造を有する陰極室とし、かつ、これらを構成する部材を特定の位置関係となるように配置することで、電解時における電解液の濃度分布が均一であり、電解セル内の圧力変動による振動を抑制し、かつ、イオン交換膜を損傷せずに安定して電解を行うことができることを見出し、本発明を完成させるに至った。

【0012】

すなわち、本発明は以下の通りである。

〔1〕

陽極室と、

陰極室と、

前記陽極室と前記陰極室との間に配置された隔壁と、

前記陽極室を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケットと、

前記陰極室を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケットと、

を備え、

前記陽極室は、陽極と、前記陽極室の内壁内部に配置された、前記陽極室に電解液を供給する陽極側電解液供給部と、前記陽極側電解液供給部の上方に配置され、前記隔壁と略平行となるように配置されたバッフル板と、前記バッフル板の上方に配置され、気体が混入した前記電解液から前記気体を分離する陽極側気液分離部と、を有し、

前記陰極室は、陰極と、前記陰極室の内壁内部に配置された、前記陰極室に電解液を供給する陰極側電解液供給部と、前記陰極側電解液供給部の上方に配置され、気体が混入した前記電解液から前記気体を分離する陰極側気液分離部と、を有し、

前記陽極室の前記内壁の上面と、前記陽極側気液分離部の上端との距離が、2〜5mmであり、

前記陰極室の前記内壁の上面と、前記陰極側気液分離部の上端との距離が、2〜5mmであり、

前記陽極側ガスケットの前記開口部の内縁上部は、前記陽極室の前記内壁の前記上面と同じかそれよりも上方に位置し、

前記陰極側ガスケットの前記開口部の内縁上部は、前記陰極側気液分離部の上端と同じかそれよりも下方に位置し、且つ、前記陰極側ガスケットの前記開口部の前記内縁上部と、前記陰極側気液分離部の前記上端との距離が、15mm以下であり、

前記バッフル板の上端と、前記陽極側気液分離部の下端との距離が、30〜100mmであり、

前記バッフル板の下端と、前記陽極室液供給部の上端との距離が、20〜150mmであり、

前記バッフル板と、前記陽極との距離が、5〜15mmであり、

前記バッフル板と、前記隔壁との距離が、20〜30mmである、

電解セル。

〔2〕

前記陽極側電解液供給部と、前記陽極との距離が、3〜7mmであり、

前記陽極側電解液供給部と、前記隔壁との距離が、2〜6mmであり、

前記陰極側電解液供給部と、前記陰極との距離が、6.5〜10.5mmであり、

前記陰極側電解液供給部と、前記隔壁との距離が、2〜6mmである、〔1〕に記載の電解セル。

〔3〕

前記陽極側気液分離部は、

前記気体が混入した前記電解液を貯留し、前記気体と前記電解液とを分離する貯留室と、

前記分離された気体を前記貯留室から排出する第三の開口部と、

を有する、〔1〕又は〔2〕に記載の電解セル。

〔4〕

前記陰極側気液分離部は、

前記気体が混入した前記電解液を貯留し、前記気体と前記電解液とを分離する貯留室と、

前記分離された気体を前記貯留室から排出する第四の開口部と、

を有する、〔1〕〜〔3〕のいずれか一項に記載の電解セル。

〔5〕

前記バッフル板は、前記陽極室の幅方向に沿って設けられている、〔1〕〜〔4〕のいずれか一項に記載の電解セル。

〔6〕

前記陽極側電解液供給部は、前記陽極室の幅方向に沿って配置された、前記電解液を前記陽極室に供給する第五の開口部を有するパイプである、〔1〕〜〔5〕のいずれか一項に記載の電解セル。

〔7〕

前記陰極側電解液供給部は、前記陰極室の幅方向に沿って配置された、前記電解液を前記陰極室に供給する第六の開口部を有するパイプである、〔1〕〜〔6〕のいずれか一項に記載の電解セル。

〔8〕

直列に配置された複数の〔1〕〜〔7〕のいずれか一項に記載の電解セルと、

隣接する前記電解セルの間に配置されたイオン交換膜と、

を少なくとも備える、複極式電解槽。

【発明の効果】

【0013】

本発明の電解セルによれば、電解時において電解液の濃度分布が均一であり、電解セル内の圧力変動による振動を抑制し、かつ、イオン交換膜を損傷せずに安定して電解を行うことができる。

【図面の簡単な説明】

【0014】

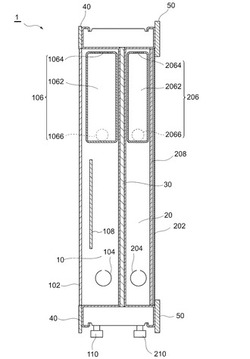

【図1】本実施形態の電解セルの第1実施形態の側断面図である。

【図2】同実施形態の電解セルの正面図である。

【図3】同実施形態の電解セルを接続した状態を示す部分側断面図である。

【図4】同実施形態の電解セルを構成する各部位の配置を示す断面模式図である。

【図5】同実施形態の電解セルの電解時における電解液の流れを示す断面模式図である。

【図6】本実施形態の電解セルの第2実施形態の側断面図である。

【図7】本実施形態の電解槽の正面図である。

【図8】同実施形態の電解槽を組み立てる途中の状態を示す概略斜視図である。

【図9】本実施例で行った塩水濃度測定の測定箇所を示す正面図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態(以下、単に「本実施形態」という。)について、必要に応じて図面を参照しつつ詳細に説明する。以下の本実施形態は、本発明を説明するための例示であり、本発明を以下の内容に限定する趣旨ではない。添付図面は実施形態の一例を示したものであり、形態はこれに限定して解釈されるものではなく、本発明はその要旨の範囲内で適宜に変形して実施できる。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとし、図面の寸法比率は図示の比率に限られるものではない。さらに、本明細書において、「略」を付した用語は、当業者の技術常識の範囲内でその「略」を除いた用語の意味を示すものであり、「略」を除いた意味自体をも含むものとする。

【0016】

図1は、本実施形態の電解セルの第1実施形態の側断面図であり、図2は同実施形態の電解セルの正面図である。本実施形態の電解セル1は、陽極室10と、陰極室20と、前記陽極室10と前記陰極室20との間に配置された隔壁30と、前記陽極室を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケット40と、前記陰極室を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケット50と、を備え、

前記陽極室10は、陽極102と、前記陽極室10の内壁内部に配置された、前記陽極室10に電解液を供給する陽極側電解液供給部104と、前記陽極側電解液供給部104の上方に配置され、前記隔壁30と略平行となるように配置されたバッフル板108と、前記バッフル板108の上方に配置され、気体が混入した前記電解液から前記気体を分離する陽極側気液分離部106と、を有し、

前記陰極室20は、陰極202と、前記陰極室20の内壁内部に配置された、前記陰極室20に電解液を供給する陰極側電解液供給部204と、前記陰極側電解液供給部204の上方に配置され、気体が混入した前記電解液から前記気体を分離する陰極側気液分離部206と、を有し、

前記陽極室10の前記内壁の上面と、前記陽極側気液分離部106の上端との距離が、2〜5mmであり、

前記陰極室20の前記内壁の上面と、前記陰極側気液分離部206の上端との距離が、2〜5mmであり、

前記陽極側ガスケット40の前記開口部の内縁上部は、前記陽極室10の前記内壁の前記上面と同じかそれよりも上方に位置し、

前記陰極側ガスケット50の前記開口部の内縁上部は、前記陰極側気液分離部206の上端と同じかそれよりも下方に位置し、且つ、前記陰極側ガスケット50の前記開口部の前記内縁上部と、前記陰極側気液分離部206の前記上端との距離が、15mm以下であり、

前記バッフル板108の上端と、前記陽極側気液分離部106の下端との距離が、30〜100mmであり、

前記バッフル板108の下端と、前記陽極側電解液供給部104の上端との距離が、20〜150mmであり、

前記バッフル板108と、前記陽極102との距離が、5〜15mmであり、

前記バッフル板108と、前記隔壁30との距離が、20〜30mmである、

電解セルである。かかる構成の電解セルを用いることで、電解時における電解液の濃度分布が均一であり、電解セル内の圧力変動による振動を抑制し、かつ、電解セル内において生成ガスが局所的に滞留せず、イオン交換膜を損傷せずに安定して電解を行うことができる。

【0017】

本実施形態では、電解セル1の陽極側と、もう1つの電解セル1の陰極側とを、陽イオン交換膜を介して接続することで電解を行うことができる。図3は、第1実施形態の電解セルを接続した状態を示す部分側断面図である。図3に示すように、陽イオン交換膜2を、電解セル1aの陽極側ガスケット40と、もう1つの電解セル1bの陰極側ガスケット50との間に挟みこむように接続する。即ち、電解セル1a、1bを直列接続して電解を行うことができる複極式の電解槽とすることができる。

【0018】

以下、電解セル1を構成する各部材について説明する。本実施形態の電解セル1は、陽極室10と陰極室20の間に隔壁30が配置されており、陽極室10を構成する枠体表面には陽極側ガスケット40が配置されており、陰極室20を構成する枠体表面には陰極側ガスケット50が配置されている。また、本実施形態において、陰極を陰極室枠内に具備する。陰極は、陰極室枠内の集電板の上に取り付けられ、集電板と陰極の間にマットを有していてもよい。

【0019】

<陽極室>

陽極室10は、陽極102と、陽極室10の内壁内部に配置された、陽極室10に電解液を供給する陽極側電解液供給部104と、陽極側電解液供給部104の上方に配置され、隔壁30と略平行になるように配置されたバッフル板108と、バッフル板108の上方に配置され、気体が混入した電解液から気体を分離する陽極側気液分離部106と、を有する。

【0020】

(陽極)

陽極室10の枠内には、陽極102が設けられている。陽極102としては、チタン基材の表面にルテニウム、イリジウムを成分とする酸化物を被覆する、いわゆるDSA等の金属電極を用いることができる。

【0021】

(陽極側電解液供給部)

陽極側電解液供給部104は、陽極室10に電解液を供給するものであり、陽極側電解液供給部104は、陽極室10の内部の下方に配置される。陽極側電解液供給部104としては、例えば、表面に開口部を有するパイプ(分散パイプ)等を用いることができる。かかるパイプとしては、陽極室10の幅方向(図1において紙面の垂直方向に相当し、図2において紙面の左右方向に相当する。)に沿って配置された、電解液を陽極室10に供給する開口部を有するパイプであることが好ましい。このパイプを、電解セル1内に電解液を供給する陽極側液供給ノズル110に接続することで、陽極側液供給ノズル110から供給された電解液を電解セル1内まで搬送し、パイプの表面に設けられた開口部から陽極室10の内部に供給することができる。パイプを陽極室10の幅方向に沿って配置することで、陽極室10の内部に均一に電解液を供給することができるため好ましい。

【0022】

陽極側電解液供給部104として上記した分散パイプを用いる場合、その内径は特に限定されないが、圧力損失を低減し、横方向に液を均一に供給させる観点から、20〜30mmであることが好ましい。分散パイプは、電解セル1の幅方向に沿って配置されていることが好ましい。また、分散パイプの断面積が大きいほうが、分散パイプにおける圧力損失を抑制でき、電解液の流量をより均一に維持できる。かかる観点から、陽極室10の分散パイプの内径は、20〜30mmであることが好ましく、22〜28mmであることがより好ましい。

【0023】

(陽極側気液分離部)

陽極側気液分離部106は、バッフル板108の上方に配置される。電解中において、陽極側気液分離部106は、塩素ガス等の生成ガスと電解液を分離する機能を有する。なお、特に断りがない限り、電解セル1において、上方とは、図1における上方向を意味し、下方とは、図1における下方向を意味する。

【0024】

電解時、電解セル1で発生した生成ガスと電解液が混相(気液混相)となり系外に排出されると、電解セル1内部の圧力変動によって振動が発生し、イオン交換膜の物理的な破損を引き起こす場合がある。これを抑制するために、本実施形態の電解セル1には、気体と液体を分離するための陽極側気液分離部106が設けられている。陽極側気液分離部106には、気泡を消去するための消泡板が設置されることが好ましい。気液混相流が消泡板を通過するときに気泡がはじけることにより、電解液とガスに分離するができる。その結果、電解時の振動を防止することができる。

【0025】

消泡板としては、例えば、エクスパンデッドメタル、丸型や角形等の孔を打ち抜きしたパンチングメタル、金網、ワイヤーメッシュ、発泡金属等が使用できる。その他にも塩素や苛性ソーダに耐久性のある素材であれば、プラスチックやセラミック製で同様な形状ものでもよい。消泡板の開口率は、通常、10〜80%の範囲で使用できるが、圧力損失や気泡消去の観点から、好ましくは30〜70%の範囲であり、より好ましくは40〜70%の範囲である。ここでいう、開口率は、消泡板の面積に対する、消泡板の表面で開口している部分の面積の割合である。消泡板の厚みは、通常、0.1〜5mmの範囲であれば、圧力損失も少なく、十分な気泡消去効果が得られる。

【0026】

さらに、陽極側気液分離部106が電解セル1の内部に配置されていることにより、電解セル1の強度が向上する。特に、陽極室10の開口部における周縁部(シール面)の上部(以下、「上部シール面」という場合がある。)の強度が向上する。

【0027】

陽極側気液分離部106を電解セル1の外部の上部に配置すると、陽極室10と、その上部に位置する陽極側気液分離部106とを隔てる板が必要となる。この場合、その板が、上部シール面の強度を保持することになるため、上部シール面がたわみ易くなる。それによって、陽極側ガスケット40の上部部分が、電解セル1の外へ飛び出しやすく(ずれやすく)なる。本実施形態の電解セル1では、陽極側気液分離部106を電解セル1の内部に配置しているため、上部シール面の強度が向上するとともに、陽極側ガスケット40の飛び出しやずれが起こらず、安定に電解を行うことができる。

【0028】

また、陽極側気液分離部106を電解セル1の外部の上部に配置すると、陽極側気液分離部106が配置されている箇所までカバーするだけの面積のイオン交換膜に必要となるが、陽極側気液分離部106が電解セル1の内部に配置されていることで、イオン交換膜の面積利用率が向上する。

【0029】

陽極室10の内壁上面と、陽極側気液分離部106の上端面とが略平行であり、陰極室20の内壁上部と、陰極側気液分離部206の上端面とが略平行になるよう配置されることが好ましい。このように配置されることで、陽極室10(陰極室20)の内壁上面と、陽極側気液分離部106(陰極側気液分離部206)の上端面との間において電解液が流れる幅が一定となるので、効率よく内部循環させることができ、その結果、圧力振動を防止できる。加えて、上部シール面の強度を一層向上させることもできる。

【0030】

陽極側気液分離部106は、気体が混入した電解液を分離する開口部1064と、分離された気体と電解液を電解セルより排出するための貯留室1062と、電解液を排出する排出口1066とを有することが好ましい。この開口部1064は、電解液中の気泡(電解液に溶解した気体)を消去することができ、具体的には消泡板を用いることが好ましい。気体が混入した電解液は、開口部1064で分離されて貯留室1062に入り、排出口1066から電解セル1の外に排出される(図5参照)。貯留室1062は、電解セル1の幅方向に沿って形成され、電解セル1から電解液及び気体を排出するための排出口1066に連結されている。

【0031】

開口部1064としては、例えば、微細な孔を複数設けるもの等が挙げられる。開口部1064は、貯留室1062において電解液に混入した気体が上方に抜けていきやすいように、貯留室1062の上面に設けることが好ましい。

【0032】

排出口1066は貯留室1062の下方に設置されることが好ましい。それによって、電解液をすぐに排出することができる。

【0033】

(バッフル板)

バッフル板108は、陽極側電解液供給部104の上方に配置され、かつ、隔壁30と略平行に配置される。バッフル板108は、陽極室10の電解液の流れを制御する仕切り板である。バッフル板108を設けることで、陽極室10において電解液(塩水等)を内部循環させ、その濃度を均一にすることができる。内部循環を起こすために、バッフル板は、陽極102近傍の空間と隔壁30近傍の空間とを隔てるように配置することが好ましい。かかる観点から、バッフル板108は、陽極室10の幅方向(図1において紙面の垂直方向に相当し、図2において紙面の左右方向に相当する。)に沿って設けられていることが好ましい。バッフル板により仕切られた陽極近傍の空間では、電解が進行することにより電解液濃度(塩水濃度)が下がり、また、塩素ガス等の生成ガスが発生する。これにより、バッフル板108により仕切られた陽極102近傍の空間と、隔壁30近傍の空間とで気液の比重差が生まれる。これを利用して、陽極室10における電解液の内部循環を促進させ、陽極室10の電解液の濃度分布をより均一にすることができる。

【0034】

なお、図示はしないが、陽極室10の内部に集電板を別途設けてもよい。かかる集電板としては、後述する陰極室の集電板208と同様の材料や構成とすることもできる。また、陽極室10においては、陽極102自体を集電板として機能させることもできる。

【0035】

<陰極室>

陰極室20は、陰極202と、陰極室20の内壁内部に配置された、陰極室20で電解液を供給する陰極側電解液供給部204と、陰極側電解液供給部204の上方に配置され、気体が混入した電解液から気体を分離する陰極側気液分離部206と、を有する。陰極室20では、陰極側電解液供給部204の上方に陰極側気液分離部206が配置されている構成をとっている。なお、陰極室20を構成する各部位について、陽極室10を構成する各部位と同様の構成をとり得るものはその説明を省略する。

【0036】

(陰極)

陰極室20の枠内には、陰極202が設けられている。陰極202としては、ニッケル基材上に、ニッケル、酸化ニッケル、ニッケルとスズの合金、活性炭と酸化物、酸化ルテニウム、白金などをコーティングした陰極等が挙げられる。その製造方法としては、合金めっき、分散・複合めっき、熱分解、溶射およびその組み合わせ等が挙げられる。

【0037】

なお、陰極室20には、陰極202の集電効果を高めるために集電板208が陰極室20の側面に沿って配置されている。集電板208としては、公知のものを用いることができ、導電性の高い金属により構成されていることが好ましい。

【0038】

(陰極側電解液供給部)

陰極側電解液供給部204は、陰極室20に電解液を供給するものであり、陽極側電解液供給部104と同様の構成をとることができる。なお、陰極側電解液供給部204として上記した分散パイプを用いる場合、その内径は特に限定されないが、圧力損失を低減し、横方向に液を均一に供給させる観点から、5〜15mmであることが好ましく、6〜14mmであることがより好ましい。陽極室10と同様に、陰極室20の分散パイプは電解セル1の幅方向に沿って配置されていることが好ましく、例えば、陰極側液供給ノズル210に近い開口部と、陰極側液供給ノズル210から遠い開口部とが存在する場合がある。この場合、それぞれの開口部に流れる電解液の液量を等しくなるように制御することで、電解セル1の幅方向(図1において紙面の垂直方向に相当し、図2において紙面の左右方向に相当する。)の濃度分布をより均一に維持できる。また、分散パイプの断面積が大きいほうが、分散パイプにおける圧力損失を抑制でき、電解液の流量をより均一に維持できる。かかる観点と、通常、陽極室10に比べて陰極室20は小さく設計されるという観点から、陰極室20の分散パイプの内径は5〜15mmであることが好ましい。

【0039】

(陰極側気液分離部)

陰極側気液分離部206は、陰極側電解液供給部204の上方に配置される。陽極側気液分離部106と同様に、陰極側気液分離部206には、気体が混入した電解液を分離する開口部2064と、分離された気体と電解液を電解セルより排出するための貯留室2062と、電解液を排出する排出口2066とを有することが好ましい。陰極側気液分離部206において、気液混相流が開口部2064を通過するときに気泡がはじけることにより、電解液と気体に分離するができる。その結果、電解時の振動を防止することができる。

【0040】

陰極側気液分離部206を電解セル1内に配置されていることにより、電解セル1の強度が向上し、特に、陰極室20の開口部における周縁部(シール面)の上部(上部シール面)の強度が向上する。

【0041】

陰極側気液分離部206は、気体が混入した電解液を分離する開口部2064と、分離された気体と電解液を電解セルより排出するための貯留室2062を有することが好ましい。気体が混入した電解液は、開口部2064で分離されて貯留室2062に入り、電解セル1の外に排出されることになる。貯留室2062は、電解セル1の幅方向に沿って形成され、電解セル1から電解液及び気体を排出するための排出口2066に連結されている。

【0042】

開口部2064としては、例えば、微細な孔を複数設けるもの等が挙げられる。陽極室106と同様に、気泡を消去するための消泡板を用いることが好ましい。それによって、電解セル内の振動をより抑制することができる。開口部2064は、貯留室2062の上面に設けることが好ましい。その後、電解液は排出口2066より電解セル1の外に排出される。

【0043】

<隔壁>

隔壁30は、陽極室10と陰極室20の間に配置されている。隔壁30は、セパレータと呼ばれることもあり、陽極室10と陰極室20とを区画するものである、隔壁30は、電解用のセパレータとして公知のものを使用することができ、例えば、陰極側にニッケル、陽極側にチタンからなる板を溶接した隔壁等が挙げられる。

【0044】

<陽極側ガスケット、陰極側ガスケット>

陽極側ガスケット40は、陽極室10を構成する枠体表面に配置されており、陰極側ガスケット50は、陰極室20を構成する枠体表面に配置されている(以下、陽極側ガスケットと陰極側ガスケットを単に「ガスケット」と総称することがある。)。使用時には、陽極側ガスケット40ともう1つの電解セルの陰極側ガスケット50とで、イオン交換膜2を挟持するように接続される(図3参照)。これらのガスケットは、イオン交換膜2を介して電解セル1a、1bを接続する際に、接続箇所の気密性を付与することができる。

【0045】

本実施形態において、ガスケットとは、イオン交換膜と電解セルとの間をシールするものであり、例えば、中央に形成された開口部を有する額縁状のゴム製シート等が挙げられる。ガスケットは腐食性の電解液や生成するガス等に耐性があり、長期間使用できることが求められる。そこで、耐薬品性や硬度の点から、通常、エチレン・プロピレン・ジエンゴム(EPDMゴム)、エチレン・プロピレンゴム(EPMゴム)の加硫品や過酸化物架橋品等が用いられる。また、必要に応じて液体に接する領域(接液部)をポリテトラフルオロエチレン(PTFE)やテトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)などのフッ素系樹脂で被覆したガスケットを用いることもできる。これらガスケットは、電解液の流れを妨げないように、それぞれ開口部を有していればよく、その形状は特に限定されない。例えば、陽極室10を構成する陽極室枠又は陰極室20を構成する陰極室枠の開口部周縁に沿って、額縁状のガスケットを接着剤等で貼り付けることができる。そして、イオン交換膜2を介して2体の電解セル1a、1bを接続する場合(図2参照)、ガスケットを貼り付けた各電解セル1a、1bにイオン交換膜2を介し、締め付ければよい。これにより、電解液、電解により生成するアルカリ金属水酸化物、塩素ガス、水素ガス等が電解セル1a、1bの外部に漏れることを防止することができる。

【0046】

<位置関係>

本実施形態の電解セルは、各構成部材を特定の位置関係とすることにより、高電流密度での電解であっても、電解液、生成液、及び発生ガスの流れを促進することができる。通常、電解液には電解によって生じる塩素等のガスも混入するので、液体だけでなく気体も電解セル内を流動することになる(以下、この流れを「気液流れ」という場合がある。)。したがって、陽極室10では、陽極室10内の一部分ではなく、陽極室内の全体にわたって、スムーズに気体と液体が流れることが必要となる。これを実現することにより、イオン交換膜の破損及び損傷を防止することができる。

【0047】

本発明者らは、電解時の電解槽の振動を抑制し、イオン交換膜の破損及び損傷を防止するべく鋭意研究した結果、意外にも、電解液の流動や濃度分布等がイオン交換膜の破損及び損傷等の防止に重要であることを見出した。そして、電解液の流動や濃度分布を制御するべく更に検討を進めた結果、電解セル1を構成する各部位の構成を総合的に制御する必要があることを見出した。

【0048】

イオン交換膜2の物理的な破損の原因の1つは、電解セル1内の振動が挙げられる。本実施形態の電解セル1において、後述する条件(1)〜(7)等を満たすように各部材を配置することで、陽極室10及び陰極室20における気液流れが滞りなく促進されることができ、常に一定量の気体及び液体(生成ガス等を含んだ電解液)が電解セル1内を滞りなく流動することが可能となる。その結果、電解セル1の振動の発生を防止することができる。

【0049】

イオン交換膜2の損傷の原因の1つは、電解セル内の電解液の濃度分布が不均一になることが挙げられる。特に高電流密度での電解では、電解反応が早く進むため、電解セル1内の電解液の濃度分布が不均一となりやすい。電解セル1内の電解液の濃度分布が不均一になると、イオン交換膜2を透過するナトリウムイオンが減少して、イオン交換基が水素イオンで置換されるため、イオン交換膜2のイオン交換機能が低下して、損傷に繋がる。また、濃度分布が不均一になると、イオン交換膜2内の含水率に影響を与え、膜内に水が溜まって、損傷することがある。本実施形態の電解セルでは、気液流れが促進され、電解液の濃度分布が均一になるので、イオン交換膜2の損傷を防止することができる。

【0050】

また、イオン交換膜2の損傷の他の原因としては、イオン交換膜2内で塩が析出することも挙げられる。特に、高電流密度での電解では、大量の生成ガスが発生するため、生成ガスが局所的に滞留しやすい。例えば、塩化ナトリウム水溶液を電解液として用いる場合、陽極102で塩素ガスを生成し、陰極202で苛性ソーダを生成する。電解反応が進み、塩素ガスが電解セル1内の上部に滞留すると、イオン交換膜2内において塩素ガスと苛性ソーダから塩が析出してしまうことがある。しかしながら、本実施形態の電解セル1では、上記したように気液流れが促進されるため、生成ガスが局所的に滞留することを抑制でき、ひいてはイオン交換膜2内に塩が析出することも防止することができる。

【0051】

上記した気液流れは、電解セル1内全体の流れを考える必要があり、電解セル1内を構成する部材を後述する条件(1)〜(7)を満たすように配置することで、気液流れを円滑に促進することができる。具体的には、以下の通りである。

【0052】

図4は、第1実施形態の電解セルを構成する各部位の配置を示す断面模式図である。本実施形態の電解セル1は、少なくとも以下の条件を満たすように各部材が配置されている。

条件(1):陽極室10の内壁の上面と、陽極側気液分離部106の上端との距離(D1;図4参照)が2〜5mmであり、陰極室20の内壁の上面と、陰極側気液分離部206の上端との距離(D2;図4参照)が2〜5mmである。

条件(2):陽極側ガスケット40の開口部の内縁上部は、陽極室10の内壁の上面と同じかそれよりも上方に位置する(領域a;図4参照)。

条件(3):陰極側ガスケット50の開口部の内縁上部は、陰極側気液分離部206の上端と同じかそれよりも下方に位置し(領域b;図4参照)、かつ、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離(D15;図4参照)が、15mm以下である。

条件(4):バッフル板108の上端と、陽極側気液分離部106の下端との距離(D4;図4参照)が、30〜100mmである。

条件(5):バッフル板108の下端と、陽極側電解液供給部104の上端との距離(D5;図4参照)が、20〜150mmである。

条件(6):バッフル板108と、陽極102との距離(D6;図4参照)が、5〜15mmである。

条件(7):バッフル板108と、隔壁30との距離(D7;図4参照)が、20〜30mmである。

上記構成とすることで、電解時における電解液の濃度分布を均一に維持し、電解セル内の圧力変動による振動を抑制し、かつ、電解セル内において生成ガスが局所的に滞留せず、イオン交換膜を損傷せずに安定して電解を行うことができる。

【0053】

ここで、電解時における陽極室10の電解液の流れを説明する。図5は、第1実施形態の電解セルの電解時における電解液の流れを示す断面模式図である。まず、電解セル1の陽極室10では、陽極側電解液供給部104から電解液が供給され、バッフル板108により内部循環が起こり、陽極側気液分離部106に送られるという流れが生じる(矢印A〜F;図5参照))。電解液には電解によって生じる塩素等のガスも混入するので、陽極室10では、室内の全体にわたって気体と液体がスムーズに流れることが求められる。なお、図5では、陽極室10における電解液の流れの一例を示しているが、図示されていない電解液の流れが存在していてもよいことは勿論である。

【0054】

〔流れA〕

流れAの距離が短いと、流れDが阻害されて、内部循環が悪くなることがある。一方、流れAの距離が長いと、分散パイプ付近の気液流れが阻害され、イオン交換膜の下部で損傷が発生しやすくなる。そのため、バッフル板108の下端と、陽極側電解液供給部104の上端との距離が、20〜150mmである(条件(5))。この距離は、30〜140mmであることが好ましく、40〜130mmであることがより好ましい。

【0055】

特に塩酸等を電解液に添加する場合、陽極側電解液供給部104の近傍にバッフル板108の下端が位置しないことが好ましい。陽極102で発生する微量の酸素を低減し、塩素の品質を向上させるために、電解液に塩酸を添加して電解液のpHを下げることが行われる場合がある。この場合、陽極側電解液供給部104の近傍にバッフル板108の下端が位置しないことが好ましい。陽極側電解液供給部104の近傍の気液流れが阻害されると、pHの低い電解液が滞留することになり、膜を損傷してしまう場合がある。このことからも、本実施形態の電解セル1では、バッフル板108の下端と、陽極側電解液供給部104の上端との距離を、20〜150mmに制御する。

【0056】

さらに、陽極側電解液供給部104と、陽極102との距離(D8;図4参照)が3〜7mmであり、かつ陽極側電解液供給部104と隔壁30との距離(D9;図4参照)が2〜6mmであることが好ましい(条件(8))。かかる配置とすることで、陽極側電解液供給部104から供給される電解液の流れAが、流れDを阻害することがないため、電解液の内部循環を一層円滑にすることができる。陽極側電解液供給部104と、陽極102との距離は、3〜6mmであることが好ましい。陽極側電解液供給部104と隔壁30との距離は、3〜6mmであることが好ましい。

【0057】

〔流れBとD〕

バッフル板108と、陽極102との距離(D6;図4参照)は、5〜15mmの範囲である(条件(6))。バッフル板108と陽極102との距離は流れBの幅に相当し、流れBの幅が5mmより狭いと、陽極102の近傍で発生する塩素等の気泡が多くなり、電解電圧が上昇してしまう。一方、流れBの幅が15mmより広いと、バッフル板108と陽極102で仕切られる空間と、バッフル板108と隔壁30で仕切られる空間とで、気液の比重差が十分につかなくなるため、内部循環が悪くなり、電解液の濃度分布が不均一になる。バッフル板108と、陽極102との距離は、8〜15mmであることが好ましい。

【0058】

そして、バッフル板108と、隔壁30との距離(D7;図4参照)は、20〜30mmの範囲である(条件(7))。バッフル板108と隔壁30との距離は流れDの幅に相当し、流れDの幅が20mmよりも狭いと、相対的に流れBの幅が広くなり、気液の比重差がつかなくなるため、内部循環が悪くなり、電解液の濃度分布が不均一になってしまう。一方、流れDの幅が30mmより広いと、相対的に流れBの幅が狭くなり、発生する塩素等の気泡が多くなり、電解電圧が上昇してしまう。

【0059】

さらに、バッフル板108の長さ(D10;図4参照)は800〜900mmであることが好ましく、850〜900mmであることがより好ましい(条件(9))。バッフル板108の長さを上記範囲とすることで、流れB及び流れDの勢いを程よく強くして、気液の比重差を十分につけることができ、効率よく内部循環させることができるとともに、電解液の濃度分布を均一に維持できる。

【0060】

〔流れC〕

バッフル板108の上端と、陽極側気液分離部106の上端との距離(D4;図4参照)は、30〜100mmである(条件(4))。バッフル板108の上端と、陽極側気液分離部106の上端との距離を調節することで、流れCを制御できる。上記距離が30mmよりも短いと、流れCの勢いが弱くなり、内部循環が悪くなり、濃度分布が不均一となる。また、上記距離が100mmよりも長いと、陽極側気液分離部106の下部近傍における気液の比重差がつきにくく、陽極102側から隔壁30側への循環を阻害する流れができる。その結果、電解液の濃度分布が不均一となる。バッフル板108の上端と、陽極側気液分離部106の上端との距離は、40〜90mmであることが好ましい。

【0061】

〔流れE〕

陽極側気液分離部106と陽極102との距離(D11;図4参照)は、5〜15mmであることが好ましく、5〜14mmであることがより好ましい(条件(10))。陽極側気液分離部106と陽極102との距離を調節することで、流れEを制御できる。上記距離を5mm以上とすることにより、圧力損失を小さくでき、振動を抑制することができる。一方、上記距離を15mm以下とすることにより、電解セル1内の上部領域に塩素等のガスの滞留を抑制でき、イオン交換膜の損傷を防止できる。また、陰極室20内において、陰極側気液分離部206と陰極202との距離は、5mm以上であることが好ましく、5〜15mmであることがより好ましい(条件(11))。5mm以上であれば、圧力損失をより抑制でき、振動をより防止することができる。

【0062】

〔流れF〕

陽極室10の内壁の上面と、陽極側気液分離部106の上端との距離(D1;図4参照)が2〜5mmであり、陰極室20の内壁の上面と、陰極側気液分離部206の上端との距離(D2;図4参照)が2〜5mmである(条件(1))。まず、陽極室10を例にして説明すると、陽極室10の内壁の上面と、陰極側気液分離部106の上端との距離を調節することで、流れFを制御できる。上記距離が2mmよりも狭いと、液体及び気体が通る隙間を十分に確保できず、気液流れが阻害され、それにより、電解セル1内の圧力が高まり、一気に気液が流れることになる。それによって、電解セル1内で振動が発生して、イオン交換膜が物理的に破損してしまう。また、圧力損失も生じて、電解セル内での振動が発生する。上記距離が5mmよりも広いと、塩素等のガスが滞留してしまう。これにより、例えば、陽極側の塩素ガスと陰極側の苛性ソーダがイオン交換膜内に浸透して、イオン交換膜が損傷してしまう。陰極室についても同様に、陰極室20の内壁の上面と、陰極側気液分離部206の上端との距離(D2;図4参照)を2〜5mmに制御する。

【0063】

〔気液分離部とガスケットの位置関係〕

本実施形態の電解セルでは、気液分離部とガスケットが特定の位置に配置されているので、イオン交換膜の上部における損傷も抑制することができる。具体的には、陽極側ガスケット40の開口部の内縁上部は、陽極室10の内壁の上面と同じかそれよりも上方に位置する(条件(2):領域a、図4参照)。陽極側ガスケット40の開口部の内縁上部は、陽極室10の内壁の上面と同じ高さに位置することが好ましい。

【0064】

そして、陰極側ガスケット50の開口部の内縁上部は、陰極側気液分離部206の上端と同じかそれよりも下方に位置し(領域b、図4参照)、かつ、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離(D15;図4参照)が、15mm以下である(条件(3))。好ましくは、陰極側ガスケット50の開口部の内縁上部は、陰極側気液分離部206の上端よりも下方に位置することである。また、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離は、10mm以下であることが好ましい。すなわち、陽極側ガスケット40の開口部の内縁上部が陽極室10の内部領域に突出しておらず、陰極側ガスケット50の開口部の内縁上部が陰極室20の内部領域に突出しているように配置される。

【0065】

本発明者らは、陽極室10で生成するガス(塩素等)と陰極室20で生成する液体(苛性ソーダ等)がイオン交換膜内にそれぞれ浸透して、イオン交換膜内で塩が析出することが、イオン交換膜の損傷の原因になり得ることを見出した。また、電解セル1内の上部で塩素ガスが滞留することで、イオン交換膜の部分的な損傷が起こり易くなることも見出した。これらのことより、陽極室10及び陰極室20において気液分離部とガスケットの位置関係を特定の位置関係とすることで、上記原因を解消することができ、その結果、イオン交換膜の損傷を抑制することができることを見出した。以下、具体的に説明する。

【0066】

まず、本実施形態において、陽極側ガスケット40の開口部の内縁上部は、陽極室10の内壁の上面と同じ高さかそれよりも上方に位置している(条件(2);領域a、図4参照)。陽極側ガスケット40が、電解セル1内に入り込まないことで、電解液を効率よく内部循環させることができ、塩素等のガスの滞留を抑制できる。好ましくは、陽極ガスケット40が電解セル1の外へ飛び出すことを抑制する観点から、陽極側ガスケット40の内縁上部が、陽極室10の内壁の上面と略同じ高さに位置していることである。

【0067】

次に、陰極側ガスケット50の開口部の内縁上部は、陰極側気液分離部206の上端と同じかそれよりも下方に位置し(領域b;図4参照)、かつ、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離(D15;図4参照)が15mm以下である(条件(3))。すなわち、陰極側ガスケット50は、陰極室20の内壁の上面と陰極側気液分離部206の上端との隙間(D2;図4参照)より深く、陰極室20内に挿入されることになる。陰極側ガスケット50でカバーすることによって、苛性ソーダ等がイオン交換膜内に浸透することを防ぐことができ、イオン交換膜内で塩が析出することを防止することができる。

【0068】

また、通常、陰極側ガスケット50は陽極側ガスケット40よりも厚みが厚く設計されるため、電解中に電解セル1の外へ飛び出しやすい傾向にあるが、陰極ガスケット50を陰極室20の内壁より内側に突出するように配置することにより、強固に固定され、陰極ガスケット50が電解セル1の外への飛び出すことも防止できる。

【0069】

さらに、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離(D15;図4参照)を、15mm以下にすることで、陰極側気液分離部206と陰極側ガスケット50との間に電解液の流路となり得る空間を確保することができ、振動が発生するのを抑制することができる。

【0070】

加えて、上記距離を15mm以下にすることで、陰極202の通電面積を確保できることから、電解電圧を低く抑えることができる。陰極ガスケット50の内縁上部が、陰極室20の内壁に深く挿入され過ぎると、電解電圧が大幅に上昇してしまう。例えば、陰極側ガスケット50の開口部の内縁上部と、陰極室20の内壁の上面との距離(D14;図4参照)が、5mmとなるように陰極側ガスケット50を配置した場合、その距離(D14;図4参照)が0mmの場合と比較して、電解電圧が3mV上昇する。10mmとなるように陰極側ガスケット50を配置した場合は5mV上昇し、20mmとなるように陰極側ガスケット50を配置した場合は10mV上昇し、30mmとなるように陰極側ガスケット50を配置した場合は15mV上昇し、40mmとなるように陰極側ガスケット50を配置した場合は21mV上昇し、50mmとなるように陰極側ガスケット50を配置した場合は26mV上昇する。

【0071】

したがって、電解電圧の上昇抑制の観点から、陰極側ガスケット50の内縁上部が、陰極側気液分離部206の上端から15mm以内に位置するのである。かかる観点から、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離(D15;図4参照)が、10mm以下であることが好ましく、7mm以下であることがより好ましい。

【0072】

このように、陽極側からの塩素等のイオン交換膜への侵入は、電解液の内部循環を促進させることによって防止し、陰極側からの苛性ソーダ等のイオン交換膜への侵入は、ガスケットによる遮蔽によって防止するのである。イオン交換膜の上部が損傷すると、そこが起点となって、損傷が横方向(水平方向)に伝播して、イオン交換膜の破れを引き起こしやすい。特に、高電流密度(6〜10kA/m2)では、塩素ガスが内部に滞留しやすく、これによりイオン交換膜の部分的な損傷が起きやすい。本実施形態では、上述したようにイオン交換膜の損傷を抑制することができるので、高電流密度であっても安定して電解を行うことができる。

【0073】

図3を用いて、電解時における気液分離部とガスケットの位置関係を説明する。

図3は、第1実施形態の電解セルの上部の断面模式図である。2つの電解セル1a、1bの間にイオン交換膜2が挟まれ、各電解セル1a、1bは、陽極102、陰極202を有し、隔壁30により、陽極室10と陰極室20が区画されている。また、電解セル1a、1b内に陽極側気液分離部106及び陰極側気液分離部206、陽極側ガスケット40と陰極側ガスケット50が設置されている。

【0074】

図3では、陰極側ガスケット50の開口部の内縁上部は、陰極側気液分離部206の上面よりも、下方にある(条件(3)参照)。また、陽極側ガスケット40の開口部の内縁上部は、陽極室10の内壁の上面と略同じ高さに配置されている(条件(2)参照)。

【0075】

また、陽極室10内において、陽極側電解液供給部104と、陽極102との距離(D8;図4参照)が、3〜7mmであり、陽極側電解液供給部104と、隔壁30との距離(D9;図4参照)が、3〜7mmであり、陰極室20内において、陰極側電解液供給部204と、陰極202との距離(D12;図4参照)が、6.5〜10.5mmであり、陰極側電解液供給部204と、隔壁30との距離(D13;図4参照)が、2〜6mmであることが好ましい(条件(12))。

【0076】

より好ましくは、陽極側電解液供給部104と、陽極102との距離が、2〜6mmであり、陽極側電解液供給部104と、隔壁30との距離が、2〜6mmであり、陰極側電解液供給部204と、陰極202との距離が、7〜10mmであり、陰極側電解液供給部204と、隔壁30との距離が、3〜5mmである。

【0077】

なお、ここでいう距離とは、最短距離を意味するものであり、電解液供給部の側面と陽極、又は、電解液供給部の側面と隔壁の最短距離である。このように部材を配置することによって、陽極室10及び陰極室20における電解液供給部の下部領域の電解液も効率よく内部循環させることができる。特に、陰極室20においては、陰極側電解液供給部204の下部領域での電解液の濃度上昇、陽極10においては、陽極側電解液供給部104の下部領域での濃度低下を効果的に防止できる。特に、塩酸等を添加して電解する場合、pHの低い塩水の滞留によるイオン交換膜の損傷を防止できる。

【0078】

本実施形態の電解セルは、複極式電解セルとして複数個を直列に接続する場合、陽極室又は陰極室に弾性体を設置して、その上に電極が備えられる構成であってもよい。弾性体を設けることにより、接続する電解セル2同士で、イオン交換膜に電極が押し付けられることになり、電極間の距離が短くなるため、電圧を下げることができる。

【0079】

図6は、本実施形態の電解セルの第2実施形態の側断面図である。電解セル2は、陽極室10と、陰極室20と、陽極室10と陰極室20との間に配置された隔壁30と、陽極室10を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケット40と、陰極室20を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケット50と、陰極室20の集電体208の上に配置された弾性体60と、弾性体60の上に配置された陰極202を備えている。電解セル2に用いられる陽極室10、陰極室20、隔壁30、陽極側ガスケット40、陰極側ガスケット50は、図1等において説明した電解セル1と同様のものを採用できる。

【0080】

この電解セル2を、イオン交換膜を挟んで複数個直列に接続すると、陰極室20に配置された弾性体60によって、陰極202が、隣接する電解セルの陽極室側へ押し付けられることになる。それによって、イオン交換膜を挟んで、陰極202と隣接する電解セルの陽極との距離が短くなり、電解時の電圧を下げることができる。

【0081】

弾性体60は、渦巻きばね、コイル等のばね部材や、クッション性のマット等を用いることができる。弾性体60は、使用時の面圧等を考慮して適宜好適なものを採用できる。なお、本実施形態では、弾性体60を陰極室20側の集電板208の表面上に設けてもよいし、陽極室10側の隔壁の表面上に設けてもよいが、通常、陰極室20が陽極室10よりも小さくなるよう区画されているので、枠体の強度等の観点から、陰極室20の集電板208上に設けることが好ましい。

【0082】

本実施形態の電解セルは、イオン交換膜を介して複数個を直列に接続して、複極式電解槽とすることができる。図7は、本実施形態の電解槽の正面図であり、図8は、同実施形態の電解槽を組み立てる途中の状態を示す概略斜視図である。本実施形態では、直列に配置された複数の電解セル1と、隣接する電解セル1の間に配置されたイオン交換膜(図示せず)と、を少なくとも備える複極式電解槽4(以下、単に「電解槽」という場合がある。)とすることができる。

【0083】

電解槽4は、イオン交換膜(図示せず)を介して複数の電解セル1を直列に配置して、プレス器7により連結されることにより組み立てられる(図8参照)。なお、連結した電解セル1の両端には、陽極室のみを有する電解セル(陽極ターミナルセル)と、陰極室のみを有する電解セル(陰極ターミナルセル)を配置する。このようにして組み立てられた電解槽4では、その両端に配置された電解セル1のうちの一方に陽極端子5が、もう一方に陰極端子6が接続される(図7参照)。すなわち、電解セル1の陽極室と、隣接するもう1つの電解セル1の陰極室の間に、イオン交換膜が配置されるように接続されて、電解が行われる。

【0084】

本実施形態の電解槽4において用いられるイオン交換膜は、特に限定されず、公知のものを用いることができる。例えば、塩化アルカリ等の電気分解により塩素とアルカリを製造する場合、耐熱性及び耐薬品性等に優れるという観点から、含フッ素系イオン交換膜が好ましい。含フッ素系イオン交換膜としては、電解時に発生する陽イオンを選択的に透過する機能を有し、かつイオン交換基を有する含フッ素系重合体を含むもの等が挙げられる。ここでいうイオン交換基を有する含フッ素系重合体とは、イオン交換基、又は、加水分解によりイオン交換基となり得るイオン交換基前駆体、を有する含フッ素系重合体をいう。例えば、フッ素化炭化水素の主鎖からなり、加水分解等によりイオン交換基に変換可能な官能基をペンダント側鎖として有し、かつ溶融加工が可能な重合体等が挙げられる。

【実施例】

【0085】

以下の実施例により本発明をさらに詳しく説明するが、本発明は以下の実施例により何ら限定されるものではない。以下に説明する電解槽を用意し、電解槽の各部材の配置や形状を変化させ、その結果を検証した。

【0086】

〔電解槽〕

電解槽として、横幅が2400mm、高さが1200mmの電解セルを8個直列に並べ、両端には、陽極室のみを有する電解セル(陽極ターミナルセル)と、陰極室のみを有する電解セル(陰極ターミナルセル)を配置し、陽極ターミナルセルに陽極端子を、陰極ターミナルセルに陰極端子を配置した。各電解セルの周縁部には、陽極側ガスケットと陰極側ガスケットを接着剤で貼り付け、各電解槽の間に、食塩電解用の含フッ素系イオン交換膜(旭化成ケミカルズ社製、商品名「ACIPLEX(登録商標)F6801」)を挟んで、電解槽を組み立てた。

【0087】

陽極はエクスパンデッドメッシュ加工したチタン板の表面に、ルテニウム、イリジウム、チタンを成分とする酸化物を被覆することにより製作した。

陰極室内には、エクスパンデッドメッシュ加工したニッケル板を集電板として用い、集電板の上にニッケル製クッションマットをのせ、さらに陰極をのせた。陰極はニッケル製ファインメッシュ基材にルテニウムの酸化物を被覆したものを用いた。

バッフル板としては、チタン製の厚み0.3mmのものを用いた。

【0088】

陽極側ガスケットは、厚み3.1mmのEPDM製ガスケットを用いた。陰極側ガスケットは、厚み3.5mmのEPDM製ガスケットを用いた。

【0089】

陽極室内の分散パイプは、外径25.4mm、厚み0.7mm、内径24mmのチタン製のパイプを用いた。なお、分散パイプには、等間隔に直径1.5mmの孔を複数設けた。分散パイプと陽極との距離を5mm、分散パイプと隔壁との距離を5mmになるように分散パイプを設置した。

【0090】

陰極室内の分散パイプは、外径12mm、厚み1mm、内径10mmのニッケル製のパイプを用いた。なお、分散パイプには、等間隔に直径2.0mmの孔を複数設けた。分散パイプと陰極との距離が4mm、分散パイプと隔壁との距離が4mmになるように設置した。

【0091】

各電解セルは、図4に示す距離D1〜D15を適宜変化させて、電解セルの振動及び塩水濃度分布、イオン交換膜の損傷の有無を評価する実験を行った。

【0092】

各電解セルを並べた電解槽の陽極室に、陽極液として300g/Lの塩水を供給し、陰極室には、排出ノズル付近より、苛性ソーダ濃度が32重量%となるように希薄苛性ソーダを供給し、電解温度90℃、陽極室側ガス圧(ゲージ圧)を40kPa、陰極室側ガス圧(ゲージ圧)を44kPa、電流密度8kA/m2で1ヶ月間電解した。また、陽極液の排出ノズル付近の塩水のpHが2となるように、供給する塩水に塩酸を添加して電解を行った。

【0093】

〔振動測定〕

電解セル内の振動は、電解セル陽極室中央に内径4mmのチューブを挿入し、圧電素子により電気信号に変換し測定した。サンプリング周波数100Hzで40秒間、圧力変動を測定し、圧力の最大値と最小値の差(単位は、水柱の高さ[cm]に換算して表した。)を電解セル内の振動の大きさとした。

【0094】

〔濃度分布測定〕

電解セル内の塩水濃度分布は、図9に示す箇所についての塩水濃度を測定し、その平均値で評価した。図9は、本実施例で行った塩水濃度測定の測定箇所を示す側面図である。陽極室内の陽極近傍に、ノズルを9箇所挿入し、電解中に電解液をゆっくりサンプリングし、各測定点での塩水濃度を測定した。そして、8kA/m2の電流密度における、この9箇所での塩水濃度の最大値と最小値の差をセル内濃度分布差として求めた。サンプリング位置は、陽極室枠内において、以下の位置で測定した(図9の丸点参照)。

【0095】

上部3箇所:陽極室周縁部の上部から、150mm内側の高さにおいて、電解セルの幅方向に沿って、真ん中で1箇所、中央から左右方向にそれぞれ968mmの位置で2箇所を測定した。

中央3箇所:陽極室の中心点で1箇所、中心点から左右方向にそれぞれ968mmの位置で2箇所を測定した。

下部3箇所:陽極室の周縁部の下部から、150mm内側の高さにおいて、電解セルの幅方向に沿って、真ん中で1箇所、中央から左右方向にそれぞれ968mmの位置で2箇所を測定した。

【0096】

〔電流効率測定〕

電流効率は、電解セルに供給される塩水の酸度(酸のモルパーセント濃度)に対する、電解セルから排出される塩水の酸度の割合で評価した。電解において、イオン交換膜を介して陰極室から陽極室へOH-が透過する場合、塩水中のH+と反応するため、塩水の酸度が低下する。このことから、前記割合により、流した電流に対してNa+イオンが透過した割合である電流効率を求めた。

【0097】

酸度は、電解セルに供給する塩水と、各電解セルの陽極側の排出ノズルから排出される塩水をサンプリングし、滴定により求めた。なお、排出される塩水中には塩素が溶存しているので、滴定前に100mlのサンプリング液に対し、2.5gのヨウ化カリウム(KI)を添加して溶存塩素を塩化ナトリウム(NaCl)とヨウ素(I2)に遊離することにより溶存塩素を除去した。さらに、2N濃度のチオ硫酸ナトリウム(Na2S2O3)で反応させ、ヨウ素(I2)をヨウ化ナトリウム(NaI)にすることでサンプリング液を透明にした。その後、フェノールフタレインを指示薬として、0.1N濃度の水酸化ナトリウム(NaOH)で滴定し、酸度を求めた。

【0098】

[実施例1]

下記電解セルを用いて電解を行った。表1及び2に各距離及び長さを示す。

<陽極室>

陽極側気液分離部の上端面と陽極室枠の内側の上面(D1)を3mm

陽極側気液分離部と陽極との距離(D11)を6mm

バッフル板の上端と陽極側気液分離部の底端面との距離(D4)を50mm

バッフルと陽極との距離(D6)を10mm

バッフル板と隔壁との距離(D7)を25mm

バッフル板の長さ(D10)を886mm

バッフル板の下端と分散パイプの上端との距離(D5)を35mm

陽極側電解液供給部と陽極との距離(D8)を4.1mm

陽極側電解液供給部と隔壁との距離(D9)を5mm

<陰極室>

陰極側気液分離部の上端面と陰極室枠の内側の上面との距離(D2)を3mm

陰極側ガスケットの上部における内縁と陰極室枠の内側の上面との距離(D14)を5mm

(陰極側ガスケットの開口部の内縁上部と陰極側気液分離部の上端面との距離(D15)は2mm)

陰極と陰極側気液分離部との距離(D3)を5.5mm

陰極側気液分離部の底端面と分散パイプの上端との距離を1091.5mm

陰極側電解液供給部と陰極との距離(D12)を8.5mm

陰極側電解液供給部と隔壁との距離(D13)を4mm

【0099】

その結果、電解中は、電解セルから排出ホースへと排出される電解液において、脈動は観測されず、スムーズに電解液が排出されていることを目視にて確認した。電解中の電解セル内の振動を測定した結果、水柱5cm以下(0.49kPa以下)であり、振動は十分に抑制されたことがわかった。塩水濃度分布差は0.48Nであり、内部循環により電解液濃度が均一に維持されていることがわかった。また、電解電圧3.18V、電流効率は97.3%であった。電解運転終了後、イオン交換膜を取り外し観察したところ、全体的にイオン交換膜の損傷は目視では確認されなかった。

【0100】

以下の比較例1〜3では、各部材の位置関係を変更した点以外は、実施例1と同様の条件で電解を行い、実施例1と比較した。

【0101】

[比較例1]

陽極側気液分離部の上端面と陽極室枠の内側の上面(D1)を5mmとし、陰極室において、陰極側気液分離部の上端面と陰極室枠の内側の上面との距離(D2)を5mm、陰極側ガスケットの上部における内縁と陰極室枠の内側の上面との距離(D14)を4mmに変更したこと以外は、実施例1と同様の電解セルを用いて電解を行った。

その結果、電解中は、電解セルから排出ホースへと排出される電解液において、脈動は観測されず、スムーズに電解液が排出されていることを目視にて確認した。電解中の電解セル内の振動を測定した結果、水柱5cm以下(0.49kPa以下)であり、振動が小さいことがわかった。しかし、電解運転終了後、イオン交換膜を取り外し観察したところ、ガスケットの上部付近に相当する位置において、イオン交換膜内に塩の析出と見られる直径1mm以下の損傷が多数見られた。これは、陰極ガスケットの内縁上部が、気液分離部の上端面より上方に位置しているため、陰極室の苛性ソーダがイオン交換膜内に侵入し、膜内に塩を形成したと考えられる。

【0102】

[比較例2]

陽極側気液分離部の上端面と陽極室枠の内側の上面(D1)を1mmとし、陰極室において、陰極側気液分離部の上端面と陰極室枠の内側の上面との距離(D2)を1mmに変更したこと以外は、実施例1と同様の電解セルを用いて電解を行った。

その結果、液排出ノズルから液排出ホース内を流れる電解液において、脈動が観測され、断続流となっていることがわかった。電解中の電解セル内の振動を測定した結果、水柱23cm(2.26kPa)であり、振動が大きいことがわかった。これは、気液混相流が通る幅であるD1が狭いために、気液流れが阻害されて圧力変動が生じ、振動が発生したと考えられる。このことから、さらに長時間の電解を行った場合、この振動が継続的に発生すると、イオン交換膜の物理的な破損が発生してしまうことが示唆される。なお、電解運転終了後、イオン交換膜を取り外し観察したところ、イオン交換膜の損傷は確認されなかった。

【0103】

[比較例3]

陰極側ガスケットの上部における内縁と陰極室枠の内側の上面との距離(D14)を0mmに変更したこと以外は、実施例1と同様の電解セルを用いて電解を行った。

その結果、電解中は、電解セルから排出ホースへと排出される電解液において、脈動は観測されず、スムーズに電解液が排出されていることが目視にて確認した。電解中の電解セル内の振動を測定した結果、水柱5cm以下(0.49kPa以下)であり、振動は小さいことがわかった。しかし、電解運転終了後、イオン交換膜を取り外し観察したところ、ガスケットの上部付近に相当する位置において、イオン交換膜内に塩の析出と見られる直径1mm以下の損傷が多数見られた。これは、陰極ガスケットの上部における内縁が、気液分離部の上端面より高い位置にあるため、陰極室の苛性ソーダがイオン交換膜内に侵入し、膜内に塩を形成したと考えられる。

これらの結果を表1に示す。

【0104】

【表1】

【0105】

表1に示すように、実施例1は、電解液が十分に内部循環しており、電解時における振動も十分に抑制され、電解液の濃度の均一に維持されており、運転効率も良好であった。一方、比較例1及び3では、イオン交換膜の損傷が見られた。比較例2では気液混相流が閉塞し、振動が生じた。

【0106】

以下の比較例4〜9では、陽極室において、気液分離部、バッフル、分散パイプ等の位置関係を変更して電解運転を行い、その結果について実施例1と比較した。

【0107】

[比較例4]

陽極とバッフルとの距離(D6)を3mmに変更したこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は0.65Nであった。また、電解電圧は3.20V、電流効率は96.8%であった。電解運転終了後、イオン交換膜を取り出して観察したところ、直径1mm以下の損傷が多数確認された。

【0108】

[比較例5]

陽極とバッフルとの距離(D6)を20mmに変更したこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は0.82Nであった。また、電解電圧は3.19V、電流効率は97.1%であった。電解運転終了後、イオン交換膜を取り出し、観察したところ、直径1mm以下の損傷が多数確認された。

【0109】

[比較例6]

長さ916mmのバッフル板(D10)を使用し、バッフル板の上端と陽極側気液分離部の底端面の距離(D4)を20mmとしたこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は0.86Nであった。また、電解電圧は3.19V、電流効率は97.0%であった。電解運転終了後、イオン交換膜を取り出し、観察したところ、直径1mm以下の損傷が多数確認された。

【0110】

[比較例7]

長さ786mmのバッフル板(D10)を使用し、バッフル板の上端と陽極側気液分離部の底端面の距離(D4)を150mmとしたこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は0.62Nであった。また、電解電圧は3.18V、電流効率は97.0%であった。電解運転終了後、イオン交換膜を取り出し、観察したところ、直径1mm以下の損傷が多数確認された。

【0111】

[比較例8]

長さ911mmのバッフル板(D10)を使用し、バッフル板の下端と分散パイプの上端との距離(D5)を10mmとしたこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は1.00Nであった。また、電解電圧は3.20V、電流効率は96.8%であった。電解運転終了後、イオン交換膜を取り出し、観察したところ、直径1mm以下の損傷が多数確認された。バッフル下部付近の気液流れが阻害され、濃度分布が不均一になったことが分かる。

【0112】

[比較例9]

長さ700mmのバッフル板(D10)を使用し、バッフル板の下端と分散パイプの上端との距離(D4)を221mmとしたこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は0.63Nであった。また、電解電圧は3.19V、電流効率は96.7%であった。電解運転終了後、イオン交換膜を取り出して観察したところ、直径1mm以下の損傷が多数確認され、また、分散パイプ付近に塩酸による白化と見られる損傷も確認された。電解セル下部付近の気液流れが阻害され、内部循環が悪くなり、イオン交換基が水素イオンに置換されることで、損傷したことが分かる。

【0113】

これらの結果を表2に示す。

【0114】

【表2】

【0115】

直径1mm以下の損傷であっても、さらに長期間使用すると、損傷箇所の増加及び損傷部分の拡大が生じ、電流効率が大きく低下するとともに、イオン交換膜の寿命が短くなってしまうと推測される。

比較例4では、陽極とバッフル板との間(流れB)が狭く、気泡が多くなり、電解電圧が上昇した。比較例5では、陽極とバッフル板の間(流れB)が広く、内部循環が悪化し、濃度分布差が大きくなった。

比較例6では、バッフル板の上端と陽極側気液分離部の底端面との間(流れC)が狭く、液が循環して流れる幅が狭いので、濃度分布が悪化した。比較例7では、バッフル板の上端と陽極側気液分離部の底端面との間(流れC)が広く、循環が阻害される流れが生じて、濃度分布が悪化した。

比較例8では、バッフル板の下端と分散パイプとの間(流れA)が狭く、内部循環の流れが阻害され、濃度分布差が大きくなった。比較例9では、バッフル板の下端と分散パイプとの間(流れA)が広く、分散パイプ付近での気液の流れが悪化し、濃度分布差が大きくなった。

【産業上の利用可能性】

【0116】

本発明の電解セルは、塩素とアルカリ金属水酸化物を生産するためのイオン交換膜法アルカリ電解の分野をはじめとする幅広い分野で好適に利用できる。

【符号の説明】

【0117】

1,1a,1b,3…電解セル、2…イオン交換膜、4…電解槽、5…陽極端子、6…陰極端子、10…陽極室、102…陽極、104…陽極側液体供給部、106…陽極側気液分離部、108…バッフル板、110…陽極側液供給ノズル、1062,2062…貯留室、1064,2064…開口部、1066,2066…排出口、20…陰極室、202…陰極、204…陰極側液体供給部、206…陰極側気液分離部、208…集電板、210…陰極側液供給ノズル、30…隔壁、40…陽極側ガスケット、50…陰極側ガスケット、60…弾性体

【技術分野】

【0001】

本発明は、電解セル及び電解槽に関する。

【背景技術】

【0002】

アルカリ金属塩電気分解(以下、「電解」という。)とは、食塩水等のアルカリ金属塩化物水溶液を電気分解して、高濃度のアルカリ金属水酸化物、水素、塩素などを製造する方法である。その方法としては、水銀法や、隔膜法による電解が挙げられるが、近年では、電力効率の良いイオン交換膜法が主に用いられている。イオン交換膜法では、陽極と陰極を備えた電解セルを、イオン交換膜を介して、多数並べた電解槽を用いて電解を行う。電解セルは、陰極を取り付けた陰極室枠と、陽極を取り付けた陽極室枠とが、隔壁(背面板)を介して背中合わせに配置された構造を有している。

【0003】

電解では、陽極にアルカリ金属塩化物水溶液を供給し、陰極にアルカリ金属水酸化物又は水を供給して、電解を行うことで、陽極では塩素ガスを生成し、陰極ではアルカリ金属水酸化物や水素ガスを生成する。

【0004】

この電解において、電解液又は生成液と生成ガスを気液混相のまま、電解セルの上部から抜き出した場合、電解セル内の圧力変動による振動が発生し、イオン交換膜が物理的に破損する問題がある。

【0005】

これを防止するために、電解セルには、通常、気液を分離して排出できるようにする気液分離室が備えられている。しかし、振動を防止するために気液分離室を電解セル内に配置した場合には、電解セル内の上部で生成ガスが滞留しやすくなり、部分的に、生成ガスによってイオン交換膜が損傷する問題がある。

【0006】

上述のイオン交換膜の破損及び損傷を抑制するために、様々な検討がなされている。

特許文献1には、気液分離室を電解セル内に配置し、上部に多孔質体気泡消去板を設置することで、電解セル内の振動を抑制する提案がなされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−064793号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

通常の電解は、4kA/m2程度の電流密度で電解が行われるが、6〜10kA/m2などの高電流密度においても安定して電解を行えることが求められている。これは、高電流で電解を行うと、短時間で多くの苛性ソーダを生産することができるためである。

【0009】

しかし、高電流密度で電解すると、陽極室では電解液の消費が加速し、陰極室では、生成液の発生が加速するため、陽極室及び陰極室内での濃度分布が不均一となり易い問題がある。さらに、生成ガスの発生量が増加するため、振動が発生しやすくなるという問題があり、電解セル内の電解液に含まれる気泡の割合が増加し、電解セル内の上部でさらにガスが滞留しやすくなり、イオン交換膜の損傷も加速されるという問題もある。特に、電解セルの陽極側では塩素が発生するため、塩素によるイオン交換膜の損傷が問題となる。

【0010】

本発明は、上記事情に鑑みなされたものであり、電解時において電解液の濃度分布が均一であり、電解セル内の圧力変動による振動を抑制し、かつ、イオン交換膜を損傷せずに安定して電解を行うことができる電解セル及び電解槽を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明者らは、上記課題を解決すべく鋭意研究を重ねた結果、陽極室と、陰極室と、前記陽極室と前記陰極室との間に配置された隔壁と、前記陽極室を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケットと、前記陰極室を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケットと、を備えた電解セルにおいて、特定の構造を有する陽極室及び特定の構造を有する陰極室とし、かつ、これらを構成する部材を特定の位置関係となるように配置することで、電解時における電解液の濃度分布が均一であり、電解セル内の圧力変動による振動を抑制し、かつ、イオン交換膜を損傷せずに安定して電解を行うことができることを見出し、本発明を完成させるに至った。

【0012】

すなわち、本発明は以下の通りである。

〔1〕

陽極室と、

陰極室と、

前記陽極室と前記陰極室との間に配置された隔壁と、

前記陽極室を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケットと、

前記陰極室を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケットと、

を備え、

前記陽極室は、陽極と、前記陽極室の内壁内部に配置された、前記陽極室に電解液を供給する陽極側電解液供給部と、前記陽極側電解液供給部の上方に配置され、前記隔壁と略平行となるように配置されたバッフル板と、前記バッフル板の上方に配置され、気体が混入した前記電解液から前記気体を分離する陽極側気液分離部と、を有し、

前記陰極室は、陰極と、前記陰極室の内壁内部に配置された、前記陰極室に電解液を供給する陰極側電解液供給部と、前記陰極側電解液供給部の上方に配置され、気体が混入した前記電解液から前記気体を分離する陰極側気液分離部と、を有し、

前記陽極室の前記内壁の上面と、前記陽極側気液分離部の上端との距離が、2〜5mmであり、

前記陰極室の前記内壁の上面と、前記陰極側気液分離部の上端との距離が、2〜5mmであり、

前記陽極側ガスケットの前記開口部の内縁上部は、前記陽極室の前記内壁の前記上面と同じかそれよりも上方に位置し、

前記陰極側ガスケットの前記開口部の内縁上部は、前記陰極側気液分離部の上端と同じかそれよりも下方に位置し、且つ、前記陰極側ガスケットの前記開口部の前記内縁上部と、前記陰極側気液分離部の前記上端との距離が、15mm以下であり、

前記バッフル板の上端と、前記陽極側気液分離部の下端との距離が、30〜100mmであり、

前記バッフル板の下端と、前記陽極室液供給部の上端との距離が、20〜150mmであり、

前記バッフル板と、前記陽極との距離が、5〜15mmであり、

前記バッフル板と、前記隔壁との距離が、20〜30mmである、

電解セル。

〔2〕

前記陽極側電解液供給部と、前記陽極との距離が、3〜7mmであり、

前記陽極側電解液供給部と、前記隔壁との距離が、2〜6mmであり、

前記陰極側電解液供給部と、前記陰極との距離が、6.5〜10.5mmであり、

前記陰極側電解液供給部と、前記隔壁との距離が、2〜6mmである、〔1〕に記載の電解セル。

〔3〕

前記陽極側気液分離部は、

前記気体が混入した前記電解液を貯留し、前記気体と前記電解液とを分離する貯留室と、

前記分離された気体を前記貯留室から排出する第三の開口部と、

を有する、〔1〕又は〔2〕に記載の電解セル。

〔4〕

前記陰極側気液分離部は、

前記気体が混入した前記電解液を貯留し、前記気体と前記電解液とを分離する貯留室と、

前記分離された気体を前記貯留室から排出する第四の開口部と、

を有する、〔1〕〜〔3〕のいずれか一項に記載の電解セル。

〔5〕

前記バッフル板は、前記陽極室の幅方向に沿って設けられている、〔1〕〜〔4〕のいずれか一項に記載の電解セル。

〔6〕

前記陽極側電解液供給部は、前記陽極室の幅方向に沿って配置された、前記電解液を前記陽極室に供給する第五の開口部を有するパイプである、〔1〕〜〔5〕のいずれか一項に記載の電解セル。

〔7〕

前記陰極側電解液供給部は、前記陰極室の幅方向に沿って配置された、前記電解液を前記陰極室に供給する第六の開口部を有するパイプである、〔1〕〜〔6〕のいずれか一項に記載の電解セル。

〔8〕

直列に配置された複数の〔1〕〜〔7〕のいずれか一項に記載の電解セルと、

隣接する前記電解セルの間に配置されたイオン交換膜と、

を少なくとも備える、複極式電解槽。

【発明の効果】

【0013】

本発明の電解セルによれば、電解時において電解液の濃度分布が均一であり、電解セル内の圧力変動による振動を抑制し、かつ、イオン交換膜を損傷せずに安定して電解を行うことができる。

【図面の簡単な説明】

【0014】

【図1】本実施形態の電解セルの第1実施形態の側断面図である。

【図2】同実施形態の電解セルの正面図である。

【図3】同実施形態の電解セルを接続した状態を示す部分側断面図である。

【図4】同実施形態の電解セルを構成する各部位の配置を示す断面模式図である。

【図5】同実施形態の電解セルの電解時における電解液の流れを示す断面模式図である。

【図6】本実施形態の電解セルの第2実施形態の側断面図である。

【図7】本実施形態の電解槽の正面図である。

【図8】同実施形態の電解槽を組み立てる途中の状態を示す概略斜視図である。

【図9】本実施例で行った塩水濃度測定の測定箇所を示す正面図である。

【発明を実施するための形態】

【0015】

以下、本発明を実施するための形態(以下、単に「本実施形態」という。)について、必要に応じて図面を参照しつつ詳細に説明する。以下の本実施形態は、本発明を説明するための例示であり、本発明を以下の内容に限定する趣旨ではない。添付図面は実施形態の一例を示したものであり、形態はこれに限定して解釈されるものではなく、本発明はその要旨の範囲内で適宜に変形して実施できる。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとし、図面の寸法比率は図示の比率に限られるものではない。さらに、本明細書において、「略」を付した用語は、当業者の技術常識の範囲内でその「略」を除いた用語の意味を示すものであり、「略」を除いた意味自体をも含むものとする。

【0016】

図1は、本実施形態の電解セルの第1実施形態の側断面図であり、図2は同実施形態の電解セルの正面図である。本実施形態の電解セル1は、陽極室10と、陰極室20と、前記陽極室10と前記陰極室20との間に配置された隔壁30と、前記陽極室を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケット40と、前記陰極室を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケット50と、を備え、

前記陽極室10は、陽極102と、前記陽極室10の内壁内部に配置された、前記陽極室10に電解液を供給する陽極側電解液供給部104と、前記陽極側電解液供給部104の上方に配置され、前記隔壁30と略平行となるように配置されたバッフル板108と、前記バッフル板108の上方に配置され、気体が混入した前記電解液から前記気体を分離する陽極側気液分離部106と、を有し、

前記陰極室20は、陰極202と、前記陰極室20の内壁内部に配置された、前記陰極室20に電解液を供給する陰極側電解液供給部204と、前記陰極側電解液供給部204の上方に配置され、気体が混入した前記電解液から前記気体を分離する陰極側気液分離部206と、を有し、

前記陽極室10の前記内壁の上面と、前記陽極側気液分離部106の上端との距離が、2〜5mmであり、

前記陰極室20の前記内壁の上面と、前記陰極側気液分離部206の上端との距離が、2〜5mmであり、

前記陽極側ガスケット40の前記開口部の内縁上部は、前記陽極室10の前記内壁の前記上面と同じかそれよりも上方に位置し、

前記陰極側ガスケット50の前記開口部の内縁上部は、前記陰極側気液分離部206の上端と同じかそれよりも下方に位置し、且つ、前記陰極側ガスケット50の前記開口部の前記内縁上部と、前記陰極側気液分離部206の前記上端との距離が、15mm以下であり、

前記バッフル板108の上端と、前記陽極側気液分離部106の下端との距離が、30〜100mmであり、

前記バッフル板108の下端と、前記陽極側電解液供給部104の上端との距離が、20〜150mmであり、

前記バッフル板108と、前記陽極102との距離が、5〜15mmであり、

前記バッフル板108と、前記隔壁30との距離が、20〜30mmである、

電解セルである。かかる構成の電解セルを用いることで、電解時における電解液の濃度分布が均一であり、電解セル内の圧力変動による振動を抑制し、かつ、電解セル内において生成ガスが局所的に滞留せず、イオン交換膜を損傷せずに安定して電解を行うことができる。

【0017】

本実施形態では、電解セル1の陽極側と、もう1つの電解セル1の陰極側とを、陽イオン交換膜を介して接続することで電解を行うことができる。図3は、第1実施形態の電解セルを接続した状態を示す部分側断面図である。図3に示すように、陽イオン交換膜2を、電解セル1aの陽極側ガスケット40と、もう1つの電解セル1bの陰極側ガスケット50との間に挟みこむように接続する。即ち、電解セル1a、1bを直列接続して電解を行うことができる複極式の電解槽とすることができる。

【0018】

以下、電解セル1を構成する各部材について説明する。本実施形態の電解セル1は、陽極室10と陰極室20の間に隔壁30が配置されており、陽極室10を構成する枠体表面には陽極側ガスケット40が配置されており、陰極室20を構成する枠体表面には陰極側ガスケット50が配置されている。また、本実施形態において、陰極を陰極室枠内に具備する。陰極は、陰極室枠内の集電板の上に取り付けられ、集電板と陰極の間にマットを有していてもよい。

【0019】

<陽極室>

陽極室10は、陽極102と、陽極室10の内壁内部に配置された、陽極室10に電解液を供給する陽極側電解液供給部104と、陽極側電解液供給部104の上方に配置され、隔壁30と略平行になるように配置されたバッフル板108と、バッフル板108の上方に配置され、気体が混入した電解液から気体を分離する陽極側気液分離部106と、を有する。

【0020】

(陽極)

陽極室10の枠内には、陽極102が設けられている。陽極102としては、チタン基材の表面にルテニウム、イリジウムを成分とする酸化物を被覆する、いわゆるDSA等の金属電極を用いることができる。

【0021】

(陽極側電解液供給部)

陽極側電解液供給部104は、陽極室10に電解液を供給するものであり、陽極側電解液供給部104は、陽極室10の内部の下方に配置される。陽極側電解液供給部104としては、例えば、表面に開口部を有するパイプ(分散パイプ)等を用いることができる。かかるパイプとしては、陽極室10の幅方向(図1において紙面の垂直方向に相当し、図2において紙面の左右方向に相当する。)に沿って配置された、電解液を陽極室10に供給する開口部を有するパイプであることが好ましい。このパイプを、電解セル1内に電解液を供給する陽極側液供給ノズル110に接続することで、陽極側液供給ノズル110から供給された電解液を電解セル1内まで搬送し、パイプの表面に設けられた開口部から陽極室10の内部に供給することができる。パイプを陽極室10の幅方向に沿って配置することで、陽極室10の内部に均一に電解液を供給することができるため好ましい。

【0022】

陽極側電解液供給部104として上記した分散パイプを用いる場合、その内径は特に限定されないが、圧力損失を低減し、横方向に液を均一に供給させる観点から、20〜30mmであることが好ましい。分散パイプは、電解セル1の幅方向に沿って配置されていることが好ましい。また、分散パイプの断面積が大きいほうが、分散パイプにおける圧力損失を抑制でき、電解液の流量をより均一に維持できる。かかる観点から、陽極室10の分散パイプの内径は、20〜30mmであることが好ましく、22〜28mmであることがより好ましい。

【0023】

(陽極側気液分離部)

陽極側気液分離部106は、バッフル板108の上方に配置される。電解中において、陽極側気液分離部106は、塩素ガス等の生成ガスと電解液を分離する機能を有する。なお、特に断りがない限り、電解セル1において、上方とは、図1における上方向を意味し、下方とは、図1における下方向を意味する。

【0024】

電解時、電解セル1で発生した生成ガスと電解液が混相(気液混相)となり系外に排出されると、電解セル1内部の圧力変動によって振動が発生し、イオン交換膜の物理的な破損を引き起こす場合がある。これを抑制するために、本実施形態の電解セル1には、気体と液体を分離するための陽極側気液分離部106が設けられている。陽極側気液分離部106には、気泡を消去するための消泡板が設置されることが好ましい。気液混相流が消泡板を通過するときに気泡がはじけることにより、電解液とガスに分離するができる。その結果、電解時の振動を防止することができる。

【0025】

消泡板としては、例えば、エクスパンデッドメタル、丸型や角形等の孔を打ち抜きしたパンチングメタル、金網、ワイヤーメッシュ、発泡金属等が使用できる。その他にも塩素や苛性ソーダに耐久性のある素材であれば、プラスチックやセラミック製で同様な形状ものでもよい。消泡板の開口率は、通常、10〜80%の範囲で使用できるが、圧力損失や気泡消去の観点から、好ましくは30〜70%の範囲であり、より好ましくは40〜70%の範囲である。ここでいう、開口率は、消泡板の面積に対する、消泡板の表面で開口している部分の面積の割合である。消泡板の厚みは、通常、0.1〜5mmの範囲であれば、圧力損失も少なく、十分な気泡消去効果が得られる。

【0026】

さらに、陽極側気液分離部106が電解セル1の内部に配置されていることにより、電解セル1の強度が向上する。特に、陽極室10の開口部における周縁部(シール面)の上部(以下、「上部シール面」という場合がある。)の強度が向上する。

【0027】

陽極側気液分離部106を電解セル1の外部の上部に配置すると、陽極室10と、その上部に位置する陽極側気液分離部106とを隔てる板が必要となる。この場合、その板が、上部シール面の強度を保持することになるため、上部シール面がたわみ易くなる。それによって、陽極側ガスケット40の上部部分が、電解セル1の外へ飛び出しやすく(ずれやすく)なる。本実施形態の電解セル1では、陽極側気液分離部106を電解セル1の内部に配置しているため、上部シール面の強度が向上するとともに、陽極側ガスケット40の飛び出しやずれが起こらず、安定に電解を行うことができる。

【0028】

また、陽極側気液分離部106を電解セル1の外部の上部に配置すると、陽極側気液分離部106が配置されている箇所までカバーするだけの面積のイオン交換膜に必要となるが、陽極側気液分離部106が電解セル1の内部に配置されていることで、イオン交換膜の面積利用率が向上する。

【0029】

陽極室10の内壁上面と、陽極側気液分離部106の上端面とが略平行であり、陰極室20の内壁上部と、陰極側気液分離部206の上端面とが略平行になるよう配置されることが好ましい。このように配置されることで、陽極室10(陰極室20)の内壁上面と、陽極側気液分離部106(陰極側気液分離部206)の上端面との間において電解液が流れる幅が一定となるので、効率よく内部循環させることができ、その結果、圧力振動を防止できる。加えて、上部シール面の強度を一層向上させることもできる。

【0030】

陽極側気液分離部106は、気体が混入した電解液を分離する開口部1064と、分離された気体と電解液を電解セルより排出するための貯留室1062と、電解液を排出する排出口1066とを有することが好ましい。この開口部1064は、電解液中の気泡(電解液に溶解した気体)を消去することができ、具体的には消泡板を用いることが好ましい。気体が混入した電解液は、開口部1064で分離されて貯留室1062に入り、排出口1066から電解セル1の外に排出される(図5参照)。貯留室1062は、電解セル1の幅方向に沿って形成され、電解セル1から電解液及び気体を排出するための排出口1066に連結されている。

【0031】

開口部1064としては、例えば、微細な孔を複数設けるもの等が挙げられる。開口部1064は、貯留室1062において電解液に混入した気体が上方に抜けていきやすいように、貯留室1062の上面に設けることが好ましい。

【0032】

排出口1066は貯留室1062の下方に設置されることが好ましい。それによって、電解液をすぐに排出することができる。

【0033】

(バッフル板)

バッフル板108は、陽極側電解液供給部104の上方に配置され、かつ、隔壁30と略平行に配置される。バッフル板108は、陽極室10の電解液の流れを制御する仕切り板である。バッフル板108を設けることで、陽極室10において電解液(塩水等)を内部循環させ、その濃度を均一にすることができる。内部循環を起こすために、バッフル板は、陽極102近傍の空間と隔壁30近傍の空間とを隔てるように配置することが好ましい。かかる観点から、バッフル板108は、陽極室10の幅方向(図1において紙面の垂直方向に相当し、図2において紙面の左右方向に相当する。)に沿って設けられていることが好ましい。バッフル板により仕切られた陽極近傍の空間では、電解が進行することにより電解液濃度(塩水濃度)が下がり、また、塩素ガス等の生成ガスが発生する。これにより、バッフル板108により仕切られた陽極102近傍の空間と、隔壁30近傍の空間とで気液の比重差が生まれる。これを利用して、陽極室10における電解液の内部循環を促進させ、陽極室10の電解液の濃度分布をより均一にすることができる。

【0034】

なお、図示はしないが、陽極室10の内部に集電板を別途設けてもよい。かかる集電板としては、後述する陰極室の集電板208と同様の材料や構成とすることもできる。また、陽極室10においては、陽極102自体を集電板として機能させることもできる。

【0035】

<陰極室>

陰極室20は、陰極202と、陰極室20の内壁内部に配置された、陰極室20で電解液を供給する陰極側電解液供給部204と、陰極側電解液供給部204の上方に配置され、気体が混入した電解液から気体を分離する陰極側気液分離部206と、を有する。陰極室20では、陰極側電解液供給部204の上方に陰極側気液分離部206が配置されている構成をとっている。なお、陰極室20を構成する各部位について、陽極室10を構成する各部位と同様の構成をとり得るものはその説明を省略する。

【0036】

(陰極)

陰極室20の枠内には、陰極202が設けられている。陰極202としては、ニッケル基材上に、ニッケル、酸化ニッケル、ニッケルとスズの合金、活性炭と酸化物、酸化ルテニウム、白金などをコーティングした陰極等が挙げられる。その製造方法としては、合金めっき、分散・複合めっき、熱分解、溶射およびその組み合わせ等が挙げられる。

【0037】

なお、陰極室20には、陰極202の集電効果を高めるために集電板208が陰極室20の側面に沿って配置されている。集電板208としては、公知のものを用いることができ、導電性の高い金属により構成されていることが好ましい。

【0038】

(陰極側電解液供給部)

陰極側電解液供給部204は、陰極室20に電解液を供給するものであり、陽極側電解液供給部104と同様の構成をとることができる。なお、陰極側電解液供給部204として上記した分散パイプを用いる場合、その内径は特に限定されないが、圧力損失を低減し、横方向に液を均一に供給させる観点から、5〜15mmであることが好ましく、6〜14mmであることがより好ましい。陽極室10と同様に、陰極室20の分散パイプは電解セル1の幅方向に沿って配置されていることが好ましく、例えば、陰極側液供給ノズル210に近い開口部と、陰極側液供給ノズル210から遠い開口部とが存在する場合がある。この場合、それぞれの開口部に流れる電解液の液量を等しくなるように制御することで、電解セル1の幅方向(図1において紙面の垂直方向に相当し、図2において紙面の左右方向に相当する。)の濃度分布をより均一に維持できる。また、分散パイプの断面積が大きいほうが、分散パイプにおける圧力損失を抑制でき、電解液の流量をより均一に維持できる。かかる観点と、通常、陽極室10に比べて陰極室20は小さく設計されるという観点から、陰極室20の分散パイプの内径は5〜15mmであることが好ましい。

【0039】

(陰極側気液分離部)

陰極側気液分離部206は、陰極側電解液供給部204の上方に配置される。陽極側気液分離部106と同様に、陰極側気液分離部206には、気体が混入した電解液を分離する開口部2064と、分離された気体と電解液を電解セルより排出するための貯留室2062と、電解液を排出する排出口2066とを有することが好ましい。陰極側気液分離部206において、気液混相流が開口部2064を通過するときに気泡がはじけることにより、電解液と気体に分離するができる。その結果、電解時の振動を防止することができる。

【0040】

陰極側気液分離部206を電解セル1内に配置されていることにより、電解セル1の強度が向上し、特に、陰極室20の開口部における周縁部(シール面)の上部(上部シール面)の強度が向上する。

【0041】

陰極側気液分離部206は、気体が混入した電解液を分離する開口部2064と、分離された気体と電解液を電解セルより排出するための貯留室2062を有することが好ましい。気体が混入した電解液は、開口部2064で分離されて貯留室2062に入り、電解セル1の外に排出されることになる。貯留室2062は、電解セル1の幅方向に沿って形成され、電解セル1から電解液及び気体を排出するための排出口2066に連結されている。

【0042】

開口部2064としては、例えば、微細な孔を複数設けるもの等が挙げられる。陽極室106と同様に、気泡を消去するための消泡板を用いることが好ましい。それによって、電解セル内の振動をより抑制することができる。開口部2064は、貯留室2062の上面に設けることが好ましい。その後、電解液は排出口2066より電解セル1の外に排出される。

【0043】

<隔壁>

隔壁30は、陽極室10と陰極室20の間に配置されている。隔壁30は、セパレータと呼ばれることもあり、陽極室10と陰極室20とを区画するものである、隔壁30は、電解用のセパレータとして公知のものを使用することができ、例えば、陰極側にニッケル、陽極側にチタンからなる板を溶接した隔壁等が挙げられる。

【0044】

<陽極側ガスケット、陰極側ガスケット>

陽極側ガスケット40は、陽極室10を構成する枠体表面に配置されており、陰極側ガスケット50は、陰極室20を構成する枠体表面に配置されている(以下、陽極側ガスケットと陰極側ガスケットを単に「ガスケット」と総称することがある。)。使用時には、陽極側ガスケット40ともう1つの電解セルの陰極側ガスケット50とで、イオン交換膜2を挟持するように接続される(図3参照)。これらのガスケットは、イオン交換膜2を介して電解セル1a、1bを接続する際に、接続箇所の気密性を付与することができる。

【0045】

本実施形態において、ガスケットとは、イオン交換膜と電解セルとの間をシールするものであり、例えば、中央に形成された開口部を有する額縁状のゴム製シート等が挙げられる。ガスケットは腐食性の電解液や生成するガス等に耐性があり、長期間使用できることが求められる。そこで、耐薬品性や硬度の点から、通常、エチレン・プロピレン・ジエンゴム(EPDMゴム)、エチレン・プロピレンゴム(EPMゴム)の加硫品や過酸化物架橋品等が用いられる。また、必要に応じて液体に接する領域(接液部)をポリテトラフルオロエチレン(PTFE)やテトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体(PFA)などのフッ素系樹脂で被覆したガスケットを用いることもできる。これらガスケットは、電解液の流れを妨げないように、それぞれ開口部を有していればよく、その形状は特に限定されない。例えば、陽極室10を構成する陽極室枠又は陰極室20を構成する陰極室枠の開口部周縁に沿って、額縁状のガスケットを接着剤等で貼り付けることができる。そして、イオン交換膜2を介して2体の電解セル1a、1bを接続する場合(図2参照)、ガスケットを貼り付けた各電解セル1a、1bにイオン交換膜2を介し、締め付ければよい。これにより、電解液、電解により生成するアルカリ金属水酸化物、塩素ガス、水素ガス等が電解セル1a、1bの外部に漏れることを防止することができる。

【0046】

<位置関係>

本実施形態の電解セルは、各構成部材を特定の位置関係とすることにより、高電流密度での電解であっても、電解液、生成液、及び発生ガスの流れを促進することができる。通常、電解液には電解によって生じる塩素等のガスも混入するので、液体だけでなく気体も電解セル内を流動することになる(以下、この流れを「気液流れ」という場合がある。)。したがって、陽極室10では、陽極室10内の一部分ではなく、陽極室内の全体にわたって、スムーズに気体と液体が流れることが必要となる。これを実現することにより、イオン交換膜の破損及び損傷を防止することができる。

【0047】

本発明者らは、電解時の電解槽の振動を抑制し、イオン交換膜の破損及び損傷を防止するべく鋭意研究した結果、意外にも、電解液の流動や濃度分布等がイオン交換膜の破損及び損傷等の防止に重要であることを見出した。そして、電解液の流動や濃度分布を制御するべく更に検討を進めた結果、電解セル1を構成する各部位の構成を総合的に制御する必要があることを見出した。

【0048】

イオン交換膜2の物理的な破損の原因の1つは、電解セル1内の振動が挙げられる。本実施形態の電解セル1において、後述する条件(1)〜(7)等を満たすように各部材を配置することで、陽極室10及び陰極室20における気液流れが滞りなく促進されることができ、常に一定量の気体及び液体(生成ガス等を含んだ電解液)が電解セル1内を滞りなく流動することが可能となる。その結果、電解セル1の振動の発生を防止することができる。

【0049】

イオン交換膜2の損傷の原因の1つは、電解セル内の電解液の濃度分布が不均一になることが挙げられる。特に高電流密度での電解では、電解反応が早く進むため、電解セル1内の電解液の濃度分布が不均一となりやすい。電解セル1内の電解液の濃度分布が不均一になると、イオン交換膜2を透過するナトリウムイオンが減少して、イオン交換基が水素イオンで置換されるため、イオン交換膜2のイオン交換機能が低下して、損傷に繋がる。また、濃度分布が不均一になると、イオン交換膜2内の含水率に影響を与え、膜内に水が溜まって、損傷することがある。本実施形態の電解セルでは、気液流れが促進され、電解液の濃度分布が均一になるので、イオン交換膜2の損傷を防止することができる。

【0050】

また、イオン交換膜2の損傷の他の原因としては、イオン交換膜2内で塩が析出することも挙げられる。特に、高電流密度での電解では、大量の生成ガスが発生するため、生成ガスが局所的に滞留しやすい。例えば、塩化ナトリウム水溶液を電解液として用いる場合、陽極102で塩素ガスを生成し、陰極202で苛性ソーダを生成する。電解反応が進み、塩素ガスが電解セル1内の上部に滞留すると、イオン交換膜2内において塩素ガスと苛性ソーダから塩が析出してしまうことがある。しかしながら、本実施形態の電解セル1では、上記したように気液流れが促進されるため、生成ガスが局所的に滞留することを抑制でき、ひいてはイオン交換膜2内に塩が析出することも防止することができる。

【0051】

上記した気液流れは、電解セル1内全体の流れを考える必要があり、電解セル1内を構成する部材を後述する条件(1)〜(7)を満たすように配置することで、気液流れを円滑に促進することができる。具体的には、以下の通りである。

【0052】

図4は、第1実施形態の電解セルを構成する各部位の配置を示す断面模式図である。本実施形態の電解セル1は、少なくとも以下の条件を満たすように各部材が配置されている。

条件(1):陽極室10の内壁の上面と、陽極側気液分離部106の上端との距離(D1;図4参照)が2〜5mmであり、陰極室20の内壁の上面と、陰極側気液分離部206の上端との距離(D2;図4参照)が2〜5mmである。

条件(2):陽極側ガスケット40の開口部の内縁上部は、陽極室10の内壁の上面と同じかそれよりも上方に位置する(領域a;図4参照)。

条件(3):陰極側ガスケット50の開口部の内縁上部は、陰極側気液分離部206の上端と同じかそれよりも下方に位置し(領域b;図4参照)、かつ、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離(D15;図4参照)が、15mm以下である。

条件(4):バッフル板108の上端と、陽極側気液分離部106の下端との距離(D4;図4参照)が、30〜100mmである。

条件(5):バッフル板108の下端と、陽極側電解液供給部104の上端との距離(D5;図4参照)が、20〜150mmである。

条件(6):バッフル板108と、陽極102との距離(D6;図4参照)が、5〜15mmである。

条件(7):バッフル板108と、隔壁30との距離(D7;図4参照)が、20〜30mmである。

上記構成とすることで、電解時における電解液の濃度分布を均一に維持し、電解セル内の圧力変動による振動を抑制し、かつ、電解セル内において生成ガスが局所的に滞留せず、イオン交換膜を損傷せずに安定して電解を行うことができる。

【0053】

ここで、電解時における陽極室10の電解液の流れを説明する。図5は、第1実施形態の電解セルの電解時における電解液の流れを示す断面模式図である。まず、電解セル1の陽極室10では、陽極側電解液供給部104から電解液が供給され、バッフル板108により内部循環が起こり、陽極側気液分離部106に送られるという流れが生じる(矢印A〜F;図5参照))。電解液には電解によって生じる塩素等のガスも混入するので、陽極室10では、室内の全体にわたって気体と液体がスムーズに流れることが求められる。なお、図5では、陽極室10における電解液の流れの一例を示しているが、図示されていない電解液の流れが存在していてもよいことは勿論である。

【0054】

〔流れA〕

流れAの距離が短いと、流れDが阻害されて、内部循環が悪くなることがある。一方、流れAの距離が長いと、分散パイプ付近の気液流れが阻害され、イオン交換膜の下部で損傷が発生しやすくなる。そのため、バッフル板108の下端と、陽極側電解液供給部104の上端との距離が、20〜150mmである(条件(5))。この距離は、30〜140mmであることが好ましく、40〜130mmであることがより好ましい。

【0055】

特に塩酸等を電解液に添加する場合、陽極側電解液供給部104の近傍にバッフル板108の下端が位置しないことが好ましい。陽極102で発生する微量の酸素を低減し、塩素の品質を向上させるために、電解液に塩酸を添加して電解液のpHを下げることが行われる場合がある。この場合、陽極側電解液供給部104の近傍にバッフル板108の下端が位置しないことが好ましい。陽極側電解液供給部104の近傍の気液流れが阻害されると、pHの低い電解液が滞留することになり、膜を損傷してしまう場合がある。このことからも、本実施形態の電解セル1では、バッフル板108の下端と、陽極側電解液供給部104の上端との距離を、20〜150mmに制御する。

【0056】

さらに、陽極側電解液供給部104と、陽極102との距離(D8;図4参照)が3〜7mmであり、かつ陽極側電解液供給部104と隔壁30との距離(D9;図4参照)が2〜6mmであることが好ましい(条件(8))。かかる配置とすることで、陽極側電解液供給部104から供給される電解液の流れAが、流れDを阻害することがないため、電解液の内部循環を一層円滑にすることができる。陽極側電解液供給部104と、陽極102との距離は、3〜6mmであることが好ましい。陽極側電解液供給部104と隔壁30との距離は、3〜6mmであることが好ましい。

【0057】

〔流れBとD〕

バッフル板108と、陽極102との距離(D6;図4参照)は、5〜15mmの範囲である(条件(6))。バッフル板108と陽極102との距離は流れBの幅に相当し、流れBの幅が5mmより狭いと、陽極102の近傍で発生する塩素等の気泡が多くなり、電解電圧が上昇してしまう。一方、流れBの幅が15mmより広いと、バッフル板108と陽極102で仕切られる空間と、バッフル板108と隔壁30で仕切られる空間とで、気液の比重差が十分につかなくなるため、内部循環が悪くなり、電解液の濃度分布が不均一になる。バッフル板108と、陽極102との距離は、8〜15mmであることが好ましい。

【0058】

そして、バッフル板108と、隔壁30との距離(D7;図4参照)は、20〜30mmの範囲である(条件(7))。バッフル板108と隔壁30との距離は流れDの幅に相当し、流れDの幅が20mmよりも狭いと、相対的に流れBの幅が広くなり、気液の比重差がつかなくなるため、内部循環が悪くなり、電解液の濃度分布が不均一になってしまう。一方、流れDの幅が30mmより広いと、相対的に流れBの幅が狭くなり、発生する塩素等の気泡が多くなり、電解電圧が上昇してしまう。

【0059】

さらに、バッフル板108の長さ(D10;図4参照)は800〜900mmであることが好ましく、850〜900mmであることがより好ましい(条件(9))。バッフル板108の長さを上記範囲とすることで、流れB及び流れDの勢いを程よく強くして、気液の比重差を十分につけることができ、効率よく内部循環させることができるとともに、電解液の濃度分布を均一に維持できる。

【0060】

〔流れC〕

バッフル板108の上端と、陽極側気液分離部106の上端との距離(D4;図4参照)は、30〜100mmである(条件(4))。バッフル板108の上端と、陽極側気液分離部106の上端との距離を調節することで、流れCを制御できる。上記距離が30mmよりも短いと、流れCの勢いが弱くなり、内部循環が悪くなり、濃度分布が不均一となる。また、上記距離が100mmよりも長いと、陽極側気液分離部106の下部近傍における気液の比重差がつきにくく、陽極102側から隔壁30側への循環を阻害する流れができる。その結果、電解液の濃度分布が不均一となる。バッフル板108の上端と、陽極側気液分離部106の上端との距離は、40〜90mmであることが好ましい。

【0061】

〔流れE〕

陽極側気液分離部106と陽極102との距離(D11;図4参照)は、5〜15mmであることが好ましく、5〜14mmであることがより好ましい(条件(10))。陽極側気液分離部106と陽極102との距離を調節することで、流れEを制御できる。上記距離を5mm以上とすることにより、圧力損失を小さくでき、振動を抑制することができる。一方、上記距離を15mm以下とすることにより、電解セル1内の上部領域に塩素等のガスの滞留を抑制でき、イオン交換膜の損傷を防止できる。また、陰極室20内において、陰極側気液分離部206と陰極202との距離は、5mm以上であることが好ましく、5〜15mmであることがより好ましい(条件(11))。5mm以上であれば、圧力損失をより抑制でき、振動をより防止することができる。

【0062】

〔流れF〕

陽極室10の内壁の上面と、陽極側気液分離部106の上端との距離(D1;図4参照)が2〜5mmであり、陰極室20の内壁の上面と、陰極側気液分離部206の上端との距離(D2;図4参照)が2〜5mmである(条件(1))。まず、陽極室10を例にして説明すると、陽極室10の内壁の上面と、陰極側気液分離部106の上端との距離を調節することで、流れFを制御できる。上記距離が2mmよりも狭いと、液体及び気体が通る隙間を十分に確保できず、気液流れが阻害され、それにより、電解セル1内の圧力が高まり、一気に気液が流れることになる。それによって、電解セル1内で振動が発生して、イオン交換膜が物理的に破損してしまう。また、圧力損失も生じて、電解セル内での振動が発生する。上記距離が5mmよりも広いと、塩素等のガスが滞留してしまう。これにより、例えば、陽極側の塩素ガスと陰極側の苛性ソーダがイオン交換膜内に浸透して、イオン交換膜が損傷してしまう。陰極室についても同様に、陰極室20の内壁の上面と、陰極側気液分離部206の上端との距離(D2;図4参照)を2〜5mmに制御する。

【0063】

〔気液分離部とガスケットの位置関係〕

本実施形態の電解セルでは、気液分離部とガスケットが特定の位置に配置されているので、イオン交換膜の上部における損傷も抑制することができる。具体的には、陽極側ガスケット40の開口部の内縁上部は、陽極室10の内壁の上面と同じかそれよりも上方に位置する(条件(2):領域a、図4参照)。陽極側ガスケット40の開口部の内縁上部は、陽極室10の内壁の上面と同じ高さに位置することが好ましい。

【0064】

そして、陰極側ガスケット50の開口部の内縁上部は、陰極側気液分離部206の上端と同じかそれよりも下方に位置し(領域b、図4参照)、かつ、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離(D15;図4参照)が、15mm以下である(条件(3))。好ましくは、陰極側ガスケット50の開口部の内縁上部は、陰極側気液分離部206の上端よりも下方に位置することである。また、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離は、10mm以下であることが好ましい。すなわち、陽極側ガスケット40の開口部の内縁上部が陽極室10の内部領域に突出しておらず、陰極側ガスケット50の開口部の内縁上部が陰極室20の内部領域に突出しているように配置される。

【0065】

本発明者らは、陽極室10で生成するガス(塩素等)と陰極室20で生成する液体(苛性ソーダ等)がイオン交換膜内にそれぞれ浸透して、イオン交換膜内で塩が析出することが、イオン交換膜の損傷の原因になり得ることを見出した。また、電解セル1内の上部で塩素ガスが滞留することで、イオン交換膜の部分的な損傷が起こり易くなることも見出した。これらのことより、陽極室10及び陰極室20において気液分離部とガスケットの位置関係を特定の位置関係とすることで、上記原因を解消することができ、その結果、イオン交換膜の損傷を抑制することができることを見出した。以下、具体的に説明する。

【0066】

まず、本実施形態において、陽極側ガスケット40の開口部の内縁上部は、陽極室10の内壁の上面と同じ高さかそれよりも上方に位置している(条件(2);領域a、図4参照)。陽極側ガスケット40が、電解セル1内に入り込まないことで、電解液を効率よく内部循環させることができ、塩素等のガスの滞留を抑制できる。好ましくは、陽極ガスケット40が電解セル1の外へ飛び出すことを抑制する観点から、陽極側ガスケット40の内縁上部が、陽極室10の内壁の上面と略同じ高さに位置していることである。

【0067】

次に、陰極側ガスケット50の開口部の内縁上部は、陰極側気液分離部206の上端と同じかそれよりも下方に位置し(領域b;図4参照)、かつ、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離(D15;図4参照)が15mm以下である(条件(3))。すなわち、陰極側ガスケット50は、陰極室20の内壁の上面と陰極側気液分離部206の上端との隙間(D2;図4参照)より深く、陰極室20内に挿入されることになる。陰極側ガスケット50でカバーすることによって、苛性ソーダ等がイオン交換膜内に浸透することを防ぐことができ、イオン交換膜内で塩が析出することを防止することができる。

【0068】

また、通常、陰極側ガスケット50は陽極側ガスケット40よりも厚みが厚く設計されるため、電解中に電解セル1の外へ飛び出しやすい傾向にあるが、陰極ガスケット50を陰極室20の内壁より内側に突出するように配置することにより、強固に固定され、陰極ガスケット50が電解セル1の外への飛び出すことも防止できる。

【0069】

さらに、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離(D15;図4参照)を、15mm以下にすることで、陰極側気液分離部206と陰極側ガスケット50との間に電解液の流路となり得る空間を確保することができ、振動が発生するのを抑制することができる。

【0070】

加えて、上記距離を15mm以下にすることで、陰極202の通電面積を確保できることから、電解電圧を低く抑えることができる。陰極ガスケット50の内縁上部が、陰極室20の内壁に深く挿入され過ぎると、電解電圧が大幅に上昇してしまう。例えば、陰極側ガスケット50の開口部の内縁上部と、陰極室20の内壁の上面との距離(D14;図4参照)が、5mmとなるように陰極側ガスケット50を配置した場合、その距離(D14;図4参照)が0mmの場合と比較して、電解電圧が3mV上昇する。10mmとなるように陰極側ガスケット50を配置した場合は5mV上昇し、20mmとなるように陰極側ガスケット50を配置した場合は10mV上昇し、30mmとなるように陰極側ガスケット50を配置した場合は15mV上昇し、40mmとなるように陰極側ガスケット50を配置した場合は21mV上昇し、50mmとなるように陰極側ガスケット50を配置した場合は26mV上昇する。

【0071】

したがって、電解電圧の上昇抑制の観点から、陰極側ガスケット50の内縁上部が、陰極側気液分離部206の上端から15mm以内に位置するのである。かかる観点から、陰極側ガスケット50の開口部の内縁上部と、陰極側気液分離部206の上端との距離(D15;図4参照)が、10mm以下であることが好ましく、7mm以下であることがより好ましい。

【0072】

このように、陽極側からの塩素等のイオン交換膜への侵入は、電解液の内部循環を促進させることによって防止し、陰極側からの苛性ソーダ等のイオン交換膜への侵入は、ガスケットによる遮蔽によって防止するのである。イオン交換膜の上部が損傷すると、そこが起点となって、損傷が横方向(水平方向)に伝播して、イオン交換膜の破れを引き起こしやすい。特に、高電流密度(6〜10kA/m2)では、塩素ガスが内部に滞留しやすく、これによりイオン交換膜の部分的な損傷が起きやすい。本実施形態では、上述したようにイオン交換膜の損傷を抑制することができるので、高電流密度であっても安定して電解を行うことができる。

【0073】

図3を用いて、電解時における気液分離部とガスケットの位置関係を説明する。

図3は、第1実施形態の電解セルの上部の断面模式図である。2つの電解セル1a、1bの間にイオン交換膜2が挟まれ、各電解セル1a、1bは、陽極102、陰極202を有し、隔壁30により、陽極室10と陰極室20が区画されている。また、電解セル1a、1b内に陽極側気液分離部106及び陰極側気液分離部206、陽極側ガスケット40と陰極側ガスケット50が設置されている。

【0074】

図3では、陰極側ガスケット50の開口部の内縁上部は、陰極側気液分離部206の上面よりも、下方にある(条件(3)参照)。また、陽極側ガスケット40の開口部の内縁上部は、陽極室10の内壁の上面と略同じ高さに配置されている(条件(2)参照)。

【0075】

また、陽極室10内において、陽極側電解液供給部104と、陽極102との距離(D8;図4参照)が、3〜7mmであり、陽極側電解液供給部104と、隔壁30との距離(D9;図4参照)が、3〜7mmであり、陰極室20内において、陰極側電解液供給部204と、陰極202との距離(D12;図4参照)が、6.5〜10.5mmであり、陰極側電解液供給部204と、隔壁30との距離(D13;図4参照)が、2〜6mmであることが好ましい(条件(12))。

【0076】

より好ましくは、陽極側電解液供給部104と、陽極102との距離が、2〜6mmであり、陽極側電解液供給部104と、隔壁30との距離が、2〜6mmであり、陰極側電解液供給部204と、陰極202との距離が、7〜10mmであり、陰極側電解液供給部204と、隔壁30との距離が、3〜5mmである。

【0077】

なお、ここでいう距離とは、最短距離を意味するものであり、電解液供給部の側面と陽極、又は、電解液供給部の側面と隔壁の最短距離である。このように部材を配置することによって、陽極室10及び陰極室20における電解液供給部の下部領域の電解液も効率よく内部循環させることができる。特に、陰極室20においては、陰極側電解液供給部204の下部領域での電解液の濃度上昇、陽極10においては、陽極側電解液供給部104の下部領域での濃度低下を効果的に防止できる。特に、塩酸等を添加して電解する場合、pHの低い塩水の滞留によるイオン交換膜の損傷を防止できる。

【0078】

本実施形態の電解セルは、複極式電解セルとして複数個を直列に接続する場合、陽極室又は陰極室に弾性体を設置して、その上に電極が備えられる構成であってもよい。弾性体を設けることにより、接続する電解セル2同士で、イオン交換膜に電極が押し付けられることになり、電極間の距離が短くなるため、電圧を下げることができる。

【0079】

図6は、本実施形態の電解セルの第2実施形態の側断面図である。電解セル2は、陽極室10と、陰極室20と、陽極室10と陰極室20との間に配置された隔壁30と、陽極室10を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケット40と、陰極室20を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケット50と、陰極室20の集電体208の上に配置された弾性体60と、弾性体60の上に配置された陰極202を備えている。電解セル2に用いられる陽極室10、陰極室20、隔壁30、陽極側ガスケット40、陰極側ガスケット50は、図1等において説明した電解セル1と同様のものを採用できる。

【0080】

この電解セル2を、イオン交換膜を挟んで複数個直列に接続すると、陰極室20に配置された弾性体60によって、陰極202が、隣接する電解セルの陽極室側へ押し付けられることになる。それによって、イオン交換膜を挟んで、陰極202と隣接する電解セルの陽極との距離が短くなり、電解時の電圧を下げることができる。

【0081】

弾性体60は、渦巻きばね、コイル等のばね部材や、クッション性のマット等を用いることができる。弾性体60は、使用時の面圧等を考慮して適宜好適なものを採用できる。なお、本実施形態では、弾性体60を陰極室20側の集電板208の表面上に設けてもよいし、陽極室10側の隔壁の表面上に設けてもよいが、通常、陰極室20が陽極室10よりも小さくなるよう区画されているので、枠体の強度等の観点から、陰極室20の集電板208上に設けることが好ましい。

【0082】

本実施形態の電解セルは、イオン交換膜を介して複数個を直列に接続して、複極式電解槽とすることができる。図7は、本実施形態の電解槽の正面図であり、図8は、同実施形態の電解槽を組み立てる途中の状態を示す概略斜視図である。本実施形態では、直列に配置された複数の電解セル1と、隣接する電解セル1の間に配置されたイオン交換膜(図示せず)と、を少なくとも備える複極式電解槽4(以下、単に「電解槽」という場合がある。)とすることができる。

【0083】

電解槽4は、イオン交換膜(図示せず)を介して複数の電解セル1を直列に配置して、プレス器7により連結されることにより組み立てられる(図8参照)。なお、連結した電解セル1の両端には、陽極室のみを有する電解セル(陽極ターミナルセル)と、陰極室のみを有する電解セル(陰極ターミナルセル)を配置する。このようにして組み立てられた電解槽4では、その両端に配置された電解セル1のうちの一方に陽極端子5が、もう一方に陰極端子6が接続される(図7参照)。すなわち、電解セル1の陽極室と、隣接するもう1つの電解セル1の陰極室の間に、イオン交換膜が配置されるように接続されて、電解が行われる。

【0084】

本実施形態の電解槽4において用いられるイオン交換膜は、特に限定されず、公知のものを用いることができる。例えば、塩化アルカリ等の電気分解により塩素とアルカリを製造する場合、耐熱性及び耐薬品性等に優れるという観点から、含フッ素系イオン交換膜が好ましい。含フッ素系イオン交換膜としては、電解時に発生する陽イオンを選択的に透過する機能を有し、かつイオン交換基を有する含フッ素系重合体を含むもの等が挙げられる。ここでいうイオン交換基を有する含フッ素系重合体とは、イオン交換基、又は、加水分解によりイオン交換基となり得るイオン交換基前駆体、を有する含フッ素系重合体をいう。例えば、フッ素化炭化水素の主鎖からなり、加水分解等によりイオン交換基に変換可能な官能基をペンダント側鎖として有し、かつ溶融加工が可能な重合体等が挙げられる。

【実施例】

【0085】

以下の実施例により本発明をさらに詳しく説明するが、本発明は以下の実施例により何ら限定されるものではない。以下に説明する電解槽を用意し、電解槽の各部材の配置や形状を変化させ、その結果を検証した。

【0086】

〔電解槽〕

電解槽として、横幅が2400mm、高さが1200mmの電解セルを8個直列に並べ、両端には、陽極室のみを有する電解セル(陽極ターミナルセル)と、陰極室のみを有する電解セル(陰極ターミナルセル)を配置し、陽極ターミナルセルに陽極端子を、陰極ターミナルセルに陰極端子を配置した。各電解セルの周縁部には、陽極側ガスケットと陰極側ガスケットを接着剤で貼り付け、各電解槽の間に、食塩電解用の含フッ素系イオン交換膜(旭化成ケミカルズ社製、商品名「ACIPLEX(登録商標)F6801」)を挟んで、電解槽を組み立てた。

【0087】

陽極はエクスパンデッドメッシュ加工したチタン板の表面に、ルテニウム、イリジウム、チタンを成分とする酸化物を被覆することにより製作した。

陰極室内には、エクスパンデッドメッシュ加工したニッケル板を集電板として用い、集電板の上にニッケル製クッションマットをのせ、さらに陰極をのせた。陰極はニッケル製ファインメッシュ基材にルテニウムの酸化物を被覆したものを用いた。

バッフル板としては、チタン製の厚み0.3mmのものを用いた。

【0088】

陽極側ガスケットは、厚み3.1mmのEPDM製ガスケットを用いた。陰極側ガスケットは、厚み3.5mmのEPDM製ガスケットを用いた。

【0089】

陽極室内の分散パイプは、外径25.4mm、厚み0.7mm、内径24mmのチタン製のパイプを用いた。なお、分散パイプには、等間隔に直径1.5mmの孔を複数設けた。分散パイプと陽極との距離を5mm、分散パイプと隔壁との距離を5mmになるように分散パイプを設置した。

【0090】

陰極室内の分散パイプは、外径12mm、厚み1mm、内径10mmのニッケル製のパイプを用いた。なお、分散パイプには、等間隔に直径2.0mmの孔を複数設けた。分散パイプと陰極との距離が4mm、分散パイプと隔壁との距離が4mmになるように設置した。

【0091】

各電解セルは、図4に示す距離D1〜D15を適宜変化させて、電解セルの振動及び塩水濃度分布、イオン交換膜の損傷の有無を評価する実験を行った。

【0092】

各電解セルを並べた電解槽の陽極室に、陽極液として300g/Lの塩水を供給し、陰極室には、排出ノズル付近より、苛性ソーダ濃度が32重量%となるように希薄苛性ソーダを供給し、電解温度90℃、陽極室側ガス圧(ゲージ圧)を40kPa、陰極室側ガス圧(ゲージ圧)を44kPa、電流密度8kA/m2で1ヶ月間電解した。また、陽極液の排出ノズル付近の塩水のpHが2となるように、供給する塩水に塩酸を添加して電解を行った。

【0093】

〔振動測定〕

電解セル内の振動は、電解セル陽極室中央に内径4mmのチューブを挿入し、圧電素子により電気信号に変換し測定した。サンプリング周波数100Hzで40秒間、圧力変動を測定し、圧力の最大値と最小値の差(単位は、水柱の高さ[cm]に換算して表した。)を電解セル内の振動の大きさとした。

【0094】

〔濃度分布測定〕

電解セル内の塩水濃度分布は、図9に示す箇所についての塩水濃度を測定し、その平均値で評価した。図9は、本実施例で行った塩水濃度測定の測定箇所を示す側面図である。陽極室内の陽極近傍に、ノズルを9箇所挿入し、電解中に電解液をゆっくりサンプリングし、各測定点での塩水濃度を測定した。そして、8kA/m2の電流密度における、この9箇所での塩水濃度の最大値と最小値の差をセル内濃度分布差として求めた。サンプリング位置は、陽極室枠内において、以下の位置で測定した(図9の丸点参照)。

【0095】

上部3箇所:陽極室周縁部の上部から、150mm内側の高さにおいて、電解セルの幅方向に沿って、真ん中で1箇所、中央から左右方向にそれぞれ968mmの位置で2箇所を測定した。

中央3箇所:陽極室の中心点で1箇所、中心点から左右方向にそれぞれ968mmの位置で2箇所を測定した。

下部3箇所:陽極室の周縁部の下部から、150mm内側の高さにおいて、電解セルの幅方向に沿って、真ん中で1箇所、中央から左右方向にそれぞれ968mmの位置で2箇所を測定した。

【0096】

〔電流効率測定〕

電流効率は、電解セルに供給される塩水の酸度(酸のモルパーセント濃度)に対する、電解セルから排出される塩水の酸度の割合で評価した。電解において、イオン交換膜を介して陰極室から陽極室へOH-が透過する場合、塩水中のH+と反応するため、塩水の酸度が低下する。このことから、前記割合により、流した電流に対してNa+イオンが透過した割合である電流効率を求めた。

【0097】

酸度は、電解セルに供給する塩水と、各電解セルの陽極側の排出ノズルから排出される塩水をサンプリングし、滴定により求めた。なお、排出される塩水中には塩素が溶存しているので、滴定前に100mlのサンプリング液に対し、2.5gのヨウ化カリウム(KI)を添加して溶存塩素を塩化ナトリウム(NaCl)とヨウ素(I2)に遊離することにより溶存塩素を除去した。さらに、2N濃度のチオ硫酸ナトリウム(Na2S2O3)で反応させ、ヨウ素(I2)をヨウ化ナトリウム(NaI)にすることでサンプリング液を透明にした。その後、フェノールフタレインを指示薬として、0.1N濃度の水酸化ナトリウム(NaOH)で滴定し、酸度を求めた。

【0098】

[実施例1]

下記電解セルを用いて電解を行った。表1及び2に各距離及び長さを示す。

<陽極室>

陽極側気液分離部の上端面と陽極室枠の内側の上面(D1)を3mm

陽極側気液分離部と陽極との距離(D11)を6mm

バッフル板の上端と陽極側気液分離部の底端面との距離(D4)を50mm

バッフルと陽極との距離(D6)を10mm

バッフル板と隔壁との距離(D7)を25mm

バッフル板の長さ(D10)を886mm

バッフル板の下端と分散パイプの上端との距離(D5)を35mm

陽極側電解液供給部と陽極との距離(D8)を4.1mm

陽極側電解液供給部と隔壁との距離(D9)を5mm

<陰極室>

陰極側気液分離部の上端面と陰極室枠の内側の上面との距離(D2)を3mm

陰極側ガスケットの上部における内縁と陰極室枠の内側の上面との距離(D14)を5mm

(陰極側ガスケットの開口部の内縁上部と陰極側気液分離部の上端面との距離(D15)は2mm)

陰極と陰極側気液分離部との距離(D3)を5.5mm

陰極側気液分離部の底端面と分散パイプの上端との距離を1091.5mm

陰極側電解液供給部と陰極との距離(D12)を8.5mm

陰極側電解液供給部と隔壁との距離(D13)を4mm

【0099】

その結果、電解中は、電解セルから排出ホースへと排出される電解液において、脈動は観測されず、スムーズに電解液が排出されていることを目視にて確認した。電解中の電解セル内の振動を測定した結果、水柱5cm以下(0.49kPa以下)であり、振動は十分に抑制されたことがわかった。塩水濃度分布差は0.48Nであり、内部循環により電解液濃度が均一に維持されていることがわかった。また、電解電圧3.18V、電流効率は97.3%であった。電解運転終了後、イオン交換膜を取り外し観察したところ、全体的にイオン交換膜の損傷は目視では確認されなかった。

【0100】

以下の比較例1〜3では、各部材の位置関係を変更した点以外は、実施例1と同様の条件で電解を行い、実施例1と比較した。

【0101】

[比較例1]

陽極側気液分離部の上端面と陽極室枠の内側の上面(D1)を5mmとし、陰極室において、陰極側気液分離部の上端面と陰極室枠の内側の上面との距離(D2)を5mm、陰極側ガスケットの上部における内縁と陰極室枠の内側の上面との距離(D14)を4mmに変更したこと以外は、実施例1と同様の電解セルを用いて電解を行った。

その結果、電解中は、電解セルから排出ホースへと排出される電解液において、脈動は観測されず、スムーズに電解液が排出されていることを目視にて確認した。電解中の電解セル内の振動を測定した結果、水柱5cm以下(0.49kPa以下)であり、振動が小さいことがわかった。しかし、電解運転終了後、イオン交換膜を取り外し観察したところ、ガスケットの上部付近に相当する位置において、イオン交換膜内に塩の析出と見られる直径1mm以下の損傷が多数見られた。これは、陰極ガスケットの内縁上部が、気液分離部の上端面より上方に位置しているため、陰極室の苛性ソーダがイオン交換膜内に侵入し、膜内に塩を形成したと考えられる。

【0102】

[比較例2]

陽極側気液分離部の上端面と陽極室枠の内側の上面(D1)を1mmとし、陰極室において、陰極側気液分離部の上端面と陰極室枠の内側の上面との距離(D2)を1mmに変更したこと以外は、実施例1と同様の電解セルを用いて電解を行った。

その結果、液排出ノズルから液排出ホース内を流れる電解液において、脈動が観測され、断続流となっていることがわかった。電解中の電解セル内の振動を測定した結果、水柱23cm(2.26kPa)であり、振動が大きいことがわかった。これは、気液混相流が通る幅であるD1が狭いために、気液流れが阻害されて圧力変動が生じ、振動が発生したと考えられる。このことから、さらに長時間の電解を行った場合、この振動が継続的に発生すると、イオン交換膜の物理的な破損が発生してしまうことが示唆される。なお、電解運転終了後、イオン交換膜を取り外し観察したところ、イオン交換膜の損傷は確認されなかった。

【0103】

[比較例3]

陰極側ガスケットの上部における内縁と陰極室枠の内側の上面との距離(D14)を0mmに変更したこと以外は、実施例1と同様の電解セルを用いて電解を行った。

その結果、電解中は、電解セルから排出ホースへと排出される電解液において、脈動は観測されず、スムーズに電解液が排出されていることが目視にて確認した。電解中の電解セル内の振動を測定した結果、水柱5cm以下(0.49kPa以下)であり、振動は小さいことがわかった。しかし、電解運転終了後、イオン交換膜を取り外し観察したところ、ガスケットの上部付近に相当する位置において、イオン交換膜内に塩の析出と見られる直径1mm以下の損傷が多数見られた。これは、陰極ガスケットの上部における内縁が、気液分離部の上端面より高い位置にあるため、陰極室の苛性ソーダがイオン交換膜内に侵入し、膜内に塩を形成したと考えられる。

これらの結果を表1に示す。

【0104】

【表1】

【0105】

表1に示すように、実施例1は、電解液が十分に内部循環しており、電解時における振動も十分に抑制され、電解液の濃度の均一に維持されており、運転効率も良好であった。一方、比較例1及び3では、イオン交換膜の損傷が見られた。比較例2では気液混相流が閉塞し、振動が生じた。

【0106】

以下の比較例4〜9では、陽極室において、気液分離部、バッフル、分散パイプ等の位置関係を変更して電解運転を行い、その結果について実施例1と比較した。

【0107】

[比較例4]

陽極とバッフルとの距離(D6)を3mmに変更したこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は0.65Nであった。また、電解電圧は3.20V、電流効率は96.8%であった。電解運転終了後、イオン交換膜を取り出して観察したところ、直径1mm以下の損傷が多数確認された。

【0108】

[比較例5]

陽極とバッフルとの距離(D6)を20mmに変更したこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は0.82Nであった。また、電解電圧は3.19V、電流効率は97.1%であった。電解運転終了後、イオン交換膜を取り出し、観察したところ、直径1mm以下の損傷が多数確認された。

【0109】

[比較例6]

長さ916mmのバッフル板(D10)を使用し、バッフル板の上端と陽極側気液分離部の底端面の距離(D4)を20mmとしたこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は0.86Nであった。また、電解電圧は3.19V、電流効率は97.0%であった。電解運転終了後、イオン交換膜を取り出し、観察したところ、直径1mm以下の損傷が多数確認された。

【0110】

[比較例7]

長さ786mmのバッフル板(D10)を使用し、バッフル板の上端と陽極側気液分離部の底端面の距離(D4)を150mmとしたこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は0.62Nであった。また、電解電圧は3.18V、電流効率は97.0%であった。電解運転終了後、イオン交換膜を取り出し、観察したところ、直径1mm以下の損傷が多数確認された。

【0111】

[比較例8]

長さ911mmのバッフル板(D10)を使用し、バッフル板の下端と分散パイプの上端との距離(D5)を10mmとしたこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は1.00Nであった。また、電解電圧は3.20V、電流効率は96.8%であった。電解運転終了後、イオン交換膜を取り出し、観察したところ、直径1mm以下の損傷が多数確認された。バッフル下部付近の気液流れが阻害され、濃度分布が不均一になったことが分かる。

【0112】

[比較例9]

長さ700mmのバッフル板(D10)を使用し、バッフル板の下端と分散パイプの上端との距離(D4)を221mmとしたこと以外は、実施例1と同様の電解セルを用いて電解を行った。塩水濃度分布差は0.63Nであった。また、電解電圧は3.19V、電流効率は96.7%であった。電解運転終了後、イオン交換膜を取り出して観察したところ、直径1mm以下の損傷が多数確認され、また、分散パイプ付近に塩酸による白化と見られる損傷も確認された。電解セル下部付近の気液流れが阻害され、内部循環が悪くなり、イオン交換基が水素イオンに置換されることで、損傷したことが分かる。

【0113】

これらの結果を表2に示す。

【0114】

【表2】

【0115】

直径1mm以下の損傷であっても、さらに長期間使用すると、損傷箇所の増加及び損傷部分の拡大が生じ、電流効率が大きく低下するとともに、イオン交換膜の寿命が短くなってしまうと推測される。

比較例4では、陽極とバッフル板との間(流れB)が狭く、気泡が多くなり、電解電圧が上昇した。比較例5では、陽極とバッフル板の間(流れB)が広く、内部循環が悪化し、濃度分布差が大きくなった。

比較例6では、バッフル板の上端と陽極側気液分離部の底端面との間(流れC)が狭く、液が循環して流れる幅が狭いので、濃度分布が悪化した。比較例7では、バッフル板の上端と陽極側気液分離部の底端面との間(流れC)が広く、循環が阻害される流れが生じて、濃度分布が悪化した。

比較例8では、バッフル板の下端と分散パイプとの間(流れA)が狭く、内部循環の流れが阻害され、濃度分布差が大きくなった。比較例9では、バッフル板の下端と分散パイプとの間(流れA)が広く、分散パイプ付近での気液の流れが悪化し、濃度分布差が大きくなった。

【産業上の利用可能性】

【0116】

本発明の電解セルは、塩素とアルカリ金属水酸化物を生産するためのイオン交換膜法アルカリ電解の分野をはじめとする幅広い分野で好適に利用できる。

【符号の説明】

【0117】

1,1a,1b,3…電解セル、2…イオン交換膜、4…電解槽、5…陽極端子、6…陰極端子、10…陽極室、102…陽極、104…陽極側液体供給部、106…陽極側気液分離部、108…バッフル板、110…陽極側液供給ノズル、1062,2062…貯留室、1064,2064…開口部、1066,2066…排出口、20…陰極室、202…陰極、204…陰極側液体供給部、206…陰極側気液分離部、208…集電板、210…陰極側液供給ノズル、30…隔壁、40…陽極側ガスケット、50…陰極側ガスケット、60…弾性体

【特許請求の範囲】

【請求項1】

陽極室と、

陰極室と、

前記陽極室と前記陰極室との間に配置された隔壁と、

前記陽極室を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケットと、

前記陰極室を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケットと、

を備え、

前記陽極室は、陽極と、前記陽極室の内壁内部に配置された、前記陽極室に電解液を供給する陽極側電解液供給部と、前記陽極側電解液供給部の上方に配置され、前記隔壁と略平行となるように配置されたバッフル板と、前記バッフル板の上方に配置され、気体が混入した前記電解液から前記気体を分離する陽極側気液分離部と、を有し、

前記陰極室は、陰極と、前記陰極室の内壁内部に配置された、前記陰極室に電解液を供給する陰極側電解液供給部と、前記陰極側電解液供給部の上方に配置され、気体が混入した前記電解液から前記気体を分離する陰極側気液分離部と、を有し、

前記陽極室の前記内壁の上面と、前記陽極側気液分離部の上端との距離が、2〜5mmであり、

前記陰極室の前記内壁の上面と、前記陰極側気液分離部の上端との距離が、2〜5mmであり、

前記陽極側ガスケットの前記開口部の内縁上部は、前記陽極室の前記内壁の前記上面と同じかそれよりも上方に位置し、

前記陰極側ガスケットの前記開口部の内縁上部は、前記陰極側気液分離部の上端と同じかそれよりも下方に位置し、且つ、前記陰極側ガスケットの前記開口部の前記内縁上部と、前記陰極側気液分離部の前記上端との距離が、15mm以下であり、

前記バッフル板の上端と、前記陽極側気液分離部の下端との距離が、30〜100mmであり、

前記バッフル板の下端と、前記陽極室液供給部の上端との距離が、20〜150mmであり、

前記バッフル板と、前記陽極との距離が、5〜15mmであり、

前記バッフル板と、前記隔壁との距離が、20〜30mmである、

電解セル。

【請求項2】

前記陽極側電解液供給部と、前記陽極との距離が、3〜7mmであり、

前記陽極側電解液供給部と、前記隔壁との距離が、2〜6mmであり、

前記陰極側電解液供給部と、前記陰極との距離が、6.5〜10.5mmであり、

前記陰極側電解液供給部と、前記隔壁との距離が、2〜6mmである、請求項1に記載の電解セル。

【請求項3】

前記陽極側気液分離部は、

前記気体が混入した前記電解液を貯留し、前記気体と前記電解液とを分離する貯留室と、

前記分離された気体を前記貯留室から排出する第三の開口部と、

を有する、請求項1又は2に記載の電解セル。

【請求項4】

前記陰極側気液分離部は、

前記気体が混入した前記電解液を貯留し、前記気体と前記電解液とを分離する貯留室と、

前記分離された気体を前記貯留室から排出する第四の開口部と、

を有する、請求項1〜3のいずれか一項に記載の電解セル。

【請求項5】

前記バッフル板は、前記陽極室の幅方向に沿って設けられている、請求項1〜4のいずれか一項に記載の電解セル。

【請求項6】

前記陽極側電解液供給部は、前記陽極室の幅方向に沿って配置された、前記電解液を前記陽極室に供給する第五の開口部を有するパイプである、請求項1〜5のいずれか一項に記載の電解セル。

【請求項7】

前記陰極側電解液供給部は、前記陰極室の幅方向に沿って配置された、前記電解液を前記陰極室に供給する第六の開口部を有するパイプである、請求項1〜6のいずれか一項に記載の電解セル。

【請求項8】

直列に配置された複数の請求項1〜7のいずれか一項に記載の電解セルと、

隣接する前記電解セルの間に配置されたイオン交換膜と、

を少なくとも備える、複極式電解槽。

【請求項1】

陽極室と、

陰極室と、

前記陽極室と前記陰極室との間に配置された隔壁と、

前記陽極室を構成する枠体表面に配置された、第一の開口部を有する陽極側ガスケットと、

前記陰極室を構成する枠体表面に配置された、第二の開口部を有する陰極側ガスケットと、

を備え、

前記陽極室は、陽極と、前記陽極室の内壁内部に配置された、前記陽極室に電解液を供給する陽極側電解液供給部と、前記陽極側電解液供給部の上方に配置され、前記隔壁と略平行となるように配置されたバッフル板と、前記バッフル板の上方に配置され、気体が混入した前記電解液から前記気体を分離する陽極側気液分離部と、を有し、

前記陰極室は、陰極と、前記陰極室の内壁内部に配置された、前記陰極室に電解液を供給する陰極側電解液供給部と、前記陰極側電解液供給部の上方に配置され、気体が混入した前記電解液から前記気体を分離する陰極側気液分離部と、を有し、

前記陽極室の前記内壁の上面と、前記陽極側気液分離部の上端との距離が、2〜5mmであり、

前記陰極室の前記内壁の上面と、前記陰極側気液分離部の上端との距離が、2〜5mmであり、

前記陽極側ガスケットの前記開口部の内縁上部は、前記陽極室の前記内壁の前記上面と同じかそれよりも上方に位置し、

前記陰極側ガスケットの前記開口部の内縁上部は、前記陰極側気液分離部の上端と同じかそれよりも下方に位置し、且つ、前記陰極側ガスケットの前記開口部の前記内縁上部と、前記陰極側気液分離部の前記上端との距離が、15mm以下であり、

前記バッフル板の上端と、前記陽極側気液分離部の下端との距離が、30〜100mmであり、

前記バッフル板の下端と、前記陽極室液供給部の上端との距離が、20〜150mmであり、

前記バッフル板と、前記陽極との距離が、5〜15mmであり、

前記バッフル板と、前記隔壁との距離が、20〜30mmである、

電解セル。

【請求項2】

前記陽極側電解液供給部と、前記陽極との距離が、3〜7mmであり、

前記陽極側電解液供給部と、前記隔壁との距離が、2〜6mmであり、

前記陰極側電解液供給部と、前記陰極との距離が、6.5〜10.5mmであり、

前記陰極側電解液供給部と、前記隔壁との距離が、2〜6mmである、請求項1に記載の電解セル。

【請求項3】

前記陽極側気液分離部は、

前記気体が混入した前記電解液を貯留し、前記気体と前記電解液とを分離する貯留室と、

前記分離された気体を前記貯留室から排出する第三の開口部と、

を有する、請求項1又は2に記載の電解セル。

【請求項4】

前記陰極側気液分離部は、

前記気体が混入した前記電解液を貯留し、前記気体と前記電解液とを分離する貯留室と、

前記分離された気体を前記貯留室から排出する第四の開口部と、

を有する、請求項1〜3のいずれか一項に記載の電解セル。

【請求項5】

前記バッフル板は、前記陽極室の幅方向に沿って設けられている、請求項1〜4のいずれか一項に記載の電解セル。

【請求項6】

前記陽極側電解液供給部は、前記陽極室の幅方向に沿って配置された、前記電解液を前記陽極室に供給する第五の開口部を有するパイプである、請求項1〜5のいずれか一項に記載の電解セル。

【請求項7】

前記陰極側電解液供給部は、前記陰極室の幅方向に沿って配置された、前記電解液を前記陰極室に供給する第六の開口部を有するパイプである、請求項1〜6のいずれか一項に記載の電解セル。

【請求項8】

直列に配置された複数の請求項1〜7のいずれか一項に記載の電解セルと、

隣接する前記電解セルの間に配置されたイオン交換膜と、

を少なくとも備える、複極式電解槽。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−76151(P2013−76151A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−218181(P2011−218181)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]