電解メッキ法

【課題】外部液体流動装置を別途に導入しなくても、メッキ液の劣化とイオン濃度の不均一現象を防ぐことができ、基板を均一にメッキすることのできる電解メッキ法を提供する。

【解決手段】本発明の電解メッキ法は、被メッキ部材であるプリント回路基板104を電解質溶液103に浸漬する段階と、電解質溶液103に電磁石105aから磁場を印加すると同時にプリント回路基板104と電解質溶液103との間に陽極102から電圧を印加する段階とを含んでおり、磁場は電流方向に対して略垂直方向に印加され、その方向を電流パルス変復調器106aで正方向と逆方向に周期的に変化させることを特徴とする。

【解決手段】本発明の電解メッキ法は、被メッキ部材であるプリント回路基板104を電解質溶液103に浸漬する段階と、電解質溶液103に電磁石105aから磁場を印加すると同時にプリント回路基板104と電解質溶液103との間に陽極102から電圧を印加する段階とを含んでおり、磁場は電流方向に対して略垂直方向に印加され、その方向を電流パルス変復調器106aで正方向と逆方向に周期的に変化させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、磁場を用いてプリント回路基板などにメッキを施す電解メッキ法に係り、特に電流方向に対して実質的に垂直な方向に印加された磁場を周期的に変化させることによって、外部液体流動装置を別途導入する必要もなく、メッキ液の劣化を防止して均一なメッキを達成することが可能な電解メッキ法に関する。

【背景技術】

【0002】

電子製品を駆動させるプリント回路基板の製造は、数多くの工程の集合体であり、その工程も非常に複雑である。その中でも、電子素子に電流と電圧を提供するために重要な役割をする工程がメッキ工程、すなわち金属化過程である。しかも、最近ではプリント回路基板が小型、微細化の傾向にあることに伴い、金属配線と電子素子を接続するビアホールの大きさが徐々に小さくなっているため、さらに均一で微細なメッキが求められている。

【0003】

プリント回路基板のメッキ工程において、回路の形成またはビアホールのメッキには、無電解化学メッキ法を用いてシード層を形成した後に、電解メッキによって金属層を形成する方法が一般に用いられている。この方法は、比較的コストが低く、金属配線と絶縁層間の距離が60μm以下、ビアホール径が100μm以上の大口径ビアホールに対しては均一なメッキ層が得られる方法である。

【0004】

これと関連し、図1は従来のプリント回路基板の電解メッキに用いられる電解メッキ装置の一例を概略的に示す図である。

【0005】

図1を参照すると、メッキ槽1内に電解質溶液3が充填されており、メッキイオンを伝達する陽極2をメッキ層1内に設置し、配線が形成される基板4(陰極)をメッキ層1に浸漬する。そして、ファラデー(Faraday)の法則に基づいて電源6から電圧を印加して電流を流し、基板4にメッキする。

【0006】

ところが、最近、電子製品の小型化、高機能化に伴い、プリント回路基板の大きさは大幅に小さくなり、これによって電子素子の実装密度が高くなっている。したがって、従来のメッキ技術では、アスペクト比の大きいビアホールの充填メッキ、または微細パターンの金属配線を形成するための均一なメッキが難しくなっているのが実情である。この問題を解決するために提案された方法が、一般的な磁場印加電解メッキ法である。

【0007】

この磁場印加電解メッキ法の従来例として、例えば特開平7−169714号公報(特許文献1)及び特開平5−78885号公報(特許文献2)が開示されている。

【0008】

しかしながら、ここで開示されている一般的な磁場印加電解メッキ法では、磁場を印加する方向が一定なので、メッキ液の劣化やイオン濃度の不均一現象が生じて均一なメッキを達成することが出来ないという問題点がある。

【0009】

図2は従来の磁場印加電解メッキ法に用いられる電解メッキ装置の一例を例示的に示す図である。図2に示すように、従来の磁場印加電解メッキ法では、電源6から電圧を印加すると、陽極2からメッキイオンが脱着する。このメッキイオンはメッキ槽1内の電解質溶液3を介して基板4上に析出する。この際、磁場発生器5(電磁石または永久磁石)から電流方向に対して垂直な方向に磁場が印加されると、ローレンツ力によってメッキイオンの流動が活性化される。もし、図2において磁場発生器が存在しなければ、図1に示したような電解メッキ装置と同様になる。

【0010】

ところが、図2の電解メッキ装置を用いた磁場印加電解メッキ法の場合、発生する磁場の方向が一定であり、これにより電解メッキ装置に現われるローレンツ力が単一方向となってイオンの流動方向が一定となり、イオンの濃度勾配に悪影響を及ぼす恐れがある(図3参照)。

【0011】

そこで、このような問題を解決するための対策として、例えばエアブロワー(air blower)やE−ドクタ(E-ductor)などの外部液体流動装置を導入して電解質溶液に外部からイオン流動を発生させることが行われている。しかし、外部からイオン流動を発生させると均一なメッキを行うためには悪影響を及ぼす恐れがあるため、プリント回路基板などの微細金属配線板の製造では外部液体流動装置を導入することは問題となる。

【0012】

したがって、外部液流動装置を別途導入することなく、メッキ液内に存在するメッキイオンの流動方向と密度を制御してメッキ液の劣化を遅延させると共に、基板を均一にメッキすることが可能な電解メッキ法が切実に求められている実状がある。

【特許文献1】特開平7−169714号公報

【特許文献2】特開平5−78885号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

そこで、本発明者らは、このような問題点を解決するために広範囲な研究を重ねたところ、磁場印加電解メッキ法において、周期的に磁場方向を変化させてメッキイオンの流動方向と密度を制御することにより、電解質溶液内における流動の増大とメッキのバラツキを減らして均一なメッキ層を形成することができることを見出し、本発明を完成するに至った。

【0014】

本発明の目的は、外部液体流動装置を別途導入しなくても、メッキ液の劣化とイオン濃度の不均一現象を防ぐことが可能な電解メッキ法を提供することにある。

【0015】

また、本発明の他の目的は、プリント回路基板上に均一なメッキ層を形成することが可能な電解メッキ法を提供することにある。

【課題を解決するための手段】

【0016】

上述した目的を達成するために、本発明の電解メッキ法は、被メッキ部材を電解質溶液に浸漬する段階と、前記電解質溶液に磁場を印加すると同時に前記被メッキ部材と前記電解質溶液との間に電圧を印加する段階とを含む電解メッキ法であって、前記磁場は電流方向に対して略垂直方向に印加され、その方向を正方向と逆方向に周期的に変化させることを特徴とする。

【0017】

ここで、前記磁場は、永久磁石によって印加することができ、好ましくは永久磁石対の回転によって磁場を周期的に変化させるようにする。

【0018】

また、前記磁場は、電磁石によって印加することもできる。本発明の一具体例によれば、前記磁場は、電磁石対とこれに連結されたパルス変復調器を用いた電流波形の変化によって周期的に変化させるようにする。さらに、本発明の他の具体例によれば、前記磁場は電磁石対とこれに連結された逆パルス整流器を用いた電流波形の変化によって周期的に変化させるようにしてもよい。

【0019】

一方、前記電解質溶液は、銅イオンを含有することができる。

【発明の効果】

【0020】

前述したように、本発明の電解メッキ法によれば、周期的に変化する磁場を適用することにより、MHD(Magneto Hydrodynamics)対流による金属イオンの微細な運動軌跡が既存の単方向磁気メッキ装置よりさらに活発になって、外部液体流動装置がなくても大きいアスペクト比のビアホールのメッキや微細パターンの均一なメッキが可能となる。

【0021】

また、従来の単方向の磁場印加では、メッキ液の劣化が速く進んだり、メッキ液中のイオン濃度が単方向のローレンツ力によって片寄ったりする現象が発生するが、本発明によれば、パルス変復調器または逆パルス整流器などを用いた電流波形の変化または永久磁石の回転によって多様な磁場波形を作ることができるため、メッキ液の劣化とイオン濃度の不均一現象を防ぐことができる。

【発明を実施するための最良の形態】

【0022】

以下、添付した図面を参照しながら、本発明の好適な実施形態について詳細に説明する。

【0023】

本発明は、磁場を用いてプリント回路基板上に均一なメッキ層を形成することが可能な方法に関するものである。これを実現するために、メッキ液内に磁場を印加してメッキイオンの流動方向と密度を制御することを特徴とする。電解質溶液内に磁場が印加されると、電場と磁場が、ローレンツ力によって巨大な対流流動を誘発し、メッキが施される陰極近くでは微小なMHD(Magneto Hydrodynamics)流動を発生させてメッキを均一化させる作用をする。また、印加された磁場がメッキ面の近くでイオンの平均自由経路を増加させることにより、電荷量が増大する。これにより、電流量が増加し、これはメッキ速度の増加につながる。

【0024】

本発明によれば、周期的に磁場の方向を変化させて電解質溶液内のイオン流動の増大とメッキのバラツキを減らすことを特徴とする。この技術を適用すると、プリント回路基板におけるメッキ過程で優秀な特性を実現させることができる。

【0025】

ただし、本実施形態ではメッキが施される被メッキ部材として、プリント回路基板を一例として示しているが、その他の部材、例えば精密部品であっても同様にメッキすることが可能である。

【0026】

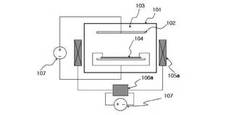

図4〜図6はそれぞれ本発明に係る電解メッキ法に用いられる電解メッキ装置の好適な実施例の概略を示す図である。

【0027】

図4を参照すると、メッキ槽101内にはメッキするための金属イオン、好ましくは銅イオンを含有した電解質溶液103が充填されており、メッキにより回路が形成されるプリント回路基板104(陰極)が支持部材によって支持されて電解質溶液103内に浸漬されている。

【0028】

そして、電解質溶液103に対して磁場発生器105a、すなわち電磁石105aから磁場を印加すると同時に、陽極102と陰極となる基板104との間に電解質溶液103を介して電源107から電圧を印加して電流を流す。この過程において、メッキイオンが電解質溶液103から基板104上に析出してメッキ層が形成される。

【0029】

ここで、電磁石105aからは電流方向に対して略垂直方向に磁場が印加されてローレンツ力によってメッキイオンの流動が活性化される。これと同時に、電磁石105aには電流パルス変復調器106aが連結され、図7(a)〜(d)に示すように、時間によって電流の位相を変化させる。これにより、磁場の方向を正方向と逆方向に周期的に変化させることができ、ローレンツ力の方向が変化する。これは、図8(a)及び図8(b)に示すように、ローレンツ力の方向が周期的に変化することを意味している。

【0030】

次に、図7(a)〜(d)に示したそれぞれの電流波形について具体的に説明する。

【0031】

図7(a)の場合、電流波形が単純な位相変化となるので、大きなメッキイオンの流動が要求される直径100μm以上の大口径ビアホールを有する基板のメッキに適している。

【0032】

図7(b)の場合、電流の休止時間が存在し、この休止時間を調節すると、水力学的境界層の厚さを調節することができるため、複雑なパターンを持つ基板のメッキに有用である。

【0033】

図7(c)の場合、細かな電流変化によって微小流動を発生させることが可能なので、ビアホールとパターンが同時に存在するような基板に対してメッキの均一電着性(throwing power)を高めることができる。したがって、このような波形は、パターンとビアホールが内在している基板のメッキに適している。

【0034】

図7(d)の場合、同一の微細波形を短い周期で印加し、微細な均一電着性を集中的に高めるために寄与するので、直径50μm以下の微小ビアホールが存在する基板のメッキに適している。

【0035】

このように電流波形を変化させて磁場の方向を周期的に変化させることにより、ローレンツ力の方向が周期的に変化し、これによって電解イオンの濃度勾配が生じないようにすることができる。

【0036】

これに反し、図1に示すような従来の電解メッキ法に用いられる電解メッキ装置の場合には、外部からの影響によるイオンの流動が存在しないので、メッキしている途中で基板(陰極)近くのメッキイオンの濃度が0になってしまう。これを限界電流密度といい、この際にはそれ以上メッキが行われることはなくなり、電流密度が急激に低下する。

【0037】

このような問題点を解決するための対策として、従来ではエアブロワー(air blower)やE−ドクタ(E-ductor)などの外部液体流動装置を導入して電解質溶液に外部からイオン流動を発生させることが行われている。しかし、外部からイオン流動を発生させると均一なメッキを行うためには悪影響を及ぼす恐れがあるため、プリント回路基板などの微細金属配線板の製造では外部液体流動装置を導入することは問題となる。

【0038】

本発明によれば、図4に示したような電流パルス変復調器106aによって電流の方向を図7(a)〜(d)に示すように変化させ、電磁石のN極とS極を図8(a)及び図8(b)のように交互に変化させることができる。これは、ローレンツ力の周期的変化を誘発してメッキ液の濃度勾配が均一になることに寄与し、尚且つ、基板104近くのMHD対流を誘発させて均一なメッキを可能にする。したがって、均一なメッキに悪影響を及ぼすエアブロワーやE−ドクタなどの装置を別途導入する必要がなくなる。

【0039】

一方、本発明で適用される磁場の場合、磁場の周期と間隔は、図7(a)〜(d)に示すように変化し、磁場の大きさはローレンツ力の法則に基づいて磁場を誘導する電流の強さに比例して大きくなる。

【0040】

ここで、磁場の大きさは、次式に基づいて電流の大きさに比例する。

【数1】

【0041】

こうして得られた磁場は、次に示すローレンツ力の法則に基づいて電荷が移動する方向と垂直な方向に力が伝達される。

【数2】

【0042】

したがって、メッキ槽101内のイオン流動の大きさを調節するためには、磁場を誘導する電流の強さを調節すればよい。本発明における基板のメッキに有益な磁場の大きさは、好ましくは0.1T〜10Tの範囲である。磁場の大きさが前記範囲から外れる場合には、それぞれ影響がないか、或いはイオンの移動に悪影響を及ぼす恐れがある。

【0043】

また、メッキの厚さは、ファラデーの法則に基づいてメッキ時間と電流密度に比例する。

【数3】

【0044】

すなわち、メッキ時間と電流密度を増やすと、メッキ厚さを増やすことができる。本発明では、磁場を用いて同一の時間内にメッキのための電流密度を増加させてメッキの速度を向上させる方法を提案する。

【0045】

図5は、図4におけるパルス変復調器106aと電源107との代わりに逆パルス整流器106bを用いた場合のメッキ装置の一例を示す図である。このようなメッキ装置を用いる場合でも図7(a)〜(d)のような電流波形を適用することができる。これにより、図8(a)又は図8(b)に示すような磁場方向の変化を周期的に誘発することができ、これによって均一なメッキを可能にする。

【0046】

また、図6は永久磁石105bの回転を用いて周期的な磁場を印加する電解メッキ装置の一例を示す図である。永久磁石105bを回転させるための手段としては、当業界で公知の技術を使用可能である。その一例として、図6では回転モータ108に連結されたファンベルト109が移動するにしたがって両側の永久磁石105bが回転し、これによって図8(a)又は図8(b)に示すような磁場方向の変化を周期的に誘発して均一なメッキを可能にする。

【0047】

参考として、実際の銅メッキ工程に適用される基板の大きさを例示すると、横40.5cm、縦51cmであり、メッキ槽は基板を1〜4個まで収容可能な容積とすることが一般的である。このような基板には、一般に50〜120μmのビアホールとサイズ100μmのパターンが存在する。

【0048】

前述したように、本発明によれば、周期的に変化する磁場を適用することにより、MHD対流による金属イオンの微細な運動軌跡が既存の単方向磁気メッキ装置よりもさらに活発になる。これにより、エアブロワーやE−ドクタなどの別途の外部液体流動装置がなくても、従来の技術に比べて約1〜2倍大きいアスペクト比のビアホールやビアホール径約20〜60μmの微細パターンであっても均一なメッキを施すことができる。

【0049】

また、従来技術に係る単方向から継続的に磁場を印加する方法において、例えば、電磁石を用いる場合、メッキ液の劣化速度が早く進行したり、メッキ液中のイオン濃度が単方向のローレンツ力によって片寄ったりする現象が生ずるという欠点がある。ところが、本発明によれば、パルス変復調器または逆パルス整流器などを用いて電流波形を変化させたり、永久磁石の回転によって様々な磁気波形を作ったりできるので、メッキ液の劣化とイオン濃度の不均一現象を防ぐことができるという利点がある。

【0050】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明の技術的範囲はこれらの実施例に限定されるわけではない。

【0051】

実施例1

図4に示したような電解メッキ装置において、硫酸50g/L、硫酸銅200g/L、塩素50ppm、添加剤、すなわち増量剤(carrier)100mg、光沢剤2.5mg及びレベリング剤7.5mgを含む銅メッキ溶液を電解質溶液として、表1に示した条件でプリント回路基板上に電解メッキ層を形成した。

【0052】

ここで、プリント回路基板としては、直径50μmのビアホールとサイズ40μmのパターンが存在する横6cm、縦6cmのテストクーポンを使用した。このテストクーポンは、電気銅メッキの前に5分間超音波洗浄によって基板内の有機物を除去し、メッキ液との親和力を高めるために、30秒間0.1Nの硫酸に酸洗、及び蒸留水を用いた水洗を施した。このような前処理過程は、当業界で一般に知られているメッキ前処理方法と同様である。

【0053】

比較例1

図1に示した磁場が印加されない通常の電解メッキ装置で電解メッキを行ったこと以外は、実施例1と同様にしてプリント回路基板上に電解メッキ層を形成した。電解メッキ条件は、表1に示す。

【0054】

比較例2

図2に示した通常の磁場印加電解メッキ装置において、単方向の磁場を印加したこと以外は、実施例1と同様にしてプリント回路基板上に電解メッキ層を形成した。電解メッキ条件は、表1に示す。

【表1】

【0055】

表1に示したような実験条件で電解銅メッキ層が形成されたプリント回路基板サンプルの断面のSEM写真を図9(a)〜(c)に、表面のSEM写真を図10(a)〜(c)にそれぞれ示した。

【0056】

図9(a)〜(c)を参照すると、実施例1によって形成されたメッキ層(図9(a)参照)の厚さは26μmと最も厚く、比較例1及び比較例2によって形成されたメッキ層(それぞれ図9(b)及び図9(c)参照)の厚さはそれぞれ21μmと15μmであった。図9(c)に示す比較例2では、磁場を印加したにも拘わらず、厚さが最も薄くなった理由としては、磁場を単方向に印加したことによってメッキ液の濃度が不均一になり、かつ、電磁石による熱の放出が液温を高めてメッキ液の劣化を促進させたためであると判断される。

【0057】

次に、図10(a)〜(c)を参照すると、実施例1によって形成されたメッキ層(図10(a)参照)の組織が最も緻密であるが、これに対して比較例2によって形成されたメッキ層(図10(c)参照)の組織の場合には比較例1によって形成されたメッキ層(図10(b)参照)よりもさらに粗大であって、最も粗大であることが明らかになった。この結果は、メッキの後、肉眼でも光沢の有無を用いて確認することができる。

【0058】

一方、外部からの液流動が与えられない状態で電解液(メッキ液)に電流が印加されると、ある時点までは基板(陰極)に銅イオンが析出してメッキが施される。ところが、ある瞬間、基板近くに析出可能な銅イオンの濃度が0となり、これを限界電流という。限界電流に到達すると、それ以上メッキが施されない。

【0059】

表1では、本発明で提案する実施例1が、磁場のない比較例1より約60%長い時間さらにメッキを施すことが可能であることを示す。また、実施例1では、単方向の磁場が印加された比較例2よりも25%程度長い時間さらにメッキを施すことが可能である。したがって、本発明の電解メッキ法では、外部からの液流動が与えられなくても、多様な厚さの金属配線基板や高いアスペクト比のビアホールに対して均一なメッキを施すことが可能であることを意味する。

【0060】

上述したように、本発明によって周期的方向性を持つ磁場を用いてプリント回路基板を電解メッキする場合、メッキの速度を増加させることができるとともに、磁気波形の変化を与えて液流動を増大させることにより、既存の電磁気メッキで発生する銅イオンの不均一現象を防ぐことができる。

【0061】

また、従来の技術によって一定の電磁気場を適用する場合、液濃度の不均一と熱発生によりメッキ液の成分が劣化し易いが、本発明の電解メッキ法によれば、多様な電流波形または永久磁石などを用いることにより液流動を活発にし、電磁石を使用した際に発生する熱を減らしてメッキ液の劣化を遅延させることができる。これにより、均一なメッキを実現させて基板上に微細回路を形成することが可能となる。

【0062】

以上、本発明を具体的な実施例によって詳細に説明したが、これら実施例は本発明を具体的に説明するためのものに過ぎない。本発明に係る周期的方向性を持つ磁場を用いたプリント回路基板の電解メッキ法は、これらの実施例に限定されるものではなく、当分野における通常の知識を有する者であれば、本発明の技術的思想内において種々変更または改良を加え得ることは勿論である

本発明の単純な変形ないし変更はいずれも本発明の領域に属するもので、本発明の具体的な保護範囲は特許請求の範囲によって明確になるであろう。

【図面の簡単な説明】

【0063】

【図1】従来の技術に係るプリント回路基板の電解メッキ法に用いられる電解メッキ装置の一例を概略的に示す図である。

【図2】従来の技術に係るプリント回路基板の電解メッキ法に用いられる電解メッキ装置の他の一例を概略的に示す図である。

【図3】図2のメッキ装置において電流及び磁場の方向に沿って形成されるローレンツ力の方向を説明するための図である。

【図4】本発明に係るプリント回路基板の電解メッキ法に用いられる電解メッキ装置の一例を概略的に示す図である。

【図5】本発明に係るプリント回路基板の電解メッキ法に用いられる電解メッキ装置の他の一例を概略的に示す図である。

【図6】本発明に係るプリント回路基板の電解メッキ法に用いられる電解メッキ装置の別の一例を概略的に示す図である。

【図7】図4及び図5のメッキ装置を用いた電解メッキ法で使用される電流波形の一例を概略的に示す図である。

【図8】本発明の電解メッキ法において磁場の方向によって変化するローレンツ力の方向を説明するための図である。

【図9】本発明の実施例及び比較例によってメッキされた基板の断面を示す電子顕微鏡写真である。

【図10】本発明の実施例及び比較例によってメッキされた基板の表面を示すSEM写真である。

【符号の説明】

【0064】

1 メッキ槽

2 陽極

3 電解質溶液

4 基板(陰極)

5 磁場発生器

6 電源

101 メッキ槽

102 陽極

103 電解質溶液

104 基板(陰極)

105a 電磁石

105b 永久磁石

106a 電流パルス変復調器

106b 逆パルス整流器

107 電源

108 回転モータ

109 ファンベルト

【技術分野】

【0001】

本発明は、磁場を用いてプリント回路基板などにメッキを施す電解メッキ法に係り、特に電流方向に対して実質的に垂直な方向に印加された磁場を周期的に変化させることによって、外部液体流動装置を別途導入する必要もなく、メッキ液の劣化を防止して均一なメッキを達成することが可能な電解メッキ法に関する。

【背景技術】

【0002】

電子製品を駆動させるプリント回路基板の製造は、数多くの工程の集合体であり、その工程も非常に複雑である。その中でも、電子素子に電流と電圧を提供するために重要な役割をする工程がメッキ工程、すなわち金属化過程である。しかも、最近ではプリント回路基板が小型、微細化の傾向にあることに伴い、金属配線と電子素子を接続するビアホールの大きさが徐々に小さくなっているため、さらに均一で微細なメッキが求められている。

【0003】

プリント回路基板のメッキ工程において、回路の形成またはビアホールのメッキには、無電解化学メッキ法を用いてシード層を形成した後に、電解メッキによって金属層を形成する方法が一般に用いられている。この方法は、比較的コストが低く、金属配線と絶縁層間の距離が60μm以下、ビアホール径が100μm以上の大口径ビアホールに対しては均一なメッキ層が得られる方法である。

【0004】

これと関連し、図1は従来のプリント回路基板の電解メッキに用いられる電解メッキ装置の一例を概略的に示す図である。

【0005】

図1を参照すると、メッキ槽1内に電解質溶液3が充填されており、メッキイオンを伝達する陽極2をメッキ層1内に設置し、配線が形成される基板4(陰極)をメッキ層1に浸漬する。そして、ファラデー(Faraday)の法則に基づいて電源6から電圧を印加して電流を流し、基板4にメッキする。

【0006】

ところが、最近、電子製品の小型化、高機能化に伴い、プリント回路基板の大きさは大幅に小さくなり、これによって電子素子の実装密度が高くなっている。したがって、従来のメッキ技術では、アスペクト比の大きいビアホールの充填メッキ、または微細パターンの金属配線を形成するための均一なメッキが難しくなっているのが実情である。この問題を解決するために提案された方法が、一般的な磁場印加電解メッキ法である。

【0007】

この磁場印加電解メッキ法の従来例として、例えば特開平7−169714号公報(特許文献1)及び特開平5−78885号公報(特許文献2)が開示されている。

【0008】

しかしながら、ここで開示されている一般的な磁場印加電解メッキ法では、磁場を印加する方向が一定なので、メッキ液の劣化やイオン濃度の不均一現象が生じて均一なメッキを達成することが出来ないという問題点がある。

【0009】

図2は従来の磁場印加電解メッキ法に用いられる電解メッキ装置の一例を例示的に示す図である。図2に示すように、従来の磁場印加電解メッキ法では、電源6から電圧を印加すると、陽極2からメッキイオンが脱着する。このメッキイオンはメッキ槽1内の電解質溶液3を介して基板4上に析出する。この際、磁場発生器5(電磁石または永久磁石)から電流方向に対して垂直な方向に磁場が印加されると、ローレンツ力によってメッキイオンの流動が活性化される。もし、図2において磁場発生器が存在しなければ、図1に示したような電解メッキ装置と同様になる。

【0010】

ところが、図2の電解メッキ装置を用いた磁場印加電解メッキ法の場合、発生する磁場の方向が一定であり、これにより電解メッキ装置に現われるローレンツ力が単一方向となってイオンの流動方向が一定となり、イオンの濃度勾配に悪影響を及ぼす恐れがある(図3参照)。

【0011】

そこで、このような問題を解決するための対策として、例えばエアブロワー(air blower)やE−ドクタ(E-ductor)などの外部液体流動装置を導入して電解質溶液に外部からイオン流動を発生させることが行われている。しかし、外部からイオン流動を発生させると均一なメッキを行うためには悪影響を及ぼす恐れがあるため、プリント回路基板などの微細金属配線板の製造では外部液体流動装置を導入することは問題となる。

【0012】

したがって、外部液流動装置を別途導入することなく、メッキ液内に存在するメッキイオンの流動方向と密度を制御してメッキ液の劣化を遅延させると共に、基板を均一にメッキすることが可能な電解メッキ法が切実に求められている実状がある。

【特許文献1】特開平7−169714号公報

【特許文献2】特開平5−78885号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

そこで、本発明者らは、このような問題点を解決するために広範囲な研究を重ねたところ、磁場印加電解メッキ法において、周期的に磁場方向を変化させてメッキイオンの流動方向と密度を制御することにより、電解質溶液内における流動の増大とメッキのバラツキを減らして均一なメッキ層を形成することができることを見出し、本発明を完成するに至った。

【0014】

本発明の目的は、外部液体流動装置を別途導入しなくても、メッキ液の劣化とイオン濃度の不均一現象を防ぐことが可能な電解メッキ法を提供することにある。

【0015】

また、本発明の他の目的は、プリント回路基板上に均一なメッキ層を形成することが可能な電解メッキ法を提供することにある。

【課題を解決するための手段】

【0016】

上述した目的を達成するために、本発明の電解メッキ法は、被メッキ部材を電解質溶液に浸漬する段階と、前記電解質溶液に磁場を印加すると同時に前記被メッキ部材と前記電解質溶液との間に電圧を印加する段階とを含む電解メッキ法であって、前記磁場は電流方向に対して略垂直方向に印加され、その方向を正方向と逆方向に周期的に変化させることを特徴とする。

【0017】

ここで、前記磁場は、永久磁石によって印加することができ、好ましくは永久磁石対の回転によって磁場を周期的に変化させるようにする。

【0018】

また、前記磁場は、電磁石によって印加することもできる。本発明の一具体例によれば、前記磁場は、電磁石対とこれに連結されたパルス変復調器を用いた電流波形の変化によって周期的に変化させるようにする。さらに、本発明の他の具体例によれば、前記磁場は電磁石対とこれに連結された逆パルス整流器を用いた電流波形の変化によって周期的に変化させるようにしてもよい。

【0019】

一方、前記電解質溶液は、銅イオンを含有することができる。

【発明の効果】

【0020】

前述したように、本発明の電解メッキ法によれば、周期的に変化する磁場を適用することにより、MHD(Magneto Hydrodynamics)対流による金属イオンの微細な運動軌跡が既存の単方向磁気メッキ装置よりさらに活発になって、外部液体流動装置がなくても大きいアスペクト比のビアホールのメッキや微細パターンの均一なメッキが可能となる。

【0021】

また、従来の単方向の磁場印加では、メッキ液の劣化が速く進んだり、メッキ液中のイオン濃度が単方向のローレンツ力によって片寄ったりする現象が発生するが、本発明によれば、パルス変復調器または逆パルス整流器などを用いた電流波形の変化または永久磁石の回転によって多様な磁場波形を作ることができるため、メッキ液の劣化とイオン濃度の不均一現象を防ぐことができる。

【発明を実施するための最良の形態】

【0022】

以下、添付した図面を参照しながら、本発明の好適な実施形態について詳細に説明する。

【0023】

本発明は、磁場を用いてプリント回路基板上に均一なメッキ層を形成することが可能な方法に関するものである。これを実現するために、メッキ液内に磁場を印加してメッキイオンの流動方向と密度を制御することを特徴とする。電解質溶液内に磁場が印加されると、電場と磁場が、ローレンツ力によって巨大な対流流動を誘発し、メッキが施される陰極近くでは微小なMHD(Magneto Hydrodynamics)流動を発生させてメッキを均一化させる作用をする。また、印加された磁場がメッキ面の近くでイオンの平均自由経路を増加させることにより、電荷量が増大する。これにより、電流量が増加し、これはメッキ速度の増加につながる。

【0024】

本発明によれば、周期的に磁場の方向を変化させて電解質溶液内のイオン流動の増大とメッキのバラツキを減らすことを特徴とする。この技術を適用すると、プリント回路基板におけるメッキ過程で優秀な特性を実現させることができる。

【0025】

ただし、本実施形態ではメッキが施される被メッキ部材として、プリント回路基板を一例として示しているが、その他の部材、例えば精密部品であっても同様にメッキすることが可能である。

【0026】

図4〜図6はそれぞれ本発明に係る電解メッキ法に用いられる電解メッキ装置の好適な実施例の概略を示す図である。

【0027】

図4を参照すると、メッキ槽101内にはメッキするための金属イオン、好ましくは銅イオンを含有した電解質溶液103が充填されており、メッキにより回路が形成されるプリント回路基板104(陰極)が支持部材によって支持されて電解質溶液103内に浸漬されている。

【0028】

そして、電解質溶液103に対して磁場発生器105a、すなわち電磁石105aから磁場を印加すると同時に、陽極102と陰極となる基板104との間に電解質溶液103を介して電源107から電圧を印加して電流を流す。この過程において、メッキイオンが電解質溶液103から基板104上に析出してメッキ層が形成される。

【0029】

ここで、電磁石105aからは電流方向に対して略垂直方向に磁場が印加されてローレンツ力によってメッキイオンの流動が活性化される。これと同時に、電磁石105aには電流パルス変復調器106aが連結され、図7(a)〜(d)に示すように、時間によって電流の位相を変化させる。これにより、磁場の方向を正方向と逆方向に周期的に変化させることができ、ローレンツ力の方向が変化する。これは、図8(a)及び図8(b)に示すように、ローレンツ力の方向が周期的に変化することを意味している。

【0030】

次に、図7(a)〜(d)に示したそれぞれの電流波形について具体的に説明する。

【0031】

図7(a)の場合、電流波形が単純な位相変化となるので、大きなメッキイオンの流動が要求される直径100μm以上の大口径ビアホールを有する基板のメッキに適している。

【0032】

図7(b)の場合、電流の休止時間が存在し、この休止時間を調節すると、水力学的境界層の厚さを調節することができるため、複雑なパターンを持つ基板のメッキに有用である。

【0033】

図7(c)の場合、細かな電流変化によって微小流動を発生させることが可能なので、ビアホールとパターンが同時に存在するような基板に対してメッキの均一電着性(throwing power)を高めることができる。したがって、このような波形は、パターンとビアホールが内在している基板のメッキに適している。

【0034】

図7(d)の場合、同一の微細波形を短い周期で印加し、微細な均一電着性を集中的に高めるために寄与するので、直径50μm以下の微小ビアホールが存在する基板のメッキに適している。

【0035】

このように電流波形を変化させて磁場の方向を周期的に変化させることにより、ローレンツ力の方向が周期的に変化し、これによって電解イオンの濃度勾配が生じないようにすることができる。

【0036】

これに反し、図1に示すような従来の電解メッキ法に用いられる電解メッキ装置の場合には、外部からの影響によるイオンの流動が存在しないので、メッキしている途中で基板(陰極)近くのメッキイオンの濃度が0になってしまう。これを限界電流密度といい、この際にはそれ以上メッキが行われることはなくなり、電流密度が急激に低下する。

【0037】

このような問題点を解決するための対策として、従来ではエアブロワー(air blower)やE−ドクタ(E-ductor)などの外部液体流動装置を導入して電解質溶液に外部からイオン流動を発生させることが行われている。しかし、外部からイオン流動を発生させると均一なメッキを行うためには悪影響を及ぼす恐れがあるため、プリント回路基板などの微細金属配線板の製造では外部液体流動装置を導入することは問題となる。

【0038】

本発明によれば、図4に示したような電流パルス変復調器106aによって電流の方向を図7(a)〜(d)に示すように変化させ、電磁石のN極とS極を図8(a)及び図8(b)のように交互に変化させることができる。これは、ローレンツ力の周期的変化を誘発してメッキ液の濃度勾配が均一になることに寄与し、尚且つ、基板104近くのMHD対流を誘発させて均一なメッキを可能にする。したがって、均一なメッキに悪影響を及ぼすエアブロワーやE−ドクタなどの装置を別途導入する必要がなくなる。

【0039】

一方、本発明で適用される磁場の場合、磁場の周期と間隔は、図7(a)〜(d)に示すように変化し、磁場の大きさはローレンツ力の法則に基づいて磁場を誘導する電流の強さに比例して大きくなる。

【0040】

ここで、磁場の大きさは、次式に基づいて電流の大きさに比例する。

【数1】

【0041】

こうして得られた磁場は、次に示すローレンツ力の法則に基づいて電荷が移動する方向と垂直な方向に力が伝達される。

【数2】

【0042】

したがって、メッキ槽101内のイオン流動の大きさを調節するためには、磁場を誘導する電流の強さを調節すればよい。本発明における基板のメッキに有益な磁場の大きさは、好ましくは0.1T〜10Tの範囲である。磁場の大きさが前記範囲から外れる場合には、それぞれ影響がないか、或いはイオンの移動に悪影響を及ぼす恐れがある。

【0043】

また、メッキの厚さは、ファラデーの法則に基づいてメッキ時間と電流密度に比例する。

【数3】

【0044】

すなわち、メッキ時間と電流密度を増やすと、メッキ厚さを増やすことができる。本発明では、磁場を用いて同一の時間内にメッキのための電流密度を増加させてメッキの速度を向上させる方法を提案する。

【0045】

図5は、図4におけるパルス変復調器106aと電源107との代わりに逆パルス整流器106bを用いた場合のメッキ装置の一例を示す図である。このようなメッキ装置を用いる場合でも図7(a)〜(d)のような電流波形を適用することができる。これにより、図8(a)又は図8(b)に示すような磁場方向の変化を周期的に誘発することができ、これによって均一なメッキを可能にする。

【0046】

また、図6は永久磁石105bの回転を用いて周期的な磁場を印加する電解メッキ装置の一例を示す図である。永久磁石105bを回転させるための手段としては、当業界で公知の技術を使用可能である。その一例として、図6では回転モータ108に連結されたファンベルト109が移動するにしたがって両側の永久磁石105bが回転し、これによって図8(a)又は図8(b)に示すような磁場方向の変化を周期的に誘発して均一なメッキを可能にする。

【0047】

参考として、実際の銅メッキ工程に適用される基板の大きさを例示すると、横40.5cm、縦51cmであり、メッキ槽は基板を1〜4個まで収容可能な容積とすることが一般的である。このような基板には、一般に50〜120μmのビアホールとサイズ100μmのパターンが存在する。

【0048】

前述したように、本発明によれば、周期的に変化する磁場を適用することにより、MHD対流による金属イオンの微細な運動軌跡が既存の単方向磁気メッキ装置よりもさらに活発になる。これにより、エアブロワーやE−ドクタなどの別途の外部液体流動装置がなくても、従来の技術に比べて約1〜2倍大きいアスペクト比のビアホールやビアホール径約20〜60μmの微細パターンであっても均一なメッキを施すことができる。

【0049】

また、従来技術に係る単方向から継続的に磁場を印加する方法において、例えば、電磁石を用いる場合、メッキ液の劣化速度が早く進行したり、メッキ液中のイオン濃度が単方向のローレンツ力によって片寄ったりする現象が生ずるという欠点がある。ところが、本発明によれば、パルス変復調器または逆パルス整流器などを用いて電流波形を変化させたり、永久磁石の回転によって様々な磁気波形を作ったりできるので、メッキ液の劣化とイオン濃度の不均一現象を防ぐことができるという利点がある。

【0050】

以下、実施例を挙げて本発明をより具体的に説明するが、本発明の技術的範囲はこれらの実施例に限定されるわけではない。

【0051】

実施例1

図4に示したような電解メッキ装置において、硫酸50g/L、硫酸銅200g/L、塩素50ppm、添加剤、すなわち増量剤(carrier)100mg、光沢剤2.5mg及びレベリング剤7.5mgを含む銅メッキ溶液を電解質溶液として、表1に示した条件でプリント回路基板上に電解メッキ層を形成した。

【0052】

ここで、プリント回路基板としては、直径50μmのビアホールとサイズ40μmのパターンが存在する横6cm、縦6cmのテストクーポンを使用した。このテストクーポンは、電気銅メッキの前に5分間超音波洗浄によって基板内の有機物を除去し、メッキ液との親和力を高めるために、30秒間0.1Nの硫酸に酸洗、及び蒸留水を用いた水洗を施した。このような前処理過程は、当業界で一般に知られているメッキ前処理方法と同様である。

【0053】

比較例1

図1に示した磁場が印加されない通常の電解メッキ装置で電解メッキを行ったこと以外は、実施例1と同様にしてプリント回路基板上に電解メッキ層を形成した。電解メッキ条件は、表1に示す。

【0054】

比較例2

図2に示した通常の磁場印加電解メッキ装置において、単方向の磁場を印加したこと以外は、実施例1と同様にしてプリント回路基板上に電解メッキ層を形成した。電解メッキ条件は、表1に示す。

【表1】

【0055】

表1に示したような実験条件で電解銅メッキ層が形成されたプリント回路基板サンプルの断面のSEM写真を図9(a)〜(c)に、表面のSEM写真を図10(a)〜(c)にそれぞれ示した。

【0056】

図9(a)〜(c)を参照すると、実施例1によって形成されたメッキ層(図9(a)参照)の厚さは26μmと最も厚く、比較例1及び比較例2によって形成されたメッキ層(それぞれ図9(b)及び図9(c)参照)の厚さはそれぞれ21μmと15μmであった。図9(c)に示す比較例2では、磁場を印加したにも拘わらず、厚さが最も薄くなった理由としては、磁場を単方向に印加したことによってメッキ液の濃度が不均一になり、かつ、電磁石による熱の放出が液温を高めてメッキ液の劣化を促進させたためであると判断される。

【0057】

次に、図10(a)〜(c)を参照すると、実施例1によって形成されたメッキ層(図10(a)参照)の組織が最も緻密であるが、これに対して比較例2によって形成されたメッキ層(図10(c)参照)の組織の場合には比較例1によって形成されたメッキ層(図10(b)参照)よりもさらに粗大であって、最も粗大であることが明らかになった。この結果は、メッキの後、肉眼でも光沢の有無を用いて確認することができる。

【0058】

一方、外部からの液流動が与えられない状態で電解液(メッキ液)に電流が印加されると、ある時点までは基板(陰極)に銅イオンが析出してメッキが施される。ところが、ある瞬間、基板近くに析出可能な銅イオンの濃度が0となり、これを限界電流という。限界電流に到達すると、それ以上メッキが施されない。

【0059】

表1では、本発明で提案する実施例1が、磁場のない比較例1より約60%長い時間さらにメッキを施すことが可能であることを示す。また、実施例1では、単方向の磁場が印加された比較例2よりも25%程度長い時間さらにメッキを施すことが可能である。したがって、本発明の電解メッキ法では、外部からの液流動が与えられなくても、多様な厚さの金属配線基板や高いアスペクト比のビアホールに対して均一なメッキを施すことが可能であることを意味する。

【0060】

上述したように、本発明によって周期的方向性を持つ磁場を用いてプリント回路基板を電解メッキする場合、メッキの速度を増加させることができるとともに、磁気波形の変化を与えて液流動を増大させることにより、既存の電磁気メッキで発生する銅イオンの不均一現象を防ぐことができる。

【0061】

また、従来の技術によって一定の電磁気場を適用する場合、液濃度の不均一と熱発生によりメッキ液の成分が劣化し易いが、本発明の電解メッキ法によれば、多様な電流波形または永久磁石などを用いることにより液流動を活発にし、電磁石を使用した際に発生する熱を減らしてメッキ液の劣化を遅延させることができる。これにより、均一なメッキを実現させて基板上に微細回路を形成することが可能となる。

【0062】

以上、本発明を具体的な実施例によって詳細に説明したが、これら実施例は本発明を具体的に説明するためのものに過ぎない。本発明に係る周期的方向性を持つ磁場を用いたプリント回路基板の電解メッキ法は、これらの実施例に限定されるものではなく、当分野における通常の知識を有する者であれば、本発明の技術的思想内において種々変更または改良を加え得ることは勿論である

本発明の単純な変形ないし変更はいずれも本発明の領域に属するもので、本発明の具体的な保護範囲は特許請求の範囲によって明確になるであろう。

【図面の簡単な説明】

【0063】

【図1】従来の技術に係るプリント回路基板の電解メッキ法に用いられる電解メッキ装置の一例を概略的に示す図である。

【図2】従来の技術に係るプリント回路基板の電解メッキ法に用いられる電解メッキ装置の他の一例を概略的に示す図である。

【図3】図2のメッキ装置において電流及び磁場の方向に沿って形成されるローレンツ力の方向を説明するための図である。

【図4】本発明に係るプリント回路基板の電解メッキ法に用いられる電解メッキ装置の一例を概略的に示す図である。

【図5】本発明に係るプリント回路基板の電解メッキ法に用いられる電解メッキ装置の他の一例を概略的に示す図である。

【図6】本発明に係るプリント回路基板の電解メッキ法に用いられる電解メッキ装置の別の一例を概略的に示す図である。

【図7】図4及び図5のメッキ装置を用いた電解メッキ法で使用される電流波形の一例を概略的に示す図である。

【図8】本発明の電解メッキ法において磁場の方向によって変化するローレンツ力の方向を説明するための図である。

【図9】本発明の実施例及び比較例によってメッキされた基板の断面を示す電子顕微鏡写真である。

【図10】本発明の実施例及び比較例によってメッキされた基板の表面を示すSEM写真である。

【符号の説明】

【0064】

1 メッキ槽

2 陽極

3 電解質溶液

4 基板(陰極)

5 磁場発生器

6 電源

101 メッキ槽

102 陽極

103 電解質溶液

104 基板(陰極)

105a 電磁石

105b 永久磁石

106a 電流パルス変復調器

106b 逆パルス整流器

107 電源

108 回転モータ

109 ファンベルト

【特許請求の範囲】

【請求項1】

被メッキ部材を電解質溶液に浸漬する段階と、前記電解質溶液に磁場を印加すると同時に前記被メッキ部材と前記電解質溶液との間に電圧を印加する段階とを含む電解メッキ法であって、

前記磁場は電流方向に対して略垂直方向に印加され、その方向を正方向と逆方向に周期的に変化させることを特徴とする電解メッキ法。

【請求項2】

前記磁場は、永久磁石によって印加されることを特徴とする請求項1に記載の電解メッキ法。

【請求項3】

前記磁場は、永久磁石対を回転させることによって周期的に変化させることを特徴とする請求項2に記載の電解メッキ法。

【請求項4】

前記磁場は、電磁石によって印加されることを特徴とする請求項1に記載の電解メッキ法。

【請求項5】

前記磁場は、電磁石対とこれに連結されたパルス変復調器を用いた電流波形の変化によって周期的に変化することを特徴とする請求項4に記載の電解メッキ法。

【請求項6】

前記磁場は、電磁石対とこれに連結された逆パルス整流器を用いた電流波形の変化によって周期的に変化することを特徴とする請求項4に記載の電解メッキ法。

【請求項7】

前記電解質溶液は、銅イオンを含有することを特徴とする請求項1から請求項6のいずれか1項に記載の電解メッキ法。

【請求項1】

被メッキ部材を電解質溶液に浸漬する段階と、前記電解質溶液に磁場を印加すると同時に前記被メッキ部材と前記電解質溶液との間に電圧を印加する段階とを含む電解メッキ法であって、

前記磁場は電流方向に対して略垂直方向に印加され、その方向を正方向と逆方向に周期的に変化させることを特徴とする電解メッキ法。

【請求項2】

前記磁場は、永久磁石によって印加されることを特徴とする請求項1に記載の電解メッキ法。

【請求項3】

前記磁場は、永久磁石対を回転させることによって周期的に変化させることを特徴とする請求項2に記載の電解メッキ法。

【請求項4】

前記磁場は、電磁石によって印加されることを特徴とする請求項1に記載の電解メッキ法。

【請求項5】

前記磁場は、電磁石対とこれに連結されたパルス変復調器を用いた電流波形の変化によって周期的に変化することを特徴とする請求項4に記載の電解メッキ法。

【請求項6】

前記磁場は、電磁石対とこれに連結された逆パルス整流器を用いた電流波形の変化によって周期的に変化することを特徴とする請求項4に記載の電解メッキ法。

【請求項7】

前記電解質溶液は、銅イオンを含有することを特徴とする請求項1から請求項6のいずれか1項に記載の電解メッキ法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2007−84932(P2007−84932A)

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願番号】特願2006−250646(P2006−250646)

【出願日】平成18年9月15日(2006.9.15)

【出願人】(591003770)三星電機株式会社 (982)

【Fターム(参考)】

【公開日】平成19年4月5日(2007.4.5)

【国際特許分類】

【出願日】平成18年9月15日(2006.9.15)

【出願人】(591003770)三星電機株式会社 (982)

【Fターム(参考)】

[ Back to top ]