電解液の浄液方法

【課題】銅電解液中に含まれる錫を安全に効率よく分離回収可能な錫を含む電解液の浄液方法を提供する。

【解決手段】銅電解精練工程で得られる錫を含む電解液を、ホスホン酸とスルホン酸とを官能基に持つキレート樹脂に接触させ、電解液中の金属イオンをキレート樹脂に吸着させる工程と、キレート樹脂を水で洗浄する工程と、キレート樹脂に溶離液を通し、キレート樹脂から金属イオンを溶離させる工程とを含む浄液方法である。

【解決手段】銅電解精練工程で得られる錫を含む電解液を、ホスホン酸とスルホン酸とを官能基に持つキレート樹脂に接触させ、電解液中の金属イオンをキレート樹脂に吸着させる工程と、キレート樹脂を水で洗浄する工程と、キレート樹脂に溶離液を通し、キレート樹脂から金属イオンを溶離させる工程とを含む浄液方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解液の浄液方法に関し、特に、銅電解精練工程で得られる錫を含む電解液の浄液方法に関する。

【背景技術】

【0002】

溶液中に含まれる様々な金属イオンをキレート樹脂に接触させて分離回収する方法が知られている。例えば特公平06−051567号公報(特許文献1)では、希有金属(インジウム、ガリウム、タリウム、ゲルマニウム、レニウム)を含む水溶液をキレート樹脂に吸着させて分離回収する方法が開示されている。

【0003】

特開平06−346299号公報(特許文献2)では、Snめっき液をキレート樹脂に通してSnイオンを一旦除去し、Snイオン除去後の液体を更に他のキレート樹脂に通してFeイオンを除去する。Feを除去した液は、Snイオンを吸着させたキレート樹脂に通してSnを脱着させることにより、錫めっき液を回収再生させている。

【0004】

特開2000−107506号公報(特許文献3)では、粗銅を電解精製して電気銅を製造する工程において得られる溶液の浄液方法において、アンチモンおよび/またはビスマスを含む溶液中の金属イオンをキレート樹脂により回収する方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平06−051567号公報

【特許文献2】特開平06−346299号公報

【特許文献3】特開2000−107506号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、銅電解精練工程で得られる電解液中からキレート樹脂を用いて錫を分離回収することは、従来殆ど行われてこなかった。例えば特許文献1では、キレート樹脂を用いてIn等の希有金属の分離回収は行っているが、Snを含む夾雑金属自体の分離回収は行っていない。

【0007】

特許文献2では、錫めっき液からキレート樹脂を用いて錫を吸着溶離させているが、錫めっき液は銅電解精製工程で得られる電解液(銅電解液)とは組成が大きく異なる。即ち、銅電解液は錫めっき液とは異なり、錫の他にも複数の有害成分を含んでいるため、銅電解液に対して特許文献2に記載の処理方法を適用することは、作業に危険を伴い、安全性に問題がある。

【0008】

特許文献3では、アンチモンおよび/またはビスマスを硫酸液中で吸着溶離することに関しては有効であるが、Snを高効率で吸着溶離させることは難しい。

【0009】

そこで本発明は、銅電解液中に含まれる錫を安全に効率よく分離回収可能な電解液の浄液方法を提供する。

【課題を解決するための手段】

【0010】

本発明者らは鋭意検討の結果、銅電解液に対して特定のキレート樹脂を用いて適正な処理を行うことにより、銅電解液中に含まれる錫を安全に効率よく分離回収可能であることを見出した。

【0011】

以上の知見を基礎として完成した本発明は一側面において、銅電解精練工程で得られる錫を含む電解液を、ホスホン酸とスルホン酸とを官能基に持つキレート樹脂に接触させ、電解液中の金属イオンをキレート樹脂に吸着させる工程と、キレート樹脂を水で洗浄する工程と、キレート樹脂に溶離液を通し、キレート樹脂から金属イオンを溶離させる工程とを含む浄液方法である。

【0012】

本発明に係る浄液方法は一実施態様において、電解液が、0.01〜1.5g/Lの錫を含む。

【0013】

本発明に係る浄液方法は別の一実施態様において、電解液がアンチモンを更に含み、キレート樹脂から金属イオンを溶離させる工程が、キレート樹脂から錫とアンチモンを溶離させることを含む。

【0014】

本発明に係る浄液方法は更に別の一実施態様において、電解液は硫酸溶液である。

【0015】

本発明に係る浄液方法は更に一実施態様において、溶離液は塩酸であり、金属イオンを溶離させる工程は、塩酸により金属イオンの溶離とキレート樹脂の再生を同時に行う工程を含む。

【発明の効果】

【0016】

本発明によれば、銅電解液中に含まれる錫を安全に効率よく分離回収可能な電解液の浄液方法が提供できる。

【図面の簡単な説明】

【0017】

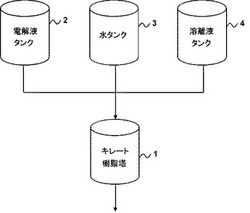

【図1】実施の形態に係る浄液方法の実施に好適な装置の概要を示すブロック図である。

【発明を実施するための形態】

【0018】

<浄液装置>

本発明の実施の形態に係る浄液方法は、図1に示すように、内部にキレート樹脂を充填するキレート樹脂塔1(以下省略して「樹脂塔1」という)を備える。樹脂塔1には、処理対象溶液となる電解液を収容する電解液タンク2と、樹脂塔1を水洗する水タンク3と、キレート樹脂に吸着させた金属イオンをキレート樹脂から溶離させる溶離液を収容する溶離液タンク4が接続されている。電解液タンク2、水タンク3及び溶離液タンク4は配管により樹脂塔1に対して接続され、以下に詳細に説明する各工程に沿って、電解液、水或いは溶離液が、樹脂塔1内に順に供給される。図示は省略したが、樹脂塔1内をパージするための空気を供給するコンプレッサも樹脂塔1に接続されている。

【0019】

<対象とする溶液>

本発明の実施の形態に係る浄液方法が処理対象とする溶液は、Snを含む溶液であり、銅電解精練で得られる銅電解液が利用可能である。銅電解液中の金属の成分組成に特に制限はないが、銅の他に、ニッケル(Ni)を10〜40g/L、鉄(Fe)を0.2〜10g/L、亜鉛(Zn)を0.1〜1.5g/L、コバルト(Co)を0.1〜1.0g/L、アンチモン(Sb)を0.1〜1.0g/L、錫(Sn)を0.01〜1.5g/L、カルシウム(Ca)を0.1〜0.5g/L、砒素(As)を0.1〜1g/L、ビスマス(Bi)を0〜0.3g/Lを含む銅電解液が用いられる。電解液中のSn濃度が低すぎると、キレート樹脂による金属回収能力が低下し、本実施形態に係るキレート樹脂でSnを回収することが好ましくない場合がある。Sn濃度は0.01g/L以上あれば特に制限はないが、例えばSnを0.01〜1.5g/L、好ましくは0.1〜1.5g/L、より好ましくは0.2〜1.5g/L、更に好ましくは0.4〜1.0g/L含む銅電解液が好適に用いられる。銅電解液は硫酸溶液であり、溶液中の硫酸濃度は銅電解条件により異なるが、例えば160〜210g/L、好ましくは170〜210g/Lの硫酸濃度を有する。

【0020】

なお、本実施形態に係る浄液方法では、溶液中からSnと同時に、Sbも効率良く除去することができる。銅電解中のSb濃度としては、例えば0.1〜1.0g/L、より好ましくは0.2〜1.0g/L含む銅電解液であれば、本実施形態に係るキレート樹脂により銅電解液中のSbを効果的に吸着溶離可能である。

【0021】

<キレート樹脂>

本実施形態に係る浄液方法に使用されるキレート樹脂としては、ホスホン酸とスルホン酸を官能基に持つキレート樹脂が好ましい。このようなキレート樹脂としては、例えば、ピュロライト・インターナショナル株式会社製、PUROLITE(登録商標)S−957が利用可能である。

【0022】

<浄液方法>

本発明の実施の形態に係る浄液は、以下に示す(1)〜(4)工程を順に繰り返すことにより行われる。なお、新品の樹脂を用いる場合は樹脂のH基化が必要なため、(3)工程から開始するのが好ましい。

【0023】

(1)吸着工程

Snを含む電解液をキレート樹脂に通液させ、電解液中の金属イオンをホスホン酸とスルホン酸を官能基に持つキレート樹脂に吸着させる。吸着工程における電解液温度は60〜70℃とするのが好ましく、より好ましくは60〜65℃である。電解液の硫酸濃度は、例えば160〜210g/L、Sn濃度は例えば0.01〜1.5g/Lである。吸着工程においては、樹脂量に対する1時間当たりの電解液の通液量(SV)が低すぎると吸着時間が長期化して作業効率が低下する場合がある一方で、SVが高すぎると電解液中の金属成分への樹脂の吸着率が低くなる場合がある。通液量は、通常は、要求される吸着後の液体(吸着後液)中の金属成分濃度に応じて決定されるため、その条件は各浄液工程により異なる。そのため、本実施形態に係る浄液工程を下記の条件に制限するものではないが、例えば、電解液をSV=5の場合は、総通液量BV=50〜70で供給することができる。

【0024】

(2)吸着後パージ・水洗工程

キレート樹脂に金属イオンを吸着後、ガス(空気)を送り込んでキレート樹脂内から電解液を排出させる(吸着後パージ)。パージ後はキレート樹脂を配置した樹脂塔1内を所定の期間水で満たす(水張り)。樹脂塔1内から水を排出後、キレート樹脂に水を通液して樹脂に付着するSnを含む銅電解液を除去する(水洗)。水洗後は、キレート樹脂に空気を送り込んでキレート樹脂中の水を排出させる(吸着後水洗パージ)。

【0025】

(3)溶離再生工程

水洗後のキレート樹脂に対して溶離液を通し、キレート樹脂から金属イオンを溶離させるとともにキレート樹脂をH基化して再生させる。溶離液としては酸を用いるのが好ましいが、金属イオンの溶離と樹脂の再生を同時に且つより効率的に行うためには、塩酸を用いるのが特に好ましい。この工程で用いられる塩酸としては、例えば、工業用の塩酸(35質量%)に等量の水を補加した6N塩酸が利用可能である。

【0026】

(4)溶離後パージ・水洗工程

溶離終了後、キレート樹脂にガス(空気)を送り込んでキレート樹脂内から溶離液を排出させる(溶離後パージ)。パージ後はキレート樹脂を配置した樹脂塔1内を所定の期間水で満たす(水張り)。樹脂塔1内から水を排出後、キレート樹脂に水を通液して樹脂に付着する溶離液を除去する(水洗)。水洗後は、キレート樹脂に空気を送り込んでキレート樹脂中の水を排出させる(溶離後水洗パージ)。

【0027】

実施の形態に係る浄液方法によれば、ホスホン酸とスルホン酸を官能基に持つキレート樹脂を用いて銅電解液の浄液を行うことにより、電解液中の錫を安全且つ率よく分離回収できる。また、ホスホン酸とスルホン酸を官能基に持つキレート樹脂は、溶離液(塩酸)により、金属成分の溶離と樹脂の再生を同時に行えるため、連続的に浄液処理した場合でも樹脂の吸着能力を高く維持でき、処理工程も簡略化できる。

【実施例】

【0028】

以下、本発明の実施例を示すが、これらは本発明をより良く理解するために提供するものであり、本発明が限定されることを意図するものではない。

【0029】

(実施例1)

キレート樹脂としてピュロライトS−957を配置したカラムにSnを含む銅電解液を以下の条件で供給し、電解液中の金属イオンをキレート樹脂に吸着させた。Snを含む電解液としては、銅電解精製の電解槽中の銅電解液を使用した。

吸着時間:690min

電解液温度60〜65℃

電解液硫酸濃度160〜210g/L

電解液量:11.96L

電解液の樹脂塔への供給速度:17.3mL/min

樹脂塔内の樹脂量:200mL

樹脂量に対する電解液の総通液量(BV):59.8

樹脂量に対する1時間当たりの電解液通液量(SV):5.2

【0030】

吸着終了後、カラム内に空気を25分間送り込んでキレート樹脂から電解液を排出後、カラム内を10分間水で満たした。カラム内の水を排出後、カラム内に水を13.3mL/minで162分間送り込んで樹脂に付着するSnを含む銅電解液を除去した。水洗後、カラム内に20分間空気を再び送り込んでキレート樹脂中の水を排出させた。水洗後のカラム内に溶離液として工業用の塩酸(35重量%)に等量の水を補加した6N塩酸を5.0mL/minで310分間通液させ、キレート樹脂から金属イオンを溶離させるとともにキレート樹脂をH基化して再生させた。溶離終了後、カラム内に25分間空気を送り込んでキレート樹脂内から溶離液を排出させた。溶離液パージ後はカラム内を10分間水で満たした。カラム内から水を排出後、キレート樹脂に水を13.3mL/minで158分間通液して樹脂に付着する溶離液を除去した。水洗後、カラム内に20分間空気を送り込んでキレート樹脂中の水を排出させた。結果を表1及び表2に示す。

【0031】

【表1】

【表2】

【0032】

表1中「吸着前液」とは吸着工程前の電解液の組成、「吸着後液」は吸着工程後の銅電解液の組成、「吸着後水洗」は吸着後パージ・水洗工程後の洗浄水の組成、「溶離液」とは溶離工程を経た溶離液の組成、「溶離後水洗」とは溶離後パージ・水洗工程後の洗浄水の組成を表す。「吸着量(g)」はキレート樹脂に吸着された金属量(重量)を示し、「溶離量(g)」は溶離液中に溶離した各金属成分の溶離量を示す。「吸着能力」は、単位樹脂量(1L)あたりどの程度金属が吸着したのかを表すものであり、(吸着前の金属量(g)−吸着後の金属量(g))/樹脂量(L)で算出した。「溶離能力」は単位樹脂量(1L)あたりどの程度金属が溶離したのかを表すものであり、(溶離前の金属量(g)−溶離後の金属量(g))/樹脂量(L)で算出した。

【0033】

実施例1では、銅電解液中のSnの回収能力が高くなり、吸着終了時点でもまだ余力を残していた。また、Snと同時にSbも高効率で吸着溶離させることが可能であった。

【0034】

表2は、本実施形態に係るキレート樹脂を用いた浄液工程の前後の遊離酸(F.A.)濃度と銅濃度の変化を示している。遊離酸及び銅濃度ともに濃度に変化はなく、キレート樹脂による銅成分及び遊離酸のロスは生じなかった。

【0035】

(実施例2)

銅電解液の成分組成が実施例1とは異なる銅電解液を用いた以外は、実施例1と同様の条件で浄液処理を行った。結果を表3に示す。

(比較例)

キレート樹脂としてピュロライトS−950(アミノリン酸を含むキレート樹脂)を配置した以外は、実施例2と同様の条件で浄液処理を行った。結果を表3に示す。表3中、「吸着前液」「吸着後液」は、吸着工程前後の電解液組成、「溶離液」とは溶離工程を経た溶離液の組成を示す。吸着能力及び溶離能力の計算は実施例1の場合と同様である。

【0036】

【表3】

【0037】

表3の結果に示すように、実施例2及び比較例共にSbに関しては高効率で吸着及び溶離ができていることが分かる。一方、Snの場合は、実施例2では十分高い吸着能力が得られたが、比較例では実施例2に比べて3分の1程度の吸着能力しか発揮しなかった。また、溶離能力に関しても、比較例は実施例2に比べて低い値となっており、比較例は実施例2に比べてSnの溶離能力が低いことが分かる。

【技術分野】

【0001】

本発明は、電解液の浄液方法に関し、特に、銅電解精練工程で得られる錫を含む電解液の浄液方法に関する。

【背景技術】

【0002】

溶液中に含まれる様々な金属イオンをキレート樹脂に接触させて分離回収する方法が知られている。例えば特公平06−051567号公報(特許文献1)では、希有金属(インジウム、ガリウム、タリウム、ゲルマニウム、レニウム)を含む水溶液をキレート樹脂に吸着させて分離回収する方法が開示されている。

【0003】

特開平06−346299号公報(特許文献2)では、Snめっき液をキレート樹脂に通してSnイオンを一旦除去し、Snイオン除去後の液体を更に他のキレート樹脂に通してFeイオンを除去する。Feを除去した液は、Snイオンを吸着させたキレート樹脂に通してSnを脱着させることにより、錫めっき液を回収再生させている。

【0004】

特開2000−107506号公報(特許文献3)では、粗銅を電解精製して電気銅を製造する工程において得られる溶液の浄液方法において、アンチモンおよび/またはビスマスを含む溶液中の金属イオンをキレート樹脂により回収する方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特公平06−051567号公報

【特許文献2】特開平06−346299号公報

【特許文献3】特開2000−107506号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、銅電解精練工程で得られる電解液中からキレート樹脂を用いて錫を分離回収することは、従来殆ど行われてこなかった。例えば特許文献1では、キレート樹脂を用いてIn等の希有金属の分離回収は行っているが、Snを含む夾雑金属自体の分離回収は行っていない。

【0007】

特許文献2では、錫めっき液からキレート樹脂を用いて錫を吸着溶離させているが、錫めっき液は銅電解精製工程で得られる電解液(銅電解液)とは組成が大きく異なる。即ち、銅電解液は錫めっき液とは異なり、錫の他にも複数の有害成分を含んでいるため、銅電解液に対して特許文献2に記載の処理方法を適用することは、作業に危険を伴い、安全性に問題がある。

【0008】

特許文献3では、アンチモンおよび/またはビスマスを硫酸液中で吸着溶離することに関しては有効であるが、Snを高効率で吸着溶離させることは難しい。

【0009】

そこで本発明は、銅電解液中に含まれる錫を安全に効率よく分離回収可能な電解液の浄液方法を提供する。

【課題を解決するための手段】

【0010】

本発明者らは鋭意検討の結果、銅電解液に対して特定のキレート樹脂を用いて適正な処理を行うことにより、銅電解液中に含まれる錫を安全に効率よく分離回収可能であることを見出した。

【0011】

以上の知見を基礎として完成した本発明は一側面において、銅電解精練工程で得られる錫を含む電解液を、ホスホン酸とスルホン酸とを官能基に持つキレート樹脂に接触させ、電解液中の金属イオンをキレート樹脂に吸着させる工程と、キレート樹脂を水で洗浄する工程と、キレート樹脂に溶離液を通し、キレート樹脂から金属イオンを溶離させる工程とを含む浄液方法である。

【0012】

本発明に係る浄液方法は一実施態様において、電解液が、0.01〜1.5g/Lの錫を含む。

【0013】

本発明に係る浄液方法は別の一実施態様において、電解液がアンチモンを更に含み、キレート樹脂から金属イオンを溶離させる工程が、キレート樹脂から錫とアンチモンを溶離させることを含む。

【0014】

本発明に係る浄液方法は更に別の一実施態様において、電解液は硫酸溶液である。

【0015】

本発明に係る浄液方法は更に一実施態様において、溶離液は塩酸であり、金属イオンを溶離させる工程は、塩酸により金属イオンの溶離とキレート樹脂の再生を同時に行う工程を含む。

【発明の効果】

【0016】

本発明によれば、銅電解液中に含まれる錫を安全に効率よく分離回収可能な電解液の浄液方法が提供できる。

【図面の簡単な説明】

【0017】

【図1】実施の形態に係る浄液方法の実施に好適な装置の概要を示すブロック図である。

【発明を実施するための形態】

【0018】

<浄液装置>

本発明の実施の形態に係る浄液方法は、図1に示すように、内部にキレート樹脂を充填するキレート樹脂塔1(以下省略して「樹脂塔1」という)を備える。樹脂塔1には、処理対象溶液となる電解液を収容する電解液タンク2と、樹脂塔1を水洗する水タンク3と、キレート樹脂に吸着させた金属イオンをキレート樹脂から溶離させる溶離液を収容する溶離液タンク4が接続されている。電解液タンク2、水タンク3及び溶離液タンク4は配管により樹脂塔1に対して接続され、以下に詳細に説明する各工程に沿って、電解液、水或いは溶離液が、樹脂塔1内に順に供給される。図示は省略したが、樹脂塔1内をパージするための空気を供給するコンプレッサも樹脂塔1に接続されている。

【0019】

<対象とする溶液>

本発明の実施の形態に係る浄液方法が処理対象とする溶液は、Snを含む溶液であり、銅電解精練で得られる銅電解液が利用可能である。銅電解液中の金属の成分組成に特に制限はないが、銅の他に、ニッケル(Ni)を10〜40g/L、鉄(Fe)を0.2〜10g/L、亜鉛(Zn)を0.1〜1.5g/L、コバルト(Co)を0.1〜1.0g/L、アンチモン(Sb)を0.1〜1.0g/L、錫(Sn)を0.01〜1.5g/L、カルシウム(Ca)を0.1〜0.5g/L、砒素(As)を0.1〜1g/L、ビスマス(Bi)を0〜0.3g/Lを含む銅電解液が用いられる。電解液中のSn濃度が低すぎると、キレート樹脂による金属回収能力が低下し、本実施形態に係るキレート樹脂でSnを回収することが好ましくない場合がある。Sn濃度は0.01g/L以上あれば特に制限はないが、例えばSnを0.01〜1.5g/L、好ましくは0.1〜1.5g/L、より好ましくは0.2〜1.5g/L、更に好ましくは0.4〜1.0g/L含む銅電解液が好適に用いられる。銅電解液は硫酸溶液であり、溶液中の硫酸濃度は銅電解条件により異なるが、例えば160〜210g/L、好ましくは170〜210g/Lの硫酸濃度を有する。

【0020】

なお、本実施形態に係る浄液方法では、溶液中からSnと同時に、Sbも効率良く除去することができる。銅電解中のSb濃度としては、例えば0.1〜1.0g/L、より好ましくは0.2〜1.0g/L含む銅電解液であれば、本実施形態に係るキレート樹脂により銅電解液中のSbを効果的に吸着溶離可能である。

【0021】

<キレート樹脂>

本実施形態に係る浄液方法に使用されるキレート樹脂としては、ホスホン酸とスルホン酸を官能基に持つキレート樹脂が好ましい。このようなキレート樹脂としては、例えば、ピュロライト・インターナショナル株式会社製、PUROLITE(登録商標)S−957が利用可能である。

【0022】

<浄液方法>

本発明の実施の形態に係る浄液は、以下に示す(1)〜(4)工程を順に繰り返すことにより行われる。なお、新品の樹脂を用いる場合は樹脂のH基化が必要なため、(3)工程から開始するのが好ましい。

【0023】

(1)吸着工程

Snを含む電解液をキレート樹脂に通液させ、電解液中の金属イオンをホスホン酸とスルホン酸を官能基に持つキレート樹脂に吸着させる。吸着工程における電解液温度は60〜70℃とするのが好ましく、より好ましくは60〜65℃である。電解液の硫酸濃度は、例えば160〜210g/L、Sn濃度は例えば0.01〜1.5g/Lである。吸着工程においては、樹脂量に対する1時間当たりの電解液の通液量(SV)が低すぎると吸着時間が長期化して作業効率が低下する場合がある一方で、SVが高すぎると電解液中の金属成分への樹脂の吸着率が低くなる場合がある。通液量は、通常は、要求される吸着後の液体(吸着後液)中の金属成分濃度に応じて決定されるため、その条件は各浄液工程により異なる。そのため、本実施形態に係る浄液工程を下記の条件に制限するものではないが、例えば、電解液をSV=5の場合は、総通液量BV=50〜70で供給することができる。

【0024】

(2)吸着後パージ・水洗工程

キレート樹脂に金属イオンを吸着後、ガス(空気)を送り込んでキレート樹脂内から電解液を排出させる(吸着後パージ)。パージ後はキレート樹脂を配置した樹脂塔1内を所定の期間水で満たす(水張り)。樹脂塔1内から水を排出後、キレート樹脂に水を通液して樹脂に付着するSnを含む銅電解液を除去する(水洗)。水洗後は、キレート樹脂に空気を送り込んでキレート樹脂中の水を排出させる(吸着後水洗パージ)。

【0025】

(3)溶離再生工程

水洗後のキレート樹脂に対して溶離液を通し、キレート樹脂から金属イオンを溶離させるとともにキレート樹脂をH基化して再生させる。溶離液としては酸を用いるのが好ましいが、金属イオンの溶離と樹脂の再生を同時に且つより効率的に行うためには、塩酸を用いるのが特に好ましい。この工程で用いられる塩酸としては、例えば、工業用の塩酸(35質量%)に等量の水を補加した6N塩酸が利用可能である。

【0026】

(4)溶離後パージ・水洗工程

溶離終了後、キレート樹脂にガス(空気)を送り込んでキレート樹脂内から溶離液を排出させる(溶離後パージ)。パージ後はキレート樹脂を配置した樹脂塔1内を所定の期間水で満たす(水張り)。樹脂塔1内から水を排出後、キレート樹脂に水を通液して樹脂に付着する溶離液を除去する(水洗)。水洗後は、キレート樹脂に空気を送り込んでキレート樹脂中の水を排出させる(溶離後水洗パージ)。

【0027】

実施の形態に係る浄液方法によれば、ホスホン酸とスルホン酸を官能基に持つキレート樹脂を用いて銅電解液の浄液を行うことにより、電解液中の錫を安全且つ率よく分離回収できる。また、ホスホン酸とスルホン酸を官能基に持つキレート樹脂は、溶離液(塩酸)により、金属成分の溶離と樹脂の再生を同時に行えるため、連続的に浄液処理した場合でも樹脂の吸着能力を高く維持でき、処理工程も簡略化できる。

【実施例】

【0028】

以下、本発明の実施例を示すが、これらは本発明をより良く理解するために提供するものであり、本発明が限定されることを意図するものではない。

【0029】

(実施例1)

キレート樹脂としてピュロライトS−957を配置したカラムにSnを含む銅電解液を以下の条件で供給し、電解液中の金属イオンをキレート樹脂に吸着させた。Snを含む電解液としては、銅電解精製の電解槽中の銅電解液を使用した。

吸着時間:690min

電解液温度60〜65℃

電解液硫酸濃度160〜210g/L

電解液量:11.96L

電解液の樹脂塔への供給速度:17.3mL/min

樹脂塔内の樹脂量:200mL

樹脂量に対する電解液の総通液量(BV):59.8

樹脂量に対する1時間当たりの電解液通液量(SV):5.2

【0030】

吸着終了後、カラム内に空気を25分間送り込んでキレート樹脂から電解液を排出後、カラム内を10分間水で満たした。カラム内の水を排出後、カラム内に水を13.3mL/minで162分間送り込んで樹脂に付着するSnを含む銅電解液を除去した。水洗後、カラム内に20分間空気を再び送り込んでキレート樹脂中の水を排出させた。水洗後のカラム内に溶離液として工業用の塩酸(35重量%)に等量の水を補加した6N塩酸を5.0mL/minで310分間通液させ、キレート樹脂から金属イオンを溶離させるとともにキレート樹脂をH基化して再生させた。溶離終了後、カラム内に25分間空気を送り込んでキレート樹脂内から溶離液を排出させた。溶離液パージ後はカラム内を10分間水で満たした。カラム内から水を排出後、キレート樹脂に水を13.3mL/minで158分間通液して樹脂に付着する溶離液を除去した。水洗後、カラム内に20分間空気を送り込んでキレート樹脂中の水を排出させた。結果を表1及び表2に示す。

【0031】

【表1】

【表2】

【0032】

表1中「吸着前液」とは吸着工程前の電解液の組成、「吸着後液」は吸着工程後の銅電解液の組成、「吸着後水洗」は吸着後パージ・水洗工程後の洗浄水の組成、「溶離液」とは溶離工程を経た溶離液の組成、「溶離後水洗」とは溶離後パージ・水洗工程後の洗浄水の組成を表す。「吸着量(g)」はキレート樹脂に吸着された金属量(重量)を示し、「溶離量(g)」は溶離液中に溶離した各金属成分の溶離量を示す。「吸着能力」は、単位樹脂量(1L)あたりどの程度金属が吸着したのかを表すものであり、(吸着前の金属量(g)−吸着後の金属量(g))/樹脂量(L)で算出した。「溶離能力」は単位樹脂量(1L)あたりどの程度金属が溶離したのかを表すものであり、(溶離前の金属量(g)−溶離後の金属量(g))/樹脂量(L)で算出した。

【0033】

実施例1では、銅電解液中のSnの回収能力が高くなり、吸着終了時点でもまだ余力を残していた。また、Snと同時にSbも高効率で吸着溶離させることが可能であった。

【0034】

表2は、本実施形態に係るキレート樹脂を用いた浄液工程の前後の遊離酸(F.A.)濃度と銅濃度の変化を示している。遊離酸及び銅濃度ともに濃度に変化はなく、キレート樹脂による銅成分及び遊離酸のロスは生じなかった。

【0035】

(実施例2)

銅電解液の成分組成が実施例1とは異なる銅電解液を用いた以外は、実施例1と同様の条件で浄液処理を行った。結果を表3に示す。

(比較例)

キレート樹脂としてピュロライトS−950(アミノリン酸を含むキレート樹脂)を配置した以外は、実施例2と同様の条件で浄液処理を行った。結果を表3に示す。表3中、「吸着前液」「吸着後液」は、吸着工程前後の電解液組成、「溶離液」とは溶離工程を経た溶離液の組成を示す。吸着能力及び溶離能力の計算は実施例1の場合と同様である。

【0036】

【表3】

【0037】

表3の結果に示すように、実施例2及び比較例共にSbに関しては高効率で吸着及び溶離ができていることが分かる。一方、Snの場合は、実施例2では十分高い吸着能力が得られたが、比較例では実施例2に比べて3分の1程度の吸着能力しか発揮しなかった。また、溶離能力に関しても、比較例は実施例2に比べて低い値となっており、比較例は実施例2に比べてSnの溶離能力が低いことが分かる。

【特許請求の範囲】

【請求項1】

銅電解精練工程で得られる錫を含む電解液を、ホスホン酸とスルホン酸とを官能基に持つキレート樹脂に接触させ、前記電解液中の金属イオンを前記キレート樹脂に吸着させる工程と、

前記キレート樹脂を水で洗浄する工程と、

前記キレート樹脂に溶離液を通し、前記キレート樹脂から前記金属イオンを溶離させる工程と

を含む浄液方法。

【請求項2】

前記電解液が、0.01〜1.5g/Lの錫を含む請求項1に記載の浄液方法。

【請求項3】

前記電解液がアンチモンを更に含み、前記キレート樹脂から前記金属イオンを溶離させる工程が、前記キレート樹脂から錫とアンチモンを溶離させることを含む請求項1又は2に記載の浄液方法。

【請求項4】

前記電解液は、硫酸溶液である請求項1〜3のいずれか1項に記載の浄液方法。

【請求項5】

前記溶離液は塩酸であり、前記金属イオンを溶離させる工程は、前記塩酸により前記金属イオンの溶離と前記キレート樹脂の再生を同時に行う工程を含む請求項1〜4のいずれか1項記載の浄液方法。

【請求項1】

銅電解精練工程で得られる錫を含む電解液を、ホスホン酸とスルホン酸とを官能基に持つキレート樹脂に接触させ、前記電解液中の金属イオンを前記キレート樹脂に吸着させる工程と、

前記キレート樹脂を水で洗浄する工程と、

前記キレート樹脂に溶離液を通し、前記キレート樹脂から前記金属イオンを溶離させる工程と

を含む浄液方法。

【請求項2】

前記電解液が、0.01〜1.5g/Lの錫を含む請求項1に記載の浄液方法。

【請求項3】

前記電解液がアンチモンを更に含み、前記キレート樹脂から前記金属イオンを溶離させる工程が、前記キレート樹脂から錫とアンチモンを溶離させることを含む請求項1又は2に記載の浄液方法。

【請求項4】

前記電解液は、硫酸溶液である請求項1〜3のいずれか1項に記載の浄液方法。

【請求項5】

前記溶離液は塩酸であり、前記金属イオンを溶離させる工程は、前記塩酸により前記金属イオンの溶離と前記キレート樹脂の再生を同時に行う工程を含む請求項1〜4のいずれか1項記載の浄液方法。

【図1】

【公開番号】特開2012−62551(P2012−62551A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−209588(P2010−209588)

【出願日】平成22年9月17日(2010.9.17)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月17日(2010.9.17)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]