電解用陰極構造体およびそれを用いた電解槽

【課題】電極と電極集電体間との距離をほぼ一定値に維持することを可能にする電極構造において、電解槽の運転停止時において、逆電流が流れた際にも活性陰極の劣化を抑制することができる電解用陰極構造体およびそれを用いた電解槽を提供する。

【解決手段】金属製弾性クッション材1が活性陰極2と陰極集電体3との間で圧縮収容されてなる電解用陰極構造体である。陰極集電体3の少なくとも表面層が、活性陰極よりも単位面積あたり大きな酸化電流を消費する。イオン交換膜により陽極を収容する陽極室と陰極を収容する陰極室とに区画された電解槽である。陰極に、上記電解用陰極構造体が使用されてなる。

【解決手段】金属製弾性クッション材1が活性陰極2と陰極集電体3との間で圧縮収容されてなる電解用陰極構造体である。陰極集電体3の少なくとも表面層が、活性陰極よりも単位面積あたり大きな酸化電流を消費する。イオン交換膜により陽極を収容する陽極室と陰極を収容する陰極室とに区画された電解槽である。陰極に、上記電解用陰極構造体が使用されてなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解用陰極構造体およびそれを用いた電解槽に関し、詳しくは、陰極構造の改良に係る電解用陰極構造体およびそれを用いた電解槽に関する。

【背景技術】

【0002】

クロルアルカリ電解に使用する陰極装着電解槽では、通常、陽極、イオン交換膜および水素発生陰極の三者を密着状態で配置して電解電圧の低下を図っている。しかし、電解面積が数平方メートルにも達する大型の電解槽において、剛性部材の陽極および陰極を電極室に収容した場合、両電極をイオン交換膜に密着させて電極間隔を所定値に保持することは困難であった。

【0003】

従来、陽極−イオン交換膜−陰極の3者を密着させる方法としては、陰極室の内圧を陽極室より高く設定してイオン交換膜を陽極に均一に密着させた後、金属の細線の織布、不織布、網などの非剛性材料や、板バネ等の剛性材料を陰極背面の集電体上に設置することにより、その反力を利用してイオン交換膜に密着させる方法が採用されてきた。

【0004】

しかし、これまでの非剛性材料は、電解槽への装着後に、陽極側から過度に押圧された場合に、部分的に変形して電極間距離が不均一になったり、細線がイオン交換膜に突き刺さるといった欠点を有していた。また、板バネ等の剛性材料は、イオン交換膜を傷つけたり、塑性変形が生じて再使用が不可能になるといった欠点を有していた。

【0005】

そこで、特許文献1では、これまでの材料に代わり、金属製コイル体を陰極と陰極端板の間に装着して陰極を隔膜方向に均一に押圧して各部材を密着させた電解槽が報告されている。しかし、特許文献1に記載の電解槽では、金属製コイル体の線径が非常に小さく、変形率が高いため、各部材を十分に密着させ、安定した電解槽の操業が可能になる反面、陽極又は陰極に加えて金属製コイル体を電解槽内に設置しているため、部品点数が多くなり、陰極が剛体であると十分な密着性が得られないことがあるという欠点があった。

【0006】

そこでさらに、特許文献2では、金属製コイル体を、電極をイオン交換膜方向に押し付けるために使用するのではなく、耐食性フレームに金属製コイル体を巻回して構成される電極触媒を担持した弾性クッション材を電極に適用した電解用電極及びこれを使用した電解槽が報告されている。かかる電解用電極は、その高強度および強靭性によりその形態が長期間維持されるため、イオン交換膜等が機械的に損傷したりすることがなく、また過度に変形して給電が不十分になることもなく、長期にわたって安定な運転を継続することができる。更に、この電極を収容した電解槽では、電極と電極集電体間を確実に電気的に接続することから、確実な給電が可能になる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭63−53272号公報(第1図〜第8図)

【特許文献2】特開2004−300543号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来の非剛性材料や剛性材料からなる弾性材料の、電極と電極集電体との間への適用、また、これら材料の欠点の解消を図った特許文献1における金属製コイル体の適用、さらには特許文献2記載の更なる改良技術により、電極間距離あるいは電極と電極集電体間の距離を小さくし、かつ、ほぼ一定値に維持することは可能となった。しかし、これら従来の電極構造は、プラントのトラブルによる電解槽の運転停止等で電解槽に逆電流が流れた際に、活性陰極が劣化してしまうという問題に対しては何等対応し得るものではなかった。

【0009】

そこで、本発明の目的は、電極と電極集電体間との距離をほぼ一定値に維持することを可能にする電極構造において、電解槽に逆電流が流れた場合においても活性陰極の劣化を抑制することができる電解用陰極構造体、および、それを用いた電解槽を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために、電解槽に逆電流が流れた際に活性陰極が劣化してしまうのは、活性陰極の陽分極による被膜触媒中の成分溶出、または、基材と触媒被膜との界面の酸化が原因ではないかとの考えの下に検討した結果、以下のようなことを見出した。すなわち、本発明者らは、活性陰極がニッケル−ニッケル水酸化物の平衡電位よりも貴に陽分極された際、活性陰極の水素過電圧の上昇幅が大きくなることから、逆電流が流れた場合においても、この平衡電位と同じか、またはこれより卑な電位に活性陰極電位を保持することができれば、活性陰極の性能低下を最小限に抑えることができることを見出した。本発明者らは、さらに、この電位保持の手段について、例えば、ラネーニッケル合金系分散めっき型活性陰極を水素発生電位から陽分極させた際、この活性陰極が、その非常に大きな表面積によって、ニッケル−ニッケル水酸化物の平衡電位で約3F/m2もの酸化電流を消費することに着目して、鋭意検討を行った。その結果、電極構造を陰極集電体−金属弾性材−活性陰極の三層構造とし、この陰極集電体に、ラネーニッケル合金等のニッケルに大きな表面積を持たせた材料を使用することで、その逆電流消費効果によって前面にある活性陰極を逆電流から守り、活性陰極の劣化を最小限に抑えることができることを見出して、本発明を完成するに至った。

【0011】

即ち、本発明は、金属製弾性クッション材が活性陰極と陰極集電体との間で圧縮収容されてなる電解用陰極構造体において、

前記陰極集電体の少なくとも表面層が、活性陰極よりも単位面積あたり大きな酸化電流を消費することを特徴とするものである。

【0012】

本発明の電解用陰極構造体においては、前記陰極集電体の少なくとも表面層が、ニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれより卑な電位に、前記活性陰極の陽分極時の到達電位を抑えることができる活性材料からなることが好ましい。

【0013】

また、本発明の電解用陰極構造体においては、前記陰極集電体の少なくとも表面層が、ニッケル−ニッケル水酸化物の平衡電位と同じか、または、これより卑な電位で電気化学的に消費する酸化電流が大きな活性材料である、ラネーニッケル、ラネーニッケル合金、活性炭−ニッケル複合めっき、および、水素吸蔵合金系分散めっきからなる群から選択される金属からなることが好ましい。特に好ましくは、前記陰極集電体の少なくとも表面層が、ラネーニッケル、ラネーニッケル合金または活性炭−ニッケル複合めっきである。

【0014】

さらに、本発明の電解用陰極構造体においては、前記活性陰極については特に限定されるものではないが、柔軟性が高く薄い陰極基体が選択可能となるよう、触媒皮膜が薄くとも高活性であるもの、かつ、イオン交換膜を機械的に傷つけることがないよう触媒皮膜表面が平滑なものであることが好ましい。前記活性陰極として、特に好ましくは、Ru−La−Pt系、Ru−Ce系、Pt−Ce系、および、Pt−Ni系からなる群から選択される熱分解型活性陰極である。

【0015】

さらにまた、本発明の電解用陰極構造体においては、前記金属製弾性クッション材が金属製コイルクッションであることが好ましく、特に好ましくは、金属製コイルを耐食性フレームに巻回して構成される弾性クッション材である。

【0016】

次に、本発明の電解槽は、イオン交換膜により陽極を収容する陽極室と陰極を収容する陰極室とに区画された電解槽において、前記陰極に、前記電解用陰極構造体が使用されてなることを特徴とするものである。

【発明の効果】

【0017】

本発明によれば、電極と電極集電体間との距離をほぼ一定値に維持することを可能にする電極構造において、電解槽に逆電流が流れた場合でも、活性陰極の劣化を最小限に抑えることが可能である。

【図面の簡単な説明】

【0018】

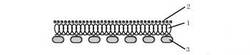

【図1】本発明の電解用陰極構造体の一例を示す模式的断面図である。

【図2】(a)は、弾性クッション材の一例を示す平面図であり、(b)は、弾性クッション材に使用される耐食性フレームの一例を示す平面図である。

【図3】本発明の電解槽の一例を示す模式的断面図である。

【図4】実施例における陽分極時の電気量に対する陰極の電位変化のプロットを示すグラフである。

【図5】実施例における陽分極時の到達電位に対する水素過電圧(H.O.V)の劣化幅のプロットを示すグラフである。

【図6】実施例における短絡テスト時の陰極の電位変化を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について、図面を参照しつつ詳細に説明する。

図1に、本発明の電解用陰極構造体の一例に係る模式的断面図を示す。図示するように、本発明の電解用陰極構造体においては、金属製弾性クッション材1が、活性陰極2と陰極集電体3との間で圧縮収容されてなる。

【0020】

本発明の電解用陰極構造体においては、陰極集電体3の少なくとも表面層が、活性陰極2よりも単位面積あたり大きな酸化電流を消費する点に特徴がある。好適には、陰極集電体3の少なくとも表面層が、ニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれより卑な電位に、活性陰極2の陽分極時の到達電位を抑えることができる活性材料からなる。すなわち、本発明の電解用陰極構造体では、電解槽が停止して逆電流が流れた際には、陰極集電体3の少なくとも表面層を構成する活性材料が優先的に酸化電流を消費して、最前面に配置された活性陰極2の酸化を抑制し、活性陰極2の陽分極時の到達電位を、ニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれより卑な電位までに抑えることができる。これにより、逆電流が流れるような場合における、陽分極に伴う活性陰極2の酸化を最小限に抑制して、陰極性能の低下を低減することが可能となる。

【0021】

本発明において、陰極集電体3の少なくとも表面層を構成する活性材料としては、電解槽の運転停止時における逆電流で酸化を起こしやすく、かつ、電気化学的な酸化反応によって消費される電気量がなるべく大きなものが好ましい。かかる活性材料としては、具体的には例えば、ラネーニッケル(Ni+Al)、ラネーニッケル合金(ラネーニッケルに異種金属元素を添加したもの)、活性炭−ニッケル複合めっき、および、水素吸蔵合金粒子の複合めっき等を好適に用いることができる。中でも、ラネーニッケルまたはラネーニッケル合金は、広い比表面積を有することから、陰極液である苛性アルカリ水溶液との接触面積が大きいため、多くの逆電流を消費することができ、より好適である。また、陰極集電体3は、図示するようなメッシュ状の他、板状であってもよく、その形状については特に限定されない。なお、本発明において、陰極集電体3の少なくとも表面層について、上記特定の活性材料からなるものと規定するのは、陰極集電体3の少なくとも表面層が上記特定の活性材料からなるものであれば、酸化電流の消費効果が得られるためである。

【0022】

また、本発明においては、陰極集電体3の少なくとも表面層が、ニッケル−ニッケル水酸化物の平衡電位−0.75Vvs.Hg−HgOと同じかまたはこれよりも卑な電位で、大きな酸化電流を消費することが好ましい。活性陰極2が−0.75Vvs.Hg−HgOよりも貴に陽分極されると、活性陰極2の劣化の度合いが大きくなるので、性能の低下を最小限に抑える観点からは、−0.75Vvs.Hg−HgOおよびこれよりも卑な電位に陽分極時の到達電位を抑えることが好適である。なお、本発明において、陰極集電体の基体としては、ニッケルの他、ステンレスや銅等の通常使用される材料を使用することもできる。

【0023】

活性陰極2は、金属製弾性クッション材1により押圧されてイオン交換膜に接触するものであるので、柔軟であることが必要である。本発明に係る活性陰極2としては、通常、電解用に用いられるものであれば、いかなるものをも用いることができるが、好適には、触媒皮膜が薄くとも高活性であって、かつ、皮膜表面が平滑で、イオン交換膜を機械的に傷つけることのない、Ru−La−Pt系、Ru−Ce系、Pt−Ce系、および、Pt−Ni系からなる群から選択される熱分解型活性陰極を用いる。特に、Ruを主成分とするRu−La−Pt系やRu−Ce系の陰極については、逆電流によるルテニウムの溶出が問題となりやすいので、本発明の適用が効果的である。本発明によれば、これら活性が高く安価なRu系の触媒材料を大量に使用できるものとなるので、陰極性能を損なわずにコストダウンを図ることが可能となる。また、逆電流には比較的強いといわれるPt−Ce系やPt−Ni系などの陰極についても、本発明を適用することで、酸化電流による劣化を抑制する効果を同様に得ることができる。

【0024】

また、金属製弾性クッション材1としては、金属材料からなり、かつ、弾性的性質を有するものであって、柔軟な活性陰極2をイオン交換膜に押し付けて給電することができるものであれば、いかなるものであってもよい。具体的には例えば、従来より使用されている金属の細線からなる織布や不織布、網などの非剛性材料、および、平板バネ状体等の剛性材料からなるものの他、金属線材をコイル状に加工して得られる、図示するような金属製コイルクッションを用いることができ、好適には、金属製コイルクッションを用いる。金属製コイルクッションは、良好な耐食性を示すニッケル、ニッケル合金、ステンレス鋼、銅または銀等の固有抵抗の小さい金属に、良好な耐食性を示すニッケル等をめっき等で被覆して製造した線材を、ロール加工により螺旋コイルに加工することにより得ることができる。この線材の断面形状は、円、楕円、または、角部が丸い矩形等が好ましい。

【0025】

上記金属製コイルクッションは、上記のようにして得られた金属製コイルを耐食性フレームに巻回して構成した、弾性クッション材として使用することが好ましい。図2(a)に、このような弾性クッション材の一例の平面図を、図2(b)に、かかる弾性クッション材に使用される耐食性フレームの一例の平面図を、それぞれ示す。このうち図2(b)に示す耐食性フレーム11は、コイルを保持するための枠11Aと、これら枠11A間に掛け渡されて補強の役割を担う枠11Bとからなる矩形状を有している。図2(a)に示す弾性クッション材は、耐食性フレーム11のうち枠11A間に1本または複数本の金属製コイル12を、ほぼ均一密度になるように巻回することにより作製することができる。この弾性クッション材では、製作上または理論上、耐食性フレームの左右に2層の金属製コイルが積層されるものとなるが、金属製コイル自体が変形し易いので、実際上は、隣接するコイル同士が櫛歯状に噛み合わさって、見掛け上、1層となっている。このようにして得られた弾性クッション材は、食器洗浄用の金属タワシのような外観を有している。なお、耐食性フレームは、枠11Aを陰極集電体3に対し強固に取付することで、取付後には枠11Bを取り外した構成として使用することもできる。

【0026】

金属製弾性クッション材1として上記弾性クッション材を用いることで、耐食性フレームのサイズを変更したり、複数個並べて設置するなどにより、どのようなサイズの電解槽へも取付けが可能であるというメリットが得られる。また、弾性クッション材の耐食性フレーム11はある程度の強度を有するので、弾性クッション材には、輸送や持ち運びが容易であって、取り付け作業等にも特殊な器具や技能等を要しないというメリットもある。さらに、弾性クッション材は、連続する金属線材より構成されており、1つの耐食性フレームにつき金属線材の端部は、通常2箇所しかなく、しかも鋭利な切断面などを有しない。そのため、弾性クッション材を電解用陰極構造体に用いて電解槽に組み込み、イオン交換膜に直に接触しても、機械的損傷を与えることがないので、金属線材の端部の処理などを要することなく、そのまま取り付けることが可能である。

【0027】

上記弾性クッション材において、金属製コイルの径(コイルの見掛け上の直径)は、電解用陰極構造体に組み込むことで、通常10〜70%まで縮んで弾性が生じ、この弾性により、活性陰極2がイオン交換膜方向に押圧される。線径の小さい金属製コイル体を使用すれば、弾性クッション材と活性陰極2との接触点の数は必然的に多くなるので、均一押圧が可能となる。電解用陰極構造体ないし電解槽に組み込んだ後の弾性クッション材は、耐食性フレームにより形状が保持されるため、塑性変形を受けることがほとんどなく、電解槽の解体−再組立時においても、ほとんどの場合、再使用することが可能である。

【0028】

金属製弾性クッション材1は、耐食性フレームを陰極集電体3に直接溶接することにより取付けることができる他、穴あけ加工やねじ加工により、ボルトやビスなどの固定用部材を用いて陰極集電体3に取付けることもできる。いずれの場合においても、着脱が自在であって、かつ、手間が掛からないものである。

【0029】

図3に、本発明の電解槽の一例の断面図を示す。図示する電解槽は、イオン交換膜21により、陽極22を収容する陽極室20と、陰極23を収容する陰極室10とに区画されてなる。本発明の電解槽においては、陰極23に、上記本発明の電解用陰極構造体が使用されてなる点に特徴がある。これにより、電解槽が停止して逆電流が流れた際においても、電解用陰極構造体を構成する陰極集電体3の少なくとも表面層を構成する活性材料が優先的に酸化電流を消費して、活性陰極2の酸化を抑制し、活性陰極2の陽分極時の到達電位を、活性材料のニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれよりも卑な電位までに抑えることができ、活性陰極2の陽分極に伴う酸化を最小限に抑制して、陰極性能の低下を低減することが可能となる。

【0030】

本発明の電解槽への上記電解用陰極構造体の取付は、電解用陰極構造体を組み立てた後に行うことができるが、電解槽内に、陰極集電体3、金属製弾性クッション材1および活性陰極2を順次取付けることにより行ってもよい。ここで、陰極集電体3としては、従来使用されている陰極を使用できる場合もあるので、その場合、例えば、電解槽内に設置されている既存の陰極を陰極集電体として、その上に金属製弾性クッション材1および活性陰極2を順次取付けることで、本発明の電解用陰極構造体を構成することもできる。また、金属製弾性クッション材1が弾性クッション材である場合には、既存の陰極に耐食性フレームを直接溶接するか、または、既存の陰極がスプリング構造などを備えていて移動可能である場合には、その内側に図示するような固定用板24を差し込み、この固定用板24を介して、ボルト25などを用いて金属製弾性クッション材1および活性陰極2を順次取付けることもできる。

【0031】

本発明の電解槽での電解反応は、クロルアルカリ電解による水酸化アルカリの生成反応であることが望ましいが、陰極として本発明の電解用陰極構造体が使用可能な反応であれば、特に限定されるものではない。本発明の電解槽を使用して食塩電解を行うためには、陽極室に食塩水溶液等の電解液を、陰極室に希釈苛性ソーダ水溶液を供給しながら、両極間に通電する。本発明の、陰極集電体3、金属製弾性クッション材1および活性陰極2からなる電解用陰極構造体を用いた電解槽では、イオン交換膜等の機械的な損傷や過度の変形による給電不足を生ずることなく、苛性ソーダ等を高効率で安定に製造でき、また、電解槽の停止時にも、陰極性能の低下を生ずることがない。

【実施例】

【0032】

以下、本発明を、実施例を用いてより詳細に説明する。

<実験例1>

下記手順に従い、下記陰極サンプルに対し酸化電流を流して、陽分極させた際の陰極電位の変化を測定した。この電位変化を、流した逆電流のトータル電気量に対してプロットして、その酸化特性を調査した。測定は、電解液として30wt%NaOHを用い、対極としてメッシュ状のニッケル電極を用いて、温度90℃にて行った。

【0033】

(手順)

(1)予備電解(陰分極10kA/m2で1時間)

(2)陽分極開始(電位変化採取)(0Vvs.Hg−HgOになるまで)

(3)再電解(陰分極10kA/m2で1時間)

(4)(2),(3)を繰り返して、3回陽分極を行った時点で終了とした。

【0034】

(陰極サンプル)

(A)メッシュ状のラネーニッケル合金電極(NiおよびAlを主成分とし、Ru−Tiを含む)と、弾性クッション材(金属製コイル(材質:ニッケル)を耐食性フレーム(材質:ニッケル)に巻回したもの)と、マイクロメッシュ状の活性陰極(Ru−La−Pt系の熱分解型活性陰極)との積層体(実施例1−1)。

(B)メッシュ状の平滑ニッケル電極と、弾性クッション材(金属製コイル(材質:ニッケル)を耐食性フレーム(材質:ニッケル)に巻回したもの)と、マイクロメッシュ状の活性陰極(Ru−La−Pt系の熱分解型活性陰極)との積層体(比較例1−1)。

(C)マイクロメッシュ状の活性陰極(Ru−La−Pt系の熱分解型活性陰極)(比較例1−2)。

【0035】

(試験結果)

図4に、陽分極時における、電気量に対する陰極の電位変化のプロットを示す。図中のRu溶出電位とは、Ruが溶出し始める電位を意味する。図4からわかるように、陰極集電体と金属製弾性クッション材と活性陰極との積層体からなる陰極構造を有し、陰極集電体としてラネーニッケル電極を用いた実施例1−1の陰極サンプル(A)では、3回分極した時点でも、Ru溶出電位に達するのに2.2F/m2の電気量を有している。これに対し、陰極集電体として通常のニッケル電極を用いた比較例1−1の陰極サンプル(B)、および、活性陰極のみを用いた比較例1−2の陰極サンプル(C)では、約0.06〜0.08F/m2の電気量でRu溶出電位に到達している。実施例1−1の陰極サンプル(A)では、特に、ニッケル−ニッケル水酸化物の平衡電位付近(−0.75Vvs.Hg−HgO)での酸化電流消費が多いことがわかる。

【0036】

なお、陽分極を繰り返すことで酸化電流消費量が徐々に減っているのは、再電解が10kA/m2で1時間と短く、還元が不十分であること、および、一度Niが酸化物になると、再度陰分極しても、完全にNi金属まで還元されない部分があることが原因と考えられる。ここで、実機電解槽運転において、一番厳しく逆電流が流れるケースは、例えば、単極式電解槽のジャンパリング操作による運転停止であり、このケースでは陽極と陰極とが完全短絡状態になり、開回路になるまでに最長30分程度逆電流に晒されることになる。しかし、その際の逆電流総電気量は30分当たり0.65F/m2であり、実施例1−1の陰極サンプル(A)では、この条件下でも、3時間程度はニッケル−ニッケル水酸化物の平衡電位と同じか、またはこれより卑な電位に保持されることがわかる。

【0037】

<実験例2>

陽分極で達する電位とH.O.Vの劣化幅との関係を明確化するために、下記手順に従い、下記陰極サンプルを所定の電位まで陽分極させて、その前後で水素過電圧(H.O.V)を測定した。測定は、電解液として30wt%NaOHを用い、対極としてメッシュ状のニッケル電極体を用いて、温度90℃にて行った。

【0038】

(手順)

(1)予備電解(陰分極10kA/m2で1時間)

(2)水素過電圧測定

(3)所定の電位まで陽分極(−0.8V、−0.7Vまたは−0.6Vvs.Hg−HgO)

(4)再電解(陰分極10kA/m2で1時間)

(5)水素過電圧測定

(6)(3)〜(5)を繰り返して、3回目の陽分極後の水素過電圧を測定後、終了とした。

【0039】

(陰極サンプル)

(D)Ru−La−Pt系熱分解型活性陰極(集電体なし)

【0040】

(試験結果)

図5に、陽分極時の到達電位に対する水素過電圧(H.O.V)の劣化幅のプロットを示す。図中、◆は3回の各測定値を示し、□はその平均値を示す。図5に示すように、陽分極時の到達電位がニッケル−ニッケル水酸化物の平衡電位よりも貴な電位に達すると、すなわち、陰極が−0.75Vvs.Hg−HgOより貴な電位まで陽分極されると、劣化幅が大きくなることがわかる。よって、活性陰極の陽分極時の到達電位を、ニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれより卑な電位に保持することで、Ru−La−Pt系熱分解型活性陰極の陰極性能の劣化を、最小限に抑えられることが確認された。

【0041】

<実験例3>

1dm2サイズの試験用小型電解槽を用いて、実機で一番厳しく逆電流が流れるケース(電解槽のメンテナンス時等に行うジャンパリング操作により発生するケース)を想定した短絡テストを行い、短絡テスト前後の陰極性能を比較した。陽極としては、チタン製エキスパンディッドメタルを基体とした塩素発生用電極(ペルメレック電極株式会社製 DSE JP−202)を用い、イオン交換膜としては、デュポン社製 N−2030を用いた。

【0042】

(手順)

(1)電流密度6kA/m2、温度90℃±2℃の条件で、陽極液としてNaCl 200±10g/lを用い、陰極液としてNaOH 32±1wt%を用いて、電解槽の通常運転を行った。

(2)ジャンパーケーブルを繋ぎ、ジャンパースイッチをオンした(短絡開始)。

(3)下記条件で1時間保持し、保持中に陰極電位および逆電流電気量の測定を行った。

有効塩素の払い出し:実機を想定して、30分程度で払い出されるようにした(陽極液の塩水中有効塩素は、短絡中に陰極をより貴な電位に持って行ってしまうので、実機では運転停止後も塩水供給を続け、有効塩素の排出を行う)。

短絡時間:1時間とした(実機では長くても30分かからない)。

温度:70℃以上を保持した。

(4)ジャンパーケーブルを外し、すなわち、短絡を解除して、再運転した。

【0043】

(陰極サンプル)

(E)ラネーニッケル合金系活性陰極+Ru−La−Pt系活性陰極(n=2)

(F)活性炭−ニッケル複合めっき系活性陰極+Ru−La−Pt系活性陰極(n=2)

(G)Ru−La−Pt系活性陰極(n=2)

【0044】

(試験結果)

図6に、短絡テスト時の陰極の電位挙動を示すグラフを示す。図6に示すように、1時間の短絡中では、陰極集電体と活性陰極とを積層した陰極サンプル(E),(F)の電位は−0.75Vvs.Hg−HgO(ニッケル−ニッケル水酸化物の平衡電位)付近で停滞しており、これより貴な電位に達することはなかった。これに対し、通常のRu−La−Pt系陰極単体を用いた陰極サンプル(G)では、10分程度でRuの溶出電位まで達してしまった。実機では、短絡状態は長くても30分かからない程度であり、かつ、陽極室からイオン交換膜を通じて陰極室に拡散し、陰極電位をより貴に移動させる陽極液中有効塩素も、30分あれば排出される。よって、本発明は、実機でも十分に効果が発揮できるものと考えられる。

【0045】

また、短絡テスト前後での性能変化については、陰極サンプル(E),(F)については2つのサンプルともにセル電位の上昇は確認されなかった。よって、陰極電位が−0.75Vvs.Hg−HgOよりも貴な電位側に変化しないことで、性能劣化が生じないことが、1dm2サイズ電解槽でも確認できた。なお、Ru−La−Pt系活性陰極のみを用いた陰極サンプル(G)では、Ruが溶出しなくても劣化が生じており、その劣化幅は、−0.75Vvs.Hg−HgO(ニッケル−ニッケル水酸化物の平衡電位)よりさらに陽分極されると大きくなっている。

【符号の説明】

【0046】

1 金属製弾性クッション材

2 活性陰極

3 陰極集電体

10 陰極室

11 耐食性フレーム

11A,11B 枠

12 金属製コイル

20 陽極室

21 イオン交換膜

22 陽極

23 陰極

24 固定用板

25 ボルト

【技術分野】

【0001】

本発明は、電解用陰極構造体およびそれを用いた電解槽に関し、詳しくは、陰極構造の改良に係る電解用陰極構造体およびそれを用いた電解槽に関する。

【背景技術】

【0002】

クロルアルカリ電解に使用する陰極装着電解槽では、通常、陽極、イオン交換膜および水素発生陰極の三者を密着状態で配置して電解電圧の低下を図っている。しかし、電解面積が数平方メートルにも達する大型の電解槽において、剛性部材の陽極および陰極を電極室に収容した場合、両電極をイオン交換膜に密着させて電極間隔を所定値に保持することは困難であった。

【0003】

従来、陽極−イオン交換膜−陰極の3者を密着させる方法としては、陰極室の内圧を陽極室より高く設定してイオン交換膜を陽極に均一に密着させた後、金属の細線の織布、不織布、網などの非剛性材料や、板バネ等の剛性材料を陰極背面の集電体上に設置することにより、その反力を利用してイオン交換膜に密着させる方法が採用されてきた。

【0004】

しかし、これまでの非剛性材料は、電解槽への装着後に、陽極側から過度に押圧された場合に、部分的に変形して電極間距離が不均一になったり、細線がイオン交換膜に突き刺さるといった欠点を有していた。また、板バネ等の剛性材料は、イオン交換膜を傷つけたり、塑性変形が生じて再使用が不可能になるといった欠点を有していた。

【0005】

そこで、特許文献1では、これまでの材料に代わり、金属製コイル体を陰極と陰極端板の間に装着して陰極を隔膜方向に均一に押圧して各部材を密着させた電解槽が報告されている。しかし、特許文献1に記載の電解槽では、金属製コイル体の線径が非常に小さく、変形率が高いため、各部材を十分に密着させ、安定した電解槽の操業が可能になる反面、陽極又は陰極に加えて金属製コイル体を電解槽内に設置しているため、部品点数が多くなり、陰極が剛体であると十分な密着性が得られないことがあるという欠点があった。

【0006】

そこでさらに、特許文献2では、金属製コイル体を、電極をイオン交換膜方向に押し付けるために使用するのではなく、耐食性フレームに金属製コイル体を巻回して構成される電極触媒を担持した弾性クッション材を電極に適用した電解用電極及びこれを使用した電解槽が報告されている。かかる電解用電極は、その高強度および強靭性によりその形態が長期間維持されるため、イオン交換膜等が機械的に損傷したりすることがなく、また過度に変形して給電が不十分になることもなく、長期にわたって安定な運転を継続することができる。更に、この電極を収容した電解槽では、電極と電極集電体間を確実に電気的に接続することから、確実な給電が可能になる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特公昭63−53272号公報(第1図〜第8図)

【特許文献2】特開2004−300543号公報(特許請求の範囲等)

【発明の概要】

【発明が解決しようとする課題】

【0008】

従来の非剛性材料や剛性材料からなる弾性材料の、電極と電極集電体との間への適用、また、これら材料の欠点の解消を図った特許文献1における金属製コイル体の適用、さらには特許文献2記載の更なる改良技術により、電極間距離あるいは電極と電極集電体間の距離を小さくし、かつ、ほぼ一定値に維持することは可能となった。しかし、これら従来の電極構造は、プラントのトラブルによる電解槽の運転停止等で電解槽に逆電流が流れた際に、活性陰極が劣化してしまうという問題に対しては何等対応し得るものではなかった。

【0009】

そこで、本発明の目的は、電極と電極集電体間との距離をほぼ一定値に維持することを可能にする電極構造において、電解槽に逆電流が流れた場合においても活性陰極の劣化を抑制することができる電解用陰極構造体、および、それを用いた電解槽を提供することにある。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために、電解槽に逆電流が流れた際に活性陰極が劣化してしまうのは、活性陰極の陽分極による被膜触媒中の成分溶出、または、基材と触媒被膜との界面の酸化が原因ではないかとの考えの下に検討した結果、以下のようなことを見出した。すなわち、本発明者らは、活性陰極がニッケル−ニッケル水酸化物の平衡電位よりも貴に陽分極された際、活性陰極の水素過電圧の上昇幅が大きくなることから、逆電流が流れた場合においても、この平衡電位と同じか、またはこれより卑な電位に活性陰極電位を保持することができれば、活性陰極の性能低下を最小限に抑えることができることを見出した。本発明者らは、さらに、この電位保持の手段について、例えば、ラネーニッケル合金系分散めっき型活性陰極を水素発生電位から陽分極させた際、この活性陰極が、その非常に大きな表面積によって、ニッケル−ニッケル水酸化物の平衡電位で約3F/m2もの酸化電流を消費することに着目して、鋭意検討を行った。その結果、電極構造を陰極集電体−金属弾性材−活性陰極の三層構造とし、この陰極集電体に、ラネーニッケル合金等のニッケルに大きな表面積を持たせた材料を使用することで、その逆電流消費効果によって前面にある活性陰極を逆電流から守り、活性陰極の劣化を最小限に抑えることができることを見出して、本発明を完成するに至った。

【0011】

即ち、本発明は、金属製弾性クッション材が活性陰極と陰極集電体との間で圧縮収容されてなる電解用陰極構造体において、

前記陰極集電体の少なくとも表面層が、活性陰極よりも単位面積あたり大きな酸化電流を消費することを特徴とするものである。

【0012】

本発明の電解用陰極構造体においては、前記陰極集電体の少なくとも表面層が、ニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれより卑な電位に、前記活性陰極の陽分極時の到達電位を抑えることができる活性材料からなることが好ましい。

【0013】

また、本発明の電解用陰極構造体においては、前記陰極集電体の少なくとも表面層が、ニッケル−ニッケル水酸化物の平衡電位と同じか、または、これより卑な電位で電気化学的に消費する酸化電流が大きな活性材料である、ラネーニッケル、ラネーニッケル合金、活性炭−ニッケル複合めっき、および、水素吸蔵合金系分散めっきからなる群から選択される金属からなることが好ましい。特に好ましくは、前記陰極集電体の少なくとも表面層が、ラネーニッケル、ラネーニッケル合金または活性炭−ニッケル複合めっきである。

【0014】

さらに、本発明の電解用陰極構造体においては、前記活性陰極については特に限定されるものではないが、柔軟性が高く薄い陰極基体が選択可能となるよう、触媒皮膜が薄くとも高活性であるもの、かつ、イオン交換膜を機械的に傷つけることがないよう触媒皮膜表面が平滑なものであることが好ましい。前記活性陰極として、特に好ましくは、Ru−La−Pt系、Ru−Ce系、Pt−Ce系、および、Pt−Ni系からなる群から選択される熱分解型活性陰極である。

【0015】

さらにまた、本発明の電解用陰極構造体においては、前記金属製弾性クッション材が金属製コイルクッションであることが好ましく、特に好ましくは、金属製コイルを耐食性フレームに巻回して構成される弾性クッション材である。

【0016】

次に、本発明の電解槽は、イオン交換膜により陽極を収容する陽極室と陰極を収容する陰極室とに区画された電解槽において、前記陰極に、前記電解用陰極構造体が使用されてなることを特徴とするものである。

【発明の効果】

【0017】

本発明によれば、電極と電極集電体間との距離をほぼ一定値に維持することを可能にする電極構造において、電解槽に逆電流が流れた場合でも、活性陰極の劣化を最小限に抑えることが可能である。

【図面の簡単な説明】

【0018】

【図1】本発明の電解用陰極構造体の一例を示す模式的断面図である。

【図2】(a)は、弾性クッション材の一例を示す平面図であり、(b)は、弾性クッション材に使用される耐食性フレームの一例を示す平面図である。

【図3】本発明の電解槽の一例を示す模式的断面図である。

【図4】実施例における陽分極時の電気量に対する陰極の電位変化のプロットを示すグラフである。

【図5】実施例における陽分極時の到達電位に対する水素過電圧(H.O.V)の劣化幅のプロットを示すグラフである。

【図6】実施例における短絡テスト時の陰極の電位変化を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について、図面を参照しつつ詳細に説明する。

図1に、本発明の電解用陰極構造体の一例に係る模式的断面図を示す。図示するように、本発明の電解用陰極構造体においては、金属製弾性クッション材1が、活性陰極2と陰極集電体3との間で圧縮収容されてなる。

【0020】

本発明の電解用陰極構造体においては、陰極集電体3の少なくとも表面層が、活性陰極2よりも単位面積あたり大きな酸化電流を消費する点に特徴がある。好適には、陰極集電体3の少なくとも表面層が、ニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれより卑な電位に、活性陰極2の陽分極時の到達電位を抑えることができる活性材料からなる。すなわち、本発明の電解用陰極構造体では、電解槽が停止して逆電流が流れた際には、陰極集電体3の少なくとも表面層を構成する活性材料が優先的に酸化電流を消費して、最前面に配置された活性陰極2の酸化を抑制し、活性陰極2の陽分極時の到達電位を、ニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれより卑な電位までに抑えることができる。これにより、逆電流が流れるような場合における、陽分極に伴う活性陰極2の酸化を最小限に抑制して、陰極性能の低下を低減することが可能となる。

【0021】

本発明において、陰極集電体3の少なくとも表面層を構成する活性材料としては、電解槽の運転停止時における逆電流で酸化を起こしやすく、かつ、電気化学的な酸化反応によって消費される電気量がなるべく大きなものが好ましい。かかる活性材料としては、具体的には例えば、ラネーニッケル(Ni+Al)、ラネーニッケル合金(ラネーニッケルに異種金属元素を添加したもの)、活性炭−ニッケル複合めっき、および、水素吸蔵合金粒子の複合めっき等を好適に用いることができる。中でも、ラネーニッケルまたはラネーニッケル合金は、広い比表面積を有することから、陰極液である苛性アルカリ水溶液との接触面積が大きいため、多くの逆電流を消費することができ、より好適である。また、陰極集電体3は、図示するようなメッシュ状の他、板状であってもよく、その形状については特に限定されない。なお、本発明において、陰極集電体3の少なくとも表面層について、上記特定の活性材料からなるものと規定するのは、陰極集電体3の少なくとも表面層が上記特定の活性材料からなるものであれば、酸化電流の消費効果が得られるためである。

【0022】

また、本発明においては、陰極集電体3の少なくとも表面層が、ニッケル−ニッケル水酸化物の平衡電位−0.75Vvs.Hg−HgOと同じかまたはこれよりも卑な電位で、大きな酸化電流を消費することが好ましい。活性陰極2が−0.75Vvs.Hg−HgOよりも貴に陽分極されると、活性陰極2の劣化の度合いが大きくなるので、性能の低下を最小限に抑える観点からは、−0.75Vvs.Hg−HgOおよびこれよりも卑な電位に陽分極時の到達電位を抑えることが好適である。なお、本発明において、陰極集電体の基体としては、ニッケルの他、ステンレスや銅等の通常使用される材料を使用することもできる。

【0023】

活性陰極2は、金属製弾性クッション材1により押圧されてイオン交換膜に接触するものであるので、柔軟であることが必要である。本発明に係る活性陰極2としては、通常、電解用に用いられるものであれば、いかなるものをも用いることができるが、好適には、触媒皮膜が薄くとも高活性であって、かつ、皮膜表面が平滑で、イオン交換膜を機械的に傷つけることのない、Ru−La−Pt系、Ru−Ce系、Pt−Ce系、および、Pt−Ni系からなる群から選択される熱分解型活性陰極を用いる。特に、Ruを主成分とするRu−La−Pt系やRu−Ce系の陰極については、逆電流によるルテニウムの溶出が問題となりやすいので、本発明の適用が効果的である。本発明によれば、これら活性が高く安価なRu系の触媒材料を大量に使用できるものとなるので、陰極性能を損なわずにコストダウンを図ることが可能となる。また、逆電流には比較的強いといわれるPt−Ce系やPt−Ni系などの陰極についても、本発明を適用することで、酸化電流による劣化を抑制する効果を同様に得ることができる。

【0024】

また、金属製弾性クッション材1としては、金属材料からなり、かつ、弾性的性質を有するものであって、柔軟な活性陰極2をイオン交換膜に押し付けて給電することができるものであれば、いかなるものであってもよい。具体的には例えば、従来より使用されている金属の細線からなる織布や不織布、網などの非剛性材料、および、平板バネ状体等の剛性材料からなるものの他、金属線材をコイル状に加工して得られる、図示するような金属製コイルクッションを用いることができ、好適には、金属製コイルクッションを用いる。金属製コイルクッションは、良好な耐食性を示すニッケル、ニッケル合金、ステンレス鋼、銅または銀等の固有抵抗の小さい金属に、良好な耐食性を示すニッケル等をめっき等で被覆して製造した線材を、ロール加工により螺旋コイルに加工することにより得ることができる。この線材の断面形状は、円、楕円、または、角部が丸い矩形等が好ましい。

【0025】

上記金属製コイルクッションは、上記のようにして得られた金属製コイルを耐食性フレームに巻回して構成した、弾性クッション材として使用することが好ましい。図2(a)に、このような弾性クッション材の一例の平面図を、図2(b)に、かかる弾性クッション材に使用される耐食性フレームの一例の平面図を、それぞれ示す。このうち図2(b)に示す耐食性フレーム11は、コイルを保持するための枠11Aと、これら枠11A間に掛け渡されて補強の役割を担う枠11Bとからなる矩形状を有している。図2(a)に示す弾性クッション材は、耐食性フレーム11のうち枠11A間に1本または複数本の金属製コイル12を、ほぼ均一密度になるように巻回することにより作製することができる。この弾性クッション材では、製作上または理論上、耐食性フレームの左右に2層の金属製コイルが積層されるものとなるが、金属製コイル自体が変形し易いので、実際上は、隣接するコイル同士が櫛歯状に噛み合わさって、見掛け上、1層となっている。このようにして得られた弾性クッション材は、食器洗浄用の金属タワシのような外観を有している。なお、耐食性フレームは、枠11Aを陰極集電体3に対し強固に取付することで、取付後には枠11Bを取り外した構成として使用することもできる。

【0026】

金属製弾性クッション材1として上記弾性クッション材を用いることで、耐食性フレームのサイズを変更したり、複数個並べて設置するなどにより、どのようなサイズの電解槽へも取付けが可能であるというメリットが得られる。また、弾性クッション材の耐食性フレーム11はある程度の強度を有するので、弾性クッション材には、輸送や持ち運びが容易であって、取り付け作業等にも特殊な器具や技能等を要しないというメリットもある。さらに、弾性クッション材は、連続する金属線材より構成されており、1つの耐食性フレームにつき金属線材の端部は、通常2箇所しかなく、しかも鋭利な切断面などを有しない。そのため、弾性クッション材を電解用陰極構造体に用いて電解槽に組み込み、イオン交換膜に直に接触しても、機械的損傷を与えることがないので、金属線材の端部の処理などを要することなく、そのまま取り付けることが可能である。

【0027】

上記弾性クッション材において、金属製コイルの径(コイルの見掛け上の直径)は、電解用陰極構造体に組み込むことで、通常10〜70%まで縮んで弾性が生じ、この弾性により、活性陰極2がイオン交換膜方向に押圧される。線径の小さい金属製コイル体を使用すれば、弾性クッション材と活性陰極2との接触点の数は必然的に多くなるので、均一押圧が可能となる。電解用陰極構造体ないし電解槽に組み込んだ後の弾性クッション材は、耐食性フレームにより形状が保持されるため、塑性変形を受けることがほとんどなく、電解槽の解体−再組立時においても、ほとんどの場合、再使用することが可能である。

【0028】

金属製弾性クッション材1は、耐食性フレームを陰極集電体3に直接溶接することにより取付けることができる他、穴あけ加工やねじ加工により、ボルトやビスなどの固定用部材を用いて陰極集電体3に取付けることもできる。いずれの場合においても、着脱が自在であって、かつ、手間が掛からないものである。

【0029】

図3に、本発明の電解槽の一例の断面図を示す。図示する電解槽は、イオン交換膜21により、陽極22を収容する陽極室20と、陰極23を収容する陰極室10とに区画されてなる。本発明の電解槽においては、陰極23に、上記本発明の電解用陰極構造体が使用されてなる点に特徴がある。これにより、電解槽が停止して逆電流が流れた際においても、電解用陰極構造体を構成する陰極集電体3の少なくとも表面層を構成する活性材料が優先的に酸化電流を消費して、活性陰極2の酸化を抑制し、活性陰極2の陽分極時の到達電位を、活性材料のニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれよりも卑な電位までに抑えることができ、活性陰極2の陽分極に伴う酸化を最小限に抑制して、陰極性能の低下を低減することが可能となる。

【0030】

本発明の電解槽への上記電解用陰極構造体の取付は、電解用陰極構造体を組み立てた後に行うことができるが、電解槽内に、陰極集電体3、金属製弾性クッション材1および活性陰極2を順次取付けることにより行ってもよい。ここで、陰極集電体3としては、従来使用されている陰極を使用できる場合もあるので、その場合、例えば、電解槽内に設置されている既存の陰極を陰極集電体として、その上に金属製弾性クッション材1および活性陰極2を順次取付けることで、本発明の電解用陰極構造体を構成することもできる。また、金属製弾性クッション材1が弾性クッション材である場合には、既存の陰極に耐食性フレームを直接溶接するか、または、既存の陰極がスプリング構造などを備えていて移動可能である場合には、その内側に図示するような固定用板24を差し込み、この固定用板24を介して、ボルト25などを用いて金属製弾性クッション材1および活性陰極2を順次取付けることもできる。

【0031】

本発明の電解槽での電解反応は、クロルアルカリ電解による水酸化アルカリの生成反応であることが望ましいが、陰極として本発明の電解用陰極構造体が使用可能な反応であれば、特に限定されるものではない。本発明の電解槽を使用して食塩電解を行うためには、陽極室に食塩水溶液等の電解液を、陰極室に希釈苛性ソーダ水溶液を供給しながら、両極間に通電する。本発明の、陰極集電体3、金属製弾性クッション材1および活性陰極2からなる電解用陰極構造体を用いた電解槽では、イオン交換膜等の機械的な損傷や過度の変形による給電不足を生ずることなく、苛性ソーダ等を高効率で安定に製造でき、また、電解槽の停止時にも、陰極性能の低下を生ずることがない。

【実施例】

【0032】

以下、本発明を、実施例を用いてより詳細に説明する。

<実験例1>

下記手順に従い、下記陰極サンプルに対し酸化電流を流して、陽分極させた際の陰極電位の変化を測定した。この電位変化を、流した逆電流のトータル電気量に対してプロットして、その酸化特性を調査した。測定は、電解液として30wt%NaOHを用い、対極としてメッシュ状のニッケル電極を用いて、温度90℃にて行った。

【0033】

(手順)

(1)予備電解(陰分極10kA/m2で1時間)

(2)陽分極開始(電位変化採取)(0Vvs.Hg−HgOになるまで)

(3)再電解(陰分極10kA/m2で1時間)

(4)(2),(3)を繰り返して、3回陽分極を行った時点で終了とした。

【0034】

(陰極サンプル)

(A)メッシュ状のラネーニッケル合金電極(NiおよびAlを主成分とし、Ru−Tiを含む)と、弾性クッション材(金属製コイル(材質:ニッケル)を耐食性フレーム(材質:ニッケル)に巻回したもの)と、マイクロメッシュ状の活性陰極(Ru−La−Pt系の熱分解型活性陰極)との積層体(実施例1−1)。

(B)メッシュ状の平滑ニッケル電極と、弾性クッション材(金属製コイル(材質:ニッケル)を耐食性フレーム(材質:ニッケル)に巻回したもの)と、マイクロメッシュ状の活性陰極(Ru−La−Pt系の熱分解型活性陰極)との積層体(比較例1−1)。

(C)マイクロメッシュ状の活性陰極(Ru−La−Pt系の熱分解型活性陰極)(比較例1−2)。

【0035】

(試験結果)

図4に、陽分極時における、電気量に対する陰極の電位変化のプロットを示す。図中のRu溶出電位とは、Ruが溶出し始める電位を意味する。図4からわかるように、陰極集電体と金属製弾性クッション材と活性陰極との積層体からなる陰極構造を有し、陰極集電体としてラネーニッケル電極を用いた実施例1−1の陰極サンプル(A)では、3回分極した時点でも、Ru溶出電位に達するのに2.2F/m2の電気量を有している。これに対し、陰極集電体として通常のニッケル電極を用いた比較例1−1の陰極サンプル(B)、および、活性陰極のみを用いた比較例1−2の陰極サンプル(C)では、約0.06〜0.08F/m2の電気量でRu溶出電位に到達している。実施例1−1の陰極サンプル(A)では、特に、ニッケル−ニッケル水酸化物の平衡電位付近(−0.75Vvs.Hg−HgO)での酸化電流消費が多いことがわかる。

【0036】

なお、陽分極を繰り返すことで酸化電流消費量が徐々に減っているのは、再電解が10kA/m2で1時間と短く、還元が不十分であること、および、一度Niが酸化物になると、再度陰分極しても、完全にNi金属まで還元されない部分があることが原因と考えられる。ここで、実機電解槽運転において、一番厳しく逆電流が流れるケースは、例えば、単極式電解槽のジャンパリング操作による運転停止であり、このケースでは陽極と陰極とが完全短絡状態になり、開回路になるまでに最長30分程度逆電流に晒されることになる。しかし、その際の逆電流総電気量は30分当たり0.65F/m2であり、実施例1−1の陰極サンプル(A)では、この条件下でも、3時間程度はニッケル−ニッケル水酸化物の平衡電位と同じか、またはこれより卑な電位に保持されることがわかる。

【0037】

<実験例2>

陽分極で達する電位とH.O.Vの劣化幅との関係を明確化するために、下記手順に従い、下記陰極サンプルを所定の電位まで陽分極させて、その前後で水素過電圧(H.O.V)を測定した。測定は、電解液として30wt%NaOHを用い、対極としてメッシュ状のニッケル電極体を用いて、温度90℃にて行った。

【0038】

(手順)

(1)予備電解(陰分極10kA/m2で1時間)

(2)水素過電圧測定

(3)所定の電位まで陽分極(−0.8V、−0.7Vまたは−0.6Vvs.Hg−HgO)

(4)再電解(陰分極10kA/m2で1時間)

(5)水素過電圧測定

(6)(3)〜(5)を繰り返して、3回目の陽分極後の水素過電圧を測定後、終了とした。

【0039】

(陰極サンプル)

(D)Ru−La−Pt系熱分解型活性陰極(集電体なし)

【0040】

(試験結果)

図5に、陽分極時の到達電位に対する水素過電圧(H.O.V)の劣化幅のプロットを示す。図中、◆は3回の各測定値を示し、□はその平均値を示す。図5に示すように、陽分極時の到達電位がニッケル−ニッケル水酸化物の平衡電位よりも貴な電位に達すると、すなわち、陰極が−0.75Vvs.Hg−HgOより貴な電位まで陽分極されると、劣化幅が大きくなることがわかる。よって、活性陰極の陽分極時の到達電位を、ニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれより卑な電位に保持することで、Ru−La−Pt系熱分解型活性陰極の陰極性能の劣化を、最小限に抑えられることが確認された。

【0041】

<実験例3>

1dm2サイズの試験用小型電解槽を用いて、実機で一番厳しく逆電流が流れるケース(電解槽のメンテナンス時等に行うジャンパリング操作により発生するケース)を想定した短絡テストを行い、短絡テスト前後の陰極性能を比較した。陽極としては、チタン製エキスパンディッドメタルを基体とした塩素発生用電極(ペルメレック電極株式会社製 DSE JP−202)を用い、イオン交換膜としては、デュポン社製 N−2030を用いた。

【0042】

(手順)

(1)電流密度6kA/m2、温度90℃±2℃の条件で、陽極液としてNaCl 200±10g/lを用い、陰極液としてNaOH 32±1wt%を用いて、電解槽の通常運転を行った。

(2)ジャンパーケーブルを繋ぎ、ジャンパースイッチをオンした(短絡開始)。

(3)下記条件で1時間保持し、保持中に陰極電位および逆電流電気量の測定を行った。

有効塩素の払い出し:実機を想定して、30分程度で払い出されるようにした(陽極液の塩水中有効塩素は、短絡中に陰極をより貴な電位に持って行ってしまうので、実機では運転停止後も塩水供給を続け、有効塩素の排出を行う)。

短絡時間:1時間とした(実機では長くても30分かからない)。

温度:70℃以上を保持した。

(4)ジャンパーケーブルを外し、すなわち、短絡を解除して、再運転した。

【0043】

(陰極サンプル)

(E)ラネーニッケル合金系活性陰極+Ru−La−Pt系活性陰極(n=2)

(F)活性炭−ニッケル複合めっき系活性陰極+Ru−La−Pt系活性陰極(n=2)

(G)Ru−La−Pt系活性陰極(n=2)

【0044】

(試験結果)

図6に、短絡テスト時の陰極の電位挙動を示すグラフを示す。図6に示すように、1時間の短絡中では、陰極集電体と活性陰極とを積層した陰極サンプル(E),(F)の電位は−0.75Vvs.Hg−HgO(ニッケル−ニッケル水酸化物の平衡電位)付近で停滞しており、これより貴な電位に達することはなかった。これに対し、通常のRu−La−Pt系陰極単体を用いた陰極サンプル(G)では、10分程度でRuの溶出電位まで達してしまった。実機では、短絡状態は長くても30分かからない程度であり、かつ、陽極室からイオン交換膜を通じて陰極室に拡散し、陰極電位をより貴に移動させる陽極液中有効塩素も、30分あれば排出される。よって、本発明は、実機でも十分に効果が発揮できるものと考えられる。

【0045】

また、短絡テスト前後での性能変化については、陰極サンプル(E),(F)については2つのサンプルともにセル電位の上昇は確認されなかった。よって、陰極電位が−0.75Vvs.Hg−HgOよりも貴な電位側に変化しないことで、性能劣化が生じないことが、1dm2サイズ電解槽でも確認できた。なお、Ru−La−Pt系活性陰極のみを用いた陰極サンプル(G)では、Ruが溶出しなくても劣化が生じており、その劣化幅は、−0.75Vvs.Hg−HgO(ニッケル−ニッケル水酸化物の平衡電位)よりさらに陽分極されると大きくなっている。

【符号の説明】

【0046】

1 金属製弾性クッション材

2 活性陰極

3 陰極集電体

10 陰極室

11 耐食性フレーム

11A,11B 枠

12 金属製コイル

20 陽極室

21 イオン交換膜

22 陽極

23 陰極

24 固定用板

25 ボルト

【特許請求の範囲】

【請求項1】

金属製弾性クッション材が活性陰極と陰極集電体との間で圧縮収容されてなる電解用陰極構造体において、

前記陰極集電体の少なくとも表面層が、活性陰極よりも単位面積あたり大きな酸化電流を消費することを特徴とする電解用陰極構造体。

【請求項2】

前記陰極集電体の少なくとも表面層が、ニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれより卑な電位に、前記活性陰極の陽分極時の到達電位を抑えることができる活性材料からなる請求項1記載の電解用陰極構造体。

【請求項3】

前記陰極集電体の少なくとも表面層が、ラネーニッケル、ラネーニッケル合金、活性炭−ニッケル複合めっき、および、水素吸蔵合金系分散めっきからなる群から選択される金属からなる請求項1または2記載の電解用陰極構造体。

【請求項4】

前記陰極集電体の少なくとも表面層がラネーニッケル、ラネーニッケル合金または活性炭−ニッケル複合めっきである請求項3載の電解用陰極構造体。

【請求項5】

前記活性陰極がRu−La−Pt系、Ru−Ce系、Pt−Ce系、および、Pt−Ni系からなる群から選択される熱分解型活性陰極である請求項1〜4のうちいずれか一項記載の電解用陰極構造体。

【請求項6】

前記金属製弾性クッション材が金属製コイルクッションである請求項1〜5のうちいずれか一項記載の電解用陰極構造体。

【請求項7】

前記金属製弾性クッション材が、金属製コイルを耐食性フレームに巻回して構成される弾性クッション材である請求項6記載の電解用陰極構造体。

【請求項8】

イオン交換膜により陽極を収容する陽極室と陰極を収容する陰極室とに区画された電解槽において、前記陰極に、請求項1〜7のうちいずれか一項記載の電解用陰極構造体が使用されてなることを特徴とする電解槽。

【請求項1】

金属製弾性クッション材が活性陰極と陰極集電体との間で圧縮収容されてなる電解用陰極構造体において、

前記陰極集電体の少なくとも表面層が、活性陰極よりも単位面積あたり大きな酸化電流を消費することを特徴とする電解用陰極構造体。

【請求項2】

前記陰極集電体の少なくとも表面層が、ニッケル−ニッケル水酸化物の平衡電位と同じかまたはこれより卑な電位に、前記活性陰極の陽分極時の到達電位を抑えることができる活性材料からなる請求項1記載の電解用陰極構造体。

【請求項3】

前記陰極集電体の少なくとも表面層が、ラネーニッケル、ラネーニッケル合金、活性炭−ニッケル複合めっき、および、水素吸蔵合金系分散めっきからなる群から選択される金属からなる請求項1または2記載の電解用陰極構造体。

【請求項4】

前記陰極集電体の少なくとも表面層がラネーニッケル、ラネーニッケル合金または活性炭−ニッケル複合めっきである請求項3載の電解用陰極構造体。

【請求項5】

前記活性陰極がRu−La−Pt系、Ru−Ce系、Pt−Ce系、および、Pt−Ni系からなる群から選択される熱分解型活性陰極である請求項1〜4のうちいずれか一項記載の電解用陰極構造体。

【請求項6】

前記金属製弾性クッション材が金属製コイルクッションである請求項1〜5のうちいずれか一項記載の電解用陰極構造体。

【請求項7】

前記金属製弾性クッション材が、金属製コイルを耐食性フレームに巻回して構成される弾性クッション材である請求項6記載の電解用陰極構造体。

【請求項8】

イオン交換膜により陽極を収容する陽極室と陰極を収容する陰極室とに区画された電解槽において、前記陰極に、請求項1〜7のうちいずれか一項記載の電解用陰極構造体が使用されてなることを特徴とする電解槽。

【図4】

【図6】

【図1】

【図2】

【図3】

【図5】

【図6】

【図1】

【図2】

【図3】

【図5】

【公開番号】特開2012−57199(P2012−57199A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−200000(P2010−200000)

【出願日】平成22年9月7日(2010.9.7)

【特許番号】特許第4846869号(P4846869)

【特許公報発行日】平成23年12月28日(2011.12.28)

【出願人】(000105040)クロリンエンジニアズ株式会社 (48)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月7日(2010.9.7)

【特許番号】特許第4846869号(P4846869)

【特許公報発行日】平成23年12月28日(2011.12.28)

【出願人】(000105040)クロリンエンジニアズ株式会社 (48)

【Fターム(参考)】

[ Back to top ]