電解用電極及びその製造方法

【課題】電気化学反応を用いて、金属を析出させるために効果的な有機物質を含んでいても該物質を酸化分解させることなく陽極として使用できる電解用電極、ハロゲン塩や不純物を含む電解液を用いても電解オゾンや酸素、水素を優先的に生成させるための電解用電極を提供することを目的とする。

【解決手段】弁金属基体上に形成された白金族金属及び/またはその酸化物を含む触媒層とを有する電解用電極において、触媒層上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層がゾルゲル法により形成されていることを特徴とする電解用電極。

【解決手段】弁金属基体上に形成された白金族金属及び/またはその酸化物を含む触媒層とを有する電解用電極において、触媒層上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層がゾルゲル法により形成されていることを特徴とする電解用電極。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、様々な電気化学反応(電気めっき、電解採取、金属回収、水処理、海水電気分解、水電解)において使用される電解用電極に関するものであり、より詳しくは、電気化学反応を用いて、金属を析出させる際の陽極として使用される電解用電極、あるいは、ハロゲン塩や不純物を含む電解液を用いても電解オゾンや酸素、水素を優先的に生成できる電解用電極に関するものである。

【背景技術】

【0002】

従来、プリント基板などに銅めっきを行う場合、銅の析出過程によって漸減する電解めっき液中の銅イオンを補充するために、陽極には溶解性の銅電極が使用されていた。

【0003】

しかし、溶解性銅電極は、溶解により消耗するため電極間距離が一定に保持できず均一なめっきが困難であることや、溶解性銅電極中に含まれる不純物から発生するスラッジにより電解液が汚染されて液組成管理が煩雑になるという問題がある。

【0004】

このことは、近年要求される銅めっき配線の微細化やめっき品質要求の高まりにより、溶解性銅電極使用の普及を妨げる大きな問題となっている。

【0005】

上記問題点を克服するために、不溶性の電極を陽極に使用する例が多くなっている。

この不溶性電極は、従来から塩素酸塩や過塩素酸塩などを電気化学的手法により製造する際に使用されてきた電解用電極であり、その構成としてはチタン等の弁作用を有する金属基体上に白金族金属またはそれらの金属酸化物を含有する電極触媒物質が形成されてなる電極で、化学的安定性や寸法安定性が高いことを特徴としている。

【0006】

上記不溶性電極は従来の塩素酸塩などの製造に使用されるだけでなく、その高い化学的安定性や寸法安定性を活かしてスラッジ発生を抑制でき、均一な電析膜が形成できるため、金属の電解採取、金属箔の電解製造、鋼板への亜鉛めっき、高純度酸素生成等のための陽極としても近年は使用されるようになっている。

【0007】

しかしながら、金属の電解採取、金属箔の電解製造、電気めっき等の電解液には各種添加剤あるいは塩素イオンや臭素イオンなどの不純物が含まれていることが多く、金属の析出など陽極上で目的とする電気化学反応以外に、添加剤の酸化分解反応やハロゲンイオンの酸化反応など副反応が生じ、添加剤濃度管理の必要性、次亜塩素酸濃度管理やハロゲンガス対策などの新たな問題が浮上している。

【0008】

したがって、電解用電極として求められている特性には不溶性で高耐久性を示すものが挙げられる。

【0009】

また、近年、化石エネルギーの代替として水素および酸素が注目されている。水素や酸素を製造するために色々な方法が考えられているが、最も環境負荷が小さい方法のひとつとして、太陽光発電により発生させた電流を使用して水を電気分解する方法が提案されている。

【0010】

しかしながら、純水を準備するには膨大なエネルギーを消費するため、海水や河川の水を使用することが望ましいが、現状の電解用電極では、次亜塩素酸イオンの生成や有機物の酸化分解反応、カルシウムや硝酸イオンの還元反応が起きてしまい、水素や酸素の生成効率が非常に悪いという問題点があった。さらに、有機物の酸化分解反応は、酸化反応電位が非常に高く不溶性電極に与える負荷が大きく、電極寿命に影響を与えるという問題点もあった。

【0011】

このような問題点に対して、特許文献1および特許文献2では、電極触媒層上に電気化学的に活性でない層を形成することで、めっき液中の添加剤などの有機物質の消費を抑制させ、目的とする電気化学反応のみを選択的に行う方法が開示されている。

【0012】

上記電気化学的に活性でない層は、弁金属酸化物、酸化錫、またはこれらの混合物にて構成されている。しかしながら、均質な弁金属酸化物層を形成させて陽極として作用させた場合、導電性に乏しいため電流を流すことは困難である。また、電気化学的に活性でない層にドーピング剤を加えて導電性を一時的に付与させることもできるが、そのようにして作製した電極は、酸化溶解反応を防ごうと直ぐに弁金属酸化物が不動態被膜を形成するか、弁金属酸化物層自身が溶解しながら電極として機能するために電極は短寿命となる。

【0013】

そこで、熱分解法により弁金属酸化物層を形成することで弁金属酸化物層に生成する一部のクラックを利用しながら電極に電流を流す方法も考えることができるが、電解電圧は高くなるため電極に与える負荷が大きくなり、同様に電極寿命に悪影響を及ぼす。電極寿命を改善するため、熱処理時にクラックを多数発生させる方法も考えることができるが、クラックは層構造を破壊する因子であり、陽極で発生する大量の酸素ガスにより弁金属酸化物層が剥離してしまうために、高電流密度を適用できない問題点がある。

【0014】

さらに、熱処理時にクラックを多数発生させて作製する多孔質な金属酸化物層は、金属−酸素結合のみにて構成されるために親水性が非常に高く、水だけでなく添加剤などもが電極触媒層へと到達し易く、有機物質の消費抑制効果も持続しないという問題点を抱えていた。

【0015】

また、異なる手法として酸化錫層を用いることも開示されているが、酸化錫電極は比較的酸化電位が高いことを特徴とする電極であり、そのため、めっき液中に含まれる添加剤の有機物は容易に酸化分解されてしまうという問題もあった。

【0016】

そこで、特許文献3では、低軟化点硝子を接着物質として、イオン交換基を有する有機ケイ素化合物を含む無機多孔質体を結合させた電解用電極を使用することにより、反応選択性を向上させて電解液中の各種添加剤の消耗を抑制させる提案がなされている。

【0017】

しかしながら、電極触媒層上に低軟化点硝子を形成させて、熱処理によるスピノーダル分解反応を利用して不純物層と二酸化珪素を分離後、強酸に浸漬させることで反応選択性を有する無機多孔質体層を形成することはできるが、熱処理によりスピノーダル分解反応にて分離したカリウム、マグネシウム、カルシウムなどの不純物は、熱拡散効果より電極触媒層へと侵入して電極触媒能を低下させるだけではなく、高い化学的安定性が損なわれて電極寿命に悪影響を及ぼす問題があった。

【0018】

さらに、形成された無機多孔質体層中にイオン交換機能を付与するために、有機スルホン酸と無機多孔質体層の反応を、100℃を超える温度で長時間行う必要があるが、有機スルホン酸は電極触媒層や電極基体およびその界面に大きなダメージを与えるため、電極寿命の短命化を促進することになってしまう。また、スピノーダル分解を利用することで無機多孔質体層を形成することはできるが、電気化学的な拡散律速を防ぐことができるような、即ち、水酸化物イオンなど目的とする物質が電極触媒層にまで十分に到達できるような均質な細孔を、工業的なスケールで形成することが困難であった。

【0019】

したがって、水素又は酸素を優先的、選択的に生成させることに適した電解用電極が強く求められている。

【先行技術文献】

【特許文献】

【0020】

【特許文献1】特表2003−503598号公報

【特許文献2】特表2006−503187号公報

【特許文献3】特開2009−235467号公報

【非特許文献1】J.ChineseChem,Soc.,28,111−114(1981)

【発明の概要】

【発明が解決しようとする課題】

【0021】

電気化学反応を用いて、金属を析出させるために効果的な有機物質を含んでいてもそのような物質を酸化分解させることなく陽極として安定的に使用できる電解用電極、あるいはハロゲン塩や不純物を含む電解液を用いても電解オゾンや酸素、水素を優先的、選択的に生成させることに適した電解用電極及びその製造方法を提供することを目的とする。

【0022】

また、それらの用途に使用された際、耐久性に優れた電極及びその製造方法を提供することである。

【課題を解決するための手段】

【0023】

すなわち、本発明は以下に示すものである。

【0024】

第1の発明は、弁金属からなる導電性基体と、

該基体上に形成された白金族金属及び/またはその酸化物を含む触媒層と

を有する電解用電極であって、

前記触媒層上に、金属−酸素結合による架橋構造中に

金属−有機官能基を有する連続細孔構造である多孔質体層が形成されていることを特徴とする電解用電極である。

【0025】

第2の発明は、前記白金族金属及び/またはその酸化物が、イリジウム酸化物、白金、白金酸化物及びルテニウム酸化物からなる群から選ばれる少なくとも1つであることを特徴とする第1の発明に記載の電解用電極である。

【0026】

第3の発明は、前記触媒層上に形成された連続細孔構造である多孔質体層は、空隙率が40〜80%の範囲であり、かつ空孔孔径が平均0.01〜20μmの範囲であり、かつ厚みが0.2〜3μmの範囲であることを特徴とする第1又は第2の発明に記載の電解用電極である。

【0027】

第4の発明は、前記有機官能基の分子量が16〜240であることを特徴とする第1から第3の発明のいずれかに記載の電解用電極である。

【0028】

第5の発明は、弁金属からなる導電性基体が、チタン、ジルコニウム、ニオブ、タンタル及びバナジウムからなる群から選ばれる少なくとも一つの金属又はそれらの金属を主成分とする合金からなる基体であることを特徴とする第1〜第4の発明のいずれかに記載の電解用電極である。

【0029】

第6の発明は、弁金属からなる導電性基体と、該基体上に形成された白金族金属及び/またはその酸化物を含む触媒層とを有する電解用電極の製造方法において、

次の工程(1)乃至(3)、

(1)弁金属からなる導電性基体の表面を粗面化する工程、

(2)イリジウム、白金、ルテニウムからなる白金族金属群から選ばれる少なくとも一つの白金族金属の化合物を分散ないし溶解させた分散媒を、金属基体上に塗布、乾燥、焼成し、熱分解法によって該白金族金属及び/またはその酸化物からなる触媒層を形成する工程、

(3)アルコキシ基を一部に有する有機金属アルコキシドを出発原料として用い、親水性有機溶媒用いて化学反応させることにより調製され、かつそれらの金属化合物、その部分加水分解、および/またはその部分重縮合物を有機溶媒中に含む有機無機複合前駆原料溶液を塗布、乾燥、熱処理し、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層が形成された電極表面層を形成する工程、

を含み、

前記触媒層上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を形成することを特徴とする電解用電極の製造方法である。

【0030】

第7の発明は、前記アルコキシ基を一部に有する有機金属アルコキシド中の金属がニオブ、ジルコニウム、チタン、タンタル、アルミニウム及びケイ素からなる群から選択される少なくとも1つの金属であることを特徴とする第6の発明に記載の電解用電極の製造方法である。

【発明の効果】

【0031】

本発明によれば、弁金属からなる導電性基体上に電気化学的に活性な白金族金属酸化物を含む触媒層が形成された電解用電極上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を設けることにより、触媒層と、連続細孔構造である多孔質体層と、の密着性を飛躍的に向上でき、さらに水分子を優先的に透過させる効果により水の電気分解反応のみ選択的に行うことが可能となる。

【0032】

すなわち、アルコキシ基を一部有する反応性の有機金属アルコキシドを出発原料に用い、加水分解・重縮合反応を利用し触媒層上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を形成させることで、大電流密度を適用しても有機官能基部位の撥水性効果により発生ガスの脱離を容易にして圧力を緩和させ、多孔質体層が触媒層から剥離することを防ぐことができる。また、ゾルゲル法で形成された有機無機複合物質は均一で微細な孔径を有する多孔質構造をなし、めっき液に含まれる添加剤など分子サイズが大きい有機化合物、イオン半径の大きい塩素イオン、臭素イオン等は多孔質構造体中を透過し難くなる効果により、水分子を優先的に透過させて水の電気分解反応のみ選択的に行うことが可能となる。

【図面の簡単な説明】

【0033】

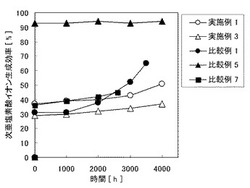

【図1】実施例および比較例にて準備した各電極を使用し、次亜塩素酸イオン生成試験を行った時の生成効率を示す図である。

【図2】実施例および比較例にて準備した各電極を使用し、次亜塩素酸イオン生成試験を行った時の電解電圧の上昇率を示す図である。

【図3】実施例および比較例にて準備した各電極を使用し、水素生成試験を行った時の電解電圧の上昇率を示す図である。

【発明を実施するための形態】

【0034】

本発明の電解用電極において、使用される環境は、めっき液や電解採取用電解液など強酸性であることが多いため、使用する弁金属からなる導電性基体の材質としては、高耐食性を示す導電性基体が好ましく、チタン、ジルコニウム、ニオブ、タンタル及びバナジウムそれらを主成分とする合金からなる群から選ばれる少なくとも一つの導電性基体であることが好ましい。

【0035】

この導電性基体と白金族金属酸化物を含む触媒層との密着性を強化するため、触媒層形成前に該金属基体表面を、ブラストやエッチング処理等を行い、表面積拡大、表面粗化を行ったものを使用することが好ましい。なお、導電性基体の形態としては、特に限定されることなく、板状、ロッド状、線状、メッシュ状、シート状、管状、ラス状のものなどが使用できる。

【0036】

ブラストやエッチング処理後、表面の選択エッチングを行い清浄化及び活性化を行うことができる。この清浄化における酸洗浄として代表的なものは、硫酸、塩酸及びフッ酸などであり、これらの液に前記金属基体を浸漬し表面の一部を溶解することにより活性化を行うことができる。

【0037】

上述した方法により表面を活性化した後に、白金族金属酸化物を含む触媒層を形成することができる。該触媒層の形成には、触媒層成分となる白金族金属塩類等を含有する溶液を塗布して、酸素含有雰囲気において加水分解・重縮合や加熱分解反応による成膜であるゾルゲル法や熱分解法、スパッタリングや蒸着などの物理気相成長法、有機金属物質を用いる化学気相成長法などで行うことができるが、白金族金属塩類などをブタノール等に溶解した溶液を導電性基体に塗布後に酸素含有雰囲気中で熱処理することで、触媒層中に不完全な金属−酸素結合を形成させることで導電性を高め、アモルファス構造により耐食性を増すことができる熱分解法が好ましい。

【0038】

ゾルゲル法や熱分解法により白金族金属及び/またはその酸化物を含む触媒層を形成するための塗布方法としては特に限定されず従来公知の方法を使用することができ、例えば、スプレー塗布法、噴霧法、カーテンフローコート法、ドクターブレード法、ディップ塗布法、刷毛塗法、スピンコート法などを用いて、所望する膜厚となるまで熱処理工程を繰り返すことができる。

【0039】

白金族金属及び/またはその酸化物としては、二酸化イリジウム、二酸化ルテニウム、白金、酸化白金、酸化ロジウム、酸化パラジウムからなる群から選ばれる少なくとも一つを含んだものであることが好ましいが、水素生成に対する触媒活性の観点から二酸化イリジウム、二酸化ルテニウム、白金、酸化白金からなる群から選ばれる少なくとも1つを用いることが好ましい。

【0040】

さらに、耐久性が特に求められる場合、前記塗布液にチタン、ジルコニウム、タンタル、ニオブ、バナジウム、錫の有機金属化合物または塩化物をさらに添加することにより、得られる白金族金属層及び/またはその酸化物層の耐食性を向上することができる。添加する割合として、前記塗布液中に、タンタル、バナジウム、ニオブでは20〜50モル%、チタン、ジルコニウム、錫では5〜20モル%となるように調製することが好ましい。特に好ましいものは、イリジウム酸化物とタンタル酸化物とからなるものであり、前記塗布液中にタンタル40〜50モル%加えた場合である。

【0041】

次いで、前記触媒層上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を形成する。

ここで、各文言の定義を説明する。

金属−酸素結合としては、具体的に金属アルコキシドの使用を想定しているため、使用金属と、アルコキシ基中に存在する酸素原子との結合を指す。

架橋構造とは、具体的には、高分子状二酸化チタンが適度に縮合し、ネットワーク構造をなしている状態を指している。

金属−有機官能基とは、具体的には、使用した金属アルコキシド中に含有される有機官能基と金属との結合をいう。

連続細孔構造とは、上記架橋構造において、上記金属−有機官能基により連続的に結合され形成された細孔構造のことを示す。

したがって、本願でいう連続細孔構造中においては、金属−酸素結合及び金属−有機官能基結合が必須に含まれる。

【0042】

金属−酸素結合による架橋構造体を低温合成する方法としては、ゾルゲル法や熱分解法が考えられるが、より低温で多孔質体層を安価に形成でき、より完全な金属−酸素結合を形成させることで電気化学的不活性を高めることができるゾルゲル法が好適である。

【0043】

ゾルゲル法とは、加水分解・重縮合反応に寄与しない有機官能基を有する、被加水分解性金属アルコキシドを親水性有機溶媒中に溶解後、該金属アルコキド含有量に対して1〜3mol等量の水を添加し、さらに酸触媒またはアルカリ触媒を加えて加水分解・重縮合反応により、該化合物の部分加水分解および/またはその部分重縮合物を含む有機無機複合前駆体原料溶液を調製し、該溶液を前記触媒層上に塗布し、乾燥後、結晶化温度域において熱処理を行うことで、金属−酸素結合による架橋構造体を形成する方法である。

ゾル状態の前駆体溶液を予め調整して、乾燥処理によりゲル化せしめる手法よりゾルゲル法と呼んでいる。

【0044】

加水分解・重縮合反応に寄与しない有機官能基を有する金属アルコキド含有量に対して1〜3mol倍の加水を行うことで加水分解・重縮合反応を行うことができ、この加水がない場合、金属−酸素結合による架橋構造体が形成されない。

また、加水分解・重縮合反応を均一に行うために親水性溶媒を用いるのが適している。該反応に用いる親水性溶媒としては炭素数1〜6のアルコールが好適であり、メタノール、エタノール、n−プロパノール、i−プロパノール、n−ブタノール、2−メチル−1−プロパノール、2−ブタノール、2−メチル−2−プロパノール、1−ペンタノール、2−ペンタノール、3−ペンタノール、2−メチル−1−ブタノール、3−メチル−1−ブタノール、2−メチル−2−ブタノール、3−メチル−2−ブタノール、2,2−ジメチル−1−プロパノール、シクロペンタノール、1−ヘキサノール、2−ヘキサノール、3−ヘキサノール、シクロヘキサノールなどが挙げられる。

【0045】

連続細孔構造である多孔質体層は、熱処理時に形成される金属−酸素結合による架橋構造中の加水分解・重縮合反応に寄与しない有機官能基部位から、溶媒や水が抜けることにより形成させることができ、電解時に目的とする水分子のみを優先的に触媒層へ移動させる撥水性と親水性の両方の特性を兼ね備えることが必要なことから、有機官能基の分子量としては16〜240であることが好適である。該有機官能基としては、アルキル基、カルボニル基、フェニル基、アミノ基、ジアゾ基、ホスフィノ基などが挙げられる。

【0046】

加水分解・重縮合反応に寄与しない有機官能基を有する加水分解性を有する金属アルコキシドの金属としては、強酸性や強酸化性を有する電解液にも耐えうる金属−酸素結合による架橋構造を形成させるため、ニオブ、ジルコニウム、チタン、タンタル、アルミニウム、ケイ素からなる群から選択される少なくとも1つ金属であることが好適である。なかでも、電解時に目的とする水分子のみを優先的に触媒層へ移動させる撥水性と親水性の両方の特性と、耐久性に優れるケイ素が特に好ましい。

【0047】

有機無機複合前駆体原料溶液を塗布し、乾燥後、金属−酸素結合による架橋構造体である多孔質体層を結晶化温度域において熱処理を行うことで形成するが、架橋構造体中にある有機官能基が酸化分解されないように熱処理温度は150〜400℃で行うのが適しており、この温度域で結晶化するように加水分解・重縮合反応を制御して、有機無機複合前駆体原料溶液を調整する。

【0048】

上述した触媒層上に熱処理により形成された連続細孔構造である多孔質体層は、発生する酸素や水素ガスの脱離具合の観点から空隙率が40〜80%の範囲が好適であるが、50〜70%がより好ましい。

【0049】

ここで、空隙率とは、以下に示す式

空隙率(%)={1−(A/B)}×100

によって算出される数値であり、

ここでAは見掛け密度(g/cm3)を示し、Bは理論密度(g/cm3)を示す。なお、A、Bはそれぞれアルキメデス法によって測定・算出することができる値である。

【0050】

また、前記触媒層上に形成された連続細孔構造である多孔質体層は目的とする水分子のみを優先的に触媒層へ移動させる効率の観点から、空孔孔径が平均0.01〜20μmの範囲が好適であるが、0.01〜10μmの範囲がより好適であり、0.01〜5μmの範囲が最も好適である。

ここで、空孔孔径(μm)とは、多孔質体層における連続細孔の平均径を示し、例えば、X線小角散乱法や透過型電子顕微鏡観察法によって測定することができる値である。

【0051】

さらに、前記触媒層上に形成された連続細孔構造である多孔質体層は目的とする水分子のみを優先的に触媒層へ移動させる効率や経済的な観点から、膜厚が平均0.2〜3μmの範囲が好適である。

前記膜厚(μm)とは、触媒層表面〜多孔質体層表面までの厚さを示し、例えば、走査型電子顕微鏡による断面観察や蛍光X線膜厚測定装置などによって測定することができる値である。

【0052】

ところで、あらかじめ弁金属からなる導電性基体にプレス加工等の曲げ加工、切削加工、エッチング加工等の機械加工後に、白金族金属層及び/またはその酸化物層からなる触媒層を、次いで、その上層に金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層の形成を行うことによって、複雑な形状の基体形成時にも触媒層および多孔質体層を損傷することなく、電解オゾンや酸素、水素を優先的に生成させるための電解用電極が確実に得ることができる。例えば、多孔質体層の形成に関し、上記のように加工後の基体上に、触媒層の形成、多孔質体層の形成を順次行えば、加工によって基体表面が凹凸状態にあっても、均一に各層を形成することが可能となり、安定した電極性能を得ることができる。

【実施例】

【0053】

以下、本発明を実施例に基づいて、より詳細に説明するが、本発明は本実施例によってなんら限定されるものではない。

【0054】

(実施例1)

テトラエトキシアセチルアセトナト−タンタル23.0g、シクロペンタノール8ml、ブタノール74ml、アセチルアセトン10ml、1N塩酸0.05ml、純水0.45gを混ぜ5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、タンタル濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0055】

金属基体としてTi基体(JIS1種)を用いた。Ti基体は大きさが20×30mm、厚さが2.0mmの圧延材である。該基体に、ジルコンショットを用いたショットブラスト加工により、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、3N塩酸中に30秒間浸漬させて酸化被膜除去を行い、Ti基体表面処理工程を終了した。

【0056】

ヘキサクロロ白金酸六水和物25.9g、ブタノール90mlを混ぜて、窒素雰囲気下で8時間攪拌することで触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み1μmのPtO層を形成させて、PtO−Pt系酸化物の触媒層形成工程を終了した。

【0057】

次いで、触媒層形成工程を終了したTi基材上に、先に調整したタンタルを含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中150℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率60%、平均空孔径1.2μm、厚み2μmのタンタル−酸素結合による架橋構造中にタンタル−カルボニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0058】

(実施例2)

3−アミノプロピルトリエトキシ−シラン11.1g、シクロペンタノール8ml、エタノール84ml、1Nアンモニア水1.0ml、純水1.8gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、ケイ素濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0059】

金属基体としてTi基体(JIS1種)を用いた。Ti基体は大きさが20×30mm、厚さが2.0mmの圧延材である。該基体を80℃の5N塩酸水溶液に5時間浸漬することで、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、0.1Nフッ酸中に30秒間浸漬させて酸化被膜除去を行い、Ti基体表面処理工程を終了した。

【0060】

三塩化ルテニウム三水和物10.5g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、チタン(IV)−t−ブトキシド3.4g、ブタノール20mlを順次加えて5時間攪拌することでRuO2−TiO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、480℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み2.5μmのRuO2−TiO2酸化物層を形成させて、触媒層形成工程を終了した。

【0061】

次いで、触媒層形成工程を終了したTi基材上に、先に調整したケイ素を含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中200℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率75%、平均空孔径0.6μm、厚み1.5μmのケイ素−酸素結合による架橋構造中にニオブ−アミノプロピル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0062】

(実施例3)

ジフェニルジエトキシド−シラン13.6g、シクロペンタノール8ml、エタノール84ml、1Nアンモニア水1.0ml、純水1.8gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、ケイ素濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0063】

金属基体としてTi基体(JIS1種)を用いた。Ti基体は大きさが20×30mm、厚さが2.0mmの圧延材である。該基体を80℃の5N塩酸水溶液に5時間浸漬することで、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、0.1Nフッ酸中に30秒間浸漬させて酸化被膜除去を行い、Ti基体表面処理工程を終了した。

【0064】

三塩化イリジウム三水和物7.6g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、タンタル(V)−t−ブトキシド11.6g、ブタノール20mlを順次加えて5時間攪拌することでIrO2−TaO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み4.0μmのIrO2−Ta2O5酸化物層を形成させて、触媒層形成工程を終了した。

【0065】

次いで、触媒層形成工程を終了したTi基材上に、先に調整したケイ素を含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中200℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率67%、平均空孔径0.7μm、厚み1.5μmのケイ素−酸素結合による架橋構造中にニオブ−フェニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0066】

(実施例4)

ペンタメチルシクロペンタジエニル−チタン−トリメトキシド13.6g、シクロペンタノール8ml、ブタノール84ml、1N塩酸0.1ml、純水0.1gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、チタン濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0067】

金属基体としてNb基材を用いた。Nb基体は大きさが20×30mm、厚さが2.0mmの圧延材である。該基体に、ジルコンショットを用いたショットブラスト加工により、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、6Nフッ酸中に1分間浸漬させて酸化被膜除去を行い、Nb基材表面処理工程を終了した。

【0068】

三塩化イリジウム三水和物7.6g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、タンタル(V)−t−ブトキシド11.6g、ブタノール20mlを順次加えて5時間攪拌することでIrO2−TaO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み4.0μmのIrO2−Ta2O5酸化物層を形成させて、触媒層形成工程を終了した。

【0069】

次いで、触媒層形成工程を終了したNb基材上に、先に調整したチタンを含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中250℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率55%、平均空孔径1.7μm、厚み1μmのチタン−酸素結合による架橋構造中にチタン−ペンタメチルシクロペンタジエニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0070】

(実施例5)

非特許文献1を参考にして、出発原料に塩化ニオブ(V)を用いてアルゴン雰囲気で赤褐色固体のビス(シクロペンタジエニル)−ニオブ−トリフェノキシド30gを収率13%にて合成した。合成したビス(シクロペンタジエニル)−ニオブ−トリフェノキシド25.8g、シクロペンタノール43ml、i−プロパノール43ml、1N塩酸0.5ml、純水0.9gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、ニオブ濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0071】

金属基体としてZr基材を用いた。Zr基体は大きさが20×30mm、厚さが2.0mmの圧延材である。該基体に、ジルコンショットを用いたショットブラスト加工により、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、1Nフッ酸中に15秒間浸漬させて酸化被膜除去を行い、Zr基材表面処理工程を終了した。

【0072】

三塩化イリジウム三水和物7.6g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、タンタル(V)−t−ブトキシド11.6g、ブタノール20mlを順次加えて5時間攪拌することでIrO2−TaO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したZr基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み4.0μmのIrO2−Ta2O5酸化物層を形成させて、触媒層形成工程を終了した。

【0073】

次いで、触媒層形成工程を終了したZr基材上に、先に調整したニオブを含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中250℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率70%、平均空孔径0.7μm、厚み1μmのニオブ−酸素結合による架橋構造中にニオブ−シクロペンタジオニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0074】

(実施例6)

アルミニウム−ジイソプロポキシドエチルアセトアセテート13.7g、ブタノール90ml、1N塩酸1.0ml、純水0.9gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、アルミニウム濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0075】

金属基体としてTa基材を用いた。Ta基体は大きさが20×30mm、厚さが0.5mmの圧延材である。該基体に、炭化ジルコニウムを用いたショットブラスト加工により、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、1Nフッ酸中に15秒間浸漬させて酸化被膜除去を行い、Ta基材表面処理工程を終了した。

【0076】

三塩化イリジウム三水和物7.6g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、タンタル(V)−t−ブトキシド11.6g、ブタノール20mlを順次加えて5時間攪拌することでIrO2−TaO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み4.0μmのIrO2−Ta2O5酸化物層を形成させて、触媒層形成工程を終了した。

【0077】

次いで、触媒層形成工程を終了したTa基材上に、先に調整したアルミニウムを含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中250℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率75%、平均空孔径0.9μm、厚み1.5μmのアルミニウム−酸素結合による架橋構造中にアルミニウム−カルボニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0078】

(実施例7)

ジルコニウム−ジメタクリエイトジブトキシド18.9g、ブタノール45ml、トルエン40ml、

1N塩酸0.2ml、純水0.9gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、ジルコニウム濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0079】

金属基体としてV基材を用いた。V基体は大きさが20×30mm、厚さが0.5mmの圧延材である。該基体に、炭化ジルコニウムを用いたショットブラスト加工により、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、1Nフッ酸中に15秒間浸漬させて酸化被膜除去を行い、V基材表面処理工程を終了した。

【0080】

三塩化イリジウム三水和物7.6g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、タンタル(V)−t−ブトキシド11.6g、ブタノール20mlを順次加えて5時間攪拌することでIrO2−TaO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み4.1μmのIrO2−Ta2O5酸化物層を形成させて、触媒層形成工程を終了した。

【0081】

次いで、触媒層形成工程を終了したV基材上に、先に調整したジルコニウムを含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中200℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率65%、平均空孔径2.1μm、厚み2μmのバナジウム−酸素結合による架橋構造中にバナジウム−カルボニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0082】

(比較例1)

特許文献1に記載の無機酸化物皮膜の作製法に順じて、電解用電極の作製を行った。具体的には、触媒層上に形成する被覆膜用の溶液は、塩化タンタルを塩酸にて溶解させ、これをイソプロパノールで50:50に希釈したもの無機酸化物形成用塗布液として調製した。

【0083】

用いる金属基材やPtO−Pt系酸化物の触媒層は実施例1と同様に実施した後、触媒層上に、先に調製した無機酸化物形成用塗布液を塗布後、100℃で3分間乾燥し、525℃で10分間の熱処理を行う工程を10回繰り返し行うことで、クラックが多数存在するタンタル酸化物層を形成した電解用電極を合計10枚作製した。

【0084】

(比較例2)

実施例1において、脱水・重縮合反応に寄与できない官能基を分子内に持たないタンタル(V)−n−ブドキシド27.3gを用い、その他使用した原材料及び工程は、実施例1と同様に実施し、空隙率46%、厚み2μmのクラックが多数存在するタンタル酸化物層を形成した電解用電極を合計10枚作製した。

【0085】

(比較例3)

実施例2において、脱水・重縮合反応に寄与できない官能基を分子内に持たないテトラエトキシ−シラン10.4gを用いた以外は同様に実施し、空隙率23%、厚み2.5μmのクラックが多数存在する二酸化ケイ素酸化物層を形成した電解用電極を合計10枚作製した。

【0086】

(比較例4)

実施例2において、ケイ素濃度0.5Mである有機無機複合前駆原料溶液の調製における純水使用量を0g、多孔質体層形成温度を500℃とした以外は同様に実施し、空隙率85%、平均空孔系0.7μm、厚み0.05μmである多孔質な二酸化ケイ素系の層を形成した電解用電極を合計10枚作製した。

【0087】

(比較例5)

実施例3において、連続細孔構造である多孔質体層を形成する工程を省き、IrO2−Ta2O5酸化物の触媒層のみを形成させた電解用電極を合計10枚作製した。

【0088】

(比較例6)

実施例3において、ケイ素濃度0.5Mである有機無機複合前駆原料溶液の調製における原料をジフェニルシラノジオール10.82g、純水使用量0gとした以外は同様に実施し、空隙率30%、厚み1.5μmのクラックが多数存在する二酸化ケイ素系の層を形成した電解用電極を合計10枚作製した。

【0089】

(比較例7)

実施例3に記載の方法によりTi基体表面処理後に触媒層形成厚み4.0μmのIrO2−Ta2O5酸化物層を形成した電極を10枚作製した。次いで、特許文献1に従い、この触媒層上に反応選択性を有する層を形成させた。

【0090】

具体的には、乳鉢に釉薬(ロペットコバタ電気工業株式会社、七宝焼き釉薬、R101、白透、主成分は、長石39%、珪石33%)を加え、細かく砕いた。砕いた釉薬に、蒸留水を体積比で1:1になるように加え、釉薬がペースト状になるまで混練した。

次に、電極に刷毛にて被覆層の厚さが0.5mmになるようにペースト状の釉薬を塗布した。そこに多孔質ガラス粒子(細孔直径30nm、表面積80m2/g)を50mg/cm2となるように載せ、十分に自然乾燥させた。

【0091】

乾いた後、電極を電気炉で、650℃で30分加熱した。ガラス表面を清浄化するため、少量の希塩酸と電極をフラスコ内に入れ、24時間200℃で真空乾燥した後、温度が常温程度に戻るまで自然冷却した。(3−メルカプトプロピル)−トリメチル−シラン〔(3−mercaptopropyl)trimethoxysilane〕および3.1−プロパンスルトン(3,1−propanesultone)をモル比で6:4となるようにトルエンに溶かした溶液を作製し、窒素雰囲気下、該溶液に電極を浸漬した。無水窒素雰囲気下で加熱還流を120℃にて12時間行った。その後に窒素雰囲気状態で温度が下がるのを待ち、電極をトルエンで洗浄し、反応選択性を有する電解用電極を合計10枚作製した。

【0092】

このようにして作製した本発明にかかる電解用電極と比較例の電極に対して、支持電解質として硫酸170g/Lに、添加剤としてビス(3−スルホプロピル)サルファイド−2−ナトリウム(以下、「SPS」と略記する。)5g/Lとなるように調製された電解液を用い、陽極に電解用電極、陰極に白金電極、参照電極として銀/塩化銀電極を使用し、電流密度を20A/dm2、電解液温度25℃の条件下、3極式の定電流電解によるSPS酸化分解試験を24時間実施した。その後、キャピラリー電気泳動/質量分析法によりSPSの定量分析を実施して算出したSPS残存率と電位(vs銀/銀塩化銀電極)を比較した結果を表1に示す。また、電解酸化分解試験を85回(2040時間後)繰り返し行った時のSPS濃度を比較した結果と電位(vs銀/銀塩化銀電極)を表2に示す。

【0093】

次に、作製した本発明にかかる電解用電極(実施例1,3)と比較例(1,5,7)に対して、3%塩化ナトリウム水溶液を電解液として用い、陽極に電解用電極、陰極にステンレスSUS304電極を極間5mmとなるように使用し、電流密度15A/dm2、電解液流速20ml/ml、電解液温度25℃の条件下、定電流電解による次亜塩素酸イオン生成試験を4000時間実施した。試験中に随時間接ヨウ素滴定により次亜塩素酸イオンの定量を行うことで塩素発生効率を算出し結果および電解電圧を比較した結果を図1および図2に示す。

【0094】

さらに、作製した本発明にかかる電解用電極(実施例1)と比較例(1,2)に対して、メタ珪酸ナトリウム0.005M+炭酸水素カルシウム0.001M+水酸化ナトリウム0.01Mとなるように調製されたアルカリ性の電解液を用い、電解セルにフロー型H型セル、陽極にIrO2−Ta2O5酸化物電極、陰極に電解用電極を極間40mmとなるように使用し、電流密度15A/dm2、電解液温度25℃の条件下、定電流電解による水素生成試験を1000時間実施した。その試験中に随時電解電圧を比較した結果を図3に示す。

【0095】

その表1の結果によれば、触媒層のみを形成させた従来電極(比較例5)ではSPS残存率は58%となるのに対して、本発明にかかる電解用電極を用いて電解を実施した場合、SPS残存率は98%以上となり、電位も1.9V以下で電解が可能で、有機物の酸化分解を抑制しながら水のみを分解する効果が高いことを確認した。それに比べて、金属−酸素結合による架橋構造のみの多孔質体層を有する電解用電極(比較例1,3)では、実施例に比べて親水性が高いために、SPS残存率は90%以下で有機物の酸化分解の抑制効果が劣る結果であった。また、加水分解・重縮合反応を行わなかった有機無機複合前駆原料溶液から形成した多孔質体層を有する電解用電極(比較例4)は多孔質体層が非常に薄いために、SPS残存率は70%以下で有機物の酸化分解の抑制効果が非常に劣る結果であった。

さらに、熱分解法により作製した金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を有する電解用電極(比較例2,6)は金属−酸素結合構造が不完全で導電性があるため電極として機能してSPS残存率が低くなってしまうことを確認した。

【0096】

その表2の結果によれば、2000時間以上の使用した触媒層のみを形成させた従来電極(比較例5)では電圧は3.3V以上に電圧上昇し、SPS残存率は49%となるのに対して、本発明にかかる電解用電極を用いて電解を実施した場合、電圧は3.1V以下でSPS残存率も90%以上を保持しており、電極寿命が長いことを確認した。それに比べて、金属−酸素結合による架橋構造のみの多孔質体層を有する電解用電極(比較例1,3)では、酸素ガス発生により多孔質体層の一部が剥離し、その際に触媒層も損傷して電解電圧が上昇したことが電極表面のSEM観察からわかり、電極寿命が短い傾向にあることがわかった。また、加水分解・重縮合反応を行わなかった有機無機複合前駆原料溶液から形成した多孔質体層を有する電解用電極(比較例4)は多孔質体層が非常に薄く試験中に消滅してしまったために、比較例5と同じ結果となった。さらに、熱分解法により作製した金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を有する電解用電極(比較例2,6)は、金属−酸素結合構造が不完全で導電性があるため電極として機能する影響で多孔質膜の一部が剥離し、その際に触媒層も損傷して電解電圧が3.5V以上と高いことから電極寿命が短くなる傾向にあることを確認した。特許文献1の記載の方法により作製したイオン交換基を有する多孔質体層を有する電解用電極(比較例7)は、電解酸化分解試験を65回目(1560時間後)に多孔質体層は残っていたが、触媒層の劣化により電圧が6Vとなって電解不能になった。

【0097】

図1の結果によれば、触媒層上に何も形成しない電解用電極(比較例5は)では次亜塩素酸イオンの生成効率は90%以上であったにもかかわらず、金属酸化物(比較例1)、金属―有機官能基を有する連続細孔構造である多孔質層(実施例1,3)およびイオン交換基を有する多孔質体(比較例7)においては、2000時間経過までは次亜塩素酸イオンの生成効率を50%以下に抑制できることを確認した。

【0098】

図2の結果によれば、触媒層上に何も形成しない電解用電極(比較例5)は塩素発生により電解上昇が早まり電極寿命が短命化する傾向にあるのに対して、金属―有機官能基を有する連続細孔構造である多孔質層を形成させた電解用電極(実施例1,3)では4000時間経過後も電解電圧は7V以下を保持し電解を続けることが可能であることを確認した。それに対して、タンタル酸化物を形成させた電解用電極(比較例1)では3500時間しか電解ができず、試験終了後に故障解析を行ったところ、ガス発生による応力で剥離したと考えられる金属酸化物薄膜が電解液中に観察され、その剥離時に触媒層も同時に剥離したことにより電解電圧が上昇して寿命が短い結果となったことがわかった。また、イオン交換基を有する多孔質体(比較例7)を形成させた電解電極では2600時間しか電解ができず、試験終了に故障解析を行ったところ、触媒層上の多孔質体層は残ったままに電解電圧が上昇しており、スピノーダル分解時に不純物が触媒層に混入したために短寿命となったことがわかった。

【0099】

図3の結果によれば、金属―有機官能基を有する連続細孔構造である多孔質層を形成させた電解用電極(実施例1)では、1000時間経過後も電解電圧は4V以下を保持し電解を続けることが可能であることを確認した。それに対して、タンタル酸化物を形成させた電解用電極(比較例1)では電解電圧が5Vに達して電圧上昇が進んでいることがわかった。また、熱分解法により作製した金属―有機官能基を有する連続細孔構造である多孔質層を形成させた電解用電極(比較例2)では、電解電圧が7V以上となり電極寿命に近い状況であった。試験終了後に、比較例1および比較例2での電解用電極の表面観察、元素分析を行った結果、二酸化珪素、カルシウムから成るスケールが析出して連続細孔を塞いでいるために電解電圧の上昇が引き起こされたことが示唆された。

【0100】

【表1】

【0101】

【表2】

【技術分野】

【0001】

本発明は、様々な電気化学反応(電気めっき、電解採取、金属回収、水処理、海水電気分解、水電解)において使用される電解用電極に関するものであり、より詳しくは、電気化学反応を用いて、金属を析出させる際の陽極として使用される電解用電極、あるいは、ハロゲン塩や不純物を含む電解液を用いても電解オゾンや酸素、水素を優先的に生成できる電解用電極に関するものである。

【背景技術】

【0002】

従来、プリント基板などに銅めっきを行う場合、銅の析出過程によって漸減する電解めっき液中の銅イオンを補充するために、陽極には溶解性の銅電極が使用されていた。

【0003】

しかし、溶解性銅電極は、溶解により消耗するため電極間距離が一定に保持できず均一なめっきが困難であることや、溶解性銅電極中に含まれる不純物から発生するスラッジにより電解液が汚染されて液組成管理が煩雑になるという問題がある。

【0004】

このことは、近年要求される銅めっき配線の微細化やめっき品質要求の高まりにより、溶解性銅電極使用の普及を妨げる大きな問題となっている。

【0005】

上記問題点を克服するために、不溶性の電極を陽極に使用する例が多くなっている。

この不溶性電極は、従来から塩素酸塩や過塩素酸塩などを電気化学的手法により製造する際に使用されてきた電解用電極であり、その構成としてはチタン等の弁作用を有する金属基体上に白金族金属またはそれらの金属酸化物を含有する電極触媒物質が形成されてなる電極で、化学的安定性や寸法安定性が高いことを特徴としている。

【0006】

上記不溶性電極は従来の塩素酸塩などの製造に使用されるだけでなく、その高い化学的安定性や寸法安定性を活かしてスラッジ発生を抑制でき、均一な電析膜が形成できるため、金属の電解採取、金属箔の電解製造、鋼板への亜鉛めっき、高純度酸素生成等のための陽極としても近年は使用されるようになっている。

【0007】

しかしながら、金属の電解採取、金属箔の電解製造、電気めっき等の電解液には各種添加剤あるいは塩素イオンや臭素イオンなどの不純物が含まれていることが多く、金属の析出など陽極上で目的とする電気化学反応以外に、添加剤の酸化分解反応やハロゲンイオンの酸化反応など副反応が生じ、添加剤濃度管理の必要性、次亜塩素酸濃度管理やハロゲンガス対策などの新たな問題が浮上している。

【0008】

したがって、電解用電極として求められている特性には不溶性で高耐久性を示すものが挙げられる。

【0009】

また、近年、化石エネルギーの代替として水素および酸素が注目されている。水素や酸素を製造するために色々な方法が考えられているが、最も環境負荷が小さい方法のひとつとして、太陽光発電により発生させた電流を使用して水を電気分解する方法が提案されている。

【0010】

しかしながら、純水を準備するには膨大なエネルギーを消費するため、海水や河川の水を使用することが望ましいが、現状の電解用電極では、次亜塩素酸イオンの生成や有機物の酸化分解反応、カルシウムや硝酸イオンの還元反応が起きてしまい、水素や酸素の生成効率が非常に悪いという問題点があった。さらに、有機物の酸化分解反応は、酸化反応電位が非常に高く不溶性電極に与える負荷が大きく、電極寿命に影響を与えるという問題点もあった。

【0011】

このような問題点に対して、特許文献1および特許文献2では、電極触媒層上に電気化学的に活性でない層を形成することで、めっき液中の添加剤などの有機物質の消費を抑制させ、目的とする電気化学反応のみを選択的に行う方法が開示されている。

【0012】

上記電気化学的に活性でない層は、弁金属酸化物、酸化錫、またはこれらの混合物にて構成されている。しかしながら、均質な弁金属酸化物層を形成させて陽極として作用させた場合、導電性に乏しいため電流を流すことは困難である。また、電気化学的に活性でない層にドーピング剤を加えて導電性を一時的に付与させることもできるが、そのようにして作製した電極は、酸化溶解反応を防ごうと直ぐに弁金属酸化物が不動態被膜を形成するか、弁金属酸化物層自身が溶解しながら電極として機能するために電極は短寿命となる。

【0013】

そこで、熱分解法により弁金属酸化物層を形成することで弁金属酸化物層に生成する一部のクラックを利用しながら電極に電流を流す方法も考えることができるが、電解電圧は高くなるため電極に与える負荷が大きくなり、同様に電極寿命に悪影響を及ぼす。電極寿命を改善するため、熱処理時にクラックを多数発生させる方法も考えることができるが、クラックは層構造を破壊する因子であり、陽極で発生する大量の酸素ガスにより弁金属酸化物層が剥離してしまうために、高電流密度を適用できない問題点がある。

【0014】

さらに、熱処理時にクラックを多数発生させて作製する多孔質な金属酸化物層は、金属−酸素結合のみにて構成されるために親水性が非常に高く、水だけでなく添加剤などもが電極触媒層へと到達し易く、有機物質の消費抑制効果も持続しないという問題点を抱えていた。

【0015】

また、異なる手法として酸化錫層を用いることも開示されているが、酸化錫電極は比較的酸化電位が高いことを特徴とする電極であり、そのため、めっき液中に含まれる添加剤の有機物は容易に酸化分解されてしまうという問題もあった。

【0016】

そこで、特許文献3では、低軟化点硝子を接着物質として、イオン交換基を有する有機ケイ素化合物を含む無機多孔質体を結合させた電解用電極を使用することにより、反応選択性を向上させて電解液中の各種添加剤の消耗を抑制させる提案がなされている。

【0017】

しかしながら、電極触媒層上に低軟化点硝子を形成させて、熱処理によるスピノーダル分解反応を利用して不純物層と二酸化珪素を分離後、強酸に浸漬させることで反応選択性を有する無機多孔質体層を形成することはできるが、熱処理によりスピノーダル分解反応にて分離したカリウム、マグネシウム、カルシウムなどの不純物は、熱拡散効果より電極触媒層へと侵入して電極触媒能を低下させるだけではなく、高い化学的安定性が損なわれて電極寿命に悪影響を及ぼす問題があった。

【0018】

さらに、形成された無機多孔質体層中にイオン交換機能を付与するために、有機スルホン酸と無機多孔質体層の反応を、100℃を超える温度で長時間行う必要があるが、有機スルホン酸は電極触媒層や電極基体およびその界面に大きなダメージを与えるため、電極寿命の短命化を促進することになってしまう。また、スピノーダル分解を利用することで無機多孔質体層を形成することはできるが、電気化学的な拡散律速を防ぐことができるような、即ち、水酸化物イオンなど目的とする物質が電極触媒層にまで十分に到達できるような均質な細孔を、工業的なスケールで形成することが困難であった。

【0019】

したがって、水素又は酸素を優先的、選択的に生成させることに適した電解用電極が強く求められている。

【先行技術文献】

【特許文献】

【0020】

【特許文献1】特表2003−503598号公報

【特許文献2】特表2006−503187号公報

【特許文献3】特開2009−235467号公報

【非特許文献1】J.ChineseChem,Soc.,28,111−114(1981)

【発明の概要】

【発明が解決しようとする課題】

【0021】

電気化学反応を用いて、金属を析出させるために効果的な有機物質を含んでいてもそのような物質を酸化分解させることなく陽極として安定的に使用できる電解用電極、あるいはハロゲン塩や不純物を含む電解液を用いても電解オゾンや酸素、水素を優先的、選択的に生成させることに適した電解用電極及びその製造方法を提供することを目的とする。

【0022】

また、それらの用途に使用された際、耐久性に優れた電極及びその製造方法を提供することである。

【課題を解決するための手段】

【0023】

すなわち、本発明は以下に示すものである。

【0024】

第1の発明は、弁金属からなる導電性基体と、

該基体上に形成された白金族金属及び/またはその酸化物を含む触媒層と

を有する電解用電極であって、

前記触媒層上に、金属−酸素結合による架橋構造中に

金属−有機官能基を有する連続細孔構造である多孔質体層が形成されていることを特徴とする電解用電極である。

【0025】

第2の発明は、前記白金族金属及び/またはその酸化物が、イリジウム酸化物、白金、白金酸化物及びルテニウム酸化物からなる群から選ばれる少なくとも1つであることを特徴とする第1の発明に記載の電解用電極である。

【0026】

第3の発明は、前記触媒層上に形成された連続細孔構造である多孔質体層は、空隙率が40〜80%の範囲であり、かつ空孔孔径が平均0.01〜20μmの範囲であり、かつ厚みが0.2〜3μmの範囲であることを特徴とする第1又は第2の発明に記載の電解用電極である。

【0027】

第4の発明は、前記有機官能基の分子量が16〜240であることを特徴とする第1から第3の発明のいずれかに記載の電解用電極である。

【0028】

第5の発明は、弁金属からなる導電性基体が、チタン、ジルコニウム、ニオブ、タンタル及びバナジウムからなる群から選ばれる少なくとも一つの金属又はそれらの金属を主成分とする合金からなる基体であることを特徴とする第1〜第4の発明のいずれかに記載の電解用電極である。

【0029】

第6の発明は、弁金属からなる導電性基体と、該基体上に形成された白金族金属及び/またはその酸化物を含む触媒層とを有する電解用電極の製造方法において、

次の工程(1)乃至(3)、

(1)弁金属からなる導電性基体の表面を粗面化する工程、

(2)イリジウム、白金、ルテニウムからなる白金族金属群から選ばれる少なくとも一つの白金族金属の化合物を分散ないし溶解させた分散媒を、金属基体上に塗布、乾燥、焼成し、熱分解法によって該白金族金属及び/またはその酸化物からなる触媒層を形成する工程、

(3)アルコキシ基を一部に有する有機金属アルコキシドを出発原料として用い、親水性有機溶媒用いて化学反応させることにより調製され、かつそれらの金属化合物、その部分加水分解、および/またはその部分重縮合物を有機溶媒中に含む有機無機複合前駆原料溶液を塗布、乾燥、熱処理し、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層が形成された電極表面層を形成する工程、

を含み、

前記触媒層上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を形成することを特徴とする電解用電極の製造方法である。

【0030】

第7の発明は、前記アルコキシ基を一部に有する有機金属アルコキシド中の金属がニオブ、ジルコニウム、チタン、タンタル、アルミニウム及びケイ素からなる群から選択される少なくとも1つの金属であることを特徴とする第6の発明に記載の電解用電極の製造方法である。

【発明の効果】

【0031】

本発明によれば、弁金属からなる導電性基体上に電気化学的に活性な白金族金属酸化物を含む触媒層が形成された電解用電極上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を設けることにより、触媒層と、連続細孔構造である多孔質体層と、の密着性を飛躍的に向上でき、さらに水分子を優先的に透過させる効果により水の電気分解反応のみ選択的に行うことが可能となる。

【0032】

すなわち、アルコキシ基を一部有する反応性の有機金属アルコキシドを出発原料に用い、加水分解・重縮合反応を利用し触媒層上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を形成させることで、大電流密度を適用しても有機官能基部位の撥水性効果により発生ガスの脱離を容易にして圧力を緩和させ、多孔質体層が触媒層から剥離することを防ぐことができる。また、ゾルゲル法で形成された有機無機複合物質は均一で微細な孔径を有する多孔質構造をなし、めっき液に含まれる添加剤など分子サイズが大きい有機化合物、イオン半径の大きい塩素イオン、臭素イオン等は多孔質構造体中を透過し難くなる効果により、水分子を優先的に透過させて水の電気分解反応のみ選択的に行うことが可能となる。

【図面の簡単な説明】

【0033】

【図1】実施例および比較例にて準備した各電極を使用し、次亜塩素酸イオン生成試験を行った時の生成効率を示す図である。

【図2】実施例および比較例にて準備した各電極を使用し、次亜塩素酸イオン生成試験を行った時の電解電圧の上昇率を示す図である。

【図3】実施例および比較例にて準備した各電極を使用し、水素生成試験を行った時の電解電圧の上昇率を示す図である。

【発明を実施するための形態】

【0034】

本発明の電解用電極において、使用される環境は、めっき液や電解採取用電解液など強酸性であることが多いため、使用する弁金属からなる導電性基体の材質としては、高耐食性を示す導電性基体が好ましく、チタン、ジルコニウム、ニオブ、タンタル及びバナジウムそれらを主成分とする合金からなる群から選ばれる少なくとも一つの導電性基体であることが好ましい。

【0035】

この導電性基体と白金族金属酸化物を含む触媒層との密着性を強化するため、触媒層形成前に該金属基体表面を、ブラストやエッチング処理等を行い、表面積拡大、表面粗化を行ったものを使用することが好ましい。なお、導電性基体の形態としては、特に限定されることなく、板状、ロッド状、線状、メッシュ状、シート状、管状、ラス状のものなどが使用できる。

【0036】

ブラストやエッチング処理後、表面の選択エッチングを行い清浄化及び活性化を行うことができる。この清浄化における酸洗浄として代表的なものは、硫酸、塩酸及びフッ酸などであり、これらの液に前記金属基体を浸漬し表面の一部を溶解することにより活性化を行うことができる。

【0037】

上述した方法により表面を活性化した後に、白金族金属酸化物を含む触媒層を形成することができる。該触媒層の形成には、触媒層成分となる白金族金属塩類等を含有する溶液を塗布して、酸素含有雰囲気において加水分解・重縮合や加熱分解反応による成膜であるゾルゲル法や熱分解法、スパッタリングや蒸着などの物理気相成長法、有機金属物質を用いる化学気相成長法などで行うことができるが、白金族金属塩類などをブタノール等に溶解した溶液を導電性基体に塗布後に酸素含有雰囲気中で熱処理することで、触媒層中に不完全な金属−酸素結合を形成させることで導電性を高め、アモルファス構造により耐食性を増すことができる熱分解法が好ましい。

【0038】

ゾルゲル法や熱分解法により白金族金属及び/またはその酸化物を含む触媒層を形成するための塗布方法としては特に限定されず従来公知の方法を使用することができ、例えば、スプレー塗布法、噴霧法、カーテンフローコート法、ドクターブレード法、ディップ塗布法、刷毛塗法、スピンコート法などを用いて、所望する膜厚となるまで熱処理工程を繰り返すことができる。

【0039】

白金族金属及び/またはその酸化物としては、二酸化イリジウム、二酸化ルテニウム、白金、酸化白金、酸化ロジウム、酸化パラジウムからなる群から選ばれる少なくとも一つを含んだものであることが好ましいが、水素生成に対する触媒活性の観点から二酸化イリジウム、二酸化ルテニウム、白金、酸化白金からなる群から選ばれる少なくとも1つを用いることが好ましい。

【0040】

さらに、耐久性が特に求められる場合、前記塗布液にチタン、ジルコニウム、タンタル、ニオブ、バナジウム、錫の有機金属化合物または塩化物をさらに添加することにより、得られる白金族金属層及び/またはその酸化物層の耐食性を向上することができる。添加する割合として、前記塗布液中に、タンタル、バナジウム、ニオブでは20〜50モル%、チタン、ジルコニウム、錫では5〜20モル%となるように調製することが好ましい。特に好ましいものは、イリジウム酸化物とタンタル酸化物とからなるものであり、前記塗布液中にタンタル40〜50モル%加えた場合である。

【0041】

次いで、前記触媒層上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を形成する。

ここで、各文言の定義を説明する。

金属−酸素結合としては、具体的に金属アルコキシドの使用を想定しているため、使用金属と、アルコキシ基中に存在する酸素原子との結合を指す。

架橋構造とは、具体的には、高分子状二酸化チタンが適度に縮合し、ネットワーク構造をなしている状態を指している。

金属−有機官能基とは、具体的には、使用した金属アルコキシド中に含有される有機官能基と金属との結合をいう。

連続細孔構造とは、上記架橋構造において、上記金属−有機官能基により連続的に結合され形成された細孔構造のことを示す。

したがって、本願でいう連続細孔構造中においては、金属−酸素結合及び金属−有機官能基結合が必須に含まれる。

【0042】

金属−酸素結合による架橋構造体を低温合成する方法としては、ゾルゲル法や熱分解法が考えられるが、より低温で多孔質体層を安価に形成でき、より完全な金属−酸素結合を形成させることで電気化学的不活性を高めることができるゾルゲル法が好適である。

【0043】

ゾルゲル法とは、加水分解・重縮合反応に寄与しない有機官能基を有する、被加水分解性金属アルコキシドを親水性有機溶媒中に溶解後、該金属アルコキド含有量に対して1〜3mol等量の水を添加し、さらに酸触媒またはアルカリ触媒を加えて加水分解・重縮合反応により、該化合物の部分加水分解および/またはその部分重縮合物を含む有機無機複合前駆体原料溶液を調製し、該溶液を前記触媒層上に塗布し、乾燥後、結晶化温度域において熱処理を行うことで、金属−酸素結合による架橋構造体を形成する方法である。

ゾル状態の前駆体溶液を予め調整して、乾燥処理によりゲル化せしめる手法よりゾルゲル法と呼んでいる。

【0044】

加水分解・重縮合反応に寄与しない有機官能基を有する金属アルコキド含有量に対して1〜3mol倍の加水を行うことで加水分解・重縮合反応を行うことができ、この加水がない場合、金属−酸素結合による架橋構造体が形成されない。

また、加水分解・重縮合反応を均一に行うために親水性溶媒を用いるのが適している。該反応に用いる親水性溶媒としては炭素数1〜6のアルコールが好適であり、メタノール、エタノール、n−プロパノール、i−プロパノール、n−ブタノール、2−メチル−1−プロパノール、2−ブタノール、2−メチル−2−プロパノール、1−ペンタノール、2−ペンタノール、3−ペンタノール、2−メチル−1−ブタノール、3−メチル−1−ブタノール、2−メチル−2−ブタノール、3−メチル−2−ブタノール、2,2−ジメチル−1−プロパノール、シクロペンタノール、1−ヘキサノール、2−ヘキサノール、3−ヘキサノール、シクロヘキサノールなどが挙げられる。

【0045】

連続細孔構造である多孔質体層は、熱処理時に形成される金属−酸素結合による架橋構造中の加水分解・重縮合反応に寄与しない有機官能基部位から、溶媒や水が抜けることにより形成させることができ、電解時に目的とする水分子のみを優先的に触媒層へ移動させる撥水性と親水性の両方の特性を兼ね備えることが必要なことから、有機官能基の分子量としては16〜240であることが好適である。該有機官能基としては、アルキル基、カルボニル基、フェニル基、アミノ基、ジアゾ基、ホスフィノ基などが挙げられる。

【0046】

加水分解・重縮合反応に寄与しない有機官能基を有する加水分解性を有する金属アルコキシドの金属としては、強酸性や強酸化性を有する電解液にも耐えうる金属−酸素結合による架橋構造を形成させるため、ニオブ、ジルコニウム、チタン、タンタル、アルミニウム、ケイ素からなる群から選択される少なくとも1つ金属であることが好適である。なかでも、電解時に目的とする水分子のみを優先的に触媒層へ移動させる撥水性と親水性の両方の特性と、耐久性に優れるケイ素が特に好ましい。

【0047】

有機無機複合前駆体原料溶液を塗布し、乾燥後、金属−酸素結合による架橋構造体である多孔質体層を結晶化温度域において熱処理を行うことで形成するが、架橋構造体中にある有機官能基が酸化分解されないように熱処理温度は150〜400℃で行うのが適しており、この温度域で結晶化するように加水分解・重縮合反応を制御して、有機無機複合前駆体原料溶液を調整する。

【0048】

上述した触媒層上に熱処理により形成された連続細孔構造である多孔質体層は、発生する酸素や水素ガスの脱離具合の観点から空隙率が40〜80%の範囲が好適であるが、50〜70%がより好ましい。

【0049】

ここで、空隙率とは、以下に示す式

空隙率(%)={1−(A/B)}×100

によって算出される数値であり、

ここでAは見掛け密度(g/cm3)を示し、Bは理論密度(g/cm3)を示す。なお、A、Bはそれぞれアルキメデス法によって測定・算出することができる値である。

【0050】

また、前記触媒層上に形成された連続細孔構造である多孔質体層は目的とする水分子のみを優先的に触媒層へ移動させる効率の観点から、空孔孔径が平均0.01〜20μmの範囲が好適であるが、0.01〜10μmの範囲がより好適であり、0.01〜5μmの範囲が最も好適である。

ここで、空孔孔径(μm)とは、多孔質体層における連続細孔の平均径を示し、例えば、X線小角散乱法や透過型電子顕微鏡観察法によって測定することができる値である。

【0051】

さらに、前記触媒層上に形成された連続細孔構造である多孔質体層は目的とする水分子のみを優先的に触媒層へ移動させる効率や経済的な観点から、膜厚が平均0.2〜3μmの範囲が好適である。

前記膜厚(μm)とは、触媒層表面〜多孔質体層表面までの厚さを示し、例えば、走査型電子顕微鏡による断面観察や蛍光X線膜厚測定装置などによって測定することができる値である。

【0052】

ところで、あらかじめ弁金属からなる導電性基体にプレス加工等の曲げ加工、切削加工、エッチング加工等の機械加工後に、白金族金属層及び/またはその酸化物層からなる触媒層を、次いで、その上層に金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層の形成を行うことによって、複雑な形状の基体形成時にも触媒層および多孔質体層を損傷することなく、電解オゾンや酸素、水素を優先的に生成させるための電解用電極が確実に得ることができる。例えば、多孔質体層の形成に関し、上記のように加工後の基体上に、触媒層の形成、多孔質体層の形成を順次行えば、加工によって基体表面が凹凸状態にあっても、均一に各層を形成することが可能となり、安定した電極性能を得ることができる。

【実施例】

【0053】

以下、本発明を実施例に基づいて、より詳細に説明するが、本発明は本実施例によってなんら限定されるものではない。

【0054】

(実施例1)

テトラエトキシアセチルアセトナト−タンタル23.0g、シクロペンタノール8ml、ブタノール74ml、アセチルアセトン10ml、1N塩酸0.05ml、純水0.45gを混ぜ5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、タンタル濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0055】

金属基体としてTi基体(JIS1種)を用いた。Ti基体は大きさが20×30mm、厚さが2.0mmの圧延材である。該基体に、ジルコンショットを用いたショットブラスト加工により、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、3N塩酸中に30秒間浸漬させて酸化被膜除去を行い、Ti基体表面処理工程を終了した。

【0056】

ヘキサクロロ白金酸六水和物25.9g、ブタノール90mlを混ぜて、窒素雰囲気下で8時間攪拌することで触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み1μmのPtO層を形成させて、PtO−Pt系酸化物の触媒層形成工程を終了した。

【0057】

次いで、触媒層形成工程を終了したTi基材上に、先に調整したタンタルを含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中150℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率60%、平均空孔径1.2μm、厚み2μmのタンタル−酸素結合による架橋構造中にタンタル−カルボニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0058】

(実施例2)

3−アミノプロピルトリエトキシ−シラン11.1g、シクロペンタノール8ml、エタノール84ml、1Nアンモニア水1.0ml、純水1.8gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、ケイ素濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0059】

金属基体としてTi基体(JIS1種)を用いた。Ti基体は大きさが20×30mm、厚さが2.0mmの圧延材である。該基体を80℃の5N塩酸水溶液に5時間浸漬することで、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、0.1Nフッ酸中に30秒間浸漬させて酸化被膜除去を行い、Ti基体表面処理工程を終了した。

【0060】

三塩化ルテニウム三水和物10.5g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、チタン(IV)−t−ブトキシド3.4g、ブタノール20mlを順次加えて5時間攪拌することでRuO2−TiO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、480℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み2.5μmのRuO2−TiO2酸化物層を形成させて、触媒層形成工程を終了した。

【0061】

次いで、触媒層形成工程を終了したTi基材上に、先に調整したケイ素を含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中200℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率75%、平均空孔径0.6μm、厚み1.5μmのケイ素−酸素結合による架橋構造中にニオブ−アミノプロピル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0062】

(実施例3)

ジフェニルジエトキシド−シラン13.6g、シクロペンタノール8ml、エタノール84ml、1Nアンモニア水1.0ml、純水1.8gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、ケイ素濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0063】

金属基体としてTi基体(JIS1種)を用いた。Ti基体は大きさが20×30mm、厚さが2.0mmの圧延材である。該基体を80℃の5N塩酸水溶液に5時間浸漬することで、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、0.1Nフッ酸中に30秒間浸漬させて酸化被膜除去を行い、Ti基体表面処理工程を終了した。

【0064】

三塩化イリジウム三水和物7.6g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、タンタル(V)−t−ブトキシド11.6g、ブタノール20mlを順次加えて5時間攪拌することでIrO2−TaO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み4.0μmのIrO2−Ta2O5酸化物層を形成させて、触媒層形成工程を終了した。

【0065】

次いで、触媒層形成工程を終了したTi基材上に、先に調整したケイ素を含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中200℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率67%、平均空孔径0.7μm、厚み1.5μmのケイ素−酸素結合による架橋構造中にニオブ−フェニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0066】

(実施例4)

ペンタメチルシクロペンタジエニル−チタン−トリメトキシド13.6g、シクロペンタノール8ml、ブタノール84ml、1N塩酸0.1ml、純水0.1gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、チタン濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0067】

金属基体としてNb基材を用いた。Nb基体は大きさが20×30mm、厚さが2.0mmの圧延材である。該基体に、ジルコンショットを用いたショットブラスト加工により、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、6Nフッ酸中に1分間浸漬させて酸化被膜除去を行い、Nb基材表面処理工程を終了した。

【0068】

三塩化イリジウム三水和物7.6g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、タンタル(V)−t−ブトキシド11.6g、ブタノール20mlを順次加えて5時間攪拌することでIrO2−TaO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み4.0μmのIrO2−Ta2O5酸化物層を形成させて、触媒層形成工程を終了した。

【0069】

次いで、触媒層形成工程を終了したNb基材上に、先に調整したチタンを含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中250℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率55%、平均空孔径1.7μm、厚み1μmのチタン−酸素結合による架橋構造中にチタン−ペンタメチルシクロペンタジエニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0070】

(実施例5)

非特許文献1を参考にして、出発原料に塩化ニオブ(V)を用いてアルゴン雰囲気で赤褐色固体のビス(シクロペンタジエニル)−ニオブ−トリフェノキシド30gを収率13%にて合成した。合成したビス(シクロペンタジエニル)−ニオブ−トリフェノキシド25.8g、シクロペンタノール43ml、i−プロパノール43ml、1N塩酸0.5ml、純水0.9gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、ニオブ濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0071】

金属基体としてZr基材を用いた。Zr基体は大きさが20×30mm、厚さが2.0mmの圧延材である。該基体に、ジルコンショットを用いたショットブラスト加工により、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、1Nフッ酸中に15秒間浸漬させて酸化被膜除去を行い、Zr基材表面処理工程を終了した。

【0072】

三塩化イリジウム三水和物7.6g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、タンタル(V)−t−ブトキシド11.6g、ブタノール20mlを順次加えて5時間攪拌することでIrO2−TaO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したZr基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み4.0μmのIrO2−Ta2O5酸化物層を形成させて、触媒層形成工程を終了した。

【0073】

次いで、触媒層形成工程を終了したZr基材上に、先に調整したニオブを含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中250℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率70%、平均空孔径0.7μm、厚み1μmのニオブ−酸素結合による架橋構造中にニオブ−シクロペンタジオニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0074】

(実施例6)

アルミニウム−ジイソプロポキシドエチルアセトアセテート13.7g、ブタノール90ml、1N塩酸1.0ml、純水0.9gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、アルミニウム濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0075】

金属基体としてTa基材を用いた。Ta基体は大きさが20×30mm、厚さが0.5mmの圧延材である。該基体に、炭化ジルコニウムを用いたショットブラスト加工により、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、1Nフッ酸中に15秒間浸漬させて酸化被膜除去を行い、Ta基材表面処理工程を終了した。

【0076】

三塩化イリジウム三水和物7.6g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、タンタル(V)−t−ブトキシド11.6g、ブタノール20mlを順次加えて5時間攪拌することでIrO2−TaO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み4.0μmのIrO2−Ta2O5酸化物層を形成させて、触媒層形成工程を終了した。

【0077】

次いで、触媒層形成工程を終了したTa基材上に、先に調整したアルミニウムを含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中250℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率75%、平均空孔径0.9μm、厚み1.5μmのアルミニウム−酸素結合による架橋構造中にアルミニウム−カルボニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0078】

(実施例7)

ジルコニウム−ジメタクリエイトジブトキシド18.9g、ブタノール45ml、トルエン40ml、

1N塩酸0.2ml、純水0.9gを混ぜて5℃で保持しながら、窒素雰囲気下で10時間攪拌して加水分解・重縮合反応を行うことで、ジルコニウム濃度0.5Mである有機無機複合前駆原料溶液100mlを調製した。

【0079】

金属基体としてV基材を用いた。V基体は大きさが20×30mm、厚さが0.5mmの圧延材である。該基体に、炭化ジルコニウムを用いたショットブラスト加工により、梨地仕上げを行った。次に、有機溶媒による脱脂処理後、1Nフッ酸中に15秒間浸漬させて酸化被膜除去を行い、V基材表面処理工程を終了した。

【0080】

三塩化イリジウム三水和物7.6g、ブタノール70mlを混ぜて窒素雰囲気下で1時間攪拌後、さらにアセチルアセトン5ml、タンタル(V)−t−ブトキシド11.6g、ブタノール20mlを順次加えて5時間攪拌することでIrO2−TaO2系酸化物の触媒用塗布液を調整した。表面処理工程を終了したTi基体上に刷毛塗法により塗布後、100℃で10分間乾燥し、500℃で1時間の熱処理を行う工程を10回繰り返し行うことで、厚み4.1μmのIrO2−Ta2O5酸化物層を形成させて、触媒層形成工程を終了した。

【0081】

次いで、触媒層形成工程を終了したV基材上に、先に調整したジルコニウムを含有する有機無機複合前駆原料溶液を刷毛塗法により塗布し、空気中200℃で1時間の熱処理を行う工程を2回繰り返すことで、空隙率65%、平均空孔径2.1μm、厚み2μmのバナジウム−酸素結合による架橋構造中にバナジウム−カルボニル基を有する連続細孔構造である多孔質体層を形成した電解用電極を合計10枚作製した。

【0082】

(比較例1)

特許文献1に記載の無機酸化物皮膜の作製法に順じて、電解用電極の作製を行った。具体的には、触媒層上に形成する被覆膜用の溶液は、塩化タンタルを塩酸にて溶解させ、これをイソプロパノールで50:50に希釈したもの無機酸化物形成用塗布液として調製した。

【0083】

用いる金属基材やPtO−Pt系酸化物の触媒層は実施例1と同様に実施した後、触媒層上に、先に調製した無機酸化物形成用塗布液を塗布後、100℃で3分間乾燥し、525℃で10分間の熱処理を行う工程を10回繰り返し行うことで、クラックが多数存在するタンタル酸化物層を形成した電解用電極を合計10枚作製した。

【0084】

(比較例2)

実施例1において、脱水・重縮合反応に寄与できない官能基を分子内に持たないタンタル(V)−n−ブドキシド27.3gを用い、その他使用した原材料及び工程は、実施例1と同様に実施し、空隙率46%、厚み2μmのクラックが多数存在するタンタル酸化物層を形成した電解用電極を合計10枚作製した。

【0085】

(比較例3)

実施例2において、脱水・重縮合反応に寄与できない官能基を分子内に持たないテトラエトキシ−シラン10.4gを用いた以外は同様に実施し、空隙率23%、厚み2.5μmのクラックが多数存在する二酸化ケイ素酸化物層を形成した電解用電極を合計10枚作製した。

【0086】

(比較例4)

実施例2において、ケイ素濃度0.5Mである有機無機複合前駆原料溶液の調製における純水使用量を0g、多孔質体層形成温度を500℃とした以外は同様に実施し、空隙率85%、平均空孔系0.7μm、厚み0.05μmである多孔質な二酸化ケイ素系の層を形成した電解用電極を合計10枚作製した。

【0087】

(比較例5)

実施例3において、連続細孔構造である多孔質体層を形成する工程を省き、IrO2−Ta2O5酸化物の触媒層のみを形成させた電解用電極を合計10枚作製した。

【0088】

(比較例6)

実施例3において、ケイ素濃度0.5Mである有機無機複合前駆原料溶液の調製における原料をジフェニルシラノジオール10.82g、純水使用量0gとした以外は同様に実施し、空隙率30%、厚み1.5μmのクラックが多数存在する二酸化ケイ素系の層を形成した電解用電極を合計10枚作製した。

【0089】

(比較例7)

実施例3に記載の方法によりTi基体表面処理後に触媒層形成厚み4.0μmのIrO2−Ta2O5酸化物層を形成した電極を10枚作製した。次いで、特許文献1に従い、この触媒層上に反応選択性を有する層を形成させた。

【0090】

具体的には、乳鉢に釉薬(ロペットコバタ電気工業株式会社、七宝焼き釉薬、R101、白透、主成分は、長石39%、珪石33%)を加え、細かく砕いた。砕いた釉薬に、蒸留水を体積比で1:1になるように加え、釉薬がペースト状になるまで混練した。

次に、電極に刷毛にて被覆層の厚さが0.5mmになるようにペースト状の釉薬を塗布した。そこに多孔質ガラス粒子(細孔直径30nm、表面積80m2/g)を50mg/cm2となるように載せ、十分に自然乾燥させた。

【0091】

乾いた後、電極を電気炉で、650℃で30分加熱した。ガラス表面を清浄化するため、少量の希塩酸と電極をフラスコ内に入れ、24時間200℃で真空乾燥した後、温度が常温程度に戻るまで自然冷却した。(3−メルカプトプロピル)−トリメチル−シラン〔(3−mercaptopropyl)trimethoxysilane〕および3.1−プロパンスルトン(3,1−propanesultone)をモル比で6:4となるようにトルエンに溶かした溶液を作製し、窒素雰囲気下、該溶液に電極を浸漬した。無水窒素雰囲気下で加熱還流を120℃にて12時間行った。その後に窒素雰囲気状態で温度が下がるのを待ち、電極をトルエンで洗浄し、反応選択性を有する電解用電極を合計10枚作製した。

【0092】

このようにして作製した本発明にかかる電解用電極と比較例の電極に対して、支持電解質として硫酸170g/Lに、添加剤としてビス(3−スルホプロピル)サルファイド−2−ナトリウム(以下、「SPS」と略記する。)5g/Lとなるように調製された電解液を用い、陽極に電解用電極、陰極に白金電極、参照電極として銀/塩化銀電極を使用し、電流密度を20A/dm2、電解液温度25℃の条件下、3極式の定電流電解によるSPS酸化分解試験を24時間実施した。その後、キャピラリー電気泳動/質量分析法によりSPSの定量分析を実施して算出したSPS残存率と電位(vs銀/銀塩化銀電極)を比較した結果を表1に示す。また、電解酸化分解試験を85回(2040時間後)繰り返し行った時のSPS濃度を比較した結果と電位(vs銀/銀塩化銀電極)を表2に示す。

【0093】

次に、作製した本発明にかかる電解用電極(実施例1,3)と比較例(1,5,7)に対して、3%塩化ナトリウム水溶液を電解液として用い、陽極に電解用電極、陰極にステンレスSUS304電極を極間5mmとなるように使用し、電流密度15A/dm2、電解液流速20ml/ml、電解液温度25℃の条件下、定電流電解による次亜塩素酸イオン生成試験を4000時間実施した。試験中に随時間接ヨウ素滴定により次亜塩素酸イオンの定量を行うことで塩素発生効率を算出し結果および電解電圧を比較した結果を図1および図2に示す。

【0094】

さらに、作製した本発明にかかる電解用電極(実施例1)と比較例(1,2)に対して、メタ珪酸ナトリウム0.005M+炭酸水素カルシウム0.001M+水酸化ナトリウム0.01Mとなるように調製されたアルカリ性の電解液を用い、電解セルにフロー型H型セル、陽極にIrO2−Ta2O5酸化物電極、陰極に電解用電極を極間40mmとなるように使用し、電流密度15A/dm2、電解液温度25℃の条件下、定電流電解による水素生成試験を1000時間実施した。その試験中に随時電解電圧を比較した結果を図3に示す。

【0095】

その表1の結果によれば、触媒層のみを形成させた従来電極(比較例5)ではSPS残存率は58%となるのに対して、本発明にかかる電解用電極を用いて電解を実施した場合、SPS残存率は98%以上となり、電位も1.9V以下で電解が可能で、有機物の酸化分解を抑制しながら水のみを分解する効果が高いことを確認した。それに比べて、金属−酸素結合による架橋構造のみの多孔質体層を有する電解用電極(比較例1,3)では、実施例に比べて親水性が高いために、SPS残存率は90%以下で有機物の酸化分解の抑制効果が劣る結果であった。また、加水分解・重縮合反応を行わなかった有機無機複合前駆原料溶液から形成した多孔質体層を有する電解用電極(比較例4)は多孔質体層が非常に薄いために、SPS残存率は70%以下で有機物の酸化分解の抑制効果が非常に劣る結果であった。

さらに、熱分解法により作製した金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を有する電解用電極(比較例2,6)は金属−酸素結合構造が不完全で導電性があるため電極として機能してSPS残存率が低くなってしまうことを確認した。

【0096】

その表2の結果によれば、2000時間以上の使用した触媒層のみを形成させた従来電極(比較例5)では電圧は3.3V以上に電圧上昇し、SPS残存率は49%となるのに対して、本発明にかかる電解用電極を用いて電解を実施した場合、電圧は3.1V以下でSPS残存率も90%以上を保持しており、電極寿命が長いことを確認した。それに比べて、金属−酸素結合による架橋構造のみの多孔質体層を有する電解用電極(比較例1,3)では、酸素ガス発生により多孔質体層の一部が剥離し、その際に触媒層も損傷して電解電圧が上昇したことが電極表面のSEM観察からわかり、電極寿命が短い傾向にあることがわかった。また、加水分解・重縮合反応を行わなかった有機無機複合前駆原料溶液から形成した多孔質体層を有する電解用電極(比較例4)は多孔質体層が非常に薄く試験中に消滅してしまったために、比較例5と同じ結果となった。さらに、熱分解法により作製した金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を有する電解用電極(比較例2,6)は、金属−酸素結合構造が不完全で導電性があるため電極として機能する影響で多孔質膜の一部が剥離し、その際に触媒層も損傷して電解電圧が3.5V以上と高いことから電極寿命が短くなる傾向にあることを確認した。特許文献1の記載の方法により作製したイオン交換基を有する多孔質体層を有する電解用電極(比較例7)は、電解酸化分解試験を65回目(1560時間後)に多孔質体層は残っていたが、触媒層の劣化により電圧が6Vとなって電解不能になった。

【0097】

図1の結果によれば、触媒層上に何も形成しない電解用電極(比較例5は)では次亜塩素酸イオンの生成効率は90%以上であったにもかかわらず、金属酸化物(比較例1)、金属―有機官能基を有する連続細孔構造である多孔質層(実施例1,3)およびイオン交換基を有する多孔質体(比較例7)においては、2000時間経過までは次亜塩素酸イオンの生成効率を50%以下に抑制できることを確認した。

【0098】

図2の結果によれば、触媒層上に何も形成しない電解用電極(比較例5)は塩素発生により電解上昇が早まり電極寿命が短命化する傾向にあるのに対して、金属―有機官能基を有する連続細孔構造である多孔質層を形成させた電解用電極(実施例1,3)では4000時間経過後も電解電圧は7V以下を保持し電解を続けることが可能であることを確認した。それに対して、タンタル酸化物を形成させた電解用電極(比較例1)では3500時間しか電解ができず、試験終了後に故障解析を行ったところ、ガス発生による応力で剥離したと考えられる金属酸化物薄膜が電解液中に観察され、その剥離時に触媒層も同時に剥離したことにより電解電圧が上昇して寿命が短い結果となったことがわかった。また、イオン交換基を有する多孔質体(比較例7)を形成させた電解電極では2600時間しか電解ができず、試験終了に故障解析を行ったところ、触媒層上の多孔質体層は残ったままに電解電圧が上昇しており、スピノーダル分解時に不純物が触媒層に混入したために短寿命となったことがわかった。

【0099】

図3の結果によれば、金属―有機官能基を有する連続細孔構造である多孔質層を形成させた電解用電極(実施例1)では、1000時間経過後も電解電圧は4V以下を保持し電解を続けることが可能であることを確認した。それに対して、タンタル酸化物を形成させた電解用電極(比較例1)では電解電圧が5Vに達して電圧上昇が進んでいることがわかった。また、熱分解法により作製した金属―有機官能基を有する連続細孔構造である多孔質層を形成させた電解用電極(比較例2)では、電解電圧が7V以上となり電極寿命に近い状況であった。試験終了後に、比較例1および比較例2での電解用電極の表面観察、元素分析を行った結果、二酸化珪素、カルシウムから成るスケールが析出して連続細孔を塞いでいるために電解電圧の上昇が引き起こされたことが示唆された。

【0100】

【表1】

【0101】

【表2】

【特許請求の範囲】

【請求項1】

弁金属からなる導電性基体と、

該基体上に形成された白金族金属及び/またはその酸化物を含む触媒層と

を有する電解用電極であって、

前記触媒層上に、金属−酸素結合による架橋構造中に

金属−有機官能基を有する連続細孔構造である多孔質体層が形成されていることを特徴とする電解用電極。

【請求項2】

前記白金族金属及び/またはその酸化物が、イリジウム酸化物、白金、白金酸化物及びルテニウム酸化物からなる群から選ばれる少なくとも1つであることを特徴とする請求項1に記載の電解用電極。

【請求項3】

前記触媒層上に形成された連続細孔構造である多孔質体層は、空隙率が40〜80%の範囲であり、かつ空孔孔径が平均0.01〜20μmの範囲であり、かつ厚みが0.2〜3μmの範囲であることを特徴とする請求項1又は2に記載の電解用電極。

【請求項4】

前記有機官能基の分子量が16〜240であることを特徴とする請求項1から3のいずれかに記載の電解用電極。

【請求項5】

弁金属からなる導電性基体が、チタン、ジルコニウム、ニオブ、タンタル及びバナジウムからなる群から選ばれる少なくとも一つの金属又はそれらの金属を主成分とする合金からなる基体であることを特徴とする請求項1〜4のいずれかに記載の電解用電極。

【請求項6】

弁金属からなる導電性基体と、該基体上に形成された白金族金属及び/またはその酸化物を含む触媒層とを有する電解用電極の製造方法において、

次の工程(1)乃至(3)、

(1)弁金属からなる導電性基体の表面を粗面化する工程、

(2)イリジウム、白金、ルテニウムからなる白金族金属群から選ばれる少なくとも一つの白金族金属の化合物を分散ないし溶解させた分散媒を、金属基体上に塗布、乾燥、焼成し、熱分解法によって該白金族金属及び/またはその酸化物からなる触媒層を形成する工程、

(3)アルコキシ基を一部に有する有機金属アルコキシドを出発原料として用い、親水性有機溶媒用いて化学反応させることにより調製され、かつそれらの金属化合物、その部分加水分解、および/またはその部分重縮合物を有機溶媒中に含む有機無機複合前駆原料溶液を塗布、乾燥、熱処理し、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層が形成された電極表面層を形成する工程、

を含み、

前記触媒層上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を形成することを特徴とする電解用電極の製造方法。

【請求項7】

前記アルコキシ基を一部に有する有機金属アルコキシド中の金属がニオブ、ジルコニウム、チタン、タンタル、アルミニウム、ケイ素からなる群から選択される少なくとも1つの金属であることを特徴とする請求項6に記載の電解用電極の製造方法。

【請求項1】

弁金属からなる導電性基体と、

該基体上に形成された白金族金属及び/またはその酸化物を含む触媒層と

を有する電解用電極であって、

前記触媒層上に、金属−酸素結合による架橋構造中に

金属−有機官能基を有する連続細孔構造である多孔質体層が形成されていることを特徴とする電解用電極。

【請求項2】

前記白金族金属及び/またはその酸化物が、イリジウム酸化物、白金、白金酸化物及びルテニウム酸化物からなる群から選ばれる少なくとも1つであることを特徴とする請求項1に記載の電解用電極。

【請求項3】

前記触媒層上に形成された連続細孔構造である多孔質体層は、空隙率が40〜80%の範囲であり、かつ空孔孔径が平均0.01〜20μmの範囲であり、かつ厚みが0.2〜3μmの範囲であることを特徴とする請求項1又は2に記載の電解用電極。

【請求項4】

前記有機官能基の分子量が16〜240であることを特徴とする請求項1から3のいずれかに記載の電解用電極。

【請求項5】

弁金属からなる導電性基体が、チタン、ジルコニウム、ニオブ、タンタル及びバナジウムからなる群から選ばれる少なくとも一つの金属又はそれらの金属を主成分とする合金からなる基体であることを特徴とする請求項1〜4のいずれかに記載の電解用電極。

【請求項6】

弁金属からなる導電性基体と、該基体上に形成された白金族金属及び/またはその酸化物を含む触媒層とを有する電解用電極の製造方法において、

次の工程(1)乃至(3)、

(1)弁金属からなる導電性基体の表面を粗面化する工程、

(2)イリジウム、白金、ルテニウムからなる白金族金属群から選ばれる少なくとも一つの白金族金属の化合物を分散ないし溶解させた分散媒を、金属基体上に塗布、乾燥、焼成し、熱分解法によって該白金族金属及び/またはその酸化物からなる触媒層を形成する工程、

(3)アルコキシ基を一部に有する有機金属アルコキシドを出発原料として用い、親水性有機溶媒用いて化学反応させることにより調製され、かつそれらの金属化合物、その部分加水分解、および/またはその部分重縮合物を有機溶媒中に含む有機無機複合前駆原料溶液を塗布、乾燥、熱処理し、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層が形成された電極表面層を形成する工程、

を含み、

前記触媒層上に、金属−酸素結合による架橋構造中に金属−有機官能基を有する連続細孔構造である多孔質体層を形成することを特徴とする電解用電極の製造方法。

【請求項7】

前記アルコキシ基を一部に有する有機金属アルコキシド中の金属がニオブ、ジルコニウム、チタン、タンタル、アルミニウム、ケイ素からなる群から選択される少なくとも1つの金属であることを特徴とする請求項6に記載の電解用電極の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−172199(P2012−172199A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−35397(P2011−35397)

【出願日】平成23年2月22日(2011.2.22)

【出願人】(000228349)日本カーリット株式会社 (269)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月22日(2011.2.22)

【出願人】(000228349)日本カーリット株式会社 (269)

【Fターム(参考)】

[ Back to top ]