電解脱脂装置及び電解脱脂方法

【課題】樹脂層と金属層とを積層してなる複合材料を電解脱脂しても端部からの剥離が生じ難く、十分な脱脂を行うことができる電解脱脂装置及び電解脱脂方法を提供する。

【解決手段】樹脂層21と金属層22とを積層してなる複合材料20の電解脱脂装置1であって、金属層に対向する主電極2と、主電極より複合材料の端部20e側に位置する補助電極4と、金属層と主電極との間に電流を流すための第1電源6と、主電極にアノード側が接続され、補助電極にカソード側が接続される第2電源7と、を備えている。

【解決手段】樹脂層21と金属層22とを積層してなる複合材料20の電解脱脂装置1であって、金属層に対向する主電極2と、主電極より複合材料の端部20e側に位置する補助電極4と、金属層と主電極との間に電流を流すための第1電源6と、主電極にアノード側が接続され、補助電極にカソード側が接続される第2電源7と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂フィルムや樹脂塗膜等の樹脂層と、銅箔等の金属層とを積層してなる複合材料を電解脱脂するための電解脱脂装置及び電解脱脂方法に関する。

【背景技術】

【0002】

従来から、金属材料にめっき等の処理を施す際に、金属材料表面の汚れ等を除去し、めっき被膜等との密着性を向上させたり、めっきはじき等の品質不良を防止するため電解脱脂が行われている(特許文献1参照)。

一方、車載電磁波シールド材として、銅箔又は銅合金箔の一方の面に樹脂層又はフィルムを積層し、他の面にSnめっき被膜を形成した構造が用いられている。このようなシールド材にSnめっきを行う際には、銅箔と樹脂層とを積層した複合材料を電解脱脂してSnめっきする場合や、樹脂層と積層する前に銅箔を電解脱脂した後、樹脂層と積層してからSnめっきする場合がある。但し、Snめっき直前に銅箔の表面をより清浄にできる点では、銅箔と樹脂層とを積層した複合材料を電解脱脂する方が好ましい。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007-92104号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、樹脂層と積層しない銅板材単体であれば、従来の電解脱脂槽等を用いても電解脱脂を行えるが、銅箔と樹脂層とを積層した複合材料の場合には、電解脱脂の際に、複合材料の端部で樹脂層と銅箔との間に剥離が起きるという問題がある。特に、銅箔などの数μm程度の薄い材料を金属層として用いる場合に剥離が起き易い。

そのため、複合材料を脱脂する際には電解を行わず、脱脂液に浸漬するに留まっており、十分な脱脂が行えないという問題が生じている。又、複合材料のうち剥離が生じた部分をスリットして取り除くと、歩留の低下を招く。

すなわち、本発明は上記の課題を解決するためになされたものであり、樹脂層と金属層とを積層してなる複合材料を電解脱脂しても端部からの剥離が生じ難く、十分な脱脂を行うことができる電解脱脂装置及び電解脱脂方法の提供を目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明の電解脱脂装置は、樹脂層と金属層とを積層してなる複合材料の電解脱脂装置であって、前記金属層に対向する主電極と、前記主電極より前記複合材料の端部側に位置する補助電極と、前記金属層と前記主電極との間に電流を流すための第1電源と、前記主電極にアノード側が接続され、前記補助電極にカソード側が接続される第2電源と、を備えている。

このようにすると、電解脱脂の際に主電極から補助電極へも電流が流れ、複合材料の端部への電流集中を低減させ、端部に発生する水素ガスに伴う樹脂層と金属層との剥離を防止することができる。

【0006】

前記補助電極の電流密度が前記金属層の電流密度の0.6倍以上となるよう前記第2電源の電位が制御されていることが好ましい。

前記補助電極は、前記金属層と同一の材料からなるか、又はステンレス鋼製であることが好ましい。

前記金属層は銅箔又は銅合金箔であってもよい。

【0007】

本発明の電解脱脂方法は、樹脂層と金属層とを積層してなる複合材料の電解脱脂方法であって、前記金属層に対向する主電極と、前記主電極より前記複合材料の端部側に位置する補助電極とを用い、前記金属層と前記主電極との間に電流を流すと共に、前記主電極から前記補助電極へ電流を流すものである。

【発明の効果】

【0008】

本発明によれば、樹脂層と金属層とを積層してなる複合材料を電解脱脂しても端部からの剥離が生じ難く、十分な脱脂を行うことができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態に係る電解脱脂装置の全体構成図である。

【図2】主電極と補助電極の配置を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態に係る電解脱脂装置について説明する。

図1に本発明の実施形態に係る電解脱脂装置1の全体構成の一例を示す。電解脱脂装置1は、脱脂液を収容する電解脱脂槽9、電解脱脂槽9上の通電ロール12及びアッパーロール10、電解脱脂槽9内に配置されたシンカーロール8a,8bを備え、複合材料ストリップ20を通電ロール12からシンカーロール8a,8bを経由してアッパーロール10へ張り渡し、複合材料ストリップ20を連続的に走行させて電解脱脂槽9へ出入させるようになっている。又、アッパーロール10とシンカーロール8aの間に張り渡された複合材料ストリップ20の外側に対向して主電極2が垂直に配置され、同様に、通電ロール12とシンカーロール8bの間に張り渡された複合材料ストリップ20の外側に対向して他の主電極2が垂直に配置されている。脱脂液としては、例えば水酸化ナトリウム水溶液のようなアルカリ性の水溶液を用いることができる。

なお、後述するように、複合材料ストリップ20は樹脂層21と銅箔(金属層)22とを積層してなり、銅箔22側が主電極2に対向するようになっている。

【0011】

そして、通電ロール12と主電極2間に接続された図示しない第1電源(整流器)により、カソードとなる複合材料ストリップ20とアノードとなる主電極2間に電流が流れ、複合材料ストリップ20上でカソード反応として水素が発生し、この際の気泡により脱脂効果が生じる。

なお、複合材料ストリップ20は、アンコイラーからアッパーロール10を介して電解脱脂装置1に供給される。又、電解脱脂装置1で処理された複合材料ストリップ20は、通電ロール12を介して酸洗槽(図示せず)に供給され、酸洗処理された後、Snめっき装置(図示せず)に供給されて銅箔22上にSnめっきが施される。Snめっき装置は公知のものを用いることができ、例えば縦型めっき装置の他、横型、ドラム型等全てのめっき装置を適用できる。

【0012】

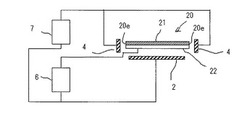

図2は、電解脱脂装置1を上から見たとき(複合材料ストリップ20の走行方向に垂直な方向から見たとき)の、電解脱脂装置1が有する主電極2と補助電極4の配置を示す上面図である。

図2において、複合材料ストリップ20は樹脂層21と銅箔(金属層)22とを積層してなり、銅箔22に対向して平板状の主電極2が配置されている。又、複合材料ストリップ20の両端部20e、20eにそれぞれ対向して2つの平板状の補助電極4が配置されている。補助電極4の表面は、複合材料ストリップ20の端面に平行になっている。

【0013】

又、主電極2と補助電極4は、それぞれ第1電源6と第2電源7とに電気的に接続されている。各電源6,7は整流器であってよい。まず、第1電源6のアノード端子(+)は主電極2に接続され、カソード端子(−)は複合材料ストリップ20に接続されている。一方、第2電源7のアノード端子(+)は主電極2に接続され、カソード端子(−)は2つの補助電極4にそれぞれ接続されている。

【0014】

次に、補助電極4の作用について説明する。従来、電気めっきの際に補助電極を設ける技術は存在していたが、これは、被めっき材の端部におけるめっきのオーバーコートを防止するためである。

一方、電解脱脂は、脱脂対象物をカソードとして脱脂液中で電解し、脱脂対象物表面に水素を発生させ、その気泡により脱脂効果を得ている。そのため、通常は、脱脂対象物の端部における電流集中(及び気泡の集中)は特に問題とはならない。

ところが、樹脂層と金属層とを積層してなる複合材料の電解脱脂を行うと、端部から樹脂層と金属層とが剥離する。これは、複合材料の端部に電流が集中すると多量の水素が発生して樹脂層と金属層との間に入り込み、両者を剥離するためと考えられる。従って、複合材料においては、電解脱脂時の端部への電流集中を防止することが必要となる。そこで、補助電極を設け、電解脱脂の際に主電極から補助電極へも電流を流すことによって、複合材料の端部への電流集中を低減させ、樹脂層と金属層との剥離を防止することができる。

具体的には、図2に示すように、主電極2と補助電極4の電源を別個に設け、第2電源7のアノード端子(+)を主電極2に接続し、カソード端子(−)を補助電極4に接続すると、主電極2から複合材料20の端部に集中していた電流の一部が補助電極4へ流れ、複合材料の端部への電流集中が低減する。

【0015】

本発明に適用される複合材料20としては、樹脂フィルムを金属層にラミネートしたもの、溶融した樹脂を金属層に流して硬化させて樹脂層を形成するキャスティング法によるもの、を挙げることができる。

又、上記したように電解脱脂の際に発生する水素の気泡による樹脂層と金属層との剥離は、金属層が薄いほど生じ易い。この点で、金属層の厚みが20μm以下の場合に本発明が特に有効となる。

【0016】

補助電極4の電流密度が、金属層22の電流密度の0.6倍以上となるように第2電源7の電位が制御されていることが好ましい。このようにすると、金属層22と補助電極4との間に電位差が生じ、主電極2から金属層22へ流れる電流の一部が補助電極4へ流れるようになる。

補助電極4の電流密度が、金属層22の電流密度より高いことが好ましいが、あまり高くなりすぎると、補助電極近傍の金属層の脱脂が不十分になることがある。したがって、補助電極4の電流密度が、金属層22の電流密度の0.6〜5倍が好ましく、より好ましくは1〜3倍である。例えば、金属層22の電流密度が3A/ dm2の場合、補助電極4の電流密度は3〜9A/dm2の範囲とするのが好ましい。

複合材料ストリップ20の端部20eからの補助電極4の距離は好ましくは30〜200mmであるが、補助電極4の電流密度が高ければ上記距離は長くなり、電流密度が低ければ上記距離は短くなる。ストリップとの距離が短い場合、ストリップの蛇行等でストリップと補助電極が接触する可能性が高くなる。ストリップと補助電極が触れると、ストリップ端部が折れる不良や、ストリップと補助電極とで電流密度が異なる場合に、スパークが発生する不良が起き易い。一方、ストリップと補助電極とを離しすぎると、補助電極の電流密度を高くする必要がある。

【0017】

上記したように、補助電極の電流密度は金属層の電流密度の0.6〜5倍が好ましく、金属層の電流密度が適正な範囲であれば、それに応じて補助電極の電流密度を決めることができる。金属層の電流密度を低くすれば、複合材料のエッジでの樹脂層の剥離は起こらないが、一方で脱脂不良となる。このため、金属層の電流密度を3〜10A/ dm2とすることが好ましい。

【0018】

複合材料ストリップ20の端部20eに対して補助電極4を配置する位置は特に限定されず、主電極2端部20e側に位置すればよい。たとえば、補助電極4を、複合材料ストリップ20の端部20eの前後(複合材料ストリップ20の表面と裏面側)にそれぞれ補助電極4を配置してもよく、複合材料ストリップ20の端部20eから見て斜め前又は斜め後ろ(複合材料ストリップ20の表面と裏面のどちらかに偏位した位置)に補助電極4を配置してもよく、補助電極4の形状も問わない。

補助電極4は、複合材料ストリップ20の金属層22と同一の材料からなっていると、脱脂液へ補助電極4の成分が溶解してもコンタミネーションの問題が生じないので好ましい。又、補助電極4をステンレス鋼製とすれば、脱脂液へ補助電極4の成分が溶解し難いので好ましい。

【実施例】

【0019】

以下、本発明の実施例について説明するが、本発明は以下の実施例に限定されない。

【0020】

図1、図2に示した電解脱脂装置1を用い、複合材料ストリップ20を電解脱脂した。複合材料ストリップ20としては、圧延銅箔(7.8μm)の片面に厚さ3μmの接着層を介してPETフィルム(12.5μm)をラミネートしたもの(幅(W)600mm)を用い、ストリップ20の銅露出面を電解脱脂装置1の主電極2に対向させた。脱脂液としてはアルカリ性水溶液(ユケン工業株式会社製 パクナP105)40g/Lを用い、液温を50℃とした。脱脂の際のライン速度を5m/minとし、表1に示す電流密度で電解脱脂を行った。複合材料ストリップ20の端部20eと、補助電極4との距離を50mm又は100mmとした。

主電極2はステンレス鋼板とし、補助電極4は銅板とした。

【0021】

<複合材料端部の樹脂層の剥離の有無>

電解脱脂後の試料の端部を切断して樹脂に埋込み、断面を研磨後に光学顕微鏡で400倍(又は1000倍)で観察し、PETフィルム(樹脂層)剥離の有無を評価した。

<複合材料の端部の折れ不良の有無>

複合材料の表面を目視観察し、端部の折れの有無を目視で評価した。

<複合材料の脱脂不良の有無>

複合材料の表面を目視観察し、めっき表面に存在しめっき素材の汚れを起因とする汚れや模様の有無を目視で評価した。

<総合判定>

以下の基準で判定した。

◎:樹脂層の剥離無し、端部の折れ無し、脱脂不良無し

×:樹脂層の剥離、端部の折れ(歩留が悪くなるため)、又は脱脂不良の少なくともいずれか有り

【0022】

なお、実施例1〜4については図2の補助電極4を用いたが、比較例1,4の場合、補助電極4に通電しなかった。得られた結果を表1に示す。

【0023】

【表1】

【0024】

表1から明らかなように、補助電極4を用い、補助電極4の電流密度が金属層22の電流密度の0.6倍以上となるようにした実施例1〜6の場合、総合判定が良好となった。これは、金属層22と補助電極4との間に電位差が生じ、主電極2から金属層22へ流れる電流の一部が補助電極4へ流れたためと考えられる。

一方、補助電極を用いなかった比較例1の場合は剥離が生じた。

また、補助電極を用いたものの、ストリップと補助電極との距離を250mmと極端に離し、補助電極4の電流密度が金属層22の電流密度の0.6倍未満となった比較例2の場合は剥離を生じた。

補助電極4を用いたものの、ストリップと補助電極との距離を5mmと極端に近づけた比較例3の場合、ストリップ端部に折れ不良が生じた。

補助電極を用いず、さらに金属層22の電流密度を3A/ dm2未満とした比較例4の場合、剥離は生じないものの、脱脂不良が認められた。

【符号の説明】

【0025】

1 電解脱脂装置

2 主電極

4 補助電極

6 第1電源

7 第2電源

20 複合材料ストリップ

20e 複合材料の端部

21 樹脂層

22 金属層

【技術分野】

【0001】

本発明は、樹脂フィルムや樹脂塗膜等の樹脂層と、銅箔等の金属層とを積層してなる複合材料を電解脱脂するための電解脱脂装置及び電解脱脂方法に関する。

【背景技術】

【0002】

従来から、金属材料にめっき等の処理を施す際に、金属材料表面の汚れ等を除去し、めっき被膜等との密着性を向上させたり、めっきはじき等の品質不良を防止するため電解脱脂が行われている(特許文献1参照)。

一方、車載電磁波シールド材として、銅箔又は銅合金箔の一方の面に樹脂層又はフィルムを積層し、他の面にSnめっき被膜を形成した構造が用いられている。このようなシールド材にSnめっきを行う際には、銅箔と樹脂層とを積層した複合材料を電解脱脂してSnめっきする場合や、樹脂層と積層する前に銅箔を電解脱脂した後、樹脂層と積層してからSnめっきする場合がある。但し、Snめっき直前に銅箔の表面をより清浄にできる点では、銅箔と樹脂層とを積層した複合材料を電解脱脂する方が好ましい。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007-92104号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、樹脂層と積層しない銅板材単体であれば、従来の電解脱脂槽等を用いても電解脱脂を行えるが、銅箔と樹脂層とを積層した複合材料の場合には、電解脱脂の際に、複合材料の端部で樹脂層と銅箔との間に剥離が起きるという問題がある。特に、銅箔などの数μm程度の薄い材料を金属層として用いる場合に剥離が起き易い。

そのため、複合材料を脱脂する際には電解を行わず、脱脂液に浸漬するに留まっており、十分な脱脂が行えないという問題が生じている。又、複合材料のうち剥離が生じた部分をスリットして取り除くと、歩留の低下を招く。

すなわち、本発明は上記の課題を解決するためになされたものであり、樹脂層と金属層とを積層してなる複合材料を電解脱脂しても端部からの剥離が生じ難く、十分な脱脂を行うことができる電解脱脂装置及び電解脱脂方法の提供を目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明の電解脱脂装置は、樹脂層と金属層とを積層してなる複合材料の電解脱脂装置であって、前記金属層に対向する主電極と、前記主電極より前記複合材料の端部側に位置する補助電極と、前記金属層と前記主電極との間に電流を流すための第1電源と、前記主電極にアノード側が接続され、前記補助電極にカソード側が接続される第2電源と、を備えている。

このようにすると、電解脱脂の際に主電極から補助電極へも電流が流れ、複合材料の端部への電流集中を低減させ、端部に発生する水素ガスに伴う樹脂層と金属層との剥離を防止することができる。

【0006】

前記補助電極の電流密度が前記金属層の電流密度の0.6倍以上となるよう前記第2電源の電位が制御されていることが好ましい。

前記補助電極は、前記金属層と同一の材料からなるか、又はステンレス鋼製であることが好ましい。

前記金属層は銅箔又は銅合金箔であってもよい。

【0007】

本発明の電解脱脂方法は、樹脂層と金属層とを積層してなる複合材料の電解脱脂方法であって、前記金属層に対向する主電極と、前記主電極より前記複合材料の端部側に位置する補助電極とを用い、前記金属層と前記主電極との間に電流を流すと共に、前記主電極から前記補助電極へ電流を流すものである。

【発明の効果】

【0008】

本発明によれば、樹脂層と金属層とを積層してなる複合材料を電解脱脂しても端部からの剥離が生じ難く、十分な脱脂を行うことができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態に係る電解脱脂装置の全体構成図である。

【図2】主電極と補助電極の配置を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態に係る電解脱脂装置について説明する。

図1に本発明の実施形態に係る電解脱脂装置1の全体構成の一例を示す。電解脱脂装置1は、脱脂液を収容する電解脱脂槽9、電解脱脂槽9上の通電ロール12及びアッパーロール10、電解脱脂槽9内に配置されたシンカーロール8a,8bを備え、複合材料ストリップ20を通電ロール12からシンカーロール8a,8bを経由してアッパーロール10へ張り渡し、複合材料ストリップ20を連続的に走行させて電解脱脂槽9へ出入させるようになっている。又、アッパーロール10とシンカーロール8aの間に張り渡された複合材料ストリップ20の外側に対向して主電極2が垂直に配置され、同様に、通電ロール12とシンカーロール8bの間に張り渡された複合材料ストリップ20の外側に対向して他の主電極2が垂直に配置されている。脱脂液としては、例えば水酸化ナトリウム水溶液のようなアルカリ性の水溶液を用いることができる。

なお、後述するように、複合材料ストリップ20は樹脂層21と銅箔(金属層)22とを積層してなり、銅箔22側が主電極2に対向するようになっている。

【0011】

そして、通電ロール12と主電極2間に接続された図示しない第1電源(整流器)により、カソードとなる複合材料ストリップ20とアノードとなる主電極2間に電流が流れ、複合材料ストリップ20上でカソード反応として水素が発生し、この際の気泡により脱脂効果が生じる。

なお、複合材料ストリップ20は、アンコイラーからアッパーロール10を介して電解脱脂装置1に供給される。又、電解脱脂装置1で処理された複合材料ストリップ20は、通電ロール12を介して酸洗槽(図示せず)に供給され、酸洗処理された後、Snめっき装置(図示せず)に供給されて銅箔22上にSnめっきが施される。Snめっき装置は公知のものを用いることができ、例えば縦型めっき装置の他、横型、ドラム型等全てのめっき装置を適用できる。

【0012】

図2は、電解脱脂装置1を上から見たとき(複合材料ストリップ20の走行方向に垂直な方向から見たとき)の、電解脱脂装置1が有する主電極2と補助電極4の配置を示す上面図である。

図2において、複合材料ストリップ20は樹脂層21と銅箔(金属層)22とを積層してなり、銅箔22に対向して平板状の主電極2が配置されている。又、複合材料ストリップ20の両端部20e、20eにそれぞれ対向して2つの平板状の補助電極4が配置されている。補助電極4の表面は、複合材料ストリップ20の端面に平行になっている。

【0013】

又、主電極2と補助電極4は、それぞれ第1電源6と第2電源7とに電気的に接続されている。各電源6,7は整流器であってよい。まず、第1電源6のアノード端子(+)は主電極2に接続され、カソード端子(−)は複合材料ストリップ20に接続されている。一方、第2電源7のアノード端子(+)は主電極2に接続され、カソード端子(−)は2つの補助電極4にそれぞれ接続されている。

【0014】

次に、補助電極4の作用について説明する。従来、電気めっきの際に補助電極を設ける技術は存在していたが、これは、被めっき材の端部におけるめっきのオーバーコートを防止するためである。

一方、電解脱脂は、脱脂対象物をカソードとして脱脂液中で電解し、脱脂対象物表面に水素を発生させ、その気泡により脱脂効果を得ている。そのため、通常は、脱脂対象物の端部における電流集中(及び気泡の集中)は特に問題とはならない。

ところが、樹脂層と金属層とを積層してなる複合材料の電解脱脂を行うと、端部から樹脂層と金属層とが剥離する。これは、複合材料の端部に電流が集中すると多量の水素が発生して樹脂層と金属層との間に入り込み、両者を剥離するためと考えられる。従って、複合材料においては、電解脱脂時の端部への電流集中を防止することが必要となる。そこで、補助電極を設け、電解脱脂の際に主電極から補助電極へも電流を流すことによって、複合材料の端部への電流集中を低減させ、樹脂層と金属層との剥離を防止することができる。

具体的には、図2に示すように、主電極2と補助電極4の電源を別個に設け、第2電源7のアノード端子(+)を主電極2に接続し、カソード端子(−)を補助電極4に接続すると、主電極2から複合材料20の端部に集中していた電流の一部が補助電極4へ流れ、複合材料の端部への電流集中が低減する。

【0015】

本発明に適用される複合材料20としては、樹脂フィルムを金属層にラミネートしたもの、溶融した樹脂を金属層に流して硬化させて樹脂層を形成するキャスティング法によるもの、を挙げることができる。

又、上記したように電解脱脂の際に発生する水素の気泡による樹脂層と金属層との剥離は、金属層が薄いほど生じ易い。この点で、金属層の厚みが20μm以下の場合に本発明が特に有効となる。

【0016】

補助電極4の電流密度が、金属層22の電流密度の0.6倍以上となるように第2電源7の電位が制御されていることが好ましい。このようにすると、金属層22と補助電極4との間に電位差が生じ、主電極2から金属層22へ流れる電流の一部が補助電極4へ流れるようになる。

補助電極4の電流密度が、金属層22の電流密度より高いことが好ましいが、あまり高くなりすぎると、補助電極近傍の金属層の脱脂が不十分になることがある。したがって、補助電極4の電流密度が、金属層22の電流密度の0.6〜5倍が好ましく、より好ましくは1〜3倍である。例えば、金属層22の電流密度が3A/ dm2の場合、補助電極4の電流密度は3〜9A/dm2の範囲とするのが好ましい。

複合材料ストリップ20の端部20eからの補助電極4の距離は好ましくは30〜200mmであるが、補助電極4の電流密度が高ければ上記距離は長くなり、電流密度が低ければ上記距離は短くなる。ストリップとの距離が短い場合、ストリップの蛇行等でストリップと補助電極が接触する可能性が高くなる。ストリップと補助電極が触れると、ストリップ端部が折れる不良や、ストリップと補助電極とで電流密度が異なる場合に、スパークが発生する不良が起き易い。一方、ストリップと補助電極とを離しすぎると、補助電極の電流密度を高くする必要がある。

【0017】

上記したように、補助電極の電流密度は金属層の電流密度の0.6〜5倍が好ましく、金属層の電流密度が適正な範囲であれば、それに応じて補助電極の電流密度を決めることができる。金属層の電流密度を低くすれば、複合材料のエッジでの樹脂層の剥離は起こらないが、一方で脱脂不良となる。このため、金属層の電流密度を3〜10A/ dm2とすることが好ましい。

【0018】

複合材料ストリップ20の端部20eに対して補助電極4を配置する位置は特に限定されず、主電極2端部20e側に位置すればよい。たとえば、補助電極4を、複合材料ストリップ20の端部20eの前後(複合材料ストリップ20の表面と裏面側)にそれぞれ補助電極4を配置してもよく、複合材料ストリップ20の端部20eから見て斜め前又は斜め後ろ(複合材料ストリップ20の表面と裏面のどちらかに偏位した位置)に補助電極4を配置してもよく、補助電極4の形状も問わない。

補助電極4は、複合材料ストリップ20の金属層22と同一の材料からなっていると、脱脂液へ補助電極4の成分が溶解してもコンタミネーションの問題が生じないので好ましい。又、補助電極4をステンレス鋼製とすれば、脱脂液へ補助電極4の成分が溶解し難いので好ましい。

【実施例】

【0019】

以下、本発明の実施例について説明するが、本発明は以下の実施例に限定されない。

【0020】

図1、図2に示した電解脱脂装置1を用い、複合材料ストリップ20を電解脱脂した。複合材料ストリップ20としては、圧延銅箔(7.8μm)の片面に厚さ3μmの接着層を介してPETフィルム(12.5μm)をラミネートしたもの(幅(W)600mm)を用い、ストリップ20の銅露出面を電解脱脂装置1の主電極2に対向させた。脱脂液としてはアルカリ性水溶液(ユケン工業株式会社製 パクナP105)40g/Lを用い、液温を50℃とした。脱脂の際のライン速度を5m/minとし、表1に示す電流密度で電解脱脂を行った。複合材料ストリップ20の端部20eと、補助電極4との距離を50mm又は100mmとした。

主電極2はステンレス鋼板とし、補助電極4は銅板とした。

【0021】

<複合材料端部の樹脂層の剥離の有無>

電解脱脂後の試料の端部を切断して樹脂に埋込み、断面を研磨後に光学顕微鏡で400倍(又は1000倍)で観察し、PETフィルム(樹脂層)剥離の有無を評価した。

<複合材料の端部の折れ不良の有無>

複合材料の表面を目視観察し、端部の折れの有無を目視で評価した。

<複合材料の脱脂不良の有無>

複合材料の表面を目視観察し、めっき表面に存在しめっき素材の汚れを起因とする汚れや模様の有無を目視で評価した。

<総合判定>

以下の基準で判定した。

◎:樹脂層の剥離無し、端部の折れ無し、脱脂不良無し

×:樹脂層の剥離、端部の折れ(歩留が悪くなるため)、又は脱脂不良の少なくともいずれか有り

【0022】

なお、実施例1〜4については図2の補助電極4を用いたが、比較例1,4の場合、補助電極4に通電しなかった。得られた結果を表1に示す。

【0023】

【表1】

【0024】

表1から明らかなように、補助電極4を用い、補助電極4の電流密度が金属層22の電流密度の0.6倍以上となるようにした実施例1〜6の場合、総合判定が良好となった。これは、金属層22と補助電極4との間に電位差が生じ、主電極2から金属層22へ流れる電流の一部が補助電極4へ流れたためと考えられる。

一方、補助電極を用いなかった比較例1の場合は剥離が生じた。

また、補助電極を用いたものの、ストリップと補助電極との距離を250mmと極端に離し、補助電極4の電流密度が金属層22の電流密度の0.6倍未満となった比較例2の場合は剥離を生じた。

補助電極4を用いたものの、ストリップと補助電極との距離を5mmと極端に近づけた比較例3の場合、ストリップ端部に折れ不良が生じた。

補助電極を用いず、さらに金属層22の電流密度を3A/ dm2未満とした比較例4の場合、剥離は生じないものの、脱脂不良が認められた。

【符号の説明】

【0025】

1 電解脱脂装置

2 主電極

4 補助電極

6 第1電源

7 第2電源

20 複合材料ストリップ

20e 複合材料の端部

21 樹脂層

22 金属層

【特許請求の範囲】

【請求項1】

樹脂層と金属層とを積層してなる複合材料の電解脱脂装置であって、

前記金属層に対向する主電極と、

前記主電極より前記複合材料の端部側に位置する補助電極と、

前記金属層と前記主電極との間に電流を流すための第1電源と、

前記主電極にアノード側が接続され、前記補助電極にカソード側が接続される第2電源と、

を備えた電解脱脂装置。

【請求項2】

前記補助電極の電流密度が前記金属層の電流密度の0.6倍以上となるよう前記第2電源の電位が制御されている請求項1に記載の電解脱脂装置。

【請求項3】

前記補助電極は、前記金属層と同一の材料からなるか、又はステンレス鋼製である請求項1又は2に記載の電解脱脂装置。

【請求項4】

前記金属層は銅箔又は銅合金箔である請求項1ないし3のいずれかに記載の電解脱脂装置。

【請求項5】

樹脂層と金属層とを積層してなる複合材料の電解脱脂方法であって、

前記金属層に対向する主電極と、前記主電極より前記複合材料の端部側に位置する補助電極とを用い、

前記金属層と前記主電極との間との間に電流を流すと共に、前記主電極から前記補助電極へ電流を流す電解脱脂方法。

【請求項1】

樹脂層と金属層とを積層してなる複合材料の電解脱脂装置であって、

前記金属層に対向する主電極と、

前記主電極より前記複合材料の端部側に位置する補助電極と、

前記金属層と前記主電極との間に電流を流すための第1電源と、

前記主電極にアノード側が接続され、前記補助電極にカソード側が接続される第2電源と、

を備えた電解脱脂装置。

【請求項2】

前記補助電極の電流密度が前記金属層の電流密度の0.6倍以上となるよう前記第2電源の電位が制御されている請求項1に記載の電解脱脂装置。

【請求項3】

前記補助電極は、前記金属層と同一の材料からなるか、又はステンレス鋼製である請求項1又は2に記載の電解脱脂装置。

【請求項4】

前記金属層は銅箔又は銅合金箔である請求項1ないし3のいずれかに記載の電解脱脂装置。

【請求項5】

樹脂層と金属層とを積層してなる複合材料の電解脱脂方法であって、

前記金属層に対向する主電極と、前記主電極より前記複合材料の端部側に位置する補助電極とを用い、

前記金属層と前記主電極との間との間に電流を流すと共に、前記主電極から前記補助電極へ電流を流す電解脱脂方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−236028(P2010−236028A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−85612(P2009−85612)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(591007860)日鉱金属株式会社 (545)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(591007860)日鉱金属株式会社 (545)

[ Back to top ]