電解装置およびそれを用いた電解採取方法

【課題】目的金属を含む電解液から不純物(特に、目的金属よりもイオン化傾向が小さい金属イオンおよびその金属)の含有量が著しく低減された高純度な目的金属を、連続的に、かつ、高い作業効率で電解採取できる電解装置、および、このような電解装置を用いた電解採取方法を提供すること。

【解決手段】目的金属を含む電解液から、高純度な目的金属を電解採取するための電解装置であって、所定の、隔壁12、予備電解槽18a、本電解槽18bと、電極対20とを備え、前記隔壁12は、予備電解槽18aと本電解槽18bとを区分けして、各電解槽に析出する目的金属同士が混合することを防ぎ、かつ、前記予備電解槽18aと前記本電解槽18bとの間で電解液14を流通可能にする開口部12’を備えていることを特徴とする。

【解決手段】目的金属を含む電解液から、高純度な目的金属を電解採取するための電解装置であって、所定の、隔壁12、予備電解槽18a、本電解槽18bと、電極対20とを備え、前記隔壁12は、予備電解槽18aと本電解槽18bとを区分けして、各電解槽に析出する目的金属同士が混合することを防ぎ、かつ、前記予備電解槽18aと前記本電解槽18bとの間で電解液14を流通可能にする開口部12’を備えていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解装置およびそれを用いた電解採取方法に関する。より詳しくは、電解液から高純度の目的金属を連続的に、かつ、高い作業効率で電解採取できる電解装置およびそれを用いた電解採取方法に関する。

【背景技術】

【0002】

目的金属イオンを含む電解液(電解水溶液や溶融塩)から、電解(水溶液電解や溶融塩電解)によって目的金属を電解採取する方法において、原料となる電解液には、目的金属の他に、その他の金属(不純物)も含まれる。

【0003】

この不純物が、目的金属よりも生成自由エネルギーレベルが低い(電気化学的に「貴な」、イオン化傾向が小さい)金属イオンである場合、電解時において、目的金属よりも優先的に還元・析出され、目的金属に混入してしまう。このように、電解によって得られる目的金属中には、不純物(金属イオンまたは金属)が含有されてしまうことが広く知られている。

【0004】

目的金属の純度向上のために、電解採取を行うにあたって、以下のような対応が採用されている。

(1)原料電解液の精製度を上げて不純物金属イオンの混入量を減らす方法

(2)電解槽の材料選定、用具選定及び作業方法などを適宜選択・工夫して、これらに起因した不純物金属イオンの原料電解液中への混入を低下させ、結果として電解液中の不純物金属イオン濃度を低下させる方法

(3)電解の際、電流密度を目的金属が得られる程度までの大きさに留め、過度に電流密度を上昇させない方法(電流密度を上げると極間電圧が上昇し、生成自由エネルギーの高い側に存在する(電気化学的に「卑な」、イオン化傾向が大きい)金属イオンの不純物種までも析出させてしまうため)

(4)電解採取運転(本電解工程)に先立って、予備電解工程を実施して不純物を除去する方法

【0005】

これらの対応によって、目的金属がアルミニウム、マグネシウム、亜鉛などの従来の工業原料用金属については、所望の純度を達成することができていた。

しかしながら、より高い純度が要求される工業原料用金属である場合、上記対応では、所望の純度を達成することは困難である。

【0006】

たとえば、太陽電池用シリコン製造方法の一つである亜鉛還元法において、金属亜鉛が四塩化シリコンの還元剤として用いられるが、この亜鉛は、精留亜鉛(蒸留法によって得られた亜鉛)程度の純度、あるいはそれ以上の純度が要求される。

【0007】

このような要求にもかかわらず、電解法で得られる亜鉛(一般に「電気亜鉛」と称される。)の純度は、精留亜鉛の純度と比べて若干低い。

また、亜鉛還元法では、四塩化シリコンの還元剤として用いられる亜鉛は、該還元反応で副生した塩化亜鉛から溶融塩電解により採取されてリサイクルされたものであるが、電気亜鉛同様、依然として純度が低い。本業界では、より高い純度が要求される工業原料用金属を得る電解法やその装置が求められている。

【0008】

このような高純度の目的金属を得るための電解法(電解採取方法)や電解装置は、たとえば、特許文献1〜2に開示されている。

特許文献1では、高純度のチタンを得るための、溶融塩電解精製法によるチタン製造方法や該方法に使用される電解装置が開示されている。本方法は、予備的に原料チタンを電解精製し、電解浴中の不純物をチタンと共に陰極に析出させ析出物を陰極から取り除くか、又は該陰極を電解浴から引き出す予備電解工程と、前記予備電解工程で析出物を取り除いた陰極か、又は別途の陰極を電解浴に装入した後、原料チタンの電解精製を行う本電解工程とを有することを特徴としている。

【0009】

この製造方法の予備電解工程では、陰極の析出物を陰極から取り除くか、陰極自体を電解浴から取り出し別の陰極を電解浴に装入してから、原料チタンの電解精製を行う。そのため、操業は断続的になり、作業効率が悪く、時間的なロスも大きいという欠点がある。

【0010】

特許文献2では、高純度のチタンを得るとともに、低コストかつ操業工程が容易なチタンの製造方法や該方法に使用される電解装置が開示されている。本方法は、予備電極を電解浴に入れる挿入軸部とこれを支持する支持軸部とを備えた電解容器を用いて、原料チタンを精製するチタンの製造方法である。

【0011】

かかる製造方法は、予備電解後、挿入軸部と支持軸部とを原料チタンの中心部に位置させ、本電解中には、この挿入軸部を電解浴から引き上げて中心部から離脱させることを特徴としている。

【0012】

この方法は、前記特許文献1に記載の製造方法の改良法に相当するものであり、高純度のチタンを得ることができる。さらには特許文献1の製造方法よりも、作業効率は若干改善されて、時間的なロスが緩和されている。しかしながら、電極の取替え作業を必要とする、いわゆる回分法の一種であるため、作業効率に依然として改善の余地が求められる。さらには予備電極の引上げ回転設備など付帯設備の設置が必要であり運転が煩雑で経済的なコストも嵩むという改善点を残している。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−345379号公報

【特許文献2】特開2001−11682号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

上述のように、従来の技術において、電解採取法による高純度の目的金属を得る方法やその方法に使用される電解装置が知られているものの、依然として、作業効率性に改善の余地が多く残っている。

【0015】

すなわち、本発明の目的は、目的金属を含む電解液から不純物(特に、目的金属イオン化傾向が小さい金属イオンおよびその金属)の含有量が著しく低減された高純度な目的金属を、連続的に、かつ、高い作業効率で電解採取できる電解装置、および、このような電解装置を用いた電解採取方法を提供することである。

【課題を解決するための手段】

【0016】

本発明の電解装置は、目的金属を含む電解液から、高純度な目的金属を電解採取するための電解装置であって、

電解装置内に設置された隔壁と、

予備電解により電解液から低純度目的金属を得るための予備電解槽と、

前記予備電解槽内および前記本電解槽内に、それぞれ少なくとも一対の電極対とを備え、

前記隔壁は、予備電解槽と本電解槽とを区分けして、各電解槽に析出する目的金属同士が混合することを防ぎ、かつ、前記予備電解槽と前記本電解槽との間で電解液を流通可能にする開口部を備えていることを特徴とする。

【0017】

前記目的金属が、電解によって析出し、槽底に沈降する金属であり、前記隔壁の開口部が、目的金属が沈降する槽底よりも電解液の液面側に形成されていることが好ましい。

前記目的金属が、電解によって析出し、電解液の液面に浮遊する金属であり、前記隔壁の開口部が、目的金属が析出する液面よりも槽底側に形成されていることが好ましい。

【0018】

前記目的金属が亜鉛であり、前記電解液が塩化亜鉛を含む溶融塩であることが好ましい。

前記予備電解槽と前記本電解槽との容積比(予備電解槽の容積/本電解槽の容積)が、0.02〜0.50であることが好ましく、また、前記容積比が、0.05〜0.20であることがより好ましい。

【0019】

前記電極対が、単極電極対または双極電極対であることが好ましい。

本発明の高純度な目的金属を電解採取する方法は、上記の電解装置を用いて、下記工程(1)〜(4)を順次実施することを特徴とする。

【0020】

前記予備電解槽に目的金属を含む電解液を供給する工程(1)

前記予備電解槽で前記電解液を予備電解し、目的金属を含む低純度目的金属を予備電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(2)

本電解槽で予備電解された電解液を本電解し、目的金属を含む高純度目的金属を本電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(3)

本電解槽の槽底に沈降している、または電解液の液面に浮遊している目的金属を含む高純度目的金属を採取する工程(4)

【発明の効果】

【0021】

本発明によれば、目的金属を含む電解液から不純物(特に、目的金属よりもイオン化傾向が小さい金属イオンおよびその金属)の含有量が著しく低減された高純度な目的金属を、連続的に、かつ、高い作業効率で電解採取できる。

【図面の簡単な説明】

【0022】

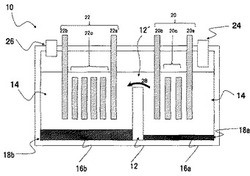

【図1】図1は、本発明に係る電解装置の一態様を示すための図である。

【図2】図2(a)は、電解によって槽底に沈降する目的金属を電解採取するための、本発明に係る電解装置の一態様を示すための図である。図2(b)および(C)は、電解によって液面に浮遊する目的金属を電解採取するための、本発明に係る電解装置の一態様を示すための図である。なお、図2(a)〜(C)にて示される電解装置では、便宜上、電極は省略されている。

【発明を実施するための形態】

【0023】

図面を適宜参照しながら本発明に係る電解装置およびそれを用いた電解採取方法について説明する。

[電解装置]

本発明の電解装置は、目的金属を含む電解液から、高純度な目的金属を電解採取するための電解装置である。かかる電解装置は、図1〜2にての付け番10に例示されるように、以下の構成を必須としている。

【0024】

電解装置内に設置された隔壁12

予備電解により電解液14から低純度目的金属16aを得るための予備電解槽18a

本電解により予備電解後の電解液14から高純度目的金属16bを得るための本電解槽18b

ここで、前記予備電解槽18a内および前記本電解槽18b内に、それぞれ少なくとも一対の電極対20、22とを備え、前記隔壁12は、予備電解槽18aと本電解槽18bとを区分けして、各電解槽に析出する目的金属同士(16aおよび16b)が混合することを防ぎ、かつ、前記予備電解槽18aと前記本電解槽18bとの間で電解液14を流通可能にする開口部12´を備えている。以下、本発明に係る電解装置の構成要件ごとに説明する。

【0025】

電解液

本発明における電解液とは、目的金属の他に、該目的金属よりも生成自由エネルギーレベルが低い(目的金属よりも、イオン化傾向が小さい、「貴な」)金属(不純物)を含むものであり、目的金属が水溶媒に溶解されたもの(水溶液)であってもよいし、目的金属の塩が溶融された状態のもの(溶融塩)であってもよい。

【0026】

すなわち、目的金属は、電解液に含まれる不純物金属よりも、生成自由エネルギーが高い金属であり、不純物金属の種類に応じて適宜選択される。具体例としては、たとえば、亜鉛、アルミニウム、マグネシウム、チタンなどが挙げられる。

【0027】

電解液が塩化亜鉛の溶融塩である場合、該溶融塩中には、塩化亜鉛の他に、鉄、ニッケル、銅などの不純物が含まれる。

また、電解液は、目的金属が水溶媒に溶解されたもの(水溶液)であってもよいし、目的金属の塩が溶融された状態のもの(溶融塩)であってもよい。

【0028】

水溶液である電解液としては、塩化亜鉛や硫酸亜鉛を含む水溶液などが挙げられ、溶融塩である電解液としては、塩化亜鉛、塩化アルミニウム、塩化マグネシウム、塩化チタンなどの溶融塩が挙げられる。

【0029】

なお、後述するように、本発明の電解装置を用いて、上記電解液から高純度の目的金属を採取する際、目的金属の密度(比重)が、電解液よりも大きい場合、予備電解槽および本電解槽の槽底に沈降するのに対して、目的金属の密度(比重)が、電解液よりも小さい場合、液面に浮遊する。

【0030】

隔壁

本発明に係る電解装置において、隔壁は、図1の付け番12に示されるように、予備電解槽18aと本電解槽18bとを区分けし、各電解槽に析出する目的金属同士(付け番16a、16b)が混合することを防いでいる。また、該隔壁には、前記予備電解槽18aと前記本電解槽18bとの間で電解液14を流通可能にする開口部12´を備えている。ここで、開口部の設定位置は、電解によって、電解液から生成した目的金属が滞留する位置(槽底または液面)に応じて、適宜変更される。

【0031】

たとえば、図2aに図示されるように、電解によって目的金属16a〜bが槽底に沈降する場合、開口部12´は、槽底よりも液面側に形成されている。一方、図2b〜Cに図示されるように、目的金属16a〜bが電解液の液面に浮遊する場合、開口部12´は、液面よりも槽底側に形成される。この予備電解槽には、純度が低い目的金属(低純度目的金属16a)が沈降または浮遊し、本電解槽には、純度が高い目的金属(高純度目的金属16b)が沈降または浮遊する。

【0032】

例えば、電解液が塩化亜鉛溶融塩である場合、目的金属である亜鉛は、電解液よりも大きい比重を有するために、電解によって槽底に沈降する。そのため、開口部は、槽底よりも液面側に形成されている。

【0033】

また、電解液が塩化マグネシウム溶融塩である場合、目的金属であるマグネシウムは、電解液よりも小さい比重を有するために、電解によって液面に浮遊する。そのため、開口部は、液面よりも槽底側に形成されている。

【0034】

なお、隔壁は、強度保持という観点からは、電解室の壁面に固定されていることが好ましい。

また、隔壁の材質は、後述する電解槽の材質と同様に、特に限定されず、電解液および生成する目的金属の種類に応じて適宜選択される。

【0035】

電解室(予備電解槽および本電解槽)

本発明に係る電解装置は、図1〜2にて図示されるように、前記隔壁12により区分けされた予備電解槽18aと本電解槽18bとを有する。

【0036】

ここで、予備電解槽は、予備電解により電解液から低純度目的金属を得るための槽であり、本電解槽は、本電解により予備電解後の電解液から高純度目的金属を得るための槽である。

【0037】

また、予備電解槽と本電解槽の電極端子は通常、並列接続されているが、この場合、本電解槽と予備電解槽の容積の比率は本電解槽と予備電解槽の電解電流の比率と概ね同じ値になる。換言すれば、電解により生成する目的金属の量は電解電流に比例するので、本電解槽と予備電解槽の容積の比率は、本電解槽と予備電解槽の目的金属生成量の比率と概ね同じ値になる。これらを考慮すると、前記予備電解槽と前記本電解槽との容積比(予備電解槽の容積/本電解槽の容積)は、0.02〜0.5であることが好ましく、0.05〜0.2であることがより好ましい。上記容積比が0.5を超えると、予備電解槽で生成する目的金属の量が過剰に多くなり、本電解槽にて生成する目的金属を、不純物除去のため別途処理する必要がある場合があり、工業的に好ましくない。また、容積比が0.02未満では、予備電解槽にて、電解液を十分に電解することができず、不純物を十分に除去できないことがある。

【0038】

また、予備電解槽、本電解槽の材質は、隔壁の材質と同様に、特に限定されず、電解液および生成する目的金属の種類に応じて適宜選択される。たとえば、塩化亜鉛溶融塩を電解液とし、生成する目的金属を亜鉛とした場合、電解によって生じる塩素、亜鉛によって腐食・浸食されない材質であればよい。たとえば、予備電解槽、本電解槽および隔壁の材質は、石英ガラスや、炭化珪素、窒化珪素などのセラミックス、または、アルミナおよびシリカを主体とする耐火物であることが好ましい。

【0039】

なお、不純物としてFe、Ni等が電解液に混入しても、該不純物を予備電解槽で電解液から十分除去できるのであれば、電解槽および、電解液供給装置などの付帯設備の一部の材質を鉄製や、ステンレスなどの鉄合金製のものにして、設備コストを大幅に低減することが可能である。

【0040】

電極対

本発明に係る電解装置は、予備電解槽内および本電解槽内に、それぞれ少なくとも一対の電極対を備える(図1〜2の付け番20,22)。この電極の形状、材質については特に限定されないが、平板状(特に、電極表面に溝が形成された平板状)であって、材質としてグラファイトなどの炭素系材料である電極が好ましい。また、電極にて析出する目的金属の合金化による浸食の問題が生じない範囲で、金属を選択することもできる。

【0041】

前記電極対としては、設置スペースを小さくする観点からは、前記電極対は、単極電極対(モノポーラ)でもよく、電解反応速度を向上できる観点からは、前記電極対は、双極電極対(バイポーラ)であることが好ましい。

【0042】

なお、図1では、付け番20および22は、それぞれ、予備電解槽18a内に設置された電極、本電解槽18b内に設置された電極を示している。また、図1で示されるように、電極対として、単極電極対(モノポーラ)と、単極電極対の間に位置する中間電極として、少なくとも1対の双極電極対(バイポーラ)とが併設されていてもよい。

【0043】

その他の構成

図1に図示されるように、予備電解槽18a側の電解槽上部に電解液投入口24を設けてもよい。また、電解液が金属塩化物の溶融塩である場合、電解によって生じる塩素を抜きだすために、塩素ガスの抜出口を儲けてもよい。図1では、本電解槽18b側の電解槽上部に、塩素ガス抜出口26が設けられている態様が示される。

【0044】

[電解装置を用いた電解採取方法]

本発明の高純度な目的金属を電解採取する方法(電解採取方法)は、上記の電解装置を用いて、下記工程(1)〜(4)を順次実施することを特徴とする。

予備電解槽に目的金属を含む電解液を供給する工程(1)

予備電解槽で前記電解液を予備電解し、目的金属を含む低純度目的金属を析出させ、該低純度目的金属を予備電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(2)

本電解槽で予備電解された電解液を本電解し、目的金属を含む高純度目的金属を析出させ、該高純度目的金属を本電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(3)

本電解槽の槽底に沈降している、または電解液の液面に浮遊している目的金属を含む高純度目的金属を採取する工程(4)

【0045】

以下、本発明の電解採取方法について詳述する。

本発明の電解採取方法では、工程(1)として、予備電解槽に目的金属を含む電解液を供給する。ここで、たとえば、図1の付け番24で示されるような、電解液投入口を介して、予備電解槽に電解液を供給することができる。

【0046】

また、電解液を溶融塩とする場合、電解温度は、目的金属の塩(不純物塩を含む)および電解によって生成する目的金属を溶融状態にせしめる温度(目的金属の塩の融点、生成する目的金属の融点以上の温度)に設定することが好ましい。

【0047】

たとえば、電解液として塩化亜鉛(支持電解質:アルカリ塩化物)を用いる場合、電解温度を、450〜650℃に設定する。このような温度範囲は、塩化亜鉛の融点(283℃)、亜鉛(419℃)の融点よりも高く、電解液も生成する目的金属も溶融状態にすることができ、取り扱い性に優れる。なお、塩化亜鉛には、支持電解質として、塩化ナトリウムを40モル%含む場合、この混合溶融塩(電解液)の融点は、約380℃である。

【0048】

工程(1)の後、予備電解槽で前記電解液を予備電解し、目的金属を含む低純度目的金属を予備電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(2)を実施する。

【0049】

ここで、電解液が溶融塩化亜鉛(不純物として鉄、ニッケル、銅を含む。)である場合、予備電解によって、電極対の陰極近傍に亜鉛(溶融亜鉛)が不純物の鉄、ニッケル、銅などと一緒に析出するとともに、陽極近傍では塩素が発生する。析出した不純物を含む溶融亜鉛は、塩化亜鉛溶融塩よりも大きな密度を有するために、沈降して、低純度目的金属として予備電解槽の槽底に滞留する。ここで、槽底に滞留する溶融亜鉛には、鉄、ニッケル、銅などの不純物が濃縮して含まれるために、予備電解後の電解液中には、これらの不純物の含有量は低減している。なお、この低純度目的金属を予備電解槽の槽底から連続的または断続的に抜き出して、たとえば蒸留精製装置などを用いた精製処理をして、不純物金属を分離・除去して、純度が高い目的金属を得ることもできる。

【0050】

一方、陽極から気泡として発生する塩素は、電解液中を上昇し、液面において捕集される。ここで、この塩素気泡の移動が、予備電解の陰極と陽極との間において対流を生じせしめ(図示せず)、さらにこの対流によって、図1〜2の付け番28に示されるように、予備電解槽18aから開口部12´を介した本電解槽18bへ電解液の流れが生じるように設計されていることが好ましい。

【0051】

工程(3)では、予備電解を終え、開口部を介して本電解槽へと移動してきた電解液を本電解して、本電解槽の槽底または電解液の液面にて高純度目的金属を回収する。

工程(2)〜(3)において析出させる目的金属(低純度目的金属および高純度目的金属)の量は、電解液中の不純物の含有量によって決定される。すなわち、該電解液において、不純物含有量が多い場合は、予備電解槽で析出させる亜鉛量を多くすることになる。

【0052】

たとえば、工程(2)〜(3)で析出させる目的金属の量は、工程(3)の析出量を1とした場合、工程(2)の析出量を0.02〜0.5にするとよく、より好ましくは、0.05〜0.2にするとよい。

【0053】

工程(2)〜(3)における析出量の制御は、各電解槽に配置する電極対の数および本電解槽の電解電流と予備電解槽との電解電流比率を調整することで達成し得る。

ここで、図1の付け番20cおよび22cに示されるように、電極対として双極電極対を有する場合、電極対間(陽極−陰極間)に設置された双極電極対(中間電極)の数によって調整することができる。

【0054】

また、「電解室(予備電解槽および本電解槽)」の項にて述べたように、本電解槽と予備電解槽との容積比率は、本電解槽と予備電解槽との電解電流比率と概ね同じ値になる。そのため、電解電流比率を調製するために、容積比(予備電解槽の容積/本電解槽の容積)を適宜設定することができ、好ましくは0.02〜0.5、より好ましくは0.05〜0.2に設定することができる。

【0055】

また、工程(2)〜(3)にて電解するにあたっては、予備電解槽と本電解槽における電流の按分比率が所望の範囲になるように、双方に配置される電極の電極間距離を調整することが好ましい。この場合、予備電解槽に配置される電極の電極間距離と中間電極の数を調整することがより好ましい。

【0056】

電解液が溶融塩化亜鉛(不純物として鉄、ニッケル、銅を含む。)である場合、本電解によって、予備電解(工程2)と同様に、電極対の陰極近傍に亜鉛(溶融亜鉛)が析出するとともに、陽極近傍では塩素が発生する。本電解により生成する溶融亜鉛は、高純度目的金属として、本電解槽の槽底に滞留する。この溶融亜鉛は、槽底から連続的または断続的に抜き出される(採取される)。採取された亜鉛における不純物(鉄、ニッケル、銅など)量は、著しく低減されており、該亜鉛は著しく高い純度を有する。

【0057】

本発明の電解採取方法によって得られた高純度目的金属は、極めて高い純度が要求される用途において好適に使用される。たとえば、本発明の採取方法によって得られた高純度目的金属が高純度亜鉛である場合、該高純度亜鉛は、亜鉛還元法(太陽電池用シリコンの製造方法の一例)における四塩化シリコンの還元剤として好適に利用される。

【0058】

電解液が溶融塩化亜鉛である場合、予備電解槽および本電解槽中の陽極から発生した塩素ガスは、図1の付け番26で示されるような塩素ガス抜出口を介して電解槽10の外部へ抜き出されて回収することができる。回収された塩素ガスは、リサイクルすることができる。たとえば、該塩素ガスは、亜鉛還元法の原料である四塩化珪素の製造用として供することができる。

【実施例】

【0059】

本発明に係る電解装置およびそれを用いた高純度な目的金属を電解採取する方法について、実施例を用いて説明するが、本発明はこれらに限定されるものではない。

【0060】

[実施例1]

本実施例では、縦50mm、横150mm、高さ200mmの電解槽を用いた。電解槽は槽内が、槽底から100mmの位置に円形の開口部(直径20mm)を有する隔壁(石英ガラス製)で仕切られ、該隔壁によって予備電解槽と本電解槽とに区画されている。ここで予備電解槽は、縦50mm、横50mm、高さ200mm、本電解槽は、縦50mm、横100mm、高さ200mmとした。前記予備電解槽と前記本電解槽との容積比(予備電解槽の容積/本電解槽の容積)は0.5であった。予備電解槽には、幅:20mm、厚さ:10mm、長さ:200mm、のグラファイト製電極を2枚、電極間距離:15mmで配置し、本電解槽には同じグラファイト製の電極を3枚、電極間距離:15mm間隔で配置した。本電解槽においては、3枚の電極のうち中央の1枚がアノード(正極)、両端の2枚をカソード(負極)となるように、直列に電源を接続した。また、予備電解槽の電極を直列に別の電源に接続した。

【0061】

この電解槽に、原料として清浄な塩化亜鉛電解液(溶融塩化亜鉛)(塩化亜鉛:塩化ナトリウム=60:40(質量比)、液温:500℃)1650gを装入した。このとき、各電解槽における電解液レベルは電解槽下端より150mmの深さに位置していた。

【0062】

次いで、予備電解槽、本電解槽に、それぞれ、5a、10aの電流を印加して、11時間電解を行った。

電解に伴い消費される塩化亜鉛を補うため、電解開始から1時間経過するごとに30gの塩化亜鉛を計10回、予備電解槽に追加投入した。追加投入された塩化亜鉛には不純物成分としAl:10ppm、Fe:59ppm、Ni:2ppmが含有されていた。電解終了後に取り出した各槽で析出した溶融亜鉛の不純物濃度を、原料である溶融塩化亜鉛中の濃度及び電解後における電解液中の濃度とともに表1に示す。

【0063】

【表1】

表1に示されるように、原料として使用された溶融塩化亜鉛中の不純物のうち、特に、目的金属であるZnよりもイオン化傾向が小さい金属(Fe、Ni)は予備電解によって、電解液から析出亜鉛中に分離濃縮され、さらに本電解によって、これらの不純物の含有量が著しく低減された溶融亜鉛を、連続的かつ作業効率良く電解採取できたことが理解される。

【産業上の利用可能性】

【0064】

本発明によれば、目的金属を含む電解液から不純物(特に、目的金属よりもイオン化傾向が小さい金属イオンおよびその金属)の含有量が著しく低減された高純度な目的金属を、連続的にかつ高い作業効率で電解採取できる電解装置および、このような電解装置を用いた電解採取方法を提供することができる。

【符号の説明】

【0065】

10:電解装置

12:隔壁

12´:開口部

14:電解液

16a:低純度目的金属

16b:高純度目的金属

18a:予備電解槽

18b:本電解槽

20、22:電極(対)

20a、22a:陽極(単極電極)

20b、22b:陰極(単極電極)

20c、22c:中間電極(双極電極)

24:電解液投入口

26:塩素ガス抜出口

28:予備電解槽から本電解槽へ電解液の流れ

【技術分野】

【0001】

本発明は、電解装置およびそれを用いた電解採取方法に関する。より詳しくは、電解液から高純度の目的金属を連続的に、かつ、高い作業効率で電解採取できる電解装置およびそれを用いた電解採取方法に関する。

【背景技術】

【0002】

目的金属イオンを含む電解液(電解水溶液や溶融塩)から、電解(水溶液電解や溶融塩電解)によって目的金属を電解採取する方法において、原料となる電解液には、目的金属の他に、その他の金属(不純物)も含まれる。

【0003】

この不純物が、目的金属よりも生成自由エネルギーレベルが低い(電気化学的に「貴な」、イオン化傾向が小さい)金属イオンである場合、電解時において、目的金属よりも優先的に還元・析出され、目的金属に混入してしまう。このように、電解によって得られる目的金属中には、不純物(金属イオンまたは金属)が含有されてしまうことが広く知られている。

【0004】

目的金属の純度向上のために、電解採取を行うにあたって、以下のような対応が採用されている。

(1)原料電解液の精製度を上げて不純物金属イオンの混入量を減らす方法

(2)電解槽の材料選定、用具選定及び作業方法などを適宜選択・工夫して、これらに起因した不純物金属イオンの原料電解液中への混入を低下させ、結果として電解液中の不純物金属イオン濃度を低下させる方法

(3)電解の際、電流密度を目的金属が得られる程度までの大きさに留め、過度に電流密度を上昇させない方法(電流密度を上げると極間電圧が上昇し、生成自由エネルギーの高い側に存在する(電気化学的に「卑な」、イオン化傾向が大きい)金属イオンの不純物種までも析出させてしまうため)

(4)電解採取運転(本電解工程)に先立って、予備電解工程を実施して不純物を除去する方法

【0005】

これらの対応によって、目的金属がアルミニウム、マグネシウム、亜鉛などの従来の工業原料用金属については、所望の純度を達成することができていた。

しかしながら、より高い純度が要求される工業原料用金属である場合、上記対応では、所望の純度を達成することは困難である。

【0006】

たとえば、太陽電池用シリコン製造方法の一つである亜鉛還元法において、金属亜鉛が四塩化シリコンの還元剤として用いられるが、この亜鉛は、精留亜鉛(蒸留法によって得られた亜鉛)程度の純度、あるいはそれ以上の純度が要求される。

【0007】

このような要求にもかかわらず、電解法で得られる亜鉛(一般に「電気亜鉛」と称される。)の純度は、精留亜鉛の純度と比べて若干低い。

また、亜鉛還元法では、四塩化シリコンの還元剤として用いられる亜鉛は、該還元反応で副生した塩化亜鉛から溶融塩電解により採取されてリサイクルされたものであるが、電気亜鉛同様、依然として純度が低い。本業界では、より高い純度が要求される工業原料用金属を得る電解法やその装置が求められている。

【0008】

このような高純度の目的金属を得るための電解法(電解採取方法)や電解装置は、たとえば、特許文献1〜2に開示されている。

特許文献1では、高純度のチタンを得るための、溶融塩電解精製法によるチタン製造方法や該方法に使用される電解装置が開示されている。本方法は、予備的に原料チタンを電解精製し、電解浴中の不純物をチタンと共に陰極に析出させ析出物を陰極から取り除くか、又は該陰極を電解浴から引き出す予備電解工程と、前記予備電解工程で析出物を取り除いた陰極か、又は別途の陰極を電解浴に装入した後、原料チタンの電解精製を行う本電解工程とを有することを特徴としている。

【0009】

この製造方法の予備電解工程では、陰極の析出物を陰極から取り除くか、陰極自体を電解浴から取り出し別の陰極を電解浴に装入してから、原料チタンの電解精製を行う。そのため、操業は断続的になり、作業効率が悪く、時間的なロスも大きいという欠点がある。

【0010】

特許文献2では、高純度のチタンを得るとともに、低コストかつ操業工程が容易なチタンの製造方法や該方法に使用される電解装置が開示されている。本方法は、予備電極を電解浴に入れる挿入軸部とこれを支持する支持軸部とを備えた電解容器を用いて、原料チタンを精製するチタンの製造方法である。

【0011】

かかる製造方法は、予備電解後、挿入軸部と支持軸部とを原料チタンの中心部に位置させ、本電解中には、この挿入軸部を電解浴から引き上げて中心部から離脱させることを特徴としている。

【0012】

この方法は、前記特許文献1に記載の製造方法の改良法に相当するものであり、高純度のチタンを得ることができる。さらには特許文献1の製造方法よりも、作業効率は若干改善されて、時間的なロスが緩和されている。しかしながら、電極の取替え作業を必要とする、いわゆる回分法の一種であるため、作業効率に依然として改善の余地が求められる。さらには予備電極の引上げ回転設備など付帯設備の設置が必要であり運転が煩雑で経済的なコストも嵩むという改善点を残している。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−345379号公報

【特許文献2】特開2001−11682号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

上述のように、従来の技術において、電解採取法による高純度の目的金属を得る方法やその方法に使用される電解装置が知られているものの、依然として、作業効率性に改善の余地が多く残っている。

【0015】

すなわち、本発明の目的は、目的金属を含む電解液から不純物(特に、目的金属イオン化傾向が小さい金属イオンおよびその金属)の含有量が著しく低減された高純度な目的金属を、連続的に、かつ、高い作業効率で電解採取できる電解装置、および、このような電解装置を用いた電解採取方法を提供することである。

【課題を解決するための手段】

【0016】

本発明の電解装置は、目的金属を含む電解液から、高純度な目的金属を電解採取するための電解装置であって、

電解装置内に設置された隔壁と、

予備電解により電解液から低純度目的金属を得るための予備電解槽と、

前記予備電解槽内および前記本電解槽内に、それぞれ少なくとも一対の電極対とを備え、

前記隔壁は、予備電解槽と本電解槽とを区分けして、各電解槽に析出する目的金属同士が混合することを防ぎ、かつ、前記予備電解槽と前記本電解槽との間で電解液を流通可能にする開口部を備えていることを特徴とする。

【0017】

前記目的金属が、電解によって析出し、槽底に沈降する金属であり、前記隔壁の開口部が、目的金属が沈降する槽底よりも電解液の液面側に形成されていることが好ましい。

前記目的金属が、電解によって析出し、電解液の液面に浮遊する金属であり、前記隔壁の開口部が、目的金属が析出する液面よりも槽底側に形成されていることが好ましい。

【0018】

前記目的金属が亜鉛であり、前記電解液が塩化亜鉛を含む溶融塩であることが好ましい。

前記予備電解槽と前記本電解槽との容積比(予備電解槽の容積/本電解槽の容積)が、0.02〜0.50であることが好ましく、また、前記容積比が、0.05〜0.20であることがより好ましい。

【0019】

前記電極対が、単極電極対または双極電極対であることが好ましい。

本発明の高純度な目的金属を電解採取する方法は、上記の電解装置を用いて、下記工程(1)〜(4)を順次実施することを特徴とする。

【0020】

前記予備電解槽に目的金属を含む電解液を供給する工程(1)

前記予備電解槽で前記電解液を予備電解し、目的金属を含む低純度目的金属を予備電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(2)

本電解槽で予備電解された電解液を本電解し、目的金属を含む高純度目的金属を本電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(3)

本電解槽の槽底に沈降している、または電解液の液面に浮遊している目的金属を含む高純度目的金属を採取する工程(4)

【発明の効果】

【0021】

本発明によれば、目的金属を含む電解液から不純物(特に、目的金属よりもイオン化傾向が小さい金属イオンおよびその金属)の含有量が著しく低減された高純度な目的金属を、連続的に、かつ、高い作業効率で電解採取できる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明に係る電解装置の一態様を示すための図である。

【図2】図2(a)は、電解によって槽底に沈降する目的金属を電解採取するための、本発明に係る電解装置の一態様を示すための図である。図2(b)および(C)は、電解によって液面に浮遊する目的金属を電解採取するための、本発明に係る電解装置の一態様を示すための図である。なお、図2(a)〜(C)にて示される電解装置では、便宜上、電極は省略されている。

【発明を実施するための形態】

【0023】

図面を適宜参照しながら本発明に係る電解装置およびそれを用いた電解採取方法について説明する。

[電解装置]

本発明の電解装置は、目的金属を含む電解液から、高純度な目的金属を電解採取するための電解装置である。かかる電解装置は、図1〜2にての付け番10に例示されるように、以下の構成を必須としている。

【0024】

電解装置内に設置された隔壁12

予備電解により電解液14から低純度目的金属16aを得るための予備電解槽18a

本電解により予備電解後の電解液14から高純度目的金属16bを得るための本電解槽18b

ここで、前記予備電解槽18a内および前記本電解槽18b内に、それぞれ少なくとも一対の電極対20、22とを備え、前記隔壁12は、予備電解槽18aと本電解槽18bとを区分けして、各電解槽に析出する目的金属同士(16aおよび16b)が混合することを防ぎ、かつ、前記予備電解槽18aと前記本電解槽18bとの間で電解液14を流通可能にする開口部12´を備えている。以下、本発明に係る電解装置の構成要件ごとに説明する。

【0025】

電解液

本発明における電解液とは、目的金属の他に、該目的金属よりも生成自由エネルギーレベルが低い(目的金属よりも、イオン化傾向が小さい、「貴な」)金属(不純物)を含むものであり、目的金属が水溶媒に溶解されたもの(水溶液)であってもよいし、目的金属の塩が溶融された状態のもの(溶融塩)であってもよい。

【0026】

すなわち、目的金属は、電解液に含まれる不純物金属よりも、生成自由エネルギーが高い金属であり、不純物金属の種類に応じて適宜選択される。具体例としては、たとえば、亜鉛、アルミニウム、マグネシウム、チタンなどが挙げられる。

【0027】

電解液が塩化亜鉛の溶融塩である場合、該溶融塩中には、塩化亜鉛の他に、鉄、ニッケル、銅などの不純物が含まれる。

また、電解液は、目的金属が水溶媒に溶解されたもの(水溶液)であってもよいし、目的金属の塩が溶融された状態のもの(溶融塩)であってもよい。

【0028】

水溶液である電解液としては、塩化亜鉛や硫酸亜鉛を含む水溶液などが挙げられ、溶融塩である電解液としては、塩化亜鉛、塩化アルミニウム、塩化マグネシウム、塩化チタンなどの溶融塩が挙げられる。

【0029】

なお、後述するように、本発明の電解装置を用いて、上記電解液から高純度の目的金属を採取する際、目的金属の密度(比重)が、電解液よりも大きい場合、予備電解槽および本電解槽の槽底に沈降するのに対して、目的金属の密度(比重)が、電解液よりも小さい場合、液面に浮遊する。

【0030】

隔壁

本発明に係る電解装置において、隔壁は、図1の付け番12に示されるように、予備電解槽18aと本電解槽18bとを区分けし、各電解槽に析出する目的金属同士(付け番16a、16b)が混合することを防いでいる。また、該隔壁には、前記予備電解槽18aと前記本電解槽18bとの間で電解液14を流通可能にする開口部12´を備えている。ここで、開口部の設定位置は、電解によって、電解液から生成した目的金属が滞留する位置(槽底または液面)に応じて、適宜変更される。

【0031】

たとえば、図2aに図示されるように、電解によって目的金属16a〜bが槽底に沈降する場合、開口部12´は、槽底よりも液面側に形成されている。一方、図2b〜Cに図示されるように、目的金属16a〜bが電解液の液面に浮遊する場合、開口部12´は、液面よりも槽底側に形成される。この予備電解槽には、純度が低い目的金属(低純度目的金属16a)が沈降または浮遊し、本電解槽には、純度が高い目的金属(高純度目的金属16b)が沈降または浮遊する。

【0032】

例えば、電解液が塩化亜鉛溶融塩である場合、目的金属である亜鉛は、電解液よりも大きい比重を有するために、電解によって槽底に沈降する。そのため、開口部は、槽底よりも液面側に形成されている。

【0033】

また、電解液が塩化マグネシウム溶融塩である場合、目的金属であるマグネシウムは、電解液よりも小さい比重を有するために、電解によって液面に浮遊する。そのため、開口部は、液面よりも槽底側に形成されている。

【0034】

なお、隔壁は、強度保持という観点からは、電解室の壁面に固定されていることが好ましい。

また、隔壁の材質は、後述する電解槽の材質と同様に、特に限定されず、電解液および生成する目的金属の種類に応じて適宜選択される。

【0035】

電解室(予備電解槽および本電解槽)

本発明に係る電解装置は、図1〜2にて図示されるように、前記隔壁12により区分けされた予備電解槽18aと本電解槽18bとを有する。

【0036】

ここで、予備電解槽は、予備電解により電解液から低純度目的金属を得るための槽であり、本電解槽は、本電解により予備電解後の電解液から高純度目的金属を得るための槽である。

【0037】

また、予備電解槽と本電解槽の電極端子は通常、並列接続されているが、この場合、本電解槽と予備電解槽の容積の比率は本電解槽と予備電解槽の電解電流の比率と概ね同じ値になる。換言すれば、電解により生成する目的金属の量は電解電流に比例するので、本電解槽と予備電解槽の容積の比率は、本電解槽と予備電解槽の目的金属生成量の比率と概ね同じ値になる。これらを考慮すると、前記予備電解槽と前記本電解槽との容積比(予備電解槽の容積/本電解槽の容積)は、0.02〜0.5であることが好ましく、0.05〜0.2であることがより好ましい。上記容積比が0.5を超えると、予備電解槽で生成する目的金属の量が過剰に多くなり、本電解槽にて生成する目的金属を、不純物除去のため別途処理する必要がある場合があり、工業的に好ましくない。また、容積比が0.02未満では、予備電解槽にて、電解液を十分に電解することができず、不純物を十分に除去できないことがある。

【0038】

また、予備電解槽、本電解槽の材質は、隔壁の材質と同様に、特に限定されず、電解液および生成する目的金属の種類に応じて適宜選択される。たとえば、塩化亜鉛溶融塩を電解液とし、生成する目的金属を亜鉛とした場合、電解によって生じる塩素、亜鉛によって腐食・浸食されない材質であればよい。たとえば、予備電解槽、本電解槽および隔壁の材質は、石英ガラスや、炭化珪素、窒化珪素などのセラミックス、または、アルミナおよびシリカを主体とする耐火物であることが好ましい。

【0039】

なお、不純物としてFe、Ni等が電解液に混入しても、該不純物を予備電解槽で電解液から十分除去できるのであれば、電解槽および、電解液供給装置などの付帯設備の一部の材質を鉄製や、ステンレスなどの鉄合金製のものにして、設備コストを大幅に低減することが可能である。

【0040】

電極対

本発明に係る電解装置は、予備電解槽内および本電解槽内に、それぞれ少なくとも一対の電極対を備える(図1〜2の付け番20,22)。この電極の形状、材質については特に限定されないが、平板状(特に、電極表面に溝が形成された平板状)であって、材質としてグラファイトなどの炭素系材料である電極が好ましい。また、電極にて析出する目的金属の合金化による浸食の問題が生じない範囲で、金属を選択することもできる。

【0041】

前記電極対としては、設置スペースを小さくする観点からは、前記電極対は、単極電極対(モノポーラ)でもよく、電解反応速度を向上できる観点からは、前記電極対は、双極電極対(バイポーラ)であることが好ましい。

【0042】

なお、図1では、付け番20および22は、それぞれ、予備電解槽18a内に設置された電極、本電解槽18b内に設置された電極を示している。また、図1で示されるように、電極対として、単極電極対(モノポーラ)と、単極電極対の間に位置する中間電極として、少なくとも1対の双極電極対(バイポーラ)とが併設されていてもよい。

【0043】

その他の構成

図1に図示されるように、予備電解槽18a側の電解槽上部に電解液投入口24を設けてもよい。また、電解液が金属塩化物の溶融塩である場合、電解によって生じる塩素を抜きだすために、塩素ガスの抜出口を儲けてもよい。図1では、本電解槽18b側の電解槽上部に、塩素ガス抜出口26が設けられている態様が示される。

【0044】

[電解装置を用いた電解採取方法]

本発明の高純度な目的金属を電解採取する方法(電解採取方法)は、上記の電解装置を用いて、下記工程(1)〜(4)を順次実施することを特徴とする。

予備電解槽に目的金属を含む電解液を供給する工程(1)

予備電解槽で前記電解液を予備電解し、目的金属を含む低純度目的金属を析出させ、該低純度目的金属を予備電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(2)

本電解槽で予備電解された電解液を本電解し、目的金属を含む高純度目的金属を析出させ、該高純度目的金属を本電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(3)

本電解槽の槽底に沈降している、または電解液の液面に浮遊している目的金属を含む高純度目的金属を採取する工程(4)

【0045】

以下、本発明の電解採取方法について詳述する。

本発明の電解採取方法では、工程(1)として、予備電解槽に目的金属を含む電解液を供給する。ここで、たとえば、図1の付け番24で示されるような、電解液投入口を介して、予備電解槽に電解液を供給することができる。

【0046】

また、電解液を溶融塩とする場合、電解温度は、目的金属の塩(不純物塩を含む)および電解によって生成する目的金属を溶融状態にせしめる温度(目的金属の塩の融点、生成する目的金属の融点以上の温度)に設定することが好ましい。

【0047】

たとえば、電解液として塩化亜鉛(支持電解質:アルカリ塩化物)を用いる場合、電解温度を、450〜650℃に設定する。このような温度範囲は、塩化亜鉛の融点(283℃)、亜鉛(419℃)の融点よりも高く、電解液も生成する目的金属も溶融状態にすることができ、取り扱い性に優れる。なお、塩化亜鉛には、支持電解質として、塩化ナトリウムを40モル%含む場合、この混合溶融塩(電解液)の融点は、約380℃である。

【0048】

工程(1)の後、予備電解槽で前記電解液を予備電解し、目的金属を含む低純度目的金属を予備電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(2)を実施する。

【0049】

ここで、電解液が溶融塩化亜鉛(不純物として鉄、ニッケル、銅を含む。)である場合、予備電解によって、電極対の陰極近傍に亜鉛(溶融亜鉛)が不純物の鉄、ニッケル、銅などと一緒に析出するとともに、陽極近傍では塩素が発生する。析出した不純物を含む溶融亜鉛は、塩化亜鉛溶融塩よりも大きな密度を有するために、沈降して、低純度目的金属として予備電解槽の槽底に滞留する。ここで、槽底に滞留する溶融亜鉛には、鉄、ニッケル、銅などの不純物が濃縮して含まれるために、予備電解後の電解液中には、これらの不純物の含有量は低減している。なお、この低純度目的金属を予備電解槽の槽底から連続的または断続的に抜き出して、たとえば蒸留精製装置などを用いた精製処理をして、不純物金属を分離・除去して、純度が高い目的金属を得ることもできる。

【0050】

一方、陽極から気泡として発生する塩素は、電解液中を上昇し、液面において捕集される。ここで、この塩素気泡の移動が、予備電解の陰極と陽極との間において対流を生じせしめ(図示せず)、さらにこの対流によって、図1〜2の付け番28に示されるように、予備電解槽18aから開口部12´を介した本電解槽18bへ電解液の流れが生じるように設計されていることが好ましい。

【0051】

工程(3)では、予備電解を終え、開口部を介して本電解槽へと移動してきた電解液を本電解して、本電解槽の槽底または電解液の液面にて高純度目的金属を回収する。

工程(2)〜(3)において析出させる目的金属(低純度目的金属および高純度目的金属)の量は、電解液中の不純物の含有量によって決定される。すなわち、該電解液において、不純物含有量が多い場合は、予備電解槽で析出させる亜鉛量を多くすることになる。

【0052】

たとえば、工程(2)〜(3)で析出させる目的金属の量は、工程(3)の析出量を1とした場合、工程(2)の析出量を0.02〜0.5にするとよく、より好ましくは、0.05〜0.2にするとよい。

【0053】

工程(2)〜(3)における析出量の制御は、各電解槽に配置する電極対の数および本電解槽の電解電流と予備電解槽との電解電流比率を調整することで達成し得る。

ここで、図1の付け番20cおよび22cに示されるように、電極対として双極電極対を有する場合、電極対間(陽極−陰極間)に設置された双極電極対(中間電極)の数によって調整することができる。

【0054】

また、「電解室(予備電解槽および本電解槽)」の項にて述べたように、本電解槽と予備電解槽との容積比率は、本電解槽と予備電解槽との電解電流比率と概ね同じ値になる。そのため、電解電流比率を調製するために、容積比(予備電解槽の容積/本電解槽の容積)を適宜設定することができ、好ましくは0.02〜0.5、より好ましくは0.05〜0.2に設定することができる。

【0055】

また、工程(2)〜(3)にて電解するにあたっては、予備電解槽と本電解槽における電流の按分比率が所望の範囲になるように、双方に配置される電極の電極間距離を調整することが好ましい。この場合、予備電解槽に配置される電極の電極間距離と中間電極の数を調整することがより好ましい。

【0056】

電解液が溶融塩化亜鉛(不純物として鉄、ニッケル、銅を含む。)である場合、本電解によって、予備電解(工程2)と同様に、電極対の陰極近傍に亜鉛(溶融亜鉛)が析出するとともに、陽極近傍では塩素が発生する。本電解により生成する溶融亜鉛は、高純度目的金属として、本電解槽の槽底に滞留する。この溶融亜鉛は、槽底から連続的または断続的に抜き出される(採取される)。採取された亜鉛における不純物(鉄、ニッケル、銅など)量は、著しく低減されており、該亜鉛は著しく高い純度を有する。

【0057】

本発明の電解採取方法によって得られた高純度目的金属は、極めて高い純度が要求される用途において好適に使用される。たとえば、本発明の採取方法によって得られた高純度目的金属が高純度亜鉛である場合、該高純度亜鉛は、亜鉛還元法(太陽電池用シリコンの製造方法の一例)における四塩化シリコンの還元剤として好適に利用される。

【0058】

電解液が溶融塩化亜鉛である場合、予備電解槽および本電解槽中の陽極から発生した塩素ガスは、図1の付け番26で示されるような塩素ガス抜出口を介して電解槽10の外部へ抜き出されて回収することができる。回収された塩素ガスは、リサイクルすることができる。たとえば、該塩素ガスは、亜鉛還元法の原料である四塩化珪素の製造用として供することができる。

【実施例】

【0059】

本発明に係る電解装置およびそれを用いた高純度な目的金属を電解採取する方法について、実施例を用いて説明するが、本発明はこれらに限定されるものではない。

【0060】

[実施例1]

本実施例では、縦50mm、横150mm、高さ200mmの電解槽を用いた。電解槽は槽内が、槽底から100mmの位置に円形の開口部(直径20mm)を有する隔壁(石英ガラス製)で仕切られ、該隔壁によって予備電解槽と本電解槽とに区画されている。ここで予備電解槽は、縦50mm、横50mm、高さ200mm、本電解槽は、縦50mm、横100mm、高さ200mmとした。前記予備電解槽と前記本電解槽との容積比(予備電解槽の容積/本電解槽の容積)は0.5であった。予備電解槽には、幅:20mm、厚さ:10mm、長さ:200mm、のグラファイト製電極を2枚、電極間距離:15mmで配置し、本電解槽には同じグラファイト製の電極を3枚、電極間距離:15mm間隔で配置した。本電解槽においては、3枚の電極のうち中央の1枚がアノード(正極)、両端の2枚をカソード(負極)となるように、直列に電源を接続した。また、予備電解槽の電極を直列に別の電源に接続した。

【0061】

この電解槽に、原料として清浄な塩化亜鉛電解液(溶融塩化亜鉛)(塩化亜鉛:塩化ナトリウム=60:40(質量比)、液温:500℃)1650gを装入した。このとき、各電解槽における電解液レベルは電解槽下端より150mmの深さに位置していた。

【0062】

次いで、予備電解槽、本電解槽に、それぞれ、5a、10aの電流を印加して、11時間電解を行った。

電解に伴い消費される塩化亜鉛を補うため、電解開始から1時間経過するごとに30gの塩化亜鉛を計10回、予備電解槽に追加投入した。追加投入された塩化亜鉛には不純物成分としAl:10ppm、Fe:59ppm、Ni:2ppmが含有されていた。電解終了後に取り出した各槽で析出した溶融亜鉛の不純物濃度を、原料である溶融塩化亜鉛中の濃度及び電解後における電解液中の濃度とともに表1に示す。

【0063】

【表1】

表1に示されるように、原料として使用された溶融塩化亜鉛中の不純物のうち、特に、目的金属であるZnよりもイオン化傾向が小さい金属(Fe、Ni)は予備電解によって、電解液から析出亜鉛中に分離濃縮され、さらに本電解によって、これらの不純物の含有量が著しく低減された溶融亜鉛を、連続的かつ作業効率良く電解採取できたことが理解される。

【産業上の利用可能性】

【0064】

本発明によれば、目的金属を含む電解液から不純物(特に、目的金属よりもイオン化傾向が小さい金属イオンおよびその金属)の含有量が著しく低減された高純度な目的金属を、連続的にかつ高い作業効率で電解採取できる電解装置および、このような電解装置を用いた電解採取方法を提供することができる。

【符号の説明】

【0065】

10:電解装置

12:隔壁

12´:開口部

14:電解液

16a:低純度目的金属

16b:高純度目的金属

18a:予備電解槽

18b:本電解槽

20、22:電極(対)

20a、22a:陽極(単極電極)

20b、22b:陰極(単極電極)

20c、22c:中間電極(双極電極)

24:電解液投入口

26:塩素ガス抜出口

28:予備電解槽から本電解槽へ電解液の流れ

【特許請求の範囲】

【請求項1】

目的金属を含む電解液から、高純度な目的金属を電解採取するための電解装置であって、

電解装置内に設置された隔壁と、

予備電解により電解液から低純度目的金属を得るための予備電解槽と、

本電解により予備電解後の電解液から高純度目的金属を得るための本電解槽と、

前記予備電解槽内および前記本電解槽内に、それぞれ少なくとも一対の電極対とを備え、

前記隔壁は、予備電解槽と本電解槽とを区分けして、各電解槽に析出する目的金属同士が混合することを防ぎ、かつ、前記予備電解槽と前記本電解槽との間で電解液を流通可能にする開口部を備えていることを特徴とする電解装置。

【請求項2】

前記目的金属が、電解によって析出し、槽底に沈降する金属であり、前記隔壁の開口部が、目的金属が沈降する槽底よりも電解液の液面側に形成されていることを特徴とする、請求項1に記載の電解装置。

【請求項3】

前記目的金属が、電解によって析出し、電解液の液面に浮遊する金属であり、前記隔壁の開口部が、目的金属が浮遊する液面よりも槽底側に形成されていることを特徴とする、請求項1に記載の電解装置。

【請求項4】

前記目的金属が亜鉛であり、前記電解液が塩化亜鉛を含む溶融塩であることを特徴とする、請求項1または2に記載の電解装置。

【請求項5】

前記予備電解槽と前記本電解槽との容積比(予備電解槽の容積/本電解槽の容積)が、0.02〜0.50であることを特徴とする、請求項1〜4の何れか一項に記載の電解装置。

【請求項6】

前記容積比が、0.05〜0.20であることを特徴とする、請求項5に記載の電解装置。

【請求項7】

前記電極対が、単極電極対または双極電極対であることを特徴とする請求項1〜6の何れか一項に記載の電解装置。

【請求項8】

請求項1〜7の何れか一項に記載の電解装置を用いて、下記工程(1)〜(4)を順次実施することを特徴とする高純度な目的金属を電解採取する方法。

前記予備電解槽に目的金属を含む電解液を供給する工程(1)

前記予備電解槽で前記電解液を予備電解し、目的金属を含む低純度目的金属を予備電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(2)

本電解槽で予備電解された電解液を本電解し、目的金属を含む高純度目的金属を本電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(3)

本電解槽の槽底に沈降している、または電解液の液面に浮遊している目的金属を含む高純度目的金属を採取する工程(4)

【請求項1】

目的金属を含む電解液から、高純度な目的金属を電解採取するための電解装置であって、

電解装置内に設置された隔壁と、

予備電解により電解液から低純度目的金属を得るための予備電解槽と、

本電解により予備電解後の電解液から高純度目的金属を得るための本電解槽と、

前記予備電解槽内および前記本電解槽内に、それぞれ少なくとも一対の電極対とを備え、

前記隔壁は、予備電解槽と本電解槽とを区分けして、各電解槽に析出する目的金属同士が混合することを防ぎ、かつ、前記予備電解槽と前記本電解槽との間で電解液を流通可能にする開口部を備えていることを特徴とする電解装置。

【請求項2】

前記目的金属が、電解によって析出し、槽底に沈降する金属であり、前記隔壁の開口部が、目的金属が沈降する槽底よりも電解液の液面側に形成されていることを特徴とする、請求項1に記載の電解装置。

【請求項3】

前記目的金属が、電解によって析出し、電解液の液面に浮遊する金属であり、前記隔壁の開口部が、目的金属が浮遊する液面よりも槽底側に形成されていることを特徴とする、請求項1に記載の電解装置。

【請求項4】

前記目的金属が亜鉛であり、前記電解液が塩化亜鉛を含む溶融塩であることを特徴とする、請求項1または2に記載の電解装置。

【請求項5】

前記予備電解槽と前記本電解槽との容積比(予備電解槽の容積/本電解槽の容積)が、0.02〜0.50であることを特徴とする、請求項1〜4の何れか一項に記載の電解装置。

【請求項6】

前記容積比が、0.05〜0.20であることを特徴とする、請求項5に記載の電解装置。

【請求項7】

前記電極対が、単極電極対または双極電極対であることを特徴とする請求項1〜6の何れか一項に記載の電解装置。

【請求項8】

請求項1〜7の何れか一項に記載の電解装置を用いて、下記工程(1)〜(4)を順次実施することを特徴とする高純度な目的金属を電解採取する方法。

前記予備電解槽に目的金属を含む電解液を供給する工程(1)

前記予備電解槽で前記電解液を予備電解し、目的金属を含む低純度目的金属を予備電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(2)

本電解槽で予備電解された電解液を本電解し、目的金属を含む高純度目的金属を本電解槽の槽底に沈降させるか、または電解液の液面に浮遊させる工程(3)

本電解槽の槽底に沈降している、または電解液の液面に浮遊している目的金属を含む高純度目的金属を採取する工程(4)

【図1】

【図2】

【図2】

【公開番号】特開2012−172194(P2012−172194A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−35000(P2011−35000)

【出願日】平成23年2月21日(2011.2.21)

【出願人】(311002067)JNC株式会社 (208)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月21日(2011.2.21)

【出願人】(311002067)JNC株式会社 (208)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

[ Back to top ]