電解装置

【課題】電極の一部に電気力線が集中することにより生じる電極の劣化、更には、薄膜の剥離を効果的に回避することができる電解装置を提供する。

【解決手段】本発明の電解装置1は、少なくとも一対の電極5、6を用いて被処理水を電気化学的に処理するものであって、各電極5、6のうちの少なくとも一方の電極、本実施例では、アノードを構成する電極5の表面には触媒機能を有する薄膜の表面層12が形成されていると共に、一対の電極5、6の端部間に、絶縁体から成るスペーサ15を介設し、各電極5、6の端部で電気力線を一部遮蔽し、電束密度を低下させた。

【解決手段】本発明の電解装置1は、少なくとも一対の電極5、6を用いて被処理水を電気化学的に処理するものであって、各電極5、6のうちの少なくとも一方の電極、本実施例では、アノードを構成する電極5の表面には触媒機能を有する薄膜の表面層12が形成されていると共に、一対の電極5、6の端部間に、絶縁体から成るスペーサ15を介設し、各電極5、6の端部で電気力線を一部遮蔽し、電束密度を低下させた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、少なくとも一対の電極を用いて被処理水を電気化学的に処理する電解装置に関するものである。

【背景技術】

【0002】

従来より、水に少なくとも一対の電解用電極を浸漬し、これらの間に隔膜を設け、電極間に通電することによって、水を電気分解し、アルカリイオン水や酸性イオン水を生成するイオン水生成装置(例えば、特許文献1参照)がある。これ以外にも、被処理水として少なくとも塩化物イオンを含む水道水等を電気化学的手法により処理、例えば少なくとも一対の電極を浸漬し、電極間に通電することによって電解処理し、被処理水中に次亜塩素酸やオゾンなどを生成する電解処理装置がある(例えば、特許文献2参照)。

【0003】

一方、電解水生成装置に用いられる電極として、種々の機能を奏する電極の開発が行われており、例えば、オゾン生成能力が高い性質を示す電極として、触媒として機能する表面層に酸化タンタルなどの誘電体を主成分として含む電極が開発されている。電解水生成装置では、この電極に正電位を印加し、他方、不溶性金属により構成された電極に負電位を印加し、水道水などの被処理水の電気化学的な処理を行う。これにより、触媒機能を有する表面層が構成された電極、即ち、アノードにより、高効率にてオゾンが生成される。以後、本文中でこれらの触媒機能を有する表面層が構成された電極を寸法安定電極タイプの電極と呼ぶ。

【0004】

しかしながら、表面に薄膜が形成されている板状の電極は、電位が印加されると、電極の面の部分よりも隅角部に電気力線が集中し、電流密度が高くなる。そのため、当該隅角部の著しい劣化を招き、薄膜が剥離してしまう。一旦、隅角部の劣化し、小さな剥離片ができてしまうと、そこに、電気力線がより集中し、更なる劣化を招来する。これにより、隅角部のみに生じていた薄膜の剥離が電極の面の部分にまで拡大し、電極自体の機能を維持することができなくなる。このように、隅角部への電気力線の集中は、電極自体の短命を招く問題がある。

【0005】

そこで、板状電極の角部への電気力線の集中を抑制するものとして、特許文献3に示す如き電解槽がある。この電解槽に設けられる電極は、角部分への電気力線の集中を緩和するため、電極板の周縁部(端面、角など)に非導電性樹脂からなる被膜を形成したり、電極板の端部を直角や所定曲率にて折り曲げ形成することにより、電極端部間の距離を広げている。

【特許文献1】特開平6−165985号公報

【特許文献2】特開2003−24943号公報

【特許文献3】特開平10−298791号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、電極板の周縁部を非導電性樹脂からなる被膜にて被覆する方法では、電極板の周縁部自体は、被膜により覆われることで、非通電となり、電流密度の上昇による劣化は生じないものの、その形成された被膜の端部と電極の界面には、新たな角部が形成されることとなり、結果として、当該角部に電気力線が集中し、係る部分における電極の劣化が生じることとなる。この場合であって、一旦、電極表面の劣化が生じ、小さな剥離片ができてしまうと、その部分に電気力線が集中し、当該電極の劣化が電極の面全体にまで拡大してしまう。

【0007】

また、電極板の端部を直角や所定曲率にて折曲形成することにより、電極端部間の距離を広げる方法では、確かに、当該加工を行わないものと比べて、電極板の端部間の電気力線が長くなり、電流密度が低下する。しかしながら、上述したように電極表面に酸化タンタル等の誘電体により薄膜の表面層を形成した場合には、このような折曲形成を行うと、表面層に歪みが生じ、平滑化することが困難となる。

【0008】

そのため、歪みによって生じた突部分に電気力線が集中することとなり、電極の劣化更には薄膜の剥離を生じてしまう。

【0009】

そこで、本発明は従来の技術的課題を解決するためになされたものであり、電極の一部に電気力線が集中することにより生じる電極の劣化、更には、薄膜の剥離を効果的に回避することができる電解装置を提供する。

【課題を解決するための手段】

【0010】

本発明の電解装置は、少なくとも一対の電極を用いて被処理水を電気化学的に処理するものであって、一対の電極の端部間に、絶縁体から成るスペーサを介設し、各電極の端部で電気力線を一部遮蔽し、電束密度を低下させたことを特徴とする。

【0011】

請求項2の発明の電解装置は、上記発明において、各電極のうちの少なくとも一方の電極の表面に触媒層の薄膜が形成されていることを特徴とする。

【0012】

請求項3の発明の電解装置は、上記各発明において、スペーサは、電極端部と所定間隔を存して設けられることを特徴とする。

【0013】

請求項4の発明の電解装置は、上記請求項1又は請求項2の発明において、スペーサは、両電極間の領域の端部、若しくは、その外側から前記領域内に延在して設けられ、電極端部と接触して設けられると共に、一対の電極間に位置するスペーサ端部を、電極とは離間させたことを特徴とする。

【発明の効果】

【0014】

本発明によれば、少なくとも一対の電極を用いて被処理水を電気化学的に処理するものであって、一対の電極の端部間に、絶縁体から成るスペーサを介設し、各電極の端部で当該スペーサによって電気力線を一部遮蔽し、疎らとしたので、電極の端部への電束密度を低減することができ、当該部分に電荷が集中する不都合を抑制することが可能となる。従って、電極端部から表面が劣化する不都合を効果的に抑制することが可能となり、電極としての耐久性が低下してしまう不都合を回避することができる。

【0015】

特に、本発明によれば、絶縁体から成るスペーサを介設することにより、各電極の端部への電荷の集中を回避していることから、従来のように電極自体を折曲形成することなく、端部間の電流密度を低減することができる。そのため、折曲形成によって、電極表面に歪みを生じさせる不都合を回避することができるため、歪みによって突出した箇所に電気力線が集中する不都合を回避することができる。

【0016】

請求項2の発明によれば、上記発明において、各電極のうちの少なくとも一方の電極の表面に触媒層の薄膜が形成されているので、上述の如く各電極の端部で当該スペーサによって電気力線を一部遮蔽し、疎らとしたので、電極の端部への電束密度を低減することができ、当該部分に電荷が集中する不都合を抑制することが可能となる。従って、電極端部から表面の薄膜が劣化し、剥離が生じる不都合を効果的に抑制することが可能となり、電極としての耐久性が低下してしまう不都合を回避することができる。

【0017】

また、折曲形成によって、電極表面の薄膜に歪みを生じさせる不都合を回避することができるため、歪みによって突出した箇所に電気力線が集中する不都合を回避することができる。

【0018】

また、請求項3の発明によれば、上記各発明に加えて、スペーサは、電極端部と所定間隔を存して設けられることから、スペーサの形状に限定されることなく、効果的に電極端部間の電気力線を迂回させて電流密度を低減することが可能となる。

【0019】

従って、電極端部における電流密度の上昇を効果的に抑制することが可能となり、部分的に電流密度が上昇することによる薄膜の劣化、更には、剥離を回避することが可能となる。

【0020】

請求項4の発明によれば、上記請求項1又は請求項2の発明に加えて、スペーサは、両電極間の領域の端部、若しくは、その外側から前記領域内に延在して設けられ、電極端部と接触して設けられると共に、一対の電極間に位置するスペーサ端部を、電極とは離間させて形成したので、電極とスペーサとの間の界面への電気力線は、電極間に位置してこれら電極とは離間するスペーサ端部を迂回させることができ、これにより、電気力線を疎らとして、電流密度が上昇することを抑制することができる。

【0021】

従って、電極端部における電流密度の上昇を効果的に抑制することが可能となり、部分的に電流密度が上昇することによる薄膜の劣化、更には、剥離を回避することが可能となる。

【発明を実施するための最良の形態】

【0022】

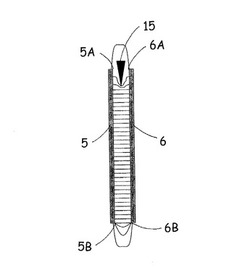

以下に、本発明の電解装置の好適な実施の形態を図面を参照して説明する。図1は本発明の電解装置1の概要を示す説明図、図2はアノードを構成する電極5の一例としてのオゾン発生用電極の平断面図である。

【0023】

本実施例における電解装置1は、内部に図示しない被処理水としての水道水の流入口と流出口を有する処理室4を構成する電解槽2と、該処理室4内の被処理水中に少なくとも一部、本実施例では、全てが浸漬するように対向して配置された一対の電極、即ち、アノードを構成する電極5と、カソードを構成する電極6と、これら電極5、6間に通電するための電源7及び該電源7を制御するための図示しない制御装置などから構成されている。なお、電解槽2内には内部を撹拌するための撹拌手段を設けても良い。

【0024】

本実施例において、アノードを構成する電極5は、寸法安定電極タイプであり、且つ、オゾン発生用電極であるものを用いる。具体的に、図2に示すように当該電極5は、板状の基体10と、当該基体10の表面に形成される中間層11と、当該中間層11の表面に形成される表面層12とから構成される。

【0025】

基体10は、導電性材料として、例えば、白金(Pt)若しくは、チタン(Ti)、タンタル(Ta)、ジルコニウム(Zr)、ニオブ(Nb)などのバルブ金属やこれらバルブ金属2種以上の合金、或いはシリコン(Si)などにより構成される。特に、本実施例において用いられる基体10は、表面が格別に平坦であることが好ましいことから、表面が平坦に処理されたシリコンを用いる。

【0026】

中間層11は、酸化し難い金属、又は、酸化しても導電性をもつ金属酸化物、若しくは、酸化しても導電性を有する金属として、例えば、白金族元素としての、白金、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、イリジウム(Ir)、金(Au)、或いは、銀(Ag)、又は、貴金属酸化物として、酸化イリジウム、酸化パラジウム、又は、酸化ルテニウム、酸化物超伝導体などにより構成される。本実施例では、中間層11は、白金により構成するものとする。尚、上記基体10を白金にて構成する場合には、基体10の表面も当然に白金にて構成されるため、当該中間層11を格別に構成する必要はない。

【0027】

また、触媒として機能する表面層12は、前記中間層11を被覆するように当該中間層11と共に、誘電体により基体10の表面に層状に形成され、この表面層12は、所定厚み、本実施例では0より大きく2000nm以下の薄膜にて構成される。尚、当該表面層12は薄膜であることから、詳細は後述するが、更に好ましくは、100nm未満の厚みとなるように形成されるものとする。

【0028】

表面層12を構成する誘電体としては、酸化タンタル、酸化アルミニウム、酸化チタン、酸化タングステン、酸化ニオブなどが用いられる。

【0029】

また、表面層12は、チタン酸バリウム(BaTiO3)等のペロブスカイト型酸化物に代表されるような2種類以上の金属元素を含む酸化物や、酸化チタンと酸化タンタルのように結晶構造が異なる2種類以上の酸化物の混合体であってもよく、この場合にもこれらの酸化物の他に上記貴金属又は貴金属酸化物を含むものも用いることができる。

【0030】

ここで酸化タンタルとは、結晶性のTaO、Ta2O5や、このような酸化物に多少の酸素欠損が生じたTaO1-X、Ta2O5-X、及び不定形(アモルファス状)のTaOX等、タンタルと酸素が化合した物質全般を示すものである。また酸化アルミニウムとはAl2O3、AlOX等、酸化チタンとはTiO2、Ti2O3、TiOx等、酸化タングステンとはWO3、WOx等を示すものである。尚、上記表面層12を形成する誘電体としては、他に、Na2O、NaOx、MgO、MgOx、SiO2、SiOx、K2O、KOx、CaO、CaOx、Sc2O3、ScOx、V2O5、VOx、CrO2、CrOx、Mn3O4、MnOx、Fe2O3、FeOx、CoO、CoOx、NiO、NiOx、CuO、CuOx、ZnO、ZnOx、GaO、GaOx、GeO2、GeOx、Rb2O3、RbOx、SrO、SrOx、Y2O3、YOx、ZrO2、ZrOx、Nb2O5、NbOx、MoO3、MoOx、In2O3、InOx、SnO2、SnOx、Sb2O5、SbOx、Cs2O5、CsOx、BaO、BaOx、La2O3、LaOx、CeO2、CeOx、PrO2、PrOx、Nd2O3、NdOx、Pm2O3、PmOx、Sm2O3、SmOx、Eu2O3、EuOx、Gd2O3、GdOx、Tb2O3、TbOx、Dy2O3、DyOx、Ho2O3、HoOx、Er2O3、ErOx、Tm2O3、TmOx、Yb2O3、YbOx、Lu2O3、LuOx、HfO2、HfOx、PbO2、PbOx、Bi2O3、BiOx等が適用可能である。

【0031】

次に、図3のフローチャートを参照して当該電極5の製造方法について説明する。基体10としてシリコンを用いる。尚、これ以外にも上述した如き導電性材料であって、好ましくは表面が平坦に処理されたものを用いてもよい。

【0032】

先ず初めに、ステップS1において基体10を5%のフッ酸により前処理を行い、基体表面に形成された自然酸化膜の除去を行う。これにより、基体10の表面をより平坦な状態とする。なお、当該前処理は行わなくてもよく、また、当該基体10の表面にチタン酸化物やチタン窒化物を密着させて、中間層11を構成する白金との密着性の向上を図っても良い。その後、ステップS2において純水にて基体10の表面のリンスを行い、以降ステップS3及びステップS4において既存のスパッタ装置のチャンバー内に導入し、成膜を行う。

【0033】

本実施例では、基体10への中間層11及び表面層12の形成は、rfスパッタ法により実行する。本実施例では、中間層11は、白金により構成するため、最初のターゲットとして中間層構成材であるPt(80mmφ)を用い、rfパワーを100W、Arガス圧を0.9Pa、基体10とターゲットとの間の距離を60mmとして、室温で20分間成膜を実行する(ステップS3)。これにより、基体10の表面には、厚さ100nm程度の中間層11が形成される。なお、本実施例では、中間層11の成膜方法としてrfスパッタ法を用いているが、これに限定されるものではなく、例えば、CVD法、蒸着法、イオンプレーティング方、メッキ法などであっても良い。

【0034】

次に、中間層11が形成された基体10の表面に表面層12を形成する。本実施例では、表面層12は、タンタルにより構成するため、ターゲットを表面層構成材であるTaに変更し、上記と同様の条件、即ち、rfパワーを100W、Arガス圧を0.9Pa、基体10とターゲットとの間の距離を60mmとして、室温で20分間成膜を実行する(ステップS4)。これにより、基体10の中間層11の表面には、薄膜の表面層12が形成される。なお、本実施例では、表面層12の成膜方法としてrfスパッタ法を用いているが、これに限定されるものではなく、例えば、CVD法、蒸着法、イオンプレーティング方、メッキ法などであっても良い。

【0035】

その後、当該中間層11及び表面層12が形成された基体10は、ステップS5においてマッフル炉において600℃、大気雰囲気中にて30分、熱焼成(アニール)が実行され、電極5が得られる。これにより、中間層11の表面に形成された表面層12を構成するタンタル金属は、均一に酸化される。尚、本実施例では、スパッタ法による中間層11及び表面層12の形成後、当該熱焼成が行われ、電極5表面の酸化処理を行っているが、当該電極5を電解に使用した際に、電極表面の酸化が行われるため、当該熱焼成を実行しなくてもよいものとする。

【0036】

上述した如く得られる電極5の表面層12は、すべて酸化されている。また、中間層11は、基体10のシリコンと、白金シリサイドを形成している。また、シリコンは、中間層11までで止まっており、表面層12の内部にまで拡散されていない。また、同様に、中間層11を構成する白金も表面層13内部にまでは到達していない。

【0037】

尚、本実施例では、アノードとして用いられる電極5は上述したように電解処理によるオゾンの発生効率の向上を実現するため、寸法安定電極タイプであって、表面層12を誘電体を主成分として含む薄膜により構成しているが、本発明は、寸法安定電極タイプの電極に限定されるものではなく、鉄電極、白金電極等の薄膜を形成しない電極であっても適用可能である。

【0038】

他方、カソードとして用いられる電極6は、板状の不溶性電極により構成され、本実施例では、白金を用いる。これ以外にも、チタン基体表面に白金を焼成した不溶性電極や白金−イリジウム系の電解用電極、カーボン電極などにより構成しても良いものとする。また、上述したアノードを構成する電極5と同様に、電極表面に薄膜を形成したものであっても良い。

【0039】

上述した如き電極5、6の外縁部全体間には、スペーサ15が介設されている。ここで、上記図1及び図4を参照して電極5、6間に介設されるスペーサ15について説明する。図4は電極5、6間に発生する電気力線を示した概略図である。また、図5は当該スペーサ15を介設したことによる効果を示す実験結果である。

【0040】

アノードを構成する板状の電極5の外縁部全体であって、特にカソードを構成する電極6側の外縁部5Aと、カソードを構成する板状の電極6の外縁部全体であって、特に電極5側の外縁部6Aとの間には、例えば、樹脂やガラス、マイカ等の絶縁体により構成されるスペーサ15が設けられている。図1の例では、スペーサ15は、断面が頂角を当該頂角の対辺である底辺とが所定寸法離間して形成される三角形を呈しており、当該底辺が電極5、6間の外方、具体的には、両電極5、6が対向し、電解に寄与する電極5、6間の領域の外縁部よりも外側に位置し、頂角が電極5、6間、即ち、前記領域内に位置して設けられていると共に、残りの二辺がそれぞれの電極の外縁部5A、6Aに接触して設けられる。

【0041】

そのため、スペーサ15の頂角に対応する端部は、電極5、6間に位置して当該電極5、6とは端部にいくに従って離間していく形状とされている。従って、電極5、6の端部間においてスペーサ15が内方に突出した構成とされる。

【0042】

なお、本実施例では、スペーサ15は、電極5、6間の領域の端部より外側から電極5、6間の領域内に延在して設けられているが、これに限定されるものではなく、例えば、電極5、6間の領域の端部から電極5、6間の領域内に延在して設けられるものであっても、電極5、6端部における電気力線の距離を延長させることができる。

【0043】

以上の構成により、電解槽2の処理室4内に被処理水として例えば水道水を貯留し、電源7より電極5、6間に電位を印加する。これによって、水道水などの被処理水は、電気化学的処理、具体的には、電解処理される。

【0044】

このとき、アノードを構成する電極5では、電極の種類に応じて次亜塩素酸やオゾン等を生成することができる。

【0045】

係る構成で、両電極5、6間に電源7より電位を印加した際の電気力線について考察する。ここで、電気力線とは、正の電荷から出発して、負の電荷で終わる線であって、当該線上の各点における接線がその点における電場の方向を示す線である。図4に示すように、電極5、6が平行に設けられている状態では、それぞれの面と直角に複数の電気力線が生じ、これらの電気力線は、密に平行している。これに対し、電極5、6の外縁部間は、スペーサ15を設けていない状態では、図4における電極端部5B、6B間に示すように、板状電極の角部分に電気力線が集中し、当該部分における電流密度が高い状態とされる。

【0046】

他方、本願発明の如く電極端部5A、6A間にスペーサ15が設けられた状態では、図4における電極端部5A、6A間に示すように、絶縁体により構成されるスペーサ15が介設されていることから、当該電極端部5A、6A間に生じる電気力線は、スペーサ15を迂回するかたちで生じ、スペーサ15が設けられていない場合と比して当該部分における電気力線の距離が延長される。そのため、スペーサ15が設けられていない状態では、上述したように板状電極の角部分に電気力線が集中し、電流密度が上昇していたものが、スペーサ15の存在により、電極端部5A、6A間の電気力線に沿って流れる電流は、媒体である被処理水が抵抗となって弱められ、且つ、疎らとなって、電流が流れにくい状態となる。特に、電極5、6とスペーサ15との接触部分、即ち、電極5、6とスペーサ15との間の界面への電気力線は、電極5、6間に位置してこれら電極5、6とは離間するスペーサ15端部を迂回させることで、電気力線が疎らとなり、電束密度が低下するため、電流密度が上昇する不都合を抑制することが可能となる。

【0047】

ここで、スペーサ15が設けられた場合と、設けられない場合との電気力線の状態を実験を介して考察する。係る実験では、図4に示すように一方の電極5、6の端部間(この場合上端5A、6A間)のみに、薄板状に形成されたスペーサを設け、他方の端部間には、従来と同様にスペーサを設けないものとする。なお、この場合、スペーサは薄板状であるため、全体が各電極5、6に接触しないように設ける。そして、両電極5、6を被処理水としての水道水に浸漬し(本実施例では、全体を浸漬する)、当該電極間に約30mA/cm2の電流密度で3時間電解処理を行った。

【0048】

図5は、上記実験を行った後、カソードを構成する電極6の表面の元素分析を行った結果を示す。これによると、スペーサを設置した箇所には、マグネシウムが質量濃度で2.29%、カルシウムが2.47%検出された。これに対し、スペーサを設置していない箇所には、マグネシウムが質量濃度で5.92%、カルシウムが4.52%検出された。被処理水として使用される水道水には、マグネシウムイオンやカルシウムイオンが含まれており、これらは、電解処理の際に、電気力線に沿ってカソードを構成する電極6の表面に付着し、他の成分と共にスケールとして析出する。従って、スペーサを電極5、6の端部間に設けることによって、マグネシウムやカルシウムを含むスケールは、約半分程度にまで低減させることができることが分かる。ここで、スケールの付着量と電流密度は比例するため、この結果からスペーサにより電流密度を低下させることができたといえる。

【0049】

これにより、図1に示すように電極5、6間の外縁部全体にスペーサ15を設けることにより、各電極5、6の端部への電流密度を低減することができるので、当該角部分や端部に電荷が集中する不都合を抑制することが可能となる。従って、電極端部から表面の薄膜が劣化し、剥離が生じる不都合を効果的に抑制することが可能となり、電極としての耐久性が低下してしまう不都合を回避することができる。また、電流密度を低減させることで、当該部分におけるスケールの付着を減少させることができ、これによっても、電極劣化を抑制することが可能となる。

【0050】

特に、本実施例の如く電解処理によりオゾンの発生効率の向上を実現するためアノードを構成する電極5の表面に薄膜を形成した電極は、電荷が部分的に集中することによって、著しい劣化を招くこととなるが、このように、通常、板状電極の角部分や端部などの電荷の集中が生じやすい部分における電流密度の低減を実現することが可能となる。そのため、部分的に電荷が集中し劣化することを未然に回避することができ、更には表面層12を構成する薄膜の剥離を回避することが可能となる。

【0051】

これにより、電荷の集中により劣化が生じやすい薄膜が形成された電極であっても、耐久性の向上、電極の長寿命化を実現することが可能となる。

【0052】

また、本実施例では、従来の如く電極5、6の端部を折曲形成することにより、当該電極端部間の距離を広げ、当該部分における電気力線を延長させることで、電流密度の低減を図るものとは異なり、物理的に電極5、6の端部間に絶縁体から成るスペーサ15を介在させるものである。そのため、電極5の表面に形成される薄膜の表面層12が折曲されることで、歪みが生じさせ、当該歪みによって生じた突部分に電気力線が集中し、却って電極5の劣化、更には、薄膜の剥離を招来してしまう不都合を回避することが可能となる。

【0053】

従って、本実施例においては、折り曲げ形成など、更なる加工を行うことにより電極5自体の歪みを生じやすい電極を使用した場合であっても、当該電極5、6の端部間にスペーサ15を介設するのみで、当該端部への電流密度の上昇を回避することができ、これによる電極の劣化や、表面に形成される薄膜の剥離を回避することが可能となる。

【0054】

なお、本実施例では、スペーサ15の形状を断面三角形状とし、電極5、6端側から電極5、6間に頂角を突出させて内方に行くに従い徐々に離間する構成とし、電極5、6端部間の電気力線を迂回させ、当該電気力線の距離を延長させる構造としているが、当該スペーサ15の形状はこれに限定されるものではなく、通常、電荷が集中しやすい電極5、6の端部における電気力線を一部遮蔽し、電束密度を低下させることができる構成であれば、電極5、6間への突出部分は、断面半円形や、台形等であっても良い。ただし、電極5、6間に突出している部分が、これら電極5、6と接触する構成とした場合、電極5、6の面部分に新たな角部分を形成することとなり、当該部分への電気力線の集中、更には、電流密度の上昇を招くこととなり、実質的に、電解に寄与する電極面積の狭小化を招来することとなるため、電極5、6間に突出している部分は、電極5、6とは接触しない構成とする。

【0055】

また、本実施例では、スペーサ15は、電極5、6の外縁部5A、6A全体に接触する構成としているが、これに限定されるものではなく、図5に示すように電極5、6の端部と所定間隔を存して、当該電極外縁部5A、6A間に絶縁体により構成されるスペーサ16を設ける構成としても良い。これにより、スペーサの形状に限定されることなく、これら端部間における電気力線の集中を効果的に抑制し、端部への電流密度を低減させることが可能となる。

【図面の簡単な説明】

【0056】

【図1】本発明の電解装置の概要を示す説明図である。

【図2】アノードを構成する電極の一例としてのオゾン発生用電極の平断面図である。

【図3】電極の製造方法を示すフローチャートである。

【図4】電極間の電気力線を表した概略図である。

【図5】電極間にスペーサを設けることによる効果を示す図である。

【図6】他の実施例としての電極とスペーサとを示す概略図である。

【符号の説明】

【0057】

1 電解装置

2 電解槽

4 処理室

5 電極(アノード)

5A、5B 端部

6 電極(カソード)

6A、6B 端部

7 電源

10 基体

11 中間層

12 表面層

15、16 スペーサ

【技術分野】

【0001】

本発明は、少なくとも一対の電極を用いて被処理水を電気化学的に処理する電解装置に関するものである。

【背景技術】

【0002】

従来より、水に少なくとも一対の電解用電極を浸漬し、これらの間に隔膜を設け、電極間に通電することによって、水を電気分解し、アルカリイオン水や酸性イオン水を生成するイオン水生成装置(例えば、特許文献1参照)がある。これ以外にも、被処理水として少なくとも塩化物イオンを含む水道水等を電気化学的手法により処理、例えば少なくとも一対の電極を浸漬し、電極間に通電することによって電解処理し、被処理水中に次亜塩素酸やオゾンなどを生成する電解処理装置がある(例えば、特許文献2参照)。

【0003】

一方、電解水生成装置に用いられる電極として、種々の機能を奏する電極の開発が行われており、例えば、オゾン生成能力が高い性質を示す電極として、触媒として機能する表面層に酸化タンタルなどの誘電体を主成分として含む電極が開発されている。電解水生成装置では、この電極に正電位を印加し、他方、不溶性金属により構成された電極に負電位を印加し、水道水などの被処理水の電気化学的な処理を行う。これにより、触媒機能を有する表面層が構成された電極、即ち、アノードにより、高効率にてオゾンが生成される。以後、本文中でこれらの触媒機能を有する表面層が構成された電極を寸法安定電極タイプの電極と呼ぶ。

【0004】

しかしながら、表面に薄膜が形成されている板状の電極は、電位が印加されると、電極の面の部分よりも隅角部に電気力線が集中し、電流密度が高くなる。そのため、当該隅角部の著しい劣化を招き、薄膜が剥離してしまう。一旦、隅角部の劣化し、小さな剥離片ができてしまうと、そこに、電気力線がより集中し、更なる劣化を招来する。これにより、隅角部のみに生じていた薄膜の剥離が電極の面の部分にまで拡大し、電極自体の機能を維持することができなくなる。このように、隅角部への電気力線の集中は、電極自体の短命を招く問題がある。

【0005】

そこで、板状電極の角部への電気力線の集中を抑制するものとして、特許文献3に示す如き電解槽がある。この電解槽に設けられる電極は、角部分への電気力線の集中を緩和するため、電極板の周縁部(端面、角など)に非導電性樹脂からなる被膜を形成したり、電極板の端部を直角や所定曲率にて折り曲げ形成することにより、電極端部間の距離を広げている。

【特許文献1】特開平6−165985号公報

【特許文献2】特開2003−24943号公報

【特許文献3】特開平10−298791号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、電極板の周縁部を非導電性樹脂からなる被膜にて被覆する方法では、電極板の周縁部自体は、被膜により覆われることで、非通電となり、電流密度の上昇による劣化は生じないものの、その形成された被膜の端部と電極の界面には、新たな角部が形成されることとなり、結果として、当該角部に電気力線が集中し、係る部分における電極の劣化が生じることとなる。この場合であって、一旦、電極表面の劣化が生じ、小さな剥離片ができてしまうと、その部分に電気力線が集中し、当該電極の劣化が電極の面全体にまで拡大してしまう。

【0007】

また、電極板の端部を直角や所定曲率にて折曲形成することにより、電極端部間の距離を広げる方法では、確かに、当該加工を行わないものと比べて、電極板の端部間の電気力線が長くなり、電流密度が低下する。しかしながら、上述したように電極表面に酸化タンタル等の誘電体により薄膜の表面層を形成した場合には、このような折曲形成を行うと、表面層に歪みが生じ、平滑化することが困難となる。

【0008】

そのため、歪みによって生じた突部分に電気力線が集中することとなり、電極の劣化更には薄膜の剥離を生じてしまう。

【0009】

そこで、本発明は従来の技術的課題を解決するためになされたものであり、電極の一部に電気力線が集中することにより生じる電極の劣化、更には、薄膜の剥離を効果的に回避することができる電解装置を提供する。

【課題を解決するための手段】

【0010】

本発明の電解装置は、少なくとも一対の電極を用いて被処理水を電気化学的に処理するものであって、一対の電極の端部間に、絶縁体から成るスペーサを介設し、各電極の端部で電気力線を一部遮蔽し、電束密度を低下させたことを特徴とする。

【0011】

請求項2の発明の電解装置は、上記発明において、各電極のうちの少なくとも一方の電極の表面に触媒層の薄膜が形成されていることを特徴とする。

【0012】

請求項3の発明の電解装置は、上記各発明において、スペーサは、電極端部と所定間隔を存して設けられることを特徴とする。

【0013】

請求項4の発明の電解装置は、上記請求項1又は請求項2の発明において、スペーサは、両電極間の領域の端部、若しくは、その外側から前記領域内に延在して設けられ、電極端部と接触して設けられると共に、一対の電極間に位置するスペーサ端部を、電極とは離間させたことを特徴とする。

【発明の効果】

【0014】

本発明によれば、少なくとも一対の電極を用いて被処理水を電気化学的に処理するものであって、一対の電極の端部間に、絶縁体から成るスペーサを介設し、各電極の端部で当該スペーサによって電気力線を一部遮蔽し、疎らとしたので、電極の端部への電束密度を低減することができ、当該部分に電荷が集中する不都合を抑制することが可能となる。従って、電極端部から表面が劣化する不都合を効果的に抑制することが可能となり、電極としての耐久性が低下してしまう不都合を回避することができる。

【0015】

特に、本発明によれば、絶縁体から成るスペーサを介設することにより、各電極の端部への電荷の集中を回避していることから、従来のように電極自体を折曲形成することなく、端部間の電流密度を低減することができる。そのため、折曲形成によって、電極表面に歪みを生じさせる不都合を回避することができるため、歪みによって突出した箇所に電気力線が集中する不都合を回避することができる。

【0016】

請求項2の発明によれば、上記発明において、各電極のうちの少なくとも一方の電極の表面に触媒層の薄膜が形成されているので、上述の如く各電極の端部で当該スペーサによって電気力線を一部遮蔽し、疎らとしたので、電極の端部への電束密度を低減することができ、当該部分に電荷が集中する不都合を抑制することが可能となる。従って、電極端部から表面の薄膜が劣化し、剥離が生じる不都合を効果的に抑制することが可能となり、電極としての耐久性が低下してしまう不都合を回避することができる。

【0017】

また、折曲形成によって、電極表面の薄膜に歪みを生じさせる不都合を回避することができるため、歪みによって突出した箇所に電気力線が集中する不都合を回避することができる。

【0018】

また、請求項3の発明によれば、上記各発明に加えて、スペーサは、電極端部と所定間隔を存して設けられることから、スペーサの形状に限定されることなく、効果的に電極端部間の電気力線を迂回させて電流密度を低減することが可能となる。

【0019】

従って、電極端部における電流密度の上昇を効果的に抑制することが可能となり、部分的に電流密度が上昇することによる薄膜の劣化、更には、剥離を回避することが可能となる。

【0020】

請求項4の発明によれば、上記請求項1又は請求項2の発明に加えて、スペーサは、両電極間の領域の端部、若しくは、その外側から前記領域内に延在して設けられ、電極端部と接触して設けられると共に、一対の電極間に位置するスペーサ端部を、電極とは離間させて形成したので、電極とスペーサとの間の界面への電気力線は、電極間に位置してこれら電極とは離間するスペーサ端部を迂回させることができ、これにより、電気力線を疎らとして、電流密度が上昇することを抑制することができる。

【0021】

従って、電極端部における電流密度の上昇を効果的に抑制することが可能となり、部分的に電流密度が上昇することによる薄膜の劣化、更には、剥離を回避することが可能となる。

【発明を実施するための最良の形態】

【0022】

以下に、本発明の電解装置の好適な実施の形態を図面を参照して説明する。図1は本発明の電解装置1の概要を示す説明図、図2はアノードを構成する電極5の一例としてのオゾン発生用電極の平断面図である。

【0023】

本実施例における電解装置1は、内部に図示しない被処理水としての水道水の流入口と流出口を有する処理室4を構成する電解槽2と、該処理室4内の被処理水中に少なくとも一部、本実施例では、全てが浸漬するように対向して配置された一対の電極、即ち、アノードを構成する電極5と、カソードを構成する電極6と、これら電極5、6間に通電するための電源7及び該電源7を制御するための図示しない制御装置などから構成されている。なお、電解槽2内には内部を撹拌するための撹拌手段を設けても良い。

【0024】

本実施例において、アノードを構成する電極5は、寸法安定電極タイプであり、且つ、オゾン発生用電極であるものを用いる。具体的に、図2に示すように当該電極5は、板状の基体10と、当該基体10の表面に形成される中間層11と、当該中間層11の表面に形成される表面層12とから構成される。

【0025】

基体10は、導電性材料として、例えば、白金(Pt)若しくは、チタン(Ti)、タンタル(Ta)、ジルコニウム(Zr)、ニオブ(Nb)などのバルブ金属やこれらバルブ金属2種以上の合金、或いはシリコン(Si)などにより構成される。特に、本実施例において用いられる基体10は、表面が格別に平坦であることが好ましいことから、表面が平坦に処理されたシリコンを用いる。

【0026】

中間層11は、酸化し難い金属、又は、酸化しても導電性をもつ金属酸化物、若しくは、酸化しても導電性を有する金属として、例えば、白金族元素としての、白金、ルテニウム(Ru)、ロジウム(Rh)、パラジウム(Pd)、イリジウム(Ir)、金(Au)、或いは、銀(Ag)、又は、貴金属酸化物として、酸化イリジウム、酸化パラジウム、又は、酸化ルテニウム、酸化物超伝導体などにより構成される。本実施例では、中間層11は、白金により構成するものとする。尚、上記基体10を白金にて構成する場合には、基体10の表面も当然に白金にて構成されるため、当該中間層11を格別に構成する必要はない。

【0027】

また、触媒として機能する表面層12は、前記中間層11を被覆するように当該中間層11と共に、誘電体により基体10の表面に層状に形成され、この表面層12は、所定厚み、本実施例では0より大きく2000nm以下の薄膜にて構成される。尚、当該表面層12は薄膜であることから、詳細は後述するが、更に好ましくは、100nm未満の厚みとなるように形成されるものとする。

【0028】

表面層12を構成する誘電体としては、酸化タンタル、酸化アルミニウム、酸化チタン、酸化タングステン、酸化ニオブなどが用いられる。

【0029】

また、表面層12は、チタン酸バリウム(BaTiO3)等のペロブスカイト型酸化物に代表されるような2種類以上の金属元素を含む酸化物や、酸化チタンと酸化タンタルのように結晶構造が異なる2種類以上の酸化物の混合体であってもよく、この場合にもこれらの酸化物の他に上記貴金属又は貴金属酸化物を含むものも用いることができる。

【0030】

ここで酸化タンタルとは、結晶性のTaO、Ta2O5や、このような酸化物に多少の酸素欠損が生じたTaO1-X、Ta2O5-X、及び不定形(アモルファス状)のTaOX等、タンタルと酸素が化合した物質全般を示すものである。また酸化アルミニウムとはAl2O3、AlOX等、酸化チタンとはTiO2、Ti2O3、TiOx等、酸化タングステンとはWO3、WOx等を示すものである。尚、上記表面層12を形成する誘電体としては、他に、Na2O、NaOx、MgO、MgOx、SiO2、SiOx、K2O、KOx、CaO、CaOx、Sc2O3、ScOx、V2O5、VOx、CrO2、CrOx、Mn3O4、MnOx、Fe2O3、FeOx、CoO、CoOx、NiO、NiOx、CuO、CuOx、ZnO、ZnOx、GaO、GaOx、GeO2、GeOx、Rb2O3、RbOx、SrO、SrOx、Y2O3、YOx、ZrO2、ZrOx、Nb2O5、NbOx、MoO3、MoOx、In2O3、InOx、SnO2、SnOx、Sb2O5、SbOx、Cs2O5、CsOx、BaO、BaOx、La2O3、LaOx、CeO2、CeOx、PrO2、PrOx、Nd2O3、NdOx、Pm2O3、PmOx、Sm2O3、SmOx、Eu2O3、EuOx、Gd2O3、GdOx、Tb2O3、TbOx、Dy2O3、DyOx、Ho2O3、HoOx、Er2O3、ErOx、Tm2O3、TmOx、Yb2O3、YbOx、Lu2O3、LuOx、HfO2、HfOx、PbO2、PbOx、Bi2O3、BiOx等が適用可能である。

【0031】

次に、図3のフローチャートを参照して当該電極5の製造方法について説明する。基体10としてシリコンを用いる。尚、これ以外にも上述した如き導電性材料であって、好ましくは表面が平坦に処理されたものを用いてもよい。

【0032】

先ず初めに、ステップS1において基体10を5%のフッ酸により前処理を行い、基体表面に形成された自然酸化膜の除去を行う。これにより、基体10の表面をより平坦な状態とする。なお、当該前処理は行わなくてもよく、また、当該基体10の表面にチタン酸化物やチタン窒化物を密着させて、中間層11を構成する白金との密着性の向上を図っても良い。その後、ステップS2において純水にて基体10の表面のリンスを行い、以降ステップS3及びステップS4において既存のスパッタ装置のチャンバー内に導入し、成膜を行う。

【0033】

本実施例では、基体10への中間層11及び表面層12の形成は、rfスパッタ法により実行する。本実施例では、中間層11は、白金により構成するため、最初のターゲットとして中間層構成材であるPt(80mmφ)を用い、rfパワーを100W、Arガス圧を0.9Pa、基体10とターゲットとの間の距離を60mmとして、室温で20分間成膜を実行する(ステップS3)。これにより、基体10の表面には、厚さ100nm程度の中間層11が形成される。なお、本実施例では、中間層11の成膜方法としてrfスパッタ法を用いているが、これに限定されるものではなく、例えば、CVD法、蒸着法、イオンプレーティング方、メッキ法などであっても良い。

【0034】

次に、中間層11が形成された基体10の表面に表面層12を形成する。本実施例では、表面層12は、タンタルにより構成するため、ターゲットを表面層構成材であるTaに変更し、上記と同様の条件、即ち、rfパワーを100W、Arガス圧を0.9Pa、基体10とターゲットとの間の距離を60mmとして、室温で20分間成膜を実行する(ステップS4)。これにより、基体10の中間層11の表面には、薄膜の表面層12が形成される。なお、本実施例では、表面層12の成膜方法としてrfスパッタ法を用いているが、これに限定されるものではなく、例えば、CVD法、蒸着法、イオンプレーティング方、メッキ法などであっても良い。

【0035】

その後、当該中間層11及び表面層12が形成された基体10は、ステップS5においてマッフル炉において600℃、大気雰囲気中にて30分、熱焼成(アニール)が実行され、電極5が得られる。これにより、中間層11の表面に形成された表面層12を構成するタンタル金属は、均一に酸化される。尚、本実施例では、スパッタ法による中間層11及び表面層12の形成後、当該熱焼成が行われ、電極5表面の酸化処理を行っているが、当該電極5を電解に使用した際に、電極表面の酸化が行われるため、当該熱焼成を実行しなくてもよいものとする。

【0036】

上述した如く得られる電極5の表面層12は、すべて酸化されている。また、中間層11は、基体10のシリコンと、白金シリサイドを形成している。また、シリコンは、中間層11までで止まっており、表面層12の内部にまで拡散されていない。また、同様に、中間層11を構成する白金も表面層13内部にまでは到達していない。

【0037】

尚、本実施例では、アノードとして用いられる電極5は上述したように電解処理によるオゾンの発生効率の向上を実現するため、寸法安定電極タイプであって、表面層12を誘電体を主成分として含む薄膜により構成しているが、本発明は、寸法安定電極タイプの電極に限定されるものではなく、鉄電極、白金電極等の薄膜を形成しない電極であっても適用可能である。

【0038】

他方、カソードとして用いられる電極6は、板状の不溶性電極により構成され、本実施例では、白金を用いる。これ以外にも、チタン基体表面に白金を焼成した不溶性電極や白金−イリジウム系の電解用電極、カーボン電極などにより構成しても良いものとする。また、上述したアノードを構成する電極5と同様に、電極表面に薄膜を形成したものであっても良い。

【0039】

上述した如き電極5、6の外縁部全体間には、スペーサ15が介設されている。ここで、上記図1及び図4を参照して電極5、6間に介設されるスペーサ15について説明する。図4は電極5、6間に発生する電気力線を示した概略図である。また、図5は当該スペーサ15を介設したことによる効果を示す実験結果である。

【0040】

アノードを構成する板状の電極5の外縁部全体であって、特にカソードを構成する電極6側の外縁部5Aと、カソードを構成する板状の電極6の外縁部全体であって、特に電極5側の外縁部6Aとの間には、例えば、樹脂やガラス、マイカ等の絶縁体により構成されるスペーサ15が設けられている。図1の例では、スペーサ15は、断面が頂角を当該頂角の対辺である底辺とが所定寸法離間して形成される三角形を呈しており、当該底辺が電極5、6間の外方、具体的には、両電極5、6が対向し、電解に寄与する電極5、6間の領域の外縁部よりも外側に位置し、頂角が電極5、6間、即ち、前記領域内に位置して設けられていると共に、残りの二辺がそれぞれの電極の外縁部5A、6Aに接触して設けられる。

【0041】

そのため、スペーサ15の頂角に対応する端部は、電極5、6間に位置して当該電極5、6とは端部にいくに従って離間していく形状とされている。従って、電極5、6の端部間においてスペーサ15が内方に突出した構成とされる。

【0042】

なお、本実施例では、スペーサ15は、電極5、6間の領域の端部より外側から電極5、6間の領域内に延在して設けられているが、これに限定されるものではなく、例えば、電極5、6間の領域の端部から電極5、6間の領域内に延在して設けられるものであっても、電極5、6端部における電気力線の距離を延長させることができる。

【0043】

以上の構成により、電解槽2の処理室4内に被処理水として例えば水道水を貯留し、電源7より電極5、6間に電位を印加する。これによって、水道水などの被処理水は、電気化学的処理、具体的には、電解処理される。

【0044】

このとき、アノードを構成する電極5では、電極の種類に応じて次亜塩素酸やオゾン等を生成することができる。

【0045】

係る構成で、両電極5、6間に電源7より電位を印加した際の電気力線について考察する。ここで、電気力線とは、正の電荷から出発して、負の電荷で終わる線であって、当該線上の各点における接線がその点における電場の方向を示す線である。図4に示すように、電極5、6が平行に設けられている状態では、それぞれの面と直角に複数の電気力線が生じ、これらの電気力線は、密に平行している。これに対し、電極5、6の外縁部間は、スペーサ15を設けていない状態では、図4における電極端部5B、6B間に示すように、板状電極の角部分に電気力線が集中し、当該部分における電流密度が高い状態とされる。

【0046】

他方、本願発明の如く電極端部5A、6A間にスペーサ15が設けられた状態では、図4における電極端部5A、6A間に示すように、絶縁体により構成されるスペーサ15が介設されていることから、当該電極端部5A、6A間に生じる電気力線は、スペーサ15を迂回するかたちで生じ、スペーサ15が設けられていない場合と比して当該部分における電気力線の距離が延長される。そのため、スペーサ15が設けられていない状態では、上述したように板状電極の角部分に電気力線が集中し、電流密度が上昇していたものが、スペーサ15の存在により、電極端部5A、6A間の電気力線に沿って流れる電流は、媒体である被処理水が抵抗となって弱められ、且つ、疎らとなって、電流が流れにくい状態となる。特に、電極5、6とスペーサ15との接触部分、即ち、電極5、6とスペーサ15との間の界面への電気力線は、電極5、6間に位置してこれら電極5、6とは離間するスペーサ15端部を迂回させることで、電気力線が疎らとなり、電束密度が低下するため、電流密度が上昇する不都合を抑制することが可能となる。

【0047】

ここで、スペーサ15が設けられた場合と、設けられない場合との電気力線の状態を実験を介して考察する。係る実験では、図4に示すように一方の電極5、6の端部間(この場合上端5A、6A間)のみに、薄板状に形成されたスペーサを設け、他方の端部間には、従来と同様にスペーサを設けないものとする。なお、この場合、スペーサは薄板状であるため、全体が各電極5、6に接触しないように設ける。そして、両電極5、6を被処理水としての水道水に浸漬し(本実施例では、全体を浸漬する)、当該電極間に約30mA/cm2の電流密度で3時間電解処理を行った。

【0048】

図5は、上記実験を行った後、カソードを構成する電極6の表面の元素分析を行った結果を示す。これによると、スペーサを設置した箇所には、マグネシウムが質量濃度で2.29%、カルシウムが2.47%検出された。これに対し、スペーサを設置していない箇所には、マグネシウムが質量濃度で5.92%、カルシウムが4.52%検出された。被処理水として使用される水道水には、マグネシウムイオンやカルシウムイオンが含まれており、これらは、電解処理の際に、電気力線に沿ってカソードを構成する電極6の表面に付着し、他の成分と共にスケールとして析出する。従って、スペーサを電極5、6の端部間に設けることによって、マグネシウムやカルシウムを含むスケールは、約半分程度にまで低減させることができることが分かる。ここで、スケールの付着量と電流密度は比例するため、この結果からスペーサにより電流密度を低下させることができたといえる。

【0049】

これにより、図1に示すように電極5、6間の外縁部全体にスペーサ15を設けることにより、各電極5、6の端部への電流密度を低減することができるので、当該角部分や端部に電荷が集中する不都合を抑制することが可能となる。従って、電極端部から表面の薄膜が劣化し、剥離が生じる不都合を効果的に抑制することが可能となり、電極としての耐久性が低下してしまう不都合を回避することができる。また、電流密度を低減させることで、当該部分におけるスケールの付着を減少させることができ、これによっても、電極劣化を抑制することが可能となる。

【0050】

特に、本実施例の如く電解処理によりオゾンの発生効率の向上を実現するためアノードを構成する電極5の表面に薄膜を形成した電極は、電荷が部分的に集中することによって、著しい劣化を招くこととなるが、このように、通常、板状電極の角部分や端部などの電荷の集中が生じやすい部分における電流密度の低減を実現することが可能となる。そのため、部分的に電荷が集中し劣化することを未然に回避することができ、更には表面層12を構成する薄膜の剥離を回避することが可能となる。

【0051】

これにより、電荷の集中により劣化が生じやすい薄膜が形成された電極であっても、耐久性の向上、電極の長寿命化を実現することが可能となる。

【0052】

また、本実施例では、従来の如く電極5、6の端部を折曲形成することにより、当該電極端部間の距離を広げ、当該部分における電気力線を延長させることで、電流密度の低減を図るものとは異なり、物理的に電極5、6の端部間に絶縁体から成るスペーサ15を介在させるものである。そのため、電極5の表面に形成される薄膜の表面層12が折曲されることで、歪みが生じさせ、当該歪みによって生じた突部分に電気力線が集中し、却って電極5の劣化、更には、薄膜の剥離を招来してしまう不都合を回避することが可能となる。

【0053】

従って、本実施例においては、折り曲げ形成など、更なる加工を行うことにより電極5自体の歪みを生じやすい電極を使用した場合であっても、当該電極5、6の端部間にスペーサ15を介設するのみで、当該端部への電流密度の上昇を回避することができ、これによる電極の劣化や、表面に形成される薄膜の剥離を回避することが可能となる。

【0054】

なお、本実施例では、スペーサ15の形状を断面三角形状とし、電極5、6端側から電極5、6間に頂角を突出させて内方に行くに従い徐々に離間する構成とし、電極5、6端部間の電気力線を迂回させ、当該電気力線の距離を延長させる構造としているが、当該スペーサ15の形状はこれに限定されるものではなく、通常、電荷が集中しやすい電極5、6の端部における電気力線を一部遮蔽し、電束密度を低下させることができる構成であれば、電極5、6間への突出部分は、断面半円形や、台形等であっても良い。ただし、電極5、6間に突出している部分が、これら電極5、6と接触する構成とした場合、電極5、6の面部分に新たな角部分を形成することとなり、当該部分への電気力線の集中、更には、電流密度の上昇を招くこととなり、実質的に、電解に寄与する電極面積の狭小化を招来することとなるため、電極5、6間に突出している部分は、電極5、6とは接触しない構成とする。

【0055】

また、本実施例では、スペーサ15は、電極5、6の外縁部5A、6A全体に接触する構成としているが、これに限定されるものではなく、図5に示すように電極5、6の端部と所定間隔を存して、当該電極外縁部5A、6A間に絶縁体により構成されるスペーサ16を設ける構成としても良い。これにより、スペーサの形状に限定されることなく、これら端部間における電気力線の集中を効果的に抑制し、端部への電流密度を低減させることが可能となる。

【図面の簡単な説明】

【0056】

【図1】本発明の電解装置の概要を示す説明図である。

【図2】アノードを構成する電極の一例としてのオゾン発生用電極の平断面図である。

【図3】電極の製造方法を示すフローチャートである。

【図4】電極間の電気力線を表した概略図である。

【図5】電極間にスペーサを設けることによる効果を示す図である。

【図6】他の実施例としての電極とスペーサとを示す概略図である。

【符号の説明】

【0057】

1 電解装置

2 電解槽

4 処理室

5 電極(アノード)

5A、5B 端部

6 電極(カソード)

6A、6B 端部

7 電源

10 基体

11 中間層

12 表面層

15、16 スペーサ

【特許請求の範囲】

【請求項1】

少なくとも一対の電極を用いて被処理水を電気化学的に処理する電解装置において、

前記一対の電極の端部間に、絶縁体から成るスペーサを介設し、各電極の端部で電気力線を一部遮蔽し、電束密度を低下させたことを特徴とする電解装置。

【請求項2】

前記各電極のうちの少なくとも一方の電極の表面に触媒層の薄膜が形成されていることを特徴とする請求項1に記載の電解装置。

【請求項3】

前記スペーサは、前記電極端部と所定間隔を存して設けられることを特徴とする請求項1又は請求項2に記載の電解装置。

【請求項4】

前記スペーサは、前記両電極間の領域の端部、若しくは、その外側から前記領域内に延在して設けられ、前記電極端部と接触して設けられると共に、前記一対の電極間に位置する前記スペーサ端部を、前記電極とは離間させたことを特徴とする請求項1又は請求項2に記載の電解装置。

【請求項1】

少なくとも一対の電極を用いて被処理水を電気化学的に処理する電解装置において、

前記一対の電極の端部間に、絶縁体から成るスペーサを介設し、各電極の端部で電気力線を一部遮蔽し、電束密度を低下させたことを特徴とする電解装置。

【請求項2】

前記各電極のうちの少なくとも一方の電極の表面に触媒層の薄膜が形成されていることを特徴とする請求項1に記載の電解装置。

【請求項3】

前記スペーサは、前記電極端部と所定間隔を存して設けられることを特徴とする請求項1又は請求項2に記載の電解装置。

【請求項4】

前記スペーサは、前記両電極間の領域の端部、若しくは、その外側から前記領域内に延在して設けられ、前記電極端部と接触して設けられると共に、前記一対の電極間に位置する前記スペーサ端部を、前記電極とは離間させたことを特徴とする請求項1又は請求項2に記載の電解装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−66571(P2009−66571A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2007−240707(P2007−240707)

【出願日】平成19年9月18日(2007.9.18)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成19年9月18日(2007.9.18)

【出願人】(000001889)三洋電機株式会社 (18,308)

【Fターム(参考)】

[ Back to top ]