電解質シート、電解質シート−電極接合体および燃料電池

【課題】温度および湿度に対する耐性を向上させて、割れの発生を抑制した電解質シート、この電解質シートを備えた電解質シート−電極接合体および燃料電池を提供する。

【解決手段】本発明の一の態様によれば、コア粒子2a、コア粒子2a上に積層されたポリカチオン層2bおよびプロトン伝導層2cを含む複数の表面修飾粒子2を互いに結合させてなり、かつ補強材3を含有することを特徴とする、電解質シート1が提供される。

【解決手段】本発明の一の態様によれば、コア粒子2a、コア粒子2a上に積層されたポリカチオン層2bおよびプロトン伝導層2cを含む複数の表面修飾粒子2を互いに結合させてなり、かつ補強材3を含有することを特徴とする、電解質シート1が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解質シート、これを用いた電解質シート−電極接合体および燃料電池に関する。

【背景技術】

【0002】

近年、次世代のクリーンエネルギーシステムの一つとして燃料電池が注目されている。燃料電池の中には、プロトン伝導性を有する高分子シートを電解質シートとして用いる固体高分子形燃料電池がある。固体高分子形燃料電池は、比較的低温で作動するので、他の燃料電池に比べて起動性に優れるという利点を有する。

【0003】

固体高分子形燃料電池に用いられる電解質シートとしては、優れたプロトン伝導性を有することから例えばナフィオン(登録商標、デュポン社製)を初めとするパーフルオロスルホン酸系高分子が多く用いられている。しかしながら、パーフルオロスルホン酸系高分子は、非常に高価であるという問題がある。

【0004】

一方、現在、コア粒子の表面上にポリカチオン層とプロトン伝導層を交互に積層することにより表面修飾粒子を形成し、表面修飾粒子を加熱・加圧して、電解質シートを形成する技術が研究されている(例えば非特許文献1参照)。この技術によれば、コア粒子の表面上にのみナノレベルの膜厚を有するプロトン伝導層を形成すればよいので、使用するプロトン伝導体量を大幅に低減させることができる。

【0005】

しかしながら、この電解質シートを実際に使用される大きさに形成した場合には、シート化する際の加熱・加圧時やシートの導電率測定における加熱・加湿条件下で容易に割れてしまい、電解質シートとしての使用が困難である。

【0006】

なお、ゾル−ゲル法を用いて熱伝導性充填剤粒子をセラミックス系材料で表面被覆処理し、表面被覆処理した熱伝導性充填粒子を高分子材料に含有させて、熱伝導性高分子シートを製造する技術が開示されている(例えば、特許文献1参照)。しかしながら、この技術における表面被覆処理した熱伝導性充填剤粒子は、コア粒子の表面上にポリカチオン層とプロトン伝導層を交互に積層したものでもなく、またこの技術は成形体の柔軟性および耐衝撃性を確保するためのものであり、温度や湿度に対する耐性を向上させたものでもない。

【0007】

また、ガラスペーパーに電解質を交互に積層する技術が開示されている(例えば、非特許文献2参照)。しかしながら、この技術は、コア粒子を用いた技術ではない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平9−321185号公報

【非特許文献】

【0009】

【非特許文献1】「無機−有機ハイブリッド ナノレベル積層」、セラミックデータブック2008/09、Vol.36、No.90、p.144-148

【非特許文献2】Teruaki Tezuka et al., ”Utilization of glass paper as a support of proton conductive inorganic-organic hybrid membranes based on 3-glycidoxyproplyltrimethoxysilane” Electrochemistry Communications, 7, 245-248(2005)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記課題を解決するためになされたものである。すなわち、温度および湿度に対する耐性を向上させて、割れの発生を抑制した電解質シート、この電解質シートを備えた電解質シート−電極接合体および燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の一の態様によれば、コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有することを特徴とする、電解質シートが提供される。本発明の一の態様による電解質シートによれば、電解質シートが補強材を含有しているので、温度および湿度に対する耐性が向上し、割れの発生が抑制された電解質シートを得ることができる。

【0012】

上記補強材が繊維状であることが好ましい。この構成によれば、多くの表面修飾粒子を補強材に絡み付けることができるので、温度および湿度に対する耐性をより向上させることができる。

【0013】

上記コア粒子がSiを含み、かつ上記補強材がガラスウールであることが好ましい。この構成によれば、補強材がコア粒子と同質の材料からなるので、プロトン伝導を阻害し難い。

【0014】

上記電解質シートは、上記表面修飾粒子間に充填されたプロトン伝導体をさらに含むことが好ましい。この構成によれば、導電率の向上を図ることができる。

【0015】

上記表面修飾粒子と上記補強材との重量比が、75:25〜50:50であることが好ましい。この構成によれば、導電率の低下を抑制することができる。

【0016】

上記表面修飾粒子が互いに融着していることが好ましい。この構成によれば、表面修飾粒子同士の結合がより強固となるので、温度および湿度に対する耐性をより向上させることができる。

【0017】

本発明の他の態様によれば、コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有する電解質シートと、前記電解質シートを挟んで配置された一対の電極とを備えることを特徴とする、電解質シート−電極接合体が提供される。また、本発明の別の他の態様によれば、コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有する電解質シートと、前記電解質シートを挟んで配置された一対の電極とを備える電解質シート−電極接合体を備えることを特徴とする、燃料電池が提供される。

【発明の効果】

【0018】

本発明の一の態様および他の態様によれば、電解質シートが補強材を含有しているので、温度および湿度に対する耐性が向上し、割れの発生が抑制された電解質シート、これを備えた電解質シート−電極接合体および燃料電池を提供することができる。

【図面の簡単な説明】

【0019】

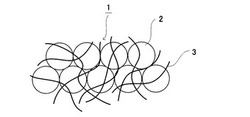

【図1】第1の実施の形態に係る電解質シートの一部を拡大した模式的な構造図である。

【図2】第1の実施の形態に係る表面修飾粒子の断面図である。

【図3】第1の実施の形態に係る燃料電池の概略構成図である。

【図4】第2の実施の形態に係る電解質シートの一部を拡大した模式的な構造図である。

【図5】実施例に係る温度と導電率との関係を表わしたグラフである。

【図6】実施例に係る湿度と導電率との関係を表わしたグラフである。

【発明を実施するための形態】

【0020】

(第1の実施の形態)

以下、図面を参照して、本発明の第1の実施の形態を説明する。図1は本実施の形態に係る電解質シートの一部を拡大した模式的な構造図であり、図2は本実施の形態に係る表面修飾粒子の断面図である。図1に示されるように、本実施の形態における電解質シート1は、表面修飾粒子2を互いに結合されてなるものであり、補強材3を含有している。

【0021】

電解質シート1の厚さは、シート厚みは、5〜500μmであることが好ましく、さらに、10〜300μm、特に、10〜200μmであることが好ましい。この範囲が好ましいとしたのは、5μm未満では、電池を形成した際に電極間の短絡を生じるおそれがあり、一方、500μmを越えると、固体電解質シートの抵抗が大きくなり、電池の性能が低下するおそれがあるからである。

【0022】

図2に示されるように表面修飾粒子2は、コア粒子2a、コア粒子2aの表面上に積層されたポリカチオン層2bおよびプロトン伝導層2cから構成されている。具体的には、ポリカチオン層2bとプロトン伝導層2cが1〜4層ずつ交互に積層されていることが好ましい。なお、コア粒子2aとポリカチオン層2bとの間には、表面電荷を整えるための下地層が介在していてもよい。

【0023】

コア粒子2aの構成材料としては、例えばシルセスキオキシサン(RSiO3/2)等が挙げられる。シルセスキオキシサンは、シロキサン(Si-O-Si)の無機骨格を基本構造とし、Si原子に有機官能基Rが直接共有結合したものである。種々のシルセスキオキシサンの中でも、フェニルシルセスキオキサン(PhSiO3/2)およびベンジルシルセスキオキサン(BnSiO3/2)は、加圧や熱処理によって圧着または融着され、表面修飾粒子間の空隙を消失させることができるので、特に好ましい。

【0024】

コア粒子2aの平均粒径は、シート内における分散、表面修飾粒子2の結着により形成される伝導パスの密度を考慮すると、0.001μm〜50μmであることが好ましい。なお、「平均粒径」は、作製した表面修飾粒子2のSEM観察より測定した値である。

【0025】

ポリカチオン層2bを構成するポリカチオンとしては、一般に、4級アンモニウム基、アミノ基などの正荷電を帯びることのできる官能基を有するもの、たとえば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジン、ポリアクリルアミドおよびそれらを少なくとも1種以上を含む共重合体等が挙げられる。

【0026】

ポリカチオン層2bの膜厚は、1〜50nmであることが好ましい。この範囲が好ましいとしたのは、1nm未満であると、コア粒子2aの表面に十分な電荷を付与できずに、ポリアニオン層を均一に積層できないおそれがあるからであり、50nmを超えると、ポリマーの凝集が起こりやすく、膜厚の制御がしにくいからである。また、交互積層法は表面の静電相互作用を利用した成膜方法であるため、性能は20〜50nmの膜厚で一定となり、コスト面から考慮しても50nmを超える膜厚を積層することに意味が無いからである。

【0027】

プロトン伝導層2cを構成するプロトン伝導体としては、例えば、ポリ(2−アクリルアミド−2−プロパンスルホン酸)(PAMPS)、リンタングステン酸(H3PW12O40)、パーフルオロスルホン酸系高分子等が挙げられる。

【0028】

プロトン伝導層2cの膜厚は、1〜50nmであることが好ましい。この範囲が好ましいとしたのは、1nm未満であると、表面修飾粒子2表面に十分なプロトン伝導基が付与されず、導電率が低くなるおそれがあるからであり、また、表面修飾粒子2の結着により形成されるプロトンの伝導パスは、表面付近のプロトン伝導層2cのみ寄与するため、50nmを超えて膜厚を積層することは、性能面、コスト面双方において意味が無いからである。

【0029】

コア粒子2a、ポリカチオン層2b、プロトン伝導層2cはそれぞれ静電相互作用によって引き合うことで安定化されており、耐熱性や耐水性の向上に加えて、ヘテロ界面効果によって高い伝導性を得ることができる。

【0030】

また、結合された表面修飾粒子2においては、粒子界面に濃縮されたプロトン伝導層2cの連続層が形成されており、この連続層がプロトンの伝導経路として機能する。これにより、極めて少ないプロトン伝導体を用いて伝導経路を形成することができる。

【0031】

電解質シート1に含有されている補強材3の形状としては、様々な形状のものが挙げられるが、多くの表面修飾粒子2を絡み付けることができる観点から繊維状であることが好ましい。繊維状の補強材3に表面修飾粒子2が絡まることで、電解質シート1内部の表面積増加に伴うプロトン伝導パス増加が期待され、更に、適度な内部空間が形成されることで、電解質シート1の保水性向上に寄与することが期待できる。補強材3が繊維状である場合には、平均繊維径は0.01〜100μm、好ましくは0.01〜10μmの範囲であることが好ましい。この範囲が好ましいとしたのは、0.01μm未満であると、含有させた繊維自体の強度が弱いために、充分な膜強度が付与されないおそれがあるからであり、100μmを超えると、含有させた繊維が伝導パスの妨げとなり、導電率が低下するおそれがあるからである。

【0032】

補強材3は、表面修飾粒子2同士を融着する際における溶融を防ぐため、融着させる際の温度より高い融点を有する材料から構成することが好ましい。また、良好なプロトン伝導性を維持するため、補強材3としては吸湿性に優れた材料が好ましい。さらに、プロトン伝導の阻害を抑制する観点から、補強材3としては、コア粒子2aの構成材料と同質の材料が好ましい。具体的には、コア粒子がSiを含んでいる場合には、ガラスウールが好ましい。

【0033】

補強材3としては、織布、不織布、短繊維、多孔質膜、多孔質基材、高吸収性樹脂等が挙げられる。このような補強材3の具体例としては、例えば、ガラス短繊維、ポリエチレンテレフタレート(PTFE)短繊維、延伸多孔質PTFE膜、ABS樹脂、ナイロン系樹脂、アクリル系樹脂(アクアパール(登録商標、サンダイヤポリマー社製)、モイスファイン(登録商標、東洋紡社製)、ランシールF(登録商標、東洋紡社製)、アクアリックCA(登録商標、日本触媒社製))等が挙げられる。

【0034】

以下、電解質シート1の製造方法について説明する。まず、表面修飾粒子2を形成する。表面修飾粒子2のコア粒子2aは、ゾル−ゲル法を用いて形成することができる。「ゾル−ゲル法」とは、一般に金属アルコキシドなどを出発原料に用いて、これを溶媒中で加水分解・縮合重合させ、「ゾル」状態を経て「ゲル」化して、粒子等を製造する方法である。

【0035】

例えば、シルセスキオキサンからなるコア粒子2aをゾル−ゲル法により製造する場合には、シリコンアルコキシドSi(OR´)4のアルコキシ基(−OR´)の一部を加水分解に対して安定な有機官能基(−R)で置換したオルガノトリアルコキシシランRSi(OR´)3から以下の加水分解反応(下記反応式(1))および縮合重合反応(下記反応式(2))によりオルガノシルセスキオキサン(RSiO3/2)前駆体粒子が溶液中に生成するので、塩基性条件においてサブミクロンから数ミクロンの粒径を有するシルセスキオキサン粒子を得ることができる。

RSi(OR´)3+3H2O → RSi(OH)3+3R´OH (1)

RSi(OH)3 → RSiO3/2+3/2H2O (2)

【0036】

コア粒子2aを形成した後、コア粒子2a上にポリカチオン層2bおよびプロトン伝導層2cを交互に積層する。これにより、表面修飾粒子2を形成することができる。ポリカチオン層2bおよびプロトン伝導層2cは、交互積層法(Layer-by-layer法)を用いて積層することができる。具体的には、例えばポリカチオン溶液とポリアニオン溶液を別々の容器に用意しておき、コア粒子2aをそれぞれの液に交互に浸漬させることにより、コア粒子2a上にポリカチオン層2bおよびプロトン伝導層2cを交互に積層させることができる。

【0037】

表面修飾粒子2を形成した後、表面修飾粒子2を乾燥し、補強材3と混合する。表面修飾粒子2と補強材3とは、重量比で75:25〜50:50となるように混合することが好ましい。この範囲が好ましいとしたのは、補強材3の割合がこの範囲を超えると、電解質シート1の導電率が低下するおそれがあるからであり、また補強材3の割合がこの範囲未満であると、補強材3を加える効果が薄れるからである。

【0038】

表面修飾粒子2と補強材3とを混合した後、所定の温度に加熱するとともに所定の温度に加圧する。これにより、表面修飾粒子2同士が圧着または融着して、表面修飾粒子2が結合し、補強材3を含有する電解質シート1が形成される。なお、本実施の形態では加熱および加圧して、表面修飾粒子2を圧着または融着させているが、加熱のみで融着させてもよい。

【0039】

次に、この電解質シート1を備えた電解質シート−電極接合体(MEA:Membrane Electrode Assembly)および燃料電池について説明する。図3は本実施の形態に係る燃料電池の概略構成図である。

【0040】

図3に示されるように燃料電池10の単セルは、電解質シート−電極接合体20、および電解質シート−電極接合体20を挟んで配置された一対のセパレータ30、31を備えている。本実施の形態では、燃料電池10として単セルを用いて説明しているが、これに限定されず、複数の単セルを積層させたスタック構造としてもよい。また、電解質シート−電極接合体20とセパレータ30との間にガス拡散層(図示せず)を配置してもよい。

【0041】

セパレータ30、31は、隣り合う燃料および空気を仕切るためのものであり、また単セル同士を電気的に繋ぐ機能を有する。セパレータ30、31の構成材料としては、例えばカーボンや金属等の導電性を有する物質が挙げられる。セパレータ30、31にはそれぞれ流路30a、31aが設けられており、流路30aには水素等の燃料が供給され、流路31aには空気が供給される。

【0042】

電解質シート−電極接合体20は、主に上述した電解質シート1および電解質シート1を挟んで配置された一対の電極21、22から構成されている。具体的には、電極21は燃料極として機能し、電極22は空気極として機能する。電極21、22は、電極基材21a、22aと、電極基材21a、22aの電解質シート1側の表面に形成された触媒21b、22bとから構成されている。

【0043】

電極基材21a、22aの構成材料としては、例えばカーボン等が挙げられる。具体的には、例えばカーボンブラック、活性炭、コークス、天然黒鉛、人造黒鉛等が挙げられる。また、触媒21b、22bの構成材料としては、例えば白金、金、銀、パラジウム、イリジウム、ロジウム、ルテニウム、鉄、コバルト、ニッケル、クロム、タングステン、マンガン、バナジウム等の金属、およびこれらの合金等が挙げられる。この中でも、白金およびその合金は、燃料の酸化反応や酸化ガスの還元反応を促進する効果に優れているので、好ましい。

【0044】

粒子を圧着または融着させる技術においては、粒子以外の物質を含有させると、粒子の圧着または融着を阻害するので、補強材を含有させた場合には、電解質シートの強度が低下するとも考えられる。本発明者は、鋭意研究を重ねた結果、このような考え方に反し、補強材3を表面修飾粒子2に含有させると、電解質シート1の機械的強度が向上することを見出した。すなわち、電解質シート1に補強材3を含有させることにより、補強材3が表面修飾粒子2に密着するので、電解質シート1の機械的強度を向上させることができる。これにより、温度および湿度に対する耐性を向上させることができ、割れの発生を抑制した電解質1シートを得ることができる。

【0045】

本実施の形態によれば、プロトン伝導層2cは表面修飾粒子2の表面上にのみ形成されているので、使用するプロトン伝導体の量を低減さることができ、コストの低減を図ることができる。なお、電解質シート1に補強材3を含有させると、電解質シート1の導電率が低下するおそれがあるが、表面修飾粒子2と補強材3とを重量比で75:25〜50:50となるように混合した場合には、導電率の低下はほぼ見られないので、電解質シート1に補強材3を含有させることにより、使用するプロトン伝導体の量をさらに低減させることができる。

【0046】

本実施の形態によれば、ポリカチオン層2bとプロトン伝導層2cとを交互に積層させることにより、プロトン伝導層2cはポリカチオン層2bに多点吸着されるので、プロトン伝導体が水に溶出しやすい物質であっても、プロトン伝導体の溶出を抑制することができる。

【0047】

(第2の実施の形態)

以下、第2の実施の形態について説明する。なお、本実施の形態以降の実施の形態において、第1の実施の形態と重複する内容については、説明を省略する。図4は本実施の形態に係る電解質シートの一部を拡大した模式的な構造図である。

【0048】

図4に示されるように、電解質シート1の表面修飾粒子2間には、プロトン伝導体4が充填されている。プロトン伝導体4は、プロトン伝導層2cを構成するプロトン伝導体と同様の材料を用いることができる。

【0049】

このような電解質シート1は、以下のようにして作製することができる。まず、第1の実施の形態と同様の手法により表面修飾粒子2を形成する。次いで、得られた表面修飾粒子2を、プロトン伝導体4の分散液に加える。そして、表面修飾粒子2およびプロトン伝導体4を含む分散液に、補強材3を浸漬させる。補強材3としては、例えば、粉砕していない繊維状のもの、例えば粉砕していないガラスウールが好ましい。

【0050】

補強材3を分散液に浸漬させて、分散液に引き上げると、補強材3には、表面修飾粒子2およびプロトン伝導体4が付着する。次いで、表面修飾粒子2およびプロトン伝導体4が付着した補強材3を乾燥し、粉砕する。その後は、第1の実施の形態と同様の手法により、所定の温度に加熱するとともに所定の温度に加圧する。これにより、表面修飾粒子2同士が圧着または融着して、補強材3を含有する電解質シート1が形成される。

【0051】

本実施の形態では、第1の実施の形態と同様に電解質シート1に補強材3を含有させているので、割れの発生を抑制した電解質シート1を得ることができる。また、表面修飾粒子2間にプロトン伝導体4が充填されているので、プロトンの伝導経路をより確実に確保することができ、これにより導電率を高めることができる。

【0052】

本発明は上記実施の形態の記載内容に限定されるものではなく、構造や材質、各部材の配置等は、本発明の要旨を逸脱しない範囲で適宜変更することが可能である。

【実施例】

【0053】

以下、実施例について説明する。本実施例においては、上記実施の形態で説明した電解質シートを作製して、電解質シートの外観を観察し、また電解質シートの導電率を測定した。なお、本実施例と比較するために、補強材を含有しない電解質シートを作製し、実施例の電解質シートと同様に外観観察および導電率測定を行った。

【0054】

試料

(実施例1)

まず、ゾル−ゲル法を用いてフェニルシルセスキオキサン(PhSiO3/2)からなるコア粒子を作製した。具体的には、次の方法により作製された。フェニルトリエトキシシラン(PhTES)と、HCl濃度0.1重量%の水と、エタノールとを混合し、1.5時間攪拌して、均一な溶液を得た。

【0055】

そして、得られた溶液とNH4OH濃度4重量%の水とを混合し、1.5時間攪拌した。これにより、フェニルシルセスキオキサン(PhSiO3/2)からなるコア粒子が得られた。なお、PhTES:水(HCl濃度0.1質量%):水(NH4OH濃度4質量%):エタノールのモル比は、1:40:70:25(mol%)であった。

【0056】

得られたコア粒子を、0.5MのNaClを含む濃度1mg/mlのポリジアリルジメチルアンモニウムクロリド(PDDA)溶液に所定時間浸漬させた後、遠心分離を行い粒子を回収した。そして、コア粒子表面に余分に付着したPDDA成分を除去するために蒸留水で3回洗浄することで、コア粒子の表面上にPDDA層を形成した。

【0057】

コア粒子の表面上にPDDA層を形成した後、0.5MのNaClを含む濃度1mg/mlのポリスチレンスルホン酸ナトリウム(PSS)溶液を用いて、上記と同様の工程によりPDDA層上にPSS層を形成した。なお、コア粒子上のPDDA層とPSS層は下地層として形成した。

【0058】

次いで、0.5MのNaClを含む濃度1mg/mlのPDDA溶液を用いて、上記と同様の工程によりPSS層上にPDDA層を形成した。そして、PDDA層上に、0.5MのNaClを含む濃度3mg/mlのポリ(2−アクリルアミド−2−プロパンスルホン酸)(PAMPS)溶液を用いて、上記と同様の工程によりPSS層上にPAMPS層を形成した。これにより、表面修飾粒子を形成した。

【0059】

この表面修飾粒子と、粉砕したガラスウールとを、重量比75:25、50:50、25:75で混合し、重量比が異なる3種類の混合物を得た。そして、これらの混合物をそれぞれ成型機により300kNで10分間加圧して、直径が4cmの円形のシートを作製した。次いで、115℃で、8tの圧力で2分間加熱・加圧して、電解質シートを得た。

【0060】

(実施例2)

表面修飾粒子と粉砕したガラスウールとを混合する代わりに、表面修飾粒子およびPAMPSを含む電解質分散液に粉砕していないガラスウールを浸漬させ、その後ガラスウールを乾燥し、粉砕した以外は、実施例1と同様の手法により電解質シートを作製した。

【0061】

(比較例)

ガラスウールを含有させない以外は、実施例1と同様の手法により、電解質シートを作製した。

【0062】

外観観察

このようにして得られた実施例1,2、および比較例の電解質シートの外観を観察した。比較例の電解質シートは、割れが発生し、円形とならなかった。これに対し、実施例1の重量比が異なる3種類の電解質シートおよび実施例2の電解質シートは、割れが発生せずに円形が維持されていた。また、電解質シートを所定の大きさに切り出して後述する導電率測定を行った後においても、外観観察を行った。比較例の電解質シートは、割れが発生し、粉々になっていた。これに対し、実施例1の重量比が異なる3種類の電解質シートおよび実施例2の電解質シートは、割れが発生していなかった。これらの結果から、電解質シートにガラスウールを含有させた場合には、機械的強度が向上し、電解質シートの割れの発生を抑制できることが確認された。

【0063】

導電率測定

温度または湿度を変えながら実施例1,2および比較例の電解質シートの導電率を測定した。図5は温度と導電率との関係を示すグラフであり、図6は湿度と導電率との関係を示すグラフである。図5に示されるように、実施例2の電解質シートは導電率に非常に優れていた。この値は、パーフルオロスルホン酸系高分子の電解質シートの導電率に近い値であった。図5および図6に示されるように実施例1の電解質シートに関しては、ガラスウールの重量比に比例して導電率が低下する傾向があるが、表面修飾粒子とガラスウールの重量比が50:50までは、比較的導電率は低下していなかった。これらの結果から、実施例2の電解質シートが導電率に優れていること、また実施例1の電解質シートに関しては、表面修飾粒子とガラスウールの重量比が75:50〜50:50であることが好ましいことが確認された。

【符号の説明】

【0064】

1…電解質シート、2…表面修飾粒子、2a…コア粒子、2b…ポリカチオン層、2c…プロトン伝導層、3…補強材、4…プロトン伝導体、10…燃料電池、20…電解質シート−電極接合体、21,22…電極。

【技術分野】

【0001】

本発明は、電解質シート、これを用いた電解質シート−電極接合体および燃料電池に関する。

【背景技術】

【0002】

近年、次世代のクリーンエネルギーシステムの一つとして燃料電池が注目されている。燃料電池の中には、プロトン伝導性を有する高分子シートを電解質シートとして用いる固体高分子形燃料電池がある。固体高分子形燃料電池は、比較的低温で作動するので、他の燃料電池に比べて起動性に優れるという利点を有する。

【0003】

固体高分子形燃料電池に用いられる電解質シートとしては、優れたプロトン伝導性を有することから例えばナフィオン(登録商標、デュポン社製)を初めとするパーフルオロスルホン酸系高分子が多く用いられている。しかしながら、パーフルオロスルホン酸系高分子は、非常に高価であるという問題がある。

【0004】

一方、現在、コア粒子の表面上にポリカチオン層とプロトン伝導層を交互に積層することにより表面修飾粒子を形成し、表面修飾粒子を加熱・加圧して、電解質シートを形成する技術が研究されている(例えば非特許文献1参照)。この技術によれば、コア粒子の表面上にのみナノレベルの膜厚を有するプロトン伝導層を形成すればよいので、使用するプロトン伝導体量を大幅に低減させることができる。

【0005】

しかしながら、この電解質シートを実際に使用される大きさに形成した場合には、シート化する際の加熱・加圧時やシートの導電率測定における加熱・加湿条件下で容易に割れてしまい、電解質シートとしての使用が困難である。

【0006】

なお、ゾル−ゲル法を用いて熱伝導性充填剤粒子をセラミックス系材料で表面被覆処理し、表面被覆処理した熱伝導性充填粒子を高分子材料に含有させて、熱伝導性高分子シートを製造する技術が開示されている(例えば、特許文献1参照)。しかしながら、この技術における表面被覆処理した熱伝導性充填剤粒子は、コア粒子の表面上にポリカチオン層とプロトン伝導層を交互に積層したものでもなく、またこの技術は成形体の柔軟性および耐衝撃性を確保するためのものであり、温度や湿度に対する耐性を向上させたものでもない。

【0007】

また、ガラスペーパーに電解質を交互に積層する技術が開示されている(例えば、非特許文献2参照)。しかしながら、この技術は、コア粒子を用いた技術ではない。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平9−321185号公報

【非特許文献】

【0009】

【非特許文献1】「無機−有機ハイブリッド ナノレベル積層」、セラミックデータブック2008/09、Vol.36、No.90、p.144-148

【非特許文献2】Teruaki Tezuka et al., ”Utilization of glass paper as a support of proton conductive inorganic-organic hybrid membranes based on 3-glycidoxyproplyltrimethoxysilane” Electrochemistry Communications, 7, 245-248(2005)

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上記課題を解決するためになされたものである。すなわち、温度および湿度に対する耐性を向上させて、割れの発生を抑制した電解質シート、この電解質シートを備えた電解質シート−電極接合体および燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の一の態様によれば、コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有することを特徴とする、電解質シートが提供される。本発明の一の態様による電解質シートによれば、電解質シートが補強材を含有しているので、温度および湿度に対する耐性が向上し、割れの発生が抑制された電解質シートを得ることができる。

【0012】

上記補強材が繊維状であることが好ましい。この構成によれば、多くの表面修飾粒子を補強材に絡み付けることができるので、温度および湿度に対する耐性をより向上させることができる。

【0013】

上記コア粒子がSiを含み、かつ上記補強材がガラスウールであることが好ましい。この構成によれば、補強材がコア粒子と同質の材料からなるので、プロトン伝導を阻害し難い。

【0014】

上記電解質シートは、上記表面修飾粒子間に充填されたプロトン伝導体をさらに含むことが好ましい。この構成によれば、導電率の向上を図ることができる。

【0015】

上記表面修飾粒子と上記補強材との重量比が、75:25〜50:50であることが好ましい。この構成によれば、導電率の低下を抑制することができる。

【0016】

上記表面修飾粒子が互いに融着していることが好ましい。この構成によれば、表面修飾粒子同士の結合がより強固となるので、温度および湿度に対する耐性をより向上させることができる。

【0017】

本発明の他の態様によれば、コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有する電解質シートと、前記電解質シートを挟んで配置された一対の電極とを備えることを特徴とする、電解質シート−電極接合体が提供される。また、本発明の別の他の態様によれば、コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有する電解質シートと、前記電解質シートを挟んで配置された一対の電極とを備える電解質シート−電極接合体を備えることを特徴とする、燃料電池が提供される。

【発明の効果】

【0018】

本発明の一の態様および他の態様によれば、電解質シートが補強材を含有しているので、温度および湿度に対する耐性が向上し、割れの発生が抑制された電解質シート、これを備えた電解質シート−電極接合体および燃料電池を提供することができる。

【図面の簡単な説明】

【0019】

【図1】第1の実施の形態に係る電解質シートの一部を拡大した模式的な構造図である。

【図2】第1の実施の形態に係る表面修飾粒子の断面図である。

【図3】第1の実施の形態に係る燃料電池の概略構成図である。

【図4】第2の実施の形態に係る電解質シートの一部を拡大した模式的な構造図である。

【図5】実施例に係る温度と導電率との関係を表わしたグラフである。

【図6】実施例に係る湿度と導電率との関係を表わしたグラフである。

【発明を実施するための形態】

【0020】

(第1の実施の形態)

以下、図面を参照して、本発明の第1の実施の形態を説明する。図1は本実施の形態に係る電解質シートの一部を拡大した模式的な構造図であり、図2は本実施の形態に係る表面修飾粒子の断面図である。図1に示されるように、本実施の形態における電解質シート1は、表面修飾粒子2を互いに結合されてなるものであり、補強材3を含有している。

【0021】

電解質シート1の厚さは、シート厚みは、5〜500μmであることが好ましく、さらに、10〜300μm、特に、10〜200μmであることが好ましい。この範囲が好ましいとしたのは、5μm未満では、電池を形成した際に電極間の短絡を生じるおそれがあり、一方、500μmを越えると、固体電解質シートの抵抗が大きくなり、電池の性能が低下するおそれがあるからである。

【0022】

図2に示されるように表面修飾粒子2は、コア粒子2a、コア粒子2aの表面上に積層されたポリカチオン層2bおよびプロトン伝導層2cから構成されている。具体的には、ポリカチオン層2bとプロトン伝導層2cが1〜4層ずつ交互に積層されていることが好ましい。なお、コア粒子2aとポリカチオン層2bとの間には、表面電荷を整えるための下地層が介在していてもよい。

【0023】

コア粒子2aの構成材料としては、例えばシルセスキオキシサン(RSiO3/2)等が挙げられる。シルセスキオキシサンは、シロキサン(Si-O-Si)の無機骨格を基本構造とし、Si原子に有機官能基Rが直接共有結合したものである。種々のシルセスキオキシサンの中でも、フェニルシルセスキオキサン(PhSiO3/2)およびベンジルシルセスキオキサン(BnSiO3/2)は、加圧や熱処理によって圧着または融着され、表面修飾粒子間の空隙を消失させることができるので、特に好ましい。

【0024】

コア粒子2aの平均粒径は、シート内における分散、表面修飾粒子2の結着により形成される伝導パスの密度を考慮すると、0.001μm〜50μmであることが好ましい。なお、「平均粒径」は、作製した表面修飾粒子2のSEM観察より測定した値である。

【0025】

ポリカチオン層2bを構成するポリカチオンとしては、一般に、4級アンモニウム基、アミノ基などの正荷電を帯びることのできる官能基を有するもの、たとえば、ポリエチレンイミン(PEI)、ポリアリルアミン塩酸塩(PAH)、ポリジアリルジメチルアンモニウムクロリド(PDDA)、ポリビニルピリジン(PVP)、ポリリジン、ポリアクリルアミドおよびそれらを少なくとも1種以上を含む共重合体等が挙げられる。

【0026】

ポリカチオン層2bの膜厚は、1〜50nmであることが好ましい。この範囲が好ましいとしたのは、1nm未満であると、コア粒子2aの表面に十分な電荷を付与できずに、ポリアニオン層を均一に積層できないおそれがあるからであり、50nmを超えると、ポリマーの凝集が起こりやすく、膜厚の制御がしにくいからである。また、交互積層法は表面の静電相互作用を利用した成膜方法であるため、性能は20〜50nmの膜厚で一定となり、コスト面から考慮しても50nmを超える膜厚を積層することに意味が無いからである。

【0027】

プロトン伝導層2cを構成するプロトン伝導体としては、例えば、ポリ(2−アクリルアミド−2−プロパンスルホン酸)(PAMPS)、リンタングステン酸(H3PW12O40)、パーフルオロスルホン酸系高分子等が挙げられる。

【0028】

プロトン伝導層2cの膜厚は、1〜50nmであることが好ましい。この範囲が好ましいとしたのは、1nm未満であると、表面修飾粒子2表面に十分なプロトン伝導基が付与されず、導電率が低くなるおそれがあるからであり、また、表面修飾粒子2の結着により形成されるプロトンの伝導パスは、表面付近のプロトン伝導層2cのみ寄与するため、50nmを超えて膜厚を積層することは、性能面、コスト面双方において意味が無いからである。

【0029】

コア粒子2a、ポリカチオン層2b、プロトン伝導層2cはそれぞれ静電相互作用によって引き合うことで安定化されており、耐熱性や耐水性の向上に加えて、ヘテロ界面効果によって高い伝導性を得ることができる。

【0030】

また、結合された表面修飾粒子2においては、粒子界面に濃縮されたプロトン伝導層2cの連続層が形成されており、この連続層がプロトンの伝導経路として機能する。これにより、極めて少ないプロトン伝導体を用いて伝導経路を形成することができる。

【0031】

電解質シート1に含有されている補強材3の形状としては、様々な形状のものが挙げられるが、多くの表面修飾粒子2を絡み付けることができる観点から繊維状であることが好ましい。繊維状の補強材3に表面修飾粒子2が絡まることで、電解質シート1内部の表面積増加に伴うプロトン伝導パス増加が期待され、更に、適度な内部空間が形成されることで、電解質シート1の保水性向上に寄与することが期待できる。補強材3が繊維状である場合には、平均繊維径は0.01〜100μm、好ましくは0.01〜10μmの範囲であることが好ましい。この範囲が好ましいとしたのは、0.01μm未満であると、含有させた繊維自体の強度が弱いために、充分な膜強度が付与されないおそれがあるからであり、100μmを超えると、含有させた繊維が伝導パスの妨げとなり、導電率が低下するおそれがあるからである。

【0032】

補強材3は、表面修飾粒子2同士を融着する際における溶融を防ぐため、融着させる際の温度より高い融点を有する材料から構成することが好ましい。また、良好なプロトン伝導性を維持するため、補強材3としては吸湿性に優れた材料が好ましい。さらに、プロトン伝導の阻害を抑制する観点から、補強材3としては、コア粒子2aの構成材料と同質の材料が好ましい。具体的には、コア粒子がSiを含んでいる場合には、ガラスウールが好ましい。

【0033】

補強材3としては、織布、不織布、短繊維、多孔質膜、多孔質基材、高吸収性樹脂等が挙げられる。このような補強材3の具体例としては、例えば、ガラス短繊維、ポリエチレンテレフタレート(PTFE)短繊維、延伸多孔質PTFE膜、ABS樹脂、ナイロン系樹脂、アクリル系樹脂(アクアパール(登録商標、サンダイヤポリマー社製)、モイスファイン(登録商標、東洋紡社製)、ランシールF(登録商標、東洋紡社製)、アクアリックCA(登録商標、日本触媒社製))等が挙げられる。

【0034】

以下、電解質シート1の製造方法について説明する。まず、表面修飾粒子2を形成する。表面修飾粒子2のコア粒子2aは、ゾル−ゲル法を用いて形成することができる。「ゾル−ゲル法」とは、一般に金属アルコキシドなどを出発原料に用いて、これを溶媒中で加水分解・縮合重合させ、「ゾル」状態を経て「ゲル」化して、粒子等を製造する方法である。

【0035】

例えば、シルセスキオキサンからなるコア粒子2aをゾル−ゲル法により製造する場合には、シリコンアルコキシドSi(OR´)4のアルコキシ基(−OR´)の一部を加水分解に対して安定な有機官能基(−R)で置換したオルガノトリアルコキシシランRSi(OR´)3から以下の加水分解反応(下記反応式(1))および縮合重合反応(下記反応式(2))によりオルガノシルセスキオキサン(RSiO3/2)前駆体粒子が溶液中に生成するので、塩基性条件においてサブミクロンから数ミクロンの粒径を有するシルセスキオキサン粒子を得ることができる。

RSi(OR´)3+3H2O → RSi(OH)3+3R´OH (1)

RSi(OH)3 → RSiO3/2+3/2H2O (2)

【0036】

コア粒子2aを形成した後、コア粒子2a上にポリカチオン層2bおよびプロトン伝導層2cを交互に積層する。これにより、表面修飾粒子2を形成することができる。ポリカチオン層2bおよびプロトン伝導層2cは、交互積層法(Layer-by-layer法)を用いて積層することができる。具体的には、例えばポリカチオン溶液とポリアニオン溶液を別々の容器に用意しておき、コア粒子2aをそれぞれの液に交互に浸漬させることにより、コア粒子2a上にポリカチオン層2bおよびプロトン伝導層2cを交互に積層させることができる。

【0037】

表面修飾粒子2を形成した後、表面修飾粒子2を乾燥し、補強材3と混合する。表面修飾粒子2と補強材3とは、重量比で75:25〜50:50となるように混合することが好ましい。この範囲が好ましいとしたのは、補強材3の割合がこの範囲を超えると、電解質シート1の導電率が低下するおそれがあるからであり、また補強材3の割合がこの範囲未満であると、補強材3を加える効果が薄れるからである。

【0038】

表面修飾粒子2と補強材3とを混合した後、所定の温度に加熱するとともに所定の温度に加圧する。これにより、表面修飾粒子2同士が圧着または融着して、表面修飾粒子2が結合し、補強材3を含有する電解質シート1が形成される。なお、本実施の形態では加熱および加圧して、表面修飾粒子2を圧着または融着させているが、加熱のみで融着させてもよい。

【0039】

次に、この電解質シート1を備えた電解質シート−電極接合体(MEA:Membrane Electrode Assembly)および燃料電池について説明する。図3は本実施の形態に係る燃料電池の概略構成図である。

【0040】

図3に示されるように燃料電池10の単セルは、電解質シート−電極接合体20、および電解質シート−電極接合体20を挟んで配置された一対のセパレータ30、31を備えている。本実施の形態では、燃料電池10として単セルを用いて説明しているが、これに限定されず、複数の単セルを積層させたスタック構造としてもよい。また、電解質シート−電極接合体20とセパレータ30との間にガス拡散層(図示せず)を配置してもよい。

【0041】

セパレータ30、31は、隣り合う燃料および空気を仕切るためのものであり、また単セル同士を電気的に繋ぐ機能を有する。セパレータ30、31の構成材料としては、例えばカーボンや金属等の導電性を有する物質が挙げられる。セパレータ30、31にはそれぞれ流路30a、31aが設けられており、流路30aには水素等の燃料が供給され、流路31aには空気が供給される。

【0042】

電解質シート−電極接合体20は、主に上述した電解質シート1および電解質シート1を挟んで配置された一対の電極21、22から構成されている。具体的には、電極21は燃料極として機能し、電極22は空気極として機能する。電極21、22は、電極基材21a、22aと、電極基材21a、22aの電解質シート1側の表面に形成された触媒21b、22bとから構成されている。

【0043】

電極基材21a、22aの構成材料としては、例えばカーボン等が挙げられる。具体的には、例えばカーボンブラック、活性炭、コークス、天然黒鉛、人造黒鉛等が挙げられる。また、触媒21b、22bの構成材料としては、例えば白金、金、銀、パラジウム、イリジウム、ロジウム、ルテニウム、鉄、コバルト、ニッケル、クロム、タングステン、マンガン、バナジウム等の金属、およびこれらの合金等が挙げられる。この中でも、白金およびその合金は、燃料の酸化反応や酸化ガスの還元反応を促進する効果に優れているので、好ましい。

【0044】

粒子を圧着または融着させる技術においては、粒子以外の物質を含有させると、粒子の圧着または融着を阻害するので、補強材を含有させた場合には、電解質シートの強度が低下するとも考えられる。本発明者は、鋭意研究を重ねた結果、このような考え方に反し、補強材3を表面修飾粒子2に含有させると、電解質シート1の機械的強度が向上することを見出した。すなわち、電解質シート1に補強材3を含有させることにより、補強材3が表面修飾粒子2に密着するので、電解質シート1の機械的強度を向上させることができる。これにより、温度および湿度に対する耐性を向上させることができ、割れの発生を抑制した電解質1シートを得ることができる。

【0045】

本実施の形態によれば、プロトン伝導層2cは表面修飾粒子2の表面上にのみ形成されているので、使用するプロトン伝導体の量を低減さることができ、コストの低減を図ることができる。なお、電解質シート1に補強材3を含有させると、電解質シート1の導電率が低下するおそれがあるが、表面修飾粒子2と補強材3とを重量比で75:25〜50:50となるように混合した場合には、導電率の低下はほぼ見られないので、電解質シート1に補強材3を含有させることにより、使用するプロトン伝導体の量をさらに低減させることができる。

【0046】

本実施の形態によれば、ポリカチオン層2bとプロトン伝導層2cとを交互に積層させることにより、プロトン伝導層2cはポリカチオン層2bに多点吸着されるので、プロトン伝導体が水に溶出しやすい物質であっても、プロトン伝導体の溶出を抑制することができる。

【0047】

(第2の実施の形態)

以下、第2の実施の形態について説明する。なお、本実施の形態以降の実施の形態において、第1の実施の形態と重複する内容については、説明を省略する。図4は本実施の形態に係る電解質シートの一部を拡大した模式的な構造図である。

【0048】

図4に示されるように、電解質シート1の表面修飾粒子2間には、プロトン伝導体4が充填されている。プロトン伝導体4は、プロトン伝導層2cを構成するプロトン伝導体と同様の材料を用いることができる。

【0049】

このような電解質シート1は、以下のようにして作製することができる。まず、第1の実施の形態と同様の手法により表面修飾粒子2を形成する。次いで、得られた表面修飾粒子2を、プロトン伝導体4の分散液に加える。そして、表面修飾粒子2およびプロトン伝導体4を含む分散液に、補強材3を浸漬させる。補強材3としては、例えば、粉砕していない繊維状のもの、例えば粉砕していないガラスウールが好ましい。

【0050】

補強材3を分散液に浸漬させて、分散液に引き上げると、補強材3には、表面修飾粒子2およびプロトン伝導体4が付着する。次いで、表面修飾粒子2およびプロトン伝導体4が付着した補強材3を乾燥し、粉砕する。その後は、第1の実施の形態と同様の手法により、所定の温度に加熱するとともに所定の温度に加圧する。これにより、表面修飾粒子2同士が圧着または融着して、補強材3を含有する電解質シート1が形成される。

【0051】

本実施の形態では、第1の実施の形態と同様に電解質シート1に補強材3を含有させているので、割れの発生を抑制した電解質シート1を得ることができる。また、表面修飾粒子2間にプロトン伝導体4が充填されているので、プロトンの伝導経路をより確実に確保することができ、これにより導電率を高めることができる。

【0052】

本発明は上記実施の形態の記載内容に限定されるものではなく、構造や材質、各部材の配置等は、本発明の要旨を逸脱しない範囲で適宜変更することが可能である。

【実施例】

【0053】

以下、実施例について説明する。本実施例においては、上記実施の形態で説明した電解質シートを作製して、電解質シートの外観を観察し、また電解質シートの導電率を測定した。なお、本実施例と比較するために、補強材を含有しない電解質シートを作製し、実施例の電解質シートと同様に外観観察および導電率測定を行った。

【0054】

試料

(実施例1)

まず、ゾル−ゲル法を用いてフェニルシルセスキオキサン(PhSiO3/2)からなるコア粒子を作製した。具体的には、次の方法により作製された。フェニルトリエトキシシラン(PhTES)と、HCl濃度0.1重量%の水と、エタノールとを混合し、1.5時間攪拌して、均一な溶液を得た。

【0055】

そして、得られた溶液とNH4OH濃度4重量%の水とを混合し、1.5時間攪拌した。これにより、フェニルシルセスキオキサン(PhSiO3/2)からなるコア粒子が得られた。なお、PhTES:水(HCl濃度0.1質量%):水(NH4OH濃度4質量%):エタノールのモル比は、1:40:70:25(mol%)であった。

【0056】

得られたコア粒子を、0.5MのNaClを含む濃度1mg/mlのポリジアリルジメチルアンモニウムクロリド(PDDA)溶液に所定時間浸漬させた後、遠心分離を行い粒子を回収した。そして、コア粒子表面に余分に付着したPDDA成分を除去するために蒸留水で3回洗浄することで、コア粒子の表面上にPDDA層を形成した。

【0057】

コア粒子の表面上にPDDA層を形成した後、0.5MのNaClを含む濃度1mg/mlのポリスチレンスルホン酸ナトリウム(PSS)溶液を用いて、上記と同様の工程によりPDDA層上にPSS層を形成した。なお、コア粒子上のPDDA層とPSS層は下地層として形成した。

【0058】

次いで、0.5MのNaClを含む濃度1mg/mlのPDDA溶液を用いて、上記と同様の工程によりPSS層上にPDDA層を形成した。そして、PDDA層上に、0.5MのNaClを含む濃度3mg/mlのポリ(2−アクリルアミド−2−プロパンスルホン酸)(PAMPS)溶液を用いて、上記と同様の工程によりPSS層上にPAMPS層を形成した。これにより、表面修飾粒子を形成した。

【0059】

この表面修飾粒子と、粉砕したガラスウールとを、重量比75:25、50:50、25:75で混合し、重量比が異なる3種類の混合物を得た。そして、これらの混合物をそれぞれ成型機により300kNで10分間加圧して、直径が4cmの円形のシートを作製した。次いで、115℃で、8tの圧力で2分間加熱・加圧して、電解質シートを得た。

【0060】

(実施例2)

表面修飾粒子と粉砕したガラスウールとを混合する代わりに、表面修飾粒子およびPAMPSを含む電解質分散液に粉砕していないガラスウールを浸漬させ、その後ガラスウールを乾燥し、粉砕した以外は、実施例1と同様の手法により電解質シートを作製した。

【0061】

(比較例)

ガラスウールを含有させない以外は、実施例1と同様の手法により、電解質シートを作製した。

【0062】

外観観察

このようにして得られた実施例1,2、および比較例の電解質シートの外観を観察した。比較例の電解質シートは、割れが発生し、円形とならなかった。これに対し、実施例1の重量比が異なる3種類の電解質シートおよび実施例2の電解質シートは、割れが発生せずに円形が維持されていた。また、電解質シートを所定の大きさに切り出して後述する導電率測定を行った後においても、外観観察を行った。比較例の電解質シートは、割れが発生し、粉々になっていた。これに対し、実施例1の重量比が異なる3種類の電解質シートおよび実施例2の電解質シートは、割れが発生していなかった。これらの結果から、電解質シートにガラスウールを含有させた場合には、機械的強度が向上し、電解質シートの割れの発生を抑制できることが確認された。

【0063】

導電率測定

温度または湿度を変えながら実施例1,2および比較例の電解質シートの導電率を測定した。図5は温度と導電率との関係を示すグラフであり、図6は湿度と導電率との関係を示すグラフである。図5に示されるように、実施例2の電解質シートは導電率に非常に優れていた。この値は、パーフルオロスルホン酸系高分子の電解質シートの導電率に近い値であった。図5および図6に示されるように実施例1の電解質シートに関しては、ガラスウールの重量比に比例して導電率が低下する傾向があるが、表面修飾粒子とガラスウールの重量比が50:50までは、比較的導電率は低下していなかった。これらの結果から、実施例2の電解質シートが導電率に優れていること、また実施例1の電解質シートに関しては、表面修飾粒子とガラスウールの重量比が75:50〜50:50であることが好ましいことが確認された。

【符号の説明】

【0064】

1…電解質シート、2…表面修飾粒子、2a…コア粒子、2b…ポリカチオン層、2c…プロトン伝導層、3…補強材、4…プロトン伝導体、10…燃料電池、20…電解質シート−電極接合体、21,22…電極。

【特許請求の範囲】

【請求項1】

コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有することを特徴とする、電解質シート。

【請求項2】

前記補強材が繊維状である、請求項1に記載の電解質シート。

【請求項3】

前記コア粒子がSiを含み、かつ前記補強材がガラスウールである、請求項1または2に記載の電解質シート。

【請求項4】

前記表面修飾粒子間に充填されたプロトン伝導体をさらに含む、請求項1ないし3のいずれか1項に記載の電解質シート。

【請求項5】

前記表面修飾粒子と前記補強材との重量比が、75:25〜50:50である、請求項1ないし4のいずれか1項に記載の電解質シート。

【請求項6】

前記表面修飾粒子が互いに融着している、請求項1ないし5のいずれか1項に記載の電解質シート。

【請求項7】

コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有する電解質シートと、

前記電解質シートを挟んで配置された一対の電極と

を備えることを特徴とする、電解質シート−電極接合体。

【請求項8】

コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有する電解質シートと、前記電解質シートを挟んで配置された一対の電極とを備える電解質シート−電極接合体を備えることを特徴とする、燃料電池。

【請求項1】

コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有することを特徴とする、電解質シート。

【請求項2】

前記補強材が繊維状である、請求項1に記載の電解質シート。

【請求項3】

前記コア粒子がSiを含み、かつ前記補強材がガラスウールである、請求項1または2に記載の電解質シート。

【請求項4】

前記表面修飾粒子間に充填されたプロトン伝導体をさらに含む、請求項1ないし3のいずれか1項に記載の電解質シート。

【請求項5】

前記表面修飾粒子と前記補強材との重量比が、75:25〜50:50である、請求項1ないし4のいずれか1項に記載の電解質シート。

【請求項6】

前記表面修飾粒子が互いに融着している、請求項1ないし5のいずれか1項に記載の電解質シート。

【請求項7】

コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有する電解質シートと、

前記電解質シートを挟んで配置された一対の電極と

を備えることを特徴とする、電解質シート−電極接合体。

【請求項8】

コア粒子、前記コア粒子上に積層されたポリカチオン層およびプロトン伝導層を含む複数の表面修飾粒子を互いに結合させてなり、かつ補強材を含有する電解質シートと、前記電解質シートを挟んで配置された一対の電極とを備える電解質シート−電極接合体を備えることを特徴とする、燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−238392(P2010−238392A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−82392(P2009−82392)

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月30日(2009.3.30)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]