電解質・電極接合体及びその製造方法

【課題】電解質・電極接合体を構成するアノード側電極において、燃料ガスの流通経路、電荷の伝導経路及び十分な強度を確保する。

【解決手段】電解質・電極接合体10は、気孔率が20〜40%であり、且つ長径が1〜4μmである多孔質体からなるアノード側電極12を具備する。なお、水銀ポロシメータ法によって求められるアノード側電極12の微分細孔容積が、気孔径1μm以下で最大となる(モード径が1μm以下である)。また、アノード側電極12に含まれる大径気孔24は、ポリメタクリル酸メチル等の樹脂材からなる造孔材を用いて形成される。必要に応じて、アノード側電極12と固体電解質16との間、固体電解質16とカソード側電極20との間に、それぞれ、平坦化層14、中間層18を介装するようにしてもよい。

【解決手段】電解質・電極接合体10は、気孔率が20〜40%であり、且つ長径が1〜4μmである多孔質体からなるアノード側電極12を具備する。なお、水銀ポロシメータ法によって求められるアノード側電極12の微分細孔容積が、気孔径1μm以下で最大となる(モード径が1μm以下である)。また、アノード側電極12に含まれる大径気孔24は、ポリメタクリル酸メチル等の樹脂材からなる造孔材を用いて形成される。必要に応じて、アノード側電極12と固体電解質16との間、固体電解質16とカソード側電極20との間に、それぞれ、平坦化層14、中間層18を介装するようにしてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アノード側電極とカソード側電極とで電解質を挟んで構成される電解質・電極接合体及びその製造方法に関する。

【背景技術】

【0002】

燃料電池の単位セルは、1組のセパレータの間に、アノード側電極とカソード側電極とで電解質を挟んだ電解質・電極接合体が挟持されることで構成される。この種の電解質・電極接合体として、アノード支持型のものが知られている。

【0003】

アノード支持型の電解質・電極接合体は、アノード側電極を先ず作製し、このアノード側電極の一端面上に、電解質、必要であれば中間層、カソード側電極等を積層することで得られる。このことから諒解されるように、アノード側電極は、支持基板としての役割を担う。

【0004】

アノード側電極には、電極反応を生起するための燃料ガスが供給される。この燃料ガスを流通させる必要があるため、アノード側電極は、気孔を含む多孔質体として形成される。すなわち、燃料ガスは、気孔を介してアノード側電極の内部を流通する。

【0005】

気孔が多く存在するほど、換言すれば、気孔率が高いほど、多量の燃料ガスが流通することが容易となる。このように燃料ガスが流通し易いアノード側電極では、燃料ガスの濃度損失が抑制される。従って、急激な負荷変動に対応するときや、単位セルの発電効率を高めるとき等の高電流密度運転であっても、高電圧を得ることが可能である。

【0006】

しかしながら、気孔率が過度に高いアノード側電極では強度が小さくなる。アノード側電極(支持基板)の強度が十分でない場合、電解質・電極接合体に破壊が生じ易くなる懸念がある。また、電極反応に関与して生成した水蒸気や、未反応の燃料ガス及び酸化剤ガス(排ガス)が、気孔を介してアノード側電極の内部に到達する懸念もある。このような事態が生じると、排ガスによってアノード側電極が酸化され、その結果、発電特性が低下するとともに、耐酸化性や耐久性が低下してしまう。

【0007】

これとは逆に、アノード側電極の強度を向上させるべく気孔率を過度に小さくすると、燃料ガスが流通することが困難となる。このようなアノード側電極では、燃料ガスの濃度損失が大きくなるため、高電流密度運転時には高電圧を得ることが容易でなくなる。

【0008】

以上のような不具合が惹起されることを回避するべく、気孔率を高くしつつアノード側電極の厚みを大きくすることが一般的に行われている。この場合、アノード側電極の強度が確保されるとともに、アノード側電極の内部まで排ガスが流通することを防止することができるからである。

【0009】

しかしながら、気孔率を大きくすると、電荷の伝導経路が少なくなるためにアノード側電極の導電率が低下してしまう。このため、単位セルのIR損が大きくなるので、高電流密度運転時には、燃料電池の電圧が低くなってしまう。

【0010】

この観点から、特許文献1に提案されるように、アノード側電極(特許文献1においては「燃料極」と表記している)の気孔率をある程度確保しつつ、気孔径を比較的小さく設定することが想起される。この場合、燃料ガスの流通経路、及びアノード側電極の強度が確保されるとともに、電荷の伝導経路が十分に形成されると期待されるからである。

【0011】

なお、特許文献1の記載によれば、造孔材として平均径が3〜5μmの真球状カーボンを用いるとともに、該真球状カーボンをアノード側電極のグリーン体に対して20〜25体積%添加することにより、気孔率が35〜45%、平均気孔径が0.2〜2μmであるアノード側電極を得るようにしている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第4409925号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明者の鋭意検討によれば、特許文献1記載の技術によって得られたアノード側電極は、強度が十分でないことがある。この理由は、平均径が3〜5μmの真球状カーボンを造孔材に用いた場合、該特許文献1の段落[0024]に記載されるように、3〜5μm程度の大きな気孔が多数形成されるからであると考えられる。

【0014】

すなわち、特許文献1記載の技術によって得られたアノード側電極は、平均細孔径を計算すると0.2〜2μmの範囲内となると推察されるものの、実際には3〜5μm程度の比較的大きな気孔を含む多孔質体である。このため、十分な強度を確保することが容易ではない。

【0015】

本発明は上記した問題を解決するためになされたもので、容易に作製し得、しかも、燃料ガスの流通経路、及び電荷の伝導経路が十分に確保されるとともに、優れた強度を示すアノード側電極を具備する電解質・電極接合体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

前記の目的を達成するために、本発明は、アノード側電極とカソード側電極との間に電解質が介在されて構成される電解質・電極接合体において、

運転前の前記アノード側電極に、走査型電子顕微鏡で観察される長径が1〜4μmの範囲内である気孔が形成され、且つ気孔率が20〜40%の範囲内であるとともに、水銀ポロシメータ法によって測定される微分細孔容積が、気孔径1μm以下で最大となることを特徴とする。すなわち、本発明においては、アノード側電極に含まれる気孔のモード径が1μm以下である。

【0017】

本発明に係る電解質・電極接合体を構成するアノード側電極の気孔率は、20〜40%と比較的大きい。しかしながら、走査型電子顕微鏡(SEM)にて観察される気孔が最大でも4μmであり、しかも、水銀ポロシメータ法によって測定される微分細孔容積でのモード径が1μm以下である。このことから諒解されるように、本発明においては、各々の気孔の径が十分に小さい。このため、アノード側電極が十分な強度を示す。従って、電解質・電極接合体が破損する懸念を払拭し得る。また、十分な伝導経路が確保される。

【0018】

しかも、気孔率が比較的大きいので、該アノード側電極に供給された燃料ガスが流通することが容易である。すなわち、燃料ガスの流通経路が十分に確保されるので、電極反応が円滑に進行する。このため、この電解質・電極接合体を具備する燃料電池を高電流密度で放電する場合においても、電圧降下が小さい。すなわち、高い定格電位が得られる等、優れた発電特性を示す。

【0019】

アノード側電極の材質としては、燃料電池のアノード側電極として一般的に採用されている物質を採用すればよいが、その好適な具体例としては、酸化ニッケルとジルコニアとを含むサーメットを挙げることができる。

【0020】

アノード側電極と電解質との間には、その表面粗さがアノード側電極の電解質に臨む側の端面の表面粗さに比して小さく、且つアノード側電極に比して気孔率及び厚みが小さい平坦化層を設けることが好ましい。

【0021】

多孔質体からなるアノード側電極には、電解質に臨む側の端面に開気孔が不可避的に存在する。この開気孔によって陥没が形成されるが、平坦化層を設けることにより、該陥没が充填される。

【0022】

このため、該平坦化層上に厚みの小さい固体電解質を設ける場合であっても、該固体電解質に陥没や隆起が形成されることが回避される。従って、該固体電解質に応力が集中する部位が著しく少なくなるので、クラックが発生することを可及的に回避することができる。すなわち、固体電解質の厚みを小さくすることができるので、イオンが固体電解質内を速やかに移動することができる。これにより固体電解質の内部抵抗が小さくなるので、高電流密度放電時における電圧降下を一層小さくすることができる。

【0023】

なお、アノード側電極の材質と平坦化層の材質を同一とすることもできる。この場合、アノード側電極と平坦化層との間の界面抵抗が小さくなるので好適である。

【0024】

また、本発明は、アノード側電極とカソード側電極との間に電解質が介在されて構成されるとともに、前記アノード側電極の厚みが前記カソード側電極及び前記電解質に比して大きいアノード支持型の電解質・電極接合体の製造方法において、

造孔材と、前記アノード側電極となる出発原料とを含むスラリーからシート状成形体としてのアノード側電極を得る工程と、

前記アノード側電極の一端面の上方に、前記アノード側電極に比して厚みが小さい電解質を設ける工程と、

前記電解質の一端面の上方に、前記アノード側電極に比して厚みが小さいカソード側電極を設ける工程と、

を有し、

前記造孔材として、前記シート状成形体に長径が1〜4μmの範囲内である気孔を形成することが可能である寸法の樹脂材を、気孔率20〜40%の気孔が形成される量で添加するとともに、前記スラリーの溶媒として、親水性溶媒を用いることを特徴とする。

【0025】

造孔材として樹脂材からなるものを採用することにより、微細な気孔を多数形成することができる。すなわち、長径ないし気孔径(モード径)が上記した範囲内である気孔を形成して気孔率20〜40%の範囲内に調整することが容易である。

【0026】

また、親水性溶媒を使用することにより、造孔材を溶解させることなくスラリーに略均等に分散することができる。このようにして得られたスラリーを用いると、破損のないシート状成形体を容易に得ることができる。このようなシート状成形体から得られたアノード側電極は、十分な強度を示す。

【0027】

なお、造孔材の添加割合は、例えば、平均径が2〜4μmである樹脂材を用いるとき、前記出発原料と前記造孔材との合計を100重量%として、15〜25重量%に設定すればよい。この場合において、造孔材としてはポリメタクリル酸メチルが好適である。

【0028】

また、アノード側電極として酸化ニッケルとジルコニアとを含むサーメットからなるものを形成する場合、出発原料としては、酸化ニッケルとジルコニアとを含む混合物を用いればよい。

【0029】

電解質・電極接合体を作製する過程で、アノード側電極と電解質との間に、その表面粗さがアノード側電極の電解質に臨む側の端面の表面粗さに比して小さく、且つアノード側電極に比して気孔率及び厚みが小さい平坦化層を設ける工程を行うことが好ましい。これにより、上記したように固体電解質にクラックが発生することを抑制して、内部抵抗が小さい電解質・電極接合体を得ることができるからである。

【発明の効果】

【0030】

本発明によれば、アノード側電極の気孔率を比較的大きく設定するようにしているので該アノード側電極に燃料ガスの流通経路が十分に確保されるとともに、アノード側電極の気孔の長径、及び微分細孔容積でのモード径を小さく設定するようにしているので、電荷の伝導経路が十分に確保され、且つアノード側電極が十分な強度を示す。従って、特に高電流密度での放電時における発電特性が優れ、しかも、破損が生じ難く耐久性に優れる電解質・電極接合体を構成することができる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施の形態に係る電解質・電極接合体の概略全体縦断面図である。

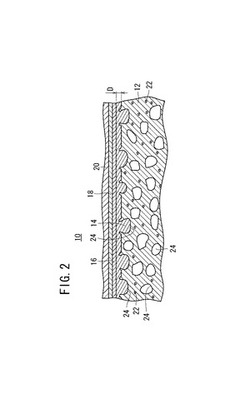

【図2】図1の要部拡大図である。

【図3】図3A及び図3Bは、長径の定義を示す気孔の概略平面図である。

【図4】図1に示す電解質・電極接合体の製造方法の概略フロー図である。

【図5】前記製造方法を実施する最中に形成される積層体の積層方向に沿う概略縦断面図である。

【図6】平均粒径が5μmであるカーボン造孔材の走査型電子顕微鏡(SEM)写真である。

【図7】平均粒径が3μmであるカーボン造孔材のSEM写真である。

【図8】平均粒径が2μmであるポリメタクリル酸メチル(PMMA)からなる造孔材のSEM写真である。

【図9】図1に示されるアノード側電極につき、水銀ポロシメータ法によって測定された累積細孔容積を示すグラフである。

【図10】図1に示されるアノード側電極につき、水銀ポロシメータ法によって測定された微分細孔容積を示すグラフである。

【図11】図1に示す電解質・電極接合体の別の製造方法の概略フロー図である。

【図12】実施例3のアノード側電極のSEM写真である。

【図13】比較例1のアノード側電極のSEM写真である。

【図14】比較例2のアノード側電極のSEM写真である。

【図15】実施例1〜4の各アノード側電極の累積細孔容積を示すグラフである。

【図16】比較例1〜4の各アノード側電極の累積細孔容積を示すグラフである。

【図17】実施例1〜4の各アノード側電極の微分細孔容積を示すグラフである。

【図18】比較例1〜4の各アノード側電極の微分細孔容積を示すグラフである。

【図19】実施例1〜4及び比較例1〜4のアノード側電極における気孔の長径、気孔率、モード径及び曲げ強度を求めた結果を示す図表である。

【発明を実施するための形態】

【0032】

以下、本発明に係る電解質・電極接合体及びその製造方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0033】

図1は、本実施の形態に係る電解質・電極接合体10の概略全体縦断面図である。この電解質・電極接合体10は、固体酸化物型燃料電池(SOFC)の単位セルを構成するためのものであり、アノード側電極12、平坦化層14、電解質層としての固体電解質16、中間層18、カソード側電極20がこの順序で積層されることで構成される。

【0034】

なお、電解質・電極接合体10は、アノード側電極12を支持基板とする、いわゆるアノード支持型のものであり、このため、アノード側電極12の厚みが残余の平坦化層14、固体電解質16、中間層18及びカソード側電極20に比して大きく設定される。換言すれば、アノード側電極12の厚みは、電解質・電極接合体10を構成する層の中で最大である。アノード側電極12の厚みは、例えば、150〜800μmの範囲内に設定される。典型的な厚みは、250μm〜500μm程度である。

【0035】

アノード側電極12は、後述するように、造孔材及びバインダが添加された出発原料から得られたシート成形体に対して焼成処理が行われることで形成されるが、この際(又は脱脂処理時)に前記造孔材が消失する。また、出発原料の一部が初回の発電時に還元されることに伴って体積収縮を起こす。以上のような理由から、アノード側電極12は、図2に拡大して示すように、その内部に小径気孔22と大径気孔24が存在する多孔質体として形成される。小径気孔22は、前記体積収縮に伴って形成され、一方、大径気孔24は、前記造孔材が消失することによって生じる。

【0036】

アルキメデス法によって求められるアノード側電極12の気孔率は、20〜40%の範囲内である。20%よりも小さいと、アノード側電極12の内部を燃料ガスが流通することが容易でなくなる。また、40%よりも大きいと、アノード側電極12の強度を確保することが困難となる。気孔率の一層好適な範囲は、22〜36%である。

【0037】

また、大径気孔24の長径は、1〜4μmの範囲内、より典型的には1.3〜3.2μmの範囲内である。ここで、長径は、走査型電子顕微鏡(SEM)で観察される大径気孔24の最も長い直線距離を指称する。例えば、図3Aに示すように、大径気孔24が略長穴形状である場合、図3A中のL1が長径となる。また、図3Bに示すように、折曲部を有するような場合においては、図3B中のL2が長径となる。

【0038】

さらに、アノード側電極12について水銀ポロシメータ法で微分細孔容積を求めると、気孔径1μm以下で最大となる。すなわち、アノード側電極12の小径気孔22及び大径気孔24の全気孔容積から頻度が最多である気孔径(モード径)を求めると、1μm以下である。

【0039】

以上のように、アノード側電極12における気孔は、気孔率、水銀ポロシメータ法によって測定される微分細孔容積でのモード径、大径気孔24の長径が所定の範囲内に調整されている。このように構成されるアノード側電極12は、気孔径が小さいために、気孔率が大きい多孔質体であっても十分な強度を示す。また、気孔径が小さいために伝導経路が確保され、気孔率が大きいために燃料ガスの流通経路が確保される。

【0040】

アノード側電極12の材質としては、固体酸化物型燃料電池において一般的に採用されているものを選定すればよい。その代表的なものとしては、Niとイットリア安定化ジルコニア(YSZ)とのサーメット、Niとスカンジア安定化ジルコニア(SSZ)とのサーメット、Niとイットリウムドープセリア(YDC)とのサーメット、Niとサマリウムドープセリア(SDC)とのサーメット、Niとガドリニウムドープセリア(GDC)とのサーメット等が挙げられるが、以下においては、Ni−YSZサーメットを例示して説明する。なお、Niの出発原料はNiOであり、このNiOが、初回の発電時に還元されてNiに変化する。

【0041】

アノード側電極12が多孔質体であるため、該アノード側電極12における固体電解質16に臨む側の端面(上端面)には、図2に示すように、小径気孔22又は大径気孔24が開気孔として存在する。この開気孔により、アノード側電極12の上端面に陥没や隆起が形成される。すなわち、アノード側電極12の上端面は平坦ではなく、その面粗度は大きい。

【0042】

アノード側電極12に隣接して設けられた平坦化層14は、上記した陥没を充填するとともに隆起を埋没して平坦化するための層である。勿論、該平坦化層14の上端面には、大きな陥没や隆起等が存在しない。すなわち、上端面は、粗さが極めて小さい面として設けられている。このため、該平坦化層14に隣接する固体電解質16の上端面に陥没や隆起が転写されることが回避される。すなわち、固体電解質16における中間層18に臨む側の端面が、略平坦となる。

【0043】

平坦化層14の厚みは、3〜20μmの範囲で、且つ開気孔となった大径気孔24の開口径に応じて設定される。例えば、大径気孔24の開口径が概ね4〜6μmである場合にはおよそ5μm、概ね12〜14μmである場合にはおよそ13μmに設定される。

【0044】

このように、大径気孔24の開口径に応じて平坦化層14の厚みを設定することにより、電解質・電極接合体10の厚みが大きくなることを回避することができる。換言すれば、平坦化層14を設けることに伴って電解質・電極接合体10、ひいてはSOFCが大型化することはない。

【0045】

なお、平坦化層14の厚みは、アノード側電極12の端面における平坦な部位から、固体電解質16に臨む側の端面までの距離Dとして定義される。

【0046】

この場合、平坦化層14は、アノード側電極12と同様にNi−YSZからなり、その気孔率は5〜10%程度である。すなわち、アノード側電極12と平坦化層14は同一の材質で構成されているものの、気孔率はアノード側電極12の方が大きい。

【0047】

平坦化層14上の固体電解質16は、カソード側電極20で生成した酸化物イオン(O2−)をアノード側電極12に伝導する役割を担う。従って、固体電解質16の材質としては、酸化物イオンを伝導させることが可能であるものが選定される。具体的には、YSZやSSZ等が例示される。

【0048】

固体電解質16の厚みは3〜15μm程度、例えば、約5μmで十分である。上記したように平坦化層14の上端面が略平坦であるので、該固体電解質16の上端面も略平坦となる。このため、固体電解質16の厚みをこのように小さくしても、クラックが発生し難い。

【0049】

固体電解質16上にカソード側電極20を直接積層してもよいが、固体電解質16とカソード側電極20との間で相互拡散が生じると、高抵抗の反応生成物層が形成されてしまう。このような不具合を回避するべく、本実施の形態においては、拡散防止層として機能する中間層18を形成している。

【0050】

このような機能を営む中間層18の材質の好適な例としては、セリア系酸化物が挙げられる。一層具体的には、Sm2O3ドープCeO2(SDC)、Y2O3ドープCeO2(YDC)、Gd2O3ドープCeO2(GDC)、La2O3ドープCeO2(LDC)等が例示される。

【0051】

また、中間層18を拡散防止層として機能させるには、0.5〜1μm程度の厚みで十分である。

【0052】

この中間層18上には、カソード側電極20が積層される。該カソード側電極20の好適な材質としては、La−Co−O系ペロブスカイト型酸化物、La−Sr−Co−O(LSC)系ペロブスカイト型酸化物、La−Sr−Co−Fe−O(LSCF)系ペロブスカイト型酸化物、La−Sr−Mn−O(LSM)系ペロブスカイト型酸化物、Ba−Sr−Co−O(BSC)系ペロブスカイト型酸化物、Ba−Sr−Co−Fe−O系ペロブスカイト(BSCF)型酸化物、Sm−Sr−Co−O(SSC)系ペロブスカイト型酸化物の群中から選択されるいずれか1種や、これらのペロブスカイト型酸化物中の1種に対してSDC、YDC、GDC、LDC等の酸化物イオン伝導体を混合した混合物が挙げられる。該カソード側電極20の厚みは、好ましくは10μm以上、例えば、約30μmに設定される。

【0053】

次に、上記した電解質・電極接合体10の製造方法につき説明する。

【0054】

図4は、本実施の形態に係る電解質・電極接合体10の製造方法の概略フロー図である。この製造方法は、アノード側電極12、平坦化層14及び固体電解質16の各々をシート状成形体として個別に成形する第1工程S1と、アノード側電極12上に平坦化層14及び固体電解質16を積層・圧着して図5に示す積層体30とする第2工程S2と、該積層体30に対して焼成処理を施す第3工程S3と、焼成された前記積層体30に中間層18を設ける第4工程S4と、前記中間層18上にカソード側電極20を設ける第5工程S5とを有する。

【0055】

はじめに、第1工程S1に先んじて、アノード側電極12、平坦化層14、固体電解質16の各出発材料を含有するスラリーを調製する。

【0056】

アノード側電極12の出発材料は、例えば、NiO粒子とYSZ粒子とが体積比で1:1の割合で混合された混合粒子であり、これを溶媒に分散する。さらに該溶媒に対し、ポリビニルブチラール系やアクリル系等のバインダと、樹脂材からなる造孔材とを添加してスラリーを調製する。

【0057】

造孔材としては、アノード側電極12に設ける大径気孔24の開口径が所望の範囲内となるような平均粒径のものを選定する。本実施の形態の場合、大径気孔24の長径を最大でも4μmとするので、平均粒径が最大でも8μmのものを選定することが好ましく、2.6〜3.6μmの範囲内であるものを選定することが一層好ましい。

【0058】

ここで、平均粒径が5μm(メーカー公称値、特にことわりのない限り以下同じ)であるカーボン造孔材を図6に示す。このカーボン造孔材は、日本カーボン社製のICB−0510であり、「真球状カーボンビーズ」とも称される。

【0059】

ところで、カーボン造孔材は、平均粒径が約3μm以下であると、図7に示すように実態的にはフレーク状となる。なお、図7は、平均粒径が3μmである日本カーボン社製のMPX−Fを示している。

【0060】

この種の造孔材を添加したスラリーから得られるシート状成形体を焼結した場合、後述するように、微分細孔容積でのモード径が1μm以下となるが、造孔材の添加量を多くしても気孔率を大きくすることができない。しかも、焼結後のアノード側電極12は脆く、十分な強度を示さなくなる。この理由は、フレーク状の造孔材を用いると、アノード側電極12を構成する粒子同士の結合強度が十分ではなく脆化するためであると推察される。また、平均粒径が3μmであるカーボンからなる造孔材を用いた場合、アノード側電極12の気孔率が10%未満となり、燃料ガスが流通することが困難となる。

【0061】

これに対し、樹脂材、例えば、ポリメタクリル酸メチル(PMMA)からなる造孔材は、平均粒径が2μm程度の微細なものであっても、図8に示すように、略真球形状である。このような造孔材を添加したスラリーから形成されたシート状成形体を焼結すると、気孔径が小さく、このために気孔率が大きいながらも優れた強度を示すアノード側電極12が得られる。

【0062】

以上から諒解されるように、微細な大径気孔24を形成し、且つ十分な強度を示すアノード側電極12を得るための造孔材としては、ポリメタクリル酸メチル(PMMA)等の樹脂材からなるものが好適である。

【0063】

造孔材の添加割合は、アノード側電極12の気孔率が20〜40%の範囲内となるように設定される。例えば、PMMAからなる造孔材を用いる場合、造孔材と前記出発原料との合計重量を100重量%とするとき、造孔材を15〜25重量%の割合で添加すればよい。

【0064】

なお、スラリーの溶媒が造孔材を溶解するものであると、シート状成形体を得ること自体が困難となる。従って、スラリーの溶媒としては親水性溶媒を選定する。親水性溶媒に対する樹脂材の溶解度は、ゼロであるか、そうでないにしても無視し得るほど小さい。このため、樹脂材からなる造孔材がスラリー中に十分に分散し、その結果、破損のないシート状成形体を得ることが容易となる。親水性溶媒の好適な例としては、アルコール類が挙げられる。

【0065】

一方、平坦化層14を得るためのスラリーは、例えば、溶媒に対し、NiO粒子とYSZ粒子とが体積比で1:1の割合で混合された混合粒子(出発原料)と、上記したようなバインダとを添加することで調製することができる。この際の溶媒は、上記したような親水性溶媒であってもよいし、各種の有機溶媒であってもよい。

【0066】

また、固体電解質16を得るためのスラリーは、例えば、溶媒に対し、YSZ粒子(出発原料)と、ポリビニルブチラール系やアクリル系等のバインダとを添加することで調製することができる。この際の溶媒も、上記したような親水性溶媒であってもよいし、各種の有機溶媒であってもよい。

【0067】

そして、第1工程S1において、上記したように調製したアノード側電極12のスラリーを用い、ドクターブレード法によってシート状成形体として形成する。なお、ドクターブレード法に代え、押出し成形法やロール塗工法等を行うようにしてもよい。

【0068】

シート状成形体の厚みは、ホットプレス等による圧着、及び焼成処理を経た後のアノード側電極12の厚みが150〜800μmとなるように設定される。焼成処理後の厚みが150μmよりも小さいと、支持基板としての強度が十分でなくなる。一方、800μmよりも大きいと、電解質・電極接合体10、ひいてはSOFCの厚み方向寸法が大きくなる。さらに、燃料ガスがアノード側電極12内を流通し難くなり、拡散抵抗が増加して非IR損が大きくなる。

【0069】

その後、必要に応じ、アノード側電極12に対して脱脂処理を行う。この脱脂処理によって造孔材が消失し、その消失跡に、造孔材の平均粒径に応じた大径気孔24が形成される。なお、脱脂処理を行わない場合には、焼成処理時に造孔材が消失する。

【0070】

その一方で、上記したように調製した平坦化層14、固体電解質16の各スラリーを用い、ドクターブレード法や押出し成形法、ロール塗工法等によってシート状成形体を各々成形する。

【0071】

次に、第2工程S2において、これらのシート状成形体、すなわち、アノード側電極12、平坦化層14及び固体電解質16をこの順序で積層する。その後、ホットプレス等によって各層を圧着することにより、図5に示す積層体30が得られる。すなわち、アノード側電極12の一端面の上方に、平坦化層14を介して固体電解質16が設けられる。

【0072】

次に、第3工程S3において、積層体30に対して焼成処理を施す。この際の温度は、例えば、1100〜1450℃に設定すればよい。このように、積層体30に対して焼成処理を行うことにより、アノード側電極12、平坦化層14及び固体電解質16をシート状成形体の状態から同時に焼結させることができる。また、製造工程数が低減するので、電解質・電極接合体10の生産効率を著しく向上させることもできる。

【0073】

この焼成処理に伴ってアノード側電極12、平坦化層14及び固体電解質16が熱収縮を起こすが、本実施の形態では、シート状成形体を積層した後、各層に対して温度や圧力を付与して予め圧着させている。従って、隣接する層同士が堅牢に密着し合っているので、焼成処理時に層同士の間に剥離が生じ難い。

【0074】

次に、このようにして得られた積層体30の固体電解質16上に、中間層18となるペーストをスクリーン印刷法等によって塗布する。このペーストに対し、前記積層体30ごと焼成処理を行うことにより、固体電解質16上に焼き付けられた中間層18が形成される。

【0075】

次に、中間層18上に、カソード側電極20となるペーストをスクリーン印刷法等によって塗布する。このペーストに対し、中間層18が焼き付けられた積層体30ごと焼成処理を行うことにより、中間層18上にカソード側電極20を焼き付ける。すなわち、固体電解質16の一端面の上方に、中間層18を介してカソード側電極20が設けられ、その結果、アノード側電極12とカソード側電極20との間に平坦化層14、固体電解質16及び中間層18が介装された電解質・電極接合体10が得られるに至る。

【0076】

上記の脱脂処理ないし焼成処理に伴って造孔材が消失することにより、この電解質・電極接合体10におけるアノード側電極12には、長径が1〜4μmの範囲内である大径気孔24(図2参照)が形成され、このときの気孔率が20〜40%の範囲内となる。なお、還元を行うと小径気孔22の個数・体積が増加するので、アノード側電極12の還元後の気孔率は概ね35〜55%となる。

【0077】

さらに、図9及び図10に示すように、アノード側電極12につき水銀ポロシメータ法によって累積細孔容積及び微分細孔容積を測定すると、気孔径1μm以下で最大となる。換言すれば、モード径は1μm以下である。

【0078】

ここで、図9及び図10には、平均粒径がそれぞれ2μm、5μm、5μmであるMBX−2H、MBX−5(ともに積水化成品工業社製の架橋PMMAの真球状微粒子)、ICB−0510(カーボンビーズ)を造孔材として用いてアノード側電極12を作製したときの累積細孔容積及び微分細孔容積の一例を示している。平均粒径が等しいMBX−5、ICB−0510での曲線同士を対比して容易に諒解されるように、樹脂からなる造孔材を用いる場合、カーボンからなる造孔材を用いる場合に比して、図9及び図10の細孔分布曲線における変曲点が、気孔径が小さい方へシフトする。

【0079】

なお、平均粒径が3μmであるカーボンビーズを造孔材に用いてアノード側電極12を作製した場合、モード径を1μm以下とし得るものの、気孔率は10%に満たない値となる(図19参照)。

【0080】

単位セルを構成するには、さらに、電解質・電極接合体10を1組のセパレータで挟持すればよい。SOFCをスタックとして構成する場合には、前記単位セルを複数個積層する。

【0081】

このように単位セル又はスタックとして構成されたSOFCは、500〜1000℃程度に昇温される。その後、カソード側電極20に隣接するセパレータのガス流路に酸素を含有する酸素含有ガスが流通され、その一方で、アノード側電極12に隣接するセパレータに設けられたガス流路に水素を含有する燃料ガスが流通される。

【0082】

酸素含有ガス中の酸素は、カソード側電極20において電子と結合し、酸化物イオン(O2−)を生成する。生成した酸化物イオンは、カソード側電極20を起点とし、中間層18を経由して固体電解質16へと伝導する。

【0083】

ここで、上記したように、中間層18におけるカソード側電極20に臨む側の端面、及び固体電解質16における中間層18に臨む側の端面は、平坦に設けられている。しかも、カソード側電極20と中間層18、中間層18と固体電解質16との間に層間剥離が起こることが回避されている。このため、カソード側電極20と中間層18との接触面積、及び中間層18と固体電解質16との接触面積が大きくなる。

【0084】

酸化物イオンは、次に、固体電解質16から平坦化層14を経由し、アノード側電極12へと移動する。勿論、上記と同様に、固体電解質16と平坦化層14、平坦化層14とアノード側電極12との間に層間剥離が起こることも回避されている。このため、固体電解質16と平坦化層14との接触面積、及び平坦化層14とアノード側電極12との接触面積が大きくなる。

【0085】

以上のように隣接する各層同士の接触面積が大きくなることに伴い、各層間の界面抵抗が小さくなる。従って、電解質・電極接合体10の電圧降下が小さくなる。

【0086】

しかも、上記したように、固体電解質16の厚みが小さい上、該固体電解質16には、酸化物イオンの移動を妨げるクラックが殆ど存在しない。このため、酸化物イオンは、固体電解質16の内部を容易に移動することができる。換言すれば、固体電解質16の内部抵抗が小さい。

【0087】

その上、アノード側電極12の気孔率が比較的大きいので、該アノード側電極12の大径気孔24の長径が小さいながらも燃料ガスが該アノード側電極12内を流通することが容易である。従って、アノード側電極12において、燃料ガス中の水素と、酸化物イオンと、電子との電極反応が円滑に進行する。

【0088】

以上のことが相俟って、SOFCを高電流密度で放電する場合においても、開回路電圧からの電圧降下の範囲が比較的小さくなる。すなわち、比較的大きな定格電位を得ることができる。従って、負荷変動時や、単位セルの発電効率を高める必要があるとき等に有利である。しかも、アノード側電極12の大径気孔24の長径が小さいので、気孔率が比較的大きいながらも該アノード側電極12に十分な強度が発現する。

【0089】

すなわち、大径気孔24の長径、小径気孔22及び大径気孔24の全気孔による気孔率、微分細孔容積を上記したように調整することにより、燃料ガスの流通経路、及び電荷の伝導経路が十分に確保され、しかも、優れた強度を示すアノード側電極12を具備する電解質・電極接合体10を得ることができる。

【0090】

そして、以上のようにしてSOFCの運転が行われる最中に、アノード側電極12中のNiOが還元されてNiに変化し、Ni−YSZのサーメットからなるアノード側電極12となる。

【0091】

なお、本発明は、上記した実施の形態に特に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変形が可能である。

【0092】

例えば、アノード側電極12、平坦化層14及び固体電解質16の各シート状成形体を積層・圧着した後に焼成処理を施し、さらに、固体電解質16に対してスクリーン印刷を行うことで中間層18を設けるようにしているが、図11に示すように、中間層18をシート状成形体から形成するようにしてもよい。

【0093】

この場合、工程S10において、アノード側電極12、平坦化層14、固体電解質16及び中間層18となる各シート状成形体を得る。次に、工程S20において、上記と同様にして、これらのシート状成形体を積層・圧着することで積層体を得る。次に、工程S30において、該積層体に対して焼成処理を施す。さらに、工程S40において、この積層体に対してスクリーン印刷を行うことでカソード側電極20を設け、焼き付けを行うことにより、電解質・電極接合体10が得られるに至る。

【0094】

また、上記した実施の形態では、アノード側電極12と固体電解質16との間に平坦化層14を介在するとともに、固体電解質16とカソード側電極20との間に中間層18を介在するようにしているが、平坦化層14又は中間層18のいずれか一方、又は双方を割愛して電解質・電極接合体10を構成するようにしてもよい。

【0095】

さらに、平坦化層14及び固体電解質16は、ペーストを用いてのスクリーン印刷によって形成するようにしてもよい。

【0096】

さらに、平坦化層14は、アノード側電極12と同一組成のものに特に限定されるものではない。例えば、アノード側電極12におけるNi−YSZの重量比が1:1である場合、平坦化層14におけるNi−YSZの重量比を3:7又は7:3に設定することができる。又は、平坦化層14を、Ni−SDCサーメットで構成するようにしてもよい。

【実施例】

【0097】

NiO粒子とYSZ粒子とを体積比で1:1の割合で混合した混合粒子を、ブタノールとエタノールの混合溶媒に添加した。これに対し、さらに、MBX−5(積水化成品工業社製の架橋ポリメタクリル酸メチルの真球状微粒子の商品名、平均粒径=5μm)を造孔材として添加した。なお、MBX−5は、混合粒子とMBX−5との合計重量を100重量%とするとき、20重量%となるように添加した。

【0098】

このスラリーからドクターブレード法によってシート状成形体を作製し、これに対して焼成処理を施すことによって、厚み500μm、幅寸法4mmのアノード側電極を得た。これを実施例1とする。

【0099】

また、MBX−5と混合粒子との合計重量を100重量%とするとき、MBX−5の割合を18重量%となるように添加したことと、混合溶媒におけるエタノールの割合を若干増加したこととを除いては実施例1と同様にして、アノード側電極を得た。これを実施例2とする。

【0100】

以上とは別に、NiO粒子とYSZ粒子とを体積比で1:1の割合で混合した混合粒子を、ブタノールとエタノールの混合溶媒に添加した。これに対し、さらに、MBX−2H(積水化成品工業社製の架橋ポリメタクリル酸メチルの真球状微粒子の商品名、平均粒径=2μm)を造孔材として添加した。MBX−2Hは、混合粒子とMBX−2Hとの合計重量を100重量%とするとき、21重量%となるように添加した。

【0101】

このスラリーからドクターブレード法によってシート状成形体を作製し、これに対して焼成処理を施すことによってアノード側電極を得た。これを実施例3とする。図12に、実施例3のアノード側電極のSEM写真を示す。

【0102】

また、MBX−2Hと混合粒子との合計重量を100重量%とするとき、MBX−2Hの割合を16重量%となるように添加したことと、混合溶媒におけるエタノールの割合を若干増加したこととを除いては実施例3と同様にして、アノード側電極を得た。これを実施例4とする。

【0103】

比較のため、造孔材としてMPX−F(日本カーボン社のフレーク状カーボンの商品名、平均粒径=3μm)を選定するとともに、MPX−Fと前記混合粒子との合計重量を100重量%とするとき、MPX−Fの割合を17重量%となるように添加したことと、スラリーの溶媒としてトルエンとエタノールの混合溶媒を用いたことを除いては実施例1に準拠してアノード側電極を作製した。これを比較例1とする。図13に、比較例1のアノード側電極のSEM写真を示す。

【0104】

また、造孔材としてICB−0510(日本カーボン社の真球状カーボンビーズの商品名、平均粒径=5μm)を選定したことを除いては比較例1と同様にして、アノード側電極を作製した。これを比較例2とする。図14に、比較例2のアノード側電極のSEM写真を示す。

【0105】

さらに、ICB−0510と前記混合粒子との合計重量を100重量%とするとき、ICB−0510の割合を22重量%となるように添加したことを除いては比較例1、2に準拠してアノード側電極を作製した。これを比較例3とする。

【0106】

そして、ICB−0510と前記混合粒子との合計重量を100重量%とするとき、ICB−0510の割合を29重量%となるように添加したことを除いては比較例1〜3と同様にして、アノード側電極を得た。これを比較例4とする。

【0107】

以上の実施例1〜4及び比較例1〜4の各アノード側電極につき、水銀ポロシメータ法によって累積細孔容積及び微分細孔容積を求めた。実施例1〜4の各アノード側電極の累積細孔容積、比較例1〜4の各アノード側電極の累積細孔容積を図15及び図16にそれぞれ示すとともに、実施例1〜4の各アノード側電極の微分細孔容積、比較例1〜4の各アノード側電極の微分細孔容積を図17及び図18にそれぞれ示す。

【0108】

図15及び図17から、実施例1〜4の各アノード側電極におけるモード径が1μm以下であることが分かる。これに対し、図16及び図18に示すように、比較例2〜4の各アノード側電極におけるモード径は、1μmを上回っている。なお、各アノード側電極におけるモード径の値は、図19に示した通りである。

【0109】

また、上記の各アノード側電極につき、SEM観察によって気孔の長径を求めるとともに、アルキメデス法によって気孔率を求めた。さらに、曲げ強度を測定した。なお、曲げ強度は支点間距離を16mmとして行った。

【0110】

以上の結果を、造孔材の粒径の測定値と併せて図19に示す。この図19から、カーボンからなる造孔材を用いた比較例1〜4の場合、モード径が1μm以下となるときには気孔率が小さくなり、一方、気孔率が大きくなるときにはモード径が1μmを超えるのに対し、樹脂材からなる造孔材を用いた実施例1〜4では、モード径が1μm以下であっても気孔率が十分に大きくなることが分かる。

【0111】

また、実施例1〜4のアノード側電極が、比較例1〜4のアノード側電極に対し、気孔率が略同等であるときには長径が小さく、しかも、曲げ強度が大きいことも明らかである。

【0112】

さらに、互いに同一倍率である図12(実施例3)と、図13(比較例1)及び図14(比較例2)とを対比して、実施例3のアノード側電極においては、比較例1、2のアノード側電極よりも微細な気孔が多数存在していることが諒解される。このことから、実施例1〜4のアノード側電極において、比較例1〜4のアノード側電極よりも微細な気孔が形成されていることが十分に支持される。

【符号の説明】

【0113】

10…電解質・電極接合体 12…アノード側電極

14…平坦化層 16…固体電解質

18…中間層 20…カソード側電極

22…小径気孔 24…大径気孔

30…積層体

【技術分野】

【0001】

本発明は、アノード側電極とカソード側電極とで電解質を挟んで構成される電解質・電極接合体及びその製造方法に関する。

【背景技術】

【0002】

燃料電池の単位セルは、1組のセパレータの間に、アノード側電極とカソード側電極とで電解質を挟んだ電解質・電極接合体が挟持されることで構成される。この種の電解質・電極接合体として、アノード支持型のものが知られている。

【0003】

アノード支持型の電解質・電極接合体は、アノード側電極を先ず作製し、このアノード側電極の一端面上に、電解質、必要であれば中間層、カソード側電極等を積層することで得られる。このことから諒解されるように、アノード側電極は、支持基板としての役割を担う。

【0004】

アノード側電極には、電極反応を生起するための燃料ガスが供給される。この燃料ガスを流通させる必要があるため、アノード側電極は、気孔を含む多孔質体として形成される。すなわち、燃料ガスは、気孔を介してアノード側電極の内部を流通する。

【0005】

気孔が多く存在するほど、換言すれば、気孔率が高いほど、多量の燃料ガスが流通することが容易となる。このように燃料ガスが流通し易いアノード側電極では、燃料ガスの濃度損失が抑制される。従って、急激な負荷変動に対応するときや、単位セルの発電効率を高めるとき等の高電流密度運転であっても、高電圧を得ることが可能である。

【0006】

しかしながら、気孔率が過度に高いアノード側電極では強度が小さくなる。アノード側電極(支持基板)の強度が十分でない場合、電解質・電極接合体に破壊が生じ易くなる懸念がある。また、電極反応に関与して生成した水蒸気や、未反応の燃料ガス及び酸化剤ガス(排ガス)が、気孔を介してアノード側電極の内部に到達する懸念もある。このような事態が生じると、排ガスによってアノード側電極が酸化され、その結果、発電特性が低下するとともに、耐酸化性や耐久性が低下してしまう。

【0007】

これとは逆に、アノード側電極の強度を向上させるべく気孔率を過度に小さくすると、燃料ガスが流通することが困難となる。このようなアノード側電極では、燃料ガスの濃度損失が大きくなるため、高電流密度運転時には高電圧を得ることが容易でなくなる。

【0008】

以上のような不具合が惹起されることを回避するべく、気孔率を高くしつつアノード側電極の厚みを大きくすることが一般的に行われている。この場合、アノード側電極の強度が確保されるとともに、アノード側電極の内部まで排ガスが流通することを防止することができるからである。

【0009】

しかしながら、気孔率を大きくすると、電荷の伝導経路が少なくなるためにアノード側電極の導電率が低下してしまう。このため、単位セルのIR損が大きくなるので、高電流密度運転時には、燃料電池の電圧が低くなってしまう。

【0010】

この観点から、特許文献1に提案されるように、アノード側電極(特許文献1においては「燃料極」と表記している)の気孔率をある程度確保しつつ、気孔径を比較的小さく設定することが想起される。この場合、燃料ガスの流通経路、及びアノード側電極の強度が確保されるとともに、電荷の伝導経路が十分に形成されると期待されるからである。

【0011】

なお、特許文献1の記載によれば、造孔材として平均径が3〜5μmの真球状カーボンを用いるとともに、該真球状カーボンをアノード側電極のグリーン体に対して20〜25体積%添加することにより、気孔率が35〜45%、平均気孔径が0.2〜2μmであるアノード側電極を得るようにしている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特許第4409925号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

本発明者の鋭意検討によれば、特許文献1記載の技術によって得られたアノード側電極は、強度が十分でないことがある。この理由は、平均径が3〜5μmの真球状カーボンを造孔材に用いた場合、該特許文献1の段落[0024]に記載されるように、3〜5μm程度の大きな気孔が多数形成されるからであると考えられる。

【0014】

すなわち、特許文献1記載の技術によって得られたアノード側電極は、平均細孔径を計算すると0.2〜2μmの範囲内となると推察されるものの、実際には3〜5μm程度の比較的大きな気孔を含む多孔質体である。このため、十分な強度を確保することが容易ではない。

【0015】

本発明は上記した問題を解決するためになされたもので、容易に作製し得、しかも、燃料ガスの流通経路、及び電荷の伝導経路が十分に確保されるとともに、優れた強度を示すアノード側電極を具備する電解質・電極接合体及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

前記の目的を達成するために、本発明は、アノード側電極とカソード側電極との間に電解質が介在されて構成される電解質・電極接合体において、

運転前の前記アノード側電極に、走査型電子顕微鏡で観察される長径が1〜4μmの範囲内である気孔が形成され、且つ気孔率が20〜40%の範囲内であるとともに、水銀ポロシメータ法によって測定される微分細孔容積が、気孔径1μm以下で最大となることを特徴とする。すなわち、本発明においては、アノード側電極に含まれる気孔のモード径が1μm以下である。

【0017】

本発明に係る電解質・電極接合体を構成するアノード側電極の気孔率は、20〜40%と比較的大きい。しかしながら、走査型電子顕微鏡(SEM)にて観察される気孔が最大でも4μmであり、しかも、水銀ポロシメータ法によって測定される微分細孔容積でのモード径が1μm以下である。このことから諒解されるように、本発明においては、各々の気孔の径が十分に小さい。このため、アノード側電極が十分な強度を示す。従って、電解質・電極接合体が破損する懸念を払拭し得る。また、十分な伝導経路が確保される。

【0018】

しかも、気孔率が比較的大きいので、該アノード側電極に供給された燃料ガスが流通することが容易である。すなわち、燃料ガスの流通経路が十分に確保されるので、電極反応が円滑に進行する。このため、この電解質・電極接合体を具備する燃料電池を高電流密度で放電する場合においても、電圧降下が小さい。すなわち、高い定格電位が得られる等、優れた発電特性を示す。

【0019】

アノード側電極の材質としては、燃料電池のアノード側電極として一般的に採用されている物質を採用すればよいが、その好適な具体例としては、酸化ニッケルとジルコニアとを含むサーメットを挙げることができる。

【0020】

アノード側電極と電解質との間には、その表面粗さがアノード側電極の電解質に臨む側の端面の表面粗さに比して小さく、且つアノード側電極に比して気孔率及び厚みが小さい平坦化層を設けることが好ましい。

【0021】

多孔質体からなるアノード側電極には、電解質に臨む側の端面に開気孔が不可避的に存在する。この開気孔によって陥没が形成されるが、平坦化層を設けることにより、該陥没が充填される。

【0022】

このため、該平坦化層上に厚みの小さい固体電解質を設ける場合であっても、該固体電解質に陥没や隆起が形成されることが回避される。従って、該固体電解質に応力が集中する部位が著しく少なくなるので、クラックが発生することを可及的に回避することができる。すなわち、固体電解質の厚みを小さくすることができるので、イオンが固体電解質内を速やかに移動することができる。これにより固体電解質の内部抵抗が小さくなるので、高電流密度放電時における電圧降下を一層小さくすることができる。

【0023】

なお、アノード側電極の材質と平坦化層の材質を同一とすることもできる。この場合、アノード側電極と平坦化層との間の界面抵抗が小さくなるので好適である。

【0024】

また、本発明は、アノード側電極とカソード側電極との間に電解質が介在されて構成されるとともに、前記アノード側電極の厚みが前記カソード側電極及び前記電解質に比して大きいアノード支持型の電解質・電極接合体の製造方法において、

造孔材と、前記アノード側電極となる出発原料とを含むスラリーからシート状成形体としてのアノード側電極を得る工程と、

前記アノード側電極の一端面の上方に、前記アノード側電極に比して厚みが小さい電解質を設ける工程と、

前記電解質の一端面の上方に、前記アノード側電極に比して厚みが小さいカソード側電極を設ける工程と、

を有し、

前記造孔材として、前記シート状成形体に長径が1〜4μmの範囲内である気孔を形成することが可能である寸法の樹脂材を、気孔率20〜40%の気孔が形成される量で添加するとともに、前記スラリーの溶媒として、親水性溶媒を用いることを特徴とする。

【0025】

造孔材として樹脂材からなるものを採用することにより、微細な気孔を多数形成することができる。すなわち、長径ないし気孔径(モード径)が上記した範囲内である気孔を形成して気孔率20〜40%の範囲内に調整することが容易である。

【0026】

また、親水性溶媒を使用することにより、造孔材を溶解させることなくスラリーに略均等に分散することができる。このようにして得られたスラリーを用いると、破損のないシート状成形体を容易に得ることができる。このようなシート状成形体から得られたアノード側電極は、十分な強度を示す。

【0027】

なお、造孔材の添加割合は、例えば、平均径が2〜4μmである樹脂材を用いるとき、前記出発原料と前記造孔材との合計を100重量%として、15〜25重量%に設定すればよい。この場合において、造孔材としてはポリメタクリル酸メチルが好適である。

【0028】

また、アノード側電極として酸化ニッケルとジルコニアとを含むサーメットからなるものを形成する場合、出発原料としては、酸化ニッケルとジルコニアとを含む混合物を用いればよい。

【0029】

電解質・電極接合体を作製する過程で、アノード側電極と電解質との間に、その表面粗さがアノード側電極の電解質に臨む側の端面の表面粗さに比して小さく、且つアノード側電極に比して気孔率及び厚みが小さい平坦化層を設ける工程を行うことが好ましい。これにより、上記したように固体電解質にクラックが発生することを抑制して、内部抵抗が小さい電解質・電極接合体を得ることができるからである。

【発明の効果】

【0030】

本発明によれば、アノード側電極の気孔率を比較的大きく設定するようにしているので該アノード側電極に燃料ガスの流通経路が十分に確保されるとともに、アノード側電極の気孔の長径、及び微分細孔容積でのモード径を小さく設定するようにしているので、電荷の伝導経路が十分に確保され、且つアノード側電極が十分な強度を示す。従って、特に高電流密度での放電時における発電特性が優れ、しかも、破損が生じ難く耐久性に優れる電解質・電極接合体を構成することができる。

【図面の簡単な説明】

【0031】

【図1】本発明の実施の形態に係る電解質・電極接合体の概略全体縦断面図である。

【図2】図1の要部拡大図である。

【図3】図3A及び図3Bは、長径の定義を示す気孔の概略平面図である。

【図4】図1に示す電解質・電極接合体の製造方法の概略フロー図である。

【図5】前記製造方法を実施する最中に形成される積層体の積層方向に沿う概略縦断面図である。

【図6】平均粒径が5μmであるカーボン造孔材の走査型電子顕微鏡(SEM)写真である。

【図7】平均粒径が3μmであるカーボン造孔材のSEM写真である。

【図8】平均粒径が2μmであるポリメタクリル酸メチル(PMMA)からなる造孔材のSEM写真である。

【図9】図1に示されるアノード側電極につき、水銀ポロシメータ法によって測定された累積細孔容積を示すグラフである。

【図10】図1に示されるアノード側電極につき、水銀ポロシメータ法によって測定された微分細孔容積を示すグラフである。

【図11】図1に示す電解質・電極接合体の別の製造方法の概略フロー図である。

【図12】実施例3のアノード側電極のSEM写真である。

【図13】比較例1のアノード側電極のSEM写真である。

【図14】比較例2のアノード側電極のSEM写真である。

【図15】実施例1〜4の各アノード側電極の累積細孔容積を示すグラフである。

【図16】比較例1〜4の各アノード側電極の累積細孔容積を示すグラフである。

【図17】実施例1〜4の各アノード側電極の微分細孔容積を示すグラフである。

【図18】比較例1〜4の各アノード側電極の微分細孔容積を示すグラフである。

【図19】実施例1〜4及び比較例1〜4のアノード側電極における気孔の長径、気孔率、モード径及び曲げ強度を求めた結果を示す図表である。

【発明を実施するための形態】

【0032】

以下、本発明に係る電解質・電極接合体及びその製造方法につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0033】

図1は、本実施の形態に係る電解質・電極接合体10の概略全体縦断面図である。この電解質・電極接合体10は、固体酸化物型燃料電池(SOFC)の単位セルを構成するためのものであり、アノード側電極12、平坦化層14、電解質層としての固体電解質16、中間層18、カソード側電極20がこの順序で積層されることで構成される。

【0034】

なお、電解質・電極接合体10は、アノード側電極12を支持基板とする、いわゆるアノード支持型のものであり、このため、アノード側電極12の厚みが残余の平坦化層14、固体電解質16、中間層18及びカソード側電極20に比して大きく設定される。換言すれば、アノード側電極12の厚みは、電解質・電極接合体10を構成する層の中で最大である。アノード側電極12の厚みは、例えば、150〜800μmの範囲内に設定される。典型的な厚みは、250μm〜500μm程度である。

【0035】

アノード側電極12は、後述するように、造孔材及びバインダが添加された出発原料から得られたシート成形体に対して焼成処理が行われることで形成されるが、この際(又は脱脂処理時)に前記造孔材が消失する。また、出発原料の一部が初回の発電時に還元されることに伴って体積収縮を起こす。以上のような理由から、アノード側電極12は、図2に拡大して示すように、その内部に小径気孔22と大径気孔24が存在する多孔質体として形成される。小径気孔22は、前記体積収縮に伴って形成され、一方、大径気孔24は、前記造孔材が消失することによって生じる。

【0036】

アルキメデス法によって求められるアノード側電極12の気孔率は、20〜40%の範囲内である。20%よりも小さいと、アノード側電極12の内部を燃料ガスが流通することが容易でなくなる。また、40%よりも大きいと、アノード側電極12の強度を確保することが困難となる。気孔率の一層好適な範囲は、22〜36%である。

【0037】

また、大径気孔24の長径は、1〜4μmの範囲内、より典型的には1.3〜3.2μmの範囲内である。ここで、長径は、走査型電子顕微鏡(SEM)で観察される大径気孔24の最も長い直線距離を指称する。例えば、図3Aに示すように、大径気孔24が略長穴形状である場合、図3A中のL1が長径となる。また、図3Bに示すように、折曲部を有するような場合においては、図3B中のL2が長径となる。

【0038】

さらに、アノード側電極12について水銀ポロシメータ法で微分細孔容積を求めると、気孔径1μm以下で最大となる。すなわち、アノード側電極12の小径気孔22及び大径気孔24の全気孔容積から頻度が最多である気孔径(モード径)を求めると、1μm以下である。

【0039】

以上のように、アノード側電極12における気孔は、気孔率、水銀ポロシメータ法によって測定される微分細孔容積でのモード径、大径気孔24の長径が所定の範囲内に調整されている。このように構成されるアノード側電極12は、気孔径が小さいために、気孔率が大きい多孔質体であっても十分な強度を示す。また、気孔径が小さいために伝導経路が確保され、気孔率が大きいために燃料ガスの流通経路が確保される。

【0040】

アノード側電極12の材質としては、固体酸化物型燃料電池において一般的に採用されているものを選定すればよい。その代表的なものとしては、Niとイットリア安定化ジルコニア(YSZ)とのサーメット、Niとスカンジア安定化ジルコニア(SSZ)とのサーメット、Niとイットリウムドープセリア(YDC)とのサーメット、Niとサマリウムドープセリア(SDC)とのサーメット、Niとガドリニウムドープセリア(GDC)とのサーメット等が挙げられるが、以下においては、Ni−YSZサーメットを例示して説明する。なお、Niの出発原料はNiOであり、このNiOが、初回の発電時に還元されてNiに変化する。

【0041】

アノード側電極12が多孔質体であるため、該アノード側電極12における固体電解質16に臨む側の端面(上端面)には、図2に示すように、小径気孔22又は大径気孔24が開気孔として存在する。この開気孔により、アノード側電極12の上端面に陥没や隆起が形成される。すなわち、アノード側電極12の上端面は平坦ではなく、その面粗度は大きい。

【0042】

アノード側電極12に隣接して設けられた平坦化層14は、上記した陥没を充填するとともに隆起を埋没して平坦化するための層である。勿論、該平坦化層14の上端面には、大きな陥没や隆起等が存在しない。すなわち、上端面は、粗さが極めて小さい面として設けられている。このため、該平坦化層14に隣接する固体電解質16の上端面に陥没や隆起が転写されることが回避される。すなわち、固体電解質16における中間層18に臨む側の端面が、略平坦となる。

【0043】

平坦化層14の厚みは、3〜20μmの範囲で、且つ開気孔となった大径気孔24の開口径に応じて設定される。例えば、大径気孔24の開口径が概ね4〜6μmである場合にはおよそ5μm、概ね12〜14μmである場合にはおよそ13μmに設定される。

【0044】

このように、大径気孔24の開口径に応じて平坦化層14の厚みを設定することにより、電解質・電極接合体10の厚みが大きくなることを回避することができる。換言すれば、平坦化層14を設けることに伴って電解質・電極接合体10、ひいてはSOFCが大型化することはない。

【0045】

なお、平坦化層14の厚みは、アノード側電極12の端面における平坦な部位から、固体電解質16に臨む側の端面までの距離Dとして定義される。

【0046】

この場合、平坦化層14は、アノード側電極12と同様にNi−YSZからなり、その気孔率は5〜10%程度である。すなわち、アノード側電極12と平坦化層14は同一の材質で構成されているものの、気孔率はアノード側電極12の方が大きい。

【0047】

平坦化層14上の固体電解質16は、カソード側電極20で生成した酸化物イオン(O2−)をアノード側電極12に伝導する役割を担う。従って、固体電解質16の材質としては、酸化物イオンを伝導させることが可能であるものが選定される。具体的には、YSZやSSZ等が例示される。

【0048】

固体電解質16の厚みは3〜15μm程度、例えば、約5μmで十分である。上記したように平坦化層14の上端面が略平坦であるので、該固体電解質16の上端面も略平坦となる。このため、固体電解質16の厚みをこのように小さくしても、クラックが発生し難い。

【0049】

固体電解質16上にカソード側電極20を直接積層してもよいが、固体電解質16とカソード側電極20との間で相互拡散が生じると、高抵抗の反応生成物層が形成されてしまう。このような不具合を回避するべく、本実施の形態においては、拡散防止層として機能する中間層18を形成している。

【0050】

このような機能を営む中間層18の材質の好適な例としては、セリア系酸化物が挙げられる。一層具体的には、Sm2O3ドープCeO2(SDC)、Y2O3ドープCeO2(YDC)、Gd2O3ドープCeO2(GDC)、La2O3ドープCeO2(LDC)等が例示される。

【0051】

また、中間層18を拡散防止層として機能させるには、0.5〜1μm程度の厚みで十分である。

【0052】

この中間層18上には、カソード側電極20が積層される。該カソード側電極20の好適な材質としては、La−Co−O系ペロブスカイト型酸化物、La−Sr−Co−O(LSC)系ペロブスカイト型酸化物、La−Sr−Co−Fe−O(LSCF)系ペロブスカイト型酸化物、La−Sr−Mn−O(LSM)系ペロブスカイト型酸化物、Ba−Sr−Co−O(BSC)系ペロブスカイト型酸化物、Ba−Sr−Co−Fe−O系ペロブスカイト(BSCF)型酸化物、Sm−Sr−Co−O(SSC)系ペロブスカイト型酸化物の群中から選択されるいずれか1種や、これらのペロブスカイト型酸化物中の1種に対してSDC、YDC、GDC、LDC等の酸化物イオン伝導体を混合した混合物が挙げられる。該カソード側電極20の厚みは、好ましくは10μm以上、例えば、約30μmに設定される。

【0053】

次に、上記した電解質・電極接合体10の製造方法につき説明する。

【0054】

図4は、本実施の形態に係る電解質・電極接合体10の製造方法の概略フロー図である。この製造方法は、アノード側電極12、平坦化層14及び固体電解質16の各々をシート状成形体として個別に成形する第1工程S1と、アノード側電極12上に平坦化層14及び固体電解質16を積層・圧着して図5に示す積層体30とする第2工程S2と、該積層体30に対して焼成処理を施す第3工程S3と、焼成された前記積層体30に中間層18を設ける第4工程S4と、前記中間層18上にカソード側電極20を設ける第5工程S5とを有する。

【0055】

はじめに、第1工程S1に先んじて、アノード側電極12、平坦化層14、固体電解質16の各出発材料を含有するスラリーを調製する。

【0056】

アノード側電極12の出発材料は、例えば、NiO粒子とYSZ粒子とが体積比で1:1の割合で混合された混合粒子であり、これを溶媒に分散する。さらに該溶媒に対し、ポリビニルブチラール系やアクリル系等のバインダと、樹脂材からなる造孔材とを添加してスラリーを調製する。

【0057】

造孔材としては、アノード側電極12に設ける大径気孔24の開口径が所望の範囲内となるような平均粒径のものを選定する。本実施の形態の場合、大径気孔24の長径を最大でも4μmとするので、平均粒径が最大でも8μmのものを選定することが好ましく、2.6〜3.6μmの範囲内であるものを選定することが一層好ましい。

【0058】

ここで、平均粒径が5μm(メーカー公称値、特にことわりのない限り以下同じ)であるカーボン造孔材を図6に示す。このカーボン造孔材は、日本カーボン社製のICB−0510であり、「真球状カーボンビーズ」とも称される。

【0059】

ところで、カーボン造孔材は、平均粒径が約3μm以下であると、図7に示すように実態的にはフレーク状となる。なお、図7は、平均粒径が3μmである日本カーボン社製のMPX−Fを示している。

【0060】

この種の造孔材を添加したスラリーから得られるシート状成形体を焼結した場合、後述するように、微分細孔容積でのモード径が1μm以下となるが、造孔材の添加量を多くしても気孔率を大きくすることができない。しかも、焼結後のアノード側電極12は脆く、十分な強度を示さなくなる。この理由は、フレーク状の造孔材を用いると、アノード側電極12を構成する粒子同士の結合強度が十分ではなく脆化するためであると推察される。また、平均粒径が3μmであるカーボンからなる造孔材を用いた場合、アノード側電極12の気孔率が10%未満となり、燃料ガスが流通することが困難となる。

【0061】

これに対し、樹脂材、例えば、ポリメタクリル酸メチル(PMMA)からなる造孔材は、平均粒径が2μm程度の微細なものであっても、図8に示すように、略真球形状である。このような造孔材を添加したスラリーから形成されたシート状成形体を焼結すると、気孔径が小さく、このために気孔率が大きいながらも優れた強度を示すアノード側電極12が得られる。

【0062】

以上から諒解されるように、微細な大径気孔24を形成し、且つ十分な強度を示すアノード側電極12を得るための造孔材としては、ポリメタクリル酸メチル(PMMA)等の樹脂材からなるものが好適である。

【0063】

造孔材の添加割合は、アノード側電極12の気孔率が20〜40%の範囲内となるように設定される。例えば、PMMAからなる造孔材を用いる場合、造孔材と前記出発原料との合計重量を100重量%とするとき、造孔材を15〜25重量%の割合で添加すればよい。

【0064】

なお、スラリーの溶媒が造孔材を溶解するものであると、シート状成形体を得ること自体が困難となる。従って、スラリーの溶媒としては親水性溶媒を選定する。親水性溶媒に対する樹脂材の溶解度は、ゼロであるか、そうでないにしても無視し得るほど小さい。このため、樹脂材からなる造孔材がスラリー中に十分に分散し、その結果、破損のないシート状成形体を得ることが容易となる。親水性溶媒の好適な例としては、アルコール類が挙げられる。

【0065】

一方、平坦化層14を得るためのスラリーは、例えば、溶媒に対し、NiO粒子とYSZ粒子とが体積比で1:1の割合で混合された混合粒子(出発原料)と、上記したようなバインダとを添加することで調製することができる。この際の溶媒は、上記したような親水性溶媒であってもよいし、各種の有機溶媒であってもよい。

【0066】

また、固体電解質16を得るためのスラリーは、例えば、溶媒に対し、YSZ粒子(出発原料)と、ポリビニルブチラール系やアクリル系等のバインダとを添加することで調製することができる。この際の溶媒も、上記したような親水性溶媒であってもよいし、各種の有機溶媒であってもよい。

【0067】

そして、第1工程S1において、上記したように調製したアノード側電極12のスラリーを用い、ドクターブレード法によってシート状成形体として形成する。なお、ドクターブレード法に代え、押出し成形法やロール塗工法等を行うようにしてもよい。

【0068】

シート状成形体の厚みは、ホットプレス等による圧着、及び焼成処理を経た後のアノード側電極12の厚みが150〜800μmとなるように設定される。焼成処理後の厚みが150μmよりも小さいと、支持基板としての強度が十分でなくなる。一方、800μmよりも大きいと、電解質・電極接合体10、ひいてはSOFCの厚み方向寸法が大きくなる。さらに、燃料ガスがアノード側電極12内を流通し難くなり、拡散抵抗が増加して非IR損が大きくなる。

【0069】

その後、必要に応じ、アノード側電極12に対して脱脂処理を行う。この脱脂処理によって造孔材が消失し、その消失跡に、造孔材の平均粒径に応じた大径気孔24が形成される。なお、脱脂処理を行わない場合には、焼成処理時に造孔材が消失する。

【0070】

その一方で、上記したように調製した平坦化層14、固体電解質16の各スラリーを用い、ドクターブレード法や押出し成形法、ロール塗工法等によってシート状成形体を各々成形する。

【0071】

次に、第2工程S2において、これらのシート状成形体、すなわち、アノード側電極12、平坦化層14及び固体電解質16をこの順序で積層する。その後、ホットプレス等によって各層を圧着することにより、図5に示す積層体30が得られる。すなわち、アノード側電極12の一端面の上方に、平坦化層14を介して固体電解質16が設けられる。

【0072】

次に、第3工程S3において、積層体30に対して焼成処理を施す。この際の温度は、例えば、1100〜1450℃に設定すればよい。このように、積層体30に対して焼成処理を行うことにより、アノード側電極12、平坦化層14及び固体電解質16をシート状成形体の状態から同時に焼結させることができる。また、製造工程数が低減するので、電解質・電極接合体10の生産効率を著しく向上させることもできる。

【0073】

この焼成処理に伴ってアノード側電極12、平坦化層14及び固体電解質16が熱収縮を起こすが、本実施の形態では、シート状成形体を積層した後、各層に対して温度や圧力を付与して予め圧着させている。従って、隣接する層同士が堅牢に密着し合っているので、焼成処理時に層同士の間に剥離が生じ難い。

【0074】

次に、このようにして得られた積層体30の固体電解質16上に、中間層18となるペーストをスクリーン印刷法等によって塗布する。このペーストに対し、前記積層体30ごと焼成処理を行うことにより、固体電解質16上に焼き付けられた中間層18が形成される。

【0075】

次に、中間層18上に、カソード側電極20となるペーストをスクリーン印刷法等によって塗布する。このペーストに対し、中間層18が焼き付けられた積層体30ごと焼成処理を行うことにより、中間層18上にカソード側電極20を焼き付ける。すなわち、固体電解質16の一端面の上方に、中間層18を介してカソード側電極20が設けられ、その結果、アノード側電極12とカソード側電極20との間に平坦化層14、固体電解質16及び中間層18が介装された電解質・電極接合体10が得られるに至る。

【0076】

上記の脱脂処理ないし焼成処理に伴って造孔材が消失することにより、この電解質・電極接合体10におけるアノード側電極12には、長径が1〜4μmの範囲内である大径気孔24(図2参照)が形成され、このときの気孔率が20〜40%の範囲内となる。なお、還元を行うと小径気孔22の個数・体積が増加するので、アノード側電極12の還元後の気孔率は概ね35〜55%となる。

【0077】

さらに、図9及び図10に示すように、アノード側電極12につき水銀ポロシメータ法によって累積細孔容積及び微分細孔容積を測定すると、気孔径1μm以下で最大となる。換言すれば、モード径は1μm以下である。

【0078】

ここで、図9及び図10には、平均粒径がそれぞれ2μm、5μm、5μmであるMBX−2H、MBX−5(ともに積水化成品工業社製の架橋PMMAの真球状微粒子)、ICB−0510(カーボンビーズ)を造孔材として用いてアノード側電極12を作製したときの累積細孔容積及び微分細孔容積の一例を示している。平均粒径が等しいMBX−5、ICB−0510での曲線同士を対比して容易に諒解されるように、樹脂からなる造孔材を用いる場合、カーボンからなる造孔材を用いる場合に比して、図9及び図10の細孔分布曲線における変曲点が、気孔径が小さい方へシフトする。

【0079】

なお、平均粒径が3μmであるカーボンビーズを造孔材に用いてアノード側電極12を作製した場合、モード径を1μm以下とし得るものの、気孔率は10%に満たない値となる(図19参照)。

【0080】

単位セルを構成するには、さらに、電解質・電極接合体10を1組のセパレータで挟持すればよい。SOFCをスタックとして構成する場合には、前記単位セルを複数個積層する。

【0081】

このように単位セル又はスタックとして構成されたSOFCは、500〜1000℃程度に昇温される。その後、カソード側電極20に隣接するセパレータのガス流路に酸素を含有する酸素含有ガスが流通され、その一方で、アノード側電極12に隣接するセパレータに設けられたガス流路に水素を含有する燃料ガスが流通される。

【0082】

酸素含有ガス中の酸素は、カソード側電極20において電子と結合し、酸化物イオン(O2−)を生成する。生成した酸化物イオンは、カソード側電極20を起点とし、中間層18を経由して固体電解質16へと伝導する。

【0083】

ここで、上記したように、中間層18におけるカソード側電極20に臨む側の端面、及び固体電解質16における中間層18に臨む側の端面は、平坦に設けられている。しかも、カソード側電極20と中間層18、中間層18と固体電解質16との間に層間剥離が起こることが回避されている。このため、カソード側電極20と中間層18との接触面積、及び中間層18と固体電解質16との接触面積が大きくなる。

【0084】

酸化物イオンは、次に、固体電解質16から平坦化層14を経由し、アノード側電極12へと移動する。勿論、上記と同様に、固体電解質16と平坦化層14、平坦化層14とアノード側電極12との間に層間剥離が起こることも回避されている。このため、固体電解質16と平坦化層14との接触面積、及び平坦化層14とアノード側電極12との接触面積が大きくなる。

【0085】

以上のように隣接する各層同士の接触面積が大きくなることに伴い、各層間の界面抵抗が小さくなる。従って、電解質・電極接合体10の電圧降下が小さくなる。

【0086】

しかも、上記したように、固体電解質16の厚みが小さい上、該固体電解質16には、酸化物イオンの移動を妨げるクラックが殆ど存在しない。このため、酸化物イオンは、固体電解質16の内部を容易に移動することができる。換言すれば、固体電解質16の内部抵抗が小さい。

【0087】

その上、アノード側電極12の気孔率が比較的大きいので、該アノード側電極12の大径気孔24の長径が小さいながらも燃料ガスが該アノード側電極12内を流通することが容易である。従って、アノード側電極12において、燃料ガス中の水素と、酸化物イオンと、電子との電極反応が円滑に進行する。

【0088】

以上のことが相俟って、SOFCを高電流密度で放電する場合においても、開回路電圧からの電圧降下の範囲が比較的小さくなる。すなわち、比較的大きな定格電位を得ることができる。従って、負荷変動時や、単位セルの発電効率を高める必要があるとき等に有利である。しかも、アノード側電極12の大径気孔24の長径が小さいので、気孔率が比較的大きいながらも該アノード側電極12に十分な強度が発現する。

【0089】

すなわち、大径気孔24の長径、小径気孔22及び大径気孔24の全気孔による気孔率、微分細孔容積を上記したように調整することにより、燃料ガスの流通経路、及び電荷の伝導経路が十分に確保され、しかも、優れた強度を示すアノード側電極12を具備する電解質・電極接合体10を得ることができる。

【0090】

そして、以上のようにしてSOFCの運転が行われる最中に、アノード側電極12中のNiOが還元されてNiに変化し、Ni−YSZのサーメットからなるアノード側電極12となる。

【0091】

なお、本発明は、上記した実施の形態に特に限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の変形が可能である。

【0092】

例えば、アノード側電極12、平坦化層14及び固体電解質16の各シート状成形体を積層・圧着した後に焼成処理を施し、さらに、固体電解質16に対してスクリーン印刷を行うことで中間層18を設けるようにしているが、図11に示すように、中間層18をシート状成形体から形成するようにしてもよい。

【0093】

この場合、工程S10において、アノード側電極12、平坦化層14、固体電解質16及び中間層18となる各シート状成形体を得る。次に、工程S20において、上記と同様にして、これらのシート状成形体を積層・圧着することで積層体を得る。次に、工程S30において、該積層体に対して焼成処理を施す。さらに、工程S40において、この積層体に対してスクリーン印刷を行うことでカソード側電極20を設け、焼き付けを行うことにより、電解質・電極接合体10が得られるに至る。

【0094】

また、上記した実施の形態では、アノード側電極12と固体電解質16との間に平坦化層14を介在するとともに、固体電解質16とカソード側電極20との間に中間層18を介在するようにしているが、平坦化層14又は中間層18のいずれか一方、又は双方を割愛して電解質・電極接合体10を構成するようにしてもよい。

【0095】

さらに、平坦化層14及び固体電解質16は、ペーストを用いてのスクリーン印刷によって形成するようにしてもよい。

【0096】

さらに、平坦化層14は、アノード側電極12と同一組成のものに特に限定されるものではない。例えば、アノード側電極12におけるNi−YSZの重量比が1:1である場合、平坦化層14におけるNi−YSZの重量比を3:7又は7:3に設定することができる。又は、平坦化層14を、Ni−SDCサーメットで構成するようにしてもよい。

【実施例】

【0097】

NiO粒子とYSZ粒子とを体積比で1:1の割合で混合した混合粒子を、ブタノールとエタノールの混合溶媒に添加した。これに対し、さらに、MBX−5(積水化成品工業社製の架橋ポリメタクリル酸メチルの真球状微粒子の商品名、平均粒径=5μm)を造孔材として添加した。なお、MBX−5は、混合粒子とMBX−5との合計重量を100重量%とするとき、20重量%となるように添加した。

【0098】

このスラリーからドクターブレード法によってシート状成形体を作製し、これに対して焼成処理を施すことによって、厚み500μm、幅寸法4mmのアノード側電極を得た。これを実施例1とする。

【0099】

また、MBX−5と混合粒子との合計重量を100重量%とするとき、MBX−5の割合を18重量%となるように添加したことと、混合溶媒におけるエタノールの割合を若干増加したこととを除いては実施例1と同様にして、アノード側電極を得た。これを実施例2とする。

【0100】

以上とは別に、NiO粒子とYSZ粒子とを体積比で1:1の割合で混合した混合粒子を、ブタノールとエタノールの混合溶媒に添加した。これに対し、さらに、MBX−2H(積水化成品工業社製の架橋ポリメタクリル酸メチルの真球状微粒子の商品名、平均粒径=2μm)を造孔材として添加した。MBX−2Hは、混合粒子とMBX−2Hとの合計重量を100重量%とするとき、21重量%となるように添加した。

【0101】

このスラリーからドクターブレード法によってシート状成形体を作製し、これに対して焼成処理を施すことによってアノード側電極を得た。これを実施例3とする。図12に、実施例3のアノード側電極のSEM写真を示す。

【0102】

また、MBX−2Hと混合粒子との合計重量を100重量%とするとき、MBX−2Hの割合を16重量%となるように添加したことと、混合溶媒におけるエタノールの割合を若干増加したこととを除いては実施例3と同様にして、アノード側電極を得た。これを実施例4とする。

【0103】

比較のため、造孔材としてMPX−F(日本カーボン社のフレーク状カーボンの商品名、平均粒径=3μm)を選定するとともに、MPX−Fと前記混合粒子との合計重量を100重量%とするとき、MPX−Fの割合を17重量%となるように添加したことと、スラリーの溶媒としてトルエンとエタノールの混合溶媒を用いたことを除いては実施例1に準拠してアノード側電極を作製した。これを比較例1とする。図13に、比較例1のアノード側電極のSEM写真を示す。

【0104】

また、造孔材としてICB−0510(日本カーボン社の真球状カーボンビーズの商品名、平均粒径=5μm)を選定したことを除いては比較例1と同様にして、アノード側電極を作製した。これを比較例2とする。図14に、比較例2のアノード側電極のSEM写真を示す。

【0105】

さらに、ICB−0510と前記混合粒子との合計重量を100重量%とするとき、ICB−0510の割合を22重量%となるように添加したことを除いては比較例1、2に準拠してアノード側電極を作製した。これを比較例3とする。

【0106】

そして、ICB−0510と前記混合粒子との合計重量を100重量%とするとき、ICB−0510の割合を29重量%となるように添加したことを除いては比較例1〜3と同様にして、アノード側電極を得た。これを比較例4とする。

【0107】

以上の実施例1〜4及び比較例1〜4の各アノード側電極につき、水銀ポロシメータ法によって累積細孔容積及び微分細孔容積を求めた。実施例1〜4の各アノード側電極の累積細孔容積、比較例1〜4の各アノード側電極の累積細孔容積を図15及び図16にそれぞれ示すとともに、実施例1〜4の各アノード側電極の微分細孔容積、比較例1〜4の各アノード側電極の微分細孔容積を図17及び図18にそれぞれ示す。

【0108】

図15及び図17から、実施例1〜4の各アノード側電極におけるモード径が1μm以下であることが分かる。これに対し、図16及び図18に示すように、比較例2〜4の各アノード側電極におけるモード径は、1μmを上回っている。なお、各アノード側電極におけるモード径の値は、図19に示した通りである。

【0109】

また、上記の各アノード側電極につき、SEM観察によって気孔の長径を求めるとともに、アルキメデス法によって気孔率を求めた。さらに、曲げ強度を測定した。なお、曲げ強度は支点間距離を16mmとして行った。

【0110】

以上の結果を、造孔材の粒径の測定値と併せて図19に示す。この図19から、カーボンからなる造孔材を用いた比較例1〜4の場合、モード径が1μm以下となるときには気孔率が小さくなり、一方、気孔率が大きくなるときにはモード径が1μmを超えるのに対し、樹脂材からなる造孔材を用いた実施例1〜4では、モード径が1μm以下であっても気孔率が十分に大きくなることが分かる。

【0111】

また、実施例1〜4のアノード側電極が、比較例1〜4のアノード側電極に対し、気孔率が略同等であるときには長径が小さく、しかも、曲げ強度が大きいことも明らかである。

【0112】

さらに、互いに同一倍率である図12(実施例3)と、図13(比較例1)及び図14(比較例2)とを対比して、実施例3のアノード側電極においては、比較例1、2のアノード側電極よりも微細な気孔が多数存在していることが諒解される。このことから、実施例1〜4のアノード側電極において、比較例1〜4のアノード側電極よりも微細な気孔が形成されていることが十分に支持される。

【符号の説明】

【0113】

10…電解質・電極接合体 12…アノード側電極

14…平坦化層 16…固体電解質

18…中間層 20…カソード側電極

22…小径気孔 24…大径気孔

30…積層体

【特許請求の範囲】

【請求項1】

アノード側電極とカソード側電極との間に電解質が介在されて構成される電解質・電極接合体において、

運転前の前記アノード側電極に、走査型電子顕微鏡で観察される長径が1〜4μmの範囲内である気孔が形成され、且つ気孔率が20〜40%の範囲内であるとともに、水銀ポロシメータ法によって測定される微分細孔容積が、気孔径1μm以下で最大となることを特徴とする電解質・電極接合体。

【請求項2】

請求項1記載の電解質・電極接合体において、前記アノード側電極は、酸化ニッケルとジルコニアとを含むサーメットからなることを特徴とする電解質・電極接合体。

【請求項3】

請求項1又は2記載の電解質・電極接合体において、前記アノード側電極と前記電解質との間に、前記アノード側電極の陥没を充填する平坦化層を有し、

前記平坦化層は、前記電解質に臨む側の端面の表面粗さが、前記アノード側電極の前記平坦化層に臨む側の端面の表面粗さに比して小さく、且つ前記アノード側電極に比して気孔率及び厚みが小さいことを特徴とする電解質・電極接合体。

【請求項4】

アノード側電極とカソード側電極との間に電解質が介在されて構成されるとともに、前記アノード側電極の厚みが前記カソード側電極及び前記電解質に比して大きいアノード支持型の電解質・電極接合体の製造方法において、

造孔材と、前記アノード側電極となる出発原料とを含むスラリーからシート状成形体としてのアノード側電極を得る工程と、

前記アノード側電極の一端面の上方に、前記アノード側電極に比して厚みが小さい電解質を設ける工程と、

前記電解質の一端面の上方に、前記アノード側電極に比して厚みが小さいカソード側電極を設ける工程と、

を有し、

前記造孔材として、前記シート状成形体に長径が1〜4μmの範囲内である気孔を形成することが可能である寸法の樹脂材を、気孔率20〜40%の気孔が形成される量で添加するとともに、前記スラリーの溶媒として、親水性溶媒を用いることを特徴とする電解質・電極接合体の製造方法。

【請求項5】

請求項4記載の製造方法において、前記造孔材として、平均径が2〜4μmである樹脂材を、前記出発原料と前記造孔材との合計を100重量%とするとき、15〜25重量%の割合で添加することを特徴とする電解質・電極接合体の製造方法。

【請求項6】

請求項5記載の製造方法において、前記造孔材としてポリメタクリル酸メチルを選定することを特徴とする電解質・電極接合体の製造方法。

【請求項7】

請求項4〜6のいずれか1項に記載の製造方法において、前記出発原料は、酸化ニッケルとジルコニアの混合物であることを特徴とする電解質・電極接合体の製造方法。

【請求項8】

請求項4〜7のいずれか1項に記載の製造方法において、前記電解質を形成する前に、前記アノード側電極の一端面上に、前記アノード側電極の陥没を充填するとともに、その上端面の表面粗さが前記アノード側電極の上端面の表面粗さに比して小さく、且つ前記アノード側電極に比して気孔率及び厚みが小さい平坦化層を形成することを特徴とする電解質・電極接合体の製造方法。

【請求項1】

アノード側電極とカソード側電極との間に電解質が介在されて構成される電解質・電極接合体において、

運転前の前記アノード側電極に、走査型電子顕微鏡で観察される長径が1〜4μmの範囲内である気孔が形成され、且つ気孔率が20〜40%の範囲内であるとともに、水銀ポロシメータ法によって測定される微分細孔容積が、気孔径1μm以下で最大となることを特徴とする電解質・電極接合体。

【請求項2】

請求項1記載の電解質・電極接合体において、前記アノード側電極は、酸化ニッケルとジルコニアとを含むサーメットからなることを特徴とする電解質・電極接合体。

【請求項3】

請求項1又は2記載の電解質・電極接合体において、前記アノード側電極と前記電解質との間に、前記アノード側電極の陥没を充填する平坦化層を有し、

前記平坦化層は、前記電解質に臨む側の端面の表面粗さが、前記アノード側電極の前記平坦化層に臨む側の端面の表面粗さに比して小さく、且つ前記アノード側電極に比して気孔率及び厚みが小さいことを特徴とする電解質・電極接合体。

【請求項4】

アノード側電極とカソード側電極との間に電解質が介在されて構成されるとともに、前記アノード側電極の厚みが前記カソード側電極及び前記電解質に比して大きいアノード支持型の電解質・電極接合体の製造方法において、

造孔材と、前記アノード側電極となる出発原料とを含むスラリーからシート状成形体としてのアノード側電極を得る工程と、

前記アノード側電極の一端面の上方に、前記アノード側電極に比して厚みが小さい電解質を設ける工程と、

前記電解質の一端面の上方に、前記アノード側電極に比して厚みが小さいカソード側電極を設ける工程と、

を有し、

前記造孔材として、前記シート状成形体に長径が1〜4μmの範囲内である気孔を形成することが可能である寸法の樹脂材を、気孔率20〜40%の気孔が形成される量で添加するとともに、前記スラリーの溶媒として、親水性溶媒を用いることを特徴とする電解質・電極接合体の製造方法。

【請求項5】

請求項4記載の製造方法において、前記造孔材として、平均径が2〜4μmである樹脂材を、前記出発原料と前記造孔材との合計を100重量%とするとき、15〜25重量%の割合で添加することを特徴とする電解質・電極接合体の製造方法。

【請求項6】

請求項5記載の製造方法において、前記造孔材としてポリメタクリル酸メチルを選定することを特徴とする電解質・電極接合体の製造方法。

【請求項7】

請求項4〜6のいずれか1項に記載の製造方法において、前記出発原料は、酸化ニッケルとジルコニアの混合物であることを特徴とする電解質・電極接合体の製造方法。

【請求項8】

請求項4〜7のいずれか1項に記載の製造方法において、前記電解質を形成する前に、前記アノード側電極の一端面上に、前記アノード側電極の陥没を充填するとともに、その上端面の表面粗さが前記アノード側電極の上端面の表面粗さに比して小さく、且つ前記アノード側電極に比して気孔率及び厚みが小さい平坦化層を形成することを特徴とする電解質・電極接合体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−4483(P2013−4483A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137897(P2011−137897)

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月22日(2011.6.22)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]