電解質膜及びその製造方法

【課題】合成ステップが少なく、相対的に高い電気伝導度を有する電解質を低コストで製造することが可能な電解質膜の製造方法及びこのような方法により得られる電解質膜を提供すること。

【解決手段】高分子化合物からなる基材膜に放射線を照射する照射工程と、前記基材膜とSO2ガスとを反応させるSO2ガス反応工程と、前記基材膜と酸化剤とを反応させる酸化工程とを備えた電解質膜の製造方法、及び、これを用いて得られる電解質膜。

【解決手段】高分子化合物からなる基材膜に放射線を照射する照射工程と、前記基材膜とSO2ガスとを反応させるSO2ガス反応工程と、前記基材膜と酸化剤とを反応させる酸化工程とを備えた電解質膜の製造方法、及び、これを用いて得られる電解質膜。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電解質膜及びその製造方法に関し、さらに詳しくは、固体高分子型燃料電池、水電解装置、ハロゲン化水素酸電解装置、食塩電解装置、酸素及び/又は水素濃縮器、湿度センサ、ガスセンサ等の各種電気化学デバイスに用いられる電解質膜及びその製造方法に関する。

【背景技術】

【0002】

固体高分子型燃料電池は、固体高分子電解質膜の両面に電極が接合された膜電極接合体(MEA)を基本単位とする。また、固体高分子型燃料電池において、電極は、一般に、拡散層と触媒層の二層構造をとる。拡散層は、触媒層に反応ガス及び電子を供給するためのものであり、カーボンペーパー、カーボンクロス等が用いられる。また、触媒層は、電極反応の反応場となる部分であり、一般に、白金等の電極触媒を担持したカーボンと固体高分子電解質(触媒層内電解質)との複合体からなる。

【0003】

このようなMEAを構成する電解質膜あるいは触媒層内電解質には、耐酸化性に優れた炭化フッ素系電解質(例えば、ナフィオン(登録商標、デュポン社製)、アシプレックス(登録商標、旭化成(株)製)、フレミオン(登録商標、旭硝子(株)製)等。)を用いるのが一般的である。また、炭化フッ素系電解質は、耐酸化性に優れるが、一般に極めて高価である。そのため、固体高分子型燃料電池の低コスト化を図るために、炭化水素系電解質の使用も検討されている。

【0004】

例えば、特許文献1には、高分子の表面を二酸化硫黄と酸素を含む混合ガス雰囲気中で処理すると同時に及び/又は処理した後に電磁波を照射し、高分子の表面にスルホン酸基を導入する高分子表面の改質方法が開示されている。

また、特許文献2には、エチレンテトラフルオロエチレン共重合体膜にクロロトリフルオロエチレンをグラフト重合させ、クロロ基をスルホン酸基に変換する固体高分子電解質の製造方法が開示されている。同文献には、このような方法によって、化学的安定性の高い電解質を低コストで得られる点が記載されている。

さらに、非特許文献1には、電解質膜ではないが、繊維の染色性を改善するために、SO2/Cl2によるγ線照射スルホクロロ化反応を高分子に適用した例が記載されている。

【0005】

【特許文献1】欧州特許第1072635号明細書

【特許文献2】特開2004−235146号公報

【非特許文献1】岡村他、日本高分子研究協会年報、1、145(1958)

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に記載された方法は、電磁波として紫外線を用いているため、ポリマ基材の表面しかスルホン化されていない。そのため、これを固体高分子型燃料電池用の電解質膜として使用するのは困難である。また、二酸化硫黄と酸素の混合ガスを用いてポリマを処理しても、ポリマのスルホン化率は不十分である。そのため、この方法では、電気伝導度の高い電解質膜は得られない。

一方、特許文献2に記載された方法は、相対的に高い電気伝導度を有する電解質膜を低コストで合成する方法として有効である。しかしながら、特許文献2に記載された方法は、基材のグラフト重合反応後にスルホン酸基変換反応を行う2段階の重合法を使用しているため、合成ステップも多い。そのため、このようなスルホン化を一段階で行い、電解質膜をさらに低コスト化することが望まれる。

さらに、非特許文献1に記載された方法は、繊維の染色性改善を目的としているために、γ線照射量は10kGy以下である。そのため、非特許文献1に記載された方法では、電解質膜を得るのは困難と考えられる。さらに、γ線照射スルホクロロ化反応を用いて電解質膜を作製した例は、従来にはない。

【0007】

本発明が解決しようとする課題は、合成ステップが少なく、相対的に高い電気伝導度を有する電解質を低コストで製造することが可能な電解質膜の製造方法及びこのような方法により得られる電解質膜を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために本発明に係る電解質膜の製造方法は、高分子化合物からなる基材膜に紫外線より高いエネルギーを有する放射線を照射する照射工程と、前記基材膜とSO2ガスとを反応させるSO2ガス反応工程と、前記基材膜と酸化剤とを反応させる酸化工程とを備えていることを要旨とする。放射線の照射、SO2ガスとの反応及び酸化剤との反応を個別に行う場合、又は、放射線の照射とSO2ガスとの反応を同時に行う場合、酸化剤は、H2O2水溶液又はKMnO4水溶液が好ましい。また、高い電気伝導度を有する電解質膜を得るためには、酸化剤は、ハロゲンガスが好ましい。

また、本発明に係る電解質膜は、本発明に係る方法により得られたものからなる。

【発明の効果】

【0009】

放射線として紫外線より高いエネルギーを有するもの(例えば、電子線、γ線)を用いると、基材膜内部までスルホン化することができる。また、放射線が照射された基材膜に対し、SO2ガス及びある種の酸化剤をこの順で反応させると、SO2ガスとO2ガスとの混合ガスを反応させる場合に比べて高い電気伝導度が得られる。特に、酸化剤としてH2O2水溶液又はKMnO4水溶液を用いると、高い電気伝導度が得られる。これは、混合ガスを用いるとスルホン酸基以外の官能基(例えば、カルボン酸基)も生成しやすいのに対し、SO2ガス及び酸化剤をこの順で反応させると、スルホン酸基が選択的に生成するためと考えられる。

また、酸化剤としてハロゲンガスを用いると、SO2ガスとハロゲンガスの混合ガスを用いた場合であっても高い電気伝導度が得られる。

さらに、本発明に係る方法は、基材をSO2ガス及び酸化剤に順次接触させ、あるいは、同時に接触させるだけでよいので、従来の方法に比べて合成ステップが少なく、電解質膜の製造コストを低減することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の一実施の形態について詳細に説明する。

本発明の第1の実施の形態に係る電解質膜の製造方法は、照射工程と、SO2ガス反応工程と、酸化工程とを備え、各工程を個別に行うことを特徴とする。また、本実施の形態に係る電解質膜は、本発明に係る方法により得られたものからなる。

【0011】

照射工程は、高分子化合物からなる基材膜に紫外線より高いエネルギーを有する放射線を照射する工程である。本発明において、基材膜を構成する高分子化合物の種類は、特に限定されるものではなく、炭化フッ素系高分子又は炭化水素系高分子のいずれであっても良い。

ここで、「炭化フッ素系高分子」とは、全フッ素系高分子又は部分フッ素系高分子をいう。「全フッ素系高分子」とは、ポリマ骨格中にC−F結合を含み、C−H結合を含まないものをいう。本発明において、「全フッ素系高分子」というときは、ポリマ骨格中に、C−F結合以外の構造(例えば、−O−、−S−、−C(=O)−、−N(R)−等。但し、「R」は、アルキル基。)を有するものも含まれる。「部分フッ素系高分子」とは、ポリマ骨格中にC−F結合とC−H結合の双方を含むものをいう。「炭化水素系高分子」とは、ポリマ骨格中にC−H結合を含み、C−F結合を含まないものをいう。

基材膜は、これらのいずれか1種の高分子のみからなるものでも良く、あるいは、2種以上の混合物でも良い。

【0012】

基材膜を構成する高分子化合物としては、具体的には、

(1) ポリテトラフルオロエチレン(PTFE)、ポリヘキサフルオロプロピレン、ポリクロロトリフルオロエチレン(PCTFE)、ヘキサフルオロプロピレン共重合体、又は、これらの架橋体、

(2) テトラフルオロエチレンエチレン、エチレンテトラフルオロエチレン(ETFE)共重合体、エチレンヘキサフルオロプロピレン共重合体、又は、これらの架橋体、

(3) ポリエチレン(PE)、ポリエチレン多孔体、ポリイミド(PI)多孔体、

などがある。

本発明において、基材膜の膜厚は、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、膜厚が薄くなるほど、基材内部へのガスの拡散が容易化するので、内部まで均一に改質することができる。高い電気伝導度を有する電解質膜を得るためには、膜厚は、200μm以下が好ましく、さらに好ましくは、100μm以下、さらに好ましくは、50μm以下、さらに好ましくは、20μm以下である。

【0013】

本発明において、「放射線」とは、紫外線より短い波長を有する高エネルギーの粒子線又は電磁波をいう。特に、電子線又はγ線は、比較的取り扱いが容易であり、かつ、基材の内部まで改質するのが容易であるので、基材膜に照射する放射線として好適である。

放射線の照射条件は、目的に応じて任意に選択することができる。一般に、膜厚が薄くなるほど、放射線の強度が大きくなるほど、及び/又は、放射線の照射時間が長くなるほど、基材膜内部に多量のラジカルが生成するので、電気伝導度の高い電解質膜が得られる。一方、放射線の強度が大きすぎる場合、及び/又は、照射時間が長すぎる場合、目的とする反応以外にも崩壊反応や架橋反応が生ずるおそれがある。

最適な照射時間は、放射線の種類、基材膜の種類等により異なる。例えば、放射線として電子線又はγ線を用いる場合、放射線の強度は、1〜1000kGyが好ましく、さらに好ましくは、50〜200kGyである。また、照射時間は、1〜100時間が好ましい。

また、酸化剤として後述するハロゲンガスを用いる場合には、放射線の強度は、10〜1000kGyが好ましく、さらに好ましくは、20〜600kGy、さらに好ましくは、30〜400kGyである。

【0014】

SO2ガス反応工程は、放射線が照射された基材膜とSO2ガスとを反応させる工程である。SO2ガスとの反応は、具体的には、基材膜を容器に入れ、容器内を排気した後、容器内に所定の圧力を有するSO2ガスを導入することにより行う。

基材膜とSO2ガスは、直接反応させても良く、あるいは、溶媒を介して反応させても良い。特に、SO2ガスを溶解させ、かつ、基材膜を膨潤させる作用がある溶媒を容器内に入れると、溶媒によって基材膜が膨潤し、溶媒に溶け込んだSO2ガスが基材膜内部に浸透するので、反応がより進みやすくなる。このような作用を有する溶媒としては、フッ素系溶媒(例えば、3M製フロリナート(登録商標)、旭硝子製アサヒクリン(登録商標)など)などがある。

【0015】

容器内のSO2ガスの圧力、反応時間及び反応温度は、目的に応じて任意に選択することができる。一般に、容器内のSO2ガスの圧力が高くなるほど、反応時間が長くなるほど、及び/又は、反応温度が高くなるほど、基材膜内部へのガス拡散が進むので、基材膜とSO2ガスとの反応が進行し易くなる。最適なSO2ガス圧、反応時間及び反応温度は、基材膜の種類、基材膜への放射線の照射条件等により異なる。

例えば、基材膜の膜厚が20〜50μmである場合、SO2ガス圧は、0.1〜2.0MPaが好ましく、さらに好ましくは、0.1〜0.5MPaである。また、反応時間は、1〜5日が好ましい。さらに、反応温度は、室温〜50℃が好ましい。

【0016】

酸化工程は、SO2ガスと反応させた後、さらに基材膜を酸化剤と反応させる工程である。酸化剤としては、具体的には、O2ガス、ハロゲンガス、H2O2水溶液、KMnO4水溶液などがある。特に、ハロゲンガス、H2O2水溶液、及び、KMnO4水溶液は、その理由の詳細は不明であるが、他の酸化剤を用いた場合に比べて、電気伝導の高い電解質膜が得られるという利点がある。

【0017】

酸化剤と基材との反応方法は、酸化剤の種類により異なる。

例えば、酸化剤がO2ガス、ハロゲンガス等の酸化剤ガスである場合、酸化剤との反応は、SO2ガスと反応させた後の基材膜を入れた容器内に酸化剤ガスを導入することにより行う。

この場合、酸化剤ガスを導入する前に容器からSO2ガスを排気しても良く、あるいは、SO2ガスが残っている容器内に、さらに酸化剤ガスを導入しても良い。また、SO2ガスと反応させる際に溶媒を用いた場合、酸化剤ガスは、溶媒が容器内に入った状態のまま導入しても良く、あるいは、溶媒を取り除いた後に容器内に導入しても良い。特に、溶媒が酸化剤ガスを溶解させる作用があるときには、溶媒が容器内に入った状態のまま酸化剤ガスを導入することにより、反応がより進みやすくなる。

【0018】

容器内の酸化剤ガスの圧力、反応時間及び反応温度は、目的に応じて任意に選択することができる。一般に、容器内の酸化剤ガスの圧力が高くなるほど、反応時間が長くなるほど、及び/又は、反応温度が高くなるほど、基材膜と酸化剤ガスとの衝突確率が高くなるので、基材膜と酸化剤ガスとの反応が進行し易くなる。最適な酸化剤ガス圧、反応時間及び反応温度は、基材の種類、基材膜への放射線の照射条件等により異なる。

例えば、基材膜の膜厚が20〜50μmである場合、酸化剤ガス圧は、0.1〜0.5MPaが好ましい。また、反応時間は、1〜5日が好ましい。さらに、反応温度は、室温〜50℃が好ましい。

【0019】

また、酸化剤がH2O2水溶液、KMnO4水溶液のような液体である場合、酸化剤との反応は、SO2ガスと反応させた後の基材膜を酸化剤溶液中に浸漬することにより行う。

溶液中に含まれる酸化剤の濃度は、目的に応じて任意に選択することができる。一般に、酸化剤の濃度が低すぎると、基材膜と酸化剤との反応が不十分となる。一方、酸化剤の濃度が高すぎると、酸化剤の種類によっては、基材に導入されたスルホン酸基や基材そのものを分解させる場合がある。例えば、酸化剤としてH2O2水溶液を用いる場合、H2O2濃度は、0.1〜10wt%が好ましく、さらに好ましくは、3〜10wt%である。

反応温度及び反応時間は、目的に応じて任意に選択することができる。一般に、反応温度が高くなるほど、及び/又は、反応時間が長くなるほど、基材と酸化剤との反応が進行し易い。一方、反応温度が高すぎる場合、及び/又は、反応時間が長すぎる場合には、酸化剤の種類によっては、基材に導入されたスルホン酸基や基材そのものを分解させるおそれがある。例えば、酸化剤としてH2O2水溶液を用いる場合、反応温度は、室温〜50℃が好ましく、反応時間は、1〜24時間が好ましい。

【0020】

基材膜に放射線を照射し、SO2ガス及び酸化剤をこの順で反応させると、本発明に係る電解質膜が得られる。なお、酸化剤との反応後、膜を加水分解(例えば、硫酸水溶液などの酸水溶液への浸漬)するのが好ましい。これは、SO2ガスと酸化剤とを反応させただけでは、完全にスルホン酸基にならない場合があるためである。

例えば、基材膜がフッ素系高分子である場合、次の(1)式の反応が進行し、SO2F基が生成すると考えられる。

C−F + SO2 → C−SO2F ・・・(1)

このような場合、基材膜を酸水溶液中に浸漬すると、次の(2)式の反応が進行し、基材膜内のSO2F基をSO3H基に変換することができる。

C−SO2F + H2O → C−SO3H ・・・(2)

また、例えば、酸化剤ガスとしてハロゲンガスを用いた場合、基材膜にはSO2X基(Xは、ハロゲン)が生成する。このような場合には、酸化剤ガスとの反応後、基材膜を加水分解し、SO2X基をSO3H基に変換する。

このようにして得られた電解質膜は、基材膜を構成する高分子化合物の主鎖に直接、スルホン酸基が結合している構造を持つ。また、放射線照射により基材膜全体に均一に反応点が生じるので、膜全体に均一にスルホン酸基が導入された構造を持つ。

【0021】

次に、本発明の第2の実施の形態に係る電解質膜及びその製造方法について説明する。本実施の形態に係る製造方法は、照射工程と、SO2ガス反応工程と、酸化工程とを備え、照射工程及びSO2ガス反応工程を同時に行うことを特徴とする。また、本実施の形態に係る電解質膜は、本発明に係る方法により得られたものからなる。

放射線の照射とSO2ガスとの反応を同時に行う場合、放射線を透過させる容器内に基材膜及びSO2ガスを密封し、容器の外側から基材膜に向かって放射線を照射すればよい。その他の点については、第1の実施の形態と同様であるので、説明を省略する。

【0022】

次に、本発明の第3の実施の形態に係る電解質膜及びその製造方法について説明する。本実施の形態に係る製造方法は、照射工程と、SO2ガス反応工程と、酸化工程とを備え、照射工程の後に、SO2ガス反応工程及び酸化工程を同時に行うことを特徴とする。また、本実施の形態に係る電解質膜は、本発明に係る方法により得られたものからなる。

本実施の形態において、酸化剤には、酸化剤ガス(例えば、O2ガス、ハロゲンガスなど)を用いる。また、SO2ガスとの反応及び酸化剤ガスとの反応を同時に行う場合、容器内に放射線を照射した後の基材膜、並びに所定量のSO2ガス及び酸化剤ガスを密封し、所定の温度で所定時間反応させればよい。その他の点については、第1の実施の形態と同様であるので、説明を省略する。

【0023】

次に、本発明の第4の実施の形態に係る電解質膜及びその製造方法について説明する。本実施の形態に係る製造方法は、照射工程と、SO2ガス反応工程と、酸化工程とを備え、照射工程、SO2ガス反応工程及び酸化工程を同時に行うことを特徴とする。また、本実施の形態に係る電解質膜は、本発明に係る方法により得られたものからなる。

本実施の形態において、酸化剤には、酸化剤ガス(例えば、O2ガス、ハロゲンガスなど)を用いる。また、放射線の照射、SO2ガスとの反応及び酸化剤ガスとの反応を同時に行う場合、放射線を透過させる容器内に基材膜、SO2ガス及び酸化剤ガスを密封し、容器の外側から基材膜に向かって放射線を照射すればよい。その他の点については、第1の実施の形態と同様であるので、説明を省略する。

【0024】

次に、本発明に係る電解質膜及びその製造方法の作用について説明する。

放射線スルホン化反応は、放射線化学合成分野で周知の反応であり、この反応を用いた低分子量のアルキルスルホン酸の合成(R−H→R−SO3H)に関する論文や特許が数多く出願されている。その機構は、SO2/O2混合ガスの存在下、放射線により生成したアルキルラジカルがSO2と反応し(スルホン化)、次いでSO2基の酸化反応によりスルホン酸基が生成すると考えられている。

しかしながら、放射線として、低エネルギーの電磁波(例えば、紫外線)を用いた場合、特許文献1に開示されているように、高分子の表面のみしか改質できず、内部までスルホン酸基を導入することはできない。また、SO2/O2混合ガスでは、電気伝導度の高い電解質膜は得られない。

【0025】

これに対し、放射線として高エネルギーの電磁波又は粒子線(例えば、電子線、γ線)を用いると、基材膜内部にスルホン酸基を導入するのが容易化する。さらに、SO2ガス及びある種の酸化剤をこの順で反応させると、SO2/O2混合ガスを用いてSO2ガスとO2ガスとを同時に反応させた場合に比べて、高い電気伝導度が得られる。これは、SO2/O2混合ガスを用いると、スルホン酸基以外の官能基(例えば、カルボン酸基)も生成しやすいのに対し、SO2ガスと酸化剤とをこの順で反応させると、スルホン酸基が選択的に生成し易いためと考えられる。さらに、酸化剤として、H2O2水溶液又はKMnO4水溶液を用いると、その理由の詳細は不明であるが、さらに高い電気伝導度が得られる。

【0026】

同様に、SO2/Cl2によるγ線照射スルホクロロ化反応は、放射線化学合成分野では周知の反応であり、この反応を用いた低分子及び高分子のスルホクロロ化反応が知られている。しかしながら、繊維の染色性改善のために10kGy以下のγ線照射を行った例はあるが、γ線照射スルホクロロ化反応を用いて電解質膜を作製した例は、従来にはない。

これに対し、放射線照射下において高分子をSO2ガス及び酸化剤ガスと反応させる場合において、酸化剤ガスとしてハロゲンガスを用い、かつ、高エネルギーの放射線を照射すると、SO2/ハロゲン混合ガスを用いた場合であっても、高い電気伝導度が得られる。その理由の詳細は不明であるが、ハロゲンガスの反応性が他の酸化剤に比べて高いためと考えられる。

【0027】

一般に、電解質を作るためには、それぞれ対応したモノマーを合成してそれを重合するか、既存の高分子膜の改質が必須である。しかしながら、従来の方法は、いずれも工程が長く、使える反応条件や材料の構造などに制限が多い。これに対し、本発明の方法は、炭化水素系、フッ素系、多孔体など様々な基材を使用でき、工程も少なくて済む。さらに、SO2とハロゲンとを反応させると、主鎖とスルホン酸基間のエーテル結合が生成しないので、より高耐久性の電解質膜が得られると考えられる。

【実施例】

【0028】

(実施例1: 架橋PTFEのSO2/O2電子線スルホン化反応)

架橋PTFEは、既知の方法、すなわちPTFEにN2雰囲気下、340℃で電子線500kGyを照射することで作製した。この架橋PTFE(厚み50μm、20mm×20mm)をAr雰囲気下、室温で電子線100kGyを照射し、内部にラジカルを発生させた。これをN2雰囲気下、500mLの耐圧容器に入れ、容器内にフロリナート(3M製、登録商標)200mLを加えた。真空ポンプでN2を排出した後、攪拌しながらSO2ガスが0.3MPaになるまで加えて、室温で5日間攪拌した。5日後、圧力は、0.1MPaになった。続いて、O2ガスを0.4MPaになるまで加えて、室温で5日間攪拌した。5日後、圧力は、0.3MPaになった。反応後、膜を取り出し、1N硫酸水溶液、続いて超純水で加熱洗浄した。

得られた膜の電気伝導度は、0.005S/cmであった。また、図1に、実施例1で得られた膜のIRスペクトルを示す。IRにより、スルホン酸(1050cm-1)のピークを確認した。

【0029】

(実施例2: 架橋PTFEのSO2/O2電子線スルホン化反応)

SO2ガスとO2ガスをこの順で反応させることに代えて、SO2/O2混合ガス(SO2:O2=2:1(v/v))を用いて、常圧(0.1MPa)雰囲気下で反応を行わせた以外は、実施例1と同様にして電解質膜を作製した。得られた膜の電気伝導度は、0.003S/cmであった。

【0030】

(実施例3: 架橋PTFEのSO2/H2O2γ線スルホン化反応)

架橋PTFEは、実施例1と同じものを用いた。この架橋PTFE(厚み50μm、20mm×20mm)とSO2ガスをEVAL製の袋に熱シールで封入し、室温、常圧でγ線200kGyを照射した。膜を取り出し、10%H2O2中、室温で24時間浸漬した。さらに、1N硫酸水溶液で室温終夜浸漬、続いて超純水で終夜浸漬、洗浄した。

得られた膜の電気伝導度は、0.013S/cmであった。図示はしないが、IRにより、スルホン酸(1050cm−1)のピークを確認した。

【0031】

(実施例4: 架橋PTFEのSO2γ線スルホン化反応)

SO2ガスと反応させた後、H2O2水溶液への浸漬を行わなかった以外は、実施例3と同様にして電解質膜を作製した。得られた膜の電気伝導度は、0.001S/cm以下であった。なお、SO2ガスとの反応のみによって、ある程度の電気伝導性を示すのは、SO2ガスと反応させた後、基材膜を大気中に取り出す際に、基材膜が大気中のO2及び水分と反応し、上述した(1)、(2)式の反応が進行したためと考えられる。

【0032】

(実施例5: 各種基材のSO2/H2O2γ線スルホン化)

基材膜として、以下の材料を用い、γ線照射量を25〜200kGyまで変化させた以外は、実施例3と同様にして電解質膜を作製した。

PE: 厚み40μm、20mm×20mm

PE多孔体: 厚み50μm、20mm×20mm、空孔率85%、空孔径0.3μm

PI: 厚み17μm、20mm×20mm、空孔率49%

架橋PTFE:厚み50μm、20mm×20mm

PCTFE: 厚み50μm、20mm×20mm

ETFE: 厚み25μm、20mm×20mm

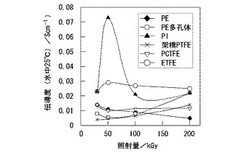

図2に、γ線の照射量と水中25℃での電気伝導度との関係を示す。図2より、いずれの基材膜も、電気伝導度の照射量依存性が見られた。基材による傾向の違いは、放射線耐性やラジカルの反応性の違いによると考えられる。また、基材膜としてPI又はETFEを用いたときに高い電気伝導度が得られているのは、他の基材膜よりも膜厚が薄いため、すなわち、SO2ガス及び酸化剤が内部まで拡散し、スルホン酸基が膜全体に均一に導入されたためと考えられる。

【0033】

(比較例1: 架橋PTFEのSO2/O2紫外線スルホン化反応)

架橋PTFEは、実施例1と同じものを用いた。この架橋PTFE(厚み50μm、20mm×10mm)とSO2/O22:1(v/v)混合ガスを、500mLの石英製反応容器に入れ、室温常圧下で紫外線(低圧水銀灯、254nm、12時間)を照射した。実施例1と同様に処理して得られた膜の伝導度は、0.001S/cm(検出限界)以下であった。IRでスルホン酸の吸収は、見られなかった。

【0034】

(実施例6: PEのSO2/Cl2γ線スルホクロロ化反応、及び、PEのSO2/O2γ線スルホン酸化反応)

[1. 試料の作製]

低密度PE(厚み40μm、20mm×10mm)とSO2/Cl2の2:1(v/v)混合ガスを100mLのバイアル瓶に入れ、常温常圧下、200kGyのγ線を照射し、SO2Cl膜を得た。得られたSO2Cl膜を1N塩酸水溶液、続いて超純水で加熱洗浄(50℃、12時間各2回)し、SO3H膜を得た。

同様に、SO2/O2の2:1(v/v)混合ガスを用いた以外は、上述と同様の手順に従い、SO3H膜を得た。

[2. 評価]

未処理のPE膜、SO2/O2混合ガスを用いたSO3H膜、SO2Cl膜、及び、SO2/Cl2混合ガスを用いたSO3H膜について、IR測定を行った。図3に、各膜のIRスペクトルを示す。SO2Cl膜については、IRによりスルホクロロ基(1360cm-1)のピークを確認した。また、SO3H膜(SO2/O2)及びSO3H膜(SO2/Cl2→加水分解)については、いずれも、IRによりスルホン酸(1040cm-1)のピークを確認した。

さらに、SO3H膜(SO2/O2)の伝導度は、0.002S/cmであるのに対し、SO3H膜(SO2/Cl2→加水分解)の電気伝導度は、0.014S/cmであった。SO2/Cl2混合ガスを用いた方が高伝導度であるのは、塩素分解によって発生した塩素ラジカルが反応を促進するためと考えられる。

【0035】

(実施例7: スルホン酸基量の異なる電解質膜の作製)

γ線照射量を30〜400kGyまで変化させた以外は、実施例6の[1.]前段と同様の手順に従い、SO3H膜(SO2/Cl2→加水分解)を作製した。得られた膜について、電気伝導度、IRスペクトル、及び、含水率の測定を行った。

図4に、各膜のIRスペクトルを示す。なお、図4には、電気伝導度、IRスペクトルにおけるスルホン酸のIR吸収強度、及び、含水率も併せて示した。図4より、電気伝導度、スルホン酸のIR吸収強度、及び、含水率には、いずれも照射量依存性があることがわかる。

【0036】

(実施例8: PE多孔膜のSO2/Cl2γ線スルホクロロ化反応による電解質膜の作製)

PE多孔体(厚み50μm、20mm×10mm、空孔率85%、空孔径0.3μm)とSO2/Cl2の2:1(v/v)混合ガスを100mLのバイアル瓶に入れ、常温常圧下、30〜400kGyのγ線を照射し、SO2Cl膜を得た。得られたSO2Cl膜を1N塩酸水溶液、続いて超純水で加熱洗浄(50℃、12時間各2回)し、SO3H膜を得た。得られた膜について、電気伝導度、IRスペクトル、及び、含水率の測定を行った。

図5に、各膜のIRスペクトルを示す。なお、図5には、電気伝導度及び含水率も併せて示した。図5より、電気伝導度及び含水率には、いずれも照射量依存性があることがわかる。実施例6に比べて含水率が大きいのは、基材膜が多孔質構造を有しているためである。また、400kGy照射で電気伝導度が低下しているのは、加水分解が不十分であるためと考えられる。

【0037】

(実施例9: PE多孔膜のSO2/O2γ線スルホクロロ化反応による電解質膜の作製)

SO2/O2の2:1(v/v)混合ガスを用いた以外は、実施例8と同様の手順に従い、SO3H膜を得た。得られた膜について、電気伝導度、IRスペクトル、及び、含水率の測定を行った。

図6に、各膜のIRスペクトルを示す。なお、図6には、電気伝導度及び含水率も併せて示した。図6より、SO2/O2混合ガスを用いると、SO2/Cl2混合ガスを用いた場合に比べて、電気伝導度が小さくなることがわかる。これは、SO2/O2混合ガスを用いると、SO2/Cl2混合ガスを用いた場合に比べて、スルホン酸基導入量が少なくなるためと考えられる。

【0038】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の改変が可能である。

【産業上の利用可能性】

【0039】

本発明に係る電解質膜及びその製造方法は、固体高分子型燃料電池、水電解装置、ハロゲン化水素酸電解装置、食塩電解装置、酸素及び/又は水素濃縮器、湿度センサ、ガスセンサ等の各種電気化学デバイスに用いられる電解質膜及びその製造方法として使用することができる。

【図面の簡単な説明】

【0040】

【図1】実施例1で得られた電解質膜のIRスペクトルである。

【図2】各種基材膜のγ線照射量と水中25℃での電気伝導度との関係を示す図である。

【図3】未処理のPE膜、SO3H膜(SO2/O2)、SO2Cl膜(SO2/Cl2)、及び、SO3H膜(SO2/Cl2→加水分解)のIRスペクトルである。

【図4】γ線照射量の異なるSO3H膜(基材:PE、SO2/Cl2→加水分解)のIRスペクトルである。

【図5】γ線照射量の異なるSO3H膜(基材:PE多孔体、SO2/Cl2→加水分解)のIRスペクトルである。

【図6】γ線照射量の異なるSO3H膜(基材:PE多孔体、SO2/O2)のIRスペクトルである。

【技術分野】

【0001】

本発明は、電解質膜及びその製造方法に関し、さらに詳しくは、固体高分子型燃料電池、水電解装置、ハロゲン化水素酸電解装置、食塩電解装置、酸素及び/又は水素濃縮器、湿度センサ、ガスセンサ等の各種電気化学デバイスに用いられる電解質膜及びその製造方法に関する。

【背景技術】

【0002】

固体高分子型燃料電池は、固体高分子電解質膜の両面に電極が接合された膜電極接合体(MEA)を基本単位とする。また、固体高分子型燃料電池において、電極は、一般に、拡散層と触媒層の二層構造をとる。拡散層は、触媒層に反応ガス及び電子を供給するためのものであり、カーボンペーパー、カーボンクロス等が用いられる。また、触媒層は、電極反応の反応場となる部分であり、一般に、白金等の電極触媒を担持したカーボンと固体高分子電解質(触媒層内電解質)との複合体からなる。

【0003】

このようなMEAを構成する電解質膜あるいは触媒層内電解質には、耐酸化性に優れた炭化フッ素系電解質(例えば、ナフィオン(登録商標、デュポン社製)、アシプレックス(登録商標、旭化成(株)製)、フレミオン(登録商標、旭硝子(株)製)等。)を用いるのが一般的である。また、炭化フッ素系電解質は、耐酸化性に優れるが、一般に極めて高価である。そのため、固体高分子型燃料電池の低コスト化を図るために、炭化水素系電解質の使用も検討されている。

【0004】

例えば、特許文献1には、高分子の表面を二酸化硫黄と酸素を含む混合ガス雰囲気中で処理すると同時に及び/又は処理した後に電磁波を照射し、高分子の表面にスルホン酸基を導入する高分子表面の改質方法が開示されている。

また、特許文献2には、エチレンテトラフルオロエチレン共重合体膜にクロロトリフルオロエチレンをグラフト重合させ、クロロ基をスルホン酸基に変換する固体高分子電解質の製造方法が開示されている。同文献には、このような方法によって、化学的安定性の高い電解質を低コストで得られる点が記載されている。

さらに、非特許文献1には、電解質膜ではないが、繊維の染色性を改善するために、SO2/Cl2によるγ線照射スルホクロロ化反応を高分子に適用した例が記載されている。

【0005】

【特許文献1】欧州特許第1072635号明細書

【特許文献2】特開2004−235146号公報

【非特許文献1】岡村他、日本高分子研究協会年報、1、145(1958)

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に記載された方法は、電磁波として紫外線を用いているため、ポリマ基材の表面しかスルホン化されていない。そのため、これを固体高分子型燃料電池用の電解質膜として使用するのは困難である。また、二酸化硫黄と酸素の混合ガスを用いてポリマを処理しても、ポリマのスルホン化率は不十分である。そのため、この方法では、電気伝導度の高い電解質膜は得られない。

一方、特許文献2に記載された方法は、相対的に高い電気伝導度を有する電解質膜を低コストで合成する方法として有効である。しかしながら、特許文献2に記載された方法は、基材のグラフト重合反応後にスルホン酸基変換反応を行う2段階の重合法を使用しているため、合成ステップも多い。そのため、このようなスルホン化を一段階で行い、電解質膜をさらに低コスト化することが望まれる。

さらに、非特許文献1に記載された方法は、繊維の染色性改善を目的としているために、γ線照射量は10kGy以下である。そのため、非特許文献1に記載された方法では、電解質膜を得るのは困難と考えられる。さらに、γ線照射スルホクロロ化反応を用いて電解質膜を作製した例は、従来にはない。

【0007】

本発明が解決しようとする課題は、合成ステップが少なく、相対的に高い電気伝導度を有する電解質を低コストで製造することが可能な電解質膜の製造方法及びこのような方法により得られる電解質膜を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するために本発明に係る電解質膜の製造方法は、高分子化合物からなる基材膜に紫外線より高いエネルギーを有する放射線を照射する照射工程と、前記基材膜とSO2ガスとを反応させるSO2ガス反応工程と、前記基材膜と酸化剤とを反応させる酸化工程とを備えていることを要旨とする。放射線の照射、SO2ガスとの反応及び酸化剤との反応を個別に行う場合、又は、放射線の照射とSO2ガスとの反応を同時に行う場合、酸化剤は、H2O2水溶液又はKMnO4水溶液が好ましい。また、高い電気伝導度を有する電解質膜を得るためには、酸化剤は、ハロゲンガスが好ましい。

また、本発明に係る電解質膜は、本発明に係る方法により得られたものからなる。

【発明の効果】

【0009】

放射線として紫外線より高いエネルギーを有するもの(例えば、電子線、γ線)を用いると、基材膜内部までスルホン化することができる。また、放射線が照射された基材膜に対し、SO2ガス及びある種の酸化剤をこの順で反応させると、SO2ガスとO2ガスとの混合ガスを反応させる場合に比べて高い電気伝導度が得られる。特に、酸化剤としてH2O2水溶液又はKMnO4水溶液を用いると、高い電気伝導度が得られる。これは、混合ガスを用いるとスルホン酸基以外の官能基(例えば、カルボン酸基)も生成しやすいのに対し、SO2ガス及び酸化剤をこの順で反応させると、スルホン酸基が選択的に生成するためと考えられる。

また、酸化剤としてハロゲンガスを用いると、SO2ガスとハロゲンガスの混合ガスを用いた場合であっても高い電気伝導度が得られる。

さらに、本発明に係る方法は、基材をSO2ガス及び酸化剤に順次接触させ、あるいは、同時に接触させるだけでよいので、従来の方法に比べて合成ステップが少なく、電解質膜の製造コストを低減することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明の一実施の形態について詳細に説明する。

本発明の第1の実施の形態に係る電解質膜の製造方法は、照射工程と、SO2ガス反応工程と、酸化工程とを備え、各工程を個別に行うことを特徴とする。また、本実施の形態に係る電解質膜は、本発明に係る方法により得られたものからなる。

【0011】

照射工程は、高分子化合物からなる基材膜に紫外線より高いエネルギーを有する放射線を照射する工程である。本発明において、基材膜を構成する高分子化合物の種類は、特に限定されるものではなく、炭化フッ素系高分子又は炭化水素系高分子のいずれであっても良い。

ここで、「炭化フッ素系高分子」とは、全フッ素系高分子又は部分フッ素系高分子をいう。「全フッ素系高分子」とは、ポリマ骨格中にC−F結合を含み、C−H結合を含まないものをいう。本発明において、「全フッ素系高分子」というときは、ポリマ骨格中に、C−F結合以外の構造(例えば、−O−、−S−、−C(=O)−、−N(R)−等。但し、「R」は、アルキル基。)を有するものも含まれる。「部分フッ素系高分子」とは、ポリマ骨格中にC−F結合とC−H結合の双方を含むものをいう。「炭化水素系高分子」とは、ポリマ骨格中にC−H結合を含み、C−F結合を含まないものをいう。

基材膜は、これらのいずれか1種の高分子のみからなるものでも良く、あるいは、2種以上の混合物でも良い。

【0012】

基材膜を構成する高分子化合物としては、具体的には、

(1) ポリテトラフルオロエチレン(PTFE)、ポリヘキサフルオロプロピレン、ポリクロロトリフルオロエチレン(PCTFE)、ヘキサフルオロプロピレン共重合体、又は、これらの架橋体、

(2) テトラフルオロエチレンエチレン、エチレンテトラフルオロエチレン(ETFE)共重合体、エチレンヘキサフルオロプロピレン共重合体、又は、これらの架橋体、

(3) ポリエチレン(PE)、ポリエチレン多孔体、ポリイミド(PI)多孔体、

などがある。

本発明において、基材膜の膜厚は、特に限定されるものではなく、目的に応じて任意に選択することができる。一般に、膜厚が薄くなるほど、基材内部へのガスの拡散が容易化するので、内部まで均一に改質することができる。高い電気伝導度を有する電解質膜を得るためには、膜厚は、200μm以下が好ましく、さらに好ましくは、100μm以下、さらに好ましくは、50μm以下、さらに好ましくは、20μm以下である。

【0013】

本発明において、「放射線」とは、紫外線より短い波長を有する高エネルギーの粒子線又は電磁波をいう。特に、電子線又はγ線は、比較的取り扱いが容易であり、かつ、基材の内部まで改質するのが容易であるので、基材膜に照射する放射線として好適である。

放射線の照射条件は、目的に応じて任意に選択することができる。一般に、膜厚が薄くなるほど、放射線の強度が大きくなるほど、及び/又は、放射線の照射時間が長くなるほど、基材膜内部に多量のラジカルが生成するので、電気伝導度の高い電解質膜が得られる。一方、放射線の強度が大きすぎる場合、及び/又は、照射時間が長すぎる場合、目的とする反応以外にも崩壊反応や架橋反応が生ずるおそれがある。

最適な照射時間は、放射線の種類、基材膜の種類等により異なる。例えば、放射線として電子線又はγ線を用いる場合、放射線の強度は、1〜1000kGyが好ましく、さらに好ましくは、50〜200kGyである。また、照射時間は、1〜100時間が好ましい。

また、酸化剤として後述するハロゲンガスを用いる場合には、放射線の強度は、10〜1000kGyが好ましく、さらに好ましくは、20〜600kGy、さらに好ましくは、30〜400kGyである。

【0014】

SO2ガス反応工程は、放射線が照射された基材膜とSO2ガスとを反応させる工程である。SO2ガスとの反応は、具体的には、基材膜を容器に入れ、容器内を排気した後、容器内に所定の圧力を有するSO2ガスを導入することにより行う。

基材膜とSO2ガスは、直接反応させても良く、あるいは、溶媒を介して反応させても良い。特に、SO2ガスを溶解させ、かつ、基材膜を膨潤させる作用がある溶媒を容器内に入れると、溶媒によって基材膜が膨潤し、溶媒に溶け込んだSO2ガスが基材膜内部に浸透するので、反応がより進みやすくなる。このような作用を有する溶媒としては、フッ素系溶媒(例えば、3M製フロリナート(登録商標)、旭硝子製アサヒクリン(登録商標)など)などがある。

【0015】

容器内のSO2ガスの圧力、反応時間及び反応温度は、目的に応じて任意に選択することができる。一般に、容器内のSO2ガスの圧力が高くなるほど、反応時間が長くなるほど、及び/又は、反応温度が高くなるほど、基材膜内部へのガス拡散が進むので、基材膜とSO2ガスとの反応が進行し易くなる。最適なSO2ガス圧、反応時間及び反応温度は、基材膜の種類、基材膜への放射線の照射条件等により異なる。

例えば、基材膜の膜厚が20〜50μmである場合、SO2ガス圧は、0.1〜2.0MPaが好ましく、さらに好ましくは、0.1〜0.5MPaである。また、反応時間は、1〜5日が好ましい。さらに、反応温度は、室温〜50℃が好ましい。

【0016】

酸化工程は、SO2ガスと反応させた後、さらに基材膜を酸化剤と反応させる工程である。酸化剤としては、具体的には、O2ガス、ハロゲンガス、H2O2水溶液、KMnO4水溶液などがある。特に、ハロゲンガス、H2O2水溶液、及び、KMnO4水溶液は、その理由の詳細は不明であるが、他の酸化剤を用いた場合に比べて、電気伝導の高い電解質膜が得られるという利点がある。

【0017】

酸化剤と基材との反応方法は、酸化剤の種類により異なる。

例えば、酸化剤がO2ガス、ハロゲンガス等の酸化剤ガスである場合、酸化剤との反応は、SO2ガスと反応させた後の基材膜を入れた容器内に酸化剤ガスを導入することにより行う。

この場合、酸化剤ガスを導入する前に容器からSO2ガスを排気しても良く、あるいは、SO2ガスが残っている容器内に、さらに酸化剤ガスを導入しても良い。また、SO2ガスと反応させる際に溶媒を用いた場合、酸化剤ガスは、溶媒が容器内に入った状態のまま導入しても良く、あるいは、溶媒を取り除いた後に容器内に導入しても良い。特に、溶媒が酸化剤ガスを溶解させる作用があるときには、溶媒が容器内に入った状態のまま酸化剤ガスを導入することにより、反応がより進みやすくなる。

【0018】

容器内の酸化剤ガスの圧力、反応時間及び反応温度は、目的に応じて任意に選択することができる。一般に、容器内の酸化剤ガスの圧力が高くなるほど、反応時間が長くなるほど、及び/又は、反応温度が高くなるほど、基材膜と酸化剤ガスとの衝突確率が高くなるので、基材膜と酸化剤ガスとの反応が進行し易くなる。最適な酸化剤ガス圧、反応時間及び反応温度は、基材の種類、基材膜への放射線の照射条件等により異なる。

例えば、基材膜の膜厚が20〜50μmである場合、酸化剤ガス圧は、0.1〜0.5MPaが好ましい。また、反応時間は、1〜5日が好ましい。さらに、反応温度は、室温〜50℃が好ましい。

【0019】

また、酸化剤がH2O2水溶液、KMnO4水溶液のような液体である場合、酸化剤との反応は、SO2ガスと反応させた後の基材膜を酸化剤溶液中に浸漬することにより行う。

溶液中に含まれる酸化剤の濃度は、目的に応じて任意に選択することができる。一般に、酸化剤の濃度が低すぎると、基材膜と酸化剤との反応が不十分となる。一方、酸化剤の濃度が高すぎると、酸化剤の種類によっては、基材に導入されたスルホン酸基や基材そのものを分解させる場合がある。例えば、酸化剤としてH2O2水溶液を用いる場合、H2O2濃度は、0.1〜10wt%が好ましく、さらに好ましくは、3〜10wt%である。

反応温度及び反応時間は、目的に応じて任意に選択することができる。一般に、反応温度が高くなるほど、及び/又は、反応時間が長くなるほど、基材と酸化剤との反応が進行し易い。一方、反応温度が高すぎる場合、及び/又は、反応時間が長すぎる場合には、酸化剤の種類によっては、基材に導入されたスルホン酸基や基材そのものを分解させるおそれがある。例えば、酸化剤としてH2O2水溶液を用いる場合、反応温度は、室温〜50℃が好ましく、反応時間は、1〜24時間が好ましい。

【0020】

基材膜に放射線を照射し、SO2ガス及び酸化剤をこの順で反応させると、本発明に係る電解質膜が得られる。なお、酸化剤との反応後、膜を加水分解(例えば、硫酸水溶液などの酸水溶液への浸漬)するのが好ましい。これは、SO2ガスと酸化剤とを反応させただけでは、完全にスルホン酸基にならない場合があるためである。

例えば、基材膜がフッ素系高分子である場合、次の(1)式の反応が進行し、SO2F基が生成すると考えられる。

C−F + SO2 → C−SO2F ・・・(1)

このような場合、基材膜を酸水溶液中に浸漬すると、次の(2)式の反応が進行し、基材膜内のSO2F基をSO3H基に変換することができる。

C−SO2F + H2O → C−SO3H ・・・(2)

また、例えば、酸化剤ガスとしてハロゲンガスを用いた場合、基材膜にはSO2X基(Xは、ハロゲン)が生成する。このような場合には、酸化剤ガスとの反応後、基材膜を加水分解し、SO2X基をSO3H基に変換する。

このようにして得られた電解質膜は、基材膜を構成する高分子化合物の主鎖に直接、スルホン酸基が結合している構造を持つ。また、放射線照射により基材膜全体に均一に反応点が生じるので、膜全体に均一にスルホン酸基が導入された構造を持つ。

【0021】

次に、本発明の第2の実施の形態に係る電解質膜及びその製造方法について説明する。本実施の形態に係る製造方法は、照射工程と、SO2ガス反応工程と、酸化工程とを備え、照射工程及びSO2ガス反応工程を同時に行うことを特徴とする。また、本実施の形態に係る電解質膜は、本発明に係る方法により得られたものからなる。

放射線の照射とSO2ガスとの反応を同時に行う場合、放射線を透過させる容器内に基材膜及びSO2ガスを密封し、容器の外側から基材膜に向かって放射線を照射すればよい。その他の点については、第1の実施の形態と同様であるので、説明を省略する。

【0022】

次に、本発明の第3の実施の形態に係る電解質膜及びその製造方法について説明する。本実施の形態に係る製造方法は、照射工程と、SO2ガス反応工程と、酸化工程とを備え、照射工程の後に、SO2ガス反応工程及び酸化工程を同時に行うことを特徴とする。また、本実施の形態に係る電解質膜は、本発明に係る方法により得られたものからなる。

本実施の形態において、酸化剤には、酸化剤ガス(例えば、O2ガス、ハロゲンガスなど)を用いる。また、SO2ガスとの反応及び酸化剤ガスとの反応を同時に行う場合、容器内に放射線を照射した後の基材膜、並びに所定量のSO2ガス及び酸化剤ガスを密封し、所定の温度で所定時間反応させればよい。その他の点については、第1の実施の形態と同様であるので、説明を省略する。

【0023】

次に、本発明の第4の実施の形態に係る電解質膜及びその製造方法について説明する。本実施の形態に係る製造方法は、照射工程と、SO2ガス反応工程と、酸化工程とを備え、照射工程、SO2ガス反応工程及び酸化工程を同時に行うことを特徴とする。また、本実施の形態に係る電解質膜は、本発明に係る方法により得られたものからなる。

本実施の形態において、酸化剤には、酸化剤ガス(例えば、O2ガス、ハロゲンガスなど)を用いる。また、放射線の照射、SO2ガスとの反応及び酸化剤ガスとの反応を同時に行う場合、放射線を透過させる容器内に基材膜、SO2ガス及び酸化剤ガスを密封し、容器の外側から基材膜に向かって放射線を照射すればよい。その他の点については、第1の実施の形態と同様であるので、説明を省略する。

【0024】

次に、本発明に係る電解質膜及びその製造方法の作用について説明する。

放射線スルホン化反応は、放射線化学合成分野で周知の反応であり、この反応を用いた低分子量のアルキルスルホン酸の合成(R−H→R−SO3H)に関する論文や特許が数多く出願されている。その機構は、SO2/O2混合ガスの存在下、放射線により生成したアルキルラジカルがSO2と反応し(スルホン化)、次いでSO2基の酸化反応によりスルホン酸基が生成すると考えられている。

しかしながら、放射線として、低エネルギーの電磁波(例えば、紫外線)を用いた場合、特許文献1に開示されているように、高分子の表面のみしか改質できず、内部までスルホン酸基を導入することはできない。また、SO2/O2混合ガスでは、電気伝導度の高い電解質膜は得られない。

【0025】

これに対し、放射線として高エネルギーの電磁波又は粒子線(例えば、電子線、γ線)を用いると、基材膜内部にスルホン酸基を導入するのが容易化する。さらに、SO2ガス及びある種の酸化剤をこの順で反応させると、SO2/O2混合ガスを用いてSO2ガスとO2ガスとを同時に反応させた場合に比べて、高い電気伝導度が得られる。これは、SO2/O2混合ガスを用いると、スルホン酸基以外の官能基(例えば、カルボン酸基)も生成しやすいのに対し、SO2ガスと酸化剤とをこの順で反応させると、スルホン酸基が選択的に生成し易いためと考えられる。さらに、酸化剤として、H2O2水溶液又はKMnO4水溶液を用いると、その理由の詳細は不明であるが、さらに高い電気伝導度が得られる。

【0026】

同様に、SO2/Cl2によるγ線照射スルホクロロ化反応は、放射線化学合成分野では周知の反応であり、この反応を用いた低分子及び高分子のスルホクロロ化反応が知られている。しかしながら、繊維の染色性改善のために10kGy以下のγ線照射を行った例はあるが、γ線照射スルホクロロ化反応を用いて電解質膜を作製した例は、従来にはない。

これに対し、放射線照射下において高分子をSO2ガス及び酸化剤ガスと反応させる場合において、酸化剤ガスとしてハロゲンガスを用い、かつ、高エネルギーの放射線を照射すると、SO2/ハロゲン混合ガスを用いた場合であっても、高い電気伝導度が得られる。その理由の詳細は不明であるが、ハロゲンガスの反応性が他の酸化剤に比べて高いためと考えられる。

【0027】

一般に、電解質を作るためには、それぞれ対応したモノマーを合成してそれを重合するか、既存の高分子膜の改質が必須である。しかしながら、従来の方法は、いずれも工程が長く、使える反応条件や材料の構造などに制限が多い。これに対し、本発明の方法は、炭化水素系、フッ素系、多孔体など様々な基材を使用でき、工程も少なくて済む。さらに、SO2とハロゲンとを反応させると、主鎖とスルホン酸基間のエーテル結合が生成しないので、より高耐久性の電解質膜が得られると考えられる。

【実施例】

【0028】

(実施例1: 架橋PTFEのSO2/O2電子線スルホン化反応)

架橋PTFEは、既知の方法、すなわちPTFEにN2雰囲気下、340℃で電子線500kGyを照射することで作製した。この架橋PTFE(厚み50μm、20mm×20mm)をAr雰囲気下、室温で電子線100kGyを照射し、内部にラジカルを発生させた。これをN2雰囲気下、500mLの耐圧容器に入れ、容器内にフロリナート(3M製、登録商標)200mLを加えた。真空ポンプでN2を排出した後、攪拌しながらSO2ガスが0.3MPaになるまで加えて、室温で5日間攪拌した。5日後、圧力は、0.1MPaになった。続いて、O2ガスを0.4MPaになるまで加えて、室温で5日間攪拌した。5日後、圧力は、0.3MPaになった。反応後、膜を取り出し、1N硫酸水溶液、続いて超純水で加熱洗浄した。

得られた膜の電気伝導度は、0.005S/cmであった。また、図1に、実施例1で得られた膜のIRスペクトルを示す。IRにより、スルホン酸(1050cm-1)のピークを確認した。

【0029】

(実施例2: 架橋PTFEのSO2/O2電子線スルホン化反応)

SO2ガスとO2ガスをこの順で反応させることに代えて、SO2/O2混合ガス(SO2:O2=2:1(v/v))を用いて、常圧(0.1MPa)雰囲気下で反応を行わせた以外は、実施例1と同様にして電解質膜を作製した。得られた膜の電気伝導度は、0.003S/cmであった。

【0030】

(実施例3: 架橋PTFEのSO2/H2O2γ線スルホン化反応)

架橋PTFEは、実施例1と同じものを用いた。この架橋PTFE(厚み50μm、20mm×20mm)とSO2ガスをEVAL製の袋に熱シールで封入し、室温、常圧でγ線200kGyを照射した。膜を取り出し、10%H2O2中、室温で24時間浸漬した。さらに、1N硫酸水溶液で室温終夜浸漬、続いて超純水で終夜浸漬、洗浄した。

得られた膜の電気伝導度は、0.013S/cmであった。図示はしないが、IRにより、スルホン酸(1050cm−1)のピークを確認した。

【0031】

(実施例4: 架橋PTFEのSO2γ線スルホン化反応)

SO2ガスと反応させた後、H2O2水溶液への浸漬を行わなかった以外は、実施例3と同様にして電解質膜を作製した。得られた膜の電気伝導度は、0.001S/cm以下であった。なお、SO2ガスとの反応のみによって、ある程度の電気伝導性を示すのは、SO2ガスと反応させた後、基材膜を大気中に取り出す際に、基材膜が大気中のO2及び水分と反応し、上述した(1)、(2)式の反応が進行したためと考えられる。

【0032】

(実施例5: 各種基材のSO2/H2O2γ線スルホン化)

基材膜として、以下の材料を用い、γ線照射量を25〜200kGyまで変化させた以外は、実施例3と同様にして電解質膜を作製した。

PE: 厚み40μm、20mm×20mm

PE多孔体: 厚み50μm、20mm×20mm、空孔率85%、空孔径0.3μm

PI: 厚み17μm、20mm×20mm、空孔率49%

架橋PTFE:厚み50μm、20mm×20mm

PCTFE: 厚み50μm、20mm×20mm

ETFE: 厚み25μm、20mm×20mm

図2に、γ線の照射量と水中25℃での電気伝導度との関係を示す。図2より、いずれの基材膜も、電気伝導度の照射量依存性が見られた。基材による傾向の違いは、放射線耐性やラジカルの反応性の違いによると考えられる。また、基材膜としてPI又はETFEを用いたときに高い電気伝導度が得られているのは、他の基材膜よりも膜厚が薄いため、すなわち、SO2ガス及び酸化剤が内部まで拡散し、スルホン酸基が膜全体に均一に導入されたためと考えられる。

【0033】

(比較例1: 架橋PTFEのSO2/O2紫外線スルホン化反応)

架橋PTFEは、実施例1と同じものを用いた。この架橋PTFE(厚み50μm、20mm×10mm)とSO2/O22:1(v/v)混合ガスを、500mLの石英製反応容器に入れ、室温常圧下で紫外線(低圧水銀灯、254nm、12時間)を照射した。実施例1と同様に処理して得られた膜の伝導度は、0.001S/cm(検出限界)以下であった。IRでスルホン酸の吸収は、見られなかった。

【0034】

(実施例6: PEのSO2/Cl2γ線スルホクロロ化反応、及び、PEのSO2/O2γ線スルホン酸化反応)

[1. 試料の作製]

低密度PE(厚み40μm、20mm×10mm)とSO2/Cl2の2:1(v/v)混合ガスを100mLのバイアル瓶に入れ、常温常圧下、200kGyのγ線を照射し、SO2Cl膜を得た。得られたSO2Cl膜を1N塩酸水溶液、続いて超純水で加熱洗浄(50℃、12時間各2回)し、SO3H膜を得た。

同様に、SO2/O2の2:1(v/v)混合ガスを用いた以外は、上述と同様の手順に従い、SO3H膜を得た。

[2. 評価]

未処理のPE膜、SO2/O2混合ガスを用いたSO3H膜、SO2Cl膜、及び、SO2/Cl2混合ガスを用いたSO3H膜について、IR測定を行った。図3に、各膜のIRスペクトルを示す。SO2Cl膜については、IRによりスルホクロロ基(1360cm-1)のピークを確認した。また、SO3H膜(SO2/O2)及びSO3H膜(SO2/Cl2→加水分解)については、いずれも、IRによりスルホン酸(1040cm-1)のピークを確認した。

さらに、SO3H膜(SO2/O2)の伝導度は、0.002S/cmであるのに対し、SO3H膜(SO2/Cl2→加水分解)の電気伝導度は、0.014S/cmであった。SO2/Cl2混合ガスを用いた方が高伝導度であるのは、塩素分解によって発生した塩素ラジカルが反応を促進するためと考えられる。

【0035】

(実施例7: スルホン酸基量の異なる電解質膜の作製)

γ線照射量を30〜400kGyまで変化させた以外は、実施例6の[1.]前段と同様の手順に従い、SO3H膜(SO2/Cl2→加水分解)を作製した。得られた膜について、電気伝導度、IRスペクトル、及び、含水率の測定を行った。

図4に、各膜のIRスペクトルを示す。なお、図4には、電気伝導度、IRスペクトルにおけるスルホン酸のIR吸収強度、及び、含水率も併せて示した。図4より、電気伝導度、スルホン酸のIR吸収強度、及び、含水率には、いずれも照射量依存性があることがわかる。

【0036】

(実施例8: PE多孔膜のSO2/Cl2γ線スルホクロロ化反応による電解質膜の作製)

PE多孔体(厚み50μm、20mm×10mm、空孔率85%、空孔径0.3μm)とSO2/Cl2の2:1(v/v)混合ガスを100mLのバイアル瓶に入れ、常温常圧下、30〜400kGyのγ線を照射し、SO2Cl膜を得た。得られたSO2Cl膜を1N塩酸水溶液、続いて超純水で加熱洗浄(50℃、12時間各2回)し、SO3H膜を得た。得られた膜について、電気伝導度、IRスペクトル、及び、含水率の測定を行った。

図5に、各膜のIRスペクトルを示す。なお、図5には、電気伝導度及び含水率も併せて示した。図5より、電気伝導度及び含水率には、いずれも照射量依存性があることがわかる。実施例6に比べて含水率が大きいのは、基材膜が多孔質構造を有しているためである。また、400kGy照射で電気伝導度が低下しているのは、加水分解が不十分であるためと考えられる。

【0037】

(実施例9: PE多孔膜のSO2/O2γ線スルホクロロ化反応による電解質膜の作製)

SO2/O2の2:1(v/v)混合ガスを用いた以外は、実施例8と同様の手順に従い、SO3H膜を得た。得られた膜について、電気伝導度、IRスペクトル、及び、含水率の測定を行った。

図6に、各膜のIRスペクトルを示す。なお、図6には、電気伝導度及び含水率も併せて示した。図6より、SO2/O2混合ガスを用いると、SO2/Cl2混合ガスを用いた場合に比べて、電気伝導度が小さくなることがわかる。これは、SO2/O2混合ガスを用いると、SO2/Cl2混合ガスを用いた場合に比べて、スルホン酸基導入量が少なくなるためと考えられる。

【0038】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の改変が可能である。

【産業上の利用可能性】

【0039】

本発明に係る電解質膜及びその製造方法は、固体高分子型燃料電池、水電解装置、ハロゲン化水素酸電解装置、食塩電解装置、酸素及び/又は水素濃縮器、湿度センサ、ガスセンサ等の各種電気化学デバイスに用いられる電解質膜及びその製造方法として使用することができる。

【図面の簡単な説明】

【0040】

【図1】実施例1で得られた電解質膜のIRスペクトルである。

【図2】各種基材膜のγ線照射量と水中25℃での電気伝導度との関係を示す図である。

【図3】未処理のPE膜、SO3H膜(SO2/O2)、SO2Cl膜(SO2/Cl2)、及び、SO3H膜(SO2/Cl2→加水分解)のIRスペクトルである。

【図4】γ線照射量の異なるSO3H膜(基材:PE、SO2/Cl2→加水分解)のIRスペクトルである。

【図5】γ線照射量の異なるSO3H膜(基材:PE多孔体、SO2/Cl2→加水分解)のIRスペクトルである。

【図6】γ線照射量の異なるSO3H膜(基材:PE多孔体、SO2/O2)のIRスペクトルである。

【特許請求の範囲】

【請求項1】

高分子化合物からなる基材膜に紫外線より高いエネルギーを有する放射線を照射する照射工程と、

前記基材膜とSO2ガスとを反応させるSO2ガス反応工程と、

前記基材膜と酸化剤とを反応させる酸化工程と、

を備えた電解質膜の製造方法。

【請求項2】

前記放射線の照射と前記SO2ガスとの反応とを同時に行う請求項1に記載の電解質膜の製造方法。

【請求項3】

前記酸化剤は、O2ガスである請求項1又は2に記載の電解質膜の製造方法。

【請求項4】

前記酸化剤は、H2O2水溶液又はKMnO4水溶液である請求項1又は2に記載の電解質膜の製造方法。

【請求項5】

前記酸化剤は、ハロゲンガスである請求項1又は2に記載の電解質膜の製造方法。

【請求項6】

前記SO2ガスとの反応、及び前記酸化剤との反応を同時に行う請求項1に記載の電解質膜の製造方法。

【請求項7】

前記放射線の照射、前記SO2ガスとの反応、及び前記酸化剤との反応を同時に行う請求項1に記載の電解質膜の製造方法。

【請求項8】

前記酸化剤は、O2ガスである請求項6又は7に記載の電解質膜の製造方法。

【請求項9】

前記酸化剤は、ハロゲンガスである請求項6又は7に記載の電解質膜の製造方法。

【請求項10】

前記放射線は、電子線又はγ線である請求項1から9までのいずれかに記載の電解質膜の製造方法。

【請求項11】

請求項1から10までのいずれかに記載の方法により得られる電解質膜。

【請求項1】

高分子化合物からなる基材膜に紫外線より高いエネルギーを有する放射線を照射する照射工程と、

前記基材膜とSO2ガスとを反応させるSO2ガス反応工程と、

前記基材膜と酸化剤とを反応させる酸化工程と、

を備えた電解質膜の製造方法。

【請求項2】

前記放射線の照射と前記SO2ガスとの反応とを同時に行う請求項1に記載の電解質膜の製造方法。

【請求項3】

前記酸化剤は、O2ガスである請求項1又は2に記載の電解質膜の製造方法。

【請求項4】

前記酸化剤は、H2O2水溶液又はKMnO4水溶液である請求項1又は2に記載の電解質膜の製造方法。

【請求項5】

前記酸化剤は、ハロゲンガスである請求項1又は2に記載の電解質膜の製造方法。

【請求項6】

前記SO2ガスとの反応、及び前記酸化剤との反応を同時に行う請求項1に記載の電解質膜の製造方法。

【請求項7】

前記放射線の照射、前記SO2ガスとの反応、及び前記酸化剤との反応を同時に行う請求項1に記載の電解質膜の製造方法。

【請求項8】

前記酸化剤は、O2ガスである請求項6又は7に記載の電解質膜の製造方法。

【請求項9】

前記酸化剤は、ハロゲンガスである請求項6又は7に記載の電解質膜の製造方法。

【請求項10】

前記放射線は、電子線又はγ線である請求項1から9までのいずれかに記載の電解質膜の製造方法。

【請求項11】

請求項1から10までのいずれかに記載の方法により得られる電解質膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−294386(P2007−294386A)

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願番号】特願2006−299459(P2006−299459)

【出願日】平成18年11月2日(2006.11.2)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

【公開日】平成19年11月8日(2007.11.8)

【国際特許分類】

【出願日】平成18年11月2日(2006.11.2)

【出願人】(000003609)株式会社豊田中央研究所 (4,200)

【Fターム(参考)】

[ Back to top ]