電解銅合金箔及びキャリア箔付電解銅合金箔

【課題】レーザー加工性に優れ、且つ、その後のエッチングにおいて、厚さ方向で均一なエッチング速度が得られる電解銅合金箔を提供することを目的とする。

【解決手段】この目的を達成するため、電解液を電解することにより得られる電解銅合金箔であって、当該電解銅合金箔は、スズ含有量が8質量%〜25質量%であることを特徴とする電解銅合金箔を採用する。この電解銅合金箔は、結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶であることが好ましい。

【解決手段】この目的を達成するため、電解液を電解することにより得られる電解銅合金箔であって、当該電解銅合金箔は、スズ含有量が8質量%〜25質量%であることを特徴とする電解銅合金箔を採用する。この電解銅合金箔は、結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本件発明は、電解銅合金箔に関し、特に、プリント配線板の用途に適した電解銅合金箔に関する。

【背景技術】

【0002】

近年、電子及び電気機器の高機能化、コンパクト化に応じて、電気信号の供給に用いるプリント配線板等のデバイススペースも狭小化する傾向にあり、プリント配線板にも小型高密度設計への対応が求められている。そして、係る高密度化に適したプリント配線板の層間導通を取るために、ビアホールを形成することが広く行われている。

【0003】

このようなプリント配線板では、銅箔上にレーザーを直接照射して、ビアホールを形成しようとしても、銅箔のレーザー波長域での吸収率が極めて低いため、レーザーによる加工を施すことが困難であった。このため、銅箔の表面にレーザー吸収率を高めるための処理を行う必要があった。

【0004】

例えば、特許文献1には、穴開け加工が可能なレーザー穴あけ加工用銅箔を提供することを目的とし、「銅箔のレーザー照射側の表面に、SnとCuを主体とする合金または金属Snの何れか若しくは両方からなる表面層が形成されているレーザー穴あけ加工用銅箔」の技術が開示されている。更に、特許文献1には、Sn単独の表面層とするよりも、銅箔の表面に形成された金属Sn層を拡散処理して、SnとCuを主体とする合金層を形成させ、SnとCuを主体とする合金と金属Snから成る表面層、若しくはSnとCuを主体とする合金層とすることが好ましいことが開示されている。このように、特許文献1では、この銅箔のレーザー照射側の表面に、Cuよりもレーザー吸収率の高い金属や合金でなる表面層を形成することで、当該表面層と銅箔とを一括してレーザー穴あけ可能なことが開示されている。

【0005】

また、特許文献2には、銅箔の表面を黒化処理することにより、レーザー光の初期吸収効率を向上させる技術が開示されている。そして、このように銅箔表面の黒化処理レーザー光の初期吸収効率を向上させることで、レーザーによる初期の穴あき形状が均一でフラットなものとなり、より良いレーザー穴あけ加工が可能となることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−226796号公報

【特許文献2】特開2001−068816号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示の方法では、銅箔の表面に形成された金属Sn層を拡散処理して、SnとCuとを合金化(即ち、SnとCuを主体とする合金層を形成)するため、当該合金層は厚さ方向で組成が不均一となる。その結果、その後のエッチングにおいて、厚さ方向のエッチング速度にバラツキが生じ、所望の配線回路パターンを形成し難いという問題があった。

【0008】

更に、上記特許文献1及び特許文献2に示すような従来の方法では、銅箔の表面にレーザー吸収率を高めるための処理を行う必要があるため、製造工程の工数の増加を招き、製造コストの低減を図ることが困難であった。

【0009】

そこで、本件発明は、レーザー加工性に優れ、且つ、その後のエッチングにおいて、厚さ方向で均一なエッチング速度が得られる電解銅合金箔を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者等は、鋭意研究を行った結果、以下の電解銅合金箔を採用することで上記目的を達成するに到った。

【0011】

[本件発明に係る電解銅合金箔]

本件発明に係る電解銅合金箔は、電解液を電解することにより得られる電解銅合金箔であって、当該電解銅合金箔は、スズ含有量が8質量%〜25質量%であることを特徴とする。

【0012】

[本件発明に係るキャリア箔付電解銅合金箔]

本件発明に係るキャリア箔付電解銅合金箔は、上記に記載の電解銅合金箔を備えたものであって、キャリア箔/剥離層/電解銅合金箔の層構成を備えることを特徴とする。即ち、当該電解銅合金箔は、スズ含有量が8質量%〜25質量%であることを特徴とする。

【0013】

[本件発明に係る表面処理を施した電解銅合金箔]

本件発明に係る電解銅合金箔の場合には、上記に記載の電解銅合金箔の表面に、粗化処理、防錆処理、シランカップリング剤処理の少なくとも一種を施したものであることを特徴とする。

【0014】

そして、本件発明に係るキャリア箔付電解銅合金箔の場合、キャリア箔付電解銅合金箔を構成する電解銅合金箔の表面に、粗化処理、防錆処理、シランカップリング剤処理の少なくとも一種を施すことが好ましい。

【0015】

[本件発明に係る金属張積層板]

本件発明に係る金属張積層板は、上述の表面処理を施した電解銅合金箔を絶縁層構成材料と張合わせて得られるものである。

【0016】

また、本件発明に係る金属張積層板は、上述の表面処理を施したキャリア箔付電解銅合金箔と絶縁層構成材料と張合わせ、その後、キャリア箔を除去することにより得られる。

【発明の効果】

【0017】

本件発明に係る電解銅合金箔は、上述の含有量でスズを含有した銅−スズ合金で構成されているため、レーザー孔開け加工性に優れ、且つ、当該電解銅合金箔の厚さ方向で均一な速度でエッチングを行うことが可能となる。本件発明に係る電解銅合金箔の場合、黒化処理等のレーザー吸収効率を向上させるための事後処理を行うことなく、レーザー吸収効率を高めるための処理を施した電解銅箔と同等以上のレーザー孔開け加工性を実現することができる。

【0018】

そして、この本件発明に係る電解銅合金箔を用いて、その表面に防錆処理を目的とした表面処理、基材樹脂との密着性を向上させるための粗化処理、シランカップリング剤処理等を施して、表面処理を施した電解銅合金箔が得られる。従って、この表面処理を施した電解銅合金箔も、レーザー孔開け加工性に優れたものとなる。

【0019】

また、本件発明に係る電解銅合金箔を、厚さ7μm以下の極薄の電解銅合金箔として提供しようとする場合には、キャリア箔付電解銅合金箔の形態で用いることも可能である。

【図面の簡単な説明】

【0020】

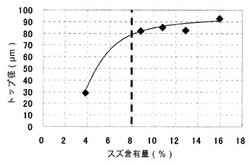

【図1】本件発明に係る電解電解銅合金箔のスズ含有量と、この電解銅合金箔にレーザー孔開け加工により形成される孔のトップ径との関係を示す図である。

【図2】本件発明に係る電解銅合金箔のスズ含有量とエッチングレートとの関係を示す図である。

【図3】実施例1に係る電解銅合金箔の断面結晶組織の状態を観察したFIB−SIM像である。

【図4】実施例1の電解銅合金箔にエッチングを施した際のエッチング状態を示す断面図である。

【図5】実施例2に係る電解銅合金箔の断面結晶組織の状態を観察したFIB−SIM像である。

【図6】比較例2に係る電解銅合金箔の断面結晶組織の状態を観察したFIB−SIM像である。

【図7】比較例2の電解銅合金箔にエッチングを施した際のエッチング状態を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本件発明に係る電解銅合金箔、キャリア箔付電解銅合金箔、表面処理を施した電解銅合金箔のそれぞれの好ましい形態に関して、順を追って説明する。

【0022】

[電解銅合金箔の形態]

本件発明に係る電解銅合金箔は、電解液を電解することにより得られる電解銅合金箔であって、当該電解銅合金箔は、スズ含有量が8質量%〜25質量%であることを特徴とする。

【0023】

電解銅合金箔のスズ含有量を上記範囲内とすることが好ましいことは、以下に示すレーザー孔開け加工性と電解銅合金箔のエッチング速度とから理解できる。図1には、スズ含有量を変更して作製した厚さ3μmの電解銅合金箔のレーザー孔開け加工性を示している。この図1は、加工エネルギー6.9mJのパルスエネルギーを採用し、パルス幅16μsec.、ビーム径120μmで電解銅合金箔にレーザー孔開け加工を施したものである。このレーザー孔開け条件は、厚さ3μmの電解銅箔のレーザー照射面に黒化処理を施したときに、トップ径が80μmの孔を形成することができる条件として採用したものである。なお、ここで言うトップ径とは、レーザー照射側の表面の孔の開口径のことである。

【0024】

この図1から理解できるように、スズの含有量が8質量%未満の電解銅合金箔では、レーザー照射面側に黒化処理を施した電解銅箔に比べて、レーザー孔開け加工性が劣るため好ましくないことが分かる。これに対して、スズの含有量が8質量%以上の電解銅合金箔では、当該電解銅合金箔のレーザー吸収率が高く、レーザー照射面側に黒化処理を施した電解銅箔と同等以上の孔開け加工性が得られることがわかる。従って、電解銅合金箔のスズの含有量を8質量%以上とすることで、目標であるトップ径80μmの孔を容易に形成できる電解銅合金箔となる。

【0025】

一方、上記スズ含有量が25質量%を超える場合には、電解銅合金箔のエッチング速度が、従来の電解銅箔よりも遅くなるため好ましくない。ここで図2には、電解銅合金箔のスズ含有量とエッチングレートとの関係を示している。この図2におけるエッチングレートは、スズ含有量の異なる電解銅合金箔を作製し、それぞれの電解銅合金箔を硫酸−過酸化水素系エッチング液に30秒間浸漬し、水洗、乾燥した後、断面観察により厚さを測定し、エッチングにより減少した厚さから、当該電解銅合金箔の減量を求め、エッチング速度に換算したものである。

【0026】

この図2から理解できるように、電解銅合金箔中のスズ含有量が0質量%である電解銅箔を用いた場合より、僅かにスズを含有した電解銅合金箔の方がエッチング速度が速くなることがわかる。更に、電解銅合金箔のエッチング速度は、電解銅合金箔中のスズの含有量が2質量%程度で最も速く、その後、スズの含有量の増加に伴い、エッチング速度が遅くなる。そして、スズの含有量が25質量%を超えると、銅成分のみで構成された従来の電解銅箔のエッチング速度より遅くなることがわかる。

【0027】

このようなエッチング速度の低下は、プリント配線板の生産効率に大きな影響を与えると同時に電解銅合金箔の厚さ方向でのエッチング状態にバラツキをもたらすため好ましくない。具体的に、電解銅合金箔を用いて、所望の配線回路パターンを形成しようとした場合、エッチング速度が遅いと、エッチングファクターに優れた配線回路パターンを形成することが困難となる。従って、本件発明に係る電解銅合金箔は、スズ含有量を25質量%以下とすることで、従来の銅成分のみで構成された電解銅箔よりもエッチング速度が速く、エッチングファクターに優れた良好な配線回路パターンを得ることができる。

【0028】

以上のように、電解銅合金箔のスズ含有量を8質量%〜25質量%とすることで、レーザー孔開け加工性に優れ、且つ、その後のエッチングにおいて、エッチングファクターに優れた良好な配線回路パターンが形成できると言える。

【0029】

また、本件発明に係る電解銅合金箔は、結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶であることが好ましい。このように、結晶組織中の結晶粒が厚さ方向に伸長した柱状結晶を備えた電解銅合金箔は、レーザー孔開け加工性に適している。即ち、レーザー照射により、電解合金銅箔に形成される孔の延在方向と柱状結晶の伸長方向とがほぼ一致するため、レーザー孔開け加工により、電解合金銅箔の厚さ方向に、凹凸の少ない内壁面を備える孔を形成することが可能となる。

【0030】

更に、金属材の一般的性質として、結晶粒界から優先的にエッチングが進行する傾向がある。このため、上記のように結晶組織中の結晶粒が厚さ方向に伸長した柱状結晶を持つ電解銅合金箔であれば、エッチングが開始される表面における結晶粒界密度が高く、初期エッチング速度が速くなり、厚さ方向におけるエッチングが円滑に行われ、エッチング速度も速くなるものと考えられる。

【0031】

以上に述べた電解銅合金箔に関しては、その厚さについての特段の限定はない。一般に製造される製品を考えると、0.5μm〜18μmの範囲の厚さと考えれば足りる。しかしながら、電解銅合金箔をレーザー孔開け加工用として用いる場合には、電解銅合金箔の厚さは、薄い方が好ましく、0.5μm〜7μmの範囲の厚さであることがより好ましい。そして、厚さ7μm以下の極薄箔として、本件発明に係る電解銅合金箔を使用する場合には、シワ、破れ等のハンドリング時に不具合を引き起こさないよう、以下に述べるキャリア箔付電解銅合金箔の形態で用いることが好ましい。

【0032】

[キャリア箔付電解銅合金箔の形態]

本件発明に係るキャリア箔付電解銅合金箔は、上記電解銅合金箔を備えたものであって、キャリア箔/剥離層/電解銅合金箔の層構成を備えることを特徴とする。ここで言うキャリア箔とは、薄いが故に機械強度の弱い電解銅合金箔のハンドリング性を補助するものである。当該キャリア箔は、その表面に剥離層を形成し、その剥離層上に、電析によって電解銅合金箔を形成できるように、導電性を備えるものであれば、特に材質の限定はない。キャリア箔として、例えば、アルミニウム箔、銅箔、表面をメタルコーティングした樹脂フィルム等を使用することが可能であるが、銅箔を用いることが剥離した後の回収及びリサイクルが容易であるため好ましい。このキャリア箔として用いる銅箔に関する厚さには、特段の限定は無い。一般的には、12μm〜100μmの銅箔が使用される。

【0033】

また、ここで言う剥離層は、キャリア箔を引き剥がして除去することのできるピーラブルタイプのキャリア箔付電解銅合金箔には必須のものである。この剥離層としては、無機剥離層(無機と称する概念には、クロム、ニッケル、モリブデン、タンタル、バナジウム、タングステン、コバルト、又は、これらの酸化物等を含むものとして記載している。)、有機剥離層のいずれを採用しても構わない。そして、有機剥離層を採用する場合には、窒素含有有機化合物、硫黄含有有機化合物、カルボン酸の中から選択される1種又は2種以上を混合した有機剤を用いることが好ましい。中でも、置換基を有するトリアゾール化合物である1,2,3−ベンゾトリアゾール、カルボキシベンゾトリアゾール(以下、「CBTA」と称する。)、N’,N’−ビス(ベンゾトリアゾリルメチル)ユリア、1H−1,2,4−トリアゾール及び3−アミノ−1H−1,2,4−トリアゾール等を用いて形成した有機剥離層を採用することが、キャリア箔を除去する際の除去作業が容易であるため好ましい。

【0034】

なお、本件発明に係るキャリア箔付電解銅合金箔は、キャリア箔と剥離層の間、若しくは、剥離層と電解銅合金箔との間に耐熱金属層を形成し、キャリア箔/耐熱金属層/剥離層/電解銅合金箔の層構成、若しくは、キャリア箔/剥離層/耐熱金属層/電解銅合金箔の層構成とすることも好ましい。

【0035】

[適用可能な表面処理の形態]

本件発明に係る表面処理を施した電解銅合金箔は、上述の電解銅合金箔の表面に、粗化処理、防錆処理、シランカップリング剤処理の少なくとも一種を施したことを特徴とする。ここで言う表面処理は、用途別の要求特性を考慮し、接着強度、耐薬品性、耐熱性等を付与する目的で電解銅合金箔の上面に施される粗化処理、防錆処理、シランカップリング剤処理等である。

【0036】

ここで言う粗化処理は、表面処理を施した電解銅合金箔と絶縁層構成材料との密着性を物理的に向上させるための処理であり、電解銅合金箔の一面又は両面に施される。より具体的に例示すると、電解銅合金箔の表面に微細金属粒を付着形成させるか、エッチング法で粗化表面を形成するなどの方法が採用される。そして、電解銅合金箔の表面に、微細金属粉を付着形成する場合には、微細金属粒を析出付着させるヤケめっき工程と、この微細金属粉の脱落を防止するための被せめっき工程とを組み合わせて施すのが一般的である。

【0037】

次に、防錆処理に関して説明する。この防錆処理は、電解銅合金箔、キャリア箔付電解銅合金箔の長期保存性や当該電解銅合金箔を用いた金属張積層板製造時における積層プレス時の負荷熱による酸化防止等を図るために施される処理である。また、防錆処理を用いて表面処理した電解銅合金箔と絶縁層構成材料との密着性の向上効果が得られることもある。この防錆処理には、トリアゾール、ベンゾトリアゾール等の有機防錆成分、亜鉛、亜鉛合金、ニッケル、ニッケル合金、クロム、クロム合金等の金属系防錆成分、クロメート処理等の酸化物系防錆成分等を無機防錆成分として用いることが可能である。何れの防錆成分を採用しても問題は無く、使用目的に最適と考えられる処理を選択すればよい。

【0038】

そして、シランカップリング剤処理とは、粗化処理、防錆処理等が終了した後の電解銅合金箔と絶縁層構成材料との密着性を、化学的に向上させるための処理である。ここで言う、シランカップリング剤処理に用いるシランカップリング剤としては、特に限定を要するものではない。使用する絶縁層構成材料、プリント配線板製造工程で使用するめっき浴等の性状を考慮して、エポキシ系シランカップリング剤、アミノ系シランカップリング剤、メルカプト系シランカップリング剤等から任意に選択することができる。そして、シランカップリング剤層を形成するには、シランカップリング剤を含有する溶液を用いて、浸漬、塗布、シャワーリング塗布、電着等の手法を採用することができる。

【0039】

また、表面処理を施した電解銅合金箔と絶縁層構成材料との密着性を考慮すると、表面処理を施した電解銅合金箔の表面にプライマー樹脂層を設けることが好ましい。このときのプライマー樹脂層は、表面処理を施した電解銅合金箔と絶縁層構成材料との双方に対して接着力を発揮するものであり、表面処理を施した電解銅合金箔と絶縁層構成材料との良好な密着性を確保することが容易となる。このプライマー樹脂層として、上記効果を発揮するものであれば特段の制限はないが、例えば、エポキシ樹脂、芳香族ポリアミド樹脂ポリマーを含有する樹脂組成物からなる層であることが好ましい。

【0040】

以上に述べてきた各種表面処理は、キャリア箔付電解銅合金箔の電解銅合金箔の表面にも、同様の手法で施すことが可能である。この表面処理をキャリア箔付電解銅合金箔の電解銅合金箔の表面に施すと、キャリア箔付電解銅合金箔の電解銅合金箔の基材との張り合わせ面に表面処理が施されることになる。なお、上記各種表面処理は、キャリア箔付電解銅合金箔のキャリア箔の裏面(キャリア箔の剥離層と接しない面)にも、同様の手法で施すことができる。

【0041】

そして、上述の電解銅合金箔の製造方法に関しては、電解銅合金箔を構成する銅とスズの供給源である銅イオンとスズイオンとを含む電解液を用い、チタン板やチタンドラム等の陰極面上に、所定の厚さの銅合金膜として電解析出させ、この銅合金膜を引き剥がすことで、スズ含有量が8質量%〜25質量%である電解銅合金箔が得られるものであれば、その製造条件に特段の限定はない。そして、本件発明に係るキャリア箔付電解銅合金箔の場合は、電解銅合金箔を構成する銅とスズの供給源である銅イオンとスズイオンとを含む電解液を用い、キャリア箔を陰極に分極し、キャリア箔の表面に設けた剥離層の表面に、スズ含有量が8質量%〜25質量%である電解銅合金箔に相当する電解銅合金層を形成できる限り、その製造条件に特段の限定はない。

【0042】

以下、実施例を示して本件発明を、更に具体的に説明する。なお、本件発明は以下の実施例に制限されるものではない。

【実施例1】

【0043】

この実施例では、以下に述べる方法でキャリア箔付電解銅合金箔を作製し、その後金属張積層板を作製し、その金属張積層板を用いてレーザー孔開け加工評価を行った。以下、順に述べる。

【0044】

[キャリア箔付電解銅合金箔の作製]

この実施例におけるキャリア箔付電解銅合金箔は、以下の工程1〜工程4を経て作製した。以下、工程毎に説明する。

【0045】

工程1: この工程1では、厚さ18μmの電解銅箔をキャリア箔として用い、その表面粗さ(Rzjis)が0.6μmの一面側に剥離層を形成した。なお、この表面粗さの測定は、JIS B 0601に準拠して、先端曲率半径が2μmのダイヤモンドスタイラスを使用した触針式表面粗さ計で測定した。

【0046】

この剥離層の形成は、キャリア箔を、硫酸が150g/l、銅濃度が10g/l、CBTA濃度が800ppm、液温30℃の有機剤含有希硫酸水溶液に対して、30秒間浸漬して引き上げることで、電解銅箔に付いた汚染成分を酸洗除去し、同時にCBTAを表面に吸着させ、キャリア箔の表面に剥離層を形成し、剥離層を備えるキャリア箔とした。

【0047】

工程2: この工程2では、金属成分含有電解液中で、当該剥離層を備えるキャリア箔をカソード分極し、剥離層の表面に耐熱金属層を形成し、耐熱金属層と剥離層とを備えるキャリア箔とした。ここでは、ニッケル電解液として、硫酸ニッケル(NiSO4・6H2O)が330g/l、塩化ニッケル(NiCl2・6H2O)が45g/l、ホウ酸が30g/l、pH3のワット浴を用い、液温45℃、電流密度0.4A/dm2で電解し、剥離層の表面にニッケル層を形成し、耐熱金属層と剥離層とを備えるキャリア箔を作製した。

【0048】

工程3: この工程3では、銅電解液中で、当該耐熱金属層と剥離層とを備えるキャリア箔をカソード分極し、耐熱金属層の表面に、電解銅合金箔を形成してキャリア箔付電解銅合金箔を得た。この電解銅合金箔の形成には、下記組成の銅−スズめっき浴及び条件で電解して、厚さ3μmの電解銅合金箔を形成し、ピーラブルタイプのキャリア箔付電解銅合金箔を得た。

【0049】

[銅−スズめっき浴の組成及び電解条件]

CuSO4 ・5H2O:157g/l(Cu換算40g/L)

SnSO4 :127g/l(Sn換算70g/L)

C6H11O7Na:70g/l

H2SO4:70g/l

液温:45℃

電流密度:30A/dm2

【0050】

工程4: この工程4では、工程3で得られたキャリア箔付電解銅合金箔の電解銅合金箔の表面に、表面処理を施した。ここでの表面処理は、粗化処理を施すことなく、亜鉛−ニッケル合金防錆層を形成し、電解クロメート処理、アミノ系シランカップリング剤処理とを施し、キャリア箔付電解銅合金箔を得た。

【0051】

このキャリア箔付電解銅合金箔の電解銅合金箔のスズ含有量は16.0質量%であった。また、得られた電解銅合金箔を結晶の成長方向(厚さ方向)に対して平行に切断した断面結晶組織の状態を、集束イオンビーム加工観察装置(FIB−SIM)を用いて観察したFIB−SIM像を、図3として示す。図3から明らかなように、得られた電解銅合金箔は、結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶であった。なお、本件発明におけるFIB−SIMによる観察は、金属張積層板に加工した後に行ったものである。

【0052】

[金属張積層板の作製]

上述のキャリア箔付電解銅合金箔を用いて、電解銅合金箔の表面に、絶縁樹脂層構成材として厚さ100μmのFR−4のプリプレグを熱間プレス加工により貼り合わせた。そして、キャリア箔付電解銅合金箔のキャリア箔と剥離層とを同時に引き剥がして除去することにより金属張積層板を得た。

【0053】

[レーザー孔開け加工性能の評価]

レーザー孔開け加工性能の評価には、炭酸ガスレーザーを用いた。このときの炭酸ガスレーザーによる孔開け加工条件は、加工エネルギー6.9mJ、パルス幅16μsec.、ビーム径120μmの条件で行った。その結果、レーザー孔開け加工により形成された孔のトップ径は、92.1μmであった。

【0054】

[エッチング性の評価]

次に、得られた電解銅合金箔のエッチング性の評価を行った結果を示す。このエッチング性の評価には、前述した金属張積層板の電解銅合金箔の表面に厚さ20μmの銅めっき層を形成した試料を用いて行った。

【0055】

そして、上記銅めっきを施した試料を硫酸−過酸化水素系エッチング液(三菱瓦斯化学株式会社製CPE800)液温30℃の条件で、120秒間浸漬し、水洗した後、乾燥した。乾燥後の当該試料のエッチング面の状態を図4に示す。図4は、図中矢印の方向から試料にエッチングを施した状態を示している。

【実施例2】

【0056】

この実施例では、前記実施例1の工程3の銅−スズめっき浴の組成及び電解条件を以下の条件に変更して厚さ3μmの電解銅合金箔を形成した。その他、実施例1と同様にして、ピーラブルタイプのキャリア箔付電解銅合金箔を得た。

【0057】

[銅−スズめっき浴の組成及び電解条件]

CuSO4 ・5H2O:79g/l(Cu換算20g/L)

SnSO4 :72g/l(Sn換算40g/L)

C6H11O7Na:70g/l

H2SO4:70g/l

液温:45℃

電流密度:15A/dm2

【0058】

このキャリア箔付電解銅合金箔の電解銅合金箔のスズ含有量は12.9質量%であった。また、得られた電解銅合金箔を結晶の成長方向(厚さ方向)に対して平行に切断した断面結晶組織の状態を、集束イオンビーム加工観察装置(FIB−SIM)を用いて観察したFIB−SIM像を、図5として示す。図5から明らかなように、得られた電解銅合金箔は、結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶であった。

【0059】

更に、得られたキャリア箔付電解銅合金箔を用いて、実施例1と同様の方法で、金属張積層板を得た後、実施例1と同様に、レーザー孔開け加工性能の評価を行った。その結果、形成された孔の平均トップ径は、82.5μmであった。

【比較例】

【0060】

[比較例1]

この比較例1では、実施例1の電解銅合金箔の作製条件を、以下の条件に変更した以外は、実施例1と同様にして、キャリア箔付電解銅箔を作製した。即ち、この比較例1は、実施例1の電解銅合金箔に変えて、通常の電解銅箔を採用したものである。この比較例1では、前記実施例1の工程3において、以下の銅めっき液及び電解条件で、厚さ3μmの電解銅箔を形成し、キャリア箔付電解銅箔を得た。

【0061】

[銅めっき浴の組成と電解条件]

CuSO4 ・5H2O:255g/l

H2SO4:70g/l

液温:45℃

電流密度:30A/dm2

【0062】

この得られたキャリア箔付電解銅箔を用いて、実施例1と同様の方法で、金属張積層板を得た後、実施例1と同様に、レーザー孔開け加工性能の評価を行った。その結果、当該金属積層板に孔は開かなかった。従って、当該比較例1のキャリア箔付電解銅箔を用いて作製した金属張積層板の場合、銅箔表面に何らレーザー光の吸収効率を向上させる処理を施さないと、実施例1に記載のレーザー照射条件では、孔開け加工を施すことができないことがわかった。

【0063】

[比較例2]

次に、比較例2では、比較例1のキャリア箔付電解銅箔を用いて、実施例1と同様の方法で金属張積層板を得た。そして、この金属張積層板の電解銅箔の表面に、市販の無電解スズめっき液を用いて、厚さ0.4μmの金属スズ層を形成した。そして、当該金属スズ層を形成した金属張積層板を、200℃×30分の条件で加熱処理して、電解銅箔の銅成分と金属スズ層のスズ成分との間での相互拡散を起こさせ、当該電解銅箔にスズ−銅を主体とする拡散合金層を備える金属張積層板を得た。図6に、この金属張積層板の拡散合金層を、電解銅箔の結晶成長方向(厚さ方向)に対して平行に切断したときの断面結晶組織の状態を、実施例1に記載の装置及び方法を用いて観察したFIB−SIM像を示す。

【0064】

そして、上述のスズ−銅を主体とする拡散合金層を備える金属張積層板を用い、実施例1と同様に、レーザー孔開け加工性能の評価を行った。その結果、形成された孔のトップ径は、99.5μmであった。

【0065】

また、得られた拡散合金層を備える電解銅箔に対し、実施例1と同様の方法でエッチング性の評価を行った。図7に、この拡散合金層を備える電解銅箔のエッチング面の状態を示す。なお、図7は、図中矢印の方向から試料にエッチングを施した状態を示している。

【0066】

[参考例]

この参考例では、比較例1のキャリア箔付電解銅箔を用いて得られた金属張積層板の電解銅箔層の表面に黒化処理層を形成したものを準備した。このときの黒化処理は、ローム・アンド・ハース電子材料株式会社のPROBOND80を用い、液温85℃、処理時間10分の条件で行った。

【0067】

そして、この黒化処理層を備える金属張積層板を用い、実施例1と同様に、レーザー孔開け加工性能の評価を行った。その結果、形成された孔のトップ径は、82.9μmであった。

【0068】

<実施例と比較例の対比>

レーザー孔開け加工性能について: レーザー孔開け加工性能の観点からみて、実施例と比較例との対比を行う。実施例1及び実施例2の電解銅合金箔の場合は、80μmのトップ径を満たす孔を、パルス幅16μsec.の条件で形成できている。ここで、参考例として示した黒化処理層を備える電解銅箔のレーザー孔開け加工性能をみると、実施例1及び実施例2の電解銅合金箔の場合には、黒化処理層を備える電解銅箔と同等以上のレーザー孔開け性能であることが理解できる。そして、現実のプリント配線板製造の現場において、参考例に記載の「黒化処理層を備える電解銅箔」と同じように、銅張積層板の銅箔層の表面に黒化処理層を形成して、レーザー孔開け加工が行われていることを考えれば、実施例1及び実施例2の電解銅合金箔も、現実に使用されているレーザー孔開け加工が可能であり、実用上の問題は無いと理解できる。

【0069】

これに対し、比較例1の場合には、上述のように、孔開け加工を施すことができなかった。そして、比較例2の場合は、レーザー孔開け加工で形成された孔のトップ径のみをみれば、99.5μmであり、実施例1及び実施例2の電解銅合金箔の場合と同様に、黒化処理層を備える電解銅箔と同等以上のレーザー孔開け性能が得られていることが理解できる。しかし、比較例2の場合は、レーザー光の照射を受ける最外層にスズ層が存在することから、レーザー光を受ける最表層に、融点の低いスズ層が存在するため、スプラッシュ現象の発生を招く可能性が高い。このスプラッシュ現象が発生すると、レーザー光の照射により飛散したドロップレットが、孔の開口の周囲に付着し、その部分が突起状となり、ビアホールを形成の際に施す銅めっき層の形成を行ったときに、突起部でめっき層の異常析出を引き起こす等の問題が生じるため好ましくない。

【0070】

結晶組織から見た考察: 先ず、図3、図5、図6を参照して、実施例1及び実施例2の電解銅合金箔と、比較例2の拡散合金層を備える電解銅箔との断面構造の差異に関して述べる。図3及び図5に示す実施例に係る電解銅合金箔の断面構造は、箔の厚さ方向の全域にわたって、均一な合金組織を観察できる。このように箔としての厚さ方向に均一な組織を備えていれば、エッチングの開始から終了まで、エッチング速度に変化が無く、エッチング条件の設定が容易で、ファインピッチ回路の形成にも好適なものとなる。

【0071】

これに対し、図6に示す比較例2の拡散合金層を備える電解銅箔の場合は、その最表面側に相互拡散の起こっていない金属スズ層が残留し、金属スズ層と銅箔層との間に拡散合金層(銅−スズ合金層)が存在していることが分かる。即ち、比較例2の拡散合金層を備える電解銅箔の場合、厳密に言えば、スズ層/銅−スズ合金層/銅箔層の3層構造になっていることが分かる。同一の銅エッチング液を用いる場合、「スズ層」、「銅−スズ合金層」、「銅箔層」のそれぞれによってエッチング速度が異なると考えられる。特に、最外層に位置するスズ層は、銅エッチング液を用いて溶解することが困難であり、エッチング速度の低下を招くため、ファインピッチ回路の形成を行う場合には好ましくない。

【0072】

そこで、図4と図7とを参照して、実施例1及び実施例2と比較例2に関するエッチング性について対比を行う。図7には、比較例2の「スズ層/銅−スズ合金層/銅箔層」の3層構造になっている金属箔を、図7に矢印で示す断面方向から、銅エッチング液を当てて、断面を溶かしたときの形態を示している。図7から分かるように、銅箔の上部付近から、エッチングをされなかったスズ層が、ひげ状に突出して残留していることが理解できる。仮に、スズ層と銅箔層とが完全に相互拡散して、拡散合金層のみが存在したとしても、この拡散合金層は、厚さ方向で合金成分濃度が変化する傾斜合金層となっており、銅エッチング液を用いた溶解では、エッチング速度が箔の厚さ方向で変化するため、精密なエッチング制御が困難となる。これに対して、実施例1及び実施例2の場合は、均一な合金組織を備えているため、断面方向から、銅エッチング液を当てて、断面を溶かしたときでも、図4に示すように、平坦なエッチング面となる。これにより、実施例1及び実施例2の場合は、厚さ方向に向けたエッチングも、均一なエッチング速度で行えるため、エッチングファクターに優れたファインピッチ回路の形成に好適であることが理解できる。

【産業上の利用可能性】

【0073】

以上のように本件発明に係る電解銅合金箔を用いることで、レーザー加工性に優れ、且つ、その後のエッチングにおいて、厚さ方向で均一なエッチング速度が得られる電解銅合金箔の提供が可能となる。しかも、炭酸ガスレーザーを用いた金属張積層板の電解銅合金箔層の直接孔開け加工が可能となり、レーザー光吸収効率を高めるための補助金属層又は電解銅合金箔の黒化処理等を不要とし、工程削減することでトータル製造コストの著しい削減が可能となる。

【技術分野】

【0001】

本件発明は、電解銅合金箔に関し、特に、プリント配線板の用途に適した電解銅合金箔に関する。

【背景技術】

【0002】

近年、電子及び電気機器の高機能化、コンパクト化に応じて、電気信号の供給に用いるプリント配線板等のデバイススペースも狭小化する傾向にあり、プリント配線板にも小型高密度設計への対応が求められている。そして、係る高密度化に適したプリント配線板の層間導通を取るために、ビアホールを形成することが広く行われている。

【0003】

このようなプリント配線板では、銅箔上にレーザーを直接照射して、ビアホールを形成しようとしても、銅箔のレーザー波長域での吸収率が極めて低いため、レーザーによる加工を施すことが困難であった。このため、銅箔の表面にレーザー吸収率を高めるための処理を行う必要があった。

【0004】

例えば、特許文献1には、穴開け加工が可能なレーザー穴あけ加工用銅箔を提供することを目的とし、「銅箔のレーザー照射側の表面に、SnとCuを主体とする合金または金属Snの何れか若しくは両方からなる表面層が形成されているレーザー穴あけ加工用銅箔」の技術が開示されている。更に、特許文献1には、Sn単独の表面層とするよりも、銅箔の表面に形成された金属Sn層を拡散処理して、SnとCuを主体とする合金層を形成させ、SnとCuを主体とする合金と金属Snから成る表面層、若しくはSnとCuを主体とする合金層とすることが好ましいことが開示されている。このように、特許文献1では、この銅箔のレーザー照射側の表面に、Cuよりもレーザー吸収率の高い金属や合金でなる表面層を形成することで、当該表面層と銅箔とを一括してレーザー穴あけ可能なことが開示されている。

【0005】

また、特許文献2には、銅箔の表面を黒化処理することにより、レーザー光の初期吸収効率を向上させる技術が開示されている。そして、このように銅箔表面の黒化処理レーザー光の初期吸収効率を向上させることで、レーザーによる初期の穴あき形状が均一でフラットなものとなり、より良いレーザー穴あけ加工が可能となることが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2001−226796号公報

【特許文献2】特開2001−068816号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示の方法では、銅箔の表面に形成された金属Sn層を拡散処理して、SnとCuとを合金化(即ち、SnとCuを主体とする合金層を形成)するため、当該合金層は厚さ方向で組成が不均一となる。その結果、その後のエッチングにおいて、厚さ方向のエッチング速度にバラツキが生じ、所望の配線回路パターンを形成し難いという問題があった。

【0008】

更に、上記特許文献1及び特許文献2に示すような従来の方法では、銅箔の表面にレーザー吸収率を高めるための処理を行う必要があるため、製造工程の工数の増加を招き、製造コストの低減を図ることが困難であった。

【0009】

そこで、本件発明は、レーザー加工性に優れ、且つ、その後のエッチングにおいて、厚さ方向で均一なエッチング速度が得られる電解銅合金箔を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者等は、鋭意研究を行った結果、以下の電解銅合金箔を採用することで上記目的を達成するに到った。

【0011】

[本件発明に係る電解銅合金箔]

本件発明に係る電解銅合金箔は、電解液を電解することにより得られる電解銅合金箔であって、当該電解銅合金箔は、スズ含有量が8質量%〜25質量%であることを特徴とする。

【0012】

[本件発明に係るキャリア箔付電解銅合金箔]

本件発明に係るキャリア箔付電解銅合金箔は、上記に記載の電解銅合金箔を備えたものであって、キャリア箔/剥離層/電解銅合金箔の層構成を備えることを特徴とする。即ち、当該電解銅合金箔は、スズ含有量が8質量%〜25質量%であることを特徴とする。

【0013】

[本件発明に係る表面処理を施した電解銅合金箔]

本件発明に係る電解銅合金箔の場合には、上記に記載の電解銅合金箔の表面に、粗化処理、防錆処理、シランカップリング剤処理の少なくとも一種を施したものであることを特徴とする。

【0014】

そして、本件発明に係るキャリア箔付電解銅合金箔の場合、キャリア箔付電解銅合金箔を構成する電解銅合金箔の表面に、粗化処理、防錆処理、シランカップリング剤処理の少なくとも一種を施すことが好ましい。

【0015】

[本件発明に係る金属張積層板]

本件発明に係る金属張積層板は、上述の表面処理を施した電解銅合金箔を絶縁層構成材料と張合わせて得られるものである。

【0016】

また、本件発明に係る金属張積層板は、上述の表面処理を施したキャリア箔付電解銅合金箔と絶縁層構成材料と張合わせ、その後、キャリア箔を除去することにより得られる。

【発明の効果】

【0017】

本件発明に係る電解銅合金箔は、上述の含有量でスズを含有した銅−スズ合金で構成されているため、レーザー孔開け加工性に優れ、且つ、当該電解銅合金箔の厚さ方向で均一な速度でエッチングを行うことが可能となる。本件発明に係る電解銅合金箔の場合、黒化処理等のレーザー吸収効率を向上させるための事後処理を行うことなく、レーザー吸収効率を高めるための処理を施した電解銅箔と同等以上のレーザー孔開け加工性を実現することができる。

【0018】

そして、この本件発明に係る電解銅合金箔を用いて、その表面に防錆処理を目的とした表面処理、基材樹脂との密着性を向上させるための粗化処理、シランカップリング剤処理等を施して、表面処理を施した電解銅合金箔が得られる。従って、この表面処理を施した電解銅合金箔も、レーザー孔開け加工性に優れたものとなる。

【0019】

また、本件発明に係る電解銅合金箔を、厚さ7μm以下の極薄の電解銅合金箔として提供しようとする場合には、キャリア箔付電解銅合金箔の形態で用いることも可能である。

【図面の簡単な説明】

【0020】

【図1】本件発明に係る電解電解銅合金箔のスズ含有量と、この電解銅合金箔にレーザー孔開け加工により形成される孔のトップ径との関係を示す図である。

【図2】本件発明に係る電解銅合金箔のスズ含有量とエッチングレートとの関係を示す図である。

【図3】実施例1に係る電解銅合金箔の断面結晶組織の状態を観察したFIB−SIM像である。

【図4】実施例1の電解銅合金箔にエッチングを施した際のエッチング状態を示す断面図である。

【図5】実施例2に係る電解銅合金箔の断面結晶組織の状態を観察したFIB−SIM像である。

【図6】比較例2に係る電解銅合金箔の断面結晶組織の状態を観察したFIB−SIM像である。

【図7】比較例2の電解銅合金箔にエッチングを施した際のエッチング状態を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本件発明に係る電解銅合金箔、キャリア箔付電解銅合金箔、表面処理を施した電解銅合金箔のそれぞれの好ましい形態に関して、順を追って説明する。

【0022】

[電解銅合金箔の形態]

本件発明に係る電解銅合金箔は、電解液を電解することにより得られる電解銅合金箔であって、当該電解銅合金箔は、スズ含有量が8質量%〜25質量%であることを特徴とする。

【0023】

電解銅合金箔のスズ含有量を上記範囲内とすることが好ましいことは、以下に示すレーザー孔開け加工性と電解銅合金箔のエッチング速度とから理解できる。図1には、スズ含有量を変更して作製した厚さ3μmの電解銅合金箔のレーザー孔開け加工性を示している。この図1は、加工エネルギー6.9mJのパルスエネルギーを採用し、パルス幅16μsec.、ビーム径120μmで電解銅合金箔にレーザー孔開け加工を施したものである。このレーザー孔開け条件は、厚さ3μmの電解銅箔のレーザー照射面に黒化処理を施したときに、トップ径が80μmの孔を形成することができる条件として採用したものである。なお、ここで言うトップ径とは、レーザー照射側の表面の孔の開口径のことである。

【0024】

この図1から理解できるように、スズの含有量が8質量%未満の電解銅合金箔では、レーザー照射面側に黒化処理を施した電解銅箔に比べて、レーザー孔開け加工性が劣るため好ましくないことが分かる。これに対して、スズの含有量が8質量%以上の電解銅合金箔では、当該電解銅合金箔のレーザー吸収率が高く、レーザー照射面側に黒化処理を施した電解銅箔と同等以上の孔開け加工性が得られることがわかる。従って、電解銅合金箔のスズの含有量を8質量%以上とすることで、目標であるトップ径80μmの孔を容易に形成できる電解銅合金箔となる。

【0025】

一方、上記スズ含有量が25質量%を超える場合には、電解銅合金箔のエッチング速度が、従来の電解銅箔よりも遅くなるため好ましくない。ここで図2には、電解銅合金箔のスズ含有量とエッチングレートとの関係を示している。この図2におけるエッチングレートは、スズ含有量の異なる電解銅合金箔を作製し、それぞれの電解銅合金箔を硫酸−過酸化水素系エッチング液に30秒間浸漬し、水洗、乾燥した後、断面観察により厚さを測定し、エッチングにより減少した厚さから、当該電解銅合金箔の減量を求め、エッチング速度に換算したものである。

【0026】

この図2から理解できるように、電解銅合金箔中のスズ含有量が0質量%である電解銅箔を用いた場合より、僅かにスズを含有した電解銅合金箔の方がエッチング速度が速くなることがわかる。更に、電解銅合金箔のエッチング速度は、電解銅合金箔中のスズの含有量が2質量%程度で最も速く、その後、スズの含有量の増加に伴い、エッチング速度が遅くなる。そして、スズの含有量が25質量%を超えると、銅成分のみで構成された従来の電解銅箔のエッチング速度より遅くなることがわかる。

【0027】

このようなエッチング速度の低下は、プリント配線板の生産効率に大きな影響を与えると同時に電解銅合金箔の厚さ方向でのエッチング状態にバラツキをもたらすため好ましくない。具体的に、電解銅合金箔を用いて、所望の配線回路パターンを形成しようとした場合、エッチング速度が遅いと、エッチングファクターに優れた配線回路パターンを形成することが困難となる。従って、本件発明に係る電解銅合金箔は、スズ含有量を25質量%以下とすることで、従来の銅成分のみで構成された電解銅箔よりもエッチング速度が速く、エッチングファクターに優れた良好な配線回路パターンを得ることができる。

【0028】

以上のように、電解銅合金箔のスズ含有量を8質量%〜25質量%とすることで、レーザー孔開け加工性に優れ、且つ、その後のエッチングにおいて、エッチングファクターに優れた良好な配線回路パターンが形成できると言える。

【0029】

また、本件発明に係る電解銅合金箔は、結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶であることが好ましい。このように、結晶組織中の結晶粒が厚さ方向に伸長した柱状結晶を備えた電解銅合金箔は、レーザー孔開け加工性に適している。即ち、レーザー照射により、電解合金銅箔に形成される孔の延在方向と柱状結晶の伸長方向とがほぼ一致するため、レーザー孔開け加工により、電解合金銅箔の厚さ方向に、凹凸の少ない内壁面を備える孔を形成することが可能となる。

【0030】

更に、金属材の一般的性質として、結晶粒界から優先的にエッチングが進行する傾向がある。このため、上記のように結晶組織中の結晶粒が厚さ方向に伸長した柱状結晶を持つ電解銅合金箔であれば、エッチングが開始される表面における結晶粒界密度が高く、初期エッチング速度が速くなり、厚さ方向におけるエッチングが円滑に行われ、エッチング速度も速くなるものと考えられる。

【0031】

以上に述べた電解銅合金箔に関しては、その厚さについての特段の限定はない。一般に製造される製品を考えると、0.5μm〜18μmの範囲の厚さと考えれば足りる。しかしながら、電解銅合金箔をレーザー孔開け加工用として用いる場合には、電解銅合金箔の厚さは、薄い方が好ましく、0.5μm〜7μmの範囲の厚さであることがより好ましい。そして、厚さ7μm以下の極薄箔として、本件発明に係る電解銅合金箔を使用する場合には、シワ、破れ等のハンドリング時に不具合を引き起こさないよう、以下に述べるキャリア箔付電解銅合金箔の形態で用いることが好ましい。

【0032】

[キャリア箔付電解銅合金箔の形態]

本件発明に係るキャリア箔付電解銅合金箔は、上記電解銅合金箔を備えたものであって、キャリア箔/剥離層/電解銅合金箔の層構成を備えることを特徴とする。ここで言うキャリア箔とは、薄いが故に機械強度の弱い電解銅合金箔のハンドリング性を補助するものである。当該キャリア箔は、その表面に剥離層を形成し、その剥離層上に、電析によって電解銅合金箔を形成できるように、導電性を備えるものであれば、特に材質の限定はない。キャリア箔として、例えば、アルミニウム箔、銅箔、表面をメタルコーティングした樹脂フィルム等を使用することが可能であるが、銅箔を用いることが剥離した後の回収及びリサイクルが容易であるため好ましい。このキャリア箔として用いる銅箔に関する厚さには、特段の限定は無い。一般的には、12μm〜100μmの銅箔が使用される。

【0033】

また、ここで言う剥離層は、キャリア箔を引き剥がして除去することのできるピーラブルタイプのキャリア箔付電解銅合金箔には必須のものである。この剥離層としては、無機剥離層(無機と称する概念には、クロム、ニッケル、モリブデン、タンタル、バナジウム、タングステン、コバルト、又は、これらの酸化物等を含むものとして記載している。)、有機剥離層のいずれを採用しても構わない。そして、有機剥離層を採用する場合には、窒素含有有機化合物、硫黄含有有機化合物、カルボン酸の中から選択される1種又は2種以上を混合した有機剤を用いることが好ましい。中でも、置換基を有するトリアゾール化合物である1,2,3−ベンゾトリアゾール、カルボキシベンゾトリアゾール(以下、「CBTA」と称する。)、N’,N’−ビス(ベンゾトリアゾリルメチル)ユリア、1H−1,2,4−トリアゾール及び3−アミノ−1H−1,2,4−トリアゾール等を用いて形成した有機剥離層を採用することが、キャリア箔を除去する際の除去作業が容易であるため好ましい。

【0034】

なお、本件発明に係るキャリア箔付電解銅合金箔は、キャリア箔と剥離層の間、若しくは、剥離層と電解銅合金箔との間に耐熱金属層を形成し、キャリア箔/耐熱金属層/剥離層/電解銅合金箔の層構成、若しくは、キャリア箔/剥離層/耐熱金属層/電解銅合金箔の層構成とすることも好ましい。

【0035】

[適用可能な表面処理の形態]

本件発明に係る表面処理を施した電解銅合金箔は、上述の電解銅合金箔の表面に、粗化処理、防錆処理、シランカップリング剤処理の少なくとも一種を施したことを特徴とする。ここで言う表面処理は、用途別の要求特性を考慮し、接着強度、耐薬品性、耐熱性等を付与する目的で電解銅合金箔の上面に施される粗化処理、防錆処理、シランカップリング剤処理等である。

【0036】

ここで言う粗化処理は、表面処理を施した電解銅合金箔と絶縁層構成材料との密着性を物理的に向上させるための処理であり、電解銅合金箔の一面又は両面に施される。より具体的に例示すると、電解銅合金箔の表面に微細金属粒を付着形成させるか、エッチング法で粗化表面を形成するなどの方法が採用される。そして、電解銅合金箔の表面に、微細金属粉を付着形成する場合には、微細金属粒を析出付着させるヤケめっき工程と、この微細金属粉の脱落を防止するための被せめっき工程とを組み合わせて施すのが一般的である。

【0037】

次に、防錆処理に関して説明する。この防錆処理は、電解銅合金箔、キャリア箔付電解銅合金箔の長期保存性や当該電解銅合金箔を用いた金属張積層板製造時における積層プレス時の負荷熱による酸化防止等を図るために施される処理である。また、防錆処理を用いて表面処理した電解銅合金箔と絶縁層構成材料との密着性の向上効果が得られることもある。この防錆処理には、トリアゾール、ベンゾトリアゾール等の有機防錆成分、亜鉛、亜鉛合金、ニッケル、ニッケル合金、クロム、クロム合金等の金属系防錆成分、クロメート処理等の酸化物系防錆成分等を無機防錆成分として用いることが可能である。何れの防錆成分を採用しても問題は無く、使用目的に最適と考えられる処理を選択すればよい。

【0038】

そして、シランカップリング剤処理とは、粗化処理、防錆処理等が終了した後の電解銅合金箔と絶縁層構成材料との密着性を、化学的に向上させるための処理である。ここで言う、シランカップリング剤処理に用いるシランカップリング剤としては、特に限定を要するものではない。使用する絶縁層構成材料、プリント配線板製造工程で使用するめっき浴等の性状を考慮して、エポキシ系シランカップリング剤、アミノ系シランカップリング剤、メルカプト系シランカップリング剤等から任意に選択することができる。そして、シランカップリング剤層を形成するには、シランカップリング剤を含有する溶液を用いて、浸漬、塗布、シャワーリング塗布、電着等の手法を採用することができる。

【0039】

また、表面処理を施した電解銅合金箔と絶縁層構成材料との密着性を考慮すると、表面処理を施した電解銅合金箔の表面にプライマー樹脂層を設けることが好ましい。このときのプライマー樹脂層は、表面処理を施した電解銅合金箔と絶縁層構成材料との双方に対して接着力を発揮するものであり、表面処理を施した電解銅合金箔と絶縁層構成材料との良好な密着性を確保することが容易となる。このプライマー樹脂層として、上記効果を発揮するものであれば特段の制限はないが、例えば、エポキシ樹脂、芳香族ポリアミド樹脂ポリマーを含有する樹脂組成物からなる層であることが好ましい。

【0040】

以上に述べてきた各種表面処理は、キャリア箔付電解銅合金箔の電解銅合金箔の表面にも、同様の手法で施すことが可能である。この表面処理をキャリア箔付電解銅合金箔の電解銅合金箔の表面に施すと、キャリア箔付電解銅合金箔の電解銅合金箔の基材との張り合わせ面に表面処理が施されることになる。なお、上記各種表面処理は、キャリア箔付電解銅合金箔のキャリア箔の裏面(キャリア箔の剥離層と接しない面)にも、同様の手法で施すことができる。

【0041】

そして、上述の電解銅合金箔の製造方法に関しては、電解銅合金箔を構成する銅とスズの供給源である銅イオンとスズイオンとを含む電解液を用い、チタン板やチタンドラム等の陰極面上に、所定の厚さの銅合金膜として電解析出させ、この銅合金膜を引き剥がすことで、スズ含有量が8質量%〜25質量%である電解銅合金箔が得られるものであれば、その製造条件に特段の限定はない。そして、本件発明に係るキャリア箔付電解銅合金箔の場合は、電解銅合金箔を構成する銅とスズの供給源である銅イオンとスズイオンとを含む電解液を用い、キャリア箔を陰極に分極し、キャリア箔の表面に設けた剥離層の表面に、スズ含有量が8質量%〜25質量%である電解銅合金箔に相当する電解銅合金層を形成できる限り、その製造条件に特段の限定はない。

【0042】

以下、実施例を示して本件発明を、更に具体的に説明する。なお、本件発明は以下の実施例に制限されるものではない。

【実施例1】

【0043】

この実施例では、以下に述べる方法でキャリア箔付電解銅合金箔を作製し、その後金属張積層板を作製し、その金属張積層板を用いてレーザー孔開け加工評価を行った。以下、順に述べる。

【0044】

[キャリア箔付電解銅合金箔の作製]

この実施例におけるキャリア箔付電解銅合金箔は、以下の工程1〜工程4を経て作製した。以下、工程毎に説明する。

【0045】

工程1: この工程1では、厚さ18μmの電解銅箔をキャリア箔として用い、その表面粗さ(Rzjis)が0.6μmの一面側に剥離層を形成した。なお、この表面粗さの測定は、JIS B 0601に準拠して、先端曲率半径が2μmのダイヤモンドスタイラスを使用した触針式表面粗さ計で測定した。

【0046】

この剥離層の形成は、キャリア箔を、硫酸が150g/l、銅濃度が10g/l、CBTA濃度が800ppm、液温30℃の有機剤含有希硫酸水溶液に対して、30秒間浸漬して引き上げることで、電解銅箔に付いた汚染成分を酸洗除去し、同時にCBTAを表面に吸着させ、キャリア箔の表面に剥離層を形成し、剥離層を備えるキャリア箔とした。

【0047】

工程2: この工程2では、金属成分含有電解液中で、当該剥離層を備えるキャリア箔をカソード分極し、剥離層の表面に耐熱金属層を形成し、耐熱金属層と剥離層とを備えるキャリア箔とした。ここでは、ニッケル電解液として、硫酸ニッケル(NiSO4・6H2O)が330g/l、塩化ニッケル(NiCl2・6H2O)が45g/l、ホウ酸が30g/l、pH3のワット浴を用い、液温45℃、電流密度0.4A/dm2で電解し、剥離層の表面にニッケル層を形成し、耐熱金属層と剥離層とを備えるキャリア箔を作製した。

【0048】

工程3: この工程3では、銅電解液中で、当該耐熱金属層と剥離層とを備えるキャリア箔をカソード分極し、耐熱金属層の表面に、電解銅合金箔を形成してキャリア箔付電解銅合金箔を得た。この電解銅合金箔の形成には、下記組成の銅−スズめっき浴及び条件で電解して、厚さ3μmの電解銅合金箔を形成し、ピーラブルタイプのキャリア箔付電解銅合金箔を得た。

【0049】

[銅−スズめっき浴の組成及び電解条件]

CuSO4 ・5H2O:157g/l(Cu換算40g/L)

SnSO4 :127g/l(Sn換算70g/L)

C6H11O7Na:70g/l

H2SO4:70g/l

液温:45℃

電流密度:30A/dm2

【0050】

工程4: この工程4では、工程3で得られたキャリア箔付電解銅合金箔の電解銅合金箔の表面に、表面処理を施した。ここでの表面処理は、粗化処理を施すことなく、亜鉛−ニッケル合金防錆層を形成し、電解クロメート処理、アミノ系シランカップリング剤処理とを施し、キャリア箔付電解銅合金箔を得た。

【0051】

このキャリア箔付電解銅合金箔の電解銅合金箔のスズ含有量は16.0質量%であった。また、得られた電解銅合金箔を結晶の成長方向(厚さ方向)に対して平行に切断した断面結晶組織の状態を、集束イオンビーム加工観察装置(FIB−SIM)を用いて観察したFIB−SIM像を、図3として示す。図3から明らかなように、得られた電解銅合金箔は、結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶であった。なお、本件発明におけるFIB−SIMによる観察は、金属張積層板に加工した後に行ったものである。

【0052】

[金属張積層板の作製]

上述のキャリア箔付電解銅合金箔を用いて、電解銅合金箔の表面に、絶縁樹脂層構成材として厚さ100μmのFR−4のプリプレグを熱間プレス加工により貼り合わせた。そして、キャリア箔付電解銅合金箔のキャリア箔と剥離層とを同時に引き剥がして除去することにより金属張積層板を得た。

【0053】

[レーザー孔開け加工性能の評価]

レーザー孔開け加工性能の評価には、炭酸ガスレーザーを用いた。このときの炭酸ガスレーザーによる孔開け加工条件は、加工エネルギー6.9mJ、パルス幅16μsec.、ビーム径120μmの条件で行った。その結果、レーザー孔開け加工により形成された孔のトップ径は、92.1μmであった。

【0054】

[エッチング性の評価]

次に、得られた電解銅合金箔のエッチング性の評価を行った結果を示す。このエッチング性の評価には、前述した金属張積層板の電解銅合金箔の表面に厚さ20μmの銅めっき層を形成した試料を用いて行った。

【0055】

そして、上記銅めっきを施した試料を硫酸−過酸化水素系エッチング液(三菱瓦斯化学株式会社製CPE800)液温30℃の条件で、120秒間浸漬し、水洗した後、乾燥した。乾燥後の当該試料のエッチング面の状態を図4に示す。図4は、図中矢印の方向から試料にエッチングを施した状態を示している。

【実施例2】

【0056】

この実施例では、前記実施例1の工程3の銅−スズめっき浴の組成及び電解条件を以下の条件に変更して厚さ3μmの電解銅合金箔を形成した。その他、実施例1と同様にして、ピーラブルタイプのキャリア箔付電解銅合金箔を得た。

【0057】

[銅−スズめっき浴の組成及び電解条件]

CuSO4 ・5H2O:79g/l(Cu換算20g/L)

SnSO4 :72g/l(Sn換算40g/L)

C6H11O7Na:70g/l

H2SO4:70g/l

液温:45℃

電流密度:15A/dm2

【0058】

このキャリア箔付電解銅合金箔の電解銅合金箔のスズ含有量は12.9質量%であった。また、得られた電解銅合金箔を結晶の成長方向(厚さ方向)に対して平行に切断した断面結晶組織の状態を、集束イオンビーム加工観察装置(FIB−SIM)を用いて観察したFIB−SIM像を、図5として示す。図5から明らかなように、得られた電解銅合金箔は、結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶であった。

【0059】

更に、得られたキャリア箔付電解銅合金箔を用いて、実施例1と同様の方法で、金属張積層板を得た後、実施例1と同様に、レーザー孔開け加工性能の評価を行った。その結果、形成された孔の平均トップ径は、82.5μmであった。

【比較例】

【0060】

[比較例1]

この比較例1では、実施例1の電解銅合金箔の作製条件を、以下の条件に変更した以外は、実施例1と同様にして、キャリア箔付電解銅箔を作製した。即ち、この比較例1は、実施例1の電解銅合金箔に変えて、通常の電解銅箔を採用したものである。この比較例1では、前記実施例1の工程3において、以下の銅めっき液及び電解条件で、厚さ3μmの電解銅箔を形成し、キャリア箔付電解銅箔を得た。

【0061】

[銅めっき浴の組成と電解条件]

CuSO4 ・5H2O:255g/l

H2SO4:70g/l

液温:45℃

電流密度:30A/dm2

【0062】

この得られたキャリア箔付電解銅箔を用いて、実施例1と同様の方法で、金属張積層板を得た後、実施例1と同様に、レーザー孔開け加工性能の評価を行った。その結果、当該金属積層板に孔は開かなかった。従って、当該比較例1のキャリア箔付電解銅箔を用いて作製した金属張積層板の場合、銅箔表面に何らレーザー光の吸収効率を向上させる処理を施さないと、実施例1に記載のレーザー照射条件では、孔開け加工を施すことができないことがわかった。

【0063】

[比較例2]

次に、比較例2では、比較例1のキャリア箔付電解銅箔を用いて、実施例1と同様の方法で金属張積層板を得た。そして、この金属張積層板の電解銅箔の表面に、市販の無電解スズめっき液を用いて、厚さ0.4μmの金属スズ層を形成した。そして、当該金属スズ層を形成した金属張積層板を、200℃×30分の条件で加熱処理して、電解銅箔の銅成分と金属スズ層のスズ成分との間での相互拡散を起こさせ、当該電解銅箔にスズ−銅を主体とする拡散合金層を備える金属張積層板を得た。図6に、この金属張積層板の拡散合金層を、電解銅箔の結晶成長方向(厚さ方向)に対して平行に切断したときの断面結晶組織の状態を、実施例1に記載の装置及び方法を用いて観察したFIB−SIM像を示す。

【0064】

そして、上述のスズ−銅を主体とする拡散合金層を備える金属張積層板を用い、実施例1と同様に、レーザー孔開け加工性能の評価を行った。その結果、形成された孔のトップ径は、99.5μmであった。

【0065】

また、得られた拡散合金層を備える電解銅箔に対し、実施例1と同様の方法でエッチング性の評価を行った。図7に、この拡散合金層を備える電解銅箔のエッチング面の状態を示す。なお、図7は、図中矢印の方向から試料にエッチングを施した状態を示している。

【0066】

[参考例]

この参考例では、比較例1のキャリア箔付電解銅箔を用いて得られた金属張積層板の電解銅箔層の表面に黒化処理層を形成したものを準備した。このときの黒化処理は、ローム・アンド・ハース電子材料株式会社のPROBOND80を用い、液温85℃、処理時間10分の条件で行った。

【0067】

そして、この黒化処理層を備える金属張積層板を用い、実施例1と同様に、レーザー孔開け加工性能の評価を行った。その結果、形成された孔のトップ径は、82.9μmであった。

【0068】

<実施例と比較例の対比>

レーザー孔開け加工性能について: レーザー孔開け加工性能の観点からみて、実施例と比較例との対比を行う。実施例1及び実施例2の電解銅合金箔の場合は、80μmのトップ径を満たす孔を、パルス幅16μsec.の条件で形成できている。ここで、参考例として示した黒化処理層を備える電解銅箔のレーザー孔開け加工性能をみると、実施例1及び実施例2の電解銅合金箔の場合には、黒化処理層を備える電解銅箔と同等以上のレーザー孔開け性能であることが理解できる。そして、現実のプリント配線板製造の現場において、参考例に記載の「黒化処理層を備える電解銅箔」と同じように、銅張積層板の銅箔層の表面に黒化処理層を形成して、レーザー孔開け加工が行われていることを考えれば、実施例1及び実施例2の電解銅合金箔も、現実に使用されているレーザー孔開け加工が可能であり、実用上の問題は無いと理解できる。

【0069】

これに対し、比較例1の場合には、上述のように、孔開け加工を施すことができなかった。そして、比較例2の場合は、レーザー孔開け加工で形成された孔のトップ径のみをみれば、99.5μmであり、実施例1及び実施例2の電解銅合金箔の場合と同様に、黒化処理層を備える電解銅箔と同等以上のレーザー孔開け性能が得られていることが理解できる。しかし、比較例2の場合は、レーザー光の照射を受ける最外層にスズ層が存在することから、レーザー光を受ける最表層に、融点の低いスズ層が存在するため、スプラッシュ現象の発生を招く可能性が高い。このスプラッシュ現象が発生すると、レーザー光の照射により飛散したドロップレットが、孔の開口の周囲に付着し、その部分が突起状となり、ビアホールを形成の際に施す銅めっき層の形成を行ったときに、突起部でめっき層の異常析出を引き起こす等の問題が生じるため好ましくない。

【0070】

結晶組織から見た考察: 先ず、図3、図5、図6を参照して、実施例1及び実施例2の電解銅合金箔と、比較例2の拡散合金層を備える電解銅箔との断面構造の差異に関して述べる。図3及び図5に示す実施例に係る電解銅合金箔の断面構造は、箔の厚さ方向の全域にわたって、均一な合金組織を観察できる。このように箔としての厚さ方向に均一な組織を備えていれば、エッチングの開始から終了まで、エッチング速度に変化が無く、エッチング条件の設定が容易で、ファインピッチ回路の形成にも好適なものとなる。

【0071】

これに対し、図6に示す比較例2の拡散合金層を備える電解銅箔の場合は、その最表面側に相互拡散の起こっていない金属スズ層が残留し、金属スズ層と銅箔層との間に拡散合金層(銅−スズ合金層)が存在していることが分かる。即ち、比較例2の拡散合金層を備える電解銅箔の場合、厳密に言えば、スズ層/銅−スズ合金層/銅箔層の3層構造になっていることが分かる。同一の銅エッチング液を用いる場合、「スズ層」、「銅−スズ合金層」、「銅箔層」のそれぞれによってエッチング速度が異なると考えられる。特に、最外層に位置するスズ層は、銅エッチング液を用いて溶解することが困難であり、エッチング速度の低下を招くため、ファインピッチ回路の形成を行う場合には好ましくない。

【0072】

そこで、図4と図7とを参照して、実施例1及び実施例2と比較例2に関するエッチング性について対比を行う。図7には、比較例2の「スズ層/銅−スズ合金層/銅箔層」の3層構造になっている金属箔を、図7に矢印で示す断面方向から、銅エッチング液を当てて、断面を溶かしたときの形態を示している。図7から分かるように、銅箔の上部付近から、エッチングをされなかったスズ層が、ひげ状に突出して残留していることが理解できる。仮に、スズ層と銅箔層とが完全に相互拡散して、拡散合金層のみが存在したとしても、この拡散合金層は、厚さ方向で合金成分濃度が変化する傾斜合金層となっており、銅エッチング液を用いた溶解では、エッチング速度が箔の厚さ方向で変化するため、精密なエッチング制御が困難となる。これに対して、実施例1及び実施例2の場合は、均一な合金組織を備えているため、断面方向から、銅エッチング液を当てて、断面を溶かしたときでも、図4に示すように、平坦なエッチング面となる。これにより、実施例1及び実施例2の場合は、厚さ方向に向けたエッチングも、均一なエッチング速度で行えるため、エッチングファクターに優れたファインピッチ回路の形成に好適であることが理解できる。

【産業上の利用可能性】

【0073】

以上のように本件発明に係る電解銅合金箔を用いることで、レーザー加工性に優れ、且つ、その後のエッチングにおいて、厚さ方向で均一なエッチング速度が得られる電解銅合金箔の提供が可能となる。しかも、炭酸ガスレーザーを用いた金属張積層板の電解銅合金箔層の直接孔開け加工が可能となり、レーザー光吸収効率を高めるための補助金属層又は電解銅合金箔の黒化処理等を不要とし、工程削減することでトータル製造コストの著しい削減が可能となる。

【特許請求の範囲】

【請求項1】

電解液を電解することにより得られる電解銅合金箔であって、

当該電解銅合金箔は、スズ含有量が8質量%〜25質量%であることを特徴とする電解銅合金箔。

【請求項2】

結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶である請求項1に記載の電解銅合金箔。

【請求項3】

請求項1又は請求項2に記載の電解銅合金箔の表面に、粗化処理、防錆処理、シランカップリング剤処理の少なくとも一種を施した電解銅合金箔。

【請求項4】

キャリア箔/剥離層/銅合金箔の層構成を備えるキャリア箔付銅合金箔であって、

当該銅合金箔は、スズ含有量が8質量%〜25質量%である電解銅合金箔であることを特徴とするキャリア箔付電解銅合金箔。

【請求項5】

前記電解銅合金箔の結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶である請求項4に記載のキャリア箔付電解銅合金箔。

【請求項6】

前記電解銅合金箔の表面に、粗化処理、防錆処理、シランカップリング剤処理の少なくとも一種を施した請求項4又は請求項5に記載のキャリア箔付電解銅合金箔。

【請求項7】

請求項3に記載の表面処理を施した電解銅合金箔と絶縁層構成材料と張合わせて得られたことを特徴とする金属張積層板。

【請求項8】

請求項6に記載のキャリア箔付電解銅合金箔と絶縁層構成材料と張合わせ、その後、キャリア箔を除去することにより得られたことを特徴とする金属張積層板。

【請求項1】

電解液を電解することにより得られる電解銅合金箔であって、

当該電解銅合金箔は、スズ含有量が8質量%〜25質量%であることを特徴とする電解銅合金箔。

【請求項2】

結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶である請求項1に記載の電解銅合金箔。

【請求項3】

請求項1又は請求項2に記載の電解銅合金箔の表面に、粗化処理、防錆処理、シランカップリング剤処理の少なくとも一種を施した電解銅合金箔。

【請求項4】

キャリア箔/剥離層/銅合金箔の層構成を備えるキャリア箔付銅合金箔であって、

当該銅合金箔は、スズ含有量が8質量%〜25質量%である電解銅合金箔であることを特徴とするキャリア箔付電解銅合金箔。

【請求項5】

前記電解銅合金箔の結晶組織中の結晶粒が、厚さ方向に伸長した柱状結晶である請求項4に記載のキャリア箔付電解銅合金箔。

【請求項6】

前記電解銅合金箔の表面に、粗化処理、防錆処理、シランカップリング剤処理の少なくとも一種を施した請求項4又は請求項5に記載のキャリア箔付電解銅合金箔。

【請求項7】

請求項3に記載の表面処理を施した電解銅合金箔と絶縁層構成材料と張合わせて得られたことを特徴とする金属張積層板。

【請求項8】

請求項6に記載のキャリア箔付電解銅合金箔と絶縁層構成材料と張合わせ、その後、キャリア箔を除去することにより得られたことを特徴とする金属張積層板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−112891(P2013−112891A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263093(P2011−263093)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]