電鋳ロール及びその製造方法

【課題】多種類のエンボスシートや光学関係フィルムを試作品として短期間の間に製造する場合に低コスト及び短納期で対応可能なリサイクル性に優れた電鋳ロール及びその製造方法を提供する。

【解決手段】筒状をなし外周面に多数の電鋳板吸着孔11を備えたサクションスリーブ10と、このスリーブの外周面に密着状態で巻かれた転写用シート製造用の電鋳板20と、サクションスリーブの内周面に挿入されこれを支持すると共に、内部に冷却部35を備えた芯金ロール30と、芯金ロールとサクションスリーブを固定するフランジ40及び固定プレート50を有し、フランジ及び固定プレートは、芯金ロール及びサクションスリーブから取外し可能で、固定プレートが芯金ロール及びサクションスリーブから取外され、芯金ロール及びサクションスリーブの各軸線が垂直方向に向けた状態で芯金ロールからサクションンスリーブを引き抜くことができる。

【解決手段】筒状をなし外周面に多数の電鋳板吸着孔11を備えたサクションスリーブ10と、このスリーブの外周面に密着状態で巻かれた転写用シート製造用の電鋳板20と、サクションスリーブの内周面に挿入されこれを支持すると共に、内部に冷却部35を備えた芯金ロール30と、芯金ロールとサクションスリーブを固定するフランジ40及び固定プレート50を有し、フランジ及び固定プレートは、芯金ロール及びサクションスリーブから取外し可能で、固定プレートが芯金ロール及びサクションスリーブから取外され、芯金ロール及びサクションスリーブの各軸線が垂直方向に向けた状態で芯金ロールからサクションンスリーブを引き抜くことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転写シートを製造するのに適し、特にエンボスシートや光学関係フィルムなどの転写シートを製造するのに好適な電鋳ロール及びその製造方法に関する。

【背景技術】

【0002】

従来からエンボスシートや光学関係フィルムなどの転写シートを製造するにあたっていわゆる電鋳ロールが使用されている(例えば、特許文献1及び2参照)。

【0003】

特許文献1に記載の電鋳ロールは、サクションスリーブと、このサクションスリーブの外周に巻かれレーザー溶接でサクションスリーブに固定された電鋳板とを有している。

【0004】

また、特許文献2に記載の電鋳ロールは、サクションスリーブを用いて円筒状の切断剥離シートを形成し、その後サクションスリーブから円筒状の剥離シートを外して素管ロールに嵌め込み、固定した構造を有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−226698号公報

【特許文献2】特開2009−226697号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した特許文献1に記載の電鋳ロールは、サクションスリーブに巻かれた電鋳板が焼き嵌め等でサクションスリーブに密着して一体化しているので、電鋳板を交換する際にこれをサクションスリーブから無理に引き剥がさなければならない。そして、この電鋳板の引き剥がし作業の際にサクションスリーブに無理な力を及ぼし、サクションスリーブ自体の同芯度を保つことができなくなる。これによって、この後にこのサクションスリーブを再利用して電鋳板をそのサクションスリーブに巻き付けた場合に、サクションスリーブ自体の同芯度が確保できないため、この電鋳ロールによって転写されるエンボスシートや光学関係フィルムへの転写が均一に行なわれなくなる可能性がある。

【0007】

更には、特許文献1に記載の電鋳ロールは、サクションスリーブの内部に冷却用のパイプ機構を有しないので、エンボスシートや光学関連フィルムへの転写時にサクションスリーブの電鋳板吸着孔を介して冷却水がサクションスリーブ内部から外部に漏れ出さないように特別な工夫をする必要があり、その分コスト面に反映してしまう。

【0008】

また、上述した特許文献2に記載の電鋳ロールは、レーザー溶接で円筒状に形成された電鋳板をサクションスリーブから一旦抜き出して芯金に嵌め込む作業を必要とするため、この作業中に同芯度がずれないように注意する必要がある。また、この電鋳ロールは、芯金ロールに巻かれた電鋳板が焼き嵌めや冷やし嵌めで芯金ロールに密着して一体化しているので、電鋳板を交換する際にこれを芯金ロールから無理に引き剥がさなければならない。そして、この電鋳板の引き剥し作業の際に芯金ロールに無理な力を及ぼし、芯金ロール自体の同芯度を保つことができなくなる。これによって、この芯金ロールから電鋳板を引き剥がした後、芯金ロールの外周を削って再利用する際、電鋳板をその芯金ロールに焼き嵌めや冷やし嵌めによって固着させた場合に、芯金ロール自体の同芯度が確保できないため、この電鋳ロールによって転写される光学関係フィルムへの転写が均一に行なわれなくなる可能性がある。

【0009】

一方、エンボスシートや光学関係フィルムのうち、例えば光拡散シートとして使用されるものは液晶ディスプレイの表面に貼り付けて液晶ディスプレイの見易さを向上させるために用いる場合がある。この際、様々な設計仕様の光拡散シートを多数試作し、見易さを評価したり、省電力効果がどの程度あるかを評価したりすることを試作した個々の光拡散シートごとに行うことが必要とされている。

【0010】

この際、多数の光拡散シートを試作するにあたって、光拡散シートごとに電鋳ロールを製造していたのでは、試作品製造の納期の点やコスト面の点から問題が生じる。一方、上述したような電鋳ロールを用いた場合、レーザー溶接によりサクションスリーブに密着させたり、焼き嵌めや冷やし嵌めにより芯金ロールに密着させたりした電鋳板をその都度サクションスリーブや芯金ロールから引き剥がしてサクションスリーブや芯金ロールの外周面を削り、次なる試作品に対応する電鋳板を取付けなければならず、上述したようにサクションスリーブや芯金ロールの同芯度がしだいに低くなる。その結果、異なる種類の光拡散シートを作れば作るほど光拡散シートへの転写効率が低下していく。

【0011】

本発明の目的は、多種類のエンボスシートや光学関係フィルムを試作品として短期間の間に製造しなければならない場合に低コスト及び短納期でこれに対応可能とする、リサイクル性に優れた電鋳ロール及びその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上述した課題を解決するために、本発明の請求項1に係る電鋳ロールは、

筒状をなし外周面に多数の電鋳板吸着孔を備えたサクションスリーブと、

前記サクションスリーブの外周面に巻かれ、当該サクションスリーブの外周面に密着した転写用シート製造用の電鋳板と、

前記サクションスリーブの内周面に挿入され当該サクションスリーブを支持すると共に、内部に冷却部を備えた芯金ロールと、

前記芯金ロールをサクションスリーブと固定するフランジ及び固定プレートとを有し、

前記フランジ及び固定プレートは、前記芯金ロール及びサクションスリーブからそれぞれ取り外し可能となっており、

前記固定プレートが前記芯金ロール及びサクションスリーブから取り外され、当該芯金ロール及びサクションスリーブの各軸線が垂直方向に向くように配置された状態で、前記芯金ロールから前記サクションンスリーブを引き抜くことを可能としたことを特徴としている。

【0013】

また、請求項2に係る電鋳ロールの製造方法は、

転写用シートの製造に使用する電鋳板を用意すると共に、筒状をなし外周面に多数の電鋳板吸着孔を備えたサクションスリーブを用意し、

前記電鋳板を前記サクションスリーブの外周面に巻き、前記サクションスリーブの端部を密封すると共に前記サクションスリーブの内部を吸引手段で真空引きすることによって、前記電鋳板を前記サクションスリーブの外周面に形成された電鋳板吸着孔を介して密着させ、

前記電鋳板が前記サクションスリーブの外周面に密着した状態で、前記電鋳板の端部同士を溶接すると共に、前記電鋳板の両側を当該サクションスリーブの外周面に溶接し、

内部に冷却部を有した芯金ロールを用意し、

前記電鋳板を外周面に密着させたサクションスリーブを前記芯金ロールに抜き出し可能な状態で嵌め込み、前記芯金ロールの一端と前記サクションスリーブの一端をフランジで固定すると共に、前記芯金ロールの他端と前記サクションスリーブの他端を固定プレートで固定することによって電鋳ロールを製造することを特徴としている。

【0014】

本発明に係る電鋳ロール及びその製造方法によると、多種類のエンボスシートや光学関係フィルムを試作品として短期間の間に製造しなければならない場合に低コスト及び短納期でこれに対応することができる。より具体的には、エンボスシートや光学関係フィルムを試作品として短期間の間に製造するにあたって従来の電鋳ロールを用いた場合のように、レーザー溶接によりサクションスリーブに密着させたり、焼き嵌めや冷やし嵌めにより芯金ロールに密着させたりした電鋳板をその都度サクションスリーブや芯金ロールから引き剥がしてサクションスリーブや芯金ロールの外周面を削り、次なる試作品に対応する電鋳板を取付ける必要がない。その結果、サクションスリーブや芯金ロールの同芯度を既に規定通りの同芯度に保つことができる。これに加えて、エンボスシートや光学関係フィルムへの転写効率が低下するのを防止できる。

【0015】

また、別の試作品を作る際に電鋳板とサクションスリーブを試作品に対応するものに交換するだけで済む。その結果、内部に複雑な構造の冷却部を有した高価な芯金ロールを特別な加工を行うことなしにそのまま再利用することができるため、リサイクル性に優れる。

【発明の効果】

【0016】

本発明によると、多種類のエンボスシートや光学関係フィルムを試作品として短期間の間に製造しなければならない場合に低コスト及び短納期でこれに対応可能とする、リサイクル性に優れた電鋳ロール及びその製造方法を提供することができる。

【図面の簡単な説明】

【0017】

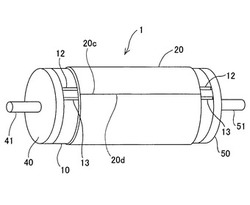

【図1】本実施形態に係る電鋳ロールを概略的に示す斜視図である。

【図2】本実施形態の電鋳ロールに使用するサクションスリーブを概略的に示す斜視図である。

【図3】図2においてシール部材をサクションスリーブに備えた状態を概略的に示す斜視図である。

【図4】本実施形態の電鋳ロールに使用する芯金ロールを概略的に示す平面図である。

【図5】本実施形態に係る電鋳ロールに使用する電鋳板の製造工程を個別に示す概略斜視図である。

【図6】サクションスリーブの一端を封止し、他端に真空ポンプを装着して真空引きする状態を概略的に示す斜視図である。

【図7】本実施形態に係る電鋳板をサクションスリーブに密着固定させる工程を順々に示す概略斜視図である。

【図8】本実施形態におけるサクションスリーブに電鋳板を巻き付け、電鋳板の合わせ部にレーザー溶接をする状態を概略的に示す断面図である。

【図9】サクションスリーブに電鋳板が密着して巻かれた状態を概略的に示す斜視図である。

【図10】電鋳板が巻かれたサクションスリーブを芯金ロールに嵌め込んだり、芯金ロールから抜き出したりする工程の一部を示す斜視図である。

【発明を実施するための形態】

【0018】

以下、本実施形態に係る電鋳ロール1及びその製造方法について、図面に基づいて説明する。図1は、本実施形態に係る電鋳ロール1を示す斜視図である。また、図2は、本実施形態の電鋳ロール1に使用するサクションスリーブ10を概略的に示す斜視図である。また、図3は、図2においてシール部材14,15をサクションスリーブ10に備えた状態を概略的に示す斜視図である。

【0019】

本実施形態に係る電鋳ロール1は、筒状をなし外周面に多数の電鋳板吸着孔11を備えたサクションスリーブ10と、サクションスリーブ10の外周面に巻かれ、サクションスリーブ10の外周面に密着した電鋳板20と、サクションスリーブ10の内周面に挿入されサクションスリーブ10を支持すると共に、内部に冷却部35を備えた芯金ロール30と、芯金ロール30とサクションスリーブ10の端部に着脱可能に取付けられ、芯金ロール30とサクションスリーブを固定するフランジ40及び固定プレート50とを有している。

【0020】

そして、電鋳ロール1は、固定プレート50が芯金ロール30及びサクションスリーブ10から取り外され、芯金ロール30及びサクションスリーブ10の各軸線が垂直方向に向くように配置された状態で、サクションスリーブ10の自重に対抗して芯金ロール30からサクションンスリーブ10を引き抜き可能とすると共に、サクションスリーブ10の自重を利用して、芯金ロール30の下端に備わったフランジ40にサクションスリーブ10の下端面が当接するように嵌め込み可能となっている。

【0021】

以下、これらの各構成要素について詳細に説明する。サクションスリーブ10は円筒形状をなし、例えばステンレス鋼(SUS)や表面がニッケルめっきされた鋼鉄でできており、周面にスリーブ内部と外部とを貫通する電鋳板吸着孔11が多数形成されている。なお、サクションスリーブ10の大きさは、本実施形態の場合、直径φ=100mmから400mm、長さL=150mmから1200mmとなっている。また、電鋳板吸着孔11の大きさは、本実施形態の場合、直径φ=1.5mmから2.0mmとなっている。また、サクションスリーブ10の円周面の一部には、互いに僅かな距離だけ離間してスリーブ長手方向に直線状に形成されたシール嵌合スリット12,13が長手方向全体に亘って形成されている。

【0022】

各シール嵌合スリット12,13には、シリコン等の材質からなる断面円型状をなした紐状のシール部材14,15が嵌め込まれるようになっている。シール部材14,15は、電鋳板20をサクションスリーブ10に巻付けたときに、電鋳板20の端部であって、レーザー溶接により接合される端部近傍にそれぞれ位置するようになっている。そして、レーザー溶接を行なうにあたって、サクションスリーブ10の内部を真空引きする際に、サクションスリーブ10の電鋳板吸着孔11からサクションスリーブ外周面と電鋳板20との間の隙間に存在する空気が完全に吸引されて、電鋳板20をサクションスリーブ10の外周面に密着させる役目を果たしている。

【0023】

また、サクションスリーブ10の一方の端面には、円周方向に所定の間隔で固定プレート取付け用の雌ネジ部(図示せず)が形成されると共に、他方の端面には、真空ポンプ取付け用及びフランジ取付け用の雌ネジ部が所定間隔を隔てて形成されている。

【0024】

電鋳板20は、厚さ0.15から0.3mm程度のニッケルの電鋳箔からなり、一方の面に転写対象物となるエンボスシートや光学関係フィルムの表面の凹凸に対応した凹凸が形成されている。

【0025】

芯金ロール30は円筒形状をなし、例えばステンレス鋼(SUS)や表面がニッケルめっきされた鋼鉄でできており、その外径はサクションスリーブ10の内周面に圧入することなく滑らかに嵌まり込む程度の寸法を有している。

【0026】

具体的には、本実施形態の場合、サクションスリーブ10の内径が規定寸法に対して0μmから+20μm程度の寸法公差を有し、芯金ロール30の外径が規定寸法に対して0μmから−20μm程度の寸法公差を有している。

【0027】

これによって、フランジ40を芯金ロール30に取付けた状態でフランジ40を水平面に接地させ、芯金ロール30を垂直に立てた状態でサクションスリーブ10を芯金ロール30の上方から嵌めこむと、サクションスリーブ10がその自重で芯金ロール30に沿って滑らかに下降して芯金ロール30の下端に取付けられたフランジ40にサクションスリーブ10の下端が当接するようになっている。

【0028】

なお、芯金ロール30の内周面には、例えば冷却パイプをロール内周面に沿って螺旋状に配置した冷却部35が備わっている。冷却部35は、電鋳ローラ使用時に後述するシャフト41,42の一方から他方に冷却水を流して(図4中点線部参照)芯金ロール30やサクションスリーブ10、電鋳板20を冷却するようになっている。

【0029】

円板状をなすフランジ40の中央部分には、電鋳ロール回転駆動用のシャフト41が突設されている。このシャフト41には、冷却水を芯金ロール内部に備わった冷却部35に挿入するための供給経路(図中点線参照)が備わっている。

【0030】

また、円板状をなす固定プレート50の中央部分にも、電鋳ロール駆動用のシャフト51が突設されている。そして、フランジ40のシャフト41と固定プレート50のシャフト51を介して図示しないモーター等のアクチュエータにより電鋳ロール1を回転させ、サクションスリーブ10の外周面に密着した電鋳板20を介してシート部材やフィルム部材に電鋳板20の表面の凹凸を転写させてエンボスシートや光学関係フィルム(図示せず)を製造するようになっている。

【0031】

なお、このエンボスシートや光学関係フィルムは、例えば大型の液晶ディスプレイの光拡散板に用いたり太陽電池の太陽光受光部に用いたりするためのものである。

【0032】

続いて、本実施形態に係る電鋳ロール1の製造方法について説明する。本実施形態に係る電鋳ロール1を製造するにあたって、最初に電鋳板20を製造する。図5は、本実施形態に係る電鋳ロールに使用する電鋳板20の製造工程を個別に示す概略斜視図である。電鋳板20を製造する際には、アクリル樹脂21の上に粘着テープ22を介して、微細パターンフィルム23を貼り付ける(図5(a)参照)。この微細パターンフィルム23には、電鋳板20に転写される例えばプリズム状の微細な凹み部が連続的に形成されている。この微細パターンフィルム23に厚さ0.15〜0.3mm程度のニッケルの電鋳箔25を付着させる(図5(b)参照)。そして、微細パターンをニッケル箔に転写させた後にこのニッケル箔を剥離してレーザー切断機91を介して所望の大きさの電鋳板20を作る。

【0033】

続いて、電鋳板20をサクションスリーブ10に密着固定する工程について説明する。図6は、サクションスリーブ10の一端を封止し、他端に真空ポンプ80を装着して真空引きをする状態を概略的に示す斜視図である。図7は、本実施形態に係る電鋳板をサクションスリーブ10に密着固定させる工程を順々に示す概略斜視図である。

【0034】

最初に上述したサクションスリーブ10を用意する。また、図2に示すサクションスリーブ10の2本のシール嵌合スリット12,13にそれぞれ細長いシール部材14,15を図3に示すように嵌め込む。次いで、シール部材14,15をシール嵌合スリット12,13に嵌め込んだ後、電鋳板20をサクションシートの外周面の電鋳板吸着孔11に形成された部分に巻付ける。この際、電鋳板20の端部同士が2本のシール部材14,15のほぼ真ん中に位置するように電鋳板20をサクションスリーブ10に巻付ける。

【0035】

続いて、図6に示すようにサクションスリーブ10の一方の端部に封止プレート16を取付けると共に、他方の端部に真空引きプレート17及び吸引パイプ81を介して真空ポンプ80を取付ける。この取付けに当たっては、サクションスリーブ10の両端部において円周方向に複数形成された雌ネジ部に締結ネジをねじ込むことによって行う。

【0036】

そして、真空ポンプ80によりサクションスリーブ10の内部を真空引きする。これによって、サクションスリーブ10に巻かれた電鋳板20は、サクションスリーブ10に多数形成された電鋳板吸着孔11を介してサクションスリーブ10の外周面に密着する。なお、上述したように2本のシール嵌合スリット12,13に隣接する電鋳板吸着孔11a(11)は、他の領域に形成された電鋳板吸着孔11b(11)よりも高密度で形成されているため、この部分において特に電鋳板20をサクションスリーブ10にしっかりと密着させることができる。これによって、シール部材14,15が電鋳板20とサクションスリーブ10との間で十分に圧縮され、この部分のシール性を十分に確保すると共に、電鋳板20の合わせ部をしっかりとサクションスリーブ10の外周面に密着させることができる。

【0037】

次いで、電鋳板20の合わせ部20c,20dをレーザー溶接機92で溶接する。図7(c)は、本実施形態におけるサクションスリーブ10に電鋳板20を巻き付け、電鋳板20の合わせ部20c,20d(図1、図6参照)にレーザー溶接機92で溶接をする状態を概略的に示す斜視図である。また、図8は、本実施形態におけるサクションスリーブ10に電鋳板20を巻き付け、電鋳板20の合わせ部20c,20dにレーザー溶接機92で溶接をする状態を概略的に示す断面図である。このように電鋳板20をサクションスリーブ10の外周面に巻き付け、その合わせ部20c,20dの溶接作業を完了した後にシール部材14,15を取り除く。

【0038】

図9は、サクションスリーブ10に電鋳板20が密着して巻かれシール部材14,15が取り除かれた状態を概略的に示す斜視図である。図7(c)及び図8に示すように、この電鋳板20の合わせ部20c,20dをレーザー溶接機92によってレーザー溶接し、更にレーザー溶接によって生じた凹み部を肉盛り溶接して電鋳板20の合わせ部をしっかりと連結した後に、電鋳板20の周囲側縁部もサクションスリーブ10の全周にわたって溶接し、電鋳板20をサクションスリーブ10の外周に完全に密着した状態で固定する。

【0039】

次いで、サクションスリーブ10の一方の端部に固定した封止プレート16を取外すと共に、他方の端部に取付けた真空引きプレート17を取外す。これによって、図9に示すように両端部が開口した円筒状のサクションスリーブ10の外周面に電鋳板20が巻かれて固定された状態の電鋳ロールサブアッシーができ上がる。

【0040】

続いて、一端にフランジ40を取付けた芯金ロール30を固定する。そして、電鋳板20が巻かれたサクションスリーブ10を芯金ロール30に嵌め込む。図10は、電鋳板20が巻かれたサクションスリーブ10を芯金ロール30に嵌め込む工程の一部を示す斜視図である。本実施形態の場合、サクションスリーブ10の内径は、規定値より約20μm大きく、芯金ロール30の外形は規定値より約20μm小さくなっているので、合計約40μm程の僅かな隙間がある。その結果、サクションスリーブ10を芯金ロール30にがたつくことなく嵌め込むことができる。芯金ロール30の一方の端部には芯金ロール30の外形より更に大きく、サクションスリーブ10の外形と同程度の外形を有するフランジ40が取付けられているので、サクションスリーブ10を芯金ロール30に嵌め込みながらこのフランジ40にサクションスリーブ10の一方の端部が突き当たるまでこの嵌め込み作業を行なう。なお、この嵌め込み作業は、芯金ロール30とサクションスリーブ10を垂直方向に立てた状態で行うのが作業の効率化を図る上で望ましい。

【0041】

本実施形態の場合、サクションスリーブ10の内径と芯金ロール30の外径とが、上述したような寸法関係を有しているため、例えば芯金ロール30に備わったフランジ40を水平の支持台に乗せて芯金ロール30を垂直に立てた状態で、サクションスリーブ10を芯金ロール30の上端から嵌め込んだ場合、サクションスリーブの自重によって芯金ロール30のフランジ部までサクションスリーブ10の下端が滑らかに下降していく(図10の矢印X方向参照)。

【0042】

その結果、従来のように焼き嵌めや冷やし嵌め等を特別な工程を経ることなく、簡単な作業で電鋳板20の備わったサクションスリーブ10を芯金ロール30に嵌合することができる。また、サクションスリーブ10を芯金ロール30に嵌め込む際に滑らかに嵌め込まれるようになってので、この嵌め込み作業に伴って両者に無理な力がかかる虞が無く、両者の規定通りの同芯度を維持することができる

次いで、上述したフランジ40と反対側の芯金ロール30の端部に固定プレート50を取付ける。そして、フランジ40及び固定プレート50に形成された多数の貫通孔を介して、サクションスリーブ10の両端部に所定の間隔で形成された雌ネジに締結ネジ(図示せず)をねじ込むことで両者を固定し、電鋳ロール1の製造を終える。

【0043】

続いて、上述した電鋳ロール1に巻付けて固定した電鋳板20の代わりに新たに製造したエンボスシートや光学関連フィルムに対応する電鋳板20を取付ける場合について説明する。本実施形態においては、上述したように新たな試作品に対応する電鋳板20を上述の工程と同様の工程で製造する。そして、その電鋳板20を上述の工程と同様の工程でサクションスリーブ10に巻付けて真空ポンプで真空引きしながら電鋳板20の両端部をレーザー溶接で結合すると共に、電鋳板20の両側部を全周にわたってサクションスリーブ10にレーザー溶接する。これによって新たな試作品に対応するサクションスリーブアッシーができ上がる。

【0044】

次いで、既に不要となった先に製造した電鋳ロール1の固定プレート50を取外し、フランジ40を水平の台の上に載置させることで、電鋳ロール1及びサクションスリーブ10を垂直に立ててサクションスリーブ10を電鋳ロール1から引き抜く(図10の矢印Y方向参照)。この引き抜きの際も、本実施形態の場合、サクションスリーブ10の内径と芯金ロール30の外形との隙間(嵌め合い公差)が0μm〜40μmあるので、サクションスリーブ10を芯金ロール30から無理なく滑らかに引き抜くことができる。そして、新たに組立てたサクションスリーブアッシーを先に使用していた芯金ロール30に嵌め込む。そして、芯金ロール30に固定プレート50を取付けて、サクションスリーブ10と芯金ロール30を固定プレート50で固定する。これによって、内部に複雑な冷却部35を有する芯金ロール30を再利用(リサイクル)しながら新たな電鋳ロール1を製造することができる。

【0045】

このように電鋳板20が周囲に密着したサクションスリーブ10を新たな仕様の電鋳板20を密着したサクションスリーブ10に交換する際、上述した電鋳ロール1の製造手順と逆の手順を行うことで、サクションスリーブ10の交換作業を簡単に行うことができる。即ち、サクションスリーブ10及び芯金ロール30から固定プレート50を取外し、芯金ロール30のフランジ40を水平の台の上に載置し、垂直方向に向いた芯金ロール30の上端部に備わった固定プレート50を外し電鋳板20が外周部に密着固定したサクションスリーブ10を上方に引き上げて芯金ロール30からサクションスリーブ10を引き抜く際も、上述した芯金ロール30にサクションスリーブ10を嵌め込む際と同様に、両者の寸法関係に起因して滑らかな動作でサクションスリーブ10を芯金ロール30から引き抜くことができる。従って、従来の電鋳ロールのように、電鋳板1をサクションスリーブ10や芯金ロール30から無理やり引き剥がす工程を必要としない。また、この引き抜き作業に際して芯金ロール30に無理な力がかかることは無く、芯金ロール30の規定通りの同芯度を維持することができる。

【0046】

なお、上述の実施形態においては、シール用スリットが2本形成され、これにシール部材14,15を嵌め込んでサクションスリーブ10と電鋳板20との機密性を向上させていたが、これらシール嵌合スリット12,13とシール部材14,15とは、本発明において必ずしも必要とするものではない。しかしながら、このようなシール嵌合スリット12,13及びシール部材14,15を有することで、電鋳板20をサクションスリーブ10により確実に密着固定させた状態で電鋳板20の合わせ部20c,20dをレーザー溶接機92で確実に溶接することが可能となる。

【0047】

以上説明したように、本発明に係る電鋳ロール1によると、電鋳板20に密着させたサクションスリーブ10を芯金ロール30から抜き去って、新たに別の電鋳板20を密着させたサクションスリーブ10をその芯金ロール30に簡単に取付けることができる。

【0048】

このような本発明特有の構成を有することで、芯金ロール30は、エンボスシートや、光学関係フィルム製造時における品質向上のために冷却用のパイプ等を複雑な形状で配置させていることが多いため、このような芯金ロール30を再利用することができ、リサイクル性に優れる。

【0049】

また、従来のように、芯金ロール自体に電鋳板20をレーザー溶接で密着固定させた場合における問題、具体的にはレーザー溶接による場合において、電鋳板20を芯金ロール30から剥がして切削したり、焼き嵌め冷やし嵌めによって芯金ロール30に密着させた電鋳板20をその逆の工程によって剥がし去ったりする場合に、芯金ロール自体の同芯度が低下するような問題を生じさせなくて済む。

【0050】

以上説明した本発明の特徴点を再度確認すると、本発明に係る電鋳ロールは、芯金ロールとサクションスリーブの一端に着脱可能に取付けられ、両者を固定するフランジを有し、芯金ロールと着脱可能に取付けられ、両者を固定する固定プレートを有し、フランジ及び固定プレートの外径は、芯金プレートの外径より大きく、芯金プレートにサクションスリーブを嵌めた際に、サクションスリーブの端部がそれぞれ当接する外径を有し、芯金ロールの外径とサクションスリーブの内径とは、フランジを芯金ロールに取付けた状態でフランジを水平面に接地させ、芯金ロールを垂直に立てた状態でサクションスリーブを芯金ロールの上方から嵌め込むとサクションスリーブがその自重で芯金ロールに沿って下降して芯金ロールに沿って下降して芯金ロールの下端に取付けられたフランジにサクションスリーブの下端が当接する程度の嵌め合い度合いを有していることにある。

【0051】

なお、上記の実施形態において、記載した各部材の具体的寸法や材質は、あくまで例示的に挙げたものに過ぎず、本発明の作用を発揮しうる範囲内であれば、如何なる寸法や材質であっても適用可能であることは言うまでもない。

【0052】

また、上述した実施形態に係る電鋳ロールは、エンボスシートや光学関係フィルムを製造するのに用いたが、必ずしもこのような転写シートを製造する範囲だけに本発明は適用されるものではなく、他の転写シートを製造するにあたっても本発明が適用可能でかつ十分な効果を発揮することができる。即ち、本発明に係る電鋳ロールを利用して製造できるものは広義の微細パターン転写シート(フィルム)に亘っており、例えば紫外線(UV)硬化樹脂成形シート、光学フィルムシート、熱可塑性樹脂フィルム、拡散シート、導光板シート、プリズムシート、乱反射防止シート、マイクロレンズアレイシート、熱成形樹脂シートなどの様々な微細パターン転写シートの製造に適用可能である。

【符号の説明】

【0053】

1 電鋳ロール

10 サクションスリーブ

11(11a,11b) 電鋳板吸着孔

12,13 シール嵌合スリット

14,15 シール部材

16 封止プレート

17 真空引き用プレート

20 電鋳板

20c,20d 合わせ部

21 アクリル樹脂

22 粘着テープ

23 微細パターンフィルム

25 電鋳箔

30 芯金ロール

35 冷却部

40 フランジ

41 シャフト

50 固定プレート

51 シャフト

80 真空ポンプ

81 吸引パイプ

91 レーザー切断機

92 レーザー溶接機

【技術分野】

【0001】

本発明は、転写シートを製造するのに適し、特にエンボスシートや光学関係フィルムなどの転写シートを製造するのに好適な電鋳ロール及びその製造方法に関する。

【背景技術】

【0002】

従来からエンボスシートや光学関係フィルムなどの転写シートを製造するにあたっていわゆる電鋳ロールが使用されている(例えば、特許文献1及び2参照)。

【0003】

特許文献1に記載の電鋳ロールは、サクションスリーブと、このサクションスリーブの外周に巻かれレーザー溶接でサクションスリーブに固定された電鋳板とを有している。

【0004】

また、特許文献2に記載の電鋳ロールは、サクションスリーブを用いて円筒状の切断剥離シートを形成し、その後サクションスリーブから円筒状の剥離シートを外して素管ロールに嵌め込み、固定した構造を有している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−226698号公報

【特許文献2】特開2009−226697号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上述した特許文献1に記載の電鋳ロールは、サクションスリーブに巻かれた電鋳板が焼き嵌め等でサクションスリーブに密着して一体化しているので、電鋳板を交換する際にこれをサクションスリーブから無理に引き剥がさなければならない。そして、この電鋳板の引き剥がし作業の際にサクションスリーブに無理な力を及ぼし、サクションスリーブ自体の同芯度を保つことができなくなる。これによって、この後にこのサクションスリーブを再利用して電鋳板をそのサクションスリーブに巻き付けた場合に、サクションスリーブ自体の同芯度が確保できないため、この電鋳ロールによって転写されるエンボスシートや光学関係フィルムへの転写が均一に行なわれなくなる可能性がある。

【0007】

更には、特許文献1に記載の電鋳ロールは、サクションスリーブの内部に冷却用のパイプ機構を有しないので、エンボスシートや光学関連フィルムへの転写時にサクションスリーブの電鋳板吸着孔を介して冷却水がサクションスリーブ内部から外部に漏れ出さないように特別な工夫をする必要があり、その分コスト面に反映してしまう。

【0008】

また、上述した特許文献2に記載の電鋳ロールは、レーザー溶接で円筒状に形成された電鋳板をサクションスリーブから一旦抜き出して芯金に嵌め込む作業を必要とするため、この作業中に同芯度がずれないように注意する必要がある。また、この電鋳ロールは、芯金ロールに巻かれた電鋳板が焼き嵌めや冷やし嵌めで芯金ロールに密着して一体化しているので、電鋳板を交換する際にこれを芯金ロールから無理に引き剥がさなければならない。そして、この電鋳板の引き剥し作業の際に芯金ロールに無理な力を及ぼし、芯金ロール自体の同芯度を保つことができなくなる。これによって、この芯金ロールから電鋳板を引き剥がした後、芯金ロールの外周を削って再利用する際、電鋳板をその芯金ロールに焼き嵌めや冷やし嵌めによって固着させた場合に、芯金ロール自体の同芯度が確保できないため、この電鋳ロールによって転写される光学関係フィルムへの転写が均一に行なわれなくなる可能性がある。

【0009】

一方、エンボスシートや光学関係フィルムのうち、例えば光拡散シートとして使用されるものは液晶ディスプレイの表面に貼り付けて液晶ディスプレイの見易さを向上させるために用いる場合がある。この際、様々な設計仕様の光拡散シートを多数試作し、見易さを評価したり、省電力効果がどの程度あるかを評価したりすることを試作した個々の光拡散シートごとに行うことが必要とされている。

【0010】

この際、多数の光拡散シートを試作するにあたって、光拡散シートごとに電鋳ロールを製造していたのでは、試作品製造の納期の点やコスト面の点から問題が生じる。一方、上述したような電鋳ロールを用いた場合、レーザー溶接によりサクションスリーブに密着させたり、焼き嵌めや冷やし嵌めにより芯金ロールに密着させたりした電鋳板をその都度サクションスリーブや芯金ロールから引き剥がしてサクションスリーブや芯金ロールの外周面を削り、次なる試作品に対応する電鋳板を取付けなければならず、上述したようにサクションスリーブや芯金ロールの同芯度がしだいに低くなる。その結果、異なる種類の光拡散シートを作れば作るほど光拡散シートへの転写効率が低下していく。

【0011】

本発明の目的は、多種類のエンボスシートや光学関係フィルムを試作品として短期間の間に製造しなければならない場合に低コスト及び短納期でこれに対応可能とする、リサイクル性に優れた電鋳ロール及びその製造方法を提供することにある。

【課題を解決するための手段】

【0012】

上述した課題を解決するために、本発明の請求項1に係る電鋳ロールは、

筒状をなし外周面に多数の電鋳板吸着孔を備えたサクションスリーブと、

前記サクションスリーブの外周面に巻かれ、当該サクションスリーブの外周面に密着した転写用シート製造用の電鋳板と、

前記サクションスリーブの内周面に挿入され当該サクションスリーブを支持すると共に、内部に冷却部を備えた芯金ロールと、

前記芯金ロールをサクションスリーブと固定するフランジ及び固定プレートとを有し、

前記フランジ及び固定プレートは、前記芯金ロール及びサクションスリーブからそれぞれ取り外し可能となっており、

前記固定プレートが前記芯金ロール及びサクションスリーブから取り外され、当該芯金ロール及びサクションスリーブの各軸線が垂直方向に向くように配置された状態で、前記芯金ロールから前記サクションンスリーブを引き抜くことを可能としたことを特徴としている。

【0013】

また、請求項2に係る電鋳ロールの製造方法は、

転写用シートの製造に使用する電鋳板を用意すると共に、筒状をなし外周面に多数の電鋳板吸着孔を備えたサクションスリーブを用意し、

前記電鋳板を前記サクションスリーブの外周面に巻き、前記サクションスリーブの端部を密封すると共に前記サクションスリーブの内部を吸引手段で真空引きすることによって、前記電鋳板を前記サクションスリーブの外周面に形成された電鋳板吸着孔を介して密着させ、

前記電鋳板が前記サクションスリーブの外周面に密着した状態で、前記電鋳板の端部同士を溶接すると共に、前記電鋳板の両側を当該サクションスリーブの外周面に溶接し、

内部に冷却部を有した芯金ロールを用意し、

前記電鋳板を外周面に密着させたサクションスリーブを前記芯金ロールに抜き出し可能な状態で嵌め込み、前記芯金ロールの一端と前記サクションスリーブの一端をフランジで固定すると共に、前記芯金ロールの他端と前記サクションスリーブの他端を固定プレートで固定することによって電鋳ロールを製造することを特徴としている。

【0014】

本発明に係る電鋳ロール及びその製造方法によると、多種類のエンボスシートや光学関係フィルムを試作品として短期間の間に製造しなければならない場合に低コスト及び短納期でこれに対応することができる。より具体的には、エンボスシートや光学関係フィルムを試作品として短期間の間に製造するにあたって従来の電鋳ロールを用いた場合のように、レーザー溶接によりサクションスリーブに密着させたり、焼き嵌めや冷やし嵌めにより芯金ロールに密着させたりした電鋳板をその都度サクションスリーブや芯金ロールから引き剥がしてサクションスリーブや芯金ロールの外周面を削り、次なる試作品に対応する電鋳板を取付ける必要がない。その結果、サクションスリーブや芯金ロールの同芯度を既に規定通りの同芯度に保つことができる。これに加えて、エンボスシートや光学関係フィルムへの転写効率が低下するのを防止できる。

【0015】

また、別の試作品を作る際に電鋳板とサクションスリーブを試作品に対応するものに交換するだけで済む。その結果、内部に複雑な構造の冷却部を有した高価な芯金ロールを特別な加工を行うことなしにそのまま再利用することができるため、リサイクル性に優れる。

【発明の効果】

【0016】

本発明によると、多種類のエンボスシートや光学関係フィルムを試作品として短期間の間に製造しなければならない場合に低コスト及び短納期でこれに対応可能とする、リサイクル性に優れた電鋳ロール及びその製造方法を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本実施形態に係る電鋳ロールを概略的に示す斜視図である。

【図2】本実施形態の電鋳ロールに使用するサクションスリーブを概略的に示す斜視図である。

【図3】図2においてシール部材をサクションスリーブに備えた状態を概略的に示す斜視図である。

【図4】本実施形態の電鋳ロールに使用する芯金ロールを概略的に示す平面図である。

【図5】本実施形態に係る電鋳ロールに使用する電鋳板の製造工程を個別に示す概略斜視図である。

【図6】サクションスリーブの一端を封止し、他端に真空ポンプを装着して真空引きする状態を概略的に示す斜視図である。

【図7】本実施形態に係る電鋳板をサクションスリーブに密着固定させる工程を順々に示す概略斜視図である。

【図8】本実施形態におけるサクションスリーブに電鋳板を巻き付け、電鋳板の合わせ部にレーザー溶接をする状態を概略的に示す断面図である。

【図9】サクションスリーブに電鋳板が密着して巻かれた状態を概略的に示す斜視図である。

【図10】電鋳板が巻かれたサクションスリーブを芯金ロールに嵌め込んだり、芯金ロールから抜き出したりする工程の一部を示す斜視図である。

【発明を実施するための形態】

【0018】

以下、本実施形態に係る電鋳ロール1及びその製造方法について、図面に基づいて説明する。図1は、本実施形態に係る電鋳ロール1を示す斜視図である。また、図2は、本実施形態の電鋳ロール1に使用するサクションスリーブ10を概略的に示す斜視図である。また、図3は、図2においてシール部材14,15をサクションスリーブ10に備えた状態を概略的に示す斜視図である。

【0019】

本実施形態に係る電鋳ロール1は、筒状をなし外周面に多数の電鋳板吸着孔11を備えたサクションスリーブ10と、サクションスリーブ10の外周面に巻かれ、サクションスリーブ10の外周面に密着した電鋳板20と、サクションスリーブ10の内周面に挿入されサクションスリーブ10を支持すると共に、内部に冷却部35を備えた芯金ロール30と、芯金ロール30とサクションスリーブ10の端部に着脱可能に取付けられ、芯金ロール30とサクションスリーブを固定するフランジ40及び固定プレート50とを有している。

【0020】

そして、電鋳ロール1は、固定プレート50が芯金ロール30及びサクションスリーブ10から取り外され、芯金ロール30及びサクションスリーブ10の各軸線が垂直方向に向くように配置された状態で、サクションスリーブ10の自重に対抗して芯金ロール30からサクションンスリーブ10を引き抜き可能とすると共に、サクションスリーブ10の自重を利用して、芯金ロール30の下端に備わったフランジ40にサクションスリーブ10の下端面が当接するように嵌め込み可能となっている。

【0021】

以下、これらの各構成要素について詳細に説明する。サクションスリーブ10は円筒形状をなし、例えばステンレス鋼(SUS)や表面がニッケルめっきされた鋼鉄でできており、周面にスリーブ内部と外部とを貫通する電鋳板吸着孔11が多数形成されている。なお、サクションスリーブ10の大きさは、本実施形態の場合、直径φ=100mmから400mm、長さL=150mmから1200mmとなっている。また、電鋳板吸着孔11の大きさは、本実施形態の場合、直径φ=1.5mmから2.0mmとなっている。また、サクションスリーブ10の円周面の一部には、互いに僅かな距離だけ離間してスリーブ長手方向に直線状に形成されたシール嵌合スリット12,13が長手方向全体に亘って形成されている。

【0022】

各シール嵌合スリット12,13には、シリコン等の材質からなる断面円型状をなした紐状のシール部材14,15が嵌め込まれるようになっている。シール部材14,15は、電鋳板20をサクションスリーブ10に巻付けたときに、電鋳板20の端部であって、レーザー溶接により接合される端部近傍にそれぞれ位置するようになっている。そして、レーザー溶接を行なうにあたって、サクションスリーブ10の内部を真空引きする際に、サクションスリーブ10の電鋳板吸着孔11からサクションスリーブ外周面と電鋳板20との間の隙間に存在する空気が完全に吸引されて、電鋳板20をサクションスリーブ10の外周面に密着させる役目を果たしている。

【0023】

また、サクションスリーブ10の一方の端面には、円周方向に所定の間隔で固定プレート取付け用の雌ネジ部(図示せず)が形成されると共に、他方の端面には、真空ポンプ取付け用及びフランジ取付け用の雌ネジ部が所定間隔を隔てて形成されている。

【0024】

電鋳板20は、厚さ0.15から0.3mm程度のニッケルの電鋳箔からなり、一方の面に転写対象物となるエンボスシートや光学関係フィルムの表面の凹凸に対応した凹凸が形成されている。

【0025】

芯金ロール30は円筒形状をなし、例えばステンレス鋼(SUS)や表面がニッケルめっきされた鋼鉄でできており、その外径はサクションスリーブ10の内周面に圧入することなく滑らかに嵌まり込む程度の寸法を有している。

【0026】

具体的には、本実施形態の場合、サクションスリーブ10の内径が規定寸法に対して0μmから+20μm程度の寸法公差を有し、芯金ロール30の外径が規定寸法に対して0μmから−20μm程度の寸法公差を有している。

【0027】

これによって、フランジ40を芯金ロール30に取付けた状態でフランジ40を水平面に接地させ、芯金ロール30を垂直に立てた状態でサクションスリーブ10を芯金ロール30の上方から嵌めこむと、サクションスリーブ10がその自重で芯金ロール30に沿って滑らかに下降して芯金ロール30の下端に取付けられたフランジ40にサクションスリーブ10の下端が当接するようになっている。

【0028】

なお、芯金ロール30の内周面には、例えば冷却パイプをロール内周面に沿って螺旋状に配置した冷却部35が備わっている。冷却部35は、電鋳ローラ使用時に後述するシャフト41,42の一方から他方に冷却水を流して(図4中点線部参照)芯金ロール30やサクションスリーブ10、電鋳板20を冷却するようになっている。

【0029】

円板状をなすフランジ40の中央部分には、電鋳ロール回転駆動用のシャフト41が突設されている。このシャフト41には、冷却水を芯金ロール内部に備わった冷却部35に挿入するための供給経路(図中点線参照)が備わっている。

【0030】

また、円板状をなす固定プレート50の中央部分にも、電鋳ロール駆動用のシャフト51が突設されている。そして、フランジ40のシャフト41と固定プレート50のシャフト51を介して図示しないモーター等のアクチュエータにより電鋳ロール1を回転させ、サクションスリーブ10の外周面に密着した電鋳板20を介してシート部材やフィルム部材に電鋳板20の表面の凹凸を転写させてエンボスシートや光学関係フィルム(図示せず)を製造するようになっている。

【0031】

なお、このエンボスシートや光学関係フィルムは、例えば大型の液晶ディスプレイの光拡散板に用いたり太陽電池の太陽光受光部に用いたりするためのものである。

【0032】

続いて、本実施形態に係る電鋳ロール1の製造方法について説明する。本実施形態に係る電鋳ロール1を製造するにあたって、最初に電鋳板20を製造する。図5は、本実施形態に係る電鋳ロールに使用する電鋳板20の製造工程を個別に示す概略斜視図である。電鋳板20を製造する際には、アクリル樹脂21の上に粘着テープ22を介して、微細パターンフィルム23を貼り付ける(図5(a)参照)。この微細パターンフィルム23には、電鋳板20に転写される例えばプリズム状の微細な凹み部が連続的に形成されている。この微細パターンフィルム23に厚さ0.15〜0.3mm程度のニッケルの電鋳箔25を付着させる(図5(b)参照)。そして、微細パターンをニッケル箔に転写させた後にこのニッケル箔を剥離してレーザー切断機91を介して所望の大きさの電鋳板20を作る。

【0033】

続いて、電鋳板20をサクションスリーブ10に密着固定する工程について説明する。図6は、サクションスリーブ10の一端を封止し、他端に真空ポンプ80を装着して真空引きをする状態を概略的に示す斜視図である。図7は、本実施形態に係る電鋳板をサクションスリーブ10に密着固定させる工程を順々に示す概略斜視図である。

【0034】

最初に上述したサクションスリーブ10を用意する。また、図2に示すサクションスリーブ10の2本のシール嵌合スリット12,13にそれぞれ細長いシール部材14,15を図3に示すように嵌め込む。次いで、シール部材14,15をシール嵌合スリット12,13に嵌め込んだ後、電鋳板20をサクションシートの外周面の電鋳板吸着孔11に形成された部分に巻付ける。この際、電鋳板20の端部同士が2本のシール部材14,15のほぼ真ん中に位置するように電鋳板20をサクションスリーブ10に巻付ける。

【0035】

続いて、図6に示すようにサクションスリーブ10の一方の端部に封止プレート16を取付けると共に、他方の端部に真空引きプレート17及び吸引パイプ81を介して真空ポンプ80を取付ける。この取付けに当たっては、サクションスリーブ10の両端部において円周方向に複数形成された雌ネジ部に締結ネジをねじ込むことによって行う。

【0036】

そして、真空ポンプ80によりサクションスリーブ10の内部を真空引きする。これによって、サクションスリーブ10に巻かれた電鋳板20は、サクションスリーブ10に多数形成された電鋳板吸着孔11を介してサクションスリーブ10の外周面に密着する。なお、上述したように2本のシール嵌合スリット12,13に隣接する電鋳板吸着孔11a(11)は、他の領域に形成された電鋳板吸着孔11b(11)よりも高密度で形成されているため、この部分において特に電鋳板20をサクションスリーブ10にしっかりと密着させることができる。これによって、シール部材14,15が電鋳板20とサクションスリーブ10との間で十分に圧縮され、この部分のシール性を十分に確保すると共に、電鋳板20の合わせ部をしっかりとサクションスリーブ10の外周面に密着させることができる。

【0037】

次いで、電鋳板20の合わせ部20c,20dをレーザー溶接機92で溶接する。図7(c)は、本実施形態におけるサクションスリーブ10に電鋳板20を巻き付け、電鋳板20の合わせ部20c,20d(図1、図6参照)にレーザー溶接機92で溶接をする状態を概略的に示す斜視図である。また、図8は、本実施形態におけるサクションスリーブ10に電鋳板20を巻き付け、電鋳板20の合わせ部20c,20dにレーザー溶接機92で溶接をする状態を概略的に示す断面図である。このように電鋳板20をサクションスリーブ10の外周面に巻き付け、その合わせ部20c,20dの溶接作業を完了した後にシール部材14,15を取り除く。

【0038】

図9は、サクションスリーブ10に電鋳板20が密着して巻かれシール部材14,15が取り除かれた状態を概略的に示す斜視図である。図7(c)及び図8に示すように、この電鋳板20の合わせ部20c,20dをレーザー溶接機92によってレーザー溶接し、更にレーザー溶接によって生じた凹み部を肉盛り溶接して電鋳板20の合わせ部をしっかりと連結した後に、電鋳板20の周囲側縁部もサクションスリーブ10の全周にわたって溶接し、電鋳板20をサクションスリーブ10の外周に完全に密着した状態で固定する。

【0039】

次いで、サクションスリーブ10の一方の端部に固定した封止プレート16を取外すと共に、他方の端部に取付けた真空引きプレート17を取外す。これによって、図9に示すように両端部が開口した円筒状のサクションスリーブ10の外周面に電鋳板20が巻かれて固定された状態の電鋳ロールサブアッシーができ上がる。

【0040】

続いて、一端にフランジ40を取付けた芯金ロール30を固定する。そして、電鋳板20が巻かれたサクションスリーブ10を芯金ロール30に嵌め込む。図10は、電鋳板20が巻かれたサクションスリーブ10を芯金ロール30に嵌め込む工程の一部を示す斜視図である。本実施形態の場合、サクションスリーブ10の内径は、規定値より約20μm大きく、芯金ロール30の外形は規定値より約20μm小さくなっているので、合計約40μm程の僅かな隙間がある。その結果、サクションスリーブ10を芯金ロール30にがたつくことなく嵌め込むことができる。芯金ロール30の一方の端部には芯金ロール30の外形より更に大きく、サクションスリーブ10の外形と同程度の外形を有するフランジ40が取付けられているので、サクションスリーブ10を芯金ロール30に嵌め込みながらこのフランジ40にサクションスリーブ10の一方の端部が突き当たるまでこの嵌め込み作業を行なう。なお、この嵌め込み作業は、芯金ロール30とサクションスリーブ10を垂直方向に立てた状態で行うのが作業の効率化を図る上で望ましい。

【0041】

本実施形態の場合、サクションスリーブ10の内径と芯金ロール30の外径とが、上述したような寸法関係を有しているため、例えば芯金ロール30に備わったフランジ40を水平の支持台に乗せて芯金ロール30を垂直に立てた状態で、サクションスリーブ10を芯金ロール30の上端から嵌め込んだ場合、サクションスリーブの自重によって芯金ロール30のフランジ部までサクションスリーブ10の下端が滑らかに下降していく(図10の矢印X方向参照)。

【0042】

その結果、従来のように焼き嵌めや冷やし嵌め等を特別な工程を経ることなく、簡単な作業で電鋳板20の備わったサクションスリーブ10を芯金ロール30に嵌合することができる。また、サクションスリーブ10を芯金ロール30に嵌め込む際に滑らかに嵌め込まれるようになってので、この嵌め込み作業に伴って両者に無理な力がかかる虞が無く、両者の規定通りの同芯度を維持することができる

次いで、上述したフランジ40と反対側の芯金ロール30の端部に固定プレート50を取付ける。そして、フランジ40及び固定プレート50に形成された多数の貫通孔を介して、サクションスリーブ10の両端部に所定の間隔で形成された雌ネジに締結ネジ(図示せず)をねじ込むことで両者を固定し、電鋳ロール1の製造を終える。

【0043】

続いて、上述した電鋳ロール1に巻付けて固定した電鋳板20の代わりに新たに製造したエンボスシートや光学関連フィルムに対応する電鋳板20を取付ける場合について説明する。本実施形態においては、上述したように新たな試作品に対応する電鋳板20を上述の工程と同様の工程で製造する。そして、その電鋳板20を上述の工程と同様の工程でサクションスリーブ10に巻付けて真空ポンプで真空引きしながら電鋳板20の両端部をレーザー溶接で結合すると共に、電鋳板20の両側部を全周にわたってサクションスリーブ10にレーザー溶接する。これによって新たな試作品に対応するサクションスリーブアッシーができ上がる。

【0044】

次いで、既に不要となった先に製造した電鋳ロール1の固定プレート50を取外し、フランジ40を水平の台の上に載置させることで、電鋳ロール1及びサクションスリーブ10を垂直に立ててサクションスリーブ10を電鋳ロール1から引き抜く(図10の矢印Y方向参照)。この引き抜きの際も、本実施形態の場合、サクションスリーブ10の内径と芯金ロール30の外形との隙間(嵌め合い公差)が0μm〜40μmあるので、サクションスリーブ10を芯金ロール30から無理なく滑らかに引き抜くことができる。そして、新たに組立てたサクションスリーブアッシーを先に使用していた芯金ロール30に嵌め込む。そして、芯金ロール30に固定プレート50を取付けて、サクションスリーブ10と芯金ロール30を固定プレート50で固定する。これによって、内部に複雑な冷却部35を有する芯金ロール30を再利用(リサイクル)しながら新たな電鋳ロール1を製造することができる。

【0045】

このように電鋳板20が周囲に密着したサクションスリーブ10を新たな仕様の電鋳板20を密着したサクションスリーブ10に交換する際、上述した電鋳ロール1の製造手順と逆の手順を行うことで、サクションスリーブ10の交換作業を簡単に行うことができる。即ち、サクションスリーブ10及び芯金ロール30から固定プレート50を取外し、芯金ロール30のフランジ40を水平の台の上に載置し、垂直方向に向いた芯金ロール30の上端部に備わった固定プレート50を外し電鋳板20が外周部に密着固定したサクションスリーブ10を上方に引き上げて芯金ロール30からサクションスリーブ10を引き抜く際も、上述した芯金ロール30にサクションスリーブ10を嵌め込む際と同様に、両者の寸法関係に起因して滑らかな動作でサクションスリーブ10を芯金ロール30から引き抜くことができる。従って、従来の電鋳ロールのように、電鋳板1をサクションスリーブ10や芯金ロール30から無理やり引き剥がす工程を必要としない。また、この引き抜き作業に際して芯金ロール30に無理な力がかかることは無く、芯金ロール30の規定通りの同芯度を維持することができる。

【0046】

なお、上述の実施形態においては、シール用スリットが2本形成され、これにシール部材14,15を嵌め込んでサクションスリーブ10と電鋳板20との機密性を向上させていたが、これらシール嵌合スリット12,13とシール部材14,15とは、本発明において必ずしも必要とするものではない。しかしながら、このようなシール嵌合スリット12,13及びシール部材14,15を有することで、電鋳板20をサクションスリーブ10により確実に密着固定させた状態で電鋳板20の合わせ部20c,20dをレーザー溶接機92で確実に溶接することが可能となる。

【0047】

以上説明したように、本発明に係る電鋳ロール1によると、電鋳板20に密着させたサクションスリーブ10を芯金ロール30から抜き去って、新たに別の電鋳板20を密着させたサクションスリーブ10をその芯金ロール30に簡単に取付けることができる。

【0048】

このような本発明特有の構成を有することで、芯金ロール30は、エンボスシートや、光学関係フィルム製造時における品質向上のために冷却用のパイプ等を複雑な形状で配置させていることが多いため、このような芯金ロール30を再利用することができ、リサイクル性に優れる。

【0049】

また、従来のように、芯金ロール自体に電鋳板20をレーザー溶接で密着固定させた場合における問題、具体的にはレーザー溶接による場合において、電鋳板20を芯金ロール30から剥がして切削したり、焼き嵌め冷やし嵌めによって芯金ロール30に密着させた電鋳板20をその逆の工程によって剥がし去ったりする場合に、芯金ロール自体の同芯度が低下するような問題を生じさせなくて済む。

【0050】

以上説明した本発明の特徴点を再度確認すると、本発明に係る電鋳ロールは、芯金ロールとサクションスリーブの一端に着脱可能に取付けられ、両者を固定するフランジを有し、芯金ロールと着脱可能に取付けられ、両者を固定する固定プレートを有し、フランジ及び固定プレートの外径は、芯金プレートの外径より大きく、芯金プレートにサクションスリーブを嵌めた際に、サクションスリーブの端部がそれぞれ当接する外径を有し、芯金ロールの外径とサクションスリーブの内径とは、フランジを芯金ロールに取付けた状態でフランジを水平面に接地させ、芯金ロールを垂直に立てた状態でサクションスリーブを芯金ロールの上方から嵌め込むとサクションスリーブがその自重で芯金ロールに沿って下降して芯金ロールに沿って下降して芯金ロールの下端に取付けられたフランジにサクションスリーブの下端が当接する程度の嵌め合い度合いを有していることにある。

【0051】

なお、上記の実施形態において、記載した各部材の具体的寸法や材質は、あくまで例示的に挙げたものに過ぎず、本発明の作用を発揮しうる範囲内であれば、如何なる寸法や材質であっても適用可能であることは言うまでもない。

【0052】

また、上述した実施形態に係る電鋳ロールは、エンボスシートや光学関係フィルムを製造するのに用いたが、必ずしもこのような転写シートを製造する範囲だけに本発明は適用されるものではなく、他の転写シートを製造するにあたっても本発明が適用可能でかつ十分な効果を発揮することができる。即ち、本発明に係る電鋳ロールを利用して製造できるものは広義の微細パターン転写シート(フィルム)に亘っており、例えば紫外線(UV)硬化樹脂成形シート、光学フィルムシート、熱可塑性樹脂フィルム、拡散シート、導光板シート、プリズムシート、乱反射防止シート、マイクロレンズアレイシート、熱成形樹脂シートなどの様々な微細パターン転写シートの製造に適用可能である。

【符号の説明】

【0053】

1 電鋳ロール

10 サクションスリーブ

11(11a,11b) 電鋳板吸着孔

12,13 シール嵌合スリット

14,15 シール部材

16 封止プレート

17 真空引き用プレート

20 電鋳板

20c,20d 合わせ部

21 アクリル樹脂

22 粘着テープ

23 微細パターンフィルム

25 電鋳箔

30 芯金ロール

35 冷却部

40 フランジ

41 シャフト

50 固定プレート

51 シャフト

80 真空ポンプ

81 吸引パイプ

91 レーザー切断機

92 レーザー溶接機

【特許請求の範囲】

【請求項1】

筒状をなし外周面に多数の電鋳板吸着孔を備えたサクションスリーブと、

前記サクションスリーブの外周面に巻かれ、当該サクションスリーブの外周面に密着した転写用シート製造用の電鋳板と、

前記サクションスリーブの内周面に挿入され当該サクションスリーブを支持すると共に、内部に冷却部を備えた芯金ロールと、

前記芯金ロールをサクションスリーブと固定するフランジ及び固定プレートとを有し、

前記フランジ及び固定プレートは、前記芯金ロール及びサクションスリーブからそれぞれ取り外し可能となっており、

前記固定プレートが前記芯金ロール及びサクションスリーブから取り外され、当該芯金ロール及びサクションスリーブの各軸線が垂直方向に向くように配置された状態で、前記芯金ロールから前記サクションンスリーブを引き抜くことを可能としたことを特徴とする電鋳ロール。

【請求項2】

転写用シートの製造に使用する電鋳板を用意すると共に、筒状をなし外周面に多数の電鋳板吸着孔を備えたサクションスリーブを用意し、

前記電鋳板を前記サクションスリーブの外周面に巻き、前記サクションスリーブの端部を密封すると共に前記サクションスリーブの内部を吸引手段で真空引きすることによって、前記電鋳板を前記サクションスリーブの外周面に形成された電鋳板吸着孔を介して密着させ、

前記電鋳板が前記サクションスリーブの外周面に密着した状態で、前記電鋳板の端部同士を溶接すると共に、前記電鋳板の両側を当該サクションスリーブの外周面に溶接し、

内部に冷却部を有した芯金ロールを用意し、

前記電鋳板を外周面に密着させたサクションスリーブを前記芯金ロールに抜き出し可能な状態で嵌め込み、前記芯金ロールの一端と前記サクションスリーブの一端をフランジで固定すると共に、前記芯金ロールの他端と前記サクションスリーブの他端を固定プレートで固定することによって電鋳ロールを製造することを特徴とする電鋳ロールの製造方法。

【請求項1】

筒状をなし外周面に多数の電鋳板吸着孔を備えたサクションスリーブと、

前記サクションスリーブの外周面に巻かれ、当該サクションスリーブの外周面に密着した転写用シート製造用の電鋳板と、

前記サクションスリーブの内周面に挿入され当該サクションスリーブを支持すると共に、内部に冷却部を備えた芯金ロールと、

前記芯金ロールをサクションスリーブと固定するフランジ及び固定プレートとを有し、

前記フランジ及び固定プレートは、前記芯金ロール及びサクションスリーブからそれぞれ取り外し可能となっており、

前記固定プレートが前記芯金ロール及びサクションスリーブから取り外され、当該芯金ロール及びサクションスリーブの各軸線が垂直方向に向くように配置された状態で、前記芯金ロールから前記サクションンスリーブを引き抜くことを可能としたことを特徴とする電鋳ロール。

【請求項2】

転写用シートの製造に使用する電鋳板を用意すると共に、筒状をなし外周面に多数の電鋳板吸着孔を備えたサクションスリーブを用意し、

前記電鋳板を前記サクションスリーブの外周面に巻き、前記サクションスリーブの端部を密封すると共に前記サクションスリーブの内部を吸引手段で真空引きすることによって、前記電鋳板を前記サクションスリーブの外周面に形成された電鋳板吸着孔を介して密着させ、

前記電鋳板が前記サクションスリーブの外周面に密着した状態で、前記電鋳板の端部同士を溶接すると共に、前記電鋳板の両側を当該サクションスリーブの外周面に溶接し、

内部に冷却部を有した芯金ロールを用意し、

前記電鋳板を外周面に密着させたサクションスリーブを前記芯金ロールに抜き出し可能な状態で嵌め込み、前記芯金ロールの一端と前記サクションスリーブの一端をフランジで固定すると共に、前記芯金ロールの他端と前記サクションスリーブの他端を固定プレートで固定することによって電鋳ロールを製造することを特徴とする電鋳ロールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−14098(P2013−14098A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−149454(P2011−149454)

【出願日】平成23年7月5日(2011.7.5)

【出願人】(506273607)株式会社ウィル (3)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年7月5日(2011.7.5)

【出願人】(506273607)株式会社ウィル (3)

【Fターム(参考)】

[ Back to top ]