電鋳法を用いた電磁波シールド

【課題】電鋳法により、小さな穴あきのミクロン単位の精度を持つ金属製電磁波シールドを、安価に生産、提供する。

【解決手段】電磁波シールド1は金属製であり、その合金は電鋳法で製作できる範囲内であれば自由に選択できる。全体の形状は立方体や円柱、球体、それらを複雑に組合わせた立体が選択できる。放熱用の穴2の形状は丸や四角、菱形、多角形などが選択できる。穴の大きさは電磁波が漏れない範囲で選択が可能である。立体の1つの面は開放されており電磁波の発生源や電磁波に弱い電子部品を被うことができる。

【解決手段】電磁波シールド1は金属製であり、その合金は電鋳法で製作できる範囲内であれば自由に選択できる。全体の形状は立方体や円柱、球体、それらを複雑に組合わせた立体が選択できる。放熱用の穴2の形状は丸や四角、菱形、多角形などが選択できる。穴の大きさは電磁波が漏れない範囲で選択が可能である。立体の1つの面は開放されており電磁波の発生源や電磁波に弱い電子部品を被うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、電鋳法を用いた精密小型金属製電磁波シールドに関するものである。

【背景技術】

【0002】

電子機器の発達に伴い電磁波を発生する装置が多くなってきた。今後、電子情報の増加に伴い高周波変調される機器が益々増え、今より多くの電磁波の発生が予想される。電磁波はペースメーカーなどの単独の機械に影響を与えるばかりではなく、機器の一部で発生した電磁波が、同じ機器内の回路に影響を与える場合もあるので遮断する必要がある。

【0003】

例えば電磁波を防ぐためにブリキやアルミのケースが、ブラウン管式テレビのチューナー部分に採用されシールドを行ってきた。サイズが大きいテレビであれば大きなプレス製シールドによる対応でも良かったが、全てが集積化されている昨今、例えば薄型テレビ、携帯電話や光通信機器内では部品同士の間隔がとても狭いので、ミリ単位や数百ミクロン単位の部分的な電磁波シールドが必要となってきた。

【発明の概要】

【発明が解決しようとする課題】

【0004】

既存のブリキによる電磁波シールド例えば図4はプレスによって作られているテレビのチューナー部分である。プレスの電磁波シールドは大きな定型物を大量に製作するには適しているが、プリント基板の一部や集積回路そして半導体素子等を電磁波からシールドする為に小さく、多品種の生産を行おうとすると困難である。しかも、ミクロン単位での製作となれば精密な金型が必要になり製作費用が高額となり、よって製品価格が高くなってしまう。また、プレスでは曲げたときの応力が残り、電子部品からの放熱などによる熱変形も懸念される。隙間なくシールドしてしまうと放熱効果を妨げるばかりか、熱を留めてしまうので、シールドには細かな穴を開けるのが好ましいが、微細な穴は今までのプレス技術はもとより、微細エッチング法でもミクロン単位の精度による放熱用の穴を大量に開けるのは困難である。そこで、本発明は電鋳法により、小さな穴あきのミクロン単位の精度を持つ金属製電磁波シールドを、安価に生産、提供することを課題とする。

【課題を解決するための手段】

【0005】

以上の課題を解決するために、第一の発明は、図5のように雄型のレジストに電鋳法で金属を成長させ、ミクロン単位の精度を持つ極小さな穴が開けられた電磁波シールドである。電鋳法は常温もしくは50度に満たない低温で成長するので熱変形もほとんど無い。熱膨張率に関しても金属成長の段階で成長スピードを変化させることにより、熱膨張率を接合する基板に合わす事ができる。放熱用の穴に関しては、穴がない場合はシールドで閉鎖された上に発熱体からの熱が金属面で反射し、シールドしない場合より高温になり半導体などを傷めてしまう。電子部品では電磁波防止と同じぐらい放熱が重要な課題であり、電磁波シールドも放熱性能を重要視し対策を考慮しなければならない。ところが電磁波シールドのサイズが小さくなればなるほど、放熱用の穴も小さくなり均一に隙間無く穴を開けることが困難になった。例えばエッチング法で穴をあける場合、通常は金属の厚さ以下にすることはできない。たとえばシールド材の厚さを200ミクロンとすれば、穴の直径も200ミクロンと大きなものになってしまい、シールドに多くの穴を開けることができない。電鋳法の場合は金属の厚さとは関係なく穴の径を小さくすることが可能である。電鋳法で小さな穴を開ける技術はインクジェットプリンターのノズルやネブライザーで実証されている。さらに電鋳法はシールドの形を立方体、或いは円柱形やそれらを集合させた立体にすることが簡単にできる上、電磁シールドの内側の寸法を正確に製作可能であり電磁波発生源や電磁波に弱い電子部品を必要最小限の範囲で放熱性良く被うことができる。

【0006】

第二の発明は、電鋳法により製作した電磁シールドは基板や集積回路内に取り付けるとき図3で示すようにはんだ7を使用し、はんだ7による接着性が優れている金属をシールド材使用する事を特徴とする。その金属は、例えばボロンニッケルや銅、銅に金の表面処理などがあげられる。ニッケルのみの場合はニッケルの表面酸化により、はんだをはじいてしまう問題が発生した場合は、表面酸化防止にボロンを例えば1〜2%含有する合金が適している。銅は放熱特性が良いので発熱する部品のシールドに向き、金を表面処理すれば取り付け後の酸化も防止できる。プリント基板などの工程では、チップ抵抗やチップコンデンサーの取り付けにはんだ工程があるので銀エポキシなどの接着剤を使用するよりも簡単にすばやく接着でき、生産性良くコストダウンが可能になる。

【0007】

第三の発明は電磁波シールドを半導体の組立装置で良く使用されるバキュームチャックで移動可能にするために、電磁波シールド上面の一部にエアチャック用に穴を開けないエリア3を設ける。図1、2、3でエリアを示している。

【発明の効果】

【0008】

第一発明、第二発明そして第三発明によれば、プリント基板やフレキシブル基板上のごく一部の部品だけを電磁波からシールドすることや、光通信で使用される受光素子の受光部だけを開口して覆うシールド、LSI、CPUなど集積回路の一部分だけをシ−ルドするなど微小なシールドが、ミクロン単位の精度でも正確かつ安価に設置が可能となる。また、はんだ付けによる取り付けはアースと接続することになり、回路的にも好ましい。

【図面の簡単な説明】

【0009】

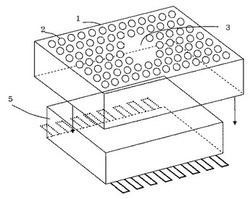

【図1】この発明の一実施形態を示すLSIを覆う形状の長辺6mmくらいの電磁波シ−ルド斜視図である。

【図2】この発明の一実施形態を示すLSIの樹脂モールド内部に設置した形状の長辺4mmくらいの電磁波シ−ルド斜視図である。

【図3】この発明の一実施形態を示す受光素子を覆う形状の長辺1mmくらいの電磁波シールド斜視図である。

【図4】従来技術によるプレスのテレビチューナーを示す平面図である

【図5】雄型のレジストによる電鋳法の電磁波シールド断面を示す平面図である。

【発明を実施するための形態】

【0010】

この発明の一実施形態を図1〜3に、電鋳の説明を5図に示しながらこの発明を実施するための形態を説明するが、各部品の位置、大きさ等はこの発明の説明のための概略であり、材質および数値的な条件、そしてシールドする対象は単なる例にすぎず、この発明は以下の形態に限定されるわけではない。

【0011】

電鋳法により製作された図1の電磁波シールド1は金属製であり、その合金は電鋳法で製作できる範囲内であれば自由に選択できる。全体の形状は簡単な立方体や円柱、球体、それらを複雑に組み合わせた立体が選択できる。放熱用穴2の形状は丸や四角、菱形、多角形などが選択できる。穴の大きさは電磁波が漏れない範囲で選択が可能である。立体の1つの面は開放されており電磁波の発生源や電磁波に弱い電子部品を被うことができる。

【0012】

図5は雄型のレジスト8と電鋳法の電磁波シールド1の関係を示す断面平面図である。雌型のレジストに金属を成長させることも可能であるが、その場合シールド外面の寸法精度は正確であるが逆に内側の寸法精度が正確ではなくなる。設置スペースが限られた中で最小の電磁波シールドが必要な場合、シールドする対象とシールド内面との距離における寸法精度が正確であれば、その距離を安心して小さくできるので最小の電磁波シールドを製作することができる。従ってシールド内面10の寸法精度が良い雄型のレジスト8が好ましい。尚、シールドする対象とは電磁波を発生する電気部品、電磁波の影響を受けやすい電気部品の双方であり、片方に限定するものではない。

【0013】

図1はLSI5を覆う形状の長辺6mmくらいの電磁波シールド斜視図である。例えば図5の方法で製作された電磁波シールドの上部には放熱用の穴2が多数開けられている。穴2は電磁波を漏らさない大きさであれば、形状やサイズを規定しない。電磁波シールド1上部の一部に穴の開いていない部分3があるが、そこはバキュームチャック用の吸着ポイントである。穴があると吸気が行えずバキュームチャックができない事を防ぐために考案されている。電磁波シールドは基板にLSIを装着した後、バキュームチャック又はコレットチャックで装填し、はんだ付けされる。

【0014】

図2はLSI5の樹脂モールド内部に設置した形状の長辺4mmくらいの電磁波シ−ルド斜視図である。図1と形状や手法は似ているがその違いはLSI5の外側を覆うのではなくLSIの製造工程において樹脂モールドを行う前に内部に設置した形状である。電磁波シ−ルド設置後に樹脂モールドなされ、外見は通常のLSIのようになるが、電磁波シールド対策製品となっている。

【0015】

図3は受光素子6を覆う形状の長辺1mmくらいの電磁波シ−ルド斜視図である。とても小さな電磁波シールドであり、エッチング法では、その小さな穴2を開けることが困難である。そればかりか電磁波シールド内部をエッチングで侵食させ製作する場合、4隅の部分は角ではなくR状となる。その半径は金属の厚さの80%位なので、電磁波シールドの厚さを仮に100ミクロンと想定すれば80ミクロンのRとなってしまいその円上に部品は設置できず電磁波シールド全体が大きくなってしまう。電鋳法で製作した場合の4隅は直角であり、その精度は2ミクロン以下ですら可能となり部品との隙間を小さくして設置できる。また、受光用の開口部4も正確に製作できる。電磁波シールドは組み立てロボットでチップコンデンサーを扱うのと同じように移動しはんだ付け7がされ固定する。図3では受光素子へ外部からの電磁波をシールドする例であるが、発光素子を被い発光素子が発する電磁波を外部に放出しないシールドが、全く同様の形式で行うことが出来る。

【0016】

「実施形態の効果」

この実施形態によれば、ミリ或いはミクロン単位の微少な部品のシールドを選択的かつその形状に合わせて行うことができる。勿論従来からの大きな部品もシールドすることが可能である。シールドに穴を開けることにより、放熱効果、軽量化、省資源化を同時に行える。さらに、はんだによる取り付けが可能なので、特殊な工程無しにチップコンデンサーを設置するような手順で現在の製造工程をそのまま使用できる。

【0017】

「他の実施形態」

図2の実施形態では、樹脂モールドの内部全体を覆っているが、全体ではなく回路の一部を覆うこともできる。図3のような微小な電磁波シールドはカンパッケージ内部などにも使用できる。

【符号の説明】

【0018】

1 電磁波シールド 2 放熱用の穴

3 バキュームチャック用のエリア 4 開口部

5 LSI 6 受光素子

7 はんだ 8 雄型のレジスト

9 基板 10 シールド内面

【技術分野】

【0001】

この発明は、電鋳法を用いた精密小型金属製電磁波シールドに関するものである。

【背景技術】

【0002】

電子機器の発達に伴い電磁波を発生する装置が多くなってきた。今後、電子情報の増加に伴い高周波変調される機器が益々増え、今より多くの電磁波の発生が予想される。電磁波はペースメーカーなどの単独の機械に影響を与えるばかりではなく、機器の一部で発生した電磁波が、同じ機器内の回路に影響を与える場合もあるので遮断する必要がある。

【0003】

例えば電磁波を防ぐためにブリキやアルミのケースが、ブラウン管式テレビのチューナー部分に採用されシールドを行ってきた。サイズが大きいテレビであれば大きなプレス製シールドによる対応でも良かったが、全てが集積化されている昨今、例えば薄型テレビ、携帯電話や光通信機器内では部品同士の間隔がとても狭いので、ミリ単位や数百ミクロン単位の部分的な電磁波シールドが必要となってきた。

【発明の概要】

【発明が解決しようとする課題】

【0004】

既存のブリキによる電磁波シールド例えば図4はプレスによって作られているテレビのチューナー部分である。プレスの電磁波シールドは大きな定型物を大量に製作するには適しているが、プリント基板の一部や集積回路そして半導体素子等を電磁波からシールドする為に小さく、多品種の生産を行おうとすると困難である。しかも、ミクロン単位での製作となれば精密な金型が必要になり製作費用が高額となり、よって製品価格が高くなってしまう。また、プレスでは曲げたときの応力が残り、電子部品からの放熱などによる熱変形も懸念される。隙間なくシールドしてしまうと放熱効果を妨げるばかりか、熱を留めてしまうので、シールドには細かな穴を開けるのが好ましいが、微細な穴は今までのプレス技術はもとより、微細エッチング法でもミクロン単位の精度による放熱用の穴を大量に開けるのは困難である。そこで、本発明は電鋳法により、小さな穴あきのミクロン単位の精度を持つ金属製電磁波シールドを、安価に生産、提供することを課題とする。

【課題を解決するための手段】

【0005】

以上の課題を解決するために、第一の発明は、図5のように雄型のレジストに電鋳法で金属を成長させ、ミクロン単位の精度を持つ極小さな穴が開けられた電磁波シールドである。電鋳法は常温もしくは50度に満たない低温で成長するので熱変形もほとんど無い。熱膨張率に関しても金属成長の段階で成長スピードを変化させることにより、熱膨張率を接合する基板に合わす事ができる。放熱用の穴に関しては、穴がない場合はシールドで閉鎖された上に発熱体からの熱が金属面で反射し、シールドしない場合より高温になり半導体などを傷めてしまう。電子部品では電磁波防止と同じぐらい放熱が重要な課題であり、電磁波シールドも放熱性能を重要視し対策を考慮しなければならない。ところが電磁波シールドのサイズが小さくなればなるほど、放熱用の穴も小さくなり均一に隙間無く穴を開けることが困難になった。例えばエッチング法で穴をあける場合、通常は金属の厚さ以下にすることはできない。たとえばシールド材の厚さを200ミクロンとすれば、穴の直径も200ミクロンと大きなものになってしまい、シールドに多くの穴を開けることができない。電鋳法の場合は金属の厚さとは関係なく穴の径を小さくすることが可能である。電鋳法で小さな穴を開ける技術はインクジェットプリンターのノズルやネブライザーで実証されている。さらに電鋳法はシールドの形を立方体、或いは円柱形やそれらを集合させた立体にすることが簡単にできる上、電磁シールドの内側の寸法を正確に製作可能であり電磁波発生源や電磁波に弱い電子部品を必要最小限の範囲で放熱性良く被うことができる。

【0006】

第二の発明は、電鋳法により製作した電磁シールドは基板や集積回路内に取り付けるとき図3で示すようにはんだ7を使用し、はんだ7による接着性が優れている金属をシールド材使用する事を特徴とする。その金属は、例えばボロンニッケルや銅、銅に金の表面処理などがあげられる。ニッケルのみの場合はニッケルの表面酸化により、はんだをはじいてしまう問題が発生した場合は、表面酸化防止にボロンを例えば1〜2%含有する合金が適している。銅は放熱特性が良いので発熱する部品のシールドに向き、金を表面処理すれば取り付け後の酸化も防止できる。プリント基板などの工程では、チップ抵抗やチップコンデンサーの取り付けにはんだ工程があるので銀エポキシなどの接着剤を使用するよりも簡単にすばやく接着でき、生産性良くコストダウンが可能になる。

【0007】

第三の発明は電磁波シールドを半導体の組立装置で良く使用されるバキュームチャックで移動可能にするために、電磁波シールド上面の一部にエアチャック用に穴を開けないエリア3を設ける。図1、2、3でエリアを示している。

【発明の効果】

【0008】

第一発明、第二発明そして第三発明によれば、プリント基板やフレキシブル基板上のごく一部の部品だけを電磁波からシールドすることや、光通信で使用される受光素子の受光部だけを開口して覆うシールド、LSI、CPUなど集積回路の一部分だけをシ−ルドするなど微小なシールドが、ミクロン単位の精度でも正確かつ安価に設置が可能となる。また、はんだ付けによる取り付けはアースと接続することになり、回路的にも好ましい。

【図面の簡単な説明】

【0009】

【図1】この発明の一実施形態を示すLSIを覆う形状の長辺6mmくらいの電磁波シ−ルド斜視図である。

【図2】この発明の一実施形態を示すLSIの樹脂モールド内部に設置した形状の長辺4mmくらいの電磁波シ−ルド斜視図である。

【図3】この発明の一実施形態を示す受光素子を覆う形状の長辺1mmくらいの電磁波シールド斜視図である。

【図4】従来技術によるプレスのテレビチューナーを示す平面図である

【図5】雄型のレジストによる電鋳法の電磁波シールド断面を示す平面図である。

【発明を実施するための形態】

【0010】

この発明の一実施形態を図1〜3に、電鋳の説明を5図に示しながらこの発明を実施するための形態を説明するが、各部品の位置、大きさ等はこの発明の説明のための概略であり、材質および数値的な条件、そしてシールドする対象は単なる例にすぎず、この発明は以下の形態に限定されるわけではない。

【0011】

電鋳法により製作された図1の電磁波シールド1は金属製であり、その合金は電鋳法で製作できる範囲内であれば自由に選択できる。全体の形状は簡単な立方体や円柱、球体、それらを複雑に組み合わせた立体が選択できる。放熱用穴2の形状は丸や四角、菱形、多角形などが選択できる。穴の大きさは電磁波が漏れない範囲で選択が可能である。立体の1つの面は開放されており電磁波の発生源や電磁波に弱い電子部品を被うことができる。

【0012】

図5は雄型のレジスト8と電鋳法の電磁波シールド1の関係を示す断面平面図である。雌型のレジストに金属を成長させることも可能であるが、その場合シールド外面の寸法精度は正確であるが逆に内側の寸法精度が正確ではなくなる。設置スペースが限られた中で最小の電磁波シールドが必要な場合、シールドする対象とシールド内面との距離における寸法精度が正確であれば、その距離を安心して小さくできるので最小の電磁波シールドを製作することができる。従ってシールド内面10の寸法精度が良い雄型のレジスト8が好ましい。尚、シールドする対象とは電磁波を発生する電気部品、電磁波の影響を受けやすい電気部品の双方であり、片方に限定するものではない。

【0013】

図1はLSI5を覆う形状の長辺6mmくらいの電磁波シールド斜視図である。例えば図5の方法で製作された電磁波シールドの上部には放熱用の穴2が多数開けられている。穴2は電磁波を漏らさない大きさであれば、形状やサイズを規定しない。電磁波シールド1上部の一部に穴の開いていない部分3があるが、そこはバキュームチャック用の吸着ポイントである。穴があると吸気が行えずバキュームチャックができない事を防ぐために考案されている。電磁波シールドは基板にLSIを装着した後、バキュームチャック又はコレットチャックで装填し、はんだ付けされる。

【0014】

図2はLSI5の樹脂モールド内部に設置した形状の長辺4mmくらいの電磁波シ−ルド斜視図である。図1と形状や手法は似ているがその違いはLSI5の外側を覆うのではなくLSIの製造工程において樹脂モールドを行う前に内部に設置した形状である。電磁波シ−ルド設置後に樹脂モールドなされ、外見は通常のLSIのようになるが、電磁波シールド対策製品となっている。

【0015】

図3は受光素子6を覆う形状の長辺1mmくらいの電磁波シ−ルド斜視図である。とても小さな電磁波シールドであり、エッチング法では、その小さな穴2を開けることが困難である。そればかりか電磁波シールド内部をエッチングで侵食させ製作する場合、4隅の部分は角ではなくR状となる。その半径は金属の厚さの80%位なので、電磁波シールドの厚さを仮に100ミクロンと想定すれば80ミクロンのRとなってしまいその円上に部品は設置できず電磁波シールド全体が大きくなってしまう。電鋳法で製作した場合の4隅は直角であり、その精度は2ミクロン以下ですら可能となり部品との隙間を小さくして設置できる。また、受光用の開口部4も正確に製作できる。電磁波シールドは組み立てロボットでチップコンデンサーを扱うのと同じように移動しはんだ付け7がされ固定する。図3では受光素子へ外部からの電磁波をシールドする例であるが、発光素子を被い発光素子が発する電磁波を外部に放出しないシールドが、全く同様の形式で行うことが出来る。

【0016】

「実施形態の効果」

この実施形態によれば、ミリ或いはミクロン単位の微少な部品のシールドを選択的かつその形状に合わせて行うことができる。勿論従来からの大きな部品もシールドすることが可能である。シールドに穴を開けることにより、放熱効果、軽量化、省資源化を同時に行える。さらに、はんだによる取り付けが可能なので、特殊な工程無しにチップコンデンサーを設置するような手順で現在の製造工程をそのまま使用できる。

【0017】

「他の実施形態」

図2の実施形態では、樹脂モールドの内部全体を覆っているが、全体ではなく回路の一部を覆うこともできる。図3のような微小な電磁波シールドはカンパッケージ内部などにも使用できる。

【符号の説明】

【0018】

1 電磁波シールド 2 放熱用の穴

3 バキュームチャック用のエリア 4 開口部

5 LSI 6 受光素子

7 はんだ 8 雄型のレジスト

9 基板 10 シールド内面

【特許請求の範囲】

【請求項1】

細かな穴の開いた金属製立方体、或いは円柱形やそれらの集合体により電磁波発生源や電磁波に弱い電子部品を被うことを特徴とする電鋳法により製作された電磁波シールド

【請求項2】

細かな穴の開いた立体のシールドは、はんだ付けに適した、例えばボロンニッケルや銅などの金属により電鋳法で製作され、通常の半導体や電子部品の生産ラインで容易に基板やLSIにはんだで取り付け可能な金属製電磁波シールド

【請求項3】

電磁波の影響を受けやすい部分または発生源のみをピンポイントに選択してミクロン単位でシールドできる電鋳法を用いた小型金属製電磁波シールド

【請求項4】

LSIやCPU、そしてカンパッケージのダイオードなどの内部に電鋳法を用いた小型金属製電磁波シールドを取り付けて製品化した電磁波対策対応の電子部品

【請求項5】

レジストに沿って金属が成長する電鋳法の特性を生かしてシールドの内面と細かな穴の寸法制度がミクロン単位で正確に制御できる電鋳法を用いた小型金属製電磁波シールド

【請求項6】

生産ラインで、エアチャックによりシールドを移動できるようにするため、上面の一部に穴加工を行わないエリアを設けた、電鋳法による金属製電磁波シールド

【請求項1】

細かな穴の開いた金属製立方体、或いは円柱形やそれらの集合体により電磁波発生源や電磁波に弱い電子部品を被うことを特徴とする電鋳法により製作された電磁波シールド

【請求項2】

細かな穴の開いた立体のシールドは、はんだ付けに適した、例えばボロンニッケルや銅などの金属により電鋳法で製作され、通常の半導体や電子部品の生産ラインで容易に基板やLSIにはんだで取り付け可能な金属製電磁波シールド

【請求項3】

電磁波の影響を受けやすい部分または発生源のみをピンポイントに選択してミクロン単位でシールドできる電鋳法を用いた小型金属製電磁波シールド

【請求項4】

LSIやCPU、そしてカンパッケージのダイオードなどの内部に電鋳法を用いた小型金属製電磁波シールドを取り付けて製品化した電磁波対策対応の電子部品

【請求項5】

レジストに沿って金属が成長する電鋳法の特性を生かしてシールドの内面と細かな穴の寸法制度がミクロン単位で正確に制御できる電鋳法を用いた小型金属製電磁波シールド

【請求項6】

生産ラインで、エアチャックによりシールドを移動できるようにするため、上面の一部に穴加工を行わないエリアを設けた、電鋳法による金属製電磁波シールド

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−129845(P2011−129845A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−299407(P2009−299407)

【出願日】平成21年12月16日(2009.12.16)

【出願人】(510008972)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月16日(2009.12.16)

【出願人】(510008972)

【Fターム(参考)】

[ Back to top ]