霧化装置

【課題】 液体供給室に発生した気泡を、外部に排出する機能を備えた霧化装置を提供する。

【解決手段】 霧化装置100は、複数の孔3aが形成された振動板3、振動板3を振動させる振動手段(圧電振動子4)とを有する霧化器1と、霧化器1に液体を供給する液体供給室5と、液体を貯蔵する液体貯蔵室6と、配液管7と、液体貯蔵室6に貯蔵された液体14を液体供給室5に搬送する液体搬送手段(マイクロブロア11)とを備えるとともに、液体供給室5に空気排出孔9を形成し、空気排出孔9を、気体は通過させるが液体は通過させない防水通気フィルタ10により塞いだ。

【解決手段】 霧化装置100は、複数の孔3aが形成された振動板3、振動板3を振動させる振動手段(圧電振動子4)とを有する霧化器1と、霧化器1に液体を供給する液体供給室5と、液体を貯蔵する液体貯蔵室6と、配液管7と、液体貯蔵室6に貯蔵された液体14を液体供給室5に搬送する液体搬送手段(マイクロブロア11)とを備えるとともに、液体供給室5に空気排出孔9を形成し、空気排出孔9を、気体は通過させるが液体は通過させない防水通気フィルタ10により塞いだ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体を霧化する霧化装置に関し、さらに詳しくは、振動板の裏面側に液体を供給する液体供給室内に、空気排出孔が形成された霧化装置に関する。

【背景技術】

【0002】

従来から、加湿、芳香、消臭、殺虫、洗浄、成膜などの用途で、液体を霧化する霧化装置が実用化されている。

【0003】

この霧化装置は、たとえば、微細な複数の孔(ノズル孔)を有する金属などからなる振動板を振動させておき、その振動板の裏面側に液体を供給することにより、孔から振動板の表面側に液体を噴霧するものである。

【0004】

そして、振動板の裏面側に液体を供給する方法としては、たとえば、特許文献1(特開2009‐168328号公報)に開示されるように、フェルトなどからなる給液芯を用い、給液芯の一方端を振動板の裏面側に当接させるとともに、他方端を液体貯蔵室に含浸させることにより、毛細管現象を利用して、液体貯蔵室から振動板の裏面側に液体を供給する方法などが採用されている。

【0005】

しかしながら、この給液芯を用いた霧化装置には、液体貯蔵室に液体を注入してから、使用を開始できるまでに、長時間を要するという問題があった。すなわち、液体貯蔵室に液体を注入しても、液体は、すぐには給液芯の一方端にまで吸上げられず、給液芯の一方端に液体が吸上げられるまで、数十分間、待たなければならない場合があった。

【0006】

そこで、この問題を解決したものとして、フェルトなどからなる給液芯に代えて、ファン、モーターなどの動力で、配液管を用い、液体貯蔵室から、振動板の裏面側に液体を供給する液体供給室に、液体を吸上げる、あるいは押上げるようにした霧化装置が知られている。たとえば、特許文献2(特開平6‐63474号公報)には、ファンで液体を吸上げるようにした霧化装置が開示されている。

【0007】

図7に、動力で液体を搬送するようにした霧化装置の一例として、動力にマイクロブロアを用い、液体を押上げるようにした霧化装置600を示す。(なお、本件の出願人において、この構造の霧化装置をPCT/JP2009/005978、PCT/JP2010/051386として特許出願しているが、本件の出願時点においてはいずれも未公開である。)

霧化装置600は、霧化器101を備える。霧化器101は、両主面を貫通して複数の孔102aが形成された振動板102と、振動板102を振動させる振動手段(圧電振動子)103とを有する。

【0008】

また、霧化装置600は、液体を貯蔵する液体貯蔵室105と、霧化器101に液体を供給する液体供給室104とを備え、液体貯蔵室105と液体供給室104との間は配液管106により接続されている。

【0009】

また、霧化装置600は、液体貯蔵室105に空気を送り込むマイクロブロア107および配気管108と、液体貯蔵室105に送り込んだ空気の逆流を防ぐための弁109とを備える。

【0010】

マイクロブロア107により液体貯蔵室105に空気を送り込むと、液体貯蔵室105は気密性が保たれているため、液体貯蔵室105上部の空気部分105aの気圧が上昇し、液体貯蔵部105に貯蔵された液体110の表面を押下げる。この結果、液体110は配液管106内を押上げられ、液体供給室104に搬送される。

【0011】

液体供給室104に液体110が満たされた状態で、振動板102を振動させると、孔102aから振動板102の表面側に液体が噴霧される。

【0012】

配液管106を用い、マイクロブロア107で液体110を押上げるようにした霧化装置600は、マイクロブロア107を駆動してから数十秒で、振動板102の裏面側に液体110を供給することができるため、従来の、フェルトなどの給液芯を用いた霧化装置に比べて、使用開始の待ち時間が短くなる。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2009‐168328号公報

【特許文献2】特開平6‐63474号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上述した、振動板の裏面側に液体供給室を備えた霧化装置600においても、次のような問題があった。

【0015】

まず、従来の、フェルトなどの給液芯を用いた霧化装置に比べて、使用開始の待ち時間が極めて短くなっているが、それでもなお、30秒程度の時間を要しており、さらに短縮することが望まれている。すなわち、マイクロブロア107を駆動して、液体貯蔵部105から配液管106を経由して液体110を液体供給室104に押上げる際には、液体供給室104および配液管106の内部の空気を外気に排出しなければならないが、この排気を、振動板102に形成された直径数μmの孔102aからおこなわなければならず、一気に排出することができなかった。

【0016】

また、霧化装置600を使用している際に、図8に示すように、液体供給室104内の液体110に気泡111が発生してしまい、液体110と振動板102との間に溜まってしまい、振動板102を振動させても、液体110を霧化できないという問題があった。すなわち、振動板102の振動により、液体110が振動すると、キャビテーション現象と呼ばれる現象により、液体110に気泡111が発生する。気泡111は、振動板102の孔102aを塞ぐため、振動板102を振動させても、液体110を霧化させることができなくなってしまうことがある。

【0017】

この場合には、マイクロブロア107により液体貯蔵室105に空気を送り続け、液体貯蔵室105上部の空気部分105aの気圧をさらに上昇させて、液体供給室104に液体110を押上げる力を強めて、気泡111を振動板102の孔102aから外気に排出しなければならないが、気泡の排出が完了するまでにある程度の時間を要し、その間、液体の霧化が停止してしまうという問題があった。

【課題を解決するための手段】

【0018】

本発明は、上述した、振動板の裏面側に液体を供給する液体供給室を備えた霧化装置が有する問題を解決するためになされたものである。

【0019】

その手段として、本発明の霧化装置は、両主面を貫通して複数の孔が形成された振動板、および、その振動板を振動させる振動手段とを有する霧化器と、その霧化器に接して配置され、霧化器に液体を供給する液体供給室と、液体を貯蔵する液体貯蔵室と、液体貯蔵室と前記液体供給室とを接続する配液管と、配液管を経由して、液体貯蔵室に貯蔵された液体を液体供給室に搬送する液体搬送手段とを備えるとともに、液体供給室に、液体供給室と外気とをつなぐ空気排出孔を形成し、その空気排出孔を、気体は通過させるが、液体は通過させない、防水通気フィルタにより塞いだ構造とした。

【発明の効果】

【0020】

本発明の霧化装置は、上記構造としたため、使用開始時に、液体供給室や配液管の内部の空気を、液体供給室に設けた空気排出孔から、一気に外気に排出することができるため、液体搬送手段を駆動してから、極めて短時間で、振動板の裏面側を液体で満たすことができる。すなわち、使用開始の待ち時間を、極めて短くすることができる。なお、空気排出孔は、気体は通過させるが、液体は通過させない、防水通気フィルタにより塞がれているため、液体供給室に満たされた液体が、空気排出孔から外部に漏れ出すことはない。

【0021】

また、本発明の霧化装置は、キャビテーション現象により液体供給室内の液体に発生した気泡を、空気排出孔から外気に排出することができるため、気泡が液体と振動板との間に溜まることがなく、気泡により液体の霧化が停止されてしまうことがない。

【0022】

なお、空気排出孔の少なくとも一部が、液体供給室の底面であって、振動板に形成された孔に対向する部分に形成することができる。振動板の孔が形成された部分の直下の液体には、振動板から離れる方向(下方向)の対流が生じているため、この部分に空気排出孔を形成した場合には、気泡を空気排出孔から効率的に排出することができる。

【0023】

また、液体搬送手段は、節電のために、間欠的に駆動することが好ましい。すなわち、液体搬送手段は常時駆動させておかなくても、液体貯蔵室に空気を送り込み、気圧を上げて、液体を液体供給室に送り込み、気泡を空気排出孔から排出した後は、しばらく停止させて、液体搬送手段の駆動に用いる電力を節電することができる。この場合でも、液体貯蔵室の上部の空気部分の気圧が上がっているため、すぐに液体が逆流することはなく、液体供給室には液体が満たされた状態にあり、液体が霧化(消費)されて、液体供給室の液体が不足するまで、液体の霧化を継続することができる。なお、間欠的な駆動による節電は、液体搬送手段を電池で駆動する場合に、より大きな利点となる。

【0024】

また、空気排出孔は、液体供給室の、霧化器と接する領域よりも外周側の領域に形成するようにすることができる。上述したように、液体搬送手段を間欠的に駆動した場合、振動板の孔と空気排出孔との距離が小さいと、液体搬送手段を停止させた際に、気泡がだんだんつながって大きな塊になり、振動板から空気排出孔まで空気の経路ができてしまい、液体を霧化できなくなってしまうことがある。この場合には、再び液体搬送手段を駆動させて、液体貯蔵室の気圧を上げて、液体を液体供給室に送り込み、大きな塊の気泡を空気排出孔から外気に排出しなければならないが、排出後に液体搬送手段を再び停止させると、すぐに大きな塊の気泡ができてしまう。このため、間欠的駆動の停止時間を短くせざるを得ず節電効果が小さい、あるいは間欠的な駆動をすることができず節電できないということがあるが、空気排出孔を、液体供給室の、霧化器と接する領域よりも外周側の領域に形成し、振動板と空気排出孔の距離を十分に大きくすると、気泡が大きな塊になることがないため、霧化機能に影響を与えることなく、液体搬送手段を間欠的に駆動し、節電をはかることができる。

【0025】

また、空気排出孔を、液体供給室の天井面に形成し、かつ、天井面を傾斜させるようにしても良い。この場合には、気泡がスムーズに空気排出孔に向かい、効率良く気泡を外気に排出することができる。

【0026】

また、空気排出孔を、液体供給室に、複数個形成するようにしても良い。この場合には、近くの空気排出孔から、気泡を効率よく外気に排出することができる。

【0027】

また、配液管に、液体供給室から液体貯蔵室への液体の逆流を防止する逆流防止弁を設けても良い。上述したように、液体搬送手段を間欠的に駆動すれば節電することができるが、液体搬送手段を停止させた際に、液体供給室側から液体貯蔵室側に液体が逆流し、振動板の裏面側に接する液体がなくなり、霧化できなくなるおそれがあるため、間欠的な駆動の停止時間を長くすることは難しい。しかしながら、配液管に逆流防止弁を設けるようにすれば、液体の逆流を防ぐことができるため、液体搬送手段の停止時間を長くすることができ、より節電をはかることができる。

【図面の簡単な説明】

【0028】

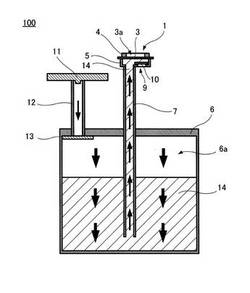

【図1】本発明の第1実施形態にかかる霧化装置100を示す断面図である。

【図2】図1に示した本発明の第1実施形態にかかる霧化装置100の要部を示す断面図である。

【図3】図3(A)は本発明の第2実施形態にかかる霧化装置200の要部を示す断面図、図3(B)は図3(A)の鎖線X‐X部分を示す断面図である。

【図4】本発明の第3実施形態にかかる霧化装置300の要部を示す断面図である。

【図5】本発明の第4実施形態にかかる霧化装置400を要部を示す断面図である。

【図6】本発明の第5実施形態にかかる霧化装置500を示す断面図である。

【図7】本件出願人において特許出願済みの霧化装置600を示す断面図である。

【図8】図7に示した本件出願人において特許出願済みの霧化装置600の要部を示す断面図である。

【発明を実施するための形態】

【0029】

以下、図面とともに、本発明を実施するための形態について説明する。

[第1実施形態]

図1、図2に、本発明の第1実施形態にかかる霧化装置100を示す。ただし、図1は霧化装置100の断面図、図2は霧化装置100の要部の断面図である。なお、図1は、描画の都合上、細部を簡略化して示している。

【0030】

霧化装置100は、霧化器1を備える。

【0031】

霧化器1は、振動板3に、振動手段として圧電振動子4を取付けた構造からなる。

【0032】

振動板3は、たとえば、SUS系金属からなり、たとえば、直径15.0mm、厚さ0.2mmの円板形状からなる。そして、振動板3には、ノズル孔として、たとえば、直径10μm以下の孔3aが、数百個形成されている。

【0033】

圧電振動子4は、リング形状の圧電体セラミックからなり、図示しないが、駆動するための電極が、リング形状の上面に形成されている。圧電振動子4は、たとえば、厚み0.5mm、外径が10.0mm、リングの内径が6.0mmからなる。圧電振動子4は、予め、上面と下面との間が分極されているものを用いる。分極方向は、上面から下面の方向であっても良いし、逆に、下面から上面の方向であっても良い。圧電振動子4は、振動板3に、同心状に取付けられている。

【0034】

霧化器1において、圧電振動子4の上面に形成された電極と振動板3との間に、所定の周波数の交流電圧を印加すると、圧電振動子4は、たとえば拡がり方向に伸縮する。そして、圧電振動子4が拡がり方向に伸縮することにより、振動板3が上下方向に屈曲する。

【0035】

また、霧化装置100は、霧化器1に液体を供給する液体供給室5と、液体を貯蔵する液体貯蔵室6とを備え、液体貯蔵室6と液体供給室5との間は配液管7により接続されている。

【0036】

液体供給室5は、図2に示すように、配液管7の先端に取付けられた、あるいは、配液管7の先端に一体的に形成された、基台5aに、下パッキン8a、上パッキン8bを介して、霧化器1を取付けることによって構成されている。基台5aは、金属、樹脂などで形成される。下パッキン8a、上パッキン8bは、ゴム、樹脂などで形成される。

【0037】

液体供給室5には、本発明の特徴的な構成である、空気排出孔9が形成されている。本実施形態においては、空気排出孔9は、液体供給室5の底面であって、振動板3の孔3aに対向する部分に形成されている。空気排出孔9が形成されているため、液体供給室5や配液管7の内部の空気を、一気に外気に排出することができるため、液体搬送手段を駆動してから、極めて短時間で、振動板の裏面側を液体で満たすことができる。空気排出孔9の形状・径は、振動板3の孔3aの数・径や液体14の粘性等の霧化条件に合わせて種々設定することができる。

【0038】

空気排出孔9は、気体は通過させるが、液体は通過させない、防水通気フィルタ10により塞がれている。防水通気フィルタ10により塞がれているため、液体供給室5に満たされた液体が、空気排出孔9から外部に漏れ出すことはない。防水通気フィルタ10には、たとえば、住友電工製の「ポアフロン・メブルレン」、日東電工製の「TEMISH」、ゴアテックス製の「ベントフィルタ」などを用いることができる。防水通気フィルタ10は、空気排出孔9の周辺に、両面テープ、接着剤、熱圧着などの方法により、張り付けられている。

【0039】

配液管7は、金属、樹脂などからなり、霧化装置100の単位時間当たりの霧化量などを考慮して、適切な内径が選択されている。

【0040】

液体貯蔵室6も、金属、樹脂などからなる。液体貯蔵室6は、気密性が保たれている。液体貯蔵室6には、図示しないが、液体注入孔が設けられていても良い。

【0041】

霧化装置100は、さらに、液体貯蔵室6に空気を送り込むマイクロブロア11および配気管12と、液体貯蔵室6に送り込んだ空気の逆流を防ぐための弁13とを備える。

【0042】

マイクロブロア11は、本発明における液体搬送手段に該当する。マイクロブロア11には、たとえば、特開2009−97393号公報などに記載されたものを用いることができる。マイクロブロア11により液体貯蔵室6に空気を送り込むと、液体貯蔵室6は気密性が保たれているため、液体貯蔵室6上部の空気部分6aの気圧が上昇し、液体貯蔵部6に貯蔵された液体14の液面を押下げる。この結果、液体14は配液管7内を押上げられ、液体供給室5に搬送される。

【0043】

なお、マイクロブロア11は、霧化器100の運転中、常時、駆動されるものであっても良いし、間欠的に駆動されるものであっても良い。後者の場合には、別途、制御回路が必要になるが、マイクロブロア11を駆動する電力の節電をはかることができる。

【0044】

なお、マイクロブロア11の間欠的な駆動においては、予め定められた周期で、駆動、停止を繰り返す方法、あるいは、液体供給室5の液体14の状態をモニタリングしておき、マイクロブロア11を駆動して液体供給室5に液体14を満たした後、いったんマイクロブロア11を停止し、所定量の液体が霧化(消費)された時点で、マイクロブロア11の駆動を再開する方法などを採用することができる。

【0045】

以上の構造からなる、第1実施形態にかかる霧化装置100は、たとえば、霧化器1を構成する部品を準備し、それらを組立てて霧化器1を作製するとともに、液体供給室5、液体貯蔵室6、配液管7などの部品、防水通気フィルタ10、マイクロブロア11などを準備し、これらを霧化器1とともに組立てて、製造することができる。

【0046】

霧化装置100を使用する際は、まず、液体貯蔵室6に、霧化させる液体14を注入する。

【0047】

次に、マイクロブロア11を駆動し、空気を液体貯蔵室6に送り込み、液体貯蔵室6上部の空気部分6aの気圧を上昇させる。この結果、液体貯蔵室6に貯蔵された液体14の液面は押し下げられるとともに、一部は配液管7を通って押上げられ、液体供給室5に搬送される。このとき、液体供給室5や配液管7の内部の空気は、空気排出孔9から外部に一気に排出されるとともに、空気排出孔9は防水通気フィルタ10により塞がれているため、液体供給室5に満たされた液体が、空気排出孔9から外部に漏れ出すことはなく、霧化装置100においては、極めて短い時間で、液体供給室5に液体14を満たすことができる。

【0048】

次に、圧電振動子4に形成された1対の電極間に、所定の周波数の交流電圧を印加し、圧電振動子4を広がり方向に伸縮させ、振動板3を上下方向に振動させる。この結果、液体供給室5に満たされた液体14は、振動板3の孔3aから、振動板3の表面側に噴霧される。

【0049】

なお、このとき、キャビテーション現象により液体14に発生した気泡16は、振動板3の振動により発生した、振動板3から離れる方向(下方向)の対流に乗り、防水通気フィルタ10を通って、空気排出孔9から外気に排出される。すなわち、気泡16が、振動板3の裏面側に溜まることがない。したがって、霧化装置100においては、気泡16に起因して霧化不良が発生することがない。

【0050】

以上、本発明の第1実施形態にかかる霧化装置100の構造と、製造方法および使用方法の一例について説明した。しかしながら、本発明が、これらの内容に限定されることはなく、発明の趣旨に沿って、種々の設計変更をなすことができる。

【0051】

たとえば、液体搬送手段は、マイクロブロア11には限定されず、他の動力、たとえば、モーターや、ポンプ、ファンであっても良い。

【0052】

また、振動手段である圧電振動体4は、上述した形状、電極の配置には限られず、他の構造のものを使用しても良い。また、振動手段は、圧電振動体ではなく、たとえば、電磁的に振動を発生させるものであっても良い。

【0053】

(実験例)

第1の実施形態にかかる霧化装置100の使用開始の待ち時間(マイクロブロア11を駆動させてから液体供給室5が液体14で満たされるまでの時間)を、配液管7の内径と、押上げ高さ(液体貯蔵室6内の液体14の水面から振動板3の裏面までの距離)を変化させたうえで測定した。また、比較例として、空気排出孔および防水通気フィルタを有さない霧化装置の使用開始の待ち時間を同様に測定した。なお、比較例の霧化装置の他の構成は、霧化装置100と同じにした。

【0054】

表1に、測定結果を示す。

【0055】

【表1】

【0056】

霧化装置100の使用開始の待ち時間は、いずれの条件においても、比較例よりも短かった。これは、霧化装置100は、液体供給室5および配液管7の内部の空気を、空気排出孔9と振動板3の孔3aから外気に排出できるのに対し、比較例の霧化装置は、振動板3の孔3aのみから外気に排出しなければならないためである。

[第2実施形態]

図3に、本発明の第2実施形態にかかる霧化装置200を示す。なお、図3(A)は霧化装置200の要部を示す断面図、図3(B)は図3(A)の鎖線X‐X部分を示す断面図である。

【0057】

霧化装置200においては、液体供給室15の底面(基台15a)に、合計4個の空気排出孔19を形成した。そして、各空気排出孔19を、防水通気フィルタ20で塞いだ。霧化装置200の他の構成は、図1、図2に示した、第1実施形態にかかる霧化装置100と同じにした。

【0058】

霧化装置200においては、4個の空気排出孔19から、効率良く、気泡16を外気に排出することができる。

[第3実施形態]

図4に、本発明の第3実施形態にかかる霧化装置300を示す。なお、図4は、霧化装置300の要部を示す断面図ある。

【0059】

霧化装置300においては、液体供給室25が霧化器1と接する領域よりも外周側の領域の、液体供給室25の天井面に空気排出孔29を形成した。そして、空気排出孔29を、防水通気フィルタ30で塞いだ。また、霧化装置300においては、霧化器1を取付けるための下パッキン8a’に、平板状のものを用いた。霧化装置300の他の構成は、図1、図2に示した、第1実施形態にかかる霧化装置100と同じにした。

【0060】

霧化装置300においては、振動板3の孔3aと空気排出孔29との距離が大きいため、マイクロブロア11(図示せず)を停止させても、気泡16は大きな塊にならず、霧化機能が妨げられることがない。したがって、霧化装置300においては、霧化機能に影響を与えることなく、マイクロブロア11を間欠的に駆動することができ、マイクロブロア11を駆動するための電力の節電をはかることができる。

[第4実施形態]

図5に、本発明の第4実施形態にかかる霧化装置400を示す。なお、図5は、霧化装置400の要部を示す断面図ある。

【0061】

霧化装置400は、図4に示した、第3実施形態にかかる霧化装置300の構成の一部を変更した。すなわち、霧化装置400においては、液体供給室35の天井面を斜めに、傾斜をもたせて形成し、霧化装置1などを、液体供給室に35に対して、斜めに取付けた。霧化装置400の他の構成は、図4に示した、第3実施形態にかかる霧化装置300と同じにした。

【0062】

霧化装置400においては、気泡16の浮力を利用して、気泡16を空気排出孔29の近傍まで移動させることができるため、効率的に気泡16を外気に排出することができる。特に、振動板3の孔3aと空気排出孔29との距離が大きい場合、マイクロブロア11を停止させたとしても気泡16は大きな塊にならないメリットがある半面、気泡16が抜けにくくなる恐れがあるが、本構成を利用すれば、たとえ振動板3の孔3aと空気排出孔29との距離が大きい場合であっても、気泡16が効率的に排出される。

[第5実施形態]

図6に、本発明の第5実施形態にかかる霧化装置500を示す。なお、図6は、霧化装置500の断面図ある。

【0063】

霧化装置500においては、液体貯蔵室6と液体供給室5との間の配液管7に、液体の逆流を防止する逆流防止弁17を設けた。霧化装置500の他の構成は、図1、図2に示した、第1実施形態にかかる霧化装置100と同じにした。

【0064】

霧化装置500は、マイクロブロア11の間欠駆動に適している。すなわち、逆流防止弁17は、マイクロブロア11を駆動して、液体貯蔵室6に空気を送り込み、液体貯蔵室6の上部の空気部分6aの気圧を上昇させて液体14の液面を押し下げて、配液管7中の液体14を押上げる際には、浮かび上がり、液体14を通す。一方、マイクロブロア11を停止させ、しばらくして空気部分6aの気圧が下がると、逆流防止弁17は自重で下に落込み、配液管7を塞ぎ、液体供給室5から液体貯蔵室6に液体14が逆流するのを防止する。

【0065】

霧化装置500は、マイクロブロア11の停止中に、逆流により、液体供給室5の液体14が減少することがないため、霧化により液体供給室5の液体14が不足するまで、十分に長いマイクロブロア11の停止時間を設定することができ、大きな節電効果を得ることができる。

【符号の説明】

【0066】

1:霧化器

3:振動板

3a:孔

4:圧電振動体

5、15、25、35:液体供給室

6:液体貯蔵室

6a:空気部分

7:配液管

8a、8a’:下パッキン

8b:上パッキン

9、19、29:空気排出孔

10、20、30:防水通気フィルタ

11:マイクロブロア(液体搬送手段)

12:配気管

13:弁

14:液体

16:気泡

17:逆流防止弁

【技術分野】

【0001】

本発明は、液体を霧化する霧化装置に関し、さらに詳しくは、振動板の裏面側に液体を供給する液体供給室内に、空気排出孔が形成された霧化装置に関する。

【背景技術】

【0002】

従来から、加湿、芳香、消臭、殺虫、洗浄、成膜などの用途で、液体を霧化する霧化装置が実用化されている。

【0003】

この霧化装置は、たとえば、微細な複数の孔(ノズル孔)を有する金属などからなる振動板を振動させておき、その振動板の裏面側に液体を供給することにより、孔から振動板の表面側に液体を噴霧するものである。

【0004】

そして、振動板の裏面側に液体を供給する方法としては、たとえば、特許文献1(特開2009‐168328号公報)に開示されるように、フェルトなどからなる給液芯を用い、給液芯の一方端を振動板の裏面側に当接させるとともに、他方端を液体貯蔵室に含浸させることにより、毛細管現象を利用して、液体貯蔵室から振動板の裏面側に液体を供給する方法などが採用されている。

【0005】

しかしながら、この給液芯を用いた霧化装置には、液体貯蔵室に液体を注入してから、使用を開始できるまでに、長時間を要するという問題があった。すなわち、液体貯蔵室に液体を注入しても、液体は、すぐには給液芯の一方端にまで吸上げられず、給液芯の一方端に液体が吸上げられるまで、数十分間、待たなければならない場合があった。

【0006】

そこで、この問題を解決したものとして、フェルトなどからなる給液芯に代えて、ファン、モーターなどの動力で、配液管を用い、液体貯蔵室から、振動板の裏面側に液体を供給する液体供給室に、液体を吸上げる、あるいは押上げるようにした霧化装置が知られている。たとえば、特許文献2(特開平6‐63474号公報)には、ファンで液体を吸上げるようにした霧化装置が開示されている。

【0007】

図7に、動力で液体を搬送するようにした霧化装置の一例として、動力にマイクロブロアを用い、液体を押上げるようにした霧化装置600を示す。(なお、本件の出願人において、この構造の霧化装置をPCT/JP2009/005978、PCT/JP2010/051386として特許出願しているが、本件の出願時点においてはいずれも未公開である。)

霧化装置600は、霧化器101を備える。霧化器101は、両主面を貫通して複数の孔102aが形成された振動板102と、振動板102を振動させる振動手段(圧電振動子)103とを有する。

【0008】

また、霧化装置600は、液体を貯蔵する液体貯蔵室105と、霧化器101に液体を供給する液体供給室104とを備え、液体貯蔵室105と液体供給室104との間は配液管106により接続されている。

【0009】

また、霧化装置600は、液体貯蔵室105に空気を送り込むマイクロブロア107および配気管108と、液体貯蔵室105に送り込んだ空気の逆流を防ぐための弁109とを備える。

【0010】

マイクロブロア107により液体貯蔵室105に空気を送り込むと、液体貯蔵室105は気密性が保たれているため、液体貯蔵室105上部の空気部分105aの気圧が上昇し、液体貯蔵部105に貯蔵された液体110の表面を押下げる。この結果、液体110は配液管106内を押上げられ、液体供給室104に搬送される。

【0011】

液体供給室104に液体110が満たされた状態で、振動板102を振動させると、孔102aから振動板102の表面側に液体が噴霧される。

【0012】

配液管106を用い、マイクロブロア107で液体110を押上げるようにした霧化装置600は、マイクロブロア107を駆動してから数十秒で、振動板102の裏面側に液体110を供給することができるため、従来の、フェルトなどの給液芯を用いた霧化装置に比べて、使用開始の待ち時間が短くなる。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2009‐168328号公報

【特許文献2】特開平6‐63474号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

しかしながら、上述した、振動板の裏面側に液体供給室を備えた霧化装置600においても、次のような問題があった。

【0015】

まず、従来の、フェルトなどの給液芯を用いた霧化装置に比べて、使用開始の待ち時間が極めて短くなっているが、それでもなお、30秒程度の時間を要しており、さらに短縮することが望まれている。すなわち、マイクロブロア107を駆動して、液体貯蔵部105から配液管106を経由して液体110を液体供給室104に押上げる際には、液体供給室104および配液管106の内部の空気を外気に排出しなければならないが、この排気を、振動板102に形成された直径数μmの孔102aからおこなわなければならず、一気に排出することができなかった。

【0016】

また、霧化装置600を使用している際に、図8に示すように、液体供給室104内の液体110に気泡111が発生してしまい、液体110と振動板102との間に溜まってしまい、振動板102を振動させても、液体110を霧化できないという問題があった。すなわち、振動板102の振動により、液体110が振動すると、キャビテーション現象と呼ばれる現象により、液体110に気泡111が発生する。気泡111は、振動板102の孔102aを塞ぐため、振動板102を振動させても、液体110を霧化させることができなくなってしまうことがある。

【0017】

この場合には、マイクロブロア107により液体貯蔵室105に空気を送り続け、液体貯蔵室105上部の空気部分105aの気圧をさらに上昇させて、液体供給室104に液体110を押上げる力を強めて、気泡111を振動板102の孔102aから外気に排出しなければならないが、気泡の排出が完了するまでにある程度の時間を要し、その間、液体の霧化が停止してしまうという問題があった。

【課題を解決するための手段】

【0018】

本発明は、上述した、振動板の裏面側に液体を供給する液体供給室を備えた霧化装置が有する問題を解決するためになされたものである。

【0019】

その手段として、本発明の霧化装置は、両主面を貫通して複数の孔が形成された振動板、および、その振動板を振動させる振動手段とを有する霧化器と、その霧化器に接して配置され、霧化器に液体を供給する液体供給室と、液体を貯蔵する液体貯蔵室と、液体貯蔵室と前記液体供給室とを接続する配液管と、配液管を経由して、液体貯蔵室に貯蔵された液体を液体供給室に搬送する液体搬送手段とを備えるとともに、液体供給室に、液体供給室と外気とをつなぐ空気排出孔を形成し、その空気排出孔を、気体は通過させるが、液体は通過させない、防水通気フィルタにより塞いだ構造とした。

【発明の効果】

【0020】

本発明の霧化装置は、上記構造としたため、使用開始時に、液体供給室や配液管の内部の空気を、液体供給室に設けた空気排出孔から、一気に外気に排出することができるため、液体搬送手段を駆動してから、極めて短時間で、振動板の裏面側を液体で満たすことができる。すなわち、使用開始の待ち時間を、極めて短くすることができる。なお、空気排出孔は、気体は通過させるが、液体は通過させない、防水通気フィルタにより塞がれているため、液体供給室に満たされた液体が、空気排出孔から外部に漏れ出すことはない。

【0021】

また、本発明の霧化装置は、キャビテーション現象により液体供給室内の液体に発生した気泡を、空気排出孔から外気に排出することができるため、気泡が液体と振動板との間に溜まることがなく、気泡により液体の霧化が停止されてしまうことがない。

【0022】

なお、空気排出孔の少なくとも一部が、液体供給室の底面であって、振動板に形成された孔に対向する部分に形成することができる。振動板の孔が形成された部分の直下の液体には、振動板から離れる方向(下方向)の対流が生じているため、この部分に空気排出孔を形成した場合には、気泡を空気排出孔から効率的に排出することができる。

【0023】

また、液体搬送手段は、節電のために、間欠的に駆動することが好ましい。すなわち、液体搬送手段は常時駆動させておかなくても、液体貯蔵室に空気を送り込み、気圧を上げて、液体を液体供給室に送り込み、気泡を空気排出孔から排出した後は、しばらく停止させて、液体搬送手段の駆動に用いる電力を節電することができる。この場合でも、液体貯蔵室の上部の空気部分の気圧が上がっているため、すぐに液体が逆流することはなく、液体供給室には液体が満たされた状態にあり、液体が霧化(消費)されて、液体供給室の液体が不足するまで、液体の霧化を継続することができる。なお、間欠的な駆動による節電は、液体搬送手段を電池で駆動する場合に、より大きな利点となる。

【0024】

また、空気排出孔は、液体供給室の、霧化器と接する領域よりも外周側の領域に形成するようにすることができる。上述したように、液体搬送手段を間欠的に駆動した場合、振動板の孔と空気排出孔との距離が小さいと、液体搬送手段を停止させた際に、気泡がだんだんつながって大きな塊になり、振動板から空気排出孔まで空気の経路ができてしまい、液体を霧化できなくなってしまうことがある。この場合には、再び液体搬送手段を駆動させて、液体貯蔵室の気圧を上げて、液体を液体供給室に送り込み、大きな塊の気泡を空気排出孔から外気に排出しなければならないが、排出後に液体搬送手段を再び停止させると、すぐに大きな塊の気泡ができてしまう。このため、間欠的駆動の停止時間を短くせざるを得ず節電効果が小さい、あるいは間欠的な駆動をすることができず節電できないということがあるが、空気排出孔を、液体供給室の、霧化器と接する領域よりも外周側の領域に形成し、振動板と空気排出孔の距離を十分に大きくすると、気泡が大きな塊になることがないため、霧化機能に影響を与えることなく、液体搬送手段を間欠的に駆動し、節電をはかることができる。

【0025】

また、空気排出孔を、液体供給室の天井面に形成し、かつ、天井面を傾斜させるようにしても良い。この場合には、気泡がスムーズに空気排出孔に向かい、効率良く気泡を外気に排出することができる。

【0026】

また、空気排出孔を、液体供給室に、複数個形成するようにしても良い。この場合には、近くの空気排出孔から、気泡を効率よく外気に排出することができる。

【0027】

また、配液管に、液体供給室から液体貯蔵室への液体の逆流を防止する逆流防止弁を設けても良い。上述したように、液体搬送手段を間欠的に駆動すれば節電することができるが、液体搬送手段を停止させた際に、液体供給室側から液体貯蔵室側に液体が逆流し、振動板の裏面側に接する液体がなくなり、霧化できなくなるおそれがあるため、間欠的な駆動の停止時間を長くすることは難しい。しかしながら、配液管に逆流防止弁を設けるようにすれば、液体の逆流を防ぐことができるため、液体搬送手段の停止時間を長くすることができ、より節電をはかることができる。

【図面の簡単な説明】

【0028】

【図1】本発明の第1実施形態にかかる霧化装置100を示す断面図である。

【図2】図1に示した本発明の第1実施形態にかかる霧化装置100の要部を示す断面図である。

【図3】図3(A)は本発明の第2実施形態にかかる霧化装置200の要部を示す断面図、図3(B)は図3(A)の鎖線X‐X部分を示す断面図である。

【図4】本発明の第3実施形態にかかる霧化装置300の要部を示す断面図である。

【図5】本発明の第4実施形態にかかる霧化装置400を要部を示す断面図である。

【図6】本発明の第5実施形態にかかる霧化装置500を示す断面図である。

【図7】本件出願人において特許出願済みの霧化装置600を示す断面図である。

【図8】図7に示した本件出願人において特許出願済みの霧化装置600の要部を示す断面図である。

【発明を実施するための形態】

【0029】

以下、図面とともに、本発明を実施するための形態について説明する。

[第1実施形態]

図1、図2に、本発明の第1実施形態にかかる霧化装置100を示す。ただし、図1は霧化装置100の断面図、図2は霧化装置100の要部の断面図である。なお、図1は、描画の都合上、細部を簡略化して示している。

【0030】

霧化装置100は、霧化器1を備える。

【0031】

霧化器1は、振動板3に、振動手段として圧電振動子4を取付けた構造からなる。

【0032】

振動板3は、たとえば、SUS系金属からなり、たとえば、直径15.0mm、厚さ0.2mmの円板形状からなる。そして、振動板3には、ノズル孔として、たとえば、直径10μm以下の孔3aが、数百個形成されている。

【0033】

圧電振動子4は、リング形状の圧電体セラミックからなり、図示しないが、駆動するための電極が、リング形状の上面に形成されている。圧電振動子4は、たとえば、厚み0.5mm、外径が10.0mm、リングの内径が6.0mmからなる。圧電振動子4は、予め、上面と下面との間が分極されているものを用いる。分極方向は、上面から下面の方向であっても良いし、逆に、下面から上面の方向であっても良い。圧電振動子4は、振動板3に、同心状に取付けられている。

【0034】

霧化器1において、圧電振動子4の上面に形成された電極と振動板3との間に、所定の周波数の交流電圧を印加すると、圧電振動子4は、たとえば拡がり方向に伸縮する。そして、圧電振動子4が拡がり方向に伸縮することにより、振動板3が上下方向に屈曲する。

【0035】

また、霧化装置100は、霧化器1に液体を供給する液体供給室5と、液体を貯蔵する液体貯蔵室6とを備え、液体貯蔵室6と液体供給室5との間は配液管7により接続されている。

【0036】

液体供給室5は、図2に示すように、配液管7の先端に取付けられた、あるいは、配液管7の先端に一体的に形成された、基台5aに、下パッキン8a、上パッキン8bを介して、霧化器1を取付けることによって構成されている。基台5aは、金属、樹脂などで形成される。下パッキン8a、上パッキン8bは、ゴム、樹脂などで形成される。

【0037】

液体供給室5には、本発明の特徴的な構成である、空気排出孔9が形成されている。本実施形態においては、空気排出孔9は、液体供給室5の底面であって、振動板3の孔3aに対向する部分に形成されている。空気排出孔9が形成されているため、液体供給室5や配液管7の内部の空気を、一気に外気に排出することができるため、液体搬送手段を駆動してから、極めて短時間で、振動板の裏面側を液体で満たすことができる。空気排出孔9の形状・径は、振動板3の孔3aの数・径や液体14の粘性等の霧化条件に合わせて種々設定することができる。

【0038】

空気排出孔9は、気体は通過させるが、液体は通過させない、防水通気フィルタ10により塞がれている。防水通気フィルタ10により塞がれているため、液体供給室5に満たされた液体が、空気排出孔9から外部に漏れ出すことはない。防水通気フィルタ10には、たとえば、住友電工製の「ポアフロン・メブルレン」、日東電工製の「TEMISH」、ゴアテックス製の「ベントフィルタ」などを用いることができる。防水通気フィルタ10は、空気排出孔9の周辺に、両面テープ、接着剤、熱圧着などの方法により、張り付けられている。

【0039】

配液管7は、金属、樹脂などからなり、霧化装置100の単位時間当たりの霧化量などを考慮して、適切な内径が選択されている。

【0040】

液体貯蔵室6も、金属、樹脂などからなる。液体貯蔵室6は、気密性が保たれている。液体貯蔵室6には、図示しないが、液体注入孔が設けられていても良い。

【0041】

霧化装置100は、さらに、液体貯蔵室6に空気を送り込むマイクロブロア11および配気管12と、液体貯蔵室6に送り込んだ空気の逆流を防ぐための弁13とを備える。

【0042】

マイクロブロア11は、本発明における液体搬送手段に該当する。マイクロブロア11には、たとえば、特開2009−97393号公報などに記載されたものを用いることができる。マイクロブロア11により液体貯蔵室6に空気を送り込むと、液体貯蔵室6は気密性が保たれているため、液体貯蔵室6上部の空気部分6aの気圧が上昇し、液体貯蔵部6に貯蔵された液体14の液面を押下げる。この結果、液体14は配液管7内を押上げられ、液体供給室5に搬送される。

【0043】

なお、マイクロブロア11は、霧化器100の運転中、常時、駆動されるものであっても良いし、間欠的に駆動されるものであっても良い。後者の場合には、別途、制御回路が必要になるが、マイクロブロア11を駆動する電力の節電をはかることができる。

【0044】

なお、マイクロブロア11の間欠的な駆動においては、予め定められた周期で、駆動、停止を繰り返す方法、あるいは、液体供給室5の液体14の状態をモニタリングしておき、マイクロブロア11を駆動して液体供給室5に液体14を満たした後、いったんマイクロブロア11を停止し、所定量の液体が霧化(消費)された時点で、マイクロブロア11の駆動を再開する方法などを採用することができる。

【0045】

以上の構造からなる、第1実施形態にかかる霧化装置100は、たとえば、霧化器1を構成する部品を準備し、それらを組立てて霧化器1を作製するとともに、液体供給室5、液体貯蔵室6、配液管7などの部品、防水通気フィルタ10、マイクロブロア11などを準備し、これらを霧化器1とともに組立てて、製造することができる。

【0046】

霧化装置100を使用する際は、まず、液体貯蔵室6に、霧化させる液体14を注入する。

【0047】

次に、マイクロブロア11を駆動し、空気を液体貯蔵室6に送り込み、液体貯蔵室6上部の空気部分6aの気圧を上昇させる。この結果、液体貯蔵室6に貯蔵された液体14の液面は押し下げられるとともに、一部は配液管7を通って押上げられ、液体供給室5に搬送される。このとき、液体供給室5や配液管7の内部の空気は、空気排出孔9から外部に一気に排出されるとともに、空気排出孔9は防水通気フィルタ10により塞がれているため、液体供給室5に満たされた液体が、空気排出孔9から外部に漏れ出すことはなく、霧化装置100においては、極めて短い時間で、液体供給室5に液体14を満たすことができる。

【0048】

次に、圧電振動子4に形成された1対の電極間に、所定の周波数の交流電圧を印加し、圧電振動子4を広がり方向に伸縮させ、振動板3を上下方向に振動させる。この結果、液体供給室5に満たされた液体14は、振動板3の孔3aから、振動板3の表面側に噴霧される。

【0049】

なお、このとき、キャビテーション現象により液体14に発生した気泡16は、振動板3の振動により発生した、振動板3から離れる方向(下方向)の対流に乗り、防水通気フィルタ10を通って、空気排出孔9から外気に排出される。すなわち、気泡16が、振動板3の裏面側に溜まることがない。したがって、霧化装置100においては、気泡16に起因して霧化不良が発生することがない。

【0050】

以上、本発明の第1実施形態にかかる霧化装置100の構造と、製造方法および使用方法の一例について説明した。しかしながら、本発明が、これらの内容に限定されることはなく、発明の趣旨に沿って、種々の設計変更をなすことができる。

【0051】

たとえば、液体搬送手段は、マイクロブロア11には限定されず、他の動力、たとえば、モーターや、ポンプ、ファンであっても良い。

【0052】

また、振動手段である圧電振動体4は、上述した形状、電極の配置には限られず、他の構造のものを使用しても良い。また、振動手段は、圧電振動体ではなく、たとえば、電磁的に振動を発生させるものであっても良い。

【0053】

(実験例)

第1の実施形態にかかる霧化装置100の使用開始の待ち時間(マイクロブロア11を駆動させてから液体供給室5が液体14で満たされるまでの時間)を、配液管7の内径と、押上げ高さ(液体貯蔵室6内の液体14の水面から振動板3の裏面までの距離)を変化させたうえで測定した。また、比較例として、空気排出孔および防水通気フィルタを有さない霧化装置の使用開始の待ち時間を同様に測定した。なお、比較例の霧化装置の他の構成は、霧化装置100と同じにした。

【0054】

表1に、測定結果を示す。

【0055】

【表1】

【0056】

霧化装置100の使用開始の待ち時間は、いずれの条件においても、比較例よりも短かった。これは、霧化装置100は、液体供給室5および配液管7の内部の空気を、空気排出孔9と振動板3の孔3aから外気に排出できるのに対し、比較例の霧化装置は、振動板3の孔3aのみから外気に排出しなければならないためである。

[第2実施形態]

図3に、本発明の第2実施形態にかかる霧化装置200を示す。なお、図3(A)は霧化装置200の要部を示す断面図、図3(B)は図3(A)の鎖線X‐X部分を示す断面図である。

【0057】

霧化装置200においては、液体供給室15の底面(基台15a)に、合計4個の空気排出孔19を形成した。そして、各空気排出孔19を、防水通気フィルタ20で塞いだ。霧化装置200の他の構成は、図1、図2に示した、第1実施形態にかかる霧化装置100と同じにした。

【0058】

霧化装置200においては、4個の空気排出孔19から、効率良く、気泡16を外気に排出することができる。

[第3実施形態]

図4に、本発明の第3実施形態にかかる霧化装置300を示す。なお、図4は、霧化装置300の要部を示す断面図ある。

【0059】

霧化装置300においては、液体供給室25が霧化器1と接する領域よりも外周側の領域の、液体供給室25の天井面に空気排出孔29を形成した。そして、空気排出孔29を、防水通気フィルタ30で塞いだ。また、霧化装置300においては、霧化器1を取付けるための下パッキン8a’に、平板状のものを用いた。霧化装置300の他の構成は、図1、図2に示した、第1実施形態にかかる霧化装置100と同じにした。

【0060】

霧化装置300においては、振動板3の孔3aと空気排出孔29との距離が大きいため、マイクロブロア11(図示せず)を停止させても、気泡16は大きな塊にならず、霧化機能が妨げられることがない。したがって、霧化装置300においては、霧化機能に影響を与えることなく、マイクロブロア11を間欠的に駆動することができ、マイクロブロア11を駆動するための電力の節電をはかることができる。

[第4実施形態]

図5に、本発明の第4実施形態にかかる霧化装置400を示す。なお、図5は、霧化装置400の要部を示す断面図ある。

【0061】

霧化装置400は、図4に示した、第3実施形態にかかる霧化装置300の構成の一部を変更した。すなわち、霧化装置400においては、液体供給室35の天井面を斜めに、傾斜をもたせて形成し、霧化装置1などを、液体供給室に35に対して、斜めに取付けた。霧化装置400の他の構成は、図4に示した、第3実施形態にかかる霧化装置300と同じにした。

【0062】

霧化装置400においては、気泡16の浮力を利用して、気泡16を空気排出孔29の近傍まで移動させることができるため、効率的に気泡16を外気に排出することができる。特に、振動板3の孔3aと空気排出孔29との距離が大きい場合、マイクロブロア11を停止させたとしても気泡16は大きな塊にならないメリットがある半面、気泡16が抜けにくくなる恐れがあるが、本構成を利用すれば、たとえ振動板3の孔3aと空気排出孔29との距離が大きい場合であっても、気泡16が効率的に排出される。

[第5実施形態]

図6に、本発明の第5実施形態にかかる霧化装置500を示す。なお、図6は、霧化装置500の断面図ある。

【0063】

霧化装置500においては、液体貯蔵室6と液体供給室5との間の配液管7に、液体の逆流を防止する逆流防止弁17を設けた。霧化装置500の他の構成は、図1、図2に示した、第1実施形態にかかる霧化装置100と同じにした。

【0064】

霧化装置500は、マイクロブロア11の間欠駆動に適している。すなわち、逆流防止弁17は、マイクロブロア11を駆動して、液体貯蔵室6に空気を送り込み、液体貯蔵室6の上部の空気部分6aの気圧を上昇させて液体14の液面を押し下げて、配液管7中の液体14を押上げる際には、浮かび上がり、液体14を通す。一方、マイクロブロア11を停止させ、しばらくして空気部分6aの気圧が下がると、逆流防止弁17は自重で下に落込み、配液管7を塞ぎ、液体供給室5から液体貯蔵室6に液体14が逆流するのを防止する。

【0065】

霧化装置500は、マイクロブロア11の停止中に、逆流により、液体供給室5の液体14が減少することがないため、霧化により液体供給室5の液体14が不足するまで、十分に長いマイクロブロア11の停止時間を設定することができ、大きな節電効果を得ることができる。

【符号の説明】

【0066】

1:霧化器

3:振動板

3a:孔

4:圧電振動体

5、15、25、35:液体供給室

6:液体貯蔵室

6a:空気部分

7:配液管

8a、8a’:下パッキン

8b:上パッキン

9、19、29:空気排出孔

10、20、30:防水通気フィルタ

11:マイクロブロア(液体搬送手段)

12:配気管

13:弁

14:液体

16:気泡

17:逆流防止弁

【特許請求の範囲】

【請求項1】

両主面を貫通して複数の孔が形成された振動板と、前記振動板を振動させる振動手段とを有する霧化器と、

前記霧化器に接して配置され、前記霧化器に液体を供給する液体供給室と、

液体を貯蔵する液体貯蔵室と、

前記液体貯蔵室と前記液体供給室とを接続する配液管と、

前記配液管を経由して、前記液体貯蔵室に貯蔵された液体を前記液体供給室に搬送する液体搬送手段と、を備えた霧化装置であって、

前記液体供給室に、当該液体供給室と外気とをつなぐ空気排出孔が形成され、

前記空気排出孔が、気体は通過させるが、液体は通過させない、防水通気フィルタにより塞がれている霧化装置。

【請求項2】

前記空気排出孔がの少なくとも一部が、前記液体供給室の底面であって前記振動板に形成された前記孔に対向する部分に形成されている、請求項1に記載された霧化装置。

【請求項3】

前記空気排出孔が、前記液体供給室の、前記霧化器と接する領域よりも外周側の領域に形成されている、請求項1に記載された霧化装置。

【請求項4】

前記空気排出孔が、前記液体供給室の天井面に形成され、かつ、前記天井面が傾斜している、請求項3に記載された霧化装置。

【請求項5】

前記空気排出孔が、前記液体供給室に、複数個形成されている、請求項1ないし4のいずれか1項に記載された霧化装置。

【請求項6】

前記液体搬送手段が、間欠的に駆動される、請求項1ないし5のいずれか1項に記載された霧化装置。

【請求項7】

前記液体搬送手段が、前記液体貯蔵室に空気を送り込むマイクロブロアである、請求項1ないし6のいずれか1項に記載された霧化装置。

【請求項8】

前記配液管に、液体の逆流を防止する逆流防止弁が形成されている、請求項1ないし7のいずれか1項に記載された霧化装置。

【請求項1】

両主面を貫通して複数の孔が形成された振動板と、前記振動板を振動させる振動手段とを有する霧化器と、

前記霧化器に接して配置され、前記霧化器に液体を供給する液体供給室と、

液体を貯蔵する液体貯蔵室と、

前記液体貯蔵室と前記液体供給室とを接続する配液管と、

前記配液管を経由して、前記液体貯蔵室に貯蔵された液体を前記液体供給室に搬送する液体搬送手段と、を備えた霧化装置であって、

前記液体供給室に、当該液体供給室と外気とをつなぐ空気排出孔が形成され、

前記空気排出孔が、気体は通過させるが、液体は通過させない、防水通気フィルタにより塞がれている霧化装置。

【請求項2】

前記空気排出孔がの少なくとも一部が、前記液体供給室の底面であって前記振動板に形成された前記孔に対向する部分に形成されている、請求項1に記載された霧化装置。

【請求項3】

前記空気排出孔が、前記液体供給室の、前記霧化器と接する領域よりも外周側の領域に形成されている、請求項1に記載された霧化装置。

【請求項4】

前記空気排出孔が、前記液体供給室の天井面に形成され、かつ、前記天井面が傾斜している、請求項3に記載された霧化装置。

【請求項5】

前記空気排出孔が、前記液体供給室に、複数個形成されている、請求項1ないし4のいずれか1項に記載された霧化装置。

【請求項6】

前記液体搬送手段が、間欠的に駆動される、請求項1ないし5のいずれか1項に記載された霧化装置。

【請求項7】

前記液体搬送手段が、前記液体貯蔵室に空気を送り込むマイクロブロアである、請求項1ないし6のいずれか1項に記載された霧化装置。

【請求項8】

前記配液管に、液体の逆流を防止する逆流防止弁が形成されている、請求項1ないし7のいずれか1項に記載された霧化装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−11304(P2012−11304A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−149727(P2010−149727)

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月30日(2010.6.30)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]