露光及び現像方法

【課題】品質の良い両面回路基板が低コストな装置で効率良く製造できる露光及び現像方法を提供すること。

【解決手段】表裏両面側に回路パターンを備える両面回路基板を枚葉基板から製造する際の露光及び現像方法であって、供給された複数の枚葉基板20が互いに隣り合う枚葉基板20同士で連接するように枚葉基板20の表裏各面に長尺帯状のドライフィルムレジスト10を貼り付けることにより、複数の枚葉基板20の連接体である長尺帯状の枚葉基板連接体MRを形成し、該枚葉基板連接体MRに対して露光及び現像を行う。

【解決手段】表裏両面側に回路パターンを備える両面回路基板を枚葉基板から製造する際の露光及び現像方法であって、供給された複数の枚葉基板20が互いに隣り合う枚葉基板20同士で連接するように枚葉基板20の表裏各面に長尺帯状のドライフィルムレジスト10を貼り付けることにより、複数の枚葉基板20の連接体である長尺帯状の枚葉基板連接体MRを形成し、該枚葉基板連接体MRに対して露光及び現像を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表裏両面側に回路パターンを備える両面回路基板を枚葉基板から製造する際の露光及び現像方法に関する。

【背景技術】

【0002】

従来、両面回路基板を枚葉基板から製造する際、例えば図7に示す工程により行っていた。図7は両面回路基板の従来における製造工程80を示す概要図である。図7に示すように、両面回路基板の製造工程80は、孔あけ工程82、ラミネート工程83、露光工程84、現像工程85、エッチング工程86、ソルダーレジスト印刷工程87及びめっき工程88を備え、供給される枚葉基板20に各工程における加工処理を施し基板両面に所望する銅パターンを形成する。枚葉基板20は絶縁層の両面に銅層を備えた銅張り積層板である。各工程間には枚葉基板20の搬入のための基板スタッカSTが配設される。

【0003】

製造工程80において、複数の工程を経て両面回路基板を製造するにあたり、従来は各工程への枚葉基板20の搬入を、基板スタッカSTを介して行っていた。特に露光工程84では、枚葉基板20一枚一枚についてオペレータが手作業で行っていたため製造効率が悪かった。また、搬入作業中にオペレータが枚葉基板20を損傷してしまったり、持ち込んだゴミにより連続不良の要因を作ってしまったりすることがあった。

【0004】

連続不良とは、例えば露光工程84において、ゴミがフォトマスクに付着した場合に、ゴミが除去されるまで連続して不良なパターンが形成されてしまうような不具合である。このように、人手を介することにより、製造効率の低下や製品品質への影響が無視できないという問題があった。そこで、枚葉基板20の搬入を、人手を介さずロボットに行わせるようにすることが考えられるが、その場合は基板製造装置が高価となる。

【0005】

一方、特開2002−164639号公報には、枚葉基板20の端部同士をテープ材により接合して長尺シート状の連結基板を形成し、この連結基板に対して連続的に加工処理を施すことで回路基板製造の処理効率の向上を図る方法が開示されている。

【0006】

【特許文献1】特開2002−164639号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上記公報による方法では、枚葉基板20の端部同士をテープ材により接合しているため、例えばエッチング工程86、ソルダーレジスト印刷工程87、めっき工程88など、枚葉基板20が互いに連接していない状態で処理する必要のある工程では、長尺シート状の連結基板を切り離して一枚一枚の枚葉基板20に戻す必要があり、そのための切断装置が別途必要となる。

【0008】

また、接合部がテープ材や接着剤で厚くなり、接合部及びその近傍ではドライフィルムのラミネートや、露光時における各枚葉基板20とフォトマスクとのギャップコントロールが困難であり、このため各枚葉基板20の端の方は使えないことになる。

【0009】

両面回路基板の製造に際し、低コスト化及び効率化が要望されているが、実状は上述したとおりである。本発明は、以上の点に鑑みてなされたものであり、品質の良い両面回路基板が低コストな装置で効率良く製造できる露光及び現像方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述の課題を解決するために、請求項1の発明は、表裏両面側に回路パターンを備える両面回路基板を枚葉基板20から製造する際の露光及び現像方法であって、供給された複数の枚葉基板20が互いに隣り合う枚葉基板20同士で連接するように前記枚葉基板20の表裏各面に長尺帯状のドライフィルムレジスト10を貼り付けることにより、複数の枚葉基板20の連接体である長尺帯状の枚葉基板連接体MRを形成し、該枚葉基板連接体MRに対して露光及び現像を行う。

【0011】

請求項2の発明は、露光された前記枚葉基板連接体MRに対し該枚葉基板連接体MRの表裏両面に貼り付けられたドライフィルムレジスト10におけるキャリアフィルム13を剥離し、該キャリアフィルム13を剥離した枚葉基板連接体MRに現像を行う。

【0012】

請求項3の発明は、前記現像の後段の処理が、互いに連接していない枚葉基板20であることを要する処理である。請求項4の発明は、前記複数の枚葉基板20の連接体である枚葉基板連接体MRを形成する前段の処理が、互いに連接していない枚葉基板20であることを要する処理である。

【0013】

本発明によると、一枚一枚が互いに連接していない複数の枚葉基板20を、各枚葉基板20の表裏両面にドライフィルムレジスト10を貼り付けることにより、隣り合う枚葉基板20同士を連接し、長尺帯状の枚葉基板連接体MRとする。ドライフィルムレジスト10は、パターンを形成するために用いる材料であるが、本発明では、各枚葉基板20を連接するための材料としてもこれを利用する。つまり、特別な接合材料を用いることなく複数の枚葉基板20を接合して枚葉基板連接体MRとする。

【0014】

枚葉基板連接体MRとすることで、従来と異なり枚葉基板20の露光工程4への搬入を一枚一枚手作業で行う必要がない。そして、連続的に露光及び現像ができるため、製造効率が向上する。また、作業中にオペレータが枚葉基板20を損傷してしまったり、持ち込んだゴミにより連続不良の要因を作ってしまったりすることが防止できるため、製造された両面回路基板の品質の向上が期待できる。

【0015】

なお、枚葉基板連接体MRにおいて、熱圧着されたドライフィルムレジスト10は一面にわたって平坦であるため、露光時におけるフォトマスクとの隙間確保に支障をもたらさず、各枚葉基板20の端の方まで有効に使うことができる。

【0016】

更に、本発明では、露光された枚葉基板連接体MRに対し、表裏両面に貼り付けられたキャリアフィルム13を剥離し、該キャリアフィルム13を剥離した枚葉基板連接体MRに現像を行う。これにより、レジスト層12のみに挟まれた枚葉基板20に現像液が撒布され、枚葉基板20の繋ぎ目となっているレジスト層12は現像液によって溶け出し、互いに連接していた枚葉基板20は、一枚一枚が互いに連接していない元の枚葉基板20に戻る。従って、連接した枚葉基板20を切り離す切断装置を別途設ける必要がない。

【0017】

このため、現像の後段の処理が、例えばエッチング工程6、ソルダーレジスト印刷工程7、めっき工程8、外観検査工程またはオープンショート検査工程のような、一枚一枚が互いに連接していない枚葉基板20としての処理を必要とする場合に好適である。また、枚葉基板連接体MRとするまでは、一枚一枚が互いに連接していない枚葉基板20であるので、枚葉基板連接体MRを形成する前段の処理が、孔あけ工程2などの一枚一枚が互いに連接していない枚葉基板20としての処理を必要とする場合に好適である。特に、枚葉基板20で処理されていた既設のラインに、枚葉基板連接体MRを生成するためのラミネート装置30と、この枚葉基板連接体MRに露光を施す露光装置40とを導入し、更に、既設の現像装置50に露光済基板体繰出機51を導入することで製造効率及び製品品質を良くすることができる。なお、本発明における「連接」には、互いに完全に接した状態で繋がっていることに限らずある程度の間隙をもって繋がっている場合の意味も含める。

【発明の効果】

【0018】

本発明によると、品質の良い両面回路基板が低コストな装置で効率良く製造できる。

【発明を実施するための最良の形態】

【0019】

図1は本発明に係る露光及び現像方法を含む両面回路基板の製造工程1を示す概要図である。図1に示すように、両面回路基板の製造工程1は、孔あけ工程2、ラミネート工程3、露光工程4、現像工程5、エッチング工程6、ソルダーレジスト印刷工程7及びめっき工程8を、また必要に応じて外観検査工程やオープンショート検査工程を備え、供給される枚葉基板20に各工程における加工処理を施し基板両面に所望する銅パターンを形成する。枚葉基板20はポリイミド樹脂層21の両面に銅層22を備えた銅張り積層板である。ラミネート工程3と露光工程4との間、露光工程4と現像工程5との間を除く各工程間には、枚葉基板20の搬入のための基板スタッカSTが配設されている。

【0020】

各工程の処理内容を以下に示す。孔あけ工程2では、枚葉基板20にNCドリル加工によりスルーホールまたはビアホールとなる貫通孔を穿設する。ラミネート工程3では、貫通孔が穿設された枚葉基板20の表裏両面にドライフィルムレジスト10を加熱圧着してドライフィルムレジスト膜を形成する。ラミネート工程3において、複数の枚葉基板20から枚葉基板連接体MRが形成される。これは本発明の特徴であり詳細は後述する。

【0021】

露光工程4では、所望のパターンを有するフォトマスク42を介して上記ドライフィルムレジスト膜に紫外線を照射し、パターンに対応してレジスト層12の一部を光硬化させ、残部のドライフィルムレジスト層を未硬化状態のままとする。

【0022】

現像工程5では、有機溶剤、アルカリ水溶液などの現像液を用いて、未硬化部分のドライフィルムレジスト層を溶解除去するとともに、光硬化されたドライフィルムレジスト層の部分を残す。エッチング工程6では、銅層22のエッチングを行い、その後ドライフィルムレジスト膜を剥離する。ソルダーレジスト印刷工程7では、めっきマスク及びパターン保護のためのレジストを塗布する。めっき工程8では、錫、ニッケル、金などのめっきを施す。

【0023】

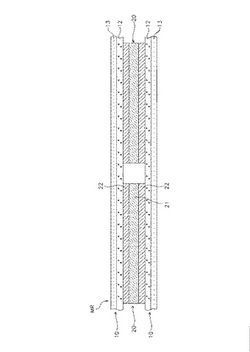

図2はドライフィルムレジスト10と枚葉基板20を示す図、図3は本発明の特徴である枚葉基板連接体MRを示す図、図4はラミネート工程3で使用するラミネート装置30を示す正面概略図、図5は露光工程4で使用する露光装置40を示す正面概略図、図6は現像工程5で使用する現像装置50を示す正面概略図である。

【0024】

ドライフィルムレジスト10は、図2(A)に示すように、カバーフィルム11の上面にレジスト層12及びキャリアフィルム13がこの順に積層されて構成され、キャリアフィルム13とカバーフィルム11との間にレジスト層12が挟まれるように形成される。キャリアフィルム13及びカバーフィルム11はいずれも透明であり、それぞれレジスト層12の表裏面に剥離可能に熱圧着されている。キャリアフィルム13の厚さは16〜25μm、カバーフィルム11の厚さは25〜40μm、レジスト層12の厚さは6〜50μm程度である。ドライフィルムレジスト10は、長尺帯状であり、ロール状の巻取体37とされている。

【0025】

枚葉基板20は短尺状のフィルム基板であり、図2(B)に示すように、ポリイミド樹脂層21の表裏両面に銅層22が形成され、必要に応じてポリイミド樹脂層21及び銅層22を貫く貫通孔が穿設されている。ポリイミド樹脂層21の厚さは25〜40μm、銅層22の厚さは4〜18μm程度である。

【0026】

図4に示すように、ラミネート装置30は、基板スタッカST、コンベヤ31、ドライフィルムレジスト繰出機32、カバーフィルム巻取機33、搬送ローラ34、熱圧着機35及び枚葉基板連接体巻取機36を備える。ドライフィルムレジスト繰出機32、カバーフィルム巻取機33、搬送ローラ34及び熱圧着機35は、それぞれ枚葉基板20の表面用と裏面用とに2つずつ設けられる。

【0027】

図5に示すように、露光装置40は、表裏両面の同時露光が可能に構成され、枚葉基板連接体繰出機41、フォトマスク42、露光用光源43及び露光済基板体巻取機44を備える。フォトマスク42及び露光用光源43は、それぞれ枚葉基板20の表面用と裏面用とに2つずつ設けられる。なお、露光装置40は、表裏両面の同時露光型でなく、片面ずつ逐次露光する型のものでもよい。

【0028】

図6に示すように、現像装置50は、露光済基板体繰出機51、キャリアフィルム巻取機52、搬送ローラ53、コンベヤ54、現像スプレー55及び基板スタッカSTを備える。キャリアフィルム巻取機52、搬送ローラ53及び現像スプレー55はそれぞれ枚葉基板20の表面用と裏面用とに設けられる。

【0029】

次に、本発明に係る露光及び現像方法について説明する。図4のラミネート装置30において、基板スタッカSTから供給された枚葉基板20は、複数のローラを備えたコンベヤ31によりX方向に搬送される。ドライフィルムレジスト繰出機32は、装着したドライフィルムレジスト10の巻取体37を、時計周り方向または反時計周り方向に回動させながら、ドライフィルムレジスト10を繰り出す。カバーフィルム巻取機33は、反時計周り方向または時計周り方向に回動しながら、巻取体37から繰り出されるドライフィルムレジスト10におけるカバーフィルム11を剥離する。

【0030】

繰り出された長尺帯状のドライフィルムレジスト10は、それぞれ熱圧着機35により、枚葉基板20の表裏両面に熱圧着される。その結果、供給された複数の枚葉基板20は、図3に示すように、互いに隣り合う枚葉基板20同士で連接するように、長尺帯状の枚葉基板連接体MRとされ、コンベヤ31によりX方向に搬送される。枚葉基板連接体巻取機36は、搬送された長尺帯状の枚葉基板連接体MRを巻き取り、ロール状の巻取体38に巻き上げる。

【0031】

供給された枚葉基板20へのドライフィルムレジスト10の熱圧着が全て完了した後、オペレータは、枚葉基板連接体MRの巻取体38を枚葉基板連接体巻取機36から取り外し、図5に示すように、露光装置40の上流側に設けられた枚葉基板連接体繰出機41に装着する。巻取体38の反時計周り方向への回動により繰り出された枚葉基板連接体MRは、フォトマスク42を介して露光用光源43から照射されることにより、ドライフィルムレジスト10上にパターン露光が施される。ここで、キャリアフィルム13は、枚葉基板連接体MRをX方向へ搬送する際にレジスト層12が破断するのを防止する耐張力部材の役割を担うと同時に、レジスト層12の表面を保護する保護フィルムの役割をも担う。

【0032】

パターン露光を終えた枚葉基板連接体MRは、露光済基板体巻取機44にロール状の巻取体45として巻き取られる。オペレータは、巻取体45を露光済基板体巻取機44から取り外し、図6に示すように、現像装置50の上流側に設けられた露光済基板体繰出機51に装着する。巻取体45の時計周り方向への回動により、枚葉基板連接体MRはX方向に繰り出される。キャリアフィルム巻取機52は、反時計周り方向または時計周り方向に回動しながら、繰り出された枚葉基板連接体MRの表裏両面に熱圧着したキャリアフィルム13を、搬送ローラ53を介して剥離する。

【0033】

枚葉基板20はレジスト層12のみに挟まれた状態で現像工程5をX方向に進み、現像スプレー55により現像液が撒布される。このとき、枚葉基板20の繋ぎ目となっているレジスト層12は現像液によって溶け出す。従って、互いに連接していた枚葉基板20は、現像中に互いに連接していない元の枚葉基板20に戻る。現像処理を終えた枚葉基板20は一枚一枚分離し、コンベヤ54によりX方向に搬送されスタッカSTに入る。

【0034】

このように、製造工程1によると、一枚一枚が互いに連接していない複数の枚葉基板20を、各枚葉基板20の表裏両面にドライフィルムレジスト10を熱圧着することにより、隣り合う枚葉基板20同士を連接し、長尺帯状の枚葉基板連接体MRとする。ドライフィルムレジスト10は、パターンを形成するために用いる材料であるが、製造工程1では、各枚葉基板20を連接するための材料としてもこれを利用する。つまり、特別な接合手段を用いることなく複数の枚葉基板20を接合して枚葉基板連接体MRとする。

【0035】

枚葉基板連接体MRとすることで、従来と異なり枚葉基板20の露光工程4への搬入を、一枚一枚手作業で行う必要がない。そして、連続的に露光及び現像ができるため、製造効率が向上する。また、作業中にオペレータが枚葉基板20を損傷してしまったり、持ち込んだゴミにより連続不良の要因を作ってしまったりすることが防止できるため、製造された両面回路基板の品質の向上が期待できる。

【0036】

なお、枚葉基板連接体MRにおいて、熱圧着されたドライフィルムレジスト10は一面にわたって平坦であるため、露光時におけるフォトマスク42との隙間確保に支障をもたらさず、各枚葉基板20の端の方まで有効に使うことができる。

【0037】

枚葉基板連接体MRは、ロール状の巻取体38に巻き取られて露光工程4に搬入される。露光工程4では、この巻取体38から枚葉基板連接体MRを繰り出して露光を行う。露光後の枚葉基板連接体MRについても同様にロール状の巻取体45に巻き取られて現像工程5に搬入される。つまり、オペレータは、ラミネート工程3から露光工程4への枚葉基板連接体MRの搬入、及び露光工程4から現像工程5への枚葉基板連接体MRの搬入に際し、各巻取体38,45の着脱作業だけで済む。

【0038】

更に、製造工程1によると、露光された枚葉基板連接体MRに対し、表裏両面に熱圧着されたキャリアフィルム13を剥離し、該キャリアフィルム13を剥離した枚葉基板連接体MRに現像を行う。これにより、レジスト層12のみに挟まれた枚葉基板20に現像液が撒布され、枚葉基板20の繋ぎ目となっているレジスト層12は現像液によって溶け出し、互いに連接していた枚葉基板20は、一枚一枚が互いに連接していない元の枚葉基板20に戻る。従って、連接した枚葉基板20を切り離す切断装置を別途設ける必要がない。

【0039】

このため、現像の後段の処理が、例えばエッチング工程6、ソルダーレジスト印刷工程7、めっき工程8、外観検査工程またはオープンショート検査工程のような、一枚一枚が互いに連接していない枚葉基板20としての処理を必要とする処理の場合に好適である。また、枚葉基板連接体MRとするまでは、一枚一枚が互いに連接していない枚葉基板20であるので、枚葉基板連接体MRを形成する前段の処理が、孔あけ工程2などの一枚一枚が互いに連接していない枚葉基板20としての処理を必要とする処理の場合に好適である。

【0040】

両面回路基板を枚葉基板20から製造するラインでは、帯状基板対応型の露光装置40を導入して、既設の枚葉基板対応型のラミネータが下流部に切断装置及びスタッカSTを備えている場合は、その切断装置及びスタッカSTに代えて、図4のように枚葉基板連接体巻取機36を導入し、また、既設の枚葉基板対応型の現像装置におけるスカッタSTに代えて、図6のように露光済基板体繰出機51を導入するだけで、その他の装置はそのままで対応できる。従って、両面回路基板を枚葉基板20から製造するに際し、高価なロボットを導入したり、システムを大掛かりに改造したりすることなく低コストで生産性の向上を図ることができる。

【0041】

上の実施形態において、製造工程1における各工程の順序、処理内容、ドライフィルムレジスト10及び枚葉基板20の材質、厚さ、数量、各装置の構成などは、本発明の主旨に沿って適宜変更できる。

【図面の簡単な説明】

【0042】

【図1】本発明に係る露光及び現像方法を含む両面回路基板の製造工程を示す概要図である。

【図2】ドライフィルムレジストと枚葉基板を示す図である。

【図3】本発明の特徴である枚葉基板連接体を示す図である。

【図4】ラミネート工程で使用するラミネート装置を示す正面概略図である。

【図5】露光工程で使用する露光装置を示す正面概略図である。

【図6】現像工程で使用する現像装置を示す正面概略図である。

【図7】両面回路基板の従来における製造工程を示す概要図である。

【符号の説明】

【0043】

10 ドライフィルムレジスト

13 キャリアフィルム

20 枚葉基板

MR 枚葉基板連接体

【技術分野】

【0001】

本発明は、表裏両面側に回路パターンを備える両面回路基板を枚葉基板から製造する際の露光及び現像方法に関する。

【背景技術】

【0002】

従来、両面回路基板を枚葉基板から製造する際、例えば図7に示す工程により行っていた。図7は両面回路基板の従来における製造工程80を示す概要図である。図7に示すように、両面回路基板の製造工程80は、孔あけ工程82、ラミネート工程83、露光工程84、現像工程85、エッチング工程86、ソルダーレジスト印刷工程87及びめっき工程88を備え、供給される枚葉基板20に各工程における加工処理を施し基板両面に所望する銅パターンを形成する。枚葉基板20は絶縁層の両面に銅層を備えた銅張り積層板である。各工程間には枚葉基板20の搬入のための基板スタッカSTが配設される。

【0003】

製造工程80において、複数の工程を経て両面回路基板を製造するにあたり、従来は各工程への枚葉基板20の搬入を、基板スタッカSTを介して行っていた。特に露光工程84では、枚葉基板20一枚一枚についてオペレータが手作業で行っていたため製造効率が悪かった。また、搬入作業中にオペレータが枚葉基板20を損傷してしまったり、持ち込んだゴミにより連続不良の要因を作ってしまったりすることがあった。

【0004】

連続不良とは、例えば露光工程84において、ゴミがフォトマスクに付着した場合に、ゴミが除去されるまで連続して不良なパターンが形成されてしまうような不具合である。このように、人手を介することにより、製造効率の低下や製品品質への影響が無視できないという問題があった。そこで、枚葉基板20の搬入を、人手を介さずロボットに行わせるようにすることが考えられるが、その場合は基板製造装置が高価となる。

【0005】

一方、特開2002−164639号公報には、枚葉基板20の端部同士をテープ材により接合して長尺シート状の連結基板を形成し、この連結基板に対して連続的に加工処理を施すことで回路基板製造の処理効率の向上を図る方法が開示されている。

【0006】

【特許文献1】特開2002−164639号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかし、上記公報による方法では、枚葉基板20の端部同士をテープ材により接合しているため、例えばエッチング工程86、ソルダーレジスト印刷工程87、めっき工程88など、枚葉基板20が互いに連接していない状態で処理する必要のある工程では、長尺シート状の連結基板を切り離して一枚一枚の枚葉基板20に戻す必要があり、そのための切断装置が別途必要となる。

【0008】

また、接合部がテープ材や接着剤で厚くなり、接合部及びその近傍ではドライフィルムのラミネートや、露光時における各枚葉基板20とフォトマスクとのギャップコントロールが困難であり、このため各枚葉基板20の端の方は使えないことになる。

【0009】

両面回路基板の製造に際し、低コスト化及び効率化が要望されているが、実状は上述したとおりである。本発明は、以上の点に鑑みてなされたものであり、品質の良い両面回路基板が低コストな装置で効率良く製造できる露光及び現像方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述の課題を解決するために、請求項1の発明は、表裏両面側に回路パターンを備える両面回路基板を枚葉基板20から製造する際の露光及び現像方法であって、供給された複数の枚葉基板20が互いに隣り合う枚葉基板20同士で連接するように前記枚葉基板20の表裏各面に長尺帯状のドライフィルムレジスト10を貼り付けることにより、複数の枚葉基板20の連接体である長尺帯状の枚葉基板連接体MRを形成し、該枚葉基板連接体MRに対して露光及び現像を行う。

【0011】

請求項2の発明は、露光された前記枚葉基板連接体MRに対し該枚葉基板連接体MRの表裏両面に貼り付けられたドライフィルムレジスト10におけるキャリアフィルム13を剥離し、該キャリアフィルム13を剥離した枚葉基板連接体MRに現像を行う。

【0012】

請求項3の発明は、前記現像の後段の処理が、互いに連接していない枚葉基板20であることを要する処理である。請求項4の発明は、前記複数の枚葉基板20の連接体である枚葉基板連接体MRを形成する前段の処理が、互いに連接していない枚葉基板20であることを要する処理である。

【0013】

本発明によると、一枚一枚が互いに連接していない複数の枚葉基板20を、各枚葉基板20の表裏両面にドライフィルムレジスト10を貼り付けることにより、隣り合う枚葉基板20同士を連接し、長尺帯状の枚葉基板連接体MRとする。ドライフィルムレジスト10は、パターンを形成するために用いる材料であるが、本発明では、各枚葉基板20を連接するための材料としてもこれを利用する。つまり、特別な接合材料を用いることなく複数の枚葉基板20を接合して枚葉基板連接体MRとする。

【0014】

枚葉基板連接体MRとすることで、従来と異なり枚葉基板20の露光工程4への搬入を一枚一枚手作業で行う必要がない。そして、連続的に露光及び現像ができるため、製造効率が向上する。また、作業中にオペレータが枚葉基板20を損傷してしまったり、持ち込んだゴミにより連続不良の要因を作ってしまったりすることが防止できるため、製造された両面回路基板の品質の向上が期待できる。

【0015】

なお、枚葉基板連接体MRにおいて、熱圧着されたドライフィルムレジスト10は一面にわたって平坦であるため、露光時におけるフォトマスクとの隙間確保に支障をもたらさず、各枚葉基板20の端の方まで有効に使うことができる。

【0016】

更に、本発明では、露光された枚葉基板連接体MRに対し、表裏両面に貼り付けられたキャリアフィルム13を剥離し、該キャリアフィルム13を剥離した枚葉基板連接体MRに現像を行う。これにより、レジスト層12のみに挟まれた枚葉基板20に現像液が撒布され、枚葉基板20の繋ぎ目となっているレジスト層12は現像液によって溶け出し、互いに連接していた枚葉基板20は、一枚一枚が互いに連接していない元の枚葉基板20に戻る。従って、連接した枚葉基板20を切り離す切断装置を別途設ける必要がない。

【0017】

このため、現像の後段の処理が、例えばエッチング工程6、ソルダーレジスト印刷工程7、めっき工程8、外観検査工程またはオープンショート検査工程のような、一枚一枚が互いに連接していない枚葉基板20としての処理を必要とする場合に好適である。また、枚葉基板連接体MRとするまでは、一枚一枚が互いに連接していない枚葉基板20であるので、枚葉基板連接体MRを形成する前段の処理が、孔あけ工程2などの一枚一枚が互いに連接していない枚葉基板20としての処理を必要とする場合に好適である。特に、枚葉基板20で処理されていた既設のラインに、枚葉基板連接体MRを生成するためのラミネート装置30と、この枚葉基板連接体MRに露光を施す露光装置40とを導入し、更に、既設の現像装置50に露光済基板体繰出機51を導入することで製造効率及び製品品質を良くすることができる。なお、本発明における「連接」には、互いに完全に接した状態で繋がっていることに限らずある程度の間隙をもって繋がっている場合の意味も含める。

【発明の効果】

【0018】

本発明によると、品質の良い両面回路基板が低コストな装置で効率良く製造できる。

【発明を実施するための最良の形態】

【0019】

図1は本発明に係る露光及び現像方法を含む両面回路基板の製造工程1を示す概要図である。図1に示すように、両面回路基板の製造工程1は、孔あけ工程2、ラミネート工程3、露光工程4、現像工程5、エッチング工程6、ソルダーレジスト印刷工程7及びめっき工程8を、また必要に応じて外観検査工程やオープンショート検査工程を備え、供給される枚葉基板20に各工程における加工処理を施し基板両面に所望する銅パターンを形成する。枚葉基板20はポリイミド樹脂層21の両面に銅層22を備えた銅張り積層板である。ラミネート工程3と露光工程4との間、露光工程4と現像工程5との間を除く各工程間には、枚葉基板20の搬入のための基板スタッカSTが配設されている。

【0020】

各工程の処理内容を以下に示す。孔あけ工程2では、枚葉基板20にNCドリル加工によりスルーホールまたはビアホールとなる貫通孔を穿設する。ラミネート工程3では、貫通孔が穿設された枚葉基板20の表裏両面にドライフィルムレジスト10を加熱圧着してドライフィルムレジスト膜を形成する。ラミネート工程3において、複数の枚葉基板20から枚葉基板連接体MRが形成される。これは本発明の特徴であり詳細は後述する。

【0021】

露光工程4では、所望のパターンを有するフォトマスク42を介して上記ドライフィルムレジスト膜に紫外線を照射し、パターンに対応してレジスト層12の一部を光硬化させ、残部のドライフィルムレジスト層を未硬化状態のままとする。

【0022】

現像工程5では、有機溶剤、アルカリ水溶液などの現像液を用いて、未硬化部分のドライフィルムレジスト層を溶解除去するとともに、光硬化されたドライフィルムレジスト層の部分を残す。エッチング工程6では、銅層22のエッチングを行い、その後ドライフィルムレジスト膜を剥離する。ソルダーレジスト印刷工程7では、めっきマスク及びパターン保護のためのレジストを塗布する。めっき工程8では、錫、ニッケル、金などのめっきを施す。

【0023】

図2はドライフィルムレジスト10と枚葉基板20を示す図、図3は本発明の特徴である枚葉基板連接体MRを示す図、図4はラミネート工程3で使用するラミネート装置30を示す正面概略図、図5は露光工程4で使用する露光装置40を示す正面概略図、図6は現像工程5で使用する現像装置50を示す正面概略図である。

【0024】

ドライフィルムレジスト10は、図2(A)に示すように、カバーフィルム11の上面にレジスト層12及びキャリアフィルム13がこの順に積層されて構成され、キャリアフィルム13とカバーフィルム11との間にレジスト層12が挟まれるように形成される。キャリアフィルム13及びカバーフィルム11はいずれも透明であり、それぞれレジスト層12の表裏面に剥離可能に熱圧着されている。キャリアフィルム13の厚さは16〜25μm、カバーフィルム11の厚さは25〜40μm、レジスト層12の厚さは6〜50μm程度である。ドライフィルムレジスト10は、長尺帯状であり、ロール状の巻取体37とされている。

【0025】

枚葉基板20は短尺状のフィルム基板であり、図2(B)に示すように、ポリイミド樹脂層21の表裏両面に銅層22が形成され、必要に応じてポリイミド樹脂層21及び銅層22を貫く貫通孔が穿設されている。ポリイミド樹脂層21の厚さは25〜40μm、銅層22の厚さは4〜18μm程度である。

【0026】

図4に示すように、ラミネート装置30は、基板スタッカST、コンベヤ31、ドライフィルムレジスト繰出機32、カバーフィルム巻取機33、搬送ローラ34、熱圧着機35及び枚葉基板連接体巻取機36を備える。ドライフィルムレジスト繰出機32、カバーフィルム巻取機33、搬送ローラ34及び熱圧着機35は、それぞれ枚葉基板20の表面用と裏面用とに2つずつ設けられる。

【0027】

図5に示すように、露光装置40は、表裏両面の同時露光が可能に構成され、枚葉基板連接体繰出機41、フォトマスク42、露光用光源43及び露光済基板体巻取機44を備える。フォトマスク42及び露光用光源43は、それぞれ枚葉基板20の表面用と裏面用とに2つずつ設けられる。なお、露光装置40は、表裏両面の同時露光型でなく、片面ずつ逐次露光する型のものでもよい。

【0028】

図6に示すように、現像装置50は、露光済基板体繰出機51、キャリアフィルム巻取機52、搬送ローラ53、コンベヤ54、現像スプレー55及び基板スタッカSTを備える。キャリアフィルム巻取機52、搬送ローラ53及び現像スプレー55はそれぞれ枚葉基板20の表面用と裏面用とに設けられる。

【0029】

次に、本発明に係る露光及び現像方法について説明する。図4のラミネート装置30において、基板スタッカSTから供給された枚葉基板20は、複数のローラを備えたコンベヤ31によりX方向に搬送される。ドライフィルムレジスト繰出機32は、装着したドライフィルムレジスト10の巻取体37を、時計周り方向または反時計周り方向に回動させながら、ドライフィルムレジスト10を繰り出す。カバーフィルム巻取機33は、反時計周り方向または時計周り方向に回動しながら、巻取体37から繰り出されるドライフィルムレジスト10におけるカバーフィルム11を剥離する。

【0030】

繰り出された長尺帯状のドライフィルムレジスト10は、それぞれ熱圧着機35により、枚葉基板20の表裏両面に熱圧着される。その結果、供給された複数の枚葉基板20は、図3に示すように、互いに隣り合う枚葉基板20同士で連接するように、長尺帯状の枚葉基板連接体MRとされ、コンベヤ31によりX方向に搬送される。枚葉基板連接体巻取機36は、搬送された長尺帯状の枚葉基板連接体MRを巻き取り、ロール状の巻取体38に巻き上げる。

【0031】

供給された枚葉基板20へのドライフィルムレジスト10の熱圧着が全て完了した後、オペレータは、枚葉基板連接体MRの巻取体38を枚葉基板連接体巻取機36から取り外し、図5に示すように、露光装置40の上流側に設けられた枚葉基板連接体繰出機41に装着する。巻取体38の反時計周り方向への回動により繰り出された枚葉基板連接体MRは、フォトマスク42を介して露光用光源43から照射されることにより、ドライフィルムレジスト10上にパターン露光が施される。ここで、キャリアフィルム13は、枚葉基板連接体MRをX方向へ搬送する際にレジスト層12が破断するのを防止する耐張力部材の役割を担うと同時に、レジスト層12の表面を保護する保護フィルムの役割をも担う。

【0032】

パターン露光を終えた枚葉基板連接体MRは、露光済基板体巻取機44にロール状の巻取体45として巻き取られる。オペレータは、巻取体45を露光済基板体巻取機44から取り外し、図6に示すように、現像装置50の上流側に設けられた露光済基板体繰出機51に装着する。巻取体45の時計周り方向への回動により、枚葉基板連接体MRはX方向に繰り出される。キャリアフィルム巻取機52は、反時計周り方向または時計周り方向に回動しながら、繰り出された枚葉基板連接体MRの表裏両面に熱圧着したキャリアフィルム13を、搬送ローラ53を介して剥離する。

【0033】

枚葉基板20はレジスト層12のみに挟まれた状態で現像工程5をX方向に進み、現像スプレー55により現像液が撒布される。このとき、枚葉基板20の繋ぎ目となっているレジスト層12は現像液によって溶け出す。従って、互いに連接していた枚葉基板20は、現像中に互いに連接していない元の枚葉基板20に戻る。現像処理を終えた枚葉基板20は一枚一枚分離し、コンベヤ54によりX方向に搬送されスタッカSTに入る。

【0034】

このように、製造工程1によると、一枚一枚が互いに連接していない複数の枚葉基板20を、各枚葉基板20の表裏両面にドライフィルムレジスト10を熱圧着することにより、隣り合う枚葉基板20同士を連接し、長尺帯状の枚葉基板連接体MRとする。ドライフィルムレジスト10は、パターンを形成するために用いる材料であるが、製造工程1では、各枚葉基板20を連接するための材料としてもこれを利用する。つまり、特別な接合手段を用いることなく複数の枚葉基板20を接合して枚葉基板連接体MRとする。

【0035】

枚葉基板連接体MRとすることで、従来と異なり枚葉基板20の露光工程4への搬入を、一枚一枚手作業で行う必要がない。そして、連続的に露光及び現像ができるため、製造効率が向上する。また、作業中にオペレータが枚葉基板20を損傷してしまったり、持ち込んだゴミにより連続不良の要因を作ってしまったりすることが防止できるため、製造された両面回路基板の品質の向上が期待できる。

【0036】

なお、枚葉基板連接体MRにおいて、熱圧着されたドライフィルムレジスト10は一面にわたって平坦であるため、露光時におけるフォトマスク42との隙間確保に支障をもたらさず、各枚葉基板20の端の方まで有効に使うことができる。

【0037】

枚葉基板連接体MRは、ロール状の巻取体38に巻き取られて露光工程4に搬入される。露光工程4では、この巻取体38から枚葉基板連接体MRを繰り出して露光を行う。露光後の枚葉基板連接体MRについても同様にロール状の巻取体45に巻き取られて現像工程5に搬入される。つまり、オペレータは、ラミネート工程3から露光工程4への枚葉基板連接体MRの搬入、及び露光工程4から現像工程5への枚葉基板連接体MRの搬入に際し、各巻取体38,45の着脱作業だけで済む。

【0038】

更に、製造工程1によると、露光された枚葉基板連接体MRに対し、表裏両面に熱圧着されたキャリアフィルム13を剥離し、該キャリアフィルム13を剥離した枚葉基板連接体MRに現像を行う。これにより、レジスト層12のみに挟まれた枚葉基板20に現像液が撒布され、枚葉基板20の繋ぎ目となっているレジスト層12は現像液によって溶け出し、互いに連接していた枚葉基板20は、一枚一枚が互いに連接していない元の枚葉基板20に戻る。従って、連接した枚葉基板20を切り離す切断装置を別途設ける必要がない。

【0039】

このため、現像の後段の処理が、例えばエッチング工程6、ソルダーレジスト印刷工程7、めっき工程8、外観検査工程またはオープンショート検査工程のような、一枚一枚が互いに連接していない枚葉基板20としての処理を必要とする処理の場合に好適である。また、枚葉基板連接体MRとするまでは、一枚一枚が互いに連接していない枚葉基板20であるので、枚葉基板連接体MRを形成する前段の処理が、孔あけ工程2などの一枚一枚が互いに連接していない枚葉基板20としての処理を必要とする処理の場合に好適である。

【0040】

両面回路基板を枚葉基板20から製造するラインでは、帯状基板対応型の露光装置40を導入して、既設の枚葉基板対応型のラミネータが下流部に切断装置及びスタッカSTを備えている場合は、その切断装置及びスタッカSTに代えて、図4のように枚葉基板連接体巻取機36を導入し、また、既設の枚葉基板対応型の現像装置におけるスカッタSTに代えて、図6のように露光済基板体繰出機51を導入するだけで、その他の装置はそのままで対応できる。従って、両面回路基板を枚葉基板20から製造するに際し、高価なロボットを導入したり、システムを大掛かりに改造したりすることなく低コストで生産性の向上を図ることができる。

【0041】

上の実施形態において、製造工程1における各工程の順序、処理内容、ドライフィルムレジスト10及び枚葉基板20の材質、厚さ、数量、各装置の構成などは、本発明の主旨に沿って適宜変更できる。

【図面の簡単な説明】

【0042】

【図1】本発明に係る露光及び現像方法を含む両面回路基板の製造工程を示す概要図である。

【図2】ドライフィルムレジストと枚葉基板を示す図である。

【図3】本発明の特徴である枚葉基板連接体を示す図である。

【図4】ラミネート工程で使用するラミネート装置を示す正面概略図である。

【図5】露光工程で使用する露光装置を示す正面概略図である。

【図6】現像工程で使用する現像装置を示す正面概略図である。

【図7】両面回路基板の従来における製造工程を示す概要図である。

【符号の説明】

【0043】

10 ドライフィルムレジスト

13 キャリアフィルム

20 枚葉基板

MR 枚葉基板連接体

【特許請求の範囲】

【請求項1】

表裏両面側に回路パターンを備える両面回路基板を枚葉基板から製造する際の露光及び現像方法であって、供給された複数の枚葉基板が互いに隣り合う枚葉基板同士で連接するように前記枚葉基板の表裏各面に長尺帯状のドライフィルムレジストを貼り付けることにより、複数の枚葉基板の連接体である長尺帯状の枚葉基板連接体を形成し、該枚葉基板連接体に対して露光及び現像を行うことを特徴とする露光及び現像方法。

【請求項2】

露光された前記枚葉基板連接体に対し該枚葉基板連接体の表裏両面に貼り付けられたドライフィルムレジストにおけるキャリアフィルムを剥離し、該キャリアフィルムを剥離した枚葉基板連接体に現像を行う請求項1記載の露光及び現像方法。

【請求項3】

前記現像の後段の処理が、互いに連接していない枚葉基板であることを要する処理である請求項1または請求項2記載の露光及び現像方法。

【請求項4】

前記複数の枚葉基板の連接体である枚葉基板連接体を形成する前段の処理が、互いに連接していない枚葉基板であることを要する処理である請求項1から請求項3のいずれかに記載の露光及び現像方法。

【請求項1】

表裏両面側に回路パターンを備える両面回路基板を枚葉基板から製造する際の露光及び現像方法であって、供給された複数の枚葉基板が互いに隣り合う枚葉基板同士で連接するように前記枚葉基板の表裏各面に長尺帯状のドライフィルムレジストを貼り付けることにより、複数の枚葉基板の連接体である長尺帯状の枚葉基板連接体を形成し、該枚葉基板連接体に対して露光及び現像を行うことを特徴とする露光及び現像方法。

【請求項2】

露光された前記枚葉基板連接体に対し該枚葉基板連接体の表裏両面に貼り付けられたドライフィルムレジストにおけるキャリアフィルムを剥離し、該キャリアフィルムを剥離した枚葉基板連接体に現像を行う請求項1記載の露光及び現像方法。

【請求項3】

前記現像の後段の処理が、互いに連接していない枚葉基板であることを要する処理である請求項1または請求項2記載の露光及び現像方法。

【請求項4】

前記複数の枚葉基板の連接体である枚葉基板連接体を形成する前段の処理が、互いに連接していない枚葉基板であることを要する処理である請求項1から請求項3のいずれかに記載の露光及び現像方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2006−3575(P2006−3575A)

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願番号】特願2004−179032(P2004−179032)

【出願日】平成16年6月17日(2004.6.17)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

【公開日】平成18年1月5日(2006.1.5)

【国際特許分類】

【出願日】平成16年6月17日(2004.6.17)

【出願人】(000219314)東レエンジニアリング株式会社 (505)

【Fターム(参考)】

[ Back to top ]