露点腐食モニタリング用プローブおよびそれを用いた燃焼設備

【課題】 隙間腐食を防止して正確な電気化学測定を行うことができる実用的な露点腐食モニタリング用プローブを提供する。

【解決手段】 この露点腐食モニタリング用プローブ1は、酸露点腐食環境に露出する電極面11をそれぞれ有する一対の電極部材10と、これら一対の電極部材10を隣接した状態で埋設して保持するホルダ12とを備えている。酸露点腐食環境において電極面11の間に結露水の液絡を形成する液絡形成部16が形成されている。電極部材10の温度を調整するプローブ温度調整機構56,58,64が設けられている。

【解決手段】 この露点腐食モニタリング用プローブ1は、酸露点腐食環境に露出する電極面11をそれぞれ有する一対の電極部材10と、これら一対の電極部材10を隣接した状態で埋設して保持するホルダ12とを備えている。酸露点腐食環境において電極面11の間に結露水の液絡を形成する液絡形成部16が形成されている。電極部材10の温度を調整するプローブ温度調整機構56,58,64が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ごみ焼却施設やボイラ、化学プラントに付帯するエコノマイザ、空気予熱器、排熱回収装置、あるいは煙突等に発生する酸露点腐食をモニタリングするプローブおよびそれを用いた燃焼設備に関する。

【背景技術】

【0002】

硫酸露点腐食は、燃料中の硫黄分が燃焼してできたSO2が酸化され、排ガス中の水蒸気と反応してできた硫酸蒸気に起因するもので、ボイラや後段のエコノマイザ等において排ガス温度が排ガスの露点以下に低下した場合に発生しやすい。このような腐食性環境に耐えることができる材料の研究も進められているが、材料が腐食する機構に関してはまだまだ未知の部分が多く、材料評価・選定には多大な時間と労力を有しても、実際の腐食環境下でその材料が問題なく使われるとは限らない。例えば、実際に材料が用いられる環境を模擬し、腐食の促進試験が行なわれるが、実際の環境での腐食が再現できているわけではない。実際の腐食環境下に試験片を暴露するとなると長期の評価となったり、短期的な腐食挙動の変化を捉えたりすることが出来ない。

【0003】

このような硫酸露点腐食を防止する方法として、例えば、特許文献1には、排ガス温度と、排ガス湿度から露点を算出し、伝熱管温度を露点以上に保つことで、硫酸露点腐食を防止する技術が開示されている。これには、排ガスの温度と湿度から露点を算出する方法についての具体的な記述はない。近年では、これは、SOx-H2O系での経験式を基にして算出されている。例えば、石油燃焼排ガスなど、SOx分が多く、露点がSOx濃度に支配される場合は、この方法で比較的精度良く制御が可能と考えられる。

【0004】

一方、都市ごみや産業廃棄物などの燃焼ボイラにおいては、SOx分よりもHClが多く含まれているため、SOx-HCl-H2O系での露点を考慮する必要があるが、その実用的な算出式は開示されていない。これは、SOxがH2Oと反応して直接H2SO4を生成するため、少量であっても露点上昇に大きく寄与するのに対し、HClは、H2O中に溶解するのみであり、露点上昇への寄与が比較的小さく、これまで露点腐食に対して大きな因子として取り上げられなかったためと考えられる。

【0005】

HClが多く含まれる廃棄物燃焼環境において更に大きな問題は、金属構造部材表面において潮解性の高い塩化物を主とした塩類が付着することにより、凝縮相の形成される温度が、純粋なガス平衡から計算される露点よりも高温側に移行する可能性があることである。従って、廃棄物燃焼環境などHClを多く含む環境においては、ガス組成および温度のみから計算される露点よりも高温において液相を介した激しい腐食を生じる可能性があるため、ガス平衡計算される露点を基準にして設定温度を決定すると、液相を介した激しい腐食を回避できない場合がある。

【0006】

そこで、上記のように、間接的に環境の腐食性を測定する代わりに、高温腐食への対応として実施されているような、電気化学的手法によって直接腐食をモニタリングする方法が考えられる。すなわち、絶縁体からなるホルダに一対の電極を埋設した電気化学的センサを、腐食環境に配置し、電極間に腐食性ガスを凝縮させて液絡を形成し、抵抗やインピーダンスを測定することにより、腐食性を測定する。しかしながら、高温腐食が起きる乾燥環境ではなく、高温化で腐食性の液が結露するという特殊な状況であり、センサとして適当なものが開発されておらず、実用化されていない。

【0007】

したがって、硫酸露点腐食に対して有効な対策を取ることが難しく、過剰なメンテナンスを施しているのが現状である。そのため、防食対策による経済損失は極めて大きいと考えられている。一方、反対に材料の腐食の過小評価により生じるトラブルがもたらす経済損失も相当に大きい。

【0008】

【特許文献1】特開昭63-21402号公報

【特許文献2】特公昭59-25456号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記のような電気化学的手法によって直接腐食をモニタリングする方法における1つの問題は、電極間に腐食性ガスを凝縮させて液絡を形成しなければならないことである。ボイラの通常の運転においては、そのような腐食が発生しないようにエコノマイザにおける温度をある温度以下にしないように制御しているので、液絡は形成されにくい状態である。そのような状態でモニタリングを行う場合、実際に液絡が形成されて測定可能な状態になるということは、現実にボイラ設備の腐食が進行してしまうということである。

【0010】

本発明は、前記事情に鑑みて為されたもので、設備が実際に腐食による害を被る前に排ガス環境中の腐食傾向を測定して、対応を採ることができるような実用的な露点腐食モニタリング用プローブを提供することを目的とする。また、他の目的は、排ガスダクト内の構成部材の露点腐食を防止し、安定で効率の良い運転を行うことができる燃焼設備を提供することである。

【課題を解決するための手段】

【0011】

前記目的を達成するために、請求項1に記載の露点腐食モニタリング用プローブは、酸露点腐食環境に露出する電極面をそれぞれ有する一対の電極部材と、前記一対の電極部材を隣接した状態で埋設して保持するホルダとを備え、酸露点腐食環境において前記電極面の間に結露水の液絡を形成する液絡形成部を構成した露点腐食モニタリング用プローブであって、前記電極部材の温度を調整するプローブ温度調整機構を有することを特徴とする。

請求項1に記載の発明においては、プローブ温度調整機構を用いて電極部材の温度を環境温度より低い温度に設定すれば、酸露点腐食性のより大きい環境がプローブにおいて部分的に形成される。これにより、設備が実際に腐食による害を被る前に排ガス環境中の腐食傾向を測定することが可能になる。

【0012】

請求項2に記載の露点腐食モニタリング用プローブは、請求項1に記載の発明において、前記プローブ温度調整機構は、前記電極部材の温度を測定する温度センサと、前記電極部材を直接的または間接的に冷却または加熱する温度調整手段とを有することを特徴とする。これにより、プローブ温度を正確に設定できるとともに、測定値とプローブ温度を対応させてその環境における腐食傾向を明確に把握することができる。温度測定及び温度調整は、直接的または間接的ないずれかの方法に行うことができる。

請求項3に記載の露点腐食モニタリング用プローブは、請求項2に記載の発明において、前記温度センサは、前記ホルダに保持された温度測定用電極を有することを特徴とする。

【0013】

温度調整手段は、前記ホルダに形成された熱媒体流路と、該熱媒体流路に熱媒体を送る熱媒体供給手段とを有するようにしてもよい。ホルダの電極部材を被覆する部分が撥水性を有する樹脂材料から構成されていてもよい。これにより、電極部材とホルダの間の隙間に結露水が浸入することによって発生するいわゆる隙間腐食が防止される。液絡形成部に結露水の液絡形成を促進する構造を設けても良い。液絡形成を促進する構造としては、電極部材間の間隔を0.05〜2.0 mmに設定する、あるいは液絡形成部に凹凸や溝を形成する等が有る。

【0014】

電極面に付着物が付着するのを抑制する構造を設けてもよい。これは、例えば、ホルダの表面に撥水性を付与することによって、または、前記ホルダの表面に傾斜面または曲面を形成することによって構成される。

これらの露点腐食モニタリング用プローブを燃焼設備の排ガスダクトに配置し、電極面間に通電することにより、排ガスダクト内の露点腐食速度を測定することができる。

【0015】

請求項4に記載の燃焼設備は、ボイラの排ガスダクトに配置した請求項1ないし請求項3のいずれかに記載の露点腐食モニタリング用プローブと、前記電極面間に通電することにより、前記排ガスダクト内の露点腐食速度を測定する電気化学的測定装置と、前記電気化学的測定装置の測定結果に基づいて前記ボイラの運転を制御する運転制御装置とを有することを特徴とする。この燃焼設備において、プローブの温度を環境温度より下げることで、腐食傾向をより高めた環境を作り、液絡を形成させて、排ガス中の腐食傾向を測定することができる。これにより、燃焼設備が実際に腐食される前に運転を制御して対応することができる。

【0016】

運転制御装置は、排ガスダクト内の熱交換器の温度を調整する手段を有してもよい。また、運転制御装置は、排ガスダクト内の排ガス中の腐食成分を中和する手段を有してもよい。電気化学的測定装置は、電極間に交流電圧を印加して電極間のインピーダンスを測定するものであってもよい。

【0017】

請求項5に記載の燃焼設備の運転制御方法は、請求項4に記載の燃焼設備の運転制御方法であって、前記プローブ温度調整機構によって電極部材の温度を調整し、複数の異なる温度において前記排ガスダクト内の露点腐食速度を測定し、得られた温度と露点腐食速度の関係から、前記排ガスダクト内の排ガスの推定露点温度を求める工程を有することを特徴とする。

【0018】

運転制御装置は、排ガスダクト内の熱交換器の温度を前記推定露点温度より高い温度に調整するようにしてもよい。プローブ温度調整機構によって、電極部材の温度を前記排ガスダクト内の熱交換器の温度に一致させるようにしてもよい。運転制御装置は、測定された露点腐食速度に基づいて排ガスダクト内の熱交換器の温度をフィードバック制御するようにしてもよい。また、運転制御装置は、測定された露点腐食速度データを蓄積する記憶手段と、記憶された前記露点腐食速度データに基づいて前記排ガスダクト内の構成部品の寿命を推定する推定手段とを有するものであってもよい。

【発明の効果】

【0019】

請求項1ないし請求項3に記載の発明によれば、設備が実際に腐食による害を被る前に排ガス環境中の腐食傾向を測定することが可能になり、硫酸露点腐食測定用の実用的なプローブを提供することができる。

【0020】

請求項4ないし請求項5に記載の発明によれば、設備が実際に腐食による害を被る前に排ガスダクト内の露点腐食速度が正確に測定され、この測定結果に基づいてボイラの運転を制御することにより、排ガスダクト内の構成部材の露点腐食を防止し、安定で効率の良い運転を行う燃焼設備及びその運転制御方法を提供することができる。

【発明を実施するための最良の形態】

【0021】

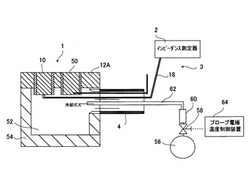

図1は、この発明の実施の形態の酸露点腐食モニタリングプローブ(以下、プローブと言う。)1を有するプローブ装置3を示すものである。このプローブ1は、露点腐食傾向測定用の一対の電極10、10と、熱電対等の温度測定用の電極50が埋設されたホルダ12と、ホルダ12の裏面側に密閉した熱媒体空間52を形成するカバー54とを備えている。

【0022】

図2(a)及び(b)は、プローブ1のホルダ12の構造を説明するもので、この実施の形態では、電極10、10は、図示するようにほぼ正方形の平面形状を有する直方体であり、その1つの表面(電極面11)を互いに隣接させて露出させるように、ホルダ12中に埋設されている。ホルダ面14上において2つの電極10、10が対向する部分は、結露水の液絡を形成するための液絡形成部16であり、この電極間の距離wは0.05〜2.0 mmに設定されている。各電極10、10には導線18がスポット溶接等により接続され、これらの導線18も埋め込み材と同等の機能を持つもので被覆するなどして保護されている。

【0023】

ホルダ12は、この実施の形態では、電極10、10の周囲を囲む被覆部20と、この被覆部20ごと電極10、10を支持する基台部22とから構成されている。被覆部20の素材には、耐熱性、耐酸性、絶縁性および撥水性が、基台部22の素材には、耐熱性および耐酸性がそれぞれ求められる。この例ではいずれもフッ素系樹脂を用いている。耐熱性に関して求められる具体的な特徴は、高温でも破壊および軟化したり、電極金属より大きく熱膨張したり、熱収縮することによってプローブ1が変形したりしないこと、絶縁性を損ねたり、非付着性、電極10、10との密着性を失わないことである。反対に低温になった場合についても同様に機能が失われないことが望まれる。なお、フッ素系樹脂とは、ポリテトラフルオロエチレン(PTFE)、ポリクロロトリフルオロエチレン(PCTFE)、テトラフルオロエチレン・パーフルオロアルコキシ樹脂(PFA)など、フッ素を含んだ樹脂を指す。

【0024】

このプローブ1を製造する際には、2枚の電極10、10の埋設される面に適度な凹凸を付与した後、フッ素系樹脂によるコーティングをして被覆部20を形成し、これを基台部22に埋設して製造している。凹凸を付与する方法としては、SiC砥粒による加工、アルミナによるショットブラスト、薬液によるエッチング、スパッタリング等が挙げられる。これによって、電極10、10と被覆部20を構成するフッ素系樹脂との密着性を良好にし、電極10、10とホルダ12間における隙間腐食を抑制することが可能となる。また、コーティング方法としては、電着塗装や焼き付け等による方法が好適である。なお、これらの方法では、層の形成に時間を要するので、コーティング層は厚く形成する必要は無く、必要最小限の厚さで良い。

【0025】

上記の例では、2枚の電極10、10を被覆部20によって一体としてから基台部22に埋設しているが、密着性と寸法精度を確保できる限り、後述する図6(d)のように電極10、10を個別に被覆してから基台部22に埋設してもよいし、図7または図8のように基台部22に直接埋設してもよい。また、電極10、10の埋設される側面に予め電着塗装等を施して隙間腐食を回避するようにしても良い。

【0026】

電気化学測定用の電極10、10は、同一材質の2枚の導体(主に金属)であり、通常、酸露点腐食環境で使用される金属素材と同じものが用いられるが、場合によっては、それより耐酸露点腐食性が大きいまたは小さいものを意図的に用いることがある。これらの大きさは、特に規定しないが、面積が小さ過ぎると正確なモニタリングが困難となり、逆に大き過ぎると、腐食が局部的に生じて電流密度分布が不均一になり、正確な電気化学測定が困難となる可能性が有る。例えば、交流インピーダンスを測定する場合などは、電極面積が大きく電流密度分布が不均一になると、インピーダンスの周波数依存性が大きくなり、正確な測定ができなくなる。また、2枚の電極の面積の差が大きいと、正確な反応抵抗の測定が困難となる場合があるので、2枚の電極面積はほぼ等しくすることが望ましい。

【0027】

これらの電極10、10は、結露水などによる電極間の液絡を作りやすくするために、電極間の距離wを0.05〜2.0 mmに保って絶縁物で固定するのが好ましい。電極間距離が0.05 mmよりも小さいと、精度良く距離を維持するのが困難で電極間で導通してしまう恐れがあり、一方、2.0

mmよりも遠いと、結露水が生じても電極間で液絡を作れない可能性があるからである。

【0028】

このように構成されたプローブ1においては、耐熱性、耐酸性、および絶縁性を有するフッ素系樹脂に、電極10、10が埋設され、保護されているので耐用性が高い。さらに、フッ素系樹脂は撥水性を有するので、電極10、10とホルダ12の間の隙間に結露水が浸入しにくくなり、隙間腐食の発生を防止し、正確な電気化学測定が行われる。さらに、撥水性表面の作用によって、廃棄物燃焼ボイラ後段のエコノマイザなどの焼却灰が堆積しやすい環境で使用する場合でも、プローブ面への灰の堆積を抑制でき、安定な測定を行うことができるという利点もある。

【0029】

これらの液絡測定用電極10、10、及び温度測定用電極50は、いずれもホルダ12の裏面側に突出するように設けられている。ホルダ12の裏面側を覆うカバー54には、空気や水等の熱媒体を熱媒体空間52に流通させるための連絡管4が取り付けられている。連絡管4には、コンプレッサやガスボンベ等の冷却ガス源56にバルブ58や流量計60を介して接続された冷却ガス供給管62が挿通されており、これから供給される冷却ガスにより、液絡測定用電極10、10、及び温度測定用電極50が所定の温度に冷却される。また、各電極10、10、50からの導線18も連絡管4を介して導出され、インピーダンス測定装置2に接続されている。後述するように、バルブ58の開度を調節するプローブ電極温度制御装置64が設けられている。

【0030】

図3は、この発明のプローブ1をボイラのエコノマイザ30に設置したボイラ制御システムを示すものである。エコノマイザ30の上流側は、ゴミ焼却炉等の燃焼設備の排ガスダクトにつながり、エコノマイザ30の下流側は集塵装置等の排ガス処理装置につながっている。エコノマイザ30には、排ガスダクト32内に配置された伝熱管34と、伝熱管34への給水を制御して伝熱管34の温度を調整するエコノマイザ温度制御装置36と、エコノマイザ30あるいはボイラの運転システムを制御するシステム制御装置38が設けられている。エコノマイザ温度制御装置36は、システム制御装置38との間でデータや指示信号を授受している。プローブ装置3には、システム制御装置38からの指示によりバルブ58の開度を調節するプローブ電極温度制御装置64が設けられている。

【0031】

プローブ1は、エコノマイザ30の伝熱管34に近接して配置されている。電極10、10からの導線18は連絡管4を介してインピーダンス測定装置2に接続され、その出力はさらにシステム制御装置38に入力されている。測定時には、インピーダンス測定装置2によって電極10、10間に交流電圧が印加され、測定されたインピーダンスは周波数解析されて反応抵抗と溶液抵抗が区別して求められ、これから酸露点腐食速度が算出される。電極10、10の素材は、必ずしも伝熱管34と同じ物でなくても良いが、それと腐食挙動特性を持つものを用いるのが好ましい。

【0032】

このボイラの制御システムにおいては、排ガスダクト32内の温度と腐食速度の関係を得ることにより、排ガスダクト32内の排ガスの露点をリアルタイムで判断し、伝熱管34の温度をこの測定された露点よりやや上に維持するように制御する。この工程を、図4のフロー図を用いて説明する。まず。ステップ1において、エコノマイザ30の排ガスダクト32内の温度−腐食速度の関係を測定する。これは、次のように行われる。

【0033】

まず、システム制御装置38より、電極温度制御装置64に電極10、10の温度を所定の測定スタート温度に調整する指示信号が出され、電極温度制御装置64は例えば、冷却ガス流量を調整してその温度になるように調整する。温度測定用電極50の出力に基づいて、温度が目標温度になったことを確認した時点で、インピーダンス測定装置2が電極10、10間に交流電圧を印加し、電極間のインピーダンスを測定する。さらに、この測定値を周波数解析し反応抵抗と溶液抵抗を区別して求め、これに基づいて酸露点腐食速度を算出する。次に、システム制御装置38より、電極温度制御装置64に電極10、10の温度を所定のピッチで変える指示信号が出され、電極温度制御装置64は同様にして電極10、10の温度を調整し、その温度でインピーダンス測定装置2による酸露点腐食速度の測定がなされる。このようにして、所定温度範囲での測定を繰り返し行い、例えば、図5に示すような温度と腐食速度の関係を得る(ステップ2)。

【0034】

図5は、水蒸気:30%、SOx:300ppm、HCl:3000ppm含むガス環境において、腐食速度を測定した結果を示す。温度は、150℃〜230℃の間で10℃間隔で変化させた。各温度において、電極10、10間に10mV振幅の交流を印加し、インピーダンスを高周波数10kHz、低周波数を10mHzの2点で測定した。高周波数のインピーダンスから露点時に形成された溶液の抵抗Rsが測定され、低周波数のインピーダンスから高周波数のインピーダンスの値を引くことにより、腐食反応の分極抵抗に相当するものが求められる。図5には、求められた相対的な腐食速度(分極抵抗の逆数1/Rp)および溶液の導電率(溶液抵抗の逆数1/Rs)を温度に対して示している。

【0035】

次に、ステップ3において、システム制御装置38は、得られた温度と腐食速度の関係から、露点を推定し、さらには、伝熱管34の温度、つまり装置の稼動目標温度を決定する。例えば、図5の例では、この系の酸露点は180℃と190℃の間にあり、180℃以下に設定すると酸露点腐食が生じることが分かる。稼動目標温度をいくらにするかは、腐食速度の他に、熱回収効率等の種々の因子も考慮して行われる。例えば、腐食速度と相関が有るとされる(1/Rr)の値が10-3以上であっても実用上問題がなければ、190〜195℃が稼動目標温度とすることができ、腐食を厳密に抑えて寿命を延ばすことを優先するのであれば、200℃以上が稼動目標温度である。

【0036】

次にステップ4において、エコノマイザ30を伝熱管34の温度がステップ3で決定した稼動目標温度になるように制御する。この制御方法としては、ボイラで発生する熱量を調整する方法と、エコノマイザ30の伝熱管34を流れる冷却水の量を調整する方法のいずれを採用してもよい。

【0037】

次に、ステップ5において、プローブ1の温度を装置稼動温度と同じ温度に調整し、ステップ6において露点腐食速度をモニタリングする。ここでは、プローブ1は伝熱管34と同じ条件(ガス成分、温度、素材)の下にあるので、より正確な測定データが得られる。次に、システム制御装置38は、ステップ7において、測定・算出された腐食速度が許容範囲内か否かを判断する。

【0038】

許容範囲内では無い場合には、同じループを所定回数Nだけ繰り返すまでは、ステップ9において装置の稼動目標温度を所定ピッチ(ΔT)だけ上昇させる。そして、ステップ4へ戻り、新たな稼動目標温度で装置を運転し、ステップ5、ステップ6で腐食速度の測定を行う。ステップ4→ステップ5→ステップ6→ステップ7→ステップ8→ステップ9をN回繰り返した後は、露点温度が(ΔT×N)以上変化しているので、ステップ8からステップ1に戻って温度−腐食速度の関係を再度調べ直して、新たに装置の稼動目標温度を決定して、制御を行う。

【0039】

ステップ7において、腐食速度が許容範囲内であった場合には、同じループを所定回数N’だけ繰り返すまでは、一定時間(Δt)経過後(ステップ10)にステップ6に戻って腐食速度を測定する。ステップ6→ステップ7→ステップ9→ステップ10→ステップ6をN’回繰り返して充分な時間(Δt×N’)が経過した後は、露点温度が変化している可能性が有ると考えられるので、ステップ9からステップ1に戻って温度−腐食速度の関係を再度調べて、新たに装置の稼動目標温度を決定して、制御を行う。

【0040】

以上のように、このボイラの制御システムでは、エコノマイザ30の温度制御において、プローブ1の温度を独立に変化させることによって、排ガスの露点温度を測定し、それに基づいて装置の稼動温度を決定している。したがって、各種の要因が複雑に作用する露点腐食傾向に直接に対応する稼動温度を把握し、装置を運転させることができ、腐食から装置を保護しつつ、充分な熱回収を行ってエネルギー効率を向上させることができる。

【0041】

また、この実施の形態のボイラの制御システムでは、露点温度を算出する工程(ステップ1〜ステップ3)と、稼動温度での腐食速度を測定してフィードバックし、微調整する工程(ステップ5以降)とを組み合わせて制御を行っているので、長時間サイクルの変化と短時間サイクルの変化の双方に対応することができ、より安全で効率の良い装置稼動が可能である。勿論、これらを単独に行っても、それぞれの特長を生かした制御を行うことができる。

【0042】

なお、これらのうち、露点温度を測定する工程(ステップ1〜ステップ3)は、プローブ1の温度を変化させるので、ある程度の時間を要し、その間、装置の稼動温度での測定ができない。そこで、プローブ1を2つ並列して設け、個別に温度制御することにより、測定を並行して行い、露点温度算出工程とフィードバック調整工程による制御を組み合わせて稼動温度を制御するようにしてもよい。また、装置の稼動温度での測定を行うプローブ1は、伝熱管34に埋設して設置してもよい。

【0043】

図6は、液絡形成部16において液絡の形成を容易とするための液絡形成促進構造を有するプローブの例である。図6(a)では、液絡形成部16、すなわちホルダ12の電極間の部分の樹脂面に微小な凹凸を形成することによって液絡形成促進構造24Aが形成されている。すなわち、この部分の面粗度を粗くしている。面粗度を粗くする工程は、成形の際に行っても、成形後に加工して行っても良い。面の粗度は、実験等により適宜に定めることができる。これによって、液絡形成部16の表面積が増大するとともに結露水の流動を妨げて保持するので、液絡を形成易くなる。したがって、被測定環境における被測定成分の濃度を的確に反映した電気化学的測定を行い、露点腐食速度を正確に測定することができる。

【0044】

さらに、図6(b)では、ホルダ12の電極間の部分の樹脂面にU字状の液絡形成溝24Bを形成している。この液絡形成溝24Bは、ホルダ12の側面に開口しないようになっている。これにより、溝中に結露水を保持して液絡を形成し易くしている。図6(c)では、ホルダ12の電極間の部分の樹脂面にV字状の液絡形成溝24Cを形成している。これらの溝の断面形状は適宜に採用可能であるが、溝内において電極10が露出しないようにする必要がある。

【0045】

電さらに、図6(d)では、極面11を液絡形成部16が低位となるV字状の傾斜面24Dとしている。傾斜面24Dの傾斜角度θ1は、実験等に基づいて適宜に定める。図6(d)は、電極面11を上に向けて設置する場合に特に有効である。このように、液絡形成部16を部分的に親水化させたり、液が溜まりやすい形状とすることにより、撥水性の利点を生かしつつ、酸露点腐食モニタリング用のプローブとしての性能を向上させることができる。

【0046】

図7及び図8は、この発明の他の実施の形態のプローブ1であり、プローブ1の測定面への付着物の堆積を防止するものである。上述したように、このホルダ12は、フッ素系樹脂により形成されているので、プローブ面への焼却灰等の堆積を抑制できるが、さらにその防止効果を向上させるためのものである。なお、この実施の形態では、ホルダの平面形状は長方形であり、温度測定用電極は省略している。

【0047】

この実施の形態では、測定面の電極10、10以外の部分、すなわちホルダ12の表面を傾斜面14A、14Bとしている。電極面11を上向きに設置する場合には、図7に示すように、傾斜面14Aが電極面11から外に向かうに従って低くなるようにし、下向きに設置する時は、図8に示すように、傾斜面14Bが電極面11よりも高くなるようにする。傾斜面14A、14Bの傾斜角度θ2、θ3は、実験等に基づいて適宜に定める。この他、ホルダ面14、14A、14Bはできるだけ滑らかにし、必要に応じて表面コーティング等を行うとよい。

【0048】

図9は、この発明のプローブ1をボイラのエコノマイザ30に設置したボイラ制御システムの他の実施の形態を示すものである。この実施の形態が図3の実施の形態と異なるのは、エコノマイザ30またはボイラの所定箇所に、アンモニア溶液を噴霧し結露水を中和する腐食緩和装置40が設けられている点である。これは、スプレーノズル42を有するスプレーヘッダ44と、これを図示しないアンモニア溶液源に連通させる配管46と、この配管46に設けられているポンプ48および流量調整弁49を備えている。ポンプ48や流量調整弁49はシステム制御装置38の指示によって作動が制御されるようになっている。

【0049】

図10は、この実施の形態のボイラの制御システムの制御方法を示すフロー図である。この例では、露点腐食速度の上限値を設定して過大な露点腐食速度を回避するとともに、腐食緩和装置40が過度に作動しないように、露点腐食速度の下限値も設定している。まず、ステップ1において、アンモニア溶液の噴霧量の初期値を過去のデータや被燃焼物の種類等に応じて設定する。ステップ2において、プローブ1の温度を設定する。この温度は、腐食が問題となる伝熱管34の温度と同じに設定するか、それより低い値に設定する。同じ温度であれば腐食傾向は同じであり、低い温度にすればより結露しやすくなって、排ガスの腐食傾向を増幅して測定することができる。このプローブ1の設定温度は、伝熱管34の温度測定値がある場合にはそれと連動しても良いが、代表値を選んで一定としてもよい。

【0050】

次に、ステップ3において、電極10、10間に交流電圧を印加して電極間のインピーダンスを測定し、これを解析して設定温度での露点腐食速度を算出する。この露点腐食速度のモニタリングのタイミングは、事前に設定した時間ピッチで行う。ステップ4において、露点腐食速度が許容上限値以下か否かを判断し、NOの場合は、腐食速度が過大であるので、ステップ5において、事前に決めた所定のピッチ量だけアンモニア溶液の噴霧量を増加させる。そして、ステップ8において所定時間が経過するまでその状態で運転する。

【0051】

ステップ4において、露点腐食速度が許容上限値以下であれば、ステップ6において、さらに許容下限値以下かどうかを判断し、NOの場合は、ステップ7において所定時間が経過するまでその状態で運転する。YESの場合は、腐食緩和装置40が過度に作動していると思われるので、ステップ7において、事前に決めた所定のピッチ量だけアンモニア溶液の噴霧量を減少させる。そして、ステップ8において所定時間が経過するまでその状態で運転し、所定時間の経過後に、ステップ3〜ステップ8のプロセスを繰り返す。このような制御工程を行うことにより、伝熱管34の腐食速度が許容範囲に有るように維持しつつ、可能な限りアンモニア溶液噴霧量を減らしてコストを低減させることができる。

【0052】

なお、アンモニアに変わり、消石灰やアルカリ金属塩など安定な硫化物を形成する化合物を用いた場合も同様の制御で露点腐食を回避できる。また、この様な腐食緩和装置40は装置起動及び停止時に結露が避けられない条件で用いることも可能である。例えば、流動床炉において、起動時は流動床内に消石灰を噴霧し層内脱硫を行い、定常運転後は温度制御により露点腐食を制御し、停止時は再び層内脱硫による制御を行うようにする。

【0053】

この例において、プローブ1を伝熱管34より低い温度に冷却すれば、上記のように露点腐食傾向を増幅して測定し、現実に腐食が起きる前にその傾向を把握することができる。同じ目的で、伝熱管34の素材がステンレス鋼である場合に、プローブ1の電極10、10として一般の炭素鋼を用いるようにするなど、電極10、10の素材として伝熱管34よりも露点腐食が起きやすいものを採用するようにしてもよい。

【0054】

図11は、この制御システムの他の用い方を説明するもので、腐食速度をモニターし、このデータを基に、装置の寿命を求めるものである。この実施の形態において、プローブ1の温度を装置温度と同じかあるいはそれより低くした時の腐食速度データを蓄積し、図11(a)に示すように、これを時間で積分すれば、精度の高い推定腐食量が算出される。

【0055】

データの採取や蓄積は必ずしも連続的でなくてもよい。図11(b)に示すように、エコノマイザ30等の腐食環境が運転のサイクルなどに依存して周期的に変化する場合には、ある平均的な一定周期間(Δt)の推定腐食量(ΔW)を腐食速度曲線の積分値として算出する事ができる。ここで許容腐食量をWaとすると、装置寿命LTは(1)式で求める事ができる。

LT=Wa×Δt/ΔW ・・・(1)

【0056】

このようにして予測された装置寿命が、要求されている寿命に対し短い場合、適切な防食対策を施す事により装置寿命を延ばす事を可能にする。例えば、腐食速度が大きい時間帯が装置の停止中の時間帯に相当する場合には、停止中であっても装置を加熱して結露を防止することにより、腐食速度を低下させるようにしてもよい。また、装置の運転を停止する時に、腐食性ガスを充分パージするなど、適切な防食対策が可能となる。

【0057】

以上、この発明を実施の形態により説明したが、これらの説明はこの発明を限定する趣旨のものではなく、発明は特許請求の範囲に沿って解釈される。例えば、プローブの構成、素材、形状等は適宜に変えることができる。

【図面の簡単な説明】

【0058】

【図1】この発明の実施の形態の露点腐食モニタリング用プローブを示す断面図である。

【図2】図1の実施の形態の露点腐食モニタリング用プローブの要部を示す(a)平面図、(b)断面図である。

【図3】この発明の露点腐食モニタリング用プローブを用いたボイラの制御システムの構成を示す図である。

【図4】図3のボイラの制御システムの制御プロセスを示すフロー図である。

【図5】図3の露点腐食モニタリング用プローブを用いた測定結果の例を示す図である。

【図6】(a)〜(d)は、この発明のさらに他の実施の形態の露点腐食モニタリング用プローブを示す断面図である。

【図7】この発明のさらに他の実施の形態の露点腐食モニタリング用プローブを示す(a)平面図、(b)断面図である。

【図8】この発明のさらに他の実施の形態の露点腐食モニタリング用プローブを示す(a)平面図、(b)断面図である。

【図9】図3の露点腐食モニタリング用プローブを用いたボイラの制御システムの他の実施の形態の構成を示す図である。

【図10】図9のボイラの制御システムの制御プロセスを示すフロー図である。

【図11】図3のボイラの制御システムの用い方の例を示すグラフである。

【符号の説明】

【0059】

1 プローブ

2 インピーダンス測定装置(電気化学的測定装置)

10 電極(電極部材)

11 電極面

12 ホルダ

14A,14B 傾斜面

16 液絡形成部

20 被覆部

22 基台部

24A〜24D 液絡形成促進構造

30 エコノマイザ

32 排ガスダクト

34 伝熱管

36 エコノマイザ温度制御装置

38 システム制御装置

40 腐食緩和装置

50 温度測定用電極

56 冷却ガス源

58 流量調整弁

64 電極温度制御装置

【技術分野】

【0001】

本発明は、ごみ焼却施設やボイラ、化学プラントに付帯するエコノマイザ、空気予熱器、排熱回収装置、あるいは煙突等に発生する酸露点腐食をモニタリングするプローブおよびそれを用いた燃焼設備に関する。

【背景技術】

【0002】

硫酸露点腐食は、燃料中の硫黄分が燃焼してできたSO2が酸化され、排ガス中の水蒸気と反応してできた硫酸蒸気に起因するもので、ボイラや後段のエコノマイザ等において排ガス温度が排ガスの露点以下に低下した場合に発生しやすい。このような腐食性環境に耐えることができる材料の研究も進められているが、材料が腐食する機構に関してはまだまだ未知の部分が多く、材料評価・選定には多大な時間と労力を有しても、実際の腐食環境下でその材料が問題なく使われるとは限らない。例えば、実際に材料が用いられる環境を模擬し、腐食の促進試験が行なわれるが、実際の環境での腐食が再現できているわけではない。実際の腐食環境下に試験片を暴露するとなると長期の評価となったり、短期的な腐食挙動の変化を捉えたりすることが出来ない。

【0003】

このような硫酸露点腐食を防止する方法として、例えば、特許文献1には、排ガス温度と、排ガス湿度から露点を算出し、伝熱管温度を露点以上に保つことで、硫酸露点腐食を防止する技術が開示されている。これには、排ガスの温度と湿度から露点を算出する方法についての具体的な記述はない。近年では、これは、SOx-H2O系での経験式を基にして算出されている。例えば、石油燃焼排ガスなど、SOx分が多く、露点がSOx濃度に支配される場合は、この方法で比較的精度良く制御が可能と考えられる。

【0004】

一方、都市ごみや産業廃棄物などの燃焼ボイラにおいては、SOx分よりもHClが多く含まれているため、SOx-HCl-H2O系での露点を考慮する必要があるが、その実用的な算出式は開示されていない。これは、SOxがH2Oと反応して直接H2SO4を生成するため、少量であっても露点上昇に大きく寄与するのに対し、HClは、H2O中に溶解するのみであり、露点上昇への寄与が比較的小さく、これまで露点腐食に対して大きな因子として取り上げられなかったためと考えられる。

【0005】

HClが多く含まれる廃棄物燃焼環境において更に大きな問題は、金属構造部材表面において潮解性の高い塩化物を主とした塩類が付着することにより、凝縮相の形成される温度が、純粋なガス平衡から計算される露点よりも高温側に移行する可能性があることである。従って、廃棄物燃焼環境などHClを多く含む環境においては、ガス組成および温度のみから計算される露点よりも高温において液相を介した激しい腐食を生じる可能性があるため、ガス平衡計算される露点を基準にして設定温度を決定すると、液相を介した激しい腐食を回避できない場合がある。

【0006】

そこで、上記のように、間接的に環境の腐食性を測定する代わりに、高温腐食への対応として実施されているような、電気化学的手法によって直接腐食をモニタリングする方法が考えられる。すなわち、絶縁体からなるホルダに一対の電極を埋設した電気化学的センサを、腐食環境に配置し、電極間に腐食性ガスを凝縮させて液絡を形成し、抵抗やインピーダンスを測定することにより、腐食性を測定する。しかしながら、高温腐食が起きる乾燥環境ではなく、高温化で腐食性の液が結露するという特殊な状況であり、センサとして適当なものが開発されておらず、実用化されていない。

【0007】

したがって、硫酸露点腐食に対して有効な対策を取ることが難しく、過剰なメンテナンスを施しているのが現状である。そのため、防食対策による経済損失は極めて大きいと考えられている。一方、反対に材料の腐食の過小評価により生じるトラブルがもたらす経済損失も相当に大きい。

【0008】

【特許文献1】特開昭63-21402号公報

【特許文献2】特公昭59-25456号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

上記のような電気化学的手法によって直接腐食をモニタリングする方法における1つの問題は、電極間に腐食性ガスを凝縮させて液絡を形成しなければならないことである。ボイラの通常の運転においては、そのような腐食が発生しないようにエコノマイザにおける温度をある温度以下にしないように制御しているので、液絡は形成されにくい状態である。そのような状態でモニタリングを行う場合、実際に液絡が形成されて測定可能な状態になるということは、現実にボイラ設備の腐食が進行してしまうということである。

【0010】

本発明は、前記事情に鑑みて為されたもので、設備が実際に腐食による害を被る前に排ガス環境中の腐食傾向を測定して、対応を採ることができるような実用的な露点腐食モニタリング用プローブを提供することを目的とする。また、他の目的は、排ガスダクト内の構成部材の露点腐食を防止し、安定で効率の良い運転を行うことができる燃焼設備を提供することである。

【課題を解決するための手段】

【0011】

前記目的を達成するために、請求項1に記載の露点腐食モニタリング用プローブは、酸露点腐食環境に露出する電極面をそれぞれ有する一対の電極部材と、前記一対の電極部材を隣接した状態で埋設して保持するホルダとを備え、酸露点腐食環境において前記電極面の間に結露水の液絡を形成する液絡形成部を構成した露点腐食モニタリング用プローブであって、前記電極部材の温度を調整するプローブ温度調整機構を有することを特徴とする。

請求項1に記載の発明においては、プローブ温度調整機構を用いて電極部材の温度を環境温度より低い温度に設定すれば、酸露点腐食性のより大きい環境がプローブにおいて部分的に形成される。これにより、設備が実際に腐食による害を被る前に排ガス環境中の腐食傾向を測定することが可能になる。

【0012】

請求項2に記載の露点腐食モニタリング用プローブは、請求項1に記載の発明において、前記プローブ温度調整機構は、前記電極部材の温度を測定する温度センサと、前記電極部材を直接的または間接的に冷却または加熱する温度調整手段とを有することを特徴とする。これにより、プローブ温度を正確に設定できるとともに、測定値とプローブ温度を対応させてその環境における腐食傾向を明確に把握することができる。温度測定及び温度調整は、直接的または間接的ないずれかの方法に行うことができる。

請求項3に記載の露点腐食モニタリング用プローブは、請求項2に記載の発明において、前記温度センサは、前記ホルダに保持された温度測定用電極を有することを特徴とする。

【0013】

温度調整手段は、前記ホルダに形成された熱媒体流路と、該熱媒体流路に熱媒体を送る熱媒体供給手段とを有するようにしてもよい。ホルダの電極部材を被覆する部分が撥水性を有する樹脂材料から構成されていてもよい。これにより、電極部材とホルダの間の隙間に結露水が浸入することによって発生するいわゆる隙間腐食が防止される。液絡形成部に結露水の液絡形成を促進する構造を設けても良い。液絡形成を促進する構造としては、電極部材間の間隔を0.05〜2.0 mmに設定する、あるいは液絡形成部に凹凸や溝を形成する等が有る。

【0014】

電極面に付着物が付着するのを抑制する構造を設けてもよい。これは、例えば、ホルダの表面に撥水性を付与することによって、または、前記ホルダの表面に傾斜面または曲面を形成することによって構成される。

これらの露点腐食モニタリング用プローブを燃焼設備の排ガスダクトに配置し、電極面間に通電することにより、排ガスダクト内の露点腐食速度を測定することができる。

【0015】

請求項4に記載の燃焼設備は、ボイラの排ガスダクトに配置した請求項1ないし請求項3のいずれかに記載の露点腐食モニタリング用プローブと、前記電極面間に通電することにより、前記排ガスダクト内の露点腐食速度を測定する電気化学的測定装置と、前記電気化学的測定装置の測定結果に基づいて前記ボイラの運転を制御する運転制御装置とを有することを特徴とする。この燃焼設備において、プローブの温度を環境温度より下げることで、腐食傾向をより高めた環境を作り、液絡を形成させて、排ガス中の腐食傾向を測定することができる。これにより、燃焼設備が実際に腐食される前に運転を制御して対応することができる。

【0016】

運転制御装置は、排ガスダクト内の熱交換器の温度を調整する手段を有してもよい。また、運転制御装置は、排ガスダクト内の排ガス中の腐食成分を中和する手段を有してもよい。電気化学的測定装置は、電極間に交流電圧を印加して電極間のインピーダンスを測定するものであってもよい。

【0017】

請求項5に記載の燃焼設備の運転制御方法は、請求項4に記載の燃焼設備の運転制御方法であって、前記プローブ温度調整機構によって電極部材の温度を調整し、複数の異なる温度において前記排ガスダクト内の露点腐食速度を測定し、得られた温度と露点腐食速度の関係から、前記排ガスダクト内の排ガスの推定露点温度を求める工程を有することを特徴とする。

【0018】

運転制御装置は、排ガスダクト内の熱交換器の温度を前記推定露点温度より高い温度に調整するようにしてもよい。プローブ温度調整機構によって、電極部材の温度を前記排ガスダクト内の熱交換器の温度に一致させるようにしてもよい。運転制御装置は、測定された露点腐食速度に基づいて排ガスダクト内の熱交換器の温度をフィードバック制御するようにしてもよい。また、運転制御装置は、測定された露点腐食速度データを蓄積する記憶手段と、記憶された前記露点腐食速度データに基づいて前記排ガスダクト内の構成部品の寿命を推定する推定手段とを有するものであってもよい。

【発明の効果】

【0019】

請求項1ないし請求項3に記載の発明によれば、設備が実際に腐食による害を被る前に排ガス環境中の腐食傾向を測定することが可能になり、硫酸露点腐食測定用の実用的なプローブを提供することができる。

【0020】

請求項4ないし請求項5に記載の発明によれば、設備が実際に腐食による害を被る前に排ガスダクト内の露点腐食速度が正確に測定され、この測定結果に基づいてボイラの運転を制御することにより、排ガスダクト内の構成部材の露点腐食を防止し、安定で効率の良い運転を行う燃焼設備及びその運転制御方法を提供することができる。

【発明を実施するための最良の形態】

【0021】

図1は、この発明の実施の形態の酸露点腐食モニタリングプローブ(以下、プローブと言う。)1を有するプローブ装置3を示すものである。このプローブ1は、露点腐食傾向測定用の一対の電極10、10と、熱電対等の温度測定用の電極50が埋設されたホルダ12と、ホルダ12の裏面側に密閉した熱媒体空間52を形成するカバー54とを備えている。

【0022】

図2(a)及び(b)は、プローブ1のホルダ12の構造を説明するもので、この実施の形態では、電極10、10は、図示するようにほぼ正方形の平面形状を有する直方体であり、その1つの表面(電極面11)を互いに隣接させて露出させるように、ホルダ12中に埋設されている。ホルダ面14上において2つの電極10、10が対向する部分は、結露水の液絡を形成するための液絡形成部16であり、この電極間の距離wは0.05〜2.0 mmに設定されている。各電極10、10には導線18がスポット溶接等により接続され、これらの導線18も埋め込み材と同等の機能を持つもので被覆するなどして保護されている。

【0023】

ホルダ12は、この実施の形態では、電極10、10の周囲を囲む被覆部20と、この被覆部20ごと電極10、10を支持する基台部22とから構成されている。被覆部20の素材には、耐熱性、耐酸性、絶縁性および撥水性が、基台部22の素材には、耐熱性および耐酸性がそれぞれ求められる。この例ではいずれもフッ素系樹脂を用いている。耐熱性に関して求められる具体的な特徴は、高温でも破壊および軟化したり、電極金属より大きく熱膨張したり、熱収縮することによってプローブ1が変形したりしないこと、絶縁性を損ねたり、非付着性、電極10、10との密着性を失わないことである。反対に低温になった場合についても同様に機能が失われないことが望まれる。なお、フッ素系樹脂とは、ポリテトラフルオロエチレン(PTFE)、ポリクロロトリフルオロエチレン(PCTFE)、テトラフルオロエチレン・パーフルオロアルコキシ樹脂(PFA)など、フッ素を含んだ樹脂を指す。

【0024】

このプローブ1を製造する際には、2枚の電極10、10の埋設される面に適度な凹凸を付与した後、フッ素系樹脂によるコーティングをして被覆部20を形成し、これを基台部22に埋設して製造している。凹凸を付与する方法としては、SiC砥粒による加工、アルミナによるショットブラスト、薬液によるエッチング、スパッタリング等が挙げられる。これによって、電極10、10と被覆部20を構成するフッ素系樹脂との密着性を良好にし、電極10、10とホルダ12間における隙間腐食を抑制することが可能となる。また、コーティング方法としては、電着塗装や焼き付け等による方法が好適である。なお、これらの方法では、層の形成に時間を要するので、コーティング層は厚く形成する必要は無く、必要最小限の厚さで良い。

【0025】

上記の例では、2枚の電極10、10を被覆部20によって一体としてから基台部22に埋設しているが、密着性と寸法精度を確保できる限り、後述する図6(d)のように電極10、10を個別に被覆してから基台部22に埋設してもよいし、図7または図8のように基台部22に直接埋設してもよい。また、電極10、10の埋設される側面に予め電着塗装等を施して隙間腐食を回避するようにしても良い。

【0026】

電気化学測定用の電極10、10は、同一材質の2枚の導体(主に金属)であり、通常、酸露点腐食環境で使用される金属素材と同じものが用いられるが、場合によっては、それより耐酸露点腐食性が大きいまたは小さいものを意図的に用いることがある。これらの大きさは、特に規定しないが、面積が小さ過ぎると正確なモニタリングが困難となり、逆に大き過ぎると、腐食が局部的に生じて電流密度分布が不均一になり、正確な電気化学測定が困難となる可能性が有る。例えば、交流インピーダンスを測定する場合などは、電極面積が大きく電流密度分布が不均一になると、インピーダンスの周波数依存性が大きくなり、正確な測定ができなくなる。また、2枚の電極の面積の差が大きいと、正確な反応抵抗の測定が困難となる場合があるので、2枚の電極面積はほぼ等しくすることが望ましい。

【0027】

これらの電極10、10は、結露水などによる電極間の液絡を作りやすくするために、電極間の距離wを0.05〜2.0 mmに保って絶縁物で固定するのが好ましい。電極間距離が0.05 mmよりも小さいと、精度良く距離を維持するのが困難で電極間で導通してしまう恐れがあり、一方、2.0

mmよりも遠いと、結露水が生じても電極間で液絡を作れない可能性があるからである。

【0028】

このように構成されたプローブ1においては、耐熱性、耐酸性、および絶縁性を有するフッ素系樹脂に、電極10、10が埋設され、保護されているので耐用性が高い。さらに、フッ素系樹脂は撥水性を有するので、電極10、10とホルダ12の間の隙間に結露水が浸入しにくくなり、隙間腐食の発生を防止し、正確な電気化学測定が行われる。さらに、撥水性表面の作用によって、廃棄物燃焼ボイラ後段のエコノマイザなどの焼却灰が堆積しやすい環境で使用する場合でも、プローブ面への灰の堆積を抑制でき、安定な測定を行うことができるという利点もある。

【0029】

これらの液絡測定用電極10、10、及び温度測定用電極50は、いずれもホルダ12の裏面側に突出するように設けられている。ホルダ12の裏面側を覆うカバー54には、空気や水等の熱媒体を熱媒体空間52に流通させるための連絡管4が取り付けられている。連絡管4には、コンプレッサやガスボンベ等の冷却ガス源56にバルブ58や流量計60を介して接続された冷却ガス供給管62が挿通されており、これから供給される冷却ガスにより、液絡測定用電極10、10、及び温度測定用電極50が所定の温度に冷却される。また、各電極10、10、50からの導線18も連絡管4を介して導出され、インピーダンス測定装置2に接続されている。後述するように、バルブ58の開度を調節するプローブ電極温度制御装置64が設けられている。

【0030】

図3は、この発明のプローブ1をボイラのエコノマイザ30に設置したボイラ制御システムを示すものである。エコノマイザ30の上流側は、ゴミ焼却炉等の燃焼設備の排ガスダクトにつながり、エコノマイザ30の下流側は集塵装置等の排ガス処理装置につながっている。エコノマイザ30には、排ガスダクト32内に配置された伝熱管34と、伝熱管34への給水を制御して伝熱管34の温度を調整するエコノマイザ温度制御装置36と、エコノマイザ30あるいはボイラの運転システムを制御するシステム制御装置38が設けられている。エコノマイザ温度制御装置36は、システム制御装置38との間でデータや指示信号を授受している。プローブ装置3には、システム制御装置38からの指示によりバルブ58の開度を調節するプローブ電極温度制御装置64が設けられている。

【0031】

プローブ1は、エコノマイザ30の伝熱管34に近接して配置されている。電極10、10からの導線18は連絡管4を介してインピーダンス測定装置2に接続され、その出力はさらにシステム制御装置38に入力されている。測定時には、インピーダンス測定装置2によって電極10、10間に交流電圧が印加され、測定されたインピーダンスは周波数解析されて反応抵抗と溶液抵抗が区別して求められ、これから酸露点腐食速度が算出される。電極10、10の素材は、必ずしも伝熱管34と同じ物でなくても良いが、それと腐食挙動特性を持つものを用いるのが好ましい。

【0032】

このボイラの制御システムにおいては、排ガスダクト32内の温度と腐食速度の関係を得ることにより、排ガスダクト32内の排ガスの露点をリアルタイムで判断し、伝熱管34の温度をこの測定された露点よりやや上に維持するように制御する。この工程を、図4のフロー図を用いて説明する。まず。ステップ1において、エコノマイザ30の排ガスダクト32内の温度−腐食速度の関係を測定する。これは、次のように行われる。

【0033】

まず、システム制御装置38より、電極温度制御装置64に電極10、10の温度を所定の測定スタート温度に調整する指示信号が出され、電極温度制御装置64は例えば、冷却ガス流量を調整してその温度になるように調整する。温度測定用電極50の出力に基づいて、温度が目標温度になったことを確認した時点で、インピーダンス測定装置2が電極10、10間に交流電圧を印加し、電極間のインピーダンスを測定する。さらに、この測定値を周波数解析し反応抵抗と溶液抵抗を区別して求め、これに基づいて酸露点腐食速度を算出する。次に、システム制御装置38より、電極温度制御装置64に電極10、10の温度を所定のピッチで変える指示信号が出され、電極温度制御装置64は同様にして電極10、10の温度を調整し、その温度でインピーダンス測定装置2による酸露点腐食速度の測定がなされる。このようにして、所定温度範囲での測定を繰り返し行い、例えば、図5に示すような温度と腐食速度の関係を得る(ステップ2)。

【0034】

図5は、水蒸気:30%、SOx:300ppm、HCl:3000ppm含むガス環境において、腐食速度を測定した結果を示す。温度は、150℃〜230℃の間で10℃間隔で変化させた。各温度において、電極10、10間に10mV振幅の交流を印加し、インピーダンスを高周波数10kHz、低周波数を10mHzの2点で測定した。高周波数のインピーダンスから露点時に形成された溶液の抵抗Rsが測定され、低周波数のインピーダンスから高周波数のインピーダンスの値を引くことにより、腐食反応の分極抵抗に相当するものが求められる。図5には、求められた相対的な腐食速度(分極抵抗の逆数1/Rp)および溶液の導電率(溶液抵抗の逆数1/Rs)を温度に対して示している。

【0035】

次に、ステップ3において、システム制御装置38は、得られた温度と腐食速度の関係から、露点を推定し、さらには、伝熱管34の温度、つまり装置の稼動目標温度を決定する。例えば、図5の例では、この系の酸露点は180℃と190℃の間にあり、180℃以下に設定すると酸露点腐食が生じることが分かる。稼動目標温度をいくらにするかは、腐食速度の他に、熱回収効率等の種々の因子も考慮して行われる。例えば、腐食速度と相関が有るとされる(1/Rr)の値が10-3以上であっても実用上問題がなければ、190〜195℃が稼動目標温度とすることができ、腐食を厳密に抑えて寿命を延ばすことを優先するのであれば、200℃以上が稼動目標温度である。

【0036】

次にステップ4において、エコノマイザ30を伝熱管34の温度がステップ3で決定した稼動目標温度になるように制御する。この制御方法としては、ボイラで発生する熱量を調整する方法と、エコノマイザ30の伝熱管34を流れる冷却水の量を調整する方法のいずれを採用してもよい。

【0037】

次に、ステップ5において、プローブ1の温度を装置稼動温度と同じ温度に調整し、ステップ6において露点腐食速度をモニタリングする。ここでは、プローブ1は伝熱管34と同じ条件(ガス成分、温度、素材)の下にあるので、より正確な測定データが得られる。次に、システム制御装置38は、ステップ7において、測定・算出された腐食速度が許容範囲内か否かを判断する。

【0038】

許容範囲内では無い場合には、同じループを所定回数Nだけ繰り返すまでは、ステップ9において装置の稼動目標温度を所定ピッチ(ΔT)だけ上昇させる。そして、ステップ4へ戻り、新たな稼動目標温度で装置を運転し、ステップ5、ステップ6で腐食速度の測定を行う。ステップ4→ステップ5→ステップ6→ステップ7→ステップ8→ステップ9をN回繰り返した後は、露点温度が(ΔT×N)以上変化しているので、ステップ8からステップ1に戻って温度−腐食速度の関係を再度調べ直して、新たに装置の稼動目標温度を決定して、制御を行う。

【0039】

ステップ7において、腐食速度が許容範囲内であった場合には、同じループを所定回数N’だけ繰り返すまでは、一定時間(Δt)経過後(ステップ10)にステップ6に戻って腐食速度を測定する。ステップ6→ステップ7→ステップ9→ステップ10→ステップ6をN’回繰り返して充分な時間(Δt×N’)が経過した後は、露点温度が変化している可能性が有ると考えられるので、ステップ9からステップ1に戻って温度−腐食速度の関係を再度調べて、新たに装置の稼動目標温度を決定して、制御を行う。

【0040】

以上のように、このボイラの制御システムでは、エコノマイザ30の温度制御において、プローブ1の温度を独立に変化させることによって、排ガスの露点温度を測定し、それに基づいて装置の稼動温度を決定している。したがって、各種の要因が複雑に作用する露点腐食傾向に直接に対応する稼動温度を把握し、装置を運転させることができ、腐食から装置を保護しつつ、充分な熱回収を行ってエネルギー効率を向上させることができる。

【0041】

また、この実施の形態のボイラの制御システムでは、露点温度を算出する工程(ステップ1〜ステップ3)と、稼動温度での腐食速度を測定してフィードバックし、微調整する工程(ステップ5以降)とを組み合わせて制御を行っているので、長時間サイクルの変化と短時間サイクルの変化の双方に対応することができ、より安全で効率の良い装置稼動が可能である。勿論、これらを単独に行っても、それぞれの特長を生かした制御を行うことができる。

【0042】

なお、これらのうち、露点温度を測定する工程(ステップ1〜ステップ3)は、プローブ1の温度を変化させるので、ある程度の時間を要し、その間、装置の稼動温度での測定ができない。そこで、プローブ1を2つ並列して設け、個別に温度制御することにより、測定を並行して行い、露点温度算出工程とフィードバック調整工程による制御を組み合わせて稼動温度を制御するようにしてもよい。また、装置の稼動温度での測定を行うプローブ1は、伝熱管34に埋設して設置してもよい。

【0043】

図6は、液絡形成部16において液絡の形成を容易とするための液絡形成促進構造を有するプローブの例である。図6(a)では、液絡形成部16、すなわちホルダ12の電極間の部分の樹脂面に微小な凹凸を形成することによって液絡形成促進構造24Aが形成されている。すなわち、この部分の面粗度を粗くしている。面粗度を粗くする工程は、成形の際に行っても、成形後に加工して行っても良い。面の粗度は、実験等により適宜に定めることができる。これによって、液絡形成部16の表面積が増大するとともに結露水の流動を妨げて保持するので、液絡を形成易くなる。したがって、被測定環境における被測定成分の濃度を的確に反映した電気化学的測定を行い、露点腐食速度を正確に測定することができる。

【0044】

さらに、図6(b)では、ホルダ12の電極間の部分の樹脂面にU字状の液絡形成溝24Bを形成している。この液絡形成溝24Bは、ホルダ12の側面に開口しないようになっている。これにより、溝中に結露水を保持して液絡を形成し易くしている。図6(c)では、ホルダ12の電極間の部分の樹脂面にV字状の液絡形成溝24Cを形成している。これらの溝の断面形状は適宜に採用可能であるが、溝内において電極10が露出しないようにする必要がある。

【0045】

電さらに、図6(d)では、極面11を液絡形成部16が低位となるV字状の傾斜面24Dとしている。傾斜面24Dの傾斜角度θ1は、実験等に基づいて適宜に定める。図6(d)は、電極面11を上に向けて設置する場合に特に有効である。このように、液絡形成部16を部分的に親水化させたり、液が溜まりやすい形状とすることにより、撥水性の利点を生かしつつ、酸露点腐食モニタリング用のプローブとしての性能を向上させることができる。

【0046】

図7及び図8は、この発明の他の実施の形態のプローブ1であり、プローブ1の測定面への付着物の堆積を防止するものである。上述したように、このホルダ12は、フッ素系樹脂により形成されているので、プローブ面への焼却灰等の堆積を抑制できるが、さらにその防止効果を向上させるためのものである。なお、この実施の形態では、ホルダの平面形状は長方形であり、温度測定用電極は省略している。

【0047】

この実施の形態では、測定面の電極10、10以外の部分、すなわちホルダ12の表面を傾斜面14A、14Bとしている。電極面11を上向きに設置する場合には、図7に示すように、傾斜面14Aが電極面11から外に向かうに従って低くなるようにし、下向きに設置する時は、図8に示すように、傾斜面14Bが電極面11よりも高くなるようにする。傾斜面14A、14Bの傾斜角度θ2、θ3は、実験等に基づいて適宜に定める。この他、ホルダ面14、14A、14Bはできるだけ滑らかにし、必要に応じて表面コーティング等を行うとよい。

【0048】

図9は、この発明のプローブ1をボイラのエコノマイザ30に設置したボイラ制御システムの他の実施の形態を示すものである。この実施の形態が図3の実施の形態と異なるのは、エコノマイザ30またはボイラの所定箇所に、アンモニア溶液を噴霧し結露水を中和する腐食緩和装置40が設けられている点である。これは、スプレーノズル42を有するスプレーヘッダ44と、これを図示しないアンモニア溶液源に連通させる配管46と、この配管46に設けられているポンプ48および流量調整弁49を備えている。ポンプ48や流量調整弁49はシステム制御装置38の指示によって作動が制御されるようになっている。

【0049】

図10は、この実施の形態のボイラの制御システムの制御方法を示すフロー図である。この例では、露点腐食速度の上限値を設定して過大な露点腐食速度を回避するとともに、腐食緩和装置40が過度に作動しないように、露点腐食速度の下限値も設定している。まず、ステップ1において、アンモニア溶液の噴霧量の初期値を過去のデータや被燃焼物の種類等に応じて設定する。ステップ2において、プローブ1の温度を設定する。この温度は、腐食が問題となる伝熱管34の温度と同じに設定するか、それより低い値に設定する。同じ温度であれば腐食傾向は同じであり、低い温度にすればより結露しやすくなって、排ガスの腐食傾向を増幅して測定することができる。このプローブ1の設定温度は、伝熱管34の温度測定値がある場合にはそれと連動しても良いが、代表値を選んで一定としてもよい。

【0050】

次に、ステップ3において、電極10、10間に交流電圧を印加して電極間のインピーダンスを測定し、これを解析して設定温度での露点腐食速度を算出する。この露点腐食速度のモニタリングのタイミングは、事前に設定した時間ピッチで行う。ステップ4において、露点腐食速度が許容上限値以下か否かを判断し、NOの場合は、腐食速度が過大であるので、ステップ5において、事前に決めた所定のピッチ量だけアンモニア溶液の噴霧量を増加させる。そして、ステップ8において所定時間が経過するまでその状態で運転する。

【0051】

ステップ4において、露点腐食速度が許容上限値以下であれば、ステップ6において、さらに許容下限値以下かどうかを判断し、NOの場合は、ステップ7において所定時間が経過するまでその状態で運転する。YESの場合は、腐食緩和装置40が過度に作動していると思われるので、ステップ7において、事前に決めた所定のピッチ量だけアンモニア溶液の噴霧量を減少させる。そして、ステップ8において所定時間が経過するまでその状態で運転し、所定時間の経過後に、ステップ3〜ステップ8のプロセスを繰り返す。このような制御工程を行うことにより、伝熱管34の腐食速度が許容範囲に有るように維持しつつ、可能な限りアンモニア溶液噴霧量を減らしてコストを低減させることができる。

【0052】

なお、アンモニアに変わり、消石灰やアルカリ金属塩など安定な硫化物を形成する化合物を用いた場合も同様の制御で露点腐食を回避できる。また、この様な腐食緩和装置40は装置起動及び停止時に結露が避けられない条件で用いることも可能である。例えば、流動床炉において、起動時は流動床内に消石灰を噴霧し層内脱硫を行い、定常運転後は温度制御により露点腐食を制御し、停止時は再び層内脱硫による制御を行うようにする。

【0053】

この例において、プローブ1を伝熱管34より低い温度に冷却すれば、上記のように露点腐食傾向を増幅して測定し、現実に腐食が起きる前にその傾向を把握することができる。同じ目的で、伝熱管34の素材がステンレス鋼である場合に、プローブ1の電極10、10として一般の炭素鋼を用いるようにするなど、電極10、10の素材として伝熱管34よりも露点腐食が起きやすいものを採用するようにしてもよい。

【0054】

図11は、この制御システムの他の用い方を説明するもので、腐食速度をモニターし、このデータを基に、装置の寿命を求めるものである。この実施の形態において、プローブ1の温度を装置温度と同じかあるいはそれより低くした時の腐食速度データを蓄積し、図11(a)に示すように、これを時間で積分すれば、精度の高い推定腐食量が算出される。

【0055】

データの採取や蓄積は必ずしも連続的でなくてもよい。図11(b)に示すように、エコノマイザ30等の腐食環境が運転のサイクルなどに依存して周期的に変化する場合には、ある平均的な一定周期間(Δt)の推定腐食量(ΔW)を腐食速度曲線の積分値として算出する事ができる。ここで許容腐食量をWaとすると、装置寿命LTは(1)式で求める事ができる。

LT=Wa×Δt/ΔW ・・・(1)

【0056】

このようにして予測された装置寿命が、要求されている寿命に対し短い場合、適切な防食対策を施す事により装置寿命を延ばす事を可能にする。例えば、腐食速度が大きい時間帯が装置の停止中の時間帯に相当する場合には、停止中であっても装置を加熱して結露を防止することにより、腐食速度を低下させるようにしてもよい。また、装置の運転を停止する時に、腐食性ガスを充分パージするなど、適切な防食対策が可能となる。

【0057】

以上、この発明を実施の形態により説明したが、これらの説明はこの発明を限定する趣旨のものではなく、発明は特許請求の範囲に沿って解釈される。例えば、プローブの構成、素材、形状等は適宜に変えることができる。

【図面の簡単な説明】

【0058】

【図1】この発明の実施の形態の露点腐食モニタリング用プローブを示す断面図である。

【図2】図1の実施の形態の露点腐食モニタリング用プローブの要部を示す(a)平面図、(b)断面図である。

【図3】この発明の露点腐食モニタリング用プローブを用いたボイラの制御システムの構成を示す図である。

【図4】図3のボイラの制御システムの制御プロセスを示すフロー図である。

【図5】図3の露点腐食モニタリング用プローブを用いた測定結果の例を示す図である。

【図6】(a)〜(d)は、この発明のさらに他の実施の形態の露点腐食モニタリング用プローブを示す断面図である。

【図7】この発明のさらに他の実施の形態の露点腐食モニタリング用プローブを示す(a)平面図、(b)断面図である。

【図8】この発明のさらに他の実施の形態の露点腐食モニタリング用プローブを示す(a)平面図、(b)断面図である。

【図9】図3の露点腐食モニタリング用プローブを用いたボイラの制御システムの他の実施の形態の構成を示す図である。

【図10】図9のボイラの制御システムの制御プロセスを示すフロー図である。

【図11】図3のボイラの制御システムの用い方の例を示すグラフである。

【符号の説明】

【0059】

1 プローブ

2 インピーダンス測定装置(電気化学的測定装置)

10 電極(電極部材)

11 電極面

12 ホルダ

14A,14B 傾斜面

16 液絡形成部

20 被覆部

22 基台部

24A〜24D 液絡形成促進構造

30 エコノマイザ

32 排ガスダクト

34 伝熱管

36 エコノマイザ温度制御装置

38 システム制御装置

40 腐食緩和装置

50 温度測定用電極

56 冷却ガス源

58 流量調整弁

64 電極温度制御装置

【特許請求の範囲】

【請求項1】

酸露点腐食環境に露出する電極面をそれぞれ有する一対の電極部材と、

前記一対の電極部材を隣接した状態で埋設して保持するホルダとを備え、

酸露点腐食環境において前記電極面の間に結露水の液絡を形成する液絡形成部を構成した露点腐食モニタリング用プローブであって、

前記電極部材の温度を調整するプローブ温度調整機構を有することを特徴とする露点腐食モニタリング用プローブ。

【請求項2】

前記プローブ温度調整機構は、前記電極部材の温度を直接的または間接的に測定する温度センサと、前記電極部材を直接的または間接的に冷却または加熱する温度調整手段とを有することを特徴とする請求項1に記載の露点腐食モニタリング用プローブ。

【請求項3】

前記温度センサは、前記ホルダに保持された温度測定用電極を有することを特徴とする請求項2に記載の露点腐食モニタリング用プローブ。

【請求項4】

ボイラの排ガスダクトに配置した請求項1ないし請求項3のいずれかに記載の露点腐食モニタリング用プローブと、

前記電極面間に通電することにより、前記排ガスダクト内の露点腐食速度を測定する電気化学的測定装置と、

前記電気化学的測定装置の測定結果に基づいて前記ボイラの運転を制御する運転制御装置とを有することを特徴とする燃焼設備。

【請求項5】

請求項4に記載の燃焼設備の運転制御方法であって、

前記プローブ温度調整機構によって電極部材の温度を調整し、複数の異なる温度において前記排ガスダクト内の露点腐食速度を測定し、得られた温度と露点腐食速度の関係から、前記排ガスダクト内の排ガスの推定露点温度を求める工程を有することを特徴とする燃焼設備の運転制御方法。

【請求項1】

酸露点腐食環境に露出する電極面をそれぞれ有する一対の電極部材と、

前記一対の電極部材を隣接した状態で埋設して保持するホルダとを備え、

酸露点腐食環境において前記電極面の間に結露水の液絡を形成する液絡形成部を構成した露点腐食モニタリング用プローブであって、

前記電極部材の温度を調整するプローブ温度調整機構を有することを特徴とする露点腐食モニタリング用プローブ。

【請求項2】

前記プローブ温度調整機構は、前記電極部材の温度を直接的または間接的に測定する温度センサと、前記電極部材を直接的または間接的に冷却または加熱する温度調整手段とを有することを特徴とする請求項1に記載の露点腐食モニタリング用プローブ。

【請求項3】

前記温度センサは、前記ホルダに保持された温度測定用電極を有することを特徴とする請求項2に記載の露点腐食モニタリング用プローブ。

【請求項4】

ボイラの排ガスダクトに配置した請求項1ないし請求項3のいずれかに記載の露点腐食モニタリング用プローブと、

前記電極面間に通電することにより、前記排ガスダクト内の露点腐食速度を測定する電気化学的測定装置と、

前記電気化学的測定装置の測定結果に基づいて前記ボイラの運転を制御する運転制御装置とを有することを特徴とする燃焼設備。

【請求項5】

請求項4に記載の燃焼設備の運転制御方法であって、

前記プローブ温度調整機構によって電極部材の温度を調整し、複数の異なる温度において前記排ガスダクト内の露点腐食速度を測定し、得られた温度と露点腐食速度の関係から、前記排ガスダクト内の排ガスの推定露点温度を求める工程を有することを特徴とする燃焼設備の運転制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2006−258603(P2006−258603A)

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願番号】特願2005−76354(P2005−76354)

【出願日】平成17年3月17日(2005.3.17)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願日】平成17年3月17日(2005.3.17)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]