青色発光部材の製造方法及び発光素子

【課題】イオン注入法を用い、青色領域で発光するSi系発光材料の製造方法、及びその方法により製造された青色発光部材を用いた発光素子を提供する。

【解決手段】水晶又は溶融石英部材10に対し、所定の照射条件でSiイオンを注入した後、好ましくは、所定温度で所定時間アニール処理を施すことにより、青色光を発する部材を製造することを特徴とする青色発光部材の製造方法。好ましくは、前記照射条件を、少なくとも80keVのエネルギーで、注入Siイオンの注入量を5×1016ions/cm2以上とし、前記アニール処理を、1100℃より高く、1300℃以下の温度で15分〜1時間、より好ましくは20分〜30分行う。

【解決手段】水晶又は溶融石英部材10に対し、所定の照射条件でSiイオンを注入した後、好ましくは、所定温度で所定時間アニール処理を施すことにより、青色光を発する部材を製造することを特徴とする青色発光部材の製造方法。好ましくは、前記照射条件を、少なくとも80keVのエネルギーで、注入Siイオンの注入量を5×1016ions/cm2以上とし、前記アニール処理を、1100℃より高く、1300℃以下の温度で15分〜1時間、より好ましくは20分〜30分行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、青色発光部材の製造方法及び発光素子に関し、特に、Siイオン注入法により波長400nm付近に発光ピークを持つ青色発光部材を製造する方法、及びその方法により製造された青色発光部材を用いた発光素子に関する。

【背景技術】

【0002】

従来、ポーラスシリコン(Si)、ナノ結晶Si、Si/SiO2超格子など、量子閉じ込め効果を利用したSi系発光材料の研究が数多くなされている。これらのうち、ナノ結晶Si(nc−Si)においては、既に三原色(赤、青、緑)の発光が観測されるに至っており、多くの研究開発が進められている。

【0003】

nc−Siの代表的な作製方法としては、SiとSiO2の同時スパッタリング法やレーザーアブレーション法、あるいは石英(SiO2)板や熱酸化SiO2膜へのSiイオン注入法などが挙げられる。例えば、Si:SiO2同時スパッタ膜では、アニール等の後処理無しでもSiO2中にSiナノクラスターが形成されて青色や白色の発光を示すことが報告されている(特許文献1、2参照)。

【0004】

一方、イオン注入法により得たnc−Si試料にアニール処理を施すことで赤色から近赤外域のフォトルミネッセンス(PL)が観測されており(特許文献3参照)、更にIII−V族化合物半導体に匹敵する光利得100cm−1が報告されている。そのため、イオン注入法により形成されるnc−Siを応用したSi系発光素子の実現への期待が高まっている。

【0005】

【特許文献1】特許第3830876号公報

【特許文献2】特許第3830874号公報

【特許文献3】特許第2758849号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

前述のように、イオン注入法により形成されるnc−Siからは、主に赤色から近赤外域にかけての発光が観測されているが、長波長側に限定されるため、発光素子としての応用も限られてしまう。このようなイオン注入法によるnc−Siを発光素子用材料として広く利用するためには、異なる波長帯での発光も示すことが望まれる。上記のようにSi系材料にイオン注入とアニール処理を施して発光材料が得られることは従来知られていたが、青色発光帯が発現することはこれまで報告されていなかった。

【0007】

本発明は、イオン注入法を用い、青色領域で発光するSi系発光材料の製造方法、及びその方法により製造された青色発光部材を用いた発光素子を提供することを主な目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明者らは、イオン注入法によりSi系発光材料を製造する技術について研究を重ねたところ、水晶又は溶融石英(SiO2)部材に所定の照射条件下でSiイオン注入を行い、好ましくは、その後アニール処理を行うことで、波長400nm付近をピークとする青色発光帯が発現することを見出した。本発明では、以下の青色発光部材の製造方法等が提供される。

【0009】

<1> 水晶又は溶融石英部材に対し、所定の照射条件でSiイオンを注入することにより、青色光を発する部材を製造することを特徴とする青色発光部材の製造方法。

【0010】

本発明によれば、Siイオン注入法により発光素子用材料として有用な青色発光部材を製造することができ、発光素子への応用に大いに資することができる。

【0011】

<2> 前記水晶又は溶融石英部材に対し、前記Siイオン注入後、所定温度で所定時間アニール処理を施すことを特徴とする<1>に記載の青色発光部材の製造方法。

上記のようにSiイオン注入後、さらにアニール処理を施すことで、青色領域での発光強度を高めることができる。

【0012】

<3> 前記アニール処理の前記所定温度を、1100℃より高く、1300℃以下としたことを特徴とする<2>に記載の青色発光部材の製造方法。

上記の温度範囲でアニール処理を行えば、青色領域での発光強度を一層高めることができる。

【0013】

<4> 前記アニール処理の前記所定時間を、15分〜1時間としたことを特徴とする<2>又は<3>に記載の青色発光部材の製造方法。

【0014】

<5> 前記照射条件を、少なくとも80keVのエネルギーで、注入Siイオンの注入量を5×1016ions/cm2以上としたことを特徴とする<1>〜<4>のいずれかに記載の青色発光部材の製造方法。

【0015】

上記のような条件下でSiイオン注入を行えば、青色発光する部材をより確実に得ることができる。

【0016】

<6> <1>〜<5>のいずれかに記載の方法により製造された青色発光部材を用いた発光素子。

【0017】

本発明に係る青色発光部材は、少ないエネルギーでSiイオン注入法では従来得られなかった400nm付近で発光ピークを持つ青色発光を示すものとなり、これを用いることで種々の光機能や部品を集積した発光素子とすることができる。

【発明の効果】

【0018】

本発明によれば、イオン注入法により、波長400nm付近に発光ピークを持つ青色発光を示す部材を製造することができる。本発明により製造される青色発光部材は、発光素子用材料として広く利用することが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照しながら本発明の実施の形態を詳細に説明する。

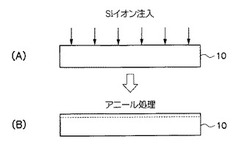

図1は、本発明に係る青色発光部材を製造する工程の一例を概略的に示している。本発明では、溶融石英部材10に対し、所定の条件でSiイオンを注入し(図1(A))、好ましくは、Siイオン注入後、この溶融石英部材10に対して所定の条件でアニール処理を施すことにより(図1(B))、青色光を発する部材を製造することができる。

【0020】

<原料部材>

石英は、一般的に製造方法の違いにより、溶融石英と合成石英に分類されるが、本発明では溶融石英を使用する。溶融石英部材であれば、その形状、サイズ等は限定されず、製造する発光部材の用途等に応じて適宜選択すればよい。なお、本発明では、溶融石英のほか、水晶(結晶性の高い石英)を用いることもできる。ただし、より強い発光を得るには、溶融石英を用いることが望ましい。

【0021】

<Siイオン注入>

本発明では、好ましくは溶融石英部材に対し、イオン注入法によりSiイオンを注入する。イオン注入法は、主に半導体製造プロセスで利用されており、これを本発明のSiイオン注入に適用することができる。引出電極系、質量分析系、注入室等を備えたイオン注入装置を用い、イオン化されたSiを所定のエネルギーに加速して溶融石英部材の表層部に注入すればよい。

【0022】

本発明においては、水晶又は溶融石英部材を用いているため、Siイオンを少ないエネルギーで効率よく注入することができる。Siイオン注入を行う際の注入エネルギーは、好ましくは80keV以上とする。また、イオン注入量は、5×1016〜6×1017ions/cm2、好ましくは1×1017〜3×1017ions/cm2、より好ましくは1×1017〜2×1017ions/cm2の範囲である。

上記のように、溶融石英部材の表層部に、好ましくは注入エネルギーを少なくとも80keVとし、イオン注入量:5×1016〜6×1017ions/cm2でSiイオンを注入し、より好ましくは、さらに後述のアニール処理を施すことで、波長400nm付近、例えば400nm〜430nmの間に発光ピークを持つ青色光を発する部材を得ることができる。

【0023】

<アニール処理>

溶融石英部材にSiイオン注入を行った後、好ましくは、この石英部材に対してアニール処理を施す。なお、アニール温度が高すぎると、部材が変形するなどの問題が生じるため、石英の軟化点を超えない温度とするが、例えば1100℃以下のアニール処理を施すと、青色域のほかに、赤色から近赤外域にも発光ピークが現れてしまう場合がある。

【0024】

青色発光ピークは、1100℃より高く、かつ、1300℃以下のアニール処理を行う場合に顕著となり、上記の照射条件でSiイオンを注入した後、より好ましくは1150〜1250℃、さらに好ましくは1200℃前後(1200℃±10℃)でアニール処理を行う。特に1200℃のアニール処理を行えば、1100℃のアニール処理を施した場合に見られるような赤色から近赤外域の発光ピークに比べ約4倍もの強度にまで向上させることができる。

【0025】

アニール時間はアニール温度にもよるが、青色発光の特性を確実に生じさせるとともに、生産性の低下を防ぐため、好ましくは15分〜1時間の範囲内、より好ましくは20分〜50分、特に好ましくは、20分〜30分の範囲内とする。

【0026】

アニール雰囲気は特に限定されず、例えば、窒素ガス雰囲気、空気雰囲気などでアニール処理を行うことができるが、石英部材中のnc−Siの酸化を促進させるため、酸素含有雰囲気が好ましい。

また、アニール装置は、イオン注入後の溶融石英部材に対して前記のような条件でアニール処理を施すことができれば特に限定されず、例えば、電気炉アニール装置、ハロゲンランプアニール装置、グラファイトヒータアニール装置等を使用することができる。

【0027】

溶融石英部材に対し、上記のような条件でSiイオン注入を行った後、好ましくはアニール処理を行うことで、波長400nm付近に発光ピークを持つ青色発光を示す石英部材を得ることができる。このような青色領域の光を発する石英部材であれば、種々の発光素子への適用や、発光材料と光機能デバイスとの集積化が容易となり、光ピックアップ用光源、LSI間光インターコネクション用光源、更には各種ディスプレイなど、様々な発光デバイスヘの幅広い範囲に応用することができる。

【0028】

例えば、溶融石英基板においてSiイオンが注入された部分は屈折率が高くなるため、光導波路としたい部分だけにSiイオンが照射されるような開口部を有するメタル等のマスクを用いることで光導波路型の素子を容易に製造することができる。

また、溶融石英部材にSiイオンを注入した後、p型やn型のドーパントイオンも引き続き注入すれば、pn接合を持った電流駆動型あるいは逆バイアスで電圧駆動型の素子への応用を容易に行うことができる。

【0029】

さらに、イオン注入法によれば、Siイオン照射の直進性から、何らかのパターニングがされた溶融石英板の表面にも一様にイオン注入が可能である。例えば、図2(A)〜(C)に示すように、青色発光する溶融石英基板10の表面に周期的な凹凸パターン12を加工した後、その上に自己クローニング法にて交互多層膜14,16を堆積させれば、発光材料とフォトニック結晶構造とを組み合わせることができ、発光分布が尖鋭になり、発光効率の向上など高機能化を図ることもできる。

【実施例】

【0030】

以下、実施例について説明するが、本発明は以下の実施例に限定されるものではない。

【0031】

[実施例1〜5]

<Siイオン注入>

10mm角、厚さ1mmの溶融SiO2基板を5つ(試料1〜5)用意し、各基板の片面にSiイオンを注入した。このSiイオン注入は、日本原子力研究開発機構のイオン照射研究施設(TIARA:Takasaki Ion Accelerators for Advanced Radiation Application)にて行った。Siイオン注入条件は、注入エネルギー:80keV、注入量:1×1017ions/cm2とし、室温で注入を行った。

【0032】

<アニール処理>

Siイオン注入後、5つの試料のうち、試料1〜4の溶融SiO2基板にアニール処理を施した。アニール処理は、シリコニット(登録商標)ヒーター(シリコニット株式会社製)を用いた電気炉により空気中で行った。具体的には、試料1〜4に対し、アニール温度をそれぞれ1100℃、1150℃、1200℃、1250℃に設定し、アニール時間はいずれも25分間としてアニール処理を行った。なお、試料5に対しては、アニール処理を行わなかった。

【0033】

<発光特性の測定>

アニール後、上記5つの試料の発光特性を調べるため、室温におけるフォトルミネッセンス(PL)スペクトルを測定した。

励起光源としてHe−Cdレーザ(株式会社金門光波製、IK3251R−F、波長325nm)を使用した。

PLスペクトルの測定にはモノクロメータ(株式会社ニコン製、P250)、光電子増倍管(浜松ホトニクス株式会社製、R2658)、及びロックインアンプ(NF回路ブロック、LI−572B)を使用した。また、白色光を光スペクトラムアナライザ(アンリツ株式会社製、MS9701C+MS9030A、測定波長範囲:350〜1750nm)で測定したデータを基にして、モノクロメータと光電子増倍管の波長感度特性を補正した。

【0034】

PLスペクトルの測定結果を図3に示す。全ての試料において、波長400nm付近でピークが現れる青色発光スペクトルが観測されたが、アニール温度を1100℃としてアニール処理を施した試料1からは、波長800nm付近をピークとする赤色から近赤外域にかけての長波長側の発光も観測された。これは、過去に報告されている長波長側の発光と同様の発光起源によるものと思われ、イオン注入後、アニール温度を1100℃としてアニール処理を行った場合には、nc−Siが形成されたものと考えられる。

【0035】

一方、アニール温度を、1150℃、1200℃、1250℃でアニール処理した試料2〜4では、試料中のnc−Siの酸化が進行し、そのサイズが小さくなると思われるが、青色発光帯のピーク波長は400nm付近であり、アニール温度によらずほぼ一定である。更に、これらの発光ピーク波長は、Si:SiO2スパッタ膜から観測されているバンドギャップエネルギーに依存しない青色発光ピークとほぼ一致することから、上記試料2〜4における青色発光も、これと同様、nc−Siの周囲に形成されたSiOx層が関与しているものと考えられる。

【0036】

すなわち、アニール温度を上げると、前述のように、nc−Siの酸化が進み、SiOx層がより強調されていくため、長波長側のピークは見られなくなる一方、SiOx層が関与する波長400nm付近の発光ピーク強度が増大していくものと思われる。アニール温度1200℃でピーク強度が最大になり、その強度は、アニール温度1100℃の試料における長波長側のピークに対し、約4.2倍であった。

なお、アニール処理を行わなかった試料5でも、試料2〜4に比べて発光強度は弱いが、波長400nm付近で発光ピークが現れる青色発光が観測された。

【0037】

[実施例6]

水晶基板に対し、試料3と同条件でSiイオン注入後、アニール処理(1200℃、25分間)を行った。アニール後、水晶基板のPLスペクトルを測定したところ、図4に示すように波長400nm付近で発光ピークが現れる青色発光が観測され、その発光強度は溶融石英基板(試料3)の5分の1程度であった。

【図面の簡単な説明】

【0038】

【図1】本発明に係る青色発光部材の製造工程の一例の概略を示す図である。

【図2】凹凸パターンを形成した青色発光基板上に自己クローニング法にて交互多層膜を堆積して構成される発光素子の一例を示す概略図である。

【図3】実施例におけるPLスペクトルの測定結果を示す図である。

【図4】水晶基板及び溶融石英基板を使用した場合のPLスペクトルの測定結果を示す図である。

【符号の説明】

【0039】

10 溶融石英部材(基板)

12 凹凸パターン

14,16 交互多層膜

【技術分野】

【0001】

本発明は、青色発光部材の製造方法及び発光素子に関し、特に、Siイオン注入法により波長400nm付近に発光ピークを持つ青色発光部材を製造する方法、及びその方法により製造された青色発光部材を用いた発光素子に関する。

【背景技術】

【0002】

従来、ポーラスシリコン(Si)、ナノ結晶Si、Si/SiO2超格子など、量子閉じ込め効果を利用したSi系発光材料の研究が数多くなされている。これらのうち、ナノ結晶Si(nc−Si)においては、既に三原色(赤、青、緑)の発光が観測されるに至っており、多くの研究開発が進められている。

【0003】

nc−Siの代表的な作製方法としては、SiとSiO2の同時スパッタリング法やレーザーアブレーション法、あるいは石英(SiO2)板や熱酸化SiO2膜へのSiイオン注入法などが挙げられる。例えば、Si:SiO2同時スパッタ膜では、アニール等の後処理無しでもSiO2中にSiナノクラスターが形成されて青色や白色の発光を示すことが報告されている(特許文献1、2参照)。

【0004】

一方、イオン注入法により得たnc−Si試料にアニール処理を施すことで赤色から近赤外域のフォトルミネッセンス(PL)が観測されており(特許文献3参照)、更にIII−V族化合物半導体に匹敵する光利得100cm−1が報告されている。そのため、イオン注入法により形成されるnc−Siを応用したSi系発光素子の実現への期待が高まっている。

【0005】

【特許文献1】特許第3830876号公報

【特許文献2】特許第3830874号公報

【特許文献3】特許第2758849号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

前述のように、イオン注入法により形成されるnc−Siからは、主に赤色から近赤外域にかけての発光が観測されているが、長波長側に限定されるため、発光素子としての応用も限られてしまう。このようなイオン注入法によるnc−Siを発光素子用材料として広く利用するためには、異なる波長帯での発光も示すことが望まれる。上記のようにSi系材料にイオン注入とアニール処理を施して発光材料が得られることは従来知られていたが、青色発光帯が発現することはこれまで報告されていなかった。

【0007】

本発明は、イオン注入法を用い、青色領域で発光するSi系発光材料の製造方法、及びその方法により製造された青色発光部材を用いた発光素子を提供することを主な目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するため、本発明者らは、イオン注入法によりSi系発光材料を製造する技術について研究を重ねたところ、水晶又は溶融石英(SiO2)部材に所定の照射条件下でSiイオン注入を行い、好ましくは、その後アニール処理を行うことで、波長400nm付近をピークとする青色発光帯が発現することを見出した。本発明では、以下の青色発光部材の製造方法等が提供される。

【0009】

<1> 水晶又は溶融石英部材に対し、所定の照射条件でSiイオンを注入することにより、青色光を発する部材を製造することを特徴とする青色発光部材の製造方法。

【0010】

本発明によれば、Siイオン注入法により発光素子用材料として有用な青色発光部材を製造することができ、発光素子への応用に大いに資することができる。

【0011】

<2> 前記水晶又は溶融石英部材に対し、前記Siイオン注入後、所定温度で所定時間アニール処理を施すことを特徴とする<1>に記載の青色発光部材の製造方法。

上記のようにSiイオン注入後、さらにアニール処理を施すことで、青色領域での発光強度を高めることができる。

【0012】

<3> 前記アニール処理の前記所定温度を、1100℃より高く、1300℃以下としたことを特徴とする<2>に記載の青色発光部材の製造方法。

上記の温度範囲でアニール処理を行えば、青色領域での発光強度を一層高めることができる。

【0013】

<4> 前記アニール処理の前記所定時間を、15分〜1時間としたことを特徴とする<2>又は<3>に記載の青色発光部材の製造方法。

【0014】

<5> 前記照射条件を、少なくとも80keVのエネルギーで、注入Siイオンの注入量を5×1016ions/cm2以上としたことを特徴とする<1>〜<4>のいずれかに記載の青色発光部材の製造方法。

【0015】

上記のような条件下でSiイオン注入を行えば、青色発光する部材をより確実に得ることができる。

【0016】

<6> <1>〜<5>のいずれかに記載の方法により製造された青色発光部材を用いた発光素子。

【0017】

本発明に係る青色発光部材は、少ないエネルギーでSiイオン注入法では従来得られなかった400nm付近で発光ピークを持つ青色発光を示すものとなり、これを用いることで種々の光機能や部品を集積した発光素子とすることができる。

【発明の効果】

【0018】

本発明によれば、イオン注入法により、波長400nm付近に発光ピークを持つ青色発光を示す部材を製造することができる。本発明により製造される青色発光部材は、発光素子用材料として広く利用することが可能となる。

【発明を実施するための最良の形態】

【0019】

以下、図面を参照しながら本発明の実施の形態を詳細に説明する。

図1は、本発明に係る青色発光部材を製造する工程の一例を概略的に示している。本発明では、溶融石英部材10に対し、所定の条件でSiイオンを注入し(図1(A))、好ましくは、Siイオン注入後、この溶融石英部材10に対して所定の条件でアニール処理を施すことにより(図1(B))、青色光を発する部材を製造することができる。

【0020】

<原料部材>

石英は、一般的に製造方法の違いにより、溶融石英と合成石英に分類されるが、本発明では溶融石英を使用する。溶融石英部材であれば、その形状、サイズ等は限定されず、製造する発光部材の用途等に応じて適宜選択すればよい。なお、本発明では、溶融石英のほか、水晶(結晶性の高い石英)を用いることもできる。ただし、より強い発光を得るには、溶融石英を用いることが望ましい。

【0021】

<Siイオン注入>

本発明では、好ましくは溶融石英部材に対し、イオン注入法によりSiイオンを注入する。イオン注入法は、主に半導体製造プロセスで利用されており、これを本発明のSiイオン注入に適用することができる。引出電極系、質量分析系、注入室等を備えたイオン注入装置を用い、イオン化されたSiを所定のエネルギーに加速して溶融石英部材の表層部に注入すればよい。

【0022】

本発明においては、水晶又は溶融石英部材を用いているため、Siイオンを少ないエネルギーで効率よく注入することができる。Siイオン注入を行う際の注入エネルギーは、好ましくは80keV以上とする。また、イオン注入量は、5×1016〜6×1017ions/cm2、好ましくは1×1017〜3×1017ions/cm2、より好ましくは1×1017〜2×1017ions/cm2の範囲である。

上記のように、溶融石英部材の表層部に、好ましくは注入エネルギーを少なくとも80keVとし、イオン注入量:5×1016〜6×1017ions/cm2でSiイオンを注入し、より好ましくは、さらに後述のアニール処理を施すことで、波長400nm付近、例えば400nm〜430nmの間に発光ピークを持つ青色光を発する部材を得ることができる。

【0023】

<アニール処理>

溶融石英部材にSiイオン注入を行った後、好ましくは、この石英部材に対してアニール処理を施す。なお、アニール温度が高すぎると、部材が変形するなどの問題が生じるため、石英の軟化点を超えない温度とするが、例えば1100℃以下のアニール処理を施すと、青色域のほかに、赤色から近赤外域にも発光ピークが現れてしまう場合がある。

【0024】

青色発光ピークは、1100℃より高く、かつ、1300℃以下のアニール処理を行う場合に顕著となり、上記の照射条件でSiイオンを注入した後、より好ましくは1150〜1250℃、さらに好ましくは1200℃前後(1200℃±10℃)でアニール処理を行う。特に1200℃のアニール処理を行えば、1100℃のアニール処理を施した場合に見られるような赤色から近赤外域の発光ピークに比べ約4倍もの強度にまで向上させることができる。

【0025】

アニール時間はアニール温度にもよるが、青色発光の特性を確実に生じさせるとともに、生産性の低下を防ぐため、好ましくは15分〜1時間の範囲内、より好ましくは20分〜50分、特に好ましくは、20分〜30分の範囲内とする。

【0026】

アニール雰囲気は特に限定されず、例えば、窒素ガス雰囲気、空気雰囲気などでアニール処理を行うことができるが、石英部材中のnc−Siの酸化を促進させるため、酸素含有雰囲気が好ましい。

また、アニール装置は、イオン注入後の溶融石英部材に対して前記のような条件でアニール処理を施すことができれば特に限定されず、例えば、電気炉アニール装置、ハロゲンランプアニール装置、グラファイトヒータアニール装置等を使用することができる。

【0027】

溶融石英部材に対し、上記のような条件でSiイオン注入を行った後、好ましくはアニール処理を行うことで、波長400nm付近に発光ピークを持つ青色発光を示す石英部材を得ることができる。このような青色領域の光を発する石英部材であれば、種々の発光素子への適用や、発光材料と光機能デバイスとの集積化が容易となり、光ピックアップ用光源、LSI間光インターコネクション用光源、更には各種ディスプレイなど、様々な発光デバイスヘの幅広い範囲に応用することができる。

【0028】

例えば、溶融石英基板においてSiイオンが注入された部分は屈折率が高くなるため、光導波路としたい部分だけにSiイオンが照射されるような開口部を有するメタル等のマスクを用いることで光導波路型の素子を容易に製造することができる。

また、溶融石英部材にSiイオンを注入した後、p型やn型のドーパントイオンも引き続き注入すれば、pn接合を持った電流駆動型あるいは逆バイアスで電圧駆動型の素子への応用を容易に行うことができる。

【0029】

さらに、イオン注入法によれば、Siイオン照射の直進性から、何らかのパターニングがされた溶融石英板の表面にも一様にイオン注入が可能である。例えば、図2(A)〜(C)に示すように、青色発光する溶融石英基板10の表面に周期的な凹凸パターン12を加工した後、その上に自己クローニング法にて交互多層膜14,16を堆積させれば、発光材料とフォトニック結晶構造とを組み合わせることができ、発光分布が尖鋭になり、発光効率の向上など高機能化を図ることもできる。

【実施例】

【0030】

以下、実施例について説明するが、本発明は以下の実施例に限定されるものではない。

【0031】

[実施例1〜5]

<Siイオン注入>

10mm角、厚さ1mmの溶融SiO2基板を5つ(試料1〜5)用意し、各基板の片面にSiイオンを注入した。このSiイオン注入は、日本原子力研究開発機構のイオン照射研究施設(TIARA:Takasaki Ion Accelerators for Advanced Radiation Application)にて行った。Siイオン注入条件は、注入エネルギー:80keV、注入量:1×1017ions/cm2とし、室温で注入を行った。

【0032】

<アニール処理>

Siイオン注入後、5つの試料のうち、試料1〜4の溶融SiO2基板にアニール処理を施した。アニール処理は、シリコニット(登録商標)ヒーター(シリコニット株式会社製)を用いた電気炉により空気中で行った。具体的には、試料1〜4に対し、アニール温度をそれぞれ1100℃、1150℃、1200℃、1250℃に設定し、アニール時間はいずれも25分間としてアニール処理を行った。なお、試料5に対しては、アニール処理を行わなかった。

【0033】

<発光特性の測定>

アニール後、上記5つの試料の発光特性を調べるため、室温におけるフォトルミネッセンス(PL)スペクトルを測定した。

励起光源としてHe−Cdレーザ(株式会社金門光波製、IK3251R−F、波長325nm)を使用した。

PLスペクトルの測定にはモノクロメータ(株式会社ニコン製、P250)、光電子増倍管(浜松ホトニクス株式会社製、R2658)、及びロックインアンプ(NF回路ブロック、LI−572B)を使用した。また、白色光を光スペクトラムアナライザ(アンリツ株式会社製、MS9701C+MS9030A、測定波長範囲:350〜1750nm)で測定したデータを基にして、モノクロメータと光電子増倍管の波長感度特性を補正した。

【0034】

PLスペクトルの測定結果を図3に示す。全ての試料において、波長400nm付近でピークが現れる青色発光スペクトルが観測されたが、アニール温度を1100℃としてアニール処理を施した試料1からは、波長800nm付近をピークとする赤色から近赤外域にかけての長波長側の発光も観測された。これは、過去に報告されている長波長側の発光と同様の発光起源によるものと思われ、イオン注入後、アニール温度を1100℃としてアニール処理を行った場合には、nc−Siが形成されたものと考えられる。

【0035】

一方、アニール温度を、1150℃、1200℃、1250℃でアニール処理した試料2〜4では、試料中のnc−Siの酸化が進行し、そのサイズが小さくなると思われるが、青色発光帯のピーク波長は400nm付近であり、アニール温度によらずほぼ一定である。更に、これらの発光ピーク波長は、Si:SiO2スパッタ膜から観測されているバンドギャップエネルギーに依存しない青色発光ピークとほぼ一致することから、上記試料2〜4における青色発光も、これと同様、nc−Siの周囲に形成されたSiOx層が関与しているものと考えられる。

【0036】

すなわち、アニール温度を上げると、前述のように、nc−Siの酸化が進み、SiOx層がより強調されていくため、長波長側のピークは見られなくなる一方、SiOx層が関与する波長400nm付近の発光ピーク強度が増大していくものと思われる。アニール温度1200℃でピーク強度が最大になり、その強度は、アニール温度1100℃の試料における長波長側のピークに対し、約4.2倍であった。

なお、アニール処理を行わなかった試料5でも、試料2〜4に比べて発光強度は弱いが、波長400nm付近で発光ピークが現れる青色発光が観測された。

【0037】

[実施例6]

水晶基板に対し、試料3と同条件でSiイオン注入後、アニール処理(1200℃、25分間)を行った。アニール後、水晶基板のPLスペクトルを測定したところ、図4に示すように波長400nm付近で発光ピークが現れる青色発光が観測され、その発光強度は溶融石英基板(試料3)の5分の1程度であった。

【図面の簡単な説明】

【0038】

【図1】本発明に係る青色発光部材の製造工程の一例の概略を示す図である。

【図2】凹凸パターンを形成した青色発光基板上に自己クローニング法にて交互多層膜を堆積して構成される発光素子の一例を示す概略図である。

【図3】実施例におけるPLスペクトルの測定結果を示す図である。

【図4】水晶基板及び溶融石英基板を使用した場合のPLスペクトルの測定結果を示す図である。

【符号の説明】

【0039】

10 溶融石英部材(基板)

12 凹凸パターン

14,16 交互多層膜

【特許請求の範囲】

【請求項1】

水晶又は溶融石英部材に対し、所定の照射条件でSiイオンを注入することにより、青色光を発する部材を製造することを特徴とする青色発光部材の製造方法。

【請求項2】

前記水晶又は溶融石英部材に対し、前記Siイオン注入後、所定温度で所定時間アニール処理を施すことを特徴とする請求項1に記載の青色発光部材の製造方法。

【請求項3】

前記アニール処理の前記所定温度を、1100℃より高く、1300℃以下としたことを特徴とする請求項2に記載の青色発光部材の製造方法。

【請求項4】

前記アニール処理の前記所定時間を、15分〜1時間としたことを特徴とする請求項2又は請求項3に記載の青色発光部材の製造方法。

【請求項5】

前記照射条件を、少なくとも80keVのエネルギーで、注入Siイオンの注入量を5×1016ions/cm2以上としたことを特徴とする請求項1〜請求項4のいずれか一項に記載の青色発光部材の製造方法。

【請求項6】

請求項1〜請求項5のいずれか一項に記載の方法により製造された青色発光部材を用いた発光素子。

【請求項1】

水晶又は溶融石英部材に対し、所定の照射条件でSiイオンを注入することにより、青色光を発する部材を製造することを特徴とする青色発光部材の製造方法。

【請求項2】

前記水晶又は溶融石英部材に対し、前記Siイオン注入後、所定温度で所定時間アニール処理を施すことを特徴とする請求項1に記載の青色発光部材の製造方法。

【請求項3】

前記アニール処理の前記所定温度を、1100℃より高く、1300℃以下としたことを特徴とする請求項2に記載の青色発光部材の製造方法。

【請求項4】

前記アニール処理の前記所定時間を、15分〜1時間としたことを特徴とする請求項2又は請求項3に記載の青色発光部材の製造方法。

【請求項5】

前記照射条件を、少なくとも80keVのエネルギーで、注入Siイオンの注入量を5×1016ions/cm2以上としたことを特徴とする請求項1〜請求項4のいずれか一項に記載の青色発光部材の製造方法。

【請求項6】

請求項1〜請求項5のいずれか一項に記載の方法により製造された青色発光部材を用いた発光素子。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−244005(P2008−244005A)

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願番号】特願2007−80148(P2007−80148)

【出願日】平成19年3月26日(2007.3.26)

【出願人】(504145364)国立大学法人群馬大学 (352)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【Fターム(参考)】

【公開日】平成20年10月9日(2008.10.9)

【国際特許分類】

【出願日】平成19年3月26日(2007.3.26)

【出願人】(504145364)国立大学法人群馬大学 (352)

【出願人】(505374783)独立行政法人 日本原子力研究開発機構 (727)

【Fターム(参考)】

[ Back to top ]