静電チャックの管理方法及びその管理装置

【課題】静電チャックの電極上に設けられた絶縁膜の膜厚に着目し、それを測定することで静電チャックの状態を把握できるようにした静電チャックの管理方法を提供する。

【解決手段】電極11と、電極11上に設けられた絶縁膜15と、を有する静電チャック100の管理方法であって、渦電流式膜厚測定器200を用いて、絶縁膜15の膜厚を測定し、測定された絶縁膜15の膜厚値と予め設定された基準値とを比較する。このような方法によれば、静電チャック100の状態を客観的に把握することができる。

【解決手段】電極11と、電極11上に設けられた絶縁膜15と、を有する静電チャック100の管理方法であって、渦電流式膜厚測定器200を用いて、絶縁膜15の膜厚を測定し、測定された絶縁膜15の膜厚値と予め設定された基準値とを比較する。このような方法によれば、静電チャック100の状態を客観的に把握することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電チャックの管理方法及びその管理装置、基板処理装置、基板処理方法、半導体装置の製造方法に関し、特に、静電チャックの電極上に設けられた絶縁膜の膜厚に着目し、それを測定することで静電チャックの状態を把握できるようにしたものである。

【背景技術】

【0002】

半導体製造プロセスにおいては、近年、そのドライ化が進んでおり、プラズマエッチング装置、プラズマCVD(化学真空蒸着)装置、スパッタリング装置、RIE(反応性イオンエッチング)装置等の装置が頻繁に使用されている。また、これら装置においては、半導体ウエハ等の試料を真空中で処理することがしばしば行われている。

このような装置では、試料を保持するための手段として、静電吸着力を利用した静電チャックが広く利用されている。

【0003】

この静電チャックにおいて、その使用時間の経過と共に、静電チャックの性能が低下して、試料の保持力が低下することがある。例えば、半導体ウエハを吸着する際にその吸着力が次第に低下し、必要とする吸着状態が得られなくなることがある。また、例えば、半導体ウエハをプラズマエッチング加工する際にその加工精度が次第に低下し、半導体ウエハに形成される個々のIC素子において、所望の製品性能を十分に得られなくなることがある。また、その結果として、製品の歩留まりが低下することもある。

そこで、従来は、製品性能及び製品の歩留まりを一定に維持するための対策として、(使用していた装置やその機種、その使用条件等は様々であるにも関わらず)静電チャックの使用推奨時間を一様に定めておき、その使用時間に達したものは新品に交換するということが慣例的に行われてきた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−233603号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、静電チャックの交換に際し、静電チャックの使用限界に達する前に、客観的な理由がないまま、その使用を止めて交換することは、静電チャックの交換コストを削減する上で不都合となることがある。つまり、交換のタイミングが早い場合(即ち、静電チャックの性能が低下していないにも関わらず、使用推奨時間に達したために定期的に交換する場合)には、必然的に交換回数が増加するので交換コストが増大してしまう可能性がある。また、それとは逆に、交換のタイミングが遅い場合(即ち、静電チャックの性能が過度に低下してから交換する場合)には、加工精度が低下するので製品性能の劣化、または製品歩留まりが低下してしまう可能性がある。これら両方の可能性を回避するためには、静電チャックの状態を把握し、適切に管理することが重要である。

【0006】

しかしながら、これまでは静電チャックの状態を管理する際に、様々なパラメーターの中からどのパラメーターに着目すべきかが明らかではなかった。

そこで、本発明の幾つかの態様は、上記のような課題に鑑みてなされたものであって、静電チャックの電極上に設けられた絶縁膜の膜厚に着目し、それを測定することで静電チャックの状態を把握できるようにした静電チャックの管理方法及びその管理装置、基板処理装置、基板処理方法、半導体装置の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の一態様に係る静電チャックの管理方法は、電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックの管理方法であって、前記絶縁膜の膜厚を測定する測定工程と、前記測定工程において測定された前記絶縁膜の膜厚値と、予め設定された基準値とを比較する比較工程と、を含むことを特徴とするものである。ここで、静電チャックの多くは、例えば、非鉄金属(即ち、非磁性金属)類で形成された電極と、前記電極上に設けられた絶縁膜とで主に構成されている。このような方法によれば、絶縁膜の膜厚値を予め設定された基準値と比較することにより、静電チャックの状態を把握することができる。

【0008】

なお、本発明者の知見によれば、前記絶縁膜の膜厚は、例えば、プラズマエッチング装置等で使用するとプラズマに含まれるイオン、電子、ラジカルから受ける電気化学的作用によって、静電チャックの使用時間の経過と共に薄くなる傾向がある。または、半導体ウエハ等の試料を連続的に静電チャックに保持することによる機械的作用によっても、前記の傾向が見られる。絶縁膜の膜厚が過度に薄くなると、例えば、前記絶縁膜によって覆われていた電極が静電チャック表面に露出し、静電吸着力の低下を招くことがある。これにより、必要とする保持状態が得られなくなることがある。また、半導体ウエハ等をプラズマ処理する際には、露出した電極周辺部にプラズマが集中することで、その部分の加工精度が低下することもある。このように、本発明者は、静電チャックの絶縁膜の膜厚がその使用時間の経過と共に徐々に薄くなることで、静電チャックの性能が次第に低下してくる、ということを見出した。本発明は、このような知見に基づくものである。

【0009】

また、上記の管理方法において、前記比較工程の結果に基づいて、前記静電チャックを交換するか否かを判断する判断工程、をさらに含むことを特徴としても良い。このような方法であれば、比較工程の結果という、客観性を有する交換理由によって静電チャックを交換することができるので、静電チャックを必要以上に早く交換せずに済み、静電チャックの交換コストを抑えることができる。また、静電チャックの機能が著しく低下する前にこれを交換することができるので、製品歩留まりの低下も防止することができる。

また、上記の管理方法において、前記判断工程では、前記測定工程において測定された前記絶縁膜の膜厚値と、前記基準値とを比較し、前記膜厚値が前記基準値以上の場合は、前記静電チャックの交換は不要と判断し、前記膜厚値が前記基準値未満の場合は、前記静電チャックの交換が必要と判断する、ことを特徴としても良い。このような方法であれば、静電チャックの交換のタイミングを客観的に判断することができる。

【0010】

また、上記の管理方法において、前記測定工程では、前記絶縁膜の膜厚を、渦電流式膜厚測定器を用いて測定することを特徴としても良い。ここで、「渦電流式膜厚測定器」は、前記絶縁膜の表面上に載置され、そして、前記静電チャックの電極表面に流れる電流を検知し、検知した電流の大きさから絶縁膜の膜厚を換算する機能を有するものである。

このような方法であれば、前記膜厚を非破壊的に測定することができるので、膜厚測定の際、前記静電チャックの絶縁膜にダメージを与えずに済む。このため、同一静電チャック上の同一箇所において膜厚測定を繰り返し実施することが可能となり、膜厚の経時変化を正確に把握することができる。つまり、破壊を伴う測定方法と比較して、毎回同じ箇所を測定することができるので、測定箇所の違いによる測定誤差を排除することができる。これにより、膜厚変化をより正確に把握することができるので、静電チャックの状態をより確実に管理することができる。また、膜厚測定の際、絶縁膜に与えるダメージが少ないので、静電チャックの使用可能時間を延ばすこともできる。これにより、静電チャックの交換コストを抑える効果を一層高めることができる。

【0011】

さらに、この膜厚測定器を用いると、膜厚測定が簡便となる。つまり、膜厚測定器を用いない場合と比較して、膜厚測定に要する時間を短縮することができるので、膜厚測定の回数を増やすことができる。これにより、膜厚の経時変化を正確に把握することができ、静電チャックの状態管理が容易となる。

また、上記の管理方法において、前記絶縁膜の膜厚を、前記静電チャックの周縁端部において測定することを特徴としても良い。ここで、発明者の知見によれば、静電チャックに含まれる絶縁膜の膜厚は、静電チャックの周縁端部から薄くなる傾向がある。このような方法によれば、静電チャックの中心部のみを測定する場合と比べて、静電チャックの状態変化をより早期に検知することができる。

【0012】

また、本発明の別の態様に係る静電チャックの管理装置は、電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックの管理装置であって、前記絶縁膜の膜厚を測定する測定部と、前記測定部において測定された前記絶縁膜の膜厚値と、予め設定された基準値とを比較する比較部と、前記比較部において出力される結果に基づいて、前記静電チャックを交換するか否かを判断する判断部と、を含むことを特徴とするものである。

このような構成であれば、静電チャックの絶縁膜の膜厚値を把握することができ、適切なタイミングで静電チャックを交換することができる。したがって、静電チャックの交換コストを抑えると共に、製品歩留まりの低下を防止することができる。

【0013】

また、本発明のさらに別の態様に係る基板処理装置は、上記の静電チャックの管理装置を備えると共に、電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックと、前記静電チャックに載置された基板に所定の処理を施す処理部と、を備え、前記管理装置は、前記基板が前記静電チャックに載置される前に、前記絶縁膜の膜厚を測定することを特徴とするものである。このような構成であれば、基板に対する処理の合間に静電チャックの状態を把握することができる。静電チャックの状態を把握しつつ基板に所定の処理を施すことができるので、例えば、性能の維持された製品を、歩留まりを低下させることなく製造することができる。

【0014】

また、本発明のさらに別の態様に係る基板処理方法は、上記の静電チャックの管理方法を実施する実施工程と、前記静電チャックに載置された基板に所定の処理を施す処理工程と、を備え、前記静電チャックに前記基板が載置される前に前記実施工程を行うことを特徴とするものである。このような方法であれば、基板に対する処理の合間に静電チャックの状態を把握することができる。静電チャックの状態を把握しつつ基板に所定の処理を施すことができるので、例えば、性能の維持された製品を、歩留まりを低下させることなく製造することができる。

【0015】

また、本発明のさらに別の態様に係る半導体装置の製造方法は、上記の静電チャックの管理方法によって管理される静電チャックに基板を載置し、前記静電チャックに載置された前記基板に所定の処理を施し、半導体装置を製造することを特徴とするものである。このような方法であれば、半導体装置を製造する合間に静電チャックの状態を把握することができる。静電チャックの状態を把握しつつ基板に所定の処理を施し、半導体装置を製造することができるので、例えば、性能の維持された製品を、歩留まりを低下させることなく製造することができる。

【図面の簡単な説明】

【0016】

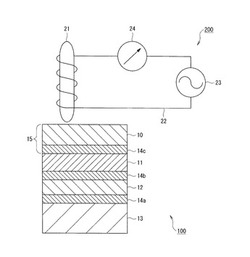

【図1】実施形態に係る静電チャック100と渦電流式膜厚測定器200の各構成例を示す図。

【図2】実施形態に係る静電チャック100の管理方法を示すフローチャート。

【図3】渦電流式膜厚測定器200による測定箇所を例示する図。

【図4】絶縁膜残厚と使用積算時間との関係を示した実験データ。

【図5】実施形態に係る応用例1を示す図。

【図6】実施形態に係る応用例2を示す図。

【図7】実施形態に係る管理方法により管理された静電チャック100を用いた半導体装置の製造方法を示すフローチャート。

【発明を実施するための形態】

【0017】

以下、本発明の実施の一形態について図面を用いて説明する。

図1は、本発明の実施形態に係る静電チャック100と渦電流式膜厚測定器200の各構成例を示す図である。図1に示すように、この実施形態では、渦電流式膜厚測定器200を用いて、静電チャック100の表面(即ち、基板が載置される面)を測定し、その状態を管理する。

【0018】

状態管理の対象となる静電チャック100は、例えば、基板13と、基板13上に第1の接着層14aを介して設けられた中間絶縁膜12と、中間絶縁膜12上に第2の接着層14bを介して設けられた電極11と、電極11上に第3の接着層14cを介して設けられた絶縁膜10と、を含む。絶縁膜10と電極11、電極11と中間絶縁膜12、及び、中間絶縁膜12と基板13は、それぞれ接着層14a〜14cにより接着され、これら各部位が一体となっている。ここで、電極11の材質は、例えば非鉄金属である。一方、渦電流式膜厚測定器200は、図1に示すように、コア21と、コイル22と、高周波電源23と、電流計24とを含んでいる。次に、この渦電流式膜厚測定器200を用いて、静電チャック100の状態を管理する方法を説明する。

【0019】

図2は、本発明に実施形態に係る静電チャック100の管理方法を示すフローチャートであり、図中に示したステップS1〜S6は、管理方法の各工程を示している。本明細書では、図1に示した絶縁膜10と絶縁膜10の下層である接着層14cとで形成される膜の膜厚を、渦電流式膜厚測定器200を用いて測定する場合を想定する。ここで、絶縁膜10と接着層14cは共に絶縁性を示すため、これらは「一体の絶縁膜」として膜厚測定上は捉えられる。このため、本明細書においては、この「絶縁膜10と接着層14cとから形成される膜」を実効絶縁膜15として定義し、その膜厚値を実効膜厚値T1として定義する。なお、この実効絶縁膜15が、本発明の「電極上に設けられた絶縁膜」に対応している。

【0020】

図2に示すように、静電チャック100の管理方法は、載置工程(ステップS1)と、膜厚測定工程(ステップS2)と、比較工程(ステップS3)と、判断工程(ステップS4)と、交換指示工程(ステップS5)と、継続指示工程(ステップS6)と、から構成される。

まず、ステップS1では、静電チャック100上の所望する場所に渦電流式膜厚測定器200を載置する。渦電流式膜厚測定器200の載置場所に関しては、静電チャック100の周縁端部の上方が望ましい。本明細書において、「静電チャック100の周縁端部」とは、図3の(a)〜(c)に示すように、静電チャック100の周縁部から中心部に向かって、所望の距離dだけ移動した場所を指す。例えば、静電チャック100の直径が145mmである場合、距離dは10〜15mmであることが好ましいが、この限りではない。

【0021】

発明者の知見によれば、実効絶縁膜15の実効膜厚値T1は、図4に示したように静電チャック100の使用時間の経過と共に徐々に薄くなる。さらに、この薄くなる現象は、静電チャック100の使用時間の経過と共に静電チャック100の周縁部から進行する傾向がある。したがって、静電チャック100の周縁端部の上方に渦電流式膜厚測定器200を載置し、膜厚測定を実施することで、静電チャック100の状態変化を早期に検知することができる。なお、図3の(a)〜(c)に示した破線は、静電チャック100の中心から等距離にある場所を指し、その破線上の「X」印は、渦電流式膜厚測定器200による測定箇所の一例を示す。また、図4に示した実験データの縦軸は、静電チャック100の絶縁層残厚(単位はマイクロメートル、μm)を示し、横軸は、静電チャック100の使用時間(単位は時間、Hr)を示す。

【0022】

渦電流式膜厚測定器200は、図3の(a)に示すように、静電チャック100の周縁端部の上方において等間隔で載置されることが好ましい。また、図3の(b)に示すように、図3の(a)で示した載置場所に加えて、静電チャック100の中心部の上方をその載置場所としても構わない。さらに、静電チャック100の周縁端部において、実効膜厚値T1が薄くなる度合いにバラつきがある場合には、図3の(c)に示すように静電チャック100の所望する場所の上方に、渦電流式膜厚測定器200を集中させても構わない。なお、その載置場所の数に関しては、特に制限を設けない。

【0023】

次のステップS2では、ステップS1で静電チャック100の上方に載置した渦電流式膜厚測定器200を動作させ、実効膜厚値T1を測定する。この「渦電流式膜厚測定器200」は、高周波電界によって金属表面に誘起される渦電流の大きさと、表面皮膜の厚さとの電気的相関性を利用することで、例えば非鉄金属で形成された金属表面上に被膜された絶縁膜の厚さを簡単、素早く、正確に非破壊で測定することができる特徴を有する。本実施形態においては、図1に示す高周波電源23から供給される高周波電流をコイル22に流すと、電極11表面に渦電流が発生する。発生した渦電流の強度は、コイル22を電極11に近づけると強く流れ、離すと弱く流れる。この原理を利用して、静電チャック100に含まれる電極11上に形成された実効絶縁膜15の実効膜厚値T1を測定する。

【0024】

そして、ステップS3では、ステップS2で得た実効膜厚値T1と予め設定しておいた基準値T2とを比較する。基準値T2には、所望の値を設定することができ、例えば、図4における実験データからは、基準値T2を30μm程度と設定することができる。

次に、ステップS4では、ステップS3で比較した結果に基づいて、静電チャック100の交換の必要性の有無について判断する。例えば、実効膜厚値T1が基準値T2以上の場合(即ち、T1≧T2の場合)は、静電チャック100の交換は不要と判断し、これとは逆に、実効膜厚値T1が基準値T2未満の場合(即ち、T1<T2の場合)は、静電チャック100の交換が必要と判断する。静電チャック100の交換が必要と判断された場合には、ステップS5へと進み、これとは逆に、その交換が不必要と判断された場合には、ステップS6へと進む。

【0025】

ステップS5では、例えば、「静電チャック、交換必要」等の情報を出力し、静電チャック100の状態管理に関する全ての工程を終了する。

ステップS6では、例えば、「静電チャック、交換不必要」等の情報を出力し、その後、静電チャック100は継続して使用される。この継続使用は、設定した時間が終了するまで行われる。設定時間の終了後には、再度ステップS1に戻り、静電チャック100の状態を管理する工程ステップS1〜S6を繰り返す。

これにより、静電チャック100の実効絶縁膜15の膜厚を測定し、その測定により得られた実効膜厚値T1に基づいて、静電チャック100の状態を把握し、管理することができる。さらに、客観性を有する理由によって静電チャック100を交換することができるので、その交換コストを抑えると共に、製品歩留まりの低下を防止することができる。

【0026】

(応用例1)

図5に示すように、上記実施形態に、例えば、制御部300と、モニター30と、記録装置31とを組み込むことで、静電チャック100の状態管理を自動化することも可能である。制御部300には、本願発明の実施の一形態に係る管理方法の各工程(例えば、図2のステップS1〜S6を参照。)をシーケンス制御するプログラムが組み込まれている。したがって、上述した「静電チャック、交換不必要」等をモニター30に自動的に表示させることも、記録装置31に実効膜厚値T1等の情報を自動的に記録することもできる。さらに、例えば、渦電流式膜厚測定器200の載置場所、載置場所の数、基準値T2、膜厚測定の実施頻度等を予め設定することで、自動的に静電チャック100の状態管理を実施することができる。したがって、静電チャック100の状態を管理する際、人手による作業負荷を軽減することができる。

【0027】

(応用例2)

図6に示すように、例えば、渦電流式膜厚測定器200と、制御部300と、モニター30と、記録装置31とを含んだものを管理装置400とし、この管理装置400と、処理部500と、真空チャンバー600とを、CVD装置、スパッタリング装置、IC検査装置、RIE装置等の半導体製造装置に組み込んで、それらの装置を使用する(即ち、基板700に対して製品処理を行う)ことも可能である。

具体的には、CVD装置に適用した場合は、処理部500は、例えば、基板700上を被膜するためのガスを導入するガス導入部を有するものである。これにより、CVD装置の稼働時における静電チャック100の状態管理を実施することができる。

また、スパッタリング装置に適用した場合は、処理部500は、例えば、基板700に対してアルゴン等のイオンを照射する照射部を有するものである。これにより、スパッター装置の稼働時における静電チャック100の状態管理を実施することができる。

【0028】

また、IC検査装置に適用した場合は、処理部500は、例えば、基板700上のIC素子に形成されたパッド電極に検査針を当てるプローブカードを有し、このプローブカードが基板700に対して相対的に移動する機能を有するものである。これにより、IC検査装置の稼働時における静電チャック100の状態管理を実施することができる。

また、RIE装置に適用した場合は、処理部500は、例えば、基板700と反応する反応ガス(例えば、CF4、CHF3等)を導入するガス導入部と、上部電極とを含んでおり、この上部電極と静電チャック100に含まれる電極11との間に電位差を生じさせることができるものである。これにより、RIE装置の稼働時における静電チャック100の状態管理を実施することができる。

【0029】

図7は、本願発明の実施の一形態に係る半導体装置の製造方法を示すフローチャートである。図7に示すように、本願発明の実施の一形態に係る管理方法の各工程(例えば、図2のステップS1〜S6を参照。)に、例えば、製造工程(ステップS7)と、製造完了判断工程(ステップS8)と、交換完了判断工程(ステップS9)を組み込むことで、静電チャック100の状態管理をするとともに、このように管理された静電チャック100を用いて半導体装置を製造することが可能となる。

即ち、ステップS7では、基板700に所定の処理を施し、半導体装置を製造する。次に、ステップS8では、半導体装置の製造が完了したか否かについて判断する。製造が完了したと判断した場合には、この製造方法に係る全工程を終了する。一方、完了していないと判断した場合には、設定した時間の経過後に再度ステップS8の判断を行う。

【0030】

また、ステップ9では、静電チャック100の交換が完了したか否かについて判断する。静電チャック100の交換が完了したと判断した場合には、ステップS1に戻り、新たな静電チャック100に対して実効絶縁膜15の実効膜厚値T1の管理を行う。一方、静電チャック100の交換が完了していないと判断した場合には、再度ステップS5に戻り、その交換を指示する。

これにより、上記の基板処理装置(即ち、半導体装置の製造ライン)が稼働中であっても静電チャック100の状態を管理することができる。

【符号の説明】

【0031】

10 絶縁膜,11 電極,12 中間絶縁膜,13 基板,14a 14b 14c 接着層,15 実効絶縁膜,21 コア,22 コイル,23 高周波電源,24 電流計,30 モニター,31 記録装置,100 静電チャック,200 渦電流式膜厚測定器,300 制御部,400 管理装置,500 処理部,600 真空チャンバー,700 基板,T1 実効膜厚値,T2 基準値,d 周縁部からの距離

【技術分野】

【0001】

本発明は、静電チャックの管理方法及びその管理装置、基板処理装置、基板処理方法、半導体装置の製造方法に関し、特に、静電チャックの電極上に設けられた絶縁膜の膜厚に着目し、それを測定することで静電チャックの状態を把握できるようにしたものである。

【背景技術】

【0002】

半導体製造プロセスにおいては、近年、そのドライ化が進んでおり、プラズマエッチング装置、プラズマCVD(化学真空蒸着)装置、スパッタリング装置、RIE(反応性イオンエッチング)装置等の装置が頻繁に使用されている。また、これら装置においては、半導体ウエハ等の試料を真空中で処理することがしばしば行われている。

このような装置では、試料を保持するための手段として、静電吸着力を利用した静電チャックが広く利用されている。

【0003】

この静電チャックにおいて、その使用時間の経過と共に、静電チャックの性能が低下して、試料の保持力が低下することがある。例えば、半導体ウエハを吸着する際にその吸着力が次第に低下し、必要とする吸着状態が得られなくなることがある。また、例えば、半導体ウエハをプラズマエッチング加工する際にその加工精度が次第に低下し、半導体ウエハに形成される個々のIC素子において、所望の製品性能を十分に得られなくなることがある。また、その結果として、製品の歩留まりが低下することもある。

そこで、従来は、製品性能及び製品の歩留まりを一定に維持するための対策として、(使用していた装置やその機種、その使用条件等は様々であるにも関わらず)静電チャックの使用推奨時間を一様に定めておき、その使用時間に達したものは新品に交換するということが慣例的に行われてきた。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−233603号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、静電チャックの交換に際し、静電チャックの使用限界に達する前に、客観的な理由がないまま、その使用を止めて交換することは、静電チャックの交換コストを削減する上で不都合となることがある。つまり、交換のタイミングが早い場合(即ち、静電チャックの性能が低下していないにも関わらず、使用推奨時間に達したために定期的に交換する場合)には、必然的に交換回数が増加するので交換コストが増大してしまう可能性がある。また、それとは逆に、交換のタイミングが遅い場合(即ち、静電チャックの性能が過度に低下してから交換する場合)には、加工精度が低下するので製品性能の劣化、または製品歩留まりが低下してしまう可能性がある。これら両方の可能性を回避するためには、静電チャックの状態を把握し、適切に管理することが重要である。

【0006】

しかしながら、これまでは静電チャックの状態を管理する際に、様々なパラメーターの中からどのパラメーターに着目すべきかが明らかではなかった。

そこで、本発明の幾つかの態様は、上記のような課題に鑑みてなされたものであって、静電チャックの電極上に設けられた絶縁膜の膜厚に着目し、それを測定することで静電チャックの状態を把握できるようにした静電チャックの管理方法及びその管理装置、基板処理装置、基板処理方法、半導体装置の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の一態様に係る静電チャックの管理方法は、電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックの管理方法であって、前記絶縁膜の膜厚を測定する測定工程と、前記測定工程において測定された前記絶縁膜の膜厚値と、予め設定された基準値とを比較する比較工程と、を含むことを特徴とするものである。ここで、静電チャックの多くは、例えば、非鉄金属(即ち、非磁性金属)類で形成された電極と、前記電極上に設けられた絶縁膜とで主に構成されている。このような方法によれば、絶縁膜の膜厚値を予め設定された基準値と比較することにより、静電チャックの状態を把握することができる。

【0008】

なお、本発明者の知見によれば、前記絶縁膜の膜厚は、例えば、プラズマエッチング装置等で使用するとプラズマに含まれるイオン、電子、ラジカルから受ける電気化学的作用によって、静電チャックの使用時間の経過と共に薄くなる傾向がある。または、半導体ウエハ等の試料を連続的に静電チャックに保持することによる機械的作用によっても、前記の傾向が見られる。絶縁膜の膜厚が過度に薄くなると、例えば、前記絶縁膜によって覆われていた電極が静電チャック表面に露出し、静電吸着力の低下を招くことがある。これにより、必要とする保持状態が得られなくなることがある。また、半導体ウエハ等をプラズマ処理する際には、露出した電極周辺部にプラズマが集中することで、その部分の加工精度が低下することもある。このように、本発明者は、静電チャックの絶縁膜の膜厚がその使用時間の経過と共に徐々に薄くなることで、静電チャックの性能が次第に低下してくる、ということを見出した。本発明は、このような知見に基づくものである。

【0009】

また、上記の管理方法において、前記比較工程の結果に基づいて、前記静電チャックを交換するか否かを判断する判断工程、をさらに含むことを特徴としても良い。このような方法であれば、比較工程の結果という、客観性を有する交換理由によって静電チャックを交換することができるので、静電チャックを必要以上に早く交換せずに済み、静電チャックの交換コストを抑えることができる。また、静電チャックの機能が著しく低下する前にこれを交換することができるので、製品歩留まりの低下も防止することができる。

また、上記の管理方法において、前記判断工程では、前記測定工程において測定された前記絶縁膜の膜厚値と、前記基準値とを比較し、前記膜厚値が前記基準値以上の場合は、前記静電チャックの交換は不要と判断し、前記膜厚値が前記基準値未満の場合は、前記静電チャックの交換が必要と判断する、ことを特徴としても良い。このような方法であれば、静電チャックの交換のタイミングを客観的に判断することができる。

【0010】

また、上記の管理方法において、前記測定工程では、前記絶縁膜の膜厚を、渦電流式膜厚測定器を用いて測定することを特徴としても良い。ここで、「渦電流式膜厚測定器」は、前記絶縁膜の表面上に載置され、そして、前記静電チャックの電極表面に流れる電流を検知し、検知した電流の大きさから絶縁膜の膜厚を換算する機能を有するものである。

このような方法であれば、前記膜厚を非破壊的に測定することができるので、膜厚測定の際、前記静電チャックの絶縁膜にダメージを与えずに済む。このため、同一静電チャック上の同一箇所において膜厚測定を繰り返し実施することが可能となり、膜厚の経時変化を正確に把握することができる。つまり、破壊を伴う測定方法と比較して、毎回同じ箇所を測定することができるので、測定箇所の違いによる測定誤差を排除することができる。これにより、膜厚変化をより正確に把握することができるので、静電チャックの状態をより確実に管理することができる。また、膜厚測定の際、絶縁膜に与えるダメージが少ないので、静電チャックの使用可能時間を延ばすこともできる。これにより、静電チャックの交換コストを抑える効果を一層高めることができる。

【0011】

さらに、この膜厚測定器を用いると、膜厚測定が簡便となる。つまり、膜厚測定器を用いない場合と比較して、膜厚測定に要する時間を短縮することができるので、膜厚測定の回数を増やすことができる。これにより、膜厚の経時変化を正確に把握することができ、静電チャックの状態管理が容易となる。

また、上記の管理方法において、前記絶縁膜の膜厚を、前記静電チャックの周縁端部において測定することを特徴としても良い。ここで、発明者の知見によれば、静電チャックに含まれる絶縁膜の膜厚は、静電チャックの周縁端部から薄くなる傾向がある。このような方法によれば、静電チャックの中心部のみを測定する場合と比べて、静電チャックの状態変化をより早期に検知することができる。

【0012】

また、本発明の別の態様に係る静電チャックの管理装置は、電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックの管理装置であって、前記絶縁膜の膜厚を測定する測定部と、前記測定部において測定された前記絶縁膜の膜厚値と、予め設定された基準値とを比較する比較部と、前記比較部において出力される結果に基づいて、前記静電チャックを交換するか否かを判断する判断部と、を含むことを特徴とするものである。

このような構成であれば、静電チャックの絶縁膜の膜厚値を把握することができ、適切なタイミングで静電チャックを交換することができる。したがって、静電チャックの交換コストを抑えると共に、製品歩留まりの低下を防止することができる。

【0013】

また、本発明のさらに別の態様に係る基板処理装置は、上記の静電チャックの管理装置を備えると共に、電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックと、前記静電チャックに載置された基板に所定の処理を施す処理部と、を備え、前記管理装置は、前記基板が前記静電チャックに載置される前に、前記絶縁膜の膜厚を測定することを特徴とするものである。このような構成であれば、基板に対する処理の合間に静電チャックの状態を把握することができる。静電チャックの状態を把握しつつ基板に所定の処理を施すことができるので、例えば、性能の維持された製品を、歩留まりを低下させることなく製造することができる。

【0014】

また、本発明のさらに別の態様に係る基板処理方法は、上記の静電チャックの管理方法を実施する実施工程と、前記静電チャックに載置された基板に所定の処理を施す処理工程と、を備え、前記静電チャックに前記基板が載置される前に前記実施工程を行うことを特徴とするものである。このような方法であれば、基板に対する処理の合間に静電チャックの状態を把握することができる。静電チャックの状態を把握しつつ基板に所定の処理を施すことができるので、例えば、性能の維持された製品を、歩留まりを低下させることなく製造することができる。

【0015】

また、本発明のさらに別の態様に係る半導体装置の製造方法は、上記の静電チャックの管理方法によって管理される静電チャックに基板を載置し、前記静電チャックに載置された前記基板に所定の処理を施し、半導体装置を製造することを特徴とするものである。このような方法であれば、半導体装置を製造する合間に静電チャックの状態を把握することができる。静電チャックの状態を把握しつつ基板に所定の処理を施し、半導体装置を製造することができるので、例えば、性能の維持された製品を、歩留まりを低下させることなく製造することができる。

【図面の簡単な説明】

【0016】

【図1】実施形態に係る静電チャック100と渦電流式膜厚測定器200の各構成例を示す図。

【図2】実施形態に係る静電チャック100の管理方法を示すフローチャート。

【図3】渦電流式膜厚測定器200による測定箇所を例示する図。

【図4】絶縁膜残厚と使用積算時間との関係を示した実験データ。

【図5】実施形態に係る応用例1を示す図。

【図6】実施形態に係る応用例2を示す図。

【図7】実施形態に係る管理方法により管理された静電チャック100を用いた半導体装置の製造方法を示すフローチャート。

【発明を実施するための形態】

【0017】

以下、本発明の実施の一形態について図面を用いて説明する。

図1は、本発明の実施形態に係る静電チャック100と渦電流式膜厚測定器200の各構成例を示す図である。図1に示すように、この実施形態では、渦電流式膜厚測定器200を用いて、静電チャック100の表面(即ち、基板が載置される面)を測定し、その状態を管理する。

【0018】

状態管理の対象となる静電チャック100は、例えば、基板13と、基板13上に第1の接着層14aを介して設けられた中間絶縁膜12と、中間絶縁膜12上に第2の接着層14bを介して設けられた電極11と、電極11上に第3の接着層14cを介して設けられた絶縁膜10と、を含む。絶縁膜10と電極11、電極11と中間絶縁膜12、及び、中間絶縁膜12と基板13は、それぞれ接着層14a〜14cにより接着され、これら各部位が一体となっている。ここで、電極11の材質は、例えば非鉄金属である。一方、渦電流式膜厚測定器200は、図1に示すように、コア21と、コイル22と、高周波電源23と、電流計24とを含んでいる。次に、この渦電流式膜厚測定器200を用いて、静電チャック100の状態を管理する方法を説明する。

【0019】

図2は、本発明に実施形態に係る静電チャック100の管理方法を示すフローチャートであり、図中に示したステップS1〜S6は、管理方法の各工程を示している。本明細書では、図1に示した絶縁膜10と絶縁膜10の下層である接着層14cとで形成される膜の膜厚を、渦電流式膜厚測定器200を用いて測定する場合を想定する。ここで、絶縁膜10と接着層14cは共に絶縁性を示すため、これらは「一体の絶縁膜」として膜厚測定上は捉えられる。このため、本明細書においては、この「絶縁膜10と接着層14cとから形成される膜」を実効絶縁膜15として定義し、その膜厚値を実効膜厚値T1として定義する。なお、この実効絶縁膜15が、本発明の「電極上に設けられた絶縁膜」に対応している。

【0020】

図2に示すように、静電チャック100の管理方法は、載置工程(ステップS1)と、膜厚測定工程(ステップS2)と、比較工程(ステップS3)と、判断工程(ステップS4)と、交換指示工程(ステップS5)と、継続指示工程(ステップS6)と、から構成される。

まず、ステップS1では、静電チャック100上の所望する場所に渦電流式膜厚測定器200を載置する。渦電流式膜厚測定器200の載置場所に関しては、静電チャック100の周縁端部の上方が望ましい。本明細書において、「静電チャック100の周縁端部」とは、図3の(a)〜(c)に示すように、静電チャック100の周縁部から中心部に向かって、所望の距離dだけ移動した場所を指す。例えば、静電チャック100の直径が145mmである場合、距離dは10〜15mmであることが好ましいが、この限りではない。

【0021】

発明者の知見によれば、実効絶縁膜15の実効膜厚値T1は、図4に示したように静電チャック100の使用時間の経過と共に徐々に薄くなる。さらに、この薄くなる現象は、静電チャック100の使用時間の経過と共に静電チャック100の周縁部から進行する傾向がある。したがって、静電チャック100の周縁端部の上方に渦電流式膜厚測定器200を載置し、膜厚測定を実施することで、静電チャック100の状態変化を早期に検知することができる。なお、図3の(a)〜(c)に示した破線は、静電チャック100の中心から等距離にある場所を指し、その破線上の「X」印は、渦電流式膜厚測定器200による測定箇所の一例を示す。また、図4に示した実験データの縦軸は、静電チャック100の絶縁層残厚(単位はマイクロメートル、μm)を示し、横軸は、静電チャック100の使用時間(単位は時間、Hr)を示す。

【0022】

渦電流式膜厚測定器200は、図3の(a)に示すように、静電チャック100の周縁端部の上方において等間隔で載置されることが好ましい。また、図3の(b)に示すように、図3の(a)で示した載置場所に加えて、静電チャック100の中心部の上方をその載置場所としても構わない。さらに、静電チャック100の周縁端部において、実効膜厚値T1が薄くなる度合いにバラつきがある場合には、図3の(c)に示すように静電チャック100の所望する場所の上方に、渦電流式膜厚測定器200を集中させても構わない。なお、その載置場所の数に関しては、特に制限を設けない。

【0023】

次のステップS2では、ステップS1で静電チャック100の上方に載置した渦電流式膜厚測定器200を動作させ、実効膜厚値T1を測定する。この「渦電流式膜厚測定器200」は、高周波電界によって金属表面に誘起される渦電流の大きさと、表面皮膜の厚さとの電気的相関性を利用することで、例えば非鉄金属で形成された金属表面上に被膜された絶縁膜の厚さを簡単、素早く、正確に非破壊で測定することができる特徴を有する。本実施形態においては、図1に示す高周波電源23から供給される高周波電流をコイル22に流すと、電極11表面に渦電流が発生する。発生した渦電流の強度は、コイル22を電極11に近づけると強く流れ、離すと弱く流れる。この原理を利用して、静電チャック100に含まれる電極11上に形成された実効絶縁膜15の実効膜厚値T1を測定する。

【0024】

そして、ステップS3では、ステップS2で得た実効膜厚値T1と予め設定しておいた基準値T2とを比較する。基準値T2には、所望の値を設定することができ、例えば、図4における実験データからは、基準値T2を30μm程度と設定することができる。

次に、ステップS4では、ステップS3で比較した結果に基づいて、静電チャック100の交換の必要性の有無について判断する。例えば、実効膜厚値T1が基準値T2以上の場合(即ち、T1≧T2の場合)は、静電チャック100の交換は不要と判断し、これとは逆に、実効膜厚値T1が基準値T2未満の場合(即ち、T1<T2の場合)は、静電チャック100の交換が必要と判断する。静電チャック100の交換が必要と判断された場合には、ステップS5へと進み、これとは逆に、その交換が不必要と判断された場合には、ステップS6へと進む。

【0025】

ステップS5では、例えば、「静電チャック、交換必要」等の情報を出力し、静電チャック100の状態管理に関する全ての工程を終了する。

ステップS6では、例えば、「静電チャック、交換不必要」等の情報を出力し、その後、静電チャック100は継続して使用される。この継続使用は、設定した時間が終了するまで行われる。設定時間の終了後には、再度ステップS1に戻り、静電チャック100の状態を管理する工程ステップS1〜S6を繰り返す。

これにより、静電チャック100の実効絶縁膜15の膜厚を測定し、その測定により得られた実効膜厚値T1に基づいて、静電チャック100の状態を把握し、管理することができる。さらに、客観性を有する理由によって静電チャック100を交換することができるので、その交換コストを抑えると共に、製品歩留まりの低下を防止することができる。

【0026】

(応用例1)

図5に示すように、上記実施形態に、例えば、制御部300と、モニター30と、記録装置31とを組み込むことで、静電チャック100の状態管理を自動化することも可能である。制御部300には、本願発明の実施の一形態に係る管理方法の各工程(例えば、図2のステップS1〜S6を参照。)をシーケンス制御するプログラムが組み込まれている。したがって、上述した「静電チャック、交換不必要」等をモニター30に自動的に表示させることも、記録装置31に実効膜厚値T1等の情報を自動的に記録することもできる。さらに、例えば、渦電流式膜厚測定器200の載置場所、載置場所の数、基準値T2、膜厚測定の実施頻度等を予め設定することで、自動的に静電チャック100の状態管理を実施することができる。したがって、静電チャック100の状態を管理する際、人手による作業負荷を軽減することができる。

【0027】

(応用例2)

図6に示すように、例えば、渦電流式膜厚測定器200と、制御部300と、モニター30と、記録装置31とを含んだものを管理装置400とし、この管理装置400と、処理部500と、真空チャンバー600とを、CVD装置、スパッタリング装置、IC検査装置、RIE装置等の半導体製造装置に組み込んで、それらの装置を使用する(即ち、基板700に対して製品処理を行う)ことも可能である。

具体的には、CVD装置に適用した場合は、処理部500は、例えば、基板700上を被膜するためのガスを導入するガス導入部を有するものである。これにより、CVD装置の稼働時における静電チャック100の状態管理を実施することができる。

また、スパッタリング装置に適用した場合は、処理部500は、例えば、基板700に対してアルゴン等のイオンを照射する照射部を有するものである。これにより、スパッター装置の稼働時における静電チャック100の状態管理を実施することができる。

【0028】

また、IC検査装置に適用した場合は、処理部500は、例えば、基板700上のIC素子に形成されたパッド電極に検査針を当てるプローブカードを有し、このプローブカードが基板700に対して相対的に移動する機能を有するものである。これにより、IC検査装置の稼働時における静電チャック100の状態管理を実施することができる。

また、RIE装置に適用した場合は、処理部500は、例えば、基板700と反応する反応ガス(例えば、CF4、CHF3等)を導入するガス導入部と、上部電極とを含んでおり、この上部電極と静電チャック100に含まれる電極11との間に電位差を生じさせることができるものである。これにより、RIE装置の稼働時における静電チャック100の状態管理を実施することができる。

【0029】

図7は、本願発明の実施の一形態に係る半導体装置の製造方法を示すフローチャートである。図7に示すように、本願発明の実施の一形態に係る管理方法の各工程(例えば、図2のステップS1〜S6を参照。)に、例えば、製造工程(ステップS7)と、製造完了判断工程(ステップS8)と、交換完了判断工程(ステップS9)を組み込むことで、静電チャック100の状態管理をするとともに、このように管理された静電チャック100を用いて半導体装置を製造することが可能となる。

即ち、ステップS7では、基板700に所定の処理を施し、半導体装置を製造する。次に、ステップS8では、半導体装置の製造が完了したか否かについて判断する。製造が完了したと判断した場合には、この製造方法に係る全工程を終了する。一方、完了していないと判断した場合には、設定した時間の経過後に再度ステップS8の判断を行う。

【0030】

また、ステップ9では、静電チャック100の交換が完了したか否かについて判断する。静電チャック100の交換が完了したと判断した場合には、ステップS1に戻り、新たな静電チャック100に対して実効絶縁膜15の実効膜厚値T1の管理を行う。一方、静電チャック100の交換が完了していないと判断した場合には、再度ステップS5に戻り、その交換を指示する。

これにより、上記の基板処理装置(即ち、半導体装置の製造ライン)が稼働中であっても静電チャック100の状態を管理することができる。

【符号の説明】

【0031】

10 絶縁膜,11 電極,12 中間絶縁膜,13 基板,14a 14b 14c 接着層,15 実効絶縁膜,21 コア,22 コイル,23 高周波電源,24 電流計,30 モニター,31 記録装置,100 静電チャック,200 渦電流式膜厚測定器,300 制御部,400 管理装置,500 処理部,600 真空チャンバー,700 基板,T1 実効膜厚値,T2 基準値,d 周縁部からの距離

【特許請求の範囲】

【請求項1】

電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックの管理方法であって、

前記絶縁膜の膜厚を測定する測定工程と、

前記測定工程において測定された前記絶縁膜の膜厚値と、予め設定された基準値とを比較する比較工程と、を含むことを特徴とする静電チャックの管理方法。

【請求項2】

前記比較工程の結果に基づいて、前記静電チャックを交換するか否かを判断する判断工程、をさらに含むことを特徴とする請求項1に記載の静電チャックの管理方法。

【請求項3】

前記判断工程では、前記測定工程において測定された前記絶縁膜の膜厚値と、前記基準値とを比較し、

前記膜厚値が前記基準値以上の場合は、前記静電チャックの交換は不要と判断し、

前記膜厚値が前記基準値未満の場合は、前記静電チャックの交換が必要と判断する、ことを特徴とする請求項2に記載の静電チャックの管理方法。

【請求項4】

前記測定工程では、前記絶縁膜の膜厚を、渦電流式膜厚測定器を用いて測定することを特徴とする請求項1から請求項3の何れか一項に記載の静電チャックの管理方法。

【請求項5】

前記絶縁膜の膜厚を、前記静電チャックの周縁端部において測定することを特徴とする請求項4に記載の静電チャックの管理方法。

【請求項6】

電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックの管理装置であって、

前記絶縁膜の膜厚を測定する測定部と、

前記測定部において測定された前記絶縁膜の膜厚値と、予め設定された基準値とを比較する比較部と、

前記比較部において出力される結果に基づいて、前記静電チャックを交換するか否かを判断する判断部と、を含むことを特徴とする静電チャックの管理装置。

【請求項7】

請求項6に記載の静電チャックの管理装置と、

電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックと、

前記静電チャックに載置された基板に所定の処理を施す処理部と、を備え、

前記管理装置は、前記基板が前記静電チャックに載置される前に、前記絶縁膜の膜厚を測定することを特徴とする基板処理装置。

【請求項8】

請求項1から請求項5の何れか一項に記載の静電チャックの管理方法を実施する実施工程と、

前記静電チャックに載置された基板に所定の処理を施す処理工程と、を備え、

前記静電チャックに前記基板が載置される前に前記実施工程を行うことを特徴とする基板処理方法。

【請求項9】

請求項1から請求項5の何れか一項に記載の静電チャックの管理方法によって管理される静電チャックに基板を載置し、

前記静電チャックに載置された前記基板に所定の処理を施し、半導体装置を製造することを特徴とする半導体装置の製造方法。

【請求項1】

電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックの管理方法であって、

前記絶縁膜の膜厚を測定する測定工程と、

前記測定工程において測定された前記絶縁膜の膜厚値と、予め設定された基準値とを比較する比較工程と、を含むことを特徴とする静電チャックの管理方法。

【請求項2】

前記比較工程の結果に基づいて、前記静電チャックを交換するか否かを判断する判断工程、をさらに含むことを特徴とする請求項1に記載の静電チャックの管理方法。

【請求項3】

前記判断工程では、前記測定工程において測定された前記絶縁膜の膜厚値と、前記基準値とを比較し、

前記膜厚値が前記基準値以上の場合は、前記静電チャックの交換は不要と判断し、

前記膜厚値が前記基準値未満の場合は、前記静電チャックの交換が必要と判断する、ことを特徴とする請求項2に記載の静電チャックの管理方法。

【請求項4】

前記測定工程では、前記絶縁膜の膜厚を、渦電流式膜厚測定器を用いて測定することを特徴とする請求項1から請求項3の何れか一項に記載の静電チャックの管理方法。

【請求項5】

前記絶縁膜の膜厚を、前記静電チャックの周縁端部において測定することを特徴とする請求項4に記載の静電チャックの管理方法。

【請求項6】

電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックの管理装置であって、

前記絶縁膜の膜厚を測定する測定部と、

前記測定部において測定された前記絶縁膜の膜厚値と、予め設定された基準値とを比較する比較部と、

前記比較部において出力される結果に基づいて、前記静電チャックを交換するか否かを判断する判断部と、を含むことを特徴とする静電チャックの管理装置。

【請求項7】

請求項6に記載の静電チャックの管理装置と、

電極と、前記電極上に設けられた絶縁膜と、を有する静電チャックと、

前記静電チャックに載置された基板に所定の処理を施す処理部と、を備え、

前記管理装置は、前記基板が前記静電チャックに載置される前に、前記絶縁膜の膜厚を測定することを特徴とする基板処理装置。

【請求項8】

請求項1から請求項5の何れか一項に記載の静電チャックの管理方法を実施する実施工程と、

前記静電チャックに載置された基板に所定の処理を施す処理工程と、を備え、

前記静電チャックに前記基板が載置される前に前記実施工程を行うことを特徴とする基板処理方法。

【請求項9】

請求項1から請求項5の何れか一項に記載の静電チャックの管理方法によって管理される静電チャックに基板を載置し、

前記静電チャックに載置された前記基板に所定の処理を施し、半導体装置を製造することを特徴とする半導体装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−177610(P2010−177610A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−21227(P2009−21227)

【出願日】平成21年2月2日(2009.2.2)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年2月2日(2009.2.2)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]