静電チャック及びその製造方法、基板温調固定装置

【課題】1つの層でガス流路が形成された静電チャック及びその製造方法、並びに前記静電チャックを有する基板温調固定装置。

【解決手段】基板載置する基体の内部に電極と環状のガス流路を有する静電チャックの製造方法であって、第1のグリーンシート102に隣接する複数の貫通孔180と連結部190を形成する貫通孔形成工程と、第2のグリーンシート101上に第1のグリーンシート102を仮接着し、複数の貫通孔180の一方の側を塞ぐ仮接着工程と、前記仮接着工程の後に、連結部190を除去し複数の貫通孔180を一体化して環状の貫通孔181を形成する連結部除去工程と、第1のグリーンシート102上に第3のグリーンシートを仮接着し、環状の貫通孔181の他方の側を塞ぎ、第1のグリーンシート102のみに環状のガス流路を形成するガス流路形成工程と、仮接着された各グリーンシートを焼成して前記基体を形成する基体形成工程と、を有する。

【解決手段】基板載置する基体の内部に電極と環状のガス流路を有する静電チャックの製造方法であって、第1のグリーンシート102に隣接する複数の貫通孔180と連結部190を形成する貫通孔形成工程と、第2のグリーンシート101上に第1のグリーンシート102を仮接着し、複数の貫通孔180の一方の側を塞ぐ仮接着工程と、前記仮接着工程の後に、連結部190を除去し複数の貫通孔180を一体化して環状の貫通孔181を形成する連結部除去工程と、第1のグリーンシート102上に第3のグリーンシートを仮接着し、環状の貫通孔181の他方の側を塞ぎ、第1のグリーンシート102のみに環状のガス流路を形成するガス流路形成工程と、仮接着された各グリーンシートを焼成して前記基体を形成する基体形成工程と、を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基体上に載置された吸着対象物を吸着する静電チャック及びその製造方法、並びに前記静電チャックを有する基板温調固定装置に関する。

【背景技術】

【0002】

従来、ICやLSI等の半導体装置を製造する際に使用される成膜装置(例えば、CVD装置やPVD装置等)やプラズマエッチング装置等の製造装置は、基板(例えば、シリコンウエハ)を真空の処理室内に精度良く保持するためのステージを有する。このようなステージとして、例えば、金属製のベースプレート上に静電チャックが固定された基板温調固定装置が提案されている。基板温調固定装置は、静電チャックの基板吸着面に基板を吸着保持し、吸着保持された基板が所定の温度となるように温度制御を行う装置である。

【0003】

例えば、プラズマエッチング装置においては入熱があるため、基板を目的とする温度に効率良く冷却することが望ましい。そのため、一般的に基板と静電チャックの基板吸着面との間にヘリウム(He)等のガスを供給することが行われている。この場合、ガス流路はベースプレート内に設けてもよいが、高周波電圧を印加した場合に、アーキングが発生してパーティクルや基板の破損等の問題が発生する虞がある。そのため、最近では静電チャックを構成するセラミックスの基体内にガス流路を設ける構造が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−158829号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、セラミックスの基体内にガス流路を設ける場合、グリーンシート1枚(1つの層)でガス流路を形成しようとするとグリーンシートが2つ以上に分かれてしまい、積層して位置合わせすることができなくなる。そのため、現在は複数枚(複数の層)のグリーンシートを用いて分離しない構造にしてガス流路を形成している。

【0006】

その結果、ガス流路の形状が複雑になり長くなるため、ガス注入部からの距離によってガスの流量が異なり、基板の温度分布に差が出るという問題があった。又、複数枚のグリーンシートを用いてガス流路を形成しているため、静電チャックが厚くなるという問題があった。

【0007】

本発明は、上記の点に鑑みてなされたものであり、1つの層でガス流路が形成された静電チャック及びその製造方法、並びに前記静電チャックを有する基板温調固定装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本静電チャックの製造方法は、基板が載置される基板載置面を有する基体と、前記基体に内蔵された電極と、前記基体に内蔵された環状のガス流路と、を有する静電チャックの製造方法であって、第1のグリーンシートに複数の貫通孔と、隣接する前記貫通孔間に設けられた連結部と、を環状に形成する貫通孔形成工程と、第2のグリーンシート上に前記第1のグリーンシートを仮接着し、前記複数の貫通孔の一方の側を前記第2のグリーンシートで塞ぐ仮接着工程と、前記仮接着工程の後に、前記連結部を除去し、前記複数の貫通孔を一体化して環状の貫通孔を形成する連結部除去工程と、前記第1のグリーンシート上に第3のグリーンシートを仮接着し、前記環状の貫通孔の他方の側を前記第3のグリーンシートで塞いで、前記第1のグリーンシートのみにより環状のガス流路を形成するガス流路形成工程と、仮接着された各グリーンシートを焼成して前記基体を形成する基体形成工程と、を有することを要件とする。

【0009】

本静電チャックは、基板が載置される基板載置面を有する基体と、前記基体に内蔵された電極と、前記基体に内蔵された環状のガス流路と、を有する静電チャックであって、前記環状のガス流路は、1枚のグリーンシートのみにより同一平面内に形成された第1の環状のガス流路と、前記第1の環状のガス流路の内側に配置された第2の環状のガス流路と、を有し、前記第1の環状のガス流路及び前記第2の環状のガス流路は、平面視において、前記基体の半径の半分よりも外周側に設けられていることを要件とする。

【発明の効果】

【0010】

本発明によれば、1つの層でガス流路が形成された静電チャック及びその製造方法、並びに前記静電チャックを有する基板温調固定装置を提供できる。

【図面の簡単な説明】

【0011】

【図1】第1の実施の形態に係る基板温調固定装置を簡略化して例示する平面図である。

【図2】図1のA−A線に沿う断面図である。

【図3】図2のB−B線に沿う断面図である。

【図4】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その1)である。

【図5】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その2)である。

【図6】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その3)である。

【図7】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その4)である。

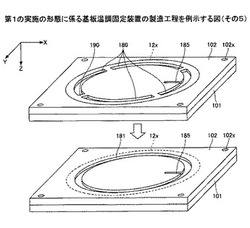

【図8】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その5)である。

【図9】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その6)である。

【図10】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その7)である。

【図11】第1の実施の形態の変形例1に係る基板温調固定装置を簡略化して例示する平面図である。

【図12】図11のC−C線に沿う断面図である。

【図13】図12のD−D線に沿う断面図である。

【図14】第1の実施の形態の変形例1に係る基板温調固定装置の製造工程を例示する図(その1)である。

【図15】第1の実施の形態の変形例1に係る基板温調固定装置の製造工程を例示する図(その2)である。

【発明を実施するための形態】

【0012】

以下、図面を参照して発明を実施するための形態について説明する。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0013】

〈第1の実施の形態〉

[基板温調固定装置の構造]

まず、第1の実施の形態に係る基板温調固定装置の構造について説明する。図1は、第1の実施の形態に係る基板温調固定装置を簡略化して例示する平面図である。図2は、図1のA−A線に沿う断面図であり、図1のXZ平面に平行な断面を示している。図3は、図2のB−B線に沿う断面図であり、図2のXY平面に平行な断面を示している。

【0014】

図1〜図3を参照するに、基板温調固定装置10は、静電チャック11と、接着層15と、ベースプレート16とを有する。なお、17は、基板温調固定装置10の吸着対象物である基板(例えば、シリコンウエハ等)を示している。

【0015】

静電チャック11は、基体12と、電極13とを有するクーロン力型静電チャックである。基体12は誘電体であり、ベースプレート16上に接着層15を介して固定されている。基体12としては、例えば、Al2O3、AlN等のセラミックスを用いることができる。

【0016】

基体12の厚さは、例えば、1〜20mm程度とすることができる。基体12の外径は、例えば、6インチ、8インチ、12インチ等とすることができる。基体12の比誘電率(1KHz)は、例えば、9〜10程度、基体12の体積抵抗率は、例えば、1012〜1016Ωm程度とすることができる。

【0017】

12aは基体12の上面を示している。基体12の上面12aの外縁部には平面視円環状の突起部である外周シールリング12bが設けられている。外周シールリング12bの平面視内側には、円柱形状の多数の突起部12cが平面視水玉模様状に点在するように設けられている。外周シールリング12bの上面と突起部12cの上面とは略面一である。なお、平面視とは、各図において、対象物をZ方向から視ることを指す。

【0018】

多数の突起部12cのそれぞれの上面の高さは略同一であり、例えば、5〜30μm程度とすることができる。突起部12cの上面の直径は、例えば、0.1〜2.0mm程度とすることができる。突起部12cは、円柱形状(平面視円形)以外に、平面視楕円形、平面視六角形等の平面視多角形、直径の異なる複数の円柱を組み合わせた形状、これらの組み合わせ等でも構わない。

【0019】

外周シールリング12b及び多数の突起部12cの上面には、基板17が吸着保持されている。このように、基体12の上面12aに多数の突起部12cを設けることにより、吸着対象物である基板17の裏面側に付着するパーティクルを低減できる。

【0020】

電極13は、薄膜電極であり、基体12に内蔵されている。電極13は、給電部(図示せず)を介して、基板温調固定装置10の外部に設けられた直流電源(図示せず)に接続される。電極13に給電部(図示せず)を介して直流電源(図示せず)から所定の電圧が印加されると、基板17との間にクーロン力が発生し、基板17を外周シールリング12b及び多数の突起部12cの上面に吸着保持する。吸着保持力は、電極13に印加される電圧が高いほど強くなる。電極13は、単極形状でも、双極形状でも構わない。電極13の材料としては、例えば、タングステン、モリブデン等を用いることができる。

【0021】

接着層15は、基体12を、ベースプレート16上に固定するために設けられている。接着層15としては、例えば、柔軟性に優れ、熱伝導率の良いシリコーン系樹脂等を用いることができる。基体12をベースプレート16上に固定するために、接着層15の代わりにインジューム金属等を用いてもよいし、基体12をベースプレート16上にメカニカルに固定する構造としてもよい。

【0022】

ベースプレート16は、静電チャック11を支持するための部材である。ベースプレート16の材料としては、例えば、Al等を用いることができる。ベースプレート16がAlである場合には、その表面にアルマイト層(硬質の絶縁層)を形成しても構わない。ベースプレート16には、発熱体(図示せず)や水路(図示せず)が設けられており、基体12の温度制御を行う。発熱体(図示せず)は、電圧を印加されることで発熱し、接着層15を介して基体12を加熱する。

【0023】

水路(図示せず)は、基板温調固定装置10の外部に設けられた冷却水制御装置(図示せず)に接続されている。冷却水制御装置(図示せず)は、冷却水を水路(図示せず)に循環させる。冷却水を循環させベースプレート16を冷却することで、接着層15を介して基体12を冷却できる。

【0024】

基体12の内部には、環状のガス流路18、ガス流路18に不活性ガス(例えば、HeやAr等)を注入するガス注入部18a、及びガス流路18に導入された不活性ガスを排出するガス排出部18bが形成されている。なお、後述の基板温調固定装置の製造方法で説明するように、ガス流路18は、従来のガス流路とは異なり、1枚のグリーンシートから形成されている。

【0025】

ガス注入部18aは、基体12の一部に平面方向(XY平面に平行な方向)に形成され(横穴部分)、更に厚さ方向(Z方向)に屈曲して接着層15側に露出している(縦穴部分)。ガス注入部18aの縦穴部分は、接着層15及びベースプレート16を厚さ方向(Z方向)に貫通するガス注入部16aと連通している。ガス注入部16aは、一端がガス注入部18aに連通し、接着層15及びベースプレート16を厚さ方向(Z方向)に貫通して、他端がベースプレート16の下面16bから外部に露出している。

【0026】

ガス排出部18bは、基体12の一部に形成されている。ガス排出部18bの一端はガス流路18に連通し、他端は基体12の上面12aから外部に露出している。ガス排出部18bは、平面視において、基体12の外縁部近傍の円周上に点在している。

【0027】

ガス注入部16aは、基板温調固定装置10の外部に設けられたガス圧力制御装置(図示せず)に接続されている。ガス圧力制御装置(図示せず)は、不活性ガスの圧力を、例えば、0〜50Torrの範囲で可変し、ガス注入部16a及び18aを介してガス流路18に不活性ガスを導入できる。

【0028】

ガス流路18に導入された不活性ガスは、ガス排出部18bを介して、基体12の上面12aと基板17との間に形成された空間であるガス充填部19に充填される。ガス充填部19に充填された不活性ガスは、基体12と基板17との間の熱伝導性を向上させ、基板17の温度の均一化を図る。外周シールリング12bは、ガス充填部19に充填された不活性ガスが、ガス充填部19外に漏れることを防止するために設けられている。

【0029】

なお、本実施の形態では、ガス流路18は、円環状に形成されているが、これに限定されることはない。

【0030】

[基板温調固定装置の製造方法]

次に、第1の実施の形態に係る基板温調固定装置の製造方法について説明する。図4〜図10は、第1の実施の形態に係る基板温調固定装置の製造工程を例示する図である。なお、図4〜図10は、便宜上、図1〜図3とは上下が反転した状態で描かれている。

【0031】

まず、図4に示す工程では、グリーンシート101を準備し、グリーンシート101にガス排出部18bを形成する。グリーンシート101は、例えば、平面形状が略矩形状の板であり、四隅に位置決め等に用いる貫通孔101xが形成されている。グリーンシート101の大きさは、例えば、300mm(X方向)×300mm(Y方向)×0.6mm(Z方向)程度とすることができる。

【0032】

なお、図4では、便宜上、グリーンシート101に、最終的に基体12となる領域12x及び最終的にガス流路18となる領域18xを破線で示している(図5及び図6についても同様)。領域12x及び領域18xは、グリーンシート101に予め形成された線ではなく、最終的に基体12及びガス流路18となることが予定されている領域である。

【0033】

ガス排出部18bは、グリーンシート101を厚さ方向(Z方向)に貫通する貫通孔である。ガス排出部18bは、例えば、平面視において、グリーンシート101の領域12xの外縁部近傍の円周上(領域18x内)に点在するように形成できる。ガス排出部18bの平面形状は例えば円形であり、その場合の直径は例えば0.5mm程度とすることができる。ガス排出部18bは、例えば、レーザ加工法やプレス加工法等により形成できる。なお、グリーンシート101は、本発明に係る第2のグリーンシートの代表的な一例である。

【0034】

なお、ガス排出部18bは、後述の図10に示す工程で図9に示す積層体を焼成した後に、レーザ加工法やドリル加工法等により形成してもよい。図9に示す積層体は焼成により収縮するが、焼成した後にガス排出部18bを形成することにより、小径のガス排出部18bを位置精度良く形成できる。

【0035】

次に、図5に示す工程では、貫通孔101xに対応する位置に貫通孔102xが形成されたグリーンシート102を準備する。そして、グリーンシート102に複数の貫通孔180(最終的にガス流路18となる部分)と、隣接する貫通孔180間に設けられた連結部190(最終的に除去される部分)とを環状に形成する。又、貫通孔180に連通する貫通孔185(最終的にガス注入部18aの横穴となる部分)を形成する。

【0036】

グリーンシート102は、グリーンシート101に対応するものであるため、その説明は省略する。なお、グリーンシート102は、本発明に係る第1のグリーンシートの代表的な一例である。

【0037】

複数の貫通孔180は、例えば、平面視において、グリーンシート102の領域12xの外縁部近傍の円周上に点在するように形成できる。貫通孔185は、例えば、平面視において、貫通孔180の内側に貫通孔180と連通するように直線状に形成できる。貫通孔180及び185の幅は、それぞれ、例えば、1〜5mm程度とすることができる。貫通孔180及び185は、それぞれ、例えば、レーザ加工法やプレス加工法等により形成できる。

【0038】

図5の例では、4つの貫通孔180を形成し、隣接する貫通孔180間に連結部190を形成している。もしも、連結部190を形成せずに、4つの貫通孔180を連結して環状の1つの貫通孔にすると、環状の1つの貫通孔の内側部分が外側部分と分離し、脱落してしまう。結局、環状の1つの貫通孔は形成できないことになる。

【0039】

本実施の形態では、4つの貫通孔180を形成し、隣接する貫通孔180間に連結部190を形成しているため、貫通孔180の内側と外側とが連結部190により連結され、互いに分離することはない。連結部190の幅は、例えば、10mm程度とすることができる。なお、連結部190の個数は必要に応じて決定すればよく、4個に限定されることはない。

【0040】

次に、図6に示す工程では、貫通孔101xに対応する位置に貫通孔103xが形成されたグリーンシート103を準備し、グリーンシート103に貫通孔186(最終的にガス注入部18aの縦穴となる部分)を形成する。グリーンシート103は、グリーンシート101に対応するものであるため、その説明は省略する。なお、グリーンシート103は、本発明に係る第3のグリーンシートの代表的な一例である。

【0041】

貫通孔186の平面形状は例えば円形であり、その場合の直径は例えば1〜5mm程度とすることができる。貫通孔186は、例えば、レーザ加工法やプレス加工法等により形成できる。

【0042】

次に、図7に示す工程では、図4に示す工程で加工したグリーンシート101上に、例えば有機溶剤等を介して、図5に示す工程で加工したグリーンシート102を積層(仮接着)する。これにより、複数の貫通孔180の一方の側がグリーンシート101で塞がれる(ガス排出部18bの部分を除く)。

【0043】

なお、グリーンシート101とグリーンシート102とは、例えば、位置決めピン等を用いて、各貫通孔101xと各貫通孔102xとが対応する位置に来るように積層する。これにより、グリーンシート101の領域12xとグリーンシート102の領域12xとは、対応する位置に来る(平面視において、重複する位置となる)。

【0044】

次に、図8に示す工程では、図7に示す工程で作製したグリーンシート101及び102の積層体において、グリーンシート102の部分に形成されている各連結部190を除去する。これにより、4つの貫通孔180は互いに連通して一体化し、環状の1つの貫通孔181が形成される。グリーンシート102はグリーンシート101上に仮接着されているため、各連結部190を除去して環状の1つの貫通孔181を形成しても、貫通孔181の内側部分が脱落することはない。

【0045】

なお、グリーンシート101及び102は仮接着の状態であり、又、焼成前で柔らかいため、各連結部190を除去することは容易である。各連結部190は、例えば、レーザ加工法等により切断して除去できる。各連結部190は、例えば、カッター等を用いた機械的な加工法や、プレス加工法等により除去してもよい。

【0046】

次に、図9に示す工程では、図8に示す工程で環状の貫通孔181を形成したグリーンシート101及び102の積層体上に、例えば有機溶剤等を介して、図6に示す工程で加工したグリーンシート103を積層(仮接着)する。なお、グリーンシート101及び102の積層体とグリーンシート103とは、例えば、位置決めピン等を用いて、各貫通孔101x、各貫通孔102x、及び各貫通孔103xが対応する位置に来るように積層する。これにより、グリーンシート101及び102の領域12xとグリーンシート103の領域12xとは、対応する位置に来る(平面視において、重複する位置となる)。

【0047】

この工程により、環状の貫通孔181の他方の側がグリーンシート103で塞がれ(貫通孔186の部分を除く)、環状のガス流路18が形成される。又、貫通孔185及び186が連通し、ガス注入部18aが形成される。つまり、グリーンシート101、102、及び103の積層体(図9に示す積層体)において、平面方向(XY平面に平行な方向)に環状のガス流路18及び一端がガス流路18に連通するガス注入部18aの横穴部分が形成される。

【0048】

そして、ガス注入部18aの横穴部分に連通するガス注入部18aの縦穴部分が図9に示す積層体の厚さ方向(Z方向)に形成され、縦穴部分の端部(ガス注入部18aの他端)は図9に示す積層体の一方の面から露出する。又、一端がガス流路18に連通するガス排出部18bが図9に示す積層体の厚さ方向(Z方向)に形成され、ガス排出部18bの他端は図9に示す積層体の他方の面から露出する。

【0049】

次に、図10に示す工程では、図9に示す積層体を領域12xの部分で切断した後、焼成する。その後、所定の寸法となるように加工することにより、ガス流路18、ガス注入部18a、及びガス排出部18bが形成された基体12を含む静電チャック11が完成する。

【0050】

具体的には、まず、図9に示す積層体を例えば有機溶剤等を介して、所定の圧力で押圧する。そして、領域12xの部分をプレス加工等により切断する。その後、各グリーンシート間を仮接着している有機溶剤等を飛散させながら、図9に示す積層体を焼成することにより、静電チャック11が完成する。なお、ここでは、電極13の形成については説明していないが、電極13は周知の方法で作製し、任意のグリーンシート積層時にグリーンシート間に配置できる。

【0051】

又、図10に示す工程の後(図示せず)、周知の方法により、図10に示す静電チャック11を接着層15を介してガス注入部16aが形成されたベースプレート16上に積層することにより、図1〜図3に示す基板温調固定装置10が完成する。なお、静電チャック11は、ガス注入部18aの他端とガス注入部16aの一端が対応する位置に来るように積層する。

【0052】

このように、第1の実施の形態では、グリーンシート102に複数の貫通孔180と、隣接する貫通孔180間に設けられた連結部190と、を環状に形成した後、グリーンシート101上にグリーンシート102を仮接着する。そして、連結部190を除去し、複数の貫通孔180を一体化して環状の貫通孔181を形成する。このような工程を有することにより、ガス流路18を1枚のグリーンシート102(1つの層)のみで形成することができる(ガス流路18の上下を塞ぐ部分を除く)。

【0053】

つまり、ガス流路18は、従来のガス流路とは異なり、1枚のグリーンシート102から形成されている。そのため、ガス流路18の形状を単純化できるため、従来のようにガス流路の形状が複雑になり長くなることがない。その結果、ガス注入部18aからの距離に依存せずに各ガス排出部18bからのガス流量を均一化することが可能となり、基板17の温度分布を均一化できる。又、ガス流路18を1枚のグリーンシートから形成しているため、静電チャック11の薄型化が可能となる。

【0054】

なお、貫通孔が形成されていない複数のグリーンシートを予め仮接着した後、エンドミル等を用いた切削加工により、上側のグリーンシートにガス流路となる貫通孔を形成する方法も考えられる。しかし、この方法は加工が困難であり生産性を悪化させる虞がある。本実施の形態のように、積層前のグリーンシートに予め型を用いたプレス加工等により図5に示すような貫通孔180及び連結部190を形成する。そして、グリーンシートを他のグリーンシートと仮接着した後、連結部190のみを除去することにより、上記の方法に比べて、生産性を大幅に向上できる。

【0055】

〈第1の実施の形態の変形例1〉

[基板温調固定装置の構造]

まず、第1の実施の形態の変形例1に係る基板温調固定装置の構造について説明する。なお、第1の実施の形態の変形例1において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0056】

図11は、第1の実施の形態の変形例1に係る基板温調固定装置を簡略化して例示する平面図である。図12は、図11のC−C線に沿う断面図であり、図11のXZ平面に平行な断面を示している。図13は、図12のD−D線に沿う断面図であり、図12のXY平面に平行な断面を示している。

【0057】

図11〜図13を参照するに、基板温調固定装置20は、ガス流路28及びガス流路28に連通するガス排出部28bが追加された点が基板温調固定装置10(図1〜図3参照)と相違する。

【0058】

ガス流路28は、平面視において、基体12のガス流路18の内側に、ガス流路18と略同心円状に形成されている。ガス流路28は、ガス注入部18aの横穴部分により、ガス流路18と連通している。つまり、基板温調固定装置20の外部に設けられたガス圧力制御装置(図示せず)からガス注入部18aに注入された不活性ガスは、ガス流路18に供給されると共に、ガス流路28にも供給される。ガス流路28の幅は、ガス流路18の幅と同一であってもよいし、異なっていてもよい。

【0059】

ガス流路18及び28は、平面視において、基体12の半径の半分よりも外周側に設けることが好ましい。プラズマエッチング装置等において、基板17の外周側の温度が内周側の温度よりも高くなる場合が多く、基体12と基板17の外周側との間の熱伝導性を特に向上させ、基板17の温度の均一化を図る必要があるからである。なお、ガス流路18は、本発明に係る第1の環状のガス流路の代表的な一例である。又、ガス流路28は、本発明に係る第2の環状のガス流路の代表的な一例である。

【0060】

ガス排出部28bは、基体12の一部に形成されている。ガス排出部28bの一端はガス流路28に連通し、他端は基体12の上面12aから外部に露出している。ガス排出部28bは、平面視において、基体12のガス排出部18bの内側に、ガス排出部18bと略同心円状に点在している。

【0061】

ガス注入部18aからガス流路18に導入された不活性ガスは、ガス排出部18bを介して、基体12の上面12aと基板17との間に形成された空間であるガス充填部19に充填される。又、ガス注入部18aからガス流路28に導入された不活性ガスは、ガス排出部28bを介して、基体12の上面12aと基板17との間に形成された空間であるガス充填部19に充填される。ガス充填部19に充填された不活性ガスは、基体12と基板17との間の熱伝導性を向上させ、基板17の温度の均一化を図る。

【0062】

なお、後述の基板温調固定装置の製造方法で説明するように、ガス流路18及び28は、従来のガス流路とは異なり、1枚のグリーンシートから形成されている。

【0063】

[基板温調固定装置の製造方法]

次に、第1の実施の形態の変形例1に係る基板温調固定装置の製造方法について説明する。図14及び図15は、第1の実施の形態の変形例1に係る基板温調固定装置の製造工程を例示する図である。なお、図14及び図15は、便宜上、図11〜図13とは上下が反転した状態で描かれている。

【0064】

まず、図14に示す工程では、グリーンシート101を準備し、グリーンシート101にガス排出部18b及び28bを形成する。なお、図14では、便宜上、グリーンシート101に、最終的に基体12となる領域12x、最終的にガス流路18となる領域18x、及び最終的にガス流路28となる領域28xを破線で示している(図15についても同様)。領域12x、領域18x及び28xは、グリーンシート101に予め形成された線ではなく、最終的に基体12、ガス流路18及び28となることが予定されている領域である。

【0065】

ガス排出部28bは、グリーンシート101を厚さ方向(Z方向)に貫通する貫通孔である。ガス排出部28bは、例えば、平面視において、グリーンシート101の領域28x内に点在するように形成できる。ガス排出部28bの平面形状は例えば円形であり、その場合の直径は例えば0.5mm程度とすることができる。ガス排出部28bの直径は、ガス排出部18bの直径と同一であってもよいし、異なっていてもよい。ガス排出部28bは、例えば、レーザ加工法やプレス加工法等により形成できる。

【0066】

次に、図15に示す工程では、貫通孔101xに対応する位置に貫通孔102xが形成されたグリーンシート102を準備する。そして、グリーンシート102に複数の貫通孔180(最終的にガス流路18となる部分)と、隣接する貫通孔180間に設けられた連結部190(最終的に除去される部分)とを環状に形成する。

【0067】

又、複数の貫通孔280(最終的にガス流路28となる部分)と、隣接する貫通孔280間に設けられた連結部290(最終的に除去される部分)とを環状に形成する。又、貫通孔180及び280に連通する貫通孔185(最終的にガス注入部18aの横穴となる部分)を形成する。

【0068】

複数の貫通孔180は、例えば、平面視において、グリーンシート102の領域12xの外縁部近傍の円周上に点在するように形成できる。又、複数の貫通孔280は、例えば、平面視において、グリーンシート102の複数の貫通孔180の内側に、複数の貫通孔180と略同心円状に形成できる。

【0069】

なお、複数の貫通孔180は、本発明に係る複数の貫通孔の代表的な一例である。又、複数の貫通孔280は、本発明に係る複数の第2の貫通孔の代表的な一例である。又、連結部190は、本発明に係る連結部の代表的な一例である。又、連結部290は、本発明に係る第2の連結部の代表的な一例である。

【0070】

又、貫通孔185は、例えば、平面視において、貫通孔180の内側に貫通孔180及び280と連通するように直線状に形成できる。貫通孔180、185、及び280の幅は、それぞれ、例えば、1〜5mm程度とすることができる。貫通孔180、185、及び280は、それぞれ、例えば、レーザ加工法やプレス加工法等により形成できる。

【0071】

図15の例では、4つの貫通孔280を形成し、隣接する貫通孔280間に連結部290を形成している。もしも、連結部290を形成せずに、4つの貫通孔280を連結して環状の1つの貫通孔にすると、環状の1つの貫通孔の内側部分が外側部分と分離し、脱落してしまう。結局、環状の1つの貫通孔は形成できないことになる。

【0072】

本実施の形態では、4つの貫通孔280を形成し、隣接する貫通孔280間に連結部290を形成しているため、貫通孔280の内側と外側とが連結部290により連結され、互いに分離することはない。連結部290の幅は、例えば、10mm程度とすることができる。なお、連結部290の個数は必要に応じて決定すればよく、4個に限定されることはない。

【0073】

次に、第1の実施の形態の図6〜図10と同様の工程を実施することにより、図11〜図13に示す静電チャック11及び基板温調固定装置20が完成する。

【0074】

但し、第1の実施の形態の図8に対応する工程では、グリーンシート102の部分に形成されている各連結部190及び290を除去する。これにより、同心円状の2つの環状の貫通孔が形成される。グリーンシート102はグリーンシート101上に仮接着されているため、各連結部190及び290を除去して同心円状の2つの環状の貫通孔を形成しても、同心円状の2つの環状の貫通孔のそれぞれの内側部分が脱落することはない。

【0075】

このように、第1の実施の形態の変形例1では、1枚のグリーンシートから2つの環状のガス流路18及び28を形成できる。これにより、第1の実施の形態と同様の効果を奏する。更に、ガス流路28を設けることにより、基板17の温度分布をより均一にする効果を奏する。

【0076】

以上、好ましい実施の形態及びその変形例について詳説したが、上述した実施の形態及びその変形例に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態及びその変形例に種々の変形及び置換を加えることができる。

【0077】

例えば、各実施の形態及びその変形例では、本発明をクーロン力型静電チャックに適用する例を示したが、本発明は、ジョンセン・ラーベック型静電チャックにも同様に適用することができる。

【0078】

又、各実施の形態及びその変形例では、本発明をエンボスタイプ(基体の上面に多数の突起部が形成されているタイプ)の表面形状を有する静電チャックに適用する例を示したが、本発明は、エンボスタイプの表面形状を有さない静電チャックにも同様に適用することができる。この場合は、基板17と基体12の基板吸着面との間に形成される微少な隙間内に不活性ガスが充填される。

【0079】

又、本発明に係る基板温調固定装置の吸着対象物としては、半導体ウェハ(シリコンウエハ等)以外に、液晶パネル等の製造工程で使用されるガラス基板等を例示することができる。

【0080】

又、基体12に、3つ以上の環状のガス流路を形成してもよい。又、複数の環状のガス流路は、必ずしも同心円状に形成されていなくてもよく、又、平面視円環状でなく、例えば、平面視多角環状でも構わない。

【0081】

又、複数の環状のガス流路を相互に連結せずに独立した構造とし、各環状のガス流路にそれぞれガス注入部及びガス排出部を設け、各環状のガス流路に注入する不活性ガスの圧力等を独立に制御しても構わない。

【0082】

又、ガス注入部18aは、必ずしも横穴部分を有さなくてもよい。すなわち、平面視においてガス流路18や28と重複する領域に、縦穴のみを有する構造としてもよい。

【符号の説明】

【0083】

10、20 基板温調固定装置

11 静電チャック

12 基体

12a 基体の上面

12b 外周シールリング

12c 突起部

12x、18x、28x 領域

13 電極

15 接着層

16 ベースプレート

16a、18a ガス注入部

16b ベースプレートの下面

17 基板

18、28 ガス流路

18b、28b ガス排出部

19 ガス充填部

101、102、103 グリーンシート

101x、102x、103x、180、181、185、186 貫通孔

190、290 連結部

【技術分野】

【0001】

本発明は、基体上に載置された吸着対象物を吸着する静電チャック及びその製造方法、並びに前記静電チャックを有する基板温調固定装置に関する。

【背景技術】

【0002】

従来、ICやLSI等の半導体装置を製造する際に使用される成膜装置(例えば、CVD装置やPVD装置等)やプラズマエッチング装置等の製造装置は、基板(例えば、シリコンウエハ)を真空の処理室内に精度良く保持するためのステージを有する。このようなステージとして、例えば、金属製のベースプレート上に静電チャックが固定された基板温調固定装置が提案されている。基板温調固定装置は、静電チャックの基板吸着面に基板を吸着保持し、吸着保持された基板が所定の温度となるように温度制御を行う装置である。

【0003】

例えば、プラズマエッチング装置においては入熱があるため、基板を目的とする温度に効率良く冷却することが望ましい。そのため、一般的に基板と静電チャックの基板吸着面との間にヘリウム(He)等のガスを供給することが行われている。この場合、ガス流路はベースプレート内に設けてもよいが、高周波電圧を印加した場合に、アーキングが発生してパーティクルや基板の破損等の問題が発生する虞がある。そのため、最近では静電チャックを構成するセラミックスの基体内にガス流路を設ける構造が提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−158829号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、セラミックスの基体内にガス流路を設ける場合、グリーンシート1枚(1つの層)でガス流路を形成しようとするとグリーンシートが2つ以上に分かれてしまい、積層して位置合わせすることができなくなる。そのため、現在は複数枚(複数の層)のグリーンシートを用いて分離しない構造にしてガス流路を形成している。

【0006】

その結果、ガス流路の形状が複雑になり長くなるため、ガス注入部からの距離によってガスの流量が異なり、基板の温度分布に差が出るという問題があった。又、複数枚のグリーンシートを用いてガス流路を形成しているため、静電チャックが厚くなるという問題があった。

【0007】

本発明は、上記の点に鑑みてなされたものであり、1つの層でガス流路が形成された静電チャック及びその製造方法、並びに前記静電チャックを有する基板温調固定装置を提供することを課題とする。

【課題を解決するための手段】

【0008】

本静電チャックの製造方法は、基板が載置される基板載置面を有する基体と、前記基体に内蔵された電極と、前記基体に内蔵された環状のガス流路と、を有する静電チャックの製造方法であって、第1のグリーンシートに複数の貫通孔と、隣接する前記貫通孔間に設けられた連結部と、を環状に形成する貫通孔形成工程と、第2のグリーンシート上に前記第1のグリーンシートを仮接着し、前記複数の貫通孔の一方の側を前記第2のグリーンシートで塞ぐ仮接着工程と、前記仮接着工程の後に、前記連結部を除去し、前記複数の貫通孔を一体化して環状の貫通孔を形成する連結部除去工程と、前記第1のグリーンシート上に第3のグリーンシートを仮接着し、前記環状の貫通孔の他方の側を前記第3のグリーンシートで塞いで、前記第1のグリーンシートのみにより環状のガス流路を形成するガス流路形成工程と、仮接着された各グリーンシートを焼成して前記基体を形成する基体形成工程と、を有することを要件とする。

【0009】

本静電チャックは、基板が載置される基板載置面を有する基体と、前記基体に内蔵された電極と、前記基体に内蔵された環状のガス流路と、を有する静電チャックであって、前記環状のガス流路は、1枚のグリーンシートのみにより同一平面内に形成された第1の環状のガス流路と、前記第1の環状のガス流路の内側に配置された第2の環状のガス流路と、を有し、前記第1の環状のガス流路及び前記第2の環状のガス流路は、平面視において、前記基体の半径の半分よりも外周側に設けられていることを要件とする。

【発明の効果】

【0010】

本発明によれば、1つの層でガス流路が形成された静電チャック及びその製造方法、並びに前記静電チャックを有する基板温調固定装置を提供できる。

【図面の簡単な説明】

【0011】

【図1】第1の実施の形態に係る基板温調固定装置を簡略化して例示する平面図である。

【図2】図1のA−A線に沿う断面図である。

【図3】図2のB−B線に沿う断面図である。

【図4】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その1)である。

【図5】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その2)である。

【図6】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その3)である。

【図7】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その4)である。

【図8】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その5)である。

【図9】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その6)である。

【図10】第1の実施の形態に係る基板温調固定装置の製造工程を例示する図(その7)である。

【図11】第1の実施の形態の変形例1に係る基板温調固定装置を簡略化して例示する平面図である。

【図12】図11のC−C線に沿う断面図である。

【図13】図12のD−D線に沿う断面図である。

【図14】第1の実施の形態の変形例1に係る基板温調固定装置の製造工程を例示する図(その1)である。

【図15】第1の実施の形態の変形例1に係る基板温調固定装置の製造工程を例示する図(その2)である。

【発明を実施するための形態】

【0012】

以下、図面を参照して発明を実施するための形態について説明する。なお、各図面において、同一構成部分には同一符号を付し、重複した説明を省略する場合がある。

【0013】

〈第1の実施の形態〉

[基板温調固定装置の構造]

まず、第1の実施の形態に係る基板温調固定装置の構造について説明する。図1は、第1の実施の形態に係る基板温調固定装置を簡略化して例示する平面図である。図2は、図1のA−A線に沿う断面図であり、図1のXZ平面に平行な断面を示している。図3は、図2のB−B線に沿う断面図であり、図2のXY平面に平行な断面を示している。

【0014】

図1〜図3を参照するに、基板温調固定装置10は、静電チャック11と、接着層15と、ベースプレート16とを有する。なお、17は、基板温調固定装置10の吸着対象物である基板(例えば、シリコンウエハ等)を示している。

【0015】

静電チャック11は、基体12と、電極13とを有するクーロン力型静電チャックである。基体12は誘電体であり、ベースプレート16上に接着層15を介して固定されている。基体12としては、例えば、Al2O3、AlN等のセラミックスを用いることができる。

【0016】

基体12の厚さは、例えば、1〜20mm程度とすることができる。基体12の外径は、例えば、6インチ、8インチ、12インチ等とすることができる。基体12の比誘電率(1KHz)は、例えば、9〜10程度、基体12の体積抵抗率は、例えば、1012〜1016Ωm程度とすることができる。

【0017】

12aは基体12の上面を示している。基体12の上面12aの外縁部には平面視円環状の突起部である外周シールリング12bが設けられている。外周シールリング12bの平面視内側には、円柱形状の多数の突起部12cが平面視水玉模様状に点在するように設けられている。外周シールリング12bの上面と突起部12cの上面とは略面一である。なお、平面視とは、各図において、対象物をZ方向から視ることを指す。

【0018】

多数の突起部12cのそれぞれの上面の高さは略同一であり、例えば、5〜30μm程度とすることができる。突起部12cの上面の直径は、例えば、0.1〜2.0mm程度とすることができる。突起部12cは、円柱形状(平面視円形)以外に、平面視楕円形、平面視六角形等の平面視多角形、直径の異なる複数の円柱を組み合わせた形状、これらの組み合わせ等でも構わない。

【0019】

外周シールリング12b及び多数の突起部12cの上面には、基板17が吸着保持されている。このように、基体12の上面12aに多数の突起部12cを設けることにより、吸着対象物である基板17の裏面側に付着するパーティクルを低減できる。

【0020】

電極13は、薄膜電極であり、基体12に内蔵されている。電極13は、給電部(図示せず)を介して、基板温調固定装置10の外部に設けられた直流電源(図示せず)に接続される。電極13に給電部(図示せず)を介して直流電源(図示せず)から所定の電圧が印加されると、基板17との間にクーロン力が発生し、基板17を外周シールリング12b及び多数の突起部12cの上面に吸着保持する。吸着保持力は、電極13に印加される電圧が高いほど強くなる。電極13は、単極形状でも、双極形状でも構わない。電極13の材料としては、例えば、タングステン、モリブデン等を用いることができる。

【0021】

接着層15は、基体12を、ベースプレート16上に固定するために設けられている。接着層15としては、例えば、柔軟性に優れ、熱伝導率の良いシリコーン系樹脂等を用いることができる。基体12をベースプレート16上に固定するために、接着層15の代わりにインジューム金属等を用いてもよいし、基体12をベースプレート16上にメカニカルに固定する構造としてもよい。

【0022】

ベースプレート16は、静電チャック11を支持するための部材である。ベースプレート16の材料としては、例えば、Al等を用いることができる。ベースプレート16がAlである場合には、その表面にアルマイト層(硬質の絶縁層)を形成しても構わない。ベースプレート16には、発熱体(図示せず)や水路(図示せず)が設けられており、基体12の温度制御を行う。発熱体(図示せず)は、電圧を印加されることで発熱し、接着層15を介して基体12を加熱する。

【0023】

水路(図示せず)は、基板温調固定装置10の外部に設けられた冷却水制御装置(図示せず)に接続されている。冷却水制御装置(図示せず)は、冷却水を水路(図示せず)に循環させる。冷却水を循環させベースプレート16を冷却することで、接着層15を介して基体12を冷却できる。

【0024】

基体12の内部には、環状のガス流路18、ガス流路18に不活性ガス(例えば、HeやAr等)を注入するガス注入部18a、及びガス流路18に導入された不活性ガスを排出するガス排出部18bが形成されている。なお、後述の基板温調固定装置の製造方法で説明するように、ガス流路18は、従来のガス流路とは異なり、1枚のグリーンシートから形成されている。

【0025】

ガス注入部18aは、基体12の一部に平面方向(XY平面に平行な方向)に形成され(横穴部分)、更に厚さ方向(Z方向)に屈曲して接着層15側に露出している(縦穴部分)。ガス注入部18aの縦穴部分は、接着層15及びベースプレート16を厚さ方向(Z方向)に貫通するガス注入部16aと連通している。ガス注入部16aは、一端がガス注入部18aに連通し、接着層15及びベースプレート16を厚さ方向(Z方向)に貫通して、他端がベースプレート16の下面16bから外部に露出している。

【0026】

ガス排出部18bは、基体12の一部に形成されている。ガス排出部18bの一端はガス流路18に連通し、他端は基体12の上面12aから外部に露出している。ガス排出部18bは、平面視において、基体12の外縁部近傍の円周上に点在している。

【0027】

ガス注入部16aは、基板温調固定装置10の外部に設けられたガス圧力制御装置(図示せず)に接続されている。ガス圧力制御装置(図示せず)は、不活性ガスの圧力を、例えば、0〜50Torrの範囲で可変し、ガス注入部16a及び18aを介してガス流路18に不活性ガスを導入できる。

【0028】

ガス流路18に導入された不活性ガスは、ガス排出部18bを介して、基体12の上面12aと基板17との間に形成された空間であるガス充填部19に充填される。ガス充填部19に充填された不活性ガスは、基体12と基板17との間の熱伝導性を向上させ、基板17の温度の均一化を図る。外周シールリング12bは、ガス充填部19に充填された不活性ガスが、ガス充填部19外に漏れることを防止するために設けられている。

【0029】

なお、本実施の形態では、ガス流路18は、円環状に形成されているが、これに限定されることはない。

【0030】

[基板温調固定装置の製造方法]

次に、第1の実施の形態に係る基板温調固定装置の製造方法について説明する。図4〜図10は、第1の実施の形態に係る基板温調固定装置の製造工程を例示する図である。なお、図4〜図10は、便宜上、図1〜図3とは上下が反転した状態で描かれている。

【0031】

まず、図4に示す工程では、グリーンシート101を準備し、グリーンシート101にガス排出部18bを形成する。グリーンシート101は、例えば、平面形状が略矩形状の板であり、四隅に位置決め等に用いる貫通孔101xが形成されている。グリーンシート101の大きさは、例えば、300mm(X方向)×300mm(Y方向)×0.6mm(Z方向)程度とすることができる。

【0032】

なお、図4では、便宜上、グリーンシート101に、最終的に基体12となる領域12x及び最終的にガス流路18となる領域18xを破線で示している(図5及び図6についても同様)。領域12x及び領域18xは、グリーンシート101に予め形成された線ではなく、最終的に基体12及びガス流路18となることが予定されている領域である。

【0033】

ガス排出部18bは、グリーンシート101を厚さ方向(Z方向)に貫通する貫通孔である。ガス排出部18bは、例えば、平面視において、グリーンシート101の領域12xの外縁部近傍の円周上(領域18x内)に点在するように形成できる。ガス排出部18bの平面形状は例えば円形であり、その場合の直径は例えば0.5mm程度とすることができる。ガス排出部18bは、例えば、レーザ加工法やプレス加工法等により形成できる。なお、グリーンシート101は、本発明に係る第2のグリーンシートの代表的な一例である。

【0034】

なお、ガス排出部18bは、後述の図10に示す工程で図9に示す積層体を焼成した後に、レーザ加工法やドリル加工法等により形成してもよい。図9に示す積層体は焼成により収縮するが、焼成した後にガス排出部18bを形成することにより、小径のガス排出部18bを位置精度良く形成できる。

【0035】

次に、図5に示す工程では、貫通孔101xに対応する位置に貫通孔102xが形成されたグリーンシート102を準備する。そして、グリーンシート102に複数の貫通孔180(最終的にガス流路18となる部分)と、隣接する貫通孔180間に設けられた連結部190(最終的に除去される部分)とを環状に形成する。又、貫通孔180に連通する貫通孔185(最終的にガス注入部18aの横穴となる部分)を形成する。

【0036】

グリーンシート102は、グリーンシート101に対応するものであるため、その説明は省略する。なお、グリーンシート102は、本発明に係る第1のグリーンシートの代表的な一例である。

【0037】

複数の貫通孔180は、例えば、平面視において、グリーンシート102の領域12xの外縁部近傍の円周上に点在するように形成できる。貫通孔185は、例えば、平面視において、貫通孔180の内側に貫通孔180と連通するように直線状に形成できる。貫通孔180及び185の幅は、それぞれ、例えば、1〜5mm程度とすることができる。貫通孔180及び185は、それぞれ、例えば、レーザ加工法やプレス加工法等により形成できる。

【0038】

図5の例では、4つの貫通孔180を形成し、隣接する貫通孔180間に連結部190を形成している。もしも、連結部190を形成せずに、4つの貫通孔180を連結して環状の1つの貫通孔にすると、環状の1つの貫通孔の内側部分が外側部分と分離し、脱落してしまう。結局、環状の1つの貫通孔は形成できないことになる。

【0039】

本実施の形態では、4つの貫通孔180を形成し、隣接する貫通孔180間に連結部190を形成しているため、貫通孔180の内側と外側とが連結部190により連結され、互いに分離することはない。連結部190の幅は、例えば、10mm程度とすることができる。なお、連結部190の個数は必要に応じて決定すればよく、4個に限定されることはない。

【0040】

次に、図6に示す工程では、貫通孔101xに対応する位置に貫通孔103xが形成されたグリーンシート103を準備し、グリーンシート103に貫通孔186(最終的にガス注入部18aの縦穴となる部分)を形成する。グリーンシート103は、グリーンシート101に対応するものであるため、その説明は省略する。なお、グリーンシート103は、本発明に係る第3のグリーンシートの代表的な一例である。

【0041】

貫通孔186の平面形状は例えば円形であり、その場合の直径は例えば1〜5mm程度とすることができる。貫通孔186は、例えば、レーザ加工法やプレス加工法等により形成できる。

【0042】

次に、図7に示す工程では、図4に示す工程で加工したグリーンシート101上に、例えば有機溶剤等を介して、図5に示す工程で加工したグリーンシート102を積層(仮接着)する。これにより、複数の貫通孔180の一方の側がグリーンシート101で塞がれる(ガス排出部18bの部分を除く)。

【0043】

なお、グリーンシート101とグリーンシート102とは、例えば、位置決めピン等を用いて、各貫通孔101xと各貫通孔102xとが対応する位置に来るように積層する。これにより、グリーンシート101の領域12xとグリーンシート102の領域12xとは、対応する位置に来る(平面視において、重複する位置となる)。

【0044】

次に、図8に示す工程では、図7に示す工程で作製したグリーンシート101及び102の積層体において、グリーンシート102の部分に形成されている各連結部190を除去する。これにより、4つの貫通孔180は互いに連通して一体化し、環状の1つの貫通孔181が形成される。グリーンシート102はグリーンシート101上に仮接着されているため、各連結部190を除去して環状の1つの貫通孔181を形成しても、貫通孔181の内側部分が脱落することはない。

【0045】

なお、グリーンシート101及び102は仮接着の状態であり、又、焼成前で柔らかいため、各連結部190を除去することは容易である。各連結部190は、例えば、レーザ加工法等により切断して除去できる。各連結部190は、例えば、カッター等を用いた機械的な加工法や、プレス加工法等により除去してもよい。

【0046】

次に、図9に示す工程では、図8に示す工程で環状の貫通孔181を形成したグリーンシート101及び102の積層体上に、例えば有機溶剤等を介して、図6に示す工程で加工したグリーンシート103を積層(仮接着)する。なお、グリーンシート101及び102の積層体とグリーンシート103とは、例えば、位置決めピン等を用いて、各貫通孔101x、各貫通孔102x、及び各貫通孔103xが対応する位置に来るように積層する。これにより、グリーンシート101及び102の領域12xとグリーンシート103の領域12xとは、対応する位置に来る(平面視において、重複する位置となる)。

【0047】

この工程により、環状の貫通孔181の他方の側がグリーンシート103で塞がれ(貫通孔186の部分を除く)、環状のガス流路18が形成される。又、貫通孔185及び186が連通し、ガス注入部18aが形成される。つまり、グリーンシート101、102、及び103の積層体(図9に示す積層体)において、平面方向(XY平面に平行な方向)に環状のガス流路18及び一端がガス流路18に連通するガス注入部18aの横穴部分が形成される。

【0048】

そして、ガス注入部18aの横穴部分に連通するガス注入部18aの縦穴部分が図9に示す積層体の厚さ方向(Z方向)に形成され、縦穴部分の端部(ガス注入部18aの他端)は図9に示す積層体の一方の面から露出する。又、一端がガス流路18に連通するガス排出部18bが図9に示す積層体の厚さ方向(Z方向)に形成され、ガス排出部18bの他端は図9に示す積層体の他方の面から露出する。

【0049】

次に、図10に示す工程では、図9に示す積層体を領域12xの部分で切断した後、焼成する。その後、所定の寸法となるように加工することにより、ガス流路18、ガス注入部18a、及びガス排出部18bが形成された基体12を含む静電チャック11が完成する。

【0050】

具体的には、まず、図9に示す積層体を例えば有機溶剤等を介して、所定の圧力で押圧する。そして、領域12xの部分をプレス加工等により切断する。その後、各グリーンシート間を仮接着している有機溶剤等を飛散させながら、図9に示す積層体を焼成することにより、静電チャック11が完成する。なお、ここでは、電極13の形成については説明していないが、電極13は周知の方法で作製し、任意のグリーンシート積層時にグリーンシート間に配置できる。

【0051】

又、図10に示す工程の後(図示せず)、周知の方法により、図10に示す静電チャック11を接着層15を介してガス注入部16aが形成されたベースプレート16上に積層することにより、図1〜図3に示す基板温調固定装置10が完成する。なお、静電チャック11は、ガス注入部18aの他端とガス注入部16aの一端が対応する位置に来るように積層する。

【0052】

このように、第1の実施の形態では、グリーンシート102に複数の貫通孔180と、隣接する貫通孔180間に設けられた連結部190と、を環状に形成した後、グリーンシート101上にグリーンシート102を仮接着する。そして、連結部190を除去し、複数の貫通孔180を一体化して環状の貫通孔181を形成する。このような工程を有することにより、ガス流路18を1枚のグリーンシート102(1つの層)のみで形成することができる(ガス流路18の上下を塞ぐ部分を除く)。

【0053】

つまり、ガス流路18は、従来のガス流路とは異なり、1枚のグリーンシート102から形成されている。そのため、ガス流路18の形状を単純化できるため、従来のようにガス流路の形状が複雑になり長くなることがない。その結果、ガス注入部18aからの距離に依存せずに各ガス排出部18bからのガス流量を均一化することが可能となり、基板17の温度分布を均一化できる。又、ガス流路18を1枚のグリーンシートから形成しているため、静電チャック11の薄型化が可能となる。

【0054】

なお、貫通孔が形成されていない複数のグリーンシートを予め仮接着した後、エンドミル等を用いた切削加工により、上側のグリーンシートにガス流路となる貫通孔を形成する方法も考えられる。しかし、この方法は加工が困難であり生産性を悪化させる虞がある。本実施の形態のように、積層前のグリーンシートに予め型を用いたプレス加工等により図5に示すような貫通孔180及び連結部190を形成する。そして、グリーンシートを他のグリーンシートと仮接着した後、連結部190のみを除去することにより、上記の方法に比べて、生産性を大幅に向上できる。

【0055】

〈第1の実施の形態の変形例1〉

[基板温調固定装置の構造]

まず、第1の実施の形態の変形例1に係る基板温調固定装置の構造について説明する。なお、第1の実施の形態の変形例1において、既に説明した実施の形態と同一構成部品についての説明は省略する。

【0056】

図11は、第1の実施の形態の変形例1に係る基板温調固定装置を簡略化して例示する平面図である。図12は、図11のC−C線に沿う断面図であり、図11のXZ平面に平行な断面を示している。図13は、図12のD−D線に沿う断面図であり、図12のXY平面に平行な断面を示している。

【0057】

図11〜図13を参照するに、基板温調固定装置20は、ガス流路28及びガス流路28に連通するガス排出部28bが追加された点が基板温調固定装置10(図1〜図3参照)と相違する。

【0058】

ガス流路28は、平面視において、基体12のガス流路18の内側に、ガス流路18と略同心円状に形成されている。ガス流路28は、ガス注入部18aの横穴部分により、ガス流路18と連通している。つまり、基板温調固定装置20の外部に設けられたガス圧力制御装置(図示せず)からガス注入部18aに注入された不活性ガスは、ガス流路18に供給されると共に、ガス流路28にも供給される。ガス流路28の幅は、ガス流路18の幅と同一であってもよいし、異なっていてもよい。

【0059】

ガス流路18及び28は、平面視において、基体12の半径の半分よりも外周側に設けることが好ましい。プラズマエッチング装置等において、基板17の外周側の温度が内周側の温度よりも高くなる場合が多く、基体12と基板17の外周側との間の熱伝導性を特に向上させ、基板17の温度の均一化を図る必要があるからである。なお、ガス流路18は、本発明に係る第1の環状のガス流路の代表的な一例である。又、ガス流路28は、本発明に係る第2の環状のガス流路の代表的な一例である。

【0060】

ガス排出部28bは、基体12の一部に形成されている。ガス排出部28bの一端はガス流路28に連通し、他端は基体12の上面12aから外部に露出している。ガス排出部28bは、平面視において、基体12のガス排出部18bの内側に、ガス排出部18bと略同心円状に点在している。

【0061】

ガス注入部18aからガス流路18に導入された不活性ガスは、ガス排出部18bを介して、基体12の上面12aと基板17との間に形成された空間であるガス充填部19に充填される。又、ガス注入部18aからガス流路28に導入された不活性ガスは、ガス排出部28bを介して、基体12の上面12aと基板17との間に形成された空間であるガス充填部19に充填される。ガス充填部19に充填された不活性ガスは、基体12と基板17との間の熱伝導性を向上させ、基板17の温度の均一化を図る。

【0062】

なお、後述の基板温調固定装置の製造方法で説明するように、ガス流路18及び28は、従来のガス流路とは異なり、1枚のグリーンシートから形成されている。

【0063】

[基板温調固定装置の製造方法]

次に、第1の実施の形態の変形例1に係る基板温調固定装置の製造方法について説明する。図14及び図15は、第1の実施の形態の変形例1に係る基板温調固定装置の製造工程を例示する図である。なお、図14及び図15は、便宜上、図11〜図13とは上下が反転した状態で描かれている。

【0064】

まず、図14に示す工程では、グリーンシート101を準備し、グリーンシート101にガス排出部18b及び28bを形成する。なお、図14では、便宜上、グリーンシート101に、最終的に基体12となる領域12x、最終的にガス流路18となる領域18x、及び最終的にガス流路28となる領域28xを破線で示している(図15についても同様)。領域12x、領域18x及び28xは、グリーンシート101に予め形成された線ではなく、最終的に基体12、ガス流路18及び28となることが予定されている領域である。

【0065】

ガス排出部28bは、グリーンシート101を厚さ方向(Z方向)に貫通する貫通孔である。ガス排出部28bは、例えば、平面視において、グリーンシート101の領域28x内に点在するように形成できる。ガス排出部28bの平面形状は例えば円形であり、その場合の直径は例えば0.5mm程度とすることができる。ガス排出部28bの直径は、ガス排出部18bの直径と同一であってもよいし、異なっていてもよい。ガス排出部28bは、例えば、レーザ加工法やプレス加工法等により形成できる。

【0066】

次に、図15に示す工程では、貫通孔101xに対応する位置に貫通孔102xが形成されたグリーンシート102を準備する。そして、グリーンシート102に複数の貫通孔180(最終的にガス流路18となる部分)と、隣接する貫通孔180間に設けられた連結部190(最終的に除去される部分)とを環状に形成する。

【0067】

又、複数の貫通孔280(最終的にガス流路28となる部分)と、隣接する貫通孔280間に設けられた連結部290(最終的に除去される部分)とを環状に形成する。又、貫通孔180及び280に連通する貫通孔185(最終的にガス注入部18aの横穴となる部分)を形成する。

【0068】

複数の貫通孔180は、例えば、平面視において、グリーンシート102の領域12xの外縁部近傍の円周上に点在するように形成できる。又、複数の貫通孔280は、例えば、平面視において、グリーンシート102の複数の貫通孔180の内側に、複数の貫通孔180と略同心円状に形成できる。

【0069】

なお、複数の貫通孔180は、本発明に係る複数の貫通孔の代表的な一例である。又、複数の貫通孔280は、本発明に係る複数の第2の貫通孔の代表的な一例である。又、連結部190は、本発明に係る連結部の代表的な一例である。又、連結部290は、本発明に係る第2の連結部の代表的な一例である。

【0070】

又、貫通孔185は、例えば、平面視において、貫通孔180の内側に貫通孔180及び280と連通するように直線状に形成できる。貫通孔180、185、及び280の幅は、それぞれ、例えば、1〜5mm程度とすることができる。貫通孔180、185、及び280は、それぞれ、例えば、レーザ加工法やプレス加工法等により形成できる。

【0071】

図15の例では、4つの貫通孔280を形成し、隣接する貫通孔280間に連結部290を形成している。もしも、連結部290を形成せずに、4つの貫通孔280を連結して環状の1つの貫通孔にすると、環状の1つの貫通孔の内側部分が外側部分と分離し、脱落してしまう。結局、環状の1つの貫通孔は形成できないことになる。

【0072】

本実施の形態では、4つの貫通孔280を形成し、隣接する貫通孔280間に連結部290を形成しているため、貫通孔280の内側と外側とが連結部290により連結され、互いに分離することはない。連結部290の幅は、例えば、10mm程度とすることができる。なお、連結部290の個数は必要に応じて決定すればよく、4個に限定されることはない。

【0073】

次に、第1の実施の形態の図6〜図10と同様の工程を実施することにより、図11〜図13に示す静電チャック11及び基板温調固定装置20が完成する。

【0074】

但し、第1の実施の形態の図8に対応する工程では、グリーンシート102の部分に形成されている各連結部190及び290を除去する。これにより、同心円状の2つの環状の貫通孔が形成される。グリーンシート102はグリーンシート101上に仮接着されているため、各連結部190及び290を除去して同心円状の2つの環状の貫通孔を形成しても、同心円状の2つの環状の貫通孔のそれぞれの内側部分が脱落することはない。

【0075】

このように、第1の実施の形態の変形例1では、1枚のグリーンシートから2つの環状のガス流路18及び28を形成できる。これにより、第1の実施の形態と同様の効果を奏する。更に、ガス流路28を設けることにより、基板17の温度分布をより均一にする効果を奏する。

【0076】

以上、好ましい実施の形態及びその変形例について詳説したが、上述した実施の形態及びその変形例に制限されることはなく、特許請求の範囲に記載された範囲を逸脱することなく、上述した実施の形態及びその変形例に種々の変形及び置換を加えることができる。

【0077】

例えば、各実施の形態及びその変形例では、本発明をクーロン力型静電チャックに適用する例を示したが、本発明は、ジョンセン・ラーベック型静電チャックにも同様に適用することができる。

【0078】

又、各実施の形態及びその変形例では、本発明をエンボスタイプ(基体の上面に多数の突起部が形成されているタイプ)の表面形状を有する静電チャックに適用する例を示したが、本発明は、エンボスタイプの表面形状を有さない静電チャックにも同様に適用することができる。この場合は、基板17と基体12の基板吸着面との間に形成される微少な隙間内に不活性ガスが充填される。

【0079】

又、本発明に係る基板温調固定装置の吸着対象物としては、半導体ウェハ(シリコンウエハ等)以外に、液晶パネル等の製造工程で使用されるガラス基板等を例示することができる。

【0080】

又、基体12に、3つ以上の環状のガス流路を形成してもよい。又、複数の環状のガス流路は、必ずしも同心円状に形成されていなくてもよく、又、平面視円環状でなく、例えば、平面視多角環状でも構わない。

【0081】

又、複数の環状のガス流路を相互に連結せずに独立した構造とし、各環状のガス流路にそれぞれガス注入部及びガス排出部を設け、各環状のガス流路に注入する不活性ガスの圧力等を独立に制御しても構わない。

【0082】

又、ガス注入部18aは、必ずしも横穴部分を有さなくてもよい。すなわち、平面視においてガス流路18や28と重複する領域に、縦穴のみを有する構造としてもよい。

【符号の説明】

【0083】

10、20 基板温調固定装置

11 静電チャック

12 基体

12a 基体の上面

12b 外周シールリング

12c 突起部

12x、18x、28x 領域

13 電極

15 接着層

16 ベースプレート

16a、18a ガス注入部

16b ベースプレートの下面

17 基板

18、28 ガス流路

18b、28b ガス排出部

19 ガス充填部

101、102、103 グリーンシート

101x、102x、103x、180、181、185、186 貫通孔

190、290 連結部

【特許請求の範囲】

【請求項1】

基板が載置される基板載置面を有する基体と、前記基体に内蔵された電極と、前記基体に内蔵された環状のガス流路と、を有する静電チャックの製造方法であって、

第1のグリーンシートに複数の貫通孔と、隣接する前記貫通孔間に設けられた連結部と、を環状に形成する貫通孔形成工程と、

第2のグリーンシート上に前記第1のグリーンシートを仮接着し、前記複数の貫通孔の一方の側を前記第2のグリーンシートで塞ぐ仮接着工程と、

前記仮接着工程の後に、前記連結部を除去し、前記複数の貫通孔を一体化して環状の貫通孔を形成する連結部除去工程と、

前記第1のグリーンシート上に第3のグリーンシートを仮接着し、前記環状の貫通孔の他方の側を前記第3のグリーンシートで塞いで、前記第1のグリーンシートのみにより環状のガス流路を形成するガス流路形成工程と、

仮接着された各グリーンシートを焼成して前記基体を形成する基体形成工程と、を有することを特徴とする静電チャックの製造方法。

【請求項2】

前記貫通孔形成工程では、環状に形成された前記複数の貫通孔の内側に、更に、複数の第2の貫通孔と、隣接する前記第2の貫通孔間に設けられた第2の連結部と、を環状に形成することを特徴とする請求項1記載の静電チャックの製造方法。

【請求項3】

前記貫通孔形成工程では、前記複数の貫通孔の一部と前記複数の第2の貫通孔の一部とを互いに連通させることを特徴とする請求項2記載の静電チャックの製造方法。

【請求項4】

基板が載置される基板載置面を有する基体と、前記基体に内蔵された電極と、前記基体に内蔵された環状のガス流路と、を有する静電チャックであって、

前記環状のガス流路は、1枚のグリーンシートのみにより同一平面内に形成された第1の環状のガス流路と、前記第1の環状のガス流路の内側に配置された第2の環状のガス流路と、を有し、

前記第1の環状のガス流路及び前記第2の環状のガス流路は、平面視において、前記基体の半径の半分よりも外周側に設けられていることを特徴とする静電チャック。

【請求項5】

前記第1の環状のガス流路と前記第2の環状のガス流路とは、互いに連通していることを特徴とする請求項4記載の静電チャック。

【請求項6】

請求項4又は5記載の静電チャックと、

接着層を介して前記静電チャックを固定するベースプレートと、を有する基板温調固定装置。

【請求項1】

基板が載置される基板載置面を有する基体と、前記基体に内蔵された電極と、前記基体に内蔵された環状のガス流路と、を有する静電チャックの製造方法であって、

第1のグリーンシートに複数の貫通孔と、隣接する前記貫通孔間に設けられた連結部と、を環状に形成する貫通孔形成工程と、

第2のグリーンシート上に前記第1のグリーンシートを仮接着し、前記複数の貫通孔の一方の側を前記第2のグリーンシートで塞ぐ仮接着工程と、

前記仮接着工程の後に、前記連結部を除去し、前記複数の貫通孔を一体化して環状の貫通孔を形成する連結部除去工程と、

前記第1のグリーンシート上に第3のグリーンシートを仮接着し、前記環状の貫通孔の他方の側を前記第3のグリーンシートで塞いで、前記第1のグリーンシートのみにより環状のガス流路を形成するガス流路形成工程と、

仮接着された各グリーンシートを焼成して前記基体を形成する基体形成工程と、を有することを特徴とする静電チャックの製造方法。

【請求項2】

前記貫通孔形成工程では、環状に形成された前記複数の貫通孔の内側に、更に、複数の第2の貫通孔と、隣接する前記第2の貫通孔間に設けられた第2の連結部と、を環状に形成することを特徴とする請求項1記載の静電チャックの製造方法。

【請求項3】

前記貫通孔形成工程では、前記複数の貫通孔の一部と前記複数の第2の貫通孔の一部とを互いに連通させることを特徴とする請求項2記載の静電チャックの製造方法。

【請求項4】

基板が載置される基板載置面を有する基体と、前記基体に内蔵された電極と、前記基体に内蔵された環状のガス流路と、を有する静電チャックであって、

前記環状のガス流路は、1枚のグリーンシートのみにより同一平面内に形成された第1の環状のガス流路と、前記第1の環状のガス流路の内側に配置された第2の環状のガス流路と、を有し、

前記第1の環状のガス流路及び前記第2の環状のガス流路は、平面視において、前記基体の半径の半分よりも外周側に設けられていることを特徴とする静電チャック。

【請求項5】

前記第1の環状のガス流路と前記第2の環状のガス流路とは、互いに連通していることを特徴とする請求項4記載の静電チャック。

【請求項6】

請求項4又は5記載の静電チャックと、

接着層を介して前記静電チャックを固定するベースプレートと、を有する基板温調固定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−115352(P2013−115352A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262320(P2011−262320)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000190688)新光電気工業株式会社 (1,516)

【Fターム(参考)】

[ Back to top ]