静電チャック装置

【課題】液体窒素のような冷却媒体によって冷却される静電チャック装置に用いられる接着剤層からのガス放出を防止できる接着剤層の乾燥方法を提供することである。

【解決手段】冷却媒体によって冷却される静電チャック装置に用いられる接着剤層を乾燥する方法であって、120℃〜140℃の間の温度で、不活性雰囲気中で、前記接着剤層からの所定の質量数(15、90、121、及び163)のガスの放出がなくなるまでベークする乾燥方法が得られる。即ち、2時間〜8.5時間の間、ベーク乾燥することによって、所定質量数のガス放出を無くすことができる。

【解決手段】冷却媒体によって冷却される静電チャック装置に用いられる接着剤層を乾燥する方法であって、120℃〜140℃の間の温度で、不活性雰囲気中で、前記接着剤層からの所定の質量数(15、90、121、及び163)のガスの放出がなくなるまでベークする乾燥方法が得られる。即ち、2時間〜8.5時間の間、ベーク乾燥することによって、所定質量数のガス放出を無くすことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウエハ等の試料を吸着固定するチャック装置に関し、特に、静電気力により試料を吸着固定する静電チャック装置に関する。

【背景技術】

【0002】

近年、LSI、VLSI等の半導体製造プロセス技術においては、単結晶のシリコンウエハ中に不純物を導入する方法としてイオン注入法が用いられている。

【0003】

このイオン注入法は、シリコンウエハ中における不純物濃度及び不純物分布を制御することができるために、特にVLSI等の半導体製造プロセスにおいては、イオン注入装置が主として用いられている。

【0004】

この種のイオン注入装置として、シリコンウエハを支持する支持台に、イオン注入時にシリコンウエハを冷却できる冷却機構を備えたイオン注入装置が特許文献1で開示されている。特許文献1に示された冷却機構は、支持体の後部に設けられた第1の冷媒通路と第2の冷媒通路を有し、各冷媒通路は、いずれも冷媒として純水を供給、排出している。この構成によれば、支持台に搭載されるシリコンウエハを効果的に冷却することができる。

【0005】

ところで、前述したイオン注入装置においては、高エネルギーの不純物イオンを単結晶のシリコンウエハ中にイオン注入するために、シリコンウエハ中に不純物を制御しながらドープできるという利点はあるものの、イオン注入の際に単結晶シリコンを非晶質化(アモルファス化)すると言う問題がある。

【0006】

上記したシリコンウエハの非晶質化は不均一に進行するために、イオン注入後の半導体製造プロセスにおいて、不均一に進行した非晶質化により、活性化のためのアニールを施した後も、シリコンウエハ中に結晶格子が歪んだり、或いは、格子欠陥が生じたり等、格子レベルでのダメージが生じる。この格子レベルでのダメージが最終製品時における異常な漏れ電流(リーク電流)等の原因となるという問題点があった。

【0007】

一方、このシリコンウエハの非晶質化の不均一な進行を防止し、イオン注入時の格子レベルでのダメージを抑制するする方法として、イオン注入装置を液体窒素により冷却した状態でイオン注入プロセスを行う低温域イオン注入プロセスがある。

【0008】

即ち、この方法は、イオン注入時のシリコンウエハにおけるダメージを抑制することができ、かつ、シリコンウエハの非晶質化をダメージ無く均一に進行させることにより、注入されたイオンの活性化と共にシリコンウエハの再結晶化を行うアニールの低温化が可能になる。しかしながら、この低温域イオン注入プロセスを用いた場合、イオン注入時にシリコンウエハを固定する静電チャック装置も液体窒素により冷却されてしまう。その結果、静電チャック装置の裏面を大気中に曝露した場合に、この裏面に結露が生じ、この結露を防止するために裏面側に大掛かりな結露対策を施す必要があるという問題点があった。

【0009】

本願発明者等は、特許文献2において、シリコンウエハにおける結露を防止するために、シリコンウエハを載置する静電チャック部と、静電チャック部の温度を調整する温度調整ベース部との間に、温度調整用基材を設け、当該温度調整用基材に、液体窒素のような低温の冷媒を流動させる流路を備えた静電チャック装置を提案した。

【0010】

特許文献2では、イオン注入時のシリコンウエハにおけるダメージを抑制することができ、かつ、シリコンウエハの非晶質化をダメージ無く均一に進行させることができ、しかも、裏面を大気中に曝露した場合においても結露が生じない静電チャック装置を構成することができる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平5−28951号公報

【特許文献2】特願2010−293764号明細書

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献2に示された静電チャック装置には、更に改善の必要性があることが見出された。即ち,本発明者等の実験によれば、特許文献2に係る静電チャック装置を使用した低温域イオン注入プロセスでは、イオン注入されたシリコンウエハ等の試料中に、微量の有機物等が混入することが判明した。有機物等の試料中への混入によって、所望の特性が得られないことも予測しておく必要がある。

【0013】

本発明は、上記の事情に鑑みてなされたものであって、有機物混入の原因を追究し、当該有機物の発生を防止して、試料中に有機物が混入しないようにすることにある。

【0014】

本発明者等は、鋭意研究した結果、有機物の発生及び混入が静電チャック部と温度調整用基材との接着に使用されている接着剤、及び、温度調整用基材と温度調整ベース部との接着に使用されている接着剤から発生するガスに起因していることを見出した。

【0015】

本発明は、これら接着剤からの有機物の放出を防止する接着剤の乾燥方法及び接着剤からのガス放出を低減できる静電チャック装置を提供するものである。

【課題を解決するための手段】

【0016】

本発明者等の実験及び知見によれば、静電チャック部と温度調整用基材との間の低温対応有機系接着剤、及び、温度調整用基材と温度調整用ベース部との間のシリコーン系接着剤によって、不所望の有機物等が発生していることが判明した。

【0017】

本発明の第1の態様によれば、試料を載置する載置面を有するとともに静電吸着用内部電極を内蔵した静電チャック部と、該静電チャック部の前記載置面とは反対側に設けられ、冷却媒体を流動させる流路を有する温度調整用ベース部と、当該温度調整用ベース部に接着された温度調整用基材と、前記静電チャック部と前記温度調整用ベース部との間に設けられた第1の接着剤層、及び、前記温度調整用ベース部と前記温度調整用基材との間に設けられた第2の接着剤層とを備え、前記第1及び第2の接着剤層の少なくとも一方は、質量数200以上のガス放出が無いことを特徴とする静電チャック装置が得られる。

【0018】

本発明の第2の態様によれば、試料を載置する載置面を有し、静電吸着用内部電極を内蔵した静電チャック部、該静電チャック部の前記載置面とは反対側に設けられ、冷却媒体を流動させる流路を有する温度調整用ベース部、当該温度調整用ベース部に結合された温度調整用基材、及び、前記静電チャック部、前記温度調整用ベース部、及び、前記温度調整用基材を、接着剤を介して接着する際に、前記接着剤を不活性雰囲気で加熱し、質量数200以上のガスが前記接着剤から放出されなくなるまで加熱することによって、前記接着剤層を乾燥処理することを特徴とする接着剤の乾燥方法が得られる。

【発明の効果】

【0019】

本発明に係る接着剤の乾燥方法によれば、接着剤からのガス放出を抑制でき、この結果、半導体ウエハ等に接着剤に起因する有機物等の混入を防止できる。また、本発明の乾燥方法によって乾燥された静電チャック装置は,有機物等の発生がないため、不純物による影響の無い半導体装置を製造できる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る静電チャック装置の一例を説明するための断面図である。

【図2】本発明に係る静電チャック装置の他の例を示す断面図である。

【図3】接着剤からの放出ガスを測定する脱ガス測定系を説明する概略図である。

【図4】図3に示された脱ガス測定系を用いて測定された結果を示すマススペクトラムである。

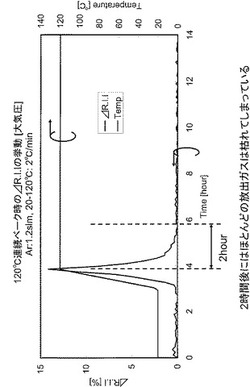

【図5】本発明の実施例1に係る接着剤の乾燥方法を説明するための図である。

【図6】本発明の実施例1に係る乾燥方法によって接着剤を2時間乾燥させた場合におけるマススペクトラムを示す図である。

【図7】本発明の実施例1に係る乾燥方法によって接着剤を5時間乾燥させた場合におけるマススペクトラムを示す図である。

【図8】本発明の実施例1に係る乾燥方法によって接着剤を8.5時間乾燥させた場合におけるマススペクトラムを示す図である。

【図9】本発明の実施例2に係る乾燥方法によって接着剤を4時間乾燥させた場合におけるマススペクトラムを示す図である。

【図10】本発明の実施例2に係る乾燥方法によって接着剤を6時間乾燥させた場合におけるマススペクトラムを示す図である。

【図11】本発明の実施例2に係る乾燥方法によって接着剤を8時間乾燥させた場合におけるマススペクトラムを示す図である。

【発明を実施するための形態】

【0021】

ここで、本発明の理解を容易にするために、本発明に用いられる静電チャック装置の構造について図面を参照にして説明する。尚、図示された静電チャック装置は、一例に過ぎず、特に指定のない限り、本発明を限定するものではない。

【0022】

図1は、本発明に使用される静電チャック装置を示す断面図であり、この静電チャック装置1は、円板状の静電チャック部2と、この静電チャック部2を所望の温度に調整する厚みのある円板状の温度調整用ベース部3と、静電チャック部2と温度調整用ベース部3との間に設けられた温度調整用基材4と、静電チャック部2と温度調整用基材4とを接着固定する低温対応有機系接着剤層5と、温度調整用ベース部3と温度調整用基材4とを接着固定する接着剤層6とにより主として構成されている。

【0023】

静電チャック部2は、上面が半導体ウエハ等の板状試料Wを載置する載置面11aとされた載置板11と、この載置板11と一体化され該載置板11を支持する支持板12と、これら載置板11と支持板12との間に設けられた静電吸着用内部電極13及び静電吸着用内部電極13の周囲を絶縁する絶縁材層14と、支持板12を貫通するようにして設けられ静電吸着用内部電極13に直流電圧を印加する給電用端子15とにより構成されている。

【0024】

この載置板11の載置面には多数の突起部16が形成され、これらの突起部16が板状試料Wを支える構成になっている。

【0025】

静電チャック部を構成する載置板11及び支持板12は、重ね合わせた面の形状を同じくする円板状の形状を有している。図示された例では、載置板11及び支持板12は酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体、酸化アルミニウム(Al2O3)焼結体、窒化アルミニウム(AlN)焼結体、酸化イットリウム(Y2O3)焼結体等の機械的な強度を有し、かつイオン注入プロセス等の半導体製造プロセスにおける耐久性を有する絶縁性のセラミックス焼結体によって形成されている。

【0026】

尚、載置板11及び支持板12の材料としては、各々の機能が充分に発揮できるものであればよく、特には制限されないが、例えば、載置板11を酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体、支持板12を酸化アルミニウム(Al2O3)焼結体とした組み合わせ等が好適である。

【0027】

これら載置板11、支持板12、静電吸着用内部電極13及び絶縁材層14の合計の厚み、即ち、静電チャック部2の厚みは1.0mm以上かつ10mm以下が好ましく、3.0mm以上かつ4.0mm以下がより好ましい。

【0028】

静電チャック部2の厚みが1.0mmを下回ると、静電チャック部2の機械的強度を確保することができず、一方、静電チャック部2の厚みが10mmを上回ると、静電チャック部2の熱容量が大きくなり過ぎて、載置される板状試料Wの熱応答性が劣化し、さらには、静電チャック部の横方向の熱伝達の増加により、板状試料Wの面内温度を所望の温度パターンに維持することが困難になる。

【0029】

特に、載置板11の厚みは、1.0mm以上かつ4.0mm以下が好ましい。これは、載置板11の厚みが1.0mmを下回ると、静電吸着用内部電極13に印加された電圧により放電する危険性が高まり、一方、4.0mmを超えると、板状試料Wを十分に吸着固定することができないからである。

【0030】

静電吸着用内部電極13は、電荷を発生させて静電吸着力で板状試料Wを固定するための静電チャック用電極として用いられるもので、その用途によって、その形状や、大きさが適宜調整される。

【0031】

この静電吸着用内部電極13は、酸化アルミニウム−炭化タンタル(Al2O3−Ta4C5)導電性複合焼結体、酸化アルミニウム−タングステン(Al2O3−W)導電性複合焼結体、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)導電性複合焼結体、窒化アルミニウム−タングステン(AlN−W)導電性複合焼結体、窒化アルミニウム−タンタル(AlN−Ta)導電性複合焼結体、酸化イットリウム−モリブデン(Y2O3−Mo)導電性複合焼結体等の導電性セラミックス、あるいは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)等の高融点金属により形成されている。

【0032】

この静電吸着用内部電極13の厚みは、特に限定されるものではないが、5μm以上かつ50μm以下が好ましく、特に好ましくは20μm以上かつ40μm以下である。静電吸着用内部電極13の厚みが5μmを下回ると、充分な導電性を確保することができず、一方、厚みが50μmを越えると、この静電吸着用内部電極13と載置板11及び支持板12との間の熱膨張率差に起因して、この静電吸着用内部電極13と載置板11及び支持板12との接合界面にクラックが入り易くなるからである。

【0033】

このような厚みの静電吸着用内部電極13は、スパッタ法や蒸着法等の成膜法、あるいはスクリーン印刷法等の塗工法により容易に形成することができる。

【0034】

絶縁材層14は、静電吸着用内部電極13を囲繞してイオン注入等の際の雰囲気から静電吸着用内部電極13を保護するとともに、載置板11と支持板12との境界部、すなわち静電吸着用内部電極13以外の外周部領域を接合一体化するものであり、載置板11及び支持板12を構成する材料と同一組成または主成分が同一の絶縁材料により構成されている。

【0035】

給電用端子15は、静電吸着用内部電極13に直流電圧を印加するために設けられた棒状形状を有している。この給電用端子15の材料としては、耐熱性に優れた導電性材料であれば特に制限されるものではないが、熱膨張係数が静電吸着用内部電極13及び支持板12の熱膨張係数に近似したものが好ましく、例えば、静電吸着用内部電極13を構成している導電性セラミックス、あるいは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)、ニオブ(Nb)、コバール合金等の金属材料が好ましい。

【0036】

この給電用端子15は、絶縁性を有する碍子17により温度調整用ベース部3及び温度調整用基材4に対して絶縁されている。

【0037】

そして、この給電用端子15は支持板12に接合一体化され、さらに、載置板11と支持板12とは、静電吸着用内部電極13及び絶縁材層14により接合一体化されて静電チャック部2を構成している。

【0038】

次に、静電チャック部2を所望の温度に調整する温度調整用ベース部3は、厚みのある円板状形状を有している。

【0039】

この温度調整用ベース部3としては、例えば、その内部に水を循環させる流路21が形成された水冷ベース等が好適である。

【0040】

この温度調整用ベース部3の上面には、温度調整用基材4を嵌め込むための凹部22が形成されている。

【0041】

この温度調整用ベース部3を構成する材料としては、熱伝導性、導電性、加工性に優れた金属、またはこれらの金属を含む複合材であれば特に制限はなく、例えば、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等が好適に用いられる。この温度調整用ベース部3の少なくともイオン注入等の際の雰囲気に曝される面は、アルマイト処理が施されているか、あるいはアルミナ等の絶縁膜が成膜されていることが好ましい。

【0042】

静電チャック部2と温度調整用ベース部3の間に配置される温度調整用基材4は、静電チャック部2を液体窒素等の冷却媒体を用いて所望の温度に冷却する機能を備え、静電チャック部2より大径の円板形状を有している。温度調整用基材4は、酸化アルミニウム(Al2O3)焼結体、窒化アルミニウム(AlN)焼結体、酸化イットリウム(Y2O3)焼結体等の機械的な強度を有し、かつイオン注入プロセス等の半導体製造プロセスにおける耐久性を有する絶縁性のセラミックス焼結体によって形成されている。

【0043】

この温度調整用基材4の上面(主面)には、静電チャック部2を嵌め込むための凹部31が形成され、この凹部31の底面には液体窒素等の冷却媒体を流動させる溝32が形成されている。

【0044】

この溝32のパターン形状は、静電チャック部2を液体窒素等の冷却媒体を用いて所望の温度に冷却することができればよく、特に制限はないが、静電チャック部2の下面を均一に冷却することができる点で、渦巻き状または蛇行状が好ましい。

【0045】

この温度調整用基材4の厚みは5mm以上かつ30mm以下が好ましく、10mm以上かつ20mm以下がより好ましい。これは、温度調整用基材4の厚みが5mmを下回ると、温度調整用基材4の機械的強度が低下するとともに、静電チャック部2と温度調整用ベース部3との間の断熱が不十分なものとなり、その結果、静電チャック部2における温度の制御性が低下し、板状試料Wの面内温度を所望の温度パターンに維持することが困難になるからである。

【0046】

一方、温度調整用基材4の厚みが30mmを超えると、温度調整用基材4の機械的強度は確保されるものの、静電チャック部2と温度調整用ベース部3との間の熱伝達が不十分なものとなり、その結果、静電チャック部2における温度の制御性が低下し、板状試料Wの面内温度を所望の温度パターンに維持することが困難になる。

【0047】

ここで、静電チャック部2と温度調整用基材4とを接着固定する第1の接着剤層5は、低温対応有機系接着剤層である。低温対応有機系接着剤層は液体窒素等の冷却媒体を用いて冷却される静電チャック部2と温度調整用基材4とを接着、固定する接着剤であり、絶縁性を有している。この例では、第1の接着剤層5を形成する低温対応有機系接着剤層として、耐熱温度が−270℃以上かつ120℃以下の接着剤によって形成されている。この低温対応有機系接着剤層の材質としては、上記の温度範囲で耐熱性を有するエポキシ系接着剤が好適に用いられるが、シリコーン系接着剤を用いても良い。

【0048】

第1の接着剤層5の厚みは、静電チャック部2と温度調整用基材4との間の熱伝達の迅速性を考慮すると、50μm以上かつ300μm以下が好ましく、より好ましくは75μm以上かつ125μm以下である。第1の接着剤層5の面内の厚みのバラツキは10μm以内が好ましい。

【0049】

ここで、第1の接着剤層5の面内の厚みのバラツキが10μmを超えると、静電チャック部2と温度調整用基材4との面内間隔に10μmを超えるバラツキが生じ、その結果、温度調整用基材4から静電チャック部2に伝達される冷熱の面内均一性が低下し、静電チャック部2の載置面における面内温度が不均一となるので、好ましくない。

【0050】

一方、温度調整用ベース部3と温度調整用基材4とを接着固定する第2の接着剤層6は、温度調整用基材4と温度調整用ベース部3とを接着固定する絶縁性を有するもので、耐熱温度が−100℃以上かつ120℃以下の接着剤である。

【0051】

第2の接着剤層6の材質としては、上記の温度範囲で耐熱性を有するシリコーン系接着剤、ポリイミド系接着剤、エポキシ系接着剤等が好適であり、中でもシロキサン結合(Si−O−Si)を有する耐熱温度が−50℃以上かつ100℃以下のシリコーン系接着剤が好ましい。

【0052】

このシリコーン系接着剤は、耐熱性、弾性に優れた接着剤であり、例えば、下記の化1または化2の化学式で表すことができる。

【0053】

【化1】

【0054】

但し、Rは、Hまたはアルキル基(CnH2n+1−:nは整数)である。

【0055】

【化2】

【0056】

但し、Rは、Hまたはアルキル基(CnH2n+1−:nは整数)である。

【0057】

このようなシリコーン系接着剤としては、硬化後のヤング率が8MPa以下の接着剤が好ましい。ここで、硬化後のヤング率が8MPaを超えると、接着剤層6に昇温、降温の熱サイクルが負荷された際に、温度調整用基材4と温度調整用ベース部3との熱膨張差を吸収することができず、第2の接着剤層6の耐久性が低下するので、好ましくない。

【0058】

第2の接着剤層6の厚みは、温度調整用ベース部3と温度調整用基材4との間の断熱・応力緩和を考慮すると、50μm以上かつ300μm以下が好ましく、より好ましくは100μm以上かつ200μm以下である。

【0059】

次に、この静電チャック装置1の製造方法について説明する。

【0060】

まず、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体、酸化アルミニウム(Al2O3)焼結体、窒化アルミニウム(AlN)焼結体、または酸化イットリウム(Y2O3)焼結体を用いて、所望の形状の載置板11及び支持板12を作製する。この場合、炭化ケイ素粉体及び酸化アルミニウム粉体を含む混合粉体、酸化アルミニウム粉体、窒化アルミニウム粉体、または酸化イットリウム粉体を所望の形状に成形し、その後、粉体に好ましい雰囲気下、例えば1400℃〜2000℃の温度にて所定時間、焼成することにより、載置板11及び支持板12を得ることができる。

【0061】

次いで、支持板12に、給電用端子15及び碍子17を嵌め込み保持するための固定孔を複数個形成する。この固定孔は、粉体を成形する際に形成することとしてもよい。

【0062】

次いで、上記の導電性セラミックス粉体等の導電材料を有機溶媒に分散した静電吸着用内部電極形成用塗布液を用意し、この静電吸着用内部電極形成用塗布液を載置板11の裏面の所定領域に塗布し、乾燥して、静電吸着用内部電極形成層とする。

【0063】

この塗布法としては、均一な厚さに塗布する必要があることから、スクリーン印刷法等を用いることが望ましい。また、上記の塗布法以外の方法としては、上記の導電性セラミックスからなる薄板を配設して静電吸着用内部電極形成層とする方法等がある。

【0064】

また、この静電吸着用内部電極形成層にタングステン(W)、タンタル(Ta)、モリブデン(Mo)、ニオブ(Nb)、コバール合金等の高融点金属を用いる場合には、蒸着法あるいはスパッタリング法により高融点金属の薄膜を成膜する方法、あるいは、高融点金属からなる薄板を配設して静電吸着用内部電極形成層とする方法等がある。

【0065】

また、載置板11上の静電吸着用内部電極形成層を形成した領域以外の領域に、載置板11及び支持板12と同一組成または主成分が同一の粉体材料を含む絶縁材形成層を形成する。この絶縁材形成層は、例えば、載置板11及び支持板12と同一組成または主成分が同一の絶縁材料からなる粉体を有機溶媒に分散した塗布液を、上記所定領域にスクリーン印刷等で塗布し、乾燥することにより形成することができる。

【0066】

次いで、載置板11上の静電吸着用内部電極形成層及び絶縁材形成層の上に支持板12を重ね合わせ、次いで、これらを高温、高圧下にてホットプレスし、一体化する。このホットプレスにおける雰囲気は、真空、あるいはAr、He、N2等の不活性雰囲気が好ましい。また、ホットプレスにおける一軸加圧の際の圧力は5〜10MPaが好ましく、温度は1400℃〜1850℃が好ましい。

【0067】

このホットプレスにより、静電吸着用内部電極形成層は焼成されて導電性複合焼結体からなる静電吸着用内部電極13となる。同時に、絶縁材形成層も焼成されて絶縁材層14となり、この絶縁材層14により支持板12及び載置板11は接合一体化される。

【0068】

そして、これら接合体の上下面、外周およびガス穴(図示せず)等を機械加工し、静電チャック部2とする。このガス穴は、後述するヘリウム等の冷却ガスを載置板11と板状試料Wとの間に流すために静電チャック部2に形成する穴である。

【0069】

一方、給電用端子15を、支持板12の固定孔に密着固定し得る大きさ、形状となるように作製する。この給電用端子15の作製方法としては、例えば、給電用端子15を導電性複合焼結体とした場合、導電性セラミックス粉体を所望の形状に成形して加圧焼成する方法等が挙げられる。

【0070】

このとき、給電用端子15に用いられる導電性セラミックス粉体としては、静電吸着用内部電極13と同様の材質からなる導電性セラミックス粉体が好ましい。

【0071】

また、給電用端子15を金属とした場合、高融点金属を用い、研削法、粉末治金等の金属加工法等により形成する方法等が挙げられる。

【0072】

一方、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等からなる金属材料に機械加工を施し、必要に応じて、この金属材料の内部に水を循環させる流路等を形成し、さらに、給電用端子15及び碍子17を嵌め込み保持するための固定孔を形成し、温度調整用ベース部3とする。

【0073】

この温度調整用ベース部3の少なくともイオン注入時の雰囲気に曝される面には、アルマイト処理を施すか、あるいはアルミナ等の絶縁膜を成膜することが好ましい。

【0074】

次いで、温度調整用ベース部3に、給電用端子15及び碍子17を嵌め込み保持するための固定孔を複数個形成する。

【0075】

さらに、酸化アルミニウム(Al2O3)焼結体、窒化アルミニウム(AlN)焼結体、または酸化イットリウム(Y2O3)焼結体を用いて、所望の形状の温度調整用基材4を作製する。この場合、酸化アルミニウム(Al2O3)粉体、窒化アルミニウム粉体、または酸化イットリウム粉体を所望の形状に成形し、その後、粉体に好ましい雰囲気下、例えば1400℃〜2000℃の温度にて所定時間、焼成し、温度調整用基材4とする。

【0076】

次いで、この温度調整用基材4に、給電用端子15及び碍子17を嵌め込み保持するための固定孔を複数個形成する。この固定孔は、粉体を成形する際に形成することとしてもよい。

【0077】

次いで、静電チャック部2の支持板12の下面、すなわち温度調整用基材4を接着する面を、例えばアセトンを用いて脱脂、洗浄し、この面上の所定領域に、スクリーン印刷法等の塗布法を用いて耐熱温度が−270℃以上かつ120℃以下のエポキシ系接着剤を、100μm以上かつ200μm以下の厚みとなるように塗布し、第1の接着剤層5を形成する。第1の接着剤層5を形成するエポキシ系接着剤は、第2の接着剤層6と同様なシリコーン系接着剤に置き換えられても良い。

【0078】

さらに、温度調整用基材4の下面、すなわち温度調整用ベース部3を接着する面を、例えばアセトンを用いて脱脂、洗浄し、この面上の所定領域に、スクリーン印刷法等の塗布法を用いて耐熱温度が−100℃以上かつ120℃以下のシリコーン系接着剤、ポリイミド系接着剤、またはエポキシ系接着剤を、200μm以上かつ300μm以下の厚みとなるように塗布する。

【0079】

次いで、静電チャック部2、温度調整用基材4及び温度調整用ベース部3をこの順に重ね合わせる。この際、給電用端子15及び碍子17を、温度調整用ベース部3及び温度調整用基材4中に穿孔された給電用端子収容孔(図示略)に挿入し嵌め込む。

【0080】

次いで、これら静電チャック部2、温度調整用基材4、温度調整用ベース部3、給電用端子15及び碍子17を、大気中、80℃以上かつ100℃以下にて加圧保持し、これらを第1の接着剤層5により接着し、一体化する。この加圧保持により、支持板12の下面に塗布されたエポキシ系接着剤は硬化して、第1の接着剤層5を形成する低温対応有機系接着剤層となり、温度調整用基材4の下面に塗布されたシリコーン系接着剤、ポリイミド系接着剤、またはエポキシ系接着剤は硬化して第2の接着剤層6となる。

【0081】

以上により、静電チャック部2、温度調整用基材4、温度調整用ベース部3、給電用端子15及び碍子17は、低温対応有機系接着剤層5及び接着剤層6を介して接合一体化され、本実施形態の静電チャック装置1が得られることとなる。

【0082】

この静電チャック装置1によれば、静電チャック部2と温度調整用ベース部3との間に、静電チャック部2側の凹部31に冷却媒体を流動させる溝32を形成した温度調整用基材4を設けたので、静電チャック部2を冷却媒体の温度まで冷却した場合においても、温度調整用ベース部3を温度調整用基材4により静電チャック部2から断熱することができ、温度調整用ベース部3の下面の温度を室温(25℃〜20℃)程度に保持することができる。

【0083】

したがって、静電チャック部2が温度調整用基材4により冷却媒体の温度まで冷却された場合においても、この静電チャック装置1の裏面の温度を、温度調整用ベース部3により室温(25℃〜20℃)程度の温度に保持することができ、大気中に曝露した場合においても、この裏面に結露が生じる虞は無い。

【0084】

また、静電チャック部2と温度調整用基材4とを接着する第1の接着剤層5を、低温対応有機系接着剤層によって形成した場合、静電チャック部2を温度調整用基材4により冷却媒体の温度まで冷却しても、静電チャック部2と温度調整用基材4との間の接着強度を保持することができ、剥離等の虞も無い。

【0085】

図2は、本発明に使用できる他の形式の静電チャック装置41を示している。この静電チャック装置41は、上面に静電チャック部2を嵌め込むための凹部31を有する温度調整用基材42の内部に、液体窒素等の冷却媒体を流動させる流路43を形成した点で、第1の実施形態の静電チャック装置1と異なっている。

【0086】

この流路43のパターン形状は、静電チャック部2を液体窒素等の冷却媒体を用いて所望の温度に冷却することができればよく、特に制限はないが、静電チャック部2の下面を均一に冷却することができる点で、渦巻き状または蛇行状が好ましい。

【0087】

この静電チャック装置41においても、図1に示された静電チャック装置1と同様の作用・効果を奏することができる。

【0088】

しかも、上面に静電チャック部2を嵌め込むための凹部31が形成された温度調整用基材42の内部に、液体窒素等の冷却媒体を流動させる流路43を形成したので、この流路43に冷却媒体を流動させることにより、静電チャック部2を冷却媒体により効率よく冷却することができる。

【0089】

ここで、上記した形式の静電チャック装置を製作する場合、アセトンを用いて脱脂、洗浄された支持板12の下面の所定領域に、第1の接着剤層5を形成するために、スクリーン印刷法により、低温対応有機系接着剤であるエポキシ系接着剤SK−229(日東電工社製)が、200μmの厚みとなるように塗布される。また、アセトンを用いて脱脂、洗浄された温度調整用基材4の下面の所定領域には、第2の接着剤層6を形成するために、スクリーン印刷法により、シリコーン系接着剤 TSE3221(モメンティブ社製)が300μmの厚みとなるように塗布される。

【0090】

次いで、静電チャック部2、温度調整用基材4、及び、温度調整用ベース部3の接着方法について説明する。この場合、静電チャック部2、温度調整用基材4及び温度調整用ベース部3をこの順に重ね合わせ、給電用端子15及び碍子17を、温度調整用ベース部3及び温度調整用基材4中に穿孔された給電用端子収容孔に挿入し、嵌め込んだ。

【0091】

次いで、これら静電チャック部2、温度調整用基材4、温度調整用ベース部3、給電用端子15及び碍子17を、大気中、25℃にて加圧保持し、これらを接着し、一体化して、静電チャック装置を作製した。

【0092】

これにより、支持板12の下面に塗布されたエポキシ系接着剤は硬化して第1の接着剤層5となり、温度調整用基材4の下面に塗布されたシリコーン系接着剤は硬化して第2の接着剤層6となった。

【0093】

この接着方法により接着された静電チャック部2、温度調整用基材4、及び、温度調整用ベース部3は、熱サイクル試験の結果、接着剤層5及び6の剥離がないことが確認された。

【0094】

熱サイクル試験の方法は次のように行われた。

【0095】

温度調整用ベース部3の流路21に20℃の水を流しながら、温度調整用基材4の溝32に−100℃の液体窒素を流し、静電チャック部2を−100℃にまで冷却し、静電チャック部2が−100℃になった時点で液体窒素の導入を停止した。その後、静電チャック部2が20℃になるまで放置し、静電チャック部2が20℃になった時点で、再度、温度調整用ベース部3の流路21に20℃の水を流しながら、温度調整用基材4の溝32に−100℃の液体窒素を流し、静電チャック部2を−100℃にまで冷却した。

【0096】

この「−100℃にまで冷却」及び「20℃にまで放置」という熱サイクルを合計10回繰り返し行った。

【0097】

また、同時に、この熱サイクル中における静電チャック装置の裏面の結露の有無も確認した。

【0098】

上記の熱サイクル試験の結果、更に次のことが分かった。

【0099】

静電チャック部2を温度調整用基材4により液体窒素の温度まで冷却したが、静電チャック部2と温度調整用基材4との間の接着強度が高く、剥離も認められなかった。また、この熱サイクル中、静電チャック装置の裏面には結露が認められなかった。

【0100】

しかしながら、図1及び図2に示された静電チャック装置1、41を長期間に亘って使用すると、種々の質量数のガスが不可避的に発生し、このガスによって静電チャック部2に搭載される半導体ウエハ等の試料に悪影響が生じることが分った。このことは、大気中で25℃にて加圧保持した一体化するだけでは、第1及び第2の接着剤層5及び6から放出ガスが発生することを意味している。

そこで、第1及び第2の接着剤層5及び6のうち、第2の接着剤層を形成しているシリコーン系接着剤TSE3221(モメンティブ社製)からの放出ガスを不活性ガス、ここでは、アルゴン(Ar)ガス雰囲気で測定した。

【0101】

図3を参照すると、接着剤から放出されるガスを測定する脱ガス測定系が示されている。図示された脱ガス測定系は、接着剤サンプル50を収容する反応管52を備えている。反応管52には、ヒータが設けられており、指定された温度プログラムにしたがってヒータをPID制御することにより、反応管52内の温度を制御できる。

【0102】

図示された例では、反応管52に対して、マスフローコントローラ(MFC)54を介して、アルゴンガス(Ar)を供給し、不活性ガス雰囲気で接着剤からの脱ガスを測定する場合が示されている。反応管52内のガスは、バルブ系V1,V2に接続された排気ポンプP1によって排気され、他方、バルブ系V1、V2が閉じられている間、反応管52に接続されたバルブ系V3を介して、反応管52内のガスは、大気圧イオン化質量分析器(API−MS)に供給され、API−MSは排気ポンプに接続されている。

【0103】

図4を参照すると、図3に示された脱ガス測定系を用いた測定結果が示されている。図4では、大気圧状態で100℃に保たれた反応管52に、上記したシリコーン系接着剤TSE3221を接着剤サンプル50として搬入し、1.2slmの流量でArガスを供給した場合の測定結果が示されている。

【0104】

図4からも明らかな通り、この状態における接着剤からは、質量数10〜400に亘る広い範囲のガスイオンが観測された。このことは、前述した接着剤を不活性雰囲気で、100℃で加熱することによって乾燥させただけでは、脱ガスができないことを意味している。尚、上記したシリコーン系接着剤TSE3221は、140℃を越えた温度まで加熱されると、分解してしまう可能性があるため、140℃を超える温度で乾燥させることは好ましくない。

【0105】

また、本発明者等の実験によれば、120℃、或いは140℃に保たれた反応管52に、上記した接着剤サンプル50を搬入した場合にも同様であり、更に、反応管52を100℃、120℃、及び140℃に保った状態で1時間連続ベークし乾燥した場合にも、200以下の質量数を有するガスの放出を抑えることはできなかった。

【0106】

そこで、本発明者等は、質量数200以下のガスの放出を無くすことができる乾燥方法を見出した。

【0107】

具体的に説明すると、図5を参照すると、シリコーン系接着剤TSE3221からの放出ガスを抑制できる本発明の実施例1に係る乾燥方法が示されている。図示された乾燥方法は、図3に示された脱ガス測定系に対して、Arガスを1.2slmの流量で反応管52に供給する一方、反応管52を20℃から120℃まで、2℃/minの加熱速度で加熱し、120℃の温度を維持して連続的にベークした場合における測定結果である。

【0108】

図5からも明らかな通り、20℃から120℃まで加熱している間、及び、120℃の連続ベーク中に、接着剤サンプル50からガスが放出され、且つ、連続ベーク開始から2時間経過すると、接着剤サンプル50からの放出ガスは殆どなくなることが分る。したがって、シリコーン系接着剤TSE3221からの放出ガスを抑制するためには、アルゴン(Ar)のような不活性雰囲気で、120℃で2時間ベーク乾燥することが必要である。

【0109】

しかしながら、120℃の温度でArガス雰囲気中において、2時間連続的にベークした接着剤サンプル50を図3に示されたAPI−MSにより測定すると、図6に示すように、質量数200以下のガスである質量数15、90、121、及び163のガスが、微量ではあるが放出されていることが判明した。尚、図6中、Arは、放出水分及び不活性雰囲気を形成するために使用したArに起因するイオン強度をあらわし、他方、Wは、放出水分に起因するイオン強度をあらわしている。したがって、接着剤サンプル50自体からの放出ガスは、Ar、W以外のイオン強度であらわされている。

【0110】

図6からも理解できるように、120℃の温度で2時間連続してベークしても、接着剤サンプル50からの放出ガスを抑えることができない。即ち、質量数(m/z)15、90、121、及び163のガスが放出され続けることになる。

【0111】

図7には、Arガス雰囲気で、120℃の温度を保った状態で、5時間連続的にベークした場合のAPI−MSによる測定結果が示されている。図7からも明らかなように、5時間連続してベークすると、質量数15、163を有するガスの放出は抑制できたが、質量数90、121のガスはまだ放出されている。

【0112】

図8を参照すると、120℃の温度で8.5時間連続的にベークした場合の測定結果が示されている。図8に示されているように、8.5時間ベークすることにより、質量数90、121を有するガスの放出もなくなることが分る。

【0113】

図6〜8を参照すると、接着剤サンプル50を形成する有機物のうち、質量数200以下の低分子成分が乾燥しにくいことが分る。

【0114】

図9〜図11を参照すると、本発明に係る実施例2に係る乾燥方法が示されている。実施例2においても、図5に示された加熱速度(2℃/min)、アルゴン(Ar)雰囲気で乾燥が行われることは、実施例1と同様であるが、反応管52を5Torrに減圧した状態で、乾燥を行っている点で実施例1とは異なっている。

【0115】

即ち、図9は、5Torrに減圧した状態で、温度120℃で4時間ベークすることによって乾燥させた場合における測定結果を示し、質量数200以上のガスの放出は無いが、質量数15、90、121、163のガスが放出されていることが分る。

【0116】

また、図10は、同様なベーク条件で、6時間ベーク乾燥させた後の測定結果を示し、質量数90、121のガスが放出されている。

【0117】

更に、図11は、同様なベーク条件で、8時間ベーク乾燥させた後の測定結果を示し、質量数90及び121のガスの放出もなくなっていることが分る。

【0118】

上記したことからも明らかな通り、シリコーン系接着剤TSE3221から、質量数200以上のガスの放出を無くすためには、不活性ガス雰囲気で2時間乾燥を行えば良い。しかしながら、質量数200以下のガスのうち、質量数90、121のガスの放出を抑制するためには、不活性ガス雰囲気において、大気圧或いは減圧状態で、8時間ベーク乾燥させることが必要である。また、質量数90、121以外のガスは、120℃の温度で5時間から6時間ベーク乾燥することによって、放出を抑えることができる。

【0119】

上記した接着剤の測定結果から、図1及び図2に示された静電チャック装置からのガス放出を抑制するためには、接着剤を2時間以上、不活性雰囲気で乾燥させる必要がある。

【0120】

また、上述した実施例では、シリコーン系接着剤を乾燥させる場合について説明したが、接着剤を形成する低分子成分に起因する放出ガスを抑えるためには、不活性雰囲気で、100〜140℃の温度範囲で少なくとも2時間乾燥処理する必要がある。

【符号の説明】

【0121】

1 静電チャック装置

2 静電チャック部

3 温度調整用ベース部

4 温度調整用基材

5 低温対応有機系接着剤層

6 接着剤層

11 載置板

11a 載置面

12 支持板

13 静電吸着用内部電極

14 絶縁材層

15 給電用端子

16 突起部

17 碍子

21 流路

22 凹部

31 凹部

32 溝

41 静電チャック装置

42 温度調整用基材

43 流路

W 板状試料

50 接着剤サンプル

52 反応管

54 MFC

V1,V2,V3 バルブ

P1 ポンプ

【技術分野】

【0001】

本発明は、半導体ウエハ等の試料を吸着固定するチャック装置に関し、特に、静電気力により試料を吸着固定する静電チャック装置に関する。

【背景技術】

【0002】

近年、LSI、VLSI等の半導体製造プロセス技術においては、単結晶のシリコンウエハ中に不純物を導入する方法としてイオン注入法が用いられている。

【0003】

このイオン注入法は、シリコンウエハ中における不純物濃度及び不純物分布を制御することができるために、特にVLSI等の半導体製造プロセスにおいては、イオン注入装置が主として用いられている。

【0004】

この種のイオン注入装置として、シリコンウエハを支持する支持台に、イオン注入時にシリコンウエハを冷却できる冷却機構を備えたイオン注入装置が特許文献1で開示されている。特許文献1に示された冷却機構は、支持体の後部に設けられた第1の冷媒通路と第2の冷媒通路を有し、各冷媒通路は、いずれも冷媒として純水を供給、排出している。この構成によれば、支持台に搭載されるシリコンウエハを効果的に冷却することができる。

【0005】

ところで、前述したイオン注入装置においては、高エネルギーの不純物イオンを単結晶のシリコンウエハ中にイオン注入するために、シリコンウエハ中に不純物を制御しながらドープできるという利点はあるものの、イオン注入の際に単結晶シリコンを非晶質化(アモルファス化)すると言う問題がある。

【0006】

上記したシリコンウエハの非晶質化は不均一に進行するために、イオン注入後の半導体製造プロセスにおいて、不均一に進行した非晶質化により、活性化のためのアニールを施した後も、シリコンウエハ中に結晶格子が歪んだり、或いは、格子欠陥が生じたり等、格子レベルでのダメージが生じる。この格子レベルでのダメージが最終製品時における異常な漏れ電流(リーク電流)等の原因となるという問題点があった。

【0007】

一方、このシリコンウエハの非晶質化の不均一な進行を防止し、イオン注入時の格子レベルでのダメージを抑制するする方法として、イオン注入装置を液体窒素により冷却した状態でイオン注入プロセスを行う低温域イオン注入プロセスがある。

【0008】

即ち、この方法は、イオン注入時のシリコンウエハにおけるダメージを抑制することができ、かつ、シリコンウエハの非晶質化をダメージ無く均一に進行させることにより、注入されたイオンの活性化と共にシリコンウエハの再結晶化を行うアニールの低温化が可能になる。しかしながら、この低温域イオン注入プロセスを用いた場合、イオン注入時にシリコンウエハを固定する静電チャック装置も液体窒素により冷却されてしまう。その結果、静電チャック装置の裏面を大気中に曝露した場合に、この裏面に結露が生じ、この結露を防止するために裏面側に大掛かりな結露対策を施す必要があるという問題点があった。

【0009】

本願発明者等は、特許文献2において、シリコンウエハにおける結露を防止するために、シリコンウエハを載置する静電チャック部と、静電チャック部の温度を調整する温度調整ベース部との間に、温度調整用基材を設け、当該温度調整用基材に、液体窒素のような低温の冷媒を流動させる流路を備えた静電チャック装置を提案した。

【0010】

特許文献2では、イオン注入時のシリコンウエハにおけるダメージを抑制することができ、かつ、シリコンウエハの非晶質化をダメージ無く均一に進行させることができ、しかも、裏面を大気中に曝露した場合においても結露が生じない静電チャック装置を構成することができる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平5−28951号公報

【特許文献2】特願2010−293764号明細書

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献2に示された静電チャック装置には、更に改善の必要性があることが見出された。即ち,本発明者等の実験によれば、特許文献2に係る静電チャック装置を使用した低温域イオン注入プロセスでは、イオン注入されたシリコンウエハ等の試料中に、微量の有機物等が混入することが判明した。有機物等の試料中への混入によって、所望の特性が得られないことも予測しておく必要がある。

【0013】

本発明は、上記の事情に鑑みてなされたものであって、有機物混入の原因を追究し、当該有機物の発生を防止して、試料中に有機物が混入しないようにすることにある。

【0014】

本発明者等は、鋭意研究した結果、有機物の発生及び混入が静電チャック部と温度調整用基材との接着に使用されている接着剤、及び、温度調整用基材と温度調整ベース部との接着に使用されている接着剤から発生するガスに起因していることを見出した。

【0015】

本発明は、これら接着剤からの有機物の放出を防止する接着剤の乾燥方法及び接着剤からのガス放出を低減できる静電チャック装置を提供するものである。

【課題を解決するための手段】

【0016】

本発明者等の実験及び知見によれば、静電チャック部と温度調整用基材との間の低温対応有機系接着剤、及び、温度調整用基材と温度調整用ベース部との間のシリコーン系接着剤によって、不所望の有機物等が発生していることが判明した。

【0017】

本発明の第1の態様によれば、試料を載置する載置面を有するとともに静電吸着用内部電極を内蔵した静電チャック部と、該静電チャック部の前記載置面とは反対側に設けられ、冷却媒体を流動させる流路を有する温度調整用ベース部と、当該温度調整用ベース部に接着された温度調整用基材と、前記静電チャック部と前記温度調整用ベース部との間に設けられた第1の接着剤層、及び、前記温度調整用ベース部と前記温度調整用基材との間に設けられた第2の接着剤層とを備え、前記第1及び第2の接着剤層の少なくとも一方は、質量数200以上のガス放出が無いことを特徴とする静電チャック装置が得られる。

【0018】

本発明の第2の態様によれば、試料を載置する載置面を有し、静電吸着用内部電極を内蔵した静電チャック部、該静電チャック部の前記載置面とは反対側に設けられ、冷却媒体を流動させる流路を有する温度調整用ベース部、当該温度調整用ベース部に結合された温度調整用基材、及び、前記静電チャック部、前記温度調整用ベース部、及び、前記温度調整用基材を、接着剤を介して接着する際に、前記接着剤を不活性雰囲気で加熱し、質量数200以上のガスが前記接着剤から放出されなくなるまで加熱することによって、前記接着剤層を乾燥処理することを特徴とする接着剤の乾燥方法が得られる。

【発明の効果】

【0019】

本発明に係る接着剤の乾燥方法によれば、接着剤からのガス放出を抑制でき、この結果、半導体ウエハ等に接着剤に起因する有機物等の混入を防止できる。また、本発明の乾燥方法によって乾燥された静電チャック装置は,有機物等の発生がないため、不純物による影響の無い半導体装置を製造できる。

【図面の簡単な説明】

【0020】

【図1】本発明に係る静電チャック装置の一例を説明するための断面図である。

【図2】本発明に係る静電チャック装置の他の例を示す断面図である。

【図3】接着剤からの放出ガスを測定する脱ガス測定系を説明する概略図である。

【図4】図3に示された脱ガス測定系を用いて測定された結果を示すマススペクトラムである。

【図5】本発明の実施例1に係る接着剤の乾燥方法を説明するための図である。

【図6】本発明の実施例1に係る乾燥方法によって接着剤を2時間乾燥させた場合におけるマススペクトラムを示す図である。

【図7】本発明の実施例1に係る乾燥方法によって接着剤を5時間乾燥させた場合におけるマススペクトラムを示す図である。

【図8】本発明の実施例1に係る乾燥方法によって接着剤を8.5時間乾燥させた場合におけるマススペクトラムを示す図である。

【図9】本発明の実施例2に係る乾燥方法によって接着剤を4時間乾燥させた場合におけるマススペクトラムを示す図である。

【図10】本発明の実施例2に係る乾燥方法によって接着剤を6時間乾燥させた場合におけるマススペクトラムを示す図である。

【図11】本発明の実施例2に係る乾燥方法によって接着剤を8時間乾燥させた場合におけるマススペクトラムを示す図である。

【発明を実施するための形態】

【0021】

ここで、本発明の理解を容易にするために、本発明に用いられる静電チャック装置の構造について図面を参照にして説明する。尚、図示された静電チャック装置は、一例に過ぎず、特に指定のない限り、本発明を限定するものではない。

【0022】

図1は、本発明に使用される静電チャック装置を示す断面図であり、この静電チャック装置1は、円板状の静電チャック部2と、この静電チャック部2を所望の温度に調整する厚みのある円板状の温度調整用ベース部3と、静電チャック部2と温度調整用ベース部3との間に設けられた温度調整用基材4と、静電チャック部2と温度調整用基材4とを接着固定する低温対応有機系接着剤層5と、温度調整用ベース部3と温度調整用基材4とを接着固定する接着剤層6とにより主として構成されている。

【0023】

静電チャック部2は、上面が半導体ウエハ等の板状試料Wを載置する載置面11aとされた載置板11と、この載置板11と一体化され該載置板11を支持する支持板12と、これら載置板11と支持板12との間に設けられた静電吸着用内部電極13及び静電吸着用内部電極13の周囲を絶縁する絶縁材層14と、支持板12を貫通するようにして設けられ静電吸着用内部電極13に直流電圧を印加する給電用端子15とにより構成されている。

【0024】

この載置板11の載置面には多数の突起部16が形成され、これらの突起部16が板状試料Wを支える構成になっている。

【0025】

静電チャック部を構成する載置板11及び支持板12は、重ね合わせた面の形状を同じくする円板状の形状を有している。図示された例では、載置板11及び支持板12は酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体、酸化アルミニウム(Al2O3)焼結体、窒化アルミニウム(AlN)焼結体、酸化イットリウム(Y2O3)焼結体等の機械的な強度を有し、かつイオン注入プロセス等の半導体製造プロセスにおける耐久性を有する絶縁性のセラミックス焼結体によって形成されている。

【0026】

尚、載置板11及び支持板12の材料としては、各々の機能が充分に発揮できるものであればよく、特には制限されないが、例えば、載置板11を酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体、支持板12を酸化アルミニウム(Al2O3)焼結体とした組み合わせ等が好適である。

【0027】

これら載置板11、支持板12、静電吸着用内部電極13及び絶縁材層14の合計の厚み、即ち、静電チャック部2の厚みは1.0mm以上かつ10mm以下が好ましく、3.0mm以上かつ4.0mm以下がより好ましい。

【0028】

静電チャック部2の厚みが1.0mmを下回ると、静電チャック部2の機械的強度を確保することができず、一方、静電チャック部2の厚みが10mmを上回ると、静電チャック部2の熱容量が大きくなり過ぎて、載置される板状試料Wの熱応答性が劣化し、さらには、静電チャック部の横方向の熱伝達の増加により、板状試料Wの面内温度を所望の温度パターンに維持することが困難になる。

【0029】

特に、載置板11の厚みは、1.0mm以上かつ4.0mm以下が好ましい。これは、載置板11の厚みが1.0mmを下回ると、静電吸着用内部電極13に印加された電圧により放電する危険性が高まり、一方、4.0mmを超えると、板状試料Wを十分に吸着固定することができないからである。

【0030】

静電吸着用内部電極13は、電荷を発生させて静電吸着力で板状試料Wを固定するための静電チャック用電極として用いられるもので、その用途によって、その形状や、大きさが適宜調整される。

【0031】

この静電吸着用内部電極13は、酸化アルミニウム−炭化タンタル(Al2O3−Ta4C5)導電性複合焼結体、酸化アルミニウム−タングステン(Al2O3−W)導電性複合焼結体、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)導電性複合焼結体、窒化アルミニウム−タングステン(AlN−W)導電性複合焼結体、窒化アルミニウム−タンタル(AlN−Ta)導電性複合焼結体、酸化イットリウム−モリブデン(Y2O3−Mo)導電性複合焼結体等の導電性セラミックス、あるいは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)等の高融点金属により形成されている。

【0032】

この静電吸着用内部電極13の厚みは、特に限定されるものではないが、5μm以上かつ50μm以下が好ましく、特に好ましくは20μm以上かつ40μm以下である。静電吸着用内部電極13の厚みが5μmを下回ると、充分な導電性を確保することができず、一方、厚みが50μmを越えると、この静電吸着用内部電極13と載置板11及び支持板12との間の熱膨張率差に起因して、この静電吸着用内部電極13と載置板11及び支持板12との接合界面にクラックが入り易くなるからである。

【0033】

このような厚みの静電吸着用内部電極13は、スパッタ法や蒸着法等の成膜法、あるいはスクリーン印刷法等の塗工法により容易に形成することができる。

【0034】

絶縁材層14は、静電吸着用内部電極13を囲繞してイオン注入等の際の雰囲気から静電吸着用内部電極13を保護するとともに、載置板11と支持板12との境界部、すなわち静電吸着用内部電極13以外の外周部領域を接合一体化するものであり、載置板11及び支持板12を構成する材料と同一組成または主成分が同一の絶縁材料により構成されている。

【0035】

給電用端子15は、静電吸着用内部電極13に直流電圧を印加するために設けられた棒状形状を有している。この給電用端子15の材料としては、耐熱性に優れた導電性材料であれば特に制限されるものではないが、熱膨張係数が静電吸着用内部電極13及び支持板12の熱膨張係数に近似したものが好ましく、例えば、静電吸着用内部電極13を構成している導電性セラミックス、あるいは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)、ニオブ(Nb)、コバール合金等の金属材料が好ましい。

【0036】

この給電用端子15は、絶縁性を有する碍子17により温度調整用ベース部3及び温度調整用基材4に対して絶縁されている。

【0037】

そして、この給電用端子15は支持板12に接合一体化され、さらに、載置板11と支持板12とは、静電吸着用内部電極13及び絶縁材層14により接合一体化されて静電チャック部2を構成している。

【0038】

次に、静電チャック部2を所望の温度に調整する温度調整用ベース部3は、厚みのある円板状形状を有している。

【0039】

この温度調整用ベース部3としては、例えば、その内部に水を循環させる流路21が形成された水冷ベース等が好適である。

【0040】

この温度調整用ベース部3の上面には、温度調整用基材4を嵌め込むための凹部22が形成されている。

【0041】

この温度調整用ベース部3を構成する材料としては、熱伝導性、導電性、加工性に優れた金属、またはこれらの金属を含む複合材であれば特に制限はなく、例えば、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等が好適に用いられる。この温度調整用ベース部3の少なくともイオン注入等の際の雰囲気に曝される面は、アルマイト処理が施されているか、あるいはアルミナ等の絶縁膜が成膜されていることが好ましい。

【0042】

静電チャック部2と温度調整用ベース部3の間に配置される温度調整用基材4は、静電チャック部2を液体窒素等の冷却媒体を用いて所望の温度に冷却する機能を備え、静電チャック部2より大径の円板形状を有している。温度調整用基材4は、酸化アルミニウム(Al2O3)焼結体、窒化アルミニウム(AlN)焼結体、酸化イットリウム(Y2O3)焼結体等の機械的な強度を有し、かつイオン注入プロセス等の半導体製造プロセスにおける耐久性を有する絶縁性のセラミックス焼結体によって形成されている。

【0043】

この温度調整用基材4の上面(主面)には、静電チャック部2を嵌め込むための凹部31が形成され、この凹部31の底面には液体窒素等の冷却媒体を流動させる溝32が形成されている。

【0044】

この溝32のパターン形状は、静電チャック部2を液体窒素等の冷却媒体を用いて所望の温度に冷却することができればよく、特に制限はないが、静電チャック部2の下面を均一に冷却することができる点で、渦巻き状または蛇行状が好ましい。

【0045】

この温度調整用基材4の厚みは5mm以上かつ30mm以下が好ましく、10mm以上かつ20mm以下がより好ましい。これは、温度調整用基材4の厚みが5mmを下回ると、温度調整用基材4の機械的強度が低下するとともに、静電チャック部2と温度調整用ベース部3との間の断熱が不十分なものとなり、その結果、静電チャック部2における温度の制御性が低下し、板状試料Wの面内温度を所望の温度パターンに維持することが困難になるからである。

【0046】

一方、温度調整用基材4の厚みが30mmを超えると、温度調整用基材4の機械的強度は確保されるものの、静電チャック部2と温度調整用ベース部3との間の熱伝達が不十分なものとなり、その結果、静電チャック部2における温度の制御性が低下し、板状試料Wの面内温度を所望の温度パターンに維持することが困難になる。

【0047】

ここで、静電チャック部2と温度調整用基材4とを接着固定する第1の接着剤層5は、低温対応有機系接着剤層である。低温対応有機系接着剤層は液体窒素等の冷却媒体を用いて冷却される静電チャック部2と温度調整用基材4とを接着、固定する接着剤であり、絶縁性を有している。この例では、第1の接着剤層5を形成する低温対応有機系接着剤層として、耐熱温度が−270℃以上かつ120℃以下の接着剤によって形成されている。この低温対応有機系接着剤層の材質としては、上記の温度範囲で耐熱性を有するエポキシ系接着剤が好適に用いられるが、シリコーン系接着剤を用いても良い。

【0048】

第1の接着剤層5の厚みは、静電チャック部2と温度調整用基材4との間の熱伝達の迅速性を考慮すると、50μm以上かつ300μm以下が好ましく、より好ましくは75μm以上かつ125μm以下である。第1の接着剤層5の面内の厚みのバラツキは10μm以内が好ましい。

【0049】

ここで、第1の接着剤層5の面内の厚みのバラツキが10μmを超えると、静電チャック部2と温度調整用基材4との面内間隔に10μmを超えるバラツキが生じ、その結果、温度調整用基材4から静電チャック部2に伝達される冷熱の面内均一性が低下し、静電チャック部2の載置面における面内温度が不均一となるので、好ましくない。

【0050】

一方、温度調整用ベース部3と温度調整用基材4とを接着固定する第2の接着剤層6は、温度調整用基材4と温度調整用ベース部3とを接着固定する絶縁性を有するもので、耐熱温度が−100℃以上かつ120℃以下の接着剤である。

【0051】

第2の接着剤層6の材質としては、上記の温度範囲で耐熱性を有するシリコーン系接着剤、ポリイミド系接着剤、エポキシ系接着剤等が好適であり、中でもシロキサン結合(Si−O−Si)を有する耐熱温度が−50℃以上かつ100℃以下のシリコーン系接着剤が好ましい。

【0052】

このシリコーン系接着剤は、耐熱性、弾性に優れた接着剤であり、例えば、下記の化1または化2の化学式で表すことができる。

【0053】

【化1】

【0054】

但し、Rは、Hまたはアルキル基(CnH2n+1−:nは整数)である。

【0055】

【化2】

【0056】

但し、Rは、Hまたはアルキル基(CnH2n+1−:nは整数)である。

【0057】

このようなシリコーン系接着剤としては、硬化後のヤング率が8MPa以下の接着剤が好ましい。ここで、硬化後のヤング率が8MPaを超えると、接着剤層6に昇温、降温の熱サイクルが負荷された際に、温度調整用基材4と温度調整用ベース部3との熱膨張差を吸収することができず、第2の接着剤層6の耐久性が低下するので、好ましくない。

【0058】

第2の接着剤層6の厚みは、温度調整用ベース部3と温度調整用基材4との間の断熱・応力緩和を考慮すると、50μm以上かつ300μm以下が好ましく、より好ましくは100μm以上かつ200μm以下である。

【0059】

次に、この静電チャック装置1の製造方法について説明する。

【0060】

まず、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体、酸化アルミニウム(Al2O3)焼結体、窒化アルミニウム(AlN)焼結体、または酸化イットリウム(Y2O3)焼結体を用いて、所望の形状の載置板11及び支持板12を作製する。この場合、炭化ケイ素粉体及び酸化アルミニウム粉体を含む混合粉体、酸化アルミニウム粉体、窒化アルミニウム粉体、または酸化イットリウム粉体を所望の形状に成形し、その後、粉体に好ましい雰囲気下、例えば1400℃〜2000℃の温度にて所定時間、焼成することにより、載置板11及び支持板12を得ることができる。

【0061】

次いで、支持板12に、給電用端子15及び碍子17を嵌め込み保持するための固定孔を複数個形成する。この固定孔は、粉体を成形する際に形成することとしてもよい。

【0062】

次いで、上記の導電性セラミックス粉体等の導電材料を有機溶媒に分散した静電吸着用内部電極形成用塗布液を用意し、この静電吸着用内部電極形成用塗布液を載置板11の裏面の所定領域に塗布し、乾燥して、静電吸着用内部電極形成層とする。

【0063】

この塗布法としては、均一な厚さに塗布する必要があることから、スクリーン印刷法等を用いることが望ましい。また、上記の塗布法以外の方法としては、上記の導電性セラミックスからなる薄板を配設して静電吸着用内部電極形成層とする方法等がある。

【0064】

また、この静電吸着用内部電極形成層にタングステン(W)、タンタル(Ta)、モリブデン(Mo)、ニオブ(Nb)、コバール合金等の高融点金属を用いる場合には、蒸着法あるいはスパッタリング法により高融点金属の薄膜を成膜する方法、あるいは、高融点金属からなる薄板を配設して静電吸着用内部電極形成層とする方法等がある。

【0065】

また、載置板11上の静電吸着用内部電極形成層を形成した領域以外の領域に、載置板11及び支持板12と同一組成または主成分が同一の粉体材料を含む絶縁材形成層を形成する。この絶縁材形成層は、例えば、載置板11及び支持板12と同一組成または主成分が同一の絶縁材料からなる粉体を有機溶媒に分散した塗布液を、上記所定領域にスクリーン印刷等で塗布し、乾燥することにより形成することができる。

【0066】

次いで、載置板11上の静電吸着用内部電極形成層及び絶縁材形成層の上に支持板12を重ね合わせ、次いで、これらを高温、高圧下にてホットプレスし、一体化する。このホットプレスにおける雰囲気は、真空、あるいはAr、He、N2等の不活性雰囲気が好ましい。また、ホットプレスにおける一軸加圧の際の圧力は5〜10MPaが好ましく、温度は1400℃〜1850℃が好ましい。

【0067】

このホットプレスにより、静電吸着用内部電極形成層は焼成されて導電性複合焼結体からなる静電吸着用内部電極13となる。同時に、絶縁材形成層も焼成されて絶縁材層14となり、この絶縁材層14により支持板12及び載置板11は接合一体化される。

【0068】

そして、これら接合体の上下面、外周およびガス穴(図示せず)等を機械加工し、静電チャック部2とする。このガス穴は、後述するヘリウム等の冷却ガスを載置板11と板状試料Wとの間に流すために静電チャック部2に形成する穴である。

【0069】

一方、給電用端子15を、支持板12の固定孔に密着固定し得る大きさ、形状となるように作製する。この給電用端子15の作製方法としては、例えば、給電用端子15を導電性複合焼結体とした場合、導電性セラミックス粉体を所望の形状に成形して加圧焼成する方法等が挙げられる。

【0070】

このとき、給電用端子15に用いられる導電性セラミックス粉体としては、静電吸着用内部電極13と同様の材質からなる導電性セラミックス粉体が好ましい。

【0071】

また、給電用端子15を金属とした場合、高融点金属を用い、研削法、粉末治金等の金属加工法等により形成する方法等が挙げられる。

【0072】

一方、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等からなる金属材料に機械加工を施し、必要に応じて、この金属材料の内部に水を循環させる流路等を形成し、さらに、給電用端子15及び碍子17を嵌め込み保持するための固定孔を形成し、温度調整用ベース部3とする。

【0073】

この温度調整用ベース部3の少なくともイオン注入時の雰囲気に曝される面には、アルマイト処理を施すか、あるいはアルミナ等の絶縁膜を成膜することが好ましい。

【0074】

次いで、温度調整用ベース部3に、給電用端子15及び碍子17を嵌め込み保持するための固定孔を複数個形成する。

【0075】

さらに、酸化アルミニウム(Al2O3)焼結体、窒化アルミニウム(AlN)焼結体、または酸化イットリウム(Y2O3)焼結体を用いて、所望の形状の温度調整用基材4を作製する。この場合、酸化アルミニウム(Al2O3)粉体、窒化アルミニウム粉体、または酸化イットリウム粉体を所望の形状に成形し、その後、粉体に好ましい雰囲気下、例えば1400℃〜2000℃の温度にて所定時間、焼成し、温度調整用基材4とする。

【0076】

次いで、この温度調整用基材4に、給電用端子15及び碍子17を嵌め込み保持するための固定孔を複数個形成する。この固定孔は、粉体を成形する際に形成することとしてもよい。

【0077】

次いで、静電チャック部2の支持板12の下面、すなわち温度調整用基材4を接着する面を、例えばアセトンを用いて脱脂、洗浄し、この面上の所定領域に、スクリーン印刷法等の塗布法を用いて耐熱温度が−270℃以上かつ120℃以下のエポキシ系接着剤を、100μm以上かつ200μm以下の厚みとなるように塗布し、第1の接着剤層5を形成する。第1の接着剤層5を形成するエポキシ系接着剤は、第2の接着剤層6と同様なシリコーン系接着剤に置き換えられても良い。

【0078】

さらに、温度調整用基材4の下面、すなわち温度調整用ベース部3を接着する面を、例えばアセトンを用いて脱脂、洗浄し、この面上の所定領域に、スクリーン印刷法等の塗布法を用いて耐熱温度が−100℃以上かつ120℃以下のシリコーン系接着剤、ポリイミド系接着剤、またはエポキシ系接着剤を、200μm以上かつ300μm以下の厚みとなるように塗布する。

【0079】

次いで、静電チャック部2、温度調整用基材4及び温度調整用ベース部3をこの順に重ね合わせる。この際、給電用端子15及び碍子17を、温度調整用ベース部3及び温度調整用基材4中に穿孔された給電用端子収容孔(図示略)に挿入し嵌め込む。

【0080】

次いで、これら静電チャック部2、温度調整用基材4、温度調整用ベース部3、給電用端子15及び碍子17を、大気中、80℃以上かつ100℃以下にて加圧保持し、これらを第1の接着剤層5により接着し、一体化する。この加圧保持により、支持板12の下面に塗布されたエポキシ系接着剤は硬化して、第1の接着剤層5を形成する低温対応有機系接着剤層となり、温度調整用基材4の下面に塗布されたシリコーン系接着剤、ポリイミド系接着剤、またはエポキシ系接着剤は硬化して第2の接着剤層6となる。

【0081】

以上により、静電チャック部2、温度調整用基材4、温度調整用ベース部3、給電用端子15及び碍子17は、低温対応有機系接着剤層5及び接着剤層6を介して接合一体化され、本実施形態の静電チャック装置1が得られることとなる。

【0082】

この静電チャック装置1によれば、静電チャック部2と温度調整用ベース部3との間に、静電チャック部2側の凹部31に冷却媒体を流動させる溝32を形成した温度調整用基材4を設けたので、静電チャック部2を冷却媒体の温度まで冷却した場合においても、温度調整用ベース部3を温度調整用基材4により静電チャック部2から断熱することができ、温度調整用ベース部3の下面の温度を室温(25℃〜20℃)程度に保持することができる。

【0083】

したがって、静電チャック部2が温度調整用基材4により冷却媒体の温度まで冷却された場合においても、この静電チャック装置1の裏面の温度を、温度調整用ベース部3により室温(25℃〜20℃)程度の温度に保持することができ、大気中に曝露した場合においても、この裏面に結露が生じる虞は無い。

【0084】

また、静電チャック部2と温度調整用基材4とを接着する第1の接着剤層5を、低温対応有機系接着剤層によって形成した場合、静電チャック部2を温度調整用基材4により冷却媒体の温度まで冷却しても、静電チャック部2と温度調整用基材4との間の接着強度を保持することができ、剥離等の虞も無い。

【0085】

図2は、本発明に使用できる他の形式の静電チャック装置41を示している。この静電チャック装置41は、上面に静電チャック部2を嵌め込むための凹部31を有する温度調整用基材42の内部に、液体窒素等の冷却媒体を流動させる流路43を形成した点で、第1の実施形態の静電チャック装置1と異なっている。

【0086】

この流路43のパターン形状は、静電チャック部2を液体窒素等の冷却媒体を用いて所望の温度に冷却することができればよく、特に制限はないが、静電チャック部2の下面を均一に冷却することができる点で、渦巻き状または蛇行状が好ましい。

【0087】

この静電チャック装置41においても、図1に示された静電チャック装置1と同様の作用・効果を奏することができる。

【0088】

しかも、上面に静電チャック部2を嵌め込むための凹部31が形成された温度調整用基材42の内部に、液体窒素等の冷却媒体を流動させる流路43を形成したので、この流路43に冷却媒体を流動させることにより、静電チャック部2を冷却媒体により効率よく冷却することができる。

【0089】

ここで、上記した形式の静電チャック装置を製作する場合、アセトンを用いて脱脂、洗浄された支持板12の下面の所定領域に、第1の接着剤層5を形成するために、スクリーン印刷法により、低温対応有機系接着剤であるエポキシ系接着剤SK−229(日東電工社製)が、200μmの厚みとなるように塗布される。また、アセトンを用いて脱脂、洗浄された温度調整用基材4の下面の所定領域には、第2の接着剤層6を形成するために、スクリーン印刷法により、シリコーン系接着剤 TSE3221(モメンティブ社製)が300μmの厚みとなるように塗布される。

【0090】

次いで、静電チャック部2、温度調整用基材4、及び、温度調整用ベース部3の接着方法について説明する。この場合、静電チャック部2、温度調整用基材4及び温度調整用ベース部3をこの順に重ね合わせ、給電用端子15及び碍子17を、温度調整用ベース部3及び温度調整用基材4中に穿孔された給電用端子収容孔に挿入し、嵌め込んだ。

【0091】

次いで、これら静電チャック部2、温度調整用基材4、温度調整用ベース部3、給電用端子15及び碍子17を、大気中、25℃にて加圧保持し、これらを接着し、一体化して、静電チャック装置を作製した。

【0092】

これにより、支持板12の下面に塗布されたエポキシ系接着剤は硬化して第1の接着剤層5となり、温度調整用基材4の下面に塗布されたシリコーン系接着剤は硬化して第2の接着剤層6となった。

【0093】

この接着方法により接着された静電チャック部2、温度調整用基材4、及び、温度調整用ベース部3は、熱サイクル試験の結果、接着剤層5及び6の剥離がないことが確認された。

【0094】

熱サイクル試験の方法は次のように行われた。

【0095】

温度調整用ベース部3の流路21に20℃の水を流しながら、温度調整用基材4の溝32に−100℃の液体窒素を流し、静電チャック部2を−100℃にまで冷却し、静電チャック部2が−100℃になった時点で液体窒素の導入を停止した。その後、静電チャック部2が20℃になるまで放置し、静電チャック部2が20℃になった時点で、再度、温度調整用ベース部3の流路21に20℃の水を流しながら、温度調整用基材4の溝32に−100℃の液体窒素を流し、静電チャック部2を−100℃にまで冷却した。

【0096】

この「−100℃にまで冷却」及び「20℃にまで放置」という熱サイクルを合計10回繰り返し行った。

【0097】

また、同時に、この熱サイクル中における静電チャック装置の裏面の結露の有無も確認した。

【0098】

上記の熱サイクル試験の結果、更に次のことが分かった。

【0099】

静電チャック部2を温度調整用基材4により液体窒素の温度まで冷却したが、静電チャック部2と温度調整用基材4との間の接着強度が高く、剥離も認められなかった。また、この熱サイクル中、静電チャック装置の裏面には結露が認められなかった。

【0100】

しかしながら、図1及び図2に示された静電チャック装置1、41を長期間に亘って使用すると、種々の質量数のガスが不可避的に発生し、このガスによって静電チャック部2に搭載される半導体ウエハ等の試料に悪影響が生じることが分った。このことは、大気中で25℃にて加圧保持した一体化するだけでは、第1及び第2の接着剤層5及び6から放出ガスが発生することを意味している。

そこで、第1及び第2の接着剤層5及び6のうち、第2の接着剤層を形成しているシリコーン系接着剤TSE3221(モメンティブ社製)からの放出ガスを不活性ガス、ここでは、アルゴン(Ar)ガス雰囲気で測定した。

【0101】

図3を参照すると、接着剤から放出されるガスを測定する脱ガス測定系が示されている。図示された脱ガス測定系は、接着剤サンプル50を収容する反応管52を備えている。反応管52には、ヒータが設けられており、指定された温度プログラムにしたがってヒータをPID制御することにより、反応管52内の温度を制御できる。

【0102】

図示された例では、反応管52に対して、マスフローコントローラ(MFC)54を介して、アルゴンガス(Ar)を供給し、不活性ガス雰囲気で接着剤からの脱ガスを測定する場合が示されている。反応管52内のガスは、バルブ系V1,V2に接続された排気ポンプP1によって排気され、他方、バルブ系V1、V2が閉じられている間、反応管52に接続されたバルブ系V3を介して、反応管52内のガスは、大気圧イオン化質量分析器(API−MS)に供給され、API−MSは排気ポンプに接続されている。

【0103】

図4を参照すると、図3に示された脱ガス測定系を用いた測定結果が示されている。図4では、大気圧状態で100℃に保たれた反応管52に、上記したシリコーン系接着剤TSE3221を接着剤サンプル50として搬入し、1.2slmの流量でArガスを供給した場合の測定結果が示されている。

【0104】

図4からも明らかな通り、この状態における接着剤からは、質量数10〜400に亘る広い範囲のガスイオンが観測された。このことは、前述した接着剤を不活性雰囲気で、100℃で加熱することによって乾燥させただけでは、脱ガスができないことを意味している。尚、上記したシリコーン系接着剤TSE3221は、140℃を越えた温度まで加熱されると、分解してしまう可能性があるため、140℃を超える温度で乾燥させることは好ましくない。

【0105】

また、本発明者等の実験によれば、120℃、或いは140℃に保たれた反応管52に、上記した接着剤サンプル50を搬入した場合にも同様であり、更に、反応管52を100℃、120℃、及び140℃に保った状態で1時間連続ベークし乾燥した場合にも、200以下の質量数を有するガスの放出を抑えることはできなかった。

【0106】

そこで、本発明者等は、質量数200以下のガスの放出を無くすことができる乾燥方法を見出した。

【0107】

具体的に説明すると、図5を参照すると、シリコーン系接着剤TSE3221からの放出ガスを抑制できる本発明の実施例1に係る乾燥方法が示されている。図示された乾燥方法は、図3に示された脱ガス測定系に対して、Arガスを1.2slmの流量で反応管52に供給する一方、反応管52を20℃から120℃まで、2℃/minの加熱速度で加熱し、120℃の温度を維持して連続的にベークした場合における測定結果である。

【0108】

図5からも明らかな通り、20℃から120℃まで加熱している間、及び、120℃の連続ベーク中に、接着剤サンプル50からガスが放出され、且つ、連続ベーク開始から2時間経過すると、接着剤サンプル50からの放出ガスは殆どなくなることが分る。したがって、シリコーン系接着剤TSE3221からの放出ガスを抑制するためには、アルゴン(Ar)のような不活性雰囲気で、120℃で2時間ベーク乾燥することが必要である。

【0109】

しかしながら、120℃の温度でArガス雰囲気中において、2時間連続的にベークした接着剤サンプル50を図3に示されたAPI−MSにより測定すると、図6に示すように、質量数200以下のガスである質量数15、90、121、及び163のガスが、微量ではあるが放出されていることが判明した。尚、図6中、Arは、放出水分及び不活性雰囲気を形成するために使用したArに起因するイオン強度をあらわし、他方、Wは、放出水分に起因するイオン強度をあらわしている。したがって、接着剤サンプル50自体からの放出ガスは、Ar、W以外のイオン強度であらわされている。

【0110】

図6からも理解できるように、120℃の温度で2時間連続してベークしても、接着剤サンプル50からの放出ガスを抑えることができない。即ち、質量数(m/z)15、90、121、及び163のガスが放出され続けることになる。

【0111】

図7には、Arガス雰囲気で、120℃の温度を保った状態で、5時間連続的にベークした場合のAPI−MSによる測定結果が示されている。図7からも明らかなように、5時間連続してベークすると、質量数15、163を有するガスの放出は抑制できたが、質量数90、121のガスはまだ放出されている。

【0112】

図8を参照すると、120℃の温度で8.5時間連続的にベークした場合の測定結果が示されている。図8に示されているように、8.5時間ベークすることにより、質量数90、121を有するガスの放出もなくなることが分る。

【0113】

図6〜8を参照すると、接着剤サンプル50を形成する有機物のうち、質量数200以下の低分子成分が乾燥しにくいことが分る。

【0114】

図9〜図11を参照すると、本発明に係る実施例2に係る乾燥方法が示されている。実施例2においても、図5に示された加熱速度(2℃/min)、アルゴン(Ar)雰囲気で乾燥が行われることは、実施例1と同様であるが、反応管52を5Torrに減圧した状態で、乾燥を行っている点で実施例1とは異なっている。

【0115】

即ち、図9は、5Torrに減圧した状態で、温度120℃で4時間ベークすることによって乾燥させた場合における測定結果を示し、質量数200以上のガスの放出は無いが、質量数15、90、121、163のガスが放出されていることが分る。

【0116】

また、図10は、同様なベーク条件で、6時間ベーク乾燥させた後の測定結果を示し、質量数90、121のガスが放出されている。

【0117】

更に、図11は、同様なベーク条件で、8時間ベーク乾燥させた後の測定結果を示し、質量数90及び121のガスの放出もなくなっていることが分る。

【0118】

上記したことからも明らかな通り、シリコーン系接着剤TSE3221から、質量数200以上のガスの放出を無くすためには、不活性ガス雰囲気で2時間乾燥を行えば良い。しかしながら、質量数200以下のガスのうち、質量数90、121のガスの放出を抑制するためには、不活性ガス雰囲気において、大気圧或いは減圧状態で、8時間ベーク乾燥させることが必要である。また、質量数90、121以外のガスは、120℃の温度で5時間から6時間ベーク乾燥することによって、放出を抑えることができる。

【0119】

上記した接着剤の測定結果から、図1及び図2に示された静電チャック装置からのガス放出を抑制するためには、接着剤を2時間以上、不活性雰囲気で乾燥させる必要がある。

【0120】

また、上述した実施例では、シリコーン系接着剤を乾燥させる場合について説明したが、接着剤を形成する低分子成分に起因する放出ガスを抑えるためには、不活性雰囲気で、100〜140℃の温度範囲で少なくとも2時間乾燥処理する必要がある。

【符号の説明】

【0121】

1 静電チャック装置

2 静電チャック部

3 温度調整用ベース部

4 温度調整用基材

5 低温対応有機系接着剤層

6 接着剤層

11 載置板

11a 載置面

12 支持板

13 静電吸着用内部電極

14 絶縁材層

15 給電用端子

16 突起部

17 碍子

21 流路

22 凹部

31 凹部

32 溝

41 静電チャック装置

42 温度調整用基材

43 流路

W 板状試料

50 接着剤サンプル

52 反応管

54 MFC

V1,V2,V3 バルブ

P1 ポンプ

【特許請求の範囲】

【請求項1】

試料を載置する載置面を有するとともに静電吸着用内部電極を内蔵した静電チャック部と、該静電チャック部の前記載置面とは反対側に設けられ、冷却媒体を流動させる流路を有する温度調整用ベース部と、当該温度調整用ベース部に接着された温度調整用基材と、前記静電チャック部と前記温度調整用ベース部との間に設けられた第1の接着剤層、及び、前記温度調整用ベース部と前記温度調整用基材との間に設けられた第2の接着剤層とを備え、前記第1及び第2の接着剤層の少なくとも一方は、質量数200以上のガス放出が無いことを特徴とする静電チャック装置。

【請求項2】

前記第1及び前記第2の接着剤層の少なくとも一方は、シリコーン系接着剤によって形成されており、質量数15、90、121、及び163のガスのうち、少なくとも、質量数15及び163のガスの放出がないことを特徴する静電チャック装置。

【請求項3】

前記第1及び第2の接着剤層の少なくとも一方を形成する前記シリコーン系接着剤層は、前記質量数15及び163のガス及び前記質量数90及び121のガスの発生がないことを特徴とする請求項2記載の静電チャック装置。

【請求項4】

前記第第1及び前記第2の接着剤層の少なくとも一方の接着剤層は、前記第2の接着剤層であることを特徴とする請求項2又は3記載の静電チャック装置。

【請求項5】

試料を載置する載置面を有し、静電吸着用内部電極を内蔵した静電チャック部、該静電チャック部の前記載置面とは反対側に設けられ、冷却媒体を流動させる流路を有する温度調整用ベース部、当該温度調整用ベース部に結合された温度調整用基材、及び、前記静電チャック部、前記温度調整用ベース部、及び、前記温度調整用基材を、接着剤を介して接着する際に、前記接着剤を不活性雰囲気で加熱し、質量数200以上のガスが前記接着剤から放出されなくなるまで加熱することによって、前記接着剤層を乾燥処理することを特徴とする接着剤の乾燥方法。

【請求項6】

前記接着剤は、シリコーン系接着剤によって形成されていることを特徴とする請求項5記載の接着剤の乾燥方法。

【請求項7】

前記乾燥処理は、120℃〜140℃の温度範囲で2時間以上行われることを特徴とする請求項5又は6記載の接着剤の乾燥方法。

【請求項8】

前記乾燥処理は、質量数15、90、121、及び163を有するガス放出が無くなるまで行われることを特徴とする請求項7記載の接着剤の乾燥方法。

【請求項9】

前記加熱処理は、大気圧状態或いは減圧状態で、8時間以上行われることを特徴とする請求項5〜8の何れか一項に記載の接着剤の乾燥方法。

【請求項1】

試料を載置する載置面を有するとともに静電吸着用内部電極を内蔵した静電チャック部と、該静電チャック部の前記載置面とは反対側に設けられ、冷却媒体を流動させる流路を有する温度調整用ベース部と、当該温度調整用ベース部に接着された温度調整用基材と、前記静電チャック部と前記温度調整用ベース部との間に設けられた第1の接着剤層、及び、前記温度調整用ベース部と前記温度調整用基材との間に設けられた第2の接着剤層とを備え、前記第1及び第2の接着剤層の少なくとも一方は、質量数200以上のガス放出が無いことを特徴とする静電チャック装置。

【請求項2】

前記第1及び前記第2の接着剤層の少なくとも一方は、シリコーン系接着剤によって形成されており、質量数15、90、121、及び163のガスのうち、少なくとも、質量数15及び163のガスの放出がないことを特徴する静電チャック装置。

【請求項3】

前記第1及び第2の接着剤層の少なくとも一方を形成する前記シリコーン系接着剤層は、前記質量数15及び163のガス及び前記質量数90及び121のガスの発生がないことを特徴とする請求項2記載の静電チャック装置。

【請求項4】

前記第第1及び前記第2の接着剤層の少なくとも一方の接着剤層は、前記第2の接着剤層であることを特徴とする請求項2又は3記載の静電チャック装置。

【請求項5】

試料を載置する載置面を有し、静電吸着用内部電極を内蔵した静電チャック部、該静電チャック部の前記載置面とは反対側に設けられ、冷却媒体を流動させる流路を有する温度調整用ベース部、当該温度調整用ベース部に結合された温度調整用基材、及び、前記静電チャック部、前記温度調整用ベース部、及び、前記温度調整用基材を、接着剤を介して接着する際に、前記接着剤を不活性雰囲気で加熱し、質量数200以上のガスが前記接着剤から放出されなくなるまで加熱することによって、前記接着剤層を乾燥処理することを特徴とする接着剤の乾燥方法。

【請求項6】

前記接着剤は、シリコーン系接着剤によって形成されていることを特徴とする請求項5記載の接着剤の乾燥方法。

【請求項7】

前記乾燥処理は、120℃〜140℃の温度範囲で2時間以上行われることを特徴とする請求項5又は6記載の接着剤の乾燥方法。

【請求項8】

前記乾燥処理は、質量数15、90、121、及び163を有するガス放出が無くなるまで行われることを特徴とする請求項7記載の接着剤の乾燥方法。

【請求項9】

前記加熱処理は、大気圧状態或いは減圧状態で、8時間以上行われることを特徴とする請求項5〜8の何れか一項に記載の接着剤の乾燥方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−248693(P2012−248693A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−119498(P2011−119498)

【出願日】平成23年5月27日(2011.5.27)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月27日(2011.5.27)

【出願人】(504157024)国立大学法人東北大学 (2,297)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

[ Back to top ]