静電チャック装置

【課題】シリコンウェハ等の板状試料にプラズマを照射した際や、ヒータを加熱した際等において急速に温度が昇降した場合においても、破損や破壊を防止することができ、しかも、腐食性ガスやプラズマによる腐食を防止することができる静電チャック装置を提供する。

【解決手段】一主面を板状試料Wを載置する載置面とした耐食性セラミックスからなる載置板11と、この載置板11と一体化されて載置板11を支持し熱伝導率が耐食性セラミックスより大である絶縁性セラミックスからなる支持板12と、これら載置板11と支持板12との間に設けられた静電吸着用内部電極13とを備えた静電チャック部2と、この静電チャック部2を所望の温度に調整する温度調整用ベース部3とを備えている。

【解決手段】一主面を板状試料Wを載置する載置面とした耐食性セラミックスからなる載置板11と、この載置板11と一体化されて載置板11を支持し熱伝導率が耐食性セラミックスより大である絶縁性セラミックスからなる支持板12と、これら載置板11と支持板12との間に設けられた静電吸着用内部電極13とを備えた静電チャック部2と、この静電チャック部2を所望の温度に調整する温度調整用ベース部3とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電チャック装置に関し、さらに詳しくは、半導体ウエハ等の板状試料を静電気力により吸着固定する際に好適に用いられ、半導体製造プロセスにおける物理気相成長法(PVD)や化学気相成長法(CVD)による成膜処理、プラズマエッチング等のエッチング処理、露光処理等の各種工程においても、板状試料を載置する載置面における面内温度の均一性を高めることが可能であり、急速に温度が昇降温する際に破損や破壊を防止し、さらには腐食性ガスやプラズマに対する耐食性を向上させることが可能な静電チャック装置に関するものである。

【背景技術】

【0002】

近年、半導体製造プロセスにおいては、素子の高集積化や高性能化に伴い、微細加工技術の更なる向上が求められている。この半導体製造プロセスの中でもエッチング技術は、微細加工技術の重要な一つであり、近年では、エッチング技術の内でも、高効率かつ大面積の微細加工が可能なプラズマエッチング技術が主流となっている。

このプラズマエッチング技術はドライエッチング技術の一種であり、加工対象となる固体材料の上にレジストでマスクパターンを形成し、この固体材料を真空中に支持した状態で、この真空中に反応性ガスを導入し、この反応性ガスに高周波の電界を印加することにより、加速された電子がガス分子と衝突してプラズマ状態となり、このプラズマから発生するラジカル(フリーラジカル)とイオンを固体材料と反応させて反応生成物として取り除くことにより、固体材料に微細パターンを形成する技術である。

【0003】

一方、原料ガスをプラズマの働きで化合させ、得られた化合物を基板の上に堆積させる薄膜成長技術の一つとしてプラズマCVD法がある。この方法は、原料分子を含むガスに高周波の電界を印加することによりプラズマ放電させ、このプラズマ放電にて加速された電子によって原料分子を分解させ、得られた化合物を堆積させる成膜方法である。低温では熱的励起だけでは起こらなかった反応も、プラズマ中では、系内のガスが相互に衝突し活性化されラジカルとなるので、可能となる。

【0004】

このような半導体製造プロセスにおいては、フッ素系腐食性ガス、塩素系腐食性ガス等のハロゲン系腐食性ガス及びこれらのプラズマを用いる工程があり、なかでもドライエッチング、プラズマエッチング、クリーニング等の工程においては、CF4、SF6、HF、NF3、F2等のフッ素系ガスや、Cl2、SiCl4、BCl3、HCl等の塩素系ガスが用いられている。

このようなプラズマエッチング装置、プラズマCVD装置等のプラズマを用いた半導体製造装置においては、従来から、試料台に簡単にウエハを取付け、固定するとともに、このウエハを所望の温度に維持する装置として静電チャック装置が使用されている。

【0005】

ところで、従来のプラズマエッチング装置では、静電チャック装置に固定されたウエハにプラズマを照射すると、このウエハの表面温度が上昇する。そこで、この表面温度の上昇を抑えるために、静電チャック装置の温度調整用ベース部に水等の冷却媒体を循環させてウエハを下側から冷却しているが、この際、ウエハの面内で温度分布が発生する。例えば、ウエハの中心部では温度が高くなり、縁辺部では温度が低くなる。

また、プラズマエッチング装置の構造や方式の違い等により、ウエハの面内温度分布に差が生じる。

【0006】

そこで、静電チャック部と温度調整用ベース部との間にヒータ部材を取り付けたヒータ機能付き静電チャック装置が提案されている(特許文献1)。

このヒータ機能付き静電チャック装置は、ウエハ内に局所的に温度分布を作ることができるので、ウエハの面内温度分布を膜堆積速度やプラズマエッチング速度に合わせて設定することにより、ウエハ上へのパターン形成などの局所的な膜形成や局所的なプラズマエッチングを効率よく行なうことができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−300491号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、従来の静電チャック装置においては、ウェハにプラズマを照射した際に、急速に温度が昇降し、この昇降温の際に各部材間に熱応力が発生して、静電チャック装置が破損し、場合によっては破壊するという問題点があった。

また、ヒータ機能付き静電チャック装置においても、ヒータを加熱した際や、ウェハにプラズマを照射した際等に急速に温度が昇降し、この昇降温の際に各部材間に熱応力が発生して、静電チャック装置が破損し、場合によっては破壊するという問題点があった。

さらに、ドライエッチング、プラズマエッチング、クリーニング等の工程においては、フッ素系ガスや塩素系ガス等の腐食性ガスが用いられていることから、これらの腐食性ガスやプラズマにより静電チャック装置が腐食するという問題点があった。

【0009】

本発明は、上記の事情に鑑みてなされたものであって、ウェハ等の板状試料にプラズマを照射した際や、ヒータを加熱した際等において急速に温度が昇降した場合においても、破損や破壊を防止することができ、しかも、腐食性ガスやプラズマによる腐食を防止することができる静電チャック装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者等は、上記の課題を解決するべく鋭意検討を行った結果、静電チャック部の載置板を耐食性セラミックスにより構成し、この載置板と一体化されて該載置板を支持する支持板を熱伝導率が耐食性セラミックスより大である絶縁性セラミックスにより構成し、これら載置板と支持板とを静電吸着用内部電極を挟んで一体化すれば、板状試料を載置する載置面における面内温度の均一性を高めることが可能であり、急速に温度が昇降温する際においても破損や破壊が生じる虞がなく、しかも、腐食性ガスやプラズマによる腐食を防止することができることを知見し、本発明を完成するに到った。

【0011】

すなわち、本発明の静電チャック装置は、一主面を板状試料を載置する載置面とした耐食性セラミックスからなる載置板と、この載置板と一体化されて該載置板を支持し熱伝導率が前記耐食性セラミックスより大である絶縁性セラミックスからなる支持板と、これら載置板と支持板との間に設けられた静電吸着用内部電極とを備えた静電チャック部と、この静電チャック部を所望の温度に調整する温度調整用ベース部とを備えてなることを特徴とする。

【0012】

この静電チャック装置では、一主面を板状試料を載置する載置面とした載置板を耐食性セラミックスにより構成し、この載置板と一体化されて該載置板を支持する支持板を熱伝導率が耐食性セラミックスより大である絶縁性セラミックスにより構成することにより、板状試料を載置する載置面における面内温度の均一性を高めるとともに、急速に温度が昇降温する際においても破損や破壊が生じるのを防止する。これにより、静電チャック部の耐久性が向上する。

【0013】

本発明の静電チャック装置において、前記耐食性セラミックスは、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウムの群から選択される1種または2種以上からなることを特徴とする。

この静電チャック装置では、耐食性セラミックスを、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウムの群から選択される1種または2種以上により構成したことにより、腐食性ガスやプラズマに対する耐食性が向上する。これにより、静電チャック部の耐久性がさらに向上する。

【0014】

本発明の静電チャック装置において、前記支持板と前記温度調整用ベース部との間に加熱部材を設け、この加熱部材は有機系絶縁性接着剤層に埋設されていることを特徴とする。

この静電チャック装置では、支持板と温度調整用ベース部との間に設けられた加熱部材を有機系絶縁性接着剤層に埋設させたことにより、急速に温度が昇降温する際においても、この有機系絶縁性接着剤層が支持板及び温度調整用ベース部に対して急激な膨張・収縮を緩和する緩衝層として機能し、支持板に破損や破壊が生じるのを防止する。これにより、静電チャック部の耐久性がさらに向上する。

【0015】

本発明の静電チャック装置において、前記載置板の厚みは0.3mm以上かつ2.0mm以下であることを特徴とする。

この静電チャック装置では、載置板の厚みを0.3mm以上かつ2.0mm以下とすることにより、この載置板に十分な強度を付与するとともに、この載置板を含む静電チャック部自体の熱容量が小さくなり、載置される板状試料との熱交換効率、熱応答性も優れたものとなる。

【発明の効果】

【0016】

本発明の静電チャック装置によれば、一主面を板状試料を載置する載置面とした耐食性セラミックスからなる載置板と、この載置板と一体化されて載置板を支持し熱伝導率が耐食性セラミックスより大である絶縁性セラミックスからなる支持板とを備えたので、板状試料を載置する載置面における面内温度の均一性を高めることができ、急速に温度が昇降温する際においても破損や破壊が生じるのを防止することができる。その結果、この静電チャック部の耐久性を向上させることができる。

【0017】

また、耐食性セラミックスを、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウムの群から選択される1種または2種以上からなることとしたので、腐食性ガスやプラズマに対する耐食性を向上させることができる。その結果、この静電チャック部の耐久性をさらに向上させることができる。

【0018】

また、支持板と温度調整用ベース部との間に設けられた加熱部材を有機系絶縁性接着剤層に埋設させたので、急速に温度が昇降温する際においても、この有機系絶縁性接着剤層が支持板及び温度調整用ベース部に対して急激な膨張・収縮を緩和する緩衝層として機能することにより、支持板に破損や破壊が生じるのを防止することができる。その結果、この静電チャック部の耐久性をさらに向上させることができる。

【0019】

また、載置板の厚みを0.3mm以上かつ2.0mm以下としたので、この載置板に十分な強度を付与することができる。また、この載置板を含む静電チャック部自体の熱容量が小さくなるので、載置される板状試料との熱交換効率、熱応答性も優れたものとなる。

【図面の簡単な説明】

【0020】

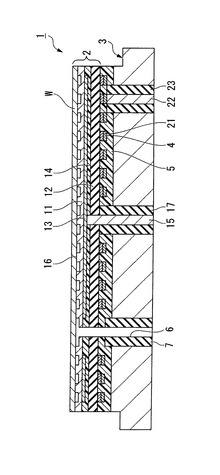

【図1】本発明の一実施形態の静電チャック装置を示す断面図である。

【発明を実施するための形態】

【0021】

本発明の静電チャック装置を実施するための形態について、図面に基づき説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0022】

図1は、本発明の一実施形態の静電チャック装置を示す断面図であり、この静電チャック装置1は、円板状の静電チャック部2と、この静電チャック部2を所望の温度に調整する厚みのある円板状の温度調整用ベース部3と、静電チャック部2と温度調整用ベース部3との間に設けられたヒータエレメント(加熱部材)4と、このヒータエレメント4を埋設するとともに静電チャック部2と温度調整用ベース部3とを接着一体化する有機系絶縁性接着剤層5とにより主として構成されている。

【0023】

静電チャック部2は、上面が半導体ウエハ等の板状試料Wを載置する載置面とされた載置板11と、この載置板11と一体化され該載置板11を支持する支持板12と、この載置板11の下面に設けられた静電吸着用内部電極13と、この載置板11及び静電吸着用内部電極13と支持板12とを接着一体化する樹脂系の絶縁性接着層14と、支持板12を貫通するようにして設けられ静電吸着用内部電極13に直流電圧を印加する給電用端子15とにより構成されている。

【0024】

載置板11は、上面である載置面に直径が板状試料Wの厚みより小さい突起部16が複数個形成されることにより、これらの突起部16が板状試料Wを支える構成とされたもので、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウム(Y2O3)の群から選択される1種または2種以上からなる耐食性セラミックスにより構成されている。この耐食性セラミックスの形状としては、上記の1種のみからなる板状体であってもよく、上記の2種以上を積層してなる積層構造の板状体であってもよい。

酸化イットリウムアルミニウム複合酸化物としては、イットリウムアルミニウムガーネット(YAG:Y3Al5O12)、Y2O3・Al2O3、Y2O3−Al2O3複合相等が挙げられる。

【0025】

希土類元素(RE)添加酸化イットリウムアルミニウム複合酸化物としては、上記の酸化イットリウムアルミニウム複合酸化物に、ランタン(La)、セリウム(Se)、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、サマリウム(Sm)、ユウロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロシウム(Dy)、ホルミウム(Ho)、エルビウム(Er)、ツリウム(Tm)、イッテルビウム(Yb)、ルテチウム(Lu)の群から選択される1種または2種以上からなる希土類元素(RE)またはこれら希土類元素(RE)の酸化物を添加した複合酸化物が挙げられる。これらの中でも、酸化セリウム(Se2O3)添加イットリウムアルミニウムガーネット(YAG・Se)、酸化ネオジム(Nd2O5)添加イットリウムアルミニウムガーネット(YAG・Nd)、酸化サマリウム(Sm2O3)添加イットリウムアルミニウムガーネット(YAG・Sm)、酸化ガドリニウム(Gd2O3)添加イットリウムアルミニウムガーネット(YAG・Gd)等が好適である。

【0026】

この希土類元素(RE)添加酸化イットリウムアルミニウム複合酸化物における酸化イットリウムアルミニウム複合酸化物に対する希土類元素(RE)または希土類元素(RE)の酸化物の添加率は、酸化イットリウムアルミニウム複合酸化物の全体量に対して0.01質量%以上かつ20質量%以下が好ましく、より好ましくは5質量%以上かつ10質量%以下である。

希土類元素(RE)の添加率を上記の範囲とすることにより、希土類元素(RE)添加酸化イットリウムアルミニウム複合酸化物のハロゲンガスやプラズマに対する耐食性が向上する。

【0027】

この載置板11の厚みは、0.3mm以上かつ2.0mm以下が好ましい。その理由は、載置板11の厚みが0.3mmを下回ると、静電吸着用内部電極13に印加された電圧により放電する危険性が高まるからであり、一方、2.0mmを超えると、板状試料Wを十分に吸着固定することができず、したがって、板状試料Wを十分に加熱することが困難となるからである。

【0028】

支持板12は、載置板11と重ね合わせた面の形状を同じくする円板状のもので、その熱伝導率が載置板11を構成する耐食性セラミックスより大である絶縁性セラミックスにより構成されている。

この絶縁性セラミックスの熱伝導率は、載置板11を構成する耐食性セラミックスの熱伝導率が20W/mK未満であることから、少なくとも20W/mK以上であればよい。

【0029】

熱伝導率が20W/mK以上の絶縁性セラミックスとしては、酸化アルミニウム(Al2O3)、窒化アルミニウム(AlN)、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)、酸化イットリウム(Y2O3)を3質量%〜7質量%含む窒化アルミニウム(AlN)等の機械的な強度を有し、かつ腐食性ガス及びそのプラズマに対する耐久性を有するセラミックスが挙げられる。

【0030】

静電吸着用内部電極13は、電荷を発生させて静電吸着力で板状試料Wを固定するための静電チャック用電極として用いられるもので、その用途によって、その形状や、大きさが適宜調整される。

この静電吸着用内部電極13は、酸化アルミニウム−炭化タンタル(Al2O3−Ta4C5)導電性複合焼結体、酸化アルミニウム−タングステン(Al2O3−W)導電性複合焼結体、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)導電性複合焼結体、窒化アルミニウム−タングステン(AlN−W)導電性複合焼結体、窒化アルミニウム−タンタル(AlN−Ta)導電性複合焼結体、酸化イットリウム−モリブデン(Y2O3−Mo)導電性複合焼結体等の導電性セラミックス、または、タングステン(W)、タンタル(Ta)、モリブデン(Mo)等の高融点金属、あるいは、上記の導電性セラミックス中に上記の高融点金属をフィラーとして含む高融点金属添加導電性セラミックスにより形成されている。

【0031】

この静電吸着用内部電極13の厚みは、特に限定されるものではないが、0.1μm以上かつ100μm以下が好ましく、特に好ましくは5μm以上かつ20μm以下である。その理由は、厚みが0.1μmを下回ると、充分な導電性を確保することができず、一方、厚みが100μmを越えると、この静電吸着用内部電極13と載置板11及び支持板12との間の熱膨張率差に起因して、この静電吸着用内部電極13と載置板11及び支持板12との接合界面にクラックが入り易くなるからである。

このような厚みの静電吸着用内部電極13は、スパッタ法や蒸着法等の成膜法、あるいはスクリーン印刷法等の塗工法により容易に形成することができる。

【0032】

絶縁性接着層14は、静電吸着用内部電極13を覆って腐食性ガス及びそのプラズマから静電吸着用内部電極13を保護するとともに、載置板11と支持板12との境界部、すなわち静電吸着用内部電極13以外の領域を接合一体化するものであり、この絶縁性接着層14としては、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂等の耐熱性及び絶縁性を有するシート状またはフィルム状の接着性樹脂が好適に用いられる。

【0033】

この絶縁性接着層14の厚みは10μm〜100μmが好ましく、より好ましくは20μm〜40μmである。この絶縁性接着層14の面内の厚みのバラツキは10μm以内が好ましい。

ここで、絶縁性接着層14の面内の厚みのバラツキが10μmを超えると、載置板11及び静電吸着用内部電極13と支持板12とを接着一体化した際に、載置板11と支持板12との面内間隔に10μmを超えるバラツキが生じ、その結果、載置板11の載置面における面内温度が不均一となるので、好ましくない。

【0034】

これら載置板11、支持板12、静電吸着用内部電極13及び絶縁性接着層14の合計の厚み、即ち、静電チャック部2の厚みは0.7mm以上かつ5.0mm以下が好ましい。その理由は、静電チャック部2の厚みが0.7mmを下回ると、静電チャック部2の機械的強度を確保することができず、一方、静電チャック部2の厚みが5.0mmを上回ると、静電チャック部2の熱容量が大きくなり過ぎて、載置される板状試料Wの熱応答性が劣化し、さらには、静電チャック部の横方向の熱伝達の増加により、板状試料Wの面内温度を所望の温度パターンに維持することが困難になるからである。

【0035】

給電用端子15は、静電吸着用内部電極13に直流電圧を印加するために設けられた棒状のもので、この給電用端子15の材料としては、耐熱性に優れた導電性材料であれば特に制限されるものではないが、熱膨張係数が静電吸着用内部電極13及び支持板12の熱膨張係数に近似したものが好ましく、例えば、静電吸着用内部電極13を構成している導電性セラミックス、あるいは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)、ニオブ(Nb)、コバール合金等の金属材料が好適に用いられる。

【0036】

この給電用端子15は、絶縁性を有する碍子17により温度調整用ベース部3に対して絶縁されている。

そして、この給電用端子15は支持板12に接合一体化され、さらに、載置板11と支持板12とは、静電吸着用内部電極13及び絶縁性接着層14により接合一体化されて静電チャック部2を構成している。

【0037】

温度調整用ベース部3は、静電チャック部2を所望の温度に調整するためのもので、厚みのある円板状のものである。

この温度調整用ベース部3としては、例えば、その内部に水を循環させる流路(図示略)が形成された水冷ベース等が好適である。

この温度調整用ベース部3を構成する材料としては、熱伝導性、導電性、加工性に優れた金属、またはこれらの金属を含む複合材であれば特に制限はなく、例えば、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等が好適に用いられる。この温度調整用ベース部3の少なくともプラズマに曝される面は、アルマイト処理が施されているか、あるいはアルミナ等の絶縁膜が成膜されていることが好ましい。

【0038】

ヒータエレメント4は、支持板12の下面に接着材21を介して配設されたもので、厚みが0.2mm以下、好ましくは0.1mm以下の一定の厚みを有する非磁性金属薄板、例えば、チタン(Ti)薄板、タングステン(W)薄板、モリブデン(Mo)薄板等をフォトリソグラフィー法により、所望のヒーターパターンにエッチング加工することで形成される。

ここで、ヒータエレメント4の厚みを0.2mm以下とした理由は、厚みが0.2mmを超えると、ヒータエレメント4のパターン形状が板状試料Wの温度分布として反映され、板状試料Wの面内温度を所望の温度パターンに維持することが困難になるからである。

【0039】

また、ヒータエレメント4を非磁性金属で形成すると、静電チャック装置1を高周波雰囲気中で用いてもヒータエレメントが高周波により自己発熱せず、したがって、板状試料Wの面内温度を所望の一定温度または一定の温度パターンに維持することが容易となるので好ましい。

また、一定の厚みの非磁性金属薄板を用いてヒータエレメント4を形成すると、ヒータエレメント4の厚みが加熱面全域で一定となり、さらに発熱量も加熱面全域で一定となるので、静電チャック部2の載置面における温度分布を均一化することができる。

このヒータエレメント4には、直流電圧を印加する給電用端子22が接続され、この給電用端子22は、絶縁性を有する碍子23により温度調整用ベース部3に対して絶縁されている。

【0040】

接着材21は、ヒータエレメント4と同一のパターン形状を有するシート状またはフィルム状の接着性樹脂であり、この接着性樹脂としては、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂等の耐熱性及び絶縁性を有するものが好ましい。

この接着材21の厚みは、5μm〜100μmが好ましく、より好ましくは10μm〜50μmである。この接着材21の面内の厚みのバラツキは10μm以内が好ましい。

ここで、接着材21の面内の厚みのバラツキが10μmを超えると、静電チャック部2とヒータエレメント4との面内間隔に10μmを超えるバラツキが生じ、その結果、ヒータエレメント4から静電チャック部2に伝達される熱の面内均一性が低下し、静電チャック部2の載置面における面内温度が不均一となるので、好ましくない。

【0041】

有機系絶縁性接着剤層5は、静電チャック部2の下面に接着材21を介して接着されたヒータエレメント4と温度調整用ベース部3とを対向させた状態で、これらを接着一体化するとともに、熱応力の緩和作用を有するもので、この有機系絶縁性接着剤層5は、例えば、シリコーン系樹脂組成物を加熱硬化したシリコーン樹脂またはアクリル樹脂で形成されている。

【0042】

この有機系絶縁性接着剤層5の厚みは50μm以上かつ500μm以下であることが好ましい。

ここで、この有機系絶縁性接着剤層5の厚みを上記の範囲とした理由は、この有機系絶縁性接着剤層5の厚みが50μmを下回ると、静電チャック部2と温度調整用ベース部3との間の熱伝導性は良好となるものの、熱応力緩和が不充分となり、割れやクラックが生じ易くなるからであり、一方、有機系絶縁性接着剤層5の厚みが500μmを超えると、静電チャック部2と温度調整用ベース部3との間の熱伝導性を十分確保することができなくなるからである。

【0043】

この有機系絶縁性接着剤層5は、例えば、シリコーン系樹脂組成物を加熱硬化したシリコーン樹脂またはアクリル樹脂で形成されている。

このようなシリコーン樹脂としては、特に、硬化後のヤング率が8MPa以下の樹脂が好ましい。ここで、硬化後のヤング率が8MPaを超えると、有機系絶縁性接着剤層5に昇温、降温の熱サイクルが負荷された際に、支持板12と温度調整用ベース部3との熱膨張差を吸収することができず、有機系絶縁性接着剤層5の耐久性が低下するので、好ましくない。

【0044】

この有機系絶縁性接着剤層5には、平均粒径が1μm以上かつ10μm以下の無機酸化物、無機窒化物、無機酸窒化物からなるフィラー、例えば、窒化アルミニウム(AlN)粒子の表面に酸化ケイ素(SiO2)からなる被覆層が形成された表面被覆窒化アルミニウム(AlN)粒子が含有されていることが好ましい。

この表面被覆窒化アルミニウム(AlN)粒子は、シリコーン樹脂の熱伝導性を改善するために混入されたもので、その混入率を調整することにより、有機系絶縁性接着剤層5の熱伝達率を制御することができる。

【0045】

すなわち、表面被覆窒化アルミニウム(AlN)粒子の混入率を高めることにより、有機系絶縁性接着剤層5を構成する有機系接着剤の熱伝達率を大きくすることができる。

また、窒化アルミニウム(AlN)粒子の表面に酸化ケイ素(SiO2)からなる被覆層が形成されているので、表面被覆が施されていない単なる窒化アルミニウム(AlN)粒子と比較して優れた耐水性を有している。したがって、シリコーン系樹脂組成物を主成分とする有機系絶縁性接着剤層5の耐久性を確保することができ、その結果、静電チャック装置1の耐久性を飛躍的に向上させることができる。

【0046】

また、この表面被覆窒化アルミニウム(AlN)粒子は、窒化アルミニウム(AlN)粒子の表面が、優れた耐水性を有する酸化ケイ素(SiO2)からなる被覆層により被覆されているので、窒化アルミニウム(AlN)が大気中の水により加水分解される虞が無く、窒化アルミニウム(AlN)の熱伝達率が低下する虞もなく、有機系絶縁性接着剤層5の耐久性が向上する。

なお、この表面被覆窒化アルミニウム(AlN)粒子は、半導体ウエハ等の板状試料Wへの汚染源となる虞もなく、この点からも好ましいフィラーということができる。

【0047】

この表面被覆窒化アルミニウム(AlN)粒子は、被覆層中のSiとシリコーン系樹脂組成物とにより強固な結合状態を得ることが可能であるから、有機系絶縁性接着剤層5の伸び性を向上させることが可能である。これにより、静電チャック部2の支持板12の熱膨張率と温度調整用ベース部3の熱膨張率との差に起因する熱応力を緩和することができ、静電チャック部2と温度調整用ベース部3とを精度よく、強固に接着することができる。また、使用時の熱サイクル負荷に対する耐久性が充分となるので、静電チャック装置1の耐久性が向上する。

【0048】

この表面被覆窒化アルミニウム(AlN)粒子の平均粒径は、1μm以上かつ10μm以下が好ましく、より好ましくは2μm以上かつ5μm以下である。

ここで、この表面被覆窒化アルミニウム(AlN)粒子の平均粒径が1μmを下回ると、粒子同士の接触が不十分となり、結果的に熱伝達率が低下する虞があり、また、粒径が細か過ぎると、取扱等の作業性の低下を招くこととなり、好ましくない。一方、平均粒径が10μmを越えると、接着層の厚みにばらつきが生じ易くなるので好ましくない。

【0049】

なお、この静電チャック装置1には、突起部16の頂面を板状試料Wの保持面としたときに、突起部16と板状試料Wとの間に形成される溝に冷却媒体を流動させるための孔6が穿孔され、この孔6は碍子7を介して温度調整用ベース部3を貫通している。

【0050】

次に、この静電チャック装置1の製造方法について説明する。

まず、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウム(Y2O3)のいずれかにより板状の載置板11を作製する。

例えば、希土類元素添加酸化イットリウムアルミニウム複合酸化物を用いる場合、酸化イットリウム粉体と、酸化アルミニウム粉体と、希土類元素酸化物粉体とを、それぞれ所定の比率で混合し、混合物とする。

この場合、必要に応じて、水やアルコール類等の溶媒、あるいは分散媒を添加してもよい。

【0051】

混合方法としては、超音波分散機、メディアに樹脂被覆金属ボールやメノウボール等を用いた遊星ボールミル、ボールミル、サンドミル等のメディアを用いた

分散機、超高圧粉砕分散機等のメディアレス分散機が用いられる。特に、メディアレス分散機は、混合物に不純物が含まれる虞がないので、半導体製造装置用の静電チャック装置には好適である。

【0052】

次いで、この混合物を、自動乳鉢あるいはスプレードライヤー等の造粒装置を用いて所定の粒径を有する顆粒とし、この顆粒を所望の形状に成形し、得られた成形体を、例えば、大気中、50℃〜600℃に加熱して成形体中の揮発成分を散逸(脱脂)させ、次いで、大気中、真空中、不活性雰囲気中、還元性雰囲気中のうちいずれかの雰囲気中、1000℃〜1800℃、好ましくは1500℃〜1700℃にて、1〜10時間焼成することにより、載置板11を得ることができる。

【0053】

焼成方法としては、上記のような常圧焼成でもよいが、緻密な載置板11を得るためには、ホットプレス(HP)、熱間静水圧プレス(HIP)等の加圧焼成法が好ましい。

加圧焼成法における加圧力は、特に制限はないが、通常、10〜40MPa程度である。

このようにして得られた焼結体を、さらに、真空中、還元性雰囲気中のいずれかの雰囲気中、1000℃〜1800℃、好ましくは1200℃〜1600℃にて、1〜100時間程度加熱処理してもよい。

【0054】

また、酸化アルミニウム(Al2O3)、窒化アルミニウム(AlN)、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)のいずれかにより板状の支持板12を作製する。

例えば、酸化アルミニウム(Al2O3)を用いる場合、酸化アルミニウム(Al2O3)を、自動乳鉢あるいはスプレードライヤー等の造粒装置を用いて所定の粒径を有する顆粒とし、この顆粒を所望の形状に成形し、得られた成形体を、例えば、大気中、50℃〜600℃に加熱して成形体中の揮発成分を散逸(脱脂)させ、次いで、大気中、1000℃〜1800℃、好ましくは1500℃〜1700℃にて、1〜10時間焼成することにより、支持板12を得ることができる。

【0055】

次いで、支持板12に、給電用端子15を嵌め込み保持するための固定孔を複数個形成する。

次いで、給電用端子15を、支持板12の固定孔に密着固定し得る大きさ、形状となるように作製する。この給電用端子15の作製方法としては、例えば、給電用端子15を導電性複合焼結体とした場合、導電性セラミックス粉体を、所望の形状に成形して加圧焼成する方法等が挙げられる。

【0056】

このとき、給電用端子15に用いられる導電性セラミックス粉体としては、静電吸着用内部電極13と同様の材質からなる導電性セラミックス粉体が好ましい。

また、給電用端子15を金属とした場合、高融点金属を用い、研削法、粉体治金等の金属加工法等により形成する方法等が挙げられる。

【0057】

次いで、給電用端子15が嵌め込まれた支持板12の表面の所定領域に、給電用端子15に接触するように、上記の導電性セラミックス粉体等の導電材料を有機溶媒に分散した静電吸着用内部電極形成用塗布液を塗布し、乾燥して、静電吸着用内部電極形成層とする。

この塗布法としては、均一な厚さに塗布する必要があることから、スクリーン印刷法等を用いることが望ましい。また、他の方法としては、蒸着法あるいはスパッタリング法により上記の高融点金属の薄膜を成膜する方法、上記の導電性セラミックスあるいは高融点金属からなる薄板を配設して静電吸着用内部電極形成層とする方法等がある。

【0058】

次いで、支持板12上の静電吸着用内部電極形成層の上に絶縁性接着層14、載置板11を順次重ね合わせ、次いで、これらを高温、高圧下にてホットプレスして一体化する。このホットプレスにおける雰囲気は、真空、あるいはAr、He、N2等の不活性雰囲気が好ましい。また、ホットプレスにおける一軸加圧の際の圧力は5〜10MPaが好ましく、温度は1400℃〜1850℃が好ましい。

【0059】

このホットプレスにより、静電吸着用内部電極形成層は焼成されて導電性複合焼結体からなる静電吸着用内部電極13となる。同時に、支持板12及び載置板11は絶縁性接着層14を介して接合一体化される。

また、給電用端子15は、高温、高圧下でのホットプレスで再焼成され、支持板12の固定孔に密着固定される。

そして、これら接合体の上下面、外周およびガス穴等を機械加工し、静電チャック部2とする。

【0060】

次いで、この静電チャック部2の支持板12の表面(下面)の所定の領域に、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂等の耐熱性及び絶縁性を有しかつヒータエレメント4と同一のパターン形状のシート状またはフィルム状の接着性樹脂を貼着し、接着材21とする。

この接着材21は、支持板12の表面(下面)に、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂等の耐熱性及び絶縁性を有する接着性樹脂シートまたは接着性樹脂フィルムを貼着し、このシートまたはフィルムにヒータエレメント4と同一のパターンを形成することによっても作製することができる。

【0061】

次いで、この接着材21上に、厚みが0.2mm以下、好ましくは0.1mm以下の一定の厚みを有する、例えば、チタン(Ti)薄板、タングステン(W)薄板、モリブデン(Mo)薄板等の非磁性金属薄板を貼着し、この非磁性金属薄板をフォトリソグラフィー法により、所望のヒーターパターンにエッチング加工し、ヒータエレメント4とする。

これにより、支持板12の表面(下面)に所望のヒーターパターンを有するヒータエレメント4が接着材21を介して形成されたヒータエレメント付き静電チャック部が得られる。

【0062】

次いで、所定の大きさ及び形状の給電用端子22を作製する。この給電用端子22の作製方法は、上述した給電用端子15の作製方法と同様、例えば、給電用端子22を導電性複合焼結体とした場合、導電性セラミックス粉体を、所望の形状に成形して加圧焼成する方法等が挙げられる。

また、給電用端子22を金属とした場合、高融点金属を用い、研削法、粉体治金等の金属加工法等により形成する方法等が挙げられる。

【0063】

一方、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等からなる金属材料に機械加工を施し、必要に応じて、この金属材料の内部に水を循環させる流路等を形成し、さらに、給電用端子15及び碍子17を嵌め込み保持するための固定孔と、給電用端子22及び碍子23を嵌め込み保持するための固定孔とを形成し、温度調整用ベース部3とする。

この温度調整用ベース部3の少なくともプラズマに曝される面には、アルマイト処理を施すか、あるいはアルミナ等の絶縁膜を成膜することが好ましい。

【0064】

次いで、温度調整用ベース部3の静電チャック部2との接合面を、例えばアセトンを用いて脱脂、洗浄し、この接合面上の所定位置に、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂等の耐熱性及び絶縁性を有するシート状またはフィルム状の有機系の絶縁性接着性樹脂を貼着し、有機系絶縁性接着剤層5とする。

【0065】

次いで、有機系絶縁性接着剤層5が貼着された温度調整用ベース部3上に、上記のヒータエレメント付き静電チャック部を、ヒータエレメント4が有機系絶縁性接着剤層5に接するように重ね合わせる。この際、立設した給電用端子15及び碍子17と、給電用端子22及び碍子23を、温度調整用ベース部3中に穿孔された給電用端子収容孔(図示略)に挿入し嵌め込む。

次いで、静電チャック部2を温度調整用ベース部3に押圧し、静電チャック部2を有機系絶縁性接着剤層5を介して温度調整用ベース部3に接着一体化する。

以上により、静電チャック部2及び温度調整用ベース部3は、有機系絶縁性接着剤層5を介して接合一体化され、本実施形態の静電チャック装置1が得られることとなる。

【実施例】

【0066】

以下、実施例及び比較例により本発明を具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0067】

「実施例1」

(静電チャック装置の作製)

公知の方法により、内部に厚み20μmの静電吸着用内部電極13が埋設された静電チャック部2を作製した。

この静電チャック部2の載置板11は、酸化イットリウム(Y2O3)焼結体であり、直径は298mm、厚みは0.5mmの円板状であった。また、この載置板11の静電吸着面を、高さが40μmの多数の突起部16を形成することで凹凸面とし、これらの突起部16の頂面を板状試料Wの保持面とし、凹部と静電吸着された板状試料Wとの間に形成される溝に冷却ガスを流すことができるようにした。

【0068】

また、支持板12は、酸化アルミニウム(Al2O3)焼結体であり、直径は298mm、厚みは2mmの円板状であった。

これら載置板11及び支持板12を接合一体化することにより、静電チャック部2の全体の厚みは2.5mmとなっていた。

一方、直径350mm、高さ30mmのアルミニウム製の温度調整用ベース部3を、機械加工により作製した。この温度調整用ベース部3の内部には冷媒を循環させる流路(図示略)を形成した。

【0069】

次いで、この静電チャック部2の支持板12の表面(下面)を、アセトンを用いて脱脂、洗浄し、この表面の所定の領域に、厚み20μmのエポキシ樹脂からなるシート接着剤を貼着し、接着材21とした。

次いで、この接着材21上に、厚みが100μmのチタン(Ti)薄板を載置した。次いで、真空中、150℃にて加圧保持し、静電チャック部2とチタン(Ti)薄板とを接着固定した。

【0070】

次いで、チタン(Ti)薄板をフォトリソグラフィー法により所定の形状のヒータパターンにエッチング加工し、ヒータエレメント4とした。また、このヒータエレメント4に、チタン製の給電用端子22を溶接法を用いて立設した。

これにより、ヒータエレメント付き静電チャック部が得られた。

【0071】

次いで、温度調整用ベース部3の静電チャック部2との接合面を、アセトンを用いて脱脂、洗浄し、この接合面上の所定位置に、有機系絶縁性接着剤層5として厚み20μmのエポキシ樹脂からなるシート接着剤を貼着した。

次いで、シート接着剤が貼着された温度調整用ベース部3上に、上記のヒータエレメント付き静電チャック部を重ね合わせ、この静電チャック部2を温度調整用ベース部3に押圧して静電チャック部2と温度調整用ベース部3とを接合させ、実施例1の静電チャック装置1を作製した。

【0072】

(評価)

この静電チャック装置の載置板及び支持板それぞれの(1)熱伝導率、(2)熱膨張率、及び、この静電チャック装置の(3)均熱性、(4)熱サイクル試験、(5)耐食性、それぞれについて評価した。

【0073】

(1)熱伝導率

載置板及び支持板それぞれから、直径10mm、厚み2mmの円板状の試験片を切り取り、この試験片について、日本工業規格JIS R 1611「ファインセラミックスのフラッシュ法による熱拡散率・比熱容量・熱伝導率の測定方法」に規定されたレーザーフラッシュ法により測定した。

【0074】

(2)熱膨張率

載置板及び支持板それぞれの熱膨張率を、熱膨張率測定装置 DL7000(アルバック理工株式会社製)を用いて測定した。

測定条件は、アルゴンガスの雰囲気下、室温(25℃)から1000℃まで、昇温速度5℃/分にて昇温させ、その間における熱膨張率を算出した。

【0075】

(3)均熱性

静電チャック装置の載置面に直径300mmのシリコンウエハを静電吸着させ、温度調整用ベース部の流路(図示略)に20℃の冷却水を循環させながら、シリコンウエハの中心温度が40℃となるようにヒータエレメントに通電し、このときのシリコンウエハの面内温度分布をサーモグラフィTVS−200EX(日本アビオニクス社製)を用いて測定した。

【0076】

(4)熱サイクル試験

静電チャック装置を真空チャンバに装置し、フロン系冷媒により温度調整用ベース部を20℃に一定に保った状態で、載置面にシリコンウエハを配置し、ヒータエレメントに4000Wの電力を印加することでシリコンウエハを断続的に加熱することにより、シリコンウエハの表面温度が40℃と100℃との間を繰り返すサイクルを計1000回繰り返した。

【0077】

その後、静電チャック装置の静電吸着用内部電極と温度調整用ベース部との間に4000Vの直流電圧を印加し、この場合のシリコンウエハにおける漏れ電流を測定し、漏れ電流が1mA未満の場合に静電チャック装置が破壊していないと判断(表1中、○)し、漏れ電流が1mA以上の場合に静電チャック装置が破壊したと判断した。

また、破壊したと判断された静電チャック装置については、繰り返すサイクルを500回、200回、100回と順次減少させて静電チャック装置が破壊する回数を調べ、この回数を試験結果とした。

【0078】

(5)耐食性

静電チャック装置を炭化ハロゲン系ガス・酸素・アルゴンの混合ガス中でプラズマに8時間暴露し、暴露面を走査型電子顕微鏡(SEM)を用いて観察し、載置面の表面荒れを評価した。

評価基準は次のとおりである。

○:表面荒れが認められない

△:表面荒れがやや認められる

×:表面荒れが認められる

これらの評価結果を表1に示す。

【0079】

「実施例2」

静電チャック部2の載置板11を酸化イットリウム(Y2O3)焼結体からイットリウムアルミニウムガーネット(YAG)に替えた他は、実施例1に準じて、実施例2の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0080】

「実施例3」

静電チャック部2の載置板11を酸化イットリウム(Y2O3)焼結体から、イットリウムアルミニウムガーネット(YAG)に酸化サマリウム(Sm2O3)を10質量%添加した酸化サマリウム(Sm2O3)添加イットリウムアルミニウムガーネット(YAG・Sm)に替えた他は、実施例1に準じて、実施例3の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0081】

「実施例4」

静電チャック部2の載置板11を酸化イットリウム(Y2O3)焼結体から、イットリウムアルミニウムガーネット(YAG・Gd)に酸化ガドリニウム(Gd2O3)を10質量%添加した酸化ガドリニウム(Gd2O3)添加イットリウムアルミニウムガーネット(YAG・Gd)に替えた他は、実施例1に準じて、実施例4の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0082】

「実施例5」

静電チャック部2の載置板11を酸化イットリウム(Y2O3)焼結体から、イットリウムアルミニウムガーネット(YAG)に酸化サマリウム(Sm2O3)を10質量%添加した酸化サマリウム(Sm2O3)添加イットリウムアルミニウムガーネット(YAG・Sm)に替え、支持板12を酸化アルミニウム(Al2O3)焼結体から窒化アルミニウム(AlN)焼結体に替えた他は、実施例1に準じて、実施例4の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0083】

「比較例1」

静電チャック部2の載置板11及び支持板12を、共にイットリウムアルミニウムガーネット(YAG)とした他は、実施例1に準じて、比較例1の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0084】

「比較例2」

静電チャック部2の載置板11及び支持板12を、1枚のイットリウムアルミニウムガーネット(YAG)板により構成し、この中に静電吸着用内部電極を埋め込んだ構造とした他は、実施例1に準じて、比較例2の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0085】

「比較例3」

静電チャック部2の載置板11及び支持板12を、共に酸化アルミニウム(Al2O3)焼結体とした他は、実施例1に準じて、比較例3の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0086】

【表1】

【0087】

表1によれば、実施例1〜5の静電チャック装置は、熱伝導率、熱膨張率、均熱性、熱サイクル試験及び耐食性の全ての点で、比較例1〜3の静電チャック装置と比べて優れたものであった。

一方、比較例1は、載置板11及び支持板12を、共に熱伝導率が20W/Km未満と低くかつ機械的強度の弱いイットリウムアルミニウムガーネット(YAG)により構成したことにより、載置板11と支持板12との間にクラックや剥がれが生じていた。

比較例2は、載置板11及び支持板12を、熱伝導率が20W/Km未満と低くかつ機械的強度の弱い1枚のイットリウムアルミニウムガーネット(YAG)板により構成したことにより、内部にクラックが生じていた。

比較例3は、載置板11に酸化アルミニウム(Al2O3)焼結体を用いたために、耐食性が劣っていた。

【符号の説明】

【0088】

1 静電チャック装置

2 静電チャック部

3 温度調整用ベース部

4 ヒータエレメント(加熱部材)

5 有機系絶縁性接着剤層

6 孔

7 碍子

11 載置板

12 支持板

13 静電吸着用内部電極

14 樹脂系の絶縁性接着層

15 給電用端子

16 突起部

17 碍子

21 接着材

22 給電用端子

23 碍子

W 板状試料

【技術分野】

【0001】

本発明は、静電チャック装置に関し、さらに詳しくは、半導体ウエハ等の板状試料を静電気力により吸着固定する際に好適に用いられ、半導体製造プロセスにおける物理気相成長法(PVD)や化学気相成長法(CVD)による成膜処理、プラズマエッチング等のエッチング処理、露光処理等の各種工程においても、板状試料を載置する載置面における面内温度の均一性を高めることが可能であり、急速に温度が昇降温する際に破損や破壊を防止し、さらには腐食性ガスやプラズマに対する耐食性を向上させることが可能な静電チャック装置に関するものである。

【背景技術】

【0002】

近年、半導体製造プロセスにおいては、素子の高集積化や高性能化に伴い、微細加工技術の更なる向上が求められている。この半導体製造プロセスの中でもエッチング技術は、微細加工技術の重要な一つであり、近年では、エッチング技術の内でも、高効率かつ大面積の微細加工が可能なプラズマエッチング技術が主流となっている。

このプラズマエッチング技術はドライエッチング技術の一種であり、加工対象となる固体材料の上にレジストでマスクパターンを形成し、この固体材料を真空中に支持した状態で、この真空中に反応性ガスを導入し、この反応性ガスに高周波の電界を印加することにより、加速された電子がガス分子と衝突してプラズマ状態となり、このプラズマから発生するラジカル(フリーラジカル)とイオンを固体材料と反応させて反応生成物として取り除くことにより、固体材料に微細パターンを形成する技術である。

【0003】

一方、原料ガスをプラズマの働きで化合させ、得られた化合物を基板の上に堆積させる薄膜成長技術の一つとしてプラズマCVD法がある。この方法は、原料分子を含むガスに高周波の電界を印加することによりプラズマ放電させ、このプラズマ放電にて加速された電子によって原料分子を分解させ、得られた化合物を堆積させる成膜方法である。低温では熱的励起だけでは起こらなかった反応も、プラズマ中では、系内のガスが相互に衝突し活性化されラジカルとなるので、可能となる。

【0004】

このような半導体製造プロセスにおいては、フッ素系腐食性ガス、塩素系腐食性ガス等のハロゲン系腐食性ガス及びこれらのプラズマを用いる工程があり、なかでもドライエッチング、プラズマエッチング、クリーニング等の工程においては、CF4、SF6、HF、NF3、F2等のフッ素系ガスや、Cl2、SiCl4、BCl3、HCl等の塩素系ガスが用いられている。

このようなプラズマエッチング装置、プラズマCVD装置等のプラズマを用いた半導体製造装置においては、従来から、試料台に簡単にウエハを取付け、固定するとともに、このウエハを所望の温度に維持する装置として静電チャック装置が使用されている。

【0005】

ところで、従来のプラズマエッチング装置では、静電チャック装置に固定されたウエハにプラズマを照射すると、このウエハの表面温度が上昇する。そこで、この表面温度の上昇を抑えるために、静電チャック装置の温度調整用ベース部に水等の冷却媒体を循環させてウエハを下側から冷却しているが、この際、ウエハの面内で温度分布が発生する。例えば、ウエハの中心部では温度が高くなり、縁辺部では温度が低くなる。

また、プラズマエッチング装置の構造や方式の違い等により、ウエハの面内温度分布に差が生じる。

【0006】

そこで、静電チャック部と温度調整用ベース部との間にヒータ部材を取り付けたヒータ機能付き静電チャック装置が提案されている(特許文献1)。

このヒータ機能付き静電チャック装置は、ウエハ内に局所的に温度分布を作ることができるので、ウエハの面内温度分布を膜堆積速度やプラズマエッチング速度に合わせて設定することにより、ウエハ上へのパターン形成などの局所的な膜形成や局所的なプラズマエッチングを効率よく行なうことができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−300491号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、従来の静電チャック装置においては、ウェハにプラズマを照射した際に、急速に温度が昇降し、この昇降温の際に各部材間に熱応力が発生して、静電チャック装置が破損し、場合によっては破壊するという問題点があった。

また、ヒータ機能付き静電チャック装置においても、ヒータを加熱した際や、ウェハにプラズマを照射した際等に急速に温度が昇降し、この昇降温の際に各部材間に熱応力が発生して、静電チャック装置が破損し、場合によっては破壊するという問題点があった。

さらに、ドライエッチング、プラズマエッチング、クリーニング等の工程においては、フッ素系ガスや塩素系ガス等の腐食性ガスが用いられていることから、これらの腐食性ガスやプラズマにより静電チャック装置が腐食するという問題点があった。

【0009】

本発明は、上記の事情に鑑みてなされたものであって、ウェハ等の板状試料にプラズマを照射した際や、ヒータを加熱した際等において急速に温度が昇降した場合においても、破損や破壊を防止することができ、しかも、腐食性ガスやプラズマによる腐食を防止することができる静電チャック装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者等は、上記の課題を解決するべく鋭意検討を行った結果、静電チャック部の載置板を耐食性セラミックスにより構成し、この載置板と一体化されて該載置板を支持する支持板を熱伝導率が耐食性セラミックスより大である絶縁性セラミックスにより構成し、これら載置板と支持板とを静電吸着用内部電極を挟んで一体化すれば、板状試料を載置する載置面における面内温度の均一性を高めることが可能であり、急速に温度が昇降温する際においても破損や破壊が生じる虞がなく、しかも、腐食性ガスやプラズマによる腐食を防止することができることを知見し、本発明を完成するに到った。

【0011】

すなわち、本発明の静電チャック装置は、一主面を板状試料を載置する載置面とした耐食性セラミックスからなる載置板と、この載置板と一体化されて該載置板を支持し熱伝導率が前記耐食性セラミックスより大である絶縁性セラミックスからなる支持板と、これら載置板と支持板との間に設けられた静電吸着用内部電極とを備えた静電チャック部と、この静電チャック部を所望の温度に調整する温度調整用ベース部とを備えてなることを特徴とする。

【0012】

この静電チャック装置では、一主面を板状試料を載置する載置面とした載置板を耐食性セラミックスにより構成し、この載置板と一体化されて該載置板を支持する支持板を熱伝導率が耐食性セラミックスより大である絶縁性セラミックスにより構成することにより、板状試料を載置する載置面における面内温度の均一性を高めるとともに、急速に温度が昇降温する際においても破損や破壊が生じるのを防止する。これにより、静電チャック部の耐久性が向上する。

【0013】

本発明の静電チャック装置において、前記耐食性セラミックスは、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウムの群から選択される1種または2種以上からなることを特徴とする。

この静電チャック装置では、耐食性セラミックスを、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウムの群から選択される1種または2種以上により構成したことにより、腐食性ガスやプラズマに対する耐食性が向上する。これにより、静電チャック部の耐久性がさらに向上する。

【0014】

本発明の静電チャック装置において、前記支持板と前記温度調整用ベース部との間に加熱部材を設け、この加熱部材は有機系絶縁性接着剤層に埋設されていることを特徴とする。

この静電チャック装置では、支持板と温度調整用ベース部との間に設けられた加熱部材を有機系絶縁性接着剤層に埋設させたことにより、急速に温度が昇降温する際においても、この有機系絶縁性接着剤層が支持板及び温度調整用ベース部に対して急激な膨張・収縮を緩和する緩衝層として機能し、支持板に破損や破壊が生じるのを防止する。これにより、静電チャック部の耐久性がさらに向上する。

【0015】

本発明の静電チャック装置において、前記載置板の厚みは0.3mm以上かつ2.0mm以下であることを特徴とする。

この静電チャック装置では、載置板の厚みを0.3mm以上かつ2.0mm以下とすることにより、この載置板に十分な強度を付与するとともに、この載置板を含む静電チャック部自体の熱容量が小さくなり、載置される板状試料との熱交換効率、熱応答性も優れたものとなる。

【発明の効果】

【0016】

本発明の静電チャック装置によれば、一主面を板状試料を載置する載置面とした耐食性セラミックスからなる載置板と、この載置板と一体化されて載置板を支持し熱伝導率が耐食性セラミックスより大である絶縁性セラミックスからなる支持板とを備えたので、板状試料を載置する載置面における面内温度の均一性を高めることができ、急速に温度が昇降温する際においても破損や破壊が生じるのを防止することができる。その結果、この静電チャック部の耐久性を向上させることができる。

【0017】

また、耐食性セラミックスを、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウムの群から選択される1種または2種以上からなることとしたので、腐食性ガスやプラズマに対する耐食性を向上させることができる。その結果、この静電チャック部の耐久性をさらに向上させることができる。

【0018】

また、支持板と温度調整用ベース部との間に設けられた加熱部材を有機系絶縁性接着剤層に埋設させたので、急速に温度が昇降温する際においても、この有機系絶縁性接着剤層が支持板及び温度調整用ベース部に対して急激な膨張・収縮を緩和する緩衝層として機能することにより、支持板に破損や破壊が生じるのを防止することができる。その結果、この静電チャック部の耐久性をさらに向上させることができる。

【0019】

また、載置板の厚みを0.3mm以上かつ2.0mm以下としたので、この載置板に十分な強度を付与することができる。また、この載置板を含む静電チャック部自体の熱容量が小さくなるので、載置される板状試料との熱交換効率、熱応答性も優れたものとなる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態の静電チャック装置を示す断面図である。

【発明を実施するための形態】

【0021】

本発明の静電チャック装置を実施するための形態について、図面に基づき説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0022】

図1は、本発明の一実施形態の静電チャック装置を示す断面図であり、この静電チャック装置1は、円板状の静電チャック部2と、この静電チャック部2を所望の温度に調整する厚みのある円板状の温度調整用ベース部3と、静電チャック部2と温度調整用ベース部3との間に設けられたヒータエレメント(加熱部材)4と、このヒータエレメント4を埋設するとともに静電チャック部2と温度調整用ベース部3とを接着一体化する有機系絶縁性接着剤層5とにより主として構成されている。

【0023】

静電チャック部2は、上面が半導体ウエハ等の板状試料Wを載置する載置面とされた載置板11と、この載置板11と一体化され該載置板11を支持する支持板12と、この載置板11の下面に設けられた静電吸着用内部電極13と、この載置板11及び静電吸着用内部電極13と支持板12とを接着一体化する樹脂系の絶縁性接着層14と、支持板12を貫通するようにして設けられ静電吸着用内部電極13に直流電圧を印加する給電用端子15とにより構成されている。

【0024】

載置板11は、上面である載置面に直径が板状試料Wの厚みより小さい突起部16が複数個形成されることにより、これらの突起部16が板状試料Wを支える構成とされたもので、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウム(Y2O3)の群から選択される1種または2種以上からなる耐食性セラミックスにより構成されている。この耐食性セラミックスの形状としては、上記の1種のみからなる板状体であってもよく、上記の2種以上を積層してなる積層構造の板状体であってもよい。

酸化イットリウムアルミニウム複合酸化物としては、イットリウムアルミニウムガーネット(YAG:Y3Al5O12)、Y2O3・Al2O3、Y2O3−Al2O3複合相等が挙げられる。

【0025】

希土類元素(RE)添加酸化イットリウムアルミニウム複合酸化物としては、上記の酸化イットリウムアルミニウム複合酸化物に、ランタン(La)、セリウム(Se)、プラセオジム(Pr)、ネオジム(Nd)、プロメチウム(Pm)、サマリウム(Sm)、ユウロピウム(Eu)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロシウム(Dy)、ホルミウム(Ho)、エルビウム(Er)、ツリウム(Tm)、イッテルビウム(Yb)、ルテチウム(Lu)の群から選択される1種または2種以上からなる希土類元素(RE)またはこれら希土類元素(RE)の酸化物を添加した複合酸化物が挙げられる。これらの中でも、酸化セリウム(Se2O3)添加イットリウムアルミニウムガーネット(YAG・Se)、酸化ネオジム(Nd2O5)添加イットリウムアルミニウムガーネット(YAG・Nd)、酸化サマリウム(Sm2O3)添加イットリウムアルミニウムガーネット(YAG・Sm)、酸化ガドリニウム(Gd2O3)添加イットリウムアルミニウムガーネット(YAG・Gd)等が好適である。

【0026】

この希土類元素(RE)添加酸化イットリウムアルミニウム複合酸化物における酸化イットリウムアルミニウム複合酸化物に対する希土類元素(RE)または希土類元素(RE)の酸化物の添加率は、酸化イットリウムアルミニウム複合酸化物の全体量に対して0.01質量%以上かつ20質量%以下が好ましく、より好ましくは5質量%以上かつ10質量%以下である。

希土類元素(RE)の添加率を上記の範囲とすることにより、希土類元素(RE)添加酸化イットリウムアルミニウム複合酸化物のハロゲンガスやプラズマに対する耐食性が向上する。

【0027】

この載置板11の厚みは、0.3mm以上かつ2.0mm以下が好ましい。その理由は、載置板11の厚みが0.3mmを下回ると、静電吸着用内部電極13に印加された電圧により放電する危険性が高まるからであり、一方、2.0mmを超えると、板状試料Wを十分に吸着固定することができず、したがって、板状試料Wを十分に加熱することが困難となるからである。

【0028】

支持板12は、載置板11と重ね合わせた面の形状を同じくする円板状のもので、その熱伝導率が載置板11を構成する耐食性セラミックスより大である絶縁性セラミックスにより構成されている。

この絶縁性セラミックスの熱伝導率は、載置板11を構成する耐食性セラミックスの熱伝導率が20W/mK未満であることから、少なくとも20W/mK以上であればよい。

【0029】

熱伝導率が20W/mK以上の絶縁性セラミックスとしては、酸化アルミニウム(Al2O3)、窒化アルミニウム(AlN)、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)、酸化イットリウム(Y2O3)を3質量%〜7質量%含む窒化アルミニウム(AlN)等の機械的な強度を有し、かつ腐食性ガス及びそのプラズマに対する耐久性を有するセラミックスが挙げられる。

【0030】

静電吸着用内部電極13は、電荷を発生させて静電吸着力で板状試料Wを固定するための静電チャック用電極として用いられるもので、その用途によって、その形状や、大きさが適宜調整される。

この静電吸着用内部電極13は、酸化アルミニウム−炭化タンタル(Al2O3−Ta4C5)導電性複合焼結体、酸化アルミニウム−タングステン(Al2O3−W)導電性複合焼結体、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)導電性複合焼結体、窒化アルミニウム−タングステン(AlN−W)導電性複合焼結体、窒化アルミニウム−タンタル(AlN−Ta)導電性複合焼結体、酸化イットリウム−モリブデン(Y2O3−Mo)導電性複合焼結体等の導電性セラミックス、または、タングステン(W)、タンタル(Ta)、モリブデン(Mo)等の高融点金属、あるいは、上記の導電性セラミックス中に上記の高融点金属をフィラーとして含む高融点金属添加導電性セラミックスにより形成されている。

【0031】

この静電吸着用内部電極13の厚みは、特に限定されるものではないが、0.1μm以上かつ100μm以下が好ましく、特に好ましくは5μm以上かつ20μm以下である。その理由は、厚みが0.1μmを下回ると、充分な導電性を確保することができず、一方、厚みが100μmを越えると、この静電吸着用内部電極13と載置板11及び支持板12との間の熱膨張率差に起因して、この静電吸着用内部電極13と載置板11及び支持板12との接合界面にクラックが入り易くなるからである。

このような厚みの静電吸着用内部電極13は、スパッタ法や蒸着法等の成膜法、あるいはスクリーン印刷法等の塗工法により容易に形成することができる。

【0032】

絶縁性接着層14は、静電吸着用内部電極13を覆って腐食性ガス及びそのプラズマから静電吸着用内部電極13を保護するとともに、載置板11と支持板12との境界部、すなわち静電吸着用内部電極13以外の領域を接合一体化するものであり、この絶縁性接着層14としては、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂等の耐熱性及び絶縁性を有するシート状またはフィルム状の接着性樹脂が好適に用いられる。

【0033】

この絶縁性接着層14の厚みは10μm〜100μmが好ましく、より好ましくは20μm〜40μmである。この絶縁性接着層14の面内の厚みのバラツキは10μm以内が好ましい。

ここで、絶縁性接着層14の面内の厚みのバラツキが10μmを超えると、載置板11及び静電吸着用内部電極13と支持板12とを接着一体化した際に、載置板11と支持板12との面内間隔に10μmを超えるバラツキが生じ、その結果、載置板11の載置面における面内温度が不均一となるので、好ましくない。

【0034】

これら載置板11、支持板12、静電吸着用内部電極13及び絶縁性接着層14の合計の厚み、即ち、静電チャック部2の厚みは0.7mm以上かつ5.0mm以下が好ましい。その理由は、静電チャック部2の厚みが0.7mmを下回ると、静電チャック部2の機械的強度を確保することができず、一方、静電チャック部2の厚みが5.0mmを上回ると、静電チャック部2の熱容量が大きくなり過ぎて、載置される板状試料Wの熱応答性が劣化し、さらには、静電チャック部の横方向の熱伝達の増加により、板状試料Wの面内温度を所望の温度パターンに維持することが困難になるからである。

【0035】

給電用端子15は、静電吸着用内部電極13に直流電圧を印加するために設けられた棒状のもので、この給電用端子15の材料としては、耐熱性に優れた導電性材料であれば特に制限されるものではないが、熱膨張係数が静電吸着用内部電極13及び支持板12の熱膨張係数に近似したものが好ましく、例えば、静電吸着用内部電極13を構成している導電性セラミックス、あるいは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)、ニオブ(Nb)、コバール合金等の金属材料が好適に用いられる。

【0036】

この給電用端子15は、絶縁性を有する碍子17により温度調整用ベース部3に対して絶縁されている。

そして、この給電用端子15は支持板12に接合一体化され、さらに、載置板11と支持板12とは、静電吸着用内部電極13及び絶縁性接着層14により接合一体化されて静電チャック部2を構成している。

【0037】

温度調整用ベース部3は、静電チャック部2を所望の温度に調整するためのもので、厚みのある円板状のものである。

この温度調整用ベース部3としては、例えば、その内部に水を循環させる流路(図示略)が形成された水冷ベース等が好適である。

この温度調整用ベース部3を構成する材料としては、熱伝導性、導電性、加工性に優れた金属、またはこれらの金属を含む複合材であれば特に制限はなく、例えば、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等が好適に用いられる。この温度調整用ベース部3の少なくともプラズマに曝される面は、アルマイト処理が施されているか、あるいはアルミナ等の絶縁膜が成膜されていることが好ましい。

【0038】

ヒータエレメント4は、支持板12の下面に接着材21を介して配設されたもので、厚みが0.2mm以下、好ましくは0.1mm以下の一定の厚みを有する非磁性金属薄板、例えば、チタン(Ti)薄板、タングステン(W)薄板、モリブデン(Mo)薄板等をフォトリソグラフィー法により、所望のヒーターパターンにエッチング加工することで形成される。

ここで、ヒータエレメント4の厚みを0.2mm以下とした理由は、厚みが0.2mmを超えると、ヒータエレメント4のパターン形状が板状試料Wの温度分布として反映され、板状試料Wの面内温度を所望の温度パターンに維持することが困難になるからである。

【0039】

また、ヒータエレメント4を非磁性金属で形成すると、静電チャック装置1を高周波雰囲気中で用いてもヒータエレメントが高周波により自己発熱せず、したがって、板状試料Wの面内温度を所望の一定温度または一定の温度パターンに維持することが容易となるので好ましい。

また、一定の厚みの非磁性金属薄板を用いてヒータエレメント4を形成すると、ヒータエレメント4の厚みが加熱面全域で一定となり、さらに発熱量も加熱面全域で一定となるので、静電チャック部2の載置面における温度分布を均一化することができる。

このヒータエレメント4には、直流電圧を印加する給電用端子22が接続され、この給電用端子22は、絶縁性を有する碍子23により温度調整用ベース部3に対して絶縁されている。

【0040】

接着材21は、ヒータエレメント4と同一のパターン形状を有するシート状またはフィルム状の接着性樹脂であり、この接着性樹脂としては、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂等の耐熱性及び絶縁性を有するものが好ましい。

この接着材21の厚みは、5μm〜100μmが好ましく、より好ましくは10μm〜50μmである。この接着材21の面内の厚みのバラツキは10μm以内が好ましい。

ここで、接着材21の面内の厚みのバラツキが10μmを超えると、静電チャック部2とヒータエレメント4との面内間隔に10μmを超えるバラツキが生じ、その結果、ヒータエレメント4から静電チャック部2に伝達される熱の面内均一性が低下し、静電チャック部2の載置面における面内温度が不均一となるので、好ましくない。

【0041】

有機系絶縁性接着剤層5は、静電チャック部2の下面に接着材21を介して接着されたヒータエレメント4と温度調整用ベース部3とを対向させた状態で、これらを接着一体化するとともに、熱応力の緩和作用を有するもので、この有機系絶縁性接着剤層5は、例えば、シリコーン系樹脂組成物を加熱硬化したシリコーン樹脂またはアクリル樹脂で形成されている。

【0042】

この有機系絶縁性接着剤層5の厚みは50μm以上かつ500μm以下であることが好ましい。

ここで、この有機系絶縁性接着剤層5の厚みを上記の範囲とした理由は、この有機系絶縁性接着剤層5の厚みが50μmを下回ると、静電チャック部2と温度調整用ベース部3との間の熱伝導性は良好となるものの、熱応力緩和が不充分となり、割れやクラックが生じ易くなるからであり、一方、有機系絶縁性接着剤層5の厚みが500μmを超えると、静電チャック部2と温度調整用ベース部3との間の熱伝導性を十分確保することができなくなるからである。

【0043】

この有機系絶縁性接着剤層5は、例えば、シリコーン系樹脂組成物を加熱硬化したシリコーン樹脂またはアクリル樹脂で形成されている。

このようなシリコーン樹脂としては、特に、硬化後のヤング率が8MPa以下の樹脂が好ましい。ここで、硬化後のヤング率が8MPaを超えると、有機系絶縁性接着剤層5に昇温、降温の熱サイクルが負荷された際に、支持板12と温度調整用ベース部3との熱膨張差を吸収することができず、有機系絶縁性接着剤層5の耐久性が低下するので、好ましくない。

【0044】

この有機系絶縁性接着剤層5には、平均粒径が1μm以上かつ10μm以下の無機酸化物、無機窒化物、無機酸窒化物からなるフィラー、例えば、窒化アルミニウム(AlN)粒子の表面に酸化ケイ素(SiO2)からなる被覆層が形成された表面被覆窒化アルミニウム(AlN)粒子が含有されていることが好ましい。

この表面被覆窒化アルミニウム(AlN)粒子は、シリコーン樹脂の熱伝導性を改善するために混入されたもので、その混入率を調整することにより、有機系絶縁性接着剤層5の熱伝達率を制御することができる。

【0045】

すなわち、表面被覆窒化アルミニウム(AlN)粒子の混入率を高めることにより、有機系絶縁性接着剤層5を構成する有機系接着剤の熱伝達率を大きくすることができる。

また、窒化アルミニウム(AlN)粒子の表面に酸化ケイ素(SiO2)からなる被覆層が形成されているので、表面被覆が施されていない単なる窒化アルミニウム(AlN)粒子と比較して優れた耐水性を有している。したがって、シリコーン系樹脂組成物を主成分とする有機系絶縁性接着剤層5の耐久性を確保することができ、その結果、静電チャック装置1の耐久性を飛躍的に向上させることができる。

【0046】

また、この表面被覆窒化アルミニウム(AlN)粒子は、窒化アルミニウム(AlN)粒子の表面が、優れた耐水性を有する酸化ケイ素(SiO2)からなる被覆層により被覆されているので、窒化アルミニウム(AlN)が大気中の水により加水分解される虞が無く、窒化アルミニウム(AlN)の熱伝達率が低下する虞もなく、有機系絶縁性接着剤層5の耐久性が向上する。

なお、この表面被覆窒化アルミニウム(AlN)粒子は、半導体ウエハ等の板状試料Wへの汚染源となる虞もなく、この点からも好ましいフィラーということができる。

【0047】

この表面被覆窒化アルミニウム(AlN)粒子は、被覆層中のSiとシリコーン系樹脂組成物とにより強固な結合状態を得ることが可能であるから、有機系絶縁性接着剤層5の伸び性を向上させることが可能である。これにより、静電チャック部2の支持板12の熱膨張率と温度調整用ベース部3の熱膨張率との差に起因する熱応力を緩和することができ、静電チャック部2と温度調整用ベース部3とを精度よく、強固に接着することができる。また、使用時の熱サイクル負荷に対する耐久性が充分となるので、静電チャック装置1の耐久性が向上する。

【0048】

この表面被覆窒化アルミニウム(AlN)粒子の平均粒径は、1μm以上かつ10μm以下が好ましく、より好ましくは2μm以上かつ5μm以下である。

ここで、この表面被覆窒化アルミニウム(AlN)粒子の平均粒径が1μmを下回ると、粒子同士の接触が不十分となり、結果的に熱伝達率が低下する虞があり、また、粒径が細か過ぎると、取扱等の作業性の低下を招くこととなり、好ましくない。一方、平均粒径が10μmを越えると、接着層の厚みにばらつきが生じ易くなるので好ましくない。

【0049】

なお、この静電チャック装置1には、突起部16の頂面を板状試料Wの保持面としたときに、突起部16と板状試料Wとの間に形成される溝に冷却媒体を流動させるための孔6が穿孔され、この孔6は碍子7を介して温度調整用ベース部3を貫通している。

【0050】

次に、この静電チャック装置1の製造方法について説明する。

まず、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウム(Y2O3)のいずれかにより板状の載置板11を作製する。

例えば、希土類元素添加酸化イットリウムアルミニウム複合酸化物を用いる場合、酸化イットリウム粉体と、酸化アルミニウム粉体と、希土類元素酸化物粉体とを、それぞれ所定の比率で混合し、混合物とする。

この場合、必要に応じて、水やアルコール類等の溶媒、あるいは分散媒を添加してもよい。

【0051】

混合方法としては、超音波分散機、メディアに樹脂被覆金属ボールやメノウボール等を用いた遊星ボールミル、ボールミル、サンドミル等のメディアを用いた

分散機、超高圧粉砕分散機等のメディアレス分散機が用いられる。特に、メディアレス分散機は、混合物に不純物が含まれる虞がないので、半導体製造装置用の静電チャック装置には好適である。

【0052】

次いで、この混合物を、自動乳鉢あるいはスプレードライヤー等の造粒装置を用いて所定の粒径を有する顆粒とし、この顆粒を所望の形状に成形し、得られた成形体を、例えば、大気中、50℃〜600℃に加熱して成形体中の揮発成分を散逸(脱脂)させ、次いで、大気中、真空中、不活性雰囲気中、還元性雰囲気中のうちいずれかの雰囲気中、1000℃〜1800℃、好ましくは1500℃〜1700℃にて、1〜10時間焼成することにより、載置板11を得ることができる。

【0053】

焼成方法としては、上記のような常圧焼成でもよいが、緻密な載置板11を得るためには、ホットプレス(HP)、熱間静水圧プレス(HIP)等の加圧焼成法が好ましい。

加圧焼成法における加圧力は、特に制限はないが、通常、10〜40MPa程度である。

このようにして得られた焼結体を、さらに、真空中、還元性雰囲気中のいずれかの雰囲気中、1000℃〜1800℃、好ましくは1200℃〜1600℃にて、1〜100時間程度加熱処理してもよい。

【0054】

また、酸化アルミニウム(Al2O3)、窒化アルミニウム(AlN)、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)のいずれかにより板状の支持板12を作製する。

例えば、酸化アルミニウム(Al2O3)を用いる場合、酸化アルミニウム(Al2O3)を、自動乳鉢あるいはスプレードライヤー等の造粒装置を用いて所定の粒径を有する顆粒とし、この顆粒を所望の形状に成形し、得られた成形体を、例えば、大気中、50℃〜600℃に加熱して成形体中の揮発成分を散逸(脱脂)させ、次いで、大気中、1000℃〜1800℃、好ましくは1500℃〜1700℃にて、1〜10時間焼成することにより、支持板12を得ることができる。

【0055】

次いで、支持板12に、給電用端子15を嵌め込み保持するための固定孔を複数個形成する。

次いで、給電用端子15を、支持板12の固定孔に密着固定し得る大きさ、形状となるように作製する。この給電用端子15の作製方法としては、例えば、給電用端子15を導電性複合焼結体とした場合、導電性セラミックス粉体を、所望の形状に成形して加圧焼成する方法等が挙げられる。

【0056】

このとき、給電用端子15に用いられる導電性セラミックス粉体としては、静電吸着用内部電極13と同様の材質からなる導電性セラミックス粉体が好ましい。

また、給電用端子15を金属とした場合、高融点金属を用い、研削法、粉体治金等の金属加工法等により形成する方法等が挙げられる。

【0057】

次いで、給電用端子15が嵌め込まれた支持板12の表面の所定領域に、給電用端子15に接触するように、上記の導電性セラミックス粉体等の導電材料を有機溶媒に分散した静電吸着用内部電極形成用塗布液を塗布し、乾燥して、静電吸着用内部電極形成層とする。

この塗布法としては、均一な厚さに塗布する必要があることから、スクリーン印刷法等を用いることが望ましい。また、他の方法としては、蒸着法あるいはスパッタリング法により上記の高融点金属の薄膜を成膜する方法、上記の導電性セラミックスあるいは高融点金属からなる薄板を配設して静電吸着用内部電極形成層とする方法等がある。

【0058】

次いで、支持板12上の静電吸着用内部電極形成層の上に絶縁性接着層14、載置板11を順次重ね合わせ、次いで、これらを高温、高圧下にてホットプレスして一体化する。このホットプレスにおける雰囲気は、真空、あるいはAr、He、N2等の不活性雰囲気が好ましい。また、ホットプレスにおける一軸加圧の際の圧力は5〜10MPaが好ましく、温度は1400℃〜1850℃が好ましい。

【0059】

このホットプレスにより、静電吸着用内部電極形成層は焼成されて導電性複合焼結体からなる静電吸着用内部電極13となる。同時に、支持板12及び載置板11は絶縁性接着層14を介して接合一体化される。

また、給電用端子15は、高温、高圧下でのホットプレスで再焼成され、支持板12の固定孔に密着固定される。

そして、これら接合体の上下面、外周およびガス穴等を機械加工し、静電チャック部2とする。

【0060】

次いで、この静電チャック部2の支持板12の表面(下面)の所定の領域に、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂等の耐熱性及び絶縁性を有しかつヒータエレメント4と同一のパターン形状のシート状またはフィルム状の接着性樹脂を貼着し、接着材21とする。

この接着材21は、支持板12の表面(下面)に、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂等の耐熱性及び絶縁性を有する接着性樹脂シートまたは接着性樹脂フィルムを貼着し、このシートまたはフィルムにヒータエレメント4と同一のパターンを形成することによっても作製することができる。

【0061】

次いで、この接着材21上に、厚みが0.2mm以下、好ましくは0.1mm以下の一定の厚みを有する、例えば、チタン(Ti)薄板、タングステン(W)薄板、モリブデン(Mo)薄板等の非磁性金属薄板を貼着し、この非磁性金属薄板をフォトリソグラフィー法により、所望のヒーターパターンにエッチング加工し、ヒータエレメント4とする。

これにより、支持板12の表面(下面)に所望のヒーターパターンを有するヒータエレメント4が接着材21を介して形成されたヒータエレメント付き静電チャック部が得られる。

【0062】

次いで、所定の大きさ及び形状の給電用端子22を作製する。この給電用端子22の作製方法は、上述した給電用端子15の作製方法と同様、例えば、給電用端子22を導電性複合焼結体とした場合、導電性セラミックス粉体を、所望の形状に成形して加圧焼成する方法等が挙げられる。

また、給電用端子22を金属とした場合、高融点金属を用い、研削法、粉体治金等の金属加工法等により形成する方法等が挙げられる。

【0063】

一方、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等からなる金属材料に機械加工を施し、必要に応じて、この金属材料の内部に水を循環させる流路等を形成し、さらに、給電用端子15及び碍子17を嵌め込み保持するための固定孔と、給電用端子22及び碍子23を嵌め込み保持するための固定孔とを形成し、温度調整用ベース部3とする。

この温度調整用ベース部3の少なくともプラズマに曝される面には、アルマイト処理を施すか、あるいはアルミナ等の絶縁膜を成膜することが好ましい。

【0064】

次いで、温度調整用ベース部3の静電チャック部2との接合面を、例えばアセトンを用いて脱脂、洗浄し、この接合面上の所定位置に、ポリイミド樹脂、シリコーン樹脂、エポキシ樹脂等の耐熱性及び絶縁性を有するシート状またはフィルム状の有機系の絶縁性接着性樹脂を貼着し、有機系絶縁性接着剤層5とする。

【0065】

次いで、有機系絶縁性接着剤層5が貼着された温度調整用ベース部3上に、上記のヒータエレメント付き静電チャック部を、ヒータエレメント4が有機系絶縁性接着剤層5に接するように重ね合わせる。この際、立設した給電用端子15及び碍子17と、給電用端子22及び碍子23を、温度調整用ベース部3中に穿孔された給電用端子収容孔(図示略)に挿入し嵌め込む。

次いで、静電チャック部2を温度調整用ベース部3に押圧し、静電チャック部2を有機系絶縁性接着剤層5を介して温度調整用ベース部3に接着一体化する。

以上により、静電チャック部2及び温度調整用ベース部3は、有機系絶縁性接着剤層5を介して接合一体化され、本実施形態の静電チャック装置1が得られることとなる。

【実施例】

【0066】

以下、実施例及び比較例により本発明を具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0067】

「実施例1」

(静電チャック装置の作製)

公知の方法により、内部に厚み20μmの静電吸着用内部電極13が埋設された静電チャック部2を作製した。

この静電チャック部2の載置板11は、酸化イットリウム(Y2O3)焼結体であり、直径は298mm、厚みは0.5mmの円板状であった。また、この載置板11の静電吸着面を、高さが40μmの多数の突起部16を形成することで凹凸面とし、これらの突起部16の頂面を板状試料Wの保持面とし、凹部と静電吸着された板状試料Wとの間に形成される溝に冷却ガスを流すことができるようにした。

【0068】

また、支持板12は、酸化アルミニウム(Al2O3)焼結体であり、直径は298mm、厚みは2mmの円板状であった。

これら載置板11及び支持板12を接合一体化することにより、静電チャック部2の全体の厚みは2.5mmとなっていた。

一方、直径350mm、高さ30mmのアルミニウム製の温度調整用ベース部3を、機械加工により作製した。この温度調整用ベース部3の内部には冷媒を循環させる流路(図示略)を形成した。

【0069】

次いで、この静電チャック部2の支持板12の表面(下面)を、アセトンを用いて脱脂、洗浄し、この表面の所定の領域に、厚み20μmのエポキシ樹脂からなるシート接着剤を貼着し、接着材21とした。

次いで、この接着材21上に、厚みが100μmのチタン(Ti)薄板を載置した。次いで、真空中、150℃にて加圧保持し、静電チャック部2とチタン(Ti)薄板とを接着固定した。

【0070】

次いで、チタン(Ti)薄板をフォトリソグラフィー法により所定の形状のヒータパターンにエッチング加工し、ヒータエレメント4とした。また、このヒータエレメント4に、チタン製の給電用端子22を溶接法を用いて立設した。

これにより、ヒータエレメント付き静電チャック部が得られた。

【0071】

次いで、温度調整用ベース部3の静電チャック部2との接合面を、アセトンを用いて脱脂、洗浄し、この接合面上の所定位置に、有機系絶縁性接着剤層5として厚み20μmのエポキシ樹脂からなるシート接着剤を貼着した。

次いで、シート接着剤が貼着された温度調整用ベース部3上に、上記のヒータエレメント付き静電チャック部を重ね合わせ、この静電チャック部2を温度調整用ベース部3に押圧して静電チャック部2と温度調整用ベース部3とを接合させ、実施例1の静電チャック装置1を作製した。

【0072】

(評価)

この静電チャック装置の載置板及び支持板それぞれの(1)熱伝導率、(2)熱膨張率、及び、この静電チャック装置の(3)均熱性、(4)熱サイクル試験、(5)耐食性、それぞれについて評価した。

【0073】

(1)熱伝導率

載置板及び支持板それぞれから、直径10mm、厚み2mmの円板状の試験片を切り取り、この試験片について、日本工業規格JIS R 1611「ファインセラミックスのフラッシュ法による熱拡散率・比熱容量・熱伝導率の測定方法」に規定されたレーザーフラッシュ法により測定した。

【0074】

(2)熱膨張率

載置板及び支持板それぞれの熱膨張率を、熱膨張率測定装置 DL7000(アルバック理工株式会社製)を用いて測定した。

測定条件は、アルゴンガスの雰囲気下、室温(25℃)から1000℃まで、昇温速度5℃/分にて昇温させ、その間における熱膨張率を算出した。

【0075】

(3)均熱性

静電チャック装置の載置面に直径300mmのシリコンウエハを静電吸着させ、温度調整用ベース部の流路(図示略)に20℃の冷却水を循環させながら、シリコンウエハの中心温度が40℃となるようにヒータエレメントに通電し、このときのシリコンウエハの面内温度分布をサーモグラフィTVS−200EX(日本アビオニクス社製)を用いて測定した。

【0076】

(4)熱サイクル試験

静電チャック装置を真空チャンバに装置し、フロン系冷媒により温度調整用ベース部を20℃に一定に保った状態で、載置面にシリコンウエハを配置し、ヒータエレメントに4000Wの電力を印加することでシリコンウエハを断続的に加熱することにより、シリコンウエハの表面温度が40℃と100℃との間を繰り返すサイクルを計1000回繰り返した。

【0077】

その後、静電チャック装置の静電吸着用内部電極と温度調整用ベース部との間に4000Vの直流電圧を印加し、この場合のシリコンウエハにおける漏れ電流を測定し、漏れ電流が1mA未満の場合に静電チャック装置が破壊していないと判断(表1中、○)し、漏れ電流が1mA以上の場合に静電チャック装置が破壊したと判断した。

また、破壊したと判断された静電チャック装置については、繰り返すサイクルを500回、200回、100回と順次減少させて静電チャック装置が破壊する回数を調べ、この回数を試験結果とした。

【0078】

(5)耐食性

静電チャック装置を炭化ハロゲン系ガス・酸素・アルゴンの混合ガス中でプラズマに8時間暴露し、暴露面を走査型電子顕微鏡(SEM)を用いて観察し、載置面の表面荒れを評価した。

評価基準は次のとおりである。

○:表面荒れが認められない

△:表面荒れがやや認められる

×:表面荒れが認められる

これらの評価結果を表1に示す。

【0079】

「実施例2」

静電チャック部2の載置板11を酸化イットリウム(Y2O3)焼結体からイットリウムアルミニウムガーネット(YAG)に替えた他は、実施例1に準じて、実施例2の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0080】

「実施例3」

静電チャック部2の載置板11を酸化イットリウム(Y2O3)焼結体から、イットリウムアルミニウムガーネット(YAG)に酸化サマリウム(Sm2O3)を10質量%添加した酸化サマリウム(Sm2O3)添加イットリウムアルミニウムガーネット(YAG・Sm)に替えた他は、実施例1に準じて、実施例3の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0081】

「実施例4」

静電チャック部2の載置板11を酸化イットリウム(Y2O3)焼結体から、イットリウムアルミニウムガーネット(YAG・Gd)に酸化ガドリニウム(Gd2O3)を10質量%添加した酸化ガドリニウム(Gd2O3)添加イットリウムアルミニウムガーネット(YAG・Gd)に替えた他は、実施例1に準じて、実施例4の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0082】

「実施例5」

静電チャック部2の載置板11を酸化イットリウム(Y2O3)焼結体から、イットリウムアルミニウムガーネット(YAG)に酸化サマリウム(Sm2O3)を10質量%添加した酸化サマリウム(Sm2O3)添加イットリウムアルミニウムガーネット(YAG・Sm)に替え、支持板12を酸化アルミニウム(Al2O3)焼結体から窒化アルミニウム(AlN)焼結体に替えた他は、実施例1に準じて、実施例4の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0083】

「比較例1」

静電チャック部2の載置板11及び支持板12を、共にイットリウムアルミニウムガーネット(YAG)とした他は、実施例1に準じて、比較例1の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0084】

「比較例2」

静電チャック部2の載置板11及び支持板12を、1枚のイットリウムアルミニウムガーネット(YAG)板により構成し、この中に静電吸着用内部電極を埋め込んだ構造とした他は、実施例1に準じて、比較例2の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0085】

「比較例3」

静電チャック部2の載置板11及び支持板12を、共に酸化アルミニウム(Al2O3)焼結体とした他は、実施例1に準じて、比較例3の静電チャック装置を作製し、評価した。

評価結果を表1に示す。

【0086】

【表1】

【0087】

表1によれば、実施例1〜5の静電チャック装置は、熱伝導率、熱膨張率、均熱性、熱サイクル試験及び耐食性の全ての点で、比較例1〜3の静電チャック装置と比べて優れたものであった。

一方、比較例1は、載置板11及び支持板12を、共に熱伝導率が20W/Km未満と低くかつ機械的強度の弱いイットリウムアルミニウムガーネット(YAG)により構成したことにより、載置板11と支持板12との間にクラックや剥がれが生じていた。

比較例2は、載置板11及び支持板12を、熱伝導率が20W/Km未満と低くかつ機械的強度の弱い1枚のイットリウムアルミニウムガーネット(YAG)板により構成したことにより、内部にクラックが生じていた。

比較例3は、載置板11に酸化アルミニウム(Al2O3)焼結体を用いたために、耐食性が劣っていた。

【符号の説明】

【0088】

1 静電チャック装置

2 静電チャック部

3 温度調整用ベース部

4 ヒータエレメント(加熱部材)

5 有機系絶縁性接着剤層

6 孔

7 碍子

11 載置板

12 支持板

13 静電吸着用内部電極

14 樹脂系の絶縁性接着層

15 給電用端子

16 突起部

17 碍子

21 接着材

22 給電用端子

23 碍子

W 板状試料

【特許請求の範囲】

【請求項1】

一主面を板状試料を載置する載置面とした耐食性セラミックスからなる載置板と、この載置板と一体化されて該載置板を支持し熱伝導率が前記耐食性セラミックスより大である絶縁性セラミックスからなる支持板と、これら載置板と支持板との間に設けられた静電吸着用内部電極とを備えた静電チャック部と、この静電チャック部を所望の温度に調整する温度調整用ベース部とを備えてなることを特徴とする静電チャック装置。

【請求項2】

前記耐食性セラミックスは、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウムの群から選択される1種または2種以上からなることを特徴とする請求項1記載の静電チャック装置。

【請求項3】

前記支持板と前記温度調整用ベース部との間に加熱部材を設け、この加熱部材は有機系絶縁性接着剤層に埋設されていることを特徴とする請求項1または2記載の静電チャック装置。

【請求項4】

前記載置板の厚みは0.3mm以上かつ2.0mm以下であることを特徴とする請求項1ないし3のいずれか1項記載の静電チャック装置。

【請求項1】

一主面を板状試料を載置する載置面とした耐食性セラミックスからなる載置板と、この載置板と一体化されて該載置板を支持し熱伝導率が前記耐食性セラミックスより大である絶縁性セラミックスからなる支持板と、これら載置板と支持板との間に設けられた静電吸着用内部電極とを備えた静電チャック部と、この静電チャック部を所望の温度に調整する温度調整用ベース部とを備えてなることを特徴とする静電チャック装置。

【請求項2】

前記耐食性セラミックスは、酸化イットリウムアルミニウム複合酸化物、希土類元素添加酸化イットリウムアルミニウム複合酸化物、酸化イットリウムの群から選択される1種または2種以上からなることを特徴とする請求項1記載の静電チャック装置。

【請求項3】

前記支持板と前記温度調整用ベース部との間に加熱部材を設け、この加熱部材は有機系絶縁性接着剤層に埋設されていることを特徴とする請求項1または2記載の静電チャック装置。

【請求項4】

前記載置板の厚みは0.3mm以上かつ2.0mm以下であることを特徴とする請求項1ないし3のいずれか1項記載の静電チャック装置。

【図1】

【公開番号】特開2013−4900(P2013−4900A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137387(P2011−137387)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

[ Back to top ]