静電チャック装置

【課題】蛍光体を用いた板状試料の温度測定の際に生じる温度測定誤差を小さくすることができ、しかも、発熱体の温度の安定性及び応答性に優れた静電チャック装置を提供する。

【解決手段】一主面を板状試料を載置する載置面11aとするとともに静電吸着用内部電極13を内蔵してなる静電チャック部2と、この静電チャック部2を所望の温度に調整する温度調整用ベース部3とを備え、静電チャック部2の載置面11aと反対側の面にヒータエレメント4を設け、このヒータエレメント4の一部に、石英ガラス31のヒータエレメント4側の面に蛍光体層32を備えた温度測定子5を設け、静電チャック部2と温度調整用ベース部3とを、絶縁性の有機系接着剤層7を介して接着一体化した。

【解決手段】一主面を板状試料を載置する載置面11aとするとともに静電吸着用内部電極13を内蔵してなる静電チャック部2と、この静電チャック部2を所望の温度に調整する温度調整用ベース部3とを備え、静電チャック部2の載置面11aと反対側の面にヒータエレメント4を設け、このヒータエレメント4の一部に、石英ガラス31のヒータエレメント4側の面に蛍光体層32を備えた温度測定子5を設け、静電チャック部2と温度調整用ベース部3とを、絶縁性の有機系接着剤層7を介して接着一体化した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電チャック装置に関し、さらに詳しくは、半導体製造プロセスにおける半導体ウエハ等の板状試料を静電気力により吸着固定する際に好適に用いられ、板状試料の吸着面の面内温度均一性に優れた静電チャック装置に関するものである。

【背景技術】

【0002】

近年、半導体製造プロセスにおいては、素子の高集積化や高性能化に伴い、微細加工技術の更なる向上が求められている。この半導体製造プロセスの中でもエッチング技術は、微細加工技術の重要な一つであり、近年では、エッチング技術の内でも、高効率かつ大面積の微細加工が可能なプラズマエッチング技術が主流となっている。

【0003】

このプラズマエッチング技術はドライエッチング技術の一種であり、加工対象となる固体材料の上にレジストでマスクパターンを形成し、この固体材料を真空中に支持した状態で、この真空中に反応性ガスを導入し、この反応性ガスに高周波の電界を印加することにより、加速された電子がガス分子と衝突してプラズマ状態となり、このプラズマから発生するラジカル(フリーラジカル)とイオンを固体材料と反応させて反応生成物として取り除くことにより、固体材料に微細パターンを形成する技術である。

【0004】

一方、原料ガスをプラズマの働きで化合させ、得られた化合物を基板の上に堆積させる薄膜成長技術の一つとしてプラズマCVD法がある。この方法は、原料分子を含むガスに高周波の電界を印加することによりプラズマ放電させ、このプラズマ放電にて加速された電子によって原料分子を分解させ、得られた化合物を堆積させる成膜方法である。低温では熱的励起だけでは起こらなかった反応も、プラズマ中では、系内のガスが相互に衝突し活性化されラジカルとなるので、可能となる。

プラズマエッチング装置、プラズマCVD装置等のプラズマを用いた半導体製造装置においては、従来から、試料台に簡単にウエハを取付け、固定するとともに、このウエハを所望の温度に維持する装置として静電チャック装置が使用されている。

【0005】

このような静電チャック装置では、吸着される半導体基板等の板状試料の温度を管理する必要があり、そこで、例えば、静電吸着用内部電極と板状もしくは箔状のヒータとを半導体基板の吸着面近傍に埋め込んだ静電チャック本体と、静電吸着用内部電極の電圧を調整する吸着用電源と、ヒータへの出力電圧を調整するヒータ電源と、静電チャック本体に内蔵されて吸着される半導体基板の温度を測定する温度センサとを備えた静電チャック装置が提案されている(特許文献1)。この静電チャック装置では、基板背面の測温部に蛍光塗料を塗布し、この蛍光塗料に光を当て、発光される蛍光を温度センサにて測定することにより、半導体基板の温度を制御することが可能である。この場合、基板に局所的応力を与えることなく、吸着力変化時の基板の温度変化を阻止することができるとされている。

また、ステージ上に載置された板状試料の温度を、板状試料と反対側の面に蛍光体が塗布されたアルミニウムからなる温度測定用部材と、コイルバネにより温度測定用部材に付勢された光ファイバーとを備えた蛍光式温度計と、この蛍光式温度計からの出力信号により板状試料の温度を測定する測定器とにより測定することで、板状試料の温度を制御する構造の静電チャックも提案されている(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−170670号公報

【特許文献2】特開平10−48063号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上述した特許文献1の静電チャック装置では、静電吸着用内部電極、ヒータ及び温度センサが静電チャック本体と一体化された構造であるから、温度センサにより測定される半導体基板の温度の測定値がヒータからの熱伝導の影響を受けてしまい、温度の測定値に誤差が生じるという問題点があった。この測定値の誤差は、半導体基板の昇温時及び降温時に大きくなることから、昇温時及び降温時における半導体基板の温度制御の精度が低下するという新たな問題点が生じることになる。

一方、上述した特許文献2の静電チャックでは、蛍光体は、温度測定用部材の板状試料側の面ではなく、板状試料と反対側の面に塗布されているので、板状試料の温度の検出にタイムラグが生じるという問題点があった。

しかも、この蛍光体付き温度測定用部材と、コイルバネと、光ファイバーとが一体になった構造であるから、特許文献1の静電チャック装置と同様、熱伝導の影響を受けて温度の測定値に誤差が生じ、昇温時及び降温時における板状試料の温度制御の精度が低下するという新たな問題点が生じることになる。

【0008】

本発明は、上記の事情に鑑みてなされたものであって、蛍光体を用いた板状試料の温度測定の際に生じる温度測定誤差を小さくすることができ、しかも、発熱体の温度の安定性及び応答性に優れた静電チャック装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、上記の課題を解決するべく鋭意検討を行った結果、一主面を板状試料を載置する載置面とするとともに静電吸着用内部電極を内蔵してなる静電チャック部と、この静電チャック部を所望の温度に調整する温度調整用ベース部とを備え、前記静電チャック部の前記載置面と反対側の主面に発熱体を設け、この発熱体の一部に、透光性部材の前記発熱体側の面に蛍光体層を備えた温度測定子を設け、さらに、前記静電チャック部と前記温度調整用ベース部とを、絶縁性の有機系接着剤層を介して接着一体化すれば、発熱体の温度変化を蛍光体層により速やかに検知することができ、よって、蛍光体層を用いた発熱体の温度測定における誤差を小さくすることができ、しかも、発熱体の温度の安定性及び応答性が向上することを知見し、本発明を完成するに到った。

【0010】

すなわち、本発明の静電チャック装置は、一主面を板状試料を載置する載置面とするとともに静電吸着用内部電極を内蔵してなる静電チャック部と、この静電チャック部を所望の温度に調整する温度調整用ベース部とを備え、前記静電チャック部の前記載置面と反対側の主面に発熱体を設け、この発熱体の一部に、透光性部材の前記発熱体側の面に蛍光体層を備えた温度測定子を設け、前記静電チャック部と前記温度調整用ベース部とを、絶縁性の有機系接着剤層を介して接着一体化してなることを特徴とする。

【0011】

この静電チャック装置は、静電チャック部の載置面と反対側の主面に設けられた発熱体の一部に、透光性部材の発熱体側の面に蛍光体層を備えた温度測定子を設けたことにより、発熱体の温度を蛍光体層が直接検知するとともに、この発熱体以外からの熱の出入りが抑制され、蛍光体層による発熱体の温度測定誤差が小さくなる。よって、発熱体の温度の安定性及び応答性が向上する。

これにより、静電チャック装置の載置面の温度を所望の温度に速やかに到達させ、この所望の温度を一定の温度に安定化させる。

【0012】

この静電チャック装置は、前記発熱体と前記温度測定子との間の熱伝達率は600W/m2K以上であることが好ましい。

この静電チャック装置では、発熱体と温度測定子との間の熱伝達率を600W/m2K以上としたことにより、発熱体と温度測定子との間の応答性が向上する。

【0013】

この静電チャック装置は、前記温度測定子の熱伝導率は5W/mK以下であることがこのましい。

この静電チャック装置では、温度測定子の熱伝導率を5W/mK以下としたことにより、温度測定子における熱放散が抑制される。

【0014】

この静電チャック装置は、前記温度測定子に、前記蛍光体層に励起光を照射し、前記蛍光体層から発光される蛍光に基づき前記発熱体の温度を測定する温度測定手段を設けてなることが好ましい。

この静電チャック装置では、温度測定子に、蛍光体層に励起光を照射し、この蛍光体層から発光される蛍光に基づき発熱体の温度を測定する温度測定手段を設けたことにより、蛍光体層から発光される蛍光が温度測定子を透過する際に光強度が低下しても、この光強度の低下が温度測定誤差の原因にはならない。

【0015】

この静電チャック装置は、前記発熱体と前記蛍光体層との間の熱伝達率は、前記温度調整用ベース部と前記蛍光体層との間の熱伝達率の5倍以上であり、かつ、前記温度測定子と前記温度測定手段との間の熱伝達率は、前記発熱体と前記温度測定子との間の熱伝達率の1/5以下であることが好ましい。

この静電チャック装置では、発熱体と蛍光体層との間の熱伝達率を、温度調整用ベース部と蛍光体層との間の熱伝達率の5倍以上、かつ、温度測定子と温度測定手段との間の熱伝達率を、発熱体と温度測定子との間の熱伝達率の1/5以下としたことにより、発熱体から発せられる熱が温度調整用ベース部に流れるのを防止する。

【0016】

この静電チャック装置は、前記透光性部材における前記蛍光体層に対して垂直方向の厚みは2mm以下であることが好ましい。

この静電チャック装置では、透光性部材における蛍光体層に対して垂直方向の厚みを2mm以下としたことにより、透光性部材の熱容量を小さくし、透光性部材における熱の放散を抑制する。

【0017】

この静電チャック装置は、前記透光性部材は石英ガラスであることが好ましい。

この静電チャック装置では、透光性部材を石英ガラスとしたことにより、この透光性部材においては、蛍光体層を励起させる励起光、及び蛍光体層から発せられる蛍光の伝送損失が小さく、よって、蛍光体層による発熱体の温度測定誤差がさらに小さくなる。よって、発熱体の温度の安定性及び応答性がさらに向上する。

【発明の効果】

【0018】

本発明の静電チャック装置によれば、静電チャック部の載置面と反対側の主面に発熱体を設け、この発熱体の一部に、透光性部材の発熱体側の面に蛍光体層を備えた温度測定子を設け、この静電チャック部と温度調整用ベース部とを、絶縁性の有機系接着剤層を介して接着一体化したので、発熱体の温度を蛍光体層が直接検知するとともに、この発熱体以外からの熱の出入りを抑制することで、蛍光体層による発熱体の温度測定の誤差を小さくすることができる。したがって、発熱体の温度の安定性及び応答性を向上させることができ、さらには、静電チャック装置の載置面の温度を所望の温度に速やかに到達させ、この所望の温度を一定の温度に安定化させることができる。

【0019】

この静電チャック装置では、発熱体と温度測定子との間の熱伝達率を600W/m2K以上とすれば、発熱体と温度測定子との間の応答性を向上させることができる。

また、温度測定子の熱伝導率を5W/mK以下とすれば、温度測定子における熱放散を抑制することができる。

また、温度測定子に、蛍光体層に励起光を照射し、この蛍光体層から発光される蛍光に基づき発熱体の温度を測定する温度測定手段を設けたこととすれば、蛍光体層から発光される蛍光が温度測定子を透過する際に光強度が低下した場合においても、この光強度の低下が温度測定誤差の原因にはならない。

【0020】

この静電チャック装置では、発熱体と蛍光体層との間の熱伝達率を、温度調整用ベース部と蛍光体層との間の熱伝達率の5倍以上、かつ、温度測定子と温度測定手段との間の熱伝達率を、発熱体と温度測定子との間の熱伝達率の1/5以下とすれば、発熱体から発せられる熱が温度調整用ベース部に流れるのを防止することができる。

また、透光性部材における蛍光体層に対して垂直方向の厚みを2mm以下とすれば、透光性部材の熱容量を小さくすることができ、透光性部材における熱の放散を抑制することができる。

また、透光性部材を石英ガラスとすれば、蛍光体層を励起させる励起光、及び蛍光体層から発せられる蛍光の伝送損失を小さくすることができ、したがって、蛍光体層による発熱体の温度測定誤差をさらに小さくすることができ、発熱体の温度の安定性及び応答性をさらに向上させることができる。

【図面の簡単な説明】

【0021】

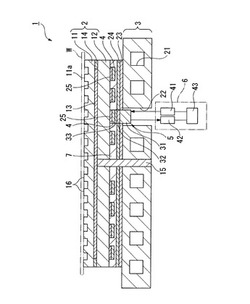

【図1】本発明の一実施形態の静電チャック装置を示す断面図である。

【図2】本発明の実施例及び比較例それぞれの静電チャック装置の昇温過程における載置面の温度の測定結果を示す図である。

【発明を実施するための形態】

【0022】

本発明の静電チャック装置を実施するための形態について、図面に基づき説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0023】

図1は、本発明の一実施形態の静電チャック装置を示す断面図であり、この静電チャック装置1は、上面(一主面)が半導体ウエハ等の板状試料Wを載置する載置面とされた円板状の静電チャック部2と、この静電チャック部2を所望の温度に調整する厚みのある円板状の温度調整用ベース部3と、静電チャック部2の下面(載置面と反対側の主面)に設けられた薄板状のヒータエレメント(発熱体)4と、このヒータエレメント4の一部に設けられた温度測定子5と、この温度測定子5からの発光に基づきヒータエレメント4の温度を測定する温度測定部(温度測定手段)6と、静電チャック部2と温度調整用ベース部3とを接着一体化する液状の接着剤を硬化してなる絶縁性の有機系接着剤層7とにより構成されている。

【0024】

静電チャック部2は、上面が半導体ウエハ等の板状試料Wを載置する載置面11aとされた載置板11と、この載置板11の下面に一体化されて載置板11を支持する支持板12と、これら載置板11と支持板12との間に設けられた静電吸着用内部電極13と、この静電吸着用内部電極13の周囲に設けられて静電吸着用内部電極13を絶縁する絶縁材層14と、支持板12を貫通するようにして設けられて静電吸着用内部電極13に直流電圧を印加する給電用端子15とにより構成されている。

この載置板11の載置面には、直径が板状試料の厚みより小さい突起部16が複数個形成されており、これらの突起部16により載置される板状試料Wを支える構成になっている。

【0025】

これら載置板11及び支持板12は、重ね合わせた面の形状が同一形状の円板状のもので、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体、酸化アルミニウム(Al2O3)焼結体、窒化アルミニウム(AlN)焼結体、等の機械的な強度を有し、かつ腐食性ガス及びそのプラズマに対する耐久性及び絶縁性を有するセラミックスからなるものである。

【0026】

静電吸着用内部電極13は、電荷を発生させて静電吸着力で板状試料Wを載置板11の載置面11aに固定するための静電チャック用電極として用いられるもので、その用途によって、その形状や、大きさが適宜調整される。

この静電吸着用内部電極13は、酸化アルミニウム−炭化タンタル(Al2O3−Ta4C5)導電性複合焼結体、酸化アルミニウム−タングステン(Al2O3−W)導電性複合焼結体、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)導電性複合焼結体、窒化アルミニウム−タングステン(AlN−W)導電性複合焼結体、窒化アルミニウム−タンタル(AlN−Ta)導電性複合焼結体等の導電性セラミックス、あるいは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)、チタン(Ti)等の高融点金属により形成されている。

【0027】

この静電吸着用内部電極13の厚みは、特に限定されるものではないが、1μm以上かつ50μm以下が好ましく、特に好ましくは5μm以上かつ20μm以下である。その理由は、厚みが1μmを下回ると、面積抵抗が大きくなりすぎて充分な導電性を確保することができず、一方、厚みが50μmを越えると、この静電吸着用内部電極13と載置板11及び支持板12との間の熱膨張率差に起因して、この静電吸着用内部電極13と載置板11及び支持板12との接合界面にクラックが入る虞があるからである。

このような厚みの静電吸着用内部電極13は、スパッタ法や蒸着法等の成膜法、あるいはスクリーン印刷法等の塗工法により容易に形成することができる。

【0028】

絶縁材層14は、静電吸着用内部電極13を囲繞して腐食性ガス及びそのプラズマから静電吸着用内部電極13を保護するとともに、載置板11と支持板12との境界部、すなわち静電吸着用内部電極13の外側の外周部領域を接合一体化するものであり、載置板11及び支持板12を構成する材料と同一組成または主成分が同一の絶縁材料により構成されている。

【0029】

給電用端子15は、静電吸着用内部電極13に直流電圧を印加するために設けられた棒状体であり、支持板12、有機系接着剤層7及び温度調整用ベース部3を貫通するように設けられている。

この給電用端子15の材料としては、耐熱性に優れた導電性材料であればよく、特に制限されるものではないが、熱膨張係数が静電吸着用内部電極13及び支持板12の熱膨張係数に近似したものが好ましく、例えば、静電吸着用内部電極13と同一組成、または類似組成の導電性セラミックス、あるいは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)、ニオブ(Nb)、コバール合金等の金属材料が好適に用いられる。

【0030】

この給電用端子15は、絶縁碍子(図示略)により温度調整用ベース部3に対して絶縁されている。

そして、この給電用端子15は支持板12に接合一体化され、さらに、載置板11と支持板12とは、静電吸着用内部電極13及び絶縁材層14により接合一体化されて静電チャック部2を構成している。

【0031】

静電チャック部2の厚み、すなわち、これら載置板11、支持板12、静電吸着用内部電極13及び絶縁材層14の合計の厚みは0.3mm以上かつ2mm以下が好ましい。その理由は、静電チャック部2の厚みが0.3mmを下回ると、静電チャック部2の機械的強度を確保することができず、一方、静電チャック部2の厚みが2mmを上回ると、静電吸着力が低下すると共に、載置板11と支持板12とを合わせた静電チャック部2の熱容量が大きくなり過ぎてしまい、その結果、載置される板状試料Wの熱応答性が劣化し、さらには、静電チャック部2の横方向の熱伝達の増加により、板状試料Wの面内温度分布を均一に維持することが困難になるからである。

【0032】

温度調整用ベース部3は、静電チャック部2の下側に設けられて、この静電チャック部2の温度を調整することで載置板11の載置面を所望の温度に制御するとともに、高周波発生用電極を兼ね備えたものである。

この温度調整用ベース部3内には、水や有機溶媒等の冷却用媒体を循環させる流路21が形成され、上記の載置板11上に載置される板状試料Wの温度を所望の温度に維持することができるようになっている。また、この温度調整用ベース部3には、ヒータエレメント4に取り付けられた温度測定子5を収納するための貫通孔22が形成されている。

【0033】

この温度調整用ベース部3を構成する材料としては、熱伝導性、導電性、加工性に優れた金属、またはこれらの金属を含む複合材であれば特に制限はなく、例えば、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等が好適に用いられる。

この温度調整用ベース部3の少なくともプラズマに曝される面は、アルマイト処理が施されているか、あるいはアルミナ等の絶縁膜が成膜されていることが好ましい。

【0034】

そして、この温度調整用ベース部3の静電チャック部2側の面には、温度測定子5の位置する領域を除いて、耐熱性及び絶縁性を有するシート状またはフィルム状の接着剤層23が貼着され、この接着剤層23上には、この接着剤層23と同一の平面形状のポリイミド樹脂、シリコーン樹脂、エポキシ樹脂、アクリル樹脂等からなるシート状またはフィルム状の耐熱性を有する絶縁材層24が貼着されている。

【0035】

ヒータエレメント4は、幅の狭い帯状の金属材料を蛇行させたパターンを有するもので、このヒータエレメント4の両端部には給電用端子(図示略)が接続され、この給電用端子は、絶縁碍子(図示略)により温度調整用ベース部3に対して絶縁されるとともに、外部の電力供給用電源(図示略)に接続されている。

このヒータエレメント4では、印加電圧を制御することにより、載置板11の突起部16上に静電吸着により固定されている板状試料Wの面内温度分布を精度良く制御するようになっている。

【0036】

このヒータエレメント4は、厚みが0.2mm以下、好ましくは0.1mm以下の一定の厚みを有する非磁性金属薄板、例えば、チタン(Ti)薄板、タングステン(W)薄板、モリブデン(Mo)薄板等をフォトリソグラフィー法により、所望のヒーターパターンにエッチング加工することで形成される。

ここで、ヒータエレメント4の厚みを0.2mm以下とした理由は、厚みが0.2mmを超えると、ヒータエレメント4のパターン形状が板状試料Wの温度分布として反映され、板状試料Wの面内温度を所望の温度パターンに維持することが困難になるからである。

【0037】

また、ヒータエレメント4を厚みが0.2mm以下の一定の厚みを有する非磁性金属薄板で形成することにより、静電チャック装置1を高周波雰囲気中にて用いた場合においても、ヒータエレメント4が高周波により自己発熱せず、したがって、板状試料Wの面内温度を所望の一定温度または一定の温度パターンに維持することが容易となる。

また、一定の厚みの非磁性金属薄板を用いてヒータエレメント4を形成することにより、ヒータエレメント4の厚みが加熱面全域で一定となり、さらに発熱量も加熱面全域で一定となるので、静電チャック部2の載置面における温度分布を均一化することができる。

【0038】

このヒータエレメント4は、厚みの均一な耐熱性及び絶縁性を有するシート状またはフィルム状のシリコン樹脂またはアクリル樹脂からなる接着剤層25により静電チャック部2の下面2bに接着・固定されている。

この接着剤層25の面内の厚みのバラツキは10μm以内が好ましい。

ここで、接着剤層25の面内の厚みのバラツキが10μmを超えると、ヒータエレメント4と静電チャック部2の下面2bとの面内間隔に10μmを超えるバラツキが生じ、その結果、静電チャック部2の載置面11aに載置された板状試料Wの表面の温度制御に悪影響を及ぼすので、好ましくない。

【0039】

温度測定子5は、波長600nm〜1300nmの範囲の光に対して透光性を有する、例えば、立方体状あるいは直方体状の石英ガラス(透光性部材)31のヒータエレメント4側の面に、蛍光体層32が形成されたもので、この温度測定子5の蛍光体層32が波長600nm〜1300nmの範囲の光に対して透光性を有するシリコン樹脂系接着材33を介してヒータエレメント4に接着・固定されている。

石英ガラス31は、蛍光体層32に対して垂直方向の厚みが2mm以下であることが好ましい。石英ガラス31の厚みを2mm以下とすることで、石英ガラス31自体の熱容量を小さくし、この石英ガラス31における熱の放散を抑制することができる。

【0040】

この蛍光体層32は、厚みが100μm以上かつ300μm以下のもので、この蛍光体層32を構成する蛍光体としては、ヒータエレメント4からの発熱に応じて蛍光を発生するとともに、この発熱により劣化等が生じないものであればよく、特に限定されず、用途や目的に応じて多種多様の蛍光材料から選択して用いることができる。例えば、発光に適したエネルギー準位を有する希土類元素が添加された蛍光材料、AlGaAs等の半導体材料、酸化マグネシウム等の金属酸化物、ルビーやサファイヤ等の鉱物から適宜選択して用いることができる。

【0041】

この温度測定子5とヒータエレメント4との間の熱伝達率は、600W/m2K以上であることが好ましく、より好ましくは1200W/m2K以上である。

このように、温度測定子5とヒータエレメント4との間の熱伝達率を600W/m2K以上とすれば、温度測定子5とヒータエレメント4との間の応答性を向上させることができる。

【0042】

この温度測定子5の熱伝導率は、5W/mK以下であることが好ましく、より好ましくは2.0W/mK以下である。

このように、温度測定子5の熱伝導率を5W/mK以下とすることで、温度測定子5における熱放散を抑制することができる。

【0043】

温度測定部6は、温度測定子5の下方に設けられてヒータエレメント4の温度を測定するもので、蛍光体層32に対して励起光を照射する励起部41と、蛍光体層32から発せられる蛍光を検出する蛍光検出部42と、励起部41及び蛍光検出部42を制御するとともに、蛍光検出部42が検出した蛍光に基づきヒータエレメント4の温度を算出する制御部43とにより構成されている。

【0044】

励起部41は、発光ダイオード(LED)あるいはレーザーダイオード(LD)等の発光素子と、発光素子を駆動する駆動回路と、発光素子から放射される光を所望の波長に変調する光変調部とを備えている。

この励起部41では、制御部43からの信号に基づき、蛍光体層32に対して制御された励起光を照射する。

【0045】

蛍光検出部42は、蛍光体層32から発せられる蛍光を検出するフォトダイオード(PD)等の受光素子と、受光素子を駆動する駆動回路と、受光素子から出力される光を電気信号に変換する光電変換部とを備えている。

この蛍光検出部42では、受光素子により蛍光体層32から発せられる蛍光を検出し、この検出した蛍光を光電変換により電気信号に変換する。

さらに、制御部43では、蛍光検出部42からの電気信号に基づきヒータエレメント4の温度を算出する。

【0046】

この温度測定子5及び温度測定部6では、蛍光体層32とヒータエレメント4との間の熱伝達率は 温度調整用ベース部3と蛍光体層32との間の熱伝達率の5倍以上が好ましく、より好ましくは10倍以上である。

また、この温度測定子5と温度測定部6との間の熱伝達率は、ヒータエレメント4と温度測定子5との間の熱伝達率の1/5以下であることが好ましく、より好ましくは1/10以下である。

ここで、蛍光体層32とヒータエレメント4との間の熱伝達率及び温度測定子5と温度測定部6との間の熱伝達率を上記の範囲とした理由は、ヒータエレメント4から発せられる熱が温度調整用ベース部3に流れるのを防止することができるからである。

【0047】

有機系接着剤層7は、液状の有機系接着剤を硬化してなる絶縁性かつ有機系の接着剤層であり、ヒータエレメント4を有する静電チャック部2と、温度調整用ベース部3上にシート状またはフィルム状の接着剤層51を介して接着・固定されたシート状またはフィルム状の絶縁層52とを、対向させた状態でこれらを接着一体化した絶縁性かつ有機系の接着剤層である。

【0048】

この有機系接着剤層7の厚みは400μm以下であることが好ましく、より好ましくは200μm以下である。

ここで、有機系接着剤層7の厚みを400μm以下とした理由は、厚みが400μmを超えると、液状の有機系接着剤の硬化収縮に伴う厚みの変化が大きくなり過ぎてしまい、得られた有機系接着剤層7硬化収縮に起因するボイドが発生し、接着強度が低下すると共に、この接着剤層の熱伝達率が低下し、その結果、静電チャック部の昇温性能及び冷却性能が低下するからである。

【0049】

この有機系接着剤層7を構成する絶縁性かつ有機系の接着剤としては、アクリル系接着剤が好ましく、アクリル系接着剤としては、アクリル酸及びそのエステル、メタクリル酸及びそのエステル、アクリルアミド、アクリロニトリル、及びこれらの重合体あるいは共重合体が挙げられる。

これらの中でも、特に、ポリアクリル酸メチル等のポリアクリル酸エステル、ポリメタクリル酸メチル等のポリメタクリル酸エステル等が好適に用いられる。

【0050】

次に、ヒータエレメント4の温度制御方法について説明する。

まず、給電用端子(図示略)によりヒータエレメント4に所定の電力を印加して発熱させ、このヒータエレメント4を所定の温度とする。一方、蛍光体層32は、シリコン樹脂系接着材33を介してヒータエレメント4に接着・固定されているので、ヒータエレメント4からの発熱により速やかに加熱され、ヒータエレメント4と同じ温度となる。

【0051】

次いで、温度測定部6の励起部41から蛍光体層32に対して強度が変調された励起光を照射する。このとき、蛍光体層32はヒータエレメント4と同じ温度となっているので、励起光を受けることによりヒータエレメント4の温度に対応した蛍光を発生させる。

蛍光検出部42では、この蛍光を検出し、この蛍光の波長または強度を光電変換することにより蛍光の波長信号または強度−時間信号として出力する。

【0052】

制御部43では、蛍光検出部42から出力される蛍光の波長信号または強度−時間信号に基づき、蛍光の波長シフトの大きさまたは強度の減衰時定数を算出し、この波長シフトの大きさまたは強度の減衰時定数からヒータエレメント4の温度を精度良く算出する。次いで、算出されたヒータエレメント4の温度と予め設定されたヒータエレメント4の温度との温度差を算出し、この温度差に対応する電気信号をヒータエレメント4の電力供給用電源(図示略)に送る。

【0053】

この電力供給用電源では、この温度差に対応する電気信号に基づき、ヒータエレメント4に給電用端子(図示略)を介して供給する電力を調整し、ヒータエレメント4の温度を所定の温度に制御する。

以上により、ヒータエレメント4の温度を精度良く制御することができる。

【0054】

次に、この静電チャック装置1の製造方法について説明する。

まず、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体等のセラミックスにより板状の載置板11及び支持板12を作製する。例えば、載置板11及び支持板12を酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体とした場合、炭化ケイ素粉体及び酸化アルミニウム粉体を含む混合粉体を所望の形状に成形し、その後、例えば1600℃〜2000℃の温度、非酸化性雰囲気、好ましくは不活性雰囲気下にて所定時間、焼成することにより、載置板11及び支持板12を得ることができる。

【0055】

次いで、支持板12に、給電用端子15を嵌め込み保持するための固定孔を複数個形成する。

次いで、給電用端子15を、支持板12の固定孔に密着固定し得る大きさ、形状となるように作製する。この給電用端子15の作製方法としては、例えば、給電用端子15を導電性複合焼結体とした場合、導電性セラミックス粉体を、所望の形状に成形して加圧焼成する方法等が挙げられる。

この導電性セラミックス粉体としては、静電吸着用内部電極13と同様の材質からなる導電性セラミックス粉体が好ましい。

また、給電用端子15を金属とした場合、高融点金属を用い、研削法、粉体治金等の金属加工法等により形成する方法等が挙げられる。

【0056】

次いで、給電用端子15が嵌め込まれた支持板12の表面の所定領域に、給電用端子15に接触するように、上記の導電性セラミックス粉体等の導電材料を有機溶媒に分散した静電吸着用内部電極形成用塗布液を塗布し、乾燥して、静電吸着用内部電極形成層とする。

この塗布法としては、均一な厚さに塗布することができる点で、スクリーン印刷法が望ましい。また、他の方法としては、蒸着法あるいはスパッタリング法により上記の高融点金属の薄膜を成膜する方法、上記の導電性セラミックスあるいは高融点金属からなる薄板を配設して静電吸着用内部電極形成層とする方法等がある。

【0057】

また、支持板12上の静電吸着用内部電極形成層を形成した領域以外の領域に、絶縁性、耐腐食性、耐プラズマ性を向上させるために、載置板11及び支持板12と同一組成または主成分が同一の粉体材料を含む絶縁材層を形成する。この絶縁材層は、例えば、載置板11及び支持板12と同一組成または主成分が同一の絶縁材料粉体を有機溶媒に分散した塗布液を、上記所定領域にスクリーン印刷等で塗布し、乾燥することにより形成することができる。

【0058】

次いで、支持板12上の静電吸着用内部電極形成層及び絶縁材層の上に載置板11を重ね合わせ、次いで、これらを高温、高圧下にてホットプレスして一体化する。このホットプレスにおける雰囲気は、真空、あるいはAr、He、N2等の不活性雰囲気が好ましい。また、圧力は5〜10MPaが好ましく、温度は1600℃〜1850℃が好ましい。

【0059】

このホットプレスにより、静電吸着用内部電極形成層は焼成されて導電性複合焼結体からなる静電吸着用内部電極13となる。同時に、支持板12及び載置板11は、絶縁材層14を介して接合一体化される。

また、給電用端子15は、高温、高圧下でのホットプレスで再焼成され、支持板12の固定孔に密着固定される。そして、これら接合体の上下面、外周およびガス穴等を機械加工する。

【0060】

次いで、支持板12の下面(載置板11の載置面と反対側の主面)に、耐熱性及び絶縁性を有するシート状またはフィルム状のシリコン樹脂またはアクリル樹脂を貼着し接着剤層とする。次いで、この接着剤層上に非磁性金属薄板、例えば、チタン(Ti)薄板、タングステン(W)薄板、モリブデン(Mo)薄板等の薄板を貼着し、この薄板をフォトリソグラフィー法により、所望のヒーターパターンにエッチング加工し、さらに、接着剤層を同様の形状に加工し、所望のヒーターパターンを有するヒータエレメント4及び接着剤層25とする。

【0061】

次いで、石英ガラスを立方体状あるいは直方体状に機械加工し、得られた所定形状の石英ガラス31の一主面に、蛍光材料をバインダーを含む有機溶媒中に分散させた蛍光塗料を塗布し、乾燥・硬化させて蛍光体層32とする。これにより、石英ガラス31の一主面に蛍光体層32が形成された温度測定子5を作製することができる。

次いで、この温度測定子5の蛍光体層32上にシリコン樹脂系接着材を塗布し、このシリコン樹脂系接着材をヒータエレメント4上に接触させることで、温度測定子5の蛍光体層32をシリコン樹脂系接着材を介してヒータエレメント4上に載置し、その後、このシリコン樹脂系接着材を硬化させ、蛍光体層32をシリコン樹脂系接着材23を介してヒータエレメント4に接着・固定する。

以上により、ヒータエレメント4及び温度測定子5付き静電チャック部2を作製することができる。

【0062】

一方、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等からなる金属材料に機械加工を施し、この金属材料の内部に水や有機溶媒等の冷却用媒体を循環させる流路21及び温度測定子5を収納するための貫通孔22等を形成し、さらに、給電用端子15及び絶縁碍子(図示略)を嵌め込み保持するための固定孔を形成し、温度調整用ベース部3とする。

この温度調整用ベース部3の少なくともプラズマに曝される面には、アルマイト処理を施すか、あるいはアルミナ等の絶縁膜を成膜することが好ましい。

【0063】

次いで、温度調整用ベース部3の静電チャック部2側の面を、例えばアセトンを用いて脱脂、洗浄し、この面の所定位置に、耐熱性及び絶縁性を有するシート状またはフィルム状の接着剤層23を貼着する。

次いで、この接着剤層23上に、この接着剤層23と同一の平面形状のポリイミド樹脂、シリコーン樹脂、エポキシ樹脂、アクリル樹脂等からなるシート状またはフィルム状の耐熱性を有する樹脂を貼着し、絶縁材層24とする。

【0064】

次いで、この絶縁材層24上に、アクリル系接着剤等の絶縁性かつ有機系の接着剤を塗布する。この絶縁性かつ有機系の接着剤の塗布量は、静電チャック部2と温度調整用ベース部3とがスペーサ(図示略)等により一定の間隔を保持した状態で接合一体化できるように、所定量の範囲内とする。

この接着剤の塗布方法としては、ヘラ等を用いて手動で塗布する他、バーコート法、スクリーン印刷法等が挙げられる。

【0065】

塗布後、静電チャック部2のヒータエレメント4及び温度測定子5と、温度調整用ベース部3上の絶縁性かつ有機系の接着剤とを対向させ、これら静電チャック部2と温度調整用ベース部3とを絶縁性かつ有機系の接着剤を介して重ね合わせる。

この際、給電用端子15及び絶縁碍子(図示略)を、温度調整用ベース部3中に穿孔された給電用端子収容孔(図示略)に挿入し嵌め込むと同時に、温度測定子5を温度調整用ベース部3に形成された貫通孔22に挿入する。

次いで、静電チャック部2の下面と温度調整用ベース部3上の絶縁材層24との間隔がスペーサ(図示略)の厚みになるまで落し込み、押し出された余分の接着剤を除去する。

【0066】

以上により、ヒータエレメント4及び温度測定子5付き静電チャック部2と、絶縁材層24及び接着剤層23を有する温度調整用ベース部3とは、有機系接着剤層7を介して接合一体化され、本実施形態の静電チャック装置1が得られることとなる。

【0067】

このようにして得られた静電チャック装置1は、静電チャック部2の載置面11と反対側の面2bにヒータエレメント4を設け、このヒータエレメント4の一部に、石英ガラス31のヒータエレメント4側の面に蛍光体層32が形成された温度測定子5を、シリコン樹脂系接着材33を介して接着・固定し、さらに、この静電チャック部2と温度調整用ベース部3とを、絶縁性の有機系接着剤層7を介して接着一体化したので、ヒータエレメント4の温度を蛍光体層32が直接検知するとともに、この蛍光体層32へのヒータエレメント4以外からの熱の出入りを抑制することで、蛍光体層32によるヒータエレメント4の温度測定の誤差を小さくすることができる。したがって、ヒータエレメント4の温度の安定性及び応答性を向上させることができ、さらには、静電チャック装置1の載置面11の温度を所望の温度に速やかに到達させ、この所望の温度を一定の温度に安定化させることができる。

【実施例】

【0068】

以下、実施例及び比較例により本発明を具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0069】

「実施例」

(静電チャック装置の作製)

公知の方法により、内部に厚み20μmの静電吸着用内部電極13が埋設された静電チャック部2を作製した。

この静電チャック部2の載置板11は、炭化ケイ素を7質量%含有する酸化アルミニウム−炭化ケイ素複合焼結体であり、直径は310mm、厚みは4mmの円板状であった。

【0070】

また、支持板12も載置板11と同様、炭化ケイ素を7質量%含有する酸化アルミニウム−炭化ケイ素複合焼結体であり、直径は310mm、厚みは4mmの円板状であった。

これら載置板11及び支持板12を接合一体化することにより静電チャック部2を得た。

【0071】

この接合体に機械加工を施し、直径298mm、厚み4mmとした後、この載置板11の静電吸着面を、高さが30μmの多数の突起部16を形成することで凹凸面とし、これらの突起部16の頂面を板状試料Wの保持面とし、凹部と静電吸着された板状試料Wとの間に形成される溝に冷却ガスを流すことができるようにした。

【0072】

次いで、支持板12の下面にシリコン樹脂シートを貼着し、このシリコン樹脂シート上に厚みが0.1mmのチタン(Ti)薄板を密着させ、このチタン(Ti)薄板をフォトリソグラフィー法により所望のヒーターパターンにエッチング加工し、さらに、シリコン樹脂シートを同様の形状に加工し、所望のヒーターパターンを有するヒータエレメント4及び接着剤層25とした。

【0073】

次いで、立方体状に機械加工した石英ガラス31の一主面に蛍光塗料を塗布し、乾燥・硬化させ、蛍光体層32を形成した。これにより、石英ガラス31の一主面に蛍光体層32が形成された温度測定子5を得た。

次いで、この温度測定子5の蛍光体層32上にシリコン樹脂系接着材を塗布し、この温度測定子5の蛍光体層32をシリコン樹脂系接着材を介してヒータエレメント4上に載置し、このシリコン樹脂系接着材を硬化させ、蛍光体層32をシリコン樹脂系接着材23を介してヒータエレメント4に接着・固定した。

以上により、実施例のヒータエレメント4及び温度測定子5付き静電チャック部2を得た。

【0074】

一方、直径340mm、高さ30mmのアルミニウム製の温度調整用ベース部3を、機械加工により作製した。この温度調整用ベース部3の内部には冷媒を循環させる流路21及び温度測定子5を収納するための貫通孔22を形成した。

また、幅2mm、長さ2mm、高さ100μmの角形状のスペーサを、ポリイミドシート(75μm)とエポキシシート接着剤(25μm)とをラミネート加工することにより作製した。

【0075】

次いで、温度調整用ベース部3の静電チャック部2側の面を、アセトンを用いて脱脂、洗浄し、この面の所定位置にシート状のシリコン樹脂を貼着し、接着剤層23とした。

次いで、この接着剤層23上に、シート状のポリイミド樹脂を貼着し、絶縁材層24とした。

次いで、この絶縁材層24上に、スクリーン印刷法によりアクリル系接着剤を塗布し、その後、静電チャック部2のヒータエレメント4及び温度測定子5と、温度調整用ベース部3の絶縁材層24とを対向させ、アクリル系接着剤を介して重ね合わせた。

次いで、静電チャック部2の下面と温度調整用ベース部3上の絶縁材層24との間隔がスペーサ(図示略)の厚みになるまで落し込み、押し出された余分の接着剤を除去し、実施例1の静電チャック装置を作製した。

【0076】

「比較例」

(静電チャック装置の作製)

静電チャック部2のヒータエレメント4に設けられた温度測定子5を、アルミニウムの温度測定部側の表面に蛍光体を塗布したものに変更した以外は、実施例に準じて、比較例の静電チャック装置を作製した。

【0077】

「静電チャック装置の評価」

上記の実施例及び比較例それぞれの静電チャック装置における板状試料を載置する載置面の定常状態における温度、及び昇温・降温過程における温度変化を調べ、評価を実施した。ここでは、板状試料を載置する載置面の温度を、この載置面に設置した熱電対及びサーモグラフにより連続的に測定した。

【0078】

図2は、実施例及び比較例それぞれの静電チャック装置の昇温過程における載置面の温度を熱電対により測定した結果を示す図である。

これらの結果によれば、実施例では、プログラミングされた昇温パターンにほぼ沿うように、なだらかに昇温し、その後最高保持温度である40℃を良好に維持していることが分かった。

一方、比較例では、温度が上昇するにしたがって温度勾配が大きくなり、昇温パターンの最高保持温度を超えてオーバーシュートし、昇温パターンの40℃より高い44℃まで上昇した後、昇温パターンの最高保持温度である40℃まで下がり、その後40℃を維持していた。

【0079】

このように、実施例の静電チャック装置は、比較例の静電チャック装置と比べてヒータエレメント4の温度の変動が小さく、しかも、載置面の温度は昇温パターンにほぼ沿うようになだらかに昇温して、オーバーシュートすることなく、最高保持温度である40℃を良好に維持していることが分かった。

したがって、実施例の静電チャック装置は、蛍光体層32によるヒータエレメント4の温度測定の誤差を小さくすることができることが分かった。また、昇温過程においては板状試料を搭載する載置面の温度に先行して温度測定子5の温度が上昇することにより、この温度測定子5を用いて温度調整を行う場合、載置面における温度のオーバシュートを回避できることが分かった。

以上により、実施例の静電チャック装置は、比較例の静電チャック装置と比べて、ヒータエレメント4の温度の安定性及び応答性が向上していることが分かった。

【符号の説明】

【0080】

1 静電チャック装置

2 静電チャック部

3 温度調整用ベース部

4 ヒータエレメント(発熱体)

5 温度測定子

6 温度測定部(温度測定手段)

7 絶縁性の有機系接着剤層

11 載置板

11a 載置面

12 支持板

13 静電吸着用内部電極

14 絶縁材層

15 給電用端子

16 突起部

21 流路

22 貫通孔

23 接着剤層

24 絶縁材層

25 接着剤層

31 石英ガラス(透光性部材)

32 蛍光体層

33 シリコン樹脂系接着材

41 励起部

42 蛍光検出部

43 制御部

W 板状試料

【技術分野】

【0001】

本発明は、静電チャック装置に関し、さらに詳しくは、半導体製造プロセスにおける半導体ウエハ等の板状試料を静電気力により吸着固定する際に好適に用いられ、板状試料の吸着面の面内温度均一性に優れた静電チャック装置に関するものである。

【背景技術】

【0002】

近年、半導体製造プロセスにおいては、素子の高集積化や高性能化に伴い、微細加工技術の更なる向上が求められている。この半導体製造プロセスの中でもエッチング技術は、微細加工技術の重要な一つであり、近年では、エッチング技術の内でも、高効率かつ大面積の微細加工が可能なプラズマエッチング技術が主流となっている。

【0003】

このプラズマエッチング技術はドライエッチング技術の一種であり、加工対象となる固体材料の上にレジストでマスクパターンを形成し、この固体材料を真空中に支持した状態で、この真空中に反応性ガスを導入し、この反応性ガスに高周波の電界を印加することにより、加速された電子がガス分子と衝突してプラズマ状態となり、このプラズマから発生するラジカル(フリーラジカル)とイオンを固体材料と反応させて反応生成物として取り除くことにより、固体材料に微細パターンを形成する技術である。

【0004】

一方、原料ガスをプラズマの働きで化合させ、得られた化合物を基板の上に堆積させる薄膜成長技術の一つとしてプラズマCVD法がある。この方法は、原料分子を含むガスに高周波の電界を印加することによりプラズマ放電させ、このプラズマ放電にて加速された電子によって原料分子を分解させ、得られた化合物を堆積させる成膜方法である。低温では熱的励起だけでは起こらなかった反応も、プラズマ中では、系内のガスが相互に衝突し活性化されラジカルとなるので、可能となる。

プラズマエッチング装置、プラズマCVD装置等のプラズマを用いた半導体製造装置においては、従来から、試料台に簡単にウエハを取付け、固定するとともに、このウエハを所望の温度に維持する装置として静電チャック装置が使用されている。

【0005】

このような静電チャック装置では、吸着される半導体基板等の板状試料の温度を管理する必要があり、そこで、例えば、静電吸着用内部電極と板状もしくは箔状のヒータとを半導体基板の吸着面近傍に埋め込んだ静電チャック本体と、静電吸着用内部電極の電圧を調整する吸着用電源と、ヒータへの出力電圧を調整するヒータ電源と、静電チャック本体に内蔵されて吸着される半導体基板の温度を測定する温度センサとを備えた静電チャック装置が提案されている(特許文献1)。この静電チャック装置では、基板背面の測温部に蛍光塗料を塗布し、この蛍光塗料に光を当て、発光される蛍光を温度センサにて測定することにより、半導体基板の温度を制御することが可能である。この場合、基板に局所的応力を与えることなく、吸着力変化時の基板の温度変化を阻止することができるとされている。

また、ステージ上に載置された板状試料の温度を、板状試料と反対側の面に蛍光体が塗布されたアルミニウムからなる温度測定用部材と、コイルバネにより温度測定用部材に付勢された光ファイバーとを備えた蛍光式温度計と、この蛍光式温度計からの出力信号により板状試料の温度を測定する測定器とにより測定することで、板状試料の温度を制御する構造の静電チャックも提案されている(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平6−170670号公報

【特許文献2】特開平10−48063号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、上述した特許文献1の静電チャック装置では、静電吸着用内部電極、ヒータ及び温度センサが静電チャック本体と一体化された構造であるから、温度センサにより測定される半導体基板の温度の測定値がヒータからの熱伝導の影響を受けてしまい、温度の測定値に誤差が生じるという問題点があった。この測定値の誤差は、半導体基板の昇温時及び降温時に大きくなることから、昇温時及び降温時における半導体基板の温度制御の精度が低下するという新たな問題点が生じることになる。

一方、上述した特許文献2の静電チャックでは、蛍光体は、温度測定用部材の板状試料側の面ではなく、板状試料と反対側の面に塗布されているので、板状試料の温度の検出にタイムラグが生じるという問題点があった。

しかも、この蛍光体付き温度測定用部材と、コイルバネと、光ファイバーとが一体になった構造であるから、特許文献1の静電チャック装置と同様、熱伝導の影響を受けて温度の測定値に誤差が生じ、昇温時及び降温時における板状試料の温度制御の精度が低下するという新たな問題点が生じることになる。

【0008】

本発明は、上記の事情に鑑みてなされたものであって、蛍光体を用いた板状試料の温度測定の際に生じる温度測定誤差を小さくすることができ、しかも、発熱体の温度の安定性及び応答性に優れた静電チャック装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者等は、上記の課題を解決するべく鋭意検討を行った結果、一主面を板状試料を載置する載置面とするとともに静電吸着用内部電極を内蔵してなる静電チャック部と、この静電チャック部を所望の温度に調整する温度調整用ベース部とを備え、前記静電チャック部の前記載置面と反対側の主面に発熱体を設け、この発熱体の一部に、透光性部材の前記発熱体側の面に蛍光体層を備えた温度測定子を設け、さらに、前記静電チャック部と前記温度調整用ベース部とを、絶縁性の有機系接着剤層を介して接着一体化すれば、発熱体の温度変化を蛍光体層により速やかに検知することができ、よって、蛍光体層を用いた発熱体の温度測定における誤差を小さくすることができ、しかも、発熱体の温度の安定性及び応答性が向上することを知見し、本発明を完成するに到った。

【0010】

すなわち、本発明の静電チャック装置は、一主面を板状試料を載置する載置面とするとともに静電吸着用内部電極を内蔵してなる静電チャック部と、この静電チャック部を所望の温度に調整する温度調整用ベース部とを備え、前記静電チャック部の前記載置面と反対側の主面に発熱体を設け、この発熱体の一部に、透光性部材の前記発熱体側の面に蛍光体層を備えた温度測定子を設け、前記静電チャック部と前記温度調整用ベース部とを、絶縁性の有機系接着剤層を介して接着一体化してなることを特徴とする。

【0011】

この静電チャック装置は、静電チャック部の載置面と反対側の主面に設けられた発熱体の一部に、透光性部材の発熱体側の面に蛍光体層を備えた温度測定子を設けたことにより、発熱体の温度を蛍光体層が直接検知するとともに、この発熱体以外からの熱の出入りが抑制され、蛍光体層による発熱体の温度測定誤差が小さくなる。よって、発熱体の温度の安定性及び応答性が向上する。

これにより、静電チャック装置の載置面の温度を所望の温度に速やかに到達させ、この所望の温度を一定の温度に安定化させる。

【0012】

この静電チャック装置は、前記発熱体と前記温度測定子との間の熱伝達率は600W/m2K以上であることが好ましい。

この静電チャック装置では、発熱体と温度測定子との間の熱伝達率を600W/m2K以上としたことにより、発熱体と温度測定子との間の応答性が向上する。

【0013】

この静電チャック装置は、前記温度測定子の熱伝導率は5W/mK以下であることがこのましい。

この静電チャック装置では、温度測定子の熱伝導率を5W/mK以下としたことにより、温度測定子における熱放散が抑制される。

【0014】

この静電チャック装置は、前記温度測定子に、前記蛍光体層に励起光を照射し、前記蛍光体層から発光される蛍光に基づき前記発熱体の温度を測定する温度測定手段を設けてなることが好ましい。

この静電チャック装置では、温度測定子に、蛍光体層に励起光を照射し、この蛍光体層から発光される蛍光に基づき発熱体の温度を測定する温度測定手段を設けたことにより、蛍光体層から発光される蛍光が温度測定子を透過する際に光強度が低下しても、この光強度の低下が温度測定誤差の原因にはならない。

【0015】

この静電チャック装置は、前記発熱体と前記蛍光体層との間の熱伝達率は、前記温度調整用ベース部と前記蛍光体層との間の熱伝達率の5倍以上であり、かつ、前記温度測定子と前記温度測定手段との間の熱伝達率は、前記発熱体と前記温度測定子との間の熱伝達率の1/5以下であることが好ましい。

この静電チャック装置では、発熱体と蛍光体層との間の熱伝達率を、温度調整用ベース部と蛍光体層との間の熱伝達率の5倍以上、かつ、温度測定子と温度測定手段との間の熱伝達率を、発熱体と温度測定子との間の熱伝達率の1/5以下としたことにより、発熱体から発せられる熱が温度調整用ベース部に流れるのを防止する。

【0016】

この静電チャック装置は、前記透光性部材における前記蛍光体層に対して垂直方向の厚みは2mm以下であることが好ましい。

この静電チャック装置では、透光性部材における蛍光体層に対して垂直方向の厚みを2mm以下としたことにより、透光性部材の熱容量を小さくし、透光性部材における熱の放散を抑制する。

【0017】

この静電チャック装置は、前記透光性部材は石英ガラスであることが好ましい。

この静電チャック装置では、透光性部材を石英ガラスとしたことにより、この透光性部材においては、蛍光体層を励起させる励起光、及び蛍光体層から発せられる蛍光の伝送損失が小さく、よって、蛍光体層による発熱体の温度測定誤差がさらに小さくなる。よって、発熱体の温度の安定性及び応答性がさらに向上する。

【発明の効果】

【0018】

本発明の静電チャック装置によれば、静電チャック部の載置面と反対側の主面に発熱体を設け、この発熱体の一部に、透光性部材の発熱体側の面に蛍光体層を備えた温度測定子を設け、この静電チャック部と温度調整用ベース部とを、絶縁性の有機系接着剤層を介して接着一体化したので、発熱体の温度を蛍光体層が直接検知するとともに、この発熱体以外からの熱の出入りを抑制することで、蛍光体層による発熱体の温度測定の誤差を小さくすることができる。したがって、発熱体の温度の安定性及び応答性を向上させることができ、さらには、静電チャック装置の載置面の温度を所望の温度に速やかに到達させ、この所望の温度を一定の温度に安定化させることができる。

【0019】

この静電チャック装置では、発熱体と温度測定子との間の熱伝達率を600W/m2K以上とすれば、発熱体と温度測定子との間の応答性を向上させることができる。

また、温度測定子の熱伝導率を5W/mK以下とすれば、温度測定子における熱放散を抑制することができる。

また、温度測定子に、蛍光体層に励起光を照射し、この蛍光体層から発光される蛍光に基づき発熱体の温度を測定する温度測定手段を設けたこととすれば、蛍光体層から発光される蛍光が温度測定子を透過する際に光強度が低下した場合においても、この光強度の低下が温度測定誤差の原因にはならない。

【0020】

この静電チャック装置では、発熱体と蛍光体層との間の熱伝達率を、温度調整用ベース部と蛍光体層との間の熱伝達率の5倍以上、かつ、温度測定子と温度測定手段との間の熱伝達率を、発熱体と温度測定子との間の熱伝達率の1/5以下とすれば、発熱体から発せられる熱が温度調整用ベース部に流れるのを防止することができる。

また、透光性部材における蛍光体層に対して垂直方向の厚みを2mm以下とすれば、透光性部材の熱容量を小さくすることができ、透光性部材における熱の放散を抑制することができる。

また、透光性部材を石英ガラスとすれば、蛍光体層を励起させる励起光、及び蛍光体層から発せられる蛍光の伝送損失を小さくすることができ、したがって、蛍光体層による発熱体の温度測定誤差をさらに小さくすることができ、発熱体の温度の安定性及び応答性をさらに向上させることができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態の静電チャック装置を示す断面図である。

【図2】本発明の実施例及び比較例それぞれの静電チャック装置の昇温過程における載置面の温度の測定結果を示す図である。

【発明を実施するための形態】

【0022】

本発明の静電チャック装置を実施するための形態について、図面に基づき説明する。

なお、この形態は、発明の趣旨をより良く理解させるために具体的に説明するものであり、特に指定のない限り、本発明を限定するものではない。

【0023】

図1は、本発明の一実施形態の静電チャック装置を示す断面図であり、この静電チャック装置1は、上面(一主面)が半導体ウエハ等の板状試料Wを載置する載置面とされた円板状の静電チャック部2と、この静電チャック部2を所望の温度に調整する厚みのある円板状の温度調整用ベース部3と、静電チャック部2の下面(載置面と反対側の主面)に設けられた薄板状のヒータエレメント(発熱体)4と、このヒータエレメント4の一部に設けられた温度測定子5と、この温度測定子5からの発光に基づきヒータエレメント4の温度を測定する温度測定部(温度測定手段)6と、静電チャック部2と温度調整用ベース部3とを接着一体化する液状の接着剤を硬化してなる絶縁性の有機系接着剤層7とにより構成されている。

【0024】

静電チャック部2は、上面が半導体ウエハ等の板状試料Wを載置する載置面11aとされた載置板11と、この載置板11の下面に一体化されて載置板11を支持する支持板12と、これら載置板11と支持板12との間に設けられた静電吸着用内部電極13と、この静電吸着用内部電極13の周囲に設けられて静電吸着用内部電極13を絶縁する絶縁材層14と、支持板12を貫通するようにして設けられて静電吸着用内部電極13に直流電圧を印加する給電用端子15とにより構成されている。

この載置板11の載置面には、直径が板状試料の厚みより小さい突起部16が複数個形成されており、これらの突起部16により載置される板状試料Wを支える構成になっている。

【0025】

これら載置板11及び支持板12は、重ね合わせた面の形状が同一形状の円板状のもので、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体、酸化アルミニウム(Al2O3)焼結体、窒化アルミニウム(AlN)焼結体、等の機械的な強度を有し、かつ腐食性ガス及びそのプラズマに対する耐久性及び絶縁性を有するセラミックスからなるものである。

【0026】

静電吸着用内部電極13は、電荷を発生させて静電吸着力で板状試料Wを載置板11の載置面11aに固定するための静電チャック用電極として用いられるもので、その用途によって、その形状や、大きさが適宜調整される。

この静電吸着用内部電極13は、酸化アルミニウム−炭化タンタル(Al2O3−Ta4C5)導電性複合焼結体、酸化アルミニウム−タングステン(Al2O3−W)導電性複合焼結体、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)導電性複合焼結体、窒化アルミニウム−タングステン(AlN−W)導電性複合焼結体、窒化アルミニウム−タンタル(AlN−Ta)導電性複合焼結体等の導電性セラミックス、あるいは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)、チタン(Ti)等の高融点金属により形成されている。

【0027】

この静電吸着用内部電極13の厚みは、特に限定されるものではないが、1μm以上かつ50μm以下が好ましく、特に好ましくは5μm以上かつ20μm以下である。その理由は、厚みが1μmを下回ると、面積抵抗が大きくなりすぎて充分な導電性を確保することができず、一方、厚みが50μmを越えると、この静電吸着用内部電極13と載置板11及び支持板12との間の熱膨張率差に起因して、この静電吸着用内部電極13と載置板11及び支持板12との接合界面にクラックが入る虞があるからである。

このような厚みの静電吸着用内部電極13は、スパッタ法や蒸着法等の成膜法、あるいはスクリーン印刷法等の塗工法により容易に形成することができる。

【0028】

絶縁材層14は、静電吸着用内部電極13を囲繞して腐食性ガス及びそのプラズマから静電吸着用内部電極13を保護するとともに、載置板11と支持板12との境界部、すなわち静電吸着用内部電極13の外側の外周部領域を接合一体化するものであり、載置板11及び支持板12を構成する材料と同一組成または主成分が同一の絶縁材料により構成されている。

【0029】

給電用端子15は、静電吸着用内部電極13に直流電圧を印加するために設けられた棒状体であり、支持板12、有機系接着剤層7及び温度調整用ベース部3を貫通するように設けられている。

この給電用端子15の材料としては、耐熱性に優れた導電性材料であればよく、特に制限されるものではないが、熱膨張係数が静電吸着用内部電極13及び支持板12の熱膨張係数に近似したものが好ましく、例えば、静電吸着用内部電極13と同一組成、または類似組成の導電性セラミックス、あるいは、タングステン(W)、タンタル(Ta)、モリブデン(Mo)、ニオブ(Nb)、コバール合金等の金属材料が好適に用いられる。

【0030】

この給電用端子15は、絶縁碍子(図示略)により温度調整用ベース部3に対して絶縁されている。

そして、この給電用端子15は支持板12に接合一体化され、さらに、載置板11と支持板12とは、静電吸着用内部電極13及び絶縁材層14により接合一体化されて静電チャック部2を構成している。

【0031】

静電チャック部2の厚み、すなわち、これら載置板11、支持板12、静電吸着用内部電極13及び絶縁材層14の合計の厚みは0.3mm以上かつ2mm以下が好ましい。その理由は、静電チャック部2の厚みが0.3mmを下回ると、静電チャック部2の機械的強度を確保することができず、一方、静電チャック部2の厚みが2mmを上回ると、静電吸着力が低下すると共に、載置板11と支持板12とを合わせた静電チャック部2の熱容量が大きくなり過ぎてしまい、その結果、載置される板状試料Wの熱応答性が劣化し、さらには、静電チャック部2の横方向の熱伝達の増加により、板状試料Wの面内温度分布を均一に維持することが困難になるからである。

【0032】

温度調整用ベース部3は、静電チャック部2の下側に設けられて、この静電チャック部2の温度を調整することで載置板11の載置面を所望の温度に制御するとともに、高周波発生用電極を兼ね備えたものである。

この温度調整用ベース部3内には、水や有機溶媒等の冷却用媒体を循環させる流路21が形成され、上記の載置板11上に載置される板状試料Wの温度を所望の温度に維持することができるようになっている。また、この温度調整用ベース部3には、ヒータエレメント4に取り付けられた温度測定子5を収納するための貫通孔22が形成されている。

【0033】

この温度調整用ベース部3を構成する材料としては、熱伝導性、導電性、加工性に優れた金属、またはこれらの金属を含む複合材であれば特に制限はなく、例えば、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等が好適に用いられる。

この温度調整用ベース部3の少なくともプラズマに曝される面は、アルマイト処理が施されているか、あるいはアルミナ等の絶縁膜が成膜されていることが好ましい。

【0034】

そして、この温度調整用ベース部3の静電チャック部2側の面には、温度測定子5の位置する領域を除いて、耐熱性及び絶縁性を有するシート状またはフィルム状の接着剤層23が貼着され、この接着剤層23上には、この接着剤層23と同一の平面形状のポリイミド樹脂、シリコーン樹脂、エポキシ樹脂、アクリル樹脂等からなるシート状またはフィルム状の耐熱性を有する絶縁材層24が貼着されている。

【0035】

ヒータエレメント4は、幅の狭い帯状の金属材料を蛇行させたパターンを有するもので、このヒータエレメント4の両端部には給電用端子(図示略)が接続され、この給電用端子は、絶縁碍子(図示略)により温度調整用ベース部3に対して絶縁されるとともに、外部の電力供給用電源(図示略)に接続されている。

このヒータエレメント4では、印加電圧を制御することにより、載置板11の突起部16上に静電吸着により固定されている板状試料Wの面内温度分布を精度良く制御するようになっている。

【0036】

このヒータエレメント4は、厚みが0.2mm以下、好ましくは0.1mm以下の一定の厚みを有する非磁性金属薄板、例えば、チタン(Ti)薄板、タングステン(W)薄板、モリブデン(Mo)薄板等をフォトリソグラフィー法により、所望のヒーターパターンにエッチング加工することで形成される。

ここで、ヒータエレメント4の厚みを0.2mm以下とした理由は、厚みが0.2mmを超えると、ヒータエレメント4のパターン形状が板状試料Wの温度分布として反映され、板状試料Wの面内温度を所望の温度パターンに維持することが困難になるからである。

【0037】

また、ヒータエレメント4を厚みが0.2mm以下の一定の厚みを有する非磁性金属薄板で形成することにより、静電チャック装置1を高周波雰囲気中にて用いた場合においても、ヒータエレメント4が高周波により自己発熱せず、したがって、板状試料Wの面内温度を所望の一定温度または一定の温度パターンに維持することが容易となる。

また、一定の厚みの非磁性金属薄板を用いてヒータエレメント4を形成することにより、ヒータエレメント4の厚みが加熱面全域で一定となり、さらに発熱量も加熱面全域で一定となるので、静電チャック部2の載置面における温度分布を均一化することができる。

【0038】

このヒータエレメント4は、厚みの均一な耐熱性及び絶縁性を有するシート状またはフィルム状のシリコン樹脂またはアクリル樹脂からなる接着剤層25により静電チャック部2の下面2bに接着・固定されている。

この接着剤層25の面内の厚みのバラツキは10μm以内が好ましい。

ここで、接着剤層25の面内の厚みのバラツキが10μmを超えると、ヒータエレメント4と静電チャック部2の下面2bとの面内間隔に10μmを超えるバラツキが生じ、その結果、静電チャック部2の載置面11aに載置された板状試料Wの表面の温度制御に悪影響を及ぼすので、好ましくない。

【0039】

温度測定子5は、波長600nm〜1300nmの範囲の光に対して透光性を有する、例えば、立方体状あるいは直方体状の石英ガラス(透光性部材)31のヒータエレメント4側の面に、蛍光体層32が形成されたもので、この温度測定子5の蛍光体層32が波長600nm〜1300nmの範囲の光に対して透光性を有するシリコン樹脂系接着材33を介してヒータエレメント4に接着・固定されている。

石英ガラス31は、蛍光体層32に対して垂直方向の厚みが2mm以下であることが好ましい。石英ガラス31の厚みを2mm以下とすることで、石英ガラス31自体の熱容量を小さくし、この石英ガラス31における熱の放散を抑制することができる。

【0040】

この蛍光体層32は、厚みが100μm以上かつ300μm以下のもので、この蛍光体層32を構成する蛍光体としては、ヒータエレメント4からの発熱に応じて蛍光を発生するとともに、この発熱により劣化等が生じないものであればよく、特に限定されず、用途や目的に応じて多種多様の蛍光材料から選択して用いることができる。例えば、発光に適したエネルギー準位を有する希土類元素が添加された蛍光材料、AlGaAs等の半導体材料、酸化マグネシウム等の金属酸化物、ルビーやサファイヤ等の鉱物から適宜選択して用いることができる。

【0041】

この温度測定子5とヒータエレメント4との間の熱伝達率は、600W/m2K以上であることが好ましく、より好ましくは1200W/m2K以上である。

このように、温度測定子5とヒータエレメント4との間の熱伝達率を600W/m2K以上とすれば、温度測定子5とヒータエレメント4との間の応答性を向上させることができる。

【0042】

この温度測定子5の熱伝導率は、5W/mK以下であることが好ましく、より好ましくは2.0W/mK以下である。

このように、温度測定子5の熱伝導率を5W/mK以下とすることで、温度測定子5における熱放散を抑制することができる。

【0043】

温度測定部6は、温度測定子5の下方に設けられてヒータエレメント4の温度を測定するもので、蛍光体層32に対して励起光を照射する励起部41と、蛍光体層32から発せられる蛍光を検出する蛍光検出部42と、励起部41及び蛍光検出部42を制御するとともに、蛍光検出部42が検出した蛍光に基づきヒータエレメント4の温度を算出する制御部43とにより構成されている。

【0044】

励起部41は、発光ダイオード(LED)あるいはレーザーダイオード(LD)等の発光素子と、発光素子を駆動する駆動回路と、発光素子から放射される光を所望の波長に変調する光変調部とを備えている。

この励起部41では、制御部43からの信号に基づき、蛍光体層32に対して制御された励起光を照射する。

【0045】

蛍光検出部42は、蛍光体層32から発せられる蛍光を検出するフォトダイオード(PD)等の受光素子と、受光素子を駆動する駆動回路と、受光素子から出力される光を電気信号に変換する光電変換部とを備えている。

この蛍光検出部42では、受光素子により蛍光体層32から発せられる蛍光を検出し、この検出した蛍光を光電変換により電気信号に変換する。

さらに、制御部43では、蛍光検出部42からの電気信号に基づきヒータエレメント4の温度を算出する。

【0046】

この温度測定子5及び温度測定部6では、蛍光体層32とヒータエレメント4との間の熱伝達率は 温度調整用ベース部3と蛍光体層32との間の熱伝達率の5倍以上が好ましく、より好ましくは10倍以上である。

また、この温度測定子5と温度測定部6との間の熱伝達率は、ヒータエレメント4と温度測定子5との間の熱伝達率の1/5以下であることが好ましく、より好ましくは1/10以下である。

ここで、蛍光体層32とヒータエレメント4との間の熱伝達率及び温度測定子5と温度測定部6との間の熱伝達率を上記の範囲とした理由は、ヒータエレメント4から発せられる熱が温度調整用ベース部3に流れるのを防止することができるからである。

【0047】

有機系接着剤層7は、液状の有機系接着剤を硬化してなる絶縁性かつ有機系の接着剤層であり、ヒータエレメント4を有する静電チャック部2と、温度調整用ベース部3上にシート状またはフィルム状の接着剤層51を介して接着・固定されたシート状またはフィルム状の絶縁層52とを、対向させた状態でこれらを接着一体化した絶縁性かつ有機系の接着剤層である。

【0048】

この有機系接着剤層7の厚みは400μm以下であることが好ましく、より好ましくは200μm以下である。

ここで、有機系接着剤層7の厚みを400μm以下とした理由は、厚みが400μmを超えると、液状の有機系接着剤の硬化収縮に伴う厚みの変化が大きくなり過ぎてしまい、得られた有機系接着剤層7硬化収縮に起因するボイドが発生し、接着強度が低下すると共に、この接着剤層の熱伝達率が低下し、その結果、静電チャック部の昇温性能及び冷却性能が低下するからである。

【0049】

この有機系接着剤層7を構成する絶縁性かつ有機系の接着剤としては、アクリル系接着剤が好ましく、アクリル系接着剤としては、アクリル酸及びそのエステル、メタクリル酸及びそのエステル、アクリルアミド、アクリロニトリル、及びこれらの重合体あるいは共重合体が挙げられる。

これらの中でも、特に、ポリアクリル酸メチル等のポリアクリル酸エステル、ポリメタクリル酸メチル等のポリメタクリル酸エステル等が好適に用いられる。

【0050】

次に、ヒータエレメント4の温度制御方法について説明する。

まず、給電用端子(図示略)によりヒータエレメント4に所定の電力を印加して発熱させ、このヒータエレメント4を所定の温度とする。一方、蛍光体層32は、シリコン樹脂系接着材33を介してヒータエレメント4に接着・固定されているので、ヒータエレメント4からの発熱により速やかに加熱され、ヒータエレメント4と同じ温度となる。

【0051】

次いで、温度測定部6の励起部41から蛍光体層32に対して強度が変調された励起光を照射する。このとき、蛍光体層32はヒータエレメント4と同じ温度となっているので、励起光を受けることによりヒータエレメント4の温度に対応した蛍光を発生させる。

蛍光検出部42では、この蛍光を検出し、この蛍光の波長または強度を光電変換することにより蛍光の波長信号または強度−時間信号として出力する。

【0052】

制御部43では、蛍光検出部42から出力される蛍光の波長信号または強度−時間信号に基づき、蛍光の波長シフトの大きさまたは強度の減衰時定数を算出し、この波長シフトの大きさまたは強度の減衰時定数からヒータエレメント4の温度を精度良く算出する。次いで、算出されたヒータエレメント4の温度と予め設定されたヒータエレメント4の温度との温度差を算出し、この温度差に対応する電気信号をヒータエレメント4の電力供給用電源(図示略)に送る。

【0053】

この電力供給用電源では、この温度差に対応する電気信号に基づき、ヒータエレメント4に給電用端子(図示略)を介して供給する電力を調整し、ヒータエレメント4の温度を所定の温度に制御する。

以上により、ヒータエレメント4の温度を精度良く制御することができる。

【0054】

次に、この静電チャック装置1の製造方法について説明する。

まず、酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体等のセラミックスにより板状の載置板11及び支持板12を作製する。例えば、載置板11及び支持板12を酸化アルミニウム−炭化ケイ素(Al2O3−SiC)複合焼結体とした場合、炭化ケイ素粉体及び酸化アルミニウム粉体を含む混合粉体を所望の形状に成形し、その後、例えば1600℃〜2000℃の温度、非酸化性雰囲気、好ましくは不活性雰囲気下にて所定時間、焼成することにより、載置板11及び支持板12を得ることができる。

【0055】

次いで、支持板12に、給電用端子15を嵌め込み保持するための固定孔を複数個形成する。

次いで、給電用端子15を、支持板12の固定孔に密着固定し得る大きさ、形状となるように作製する。この給電用端子15の作製方法としては、例えば、給電用端子15を導電性複合焼結体とした場合、導電性セラミックス粉体を、所望の形状に成形して加圧焼成する方法等が挙げられる。

この導電性セラミックス粉体としては、静電吸着用内部電極13と同様の材質からなる導電性セラミックス粉体が好ましい。

また、給電用端子15を金属とした場合、高融点金属を用い、研削法、粉体治金等の金属加工法等により形成する方法等が挙げられる。

【0056】

次いで、給電用端子15が嵌め込まれた支持板12の表面の所定領域に、給電用端子15に接触するように、上記の導電性セラミックス粉体等の導電材料を有機溶媒に分散した静電吸着用内部電極形成用塗布液を塗布し、乾燥して、静電吸着用内部電極形成層とする。

この塗布法としては、均一な厚さに塗布することができる点で、スクリーン印刷法が望ましい。また、他の方法としては、蒸着法あるいはスパッタリング法により上記の高融点金属の薄膜を成膜する方法、上記の導電性セラミックスあるいは高融点金属からなる薄板を配設して静電吸着用内部電極形成層とする方法等がある。

【0057】

また、支持板12上の静電吸着用内部電極形成層を形成した領域以外の領域に、絶縁性、耐腐食性、耐プラズマ性を向上させるために、載置板11及び支持板12と同一組成または主成分が同一の粉体材料を含む絶縁材層を形成する。この絶縁材層は、例えば、載置板11及び支持板12と同一組成または主成分が同一の絶縁材料粉体を有機溶媒に分散した塗布液を、上記所定領域にスクリーン印刷等で塗布し、乾燥することにより形成することができる。

【0058】

次いで、支持板12上の静電吸着用内部電極形成層及び絶縁材層の上に載置板11を重ね合わせ、次いで、これらを高温、高圧下にてホットプレスして一体化する。このホットプレスにおける雰囲気は、真空、あるいはAr、He、N2等の不活性雰囲気が好ましい。また、圧力は5〜10MPaが好ましく、温度は1600℃〜1850℃が好ましい。

【0059】

このホットプレスにより、静電吸着用内部電極形成層は焼成されて導電性複合焼結体からなる静電吸着用内部電極13となる。同時に、支持板12及び載置板11は、絶縁材層14を介して接合一体化される。

また、給電用端子15は、高温、高圧下でのホットプレスで再焼成され、支持板12の固定孔に密着固定される。そして、これら接合体の上下面、外周およびガス穴等を機械加工する。

【0060】

次いで、支持板12の下面(載置板11の載置面と反対側の主面)に、耐熱性及び絶縁性を有するシート状またはフィルム状のシリコン樹脂またはアクリル樹脂を貼着し接着剤層とする。次いで、この接着剤層上に非磁性金属薄板、例えば、チタン(Ti)薄板、タングステン(W)薄板、モリブデン(Mo)薄板等の薄板を貼着し、この薄板をフォトリソグラフィー法により、所望のヒーターパターンにエッチング加工し、さらに、接着剤層を同様の形状に加工し、所望のヒーターパターンを有するヒータエレメント4及び接着剤層25とする。

【0061】

次いで、石英ガラスを立方体状あるいは直方体状に機械加工し、得られた所定形状の石英ガラス31の一主面に、蛍光材料をバインダーを含む有機溶媒中に分散させた蛍光塗料を塗布し、乾燥・硬化させて蛍光体層32とする。これにより、石英ガラス31の一主面に蛍光体層32が形成された温度測定子5を作製することができる。

次いで、この温度測定子5の蛍光体層32上にシリコン樹脂系接着材を塗布し、このシリコン樹脂系接着材をヒータエレメント4上に接触させることで、温度測定子5の蛍光体層32をシリコン樹脂系接着材を介してヒータエレメント4上に載置し、その後、このシリコン樹脂系接着材を硬化させ、蛍光体層32をシリコン樹脂系接着材23を介してヒータエレメント4に接着・固定する。

以上により、ヒータエレメント4及び温度測定子5付き静電チャック部2を作製することができる。

【0062】

一方、アルミニウム(Al)、アルミニウム合金、銅(Cu)、銅合金、ステンレス鋼(SUS) 等からなる金属材料に機械加工を施し、この金属材料の内部に水や有機溶媒等の冷却用媒体を循環させる流路21及び温度測定子5を収納するための貫通孔22等を形成し、さらに、給電用端子15及び絶縁碍子(図示略)を嵌め込み保持するための固定孔を形成し、温度調整用ベース部3とする。

この温度調整用ベース部3の少なくともプラズマに曝される面には、アルマイト処理を施すか、あるいはアルミナ等の絶縁膜を成膜することが好ましい。

【0063】

次いで、温度調整用ベース部3の静電チャック部2側の面を、例えばアセトンを用いて脱脂、洗浄し、この面の所定位置に、耐熱性及び絶縁性を有するシート状またはフィルム状の接着剤層23を貼着する。

次いで、この接着剤層23上に、この接着剤層23と同一の平面形状のポリイミド樹脂、シリコーン樹脂、エポキシ樹脂、アクリル樹脂等からなるシート状またはフィルム状の耐熱性を有する樹脂を貼着し、絶縁材層24とする。

【0064】

次いで、この絶縁材層24上に、アクリル系接着剤等の絶縁性かつ有機系の接着剤を塗布する。この絶縁性かつ有機系の接着剤の塗布量は、静電チャック部2と温度調整用ベース部3とがスペーサ(図示略)等により一定の間隔を保持した状態で接合一体化できるように、所定量の範囲内とする。

この接着剤の塗布方法としては、ヘラ等を用いて手動で塗布する他、バーコート法、スクリーン印刷法等が挙げられる。

【0065】

塗布後、静電チャック部2のヒータエレメント4及び温度測定子5と、温度調整用ベース部3上の絶縁性かつ有機系の接着剤とを対向させ、これら静電チャック部2と温度調整用ベース部3とを絶縁性かつ有機系の接着剤を介して重ね合わせる。

この際、給電用端子15及び絶縁碍子(図示略)を、温度調整用ベース部3中に穿孔された給電用端子収容孔(図示略)に挿入し嵌め込むと同時に、温度測定子5を温度調整用ベース部3に形成された貫通孔22に挿入する。

次いで、静電チャック部2の下面と温度調整用ベース部3上の絶縁材層24との間隔がスペーサ(図示略)の厚みになるまで落し込み、押し出された余分の接着剤を除去する。

【0066】

以上により、ヒータエレメント4及び温度測定子5付き静電チャック部2と、絶縁材層24及び接着剤層23を有する温度調整用ベース部3とは、有機系接着剤層7を介して接合一体化され、本実施形態の静電チャック装置1が得られることとなる。

【0067】

このようにして得られた静電チャック装置1は、静電チャック部2の載置面11と反対側の面2bにヒータエレメント4を設け、このヒータエレメント4の一部に、石英ガラス31のヒータエレメント4側の面に蛍光体層32が形成された温度測定子5を、シリコン樹脂系接着材33を介して接着・固定し、さらに、この静電チャック部2と温度調整用ベース部3とを、絶縁性の有機系接着剤層7を介して接着一体化したので、ヒータエレメント4の温度を蛍光体層32が直接検知するとともに、この蛍光体層32へのヒータエレメント4以外からの熱の出入りを抑制することで、蛍光体層32によるヒータエレメント4の温度測定の誤差を小さくすることができる。したがって、ヒータエレメント4の温度の安定性及び応答性を向上させることができ、さらには、静電チャック装置1の載置面11の温度を所望の温度に速やかに到達させ、この所望の温度を一定の温度に安定化させることができる。

【実施例】

【0068】

以下、実施例及び比較例により本発明を具体的に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0069】

「実施例」

(静電チャック装置の作製)

公知の方法により、内部に厚み20μmの静電吸着用内部電極13が埋設された静電チャック部2を作製した。

この静電チャック部2の載置板11は、炭化ケイ素を7質量%含有する酸化アルミニウム−炭化ケイ素複合焼結体であり、直径は310mm、厚みは4mmの円板状であった。

【0070】

また、支持板12も載置板11と同様、炭化ケイ素を7質量%含有する酸化アルミニウム−炭化ケイ素複合焼結体であり、直径は310mm、厚みは4mmの円板状であった。

これら載置板11及び支持板12を接合一体化することにより静電チャック部2を得た。

【0071】

この接合体に機械加工を施し、直径298mm、厚み4mmとした後、この載置板11の静電吸着面を、高さが30μmの多数の突起部16を形成することで凹凸面とし、これらの突起部16の頂面を板状試料Wの保持面とし、凹部と静電吸着された板状試料Wとの間に形成される溝に冷却ガスを流すことができるようにした。

【0072】

次いで、支持板12の下面にシリコン樹脂シートを貼着し、このシリコン樹脂シート上に厚みが0.1mmのチタン(Ti)薄板を密着させ、このチタン(Ti)薄板をフォトリソグラフィー法により所望のヒーターパターンにエッチング加工し、さらに、シリコン樹脂シートを同様の形状に加工し、所望のヒーターパターンを有するヒータエレメント4及び接着剤層25とした。

【0073】

次いで、立方体状に機械加工した石英ガラス31の一主面に蛍光塗料を塗布し、乾燥・硬化させ、蛍光体層32を形成した。これにより、石英ガラス31の一主面に蛍光体層32が形成された温度測定子5を得た。

次いで、この温度測定子5の蛍光体層32上にシリコン樹脂系接着材を塗布し、この温度測定子5の蛍光体層32をシリコン樹脂系接着材を介してヒータエレメント4上に載置し、このシリコン樹脂系接着材を硬化させ、蛍光体層32をシリコン樹脂系接着材23を介してヒータエレメント4に接着・固定した。

以上により、実施例のヒータエレメント4及び温度測定子5付き静電チャック部2を得た。

【0074】

一方、直径340mm、高さ30mmのアルミニウム製の温度調整用ベース部3を、機械加工により作製した。この温度調整用ベース部3の内部には冷媒を循環させる流路21及び温度測定子5を収納するための貫通孔22を形成した。

また、幅2mm、長さ2mm、高さ100μmの角形状のスペーサを、ポリイミドシート(75μm)とエポキシシート接着剤(25μm)とをラミネート加工することにより作製した。

【0075】

次いで、温度調整用ベース部3の静電チャック部2側の面を、アセトンを用いて脱脂、洗浄し、この面の所定位置にシート状のシリコン樹脂を貼着し、接着剤層23とした。

次いで、この接着剤層23上に、シート状のポリイミド樹脂を貼着し、絶縁材層24とした。

次いで、この絶縁材層24上に、スクリーン印刷法によりアクリル系接着剤を塗布し、その後、静電チャック部2のヒータエレメント4及び温度測定子5と、温度調整用ベース部3の絶縁材層24とを対向させ、アクリル系接着剤を介して重ね合わせた。

次いで、静電チャック部2の下面と温度調整用ベース部3上の絶縁材層24との間隔がスペーサ(図示略)の厚みになるまで落し込み、押し出された余分の接着剤を除去し、実施例1の静電チャック装置を作製した。

【0076】

「比較例」

(静電チャック装置の作製)

静電チャック部2のヒータエレメント4に設けられた温度測定子5を、アルミニウムの温度測定部側の表面に蛍光体を塗布したものに変更した以外は、実施例に準じて、比較例の静電チャック装置を作製した。

【0077】

「静電チャック装置の評価」

上記の実施例及び比較例それぞれの静電チャック装置における板状試料を載置する載置面の定常状態における温度、及び昇温・降温過程における温度変化を調べ、評価を実施した。ここでは、板状試料を載置する載置面の温度を、この載置面に設置した熱電対及びサーモグラフにより連続的に測定した。

【0078】

図2は、実施例及び比較例それぞれの静電チャック装置の昇温過程における載置面の温度を熱電対により測定した結果を示す図である。

これらの結果によれば、実施例では、プログラミングされた昇温パターンにほぼ沿うように、なだらかに昇温し、その後最高保持温度である40℃を良好に維持していることが分かった。

一方、比較例では、温度が上昇するにしたがって温度勾配が大きくなり、昇温パターンの最高保持温度を超えてオーバーシュートし、昇温パターンの40℃より高い44℃まで上昇した後、昇温パターンの最高保持温度である40℃まで下がり、その後40℃を維持していた。

【0079】

このように、実施例の静電チャック装置は、比較例の静電チャック装置と比べてヒータエレメント4の温度の変動が小さく、しかも、載置面の温度は昇温パターンにほぼ沿うようになだらかに昇温して、オーバーシュートすることなく、最高保持温度である40℃を良好に維持していることが分かった。

したがって、実施例の静電チャック装置は、蛍光体層32によるヒータエレメント4の温度測定の誤差を小さくすることができることが分かった。また、昇温過程においては板状試料を搭載する載置面の温度に先行して温度測定子5の温度が上昇することにより、この温度測定子5を用いて温度調整を行う場合、載置面における温度のオーバシュートを回避できることが分かった。

以上により、実施例の静電チャック装置は、比較例の静電チャック装置と比べて、ヒータエレメント4の温度の安定性及び応答性が向上していることが分かった。

【符号の説明】

【0080】

1 静電チャック装置

2 静電チャック部

3 温度調整用ベース部

4 ヒータエレメント(発熱体)

5 温度測定子

6 温度測定部(温度測定手段)

7 絶縁性の有機系接着剤層

11 載置板

11a 載置面

12 支持板

13 静電吸着用内部電極

14 絶縁材層

15 給電用端子

16 突起部

21 流路

22 貫通孔

23 接着剤層

24 絶縁材層

25 接着剤層

31 石英ガラス(透光性部材)

32 蛍光体層

33 シリコン樹脂系接着材

41 励起部

42 蛍光検出部

43 制御部

W 板状試料

【特許請求の範囲】

【請求項1】

一主面を板状試料を載置する載置面とするとともに静電吸着用内部電極を内蔵してなる静電チャック部と、この静電チャック部を所望の温度に調整する温度調整用ベース部とを備え、

前記静電チャック部の前記載置面と反対側の主面に発熱体を設け、この発熱体の一部に、透光性部材の前記発熱体側の面に蛍光体層を備えた温度測定子を設け、

前記静電チャック部と前記温度調整用ベース部とを、絶縁性の有機系接着剤層を介して接着一体化してなることを特徴とする静電チャック装置。

【請求項2】

前記発熱体と前記温度測定子との間の熱伝達率は600W/m2K以上であることを特徴とする請求項1記載の静電チャック装置。

【請求項3】

前記温度測定子の熱伝導率は5W/mK以下であることを特徴とする請求項1または2記載の静電チャック装置。

【請求項4】

前記温度測定子に、前記蛍光体層に励起光を照射し、前記蛍光体層から発光される蛍光に基づき前記発熱体の温度を測定する温度測定手段を設けてなることを特徴とする請求項1ないし3のいずれか1項記載の静電チャック装置。

【請求項5】

前記発熱体と前記蛍光体層との間の熱伝達率は、前記温度調整用ベース部と前記蛍光体層との間の熱伝達率の5倍以上であり、かつ、前記温度測定子と前記温度測定手段との間の熱伝達率は、前記発熱体と前記温度測定子との間の熱伝達率の1/5以下であることを特徴とする請求項4記載の静電チャック装置。

【請求項6】

前記透光性部材における前記蛍光体層に対して垂直方向の厚みは2mm以下であることを特徴とする請求項1ないし5のいずれか1項記載の静電チャック装置。

【請求項7】

前記透光性部材は石英ガラスであることを特徴とする請求項1ないし6のいずれか1項記載の静電チャック装置。

【請求項1】

一主面を板状試料を載置する載置面とするとともに静電吸着用内部電極を内蔵してなる静電チャック部と、この静電チャック部を所望の温度に調整する温度調整用ベース部とを備え、

前記静電チャック部の前記載置面と反対側の主面に発熱体を設け、この発熱体の一部に、透光性部材の前記発熱体側の面に蛍光体層を備えた温度測定子を設け、

前記静電チャック部と前記温度調整用ベース部とを、絶縁性の有機系接着剤層を介して接着一体化してなることを特徴とする静電チャック装置。

【請求項2】

前記発熱体と前記温度測定子との間の熱伝達率は600W/m2K以上であることを特徴とする請求項1記載の静電チャック装置。

【請求項3】

前記温度測定子の熱伝導率は5W/mK以下であることを特徴とする請求項1または2記載の静電チャック装置。

【請求項4】

前記温度測定子に、前記蛍光体層に励起光を照射し、前記蛍光体層から発光される蛍光に基づき前記発熱体の温度を測定する温度測定手段を設けてなることを特徴とする請求項1ないし3のいずれか1項記載の静電チャック装置。

【請求項5】

前記発熱体と前記蛍光体層との間の熱伝達率は、前記温度調整用ベース部と前記蛍光体層との間の熱伝達率の5倍以上であり、かつ、前記温度測定子と前記温度測定手段との間の熱伝達率は、前記発熱体と前記温度測定子との間の熱伝達率の1/5以下であることを特徴とする請求項4記載の静電チャック装置。

【請求項6】

前記透光性部材における前記蛍光体層に対して垂直方向の厚みは2mm以下であることを特徴とする請求項1ないし5のいずれか1項記載の静電チャック装置。

【請求項7】

前記透光性部材は石英ガラスであることを特徴とする請求項1ないし6のいずれか1項記載の静電チャック装置。

【図1】

【図2】

【図2】

【公開番号】特開2013−74251(P2013−74251A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214370(P2011−214370)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000183266)住友大阪セメント株式会社 (1,342)

【Fターム(参考)】

[ Back to top ]