静電チャック

【課題】内部の電極と接続部との確実な導通によって高い信頼性を得ることができる静電チャックを提供することを目的とする。

【解決手段】被吸着物を載置する第1主面と、前記第1主面とは反対側の第2主面と、を有するセラミック誘電体基板と、前記セラミック誘電体基板の前記第1主面と前記第2主面とのあいだに介設された電極と、前記セラミック誘電体基板の前記電極よりも前記第2主面側において前記電極と接続され、前記電極と接する第1領域を有する接続部と、を備え、前記第1主面から前記第2主面に向かう方向を第1方向、前記第1方向と直交する方向を第2方向としたとき、前記第1領域は、前記電極及び前記接続部の前記第2方向にみた断面において、前記電極の前記第2主面側の外形に沿った延長線と、前記接続部の外形の接線と、のなす角度のうち前記接続部側の角度が前記第1方向に徐々に大きくなることを特徴とする静電チャックが提供される。

【解決手段】被吸着物を載置する第1主面と、前記第1主面とは反対側の第2主面と、を有するセラミック誘電体基板と、前記セラミック誘電体基板の前記第1主面と前記第2主面とのあいだに介設された電極と、前記セラミック誘電体基板の前記電極よりも前記第2主面側において前記電極と接続され、前記電極と接する第1領域を有する接続部と、を備え、前記第1主面から前記第2主面に向かう方向を第1方向、前記第1方向と直交する方向を第2方向としたとき、前記第1領域は、前記電極及び前記接続部の前記第2方向にみた断面において、前記電極の前記第2主面側の外形に沿った延長線と、前記接続部の外形の接線と、のなす角度のうち前記接続部側の角度が前記第1方向に徐々に大きくなることを特徴とする静電チャックが提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の態様は、静電チャックに関し、セラミック誘電体基板の電極の外部への取り出し構造を確実に確保することができる静電チャックに関する。

【背景技術】

【0002】

アルミナ等のセラミック基材のあいだに電極を挟み込み、焼成することで作製されるセラミック製の静電チャックは、内蔵する電極に静電吸着用電力を印加し、シリコンウェーハ等の基板を静電力によって吸着するものである。このような静電チャックにおいては、内部の電極に静電吸着用電力を供給するため、電極と導通する導体の一部がセラミック基材の静電吸着面とは反対側の面から露出するものや、電極に電力供給用のコネクタを接合しているものなどが実用化されている。

【0003】

特許文献1では、静電チャックにおいて内部の電極と導通する接続部(ビア)を形成した構造が開示されている。特許文献1に記載される静電チャックでは、セラミックのグリーンシート上に導電層と絶縁膜とを順次積層して積層体を形成し、積層体を焼成することによって導電層(電極)と導通するビアを構成している。

【0004】

しかしながら、接続部(ビア)の外径を小さくすると、セラミックを焼成する際に、焼成収縮の影響を受けやすくなり、セラミック基材の内部の電極と、接続部(ビア)と、の間で、金属材料の剥離が発生しやすくなる。また、金属材料の表面張力によりセラミックの焼成の際に接続部材の材料である金属がセラミック基材内で移動して空洞が形成されたり、セラミックと金属との間の熱膨張差により電極が破断したりすることもある。特に、接続部材の外径を微細にするとこのような問題は顕著になり、静電チャックの信頼性の低下を招くという問題が生じる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−264638号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、かかる課題の認識に基づいてなされたものであり、内部の電極と接続部との確実な導通によって高い信頼性を得ることができる静電チャックを提供することを目的とする。

【課題を解決するための手段】

【0007】

第1の発明は、被吸着物を載置する第1主面と、前記第1主面とは反対側の第2主面と、を有するセラミック誘電体基板と、前記セラミック誘電体基板の前記第1主面と前記第2主面とのあいだに介設された電極と、前記セラミック誘電体基板の前記電極よりも前記第2主面側において前記電極と接続された接続部であって、前記電極と接する第1領域を有する接続部と、を備え、前記第1主面から前記第2主面に向かう方向を第1方向、前記第1方向と直交する方向を第2方向としたとき、前記第1領域は、前記電極及び前記接続部の前記第2方向にみた断面において、前記電極の前記第2主面側の外形に沿った延長線と、前記接続部の外形の接線と、のなす角度のうち前記接続部側の角度が前記第1方向に徐々に大きくなることを特徴とする静電チャックである。

【0008】

この静電チャックによれば、電極の第2主面側の外形に沿った延長線と、接続部の外形の接線と、のなす角度のうち接続部側の角度が、第1主面から第2主面に向かう第1方向に徐々に大きくなるため、接続部の径が第1方向に一定の場合に比べて、電極と接続部との接触面積を広くして、確実な導通を確保しつつ、接続部とセラミック誘電体基板との密着性を向上させることができる。また、第2方向にみた断面において接続部の外形が曲線状になるため、電圧印加時に放電の起点になりやすい角部の発生が抑制される。

【0009】

また、第2の発明は、第1の発明において、前記第1方向と直交する第2方向にみた前記電極及び前記接続部の断面において、前記電極の前記第2主面側の外形に沿った延長線と、前記第1領域における前記接続部の外形の接線と、のなす角度のうち前記接続部側の角度が鋭角になることを特徴とする静電チャックである。

【0010】

この静電チャックによれば、電極と接続部との接触性を向上させることができる。これにより、電極と接続部との剥離を抑制することができる。

【0011】

また、第3の発明は、第2の発明において、セラミック誘電体基板は、前記電極と接続される側であって前記第1方向にみて前記接続部と重なる位置に、前記第1方向に凸形状となる部分を有することを特徴とする静電チャックである。

【0012】

この静電チャックによれば、セラミック誘電体基板における電極と接続される側に凸形状となる部分が設けられているため、この部分の凸形状に倣って接続部及び電極の金属材料が移動しやすくなり、電極と接続部との接続信頼性が向上する。また、接続部の上のセラミック誘電体基板の厚さを厚くできるため、セラミック誘電体基板の表面を研磨する際に接続部の上でのセラミック誘電体基板の撓みが抑制される。これにより、研磨による平坦性が向上し、接続部上の異常突起の発生が抑制される。

【0013】

また、第4の発明は、第2の発明において、前記接続部は、前記第1領域と、前記第2主面と、のあいだに設けられた第2領域であって、前記第1方向に徐々に径が大きくなる第2領域を有することを特徴とする静電チャックである。

【0014】

この静電チャックによれば、接続部に、第1主面から第2主面に向かう第1方向に徐々に径が大きくなる第2領域が設けられていることで、接続部の、電極とは反対側に接続されるパッド電極等の導電性部材との接続性が向上する。

【0015】

また、第5の発明は、第1〜第4のいずれか1つの発明において、前記セラミック誘電体基板は、前記第2主面から前記接続部に達する凹部を有し、前記凹部の底面に露出する前記接続部と導通する導電性部材をさらに備えたことを特徴とする静電チャックである。

【0016】

この静電チャックによれば、接続部とパッド電極等の導電性部材との接続性が向上し、外部の電極端子と確実な電気的接続を行うことができるようになる。

【0017】

また、第6の発明は、第5の発明において、前記底面は曲面を有することを特徴とする静電チャックである。

【0018】

この静電チャックによれば、接続部とパッド電極等の導電性部材との接続性が向上し、外部の電極端子(プローブ等)と確実な電気的接続を行うことができるようになる。

【0019】

また、第7の発明は、第1の発明において、前記接続部の材料には、前記電極の材料に含まれる材料と同種の金属が含まれることを特徴とする静電チャックである。

【0020】

この静電チャックによれば、セラミック誘電体基板を焼成する際に電極材料の拡散性を向上させて、電極から接続部まで含めた一体焼結を行うことができるようになる。

【0021】

また、第8の発明は、第7の発明において、前記接続部の材料には、前記セラミック誘電体基板に含まれる材料と同種の材料が含まれることを特徴とする静電チャックである。

【0022】

この静電チャックによれば、セラミック誘電体基板を焼成する際に接続部とセラミック誘電体基板との密着性を向上させて、電極から接続部まで含めた一体焼結を行うことができるようになる。

【0023】

また、第9の発明は、第5の発明において、前記第1方向と反対方向にみた前記底面の面積は、前記第1方向と反対方向にみた前記底面に露出する前記接続部の面積よりも広いことを特徴とする静電チャックである。

【0024】

この静電チャックによれば、底面に露出する接続部の面積よりも凹部の底面の面積のほうが広いため、外部の電極端子(プローブ等)との電気的な導通を確保することが容易である。これにより、接続部には外部の電極端子を直接接触させる必要がなく、接続部の損傷を抑制することができる。

【0025】

また、第10の発明は、第5の発明において、複数の前記接続部を有し、前記凹部の1つに対して前記複数の接続部が設けられたことを特徴とする静電チャックである。

【0026】

この静電チャックによれば、電極と接続部との電気的な導通を、より確実に行うことができるようになる。

【発明の効果】

【0027】

本発明の態様によれば、内部の電極と接続部との確実な導通によって高い信頼性を得ることができる静電チャックが提供される。

【図面の簡単な説明】

【0028】

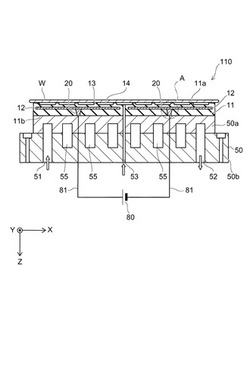

【図1】本実施形態に係る静電チャックの構成を例示する模式的断面図である。

【図2】図1に示すA部の模式的拡大断面図である。

【図3】参考例を説明する模式的断面図である。

【図4】角度θの定義の一例を説明する模式図である。

【図5】接続部の他の接続構成を例示する模式的断面図である。

【図6】他の接続構成を例示する模式的断面図である。

【図7】(a)及び(b)は、他の接続構成を例示する模式図である。

【図8】(a)及び(b)は、接続部と電極との接合状態及び導通状態の実験結果を示す図である。

【図9】(a)及び(b)は、他の接続構成を例示する模式的断面図である。

【図10】(a)及び(b)は、他の接続構成を例示する模式的断面図である。

【図11】(a)及び(b)は、他の接続構成を例示する模式的断面図である。

【図12】(a)〜(c)は、静電チャックの製造方法を例示する模式的断面図である。

【図13】接続部の一例を示す図である。

【図14】(a)及び(b)は、接続部のアスペクト比と導通特性との関係を示す図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態について図面を参照しつつ説明する。なお、各図面中、同様の構成要素には同一の符号を付して詳細な説明は適宜省略する。

【0030】

図1は、本実施形態に係る静電チャックの構成を例示する模式的断面図である。

図2は、図1に示すA部の模式的拡大断面図である。

図1に表したように、本実施形態に係る静電チャック110は、セラミック誘電体基板11と、電極12と、接続部20と、を備える。

【0031】

セラミック誘電体基板11は、例えば焼結セラミックによる平板状の基材であり、半導体基板等の被吸着物Wを載置する第1主面11aと、この第1主面11aとは反対側の第2主面11bと、を有する。電極12は、セラミック誘電体基板11の第1主面11aと、第2主面11bと、のあいだに介設されている。すなわち、電極12は、セラミック誘電体基板11の中に挿入されるように形成されている。静電チャック110は、この電極12に吸着保持用電圧80を印加することによって、電極12の第1主面11a側に電荷を発生させ、静電力によって被吸着物Wを吸着保持する。

【0032】

ここで、本実施形態の説明においては、第1主面11aから第2主面11bに向かう方向(第1方向)をZ方向、Z方向と直交する方向の1つ(第2方向)をY方向、Z方向及びY方向に直交する方向(第3方向)をX方向ということにする。

【0033】

電極12は、セラミック誘電体基板11の第1主面11a及び第2主面11bに沿って薄膜状に設けられている。電極12は、被吸着物Wを吸着保持するための吸着電極である。電極12は、単極型でも双極型でもよい。図1に表した電極12は双極型であり、同一面上に2極の電極12が設けられている。電極12はセラミック誘電体11に内蔵されている場合だけではなく、誘電体が接着剤やロウ付けなどでベースプレートと固定されたものでもよい。

【0034】

電極12には、セラミック誘電体基板11の第2主面11b側に延びる接続部20が設けられている。接続部20は、電極12と導通するビア(中実型)やビアホール(中空型)である。

【0035】

図2に表したように、接続部20は、電極12と接続される第1領域21を有する。第1領域21のZ方向にみた形状(例えば、略円形)の外径dは、Z方向に徐々に小さくなる。第1領域21は、接続部20の少なくとも一部に設けられている。図2に表した例では、接続部20の全体が第1領域21である。

【0036】

このように、接続部20に設けられた第1領域21の外径dが、Z方向に徐々に小さくなるため、接続部20の外径dがZ方向に一定の場合に比べて、電極12と接続部20との接触面積を広くすることができる。これにより、電極12と接続部20との確実な導通を確保しつつ、接続部20とセラミック誘電体基板11との密着性を向上させることができる。

【0037】

ここで、静電チャック110の具体的な構成例について説明する。

図1に表したように、静電チャック110は、ベースプレート50の上に取り付けられている。ベースプレート50は、静電チャック110の取り付け基準になる。静電チャック110をベースプレート50に取り付けるには、シリコーン等の耐熱性樹脂、インジウム接合及びろう付など、使用温度帯やコスト等の観点から適宜選択される。

【0038】

ベースプレート50は、例えば、アルミニウム製の上部50aと下部50bとに分けられており、上部50aと下部50bとのあいだに連通路55が設けられている。連通路55は、一端側が入力路51に接続され、他端側が出力路52に接続される。

【0039】

ベースプレート50は、静電チャック110の温度調整を行う役目も果たす。例えば、静電チャック110を冷却する場合には、入力路51から冷却媒体を流入し、連通路55を通過させ、出力路52から流出させる。これにより、冷却媒体によってベースプレート50の熱を吸収し、その上に取り付けられた静電チャック110を冷却することができる。一方、静電チャック110を保温する場合には、連通路55内に保温媒体を入れることも可能である。または、静電チャック110やベースプレート50に発熱体を内蔵させることも可能である。このように、ベースプレート50を介して静電チャック110の温度が調整されると、静電チャック110で吸着保持される被吸着物Wの温度を調整することができる。

【0040】

また、セラミック誘電体基板11の第1主面11a側には、必要に応じてドット13が設けられており、ドット13の間に溝14が設けられている。この溝14は連通していて、静電チャック110に搭載された被吸着物Wの裏面と溝14とのあいだに空間が形成される。溝14には、ベースプレート50及びセラミック誘電体基板11を貫通する導入路53が接続されている。被吸着物Wを吸着保持した状態で導入路53からヘリウム(He)等の伝達ガスを導入すると、被吸着物Wと溝14との間に設けられた空間に伝達ガスが流れ、被吸着物Wを伝達ガスによって直接冷却することができるようになる。

【0041】

ここで、ドット13の高さ(溝14の深さ)、ドット13及び溝14の面積比率、形状等を適宜選択することで、被吸着物Wの温度や被吸着物Wに付着するパーティクルを好ましい状態にコントロールすることができる。

【0042】

図2に表したように、セラミック誘電体基板11の第2主面11bには導電性部材30が設けられていてもよい。導電性部材30は、接続部20と導通するパッドである。導電性部材30の位置と対応するベースプレート50の上部50aにはコンタクト電極61が設けられている。ベースプレート50の上部50aには穴57が設けられ、この穴57に、絶縁材62で保持されたコンタクト電極61が取り付けられている。したがって、静電チャック110をベースプレート50の上部50aに取り付けると、コンタクト電極61が導電性部材30と接触し、これによりコンタクト電極61と電極12とが、接続部20を介して電気的に導通することになり、コンタクト電極61の位置がずれた場合でも導通可能な領域が増え、結果として安定した導通を得ることができる。

【0043】

コンタクト電極61には、例えば可動式プローブが用いられている。これにより、コンタクト電極61と導電性部材30との確実な接触と、コンタクト電極61が接触することによる導電性部材30へのダメージを最小限に抑制している。なお、コンタクト電極61は、上記に限定されず、導電性部材30と単に接触するだけの構成や、導電性部材30と嵌合または螺合によって接続されるものなど、どのような形態であってもよい。

また、導電性部材30が設けられていない場合には、コンタクト電極61が接続部20の第2主面11b側の露出面と直接接触することになる。

【0044】

次に、接続部20について詳細に説明する。図2に表した接続部20は、電極12よりも第2主面11b側のセラミック誘電体基板11をZ方向に貫通して設けられる。接続部20は、Z方向に延びる円錐台に近い形状を有する。

【0045】

このような形状によって、接続部20と電極12との接触面積を広くして、接続部20と電極12との界面での確実な接合及び電気的な導通を確保することができる。

【0046】

図3は、参考例を説明する模式的断面図である。

図3に表した接続部20’は、Z方向に一定の外径を有する。例えば、接続部20’のZ方向における平均の外径が、図2に表した接続部20のZ方向における平均の外径と同じであった場合、接続部20と電極12とが接触する面の外径daは、接続部20’と電極12とが接触する面の外径dbよりも大きくなる。つまり、接続部20と電極12との接触面積は、接続部20’と電極12との接触面積よりも広くなる。これにより、接続部20の電極12との接続性は、接続部20’と電極12との接続性よりも高くなる。

【0047】

また、接続部20では、Z方向と直交する例えばY方向にみた電極12及び接続部20の断面において、電極12の第2主面側の外形に沿った延長線L1と、第1領域21における接続部20の外形の接線L2と、のなす角度のうち接続部20側の角度θが鋭角になる。角度θは、0°を超え90°未満である。

【0048】

角度θが鋭角になると、電極12の毛細管現象や表面張力が接続部20の電極材料と電極12との接触を補助するため、電極12と接続部20との接触性を飛躍的に向上させることができる。これにより、セラミック誘電体基板11を焼成する際、電極12と接続部20との剥離を抑制することができる。

【0049】

ここで、接続部20の形状が円錐台であれば、第1領域21の断面視において接続部20の外形のどの位置であっても接線L2の傾きは同じになる。一方、第1領域21の断面視において接続部20の外形が曲線状になっている場合、第1領域21の断面視において接続部20の外形の位置によって接線L2の傾きが変わる。

【0050】

図4は、角度θの定義の一例を説明する模式図である。

図4では、第1領域21の断面視において接続部20の外形が曲線状になっている場合の角度θの定義の一例を示している。

ここで、断面視とは、接続部20の中心を通るXZ平面での断面をY方向にみたときの断面のことをいう。角度θの定義の一例は次のようになる。

【0051】

断面視において、電極12の第2主面11b側の外形線S1と、接続部20の外形線S2との交点を交点p0とする。

接続部20の電極12との接触面における外径(X方向の長さ)を外径d1とする。

交点p0を中心にした半径rの円CRを描き、円CRと延長線L1との交点を交点p1、円CRと外形線S2との交点を交点p2とする。

交点p1と交点p0とを結ぶ線と、交点p2と交点p0とを結ぶ線と、のなす角度(狭い方の角度)を角度θとする。

ここで、円CRの半径rは、例えば外径d1の1/8である。

【0052】

角度θは、接続部20の断面観察によって測定することができる。例えば、接続部20の中心を通るXZ平面での断面を研磨し、研磨面を上記の定義に従って測定する。断面を研磨するには、電極12や接続部20に与える影響の少ない研磨(例えば、イオンビーム等を用いた研磨(クロスセクションポリッシャ(日本電子株式会社:登録商標))が望ましい。このような研磨によって、電極12の延性変形を除いて測定すれば、角度θを的確に測定することができる。

【0053】

このように、第1領域21の断面視において接続部20の外形が曲線状になっていると、直線状(テーパ状)になっている場合に比べて接続部20の外周の距離が長くなり、電圧印加時の電流密度を低下させることができる。

【0054】

また、第1領域21の断面視において接続部20の外形が曲線状になっていると、接続部20の外形に角部が発生することを抑制できる。例えば、角度θがZ方向に徐々に大きくなる(接続部20の外径の増加率が電極12に向けて徐々に大きくなる)形状(略ホーン形状)になっていると、接続部20の外形に角部(例えば、尖った部分)が形成されにくい。接続部20に角部があると、この角部が電圧印加時に放電の起点になりやすい。放電の起点になると、接続部20及び電極12において導通不良を招く恐れがある。接続部20が電極12に滑らかに接続されていることで角部の発生を抑制し、導通の信頼性が向上する。

【0055】

図5は、接続部の他の接続構成を例示する模式的断面図である。

図5は、図1に示すA部の模式的拡大断面図を示している。図5に表した接続部20Aは、第1領域21と、第2領域22と、を有する。第1領域21のZ方向にみた形状の外径は、Z方向に徐々に小さくなる。例えば、第1領域21の外径は、電極12側で最も大きく(外径d1)、電極12からZ方向に向かって徐々に小さくなる。最も小さな外径は外径d2である。

【0056】

第2領域22は、第1領域21と、第2主面11bと、のあいだに設けられる。第2領域22のZ方向にみた形状の外径は、Z方向に徐々に大きくなる。例えば、第2領域22の外径は、第1領域21側で最も小さく(外径d2)、Z方向に向かって徐々に大きくなる。最も大きな外径は第2主面11b側の外径d3である。第1領域21と第2領域22とによって、接続部20Aは電極12側及び第2主面11b側で広く、中央部で狭い湾曲した形状になる。

【0057】

セラミック誘電体基板11の第2主面11bには、第2領域22と接続された導電性部材30が設けられている。導電性部材30には、ベースプレート50の上部50aに設けられたコンタクト電極61が接触する。

【0058】

このような接続部20Aでは、第1領域21によって電極12との接触面積を広くすることができ、第2領域21によって導電性部材30との接触面積も広くすることができる。

【0059】

例えば、図3に表した接続部20’と比較すると、接続部20’のZ方向における平均の外径が、図5に表した接続部20AのZ方向における平均の外径と同じであった場合、接続部20Aと電極12との接触面積は、接続部20’と電極12との接触面積よりも広くなる。また、接続部20Aと導電性部材30との接触面積は、接続部20’と導電性部材30との接触面積よりも広くなる。

【0060】

このような接続部20Aによれば、接続部20Aの電極12との接続性は、接続部20’と電極12との接続性よりも高くなる。また、接続部20Aの導電性部材30との接触性は、接続部20’と導電性部材30との接続性よりも高くなる。

したがって、接続部20Aでは、電極12及び導電性部材30の両方との接続性が向上する。

なお、図5に表した接続部20Aでは、第1領域21と第2領域22とが隣接しているが、第1領域21と第2領域22とのあいだに他の領域(例えば、外径がZ方向に同じ領域)が介在していてもよい。

【0061】

図6は、他の接続構成を例示する模式的断面図である。

図6は、図1に示すA部の模式的拡大断面図を示している。図6に表した接続部20Bように、セラミック誘電体基板11は、Z方向に凸形状となる部分21aを有する。部分21aは、セラミック誘電体基板11の電極12との接触面であってZ方向にみて接続部20Bと重なる位置に、Z方向に凸形状になっている。部分21aは、例えば、Z方向にみた接続部20Bの中央領域に対応する位置に、Z方向に凸形状となるよう設けられている。

【0062】

部分21aにおいて、セラミック誘電体基板11のZ方向の厚さt1は、部分21a以外の部分の厚さt2よりも厚い。部分21aにおけるセラミック誘電体基板11の厚さt1は、中央部分(接続部20Bの中心に対応した部分)で最も厚く、中央部分から周辺に向かうに従い徐々に薄くなる。

【0063】

このような接続部20Bでは、凸形状の部分21aに倣って接続部20B及び電極12の金属材料が移動しやすくなり、電極12と接続部20Bとの接続信頼性が向上する。すなわち、セラミック誘電体基板11を焼成する際、接続部20B及び電極12の金属材料が、部分21aの凸形状に倣って移動し、電極12と接続部20Bとの接合部分での剥離が抑制される。

【0064】

また、接続部20Bの上のセラミック誘電体基板11の厚さt1を、接続部20Bのない部分でのセラミック誘電体基板11の厚さt2よりも厚くできる。これにより、セラミック誘電体基板11の表面を研磨する際に接続部20Bの上でのセラミック誘電体基板11の撓みが抑制される。

【0065】

すなわち、セラミック誘電体基板11の表面を研磨する際、接続部20Bが設けられた部分でセラミック誘電体基板11の撓みが発生しやすい。図6に表したように、セラミック誘電体基板11に部分21aが設けられていると、この部分21aの厚さt1が、厚さt2よりも厚くなり、セラミック誘電体基板11の剛性が高まる。したがって、セラミック誘電体基板11の表面を研磨する際に圧力が加わっても、接続部20Bの上で撓み難くなり、セラミック誘電体基板11の平坦性が高まる。

【0066】

ここで、セラミック誘電体基板11の表面を研磨する際、接続部20Bの上でセラミック誘電体基板11に撓みが発生すると、接続部20B上での研磨レートが低下して研磨後にセラミック誘電体基板11の表面に膨らみ(突出部)が発生する可能性がある。このような膨らみがあると、ウェーハ等の被吸着物Wと膨らみとが接触し、コンタクト電極61の温度異常を招く可能性がある。接続部20Bの上に凸形状の部分21aが設けられていることで、研磨時の平坦性が高まり、コンタクト電極61部分の温度異常の発生を防止することができる。

【0067】

なお、図6に表した接続部20Bでは第2領域22を有しているが、必ずしも設けられている必要はない。

【0068】

図7(a)〜(b)は、他の接続構成を例示する模式図である。

図7(a)は、図1に示すA部の模式的拡大断面図を示している。図7(b)は、接続部をZ方向と反対方向にみた模式的平面図を示している。

図7(a)に表したように、セラミック誘電体基板11は、第2主面11bから接続部20Aに達する凹部15を有する。

【0069】

図7(b)に表したように、凹部15の底面15aにおけるZ方向と反対方向にみた外形の面積は、底面15aに露出する接続部20AのZ方向と反対方向にみた外形の面積よりも広い。

【0070】

このような凹部15が設けられていることにより、凹部15の底面15aには、底面15aから露出する接続部20Aと導通した導電性部材30を確実に設けることができる。例えば、導電性部材30を凹部15の底面15aの全面に設けるようにしてもよい。また、導電性部材30を凹部15内に埋め込むように形成してもよい。セラミック誘電体基板11に凹部15を形成した後、導電性部材30の材料(例えば、金属ペースト材)を凹部15内に埋め込むようにすれば、凹部15からはみ出すことなく、規定の位置に導電性部材30を形成することができる。

【0071】

また、底面15aに露出する接続部20Aの面積よりも凹部15の底面15aの面積のほうが広いため、外部のコンタクト電極61との電気的な導通を凹部15の導電性部材30を介して行うことができる。これにより、接続部20Aにはコンタクト電極61を直接接触させる必要がなく、接続部20Aの損傷を抑制することができる。

なお、図7(a)及び(b)には接続部20Aを示したが、図2に表した接続部20、図6に表した接続部20Bであっても適用可能である。

【0072】

図8(a)〜(b)は、接続部と電極との接合状態及び導通状態の実験結果を示す図である。

図8(a)は、d1/d2に対する接続部20と電極12との剥離(剥がれ)及び導通状態を示している。図8(a)では、d1/d2として、1.0、1.1、1.3、1.8、2.3、2.8及び4.0のそれぞれについて、剥離(剥がれ)の有無、導通の有無を調べた。d1/d2が1.0、1.1、1.3、1.8、2.3及び2.8の場合、接続部20と電極12との剥離(剥がれ)は発生しなかった。d1/d2が4.0の場合、接続部20と電極12との剥離(剥がれ)が発生した。また、d1/d2が1.1、1.3、1.8、2.3及び2.8の場合、接続部20と電極12との導通は良好であった。d1/d2が1.0及び4.0の場合、接続部20と電極12との導通は不良であった。

【0073】

図8(b)は、外径d2に対する接続部20と電極12との剥離(剥がれ)及び導通状態を示している。図8(b)では、外径d2として、0.2ミリメートル(mm)、0.5mm、1mm、1.5mm、2mm、2.5mm、3mm及び3.5mmのそれぞれについて、剥離(剥がれ)の有無、導通の有無を調べた。前記いずれの外径d2でも、接続部20と電極12との剥離(剥がれ)は発生しなかった。

また、外径d2が0.2mm、0.5mm、1mm、1.5mm、2mm、2.5mm及び3mmの場合、接続部20と電極12との導通は良好であった。一方、外径d2が3.5mmについて、接続部20と電極12との導通は不良であった。

【0074】

これらの実験結果より、d1/d2は1を超え4未満であり、好ましい外径d2は0.1mm以上3.5mm未満であることが分かった。

【0075】

接続部20の材料は、電極12の材料に含まれる材料と同種の材料を含んでいてもよい。電極12の材料には、パラジウム(Pd)や白金(Pt)等の貴金属が含まれる。接続部20の材料には、例えばPtが含まれる。接続部20の材料には、Ptのほかに、電極12の材料に含まれるPdが含まれていてもよい。

これにより、セラミック誘電体基板11を焼成する際に電極12の材料の接続部20への拡散性を向上させて、電極12から接続部20まで含めた一体焼結を行うことができるようになる。

【0076】

また、接続部20の材料は、セラミック誘電体基板11に含まれる材料と同種の材料を含んでいてもよい。セラミック誘電体基板11の材料には、例えばアルミナが用いられる。アルミナに含まれる不純物は少ないほうが好ましく、アルミナ純度99.9%以上、より好ましくは99.99%以上である。

【0077】

接続部20の材料には、セラミック誘電体基板11に含まれる例えばアルミナが含まれる。接続部20に共材として添加されるアルミナの占める割合は、例えば50体積%以上70体積%以下である。なお、電極12の材料も、接続部20の材料と同じにしてもよい。

【0078】

静電チャック110は、例えばアルミナ粉末にバインダーなどを加えたグリーンシートを形成し、複数のグリーンシートを積層した積層体を形成し、この積層体を焼成することで形成される。

グリーンシートには、電極12になるメタライズペーストが形成されたもの、及び接続部20になるメタライズペーストが形成されたものが含まれる。

積層体は、例えばHIP処理を含む焼成工程を経て形成される。これにより、静電チャック110が完成する。なお、静電チャック110の製造方法はこれに限定されるものではない。

【0079】

この静電チャック110によれば、セラミック誘電体基板11を焼成する際に接続部20とセラミック誘電体基板11との密着性を向上させて、電極12から接続部20まで含めた一体焼結を行うことができるようになる。

【0080】

図9(a)〜図11(b)は、他の接続構成を例示する模式的断面図である。

図9(a)に表した接続部20Cは、中空構造になっている例である。セラミック誘電体基板11には、電極12よりも第2主面11b側に孔20hが設けられている。この孔20hの内壁に、接続部用材料膜25が形成されている。これにより、孔20hの中央部分は空洞として残った中空構造の接続部20Cが構成される。

この接続部20Cについても、Z方向にみた形状の外径dがZ方向に向かって徐々に小さくなる第1領域21を有している。また、接続部20Cにおいても、角度θは鋭角になる。

【0081】

図9(b)に表した接続構成の例では、図9(a)に表した中空構造の接続部20Cの中空内に導通部材40が挿入された構造である。中空構造の接続部20Cを形成したのちに、中空内に導通部材40を挿入して、導通部材40と、接続部用材料膜25及び電極12と、の電気的な導通を得るようにしてもよい。

【0082】

図10(a)に表した接続構成の例では、セラミック誘電体基板11に、コンタクト部17が設けられている。コンタクト部17は、セラミック誘電体基板11の第2主面11bから接続部20Aに達する孔17h(凹部)と、孔17hの内壁に設けられた導電膜17aと、を含む。孔17hの先端(凹部の底面)は曲面を有する。例えば、孔17hの先端は、球面状になっている。球面状の先端からは接続部20が露出し、この露出部分で導電膜17aと接触している。

【0083】

孔17hは、セラミック誘電体基板11を焼成した後、第2主面11b側からドリル等によって設けられる。例えば、先端に球状のビットが設けられた回転式の切削ツールを用い、第2主面11bから接続部20に達する孔17hを形成する。これにより、先端が球面状になった孔17hが形成される。

接続部20の外径がZ方向に沿って変化しているため、孔17hの先端から露出する接続部20の外径によって孔17hの深さを把握することができる。

【0084】

そして、孔17hの内壁には、導電膜17aが形成される。導電膜17aは、白金ペーストのほか、めっき、CVD(Chemical Vapor Deposition)、導電性粒子入りの有機系樹脂等でもよい。

このコンタクト部17では、導電膜17aに外部のコンタクト電極61が接触して、外部と電極12との導通を得る。

【0085】

図10(b)に表した接続構成の例では、図10(a)に表したコンタクト部17に、導電性材料18が埋め込まれている。導電性材料18には、例えば導電性樹脂、ろう付け、はんだが用いられる。セラミック誘電体基板11の第2主面11bには、導電性材料18を介して導電性部材30が設けられている。この導電性部材30に外部のコンタクト電極61が接触して、外部と電極12との導通を得る。

【0086】

図11(a)に表した接続構成の例では、複数の接続部20と、導電性部材30と、を有する。1つの導電性部材30に対しては、複数の接続部20が接続されている。例えば、Z方向とは反対方向に第2主面11bをみたとき、導電性部材30の中心を囲むように複数の接続部20が配置されている。

【0087】

図11(b)に表した接続構成の例では、複数の接続部20と、セラミック誘電体基板11の第2主面11bから複数の接続部20に達する凹部15と、凹部15の底面15aに設けられた導電性部材30と、を有する。

この接続構成においても、例えば、Z方向とは反対方向に第2主面11bをみたとき、導電性部材30の中心を囲むように複数の接続部20が配置されている。

凹部15が設けられていることにより、底面15aに導電性部材30を確実に設けることができる。これによって、電極12と接続部20との電気的な導通を、より確実に行うことができるようになる。

【0088】

次に、静電チャック110の製造方法の一例を説明する。

図12(a)〜(c)は、静電チャックの製造方法を例示する模式的断面図である。

図12(a)〜(c)では、主として接続部20の形成手順が例示されている。

【0089】

(アルミナグリーンシートの作製)

先ず、アルミナグリーンシートを作製する。すなわち、アルミナ粉末にバインダー及び溶媒等を加え、ボールミルで混合粉砕後、脱泡を経て、グリーンシートを成形する。アルミナ粉末は不純物が少ないものが好ましく、純度99.9重量%以上、より好ましくは99.99重量%以上のものが用いられる。バインダーは、ポリビニルアルコール、ポリビニルブチラール、ポリビニルクロライドなどのビニル系樹脂、メチルセルロース、エチルセルロースハイドロキシエチルセルロースなどのセルロース系樹脂及びポリアクリルエステル、ポリメチルメタクリレートなどのアクリル系樹脂で構成されたグループから選択された、少なくとも1種類の樹脂を選択することができる。他には、水溶性バインダー樹脂、あるいはその他のセラミックシート製品のプロセスに使用可能な常用バインダー、を使用してもよい。次に溶媒は、メチルエチルケトン、エチルアルコール、イソプロピルアルコール、トルエン、ジエチルエーテル、三塩化エチレン、メタノールなどの単一溶媒あるいは複数の混合溶媒を選択することができる。しかし、バインダーを溶解させることのできる溶媒であればよく、溶媒を限定するものではない。

【0090】

(メタライズペーストの作製、電極形成)

次に、図12(a)に表したように、アルミナグリーンシートに電極12を形成するためのメタライズペースト210を作製する。メタライズペースト210は、次のようにして作製される。アルミナ粉末と、Pd粉末とを混ぜたものに、バインダー等を加え、3本ロールにより混合してメタライズペースト210とする。

【0091】

次に、アルミナグリーンシート上に、前記メタライズペースト210を用いて、スクリーン印刷法により、電極12になる内部電極パターンを印刷する。電極の形成は、スクリーン印刷法に限らず、蒸着法(PVD(Physical Vapor Deposition)、CVDなど)などを適用してもよい。

【0092】

また、例えば接続部20Bを形成するためのスルーホールまたはビアホールを設けておく。スルーホールまたはビアホール内にはメタライズペースト200を埋め込んでおく。

【0093】

(アルミナグリーンシートの積層)

次に、アルミナグリーンシートを互いに位置合わせしつつ、積層、熱圧着し、全体の厚さを所定の厚さにした積層体を作製する。

【0094】

(積層したアルミナグリーンシートの焼成、HIP処理)

次に、積層体を1250℃以上、1700℃以下、より好ましくは1300℃以上、1450℃以下で焼成し、内部電極パターンと同時に焼成する。焼成は、大気雰囲気、還元雰囲気など焼成雰囲気を限定しない。焼成後、さらに温度と圧力を設定しHIP(Hot Isostatic Pressing)処理を行う。HIP処理の条件は加圧用ガス(例えば、Ar)を約1000気圧以上とし、温度は焼成温度に応じて1200℃以上、1600℃以下にすることが好ましい。

【0095】

図12(b)は、例えばHIP処理を行った後の積層体の状態を例示している。HIP処理を行うと、メタライズペースト200は周囲から圧力を受ける。したがって、焼成後に形成される接続部20においては、上面、側面及び下面のそれぞれの中央部が内側に湾曲した状態になる。また、接続部20の上のセラミック誘電体基板11には、Z方向に凸形状になる部分21aが設けられる。

【0096】

(外部端子の形成)

次に、外部電極を形成する。すなわち、図12(c)に表したように、セラミック誘電体基板11の第2主面11b側からドリル等でザグリ加工を行い、内部の接続部20を露出させる。このザグリの形成とともに、接続部20の下側の一部が除去される。このザグリ加工部分にロー付け、半田付け、導電性接着剤等により電極端子を接合する。

【0097】

(セラミック誘電体基板の加工)

セラミック誘電体基板11の表裏両面を研削加工して、所望の厚さにする。

【0098】

(接合)

電極12が形成されたセラミック誘電体基板11と、ベースプレート50と、を接合する。

【0099】

(表面パターン作製)

ベースプレート50に接合したセラミック誘電体基板11が所定の厚さになるように研削加工した後、サンドブラスト法により表面に所定の大きさ、高さのドット13を形成する。

以上のようにして、静電チャック110を得ることができる。

【0100】

図13は、接続部の一例を示す図である。

図13には接続部20の製造後の断面図が表されている。図13に表した接続部20は、上記HIP処理を用いた方法によって製造されたものである。

【0101】

断面視における接続部20の外形は曲線状になっている。この接続部20では、外径の増加率が電極12に向けて徐々に大きくなる形状(略ホーン形状)になっている。なお、実際には、材料や製造条件などによって、接続部20の断面視における外形が綺麗な曲線状にならない場合もある。また、接続部20の外径の増加率は、電極12に向けて連続的に大きくなる場合のほか、段階的に大きくなってもよい。

【0102】

次に、接続部20のアスペクト比について説明する。

図14(a)及び(b)は、接続部のアスペクト比と導通特性との関係を示す図である。

図14(a)には、接続部20の寸法の定義が表されている。すなわち、接続部20の電極12との接触面における外径をd1とする。接続部20の高さtは、外径d1の両端部から内径方向に凸曲線となるように線を引き、その2線間がd1と同じ距離になったときの高さである。接続部20の最も小さな外径d2は、外径d1の両端部から内径方向に凸曲線となるように線を引き、その2線間の最短距離である。

【0103】

図14(b)には、接続部20の各種のアスペクト比(t/d2)と、接続部20と電極12との導通状態及び合否の判定結果が表されている。

接続部20のアスペクト比(t/d2)は、1.4、1.5、2、5、10、15、20及び30である。アスペクト比(t/d2)が1.4以下及び30以上では、良好な導通を得られないことが分かる。

【0104】

接続部20のアスペクト比(t/d2)が1.4以下になると、接続部20の電極12との接触面における中央部分の内側への撓み(変形)が大きくなり、電極12との良好な導通が得られなくなる。接続部20のアスペクト比(t/d2)が30以上になると、外径d2部分での導通接触面積が小さくなるため、良好な導通が得られなくなる。

【0105】

以上の結果から、接続部20のアスペクト比(t/d2)は、1.5以上20以下であること、好ましくは2以上15以下、さらに好ましくは2以上10以下である。接続部20がこのようなアスペクト比になっていれば、HIP処理によって静電チャックを形成した場合でも、接続部20と電極12との良好な導通が得られる。

【0106】

以上説明したように、本実施形態によれば、セラミック誘電体基板11の内部の電極12と、接続部20との確実な導通によって、信頼性の高い静電チャック110を提供することができるようになる。

【0107】

以上、本発明の実施の形態について説明した。しかし、本発明はこれらの記述に限定されるものではない。前述の実施の形態に関して、当業者が適宜設計変更を加えたものも、本発明の特徴を備えている限り、本発明の範囲に包含される。また、前述した各実施の形態が備える各要素は、技術的に可能な限りにおいて組み合わせることができ、これらを組み合わせたものも本発明の特徴を含む限り本発明の範囲に包含される。

【符号の説明】

【0108】

11…セラミック誘電体基板、11a…第1主面、11b…第2主面、12…電極、13…ドット、14…溝、15…凹部、15a…底面、17…コンタクト部、17a…導電膜、17h…孔、18…導電性材料、20,20A,20B,20C…接続部、20h…孔、21…第1領域、21a…部分、22…第2領域、25…接続部用材料膜、30…導電性部材、40…導通部材、50…ベースプレート、50a…上部、50b…下部、51…入力路、52…出力路、53…導入路、55…連通路、57…穴、61…コンタクト電極、62…絶縁材、80…吸着保持用電圧、110…静電チャック、CR…円、L1…延長線、L2…接線、S1…外形線、S2…外形線、W…被吸着物、d,d1,d2,d3,da,db…外径、p0,p1,p2…交点、r…半径、t1,t2…厚さ、θ…角度

【技術分野】

【0001】

本発明の態様は、静電チャックに関し、セラミック誘電体基板の電極の外部への取り出し構造を確実に確保することができる静電チャックに関する。

【背景技術】

【0002】

アルミナ等のセラミック基材のあいだに電極を挟み込み、焼成することで作製されるセラミック製の静電チャックは、内蔵する電極に静電吸着用電力を印加し、シリコンウェーハ等の基板を静電力によって吸着するものである。このような静電チャックにおいては、内部の電極に静電吸着用電力を供給するため、電極と導通する導体の一部がセラミック基材の静電吸着面とは反対側の面から露出するものや、電極に電力供給用のコネクタを接合しているものなどが実用化されている。

【0003】

特許文献1では、静電チャックにおいて内部の電極と導通する接続部(ビア)を形成した構造が開示されている。特許文献1に記載される静電チャックでは、セラミックのグリーンシート上に導電層と絶縁膜とを順次積層して積層体を形成し、積層体を焼成することによって導電層(電極)と導通するビアを構成している。

【0004】

しかしながら、接続部(ビア)の外径を小さくすると、セラミックを焼成する際に、焼成収縮の影響を受けやすくなり、セラミック基材の内部の電極と、接続部(ビア)と、の間で、金属材料の剥離が発生しやすくなる。また、金属材料の表面張力によりセラミックの焼成の際に接続部材の材料である金属がセラミック基材内で移動して空洞が形成されたり、セラミックと金属との間の熱膨張差により電極が破断したりすることもある。特に、接続部材の外径を微細にするとこのような問題は顕著になり、静電チャックの信頼性の低下を招くという問題が生じる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−264638号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、かかる課題の認識に基づいてなされたものであり、内部の電極と接続部との確実な導通によって高い信頼性を得ることができる静電チャックを提供することを目的とする。

【課題を解決するための手段】

【0007】

第1の発明は、被吸着物を載置する第1主面と、前記第1主面とは反対側の第2主面と、を有するセラミック誘電体基板と、前記セラミック誘電体基板の前記第1主面と前記第2主面とのあいだに介設された電極と、前記セラミック誘電体基板の前記電極よりも前記第2主面側において前記電極と接続された接続部であって、前記電極と接する第1領域を有する接続部と、を備え、前記第1主面から前記第2主面に向かう方向を第1方向、前記第1方向と直交する方向を第2方向としたとき、前記第1領域は、前記電極及び前記接続部の前記第2方向にみた断面において、前記電極の前記第2主面側の外形に沿った延長線と、前記接続部の外形の接線と、のなす角度のうち前記接続部側の角度が前記第1方向に徐々に大きくなることを特徴とする静電チャックである。

【0008】

この静電チャックによれば、電極の第2主面側の外形に沿った延長線と、接続部の外形の接線と、のなす角度のうち接続部側の角度が、第1主面から第2主面に向かう第1方向に徐々に大きくなるため、接続部の径が第1方向に一定の場合に比べて、電極と接続部との接触面積を広くして、確実な導通を確保しつつ、接続部とセラミック誘電体基板との密着性を向上させることができる。また、第2方向にみた断面において接続部の外形が曲線状になるため、電圧印加時に放電の起点になりやすい角部の発生が抑制される。

【0009】

また、第2の発明は、第1の発明において、前記第1方向と直交する第2方向にみた前記電極及び前記接続部の断面において、前記電極の前記第2主面側の外形に沿った延長線と、前記第1領域における前記接続部の外形の接線と、のなす角度のうち前記接続部側の角度が鋭角になることを特徴とする静電チャックである。

【0010】

この静電チャックによれば、電極と接続部との接触性を向上させることができる。これにより、電極と接続部との剥離を抑制することができる。

【0011】

また、第3の発明は、第2の発明において、セラミック誘電体基板は、前記電極と接続される側であって前記第1方向にみて前記接続部と重なる位置に、前記第1方向に凸形状となる部分を有することを特徴とする静電チャックである。

【0012】

この静電チャックによれば、セラミック誘電体基板における電極と接続される側に凸形状となる部分が設けられているため、この部分の凸形状に倣って接続部及び電極の金属材料が移動しやすくなり、電極と接続部との接続信頼性が向上する。また、接続部の上のセラミック誘電体基板の厚さを厚くできるため、セラミック誘電体基板の表面を研磨する際に接続部の上でのセラミック誘電体基板の撓みが抑制される。これにより、研磨による平坦性が向上し、接続部上の異常突起の発生が抑制される。

【0013】

また、第4の発明は、第2の発明において、前記接続部は、前記第1領域と、前記第2主面と、のあいだに設けられた第2領域であって、前記第1方向に徐々に径が大きくなる第2領域を有することを特徴とする静電チャックである。

【0014】

この静電チャックによれば、接続部に、第1主面から第2主面に向かう第1方向に徐々に径が大きくなる第2領域が設けられていることで、接続部の、電極とは反対側に接続されるパッド電極等の導電性部材との接続性が向上する。

【0015】

また、第5の発明は、第1〜第4のいずれか1つの発明において、前記セラミック誘電体基板は、前記第2主面から前記接続部に達する凹部を有し、前記凹部の底面に露出する前記接続部と導通する導電性部材をさらに備えたことを特徴とする静電チャックである。

【0016】

この静電チャックによれば、接続部とパッド電極等の導電性部材との接続性が向上し、外部の電極端子と確実な電気的接続を行うことができるようになる。

【0017】

また、第6の発明は、第5の発明において、前記底面は曲面を有することを特徴とする静電チャックである。

【0018】

この静電チャックによれば、接続部とパッド電極等の導電性部材との接続性が向上し、外部の電極端子(プローブ等)と確実な電気的接続を行うことができるようになる。

【0019】

また、第7の発明は、第1の発明において、前記接続部の材料には、前記電極の材料に含まれる材料と同種の金属が含まれることを特徴とする静電チャックである。

【0020】

この静電チャックによれば、セラミック誘電体基板を焼成する際に電極材料の拡散性を向上させて、電極から接続部まで含めた一体焼結を行うことができるようになる。

【0021】

また、第8の発明は、第7の発明において、前記接続部の材料には、前記セラミック誘電体基板に含まれる材料と同種の材料が含まれることを特徴とする静電チャックである。

【0022】

この静電チャックによれば、セラミック誘電体基板を焼成する際に接続部とセラミック誘電体基板との密着性を向上させて、電極から接続部まで含めた一体焼結を行うことができるようになる。

【0023】

また、第9の発明は、第5の発明において、前記第1方向と反対方向にみた前記底面の面積は、前記第1方向と反対方向にみた前記底面に露出する前記接続部の面積よりも広いことを特徴とする静電チャックである。

【0024】

この静電チャックによれば、底面に露出する接続部の面積よりも凹部の底面の面積のほうが広いため、外部の電極端子(プローブ等)との電気的な導通を確保することが容易である。これにより、接続部には外部の電極端子を直接接触させる必要がなく、接続部の損傷を抑制することができる。

【0025】

また、第10の発明は、第5の発明において、複数の前記接続部を有し、前記凹部の1つに対して前記複数の接続部が設けられたことを特徴とする静電チャックである。

【0026】

この静電チャックによれば、電極と接続部との電気的な導通を、より確実に行うことができるようになる。

【発明の効果】

【0027】

本発明の態様によれば、内部の電極と接続部との確実な導通によって高い信頼性を得ることができる静電チャックが提供される。

【図面の簡単な説明】

【0028】

【図1】本実施形態に係る静電チャックの構成を例示する模式的断面図である。

【図2】図1に示すA部の模式的拡大断面図である。

【図3】参考例を説明する模式的断面図である。

【図4】角度θの定義の一例を説明する模式図である。

【図5】接続部の他の接続構成を例示する模式的断面図である。

【図6】他の接続構成を例示する模式的断面図である。

【図7】(a)及び(b)は、他の接続構成を例示する模式図である。

【図8】(a)及び(b)は、接続部と電極との接合状態及び導通状態の実験結果を示す図である。

【図9】(a)及び(b)は、他の接続構成を例示する模式的断面図である。

【図10】(a)及び(b)は、他の接続構成を例示する模式的断面図である。

【図11】(a)及び(b)は、他の接続構成を例示する模式的断面図である。

【図12】(a)〜(c)は、静電チャックの製造方法を例示する模式的断面図である。

【図13】接続部の一例を示す図である。

【図14】(a)及び(b)は、接続部のアスペクト比と導通特性との関係を示す図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施の形態について図面を参照しつつ説明する。なお、各図面中、同様の構成要素には同一の符号を付して詳細な説明は適宜省略する。

【0030】

図1は、本実施形態に係る静電チャックの構成を例示する模式的断面図である。

図2は、図1に示すA部の模式的拡大断面図である。

図1に表したように、本実施形態に係る静電チャック110は、セラミック誘電体基板11と、電極12と、接続部20と、を備える。

【0031】

セラミック誘電体基板11は、例えば焼結セラミックによる平板状の基材であり、半導体基板等の被吸着物Wを載置する第1主面11aと、この第1主面11aとは反対側の第2主面11bと、を有する。電極12は、セラミック誘電体基板11の第1主面11aと、第2主面11bと、のあいだに介設されている。すなわち、電極12は、セラミック誘電体基板11の中に挿入されるように形成されている。静電チャック110は、この電極12に吸着保持用電圧80を印加することによって、電極12の第1主面11a側に電荷を発生させ、静電力によって被吸着物Wを吸着保持する。

【0032】

ここで、本実施形態の説明においては、第1主面11aから第2主面11bに向かう方向(第1方向)をZ方向、Z方向と直交する方向の1つ(第2方向)をY方向、Z方向及びY方向に直交する方向(第3方向)をX方向ということにする。

【0033】

電極12は、セラミック誘電体基板11の第1主面11a及び第2主面11bに沿って薄膜状に設けられている。電極12は、被吸着物Wを吸着保持するための吸着電極である。電極12は、単極型でも双極型でもよい。図1に表した電極12は双極型であり、同一面上に2極の電極12が設けられている。電極12はセラミック誘電体11に内蔵されている場合だけではなく、誘電体が接着剤やロウ付けなどでベースプレートと固定されたものでもよい。

【0034】

電極12には、セラミック誘電体基板11の第2主面11b側に延びる接続部20が設けられている。接続部20は、電極12と導通するビア(中実型)やビアホール(中空型)である。

【0035】

図2に表したように、接続部20は、電極12と接続される第1領域21を有する。第1領域21のZ方向にみた形状(例えば、略円形)の外径dは、Z方向に徐々に小さくなる。第1領域21は、接続部20の少なくとも一部に設けられている。図2に表した例では、接続部20の全体が第1領域21である。

【0036】

このように、接続部20に設けられた第1領域21の外径dが、Z方向に徐々に小さくなるため、接続部20の外径dがZ方向に一定の場合に比べて、電極12と接続部20との接触面積を広くすることができる。これにより、電極12と接続部20との確実な導通を確保しつつ、接続部20とセラミック誘電体基板11との密着性を向上させることができる。

【0037】

ここで、静電チャック110の具体的な構成例について説明する。

図1に表したように、静電チャック110は、ベースプレート50の上に取り付けられている。ベースプレート50は、静電チャック110の取り付け基準になる。静電チャック110をベースプレート50に取り付けるには、シリコーン等の耐熱性樹脂、インジウム接合及びろう付など、使用温度帯やコスト等の観点から適宜選択される。

【0038】

ベースプレート50は、例えば、アルミニウム製の上部50aと下部50bとに分けられており、上部50aと下部50bとのあいだに連通路55が設けられている。連通路55は、一端側が入力路51に接続され、他端側が出力路52に接続される。

【0039】

ベースプレート50は、静電チャック110の温度調整を行う役目も果たす。例えば、静電チャック110を冷却する場合には、入力路51から冷却媒体を流入し、連通路55を通過させ、出力路52から流出させる。これにより、冷却媒体によってベースプレート50の熱を吸収し、その上に取り付けられた静電チャック110を冷却することができる。一方、静電チャック110を保温する場合には、連通路55内に保温媒体を入れることも可能である。または、静電チャック110やベースプレート50に発熱体を内蔵させることも可能である。このように、ベースプレート50を介して静電チャック110の温度が調整されると、静電チャック110で吸着保持される被吸着物Wの温度を調整することができる。

【0040】

また、セラミック誘電体基板11の第1主面11a側には、必要に応じてドット13が設けられており、ドット13の間に溝14が設けられている。この溝14は連通していて、静電チャック110に搭載された被吸着物Wの裏面と溝14とのあいだに空間が形成される。溝14には、ベースプレート50及びセラミック誘電体基板11を貫通する導入路53が接続されている。被吸着物Wを吸着保持した状態で導入路53からヘリウム(He)等の伝達ガスを導入すると、被吸着物Wと溝14との間に設けられた空間に伝達ガスが流れ、被吸着物Wを伝達ガスによって直接冷却することができるようになる。

【0041】

ここで、ドット13の高さ(溝14の深さ)、ドット13及び溝14の面積比率、形状等を適宜選択することで、被吸着物Wの温度や被吸着物Wに付着するパーティクルを好ましい状態にコントロールすることができる。

【0042】

図2に表したように、セラミック誘電体基板11の第2主面11bには導電性部材30が設けられていてもよい。導電性部材30は、接続部20と導通するパッドである。導電性部材30の位置と対応するベースプレート50の上部50aにはコンタクト電極61が設けられている。ベースプレート50の上部50aには穴57が設けられ、この穴57に、絶縁材62で保持されたコンタクト電極61が取り付けられている。したがって、静電チャック110をベースプレート50の上部50aに取り付けると、コンタクト電極61が導電性部材30と接触し、これによりコンタクト電極61と電極12とが、接続部20を介して電気的に導通することになり、コンタクト電極61の位置がずれた場合でも導通可能な領域が増え、結果として安定した導通を得ることができる。

【0043】

コンタクト電極61には、例えば可動式プローブが用いられている。これにより、コンタクト電極61と導電性部材30との確実な接触と、コンタクト電極61が接触することによる導電性部材30へのダメージを最小限に抑制している。なお、コンタクト電極61は、上記に限定されず、導電性部材30と単に接触するだけの構成や、導電性部材30と嵌合または螺合によって接続されるものなど、どのような形態であってもよい。

また、導電性部材30が設けられていない場合には、コンタクト電極61が接続部20の第2主面11b側の露出面と直接接触することになる。

【0044】

次に、接続部20について詳細に説明する。図2に表した接続部20は、電極12よりも第2主面11b側のセラミック誘電体基板11をZ方向に貫通して設けられる。接続部20は、Z方向に延びる円錐台に近い形状を有する。

【0045】

このような形状によって、接続部20と電極12との接触面積を広くして、接続部20と電極12との界面での確実な接合及び電気的な導通を確保することができる。

【0046】

図3は、参考例を説明する模式的断面図である。

図3に表した接続部20’は、Z方向に一定の外径を有する。例えば、接続部20’のZ方向における平均の外径が、図2に表した接続部20のZ方向における平均の外径と同じであった場合、接続部20と電極12とが接触する面の外径daは、接続部20’と電極12とが接触する面の外径dbよりも大きくなる。つまり、接続部20と電極12との接触面積は、接続部20’と電極12との接触面積よりも広くなる。これにより、接続部20の電極12との接続性は、接続部20’と電極12との接続性よりも高くなる。

【0047】

また、接続部20では、Z方向と直交する例えばY方向にみた電極12及び接続部20の断面において、電極12の第2主面側の外形に沿った延長線L1と、第1領域21における接続部20の外形の接線L2と、のなす角度のうち接続部20側の角度θが鋭角になる。角度θは、0°を超え90°未満である。

【0048】

角度θが鋭角になると、電極12の毛細管現象や表面張力が接続部20の電極材料と電極12との接触を補助するため、電極12と接続部20との接触性を飛躍的に向上させることができる。これにより、セラミック誘電体基板11を焼成する際、電極12と接続部20との剥離を抑制することができる。

【0049】

ここで、接続部20の形状が円錐台であれば、第1領域21の断面視において接続部20の外形のどの位置であっても接線L2の傾きは同じになる。一方、第1領域21の断面視において接続部20の外形が曲線状になっている場合、第1領域21の断面視において接続部20の外形の位置によって接線L2の傾きが変わる。

【0050】

図4は、角度θの定義の一例を説明する模式図である。

図4では、第1領域21の断面視において接続部20の外形が曲線状になっている場合の角度θの定義の一例を示している。

ここで、断面視とは、接続部20の中心を通るXZ平面での断面をY方向にみたときの断面のことをいう。角度θの定義の一例は次のようになる。

【0051】

断面視において、電極12の第2主面11b側の外形線S1と、接続部20の外形線S2との交点を交点p0とする。

接続部20の電極12との接触面における外径(X方向の長さ)を外径d1とする。

交点p0を中心にした半径rの円CRを描き、円CRと延長線L1との交点を交点p1、円CRと外形線S2との交点を交点p2とする。

交点p1と交点p0とを結ぶ線と、交点p2と交点p0とを結ぶ線と、のなす角度(狭い方の角度)を角度θとする。

ここで、円CRの半径rは、例えば外径d1の1/8である。

【0052】

角度θは、接続部20の断面観察によって測定することができる。例えば、接続部20の中心を通るXZ平面での断面を研磨し、研磨面を上記の定義に従って測定する。断面を研磨するには、電極12や接続部20に与える影響の少ない研磨(例えば、イオンビーム等を用いた研磨(クロスセクションポリッシャ(日本電子株式会社:登録商標))が望ましい。このような研磨によって、電極12の延性変形を除いて測定すれば、角度θを的確に測定することができる。

【0053】

このように、第1領域21の断面視において接続部20の外形が曲線状になっていると、直線状(テーパ状)になっている場合に比べて接続部20の外周の距離が長くなり、電圧印加時の電流密度を低下させることができる。

【0054】

また、第1領域21の断面視において接続部20の外形が曲線状になっていると、接続部20の外形に角部が発生することを抑制できる。例えば、角度θがZ方向に徐々に大きくなる(接続部20の外径の増加率が電極12に向けて徐々に大きくなる)形状(略ホーン形状)になっていると、接続部20の外形に角部(例えば、尖った部分)が形成されにくい。接続部20に角部があると、この角部が電圧印加時に放電の起点になりやすい。放電の起点になると、接続部20及び電極12において導通不良を招く恐れがある。接続部20が電極12に滑らかに接続されていることで角部の発生を抑制し、導通の信頼性が向上する。

【0055】

図5は、接続部の他の接続構成を例示する模式的断面図である。

図5は、図1に示すA部の模式的拡大断面図を示している。図5に表した接続部20Aは、第1領域21と、第2領域22と、を有する。第1領域21のZ方向にみた形状の外径は、Z方向に徐々に小さくなる。例えば、第1領域21の外径は、電極12側で最も大きく(外径d1)、電極12からZ方向に向かって徐々に小さくなる。最も小さな外径は外径d2である。

【0056】

第2領域22は、第1領域21と、第2主面11bと、のあいだに設けられる。第2領域22のZ方向にみた形状の外径は、Z方向に徐々に大きくなる。例えば、第2領域22の外径は、第1領域21側で最も小さく(外径d2)、Z方向に向かって徐々に大きくなる。最も大きな外径は第2主面11b側の外径d3である。第1領域21と第2領域22とによって、接続部20Aは電極12側及び第2主面11b側で広く、中央部で狭い湾曲した形状になる。

【0057】

セラミック誘電体基板11の第2主面11bには、第2領域22と接続された導電性部材30が設けられている。導電性部材30には、ベースプレート50の上部50aに設けられたコンタクト電極61が接触する。

【0058】

このような接続部20Aでは、第1領域21によって電極12との接触面積を広くすることができ、第2領域21によって導電性部材30との接触面積も広くすることができる。

【0059】

例えば、図3に表した接続部20’と比較すると、接続部20’のZ方向における平均の外径が、図5に表した接続部20AのZ方向における平均の外径と同じであった場合、接続部20Aと電極12との接触面積は、接続部20’と電極12との接触面積よりも広くなる。また、接続部20Aと導電性部材30との接触面積は、接続部20’と導電性部材30との接触面積よりも広くなる。

【0060】

このような接続部20Aによれば、接続部20Aの電極12との接続性は、接続部20’と電極12との接続性よりも高くなる。また、接続部20Aの導電性部材30との接触性は、接続部20’と導電性部材30との接続性よりも高くなる。

したがって、接続部20Aでは、電極12及び導電性部材30の両方との接続性が向上する。

なお、図5に表した接続部20Aでは、第1領域21と第2領域22とが隣接しているが、第1領域21と第2領域22とのあいだに他の領域(例えば、外径がZ方向に同じ領域)が介在していてもよい。

【0061】

図6は、他の接続構成を例示する模式的断面図である。

図6は、図1に示すA部の模式的拡大断面図を示している。図6に表した接続部20Bように、セラミック誘電体基板11は、Z方向に凸形状となる部分21aを有する。部分21aは、セラミック誘電体基板11の電極12との接触面であってZ方向にみて接続部20Bと重なる位置に、Z方向に凸形状になっている。部分21aは、例えば、Z方向にみた接続部20Bの中央領域に対応する位置に、Z方向に凸形状となるよう設けられている。

【0062】

部分21aにおいて、セラミック誘電体基板11のZ方向の厚さt1は、部分21a以外の部分の厚さt2よりも厚い。部分21aにおけるセラミック誘電体基板11の厚さt1は、中央部分(接続部20Bの中心に対応した部分)で最も厚く、中央部分から周辺に向かうに従い徐々に薄くなる。

【0063】

このような接続部20Bでは、凸形状の部分21aに倣って接続部20B及び電極12の金属材料が移動しやすくなり、電極12と接続部20Bとの接続信頼性が向上する。すなわち、セラミック誘電体基板11を焼成する際、接続部20B及び電極12の金属材料が、部分21aの凸形状に倣って移動し、電極12と接続部20Bとの接合部分での剥離が抑制される。

【0064】

また、接続部20Bの上のセラミック誘電体基板11の厚さt1を、接続部20Bのない部分でのセラミック誘電体基板11の厚さt2よりも厚くできる。これにより、セラミック誘電体基板11の表面を研磨する際に接続部20Bの上でのセラミック誘電体基板11の撓みが抑制される。

【0065】

すなわち、セラミック誘電体基板11の表面を研磨する際、接続部20Bが設けられた部分でセラミック誘電体基板11の撓みが発生しやすい。図6に表したように、セラミック誘電体基板11に部分21aが設けられていると、この部分21aの厚さt1が、厚さt2よりも厚くなり、セラミック誘電体基板11の剛性が高まる。したがって、セラミック誘電体基板11の表面を研磨する際に圧力が加わっても、接続部20Bの上で撓み難くなり、セラミック誘電体基板11の平坦性が高まる。

【0066】

ここで、セラミック誘電体基板11の表面を研磨する際、接続部20Bの上でセラミック誘電体基板11に撓みが発生すると、接続部20B上での研磨レートが低下して研磨後にセラミック誘電体基板11の表面に膨らみ(突出部)が発生する可能性がある。このような膨らみがあると、ウェーハ等の被吸着物Wと膨らみとが接触し、コンタクト電極61の温度異常を招く可能性がある。接続部20Bの上に凸形状の部分21aが設けられていることで、研磨時の平坦性が高まり、コンタクト電極61部分の温度異常の発生を防止することができる。

【0067】

なお、図6に表した接続部20Bでは第2領域22を有しているが、必ずしも設けられている必要はない。

【0068】

図7(a)〜(b)は、他の接続構成を例示する模式図である。

図7(a)は、図1に示すA部の模式的拡大断面図を示している。図7(b)は、接続部をZ方向と反対方向にみた模式的平面図を示している。

図7(a)に表したように、セラミック誘電体基板11は、第2主面11bから接続部20Aに達する凹部15を有する。

【0069】

図7(b)に表したように、凹部15の底面15aにおけるZ方向と反対方向にみた外形の面積は、底面15aに露出する接続部20AのZ方向と反対方向にみた外形の面積よりも広い。

【0070】

このような凹部15が設けられていることにより、凹部15の底面15aには、底面15aから露出する接続部20Aと導通した導電性部材30を確実に設けることができる。例えば、導電性部材30を凹部15の底面15aの全面に設けるようにしてもよい。また、導電性部材30を凹部15内に埋め込むように形成してもよい。セラミック誘電体基板11に凹部15を形成した後、導電性部材30の材料(例えば、金属ペースト材)を凹部15内に埋め込むようにすれば、凹部15からはみ出すことなく、規定の位置に導電性部材30を形成することができる。

【0071】

また、底面15aに露出する接続部20Aの面積よりも凹部15の底面15aの面積のほうが広いため、外部のコンタクト電極61との電気的な導通を凹部15の導電性部材30を介して行うことができる。これにより、接続部20Aにはコンタクト電極61を直接接触させる必要がなく、接続部20Aの損傷を抑制することができる。

なお、図7(a)及び(b)には接続部20Aを示したが、図2に表した接続部20、図6に表した接続部20Bであっても適用可能である。

【0072】

図8(a)〜(b)は、接続部と電極との接合状態及び導通状態の実験結果を示す図である。

図8(a)は、d1/d2に対する接続部20と電極12との剥離(剥がれ)及び導通状態を示している。図8(a)では、d1/d2として、1.0、1.1、1.3、1.8、2.3、2.8及び4.0のそれぞれについて、剥離(剥がれ)の有無、導通の有無を調べた。d1/d2が1.0、1.1、1.3、1.8、2.3及び2.8の場合、接続部20と電極12との剥離(剥がれ)は発生しなかった。d1/d2が4.0の場合、接続部20と電極12との剥離(剥がれ)が発生した。また、d1/d2が1.1、1.3、1.8、2.3及び2.8の場合、接続部20と電極12との導通は良好であった。d1/d2が1.0及び4.0の場合、接続部20と電極12との導通は不良であった。

【0073】

図8(b)は、外径d2に対する接続部20と電極12との剥離(剥がれ)及び導通状態を示している。図8(b)では、外径d2として、0.2ミリメートル(mm)、0.5mm、1mm、1.5mm、2mm、2.5mm、3mm及び3.5mmのそれぞれについて、剥離(剥がれ)の有無、導通の有無を調べた。前記いずれの外径d2でも、接続部20と電極12との剥離(剥がれ)は発生しなかった。

また、外径d2が0.2mm、0.5mm、1mm、1.5mm、2mm、2.5mm及び3mmの場合、接続部20と電極12との導通は良好であった。一方、外径d2が3.5mmについて、接続部20と電極12との導通は不良であった。

【0074】

これらの実験結果より、d1/d2は1を超え4未満であり、好ましい外径d2は0.1mm以上3.5mm未満であることが分かった。

【0075】

接続部20の材料は、電極12の材料に含まれる材料と同種の材料を含んでいてもよい。電極12の材料には、パラジウム(Pd)や白金(Pt)等の貴金属が含まれる。接続部20の材料には、例えばPtが含まれる。接続部20の材料には、Ptのほかに、電極12の材料に含まれるPdが含まれていてもよい。

これにより、セラミック誘電体基板11を焼成する際に電極12の材料の接続部20への拡散性を向上させて、電極12から接続部20まで含めた一体焼結を行うことができるようになる。

【0076】

また、接続部20の材料は、セラミック誘電体基板11に含まれる材料と同種の材料を含んでいてもよい。セラミック誘電体基板11の材料には、例えばアルミナが用いられる。アルミナに含まれる不純物は少ないほうが好ましく、アルミナ純度99.9%以上、より好ましくは99.99%以上である。

【0077】

接続部20の材料には、セラミック誘電体基板11に含まれる例えばアルミナが含まれる。接続部20に共材として添加されるアルミナの占める割合は、例えば50体積%以上70体積%以下である。なお、電極12の材料も、接続部20の材料と同じにしてもよい。

【0078】

静電チャック110は、例えばアルミナ粉末にバインダーなどを加えたグリーンシートを形成し、複数のグリーンシートを積層した積層体を形成し、この積層体を焼成することで形成される。

グリーンシートには、電極12になるメタライズペーストが形成されたもの、及び接続部20になるメタライズペーストが形成されたものが含まれる。

積層体は、例えばHIP処理を含む焼成工程を経て形成される。これにより、静電チャック110が完成する。なお、静電チャック110の製造方法はこれに限定されるものではない。

【0079】

この静電チャック110によれば、セラミック誘電体基板11を焼成する際に接続部20とセラミック誘電体基板11との密着性を向上させて、電極12から接続部20まで含めた一体焼結を行うことができるようになる。

【0080】

図9(a)〜図11(b)は、他の接続構成を例示する模式的断面図である。

図9(a)に表した接続部20Cは、中空構造になっている例である。セラミック誘電体基板11には、電極12よりも第2主面11b側に孔20hが設けられている。この孔20hの内壁に、接続部用材料膜25が形成されている。これにより、孔20hの中央部分は空洞として残った中空構造の接続部20Cが構成される。

この接続部20Cについても、Z方向にみた形状の外径dがZ方向に向かって徐々に小さくなる第1領域21を有している。また、接続部20Cにおいても、角度θは鋭角になる。

【0081】

図9(b)に表した接続構成の例では、図9(a)に表した中空構造の接続部20Cの中空内に導通部材40が挿入された構造である。中空構造の接続部20Cを形成したのちに、中空内に導通部材40を挿入して、導通部材40と、接続部用材料膜25及び電極12と、の電気的な導通を得るようにしてもよい。

【0082】

図10(a)に表した接続構成の例では、セラミック誘電体基板11に、コンタクト部17が設けられている。コンタクト部17は、セラミック誘電体基板11の第2主面11bから接続部20Aに達する孔17h(凹部)と、孔17hの内壁に設けられた導電膜17aと、を含む。孔17hの先端(凹部の底面)は曲面を有する。例えば、孔17hの先端は、球面状になっている。球面状の先端からは接続部20が露出し、この露出部分で導電膜17aと接触している。

【0083】

孔17hは、セラミック誘電体基板11を焼成した後、第2主面11b側からドリル等によって設けられる。例えば、先端に球状のビットが設けられた回転式の切削ツールを用い、第2主面11bから接続部20に達する孔17hを形成する。これにより、先端が球面状になった孔17hが形成される。

接続部20の外径がZ方向に沿って変化しているため、孔17hの先端から露出する接続部20の外径によって孔17hの深さを把握することができる。

【0084】

そして、孔17hの内壁には、導電膜17aが形成される。導電膜17aは、白金ペーストのほか、めっき、CVD(Chemical Vapor Deposition)、導電性粒子入りの有機系樹脂等でもよい。

このコンタクト部17では、導電膜17aに外部のコンタクト電極61が接触して、外部と電極12との導通を得る。

【0085】

図10(b)に表した接続構成の例では、図10(a)に表したコンタクト部17に、導電性材料18が埋め込まれている。導電性材料18には、例えば導電性樹脂、ろう付け、はんだが用いられる。セラミック誘電体基板11の第2主面11bには、導電性材料18を介して導電性部材30が設けられている。この導電性部材30に外部のコンタクト電極61が接触して、外部と電極12との導通を得る。

【0086】

図11(a)に表した接続構成の例では、複数の接続部20と、導電性部材30と、を有する。1つの導電性部材30に対しては、複数の接続部20が接続されている。例えば、Z方向とは反対方向に第2主面11bをみたとき、導電性部材30の中心を囲むように複数の接続部20が配置されている。

【0087】

図11(b)に表した接続構成の例では、複数の接続部20と、セラミック誘電体基板11の第2主面11bから複数の接続部20に達する凹部15と、凹部15の底面15aに設けられた導電性部材30と、を有する。

この接続構成においても、例えば、Z方向とは反対方向に第2主面11bをみたとき、導電性部材30の中心を囲むように複数の接続部20が配置されている。

凹部15が設けられていることにより、底面15aに導電性部材30を確実に設けることができる。これによって、電極12と接続部20との電気的な導通を、より確実に行うことができるようになる。

【0088】

次に、静電チャック110の製造方法の一例を説明する。

図12(a)〜(c)は、静電チャックの製造方法を例示する模式的断面図である。

図12(a)〜(c)では、主として接続部20の形成手順が例示されている。

【0089】

(アルミナグリーンシートの作製)

先ず、アルミナグリーンシートを作製する。すなわち、アルミナ粉末にバインダー及び溶媒等を加え、ボールミルで混合粉砕後、脱泡を経て、グリーンシートを成形する。アルミナ粉末は不純物が少ないものが好ましく、純度99.9重量%以上、より好ましくは99.99重量%以上のものが用いられる。バインダーは、ポリビニルアルコール、ポリビニルブチラール、ポリビニルクロライドなどのビニル系樹脂、メチルセルロース、エチルセルロースハイドロキシエチルセルロースなどのセルロース系樹脂及びポリアクリルエステル、ポリメチルメタクリレートなどのアクリル系樹脂で構成されたグループから選択された、少なくとも1種類の樹脂を選択することができる。他には、水溶性バインダー樹脂、あるいはその他のセラミックシート製品のプロセスに使用可能な常用バインダー、を使用してもよい。次に溶媒は、メチルエチルケトン、エチルアルコール、イソプロピルアルコール、トルエン、ジエチルエーテル、三塩化エチレン、メタノールなどの単一溶媒あるいは複数の混合溶媒を選択することができる。しかし、バインダーを溶解させることのできる溶媒であればよく、溶媒を限定するものではない。

【0090】

(メタライズペーストの作製、電極形成)

次に、図12(a)に表したように、アルミナグリーンシートに電極12を形成するためのメタライズペースト210を作製する。メタライズペースト210は、次のようにして作製される。アルミナ粉末と、Pd粉末とを混ぜたものに、バインダー等を加え、3本ロールにより混合してメタライズペースト210とする。

【0091】

次に、アルミナグリーンシート上に、前記メタライズペースト210を用いて、スクリーン印刷法により、電極12になる内部電極パターンを印刷する。電極の形成は、スクリーン印刷法に限らず、蒸着法(PVD(Physical Vapor Deposition)、CVDなど)などを適用してもよい。

【0092】

また、例えば接続部20Bを形成するためのスルーホールまたはビアホールを設けておく。スルーホールまたはビアホール内にはメタライズペースト200を埋め込んでおく。

【0093】

(アルミナグリーンシートの積層)

次に、アルミナグリーンシートを互いに位置合わせしつつ、積層、熱圧着し、全体の厚さを所定の厚さにした積層体を作製する。

【0094】

(積層したアルミナグリーンシートの焼成、HIP処理)

次に、積層体を1250℃以上、1700℃以下、より好ましくは1300℃以上、1450℃以下で焼成し、内部電極パターンと同時に焼成する。焼成は、大気雰囲気、還元雰囲気など焼成雰囲気を限定しない。焼成後、さらに温度と圧力を設定しHIP(Hot Isostatic Pressing)処理を行う。HIP処理の条件は加圧用ガス(例えば、Ar)を約1000気圧以上とし、温度は焼成温度に応じて1200℃以上、1600℃以下にすることが好ましい。

【0095】

図12(b)は、例えばHIP処理を行った後の積層体の状態を例示している。HIP処理を行うと、メタライズペースト200は周囲から圧力を受ける。したがって、焼成後に形成される接続部20においては、上面、側面及び下面のそれぞれの中央部が内側に湾曲した状態になる。また、接続部20の上のセラミック誘電体基板11には、Z方向に凸形状になる部分21aが設けられる。

【0096】

(外部端子の形成)

次に、外部電極を形成する。すなわち、図12(c)に表したように、セラミック誘電体基板11の第2主面11b側からドリル等でザグリ加工を行い、内部の接続部20を露出させる。このザグリの形成とともに、接続部20の下側の一部が除去される。このザグリ加工部分にロー付け、半田付け、導電性接着剤等により電極端子を接合する。

【0097】

(セラミック誘電体基板の加工)

セラミック誘電体基板11の表裏両面を研削加工して、所望の厚さにする。

【0098】

(接合)

電極12が形成されたセラミック誘電体基板11と、ベースプレート50と、を接合する。

【0099】

(表面パターン作製)

ベースプレート50に接合したセラミック誘電体基板11が所定の厚さになるように研削加工した後、サンドブラスト法により表面に所定の大きさ、高さのドット13を形成する。

以上のようにして、静電チャック110を得ることができる。

【0100】

図13は、接続部の一例を示す図である。

図13には接続部20の製造後の断面図が表されている。図13に表した接続部20は、上記HIP処理を用いた方法によって製造されたものである。

【0101】

断面視における接続部20の外形は曲線状になっている。この接続部20では、外径の増加率が電極12に向けて徐々に大きくなる形状(略ホーン形状)になっている。なお、実際には、材料や製造条件などによって、接続部20の断面視における外形が綺麗な曲線状にならない場合もある。また、接続部20の外径の増加率は、電極12に向けて連続的に大きくなる場合のほか、段階的に大きくなってもよい。

【0102】

次に、接続部20のアスペクト比について説明する。

図14(a)及び(b)は、接続部のアスペクト比と導通特性との関係を示す図である。

図14(a)には、接続部20の寸法の定義が表されている。すなわち、接続部20の電極12との接触面における外径をd1とする。接続部20の高さtは、外径d1の両端部から内径方向に凸曲線となるように線を引き、その2線間がd1と同じ距離になったときの高さである。接続部20の最も小さな外径d2は、外径d1の両端部から内径方向に凸曲線となるように線を引き、その2線間の最短距離である。

【0103】

図14(b)には、接続部20の各種のアスペクト比(t/d2)と、接続部20と電極12との導通状態及び合否の判定結果が表されている。

接続部20のアスペクト比(t/d2)は、1.4、1.5、2、5、10、15、20及び30である。アスペクト比(t/d2)が1.4以下及び30以上では、良好な導通を得られないことが分かる。

【0104】

接続部20のアスペクト比(t/d2)が1.4以下になると、接続部20の電極12との接触面における中央部分の内側への撓み(変形)が大きくなり、電極12との良好な導通が得られなくなる。接続部20のアスペクト比(t/d2)が30以上になると、外径d2部分での導通接触面積が小さくなるため、良好な導通が得られなくなる。

【0105】

以上の結果から、接続部20のアスペクト比(t/d2)は、1.5以上20以下であること、好ましくは2以上15以下、さらに好ましくは2以上10以下である。接続部20がこのようなアスペクト比になっていれば、HIP処理によって静電チャックを形成した場合でも、接続部20と電極12との良好な導通が得られる。

【0106】

以上説明したように、本実施形態によれば、セラミック誘電体基板11の内部の電極12と、接続部20との確実な導通によって、信頼性の高い静電チャック110を提供することができるようになる。

【0107】

以上、本発明の実施の形態について説明した。しかし、本発明はこれらの記述に限定されるものではない。前述の実施の形態に関して、当業者が適宜設計変更を加えたものも、本発明の特徴を備えている限り、本発明の範囲に包含される。また、前述した各実施の形態が備える各要素は、技術的に可能な限りにおいて組み合わせることができ、これらを組み合わせたものも本発明の特徴を含む限り本発明の範囲に包含される。

【符号の説明】

【0108】

11…セラミック誘電体基板、11a…第1主面、11b…第2主面、12…電極、13…ドット、14…溝、15…凹部、15a…底面、17…コンタクト部、17a…導電膜、17h…孔、18…導電性材料、20,20A,20B,20C…接続部、20h…孔、21…第1領域、21a…部分、22…第2領域、25…接続部用材料膜、30…導電性部材、40…導通部材、50…ベースプレート、50a…上部、50b…下部、51…入力路、52…出力路、53…導入路、55…連通路、57…穴、61…コンタクト電極、62…絶縁材、80…吸着保持用電圧、110…静電チャック、CR…円、L1…延長線、L2…接線、S1…外形線、S2…外形線、W…被吸着物、d,d1,d2,d3,da,db…外径、p0,p1,p2…交点、r…半径、t1,t2…厚さ、θ…角度

【特許請求の範囲】

【請求項1】

被吸着物を載置する第1主面と、前記第1主面とは反対側の第2主面と、を有するセラミック誘電体基板と、

前記セラミック誘電体基板の前記第1主面と前記第2主面とのあいだに介設された電極と、

前記セラミック誘電体基板の前記電極よりも前記第2主面側において前記電極と接続された接続部であって、前記電極と接する第1領域を有する接続部と、

を備え、

前記第1主面から前記第2主面に向かう方向を第1方向、前記第1方向と直交する方向を第2方向としたとき、前記第1領域は、前記電極及び前記接続部の前記第2方向にみた断面において、前記電極の前記第2主面側の外形に沿った延長線と、前記接続部の外形の接線と、のなす角度のうち前記接続部側の角度が前記第1方向に徐々に大きくなることを特徴とする静電チャック。

【請求項2】

前記角度は、鋭角であることを特徴とする請求項1記載の静電チャック。

【請求項3】

前記セラミック誘電体基板は、前記電極と接続される側であって前記第1方向にみて前記接続部と重なる位置に、前記第1方向に凸形状となる部分を有することを特徴とする請求項2記載の静電チャック。

【請求項4】

前記接続部は、前記第1領域と、前記第2主面と、のあいだに設けられた第2領域であって、前記第1方向に徐々に径が大きくなる第2領域を有することを特徴とする請求項2記載の静電チャック。

【請求項5】

前記セラミック誘電体基板は、前記第2主面から前記接続部に達する凹部を有し、

前記凹部の底面に露出する前記接続部と導通する導電性部材をさらに備えたことを特徴とする請求項1〜4のいずれか1つに記載の静電チャック。

【請求項6】

前記底面は、曲面を有することを特徴とする請求項5記載の静電チャック。

【請求項7】

前記接続部の材料には、前記電極の材料に含まれる材料と同種の金属が含まれることを特徴とする請求項1記載の静電チャック。

【請求項8】

前記接続部の材料には、前記セラミック誘電体基板に含まれる材料と同種の材料が含まれることを特徴とする請求項7記載の静電チャック。

【請求項9】

前記第1方向と反対方向にみた前記底面の面積は、前記第1方向と反対方向にみた前記底面に露出する前記接続部の面積よりも大きいことを特徴とする請求項5記載の静電チャック。

【請求項10】

複数の前記接続部を有し、

前記凹部の1つに対して前記複数の接続部が設けられたことを特徴とする請求項5記載の静電チャック。

【請求項1】

被吸着物を載置する第1主面と、前記第1主面とは反対側の第2主面と、を有するセラミック誘電体基板と、

前記セラミック誘電体基板の前記第1主面と前記第2主面とのあいだに介設された電極と、

前記セラミック誘電体基板の前記電極よりも前記第2主面側において前記電極と接続された接続部であって、前記電極と接する第1領域を有する接続部と、

を備え、

前記第1主面から前記第2主面に向かう方向を第1方向、前記第1方向と直交する方向を第2方向としたとき、前記第1領域は、前記電極及び前記接続部の前記第2方向にみた断面において、前記電極の前記第2主面側の外形に沿った延長線と、前記接続部の外形の接線と、のなす角度のうち前記接続部側の角度が前記第1方向に徐々に大きくなることを特徴とする静電チャック。

【請求項2】

前記角度は、鋭角であることを特徴とする請求項1記載の静電チャック。

【請求項3】

前記セラミック誘電体基板は、前記電極と接続される側であって前記第1方向にみて前記接続部と重なる位置に、前記第1方向に凸形状となる部分を有することを特徴とする請求項2記載の静電チャック。

【請求項4】

前記接続部は、前記第1領域と、前記第2主面と、のあいだに設けられた第2領域であって、前記第1方向に徐々に径が大きくなる第2領域を有することを特徴とする請求項2記載の静電チャック。

【請求項5】

前記セラミック誘電体基板は、前記第2主面から前記接続部に達する凹部を有し、

前記凹部の底面に露出する前記接続部と導通する導電性部材をさらに備えたことを特徴とする請求項1〜4のいずれか1つに記載の静電チャック。

【請求項6】

前記底面は、曲面を有することを特徴とする請求項5記載の静電チャック。

【請求項7】

前記接続部の材料には、前記電極の材料に含まれる材料と同種の金属が含まれることを特徴とする請求項1記載の静電チャック。

【請求項8】

前記接続部の材料には、前記セラミック誘電体基板に含まれる材料と同種の材料が含まれることを特徴とする請求項7記載の静電チャック。

【請求項9】

前記第1方向と反対方向にみた前記底面の面積は、前記第1方向と反対方向にみた前記底面に露出する前記接続部の面積よりも大きいことを特徴とする請求項5記載の静電チャック。

【請求項10】

複数の前記接続部を有し、

前記凹部の1つに対して前記複数の接続部が設けられたことを特徴とする請求項5記載の静電チャック。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−84938(P2013−84938A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2012−208984(P2012−208984)

【出願日】平成24年9月21日(2012.9.21)

【出願人】(000010087)TOTO株式会社 (3,889)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成24年9月21日(2012.9.21)

【出願人】(000010087)TOTO株式会社 (3,889)

【Fターム(参考)】

[ Back to top ]