静電型スピーカ

【課題】振動膜と緩衝部材との摩擦による自己帯電特性を有することにより、高電圧印加装置を必要としない、新たな静電型スピーカを提供することにある。

【解決手段】静電型スピーカは、薄膜状部材からなる振動膜と、前記振動膜に対向して配置される導電性の音響透過性を有する平面電極と、前記振動膜と前記平面電極との間に配置され、前記振動膜とは帯電列上において離れた材料で形成される緩衝部材と、を備えることを特徴とする。

【解決手段】静電型スピーカは、薄膜状部材からなる振動膜と、前記振動膜に対向して配置される導電性の音響透過性を有する平面電極と、前記振動膜と前記平面電極との間に配置され、前記振動膜とは帯電列上において離れた材料で形成される緩衝部材と、を備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、柔軟性に優れ、高電圧を必要とせず、長時間使用しても優れた音質を維持でき、様々な環境でも安定な音質が提供できる静電型スピーカに関する。

【背景技術】

【0002】

従来、スピーカの一つとして静電型スピーカが知られている。この静電型スピーカは、振動膜と、それぞれ振動膜の両面に対向して所定の空隙を隔てて平行に配置される平面電極などにより構成されている。平面電極に駆動電流を流すことにより、振動膜が振動し、音が発生する。また、振動膜は10μm程度の薄い高分子膜の表面に、導電性の薄膜を真空蒸着やスパッタリングなどの方法により形成して用いられる。この振動膜に高い電圧を印加して、振動膜を帯電させることで効率よく振動させて音を発生させることから、消費電力が低いことが静電型スピーカの特徴である。さらに、平面波により音を伝播させるため、距離による減衰がほとんどない。また、音源が広いため、特定の周波数に帰還のピークが集中せず、ハウジングを起こさないなど、様々な優れた特徴も備えている。

【0003】

しかしながら、従来の静電型スピーカは、振動膜に高電圧を印加することから、安全性の課題が残されており、また、高電圧を印加するためのトランスも必要となる。さらに、乾燥した環境で長時間使用すると、振動膜ならびに緩衝部材の表面には塵が付着し、振動膜の振動の妨げや放電を引き起こし、音質や音量に影響を及ぼす。また、湿度の高い環境に長時間放置すると、帯電した振動膜が放電して帯電が低下し、音が出にくくなるなどの問題がある。

【0004】

このような課題を解決する方法として、高分子フィルム表面を導電性高分子で処理したフィルムを振動膜に使用して湿度の影響を抑制する方法(特許文献1)や、集塵機能を有する部材を設置してごみの付着を抑制する方法(特許文献2)や、振動膜表面に形成する導電性膜を縁部分に形成しないことで、放電が発生し難くする方法(特許文献3、4)などが提案されている。

【特許文献1】特開平7−046697号公報

【特許文献2】特開2008−148195号公報

【特許文献3】特開2010−016603号公報

【特許文献4】特開2010−021646号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、高分子フィルム表面を導電性高分子で処理したフィルムを振動膜に使用して湿度の影響を抑制する方法では、湿度に対しては対策が可能ではあるが、使用経時に伴う塵や埃の付着や、或いは、帯電させるために高電位を印加することが必要であり、根本的な対策とはならない。また、集塵機能を有する部材を設置して塵や埃の付着を抑制する方法や、振動膜表面に形成する導電性膜を縁部分に形成しないことで、放電が発生し難くする方法などでは、構造が複雑になってスピーカシステムが厚くなったり、或いは、放電は一部緩和できるものの、振動膜表面からの放電を防止することは不可能であり、さらに、システムとしては高電圧を印加することが必要であることから、根本的な改善にはならないのが現状である。

【0006】

そこで本発明は、上記課題を解決するためになされたものであって、音を発生させるために振動膜に対して印加する必要がある印加電圧がより低い、静電型スピーカを提供することを目的とする。

【課題を解決するための手段】

【0007】

すなわち第1の発明は、薄膜状部材からなる振動膜と、前記振動膜に対向して配置される導電性の音響透過性を有する平面電極と、前記振動膜と前記平面電極との間に配置され、前記振動膜とは帯電列上において離れた材料で形成される緩衝部材、または少なくとも前記振動膜に対向する部分が前記振動膜とは帯電列上において離れた材料を含んで形成される緩衝部材、とを備えることを特徴とする静電型スピーカである。

【0008】

第2の発明は、前記緩衝部材の少なくとも前記振動膜に対向する表面には、無機微粒子または高分子微粒子が固定されることを特徴とする第1の発明に記載の静電型スピーカである。

【0009】

さらにまた、第3の発明は、前記緩衝部材の少なくとも前記振動膜に対向する表面には、無機微粒子または高分子微粒子と、バインダー成分と、を含む薄膜が形成されることを特徴とする第2の発明に記載の静電型スピーカである。

【0010】

さらにまた、第4の発明は、前記無機微粒子は、不飽和結合部を有するシランモノマーで被覆され、前記薄膜内の無機微粒子同士は、互いのシランモノマーの不飽和結合又は反応性官能基が化学結合するとともに、前記無機微粒子の前記シランモノマーの不飽和結合又は反応性官能基が前記緩衝部材の表面と化学結合することにより、前記無機微粒子が前記緩衝部材に固定されてなることを特徴とする第3の発明に記載の静電型スピーカである。

【0011】

さらにまた、第5の発明は、前記無機微粒子および高分子微粒子が誘電体であることを特徴とする第2から第4の発明のいずれか一つに記載の静電型スピーカである。

【0012】

さらにまた、第6の発明は、前記振動膜は、フッ素系高分子を含む層が表面に形成されることを特徴とする、第1から第5の発明のいずれ一つに記載の静電型スピーカである。

【0013】

さらにまた、第7の発明は、前記振動膜は、表面の算術平均粗さRaが5nm以上500nm以下であることを特徴とする、第6の発明に記載の静電型スピーカである。

【発明の効果】

【0014】

本発明における静電型スピーカは、振動膜と緩衝部材が帯電列上において離れた材料であることから、振動膜の振動により摩擦帯電することで、振動膜の電荷量がより大きくなり高電位を印加した場合と同様の効果が得られる。このことから、音を出力する際に必要な印加電圧をより低くすることができ、高電位による感電のおそれがなくなる。

【0015】

さらに、緩衝部材表面に無機微粒子や高分子微粒子からなる微粒子層が形成されることや振動膜表面に微細な凹凸が形成されることで、表面への塵やごみの付着が抑制されるとともに、塵やごみが付着したとしても、その接触面積が極めて低くなり、振動膜の振動により振動膜表面から容易に脱離するので、長期間使用しても、音質の変化や音量の低下などが抑制できる。従って、長期間使用しても塵やごみの付着による影響をより受けにくい静電スピーカを提供できる。

【図面の簡単な説明】

【0016】

【図1】本願発明における静電型スピーカの断面模式図

【図2】実施形態1の静電型スピーカの緩衝部材の断面模式図

【図3】実施形態1の静電型スピーカの緩衝部材の他の例の断面模式図

【図4】実施形態2の静電型スピーカの振動膜の断面模式図

【図5】実施形態2の静電型スピーカの振動膜の他の例の断面模式図

【発明を実施するための形態】

【0017】

以下に、本発明の実施形態の静電型スピーカについて詳述する。

(第1実施形態)

【0018】

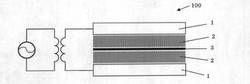

図1は、本発明の実施形態の静電型スピーカ100の断面の一部を拡大した模式図である。本実施形態の静電型スピーカ100は、平面電極1と、緩衝部材2と、薄膜状部材である振動膜3と、を備える。平面電極1は、振動膜3に対向して設けられる導電性を有する部材であり、音響透過性を有する。

【0019】

緩衝部材2は、振動膜3と平面電極1とが直接接触して、振動膜3にチャージした電荷が放電してしまったり、摩擦による削れや破損を回避する目的で、振動膜3と平面電極1との間に配置される。また、緩衝部材2は振動膜3との間で摩擦帯電し、音響透過性、制振性、電気絶縁性を有する。さらに、緩衝部材2は、帯電列上において、振動膜3の材料とは離れた材料で構成される。なお、緩衝部材2は、緩衝部材の全体が振動膜3と帯電列上離れている場合に限られず、緩衝部材2の少なくとも振動膜3に対向する表面部分が、振動膜3と帯電列上離れた材料を含んで形成されていてもよい。たとえば、緩衝部材2の基材と振動膜3とが同じ材料であっても、緩衝部材2の振動膜3に対向する側に振動膜3と帯電列上離れた材料の層が形成されていたり、帯電列上離れた材料が含まれていてもよい。同様に、振動膜3の緩衝部材2に対向する表面部分がそのほかの部分と異なる材料で形成されている場合には、緩衝部材2は、その振動膜3の緩衝部材に対向する表面部分とは帯電列上離れた材料で形成されていればよい。

【0020】

ここで材料の帯電列とは、高分子フィルムや繊維を互いに摩擦すると一方はプラス側に帯電し、他方はマイナス側に帯電するという現象に対して、帯電によって生ずる極性を正負の順に並べたものである。帯電列としては、Lehmickeの帯電列やJ.Hennikerによる帯電列が知られており、静電気対策などに広く用いられる。

【0021】

帯電列でプラス側に位置するものとしては、アクリル(PMMA)やポリアミド(ナイロン)、羊毛やホルマリン樹脂であり、マイナス側に位置するものはポリエチレンやポリ塩化ビニルが良く知られており、特にポリテトラフルオロエチレン(PTFE)は最も強くマイナス帯電する材料の一つとしてされている。

【0022】

緩衝部材2が、振動膜3と帯電列上において異なる材料であることにより、振動膜3が振動すると、緩衝部材2との間での摩擦により、振動膜3が帯電する。そして、緩衝部材2が振動膜3に対して、帯電列上においてより離れていれば、振動膜の電荷量はより大きくなり、高電位を印加した場合と同様の効果が得られる。従って、緩衝部材2と振動膜3とを、帯電列上において互いに離れた材料を用いて形成すれば、より低い印加電圧であっても音を発生させることができるようになり、高電位による感電のおそれがなくなる。

【0023】

本実施形態に用いられる緩衝部材2としては、振動膜3と帯電列上はなれた材料からなる材料であれば特に限定されるものではなく、例えば、ポリエチレン樹脂や、ポリプロピレン樹脂や、ポリスチレン樹脂や、ポリメチルペンテン樹脂や、ポリ塩化ビニリデン樹脂や、ポリアクリル酸メチル樹脂や、ポリアミド樹脂や、ポリイミド樹脂や、ポリエチレンテレフタレート樹脂や、ポリブチレンテレフタレート樹脂や、ポリアリレート樹脂や、ポリエーテルフェニルエーテルサルホン樹脂や、ポリフッ化ビニリデン樹脂や、PVFや、FEPや、ETFEや、PTFE、PVDFなどの熱可塑性樹脂や、ポリアリレートや、PPTAなどの溶融液晶ポリマーなどの高分子材料や、ガラスやセラミックスなどの無機材料、カーボンや竹や絹や綿などの天然材料を用いても良い。これらの材料は単一で用いてもよく、また2種類以上を積層したり塗布、含浸、混練等により複合化して用いてもよい。

【0024】

緩衝部材2は平面電極1と振動膜3とを電気的に絶縁できればよく、フィルム状やシート状や、不織布状や、織物状や、メッシュ状や、編み物状や、パンチング加工により貫通孔が形成された形状で使用することができる。

【0025】

また、本実施形態に用いられる緩衝部材2の表面には、無機微粒子や高分子微粒子を含むことにより微小な凹凸を形成する。図2は本実施形態の静電型スピーカ100に用いる緩衝部材2の断面模式図である。図2には、バインダー成分14を用いて、無機微粒子12aや高分子微粒子12bを含む薄膜を緩衝部材の基体11の表面上に形成したものを例示する。

【0026】

この無機微粒子12aや高分子微粒子12bによって形成される凹凸により、緩衝部材2の表面に付着した塵や埃は、接触する緩衝部材2との面積が少なくなり、かつ振動膜3の振動による効果と相乗して、容易に脱離することで塵や埃の蓄積が抑制できる。さらに、無機微粒子12aや高分子微粒子12bを誘電体材料とすることにより、緩衝部材2と振動膜3との摩擦による帯電が一層容易となると伴に、帯電した電荷が放電しづらく、優れた音響透過性を長期間維持できるとの効果がある。なお、微小な凹凸の形成方法としては、無機微粒子12aや高分子微粒子12bを含む膜を基体11上に形成する方法の他、エンボス加工や、ナノインプリンティング法や、酸素プラズマなどの物理的な方法で凹凸を形成したり、化学エッチングなどの化学的な方法で凹凸を形成してもよい。

【0027】

緩衝部材2の表面に形成される薄膜に用いられる無機微粒子12aとしては、例えば、Al2O3、TiO2、ZrO2、SnO2、FeO、Fe2O3、Fe3O4、Sb2O3、PbO、CuO,Cu2O、NiO、Ni3O4、Ni2O3、CoO、Co3O4、Co2O3、WO3、CeO2などの単一の無機酸化物が挙げられる。また、無機微粒子として、例えば、BaTiO3、SrTiO3、ZnFe2O4、SiO2・Al2O3、SiO2・B2O3、SiO2・P2O5、SiO2・TiO2、SiO2・ZrO2・、Al2O3・TiO2、Al2O3・ZrO2、Al2O3・CaO、Al2O3・B2O3、Al2O3・P2O5、Al2O3・CeO2、Al2O3・Fe2O3、TiO2・CeO2、TiO2・ZrO2、SiO2・TiO2・ZrO2、Al2O3・TiO2・ZrO2、SiO2・Al2O3・TiO2、SiO2・TiO2・CeO2、TiC、TaC、KNbO3-NaNbO3系強誘電体セラミックス、(Bi1/2Na1/2)TiO3系強誘電体セラミックス、タングステン・ブロンズ型強誘電体セラミックスなどの複合酸化物が挙げられる。

【0028】

これらの無機微粒子12aは単独で、或いは2種類以上を混合して用いることができる。また、これらの無機微粒子粒の粒子径は、微小な凹凸を形成するうえで10nmから500nmが好ましい。

【0029】

また、緩衝部材2の表面に形成される薄膜に用いられる高分子微粒子12bとしては、例えば、ポリエチレン樹脂や、ポリプロピレン樹脂や、ポリスチレン樹脂や、ポリメチルペンテン樹脂や、ポリ塩化ビニリデン樹脂や、ポリイミド樹脂や、ポリエチレンテレフタレート樹脂や、ポリブチレンテレフタレート樹脂や、ポリアリレート樹脂や、ポリフッ化ビニリデン樹脂や、PVFや、FEPや、ETFEや、PTFE、PVDFなどの熱可塑性樹脂が挙げられる。これらの高分子微粒子は単独で、或いは2種類以上が混合されて用いられる。これらの高分子微粒子の粒子径は、微小な凹凸を形成するうえで10nmから1.0μmが好ましい。

【0030】

バインダー成分14としては、例えば、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、2−(3、4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシランなどがシランモノマーが挙げられる。

【0031】

静電型スピーカを、高湿度の環境下や急激な温度変化により結露が生じ易い環境下で使用する場合などでは、バインダー成分14として、撥水性を有する化合物を用いれば一層好適である。撥水性を有するバインダー成分14としては、例えば、ステアリン酸アクリレートや、反応性シリコーンオイル、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、メチルハイドロジェンシリコーンオイル、反応性シリコーンオリゴマーなどが挙げられ、例えば、松下電工株式会社製フレッセラD(「フレッセラ」は登録商標)が用いられる。

【0032】

さらに、撥水性を有するバインダー成分14としては、パーフルオロアルキル基を有するアクリル単量体、例えば、2−(パーフルオロプロピル)エチルアクリレートや、2−(パーフルオロブチル)エチルアクリレートや、2−(パーフルオロペンチル)エチルアクリレートや、2−(パーフルオロヘキシル)エチルアクリレートや、2−(パーフルオロヘプチル)エチルアクリレートや、2−(パーフルオロオクチル)エチルアクリレートや、2−(パーフルオロノリル)エチルアクリレートや、2−(パーフルオロデシル)エチルアクリレートや、3−パーフルオロヘキシル−2−ヒドロキシプロピルアクリレートや、パーフルオロオクチルエチルメタクリレートや、3−パーフルオロオクチル−2−ヒドロキシプロピルアクリレートや、3−パーフルオロデシル−2−ヒドロキシプロピルアクリレートなどのフッ素系化合物が用いられる。

【0033】

さらに、撥水性を有するバインダー成分14として、例えば、2−パーフルオロオクチルエタノールや、2−パーフルオロデシルエタノールや、2−パフルオロアルキルエタノールや、パーフルオロ(プロピルビニルエーテル)や、パーフルオロアルキルアイオダイドや、パーフルオロオクチルエチレンや、2−パーフルオロオクチルエチルホスホニックアシッドなどのフッ素化合物を用いても良い。

【0034】

さらに、撥水性を有するバインダー成分14として、パーフルオロアルキル基を有するシランカップリング剤、例えば、CF3(CH2)2Si(OCH3)3や、CF3(CF2)5(CH2)2Si(OCH3)3や、CF3(CF2)7(CH2)2Si(OCH3)3や、CF3(CF2)11(CH2)2Si(OCH3)3や、CF3(CF2)15(CH2)2Si(OCH3)3や、CF3(CF2)7(CH2)2Si(OC2H5)3や、CF3(CH2)2SiCH3(OCH3)2や、CF3(CF2)2(CH2)2SiCH3(OCH3)2、CF3(CF2)5(CH2)2SiCH3(OCH3)2や、CF3(CF2)7(CH2)2SiCH3(OCH3)2や、CF3(CF2)7(CH2)2SiCH3(OC2H5)2や、CF3(CF2)7(CH2)2Si(OCH3)3や、CF3(CF2)7(CH2)2Si(OC2H5)3や、CH3(CF2)9(CH2)8Si(OC2H5)3や、CF3(CF2)7CONH(CH2)3Si(OCH3)3や、CF3(CF2)7CONH(CH2)2SiCH3(OCH3)2や、パーフルオロアルキル基とシラノール基を有するオリゴマー、例えば、KP−801M(信越化学工業株式会社製)や、X−24−7890(信越化学工業株式会社製)や、パーフルオロブテルビニルエーテルおよびその重合体などを用いても良い。

【0035】

さらに、本実施形態の緩衝部材2の表面上に、無機微粒子12aを固定する場合の別の方法として、バインダー成分14を使用せずに、無機微粒子12aの表面を、不飽和結合部を有するシランモノマーで被覆し、そのシランモノマーによって無機微粒子12aを緩衝部材2の基体11表面に固定してもよい。

【0036】

図3は、無機微粒子12aを、無機微粒子12a表面に化学結合したシランモノマー13によって、緩衝部材の基体11に固定した緩衝部材2の断面模式図である。

【0037】

シランモノマーで被覆した無機微粒子12aを用いることで、無機微粒子12aを緩衝部材2の基体11の表面に強固に固定することができる。これは、薄膜内の無機微粒12a同士は、互いのシランモノマー13の不飽和結合又は反応性官能基が化学結合し、かつ薄膜内の無機微粒子12aに結合するシランモノマー13の不飽和結合又は反応性官能基が緩衝部材2の基体11の表面部に化学結合するためである。

【0038】

ここで、シランモノマー13が不飽和結合部または反応性官能基を無機微粒子12aの外側に向けて配向して結合する理由について詳述する。これは、シランモノマー13の片末端であるシラノール基が親水性であるため、同じく親水性である無機微粒子12aの表面に引きつけられやすく、一方、逆末端の不飽和結合部または反応性官能基は疎水性であるため、無機微粒子12aの表面から離れようとするからである。このため、シランモノマー13のシラノール基は、無機微粒子12aの表面に脱水縮合反応により共有結合するため、シランモノマー13は不飽和結合部または反応性官能基を外側に向けて配向しやすい。したがって、多くのシランモノマー13については、不飽和結合部または反応性官能基を外側に向けて無機微粒子と共有結合している。

【0039】

すなわち、本実施形態で用いられる無機微粒子12aの薄膜が形成された緩衝部材2は、不飽和結合部または反応性官能基を有する反応性に優れたシランモノマーを用いることで、シランモノマー間の化学結合により緩衝部材2上の複数の無機微粒子12a同士を結合するとともに、緩衝部材2と対向する無機微粒子12a表面のシランモノマーと緩衝部材2表面との間で化学結合を形成することで、無機微粒子を緩衝部材2上に強固に固定することができる。

【0040】

脱水縮合により無機微粒子12aに共有結合するシランモノマー13が有する不飽和結合部または反応性官能基としては、ビニル基、エポキシ基、スチリル基、メタクリロ基、アクリロキシ基及びイソシアネート基などが挙げられる。

【0041】

本実施形態で用いられる無機微粒子12aからなる薄膜が形成された緩衝部材2において、無機微粒子12aを被覆するシランモノマーの例としては、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、2−(3、4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシランなどが挙げられる。

【0042】

これらの無機微粒子12aの表面に被覆されているシランモノマーの量としては、無機微粒子12aに対して、0.1質量%以上、10質量%以下担持されてあればよい。0.1質量%以上とすれば無機微粒子12aの緩衝部材2上への結合強度はより高くなる。また、10質量%より多く担持しても結合強度はほぼ一定状態となる。

【0043】

次に、図3に示す、シランモノマーで表面を被覆した無機微粒子12aを固定した緩衝部材2の製造方法について説明する。まず、シランモノマーが表面に化学結合している無機微粒子をメタノールやエタノール、MEK、アセトン、キシレン、トルエンなどの分散媒に混合し、分散させる。ここで、分散を促進させる為に、必要に応じて界面活性剤や、塩酸、硫酸などの鉱酸や、酢酸、クエン酸などのカルボン酸などを加えるようにしてもよい。続いて、ビーズミルやボールミル、サンドミル、ロールミル、振動ミル、ホモジナイザーなどの装置を用いて無機微粒子を分散媒中で解砕・分散させ、無機微粒子を含むスラリーを作製する。

【0044】

なお、無機微粒子と不飽和結合部または反応性官能基を有するシランモノマーとの共有結合は通常の方法により形成させることができ、例えば、無機微粒子の分散液にシランモノマーを加え、その後、還流下で加熱させながら、無機微粒子の表面にシランモノマーを脱水縮合反応により共有結合させてシランモノマーからなる薄膜を形成する方法や、粉砕により微粒子化して得られた分散液にシランモノマーを加えた後、或いは、シランモノマーを加えて粉砕により微粒子化した後、固液分離して100℃から180℃で加熱してシランモノマーを無機微粒子の表面に脱水縮合反応により共有結合させ、次いで、粉砕・解砕して再分散する方法が挙げられる。

【0045】

ここで、還流下、または、粉砕により微粒子化して得られた分散液にシランモノマーを加えた後、或いは、シランモノマーを加えて粉砕により微粒子化した後、固液分離して100℃から180℃で加熱してシランモノマーを無機微粒子の表面に脱水縮合反応による共有結合させる場合、シランモノマーの量は、無機微粒子の平均粒子径にもよるが、無機微粒子の質量に対して0.01質量%以上40.0質量%以下であればよく、特に0.1質量%以上、10質量%以下であれば無機微粒子と緩衝部材2との結合強度の点で好ましい。また、結合に預からない余剰のシランモノマーがあっても良い。

【0046】

続いて、以上のようにして得られた無機微粒子が分散したスラリーを、無機微粒子を固定する緩衝部材2の表面に塗布する。具体的な無機微粒子が分散したスラリーの塗布方法としては、一般に行われているスピンコート法、ディップコート法、スプレーコート法、キャストコート法、バーコート法、マイクログラビアコート法、グラビアコート法を用いれば良く、目的に合った塗布ができれば特に限定されない。

【0047】

次に、必要に応じて、加熱乾燥などで分散媒を除去した後、緩衝部材2と、無機微粒子とを化学結合する。具体的には、無機微粒子の表面のシランモノマー間で化学結合を形成させることにより無機微粒子同士を結合させるとともに、結合した無機微粒子を、シランモノマーと緩衝部材の表面との間の化学結合を形成させることにより固定させる。

【0048】

本実施形態においては、緩衝部材2とシランモノマーとを化学結合させる方法として、グラフト重合による結合方法を用いることが好ましい。

【0049】

本実施形態において用いることができるグラフト重合としては、例えばパーオキサイド触媒を用いるグラフト重合、熱や光エネルギーを用いるグラフト重合、放射線によるグラフト重合(放射線グラフト重合)などが挙げられ、形状や形態に応じて適宜選択して用いられる。なお、パーオキサイド触媒による処理、熱や光エネルギーによる処理、および放射線による処理によって、無機微粒子2a表面とシランモノマー間の化学結合を形成させることができる。

【0050】

ここで、シランモノマーのグラフト重合を効率良く、かつ、均一に行わせるために、予め、緩衝部材2の表面を、コロナ放電処理やプラズマ放電処理や、火炎処理や、クロム酸や過塩素酸などの酸化性酸水溶液や水酸化ナトリウムなどを含むアルカリ性水溶液による化学的な処理などの親水化処理をしてもよい。

【0051】

以上説明したように、無機微粒子12aの表面にシランモノマー13を化学結合させ、そのシランモノマー13を介して無機微粒子12aを緩衝部材2の基体11に固定した場合、無機微粒子12aはシランモノマー13により強固に緩衝部材2上に保持されるので、剥がれなどを抑制することができる。

【0052】

なお、本実施形態においては、無機微粒子12aを、バインダー成分14で緩衝部材2に固定する方法と、無機微粒子12a表面に化学結合させたシランモノマー13を介して緩衝部材2に固定する方法を説明したが、これに限られない。バインダー成分14と、無機微粒子12aの表面に化学結合させたシランモノマー13と、を両方用いて、無機微粒子12aを緩衝部材2の基体11に固定しもよい。この場合は、無機微粒子12aは一層強固に緩衝部材2の基体11に固定されるので、耐久性の高い緩衝部材2を形成することができる。

【0053】

本発明の実施形態の静電型スピーカ100は、薄膜状部材からなる振動膜3に対向して設けられた導電性の音響透過性を有する平面電極1と、振動膜3とは帯電列上はなれた材料からなる緩衝部材2を、振動膜3と平面電極1との間に設けたことを特徴とする。ここで平面電極1と緩衝部材2とはそれぞれを独立に構成してもよく、また、一体化して構成しても良い。

【0054】

以上説明した本実施形態によれば、振動膜の振動により振動膜3と緩衝部材2が摩擦し、振動膜3が帯電する。そして、本実施形態では、振動膜3と緩衝部材2が帯電列上において、離れた材料であることから、摩擦帯電によって振動膜3の電荷量がより大きくなり、高電位を印加した場合と同様の効果が得られる。このことから、音を出力する際に必要な印加電圧をより低くすることができ、高電位による感電のおそれがなくなる。

【0055】

さらに、緩衝部材表面に無機微粒子や高分子微粒子からなる微粒子層が形成されることや振動膜表面に微細な凹凸が形成されることで、表面への塵やごみの付着が抑制されるとともに、塵やごみが付着したとしても、その接触面積が極めて低くなり、振動膜3の振動により振動膜表面から容易に脱離するので、長期間使用しても、音質の変化や音量の低下などが抑制できる。従って、長期間使用しても塵やごみの付着による影響をより受けにくい静電スピーカを提供できる。

【0056】

(第2実施形態)

次に、本発明の第2実施形態の静電型スピーカについて図4を用いて詳述する。

【0057】

図4は、本発明の第2実施形態の静電型スピーカの振動膜3の断面の一部を拡大した図である。本発明の第2実施形態の静電型スピーカで用いる、薄膜状部材からなる振動膜3は、緩衝部材2と帯電列上離れた材料からなる材料で形成される高分子フィルムであり、基体16の表面にフッ素系高分子層15が形成されたものである。これにより、フッ素系高分子の持つ高い撥水性や低誘電率などの特徴を備えた、一層優れた静電型スピーカを構成することができる。なお、そのほかの緩衝部材2や平面電極1は、第1の実施形態と同様であるので説明を省略する。

【0058】

振動膜3のフッ素系高分子層15に用いるフッ素系高分子としては、例えば、ポリフッ化ビニリデン樹脂や、PVFや、FEPや、ETFEや、PTFE、PVDFなどの熱可塑性樹脂や非結晶質のフッ素樹脂などを用いることができる。また、これらのフッ素系高分子を単独で用いてもよいし、非フッ素系高分子やフッ素系高分子の2種類以上を積層したり塗布等により複合化してもよく、表面がフッ素系高分子で被覆された振動膜3であればどのような構成でもよい。

【0059】

さらに図5に示すように、前記の振動膜3の表面は、その算術平均粗さRaを5nm以上500nm以下の微小な凹凸を形成することにより、振動膜3の表面に付着した塵や埃を容易に脱離することで塵や埃の蓄積が抑制できる。微小な凹凸の形成方法としては、エンボス加工や、ナノインプリンティング法や、酸素プラズマなどの物理的な方法や、化学エッチングなどの化学的な方法を用いることができる。

【0060】

また、振動膜3の表面に凹凸を形成する方法として、第1の実施形態の緩衝部材2と同様に、振動膜3の表面にバインダー成分を含んだ無機微粒子や高分子微粒子からなる薄膜を形成してもよい。この場合は、塵や埃の付着を抑制したり容易に離脱させる効果が発現する。振動膜3の表面は、その算術平均粗さRaを5nm未満に制御することは工業的に難しく、また500nmより大きいと生活環境にて日常的に発生する綿埃状のごみ、いわゆるコットンリンタが付着しやすく、また、脱離しづらくなるためなるため好ましくない。また、振動膜3と緩衝部材2の両構成材料の表面に微小な凹凸を形成することで、塵や埃が付着しづらく、また付着したとしても容易に脱離することにより、さらに優れた音響特性が長期間維持される。

【実施例】

【0061】

次に、実施例を挙げて本発明をより具体的に説明する。ただし、本発明はこれらの実施例のみに限定されるものではない。

【0062】

<スピーカーの作製>

(実施例1)

ポリエステルフィルム(東レ株式会社製、厚さ1.4μm)を振動膜とし、ナイロン不織布(旭化成せんい製、目付40g/m2)を緩衝部材とした。

【0063】

(実施例2)

無機微粒子である酸化ジルコニウム粒子(日本電工株式会社製、PCS)をメタノールに10.0質量%分散してpHを4.0に塩酸で調製する。その後、酸化ジルコニウム粒子をビーズミルにより平均粒子径20nmに粉砕分散した。得られた分散溶液にシランモノマーとして不飽和結合を有する3−メタクリロキシプロピルトリメトキシシラン(信越化学工業株式会社製、KBM−503)を無機微粒子に対して5.0質量%加える。その後、この粉砕分散溶液を、冷却管を備えたフラスコに移してフラスコをオイルバスで加熱し、4時間還流下で処理することにより酸化ジルコニウム微粒子表面にシランモノマーを脱水縮合反応により化学結合させて被覆を形成した。得られた分散溶液中にバインダー成分としてN-(ビニルベンジル)-2-アミノエチル-3-アミノプロピルトリメトキシシランの塩酸塩(信越化学工業株式会社製、KBM−575)を、シランモノマーで被覆された無機微粒子の含有量に対して30質量%の含有量となるように添加した。そして、酸化ジルコニウム微粒子をビーズミルにより再度粉砕分散したところ、得られた分散溶液中の平均粒子径は22nmであった。なお、ここでいう平均粒子径とは、体積平均粒子径のことをいう。

【0064】

そして、ポリエステル不織布(旭化成せんい製、目付40g/m2)の表面に、バインダー成分を含む上記粉砕分散溶液をスプレー塗布し、110℃、1分間乾燥した。次に、上記分散液を塗布したポリエステル不織布に岩崎電気株式会社製、エレクトロカーテン型電子線照射装置、CB250/15/180L、を用い電子線を200kVの加速電圧で5Mrad照射することで、酸化ジルコニウム微粒子をシランモノマーのグラフト重合によりポリエステル不織布表面に結合させた緩衝部材を得た。この緩衝部材は、表面にバインダー成分由来のアミノ基を有する。振動膜は実施例1と同様である。

【0065】

(実施例3)

振動膜をPVDFフィルム(クレハ製、厚さ4μm)とした以外は実施例1と同様である。

【0066】

(実施例4)

ポリエステルフィルム(東レ株式会社製、厚さ1.4μm)に対して、フッ素系皮膜材料としての、CT-solv.100E(旭硝子株式会社製)にて希釈したサイトップ(旭硝子株式会社製CTL-102AE)を浸漬にて塗布し、100℃で、1分間乾燥して振動膜を作製した以外は実施例1と同様である。

【0067】

(実施例5)

実施例2において緩衝部材に塗布するために生成した無機微粒子分散液と同じ分散液に、バインダー成分としてテトラメトキシシラン(信越化学工業株式会社製、KBM-04)を、シランモノマーで被覆された無機微粒子の含有量に対して15質量%の含有量となるように添加した。その後、酸化ジルコニウム微粒子をビーズミルにより再度粉砕分散したところ、得られた分散溶液中の平均粒子径は20nmであった。

【0068】

また、ポリエステルフィルム(PETフィルム)(東レ株式会社製、厚さ1.4μm)の表面をコロナ処理により親水化した後、固形分を5質量%に調整した上記スラリー(バインダーを含む無機微粒子分散液)を塗布し、100℃、1分間乾燥した。

【0069】

その後、スラリーを塗布したPETフィルムに対して電子線を200kVの加速電圧で5Mrad照射することで、酸化ジルコニウム微粒子をシランモノマーのグラフト重合によりPETフィルム表面に結合させた。

【0070】

さらに、得られた無機微粒子薄膜上に、サイトップに浸漬することによりサイトップを塗布し、100℃、1分間乾燥し、振動膜を作製した。緩衝部材は実施例1と同様である。

【0071】

(比較例1)

緩衝部材をポリエステル不織布(旭化成せんい製、目付40g/m2)とした以外は実施例1と同様である。

【0072】

(比較例2)

緩衝部材をポリプロピレン不織布(旭化成せんい製、目付40g/m2)とした以外は実施例2と同様である。

【0073】

(音圧評価)

あらかじめ、それぞれの振動膜及び緩衝部材を直流送風式除電器(春日電機製、KD−410)にて除電して、振動膜と緩衝部材の電荷量をほぼ0.0nCにした。その後、平面電極をSUS325のメッシュ板とし、図1に示すように平面電極間に実施例及び比較例それぞれの緩衝部材を設け、さらにその緩衝部材にそれぞれの振動膜を挟み込みスピーカを作製した。作製したスピーカの電極間に1kHzの正弦波を供給し、音圧測定した。音圧の測定は、スピーカから25cmの距離に設置した騒音計(NL-20 リオン株式会社製)にて評価した。

【0074】

(電荷量測定)

振動膜の電荷量の測定は、作製したスピーカに正弦波を供給後、スピーカから振動膜を取り出し、春日電機株式会社製のクーロンメーター(NK-1001)を接続させた静電電荷量測定器(ファラデーケージ型 KQ-1400)を用いて測定した。

【0075】

上記評価試験の結果を表1に示す。

【0076】

【表1】

【0077】

本実施例で用いた材料の帯電列上における順位を表2に示す。表2の帯電列は、静電気防止技術で広く使用されるLehmickeの帯電列等を参考とし、最も正に帯電しやすい材料であるナイロン、および最も負に帯電しやすい材料であるテフロン(登録商標)を基準材料とし、基準材料との相互摩擦時における正負の帯電および電荷量を測定することで位置づけた。

【0078】

【表2】

【0079】

具体的には、100mm角のナイロン不織布(目付け40g/m2)又は100mm角のテフロン(登録商標)(登録商標)シート(0.1mm厚)に対して、同寸法の振動膜又は緩衝部材を重ね、0.2kgfの荷重を掛けながら5往復摩擦させた直後の振動膜及び緩衝部材の電荷量を、春日電機株式会社製のクーロンメーター(NK-1001)を接続させた静電電荷量測定器(ファラデーケージ型 KQ-1400)を用いて測定した。ナイロン不織布に対する振動膜およびテフロン(登録商標)シートに対する緩衝部材の電荷量の測定値を表3に示した。

【0080】

【表3】

【0081】

以上の結果より、実施例1〜5に示すように、帯電列上離れた振動膜と緩衝部材を組み合わせることで振動膜の電荷量が高くなり、その結果、音圧が向上することがわかる。ナイロン不織布又はテフロン(登録商標)シートを基準とした本実験法によれば、振動膜と緩衝部材の電荷量差の絶対値が70nC/dm2以上となるような、帯電列上離れた部材の組み合わせが好ましい。

【0082】

一方、比較例1及び2に示すように振動膜と緩衝部材が同じ材料、または帯電列上近いもの同士では、振動膜の帯電特性が劣り、音圧も低下することがわかる。

【0083】

さらに、実施例2に示すように、PET不織布表面にアミノ基を含む微粒子膜を形成することでPET不織布を帯電列上プラス側にシフトさせることで比較例1に比べ、電荷量及び音圧を向上させることから摩擦帯電の効果が確認された。

【0084】

よって、本発明で得られた静電型スピーカは振動膜と緩衝部材の摩擦帯電の効果により、振動膜への高電圧印加が不要で実用的な静電型スピーカであることが確認された。

【符号の説明】

【0085】

100 静電型スピーカ

2 緩衝部材

3 振動膜

11 緩衝部材の基体

12a 無機微粒子

12b 高分子微粒子

13 シランモノマー

14 バインダー

15 フッ素系高分子層

16 振動膜の基体

【技術分野】

【0001】

本発明は、柔軟性に優れ、高電圧を必要とせず、長時間使用しても優れた音質を維持でき、様々な環境でも安定な音質が提供できる静電型スピーカに関する。

【背景技術】

【0002】

従来、スピーカの一つとして静電型スピーカが知られている。この静電型スピーカは、振動膜と、それぞれ振動膜の両面に対向して所定の空隙を隔てて平行に配置される平面電極などにより構成されている。平面電極に駆動電流を流すことにより、振動膜が振動し、音が発生する。また、振動膜は10μm程度の薄い高分子膜の表面に、導電性の薄膜を真空蒸着やスパッタリングなどの方法により形成して用いられる。この振動膜に高い電圧を印加して、振動膜を帯電させることで効率よく振動させて音を発生させることから、消費電力が低いことが静電型スピーカの特徴である。さらに、平面波により音を伝播させるため、距離による減衰がほとんどない。また、音源が広いため、特定の周波数に帰還のピークが集中せず、ハウジングを起こさないなど、様々な優れた特徴も備えている。

【0003】

しかしながら、従来の静電型スピーカは、振動膜に高電圧を印加することから、安全性の課題が残されており、また、高電圧を印加するためのトランスも必要となる。さらに、乾燥した環境で長時間使用すると、振動膜ならびに緩衝部材の表面には塵が付着し、振動膜の振動の妨げや放電を引き起こし、音質や音量に影響を及ぼす。また、湿度の高い環境に長時間放置すると、帯電した振動膜が放電して帯電が低下し、音が出にくくなるなどの問題がある。

【0004】

このような課題を解決する方法として、高分子フィルム表面を導電性高分子で処理したフィルムを振動膜に使用して湿度の影響を抑制する方法(特許文献1)や、集塵機能を有する部材を設置してごみの付着を抑制する方法(特許文献2)や、振動膜表面に形成する導電性膜を縁部分に形成しないことで、放電が発生し難くする方法(特許文献3、4)などが提案されている。

【特許文献1】特開平7−046697号公報

【特許文献2】特開2008−148195号公報

【特許文献3】特開2010−016603号公報

【特許文献4】特開2010−021646号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、高分子フィルム表面を導電性高分子で処理したフィルムを振動膜に使用して湿度の影響を抑制する方法では、湿度に対しては対策が可能ではあるが、使用経時に伴う塵や埃の付着や、或いは、帯電させるために高電位を印加することが必要であり、根本的な対策とはならない。また、集塵機能を有する部材を設置して塵や埃の付着を抑制する方法や、振動膜表面に形成する導電性膜を縁部分に形成しないことで、放電が発生し難くする方法などでは、構造が複雑になってスピーカシステムが厚くなったり、或いは、放電は一部緩和できるものの、振動膜表面からの放電を防止することは不可能であり、さらに、システムとしては高電圧を印加することが必要であることから、根本的な改善にはならないのが現状である。

【0006】

そこで本発明は、上記課題を解決するためになされたものであって、音を発生させるために振動膜に対して印加する必要がある印加電圧がより低い、静電型スピーカを提供することを目的とする。

【課題を解決するための手段】

【0007】

すなわち第1の発明は、薄膜状部材からなる振動膜と、前記振動膜に対向して配置される導電性の音響透過性を有する平面電極と、前記振動膜と前記平面電極との間に配置され、前記振動膜とは帯電列上において離れた材料で形成される緩衝部材、または少なくとも前記振動膜に対向する部分が前記振動膜とは帯電列上において離れた材料を含んで形成される緩衝部材、とを備えることを特徴とする静電型スピーカである。

【0008】

第2の発明は、前記緩衝部材の少なくとも前記振動膜に対向する表面には、無機微粒子または高分子微粒子が固定されることを特徴とする第1の発明に記載の静電型スピーカである。

【0009】

さらにまた、第3の発明は、前記緩衝部材の少なくとも前記振動膜に対向する表面には、無機微粒子または高分子微粒子と、バインダー成分と、を含む薄膜が形成されることを特徴とする第2の発明に記載の静電型スピーカである。

【0010】

さらにまた、第4の発明は、前記無機微粒子は、不飽和結合部を有するシランモノマーで被覆され、前記薄膜内の無機微粒子同士は、互いのシランモノマーの不飽和結合又は反応性官能基が化学結合するとともに、前記無機微粒子の前記シランモノマーの不飽和結合又は反応性官能基が前記緩衝部材の表面と化学結合することにより、前記無機微粒子が前記緩衝部材に固定されてなることを特徴とする第3の発明に記載の静電型スピーカである。

【0011】

さらにまた、第5の発明は、前記無機微粒子および高分子微粒子が誘電体であることを特徴とする第2から第4の発明のいずれか一つに記載の静電型スピーカである。

【0012】

さらにまた、第6の発明は、前記振動膜は、フッ素系高分子を含む層が表面に形成されることを特徴とする、第1から第5の発明のいずれ一つに記載の静電型スピーカである。

【0013】

さらにまた、第7の発明は、前記振動膜は、表面の算術平均粗さRaが5nm以上500nm以下であることを特徴とする、第6の発明に記載の静電型スピーカである。

【発明の効果】

【0014】

本発明における静電型スピーカは、振動膜と緩衝部材が帯電列上において離れた材料であることから、振動膜の振動により摩擦帯電することで、振動膜の電荷量がより大きくなり高電位を印加した場合と同様の効果が得られる。このことから、音を出力する際に必要な印加電圧をより低くすることができ、高電位による感電のおそれがなくなる。

【0015】

さらに、緩衝部材表面に無機微粒子や高分子微粒子からなる微粒子層が形成されることや振動膜表面に微細な凹凸が形成されることで、表面への塵やごみの付着が抑制されるとともに、塵やごみが付着したとしても、その接触面積が極めて低くなり、振動膜の振動により振動膜表面から容易に脱離するので、長期間使用しても、音質の変化や音量の低下などが抑制できる。従って、長期間使用しても塵やごみの付着による影響をより受けにくい静電スピーカを提供できる。

【図面の簡単な説明】

【0016】

【図1】本願発明における静電型スピーカの断面模式図

【図2】実施形態1の静電型スピーカの緩衝部材の断面模式図

【図3】実施形態1の静電型スピーカの緩衝部材の他の例の断面模式図

【図4】実施形態2の静電型スピーカの振動膜の断面模式図

【図5】実施形態2の静電型スピーカの振動膜の他の例の断面模式図

【発明を実施するための形態】

【0017】

以下に、本発明の実施形態の静電型スピーカについて詳述する。

(第1実施形態)

【0018】

図1は、本発明の実施形態の静電型スピーカ100の断面の一部を拡大した模式図である。本実施形態の静電型スピーカ100は、平面電極1と、緩衝部材2と、薄膜状部材である振動膜3と、を備える。平面電極1は、振動膜3に対向して設けられる導電性を有する部材であり、音響透過性を有する。

【0019】

緩衝部材2は、振動膜3と平面電極1とが直接接触して、振動膜3にチャージした電荷が放電してしまったり、摩擦による削れや破損を回避する目的で、振動膜3と平面電極1との間に配置される。また、緩衝部材2は振動膜3との間で摩擦帯電し、音響透過性、制振性、電気絶縁性を有する。さらに、緩衝部材2は、帯電列上において、振動膜3の材料とは離れた材料で構成される。なお、緩衝部材2は、緩衝部材の全体が振動膜3と帯電列上離れている場合に限られず、緩衝部材2の少なくとも振動膜3に対向する表面部分が、振動膜3と帯電列上離れた材料を含んで形成されていてもよい。たとえば、緩衝部材2の基材と振動膜3とが同じ材料であっても、緩衝部材2の振動膜3に対向する側に振動膜3と帯電列上離れた材料の層が形成されていたり、帯電列上離れた材料が含まれていてもよい。同様に、振動膜3の緩衝部材2に対向する表面部分がそのほかの部分と異なる材料で形成されている場合には、緩衝部材2は、その振動膜3の緩衝部材に対向する表面部分とは帯電列上離れた材料で形成されていればよい。

【0020】

ここで材料の帯電列とは、高分子フィルムや繊維を互いに摩擦すると一方はプラス側に帯電し、他方はマイナス側に帯電するという現象に対して、帯電によって生ずる極性を正負の順に並べたものである。帯電列としては、Lehmickeの帯電列やJ.Hennikerによる帯電列が知られており、静電気対策などに広く用いられる。

【0021】

帯電列でプラス側に位置するものとしては、アクリル(PMMA)やポリアミド(ナイロン)、羊毛やホルマリン樹脂であり、マイナス側に位置するものはポリエチレンやポリ塩化ビニルが良く知られており、特にポリテトラフルオロエチレン(PTFE)は最も強くマイナス帯電する材料の一つとしてされている。

【0022】

緩衝部材2が、振動膜3と帯電列上において異なる材料であることにより、振動膜3が振動すると、緩衝部材2との間での摩擦により、振動膜3が帯電する。そして、緩衝部材2が振動膜3に対して、帯電列上においてより離れていれば、振動膜の電荷量はより大きくなり、高電位を印加した場合と同様の効果が得られる。従って、緩衝部材2と振動膜3とを、帯電列上において互いに離れた材料を用いて形成すれば、より低い印加電圧であっても音を発生させることができるようになり、高電位による感電のおそれがなくなる。

【0023】

本実施形態に用いられる緩衝部材2としては、振動膜3と帯電列上はなれた材料からなる材料であれば特に限定されるものではなく、例えば、ポリエチレン樹脂や、ポリプロピレン樹脂や、ポリスチレン樹脂や、ポリメチルペンテン樹脂や、ポリ塩化ビニリデン樹脂や、ポリアクリル酸メチル樹脂や、ポリアミド樹脂や、ポリイミド樹脂や、ポリエチレンテレフタレート樹脂や、ポリブチレンテレフタレート樹脂や、ポリアリレート樹脂や、ポリエーテルフェニルエーテルサルホン樹脂や、ポリフッ化ビニリデン樹脂や、PVFや、FEPや、ETFEや、PTFE、PVDFなどの熱可塑性樹脂や、ポリアリレートや、PPTAなどの溶融液晶ポリマーなどの高分子材料や、ガラスやセラミックスなどの無機材料、カーボンや竹や絹や綿などの天然材料を用いても良い。これらの材料は単一で用いてもよく、また2種類以上を積層したり塗布、含浸、混練等により複合化して用いてもよい。

【0024】

緩衝部材2は平面電極1と振動膜3とを電気的に絶縁できればよく、フィルム状やシート状や、不織布状や、織物状や、メッシュ状や、編み物状や、パンチング加工により貫通孔が形成された形状で使用することができる。

【0025】

また、本実施形態に用いられる緩衝部材2の表面には、無機微粒子や高分子微粒子を含むことにより微小な凹凸を形成する。図2は本実施形態の静電型スピーカ100に用いる緩衝部材2の断面模式図である。図2には、バインダー成分14を用いて、無機微粒子12aや高分子微粒子12bを含む薄膜を緩衝部材の基体11の表面上に形成したものを例示する。

【0026】

この無機微粒子12aや高分子微粒子12bによって形成される凹凸により、緩衝部材2の表面に付着した塵や埃は、接触する緩衝部材2との面積が少なくなり、かつ振動膜3の振動による効果と相乗して、容易に脱離することで塵や埃の蓄積が抑制できる。さらに、無機微粒子12aや高分子微粒子12bを誘電体材料とすることにより、緩衝部材2と振動膜3との摩擦による帯電が一層容易となると伴に、帯電した電荷が放電しづらく、優れた音響透過性を長期間維持できるとの効果がある。なお、微小な凹凸の形成方法としては、無機微粒子12aや高分子微粒子12bを含む膜を基体11上に形成する方法の他、エンボス加工や、ナノインプリンティング法や、酸素プラズマなどの物理的な方法で凹凸を形成したり、化学エッチングなどの化学的な方法で凹凸を形成してもよい。

【0027】

緩衝部材2の表面に形成される薄膜に用いられる無機微粒子12aとしては、例えば、Al2O3、TiO2、ZrO2、SnO2、FeO、Fe2O3、Fe3O4、Sb2O3、PbO、CuO,Cu2O、NiO、Ni3O4、Ni2O3、CoO、Co3O4、Co2O3、WO3、CeO2などの単一の無機酸化物が挙げられる。また、無機微粒子として、例えば、BaTiO3、SrTiO3、ZnFe2O4、SiO2・Al2O3、SiO2・B2O3、SiO2・P2O5、SiO2・TiO2、SiO2・ZrO2・、Al2O3・TiO2、Al2O3・ZrO2、Al2O3・CaO、Al2O3・B2O3、Al2O3・P2O5、Al2O3・CeO2、Al2O3・Fe2O3、TiO2・CeO2、TiO2・ZrO2、SiO2・TiO2・ZrO2、Al2O3・TiO2・ZrO2、SiO2・Al2O3・TiO2、SiO2・TiO2・CeO2、TiC、TaC、KNbO3-NaNbO3系強誘電体セラミックス、(Bi1/2Na1/2)TiO3系強誘電体セラミックス、タングステン・ブロンズ型強誘電体セラミックスなどの複合酸化物が挙げられる。

【0028】

これらの無機微粒子12aは単独で、或いは2種類以上を混合して用いることができる。また、これらの無機微粒子粒の粒子径は、微小な凹凸を形成するうえで10nmから500nmが好ましい。

【0029】

また、緩衝部材2の表面に形成される薄膜に用いられる高分子微粒子12bとしては、例えば、ポリエチレン樹脂や、ポリプロピレン樹脂や、ポリスチレン樹脂や、ポリメチルペンテン樹脂や、ポリ塩化ビニリデン樹脂や、ポリイミド樹脂や、ポリエチレンテレフタレート樹脂や、ポリブチレンテレフタレート樹脂や、ポリアリレート樹脂や、ポリフッ化ビニリデン樹脂や、PVFや、FEPや、ETFEや、PTFE、PVDFなどの熱可塑性樹脂が挙げられる。これらの高分子微粒子は単独で、或いは2種類以上が混合されて用いられる。これらの高分子微粒子の粒子径は、微小な凹凸を形成するうえで10nmから1.0μmが好ましい。

【0030】

バインダー成分14としては、例えば、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、2−(3、4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシランなどがシランモノマーが挙げられる。

【0031】

静電型スピーカを、高湿度の環境下や急激な温度変化により結露が生じ易い環境下で使用する場合などでは、バインダー成分14として、撥水性を有する化合物を用いれば一層好適である。撥水性を有するバインダー成分14としては、例えば、ステアリン酸アクリレートや、反応性シリコーンオイル、ジメチルシリコーンオイル、メチルフェニルシリコーンオイル、メチルハイドロジェンシリコーンオイル、反応性シリコーンオリゴマーなどが挙げられ、例えば、松下電工株式会社製フレッセラD(「フレッセラ」は登録商標)が用いられる。

【0032】

さらに、撥水性を有するバインダー成分14としては、パーフルオロアルキル基を有するアクリル単量体、例えば、2−(パーフルオロプロピル)エチルアクリレートや、2−(パーフルオロブチル)エチルアクリレートや、2−(パーフルオロペンチル)エチルアクリレートや、2−(パーフルオロヘキシル)エチルアクリレートや、2−(パーフルオロヘプチル)エチルアクリレートや、2−(パーフルオロオクチル)エチルアクリレートや、2−(パーフルオロノリル)エチルアクリレートや、2−(パーフルオロデシル)エチルアクリレートや、3−パーフルオロヘキシル−2−ヒドロキシプロピルアクリレートや、パーフルオロオクチルエチルメタクリレートや、3−パーフルオロオクチル−2−ヒドロキシプロピルアクリレートや、3−パーフルオロデシル−2−ヒドロキシプロピルアクリレートなどのフッ素系化合物が用いられる。

【0033】

さらに、撥水性を有するバインダー成分14として、例えば、2−パーフルオロオクチルエタノールや、2−パーフルオロデシルエタノールや、2−パフルオロアルキルエタノールや、パーフルオロ(プロピルビニルエーテル)や、パーフルオロアルキルアイオダイドや、パーフルオロオクチルエチレンや、2−パーフルオロオクチルエチルホスホニックアシッドなどのフッ素化合物を用いても良い。

【0034】

さらに、撥水性を有するバインダー成分14として、パーフルオロアルキル基を有するシランカップリング剤、例えば、CF3(CH2)2Si(OCH3)3や、CF3(CF2)5(CH2)2Si(OCH3)3や、CF3(CF2)7(CH2)2Si(OCH3)3や、CF3(CF2)11(CH2)2Si(OCH3)3や、CF3(CF2)15(CH2)2Si(OCH3)3や、CF3(CF2)7(CH2)2Si(OC2H5)3や、CF3(CH2)2SiCH3(OCH3)2や、CF3(CF2)2(CH2)2SiCH3(OCH3)2、CF3(CF2)5(CH2)2SiCH3(OCH3)2や、CF3(CF2)7(CH2)2SiCH3(OCH3)2や、CF3(CF2)7(CH2)2SiCH3(OC2H5)2や、CF3(CF2)7(CH2)2Si(OCH3)3や、CF3(CF2)7(CH2)2Si(OC2H5)3や、CH3(CF2)9(CH2)8Si(OC2H5)3や、CF3(CF2)7CONH(CH2)3Si(OCH3)3や、CF3(CF2)7CONH(CH2)2SiCH3(OCH3)2や、パーフルオロアルキル基とシラノール基を有するオリゴマー、例えば、KP−801M(信越化学工業株式会社製)や、X−24−7890(信越化学工業株式会社製)や、パーフルオロブテルビニルエーテルおよびその重合体などを用いても良い。

【0035】

さらに、本実施形態の緩衝部材2の表面上に、無機微粒子12aを固定する場合の別の方法として、バインダー成分14を使用せずに、無機微粒子12aの表面を、不飽和結合部を有するシランモノマーで被覆し、そのシランモノマーによって無機微粒子12aを緩衝部材2の基体11表面に固定してもよい。

【0036】

図3は、無機微粒子12aを、無機微粒子12a表面に化学結合したシランモノマー13によって、緩衝部材の基体11に固定した緩衝部材2の断面模式図である。

【0037】

シランモノマーで被覆した無機微粒子12aを用いることで、無機微粒子12aを緩衝部材2の基体11の表面に強固に固定することができる。これは、薄膜内の無機微粒12a同士は、互いのシランモノマー13の不飽和結合又は反応性官能基が化学結合し、かつ薄膜内の無機微粒子12aに結合するシランモノマー13の不飽和結合又は反応性官能基が緩衝部材2の基体11の表面部に化学結合するためである。

【0038】

ここで、シランモノマー13が不飽和結合部または反応性官能基を無機微粒子12aの外側に向けて配向して結合する理由について詳述する。これは、シランモノマー13の片末端であるシラノール基が親水性であるため、同じく親水性である無機微粒子12aの表面に引きつけられやすく、一方、逆末端の不飽和結合部または反応性官能基は疎水性であるため、無機微粒子12aの表面から離れようとするからである。このため、シランモノマー13のシラノール基は、無機微粒子12aの表面に脱水縮合反応により共有結合するため、シランモノマー13は不飽和結合部または反応性官能基を外側に向けて配向しやすい。したがって、多くのシランモノマー13については、不飽和結合部または反応性官能基を外側に向けて無機微粒子と共有結合している。

【0039】

すなわち、本実施形態で用いられる無機微粒子12aの薄膜が形成された緩衝部材2は、不飽和結合部または反応性官能基を有する反応性に優れたシランモノマーを用いることで、シランモノマー間の化学結合により緩衝部材2上の複数の無機微粒子12a同士を結合するとともに、緩衝部材2と対向する無機微粒子12a表面のシランモノマーと緩衝部材2表面との間で化学結合を形成することで、無機微粒子を緩衝部材2上に強固に固定することができる。

【0040】

脱水縮合により無機微粒子12aに共有結合するシランモノマー13が有する不飽和結合部または反応性官能基としては、ビニル基、エポキシ基、スチリル基、メタクリロ基、アクリロキシ基及びイソシアネート基などが挙げられる。

【0041】

本実施形態で用いられる無機微粒子12aからなる薄膜が形成された緩衝部材2において、無機微粒子12aを被覆するシランモノマーの例としては、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、2−(3、4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシランなどが挙げられる。

【0042】

これらの無機微粒子12aの表面に被覆されているシランモノマーの量としては、無機微粒子12aに対して、0.1質量%以上、10質量%以下担持されてあればよい。0.1質量%以上とすれば無機微粒子12aの緩衝部材2上への結合強度はより高くなる。また、10質量%より多く担持しても結合強度はほぼ一定状態となる。

【0043】

次に、図3に示す、シランモノマーで表面を被覆した無機微粒子12aを固定した緩衝部材2の製造方法について説明する。まず、シランモノマーが表面に化学結合している無機微粒子をメタノールやエタノール、MEK、アセトン、キシレン、トルエンなどの分散媒に混合し、分散させる。ここで、分散を促進させる為に、必要に応じて界面活性剤や、塩酸、硫酸などの鉱酸や、酢酸、クエン酸などのカルボン酸などを加えるようにしてもよい。続いて、ビーズミルやボールミル、サンドミル、ロールミル、振動ミル、ホモジナイザーなどの装置を用いて無機微粒子を分散媒中で解砕・分散させ、無機微粒子を含むスラリーを作製する。

【0044】

なお、無機微粒子と不飽和結合部または反応性官能基を有するシランモノマーとの共有結合は通常の方法により形成させることができ、例えば、無機微粒子の分散液にシランモノマーを加え、その後、還流下で加熱させながら、無機微粒子の表面にシランモノマーを脱水縮合反応により共有結合させてシランモノマーからなる薄膜を形成する方法や、粉砕により微粒子化して得られた分散液にシランモノマーを加えた後、或いは、シランモノマーを加えて粉砕により微粒子化した後、固液分離して100℃から180℃で加熱してシランモノマーを無機微粒子の表面に脱水縮合反応により共有結合させ、次いで、粉砕・解砕して再分散する方法が挙げられる。

【0045】

ここで、還流下、または、粉砕により微粒子化して得られた分散液にシランモノマーを加えた後、或いは、シランモノマーを加えて粉砕により微粒子化した後、固液分離して100℃から180℃で加熱してシランモノマーを無機微粒子の表面に脱水縮合反応による共有結合させる場合、シランモノマーの量は、無機微粒子の平均粒子径にもよるが、無機微粒子の質量に対して0.01質量%以上40.0質量%以下であればよく、特に0.1質量%以上、10質量%以下であれば無機微粒子と緩衝部材2との結合強度の点で好ましい。また、結合に預からない余剰のシランモノマーがあっても良い。

【0046】

続いて、以上のようにして得られた無機微粒子が分散したスラリーを、無機微粒子を固定する緩衝部材2の表面に塗布する。具体的な無機微粒子が分散したスラリーの塗布方法としては、一般に行われているスピンコート法、ディップコート法、スプレーコート法、キャストコート法、バーコート法、マイクログラビアコート法、グラビアコート法を用いれば良く、目的に合った塗布ができれば特に限定されない。

【0047】

次に、必要に応じて、加熱乾燥などで分散媒を除去した後、緩衝部材2と、無機微粒子とを化学結合する。具体的には、無機微粒子の表面のシランモノマー間で化学結合を形成させることにより無機微粒子同士を結合させるとともに、結合した無機微粒子を、シランモノマーと緩衝部材の表面との間の化学結合を形成させることにより固定させる。

【0048】

本実施形態においては、緩衝部材2とシランモノマーとを化学結合させる方法として、グラフト重合による結合方法を用いることが好ましい。

【0049】

本実施形態において用いることができるグラフト重合としては、例えばパーオキサイド触媒を用いるグラフト重合、熱や光エネルギーを用いるグラフト重合、放射線によるグラフト重合(放射線グラフト重合)などが挙げられ、形状や形態に応じて適宜選択して用いられる。なお、パーオキサイド触媒による処理、熱や光エネルギーによる処理、および放射線による処理によって、無機微粒子2a表面とシランモノマー間の化学結合を形成させることができる。

【0050】

ここで、シランモノマーのグラフト重合を効率良く、かつ、均一に行わせるために、予め、緩衝部材2の表面を、コロナ放電処理やプラズマ放電処理や、火炎処理や、クロム酸や過塩素酸などの酸化性酸水溶液や水酸化ナトリウムなどを含むアルカリ性水溶液による化学的な処理などの親水化処理をしてもよい。

【0051】

以上説明したように、無機微粒子12aの表面にシランモノマー13を化学結合させ、そのシランモノマー13を介して無機微粒子12aを緩衝部材2の基体11に固定した場合、無機微粒子12aはシランモノマー13により強固に緩衝部材2上に保持されるので、剥がれなどを抑制することができる。

【0052】

なお、本実施形態においては、無機微粒子12aを、バインダー成分14で緩衝部材2に固定する方法と、無機微粒子12a表面に化学結合させたシランモノマー13を介して緩衝部材2に固定する方法を説明したが、これに限られない。バインダー成分14と、無機微粒子12aの表面に化学結合させたシランモノマー13と、を両方用いて、無機微粒子12aを緩衝部材2の基体11に固定しもよい。この場合は、無機微粒子12aは一層強固に緩衝部材2の基体11に固定されるので、耐久性の高い緩衝部材2を形成することができる。

【0053】

本発明の実施形態の静電型スピーカ100は、薄膜状部材からなる振動膜3に対向して設けられた導電性の音響透過性を有する平面電極1と、振動膜3とは帯電列上はなれた材料からなる緩衝部材2を、振動膜3と平面電極1との間に設けたことを特徴とする。ここで平面電極1と緩衝部材2とはそれぞれを独立に構成してもよく、また、一体化して構成しても良い。

【0054】

以上説明した本実施形態によれば、振動膜の振動により振動膜3と緩衝部材2が摩擦し、振動膜3が帯電する。そして、本実施形態では、振動膜3と緩衝部材2が帯電列上において、離れた材料であることから、摩擦帯電によって振動膜3の電荷量がより大きくなり、高電位を印加した場合と同様の効果が得られる。このことから、音を出力する際に必要な印加電圧をより低くすることができ、高電位による感電のおそれがなくなる。

【0055】

さらに、緩衝部材表面に無機微粒子や高分子微粒子からなる微粒子層が形成されることや振動膜表面に微細な凹凸が形成されることで、表面への塵やごみの付着が抑制されるとともに、塵やごみが付着したとしても、その接触面積が極めて低くなり、振動膜3の振動により振動膜表面から容易に脱離するので、長期間使用しても、音質の変化や音量の低下などが抑制できる。従って、長期間使用しても塵やごみの付着による影響をより受けにくい静電スピーカを提供できる。

【0056】

(第2実施形態)

次に、本発明の第2実施形態の静電型スピーカについて図4を用いて詳述する。

【0057】

図4は、本発明の第2実施形態の静電型スピーカの振動膜3の断面の一部を拡大した図である。本発明の第2実施形態の静電型スピーカで用いる、薄膜状部材からなる振動膜3は、緩衝部材2と帯電列上離れた材料からなる材料で形成される高分子フィルムであり、基体16の表面にフッ素系高分子層15が形成されたものである。これにより、フッ素系高分子の持つ高い撥水性や低誘電率などの特徴を備えた、一層優れた静電型スピーカを構成することができる。なお、そのほかの緩衝部材2や平面電極1は、第1の実施形態と同様であるので説明を省略する。

【0058】

振動膜3のフッ素系高分子層15に用いるフッ素系高分子としては、例えば、ポリフッ化ビニリデン樹脂や、PVFや、FEPや、ETFEや、PTFE、PVDFなどの熱可塑性樹脂や非結晶質のフッ素樹脂などを用いることができる。また、これらのフッ素系高分子を単独で用いてもよいし、非フッ素系高分子やフッ素系高分子の2種類以上を積層したり塗布等により複合化してもよく、表面がフッ素系高分子で被覆された振動膜3であればどのような構成でもよい。

【0059】

さらに図5に示すように、前記の振動膜3の表面は、その算術平均粗さRaを5nm以上500nm以下の微小な凹凸を形成することにより、振動膜3の表面に付着した塵や埃を容易に脱離することで塵や埃の蓄積が抑制できる。微小な凹凸の形成方法としては、エンボス加工や、ナノインプリンティング法や、酸素プラズマなどの物理的な方法や、化学エッチングなどの化学的な方法を用いることができる。

【0060】

また、振動膜3の表面に凹凸を形成する方法として、第1の実施形態の緩衝部材2と同様に、振動膜3の表面にバインダー成分を含んだ無機微粒子や高分子微粒子からなる薄膜を形成してもよい。この場合は、塵や埃の付着を抑制したり容易に離脱させる効果が発現する。振動膜3の表面は、その算術平均粗さRaを5nm未満に制御することは工業的に難しく、また500nmより大きいと生活環境にて日常的に発生する綿埃状のごみ、いわゆるコットンリンタが付着しやすく、また、脱離しづらくなるためなるため好ましくない。また、振動膜3と緩衝部材2の両構成材料の表面に微小な凹凸を形成することで、塵や埃が付着しづらく、また付着したとしても容易に脱離することにより、さらに優れた音響特性が長期間維持される。

【実施例】

【0061】

次に、実施例を挙げて本発明をより具体的に説明する。ただし、本発明はこれらの実施例のみに限定されるものではない。

【0062】

<スピーカーの作製>

(実施例1)

ポリエステルフィルム(東レ株式会社製、厚さ1.4μm)を振動膜とし、ナイロン不織布(旭化成せんい製、目付40g/m2)を緩衝部材とした。

【0063】

(実施例2)

無機微粒子である酸化ジルコニウム粒子(日本電工株式会社製、PCS)をメタノールに10.0質量%分散してpHを4.0に塩酸で調製する。その後、酸化ジルコニウム粒子をビーズミルにより平均粒子径20nmに粉砕分散した。得られた分散溶液にシランモノマーとして不飽和結合を有する3−メタクリロキシプロピルトリメトキシシラン(信越化学工業株式会社製、KBM−503)を無機微粒子に対して5.0質量%加える。その後、この粉砕分散溶液を、冷却管を備えたフラスコに移してフラスコをオイルバスで加熱し、4時間還流下で処理することにより酸化ジルコニウム微粒子表面にシランモノマーを脱水縮合反応により化学結合させて被覆を形成した。得られた分散溶液中にバインダー成分としてN-(ビニルベンジル)-2-アミノエチル-3-アミノプロピルトリメトキシシランの塩酸塩(信越化学工業株式会社製、KBM−575)を、シランモノマーで被覆された無機微粒子の含有量に対して30質量%の含有量となるように添加した。そして、酸化ジルコニウム微粒子をビーズミルにより再度粉砕分散したところ、得られた分散溶液中の平均粒子径は22nmであった。なお、ここでいう平均粒子径とは、体積平均粒子径のことをいう。

【0064】

そして、ポリエステル不織布(旭化成せんい製、目付40g/m2)の表面に、バインダー成分を含む上記粉砕分散溶液をスプレー塗布し、110℃、1分間乾燥した。次に、上記分散液を塗布したポリエステル不織布に岩崎電気株式会社製、エレクトロカーテン型電子線照射装置、CB250/15/180L、を用い電子線を200kVの加速電圧で5Mrad照射することで、酸化ジルコニウム微粒子をシランモノマーのグラフト重合によりポリエステル不織布表面に結合させた緩衝部材を得た。この緩衝部材は、表面にバインダー成分由来のアミノ基を有する。振動膜は実施例1と同様である。

【0065】

(実施例3)

振動膜をPVDFフィルム(クレハ製、厚さ4μm)とした以外は実施例1と同様である。

【0066】

(実施例4)

ポリエステルフィルム(東レ株式会社製、厚さ1.4μm)に対して、フッ素系皮膜材料としての、CT-solv.100E(旭硝子株式会社製)にて希釈したサイトップ(旭硝子株式会社製CTL-102AE)を浸漬にて塗布し、100℃で、1分間乾燥して振動膜を作製した以外は実施例1と同様である。

【0067】

(実施例5)

実施例2において緩衝部材に塗布するために生成した無機微粒子分散液と同じ分散液に、バインダー成分としてテトラメトキシシラン(信越化学工業株式会社製、KBM-04)を、シランモノマーで被覆された無機微粒子の含有量に対して15質量%の含有量となるように添加した。その後、酸化ジルコニウム微粒子をビーズミルにより再度粉砕分散したところ、得られた分散溶液中の平均粒子径は20nmであった。

【0068】

また、ポリエステルフィルム(PETフィルム)(東レ株式会社製、厚さ1.4μm)の表面をコロナ処理により親水化した後、固形分を5質量%に調整した上記スラリー(バインダーを含む無機微粒子分散液)を塗布し、100℃、1分間乾燥した。

【0069】

その後、スラリーを塗布したPETフィルムに対して電子線を200kVの加速電圧で5Mrad照射することで、酸化ジルコニウム微粒子をシランモノマーのグラフト重合によりPETフィルム表面に結合させた。

【0070】

さらに、得られた無機微粒子薄膜上に、サイトップに浸漬することによりサイトップを塗布し、100℃、1分間乾燥し、振動膜を作製した。緩衝部材は実施例1と同様である。

【0071】

(比較例1)

緩衝部材をポリエステル不織布(旭化成せんい製、目付40g/m2)とした以外は実施例1と同様である。

【0072】

(比較例2)

緩衝部材をポリプロピレン不織布(旭化成せんい製、目付40g/m2)とした以外は実施例2と同様である。

【0073】

(音圧評価)

あらかじめ、それぞれの振動膜及び緩衝部材を直流送風式除電器(春日電機製、KD−410)にて除電して、振動膜と緩衝部材の電荷量をほぼ0.0nCにした。その後、平面電極をSUS325のメッシュ板とし、図1に示すように平面電極間に実施例及び比較例それぞれの緩衝部材を設け、さらにその緩衝部材にそれぞれの振動膜を挟み込みスピーカを作製した。作製したスピーカの電極間に1kHzの正弦波を供給し、音圧測定した。音圧の測定は、スピーカから25cmの距離に設置した騒音計(NL-20 リオン株式会社製)にて評価した。

【0074】

(電荷量測定)

振動膜の電荷量の測定は、作製したスピーカに正弦波を供給後、スピーカから振動膜を取り出し、春日電機株式会社製のクーロンメーター(NK-1001)を接続させた静電電荷量測定器(ファラデーケージ型 KQ-1400)を用いて測定した。

【0075】

上記評価試験の結果を表1に示す。

【0076】

【表1】

【0077】

本実施例で用いた材料の帯電列上における順位を表2に示す。表2の帯電列は、静電気防止技術で広く使用されるLehmickeの帯電列等を参考とし、最も正に帯電しやすい材料であるナイロン、および最も負に帯電しやすい材料であるテフロン(登録商標)を基準材料とし、基準材料との相互摩擦時における正負の帯電および電荷量を測定することで位置づけた。

【0078】

【表2】

【0079】

具体的には、100mm角のナイロン不織布(目付け40g/m2)又は100mm角のテフロン(登録商標)(登録商標)シート(0.1mm厚)に対して、同寸法の振動膜又は緩衝部材を重ね、0.2kgfの荷重を掛けながら5往復摩擦させた直後の振動膜及び緩衝部材の電荷量を、春日電機株式会社製のクーロンメーター(NK-1001)を接続させた静電電荷量測定器(ファラデーケージ型 KQ-1400)を用いて測定した。ナイロン不織布に対する振動膜およびテフロン(登録商標)シートに対する緩衝部材の電荷量の測定値を表3に示した。

【0080】

【表3】

【0081】

以上の結果より、実施例1〜5に示すように、帯電列上離れた振動膜と緩衝部材を組み合わせることで振動膜の電荷量が高くなり、その結果、音圧が向上することがわかる。ナイロン不織布又はテフロン(登録商標)シートを基準とした本実験法によれば、振動膜と緩衝部材の電荷量差の絶対値が70nC/dm2以上となるような、帯電列上離れた部材の組み合わせが好ましい。

【0082】

一方、比較例1及び2に示すように振動膜と緩衝部材が同じ材料、または帯電列上近いもの同士では、振動膜の帯電特性が劣り、音圧も低下することがわかる。

【0083】

さらに、実施例2に示すように、PET不織布表面にアミノ基を含む微粒子膜を形成することでPET不織布を帯電列上プラス側にシフトさせることで比較例1に比べ、電荷量及び音圧を向上させることから摩擦帯電の効果が確認された。

【0084】

よって、本発明で得られた静電型スピーカは振動膜と緩衝部材の摩擦帯電の効果により、振動膜への高電圧印加が不要で実用的な静電型スピーカであることが確認された。

【符号の説明】

【0085】

100 静電型スピーカ

2 緩衝部材

3 振動膜

11 緩衝部材の基体

12a 無機微粒子

12b 高分子微粒子

13 シランモノマー

14 バインダー

15 フッ素系高分子層

16 振動膜の基体

【特許請求の範囲】

【請求項1】

薄膜状部材からなる振動膜と、

前記振動膜に対向して配置される導電性の音響透過性を有する平面電極と、

前記振動膜と前記平面電極との間に配置され、少なくとも前記振動膜に対向する部分が前記振動膜とは帯電列上において離れた材料を含んで形成される緩衝部材と、を備えることを特徴とする静電型スピーカ。

【請求項2】

前記緩衝部材の少なくとも前記振動膜に対向する表面には、無機微粒子または高分子微粒子が固定されることを特徴とする請求項1に記載の静電型スピーカ。

【請求項3】

前記緩衝部材の少なくとも前記振動膜に対向する表面には、無機微粒子または高分子微粒子と、バインダー成分と、を含む薄膜が形成されることを特徴とする請求項2に記載の静電型スピーカ。

【請求項4】

前記無機微粒子は、不飽和結合部を有するシランモノマーで被覆され、

前記薄膜内の無機微粒子同士は、互いのシランモノマーの不飽和結合又は反応性官能基が化学結合するとともに、前記無機微粒子の前記シランモノマーの不飽和結合又は反応性官能基が前記緩衝部材の表面部と化学結合することにより、前記無機微粒子が前記緩衝部材に固定されてなることを特徴とする請求項3に記載の静電型スピーカ。

【請求項5】

前記無機微粒子および高分子微粒子が誘電体であることを特徴とする請求項2から4のいずれか一つに記載の静電型スピーカ。

【請求項6】

前記振動膜は、フッ素系高分子を含む層が表面に形成されることを特徴とする請求項1から5のいずれか一つに記載の静電型スピーカ。

【請求項7】

前記振動膜は、表面の算術平均粗さRaが5nm以上500nm以下であることを特徴とする、請求項6に記載の静電型スピーカ。

【請求項1】

薄膜状部材からなる振動膜と、

前記振動膜に対向して配置される導電性の音響透過性を有する平面電極と、

前記振動膜と前記平面電極との間に配置され、少なくとも前記振動膜に対向する部分が前記振動膜とは帯電列上において離れた材料を含んで形成される緩衝部材と、を備えることを特徴とする静電型スピーカ。

【請求項2】

前記緩衝部材の少なくとも前記振動膜に対向する表面には、無機微粒子または高分子微粒子が固定されることを特徴とする請求項1に記載の静電型スピーカ。

【請求項3】

前記緩衝部材の少なくとも前記振動膜に対向する表面には、無機微粒子または高分子微粒子と、バインダー成分と、を含む薄膜が形成されることを特徴とする請求項2に記載の静電型スピーカ。

【請求項4】

前記無機微粒子は、不飽和結合部を有するシランモノマーで被覆され、

前記薄膜内の無機微粒子同士は、互いのシランモノマーの不飽和結合又は反応性官能基が化学結合するとともに、前記無機微粒子の前記シランモノマーの不飽和結合又は反応性官能基が前記緩衝部材の表面部と化学結合することにより、前記無機微粒子が前記緩衝部材に固定されてなることを特徴とする請求項3に記載の静電型スピーカ。

【請求項5】

前記無機微粒子および高分子微粒子が誘電体であることを特徴とする請求項2から4のいずれか一つに記載の静電型スピーカ。

【請求項6】

前記振動膜は、フッ素系高分子を含む層が表面に形成されることを特徴とする請求項1から5のいずれか一つに記載の静電型スピーカ。

【請求項7】

前記振動膜は、表面の算術平均粗さRaが5nm以上500nm以下であることを特徴とする、請求項6に記載の静電型スピーカ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−182684(P2012−182684A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−44502(P2011−44502)

【出願日】平成23年3月1日(2011.3.1)

【出願人】(391018341)株式会社NBCメッシュテック (59)

【出願人】(899000068)学校法人早稲田大学 (602)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月1日(2011.3.1)

【出願人】(391018341)株式会社NBCメッシュテック (59)

【出願人】(899000068)学校法人早稲田大学 (602)

【Fターム(参考)】

[ Back to top ]