静電型スピーカ

【課題】静電型スピーカを構成する合成樹脂シートの積層体をその外縁領域において密封固着する際に生じる固着部分の強度低下による破損を低減する。

【解決手段】静電型スピーカ1は、シート状の振動体と、振動体の両側に各々配置された2枚の緩衝材層と、2枚の緩衝材層の各々の外側に各々配置された2枚のシート状の電極と、2枚の電極の各々の外側に各々配置された2枚の内側カバーと、2枚の内側カバーの各々の外側に各々配置された2枚の外側カバーを備えている。緩衝材層、内側カバーおよび外側カバーは、振動体および電極の外側において積層体Lを構成し、「ロ」の字形状の帯状領域aにおいて、ヒートシールにより密封固着されている。帯状領域aはヒートシールにより単層化され強度低下を伴うが、帯状領域aが積層体Lの外縁端に露出していないため、静電型スピーカ1に要する耐久性が確保される。

【解決手段】静電型スピーカ1は、シート状の振動体と、振動体の両側に各々配置された2枚の緩衝材層と、2枚の緩衝材層の各々の外側に各々配置された2枚のシート状の電極と、2枚の電極の各々の外側に各々配置された2枚の内側カバーと、2枚の内側カバーの各々の外側に各々配置された2枚の外側カバーを備えている。緩衝材層、内側カバーおよび外側カバーは、振動体および電極の外側において積層体Lを構成し、「ロ」の字形状の帯状領域aにおいて、ヒートシールにより密封固着されている。帯状領域aはヒートシールにより単層化され強度低下を伴うが、帯状領域aが積層体Lの外縁端に露出していないため、静電型スピーカ1に要する耐久性が確保される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電型スピーカに関する。

【背景技術】

【0002】

静電型スピーカは、平面波により直進性の高い音を発生できるスピーカとして注目されている。

【0003】

静電型スピーカは、導電性を伴うシート形状の振動体の両側の各々に、絶縁性のスペーサを挟んで、導電性を伴うシート形状の電極を配置した構造を備えている。なお、電極は振動体の振動を妨げないように、空気の移動経路として内側面と外側面とを貫通する多数の貫通孔を備える必要があり、例えば導電性繊維で織られた織物やパンチングメタルシートなどが用いられる。

【0004】

振動体と2枚の電極の各々との間に直流バイアス電圧を印加するとともに、2枚の電極間に音波形に応じた交流電圧の駆動信号を印加すると、クーロンの法則に従い振動体と電極との間に駆動信号に応じた駆動力が生じ、その駆動力により2枚の電極間で振動する振動体が音圧を発生する。その結果、音波形に応じた発音が行われる。

【0005】

振動体を2枚の電極間で振動させるためには、2枚の電極の各々が振動体に隔離配置される必要がある。そのため、振動体と2枚の電極の各々との間には、絶縁性、空気透過性および弾性を備える緩衝材層が配置される。緩衝材層として、例えばPET(polyethylene terephthalate:ポリエチレンテレフタレート)の不織布が利用可能である。

【0006】

上記のように、振動体の両側に緩衝材層が配置され、その外側に電極が配置された複数のシート状体の積層体がそのまま外部に露出すると、ユーザが電極に触れて感電したり、ゴミが電極もしくは振動体に付着して電極と振動体との間の放電やリークを誘発したりする。それらの問題を回避するために、2枚の電極の各々の外側には通常、カバー層が配置される。カバー層としては、例えばPETフィルムが利用可能である。PETフィルムは防水性も備えるため、固体のゴミに加え、液体や湿気の内部への侵入を防ぎ、電極や振動体の導電層の腐食なども防止する。

【0007】

上記のカバー層はペン先などの衝突や、高温になったランプなどの接触により容易に破損するため、上記のカバー層のさらに外側に、難燃性やクッション性を備えた外側カバー層がさらに配置される場合もある。そのような目的の外側カバー層としては、例えば難燃性の不織布が利用可能である。

【0008】

上記のカバー層は、内部に収容される電極および振動体を保護するために、袋状に形成される必要がある。その際、カバー層は振動体の振動に必要な空気層を内部に保持するために、また外部から内部への湿気などの侵入を防ぐために、気密に封止される必要がある。

【0009】

積層された複数の合成樹脂のシートの外縁領域を互いに密封するように固着する技術として広く普及しているものとしては、接着剤によりそれらのシートを接着する方法と、熱により合成樹脂を溶融した後に冷却することでシート間を溶着させる方法、すなわちヒートシール(熱溶着)がある。

【0010】

接着剤による場合、一方のシートに接着剤を塗布し、他方のシートを速やかに位置決めして接着剤の塗布されたシート上に配置し、接着部分を押圧した後、接着剤の硬化を待つ、といった工程を経るため、工程が複雑かつ時間を要する。さらに、n枚のシートの積層体を全て接着剤により固着させるためには、上記の工程を(n−1)回行う必要がある。

【0011】

それに対し、ヒートシールによれば、予め位置決めして積層しておいたシートに対し、帯状のヒーターを押し当てて加熱することでシート間の固着が完了する。溶融された合成樹脂が冷却され硬化するために要する時間は一般的に接着剤の硬化時間よりも短時間であるとともに、n枚のシートの積層体を全て固着するために要する工程は、2枚のシートを固着するために要する工程と同じく、1度、ヒーターを押し当てて加熱するだけでよい。従って、一般的にヒートシールは接着剤による場合と比較し、合成樹脂のシートの積層体を互いに固着する方法として低コストである。

【0012】

ヒートシールにより合成樹脂のシート間の溶着を行う技術を開示するものとして、例えば特許文献1がある。特許文献1においては、互いに溶着されるべき2枚の合成樹脂層の結晶融点の差と、結晶融点が低い方の合成樹脂層の厚みおよび厚み比率の最適値を特定することにより、ヒートシールにおける密封性不良を低減する技術が提案されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平9−85911号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

静電型スピーカは、例えば広く普及しているダイナミック型スピーカと比較し、その厚さを薄くすることが容易な構造を備えている。例えば、振動体、緩衝材層、電極、防水層、カバー層の全てを薄い可撓性シートで形成することにより、折り畳みや巻き取りが可能なシート状のスピーカを製造することもできる。

【0015】

シート状のスピーカは、例えば、カバー層に対し広告画像を印刷し、広告内容を音声で案内することにより、視聴覚に訴える広告媒体として利用可能である。そのような用途においては、広告効果が落ちてきた広告を新たな広告と取り替えるため、スピーカそのものを取り替える必要がある。従って、特にそのような用途に利用されるシート状の静電型スピーカにおいては、低コスト化が求められる。

【0016】

ヒートシールは、積層された緩衝材層、防水層、カバー層、といった合成樹脂のシート群の外縁部分を互いに固着し、密封された袋状に形成するための低コストな方法として優れている。

【0017】

しかしながら、それらの合成樹脂のシートをヒートシールにより溶融・冷却した場合、溶融前に各シートが有していた繊維構造あるいは延伸による強度が失われるとともに、複層であったそれらのシートが単層となるため、多くの場合、シールされた領域における折り曲げや引っ張りに対する強度が低下する。そのため、静電型スピーカを構成する合成樹脂のシート群をその外縁部分においてヒートシールにより密封固着した場合、静電型スピーカの使用に伴う外部からの衝撃などにより、シールされた外縁部分が破損しやすいという問題が生じる。

【0018】

この問題を解消するため、例えば互いに固着されるべき2枚のシートの間にそれらのシートの融点より低い融点のシートを接着層として挟み、固着されるべき2枚のシートの融点より低く、接着層の融点より高い温度でヒートシールすることが考えられる。その場合、接着層のみが溶融し、その両側に接する2枚のシートと固着する結果、固着されるべき2枚のシートが接着層を介して互いに固着される。

【0019】

ただし、接着層を用いたヒートシールは、接着層の厚さ分だけ積層体全体の厚さが増すとともに、接着層のコスト分だけ積層体全体のコストが増す、という問題がある。また、積層体に接着層が加わることにより、振動体により発生される音の放音が妨げられ、音響特性が悪化する、という問題もある。従って、接着層による積層体の固着は、低コストで厚さが薄く、かつ高音質な音の再生が求められる静電型スピーカの積層体の製造には適さない。

【0020】

本発明は、上述した背景の下になされたものであり、静電型スピーカを構成する合成樹脂シートの積層体をその外縁領域において密封固着する際に生じる固着部分の強度低下による破損を低減するための手段を提供することを目的とする。

【課題を解決するための手段】

【0021】

上述した課題を解決するために本発明は、

導電性および可撓性を有するシート状体である振動体と、

前記振動体を挟んで互いに対向する位置に配置された絶縁性、空気透過性および弾性を有するシート状体である第1の緩衝材層および第2の緩衝材層と、

前記第1の緩衝材層を挟んで前記振動体に対向する位置に配置された導電性、空気透過性および可撓性を有するシート状体である第1の電極と、

前記第2の緩衝材層を挟んで前記振動体に対向する位置に配置された導電性、空気透過性および可撓性を有するシート状体である第2の電極と、

前記第1の電極を、前記第1の電極の前記第1の緩衝材層に対向しない側から覆うように配置された絶縁性を有するシート状体である第1のカバー層と、

前記第2の電極を、前記第2の電極の前記第2の緩衝材層に対向しない側から覆うように配置された絶縁性を有するシート状体である第2のカバー層と

を備え、

少なくとも前記第1のカバー層および前記第2のカバー層を含む複数の層の積層体の外縁端の全周と、前記外縁端の全周から所定距離だけ内側の境界線の全周との間の領域として画定される外縁領域内において一周する所定幅以上の帯状領域において、前記積層体に含まれる複数の層のうち互いに隣接する2枚の層の各々に関し、当該2枚の層が互いに固着され、

前記積層体の前記外縁端における強度は、前記積層体の前記帯状領域における強度より高い

静電型スピーカ

を第1の実施態様として提案する。

【0022】

また、本発明は、上記の第1の実施態様にかかる静電型スピーカにおいて、

前記固着はヒートシールによる固着である

という構成を第2の実施態様として提案する。

【0023】

また、本発明は、上記の第1または第2の実施態様にかかる静電型スピーカにおいて、

前記積層体に含まれる複数の層のうち互いに隣接する2枚の層のうち少なくとも1組の2枚の層に関し、前記外縁端において固着が行われていない

という構成を第3の実施態様として提案する。

【0024】

また、本発明は、上記の第1乃至第3のいずれかの実施態様にかかる静電型スピーカにおいて、

前記積層体の前記帯状領域と前記外縁端との間の領域の少なくとも一部において、前記積層体に含まれる複数の層のうちの少なくとも1枚の層に固着された前記積層体に含まれないシート状体である補強層を備える

という構成を第4の実施態様として提案する。

【発明の効果】

【0025】

本発明によれば、静電型スピーカを構成するカバー層を含む積層体の外縁領域を密封固着した際、固着された領域に強度低下が生じても、強度低下を生じた領域の外側に強度の高い領域が設けらるため、外部からの衝撃を受けやすい外縁端部において容易に破損が生じることがない。

【図面の簡単な説明】

【0026】

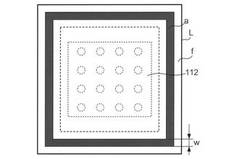

【図1】図1は、本発明の一実施形態にかかる静電型スピーカの上面図である。

【図2】図2は、本発明の一実施形態にかかる静電型スピーカの断面図である。

【図3】図3は、本発明の一実施形態にかかる静電型スピーカにおけるヒートシールによる固着が行われている領域を示した図である。

【図4】図4は、本発明の一実施形態にかかる積層体に対しヒートシールを行う工程の一例を示した図である。

【図5】図5は、本発明の一実施形態にかかる積層体に対しヒートシールを行う工程の一例を示した図である。

【図6】図6は、本発明の一実施形態にかかる静電型スピーカを駆動するための駆動回路と、本発明の一実施形態に係る静電型スピーカの部材のうち駆動回路からの電圧の印加を受けるための部材とを示した図である。

【図7】図7は、本発明の実施形態の一変形例にかかる積層体のヒートシールの工程およびその結果得られる積層体の構成を示した図である。

【図8】図8は、本発明の実施形態の一変形例にかかる積層体のヒートシールの工程およびその結果得られる積層体の構成を示した図である。

【図9】図9は、本発明の実施形態の一変形例にかかる静電型スピーカの断面図である。

【発明を実施するための形態】

【0027】

[実施形態]

図1は、本発明の一実施形態にかかる静電型スピーカ1の上面図、図2は、図1のA−A線断面図である。

【0028】

なお、図1および図2においては、直交するX軸、Y軸およびZ軸で方向を示しており、図2に示される静電型スピーカ1の断面を正面から見たときの左右方向をX軸の方向、奥行き方向をY軸の方向、高さ方向をZ軸の方向としている。また、図中、「○」の中に「・」が記載されたものは図面の裏から表に向かう矢印を意味するものとする。また、図中、「○」の中に「×」が記載されたものは図面の表から裏に向かう矢印を意味するものとする。

【0029】

また、図中の各部材の寸法は、各部材の形状や位置関係を容易に理解できるように実際の寸法とは異ならせており、特に高さ方向(Z軸の方向)の長さを実際よりも長く示している。

【0030】

図1および図2に示されるように、静電型スピーカ1は、駆動回路2(後述)からの電圧の印加により駆動され放音を行う放音部11と、放音部11を収納する内側カバー12および外側カバー13と、駆動回路2と放音部11とを電気的に接続するリード線である3本のケーブル14(ケーブル14A、ケーブル14Bおよびケーブル14C)と、駆動回路2が備えるコネクター24(後述)と互いに係合されてケーブル14と駆動回路2との電気的な接続を確立するコネクター15とを備えている。

【0031】

放音部11は、振動体111と、振動体111の上下に各々配置された電極112Uおよび電極112Lと、振動体111と電極112Uおよび電極112Lとの間に各々配置された緩衝材層113Uおよび緩衝材層113Lとを備えている。すなわち、電極112Uは緩衝材層113Uにより振動体111に対し離間配置され、電極112Lは緩衝材層113Lにより振動体111に対し離間配置されている。

【0032】

なお、電極112Uおよび電極112Lのように、同一の数字(または数字+英小文字)に「U」または「L」を付加した符号の付された部材は、互いに構成が同一の部材であり、「U」の付されたものが図1における上側、「L」の付されたものが図1における下側に配置された部材であることを示す。また、「U」の付された部材と「L」の付された部材とを区別不要な場合には、「L」および「U」の記載を省略し、単に「電極112」のように記載する。

【0033】

放音部11を構成する部材群のうち、振動体111と電極112はZ軸方向から見た場合の大きさおよび形状が概ね同一である。一方、緩衝材層113Uおよび緩衝材層113LはZ軸方向から見た場合の形状は概ね矩形である点で振動体111および電極112と共通しているが、その大きさ、すなわちX軸方向およびY軸方向の長さが振動体111および電極112の長さより長い。

【0034】

振動体111および電極112は、それらの外縁部全周、すなわちX軸方向の外縁端部から所定幅の帯状の領域およびY軸方向の外縁端部から所定幅の領域において、上下に接する緩衝材層113に対し接着剤により接着されることで位置決めされている。

【0035】

振動体111は、Z軸方向から見て概ね矩形のPETまたはPP(polypropylene:ポリプロピレン)などの絶縁性および可撓性を有する合成樹脂のフィルム(絶縁層)の一方の面に導電性を持つアルミニウム等の金属を蒸着して導電層を形成したシート状体である。

【0036】

電極112は、振動体111と同様に、Z軸方向から見て概ね矩形のPETまたはPPなどの絶縁性を有する合成樹脂のフィルム(絶縁層)の一方の面に導電性を持つアルミニウム等の金属を蒸着して導電層を形成したシート状体である。

【0037】

電極112には、振動体111と異なり、表面と裏面とを貫通する多数の貫通孔が設けられている。これらの貫通孔は振動体111の振動に伴う主にZ軸方向における空気の移動経路として機能する。

【0038】

緩衝材層113は、Z軸方向から見て概ね矩形のシート状のPET不織布などであり、絶縁性を備えるとともに、不特定方向に各々延伸する多数の繊維の間に形成される空隙を介して一方の面と他方の面との間の空気の移動が可能となっている。また、緩衝材層113は弾性を有し、振動体111の振動に伴い振動体111から力を加えられると変形し、その力が除去されると元の形状に戻る。

【0039】

内側カバー12は、Z軸方向から見て概ね矩形のPETフィルムなどの防水性・防湿性を備えた合成樹脂のシートである。内側カバー12をZ軸方向から見た場合の大きさおよび形状は緩衝材層113の大きさおよび形状と概ね同一である。内側カバー12は、主に放音部11に対する液体および湿気の侵入を防ぐ役割を果たす。

【0040】

外側カバー13は、Z軸方向から見て概ね矩形の難燃不織布などの難燃性およびクッション性を備えた合成樹脂のシートである。外側カバー13をZ軸方向から見た場合の大きさおよび形状は緩衝材層113の大きさおよび形状と概ね同一である。外側カバー13は、主に外部の衝撃から内側カバー12および放音部11を保護する役割を果たす。

【0041】

既述のように、緩衝材層113、内側カバー12および外側カバー13は、Z軸方向から見た場合の大きさおよび形状が概ね同一であり、図2における下から上に向かい、外側カバー13L、内側カバー12L、緩衝材層113L、緩衝材層113U、内側カバー12U、外側カバー13Uの順に積層されている。以下、これらの積層されたシート群を積層体Lと呼ぶ。積層体Lは、その外縁領域において隣接する他のシートと直接接しているが、その内部領域においては、内側カバー12Lと緩衝材層113Lの間に電極112Lを、緩衝材層113Lと緩衝材層113Uの間に振動体111を、また緩衝材層113Uと内側カバー12Uの間に電極112Uを、それぞれ挟んだ状態で互いに対向している。

【0042】

積層体L、すなわち緩衝材層113、内側カバー12および外側カバー13を含む積層体は、その外縁端から所定距離だけ内側を一周する所定幅の矩形の帯状領域(「ロ」の字形状の領域)において、ヒートシールにより互いに隣接する2枚のシートが溶融・冷却を経て結合し、一体となることで互いに固着されている。

【0043】

図3は、静電型スピーカ1におけるヒートシールによる固着が行われている領域を示した図である。図3において、ヒートシールによる固着が行われている領域は帯状領域aとして示されている。帯状領域aは、積層体Lの外縁端の全周と、外縁端の全周から所定距離だけ内側かつ積層体Lの外縁端より内側に位置する境界線(図3において破線により示される線)との間の領域として画定される外縁領域f内において、所定幅wで一周し全体として「ロ」の字形状をなす帯状領域である。

【0044】

帯状領域aにおいて積層体Lが一周に渡りシール(密封固着)されることにより、その内側に収容される振動体111および電極112が外部から水密および気密に封止されている。そのため、放音部11が収容される内部へゴミ、液体、湿気などが侵入することがない。

【0045】

積層体Lの帯状領域aの部分は、積層体Lに含まれるシートの各々が備えていた繊維構造が溶融により無くなり、さらに隣接する他のシートと一体化することにより、全体として単層となっている。従って、積層体Lの帯状領域a以外の部分と比較し、帯状領域aの部分は折り曲げや引っ張りに対する強度が低くなっている。

【0046】

しかしながら、静電型スピーカ1においては、図3に示されるように、帯状領域aの外縁端は積層体Lの外縁端より内側に位置しており、強度低下の生じている帯状領域aの部分が積層体Lの外縁端に露出していない。すなわち、積層体Lにおいては、外部からの衝撃などを受けやすい外縁端において積層体Lに含まれる複数のシートの各々が備える繊維構造が維持され、かつ、それら複数のシートが積層されてなる複層構造が維持されているため、受ける衝撃などによって容易に破損することがない。

【0047】

図4は、積層体Lに対し帯状領域aにおけるヒートシールを行う工程の一例を示した図である。図4に例示の工程においては、まず、積層体Lの4辺のうちの1辺を選択し、その1辺の両端に位置する角部の各々に、ガラスクロスやSUS(Stainless Steel、ステンレス鋼)板などの低熱伝導性シートIを上から載置する(図4左図)。

【0048】

続いて、角柱形状のヒーターであるヒートシールヒーターHを、その長手方向が積層体Lの1辺(その両端に低熱伝導性シートIを配置した1辺)と平行となるように、またその長手方向がその1辺から所定距離だけ積層体Lの内側に位置するように位置決めした後、積層体Lに対し上から所定時間、押圧する(図4中央図)。

【0049】

その後、ヒートシールヒーターHおよび低熱伝導性シートIを積層体Lから取り外すと、「ロ」の字形状の帯状領域aの1辺におけるヒートシールが完了する(図4右図)。

【0050】

以上の工程に従った処理を、積層体Lの他の3辺の各々に関して繰り返すことで、図3に示したような帯状領域aにおけるヒートシールが完了する。

【0051】

図5は、積層体Lに対し帯状領域aにおけるヒートシールを行う工程の他の一例を示した図である。図5に例示の工程においては、Z軸方向から見て「ロ」の字形状のヒートシールヒーターHが用いられる(図5左図)。積層体Lに対するヒートシールヒーターHの位置決めを行った後、積層体Lに対し上からヒートシールヒーターHを所定時間、押圧し、その後、ヒートシールヒーターHを積層体Lから取り外す。その結果、図3に示したような帯状領域aにおけるヒートシールが完了する(図5右図)。

【0052】

再び図1を参照しつつ、静電型スピーカ1を構成する部材の説明を続ける。静電型スピーカ1は、既述のように、放音部11に対する駆動回路2からの電圧の印加を受けるための部材として、ケーブル14A、ケーブル14B、ケーブル14Cおよびコネクター15を備えている。図6は、静電型スピーカ1を駆動するための駆動回路2と、静電型スピーカ1の部材のうち駆動回路2からの電圧の印加を受けるための部材とを示した図である。

【0053】

図6に示されるように、ケーブル14Aの一端はカバー12に収納された電極112Uの導電層に、ケーブル14Bの一端はカバー12に収納された電極112Lの導電層に、また、ケーブル14Cの一端はカバー12に収納された振動体111の導電層に、各々接続されている。また、ケーブル14A、ケーブル14Bおよびケーブル14Cの他端は、各々、コネクター15の1番端子、3番端子、2番端子に接続されている。

【0054】

図6に示されるように、駆動回路2は、増幅器21、変圧器22、バイアス電源23およびコネクター24を備えている。

【0055】

増幅器21は、外部から入力される交流の音響信号を増幅して出力する装置であり、その出力端子が変圧器22の一次側コイルに接続されている。すなわち、増幅器21で増幅された交流の音響信号は変圧器22へ供給される。

【0056】

変圧器22の二次側コイルのセンタータップは駆動回路2のグラウンドGNDに接続されている。また、変圧器22の二次側コイルの一方の端子はコネクター24の1番端子に、他方の端子はコネクター24の3番端子に、各々接続されている。

【0057】

バイアス電源23は、振動体111に対して直流でプラスのバイアス電圧を印加するための電源であり、マイナス側は駆動回路2のグラウンドGNDに、プラス側は保護抵抗として機能する抵抗器Rを介してコネクター24の2番端子に、各々接続されている。

【0058】

コネクター24は、静電型スピーカ1のコネクター15と互いに係合し、駆動回路2と静電型スピーカ1との間の電気的な接続を確立する。上述のように、コネクター24の1番端子には変圧器22の一方の端子が、3番端子には変圧器22の他方の端子が、2番端子には抵抗器Rを介してバイアス電源23が、各々接続されている。

【0059】

静電型スピーカ1のコネクター15と駆動回路2のコネクター24が互いに係合すると、各コネクターの同じ番号の端子間が電気的に接続される。その結果、変圧器22の一方の端子は電極112Uの導電層に、変圧器22の他方の端子は電極112Lの導電層に、バイアス電源23は振動体111の導電層に、各々接続される。

【0060】

コネクター15およびコネクター24が係合されると、直流で例えばプラスの所定電圧のバイアス電圧が振動体111に印加される。駆動回路2に外部から音響信号が入力されない状態においては、電極112Uと電極112Lとの間に印加される電圧は0Vである。

【0061】

駆動回路2に交流の音響信号が入力されると、入力された音響信号が増幅器21により増幅された後、変圧器22の一次側に供給され、変圧器22で昇圧されて、電極112Uおよび電極112Lに供給される。その際、電極112Uに対し供給される音響信号と、電極112Lに対し供給される音響信号とは振幅が同じで極性が逆の信号である。

【0062】

すなわち、増幅器21にプラスの音響信号が入力されると、電極112Uにはプラスの電圧が印加され、電極112Lにはそれと同じ振幅のマイナスの電圧が印加される。その場合、振動体111と電極112Uとの間の静電引力が弱まる一方、振動体111と電極112Lとの間の静電引力が強くなる。その結果、振動体111はそれらの静電引力の差に応じて電極112L側(Z軸の負方向)へと変位する。

【0063】

また、増幅器21にマイナスの音響信号が入力されると、電極112Uにマイナスの電圧が印加され、電極112Lにはそれと同じ振幅のプラスの電圧が印加される。その場合、振動体111と電極112Lとの間の静電引力が弱まる一方、振動体111と電極112Uとの間の静電引力が強くなる。その結果、振動体111はそれらの静電引力の差に応じて電極112U側(Z軸の正方向)へと変位する。

【0064】

このように、増幅器21に入力される音響信号に応じて振動体111がZ軸の正方向と負方向への変位を繰り返すことで振動し、その振動状態(振動数、振幅、位相)に応じた音波が振動体111から音として放出される。

【0065】

以上が本発明の一実施形態にかかる静電型スピーカ1および静電型スピーカ1を駆動する駆動回路2の構成および動作の説明である。

【0066】

上述したように、静電型スピーカ1が備える放音部11は、外縁領域f内における一周に渡るヒートシールにより外部に対し密封された積層体L内に収容されている。ヒートシールによる積層体Lのシール処理は接着剤などを用いる他の処理と比較して低コストであるため、静電型スピーカ1を製造コストを抑えることができる。

【0067】

また、積層体Lのヒートシールにおいて、例えば低融点の接着層の付加は要しないため、接着層の付加に伴うコスト高や音響特性の悪化、積層体Lの厚さの増大、といった問題が静電型スピーカ1に伴うことはない。

【0068】

また、ヒートシールが施された帯状領域aにおいては強度低下が生じるが、帯状領域aが積層体Lの外縁端に露出していないため、外部からの衝撃などにより静電型スピーカ1が容易に破損することはない。

【0069】

[変形例]

以上、本発明の実施形態について説明したが、本発明は上述した実施形態に限定されることなく、他の様々な形態で実施可能である。例えば、上述の実施形態を以下のように変形して本発明を実施してもよい。なお、上述した実施形態及び以下の変形例は、不整合の生じない範囲で各々組み合わされてもよい。

【0070】

(第1変形例)

図7は、本発明の実施形態の第1変形例にかかる積層体Lのヒートシールの工程およびその結果得られる積層体Lの構成を示した図である。

【0071】

第1変形例にかかる積層体Lには、上述した実施形態における積層体Lに含まれる緩衝材層113、内側カバー12および外側カバー13に加え、4枚のガラスクロス16が含まれる。

【0072】

4枚のガラスクロス16の各々は、例えば直角二等辺三角形にカットされたガラスクロスであり、例えば緩衝材層113Lと緩衝材層113Uとの間に、Z軸方向から見て積層体Lの4つの角部に各々沿うように、積層体L内に積層されている(図7(a)左図)。

【0073】

上記のように4枚のガラスクロス16が角部に積層された積層体Lに対し、角柱形状のヒーターであるヒートシールヒーターHを、その長手方向が積層体Lの1辺と平行となるように、またその長手方向がその1辺から所定距離だけ積層体Lの内側に位置するように位置決めした後、積層体Lに対し上から所定時間、押圧する(図7(a)中央図)。

【0074】

その後、ヒートシールヒーターHを積層体Lから取り外すと、積層体Lの1辺に沿って互いに対向する2辺間を貫く帯状領域におけるヒートシールが完了する(図4右図)。

【0075】

以上の工程に従った処理を、積層体Lの他の3辺の各々に関して繰り返すことで、図7(b)に示すような「井」の字形状の帯状領域aにおけるヒートシールが完了する。

【0076】

変形例1にかかる積層体Lにおいては、ヒートシールが施されて強度低下が生じている帯状領域aのうち、図7(b)において端部dで示す部分が積層体Lの外縁端に露出している。しかしながら、端部dにはガラスクロス16が配置されており、ガラスクロス16はヒートシールによって溶融せず高い強度を備えるため、端部dにおける強度低下は生じない。

【0077】

従って、第1変形例にかかる積層体Lによっても、低コストで音響特性の悪化を伴わず、耐久性の高い静電型スピーカ1が実現される。

【0078】

なお、第1変形例にかかる積層体Lにおいて、また、ガラスクロス16が積層体Lの積層方向における配置位置は、緩衝材層113Lと緩衝材層113Uの間に限られず、例えば緩衝材層113Uと内側カバー12Uとの間、内側カバー12Uと外側カバー13Uとの間、外側カバー13Uの外側など、いずれの位置に配置されてもよい。

【0079】

また、ガラスクロス16を積層体Lの積層方向に2枚以上、配置してもよい。ただし、ガラスクロス16の付加は積層体Lの角部における厚さを増大させ、またコストも増大させるため、1枚のガラスクロス16により十分な強度が得られる場合は、積層体Lの積層方向におけるガラスクロス16の枚数は少ない方が望ましい。

【0080】

また、ガラスクロス16に代えて、合成樹脂と比較し高融点かつ高強度な他の素材のシート状体が採用されてもよい。

【0081】

(第2変形例)

図8は、本発明の実施形態の第2変形例にかかる積層体Lのヒートシールの工程およびその結果得られる積層体Lの構成を示した図である。

【0082】

第2変形例にかかる積層体Lには、帯状領域aにおけるシールに加え、積層体Lの帯状領域aより外側の領域である帯状領域bにおけるシールが施されている(図8(b))。帯状領域bにおけるシールは、帯状領域aにおけるシールよりも低温で行われている。そのため、帯状領域bにおいては、積層体Lに含まれる複数のシートの繊維構造が一部維持されており、また互いに隣接するシート間がその表面領域において一部溶着されているが、複層の状態が少なくとも一部領域において保たれている。

【0083】

その結果、帯状領域bにおける密封性は帯状領域aにおける密封性よりも低いが、帯状領域bにおける強度は積層体Lにおける帯状領域a以外の領域における強度と概ね同等の強度が保たれている。そのため、第2変形例にかかる積層体Lによっても、低コストで音響特性の悪化を伴わず、耐久性の高い静電型スピーカ1が実現される。

【0084】

なお、第2変形例にかかる積層体Lは、以下に説明するように、上述の実施形態にかかる積層体Lにおける場合と比較し、ヒートシールに2倍の工程を要するため、コスト面からは上述の実施形態にかかる積層体Lに対し劣るが、積層体Lの外縁部が1束の積層体としてまとまっているため、外観上望ましい、積層体Lの外縁部にゴミなどが付着しにくい、などの優れた点を持つ。

【0085】

第2変形例にかかる積層体Lは、まず、帯状領域bに対し「ロ」の字形状のヒートシールヒーターH1を所定時間、押圧した後(図8(a)左図)、帯状領域aに対し、ヒートシールヒーターH1よりもサイズが小さい「ロ」の字形状のヒートシールヒーターH2をヒートシールヒーターH1よりも高温で所定時間、押圧することで(図8(a)右図)、製造される。

【0086】

なお、上記の製造工程において、帯状領域bに対するヒートシールの工程と、帯状領域aに対するヒートシールの工程の順序を逆にしてもよい。また、ヒートシールヒーターH1がヒートシールヒーターH2の外側に配置された構造を備えるヒートシールヒーターにより、帯状領域bに対するヒートシールの工程と、帯状領域aに対するヒートシールの工程とが同時に行われてもよい。

【0087】

また、上記の第2変形例においては、帯状領域aと帯状領域bとの2つの領域における温度を異ならせることにより、それらの領域間の強度低下の程度を異ならせるものとしたが、例えば温度の差異に加えて、もしくはそれに代えて、ヒートシールヒーターの押圧時間や押圧の強さを異ならせることにより、2つの領域間の強度低下の程度を異ならせる工程が採用されてもよい。

【0088】

また、上記の第2変形例においては、ヒートシールを施す領域を帯状領域aと帯状領域bとの2つに区分するものとしたが、3つ以上の領域に区分したり、もしくは帯状領域aと帯状領域bとの間に明確な境界線を設けることなく、内側から外側に向かい連続的に強度が上昇する構成が採用されてもよい。そのような構成の積層体Lは、例えば、帯状領域aおよび帯状領域bを覆う「ロ」の字形状を備え、内側から外側に向かい加熱温度が低下する構成のヒートシールヒーターにより積層体Lに対しヒートシールを行うことにより製造される。

【0089】

(その他の変形例)

以上、積層体Lの構成に関する変形例を述べたが、静電型スピーカ1の他の構成部に関しても、上述した実施形態において採用されているものと異なる様々な構成が本発明にかかる静電型スピーカにおいて採用可能である。例えば、振動体111、電極112、緩衝材層113、内側カバー12および外側カバー13の素材等は上述したものに限定されず、それらの機能を損なわない範囲で他の如何なる素材が採用されてもよい。

【0090】

また、上述した実施形態および変形例においては、積層体Lを帯状領域aにおいて密封固着する方法としてヒートシールが採用されるものとしたが、本発明はその点に関し限定されず、合成樹脂の複数のシート間を密封固着する際に当該固着部分において強度低下を生じる如何なる固着方法も、本発明にかかる静電型スピーカが備える積層体の製造における密封固着の方法として採用可能である。

【0091】

例えば、一部の接着剤を用いた密封固着による場合においても、接着剤が接着対象の合成樹脂シートを溶かすことでそれらのシートの単層化を招き、強度低下をもたらす場合がある。また、硬化後の接着剤が柔軟性を欠く場合、硬化した接着剤が静電型スピーカ1の折り曲げや巻き取りに伴い破断され、それにともない積層体Lが破損する場合もある。これらの接着剤を用いた積層体Lの密封固着においても、その固着の領域を積層体Lの外縁端より内側に配置することで、静電型スピーカ1の耐久性を保つことができる。

【0092】

また、上述した実施形態および変形例においては、静電型スピーカ1を構成する複数の合成樹脂のシート状体のうち、緩衝材層113、内側カバー12および外側カバー13がシール対象のシート状体として積層体Lを構成しているが、本発明はその点に関し限定されない。従って、例えば、必ずしも密封固着を要さない緩衝材層113を、Z軸方向から見た場合の大きさおよび形状を振動体111および電極112の大きさおよび形状と概ね同一に構成し積層体Lの構成部材から除外し、内側カバー12および外側カバー13のみを積層体Lの構成部材としてシールした静電型スピーカ1が採用されてもよい。

【0093】

また、上述した実施形態および変形例においては、静電型スピーカ1は、図2に示したように、その断面図における中央から外側に向かって、振動体111、緩衝材層113、電極112、内側カバー12および外側カバー13で構成されるものとしたが、静電型スピーカ1の構成部材の組み合わせはこれに限られず、振動体111の両側に隔離配置された2枚の電極112を含む放音部11を上側および下側から各々覆うように配置される合成樹脂シートのカバーを備える構成であれば、他のどのような構成が採用されてもよい。

【0094】

例えば、内側カバー12と外側カバー13の2種類のカバーを設ける代わりに、上下各1層のみのカバーを設ける構成が採用されてもよいし、必要に応じて他の構成部材を静電型スピーカ1の構成部材として追加してもよい。

【0095】

図9は、そのような変形例にかかる静電型スピーカ1の断面図(図1におけるA−A線断面図)である。本変形例にかかる静電型スピーカ1においては、図2に示した静電型スピーカ1が備える構成部材に対し、(1)振動体111と緩衝材層113との間にスペーサ114が、(2)緩衝材層113と電極112との間に緩衝材層115が、また(3)電極112と内側カバー12との間に緩衝材層17が、各々追加配置されている。

【0096】

なお、スペーサ114は両面に接着層を備え、スペーサの役割に加え振動体111と緩衝材層113とを固定する役割を果たす。また、緩衝材層115はホットメルトシートであり、緩衝材の役割に加え、加熱・冷却により溶融・固化し、緩衝材層113と電極112とを固定する役割を果たす。

【0097】

また、緩衝材層115をZ軸方向から見た場合の大きさおよび形状は振動体111および電極112の大きさおよび形状と概ね同一であり、緩衝材層14をZ軸方向から見た場合の大きさおよび形状は緩衝材層113、内側カバー12および外側カバー13の大きさおよび形状と概ね同一である。従って、緩衝材層14は緩衝材層113、内側カバー12および外側カバー13と共に積層体Lを構成し、シールされる。

【符号の説明】

【0098】

1…静電型スピーカ、2…駆動回路、11…放音部、12…内側カバー、13…外側カバー、14…ケーブル、15…コネクター、16…ガラスクロス、17…緩衝材層、21…増幅器、22…変圧器、23…バイアス電源、24…コネクター、111…振動体、112…電極、113…緩衝材層、スペーサ114、緩衝材層115

【技術分野】

【0001】

本発明は、静電型スピーカに関する。

【背景技術】

【0002】

静電型スピーカは、平面波により直進性の高い音を発生できるスピーカとして注目されている。

【0003】

静電型スピーカは、導電性を伴うシート形状の振動体の両側の各々に、絶縁性のスペーサを挟んで、導電性を伴うシート形状の電極を配置した構造を備えている。なお、電極は振動体の振動を妨げないように、空気の移動経路として内側面と外側面とを貫通する多数の貫通孔を備える必要があり、例えば導電性繊維で織られた織物やパンチングメタルシートなどが用いられる。

【0004】

振動体と2枚の電極の各々との間に直流バイアス電圧を印加するとともに、2枚の電極間に音波形に応じた交流電圧の駆動信号を印加すると、クーロンの法則に従い振動体と電極との間に駆動信号に応じた駆動力が生じ、その駆動力により2枚の電極間で振動する振動体が音圧を発生する。その結果、音波形に応じた発音が行われる。

【0005】

振動体を2枚の電極間で振動させるためには、2枚の電極の各々が振動体に隔離配置される必要がある。そのため、振動体と2枚の電極の各々との間には、絶縁性、空気透過性および弾性を備える緩衝材層が配置される。緩衝材層として、例えばPET(polyethylene terephthalate:ポリエチレンテレフタレート)の不織布が利用可能である。

【0006】

上記のように、振動体の両側に緩衝材層が配置され、その外側に電極が配置された複数のシート状体の積層体がそのまま外部に露出すると、ユーザが電極に触れて感電したり、ゴミが電極もしくは振動体に付着して電極と振動体との間の放電やリークを誘発したりする。それらの問題を回避するために、2枚の電極の各々の外側には通常、カバー層が配置される。カバー層としては、例えばPETフィルムが利用可能である。PETフィルムは防水性も備えるため、固体のゴミに加え、液体や湿気の内部への侵入を防ぎ、電極や振動体の導電層の腐食なども防止する。

【0007】

上記のカバー層はペン先などの衝突や、高温になったランプなどの接触により容易に破損するため、上記のカバー層のさらに外側に、難燃性やクッション性を備えた外側カバー層がさらに配置される場合もある。そのような目的の外側カバー層としては、例えば難燃性の不織布が利用可能である。

【0008】

上記のカバー層は、内部に収容される電極および振動体を保護するために、袋状に形成される必要がある。その際、カバー層は振動体の振動に必要な空気層を内部に保持するために、また外部から内部への湿気などの侵入を防ぐために、気密に封止される必要がある。

【0009】

積層された複数の合成樹脂のシートの外縁領域を互いに密封するように固着する技術として広く普及しているものとしては、接着剤によりそれらのシートを接着する方法と、熱により合成樹脂を溶融した後に冷却することでシート間を溶着させる方法、すなわちヒートシール(熱溶着)がある。

【0010】

接着剤による場合、一方のシートに接着剤を塗布し、他方のシートを速やかに位置決めして接着剤の塗布されたシート上に配置し、接着部分を押圧した後、接着剤の硬化を待つ、といった工程を経るため、工程が複雑かつ時間を要する。さらに、n枚のシートの積層体を全て接着剤により固着させるためには、上記の工程を(n−1)回行う必要がある。

【0011】

それに対し、ヒートシールによれば、予め位置決めして積層しておいたシートに対し、帯状のヒーターを押し当てて加熱することでシート間の固着が完了する。溶融された合成樹脂が冷却され硬化するために要する時間は一般的に接着剤の硬化時間よりも短時間であるとともに、n枚のシートの積層体を全て固着するために要する工程は、2枚のシートを固着するために要する工程と同じく、1度、ヒーターを押し当てて加熱するだけでよい。従って、一般的にヒートシールは接着剤による場合と比較し、合成樹脂のシートの積層体を互いに固着する方法として低コストである。

【0012】

ヒートシールにより合成樹脂のシート間の溶着を行う技術を開示するものとして、例えば特許文献1がある。特許文献1においては、互いに溶着されるべき2枚の合成樹脂層の結晶融点の差と、結晶融点が低い方の合成樹脂層の厚みおよび厚み比率の最適値を特定することにより、ヒートシールにおける密封性不良を低減する技術が提案されている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開平9−85911号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

静電型スピーカは、例えば広く普及しているダイナミック型スピーカと比較し、その厚さを薄くすることが容易な構造を備えている。例えば、振動体、緩衝材層、電極、防水層、カバー層の全てを薄い可撓性シートで形成することにより、折り畳みや巻き取りが可能なシート状のスピーカを製造することもできる。

【0015】

シート状のスピーカは、例えば、カバー層に対し広告画像を印刷し、広告内容を音声で案内することにより、視聴覚に訴える広告媒体として利用可能である。そのような用途においては、広告効果が落ちてきた広告を新たな広告と取り替えるため、スピーカそのものを取り替える必要がある。従って、特にそのような用途に利用されるシート状の静電型スピーカにおいては、低コスト化が求められる。

【0016】

ヒートシールは、積層された緩衝材層、防水層、カバー層、といった合成樹脂のシート群の外縁部分を互いに固着し、密封された袋状に形成するための低コストな方法として優れている。

【0017】

しかしながら、それらの合成樹脂のシートをヒートシールにより溶融・冷却した場合、溶融前に各シートが有していた繊維構造あるいは延伸による強度が失われるとともに、複層であったそれらのシートが単層となるため、多くの場合、シールされた領域における折り曲げや引っ張りに対する強度が低下する。そのため、静電型スピーカを構成する合成樹脂のシート群をその外縁部分においてヒートシールにより密封固着した場合、静電型スピーカの使用に伴う外部からの衝撃などにより、シールされた外縁部分が破損しやすいという問題が生じる。

【0018】

この問題を解消するため、例えば互いに固着されるべき2枚のシートの間にそれらのシートの融点より低い融点のシートを接着層として挟み、固着されるべき2枚のシートの融点より低く、接着層の融点より高い温度でヒートシールすることが考えられる。その場合、接着層のみが溶融し、その両側に接する2枚のシートと固着する結果、固着されるべき2枚のシートが接着層を介して互いに固着される。

【0019】

ただし、接着層を用いたヒートシールは、接着層の厚さ分だけ積層体全体の厚さが増すとともに、接着層のコスト分だけ積層体全体のコストが増す、という問題がある。また、積層体に接着層が加わることにより、振動体により発生される音の放音が妨げられ、音響特性が悪化する、という問題もある。従って、接着層による積層体の固着は、低コストで厚さが薄く、かつ高音質な音の再生が求められる静電型スピーカの積層体の製造には適さない。

【0020】

本発明は、上述した背景の下になされたものであり、静電型スピーカを構成する合成樹脂シートの積層体をその外縁領域において密封固着する際に生じる固着部分の強度低下による破損を低減するための手段を提供することを目的とする。

【課題を解決するための手段】

【0021】

上述した課題を解決するために本発明は、

導電性および可撓性を有するシート状体である振動体と、

前記振動体を挟んで互いに対向する位置に配置された絶縁性、空気透過性および弾性を有するシート状体である第1の緩衝材層および第2の緩衝材層と、

前記第1の緩衝材層を挟んで前記振動体に対向する位置に配置された導電性、空気透過性および可撓性を有するシート状体である第1の電極と、

前記第2の緩衝材層を挟んで前記振動体に対向する位置に配置された導電性、空気透過性および可撓性を有するシート状体である第2の電極と、

前記第1の電極を、前記第1の電極の前記第1の緩衝材層に対向しない側から覆うように配置された絶縁性を有するシート状体である第1のカバー層と、

前記第2の電極を、前記第2の電極の前記第2の緩衝材層に対向しない側から覆うように配置された絶縁性を有するシート状体である第2のカバー層と

を備え、

少なくとも前記第1のカバー層および前記第2のカバー層を含む複数の層の積層体の外縁端の全周と、前記外縁端の全周から所定距離だけ内側の境界線の全周との間の領域として画定される外縁領域内において一周する所定幅以上の帯状領域において、前記積層体に含まれる複数の層のうち互いに隣接する2枚の層の各々に関し、当該2枚の層が互いに固着され、

前記積層体の前記外縁端における強度は、前記積層体の前記帯状領域における強度より高い

静電型スピーカ

を第1の実施態様として提案する。

【0022】

また、本発明は、上記の第1の実施態様にかかる静電型スピーカにおいて、

前記固着はヒートシールによる固着である

という構成を第2の実施態様として提案する。

【0023】

また、本発明は、上記の第1または第2の実施態様にかかる静電型スピーカにおいて、

前記積層体に含まれる複数の層のうち互いに隣接する2枚の層のうち少なくとも1組の2枚の層に関し、前記外縁端において固着が行われていない

という構成を第3の実施態様として提案する。

【0024】

また、本発明は、上記の第1乃至第3のいずれかの実施態様にかかる静電型スピーカにおいて、

前記積層体の前記帯状領域と前記外縁端との間の領域の少なくとも一部において、前記積層体に含まれる複数の層のうちの少なくとも1枚の層に固着された前記積層体に含まれないシート状体である補強層を備える

という構成を第4の実施態様として提案する。

【発明の効果】

【0025】

本発明によれば、静電型スピーカを構成するカバー層を含む積層体の外縁領域を密封固着した際、固着された領域に強度低下が生じても、強度低下を生じた領域の外側に強度の高い領域が設けらるため、外部からの衝撃を受けやすい外縁端部において容易に破損が生じることがない。

【図面の簡単な説明】

【0026】

【図1】図1は、本発明の一実施形態にかかる静電型スピーカの上面図である。

【図2】図2は、本発明の一実施形態にかかる静電型スピーカの断面図である。

【図3】図3は、本発明の一実施形態にかかる静電型スピーカにおけるヒートシールによる固着が行われている領域を示した図である。

【図4】図4は、本発明の一実施形態にかかる積層体に対しヒートシールを行う工程の一例を示した図である。

【図5】図5は、本発明の一実施形態にかかる積層体に対しヒートシールを行う工程の一例を示した図である。

【図6】図6は、本発明の一実施形態にかかる静電型スピーカを駆動するための駆動回路と、本発明の一実施形態に係る静電型スピーカの部材のうち駆動回路からの電圧の印加を受けるための部材とを示した図である。

【図7】図7は、本発明の実施形態の一変形例にかかる積層体のヒートシールの工程およびその結果得られる積層体の構成を示した図である。

【図8】図8は、本発明の実施形態の一変形例にかかる積層体のヒートシールの工程およびその結果得られる積層体の構成を示した図である。

【図9】図9は、本発明の実施形態の一変形例にかかる静電型スピーカの断面図である。

【発明を実施するための形態】

【0027】

[実施形態]

図1は、本発明の一実施形態にかかる静電型スピーカ1の上面図、図2は、図1のA−A線断面図である。

【0028】

なお、図1および図2においては、直交するX軸、Y軸およびZ軸で方向を示しており、図2に示される静電型スピーカ1の断面を正面から見たときの左右方向をX軸の方向、奥行き方向をY軸の方向、高さ方向をZ軸の方向としている。また、図中、「○」の中に「・」が記載されたものは図面の裏から表に向かう矢印を意味するものとする。また、図中、「○」の中に「×」が記載されたものは図面の表から裏に向かう矢印を意味するものとする。

【0029】

また、図中の各部材の寸法は、各部材の形状や位置関係を容易に理解できるように実際の寸法とは異ならせており、特に高さ方向(Z軸の方向)の長さを実際よりも長く示している。

【0030】

図1および図2に示されるように、静電型スピーカ1は、駆動回路2(後述)からの電圧の印加により駆動され放音を行う放音部11と、放音部11を収納する内側カバー12および外側カバー13と、駆動回路2と放音部11とを電気的に接続するリード線である3本のケーブル14(ケーブル14A、ケーブル14Bおよびケーブル14C)と、駆動回路2が備えるコネクター24(後述)と互いに係合されてケーブル14と駆動回路2との電気的な接続を確立するコネクター15とを備えている。

【0031】

放音部11は、振動体111と、振動体111の上下に各々配置された電極112Uおよび電極112Lと、振動体111と電極112Uおよび電極112Lとの間に各々配置された緩衝材層113Uおよび緩衝材層113Lとを備えている。すなわち、電極112Uは緩衝材層113Uにより振動体111に対し離間配置され、電極112Lは緩衝材層113Lにより振動体111に対し離間配置されている。

【0032】

なお、電極112Uおよび電極112Lのように、同一の数字(または数字+英小文字)に「U」または「L」を付加した符号の付された部材は、互いに構成が同一の部材であり、「U」の付されたものが図1における上側、「L」の付されたものが図1における下側に配置された部材であることを示す。また、「U」の付された部材と「L」の付された部材とを区別不要な場合には、「L」および「U」の記載を省略し、単に「電極112」のように記載する。

【0033】

放音部11を構成する部材群のうち、振動体111と電極112はZ軸方向から見た場合の大きさおよび形状が概ね同一である。一方、緩衝材層113Uおよび緩衝材層113LはZ軸方向から見た場合の形状は概ね矩形である点で振動体111および電極112と共通しているが、その大きさ、すなわちX軸方向およびY軸方向の長さが振動体111および電極112の長さより長い。

【0034】

振動体111および電極112は、それらの外縁部全周、すなわちX軸方向の外縁端部から所定幅の帯状の領域およびY軸方向の外縁端部から所定幅の領域において、上下に接する緩衝材層113に対し接着剤により接着されることで位置決めされている。

【0035】

振動体111は、Z軸方向から見て概ね矩形のPETまたはPP(polypropylene:ポリプロピレン)などの絶縁性および可撓性を有する合成樹脂のフィルム(絶縁層)の一方の面に導電性を持つアルミニウム等の金属を蒸着して導電層を形成したシート状体である。

【0036】

電極112は、振動体111と同様に、Z軸方向から見て概ね矩形のPETまたはPPなどの絶縁性を有する合成樹脂のフィルム(絶縁層)の一方の面に導電性を持つアルミニウム等の金属を蒸着して導電層を形成したシート状体である。

【0037】

電極112には、振動体111と異なり、表面と裏面とを貫通する多数の貫通孔が設けられている。これらの貫通孔は振動体111の振動に伴う主にZ軸方向における空気の移動経路として機能する。

【0038】

緩衝材層113は、Z軸方向から見て概ね矩形のシート状のPET不織布などであり、絶縁性を備えるとともに、不特定方向に各々延伸する多数の繊維の間に形成される空隙を介して一方の面と他方の面との間の空気の移動が可能となっている。また、緩衝材層113は弾性を有し、振動体111の振動に伴い振動体111から力を加えられると変形し、その力が除去されると元の形状に戻る。

【0039】

内側カバー12は、Z軸方向から見て概ね矩形のPETフィルムなどの防水性・防湿性を備えた合成樹脂のシートである。内側カバー12をZ軸方向から見た場合の大きさおよび形状は緩衝材層113の大きさおよび形状と概ね同一である。内側カバー12は、主に放音部11に対する液体および湿気の侵入を防ぐ役割を果たす。

【0040】

外側カバー13は、Z軸方向から見て概ね矩形の難燃不織布などの難燃性およびクッション性を備えた合成樹脂のシートである。外側カバー13をZ軸方向から見た場合の大きさおよび形状は緩衝材層113の大きさおよび形状と概ね同一である。外側カバー13は、主に外部の衝撃から内側カバー12および放音部11を保護する役割を果たす。

【0041】

既述のように、緩衝材層113、内側カバー12および外側カバー13は、Z軸方向から見た場合の大きさおよび形状が概ね同一であり、図2における下から上に向かい、外側カバー13L、内側カバー12L、緩衝材層113L、緩衝材層113U、内側カバー12U、外側カバー13Uの順に積層されている。以下、これらの積層されたシート群を積層体Lと呼ぶ。積層体Lは、その外縁領域において隣接する他のシートと直接接しているが、その内部領域においては、内側カバー12Lと緩衝材層113Lの間に電極112Lを、緩衝材層113Lと緩衝材層113Uの間に振動体111を、また緩衝材層113Uと内側カバー12Uの間に電極112Uを、それぞれ挟んだ状態で互いに対向している。

【0042】

積層体L、すなわち緩衝材層113、内側カバー12および外側カバー13を含む積層体は、その外縁端から所定距離だけ内側を一周する所定幅の矩形の帯状領域(「ロ」の字形状の領域)において、ヒートシールにより互いに隣接する2枚のシートが溶融・冷却を経て結合し、一体となることで互いに固着されている。

【0043】

図3は、静電型スピーカ1におけるヒートシールによる固着が行われている領域を示した図である。図3において、ヒートシールによる固着が行われている領域は帯状領域aとして示されている。帯状領域aは、積層体Lの外縁端の全周と、外縁端の全周から所定距離だけ内側かつ積層体Lの外縁端より内側に位置する境界線(図3において破線により示される線)との間の領域として画定される外縁領域f内において、所定幅wで一周し全体として「ロ」の字形状をなす帯状領域である。

【0044】

帯状領域aにおいて積層体Lが一周に渡りシール(密封固着)されることにより、その内側に収容される振動体111および電極112が外部から水密および気密に封止されている。そのため、放音部11が収容される内部へゴミ、液体、湿気などが侵入することがない。

【0045】

積層体Lの帯状領域aの部分は、積層体Lに含まれるシートの各々が備えていた繊維構造が溶融により無くなり、さらに隣接する他のシートと一体化することにより、全体として単層となっている。従って、積層体Lの帯状領域a以外の部分と比較し、帯状領域aの部分は折り曲げや引っ張りに対する強度が低くなっている。

【0046】

しかしながら、静電型スピーカ1においては、図3に示されるように、帯状領域aの外縁端は積層体Lの外縁端より内側に位置しており、強度低下の生じている帯状領域aの部分が積層体Lの外縁端に露出していない。すなわち、積層体Lにおいては、外部からの衝撃などを受けやすい外縁端において積層体Lに含まれる複数のシートの各々が備える繊維構造が維持され、かつ、それら複数のシートが積層されてなる複層構造が維持されているため、受ける衝撃などによって容易に破損することがない。

【0047】

図4は、積層体Lに対し帯状領域aにおけるヒートシールを行う工程の一例を示した図である。図4に例示の工程においては、まず、積層体Lの4辺のうちの1辺を選択し、その1辺の両端に位置する角部の各々に、ガラスクロスやSUS(Stainless Steel、ステンレス鋼)板などの低熱伝導性シートIを上から載置する(図4左図)。

【0048】

続いて、角柱形状のヒーターであるヒートシールヒーターHを、その長手方向が積層体Lの1辺(その両端に低熱伝導性シートIを配置した1辺)と平行となるように、またその長手方向がその1辺から所定距離だけ積層体Lの内側に位置するように位置決めした後、積層体Lに対し上から所定時間、押圧する(図4中央図)。

【0049】

その後、ヒートシールヒーターHおよび低熱伝導性シートIを積層体Lから取り外すと、「ロ」の字形状の帯状領域aの1辺におけるヒートシールが完了する(図4右図)。

【0050】

以上の工程に従った処理を、積層体Lの他の3辺の各々に関して繰り返すことで、図3に示したような帯状領域aにおけるヒートシールが完了する。

【0051】

図5は、積層体Lに対し帯状領域aにおけるヒートシールを行う工程の他の一例を示した図である。図5に例示の工程においては、Z軸方向から見て「ロ」の字形状のヒートシールヒーターHが用いられる(図5左図)。積層体Lに対するヒートシールヒーターHの位置決めを行った後、積層体Lに対し上からヒートシールヒーターHを所定時間、押圧し、その後、ヒートシールヒーターHを積層体Lから取り外す。その結果、図3に示したような帯状領域aにおけるヒートシールが完了する(図5右図)。

【0052】

再び図1を参照しつつ、静電型スピーカ1を構成する部材の説明を続ける。静電型スピーカ1は、既述のように、放音部11に対する駆動回路2からの電圧の印加を受けるための部材として、ケーブル14A、ケーブル14B、ケーブル14Cおよびコネクター15を備えている。図6は、静電型スピーカ1を駆動するための駆動回路2と、静電型スピーカ1の部材のうち駆動回路2からの電圧の印加を受けるための部材とを示した図である。

【0053】

図6に示されるように、ケーブル14Aの一端はカバー12に収納された電極112Uの導電層に、ケーブル14Bの一端はカバー12に収納された電極112Lの導電層に、また、ケーブル14Cの一端はカバー12に収納された振動体111の導電層に、各々接続されている。また、ケーブル14A、ケーブル14Bおよびケーブル14Cの他端は、各々、コネクター15の1番端子、3番端子、2番端子に接続されている。

【0054】

図6に示されるように、駆動回路2は、増幅器21、変圧器22、バイアス電源23およびコネクター24を備えている。

【0055】

増幅器21は、外部から入力される交流の音響信号を増幅して出力する装置であり、その出力端子が変圧器22の一次側コイルに接続されている。すなわち、増幅器21で増幅された交流の音響信号は変圧器22へ供給される。

【0056】

変圧器22の二次側コイルのセンタータップは駆動回路2のグラウンドGNDに接続されている。また、変圧器22の二次側コイルの一方の端子はコネクター24の1番端子に、他方の端子はコネクター24の3番端子に、各々接続されている。

【0057】

バイアス電源23は、振動体111に対して直流でプラスのバイアス電圧を印加するための電源であり、マイナス側は駆動回路2のグラウンドGNDに、プラス側は保護抵抗として機能する抵抗器Rを介してコネクター24の2番端子に、各々接続されている。

【0058】

コネクター24は、静電型スピーカ1のコネクター15と互いに係合し、駆動回路2と静電型スピーカ1との間の電気的な接続を確立する。上述のように、コネクター24の1番端子には変圧器22の一方の端子が、3番端子には変圧器22の他方の端子が、2番端子には抵抗器Rを介してバイアス電源23が、各々接続されている。

【0059】

静電型スピーカ1のコネクター15と駆動回路2のコネクター24が互いに係合すると、各コネクターの同じ番号の端子間が電気的に接続される。その結果、変圧器22の一方の端子は電極112Uの導電層に、変圧器22の他方の端子は電極112Lの導電層に、バイアス電源23は振動体111の導電層に、各々接続される。

【0060】

コネクター15およびコネクター24が係合されると、直流で例えばプラスの所定電圧のバイアス電圧が振動体111に印加される。駆動回路2に外部から音響信号が入力されない状態においては、電極112Uと電極112Lとの間に印加される電圧は0Vである。

【0061】

駆動回路2に交流の音響信号が入力されると、入力された音響信号が増幅器21により増幅された後、変圧器22の一次側に供給され、変圧器22で昇圧されて、電極112Uおよび電極112Lに供給される。その際、電極112Uに対し供給される音響信号と、電極112Lに対し供給される音響信号とは振幅が同じで極性が逆の信号である。

【0062】

すなわち、増幅器21にプラスの音響信号が入力されると、電極112Uにはプラスの電圧が印加され、電極112Lにはそれと同じ振幅のマイナスの電圧が印加される。その場合、振動体111と電極112Uとの間の静電引力が弱まる一方、振動体111と電極112Lとの間の静電引力が強くなる。その結果、振動体111はそれらの静電引力の差に応じて電極112L側(Z軸の負方向)へと変位する。

【0063】

また、増幅器21にマイナスの音響信号が入力されると、電極112Uにマイナスの電圧が印加され、電極112Lにはそれと同じ振幅のプラスの電圧が印加される。その場合、振動体111と電極112Lとの間の静電引力が弱まる一方、振動体111と電極112Uとの間の静電引力が強くなる。その結果、振動体111はそれらの静電引力の差に応じて電極112U側(Z軸の正方向)へと変位する。

【0064】

このように、増幅器21に入力される音響信号に応じて振動体111がZ軸の正方向と負方向への変位を繰り返すことで振動し、その振動状態(振動数、振幅、位相)に応じた音波が振動体111から音として放出される。

【0065】

以上が本発明の一実施形態にかかる静電型スピーカ1および静電型スピーカ1を駆動する駆動回路2の構成および動作の説明である。

【0066】

上述したように、静電型スピーカ1が備える放音部11は、外縁領域f内における一周に渡るヒートシールにより外部に対し密封された積層体L内に収容されている。ヒートシールによる積層体Lのシール処理は接着剤などを用いる他の処理と比較して低コストであるため、静電型スピーカ1を製造コストを抑えることができる。

【0067】

また、積層体Lのヒートシールにおいて、例えば低融点の接着層の付加は要しないため、接着層の付加に伴うコスト高や音響特性の悪化、積層体Lの厚さの増大、といった問題が静電型スピーカ1に伴うことはない。

【0068】

また、ヒートシールが施された帯状領域aにおいては強度低下が生じるが、帯状領域aが積層体Lの外縁端に露出していないため、外部からの衝撃などにより静電型スピーカ1が容易に破損することはない。

【0069】

[変形例]

以上、本発明の実施形態について説明したが、本発明は上述した実施形態に限定されることなく、他の様々な形態で実施可能である。例えば、上述の実施形態を以下のように変形して本発明を実施してもよい。なお、上述した実施形態及び以下の変形例は、不整合の生じない範囲で各々組み合わされてもよい。

【0070】

(第1変形例)

図7は、本発明の実施形態の第1変形例にかかる積層体Lのヒートシールの工程およびその結果得られる積層体Lの構成を示した図である。

【0071】

第1変形例にかかる積層体Lには、上述した実施形態における積層体Lに含まれる緩衝材層113、内側カバー12および外側カバー13に加え、4枚のガラスクロス16が含まれる。

【0072】

4枚のガラスクロス16の各々は、例えば直角二等辺三角形にカットされたガラスクロスであり、例えば緩衝材層113Lと緩衝材層113Uとの間に、Z軸方向から見て積層体Lの4つの角部に各々沿うように、積層体L内に積層されている(図7(a)左図)。

【0073】

上記のように4枚のガラスクロス16が角部に積層された積層体Lに対し、角柱形状のヒーターであるヒートシールヒーターHを、その長手方向が積層体Lの1辺と平行となるように、またその長手方向がその1辺から所定距離だけ積層体Lの内側に位置するように位置決めした後、積層体Lに対し上から所定時間、押圧する(図7(a)中央図)。

【0074】

その後、ヒートシールヒーターHを積層体Lから取り外すと、積層体Lの1辺に沿って互いに対向する2辺間を貫く帯状領域におけるヒートシールが完了する(図4右図)。

【0075】

以上の工程に従った処理を、積層体Lの他の3辺の各々に関して繰り返すことで、図7(b)に示すような「井」の字形状の帯状領域aにおけるヒートシールが完了する。

【0076】

変形例1にかかる積層体Lにおいては、ヒートシールが施されて強度低下が生じている帯状領域aのうち、図7(b)において端部dで示す部分が積層体Lの外縁端に露出している。しかしながら、端部dにはガラスクロス16が配置されており、ガラスクロス16はヒートシールによって溶融せず高い強度を備えるため、端部dにおける強度低下は生じない。

【0077】

従って、第1変形例にかかる積層体Lによっても、低コストで音響特性の悪化を伴わず、耐久性の高い静電型スピーカ1が実現される。

【0078】

なお、第1変形例にかかる積層体Lにおいて、また、ガラスクロス16が積層体Lの積層方向における配置位置は、緩衝材層113Lと緩衝材層113Uの間に限られず、例えば緩衝材層113Uと内側カバー12Uとの間、内側カバー12Uと外側カバー13Uとの間、外側カバー13Uの外側など、いずれの位置に配置されてもよい。

【0079】

また、ガラスクロス16を積層体Lの積層方向に2枚以上、配置してもよい。ただし、ガラスクロス16の付加は積層体Lの角部における厚さを増大させ、またコストも増大させるため、1枚のガラスクロス16により十分な強度が得られる場合は、積層体Lの積層方向におけるガラスクロス16の枚数は少ない方が望ましい。

【0080】

また、ガラスクロス16に代えて、合成樹脂と比較し高融点かつ高強度な他の素材のシート状体が採用されてもよい。

【0081】

(第2変形例)

図8は、本発明の実施形態の第2変形例にかかる積層体Lのヒートシールの工程およびその結果得られる積層体Lの構成を示した図である。

【0082】

第2変形例にかかる積層体Lには、帯状領域aにおけるシールに加え、積層体Lの帯状領域aより外側の領域である帯状領域bにおけるシールが施されている(図8(b))。帯状領域bにおけるシールは、帯状領域aにおけるシールよりも低温で行われている。そのため、帯状領域bにおいては、積層体Lに含まれる複数のシートの繊維構造が一部維持されており、また互いに隣接するシート間がその表面領域において一部溶着されているが、複層の状態が少なくとも一部領域において保たれている。

【0083】

その結果、帯状領域bにおける密封性は帯状領域aにおける密封性よりも低いが、帯状領域bにおける強度は積層体Lにおける帯状領域a以外の領域における強度と概ね同等の強度が保たれている。そのため、第2変形例にかかる積層体Lによっても、低コストで音響特性の悪化を伴わず、耐久性の高い静電型スピーカ1が実現される。

【0084】

なお、第2変形例にかかる積層体Lは、以下に説明するように、上述の実施形態にかかる積層体Lにおける場合と比較し、ヒートシールに2倍の工程を要するため、コスト面からは上述の実施形態にかかる積層体Lに対し劣るが、積層体Lの外縁部が1束の積層体としてまとまっているため、外観上望ましい、積層体Lの外縁部にゴミなどが付着しにくい、などの優れた点を持つ。

【0085】

第2変形例にかかる積層体Lは、まず、帯状領域bに対し「ロ」の字形状のヒートシールヒーターH1を所定時間、押圧した後(図8(a)左図)、帯状領域aに対し、ヒートシールヒーターH1よりもサイズが小さい「ロ」の字形状のヒートシールヒーターH2をヒートシールヒーターH1よりも高温で所定時間、押圧することで(図8(a)右図)、製造される。

【0086】

なお、上記の製造工程において、帯状領域bに対するヒートシールの工程と、帯状領域aに対するヒートシールの工程の順序を逆にしてもよい。また、ヒートシールヒーターH1がヒートシールヒーターH2の外側に配置された構造を備えるヒートシールヒーターにより、帯状領域bに対するヒートシールの工程と、帯状領域aに対するヒートシールの工程とが同時に行われてもよい。

【0087】

また、上記の第2変形例においては、帯状領域aと帯状領域bとの2つの領域における温度を異ならせることにより、それらの領域間の強度低下の程度を異ならせるものとしたが、例えば温度の差異に加えて、もしくはそれに代えて、ヒートシールヒーターの押圧時間や押圧の強さを異ならせることにより、2つの領域間の強度低下の程度を異ならせる工程が採用されてもよい。

【0088】

また、上記の第2変形例においては、ヒートシールを施す領域を帯状領域aと帯状領域bとの2つに区分するものとしたが、3つ以上の領域に区分したり、もしくは帯状領域aと帯状領域bとの間に明確な境界線を設けることなく、内側から外側に向かい連続的に強度が上昇する構成が採用されてもよい。そのような構成の積層体Lは、例えば、帯状領域aおよび帯状領域bを覆う「ロ」の字形状を備え、内側から外側に向かい加熱温度が低下する構成のヒートシールヒーターにより積層体Lに対しヒートシールを行うことにより製造される。

【0089】

(その他の変形例)

以上、積層体Lの構成に関する変形例を述べたが、静電型スピーカ1の他の構成部に関しても、上述した実施形態において採用されているものと異なる様々な構成が本発明にかかる静電型スピーカにおいて採用可能である。例えば、振動体111、電極112、緩衝材層113、内側カバー12および外側カバー13の素材等は上述したものに限定されず、それらの機能を損なわない範囲で他の如何なる素材が採用されてもよい。

【0090】

また、上述した実施形態および変形例においては、積層体Lを帯状領域aにおいて密封固着する方法としてヒートシールが採用されるものとしたが、本発明はその点に関し限定されず、合成樹脂の複数のシート間を密封固着する際に当該固着部分において強度低下を生じる如何なる固着方法も、本発明にかかる静電型スピーカが備える積層体の製造における密封固着の方法として採用可能である。

【0091】

例えば、一部の接着剤を用いた密封固着による場合においても、接着剤が接着対象の合成樹脂シートを溶かすことでそれらのシートの単層化を招き、強度低下をもたらす場合がある。また、硬化後の接着剤が柔軟性を欠く場合、硬化した接着剤が静電型スピーカ1の折り曲げや巻き取りに伴い破断され、それにともない積層体Lが破損する場合もある。これらの接着剤を用いた積層体Lの密封固着においても、その固着の領域を積層体Lの外縁端より内側に配置することで、静電型スピーカ1の耐久性を保つことができる。

【0092】

また、上述した実施形態および変形例においては、静電型スピーカ1を構成する複数の合成樹脂のシート状体のうち、緩衝材層113、内側カバー12および外側カバー13がシール対象のシート状体として積層体Lを構成しているが、本発明はその点に関し限定されない。従って、例えば、必ずしも密封固着を要さない緩衝材層113を、Z軸方向から見た場合の大きさおよび形状を振動体111および電極112の大きさおよび形状と概ね同一に構成し積層体Lの構成部材から除外し、内側カバー12および外側カバー13のみを積層体Lの構成部材としてシールした静電型スピーカ1が採用されてもよい。

【0093】

また、上述した実施形態および変形例においては、静電型スピーカ1は、図2に示したように、その断面図における中央から外側に向かって、振動体111、緩衝材層113、電極112、内側カバー12および外側カバー13で構成されるものとしたが、静電型スピーカ1の構成部材の組み合わせはこれに限られず、振動体111の両側に隔離配置された2枚の電極112を含む放音部11を上側および下側から各々覆うように配置される合成樹脂シートのカバーを備える構成であれば、他のどのような構成が採用されてもよい。

【0094】

例えば、内側カバー12と外側カバー13の2種類のカバーを設ける代わりに、上下各1層のみのカバーを設ける構成が採用されてもよいし、必要に応じて他の構成部材を静電型スピーカ1の構成部材として追加してもよい。

【0095】

図9は、そのような変形例にかかる静電型スピーカ1の断面図(図1におけるA−A線断面図)である。本変形例にかかる静電型スピーカ1においては、図2に示した静電型スピーカ1が備える構成部材に対し、(1)振動体111と緩衝材層113との間にスペーサ114が、(2)緩衝材層113と電極112との間に緩衝材層115が、また(3)電極112と内側カバー12との間に緩衝材層17が、各々追加配置されている。

【0096】

なお、スペーサ114は両面に接着層を備え、スペーサの役割に加え振動体111と緩衝材層113とを固定する役割を果たす。また、緩衝材層115はホットメルトシートであり、緩衝材の役割に加え、加熱・冷却により溶融・固化し、緩衝材層113と電極112とを固定する役割を果たす。

【0097】

また、緩衝材層115をZ軸方向から見た場合の大きさおよび形状は振動体111および電極112の大きさおよび形状と概ね同一であり、緩衝材層14をZ軸方向から見た場合の大きさおよび形状は緩衝材層113、内側カバー12および外側カバー13の大きさおよび形状と概ね同一である。従って、緩衝材層14は緩衝材層113、内側カバー12および外側カバー13と共に積層体Lを構成し、シールされる。

【符号の説明】

【0098】

1…静電型スピーカ、2…駆動回路、11…放音部、12…内側カバー、13…外側カバー、14…ケーブル、15…コネクター、16…ガラスクロス、17…緩衝材層、21…増幅器、22…変圧器、23…バイアス電源、24…コネクター、111…振動体、112…電極、113…緩衝材層、スペーサ114、緩衝材層115

【特許請求の範囲】

【請求項1】

導電性および可撓性を有するシート状体である振動体と、

前記振動体を挟んで互いに対向する位置に配置された絶縁性、空気透過性および弾性を有するシート状体である第1の緩衝材層および第2の緩衝材層と、

前記第1の緩衝材層を挟んで前記振動体に対向する位置に配置された導電性、空気透過性および可撓性を有するシート状体である第1の電極と、

前記第2の緩衝材層を挟んで前記振動体に対向する位置に配置された導電性、空気透過性および可撓性を有するシート状体である第2の電極と、

前記第1の電極を、前記第1の電極の前記第1の緩衝材層に対向しない側から覆うように配置された絶縁性を有するシート状体である第1のカバー層と、

前記第2の電極を、前記第2の電極の前記第2の緩衝材層に対向しない側から覆うように配置された絶縁性を有するシート状体である第2のカバー層と

を備え、

少なくとも前記第1のカバー層および前記第2のカバー層を含む複数の層の積層体の外縁端の全周と、前記外縁端の全周から所定距離だけ内側の境界線の全周との間の領域として画定される外縁領域内において一周する所定幅以上の帯状領域において、前記積層体に含まれる複数の層のうち互いに隣接する2枚の層の各々に関し、当該2枚の層が互いに固着され、

前記積層体の前記外縁端における強度は、前記積層体の前記帯状領域における強度より高い

静電型スピーカ。

【請求項2】

前記固着はヒートシールによる固着である

請求項1に記載の静電型スピーカ。

【請求項3】

前記積層体に含まれる複数の層のうち互いに隣接する2枚の層のうち少なくとも1組の2枚の層に関し、前記外縁端において固着が行われていない

請求項1または2に記載の静電型スピーカ。

【請求項4】

前記積層体の前記帯状領域と前記外縁端との間の領域の少なくとも一部において、前記積層体に含まれる複数の層のうちの少なくとも1枚の層に固着された前記積層体に含まれないシート状体である補強層を備える

請求項1乃至3のいずれかに記載の静電型スピーカ。

【請求項1】

導電性および可撓性を有するシート状体である振動体と、

前記振動体を挟んで互いに対向する位置に配置された絶縁性、空気透過性および弾性を有するシート状体である第1の緩衝材層および第2の緩衝材層と、

前記第1の緩衝材層を挟んで前記振動体に対向する位置に配置された導電性、空気透過性および可撓性を有するシート状体である第1の電極と、

前記第2の緩衝材層を挟んで前記振動体に対向する位置に配置された導電性、空気透過性および可撓性を有するシート状体である第2の電極と、

前記第1の電極を、前記第1の電極の前記第1の緩衝材層に対向しない側から覆うように配置された絶縁性を有するシート状体である第1のカバー層と、

前記第2の電極を、前記第2の電極の前記第2の緩衝材層に対向しない側から覆うように配置された絶縁性を有するシート状体である第2のカバー層と

を備え、

少なくとも前記第1のカバー層および前記第2のカバー層を含む複数の層の積層体の外縁端の全周と、前記外縁端の全周から所定距離だけ内側の境界線の全周との間の領域として画定される外縁領域内において一周する所定幅以上の帯状領域において、前記積層体に含まれる複数の層のうち互いに隣接する2枚の層の各々に関し、当該2枚の層が互いに固着され、

前記積層体の前記外縁端における強度は、前記積層体の前記帯状領域における強度より高い

静電型スピーカ。

【請求項2】

前記固着はヒートシールによる固着である

請求項1に記載の静電型スピーカ。

【請求項3】

前記積層体に含まれる複数の層のうち互いに隣接する2枚の層のうち少なくとも1組の2枚の層に関し、前記外縁端において固着が行われていない

請求項1または2に記載の静電型スピーカ。

【請求項4】

前記積層体の前記帯状領域と前記外縁端との間の領域の少なくとも一部において、前記積層体に含まれる複数の層のうちの少なくとも1枚の層に固着された前記積層体に含まれないシート状体である補強層を備える

請求項1乃至3のいずれかに記載の静電型スピーカ。

【図1】

【図2】

【図6】

【図9】

【図3】

【図4】

【図5】

【図7】

【図8】

【図2】

【図6】

【図9】

【図3】

【図4】

【図5】

【図7】

【図8】

【公開番号】特開2013−115764(P2013−115764A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262774(P2011−262774)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000004075)ヤマハ株式会社 (5,930)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000004075)ヤマハ株式会社 (5,930)

【Fターム(参考)】

[ Back to top ]