静電型スピーカ

【課題】静電型スピーカにおける電極と振動体との間の放電やリークを低コストで低減する。

【解決手段】本発明にかかる静電型スピーカが備える電極112Uおよび電極112Lには、一方の面上に金属を蒸着して導電性を持たせた絶縁性の合成樹脂のシートに対し、例えば熱針方式に従う有孔加工により多数の貫通孔112hが開孔された素材が用いられる。電極112Uおよび電極112Lの一方の面上には有孔加工時に生じる隆起部分112bが伴っている。通常除去される隆起部分112bを除去することなく、隆起部分112bを伴う面が振動体111に対向しない側となるように電極112Uおよび電極112Lを配置することにより、隆起部分112bによる放電やリークの誘発を伴わない低コストな静電型スピーカが実現される。

【解決手段】本発明にかかる静電型スピーカが備える電極112Uおよび電極112Lには、一方の面上に金属を蒸着して導電性を持たせた絶縁性の合成樹脂のシートに対し、例えば熱針方式に従う有孔加工により多数の貫通孔112hが開孔された素材が用いられる。電極112Uおよび電極112Lの一方の面上には有孔加工時に生じる隆起部分112bが伴っている。通常除去される隆起部分112bを除去することなく、隆起部分112bを伴う面が振動体111に対向しない側となるように電極112Uおよび電極112Lを配置することにより、隆起部分112bによる放電やリークの誘発を伴わない低コストな静電型スピーカが実現される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電型スピーカに関する。

【背景技術】

【0002】

静電型スピーカは、平面波により直進性の高い音を発生できるスピーカとして注目されている。

【0003】

静電型スピーカは、導電性を伴うシート形状の振動体の両側の各々に、絶縁性のスペーサを挟んで、導電性を伴うシート形状の電極を配置した構造を備えている。なお、電極は振動体の振動を妨げないように、空気の移動経路として内側面と外側面とを貫通する多数の貫通孔を備える必要があり、例えば導電性繊維で織られた織物やパンチングメタルシートなどが用いられる。

【0004】

振動体と2枚の電極の各々との間に直流バイアス電圧を印加するとともに、2枚の電極間に音波形に応じた交流電圧の駆動信号を印加すると、クーロンの法則に従い振動体と電極との間に駆動信号に応じた駆動力が生じ、その駆動力により2枚の電極間で振動する振動体が音圧を発生する。その結果、音波形に応じた発音が行われる。

【0005】

上記の構造を備える静電スピーカにおいて音量の大きい音を再生するには、振動体と電極との間に高い電圧を印加する必要があるが、印加電圧を高くし過ぎると、振動体と電極との間でアーク放電などの放電を生じたり、振動体と電極がその間に配置されているスペーサの貫通孔を介して互いに接触しリークを生じたりする。

【0006】

振動体と電極との間で放電やリークが生じると、破裂音がノイズとして再生音に乗るとともに、振動体および電極が破損し、静電スピーカの音再生における性能低下がもたらされる。

【0007】

上記の問題を解消するために、例えば、電極の表面に絶縁処理を施すことが考えられるが、一般的にコスト高となる。

【0008】

そこで、例えば特許文献1においては、電極と駆動信号の供給源との間に直列にコンデンサ素子を配することで、電極の表面に絶縁処理を施すよりも低コストで放電等の発生を抑止する静電型スピーカが提案されている。

【0009】

また、例えば特許文献2においては、2枚の電極の各々の外側に撥水性を伴うシート形状の撥水部材を配置し、さらにそれらの撥水部材の外側に小さい径の貫通孔が多数設けられた表面部材を配置することにより、液体や固体の内部への侵入が生じにくい静電型スピーカが提案されている。

【0010】

特許文献2において提案されている静電型スピーカによれば、内部に湿気やゴミが侵入しにくいため、それらの湿気やゴミによる放電やリークの誘発が低減される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平7−336797号公報

【特許文献2】特開2010−068053号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

静電型スピーカは、例えば広く普及しているダイナミック型スピーカと比較し、その厚さを薄くすることが容易な構造を備えている。例えば、振動体、スペーサ、電極の全てを薄い可撓性シートで形成することにより、折り畳みや巻き取りが可能なシート状のスピーカを製造することもできる。

【0013】

シート状のスピーカは、例えば、振動体および電極を外部から保護するために電極の外側に配置される表面部材に対し広告画像を印刷し、広告内容を音声で案内することにより、視聴覚に訴える広告媒体として利用可能である。そのような用途においては、広告効果が落ちてきた広告を新たな広告と取り替えるため、スピーカそのものを取り替える必要がある。従って、特にそのような用途に利用されるシート状の静電型スピーカにおいては、低コスト化が求められる。

【0014】

一方、静電型スピーカの厚さを薄くすると、必然的に電極と振動体との間のギャップも狭くなる。そのため、電極と振動体との間で放電やリークが生じやすくなる。

【0015】

本発明は、上述した背景の下になされたものであり、静電型スピーカにおける電極と振動体との間の放電やリークを低コストで低減するための手段を提供することを目的とする。

【課題を解決するための手段】

【0016】

上述した課題を解決するために本発明は、

少なくとも一方の面に導電性を伴う可撓性シートを有する振動体と、

少なくとも一方の面上に複数の隆起を有し、一方の面と他方の面のうち当該面上の隆起の高さの平均値が小さい方の面が前記振動体に対向するように前記振動体に対し離間配置された導電性を伴う可撓性シートを有する第1の電極と、

前記第1の電極との間に前記振動体を挟むように前記振動体に対し離間配置された導電性を伴う可撓性シートを有する第2の電極と

を備える静電型スピーカ

を第1の実施態様として提案する。

【0017】

また、本発明は、上記の第1の実施態様にかかる静電型スピーカにおいて、

前記第1の電極は、前記振動体に対向する面の導電性が前記振動体に対向しない面の導電性よりも低い

という構成を第2の実施態様として提案する。

【0018】

また、本発明は、上記の第1または第2の実施態様にかかる静電型スピーカにおいて、

前記振動体は両方の面に導電性を伴い、

前記第2の電極は、少なくとも一方の面上に複数の隆起を有し、一方の面と他方の面のうち当該面上の隆起の高さの平均値が小さい方の面が前記振動体に対向するように配置された

という構成を第3の実施態様として提案する。

【0019】

また、本発明は、上記の第1乃至第3のいずれかの実施態様にかかる静電型スピーカにおいて、

前記第2の電極は、前記振動体に対向する面の導電性が前記振動体に対向しない面の導電性よりも低い

という構成を第4の実施態様として提案する。

【発明の効果】

【0020】

本発明によれば、例えば低コストな製法により製造された一方の面上に多くの隆起を伴う電極を用いた場合であっても、電極に対する絶縁処理等を要することなく、電極と振動体との間の放電やリークの発生を低減することができる。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明の一実施形態にかかる静電型スピーカの上面図である。

【図2】図2は、本発明の一実施形態にかかる静電型スピーカの断面図である。

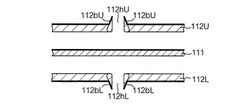

【図3】図3は、本発明の一実施形態にかかる静電型スピーカの電極に設けられた貫通孔の付近を拡大して示した図である。

【図4】図4は、本発明の一実施形態にかかる静電型スピーカを駆動するための駆動回路と、本発明の一実施形態にかかる静電型スピーカの部材のうち駆動回路からの電圧の印加を受けるための部材とを示した図である。

【図5】図5は、本発明の変形例にかかる振動体の導電層と電極の導電層および隆起部分の配置関係を示した図である。

【発明を実施するための形態】

【0022】

[実施形態]

図1は、本発明の一実施形態にかかる静電型スピーカ1の上面図、図2は、図1のA−A線断面図である。

【0023】

なお、図1および図2においては、直交するX軸、Y軸およびZ軸で方向を示しており、図2に示される静電型スピーカ1の断面を正面から見たときの左右方向をX軸の方向、奥行き方向をY軸の方向、高さ方向をZ軸の方向としている。また、図中、「○」の中に「・」が記載されたものは図面の裏から表に向かう矢印を意味するものとする。また、図中、「○」の中に「×」が記載されたものは図面の表から裏に向かう矢印を意味するものとする。

【0024】

また、図中の各部材の寸法は、各部材の形状や位置関係を容易に理解できるように実際の寸法とは異ならせており、特に高さ方向(Z軸の方向)の長さを実際よりも長く示している。

【0025】

図1および図2に示されるように、静電型スピーカ1は、駆動回路2(後述)からの電圧の印加により駆動され放音を行う放音部11と、放音部11を収納するカバー12と、駆動回路2と放音部11とを電気的に接続するリード線である3本のケーブル13(ケーブル13A、ケーブル13Bおよびケーブル13C)と、駆動回路2が備えるコネクター24(後述)と互いに係合されてケーブル13と駆動回路2との電気的な接続を確立するコネクター14とを備えている。

【0026】

放音部11は、振動体111と、振動体111の上下に各々配置された電極112Uおよび電極112Lと、振動体111と電極112Uおよび電極112Lとの間に各々配置された弾性部材113Uおよび弾性部材113Lとを備えている。すなわち、電極112Uは弾性部材113Uにより振動体111に対し離間配置され、電極112Lは弾性部材113Lにより振動体111に対し離間配置されている。

【0027】

なお、電極112Uおよび電極112Lのように、同一の数字(または数字+英小文字)に「U」または「L」を付加した符号の付された部材は、互いに構成が同一の部材であり、「U」の付されたものが図1における上側、「L」の付されたものが図1における下側に配置された部材であることを示す。また、「U」の付された部材と「L」の付された部材とを区別不要な場合には、「L」および「U」の記載を省略し、単に「電極112」のように記載する。

【0028】

放音部11を構成する部材群、すなわち図2における下から上に向かい、電極112L、弾性部材113L、振動体111、弾性部材113U、電極112Uの順に積層された部材群は、互いに接する部材間が外縁部全周、すなわちX軸方向の外縁端部から所定幅の帯状の領域およびY軸方向の外縁端部から所定幅の領域において、例えば接着剤により互いに接着されている。

【0029】

振動体111は、PET(polyethylene terephthalate:ポリエチレンテレフタレート)またはPP(polypropylene:ポリプロピレン)などの絶縁性および可撓性を有する合成樹脂のフィルム(絶縁層)の一方の面に導電性を持つアルミニウム等の金属を蒸着して導電層を形成したシート状体である。なお、図2における振動体111の上側の面が、導電層が形成されている面である。

【0030】

電極112は、振動体111と同様に、PETまたはPPなどの絶縁性を有する合成樹脂のフィルム(絶縁層)の一方の面に導電性を持つアルミニウム等の金属を蒸着して導電層を形成したシート状体である。なお、電極112Uに関しては、図2における電極112Uの上側の面が、導電層が形成されている面であり、電極112Lに関しては、図2における電極112Lの下側の面が、導電層が形成されている面である。

【0031】

電極112には、振動体111と異なり、表面と裏面とを貫通する多数の貫通孔112hが設けられている。ただし、図2において貫通孔112hの図示は省略されている。これらの貫通孔112hは振動体111の振動に伴う主にZ軸方向における空気の移動経路として機能する。なお、貫通孔112hは電極112を構成する合成樹脂のフィルムに対する金属の蒸着の後に開孔されてもよいし、金属の蒸着前の合成樹脂のフィルムに対し開孔されてもよい。

【0032】

貫通孔112hは、電極112の絶縁層を構成する合成樹脂のフィルムに対し、熱針方式や溶孔方式などの有孔加工を施すことで形成される。なお、熱針方式による有孔加工においては、一般的に加熱した針に合成樹脂のフィルムを押し当てることにより、合成樹脂を溶かして開孔が行われる。また、溶孔方式による有孔加工においては、一般的にアーク溶融などにより溶融された金属等の粒子を合成樹脂のフィルムに投射することにより、合成樹脂を溶かして開孔が行われる。これらの有孔加工のいずれによる場合であっても、一般的に有孔加工後の合成樹脂フィルムの少なくとも一方の側の面上に、開孔時に溶けて押し出された合成樹脂が冷却により固まることにより生じる隆起部分が形成される。

【0033】

図3は、電極112Uおよび電極112Lに設けられた貫通孔112hの付近を拡大して示した図である。なお、図3においては、電極112Uおよび電極112Lと振動体111との位置関係を示す目的で振動体111は図示しているが、弾性部材113等の他の部材の図示は省略している。

【0034】

図3に示されるように、電極112Uに設けられた貫通孔112hUの縁部には、隆起部分112bUが形成されている。静電型スピーカ1においては、隆起部分112bUが、電極112Uの振動体111に対向しない側の面上に配置されている。隆起部分112bUには、図3において線幅の広い線で示している導電層が伴っている。すなわち、導電層もまた、隆起部分112bUの隆起に伴い隆起している。しかしながら、導電層の隆起の方向が、振動体111に向かう側とは反対側に向かうように配置されているため、振動体111と電極112Uとの間において、隆起部分112bUによる放電やリークの誘発は生じない。

【0035】

また、図3に示されるように、電極112Lに設けられた貫通孔112hLの縁部には、隆起部分112bLが形成されている。静電型スピーカ1においては、隆起部分112bLが、電極112Lの振動体111に対向しない側の面上に配置されている。隆起部分112bLには、図3において線幅の広い線で示している導電層が伴っている。すなわち、導電層もまた、隆起部分112bLの隆起に伴い隆起している。しかしながら、導電層の隆起の方向が、振動体111に向かう側とは反対側に向かうように配置されているため、振動体111と隆起部分112bLとの間において、隆起部分112bLによる放電やリークの誘発は生じない。

【0036】

再び図2を参照しつつ、静電型スピーカ1を構成する部材の説明を続ける。弾性部材113は、シート状の不織布であり、絶縁性を備えるとともに、不特定方向に各々延伸する多数の繊維の間に形成される空隙を介して一方の面と他方の面との間の空気の移動が可能となっている。また、弾性部材113は弾性を有し、振動体111の振動に伴い振動体111から力を加えられると変形し、その力が除去されると元の形状に戻る。

【0037】

カバー12は、ポリエチレン等の絶縁性および防湿性を備えた合成樹脂のシートであり、X軸方向及びY軸方向における長さが放音部11の長さよりも各々長い。カバー12を構成するカバー12Uおよびカバー12Lは各々、放音部11を上方および下方から覆い、放音部11の側方において重ね合わされたそれらの外縁部分が、例えば接着剤により全周に渡り互いに接着されている。その結果、袋状に形成されたカバー12が放音部11を密封収納する構造となっている。

【0038】

静電型スピーカ1は、既述のように、放音部11に対する駆動回路2からの電圧の印加を受けるための部材として、ケーブル13A、ケーブル13B、ケーブル13Cおよびコネクター14を備えている。図4は、静電型スピーカ1を駆動するための駆動回路2と、静電型スピーカ1の部材のうち駆動回路2からの電圧の印加を受けるための部材とを示した図である。

【0039】

図4に示されるように、ケーブル13Aの一端はカバー12に収納された電極112Uの導電層に、ケーブル13Bの一端はカバー12に収納された電極112Lの導電層に、また、ケーブル13Cの一端はカバー12に収納された振動体111の導電層に、各々接続されている。また、ケーブル13A、ケーブル13Bおよびケーブル13Cの他端は、各々、コネクター14の1番端子、3番端子、2番端子に接続されている。

【0040】

図4に示されるように、駆動回路2は、増幅器21、変圧器22、バイアス電源23およびコネクター24を備えている。

【0041】

増幅器21は、外部から入力される交流の音響信号を増幅して出力する装置であり、その出力端子が変圧器22の一次側コイルに接続されている。すなわち、増幅器21で増幅された交流の音響信号は変圧器22へ供給される。

【0042】

変圧器22の二次側コイルのセンタータップは駆動回路2のグラウンドGNDに接続されている。また、変圧器22の二次側コイルの一方の端子はコネクター24の1番端子に、他方の端子はコネクター24の3番端子に、各々接続されている。

【0043】

バイアス電源23は、振動体111に対して直流でプラスのバイアス電圧を印加するための電源であり、マイナス側は駆動回路2のグラウンドGNDに、プラス側は保護抵抗として機能する抵抗器Rを介してコネクター24の2番端子に、各々接続されている。

【0044】

コネクター14は、静電型スピーカ1のコネクター14と互いに係合し、駆動回路2と静電型スピーカ1との間の電気的な接続を確立する。上述のように、コネクター24の1番端子には変圧器22の一方の端子が、3番端子には変圧器22の他方の端子が、2番端子には抵抗器Rを介してバイアス電源23が、各々接続されている。

【0045】

静電型スピーカ1のコネクター14と駆動回路2のコネクター24が互いに係合すると、各コネクターの同じ番号の端子間が電気的に接続される。その結果、変圧器22の一方の端子は電極112Uの導電層に、変圧器22の他方の端子は電極112Lの導電層に、バイアス電源23は振動体111の導電層に、各々接続される。

【0046】

コネクター14およびコネクター24が係合されると、直流でプラスの所定電圧のバイアス電圧が振動体111に印加される。駆動回路2に外部から音響信号が入力されない状態においては、電極112Uと電極112Lとの間に印加される電圧は0Vである。

【0047】

駆動回路2に交流の音響信号が入力されると、入力された音響信号が増幅器21により増幅された後、変圧器22の一次側に供給され、変圧器22で昇圧されて、電極112Uおよび電極112Lに供給される。その際、電極112Uに対し供給される音響信号と、電極112Lに対し供給される音響信号とは振幅が同じで極性が逆の信号である。

【0048】

すなわち、増幅器21にプラスの音響信号が入力されると、電極112Uにはプラスの電圧が印加され、電極112Lにはそれと同じ振幅のマイナスの電圧が印加される。その場合、振動体111と電極112Uとの間の静電引力が弱まる一方、振動体111と電極112Lとの間の静電引力が強くなる。その結果、振動体111はそれらの静電引力の差に応じて電極112L側(Z軸の負方向)へと変位する。

【0049】

また、増幅器21にマイナスの音響信号が入力されると、電極112Uにマイナスの電圧が印加され、電極112Lにはそれと同じ振幅のプラスの電圧が印加される。その場合、振動体111と電極112Lとの間の静電引力が弱まる一方、振動体111と電極112Uとの間の静電引力が強くなる。その結果、振動体111はそれらの静電引力の差に応じて電極112U側(Z軸の正方向)へと変位する。

【0050】

このように、増幅器21に入力される音響信号に応じて振動体111がZ軸の正方向と負方向への変位を繰り返すことで振動し、その振動状態(振動数、振幅、位相)に応じた音波が振動体111から音として放出される。

【0051】

以上が本発明の一実施形態にかかる静電型スピーカ1および静電型スピーカ1を駆動する駆動回路2の構成および動作の説明である。

【0052】

上述したように、静電型スピーカ1においては、電極112Uおよび電極112Lに、絶縁性を備えた合成樹脂のシートの一方の面上に金属を蒸着させて導電層を形成した素材に対し熱針方式や溶射方式などによる有孔加工を施した素材(または、絶縁性を備えた合成樹脂のシートに対し熱針方式や溶射方式などによる有孔加工を施した後、一方の面上に金属を蒸着させた素材)が用いられている。この電極112Uおよび電極112Lとして採用されている素材は、従来技術にかかる静電型スピーカにおいて電極に広く採用されている導電性繊維による織物や金網、パンチングメタルといった素材と比べ、薄く軽量に形成可能であるとともに、一般的に低コストである。

【0053】

しかしながら、熱針方式などの低コストな有孔加工の多くは、合成樹脂のシートの一方の面に他方の面には生じない隆起部分を生じる。それらの隆起部分は、蒸着された金属の隆起を伴い、音響信号に応じた電圧が電極112に印加される際、振動体111との間の放電やリークを誘発する可能性がある。この問題は、従来技術にかかる静電型スピーカにおいて電極として広く採用されている素材においては生じない問題である。

【0054】

この問題を解消するため、容易に想到される方法は、突起部分を切断や研磨などの処理により除去する方法である。しかしながら、それらの処理は電極112のコストを引き上げる。そこで、本願発明者は敢えて突起部分を残すと同時に、突起部分の突起方向を振動体111に対向しない側に配置するように静電型スピーカ1を構成する、という着想を得た。その着想に従い構成された静電型スピーカ1によれば、新たに採用した電極112の低コスト性を損なうことなく、突起部分により誘発され得る放電やリークの問題が効果的に回避される。

【0055】

[変形例]

以上、本発明の実施形態について説明したが、本発明は上述した実施形態に限定されることなく、他の様々な形態で実施可能である。例えば、上述の実施形態を以下のように変形して本発明を実施してもよい。なお、上述した実施形態及び以下の変形例は、不整合の生じない範囲で各々を組み合わせてもよい。

【0056】

(導電層と隆起部分の配置関係)

上述した実施形態においては、静電型スピーカ1における振動体111の導電層と電極112の導電層および隆起部分112bの配置関係として図3に示す配置関係が採用されている。本発明はその点において限定されず、他の様々な配置関係が採用可能である。

【0057】

図5は、本発明において採用可能な振動体111の導電層と電極112の導電層および隆起部分112bの配置関係の他の例を示した図である。

【0058】

図5(a)に示す例においては、電極112Lの振動体111に対向する側の面が図3に示した例と比べ逆となっている。すなわち、電極112Lの導電層および隆起部分112bLが振動体111に対向する側に配置されている。振動体111の電極112Lに対向する側の面は合成樹脂による絶縁層で構成されているため、隆起部分112bLが振動体111の方向に隆起し、それに伴い電極112Lの導電層の一部が振動体111の方向に隆起していても、振動体111と電極112Lとの間に極めて高い電圧が印加されない限り、振動体111と電極112Lとの間に放電やリークは生じない。従って、図5(a)に示す例によっても、低コストで放電やリークを生じにくい静電型スピーカ1が実現される。

【0059】

図5(b)に示す例においては、電極112Uおよび電極112Lにおいて、隆起部分112bUおよび隆起部分112bLの配置は図3に示した例と同様に振動体111に対向しない側の面上であるが、導電層の配置が図3に示した例と異なり振動体111に対向する側となっている。

【0060】

また、図5(b)に示す例においては、電極112Uおよび電極112Lの製造において、絶縁性を備えた合成樹脂のシートに対する金属の蒸着を行った後、金属の蒸着の行われている側の面から金属の蒸着の行われていない側へ向かう開孔のための処理が行われ、その結果、導電層の一部が貫通孔112hを介して裏面側、すなわち振動体111に対向しない側へと隆起している。

【0061】

図5(b)に示す例によれば、図3に示した例と比べ、振動体111の導電層と電極112Uの導電層との距離が狭いため、振動体111と電極112Uとの間の放電もしくはリークが図3の例よりは生じやすいが、隆起部分112bUおよび隆起部分112bLに伴う導電層の隆起が振動体111に向かわないため、それらの隆起による放電やリークの誘発は生じない。従って、振動体111と電極112Uとの間の絶縁性が弾性部材113Uにより十分確保されれば、図5(b)に示す例によっても、低コストで放電やリークを生じにくい静電型スピーカ1が実現される。

【0062】

図5(c)に示す例においては、振動体111の両側の面上に各々、導電層が設けられている。すなわち、振動体111の電極112Uに対向する側の面に加え、電極112Lに対向する側の面にも金属の蒸着が行われ、導電層が形成されている。このように振動体111の両面に導電層を設けると、放音部11におけるZ軸方向の対称性が高まり、場合によってはより望ましい音響特性の放音が可能となる。

【0063】

振動体111の電極112Lに対向する側の面に導電層が設けられることにより、図5(a)に示した例と異なり、電極112Lの隆起部分112bLに伴う電極112Lの導電層の隆起による振動体111と電極112Lとの間の放電もしくはリークの誘発が生じ得るが、図5(c)に示す例においては、電極112Lの隆起部分112bLが振動体111に対向しない側に隆起するように配置されているため、放電もしくはリークの誘発は生じない。従って、図5(a)に示す例によっても、低コストで放電やリークを生じにくい静電型スピーカ1が実現される。

【0064】

(電極の素材)

上述した実施形態においては、電極112Uおよび電極112Lは、絶縁性を備えた合成樹脂のシートの一方の面に対し金属の蒸着を行い、金属の蒸着の前もしくは後に合成樹脂のシートに対し有孔加工を施したものが用いられる。本発明はその点に関し限定されず、電極112の素材としては、一方の面に他方の面よりも平均的な高さが高い隆起を伴う多数の貫通孔を備える導電性を有したシート状の素材であれば、他の如何なる素材が採用されてもよい。

【0065】

例えば、アルミ箔などの導電性素材のシートに対し針の押し当てや溶射などにより有孔加工を施したものが電極112として採用されてもよい。その場合であっても、多くの低コストな有孔加工によれば一方の面上に他方の面上よりも平均的な高さが高い隆起が生じるが、高い隆起を伴う側の面を振動体111に対向しない側に配置することで、隆起部分による放電やリークの誘発が低減される。

【0066】

(隆起の種類)

上述した実施形態においては、隆起部分112bは電極112に対する有孔加工により生じるものとしたが、本発明はその点に関し限定されず、電極112に隆起部分112bが形成される理由は如何なる理由であってもよい。

【0067】

例えば、静電型スピーカ1の製造前もしくは製造後に電極112を巻き取ると、電極112の巻き取り時に内側となる側の面上に皺が生じる。そのように生じた皺に伴う隆起部分もまた、本発明における隆起部分であり、皺が振動体111に対向しない側に配置されるように静電型スピーカ1を構成することで、皺による放電やリークの誘発が低減される。

【0068】

具体的には、例えば図3に示した例のように振動体111、電極112Uおよび電極112Lの配置がなされている場合、図の上側が巻き取り時の内側となるように巻き取りが行われるように構成すれば、図3における電極112Uの上側面上に皺による隆起部分が生じるが、その隆起の方向が振動体111に対向しない側に向かうため、放電やリークは誘発されない。なお、その場合、電極112Lの上側面上にも皺による隆起部分が生じ、その隆起の方向は振動体111に対向する側に向かうが、振動体111の電極112Lに対向する側は絶縁層となっているため、図5(a)における場合と同様に、電極112Lから振動体111に向かう隆起部分により放電やリークが誘発されることはない。

【0069】

また、上述した実施形態においては、電極112の片側面上にのみ隆起部分112bが形成されるものとしたが、電極112に対する貫通孔112hの形成方法によっては、電極112の両側に各々、隆起部分が形成される場合もある。そのような場合、本発明にかかる静電型スピーカにおいては、それらの隆起部分の隆起の高さの平均値が高い側の面が振動体111に対向しない側となるように配置される。そのため、隆起部分による放電やリークがみだりに誘発されることがない。

【0070】

(導電層の形成方法)

上述した実施形態においては、振動体111および電極112に導電層を形成する方法として、金属の蒸着が採用されているが、本発明はその点に関し限定されない。例えば、導電性塗料を絶縁性の合成樹脂のシートに塗布する方法が採用されてもよいし、アルミ箔などの圧延した金属シートが振動体111もしくは電極112の素材として用いられてもよい。

【0071】

(その他の変形例)

以上、主として電極112および振動体111の構成に関する変形例をいくつか述べたが、静電型スピーカ1の他の構成部に関しても、上述した実施形態において採用されているものと異なる様々な構成が本発明にかかる静電型スピーカにおいて採用可能である。例えば、弾性部材113は不織布に限られず、絶縁性、空気透過性、弾性を備える他の如何なる素材が弾性部材113として採用されてもよい。また、カバー12はポリエチレンに限られず、絶縁性、防湿性、可撓性を備える他の如何なる素材がカバー12として採用されてもよい。

【符号の説明】

【0072】

1…静電型スピーカ、2…駆動回路、11…放音部、12…カバー、13…ケーブル、14…コネクター、21…増幅器、22…変圧器、23…バイアス電源、24…コネクター、111…振動体、112…電極、113…弾性部材

【技術分野】

【0001】

本発明は、静電型スピーカに関する。

【背景技術】

【0002】

静電型スピーカは、平面波により直進性の高い音を発生できるスピーカとして注目されている。

【0003】

静電型スピーカは、導電性を伴うシート形状の振動体の両側の各々に、絶縁性のスペーサを挟んで、導電性を伴うシート形状の電極を配置した構造を備えている。なお、電極は振動体の振動を妨げないように、空気の移動経路として内側面と外側面とを貫通する多数の貫通孔を備える必要があり、例えば導電性繊維で織られた織物やパンチングメタルシートなどが用いられる。

【0004】

振動体と2枚の電極の各々との間に直流バイアス電圧を印加するとともに、2枚の電極間に音波形に応じた交流電圧の駆動信号を印加すると、クーロンの法則に従い振動体と電極との間に駆動信号に応じた駆動力が生じ、その駆動力により2枚の電極間で振動する振動体が音圧を発生する。その結果、音波形に応じた発音が行われる。

【0005】

上記の構造を備える静電スピーカにおいて音量の大きい音を再生するには、振動体と電極との間に高い電圧を印加する必要があるが、印加電圧を高くし過ぎると、振動体と電極との間でアーク放電などの放電を生じたり、振動体と電極がその間に配置されているスペーサの貫通孔を介して互いに接触しリークを生じたりする。

【0006】

振動体と電極との間で放電やリークが生じると、破裂音がノイズとして再生音に乗るとともに、振動体および電極が破損し、静電スピーカの音再生における性能低下がもたらされる。

【0007】

上記の問題を解消するために、例えば、電極の表面に絶縁処理を施すことが考えられるが、一般的にコスト高となる。

【0008】

そこで、例えば特許文献1においては、電極と駆動信号の供給源との間に直列にコンデンサ素子を配することで、電極の表面に絶縁処理を施すよりも低コストで放電等の発生を抑止する静電型スピーカが提案されている。

【0009】

また、例えば特許文献2においては、2枚の電極の各々の外側に撥水性を伴うシート形状の撥水部材を配置し、さらにそれらの撥水部材の外側に小さい径の貫通孔が多数設けられた表面部材を配置することにより、液体や固体の内部への侵入が生じにくい静電型スピーカが提案されている。

【0010】

特許文献2において提案されている静電型スピーカによれば、内部に湿気やゴミが侵入しにくいため、それらの湿気やゴミによる放電やリークの誘発が低減される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平7−336797号公報

【特許文献2】特開2010−068053号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

静電型スピーカは、例えば広く普及しているダイナミック型スピーカと比較し、その厚さを薄くすることが容易な構造を備えている。例えば、振動体、スペーサ、電極の全てを薄い可撓性シートで形成することにより、折り畳みや巻き取りが可能なシート状のスピーカを製造することもできる。

【0013】

シート状のスピーカは、例えば、振動体および電極を外部から保護するために電極の外側に配置される表面部材に対し広告画像を印刷し、広告内容を音声で案内することにより、視聴覚に訴える広告媒体として利用可能である。そのような用途においては、広告効果が落ちてきた広告を新たな広告と取り替えるため、スピーカそのものを取り替える必要がある。従って、特にそのような用途に利用されるシート状の静電型スピーカにおいては、低コスト化が求められる。

【0014】

一方、静電型スピーカの厚さを薄くすると、必然的に電極と振動体との間のギャップも狭くなる。そのため、電極と振動体との間で放電やリークが生じやすくなる。

【0015】

本発明は、上述した背景の下になされたものであり、静電型スピーカにおける電極と振動体との間の放電やリークを低コストで低減するための手段を提供することを目的とする。

【課題を解決するための手段】

【0016】

上述した課題を解決するために本発明は、

少なくとも一方の面に導電性を伴う可撓性シートを有する振動体と、

少なくとも一方の面上に複数の隆起を有し、一方の面と他方の面のうち当該面上の隆起の高さの平均値が小さい方の面が前記振動体に対向するように前記振動体に対し離間配置された導電性を伴う可撓性シートを有する第1の電極と、

前記第1の電極との間に前記振動体を挟むように前記振動体に対し離間配置された導電性を伴う可撓性シートを有する第2の電極と

を備える静電型スピーカ

を第1の実施態様として提案する。

【0017】

また、本発明は、上記の第1の実施態様にかかる静電型スピーカにおいて、

前記第1の電極は、前記振動体に対向する面の導電性が前記振動体に対向しない面の導電性よりも低い

という構成を第2の実施態様として提案する。

【0018】

また、本発明は、上記の第1または第2の実施態様にかかる静電型スピーカにおいて、

前記振動体は両方の面に導電性を伴い、

前記第2の電極は、少なくとも一方の面上に複数の隆起を有し、一方の面と他方の面のうち当該面上の隆起の高さの平均値が小さい方の面が前記振動体に対向するように配置された

という構成を第3の実施態様として提案する。

【0019】

また、本発明は、上記の第1乃至第3のいずれかの実施態様にかかる静電型スピーカにおいて、

前記第2の電極は、前記振動体に対向する面の導電性が前記振動体に対向しない面の導電性よりも低い

という構成を第4の実施態様として提案する。

【発明の効果】

【0020】

本発明によれば、例えば低コストな製法により製造された一方の面上に多くの隆起を伴う電極を用いた場合であっても、電極に対する絶縁処理等を要することなく、電極と振動体との間の放電やリークの発生を低減することができる。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明の一実施形態にかかる静電型スピーカの上面図である。

【図2】図2は、本発明の一実施形態にかかる静電型スピーカの断面図である。

【図3】図3は、本発明の一実施形態にかかる静電型スピーカの電極に設けられた貫通孔の付近を拡大して示した図である。

【図4】図4は、本発明の一実施形態にかかる静電型スピーカを駆動するための駆動回路と、本発明の一実施形態にかかる静電型スピーカの部材のうち駆動回路からの電圧の印加を受けるための部材とを示した図である。

【図5】図5は、本発明の変形例にかかる振動体の導電層と電極の導電層および隆起部分の配置関係を示した図である。

【発明を実施するための形態】

【0022】

[実施形態]

図1は、本発明の一実施形態にかかる静電型スピーカ1の上面図、図2は、図1のA−A線断面図である。

【0023】

なお、図1および図2においては、直交するX軸、Y軸およびZ軸で方向を示しており、図2に示される静電型スピーカ1の断面を正面から見たときの左右方向をX軸の方向、奥行き方向をY軸の方向、高さ方向をZ軸の方向としている。また、図中、「○」の中に「・」が記載されたものは図面の裏から表に向かう矢印を意味するものとする。また、図中、「○」の中に「×」が記載されたものは図面の表から裏に向かう矢印を意味するものとする。

【0024】

また、図中の各部材の寸法は、各部材の形状や位置関係を容易に理解できるように実際の寸法とは異ならせており、特に高さ方向(Z軸の方向)の長さを実際よりも長く示している。

【0025】

図1および図2に示されるように、静電型スピーカ1は、駆動回路2(後述)からの電圧の印加により駆動され放音を行う放音部11と、放音部11を収納するカバー12と、駆動回路2と放音部11とを電気的に接続するリード線である3本のケーブル13(ケーブル13A、ケーブル13Bおよびケーブル13C)と、駆動回路2が備えるコネクター24(後述)と互いに係合されてケーブル13と駆動回路2との電気的な接続を確立するコネクター14とを備えている。

【0026】

放音部11は、振動体111と、振動体111の上下に各々配置された電極112Uおよび電極112Lと、振動体111と電極112Uおよび電極112Lとの間に各々配置された弾性部材113Uおよび弾性部材113Lとを備えている。すなわち、電極112Uは弾性部材113Uにより振動体111に対し離間配置され、電極112Lは弾性部材113Lにより振動体111に対し離間配置されている。

【0027】

なお、電極112Uおよび電極112Lのように、同一の数字(または数字+英小文字)に「U」または「L」を付加した符号の付された部材は、互いに構成が同一の部材であり、「U」の付されたものが図1における上側、「L」の付されたものが図1における下側に配置された部材であることを示す。また、「U」の付された部材と「L」の付された部材とを区別不要な場合には、「L」および「U」の記載を省略し、単に「電極112」のように記載する。

【0028】

放音部11を構成する部材群、すなわち図2における下から上に向かい、電極112L、弾性部材113L、振動体111、弾性部材113U、電極112Uの順に積層された部材群は、互いに接する部材間が外縁部全周、すなわちX軸方向の外縁端部から所定幅の帯状の領域およびY軸方向の外縁端部から所定幅の領域において、例えば接着剤により互いに接着されている。

【0029】

振動体111は、PET(polyethylene terephthalate:ポリエチレンテレフタレート)またはPP(polypropylene:ポリプロピレン)などの絶縁性および可撓性を有する合成樹脂のフィルム(絶縁層)の一方の面に導電性を持つアルミニウム等の金属を蒸着して導電層を形成したシート状体である。なお、図2における振動体111の上側の面が、導電層が形成されている面である。

【0030】

電極112は、振動体111と同様に、PETまたはPPなどの絶縁性を有する合成樹脂のフィルム(絶縁層)の一方の面に導電性を持つアルミニウム等の金属を蒸着して導電層を形成したシート状体である。なお、電極112Uに関しては、図2における電極112Uの上側の面が、導電層が形成されている面であり、電極112Lに関しては、図2における電極112Lの下側の面が、導電層が形成されている面である。

【0031】

電極112には、振動体111と異なり、表面と裏面とを貫通する多数の貫通孔112hが設けられている。ただし、図2において貫通孔112hの図示は省略されている。これらの貫通孔112hは振動体111の振動に伴う主にZ軸方向における空気の移動経路として機能する。なお、貫通孔112hは電極112を構成する合成樹脂のフィルムに対する金属の蒸着の後に開孔されてもよいし、金属の蒸着前の合成樹脂のフィルムに対し開孔されてもよい。

【0032】

貫通孔112hは、電極112の絶縁層を構成する合成樹脂のフィルムに対し、熱針方式や溶孔方式などの有孔加工を施すことで形成される。なお、熱針方式による有孔加工においては、一般的に加熱した針に合成樹脂のフィルムを押し当てることにより、合成樹脂を溶かして開孔が行われる。また、溶孔方式による有孔加工においては、一般的にアーク溶融などにより溶融された金属等の粒子を合成樹脂のフィルムに投射することにより、合成樹脂を溶かして開孔が行われる。これらの有孔加工のいずれによる場合であっても、一般的に有孔加工後の合成樹脂フィルムの少なくとも一方の側の面上に、開孔時に溶けて押し出された合成樹脂が冷却により固まることにより生じる隆起部分が形成される。

【0033】

図3は、電極112Uおよび電極112Lに設けられた貫通孔112hの付近を拡大して示した図である。なお、図3においては、電極112Uおよび電極112Lと振動体111との位置関係を示す目的で振動体111は図示しているが、弾性部材113等の他の部材の図示は省略している。

【0034】

図3に示されるように、電極112Uに設けられた貫通孔112hUの縁部には、隆起部分112bUが形成されている。静電型スピーカ1においては、隆起部分112bUが、電極112Uの振動体111に対向しない側の面上に配置されている。隆起部分112bUには、図3において線幅の広い線で示している導電層が伴っている。すなわち、導電層もまた、隆起部分112bUの隆起に伴い隆起している。しかしながら、導電層の隆起の方向が、振動体111に向かう側とは反対側に向かうように配置されているため、振動体111と電極112Uとの間において、隆起部分112bUによる放電やリークの誘発は生じない。

【0035】

また、図3に示されるように、電極112Lに設けられた貫通孔112hLの縁部には、隆起部分112bLが形成されている。静電型スピーカ1においては、隆起部分112bLが、電極112Lの振動体111に対向しない側の面上に配置されている。隆起部分112bLには、図3において線幅の広い線で示している導電層が伴っている。すなわち、導電層もまた、隆起部分112bLの隆起に伴い隆起している。しかしながら、導電層の隆起の方向が、振動体111に向かう側とは反対側に向かうように配置されているため、振動体111と隆起部分112bLとの間において、隆起部分112bLによる放電やリークの誘発は生じない。

【0036】

再び図2を参照しつつ、静電型スピーカ1を構成する部材の説明を続ける。弾性部材113は、シート状の不織布であり、絶縁性を備えるとともに、不特定方向に各々延伸する多数の繊維の間に形成される空隙を介して一方の面と他方の面との間の空気の移動が可能となっている。また、弾性部材113は弾性を有し、振動体111の振動に伴い振動体111から力を加えられると変形し、その力が除去されると元の形状に戻る。

【0037】

カバー12は、ポリエチレン等の絶縁性および防湿性を備えた合成樹脂のシートであり、X軸方向及びY軸方向における長さが放音部11の長さよりも各々長い。カバー12を構成するカバー12Uおよびカバー12Lは各々、放音部11を上方および下方から覆い、放音部11の側方において重ね合わされたそれらの外縁部分が、例えば接着剤により全周に渡り互いに接着されている。その結果、袋状に形成されたカバー12が放音部11を密封収納する構造となっている。

【0038】

静電型スピーカ1は、既述のように、放音部11に対する駆動回路2からの電圧の印加を受けるための部材として、ケーブル13A、ケーブル13B、ケーブル13Cおよびコネクター14を備えている。図4は、静電型スピーカ1を駆動するための駆動回路2と、静電型スピーカ1の部材のうち駆動回路2からの電圧の印加を受けるための部材とを示した図である。

【0039】

図4に示されるように、ケーブル13Aの一端はカバー12に収納された電極112Uの導電層に、ケーブル13Bの一端はカバー12に収納された電極112Lの導電層に、また、ケーブル13Cの一端はカバー12に収納された振動体111の導電層に、各々接続されている。また、ケーブル13A、ケーブル13Bおよびケーブル13Cの他端は、各々、コネクター14の1番端子、3番端子、2番端子に接続されている。

【0040】

図4に示されるように、駆動回路2は、増幅器21、変圧器22、バイアス電源23およびコネクター24を備えている。

【0041】

増幅器21は、外部から入力される交流の音響信号を増幅して出力する装置であり、その出力端子が変圧器22の一次側コイルに接続されている。すなわち、増幅器21で増幅された交流の音響信号は変圧器22へ供給される。

【0042】

変圧器22の二次側コイルのセンタータップは駆動回路2のグラウンドGNDに接続されている。また、変圧器22の二次側コイルの一方の端子はコネクター24の1番端子に、他方の端子はコネクター24の3番端子に、各々接続されている。

【0043】

バイアス電源23は、振動体111に対して直流でプラスのバイアス電圧を印加するための電源であり、マイナス側は駆動回路2のグラウンドGNDに、プラス側は保護抵抗として機能する抵抗器Rを介してコネクター24の2番端子に、各々接続されている。

【0044】

コネクター14は、静電型スピーカ1のコネクター14と互いに係合し、駆動回路2と静電型スピーカ1との間の電気的な接続を確立する。上述のように、コネクター24の1番端子には変圧器22の一方の端子が、3番端子には変圧器22の他方の端子が、2番端子には抵抗器Rを介してバイアス電源23が、各々接続されている。

【0045】

静電型スピーカ1のコネクター14と駆動回路2のコネクター24が互いに係合すると、各コネクターの同じ番号の端子間が電気的に接続される。その結果、変圧器22の一方の端子は電極112Uの導電層に、変圧器22の他方の端子は電極112Lの導電層に、バイアス電源23は振動体111の導電層に、各々接続される。

【0046】

コネクター14およびコネクター24が係合されると、直流でプラスの所定電圧のバイアス電圧が振動体111に印加される。駆動回路2に外部から音響信号が入力されない状態においては、電極112Uと電極112Lとの間に印加される電圧は0Vである。

【0047】

駆動回路2に交流の音響信号が入力されると、入力された音響信号が増幅器21により増幅された後、変圧器22の一次側に供給され、変圧器22で昇圧されて、電極112Uおよび電極112Lに供給される。その際、電極112Uに対し供給される音響信号と、電極112Lに対し供給される音響信号とは振幅が同じで極性が逆の信号である。

【0048】

すなわち、増幅器21にプラスの音響信号が入力されると、電極112Uにはプラスの電圧が印加され、電極112Lにはそれと同じ振幅のマイナスの電圧が印加される。その場合、振動体111と電極112Uとの間の静電引力が弱まる一方、振動体111と電極112Lとの間の静電引力が強くなる。その結果、振動体111はそれらの静電引力の差に応じて電極112L側(Z軸の負方向)へと変位する。

【0049】

また、増幅器21にマイナスの音響信号が入力されると、電極112Uにマイナスの電圧が印加され、電極112Lにはそれと同じ振幅のプラスの電圧が印加される。その場合、振動体111と電極112Lとの間の静電引力が弱まる一方、振動体111と電極112Uとの間の静電引力が強くなる。その結果、振動体111はそれらの静電引力の差に応じて電極112U側(Z軸の正方向)へと変位する。

【0050】

このように、増幅器21に入力される音響信号に応じて振動体111がZ軸の正方向と負方向への変位を繰り返すことで振動し、その振動状態(振動数、振幅、位相)に応じた音波が振動体111から音として放出される。

【0051】

以上が本発明の一実施形態にかかる静電型スピーカ1および静電型スピーカ1を駆動する駆動回路2の構成および動作の説明である。

【0052】

上述したように、静電型スピーカ1においては、電極112Uおよび電極112Lに、絶縁性を備えた合成樹脂のシートの一方の面上に金属を蒸着させて導電層を形成した素材に対し熱針方式や溶射方式などによる有孔加工を施した素材(または、絶縁性を備えた合成樹脂のシートに対し熱針方式や溶射方式などによる有孔加工を施した後、一方の面上に金属を蒸着させた素材)が用いられている。この電極112Uおよび電極112Lとして採用されている素材は、従来技術にかかる静電型スピーカにおいて電極に広く採用されている導電性繊維による織物や金網、パンチングメタルといった素材と比べ、薄く軽量に形成可能であるとともに、一般的に低コストである。

【0053】

しかしながら、熱針方式などの低コストな有孔加工の多くは、合成樹脂のシートの一方の面に他方の面には生じない隆起部分を生じる。それらの隆起部分は、蒸着された金属の隆起を伴い、音響信号に応じた電圧が電極112に印加される際、振動体111との間の放電やリークを誘発する可能性がある。この問題は、従来技術にかかる静電型スピーカにおいて電極として広く採用されている素材においては生じない問題である。

【0054】

この問題を解消するため、容易に想到される方法は、突起部分を切断や研磨などの処理により除去する方法である。しかしながら、それらの処理は電極112のコストを引き上げる。そこで、本願発明者は敢えて突起部分を残すと同時に、突起部分の突起方向を振動体111に対向しない側に配置するように静電型スピーカ1を構成する、という着想を得た。その着想に従い構成された静電型スピーカ1によれば、新たに採用した電極112の低コスト性を損なうことなく、突起部分により誘発され得る放電やリークの問題が効果的に回避される。

【0055】

[変形例]

以上、本発明の実施形態について説明したが、本発明は上述した実施形態に限定されることなく、他の様々な形態で実施可能である。例えば、上述の実施形態を以下のように変形して本発明を実施してもよい。なお、上述した実施形態及び以下の変形例は、不整合の生じない範囲で各々を組み合わせてもよい。

【0056】

(導電層と隆起部分の配置関係)

上述した実施形態においては、静電型スピーカ1における振動体111の導電層と電極112の導電層および隆起部分112bの配置関係として図3に示す配置関係が採用されている。本発明はその点において限定されず、他の様々な配置関係が採用可能である。

【0057】

図5は、本発明において採用可能な振動体111の導電層と電極112の導電層および隆起部分112bの配置関係の他の例を示した図である。

【0058】

図5(a)に示す例においては、電極112Lの振動体111に対向する側の面が図3に示した例と比べ逆となっている。すなわち、電極112Lの導電層および隆起部分112bLが振動体111に対向する側に配置されている。振動体111の電極112Lに対向する側の面は合成樹脂による絶縁層で構成されているため、隆起部分112bLが振動体111の方向に隆起し、それに伴い電極112Lの導電層の一部が振動体111の方向に隆起していても、振動体111と電極112Lとの間に極めて高い電圧が印加されない限り、振動体111と電極112Lとの間に放電やリークは生じない。従って、図5(a)に示す例によっても、低コストで放電やリークを生じにくい静電型スピーカ1が実現される。

【0059】

図5(b)に示す例においては、電極112Uおよび電極112Lにおいて、隆起部分112bUおよび隆起部分112bLの配置は図3に示した例と同様に振動体111に対向しない側の面上であるが、導電層の配置が図3に示した例と異なり振動体111に対向する側となっている。

【0060】

また、図5(b)に示す例においては、電極112Uおよび電極112Lの製造において、絶縁性を備えた合成樹脂のシートに対する金属の蒸着を行った後、金属の蒸着の行われている側の面から金属の蒸着の行われていない側へ向かう開孔のための処理が行われ、その結果、導電層の一部が貫通孔112hを介して裏面側、すなわち振動体111に対向しない側へと隆起している。

【0061】

図5(b)に示す例によれば、図3に示した例と比べ、振動体111の導電層と電極112Uの導電層との距離が狭いため、振動体111と電極112Uとの間の放電もしくはリークが図3の例よりは生じやすいが、隆起部分112bUおよび隆起部分112bLに伴う導電層の隆起が振動体111に向かわないため、それらの隆起による放電やリークの誘発は生じない。従って、振動体111と電極112Uとの間の絶縁性が弾性部材113Uにより十分確保されれば、図5(b)に示す例によっても、低コストで放電やリークを生じにくい静電型スピーカ1が実現される。

【0062】

図5(c)に示す例においては、振動体111の両側の面上に各々、導電層が設けられている。すなわち、振動体111の電極112Uに対向する側の面に加え、電極112Lに対向する側の面にも金属の蒸着が行われ、導電層が形成されている。このように振動体111の両面に導電層を設けると、放音部11におけるZ軸方向の対称性が高まり、場合によってはより望ましい音響特性の放音が可能となる。

【0063】

振動体111の電極112Lに対向する側の面に導電層が設けられることにより、図5(a)に示した例と異なり、電極112Lの隆起部分112bLに伴う電極112Lの導電層の隆起による振動体111と電極112Lとの間の放電もしくはリークの誘発が生じ得るが、図5(c)に示す例においては、電極112Lの隆起部分112bLが振動体111に対向しない側に隆起するように配置されているため、放電もしくはリークの誘発は生じない。従って、図5(a)に示す例によっても、低コストで放電やリークを生じにくい静電型スピーカ1が実現される。

【0064】

(電極の素材)

上述した実施形態においては、電極112Uおよび電極112Lは、絶縁性を備えた合成樹脂のシートの一方の面に対し金属の蒸着を行い、金属の蒸着の前もしくは後に合成樹脂のシートに対し有孔加工を施したものが用いられる。本発明はその点に関し限定されず、電極112の素材としては、一方の面に他方の面よりも平均的な高さが高い隆起を伴う多数の貫通孔を備える導電性を有したシート状の素材であれば、他の如何なる素材が採用されてもよい。

【0065】

例えば、アルミ箔などの導電性素材のシートに対し針の押し当てや溶射などにより有孔加工を施したものが電極112として採用されてもよい。その場合であっても、多くの低コストな有孔加工によれば一方の面上に他方の面上よりも平均的な高さが高い隆起が生じるが、高い隆起を伴う側の面を振動体111に対向しない側に配置することで、隆起部分による放電やリークの誘発が低減される。

【0066】

(隆起の種類)

上述した実施形態においては、隆起部分112bは電極112に対する有孔加工により生じるものとしたが、本発明はその点に関し限定されず、電極112に隆起部分112bが形成される理由は如何なる理由であってもよい。

【0067】

例えば、静電型スピーカ1の製造前もしくは製造後に電極112を巻き取ると、電極112の巻き取り時に内側となる側の面上に皺が生じる。そのように生じた皺に伴う隆起部分もまた、本発明における隆起部分であり、皺が振動体111に対向しない側に配置されるように静電型スピーカ1を構成することで、皺による放電やリークの誘発が低減される。

【0068】

具体的には、例えば図3に示した例のように振動体111、電極112Uおよび電極112Lの配置がなされている場合、図の上側が巻き取り時の内側となるように巻き取りが行われるように構成すれば、図3における電極112Uの上側面上に皺による隆起部分が生じるが、その隆起の方向が振動体111に対向しない側に向かうため、放電やリークは誘発されない。なお、その場合、電極112Lの上側面上にも皺による隆起部分が生じ、その隆起の方向は振動体111に対向する側に向かうが、振動体111の電極112Lに対向する側は絶縁層となっているため、図5(a)における場合と同様に、電極112Lから振動体111に向かう隆起部分により放電やリークが誘発されることはない。

【0069】

また、上述した実施形態においては、電極112の片側面上にのみ隆起部分112bが形成されるものとしたが、電極112に対する貫通孔112hの形成方法によっては、電極112の両側に各々、隆起部分が形成される場合もある。そのような場合、本発明にかかる静電型スピーカにおいては、それらの隆起部分の隆起の高さの平均値が高い側の面が振動体111に対向しない側となるように配置される。そのため、隆起部分による放電やリークがみだりに誘発されることがない。

【0070】

(導電層の形成方法)

上述した実施形態においては、振動体111および電極112に導電層を形成する方法として、金属の蒸着が採用されているが、本発明はその点に関し限定されない。例えば、導電性塗料を絶縁性の合成樹脂のシートに塗布する方法が採用されてもよいし、アルミ箔などの圧延した金属シートが振動体111もしくは電極112の素材として用いられてもよい。

【0071】

(その他の変形例)

以上、主として電極112および振動体111の構成に関する変形例をいくつか述べたが、静電型スピーカ1の他の構成部に関しても、上述した実施形態において採用されているものと異なる様々な構成が本発明にかかる静電型スピーカにおいて採用可能である。例えば、弾性部材113は不織布に限られず、絶縁性、空気透過性、弾性を備える他の如何なる素材が弾性部材113として採用されてもよい。また、カバー12はポリエチレンに限られず、絶縁性、防湿性、可撓性を備える他の如何なる素材がカバー12として採用されてもよい。

【符号の説明】

【0072】

1…静電型スピーカ、2…駆動回路、11…放音部、12…カバー、13…ケーブル、14…コネクター、21…増幅器、22…変圧器、23…バイアス電源、24…コネクター、111…振動体、112…電極、113…弾性部材

【特許請求の範囲】

【請求項1】

少なくとも一方の面に導電性を伴う可撓性シートを有する振動体と、

少なくとも一方の面上に複数の隆起を有し、一方の面と他方の面のうち当該面上の隆起の高さの平均値が小さい方の面が前記振動体に対向するように前記振動体に対し離間配置された導電性を伴う可撓性シートを有する第1の電極と、

前記第1の電極との間に前記振動体を挟むように前記振動体に対し離間配置された導電性を伴う可撓性シートを有する第2の電極と

を備える静電型スピーカ。

【請求項2】

前記第1の電極は、前記振動体に対向する面の導電性が前記振動体に対向しない面の導電性よりも低い

請求項1に記載の静電型スピーカ。

【請求項3】

前記振動体は両方の面に導電性を伴い、

前記第2の電極は、少なくとも一方の面上に複数の隆起を有し、一方の面と他方の面のうち当該面上の隆起の高さの平均値が小さい方の面が前記振動体に対向するように配置された

請求項1または2に記載の静電型スピーカ。

【請求項4】

前記第2の電極は、前記振動体に対向する面の導電性が前記振動体に対向しない面の導電性よりも低い

請求項1乃至3のいずれかに記載の静電型スピーカ。

【請求項1】

少なくとも一方の面に導電性を伴う可撓性シートを有する振動体と、

少なくとも一方の面上に複数の隆起を有し、一方の面と他方の面のうち当該面上の隆起の高さの平均値が小さい方の面が前記振動体に対向するように前記振動体に対し離間配置された導電性を伴う可撓性シートを有する第1の電極と、

前記第1の電極との間に前記振動体を挟むように前記振動体に対し離間配置された導電性を伴う可撓性シートを有する第2の電極と

を備える静電型スピーカ。

【請求項2】

前記第1の電極は、前記振動体に対向する面の導電性が前記振動体に対向しない面の導電性よりも低い

請求項1に記載の静電型スピーカ。

【請求項3】

前記振動体は両方の面に導電性を伴い、

前記第2の電極は、少なくとも一方の面上に複数の隆起を有し、一方の面と他方の面のうち当該面上の隆起の高さの平均値が小さい方の面が前記振動体に対向するように配置された

請求項1または2に記載の静電型スピーカ。

【請求項4】

前記第2の電極は、前記振動体に対向する面の導電性が前記振動体に対向しない面の導電性よりも低い

請求項1乃至3のいずれかに記載の静電型スピーカ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−115765(P2013−115765A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262775(P2011−262775)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000004075)ヤマハ株式会社 (5,930)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000004075)ヤマハ株式会社 (5,930)

【Fターム(参考)】

[ Back to top ]