静電気対策素子

【課題】繰り返し使用の耐久性が高められ、さらに放電特性に優れた静電気対策素子を提供することにある。

【解決手段】絶縁性積層体11と、この絶縁性積層体11内に一対の放電電極12、13と、この放電電極間及び該放電電極端部周辺に設けられた放電誘発部14と、を備える静電気対策素子100において、放電電極の表面にガラス質を含んだ絶縁層15、16を配する構成である。放電電極の表面にガラス質を含んだ絶縁層を設けることにより、放電による放電電極中の導電性無機材料の放電誘発部への流出が抑制される。

【解決手段】絶縁性積層体11と、この絶縁性積層体11内に一対の放電電極12、13と、この放電電極間及び該放電電極端部周辺に設けられた放電誘発部14と、を備える静電気対策素子100において、放電電極の表面にガラス質を含んだ絶縁層15、16を配する構成である。放電電極の表面にガラス質を含んだ絶縁層を設けることにより、放電による放電電極中の導電性無機材料の放電誘発部への流出が抑制される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電気対策素子に関し、特に、高速伝送系での使用やコモンモードフィルタとの複合化において有用な静電気対策素子に関する。

【背景技術】

【0002】

近年、電子機器の小型化及び高性能化が急速に進展している。また、携帯電話等のアンテナ回路、RFモジュール、USB2.0及びUSB3.0、S−ATA2、HDMI等の高速伝送系に代表されるように、伝送速度の高速化及び使用される回路素子の低駆動電圧化の進展が著しい。電子機器の小型化や回路素子の低駆動電圧化にともなって、電子機器に用いられる電子部品の耐電圧は低下する。そのため、人体と電子機器の端子が接触した際に発生する静電気パルスに代表される過電圧からの電子部品の保護が、重要な技術課題となっている。

【0003】

従来、このような静電気パルスから電子部品を保護するために、一般に、静電気が入るラインとグランドとの間に積層バリスタを設ける方法が採られている。しかしながら、積層バリスタは、一般に静電容量が大きいため、高速伝送系に用いた場合に信号品質を低下させる要因となる。また、アンテナ回路やRFモジュールにおいても、静電容量の大きな静電気対策素子を用いることができない。そのため、高速伝送系に適用可能な、静電容量の小さい静電気対策素子の開発が求められている。

【0004】

低静電容量の静電気対策素子としては、離間して対向配置された電極を有し、さらに放電誘発部として電極間に導電性無機材料と絶縁性無機材料のコンポジットを配置したものが提案されている。この種の静電気対策素子は、積層バリスタと同様、静電気の入るラインとグランドとの間に設けられる。そして過大な電圧が加わると、静電気対策素子の電極間で放電が起こり、静電気をグランド側に導くことができる。

【0005】

この種の所謂ギャップ型電極を搭載した静電気対策素子は、絶縁抵抗が大きい、静電容量が小さい、応答性が良好である、という特徴を備える。その一方で、放電によって生じる熱や応力により電極及び放電誘発部内の導電性無機材料同士が凝集し、短絡が生じる、という問題を有する。

【0006】

放電による短絡を抑制するための技術として、例えば、特許文献1に記載の技術が提案されている。特許文献1には、空洞部に一対の放電用電極を備えたギャップ放電素子において、アルミニウムやマグネシウム等の金属酸化物を放電電極表面に付着させたことを特徴とする、静電気対策部品が記載されている。この構成により、放電電極に付着させた酸化物は絶縁抵抗値の高い酸化物であるため、対向する放電電極間でのショートを防止し、静電気の繰り返し印加に対し耐久性を高めることができるとされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−301819号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載されている金属酸化物を放電電極へ付着させたとしても、金属酸化物の放電電極への密着性が不十分であるために、繰り返し使用時の耐久性に対しては未だ不十分であった。また、放電による熱や応力により、放電電極に付着された酸化物が放電電極から脱落するため、金属酸化物の放電電極への被覆性も不十分であることからも繰り返し使用時の耐久性が十分でない理由と推定される。

【0009】

本発明は、かかる実情に鑑みてなされたものであり、その目的は、繰り返し使用の耐久性に優れた静電気対策素子を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の静電気対策素子は、絶縁積層体内に一対の放電電極と、放電誘発部とを有し、前記放電電極の一部に、ガラス質を含んだ絶縁層を配することを特徴とする。

【0011】

本発明者らが、このように構成された静電気対策素子の特性を測定したところ、繰り返し使用の耐久性が高められていることが判明した。かかる効果が奏される作用機構の詳細は、以下のとおり推定される。

【0012】

すなわち、上記構成の静電気対策素子は、絶縁積層体内に形成された一対の放電電極の表面にガラス質を含んだ絶縁層を設けることにより、放電による放電電極中の導電性無機材料の放電誘発部への流出が抑制される。さらに該絶縁層がガラス質を含んでいることで、該絶縁層と放電電極との密着性が向上する。そのために放電時の熱や応力を伴う衝撃による該絶縁層の放電電極からの脱落、剥がれが抑制される。これらの結果、繰り返し使用時における放電電極間の短絡が抑制され、耐久性が高められたものと推察される。

【0013】

上記静電気対策素子の繰り返し使用時の耐久性を高めるには、前記絶縁層は少なくとも前記一対の放電電極の一部に配することが必要である。これにより繰り返し放電による放電電極周辺の破壊によって放電電極間に生じる溶融物の生成を防ぐことが出来る。よって放電電極間の短絡を抑制でき、繰り返し使用時の耐久性に優れる静電気対策素子を実現することができる。

【0014】

前記ガラス質を含む絶縁層は、一対の放電電極双方の表面に有することが好ましい。

【0015】

前記ガラス質を含む絶縁層は、一対の放電電極と前記放電誘発部に接する部位の少なくとも一部に前記絶縁層を有している。さらに放電電極と前記放電誘発部に接する部位全てに前記絶縁層を有することが好ましい。

【0016】

上記において、絶縁層に含まれるガラス質の成分がSiO2、Al2O3、B2O3、MgO、CaO、SrO、BaO、Li2O、Na2O、K2O、ZnO及びZrO2よりなる群から選択される少なくとも1種であることが好ましい。これらの酸化物からなるガラス質を含んだ絶縁層は絶縁性、緻密性、および放電電極への密着性に優れることから、放電電極を覆う絶縁層を構成する材料として有効に機能し、その結果、繰り返し使用時の耐久性に優れる高性能な静電気対策素子を実現することができる。

【0017】

さらに上記絶縁層に含まれるガラス質の種類としては、シリケートガラス、アルミナ珪酸塩ガラス、ホウ酸塩ガラス、ホウ珪酸塩ガラス、ソーダ石灰ガラス、リン酸塩ガラス、鉛酸塩ガラス及び他の無機酸塩ガラスの少なくとも1種を含んでいることが好ましい。これらのガラスを含んだ絶縁層は絶縁性、緻密性、および放電電極への密着性に優れることから、放電電極を覆う絶縁層を構成する材料として有効に機能し、その結果、繰り返し使用時の耐久性に優れる高性能な静電気対策素子を実現することができる。

【0018】

また、上記絶縁層に含まれるガラス質の割合としては10wt%以上100wt%以下であることが好ましい。この範囲のガラス質を含有した絶縁層は絶縁性、緻密性、および放電電極への密着性に優れることから、放電電極を覆う絶縁層として有効に機能し、その結果、繰り返し使用時の耐久性に優れる静電気対策素子を実現することができる。

【0019】

また、上記絶縁層にガラス質以外の成分が含まれる場合、ガラス質以外の成分として、絶縁性の観点から、Al2O3、SrO、CaO、BaO、TiO2、SiO2、ZnO、In2O3、NiO、CoO、SnO2、V2O5、CuO、MgO、ZrO2、金属窒化物としてはAlN、BNであることが好ましく、また、SiC等の炭化物であってもよい。これらは、1種を単独で用いても、2種以上を併用してもよい。

【0020】

なお、本明細書において、「絶縁層」とは必ずしも緻密な構造を有しなくても良く、網目状、斑状の状態を含むものであってもよい。さらには絶縁性無機材料の粒子または粒子の凝集体として形成されていてもよく、その性状は特に限定されない。

【発明の効果】

【0021】

本発明によれば、繰り返し使用の耐久性が高められた静電気対策素子を提供できる。

【図面の簡単な説明】

【0022】

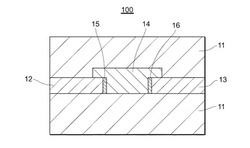

【図1】実施例1の静電気対策素子100を概略的に示す模式断面図である。

【図2】実施例2の静電気対策素子200を概略的に示す模式断面図である。

【図3】実施例3の静電気対策素子300を概略的に示す模式断面図である。

【図4】実施例4の静電気対策素子400を概略的に示す模式断面図である。

【図5】実施例5の静電気対策素子500を概略的に示す模式断面図である。

【図6】比較例1の静電気対策素子600を概略的に示す模式断面図である。

【図7】静電気放電試験における回路図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について、図面を参照して説明する。なお、図面中、同一の要素には同一の符号を付し、重複する説明を省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は、図示の比率に限定されるものではない。また、以下の実施の形態は、本発明を説明するための例示であり、本発明をその実施の形態のみに限定する趣旨ではない。

【0024】

図1は、本実施形態の静電気対策素子100を概略的に示す模式断面図である。

静電気対策素子100は、絶縁性積層体11と、この絶縁性積層体11の同一平面内でギャップ距離ΔG(図示せず)を置いて配置された一対の矩形状の放電電極12、13と、これら放電電極12、13の間に位置するギャップ内に配設された放電誘発部14と、放電電極12、13と放電誘発部14の間にあって電極の表面を覆う絶縁層15、16と、放電電極12、13と電気的に接続された端子電極(図示せず)とを備える。この静電気対策素子100は、積層工法により作成されており、一対の放電電極12、13が絶縁性積層体11中に埋設された態様となっている。そして、この静電気対策素子100においては、放電電極12、13が端子電極を介して外部回路と電気的に接続され、放電誘発部14が比較的に低い電圧でも放電可能な静電気保護材料として機能することにより、静電気などの過電圧が外部から印加された際に放電誘発部14を介して放電電極12、13間で初期放電が確保されるように構成されている。

【0025】

絶縁性基板となる絶縁性積層体11は、少なくとも放電電極12、13及び放電誘発部14を支持可能なものであれば、その寸法形状や絶縁性積層体11の積層数は特に制限されない。ここで、絶縁性積層体11とは、絶縁性材料からなる基板の他、基板上の一部又は全面に絶縁膜が製膜されたものをも含む。導電性基板の表面を絶縁膜で被覆した基板であってもよい。

【0026】

絶縁性積層体11の具体例としては、例えば、Al2O3、SiO2、MgO、AlN、Mg2SiO4(フォルステライト)等の誘電率が50以下、好ましくは20以下の低誘電率材料を用いたセラミック基板が挙げられる。

【0027】

絶縁性積層体11の絶縁性表面上には、一対の放電電極12、13が相互に離間して配設されている。本実施形態では、一対の放電電極12、13は、絶縁性積層体11にギャップ距離ΔGを置いて、配置されている。ここで、ギャップ距離ΔGは、一対の放電電極12,13間の最短距離を意味する。

【0028】

放電電極12、13を構成する材料としては、例えば、C、Ni、Al、Fe、Cu、Ti、Cr、Au、Ag、Pd及びPtから選ばれる少なくとも一種類の金属、或いはこれらの合金等が挙げられるが、これらに特に限定されない。なお、本実施形態では、放電電極12,13は、平面視で矩形状に形成されているが、その形状は特に限定されず、例えば、櫛歯状、或いは、鋸歯状に形成されていてもよい。

【0029】

電極12、13間のギャップ距離ΔGは、所望の放電特性を考慮して適宜設定すればよく、特に限定されないが、通常、1〜50μm程度であり、低電圧初期放電を確保するという観点から、より好ましくは5〜40μm程度、さらに好ましくは8〜30μm程度である。なお、放電電極12、13の厚みは、適宜設定することができ、特に限定されないが、通常、1〜20μm程度である。

【0030】

放電電極12、13の形成方法は、特に限定されず、公知の手法を適宜選択することができる。具体的には、例えば、塗布、転写、電解めっき、無電解めっき、蒸着或いはスパッタリング等により、絶縁性積層体11上に所望の厚みを有する放電電極12、13を形成する方法が挙げられる。さらに、例えばイオンミリング、エッチング、レーザー加工等の公知の手法を用いて、放電電極12,13の形状やギャップ距離ΔGを加工することもできる。また、放電電極12、13間のギャップ部をパターン形成した製版を用いてスクリーン印刷により、電極層を基板上に形成した後、焼成を行うことで、放電電極12、13を形成してもよい。あるいは、絶縁物より構成されるグリーンシート上にスクリーン印刷により電極層を形成したものを用い、積層工法により素子を形成してもよい。

【0031】

放電電極12、13を覆う絶縁層15、16を構成する材料の中でガラス質としては、例えば、シリケートガラスやアルミナ珪酸塩ガラス等が挙げられるが、これらに特に限定されない。絶縁性を考慮すると、ガラス質の成分としてはSiO2、Al2O3、B2O3、MgO、CaO、SrO、BaO、Li2O、Na2O、K2O、ZnO及びZrO2よりなる群から選択される少なくとも一種を含んでいることが好ましい。さらにシリケートガラス、アルミナ珪酸塩ガラス、ホウ酸塩ガラス、ホウ珪酸塩ガラス、ソーダ石灰ガラス、リン酸塩ガラス、鉛酸塩ガラス及び他の無機酸塩ガラスの選択される少なくとも一種を含んでいることが好ましい。またこれらは、1種を単独で用いても、2種以上を併用してもよい。

【0032】

放電電極12、13を覆う絶縁層15、16を構成する材料の中でガラス質以外の材料として、金属酸化物としては、Al2O3、SrO、CaO、BaO、TiO2、SiO2、ZnO、In2O3、NiO、CoO、SnO2、V2O5、CuO、MgO、ZrO2、金属窒化物としてはAlN、BNであることが好ましく、また、SiC等の炭化物であってもよい。これらは、1種を単独で用いても、2種以上を併用してもよい。

【0033】

ここで、絶縁層15、16に含まれる絶縁性無機材料は、繰り返し使用時の耐久性及び放電特性に優れる静電気対策素子100を再現性よく実現する観点から、抵抗率が106Ωm以上であることが好ましい。

【0034】

絶縁層15、16は必ずしも緻密な構造を有する必要は無く、層や皮膜に限定されない。網目状、斑状の状態を含むものであってもよい。さらには絶縁性無機材料の粒子または粒子の凝集体として形成されていてもよく、その性状は特に限定されない。

【0035】

また、絶縁層15、16に含まれるガラス質の含有率は、繰り返し使用時の耐久性及び放電特性に優れる静電気対策素子100を再現性よく実現する観点から、10wt%以上100wt%以下であることが好ましい。

【0036】

また、双方の放電電極に絶縁層を有することが好ましい。放電電極12、13と放電誘発部14の界面全体が絶縁層15、16により覆われていることがさらに好ましい。

【0037】

一対の放電電極12、13の相対的な配置(位置関係)は特に限定されない。位置関係としては、例えば図1に示すような双方の放電電極が同一平面の絶縁積層体内に配置する場合が挙げられる。また、図2、図3に示す双方の放電電極が異なる平面の絶縁積層体内に存在する場合が挙げられる。

【0038】

絶縁層15、16の放電電極12、13の表面からの厚みは、繰り返し使用時の耐久性及び放電特性に優れる静電気対策素子100を再現性よく実現する観点から、0.01μm以上10μm以下であることが好ましい

【0039】

絶縁層15、16の形成方法は、特に限定されず、公知の薄膜形成方法を適用することができる。高性能な放電誘発部14を再現性よく簡便に得る観点から、上述した絶縁層となる絶縁性無機材料を含有する混合物を放電電極の表面に塗布した後に焼成する方法が好適である。以下、好ましい絶縁層15、16の形成方法について説明する。

【0040】

この方法では、上記絶縁性無機材料を少なくとも含有する混合物を調製し、この混合物が放電電極12、13の表面を覆うように放電電極12,13及びそのギャップ間に塗布や印刷等により形成する。その後、絶縁層が所望の厚みになるように、ギャップ部に形成された絶縁層形成用混合物をレーザー照射にて除去する。これにより、電極部を覆う絶縁層を得るとともに、放電誘発部を形成するための空間を得る。なお図2の本実施形態200を得る場合は、先ず放電電極12および絶縁層15を形成した後に放電誘発部14を形成し、その後放電電極13および絶縁層16を形成することで得られる。また図3の本実施形態300を得る場合は、先ず放電電極12、絶縁層15を順に形成した後に放電誘発部14を形成し、その後絶縁層16、放電電極13を順に形成することで得られる。混合物の調製の際、又は、混合物の塗布或いは印刷の際に、溶剤やバインダー等の各種添加物を配合してもよい。また、焼成時における処理条件は、特に限定されないが、生産性及び経済性を考慮すると、大気雰囲気下、500〜1200℃で10分〜5時間程度が好ましい。

【0041】

本実施形態では、放電誘発部14は、絶縁性無機材料と導電性無機材料が分散したコンポジットからなる。さらに放電誘発部14は空洞や空隙からなる場合や、空洞や空隙と前記絶縁性無機材料と導電性無機材料が分散したコンポジットが共存する場合もある。

【0042】

導電性無機材料と絶縁性無機材料からなる放電誘発部においては、導電性無機材料の含有率が20vol%以上90vol%以下であることが好ましい。放電電極をガラス質が含有する絶縁層にて覆うことで放電誘発部に含まれる導電性無機材料の含有率を多くすることができ、その結果放電特性が向上する。上記構成の静電気対策素子においては、緻密性の高い絶縁層にて放電電極を被覆することで、素子作成時の焼成工程における、放電電極と放電誘発部の導電性無機材料同士の繋がりを抑制できる。これらの結果、放電誘発部中の導電性無機材料の含有率を多くすることが出来、放電特性を向上させることが出来る。

【0043】

前記放電誘発部を構成する導電性無機材料の具体例としては、例えば、金属、合金、金属炭化物、金属ホウ化物等が挙げられるが、これらに特に限定されない。導電性を考慮すると、C、Ni、Al、Fe、Cu、Ti、Cr、Au、Ag、Pd及びPt或いは、これらの合金が好ましい。

【0044】

前記放電誘発部を構成する絶縁性無機材料の具体例としては、例えば、金属酸化物やAlN等の金属窒化物等が挙げられるが、これらに特に限定されない。絶縁性やコスト面を考慮すると、Al2O3、SrO、CaO、BaO、TiO2、SiO2、ZnO、In2O3、NiO、CoO、SnO2、Bi2O3、Mg2SiO4、V2O5、CuO、MgO、ZrO2、Mg2SiO4、AlN、BN及びSiCであることが好ましい。これらは、1種を単独で用いても、2種以上を併用してもよい。絶縁性無機材料は、一様な膜として形成されていても、粒子の凝集体として形成されていてもよく、その性状は特に限定されない。これらのなかでも、高度の絶縁性を付与する観点からは、Al2O3、SiO2、Mg2SiO4等を用いることがより好ましい。

【0045】

放電誘発部14の厚みは、特に限定されるものではなく、適宜設定することができる。具体的には、10nm〜60μmであることが好ましく、100nm〜50μmであることがより好ましい。

【0046】

放電誘発部14の形成方法は、特に限定されず、公知の薄膜形成方法を適用することができる。高性能な放電誘発部14を再現性よく簡便に得る観点から、上述した絶縁性無機材料と導電性無機材料とを少なくとも含有する混合物を塗布した後に焼成する方法が好適である。以下、好ましい放電誘発部14の形成方法について説明する。

【0047】

絶縁性無機材料と導電性無機材料とを少なくとも含有する混合物を調製し、この混合物を放電電極12、13のギャップ間に塗布或いは印刷等により形成した後に、焼成する。なお、混合物の調製の際、又は、混合物の塗布或いは印刷の際に、溶剤やバインダー等の各種添加物を配合してもよい。また、焼成時における処理条件は、特に限定されないが、生産性及び経済性を考慮すると、大気雰囲気下、500〜1200℃で10分〜5時間程度が好ましい。

【0048】

本実施形態の静電気対策素子100は、一対の放電電極12、13と放電誘発部14からなり、放電電極の表面を覆う絶縁層15、16を有している。そのため放電時の放電電極および放電誘発部の溶融、変形などの破壊による放電電極と放電誘発部の導電性無機材料同士の繋がりを妨げることができ、短絡の起こらない耐久性に優れた静電気対策素子を得ることが出来る。

【0049】

本発明は、その要旨を逸脱しない限り、さまざまな変形が可能であり、上述した第1の実施形態に限定されない。

【実施例】

【0050】

以下、本発明の実施の形態として実施例、比較例の概略図である、図1〜図6を参照しながら説明する。

【0051】

まず、絶縁層の有無、絶縁層に含まれる絶縁性無機材料の種類の違いによる放電に対する繰り返し耐久性への影響を確認した。

【0052】

(実施例1)

まず、絶縁性積層体11として、主成分がAl2O3とガラス成分より構成される材料をシート化したグリーンシートを用意し、その一方の表面に、Agペーストをスクリーン印刷により、厚み30μm程度となるように印刷し、一対の放電電極12、13をパターン形成した。放電電極12、13の長さは0.6mm、幅は0.4mm、電極12、13間のギャップ距離ΔGは、30μmとした。

【0053】

次に、上記の絶縁性積層体11上及び放電電極12、13上に、以下の手順で絶縁層15、16を形成した。まず、絶縁性無機材料にはAl2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスを用いた。バインダーとしてエチルセルロース系樹脂と溶剤としてのタ―ピネオールとを混錬して、固形分濃度が8wt%のラッカーを調製した。次いで、上記ガラスにラッカーを加えた後、混練することにより、絶縁性無機材料ペーストを調整した。次いで、得られたペースト状の混合物を、絶縁性積層体11の絶縁性表面上及び放電電極12、13の表面を覆うように、スクリーン印刷により塗布した。絶縁層の厚みが放電電極表面から2μmになるように電極ギャップ中央部をYAGレーザーにより切削加工することにで、絶縁層を形成した。

【0054】

次に、上記の絶縁性積層体11上及び放電電極12、13上に、以下の手順で放電誘発部14を形成した。まず、絶縁性無機材料としてSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を70vol%、導電性無機材料として平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を30vol%、となるように秤量し、これらを混合して混合物を得た。そして、バインダーとしてエチルセルロース系樹脂と溶剤としてのターピネオールとを固形分比率が8wt%となるように混錬して調製したラッカーに、得られた混合物を混合物の固形分比率が60vol%となるように配合し、その混合物を混練することにより、放電誘発部ペーストを調製した。

次いで、得られたペースト状混合物を、一対の放電電極12、13のギャップ間を埋めるように、スクリーン印刷により塗布し、混合物層(放電誘発部14の前駆体)を形成した。さらに混合物層上にグリーンシートを積層した後、熱プレスを行うことにより、積層体を作製した。その後、得られた積層体を所定の大きさに切断し、個片化を行った。しかる後、個片化された積層体に200℃で1時間の熱処理(脱バインダー処理)を施し、その後、毎分10℃で昇温し、大気中950℃で30分間保持し、焼成体を得た。なお、焼成後の一対の放電電極12、13間のギャップ距離ΔGは15μm、厚みは20μm、絶縁層15、16の厚みは放電電極表面から1μmとなる。

【0055】

その後、放電電極12、13の外周端部に接続するように、Agを主成分とする端子電極を形成することにより、実施例1の静電気対策素子100を得た。

【0056】

(実施例2)

絶縁性積層体11は実施例1と同様の基板を用いた。放電電極12、13の形成に用いるAg電極ペースト、絶縁層15、16の形成に用いる絶縁性無機材料ペースト、放電誘発部14の形成に用いる放電誘発部ペーストはそれぞれ実施例1と同様のペーストを用いた。図2に示すように、絶縁性積層体11上にスクリーン印刷により放電電極12、絶縁層15、放電誘発部14、絶縁層16、放電電極13の順に形成した。放電電極12、13の厚みは30μm、長さは0.6mm、幅は0.4mmとした。また絶縁層15、16は放電電極12、13の表面に形成し、放電電極表面からの厚みは2μm、幅は0.4mmとした。そしてさらにその上にグリーンシートを積層した後、熱プレスを行うことにより、積層体を作製した。その後、得られた積層体を所定の大きさに切断し、個片化を行った。しかる後、個片化された積層体に200℃で1時間の熱処理(脱バインダー処理)を施し、その後、毎分10℃で昇温し、大気中950℃で30分間保持し、焼成体を得た。なお、焼成後の一対の放電電極12、13の厚みは20μm、ギャップ距離ΔGは15μm、絶縁層15、16の厚みは放電電極表面から1μmとなる。得られた焼成体に実施例1同様、端子電極を形成することで実施例2の静電気対策素子200を得た。

【0057】

(実施例3)

絶縁性積層体11は実施例1と同様の基板を用いた。放電電極12、13の形成に用いるAg電極ペースト、絶縁層15、16の形成に用いる絶縁性無機材料ペースト、放電誘発部14の形成に用いる放電誘発部ペーストはそれぞれは実施例1と同様のペーストを用いた。図3に示すように、絶縁性積層体11上にスクリーン印刷により放電電極12、絶縁層15、放電誘発部14、絶縁層16、放電電極13の順に重ねて形成した。放電電極12、13の厚みは30μm、長さは0.65mm、幅は0.4mmとした。絶縁層15、16の厚みは放電電極の表面から2μm、幅は0.4mmとした。そしてさらにその上にグリーンシートを積層した後、熱プレスを行うことにより、積層体を作製した。その後、得られた積層体を所定の大きさに切断し、個片化を行った。しかる後、個片化された積層体に200℃で1時間の熱処理(脱バインダー処理)を施し、その後、毎分10℃で昇温し、大気中950℃で30分間保持し、焼成体を得た。なお、焼成後の一対の電極12、13間のギャップ距離ΔGは15μm、厚みは20μm、絶縁層15、16の厚みは放電電極の表面から1μmとなる。得られた焼成体に実施例1同様、端子電極を形成することで実施例3の静電気対策素子300を得た。

【0058】

(実施例4)

放電電極と放電誘発部が直接接しないようにするために、先ず双方の放電電極表面に絶縁層を形成した後に、放電電極上部にスクリーン印刷により実施例1で用いた絶縁層ペーストを塗布する工程を追加した。これ以外は実施例1と同様に操作して、図4に示すように、静電気対策素子400を得た。

【0059】

(実施例5)

放電電極のレーザー加工により傾斜をつけること以外は、実施例1と同様に操作して、図5に示すように、静電気対策素子500を得た。

【0060】

(実施例6)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、SrOを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0061】

(実施例7)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、BaOを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0062】

(実施例8)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、ZnOを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0063】

(実施例9)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、Al2O3、SiO2、BaOを主成分とするアルミナ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0064】

(実施例10)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、Al2O3、SiO2、ZnOを主成分とするアルミナ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0065】

(実施例11)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、Al2O3、SiO2、MgOを主成分とするアルミナ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0066】

(実施例12)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、Li2Oを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0067】

(実施例13)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、K2Oを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0068】

(実施例14)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、Na2Oを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0069】

(実施例15)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、CaOを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0070】

(実施例16)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、CaO、SiO2、Na2Oを主成分とするソーダ石灰ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0071】

(実施例17)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、CaO、SiO2、K2Oを主成分とするソーダ石灰ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0072】

(比較例1)

絶縁層の形成を省略すること以外は、実施例1と同様に操作して、図6に示すように静電気対策素子600を得た。

【0073】

(比較例2)

絶縁層15、16に用いる絶縁性無機材料に関して、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、Al2O3を用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0074】

(比較例3)

絶縁層15、16に用いる絶縁性無機材料に関して、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、MgOを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0075】

<静電気放電試験>

次に、上記のようにして得られた実施例1〜17及び比較例1〜3の静電気対策素子について、図7に示す静電気試験回路を用いて、静電気放電試験を実施した。表1に、試験結果を示す。

【0076】

この静電気放電試験は、国際規格IEC61000−4−2の静電気放電イミュニティ試験及びノイズ試験に基づき、人体モデルに準拠(放電抵抗330Ω、放電容量150pF、印加電圧8kV、接触放電)して行った。具体的には、図7の静電気試験回路に示すように、評価対象の静電気対策素子の一方の端子電極をグランドに接地するとともに、他方の端子電極に静電気パルス印加部を接続した後、静電気パルス印加部に放電ガンを接触させて静電気パルスを印加した。なお、静電気放電試験は、各々サンプル100個を用意し、静電気放電試験を各々8.0kVで100回繰り返して行った。放電特性は1回目の放電試験時のPeak電圧により評価した。さらに放電耐久性においては100回繰り返し試験後、放電電極間の短絡が発生した個数をカウントし、その個数の大小により評価した

【表1】

【0077】

表1より、実施例1〜17の静電気対策素子は、放電電極間の短絡の発生が格段に抑制されていることが確認され、繰り返し使用の耐久性が高められ、信頼性に優れるものであることが確認された。さらに実施例1〜5より放電電極の位置関係に限らずガラス質を含んだ絶縁層を形成することで繰り返し使用の耐久性に優れたものが得られることが確認された。さらに実施例4の実施形態400のように放電電極12、13と放電誘発部14と接する全ての部分に絶縁層15、16を設けることで繰り返し使用の耐久性がより優れることが確認された。また実施例6〜17より、絶縁層に含まれるガラス質の種類によらず、繰り返し使用の耐久性に優れるものが得られることが確認された。

【0078】

一方、表1より、比較例1の静電気対策素子は、放電電極間の短絡の発生が多く、繰り返し使用の耐久性に劣るものであることが確認された。このことから、放電電極と放電誘発部の間に放電電極の表面に絶縁層が存在しない態様のものは、放電によって生じる熱や応力によって放電電極および放電誘発部の破壊が生じ易く、そのため、放電電極間の短絡の発生が生じ易いことが示唆される。

【0079】

また比較例2〜3の静電気対策素子においても、放電電極間の短絡の発生が多く、繰り返し使用の耐久性に劣るものであった。これは放電電極を覆う絶縁層にガラス質が含まれていないために、被覆性および密着性が不十分となり、放電により絶縁層の放電電極からの脱落等がおこり、放電電極と放電誘発部の導電性無機材料の間で導通経路が生成し、短絡が生じたものと推測される。

【0080】

次に放電誘発部の導電性無機材料の含有率を変えたときの放電耐久性ショート率、Peak電圧と初期ショート率の違いを確認した。

【0081】

(実施例18)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を80vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を20vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0082】

(実施例19)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を50vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を50vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0083】

(実施例20)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を30vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を70vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0084】

(実施例21)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を10vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を90vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0085】

(実施例22)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を90vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を10vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0086】

(実施例23)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を5vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を95vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0087】

<静電気放電試験>

次に、上記のようにして得られた実施例1、18〜23の静電気対策素子について、実施例1〜6と同様の、静電気放電試験を実施した。表2に、試験結果を示す。

【表2】

【0088】

表2より、実施例1および18〜23の静電気対策素子は、放電電極12、13にガラス質を含む絶縁層15、16を設けることで放電誘発部14の導電性無機材料の割合を増やすことが出来、繰り返し使用の耐久性に優れ、さらにPeak電圧が低く放電特性に優れるものであることが確認された。

【0089】

一方、表2より、実施例22の静電気対策素子は繰り返し使用の耐久性に関しては良好であったが、Peak電圧に関しては、実施例1および18〜21に比べ値が大きく、放電特性が劣るものであることが確認された。実施例23の静電気対策素子は、導電性無機材料の割合が多いため、Peak電圧は良好であるが、焼成後の電極間の短絡の発生が多く、焼成後の短絡が生じないものに関しても、繰り返し使用の耐久性に劣るものであることを確認した。

【産業上の利用可能性】

【0090】

以上説明した通り、本発明の静電気対策素子は、放電特性及び繰り返し使用の耐久性が高められており、さらには、放電特性を高められるという特徴を有しているので、これを備える電子・電気デバイス及びそれらを備える各種機器、設備、システム等に広く且つ有効に利用可能である。

【符号の説明】

【0091】

11 絶縁性積層体

12、13 放電電極

14 放電誘発部

15、16 絶縁層

100、200、300、400、500、600 静電気対策素子

【技術分野】

【0001】

本発明は、静電気対策素子に関し、特に、高速伝送系での使用やコモンモードフィルタとの複合化において有用な静電気対策素子に関する。

【背景技術】

【0002】

近年、電子機器の小型化及び高性能化が急速に進展している。また、携帯電話等のアンテナ回路、RFモジュール、USB2.0及びUSB3.0、S−ATA2、HDMI等の高速伝送系に代表されるように、伝送速度の高速化及び使用される回路素子の低駆動電圧化の進展が著しい。電子機器の小型化や回路素子の低駆動電圧化にともなって、電子機器に用いられる電子部品の耐電圧は低下する。そのため、人体と電子機器の端子が接触した際に発生する静電気パルスに代表される過電圧からの電子部品の保護が、重要な技術課題となっている。

【0003】

従来、このような静電気パルスから電子部品を保護するために、一般に、静電気が入るラインとグランドとの間に積層バリスタを設ける方法が採られている。しかしながら、積層バリスタは、一般に静電容量が大きいため、高速伝送系に用いた場合に信号品質を低下させる要因となる。また、アンテナ回路やRFモジュールにおいても、静電容量の大きな静電気対策素子を用いることができない。そのため、高速伝送系に適用可能な、静電容量の小さい静電気対策素子の開発が求められている。

【0004】

低静電容量の静電気対策素子としては、離間して対向配置された電極を有し、さらに放電誘発部として電極間に導電性無機材料と絶縁性無機材料のコンポジットを配置したものが提案されている。この種の静電気対策素子は、積層バリスタと同様、静電気の入るラインとグランドとの間に設けられる。そして過大な電圧が加わると、静電気対策素子の電極間で放電が起こり、静電気をグランド側に導くことができる。

【0005】

この種の所謂ギャップ型電極を搭載した静電気対策素子は、絶縁抵抗が大きい、静電容量が小さい、応答性が良好である、という特徴を備える。その一方で、放電によって生じる熱や応力により電極及び放電誘発部内の導電性無機材料同士が凝集し、短絡が生じる、という問題を有する。

【0006】

放電による短絡を抑制するための技術として、例えば、特許文献1に記載の技術が提案されている。特許文献1には、空洞部に一対の放電用電極を備えたギャップ放電素子において、アルミニウムやマグネシウム等の金属酸化物を放電電極表面に付着させたことを特徴とする、静電気対策部品が記載されている。この構成により、放電電極に付着させた酸化物は絶縁抵抗値の高い酸化物であるため、対向する放電電極間でのショートを防止し、静電気の繰り返し印加に対し耐久性を高めることができるとされている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−301819号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載されている金属酸化物を放電電極へ付着させたとしても、金属酸化物の放電電極への密着性が不十分であるために、繰り返し使用時の耐久性に対しては未だ不十分であった。また、放電による熱や応力により、放電電極に付着された酸化物が放電電極から脱落するため、金属酸化物の放電電極への被覆性も不十分であることからも繰り返し使用時の耐久性が十分でない理由と推定される。

【0009】

本発明は、かかる実情に鑑みてなされたものであり、その目的は、繰り返し使用の耐久性に優れた静電気対策素子を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の静電気対策素子は、絶縁積層体内に一対の放電電極と、放電誘発部とを有し、前記放電電極の一部に、ガラス質を含んだ絶縁層を配することを特徴とする。

【0011】

本発明者らが、このように構成された静電気対策素子の特性を測定したところ、繰り返し使用の耐久性が高められていることが判明した。かかる効果が奏される作用機構の詳細は、以下のとおり推定される。

【0012】

すなわち、上記構成の静電気対策素子は、絶縁積層体内に形成された一対の放電電極の表面にガラス質を含んだ絶縁層を設けることにより、放電による放電電極中の導電性無機材料の放電誘発部への流出が抑制される。さらに該絶縁層がガラス質を含んでいることで、該絶縁層と放電電極との密着性が向上する。そのために放電時の熱や応力を伴う衝撃による該絶縁層の放電電極からの脱落、剥がれが抑制される。これらの結果、繰り返し使用時における放電電極間の短絡が抑制され、耐久性が高められたものと推察される。

【0013】

上記静電気対策素子の繰り返し使用時の耐久性を高めるには、前記絶縁層は少なくとも前記一対の放電電極の一部に配することが必要である。これにより繰り返し放電による放電電極周辺の破壊によって放電電極間に生じる溶融物の生成を防ぐことが出来る。よって放電電極間の短絡を抑制でき、繰り返し使用時の耐久性に優れる静電気対策素子を実現することができる。

【0014】

前記ガラス質を含む絶縁層は、一対の放電電極双方の表面に有することが好ましい。

【0015】

前記ガラス質を含む絶縁層は、一対の放電電極と前記放電誘発部に接する部位の少なくとも一部に前記絶縁層を有している。さらに放電電極と前記放電誘発部に接する部位全てに前記絶縁層を有することが好ましい。

【0016】

上記において、絶縁層に含まれるガラス質の成分がSiO2、Al2O3、B2O3、MgO、CaO、SrO、BaO、Li2O、Na2O、K2O、ZnO及びZrO2よりなる群から選択される少なくとも1種であることが好ましい。これらの酸化物からなるガラス質を含んだ絶縁層は絶縁性、緻密性、および放電電極への密着性に優れることから、放電電極を覆う絶縁層を構成する材料として有効に機能し、その結果、繰り返し使用時の耐久性に優れる高性能な静電気対策素子を実現することができる。

【0017】

さらに上記絶縁層に含まれるガラス質の種類としては、シリケートガラス、アルミナ珪酸塩ガラス、ホウ酸塩ガラス、ホウ珪酸塩ガラス、ソーダ石灰ガラス、リン酸塩ガラス、鉛酸塩ガラス及び他の無機酸塩ガラスの少なくとも1種を含んでいることが好ましい。これらのガラスを含んだ絶縁層は絶縁性、緻密性、および放電電極への密着性に優れることから、放電電極を覆う絶縁層を構成する材料として有効に機能し、その結果、繰り返し使用時の耐久性に優れる高性能な静電気対策素子を実現することができる。

【0018】

また、上記絶縁層に含まれるガラス質の割合としては10wt%以上100wt%以下であることが好ましい。この範囲のガラス質を含有した絶縁層は絶縁性、緻密性、および放電電極への密着性に優れることから、放電電極を覆う絶縁層として有効に機能し、その結果、繰り返し使用時の耐久性に優れる静電気対策素子を実現することができる。

【0019】

また、上記絶縁層にガラス質以外の成分が含まれる場合、ガラス質以外の成分として、絶縁性の観点から、Al2O3、SrO、CaO、BaO、TiO2、SiO2、ZnO、In2O3、NiO、CoO、SnO2、V2O5、CuO、MgO、ZrO2、金属窒化物としてはAlN、BNであることが好ましく、また、SiC等の炭化物であってもよい。これらは、1種を単独で用いても、2種以上を併用してもよい。

【0020】

なお、本明細書において、「絶縁層」とは必ずしも緻密な構造を有しなくても良く、網目状、斑状の状態を含むものであってもよい。さらには絶縁性無機材料の粒子または粒子の凝集体として形成されていてもよく、その性状は特に限定されない。

【発明の効果】

【0021】

本発明によれば、繰り返し使用の耐久性が高められた静電気対策素子を提供できる。

【図面の簡単な説明】

【0022】

【図1】実施例1の静電気対策素子100を概略的に示す模式断面図である。

【図2】実施例2の静電気対策素子200を概略的に示す模式断面図である。

【図3】実施例3の静電気対策素子300を概略的に示す模式断面図である。

【図4】実施例4の静電気対策素子400を概略的に示す模式断面図である。

【図5】実施例5の静電気対策素子500を概略的に示す模式断面図である。

【図6】比較例1の静電気対策素子600を概略的に示す模式断面図である。

【図7】静電気放電試験における回路図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について、図面を参照して説明する。なお、図面中、同一の要素には同一の符号を付し、重複する説明を省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は、図示の比率に限定されるものではない。また、以下の実施の形態は、本発明を説明するための例示であり、本発明をその実施の形態のみに限定する趣旨ではない。

【0024】

図1は、本実施形態の静電気対策素子100を概略的に示す模式断面図である。

静電気対策素子100は、絶縁性積層体11と、この絶縁性積層体11の同一平面内でギャップ距離ΔG(図示せず)を置いて配置された一対の矩形状の放電電極12、13と、これら放電電極12、13の間に位置するギャップ内に配設された放電誘発部14と、放電電極12、13と放電誘発部14の間にあって電極の表面を覆う絶縁層15、16と、放電電極12、13と電気的に接続された端子電極(図示せず)とを備える。この静電気対策素子100は、積層工法により作成されており、一対の放電電極12、13が絶縁性積層体11中に埋設された態様となっている。そして、この静電気対策素子100においては、放電電極12、13が端子電極を介して外部回路と電気的に接続され、放電誘発部14が比較的に低い電圧でも放電可能な静電気保護材料として機能することにより、静電気などの過電圧が外部から印加された際に放電誘発部14を介して放電電極12、13間で初期放電が確保されるように構成されている。

【0025】

絶縁性基板となる絶縁性積層体11は、少なくとも放電電極12、13及び放電誘発部14を支持可能なものであれば、その寸法形状や絶縁性積層体11の積層数は特に制限されない。ここで、絶縁性積層体11とは、絶縁性材料からなる基板の他、基板上の一部又は全面に絶縁膜が製膜されたものをも含む。導電性基板の表面を絶縁膜で被覆した基板であってもよい。

【0026】

絶縁性積層体11の具体例としては、例えば、Al2O3、SiO2、MgO、AlN、Mg2SiO4(フォルステライト)等の誘電率が50以下、好ましくは20以下の低誘電率材料を用いたセラミック基板が挙げられる。

【0027】

絶縁性積層体11の絶縁性表面上には、一対の放電電極12、13が相互に離間して配設されている。本実施形態では、一対の放電電極12、13は、絶縁性積層体11にギャップ距離ΔGを置いて、配置されている。ここで、ギャップ距離ΔGは、一対の放電電極12,13間の最短距離を意味する。

【0028】

放電電極12、13を構成する材料としては、例えば、C、Ni、Al、Fe、Cu、Ti、Cr、Au、Ag、Pd及びPtから選ばれる少なくとも一種類の金属、或いはこれらの合金等が挙げられるが、これらに特に限定されない。なお、本実施形態では、放電電極12,13は、平面視で矩形状に形成されているが、その形状は特に限定されず、例えば、櫛歯状、或いは、鋸歯状に形成されていてもよい。

【0029】

電極12、13間のギャップ距離ΔGは、所望の放電特性を考慮して適宜設定すればよく、特に限定されないが、通常、1〜50μm程度であり、低電圧初期放電を確保するという観点から、より好ましくは5〜40μm程度、さらに好ましくは8〜30μm程度である。なお、放電電極12、13の厚みは、適宜設定することができ、特に限定されないが、通常、1〜20μm程度である。

【0030】

放電電極12、13の形成方法は、特に限定されず、公知の手法を適宜選択することができる。具体的には、例えば、塗布、転写、電解めっき、無電解めっき、蒸着或いはスパッタリング等により、絶縁性積層体11上に所望の厚みを有する放電電極12、13を形成する方法が挙げられる。さらに、例えばイオンミリング、エッチング、レーザー加工等の公知の手法を用いて、放電電極12,13の形状やギャップ距離ΔGを加工することもできる。また、放電電極12、13間のギャップ部をパターン形成した製版を用いてスクリーン印刷により、電極層を基板上に形成した後、焼成を行うことで、放電電極12、13を形成してもよい。あるいは、絶縁物より構成されるグリーンシート上にスクリーン印刷により電極層を形成したものを用い、積層工法により素子を形成してもよい。

【0031】

放電電極12、13を覆う絶縁層15、16を構成する材料の中でガラス質としては、例えば、シリケートガラスやアルミナ珪酸塩ガラス等が挙げられるが、これらに特に限定されない。絶縁性を考慮すると、ガラス質の成分としてはSiO2、Al2O3、B2O3、MgO、CaO、SrO、BaO、Li2O、Na2O、K2O、ZnO及びZrO2よりなる群から選択される少なくとも一種を含んでいることが好ましい。さらにシリケートガラス、アルミナ珪酸塩ガラス、ホウ酸塩ガラス、ホウ珪酸塩ガラス、ソーダ石灰ガラス、リン酸塩ガラス、鉛酸塩ガラス及び他の無機酸塩ガラスの選択される少なくとも一種を含んでいることが好ましい。またこれらは、1種を単独で用いても、2種以上を併用してもよい。

【0032】

放電電極12、13を覆う絶縁層15、16を構成する材料の中でガラス質以外の材料として、金属酸化物としては、Al2O3、SrO、CaO、BaO、TiO2、SiO2、ZnO、In2O3、NiO、CoO、SnO2、V2O5、CuO、MgO、ZrO2、金属窒化物としてはAlN、BNであることが好ましく、また、SiC等の炭化物であってもよい。これらは、1種を単独で用いても、2種以上を併用してもよい。

【0033】

ここで、絶縁層15、16に含まれる絶縁性無機材料は、繰り返し使用時の耐久性及び放電特性に優れる静電気対策素子100を再現性よく実現する観点から、抵抗率が106Ωm以上であることが好ましい。

【0034】

絶縁層15、16は必ずしも緻密な構造を有する必要は無く、層や皮膜に限定されない。網目状、斑状の状態を含むものであってもよい。さらには絶縁性無機材料の粒子または粒子の凝集体として形成されていてもよく、その性状は特に限定されない。

【0035】

また、絶縁層15、16に含まれるガラス質の含有率は、繰り返し使用時の耐久性及び放電特性に優れる静電気対策素子100を再現性よく実現する観点から、10wt%以上100wt%以下であることが好ましい。

【0036】

また、双方の放電電極に絶縁層を有することが好ましい。放電電極12、13と放電誘発部14の界面全体が絶縁層15、16により覆われていることがさらに好ましい。

【0037】

一対の放電電極12、13の相対的な配置(位置関係)は特に限定されない。位置関係としては、例えば図1に示すような双方の放電電極が同一平面の絶縁積層体内に配置する場合が挙げられる。また、図2、図3に示す双方の放電電極が異なる平面の絶縁積層体内に存在する場合が挙げられる。

【0038】

絶縁層15、16の放電電極12、13の表面からの厚みは、繰り返し使用時の耐久性及び放電特性に優れる静電気対策素子100を再現性よく実現する観点から、0.01μm以上10μm以下であることが好ましい

【0039】

絶縁層15、16の形成方法は、特に限定されず、公知の薄膜形成方法を適用することができる。高性能な放電誘発部14を再現性よく簡便に得る観点から、上述した絶縁層となる絶縁性無機材料を含有する混合物を放電電極の表面に塗布した後に焼成する方法が好適である。以下、好ましい絶縁層15、16の形成方法について説明する。

【0040】

この方法では、上記絶縁性無機材料を少なくとも含有する混合物を調製し、この混合物が放電電極12、13の表面を覆うように放電電極12,13及びそのギャップ間に塗布や印刷等により形成する。その後、絶縁層が所望の厚みになるように、ギャップ部に形成された絶縁層形成用混合物をレーザー照射にて除去する。これにより、電極部を覆う絶縁層を得るとともに、放電誘発部を形成するための空間を得る。なお図2の本実施形態200を得る場合は、先ず放電電極12および絶縁層15を形成した後に放電誘発部14を形成し、その後放電電極13および絶縁層16を形成することで得られる。また図3の本実施形態300を得る場合は、先ず放電電極12、絶縁層15を順に形成した後に放電誘発部14を形成し、その後絶縁層16、放電電極13を順に形成することで得られる。混合物の調製の際、又は、混合物の塗布或いは印刷の際に、溶剤やバインダー等の各種添加物を配合してもよい。また、焼成時における処理条件は、特に限定されないが、生産性及び経済性を考慮すると、大気雰囲気下、500〜1200℃で10分〜5時間程度が好ましい。

【0041】

本実施形態では、放電誘発部14は、絶縁性無機材料と導電性無機材料が分散したコンポジットからなる。さらに放電誘発部14は空洞や空隙からなる場合や、空洞や空隙と前記絶縁性無機材料と導電性無機材料が分散したコンポジットが共存する場合もある。

【0042】

導電性無機材料と絶縁性無機材料からなる放電誘発部においては、導電性無機材料の含有率が20vol%以上90vol%以下であることが好ましい。放電電極をガラス質が含有する絶縁層にて覆うことで放電誘発部に含まれる導電性無機材料の含有率を多くすることができ、その結果放電特性が向上する。上記構成の静電気対策素子においては、緻密性の高い絶縁層にて放電電極を被覆することで、素子作成時の焼成工程における、放電電極と放電誘発部の導電性無機材料同士の繋がりを抑制できる。これらの結果、放電誘発部中の導電性無機材料の含有率を多くすることが出来、放電特性を向上させることが出来る。

【0043】

前記放電誘発部を構成する導電性無機材料の具体例としては、例えば、金属、合金、金属炭化物、金属ホウ化物等が挙げられるが、これらに特に限定されない。導電性を考慮すると、C、Ni、Al、Fe、Cu、Ti、Cr、Au、Ag、Pd及びPt或いは、これらの合金が好ましい。

【0044】

前記放電誘発部を構成する絶縁性無機材料の具体例としては、例えば、金属酸化物やAlN等の金属窒化物等が挙げられるが、これらに特に限定されない。絶縁性やコスト面を考慮すると、Al2O3、SrO、CaO、BaO、TiO2、SiO2、ZnO、In2O3、NiO、CoO、SnO2、Bi2O3、Mg2SiO4、V2O5、CuO、MgO、ZrO2、Mg2SiO4、AlN、BN及びSiCであることが好ましい。これらは、1種を単独で用いても、2種以上を併用してもよい。絶縁性無機材料は、一様な膜として形成されていても、粒子の凝集体として形成されていてもよく、その性状は特に限定されない。これらのなかでも、高度の絶縁性を付与する観点からは、Al2O3、SiO2、Mg2SiO4等を用いることがより好ましい。

【0045】

放電誘発部14の厚みは、特に限定されるものではなく、適宜設定することができる。具体的には、10nm〜60μmであることが好ましく、100nm〜50μmであることがより好ましい。

【0046】

放電誘発部14の形成方法は、特に限定されず、公知の薄膜形成方法を適用することができる。高性能な放電誘発部14を再現性よく簡便に得る観点から、上述した絶縁性無機材料と導電性無機材料とを少なくとも含有する混合物を塗布した後に焼成する方法が好適である。以下、好ましい放電誘発部14の形成方法について説明する。

【0047】

絶縁性無機材料と導電性無機材料とを少なくとも含有する混合物を調製し、この混合物を放電電極12、13のギャップ間に塗布或いは印刷等により形成した後に、焼成する。なお、混合物の調製の際、又は、混合物の塗布或いは印刷の際に、溶剤やバインダー等の各種添加物を配合してもよい。また、焼成時における処理条件は、特に限定されないが、生産性及び経済性を考慮すると、大気雰囲気下、500〜1200℃で10分〜5時間程度が好ましい。

【0048】

本実施形態の静電気対策素子100は、一対の放電電極12、13と放電誘発部14からなり、放電電極の表面を覆う絶縁層15、16を有している。そのため放電時の放電電極および放電誘発部の溶融、変形などの破壊による放電電極と放電誘発部の導電性無機材料同士の繋がりを妨げることができ、短絡の起こらない耐久性に優れた静電気対策素子を得ることが出来る。

【0049】

本発明は、その要旨を逸脱しない限り、さまざまな変形が可能であり、上述した第1の実施形態に限定されない。

【実施例】

【0050】

以下、本発明の実施の形態として実施例、比較例の概略図である、図1〜図6を参照しながら説明する。

【0051】

まず、絶縁層の有無、絶縁層に含まれる絶縁性無機材料の種類の違いによる放電に対する繰り返し耐久性への影響を確認した。

【0052】

(実施例1)

まず、絶縁性積層体11として、主成分がAl2O3とガラス成分より構成される材料をシート化したグリーンシートを用意し、その一方の表面に、Agペーストをスクリーン印刷により、厚み30μm程度となるように印刷し、一対の放電電極12、13をパターン形成した。放電電極12、13の長さは0.6mm、幅は0.4mm、電極12、13間のギャップ距離ΔGは、30μmとした。

【0053】

次に、上記の絶縁性積層体11上及び放電電極12、13上に、以下の手順で絶縁層15、16を形成した。まず、絶縁性無機材料にはAl2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスを用いた。バインダーとしてエチルセルロース系樹脂と溶剤としてのタ―ピネオールとを混錬して、固形分濃度が8wt%のラッカーを調製した。次いで、上記ガラスにラッカーを加えた後、混練することにより、絶縁性無機材料ペーストを調整した。次いで、得られたペースト状の混合物を、絶縁性積層体11の絶縁性表面上及び放電電極12、13の表面を覆うように、スクリーン印刷により塗布した。絶縁層の厚みが放電電極表面から2μmになるように電極ギャップ中央部をYAGレーザーにより切削加工することにで、絶縁層を形成した。

【0054】

次に、上記の絶縁性積層体11上及び放電電極12、13上に、以下の手順で放電誘発部14を形成した。まず、絶縁性無機材料としてSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を70vol%、導電性無機材料として平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を30vol%、となるように秤量し、これらを混合して混合物を得た。そして、バインダーとしてエチルセルロース系樹脂と溶剤としてのターピネオールとを固形分比率が8wt%となるように混錬して調製したラッカーに、得られた混合物を混合物の固形分比率が60vol%となるように配合し、その混合物を混練することにより、放電誘発部ペーストを調製した。

次いで、得られたペースト状混合物を、一対の放電電極12、13のギャップ間を埋めるように、スクリーン印刷により塗布し、混合物層(放電誘発部14の前駆体)を形成した。さらに混合物層上にグリーンシートを積層した後、熱プレスを行うことにより、積層体を作製した。その後、得られた積層体を所定の大きさに切断し、個片化を行った。しかる後、個片化された積層体に200℃で1時間の熱処理(脱バインダー処理)を施し、その後、毎分10℃で昇温し、大気中950℃で30分間保持し、焼成体を得た。なお、焼成後の一対の放電電極12、13間のギャップ距離ΔGは15μm、厚みは20μm、絶縁層15、16の厚みは放電電極表面から1μmとなる。

【0055】

その後、放電電極12、13の外周端部に接続するように、Agを主成分とする端子電極を形成することにより、実施例1の静電気対策素子100を得た。

【0056】

(実施例2)

絶縁性積層体11は実施例1と同様の基板を用いた。放電電極12、13の形成に用いるAg電極ペースト、絶縁層15、16の形成に用いる絶縁性無機材料ペースト、放電誘発部14の形成に用いる放電誘発部ペーストはそれぞれ実施例1と同様のペーストを用いた。図2に示すように、絶縁性積層体11上にスクリーン印刷により放電電極12、絶縁層15、放電誘発部14、絶縁層16、放電電極13の順に形成した。放電電極12、13の厚みは30μm、長さは0.6mm、幅は0.4mmとした。また絶縁層15、16は放電電極12、13の表面に形成し、放電電極表面からの厚みは2μm、幅は0.4mmとした。そしてさらにその上にグリーンシートを積層した後、熱プレスを行うことにより、積層体を作製した。その後、得られた積層体を所定の大きさに切断し、個片化を行った。しかる後、個片化された積層体に200℃で1時間の熱処理(脱バインダー処理)を施し、その後、毎分10℃で昇温し、大気中950℃で30分間保持し、焼成体を得た。なお、焼成後の一対の放電電極12、13の厚みは20μm、ギャップ距離ΔGは15μm、絶縁層15、16の厚みは放電電極表面から1μmとなる。得られた焼成体に実施例1同様、端子電極を形成することで実施例2の静電気対策素子200を得た。

【0057】

(実施例3)

絶縁性積層体11は実施例1と同様の基板を用いた。放電電極12、13の形成に用いるAg電極ペースト、絶縁層15、16の形成に用いる絶縁性無機材料ペースト、放電誘発部14の形成に用いる放電誘発部ペーストはそれぞれは実施例1と同様のペーストを用いた。図3に示すように、絶縁性積層体11上にスクリーン印刷により放電電極12、絶縁層15、放電誘発部14、絶縁層16、放電電極13の順に重ねて形成した。放電電極12、13の厚みは30μm、長さは0.65mm、幅は0.4mmとした。絶縁層15、16の厚みは放電電極の表面から2μm、幅は0.4mmとした。そしてさらにその上にグリーンシートを積層した後、熱プレスを行うことにより、積層体を作製した。その後、得られた積層体を所定の大きさに切断し、個片化を行った。しかる後、個片化された積層体に200℃で1時間の熱処理(脱バインダー処理)を施し、その後、毎分10℃で昇温し、大気中950℃で30分間保持し、焼成体を得た。なお、焼成後の一対の電極12、13間のギャップ距離ΔGは15μm、厚みは20μm、絶縁層15、16の厚みは放電電極の表面から1μmとなる。得られた焼成体に実施例1同様、端子電極を形成することで実施例3の静電気対策素子300を得た。

【0058】

(実施例4)

放電電極と放電誘発部が直接接しないようにするために、先ず双方の放電電極表面に絶縁層を形成した後に、放電電極上部にスクリーン印刷により実施例1で用いた絶縁層ペーストを塗布する工程を追加した。これ以外は実施例1と同様に操作して、図4に示すように、静電気対策素子400を得た。

【0059】

(実施例5)

放電電極のレーザー加工により傾斜をつけること以外は、実施例1と同様に操作して、図5に示すように、静電気対策素子500を得た。

【0060】

(実施例6)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、SrOを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0061】

(実施例7)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、BaOを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0062】

(実施例8)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、ZnOを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0063】

(実施例9)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、Al2O3、SiO2、BaOを主成分とするアルミナ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0064】

(実施例10)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、Al2O3、SiO2、ZnOを主成分とするアルミナ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0065】

(実施例11)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、Al2O3、SiO2、MgOを主成分とするアルミナ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0066】

(実施例12)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、Li2Oを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0067】

(実施例13)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、K2Oを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0068】

(実施例14)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、Na2Oを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0069】

(実施例15)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、B2O3、SiO2、CaOを主成分とするホウ珪酸塩ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0070】

(実施例16)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、CaO、SiO2、Na2Oを主成分とするソーダ石灰ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0071】

(実施例17)

絶縁層15、16に用いる絶縁性無機材料を、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、CaO、SiO2、K2Oを主成分とするソーダ石灰ガラスを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0072】

(比較例1)

絶縁層の形成を省略すること以外は、実施例1と同様に操作して、図6に示すように静電気対策素子600を得た。

【0073】

(比較例2)

絶縁層15、16に用いる絶縁性無機材料に関して、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、Al2O3を用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0074】

(比較例3)

絶縁層15、16に用いる絶縁性無機材料に関して、Al2O3、SiO2、SrOを主成分とするアルミナ珪酸塩ガラスに代えて、MgOを用いること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0075】

<静電気放電試験>

次に、上記のようにして得られた実施例1〜17及び比較例1〜3の静電気対策素子について、図7に示す静電気試験回路を用いて、静電気放電試験を実施した。表1に、試験結果を示す。

【0076】

この静電気放電試験は、国際規格IEC61000−4−2の静電気放電イミュニティ試験及びノイズ試験に基づき、人体モデルに準拠(放電抵抗330Ω、放電容量150pF、印加電圧8kV、接触放電)して行った。具体的には、図7の静電気試験回路に示すように、評価対象の静電気対策素子の一方の端子電極をグランドに接地するとともに、他方の端子電極に静電気パルス印加部を接続した後、静電気パルス印加部に放電ガンを接触させて静電気パルスを印加した。なお、静電気放電試験は、各々サンプル100個を用意し、静電気放電試験を各々8.0kVで100回繰り返して行った。放電特性は1回目の放電試験時のPeak電圧により評価した。さらに放電耐久性においては100回繰り返し試験後、放電電極間の短絡が発生した個数をカウントし、その個数の大小により評価した

【表1】

【0077】

表1より、実施例1〜17の静電気対策素子は、放電電極間の短絡の発生が格段に抑制されていることが確認され、繰り返し使用の耐久性が高められ、信頼性に優れるものであることが確認された。さらに実施例1〜5より放電電極の位置関係に限らずガラス質を含んだ絶縁層を形成することで繰り返し使用の耐久性に優れたものが得られることが確認された。さらに実施例4の実施形態400のように放電電極12、13と放電誘発部14と接する全ての部分に絶縁層15、16を設けることで繰り返し使用の耐久性がより優れることが確認された。また実施例6〜17より、絶縁層に含まれるガラス質の種類によらず、繰り返し使用の耐久性に優れるものが得られることが確認された。

【0078】

一方、表1より、比較例1の静電気対策素子は、放電電極間の短絡の発生が多く、繰り返し使用の耐久性に劣るものであることが確認された。このことから、放電電極と放電誘発部の間に放電電極の表面に絶縁層が存在しない態様のものは、放電によって生じる熱や応力によって放電電極および放電誘発部の破壊が生じ易く、そのため、放電電極間の短絡の発生が生じ易いことが示唆される。

【0079】

また比較例2〜3の静電気対策素子においても、放電電極間の短絡の発生が多く、繰り返し使用の耐久性に劣るものであった。これは放電電極を覆う絶縁層にガラス質が含まれていないために、被覆性および密着性が不十分となり、放電により絶縁層の放電電極からの脱落等がおこり、放電電極と放電誘発部の導電性無機材料の間で導通経路が生成し、短絡が生じたものと推測される。

【0080】

次に放電誘発部の導電性無機材料の含有率を変えたときの放電耐久性ショート率、Peak電圧と初期ショート率の違いを確認した。

【0081】

(実施例18)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を80vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を20vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0082】

(実施例19)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を50vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を50vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0083】

(実施例20)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を30vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を70vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0084】

(実施例21)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を10vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を90vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0085】

(実施例22)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を90vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を10vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0086】

(実施例23)

放電誘発部14に用いる材料を、絶縁性無機材料のSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を5vol%と、導電性無機材料の平均粒径1μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ05S)を95vol%に変えること以外は、実施例1と同様に操作して、図1に示す静電気対策素子100を得た。

【0087】

<静電気放電試験>

次に、上記のようにして得られた実施例1、18〜23の静電気対策素子について、実施例1〜6と同様の、静電気放電試験を実施した。表2に、試験結果を示す。

【表2】

【0088】

表2より、実施例1および18〜23の静電気対策素子は、放電電極12、13にガラス質を含む絶縁層15、16を設けることで放電誘発部14の導電性無機材料の割合を増やすことが出来、繰り返し使用の耐久性に優れ、さらにPeak電圧が低く放電特性に優れるものであることが確認された。

【0089】

一方、表2より、実施例22の静電気対策素子は繰り返し使用の耐久性に関しては良好であったが、Peak電圧に関しては、実施例1および18〜21に比べ値が大きく、放電特性が劣るものであることが確認された。実施例23の静電気対策素子は、導電性無機材料の割合が多いため、Peak電圧は良好であるが、焼成後の電極間の短絡の発生が多く、焼成後の短絡が生じないものに関しても、繰り返し使用の耐久性に劣るものであることを確認した。

【産業上の利用可能性】

【0090】

以上説明した通り、本発明の静電気対策素子は、放電特性及び繰り返し使用の耐久性が高められており、さらには、放電特性を高められるという特徴を有しているので、これを備える電子・電気デバイス及びそれらを備える各種機器、設備、システム等に広く且つ有効に利用可能である。

【符号の説明】

【0091】

11 絶縁性積層体

12、13 放電電極

14 放電誘発部

15、16 絶縁層

100、200、300、400、500、600 静電気対策素子

【特許請求の範囲】

【請求項1】

絶縁積層体内に、一対の放電電極と、放電誘発部とを有し、前記放電電極の少なくとも一部にガラス質を含む絶縁層を配していることを特徴とする静電気対策素子。

【請求項2】

前記放電誘発部を前記一対の放電電極間及び該放電電極端部周辺に設けたことを特徴とする、請求項1記載の静電気対策素子。

【請求項3】

前記ガラス質を含む絶縁層は、前記一対の放電電極双方の表面に有することを特徴とする、請求項1乃至請求項2記載の静電気対策素子。

【請求項4】

前記ガラス質を含む絶縁層は、前記一対の放電電極と前記放電誘発部に接する部位の少なくとも一部に有することを特徴とする、請求項1乃至請求項3記載の静電気対策素子。

【請求項5】

前記ガラス質はその成分として、SiO2、Al2O3、B2O3、MgO、CaO、SrO、BaO、Li2O、Na2O、K2O、ZnO及びZrO2よりなる群から選択される少なくとも1種を含む、請求項1乃至請求項4記載の静電気対策素子。

【請求項6】

前記ガラス質は、シリケートガラス、アルミナ珪酸塩ガラス、ホウ酸塩ガラス、ホウ珪酸塩ガラス、ソーダ石灰ガラス、リン酸塩ガラス、鉛酸塩ガラス及び他の無機酸塩ガラスの選択される少なくとも1種を含む、請求項1乃至請求項4記載の静電気対策素子。

【請求項1】

絶縁積層体内に、一対の放電電極と、放電誘発部とを有し、前記放電電極の少なくとも一部にガラス質を含む絶縁層を配していることを特徴とする静電気対策素子。

【請求項2】

前記放電誘発部を前記一対の放電電極間及び該放電電極端部周辺に設けたことを特徴とする、請求項1記載の静電気対策素子。

【請求項3】

前記ガラス質を含む絶縁層は、前記一対の放電電極双方の表面に有することを特徴とする、請求項1乃至請求項2記載の静電気対策素子。

【請求項4】

前記ガラス質を含む絶縁層は、前記一対の放電電極と前記放電誘発部に接する部位の少なくとも一部に有することを特徴とする、請求項1乃至請求項3記載の静電気対策素子。

【請求項5】

前記ガラス質はその成分として、SiO2、Al2O3、B2O3、MgO、CaO、SrO、BaO、Li2O、Na2O、K2O、ZnO及びZrO2よりなる群から選択される少なくとも1種を含む、請求項1乃至請求項4記載の静電気対策素子。

【請求項6】

前記ガラス質は、シリケートガラス、アルミナ珪酸塩ガラス、ホウ酸塩ガラス、ホウ珪酸塩ガラス、ソーダ石灰ガラス、リン酸塩ガラス、鉛酸塩ガラス及び他の無機酸塩ガラスの選択される少なくとも1種を含む、請求項1乃至請求項4記載の静電気対策素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−101911(P2013−101911A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2012−196259(P2012−196259)

【出願日】平成24年9月6日(2012.9.6)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.HDMI

【出願人】(000003067)TDK株式会社 (7,238)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成24年9月6日(2012.9.6)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.HDMI

【出願人】(000003067)TDK株式会社 (7,238)

[ Back to top ]