静電気対策素子

【課題】静電容量が小さく、且つ、放電特性に優れるのみならず、放電特性のばらつきを低減した静電気対策素子を提供する。

【解決手段】積層された第1の絶縁性基板11と第2の絶縁性基板12の間に位置するギャップを介して対向し、前記絶縁性基板の表面に形成された一対の放電電極21,22と、前記一対の放電電極の対向部及び対向部間に配置される放電誘発部31を有し、前記放電誘発部は、対向配置された一対の放電電極と絶縁性基板の界面より絶縁性基板の厚み方向両側に突出した形状とする。

【解決手段】積層された第1の絶縁性基板11と第2の絶縁性基板12の間に位置するギャップを介して対向し、前記絶縁性基板の表面に形成された一対の放電電極21,22と、前記一対の放電電極の対向部及び対向部間に配置される放電誘発部31を有し、前記放電誘発部は、対向配置された一対の放電電極と絶縁性基板の界面より絶縁性基板の厚み方向両側に突出した形状とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電気対策素子に関し、特に、高速伝送系での使用やコモンモードフィルタとの複合化において有用な静電気対策素子に関する。

【背景技術】

【0002】

近年、電子機器の小型化及び高性能化が急速に進展している。また、USB2.0やS−ATA2、HDMI等の高速伝送系に代表されるように、伝送速度の高周波化、並びに低駆動電圧化の進展が著しい。その反面、電子機器の小型化や低駆動電圧化にともなって、電子機器に用いられる電子部品の耐電圧は低下する。したがって、人体と電子機器の端子が接触した際に発生する静電気パルスに代表される過電圧からの電子部品の保護が、重要な技術課題となっている。

【0003】

従来においては、このような静電気パルスへの対策として静電気が入るラインとグランド間にバリスタ等の対策部品を設ける方法がとられていた。近年では信号ラインの高周波化が進んでおり、前記した静電気対策部品の静電容量が大きい場合には信号品質が劣化する為、数百Mbps以上の伝送速度になると1pF以下の低静電容量の対策部品が必要になってくる。またアンテナ回路、RFモジュールには静電容量の大きい静電気保護部品は用いることができなかった。

【0004】

一方、低静電容量の静電気対策部品としては、対向する電極の間に静電気保護材料を充填したものが提案されている。例えば、特許文献1には、絶縁基板の上に一対の電極を対向配置させ、電極間に過電圧保護材料層で覆った静電気対策素子が開示されている。

特許文献2には放電電極の対向部とセラミック多層基板との間に、混合部が配置されている静電気対策素子が開示されている。混合部は、焼成時の収縮挙動が放電電極の対向部の材料と同一又は類似である金属材料と、焼成時の収縮挙動がセラミック多層基板の材料と同一又は類似であるセラミック材料とを含むもので構成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−182916号公報

【特許文献2】特許第4247581号

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の静電気対策部品は、電極間のギャップを覆うように形成された過電圧保護材料層が充填され、静電気対策素子の機能発現時は電極間において放電が発生する。しかしながら、特に電界が集中しやすい電極角周辺部が放電誘発部に覆われていないと放電特性がばらつく等の課題を有していた。

また特許文献2に記載の静電気対策部品は、混合部の焼成時の収縮挙動が、放電電極の対向部の収縮挙動とセラミック多層基板の収縮挙動との中間状態になるようにすることによって放電開始電圧を精度よく設定している。ただし特許文献1と同様に特に電界が集中しやすい電極角周辺部が放電誘発部に覆われていないと放電特性がばらつく等の課題があった。

【0007】

本発明は、かかる実情に鑑みてなされたものであり、その目的は、静電容量や放電特性のばらつきが小さく、ピーク電圧が低い、さらには生産性及び経済性に優れる静電気対策素子を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明者らは第1の絶縁性基板と第2の絶縁性基板の間に位置するギャップを介して対向配置された一対の放電電極を備え、前記一対の放電電極の対向部及び前記対向部間に配置される放電誘発部を有する静電気対策素子であって、

前記一対の放電電極は、絶縁基板の表面に形成され、前記放電誘発部は、前記第1の絶縁性基板及び第2の絶縁性基板への突出した形状を有する構造を採用することにより、上記課題が解決されることを見出し、本発明を完成するに至った。

【0009】

すなわち、前記第1の絶縁性基板または、第2の絶縁性基板へのどちらか一方のみ放電誘発部の突出部が存在する場合は、特に電界が集中しやすい電極角部の電界強度のばらつきが発生する可能性がある。従って、放電誘発部は、第1に絶縁性基板と第2の絶縁性基板の両側に突出した形状を有する事により、特に電界が集中しやすい電極角周辺部が放電誘発部に覆われることにより、放電特性のばらつき等を抑えることができる。

【0010】

本発明の放電電極は、同一平面の絶縁性基板上に形成され、一対の放電電極が対抗するように形成される場合、または双方の放電電極が異なる平面の絶縁性基板上に形成される場合がある。本発明の「放電電極の対向部」とは、双方の放電電極が向き合う面で形成される重なり部(空間)を示す。一方、放電電極が異なる平面の絶縁性基板上に形成される場合は、一対の放電電極が重なり面積を有するように形成される形態や放電電極が斜め方向で対向する形態が含まれる。斜め方向で対向する放電電極が、重なる方向から投影したときに重なる面で形成される重なり部(空間)およびその周辺の範囲含むような領域を「対向部間」と定義する。

【0011】

前記放電誘発部は、厚みが10nm以上であって、放電誘発部が素子表面に露出していても良い。両側に放電誘発部が露出した構造の場合放電誘発部の厚みは素子厚みと等しい。電界が集中しやすい放電電極の角周辺部が広範囲の放電誘発部覆われているのが好ましいため、通常、0.1μm〜40μmであることが望ましい。

【0012】

また、対向配置された電極の厚みは、適宜設定することができ、特に限定されないが、通常、0.1μm〜20μm程度である。

【0013】

上記対向配置された放電電極間距離のギャップ距離ΔGは、所望の放電特性を考慮して適宜設定すればよく、通常、0.1μm〜50μm程度である。ピーク電圧を低減するという観点から、電極間距離の好ましい範囲は、5μm〜40μm程度である。

【0014】

本発明者らが、上記構成の静電気対策素子の特性を測定したところ、その静電気対策素子は、従来のものに比して、放電特性のばらつきやピーク電圧が改善された。かかる効果が奏される作用機構の詳細は、未だ明らかではないものの、以下のとおり推定される。

【0015】

従来、この種のギャップ型静電気対策素子においては、本発明者らの知見によれば、対向配置された電極間の最も抵抗値が低い導電経路で放電が発生し、特に電界が集中しやすい電極角周辺部から放電が発生する。これに対し、静電気対策素子の放電誘発部が、第1の絶縁性基板及び第2の絶縁性基板へ突出した形状を有することにより、電界が集中しやすい放電電極の角周辺部が放電誘発部に覆われることにより、電界強度ばらつきが減少し、結果的に放電特性ばらつきが改善される。また、ギャップ距離ΔGをコントロールすることにより、ピーク電圧も改善される。

【0016】

すなわち、本発明による静電気対策素子は、第1の絶縁性基板と第2の絶縁性基板の間に位置するギャップを介して対向配置された一対の放電電極を備え、前記一対の放電電極の対向部及び前記対向部間の部分に配置される放電誘発部を有する静電気対策素子であって、前記一対の放電誘発部は、絶縁基板の表面に形成され、前記放電誘発部は、前記放電電極第1の絶縁性基板及び第2の絶縁性基板への突出した形状有するものであり、放電特性のばらつきが小さくなり、ピーク電圧が低くする事が可能となり、生産性及び経済性に優れる静電気対策素子を提供することにある。

【0017】

また、本発明の態様は、本発明の静電気対策素子を有効に複合化した複合電子部品に用いる。例えば、複合電子部品としては磁性基体の中にインダクタ素子を有し、それと静電気対策素子とを一体化したものであって、前記インダクタ素子は、磁性基体内に導体パターンとを備え、前記静電気対策素子は、前記磁性基体と一体化された絶縁基体中に相互に離間して対向配置された電極と、少なくとも該電極間に配置された機能層とを備えた構造を有するものである。

【発明の効果】

【0018】

本発明によれば、電界が集中し易い放電電極角部が放電誘発部で覆われることにより、放電特性のばらつきを小さくすることが可能となり、対向配置された電極間のギャップ距離ΔGをコントロールすることにより、ピーク電圧が改善された静電気対策素子が実現できる。

【図面の簡単な説明】

【0019】

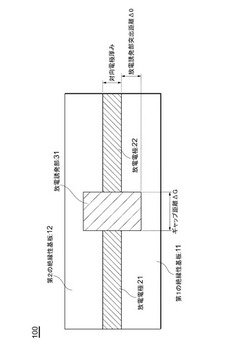

【図1】静電気対策素子100を概略的に示す模式断面図である。

【図2】静電気対策素子100の変形例を概略的に示す模式断面図である。

【図3】静電気対策素子100の製造工程を示す模式斜視図である。

【図4】静電気対策素子100の製造工程を示す模式斜視図である。

【図5】静電気対策素子100の製造工程を示す模式斜視図である。

【図6】静電気対策素子100の製造工程を示す模式斜視図である。

【図7】静電気放電試験における回路図

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について説明する。なお、同一の要素には同一の符号を付し、重複する説明を省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は、図示の比率に限定されるものではない。また、以下の実施の形態は、本発明を説明するための例示であり、本発明はその実施の形態のみに限定されるものではない。

【0021】

図1は、本実施形態の静電気対策素子を概略的に示す模式断面図である。

静電気対策素子100は、第1の絶縁性基板11と、この第1の絶縁性基板11上に配設された一対の放電電極21,22と、これら放電電極21,22の間に配設された放電誘発部31と、放電電極21,22と電気的に接続された端子電極41(図6参照)とを備える。この静電気対策素子100において、放電誘発部31は低電圧放電タイプの静電気保護材料として機能し、静電気などの過電圧が印加された際に、この放電誘発部31を介して放電電極21,22間で初期放電を確保する。なお、この静電気対策素子100は、積層工法により作成されており、一対の電極21,22の上下面が絶縁性材料で被覆された態様で用いられる。そのため、放電誘発部31上には、放電誘発部31を覆うように形成された、第2の絶縁性基板12からなる保護層が形成されている。

【0022】

第1の絶縁性基板11は、絶縁性表面11a(図4参照)を有する。第1の絶縁性基板11は、少なくとも放電電極21,22及び放電誘発部31を支持可能なものであれば、その寸法形状は特に制限されない。ここで、絶縁性表面11aを有する第1の絶縁性基板11とは、絶縁性材料からなる基板の他、基板上の一部に又は全面に絶縁膜が製膜されたものでもよい。

【0023】

第1の絶縁性基板11の具体例としては、例えば、Al2O3、SiO2、MgO、AlN、Mg2SiO4等の誘電率が50以下、好ましくは20以下の低誘電率材料を用いたセラミック基板や、単結晶基板等が挙げられる。また、セラミック基板や単結晶基板等の表面に、Al2O3、SiO2、MgO、AlN、Mg2SiO4等の誘電率が50以下、好ましくは20以下の低誘電率材料からなる絶縁膜を形成したものも、好適に用いることができる。

【0024】

第1の絶縁性基板11の絶縁性表面11a上には、一対の放電電極21,22が相互に離間して配設されている。本実施形態では、一対の放電電極21,22は、第1の絶縁性基板11の平面略中央位置にギャップ距離ΔGを置いて、対向配置されている。ここで、ギャップ距離ΔGは、一対の放電電極21,22間の最短距離を意味する。

【0025】

放電電極21,22を構成する素材としては、例えば、C、Ni、Al、Fe、Cu、Ti、Cr、Au、Ag、Pd及びPtから選ばれる少なくとも一種類の金属、或いはこれらの合金等が挙げられるが、これらに特に限定されない。なお、本実施形態では、放電電極21,22は、平面視で矩形状に形成されているが、その形状は特に制限されず、例えば、櫛歯状、或いは、鋸歯状に形成されていてもよい。

【0026】

放電電極21,22間のギャップ距離ΔGは、所望の放電特性を考慮して適宜設定すればよく、特に限定されないが、通常、1μm〜50μm程度であり、低電圧初期放電を確保するという観点から、より好ましくは5μm〜40μm程度、さらに好ましくは10μm〜30μm程度である。なお、放電電極21,22の厚みは、適宜設定することができ、特に限定されないが、通常、1μm〜20μm程度である。

【0027】

放電電極21,22の形成方法は、金属或いは合金の前駆体、例えば、電極ペーストを塗布後に、レーザー加工等により放電電極21,22のギャップ部を形成してもよい。焼成後に放電誘発部突出距離ΔOはギャップ加工時の加工深さと同じになるためΔOの深さになるようにギャップ加工を行う必要がある。ギャップ形成用レーザーは、特に限定されず、適宜選択することができる。具体的には、例えば、フェムト秒ムーザー、UVレーザー、CO2レーザー等が挙げられる。

【0028】

上記の放電電極21,22間には、放電誘発部31が配設されている。本実施形態では、上述した絶縁性基板11の絶縁性表面11a上及び放電電極21,22上に、放電誘発部31が積層された構成となっている。この放電誘発部31の寸法形状及びその配設位置は、過電圧が印加された際に自身を介して放電電極21,22間で初期放電が確保されるように設計されている限り、特に限定されない。

【0029】

放電誘発部31は、絶縁性無機材料のマトリックス中に、導電性無機材料が一様に、又はランダムに分散したコンポジットである。言い換えれば、放電誘発部31は、絶縁性無機材料のマトリックス中に、導電性無機材料が不連続に点在した状態で含まれるものとなっている。

【0030】

マトリックスを構成する絶縁性無機材料の具体例としては、例えば、金属酸化物やAlN等の金属窒化物等が挙げられるが、これらに特に限定されない。絶縁性やコスト面を考慮すると、金属酸化物としては、Al2O3、SrO、CaO、BaO、TiO2、SiO2、ZnO、In2O3、NiO、CoO、SnO2、V2O5、CuO、MgO、ZrO2、AlN、BN及びSiCであることが好ましい。これらは、1種を単独で用いても、2種以上を併用してもよい。絶縁性無機材料のマトリックスは、絶縁性無機材料の一様な膜として形成されていても、絶縁性無機材料の粒子の凝集体として形成されていてもよく、その性状は特に限定されない。これらのなかでも、絶縁性マトリックスに高度の絶縁性を付与する観点からは、Al2O3、SiO2、Mg2SiO4等を用いることがより好ましい。一方、絶縁性マトリックスに半導体性を付与する観点からは、TiO2やZnOを用いることがより好ましい。絶縁性マトリックスに半導体性を付与することで、放電開始電圧及びピーク電圧に優れる静電気対策素子を得ることができる。

【0031】

導電性無機材料の具体例としては、例えば、金属、合金、金属酸化物、金属窒化物、金属炭化物、金属ホウ化物等が挙げられるが、これらに特に限定されない。導電性を考慮すると、C、Ni、Al、Fe、Cu、Ti、Cr、Au、Ag、Pd及びPt或いは、これらの合金が好ましい。

【0032】

本発明は、第1の絶縁性基板と第2の絶縁性基板の間に位置するギャップを介して対向配置された一対の放電電極を備え、前記一対の放電電極の対向部及び前記対向部間の部分に配置される放電誘発部を有する静電気対策素子である。

前記一対の放電電極は、それぞれの絶縁基板の表面に形成され、 前記放電誘発部は、電界が集中し易い放電電極の角部が放電誘発部で覆われるように、前記第1の絶縁性基板及び第2の絶縁性基板への突出した形状を有する。前記絶縁基板へのそれぞれの最短の突出長さは、対向配置された放電電極の一対の放電電極の厚みの1/8以上の長さが有する形状が突出している事が好ましい。前記絶縁基板への最短突出長さは、図1の放電電極の21、22間のギャップ距離ΔGの1/2の地点で、対向配置された各々の放電電極と双方の絶縁性基板の界面を基点にし、垂直方向に交わる長さが、対向配置された放電電極厚みの1/8以上の長さを含む領域を設ける事が好ましい。1/8以上突出した形状を有することにより、電極角部の電界強度ばらつきが減少し、結果的に放電特性ばらつきが改善される。また、突出部の形状としては、特に限定されないが、両側突出部のどちらかの片側は、電極角部を覆うように絶縁基板側に向かって楔形、半円、四角形等の形状を保持する事が好ましい。

【0033】

放電誘発部31の厚みは、特に限定されるものではなく、適宜設定することができるが、放電特性ばらつきを抑える観点から、厚みが10nm以上であって、放電誘発部が素子表面に露出していても良く、両側に放電誘発部が露出した構造の場合、放電誘発部の厚みは素子厚みと等しいことが好ましい。

【0034】

本実施形態の静電気対策素子100においては、絶縁性無機材料32のマトリックス中に導電性無機材料が不連続に分散したコンポジットである放電誘発部31が、低電圧放電タイプの静電気保護材料として機能する。また、放電誘発部31は、前記放電電極第1の絶縁性基板及び第2の絶縁性基板への突出した形状を有する。そのため、静電容量が小さく、且つ、放電開始電圧が低いのみならず、繰り返し使用の耐久性の向上、放電特性のばらつきの低減された、高性能な静電気対策素子100が実現される。

【0035】

放電電極21,22は、必ずしも同一平面内で形成されるものでなく、図2に示すように、対向配置された放電電極構造を保ちながら、形成してもよい。

【実施例1】

【0036】

以下、実施例により本発明を詳細に説明するが、本発明はこれらに限定されるものではない。

【0037】

(実施例1)

まず、図3に示すように、絶縁性基板11として、主成分がAl2O3とガラス成分より構成される材料をシート化したグリーンシートを用意し、その一方の絶縁性表面11a(図4)に、Agペーストをスクリーン印刷により、帯状の電極をパターン形成した。印刷後の電極について、長さは1mm、幅は0.4mmとした。焼成後の対向電極厚みを調整するために製版の厚み仕様を選択して焼成後に放電電極の厚みが8μm、ギャップ距離が5μmになるように印刷を行った。

【0038】

次に図4に示すように、上記帯状の電極の中心にフェムト秒ムーザーを用いてギャップ距離が焼成後に5μmになるように、また焼成後に放電誘発部突出距離ΔO(図1)はギャップ加工時の加工深さと同じになるため、焼成後に深さ2μmになるようにギャップ加工を行った。ここでの加工条件は、対向配置された一方の放電電極21,22のそれぞれの上下端面に対し、焼成後の放電誘発部への突出距離が、最低距離で2μmを確保するように形成された。

【0039】

次に、図5に示すように、上記の第1の絶縁性基板11及び放電電極21,22上に、以下の手順で放電誘発部31を形成した。

まず、絶縁性無機材料32としてSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を80vol%、導電性無機材料33として平均粒径0.5μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ03R)を20vol%、となるように秤量し、これらを混合して混合物を得た。これとは別に、バインダーとしてエチルセルロース系樹脂と溶剤としてのタ―ピネオールとを混錬して、固形分濃度が8wt%のラッカーを調製した。次いで、上記のようにして得られた混合物にラッカーを加えた後、混練することにより、ペースト状の混合物を作製した。

【0040】

次いで、得られたペースト状の混合物を、第1の絶縁性基板11の絶縁性表面11a(図4)上及び放電電極21,22上を覆うように、スクリーン印刷により塗布し、混合物層(放電誘発部31の前駆体)を形成した。さらに混合物層上にグリーンシートを積層した後、熱プレスを行うことにより、積層体を作製した。その後、得られた積層体を所定の大きさに切断し、個片化を行った。しかる後、毎分10℃で昇温し、大気中950℃で30分間保持した。

【0041】

その後、図6に示すように、放電電極21,22の外周端部に接続するように、Agを主成分とする端子電極41を形成することにより、実施例1の静電気対策素子100を得た。

【0042】

放電電極21,22を構成する素材としては、例えば、Ni、Cr、Al、Pd、Ti、Cu、Ag、Au及びPtなどから選ばれた少なくとも一種類の金属、或いはこれらの合金等が挙げられるが、これらに特に限定されない。なお、本実施形態では、放電電極21,22は、平面視で矩形状に形成されているが、その形状は特に制限されず、例えば、櫛歯状、或いは、鋸歯状に形成されていてもよい。

【0043】

(実施例2)

ギャップ距離が焼成後に15μmになるようにギャップ加工を行うこと以外は、実施例1と同様に操作して、実施例2の静電気対策素子100を得た。

【0044】

(実施例3)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に4μmになるように印刷を行った。その後ギャップ距離が焼成後に15μmになるように、放電誘発部突出距離が焼成後に0.4μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、実施例3の静電気対策素子100を得た。

【0045】

(実施例4)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に35μmになるように、放電誘発部突出距離が焼成後に5μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、実施例4の静電気対策素子100を得た。

【0046】

(実施例5)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に35μmになるように、放電誘発部突出距離が焼成後にさ0.4μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、実施例5の静電気対策素子100を得た。

【0047】

(実施例6)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に50μmになるように、放電誘発部突出距離が焼成後に2μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、実施例6の静電気対策素子100を得た。

【0048】

(実施例7)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に50μmになるように、放電誘発部突出距離が焼成後に0.4μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、実施例6の静電気対策素子100を得た。

【0049】

(実施例8)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に65μmになるように、放電誘発部突出距離が焼成後に0.4μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、比較例2の静電気対策素子100を得た。

【0050】

(比較例1)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に35μmになるように、放電誘発部突出距離が焼成後に0μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、比較例1の静電気対策素子100を得た。

【0051】

<静電気放電試験>

次に、上記のようにして得られた実施例1〜4の静電気対策素子100及び比較例1〜4の静電気対策素子について、静電気試験回路を用いて、静電気放電試験を実施した。表1に、試験結果を示す。

【0052】

この静電気放電試験は、国際規格IEC61000−4−2の静電気放電イミュニティ試験及びノイズ試験に基づき、人体モデルに準拠(放電抵抗330Ω、放電容量150pF、印加電圧8kV、接触放電)して行った。具体的には、図7の静電気試験回路に示すように、評価対象の静電気対策素子の一方の端子電極をグランドに接地するとともに、他方の端子電極に静電気パルス印加部を接続した後、静電気パルス印加部に放電ガンを接触させて静電気パルスを印加した。ここで印加する静電気パルスは、放電開始電圧以上の電圧を印加した。

【0053】

なお、放電開始電圧は、静電気試験を0.4kVから0.2kV間隔で増加させながら行なった際に観測される静電気吸収波形において、静電気吸収効果が現れた電圧とし、静電気吸収波形の最も高い電圧をピーク電圧とした。また、静電容量は、1MHzにおける静電容量(pF)とした。

【0054】

【表1】

【0055】

表1に示す結果より、実施例1〜8の静電気対策素子は、静電容量が0.4pF以下と小さく、高速伝送系において適用可能な高性能なものであることが確認された。その上さらに、実施例1〜8の静電気対策素子は、ピーク電圧が低く、また放電開始電圧のばらつきも低減されたものであることが確認された。

【産業上の利用可能性】

【0056】

以上説明した通り、本発明の静電気対策素子は、静電容量が小さいのみならず、ピーク電圧が低く、さらには、ばらつきも低減され、これを備える電子・電気デバイス及びそれらを備える各種機器、設備、システム等に広く且つ有効に利用可能である。

【符号の説明】

【0057】

11 第1の絶縁性基板

11a 絶縁性表面

12 第2の絶縁性基板

21,22 放電電極

31 放電誘発部

32 絶縁性無機材料

33 導電性無機材料

41 端子電極

100 静電気対策素子

ΔG ギャップ距離

ΔO 放電誘発部突出距離。

【技術分野】

【0001】

本発明は、静電気対策素子に関し、特に、高速伝送系での使用やコモンモードフィルタとの複合化において有用な静電気対策素子に関する。

【背景技術】

【0002】

近年、電子機器の小型化及び高性能化が急速に進展している。また、USB2.0やS−ATA2、HDMI等の高速伝送系に代表されるように、伝送速度の高周波化、並びに低駆動電圧化の進展が著しい。その反面、電子機器の小型化や低駆動電圧化にともなって、電子機器に用いられる電子部品の耐電圧は低下する。したがって、人体と電子機器の端子が接触した際に発生する静電気パルスに代表される過電圧からの電子部品の保護が、重要な技術課題となっている。

【0003】

従来においては、このような静電気パルスへの対策として静電気が入るラインとグランド間にバリスタ等の対策部品を設ける方法がとられていた。近年では信号ラインの高周波化が進んでおり、前記した静電気対策部品の静電容量が大きい場合には信号品質が劣化する為、数百Mbps以上の伝送速度になると1pF以下の低静電容量の対策部品が必要になってくる。またアンテナ回路、RFモジュールには静電容量の大きい静電気保護部品は用いることができなかった。

【0004】

一方、低静電容量の静電気対策部品としては、対向する電極の間に静電気保護材料を充填したものが提案されている。例えば、特許文献1には、絶縁基板の上に一対の電極を対向配置させ、電極間に過電圧保護材料層で覆った静電気対策素子が開示されている。

特許文献2には放電電極の対向部とセラミック多層基板との間に、混合部が配置されている静電気対策素子が開示されている。混合部は、焼成時の収縮挙動が放電電極の対向部の材料と同一又は類似である金属材料と、焼成時の収縮挙動がセラミック多層基板の材料と同一又は類似であるセラミック材料とを含むもので構成されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−182916号公報

【特許文献2】特許第4247581号

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1に記載の静電気対策部品は、電極間のギャップを覆うように形成された過電圧保護材料層が充填され、静電気対策素子の機能発現時は電極間において放電が発生する。しかしながら、特に電界が集中しやすい電極角周辺部が放電誘発部に覆われていないと放電特性がばらつく等の課題を有していた。

また特許文献2に記載の静電気対策部品は、混合部の焼成時の収縮挙動が、放電電極の対向部の収縮挙動とセラミック多層基板の収縮挙動との中間状態になるようにすることによって放電開始電圧を精度よく設定している。ただし特許文献1と同様に特に電界が集中しやすい電極角周辺部が放電誘発部に覆われていないと放電特性がばらつく等の課題があった。

【0007】

本発明は、かかる実情に鑑みてなされたものであり、その目的は、静電容量や放電特性のばらつきが小さく、ピーク電圧が低い、さらには生産性及び経済性に優れる静電気対策素子を提供することを目的とするものである。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明者らは第1の絶縁性基板と第2の絶縁性基板の間に位置するギャップを介して対向配置された一対の放電電極を備え、前記一対の放電電極の対向部及び前記対向部間に配置される放電誘発部を有する静電気対策素子であって、

前記一対の放電電極は、絶縁基板の表面に形成され、前記放電誘発部は、前記第1の絶縁性基板及び第2の絶縁性基板への突出した形状を有する構造を採用することにより、上記課題が解決されることを見出し、本発明を完成するに至った。

【0009】

すなわち、前記第1の絶縁性基板または、第2の絶縁性基板へのどちらか一方のみ放電誘発部の突出部が存在する場合は、特に電界が集中しやすい電極角部の電界強度のばらつきが発生する可能性がある。従って、放電誘発部は、第1に絶縁性基板と第2の絶縁性基板の両側に突出した形状を有する事により、特に電界が集中しやすい電極角周辺部が放電誘発部に覆われることにより、放電特性のばらつき等を抑えることができる。

【0010】

本発明の放電電極は、同一平面の絶縁性基板上に形成され、一対の放電電極が対抗するように形成される場合、または双方の放電電極が異なる平面の絶縁性基板上に形成される場合がある。本発明の「放電電極の対向部」とは、双方の放電電極が向き合う面で形成される重なり部(空間)を示す。一方、放電電極が異なる平面の絶縁性基板上に形成される場合は、一対の放電電極が重なり面積を有するように形成される形態や放電電極が斜め方向で対向する形態が含まれる。斜め方向で対向する放電電極が、重なる方向から投影したときに重なる面で形成される重なり部(空間)およびその周辺の範囲含むような領域を「対向部間」と定義する。

【0011】

前記放電誘発部は、厚みが10nm以上であって、放電誘発部が素子表面に露出していても良い。両側に放電誘発部が露出した構造の場合放電誘発部の厚みは素子厚みと等しい。電界が集中しやすい放電電極の角周辺部が広範囲の放電誘発部覆われているのが好ましいため、通常、0.1μm〜40μmであることが望ましい。

【0012】

また、対向配置された電極の厚みは、適宜設定することができ、特に限定されないが、通常、0.1μm〜20μm程度である。

【0013】

上記対向配置された放電電極間距離のギャップ距離ΔGは、所望の放電特性を考慮して適宜設定すればよく、通常、0.1μm〜50μm程度である。ピーク電圧を低減するという観点から、電極間距離の好ましい範囲は、5μm〜40μm程度である。

【0014】

本発明者らが、上記構成の静電気対策素子の特性を測定したところ、その静電気対策素子は、従来のものに比して、放電特性のばらつきやピーク電圧が改善された。かかる効果が奏される作用機構の詳細は、未だ明らかではないものの、以下のとおり推定される。

【0015】

従来、この種のギャップ型静電気対策素子においては、本発明者らの知見によれば、対向配置された電極間の最も抵抗値が低い導電経路で放電が発生し、特に電界が集中しやすい電極角周辺部から放電が発生する。これに対し、静電気対策素子の放電誘発部が、第1の絶縁性基板及び第2の絶縁性基板へ突出した形状を有することにより、電界が集中しやすい放電電極の角周辺部が放電誘発部に覆われることにより、電界強度ばらつきが減少し、結果的に放電特性ばらつきが改善される。また、ギャップ距離ΔGをコントロールすることにより、ピーク電圧も改善される。

【0016】

すなわち、本発明による静電気対策素子は、第1の絶縁性基板と第2の絶縁性基板の間に位置するギャップを介して対向配置された一対の放電電極を備え、前記一対の放電電極の対向部及び前記対向部間の部分に配置される放電誘発部を有する静電気対策素子であって、前記一対の放電誘発部は、絶縁基板の表面に形成され、前記放電誘発部は、前記放電電極第1の絶縁性基板及び第2の絶縁性基板への突出した形状有するものであり、放電特性のばらつきが小さくなり、ピーク電圧が低くする事が可能となり、生産性及び経済性に優れる静電気対策素子を提供することにある。

【0017】

また、本発明の態様は、本発明の静電気対策素子を有効に複合化した複合電子部品に用いる。例えば、複合電子部品としては磁性基体の中にインダクタ素子を有し、それと静電気対策素子とを一体化したものであって、前記インダクタ素子は、磁性基体内に導体パターンとを備え、前記静電気対策素子は、前記磁性基体と一体化された絶縁基体中に相互に離間して対向配置された電極と、少なくとも該電極間に配置された機能層とを備えた構造を有するものである。

【発明の効果】

【0018】

本発明によれば、電界が集中し易い放電電極角部が放電誘発部で覆われることにより、放電特性のばらつきを小さくすることが可能となり、対向配置された電極間のギャップ距離ΔGをコントロールすることにより、ピーク電圧が改善された静電気対策素子が実現できる。

【図面の簡単な説明】

【0019】

【図1】静電気対策素子100を概略的に示す模式断面図である。

【図2】静電気対策素子100の変形例を概略的に示す模式断面図である。

【図3】静電気対策素子100の製造工程を示す模式斜視図である。

【図4】静電気対策素子100の製造工程を示す模式斜視図である。

【図5】静電気対策素子100の製造工程を示す模式斜視図である。

【図6】静電気対策素子100の製造工程を示す模式斜視図である。

【図7】静電気放電試験における回路図

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態について説明する。なお、同一の要素には同一の符号を付し、重複する説明を省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。さらに、図面の寸法比率は、図示の比率に限定されるものではない。また、以下の実施の形態は、本発明を説明するための例示であり、本発明はその実施の形態のみに限定されるものではない。

【0021】

図1は、本実施形態の静電気対策素子を概略的に示す模式断面図である。

静電気対策素子100は、第1の絶縁性基板11と、この第1の絶縁性基板11上に配設された一対の放電電極21,22と、これら放電電極21,22の間に配設された放電誘発部31と、放電電極21,22と電気的に接続された端子電極41(図6参照)とを備える。この静電気対策素子100において、放電誘発部31は低電圧放電タイプの静電気保護材料として機能し、静電気などの過電圧が印加された際に、この放電誘発部31を介して放電電極21,22間で初期放電を確保する。なお、この静電気対策素子100は、積層工法により作成されており、一対の電極21,22の上下面が絶縁性材料で被覆された態様で用いられる。そのため、放電誘発部31上には、放電誘発部31を覆うように形成された、第2の絶縁性基板12からなる保護層が形成されている。

【0022】

第1の絶縁性基板11は、絶縁性表面11a(図4参照)を有する。第1の絶縁性基板11は、少なくとも放電電極21,22及び放電誘発部31を支持可能なものであれば、その寸法形状は特に制限されない。ここで、絶縁性表面11aを有する第1の絶縁性基板11とは、絶縁性材料からなる基板の他、基板上の一部に又は全面に絶縁膜が製膜されたものでもよい。

【0023】

第1の絶縁性基板11の具体例としては、例えば、Al2O3、SiO2、MgO、AlN、Mg2SiO4等の誘電率が50以下、好ましくは20以下の低誘電率材料を用いたセラミック基板や、単結晶基板等が挙げられる。また、セラミック基板や単結晶基板等の表面に、Al2O3、SiO2、MgO、AlN、Mg2SiO4等の誘電率が50以下、好ましくは20以下の低誘電率材料からなる絶縁膜を形成したものも、好適に用いることができる。

【0024】

第1の絶縁性基板11の絶縁性表面11a上には、一対の放電電極21,22が相互に離間して配設されている。本実施形態では、一対の放電電極21,22は、第1の絶縁性基板11の平面略中央位置にギャップ距離ΔGを置いて、対向配置されている。ここで、ギャップ距離ΔGは、一対の放電電極21,22間の最短距離を意味する。

【0025】

放電電極21,22を構成する素材としては、例えば、C、Ni、Al、Fe、Cu、Ti、Cr、Au、Ag、Pd及びPtから選ばれる少なくとも一種類の金属、或いはこれらの合金等が挙げられるが、これらに特に限定されない。なお、本実施形態では、放電電極21,22は、平面視で矩形状に形成されているが、その形状は特に制限されず、例えば、櫛歯状、或いは、鋸歯状に形成されていてもよい。

【0026】

放電電極21,22間のギャップ距離ΔGは、所望の放電特性を考慮して適宜設定すればよく、特に限定されないが、通常、1μm〜50μm程度であり、低電圧初期放電を確保するという観点から、より好ましくは5μm〜40μm程度、さらに好ましくは10μm〜30μm程度である。なお、放電電極21,22の厚みは、適宜設定することができ、特に限定されないが、通常、1μm〜20μm程度である。

【0027】

放電電極21,22の形成方法は、金属或いは合金の前駆体、例えば、電極ペーストを塗布後に、レーザー加工等により放電電極21,22のギャップ部を形成してもよい。焼成後に放電誘発部突出距離ΔOはギャップ加工時の加工深さと同じになるためΔOの深さになるようにギャップ加工を行う必要がある。ギャップ形成用レーザーは、特に限定されず、適宜選択することができる。具体的には、例えば、フェムト秒ムーザー、UVレーザー、CO2レーザー等が挙げられる。

【0028】

上記の放電電極21,22間には、放電誘発部31が配設されている。本実施形態では、上述した絶縁性基板11の絶縁性表面11a上及び放電電極21,22上に、放電誘発部31が積層された構成となっている。この放電誘発部31の寸法形状及びその配設位置は、過電圧が印加された際に自身を介して放電電極21,22間で初期放電が確保されるように設計されている限り、特に限定されない。

【0029】

放電誘発部31は、絶縁性無機材料のマトリックス中に、導電性無機材料が一様に、又はランダムに分散したコンポジットである。言い換えれば、放電誘発部31は、絶縁性無機材料のマトリックス中に、導電性無機材料が不連続に点在した状態で含まれるものとなっている。

【0030】

マトリックスを構成する絶縁性無機材料の具体例としては、例えば、金属酸化物やAlN等の金属窒化物等が挙げられるが、これらに特に限定されない。絶縁性やコスト面を考慮すると、金属酸化物としては、Al2O3、SrO、CaO、BaO、TiO2、SiO2、ZnO、In2O3、NiO、CoO、SnO2、V2O5、CuO、MgO、ZrO2、AlN、BN及びSiCであることが好ましい。これらは、1種を単独で用いても、2種以上を併用してもよい。絶縁性無機材料のマトリックスは、絶縁性無機材料の一様な膜として形成されていても、絶縁性無機材料の粒子の凝集体として形成されていてもよく、その性状は特に限定されない。これらのなかでも、絶縁性マトリックスに高度の絶縁性を付与する観点からは、Al2O3、SiO2、Mg2SiO4等を用いることがより好ましい。一方、絶縁性マトリックスに半導体性を付与する観点からは、TiO2やZnOを用いることがより好ましい。絶縁性マトリックスに半導体性を付与することで、放電開始電圧及びピーク電圧に優れる静電気対策素子を得ることができる。

【0031】

導電性無機材料の具体例としては、例えば、金属、合金、金属酸化物、金属窒化物、金属炭化物、金属ホウ化物等が挙げられるが、これらに特に限定されない。導電性を考慮すると、C、Ni、Al、Fe、Cu、Ti、Cr、Au、Ag、Pd及びPt或いは、これらの合金が好ましい。

【0032】

本発明は、第1の絶縁性基板と第2の絶縁性基板の間に位置するギャップを介して対向配置された一対の放電電極を備え、前記一対の放電電極の対向部及び前記対向部間の部分に配置される放電誘発部を有する静電気対策素子である。

前記一対の放電電極は、それぞれの絶縁基板の表面に形成され、 前記放電誘発部は、電界が集中し易い放電電極の角部が放電誘発部で覆われるように、前記第1の絶縁性基板及び第2の絶縁性基板への突出した形状を有する。前記絶縁基板へのそれぞれの最短の突出長さは、対向配置された放電電極の一対の放電電極の厚みの1/8以上の長さが有する形状が突出している事が好ましい。前記絶縁基板への最短突出長さは、図1の放電電極の21、22間のギャップ距離ΔGの1/2の地点で、対向配置された各々の放電電極と双方の絶縁性基板の界面を基点にし、垂直方向に交わる長さが、対向配置された放電電極厚みの1/8以上の長さを含む領域を設ける事が好ましい。1/8以上突出した形状を有することにより、電極角部の電界強度ばらつきが減少し、結果的に放電特性ばらつきが改善される。また、突出部の形状としては、特に限定されないが、両側突出部のどちらかの片側は、電極角部を覆うように絶縁基板側に向かって楔形、半円、四角形等の形状を保持する事が好ましい。

【0033】

放電誘発部31の厚みは、特に限定されるものではなく、適宜設定することができるが、放電特性ばらつきを抑える観点から、厚みが10nm以上であって、放電誘発部が素子表面に露出していても良く、両側に放電誘発部が露出した構造の場合、放電誘発部の厚みは素子厚みと等しいことが好ましい。

【0034】

本実施形態の静電気対策素子100においては、絶縁性無機材料32のマトリックス中に導電性無機材料が不連続に分散したコンポジットである放電誘発部31が、低電圧放電タイプの静電気保護材料として機能する。また、放電誘発部31は、前記放電電極第1の絶縁性基板及び第2の絶縁性基板への突出した形状を有する。そのため、静電容量が小さく、且つ、放電開始電圧が低いのみならず、繰り返し使用の耐久性の向上、放電特性のばらつきの低減された、高性能な静電気対策素子100が実現される。

【0035】

放電電極21,22は、必ずしも同一平面内で形成されるものでなく、図2に示すように、対向配置された放電電極構造を保ちながら、形成してもよい。

【実施例1】

【0036】

以下、実施例により本発明を詳細に説明するが、本発明はこれらに限定されるものではない。

【0037】

(実施例1)

まず、図3に示すように、絶縁性基板11として、主成分がAl2O3とガラス成分より構成される材料をシート化したグリーンシートを用意し、その一方の絶縁性表面11a(図4)に、Agペーストをスクリーン印刷により、帯状の電極をパターン形成した。印刷後の電極について、長さは1mm、幅は0.4mmとした。焼成後の対向電極厚みを調整するために製版の厚み仕様を選択して焼成後に放電電極の厚みが8μm、ギャップ距離が5μmになるように印刷を行った。

【0038】

次に図4に示すように、上記帯状の電極の中心にフェムト秒ムーザーを用いてギャップ距離が焼成後に5μmになるように、また焼成後に放電誘発部突出距離ΔO(図1)はギャップ加工時の加工深さと同じになるため、焼成後に深さ2μmになるようにギャップ加工を行った。ここでの加工条件は、対向配置された一方の放電電極21,22のそれぞれの上下端面に対し、焼成後の放電誘発部への突出距離が、最低距離で2μmを確保するように形成された。

【0039】

次に、図5に示すように、上記の第1の絶縁性基板11及び放電電極21,22上に、以下の手順で放電誘発部31を形成した。

まず、絶縁性無機材料32としてSiO2を主成分とするガラス粒子(日本山村硝子株式会社製、商品番号:ME13)を80vol%、導電性無機材料33として平均粒径0.5μmのAg粒子(三井金属鉱業株式会社製、商品番号:SPQ03R)を20vol%、となるように秤量し、これらを混合して混合物を得た。これとは別に、バインダーとしてエチルセルロース系樹脂と溶剤としてのタ―ピネオールとを混錬して、固形分濃度が8wt%のラッカーを調製した。次いで、上記のようにして得られた混合物にラッカーを加えた後、混練することにより、ペースト状の混合物を作製した。

【0040】

次いで、得られたペースト状の混合物を、第1の絶縁性基板11の絶縁性表面11a(図4)上及び放電電極21,22上を覆うように、スクリーン印刷により塗布し、混合物層(放電誘発部31の前駆体)を形成した。さらに混合物層上にグリーンシートを積層した後、熱プレスを行うことにより、積層体を作製した。その後、得られた積層体を所定の大きさに切断し、個片化を行った。しかる後、毎分10℃で昇温し、大気中950℃で30分間保持した。

【0041】

その後、図6に示すように、放電電極21,22の外周端部に接続するように、Agを主成分とする端子電極41を形成することにより、実施例1の静電気対策素子100を得た。

【0042】

放電電極21,22を構成する素材としては、例えば、Ni、Cr、Al、Pd、Ti、Cu、Ag、Au及びPtなどから選ばれた少なくとも一種類の金属、或いはこれらの合金等が挙げられるが、これらに特に限定されない。なお、本実施形態では、放電電極21,22は、平面視で矩形状に形成されているが、その形状は特に制限されず、例えば、櫛歯状、或いは、鋸歯状に形成されていてもよい。

【0043】

(実施例2)

ギャップ距離が焼成後に15μmになるようにギャップ加工を行うこと以外は、実施例1と同様に操作して、実施例2の静電気対策素子100を得た。

【0044】

(実施例3)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に4μmになるように印刷を行った。その後ギャップ距離が焼成後に15μmになるように、放電誘発部突出距離が焼成後に0.4μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、実施例3の静電気対策素子100を得た。

【0045】

(実施例4)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に35μmになるように、放電誘発部突出距離が焼成後に5μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、実施例4の静電気対策素子100を得た。

【0046】

(実施例5)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に35μmになるように、放電誘発部突出距離が焼成後にさ0.4μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、実施例5の静電気対策素子100を得た。

【0047】

(実施例6)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に50μmになるように、放電誘発部突出距離が焼成後に2μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、実施例6の静電気対策素子100を得た。

【0048】

(実施例7)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に50μmになるように、放電誘発部突出距離が焼成後に0.4μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、実施例6の静電気対策素子100を得た。

【0049】

(実施例8)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に65μmになるように、放電誘発部突出距離が焼成後に0.4μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、比較例2の静電気対策素子100を得た。

【0050】

(比較例1)

焼成後の対向電極厚みを調整するために製版の厚み仕様を変更して焼成後に15μmになるように印刷を行った。その後ギャップ距離が焼成後に35μmになるように、放電誘発部突出距離が焼成後に0μmになるようにギャップ加工を行った以外は、実施例1と同様に操作して、比較例1の静電気対策素子100を得た。

【0051】

<静電気放電試験>

次に、上記のようにして得られた実施例1〜4の静電気対策素子100及び比較例1〜4の静電気対策素子について、静電気試験回路を用いて、静電気放電試験を実施した。表1に、試験結果を示す。

【0052】

この静電気放電試験は、国際規格IEC61000−4−2の静電気放電イミュニティ試験及びノイズ試験に基づき、人体モデルに準拠(放電抵抗330Ω、放電容量150pF、印加電圧8kV、接触放電)して行った。具体的には、図7の静電気試験回路に示すように、評価対象の静電気対策素子の一方の端子電極をグランドに接地するとともに、他方の端子電極に静電気パルス印加部を接続した後、静電気パルス印加部に放電ガンを接触させて静電気パルスを印加した。ここで印加する静電気パルスは、放電開始電圧以上の電圧を印加した。

【0053】

なお、放電開始電圧は、静電気試験を0.4kVから0.2kV間隔で増加させながら行なった際に観測される静電気吸収波形において、静電気吸収効果が現れた電圧とし、静電気吸収波形の最も高い電圧をピーク電圧とした。また、静電容量は、1MHzにおける静電容量(pF)とした。

【0054】

【表1】

【0055】

表1に示す結果より、実施例1〜8の静電気対策素子は、静電容量が0.4pF以下と小さく、高速伝送系において適用可能な高性能なものであることが確認された。その上さらに、実施例1〜8の静電気対策素子は、ピーク電圧が低く、また放電開始電圧のばらつきも低減されたものであることが確認された。

【産業上の利用可能性】

【0056】

以上説明した通り、本発明の静電気対策素子は、静電容量が小さいのみならず、ピーク電圧が低く、さらには、ばらつきも低減され、これを備える電子・電気デバイス及びそれらを備える各種機器、設備、システム等に広く且つ有効に利用可能である。

【符号の説明】

【0057】

11 第1の絶縁性基板

11a 絶縁性表面

12 第2の絶縁性基板

21,22 放電電極

31 放電誘発部

32 絶縁性無機材料

33 導電性無機材料

41 端子電極

100 静電気対策素子

ΔG ギャップ距離

ΔO 放電誘発部突出距離。

【特許請求の範囲】

【請求項1】

第1の絶縁性基板と第2の絶縁性基板の間に位置するギャップを介して対向配置された一対の放電電極を備え、前記一対の放電電極の対向部及び前記対向部間の部分に配置される放電誘発部を有する静電気対策素子であって、

前記一対の放電電極は、絶縁基板の表面に形成され、前記放電誘発部は、前記放電電極第1の絶縁性基板及び第2の絶縁性基板への突出した形状を有することを特徴とする静電気対策素子。

【請求項1】

第1の絶縁性基板と第2の絶縁性基板の間に位置するギャップを介して対向配置された一対の放電電極を備え、前記一対の放電電極の対向部及び前記対向部間の部分に配置される放電誘発部を有する静電気対策素子であって、

前記一対の放電電極は、絶縁基板の表面に形成され、前記放電誘発部は、前記放電電極第1の絶縁性基板及び第2の絶縁性基板への突出した形状を有することを特徴とする静電気対策素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−80694(P2013−80694A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2012−169784(P2012−169784)

【出願日】平成24年7月31日(2012.7.31)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.HDMI

【出願人】(000003067)TDK株式会社 (7,238)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成24年7月31日(2012.7.31)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.HDMI

【出願人】(000003067)TDK株式会社 (7,238)

[ Back to top ]