静電潜像現像剤用キャリア、キャリアとトナーとからなる静電潜像現像剤及び該現像剤を用いたプロセスカートリッジ

【課題】トナー消費履歴の影響を受けず、安定したトナー量を現像し、色再現性に優れた画像が長期間得られ、トナー飛散、トナー飛散による地汚れ防止、及びキャリア付着に対して効果を発揮するキャリア及び該キャリアとトナーとからなる現像剤、該現像剤を用いたプロセスカートリッジを提供する。

【解決手段】自発磁化の発現した磁性を有する芯材粒子と該芯材粒子表面を被覆する導電材含有の被覆層とで構成し、下記方法による電気抵抗率LogRΩcmが8.0〜12.0で且つ重量平均粒径Dwが25〜45μmとなるように調整してキャリアを得る。このキャリアとトナーを組み合せて現像剤とし、プロセスカートリッジ憎み込んで画像を形成する。〔測定方法〕:電極間距離2mm、表面積2×4cm2の対向電極を収容したセルにキャリアを充填し、両電極間に1000Vの直流電圧を印加し、直流抵抗を測定して算出する。

【解決手段】自発磁化の発現した磁性を有する芯材粒子と該芯材粒子表面を被覆する導電材含有の被覆層とで構成し、下記方法による電気抵抗率LogRΩcmが8.0〜12.0で且つ重量平均粒径Dwが25〜45μmとなるように調整してキャリアを得る。このキャリアとトナーを組み合せて現像剤とし、プロセスカートリッジ憎み込んで画像を形成する。〔測定方法〕:電極間距離2mm、表面積2×4cm2の対向電極を収容したセルにキャリアを充填し、両電極間に1000Vの直流電圧を印加し、直流抵抗を測定して算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式による画像形成において静電潜像現像に用いられる静電潜像現像剤(二成分現像剤)用キャリア、及び該キャリアとトナーとからなる静電潜像現像剤、並びに該現像剤を用いたプロセスカートリッジに関する。

【背景技術】

【0002】

電子写真方式による画像形成では、光導電性物質等の像担持体上に静電荷による潜像を形成し、この静電潜像に対して、帯電したトナー粒子を付着させて可視像(トナー像)を形成した後、該トナー像を紙等の記録媒体に転写し、定着して出力画像を得る。近年、電子写真方式を用いた複写機やプリンタの技術は、モノクロからフルカラー化への展開が急速になりつつあり、フルカラーの市場は拡大する傾向にある。

【0003】

フルカラー電子写真法によるカラー画像形成は一般に3原色であるイエロー、マゼンタ、シアンの3色のカラートナー、またはそれに黒色を加えた4色のカラートナーを積層させて全ての色の再現を行なうものである。従来、画像形成装置で使用される現像方式としては、一成分現像方式、二成分現像方式、ハイブリッド現像方式などが用いられているが、色再現性に優れ、均一で鮮明なフルカラー画像を得るためには、静電潜像担持体上のトナー量を静電潜像に応じて忠実に保つ必要がある。静電潜像担持体上のトナー量が変動すると記録媒体上で画像濃度が変わったり、画像の色調が変動してしまう。

【0004】

静電潜像担持体上のトナー量が変動する原因としては、トナー帯電量の変動などの要因もあるが、例えば、特許文献1に記載されるように、ハイブリッド現像において前画像履歴を次画像が引き継ぐ現象(ゴースト現象)が報告されている。特許文献1に示すゴースト現象は、ハイブリッド現像方式固有の課題であり、トナー担持体上のトナー量が、直前画像のトナー消費パターンに応じて変化するために、次画像の画像濃度が変動する現象である。これは、ハイブリッド現像方式では、常に一定量のトナーがトナー担持体へ供給されるため、トナー担持体上のトナー量がトナー供給を受ける回数によって変動してしまうことに起因する。即ち、トナー消費の少ない画像を印刷後は、トナー担持体上の残トナー量が多くなっている為、トナー供給後にはトナー担持体上のトナー量が更に多くなってしまい画像濃度は濃くなる。一方、トナー消費の多い画像を印刷後には、トナー担持体上の残トナー量が少なく、トナー供給後にはトナー担持体上のトナー量が少なくなり画像濃度が薄くなる。

【0005】

以上のように、ハイブリッド現像においてゴースト現象が生じるのは、二成分現像剤からトナー担持体上にトナーを転移させるときに、直前画像形成においてトナーが現像されてトナー担持体上からトナーが無くなった部分と、トナーが現像されずトナー担持体上のトナーがそのまま残った部分のトナー量を次画像形成において均一になるように再塗布することが困難であり、直前画像の履歴に応じて次画像印刷時のトナー担持体上のトナー量が変動してしまうことに起因している。

【0006】

ハイブリッド現像における問題解決するために、例えば、特許文献1〜3においては、トナー担持体上の残トナーを現像後かつトナー再供給前にスクレーパーやトナー回収ロールにより掻きとることが提案されている。また、特許文献4には、コピーとコピーの間や紙間を利用して、トナー担持体上の残トナーを電位差により磁気ロールに回収し、トナー担持体上のトナー量を安定させる方法が提案されている。さらに磁気ブラシを用いた履歴現象の対応策として特許文献5に、磁気ロールの磁束密度の半値幅領域を広く設定することにより、現像ロール上のトナーの回収と供給を図る提案がなされている。また、特許文献6には、二成分現像剤用のキャリアとして非球形状のキャリアを使用することで、磁気ブラシ先端のキャリアまで電荷注入し、現像剤担持体とトナー担持体との実質的な間隔を狭めることで、トナー担持体への一回でのトナー供給量を増やし、トナー担持体上のトナー飽和量までトナーを供給することで、直前画像の履歴の影響を受けずに、トナー担持体上のトナー量を一定に保つ方法が提案されている。

【0007】

また、特許文献7に記載されるように二成分現像方式においてもゴースト現象は報告されているが、二成分現像方式でゴースト現象が発生する理由について、発明者等は、二成分現像方式における現像剤離れ不良が原因であると考察している。二成分現像剤の剥離は、現像スリーブ内のマグネットを奇数個とし現像スリーブの回転軸よりも下側の位置に同極のマグネット対を設けて磁力が殆どゼロとなる剥離領域を作り、その領域で重力を用いて現像後の現像剤を自然落下させることにより剥離を行っている。しかし、直前画像でのトナー消費量時にキャリアにカウンターチャージが発生することで、キャリアと現像剤担持体間に鏡像力が発生し、現像剤離れ極において正常に剤離れされず、トナー消費によりトナー濃度の低下した現像剤が再度現像領域に搬送されることで、現像能力が低下して画像濃度が薄くなる現象である。即ち、スリーブ一周分は正常濃度であるのに対し、二周目以降は濃度が薄くなる問題である。これを解決するために、特許文献7では、内部にマグネットを有した汲上ロールを現像スリーブ上の剥離領域付近に配置し、その磁力をもって現像後の現像剤の剥離を行う構成が記載されている。剥離された現像剤は、さらにもう1本の汲上ロールによって汲み上げられた後、スクリューを有した現像剤攪拌室に搬送され、トナー濃度の再調整とトナーの帯電が行われる構成となっている。

【0008】

また、二成分系現像剤に関して、特許文献8では、バインダー樹脂と磁性金属酸化物粒子を含有する芯材の表面に、イオン性液体、無機微粒子及び結着樹脂を含有する被覆層を備えた磁性キャリアにより、キャリア付着を防止し、高耐久性で、高画質なフルカラー複写画像を得ると共に、多数枚の複写においても色汚れなどの画像劣化がなく、長寿命である二成分系現像剤とすることが提案されている。あるいは、特許文献9では、トナーと磁性微粒子分散型樹脂キャリアとの混合比率、及び着磁後の流動度(A)と、着磁前あるいは消磁後の流動度(B)を規定することにより、流動性が高く、多数枚の画出しにおいても画像劣化がなく耐久性に優れた二成分系現像剤及び補給用現像剤とすることが提案されている。あるいは、特許文献10では、六方晶マグネトブランバイト構造の磁性材料からなるキャリアを用いた電子写真用の二成分現像剤により高速度現像に対応することが提案されている。あるいは、特許文献11では、過剰なFe2O3、過剰なLi2OとMgOの合計量、Li、Mg、Fe及びO以外の元素の含有量、及びMnの含有量を規定したLiとMgを含む複合フェライトにより、軽比重、高抵抗で、特性(抵抗特性、磁気特性及び表面性等)のばらつきが少ないキャリアとすることができ、これを用いて耐久性、信頼性、画像欠陥の少ない電子写真現像剤とすることが提案されている。

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記従来技術の現状に鑑み、本発明は、電子写真方式による画像形成において直前画像のトナー消費履歴の影響を受けず、安定したトナー量を現像し、色再現性に優れた均一な画像を長期にわたり得ることができると共に、トナー飛散、トナー飛散による地汚れの防止、およびキャリア付着に対して効果を発揮する静電潜像現像剤用キャリア及び該キャリアとトナーとからなる静電潜像現像剤、並びに静電潜像現像剤を用いたプロセスカ−トリッジを提供することにある。

本発明において、「静電潜像現像剤用キャリア」を「キャリア」と呼称することがある。

また、「静電潜像現像剤」を「二成分現像剤」あるいは「現像剤」と呼称することがある。

【課題を解決するための手段】

【0010】

本発明者らは鋭意検討した結果、自発磁化の発現した磁性を有する芯材粒子をキャリアに用いた場合、ゴースト現象が改善、解消されることを見出し本発明に至った。

即ち、上記課題は、自発磁化の発現した磁性を有する芯材粒子と、該芯材粒子表面を被覆する導電材含有の被覆層とで構成され、下記方法で測定される電気抵抗率LogR[Ωcm]が8.0〜12.0で、且つ重量平均粒径Dwが25〜45[μm]であることを特徴とする静電潜像現像剤用キャリアにより解決される。

〔電気抵抗率の測定方法〕:電極間距離2[mm]、表面積2×4[cm2]の対向電極を収容したセルにキャリアを充填し、両電極間に1000[V]の直流電圧を印加し、直流抵抗を測定して電気抵抗率LogR[Ωcm]を算出する。

また、上記課題は、請求項1乃至6のいずれかに記載のキャリアとトナーとからなることを特徴とする静電潜像現像剤により解決される。

また、上記課題は、静電潜像担持体と、該静電潜像担持体上に形成された静電潜像を請求項7に記載の静電潜像現像剤を用いて現像する手段が少なくとも一体に支持され、画像形成装置本体に着脱自在とされたことを特徴とするプロセスカ−トリッジにより解決される。

【発明の効果】

【0011】

本発明のキャリア、現像剤により、電子写真方式による画像形成において直前画像のトナー消費履歴の影響を受けず、安定したトナー量を現像し、色再現性に優れた均一な画像を長期にわたり得ることができる。また、トナー飛散、トナー飛散による地汚れの防止、及びキャリア付着に対して効果を発揮する。本発明の現像剤を用いたプロセスカートリッジによれば、トナー飛散、トナー飛散による地汚れの防止、及びキャリア付着がなく、直前画像のトナー消費履歴の影響を受けず、安定したトナー量を現像し、色再現性に優れた均一な画像を長期にわたり得ることができる。

【図面の簡単な説明】

【0012】

【図1】磁界中で二個のキャリアが近接している時に両者間に働く引力または斥力を説明するための模式図である。

【図2】本発明において電気抵抗率を測定するために用いられるセルの概略構成図である。

【図3】本発明における自発磁化の評価法において界面活性剤を添加した水中で芯材粒子が磁気凝集状態を呈していない場合の写真である。

【図4】本発明における自発磁化の評価法において界面活性剤を添加した水中で芯材粒子が磁気凝集している場合の写真である。

【図5】本発明において現像剤の帯電量測定するために用いられる装置の概略構成図である。

【図6】本発明に係るプロセスカートリッジの構成例を示す概略図である。

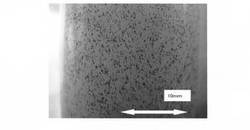

【図7】実施例において作製した芯材粒子の表面にマグネトプラムバイト型フェライトの単相が部分的に形成されている状態を示す電子顕微鏡写真である。

【図8】実施例におけるゴースト画像の評価において印刷した縦帯チャートと異常画像の様子を説明するための模式図である。

【発明を実施するための形態】

【0013】

本発明が課題とするゴースト現象は、発生メカニズムにおいて前述のいずれのゴースト現象とは異なる。本発明におけるゴースト現象の発生メカニズムは、詳細は明らかでは無いが以下のように考えている。電子写真方式による画像形成において感光体(静電潜像担持体)上の静電潜像に対して、帯電したトナー粒子を付着させて可視像(トナー像)を形成する際、直前の画像履歴に応じ現像剤担持体上にトナーが付着し、現像剤担持体上に付着したトナーが持つ電位に応じ、次画像のトナー現像量が変動する。つまり、直前の画像履歴によって次画像のトナー現像量が変動することに起因すると考えている。

詳細には、現像剤担持体へのトナー付着は、非画像時に現像スリーブ方向へバイアスがかかるため、トナーが現像剤担持体上へ現像されてしまうことで発生し、現像剤担持体上へ現像されたトナーは電位を持つために、印刷時には現像剤担持体上のトナーの持つ電位分だけ現像電位が嵩上げされ、トナー現像量が増加してしまう。また、現像剤担持体上へ現像されたトナーは、現像時に消費されてしまうため、現像剤担持体上のトナー量は一定ではなく前画像の履歴により変動する。即ち、直前画像が非画像である場合や、用紙と用紙の間隔直後である場合の現像時は、現像剤担持体上にはトナーが現像され、現像剤担持体上にトナーが付着しており、画像濃度は高くなる。一方、直前画像が画像面積の多い画像の場合には、現像剤担持体上にはトナーは消費されるために少なくなり画像濃度は低くなる。

以上のように、本発明が課題とする現象は、直前画像の履歴を受け、現像剤担持体上のトナー現像量が変動し、その変動の影響を受け、次画像の濃度変動が現れる現象である。

【0014】

本課題に対し、鋭意検討した結果、自発磁化の発現した磁性を有する芯材粒子をキャリアに用いた場合、キャリアに適切な大きさの自発磁化を発現させてキャリア同士のチェーン化、あるいは磁気凝集を生じ、ゴースト現象が改善されることを見出した。

即ち、本発明における静電潜像現像剤用キャリアは、自発磁化の発現した磁性を有する芯材粒子と、該芯材粒子表面を被覆する導電材含有の被覆層とで構成され、下記方法で測定される電気抵抗率LogR[Ωcm]が8.0〜12.0で、且つ重量平均粒径Dwが25〜45[μm]であることを特徴とするものである。

〔電気抵抗率の測定方法〕:電極間距離2[mm]、表面積2×4[cm2]の対向電極を収容したセルにキャリアを充填し、両電極間に1000[V]の直流電圧を印加し(印加電界;1000[V]/2[mm])、直流抵抗を測定して電気抵抗率LogR[Ωcm]を算出する。

【0015】

本発明者らは、該芯材粒子の自発磁化の発現によって、ゴースト現象が改善、解消される理由について、以下のように推察している。

先ず、本発明における芯材粒子の自発磁化について述べる。

キャリア用の芯材粒子は、一般に小さな単結晶(結晶粒)の集まった多結晶の強磁性体、あるいはフェリ磁性体である。それらは、単結晶の大きさに応じていくつかの磁区(小磁石)に分かれており、単結晶単位、及び芯材粒子全体として、外部に磁化を発現させないような磁区配列をとることによって、低エネルギー状態を保っている。従って、芯材粒子は磁界が印加されて初めて、単結晶内の磁区が磁界方向に配列し、単結晶、各芯材粒子(単結晶の集合)、更に芯材粒子群全体が磁化されることになる。

これに対し、本発明の芯材粒子は、磁場が印加されていない初期の状態において、既に、単結晶の大きさレベル、あるいは芯材の粒子単位でわずかな磁化を持っている(小磁石となっている)。即ち、多結晶体である芯材粒子のごく一部が局所的に磁化して(小磁石となって)おり、芯材粒子が自発磁化を発現していることが特徴である。

【0016】

芯材粒子に自発磁化が発現している状態とは、キャリア表面の至るところに小さな磁石が設置されていることと実質的に同じである。個々の自発磁化の大きさは比較的小さく、その存在場所、磁化の方向ともにランダムであるため、芯材粒子の大きさに比べて大きな距離を隔てた位置においては各自発磁化が平均化されてしまい、粒子単位での磁化は認められない。しかし、粒子近傍の狭い領域においては、局所的な自発磁化は磁気的引力を生み出し、キャリア同士のチェーン化、あるいは磁気凝集につながっている。また、それらは、芯材や、キャリア間の付着力や摩擦力の増加、あるいは流動性(後述の流動性試験法(JIS−Z2502)に準拠して測定)の低減という形で芯材及びキャリアの特性に大きな影響を及ぼしていることが分かった。

【0017】

ゴースト現象の主メカニズムは、現像担持体上へ現像されたトナーが電位を持つために、印刷時には現像剤担持体上のトナーの持つ電位分だけ現像電位が嵩上げされ、トナー現像量が増加してしまうことであった。それに対して、本願の自発磁化を有する芯材粒子を使用したキャリアは、ゴースト現象を大幅に改善できるが、その理由について以下のように推察している。

現像スリーブ上の現像剤充填密度が小さく、磁気ブラシが疎の状態であると、印刷時に現像剤担持体上のトナーが移動し易くなり、結果的に現像されるトナー量が多くなってしまい、ゴースト現象が悪化する傾向がある。この現象に対しては、ドクターギャップを広げて汲み上げ量を増やすことが有効であるが、よく知られているように単に汲み上げ量を増やすと、現像剤の寿命低下や感光体のフィルミングにつながり易く、信頼性を要求される高速マシン、フルカラー現像のマシンでは採用が難しいのが現状である。

このような方法に対して、自発磁化を有し、チェーン化、磁気凝集を生じている芯材粒子を使用したキャリアの場合、ゴースト現象を大幅に改善することができる。磁気凝集がゴースト現象を抑制する理由は十分明確になっているとは言い難いが、それは、あたかも汲み上げ量を増やしたことと同様の効果を発揮しているものと推察している。

【0018】

磁界中での二個のキャリア間に働く力を表す下記式(I)から以下のことが言える。

H=(3M/4πr3)(3cos2θ−1)2 ・・・(I)

式(I)中の記号は、下記を示す。

[磁界の法線方向に対する角度(θ)、キャリア間の距離(r)、M(キャリア1個当りの磁化)=m×v×ρ]、磁化m(emu/g)、キャリア体積v(cm3)、真比重ρ(g/cm3)]

(1)磁界中で二個のキャリアが近接している時、両者間には磁界方向に直角に(→現像スリーブ方向)に、−M2/4πr3 の大きさの斥力(図1参照)が働く。

(2)現像領域では、現像スリーブ接線方向の磁界が小さいため、キャリアに水平方向の斥力が働くと、キャリア間隔が広がり、ブラシが粗になり易い。

(3)斥力が大きくなるのは、磁化m(emu/g)、v(体積→粒径)、及び真密度(ρ)、即ち一粒子あたりの磁化が大きい場合である。

(4)キャリアの凝集性(物理的付着力、磁気凝集など)は、斥力を打ち消し、ブラシの密度が疎になるのを防ぐ役目を果たす。

【0019】

即ち、自発磁化の発現した磁性を有する芯材粒子を用いてキャリアに適切な大きさの自発磁化を発現させてキャリアの凝集状態を付加することにより、現像スリーブ接線方向のキャリア間の斥力を軽減させ、スリーブ上で剤が疎になることを防ぐ効果が得られていると考えられる。それにより、スリーブに対するトナーの付着、及び、付着しているトナーの現像領域におけるスリーブからの離脱・拡散が防止でき、ゴースト画像を大幅に改善させることができたものと考えられる。また、自発磁化の発現したキャリアを使用した場合、現像スリーブ上の現像領域以外の場所においてもスリーブへのトナー付着が少ないことを見出した。さらに、トナー飛散、トナー飛散による地汚れが防止されることが分かった。これは、前記キャリアに生じた凝集性によって、トナーがキャリア内部に閉じ込められた形となっているためだと考えられる。また、凝集性を有するこのキャリアは、実質的に粒径の大きなキャリアとしてふるまっており、キャリア付着防止にも効果があることが分かった。

【0020】

本発明における静電潜像現像剤用キャリア(キャリア)は、下記方法で測定される電気抵抗率LogR[Ωcm]が8.0〜12.0であることが好ましい。即ち、電界強度(印加電界)1000[V]/2[mm]において電気抵抗率LogR[Ωcm]が8.0より小さいとキャリア付着が発生し易い。一方、電気抵抗率LogR[Ωcm]が12.0より大きいと、直前画像でのトナー消費により発生したカウンターチャージがキャリアに残り、現像剤離れ極において現像剤が正常に剤離れし難くなる。その結果、トナー濃度の低下した現像剤が、再び現像領域に搬送され。つまり、スリーブ一周分は正常濃度であるのに対し、二周目以降は濃度が薄くなるという課題(これもゴースト画像となる。)が生じる。

〔電気抵抗率の測定方法〕

キャリアの電気抵抗率は、次の方法により、測定することができる。

図2に示すように、電極間距離2[mm]、表面積2×4[cm2]の電極(12a)、(12b)を収容したフッ素樹脂製容器からなるセル(11)にキャリア(13)を充填し、両極間に1000Vの直流電圧を印加し、ハイレジスタンスメーター4329A(4329A+LJK 5HVLVWDQFH OHWHU;横川ヒューレットパッカード株式会社製)にて直流抵抗を測定し、電気抵抗率LogR[Ωcm]を算出する。

キャリア抵抗測定の際における充填の度合いは、キャリアをセルにあふれるまで入れ、セル全体を20回タッピングした後、セルの上面を非磁性でできた水平なへらを用いてセルの上端に沿って一回の操作で平らにかきとる。充填の際に加圧は不要である。

尚、上記キャリアの抵抗率の調整は、芯材粒子表面を被覆する導電材含有の被覆層(例えば、樹脂層:導電材を含有する)の抵抗調整、膜厚の制御、及び樹脂層へ導電性微粉末を含有させることによって可能である。

【0021】

本発明における静電潜像現像剤用キャリア(キャリア)の重量平均粒径Dwは25〜45[μm]であることが好ましい。重量平均粒径Dwが25μmより小さくなると、キャリア付着が発生し易くなる。一方、重量平均粒径Dwが大きいと、前記式(I)に示されるようにキャリア粒子間の斥力が大きくなり、ゴースト現象が顕著になるため、重量平均粒径Dwが45μm以下であることが好ましい。

【0022】

〔重量平均粒径の測定方法〕

本発明においてキャリア、及びキャリア芯材に関して言う重量平均粒径Dwは、個数基準で測定された粒子の粒径分布(個数頻度と粒径との関係)に基づいて算出されたものである。この場合の重量平均粒径DWは次式(II)で表される。

DW={1/Σ(nD3)}×{Σ(nD4)} ・・・(II)

[式(II)中、Dは各チャネルに存在する粒子の代表粒径(μm)を示し、nは各チャネルに存在する粒子の総数を示す。]

尚、チャネルとは、粒径分布図における粒径範囲を等分に分割するための長さを示すもので、本発明の場合には、2μmの長さを採用した。また、各チャネルに存在する粒子の代表粒径としては、各チャネルに保存する粒子粒径の下限値を採用した。

また、本発明においてキャリア及び芯材粒子における個数平均粒径Dpは、個数基準で測定された粒子の粒径分布に基づいて算出されたものである。この場合の個数平均粒径Dpは次式(III)で表される。

Dp=(1/N)×(ΣnD) ・・・(III)

[式(III)中、Nは計測した全粒子数を示し、nは各チャネルに存在する粒子の総数を示し、Dは各チャネル(2μm)に存在する粒子粒径の下限値を示す。]

【0023】

本発明において粒径分布を測定するための粒度分析計としては、マイクロトラック粒度分析計(モデルHRA9320−X100:Honewell社製)を用いた。測定条件は以下の通りである。

〔1〕粒径範囲:100〜8μm

〔2〕チャネル長さ(チャネル幅):2μm

〔3〕チャネル数:46

〔4〕屈折率:2.42

【0024】

本発明における自発磁化は、以下の手段によって発現させることができる。

強磁性体、あるいはフェリ磁性体の磁化は、原子の磁気モーメントに起因している。原子磁気モーメントは一定の集合単位までは同じ方向を保つことができるため、それに対応した大きさの単結晶(単磁区粒子)は自発磁化を発現できる。つまり、小磁石となっている。芯材粒子が自発磁化を発現する場合について、本発明者らが詳細に検討した結果、自発磁化は単磁区粒子のみではなく、大きな粒径の単磁区粒子と小さな粒径の多磁区粒子が混在している領域・場所でも発現していることを見出した。単磁区粒子の大きさは、通常、サブμmから数μmであるが、前述のように、単磁区と多磁区粒子の中間の大きさ、即ち、1〜10μmの大きさの領域・結晶粒(以後、擬単磁区粒子と呼ぶ)において自発磁化の所在が認められ、本願の発明に至った。

擬単磁区粒子の大きさは、磁性体の組成、作成条件、添加物の種類、及び量などにより、その大きさが異なっている。

【0025】

本発明のキャリアを構成する芯材粒子の材料としては、自発磁化の発現する磁性を有する材料であれば従来公知の各種の磁性材料が用いられる。例えば、鉄、コバルトなどの強磁性体、マグネタイト、ヘマタイト、及びLi系フェライト、MnZn系フェライト、CuZn系フェライト、NiZn系フェライト、MnMg系フェライト、MnMgSrフェライト、Ba系フェライト、Mn系フェライトなどのフェライト等が挙げられる。

【0026】

フェライトとは、一般に下記式(a)で表される焼結体である。

(MO)x(NO)y(Fe203)z ・・・(a)

[但し、式(a)中、x+y+z=100mol%である。M、Nはそれぞれ、Fe、Ni、Cu、Zn、Li、Mg、Mn、Sr、Caから選択される異なる原子を示す。]

式(a)で表される焼結体は、2価の金属酸化物と3価の鉄酸化物との完全混合物から構成されている。

これらのうち、本発明におけるキャリアの芯材粒子として、MnMgSr系フェライト、Mnフェライト、マグネタイトが好ましい。つまり、自発磁化を発現するフェライトとして、例えば、MnMg系フェライト、MnMgSr系フェライト又はMnMgCa系フェライトからなる磁性材料を特に好ましく用いることができる。また、磁性材料にはP2O5、Al2O3、SiO2、Bi2O3、ZrO2、B2O3、BaO、TiO2、Na2O、PbO、Y2O3などの添加物を含有することができる。

MnMg系フェライト、MnMgSr系フェライト又はMnMgCa系フェライトはいずれも自発磁化を発現し、適切な大きさの磁気凝集状態を形成することができてゴースト現象を改善することができる。特に、MnMgSr系フェライト又はMnMgCa系フェライトは着磁なしでも自発磁化の状態(磁気凝集状態に反映される)が非常に良好(◎)である。MnMg系フェライトは着磁なしで自発磁化の状態は良好(○)であり、着磁することにより非常に良好(◎)となる。

特に、芯材粒子の表面にマグネトプラムバイト型フェライトの単相又はカルシウムフェライトの単相が部分的に形成(分散析出)された芯材粒子は好適な自発磁化を発現する。

ここで、カルシウムフェライト(2CaOFe2O3、CaOFe2O3、CaO2Fe2O3からなる酸化物の総称である)の単相が部分的に形成された芯材粒子の場合、好適な自発磁化によりゴースト画像の解消に対して良好な効果を発揮する。

また、マグネトプラムバイト型フェライト単相が部分的に形成された場合も同様に好適な自発磁化を発現する。マグネトプラムバイト型フェライトとしては、MO・6Fe2O3(MはSr、Ba、Pb等)で表される構造が挙げられる。

MO・6Fe2O3(MはSr、Ba、Pb等)で表されるマグネトプラムバイト型フェライト単相が部分的に形成(分散析出)された芯材粒子は、六方晶の結晶形(六角形の板状)を呈しており、磁化の大きさは結晶軸の方向によって異なっている。即ち、磁気異方性があり、六角形の面に対して、垂直方向の磁化が最も大きい。その結果、単相、及び周辺領域に自発磁化が発現している。この自発磁化を有する芯材を使用したキャリアは、ゴースト画像が大幅に改良される。

【0027】

自発磁化は、芯材粒子の磁気的な性質に関するものであるから、従来から使用されている試料振動型磁力計(後述)などを使用して、その特性を明確にすることができるはずだと考えられがちである。しかし、該磁力計は試料をセルに詰めた状態で一定方向の磁界を印加しながら測定するものであるため、ランダムな方向を向いた局所的な小さな磁化(小磁石)を持つ本発明の試料(芯材粒子あるいはキャリア)に関しては、何ら有効な情報をもたらすものではない。即ち、微小領域の磁区を観察する方法は、磁性コロイド溶液を用いるビッター法、電子顕微鏡に拠る方法、磁気光学効果を利用した方法、磁気力顕微鏡を用いる方法などが知られている。しかし、いずれの方法も本願のキャリア芯材粒子の特徴・挙動を把握するのに適していない。例えば、磁気力顕微鏡の場合、磁区を簡便に観察できるという利点があるが、磁性体同士に作用する磁気力の検出が測定原理となっているため、磁気力顕微鏡の探針が作り出す磁界が、本願試料の自発磁化を大きく乱してしまい、自発磁化の情報を得ることができないのが現状である。

【0028】

このような状況から、本発明者らがその評価方法について鋭意検討したところ、芯材粒子(あるいはキャリア)の自発磁化の評価・確認には磁気的な凝集状態を直接的、定量的に観察する方法が極めて有効であり、特に、界面活性剤を添加した水中での磁気凝集状態の評価法が優れていることが分かった。以下に、自発磁化の評価方法について述べる。

【0029】

〔自発磁化の評価法〕

(1)30ccのガラス瓶に、界面活性剤・直鎖アルキルベンゼンスルホン酸塩(固形分27%)の水溶液20ccを入れる。

(2)試料(例えば、芯材粒子)0.3gを(1)の水溶液中に投入し、超音波分散器で30秒分散させる。

(3)1時間放置後、ガラス瓶の底に溜まった試料のチェーン化状態を10倍のルーペで観察する。

(4)更に、(3)の状態のガラス瓶を逆さにして試料を水溶液中に落下させ、写真撮影し、その凝集状態を判定した(図3、図4及び下記表1参照)。

【0030】

【表1】

【0031】

なお、上記評価法は試料がキャリアの場合においても適用され、全く同様にして評価することができる。表1において自発磁化が無いと課題は改善されないが、自発磁化が大きすぎる場合は、キャリア、及び現像剤の凝集が強すぎ、補給したトナーの分散性が悪いなどの副作用が発生する。

【0032】

本願キャリアの磁化は、1[kOe](=約79[kA/m])の磁界において、40〜65[emu/g]であることが好ましい。40[emu/g]より小さいと、キャリア付着が悪化する。また、65[emu/g]より大きいと、前記式(I)式で示すスリーブ水平方向のキャリア間の斥力が大きくなり、スリーブを覆う磁気ブラシの面積が減少し、トナーによるスリーブ汚れが顕著になり、ゴースト画像が悪化する。

【0033】

本願の磁気特性は、磁気特性(1[kOe]における磁化σ1000、及び残留磁化σrは、室温専用高感度型振動試料型磁力計VSM(東栄工業株式会社製 VSM−P7=15型)を用い、アクリル樹脂製の試料セルに試料を充填して測定した。

本発明のキャリアは、磁性材料を解砕、または粉砕し、その粉砕物粒子を所定の粒径が得られるように分級し、この分級により得られた芯材粒子の表面に樹脂被膜を形成することにより得られる。

【0034】

本発明における芯材粒子の自発磁化は、外部からの着磁によって形成されたものでもよい。このような着磁の場合、118.5[kA/m](1500[Oe])より小さい磁場によって発現し、且つ着磁後において下記方法で測定される前記芯材粒子の流動性(FL)が、着磁前より3〜12[秒]遅いことが必要である。

〔流動性(FL)の測定方法〕:流動性試験法(JIS−Z2502)に準拠し、オリフィス径3.00mmの漏斗を使用して、50gの芯材粒子がオリフィスから流出するのに要する時間を求める。

流動性の変化が3[秒]より小さいとゴースト画像に対する効果見られず、12[秒]より大きいと、キャリア(現像剤にも影響を及ぼす)の磁気的凝集が強すぎ、補給したトナーのキャリアへの分散性が悪くなりトナー飛散が増える。

【0035】

焼成して得られた芯材粒子の自発磁化を外部からの着磁によって形成する場合、例えば、固定磁石、または電磁石を具備したベルトタイプ、ドラムタイプ、あるいは磁石を内蔵した現像スリーブを使用する方法などにより処理することで、磁性芯材の表面に局所的に磁化(自発磁化)した領域を生じさせることができる。

【0036】

現像装置投入時の着磁後において前記キャリアの下記方法で測定される流動性(FL)が、着磁前より2〜8[秒]遅いことが必要である。尚、現像剤の場合にも同様2〜8[秒]遅いことが必要である。

〔流動性(FL)の測定方法〕:流動性試験法(JIS−Z2502)に準拠し、オリフィス径3.00mmの漏斗を使用して、50gのキャリアがオリフィスから流出するのに要する時間を求める。

流動性の変化が2[秒]より小さいとゴースト画像に対する効果見られず、8[秒]より大きいと、キャリア(現像剤にも影響を及ぼす)の磁気的凝集が強すぎ、補給したトナーのキャリアへの分散性が悪くなりトナー飛散が増える。

【0037】

(請求項6)

本発明における芯材粒子表面を被覆する被覆層は、導電材を含有する被覆層用組成物から構成されるが、導電材として導電性粒子が好ましく用いられる。導電性粒子を含有させることにより、キャリアの体積固有抵抗を適性に調整することができる。導電性粒子としては、カーボンブラック、ITO、酸化錫、酸化亜鉛等が挙げられ、二種以上併用してもよい。酸化インジウムを使用すると、ゴースト画像が大幅に改善される。例えば、導電材として、酸化アルミニウム基体の上にスズをドープした酸化インジウムからなる導電性微粒子が好ましく用いられる。

【0038】

前記被覆層用組成物に用いられる樹脂としては後述のようにシリコーン樹脂が好ましく用いられる。導電性粒子の添加量は、シリコーン樹脂に対して、10〜500[質量%]であることが好ましい。導電性粒子の添加量が10[質量%]未満であると、キャリアの体積固有抵抗を調整する効果が不十分となることがあり、500[質量%]を超えると、導電性微粒子を保持することが難しくなり、キャリアの表面層が破壊され易くなる。

【0039】

芯材粒子表面を被覆する被覆層は導電材を含有する被覆層用組成物から構成される。被覆層用組成物に用いられる樹脂としては従来公知の各種の樹脂を用いることができるが、後述のようにシリコーン樹脂が好ましい。例えば、下記構造式(b)で表される繰り返し単位を含むシリコーン樹脂が好ましく用いられる。

【0040】

【化1】

【0041】

[式(b)中、R1は水素原子、ハロゲン原子、ヒドロキシ基、メトキシ基、炭素数1〜4の低級アルキル基、またはアリール基(フェニル基、トリル基など)を示し、R2は炭素数1〜4のアルキレン基、またはアリーレン基(フェニレン基など)を示す。]

上記式(b)のアリール基において、その炭素数は6〜20、好ましくは6〜14である。このアリール基には、ベンゼン由来のアリール基(フェニル基)の他、ナフタレンやフェナンスレン、アントラセン等の縮合多環式芳香族炭化水素由来のアリール基及びビフェニルやターフェニル等の鎖状多環式芳香族炭化水素由来のアリール基等が包含される。該アリール基には、各種の置換基が結合していてもよい。

【0042】

前記シリコーン樹脂としてストレートシリコーン樹脂を用いることができる。このようなストレートシリコーン樹脂としては、市販の樹脂、例えば、KR271、KR272、KR282、KR252、KR255、KR152(信越化学工業社製)や、SR2400、SR2406(東レダウコーニングシリコーン社製)などが挙げられる。

【0043】

また、本発明では、前記シリコーン樹脂として変性シリコーン樹脂を用いることができる。このような変性シリコーン樹脂としては、エポキシ変性シリコーン、アクリル変性シリコーン、フェノール変性シリコーン、ウレタン変性シリコーン、ポリエステル変性シリコーン、アルキッド変性シリコーンなどが挙げられる。

上記変性シリコーン樹脂の具体例としては、エポキシ変性物:ES−1001N、アクリル変性シリコーン:KR−5208、ポリエステル変性物:KR−5203、アルキッド変性物:KR−206、ウレタン変性物:KR−305(以上、信越化学工業社製)、エポキシ変性物:SR2115、アルキッド変性物:SR2110(東レダウコーニングシリコーン社製)などが挙げられる。

【0044】

更に、本発明では、ポリスチレン、クロロポリスチレン、ポリ−α−メチルスチレン、スチレン−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体(スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸フェニル共重合体等)、スチレン−メタクリル酸エステル共重合体(スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−メタクリル酸フェニル共重合体等)、スチレン−α−クロルアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体などのスチレン系樹脂、エポキシ樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリウレタン樹脂、ケトン樹脂、エチレン−エチルアクリレート共重合体、キシレン樹脂、ポリアミド樹脂、フェノール樹脂、ポリカーボネート樹脂、メラミン樹脂、フッ素系樹脂などの樹脂を単独または上記シリコーン樹脂と混合して使用することも可能である。

これらの例示樹脂とシリコーン樹脂の混合比(例示樹脂/シリコーン樹脂)の範囲は、樹脂の種類及び相溶性にもよるが一般的に、0/100〜60/40、好ましくは0/100〜50/50、より好ましくは0/100〜40/60である。尚、一般的にストレートシリコーンは組成によっては相溶性が劣る場合がある。

【0045】

芯材粒子表面に被覆層(被覆層用組成物導電材含有する樹脂層)を形成するための方法としては、スプレードライ法、浸漬法、あるいは流動床型パウダーコーティング法など公知の方法が使用できる。被覆層(導電材含有する樹脂層)の厚みは、通常0.02〜3[μm]、好ましくは0.03〜1.0[μm]である。

【0046】

(請求項7)

本発明のキャリアとトナーにより静電潜像現像剤(現像剤)を構成することができる。このような、現像剤の下記方法で測定される帯電量(Q/M)は、23℃50%の環境下において、該トナーによるキャリアの被覆率が50[%]のときの該トナーの帯電量が10〜70[μc/g]、より、好ましくは15〜50[μc/g]である。

〔現像剤の帯電量測定方法〕:

現像剤の帯電量は図5に示す方法で測定することができる。即ち、一定量の現像剤を、両端に金属メッシュを備えた導体容器(ブローオフケージ15)に入れる。メッシュ(ステンレス製)の目開きはトナー11とキャリア10の粒径の中間のもの(目開き20μm)を選び、トナーがメッシュの間を通過するように設定する。ノズル12から圧縮窒素ガス13[1kgf/cm2]を60秒間吹き付けて、トナーをゲージの外へ飛び出させると、ケージ内にトナーの電荷と逆極性を持ったキャリアが残される。符号14は電位計を示す。

その電荷量Qと、飛び出したトナーの質量Mを測定し、単位質量当たりの電荷量を帯電量Q/Mとして算出する。トナー帯電量は[μc/g]で表示される。

なお、前記被覆率は下記式(IV)で算出される。

被覆率(%)=(Wt/Wc)×(ρc/ρt)×(Dc/Dt)×(1/4)×100 ・・・(IV)

[上記式(IV)中、Dcはキャリアの重量平均粒径(μm)、Dtはトナーの重量平均粒径(μm)、Wtはトナーの重量(g)、Wcはキャリアの重量(g)、ρtはトナー真密度(g/cm3)、ρcはキャリア真密度(g/cm3)をそれぞれ表す。]

【0047】

本発明の静電潜像現像剤(現像剤)に用いられるトナーは、結着樹脂、着色剤、帯電制御剤などを含有することができる。結着樹脂としては、公知のものが使用できる。例えば、ポリスチレン、ポリ−p−スチレン、ポリビニルトルエン等のスチレン及びその置換体の単重合体、スチレン−p−クロルスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−メタアクリル酸共重合隊、スチレン−メタアクリル酸メチル共重合体、スチレン−メタアクリル酸エチル共重合体、スチレン−メタアクリル酸ブチル共重合体、スチレン−α−クロルメタアクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプロピル共重合体、スチレン−マレイン酸エステル共重合体等のスチレン系共重合体、ポリチメルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリエステル、ポリウレタン、エポキシ樹脂、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、フェノール樹脂、脂肪族又は芳香族炭化水素樹脂、芳香族系石油樹脂などが単独あるいは混合して使用できる。

【0048】

また、圧力定着用結着樹脂としては、公知のものを混合して使用できる。例えば、低分子量ポリエチレン、低分子量ポリプロピレンなどのポリオレフィン、エチレン−アクリル酸共重合体、エチレン−アクリル酸エステル共重合体、スチレン−メタクリル酸共重合体、エチレン−メタクリル酸エステル共重合体、エチレン−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、アイオノマー樹脂等のオレフィン共重合体、エポキシ樹脂、ポリエステル樹脂、スチレン−ブタジエン共重合体、ポリビニルピロリドン、メチルビニルエーテル−無水マレイン酸、マレイン酸変性フェノール樹脂、フェノール変性テルペン樹脂などが単独あるいは混合して使用でき、これらに限られるものではない。

【0049】

さらに、本発明で用いるトナーには上記結着樹脂、着色剤、帯電制御剤の他に、定着助剤を含有することもできる。これにより、定着ロールにトナー固着防止用オイルを塗布しない定着システム、いわゆるオイルレスシステムにおいても使用できる。定着助剤としては、公知のものが使用できる。例えば、ポリエチレン、ポリプロピレン等のポリオレフィン、脂肪酸金属塩、脂肪酸エステル、パラフィンワックス、アミド系ワックス、多価アルコールワックス、シリコーンワニス、カルナウバワックス、エステルワックス等が使用でき、これらに限られるものではない。

【0050】

本発明のカラートナー等のトナーに用いられる着色剤としては、イエロー、マゼンタ、シアン、ブラック各色のトナーを得ることが可能な公知の顔料や染料が使用でき、ここで挙げるものに限らない。例えば、黄色顔料としては、カドミウムイエロー、ミネラルファストイエロー、ニッケルチタンイエロー、ネーブルスイエロー、ナフトールイエローS、ハンザイエローG、ハンザイエロー10G、ベンジジンイエローGR、キノリンイエローレーキ、パーマネントイエローNCG、タートラジンレーキが挙げられる。

橙色顔料としては、モリブデンオレンジ、パーマネントオレンジGTR、ピラゾロンオレンジ、バルカンオレンジ、インダンスレンブリリアントオレンジRK、ベンジジンオレンジG、インダンスレンブリリアントオレンジGKが挙げられる。

赤色顔料としては、ベンガラ、カドミウムレッド、パーマネントレッド4R、リソールレッド、ピラゾロンレッド、ウォッチングレッドカルシウム塩、レーキレッドD、ブリリアントカーミン6B、エオシンレーキ、ローダミンレーキB、アリザリンレーキ、ブリリアントカーミン3Bが挙げられる。

紫色顔料としては、ファストバイオレットB、メチルバイオレットレーキが挙げられる。

青色顔料としては、コバルトブルー、アルカリブルー、ビクトリアブルーレーキ、フタロシアニンブルー、無金属フタロシアニンブルー、フタロシアニンブルー部分塩素化物、ファーストスカイブルー、インダンスレンブルーBCなどが挙げられる。

緑色顔料としては、クロムグリーン、酸化クロム、ピグメントグリーンB、マラカイトグリーンレーキ等が挙げられる。

黒色顔料としては、カーボンブラック、オイルファーネスブラック、チャンネルブラック、ランプブラック、アセチレンブラック、アニリンブラック等のアジン系色素、金属塩アゾ色素、金属酸化物、複合金属酸化物が挙げられる。

また、これら着色剤は1種または2種以上を使用することができる。

【0051】

本発明のカラートナー等のトナーには必要に応じ帯電制御剤をトナー中に含有させることができる。例えば、ニグロシン、炭素数2〜16のアルキル基を含むアジン系染料(特公昭42−1627号公報)、塩基性染料(例えばC.I.Basic Yello 2(C.I.41000)、C.I.Basic Yello 3、C.I.Basic Red 1(C.I.45160)、C.I.BasicRed 9(C.I.42500)、C.I.Basic Violet 1(C.I.42535)、C.I.Basic Violet 3(C.I.42555)、C.I.Basic Violet 10(C.I.45170)、C.I.Basic Violet 14(C.I.42510)、C.I.Basic Blue 1(C.I.42025)、C.I.Basic Blue 3(C.I.51005)、C.I.Basic Blue 5(C.I.42140)、C.I.Basic Blue 7(C.I.42595)、C.I.Basic Blue 9(C.I.52015)、C.I.Basic Blue 24(C.I.52030)、C.I.Basic Blue25(C.I.52025)、C.I.Basic Blue 26(C.I.44045)、C.I.Basic Green 1(C.I.42040)、C.I.Basic Green 4(C.I.42000)など、これらの塩基性染料のレーキ顔料、C.I.Solvent Black 8(C.I.26150)、ベンゾイルメチルヘキサデシルアンモニウムクロライド、デシルトリメチルクロライド等の4級アンモニウム塩、或いはジブチル又はジオクチルなどのジアルキルスズ化合物、ジアルキルスズボレート化合物、グアニジン誘導体、アミノ基を含有するビニル系ポリマー、アミノ基を含有する縮合系ポリマー等のポリアミン樹脂、特公昭41−20153号公報、特公昭43−27596号公報、特公昭44−6397号公報、特公昭45−26478号公報に記載されているモノアゾ染料の金属錯塩、特公昭55−42752号公報、特公昭59−7385号公報に記載されているサルチル酸、ジアルキルサルチル酸、ナフトエ酸、ジカルボン酸のZn、Al、Co、Cr、Fe等の金属錯体、スルホン化した銅フタロシアニン顔料、有機ホウ素塩類、含フッ素四級アンモニウム塩、カリックスアレン系化合物等が挙げられる。ブラック以外のカラートナーは、当然目的の色を損なう荷電制御剤の使用は避けるべきであり、白色のサリチル酸誘導体の金属塩等が好適に使用される。

【0052】

トナー母体粒子にシリカや酸化チタン、アルミナ、炭化珪素、窒化珪素、窒化ホウ素等の無機微粒子や樹脂微粒子を外添することにより転写性、耐久性をさらに向上させている。転写性や耐久性を低下させるワックスをこれらの外添剤で覆い隠すことや、トナー表面が微粒子で覆われることによる接触面積が低下することにより転写性や耐久性の向上等の効果が得られる。

前記無機微粒子はその表面が疎水化処理されていることが好ましく、疎水化処理されたシリカや酸化チタン等の金属酸化物微粒子が好適に用いられる。また、樹脂微粒子としては、ソープフリー乳化重合法により得られた平均粒径0.05乃至1[μm]程度のポリメチルメタクリレートやポリスチレン微粒子が好適に用いられる。さらに、疎水化処理されたシリカ及び疎水化処理された酸化チタンを併用し、疎水化処理されたシリカの外添量より疎水化処理された酸化チタンの外添量を多くすることにより湿度に対する帯電の安定性にも優れたトナーとすることができる。

【0053】

上記の無機微粒子と併用して、比表面積20乃至50[m/g]のシリカや平均粒径がトナーの平均粒径の1/100乃至1/8である樹脂微粒子、即ち従来用いられていた外添剤より大きな粒径の外添剤をトナー母体粒子に外添したトナーとすることにより耐久性を向上させることができる。これはトナーが現像装置内でキャリアと混合・攪拌され帯電して現像に供される過程で、外添された金属酸化物微粒子はトナー母体粒子に埋め込まれていく傾向にあるが、これらの金属酸化物微粒子より大きな粒径の外添剤をトナー母体粒子に外添することにより金属酸化物微粒子が埋め込まれることを抑制することができるためである。

【0054】

上記した無機微粒子や樹脂微粒子はトナー中に含有(内添)させることにより外添した場合より効果は減少するが転写性や耐久性を向上させる効果が得られるとともにトナーの粉砕性を向上させることができる。また、外添と内添を併用することにより外添した微粒子が埋め込まれることを抑制することができるため優れた転写性が安定して得られるとともに耐久性も向上する。

【0055】

なお、ここで用いる疎水化処理剤の代表例としては以下のものが挙げられる。ジメチルジクロルシラン、トリメチルクロルシラン、メチルトリクロルシラン、アリルジメチルジクロルシラン、アリルフェニルジクロルシラン、ベンジルジメチルクロルシラン、ブロムメチルジメチルクロルシラン、α−クロルエチルトリクロルシラン、p−クロルエチルトリクロルシラン、クロルメチルジメチルクロルシラン、クロルメチルトリクロルシラン、p−クロルフェニルトリクロルシラン、3−クロルプロピルトリクロルシラン、3−クロルプロピルトリメトキシシラン、ビニルトリエトキシシラン、ビニルメトキシシラン、ビニル−トリス(β−メトキシエトキシ)シラン、γ−メタクリルオキシプロピルトリメトキシシラン、ビニルトリアセトキシシラン、ジビニルジクロルシラン、ジメチルビニルクロルシラン、オクチル−トリクロルシラン、デシル−トリクロルシラン、ノニル−トリクロルシラン、(4−t−プロピルフェニル)−トリクロルシラン、(4−t−ブチルフェニル)−トリクロルシラン、ジベンチル−ジクロルシラン、ジヘキシル−ジクロルシラン、ジオクチル−ジクロルシラン、ジノニル−ジクロルシラン、ジデシル−ジクロルシラン、ジドデシル−ジクロルシラン、ジヘキサデシル−ジクロルシラン、(4−t−ブチルフェニル)−オクチル−ジクロルシラン、ジオクチル−ジクロルシラン、ジデセニル−ジクロルシラン、ジノネニル−ジクロルシラン、ジ−2−エチルヘキシル−ジクロルシラン、ジ−3,3−ジメチルベンチル−ジクロルシラン、トリヘキシル−クロルシラン、トリオクチル−クロルシラン、トリデシル−クロルシラン、ジオクチル−メチル−クロルシラン、オクチル−ジメチル−クロルシラン、(4−t−プロピルフェニル)−ジエチル−クロルシラン、オクチルトリメトキシシラン、ヘキサメチルジシラザン、ヘキサエチルジシラザン、ジエチルテトラメチルジシラザン、ヘキサフェニルジシラザン、ヘキサトリルジシラザン等。この他、チタネート系カップリング剤、アルミニウム系カップリング剤も使用可能である。また、クリーニング性の向上等を目的とした外添剤として、脂肪酸金属塩やポリフッ化ビニリデンの微粒子等の滑剤等も併用可能である。

【0056】

本発明の現像剤に用いるトナーの製造法は、粉砕法、重合法など従来公知の方法が適用できる。例えば、粉砕法の場合、トナーを混練する装置としては、バッチ式の2本ロール、バンバリーミキサーや連続式の2軸押出し機(例えば、神戸製鋼所社製KTK型2軸押出し機、東芝機械社製TEM型2軸押出し機、KCK社製2軸押出し機、池貝鉄工社製PCM型2軸押出し機、栗本鉄工所社製KEX型2軸押出し機)や、連続式の1軸混練機(例えば、ブッス社製コ・ニーダ)等が好適に用いられる。

【0057】

上記により得られた溶融混練物は冷却した後粉砕されるが、粉砕は、例えば、ハンマーミルやロートプレックス等を用いて粗粉砕し、更にジェット気流を用いた微粉砕機や機械式の微粉砕機などを使用することができる。粉砕は、平均粒径が3乃至15μmになるように行なうのが望ましい。さらに、粉砕物は風力式分級機等により、5乃至20μmに粒度調整されることが好ましい。

【0058】

次いで、外添剤のトナー母体粒子へ外添が行われる。即ち、トナー母体粒子と外添剤をミキサー類を用い混合・攪拌することにより外添剤が解砕されながらトナー母体粒子に被覆される。このとき、無機微粒子や樹脂微粒子等の外添剤が均一にかつ強固にトナー母体粒子に付着させることが耐久性の点で重要である。以上はあくまでも例でありこれに限るものではない。

【0059】

本発明のトナーの体積平均粒径(Dv)及び個数平均粒径(Dn)は、粒度測定器(「マルチサイザーIII」、ベックマンコールター社製)を用い、アパーチャー径100μmで測定し、解析ソフト(Beckman Coulter Mutlisizer 3 Version3.51)にて解析を行った。具体的にはガラス製100mlビーカーに10wt%界面活性剤(アルキルベンゼンスフォン酸塩ネオゲンSC−A;第一工業製薬性)を0.5ml添加し、各トナー0.5g添加しミクロスパーテルでかき混ぜ、次いでイオン交換水80mlを添加した。得られた分散液を超音波分散器(W-113MK-II本多電子社製)で10分間分散処理した。前記分散液を前記マルチサイザーIIIを用い、測定用溶液としてアイソトンIII(ベックマンコールター製)を用いて測定を行った。測定は装置が示す濃度が8±2%に成るように前記トナーサンプル分散液を滴下した。本測定法は粒径の測定再現性の点から前記濃度を8±2%にすることが重要である。この濃度範囲であれば粒径に誤差は生じない。なお、前記測定装置により体積分布と個数分布を算出し、得られた分布から、トナーの重量平均粒径(Dw)を求めることができる。

【0060】

本発明のプロセスカ−トリッジは、静電潜像担持体と、該静電潜像担持体上に形成された静電潜像を前記本発明の静電潜像現像剤を用いて現像する手段が少なくとも一体に支持され、画像形成装置本体に着脱自在とされたことを特徴とするものである。

図6に本発明のプロセスカートリッジの概略構成を示す。図6はプロセスカートリッジ(60)全体を示し、画像形成装置の主要手段である、感光体(61)、帯電手段(62)、本発明の現像剤を用いた現像手段(63)及びクリーニング手段(64)を備えている。

即ち、本発明おいては、上述の感光体、帯電手段、現像手段、及びクリーニング手段等の構成要素のうち、本発明の現像剤を用いる現像手段と、他の単数又は複数の手段とをプロセスカートリッジとして一体に結合して構成し、このプロセスカートリッジを複写機やプリンタ等の画像形成装置本体に対して着脱可能(着脱自在)に構成する。

【0061】

本発明の現像剤を用いる現像手段を有するプロセスカートリッジを搭載する画像形成装置は、感光体が所定の周速度で回転駆動される。感光体は回転過程において、帯電手段によりその周面に正または負の所定電位の均一耐電を受け、次いで、スリット露光やレーザービーム走査露光等の像露光手段からの画像露光光を受け、こうして感光体の周面に静電潜像が順次形成され、形成された静電潜像は、次いで現像手段によりトナー現像され、現像されたトナー像は、給紙部から感光体と転写手段との間に感光体の回転と同期されて給送された転写材に、転写手段により順次転写されていく。像転写を受けた転写材は感光体面から分離されて像定着手段へ導入されて像定着され、複写物(コピー)として装置外へプリントアウトされる。像転写後の感光体表面は、クリーニング手段によって転写残りトナーの除去を受けて清浄面化され、さらに除電された後、繰り返し画像形成に使用される。

【実施例】

【0062】

以下、実施例及び比較例を挙げて本発明を更に具体的に説明するが、本発明は、これらの実施例に何ら限定されるものではない。

以下、トナー製造例、芯材粒子製造例、キャリア製造例について説明する。以下において、「部」は重量部を表す。

【0063】

[トナー製造例]

〔トナー1〕

(トナーバインダーの合成)

冷却管、攪拌機および窒素導入管の付いた反応槽中に、ビスフェノールAエチレンオキサイド2モル付加物724部、イソフタル酸276部およびジブチルチンオキサイド2部を入れ、常圧で230℃で8時間反応し、さらに10乃至15mmHgの減圧で5時間反応した後、160℃まで冷却して、これに32部の無水フタル酸を加えて2時間反応した。次いで、80℃まで冷却し、酢酸エチル中にてイソフォロンジイソシアネート188部と2時間反応を行いイソシアネート含有プレポリマー(1)を得た。次いでプレポリマー(1)267部とイソホロンジアミン14部を50℃で2時間反応させ、重量平均分子量64000のウレア変性ポリエステル(1)を得た。上記と同様にビスフェノールAエチレンオキサイド2モル付加物724部、テレフタル酸276部を常圧下、230℃で8時間重縮合し、次いで10乃至15mmHgの減圧で5時間反応して、ピーク分子量5000の変性されていないポリエステル(a)を得た。ウレア変性ポリエステル(1)200部と変性されていないポリエステル(a)800部を酢酸エチル/MEK(1/1)混合溶剤2000部に溶解、混合し、トナーバインダー(1)の酢酸エチル/MEK溶液を得た。一部減圧乾燥し、トナーバインダー(1)を単離した。Tgは62℃であった。

(トナーの作成)

ビーカー内に前記のトナーバインダー(1)の酢酸エチル/MEK溶液240部、ペンタエリスリトールテトラベヘネート(融点81℃、溶融粘度25cps)20部、銅フタロシアニンブルー4部を入れ、60℃にてTK式ホモミキサーで12000rpmで攪拌し、均一に溶解、分散させた。ビーカー内にイオン交換水706部、ハイドロキシアパタイト10%懸濁液(日本化学工業(株)製スーパタイト10)294部、ドデシルベンゼンスルホン酸ナトリウム0.2部を入れ均一に溶解した。ついで60℃に昇温し、TK式ホモミキサーで12000rpmに攪拌しながら、上記トナー材料溶液を投入し10分間攪拌した。次いで、この混合液を攪拌棒および温度計付のコルベンに移し、98℃まで昇温して溶剤を除去した。分散スラリーを減圧濾過した後、濾過ケーキを得た。

〈洗浄・乾燥・フッ素処理等〉

1:濾過ケーキにイオン交換水100部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後濾過した。

2:上記1の濾過ケーキに10%水酸化ナトリウム水溶液1OO部を加え、TKホモミキサーで混合(回転数12,000rpmで30分間)した後、減圧濾過した。

3:上記2の濾過ケーキに10%塩酸100部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後濾過した。

4:上記3の濾過ケーキにイオン交換水300部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後濾過する操作を2回行い、ケーキ状物を得た。これを、[濾過ケーキ1]とする。

5:上記[濾過ケーキ1]を循風乾燥機にて45℃で48時間乾燥した。

6:その後、水90部に対して[濾過ケーキ1]15部を加えて、これにフッ素化合物を0.0005部分散させることで、トナー粒子表面にフッ素化合物(2)を付着させた後、循風乾燥機にて45℃で48時間乾燥した。

7:その後目開き75μmメッシュで篩い、体積平均粒径5.3μmのトナー母体粒子を得た。

これを、[トナー母体粒子1]とする。上記で得られた[トナー母体粒子1]100部に対して、外添剤として疎水性シリカ1.5部と、疎水化酸化チタン0.7部をヘンシェルミキサーにて2000rpm×30秒、5サイクルで混合処理し、シアントナーを得た。これを、[トナー1]とする。

【0064】

以下の芯材粒子製造例により芯材粒子(1)〜芯材粒子(7)を製造した。尚、「芯材粒子」を「芯材」と略称することがある。

[芯材粒子製造例]

〔芯材製造例1〕

MnCO3、Mg(OH)2、及びFe2O3、SiO2、P2O5粉を秤量し混合して混合粉を得た。この混合粉を、加熱炉により900℃、3時間、大気雰囲気下で仮焼し、得られた仮焼物を冷却後、粉砕して、ほぼ粒径7μm径の粉体とした。この粉体を1wt%の分散剤を水と共に加えてスラリーとし、このスラリーをスプレードライヤに供給して造粒し、平均粒径約40μmの造粒物を得た。この造粒物を焼成炉に装填し、窒素雰囲気下で、1250℃、5時間焼成した。得られた焼成物を解砕機で解砕した後、篩い分けにより粒度調整を行い、重量平均粒径が約41.2μmのMnMg系フェライト芯材粒子(1)[略称、芯材(1):以下同様]を得た。この造粒物の成分分析を行ったところMnO:45.2mol%、MgO:1.24mol%、Fe2O3:49.25mol%、SiO2:1.81mol%、P2O5:2.09mol%であった。主組成はMnフェライトである。

芯材粒子(1)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(1)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0065】

〔芯材製造例2〕

芯材製造例1においてP2O5粉を秤量・混合しないこと以外は、芯材製造例1と全く同様にして芯材(2)を得た。芯材(2)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(2)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0066】

〔芯材製造例3〕

芯材製造例1において仮焼物を粉砕して得られた粉体を1wt%の分散剤を水と共に加えてスラリーとし、このスラリーをスプレードライヤに供給して造粒し、重量平均粒径約を46μmの造粒物とした以外は、キャリア製造例1と全く同様にして、芯材(3)を得た。芯材(3)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(3)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0067】

〔芯材製造例4〕

芯材製造例1において仮焼物を粉砕して得られた粉体を1wt%の分散剤を水と共に加えてスラリーとし、このスラリーをスプレードライヤに供給して造粒し、重量平均粒径約を28μmの造粒物とした以外は、キャリア製造例1と全く同様にして、芯材(4)を得た。芯材(4)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(4)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0068】

〔芯材製造例5〕

芯材製造例1で得た芯材(1)を、Imagio Neo 600(リコー社製)の主極を23.7[kA/m](300[Oe])の磁石に変更した現像装置に投入し、30分間現像スリーブを回転させ、芯材の自発磁化がより大きく発現した芯材(5)を得た。芯材(5)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(5)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

処理前芯材(5)[芯材(1)と同じ]の流動性(FL)は、30.8秒であったものが、上記30分処理後の芯材(5)の流動性(FL)は、39.5秒であった。

【0069】

尚、上記各芯材の流動性(FL)は、前述のように流動性試験法(JIS−Z2502)に準拠した方法、即ち、一定形状の漏斗に一定量の粉末を注入し、下部から排出させたときの所要時間により評価した。オリフィス径3.00mmのものを使用して、50gの試料がオリフィスから流出するのに要する時間を、0.1秒の単位で求めた。

【0070】

〔芯材製造例6〕

MnCO3、Mg(OH)2、Fe2O3、及びSrCO3粉を秤量し混合して混合粉を得た。

得られた混合粉を、加熱炉により1200℃、1時間、大気雰囲気下で仮焼し、得られた仮焼物を冷却後、粉砕して、粒径3μm以下の粉体とした。この粉体を1wt%の分散剤を水と共に加えてスラリーとし、このスラリーをスプレードライヤに供給して造粒し、平均粒径約40μmの造粒物を得た。この造粒物を焼成炉に装填し、窒素雰囲気下で、1275℃、4時間焼成した。得られた焼成物を解砕機で解砕した後、篩い分けにより粒度調整を行い、重量平均粒径が約35μmのMnMgSr系フェライトの芯材(6)を得た。この造粒物の成分分析を行ったところMnO:40.0mol%、MgO:10.0mol%、Fe2O3:50mol%、SrO:0.4mol%、であった。主組成はMnMgSrフェライト(略、MnMgSr)である。

芯材(6)は良好な自発磁化を発現している。電子顕微鏡で芯材(6)を観察すると、図7に示すように六方晶の板状の粒界が方々に析出している(黒色にマーキング)のが確認される[芯材粒子の表面にマグネトプラムバイト型フェライトの単相が部分的に形成(分散析出)されている。]。芯材(6)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材粒子(6)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0071】

〔芯材製造例7〕

MnCO3、Mg(OH)2、Fe2O3、及びCaCO3粉を秤量し混合して混合粉を得た。この混合粉を、加熱炉により950℃、1時間、大気雰囲気下で仮焼し、得られた仮焼物を冷却後、粉砕して、粒径3μm以下の粉体とした。この粉体を1wt%の分散剤を水と共に加えてスラリーとし、このスラリーをスプレードライヤに供給して造粒し、平均粒径約40μmの造粒物を得た。この造粒物を焼成炉に装填し、窒素雰囲気下で、1250℃、5時間焼成した。得られた焼成物を解砕機で解砕した後、篩い分けにより粒度調整を行い、重量平均粒径が約35μmのMnMgCa系フェライトの芯材(7)[芯材粒子の表面にカルシウムフェライトの単相が部分的に形成(分散析出)されている。]を得た。この造粒物の成分分析を行ったところMnO:44.3mol%、MgO:0.7mol%、Fe2O3:53mol%、CaO:2.0mol%であった。主組成はカルシウムフェライトである。

粒子(7)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(7)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0072】

【表2】

【0073】

[キャリア製造例]

(キャリア製造例1)

下記に示す処方の組成分を0.5mmZrビーズ1000重量部とともに、ペイントシェイカーで1時間分散した後、メッシュでビーズを除去し、樹脂被覆膜形成溶液を得た。

〈組成分処方〉

メタクリル系共重合体1[固形分100重量%]: 18.0重量部

シリコン樹脂溶液[固形分20重量%(SR2410;

東レ・ダウコーニング・シリコーン社製)]: 360.0重量部

アミノシラン[固形分100重量%(SH6020;東レ・

ダウコーニング・シリコーン社製)]: 4.0重量部

EC−700(チタン工業社製 粒径;0.35μm): 200重量部

トルエン: 900重量部

キャリア用の芯材として前述した芯材(1)を5000重量部用い、上記被覆膜形成溶液にTC−750(マツモトファインケミカル社製)10.5重量部を加えたコート溶液を作成し、芯材(1)表面にスピラコーター(岡田精工社製)によりコーター内温度70℃で塗布した後、乾燥した。

得られた芯材(1)表面に被覆層が形成された粒子を電気炉中にて210℃で1時間放置して焼成した。冷却後フェライト粉バルクを目開き63μmの篩を用いて解砕し、キャリアAを得た。

キャリアAの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0074】

(キャリア製造例2)

キャリア製造例1において芯材(2)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアBを得た。

キャリアBの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0075】

(キャリア製造例3)

キャリア製造例1においてEC−700(チタン工業社製 粒径:0.35μm)の量を、200重量部から550重量部に変更する以外は、キャリア製造例1と全く同じ方法で、キャリアCを得た。

キャリアCの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0076】

(キャリア製造例4)

キャリア製造例1においてEC−700(チタン工業社製 粒径:0.35μm)の量を、200重量部から110重量部に変更する以外は、キャリア製造例1と全く同じ方法で、キャリアDを得た。

キャリアDの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0077】

(キャリア製造例5)

キャリア製造例1において芯材(3)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアEを得た。

キャリアEの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0078】

(キャリア製造例6)

キャリア製造例1において芯材粒子(4)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアFを得た。

キャリアFの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0079】

(キャリア製造例8)

キャリア製造例1において芯材粒子(5)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアHを得た。

キャリアHの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0080】

(キャリア製造例9)

キャリア製造例1で得たキャリアAをImagio Neo 600(リコー社製)の主極を23.7[kA/m](300[Oe])の磁石に変更した現像装置に投入し、30分間現像スリーブを回転させ、自発磁化がより大きく発現したキャリアIを得た。

キャリアAとキャリアIの流動性の相違を前記芯材粒子の流動性(FL)と同様に流動性試験法(JIS−Z2502)に準拠して所要時間を測定し評価した。具体的には、オリフィス径3.00mmのものを使用して、50gの試料がオリフィスから流出するのに要する時間を、0.1秒の単位で求めた。

処理前のキャリアAの流動性(FL)は23.2秒であったものが、上記30分処理後のキャリアIの流動性(FL)は28.3秒であった。

キャリアIの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた粒子芯材をまとめて下記表3に示す。

【0081】

(キャリア製造例10)

キャリア製造例1において芯材粒子(6)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアJを得た。

キャリアJの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた粒子芯材をまとめて下記表3に示す。

【0082】

(キャリア製造例11)

キャリア製造例1において芯材粒子(7)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアKを得た。

キャリアKの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた粒子芯材をまとめて下記表3に示す。

【0083】

【表3】

【0084】

[実施例1]〜[実施例5]及び[比較例1]〜[比較例5]

前記[トナー1]7部と、前記[キャリアA]〜[キャリアF]及び[キャリアH]〜[キャリアK]のそれぞれ93部を混合撹拌してトナーとキャリアとからなる10種類の電子写真用現像剤(略、現像剤)を得た。

これら10種類の現像剤を用いて実機での品質評価を実施した。即ち、それぞれの現像剤を市販のデジタルフルカラープリンター(リコー社製 RICOH Pro C901)にセットし、初期画像品質をチェック後、100枚印字テストを行い、100K枚印字テスト後の画像品質を評価した。評価結果を下記表4に示す。

【0085】

【表4】

【0086】

表4に示す画像品質評価に採用した試験方法及び評価基準は以下の通りである。

画像品質評価は転写紙上で実施した。但し、キャリア付着は現像後、転写前の状態を感光体上から粘着テープに転写して観察した。

(1)ベタ部画像濃度(ID):30mm×30mmのベタ部の中心をX−Rite938分光測色濃度計で、5個所測定し平均値を出した。

(2)地汚れ:画像上の地肌部の汚れを目視で評価し、○は「良好」、×は「不良」とした。

(3)ゴースト画像の評価方法:ゴーストについては、市販のデジタルフルカラープリンター(リコー社製 RICOH Pro C901)に現像剤をセットし、画像面積8%の文字チャート(1文字の大きさ;2mm×2mm程度)を100K枚出力後に、図8に示す縦帯チャートを印刷し、スリーブ一周分(a)と一周後(b)の濃度差をX-Rite938(X-Rite社製)により、センター、リア、フロントの3箇所測定の平均濃度差をΔIDとし、以下ランク分けした。

◎は「非常に良好」、○は「良好」、△は「許容」、×は「実用上使用できないレベル」であり、◎、○、△を合格とし×を不合格とした。

◎:0.01≧ΔID

○:0.01<ΔID≦0.03

△:0.03<ΔID≦0.06

×:0.06<ΔID

(4)キャリア付着(黒ベタ部):キャリア付着が発生すると、感光体ドラムや定着ローラーの傷の原因となり、画像品質の低下を招く。感光体上にキャリア付着が発生しても、一部のキャリアしか紙に転写しないため、以下の方法で評価した。

ベタ画像(30mm×30mm)に付着したキャリアの個数を、感光体上でカウントしてベタキャリア付着の評価を行った。表中記載の記号は、○は「1個以下」、×は「2個以上」とした。

(5)キャリア付着((地肌部)):キャリア付着が発生すると、感光体ドラムや定着ローラーの傷の原因となり、画像品質の低下を招く。感光体上にキャリア付着が発生しても、一部のキャリアしか紙に転写しないため、以下の方法で評価した。

感光体上に現像された2ドットラインを粘着テープ(面積100cm2)で転写し、その個数をカウントしてキャリア付着の評価を行った。表中記載の記号は、○は「1個以下」、×は「2個以上」とした。

(6)トナー飛散:100K枚ランニング後の現像装置周辺のトナーの飛散状態を以下の基準で評価した。表中記載の記号は、○は「許容範囲」、×は「非常に多い」とした。

【0087】

本発明の自発磁化の発現した磁性を有する芯材粒子を用い、電気抵抗率LogR[Ωcm]が8.0〜12.0で、且つ重量平均粒径Dwが25〜45[μm]の範囲に調整した[キャリアA]、[キャリアH]〜[キャリアK]を使用した現像剤([実施例1]〜[実施例5])はいずれも初期画像品質及び100K枚印字テスト後においても、ベタ部画像濃度(ID)、地汚れ、ゴースト画像、キャリア付着(黒ベタ部)、キャリア付着(エッジ)、トナー飛散は良好であった。特に自発磁化を着磁により向上したMnフェライト芯材粒子(1)、(5)及びMnMgSrフェライト芯材粒子及びカルシウムフェライトを用いた芯材粒子(6)、(7)の場合には、非常に良好な結果が得られた。

一方、自発磁化を発現しない芯材粒子を用いた[キャリアB]、[キャリアE]、[キャリアF]、及び電気抵抗率LogR[Ωcm]が8.0〜12.0の範囲にない[キャリアC]、[キャリアD]、重量平均粒径Dwが25〜45[μm]の範囲にない[キャリアE]、[キャリアF]では、はいずれも初期画像品質においてゴースト画像が悪く(実用上使用できないレベル)であり、100K枚印字テスト後では特に電気抵抗率LogR[Ωcm]が8.0〜12.0の範囲にない[キャリアC]、[キャリアD]、重量平均粒径Dwが25〜45[μm]の範囲にない[キャリアE]において地汚れ、ゴースト画像、キャリア付着(黒ベタ部)、キャリア付着(エッジ)、トナー飛散の少なくともいずれかの特性が悪化している。[キャリアF]の場合には全ての特性が悪化している。

【0088】

即ち、本発明のキャリア、現像剤により、電子写真方式による画像形成において直前画像のトナー消費履歴の影響を受けず、安定したトナー量を現像し、色再現性に優れた均一な画像を長期にわたり得ることができることが分った。また、トナー飛散、トナー飛散による地汚れの防止、及びキャリア付着に対して効果を発揮する。本発明の現像剤を用いたプロセスカートリッジによれば、トナー飛散、トナー飛散による地汚れの防止、及びキャリア付着がなく、直前画像のトナー消費履歴の影響を受けず、安定したトナー量を現像し、色再現性に優れた均一な画像を長期にわたり得ることができる。

【符号の説明】

【0089】

(図2の符号)

11 セル

12a、12b 電極

13 キャリア

(図5の符号)

10 キャリア

11 トナー

12 ノズル

13 圧縮窒素ガス

14 電位計

15 ブローオフケージ

(図6の符号)

60 プロセスカートリッジ

61 感光体

62 帯電手段

63 現像手段

64 クリーニング手段

【先行技術文献】

【特許文献】

【0090】

【特許文献1】特許第4337523号公報

【特許文献2】特許3356948号公報

【特許文献3】特開平11−231652号公報

【特許文献4】特開平7−72733号公報

【特許文献5】特開平7−128983号公報

【特許文献6】特開平7−92813号公報

【特許文献7】特開平11−65247号公報

【特許文献8】特開2009−230090号公報

【特許文献9】特開2003−43756号公報

【特許文献10】特開平4−3868号公報

【特許文献11】特開2008−175883号公報

【技術分野】

【0001】

本発明は、電子写真方式による画像形成において静電潜像現像に用いられる静電潜像現像剤(二成分現像剤)用キャリア、及び該キャリアとトナーとからなる静電潜像現像剤、並びに該現像剤を用いたプロセスカートリッジに関する。

【背景技術】

【0002】

電子写真方式による画像形成では、光導電性物質等の像担持体上に静電荷による潜像を形成し、この静電潜像に対して、帯電したトナー粒子を付着させて可視像(トナー像)を形成した後、該トナー像を紙等の記録媒体に転写し、定着して出力画像を得る。近年、電子写真方式を用いた複写機やプリンタの技術は、モノクロからフルカラー化への展開が急速になりつつあり、フルカラーの市場は拡大する傾向にある。

【0003】

フルカラー電子写真法によるカラー画像形成は一般に3原色であるイエロー、マゼンタ、シアンの3色のカラートナー、またはそれに黒色を加えた4色のカラートナーを積層させて全ての色の再現を行なうものである。従来、画像形成装置で使用される現像方式としては、一成分現像方式、二成分現像方式、ハイブリッド現像方式などが用いられているが、色再現性に優れ、均一で鮮明なフルカラー画像を得るためには、静電潜像担持体上のトナー量を静電潜像に応じて忠実に保つ必要がある。静電潜像担持体上のトナー量が変動すると記録媒体上で画像濃度が変わったり、画像の色調が変動してしまう。

【0004】

静電潜像担持体上のトナー量が変動する原因としては、トナー帯電量の変動などの要因もあるが、例えば、特許文献1に記載されるように、ハイブリッド現像において前画像履歴を次画像が引き継ぐ現象(ゴースト現象)が報告されている。特許文献1に示すゴースト現象は、ハイブリッド現像方式固有の課題であり、トナー担持体上のトナー量が、直前画像のトナー消費パターンに応じて変化するために、次画像の画像濃度が変動する現象である。これは、ハイブリッド現像方式では、常に一定量のトナーがトナー担持体へ供給されるため、トナー担持体上のトナー量がトナー供給を受ける回数によって変動してしまうことに起因する。即ち、トナー消費の少ない画像を印刷後は、トナー担持体上の残トナー量が多くなっている為、トナー供給後にはトナー担持体上のトナー量が更に多くなってしまい画像濃度は濃くなる。一方、トナー消費の多い画像を印刷後には、トナー担持体上の残トナー量が少なく、トナー供給後にはトナー担持体上のトナー量が少なくなり画像濃度が薄くなる。

【0005】

以上のように、ハイブリッド現像においてゴースト現象が生じるのは、二成分現像剤からトナー担持体上にトナーを転移させるときに、直前画像形成においてトナーが現像されてトナー担持体上からトナーが無くなった部分と、トナーが現像されずトナー担持体上のトナーがそのまま残った部分のトナー量を次画像形成において均一になるように再塗布することが困難であり、直前画像の履歴に応じて次画像印刷時のトナー担持体上のトナー量が変動してしまうことに起因している。

【0006】

ハイブリッド現像における問題解決するために、例えば、特許文献1〜3においては、トナー担持体上の残トナーを現像後かつトナー再供給前にスクレーパーやトナー回収ロールにより掻きとることが提案されている。また、特許文献4には、コピーとコピーの間や紙間を利用して、トナー担持体上の残トナーを電位差により磁気ロールに回収し、トナー担持体上のトナー量を安定させる方法が提案されている。さらに磁気ブラシを用いた履歴現象の対応策として特許文献5に、磁気ロールの磁束密度の半値幅領域を広く設定することにより、現像ロール上のトナーの回収と供給を図る提案がなされている。また、特許文献6には、二成分現像剤用のキャリアとして非球形状のキャリアを使用することで、磁気ブラシ先端のキャリアまで電荷注入し、現像剤担持体とトナー担持体との実質的な間隔を狭めることで、トナー担持体への一回でのトナー供給量を増やし、トナー担持体上のトナー飽和量までトナーを供給することで、直前画像の履歴の影響を受けずに、トナー担持体上のトナー量を一定に保つ方法が提案されている。

【0007】

また、特許文献7に記載されるように二成分現像方式においてもゴースト現象は報告されているが、二成分現像方式でゴースト現象が発生する理由について、発明者等は、二成分現像方式における現像剤離れ不良が原因であると考察している。二成分現像剤の剥離は、現像スリーブ内のマグネットを奇数個とし現像スリーブの回転軸よりも下側の位置に同極のマグネット対を設けて磁力が殆どゼロとなる剥離領域を作り、その領域で重力を用いて現像後の現像剤を自然落下させることにより剥離を行っている。しかし、直前画像でのトナー消費量時にキャリアにカウンターチャージが発生することで、キャリアと現像剤担持体間に鏡像力が発生し、現像剤離れ極において正常に剤離れされず、トナー消費によりトナー濃度の低下した現像剤が再度現像領域に搬送されることで、現像能力が低下して画像濃度が薄くなる現象である。即ち、スリーブ一周分は正常濃度であるのに対し、二周目以降は濃度が薄くなる問題である。これを解決するために、特許文献7では、内部にマグネットを有した汲上ロールを現像スリーブ上の剥離領域付近に配置し、その磁力をもって現像後の現像剤の剥離を行う構成が記載されている。剥離された現像剤は、さらにもう1本の汲上ロールによって汲み上げられた後、スクリューを有した現像剤攪拌室に搬送され、トナー濃度の再調整とトナーの帯電が行われる構成となっている。

【0008】

また、二成分系現像剤に関して、特許文献8では、バインダー樹脂と磁性金属酸化物粒子を含有する芯材の表面に、イオン性液体、無機微粒子及び結着樹脂を含有する被覆層を備えた磁性キャリアにより、キャリア付着を防止し、高耐久性で、高画質なフルカラー複写画像を得ると共に、多数枚の複写においても色汚れなどの画像劣化がなく、長寿命である二成分系現像剤とすることが提案されている。あるいは、特許文献9では、トナーと磁性微粒子分散型樹脂キャリアとの混合比率、及び着磁後の流動度(A)と、着磁前あるいは消磁後の流動度(B)を規定することにより、流動性が高く、多数枚の画出しにおいても画像劣化がなく耐久性に優れた二成分系現像剤及び補給用現像剤とすることが提案されている。あるいは、特許文献10では、六方晶マグネトブランバイト構造の磁性材料からなるキャリアを用いた電子写真用の二成分現像剤により高速度現像に対応することが提案されている。あるいは、特許文献11では、過剰なFe2O3、過剰なLi2OとMgOの合計量、Li、Mg、Fe及びO以外の元素の含有量、及びMnの含有量を規定したLiとMgを含む複合フェライトにより、軽比重、高抵抗で、特性(抵抗特性、磁気特性及び表面性等)のばらつきが少ないキャリアとすることができ、これを用いて耐久性、信頼性、画像欠陥の少ない電子写真現像剤とすることが提案されている。

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記従来技術の現状に鑑み、本発明は、電子写真方式による画像形成において直前画像のトナー消費履歴の影響を受けず、安定したトナー量を現像し、色再現性に優れた均一な画像を長期にわたり得ることができると共に、トナー飛散、トナー飛散による地汚れの防止、およびキャリア付着に対して効果を発揮する静電潜像現像剤用キャリア及び該キャリアとトナーとからなる静電潜像現像剤、並びに静電潜像現像剤を用いたプロセスカ−トリッジを提供することにある。

本発明において、「静電潜像現像剤用キャリア」を「キャリア」と呼称することがある。

また、「静電潜像現像剤」を「二成分現像剤」あるいは「現像剤」と呼称することがある。

【課題を解決するための手段】

【0010】

本発明者らは鋭意検討した結果、自発磁化の発現した磁性を有する芯材粒子をキャリアに用いた場合、ゴースト現象が改善、解消されることを見出し本発明に至った。

即ち、上記課題は、自発磁化の発現した磁性を有する芯材粒子と、該芯材粒子表面を被覆する導電材含有の被覆層とで構成され、下記方法で測定される電気抵抗率LogR[Ωcm]が8.0〜12.0で、且つ重量平均粒径Dwが25〜45[μm]であることを特徴とする静電潜像現像剤用キャリアにより解決される。

〔電気抵抗率の測定方法〕:電極間距離2[mm]、表面積2×4[cm2]の対向電極を収容したセルにキャリアを充填し、両電極間に1000[V]の直流電圧を印加し、直流抵抗を測定して電気抵抗率LogR[Ωcm]を算出する。

また、上記課題は、請求項1乃至6のいずれかに記載のキャリアとトナーとからなることを特徴とする静電潜像現像剤により解決される。

また、上記課題は、静電潜像担持体と、該静電潜像担持体上に形成された静電潜像を請求項7に記載の静電潜像現像剤を用いて現像する手段が少なくとも一体に支持され、画像形成装置本体に着脱自在とされたことを特徴とするプロセスカ−トリッジにより解決される。

【発明の効果】

【0011】

本発明のキャリア、現像剤により、電子写真方式による画像形成において直前画像のトナー消費履歴の影響を受けず、安定したトナー量を現像し、色再現性に優れた均一な画像を長期にわたり得ることができる。また、トナー飛散、トナー飛散による地汚れの防止、及びキャリア付着に対して効果を発揮する。本発明の現像剤を用いたプロセスカートリッジによれば、トナー飛散、トナー飛散による地汚れの防止、及びキャリア付着がなく、直前画像のトナー消費履歴の影響を受けず、安定したトナー量を現像し、色再現性に優れた均一な画像を長期にわたり得ることができる。

【図面の簡単な説明】

【0012】

【図1】磁界中で二個のキャリアが近接している時に両者間に働く引力または斥力を説明するための模式図である。

【図2】本発明において電気抵抗率を測定するために用いられるセルの概略構成図である。

【図3】本発明における自発磁化の評価法において界面活性剤を添加した水中で芯材粒子が磁気凝集状態を呈していない場合の写真である。

【図4】本発明における自発磁化の評価法において界面活性剤を添加した水中で芯材粒子が磁気凝集している場合の写真である。

【図5】本発明において現像剤の帯電量測定するために用いられる装置の概略構成図である。

【図6】本発明に係るプロセスカートリッジの構成例を示す概略図である。

【図7】実施例において作製した芯材粒子の表面にマグネトプラムバイト型フェライトの単相が部分的に形成されている状態を示す電子顕微鏡写真である。

【図8】実施例におけるゴースト画像の評価において印刷した縦帯チャートと異常画像の様子を説明するための模式図である。

【発明を実施するための形態】

【0013】

本発明が課題とするゴースト現象は、発生メカニズムにおいて前述のいずれのゴースト現象とは異なる。本発明におけるゴースト現象の発生メカニズムは、詳細は明らかでは無いが以下のように考えている。電子写真方式による画像形成において感光体(静電潜像担持体)上の静電潜像に対して、帯電したトナー粒子を付着させて可視像(トナー像)を形成する際、直前の画像履歴に応じ現像剤担持体上にトナーが付着し、現像剤担持体上に付着したトナーが持つ電位に応じ、次画像のトナー現像量が変動する。つまり、直前の画像履歴によって次画像のトナー現像量が変動することに起因すると考えている。

詳細には、現像剤担持体へのトナー付着は、非画像時に現像スリーブ方向へバイアスがかかるため、トナーが現像剤担持体上へ現像されてしまうことで発生し、現像剤担持体上へ現像されたトナーは電位を持つために、印刷時には現像剤担持体上のトナーの持つ電位分だけ現像電位が嵩上げされ、トナー現像量が増加してしまう。また、現像剤担持体上へ現像されたトナーは、現像時に消費されてしまうため、現像剤担持体上のトナー量は一定ではなく前画像の履歴により変動する。即ち、直前画像が非画像である場合や、用紙と用紙の間隔直後である場合の現像時は、現像剤担持体上にはトナーが現像され、現像剤担持体上にトナーが付着しており、画像濃度は高くなる。一方、直前画像が画像面積の多い画像の場合には、現像剤担持体上にはトナーは消費されるために少なくなり画像濃度は低くなる。

以上のように、本発明が課題とする現象は、直前画像の履歴を受け、現像剤担持体上のトナー現像量が変動し、その変動の影響を受け、次画像の濃度変動が現れる現象である。

【0014】

本課題に対し、鋭意検討した結果、自発磁化の発現した磁性を有する芯材粒子をキャリアに用いた場合、キャリアに適切な大きさの自発磁化を発現させてキャリア同士のチェーン化、あるいは磁気凝集を生じ、ゴースト現象が改善されることを見出した。

即ち、本発明における静電潜像現像剤用キャリアは、自発磁化の発現した磁性を有する芯材粒子と、該芯材粒子表面を被覆する導電材含有の被覆層とで構成され、下記方法で測定される電気抵抗率LogR[Ωcm]が8.0〜12.0で、且つ重量平均粒径Dwが25〜45[μm]であることを特徴とするものである。

〔電気抵抗率の測定方法〕:電極間距離2[mm]、表面積2×4[cm2]の対向電極を収容したセルにキャリアを充填し、両電極間に1000[V]の直流電圧を印加し(印加電界;1000[V]/2[mm])、直流抵抗を測定して電気抵抗率LogR[Ωcm]を算出する。

【0015】

本発明者らは、該芯材粒子の自発磁化の発現によって、ゴースト現象が改善、解消される理由について、以下のように推察している。

先ず、本発明における芯材粒子の自発磁化について述べる。

キャリア用の芯材粒子は、一般に小さな単結晶(結晶粒)の集まった多結晶の強磁性体、あるいはフェリ磁性体である。それらは、単結晶の大きさに応じていくつかの磁区(小磁石)に分かれており、単結晶単位、及び芯材粒子全体として、外部に磁化を発現させないような磁区配列をとることによって、低エネルギー状態を保っている。従って、芯材粒子は磁界が印加されて初めて、単結晶内の磁区が磁界方向に配列し、単結晶、各芯材粒子(単結晶の集合)、更に芯材粒子群全体が磁化されることになる。

これに対し、本発明の芯材粒子は、磁場が印加されていない初期の状態において、既に、単結晶の大きさレベル、あるいは芯材の粒子単位でわずかな磁化を持っている(小磁石となっている)。即ち、多結晶体である芯材粒子のごく一部が局所的に磁化して(小磁石となって)おり、芯材粒子が自発磁化を発現していることが特徴である。

【0016】

芯材粒子に自発磁化が発現している状態とは、キャリア表面の至るところに小さな磁石が設置されていることと実質的に同じである。個々の自発磁化の大きさは比較的小さく、その存在場所、磁化の方向ともにランダムであるため、芯材粒子の大きさに比べて大きな距離を隔てた位置においては各自発磁化が平均化されてしまい、粒子単位での磁化は認められない。しかし、粒子近傍の狭い領域においては、局所的な自発磁化は磁気的引力を生み出し、キャリア同士のチェーン化、あるいは磁気凝集につながっている。また、それらは、芯材や、キャリア間の付着力や摩擦力の増加、あるいは流動性(後述の流動性試験法(JIS−Z2502)に準拠して測定)の低減という形で芯材及びキャリアの特性に大きな影響を及ぼしていることが分かった。

【0017】

ゴースト現象の主メカニズムは、現像担持体上へ現像されたトナーが電位を持つために、印刷時には現像剤担持体上のトナーの持つ電位分だけ現像電位が嵩上げされ、トナー現像量が増加してしまうことであった。それに対して、本願の自発磁化を有する芯材粒子を使用したキャリアは、ゴースト現象を大幅に改善できるが、その理由について以下のように推察している。

現像スリーブ上の現像剤充填密度が小さく、磁気ブラシが疎の状態であると、印刷時に現像剤担持体上のトナーが移動し易くなり、結果的に現像されるトナー量が多くなってしまい、ゴースト現象が悪化する傾向がある。この現象に対しては、ドクターギャップを広げて汲み上げ量を増やすことが有効であるが、よく知られているように単に汲み上げ量を増やすと、現像剤の寿命低下や感光体のフィルミングにつながり易く、信頼性を要求される高速マシン、フルカラー現像のマシンでは採用が難しいのが現状である。

このような方法に対して、自発磁化を有し、チェーン化、磁気凝集を生じている芯材粒子を使用したキャリアの場合、ゴースト現象を大幅に改善することができる。磁気凝集がゴースト現象を抑制する理由は十分明確になっているとは言い難いが、それは、あたかも汲み上げ量を増やしたことと同様の効果を発揮しているものと推察している。

【0018】

磁界中での二個のキャリア間に働く力を表す下記式(I)から以下のことが言える。

H=(3M/4πr3)(3cos2θ−1)2 ・・・(I)

式(I)中の記号は、下記を示す。

[磁界の法線方向に対する角度(θ)、キャリア間の距離(r)、M(キャリア1個当りの磁化)=m×v×ρ]、磁化m(emu/g)、キャリア体積v(cm3)、真比重ρ(g/cm3)]

(1)磁界中で二個のキャリアが近接している時、両者間には磁界方向に直角に(→現像スリーブ方向)に、−M2/4πr3 の大きさの斥力(図1参照)が働く。

(2)現像領域では、現像スリーブ接線方向の磁界が小さいため、キャリアに水平方向の斥力が働くと、キャリア間隔が広がり、ブラシが粗になり易い。

(3)斥力が大きくなるのは、磁化m(emu/g)、v(体積→粒径)、及び真密度(ρ)、即ち一粒子あたりの磁化が大きい場合である。

(4)キャリアの凝集性(物理的付着力、磁気凝集など)は、斥力を打ち消し、ブラシの密度が疎になるのを防ぐ役目を果たす。

【0019】

即ち、自発磁化の発現した磁性を有する芯材粒子を用いてキャリアに適切な大きさの自発磁化を発現させてキャリアの凝集状態を付加することにより、現像スリーブ接線方向のキャリア間の斥力を軽減させ、スリーブ上で剤が疎になることを防ぐ効果が得られていると考えられる。それにより、スリーブに対するトナーの付着、及び、付着しているトナーの現像領域におけるスリーブからの離脱・拡散が防止でき、ゴースト画像を大幅に改善させることができたものと考えられる。また、自発磁化の発現したキャリアを使用した場合、現像スリーブ上の現像領域以外の場所においてもスリーブへのトナー付着が少ないことを見出した。さらに、トナー飛散、トナー飛散による地汚れが防止されることが分かった。これは、前記キャリアに生じた凝集性によって、トナーがキャリア内部に閉じ込められた形となっているためだと考えられる。また、凝集性を有するこのキャリアは、実質的に粒径の大きなキャリアとしてふるまっており、キャリア付着防止にも効果があることが分かった。

【0020】

本発明における静電潜像現像剤用キャリア(キャリア)は、下記方法で測定される電気抵抗率LogR[Ωcm]が8.0〜12.0であることが好ましい。即ち、電界強度(印加電界)1000[V]/2[mm]において電気抵抗率LogR[Ωcm]が8.0より小さいとキャリア付着が発生し易い。一方、電気抵抗率LogR[Ωcm]が12.0より大きいと、直前画像でのトナー消費により発生したカウンターチャージがキャリアに残り、現像剤離れ極において現像剤が正常に剤離れし難くなる。その結果、トナー濃度の低下した現像剤が、再び現像領域に搬送され。つまり、スリーブ一周分は正常濃度であるのに対し、二周目以降は濃度が薄くなるという課題(これもゴースト画像となる。)が生じる。

〔電気抵抗率の測定方法〕

キャリアの電気抵抗率は、次の方法により、測定することができる。

図2に示すように、電極間距離2[mm]、表面積2×4[cm2]の電極(12a)、(12b)を収容したフッ素樹脂製容器からなるセル(11)にキャリア(13)を充填し、両極間に1000Vの直流電圧を印加し、ハイレジスタンスメーター4329A(4329A+LJK 5HVLVWDQFH OHWHU;横川ヒューレットパッカード株式会社製)にて直流抵抗を測定し、電気抵抗率LogR[Ωcm]を算出する。

キャリア抵抗測定の際における充填の度合いは、キャリアをセルにあふれるまで入れ、セル全体を20回タッピングした後、セルの上面を非磁性でできた水平なへらを用いてセルの上端に沿って一回の操作で平らにかきとる。充填の際に加圧は不要である。

尚、上記キャリアの抵抗率の調整は、芯材粒子表面を被覆する導電材含有の被覆層(例えば、樹脂層:導電材を含有する)の抵抗調整、膜厚の制御、及び樹脂層へ導電性微粉末を含有させることによって可能である。

【0021】

本発明における静電潜像現像剤用キャリア(キャリア)の重量平均粒径Dwは25〜45[μm]であることが好ましい。重量平均粒径Dwが25μmより小さくなると、キャリア付着が発生し易くなる。一方、重量平均粒径Dwが大きいと、前記式(I)に示されるようにキャリア粒子間の斥力が大きくなり、ゴースト現象が顕著になるため、重量平均粒径Dwが45μm以下であることが好ましい。

【0022】

〔重量平均粒径の測定方法〕

本発明においてキャリア、及びキャリア芯材に関して言う重量平均粒径Dwは、個数基準で測定された粒子の粒径分布(個数頻度と粒径との関係)に基づいて算出されたものである。この場合の重量平均粒径DWは次式(II)で表される。

DW={1/Σ(nD3)}×{Σ(nD4)} ・・・(II)

[式(II)中、Dは各チャネルに存在する粒子の代表粒径(μm)を示し、nは各チャネルに存在する粒子の総数を示す。]

尚、チャネルとは、粒径分布図における粒径範囲を等分に分割するための長さを示すもので、本発明の場合には、2μmの長さを採用した。また、各チャネルに存在する粒子の代表粒径としては、各チャネルに保存する粒子粒径の下限値を採用した。

また、本発明においてキャリア及び芯材粒子における個数平均粒径Dpは、個数基準で測定された粒子の粒径分布に基づいて算出されたものである。この場合の個数平均粒径Dpは次式(III)で表される。

Dp=(1/N)×(ΣnD) ・・・(III)

[式(III)中、Nは計測した全粒子数を示し、nは各チャネルに存在する粒子の総数を示し、Dは各チャネル(2μm)に存在する粒子粒径の下限値を示す。]

【0023】

本発明において粒径分布を測定するための粒度分析計としては、マイクロトラック粒度分析計(モデルHRA9320−X100:Honewell社製)を用いた。測定条件は以下の通りである。

〔1〕粒径範囲:100〜8μm

〔2〕チャネル長さ(チャネル幅):2μm

〔3〕チャネル数:46

〔4〕屈折率:2.42

【0024】

本発明における自発磁化は、以下の手段によって発現させることができる。

強磁性体、あるいはフェリ磁性体の磁化は、原子の磁気モーメントに起因している。原子磁気モーメントは一定の集合単位までは同じ方向を保つことができるため、それに対応した大きさの単結晶(単磁区粒子)は自発磁化を発現できる。つまり、小磁石となっている。芯材粒子が自発磁化を発現する場合について、本発明者らが詳細に検討した結果、自発磁化は単磁区粒子のみではなく、大きな粒径の単磁区粒子と小さな粒径の多磁区粒子が混在している領域・場所でも発現していることを見出した。単磁区粒子の大きさは、通常、サブμmから数μmであるが、前述のように、単磁区と多磁区粒子の中間の大きさ、即ち、1〜10μmの大きさの領域・結晶粒(以後、擬単磁区粒子と呼ぶ)において自発磁化の所在が認められ、本願の発明に至った。

擬単磁区粒子の大きさは、磁性体の組成、作成条件、添加物の種類、及び量などにより、その大きさが異なっている。

【0025】

本発明のキャリアを構成する芯材粒子の材料としては、自発磁化の発現する磁性を有する材料であれば従来公知の各種の磁性材料が用いられる。例えば、鉄、コバルトなどの強磁性体、マグネタイト、ヘマタイト、及びLi系フェライト、MnZn系フェライト、CuZn系フェライト、NiZn系フェライト、MnMg系フェライト、MnMgSrフェライト、Ba系フェライト、Mn系フェライトなどのフェライト等が挙げられる。

【0026】

フェライトとは、一般に下記式(a)で表される焼結体である。

(MO)x(NO)y(Fe203)z ・・・(a)

[但し、式(a)中、x+y+z=100mol%である。M、Nはそれぞれ、Fe、Ni、Cu、Zn、Li、Mg、Mn、Sr、Caから選択される異なる原子を示す。]

式(a)で表される焼結体は、2価の金属酸化物と3価の鉄酸化物との完全混合物から構成されている。

これらのうち、本発明におけるキャリアの芯材粒子として、MnMgSr系フェライト、Mnフェライト、マグネタイトが好ましい。つまり、自発磁化を発現するフェライトとして、例えば、MnMg系フェライト、MnMgSr系フェライト又はMnMgCa系フェライトからなる磁性材料を特に好ましく用いることができる。また、磁性材料にはP2O5、Al2O3、SiO2、Bi2O3、ZrO2、B2O3、BaO、TiO2、Na2O、PbO、Y2O3などの添加物を含有することができる。

MnMg系フェライト、MnMgSr系フェライト又はMnMgCa系フェライトはいずれも自発磁化を発現し、適切な大きさの磁気凝集状態を形成することができてゴースト現象を改善することができる。特に、MnMgSr系フェライト又はMnMgCa系フェライトは着磁なしでも自発磁化の状態(磁気凝集状態に反映される)が非常に良好(◎)である。MnMg系フェライトは着磁なしで自発磁化の状態は良好(○)であり、着磁することにより非常に良好(◎)となる。

特に、芯材粒子の表面にマグネトプラムバイト型フェライトの単相又はカルシウムフェライトの単相が部分的に形成(分散析出)された芯材粒子は好適な自発磁化を発現する。

ここで、カルシウムフェライト(2CaOFe2O3、CaOFe2O3、CaO2Fe2O3からなる酸化物の総称である)の単相が部分的に形成された芯材粒子の場合、好適な自発磁化によりゴースト画像の解消に対して良好な効果を発揮する。

また、マグネトプラムバイト型フェライト単相が部分的に形成された場合も同様に好適な自発磁化を発現する。マグネトプラムバイト型フェライトとしては、MO・6Fe2O3(MはSr、Ba、Pb等)で表される構造が挙げられる。

MO・6Fe2O3(MはSr、Ba、Pb等)で表されるマグネトプラムバイト型フェライト単相が部分的に形成(分散析出)された芯材粒子は、六方晶の結晶形(六角形の板状)を呈しており、磁化の大きさは結晶軸の方向によって異なっている。即ち、磁気異方性があり、六角形の面に対して、垂直方向の磁化が最も大きい。その結果、単相、及び周辺領域に自発磁化が発現している。この自発磁化を有する芯材を使用したキャリアは、ゴースト画像が大幅に改良される。

【0027】

自発磁化は、芯材粒子の磁気的な性質に関するものであるから、従来から使用されている試料振動型磁力計(後述)などを使用して、その特性を明確にすることができるはずだと考えられがちである。しかし、該磁力計は試料をセルに詰めた状態で一定方向の磁界を印加しながら測定するものであるため、ランダムな方向を向いた局所的な小さな磁化(小磁石)を持つ本発明の試料(芯材粒子あるいはキャリア)に関しては、何ら有効な情報をもたらすものではない。即ち、微小領域の磁区を観察する方法は、磁性コロイド溶液を用いるビッター法、電子顕微鏡に拠る方法、磁気光学効果を利用した方法、磁気力顕微鏡を用いる方法などが知られている。しかし、いずれの方法も本願のキャリア芯材粒子の特徴・挙動を把握するのに適していない。例えば、磁気力顕微鏡の場合、磁区を簡便に観察できるという利点があるが、磁性体同士に作用する磁気力の検出が測定原理となっているため、磁気力顕微鏡の探針が作り出す磁界が、本願試料の自発磁化を大きく乱してしまい、自発磁化の情報を得ることができないのが現状である。

【0028】

このような状況から、本発明者らがその評価方法について鋭意検討したところ、芯材粒子(あるいはキャリア)の自発磁化の評価・確認には磁気的な凝集状態を直接的、定量的に観察する方法が極めて有効であり、特に、界面活性剤を添加した水中での磁気凝集状態の評価法が優れていることが分かった。以下に、自発磁化の評価方法について述べる。

【0029】

〔自発磁化の評価法〕

(1)30ccのガラス瓶に、界面活性剤・直鎖アルキルベンゼンスルホン酸塩(固形分27%)の水溶液20ccを入れる。

(2)試料(例えば、芯材粒子)0.3gを(1)の水溶液中に投入し、超音波分散器で30秒分散させる。

(3)1時間放置後、ガラス瓶の底に溜まった試料のチェーン化状態を10倍のルーペで観察する。

(4)更に、(3)の状態のガラス瓶を逆さにして試料を水溶液中に落下させ、写真撮影し、その凝集状態を判定した(図3、図4及び下記表1参照)。

【0030】

【表1】

【0031】

なお、上記評価法は試料がキャリアの場合においても適用され、全く同様にして評価することができる。表1において自発磁化が無いと課題は改善されないが、自発磁化が大きすぎる場合は、キャリア、及び現像剤の凝集が強すぎ、補給したトナーの分散性が悪いなどの副作用が発生する。

【0032】

本願キャリアの磁化は、1[kOe](=約79[kA/m])の磁界において、40〜65[emu/g]であることが好ましい。40[emu/g]より小さいと、キャリア付着が悪化する。また、65[emu/g]より大きいと、前記式(I)式で示すスリーブ水平方向のキャリア間の斥力が大きくなり、スリーブを覆う磁気ブラシの面積が減少し、トナーによるスリーブ汚れが顕著になり、ゴースト画像が悪化する。

【0033】

本願の磁気特性は、磁気特性(1[kOe]における磁化σ1000、及び残留磁化σrは、室温専用高感度型振動試料型磁力計VSM(東栄工業株式会社製 VSM−P7=15型)を用い、アクリル樹脂製の試料セルに試料を充填して測定した。

本発明のキャリアは、磁性材料を解砕、または粉砕し、その粉砕物粒子を所定の粒径が得られるように分級し、この分級により得られた芯材粒子の表面に樹脂被膜を形成することにより得られる。

【0034】

本発明における芯材粒子の自発磁化は、外部からの着磁によって形成されたものでもよい。このような着磁の場合、118.5[kA/m](1500[Oe])より小さい磁場によって発現し、且つ着磁後において下記方法で測定される前記芯材粒子の流動性(FL)が、着磁前より3〜12[秒]遅いことが必要である。

〔流動性(FL)の測定方法〕:流動性試験法(JIS−Z2502)に準拠し、オリフィス径3.00mmの漏斗を使用して、50gの芯材粒子がオリフィスから流出するのに要する時間を求める。

流動性の変化が3[秒]より小さいとゴースト画像に対する効果見られず、12[秒]より大きいと、キャリア(現像剤にも影響を及ぼす)の磁気的凝集が強すぎ、補給したトナーのキャリアへの分散性が悪くなりトナー飛散が増える。

【0035】

焼成して得られた芯材粒子の自発磁化を外部からの着磁によって形成する場合、例えば、固定磁石、または電磁石を具備したベルトタイプ、ドラムタイプ、あるいは磁石を内蔵した現像スリーブを使用する方法などにより処理することで、磁性芯材の表面に局所的に磁化(自発磁化)した領域を生じさせることができる。

【0036】

現像装置投入時の着磁後において前記キャリアの下記方法で測定される流動性(FL)が、着磁前より2〜8[秒]遅いことが必要である。尚、現像剤の場合にも同様2〜8[秒]遅いことが必要である。

〔流動性(FL)の測定方法〕:流動性試験法(JIS−Z2502)に準拠し、オリフィス径3.00mmの漏斗を使用して、50gのキャリアがオリフィスから流出するのに要する時間を求める。

流動性の変化が2[秒]より小さいとゴースト画像に対する効果見られず、8[秒]より大きいと、キャリア(現像剤にも影響を及ぼす)の磁気的凝集が強すぎ、補給したトナーのキャリアへの分散性が悪くなりトナー飛散が増える。

【0037】

(請求項6)

本発明における芯材粒子表面を被覆する被覆層は、導電材を含有する被覆層用組成物から構成されるが、導電材として導電性粒子が好ましく用いられる。導電性粒子を含有させることにより、キャリアの体積固有抵抗を適性に調整することができる。導電性粒子としては、カーボンブラック、ITO、酸化錫、酸化亜鉛等が挙げられ、二種以上併用してもよい。酸化インジウムを使用すると、ゴースト画像が大幅に改善される。例えば、導電材として、酸化アルミニウム基体の上にスズをドープした酸化インジウムからなる導電性微粒子が好ましく用いられる。

【0038】

前記被覆層用組成物に用いられる樹脂としては後述のようにシリコーン樹脂が好ましく用いられる。導電性粒子の添加量は、シリコーン樹脂に対して、10〜500[質量%]であることが好ましい。導電性粒子の添加量が10[質量%]未満であると、キャリアの体積固有抵抗を調整する効果が不十分となることがあり、500[質量%]を超えると、導電性微粒子を保持することが難しくなり、キャリアの表面層が破壊され易くなる。

【0039】

芯材粒子表面を被覆する被覆層は導電材を含有する被覆層用組成物から構成される。被覆層用組成物に用いられる樹脂としては従来公知の各種の樹脂を用いることができるが、後述のようにシリコーン樹脂が好ましい。例えば、下記構造式(b)で表される繰り返し単位を含むシリコーン樹脂が好ましく用いられる。

【0040】

【化1】

【0041】

[式(b)中、R1は水素原子、ハロゲン原子、ヒドロキシ基、メトキシ基、炭素数1〜4の低級アルキル基、またはアリール基(フェニル基、トリル基など)を示し、R2は炭素数1〜4のアルキレン基、またはアリーレン基(フェニレン基など)を示す。]

上記式(b)のアリール基において、その炭素数は6〜20、好ましくは6〜14である。このアリール基には、ベンゼン由来のアリール基(フェニル基)の他、ナフタレンやフェナンスレン、アントラセン等の縮合多環式芳香族炭化水素由来のアリール基及びビフェニルやターフェニル等の鎖状多環式芳香族炭化水素由来のアリール基等が包含される。該アリール基には、各種の置換基が結合していてもよい。

【0042】

前記シリコーン樹脂としてストレートシリコーン樹脂を用いることができる。このようなストレートシリコーン樹脂としては、市販の樹脂、例えば、KR271、KR272、KR282、KR252、KR255、KR152(信越化学工業社製)や、SR2400、SR2406(東レダウコーニングシリコーン社製)などが挙げられる。

【0043】

また、本発明では、前記シリコーン樹脂として変性シリコーン樹脂を用いることができる。このような変性シリコーン樹脂としては、エポキシ変性シリコーン、アクリル変性シリコーン、フェノール変性シリコーン、ウレタン変性シリコーン、ポリエステル変性シリコーン、アルキッド変性シリコーンなどが挙げられる。

上記変性シリコーン樹脂の具体例としては、エポキシ変性物:ES−1001N、アクリル変性シリコーン:KR−5208、ポリエステル変性物:KR−5203、アルキッド変性物:KR−206、ウレタン変性物:KR−305(以上、信越化学工業社製)、エポキシ変性物:SR2115、アルキッド変性物:SR2110(東レダウコーニングシリコーン社製)などが挙げられる。

【0044】

更に、本発明では、ポリスチレン、クロロポリスチレン、ポリ−α−メチルスチレン、スチレン−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ブタジエン共重合体、スチレン−塩化ビニル共重合体、スチレン−酢酸ビニル共重合体、スチレン−マレイン酸共重合体、スチレン−アクリル酸エステル共重合体(スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸フェニル共重合体等)、スチレン−メタクリル酸エステル共重合体(スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−メタクリル酸フェニル共重合体等)、スチレン−α−クロルアクリル酸メチル共重合体、スチレン−アクリロニトリル−アクリル酸エステル共重合体などのスチレン系樹脂、エポキシ樹脂、ポリエステル樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、アイオノマー樹脂、ポリウレタン樹脂、ケトン樹脂、エチレン−エチルアクリレート共重合体、キシレン樹脂、ポリアミド樹脂、フェノール樹脂、ポリカーボネート樹脂、メラミン樹脂、フッ素系樹脂などの樹脂を単独または上記シリコーン樹脂と混合して使用することも可能である。

これらの例示樹脂とシリコーン樹脂の混合比(例示樹脂/シリコーン樹脂)の範囲は、樹脂の種類及び相溶性にもよるが一般的に、0/100〜60/40、好ましくは0/100〜50/50、より好ましくは0/100〜40/60である。尚、一般的にストレートシリコーンは組成によっては相溶性が劣る場合がある。

【0045】

芯材粒子表面に被覆層(被覆層用組成物導電材含有する樹脂層)を形成するための方法としては、スプレードライ法、浸漬法、あるいは流動床型パウダーコーティング法など公知の方法が使用できる。被覆層(導電材含有する樹脂層)の厚みは、通常0.02〜3[μm]、好ましくは0.03〜1.0[μm]である。

【0046】

(請求項7)

本発明のキャリアとトナーにより静電潜像現像剤(現像剤)を構成することができる。このような、現像剤の下記方法で測定される帯電量(Q/M)は、23℃50%の環境下において、該トナーによるキャリアの被覆率が50[%]のときの該トナーの帯電量が10〜70[μc/g]、より、好ましくは15〜50[μc/g]である。

〔現像剤の帯電量測定方法〕:

現像剤の帯電量は図5に示す方法で測定することができる。即ち、一定量の現像剤を、両端に金属メッシュを備えた導体容器(ブローオフケージ15)に入れる。メッシュ(ステンレス製)の目開きはトナー11とキャリア10の粒径の中間のもの(目開き20μm)を選び、トナーがメッシュの間を通過するように設定する。ノズル12から圧縮窒素ガス13[1kgf/cm2]を60秒間吹き付けて、トナーをゲージの外へ飛び出させると、ケージ内にトナーの電荷と逆極性を持ったキャリアが残される。符号14は電位計を示す。

その電荷量Qと、飛び出したトナーの質量Mを測定し、単位質量当たりの電荷量を帯電量Q/Mとして算出する。トナー帯電量は[μc/g]で表示される。

なお、前記被覆率は下記式(IV)で算出される。

被覆率(%)=(Wt/Wc)×(ρc/ρt)×(Dc/Dt)×(1/4)×100 ・・・(IV)

[上記式(IV)中、Dcはキャリアの重量平均粒径(μm)、Dtはトナーの重量平均粒径(μm)、Wtはトナーの重量(g)、Wcはキャリアの重量(g)、ρtはトナー真密度(g/cm3)、ρcはキャリア真密度(g/cm3)をそれぞれ表す。]

【0047】

本発明の静電潜像現像剤(現像剤)に用いられるトナーは、結着樹脂、着色剤、帯電制御剤などを含有することができる。結着樹脂としては、公知のものが使用できる。例えば、ポリスチレン、ポリ−p−スチレン、ポリビニルトルエン等のスチレン及びその置換体の単重合体、スチレン−p−クロルスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−メタアクリル酸共重合隊、スチレン−メタアクリル酸メチル共重合体、スチレン−メタアクリル酸エチル共重合体、スチレン−メタアクリル酸ブチル共重合体、スチレン−α−クロルメタアクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプロピル共重合体、スチレン−マレイン酸エステル共重合体等のスチレン系共重合体、ポリチメルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリエステル、ポリウレタン、エポキシ樹脂、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、フェノール樹脂、脂肪族又は芳香族炭化水素樹脂、芳香族系石油樹脂などが単独あるいは混合して使用できる。

【0048】

また、圧力定着用結着樹脂としては、公知のものを混合して使用できる。例えば、低分子量ポリエチレン、低分子量ポリプロピレンなどのポリオレフィン、エチレン−アクリル酸共重合体、エチレン−アクリル酸エステル共重合体、スチレン−メタクリル酸共重合体、エチレン−メタクリル酸エステル共重合体、エチレン−塩化ビニル共重合体、エチレン−酢酸ビニル共重合体、アイオノマー樹脂等のオレフィン共重合体、エポキシ樹脂、ポリエステル樹脂、スチレン−ブタジエン共重合体、ポリビニルピロリドン、メチルビニルエーテル−無水マレイン酸、マレイン酸変性フェノール樹脂、フェノール変性テルペン樹脂などが単独あるいは混合して使用でき、これらに限られるものではない。

【0049】

さらに、本発明で用いるトナーには上記結着樹脂、着色剤、帯電制御剤の他に、定着助剤を含有することもできる。これにより、定着ロールにトナー固着防止用オイルを塗布しない定着システム、いわゆるオイルレスシステムにおいても使用できる。定着助剤としては、公知のものが使用できる。例えば、ポリエチレン、ポリプロピレン等のポリオレフィン、脂肪酸金属塩、脂肪酸エステル、パラフィンワックス、アミド系ワックス、多価アルコールワックス、シリコーンワニス、カルナウバワックス、エステルワックス等が使用でき、これらに限られるものではない。

【0050】

本発明のカラートナー等のトナーに用いられる着色剤としては、イエロー、マゼンタ、シアン、ブラック各色のトナーを得ることが可能な公知の顔料や染料が使用でき、ここで挙げるものに限らない。例えば、黄色顔料としては、カドミウムイエロー、ミネラルファストイエロー、ニッケルチタンイエロー、ネーブルスイエロー、ナフトールイエローS、ハンザイエローG、ハンザイエロー10G、ベンジジンイエローGR、キノリンイエローレーキ、パーマネントイエローNCG、タートラジンレーキが挙げられる。

橙色顔料としては、モリブデンオレンジ、パーマネントオレンジGTR、ピラゾロンオレンジ、バルカンオレンジ、インダンスレンブリリアントオレンジRK、ベンジジンオレンジG、インダンスレンブリリアントオレンジGKが挙げられる。

赤色顔料としては、ベンガラ、カドミウムレッド、パーマネントレッド4R、リソールレッド、ピラゾロンレッド、ウォッチングレッドカルシウム塩、レーキレッドD、ブリリアントカーミン6B、エオシンレーキ、ローダミンレーキB、アリザリンレーキ、ブリリアントカーミン3Bが挙げられる。

紫色顔料としては、ファストバイオレットB、メチルバイオレットレーキが挙げられる。

青色顔料としては、コバルトブルー、アルカリブルー、ビクトリアブルーレーキ、フタロシアニンブルー、無金属フタロシアニンブルー、フタロシアニンブルー部分塩素化物、ファーストスカイブルー、インダンスレンブルーBCなどが挙げられる。

緑色顔料としては、クロムグリーン、酸化クロム、ピグメントグリーンB、マラカイトグリーンレーキ等が挙げられる。

黒色顔料としては、カーボンブラック、オイルファーネスブラック、チャンネルブラック、ランプブラック、アセチレンブラック、アニリンブラック等のアジン系色素、金属塩アゾ色素、金属酸化物、複合金属酸化物が挙げられる。

また、これら着色剤は1種または2種以上を使用することができる。

【0051】

本発明のカラートナー等のトナーには必要に応じ帯電制御剤をトナー中に含有させることができる。例えば、ニグロシン、炭素数2〜16のアルキル基を含むアジン系染料(特公昭42−1627号公報)、塩基性染料(例えばC.I.Basic Yello 2(C.I.41000)、C.I.Basic Yello 3、C.I.Basic Red 1(C.I.45160)、C.I.BasicRed 9(C.I.42500)、C.I.Basic Violet 1(C.I.42535)、C.I.Basic Violet 3(C.I.42555)、C.I.Basic Violet 10(C.I.45170)、C.I.Basic Violet 14(C.I.42510)、C.I.Basic Blue 1(C.I.42025)、C.I.Basic Blue 3(C.I.51005)、C.I.Basic Blue 5(C.I.42140)、C.I.Basic Blue 7(C.I.42595)、C.I.Basic Blue 9(C.I.52015)、C.I.Basic Blue 24(C.I.52030)、C.I.Basic Blue25(C.I.52025)、C.I.Basic Blue 26(C.I.44045)、C.I.Basic Green 1(C.I.42040)、C.I.Basic Green 4(C.I.42000)など、これらの塩基性染料のレーキ顔料、C.I.Solvent Black 8(C.I.26150)、ベンゾイルメチルヘキサデシルアンモニウムクロライド、デシルトリメチルクロライド等の4級アンモニウム塩、或いはジブチル又はジオクチルなどのジアルキルスズ化合物、ジアルキルスズボレート化合物、グアニジン誘導体、アミノ基を含有するビニル系ポリマー、アミノ基を含有する縮合系ポリマー等のポリアミン樹脂、特公昭41−20153号公報、特公昭43−27596号公報、特公昭44−6397号公報、特公昭45−26478号公報に記載されているモノアゾ染料の金属錯塩、特公昭55−42752号公報、特公昭59−7385号公報に記載されているサルチル酸、ジアルキルサルチル酸、ナフトエ酸、ジカルボン酸のZn、Al、Co、Cr、Fe等の金属錯体、スルホン化した銅フタロシアニン顔料、有機ホウ素塩類、含フッ素四級アンモニウム塩、カリックスアレン系化合物等が挙げられる。ブラック以外のカラートナーは、当然目的の色を損なう荷電制御剤の使用は避けるべきであり、白色のサリチル酸誘導体の金属塩等が好適に使用される。

【0052】

トナー母体粒子にシリカや酸化チタン、アルミナ、炭化珪素、窒化珪素、窒化ホウ素等の無機微粒子や樹脂微粒子を外添することにより転写性、耐久性をさらに向上させている。転写性や耐久性を低下させるワックスをこれらの外添剤で覆い隠すことや、トナー表面が微粒子で覆われることによる接触面積が低下することにより転写性や耐久性の向上等の効果が得られる。

前記無機微粒子はその表面が疎水化処理されていることが好ましく、疎水化処理されたシリカや酸化チタン等の金属酸化物微粒子が好適に用いられる。また、樹脂微粒子としては、ソープフリー乳化重合法により得られた平均粒径0.05乃至1[μm]程度のポリメチルメタクリレートやポリスチレン微粒子が好適に用いられる。さらに、疎水化処理されたシリカ及び疎水化処理された酸化チタンを併用し、疎水化処理されたシリカの外添量より疎水化処理された酸化チタンの外添量を多くすることにより湿度に対する帯電の安定性にも優れたトナーとすることができる。

【0053】

上記の無機微粒子と併用して、比表面積20乃至50[m/g]のシリカや平均粒径がトナーの平均粒径の1/100乃至1/8である樹脂微粒子、即ち従来用いられていた外添剤より大きな粒径の外添剤をトナー母体粒子に外添したトナーとすることにより耐久性を向上させることができる。これはトナーが現像装置内でキャリアと混合・攪拌され帯電して現像に供される過程で、外添された金属酸化物微粒子はトナー母体粒子に埋め込まれていく傾向にあるが、これらの金属酸化物微粒子より大きな粒径の外添剤をトナー母体粒子に外添することにより金属酸化物微粒子が埋め込まれることを抑制することができるためである。

【0054】

上記した無機微粒子や樹脂微粒子はトナー中に含有(内添)させることにより外添した場合より効果は減少するが転写性や耐久性を向上させる効果が得られるとともにトナーの粉砕性を向上させることができる。また、外添と内添を併用することにより外添した微粒子が埋め込まれることを抑制することができるため優れた転写性が安定して得られるとともに耐久性も向上する。

【0055】

なお、ここで用いる疎水化処理剤の代表例としては以下のものが挙げられる。ジメチルジクロルシラン、トリメチルクロルシラン、メチルトリクロルシラン、アリルジメチルジクロルシラン、アリルフェニルジクロルシラン、ベンジルジメチルクロルシラン、ブロムメチルジメチルクロルシラン、α−クロルエチルトリクロルシラン、p−クロルエチルトリクロルシラン、クロルメチルジメチルクロルシラン、クロルメチルトリクロルシラン、p−クロルフェニルトリクロルシラン、3−クロルプロピルトリクロルシラン、3−クロルプロピルトリメトキシシラン、ビニルトリエトキシシラン、ビニルメトキシシラン、ビニル−トリス(β−メトキシエトキシ)シラン、γ−メタクリルオキシプロピルトリメトキシシラン、ビニルトリアセトキシシラン、ジビニルジクロルシラン、ジメチルビニルクロルシラン、オクチル−トリクロルシラン、デシル−トリクロルシラン、ノニル−トリクロルシラン、(4−t−プロピルフェニル)−トリクロルシラン、(4−t−ブチルフェニル)−トリクロルシラン、ジベンチル−ジクロルシラン、ジヘキシル−ジクロルシラン、ジオクチル−ジクロルシラン、ジノニル−ジクロルシラン、ジデシル−ジクロルシラン、ジドデシル−ジクロルシラン、ジヘキサデシル−ジクロルシラン、(4−t−ブチルフェニル)−オクチル−ジクロルシラン、ジオクチル−ジクロルシラン、ジデセニル−ジクロルシラン、ジノネニル−ジクロルシラン、ジ−2−エチルヘキシル−ジクロルシラン、ジ−3,3−ジメチルベンチル−ジクロルシラン、トリヘキシル−クロルシラン、トリオクチル−クロルシラン、トリデシル−クロルシラン、ジオクチル−メチル−クロルシラン、オクチル−ジメチル−クロルシラン、(4−t−プロピルフェニル)−ジエチル−クロルシラン、オクチルトリメトキシシラン、ヘキサメチルジシラザン、ヘキサエチルジシラザン、ジエチルテトラメチルジシラザン、ヘキサフェニルジシラザン、ヘキサトリルジシラザン等。この他、チタネート系カップリング剤、アルミニウム系カップリング剤も使用可能である。また、クリーニング性の向上等を目的とした外添剤として、脂肪酸金属塩やポリフッ化ビニリデンの微粒子等の滑剤等も併用可能である。

【0056】

本発明の現像剤に用いるトナーの製造法は、粉砕法、重合法など従来公知の方法が適用できる。例えば、粉砕法の場合、トナーを混練する装置としては、バッチ式の2本ロール、バンバリーミキサーや連続式の2軸押出し機(例えば、神戸製鋼所社製KTK型2軸押出し機、東芝機械社製TEM型2軸押出し機、KCK社製2軸押出し機、池貝鉄工社製PCM型2軸押出し機、栗本鉄工所社製KEX型2軸押出し機)や、連続式の1軸混練機(例えば、ブッス社製コ・ニーダ)等が好適に用いられる。

【0057】

上記により得られた溶融混練物は冷却した後粉砕されるが、粉砕は、例えば、ハンマーミルやロートプレックス等を用いて粗粉砕し、更にジェット気流を用いた微粉砕機や機械式の微粉砕機などを使用することができる。粉砕は、平均粒径が3乃至15μmになるように行なうのが望ましい。さらに、粉砕物は風力式分級機等により、5乃至20μmに粒度調整されることが好ましい。

【0058】

次いで、外添剤のトナー母体粒子へ外添が行われる。即ち、トナー母体粒子と外添剤をミキサー類を用い混合・攪拌することにより外添剤が解砕されながらトナー母体粒子に被覆される。このとき、無機微粒子や樹脂微粒子等の外添剤が均一にかつ強固にトナー母体粒子に付着させることが耐久性の点で重要である。以上はあくまでも例でありこれに限るものではない。

【0059】

本発明のトナーの体積平均粒径(Dv)及び個数平均粒径(Dn)は、粒度測定器(「マルチサイザーIII」、ベックマンコールター社製)を用い、アパーチャー径100μmで測定し、解析ソフト(Beckman Coulter Mutlisizer 3 Version3.51)にて解析を行った。具体的にはガラス製100mlビーカーに10wt%界面活性剤(アルキルベンゼンスフォン酸塩ネオゲンSC−A;第一工業製薬性)を0.5ml添加し、各トナー0.5g添加しミクロスパーテルでかき混ぜ、次いでイオン交換水80mlを添加した。得られた分散液を超音波分散器(W-113MK-II本多電子社製)で10分間分散処理した。前記分散液を前記マルチサイザーIIIを用い、測定用溶液としてアイソトンIII(ベックマンコールター製)を用いて測定を行った。測定は装置が示す濃度が8±2%に成るように前記トナーサンプル分散液を滴下した。本測定法は粒径の測定再現性の点から前記濃度を8±2%にすることが重要である。この濃度範囲であれば粒径に誤差は生じない。なお、前記測定装置により体積分布と個数分布を算出し、得られた分布から、トナーの重量平均粒径(Dw)を求めることができる。

【0060】

本発明のプロセスカ−トリッジは、静電潜像担持体と、該静電潜像担持体上に形成された静電潜像を前記本発明の静電潜像現像剤を用いて現像する手段が少なくとも一体に支持され、画像形成装置本体に着脱自在とされたことを特徴とするものである。

図6に本発明のプロセスカートリッジの概略構成を示す。図6はプロセスカートリッジ(60)全体を示し、画像形成装置の主要手段である、感光体(61)、帯電手段(62)、本発明の現像剤を用いた現像手段(63)及びクリーニング手段(64)を備えている。

即ち、本発明おいては、上述の感光体、帯電手段、現像手段、及びクリーニング手段等の構成要素のうち、本発明の現像剤を用いる現像手段と、他の単数又は複数の手段とをプロセスカートリッジとして一体に結合して構成し、このプロセスカートリッジを複写機やプリンタ等の画像形成装置本体に対して着脱可能(着脱自在)に構成する。

【0061】

本発明の現像剤を用いる現像手段を有するプロセスカートリッジを搭載する画像形成装置は、感光体が所定の周速度で回転駆動される。感光体は回転過程において、帯電手段によりその周面に正または負の所定電位の均一耐電を受け、次いで、スリット露光やレーザービーム走査露光等の像露光手段からの画像露光光を受け、こうして感光体の周面に静電潜像が順次形成され、形成された静電潜像は、次いで現像手段によりトナー現像され、現像されたトナー像は、給紙部から感光体と転写手段との間に感光体の回転と同期されて給送された転写材に、転写手段により順次転写されていく。像転写を受けた転写材は感光体面から分離されて像定着手段へ導入されて像定着され、複写物(コピー)として装置外へプリントアウトされる。像転写後の感光体表面は、クリーニング手段によって転写残りトナーの除去を受けて清浄面化され、さらに除電された後、繰り返し画像形成に使用される。

【実施例】

【0062】

以下、実施例及び比較例を挙げて本発明を更に具体的に説明するが、本発明は、これらの実施例に何ら限定されるものではない。

以下、トナー製造例、芯材粒子製造例、キャリア製造例について説明する。以下において、「部」は重量部を表す。

【0063】

[トナー製造例]

〔トナー1〕

(トナーバインダーの合成)

冷却管、攪拌機および窒素導入管の付いた反応槽中に、ビスフェノールAエチレンオキサイド2モル付加物724部、イソフタル酸276部およびジブチルチンオキサイド2部を入れ、常圧で230℃で8時間反応し、さらに10乃至15mmHgの減圧で5時間反応した後、160℃まで冷却して、これに32部の無水フタル酸を加えて2時間反応した。次いで、80℃まで冷却し、酢酸エチル中にてイソフォロンジイソシアネート188部と2時間反応を行いイソシアネート含有プレポリマー(1)を得た。次いでプレポリマー(1)267部とイソホロンジアミン14部を50℃で2時間反応させ、重量平均分子量64000のウレア変性ポリエステル(1)を得た。上記と同様にビスフェノールAエチレンオキサイド2モル付加物724部、テレフタル酸276部を常圧下、230℃で8時間重縮合し、次いで10乃至15mmHgの減圧で5時間反応して、ピーク分子量5000の変性されていないポリエステル(a)を得た。ウレア変性ポリエステル(1)200部と変性されていないポリエステル(a)800部を酢酸エチル/MEK(1/1)混合溶剤2000部に溶解、混合し、トナーバインダー(1)の酢酸エチル/MEK溶液を得た。一部減圧乾燥し、トナーバインダー(1)を単離した。Tgは62℃であった。

(トナーの作成)

ビーカー内に前記のトナーバインダー(1)の酢酸エチル/MEK溶液240部、ペンタエリスリトールテトラベヘネート(融点81℃、溶融粘度25cps)20部、銅フタロシアニンブルー4部を入れ、60℃にてTK式ホモミキサーで12000rpmで攪拌し、均一に溶解、分散させた。ビーカー内にイオン交換水706部、ハイドロキシアパタイト10%懸濁液(日本化学工業(株)製スーパタイト10)294部、ドデシルベンゼンスルホン酸ナトリウム0.2部を入れ均一に溶解した。ついで60℃に昇温し、TK式ホモミキサーで12000rpmに攪拌しながら、上記トナー材料溶液を投入し10分間攪拌した。次いで、この混合液を攪拌棒および温度計付のコルベンに移し、98℃まで昇温して溶剤を除去した。分散スラリーを減圧濾過した後、濾過ケーキを得た。

〈洗浄・乾燥・フッ素処理等〉

1:濾過ケーキにイオン交換水100部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後濾過した。

2:上記1の濾過ケーキに10%水酸化ナトリウム水溶液1OO部を加え、TKホモミキサーで混合(回転数12,000rpmで30分間)した後、減圧濾過した。

3:上記2の濾過ケーキに10%塩酸100部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後濾過した。

4:上記3の濾過ケーキにイオン交換水300部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後濾過する操作を2回行い、ケーキ状物を得た。これを、[濾過ケーキ1]とする。

5:上記[濾過ケーキ1]を循風乾燥機にて45℃で48時間乾燥した。

6:その後、水90部に対して[濾過ケーキ1]15部を加えて、これにフッ素化合物を0.0005部分散させることで、トナー粒子表面にフッ素化合物(2)を付着させた後、循風乾燥機にて45℃で48時間乾燥した。

7:その後目開き75μmメッシュで篩い、体積平均粒径5.3μmのトナー母体粒子を得た。

これを、[トナー母体粒子1]とする。上記で得られた[トナー母体粒子1]100部に対して、外添剤として疎水性シリカ1.5部と、疎水化酸化チタン0.7部をヘンシェルミキサーにて2000rpm×30秒、5サイクルで混合処理し、シアントナーを得た。これを、[トナー1]とする。

【0064】

以下の芯材粒子製造例により芯材粒子(1)〜芯材粒子(7)を製造した。尚、「芯材粒子」を「芯材」と略称することがある。

[芯材粒子製造例]

〔芯材製造例1〕

MnCO3、Mg(OH)2、及びFe2O3、SiO2、P2O5粉を秤量し混合して混合粉を得た。この混合粉を、加熱炉により900℃、3時間、大気雰囲気下で仮焼し、得られた仮焼物を冷却後、粉砕して、ほぼ粒径7μm径の粉体とした。この粉体を1wt%の分散剤を水と共に加えてスラリーとし、このスラリーをスプレードライヤに供給して造粒し、平均粒径約40μmの造粒物を得た。この造粒物を焼成炉に装填し、窒素雰囲気下で、1250℃、5時間焼成した。得られた焼成物を解砕機で解砕した後、篩い分けにより粒度調整を行い、重量平均粒径が約41.2μmのMnMg系フェライト芯材粒子(1)[略称、芯材(1):以下同様]を得た。この造粒物の成分分析を行ったところMnO:45.2mol%、MgO:1.24mol%、Fe2O3:49.25mol%、SiO2:1.81mol%、P2O5:2.09mol%であった。主組成はMnフェライトである。

芯材粒子(1)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(1)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0065】

〔芯材製造例2〕

芯材製造例1においてP2O5粉を秤量・混合しないこと以外は、芯材製造例1と全く同様にして芯材(2)を得た。芯材(2)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(2)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0066】

〔芯材製造例3〕

芯材製造例1において仮焼物を粉砕して得られた粉体を1wt%の分散剤を水と共に加えてスラリーとし、このスラリーをスプレードライヤに供給して造粒し、重量平均粒径約を46μmの造粒物とした以外は、キャリア製造例1と全く同様にして、芯材(3)を得た。芯材(3)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(3)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0067】

〔芯材製造例4〕

芯材製造例1において仮焼物を粉砕して得られた粉体を1wt%の分散剤を水と共に加えてスラリーとし、このスラリーをスプレードライヤに供給して造粒し、重量平均粒径約を28μmの造粒物とした以外は、キャリア製造例1と全く同様にして、芯材(4)を得た。芯材(4)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(4)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0068】

〔芯材製造例5〕

芯材製造例1で得た芯材(1)を、Imagio Neo 600(リコー社製)の主極を23.7[kA/m](300[Oe])の磁石に変更した現像装置に投入し、30分間現像スリーブを回転させ、芯材の自発磁化がより大きく発現した芯材(5)を得た。芯材(5)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(5)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

処理前芯材(5)[芯材(1)と同じ]の流動性(FL)は、30.8秒であったものが、上記30分処理後の芯材(5)の流動性(FL)は、39.5秒であった。

【0069】

尚、上記各芯材の流動性(FL)は、前述のように流動性試験法(JIS−Z2502)に準拠した方法、即ち、一定形状の漏斗に一定量の粉末を注入し、下部から排出させたときの所要時間により評価した。オリフィス径3.00mmのものを使用して、50gの試料がオリフィスから流出するのに要する時間を、0.1秒の単位で求めた。

【0070】

〔芯材製造例6〕

MnCO3、Mg(OH)2、Fe2O3、及びSrCO3粉を秤量し混合して混合粉を得た。

得られた混合粉を、加熱炉により1200℃、1時間、大気雰囲気下で仮焼し、得られた仮焼物を冷却後、粉砕して、粒径3μm以下の粉体とした。この粉体を1wt%の分散剤を水と共に加えてスラリーとし、このスラリーをスプレードライヤに供給して造粒し、平均粒径約40μmの造粒物を得た。この造粒物を焼成炉に装填し、窒素雰囲気下で、1275℃、4時間焼成した。得られた焼成物を解砕機で解砕した後、篩い分けにより粒度調整を行い、重量平均粒径が約35μmのMnMgSr系フェライトの芯材(6)を得た。この造粒物の成分分析を行ったところMnO:40.0mol%、MgO:10.0mol%、Fe2O3:50mol%、SrO:0.4mol%、であった。主組成はMnMgSrフェライト(略、MnMgSr)である。

芯材(6)は良好な自発磁化を発現している。電子顕微鏡で芯材(6)を観察すると、図7に示すように六方晶の板状の粒界が方々に析出している(黒色にマーキング)のが確認される[芯材粒子の表面にマグネトプラムバイト型フェライトの単相が部分的に形成(分散析出)されている。]。芯材(6)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材粒子(6)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0071】

〔芯材製造例7〕

MnCO3、Mg(OH)2、Fe2O3、及びCaCO3粉を秤量し混合して混合粉を得た。この混合粉を、加熱炉により950℃、1時間、大気雰囲気下で仮焼し、得られた仮焼物を冷却後、粉砕して、粒径3μm以下の粉体とした。この粉体を1wt%の分散剤を水と共に加えてスラリーとし、このスラリーをスプレードライヤに供給して造粒し、平均粒径約40μmの造粒物を得た。この造粒物を焼成炉に装填し、窒素雰囲気下で、1250℃、5時間焼成した。得られた焼成物を解砕機で解砕した後、篩い分けにより粒度調整を行い、重量平均粒径が約35μmのMnMgCa系フェライトの芯材(7)[芯材粒子の表面にカルシウムフェライトの単相が部分的に形成(分散析出)されている。]を得た。この造粒物の成分分析を行ったところMnO:44.3mol%、MgO:0.7mol%、Fe2O3:53mol%、CaO:2.0mol%であった。主組成はカルシウムフェライトである。

粒子(7)の特性(粒径、自発磁化の発現、流動性、磁気特性)及び芯材(7)を構成する磁性体の主組成分と主添加物をまとめて下記表2に示す。

【0072】

【表2】

【0073】

[キャリア製造例]

(キャリア製造例1)

下記に示す処方の組成分を0.5mmZrビーズ1000重量部とともに、ペイントシェイカーで1時間分散した後、メッシュでビーズを除去し、樹脂被覆膜形成溶液を得た。

〈組成分処方〉

メタクリル系共重合体1[固形分100重量%]: 18.0重量部

シリコン樹脂溶液[固形分20重量%(SR2410;

東レ・ダウコーニング・シリコーン社製)]: 360.0重量部

アミノシラン[固形分100重量%(SH6020;東レ・

ダウコーニング・シリコーン社製)]: 4.0重量部

EC−700(チタン工業社製 粒径;0.35μm): 200重量部

トルエン: 900重量部

キャリア用の芯材として前述した芯材(1)を5000重量部用い、上記被覆膜形成溶液にTC−750(マツモトファインケミカル社製)10.5重量部を加えたコート溶液を作成し、芯材(1)表面にスピラコーター(岡田精工社製)によりコーター内温度70℃で塗布した後、乾燥した。

得られた芯材(1)表面に被覆層が形成された粒子を電気炉中にて210℃で1時間放置して焼成した。冷却後フェライト粉バルクを目開き63μmの篩を用いて解砕し、キャリアAを得た。

キャリアAの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0074】

(キャリア製造例2)

キャリア製造例1において芯材(2)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアBを得た。

キャリアBの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0075】

(キャリア製造例3)

キャリア製造例1においてEC−700(チタン工業社製 粒径:0.35μm)の量を、200重量部から550重量部に変更する以外は、キャリア製造例1と全く同じ方法で、キャリアCを得た。

キャリアCの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0076】

(キャリア製造例4)

キャリア製造例1においてEC−700(チタン工業社製 粒径:0.35μm)の量を、200重量部から110重量部に変更する以外は、キャリア製造例1と全く同じ方法で、キャリアDを得た。

キャリアDの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0077】

(キャリア製造例5)

キャリア製造例1において芯材(3)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアEを得た。

キャリアEの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0078】

(キャリア製造例6)

キャリア製造例1において芯材粒子(4)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアFを得た。

キャリアFの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0079】

(キャリア製造例8)

キャリア製造例1において芯材粒子(5)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアHを得た。

キャリアHの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた芯材をまとめて下記表3に示す。

【0080】

(キャリア製造例9)

キャリア製造例1で得たキャリアAをImagio Neo 600(リコー社製)の主極を23.7[kA/m](300[Oe])の磁石に変更した現像装置に投入し、30分間現像スリーブを回転させ、自発磁化がより大きく発現したキャリアIを得た。

キャリアAとキャリアIの流動性の相違を前記芯材粒子の流動性(FL)と同様に流動性試験法(JIS−Z2502)に準拠して所要時間を測定し評価した。具体的には、オリフィス径3.00mmのものを使用して、50gの試料がオリフィスから流出するのに要する時間を、0.1秒の単位で求めた。

処理前のキャリアAの流動性(FL)は23.2秒であったものが、上記30分処理後のキャリアIの流動性(FL)は28.3秒であった。

キャリアIの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた粒子芯材をまとめて下記表3に示す。

【0081】

(キャリア製造例10)

キャリア製造例1において芯材粒子(6)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアJを得た。

キャリアJの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた粒子芯材をまとめて下記表3に示す。

【0082】

(キャリア製造例11)

キャリア製造例1において芯材粒子(7)を使用する以外は、キャリア製造例1と全く同じ方法で、キャリアKを得た。

キャリアKの特性(粒径、電気抵抗、磁気特性、自発磁化の発現、流動性)及び用いた粒子芯材をまとめて下記表3に示す。

【0083】

【表3】

【0084】

[実施例1]〜[実施例5]及び[比較例1]〜[比較例5]

前記[トナー1]7部と、前記[キャリアA]〜[キャリアF]及び[キャリアH]〜[キャリアK]のそれぞれ93部を混合撹拌してトナーとキャリアとからなる10種類の電子写真用現像剤(略、現像剤)を得た。

これら10種類の現像剤を用いて実機での品質評価を実施した。即ち、それぞれの現像剤を市販のデジタルフルカラープリンター(リコー社製 RICOH Pro C901)にセットし、初期画像品質をチェック後、100枚印字テストを行い、100K枚印字テスト後の画像品質を評価した。評価結果を下記表4に示す。

【0085】

【表4】

【0086】

表4に示す画像品質評価に採用した試験方法及び評価基準は以下の通りである。

画像品質評価は転写紙上で実施した。但し、キャリア付着は現像後、転写前の状態を感光体上から粘着テープに転写して観察した。

(1)ベタ部画像濃度(ID):30mm×30mmのベタ部の中心をX−Rite938分光測色濃度計で、5個所測定し平均値を出した。

(2)地汚れ:画像上の地肌部の汚れを目視で評価し、○は「良好」、×は「不良」とした。

(3)ゴースト画像の評価方法:ゴーストについては、市販のデジタルフルカラープリンター(リコー社製 RICOH Pro C901)に現像剤をセットし、画像面積8%の文字チャート(1文字の大きさ;2mm×2mm程度)を100K枚出力後に、図8に示す縦帯チャートを印刷し、スリーブ一周分(a)と一周後(b)の濃度差をX-Rite938(X-Rite社製)により、センター、リア、フロントの3箇所測定の平均濃度差をΔIDとし、以下ランク分けした。

◎は「非常に良好」、○は「良好」、△は「許容」、×は「実用上使用できないレベル」であり、◎、○、△を合格とし×を不合格とした。

◎:0.01≧ΔID

○:0.01<ΔID≦0.03

△:0.03<ΔID≦0.06

×:0.06<ΔID

(4)キャリア付着(黒ベタ部):キャリア付着が発生すると、感光体ドラムや定着ローラーの傷の原因となり、画像品質の低下を招く。感光体上にキャリア付着が発生しても、一部のキャリアしか紙に転写しないため、以下の方法で評価した。

ベタ画像(30mm×30mm)に付着したキャリアの個数を、感光体上でカウントしてベタキャリア付着の評価を行った。表中記載の記号は、○は「1個以下」、×は「2個以上」とした。

(5)キャリア付着((地肌部)):キャリア付着が発生すると、感光体ドラムや定着ローラーの傷の原因となり、画像品質の低下を招く。感光体上にキャリア付着が発生しても、一部のキャリアしか紙に転写しないため、以下の方法で評価した。

感光体上に現像された2ドットラインを粘着テープ(面積100cm2)で転写し、その個数をカウントしてキャリア付着の評価を行った。表中記載の記号は、○は「1個以下」、×は「2個以上」とした。

(6)トナー飛散:100K枚ランニング後の現像装置周辺のトナーの飛散状態を以下の基準で評価した。表中記載の記号は、○は「許容範囲」、×は「非常に多い」とした。

【0087】

本発明の自発磁化の発現した磁性を有する芯材粒子を用い、電気抵抗率LogR[Ωcm]が8.0〜12.0で、且つ重量平均粒径Dwが25〜45[μm]の範囲に調整した[キャリアA]、[キャリアH]〜[キャリアK]を使用した現像剤([実施例1]〜[実施例5])はいずれも初期画像品質及び100K枚印字テスト後においても、ベタ部画像濃度(ID)、地汚れ、ゴースト画像、キャリア付着(黒ベタ部)、キャリア付着(エッジ)、トナー飛散は良好であった。特に自発磁化を着磁により向上したMnフェライト芯材粒子(1)、(5)及びMnMgSrフェライト芯材粒子及びカルシウムフェライトを用いた芯材粒子(6)、(7)の場合には、非常に良好な結果が得られた。

一方、自発磁化を発現しない芯材粒子を用いた[キャリアB]、[キャリアE]、[キャリアF]、及び電気抵抗率LogR[Ωcm]が8.0〜12.0の範囲にない[キャリアC]、[キャリアD]、重量平均粒径Dwが25〜45[μm]の範囲にない[キャリアE]、[キャリアF]では、はいずれも初期画像品質においてゴースト画像が悪く(実用上使用できないレベル)であり、100K枚印字テスト後では特に電気抵抗率LogR[Ωcm]が8.0〜12.0の範囲にない[キャリアC]、[キャリアD]、重量平均粒径Dwが25〜45[μm]の範囲にない[キャリアE]において地汚れ、ゴースト画像、キャリア付着(黒ベタ部)、キャリア付着(エッジ)、トナー飛散の少なくともいずれかの特性が悪化している。[キャリアF]の場合には全ての特性が悪化している。

【0088】

即ち、本発明のキャリア、現像剤により、電子写真方式による画像形成において直前画像のトナー消費履歴の影響を受けず、安定したトナー量を現像し、色再現性に優れた均一な画像を長期にわたり得ることができることが分った。また、トナー飛散、トナー飛散による地汚れの防止、及びキャリア付着に対して効果を発揮する。本発明の現像剤を用いたプロセスカートリッジによれば、トナー飛散、トナー飛散による地汚れの防止、及びキャリア付着がなく、直前画像のトナー消費履歴の影響を受けず、安定したトナー量を現像し、色再現性に優れた均一な画像を長期にわたり得ることができる。

【符号の説明】

【0089】

(図2の符号)

11 セル

12a、12b 電極

13 キャリア

(図5の符号)

10 キャリア

11 トナー

12 ノズル

13 圧縮窒素ガス

14 電位計

15 ブローオフケージ

(図6の符号)

60 プロセスカートリッジ

61 感光体

62 帯電手段

63 現像手段

64 クリーニング手段

【先行技術文献】

【特許文献】

【0090】

【特許文献1】特許第4337523号公報

【特許文献2】特許3356948号公報

【特許文献3】特開平11−231652号公報

【特許文献4】特開平7−72733号公報

【特許文献5】特開平7−128983号公報

【特許文献6】特開平7−92813号公報

【特許文献7】特開平11−65247号公報

【特許文献8】特開2009−230090号公報

【特許文献9】特開2003−43756号公報

【特許文献10】特開平4−3868号公報

【特許文献11】特開2008−175883号公報

【特許請求の範囲】

【請求項1】

自発磁化の発現した磁性を有する芯材粒子と、該芯材粒子表面を被覆する導電材含有の被覆層とで構成され、下記方法で測定される電気抵抗率LogR[Ωcm]が8.0〜12.0で、且つ重量平均粒径Dwが25〜45[μm]であることを特徴とする静電潜像現像剤用キャリア。

〔電気抵抗率の測定方法〕:電極間距離2[mm]、表面積2×4[cm2]の対向電極を収容したセルにキャリアを充填し、両電極間に1000[V]の直流電圧を印加し、直流抵抗を測定して電気抵抗率LogR[Ωcm]を算出する。

【請求項2】

前記芯材粒子が、自発磁化の発現するMnMg系フェライト、MnMgSr系フェライト及びMnMgCa系フェライトから選択される少なくとも一種の磁性材料であることを特徴とする請求項1に記載の静電潜像現像剤用キャリア。

【請求項3】

前記芯材粒子の表面にマグネトプラムバイト型フェライトの単相又はカルシウムフェライトの単相が部分的に形成されたことを特徴とする請求項1又は2に記載の静電潜像現像剤用キャリア。

【請求項4】

前記芯材粒子の自発磁化が118.5[kA/m]より小さい磁場によって発現し、且つ着磁後において下記方法で測定される前記芯材粒子の流動性(FL)が、着磁前より3〜12[秒]遅いことを特徴とする請求項1乃至3のいずれかに記載の静電潜像現像剤用キャリア。

〔流動性(FL)の測定方法〕:流動性試験法(JIS−Z2502)に準拠し、オリフィス径3.00mmの漏斗を使用して、50gの芯材粒子がオリフィスから流出するのに要する時間を求める。

【請求項5】

現像装置投入時の着磁後において前記キャリアの下記方法で測定される流動性(FL)が、着磁前より2〜8[秒]遅いことを特徴とする請求項1乃至4のいずれかに記載の静電潜像現像剤用キャリア。

〔流動性(FL)の測定方法〕:流動性試験法(JIS−Z2502)に準拠し、オリフィス径3.00mmの漏斗を使用して、50gのキャリアがオリフィスから流出するのに要する時間を求める。

【請求項6】

前記導電材が、酸化アルミニウム基体の上にスズをドープした酸化インジウムを被覆層として有する導電性微粒子を含有することを特徴とする請求項1乃至5のいずれかに記載の静電潜像現像剤用キャリア。

【請求項7】

請求項1乃至6のいずれかに記載のキャリアとトナーとからなることを特徴とする静電潜像現像剤。

【請求項8】

静電潜像担持体と、該静電潜像担持体上に形成された静電潜像を請求項7に記載の静電潜像現像剤を用いて現像する手段が少なくとも一体に支持され、画像形成装置本体に着脱自在とされたことを特徴とするプロセスカ−トリッジ。

【請求項1】

自発磁化の発現した磁性を有する芯材粒子と、該芯材粒子表面を被覆する導電材含有の被覆層とで構成され、下記方法で測定される電気抵抗率LogR[Ωcm]が8.0〜12.0で、且つ重量平均粒径Dwが25〜45[μm]であることを特徴とする静電潜像現像剤用キャリア。

〔電気抵抗率の測定方法〕:電極間距離2[mm]、表面積2×4[cm2]の対向電極を収容したセルにキャリアを充填し、両電極間に1000[V]の直流電圧を印加し、直流抵抗を測定して電気抵抗率LogR[Ωcm]を算出する。

【請求項2】

前記芯材粒子が、自発磁化の発現するMnMg系フェライト、MnMgSr系フェライト及びMnMgCa系フェライトから選択される少なくとも一種の磁性材料であることを特徴とする請求項1に記載の静電潜像現像剤用キャリア。

【請求項3】

前記芯材粒子の表面にマグネトプラムバイト型フェライトの単相又はカルシウムフェライトの単相が部分的に形成されたことを特徴とする請求項1又は2に記載の静電潜像現像剤用キャリア。

【請求項4】

前記芯材粒子の自発磁化が118.5[kA/m]より小さい磁場によって発現し、且つ着磁後において下記方法で測定される前記芯材粒子の流動性(FL)が、着磁前より3〜12[秒]遅いことを特徴とする請求項1乃至3のいずれかに記載の静電潜像現像剤用キャリア。

〔流動性(FL)の測定方法〕:流動性試験法(JIS−Z2502)に準拠し、オリフィス径3.00mmの漏斗を使用して、50gの芯材粒子がオリフィスから流出するのに要する時間を求める。

【請求項5】

現像装置投入時の着磁後において前記キャリアの下記方法で測定される流動性(FL)が、着磁前より2〜8[秒]遅いことを特徴とする請求項1乃至4のいずれかに記載の静電潜像現像剤用キャリア。

〔流動性(FL)の測定方法〕:流動性試験法(JIS−Z2502)に準拠し、オリフィス径3.00mmの漏斗を使用して、50gのキャリアがオリフィスから流出するのに要する時間を求める。

【請求項6】

前記導電材が、酸化アルミニウム基体の上にスズをドープした酸化インジウムを被覆層として有する導電性微粒子を含有することを特徴とする請求項1乃至5のいずれかに記載の静電潜像現像剤用キャリア。

【請求項7】

請求項1乃至6のいずれかに記載のキャリアとトナーとからなることを特徴とする静電潜像現像剤。

【請求項8】

静電潜像担持体と、該静電潜像担持体上に形成された静電潜像を請求項7に記載の静電潜像現像剤を用いて現像する手段が少なくとも一体に支持され、画像形成装置本体に着脱自在とされたことを特徴とするプロセスカ−トリッジ。

【図1】

【図2】

【図5】

【図6】

【図3】

【図4】

【図7】

【図8】

【図2】

【図5】

【図6】

【図3】

【図4】

【図7】

【図8】

【公開番号】特開2013−88656(P2013−88656A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−229821(P2011−229821)

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月19日(2011.10.19)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]