静電荷像現像用キャリア及びその製造方法、静電荷像現像用二成分現像剤

【課題】キャリアのスペント化や磨耗を防止し、安定で長寿命のキャリアを、低コストで大量生産できる製造方法を提供することを課題とする。

【解決手段】磁性粒子担持体の表面にキャリア芯材としての複数の磁性粒子からなる磁気ブラシを形成する工程Aと、前記磁気ブラシを対向電極と共に溶媒に浸漬し、前記磁気ブラシとしての電極と前記対向電極とに電圧を印加して、前記磁気ブラシを構成する磁性粒子の表面に前記溶媒に由来する被覆層を形成する工程Bにより静電荷像現像用キャリアを得ることを特徴とする静電荷像現像用キャリアの製造方法により上記課題を解決する。

【解決手段】磁性粒子担持体の表面にキャリア芯材としての複数の磁性粒子からなる磁気ブラシを形成する工程Aと、前記磁気ブラシを対向電極と共に溶媒に浸漬し、前記磁気ブラシとしての電極と前記対向電極とに電圧を印加して、前記磁気ブラシを構成する磁性粒子の表面に前記溶媒に由来する被覆層を形成する工程Bにより静電荷像現像用キャリアを得ることを特徴とする静電荷像現像用キャリアの製造方法により上記課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、静電荷像現像用キャリア及びその製造方法、静電荷像現像用二成分現像剤に関する。更に詳しくは、本発明は、電子写真方式を利用した画像形成装置に用いられる現像剤を構成する表面に被覆層を有する静電荷像現像用キャリア及びその製造方法、静電荷像現像用二成分現像剤に関する。

【背景技術】

【0002】

複写機、レーザープリンタ、ファックス等の電子写真技術を利用する画像形成装置が知られている。この装置は、支持体の表面に感光層が形成されてなる感光体を利用して、以下のように画像が記録材に記録される。即ち、まず、感光体上の現像領域に種々の作像プロセスにて静電潜像を形成する。次いで現像装置内に貯留される現像剤に含まれるトナーによって、感光体上の現像領域における静電潜像を現像することで、得られるトナー像を記録材に転写する。この後、定着ローラにより加熱加圧して記録材に定着させることで画像が記録される。

【0003】

最近では、コンピュータの普及に伴う、電子写真技術の目覚しい発展により、例えば、画像形成装置を構成する各種装置の耐用性が向上し、画像形成装置が長寿命化している。そして、画像形成装置において画像形成のために用いられる現像剤にも長寿命化、すなわちその使用期間を通しての帯電特性の安定化が求められている。

現像剤の帯電特性が長期にわたって安定していることによって、記録材に記録される画像の画像濃度にばらつきが少なくなり、更に画像欠陥の少ない高画質画像を安定的に形成することができる。

【0004】

現像剤としては、結着樹脂及び着色剤を含有し、静電潜像を現像する粒子状のトナーと、現像装置内でトナーとともに撹拌されてトナーを摩擦帯電させる磁性粒子からなるキャリアとを含む二成分現像剤が広く利用される。

【0005】

この二成分現像剤は、比較的大きなキャリア表面上に微小なトナーが両粒子の摩擦により発生した静電気力によって保持されている。キャリアは、トナーに、所望する極性で、かつ充分な帯電量の摩擦帯電を供与する役割を担っている。また、キャリアは芯材に磁性を有し、マグネットローラ(支持体)上で磁気ブラシを形成する。この磁気ブラシは、その表面に摩擦帯電させたトナーを付着させた状態で、静電潜像に接触する。静電潜像が形成するより強い電界によりキャリア上のトナーは静電潜像方向に吸引され、静電潜像がトナーにより現像される。そして、キャリアは現像によって消費されたトナーを補充しながら反復使用される。

【0006】

従って、キャリアは長期間の使用中、安定で充分な帯電量の摩擦帯電をトナーに供与し続けなければならない。しかしながら、従来のキャリアは、キャリア間の衝突や現像装置との接触摩擦等により発熱が生じ、キャリア表面にトナーが融着してトナーの膜が形成される(以下、スペント化と称する)。スペント化は、キャリアの帯電供与特性を時間とともに低下させる。また、機械的衝突や接触によりキャリア表面の磨耗が生じることもある。

【0007】

このようなスペント化や磨耗を防止するため、キャリア芯材の表面に、樹脂被覆層を形成したキャリアが報告されている。例えば特開昭60−57351号公報(特許文献1)、特開昭60−112051号公報(特許文献2)、特開昭60−202450号公報(特許文献3)では、さまざまな樹脂でキャリア芯材を被覆したキャリアが提案されている。また、特開昭61−219055号公報(特許文献4)では、カーボン粒子が分散された樹脂でキャリア芯材を被覆したキャリアが、特開2003−122060号公報(特許文献5)ではアルミナ粒子が分散された樹脂でキャリア芯材を被覆したキャリアが提案されている。

しかしながら、いずれの提案においてもキャリアが現像装置内で長時間攪拌されるため、スペント化や磨耗を充分に防止することができていないのが現状である。

【0008】

また、特開平1−245266号公報(特許文献6)では、キャリア芯材の表面をダイヤモンド層で被覆したキャリアが提案されている。ダイヤモンドはキャリア芯材や樹脂に比べ硬度が高い。そのためキャリアの機械的強度を高められるため、衝突や接触による磨耗を防ぐことができる。また、ダイヤモンドは熱伝導度が高いため、摩擦による発熱を速やかに放散させることができ、スペント化されたトナーの発生を低減することができる。

【0009】

【特許文献1】特開昭60−57351号公報

【特許文献2】特開昭60−112051号公報

【特許文献3】特開昭60−202450号公報

【特許文献4】特開昭61−219055号公報

【特許文献5】特開2003−122060号公報

【特許文献6】特開平1−245266号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

ダイヤモンド層は、一般的に、プラズマCVD法やイオンプレーティング法により形成される。これらの方法は、バッチ式の装置を真空排気することで、高エネルギー状態を作り出す必要がある。そのためキャリアを大量に処理することが困難で、かつ製造コストが高いという課題があり、実用化できていない。

本発明は、このようなキャリアのスペント化や磨耗を防止し、安定で長寿命のキャリアを、低コストで大量生産できる製造方法を提供することを課題とする。

【0011】

かくして本発明によれば、磁性粒子担持体の表面にキャリア芯材としての複数の磁性粒子からなる磁気ブラシを形成する工程Aと、前記磁気ブラシを対向電極と共に溶媒に浸漬し、前記磁気ブラシとしての電極と前記対向電極とに電圧を印加して、前記磁気ブラシを構成する磁性粒子の表面に前記溶媒に由来する被覆層を形成する工程Bにより静電荷像現像用キャリアを得ることを特徴とする静電荷像現像用キャリアの製造方法が提供される。

【0012】

また、上記製造方法により得られ、磁性粒子と、その表面に形成された被覆層とを有することを特徴とする静電荷像現像用キャリアが提供される。

更に、上記静電荷像現像用キャリアと、トナーとを有することを特徴とする静電荷像現像用二成分現像剤が提供される。

【発明の効果】

【0013】

本発明の製造方法では、真空を必要とする高価な設備は必要なく、液相系で簡易にかつ大量にキャリア芯材表面に被覆層が形成されたキャリアを製造できる。

また、円筒状磁性粒子担持体を使用することで、連続的にキャリア芯材表面に被覆層を形成すれば、より大量にキャリアを得ることができる。

【0014】

更に、対向電極に多数の針状電極が集合した電極を使用することで、被覆層をより効率よく形成できる。

また、被覆層が非晶質窒化炭素膜又は非晶質炭素膜であることにより、スペント化や磨耗に強いキャリアを大量に得ることができる。

更に、特定の溶媒を用いて被覆層を形成することで、スペント化や磨耗に強いキャリアを大量に得ることができる。

【0015】

また、溶媒が特定量の水を含むことで、被覆層をより効率よく形成できる。

本発明の静電荷像現像用キャリアは、表面へのスペント化トナーの付着や、キャリアの磨耗や破損が従来に比べ著しく改善され、長期間にわたって高画質な画像を与えることができ、環境変化に対しても安定した画像を形成できる。

【0016】

また、被覆層が非晶質窒化炭素膜あるいは非晶質炭素膜である場合、非晶質窒化炭素膜あるいは非晶質炭素膜は、芯材や樹脂に比べ硬度が高い。そのため、キャリアの機械的強度を高めることができる。その結果、キャリアの衝突や接触による磨耗を防止できる。

また、非晶質窒化炭素膜あるいは非晶質炭素膜は、熱伝導度が高いため、摩擦による発熱を速やかに放散できる。そのため、スペント化トナーの発生を低減できる。

【発明を実施するための最良の形態】

【0017】

本発明は、溶媒に浸漬したアノード電極とカソード電極間に所定の電圧を印加することにより、溶媒を分解してカソード電極表面に被覆層を形成する方法を利用している。

特に、カソード電極として、磁性粒子担持体(以下、担持体と称する)の表面にキャリア芯材としての複数の磁性粒子からなる磁気ブラシを使用することで、磁性粒子の表面に溶媒に由来する被覆層を形成できる。このように本発明では、真空を必要とする高価な設備は必要なく、液相系で簡易にかつ大量にキャリア芯材表面に被覆層が形成されたキャリアを製造できる。

【0018】

まず、磁性粒子担持体の表面にキャリア芯材としての複数の磁性粒子からなる磁気ブラシが形成される(工程A)。

本発明に使用できるキャリア芯材としての磁性粒子は、磁性を有する粒子あれば公知のものでよく、種々の粒子を使用することができる。例えば、フェライト、マグネタイト、鉄粉等が選ばれる。この内、フェライトが現像特性の観点から特に好ましい。磁性粒子の形状は、特に限定されないが、球状が好ましい。磁性粒子は、10〜100μmの粒径(球形以外の場合、最長径)の粒子を使用できる。

なお、粒径は、顕微鏡やSEMに付属する3D画像解析システム等により計測される。

【0019】

磁性粒子は、担持体の表面で複数(例えば、500〜10000個)結合し磁性ブラシを構成する。磁性ブラシは、特に限定されないが、先端が溶媒に浸漬しうる長さを有している。具体的には、0.3〜3.0mmの長さを磁性ブラシが有するように、担持体の担持能力を調整してもよく、高さ調節部材を用いて調整してもよい。

【0020】

次に、磁性ブラシは、被覆層を形成する工程に付される(工程B)。

磁性ブラシは、対向電極(アノード電極)が浸漬された溶媒に、浸漬される。

【0021】

アノード電極は、溶媒を介して、磁性ブラシに電流を流すことができさえすれば、その材質及び形状は特に限定されない。例えば、材質としては、銅、白金、タングステン等が挙げられる。また、形状は、多数の針状電極が集合した形状でもよい。このような電極は、電流が流れる領域を限定でき、局所的に放電させることができるため、被覆層を効率よく形成できる。

【0022】

被覆層は、キャリア表面へのスペント化トナーの付着や、キャリアの磨耗や破損を抑制できさえすれば、その材質及び厚さは限定されない。例えば、材質としては、窒化炭素、炭素、酸化ケイ素等が挙げられる。また、被覆層は、100〜5000nmの厚さを有していることが好ましく、500〜5000nmの厚さを有していることがより好ましい。更に、被覆層は、キャリア芯材全面を覆っていてもよく、キャリア表面へのスペント化トナーの付着や、キャリアの磨耗や破損を抑制できさえすれば、キャリア芯材の全てを覆っていなくてもよいが、被覆層は、キャリア芯材の80%以上を覆っていることが好ましい。

なお、被覆層の厚さは、TEMの断面観察で測定した値である。

【0023】

溶媒としては、電気分解により磁性粒子表面上に被覆層を形成することができるものであれば、特に限定されない。例えば、被覆層が、窒化炭素からなる場合、アクリロニトリルが挙げられ、炭素からなる場合、メタノール、エタノール、アセトン、2−プロパノール、1−プロパノール、テトラヒドラフラン、グリコール、グリセリン等が挙げられる。これら溶媒は、2種以上混合してもよい。

更に、溶媒は、被覆層を効率よく形成する観点から、含水溶媒であることが好ましい。含水量は、0.01〜15重量%であることが好ましく、0.1〜10重量%であることがより好ましい。

【0024】

アノード電極とカソード電極との間に印加される電圧は、両極間で放電が生じて、被覆層を形成できさえすれば特に限定されない。例えば、1000〜3000Vの範囲の電圧を印加できる。

アノード電極と磁性ブラシとの間の距離(最近接距離)は、磁性ブラシが溶媒に浸漬し、かつ両電極間で放電が生じさえすれば特に限定されない。例えば、0.1〜10mmの範囲とすることができる。好ましい距離の範囲は、0.5〜5mmである。

【0025】

また、本発明では、電圧を溶媒に印加しつつ被覆層を形成するため、放電により燃焼や爆発の可能性のある溶媒を使用する場合、窒素ガスや不活性ガスを溶媒中に導入し、反応によって生成した酸素を排出しながら被覆層を形成することが好ましい。

【0026】

電圧を印加しつつ形成した被覆層は、例えば、材質が炭化水素や炭素の場合、sp3結合したC−N結合やC−C結合が多いため、高い硬度、高い機械的強度、高い熱伝導度を有する。一方、放電のない条件、即ち、磁性粒子を溶媒に浸漬し、次いで焼成した場合、グラファイトや、sp2結合したC−N結合やC−C結合が多くなるため、得られた被覆層は、硬度、機械的強度、熱伝導度が低くなる。

【0027】

担持体の構成は、磁性ブラシを形成できさえすれば特に限定されない。例えば、磁石(例えば、電磁石、永久磁石)が挙げられる。磁石表面は、溶媒に耐性のある樹脂で覆われていてもよい。

担持体と溶媒表面との距離は、磁性粒子に被覆層を形成できさえすれば特に限定されない。

【0028】

本発明の方法は、溶媒に担持体に形成された磁性ブラシを浸漬し、磁性粒子に被覆層を形成し、磁性粒子を回収するが、この工程は、バッチごとに行ってもよく、連続で行ってもよい。

【0029】

連続で行う場合、以下の方法が好適である。

磁性粒子担持体が、円筒状のスリーブと、その内部に備えられた固定マグネットローラで構成された円筒状磁性粒子担持体であれば、以下の工程A〜Cにより、より大量にキャリアを連続で得ることができる。

【0030】

工程Aが、円筒状磁性粒子担持体(以下、円筒状担持体と称する)を回転させることで、円筒状担持体の表面に連続的に磁気ブラシを形成する工程であり、

工程Bが、円筒状担持体を回転させつつ、スリーブを介して磁性ブラシとしての電極に電圧を印加し、かつ対向電極に電圧を印加し、磁性ブラシを構成する磁性粒子の表面に溶媒に由来する被覆層を連続的に形成する工程であり、

更に、円筒状担持体を回転させつつ、被覆層を有する磁性粒子からなる磁気ブラシを連続的に回収する工程Cである。

円筒状担持体は、例えば、円筒状のスリーブと、その内部に備えられた磁界発生手段である永久磁石がN極とS極と交互に配されたマグネットローラとで構成できる。スリーブ表面に磁性粒子を担持させ、マグネットローラを固定したままスリーブのみを回転できるようにしてもよい。スリーブの材質としては銅や鉄、アルミニウム、ステンレスが好ましく用いられ、スリーブ表面に溶媒に耐性のある樹脂がコートされていてもよい。

【0031】

連続的に被覆層を形成する場合、被覆層が形成された磁性粒子の回収手段を備えていてもよい。回収手段は、特に限定されず、例えば、画像形成装置で使用されるクリーニングブレードを使用できる。

【0032】

上記方法により得られた本発明のキャリアは、トナーと混合して二成分現像剤として使用できる。トナーとの混合方法については、一般に、キャリア100重量部に対してトナー3〜15重量部の割合で混合され、ナウターミキサ等の混合機で攪拌することによって作製できる。

【0033】

トナーは、特に限定されず、公知のトナーをいずれも使用できる。例えば、以下で説明するトナーが使用できる。

トナーは、着色樹脂粒子と、必要に応じて着色樹脂粒子の表面に付着する外添剤とを備えている。外添剤は、トナーの凝集を防ぐことで、感光体ドラムから記録媒体へ転写する際の転写効率の低下を防ぐ観点から、トナーに含まれていることが好ましい。

【0034】

トナーは、例えば、外添剤を着色樹脂粒子とヘンシェルミキサのような気流混合機を用いて混合する(すなわち、外添処理する)ことによって作製できる。着色樹脂粒子の体積平均粒径は、4〜7μmの範囲内のものが好ましい。この範囲内であれば、ドット再現性に優れ、カブリやトナー飛散の少ない、高画質画像が得られる。体積平均粒径の定義は以下に記載する。

【0035】

着色樹脂粒子は、混練粉砕法や重合法等の公知の方法によって作製できる。具体的には、混練粉砕法を採用した場合、バインダー樹脂、着色剤、帯電制御剤、離型剤、ならびにその他の添加剤を、ヘンシェルミキサ、スーパーミキサ、メカノミル、Q型ミキサ等の混合機により混合する。得られた原料混合物を、2軸混練機、1軸混練機等の混練機により、100〜180℃程度の温度で溶融混練する。得られた混練物を冷却固化し、固化物をジェットミルのようなエア式粉砕機により粉砕する。得られた粉砕物を、必要に応じて分級等の粒度調整を行うことにより着色樹脂粒子を作製できる。

【0036】

トナーに使用できるバインダー樹脂としては、公知の各種スチレン系樹脂、アクリル系樹脂、ポリエステル樹脂等が使用できる。特に線形又は非線形のポリエステル樹脂が好ましい。ポリエステル樹脂は、機械的強度(微粉が発生しにくい)、定着性(定着後に紙から剥離しにくい)、及び耐ホットオフセット性を両立させる上で優れている。

【0037】

ポリエステル樹脂は、2価以上の多価アルコールと多塩基酸からなるモノマー組成物を重合することにより得られる。ポリエステル樹脂の重合に用いられる2価のアルコールとしては、例えばエチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、ネオペンチルグリコール、1,4−ブテンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール等のジオール類、ビスフェノールA、水素添加ビスフェノールA、ポリオキシエチレン化ビスフェノールA、ポリオキシプロピレン化ビスフェノールA等のビスフェノールAアルキレンオキシド付加物、その他を挙げることができる。

【0038】

2価の多塩基酸としては、例えばマレイン酸、フマール酸、シトラコン酸、イタコン酸、グルタコン酸、フタル酸、イソフタル酸、テレフタル酸、シクロヘキサンジカルボン酸、コハク酸、アジピン酸、セバチン酸、アゼライン酸、マロン酸、これらの酸の無水物や低級アルキルエステル、又はn−ドデセニルコハク酸、n−ドデシルコハク酸等のアルケニルコハク酸類もしくはアルキルコハク酸類を挙げることができる。

【0039】

必要に応じて、モノマー組成物中に3価以上の多価アルコールあるいは多塩基酸を添加してもよい。3価以上の多価アルコールとしては、例えばソルビトール、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、蔗糖、1,2,4−ブタントリオール、1,2,5−ペンタントリオール、グリセロール、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン、1,3,5−トリヒドロキシメチルベンゼン、その他を挙げることができる。

【0040】

3価以上の多塩基酸としては、例えば1,2,4−ベンゼントリカルボン酸、1,2,5−ベンゼントリカルボン酸、1,2,4−シクロヘキサントリカルボン酸、2,5,7−ナフタレントリカルボン酸、1,2,4−ナフタレントリカルボン酸、1,2,5−ヘキサントリカルボン酸、1,3−ジカルボキシル−2−メチル−2−メチレンカルボキシプロパン、テトラ(メチレンカルボキシル)メタン、1,2,7,8−オクタンテトラカルボン酸、及びこれらの無水物等を挙げることができる。

【0041】

トナーに使用できる着色剤としては、トナーに一般に用いられている公知の顔料や染料を使用できる。

具体例として、黒トナー用には、カーボンブラックやマグネタイト等を挙が例示できる。

【0042】

イエロートナー用には、C.I.ピグメント・イエロー1、同3、同74、同97、同98等のアセト酢酸アリールアミド系モノアゾ黄色顔料、C.I.ピグメント・イエロー12、同13、同14、同17等のアセト酢酸アリールアミド系ジスアゾ黄色顔料、C.I.ピグメント・イエロー93、同155等の縮合モノアゾ系黄色顔料;C.I.ピグメント・イエロー180、同150、同185等のその他黄色顔料、C.I.ソルベント・イエロー19、同77、同79、C.I.ディスパース・イエロー164等の黄色染料等が例示できる。

【0043】

マゼンタトナー用には、C.I.ピグメント・レッド48、同49:1、同53:1、同57、同57:1、同81、同122、同5、同146、同184、同238;C.I.ピグメント・バイオレット19等の赤色もしくは紅色顔料;C.I.ソルベント・レッド49、同52、同58、同8等の赤色系染料等が例示できる。

【0044】

シアントナー用には、C.I.ピグメント・ブルー15:3、同15:4等の銅フタロシアニン及びその誘導体の青色系染顔料;C.I.ピグメント・グリーン7、同36(フタロシアニン・グリーン)等の緑色顔料等が例示できる。

【0045】

着色剤の含有量としては、バインダー樹脂100重量部に対して1〜15重量部程度であることが好ましく、より好適には2〜10重量部の範囲である。

【0046】

トナーに使用できる帯電制御剤としては、公知の帯電制御剤が使用できる。

具体的には、負帯電性を付与する帯電制御剤としては、クロムアゾ錯体染料、鉄アゾ錯体染料、コバルトアゾ錯体染料、サリチル酸もしくはその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体もしくは塩化合物、ナフトール酸もしくはその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体もしくは塩化合物、ベンジル酸もしくはその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体もしくは塩化合物、長鎖アルキル・カルボン酸塩、長鎖アルキル・スルフォン酸塩等を挙げることができる。

【0047】

正帯電性を付与する帯電制御剤としては、ニグロシン染料、及びその誘導体、トリフェニルメタン誘導体、四級アンモニウム塩、四級ホスフォニウム塩、四級ピリジニウム塩、グアニジン塩、アミジン塩等の誘導体等を挙げることができる。

これらの帯電制御剤の含有量としては、バインダー樹脂100重量部に対して0.1〜20重量部の範囲内がより好ましく、0.5〜10重量部の範囲内が更に好ましい。

【0048】

トナーに使用できる離型剤としては、ポリプロピレン、ポリエチレン等の合成ワックスやパラフィンワックス及びその誘導体、マイクロクリスタリンワックス及びその誘導体等の石油系ワックス及びその変成ワックス、カルナウバワックス、ライスワックス、キャンデリラワックス等の植物系ワックス等を挙げることができる。これら離型剤をトナー中に含有させることにより、定着ローラ又は定着ベルトに対するトナーの離型性を高めることができ、定着時の高温・低温オフセットを防止できる。離型剤の添加量は特に制限されないが、一般的には、バインダー樹脂100重量部に対して1〜5重量部である。

【0049】

外添剤としては、シリカ、酸化チタン、アルミナ等からなる無機粒子が使用できる。また、無機粒子をシランカップリング剤、チタンカップリング剤、シリコーンオイルにより表面処理することによって疎水性を付与してもよい。疎水性を付与した無機粒子は、高湿下において電気抵抗や帯電量の低下が少なくなるので好ましい。特に、シランカップリング剤としてヘキサメチルジシラザン(以下、HMDSと呼ぶこともある)を用いて、表面にトリメチルシリル基を導入したシリカ粒子は、疎水性や絶縁性に優れている。このシリカ粒子を外添したトナーは、高湿環境下においても、優れた帯電性を提供できる。

【0050】

具体的な外添剤には、日本アエロジル社製のアエロジル50、アエロジル90、アエロジル130、アエロジル200、アエロジル300、アエロジル380、西独デグサ社製のアルミナムオキサイドC、チタニウムオキサイドP−25、MOX170、石原産業社製TTO−51、TTO−55等がある。

外添剤の添加量は、0.2〜3重量%が好ましい。0.2重量%未満では、トナーに十分や流動性を与えられないことがある。逆に3重量%を超えると、トナーの定着性が低下することがある。

【実施例】

【0051】

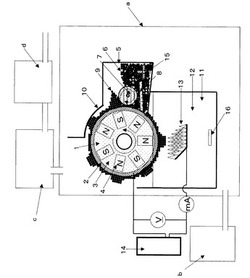

実施例に使用した非晶質窒化炭素膜あるいは非晶質炭素膜の形成装置の概略図を図1に示す。磁性粒子担持体1は、円筒形状で銅製のスリーブ2と、その内部に7個の磁石4を有する固定マグネットローラ3とで構成されている。スリーブ2にはDC電源14より電圧が印加される。磁性粒子担持体1は、直径50mm、長さ30cmであり、2rpmで回転する。磁性粒子担持体1の周辺にはキャリア芯材供給ボックス5がある。キャリア芯材供給ボックス5にはキャリア芯材6が入っている。また、キャリア芯材供給ボックス5は、磁性粒子担持体1にキャリア芯材6を供給する供給ローラ7と、スリーブ2表面のキャリア芯材6を除去するためのクリーニングブレード8と、形成された磁気ブラシ9の穂高さを調整する穂高さ調整板10とを備えている。形成された磁気ブラシ9は、磁性粒子担持体1を回転させることで、浴槽11の溶媒12に浸かりカソード電極として働く。一方、アノード電極13は、針の先端が5μmの細い白金針が100本集合したものである。アノード電極13及びカソード電極はDC電源14に繋がっている。アノード電極13とカソード電極間に所定の電圧をかけることで、溶媒12の電解反応が進む。浴槽中で反応が進み部分的に被覆されたキャリアはクリーニングブレード8で磁性粒子担持体1より剥がされキャリア芯材供給ボックス5内に戻る。そして、攪拌羽根15によりキャリア芯材供給ボックス5内を循環して再び供給ローラ7により磁性粒子担持体1に担持され浴槽内に搬送され、キャリア表面で反応が進められる。この動作は、被覆層が所定の厚みになる反応時間の間繰り返される。

【0052】

図1の形成装置は、密閉手段aにより密閉されている。密閉手段aには、窒素ガス供給装置b、凝縮装置(コンデンサ)c及び気流逆流防止弁dが接続されている。

キャリアはキャリア芯材供給ボックス5内を循環して再び供給ローラ7により磁性粒子担持体1に担持され浴槽内に搬送され、キャリア表面で反応を進めてもよい。

【0053】

(実施例1)

溶媒にはアクリロニトリルと水の混合溶媒を使用した。具体的には、純度99.9%以上のアクリロニトリルを95重量%と、水を5重量%含む混合溶媒を使用した。溶媒を60℃に加温しつつ反応を開始するが、反応により温度が上昇するため、反応中の溶媒の温度を50〜60℃の範囲に調整した。

キャリア芯材には、フェライトからなり、平均粒子径60μm、抵抗値(6.5mm間隔のブリッジ法による1000V直流電界印加時の抵抗値)1.0×107〜1.0×1012Ωcmの磁性粒子を100cc使用した。

【0054】

アノード電極と、カソード電極である磁気ブラシとの間隔は、最も近接している部分で0.6mmにセットした。また、両電極間に1600Vの電圧を印加した。更に、磁性粒子担持体を2rpmの速度で回転させた。

実験前及び実験中は、窒素ガスを溶媒中に導入して、空気を排出し爆発するのを防いだ。溶媒の拡散を促進するために、磁気スターラーを使用した。反応は8時間にわたって繰り返し行った。電流限界は100mAとした。

【0055】

上記工程を経ることで、キャリア芯材表面に平均1.2μmの被覆層が堆積したキャリアが得られた。

XPS分析の結果、被覆層は、炭素、窒素及び酸素元素だけを含んでおり、炭素と窒素を顕著に含んでいた。被覆層の窒素([N]/[N]+[C])の含有量は、約30重量%であった。被覆層をFT−IR、ラマン分光測定により調べた結果、炭素のsp2結合よりなるグラファイト領域と、C−Cのsp3結合領域と、C−Nのsp3結合領域が認められ、sp3結合が60%程度のダイヤモンドライクな非晶質窒化炭素膜であることが確認された。

【0056】

(実施例2)

溶媒にはエタノールと水の混合溶媒を使用した。具体的には、純度99.9%以上のエタノールを95重量%と、水を5重量%含む混合溶媒を使用した。溶媒を60℃に加温しつつ反応を開始するが、反応により温度が上昇するため、反応中の溶媒の温度を50℃〜60℃の範囲に調整した。アノード電極と、カソード電極である磁気ブラシとの間に1500Vの電圧を印加した。反応は7時間行った。

上記条件以外は実施例1と同様にして、キャリア芯材表面に平均1.1μmの被覆層が堆積したキャリアが得られた。

【0057】

XPS分析の結果、被覆層は、炭素及び酸素元素だけを含んでおり、炭素を顕著に含んでいた。被覆層をFT−IR、ラマン分光測定により調べた結果、炭素のsp2結合よりなるグラファイト領域と、C−Cのsp3結合領域が認められ、sp3結合が65%程度のダイヤモンドライクな非晶質炭素膜であることが確認された。

【0058】

(比較例)

比較例のキャリアを従来の方法で製造した。具体的には、被覆層形成用の樹脂としてシリコーン樹脂(信越化学工業社製:KR−255)を用いた。このシリコーン樹脂をトルエンに分散させ、得られた分散液を、実施例1と同じキャリア芯材に、流動床型コーティング装置を用いて塗布して塗膜を得た。塗膜を250℃で2時間加熱することで硬化させて被覆層を有するキャリアを得た。被覆層の厚みは、平均で4.6μmであった。

【0059】

(二成分現像剤の製造例)

ポリエステル樹脂100重量部に対し、ワックスとしてポリエチレン(クラリアントジャパン社製:PE130)1.0重量部及びポリプロピレン(三井化学社製:NP−505)1.5重量部、着色剤としてカーボンブラック(キャボット社製:330R)5重量部、帯電制御剤(保土ケ谷化学工業社製:S−34)1重量部、マグネタイト(関東電化社製:KBC−100)1.5重量部を加え、スーパーミキサ(川田社製:V−20)で充分混合した。得られた混合物を二軸混練機(池貝鉄工社製:PCM−30)によって溶融混練した。この混練物をジェット式粉砕機(日本ニューマチック工業社製:IDS−2)にて粉砕後、分級することで、体積平均粒径が7.5μmのトナー母体粒子を得た。トナー母体粒子100重量部にシリカ微粒子(日本アエロジル社製:R972)を0.3重量部外添することによってトナーを得た。

【0060】

得られたトナーと、実施例1、実施例2及び比較例のそれぞれのキャリアとをトナーの濃度が5重量%になるように秤量し、それらをナウターミキサ(ホソカワミクロン社製:VL−0)にて20分間攪拌することによって二成分現像剤を製造した。

【0061】

[評価方法]

上記二成分現像剤を用いて、モノクロ複写機(シャープ社製:AR−450)によって、室温常湿(温度 20℃、相対湿度 65%RH)下及び高温高湿(35℃、90%)下において、印字率5%の原稿を5枚間欠で100000枚印刷し、画像及び画像濃度の経時評価を行った。結果を表1(室温常湿)及び表2(高温高湿)に示す。また、100000枚印刷後のキャリアを回収し、キャリアの割れや欠け、キャリア表面へのスペント化トナーの付着を観察した。

【0062】

(画像及び画像濃度の評価)

20000枚、40000枚、60000枚、80000枚、100000枚時の画像及び画像濃度の評価を行った。

画像評価は目視で行い、「○」、「△」及び「×」で評価した。

○:優れている(画像欠陥がない)

△:実用可能である(画像欠陥が一部分である)

×:実用が困難である(画像欠陥が大部分である)

画像濃度は、マクベス反射濃度計(Macbeth社製:RD−914)によって測定し、下記の基準に基づいて「○」、「△」及び「×」で評価した。

○:画像濃度が1.40以上である。

△:画像濃度が1.30以上1.40未満である。

×:画像濃度が1.30未満である。

【0063】

【表1】

【0064】

【表2】

【0065】

表1及び2から、実施例のキャリアを使用した現像剤は、比較例のキャリアを使用した現像剤に比べて、環境変化に対しても、長期間にわたって安定した高画質な画像形成が行えることがわかった。

100000枚印刷後のキャリアを回収し、キャリアの割れや欠け、キャリア表面へのスペント化トナーの付着を観察したところ、実施例1及び2のキャリアでは、破損やスペント化トナーの付着はほとんど見られなかった。比較例のキャリアでは、割れや欠けが多く認められ、キャリア表面へのスペント化トナーの付着も著しく認められた。

【図面の簡単な説明】

【0066】

【図1】実施例に使用した被覆層形成装置の概略図である。

【符号の説明】

【0067】

1 磁性粒子担持体、2 スリーブ、3 固定マグネットローラ

4 磁石、5 キャリア芯材供給ボックス、6 キャリア芯材

7 供給ローラ、8 クリーニングブレード、9 磁気ブラシ

10 穂高さ調整板、11 浴槽、12 溶媒

13 アノード電極、14 DC電源、15 攪拌羽根

16 マグネットスタラー、a 密閉手段

b 窒素ガス供給装置、c 凝縮装置(コンデンサ)

d 気流逆流防止弁

【技術分野】

【0001】

本発明は、静電荷像現像用キャリア及びその製造方法、静電荷像現像用二成分現像剤に関する。更に詳しくは、本発明は、電子写真方式を利用した画像形成装置に用いられる現像剤を構成する表面に被覆層を有する静電荷像現像用キャリア及びその製造方法、静電荷像現像用二成分現像剤に関する。

【背景技術】

【0002】

複写機、レーザープリンタ、ファックス等の電子写真技術を利用する画像形成装置が知られている。この装置は、支持体の表面に感光層が形成されてなる感光体を利用して、以下のように画像が記録材に記録される。即ち、まず、感光体上の現像領域に種々の作像プロセスにて静電潜像を形成する。次いで現像装置内に貯留される現像剤に含まれるトナーによって、感光体上の現像領域における静電潜像を現像することで、得られるトナー像を記録材に転写する。この後、定着ローラにより加熱加圧して記録材に定着させることで画像が記録される。

【0003】

最近では、コンピュータの普及に伴う、電子写真技術の目覚しい発展により、例えば、画像形成装置を構成する各種装置の耐用性が向上し、画像形成装置が長寿命化している。そして、画像形成装置において画像形成のために用いられる現像剤にも長寿命化、すなわちその使用期間を通しての帯電特性の安定化が求められている。

現像剤の帯電特性が長期にわたって安定していることによって、記録材に記録される画像の画像濃度にばらつきが少なくなり、更に画像欠陥の少ない高画質画像を安定的に形成することができる。

【0004】

現像剤としては、結着樹脂及び着色剤を含有し、静電潜像を現像する粒子状のトナーと、現像装置内でトナーとともに撹拌されてトナーを摩擦帯電させる磁性粒子からなるキャリアとを含む二成分現像剤が広く利用される。

【0005】

この二成分現像剤は、比較的大きなキャリア表面上に微小なトナーが両粒子の摩擦により発生した静電気力によって保持されている。キャリアは、トナーに、所望する極性で、かつ充分な帯電量の摩擦帯電を供与する役割を担っている。また、キャリアは芯材に磁性を有し、マグネットローラ(支持体)上で磁気ブラシを形成する。この磁気ブラシは、その表面に摩擦帯電させたトナーを付着させた状態で、静電潜像に接触する。静電潜像が形成するより強い電界によりキャリア上のトナーは静電潜像方向に吸引され、静電潜像がトナーにより現像される。そして、キャリアは現像によって消費されたトナーを補充しながら反復使用される。

【0006】

従って、キャリアは長期間の使用中、安定で充分な帯電量の摩擦帯電をトナーに供与し続けなければならない。しかしながら、従来のキャリアは、キャリア間の衝突や現像装置との接触摩擦等により発熱が生じ、キャリア表面にトナーが融着してトナーの膜が形成される(以下、スペント化と称する)。スペント化は、キャリアの帯電供与特性を時間とともに低下させる。また、機械的衝突や接触によりキャリア表面の磨耗が生じることもある。

【0007】

このようなスペント化や磨耗を防止するため、キャリア芯材の表面に、樹脂被覆層を形成したキャリアが報告されている。例えば特開昭60−57351号公報(特許文献1)、特開昭60−112051号公報(特許文献2)、特開昭60−202450号公報(特許文献3)では、さまざまな樹脂でキャリア芯材を被覆したキャリアが提案されている。また、特開昭61−219055号公報(特許文献4)では、カーボン粒子が分散された樹脂でキャリア芯材を被覆したキャリアが、特開2003−122060号公報(特許文献5)ではアルミナ粒子が分散された樹脂でキャリア芯材を被覆したキャリアが提案されている。

しかしながら、いずれの提案においてもキャリアが現像装置内で長時間攪拌されるため、スペント化や磨耗を充分に防止することができていないのが現状である。

【0008】

また、特開平1−245266号公報(特許文献6)では、キャリア芯材の表面をダイヤモンド層で被覆したキャリアが提案されている。ダイヤモンドはキャリア芯材や樹脂に比べ硬度が高い。そのためキャリアの機械的強度を高められるため、衝突や接触による磨耗を防ぐことができる。また、ダイヤモンドは熱伝導度が高いため、摩擦による発熱を速やかに放散させることができ、スペント化されたトナーの発生を低減することができる。

【0009】

【特許文献1】特開昭60−57351号公報

【特許文献2】特開昭60−112051号公報

【特許文献3】特開昭60−202450号公報

【特許文献4】特開昭61−219055号公報

【特許文献5】特開2003−122060号公報

【特許文献6】特開平1−245266号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

ダイヤモンド層は、一般的に、プラズマCVD法やイオンプレーティング法により形成される。これらの方法は、バッチ式の装置を真空排気することで、高エネルギー状態を作り出す必要がある。そのためキャリアを大量に処理することが困難で、かつ製造コストが高いという課題があり、実用化できていない。

本発明は、このようなキャリアのスペント化や磨耗を防止し、安定で長寿命のキャリアを、低コストで大量生産できる製造方法を提供することを課題とする。

【0011】

かくして本発明によれば、磁性粒子担持体の表面にキャリア芯材としての複数の磁性粒子からなる磁気ブラシを形成する工程Aと、前記磁気ブラシを対向電極と共に溶媒に浸漬し、前記磁気ブラシとしての電極と前記対向電極とに電圧を印加して、前記磁気ブラシを構成する磁性粒子の表面に前記溶媒に由来する被覆層を形成する工程Bにより静電荷像現像用キャリアを得ることを特徴とする静電荷像現像用キャリアの製造方法が提供される。

【0012】

また、上記製造方法により得られ、磁性粒子と、その表面に形成された被覆層とを有することを特徴とする静電荷像現像用キャリアが提供される。

更に、上記静電荷像現像用キャリアと、トナーとを有することを特徴とする静電荷像現像用二成分現像剤が提供される。

【発明の効果】

【0013】

本発明の製造方法では、真空を必要とする高価な設備は必要なく、液相系で簡易にかつ大量にキャリア芯材表面に被覆層が形成されたキャリアを製造できる。

また、円筒状磁性粒子担持体を使用することで、連続的にキャリア芯材表面に被覆層を形成すれば、より大量にキャリアを得ることができる。

【0014】

更に、対向電極に多数の針状電極が集合した電極を使用することで、被覆層をより効率よく形成できる。

また、被覆層が非晶質窒化炭素膜又は非晶質炭素膜であることにより、スペント化や磨耗に強いキャリアを大量に得ることができる。

更に、特定の溶媒を用いて被覆層を形成することで、スペント化や磨耗に強いキャリアを大量に得ることができる。

【0015】

また、溶媒が特定量の水を含むことで、被覆層をより効率よく形成できる。

本発明の静電荷像現像用キャリアは、表面へのスペント化トナーの付着や、キャリアの磨耗や破損が従来に比べ著しく改善され、長期間にわたって高画質な画像を与えることができ、環境変化に対しても安定した画像を形成できる。

【0016】

また、被覆層が非晶質窒化炭素膜あるいは非晶質炭素膜である場合、非晶質窒化炭素膜あるいは非晶質炭素膜は、芯材や樹脂に比べ硬度が高い。そのため、キャリアの機械的強度を高めることができる。その結果、キャリアの衝突や接触による磨耗を防止できる。

また、非晶質窒化炭素膜あるいは非晶質炭素膜は、熱伝導度が高いため、摩擦による発熱を速やかに放散できる。そのため、スペント化トナーの発生を低減できる。

【発明を実施するための最良の形態】

【0017】

本発明は、溶媒に浸漬したアノード電極とカソード電極間に所定の電圧を印加することにより、溶媒を分解してカソード電極表面に被覆層を形成する方法を利用している。

特に、カソード電極として、磁性粒子担持体(以下、担持体と称する)の表面にキャリア芯材としての複数の磁性粒子からなる磁気ブラシを使用することで、磁性粒子の表面に溶媒に由来する被覆層を形成できる。このように本発明では、真空を必要とする高価な設備は必要なく、液相系で簡易にかつ大量にキャリア芯材表面に被覆層が形成されたキャリアを製造できる。

【0018】

まず、磁性粒子担持体の表面にキャリア芯材としての複数の磁性粒子からなる磁気ブラシが形成される(工程A)。

本発明に使用できるキャリア芯材としての磁性粒子は、磁性を有する粒子あれば公知のものでよく、種々の粒子を使用することができる。例えば、フェライト、マグネタイト、鉄粉等が選ばれる。この内、フェライトが現像特性の観点から特に好ましい。磁性粒子の形状は、特に限定されないが、球状が好ましい。磁性粒子は、10〜100μmの粒径(球形以外の場合、最長径)の粒子を使用できる。

なお、粒径は、顕微鏡やSEMに付属する3D画像解析システム等により計測される。

【0019】

磁性粒子は、担持体の表面で複数(例えば、500〜10000個)結合し磁性ブラシを構成する。磁性ブラシは、特に限定されないが、先端が溶媒に浸漬しうる長さを有している。具体的には、0.3〜3.0mmの長さを磁性ブラシが有するように、担持体の担持能力を調整してもよく、高さ調節部材を用いて調整してもよい。

【0020】

次に、磁性ブラシは、被覆層を形成する工程に付される(工程B)。

磁性ブラシは、対向電極(アノード電極)が浸漬された溶媒に、浸漬される。

【0021】

アノード電極は、溶媒を介して、磁性ブラシに電流を流すことができさえすれば、その材質及び形状は特に限定されない。例えば、材質としては、銅、白金、タングステン等が挙げられる。また、形状は、多数の針状電極が集合した形状でもよい。このような電極は、電流が流れる領域を限定でき、局所的に放電させることができるため、被覆層を効率よく形成できる。

【0022】

被覆層は、キャリア表面へのスペント化トナーの付着や、キャリアの磨耗や破損を抑制できさえすれば、その材質及び厚さは限定されない。例えば、材質としては、窒化炭素、炭素、酸化ケイ素等が挙げられる。また、被覆層は、100〜5000nmの厚さを有していることが好ましく、500〜5000nmの厚さを有していることがより好ましい。更に、被覆層は、キャリア芯材全面を覆っていてもよく、キャリア表面へのスペント化トナーの付着や、キャリアの磨耗や破損を抑制できさえすれば、キャリア芯材の全てを覆っていなくてもよいが、被覆層は、キャリア芯材の80%以上を覆っていることが好ましい。

なお、被覆層の厚さは、TEMの断面観察で測定した値である。

【0023】

溶媒としては、電気分解により磁性粒子表面上に被覆層を形成することができるものであれば、特に限定されない。例えば、被覆層が、窒化炭素からなる場合、アクリロニトリルが挙げられ、炭素からなる場合、メタノール、エタノール、アセトン、2−プロパノール、1−プロパノール、テトラヒドラフラン、グリコール、グリセリン等が挙げられる。これら溶媒は、2種以上混合してもよい。

更に、溶媒は、被覆層を効率よく形成する観点から、含水溶媒であることが好ましい。含水量は、0.01〜15重量%であることが好ましく、0.1〜10重量%であることがより好ましい。

【0024】

アノード電極とカソード電極との間に印加される電圧は、両極間で放電が生じて、被覆層を形成できさえすれば特に限定されない。例えば、1000〜3000Vの範囲の電圧を印加できる。

アノード電極と磁性ブラシとの間の距離(最近接距離)は、磁性ブラシが溶媒に浸漬し、かつ両電極間で放電が生じさえすれば特に限定されない。例えば、0.1〜10mmの範囲とすることができる。好ましい距離の範囲は、0.5〜5mmである。

【0025】

また、本発明では、電圧を溶媒に印加しつつ被覆層を形成するため、放電により燃焼や爆発の可能性のある溶媒を使用する場合、窒素ガスや不活性ガスを溶媒中に導入し、反応によって生成した酸素を排出しながら被覆層を形成することが好ましい。

【0026】

電圧を印加しつつ形成した被覆層は、例えば、材質が炭化水素や炭素の場合、sp3結合したC−N結合やC−C結合が多いため、高い硬度、高い機械的強度、高い熱伝導度を有する。一方、放電のない条件、即ち、磁性粒子を溶媒に浸漬し、次いで焼成した場合、グラファイトや、sp2結合したC−N結合やC−C結合が多くなるため、得られた被覆層は、硬度、機械的強度、熱伝導度が低くなる。

【0027】

担持体の構成は、磁性ブラシを形成できさえすれば特に限定されない。例えば、磁石(例えば、電磁石、永久磁石)が挙げられる。磁石表面は、溶媒に耐性のある樹脂で覆われていてもよい。

担持体と溶媒表面との距離は、磁性粒子に被覆層を形成できさえすれば特に限定されない。

【0028】

本発明の方法は、溶媒に担持体に形成された磁性ブラシを浸漬し、磁性粒子に被覆層を形成し、磁性粒子を回収するが、この工程は、バッチごとに行ってもよく、連続で行ってもよい。

【0029】

連続で行う場合、以下の方法が好適である。

磁性粒子担持体が、円筒状のスリーブと、その内部に備えられた固定マグネットローラで構成された円筒状磁性粒子担持体であれば、以下の工程A〜Cにより、より大量にキャリアを連続で得ることができる。

【0030】

工程Aが、円筒状磁性粒子担持体(以下、円筒状担持体と称する)を回転させることで、円筒状担持体の表面に連続的に磁気ブラシを形成する工程であり、

工程Bが、円筒状担持体を回転させつつ、スリーブを介して磁性ブラシとしての電極に電圧を印加し、かつ対向電極に電圧を印加し、磁性ブラシを構成する磁性粒子の表面に溶媒に由来する被覆層を連続的に形成する工程であり、

更に、円筒状担持体を回転させつつ、被覆層を有する磁性粒子からなる磁気ブラシを連続的に回収する工程Cである。

円筒状担持体は、例えば、円筒状のスリーブと、その内部に備えられた磁界発生手段である永久磁石がN極とS極と交互に配されたマグネットローラとで構成できる。スリーブ表面に磁性粒子を担持させ、マグネットローラを固定したままスリーブのみを回転できるようにしてもよい。スリーブの材質としては銅や鉄、アルミニウム、ステンレスが好ましく用いられ、スリーブ表面に溶媒に耐性のある樹脂がコートされていてもよい。

【0031】

連続的に被覆層を形成する場合、被覆層が形成された磁性粒子の回収手段を備えていてもよい。回収手段は、特に限定されず、例えば、画像形成装置で使用されるクリーニングブレードを使用できる。

【0032】

上記方法により得られた本発明のキャリアは、トナーと混合して二成分現像剤として使用できる。トナーとの混合方法については、一般に、キャリア100重量部に対してトナー3〜15重量部の割合で混合され、ナウターミキサ等の混合機で攪拌することによって作製できる。

【0033】

トナーは、特に限定されず、公知のトナーをいずれも使用できる。例えば、以下で説明するトナーが使用できる。

トナーは、着色樹脂粒子と、必要に応じて着色樹脂粒子の表面に付着する外添剤とを備えている。外添剤は、トナーの凝集を防ぐことで、感光体ドラムから記録媒体へ転写する際の転写効率の低下を防ぐ観点から、トナーに含まれていることが好ましい。

【0034】

トナーは、例えば、外添剤を着色樹脂粒子とヘンシェルミキサのような気流混合機を用いて混合する(すなわち、外添処理する)ことによって作製できる。着色樹脂粒子の体積平均粒径は、4〜7μmの範囲内のものが好ましい。この範囲内であれば、ドット再現性に優れ、カブリやトナー飛散の少ない、高画質画像が得られる。体積平均粒径の定義は以下に記載する。

【0035】

着色樹脂粒子は、混練粉砕法や重合法等の公知の方法によって作製できる。具体的には、混練粉砕法を採用した場合、バインダー樹脂、着色剤、帯電制御剤、離型剤、ならびにその他の添加剤を、ヘンシェルミキサ、スーパーミキサ、メカノミル、Q型ミキサ等の混合機により混合する。得られた原料混合物を、2軸混練機、1軸混練機等の混練機により、100〜180℃程度の温度で溶融混練する。得られた混練物を冷却固化し、固化物をジェットミルのようなエア式粉砕機により粉砕する。得られた粉砕物を、必要に応じて分級等の粒度調整を行うことにより着色樹脂粒子を作製できる。

【0036】

トナーに使用できるバインダー樹脂としては、公知の各種スチレン系樹脂、アクリル系樹脂、ポリエステル樹脂等が使用できる。特に線形又は非線形のポリエステル樹脂が好ましい。ポリエステル樹脂は、機械的強度(微粉が発生しにくい)、定着性(定着後に紙から剥離しにくい)、及び耐ホットオフセット性を両立させる上で優れている。

【0037】

ポリエステル樹脂は、2価以上の多価アルコールと多塩基酸からなるモノマー組成物を重合することにより得られる。ポリエステル樹脂の重合に用いられる2価のアルコールとしては、例えばエチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、ネオペンチルグリコール、1,4−ブテンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール等のジオール類、ビスフェノールA、水素添加ビスフェノールA、ポリオキシエチレン化ビスフェノールA、ポリオキシプロピレン化ビスフェノールA等のビスフェノールAアルキレンオキシド付加物、その他を挙げることができる。

【0038】

2価の多塩基酸としては、例えばマレイン酸、フマール酸、シトラコン酸、イタコン酸、グルタコン酸、フタル酸、イソフタル酸、テレフタル酸、シクロヘキサンジカルボン酸、コハク酸、アジピン酸、セバチン酸、アゼライン酸、マロン酸、これらの酸の無水物や低級アルキルエステル、又はn−ドデセニルコハク酸、n−ドデシルコハク酸等のアルケニルコハク酸類もしくはアルキルコハク酸類を挙げることができる。

【0039】

必要に応じて、モノマー組成物中に3価以上の多価アルコールあるいは多塩基酸を添加してもよい。3価以上の多価アルコールとしては、例えばソルビトール、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、蔗糖、1,2,4−ブタントリオール、1,2,5−ペンタントリオール、グリセロール、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン、1,3,5−トリヒドロキシメチルベンゼン、その他を挙げることができる。

【0040】

3価以上の多塩基酸としては、例えば1,2,4−ベンゼントリカルボン酸、1,2,5−ベンゼントリカルボン酸、1,2,4−シクロヘキサントリカルボン酸、2,5,7−ナフタレントリカルボン酸、1,2,4−ナフタレントリカルボン酸、1,2,5−ヘキサントリカルボン酸、1,3−ジカルボキシル−2−メチル−2−メチレンカルボキシプロパン、テトラ(メチレンカルボキシル)メタン、1,2,7,8−オクタンテトラカルボン酸、及びこれらの無水物等を挙げることができる。

【0041】

トナーに使用できる着色剤としては、トナーに一般に用いられている公知の顔料や染料を使用できる。

具体例として、黒トナー用には、カーボンブラックやマグネタイト等を挙が例示できる。

【0042】

イエロートナー用には、C.I.ピグメント・イエロー1、同3、同74、同97、同98等のアセト酢酸アリールアミド系モノアゾ黄色顔料、C.I.ピグメント・イエロー12、同13、同14、同17等のアセト酢酸アリールアミド系ジスアゾ黄色顔料、C.I.ピグメント・イエロー93、同155等の縮合モノアゾ系黄色顔料;C.I.ピグメント・イエロー180、同150、同185等のその他黄色顔料、C.I.ソルベント・イエロー19、同77、同79、C.I.ディスパース・イエロー164等の黄色染料等が例示できる。

【0043】

マゼンタトナー用には、C.I.ピグメント・レッド48、同49:1、同53:1、同57、同57:1、同81、同122、同5、同146、同184、同238;C.I.ピグメント・バイオレット19等の赤色もしくは紅色顔料;C.I.ソルベント・レッド49、同52、同58、同8等の赤色系染料等が例示できる。

【0044】

シアントナー用には、C.I.ピグメント・ブルー15:3、同15:4等の銅フタロシアニン及びその誘導体の青色系染顔料;C.I.ピグメント・グリーン7、同36(フタロシアニン・グリーン)等の緑色顔料等が例示できる。

【0045】

着色剤の含有量としては、バインダー樹脂100重量部に対して1〜15重量部程度であることが好ましく、より好適には2〜10重量部の範囲である。

【0046】

トナーに使用できる帯電制御剤としては、公知の帯電制御剤が使用できる。

具体的には、負帯電性を付与する帯電制御剤としては、クロムアゾ錯体染料、鉄アゾ錯体染料、コバルトアゾ錯体染料、サリチル酸もしくはその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体もしくは塩化合物、ナフトール酸もしくはその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体もしくは塩化合物、ベンジル酸もしくはその誘導体のクロム・亜鉛・アルミニウム・ホウ素錯体もしくは塩化合物、長鎖アルキル・カルボン酸塩、長鎖アルキル・スルフォン酸塩等を挙げることができる。

【0047】

正帯電性を付与する帯電制御剤としては、ニグロシン染料、及びその誘導体、トリフェニルメタン誘導体、四級アンモニウム塩、四級ホスフォニウム塩、四級ピリジニウム塩、グアニジン塩、アミジン塩等の誘導体等を挙げることができる。

これらの帯電制御剤の含有量としては、バインダー樹脂100重量部に対して0.1〜20重量部の範囲内がより好ましく、0.5〜10重量部の範囲内が更に好ましい。

【0048】

トナーに使用できる離型剤としては、ポリプロピレン、ポリエチレン等の合成ワックスやパラフィンワックス及びその誘導体、マイクロクリスタリンワックス及びその誘導体等の石油系ワックス及びその変成ワックス、カルナウバワックス、ライスワックス、キャンデリラワックス等の植物系ワックス等を挙げることができる。これら離型剤をトナー中に含有させることにより、定着ローラ又は定着ベルトに対するトナーの離型性を高めることができ、定着時の高温・低温オフセットを防止できる。離型剤の添加量は特に制限されないが、一般的には、バインダー樹脂100重量部に対して1〜5重量部である。

【0049】

外添剤としては、シリカ、酸化チタン、アルミナ等からなる無機粒子が使用できる。また、無機粒子をシランカップリング剤、チタンカップリング剤、シリコーンオイルにより表面処理することによって疎水性を付与してもよい。疎水性を付与した無機粒子は、高湿下において電気抵抗や帯電量の低下が少なくなるので好ましい。特に、シランカップリング剤としてヘキサメチルジシラザン(以下、HMDSと呼ぶこともある)を用いて、表面にトリメチルシリル基を導入したシリカ粒子は、疎水性や絶縁性に優れている。このシリカ粒子を外添したトナーは、高湿環境下においても、優れた帯電性を提供できる。

【0050】

具体的な外添剤には、日本アエロジル社製のアエロジル50、アエロジル90、アエロジル130、アエロジル200、アエロジル300、アエロジル380、西独デグサ社製のアルミナムオキサイドC、チタニウムオキサイドP−25、MOX170、石原産業社製TTO−51、TTO−55等がある。

外添剤の添加量は、0.2〜3重量%が好ましい。0.2重量%未満では、トナーに十分や流動性を与えられないことがある。逆に3重量%を超えると、トナーの定着性が低下することがある。

【実施例】

【0051】

実施例に使用した非晶質窒化炭素膜あるいは非晶質炭素膜の形成装置の概略図を図1に示す。磁性粒子担持体1は、円筒形状で銅製のスリーブ2と、その内部に7個の磁石4を有する固定マグネットローラ3とで構成されている。スリーブ2にはDC電源14より電圧が印加される。磁性粒子担持体1は、直径50mm、長さ30cmであり、2rpmで回転する。磁性粒子担持体1の周辺にはキャリア芯材供給ボックス5がある。キャリア芯材供給ボックス5にはキャリア芯材6が入っている。また、キャリア芯材供給ボックス5は、磁性粒子担持体1にキャリア芯材6を供給する供給ローラ7と、スリーブ2表面のキャリア芯材6を除去するためのクリーニングブレード8と、形成された磁気ブラシ9の穂高さを調整する穂高さ調整板10とを備えている。形成された磁気ブラシ9は、磁性粒子担持体1を回転させることで、浴槽11の溶媒12に浸かりカソード電極として働く。一方、アノード電極13は、針の先端が5μmの細い白金針が100本集合したものである。アノード電極13及びカソード電極はDC電源14に繋がっている。アノード電極13とカソード電極間に所定の電圧をかけることで、溶媒12の電解反応が進む。浴槽中で反応が進み部分的に被覆されたキャリアはクリーニングブレード8で磁性粒子担持体1より剥がされキャリア芯材供給ボックス5内に戻る。そして、攪拌羽根15によりキャリア芯材供給ボックス5内を循環して再び供給ローラ7により磁性粒子担持体1に担持され浴槽内に搬送され、キャリア表面で反応が進められる。この動作は、被覆層が所定の厚みになる反応時間の間繰り返される。

【0052】

図1の形成装置は、密閉手段aにより密閉されている。密閉手段aには、窒素ガス供給装置b、凝縮装置(コンデンサ)c及び気流逆流防止弁dが接続されている。

キャリアはキャリア芯材供給ボックス5内を循環して再び供給ローラ7により磁性粒子担持体1に担持され浴槽内に搬送され、キャリア表面で反応を進めてもよい。

【0053】

(実施例1)

溶媒にはアクリロニトリルと水の混合溶媒を使用した。具体的には、純度99.9%以上のアクリロニトリルを95重量%と、水を5重量%含む混合溶媒を使用した。溶媒を60℃に加温しつつ反応を開始するが、反応により温度が上昇するため、反応中の溶媒の温度を50〜60℃の範囲に調整した。

キャリア芯材には、フェライトからなり、平均粒子径60μm、抵抗値(6.5mm間隔のブリッジ法による1000V直流電界印加時の抵抗値)1.0×107〜1.0×1012Ωcmの磁性粒子を100cc使用した。

【0054】

アノード電極と、カソード電極である磁気ブラシとの間隔は、最も近接している部分で0.6mmにセットした。また、両電極間に1600Vの電圧を印加した。更に、磁性粒子担持体を2rpmの速度で回転させた。

実験前及び実験中は、窒素ガスを溶媒中に導入して、空気を排出し爆発するのを防いだ。溶媒の拡散を促進するために、磁気スターラーを使用した。反応は8時間にわたって繰り返し行った。電流限界は100mAとした。

【0055】

上記工程を経ることで、キャリア芯材表面に平均1.2μmの被覆層が堆積したキャリアが得られた。

XPS分析の結果、被覆層は、炭素、窒素及び酸素元素だけを含んでおり、炭素と窒素を顕著に含んでいた。被覆層の窒素([N]/[N]+[C])の含有量は、約30重量%であった。被覆層をFT−IR、ラマン分光測定により調べた結果、炭素のsp2結合よりなるグラファイト領域と、C−Cのsp3結合領域と、C−Nのsp3結合領域が認められ、sp3結合が60%程度のダイヤモンドライクな非晶質窒化炭素膜であることが確認された。

【0056】

(実施例2)

溶媒にはエタノールと水の混合溶媒を使用した。具体的には、純度99.9%以上のエタノールを95重量%と、水を5重量%含む混合溶媒を使用した。溶媒を60℃に加温しつつ反応を開始するが、反応により温度が上昇するため、反応中の溶媒の温度を50℃〜60℃の範囲に調整した。アノード電極と、カソード電極である磁気ブラシとの間に1500Vの電圧を印加した。反応は7時間行った。

上記条件以外は実施例1と同様にして、キャリア芯材表面に平均1.1μmの被覆層が堆積したキャリアが得られた。

【0057】

XPS分析の結果、被覆層は、炭素及び酸素元素だけを含んでおり、炭素を顕著に含んでいた。被覆層をFT−IR、ラマン分光測定により調べた結果、炭素のsp2結合よりなるグラファイト領域と、C−Cのsp3結合領域が認められ、sp3結合が65%程度のダイヤモンドライクな非晶質炭素膜であることが確認された。

【0058】

(比較例)

比較例のキャリアを従来の方法で製造した。具体的には、被覆層形成用の樹脂としてシリコーン樹脂(信越化学工業社製:KR−255)を用いた。このシリコーン樹脂をトルエンに分散させ、得られた分散液を、実施例1と同じキャリア芯材に、流動床型コーティング装置を用いて塗布して塗膜を得た。塗膜を250℃で2時間加熱することで硬化させて被覆層を有するキャリアを得た。被覆層の厚みは、平均で4.6μmであった。

【0059】

(二成分現像剤の製造例)

ポリエステル樹脂100重量部に対し、ワックスとしてポリエチレン(クラリアントジャパン社製:PE130)1.0重量部及びポリプロピレン(三井化学社製:NP−505)1.5重量部、着色剤としてカーボンブラック(キャボット社製:330R)5重量部、帯電制御剤(保土ケ谷化学工業社製:S−34)1重量部、マグネタイト(関東電化社製:KBC−100)1.5重量部を加え、スーパーミキサ(川田社製:V−20)で充分混合した。得られた混合物を二軸混練機(池貝鉄工社製:PCM−30)によって溶融混練した。この混練物をジェット式粉砕機(日本ニューマチック工業社製:IDS−2)にて粉砕後、分級することで、体積平均粒径が7.5μmのトナー母体粒子を得た。トナー母体粒子100重量部にシリカ微粒子(日本アエロジル社製:R972)を0.3重量部外添することによってトナーを得た。

【0060】

得られたトナーと、実施例1、実施例2及び比較例のそれぞれのキャリアとをトナーの濃度が5重量%になるように秤量し、それらをナウターミキサ(ホソカワミクロン社製:VL−0)にて20分間攪拌することによって二成分現像剤を製造した。

【0061】

[評価方法]

上記二成分現像剤を用いて、モノクロ複写機(シャープ社製:AR−450)によって、室温常湿(温度 20℃、相対湿度 65%RH)下及び高温高湿(35℃、90%)下において、印字率5%の原稿を5枚間欠で100000枚印刷し、画像及び画像濃度の経時評価を行った。結果を表1(室温常湿)及び表2(高温高湿)に示す。また、100000枚印刷後のキャリアを回収し、キャリアの割れや欠け、キャリア表面へのスペント化トナーの付着を観察した。

【0062】

(画像及び画像濃度の評価)

20000枚、40000枚、60000枚、80000枚、100000枚時の画像及び画像濃度の評価を行った。

画像評価は目視で行い、「○」、「△」及び「×」で評価した。

○:優れている(画像欠陥がない)

△:実用可能である(画像欠陥が一部分である)

×:実用が困難である(画像欠陥が大部分である)

画像濃度は、マクベス反射濃度計(Macbeth社製:RD−914)によって測定し、下記の基準に基づいて「○」、「△」及び「×」で評価した。

○:画像濃度が1.40以上である。

△:画像濃度が1.30以上1.40未満である。

×:画像濃度が1.30未満である。

【0063】

【表1】

【0064】

【表2】

【0065】

表1及び2から、実施例のキャリアを使用した現像剤は、比較例のキャリアを使用した現像剤に比べて、環境変化に対しても、長期間にわたって安定した高画質な画像形成が行えることがわかった。

100000枚印刷後のキャリアを回収し、キャリアの割れや欠け、キャリア表面へのスペント化トナーの付着を観察したところ、実施例1及び2のキャリアでは、破損やスペント化トナーの付着はほとんど見られなかった。比較例のキャリアでは、割れや欠けが多く認められ、キャリア表面へのスペント化トナーの付着も著しく認められた。

【図面の簡単な説明】

【0066】

【図1】実施例に使用した被覆層形成装置の概略図である。

【符号の説明】

【0067】

1 磁性粒子担持体、2 スリーブ、3 固定マグネットローラ

4 磁石、5 キャリア芯材供給ボックス、6 キャリア芯材

7 供給ローラ、8 クリーニングブレード、9 磁気ブラシ

10 穂高さ調整板、11 浴槽、12 溶媒

13 アノード電極、14 DC電源、15 攪拌羽根

16 マグネットスタラー、a 密閉手段

b 窒素ガス供給装置、c 凝縮装置(コンデンサ)

d 気流逆流防止弁

【特許請求の範囲】

【請求項1】

磁性粒子担持体の表面にキャリア芯材としての複数の磁性粒子からなる磁気ブラシを形成する工程Aと、前記磁気ブラシを対向電極と共に溶媒に浸漬し、前記磁気ブラシとしての電極と前記対向電極とに電圧を印加して、前記磁気ブラシを構成する磁性粒子の表面に前記溶媒に由来する被覆層を形成する工程Bにより静電荷像現像用キャリアを得ることを特徴とする静電荷像現像用キャリアの製造方法。

【請求項2】

前記磁性粒子担持体が、円筒状のスリーブと、その内部に備えられた固定マグネットローラで構成された円筒状磁性粒子担持体であり、

前記工程Aが、前記円筒状磁性粒子担持体を回転させることで、前記円筒状磁性粒子担持体の表面に連続的に磁気ブラシを形成する工程であり、

前記工程Bが、前記円筒状磁性粒子担持体を回転させつつ、前記スリーブを介して前記磁性ブラシとしての前記電極に電圧を印加し、かつ前記対向電極に電圧を印加し、前記磁性ブラシを構成する磁性粒子の表面に前記溶媒に由来する被覆層を連続的に形成する工程であり、

更に、前記円筒状磁性粒子担持体を回転させつつ、前記被覆層を有する磁性粒子からなる磁気ブラシを連続的に回収する工程Cを備える請求項1に記載の静電荷像現像用キャリアの製造方法。

【請求項3】

前記対向電極は、多数の針状電極が集合した電極である請求項1又は2に記載の静電荷像現像用キャリアの製造方法。

【請求項4】

前記被覆層が、非晶質窒化炭素膜又は非晶質炭素膜である請求項1〜3のいずれか1つに記載の静電荷像現像用キャリアの製造方法。

【請求項5】

前記溶媒が、アクリロニトリル、メタノール、エタノール、アセトン、2−プロパノール、1−プロパノール、テトラヒドロフラン、グリコール、グリセリンから選択される請求項1〜4のいずれか1つに記載の静電荷像現像用キャリアの製造方法。

【請求項6】

前記溶媒が、0.01〜15重量%の水を含む請求項1〜5のいずれか1つに記載の静電荷像現像用キャリアの製造方法。

【請求項7】

前記電圧が、1000〜3000Vである請求項1〜6のいずれか1つに記載の静電荷像現像用キャリアの製造方法。

【請求項8】

請求項1〜7のいずれか1つに記載の製造方法により得られ、磁性粒子と、その表面に形成された被覆層とを有することを特徴とする静電荷像現像用キャリア。

【請求項9】

請求項8に記載の静電荷像現像用キャリアと、トナーとを有することを特徴とする静電荷像現像用二成分現像剤。

【請求項1】

磁性粒子担持体の表面にキャリア芯材としての複数の磁性粒子からなる磁気ブラシを形成する工程Aと、前記磁気ブラシを対向電極と共に溶媒に浸漬し、前記磁気ブラシとしての電極と前記対向電極とに電圧を印加して、前記磁気ブラシを構成する磁性粒子の表面に前記溶媒に由来する被覆層を形成する工程Bにより静電荷像現像用キャリアを得ることを特徴とする静電荷像現像用キャリアの製造方法。

【請求項2】

前記磁性粒子担持体が、円筒状のスリーブと、その内部に備えられた固定マグネットローラで構成された円筒状磁性粒子担持体であり、

前記工程Aが、前記円筒状磁性粒子担持体を回転させることで、前記円筒状磁性粒子担持体の表面に連続的に磁気ブラシを形成する工程であり、

前記工程Bが、前記円筒状磁性粒子担持体を回転させつつ、前記スリーブを介して前記磁性ブラシとしての前記電極に電圧を印加し、かつ前記対向電極に電圧を印加し、前記磁性ブラシを構成する磁性粒子の表面に前記溶媒に由来する被覆層を連続的に形成する工程であり、

更に、前記円筒状磁性粒子担持体を回転させつつ、前記被覆層を有する磁性粒子からなる磁気ブラシを連続的に回収する工程Cを備える請求項1に記載の静電荷像現像用キャリアの製造方法。

【請求項3】

前記対向電極は、多数の針状電極が集合した電極である請求項1又は2に記載の静電荷像現像用キャリアの製造方法。

【請求項4】

前記被覆層が、非晶質窒化炭素膜又は非晶質炭素膜である請求項1〜3のいずれか1つに記載の静電荷像現像用キャリアの製造方法。

【請求項5】

前記溶媒が、アクリロニトリル、メタノール、エタノール、アセトン、2−プロパノール、1−プロパノール、テトラヒドロフラン、グリコール、グリセリンから選択される請求項1〜4のいずれか1つに記載の静電荷像現像用キャリアの製造方法。

【請求項6】

前記溶媒が、0.01〜15重量%の水を含む請求項1〜5のいずれか1つに記載の静電荷像現像用キャリアの製造方法。

【請求項7】

前記電圧が、1000〜3000Vである請求項1〜6のいずれか1つに記載の静電荷像現像用キャリアの製造方法。

【請求項8】

請求項1〜7のいずれか1つに記載の製造方法により得られ、磁性粒子と、その表面に形成された被覆層とを有することを特徴とする静電荷像現像用キャリア。

【請求項9】

請求項8に記載の静電荷像現像用キャリアと、トナーとを有することを特徴とする静電荷像現像用二成分現像剤。

【図1】

【公開番号】特開2009−168929(P2009−168929A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−4536(P2008−4536)

【出願日】平成20年1月11日(2008.1.11)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月11日(2008.1.11)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]