静電荷像現像用トナーの製造方法

【課題】低温定着性を維持しながら、帯電特性、耐ストレス性に優れ、地汚れのない画像が得られる静電荷像現像用非磁性トナー、およびその製造方法、ならびに該トナーを用いた現像剤、トナー容器、プロセスカートリッジおよび画像形成装置を提供すること。

【解決手段】 少なくとも結着樹脂と着色剤を含み、水系媒体で造粒され、コア材と該コア材を被覆するシェル材とを有するコア・シェル構造型トナーの母体粒子において、

コア材は、ポリエステル系樹脂を主成分とし、シェル材には、少なくとも2種類以上の樹脂微粒子が使用され、第一の樹脂微粒子が造粒前に投入され第二の樹脂微粒子が造粒後に投入され、シェル構造部を構成したものであることを特徴とする乾式静電荷像現像用トナー。

【解決手段】 少なくとも結着樹脂と着色剤を含み、水系媒体で造粒され、コア材と該コア材を被覆するシェル材とを有するコア・シェル構造型トナーの母体粒子において、

コア材は、ポリエステル系樹脂を主成分とし、シェル材には、少なくとも2種類以上の樹脂微粒子が使用され、第一の樹脂微粒子が造粒前に投入され第二の樹脂微粒子が造粒後に投入され、シェル構造部を構成したものであることを特徴とする乾式静電荷像現像用トナー。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式の画像形成装置に用いられるトナー及びプロセスカートリッジに関するものである。

【背景技術】

【0002】

近年、プリンタの高性能化、特にフルカラープリンタにおいては高速化、高寿命化、高画質化等が進んでおり、それに伴ってトナーへの要求性能も高くなっている。特に、プリンタの高速化に対しては、トナーの帯電立ち上がり性、安定性及びトナーの耐ストレス性が重視され、それらの改良策としての検討が数多くなされている。

【0003】

例えば特許文献1〜3には、いずれにおいても帯電制御に用いる層状化合物が記載されているが、一成分現像特性を付与するためには帯電立ち上がり性が不十分であると共に、立ち上がり性を付与するための適正量を用いると、親水性の特性を元々持っているために、環境安定性に影響を及ぼす。

また、トナー表面にフッ素化合物を局在させることにより、トナーと感光体との付着力を軽減させる技術が提案されている(特許文献4参照)。この技術によれば、懸濁重合法によりトナー粒子を製造することにより、いわゆる界面活性能を有する親水性基含有のフッ素化合物を、トナー粒子の表面に局在させることができる。しかし、この方法では、付着力を制御するためにトナー粒子表面に存在するフッ素化合物の量を好適な範囲に制御すると、それとともにフッ素化合物の親水性基によるトナーへの影響が懸念される場合がある。さらに、この方法ではフッ素化合物のトナー母体粒子への拘束力が弱く、耐久性の減少を防止することはできない。よって、係る技術を含フッ素帯電制御剤に適用しても、その効果を経時的に担保することには困難が生じ、十分な範囲でトナーの帯電性を制御することができない。

【0004】

さらに特許文献5では、トナー粒子の表層にフッ素アルキルアクリレート又はフッ素アルキルメタクリレートの重合体又は共重合体を存在させることで、トナーに帯電性能を付与する方法が提案されている。

しかしながら、これらの方法ではトナー粒子表面にフッ素含有樹脂を局在させるために、別途製造したトナー粒子を、フッ素含有樹脂を含む溶媒中で処理して該トナー粒子表面をコートする工程を必要とする。それによりコストアップにつながるだけでなく、アルコール等の溶媒に溶けるフッ素含有樹脂を用いる必要があり、そのようなフッ素含有樹脂は十分な範囲でトナーの帯電性を制御することはできない。

【0005】

また、トナーの耐ストレス性に対しては、従来からトナーの樹脂設計によって改善する取り組みが行われており、樹脂の分子量分布を高分子体、低分子体を配合することにより制御し、トナーの機械的強度や耐ブロッキング性と定着性とのバランスをとるという手法が一般的である。また、更にトナー粒子をコア・シェル構造とすることで機能分離を図り、コア部で主に低温定着性能を改善し、シェル部で機械的強度や耐ブロッキング性を改善するという設計手法も広く知られている。

【0006】

コア・シェル構造型トナーを製造する場合、機械的強度を得るためにシェル材粒子を高分子量設計にしたり架橋構造を有するような分子構造にしたりすると、シェル材をコア部分に付着させることはできても融着・成膜化がうまく進まず、結果的にカプセル構造が破壊されやすいトナーになってしまうという課題があった。

【0007】

また、加熱温度を可能な限り低温化することで省エネルギー化されるため、トナーの樹脂としては低温で溶融するものが好ましい。しかしながら、電子写真プロセスにおいてはトナーに機械的及び/又は熱的なストレスが加わる工程が存在するため、所謂ブロッキング等の不具合を起こさないように、例えばガラス転移点などの熱特性の制約や、トナー割れが発生しないように分子量の制約などがあり、これらの特性を満たすことが樹脂に求められる。そして、上記2点は所謂トレードオフ関係にあり、そのバランスを取ることが重要である。この観点から、トナー粒子の内部に熱定着に有利な樹脂を用い、その外側をブロッキング等に有利な樹脂で覆った、所謂コア/シェル型トナーが知られており、コアにはポリエステル系樹脂、スチレン−アクリル系樹脂が主に検討されてきた(特許文献6及び7)。

【0008】

また、我々は、独自のエステル伸長重合法によるポリエステル重合トナーに関する技術を長年に亘り鋭意検討(非特許文献1参照)してきており、そのようなポリエステル重合トナーの1つの著しい改良に関するものを提案済み(例えば特許文献9参照)である。さらにまた、特許文献8には、ポリエステル樹脂およびポリウレタン樹脂から選ばれ、WAXを内包していなくともよい樹脂のコア層表面に、70〜160℃の軟化開始温度、50〜100℃のガラス転移温度、80〜180℃の流出温度、および85〜103℃のガラス転移温度と流出温度の差を有するビニル系樹脂からなるシェル層を形成してなるシェル・コア型の母体粒子のトナーが記載されている。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記諸問題に鑑みなされたものであり、低温定着性を維持しながら、帯電特性、耐ストレス性に優れ、地汚れのない画像が得られる静電荷像現像用非磁性トナー、およびその製造方法、ならびに該トナーを用いた現像剤、トナー容器、プロセスカートリッジおよび画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

即ち、上記課題は本発明の下記(1)〜(10)記載のトナー、該トナーを収納させるプロセスカートリッジおよび該トナーを用いた画像形成装置、を含む本発明によって解決される。

(1) 少なくとも結着樹脂と着色剤を含み、水系媒体で造粒され、コア材と該コア材を被覆するシェル材とを有するコア・シェル構造型トナーの母体粒子において、コア材は、ポリエステル系樹脂を主成分とし、シェル材には、少なくとも2種類以上の樹脂微粒子が使用され、第一の樹脂微粒子が造粒前に投入され第二の樹脂微粒子が造粒後に投入され、前記シェル構造部を構成したものであることを特徴とする乾式静電荷像現像用トナー。

(2) 前記第一の樹脂微粒子の樹脂重量Xが占める割合が0.5〜5.0重量%で、前記第二の樹脂微粒子の樹脂重量Yが占める割合が1.0〜20.0重量%であり、XとYを合わせた樹脂微粒子の総重量が2.0〜20重量%であることを特徴とする前記(1)項に記載の乾式静電荷像現像用トナー。

(3) 前記トナーのガラス転移温度Tg1が下記式(1)を満たすことを特徴とする前記(1)項または(2)項に記載の乾式静電荷像現像用トナー。

【0011】

【数1】

【0012】

(4) 前記シェル構造部を構成する樹脂のガラス転移温度Tg2が下記式(2)を満たすことを特徴とする前記(1)項乃至(3)項の何れかに記載の乾式静電荷像現像用トナー。

【0013】

【数2】

【0014】

(5) 前記トナーのガラス転移温度Tg1及び前記シェル構造部のガラス転移温度Tg2が下記式(3)〜(5)を満たすことを特徴とする前記(1)項乃至(4)項の何れかに記載の乾式静電荷像現像用トナー。

【0015】

【数3】

【0016】

(6) 前記トナーの体積平均粒径(Dv)が3〜9μmであることを特徴とする前記(1)項乃至(5)項のいずれかに記載の乾式静電荷像現像用トナー。

(7) 前記トナーの体積平均粒径(Dv)と個数平均粒径(Dp)の比(体積平均粒径(Dv)/個数平均粒径(Dp))は、1.25以下であることを特徴とする前記(1)項乃至(6)項のいずれかに記載の乾式静電荷像現像用トナー。

(8) 前記トナーの平均円形度が0.930以上であることを特徴とする前記(1)項乃至(7)項のいずれかに記載の乾式静電荷像現像用トナー。

(9) 静電潜像担持体と、該静電潜像担持体上に形成した静電潜像を前記(1)項乃至(8)項のいずれかに記載のトナーを用いて現像し可視像を形成する現像手段とを少なくとも有することを特徴とするプロセスカートリッジ。

(10) 静電潜像担持体と、該静電潜像担持体上に静電潜像を形成する静電潜像形成手段と、前記静電潜像を前記(1)項乃至(8)項のいずれかに記載のトナーを用いて現像して可視像を形成する現像手段と、前記可視像を記録媒体に転写する転写手段と、記録媒体に転写された転写像を定着させる定着手段とを少なくとも有することを特徴とする画像形成装置。

また、本発明は、好ましい態様として、つぎの(11)項乃至(16)項記載のようなもの(トナー、現像剤、トナー入り容器、画像形成方法、および、トナーの製法)を包含する。

(11) 非磁性一成分現像方法に用いられる前記(1)項乃至(8)項のいずれかに記載のトナー。

(12) 前記(1)項乃至(8)項のいずれかに記載のトナーを含むことを特徴とする現像剤。

(13) 前記(1)項乃至(8)項のいずれかに記載のトナーが充填されてなることを特徴とするトナー入り容器。

(14) 静電潜像担持体上に静電潜像を形成する静電潜像形成工程と、前記静電潜像を前記(1)項乃至(8)項のいずれかに記載のトナーを用いて現像して可視像を形成する現像工程と、前記可視像を記録媒体に転写する転写工程と、記録媒体に転写された転写像を定着させる定着工程とを少なくとも含むことを特徴とする画像形成方法。

(15) 少なくとも結着樹脂と着色剤を含み、水系媒体で造粒するコア材と該コア材を被覆するシェル材とを有するコア・シェル構造型のトナーの製造方法において、

コア材は、ポリエステル系樹脂を主成分とし、シェル材は、少なくとも1種類以上の樹脂微粒子を使用し、第一の樹脂微粒子を造粒前に投入し、第二の樹脂微粒子を造粒後に投入して、シェル構造部を構成することを特徴とする乾式静電荷像現像用トナーの製造方法。

(16) 前記第一の樹脂微粒子の樹脂重量Xが占める割合が0.5〜5.0重量%で、前記第二の樹脂微粒子の樹脂重量Yが占める割合が1.0〜20.0重量%であり、XとYを合わせた樹脂微粒子の総重量が2.0〜20重量%であることを特徴とする前記(15)項に記載の乾式静電荷像現像用トナーの製造方法。

【発明の効果】

【0017】

以下の詳細かつ具体的な説明から理解されるように、本発明の母体粒子は、ポリエステルを主成分とする樹脂をコア材とし、シェル材には、少なくとも1種類以上の樹脂微粒子を使用し、第一の樹脂微粒子を造粒前に投入し、第二の樹脂微粒子を造粒後に投入して形成されたコア・シェル構造を有することで、コアのポリエステル樹脂によって、低温定着性を達成しつつ、第一の樹脂微粒子がワックスを内包し、対ストレス性を向上させ、さらに、第二の樹脂微粒子が、シェル材として、帯電性能を向上させ、耐久を通して安定した現像特性を有し、かぶりのない良好な画像を形成することができるという極めて優れた効果を奏する。

【図面の簡単な説明】

【0018】

【図1】本発明の画像形成装置の一例を示した図である。

【図2】本発明のプロセスカートリッジの一例を示した図である。

【発明を実施するための形態】

【0019】

本発明に係るトナーは、少なくとも樹脂と着色剤を含有してなり、樹脂は非架橋樹脂及び/または架橋樹脂を含んでなり、層状無機鉱物、離型剤やその他の好適なトナー組成物を含有しても良い。

【0020】

また、本発明においてトナー組成物とは、トナーに最終的に含有されるものを意味する。

さらに、本発明においてトナー組成物前駆体とはトナー組成物の前駆体であり、重合等を経てトナー組成物のうちの一を構成するものであり、具体的にはプレポリマーやモノマー等のことを意味する。

【0021】

従来の突起型コア・シェル構造のトナーでは、シェル材が突起部を構成する過程で、シェル材と相溶性の高いワックス分散樹脂などの影響で、ワックスは、トナーの表面近くに配向されやすい傾向にあり、ワックスによる現像部での固着やメダカといった不具合を引き起こしやすい。また、ワックスがシェル材近傍に存在すると、ワックスを界面として、シェル材が剥がれるなどして、プロセス部材汚染を引き起こす。

本発明においては、コア材を作製する乳化工程の前の水相にシェル材の一部(第一の樹脂微粒子)添加することで、ワックスと相溶性の高い樹脂微粒子がワックスを内包するように構成され、固着やメダカといった不具合を抑制する。また、ワックスを内包した樹脂微粒子がトナー表面近くに配向されているので、コア材造粒後に添加されるシェル材と強固に結着し、現像器内で割れや欠けが発生せず、帯電性能に優れた突起型のコア・シェル構造トナーを提供することができる。

【0022】

第一の樹脂微粒子と第二の樹脂微粒子は、基本的には同じものを使用したらいいが、それぞれの機能を高めるため、第一の樹脂微粒子には、ワックスの染み出し具合を調整するために分子量が違うものを使用したり、第二の樹脂微粒子には、帯電性能の違う樹脂微粒子を用いて、帯電性能の最適なものを使用すると良い。

【0023】

<シェルについて>

本発明におけるシェル用樹脂としては、例えばビニル系ホモポリマー、コポリマー、グラフト化コポリマー等を用いることができる。

このようなシェル材樹脂は、そのガラス転移温度Tg2が下記式(4)及び式(5)を満たすものであることが好ましい。(ここで、式(5)中のTg1は結着樹脂(コア材樹脂)のガラス転移温度を示す。)

【0024】

【数4】

【0025】

[シェル樹脂の重合]

(ビニル系(共)重合体)

ビニル系モノマーの(共)重合体としては、スチレンのような単一モノマー、又は下記(1)〜(10)の任意のモノマー同士を、2つまたはそれ以上の個数で、任意の割合で共重合したポリマーが挙げられるが、例えはスチレン−(メタ)アクリル酸エステル共重合体、スチレン−ブタジエン共重合体、(メタ)アクリル酸−アクリル酸エステル共重合体、スチレン−アクリロニトリル共重合体、スチレン−無水マレイン酸共重合体、スチレン−(メタ)アクリル酸共重合体、スチレン−(メタ)アクリル酸、ジビニルベンゼン共重合体、スチレン−スチレンスルホン酸−(メタ)アクリル酸エステル共重合体等が挙げられる。

【0026】

(1)ビニル系炭化水素:

脂肪族ビニル系炭化水素:アルケン類、例えばエチレン、プロピレン、ブテン、イソブチレン、ぺンテン、ヘプテン、ジイソブチレン、オクテン、ドデセン、オクタデセン、前記以外のα一オレフィン等;アルカジエン類、例えばブタジエン、イソプレン、1,4−ペンタジエン、1,6−ヘキサジエン、1,7−オクタジエン。

脂環式ビニル系炭化水素:モノ−もしくはジ−シクロアルケンおよびアルカジエン類、例えばシクロヘキセン、(ジ)シクロペンタジエン、ビニルシクロヘキセン、エチリデンビシクロヘプテン等;テルペン類、例えばピネン、リモネン、インデン等。

芳香族ビニル系炭化水素:スチレンおよびそのハイドロカルビル(アルキル、シクロアルキル、アラルキルおよび/またはアルケニル)置換体、例えばα−メチルスチレン、ビニルトルエン、2,4−ジメチルスチレン、エチルスチレン、イソプロピルスチレン、ブチルスチレン、フェニルスチレン、シクロヘキシルスチレン、ベンジルスチレン、クロチルベンゼン、ジビニルベンゼン、ジビニルトルエン、ジビニルキシレン、トリビニルベンゼン等;およびビニルナフタレン。

【0027】

(2)カルボキシル基含有ビニル系モノマー及びその塩:

炭素数3〜30の不飽和モノカルボン酸、不飽和ジカルボン酸ならびにその無水物およびそのモノアルキル(炭素数1〜24)エステル、例えば(メタ)アクリル酸、(無水)マレイン酸、マレイン酸モノアルキルエステル、フマル酸、フマル酸モノアルキルエステル、クロトン酸、イタコン酸、イタコン酸モノアルキルエステル、イタコン酸グリコールモノエーテル、シトラコン酸、シトラコン酸モノアルキルエステル、桂皮酸等のカルボキシル基含有ビニル系モノマー。

【0028】

(3)スルホン基含有ビニル系モノマー、ビニル系硫酸モノエステル化物及びこれらの塩:

炭素数2〜14のアルケンスルホン酸、例えはビニルスルホン酸、(メタ)アリルスルホン酸、メチルビニルスルホン酸、スチレンスルホン酸;およびその炭素数2〜24のアルキル誘導体、例えばα−メチルスチレンスルホン酸等;スルホ(ヒドロキシ)アルキル−(メタ)アクリレートもしくは(メタ)アクリルアミド、例えば、スルホプロピル(メタ)アクリレート、2−ヒドロキシ−3−(メタ)アクリロキシプロピルスルホン酸、2−(メタ)アクリロイルアミノ−2,2−ジメチルエタンスルホン酸、2−(メタ)アクリロイルオキシエタンスルホン酸、3−(メタ)アクリロイルオキシ−2−ヒドロキシプロパンスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、3−(メタ)アクリルアミド−2−ヒドロキシプロパンスルホン酸、アルキル(炭素数3〜18)アリルスルホコハク酸、ポリ(n=2〜30)オキシアルキレン(エチレン、プロピレン、ブチレン:単独、ランダム、ブロックでもよい)モノ(メタ)アクリレートの硫酸エステル[ポリ(n=5〜15)オキシプロピレンモノメタクリレート硫酸エステル等]、ポリオキシエチレン多環フェニルエーテル硫酸エステル、

【0029】

(4)燐酸基含有ビニル系モノマー及びその塩:

(メタ)アクリロイルオキシアルキル燐酸モノエステル、例えば、2−ヒドロキシエチル(メタ)アクリロイルホスフェート、フェニル−2−アクリロイロキシエチルホスフェート、(メタ)アクリロイルオキシアルキル(炭素数1〜24)ホスホン酸類、例えば2−アクリロイルオキシエチルホスホン酸;ならびにそれらの塩等。

なお、上記(2)〜(4)の塩としては、例えばアルカリ金属塩(ナトリウム塩、カリウム塩等)、アルカリ土類金属塩(カルシウム塩、マグネシウム塩等)、アンモニウム塩、アミン塩もしくは4級アンモニウム塩が挙げられる。

【0030】

(5)ヒドロキシル基含有ビニル系モノマー:

ヒドロキシスチレン、N−メチロール(メタ)アクリルアミド、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート、(メタ)アリルアルコール、クロチルアルコール、イソクロチルアルコール、1−ブテン−3−オール、2−ブテン−1−オール、2−ブテン−1,4−ジオール、プロパルギルアルコール、2−ヒドロキシエチルプロペニルエーテル、庶糖アリルエーテル等。

【0031】

(6)含窒素ビニル系モノマー:

アミノ基含有ビニル系モノマー:アミノエチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、t−ブチルアミノエチルメタクリレート、N−アミノエチル(メタ)アクリルアミド、(メタ)アリルアミン、モルホリノエチル(メタ)アクリレート、4−ビニルピリジン、2−ビニルピリジン、クロチルアミン、N,N−ジメチルアミノスチレン、メチル−α−アセトアミノアクリレート、ビニルイミダゾール、N−ビニルピロ一ル、N−ビニルチオピロリドン、N−アリールフェニレンジアミン、アミノカルバゾール、アミノチアゾール、アミノインドール、アミノピロール、アミノイミダゾール、アミノメルカプトチアゾール、ならびにこれらの塩等。

アミド基含有ビニル系モノマー;(メタ)アクリルアミド、N−メチル(メタ)アクリルアミド、N−ブチルアクリルアミド、ジアセトンアクリルアミド、N−メチロール(メタ)アクリルアミド、N,N−メチレン−ビス(メタ)アクリルアミド、桂皮酸アミド、N,N−ジメチルアクリルアミド、N,N−ジベンジルアクリルアミド、メタクリルホルムアミド、N−メチル−N−ビニルアセトアミド、N−ビニルピロリドン等。

ニトリル基含有ビニル系モノマー:(メタ)アクリロニトリル、シアノスチレン、シアノアクリレ一ト等。

4級アンモニウムカチオン基含有ビニル系モノマー:ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリルアミド、ジエチルアミノエチル(メタ)アクリルアミド、ジアリルアミン等の3級アミン基含有ビニル系モノマーの4級化物(メチルクロライド、ジメチル硫酸、ベンジルクロライド、ジメチルカーボネート等の4級化剤を用いて4級化したもの)。 Zトロ基含有ビニル系モノマー:ニトロスチレン等。

【0032】

(7)エポキシ基含有ビニル系モノマー:

グリシジル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、p−ビニルフェニルフェニルオキサイド等。

【0033】

(8)ビニルエステル、ビニル(チオ)エーテル、ビニルケトン、ビニルスルホン類:

ビニルエステル、例えば酢酸ビニル、ビニルブチレート、プロピオン酸ビニル、酪酸ビニル、ジアリルフタレート、ジアリルアジペート、イソプロペニルアセテート、ビニルメタクリレート、メチル−4−ビニルベンゾエート、シクロヘキシルメタクリレート、ベンジルメタクリレート、フェニル(メタ)アクリレート、ビニルメトキシアセテート、ビニルベンゾエート、エチル−α−エトキシアクリレート、炭素数1〜50のアルキル基を有するアルキル(メタ)アクリレート[メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ドデシル(メタ)アクリレート、ヘキサデシル(メタ)アクリレート、ヘプタデシル(メタ)アクリレート、エイコシル(メタ)アクリレート等]、ジアルキルフマレート(2個のアルキル基は、炭素数2〜8の、直鎖、分枝鎖もしくは脂環式の基である)、ジアルキルマレエート(2個のアルキル基は、炭素数2〜8の、直鎖、分枝鎖もしくは脂環式の基である)、ポリ(メタ)アリロキシアルカン類[ジアリロキシエタン、トリアリロキシエタン、テトラアリロキシエタン、テトラアリロキシプロパン、テトラアリロキシブタン、テトラメタアリロキシエタン等]等、ポリアルキレングリコール鎖を有するビニル系モノマー[ポリエチレングリコール(分子量300)モノ(メタ)アクリレート、ポリプロピレングリコール(分子量500)モノアクリレート、メチルアルコールエチレンオキサイド10モル付加物(メタ)アクリレート、ラウリルアルコールエチレンオキサイド30モル付加物(メタ)アクリレート等]、ポリ(メタ)アクリレート類[多価アルコール類のポリ(メタ)アクリレート:エチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート等]等。ビニル(チオ)エーテル、例えばビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテル、ヒニルブチルエーテル、ビニル−2−エチルヘキシルエーテル、ビニルフェニルエーテル、ビニル−2−メトキシエチルエーテル、メトキシブタジエン、ビニル−2−ブトキシエチルエーテル、3,4−ジヒトロ−1,2−ピラン、2−ブトキシ−2’−ビニロキシジエチルエーテル、ビニル−2−エチルメルカプトエチルエーテル、アセトキシスチレン、フェノキシスチレン。ビニルケトン、例えはビニルメチルケトン、ビニルエチルケトン、ビニルフェニルケトン;ビニルスルホン、例えばジビニルサルファイド、p−ビニルジフェニルサルファイド、ビニルエチルサルファイド、ビニルエチルスルフォン、ジビニルスルフォン、ジビニルスルフォキサイド等。

【0034】

(9)その他のビニル系モノマー:

イソシアナートエチル(メタ)アクリレート、m−イソプロペニル−α,α−ジメチルベンジルイソシアネート等。

【0035】

(10)フッ素原子元素含有ビニル系モノマー:

4−フルオロスチレン、2,3,5,6−テトラフルオロスチレン、ペンタフルオロフェニル(メタ)アクリレート、ペンタフルオロベンジル(メタ)アクリレート、ペルフルオロシクロヘキシル(メタ)アクリレート、ペルフルオロシクロヘキシルメチル(メタ)アクリレート、2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3−テトラフルオロプロピル(メタ)アクリレート、1H,1H,4H−ヘキサフルオロブチル(メタ)アクリレート、1H,1H,5H−オクタフルオロペンチル(メタ)アクリレート、1H,1H,7H−ドデカフルオロヘプチル(メタ)アクリレート、ペルフルオロオクチル(メタ)アクリレート、2−ペルフルオロオクチルエチル(メタ)アクリレート、ヘプタデカフルオロデシル(メタ)アクリレート、トリヒドロペルフルオロウンデシル(メタ)アクリレート、ペルフルオロノルボニルメチル(メタ)アクリレート、 1H−ペルフルオロイソボルニル(メタ)アクリレート、2−(N−ブチルペルフルオロオクタンスルホンアミド)エチル(メタ)アクリレート、2−(N−エチルペルフルオロオクタンスルホンアミド)エチル(メタ)アクリレート、並びにα−フルオロアクリル酸から誘導された対応する化合物; ビス−ヘキサフルオロイソプロピル イタコネート、ビス−ヘキサフルオロイソプロピル マレエート、ビス−ペルフルオロオクチル イタコネート、ビス−ペルフルオロオクチル マレエート、ビス−トリフルオロエチル イタコネートおよびビス−トリフルオロエチル マレエート;ビニルヘプタフルオロブチレート、ビニルペルフルオロヘプタノエート、ビニルペルフルオロノナノエートおよびビニルペルフルオロオクタノエート等。

【0036】

(シェル材用樹脂微粒子)

トナー製造の際シェル材用に使用される、上記ホモポリマー、コーポリマー例えばビニル系樹脂は、水系媒体中に分散されたビニル系(共)重合樹脂微粒子を使用するのがより好ましい。ビニル系樹脂微粒子は一般的な乳化重合などによって容易に製造することができる。有機溶媒存在下でコア粒子表面に付着することが重要である。有機溶媒存在下で、微粒子分散体としての安定性が高すぎるとコア粒子への付着が起こりにくくなり、微粒子として残存してしまう。

【0037】

前記トナーの全重量のうち、第一の樹脂微粒子の重量が占める割合は、0.5〜5.0%であることが好ましい。特に1.0〜3.0%であることがより好ましい。前記トナーの全重量のうち、第一の樹脂微粒子の重量が占める割合が0.5%より少ないとワックスを内包するには不十分で、5.0%より大きいと樹脂微粒子同士の接触確率が上がり、樹脂微粒子同士で大きな塊を作り、必要以上にトナー表面に出てきてしまう。また、前記トナーの全重量のうち、第二の樹脂微粒子の重量が占める割合は、1.0〜20.0%であることが好ましい。特に3.0%以上10.0%以下であることがより好ましい。前記トナーの全重量のうち、第二の樹脂微粒子の重量が占める割合が1.0%より少ないとコア・シェル構造の効果を十分に発揮できず、地汚れ等の画像品質が悪化する。また、20.0%より多いとトナー表面に対して、過剰な量であり、遊離シェル材などが発生し、部材汚染などの不具合が発生する。

【0038】

(コア材、結着樹脂)

本発明のトナーとしては、結着樹脂、着色剤を必須成分として含有する着色粒子(母体粒子)に対して、流動性や現像性、帯電性を補助するため外添剤を添加したものを使用することができる。なお、着色粒子には、必要に応じて離型剤、帯電制御剤、可塑剤を含有していてもよい。

結着樹脂のコア材表面に、分散体の構成樹脂からなるシェル材の突起部を形成したトナーとすることで、低温定着性を保ったままクリーニング性、耐熱保管性を向上させ、また突起部の大きさを均一にすることで、均一かつ安定した帯電性、固着耐性を持ち、高品質な画像形成を達成することができる。

【0039】

(結着樹脂の種類)

結着樹脂としては、ポリエステル系樹脂が挙げられ、また、異なる樹脂が化学的に結合したポリエステル系のハイブリッド樹脂を使用してもよい。さらに、樹脂の末端もしくは側鎖に反応性官能基を導入し、トナーの製造過程において結合させることにより伸長させてもよい。これら1種を単独で使用することもできるが、大きさが均一な突起部を持つトナーを作製するためトナー粒子を構成する樹脂は突起部を構成するシェル材樹脂と異なることが好ましい。

【0040】

<着色粒子(母体粒子)を構成する樹脂>

結着樹脂、着色粒子を構成するポリエステル系樹脂又はその前駆体としては、有機溶媒に少なくとも一部は溶解するようなものを用いるが、その酸価は2〜24mgKOH/gであるのが好ましい。酸価が24mgKOH/gを超える場合、水系媒体相への移行が起こりやすくなり、その結果製造の過程で物質収支にロスが発生してしまう、あるいは油滴の分散安定性が悪化してしまうなどの問題が発生しやすくなる。またトナーの水分吸着性が高まり、帯電能力の低下だけでなく、高温高湿環境での保管性が悪化する。一方、酸価が2mgKOH/g未満になると、樹脂の極性が低くなるため、ある程度極性を有する着色剤を油滴内で均一に分散することが難しくなる。

樹脂の種類としては、上記のように、電子写真における静電潜像現像用トナーとして用いる場合には、ポリエステル骨格を有する樹脂を用いることにより良好な定着性が得られるので好ましい。ポリエステル骨格を有する樹脂としては、ポリエステル樹脂や、ポリエステルと他の骨格を有する樹脂とのブロックポリマーがあるが、ポリエステル樹脂を用いたほうが得られる着色樹脂粒子の均一性が高く好ましい。

ポリエステル樹脂としては、ラクトン類の開環重合物、ヒドロキシカルボン酸の縮重合物、ポリオールとポリカルボン酸との重縮合物などが挙げられ、設計の自由度の観点からポリオールとポリカルボン酸との重縮合物が好ましい。

【0041】

ポリエステル樹脂のピーク分子量は、通常1000〜30000、好ましくは1500〜10000、さらに好ましくは2000〜8000である。1000未満では耐熱保存性が悪化し、30000を超えると静電潜像現像用トナーとしては低温定着性が悪化する。

また、ポリエステル樹脂のガラス転移温度は45〜70℃、好ましくは50〜65℃の範囲にあるのが良い。本発明のように芯粒子を突起部で被覆する場合、高温高湿環境下で保管されたとき大気中の水分により突起部の樹脂が可塑化され、ガラス転移温度の低下を引き起こしかねない。トナー、またはトナーカートリッジの輸送中は40℃90%の高温高湿環境が想定され、得られた着色樹脂粒子が一定圧力下に置かれたときに変形する、あるいは着色樹脂粒子同士がくっついてしまい本来の粒子としての振る舞いができなくなる可能性があるため45℃以下は好ましくない。また70℃を超えるような場合、着色樹脂粒子を静電潜像現像用トナーとして用いるとき、低温定着性が悪化するため好ましくない。

【0042】

<ポリオール>

ポリオール(1)としては、ジオール(1−1)と3価以上のポリオール(1−2)が挙げられ、(1−1)単独、または(1−1)と少量の(1−2)の混合物が好ましい。

ジオール(1−1)としては、アルキレングリコール(エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオールなど);

アルキレンエーテルグリコール(ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールなど);脂環式ジオール(1,4−シクロヘキサンジメタノール、水素添加ビスフェノールAなど);

ビスフェノール類(ビスフェノールA、ビスフェノールF、ビスフェノールSなど);上記脂環式ジオールのアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物;3,3′−ジフルオロ−4,4′−ジヒドロキシビフェニル、等の4,4′−ジヒドロキシビフェニル類;ビス(3−フルオロ−4−ヒドロキシフェニル)メタン、1−フェニル−1,1−ビス(3−フルオロ−4−ヒドロキシフェニル)エタン、2,2−ビス(3−フルオロ−4−ヒドロキシフェニル)プロパン、2,2−ビス(3,5−ジフルオロ−4−ヒドロキシフェニル)プロパン(別名:テトラフルオロビスフェノールA)、2,2−ビス(3−ヒドロキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン等のビス(ヒドロキシフェニル)アルカン類;ビス(3−フルオロ−4−ヒドロキシフェニル)エーテル等のビス(4−ヒドロキシフェニル)エーテル類;

上記ビスフェノール類のアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物などが挙げられる。

これらのうち好ましいものは、炭素数2〜12のアルキレングリコールおよびビスフェノール類のアルキレンオキサイド付加物であり、特に好ましいものはビスフェノール類のアルキレンオキサイド付加物、およびこれと炭素数2〜12のアルキレングリコールとの併用である。

3価以上のポリオール(1−2)としては、3〜8価またはそれ以上の多価脂肪族アルコール(グリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなど);

3価以上のフェノール類(トリスフェノールPA、フェノールノボラック、クレゾールノボラックなど);上記3価以上のポリフェノール類のアルキレンオキサイド付加物などが挙げられる。

【0043】

<ポリカルボン酸>

ポリカルボン酸(2)としては、ジカルボン酸(2−1)と3価以上のポリカルボン酸(2−2)が挙げられ、(2−1)単独、または(2−1)と少量の(2−2)の混合物が好ましい。

ジカルボン酸(2−1)としては、アルキレンジカルボン酸(コハク酸、アジピン酸、セバシン酸など);アルケニレンジカルボン酸(マレイン酸、フマール酸など);芳香族ジカルボン酸(フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸など)、3−フルオロイソフタル酸、2−フルオロイソフタル酸、2−フルオロテレフタル酸、2,4,5,6−テトラフルオロイソフタル酸、2,3,5,6−テトラフルオロテレフタル酸、5−トリフルオロメチルイソフタル酸、2,2−ビス(4−カルボキシフェニル)ヘキサフルオロプロパン、2,2−ビス(3−カルボキシフェニル)ヘキサフルオロプロパン、2,2'−ビス(トリフルオロメチル)−4,4′−ビフェニルジカルボン酸、3,3'−ビス(トリフルオロメチル)−4,4′−ビフェニルジカルボン酸、2,2'−ビス(トリフルオロメチル)−3,3′−ビフェニルジカルボン酸、ヘキサフルオロイソプロピリデンジフタル酸無水物などが挙げられる。これらのうち好ましいものは、炭素数4〜20のアルケニレンジカルボン酸および炭素数8〜20の芳香族ジカルボン酸である。

3価以上のポリカルボン酸(2−2)としては、炭素数9〜20の芳香族ポリカルボン酸(トリメリット酸、ピロメリット酸など)などが挙げられる。なお、ポリカルボン酸(2)としては、上述のものの酸無水物または低級アルキルエステル(メチルエステル、エチルエステル、イソプロピルエステルなど)を用いてポリオール(1)と反応させてもよい。

ポリオールとポリカルボン酸の比率は、水酸基[OH]とカルボキシル基[COOH]の当量比[OH]/[COOH]として、通常2/1〜1/2、好ましくは1.5/1〜1/1.5、さらに好ましくは1.3/1〜1/1.3である。

【0044】

<変性樹脂>

また、得られる着色コア樹脂粒子の力学的強度を高めたり、静電潜像現像用トナーとして用いる場合においては先の力学的強度に加え定着時における高温オフセットを防止したりする目的で、油相中に末端にイソシアネート基を有する変性樹脂を溶解して着色コア樹脂粒子を得ても良い。変性樹脂を得る方法としては、イソシアネートを含有するモノマーとともに重合反応をしてイソシアネート基を有する樹脂を得る方法、末端に活性水素を有する樹脂を重合して得た後、ポリイソシアネートと反応させることでポリマー末端にイソシアネート基を導入する方法などが挙げられるが、末端にイソシアネート基を導入するという制御性から後者の方法が好ましく採用されうる。活性水素としては、水酸基(アルコール性水酸基およびフェノール性水酸基)、アミノ基、カルボキシル基、メルカプト基などが挙げられ、これらのうち好ましいものはアルコール性水酸基である。変性樹脂の骨格としては、粒子の均一性を考慮すると有機溶媒に溶解する樹脂と同じものを用いるのが好ましく、ポリエステル骨格を有するものが良い。アルコール性水酸基をポリエステルの末端に有する樹脂を得る方法としては、ポリオールとポリカルボン酸との重縮合において、ポリオールの官能基数をポリカルボン酸の官能基数よりも多めにして重縮合反応を行えばよい。

【0045】

<アミン化合物>

変性樹脂のイソシアネート基は、水相中で油相を分散させ粒子を得る過程で加水分解をして一部はアミノ基となり、生成したアミノ基は未反応のイソシアネート基を反応していき、伸長反応が進行していく。上記の反応以外にも伸長反応を確実に反応させる、もしくは架橋点を導入する目的で、アミン化合物を併用することができる。アミン化合物(B)としては、ジアミン(B1)、3価以上のポリアミン(B2)、アミノアルコール(B3)、アミノメルカプタン(B4)、アミノ酸(B5)、および(B1)〜(B5)のアミノ基をブロックしたもの(B6)などが挙げられる。

【0046】

ジアミン(B1)としては、芳香族ジアミン(フェニレンジアミン、ジエチルトルエンジアミン、4,4′ジアミノジフェニルメタン、テトラフルオロ−p−キシリレンジアミン、テトラフルオロ−p−フェニレンジアミンなど);脂環式ジアミン(4,4′−ジアミノ−3,3′ジメチルジシクロヘキシルメタン、ジアミンシクロヘキサン、イソホロンジアミンなど);および脂肪族ジアミン(エチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミン、ドデカフルオロヘキシレンジアミン、テトラコサフルオロドデシレンジアミンなど)などが挙げられる。3価以上のポリアミン(B2)としては、ジエチレントリアミン、トリエチレンテトラミンなどが挙げられる。

【0047】

アミノアルコール(B3)としては、エタノールアミン、ヒドロキシエチルアニリンなどが挙げられる。アミノメルカプタン(B4)としては、アミノエチルメルカプタン、アミノプロピルメルカプタンなどが挙げられる。アミノ酸(B5)としては、アミノプロピオン酸、アミノカプロン酸などが挙げられる。

(B1)〜(B5)のアミノ基をブロックしたもの(B6)としては、前記(B1)〜(B5)のアミン類とケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)から得られるケチミン化合物、オキサゾリン化合物などが挙げられる。これらアミン類(B)のうち好ましいものは、(B1)および(B1)と少量の(B2)の混合物である。

アミン類(B)の比率は、アミン類(B)中のアミノ基[NHx]の数がイソシアネート基を有するプレポリマー(A)中のイソシアネート基[NCO]の数の4倍以下、好ましくは2倍以下、より好ましくは1.5倍以下、さらに好ましくは1.2倍以下である。4倍を超えると、過剰のアミノ基がイソシアネートをブロックしてしまい変性樹脂の伸長反応が起きないため、ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。

【0048】

<有機溶剤>

有機溶剤は、沸点が100℃未満の揮発性であることが、後の溶剤除去が容易になる点から好ましい。このような有機溶剤としては、例えば、トルエン、キシレン、ベンゼン、四塩化炭素、塩化メチレン、1,2−ジクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、クロロホルム、モノクロロベンゼン、ジクロロエチリデン、酢酸メチル、酢酸エチル、メチルエチルケトン、メチルイソブチルケトンなどを単独あるいは2種以上組合せて用いることができる。有機溶媒中に溶解あるいは分散させる樹脂がポリエステル骨格を有する樹脂である場合、酢酸メチル、酢酸エチル、酢酸ブチルなどのエステル系の溶媒もしくはメチルエチルケトン、メチルイソブチルケトンなどのケトン系の溶媒を用いたほうが溶解性が高く好ましく、このなかでは溶媒除去性の高い酢酸メチル、酢酸エチル、メチルエチルケトンが特に好ましい。

【0049】

<水系媒体>

水系媒体としては、水単独でもよいが、水と混和可能な溶剤を併用することもできる。混和可能な溶剤としては、アルコール(メタノール、イソプロパノール、エチレングリコールなど)、ジメチルホルムアミド、テトラヒドロフラン、セルソルブ類(メチルセルソルブなど)、低級ケトン類(アセトン、メチルエチルケトンなど)などが挙げられる。

【0050】

<界面活性剤>

水系媒体中に油相を分散させて液滴を作成するために界面活性剤が用いられる。

界面活性剤としては、アルキルベンゼンスルホン酸塩、α−オレフィンスルホン酸塩、リン酸エステルなどの陰イオン界面活性剤、アルキルアミン塩、アミノアルコール脂肪酸誘導体、ポリアミン脂肪酸誘導体、イミダゾリンなどのアミン塩型や、アルキルトリメチルアンモニム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩、ピリジニウム塩、アルキルイソキノリニウム塩、塩化ベンゼトニウムなどの四級アンモニウム塩型の陽イオン界面活性剤、脂肪酸アミド誘導体、多価アルコール誘導体などの非イオン界面活性剤、例えばアラニン、ドデシルジ(アミノエチル)グリシン、ジ(オクチルアミノエチル)グリシンやN−アルキル−N,N−ジメチルアンモニウムべタインなどの両性界面活性剤が挙げられる。また、フルオロアルキル基を有する界面活性剤を用いることにより、非常に少量でその効果をあげることができる。

【0051】

<分散安定剤、保護コロイド>

上記水系媒体中に、トナー組成物の溶解物または分散物を、無機分散剤または樹脂微粒子の存在する中分散させてもよい。無機分散剤としては、リン酸三カルシウム、炭酸カルシウム、酸化チタン、コロイダルシリカ、ハイドロキシアパタイトなどが用いられる。分散剤を用いたほうが、粒度分布がシャープになるとともに分散が安定である点で好ましい。

また、高分子系保護コロイドにより分散液滴を安定化させても良い。

例えばアクリル酸、メタクリル酸、α−シアノアクリル酸、α−シアノメタクリル酸、イタコン酸、クロトン酸、フマル酸、マレイン酸または無水マレイン酸などの酸類、あるいは水酸基を含有する(メタ)アクリル系単量体、例えばアクリル酸β−ヒドロキシエチル、メタクリル酸β−ヒドロキシエチル、アクリル酸β−ヒドロキシプロピル、メタクリル酸β−ヒドロキシプロピル、アクリル酸γ−ヒドロキシプロピル、メタクリル酸γ−ヒドロキシプロピル、アクリル酸3−クロロ2−ヒドロキシプロピル、メタクリル酸3−クロロ−2−ヒドロキシプロピル、ジエチレングリコールモノアクリル酸エステル、ジエチレングリコールモノメタクリル酸エステル、グリセリンモノアクリル酸エステル、グリセリンモノメタクリル酸エステル、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなど、ビニルアルコールまたはビニルアルコールとのエーテル類、例えばビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテルなど、またはビニルアルコールとカルボキシル基を含有する化合物のエステル類、例えば酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなど、アクリルアミド、メタクリルアミド、ジアセトンアクリルアミドあるいはこれらのメチロール化合物、アクリル酸クロライド、メタクリル酸クロライドなどの酸クロライド類、ビニルピリジン、ビニルピロリドン、ビニルイミダゾール、エチレンイミンなどの窒素原子、またはその複素環を有するものなどのホモポリマーまたは共重合体、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシエチレンアルキルアミン、ポリオキシプロピレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリオキシプロピレンアルキルアミド、ポリオキシエチレンノニルフエニルエーテル、ポリオキシエチレンラウリルフェニルエーテル、ポリオキシエチレンステアリルフェニルエステル、ポリオキシエチレンノニルフェニルエステルなどのポリオキシエチレン系、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース類などが使用できる。分散安定剤を使用した場合には、該分散剤がトナー粒子表面に残存したままとすることもできるが、伸長及び/又は架橋反応後、洗浄除去するほうがトナーの帯電面から好ましい。

【0052】

(着色剤)

本発明の着色剤としては公知の染料及び顔料が使用でき、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミュウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR、A、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミュウムレッド、カドミュウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレットVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ピグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトポン及びそれらの混合物が使用できる。

【0053】

<着色剤のマスターバッチ化>

本発明で用いる着色剤は、樹脂と複合化されたマスターバッチとして用いることもできる。

マスターバッチの製造またはマスターバッチとともに混練されるバインダー樹脂としては、先にあげた変性、未変性ポリエステル樹脂の他にポリスチレン、ポリp−クロロスチレン、ポリビニルトルエンなどのスチレン及びその置換体の重合体;スチレン−p−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−α−クロルメタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−アクリロニトリル−インデン共重合体、スチレン−マレイン酸共重合体、スチレン−マレイン酸エステル共重合体などのスチレン系共重合体;ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリエステル、エポキシ樹脂、エポキシポリオール樹脂、ポリウレタン、ポリアミド、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、脂肪族叉は脂環族炭化水素樹脂、芳香族系石油樹脂、塩素化パラフィン、パラフィンワックスなどが挙げられ、単独あるいは混合して使用できる。

【0054】

<マスターバッチ作成方法>

本マスターバッチはマスターバッチ用の樹脂と着色剤とを高せん断力をかけて混合、混練してマスターバッチを得る事ができる。この際着色剤と樹脂の相互作用を高めるために、有機溶剤を用いる事ができる。またいわゆるフラッシング法と呼ばれる着色剤の水を含んだ水性ペーストを樹脂と有機溶剤とともに混合混練し、着色剤を樹脂側に移行させ、水分と有機溶剤成分を除去する方法も着色剤のウエットケーキをそのまま用いる事ができるため乾燥する必要がなく、好ましく用いられる。混合混練するには3本ロールミル等の高せん断分散装置が好ましく用いられる。

【0055】

(外添剤)

形成された母体粒子(着色樹脂粒子)に外添される外添剤としては、公知の無機微粒子および高分子系微粒子を好ましく用いることができる。この外添加剤の一次粒子径は、5nm〜2μmであることが好ましく、特に5nm〜500nmであることが好ましい。また、BET法による比表面積は、20〜500m2/gであることが好ましい。この外添加剤の使用割合は、トナーの0.01〜5重量%であることが好ましく、特に0.01〜2.0重量%であることが好ましい。

無機微粒子の具体例としては、例えばシリカ、アルミナ酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ペンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素などを挙げることができる。

高分子系微粒子としては、例えばソープフリー乳化重合や懸濁重合、分散重合によって得られるポリスチレン、メタクリル酸エステルやアクリル酸エステル共重合体やシリコーン、ベンゾグアナミン、ナイロン(登録商標)などの重縮合系、熱硬化性樹脂による重合体粒子が挙げられる。

このような流動化剤は表面処理を行って、疎水性を上げ、高湿度下においても流動特性や帯電特性の悪化を防止することができる。例えばシランカップリング剤、シリル化剤、フッ化アルキル基を有するシランカップリング剤、有機チタネート系カップリング剤、アルミニウム系のカップリング剤、シリコーンオイル、変性シリコーンオイルなどが好ましい表面処理剤として挙げられる。

【0056】

(離型剤)

また、結着樹脂から形成された着色樹脂粒子(母体粒子)を静電潜像現像用トナーとして用いる際に、定着離型性を高める目的で離型剤を有機溶媒中に分散させておくことができる。

離型剤としては、ワックスやシリコーンオイルなどの、定着プロセスで加熱されたときに十分に粘度が低く、かつ着色樹脂粒子のほかの物質とも定着部材表面に相溶あるいは膨潤しにくい物質が使用され、着色樹脂粒子そのものの保存安定性を考えると、通常保管時に着色樹脂粒子中で固体として存在するワックスを用いるのか好ましい。

ワックスとしては、長鎖炭化水素、カルボニル基含有ワックスなどがあり、長鎖炭化水素としては、ポリオレフィンワックス(ポリエチレンワックス、ポリプロピレンワックスなど);石油系ワックス(パラフィンワックス、サゾールワックス、マイクロクリスタリンワックスなど);のほか、フィッシャートロプシュワックスも挙げられる。

カルボニル基含有ワックスとしては、ポリアルカン酸エステル(カルナウバワックス、モンタンワックス、トリメチロールプロパントリベヘネート、ペンタエリスリトールテトラベヘネート、ペンタエリスリトールジアセテートジベヘネート、グリセリントリベヘネート、1,18-オクタデカンジオールジステアレートなど);ポリアルカノールエステル(トリメリット酸トリステアリル、ジステアリルマレエートなど);ポリアルカン酸アミド(エチレンジアミンジベヘニルアミドなど);ポリアルキルアミド(トリメリット酸トリステアリルアミドなど);およびジアルキルケトン(ジステアリルケトンなど)などが挙げられる。

この中で、特に離型性がよい長鎖炭化水素が好ましい。さらに、長鎖炭化水素を離型剤として用いる場合、カルボニル基含有ワックスを併用してもよい。離型剤は着色樹脂粒子中に2〜25重量%、好ましくは3〜20重量%、より好ましくは4〜15重量%含まれているのが良い。2重量%未満であると、定着離型性向上効果が発揮できず、また25重量%を超えると着色樹脂粒子の機械強度が低下する。

【0057】

(帯電制御剤)

さらに、必要に応じて帯電制御剤を有機溶媒中に溶解あるいは分散させておいても良い。帯電制御剤としては公知のものが全て使用でき、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、四級アンモニウム塩(フッ素変性四級アンモニウム塩を含む)、アルキルアミド、燐の単体または化合物、タングステンの単体または化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。具体的にはニグロシン系染料のボントロン03、第四級アンモニウム塩のボントロンP−51、含金属アゾ染料のボントロンS−34、オキシナフトエ酸系金属錯体のE−82、サリチル酸系金属錯体のE−84、フェノール系縮合物のE−89(以上、オリエント化学工業社製)、第四級アンモニウム塩モリブデン錯体のTP−302、TP−415(以上、保土谷化学工業社製)、第四級アンモニウム塩のコピーチャージPSY VP2038、トリフェニルメタン誘導体のコピーブルーPR、第四級アンモニウム塩のコピーチャージ NEG VP2036、コピーチャージ NX VP434(以上、ヘキスト社製)、LRA−901、ホウ素錯体であるLR−147(日本カーリット社製)、銅フタロシアニン、ペリレン、キナクリドン、アゾ系顔料、その他スルホン酸基、カルボキシル基、四級アンモニウム塩等の官能基を有する高分子系の化合物が挙げられる。帯電制御剤は性能を発現し定着性などへの阻害がない範囲の量で用いられればよく、トナー中に0.5〜5重量%、好ましくは0.8〜3重量%含まれるのが良い。

【0058】

(トナーの製造方法)

トナーの製造方法は、水系媒体を用いるものであれば、特に限定されないが、溶解懸濁法、懸濁重合法、乳化凝集法等の公知の湿式造粒法などが挙げられる。粒径制御や形状制御のしやすさから、溶解懸濁法、乳化凝集法(乳化重合法)が好ましい。

乳化法、懸濁重合法により核となる着色粒子を得る場合、それぞれの公知の方法にて核となる着色粒子を得た後の工程で樹脂微粒子を系中に添加し、核となる着色粒子表面に樹脂微粒子を付着・融着させる。付着・融着を促進させるために加熱を行っても良い。また、金属塩を添加することも付着・融着を促す上で有効である。

【0059】

(トナーの粒径について)

本発明のトナーにおいて均一で十分な帯電をするためには、トナーの体積平均粒径(Dv)が3〜9μm、好ましくは4〜8μm、より好ましくは4〜7μmの範囲にあることが好ましい。3μm未満ではトナー付着力が相対的に増大し、電界によるトナー操作性が落ちるため好ましくない。また、9μmを超える場合は、細線の再現性など画像品位が低下する。

また、前記トナーの体積平均粒径(Dv)と個数平均粒径(Dp)の比(体積平均粒径(Dv)/個数平均粒径(Dp))は、1.25以下が好ましく、1.20以下がより好ましく、1.17以下がさらに好ましい。1.25を超えると、トナーの粒径の均一性が低いため突起部の大きさにバラつきが生じやすい。また、繰り返すうちに粒径の大きなトナーもしくは場合によっては小さなトナーが消費され、現像装置内に残存するトナーの平均粒径が変化するため、残存したトナーを現像するための最適な現像条件がずれてしまい、その結果、帯電不良、搬送量の極端な増加もしくは減少、トナー詰まり、トナーこぼれなど諸現象が発生しやすくなる。

【0060】

トナー粒子の粒度分布の測定装置としては、コールターカウンターTA−IIやコールターマルチサイザーII(いずれもコールター社製)が挙げられる。以下に測定方法について述べる。

まず、電解水溶液100〜150ml中に分散剤として界面活性剤(好ましくはアルキルベンゼンスルフォン酸塩)を0.1〜5ml加える。ここで、電解液とは1級塩化ナトリウムを用いて約1%NaCl水溶液を調製したもので、例えばISOTON−II(コールター社製)が使用できる。ここで、さらに測定試料を2〜20mg加える。試料を懸濁した電解液は、超音波分散器で約1〜3分間分散処理を行い、前記測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー粒子またはトナーの体積、個数を測定して、体積分布と個数分布を算出する。得られた分布から、トナーの体積平均粒径(D4)、個数平均粒径(D1)を求めることができる。

チャンネルとしては、2.00〜2.52μm未満;2.52〜3.17μm未満;3.17〜4.00μm未満;4.00〜5.04μm未満;5.04〜6.35μm未満;6.35〜8.00μm未満;8.00〜10.08μm未満;10.08〜12.70μm未満;12.70〜16.00μm未満;16.00〜20.20μm未満;20.20〜25.40μm未満;25.40〜32.00μm未満;32.00〜40.30μm未満の13チャンネルを使用し、粒径2.00μm以上ないし40.30μm未満の粒子を対象とする。

【0061】

(トナーの形状について)

トナーの平均円形度は0.930以上、好ましくは0.950以上、さらに好ましくは0.970以上とするのがよい。平均円形度が0.930未満であると、トナーの流動性が低いため現像における不具合を起こしやすく、また転写効率も低下する。

トナーの平均円形度は、フロー式粒子像分析装置FPIA−2000により測定される。具体的な測定方法としては、容器中の予め不純固形物を除去した水100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1〜0.5ml加え、さらに測定試料を0.1〜0.5g程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行い、分散液濃度を3,000〜1万個/μlとして前記装置によりトナーの形状および分布を測定することによって得られる。

湿式造粒法で製造されたトナーの場合、イオン性のトナー構成材料が表面近傍に偏在するため、トナー表層が比較的低抵抗となる結果、トナーの帯電速度が大きくなり帯電立ち上がり性が向上するが、帯電保持性が乏しく、即ちトナー電荷量が急速に減衰しやすいという問題を有する。これを改善するために、例えば表面改質材をトナー表面に担持させる方法が挙げられる。

【0062】

(ビニル系樹脂微粒子の粒径測定)

樹脂微粒子の粒径はUPA−150EX(日機装社製)を用いて測定を行った。

樹脂微粒子の粒径は50〜200nm、好ましくは80〜160nm、より好ましくは100〜140nmが良い。50nm未満であるとトナー表面に十分な大きさの突起部を形成させるのが困難であり、また200nmを超えると突起部が不均一になりやすいので好ましくない。また、体積平均粒径(Dv)と個数平均粒径(Dp)の比(体積平均粒径(Dv)/個数平均粒径(Dp))は、1.25以下が好ましく、1.20以下がより好ましく、1.17以下がさらに好ましい。1.25を超えると、樹脂微粒子の粒径の均一性が低いため突起部の大きさにバラつきが生じやすい。

【0063】

(分子量測定(GPC))

樹脂の分子量測定は、GPC(gel permeation chromatography)によって、以下の条件で測定した。

・装置:GPC−150C(ウォーターズ社製)

・カラム:KF801〜807(ショウデックス社製)・温度:40℃

・溶媒:THF(テトラヒドロフラン)

・流速:1.0mL/分

・試料:濃度0.05〜0.6%の試料を0.1mL注入した。

以上の条件で測定した樹脂の分子量分布から単分散ポリスチレン標準試料により作成した分子量校正曲線を使用して樹脂の数平均分子量および重量平均分子量を算出した。検量線作成用の標準ポリスチレン試料としては、昭和電工社製ShowdexSTANDARDのStd.No S−7300、S−210、S−390、S−875、S−1980、S−10.9、S−629、S−3.0、S−0.580、トルエンを用いた。検出器にはRI(屈折率)検出器を用いた。

【0064】

(ガラス転移温度(Tg)測定(DSC))

Tgを測定する装置として、理学電機社製TG−DSCシステムTAS−100を使用した。

まず試料約10mgをアルミ製試料容器に入れ、それをホルダユニットにのせ、電気炉中にセットする。まず、室温から昇温速度10℃/minで150℃まで加熱した後、150℃で10min間放置、室温まで試料を冷却して10min放置、窒素雰囲気下で再度150℃まで昇温速度10℃/minで加熱してDSC測定を行った。Tgは、TAS−100システム中の解析システムを用いて、Tg近傍の吸熱カーブの接線とベースラインとの接点から算出した。

【0065】

(固形分濃度測定)

油相の固形分濃度の測定は以下のようにして行った。

あらかじめ質量が正確に秤量されたアルミ皿(1〜3g程度)の上に、油相2g程度を30秒以内に乗せ、乗せた油相の質量を正確に秤量する。これを150℃のオーブンに1時間入れ溶媒を蒸発させた後、オーブンから取り出し放置冷却し、アルミ皿と油相固形分を合わせた質量を電子天秤で測定する。アルミ皿と油相固形分を合わせた質量からアルミ皿の質量を引いて油相固形分の質量を算出し、それを乗せた油相の質量で除して油相の固形分濃度を算出する。また、油相中の固形分に対する溶媒の量の割合は、油相の質量から油相固形分の質量を引いた値(溶媒の質量)を油相固形分の質量で除した値である。

【0066】

<評価手法>

(耐ストレス性評価)

リコー製IPSiO SP C220を使用し、モノクロモードでB/W比6%の所定のプリントパターンをH/H環境下(27℃、80%)で1000枚連続印字した。この際、規制ブレード上に固着スジとして確認できる本数を確認した。判定○以上が実仕様上問題ないレベルである。

◎:0本

○:5本以内

△:6〜10本

×:11本以上

【0067】

(地汚れ)

リコー製IPSiO SP C220を使用し、モノクロモードでB/W比6%の所定のプリントパターンをN/N環境下(23℃、50%)で2000枚連続印字した。感光体の地汚れについては、現像後未クリーニング部分に無色透明テープを貼り、感光体上の地汚れトナーを剥離し、白紙に貼り付け後の濃度を目視評価した。評価基準はいずれも以下の3段階で行なった。

〔評価基準〕

◎:良好

○:実使用上問題ないレベル

×:実使用不可

【0068】

(定着性)

改造したIPSiO SP C220にトナーを入れ、リコー製 マイリサイクルペーパー100T目紙上に、付着量が11g/m2になるように設定して50mm角の未定着ベタ画像を印字したものを19枚用意した。

次に、改造した定着ユニットを用い、システムスピードを180mm/secに設定し、用意した未定着のベタ画像を通紙して画像を定着させた。定着温度を120℃から10℃刻みで200℃まで試験を行った。定着画像を内側にして折り曲げ、再度広げた後、消しゴムで軽く擦り折り目が消えなかった最低温度を定着下限温度とした。

〔評価基準〕

◎:定着下限温度が130℃未満

○:定着下限温度が130℃以上140℃未満

△:定着下限温度が140℃以上150℃未満

×:定着下限温度が150℃以上

【0069】

(定着分離評価)

改造したIPSiO SP C220にトナーを入れ、A4縦通紙で先端3mmに幅36mmのべた帯画像(付着量9g/m2)を印字した未定着画像を作製した。この未定着画像を以下の定着装置を用いて、130℃〜190℃の範囲で10℃刻みの定着温度で定着させ、分離可能/非オフセット温度域を求めた。当該温度域は、加熱ローラーからの紙の分離が良好に行われ、オフセット現象が発生せず、かつ容易に画像はがれが起きない定着温度範囲をいう。使用ペーパー及び通紙方向は、分離性に不利な45g/m2紙のY目の縦通紙で行った。定着装置周速は120mm/secであった。

◎:分離可能/非オフセット温度域が50℃以上であった;

○:分離可能/非オフセット温度域が30℃以上50℃未満であった;

×:分離可能/非オフセット温度域が30℃未満であった。

【0070】

[画像形成方法、画像形成装置及びプロセスカートリッジ]

本発明の画像形成装置は、本発明のトナーを用いて画像を形成する。なお、本発明のトナーは、一成分現像剤及び二成分現像剤のいずれにも用いることができるが、一成分現像剤として用いることが好ましい。また、本発明の画像形成装置は、無端型の中間転写手段を有することが好ましい。さらに、本発明の画像形成装置は、感光体と、感光体及び/又は中間転写手段に残存したトナーをクリーニングするクリーニング手段を有することが好ましい。このとき、クリーニング手段は、クリーニングブレードを有してもよいし、有さなくてもよい。また、本発明の画像形成装置は、加熱装置を有するローラ又は加熱装置を有するベルトを用いて画像を定着する定着手段を有することが好ましい。さらに、本発明の画像形成装置は、定着部材にオイル塗布を必要としない定着手段を有することが好ましい。さらに、必要に応じて適宜選択したその他の手段、例えば、除電手段、リサイクル手段、制御手段等を有してなることが好ましい。

【0071】

本発明の画像形成装置は、感光体と、現像手段、クリーニング手段等の構成要素をプロセスカートリッジとして構成し、プロセスカートリッジを画像形成装置本体に対して着脱自在に構成してもよい。また、帯電手段、露光手段、現像手段、転写手段、分離手段及びクリーニング手段の少なくとも1つを感光体と共に支持してプロセスカートリッジを形成し、画像形成装置本体に着脱自在の単一ユニットとし、画像形成装置本体のレール等の案内手段を用いて着脱自在の構成としてもよい。

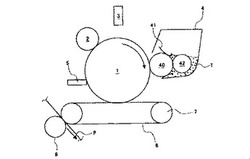

図1に、本発明の画像形成装置の一例を示す。この画像形成装置は、図示を省略している本体筐体内に、図1中、時計方向に回転駆動される潜像担持体(1)が収納されており、潜像担持体(1)の周囲に、帯電装置(2)、露光装置(3)、本発明の静電荷像現像用トナー(T)を有する現像装置(4)、クリーニング部(5)、中間転写体(6)、支持ローラ(7)、転写ローラ(8)、除電手段(不図示)等を備えている。

この画像形成装置は、記録媒体例としての複数枚の記録紙(P)を収納する給紙カセット(不図示)を備えており、給紙カセット内の記録紙(P)は、図示しない給紙ローラにより1枚ずつ図示しないレジストローラ対でタイミング調整された後、転写手段としての転写ローラ(8)と、中間転写体(6)の間に送り出される。

この画像形成装置は、潜像担持体(1)を図1中、時計方向に回転駆動して、潜像担持体(1)を帯電装置(2)で一様に帯電した後、露光装置(3)により画像データで変調されたレーザーを照射して潜像担持体(1)に静電潜像を形成し、静電潜像の形成された潜像担持体(1)に現像装置(4)でトナーを付着させて現像する。次に、現像装置(4)でトナー像を形成した潜像担持体(1)から中間転写体(6)に転写バイアスを付加してトナー像を中間転写体(6)上に転写し、さらに該中間転写体(6)と転写ローラ(8)の間に記録紙(P)を搬送することにより、記録紙(P)にトナー像を転写する。さらに、トナー像が転写された記録紙(P)を定着手段(不図示)に搬送する。

定着手段は、内蔵ヒータにより所定の定着温度に加熱される定着ローラと、定着ローラに所定圧力で押圧される加圧ローラとを備え、転写ローラ(8)から搬送されてきた記録紙を加熱、加圧して、記録紙上のトナー像を記録紙に定着させた後、排紙トレー(不図示)上に排出する。

一方、画像形成装置は、転写ローラ(8)でトナー像を記録紙に転写した潜像担持体(1)をさらに回転して、クリーニング部(5)で潜像担持体(1)の表面に残留するトナーを掻き落として除去した後、不図示の除電装置で除電する。画像形成装置は、除電装置で除電した潜像担持体(1)を帯電装置(2)で一様に帯電させた後、上記と同様に、次の画像形成を行う。

潜像担持体(1)としては、その材質、形状、構造、大きさ等について、特に制限はなく、公知のものの中から適宜選択することができるが、その形状としては、ドラム状、ベルト状が好適に挙げられ、その材質としては、例えば、アモルファスシリコン、セレン等の無機感光体、ポリシラン、フタロポリメチン等の有機感光体等が挙げられる。これらの中でも、長寿命性の点で、アモルファスシリコンや有機感光体が好ましい。

潜像担持体(1)に静電潜像を形成する際には、例えば、潜像担持体(1)の表面を帯電させた後、像様に露光することにより行うことができ、静電潜像形成手段により行うことができる。静電潜像形成手段は、例えば、潜像担持体(1)の表面を帯電させる帯電装置(2)と、潜像担持体(1)の表面を像様に露光する露光装置(3)を少なくとも備える。

帯電は、例えば、帯電装置(2)を用いて潜像担持体(1)の表面に電圧を印加することにより行うことができる。帯電装置(2)としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、導電性又は半導電性のローラ、ブラシ、フィルム、ゴムブレード等を備えた、それ自体公知の接触帯電器、コロトロン、スコロトロン等のコロナ放電を利用した非接触帯電器等が挙げられる。帯電装置(2)の形状としては、ローラの他にも、磁気ブラシ、ファーブラシ等の形態を採ってもよく、電子写真装置の仕様や形態に合わせて選択可能である。磁気ブラシを用いる場合、磁気ブラシは、例えば、Zn−Cuフェライト等、各種フェライト粒子を帯電部材として用い、これを支持させるための非磁性の導電スリーブ、これに内包されるマグネットロールによって構成される。また、ブラシを用いる場合、例えば、ファーブラシの材質としては、カーボン、硫化銅、金属又は金属酸化物により導電処理されたファーを用い、これを金属や他の導電処理された芯金に巻き付けたり張り付けたりすることで構成される。帯電装置(2)は、上記のような接触式の帯電器に限定されるものではないが、帯電器から発生するオゾンが低減された画像形成装置が得られるので、接触式の帯電器を用いることが好ましい。

露光は、例えば、露光装置(3)を用いて感光体の表面を像様に露光することにより行うことができる。露光装置(3)としては、帯電装置(2)により帯電された潜像担持体(1)の表面に、形成すべき像様に露光を行うことができる限り、特に制限はなく、目的に応じて適宜選択することができるが、例えば、複写光学系、ロッドレンズアレイ系、レーザー光学系、液晶シャッタ光学系等の各種露光器が挙げられる。

現像は、本発明のトナーを用いて静電潜像を現像することにより行うことができ、現像装置(4)により行うことができる。現像装置(4)は、例えば、本発明のトナーを用いて現像することができる限り、特に制限はなく、公知のものの中から適宜選択することができ、例えば、本発明のトナーを収容し、静電潜像にトナーを接触又は非接触的に付与可能な現像器を少なくとも有するものが好適に挙げられる。現像装置(4)としては、周面にトナーを担持し、潜像担持体(1)に接して回転すると共に、潜像担持体(1)上に形成された静電潜像にトナーを供給して現像を行う現像ローラ(40)と、現像ローラ(40)の周面に接し、現像ローラ(40)上のトナーを薄層化する薄層形成部材(41)を有する態様が好ましい。現像ローラ(40)としては、金属ローラ及び弾性ローラのいずれかが好適に用いられる。金属ローラとしては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、アルミニウムローラ等が挙げられる。金属ローラは、ブラスト処理を施すことで、比較的容易に任意の表面摩擦係数を有する現像ローラ(40)を作製することができる。具体的には、アルミニウムローラにガラスビーズブラストで処理することにより、ローラ表面を粗面化でき、現像ローラ上に適正なトナー付着量が得られる。

弾性ローラとしては、弾性ゴム層を被覆したローラが用いられ、さらに、表面にはトナーと逆の極性に帯電しやすい材料からなる表面コート層が設けられる。弾性ゴム層は、薄層形成部材(41)との当接部での圧力集中によるトナー劣化を防止するために、JIS−Aで60度以下の硬度に設定される。表面粗さ(Ra)は、0.3〜2.0μmに設定され、必要量のトナーが表面に保持される。また、現像ローラ(40)には、潜像担持体(1)との間に電界を形成させるための現像バイアスが印加されるので、弾性ゴム層は、103〜1010Ωの抵抗値に設定される。現像ローラ(40)は、時計回りの方向に回転し、表面に保持したトナーを薄層形成部材(41)及び潜像担持体(1)との対向位置へと搬送する。

薄層形成部材(41)は、供給ローラ(42)と現像ローラ(40)の当接位置よりも低い位置に設けられる。薄層形成部材(41)は、ステンレス(SUS)、リン青銅等の金属板バネ材料を用い、自由端側を現像ローラ(40)の表面に10〜40N/mの押圧力で当接させたもので、その押圧下を通過したトナーを薄層化するとともに摩擦帯電によって電荷を付与する。さらに、薄層形成部材(41)には摩擦帯電を補助するために、現像バイアスに対してトナーの帯電極性と同方向にオフセットさせた値の規制バイアスが印加される。

現像ローラ(40)の表面を構成するゴム弾性体としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、スチレン−ブタジエン系共重合体ゴム、アクリロニトリル−ブタジエン系共重合体ゴム、アクリルゴム、エピクロロヒドリンゴム、ウレタンゴム、シリコーンゴム又はこれらの2種以上のブレンド物等が挙げられる。これらの中でも、エピクロロヒドリンゴムとアクリロニトリル−ブタジエン系共重合体ゴムのブレンドゴムが特に好ましい。

現像ローラ(40)は、例えば、導電性シャフトの外周にゴム弾性体を被覆することにより製造される。導電性シャフトは、例えば、ステンレス(SUS)等の金属で構成される。

転写は、例えば、潜像担持体(1)を帯電することにより行うことができ、転写ローラにより行うことができる。転写ローラとしては、トナー像を中間転写体(6)上に転写して転写像を形成する第一次転写手段と、転写像を記録紙(P)上に転写する第二次転写手段(転写ローラ(8))を有する態様が好ましい。このとき、トナーとして、二色以上、好ましくは、フルカラートナーを用い、トナー像を中間転写体(6)上に転写して複合転写像を形成する第一次転写手段と、複合転写像を記録紙(P)上に転写する第二次転写手段を有する態様がさらに好ましい。

なお、中間転写体(6)は、特に制限はなく、目的に応じて、公知の転写体の中から適宜選択することができ、例えば、転写ベルト等が好適に挙げられる。

転写手段(第一次転写手段、第二次転写手段)は、潜像担持体(1)上に形成されたトナー像を記録紙(P)側へ剥離帯電させる転写器を少なくとも有することが好ましい。転写手段は、1つであってもよいし、2つ以上であってもよい。転写手段としては、コロナ放電によるコロナ転写器、転写ベルト、転写ローラ、圧力転写ローラ、粘着転写器等が挙げられる。

なお、記録紙(P)としては、代表的には、普通紙であるが、現像後の未定着像を転写可能なものであれば、特に制限はなく、目的に応じて適宜選択することができ、OHP用のPETベース等も用いることができる。

定着は、例えば、記録紙(P)に転写されたトナー像に対して、定着手段を用いて行うことができ、各色のトナー像に対して、記録紙(P)に転写する毎に行ってもよいし、各色のトナー像を積層した状態で一度に同時に行ってもよい。

定着手段としては、特に制限はなく、目的に応じて適宜選択することができるが、公知の加熱加圧手段が好適である。加熱加圧手段としては、加熱ローラと加圧ローラの組み合わせ、加熱ローラと加圧ローラと無端ベルトの組み合わせ等が挙げられる。なお、加熱加圧手段による加熱温度は、80〜200℃が好ましい。

定着装置としては、フッ素系表層剤構成のソフトローラタイプの定着装置であってよい。この場合、定着装置は、例えば、加熱ローラと、弾性層上にフッ素系表層剤表面を有する加圧ローラとのローラ対からなり、加熱ローラは、アルミ芯金上にシリコーンゴムからなる弾性体層及びPFA(四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体)表層を有しており、アルミ芯金内部にヒータを備えている。加圧ローラは、アルミ芯金上にシリコーンゴムからなる弾性体層及びPFA表層を有している。なお、本発明においては、目的に応じて、定着手段と共に、又は、これに代えて、例えば、公知の光定着器を用いてもよい。

除電は、例えば、潜像担持体に対して、除電バイアスを印加することにより、行うことができ、除電手段により好適に行うことができる。除電手段は、特に制限はなく、潜像担持体に対して、除電バイアスを印加することができればよく、公知の除電器の中から適宜選択することができ、例えば、除電ランプ等が好適に挙げられる。

クリーニングは、例えば、感光体上に残留するトナーを、クリーニング手段により除去することにより、好適に行うことができる。クリーニング手段は、特に制限はなく、感光体上に残留するトナーを除去することができればよく、公知のクリーナの中から適宜選択することができ、例えば、磁気ブラシクリーナ、静電ブラシクリーナ、磁気ローラクリーナ、ブレードクリーナ、ブラシクリーナ、ウエブクリーナ等が好適に挙げられる。

リサイクルは、例えば、クリーニング手段により除去したトナーを、リサイクル手段により現像手段に搬送することにより、好適に行うことができる。リサイクル手段としては、特に制限はなく、公知の搬送手段等が挙げられる。

制御は、例えば、制御手段により各手段を制御することにより、好適に行うことができる。制御手段は、各手段を制御することができる限り特に制限はなく、目的に応じて適宜選択することができ、例えば、シークエンサー、コンピュータ等の機器が挙げられる。

本発明の画像形成装置、画像形成方法およびプロセスカートリッジによれば、定着性に優れ、現像プロセスにおけるストレスに対して割れなどの劣化のない静電潜像現像用トナーを用いることで、良好な画像を提供することができる。

【0072】

<プロセスカートリッジ>

本発明のプロセスカートリッジは、静電潜像を担持する静電潜像担持体と、該静電潜像担持体上に担持された静電潜像を、本発明のトナーを用いて現像し可視像を形成する現像手段とを、少なくとも有してなり、更に必要に応じて適宜選択した、帯電手段、現像手段、転写手段、クリーニング手段、除電手段などのその他の手段を有してなり、画像形成装置本体に着脱自在なものである。

前記現像手段としては、本発明の前記トナー乃至前記現像剤を収容する現像剤収容器と、該現像剤収容器内に収容されたトナー乃至現像剤を担持しかつ搬送する現像剤担持体とを、少なくとも有してなり、更に、担持させるトナー層厚を規制するための層厚規制部材等を有していてもよい。本発明のプロセスカートリッジは、各種電子写真装置、ファクシミリ、プリンターに着脱自在に備えさせることができ、後述する本発明の画像形成装置に着脱自在に備えさせるのが好ましい。

前記プロセスカートリッジは、例えば、図2に示すように、潜像担持体(1)を内蔵し、帯電装置(2)、現像装置(4)、転写ローラ(8)、クリーニング部(5)を含み、更に必要に応じてその他の手段を有してなる。図2中、(L)は露光装置からの露光、(P)は記録紙をそれぞれ示す。前記潜像担持体(1)としては、前記画像形成装置と同様なものを用いることができる。前記帯電装置(2)には、任意の帯電部材が用いられる。 次に、図に示すプロセスカートリッジによる画像形成プロセスについて示すと、潜像担持体(1)は、矢印方向に回転しながら、帯電装置(2)による帯電、露光手段(図示せず)による露光(L)により、その表面に露光像に対応する静電潜像が形成される。この静電潜像は、現像装置(4)でトナー現像され、該トナー現像は転写ローラ(8)により、記録紙(P)に転写され、プリントアウトされる。次いで、像転写後の潜像担持体表面は、クリーニング部(5)によりクリーニングされ、更に除電手段(図示せず)により除電されて、再び、以上の操作を繰り返すものである。

【実施例】

【0073】

以下に実施例および比較例を示して、本発明をさらに詳細に説明するが、本発明はこれに限定されるものではない。なお、「部」とあるのはすべて質量部を意味する。

【0074】

<樹脂分散体1の製造方法>

冷却管、撹拌機および窒素導入管のついた反応容器中に、ドデシル硫酸ナトリウム0.7部、イオン交換水498部をいれ、攪拌しながら80℃に加熱して溶解させた後、過硫酸カリウム2.6部をイオン交換水104部に溶解させたものを加え、その15分後に、スチレンモノマー180部、n−オクタンチオール2.0部の単量体混合液を90分かけて滴下し、その後さらに60分間80℃に保ち重合反応をさせた。その後、冷却して体積平均粒子径116nmの白色の[樹脂分散体1]を得た。

【0075】

<ポリエステル1の合成>

冷却管、撹拌機および窒素導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物553部、ビスフェノールAプロピレンオキサイド2モル付加物196部、テレフタル酸220部、アジピン酸45部およびジブチルチンオキサイド2部を入れ、常圧230℃で8時間反応し、さらに10〜15mmHgの減圧で5時聞反応した後、反応容器に無水トリメリット酸46部を入れ、180℃、常圧で2時間反応し、[ポリエステル1]を得た。[ポリエステル1]は、数平均分子量2200、重量平均分子量5600、Tg43℃、酸価13であった。

【0076】

<ポリエステル2の合成>

冷却管撹拌機及び窒素導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物218部、ビスフェノールAプロピレンオキサイド2モル付加物460部、テレフタル酸140部、イソフタル酸145部、及びジブチルスズオキシド2部を仕込み、常圧下、230℃で8時間反応させた。次に、10〜18mmHgの減圧下で、6時間反応させた後、反応容器中に無水トリメリット酸24部を添加し、常圧下、180℃で2時間反応させて、[ポリエステル2]を合成した。得られた[ポリエステル2]は、数平均分子量が7600、重量平均分子量が21000、ガラス転移温度が57℃、酸価が15mgKOH/gであった。

【0077】

<プレポリマーの合成>

冷却管、撹拌機および窒索導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物682部、ビスフェノールAプロピレンオキサイド2モル付加物81部、テレフタル酸283部、無水トリメリツト酸22部およびジブチルチンオキサイド2部を入れ、常圧230℃で8時間反応し、さらに10〜15mmHgの減圧で5時間反応し[中間体ポリエステル1]を得た。[中間体ポリエステル1]は、数平均分子量2100、重量平均分子量9500、Tg55℃、酸価0.5、水酸基価49であった。

次に、冷却管、撹拌機および窒素導入管の付いた反応容器中に、[中間体ポリエステル1]411部、イソホロンジイソシアネート89部、酢酸エチル500部を入れ100℃で5時間反応し、[プレポリマー1]を得た。[プレポリマー1]の遊離イソシアネート重量%は、1.53%であった。

【0078】

<マスターバッチの合成>

カーボンブラック(キャボット社製 リーガル400R):40部、結着樹脂:ポリエステル樹脂(三洋化成RS−801 酸価10、Mw20000、Tg64℃):60部、水:30部をヘンシェルミキサーにて混合し、顔料凝集体中に水が染み込んだ混合物を得た。これをロ−ル表面温度130℃に設定した2本ロールにより45分間混練を行い、パルベライザーで1mmφの大きさに粉砕し、[マスターバッチ1]を得た。

【0079】

〔実施例1〕

<水相の調製>

イオン交換水963部、分散安定用の有機樹脂微粒子(スチレン−メタクリル酸−アクリル酸ブチル−メタクリル酸エチレンオキサイド付加物硫酸エステルのナトリウム塩の共重合体)の25wt%水性分散液88部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液(エレミノールMON−7:三洋化成工業製)80部、[樹脂分散体1]56部、酢酸エチル113部を混合撹拌し、乳白色の液体を得た。これを[水相1]とする。

【0080】

<顔料・WAX分散液(油相)の作製>

撹拌棒および温度計をセットした容器に、[ポリエステル1]378部、パラフィンワックス(HNP9)120部、酢酸エチル1450部を仕込み、撹拌下80℃に昇温し、80℃のまま5時間保持した後、1時間で30℃に冷却した。次いで容器に[マスターバッチ1]500部、酢酸エチル500部を仕込み、1時間混合し[原料溶解液1]を得た。

[原料溶解液1]1500部を容器に移し、ビーズミル(ウルトラビスコミル、アイメックス社製)を用いて、送液速度1kg/hr、ディスク周速度6m/秒、0.5mmジルコニアビーズを80体積%充填、3パスの条件で、カーボンブラック、WAXの分散を行った。次いで、[ポリエステル1]の65%酢酸エチル溶液655部加え、上記条件のビーズミルで1パスし、[顔料・WAX分散液1]を得た。[顔料・WAX分散液1]の固形分濃度(130℃、30分)が50%となるように酢酸エチルを加えて調整した。

【0081】

<乳化工程>

[顔料・WAX分散液1]967部にアミン類としてイソホロンジアミン6部、TKホモミキサー(特殊機化製)で5,000rpmにて1分間混合した後、[プレポリマー1]137部を加えTKホモミキサー(特殊機化製)で5,000rpmにて1分間混合した後、[水相1]1200部を加え、TKホモミキサーで、回転数8,000〜13,000rpmで調整しながら20分間混合し[乳化スラリー1]を得た。

【0082】

<シェル化工程>

[乳化スラリー1]100部を入れた、撹拌機および温度計をセットした容器に、[樹脂分散体1]を4.2部加え、10分間混合攪拌し、温度を60℃まで上昇させ、さらに60分間攪拌し[複合粒子スラリー1]を得た。以上の結果から、この[複合粒子スラリー1]中の第一の樹脂微粒子の樹脂量Xが占める割合は、3重量%、第二の樹脂微粒子の樹脂量Yが占める割合は、5重量%、と算出される。

【0083】

<脱溶剤>

撹拌機および温度計をセットした容器に、[乳化スラリー2]を投入し、30℃で8時間脱溶剤を行い、[分散スラリー1]を得た。

【0084】

<洗浄⇒乾燥>

[分散スラリー1]100部を減圧濾過した後、

(1):濾過ケーキにイオン交換水100部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後濾過した。

(2):(1)の濾過ケーキにイオン交換水900部を加え、超音波振動を付与してTKホモミキサーで混合(回転数12,000rpmで30分間)した後、減圧濾過した。リスラリー液の電気伝導度が10μC/cm以下となるようにこの操作を繰り返した。

(3):(2)のリスラリー液のpHが4となる様に10%塩酸を加え、そのままスリーワンモーターで攪拌30分後濾過した。

(4):(3)の濾過ケーキにイオン交換水100部を加え、TKホモミキサーで混合(回転数12,000rpmで10分間)した後濾過した。リスラリー液の電気伝導度が10μC/cm以下となるようにこの操作を繰り返し[濾過ケーキ1]を得た。

【0085】

[濾過ケーキ1]を循風乾燥機にて45℃で48時間乾燥し、目開き75μmメッシュで篩い、[トナー母体1]を得た。体積平均粒径(Dv)は7.1μm、個数平均粒径(Dp)は6.3μmで、Dv/Dpは1.13、平均円形度は0.978であった。ついで、この母体トナー100部に疎水性シリカ1.0部をヘンシェルミキサーにて混合して、本発明の[現像剤1]を得た。

【0086】

〔実施例2〕

前記実施例1における<水相の調製>および<シェル化工程>の[樹脂分散液1]の量を表1のように変更したこと以外は、実施例1と同様にして実施例2の現像剤を得た。

【0087】

〔実施例3〕

前記実施例1における<水相の調製>および<シェル化工程>の[樹脂分散液1]の量を表1のように変更したこと以外は、実施例1と同様にして実施例3の現像剤を得た。

【0088】

〔実施例4〕

前記実施例1における<水相の調製>および<シェル化工程>の[樹脂分散液1]の量を表1のように変更したこと以外は、実施例1と同様にして実施例4の現像剤を得た。

【0089】

〔実施例5〕

<水相の調製>

イオン交換水970部、分散安定用の有機樹脂微粒子(スチレン−メタクリル酸−アクリル酸ブチル−メタクリル酸エチレンオキサイド付加物硫酸エステルのナトリウム塩の共重合体)の25wt%水性分散液29部、ドデシルジフェニルエーテルジスルホン酸ナトリウムの48.5%水溶液95部、[樹脂分散体1]80部、酢酸エチル98部を混合撹拌したところ、pHは5.8であった。これに10%水酸化ナトリウム水溶液を滴下してpHを9.1に調整し[水相2]を得た。

【0090】

<顔料・WAX分散液(油相)の作製>

撹拌棒および温度計をセットした容器に、[ポリエステル1]175部、[ポリエステル2]430部、[パラフィンワックス(HNP9)]153部、酢酸エチル1450部を仕込み、撹拌下80℃に昇温し、80℃のまま5時間保持した後、1時間で30℃に冷却した。次いで容器に[マスターバッチ1]410部、酢酸エチル100部を仕込み、1時間混合し[原料溶解液2]を得た。

[原料溶解液2]1500部を容器に移し、ビーズミル(ウルトラビスコミル、アイメックス社製)を用いて、送液速度1kg/hr、ディスク周速度6m/秒、0.5mmジルコニアビーズを80体積%充填、3パスの条件で、顔料、WAXの分散を行った。次いで、[ポリエステル2]の70%酢酸エチル溶液470部、[ポリエステル3]の55%酢酸エチル溶液250部、酢酸エチル95部を加え、上記条件のビーズミルで1パスし、[顔料・WAX分散液2]を得た。得られた[顔料・WAX分散液2]の固形分を測定したところ49.3質量%であり、固形分に対する酢酸エチルの量は103質量%であった。

【0091】

<乳化工程>

[顔料・WAX分散液2]976部、をTKホモミキサー(特殊機化製)で5,000rpmにて1分間混合した後、を加えTKホモミキサー(特殊機化製)で5,000rpmにて1分間混合した後、[水相2]1200部を加え、TKホモミキサーで、回転数8,000〜15,000rpmで調整しながら2分間混合し[乳化スラリー2]を得た。

【0092】

<シェル化工程>

[乳化スラリー2]100部を入れた、撹拌機および温度計をセットした容器に、[樹脂分散液1]を4.2部加え、10分間混合攪拌し、温度を60℃まで上昇させ、さらに60分間攪拌し[複合粒子スラリー2]を得た。

【0093】

<脱溶剤及び洗浄⇒乾燥>

実施例1の[複合粒子スラリー1]を[複合粒子スラリー2]に変えたこと以外は同様にして、実施例5の現像剤を得た。

【0094】

[比較例1]

上記実施例1の<水相の調整>の[樹脂分散液1]を入れないこと以外は、実施例1と同様に作製し、比較例1の現像剤を得た。

【0095】

[比較例2]

また、上記実施例1の<シェル化工程>を行わないこと以外は、実施例1と同様に作製し、比較例2の現像剤を得た。これら、各例のトナーを表1に纏めて示す。

【0096】

【表1−1】

【0097】

【表1−2】

【0098】

評価結果によると、本発明のトナーである実施例のトナーは電子写真プロセス全般において非常に良好な結果が得られた。しかしながら比較例1〜2のトナーは、地汚れ、定着性、画像品質においていずれも満足な結果が得られなかった。

【符号の説明】

【0099】

1 潜像担持体

2 帯電装置

3 露光装置

4 現像装置

40 現像ローラ

41 薄層形成部材

42 供給ローラ

5 クリーニング部

6 中間転写体

7 支持ローラ

8 転写ローラ

9 加熱ローラ

P 記録紙

【先行技術文献】

【特許文献】

【0100】

【特許文献1】特表2006−503313号公報

【特許文献2】特表2006−500605号公報

【特許文献3】特開2003−202708号公報

【特許文献4】特開平01−235959号公報

【特許文献5】特開平05−53367号公報

【特許文献6】特開2006−285188号公報

【特許文献7】特開2007−093809号公報

【特許文献8】特開2006−206851号公報

【特許文献9】特願2009−232202号明細書

【非特許文献】

【0101】

【非特許文献1】「新規重合トナーの開発」日本画像学会誌、佐々木、南谷 他著、第43巻、第1号、54頁(2004年)

【技術分野】

【0001】

本発明は、電子写真方式の画像形成装置に用いられるトナー及びプロセスカートリッジに関するものである。

【背景技術】

【0002】

近年、プリンタの高性能化、特にフルカラープリンタにおいては高速化、高寿命化、高画質化等が進んでおり、それに伴ってトナーへの要求性能も高くなっている。特に、プリンタの高速化に対しては、トナーの帯電立ち上がり性、安定性及びトナーの耐ストレス性が重視され、それらの改良策としての検討が数多くなされている。

【0003】

例えば特許文献1〜3には、いずれにおいても帯電制御に用いる層状化合物が記載されているが、一成分現像特性を付与するためには帯電立ち上がり性が不十分であると共に、立ち上がり性を付与するための適正量を用いると、親水性の特性を元々持っているために、環境安定性に影響を及ぼす。

また、トナー表面にフッ素化合物を局在させることにより、トナーと感光体との付着力を軽減させる技術が提案されている(特許文献4参照)。この技術によれば、懸濁重合法によりトナー粒子を製造することにより、いわゆる界面活性能を有する親水性基含有のフッ素化合物を、トナー粒子の表面に局在させることができる。しかし、この方法では、付着力を制御するためにトナー粒子表面に存在するフッ素化合物の量を好適な範囲に制御すると、それとともにフッ素化合物の親水性基によるトナーへの影響が懸念される場合がある。さらに、この方法ではフッ素化合物のトナー母体粒子への拘束力が弱く、耐久性の減少を防止することはできない。よって、係る技術を含フッ素帯電制御剤に適用しても、その効果を経時的に担保することには困難が生じ、十分な範囲でトナーの帯電性を制御することができない。

【0004】

さらに特許文献5では、トナー粒子の表層にフッ素アルキルアクリレート又はフッ素アルキルメタクリレートの重合体又は共重合体を存在させることで、トナーに帯電性能を付与する方法が提案されている。

しかしながら、これらの方法ではトナー粒子表面にフッ素含有樹脂を局在させるために、別途製造したトナー粒子を、フッ素含有樹脂を含む溶媒中で処理して該トナー粒子表面をコートする工程を必要とする。それによりコストアップにつながるだけでなく、アルコール等の溶媒に溶けるフッ素含有樹脂を用いる必要があり、そのようなフッ素含有樹脂は十分な範囲でトナーの帯電性を制御することはできない。

【0005】

また、トナーの耐ストレス性に対しては、従来からトナーの樹脂設計によって改善する取り組みが行われており、樹脂の分子量分布を高分子体、低分子体を配合することにより制御し、トナーの機械的強度や耐ブロッキング性と定着性とのバランスをとるという手法が一般的である。また、更にトナー粒子をコア・シェル構造とすることで機能分離を図り、コア部で主に低温定着性能を改善し、シェル部で機械的強度や耐ブロッキング性を改善するという設計手法も広く知られている。

【0006】

コア・シェル構造型トナーを製造する場合、機械的強度を得るためにシェル材粒子を高分子量設計にしたり架橋構造を有するような分子構造にしたりすると、シェル材をコア部分に付着させることはできても融着・成膜化がうまく進まず、結果的にカプセル構造が破壊されやすいトナーになってしまうという課題があった。

【0007】

また、加熱温度を可能な限り低温化することで省エネルギー化されるため、トナーの樹脂としては低温で溶融するものが好ましい。しかしながら、電子写真プロセスにおいてはトナーに機械的及び/又は熱的なストレスが加わる工程が存在するため、所謂ブロッキング等の不具合を起こさないように、例えばガラス転移点などの熱特性の制約や、トナー割れが発生しないように分子量の制約などがあり、これらの特性を満たすことが樹脂に求められる。そして、上記2点は所謂トレードオフ関係にあり、そのバランスを取ることが重要である。この観点から、トナー粒子の内部に熱定着に有利な樹脂を用い、その外側をブロッキング等に有利な樹脂で覆った、所謂コア/シェル型トナーが知られており、コアにはポリエステル系樹脂、スチレン−アクリル系樹脂が主に検討されてきた(特許文献6及び7)。

【0008】

また、我々は、独自のエステル伸長重合法によるポリエステル重合トナーに関する技術を長年に亘り鋭意検討(非特許文献1参照)してきており、そのようなポリエステル重合トナーの1つの著しい改良に関するものを提案済み(例えば特許文献9参照)である。さらにまた、特許文献8には、ポリエステル樹脂およびポリウレタン樹脂から選ばれ、WAXを内包していなくともよい樹脂のコア層表面に、70〜160℃の軟化開始温度、50〜100℃のガラス転移温度、80〜180℃の流出温度、および85〜103℃のガラス転移温度と流出温度の差を有するビニル系樹脂からなるシェル層を形成してなるシェル・コア型の母体粒子のトナーが記載されている。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記諸問題に鑑みなされたものであり、低温定着性を維持しながら、帯電特性、耐ストレス性に優れ、地汚れのない画像が得られる静電荷像現像用非磁性トナー、およびその製造方法、ならびに該トナーを用いた現像剤、トナー容器、プロセスカートリッジおよび画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

即ち、上記課題は本発明の下記(1)〜(10)記載のトナー、該トナーを収納させるプロセスカートリッジおよび該トナーを用いた画像形成装置、を含む本発明によって解決される。

(1) 少なくとも結着樹脂と着色剤を含み、水系媒体で造粒され、コア材と該コア材を被覆するシェル材とを有するコア・シェル構造型トナーの母体粒子において、コア材は、ポリエステル系樹脂を主成分とし、シェル材には、少なくとも2種類以上の樹脂微粒子が使用され、第一の樹脂微粒子が造粒前に投入され第二の樹脂微粒子が造粒後に投入され、前記シェル構造部を構成したものであることを特徴とする乾式静電荷像現像用トナー。

(2) 前記第一の樹脂微粒子の樹脂重量Xが占める割合が0.5〜5.0重量%で、前記第二の樹脂微粒子の樹脂重量Yが占める割合が1.0〜20.0重量%であり、XとYを合わせた樹脂微粒子の総重量が2.0〜20重量%であることを特徴とする前記(1)項に記載の乾式静電荷像現像用トナー。

(3) 前記トナーのガラス転移温度Tg1が下記式(1)を満たすことを特徴とする前記(1)項または(2)項に記載の乾式静電荷像現像用トナー。

【0011】

【数1】

【0012】

(4) 前記シェル構造部を構成する樹脂のガラス転移温度Tg2が下記式(2)を満たすことを特徴とする前記(1)項乃至(3)項の何れかに記載の乾式静電荷像現像用トナー。

【0013】

【数2】

【0014】

(5) 前記トナーのガラス転移温度Tg1及び前記シェル構造部のガラス転移温度Tg2が下記式(3)〜(5)を満たすことを特徴とする前記(1)項乃至(4)項の何れかに記載の乾式静電荷像現像用トナー。

【0015】

【数3】

【0016】

(6) 前記トナーの体積平均粒径(Dv)が3〜9μmであることを特徴とする前記(1)項乃至(5)項のいずれかに記載の乾式静電荷像現像用トナー。

(7) 前記トナーの体積平均粒径(Dv)と個数平均粒径(Dp)の比(体積平均粒径(Dv)/個数平均粒径(Dp))は、1.25以下であることを特徴とする前記(1)項乃至(6)項のいずれかに記載の乾式静電荷像現像用トナー。

(8) 前記トナーの平均円形度が0.930以上であることを特徴とする前記(1)項乃至(7)項のいずれかに記載の乾式静電荷像現像用トナー。

(9) 静電潜像担持体と、該静電潜像担持体上に形成した静電潜像を前記(1)項乃至(8)項のいずれかに記載のトナーを用いて現像し可視像を形成する現像手段とを少なくとも有することを特徴とするプロセスカートリッジ。

(10) 静電潜像担持体と、該静電潜像担持体上に静電潜像を形成する静電潜像形成手段と、前記静電潜像を前記(1)項乃至(8)項のいずれかに記載のトナーを用いて現像して可視像を形成する現像手段と、前記可視像を記録媒体に転写する転写手段と、記録媒体に転写された転写像を定着させる定着手段とを少なくとも有することを特徴とする画像形成装置。

また、本発明は、好ましい態様として、つぎの(11)項乃至(16)項記載のようなもの(トナー、現像剤、トナー入り容器、画像形成方法、および、トナーの製法)を包含する。

(11) 非磁性一成分現像方法に用いられる前記(1)項乃至(8)項のいずれかに記載のトナー。

(12) 前記(1)項乃至(8)項のいずれかに記載のトナーを含むことを特徴とする現像剤。

(13) 前記(1)項乃至(8)項のいずれかに記載のトナーが充填されてなることを特徴とするトナー入り容器。

(14) 静電潜像担持体上に静電潜像を形成する静電潜像形成工程と、前記静電潜像を前記(1)項乃至(8)項のいずれかに記載のトナーを用いて現像して可視像を形成する現像工程と、前記可視像を記録媒体に転写する転写工程と、記録媒体に転写された転写像を定着させる定着工程とを少なくとも含むことを特徴とする画像形成方法。

(15) 少なくとも結着樹脂と着色剤を含み、水系媒体で造粒するコア材と該コア材を被覆するシェル材とを有するコア・シェル構造型のトナーの製造方法において、

コア材は、ポリエステル系樹脂を主成分とし、シェル材は、少なくとも1種類以上の樹脂微粒子を使用し、第一の樹脂微粒子を造粒前に投入し、第二の樹脂微粒子を造粒後に投入して、シェル構造部を構成することを特徴とする乾式静電荷像現像用トナーの製造方法。

(16) 前記第一の樹脂微粒子の樹脂重量Xが占める割合が0.5〜5.0重量%で、前記第二の樹脂微粒子の樹脂重量Yが占める割合が1.0〜20.0重量%であり、XとYを合わせた樹脂微粒子の総重量が2.0〜20重量%であることを特徴とする前記(15)項に記載の乾式静電荷像現像用トナーの製造方法。

【発明の効果】

【0017】

以下の詳細かつ具体的な説明から理解されるように、本発明の母体粒子は、ポリエステルを主成分とする樹脂をコア材とし、シェル材には、少なくとも1種類以上の樹脂微粒子を使用し、第一の樹脂微粒子を造粒前に投入し、第二の樹脂微粒子を造粒後に投入して形成されたコア・シェル構造を有することで、コアのポリエステル樹脂によって、低温定着性を達成しつつ、第一の樹脂微粒子がワックスを内包し、対ストレス性を向上させ、さらに、第二の樹脂微粒子が、シェル材として、帯電性能を向上させ、耐久を通して安定した現像特性を有し、かぶりのない良好な画像を形成することができるという極めて優れた効果を奏する。

【図面の簡単な説明】

【0018】

【図1】本発明の画像形成装置の一例を示した図である。

【図2】本発明のプロセスカートリッジの一例を示した図である。

【発明を実施するための形態】

【0019】

本発明に係るトナーは、少なくとも樹脂と着色剤を含有してなり、樹脂は非架橋樹脂及び/または架橋樹脂を含んでなり、層状無機鉱物、離型剤やその他の好適なトナー組成物を含有しても良い。

【0020】

また、本発明においてトナー組成物とは、トナーに最終的に含有されるものを意味する。

さらに、本発明においてトナー組成物前駆体とはトナー組成物の前駆体であり、重合等を経てトナー組成物のうちの一を構成するものであり、具体的にはプレポリマーやモノマー等のことを意味する。

【0021】

従来の突起型コア・シェル構造のトナーでは、シェル材が突起部を構成する過程で、シェル材と相溶性の高いワックス分散樹脂などの影響で、ワックスは、トナーの表面近くに配向されやすい傾向にあり、ワックスによる現像部での固着やメダカといった不具合を引き起こしやすい。また、ワックスがシェル材近傍に存在すると、ワックスを界面として、シェル材が剥がれるなどして、プロセス部材汚染を引き起こす。

本発明においては、コア材を作製する乳化工程の前の水相にシェル材の一部(第一の樹脂微粒子)添加することで、ワックスと相溶性の高い樹脂微粒子がワックスを内包するように構成され、固着やメダカといった不具合を抑制する。また、ワックスを内包した樹脂微粒子がトナー表面近くに配向されているので、コア材造粒後に添加されるシェル材と強固に結着し、現像器内で割れや欠けが発生せず、帯電性能に優れた突起型のコア・シェル構造トナーを提供することができる。

【0022】

第一の樹脂微粒子と第二の樹脂微粒子は、基本的には同じものを使用したらいいが、それぞれの機能を高めるため、第一の樹脂微粒子には、ワックスの染み出し具合を調整するために分子量が違うものを使用したり、第二の樹脂微粒子には、帯電性能の違う樹脂微粒子を用いて、帯電性能の最適なものを使用すると良い。

【0023】

<シェルについて>

本発明におけるシェル用樹脂としては、例えばビニル系ホモポリマー、コポリマー、グラフト化コポリマー等を用いることができる。

このようなシェル材樹脂は、そのガラス転移温度Tg2が下記式(4)及び式(5)を満たすものであることが好ましい。(ここで、式(5)中のTg1は結着樹脂(コア材樹脂)のガラス転移温度を示す。)

【0024】

【数4】

【0025】

[シェル樹脂の重合]

(ビニル系(共)重合体)

ビニル系モノマーの(共)重合体としては、スチレンのような単一モノマー、又は下記(1)〜(10)の任意のモノマー同士を、2つまたはそれ以上の個数で、任意の割合で共重合したポリマーが挙げられるが、例えはスチレン−(メタ)アクリル酸エステル共重合体、スチレン−ブタジエン共重合体、(メタ)アクリル酸−アクリル酸エステル共重合体、スチレン−アクリロニトリル共重合体、スチレン−無水マレイン酸共重合体、スチレン−(メタ)アクリル酸共重合体、スチレン−(メタ)アクリル酸、ジビニルベンゼン共重合体、スチレン−スチレンスルホン酸−(メタ)アクリル酸エステル共重合体等が挙げられる。

【0026】

(1)ビニル系炭化水素:

脂肪族ビニル系炭化水素:アルケン類、例えばエチレン、プロピレン、ブテン、イソブチレン、ぺンテン、ヘプテン、ジイソブチレン、オクテン、ドデセン、オクタデセン、前記以外のα一オレフィン等;アルカジエン類、例えばブタジエン、イソプレン、1,4−ペンタジエン、1,6−ヘキサジエン、1,7−オクタジエン。

脂環式ビニル系炭化水素:モノ−もしくはジ−シクロアルケンおよびアルカジエン類、例えばシクロヘキセン、(ジ)シクロペンタジエン、ビニルシクロヘキセン、エチリデンビシクロヘプテン等;テルペン類、例えばピネン、リモネン、インデン等。

芳香族ビニル系炭化水素:スチレンおよびそのハイドロカルビル(アルキル、シクロアルキル、アラルキルおよび/またはアルケニル)置換体、例えばα−メチルスチレン、ビニルトルエン、2,4−ジメチルスチレン、エチルスチレン、イソプロピルスチレン、ブチルスチレン、フェニルスチレン、シクロヘキシルスチレン、ベンジルスチレン、クロチルベンゼン、ジビニルベンゼン、ジビニルトルエン、ジビニルキシレン、トリビニルベンゼン等;およびビニルナフタレン。

【0027】

(2)カルボキシル基含有ビニル系モノマー及びその塩:

炭素数3〜30の不飽和モノカルボン酸、不飽和ジカルボン酸ならびにその無水物およびそのモノアルキル(炭素数1〜24)エステル、例えば(メタ)アクリル酸、(無水)マレイン酸、マレイン酸モノアルキルエステル、フマル酸、フマル酸モノアルキルエステル、クロトン酸、イタコン酸、イタコン酸モノアルキルエステル、イタコン酸グリコールモノエーテル、シトラコン酸、シトラコン酸モノアルキルエステル、桂皮酸等のカルボキシル基含有ビニル系モノマー。

【0028】

(3)スルホン基含有ビニル系モノマー、ビニル系硫酸モノエステル化物及びこれらの塩:

炭素数2〜14のアルケンスルホン酸、例えはビニルスルホン酸、(メタ)アリルスルホン酸、メチルビニルスルホン酸、スチレンスルホン酸;およびその炭素数2〜24のアルキル誘導体、例えばα−メチルスチレンスルホン酸等;スルホ(ヒドロキシ)アルキル−(メタ)アクリレートもしくは(メタ)アクリルアミド、例えば、スルホプロピル(メタ)アクリレート、2−ヒドロキシ−3−(メタ)アクリロキシプロピルスルホン酸、2−(メタ)アクリロイルアミノ−2,2−ジメチルエタンスルホン酸、2−(メタ)アクリロイルオキシエタンスルホン酸、3−(メタ)アクリロイルオキシ−2−ヒドロキシプロパンスルホン酸、2−(メタ)アクリルアミド−2−メチルプロパンスルホン酸、3−(メタ)アクリルアミド−2−ヒドロキシプロパンスルホン酸、アルキル(炭素数3〜18)アリルスルホコハク酸、ポリ(n=2〜30)オキシアルキレン(エチレン、プロピレン、ブチレン:単独、ランダム、ブロックでもよい)モノ(メタ)アクリレートの硫酸エステル[ポリ(n=5〜15)オキシプロピレンモノメタクリレート硫酸エステル等]、ポリオキシエチレン多環フェニルエーテル硫酸エステル、

【0029】

(4)燐酸基含有ビニル系モノマー及びその塩:

(メタ)アクリロイルオキシアルキル燐酸モノエステル、例えば、2−ヒドロキシエチル(メタ)アクリロイルホスフェート、フェニル−2−アクリロイロキシエチルホスフェート、(メタ)アクリロイルオキシアルキル(炭素数1〜24)ホスホン酸類、例えば2−アクリロイルオキシエチルホスホン酸;ならびにそれらの塩等。

なお、上記(2)〜(4)の塩としては、例えばアルカリ金属塩(ナトリウム塩、カリウム塩等)、アルカリ土類金属塩(カルシウム塩、マグネシウム塩等)、アンモニウム塩、アミン塩もしくは4級アンモニウム塩が挙げられる。

【0030】

(5)ヒドロキシル基含有ビニル系モノマー:

ヒドロキシスチレン、N−メチロール(メタ)アクリルアミド、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ポリエチレングリコールモノ(メタ)アクリレート、(メタ)アリルアルコール、クロチルアルコール、イソクロチルアルコール、1−ブテン−3−オール、2−ブテン−1−オール、2−ブテン−1,4−ジオール、プロパルギルアルコール、2−ヒドロキシエチルプロペニルエーテル、庶糖アリルエーテル等。

【0031】

(6)含窒素ビニル系モノマー:

アミノ基含有ビニル系モノマー:アミノエチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、t−ブチルアミノエチルメタクリレート、N−アミノエチル(メタ)アクリルアミド、(メタ)アリルアミン、モルホリノエチル(メタ)アクリレート、4−ビニルピリジン、2−ビニルピリジン、クロチルアミン、N,N−ジメチルアミノスチレン、メチル−α−アセトアミノアクリレート、ビニルイミダゾール、N−ビニルピロ一ル、N−ビニルチオピロリドン、N−アリールフェニレンジアミン、アミノカルバゾール、アミノチアゾール、アミノインドール、アミノピロール、アミノイミダゾール、アミノメルカプトチアゾール、ならびにこれらの塩等。

アミド基含有ビニル系モノマー;(メタ)アクリルアミド、N−メチル(メタ)アクリルアミド、N−ブチルアクリルアミド、ジアセトンアクリルアミド、N−メチロール(メタ)アクリルアミド、N,N−メチレン−ビス(メタ)アクリルアミド、桂皮酸アミド、N,N−ジメチルアクリルアミド、N,N−ジベンジルアクリルアミド、メタクリルホルムアミド、N−メチル−N−ビニルアセトアミド、N−ビニルピロリドン等。

ニトリル基含有ビニル系モノマー:(メタ)アクリロニトリル、シアノスチレン、シアノアクリレ一ト等。

4級アンモニウムカチオン基含有ビニル系モノマー:ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリルアミド、ジエチルアミノエチル(メタ)アクリルアミド、ジアリルアミン等の3級アミン基含有ビニル系モノマーの4級化物(メチルクロライド、ジメチル硫酸、ベンジルクロライド、ジメチルカーボネート等の4級化剤を用いて4級化したもの)。 Zトロ基含有ビニル系モノマー:ニトロスチレン等。

【0032】

(7)エポキシ基含有ビニル系モノマー:

グリシジル(メタ)アクリレート、テトラヒドロフルフリル(メタ)アクリレート、p−ビニルフェニルフェニルオキサイド等。

【0033】

(8)ビニルエステル、ビニル(チオ)エーテル、ビニルケトン、ビニルスルホン類:

ビニルエステル、例えば酢酸ビニル、ビニルブチレート、プロピオン酸ビニル、酪酸ビニル、ジアリルフタレート、ジアリルアジペート、イソプロペニルアセテート、ビニルメタクリレート、メチル−4−ビニルベンゾエート、シクロヘキシルメタクリレート、ベンジルメタクリレート、フェニル(メタ)アクリレート、ビニルメトキシアセテート、ビニルベンゾエート、エチル−α−エトキシアクリレート、炭素数1〜50のアルキル基を有するアルキル(メタ)アクリレート[メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、ドデシル(メタ)アクリレート、ヘキサデシル(メタ)アクリレート、ヘプタデシル(メタ)アクリレート、エイコシル(メタ)アクリレート等]、ジアルキルフマレート(2個のアルキル基は、炭素数2〜8の、直鎖、分枝鎖もしくは脂環式の基である)、ジアルキルマレエート(2個のアルキル基は、炭素数2〜8の、直鎖、分枝鎖もしくは脂環式の基である)、ポリ(メタ)アリロキシアルカン類[ジアリロキシエタン、トリアリロキシエタン、テトラアリロキシエタン、テトラアリロキシプロパン、テトラアリロキシブタン、テトラメタアリロキシエタン等]等、ポリアルキレングリコール鎖を有するビニル系モノマー[ポリエチレングリコール(分子量300)モノ(メタ)アクリレート、ポリプロピレングリコール(分子量500)モノアクリレート、メチルアルコールエチレンオキサイド10モル付加物(メタ)アクリレート、ラウリルアルコールエチレンオキサイド30モル付加物(メタ)アクリレート等]、ポリ(メタ)アクリレート類[多価アルコール類のポリ(メタ)アクリレート:エチレングリコールジ(メタ)アクリレート、プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート等]等。ビニル(チオ)エーテル、例えばビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテル、ヒニルブチルエーテル、ビニル−2−エチルヘキシルエーテル、ビニルフェニルエーテル、ビニル−2−メトキシエチルエーテル、メトキシブタジエン、ビニル−2−ブトキシエチルエーテル、3,4−ジヒトロ−1,2−ピラン、2−ブトキシ−2’−ビニロキシジエチルエーテル、ビニル−2−エチルメルカプトエチルエーテル、アセトキシスチレン、フェノキシスチレン。ビニルケトン、例えはビニルメチルケトン、ビニルエチルケトン、ビニルフェニルケトン;ビニルスルホン、例えばジビニルサルファイド、p−ビニルジフェニルサルファイド、ビニルエチルサルファイド、ビニルエチルスルフォン、ジビニルスルフォン、ジビニルスルフォキサイド等。

【0034】

(9)その他のビニル系モノマー:

イソシアナートエチル(メタ)アクリレート、m−イソプロペニル−α,α−ジメチルベンジルイソシアネート等。

【0035】

(10)フッ素原子元素含有ビニル系モノマー:

4−フルオロスチレン、2,3,5,6−テトラフルオロスチレン、ペンタフルオロフェニル(メタ)アクリレート、ペンタフルオロベンジル(メタ)アクリレート、ペルフルオロシクロヘキシル(メタ)アクリレート、ペルフルオロシクロヘキシルメチル(メタ)アクリレート、2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3−テトラフルオロプロピル(メタ)アクリレート、1H,1H,4H−ヘキサフルオロブチル(メタ)アクリレート、1H,1H,5H−オクタフルオロペンチル(メタ)アクリレート、1H,1H,7H−ドデカフルオロヘプチル(メタ)アクリレート、ペルフルオロオクチル(メタ)アクリレート、2−ペルフルオロオクチルエチル(メタ)アクリレート、ヘプタデカフルオロデシル(メタ)アクリレート、トリヒドロペルフルオロウンデシル(メタ)アクリレート、ペルフルオロノルボニルメチル(メタ)アクリレート、 1H−ペルフルオロイソボルニル(メタ)アクリレート、2−(N−ブチルペルフルオロオクタンスルホンアミド)エチル(メタ)アクリレート、2−(N−エチルペルフルオロオクタンスルホンアミド)エチル(メタ)アクリレート、並びにα−フルオロアクリル酸から誘導された対応する化合物; ビス−ヘキサフルオロイソプロピル イタコネート、ビス−ヘキサフルオロイソプロピル マレエート、ビス−ペルフルオロオクチル イタコネート、ビス−ペルフルオロオクチル マレエート、ビス−トリフルオロエチル イタコネートおよびビス−トリフルオロエチル マレエート;ビニルヘプタフルオロブチレート、ビニルペルフルオロヘプタノエート、ビニルペルフルオロノナノエートおよびビニルペルフルオロオクタノエート等。

【0036】

(シェル材用樹脂微粒子)

トナー製造の際シェル材用に使用される、上記ホモポリマー、コーポリマー例えばビニル系樹脂は、水系媒体中に分散されたビニル系(共)重合樹脂微粒子を使用するのがより好ましい。ビニル系樹脂微粒子は一般的な乳化重合などによって容易に製造することができる。有機溶媒存在下でコア粒子表面に付着することが重要である。有機溶媒存在下で、微粒子分散体としての安定性が高すぎるとコア粒子への付着が起こりにくくなり、微粒子として残存してしまう。

【0037】

前記トナーの全重量のうち、第一の樹脂微粒子の重量が占める割合は、0.5〜5.0%であることが好ましい。特に1.0〜3.0%であることがより好ましい。前記トナーの全重量のうち、第一の樹脂微粒子の重量が占める割合が0.5%より少ないとワックスを内包するには不十分で、5.0%より大きいと樹脂微粒子同士の接触確率が上がり、樹脂微粒子同士で大きな塊を作り、必要以上にトナー表面に出てきてしまう。また、前記トナーの全重量のうち、第二の樹脂微粒子の重量が占める割合は、1.0〜20.0%であることが好ましい。特に3.0%以上10.0%以下であることがより好ましい。前記トナーの全重量のうち、第二の樹脂微粒子の重量が占める割合が1.0%より少ないとコア・シェル構造の効果を十分に発揮できず、地汚れ等の画像品質が悪化する。また、20.0%より多いとトナー表面に対して、過剰な量であり、遊離シェル材などが発生し、部材汚染などの不具合が発生する。

【0038】

(コア材、結着樹脂)

本発明のトナーとしては、結着樹脂、着色剤を必須成分として含有する着色粒子(母体粒子)に対して、流動性や現像性、帯電性を補助するため外添剤を添加したものを使用することができる。なお、着色粒子には、必要に応じて離型剤、帯電制御剤、可塑剤を含有していてもよい。

結着樹脂のコア材表面に、分散体の構成樹脂からなるシェル材の突起部を形成したトナーとすることで、低温定着性を保ったままクリーニング性、耐熱保管性を向上させ、また突起部の大きさを均一にすることで、均一かつ安定した帯電性、固着耐性を持ち、高品質な画像形成を達成することができる。

【0039】

(結着樹脂の種類)

結着樹脂としては、ポリエステル系樹脂が挙げられ、また、異なる樹脂が化学的に結合したポリエステル系のハイブリッド樹脂を使用してもよい。さらに、樹脂の末端もしくは側鎖に反応性官能基を導入し、トナーの製造過程において結合させることにより伸長させてもよい。これら1種を単独で使用することもできるが、大きさが均一な突起部を持つトナーを作製するためトナー粒子を構成する樹脂は突起部を構成するシェル材樹脂と異なることが好ましい。

【0040】

<着色粒子(母体粒子)を構成する樹脂>

結着樹脂、着色粒子を構成するポリエステル系樹脂又はその前駆体としては、有機溶媒に少なくとも一部は溶解するようなものを用いるが、その酸価は2〜24mgKOH/gであるのが好ましい。酸価が24mgKOH/gを超える場合、水系媒体相への移行が起こりやすくなり、その結果製造の過程で物質収支にロスが発生してしまう、あるいは油滴の分散安定性が悪化してしまうなどの問題が発生しやすくなる。またトナーの水分吸着性が高まり、帯電能力の低下だけでなく、高温高湿環境での保管性が悪化する。一方、酸価が2mgKOH/g未満になると、樹脂の極性が低くなるため、ある程度極性を有する着色剤を油滴内で均一に分散することが難しくなる。

樹脂の種類としては、上記のように、電子写真における静電潜像現像用トナーとして用いる場合には、ポリエステル骨格を有する樹脂を用いることにより良好な定着性が得られるので好ましい。ポリエステル骨格を有する樹脂としては、ポリエステル樹脂や、ポリエステルと他の骨格を有する樹脂とのブロックポリマーがあるが、ポリエステル樹脂を用いたほうが得られる着色樹脂粒子の均一性が高く好ましい。

ポリエステル樹脂としては、ラクトン類の開環重合物、ヒドロキシカルボン酸の縮重合物、ポリオールとポリカルボン酸との重縮合物などが挙げられ、設計の自由度の観点からポリオールとポリカルボン酸との重縮合物が好ましい。

【0041】

ポリエステル樹脂のピーク分子量は、通常1000〜30000、好ましくは1500〜10000、さらに好ましくは2000〜8000である。1000未満では耐熱保存性が悪化し、30000を超えると静電潜像現像用トナーとしては低温定着性が悪化する。

また、ポリエステル樹脂のガラス転移温度は45〜70℃、好ましくは50〜65℃の範囲にあるのが良い。本発明のように芯粒子を突起部で被覆する場合、高温高湿環境下で保管されたとき大気中の水分により突起部の樹脂が可塑化され、ガラス転移温度の低下を引き起こしかねない。トナー、またはトナーカートリッジの輸送中は40℃90%の高温高湿環境が想定され、得られた着色樹脂粒子が一定圧力下に置かれたときに変形する、あるいは着色樹脂粒子同士がくっついてしまい本来の粒子としての振る舞いができなくなる可能性があるため45℃以下は好ましくない。また70℃を超えるような場合、着色樹脂粒子を静電潜像現像用トナーとして用いるとき、低温定着性が悪化するため好ましくない。

【0042】

<ポリオール>

ポリオール(1)としては、ジオール(1−1)と3価以上のポリオール(1−2)が挙げられ、(1−1)単独、または(1−1)と少量の(1−2)の混合物が好ましい。

ジオール(1−1)としては、アルキレングリコール(エチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオールなど);

アルキレンエーテルグリコール(ジエチレングリコール、トリエチレングリコール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレンエーテルグリコールなど);脂環式ジオール(1,4−シクロヘキサンジメタノール、水素添加ビスフェノールAなど);

ビスフェノール類(ビスフェノールA、ビスフェノールF、ビスフェノールSなど);上記脂環式ジオールのアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物;3,3′−ジフルオロ−4,4′−ジヒドロキシビフェニル、等の4,4′−ジヒドロキシビフェニル類;ビス(3−フルオロ−4−ヒドロキシフェニル)メタン、1−フェニル−1,1−ビス(3−フルオロ−4−ヒドロキシフェニル)エタン、2,2−ビス(3−フルオロ−4−ヒドロキシフェニル)プロパン、2,2−ビス(3,5−ジフルオロ−4−ヒドロキシフェニル)プロパン(別名:テトラフルオロビスフェノールA)、2,2−ビス(3−ヒドロキシフェニル)−1,1,1,3,3,3−ヘキサフルオロプロパン等のビス(ヒドロキシフェニル)アルカン類;ビス(3−フルオロ−4−ヒドロキシフェニル)エーテル等のビス(4−ヒドロキシフェニル)エーテル類;

上記ビスフェノール類のアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド、ブチレンオキサイドなど)付加物などが挙げられる。

これらのうち好ましいものは、炭素数2〜12のアルキレングリコールおよびビスフェノール類のアルキレンオキサイド付加物であり、特に好ましいものはビスフェノール類のアルキレンオキサイド付加物、およびこれと炭素数2〜12のアルキレングリコールとの併用である。

3価以上のポリオール(1−2)としては、3〜8価またはそれ以上の多価脂肪族アルコール(グリセリン、トリメチロールエタン、トリメチロールプロパン、ペンタエリスリトール、ソルビトールなど);

3価以上のフェノール類(トリスフェノールPA、フェノールノボラック、クレゾールノボラックなど);上記3価以上のポリフェノール類のアルキレンオキサイド付加物などが挙げられる。

【0043】

<ポリカルボン酸>

ポリカルボン酸(2)としては、ジカルボン酸(2−1)と3価以上のポリカルボン酸(2−2)が挙げられ、(2−1)単独、または(2−1)と少量の(2−2)の混合物が好ましい。

ジカルボン酸(2−1)としては、アルキレンジカルボン酸(コハク酸、アジピン酸、セバシン酸など);アルケニレンジカルボン酸(マレイン酸、フマール酸など);芳香族ジカルボン酸(フタル酸、イソフタル酸、テレフタル酸、ナフタレンジカルボン酸など)、3−フルオロイソフタル酸、2−フルオロイソフタル酸、2−フルオロテレフタル酸、2,4,5,6−テトラフルオロイソフタル酸、2,3,5,6−テトラフルオロテレフタル酸、5−トリフルオロメチルイソフタル酸、2,2−ビス(4−カルボキシフェニル)ヘキサフルオロプロパン、2,2−ビス(3−カルボキシフェニル)ヘキサフルオロプロパン、2,2'−ビス(トリフルオロメチル)−4,4′−ビフェニルジカルボン酸、3,3'−ビス(トリフルオロメチル)−4,4′−ビフェニルジカルボン酸、2,2'−ビス(トリフルオロメチル)−3,3′−ビフェニルジカルボン酸、ヘキサフルオロイソプロピリデンジフタル酸無水物などが挙げられる。これらのうち好ましいものは、炭素数4〜20のアルケニレンジカルボン酸および炭素数8〜20の芳香族ジカルボン酸である。

3価以上のポリカルボン酸(2−2)としては、炭素数9〜20の芳香族ポリカルボン酸(トリメリット酸、ピロメリット酸など)などが挙げられる。なお、ポリカルボン酸(2)としては、上述のものの酸無水物または低級アルキルエステル(メチルエステル、エチルエステル、イソプロピルエステルなど)を用いてポリオール(1)と反応させてもよい。

ポリオールとポリカルボン酸の比率は、水酸基[OH]とカルボキシル基[COOH]の当量比[OH]/[COOH]として、通常2/1〜1/2、好ましくは1.5/1〜1/1.5、さらに好ましくは1.3/1〜1/1.3である。

【0044】

<変性樹脂>

また、得られる着色コア樹脂粒子の力学的強度を高めたり、静電潜像現像用トナーとして用いる場合においては先の力学的強度に加え定着時における高温オフセットを防止したりする目的で、油相中に末端にイソシアネート基を有する変性樹脂を溶解して着色コア樹脂粒子を得ても良い。変性樹脂を得る方法としては、イソシアネートを含有するモノマーとともに重合反応をしてイソシアネート基を有する樹脂を得る方法、末端に活性水素を有する樹脂を重合して得た後、ポリイソシアネートと反応させることでポリマー末端にイソシアネート基を導入する方法などが挙げられるが、末端にイソシアネート基を導入するという制御性から後者の方法が好ましく採用されうる。活性水素としては、水酸基(アルコール性水酸基およびフェノール性水酸基)、アミノ基、カルボキシル基、メルカプト基などが挙げられ、これらのうち好ましいものはアルコール性水酸基である。変性樹脂の骨格としては、粒子の均一性を考慮すると有機溶媒に溶解する樹脂と同じものを用いるのが好ましく、ポリエステル骨格を有するものが良い。アルコール性水酸基をポリエステルの末端に有する樹脂を得る方法としては、ポリオールとポリカルボン酸との重縮合において、ポリオールの官能基数をポリカルボン酸の官能基数よりも多めにして重縮合反応を行えばよい。

【0045】

<アミン化合物>

変性樹脂のイソシアネート基は、水相中で油相を分散させ粒子を得る過程で加水分解をして一部はアミノ基となり、生成したアミノ基は未反応のイソシアネート基を反応していき、伸長反応が進行していく。上記の反応以外にも伸長反応を確実に反応させる、もしくは架橋点を導入する目的で、アミン化合物を併用することができる。アミン化合物(B)としては、ジアミン(B1)、3価以上のポリアミン(B2)、アミノアルコール(B3)、アミノメルカプタン(B4)、アミノ酸(B5)、および(B1)〜(B5)のアミノ基をブロックしたもの(B6)などが挙げられる。

【0046】

ジアミン(B1)としては、芳香族ジアミン(フェニレンジアミン、ジエチルトルエンジアミン、4,4′ジアミノジフェニルメタン、テトラフルオロ−p−キシリレンジアミン、テトラフルオロ−p−フェニレンジアミンなど);脂環式ジアミン(4,4′−ジアミノ−3,3′ジメチルジシクロヘキシルメタン、ジアミンシクロヘキサン、イソホロンジアミンなど);および脂肪族ジアミン(エチレンジアミン、テトラメチレンジアミン、ヘキサメチレンジアミン、ドデカフルオロヘキシレンジアミン、テトラコサフルオロドデシレンジアミンなど)などが挙げられる。3価以上のポリアミン(B2)としては、ジエチレントリアミン、トリエチレンテトラミンなどが挙げられる。

【0047】

アミノアルコール(B3)としては、エタノールアミン、ヒドロキシエチルアニリンなどが挙げられる。アミノメルカプタン(B4)としては、アミノエチルメルカプタン、アミノプロピルメルカプタンなどが挙げられる。アミノ酸(B5)としては、アミノプロピオン酸、アミノカプロン酸などが挙げられる。

(B1)〜(B5)のアミノ基をブロックしたもの(B6)としては、前記(B1)〜(B5)のアミン類とケトン類(アセトン、メチルエチルケトン、メチルイソブチルケトンなど)から得られるケチミン化合物、オキサゾリン化合物などが挙げられる。これらアミン類(B)のうち好ましいものは、(B1)および(B1)と少量の(B2)の混合物である。

アミン類(B)の比率は、アミン類(B)中のアミノ基[NHx]の数がイソシアネート基を有するプレポリマー(A)中のイソシアネート基[NCO]の数の4倍以下、好ましくは2倍以下、より好ましくは1.5倍以下、さらに好ましくは1.2倍以下である。4倍を超えると、過剰のアミノ基がイソシアネートをブロックしてしまい変性樹脂の伸長反応が起きないため、ポリエステルの分子量が低くなり、耐ホットオフセット性が悪化する。

【0048】

<有機溶剤>

有機溶剤は、沸点が100℃未満の揮発性であることが、後の溶剤除去が容易になる点から好ましい。このような有機溶剤としては、例えば、トルエン、キシレン、ベンゼン、四塩化炭素、塩化メチレン、1,2−ジクロロエタン、1,1,2−トリクロロエタン、トリクロロエチレン、クロロホルム、モノクロロベンゼン、ジクロロエチリデン、酢酸メチル、酢酸エチル、メチルエチルケトン、メチルイソブチルケトンなどを単独あるいは2種以上組合せて用いることができる。有機溶媒中に溶解あるいは分散させる樹脂がポリエステル骨格を有する樹脂である場合、酢酸メチル、酢酸エチル、酢酸ブチルなどのエステル系の溶媒もしくはメチルエチルケトン、メチルイソブチルケトンなどのケトン系の溶媒を用いたほうが溶解性が高く好ましく、このなかでは溶媒除去性の高い酢酸メチル、酢酸エチル、メチルエチルケトンが特に好ましい。

【0049】

<水系媒体>

水系媒体としては、水単独でもよいが、水と混和可能な溶剤を併用することもできる。混和可能な溶剤としては、アルコール(メタノール、イソプロパノール、エチレングリコールなど)、ジメチルホルムアミド、テトラヒドロフラン、セルソルブ類(メチルセルソルブなど)、低級ケトン類(アセトン、メチルエチルケトンなど)などが挙げられる。

【0050】

<界面活性剤>

水系媒体中に油相を分散させて液滴を作成するために界面活性剤が用いられる。

界面活性剤としては、アルキルベンゼンスルホン酸塩、α−オレフィンスルホン酸塩、リン酸エステルなどの陰イオン界面活性剤、アルキルアミン塩、アミノアルコール脂肪酸誘導体、ポリアミン脂肪酸誘導体、イミダゾリンなどのアミン塩型や、アルキルトリメチルアンモニム塩、ジアルキルジメチルアンモニウム塩、アルキルジメチルベンジルアンモニウム塩、ピリジニウム塩、アルキルイソキノリニウム塩、塩化ベンゼトニウムなどの四級アンモニウム塩型の陽イオン界面活性剤、脂肪酸アミド誘導体、多価アルコール誘導体などの非イオン界面活性剤、例えばアラニン、ドデシルジ(アミノエチル)グリシン、ジ(オクチルアミノエチル)グリシンやN−アルキル−N,N−ジメチルアンモニウムべタインなどの両性界面活性剤が挙げられる。また、フルオロアルキル基を有する界面活性剤を用いることにより、非常に少量でその効果をあげることができる。

【0051】

<分散安定剤、保護コロイド>

上記水系媒体中に、トナー組成物の溶解物または分散物を、無機分散剤または樹脂微粒子の存在する中分散させてもよい。無機分散剤としては、リン酸三カルシウム、炭酸カルシウム、酸化チタン、コロイダルシリカ、ハイドロキシアパタイトなどが用いられる。分散剤を用いたほうが、粒度分布がシャープになるとともに分散が安定である点で好ましい。

また、高分子系保護コロイドにより分散液滴を安定化させても良い。

例えばアクリル酸、メタクリル酸、α−シアノアクリル酸、α−シアノメタクリル酸、イタコン酸、クロトン酸、フマル酸、マレイン酸または無水マレイン酸などの酸類、あるいは水酸基を含有する(メタ)アクリル系単量体、例えばアクリル酸β−ヒドロキシエチル、メタクリル酸β−ヒドロキシエチル、アクリル酸β−ヒドロキシプロピル、メタクリル酸β−ヒドロキシプロピル、アクリル酸γ−ヒドロキシプロピル、メタクリル酸γ−ヒドロキシプロピル、アクリル酸3−クロロ2−ヒドロキシプロピル、メタクリル酸3−クロロ−2−ヒドロキシプロピル、ジエチレングリコールモノアクリル酸エステル、ジエチレングリコールモノメタクリル酸エステル、グリセリンモノアクリル酸エステル、グリセリンモノメタクリル酸エステル、N−メチロールアクリルアミド、N−メチロールメタクリルアミドなど、ビニルアルコールまたはビニルアルコールとのエーテル類、例えばビニルメチルエーテル、ビニルエチルエーテル、ビニルプロピルエーテルなど、またはビニルアルコールとカルボキシル基を含有する化合物のエステル類、例えば酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなど、アクリルアミド、メタクリルアミド、ジアセトンアクリルアミドあるいはこれらのメチロール化合物、アクリル酸クロライド、メタクリル酸クロライドなどの酸クロライド類、ビニルピリジン、ビニルピロリドン、ビニルイミダゾール、エチレンイミンなどの窒素原子、またはその複素環を有するものなどのホモポリマーまたは共重合体、ポリオキシエチレン、ポリオキシプロピレン、ポリオキシエチレンアルキルアミン、ポリオキシプロピレンアルキルアミン、ポリオキシエチレンアルキルアミド、ポリオキシプロピレンアルキルアミド、ポリオキシエチレンノニルフエニルエーテル、ポリオキシエチレンラウリルフェニルエーテル、ポリオキシエチレンステアリルフェニルエステル、ポリオキシエチレンノニルフェニルエステルなどのポリオキシエチレン系、メチルセルロース、ヒドロキシエチルセルロース、ヒドロキシプロピルセルロースなどのセルロース類などが使用できる。分散安定剤を使用した場合には、該分散剤がトナー粒子表面に残存したままとすることもできるが、伸長及び/又は架橋反応後、洗浄除去するほうがトナーの帯電面から好ましい。

【0052】

(着色剤)

本発明の着色剤としては公知の染料及び顔料が使用でき、例えば、カーボンブラック、ニグロシン染料、鉄黒、ナフトールイエローS、ハンザイエロー(10G、5G、G)、カドミュウムイエロー、黄色酸化鉄、黄土、黄鉛、チタン黄、ポリアゾイエロー、オイルイエロー、ハンザイエロー(GR、A、RN、R)、ピグメントイエローL、ベンジジンイエロー(G、GR)、パーマネントイエロー(NCG)、バルカンファストイエロー(5G、R)、タートラジンレーキ、キノリンイエローレーキ、アンスラザンイエローBGL、イソインドリノンイエロー、ベンガラ、鉛丹、鉛朱、カドミュウムレッド、カドミュウムマーキュリレッド、アンチモン朱、パーマネントレッド4R、パラレッド、ファイセーレッド、パラクロルオルトニトロアニリンレッド、リソールファストスカーレットG、ブリリアントファストスカーレット、ブリリアントカーンミンBS、パーマネントレッド(F2R、F4R、FRL、FRLL、F4RH)、ファストスカーレットVD、ベルカンファストルビンB、ブリリアントスカーレットG、リソールルビンGX、パーマネントレッドF5R、ブリリアントカーミン6B、ピグメントスカーレット3B、ボルドー5B、トルイジンマルーン、パーマネントボルドーF2K、ヘリオボルドーBL、ボルドー10B、ボンマルーンライト、ボンマルーンメジアム、エオシンレーキ、ローダミンレーキB、ローダミンレーキY、アリザリンレーキ、チオインジゴレッドB、チオインジゴマルーン、オイルレッド、キナクリドンレッド、ピラゾロンレッド、ポリアゾレッド、クロームバーミリオン、ベンジジンオレンジ、ペリノンオレンジ、オイルオレンジ、コバルトブルー、セルリアンブルー、アルカリブルーレーキ、ピーコックブルーレーキ、ビクトリアブルーレーキ、無金属フタロシアニンブルー、フタロシアニンブルー、ファストスカイブルー、インダンスレンブルー(RS、BC)、インジゴ、群青、紺青、アントラキノンブルー、ファストバイオレットB、メチルバイオレットレーキ、コバルト紫、マンガン紫、ジオキサンバイオレット、アントラキノンバイオレット、クロムグリーン、ジンクグリーン、酸化クロム、ピリジアン、エメラルドグリーン、ピグメントグリーンB、ナフトールグリーンB、グリーンゴールド、アシッドグリーンレーキ、マラカイトグリーンレーキ、フタロシアニングリーン、アントラキノングリーン、酸化チタン、亜鉛華、リトポン及びそれらの混合物が使用できる。

【0053】

<着色剤のマスターバッチ化>

本発明で用いる着色剤は、樹脂と複合化されたマスターバッチとして用いることもできる。

マスターバッチの製造またはマスターバッチとともに混練されるバインダー樹脂としては、先にあげた変性、未変性ポリエステル樹脂の他にポリスチレン、ポリp−クロロスチレン、ポリビニルトルエンなどのスチレン及びその置換体の重合体;スチレン−p−クロロスチレン共重合体、スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−α−クロルメタクリル酸メチル共重合体、スチレン−アクリロニトリル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−アクリロニトリル−インデン共重合体、スチレン−マレイン酸共重合体、スチレン−マレイン酸エステル共重合体などのスチレン系共重合体;ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリエステル、エポキシ樹脂、エポキシポリオール樹脂、ポリウレタン、ポリアミド、ポリビニルブチラール、ポリアクリル酸樹脂、ロジン、変性ロジン、テルペン樹脂、脂肪族叉は脂環族炭化水素樹脂、芳香族系石油樹脂、塩素化パラフィン、パラフィンワックスなどが挙げられ、単独あるいは混合して使用できる。

【0054】

<マスターバッチ作成方法>

本マスターバッチはマスターバッチ用の樹脂と着色剤とを高せん断力をかけて混合、混練してマスターバッチを得る事ができる。この際着色剤と樹脂の相互作用を高めるために、有機溶剤を用いる事ができる。またいわゆるフラッシング法と呼ばれる着色剤の水を含んだ水性ペーストを樹脂と有機溶剤とともに混合混練し、着色剤を樹脂側に移行させ、水分と有機溶剤成分を除去する方法も着色剤のウエットケーキをそのまま用いる事ができるため乾燥する必要がなく、好ましく用いられる。混合混練するには3本ロールミル等の高せん断分散装置が好ましく用いられる。

【0055】

(外添剤)

形成された母体粒子(着色樹脂粒子)に外添される外添剤としては、公知の無機微粒子および高分子系微粒子を好ましく用いることができる。この外添加剤の一次粒子径は、5nm〜2μmであることが好ましく、特に5nm〜500nmであることが好ましい。また、BET法による比表面積は、20〜500m2/gであることが好ましい。この外添加剤の使用割合は、トナーの0.01〜5重量%であることが好ましく、特に0.01〜2.0重量%であることが好ましい。

無機微粒子の具体例としては、例えばシリカ、アルミナ酸化チタン、チタン酸バリウム、チタン酸マグネシウム、チタン酸カルシウム、チタン酸ストロンチウム、酸化亜鉛、酸化スズ、ケイ砂、クレー、雲母、ケイ灰石、ケイソウ土、酸化クロム、酸化セリウム、ペンガラ、三酸化アンチモン、酸化マグネシウム、酸化ジルコニウム、硫酸バリウム、炭酸バリウム、炭酸カルシウム、炭化ケイ素、窒化ケイ素などを挙げることができる。

高分子系微粒子としては、例えばソープフリー乳化重合や懸濁重合、分散重合によって得られるポリスチレン、メタクリル酸エステルやアクリル酸エステル共重合体やシリコーン、ベンゾグアナミン、ナイロン(登録商標)などの重縮合系、熱硬化性樹脂による重合体粒子が挙げられる。

このような流動化剤は表面処理を行って、疎水性を上げ、高湿度下においても流動特性や帯電特性の悪化を防止することができる。例えばシランカップリング剤、シリル化剤、フッ化アルキル基を有するシランカップリング剤、有機チタネート系カップリング剤、アルミニウム系のカップリング剤、シリコーンオイル、変性シリコーンオイルなどが好ましい表面処理剤として挙げられる。

【0056】

(離型剤)

また、結着樹脂から形成された着色樹脂粒子(母体粒子)を静電潜像現像用トナーとして用いる際に、定着離型性を高める目的で離型剤を有機溶媒中に分散させておくことができる。

離型剤としては、ワックスやシリコーンオイルなどの、定着プロセスで加熱されたときに十分に粘度が低く、かつ着色樹脂粒子のほかの物質とも定着部材表面に相溶あるいは膨潤しにくい物質が使用され、着色樹脂粒子そのものの保存安定性を考えると、通常保管時に着色樹脂粒子中で固体として存在するワックスを用いるのか好ましい。

ワックスとしては、長鎖炭化水素、カルボニル基含有ワックスなどがあり、長鎖炭化水素としては、ポリオレフィンワックス(ポリエチレンワックス、ポリプロピレンワックスなど);石油系ワックス(パラフィンワックス、サゾールワックス、マイクロクリスタリンワックスなど);のほか、フィッシャートロプシュワックスも挙げられる。

カルボニル基含有ワックスとしては、ポリアルカン酸エステル(カルナウバワックス、モンタンワックス、トリメチロールプロパントリベヘネート、ペンタエリスリトールテトラベヘネート、ペンタエリスリトールジアセテートジベヘネート、グリセリントリベヘネート、1,18-オクタデカンジオールジステアレートなど);ポリアルカノールエステル(トリメリット酸トリステアリル、ジステアリルマレエートなど);ポリアルカン酸アミド(エチレンジアミンジベヘニルアミドなど);ポリアルキルアミド(トリメリット酸トリステアリルアミドなど);およびジアルキルケトン(ジステアリルケトンなど)などが挙げられる。

この中で、特に離型性がよい長鎖炭化水素が好ましい。さらに、長鎖炭化水素を離型剤として用いる場合、カルボニル基含有ワックスを併用してもよい。離型剤は着色樹脂粒子中に2〜25重量%、好ましくは3〜20重量%、より好ましくは4〜15重量%含まれているのが良い。2重量%未満であると、定着離型性向上効果が発揮できず、また25重量%を超えると着色樹脂粒子の機械強度が低下する。

【0057】

(帯電制御剤)

さらに、必要に応じて帯電制御剤を有機溶媒中に溶解あるいは分散させておいても良い。帯電制御剤としては公知のものが全て使用でき、例えばニグロシン系染料、トリフェニルメタン系染料、クロム含有金属錯体染料、モリブデン酸キレート顔料、ローダミン系染料、アルコキシ系アミン、四級アンモニウム塩(フッ素変性四級アンモニウム塩を含む)、アルキルアミド、燐の単体または化合物、タングステンの単体または化合物、フッ素系活性剤、サリチル酸金属塩及び、サリチル酸誘導体の金属塩等である。具体的にはニグロシン系染料のボントロン03、第四級アンモニウム塩のボントロンP−51、含金属アゾ染料のボントロンS−34、オキシナフトエ酸系金属錯体のE−82、サリチル酸系金属錯体のE−84、フェノール系縮合物のE−89(以上、オリエント化学工業社製)、第四級アンモニウム塩モリブデン錯体のTP−302、TP−415(以上、保土谷化学工業社製)、第四級アンモニウム塩のコピーチャージPSY VP2038、トリフェニルメタン誘導体のコピーブルーPR、第四級アンモニウム塩のコピーチャージ NEG VP2036、コピーチャージ NX VP434(以上、ヘキスト社製)、LRA−901、ホウ素錯体であるLR−147(日本カーリット社製)、銅フタロシアニン、ペリレン、キナクリドン、アゾ系顔料、その他スルホン酸基、カルボキシル基、四級アンモニウム塩等の官能基を有する高分子系の化合物が挙げられる。帯電制御剤は性能を発現し定着性などへの阻害がない範囲の量で用いられればよく、トナー中に0.5〜5重量%、好ましくは0.8〜3重量%含まれるのが良い。

【0058】

(トナーの製造方法)

トナーの製造方法は、水系媒体を用いるものであれば、特に限定されないが、溶解懸濁法、懸濁重合法、乳化凝集法等の公知の湿式造粒法などが挙げられる。粒径制御や形状制御のしやすさから、溶解懸濁法、乳化凝集法(乳化重合法)が好ましい。

乳化法、懸濁重合法により核となる着色粒子を得る場合、それぞれの公知の方法にて核となる着色粒子を得た後の工程で樹脂微粒子を系中に添加し、核となる着色粒子表面に樹脂微粒子を付着・融着させる。付着・融着を促進させるために加熱を行っても良い。また、金属塩を添加することも付着・融着を促す上で有効である。

【0059】

(トナーの粒径について)

本発明のトナーにおいて均一で十分な帯電をするためには、トナーの体積平均粒径(Dv)が3〜9μm、好ましくは4〜8μm、より好ましくは4〜7μmの範囲にあることが好ましい。3μm未満ではトナー付着力が相対的に増大し、電界によるトナー操作性が落ちるため好ましくない。また、9μmを超える場合は、細線の再現性など画像品位が低下する。

また、前記トナーの体積平均粒径(Dv)と個数平均粒径(Dp)の比(体積平均粒径(Dv)/個数平均粒径(Dp))は、1.25以下が好ましく、1.20以下がより好ましく、1.17以下がさらに好ましい。1.25を超えると、トナーの粒径の均一性が低いため突起部の大きさにバラつきが生じやすい。また、繰り返すうちに粒径の大きなトナーもしくは場合によっては小さなトナーが消費され、現像装置内に残存するトナーの平均粒径が変化するため、残存したトナーを現像するための最適な現像条件がずれてしまい、その結果、帯電不良、搬送量の極端な増加もしくは減少、トナー詰まり、トナーこぼれなど諸現象が発生しやすくなる。

【0060】

トナー粒子の粒度分布の測定装置としては、コールターカウンターTA−IIやコールターマルチサイザーII(いずれもコールター社製)が挙げられる。以下に測定方法について述べる。

まず、電解水溶液100〜150ml中に分散剤として界面活性剤(好ましくはアルキルベンゼンスルフォン酸塩)を0.1〜5ml加える。ここで、電解液とは1級塩化ナトリウムを用いて約1%NaCl水溶液を調製したもので、例えばISOTON−II(コールター社製)が使用できる。ここで、さらに測定試料を2〜20mg加える。試料を懸濁した電解液は、超音波分散器で約1〜3分間分散処理を行い、前記測定装置により、アパーチャーとして100μmアパーチャーを用いて、トナー粒子またはトナーの体積、個数を測定して、体積分布と個数分布を算出する。得られた分布から、トナーの体積平均粒径(D4)、個数平均粒径(D1)を求めることができる。

チャンネルとしては、2.00〜2.52μm未満;2.52〜3.17μm未満;3.17〜4.00μm未満;4.00〜5.04μm未満;5.04〜6.35μm未満;6.35〜8.00μm未満;8.00〜10.08μm未満;10.08〜12.70μm未満;12.70〜16.00μm未満;16.00〜20.20μm未満;20.20〜25.40μm未満;25.40〜32.00μm未満;32.00〜40.30μm未満の13チャンネルを使用し、粒径2.00μm以上ないし40.30μm未満の粒子を対象とする。

【0061】

(トナーの形状について)

トナーの平均円形度は0.930以上、好ましくは0.950以上、さらに好ましくは0.970以上とするのがよい。平均円形度が0.930未満であると、トナーの流動性が低いため現像における不具合を起こしやすく、また転写効率も低下する。

トナーの平均円形度は、フロー式粒子像分析装置FPIA−2000により測定される。具体的な測定方法としては、容器中の予め不純固形物を除去した水100〜150ml中に分散剤として界面活性剤、好ましくはアルキルベンゼンスフォン酸塩を0.1〜0.5ml加え、さらに測定試料を0.1〜0.5g程度加える。試料を分散した懸濁液は超音波分散器で約1〜3分間分散処理を行い、分散液濃度を3,000〜1万個/μlとして前記装置によりトナーの形状および分布を測定することによって得られる。

湿式造粒法で製造されたトナーの場合、イオン性のトナー構成材料が表面近傍に偏在するため、トナー表層が比較的低抵抗となる結果、トナーの帯電速度が大きくなり帯電立ち上がり性が向上するが、帯電保持性が乏しく、即ちトナー電荷量が急速に減衰しやすいという問題を有する。これを改善するために、例えば表面改質材をトナー表面に担持させる方法が挙げられる。

【0062】

(ビニル系樹脂微粒子の粒径測定)

樹脂微粒子の粒径はUPA−150EX(日機装社製)を用いて測定を行った。

樹脂微粒子の粒径は50〜200nm、好ましくは80〜160nm、より好ましくは100〜140nmが良い。50nm未満であるとトナー表面に十分な大きさの突起部を形成させるのが困難であり、また200nmを超えると突起部が不均一になりやすいので好ましくない。また、体積平均粒径(Dv)と個数平均粒径(Dp)の比(体積平均粒径(Dv)/個数平均粒径(Dp))は、1.25以下が好ましく、1.20以下がより好ましく、1.17以下がさらに好ましい。1.25を超えると、樹脂微粒子の粒径の均一性が低いため突起部の大きさにバラつきが生じやすい。

【0063】

(分子量測定(GPC))

樹脂の分子量測定は、GPC(gel permeation chromatography)によって、以下の条件で測定した。

・装置:GPC−150C(ウォーターズ社製)

・カラム:KF801〜807(ショウデックス社製)・温度:40℃

・溶媒:THF(テトラヒドロフラン)

・流速:1.0mL/分

・試料:濃度0.05〜0.6%の試料を0.1mL注入した。

以上の条件で測定した樹脂の分子量分布から単分散ポリスチレン標準試料により作成した分子量校正曲線を使用して樹脂の数平均分子量および重量平均分子量を算出した。検量線作成用の標準ポリスチレン試料としては、昭和電工社製ShowdexSTANDARDのStd.No S−7300、S−210、S−390、S−875、S−1980、S−10.9、S−629、S−3.0、S−0.580、トルエンを用いた。検出器にはRI(屈折率)検出器を用いた。

【0064】

(ガラス転移温度(Tg)測定(DSC))

Tgを測定する装置として、理学電機社製TG−DSCシステムTAS−100を使用した。

まず試料約10mgをアルミ製試料容器に入れ、それをホルダユニットにのせ、電気炉中にセットする。まず、室温から昇温速度10℃/minで150℃まで加熱した後、150℃で10min間放置、室温まで試料を冷却して10min放置、窒素雰囲気下で再度150℃まで昇温速度10℃/minで加熱してDSC測定を行った。Tgは、TAS−100システム中の解析システムを用いて、Tg近傍の吸熱カーブの接線とベースラインとの接点から算出した。

【0065】

(固形分濃度測定)

油相の固形分濃度の測定は以下のようにして行った。

あらかじめ質量が正確に秤量されたアルミ皿(1〜3g程度)の上に、油相2g程度を30秒以内に乗せ、乗せた油相の質量を正確に秤量する。これを150℃のオーブンに1時間入れ溶媒を蒸発させた後、オーブンから取り出し放置冷却し、アルミ皿と油相固形分を合わせた質量を電子天秤で測定する。アルミ皿と油相固形分を合わせた質量からアルミ皿の質量を引いて油相固形分の質量を算出し、それを乗せた油相の質量で除して油相の固形分濃度を算出する。また、油相中の固形分に対する溶媒の量の割合は、油相の質量から油相固形分の質量を引いた値(溶媒の質量)を油相固形分の質量で除した値である。

【0066】

<評価手法>

(耐ストレス性評価)

リコー製IPSiO SP C220を使用し、モノクロモードでB/W比6%の所定のプリントパターンをH/H環境下(27℃、80%)で1000枚連続印字した。この際、規制ブレード上に固着スジとして確認できる本数を確認した。判定○以上が実仕様上問題ないレベルである。

◎:0本

○:5本以内

△:6〜10本

×:11本以上

【0067】

(地汚れ)

リコー製IPSiO SP C220を使用し、モノクロモードでB/W比6%の所定のプリントパターンをN/N環境下(23℃、50%)で2000枚連続印字した。感光体の地汚れについては、現像後未クリーニング部分に無色透明テープを貼り、感光体上の地汚れトナーを剥離し、白紙に貼り付け後の濃度を目視評価した。評価基準はいずれも以下の3段階で行なった。

〔評価基準〕

◎:良好

○:実使用上問題ないレベル

×:実使用不可

【0068】

(定着性)

改造したIPSiO SP C220にトナーを入れ、リコー製 マイリサイクルペーパー100T目紙上に、付着量が11g/m2になるように設定して50mm角の未定着ベタ画像を印字したものを19枚用意した。

次に、改造した定着ユニットを用い、システムスピードを180mm/secに設定し、用意した未定着のベタ画像を通紙して画像を定着させた。定着温度を120℃から10℃刻みで200℃まで試験を行った。定着画像を内側にして折り曲げ、再度広げた後、消しゴムで軽く擦り折り目が消えなかった最低温度を定着下限温度とした。

〔評価基準〕

◎:定着下限温度が130℃未満

○:定着下限温度が130℃以上140℃未満

△:定着下限温度が140℃以上150℃未満

×:定着下限温度が150℃以上

【0069】

(定着分離評価)

改造したIPSiO SP C220にトナーを入れ、A4縦通紙で先端3mmに幅36mmのべた帯画像(付着量9g/m2)を印字した未定着画像を作製した。この未定着画像を以下の定着装置を用いて、130℃〜190℃の範囲で10℃刻みの定着温度で定着させ、分離可能/非オフセット温度域を求めた。当該温度域は、加熱ローラーからの紙の分離が良好に行われ、オフセット現象が発生せず、かつ容易に画像はがれが起きない定着温度範囲をいう。使用ペーパー及び通紙方向は、分離性に不利な45g/m2紙のY目の縦通紙で行った。定着装置周速は120mm/secであった。

◎:分離可能/非オフセット温度域が50℃以上であった;

○:分離可能/非オフセット温度域が30℃以上50℃未満であった;

×:分離可能/非オフセット温度域が30℃未満であった。

【0070】

[画像形成方法、画像形成装置及びプロセスカートリッジ]

本発明の画像形成装置は、本発明のトナーを用いて画像を形成する。なお、本発明のトナーは、一成分現像剤及び二成分現像剤のいずれにも用いることができるが、一成分現像剤として用いることが好ましい。また、本発明の画像形成装置は、無端型の中間転写手段を有することが好ましい。さらに、本発明の画像形成装置は、感光体と、感光体及び/又は中間転写手段に残存したトナーをクリーニングするクリーニング手段を有することが好ましい。このとき、クリーニング手段は、クリーニングブレードを有してもよいし、有さなくてもよい。また、本発明の画像形成装置は、加熱装置を有するローラ又は加熱装置を有するベルトを用いて画像を定着する定着手段を有することが好ましい。さらに、本発明の画像形成装置は、定着部材にオイル塗布を必要としない定着手段を有することが好ましい。さらに、必要に応じて適宜選択したその他の手段、例えば、除電手段、リサイクル手段、制御手段等を有してなることが好ましい。

【0071】

本発明の画像形成装置は、感光体と、現像手段、クリーニング手段等の構成要素をプロセスカートリッジとして構成し、プロセスカートリッジを画像形成装置本体に対して着脱自在に構成してもよい。また、帯電手段、露光手段、現像手段、転写手段、分離手段及びクリーニング手段の少なくとも1つを感光体と共に支持してプロセスカートリッジを形成し、画像形成装置本体に着脱自在の単一ユニットとし、画像形成装置本体のレール等の案内手段を用いて着脱自在の構成としてもよい。

図1に、本発明の画像形成装置の一例を示す。この画像形成装置は、図示を省略している本体筐体内に、図1中、時計方向に回転駆動される潜像担持体(1)が収納されており、潜像担持体(1)の周囲に、帯電装置(2)、露光装置(3)、本発明の静電荷像現像用トナー(T)を有する現像装置(4)、クリーニング部(5)、中間転写体(6)、支持ローラ(7)、転写ローラ(8)、除電手段(不図示)等を備えている。

この画像形成装置は、記録媒体例としての複数枚の記録紙(P)を収納する給紙カセット(不図示)を備えており、給紙カセット内の記録紙(P)は、図示しない給紙ローラにより1枚ずつ図示しないレジストローラ対でタイミング調整された後、転写手段としての転写ローラ(8)と、中間転写体(6)の間に送り出される。

この画像形成装置は、潜像担持体(1)を図1中、時計方向に回転駆動して、潜像担持体(1)を帯電装置(2)で一様に帯電した後、露光装置(3)により画像データで変調されたレーザーを照射して潜像担持体(1)に静電潜像を形成し、静電潜像の形成された潜像担持体(1)に現像装置(4)でトナーを付着させて現像する。次に、現像装置(4)でトナー像を形成した潜像担持体(1)から中間転写体(6)に転写バイアスを付加してトナー像を中間転写体(6)上に転写し、さらに該中間転写体(6)と転写ローラ(8)の間に記録紙(P)を搬送することにより、記録紙(P)にトナー像を転写する。さらに、トナー像が転写された記録紙(P)を定着手段(不図示)に搬送する。

定着手段は、内蔵ヒータにより所定の定着温度に加熱される定着ローラと、定着ローラに所定圧力で押圧される加圧ローラとを備え、転写ローラ(8)から搬送されてきた記録紙を加熱、加圧して、記録紙上のトナー像を記録紙に定着させた後、排紙トレー(不図示)上に排出する。

一方、画像形成装置は、転写ローラ(8)でトナー像を記録紙に転写した潜像担持体(1)をさらに回転して、クリーニング部(5)で潜像担持体(1)の表面に残留するトナーを掻き落として除去した後、不図示の除電装置で除電する。画像形成装置は、除電装置で除電した潜像担持体(1)を帯電装置(2)で一様に帯電させた後、上記と同様に、次の画像形成を行う。

潜像担持体(1)としては、その材質、形状、構造、大きさ等について、特に制限はなく、公知のものの中から適宜選択することができるが、その形状としては、ドラム状、ベルト状が好適に挙げられ、その材質としては、例えば、アモルファスシリコン、セレン等の無機感光体、ポリシラン、フタロポリメチン等の有機感光体等が挙げられる。これらの中でも、長寿命性の点で、アモルファスシリコンや有機感光体が好ましい。

潜像担持体(1)に静電潜像を形成する際には、例えば、潜像担持体(1)の表面を帯電させた後、像様に露光することにより行うことができ、静電潜像形成手段により行うことができる。静電潜像形成手段は、例えば、潜像担持体(1)の表面を帯電させる帯電装置(2)と、潜像担持体(1)の表面を像様に露光する露光装置(3)を少なくとも備える。

帯電は、例えば、帯電装置(2)を用いて潜像担持体(1)の表面に電圧を印加することにより行うことができる。帯電装置(2)としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、導電性又は半導電性のローラ、ブラシ、フィルム、ゴムブレード等を備えた、それ自体公知の接触帯電器、コロトロン、スコロトロン等のコロナ放電を利用した非接触帯電器等が挙げられる。帯電装置(2)の形状としては、ローラの他にも、磁気ブラシ、ファーブラシ等の形態を採ってもよく、電子写真装置の仕様や形態に合わせて選択可能である。磁気ブラシを用いる場合、磁気ブラシは、例えば、Zn−Cuフェライト等、各種フェライト粒子を帯電部材として用い、これを支持させるための非磁性の導電スリーブ、これに内包されるマグネットロールによって構成される。また、ブラシを用いる場合、例えば、ファーブラシの材質としては、カーボン、硫化銅、金属又は金属酸化物により導電処理されたファーを用い、これを金属や他の導電処理された芯金に巻き付けたり張り付けたりすることで構成される。帯電装置(2)は、上記のような接触式の帯電器に限定されるものではないが、帯電器から発生するオゾンが低減された画像形成装置が得られるので、接触式の帯電器を用いることが好ましい。

露光は、例えば、露光装置(3)を用いて感光体の表面を像様に露光することにより行うことができる。露光装置(3)としては、帯電装置(2)により帯電された潜像担持体(1)の表面に、形成すべき像様に露光を行うことができる限り、特に制限はなく、目的に応じて適宜選択することができるが、例えば、複写光学系、ロッドレンズアレイ系、レーザー光学系、液晶シャッタ光学系等の各種露光器が挙げられる。

現像は、本発明のトナーを用いて静電潜像を現像することにより行うことができ、現像装置(4)により行うことができる。現像装置(4)は、例えば、本発明のトナーを用いて現像することができる限り、特に制限はなく、公知のものの中から適宜選択することができ、例えば、本発明のトナーを収容し、静電潜像にトナーを接触又は非接触的に付与可能な現像器を少なくとも有するものが好適に挙げられる。現像装置(4)としては、周面にトナーを担持し、潜像担持体(1)に接して回転すると共に、潜像担持体(1)上に形成された静電潜像にトナーを供給して現像を行う現像ローラ(40)と、現像ローラ(40)の周面に接し、現像ローラ(40)上のトナーを薄層化する薄層形成部材(41)を有する態様が好ましい。現像ローラ(40)としては、金属ローラ及び弾性ローラのいずれかが好適に用いられる。金属ローラとしては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、アルミニウムローラ等が挙げられる。金属ローラは、ブラスト処理を施すことで、比較的容易に任意の表面摩擦係数を有する現像ローラ(40)を作製することができる。具体的には、アルミニウムローラにガラスビーズブラストで処理することにより、ローラ表面を粗面化でき、現像ローラ上に適正なトナー付着量が得られる。

弾性ローラとしては、弾性ゴム層を被覆したローラが用いられ、さらに、表面にはトナーと逆の極性に帯電しやすい材料からなる表面コート層が設けられる。弾性ゴム層は、薄層形成部材(41)との当接部での圧力集中によるトナー劣化を防止するために、JIS−Aで60度以下の硬度に設定される。表面粗さ(Ra)は、0.3〜2.0μmに設定され、必要量のトナーが表面に保持される。また、現像ローラ(40)には、潜像担持体(1)との間に電界を形成させるための現像バイアスが印加されるので、弾性ゴム層は、103〜1010Ωの抵抗値に設定される。現像ローラ(40)は、時計回りの方向に回転し、表面に保持したトナーを薄層形成部材(41)及び潜像担持体(1)との対向位置へと搬送する。

薄層形成部材(41)は、供給ローラ(42)と現像ローラ(40)の当接位置よりも低い位置に設けられる。薄層形成部材(41)は、ステンレス(SUS)、リン青銅等の金属板バネ材料を用い、自由端側を現像ローラ(40)の表面に10〜40N/mの押圧力で当接させたもので、その押圧下を通過したトナーを薄層化するとともに摩擦帯電によって電荷を付与する。さらに、薄層形成部材(41)には摩擦帯電を補助するために、現像バイアスに対してトナーの帯電極性と同方向にオフセットさせた値の規制バイアスが印加される。

現像ローラ(40)の表面を構成するゴム弾性体としては、特に制限はなく、目的に応じて適宜選択することができるが、例えば、スチレン−ブタジエン系共重合体ゴム、アクリロニトリル−ブタジエン系共重合体ゴム、アクリルゴム、エピクロロヒドリンゴム、ウレタンゴム、シリコーンゴム又はこれらの2種以上のブレンド物等が挙げられる。これらの中でも、エピクロロヒドリンゴムとアクリロニトリル−ブタジエン系共重合体ゴムのブレンドゴムが特に好ましい。

現像ローラ(40)は、例えば、導電性シャフトの外周にゴム弾性体を被覆することにより製造される。導電性シャフトは、例えば、ステンレス(SUS)等の金属で構成される。

転写は、例えば、潜像担持体(1)を帯電することにより行うことができ、転写ローラにより行うことができる。転写ローラとしては、トナー像を中間転写体(6)上に転写して転写像を形成する第一次転写手段と、転写像を記録紙(P)上に転写する第二次転写手段(転写ローラ(8))を有する態様が好ましい。このとき、トナーとして、二色以上、好ましくは、フルカラートナーを用い、トナー像を中間転写体(6)上に転写して複合転写像を形成する第一次転写手段と、複合転写像を記録紙(P)上に転写する第二次転写手段を有する態様がさらに好ましい。

なお、中間転写体(6)は、特に制限はなく、目的に応じて、公知の転写体の中から適宜選択することができ、例えば、転写ベルト等が好適に挙げられる。

転写手段(第一次転写手段、第二次転写手段)は、潜像担持体(1)上に形成されたトナー像を記録紙(P)側へ剥離帯電させる転写器を少なくとも有することが好ましい。転写手段は、1つであってもよいし、2つ以上であってもよい。転写手段としては、コロナ放電によるコロナ転写器、転写ベルト、転写ローラ、圧力転写ローラ、粘着転写器等が挙げられる。

なお、記録紙(P)としては、代表的には、普通紙であるが、現像後の未定着像を転写可能なものであれば、特に制限はなく、目的に応じて適宜選択することができ、OHP用のPETベース等も用いることができる。

定着は、例えば、記録紙(P)に転写されたトナー像に対して、定着手段を用いて行うことができ、各色のトナー像に対して、記録紙(P)に転写する毎に行ってもよいし、各色のトナー像を積層した状態で一度に同時に行ってもよい。

定着手段としては、特に制限はなく、目的に応じて適宜選択することができるが、公知の加熱加圧手段が好適である。加熱加圧手段としては、加熱ローラと加圧ローラの組み合わせ、加熱ローラと加圧ローラと無端ベルトの組み合わせ等が挙げられる。なお、加熱加圧手段による加熱温度は、80〜200℃が好ましい。

定着装置としては、フッ素系表層剤構成のソフトローラタイプの定着装置であってよい。この場合、定着装置は、例えば、加熱ローラと、弾性層上にフッ素系表層剤表面を有する加圧ローラとのローラ対からなり、加熱ローラは、アルミ芯金上にシリコーンゴムからなる弾性体層及びPFA(四フッ化エチレン−パーフルオロアルキルビニルエーテル共重合体)表層を有しており、アルミ芯金内部にヒータを備えている。加圧ローラは、アルミ芯金上にシリコーンゴムからなる弾性体層及びPFA表層を有している。なお、本発明においては、目的に応じて、定着手段と共に、又は、これに代えて、例えば、公知の光定着器を用いてもよい。

除電は、例えば、潜像担持体に対して、除電バイアスを印加することにより、行うことができ、除電手段により好適に行うことができる。除電手段は、特に制限はなく、潜像担持体に対して、除電バイアスを印加することができればよく、公知の除電器の中から適宜選択することができ、例えば、除電ランプ等が好適に挙げられる。

クリーニングは、例えば、感光体上に残留するトナーを、クリーニング手段により除去することにより、好適に行うことができる。クリーニング手段は、特に制限はなく、感光体上に残留するトナーを除去することができればよく、公知のクリーナの中から適宜選択することができ、例えば、磁気ブラシクリーナ、静電ブラシクリーナ、磁気ローラクリーナ、ブレードクリーナ、ブラシクリーナ、ウエブクリーナ等が好適に挙げられる。

リサイクルは、例えば、クリーニング手段により除去したトナーを、リサイクル手段により現像手段に搬送することにより、好適に行うことができる。リサイクル手段としては、特に制限はなく、公知の搬送手段等が挙げられる。

制御は、例えば、制御手段により各手段を制御することにより、好適に行うことができる。制御手段は、各手段を制御することができる限り特に制限はなく、目的に応じて適宜選択することができ、例えば、シークエンサー、コンピュータ等の機器が挙げられる。

本発明の画像形成装置、画像形成方法およびプロセスカートリッジによれば、定着性に優れ、現像プロセスにおけるストレスに対して割れなどの劣化のない静電潜像現像用トナーを用いることで、良好な画像を提供することができる。

【0072】

<プロセスカートリッジ>

本発明のプロセスカートリッジは、静電潜像を担持する静電潜像担持体と、該静電潜像担持体上に担持された静電潜像を、本発明のトナーを用いて現像し可視像を形成する現像手段とを、少なくとも有してなり、更に必要に応じて適宜選択した、帯電手段、現像手段、転写手段、クリーニング手段、除電手段などのその他の手段を有してなり、画像形成装置本体に着脱自在なものである。

前記現像手段としては、本発明の前記トナー乃至前記現像剤を収容する現像剤収容器と、該現像剤収容器内に収容されたトナー乃至現像剤を担持しかつ搬送する現像剤担持体とを、少なくとも有してなり、更に、担持させるトナー層厚を規制するための層厚規制部材等を有していてもよい。本発明のプロセスカートリッジは、各種電子写真装置、ファクシミリ、プリンターに着脱自在に備えさせることができ、後述する本発明の画像形成装置に着脱自在に備えさせるのが好ましい。

前記プロセスカートリッジは、例えば、図2に示すように、潜像担持体(1)を内蔵し、帯電装置(2)、現像装置(4)、転写ローラ(8)、クリーニング部(5)を含み、更に必要に応じてその他の手段を有してなる。図2中、(L)は露光装置からの露光、(P)は記録紙をそれぞれ示す。前記潜像担持体(1)としては、前記画像形成装置と同様なものを用いることができる。前記帯電装置(2)には、任意の帯電部材が用いられる。 次に、図に示すプロセスカートリッジによる画像形成プロセスについて示すと、潜像担持体(1)は、矢印方向に回転しながら、帯電装置(2)による帯電、露光手段(図示せず)による露光(L)により、その表面に露光像に対応する静電潜像が形成される。この静電潜像は、現像装置(4)でトナー現像され、該トナー現像は転写ローラ(8)により、記録紙(P)に転写され、プリントアウトされる。次いで、像転写後の潜像担持体表面は、クリーニング部(5)によりクリーニングされ、更に除電手段(図示せず)により除電されて、再び、以上の操作を繰り返すものである。

【実施例】

【0073】

以下に実施例および比較例を示して、本発明をさらに詳細に説明するが、本発明はこれに限定されるものではない。なお、「部」とあるのはすべて質量部を意味する。

【0074】

<樹脂分散体1の製造方法>

冷却管、撹拌機および窒素導入管のついた反応容器中に、ドデシル硫酸ナトリウム0.7部、イオン交換水498部をいれ、攪拌しながら80℃に加熱して溶解させた後、過硫酸カリウム2.6部をイオン交換水104部に溶解させたものを加え、その15分後に、スチレンモノマー180部、n−オクタンチオール2.0部の単量体混合液を90分かけて滴下し、その後さらに60分間80℃に保ち重合反応をさせた。その後、冷却して体積平均粒子径116nmの白色の[樹脂分散体1]を得た。

【0075】

<ポリエステル1の合成>

冷却管、撹拌機および窒素導入管の付いた反応容器中に、ビスフェノールAエチレンオキサイド2モル付加物553部、ビスフェノールAプロピレンオキサイド2モル付加物196部、テレフタル酸220部、アジピン酸45部およびジブチルチンオキサイド2部を入れ、常圧230℃で8時間反応し、さらに10〜15mmHgの減圧で5時聞反応した後、反応容器に無水トリメリット酸46部を入れ、180℃、常圧で2時間反応し、[ポリエステル1]を得た。[ポリエステル1]は、数平均分子量2200、重量平均分子量5600、Tg43℃、酸価13であった。

【0076】