静電駆動型アクチュエータ、可変容量素子、および、それらの製造方法

【課題】スティッキング現象の発生を抑制できる静電駆動型アクチュエータや可変容量素子を実現するとともに、それらを歩留まり良く、高い形状精度で生産する製造方法を実現する。

【解決手段】可変容量素子1において、可動梁3は、固定板2に対向する。可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9は、可動梁3に設けられる。固定板側駆動容量電極5A,5Bは、可動梁側駆動容量電極8A,8Bに対向して固定板2に設けられる。固定板側RF容量電極6A,6Bは、可動梁側RF容量電極9に対向して固定板2に設けられる。誘電体膜4は、固定板側駆動容量電極5A,5Bと固定板側RF容量電極6A,6Bとを覆うように形成される。可動梁3は、初期状態において、固定板2側に先端が撓んでいるように構成されている。

【解決手段】可変容量素子1において、可動梁3は、固定板2に対向する。可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9は、可動梁3に設けられる。固定板側駆動容量電極5A,5Bは、可動梁側駆動容量電極8A,8Bに対向して固定板2に設けられる。固定板側RF容量電極6A,6Bは、可動梁側RF容量電極9に対向して固定板2に設けられる。誘電体膜4は、固定板側駆動容量電極5A,5Bと固定板側RF容量電極6A,6Bとを覆うように形成される。可動梁3は、初期状態において、固定板2側に先端が撓んでいるように構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、MEMS(Micro Electro Mechanical Systems)を用いて静電力により駆動する静電駆動型アクチュエータと、その静電駆動型アクチュエータを利用してRF(Radio Frequency)容量を連続的に変えることができる可変容量素子と、それらの製造方法とに関するものである。

【背景技術】

【0002】

様々なデバイスで静電駆動型アクチュエータが採用されることがある(例えば特許文献1参照。)。

【0003】

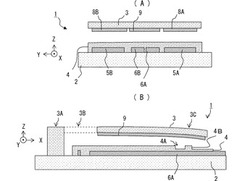

図1(A)は、静電駆動型アクチュエータを採用したスイッチ素子101の構成例について説明する図である。

図示するスイッチ素子101は、固定部102と、可動部103と、接点電極104と、駆動容量電極105と、ストッパ106とを備えている。固定部102は基板である。可動部103は、金属製の片持ち梁であり、固定部102に固定された固定端部103Aと、固定部102の主面に一定間隔で対向する可動端部103Bとを備えている。接点電極104と、駆動容量電極105と、ストッパ106とは、可動端部103Bに対向して設けられている。このスイッチ素子101では、駆動容量電極105と可動部103との間に駆動電圧が印加されることで可動部103が変形して、可動端部103Bが接点電極104に接触し、可動部103と接点電極104との間での電気的接点が得られる。

【0004】

また、このような静電駆動型アクチュエータを利用するデバイスとして、RF容量を連続的に制御可能にした可変容量素子が開発されている。

【0005】

図1(B)は、静電駆動型アクチュエータを採用した可変容量素子201の構成例について説明する図である。

【0006】

図示する可変容量素子201は、固定部202と、可動部203と、固定部側RF容量電極204と、可動部側RF容量電極205と、誘電体膜206と、固定部側駆動容量電極(不図示)と、可動部側駆動容量電極(不図示)とを備える。固定部202は基板である。可動部203は、絶縁性材料からなる片持ち梁であり、固定部202に固定された固定端部203Aと、固定部202の主面に一定間隔で対向する可動端部203Bとを備えている。可動部側RF容量電極205は、可動端部203Bにおける固定部202との対向面に設けられている。固定部側RF容量電極204は、可動端部203Bおよび可動部側RF容量電極205に対向するように設けられている。可動部側駆動容量電極(不図示)は、可動端部203Bにおける固定部202との対向面に、可動部側RF容量電極205と隣り合うように設けられている。固定部側駆動容量電極(不図示)は、可動端部203Bおよび可動部側駆動容量電極に対向するように設けられている。なお、固定部側駆動容量電極と可動部側駆動容量電極とは、図1(B)では図示されていない。誘電体膜206は、固定部側RF容量電極204と固定部側駆動容量電極(不図示)とを覆うように設けられている。

この可変容量素子201では、固定部側駆動容量電極と可動部側駆動容量電極との間に駆動電圧を印加することで生じる駆動容量によって可動部203が変位して、可動部側RF容量電極205が誘電体膜206に接触する。可動部側RF容量電極205と誘電体膜206との接触面積は駆動電圧に応じて変化し、誘電体膜206を介して対向する固定部側RF容量電極204と可動部側RF容量電極205との間に、可動部側RF容量電極205と誘電体膜206との接触面積に応じた容量値のRF容量が生じる。可変容量装置201では、誘電体膜206は、高い誘電率を有する材料からなり、極めて薄い膜厚で形成される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−152194号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

静電駆動型アクチュエータを採用した可変容量素子では、駆動電圧の印加により可動部が変位し、誘電体膜の両面が電極に接触した状態になる。その状態では、誘電体膜の表面と電極との間で電子が移動し、誘電体膜の表面が帯電した状態となる(以下、この現象をチャージアップと称する。)。このチャージアップによる帯電は、駆動電圧の印加を止めても続き、チャージアップによる帯電量が大きければ、駆動電圧の印加を止めても可動部が固定部に貼り付くスティッキング現象が引き起こされることになる。すると、可動部を駆動電圧で制御することが困難になり、駆動電圧の印加を止めても、RF容量を下限値まで下げることができなくなる。

【0009】

そこで本発明は、スティッキング現象の発生を抑制することができる静電駆動型アクチュエータおよび可変容量素子を実現することと、それらの静電駆動型アクチュエータや可変容量素子を歩留まり良く、高い形状精度で生産することと、を目的とする。

【課題を解決するための手段】

【0010】

本発明に係る静電駆動型アクチュエータは、固定板と、可動梁と、可動梁側電極と、固定板側電極と、誘電体膜とを備えている。可動梁は、固定板に間隔を隔てて対向するように設けられている。可動梁側電極は、可動梁に設けられている。固定板側電極は、可動梁側電極に対向するように固定板に設けられている。誘電体膜は、可動梁側電極と固定板側電極との間に配置されている。そして、可動梁は、初期状態において、前記固定板側とは反対側に凸である。

また、本発明に係る静電駆動型アクチュエータは、固定板と、可動梁と、可動梁側電極と、固定板側電極と、誘電体膜とを備え、可動梁は、初期状態において、前記固定板側に先端が撓んでいるように構成されている。

【0011】

本発明に係る可変容量素子は、固定板と、可動梁と、駆動容量部と、RF容量部とを備えている。駆動容量部は、可動梁に設けられる可動梁側駆動容量電極と、可動梁側駆動容量電極に対向するように固定板に設けられる固定板側駆動容量電極と、可動梁側駆動容量電極と固定板側駆動容量電極との間に形成される誘電体膜とからなり、可動梁側駆動容量電極と固定板側駆動容量電極との間に生じる駆動容量に基づいて可動梁を変形させる。RF容量部は、可動梁に設けられる可動梁側RF容量電極と、可動梁側RF容量電極に対向するように固定板に設けられる固定板側RF容量電極と、可動梁側RF容量電極と固定板側RF容量電極との間に形成される誘電体膜とからなる。そして、可動梁は、初期状態において、前記固定板側とは反対側に凸である。

また、本発明に係る可変容量素子は、固定板と、可動梁と、駆動容量部と、RF容量部とを備え、可動梁は、初期状態において、前記固定板側に先端が撓んでいるように構成されている。

【0012】

可動梁が初期状態において固定板側に先端が撓んでいるように構成されている場合、駆動容量を大きくしていく際に、最初に固定板と平行に近接する領域(以下、初期近接領域と称する。)を、固定板と近接させるには、初期近接領域を固定板側に対して凸状に変形させる必要がある。初期近接領域を固定板側に対して凸状に変形させるために必要な静電引力は、可動梁が初期状態において固定板側に先端が撓んでいないように構成されている場合には小さいが、可動梁が初期状態において固定板側に先端が撓んでいるように構成されている場合には大きいものになる。誘電体膜のチャージアップがスティッキング現象を引き起こす際にも、初期近接領域が凸状に変形することになるが、可動梁が初期状態において固定板側に先端が撓んでいるように構成されている可変容量素子では、誘電体膜のチャージアップによる静電引力や帯電量が相当大きくなければ、初期近接領域を凸状に変形させることができない。したがって、この構成では、スティッキング現象の発生を抑制できる。

【0013】

上述の可変容量素子において、可動梁側駆動容量電極と可動梁側RF容量電極とのうちの少なくとも一方は、圧縮応力層であると好適である。また、上述の可変容量素子において、可動梁は、固定板と対向する面とは反対側の面に引っ張り応力膜が設けられていると好適である。

これらの構成では、可動梁を初期状態において固定板側に先端が撓んでいる状態にすることが容易となる。

【0014】

上述の可変容量素子において、誘電体膜は、薄肉部と、局所的に突出する突出部を備えると好適である。

この構成のように、誘電体膜を薄肉部と突出部とを有するように構成することにより、可動梁側の電極と誘電体膜との接触面積が低減されるため、誘電体膜のチャージアップによる帯電量が減少し、可動梁のスティッキング現象の発生をより確実に防ぐことができる。

【0015】

本発明に係る静電駆動型アクチュエータの製造方法および可変容量素子の製造方法は、可動梁を構成する基板に可動梁側電極を構成する金属膜をスパッタリング法により成膜する成膜工程を有し、その成膜工程では、基板にレーザー光を照射して基板が反射するレーザー反射光の受光角度を検出することにより基板の撓み量を認識し、基板の撓み量に基づいてスパッタリング条件を制御し、金属膜を圧縮応力膜として成膜する。

【0016】

この方法により、可動梁が初期状態において固定板側に先端が撓んでいる静電駆動型アクチュエータや可変容量素子を、歩留まり良く、また、高い形状精度で生産することができる。

【発明の効果】

【0017】

この発明の構成では、スティッキング現象の発生を抑制することができる静電駆動型アクチュエータおよび可変容量素子を実現することと、それらの静電駆動型アクチュエータや可変容量素子を歩留まり良く、高い形状精度で生産することができる。

【図面の簡単な説明】

【0018】

【図1】従来の静電駆動型アクチュエータを利用するデバイスの構成例を説明する図である。

【図2】本発明の第1の実施形態に係る可変容量素子の構成を説明する図である。

【図3】本発明の第1の実施形態に係る可変容量素子を分解した状態での平面図である。

【図4】本発明の第1の実施形態に係る可変容量素子の断面図である。

【図5】本発明の第1の実施形態に係る可変容量素子における可動梁の変形態様を説明する図である。

【図6】本発明の第1の実施形態の実施例に係る可変容量素子の駆動電圧とRF容量との関係を説明する図である。

【図7】比較例に係る可変容量素子の駆動電圧とRF容量との関係を説明する図である。

【図8】本発明の第1の実施形態に係る可変容量素子の金属膜の成膜工程について説明する図である。

【図9】本発明の第2の実施形態に係る可変容量素子の構成を説明する図である。

【図10】本発明の第3の実施形態に係る可変容量素子の構成を説明する図である。

【図11】本発明の第4の実施形態に係る可変容量素子の構成を説明する図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について、図を参照して説明する。なお、各図には直交座標形のX−Y−Z軸を付し、可動梁の厚み方向をZ軸方向、梁長さ方向をX軸方向、梁幅方向をY軸方向としている。

【0020】

《第1の実施形態》

まず、本発明の第1の実施形態に係る静電駆動型アクチュエータについて可変容量素子を例に説明する。

【0021】

図2(A)は、本発明の第1の実施形態に係る可変容量素子1の平面図(X−Y面平面図)である。

【0022】

図2に示すように、可変容量素子1は、固定板2と、可動梁3と、誘電体膜4とを備えている。

固定板2は、例えばガラス基板からなり、平面視して矩形状に構成されている。なお、固定板2は、シリコン単結晶基板などの他の絶縁性基板からなるものであってもよい。

誘電体膜4は、固定板2の上面(Z軸正方向の面)に、平面視して固定板2よりも小さい矩形状に形成されている。なお、誘電体膜4は、五酸化タンタルなどの高い誘電率を有する薄膜からなる。

【0023】

可動梁3は、一端部で固定板2に支持される片持ち梁構造であり、支持部3Aと、連結部3Bと、可動部3Cとを備えている。なお、可動梁3は、高抵抗シリコン基板などの絶縁性基板や導電性基板からなる。また、可動梁3は、片持ち梁構造ではなく、両端部で固定板2に支持される両持ち梁構造であってもよい。

支持部3Aは、平面視してY軸方向に長尺な矩形状であり、固定板2の上面からZ軸正方向に立設している。支持部3Aは、可動梁3のX軸負方向端部に設けられている。

連結部3Bは、平面視して、それぞれX軸に対して蛇行するミアンダライン状であり、支持部3AのY軸方向両端それぞれからX軸正方向に立設している。

可動部3Cは、平面視して、X軸方向に長尺な平板状であり、可動梁3のX軸正方向端部に設けられている。可動部3Cは、外周部が誘電体膜4の外周部よりも内側に位置する。可動部3Cは、X軸負方向の端部で連結部3Bに連結されている。

連結部3Bおよび可動部3Cは、固定板2および誘電体膜4から離間した状態で支持部3Aに支持されている。

【0024】

また、可動部3Cは、2つの分割領域3D1,3D2と、3つの区画領域3E1,3E2,3E3とを備えている。分割領域3D1,3D2は、それぞれX軸に沿って複数の貫通孔が配列された領域である。区画領域3E1,3E2,3E3は、分割領域3D1,3D2によって区画された、X軸方向に沿って長尺な領域である。

【0025】

図2(B)は、可動梁3を除いた状態での可変容量素子1の分解平面図(X−Y面平面図)である。

誘電体膜4は、X軸正方向側にX軸負方向側の領域よりも薄肉に構成した薄肉部4Aを備えている。また、誘電体膜4は、薄肉部4Aにおける前述の区画領域3E1,3E2,3E3に対向する領域に、局所的に周囲から突出する円柱状の突出部4Bを備えている。これら薄肉部4Aおよび突出部4Bは、後述する可動梁3側の電極と、誘電体膜4との接触面積を低減するために設けられている。その接触面積を低減することにより、誘電体膜4のチャージアップによる帯電量が減少し、可動梁3のスティッキング現象の発生を抑制することができる。

【0026】

図3(A)は、可動梁3および誘電体膜4を除いた状態での可変容量素子1の分解平面図(X−Y面平面図)である。

図3(A)に示すように、可変容量素子1は、固定板側駆動容量電極5A,5Bと、固定板側RF容量電極6A,6Bとを備える。固定板側駆動容量電極5A,5Bと、固定板側RF容量電極6A,6Bとは、それぞれ固定板2の上面に形成されている。

【0027】

固定板側駆動容量電極5A,5Bおよび固定板側RF容量電極6A,6Bは、それぞれX軸方向に長尺な線路状電極であり、Y軸方向に配列して設けられている。固定板側駆動容量電極5A,5Bおよび固定板側RF容量電極6A,6Bは、例えば、Cr,Pt,Auなどからなる金属層の単層電極、またはそれらの積層電極として構成するとよい。

固定板側駆動容量電極5A,5Bは、区画領域3E1,3E3に対向する領域に設けられていて、一方の端部が駆動電圧端子DCに接続されている。固定板側駆動容量電極5A,5Bは、固定板側RF容量電極6A,6BのY軸方向の両脇に設けられている。

固定板側RF容量電極6A,6Bは、区画領域3E2に対向する領域に設けられていて、固定板側RF容量電極6Aの一方の端部はRF信号の入力端子(または出力端子)に接続され、固定板側RF容量電極6Bの一方の端部はRF信号の出力端子(または入力端子)に接続されている。固定板側RF容量電極6A,6Bは、固定板側駆動容量電極5A,5Bの間に設けられている。誘電体膜4は、固定板側駆動容量電極5A,5Bと固定板側RF容量電極6A,6Bとを覆うように形成されている。

【0028】

図3(B)は、固定板2および誘電体膜4を除いて、可動梁3を裏返した状態での可変容量素子1の分解平面図(X−Y面平面図)である。

図3(B)に示すように、可変容量素子1は、可動梁側駆動容量電極8A,8Bと、可動梁側RF容量電極9とを備える。可動梁側駆動容量電極8A,8Bと、可動梁側RF容量電極9とは、それぞれ可動梁3の下面に形成されている。可動梁側駆動容量電極8A,8Bと、可動梁側RF容量電極9とは、X軸方向に長尺な線路状電極であり、Y軸方向に配列して設けられている。

【0029】

可動梁側駆動容量電極8A,8Bは、可動梁側RF容量電極9のY軸方向の両脇に設けられている。可動梁側駆動容量電極8Aは、固定板側駆動容量電極5Aおよび誘電体膜4と対向するように区画領域3E1に設けられており、一方の端部が接地端子GNDに接続されている。可動梁側駆動容量電極8Bは、固定板側駆動容量電極5Bおよび誘電体膜4と対向するように区画領域3E3に設けられており、一方の端部が接地端子GNDに接続されている。

可動梁側RF容量電極9は、可動梁側駆動容量電極8A,8Bの間に設けられている。具体的には、可動梁側RF容量電極9は、固定板側RF容量電極6A,6Bおよび誘電体膜4と対向するように区画領域3E2に設けられている。

【0030】

これらの可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9は、例えば、タングステンやモリブデンからなる金属層の単層電極、またはタングステンからなる下地層の上にチタン・タングステン合金層を設けた積層電極として構成するとよい。

【0031】

図4(A)は、図2中にA−A’で示す位置での可変容量素子1の断面図(Y−Z面断面図)である。

【0032】

可動梁側駆動容量電極8A,8Bは、固定板側駆動容量電極5A,5Bと誘電体膜4とに対向している。可動梁側駆動容量電極8Aは、固定板側駆動容量電極5Aおよび誘電体膜4の対向する領域とともに駆動容量部を構成している。可動梁側駆動容量電極8Bは、固定板側駆動容量電極5Bおよび誘電体膜4の対向する領域とともに駆動容量部を構成している。駆動電圧端子DCから固定板側駆動容量電極5A,5Bに駆動電圧(DC電圧)が印加されると、駆動容量部において静電引力が発生する。駆動容量部は、その静電引力により可動梁3を固定板2側に引き付け、可動梁3を先端(X軸正方向側の端部)から誘電体膜4に接触させる駆動容量として機能する。駆動電圧が高電圧であるほど、可動梁3と誘電体膜4との接触面積は大きくなる。

【0033】

可動梁側RF容量電極9は、固定板側RF容量電極6A,6Bと誘電体膜4とに対向している。可動梁側RF容量電極9は、固定板側RF容量電極6A,6Bおよび誘電体膜4の対向する領域とともにRF容量部を構成している。RF容量部は、可動梁側RF容量電極9と固定板側RF容量電極6A,6Bとの間に形成され、可動梁3と誘電体膜4との接触面積に応じて容量の大きさが変化するRF容量として機能する。

【0034】

なお、駆動容量部は駆動電圧端子DCと接地端子GNDとの間に並列接続されるため、両者を直列接続する構成に比べて単位面積当たりの静電引力が大きく、両者を直列接続する場合よりも電極面積の低減に有利である。一方、RF容量部はRF信号の入力端子と出力端子との間に直列接続されるため、両者を並列接続する構成に比べて単位面積当たりの静電引力が小さく、両者を並列接続する場合よりもRF信号による可動梁3の変形(セルフアクチエーション)の抑制に有利である。

【0035】

図4(B)は、図2中にB−B’で示す位置での可変容量素子1の断面図(X−Z面断面図)である。

【0036】

可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9は圧縮応力層となるように構成されている。則ち、可動梁3は、圧縮応力層の圧縮応力により、駆動電圧が印加されていない状態(初期状態)において、固定板2側に先端(X軸正方向側の端部)が撓んでいるように構成されている。言い換えれば、可動梁3は、駆動電圧が印加されていない状態(初期状態)において、固定板2側とは反対側に凸となり、可動部3Cの先端(X軸正方向側の端部)と固定板2との間の距離が可動部3Cの連結部3Bとの連結部と固定板2との間の距離よりも短くなっている。

【0037】

図5は、可変容量素子1における可動梁3の変形態様を説明する図である。

【0038】

駆動電圧端子DCから固定板側駆動容量電極5A,5Bに印加される駆動電圧を0Vから高くしていき、固定板側駆動容量電極5A,5Bと可動梁側駆動容量電極8A,8Bとの間に形成される駆動容量を大きくしていくと、静電引力により可動梁3が固定板2側に引き付けられ、可動梁3の連結部3Bにおける撓みが大きくなり、可動部3Cが先端(X軸正方向側の端部)から誘電体膜4に接近していく。そして、図5(A)に示すように、可動梁側駆動容量電極8A,8B(不図示)および可動梁側RF容量電極9が誘電体膜4の突出部4Bに接触する。

【0039】

駆動容量をさらに大きくしていくと、可動梁3の可動部3Cにおける撓みが大きくなり、可動部3Cが固定板2側に対して凸状に変形し、図5(B)に示すように、可動梁3の先端(X軸正方向側の端部)近傍が固定板2と平行になるように、可動梁3が固定板2に近づく。なお、この最初に固定板2と平行に近接する領域が初期近接領域であり、本実施形態では、この初期近接領域と一致する誘電体膜4の領域に、薄肉部4Aを設けている。

【0040】

駆動電圧をより高くしていくと、可動梁3の可動部3Cにおける撓みがさらに大きくなり、図5(C)に示すように、可動梁側RF容量電極9が誘電体膜4に接触する領域が拡大していくとともに可変容量が増加していく。

【0041】

このような変形態様を持つ可変容量素子1は、図5(A)に示す可動梁3の状態から図5(B)に示す可動梁3の状態になる為に必要な静電引力が、比較的大きい。このことは、誘電体膜4のチャージアップによる静電引力が作用しても、スティッキング現象が生じにくいことを表している。

【0042】

図6は、本実施形態の実施例に係る可変容量素子11の駆動電圧とRF容量との関係を説明する図である。また、図7は、比較例に係る可変容量素子111の駆動電圧とRF容量との関係を説明する図である。

【0043】

図6に示す可変容量素子11は、表面が平坦な誘電体膜14を備える構成である。その他の構成は、本実施形態の可変容量素子1と同じである。この可変容量素子11は、駆動電圧が印加されていない状態(初期状態)において、可動部3Cの先端(X軸正方向側の端部)と固定板2との間の距離を約400nmとし、可動部3Cの連結部3Bとの連結部と固定板2との間の距離を約600nmとしている。

この可変容量素子11において、駆動電圧を0Vから高くしていき、駆動容量を大きくしていくと、駆動電圧が約2Vで前述した図5(A)の状態となり、駆動電圧が約10Vで前述した図5(B)の状態となった。この駆動電圧が0Vから約10Vまでの間は、RF容量の大きさは略一定であった。そして、駆動電圧を約10Vから約30Vまで高くしていくと、RF容量は次第に増加していった。

また、駆動電圧を約30Vから低くしていくと、約10VまではRF容量が駆動電圧に応じて減少した。そして、駆動電圧を約10Vから0Vまで低くしていく間は、RF容量は下限値近傍で略一定であった。

【0044】

図7に示す比較例の可変容量素子111は、駆動電圧が印加されていない状態(初期状態)において、固定板2とは反対側に先端(X軸正方向側の端部)が撓んでいるように可動梁113が構成されている。言い換えれば、可動梁113では、駆動電圧が印加されていない状態(初期状態)において、可動部の先端(X軸正方向側の端部)と固定板2との間の距離が可動部の連結部との連結部と固定板2との間の距離よりも長くなっている。この可変容量素子111は、駆動電圧が印加されていない状態において、可動部の先端(X軸正方向側の端部)と固定板2との間の距離を約700nmとし、可動部の連結部との連結部と固定板2との間の距離を約600nmとしている。また、可変容量素子111は、図6に示す可変容量素子11と同様に、表面が平坦な誘電体膜114を備える構成である。図7に示す可変容量素子111は、その他の構成は、可変容量素子11と同じである。

この可変容量素子111において、駆動電圧を0Vから高くしていき、駆動容量を大きくしていくと、駆動電圧が約4Vで前述した図5(B)の状態となった。この駆動電圧が0Vから約4Vまでの間は、RF容量の大きさは略一定であった。そして、駆動電圧を約4Vから約30Vまで高くしていくと、RF容量が次第に増加していった。

また、駆動電圧を約30Vから低くしていくと、RF容量が駆動電圧に応じて減少した。しかしながら、駆動電圧を0Vまで低くしても、RF容量は下限値に到達しなかった。これは、駆動電圧を高くしたために、誘電体膜4のチャージアップによってスティッキング現象が発生したためである。

【0045】

このように、実施例においても、スティッキング現象の防止に対して、駆動電圧が印加されていない状態(初期状態)において、可動梁の先端が固定板側に撓んでいるようにすることが有効であることを確認することができた。また、可変容量素子の駆動電圧を低くする際に、RF容量が下限値まで低下せずに高止まりすることがなくなり、可変容量素子が制御不能になることを防ぐことが可能になることを確認することができた。

【0046】

次に、駆動電圧が印加されていない状態(初期状態)において、可動梁3の先端が固定板側に撓んでいるようにするための製造方法の一例について説明する。

【0047】

図8(A)は、本実施形態の可変容量素子1の製造に用いるスパッタリング装置21と、スパッタリング装置21を用いた成膜工程について説明する模式図である。

【0048】

スパッタリング装置21は、レーザー光照射部22と、レーザー反射光検出部23と、スパッタリング条件制御部24と、チャンバー25とを備える。

【0049】

チャンバー25は、ターゲット20と基板31とを収容する。スパッタリング装置21では、スパッタリングガスを用いてターゲット20から金属粒子を飛散させ、基板31上に例えばタングステンからなる金属膜32を成膜する。金属膜32は、成膜時のスパッタリングガス圧やスパッタリング電力に応じた内部応力を持つことになり、金属膜32の内部応力によって基板31は撓むことになる。

レーザー光照射部22は、チャンバー25に収容された基板31にレーザー光を照射する。

レーザー反射光検出部23は、レーザー光が照射された基板31が反射するレーザー反射光を受光し、レーザー反射光の受光角度(または受光位置)を検出する。

スパッタリング条件制御部24は、レーザー反射光検出部23が検出したレーザー反射光の受光角度(または受光位置)に基づいて、基板31の撓み量を認識し、基板31が所望の撓み量となるようにスパッタリングガス圧やスパッタリング電力を制御する。

【0050】

このようなスパッタリング装置21を用いた成膜工程では、基板31の撓み量を検知しながらスパッタリングガス圧やスパッタリング電力が制御されることで、基板31の撓み量を高精度に制御することができる。

したがって、この成膜工程の後に、金属膜32をエッチングして、可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9を形成する。なお、成膜工程において、可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9に対応する開口部を有するレジストパターンを基板31上に形成した状態で金属膜32を成膜し、その後レジストパターンを除去するリフトオフ・プロセスによって可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9を形成してもよい。このようにして可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9を形成した後、基板31を可動梁として加工して、本実施形態の可変容量素子を製造する。このような製造法では、高い歩留まりで、本実施形態の可変容量素子を製造することが可能になる。

【0051】

ここで、可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9となる金属膜32の内部応力とスパッタリング条件との具体的な関係に付いて説明する。

【0052】

図8(B)は、本実施形態の可変容量素子1の製造における、金属膜32の成膜工程に係るスパッタリングガス圧と金属膜32の内部応力との関係を示す図である。なお、ここでは、アルゴンガスを用いたDCスパッタリング法により、DC電力を約1500W、成膜時間を約1000秒とし、約200nmの膜厚の金属膜32を成膜した例を示している。

【0053】

スパッタリングガス圧を約0.7Pa,約0.75Pa,約0.76Pa,約0.8Paと異ならせて金属膜32を成膜し、それぞれの内部応力を調べると、スパッタリングガス圧を約0.76Paとしたときに、内部応力が略ゼロの金属膜32が形成された。約0.76Paよりも低いスパッタリングガス圧では、内部応力が引っ張り応力である金属膜32が形成された。逆に、約0.76Paよりも高いスパッタリングガス圧では、内部応力が圧縮応力である金属膜32が形成された。このことは、金属膜32中へのスパッタリングガスや金属粒子の打ち込みエネルギーが、スパッタリングガス圧が低ければ大きく、スパッタリングガス圧が高ければ小さくなるためと考えられる。

したがって、高いスパッタリングガス圧では金属膜32が圧縮応力層となるように形成されるため、基板31が金属膜32側に反った形状に形成されることになる。また、低いスパッタリングガス圧では、金属膜32が引っ張り応力層となるように形成されるため、基板31が金属膜32とは反対側に反った形状に形成されることになる。

【0054】

図8(C)は、本実施形態の可変容量素子1の製造における、金属膜32の成膜工程に係るDC電力と金属膜32の内部応力との関係を示す図である。

成膜時間を約1000秒とした上で、DC電力および膜厚を異ならせて金属膜32を形成し、それぞれの内部応力を調べると、DC電力を約1500Wとすることで、内部応力が約2600Paの引っ張り応力である金属膜32が形成された。DC電力を約1000Wとすると、内部応力が約1000Paの引っ張り応力である金属膜32が形成された。DC電力を約500Wとすると、内部応力が約1200Paの圧縮応力である金属膜32が形成された。

【0055】

また、成膜する金属膜32の膜厚を約200nmとした上で、DC電力および成膜時間を異ならせて金属膜32を形成し、それぞれの内部応力を調べると、DC電力を約1500Wとすることで、内部応力が約2600Paの引っ張り応力である金属膜32が形成された。DC電力を約1000Wとすると、内部応力が約2000Paの引っ張り応力である金属膜32が形成された。DC電力を約500Wとすると、内部応力が約1800Paの圧縮応力である金属膜が形成された。

【0056】

以上に説明した本実施形態の構成および製造方法を採用することにより、駆動電圧が印加されていない状態(初期状態)において、固定板側に先端が撓んでいるように構成されている可動梁を備え、スティッキング現象の発生を抑制できる可変容量素子を、高い形状精度と高い歩留まりで製造することができる。

【0057】

《第2の実施形態》

次に、本発明の第2の実施形態に係る可変容量素子について説明する。

【0058】

図9(A)は、本発明の第2の実施形態に係る可変容量素子31の可動梁を除いた状態での分解平面図(X−Y面平面図)である。

【0059】

この可変容量素子31は、第1の実施形態の可変容量素子1とは形状が相違する誘電体膜34を備え、その他の構成は第1の実施形態の可変容量素子1と同様である。

誘電体膜34は、区画領域3E1,3E3に対向する領域を他の領域よりも薄肉に構成した薄肉部34Aを備えている。また、誘電体膜34は、薄肉部34Aにおける区画領域3E1,3E2,3E3に対向する領域に均等に配置され、局所的に周囲から突出する円柱状の突出部4Bを備えている。薄肉部34Aおよび突出部34Bは、前述の薄肉部4Aおよび突出部4Bと同様に、可動梁側の電極と、誘電体膜34との接触面積を低減するために設けられている。このように誘電体膜34を構成することにより、誘電体膜34のチャージアップによる帯電量が減少し、スティッキング現象の発生を防ぐことができる。

【0060】

図9(B)は、本発明の第2の実施形態の変形例に係る可変容量素子41の可動梁を除いた状態での分解平面図(X−Y面平面図)である。

【0061】

この可変容量素子41は、第1の実施形態の可変容量素子1とは形状が相違する誘電体膜44を備え、その他の構成は第1の実施形態の可変容量素子1と同様である。

誘電体膜44は、区画領域3E1,3E2,3E3に対向する領域におけるX軸正方向側の半分の領域にX軸負方向側の領域よりも薄肉に構成した薄肉部44Aを備えている。また、誘電体膜44は、薄肉部44Aにおける区画領域3E1,3E2,3E3に対向する領域に均等に配置され、局所的に周囲から突出する円柱状の突出部44Bを備えている。このように誘電体膜44を構成しても、誘電体膜44のチャージアップによる帯電量が減少し、スティッキング現象の発生を防ぐことができる。

【0062】

《第3の実施形態》

次に、本発明の第3の実施形態に係る可変容量素子について説明する。

【0063】

図10(A)は、本発明の第3の実施形態に係る可変容量素子51のY軸に垂直な断面図(X−Z面断面図)である。図10(A)は、図4(B)と同様の位置での断面図である。

【0064】

この可変容量素子51は、可動梁3の固定板2と対向する面とは反対側の面(Z軸正方向の面)に引っ張り応力膜53を設け、可動梁側駆動容量電極8A,8B(不図示)および可動梁側RF容量電極9の内部応力を略ゼロにした構成であり、その他の構成は第1の実施形態と同様である。

引っ張り応力膜53は、可動梁3に圧縮方向の力を加え、駆動電圧が印加されていない状態(初期状態)において、固定板側に可動梁3の先端が撓んでいるように変形させる。このような構成であっても、引っ張り応力膜53を第1の実施形態で説明した成膜工程で成膜することができ、それにより、駆動電圧が印加されていない状態(初期状態)において、固定板側に先端が撓んでいるように構成されている可動梁を備えて、スティッキング現象の発生を抑制できる可変容量素子51を高い形状精度と高い歩留まりで製造することができる。

【0065】

図10(B)は、本発明の第3の実施形態の変形例に係る可変容量素子61のY軸に垂直な断面図(X−Z面断面図)である。図10(B)は、図4(B)と同様の位置での断面図である。

【0066】

この可変容量素子61は、可動梁3の固定板2と対向する面とは反対側の面(Z軸正方向の面)に引っ張り応力膜63を、初期近接領域に重なる領域に設け、可動梁側駆動容量電極8A,8B(不図示)および可動梁側RF容量電極9の内部応力を略ゼロにした構成である。

引っ張り応力膜63は、初期近接領域に位置する可動梁3の一部に圧縮方向の力を加え、駆動電圧が印加されていない状態(初期状態)において、固定板側に可動梁3の先端が撓んでいるように変形させる。このように可変容量素子61を構成しても、引っ張り応力膜63を第1の実施形態で説明した成膜工程で成膜することができ、それにより、駆動電圧が印加されていない状態(初期状態)において、固定板側に先端が撓んでいるように構成されている可動梁を備えて、スティッキング現象の発生を抑制できる可変容量素子51を高い形状精度と高い歩留まりで製造することができる。

【0067】

《第4の実施形態》

次に、本発明の第4の実施形態に係る可変容量素子について説明する。

【0068】

図11(A)は、本発明の第4の実施形態に係る可変容量素子71の可動梁および誘電体膜を除いた状態での分解平面図(X−Y面平面図)である。

この可変容量素子71は、上述の実施形態よりも幅狭な固定板側駆動容量電極75A,75Bを備える。また、ミアンダライン状に形成されており、一方の端部が接地端子GNDに接続されているグランド電極77を備える。

【0069】

図11(B)は、本発明の第4の実施形態に係る可変容量素子71の可動梁を除いた状態での分解平面図(X−Y面平面図)である。

可変容量素子71は、上述の実施形態とは形状が相違する誘電体膜74を備える。誘電体膜74は、固定板側駆動容量電極75A,75Bに重なる領域を他の領域よりも薄肉に構成した薄肉部74Aを備えている。

【0070】

この可変容量素子71は、固定板側駆動容量電極75A,75Bに重なる領域で、誘電体膜74が可動梁側駆動容量電極8A,8B(不図示)に接触せず、グランド電極77に重なる領域で、誘電体膜74が可動梁側駆動容量電極8A,8B(不図示)に接触することになる。グランド電極77は、可動梁側駆動容量電極8A,8B(不図示)と同電位(グランド電位)に接続され、可動梁側駆動容量電極8A,8B(不図示)と固定板側駆動容量電極75A,75Bとが対向する領域の誘電体膜74に強い電界が作用することを防ぐ。このため、誘電体膜74に駆動電圧が直接印加されることが無くなり、誘電体膜74におけるチャージアップを大幅に抑制することが可能になる。このため、スティッキング現象の発生をより確実に防ぐことができる。

【0071】

本発明は以上に説明した実施形態や変形例の記載に制限されるものではなく、本発明の範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図されるものである。

【符号の説明】

【0072】

1,11,31,41,51,61,71…可変容量素子

2…固定板

3…可動梁

3A…支持部

3B…連結部

3C…可動部

3D1,3D2…分割領域

3E1,3E2,3E3…区画領域

4,14,34,44,74…誘電体膜

4A,34A,44A,74A…薄肉部

4B,34B,44B…突出部

5A,5B,75A,75B…固定板側駆動容量電極

6A,6B…固定板側RF容量電極

8A,8B…可動梁側駆動容量電極

9…可動梁側RF容量電極

20…ターゲット

21…スパッタリング装置

22…レーザー光照射部

23…レーザー反射光検出部

24…スパッタリング条件制御部

25…チャンバー

31…基板

32…金属膜

53,63…引っ張り応力膜

77…グランド電極

【技術分野】

【0001】

この発明は、MEMS(Micro Electro Mechanical Systems)を用いて静電力により駆動する静電駆動型アクチュエータと、その静電駆動型アクチュエータを利用してRF(Radio Frequency)容量を連続的に変えることができる可変容量素子と、それらの製造方法とに関するものである。

【背景技術】

【0002】

様々なデバイスで静電駆動型アクチュエータが採用されることがある(例えば特許文献1参照。)。

【0003】

図1(A)は、静電駆動型アクチュエータを採用したスイッチ素子101の構成例について説明する図である。

図示するスイッチ素子101は、固定部102と、可動部103と、接点電極104と、駆動容量電極105と、ストッパ106とを備えている。固定部102は基板である。可動部103は、金属製の片持ち梁であり、固定部102に固定された固定端部103Aと、固定部102の主面に一定間隔で対向する可動端部103Bとを備えている。接点電極104と、駆動容量電極105と、ストッパ106とは、可動端部103Bに対向して設けられている。このスイッチ素子101では、駆動容量電極105と可動部103との間に駆動電圧が印加されることで可動部103が変形して、可動端部103Bが接点電極104に接触し、可動部103と接点電極104との間での電気的接点が得られる。

【0004】

また、このような静電駆動型アクチュエータを利用するデバイスとして、RF容量を連続的に制御可能にした可変容量素子が開発されている。

【0005】

図1(B)は、静電駆動型アクチュエータを採用した可変容量素子201の構成例について説明する図である。

【0006】

図示する可変容量素子201は、固定部202と、可動部203と、固定部側RF容量電極204と、可動部側RF容量電極205と、誘電体膜206と、固定部側駆動容量電極(不図示)と、可動部側駆動容量電極(不図示)とを備える。固定部202は基板である。可動部203は、絶縁性材料からなる片持ち梁であり、固定部202に固定された固定端部203Aと、固定部202の主面に一定間隔で対向する可動端部203Bとを備えている。可動部側RF容量電極205は、可動端部203Bにおける固定部202との対向面に設けられている。固定部側RF容量電極204は、可動端部203Bおよび可動部側RF容量電極205に対向するように設けられている。可動部側駆動容量電極(不図示)は、可動端部203Bにおける固定部202との対向面に、可動部側RF容量電極205と隣り合うように設けられている。固定部側駆動容量電極(不図示)は、可動端部203Bおよび可動部側駆動容量電極に対向するように設けられている。なお、固定部側駆動容量電極と可動部側駆動容量電極とは、図1(B)では図示されていない。誘電体膜206は、固定部側RF容量電極204と固定部側駆動容量電極(不図示)とを覆うように設けられている。

この可変容量素子201では、固定部側駆動容量電極と可動部側駆動容量電極との間に駆動電圧を印加することで生じる駆動容量によって可動部203が変位して、可動部側RF容量電極205が誘電体膜206に接触する。可動部側RF容量電極205と誘電体膜206との接触面積は駆動電圧に応じて変化し、誘電体膜206を介して対向する固定部側RF容量電極204と可動部側RF容量電極205との間に、可動部側RF容量電極205と誘電体膜206との接触面積に応じた容量値のRF容量が生じる。可変容量装置201では、誘電体膜206は、高い誘電率を有する材料からなり、極めて薄い膜厚で形成される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−152194号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

静電駆動型アクチュエータを採用した可変容量素子では、駆動電圧の印加により可動部が変位し、誘電体膜の両面が電極に接触した状態になる。その状態では、誘電体膜の表面と電極との間で電子が移動し、誘電体膜の表面が帯電した状態となる(以下、この現象をチャージアップと称する。)。このチャージアップによる帯電は、駆動電圧の印加を止めても続き、チャージアップによる帯電量が大きければ、駆動電圧の印加を止めても可動部が固定部に貼り付くスティッキング現象が引き起こされることになる。すると、可動部を駆動電圧で制御することが困難になり、駆動電圧の印加を止めても、RF容量を下限値まで下げることができなくなる。

【0009】

そこで本発明は、スティッキング現象の発生を抑制することができる静電駆動型アクチュエータおよび可変容量素子を実現することと、それらの静電駆動型アクチュエータや可変容量素子を歩留まり良く、高い形状精度で生産することと、を目的とする。

【課題を解決するための手段】

【0010】

本発明に係る静電駆動型アクチュエータは、固定板と、可動梁と、可動梁側電極と、固定板側電極と、誘電体膜とを備えている。可動梁は、固定板に間隔を隔てて対向するように設けられている。可動梁側電極は、可動梁に設けられている。固定板側電極は、可動梁側電極に対向するように固定板に設けられている。誘電体膜は、可動梁側電極と固定板側電極との間に配置されている。そして、可動梁は、初期状態において、前記固定板側とは反対側に凸である。

また、本発明に係る静電駆動型アクチュエータは、固定板と、可動梁と、可動梁側電極と、固定板側電極と、誘電体膜とを備え、可動梁は、初期状態において、前記固定板側に先端が撓んでいるように構成されている。

【0011】

本発明に係る可変容量素子は、固定板と、可動梁と、駆動容量部と、RF容量部とを備えている。駆動容量部は、可動梁に設けられる可動梁側駆動容量電極と、可動梁側駆動容量電極に対向するように固定板に設けられる固定板側駆動容量電極と、可動梁側駆動容量電極と固定板側駆動容量電極との間に形成される誘電体膜とからなり、可動梁側駆動容量電極と固定板側駆動容量電極との間に生じる駆動容量に基づいて可動梁を変形させる。RF容量部は、可動梁に設けられる可動梁側RF容量電極と、可動梁側RF容量電極に対向するように固定板に設けられる固定板側RF容量電極と、可動梁側RF容量電極と固定板側RF容量電極との間に形成される誘電体膜とからなる。そして、可動梁は、初期状態において、前記固定板側とは反対側に凸である。

また、本発明に係る可変容量素子は、固定板と、可動梁と、駆動容量部と、RF容量部とを備え、可動梁は、初期状態において、前記固定板側に先端が撓んでいるように構成されている。

【0012】

可動梁が初期状態において固定板側に先端が撓んでいるように構成されている場合、駆動容量を大きくしていく際に、最初に固定板と平行に近接する領域(以下、初期近接領域と称する。)を、固定板と近接させるには、初期近接領域を固定板側に対して凸状に変形させる必要がある。初期近接領域を固定板側に対して凸状に変形させるために必要な静電引力は、可動梁が初期状態において固定板側に先端が撓んでいないように構成されている場合には小さいが、可動梁が初期状態において固定板側に先端が撓んでいるように構成されている場合には大きいものになる。誘電体膜のチャージアップがスティッキング現象を引き起こす際にも、初期近接領域が凸状に変形することになるが、可動梁が初期状態において固定板側に先端が撓んでいるように構成されている可変容量素子では、誘電体膜のチャージアップによる静電引力や帯電量が相当大きくなければ、初期近接領域を凸状に変形させることができない。したがって、この構成では、スティッキング現象の発生を抑制できる。

【0013】

上述の可変容量素子において、可動梁側駆動容量電極と可動梁側RF容量電極とのうちの少なくとも一方は、圧縮応力層であると好適である。また、上述の可変容量素子において、可動梁は、固定板と対向する面とは反対側の面に引っ張り応力膜が設けられていると好適である。

これらの構成では、可動梁を初期状態において固定板側に先端が撓んでいる状態にすることが容易となる。

【0014】

上述の可変容量素子において、誘電体膜は、薄肉部と、局所的に突出する突出部を備えると好適である。

この構成のように、誘電体膜を薄肉部と突出部とを有するように構成することにより、可動梁側の電極と誘電体膜との接触面積が低減されるため、誘電体膜のチャージアップによる帯電量が減少し、可動梁のスティッキング現象の発生をより確実に防ぐことができる。

【0015】

本発明に係る静電駆動型アクチュエータの製造方法および可変容量素子の製造方法は、可動梁を構成する基板に可動梁側電極を構成する金属膜をスパッタリング法により成膜する成膜工程を有し、その成膜工程では、基板にレーザー光を照射して基板が反射するレーザー反射光の受光角度を検出することにより基板の撓み量を認識し、基板の撓み量に基づいてスパッタリング条件を制御し、金属膜を圧縮応力膜として成膜する。

【0016】

この方法により、可動梁が初期状態において固定板側に先端が撓んでいる静電駆動型アクチュエータや可変容量素子を、歩留まり良く、また、高い形状精度で生産することができる。

【発明の効果】

【0017】

この発明の構成では、スティッキング現象の発生を抑制することができる静電駆動型アクチュエータおよび可変容量素子を実現することと、それらの静電駆動型アクチュエータや可変容量素子を歩留まり良く、高い形状精度で生産することができる。

【図面の簡単な説明】

【0018】

【図1】従来の静電駆動型アクチュエータを利用するデバイスの構成例を説明する図である。

【図2】本発明の第1の実施形態に係る可変容量素子の構成を説明する図である。

【図3】本発明の第1の実施形態に係る可変容量素子を分解した状態での平面図である。

【図4】本発明の第1の実施形態に係る可変容量素子の断面図である。

【図5】本発明の第1の実施形態に係る可変容量素子における可動梁の変形態様を説明する図である。

【図6】本発明の第1の実施形態の実施例に係る可変容量素子の駆動電圧とRF容量との関係を説明する図である。

【図7】比較例に係る可変容量素子の駆動電圧とRF容量との関係を説明する図である。

【図8】本発明の第1の実施形態に係る可変容量素子の金属膜の成膜工程について説明する図である。

【図9】本発明の第2の実施形態に係る可変容量素子の構成を説明する図である。

【図10】本発明の第3の実施形態に係る可変容量素子の構成を説明する図である。

【図11】本発明の第4の実施形態に係る可変容量素子の構成を説明する図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について、図を参照して説明する。なお、各図には直交座標形のX−Y−Z軸を付し、可動梁の厚み方向をZ軸方向、梁長さ方向をX軸方向、梁幅方向をY軸方向としている。

【0020】

《第1の実施形態》

まず、本発明の第1の実施形態に係る静電駆動型アクチュエータについて可変容量素子を例に説明する。

【0021】

図2(A)は、本発明の第1の実施形態に係る可変容量素子1の平面図(X−Y面平面図)である。

【0022】

図2に示すように、可変容量素子1は、固定板2と、可動梁3と、誘電体膜4とを備えている。

固定板2は、例えばガラス基板からなり、平面視して矩形状に構成されている。なお、固定板2は、シリコン単結晶基板などの他の絶縁性基板からなるものであってもよい。

誘電体膜4は、固定板2の上面(Z軸正方向の面)に、平面視して固定板2よりも小さい矩形状に形成されている。なお、誘電体膜4は、五酸化タンタルなどの高い誘電率を有する薄膜からなる。

【0023】

可動梁3は、一端部で固定板2に支持される片持ち梁構造であり、支持部3Aと、連結部3Bと、可動部3Cとを備えている。なお、可動梁3は、高抵抗シリコン基板などの絶縁性基板や導電性基板からなる。また、可動梁3は、片持ち梁構造ではなく、両端部で固定板2に支持される両持ち梁構造であってもよい。

支持部3Aは、平面視してY軸方向に長尺な矩形状であり、固定板2の上面からZ軸正方向に立設している。支持部3Aは、可動梁3のX軸負方向端部に設けられている。

連結部3Bは、平面視して、それぞれX軸に対して蛇行するミアンダライン状であり、支持部3AのY軸方向両端それぞれからX軸正方向に立設している。

可動部3Cは、平面視して、X軸方向に長尺な平板状であり、可動梁3のX軸正方向端部に設けられている。可動部3Cは、外周部が誘電体膜4の外周部よりも内側に位置する。可動部3Cは、X軸負方向の端部で連結部3Bに連結されている。

連結部3Bおよび可動部3Cは、固定板2および誘電体膜4から離間した状態で支持部3Aに支持されている。

【0024】

また、可動部3Cは、2つの分割領域3D1,3D2と、3つの区画領域3E1,3E2,3E3とを備えている。分割領域3D1,3D2は、それぞれX軸に沿って複数の貫通孔が配列された領域である。区画領域3E1,3E2,3E3は、分割領域3D1,3D2によって区画された、X軸方向に沿って長尺な領域である。

【0025】

図2(B)は、可動梁3を除いた状態での可変容量素子1の分解平面図(X−Y面平面図)である。

誘電体膜4は、X軸正方向側にX軸負方向側の領域よりも薄肉に構成した薄肉部4Aを備えている。また、誘電体膜4は、薄肉部4Aにおける前述の区画領域3E1,3E2,3E3に対向する領域に、局所的に周囲から突出する円柱状の突出部4Bを備えている。これら薄肉部4Aおよび突出部4Bは、後述する可動梁3側の電極と、誘電体膜4との接触面積を低減するために設けられている。その接触面積を低減することにより、誘電体膜4のチャージアップによる帯電量が減少し、可動梁3のスティッキング現象の発生を抑制することができる。

【0026】

図3(A)は、可動梁3および誘電体膜4を除いた状態での可変容量素子1の分解平面図(X−Y面平面図)である。

図3(A)に示すように、可変容量素子1は、固定板側駆動容量電極5A,5Bと、固定板側RF容量電極6A,6Bとを備える。固定板側駆動容量電極5A,5Bと、固定板側RF容量電極6A,6Bとは、それぞれ固定板2の上面に形成されている。

【0027】

固定板側駆動容量電極5A,5Bおよび固定板側RF容量電極6A,6Bは、それぞれX軸方向に長尺な線路状電極であり、Y軸方向に配列して設けられている。固定板側駆動容量電極5A,5Bおよび固定板側RF容量電極6A,6Bは、例えば、Cr,Pt,Auなどからなる金属層の単層電極、またはそれらの積層電極として構成するとよい。

固定板側駆動容量電極5A,5Bは、区画領域3E1,3E3に対向する領域に設けられていて、一方の端部が駆動電圧端子DCに接続されている。固定板側駆動容量電極5A,5Bは、固定板側RF容量電極6A,6BのY軸方向の両脇に設けられている。

固定板側RF容量電極6A,6Bは、区画領域3E2に対向する領域に設けられていて、固定板側RF容量電極6Aの一方の端部はRF信号の入力端子(または出力端子)に接続され、固定板側RF容量電極6Bの一方の端部はRF信号の出力端子(または入力端子)に接続されている。固定板側RF容量電極6A,6Bは、固定板側駆動容量電極5A,5Bの間に設けられている。誘電体膜4は、固定板側駆動容量電極5A,5Bと固定板側RF容量電極6A,6Bとを覆うように形成されている。

【0028】

図3(B)は、固定板2および誘電体膜4を除いて、可動梁3を裏返した状態での可変容量素子1の分解平面図(X−Y面平面図)である。

図3(B)に示すように、可変容量素子1は、可動梁側駆動容量電極8A,8Bと、可動梁側RF容量電極9とを備える。可動梁側駆動容量電極8A,8Bと、可動梁側RF容量電極9とは、それぞれ可動梁3の下面に形成されている。可動梁側駆動容量電極8A,8Bと、可動梁側RF容量電極9とは、X軸方向に長尺な線路状電極であり、Y軸方向に配列して設けられている。

【0029】

可動梁側駆動容量電極8A,8Bは、可動梁側RF容量電極9のY軸方向の両脇に設けられている。可動梁側駆動容量電極8Aは、固定板側駆動容量電極5Aおよび誘電体膜4と対向するように区画領域3E1に設けられており、一方の端部が接地端子GNDに接続されている。可動梁側駆動容量電極8Bは、固定板側駆動容量電極5Bおよび誘電体膜4と対向するように区画領域3E3に設けられており、一方の端部が接地端子GNDに接続されている。

可動梁側RF容量電極9は、可動梁側駆動容量電極8A,8Bの間に設けられている。具体的には、可動梁側RF容量電極9は、固定板側RF容量電極6A,6Bおよび誘電体膜4と対向するように区画領域3E2に設けられている。

【0030】

これらの可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9は、例えば、タングステンやモリブデンからなる金属層の単層電極、またはタングステンからなる下地層の上にチタン・タングステン合金層を設けた積層電極として構成するとよい。

【0031】

図4(A)は、図2中にA−A’で示す位置での可変容量素子1の断面図(Y−Z面断面図)である。

【0032】

可動梁側駆動容量電極8A,8Bは、固定板側駆動容量電極5A,5Bと誘電体膜4とに対向している。可動梁側駆動容量電極8Aは、固定板側駆動容量電極5Aおよび誘電体膜4の対向する領域とともに駆動容量部を構成している。可動梁側駆動容量電極8Bは、固定板側駆動容量電極5Bおよび誘電体膜4の対向する領域とともに駆動容量部を構成している。駆動電圧端子DCから固定板側駆動容量電極5A,5Bに駆動電圧(DC電圧)が印加されると、駆動容量部において静電引力が発生する。駆動容量部は、その静電引力により可動梁3を固定板2側に引き付け、可動梁3を先端(X軸正方向側の端部)から誘電体膜4に接触させる駆動容量として機能する。駆動電圧が高電圧であるほど、可動梁3と誘電体膜4との接触面積は大きくなる。

【0033】

可動梁側RF容量電極9は、固定板側RF容量電極6A,6Bと誘電体膜4とに対向している。可動梁側RF容量電極9は、固定板側RF容量電極6A,6Bおよび誘電体膜4の対向する領域とともにRF容量部を構成している。RF容量部は、可動梁側RF容量電極9と固定板側RF容量電極6A,6Bとの間に形成され、可動梁3と誘電体膜4との接触面積に応じて容量の大きさが変化するRF容量として機能する。

【0034】

なお、駆動容量部は駆動電圧端子DCと接地端子GNDとの間に並列接続されるため、両者を直列接続する構成に比べて単位面積当たりの静電引力が大きく、両者を直列接続する場合よりも電極面積の低減に有利である。一方、RF容量部はRF信号の入力端子と出力端子との間に直列接続されるため、両者を並列接続する構成に比べて単位面積当たりの静電引力が小さく、両者を並列接続する場合よりもRF信号による可動梁3の変形(セルフアクチエーション)の抑制に有利である。

【0035】

図4(B)は、図2中にB−B’で示す位置での可変容量素子1の断面図(X−Z面断面図)である。

【0036】

可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9は圧縮応力層となるように構成されている。則ち、可動梁3は、圧縮応力層の圧縮応力により、駆動電圧が印加されていない状態(初期状態)において、固定板2側に先端(X軸正方向側の端部)が撓んでいるように構成されている。言い換えれば、可動梁3は、駆動電圧が印加されていない状態(初期状態)において、固定板2側とは反対側に凸となり、可動部3Cの先端(X軸正方向側の端部)と固定板2との間の距離が可動部3Cの連結部3Bとの連結部と固定板2との間の距離よりも短くなっている。

【0037】

図5は、可変容量素子1における可動梁3の変形態様を説明する図である。

【0038】

駆動電圧端子DCから固定板側駆動容量電極5A,5Bに印加される駆動電圧を0Vから高くしていき、固定板側駆動容量電極5A,5Bと可動梁側駆動容量電極8A,8Bとの間に形成される駆動容量を大きくしていくと、静電引力により可動梁3が固定板2側に引き付けられ、可動梁3の連結部3Bにおける撓みが大きくなり、可動部3Cが先端(X軸正方向側の端部)から誘電体膜4に接近していく。そして、図5(A)に示すように、可動梁側駆動容量電極8A,8B(不図示)および可動梁側RF容量電極9が誘電体膜4の突出部4Bに接触する。

【0039】

駆動容量をさらに大きくしていくと、可動梁3の可動部3Cにおける撓みが大きくなり、可動部3Cが固定板2側に対して凸状に変形し、図5(B)に示すように、可動梁3の先端(X軸正方向側の端部)近傍が固定板2と平行になるように、可動梁3が固定板2に近づく。なお、この最初に固定板2と平行に近接する領域が初期近接領域であり、本実施形態では、この初期近接領域と一致する誘電体膜4の領域に、薄肉部4Aを設けている。

【0040】

駆動電圧をより高くしていくと、可動梁3の可動部3Cにおける撓みがさらに大きくなり、図5(C)に示すように、可動梁側RF容量電極9が誘電体膜4に接触する領域が拡大していくとともに可変容量が増加していく。

【0041】

このような変形態様を持つ可変容量素子1は、図5(A)に示す可動梁3の状態から図5(B)に示す可動梁3の状態になる為に必要な静電引力が、比較的大きい。このことは、誘電体膜4のチャージアップによる静電引力が作用しても、スティッキング現象が生じにくいことを表している。

【0042】

図6は、本実施形態の実施例に係る可変容量素子11の駆動電圧とRF容量との関係を説明する図である。また、図7は、比較例に係る可変容量素子111の駆動電圧とRF容量との関係を説明する図である。

【0043】

図6に示す可変容量素子11は、表面が平坦な誘電体膜14を備える構成である。その他の構成は、本実施形態の可変容量素子1と同じである。この可変容量素子11は、駆動電圧が印加されていない状態(初期状態)において、可動部3Cの先端(X軸正方向側の端部)と固定板2との間の距離を約400nmとし、可動部3Cの連結部3Bとの連結部と固定板2との間の距離を約600nmとしている。

この可変容量素子11において、駆動電圧を0Vから高くしていき、駆動容量を大きくしていくと、駆動電圧が約2Vで前述した図5(A)の状態となり、駆動電圧が約10Vで前述した図5(B)の状態となった。この駆動電圧が0Vから約10Vまでの間は、RF容量の大きさは略一定であった。そして、駆動電圧を約10Vから約30Vまで高くしていくと、RF容量は次第に増加していった。

また、駆動電圧を約30Vから低くしていくと、約10VまではRF容量が駆動電圧に応じて減少した。そして、駆動電圧を約10Vから0Vまで低くしていく間は、RF容量は下限値近傍で略一定であった。

【0044】

図7に示す比較例の可変容量素子111は、駆動電圧が印加されていない状態(初期状態)において、固定板2とは反対側に先端(X軸正方向側の端部)が撓んでいるように可動梁113が構成されている。言い換えれば、可動梁113では、駆動電圧が印加されていない状態(初期状態)において、可動部の先端(X軸正方向側の端部)と固定板2との間の距離が可動部の連結部との連結部と固定板2との間の距離よりも長くなっている。この可変容量素子111は、駆動電圧が印加されていない状態において、可動部の先端(X軸正方向側の端部)と固定板2との間の距離を約700nmとし、可動部の連結部との連結部と固定板2との間の距離を約600nmとしている。また、可変容量素子111は、図6に示す可変容量素子11と同様に、表面が平坦な誘電体膜114を備える構成である。図7に示す可変容量素子111は、その他の構成は、可変容量素子11と同じである。

この可変容量素子111において、駆動電圧を0Vから高くしていき、駆動容量を大きくしていくと、駆動電圧が約4Vで前述した図5(B)の状態となった。この駆動電圧が0Vから約4Vまでの間は、RF容量の大きさは略一定であった。そして、駆動電圧を約4Vから約30Vまで高くしていくと、RF容量が次第に増加していった。

また、駆動電圧を約30Vから低くしていくと、RF容量が駆動電圧に応じて減少した。しかしながら、駆動電圧を0Vまで低くしても、RF容量は下限値に到達しなかった。これは、駆動電圧を高くしたために、誘電体膜4のチャージアップによってスティッキング現象が発生したためである。

【0045】

このように、実施例においても、スティッキング現象の防止に対して、駆動電圧が印加されていない状態(初期状態)において、可動梁の先端が固定板側に撓んでいるようにすることが有効であることを確認することができた。また、可変容量素子の駆動電圧を低くする際に、RF容量が下限値まで低下せずに高止まりすることがなくなり、可変容量素子が制御不能になることを防ぐことが可能になることを確認することができた。

【0046】

次に、駆動電圧が印加されていない状態(初期状態)において、可動梁3の先端が固定板側に撓んでいるようにするための製造方法の一例について説明する。

【0047】

図8(A)は、本実施形態の可変容量素子1の製造に用いるスパッタリング装置21と、スパッタリング装置21を用いた成膜工程について説明する模式図である。

【0048】

スパッタリング装置21は、レーザー光照射部22と、レーザー反射光検出部23と、スパッタリング条件制御部24と、チャンバー25とを備える。

【0049】

チャンバー25は、ターゲット20と基板31とを収容する。スパッタリング装置21では、スパッタリングガスを用いてターゲット20から金属粒子を飛散させ、基板31上に例えばタングステンからなる金属膜32を成膜する。金属膜32は、成膜時のスパッタリングガス圧やスパッタリング電力に応じた内部応力を持つことになり、金属膜32の内部応力によって基板31は撓むことになる。

レーザー光照射部22は、チャンバー25に収容された基板31にレーザー光を照射する。

レーザー反射光検出部23は、レーザー光が照射された基板31が反射するレーザー反射光を受光し、レーザー反射光の受光角度(または受光位置)を検出する。

スパッタリング条件制御部24は、レーザー反射光検出部23が検出したレーザー反射光の受光角度(または受光位置)に基づいて、基板31の撓み量を認識し、基板31が所望の撓み量となるようにスパッタリングガス圧やスパッタリング電力を制御する。

【0050】

このようなスパッタリング装置21を用いた成膜工程では、基板31の撓み量を検知しながらスパッタリングガス圧やスパッタリング電力が制御されることで、基板31の撓み量を高精度に制御することができる。

したがって、この成膜工程の後に、金属膜32をエッチングして、可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9を形成する。なお、成膜工程において、可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9に対応する開口部を有するレジストパターンを基板31上に形成した状態で金属膜32を成膜し、その後レジストパターンを除去するリフトオフ・プロセスによって可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9を形成してもよい。このようにして可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9を形成した後、基板31を可動梁として加工して、本実施形態の可変容量素子を製造する。このような製造法では、高い歩留まりで、本実施形態の可変容量素子を製造することが可能になる。

【0051】

ここで、可動梁側駆動容量電極8A,8Bおよび可動梁側RF容量電極9となる金属膜32の内部応力とスパッタリング条件との具体的な関係に付いて説明する。

【0052】

図8(B)は、本実施形態の可変容量素子1の製造における、金属膜32の成膜工程に係るスパッタリングガス圧と金属膜32の内部応力との関係を示す図である。なお、ここでは、アルゴンガスを用いたDCスパッタリング法により、DC電力を約1500W、成膜時間を約1000秒とし、約200nmの膜厚の金属膜32を成膜した例を示している。

【0053】

スパッタリングガス圧を約0.7Pa,約0.75Pa,約0.76Pa,約0.8Paと異ならせて金属膜32を成膜し、それぞれの内部応力を調べると、スパッタリングガス圧を約0.76Paとしたときに、内部応力が略ゼロの金属膜32が形成された。約0.76Paよりも低いスパッタリングガス圧では、内部応力が引っ張り応力である金属膜32が形成された。逆に、約0.76Paよりも高いスパッタリングガス圧では、内部応力が圧縮応力である金属膜32が形成された。このことは、金属膜32中へのスパッタリングガスや金属粒子の打ち込みエネルギーが、スパッタリングガス圧が低ければ大きく、スパッタリングガス圧が高ければ小さくなるためと考えられる。

したがって、高いスパッタリングガス圧では金属膜32が圧縮応力層となるように形成されるため、基板31が金属膜32側に反った形状に形成されることになる。また、低いスパッタリングガス圧では、金属膜32が引っ張り応力層となるように形成されるため、基板31が金属膜32とは反対側に反った形状に形成されることになる。

【0054】

図8(C)は、本実施形態の可変容量素子1の製造における、金属膜32の成膜工程に係るDC電力と金属膜32の内部応力との関係を示す図である。

成膜時間を約1000秒とした上で、DC電力および膜厚を異ならせて金属膜32を形成し、それぞれの内部応力を調べると、DC電力を約1500Wとすることで、内部応力が約2600Paの引っ張り応力である金属膜32が形成された。DC電力を約1000Wとすると、内部応力が約1000Paの引っ張り応力である金属膜32が形成された。DC電力を約500Wとすると、内部応力が約1200Paの圧縮応力である金属膜32が形成された。

【0055】

また、成膜する金属膜32の膜厚を約200nmとした上で、DC電力および成膜時間を異ならせて金属膜32を形成し、それぞれの内部応力を調べると、DC電力を約1500Wとすることで、内部応力が約2600Paの引っ張り応力である金属膜32が形成された。DC電力を約1000Wとすると、内部応力が約2000Paの引っ張り応力である金属膜32が形成された。DC電力を約500Wとすると、内部応力が約1800Paの圧縮応力である金属膜が形成された。

【0056】

以上に説明した本実施形態の構成および製造方法を採用することにより、駆動電圧が印加されていない状態(初期状態)において、固定板側に先端が撓んでいるように構成されている可動梁を備え、スティッキング現象の発生を抑制できる可変容量素子を、高い形状精度と高い歩留まりで製造することができる。

【0057】

《第2の実施形態》

次に、本発明の第2の実施形態に係る可変容量素子について説明する。

【0058】

図9(A)は、本発明の第2の実施形態に係る可変容量素子31の可動梁を除いた状態での分解平面図(X−Y面平面図)である。

【0059】

この可変容量素子31は、第1の実施形態の可変容量素子1とは形状が相違する誘電体膜34を備え、その他の構成は第1の実施形態の可変容量素子1と同様である。

誘電体膜34は、区画領域3E1,3E3に対向する領域を他の領域よりも薄肉に構成した薄肉部34Aを備えている。また、誘電体膜34は、薄肉部34Aにおける区画領域3E1,3E2,3E3に対向する領域に均等に配置され、局所的に周囲から突出する円柱状の突出部4Bを備えている。薄肉部34Aおよび突出部34Bは、前述の薄肉部4Aおよび突出部4Bと同様に、可動梁側の電極と、誘電体膜34との接触面積を低減するために設けられている。このように誘電体膜34を構成することにより、誘電体膜34のチャージアップによる帯電量が減少し、スティッキング現象の発生を防ぐことができる。

【0060】

図9(B)は、本発明の第2の実施形態の変形例に係る可変容量素子41の可動梁を除いた状態での分解平面図(X−Y面平面図)である。

【0061】

この可変容量素子41は、第1の実施形態の可変容量素子1とは形状が相違する誘電体膜44を備え、その他の構成は第1の実施形態の可変容量素子1と同様である。

誘電体膜44は、区画領域3E1,3E2,3E3に対向する領域におけるX軸正方向側の半分の領域にX軸負方向側の領域よりも薄肉に構成した薄肉部44Aを備えている。また、誘電体膜44は、薄肉部44Aにおける区画領域3E1,3E2,3E3に対向する領域に均等に配置され、局所的に周囲から突出する円柱状の突出部44Bを備えている。このように誘電体膜44を構成しても、誘電体膜44のチャージアップによる帯電量が減少し、スティッキング現象の発生を防ぐことができる。

【0062】

《第3の実施形態》

次に、本発明の第3の実施形態に係る可変容量素子について説明する。

【0063】

図10(A)は、本発明の第3の実施形態に係る可変容量素子51のY軸に垂直な断面図(X−Z面断面図)である。図10(A)は、図4(B)と同様の位置での断面図である。

【0064】

この可変容量素子51は、可動梁3の固定板2と対向する面とは反対側の面(Z軸正方向の面)に引っ張り応力膜53を設け、可動梁側駆動容量電極8A,8B(不図示)および可動梁側RF容量電極9の内部応力を略ゼロにした構成であり、その他の構成は第1の実施形態と同様である。

引っ張り応力膜53は、可動梁3に圧縮方向の力を加え、駆動電圧が印加されていない状態(初期状態)において、固定板側に可動梁3の先端が撓んでいるように変形させる。このような構成であっても、引っ張り応力膜53を第1の実施形態で説明した成膜工程で成膜することができ、それにより、駆動電圧が印加されていない状態(初期状態)において、固定板側に先端が撓んでいるように構成されている可動梁を備えて、スティッキング現象の発生を抑制できる可変容量素子51を高い形状精度と高い歩留まりで製造することができる。

【0065】

図10(B)は、本発明の第3の実施形態の変形例に係る可変容量素子61のY軸に垂直な断面図(X−Z面断面図)である。図10(B)は、図4(B)と同様の位置での断面図である。

【0066】

この可変容量素子61は、可動梁3の固定板2と対向する面とは反対側の面(Z軸正方向の面)に引っ張り応力膜63を、初期近接領域に重なる領域に設け、可動梁側駆動容量電極8A,8B(不図示)および可動梁側RF容量電極9の内部応力を略ゼロにした構成である。

引っ張り応力膜63は、初期近接領域に位置する可動梁3の一部に圧縮方向の力を加え、駆動電圧が印加されていない状態(初期状態)において、固定板側に可動梁3の先端が撓んでいるように変形させる。このように可変容量素子61を構成しても、引っ張り応力膜63を第1の実施形態で説明した成膜工程で成膜することができ、それにより、駆動電圧が印加されていない状態(初期状態)において、固定板側に先端が撓んでいるように構成されている可動梁を備えて、スティッキング現象の発生を抑制できる可変容量素子51を高い形状精度と高い歩留まりで製造することができる。

【0067】

《第4の実施形態》

次に、本発明の第4の実施形態に係る可変容量素子について説明する。

【0068】

図11(A)は、本発明の第4の実施形態に係る可変容量素子71の可動梁および誘電体膜を除いた状態での分解平面図(X−Y面平面図)である。

この可変容量素子71は、上述の実施形態よりも幅狭な固定板側駆動容量電極75A,75Bを備える。また、ミアンダライン状に形成されており、一方の端部が接地端子GNDに接続されているグランド電極77を備える。

【0069】

図11(B)は、本発明の第4の実施形態に係る可変容量素子71の可動梁を除いた状態での分解平面図(X−Y面平面図)である。

可変容量素子71は、上述の実施形態とは形状が相違する誘電体膜74を備える。誘電体膜74は、固定板側駆動容量電極75A,75Bに重なる領域を他の領域よりも薄肉に構成した薄肉部74Aを備えている。

【0070】

この可変容量素子71は、固定板側駆動容量電極75A,75Bに重なる領域で、誘電体膜74が可動梁側駆動容量電極8A,8B(不図示)に接触せず、グランド電極77に重なる領域で、誘電体膜74が可動梁側駆動容量電極8A,8B(不図示)に接触することになる。グランド電極77は、可動梁側駆動容量電極8A,8B(不図示)と同電位(グランド電位)に接続され、可動梁側駆動容量電極8A,8B(不図示)と固定板側駆動容量電極75A,75Bとが対向する領域の誘電体膜74に強い電界が作用することを防ぐ。このため、誘電体膜74に駆動電圧が直接印加されることが無くなり、誘電体膜74におけるチャージアップを大幅に抑制することが可能になる。このため、スティッキング現象の発生をより確実に防ぐことができる。

【0071】

本発明は以上に説明した実施形態や変形例の記載に制限されるものではなく、本発明の範囲は特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図されるものである。

【符号の説明】

【0072】

1,11,31,41,51,61,71…可変容量素子

2…固定板

3…可動梁

3A…支持部

3B…連結部

3C…可動部

3D1,3D2…分割領域

3E1,3E2,3E3…区画領域

4,14,34,44,74…誘電体膜

4A,34A,44A,74A…薄肉部

4B,34B,44B…突出部

5A,5B,75A,75B…固定板側駆動容量電極

6A,6B…固定板側RF容量電極

8A,8B…可動梁側駆動容量電極

9…可動梁側RF容量電極

20…ターゲット

21…スパッタリング装置

22…レーザー光照射部

23…レーザー反射光検出部

24…スパッタリング条件制御部

25…チャンバー

31…基板

32…金属膜

53,63…引っ張り応力膜

77…グランド電極

【特許請求の範囲】

【請求項1】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側電極と、

前記可動梁側電極に対向するように前記固定板に設けられる固定板側電極と、

前記可動梁側電極と前記固定板側電極との間に配置される誘電体膜と、

を備え、

前記可動梁は、初期状態において、前記固定板側とは反対側に凸である、静電駆動型アクチュエータ。

【請求項2】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側電極と、

前記可動梁側電極に対向するように前記固定板に設けられる固定板側電極と、

前記可動梁側電極と前記固定板側電極との間に配置される誘電体膜と、

を備え、

前記可動梁は、初期状態において、前記固定板側に先端が撓んでいるように構成されている、静電駆動型アクチュエータ。

【請求項3】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側駆動容量電極と、前記可動梁側駆動容量電極に対向するように前記固定板に設けられる固定板側駆動容量電極と、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に形成される誘電体膜とからなり、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に生じる駆動容量に基づいて前記可動梁を変形させる駆動容量部と、

前記可動梁に設けられる可動梁側RF容量電極と、前記可動梁側RF容量電極に対向するように前記固定板に設けられる固定板側RF容量電極と、前記可動梁側RF容量電極と前記固定板側RF容量電極との間に形成される誘電体膜とからなるRF容量部と、

を備え、

前記可動梁は、初期状態において、前記固定板側とは反対側に凸である、可変容量素子。

【請求項4】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側駆動容量電極と、前記可動梁側駆動容量電極に対向するように前記固定板に設けられる固定板側駆動容量電極と、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に形成される誘電体膜とからなり、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に生じる駆動容量に基づいて前記可動梁を変形させる駆動容量部と、

前記可動梁に設けられる可動梁側RF容量電極と、前記可動梁側RF容量電極に対向するように前記固定板に設けられる固定板側RF容量電極と、前記可動梁側RF容量電極と前記固定板側RF容量電極との間に形成される誘電体膜とからなるRF容量部と、

を備え、

前記可動梁は、初期状態において、前記固定板側に先端が撓んでいるように構成されている、可変容量素子。

【請求項5】

前記可動梁側駆動容量電極と前記可動梁側RF容量電極とのうちの少なくとも一方は圧縮応力層である、請求項3または4に記載の可変容量素子。

【請求項6】

前記可動梁は、前記固定板と対向する面とは反対側の面に引っ張り応力膜が設けられている、請求項3〜5のいずれかに記載の可変容量素子。

【請求項7】

前記誘電体膜は、薄肉部と、局所的に突出する突出部とを備える、請求項3〜6のいずれかに記載の可変容量素子。

【請求項8】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側電極と、

前記可動梁側電極に対向するように前記固定板に設けられる固定板側電極と、

前記可動梁側電極と前記固定板側電極との間に配置される誘電体膜と、

を備える静電駆動型アクチュエータの製造方法であって、

前記可動梁を構成する基板に前記可動梁側電極を構成する金属膜をスパッタリング法により成膜する成膜工程を有し、

前記成膜工程では、前記基板にレーザー光を照射して前記基板が反射するレーザー反射光の受光角度を検出することにより前記基板の撓み量を認識し、前記基板の撓み量に基づいてスパッタリング条件を制御し、前記金属膜を圧縮応力層として成膜する、静電駆動型アクチュエータの製造方法。

【請求項9】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側駆動容量電極と、前記可動梁側駆動容量電極に対向するように前記固定板に設けられる固定板側駆動容量電極と、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に形成される誘電体膜とからなり、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に生じる駆動容量に基づいて前記可動梁を変形させる駆動容量部と、

前記可動梁に設けられる可動梁側RF容量電極と、前記可動梁側RF容量電極に対向するように前記固定板に設けられる固定板側RF容量電極と、前記可動梁側RF容量電極と前記固定板側RF容量電極との間に形成される誘電体膜とからなるRF容量部と、

を備える可変容量素子の製造方法であって、

前記可動梁を構成する基板に前記可動梁側駆動容量電極および前記可動梁側RF容量電極を構成する金属膜をスパッタリング法により成膜する成膜工程を有し、

前記成膜工程では、前記基板にレーザー光を照射して前記基板が反射するレーザー反射光の受光角度を検出することにより前記基板の撓み量を認識し、前記基板の撓み量に基づいてスパッタリング条件を制御し、前記金属膜を圧縮応力層として成膜する、可変容量素子の製造方法。

【請求項1】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側電極と、

前記可動梁側電極に対向するように前記固定板に設けられる固定板側電極と、

前記可動梁側電極と前記固定板側電極との間に配置される誘電体膜と、

を備え、

前記可動梁は、初期状態において、前記固定板側とは反対側に凸である、静電駆動型アクチュエータ。

【請求項2】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側電極と、

前記可動梁側電極に対向するように前記固定板に設けられる固定板側電極と、

前記可動梁側電極と前記固定板側電極との間に配置される誘電体膜と、

を備え、

前記可動梁は、初期状態において、前記固定板側に先端が撓んでいるように構成されている、静電駆動型アクチュエータ。

【請求項3】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側駆動容量電極と、前記可動梁側駆動容量電極に対向するように前記固定板に設けられる固定板側駆動容量電極と、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に形成される誘電体膜とからなり、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に生じる駆動容量に基づいて前記可動梁を変形させる駆動容量部と、

前記可動梁に設けられる可動梁側RF容量電極と、前記可動梁側RF容量電極に対向するように前記固定板に設けられる固定板側RF容量電極と、前記可動梁側RF容量電極と前記固定板側RF容量電極との間に形成される誘電体膜とからなるRF容量部と、

を備え、

前記可動梁は、初期状態において、前記固定板側とは反対側に凸である、可変容量素子。

【請求項4】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側駆動容量電極と、前記可動梁側駆動容量電極に対向するように前記固定板に設けられる固定板側駆動容量電極と、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に形成される誘電体膜とからなり、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に生じる駆動容量に基づいて前記可動梁を変形させる駆動容量部と、

前記可動梁に設けられる可動梁側RF容量電極と、前記可動梁側RF容量電極に対向するように前記固定板に設けられる固定板側RF容量電極と、前記可動梁側RF容量電極と前記固定板側RF容量電極との間に形成される誘電体膜とからなるRF容量部と、

を備え、

前記可動梁は、初期状態において、前記固定板側に先端が撓んでいるように構成されている、可変容量素子。

【請求項5】

前記可動梁側駆動容量電極と前記可動梁側RF容量電極とのうちの少なくとも一方は圧縮応力層である、請求項3または4に記載の可変容量素子。

【請求項6】

前記可動梁は、前記固定板と対向する面とは反対側の面に引っ張り応力膜が設けられている、請求項3〜5のいずれかに記載の可変容量素子。

【請求項7】

前記誘電体膜は、薄肉部と、局所的に突出する突出部とを備える、請求項3〜6のいずれかに記載の可変容量素子。

【請求項8】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側電極と、

前記可動梁側電極に対向するように前記固定板に設けられる固定板側電極と、

前記可動梁側電極と前記固定板側電極との間に配置される誘電体膜と、

を備える静電駆動型アクチュエータの製造方法であって、

前記可動梁を構成する基板に前記可動梁側電極を構成する金属膜をスパッタリング法により成膜する成膜工程を有し、

前記成膜工程では、前記基板にレーザー光を照射して前記基板が反射するレーザー反射光の受光角度を検出することにより前記基板の撓み量を認識し、前記基板の撓み量に基づいてスパッタリング条件を制御し、前記金属膜を圧縮応力層として成膜する、静電駆動型アクチュエータの製造方法。

【請求項9】

固定板と、

前記固定板に間隔を隔てて対向するように設けられる可動梁と、

前記可動梁に設けられる可動梁側駆動容量電極と、前記可動梁側駆動容量電極に対向するように前記固定板に設けられる固定板側駆動容量電極と、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に形成される誘電体膜とからなり、前記可動梁側駆動容量電極と前記固定板側駆動容量電極との間に生じる駆動容量に基づいて前記可動梁を変形させる駆動容量部と、

前記可動梁に設けられる可動梁側RF容量電極と、前記可動梁側RF容量電極に対向するように前記固定板に設けられる固定板側RF容量電極と、前記可動梁側RF容量電極と前記固定板側RF容量電極との間に形成される誘電体膜とからなるRF容量部と、

を備える可変容量素子の製造方法であって、

前記可動梁を構成する基板に前記可動梁側駆動容量電極および前記可動梁側RF容量電極を構成する金属膜をスパッタリング法により成膜する成膜工程を有し、

前記成膜工程では、前記基板にレーザー光を照射して前記基板が反射するレーザー反射光の受光角度を検出することにより前記基板の撓み量を認識し、前記基板の撓み量に基づいてスパッタリング条件を制御し、前記金属膜を圧縮応力層として成膜する、可変容量素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−90442(P2013−90442A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228803(P2011−228803)

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月18日(2011.10.18)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]