非接触型ICカード

【課題】 表面に曲げ応力が加わった場合にも、ICチップに不具合が発生したり、表面に亀裂が生じたりすることのない非接触型ICカードを提供すること。

【解決手段】 基材1上に設けられたアンテナパターン2に、ICチップ3が実装され、ICチップ3の上面に補強板11が接着され、中間層基材シート8、9と樹脂シート10を上下に積層し、熱プレス等により一体化してなる非接触型ICカードであって、補強板11は、投影形状が前記ICチップ3よりも大きく、中央部に凹凸部12と、凹凸部12の周囲から補強板11の端部までの平板部13と、を備え、凹凸部12の直線状凹部212の底面が、ICチップ3の上面と接している。

【解決手段】 基材1上に設けられたアンテナパターン2に、ICチップ3が実装され、ICチップ3の上面に補強板11が接着され、中間層基材シート8、9と樹脂シート10を上下に積層し、熱プレス等により一体化してなる非接触型ICカードであって、補強板11は、投影形状が前記ICチップ3よりも大きく、中央部に凹凸部12と、凹凸部12の周囲から補強板11の端部までの平板部13と、を備え、凹凸部12の直線状凹部212の底面が、ICチップ3の上面と接している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種証明や電子決済システム、ドアの開閉システム等に使用する非接触型ICカードに関するものである。

【背景技術】

【0002】

近年におけるカード技術の発達により、各種システムに用いられる情報記録媒体として、ICカードが広範囲な用途に利用されている。特に非接触型ICカードは、電磁波等を用いて外部装置とのデータ通信処理が行われるので、情報の書き込み処理、あるいは、読み出し処理を行う際に、専用装置に挿入する必要が無く、取り扱いに便利なことから急速に普及しつつある。

【0003】

非接触型ICカードは、ISO規格やJIS規格によるとプラスチックカードの厚みが0.76mm程度に制限されている。その中に通信処理を制御する制御部やメモリ等の機能を有するICチップと、電磁波で送受信を行うためのアンテナを内蔵する必要がある。

【0004】

そこで、基材上にアンテナパターンを形成し、アンテナパターンにICチップを実装してアンテナとICチップを一体化することにより、全体の厚みを薄くしている。

【0005】

ところが、非接触型ICカードをカードケースなどに収納してポケットや鞄の中にいれて持ち運びがなされたときに、外部圧力により曲げ応力が加わりカード自体が変形し、その力がICチップに加わると、ICチップが破壊されて記録されたデータ自体が失われるという不具合が発生する可能性がある。

【0006】

その対策として、ICチップ上に金属性の平板補強板を配置することで、ICチップの破壊を防止し、動作の信頼性を確保することが知られている。

【0007】

図4は、従来の平板補強板を用いた非接触型ICカードの説明図である。図4(a)は、従来の平板補強板を用いた非接触型ICカードの断面図であり、図4(b)は、従来の平板補強板を用いた非接触型ICカードのICチップと平板補強板の説明図である。

【0008】

従来の平板補強板を用いた非接触型ICカードの構造について図4を用いて説明する。従来の平板補強板を用いた非接触型ICカードは、図4(a)に示したように、基材1にアンテナパターン2を形成し、アンテナパターン2にICチップ3をバンプ4を介して実装されている。

【0009】

次に、基材1に実装されたICチップ3の直上に平板補強板6を接着する。中間層基材シート8として、ICチップ3及び平板補強板6を嵌めこむための貫通穴を備えた中間層基材シートを作製し、中間層基材シート9として、貫通穴のない中間層基材シートを作製する。基材1の実装面に、中間層基材シート8を配置し、基材1の裏面に、中間層基材シート9を配置し、さらに、上下に樹脂シート10を積層する。積層後、熱プレス等により各シートを接合して、非接触型ICカードを作製する。

【0010】

螺旋状のアンテナパターン2は、スクリーン印刷や、エッチング等により形成されていれる。

【0011】

ICチップ3は、金や半田等により形成されているバンプ4を通して実装されている。また、アンテナパターン2とICチップ3の接続には、接着樹脂5が用いられている。

【0012】

平板補強板6は、ICチップ3を外力から保護するものである。一般的にステンレス等の金属性の素材が用いられ、ICチップ3の直上に接着剤7を介して接着されている。図4(b)に示したように、平板補強板6の大きさは、ICチップ3の面積よりも大きい。

【0013】

中間層基材シート8、9は、樹脂を用いたシートであり、例えば、非結晶性ポリエステル(PET−G)やポリ塩化ビニル(PVC)等の熱融着性の樹脂が積層されたものが使用されている。

【0014】

最外層となる樹脂シート10についても、例えば、PET−GやPVC、または、ポリエチレンテレフタレート(PET)等の樹脂が使用されている。

【0015】

また、補強板の形状を単なる平板ではなく波形に形成することで、非接触型ICカードの曲げ強度を向上させようとする技術が特許文献1に開示されている。

【0016】

図5は、従来の波形補強板を用いた非接触型ICカードの説明図である。図5(a)は、従来の波形補強板を用いた非接触型ICカードの断面図であり、図5(b)は、従来の波形補強板を用いた非接触型ICカードのICチップと波形補強板の説明図である。

【0017】

従来の波形補強板を用いた非接触型ICカードの構造について図5を用いて説明する。 図5(a)に示したように、従来の波形補強板を用いた非接触型ICカードは、波形補強板16以外の部分は、従来の平板補強板を用いた非接触型ICカードと同様である。

【0018】

波形補強板16は、図5(b)に示したように、補強板の全面に外形の一辺と同じ長さを有する直線状凹部と直線状凸部が交互に並設された波形形状である。波形補強板16は、基材1に実装されたICチップ3の上に配置され、大きさは、ICチップ3の面積よりも大きい。したがって、基材1の実装面側のICチップ3の周囲の上にも波形補強板16の直線状凹部と直線状凸部が配置されている。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2002−222401号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

従来の平板補強板を用いた非接触型ICカードは、平板補強板がない状態より強度を高めることはできるが、応力が加わると平板補強板そのものが変形してしまう場合があり、ICチップの保護のために、より強度を高める技術が望まれている。

【0021】

ところで、平板補強板自体の厚みを厚くすることで強度を高めることはできるが、カード厚みが不均一になる可能性があり、身分証明等に用いるために、写真印刷や文字等を印刷する場合に、印刷抜けが生じやすくなるという問題がある。

【0022】

波形補強板を用いた従来の非接触型ICカードでは、曲げ応力が加わった際、交互に並設された直線状凹部と直線状凸部に対して垂直方向については、強度が高く、ICチップを保護することは可能となったが、交互に並設された直線状凹部と直線状凸部に対して平行な方向では補強板が曲がりやすくICチップに破壊等の不具合が発生する場合がある。

【0023】

ここで、波形補強板をICチップの上下に波の方向が垂直に交差するように配置し、ICチップに2枚の波形補強板と垂直な2方向について強度を高めることは可能となるが、前述のように非接触型ICカードの厚みが制限されているため現実的ではない。

【0024】

また、波形補強板はICチップの面積よりも大きく、全面に直線状凹部と直線状凸部を有しているので、基材の実装面側のICチップの周囲にも凹凸部が配置されている。非接触型ICカードに曲げ応力が加わった場合には、ICチップの周囲に配置された波形補強板の凹凸部に曲げ応力が集中することとなり、非接触型ICカード表面に亀裂が生じてしまうおそれがある。

【0025】

非接触型ICカード表面に亀裂が入ると、身分証明等に用いられる写真や個人情報等の文字印刷が不明瞭となり、身分証明の役割が果たせなくなるおそれがある。また、カード表面に亀裂が入ることにより、静電気等によるICチップの不具合発生につながることも考えられる。

【0026】

波形補強板の板材の厚みを厚くして強度を高めることも可能であるが、ICチップ部が厚くなりカード表面に凹凸が生じ、身分証明等に用いられる写真等の印刷に支障が生じる場合がある。

【0027】

本発明の目的は、表面に曲げ応力が加わった場合にも、ICチップに不具合が発生したり、表面に亀裂が生じたりすることのない非接触型ICカードを提供することである。

【課題を解決するための手段】

【0028】

本発明によれば、基材上に設けられたアンテナパターンに、ICチップが実装され、前記ICチップの上面に補強板が接着され、中間層基材シートと、樹脂シートを上下に積層し、熱プレス等により一体化してなる非接触型ICカードであって、前記補強板は、投影形状が前記ICチップよりも大きく、中央部に凹凸部と、前記凹凸部の周囲から前記補強板端部までの平板部と、を備え、前記凹凸部の凹部の底面が、前記ICチップの上面と接していることを特徴とする非接触型ICカードが得られる。

【0029】

本発明によれば、前記凹部の底面は、前記非接触型ICカードの積層方向断面において、前記ICチップの上面と少なくとも2箇所接していることを特徴とする上記の非接触型ICカードが得られる。

【0030】

本発明によれば、前記凹凸部は、同じ長さの直線状凹部と直線状凸部を交互に並設してなる波形状凹凸部であることを特徴とする上記の非接触型ICカードが得られる。

【0031】

本発明によれば、前記凹凸部は、中央部に平坦部と、前記平坦部を囲む環状凹部と、前記環状凹部を囲む環状凸部からなる環状凹凸部であることを特徴とする上記の非接触型ICカードが得られる。

【0032】

本発明によれば、前記平坦部は、四角形、円形、楕円形、長円形、多角形、十字形状のいずれかであることを特徴とする上記の非接触型ICカードが得られる。

【発明の効果】

【0033】

本発明によれば、ICチップを補強する補強板の中央部に凹凸部を設け、凹凸部をICチップの直上に配置することにより薄型で曲げ応力に対して強度が高く、また、凹凸部の周囲から外形端部までの平板部を、基材の実装面におけるICチップの周囲の上に配置することによりカード表面への亀裂を防ぐことができる。

【0034】

本発明の非接触型ICカードの凹凸部における中央部に平坦部として四角形状平坦部を設け、外周にロ字形状凹部を設け、ロ字形状凹部の外周にロ字形状凸部を設けたロ字形状凹凸部を形成することにより、補強板の垂直方向ばかりでなく平行方向に対する曲げ強度についても高めることができる。

【0035】

平坦部は、円形、楕円形、長円形、多角形、十字形等の形状を成し、その外周に環状凹部を設け、環状凹部の外周に環状凸部を設けた環状凹凸部を形成することにより、多岐にわたる方向からの曲げ応力に対しても強度を高めることができる。

【0036】

平坦部を設けてその周囲に環状凹凸部を設けることにより、実装されたICチップの上下に補強板を配置しなくとも、十分に曲げ強度を高めることができる。

【0037】

凹凸部を備えた補強板の構造とすることにより、補強板の厚さが薄くとも曲げ応力に対して十分な効果が得られる。かつ補強板に厚い材質を用いていないので、非接触型ICカードの厚みが不均一となることもない。

【0038】

したがって、本発明によれば、薄型でカードに曲げ応力が加わっても、ICチップに不具合が発生したり、表面に亀裂が生じることがない非接触型ICカードを提供することができる。

【図面の簡単な説明】

【0039】

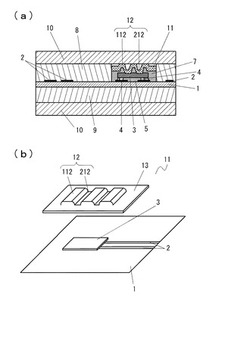

【図1】本発明の第1の実施の形態による非接触型ICカードの説明図。図1(a)本発明の第1の実施の形態による非接触型ICカードの断面図。図1(b)本発明の第1の実施の形態の補強板とICチップの説明図。

【図2】本発明の第2の実施の形態による非接触型ICカードの説明図。図2(a)本発明の第2の実施の形態による非接触型ICカードの断面図。図2(b)本発明の第2の実施の形態の補強板とICチップの説明図。

【図3】本発明による非接触型ICカードの補強板の第3、第4、第5の実施の形態の説明図。図3(a)本発明による非接触型ICカードの補強板の第3の実施の形態の平面図。図3(b)本発明による非接触型ICカードの補強板の第4の実施の形態の平面図。図3(c)本発明による非接触型ICカードの補強板の第5の実施の形態の平面図。

【図4】従来の平板補強板を用いた非接触型ICカードの説明図。図4(a)従来の平板補強板を用いた非接触型ICカードの断面図。図4(b)従来の平板補強板を用いた非接触型ICカードの平面補強板とICチップの説明図。

【図5】従来の波形補強板を用いた非接触型ICカードの説明図。図5(a)従来の波形補強板を用いた非接触型ICカードの断面図。図5(b)従来の波形補強板を用いた非接触型ICカードの波形補強板とICチップの説明図。

【発明を実施するための形態】

【0040】

本発明による非接触型ICカードの実施の形態について以下に図面を参照して説明する。

【0041】

(第1の実施の形態)

始めに、図1を参照し、本発明の非接触型ICカードの第1の実施の形態について説明する。図1(a)は、本発明の第1の実施の形態による非接触型ICカードの断面図である。図1(b)は、本発明の第1の実施の形態の補強板とICチップの説明図である。

【0042】

本発明の非接触型ICカードの第1の実施の形態は、従来の非接触型ICカードと同様に、基材1上にアンテナパターン2を形成し、アンテナパターン2の電極部にバンプ4、およびICチップ接合用の接着樹脂5を介して、ICチップ3を実装する。次に、本発明による補強板11を基材1の実装面側のICチップ3の直上に接着剤7を介して接着する。

【0043】

中間層基材シート8として、ICチップ3及び補強板11を嵌めこむための貫通穴を備えた中間層基材シートを作製し、中間層基材シート9として、貫通穴のない中間層基材シートを作製する。基材1の実装面に、中間層基材シート8を配置し、基材1の裏面に、中間層基材シート9を配置し、さらに、上下に樹脂シート10を積層する。積層後、熱プレス等により、各シートを接合して、本発明の非接触型ICカードが得られる。

【0044】

基材1は、PET、ポリエチレンナフタレート(PEN)、ポリイミド(PI)等の樹脂を用いることが好適である。また、形状は板状であれば良いが、薄型化のためにはフィルム状が望ましい。

【0045】

アンテナパターン2は、ICチップ3を接合する面、もしくは両方に、アルミニウム箔、銅箔などの金属シートを基材1に接着し貼り付けた後、グラビア印刷、オフセット印刷、スクリーン印刷等の一般的な印刷方法でレジスト印刷を施し、エッチング処理にて形成する。上記方法に限らず、導電性ペーストを印刷してもよい。

【0046】

ICチップ3は、例えば、チップ表面及びダイシングカット面におけるマイクロクラックのような外部ストレスによる影響を最小限に抑えるために、カット面にエッチング処理を施した場合がより好適である。

【0047】

ICチップ接合用の接着樹脂5は、ペースト状態でアンテナパターン2上にディスペンサーで塗布、もしくは印刷方式で印刷し、ICチップ3はバンプ4を介してフリップチップ工法を用いて実装するのが良い。

【0048】

補強板11とICチップ3を接着させる接着剤7は、ICチップ3、補強板11を接着できるものであればどんな樹脂でも良いが、ストレス吸収の観点から硬化後に軟性を示す樹脂が良い。例えば、弾性率が1GPa以下の封止用樹脂を用いるのが好ましい。

【0049】

中間層基材シート8、9、樹脂シート10は、PET−Gを用いることが好適であるが、PVC、ABS樹脂(ABS)、ポリカーボネート(PC)等、他の熱可塑性樹脂およびそのアロイ化したものを積層してもよい。積層枚数は柔軟性、可とう性向上のため多い方が好ましいが、加工性の観点から2から10枚程度の範囲内が好適である。また、多層構造であるため、各層間に接着剤を使用しても良い。

【0050】

図1(b)に示したように、補強板11は、中央部の凹凸部12と、凹凸部12の周囲から補強板の端部までの平板部13から構成されている。凹凸部12は、同じ長さの直線状凸部112と、直線状凹部212が交互に並設されており、図1(b)では直線状凸部112が3箇所、直線状凹部212が2箇所設けられた形状である。ここで、直線状凸部112と直線状凹部212は数が多いほど、曲げ応力に対して強度が高くなる。

【0051】

図1(a)に示したように、補強板11はICチップ3の直上に配置され、非接触型ICカードの積層方向断面における凹凸部12の直線状凹部の2箇所の底面がICチップ3の上面に接している。積層方向断面において直線状凹部212の底面が2箇所以上ICチップの上面に接していればよい。平板部13は、基材1の実装面におけるICチップ3の周囲の上に配置されていて、曲げ応力が加わった場合に、ICチップ3の周囲部分の基材1には凹凸部12が接しないようにしている。

【0052】

補強板11の大きさは、投影形状が前記ICチップよりも大きければよく、凹凸部12の大きさは、ICチップ3の面積と同じか大きくてもよい。直線状凸部112と直線状凹部212は、図1(b)に示したように補強板11の長手方向に対して垂直方向に設けているが、長手方向に対して平行方向であってもよい。

【0053】

補強板11は、曲げストレスに対して充分に耐えられるように、剛性の高い材料が望ましく、ステンレス板、銅板、アルミ板、高分子樹脂やそれにフィラーを添加したものなどを用いるのが良い。加工性や強度の点では、金属材料を用いるのが好ましく、硬度400から600HV値のものが特に好ましい。

【0054】

補強板11の厚みは、ICカードの薄型化を考慮すれば、数10から100μm程度の範囲で用いる材料によって調整するのが好ましい。また、補強板11の面積は、ICチップ3を覆うのに足りる大きさで、材料コスト面からICチップの1.5から5倍程度のものが望ましい。

【0055】

(第2の実施の形態)

次に、図2を参照し、本発明の非接触型ICカードの第2の実施の形態について説明する。図2(a)は、本発明の第2の実施の形態による非接触型ICカードの断面図である。図2(b)は、本発明の第2の実施の形態の補強板とICチップの説明図である。

【0056】

本発明の非接触型ICカードの第2の実施の形態は、図2(a)に示したように補強板21以外の構造は、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0057】

図2(b)に示したように、補強板21は、凹凸部22と平板部23から構成されている。凹凸部22は、補強板21の中央部に平坦部として四角形状平坦部322を設け、四角形状平坦部322の周囲を囲むロ字形状凹部222と、ロ字形状凹部222の周囲を囲むロ字形状凸部122とからなり、平板部23は、ロ字形状凸部122の周囲から補強板21の端部までの平板部分である。

【0058】

図2(a)に示したように、補強板21は、基材1の実装面においてICチップ3の直上に配置され、非接触型ICカードの積層方向断面におけるロ字形状凹部222の底面2箇所がICチップ3の上面に接している。ロ字形状凹部222の底面は、非接触型ICカードの積層方向断面において2箇所以上ICチップ3の上面に接していればよい。平板部23は、基材1の実装面におけるICチップ3の周囲の上に配置されている。

【0059】

ロ字形状凹部222の底面がICチップ3と接するために、四角形状平坦部322の投影形状は、ICチップ3の大きさよりも小さいほうが望ましい。補強板21の材質、厚み、大きさについては、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0060】

(第3の実施の形態)

次に、図3を参照し、本発明の非接触型ICカードの第3の実施の形態について説明する。図3(a)は、本発明による非接触型ICカードの補強板の第3の実施の形態の平面図である。本発明の非接触型ICカードの第3の実施の形態は、補強板以外の構造については、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0061】

補強板31は、図3(a)に示したように、凹凸部32と、平板部33から構成されている。補強板31の中央部に設けた円形状平坦部332と、円形状平坦部332の周囲を囲む円形状凹部232と、円形状凹部232の周囲を囲む円形状凸部132とからなり、平板部33は、円形状凸部132の周囲から補強板31の端部までの平板部分である。

【0062】

補強板31は、図2に示した本発明の非接触型ICカードの第2の実施の形態と同様にICチップ3の直上に配置され、円形状凹部232の底面がICチップ3の上面に接するように配置される。本発明の非接触型ICカードの第2の実施の形態と同様に、非接触型ICカードの積層方向断面において円形状凹部232の底面は、2箇所以上がICチップ3の上面に接していればよい。平板部33は、基材の実装面におけるICチップ3の周囲の上に配置する。

【0063】

円形状凹部232の底面がICチップ3と接するために、円形状平坦部332の投影形状は、ICチップ3の大きさよりも小さいほうが望ましい。補強板31の材質、厚み、面積については、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0064】

円形状平坦部332と、その周囲を囲む円形状凹部232と、さらにその周囲を囲む円形状凸部132については、円形に限らず、楕円形、長円形でもよく、楕円形状凹部、長円形状凹部の底面が、非接触型ICカードにおける積層方向断面において2箇所以上ICチップの上面に接していればよい。凹凸部の周囲から補強板の端部までの平板部が、基材の実装面におけるICチップの周囲の上に配置されていればよい。

【0065】

(第4の実施の形態)

次に、図3を参照し本発明の非接触型ICカードの第4の実施の形態の補強板について説明する。図3(b)は、本発明による非接触型ICカードの補強板の第4の実施の形態の平面図である。本発明の非接触型ICカードの第4の実施の形態は、補強板以外の構造については、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0066】

補強板41は、図3(b)に示したように、凹凸部42と、平板部43から構成されている。補強板41の中央部に設けた六角形状平坦部342と、六角形状平坦部342の周囲を囲む六角形状凹部242と、六角形状凹部242の周囲を囲む六角形状凸部142とからなり、平板部43は、六角形状凸部142の周囲から補強板41の端部までの平板部分である。

【0067】

補強板41は、図2に示した本発明の非接触型ICカードの第2の実施の形態と同様にICチップ3の直上に配置され、六角形状凹部242の底面がICチップ3の上面に接するように配置される。非接触型ICカードの積層方向断面において、六角形状凹部242の底面が2箇所以上ICチップの上面と接していればよい。平板部43は、基材のICチップの周囲の上に配置する。

【0068】

六角形状凹部242の底面がICチップ3と接するために、六角形状平坦部342の投影形状は、ICチップ3の大きさよりも小さいほうが望ましい。補強板41の材質、厚み、面積については、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0069】

六角形状平坦部342と、その周囲を囲む六角形状凹部242と、さらにその周囲を囲む六角形状凸部142について、六角形状に限らず、多角形でもよく、非接触型ICカードの積層方向断面において、多角形状凹部の底面の2箇所以上がICチップの上面に接していればよい。凹凸部の周囲から補強板の端部までの平板部43が、基材の実装面におけるICチップの周囲の上に配置されていればよい。

【0070】

(第5の実施の形態)

また、図3を参照して、本発明の非接触型ICカードの第5の実施の形態の補強板について説明する。図3(c)は、本発明による非接触型ICカードの補強板の第5の実施の形態の平面図である。本発明の非接触型ICカードの第5の実施の形態は、補強板以外の構造については、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0071】

補強板51は、図3(c)に示したように、凹凸部52と、平板部53から構成されている。補強板51の中央部に設けた十字形状平坦部352と、十字形状平坦部352の周囲を囲む十字形状凹部252と、十字形状凹部252の周囲を囲む十字形状凸部152とからなり、平板部53は、十字形状凸部152の周囲から補強板51の端部までの平板部分である。

【0072】

補強板51は、図2に示した本発明の非接触型ICカードの第2の実施の形態と同様にICチップ3の直上に配置され、十字形状凹部252がICチップの上面に接するように配置される。非接触型ICカードの積層方向断面において、十字形状凹部252の底面における2箇所以上がICチップの上面に接していればよい。平板部53は、基材のICチップの周囲の上に配置されていればよい。

【0073】

十字形状凹部252の底面がICチップ3と接するために、十字形状平坦部352の投影形状は、ICチップ3の大きさよりも小さいほうが望ましい。補強板51の材質、厚み、大きさについては、本発明の非接触型ICカードの第1の実施の形態と同様である。

【実施例】

【0074】

(実施例1)

本発明による非接触型ICカードの実施例1について図1を参照して説明する。

【0075】

基材1は、厚み50μm、大きさ100mm×100mm角のPETを用いた。

【0076】

アンテナパターン2は、基材1の片面に厚み20μmのアルミ箔を貼り付けた後、レジスト印刷を施し、エッチング加工により、13.56MHzの無線通信の周波数に対応するように作製した。

【0077】

ICチップ3として、無線通信の周波数が13.56MHzの非接触型ICカード用のICチップ3を、寸法縦2.5mm、横2.5mm、厚さ100μmに加工し、ICチップ3の実装面にバンプ4を形成した。

【0078】

基材1に設けたアンテナパターン2のICチップ3の実装領域に、ICチップ接合用の接着樹脂5として非導電性ペースト(NCP)を厚さ50μmとなるように塗布した。次に、ICチップ3のバンプ4を設けた面を基材1に向けて押し当て、バンプ4とアンテナパターン2とを接合するとともに、接着樹脂5を介してICチップ3を基材1に接着した。

【0079】

補強板11は、厚み100μmのステンレス板を使用して作製した。ステンレス板を大きさ5.0×5.0mm角に打ち抜き加工した後、中央部に凹凸部12を形成した。凹凸部12は、エアープレス機にて金型を用いて、長さ3.0mm、深さ50μmの直線状凹部212、直線状凸部112を交互に形成した。

【0080】

ICチップ3の直上に作製した補強板11を接着剤7を介して接着した。補強板11を接着する接着剤7は、硬化後の弾性率が800MPaのアクリル系のペースト状樹脂を用い、ディスペンサーにてICチップ3の直上に塗布し、熱圧着にて補強板11を接着した。

【0081】

この時、補強板11の凹凸部12をICチップ3の直上に配置し、補強板11の平板部13を基材1の実装面におけるICチップ3の周囲の上に配置した。

【0082】

次に、PET−Gを用いて、外形が100mm×100mm角、厚さ150μmで、ICチップ3と補強板11が嵌めこまれる貫通穴(6mm×6mm角)を形成した中間層基材シート8を作製した。また、同様にPET−Gを用いて、貫通穴が形成されていない大きさ100mm×100mm角、厚さ150μmの中間層基材シート9を作製した。基材1の実装面側に中間層基材シート8を配置し、基材1の裏面側には中間層基材シート9を配置して積層した。

【0083】

中間層基材シート8、9と基材1との接着面には、熱硬化性のビニル系、酢酸ビニル共重合体からなる接着剤を5μm厚で塗布した。

【0084】

さらに、最外層をPET−Gを用いた外形100mm×100mm角、厚さ150μmの樹脂シート10で挟み込み、熱プレス機にて0.5MPaで加圧し、120℃まで加熱した後、加圧したまま室温まで冷却することにより、厚みが780μmのシートを作製した。熱プレス後のシートをカードサイズに金型で打ち抜きし、本発明の第1の実施例による非接触型ICカードを作製した。

【0085】

(実施例2)

本発明による非接触型ICカードの実施例2について図2を参照しながら説明する。実施例1と同様に、基材1にアンテナパターン2を形成し、ICチップ3を実装した。

【0086】

補強板21は、実施例1と同様に厚み100μmのステンレス板を使用して、大きさ5.0×5.0mm角に打ち抜き加工し、中央部に凹凸部22として、四角形状平坦部322と、その周囲に深さ50μmのロ字形状凹部222と、その周囲に高さ50μmのロ字形状凸122を形成した。凹凸部の外周は、3.0mm×3.0mm角とした。凹凸部22は、実施例1と同様に、エアープレス機にて金型を用いて形成した。

【0087】

次に、実施例1と同様に補強板21を、接着樹脂5にて、ICチップ3の直上に接着した。補強板21の凹凸部22をICチップ3の直上に配置し、補強板21の平板部23を基材1の実装面におけるICチップ3の周囲の上に配置して接着した。

【0088】

中間層基材シート8、9、最外層の樹脂シート10についても実施例1と同様に積層し、熱プレスで積層一体化して、厚みが780μmのシートを作製し、金型で打ち抜きし、実施例2の非接触型ICカードを作製した。

【0089】

(比較例1)

従来の平板補強板を用いた非接触型ICカードによる比較例1として、図4を参照して説明する。実施例1と同様に、基材1にアンテナパターン2を形成し、ICチップ3を実装した。

【0090】

平板補強板6として、厚み100μmのステンレス板を、大きさ5.0×5.0mm角に打ち抜き加工して作製し、ICチップ3を実装した基材1のICチップ3の上に接着した。

【0091】

次に、実施例1と同様に中間層基材シート8、9、樹脂シート10を積層し、熱プレスで積層一体化して、厚み780μmのシートを作製し、金型で打ち抜きし、比較例1として、従来の平板補強板を用いた非接触型ICカードを作製した。

【0092】

(比較例2)

従来の波形補強板を用いた非接触型ICカードによる比較例2として、図5を参照して説明する。実施例1と同様に、基材1にアンテナパターン2を形成し、ICチップ3を実装した。

【0093】

波形補強板16は、厚み100μmのステンレス板を大きさ5.0×5.0mm角に打ち抜き加工した後、波形形状に加工して作製した。波形形状は、エアープレス機にて金型を用いて、補強板の全面に深さと幅が50μmの直線状の凹部と凸部を交互に形成して作製した。波形補強板16を、ICチップ3の上に実施例1の方法と同様に接着した。

【0094】

次に、実施例1と同様に中間層基材シート8、9、樹脂シート10を積層し、熱プレスで積層一体化して、厚みが780μmのシートを作製し、金型で打ち抜きし、比較例2として従来の波形補強板を用いた非接触型ICカードを作製した。

【0095】

非接触型ICカードの実施例1、実施例2、比較例1、比較例2について各々20個について曲げ試験、捻り試験を実施し、それぞれ試験後にICチップの機能を確認した。また曲げ試験後にカード表面について亀裂が発生していないか確認した。

【0096】

(曲げ試験)

試験方法はJISX6305.5.8に準拠して実施した。非接触型ICカードの長辺の一端を固定して他端を可動させて最小2mm±0.5mmから最大20mm+0−1mmまで0.5Hzの周期で正弦波状に非接触型、250回たわませた。裏面についても同様に長辺の一端を固定して試験を実施した。次に、短辺の一端を固定して他端を可動させて最小1mm±0.5mmから最大10mm+0−1mmまで0.5Hzの周期で正弦波状に250回たわませた。裏面についても同様に短辺の一端を固定して試験を実施した。長辺、短辺合わせて1000回の曲げ試験を1セットとして、10セット繰り返した後に、ICチップの機能不能になる、カード表面に亀裂が発生するかを確認した。結果を表1に示す。

【0097】

(捻り試験)

試験方法はJISX6305.5.9に準拠して実施した。非接触型ICカードの短辺について中央部から0.5Hzの周期で15°±1°の捻りを1000回実施する試験を1セットとして10セット繰り返した後に、ICチップが機能不能になるか確認した。結果を表1に示す。

【0098】

【表1】

【0099】

表1に示した通り、曲げ試験により、比較例1、比較例2ではICチップの機能不能が発生したが実施例1、実施例2ではICチップの機能不能は発生しなかった。また表面の亀裂については、比較例2についてのみ発生した。捻り試験では、比較例1、比較例2ではICチップの機能不能が発生したが実施例1、実施例2ではICチップの機能不能は発生しなかった。

【0100】

したがって、本発明によるICカードでは、比較例1及び比較例2に比べ、曲げ強度、捻り強度が改善されており、大幅に機械的強度が向上することができた。また、比較例2に比べ、曲げ応力によるカード表面への亀裂発生について防止することができた。

【産業上の利用可能性】

【0101】

本発明の非接触型ICカードにより、実使用環境にて発生する曲げ応力に耐えられる、高品質のICカードの提供が可能となり、IDカード、会員証、プリペイドカード、キャッシュカード、定期券などを用いたセキュリティ向上に寄与できるICカードシステムへの適用が可能となる。

【符号の説明】

【0102】

1 基材

2 アンテナパターン

3 ICチップ

4 バンプ

5 接着樹脂

6 平板補強板

7 接着剤

8、9 中間層基材シート

10 樹脂シート

11、21、31、41、51 補強板

12、22、32、42、52 凹凸部

13、23、33、43、53 平板部

16 波形補強板

112 直線状凸部

212 直線状凹部

122 ロ字形状凸部

222 ロ字形状凹部

322 四角形状平坦部

132 円形状凸部

232 円形状凹部

332 円形状平坦部

142 六角形状凸部

242 六角形状凹部

342 六角形状平坦部

152 十字形状凸部

252 十字形状凹部

352 十字形状平坦部

【技術分野】

【0001】

本発明は、各種証明や電子決済システム、ドアの開閉システム等に使用する非接触型ICカードに関するものである。

【背景技術】

【0002】

近年におけるカード技術の発達により、各種システムに用いられる情報記録媒体として、ICカードが広範囲な用途に利用されている。特に非接触型ICカードは、電磁波等を用いて外部装置とのデータ通信処理が行われるので、情報の書き込み処理、あるいは、読み出し処理を行う際に、専用装置に挿入する必要が無く、取り扱いに便利なことから急速に普及しつつある。

【0003】

非接触型ICカードは、ISO規格やJIS規格によるとプラスチックカードの厚みが0.76mm程度に制限されている。その中に通信処理を制御する制御部やメモリ等の機能を有するICチップと、電磁波で送受信を行うためのアンテナを内蔵する必要がある。

【0004】

そこで、基材上にアンテナパターンを形成し、アンテナパターンにICチップを実装してアンテナとICチップを一体化することにより、全体の厚みを薄くしている。

【0005】

ところが、非接触型ICカードをカードケースなどに収納してポケットや鞄の中にいれて持ち運びがなされたときに、外部圧力により曲げ応力が加わりカード自体が変形し、その力がICチップに加わると、ICチップが破壊されて記録されたデータ自体が失われるという不具合が発生する可能性がある。

【0006】

その対策として、ICチップ上に金属性の平板補強板を配置することで、ICチップの破壊を防止し、動作の信頼性を確保することが知られている。

【0007】

図4は、従来の平板補強板を用いた非接触型ICカードの説明図である。図4(a)は、従来の平板補強板を用いた非接触型ICカードの断面図であり、図4(b)は、従来の平板補強板を用いた非接触型ICカードのICチップと平板補強板の説明図である。

【0008】

従来の平板補強板を用いた非接触型ICカードの構造について図4を用いて説明する。従来の平板補強板を用いた非接触型ICカードは、図4(a)に示したように、基材1にアンテナパターン2を形成し、アンテナパターン2にICチップ3をバンプ4を介して実装されている。

【0009】

次に、基材1に実装されたICチップ3の直上に平板補強板6を接着する。中間層基材シート8として、ICチップ3及び平板補強板6を嵌めこむための貫通穴を備えた中間層基材シートを作製し、中間層基材シート9として、貫通穴のない中間層基材シートを作製する。基材1の実装面に、中間層基材シート8を配置し、基材1の裏面に、中間層基材シート9を配置し、さらに、上下に樹脂シート10を積層する。積層後、熱プレス等により各シートを接合して、非接触型ICカードを作製する。

【0010】

螺旋状のアンテナパターン2は、スクリーン印刷や、エッチング等により形成されていれる。

【0011】

ICチップ3は、金や半田等により形成されているバンプ4を通して実装されている。また、アンテナパターン2とICチップ3の接続には、接着樹脂5が用いられている。

【0012】

平板補強板6は、ICチップ3を外力から保護するものである。一般的にステンレス等の金属性の素材が用いられ、ICチップ3の直上に接着剤7を介して接着されている。図4(b)に示したように、平板補強板6の大きさは、ICチップ3の面積よりも大きい。

【0013】

中間層基材シート8、9は、樹脂を用いたシートであり、例えば、非結晶性ポリエステル(PET−G)やポリ塩化ビニル(PVC)等の熱融着性の樹脂が積層されたものが使用されている。

【0014】

最外層となる樹脂シート10についても、例えば、PET−GやPVC、または、ポリエチレンテレフタレート(PET)等の樹脂が使用されている。

【0015】

また、補強板の形状を単なる平板ではなく波形に形成することで、非接触型ICカードの曲げ強度を向上させようとする技術が特許文献1に開示されている。

【0016】

図5は、従来の波形補強板を用いた非接触型ICカードの説明図である。図5(a)は、従来の波形補強板を用いた非接触型ICカードの断面図であり、図5(b)は、従来の波形補強板を用いた非接触型ICカードのICチップと波形補強板の説明図である。

【0017】

従来の波形補強板を用いた非接触型ICカードの構造について図5を用いて説明する。 図5(a)に示したように、従来の波形補強板を用いた非接触型ICカードは、波形補強板16以外の部分は、従来の平板補強板を用いた非接触型ICカードと同様である。

【0018】

波形補強板16は、図5(b)に示したように、補強板の全面に外形の一辺と同じ長さを有する直線状凹部と直線状凸部が交互に並設された波形形状である。波形補強板16は、基材1に実装されたICチップ3の上に配置され、大きさは、ICチップ3の面積よりも大きい。したがって、基材1の実装面側のICチップ3の周囲の上にも波形補強板16の直線状凹部と直線状凸部が配置されている。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2002−222401号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

従来の平板補強板を用いた非接触型ICカードは、平板補強板がない状態より強度を高めることはできるが、応力が加わると平板補強板そのものが変形してしまう場合があり、ICチップの保護のために、より強度を高める技術が望まれている。

【0021】

ところで、平板補強板自体の厚みを厚くすることで強度を高めることはできるが、カード厚みが不均一になる可能性があり、身分証明等に用いるために、写真印刷や文字等を印刷する場合に、印刷抜けが生じやすくなるという問題がある。

【0022】

波形補強板を用いた従来の非接触型ICカードでは、曲げ応力が加わった際、交互に並設された直線状凹部と直線状凸部に対して垂直方向については、強度が高く、ICチップを保護することは可能となったが、交互に並設された直線状凹部と直線状凸部に対して平行な方向では補強板が曲がりやすくICチップに破壊等の不具合が発生する場合がある。

【0023】

ここで、波形補強板をICチップの上下に波の方向が垂直に交差するように配置し、ICチップに2枚の波形補強板と垂直な2方向について強度を高めることは可能となるが、前述のように非接触型ICカードの厚みが制限されているため現実的ではない。

【0024】

また、波形補強板はICチップの面積よりも大きく、全面に直線状凹部と直線状凸部を有しているので、基材の実装面側のICチップの周囲にも凹凸部が配置されている。非接触型ICカードに曲げ応力が加わった場合には、ICチップの周囲に配置された波形補強板の凹凸部に曲げ応力が集中することとなり、非接触型ICカード表面に亀裂が生じてしまうおそれがある。

【0025】

非接触型ICカード表面に亀裂が入ると、身分証明等に用いられる写真や個人情報等の文字印刷が不明瞭となり、身分証明の役割が果たせなくなるおそれがある。また、カード表面に亀裂が入ることにより、静電気等によるICチップの不具合発生につながることも考えられる。

【0026】

波形補強板の板材の厚みを厚くして強度を高めることも可能であるが、ICチップ部が厚くなりカード表面に凹凸が生じ、身分証明等に用いられる写真等の印刷に支障が生じる場合がある。

【0027】

本発明の目的は、表面に曲げ応力が加わった場合にも、ICチップに不具合が発生したり、表面に亀裂が生じたりすることのない非接触型ICカードを提供することである。

【課題を解決するための手段】

【0028】

本発明によれば、基材上に設けられたアンテナパターンに、ICチップが実装され、前記ICチップの上面に補強板が接着され、中間層基材シートと、樹脂シートを上下に積層し、熱プレス等により一体化してなる非接触型ICカードであって、前記補強板は、投影形状が前記ICチップよりも大きく、中央部に凹凸部と、前記凹凸部の周囲から前記補強板端部までの平板部と、を備え、前記凹凸部の凹部の底面が、前記ICチップの上面と接していることを特徴とする非接触型ICカードが得られる。

【0029】

本発明によれば、前記凹部の底面は、前記非接触型ICカードの積層方向断面において、前記ICチップの上面と少なくとも2箇所接していることを特徴とする上記の非接触型ICカードが得られる。

【0030】

本発明によれば、前記凹凸部は、同じ長さの直線状凹部と直線状凸部を交互に並設してなる波形状凹凸部であることを特徴とする上記の非接触型ICカードが得られる。

【0031】

本発明によれば、前記凹凸部は、中央部に平坦部と、前記平坦部を囲む環状凹部と、前記環状凹部を囲む環状凸部からなる環状凹凸部であることを特徴とする上記の非接触型ICカードが得られる。

【0032】

本発明によれば、前記平坦部は、四角形、円形、楕円形、長円形、多角形、十字形状のいずれかであることを特徴とする上記の非接触型ICカードが得られる。

【発明の効果】

【0033】

本発明によれば、ICチップを補強する補強板の中央部に凹凸部を設け、凹凸部をICチップの直上に配置することにより薄型で曲げ応力に対して強度が高く、また、凹凸部の周囲から外形端部までの平板部を、基材の実装面におけるICチップの周囲の上に配置することによりカード表面への亀裂を防ぐことができる。

【0034】

本発明の非接触型ICカードの凹凸部における中央部に平坦部として四角形状平坦部を設け、外周にロ字形状凹部を設け、ロ字形状凹部の外周にロ字形状凸部を設けたロ字形状凹凸部を形成することにより、補強板の垂直方向ばかりでなく平行方向に対する曲げ強度についても高めることができる。

【0035】

平坦部は、円形、楕円形、長円形、多角形、十字形等の形状を成し、その外周に環状凹部を設け、環状凹部の外周に環状凸部を設けた環状凹凸部を形成することにより、多岐にわたる方向からの曲げ応力に対しても強度を高めることができる。

【0036】

平坦部を設けてその周囲に環状凹凸部を設けることにより、実装されたICチップの上下に補強板を配置しなくとも、十分に曲げ強度を高めることができる。

【0037】

凹凸部を備えた補強板の構造とすることにより、補強板の厚さが薄くとも曲げ応力に対して十分な効果が得られる。かつ補強板に厚い材質を用いていないので、非接触型ICカードの厚みが不均一となることもない。

【0038】

したがって、本発明によれば、薄型でカードに曲げ応力が加わっても、ICチップに不具合が発生したり、表面に亀裂が生じることがない非接触型ICカードを提供することができる。

【図面の簡単な説明】

【0039】

【図1】本発明の第1の実施の形態による非接触型ICカードの説明図。図1(a)本発明の第1の実施の形態による非接触型ICカードの断面図。図1(b)本発明の第1の実施の形態の補強板とICチップの説明図。

【図2】本発明の第2の実施の形態による非接触型ICカードの説明図。図2(a)本発明の第2の実施の形態による非接触型ICカードの断面図。図2(b)本発明の第2の実施の形態の補強板とICチップの説明図。

【図3】本発明による非接触型ICカードの補強板の第3、第4、第5の実施の形態の説明図。図3(a)本発明による非接触型ICカードの補強板の第3の実施の形態の平面図。図3(b)本発明による非接触型ICカードの補強板の第4の実施の形態の平面図。図3(c)本発明による非接触型ICカードの補強板の第5の実施の形態の平面図。

【図4】従来の平板補強板を用いた非接触型ICカードの説明図。図4(a)従来の平板補強板を用いた非接触型ICカードの断面図。図4(b)従来の平板補強板を用いた非接触型ICカードの平面補強板とICチップの説明図。

【図5】従来の波形補強板を用いた非接触型ICカードの説明図。図5(a)従来の波形補強板を用いた非接触型ICカードの断面図。図5(b)従来の波形補強板を用いた非接触型ICカードの波形補強板とICチップの説明図。

【発明を実施するための形態】

【0040】

本発明による非接触型ICカードの実施の形態について以下に図面を参照して説明する。

【0041】

(第1の実施の形態)

始めに、図1を参照し、本発明の非接触型ICカードの第1の実施の形態について説明する。図1(a)は、本発明の第1の実施の形態による非接触型ICカードの断面図である。図1(b)は、本発明の第1の実施の形態の補強板とICチップの説明図である。

【0042】

本発明の非接触型ICカードの第1の実施の形態は、従来の非接触型ICカードと同様に、基材1上にアンテナパターン2を形成し、アンテナパターン2の電極部にバンプ4、およびICチップ接合用の接着樹脂5を介して、ICチップ3を実装する。次に、本発明による補強板11を基材1の実装面側のICチップ3の直上に接着剤7を介して接着する。

【0043】

中間層基材シート8として、ICチップ3及び補強板11を嵌めこむための貫通穴を備えた中間層基材シートを作製し、中間層基材シート9として、貫通穴のない中間層基材シートを作製する。基材1の実装面に、中間層基材シート8を配置し、基材1の裏面に、中間層基材シート9を配置し、さらに、上下に樹脂シート10を積層する。積層後、熱プレス等により、各シートを接合して、本発明の非接触型ICカードが得られる。

【0044】

基材1は、PET、ポリエチレンナフタレート(PEN)、ポリイミド(PI)等の樹脂を用いることが好適である。また、形状は板状であれば良いが、薄型化のためにはフィルム状が望ましい。

【0045】

アンテナパターン2は、ICチップ3を接合する面、もしくは両方に、アルミニウム箔、銅箔などの金属シートを基材1に接着し貼り付けた後、グラビア印刷、オフセット印刷、スクリーン印刷等の一般的な印刷方法でレジスト印刷を施し、エッチング処理にて形成する。上記方法に限らず、導電性ペーストを印刷してもよい。

【0046】

ICチップ3は、例えば、チップ表面及びダイシングカット面におけるマイクロクラックのような外部ストレスによる影響を最小限に抑えるために、カット面にエッチング処理を施した場合がより好適である。

【0047】

ICチップ接合用の接着樹脂5は、ペースト状態でアンテナパターン2上にディスペンサーで塗布、もしくは印刷方式で印刷し、ICチップ3はバンプ4を介してフリップチップ工法を用いて実装するのが良い。

【0048】

補強板11とICチップ3を接着させる接着剤7は、ICチップ3、補強板11を接着できるものであればどんな樹脂でも良いが、ストレス吸収の観点から硬化後に軟性を示す樹脂が良い。例えば、弾性率が1GPa以下の封止用樹脂を用いるのが好ましい。

【0049】

中間層基材シート8、9、樹脂シート10は、PET−Gを用いることが好適であるが、PVC、ABS樹脂(ABS)、ポリカーボネート(PC)等、他の熱可塑性樹脂およびそのアロイ化したものを積層してもよい。積層枚数は柔軟性、可とう性向上のため多い方が好ましいが、加工性の観点から2から10枚程度の範囲内が好適である。また、多層構造であるため、各層間に接着剤を使用しても良い。

【0050】

図1(b)に示したように、補強板11は、中央部の凹凸部12と、凹凸部12の周囲から補強板の端部までの平板部13から構成されている。凹凸部12は、同じ長さの直線状凸部112と、直線状凹部212が交互に並設されており、図1(b)では直線状凸部112が3箇所、直線状凹部212が2箇所設けられた形状である。ここで、直線状凸部112と直線状凹部212は数が多いほど、曲げ応力に対して強度が高くなる。

【0051】

図1(a)に示したように、補強板11はICチップ3の直上に配置され、非接触型ICカードの積層方向断面における凹凸部12の直線状凹部の2箇所の底面がICチップ3の上面に接している。積層方向断面において直線状凹部212の底面が2箇所以上ICチップの上面に接していればよい。平板部13は、基材1の実装面におけるICチップ3の周囲の上に配置されていて、曲げ応力が加わった場合に、ICチップ3の周囲部分の基材1には凹凸部12が接しないようにしている。

【0052】

補強板11の大きさは、投影形状が前記ICチップよりも大きければよく、凹凸部12の大きさは、ICチップ3の面積と同じか大きくてもよい。直線状凸部112と直線状凹部212は、図1(b)に示したように補強板11の長手方向に対して垂直方向に設けているが、長手方向に対して平行方向であってもよい。

【0053】

補強板11は、曲げストレスに対して充分に耐えられるように、剛性の高い材料が望ましく、ステンレス板、銅板、アルミ板、高分子樹脂やそれにフィラーを添加したものなどを用いるのが良い。加工性や強度の点では、金属材料を用いるのが好ましく、硬度400から600HV値のものが特に好ましい。

【0054】

補強板11の厚みは、ICカードの薄型化を考慮すれば、数10から100μm程度の範囲で用いる材料によって調整するのが好ましい。また、補強板11の面積は、ICチップ3を覆うのに足りる大きさで、材料コスト面からICチップの1.5から5倍程度のものが望ましい。

【0055】

(第2の実施の形態)

次に、図2を参照し、本発明の非接触型ICカードの第2の実施の形態について説明する。図2(a)は、本発明の第2の実施の形態による非接触型ICカードの断面図である。図2(b)は、本発明の第2の実施の形態の補強板とICチップの説明図である。

【0056】

本発明の非接触型ICカードの第2の実施の形態は、図2(a)に示したように補強板21以外の構造は、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0057】

図2(b)に示したように、補強板21は、凹凸部22と平板部23から構成されている。凹凸部22は、補強板21の中央部に平坦部として四角形状平坦部322を設け、四角形状平坦部322の周囲を囲むロ字形状凹部222と、ロ字形状凹部222の周囲を囲むロ字形状凸部122とからなり、平板部23は、ロ字形状凸部122の周囲から補強板21の端部までの平板部分である。

【0058】

図2(a)に示したように、補強板21は、基材1の実装面においてICチップ3の直上に配置され、非接触型ICカードの積層方向断面におけるロ字形状凹部222の底面2箇所がICチップ3の上面に接している。ロ字形状凹部222の底面は、非接触型ICカードの積層方向断面において2箇所以上ICチップ3の上面に接していればよい。平板部23は、基材1の実装面におけるICチップ3の周囲の上に配置されている。

【0059】

ロ字形状凹部222の底面がICチップ3と接するために、四角形状平坦部322の投影形状は、ICチップ3の大きさよりも小さいほうが望ましい。補強板21の材質、厚み、大きさについては、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0060】

(第3の実施の形態)

次に、図3を参照し、本発明の非接触型ICカードの第3の実施の形態について説明する。図3(a)は、本発明による非接触型ICカードの補強板の第3の実施の形態の平面図である。本発明の非接触型ICカードの第3の実施の形態は、補強板以外の構造については、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0061】

補強板31は、図3(a)に示したように、凹凸部32と、平板部33から構成されている。補強板31の中央部に設けた円形状平坦部332と、円形状平坦部332の周囲を囲む円形状凹部232と、円形状凹部232の周囲を囲む円形状凸部132とからなり、平板部33は、円形状凸部132の周囲から補強板31の端部までの平板部分である。

【0062】

補強板31は、図2に示した本発明の非接触型ICカードの第2の実施の形態と同様にICチップ3の直上に配置され、円形状凹部232の底面がICチップ3の上面に接するように配置される。本発明の非接触型ICカードの第2の実施の形態と同様に、非接触型ICカードの積層方向断面において円形状凹部232の底面は、2箇所以上がICチップ3の上面に接していればよい。平板部33は、基材の実装面におけるICチップ3の周囲の上に配置する。

【0063】

円形状凹部232の底面がICチップ3と接するために、円形状平坦部332の投影形状は、ICチップ3の大きさよりも小さいほうが望ましい。補強板31の材質、厚み、面積については、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0064】

円形状平坦部332と、その周囲を囲む円形状凹部232と、さらにその周囲を囲む円形状凸部132については、円形に限らず、楕円形、長円形でもよく、楕円形状凹部、長円形状凹部の底面が、非接触型ICカードにおける積層方向断面において2箇所以上ICチップの上面に接していればよい。凹凸部の周囲から補強板の端部までの平板部が、基材の実装面におけるICチップの周囲の上に配置されていればよい。

【0065】

(第4の実施の形態)

次に、図3を参照し本発明の非接触型ICカードの第4の実施の形態の補強板について説明する。図3(b)は、本発明による非接触型ICカードの補強板の第4の実施の形態の平面図である。本発明の非接触型ICカードの第4の実施の形態は、補強板以外の構造については、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0066】

補強板41は、図3(b)に示したように、凹凸部42と、平板部43から構成されている。補強板41の中央部に設けた六角形状平坦部342と、六角形状平坦部342の周囲を囲む六角形状凹部242と、六角形状凹部242の周囲を囲む六角形状凸部142とからなり、平板部43は、六角形状凸部142の周囲から補強板41の端部までの平板部分である。

【0067】

補強板41は、図2に示した本発明の非接触型ICカードの第2の実施の形態と同様にICチップ3の直上に配置され、六角形状凹部242の底面がICチップ3の上面に接するように配置される。非接触型ICカードの積層方向断面において、六角形状凹部242の底面が2箇所以上ICチップの上面と接していればよい。平板部43は、基材のICチップの周囲の上に配置する。

【0068】

六角形状凹部242の底面がICチップ3と接するために、六角形状平坦部342の投影形状は、ICチップ3の大きさよりも小さいほうが望ましい。補強板41の材質、厚み、面積については、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0069】

六角形状平坦部342と、その周囲を囲む六角形状凹部242と、さらにその周囲を囲む六角形状凸部142について、六角形状に限らず、多角形でもよく、非接触型ICカードの積層方向断面において、多角形状凹部の底面の2箇所以上がICチップの上面に接していればよい。凹凸部の周囲から補強板の端部までの平板部43が、基材の実装面におけるICチップの周囲の上に配置されていればよい。

【0070】

(第5の実施の形態)

また、図3を参照して、本発明の非接触型ICカードの第5の実施の形態の補強板について説明する。図3(c)は、本発明による非接触型ICカードの補強板の第5の実施の形態の平面図である。本発明の非接触型ICカードの第5の実施の形態は、補強板以外の構造については、本発明の非接触型ICカードの第1の実施の形態と同様である。

【0071】

補強板51は、図3(c)に示したように、凹凸部52と、平板部53から構成されている。補強板51の中央部に設けた十字形状平坦部352と、十字形状平坦部352の周囲を囲む十字形状凹部252と、十字形状凹部252の周囲を囲む十字形状凸部152とからなり、平板部53は、十字形状凸部152の周囲から補強板51の端部までの平板部分である。

【0072】

補強板51は、図2に示した本発明の非接触型ICカードの第2の実施の形態と同様にICチップ3の直上に配置され、十字形状凹部252がICチップの上面に接するように配置される。非接触型ICカードの積層方向断面において、十字形状凹部252の底面における2箇所以上がICチップの上面に接していればよい。平板部53は、基材のICチップの周囲の上に配置されていればよい。

【0073】

十字形状凹部252の底面がICチップ3と接するために、十字形状平坦部352の投影形状は、ICチップ3の大きさよりも小さいほうが望ましい。補強板51の材質、厚み、大きさについては、本発明の非接触型ICカードの第1の実施の形態と同様である。

【実施例】

【0074】

(実施例1)

本発明による非接触型ICカードの実施例1について図1を参照して説明する。

【0075】

基材1は、厚み50μm、大きさ100mm×100mm角のPETを用いた。

【0076】

アンテナパターン2は、基材1の片面に厚み20μmのアルミ箔を貼り付けた後、レジスト印刷を施し、エッチング加工により、13.56MHzの無線通信の周波数に対応するように作製した。

【0077】

ICチップ3として、無線通信の周波数が13.56MHzの非接触型ICカード用のICチップ3を、寸法縦2.5mm、横2.5mm、厚さ100μmに加工し、ICチップ3の実装面にバンプ4を形成した。

【0078】

基材1に設けたアンテナパターン2のICチップ3の実装領域に、ICチップ接合用の接着樹脂5として非導電性ペースト(NCP)を厚さ50μmとなるように塗布した。次に、ICチップ3のバンプ4を設けた面を基材1に向けて押し当て、バンプ4とアンテナパターン2とを接合するとともに、接着樹脂5を介してICチップ3を基材1に接着した。

【0079】

補強板11は、厚み100μmのステンレス板を使用して作製した。ステンレス板を大きさ5.0×5.0mm角に打ち抜き加工した後、中央部に凹凸部12を形成した。凹凸部12は、エアープレス機にて金型を用いて、長さ3.0mm、深さ50μmの直線状凹部212、直線状凸部112を交互に形成した。

【0080】

ICチップ3の直上に作製した補強板11を接着剤7を介して接着した。補強板11を接着する接着剤7は、硬化後の弾性率が800MPaのアクリル系のペースト状樹脂を用い、ディスペンサーにてICチップ3の直上に塗布し、熱圧着にて補強板11を接着した。

【0081】

この時、補強板11の凹凸部12をICチップ3の直上に配置し、補強板11の平板部13を基材1の実装面におけるICチップ3の周囲の上に配置した。

【0082】

次に、PET−Gを用いて、外形が100mm×100mm角、厚さ150μmで、ICチップ3と補強板11が嵌めこまれる貫通穴(6mm×6mm角)を形成した中間層基材シート8を作製した。また、同様にPET−Gを用いて、貫通穴が形成されていない大きさ100mm×100mm角、厚さ150μmの中間層基材シート9を作製した。基材1の実装面側に中間層基材シート8を配置し、基材1の裏面側には中間層基材シート9を配置して積層した。

【0083】

中間層基材シート8、9と基材1との接着面には、熱硬化性のビニル系、酢酸ビニル共重合体からなる接着剤を5μm厚で塗布した。

【0084】

さらに、最外層をPET−Gを用いた外形100mm×100mm角、厚さ150μmの樹脂シート10で挟み込み、熱プレス機にて0.5MPaで加圧し、120℃まで加熱した後、加圧したまま室温まで冷却することにより、厚みが780μmのシートを作製した。熱プレス後のシートをカードサイズに金型で打ち抜きし、本発明の第1の実施例による非接触型ICカードを作製した。

【0085】

(実施例2)

本発明による非接触型ICカードの実施例2について図2を参照しながら説明する。実施例1と同様に、基材1にアンテナパターン2を形成し、ICチップ3を実装した。

【0086】

補強板21は、実施例1と同様に厚み100μmのステンレス板を使用して、大きさ5.0×5.0mm角に打ち抜き加工し、中央部に凹凸部22として、四角形状平坦部322と、その周囲に深さ50μmのロ字形状凹部222と、その周囲に高さ50μmのロ字形状凸122を形成した。凹凸部の外周は、3.0mm×3.0mm角とした。凹凸部22は、実施例1と同様に、エアープレス機にて金型を用いて形成した。

【0087】

次に、実施例1と同様に補強板21を、接着樹脂5にて、ICチップ3の直上に接着した。補強板21の凹凸部22をICチップ3の直上に配置し、補強板21の平板部23を基材1の実装面におけるICチップ3の周囲の上に配置して接着した。

【0088】

中間層基材シート8、9、最外層の樹脂シート10についても実施例1と同様に積層し、熱プレスで積層一体化して、厚みが780μmのシートを作製し、金型で打ち抜きし、実施例2の非接触型ICカードを作製した。

【0089】

(比較例1)

従来の平板補強板を用いた非接触型ICカードによる比較例1として、図4を参照して説明する。実施例1と同様に、基材1にアンテナパターン2を形成し、ICチップ3を実装した。

【0090】

平板補強板6として、厚み100μmのステンレス板を、大きさ5.0×5.0mm角に打ち抜き加工して作製し、ICチップ3を実装した基材1のICチップ3の上に接着した。

【0091】

次に、実施例1と同様に中間層基材シート8、9、樹脂シート10を積層し、熱プレスで積層一体化して、厚み780μmのシートを作製し、金型で打ち抜きし、比較例1として、従来の平板補強板を用いた非接触型ICカードを作製した。

【0092】

(比較例2)

従来の波形補強板を用いた非接触型ICカードによる比較例2として、図5を参照して説明する。実施例1と同様に、基材1にアンテナパターン2を形成し、ICチップ3を実装した。

【0093】

波形補強板16は、厚み100μmのステンレス板を大きさ5.0×5.0mm角に打ち抜き加工した後、波形形状に加工して作製した。波形形状は、エアープレス機にて金型を用いて、補強板の全面に深さと幅が50μmの直線状の凹部と凸部を交互に形成して作製した。波形補強板16を、ICチップ3の上に実施例1の方法と同様に接着した。

【0094】

次に、実施例1と同様に中間層基材シート8、9、樹脂シート10を積層し、熱プレスで積層一体化して、厚みが780μmのシートを作製し、金型で打ち抜きし、比較例2として従来の波形補強板を用いた非接触型ICカードを作製した。

【0095】

非接触型ICカードの実施例1、実施例2、比較例1、比較例2について各々20個について曲げ試験、捻り試験を実施し、それぞれ試験後にICチップの機能を確認した。また曲げ試験後にカード表面について亀裂が発生していないか確認した。

【0096】

(曲げ試験)

試験方法はJISX6305.5.8に準拠して実施した。非接触型ICカードの長辺の一端を固定して他端を可動させて最小2mm±0.5mmから最大20mm+0−1mmまで0.5Hzの周期で正弦波状に非接触型、250回たわませた。裏面についても同様に長辺の一端を固定して試験を実施した。次に、短辺の一端を固定して他端を可動させて最小1mm±0.5mmから最大10mm+0−1mmまで0.5Hzの周期で正弦波状に250回たわませた。裏面についても同様に短辺の一端を固定して試験を実施した。長辺、短辺合わせて1000回の曲げ試験を1セットとして、10セット繰り返した後に、ICチップの機能不能になる、カード表面に亀裂が発生するかを確認した。結果を表1に示す。

【0097】

(捻り試験)

試験方法はJISX6305.5.9に準拠して実施した。非接触型ICカードの短辺について中央部から0.5Hzの周期で15°±1°の捻りを1000回実施する試験を1セットとして10セット繰り返した後に、ICチップが機能不能になるか確認した。結果を表1に示す。

【0098】

【表1】

【0099】

表1に示した通り、曲げ試験により、比較例1、比較例2ではICチップの機能不能が発生したが実施例1、実施例2ではICチップの機能不能は発生しなかった。また表面の亀裂については、比較例2についてのみ発生した。捻り試験では、比較例1、比較例2ではICチップの機能不能が発生したが実施例1、実施例2ではICチップの機能不能は発生しなかった。

【0100】

したがって、本発明によるICカードでは、比較例1及び比較例2に比べ、曲げ強度、捻り強度が改善されており、大幅に機械的強度が向上することができた。また、比較例2に比べ、曲げ応力によるカード表面への亀裂発生について防止することができた。

【産業上の利用可能性】

【0101】

本発明の非接触型ICカードにより、実使用環境にて発生する曲げ応力に耐えられる、高品質のICカードの提供が可能となり、IDカード、会員証、プリペイドカード、キャッシュカード、定期券などを用いたセキュリティ向上に寄与できるICカードシステムへの適用が可能となる。

【符号の説明】

【0102】

1 基材

2 アンテナパターン

3 ICチップ

4 バンプ

5 接着樹脂

6 平板補強板

7 接着剤

8、9 中間層基材シート

10 樹脂シート

11、21、31、41、51 補強板

12、22、32、42、52 凹凸部

13、23、33、43、53 平板部

16 波形補強板

112 直線状凸部

212 直線状凹部

122 ロ字形状凸部

222 ロ字形状凹部

322 四角形状平坦部

132 円形状凸部

232 円形状凹部

332 円形状平坦部

142 六角形状凸部

242 六角形状凹部

342 六角形状平坦部

152 十字形状凸部

252 十字形状凹部

352 十字形状平坦部

【特許請求の範囲】

【請求項1】

基材上に設けられたアンテナパターンに、ICチップが実装され、前記ICチップの上面に補強板が接着され、中間層基材シートと、樹脂シートを上下に積層し、熱プレス等により一体化してなる非接触型ICカードであって、前記補強板は、投影形状が前記ICチップよりも大きく、中央部に凹凸部と、前記凹凸部の周囲から前記補強板端部までの平板部と、を備え、前記凹凸部の凹部の底面が、前記ICチップの上面と接していることを特徴とする非接触型ICカード。

【請求項2】

前記凹部の底面は、前記非接触型ICカードの積層方向断面において、前記ICチップの上面と少なくとも2箇所接していることを特徴とする請求項1に記載の非接触型ICカード。

【請求項3】

前記凹凸部は、同じ長さの直線状凹部と直線状凸部を交互に並設してなる波形状凹凸部であることを特徴とする請求項2に記載の非接触型ICカード。

【請求項4】

前記凹凸部は、中央部に平坦部と、前記平坦部を囲む環状凹部と、前記環状凹部を囲む環状凸部からなる環状凹凸部であることを特徴とする請求項2に記載の非接触型ICカード。

【請求項5】

前記平坦部は、四角形、円形、楕円形、長円形、多角形、十字形状のいずれかであることを特徴とする請求項4に記載の非接触型ICカード。

【請求項1】

基材上に設けられたアンテナパターンに、ICチップが実装され、前記ICチップの上面に補強板が接着され、中間層基材シートと、樹脂シートを上下に積層し、熱プレス等により一体化してなる非接触型ICカードであって、前記補強板は、投影形状が前記ICチップよりも大きく、中央部に凹凸部と、前記凹凸部の周囲から前記補強板端部までの平板部と、を備え、前記凹凸部の凹部の底面が、前記ICチップの上面と接していることを特徴とする非接触型ICカード。

【請求項2】

前記凹部の底面は、前記非接触型ICカードの積層方向断面において、前記ICチップの上面と少なくとも2箇所接していることを特徴とする請求項1に記載の非接触型ICカード。

【請求項3】

前記凹凸部は、同じ長さの直線状凹部と直線状凸部を交互に並設してなる波形状凹凸部であることを特徴とする請求項2に記載の非接触型ICカード。

【請求項4】

前記凹凸部は、中央部に平坦部と、前記平坦部を囲む環状凹部と、前記環状凹部を囲む環状凸部からなる環状凹凸部であることを特徴とする請求項2に記載の非接触型ICカード。

【請求項5】

前記平坦部は、四角形、円形、楕円形、長円形、多角形、十字形状のいずれかであることを特徴とする請求項4に記載の非接触型ICカード。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−89163(P2013−89163A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−231638(P2011−231638)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

[ Back to top ]