非接触式帯電ローラ、該非接触式帯電ローラを備えた帯電装置、及び該帯電装置を備えた画像形成装置

【課題】 非接触式帯電ローラにおいて、軸方向の機械精度を高精度にして帯電ギャップを維持確保することにより、帯電ムラを抑制し、重畳するAC電圧を低電圧で付与することができる非接触式帯電ローラを提供するとともに、該帯電ローラを備えた帯電装置及び画像形成装置を提供する。

【解決手段】 導電性支持体上に、イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆して抵抗調整層とし、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成した非接触式帯電ローラにおいて、導電性支持体がステンレス鋼SUS440A、SUS440B、SUS440C、及びSUS440Fのいずれかであって、外径がφ10〜12mmであり、当該導電性支持体の外径面が硬化処理され、硬度がHRC54〜63の範囲に形成されている。

【解決手段】 導電性支持体上に、イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆して抵抗調整層とし、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成した非接触式帯電ローラにおいて、導電性支持体がステンレス鋼SUS440A、SUS440B、SUS440C、及びSUS440Fのいずれかであって、外径がφ10〜12mmであり、当該導電性支持体の外径面が硬化処理され、硬度がHRC54〜63の範囲に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、画像形成装置の像担持体表面を非接触で帯電する非接触式帯電ローラ、該非接触式帯電ローラを備えた帯電装置及び該帯電装置を備えた画像形成装置に関し、特に前記ローラの材質、その硬化処理、表面処理、画像形成装置への装備等に関する。

【背景技術】

【0002】

複写機やレーザープリンタなどの電子写真方式の画像形成装置に使用される帯電装置は、オゾンや窒素酸化物の生成を抑制するため、低電圧での帯電、及び画像形成装置の小型化、電源の低コスト化等から、帯電ローラの外径を小径とし、帯電電位付与面を感光体と接触させた接触式帯電ローラが多く使われている。

【0003】

この接触式帯電ローラの帯電電位付与面は、記録紙の紙紛や感光体表面に残留するトナー等が付着して汚れ易く、帯電ムラを起すため、長期使用における耐久性の面で問題が生じ易い。このため、汚れが付着し難く、メンテナンス頻度の比較的少ない非接触式帯電ローラが用いられるようになってきた。

【0004】

しかし、小径の非接触式帯電ローラは、中心部の導電性支持体である金属軸も比較的細く形成されるため、剛性が低下する欠点があり、感光体表面と帯電ローラの帯電電位付与面が形成する帯電ギャップのバラツキを大きくし、感光体への帯電電位を変動させて帯電ムラを起こし易い。このため、帯電ローラに印加するDC電圧に帯電ムラを防止するために重畳するACバイアス電圧を高くする傾向にある。

【0005】

さらに非接触式帯電ローラでは、接触式帯電ローラと同程度の低電圧帯電とするために帯電ギャップを50μm程度に近接させて感光体を帯電させる。そのためにはローラを構成する部材の寸法精度を高精度に維持しなければ成らないがその確保が難しくなり、帯電ギャップを狭小にしてしまうなどの不具合を生じ易く、設定ギャップを反映した一定の帯電ギャップを維持することが出来ないものとなる。

【0006】

関連する従来例として、温湿度の環境条件に影響されずに帯電ローラの弾性ローラ部と感光体ドラムの表面との間のギャップが常に略一定になるようにするため、帯電ローラの両端部をそれぞれ付勢する加圧スプリングの付勢力を低温低湿下では高めるようにし、高温高湿下では弱めるようにする方法がある(例えば、特許文献1参照)が、帯電ローラの軸精度に振れがある場合に、ギャップを形成するテープ材に加圧する付勢力を高温高湿、低温低湿の環境状態により調整するだけでは安定したギャップを形成することは容易でない。

【0007】

また、オゾンを発生させることなく被帯電体を確実に帯電させることができ、帯電ムラに起因して生じる濃度ムラができないようにするため、感光体ドラムに対して帯電ローラを所定のギャップを形成するように設け、帯電ローラと感光体ドラムとの間には交流成分を有する電圧を印加し、その交流成分を帯電ローラと感光体ドラムとの最大ギャップにおける帯電開始電圧値の2倍以上のピーク間電圧値を有するようにする方法が知られている(例えば、特許文献2参照)が、この案は設定ギャップの確保や、交流成分の印加電圧の抑制を図るものではない。

【0008】

また、導電性支持体である金属軸の表面に形成する抵抗調整層の硬度をJISD硬度40°以上と硬めにし、保護層を形成した後のその表面の機械的精度である真直度を0.03mm以下、円筒度を0.03mmmm以下、外径振れが円周方向平均で0.03mm以下、10点平均表面粗さが25μm以下、10点平均うねりが30μm以下とし、この帯電器を具備する画像形成装置も知られている(例えば、特許文献3参照)。

しかし、特に真直度、円筒度、外径振れが0.03μm以下にするための精度向上のための具体策は、何ら開示されておらず、設定ギャップを確保し、交流成分の印加電圧を抑制できるものではない。

【特許文献1】特開2002−139893号公報

【特許文献2】特開2002−229307号公報

【特許文献3】特開2004−94009号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記事情に鑑みてなされたもので、非接触式帯電ローラにおいて、軸方向の機械精度を高精度にして帯電ギャップを維持確保することにより、帯電ムラを抑制し、かつ、重畳するAC電圧を低電圧で付与することができる非接触式帯電ローラを提供すること、さらにまた、その形成方法、該帯電ローラを備えた帯電装置及び該帯電装置を備えた画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、請求項1に記載の発明は、導電性支持体上に、イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆して抵抗調整層とし、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成した非接触式帯電ローラにおいて、導電性支持体として、JIS G4303 1998記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのいずれかのステンレス鋼棒を用い、且つ、該導電性支持体の外径がφ10〜12mmであり、更に当該導電性支持体の外径面が硬化処理され、硬度がHRC54〜63の範囲に形成されている非接触式帯電ローラを最も主要な特徴とする。

【0011】

請求項2に記載の発明は、導電性支持体上に、イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆して抵抗調整層とし、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成した非接触式帯電ローラにおいて、導電性支持体として、JIS G4401 1983記載のSK1、SK2、SK3、SK4、SK5、SK6、及びSK7のうちのいずれかの炭素工具鋼鋼材を用い、且つ、該導電性支持体の外径がφ10〜12mmであり、更に当該導電性支持体の外径面が硬化処理され、硬度がHRC56〜68の範囲に形成され、且つ、表面が防錆メッキ処理されている非接触式帯電ローラを最も主要な特徴とする。

【0012】

また、請求項3に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体の硬化処理は高周波焼入れで形成される非接触式帯電ローラを主要な特徴とする。

【0013】

請求項4に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、高周波焼入れの焼入れ深度0.8〜2.5mmである非接触式帯電ローラを主要な特徴とする。

【0014】

請求項5に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体の外径面がセンターレス研削加工され、外径振れが0〜5μmの範囲に形成されている非接触式帯電ローラを主要な特徴とする。

【0015】

請求項6に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体表面に形成された抵抗調整層は旋削加工され、その(抵抗調整層の)表面粗さが1〜3μmRz(JISB 0601 1994)、外径振れが0〜5μmの範囲に形成されている非接触式帯電ローラを主要な特徴とする。

【0016】

請求項7に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、旋削加工された抵抗調整層の表面はラッピングフィルムにより研摩され、その(抵抗調整層の)表面粗さが0.8〜1.5μmRz(JISB0601 1994)に形成されている非接触式帯電ローラを主要な特徴とする。

【0017】

請求項8に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、請求項6、7記載の抵抗調整層の表面はスプレー塗布により厚さ5〜10μm保護層が形成され、外径振れが0〜5μmの範囲に形成されている非接触式帯電ローラを主要な特徴とする。

【0018】

請求項9に記載の発明は、請求項8記載のスプレー塗布により形成された保護層の表面はラッピングフィルムにより研摩され、その(保護層の)表面粗さが0.5〜1.0μmRz(JISB0601 1994)に形成されている非接触式帯電ローラを主要な特徴とする。

【0019】

請求項10に記載の発明は、画像形成装置の感光体両端部と接し、感光体の帯電面となる範囲に帯電ギャップを形成して感光体に帯電電位を付与するための非接触式帯電ローラを有する帯電装置において、前記帯電ローラが請求項1ないし9のいずれかに記載の非接触式帯電ローラである帯電装置を最も主要な特徴とする。

【0020】

請求項11に記載の発明は、感光体表面を帯電する帯電装置を有する画像形成装置において、前記帯電装置が、請求項10に記載の帯電装置である画像形成装置を最も主要な特徴とする。

【発明の効果】

【0021】

本発明によれば、導電性支持体を、JIS G4303 1998記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのうちのいずれかのステンレス鋼(たとえばステンレス鋼棒)とし、当該導電性支持体の外径面が硬化処理され、硬度をHRC54〜63の範囲にしたことから、軸方向の機械強度が高くなり、抵抗調整層形成の際の外径表面を旋削する上で切削抵抗による撓みを低減できた。又、その表面の外径振れを0〜5μmに形成することができるようになることから、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を形成しても、その表面の外径振れを0〜5μmの範囲に形成することができるようになり、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。そのため、感光体表面の損傷が軽減されると共に帯電電位付与電圧の低下によりオゾンや窒素酸化物の発生量も低下して、画像流れや、画像形成装置を設置する室内環境を汚染する不具合も低減することが可能となった。

【0022】

導電性支持体として、JIS G4401 1983記載のSK、SK2、SK3、SK4、SK5、SK6、及びSK7のうちのいずれかの炭素工具鋼鋼材を用い、当該導電性支持体の外径面が硬化処理され、硬度をHRC56〜68の範囲にしたことから、軸方向の機械強度がより高くなり、抵抗調整層形成の際の外径表面を旋削する上で切削抵抗による撓みを低減でき、その表面の外径振れを0〜5μmに形成することができるようになった。

【0023】

又、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を形成しても、その表面の外径振れを0〜5μmの範囲に形成することができるようになり、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。そのため、感光体表面の損傷が軽減されると共に帯電電位付与電圧の低下によりオゾンや窒素酸化物の発生量も低下して、画像流れや、画像形成装置を設置する室内環境を汚染する不具合も低減することができ、また、導電性支持体の外径表面を防錆メッキ処理していることから高湿環境で発錆する不具合も無くなった。

【0024】

導電性支持体の硬化処理が高周波焼入れでなさることによって、当該導電性支持体の焼入れ時の曲がりを抑制することが出来るため、当該導電性支持体の表面の機械精度をだすのが容易となり、軸方向加工精度を向上することができ、帯電ギャップを確保し易くなり、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。

【0025】

高周波焼入れの焼入れ深度0.8〜2.5mmの範囲にすることによって、当該導電性支持体の撓みが低減され、導電性支持体の表面の機械精度をだすのが容易となり、軸方向加工精度を向上することができ、帯電ギャップを確保し易くなり、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。

【0026】

導電性支持体の表面をセンターレス研削加工により外径振れが0〜5μmの範囲に形成されることによって、当該導電性支持体の表面に形成する抵抗調整層の膜厚を均一なものとすることが出来、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。

【0027】

イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆した抵抗調整層の表面が旋削加工され、表面粗さが1〜3μmRz(JISB0601 1994)、外径振れが0〜5μmの範囲に形成されていることによって保護層を形成してもその外径振れ量を大きく変動させることがなく、帯電ギャップを確保することができ、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。

【0028】

旋削加工により形成された抵抗調整層の表面がラッピングフィルムにより研摩され、旋削加工粗さの山頂部分が除去されて、その表面粗さが0.8〜1.5μmRz(JISB0601 1994)に形成されていることによって形成する保護層の表面が平滑化されていてムラな放電を起す事がなくなった。

【0029】

導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層がスプレー塗布により5〜10μmの厚さで形成されれば塗布液の垂れや溜まりが発生し難い事から帯電ギャップを確保し易くなり、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。

【0030】

スプレー塗布により形成された保護層の表面をラッピングフィルムにより研摩し、その表面粗さが0.5〜1.0μmRz(JISB0601 1994)にする事によって表面に形成され易い突起が除去されて平滑化され異常放電やムラな放電を起す事がなくなった。

【0031】

上記本発明の非接触式帯電ローラを有することから、帯電電位変動幅が少なく、かつ帯電電位付与電圧を低電圧化することができ、感光体表面の放電劣化を低減する帯電装置を得ることができる。さらにまたオゾン及び窒素酸化物の発生量を低減し、画像形成装置を設置する室内環境の汚染を低減することができた。

【0032】

上記帯電装置を備えた画像形成装置であることから、感光体の放電劣化が少なくなり感光体の長寿命化が図れる画像形成装置を得ることができた。また、帯電装置からのオゾン発生量が少なくなるためオゾンフィルターの長寿命化や小型化を図ることができた。

【発明を実施するための最良の形態】

【0033】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

図5は、機能分離型有機系感光体を使用し、カールソンプロセスを用いる白黒及びカラー画像形成装置の構成図で、シアン、マゼンタ、イエロー、ブラックの各色毎のトナー画像形成ユニット51が順次配置されている。

【0034】

トナー画像形成ユニット51は、図示した拡大図で明らかな通り、外径φ30〜100mmの円筒状の機能分離型有機系感光体52を中心とし、その外周に帯電ユニット53、光書き込みユニット54、現像ユニット55、クリーニングユニット56が配置され、各色トナー毎に構成されて、転写ユニット57の転写ベルト58上に配置されている。

【0035】

機能分離型有機系感光体52の表面は、帯電ローラ59により600〜800Vの正又は負の帯電が与えられ、レーザー光510により潜像を形成し、現像部材511によりトナーを静電付着させて可視画像とし、記録紙512上に転写部材513でトナー像を静電転写し、定着ユニット514に画像形成された記録紙512を搬送し、160〜200℃でトナー像を加熱加圧して定着する。

【0036】

近年、複写機やレーザープリンタなどの画像形成装置の感光体への帯電方法は、帯電装置を小型で省スペース化するため、また、感光体への帯電電位付与時のオゾン発生量を低減させるために低電圧帯電を可能とする近接式ローラ帯電方法が採用されている。

【0037】

この近接式ローラ帯電では、カーボンブラック等の導電剤を分散混入させた1〜2mmの厚さを有する導電性ゴムとし、画像形成時の帯電ムラを防止するためにその抵抗値を108〜109Ωcmに制御し、その弾性を利用してギャップを作らずに感光体と接触させる接触式帯電ローラか、またはポリエーテルエステルアミド等のイオン導電性の高分子化合物を含有し、抵抗値を108〜109Ωcmに制御したABS樹脂を射出成形により導電性支持体の表面に0.5〜1mmの厚みの範囲に被覆して抵抗調整層とし、当該抵抗調整層の表面に酸化スズ、又は酸化インジウムにスズが3〜5wt%含有されたITO(indium tin oxide)などの導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成し、感光体の両端部にギャップ保持部材を用いて当接させ、帯電電位付与面には30〜100μmのギャップを持たせて近接させ、感光体と非接触とする非接触式帯電ローラを用い低電圧で帯電させている。

【0038】

<帯電ギャップを狭小にする原因>

図2(a)に示すように、この接触式帯電ローラでは、帯電電圧を印加するための導電性支持体として金属製の軸部材を用い、軸受け部20と、電圧印加用軸受け部21と、外径8〜12mmの弾性部材被覆部22が一体で構成され、弾性部材被覆部22のその周面上には、導電性を付与したゴム製の弾性層23を1〜1.5mmの厚みで被覆し、加硫成形した後に、その外径を研削法により研削し、所望の精度に仕上加工を行なって形成する。

接触式帯電ローラでは、研削されて所望の精度に仕上った弾性層23の表面が接触し、感光体表面に帯電電位が付与される。

【0039】

また、図2(b)に示すように、非接触式帯電ローラでは、帯電電圧を印加するための導電性支持体として金属製の軸部材を用い、軸受け部24と、電圧印加用軸受け部25と、外径10〜12mmφの抵抗調整層被覆部26が一体で構成され、抵抗調整層被覆部26のその周面上には、ポリエーテルエステルアミド等のイオン導電性の高分子化合物を含有した熱可塑性樹脂層27を射出成形で0.5〜1mmの厚みで被覆成形加工したあと、抵抗調整層の表面に酸化スズ、又は酸化インジウムにスズが3〜5wt%含有されたITOなどの導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層28を順次形成する。

【0040】

非接触式帯電ローラでは、感光体両端と当接させてギャップを形成させるために、ギャップ形成部材210及び211を被覆して、所望の帯電ギャップを形成する。ギャップ形成部材210、211の厚みは、通常、オゾン発生量抑制のために印加電圧を低電圧とするため50〜60μm程度であり、テフロン(登録商標)(ポリテトラフルオロエチレン)テープや熱収縮性のテフロン(登録商標)(ポリテトラフルオロエチレン)チユーブ等が被覆され形成される。

【0041】

図2(c)に示すように、図2(b)の非接触式帯電ローラを用いて、画像形成装置の感光体両端部と当接し、感光体の帯電面212の範囲に帯電ギャップ213、214、215を形成すると、帯電ギャップが形成される感光体の軸方向中央部の帯電ギャップ214では、その隙間が狭小となり易い傾向にあり、その狭小となる量1μm当たり5〜10Vで帯電電位が変化して画像形成時のムラを引き起こす不具合を生じる。

【0042】

図2(d)に示すように、帯電ギャップ214が狭小となる原因の一つは、非接触式帯電ローラ216側では、その軸方向中央部217の外径が10〜20μm増径となる太鼓状fに形成されるため、及び、同じく非接触式帯電ローラ216の軸方向中央部217の外径振れ幅eが大きいためにある。

【0043】

これは、画像形成装置を小型化するために非接触式帯電ローラの金属製軸部材218が小径化し、軸方向の機械強度が低下し、軸方向中央部217が切削や研削での外径加工時の加工負荷により逃げるためであり、本来設定される帯電ギャップは、ギャップ形成部材210及び211によりaとなるが、非接触式帯電ローラ216と感光体219の形成する精度によって軸方向中央部217ではbの帯電ギャップとなって、設定する帯電ギャップaに対し5〜10μm程度当初より軸方向中央部217の帯電ギャップ214が狭くなり易い傾向がある。

【0044】

また、帯電ローラの軸方向中央部217では金属製軸部材218の軸振れeが10〜20μm発生し易く、感光体とのギャップが最も狭小となる帯電ギャップdが、回転に伴なって形成される。

【0045】

帯電ギャップaを50μmで設定すると最小狭小時は20〜35μm程度となり残留するトナー221と接触して非接触式帯電ローラの中央部にトナーが付着し汚染される状態になる。中央部の帯電ギャップ214の幅は、金属製軸部材の軸方向の機械強度が低下したままではその精度と形状が帯電ギャップ形成に大きく影響してしまう。

【0046】

接触式での帯電ローラでは、ゴム製の弾性部材23が感光体外径表面に接触するため、感光体への帯電電位変動は弾性部材23に含有される導電剤のムラなどによる電位変動となり、その変動量は少なく、帯電ムラを補正するために帯電ローラに重畳するACバイアス電圧(Vp−p)は−800Vの帯電に対し−1000〜−1500V程度である。

【0047】

非接触式の帯電ローラとすると、軸の直線性などにおいての形状や精度の補正をせず、電気的に帯電ムラを補正しようとすると、帯電ムラを補正するために重畳するACバイアス電圧(Vp−p)は−800Vの帯電に対し−2000〜−2400V程度となり、帯電電位付与表面は高電圧で放電することとなり、感光体表面は発生するイオンや電子の衝突で損傷する度合いが大きくなり、感光層を形成する樹脂の分解損耗などでその寿命を低下させる。また、高電圧で放電するためにオゾンや窒素酸化物の発生量も増大し、画像形成装置を設置する室内環境を臭気などで汚染する。

【0048】

<本発明の非接触式帯電ローラの構成>

そこで、導電性支持体として、JIS G 4303 1998(日本工業規格JIS)記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのうちのいずれかのステンレス鋼棒を用い、外径がφ10〜12mmであり、外径面が硬化処理され、硬度がHRC54〜63の範囲に形成されるその表面をセンターレス研削加工により外径振れを0〜5μmに形成された導電性支持体を用いる。

【0049】

又は、導電性支持体を炭素工具鋼鋼材(JIS G 4401 1983)記載のSK1、SK、SK3、SK4、SK5、SK6、及びSK7のうちのいずれかであって、且つ、外径がφ10〜12mmであり、当該導電性支持体の外径面が硬化処理され、硬度がHRC56〜68の範囲に形成されるその表面をセンターレス研削加工により外径振れを0〜5μmに形成し、防錆のための化学ニッケルメッキを施す。

【0050】

形成された導電性支持体の表面にイオン導電性の高分子化合物を含有した熱可塑性樹脂を被覆し、旋削加工によりその表面粗さを1〜3μmRz(JIS B 0601 1994に記載の表面粗さRzの測定法)、外径振れを0〜5μmに形成して抵抗調整層とし、さらにその表面をラッピングフィルムにより研摩して表面粗さを0.8〜1.5μmRz(JIS B 0601 1994)に調整する。

【0051】

その抵抗調整層の表面には導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層をスプレー塗布にて順次形成し、さらにその表面をラッピングフィルムにより研摩して表面粗さを0.5〜1.0μmRz(JIS B 0601 1994)に調整する。

【0052】

この非接触式帯電ローラにあって、その外径振れ量を0〜5μmの範囲として帯電電位付与面を形成すれば、帯電ムラを抑制でき、また、帯電ムラを補正するために重畳するACバイアス電圧(Vp−p)が−800Vの帯電に対し−1500〜−1800Vの範囲にとなり、異常放電となる突起の形成が低減されていて感光体表面の損傷が低下し、帯電電位付与電圧の低下に伴ないオゾンや窒素酸化物の発生量も低下して、画像形成装置を設置する室内環境を汚染する不具合も低減されるようなる。

【0053】

<導電性支持体である金属製軸部材の撓み量>

図3の細線で示したグラフは、通常用いられている非接触式帯電ローラの金属製軸部材の撓み量を測定したグラフで、外径φ8〜12mmSUS製軸部材の長さ340mmの中央部を0.5〜3Nで押圧すると、5〜80μmの撓みが発生する。この撓みの量はφ8mm軸部材30が、φ10軸部材31及びφ12mm軸部材32に比べて大きく、画像形成装置で使用される軸部材として長さ340mmで使用すると、強度上、機械加工し難く中央部が逃げる方向となり、帯電電位付与面が増径することが想定され、帯電ギャップが狭小となる要因となる。

【0054】

実際にφ8mm、長さ340mmのSUS製軸部材を導電性指示部材として帯電ローラを形成したものは、帯電電位付与表面中央部の増径が10〜15μm、振れが15〜20μm発生し、画像ムラを形成し易く、また、帯電ギャップを維持できず、狭小となった部分にトナーが付着したり、強い放電が行なわれて有機感光体表面が損傷するなどの不具合が生じた。

【0055】

また、帯電ムラ防止のために重畳するACバイアス電圧(Vp−p)−2000〜−2400Vに上昇しなければ成らず、有機感光体の表面がコロナ放電により損傷され易くなる傾向にある。このため、φ10〜12mmの軸部材を用いた方が帯電ローラの機械的精度を確保し易く生産性もよくなる。

【0056】

図3の太線で表示したグラフは、金属製軸部材の材質がマルテンサイト系SUS製軸部材(JISハンドブック 1999 鉄鋼□に記載)であって

、JIS G 4303(1998)ステンレス鋼棒記載のSUS440(SUS440A、SUS440B、SUS440C、SUS440F)の材料を用い、外径がφ8〜12mmのものに、外径面を焼入れ深度0.8〜2.5mmの高周波焼入れをし、その硬度がHRC54〜63である金属製軸部材の撓み量を測定したものである。φ8のSUS440焼入材33は、φ8のSUS材30に比べ、10〜20μm撓み量が低下しているが、やはり帯電ローラの金属製軸部材としては撓み量が大きく不都合であることが分る。

【0057】

φ10のSUS440焼入材34は、同じくφ10のSUS材31に比べ、5〜10μm撓み量が低下し、同様に、φ12のSUS440焼入材35は、同じくφ12のSUS材32に比べ、3〜7μm撓み量が低下し、軸強度が増加したことが分る。

【0058】

このように外径面を焼入れ深度0.8〜2.5mmの高周波焼入れをし、ステンレス鋼棒(JIS G 4303 1998)記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのいずれかにおいてその硬度がHRC54〜63、又は炭素工具鋼鋼材(JIS G 4401 1983)記載のSK1、SK2、Sk3、SK4、SK5、SK6、及びSK7のいずれかにおいてその硬度がHRC56〜68に硬化して軸強度の増加した金属製軸部材を用いて帯電ローラを形成するようにすれば、強度が増加した分、機械加工時の精度が悪化せず、設定する帯電ギャップを確保し易い方向となる。

【0059】

<非接触式帯電ローラの帯電電位付与面の加工>

図4(a)は、非接触式帯電ローラ抵抗調整層表面の加工方法を示したもので、旋削用の刃具の切削抵抗を低く抑えるために刃先を鋭く形成する。その刃先は直剣型ダイヤモンドバイトを用い、ノーズR0.5〜1mm、スクイ角15〜20°、ニゲ角5〜10°であって、刃面により形成される切れ刃嶺を0〜2μmとする。

【0060】

この刃具を用いて、主軸とテール軸の同期回転型旋削装置(株式会社エグロ製RL600型)の主軸チャック40(藤井精密工業製エアーバルーンチャック)により非接触式帯電ローラの電圧印加用軸受け部25の外径をクランプし、テール軸チャック41(藤井精密工業製エアーバルーンチャック)により軸受け部24の外径をクランプし、主軸とテール軸に5000〜6000rpmの同期回転駆動を与え、成形加工面が荒引き加工された抵抗調整層42の表面を旋削送り0.1mm/rev、切込み量0.01〜0.02mmで刃具を取付けた刃物台43を移動して仕上旋削を行ないその表面粗さRzが1〜3μmの範囲で得られる。

【0061】

抵抗調整層は帯電防止用導電剤の混練されたABS樹脂などの熱可塑性樹脂を用いて成形されているため、旋削加工時の発熱の抑制及び切粉を吸引装置へ誘導するためにエアーノズル44から圧縮空気を刃具45先端に吹付けておこなう。

【0062】

旋削加工を行なうため刃具45の取付けはスクイ面を下向きとし、切粉の吸引を下方よりフード46で行ない、切粉が被加工物の表面に巻込むのを防止するように切削速度に応じた切粉吸引速度を確保して切粉の吸引を行ない、切断機47の回転刃で切粉をカットして吸引機48に切粉を送り、ボックス49に収納してシリンダーで圧縮し回収する。

【0063】

ABS樹脂などの熱可塑性樹脂を用いた抵抗調整層の加工はダイヤモンド刃具による旋削加工を用いることで加工速度を高速で行なう事ができ、刃具の刃先形状を鋭くする事で研削加工に比べて加工抵抗を低く抑えることが可能となり軸方向中央部の外径の増径を抑制する事ができ、また発熱が研削加工法に比べて抑制されるため切削液を不用とした加工が可能であって、吸湿して電気抵抗変化を起こし易い抵抗調整層の加工に適した方法である。

【0064】

図4(b)は、旋削加工後の1〜3μmの山頂部410が形成された表面粗さを持つ抵抗調整層411の表面を2000〜3000番ラッピングフィルムの長尺テープ412により研摩し、山頂部が除去された抵抗調整層413の表面とすることで、粗さの山頂部に形成され易いササクレ状の突起がなくなり、異常放電を起し難い安定な抵抗調整層の表面とする事ができる。

【0065】

図4(c)は、金属製軸部材上に形成された抵抗調整層の表面を旋削加工によりその外径振れを0〜5μmとした後に研摩加工により仕上げ、保護層をスプレー塗布で形成する方法を示したもので、非接触式帯電ローラの電圧印加用軸受け部25及び軸受け部24の外径に抵抗調整層の吸湿防止形状形成用のマスキング治具414、415を取付けてクランプし、主軸416に100〜300rpmの回転駆動を与え、スプレーノズル417よりポリウレタン中にフッ素成分及び硬化剤及び酸化錫、ITO粉末等の導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層溶液を吹付け、焼成後に5〜10μmの膜厚となるようにして保護層418を形成する。

【0066】

図4(d)は、スプレー塗布により形成された保護層419の表面を3000〜8000番ラッピングフィルムの長尺テープ420により研摩し、スプレー塗布により樹枝状に形成する突起の除去と表面粗さRzを0.5〜1.0μm(JIS B 0601 1994)に調整した保護層421の表面とすることで帯電に起因する形成画像のざらつきや異常放電を起し難い安定な表面とする事ができる。その後に帯電ギャップ形成部材210、211を両端部に被覆して完成する。

【0067】

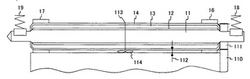

図1は、導電性支持体11がステンレス鋼棒(JIS G 4303 1998)記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのうちのいずれかであって、且つ、外径がφ10〜12mmであり、導電性支持体11の外径面12が高周波により焼入れ深度0.8〜2.5mm硬化処理され、硬度をHRC54〜63の範囲とし、その導電性支持体11の外径面12の表面をセンターレス研削加工により外径振れを0〜5μmとし、又は導電性支持体11を炭素工具鋼鋼材(JIS G 4401 1983)記載のSK1、SK2、SK3、SK4、SK5、SK6、及びSK7のうちのいずれかであって、且つ、外径がφ10〜12mmであり、導電性支持体11の外径面12が高周波により焼入れ深度0.8〜2.5mm硬化処理され、硬度をHRC56〜68の範囲とし、その導電性支持体11の外径面12の表面をセンターレス研削加工により外径振れを0〜5μmとして、且つ、防錆のための化学ニッケルメッキをする。

【0068】

帯電電位付与面を形成する0.5〜1mmの厚みの抵抗調整層13及びその表面に5〜10μmの保護層14が形成された非接触式帯電ローラを機能分離型有機系感光体15の円周上に60μmの帯電ギャップ形成部材16、17を介して加圧バネ18、19で4〜5Nの加圧力で配置し、必要に応じ感光体側のギヤ110で帯電ローラ側のギヤ111を駆動し機能分離型有機系感光体15の回転に対しスリップ等の無いようにする。

【0069】

機能分離型有機系感光体15の表面と非接触式帯電ローラの保護層14の表面との帯電ギャップ幅112は55〜60μmの範囲となり、非接触式帯電ローラの帯電電位付与面中央部113の帯電ギャップ幅112は狭小量とならず、また、非接触式帯電ローラの帯電電位付与面中央部113の外径振れ量を0〜5μmの範囲に形成すれば、帯電ギャップ幅112の寸法変動量は0〜10μmの範囲で確保することができるようになり、感光体表面に残留する粒径10〜30μmのトナー114があっても非接触式帯電ローラの帯電電位付与面中央部113に接触することが無くトナー付着を起し難くなる。

【0070】

帯電電位付与面を形成する抵抗調整層13の材質が、合成樹脂を主成分とすることから、温湿度に対してゴム部材を主成分とするものより膨張量や膨潤量は比較的少なく、形成される帯電ギャップを画像形成装置の設置環境下で幾らかは変動させるが、設定する帯電ギャップを大幅に狭小とすることなく確保でき、帯電電位付与面の保護層14の外径振れ精度を0〜5μmの範囲に向上させれば帯電ギャップの寸法変動を0〜10μmの範囲で確保することができる。

【0071】

また、表1の実施例に示すように、画像ムラ限度内とするための帯電ムラ防止のために重畳するACバイアス電圧(Vp−p)が感光体の帯電電位−800Vに対し−1500〜−1800Vの範囲となり、従来品の−2000〜−2400Vより−200〜−900V低下させることができ、発生するオゾン量は、従来品の0.08〜0.09ppm(1分値)に対し0.01〜0.03ppm低下させることができ、放電による機能分離型有機系感光体の表面の劣化をも抑制することができる。

【0072】

【表1】

【0073】

上記本発明の非接触式帯電ローラを組み込んだ帯電装置は、感光体に所望の帯電電位を付与し、帯電ムラ防止のために重畳するACバイアス電圧(Vp−p)を低電圧として帯電電位付与が可能となる帯電装置となり、白黒及びカラー画像を形成する画像形成装置の帯電装置とすれば、各色彩毎の帯電装置でのオゾン発生量を低減できるため、オゾンフィルターの寿命を延ばす有効な帯電装置となり、オゾンの飛散によるオフィス環境の汚染を抑制することが可能となる。また、機能分離型有機系感光体塗膜表面への帯電付与時の放電による有機系感光体塗膜表面の分解の少ない帯電装置となる。

【0074】

本発明では、JIS G4303 1998記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのいずれかの1つ、またはこれらの2種以上の組み合わせたステンレス鋼、好ましくはステンレス鋼棒を用いることによって非接触式帯電ローラを得ることができる。なお上記したスプレーにより保護層を設けることが好ましいが、他の塗布法(スピンコート法、ディップ法など)を用いて形成することができる。

【図面の簡単な説明】

【0075】

【図1】非接触式帯電ローラにおける帯電ギャップの説明図である。

【図2】(a)は接触式帯電ローラの正面図であり、(b)は非接触式帯電ローラの正面図であり、(c)は非接触式帯電ローラと感光体とそのギャップの正面図であり、(d)は帯電ギャップが狭小となる原因の説明図である。

【図3】通常の金属製軸部材の撓み量及び高周波焼入れをした金属製軸部材の撓み量を測定したグラフである。

【図4】非接触式帯電ローラの帯電電位付与面の加工方法説明図である。(a)の左図は旋削加工方法の説明図、右図は旋削加工時の断面図と切粉回収方法の説明図である。(b)は旋削加工後の抵抗調整層表面の研摩加工の説明図である。(c)の左図はスプレー塗布方法の説明図、右図は保護層が形成された帯電ローラの断面図である。(d)は保護層表面の研摩加工の説明図である。

【図5】画像形成装置の一例を示す構成図で、図5右図は図5左図の51の部分拡大図である。

【符号の説明】

【0076】

11 導電性支持体

12 導電性支持体の表面

13 抵抗調整層

14、28 保護層

15 感光体

16、17、210、211 帯電ギャップ形成部材

18、19 加圧バネ

20、24 軸受け部

21、25 電圧印加用軸受け部

22 弾性部材被覆部

23 弾性層

30 SUSφ8×340の撓み

31 SUSφ10×340の撓み

32 SUSφ12×340の撓み

33 SUS440高周波焼入れ有りφ8×340の撓み

34 SUS440高周波焼入れ有りφ10×340の撓み

35 SUS440高周波焼入れ有りφ12×340の撓み

40 主軸コレットチャック

41 テール軸コレットチャック

42 抵抗調整層(成形加工面)

43 刃物台

44 エアーノズル

45 刃具

46 フード

47 切断機

48 吸引機

49 ボックス

51 トナー画像形成ユニット

52 機能分離型有機感光体

53 帯電ユニット

54 光書込みユニット

55 現像ユニット

56 クリーニングユニット

57 転写ユニット

58 転写ベルト

59 帯電ローラ

110 感光体側駆動ギヤ

111 帯電ローラ側ギヤ

112 帯電ギャップ

113 帯電電位付与面中央部

114 トナー

212 画像形成領域

213、214、215 帯電ギャップ

216 非接触式帯電ローラ

217 軸方向中央部

218 軸部材

219 感光体

220 抵抗調整層

221 トナー

410 抵抗調整層(切削加工仕上面)

411 抵抗調整層旋削加工後の帯電ローラ

412、420 ラッピングフィルムテープ

413 ラッピング加工後の抵抗調整層の表面

414、415 マスキング治具

416 主軸

417 スプレーノズル

418 保護層が形成された帯電ローラの断面図

419 スプレー塗布により保護層が形成された帯電ローラ

421 表面粗さを調整した保護層

510 レーザー光

511 現像部材

512 記録紙

513 転写部材

514 定着ユニット

【技術分野】

【0001】

本発明は、画像形成装置の像担持体表面を非接触で帯電する非接触式帯電ローラ、該非接触式帯電ローラを備えた帯電装置及び該帯電装置を備えた画像形成装置に関し、特に前記ローラの材質、その硬化処理、表面処理、画像形成装置への装備等に関する。

【背景技術】

【0002】

複写機やレーザープリンタなどの電子写真方式の画像形成装置に使用される帯電装置は、オゾンや窒素酸化物の生成を抑制するため、低電圧での帯電、及び画像形成装置の小型化、電源の低コスト化等から、帯電ローラの外径を小径とし、帯電電位付与面を感光体と接触させた接触式帯電ローラが多く使われている。

【0003】

この接触式帯電ローラの帯電電位付与面は、記録紙の紙紛や感光体表面に残留するトナー等が付着して汚れ易く、帯電ムラを起すため、長期使用における耐久性の面で問題が生じ易い。このため、汚れが付着し難く、メンテナンス頻度の比較的少ない非接触式帯電ローラが用いられるようになってきた。

【0004】

しかし、小径の非接触式帯電ローラは、中心部の導電性支持体である金属軸も比較的細く形成されるため、剛性が低下する欠点があり、感光体表面と帯電ローラの帯電電位付与面が形成する帯電ギャップのバラツキを大きくし、感光体への帯電電位を変動させて帯電ムラを起こし易い。このため、帯電ローラに印加するDC電圧に帯電ムラを防止するために重畳するACバイアス電圧を高くする傾向にある。

【0005】

さらに非接触式帯電ローラでは、接触式帯電ローラと同程度の低電圧帯電とするために帯電ギャップを50μm程度に近接させて感光体を帯電させる。そのためにはローラを構成する部材の寸法精度を高精度に維持しなければ成らないがその確保が難しくなり、帯電ギャップを狭小にしてしまうなどの不具合を生じ易く、設定ギャップを反映した一定の帯電ギャップを維持することが出来ないものとなる。

【0006】

関連する従来例として、温湿度の環境条件に影響されずに帯電ローラの弾性ローラ部と感光体ドラムの表面との間のギャップが常に略一定になるようにするため、帯電ローラの両端部をそれぞれ付勢する加圧スプリングの付勢力を低温低湿下では高めるようにし、高温高湿下では弱めるようにする方法がある(例えば、特許文献1参照)が、帯電ローラの軸精度に振れがある場合に、ギャップを形成するテープ材に加圧する付勢力を高温高湿、低温低湿の環境状態により調整するだけでは安定したギャップを形成することは容易でない。

【0007】

また、オゾンを発生させることなく被帯電体を確実に帯電させることができ、帯電ムラに起因して生じる濃度ムラができないようにするため、感光体ドラムに対して帯電ローラを所定のギャップを形成するように設け、帯電ローラと感光体ドラムとの間には交流成分を有する電圧を印加し、その交流成分を帯電ローラと感光体ドラムとの最大ギャップにおける帯電開始電圧値の2倍以上のピーク間電圧値を有するようにする方法が知られている(例えば、特許文献2参照)が、この案は設定ギャップの確保や、交流成分の印加電圧の抑制を図るものではない。

【0008】

また、導電性支持体である金属軸の表面に形成する抵抗調整層の硬度をJISD硬度40°以上と硬めにし、保護層を形成した後のその表面の機械的精度である真直度を0.03mm以下、円筒度を0.03mmmm以下、外径振れが円周方向平均で0.03mm以下、10点平均表面粗さが25μm以下、10点平均うねりが30μm以下とし、この帯電器を具備する画像形成装置も知られている(例えば、特許文献3参照)。

しかし、特に真直度、円筒度、外径振れが0.03μm以下にするための精度向上のための具体策は、何ら開示されておらず、設定ギャップを確保し、交流成分の印加電圧を抑制できるものではない。

【特許文献1】特開2002−139893号公報

【特許文献2】特開2002−229307号公報

【特許文献3】特開2004−94009号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は上記事情に鑑みてなされたもので、非接触式帯電ローラにおいて、軸方向の機械精度を高精度にして帯電ギャップを維持確保することにより、帯電ムラを抑制し、かつ、重畳するAC電圧を低電圧で付与することができる非接触式帯電ローラを提供すること、さらにまた、その形成方法、該帯電ローラを備えた帯電装置及び該帯電装置を備えた画像形成装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記の課題を解決するために、請求項1に記載の発明は、導電性支持体上に、イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆して抵抗調整層とし、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成した非接触式帯電ローラにおいて、導電性支持体として、JIS G4303 1998記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのいずれかのステンレス鋼棒を用い、且つ、該導電性支持体の外径がφ10〜12mmであり、更に当該導電性支持体の外径面が硬化処理され、硬度がHRC54〜63の範囲に形成されている非接触式帯電ローラを最も主要な特徴とする。

【0011】

請求項2に記載の発明は、導電性支持体上に、イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆して抵抗調整層とし、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成した非接触式帯電ローラにおいて、導電性支持体として、JIS G4401 1983記載のSK1、SK2、SK3、SK4、SK5、SK6、及びSK7のうちのいずれかの炭素工具鋼鋼材を用い、且つ、該導電性支持体の外径がφ10〜12mmであり、更に当該導電性支持体の外径面が硬化処理され、硬度がHRC56〜68の範囲に形成され、且つ、表面が防錆メッキ処理されている非接触式帯電ローラを最も主要な特徴とする。

【0012】

また、請求項3に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体の硬化処理は高周波焼入れで形成される非接触式帯電ローラを主要な特徴とする。

【0013】

請求項4に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、高周波焼入れの焼入れ深度0.8〜2.5mmである非接触式帯電ローラを主要な特徴とする。

【0014】

請求項5に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体の外径面がセンターレス研削加工され、外径振れが0〜5μmの範囲に形成されている非接触式帯電ローラを主要な特徴とする。

【0015】

請求項6に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体表面に形成された抵抗調整層は旋削加工され、その(抵抗調整層の)表面粗さが1〜3μmRz(JISB 0601 1994)、外径振れが0〜5μmの範囲に形成されている非接触式帯電ローラを主要な特徴とする。

【0016】

請求項7に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、旋削加工された抵抗調整層の表面はラッピングフィルムにより研摩され、その(抵抗調整層の)表面粗さが0.8〜1.5μmRz(JISB0601 1994)に形成されている非接触式帯電ローラを主要な特徴とする。

【0017】

請求項8に記載の発明は、請求項1、2記載の非接触式帯電ローラにおいて、請求項6、7記載の抵抗調整層の表面はスプレー塗布により厚さ5〜10μm保護層が形成され、外径振れが0〜5μmの範囲に形成されている非接触式帯電ローラを主要な特徴とする。

【0018】

請求項9に記載の発明は、請求項8記載のスプレー塗布により形成された保護層の表面はラッピングフィルムにより研摩され、その(保護層の)表面粗さが0.5〜1.0μmRz(JISB0601 1994)に形成されている非接触式帯電ローラを主要な特徴とする。

【0019】

請求項10に記載の発明は、画像形成装置の感光体両端部と接し、感光体の帯電面となる範囲に帯電ギャップを形成して感光体に帯電電位を付与するための非接触式帯電ローラを有する帯電装置において、前記帯電ローラが請求項1ないし9のいずれかに記載の非接触式帯電ローラである帯電装置を最も主要な特徴とする。

【0020】

請求項11に記載の発明は、感光体表面を帯電する帯電装置を有する画像形成装置において、前記帯電装置が、請求項10に記載の帯電装置である画像形成装置を最も主要な特徴とする。

【発明の効果】

【0021】

本発明によれば、導電性支持体を、JIS G4303 1998記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのうちのいずれかのステンレス鋼(たとえばステンレス鋼棒)とし、当該導電性支持体の外径面が硬化処理され、硬度をHRC54〜63の範囲にしたことから、軸方向の機械強度が高くなり、抵抗調整層形成の際の外径表面を旋削する上で切削抵抗による撓みを低減できた。又、その表面の外径振れを0〜5μmに形成することができるようになることから、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を形成しても、その表面の外径振れを0〜5μmの範囲に形成することができるようになり、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。そのため、感光体表面の損傷が軽減されると共に帯電電位付与電圧の低下によりオゾンや窒素酸化物の発生量も低下して、画像流れや、画像形成装置を設置する室内環境を汚染する不具合も低減することが可能となった。

【0022】

導電性支持体として、JIS G4401 1983記載のSK、SK2、SK3、SK4、SK5、SK6、及びSK7のうちのいずれかの炭素工具鋼鋼材を用い、当該導電性支持体の外径面が硬化処理され、硬度をHRC56〜68の範囲にしたことから、軸方向の機械強度がより高くなり、抵抗調整層形成の際の外径表面を旋削する上で切削抵抗による撓みを低減でき、その表面の外径振れを0〜5μmに形成することができるようになった。

【0023】

又、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を形成しても、その表面の外径振れを0〜5μmの範囲に形成することができるようになり、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。そのため、感光体表面の損傷が軽減されると共に帯電電位付与電圧の低下によりオゾンや窒素酸化物の発生量も低下して、画像流れや、画像形成装置を設置する室内環境を汚染する不具合も低減することができ、また、導電性支持体の外径表面を防錆メッキ処理していることから高湿環境で発錆する不具合も無くなった。

【0024】

導電性支持体の硬化処理が高周波焼入れでなさることによって、当該導電性支持体の焼入れ時の曲がりを抑制することが出来るため、当該導電性支持体の表面の機械精度をだすのが容易となり、軸方向加工精度を向上することができ、帯電ギャップを確保し易くなり、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。

【0025】

高周波焼入れの焼入れ深度0.8〜2.5mmの範囲にすることによって、当該導電性支持体の撓みが低減され、導電性支持体の表面の機械精度をだすのが容易となり、軸方向加工精度を向上することができ、帯電ギャップを確保し易くなり、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。

【0026】

導電性支持体の表面をセンターレス研削加工により外径振れが0〜5μmの範囲に形成されることによって、当該導電性支持体の表面に形成する抵抗調整層の膜厚を均一なものとすることが出来、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。

【0027】

イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆した抵抗調整層の表面が旋削加工され、表面粗さが1〜3μmRz(JISB0601 1994)、外径振れが0〜5μmの範囲に形成されていることによって保護層を形成してもその外径振れ量を大きく変動させることがなく、帯電ギャップを確保することができ、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。

【0028】

旋削加工により形成された抵抗調整層の表面がラッピングフィルムにより研摩され、旋削加工粗さの山頂部分が除去されて、その表面粗さが0.8〜1.5μmRz(JISB0601 1994)に形成されていることによって形成する保護層の表面が平滑化されていてムラな放電を起す事がなくなった。

【0029】

導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層がスプレー塗布により5〜10μmの厚さで形成されれば塗布液の垂れや溜まりが発生し難い事から帯電ギャップを確保し易くなり、帯電ムラを補正するために重畳するACバイアス電圧を低下させることができた。

【0030】

スプレー塗布により形成された保護層の表面をラッピングフィルムにより研摩し、その表面粗さが0.5〜1.0μmRz(JISB0601 1994)にする事によって表面に形成され易い突起が除去されて平滑化され異常放電やムラな放電を起す事がなくなった。

【0031】

上記本発明の非接触式帯電ローラを有することから、帯電電位変動幅が少なく、かつ帯電電位付与電圧を低電圧化することができ、感光体表面の放電劣化を低減する帯電装置を得ることができる。さらにまたオゾン及び窒素酸化物の発生量を低減し、画像形成装置を設置する室内環境の汚染を低減することができた。

【0032】

上記帯電装置を備えた画像形成装置であることから、感光体の放電劣化が少なくなり感光体の長寿命化が図れる画像形成装置を得ることができた。また、帯電装置からのオゾン発生量が少なくなるためオゾンフィルターの長寿命化や小型化を図ることができた。

【発明を実施するための最良の形態】

【0033】

以下、図面を参照して、本発明の実施形態を詳細に説明する。

図5は、機能分離型有機系感光体を使用し、カールソンプロセスを用いる白黒及びカラー画像形成装置の構成図で、シアン、マゼンタ、イエロー、ブラックの各色毎のトナー画像形成ユニット51が順次配置されている。

【0034】

トナー画像形成ユニット51は、図示した拡大図で明らかな通り、外径φ30〜100mmの円筒状の機能分離型有機系感光体52を中心とし、その外周に帯電ユニット53、光書き込みユニット54、現像ユニット55、クリーニングユニット56が配置され、各色トナー毎に構成されて、転写ユニット57の転写ベルト58上に配置されている。

【0035】

機能分離型有機系感光体52の表面は、帯電ローラ59により600〜800Vの正又は負の帯電が与えられ、レーザー光510により潜像を形成し、現像部材511によりトナーを静電付着させて可視画像とし、記録紙512上に転写部材513でトナー像を静電転写し、定着ユニット514に画像形成された記録紙512を搬送し、160〜200℃でトナー像を加熱加圧して定着する。

【0036】

近年、複写機やレーザープリンタなどの画像形成装置の感光体への帯電方法は、帯電装置を小型で省スペース化するため、また、感光体への帯電電位付与時のオゾン発生量を低減させるために低電圧帯電を可能とする近接式ローラ帯電方法が採用されている。

【0037】

この近接式ローラ帯電では、カーボンブラック等の導電剤を分散混入させた1〜2mmの厚さを有する導電性ゴムとし、画像形成時の帯電ムラを防止するためにその抵抗値を108〜109Ωcmに制御し、その弾性を利用してギャップを作らずに感光体と接触させる接触式帯電ローラか、またはポリエーテルエステルアミド等のイオン導電性の高分子化合物を含有し、抵抗値を108〜109Ωcmに制御したABS樹脂を射出成形により導電性支持体の表面に0.5〜1mmの厚みの範囲に被覆して抵抗調整層とし、当該抵抗調整層の表面に酸化スズ、又は酸化インジウムにスズが3〜5wt%含有されたITO(indium tin oxide)などの導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成し、感光体の両端部にギャップ保持部材を用いて当接させ、帯電電位付与面には30〜100μmのギャップを持たせて近接させ、感光体と非接触とする非接触式帯電ローラを用い低電圧で帯電させている。

【0038】

<帯電ギャップを狭小にする原因>

図2(a)に示すように、この接触式帯電ローラでは、帯電電圧を印加するための導電性支持体として金属製の軸部材を用い、軸受け部20と、電圧印加用軸受け部21と、外径8〜12mmの弾性部材被覆部22が一体で構成され、弾性部材被覆部22のその周面上には、導電性を付与したゴム製の弾性層23を1〜1.5mmの厚みで被覆し、加硫成形した後に、その外径を研削法により研削し、所望の精度に仕上加工を行なって形成する。

接触式帯電ローラでは、研削されて所望の精度に仕上った弾性層23の表面が接触し、感光体表面に帯電電位が付与される。

【0039】

また、図2(b)に示すように、非接触式帯電ローラでは、帯電電圧を印加するための導電性支持体として金属製の軸部材を用い、軸受け部24と、電圧印加用軸受け部25と、外径10〜12mmφの抵抗調整層被覆部26が一体で構成され、抵抗調整層被覆部26のその周面上には、ポリエーテルエステルアミド等のイオン導電性の高分子化合物を含有した熱可塑性樹脂層27を射出成形で0.5〜1mmの厚みで被覆成形加工したあと、抵抗調整層の表面に酸化スズ、又は酸化インジウムにスズが3〜5wt%含有されたITOなどの導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層28を順次形成する。

【0040】

非接触式帯電ローラでは、感光体両端と当接させてギャップを形成させるために、ギャップ形成部材210及び211を被覆して、所望の帯電ギャップを形成する。ギャップ形成部材210、211の厚みは、通常、オゾン発生量抑制のために印加電圧を低電圧とするため50〜60μm程度であり、テフロン(登録商標)(ポリテトラフルオロエチレン)テープや熱収縮性のテフロン(登録商標)(ポリテトラフルオロエチレン)チユーブ等が被覆され形成される。

【0041】

図2(c)に示すように、図2(b)の非接触式帯電ローラを用いて、画像形成装置の感光体両端部と当接し、感光体の帯電面212の範囲に帯電ギャップ213、214、215を形成すると、帯電ギャップが形成される感光体の軸方向中央部の帯電ギャップ214では、その隙間が狭小となり易い傾向にあり、その狭小となる量1μm当たり5〜10Vで帯電電位が変化して画像形成時のムラを引き起こす不具合を生じる。

【0042】

図2(d)に示すように、帯電ギャップ214が狭小となる原因の一つは、非接触式帯電ローラ216側では、その軸方向中央部217の外径が10〜20μm増径となる太鼓状fに形成されるため、及び、同じく非接触式帯電ローラ216の軸方向中央部217の外径振れ幅eが大きいためにある。

【0043】

これは、画像形成装置を小型化するために非接触式帯電ローラの金属製軸部材218が小径化し、軸方向の機械強度が低下し、軸方向中央部217が切削や研削での外径加工時の加工負荷により逃げるためであり、本来設定される帯電ギャップは、ギャップ形成部材210及び211によりaとなるが、非接触式帯電ローラ216と感光体219の形成する精度によって軸方向中央部217ではbの帯電ギャップとなって、設定する帯電ギャップaに対し5〜10μm程度当初より軸方向中央部217の帯電ギャップ214が狭くなり易い傾向がある。

【0044】

また、帯電ローラの軸方向中央部217では金属製軸部材218の軸振れeが10〜20μm発生し易く、感光体とのギャップが最も狭小となる帯電ギャップdが、回転に伴なって形成される。

【0045】

帯電ギャップaを50μmで設定すると最小狭小時は20〜35μm程度となり残留するトナー221と接触して非接触式帯電ローラの中央部にトナーが付着し汚染される状態になる。中央部の帯電ギャップ214の幅は、金属製軸部材の軸方向の機械強度が低下したままではその精度と形状が帯電ギャップ形成に大きく影響してしまう。

【0046】

接触式での帯電ローラでは、ゴム製の弾性部材23が感光体外径表面に接触するため、感光体への帯電電位変動は弾性部材23に含有される導電剤のムラなどによる電位変動となり、その変動量は少なく、帯電ムラを補正するために帯電ローラに重畳するACバイアス電圧(Vp−p)は−800Vの帯電に対し−1000〜−1500V程度である。

【0047】

非接触式の帯電ローラとすると、軸の直線性などにおいての形状や精度の補正をせず、電気的に帯電ムラを補正しようとすると、帯電ムラを補正するために重畳するACバイアス電圧(Vp−p)は−800Vの帯電に対し−2000〜−2400V程度となり、帯電電位付与表面は高電圧で放電することとなり、感光体表面は発生するイオンや電子の衝突で損傷する度合いが大きくなり、感光層を形成する樹脂の分解損耗などでその寿命を低下させる。また、高電圧で放電するためにオゾンや窒素酸化物の発生量も増大し、画像形成装置を設置する室内環境を臭気などで汚染する。

【0048】

<本発明の非接触式帯電ローラの構成>

そこで、導電性支持体として、JIS G 4303 1998(日本工業規格JIS)記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのうちのいずれかのステンレス鋼棒を用い、外径がφ10〜12mmであり、外径面が硬化処理され、硬度がHRC54〜63の範囲に形成されるその表面をセンターレス研削加工により外径振れを0〜5μmに形成された導電性支持体を用いる。

【0049】

又は、導電性支持体を炭素工具鋼鋼材(JIS G 4401 1983)記載のSK1、SK、SK3、SK4、SK5、SK6、及びSK7のうちのいずれかであって、且つ、外径がφ10〜12mmであり、当該導電性支持体の外径面が硬化処理され、硬度がHRC56〜68の範囲に形成されるその表面をセンターレス研削加工により外径振れを0〜5μmに形成し、防錆のための化学ニッケルメッキを施す。

【0050】

形成された導電性支持体の表面にイオン導電性の高分子化合物を含有した熱可塑性樹脂を被覆し、旋削加工によりその表面粗さを1〜3μmRz(JIS B 0601 1994に記載の表面粗さRzの測定法)、外径振れを0〜5μmに形成して抵抗調整層とし、さらにその表面をラッピングフィルムにより研摩して表面粗さを0.8〜1.5μmRz(JIS B 0601 1994)に調整する。

【0051】

その抵抗調整層の表面には導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層をスプレー塗布にて順次形成し、さらにその表面をラッピングフィルムにより研摩して表面粗さを0.5〜1.0μmRz(JIS B 0601 1994)に調整する。

【0052】

この非接触式帯電ローラにあって、その外径振れ量を0〜5μmの範囲として帯電電位付与面を形成すれば、帯電ムラを抑制でき、また、帯電ムラを補正するために重畳するACバイアス電圧(Vp−p)が−800Vの帯電に対し−1500〜−1800Vの範囲にとなり、異常放電となる突起の形成が低減されていて感光体表面の損傷が低下し、帯電電位付与電圧の低下に伴ないオゾンや窒素酸化物の発生量も低下して、画像形成装置を設置する室内環境を汚染する不具合も低減されるようなる。

【0053】

<導電性支持体である金属製軸部材の撓み量>

図3の細線で示したグラフは、通常用いられている非接触式帯電ローラの金属製軸部材の撓み量を測定したグラフで、外径φ8〜12mmSUS製軸部材の長さ340mmの中央部を0.5〜3Nで押圧すると、5〜80μmの撓みが発生する。この撓みの量はφ8mm軸部材30が、φ10軸部材31及びφ12mm軸部材32に比べて大きく、画像形成装置で使用される軸部材として長さ340mmで使用すると、強度上、機械加工し難く中央部が逃げる方向となり、帯電電位付与面が増径することが想定され、帯電ギャップが狭小となる要因となる。

【0054】

実際にφ8mm、長さ340mmのSUS製軸部材を導電性指示部材として帯電ローラを形成したものは、帯電電位付与表面中央部の増径が10〜15μm、振れが15〜20μm発生し、画像ムラを形成し易く、また、帯電ギャップを維持できず、狭小となった部分にトナーが付着したり、強い放電が行なわれて有機感光体表面が損傷するなどの不具合が生じた。

【0055】

また、帯電ムラ防止のために重畳するACバイアス電圧(Vp−p)−2000〜−2400Vに上昇しなければ成らず、有機感光体の表面がコロナ放電により損傷され易くなる傾向にある。このため、φ10〜12mmの軸部材を用いた方が帯電ローラの機械的精度を確保し易く生産性もよくなる。

【0056】

図3の太線で表示したグラフは、金属製軸部材の材質がマルテンサイト系SUS製軸部材(JISハンドブック 1999 鉄鋼□に記載)であって

、JIS G 4303(1998)ステンレス鋼棒記載のSUS440(SUS440A、SUS440B、SUS440C、SUS440F)の材料を用い、外径がφ8〜12mmのものに、外径面を焼入れ深度0.8〜2.5mmの高周波焼入れをし、その硬度がHRC54〜63である金属製軸部材の撓み量を測定したものである。φ8のSUS440焼入材33は、φ8のSUS材30に比べ、10〜20μm撓み量が低下しているが、やはり帯電ローラの金属製軸部材としては撓み量が大きく不都合であることが分る。

【0057】

φ10のSUS440焼入材34は、同じくφ10のSUS材31に比べ、5〜10μm撓み量が低下し、同様に、φ12のSUS440焼入材35は、同じくφ12のSUS材32に比べ、3〜7μm撓み量が低下し、軸強度が増加したことが分る。

【0058】

このように外径面を焼入れ深度0.8〜2.5mmの高周波焼入れをし、ステンレス鋼棒(JIS G 4303 1998)記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのいずれかにおいてその硬度がHRC54〜63、又は炭素工具鋼鋼材(JIS G 4401 1983)記載のSK1、SK2、Sk3、SK4、SK5、SK6、及びSK7のいずれかにおいてその硬度がHRC56〜68に硬化して軸強度の増加した金属製軸部材を用いて帯電ローラを形成するようにすれば、強度が増加した分、機械加工時の精度が悪化せず、設定する帯電ギャップを確保し易い方向となる。

【0059】

<非接触式帯電ローラの帯電電位付与面の加工>

図4(a)は、非接触式帯電ローラ抵抗調整層表面の加工方法を示したもので、旋削用の刃具の切削抵抗を低く抑えるために刃先を鋭く形成する。その刃先は直剣型ダイヤモンドバイトを用い、ノーズR0.5〜1mm、スクイ角15〜20°、ニゲ角5〜10°であって、刃面により形成される切れ刃嶺を0〜2μmとする。

【0060】

この刃具を用いて、主軸とテール軸の同期回転型旋削装置(株式会社エグロ製RL600型)の主軸チャック40(藤井精密工業製エアーバルーンチャック)により非接触式帯電ローラの電圧印加用軸受け部25の外径をクランプし、テール軸チャック41(藤井精密工業製エアーバルーンチャック)により軸受け部24の外径をクランプし、主軸とテール軸に5000〜6000rpmの同期回転駆動を与え、成形加工面が荒引き加工された抵抗調整層42の表面を旋削送り0.1mm/rev、切込み量0.01〜0.02mmで刃具を取付けた刃物台43を移動して仕上旋削を行ないその表面粗さRzが1〜3μmの範囲で得られる。

【0061】

抵抗調整層は帯電防止用導電剤の混練されたABS樹脂などの熱可塑性樹脂を用いて成形されているため、旋削加工時の発熱の抑制及び切粉を吸引装置へ誘導するためにエアーノズル44から圧縮空気を刃具45先端に吹付けておこなう。

【0062】

旋削加工を行なうため刃具45の取付けはスクイ面を下向きとし、切粉の吸引を下方よりフード46で行ない、切粉が被加工物の表面に巻込むのを防止するように切削速度に応じた切粉吸引速度を確保して切粉の吸引を行ない、切断機47の回転刃で切粉をカットして吸引機48に切粉を送り、ボックス49に収納してシリンダーで圧縮し回収する。

【0063】

ABS樹脂などの熱可塑性樹脂を用いた抵抗調整層の加工はダイヤモンド刃具による旋削加工を用いることで加工速度を高速で行なう事ができ、刃具の刃先形状を鋭くする事で研削加工に比べて加工抵抗を低く抑えることが可能となり軸方向中央部の外径の増径を抑制する事ができ、また発熱が研削加工法に比べて抑制されるため切削液を不用とした加工が可能であって、吸湿して電気抵抗変化を起こし易い抵抗調整層の加工に適した方法である。

【0064】

図4(b)は、旋削加工後の1〜3μmの山頂部410が形成された表面粗さを持つ抵抗調整層411の表面を2000〜3000番ラッピングフィルムの長尺テープ412により研摩し、山頂部が除去された抵抗調整層413の表面とすることで、粗さの山頂部に形成され易いササクレ状の突起がなくなり、異常放電を起し難い安定な抵抗調整層の表面とする事ができる。

【0065】

図4(c)は、金属製軸部材上に形成された抵抗調整層の表面を旋削加工によりその外径振れを0〜5μmとした後に研摩加工により仕上げ、保護層をスプレー塗布で形成する方法を示したもので、非接触式帯電ローラの電圧印加用軸受け部25及び軸受け部24の外径に抵抗調整層の吸湿防止形状形成用のマスキング治具414、415を取付けてクランプし、主軸416に100〜300rpmの回転駆動を与え、スプレーノズル417よりポリウレタン中にフッ素成分及び硬化剤及び酸化錫、ITO粉末等の導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層溶液を吹付け、焼成後に5〜10μmの膜厚となるようにして保護層418を形成する。

【0066】

図4(d)は、スプレー塗布により形成された保護層419の表面を3000〜8000番ラッピングフィルムの長尺テープ420により研摩し、スプレー塗布により樹枝状に形成する突起の除去と表面粗さRzを0.5〜1.0μm(JIS B 0601 1994)に調整した保護層421の表面とすることで帯電に起因する形成画像のざらつきや異常放電を起し難い安定な表面とする事ができる。その後に帯電ギャップ形成部材210、211を両端部に被覆して完成する。

【0067】

図1は、導電性支持体11がステンレス鋼棒(JIS G 4303 1998)記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのうちのいずれかであって、且つ、外径がφ10〜12mmであり、導電性支持体11の外径面12が高周波により焼入れ深度0.8〜2.5mm硬化処理され、硬度をHRC54〜63の範囲とし、その導電性支持体11の外径面12の表面をセンターレス研削加工により外径振れを0〜5μmとし、又は導電性支持体11を炭素工具鋼鋼材(JIS G 4401 1983)記載のSK1、SK2、SK3、SK4、SK5、SK6、及びSK7のうちのいずれかであって、且つ、外径がφ10〜12mmであり、導電性支持体11の外径面12が高周波により焼入れ深度0.8〜2.5mm硬化処理され、硬度をHRC56〜68の範囲とし、その導電性支持体11の外径面12の表面をセンターレス研削加工により外径振れを0〜5μmとして、且つ、防錆のための化学ニッケルメッキをする。

【0068】

帯電電位付与面を形成する0.5〜1mmの厚みの抵抗調整層13及びその表面に5〜10μmの保護層14が形成された非接触式帯電ローラを機能分離型有機系感光体15の円周上に60μmの帯電ギャップ形成部材16、17を介して加圧バネ18、19で4〜5Nの加圧力で配置し、必要に応じ感光体側のギヤ110で帯電ローラ側のギヤ111を駆動し機能分離型有機系感光体15の回転に対しスリップ等の無いようにする。

【0069】

機能分離型有機系感光体15の表面と非接触式帯電ローラの保護層14の表面との帯電ギャップ幅112は55〜60μmの範囲となり、非接触式帯電ローラの帯電電位付与面中央部113の帯電ギャップ幅112は狭小量とならず、また、非接触式帯電ローラの帯電電位付与面中央部113の外径振れ量を0〜5μmの範囲に形成すれば、帯電ギャップ幅112の寸法変動量は0〜10μmの範囲で確保することができるようになり、感光体表面に残留する粒径10〜30μmのトナー114があっても非接触式帯電ローラの帯電電位付与面中央部113に接触することが無くトナー付着を起し難くなる。

【0070】

帯電電位付与面を形成する抵抗調整層13の材質が、合成樹脂を主成分とすることから、温湿度に対してゴム部材を主成分とするものより膨張量や膨潤量は比較的少なく、形成される帯電ギャップを画像形成装置の設置環境下で幾らかは変動させるが、設定する帯電ギャップを大幅に狭小とすることなく確保でき、帯電電位付与面の保護層14の外径振れ精度を0〜5μmの範囲に向上させれば帯電ギャップの寸法変動を0〜10μmの範囲で確保することができる。

【0071】

また、表1の実施例に示すように、画像ムラ限度内とするための帯電ムラ防止のために重畳するACバイアス電圧(Vp−p)が感光体の帯電電位−800Vに対し−1500〜−1800Vの範囲となり、従来品の−2000〜−2400Vより−200〜−900V低下させることができ、発生するオゾン量は、従来品の0.08〜0.09ppm(1分値)に対し0.01〜0.03ppm低下させることができ、放電による機能分離型有機系感光体の表面の劣化をも抑制することができる。

【0072】

【表1】

【0073】

上記本発明の非接触式帯電ローラを組み込んだ帯電装置は、感光体に所望の帯電電位を付与し、帯電ムラ防止のために重畳するACバイアス電圧(Vp−p)を低電圧として帯電電位付与が可能となる帯電装置となり、白黒及びカラー画像を形成する画像形成装置の帯電装置とすれば、各色彩毎の帯電装置でのオゾン発生量を低減できるため、オゾンフィルターの寿命を延ばす有効な帯電装置となり、オゾンの飛散によるオフィス環境の汚染を抑制することが可能となる。また、機能分離型有機系感光体塗膜表面への帯電付与時の放電による有機系感光体塗膜表面の分解の少ない帯電装置となる。

【0074】

本発明では、JIS G4303 1998記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのいずれかの1つ、またはこれらの2種以上の組み合わせたステンレス鋼、好ましくはステンレス鋼棒を用いることによって非接触式帯電ローラを得ることができる。なお上記したスプレーにより保護層を設けることが好ましいが、他の塗布法(スピンコート法、ディップ法など)を用いて形成することができる。

【図面の簡単な説明】

【0075】

【図1】非接触式帯電ローラにおける帯電ギャップの説明図である。

【図2】(a)は接触式帯電ローラの正面図であり、(b)は非接触式帯電ローラの正面図であり、(c)は非接触式帯電ローラと感光体とそのギャップの正面図であり、(d)は帯電ギャップが狭小となる原因の説明図である。

【図3】通常の金属製軸部材の撓み量及び高周波焼入れをした金属製軸部材の撓み量を測定したグラフである。

【図4】非接触式帯電ローラの帯電電位付与面の加工方法説明図である。(a)の左図は旋削加工方法の説明図、右図は旋削加工時の断面図と切粉回収方法の説明図である。(b)は旋削加工後の抵抗調整層表面の研摩加工の説明図である。(c)の左図はスプレー塗布方法の説明図、右図は保護層が形成された帯電ローラの断面図である。(d)は保護層表面の研摩加工の説明図である。

【図5】画像形成装置の一例を示す構成図で、図5右図は図5左図の51の部分拡大図である。

【符号の説明】

【0076】

11 導電性支持体

12 導電性支持体の表面

13 抵抗調整層

14、28 保護層

15 感光体

16、17、210、211 帯電ギャップ形成部材

18、19 加圧バネ

20、24 軸受け部

21、25 電圧印加用軸受け部

22 弾性部材被覆部

23 弾性層

30 SUSφ8×340の撓み

31 SUSφ10×340の撓み

32 SUSφ12×340の撓み

33 SUS440高周波焼入れ有りφ8×340の撓み

34 SUS440高周波焼入れ有りφ10×340の撓み

35 SUS440高周波焼入れ有りφ12×340の撓み

40 主軸コレットチャック

41 テール軸コレットチャック

42 抵抗調整層(成形加工面)

43 刃物台

44 エアーノズル

45 刃具

46 フード

47 切断機

48 吸引機

49 ボックス

51 トナー画像形成ユニット

52 機能分離型有機感光体

53 帯電ユニット

54 光書込みユニット

55 現像ユニット

56 クリーニングユニット

57 転写ユニット

58 転写ベルト

59 帯電ローラ

110 感光体側駆動ギヤ

111 帯電ローラ側ギヤ

112 帯電ギャップ

113 帯電電位付与面中央部

114 トナー

212 画像形成領域

213、214、215 帯電ギャップ

216 非接触式帯電ローラ

217 軸方向中央部

218 軸部材

219 感光体

220 抵抗調整層

221 トナー

410 抵抗調整層(切削加工仕上面)

411 抵抗調整層旋削加工後の帯電ローラ

412、420 ラッピングフィルムテープ

413 ラッピング加工後の抵抗調整層の表面

414、415 マスキング治具

416 主軸

417 スプレーノズル

418 保護層が形成された帯電ローラの断面図

419 スプレー塗布により保護層が形成された帯電ローラ

421 表面粗さを調整した保護層

510 レーザー光

511 現像部材

512 記録紙

513 転写部材

514 定着ユニット

【特許請求の範囲】

【請求項1】

導電性支持体上に、イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆して抵抗調整層とし、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成した非接触式帯電ローラにおいて、導電性支持体として、JIS G4303 1998記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのいずれかのステンレス鋼を用い、且つ、該導電性支持体の外径が10〜12mmであり、当該導電性支持体の外径面が硬化処理された硬度がHRC54〜63の範囲に形成されていることを特徴とする非接触式帯電ローラ。

【請求項2】

導電性支持体上に、イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆して抵抗調整層とし、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成した非接触式帯電ローラにおいて、導電性支持体として、JIS G4401 1983記載のSK1、SK2、SK3、SK4、SK5、SK6、及びSK7のうちのいずれかの炭素工具鋼鋼材を用い、且つ、該導電性支持体の外径が10〜12mmであり、当該導電性支持体の外径面が硬化処理された硬度がHRC56〜68の範囲に形成され、且つ、表面が防錆メッキ処理されていることを特徴とする非接触式帯電ローラ。

【請求項3】

請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体の硬化処理は高周波焼入れで形成されることを特徴とする非接触式帯電ローラ。

【請求項4】

請求項1、2記載の非接触式帯電ローラにおいて、高周波焼入れの焼入れ深度0.8〜2.5mmであることを特徴とする非接触式帯電ローラ。

【請求項5】

請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体の外径面がセンターレス研削加工され、外径振れが0〜5μmの範囲に形成されていることを特徴とする非接触式帯電ローラ。

【請求項6】

請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体表面に形成された抵抗調整層は旋削加工され、JISB 0601 1994によって測定された前記導電性支持体表面の表面粗さRzが1〜3μmであり、外径振れが0〜5μmの範囲に形成されていることを特徴とする非接触式帯電ローラ。

【請求項7】

請求項1、2記載の非接触式帯電ローラにおいて、旋削加工された抵抗調整層の表面はラッピングフィルムにより研摩され、JISB 0601 1994によって測定された前記抵抗調整層の表面の表面粗さRzが0.8〜1.5μmの範囲に形成されていることを特徴とする非接触式帯電ローラ。

【請求項8】

請求項1、2記載の非接触式帯電ローラにおいて、請求項6、7記載の抵抗調整層の表面はスプレー塗布により厚さ5〜10μm保護層が形成され、外径振れが0〜5μmの範囲に形成されていることを特徴とする非接触式帯電ローラ。

【請求項9】

請求項8記載のスプレー塗布により形成された保護層の表面はラッピングフィルムにより研摩され、JISB 0601 1994によって測定された前記保護層の表面粗さRzが0.5〜1.0μmに形成されていることを特徴とする非接触式帯電ローラ。

【請求項10】

画像形成装置の感光体両端部と接し、感光体の帯電面となる範囲に帯電ギャップを形成して感光体に帯電電位を付与するための非接触式帯電ローラを有する帯電装置において、前記帯電ローラが請求項1ないし9のいずれかに記載の非接触式帯電ローラであることを特徴とする帯電装置。

【請求項11】

感光体表面を帯電する帯電装置を有する画像形成装置において、前記帯電装置が、請求項10に記載の帯電装置であることを特徴とする画像形成装置。

【請求項1】

導電性支持体上に、イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆して抵抗調整層とし、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成した非接触式帯電ローラにおいて、導電性支持体として、JIS G4303 1998記載のSUS440A、SUS440B、SUS440C、及びSUS440Fのいずれかのステンレス鋼を用い、且つ、該導電性支持体の外径が10〜12mmであり、当該導電性支持体の外径面が硬化処理された硬度がHRC54〜63の範囲に形成されていることを特徴とする非接触式帯電ローラ。

【請求項2】

導電性支持体上に、イオン導電性の高分子化合物を含有した熱可塑性樹脂を射出成形により被覆して抵抗調整層とし、当該抵抗調整層の表面に導電性微粒子が分散した熱可塑性樹脂組成物からなる保護層を順次形成した非接触式帯電ローラにおいて、導電性支持体として、JIS G4401 1983記載のSK1、SK2、SK3、SK4、SK5、SK6、及びSK7のうちのいずれかの炭素工具鋼鋼材を用い、且つ、該導電性支持体の外径が10〜12mmであり、当該導電性支持体の外径面が硬化処理された硬度がHRC56〜68の範囲に形成され、且つ、表面が防錆メッキ処理されていることを特徴とする非接触式帯電ローラ。

【請求項3】

請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体の硬化処理は高周波焼入れで形成されることを特徴とする非接触式帯電ローラ。

【請求項4】

請求項1、2記載の非接触式帯電ローラにおいて、高周波焼入れの焼入れ深度0.8〜2.5mmであることを特徴とする非接触式帯電ローラ。

【請求項5】

請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体の外径面がセンターレス研削加工され、外径振れが0〜5μmの範囲に形成されていることを特徴とする非接触式帯電ローラ。

【請求項6】

請求項1、2記載の非接触式帯電ローラにおいて、導電性支持体表面に形成された抵抗調整層は旋削加工され、JISB 0601 1994によって測定された前記導電性支持体表面の表面粗さRzが1〜3μmであり、外径振れが0〜5μmの範囲に形成されていることを特徴とする非接触式帯電ローラ。

【請求項7】

請求項1、2記載の非接触式帯電ローラにおいて、旋削加工された抵抗調整層の表面はラッピングフィルムにより研摩され、JISB 0601 1994によって測定された前記抵抗調整層の表面の表面粗さRzが0.8〜1.5μmの範囲に形成されていることを特徴とする非接触式帯電ローラ。

【請求項8】

請求項1、2記載の非接触式帯電ローラにおいて、請求項6、7記載の抵抗調整層の表面はスプレー塗布により厚さ5〜10μm保護層が形成され、外径振れが0〜5μmの範囲に形成されていることを特徴とする非接触式帯電ローラ。

【請求項9】

請求項8記載のスプレー塗布により形成された保護層の表面はラッピングフィルムにより研摩され、JISB 0601 1994によって測定された前記保護層の表面粗さRzが0.5〜1.0μmに形成されていることを特徴とする非接触式帯電ローラ。

【請求項10】

画像形成装置の感光体両端部と接し、感光体の帯電面となる範囲に帯電ギャップを形成して感光体に帯電電位を付与するための非接触式帯電ローラを有する帯電装置において、前記帯電ローラが請求項1ないし9のいずれかに記載の非接触式帯電ローラであることを特徴とする帯電装置。

【請求項11】

感光体表面を帯電する帯電装置を有する画像形成装置において、前記帯電装置が、請求項10に記載の帯電装置であることを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−195044(P2006−195044A)

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願番号】特願2005−4949(P2005−4949)

【出願日】平成17年1月12日(2005.1.12)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

【公開日】平成18年7月27日(2006.7.27)

【国際特許分類】

【出願日】平成17年1月12日(2005.1.12)

【出願人】(000006747)株式会社リコー (37,907)

【Fターム(参考)】

[ Back to top ]