非接触搬送装置

【課題】大型のFPD等であっても、その浮上高さを高精度に維持することが可能で、プロセス工程に使用して好適な非接触搬送装置を提供する。

【解決手段】流体噴出口を備え、流体噴出口から流体を噴出することにより、表面側に表面から離れる方向へ向かう上昇旋回流を生じさせる旋回流形成体1〜4を、基体7、9の搬送面7j、9jに2個以上備え、基体は、さらに、旋回流形成体の周辺に流体吸い込み用の孔8を備える非接触搬送装置10。一方の向きの旋回流を発生させる旋回流形成体1、3と流体吸い込み用の孔とを基体の幅方向に沿って交互に配置した列と、他方の向きの旋回流を発生させる旋回流形成体2、4と流体吸い込み用の孔とを基体の幅方向に沿って配置した列とを基体の長手方向に沿って交互に配置し、基体の幅方向及び長手方向に位置する同じ向きの旋回流を発生させる旋回流形成体の間に流体吸い込み用の孔を位置させることができる。

【解決手段】流体噴出口を備え、流体噴出口から流体を噴出することにより、表面側に表面から離れる方向へ向かう上昇旋回流を生じさせる旋回流形成体1〜4を、基体7、9の搬送面7j、9jに2個以上備え、基体は、さらに、旋回流形成体の周辺に流体吸い込み用の孔8を備える非接触搬送装置10。一方の向きの旋回流を発生させる旋回流形成体1、3と流体吸い込み用の孔とを基体の幅方向に沿って交互に配置した列と、他方の向きの旋回流を発生させる旋回流形成体2、4と流体吸い込み用の孔とを基体の幅方向に沿って配置した列とを基体の長手方向に沿って交互に配置し、基体の幅方向及び長手方向に位置する同じ向きの旋回流を発生させる旋回流形成体の間に流体吸い込み用の孔を位置させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、旋回流形成体を用いた非接触搬送装置に関し、特に大型の液晶ディスプレイ(LCD)やプラズマディスプレイ(PDP)等のFPD(フラットパネル・ディスプレイ)や太陽電池パネル(ソーラーパネル)等の生産に用いられるレール状の非接触搬送装置に関する。

【背景技術】

【0002】

従来、FPDや太陽電池パネル等の生産に際し、1枚のパネルを大型化することで生産効率を上げる方法が採用されている。例えば、液晶ガラスの場合には、第10世代で2850×3050×0.7mmの大きさとなる。そのため、従来のように、複数個並べられたローラの上に液晶ガラスを載せて転がり搬送すると、ローラを支持するシャフトの撓みやローラ高さのばらつきにより液晶ガラスに局部的に強い力が働き、液晶ガラスを傷つける虞がある。

【0003】

上記ローラによる転がり搬送装置は、該装置とパネルとが非接触であることが要求される、例えばFPDのプロセス工程では採用することができず、近年においては空気浮上の搬送装置が採用され始めている。非接触搬送装置として、板状のレールの一部に多孔質材料を用い、給気経路と連通させて給気することで、噴出空気によりFPDを浮上搬送させる装置が存在するが、この装置を用いると、FPDが上下方向に動きながら浮遊するような状態となるため、搬送工程に用いることは可能であるが、例えば30〜50μmの高精度の浮上高さが要求されるプロセス工程には採用することができない。

【0004】

また、上記多孔質材料を用いた板状のレールに真空引き用の孔を設けると、装置の構成が複雑になり、装置自体が高額になるとともに、浮上高さを高精度に維持するために給気圧を高くすると、高剛性空気の圧縮性に係わる自励振動が発生し、浮上高さを高精度に保つことができないという問題があった。

【0005】

さらに、多孔質材料の代わりにオリフィス(小径の孔)を真空引き用の孔と交互に穿設した装置も存在するが、オリフィスから強い噴出空気で静電気が発生したり、クリーンルームの環境を乱したり、消費流量が大きくなって運転コストが高騰するという問題があった。

【0006】

上記した問題点に鑑み、本出願人は先に、浮上高さ精度を高く維持しつつ空気流量及びエネルギ消費量を低減させるべく、旋回流を利用した非接触搬送装置を提案した(特許文献1参照)。

【0007】

この特許文献1に記載された非接触搬送装置は、流体噴出口から流体を噴出することにより、リング状部材の表面側に表面から離れる方向に向かう上昇旋回流を生じさせるとともに、リング状部材の表面側の開口部近傍から裏面方向への負圧による流体流れを生じさせる旋回流形成体を基体の搬送面に2個以上備えるもので、非接触搬送装置におけるプロセス工程用には、2個以上の旋回流形成体に加えて旋回流形成体の周辺に流体吹き出し用多孔質ペレットを備えるものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】国際公開第2009/119377号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、上記特許文献1に記載の非接触搬送装置を用いた場合でも、プロセス工程において大型のFPD等の浮上高さを高精度に維持することは容易ではなく、改善の余地があった。

【0010】

そこで、本発明は、大型のFPD等であっても、その浮上高さを高精度に維持することが可能で、プロセス工程に使用して好適な非接触搬送装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するべく、本発明の非接触搬送装置は、流体噴出口を備え、該流体噴出口から流体を噴出することにより、表面側に該表面から離れる方向へ向かう上昇旋回流を生じさせる旋回流形成体を、基体の搬送面に2個以上備え、該基体は、さらに、前記旋回流形成体の周辺に流体吸い込み用の孔を備えることを特徴とする。

【0012】

本発明によれば、基体の搬送面に装着された旋回流形成体の周辺に流体吸い込み用の孔(直径1〜2mm程度の小径孔)を設けたため、該旋回流形成体に生ずる上昇旋回流によって被搬送物が浮上するとともに、流体吸い込み用の孔で周囲の微量の流体を真空吸引することで、被搬送物の浮上高さを高精度に維持することができ、プロセス工程等に好適に適用することができる。

【0013】

上記非接触搬送装置において、前記旋回流形成体を、前記基体の幅方向及び長手方向に夫々2列以上にわたって複数個配置し、相隣り合う2つの旋回流形成体の一方の旋回流の向きと、他方の旋回流形成体の旋回流の向きとを互いに異なるように構成することができる。

【0014】

また、上記非接触搬送装置において、一方の向きの旋回流を発生させる旋回流形成体と流体吸い込み用の孔とを基体の幅方向に沿って交互に配置した列と、他方の向きの旋回流を発生させる旋回流形成体と流体吸い込み用の孔とを基体の幅方向に沿って配置した列とを、該基体の長手方向に沿って交互に配置するとともに、該基体の幅方向及び長手方向に位置する同じ向きの旋回流を発生させる旋回流形成体の間に前記流体吸い込み用の孔が位置するように配列することができる。

【0015】

上記非接触搬送装置によれば、旋回流形成体への給気圧により被搬送物の浮上量を大きくする作用と、流体吸い込み用の孔からの真空吸着圧により被搬送物の浮上量を小さくする作用の両作用を制御することにより、被搬送物の浮上高さを高精度に制御できる。

【発明の効果】

【0016】

本発明によれば、大型のFPD等であっても、その浮上高さを高精度に維持することが可能で、プロセス工程に好ましく適用することができる非接触搬送装置を提供することができる。

【図面の簡単な説明】

【0017】

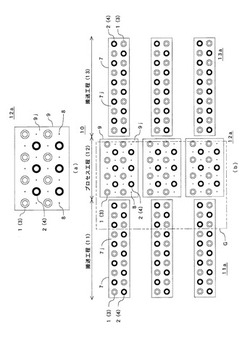

【図1】本発明にかかる非接触搬送装置の一実施の形態を示す平面図であって、(a)はプロセス工程用の非接触搬送装置の一部を、(b)は搬送工程を含めた非接触搬送装置の全体を示す。

【図2】図1のプロセス工程用の非接触搬送装置を示す図であって、(a)は平面図、(b)は(a)のA−A線断面図である。

【図3】本発明の非接触搬送装置に使用される旋回流形成体の第1の実施の形態を示す図であって、(a)は平面図、(b)は(a)のB−B線断面図、(c)は底面図、(d)は(c)のC−C線断面図、(e)は旋回流形成体の底面を(c)に示す旋回流形成体の底面と勝手違いとなるように形成した場合を示す底面図である。

【図4】図3の旋回流形成体を基体に接着剤により固定した状態を示す図であって、(a)は正面断面図、(b)は(a)のD−D線断面図である。

【図5】本発明にかかる非接触搬送装置に使用される旋回流形成体の第2の実施の形態を示す図であって、(a)は平面図、(b)は(a)のE−E線断面図、(c)は底面図、(d)は(c)のF−F線断面図、(e)は旋回流形成体の底面を(c)に示す旋回流形成体の底面と勝手違いとなるように形成した場合を示す底面図である。

【図6】図5の旋回流形成体を基体の凹部にかしめ固定した状態を示す図であって、(a)は正面断面図、(b)は(a)のG−G線断面図である。

【図7】本発明にかかる搬送工程を含めた非接触搬送装置全体の他の実施の形態を示す平面図である。

【発明を実施するための最良の形態】

【0018】

次に、本発明を実施するための形態について図面を参照しながら詳細に説明する。尚、以下の説明においては、搬送用流体として空気を用い、被搬送物として液晶用ガラス(以下、「ガラス」という)を搬送する場合を例にとって説明する。

【0019】

この非接触搬送装置10は、図1(b)に示すように、ガラスGを非接触で搬送するために使用され、2つの搬送工程11及び13とこれら搬送工程11及び13に挟まれたプロセス工程12を備えている。

【0020】

2つの搬送工程11及び13における非接触搬送装置11a及び13aは、平面視右回り方向(時計回り方向)の上昇旋回流を発生させる旋回流形成体1又は3と、該旋回流形成体1又は3とは逆向きの平面視左回り方向(反時計回り方向)の上昇旋回流を発生させる旋回流形成体2又は4とを、基体7に2列にわたって、図1(b)の紙面上で上下方向に交互に配置して構成した非接触搬送装置11a及び13aを、並列に3基配置して構成される。尚、図を見易くするため、左回り方向の上昇旋回流を発生させる旋回流形成体2又は4を黒塗りで示している。

【0021】

また、上記搬送工程11及び13に挟まれたプロセス工程12における非接触搬送装置12aは、図1(a)に示すように、平面視右回り方向の上昇旋回流を発生させる旋回流形成体1又は3と、微量の空気を吸い込む真空吸着用の小径孔8とを基体9の幅方向に沿って交互に配置した列と、左回り方向の上昇旋回流を発生させる旋回流形成体2又は4と前記微量の空気を吸い込む真空吸着用の小径孔8とを基体9の幅方向に沿って交互に配置した列とが、該基体9の長手方向に沿って交互に配置されるとともに、該基体9の幅方向及び長手方向に位置する旋回流形成体1と1又は3と3との間、及び旋回流形成体2と2又は4と4との間に小径孔8が位置するように基体9に配列されている。この非接触搬送装置12aは、図1(b)に示すように、並列に3列配置して構成されている。尚、図を見易くするため、左回り方向の上昇旋回流を発生させる旋回流形成体2又は4を黒塗りで示している。

【0022】

上記搬送工程11及び13における非接触搬送装置11a及び13a並びにプロセス工程における非接触搬送装置12aに使用される旋回流形成体1の第1の実施の形態は、図3(a)乃至図3(d)に示すように、中央部に平面視円形の貫通孔1aを有する円板状基板1bと、該円板状基板1bの裏面1cに該貫通孔1aの中心Oを挟んで対角線上に相対向する位置に形成された空気通路としての一対の凹部1d及び1dと、該凹部1d及び1dから空気を空気通路1e及び1eを介して貫通孔1aの内周面1fに、該内周面1fの接線方向に沿って夫々反対方向に噴出させるための一対の噴出口1g及び1gと、を備えている。該旋回流形成体1は、該旋回流形成体1の裏面1cに形成された一対の噴出口1g及び1gから貫通孔1aに空気を噴出し、該旋回流形成体1の円板状基体1bの表面1hの上方に平面視右回り方向の上昇旋回流を発生させる。

【0023】

図3(e)は、上記旋回流形成体1に発生する平面視右回り方向の上昇旋回流とは反対の平面視左回り方向の上昇旋回流を発生させる旋回流形成体2を示す底面図であり、該旋回流形成体2は、前記旋回流形成体1と同様の構成からなり、円板状基板2bの裏面2cに貫通孔2aの中心Oを挟んで対角線上の相対向する位置に形成された空気通路としての一対の凹部2d及び2dと、該凹部2d及び2dからの空気を空気通路2e及び2eを介して貫通孔2aの内周面2fに、該内周面2fの接線方向に沿って夫々反対方向に噴射するための一対の噴出口2g及び2gと、を備えている。該旋回流形成体2は、一対の噴出口2g及び2gから貫通孔2aに空気を噴出し、該旋回流形成体2の円板状基板2bの表面2hの上方に平面視左回り方向の上昇旋回流を発生させる。

【0024】

基体7又は9は、図4(a)及び図4(b)に示すように、ポンプ(不図示)から空気通路7a又は9aを介して空気が供給される貫通孔7b又は9bと、貫通孔7b又は9bからの空気を旋回流形成体1及び2を形成する円板状基板1b及び2bの裏面1c及び2cに形成された凹部1d及び2dに供給するための平面視円形の環状溝7c又は9cとを備えている。

【0025】

前記旋回流形成体1及び2は、上記図4(a)及び図4(b)に示すように、円板状基板1b及び2bの裏面1c及び2cに形成された凹部1d及び2dを該基体7又は基体9に形成された環状溝7c又は9cに連通させて該基体7又は9の搬送面に載置し、接着剤により固定される。

【0026】

ここで、旋回流形成体1及び2と基体7及び基体9の動作について、図4を参照して説明する。

【0027】

ポンプ(不図示)から基体7又は基体9の空気通路7a又は9aに供給された空気は、空気通路7a又は9aを介して環状溝7c又は9cに供給され、環状溝7c又は9cから旋回流形成体1及び2を形成する円板状基板1b及び2bの裏面1c及び2cに形成された凹部1d及び2dに供給される。凹部1d及び2dに供給された空気は、空気通路1e及び2eを介して一対の噴出口1g及び一対の噴出口2gから貫通孔1a及び2aに噴出する。これにより旋回流形成体1及び2は、円板状基板1b及び2bの表面1h及び2h側の上方に上昇旋回流を発生させ、この旋回流によって被搬送物であるガラスGを浮上させる。

【0028】

図5(a)乃至図5(d)は、搬送工程11及び13における非接触搬送装置11a及び13a並びにプロセス工程12における非接触搬送装置12aに使用される旋回流形成体の第2の実施の形態を示す。旋回流形成体3は、中央部に平面視円形の貫通孔3aを有する円板状基板3bと、該円板状基板3bの裏面3cに形成され、空気を受け入れる環状溝3dと、該円板状基板3bの裏面3cに該貫通孔3aの中心Oを挟んで対角線上の相対向する位置に形成され、一方の端部を夫々環状溝3dに開口し、他方の端部を貫通孔3aの内周面3fに該内周面3fの接線方向に沿って開口する空気通路3e及び3eと、該空気通路3e及び3eの貫通孔3aの内周面3fに開口する側の端部に夫々反対方向に噴出するように形成された一対の噴出口3g及び3gと、貫通孔3aの内周面3fの円板状基板3bの表面3h側の内周縁及び外周縁に形成されたテーパ面取り3i及び3jを備えている。該旋回流形成体3は、一対の噴出口3g及び3gから貫通孔3aに空気を噴出し、該旋回流形成体3の円板状基板3bの表面3hの上方に平面視右回り方向の上昇旋回流を発生させる。

【0029】

図5(e)は、上記旋回流形成体3に発生させる平面視右回り方向の上昇旋回流とは反対の左回り方向の上方旋回流を発生させる旋回流形成体4を示す底面図であり、該旋回流形成体4は、前記旋回流形成体3と同様の構成からなり、円板状基板4bの裏面4cに形成された環状溝4dと、該円板状基板4bの裏面4cに該貫通孔4aの中心Oを挟んで対角線上の相対向する位置に形成され、一方の端部を夫々環状溝4dに開口し、他方の端部を貫通孔4aの内周面4fに該内周面4fの接線方向に沿って開口する側の端部に夫々反対方向に噴出するように形成された一対の噴出口4g及び4gと、貫通孔4aの内周面4fの円板状基板4bの表面4h側の内周縁及び外周縁に形成されたテーパ面取り4i及び4jを備えている。該旋回流形成体4は、一対の噴出口4g及び4gから貫通孔4aに空気を噴出し、該旋回流形成体4の円板状基板4bの表面4hの上方に平面視左回り方向の上昇旋回流を発生させる。

【0030】

基体7及び基体9は、図6(a)及び図6(b)に示すように、環状立壁部7d及び9dを備えた凹部7e及び9eと、基体7及び基体9の長手方向に沿って形成された空気通路7f及び9fと、該空気通路7f及び9fと連通し、該凹部7e及び9eの底面7g及び9gに開口するとともに開口部に空気供給口7h及び9hを備えた貫通孔7i及び9iとを備えている。

【0031】

前記旋回流形成体3及び4は、図5及び図6に示すように、基体7及び基体9に形成された凹部7e及び9eに、円板状基板3b及び4bの裏面3c及び4cに形成された環状溝3d及び4dを該凹部7e及び9eに開口する貫通孔7i及び9iの空気供給口7h及び9hに連通させて載置されており、環状立壁部7d及び9dを円板状基板3b及び4bの外周縁に形成されたテーパ面取り3j及び4jに沿って内側に押圧して塑性変形させることにより、基体7及び基体9にかしめ固定されている。

【0032】

次に、旋回流形成体3及び4と基体7及び基体9の動作について、図6を中心に参照して説明する。

【0033】

ポンプ(不図示)から基体7又は基体9の空気通路7f又は9fに供給された空気は、貫通孔7i又は9iを介して旋回流形成体3及び4の円板状基板3b及び4bの裏面3c及び4cに形成された環状溝3d及び4dに供給され、空気通路3e及び4eを介して噴出口3g及び4gから噴出する。これにより、旋回流形成体3及び4は、円板状基板3b及び4bの表面3h及び4h側の上方に上昇旋回流を発生し、この旋回流にて被搬送物であるガラスGを浮上させる。

【0034】

次に、旋回流形成体として前記図5に示す旋回流形成体3及び4を使用した本発明の非接触搬送装置について、図1及び図2を参照して詳細に説明する。

【0035】

搬送工程11における非接触搬送装置11aは、平面視右回り方向の上昇旋回流を発生させる旋回流形成体3と、旋回流形成体3とは逆向きの平面視左回り方向の上昇旋回流を発生させる旋回流形成体4とを、図1(b)の紙面上で上下方向に交互に2列にわたって配置した基体7を備えており、これを並列に3基配置している。尚、図を見易くするため、左回り方向の上昇旋回流を発生させる旋回流形成体4を黒塗りで示している。

【0036】

前記搬送工程11に続くプロセス工程12における非接触搬送装置12aは、平面視右回り方向の上昇旋回流を発生させる旋回流形成体3と、微量の空気を吸い込む真空吸着用の小径孔8とを基体9の搬送面9jの幅方向に沿って交互に配置した列と、平面視左回り方向の上昇旋回流を発生させる旋回流形成体4と、前記真空吸着用の小径孔8とを基体9の搬送面の幅方向に沿って交互に配置した列とが、該基体9の搬送面9jの長手方向に沿って交互に配置されるとともに、該基体9の幅方向及び長手方向に位置する旋回流形成体3と3の間、及び旋回流形成体4と4の間に小径孔8が位置するように配列された基体9を備えており、並列に3列配置して構成されている。尚、図を見易くするため、左回り方向の上昇旋回流を発生させる旋回流形成体4を黒塗りで示している。

【0037】

前記プロセス工程12に続く搬送工程13における非接触搬送装置13aは、前記搬送工程11における非接触搬送装置11aと同様の構成からなる。

【0038】

搬送工程11における非接触搬送装置11aにおいて浮上した状態で空気噴出装置等により搬送されたガラスGは、プロセス工程12における非接触搬送装置12aに入ると、基体9の搬送面9jにかしめ固定された旋回流形成体3及び4へは、基体9の内部において基体9の長手方向に沿って穿設された空気通路9f及びポンプ(不図示)を介して空気が供給され、図5(c)に示した噴出口3g及び図5(e)に示した噴出口4gから、貫通孔3a及び4aに噴出する。これら噴出口3g及び4gから噴出した空気は、旋回流形成体3及び4の円板状基板3b及び4bの表面3h及び4h側の上方に上昇旋回流を発生させ、この上昇旋回流によって非搬送物であるガラスGを浮上させる。ここで、図2(b)に示すように、各空気通路9fは、互いに連通孔(不図示)によって連通しているため、噴出口3g及び4gからの空気の噴出量を均一に維持することができ、ガラスGの浮上高さを均一に制御することができる。

【0039】

また、基体9の搬送面9jに開口して該基体9の幅方向及び長手方向に位置する旋回流形成体3と3との間、及び旋回流形成体4と4との間に位置するように配列された直径1〜2mm程度の小径孔8は、図2(b)に示すように、基体9の長手方向に沿って穿設された空気通路8aに連通しているとともに、該空気通路8aは連通孔(不図示)によって連通している。従って、小径孔8は、旋回流形成体3及び4の周辺の空気を真空ポンプ(不図示)で吸引することにより、小径孔8からの空気の吸引量を均一に維持することができ、ガラスGの浮上高さを均一に、かつ高精度に制御することができる。

【0040】

このように、プロセス工程12における非接触搬送装置12aにおいては、旋回流形成体3及び旋回流形成体4の噴出口3g及び4gへの給気圧により浮上量を大きくする作用と、小径孔8からの真空吸着圧により浮上量を小さくする作用の両作用を制御することにより、ガラスGの浮上高さを30〜50μmの微小高さに高精度で制御することができる。

【0041】

このプロセス工程12において、ガラスGの浮上高さを30〜50μmの微小高さに高精度で制御することができるので、当該プロセス工程12での検査やコーティング等の作業を円滑に行なうことが可能となる。そして、プロセス工程12における作業が終了した後、ガラスGは搬送工程13に送られる。

【0042】

図7は、図1(b)に示した非接触搬送装置10のプロセス工程12の他の実施の形態を示すもので、このプロセス工程12では、並列に3基配列した非接触搬送装置12aに該非接触搬送装置12aと隣接してさらに3基の非接触搬送装置12aを配列したものである。この非接触搬送装置12aを2列配列したプロセス工程12においては、非接触搬送装置12aと12aとの間で、例えばカメラ透過チェック等の作業が行なわれる。

【0043】

以上説明したように、プロセス工程12における非接触搬送装置12aにおいては、基体9に旋回流形成体1及び2、又は3及び4に加えて小径孔8を形成したので、旋回流形成体1及び2、又は3及び4で発生した空気圧力(上昇旋回流)と小径孔8による真空吸着力とが釣り合い、ガラスGが剛性の高い浮上状態となり、搬送時のガラスGのうねりの振幅を小さく抑えることができ、要求精度を満足させることができる。例えば、0.7mmの厚さのガラスGを図1(b)に示したプロセス工程12における搬送状態(旋回流形成体の貫通孔の直径φ16mm、噴出口径0.35mm、給気圧50kPa、真空吸着圧10kPa)において、ガラスGのうねりの振幅を30μm以下に抑えることができるのに対し、前後の搬送工程11及び13では、ガラスGのうねりの振幅は100μmを超えるものであった。

【0044】

このように搬送時のガラスのうねりの振幅を小さく抑えることができるので、プロセス工程での作業、例えばガラスに樹脂膜を塗布する際に膜厚が不均一になったり、ガラスに構成された回路を検査するカメラの焦点深度からはずれたりするなどの不具合を発生させることがない。

【0045】

非接触搬送装置における旋回流形成体及び小径孔の配置位置(ピッチ)は、厚さが薄く剛性の小さいガラスを搬送する場合は小さくし、また厚さが厚く剛性が大きいガラスを搬送する場合は大きくすることが好ましく、例えば厚さ0.7mm程度のガラスを搬送する場合は、旋回流形成体及び小径孔のピッチを50mm以下とし、0.7mmより厚いガラスを搬送する場合は、旋回流形成体及び小径孔のピッチを50mm以上に設定することが好ましい。

【0046】

尚、以上の説明では、図5に示す旋回流形成体を使用した例で説明したが、図3に示す旋回流形成体、あるいはその他の旋回流形成体を使用することもできる。また、以上の説明においては、流体として空気を用いる場合について説明したが、空気以外の窒素等のプロセスガスを使用することもできる。

【符号の説明】

【0047】

1、2、3、4 旋回流形成体

8 小径孔

7、9 基体

7j、9j 搬送面

10 非接触搬送装置

11、13 搬送工程

12 プロセス工程

11a、12a、13a 非接触搬送装置

【技術分野】

【0001】

本発明は、旋回流形成体を用いた非接触搬送装置に関し、特に大型の液晶ディスプレイ(LCD)やプラズマディスプレイ(PDP)等のFPD(フラットパネル・ディスプレイ)や太陽電池パネル(ソーラーパネル)等の生産に用いられるレール状の非接触搬送装置に関する。

【背景技術】

【0002】

従来、FPDや太陽電池パネル等の生産に際し、1枚のパネルを大型化することで生産効率を上げる方法が採用されている。例えば、液晶ガラスの場合には、第10世代で2850×3050×0.7mmの大きさとなる。そのため、従来のように、複数個並べられたローラの上に液晶ガラスを載せて転がり搬送すると、ローラを支持するシャフトの撓みやローラ高さのばらつきにより液晶ガラスに局部的に強い力が働き、液晶ガラスを傷つける虞がある。

【0003】

上記ローラによる転がり搬送装置は、該装置とパネルとが非接触であることが要求される、例えばFPDのプロセス工程では採用することができず、近年においては空気浮上の搬送装置が採用され始めている。非接触搬送装置として、板状のレールの一部に多孔質材料を用い、給気経路と連通させて給気することで、噴出空気によりFPDを浮上搬送させる装置が存在するが、この装置を用いると、FPDが上下方向に動きながら浮遊するような状態となるため、搬送工程に用いることは可能であるが、例えば30〜50μmの高精度の浮上高さが要求されるプロセス工程には採用することができない。

【0004】

また、上記多孔質材料を用いた板状のレールに真空引き用の孔を設けると、装置の構成が複雑になり、装置自体が高額になるとともに、浮上高さを高精度に維持するために給気圧を高くすると、高剛性空気の圧縮性に係わる自励振動が発生し、浮上高さを高精度に保つことができないという問題があった。

【0005】

さらに、多孔質材料の代わりにオリフィス(小径の孔)を真空引き用の孔と交互に穿設した装置も存在するが、オリフィスから強い噴出空気で静電気が発生したり、クリーンルームの環境を乱したり、消費流量が大きくなって運転コストが高騰するという問題があった。

【0006】

上記した問題点に鑑み、本出願人は先に、浮上高さ精度を高く維持しつつ空気流量及びエネルギ消費量を低減させるべく、旋回流を利用した非接触搬送装置を提案した(特許文献1参照)。

【0007】

この特許文献1に記載された非接触搬送装置は、流体噴出口から流体を噴出することにより、リング状部材の表面側に表面から離れる方向に向かう上昇旋回流を生じさせるとともに、リング状部材の表面側の開口部近傍から裏面方向への負圧による流体流れを生じさせる旋回流形成体を基体の搬送面に2個以上備えるもので、非接触搬送装置におけるプロセス工程用には、2個以上の旋回流形成体に加えて旋回流形成体の周辺に流体吹き出し用多孔質ペレットを備えるものである。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】国際公開第2009/119377号パンフレット

【発明の開示】

【発明が解決しようとする課題】

【0009】

しかし、上記特許文献1に記載の非接触搬送装置を用いた場合でも、プロセス工程において大型のFPD等の浮上高さを高精度に維持することは容易ではなく、改善の余地があった。

【0010】

そこで、本発明は、大型のFPD等であっても、その浮上高さを高精度に維持することが可能で、プロセス工程に使用して好適な非接触搬送装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するべく、本発明の非接触搬送装置は、流体噴出口を備え、該流体噴出口から流体を噴出することにより、表面側に該表面から離れる方向へ向かう上昇旋回流を生じさせる旋回流形成体を、基体の搬送面に2個以上備え、該基体は、さらに、前記旋回流形成体の周辺に流体吸い込み用の孔を備えることを特徴とする。

【0012】

本発明によれば、基体の搬送面に装着された旋回流形成体の周辺に流体吸い込み用の孔(直径1〜2mm程度の小径孔)を設けたため、該旋回流形成体に生ずる上昇旋回流によって被搬送物が浮上するとともに、流体吸い込み用の孔で周囲の微量の流体を真空吸引することで、被搬送物の浮上高さを高精度に維持することができ、プロセス工程等に好適に適用することができる。

【0013】

上記非接触搬送装置において、前記旋回流形成体を、前記基体の幅方向及び長手方向に夫々2列以上にわたって複数個配置し、相隣り合う2つの旋回流形成体の一方の旋回流の向きと、他方の旋回流形成体の旋回流の向きとを互いに異なるように構成することができる。

【0014】

また、上記非接触搬送装置において、一方の向きの旋回流を発生させる旋回流形成体と流体吸い込み用の孔とを基体の幅方向に沿って交互に配置した列と、他方の向きの旋回流を発生させる旋回流形成体と流体吸い込み用の孔とを基体の幅方向に沿って配置した列とを、該基体の長手方向に沿って交互に配置するとともに、該基体の幅方向及び長手方向に位置する同じ向きの旋回流を発生させる旋回流形成体の間に前記流体吸い込み用の孔が位置するように配列することができる。

【0015】

上記非接触搬送装置によれば、旋回流形成体への給気圧により被搬送物の浮上量を大きくする作用と、流体吸い込み用の孔からの真空吸着圧により被搬送物の浮上量を小さくする作用の両作用を制御することにより、被搬送物の浮上高さを高精度に制御できる。

【発明の効果】

【0016】

本発明によれば、大型のFPD等であっても、その浮上高さを高精度に維持することが可能で、プロセス工程に好ましく適用することができる非接触搬送装置を提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明にかかる非接触搬送装置の一実施の形態を示す平面図であって、(a)はプロセス工程用の非接触搬送装置の一部を、(b)は搬送工程を含めた非接触搬送装置の全体を示す。

【図2】図1のプロセス工程用の非接触搬送装置を示す図であって、(a)は平面図、(b)は(a)のA−A線断面図である。

【図3】本発明の非接触搬送装置に使用される旋回流形成体の第1の実施の形態を示す図であって、(a)は平面図、(b)は(a)のB−B線断面図、(c)は底面図、(d)は(c)のC−C線断面図、(e)は旋回流形成体の底面を(c)に示す旋回流形成体の底面と勝手違いとなるように形成した場合を示す底面図である。

【図4】図3の旋回流形成体を基体に接着剤により固定した状態を示す図であって、(a)は正面断面図、(b)は(a)のD−D線断面図である。

【図5】本発明にかかる非接触搬送装置に使用される旋回流形成体の第2の実施の形態を示す図であって、(a)は平面図、(b)は(a)のE−E線断面図、(c)は底面図、(d)は(c)のF−F線断面図、(e)は旋回流形成体の底面を(c)に示す旋回流形成体の底面と勝手違いとなるように形成した場合を示す底面図である。

【図6】図5の旋回流形成体を基体の凹部にかしめ固定した状態を示す図であって、(a)は正面断面図、(b)は(a)のG−G線断面図である。

【図7】本発明にかかる搬送工程を含めた非接触搬送装置全体の他の実施の形態を示す平面図である。

【発明を実施するための最良の形態】

【0018】

次に、本発明を実施するための形態について図面を参照しながら詳細に説明する。尚、以下の説明においては、搬送用流体として空気を用い、被搬送物として液晶用ガラス(以下、「ガラス」という)を搬送する場合を例にとって説明する。

【0019】

この非接触搬送装置10は、図1(b)に示すように、ガラスGを非接触で搬送するために使用され、2つの搬送工程11及び13とこれら搬送工程11及び13に挟まれたプロセス工程12を備えている。

【0020】

2つの搬送工程11及び13における非接触搬送装置11a及び13aは、平面視右回り方向(時計回り方向)の上昇旋回流を発生させる旋回流形成体1又は3と、該旋回流形成体1又は3とは逆向きの平面視左回り方向(反時計回り方向)の上昇旋回流を発生させる旋回流形成体2又は4とを、基体7に2列にわたって、図1(b)の紙面上で上下方向に交互に配置して構成した非接触搬送装置11a及び13aを、並列に3基配置して構成される。尚、図を見易くするため、左回り方向の上昇旋回流を発生させる旋回流形成体2又は4を黒塗りで示している。

【0021】

また、上記搬送工程11及び13に挟まれたプロセス工程12における非接触搬送装置12aは、図1(a)に示すように、平面視右回り方向の上昇旋回流を発生させる旋回流形成体1又は3と、微量の空気を吸い込む真空吸着用の小径孔8とを基体9の幅方向に沿って交互に配置した列と、左回り方向の上昇旋回流を発生させる旋回流形成体2又は4と前記微量の空気を吸い込む真空吸着用の小径孔8とを基体9の幅方向に沿って交互に配置した列とが、該基体9の長手方向に沿って交互に配置されるとともに、該基体9の幅方向及び長手方向に位置する旋回流形成体1と1又は3と3との間、及び旋回流形成体2と2又は4と4との間に小径孔8が位置するように基体9に配列されている。この非接触搬送装置12aは、図1(b)に示すように、並列に3列配置して構成されている。尚、図を見易くするため、左回り方向の上昇旋回流を発生させる旋回流形成体2又は4を黒塗りで示している。

【0022】

上記搬送工程11及び13における非接触搬送装置11a及び13a並びにプロセス工程における非接触搬送装置12aに使用される旋回流形成体1の第1の実施の形態は、図3(a)乃至図3(d)に示すように、中央部に平面視円形の貫通孔1aを有する円板状基板1bと、該円板状基板1bの裏面1cに該貫通孔1aの中心Oを挟んで対角線上に相対向する位置に形成された空気通路としての一対の凹部1d及び1dと、該凹部1d及び1dから空気を空気通路1e及び1eを介して貫通孔1aの内周面1fに、該内周面1fの接線方向に沿って夫々反対方向に噴出させるための一対の噴出口1g及び1gと、を備えている。該旋回流形成体1は、該旋回流形成体1の裏面1cに形成された一対の噴出口1g及び1gから貫通孔1aに空気を噴出し、該旋回流形成体1の円板状基体1bの表面1hの上方に平面視右回り方向の上昇旋回流を発生させる。

【0023】

図3(e)は、上記旋回流形成体1に発生する平面視右回り方向の上昇旋回流とは反対の平面視左回り方向の上昇旋回流を発生させる旋回流形成体2を示す底面図であり、該旋回流形成体2は、前記旋回流形成体1と同様の構成からなり、円板状基板2bの裏面2cに貫通孔2aの中心Oを挟んで対角線上の相対向する位置に形成された空気通路としての一対の凹部2d及び2dと、該凹部2d及び2dからの空気を空気通路2e及び2eを介して貫通孔2aの内周面2fに、該内周面2fの接線方向に沿って夫々反対方向に噴射するための一対の噴出口2g及び2gと、を備えている。該旋回流形成体2は、一対の噴出口2g及び2gから貫通孔2aに空気を噴出し、該旋回流形成体2の円板状基板2bの表面2hの上方に平面視左回り方向の上昇旋回流を発生させる。

【0024】

基体7又は9は、図4(a)及び図4(b)に示すように、ポンプ(不図示)から空気通路7a又は9aを介して空気が供給される貫通孔7b又は9bと、貫通孔7b又は9bからの空気を旋回流形成体1及び2を形成する円板状基板1b及び2bの裏面1c及び2cに形成された凹部1d及び2dに供給するための平面視円形の環状溝7c又は9cとを備えている。

【0025】

前記旋回流形成体1及び2は、上記図4(a)及び図4(b)に示すように、円板状基板1b及び2bの裏面1c及び2cに形成された凹部1d及び2dを該基体7又は基体9に形成された環状溝7c又は9cに連通させて該基体7又は9の搬送面に載置し、接着剤により固定される。

【0026】

ここで、旋回流形成体1及び2と基体7及び基体9の動作について、図4を参照して説明する。

【0027】

ポンプ(不図示)から基体7又は基体9の空気通路7a又は9aに供給された空気は、空気通路7a又は9aを介して環状溝7c又は9cに供給され、環状溝7c又は9cから旋回流形成体1及び2を形成する円板状基板1b及び2bの裏面1c及び2cに形成された凹部1d及び2dに供給される。凹部1d及び2dに供給された空気は、空気通路1e及び2eを介して一対の噴出口1g及び一対の噴出口2gから貫通孔1a及び2aに噴出する。これにより旋回流形成体1及び2は、円板状基板1b及び2bの表面1h及び2h側の上方に上昇旋回流を発生させ、この旋回流によって被搬送物であるガラスGを浮上させる。

【0028】

図5(a)乃至図5(d)は、搬送工程11及び13における非接触搬送装置11a及び13a並びにプロセス工程12における非接触搬送装置12aに使用される旋回流形成体の第2の実施の形態を示す。旋回流形成体3は、中央部に平面視円形の貫通孔3aを有する円板状基板3bと、該円板状基板3bの裏面3cに形成され、空気を受け入れる環状溝3dと、該円板状基板3bの裏面3cに該貫通孔3aの中心Oを挟んで対角線上の相対向する位置に形成され、一方の端部を夫々環状溝3dに開口し、他方の端部を貫通孔3aの内周面3fに該内周面3fの接線方向に沿って開口する空気通路3e及び3eと、該空気通路3e及び3eの貫通孔3aの内周面3fに開口する側の端部に夫々反対方向に噴出するように形成された一対の噴出口3g及び3gと、貫通孔3aの内周面3fの円板状基板3bの表面3h側の内周縁及び外周縁に形成されたテーパ面取り3i及び3jを備えている。該旋回流形成体3は、一対の噴出口3g及び3gから貫通孔3aに空気を噴出し、該旋回流形成体3の円板状基板3bの表面3hの上方に平面視右回り方向の上昇旋回流を発生させる。

【0029】

図5(e)は、上記旋回流形成体3に発生させる平面視右回り方向の上昇旋回流とは反対の左回り方向の上方旋回流を発生させる旋回流形成体4を示す底面図であり、該旋回流形成体4は、前記旋回流形成体3と同様の構成からなり、円板状基板4bの裏面4cに形成された環状溝4dと、該円板状基板4bの裏面4cに該貫通孔4aの中心Oを挟んで対角線上の相対向する位置に形成され、一方の端部を夫々環状溝4dに開口し、他方の端部を貫通孔4aの内周面4fに該内周面4fの接線方向に沿って開口する側の端部に夫々反対方向に噴出するように形成された一対の噴出口4g及び4gと、貫通孔4aの内周面4fの円板状基板4bの表面4h側の内周縁及び外周縁に形成されたテーパ面取り4i及び4jを備えている。該旋回流形成体4は、一対の噴出口4g及び4gから貫通孔4aに空気を噴出し、該旋回流形成体4の円板状基板4bの表面4hの上方に平面視左回り方向の上昇旋回流を発生させる。

【0030】

基体7及び基体9は、図6(a)及び図6(b)に示すように、環状立壁部7d及び9dを備えた凹部7e及び9eと、基体7及び基体9の長手方向に沿って形成された空気通路7f及び9fと、該空気通路7f及び9fと連通し、該凹部7e及び9eの底面7g及び9gに開口するとともに開口部に空気供給口7h及び9hを備えた貫通孔7i及び9iとを備えている。

【0031】

前記旋回流形成体3及び4は、図5及び図6に示すように、基体7及び基体9に形成された凹部7e及び9eに、円板状基板3b及び4bの裏面3c及び4cに形成された環状溝3d及び4dを該凹部7e及び9eに開口する貫通孔7i及び9iの空気供給口7h及び9hに連通させて載置されており、環状立壁部7d及び9dを円板状基板3b及び4bの外周縁に形成されたテーパ面取り3j及び4jに沿って内側に押圧して塑性変形させることにより、基体7及び基体9にかしめ固定されている。

【0032】

次に、旋回流形成体3及び4と基体7及び基体9の動作について、図6を中心に参照して説明する。

【0033】

ポンプ(不図示)から基体7又は基体9の空気通路7f又は9fに供給された空気は、貫通孔7i又は9iを介して旋回流形成体3及び4の円板状基板3b及び4bの裏面3c及び4cに形成された環状溝3d及び4dに供給され、空気通路3e及び4eを介して噴出口3g及び4gから噴出する。これにより、旋回流形成体3及び4は、円板状基板3b及び4bの表面3h及び4h側の上方に上昇旋回流を発生し、この旋回流にて被搬送物であるガラスGを浮上させる。

【0034】

次に、旋回流形成体として前記図5に示す旋回流形成体3及び4を使用した本発明の非接触搬送装置について、図1及び図2を参照して詳細に説明する。

【0035】

搬送工程11における非接触搬送装置11aは、平面視右回り方向の上昇旋回流を発生させる旋回流形成体3と、旋回流形成体3とは逆向きの平面視左回り方向の上昇旋回流を発生させる旋回流形成体4とを、図1(b)の紙面上で上下方向に交互に2列にわたって配置した基体7を備えており、これを並列に3基配置している。尚、図を見易くするため、左回り方向の上昇旋回流を発生させる旋回流形成体4を黒塗りで示している。

【0036】

前記搬送工程11に続くプロセス工程12における非接触搬送装置12aは、平面視右回り方向の上昇旋回流を発生させる旋回流形成体3と、微量の空気を吸い込む真空吸着用の小径孔8とを基体9の搬送面9jの幅方向に沿って交互に配置した列と、平面視左回り方向の上昇旋回流を発生させる旋回流形成体4と、前記真空吸着用の小径孔8とを基体9の搬送面の幅方向に沿って交互に配置した列とが、該基体9の搬送面9jの長手方向に沿って交互に配置されるとともに、該基体9の幅方向及び長手方向に位置する旋回流形成体3と3の間、及び旋回流形成体4と4の間に小径孔8が位置するように配列された基体9を備えており、並列に3列配置して構成されている。尚、図を見易くするため、左回り方向の上昇旋回流を発生させる旋回流形成体4を黒塗りで示している。

【0037】

前記プロセス工程12に続く搬送工程13における非接触搬送装置13aは、前記搬送工程11における非接触搬送装置11aと同様の構成からなる。

【0038】

搬送工程11における非接触搬送装置11aにおいて浮上した状態で空気噴出装置等により搬送されたガラスGは、プロセス工程12における非接触搬送装置12aに入ると、基体9の搬送面9jにかしめ固定された旋回流形成体3及び4へは、基体9の内部において基体9の長手方向に沿って穿設された空気通路9f及びポンプ(不図示)を介して空気が供給され、図5(c)に示した噴出口3g及び図5(e)に示した噴出口4gから、貫通孔3a及び4aに噴出する。これら噴出口3g及び4gから噴出した空気は、旋回流形成体3及び4の円板状基板3b及び4bの表面3h及び4h側の上方に上昇旋回流を発生させ、この上昇旋回流によって非搬送物であるガラスGを浮上させる。ここで、図2(b)に示すように、各空気通路9fは、互いに連通孔(不図示)によって連通しているため、噴出口3g及び4gからの空気の噴出量を均一に維持することができ、ガラスGの浮上高さを均一に制御することができる。

【0039】

また、基体9の搬送面9jに開口して該基体9の幅方向及び長手方向に位置する旋回流形成体3と3との間、及び旋回流形成体4と4との間に位置するように配列された直径1〜2mm程度の小径孔8は、図2(b)に示すように、基体9の長手方向に沿って穿設された空気通路8aに連通しているとともに、該空気通路8aは連通孔(不図示)によって連通している。従って、小径孔8は、旋回流形成体3及び4の周辺の空気を真空ポンプ(不図示)で吸引することにより、小径孔8からの空気の吸引量を均一に維持することができ、ガラスGの浮上高さを均一に、かつ高精度に制御することができる。

【0040】

このように、プロセス工程12における非接触搬送装置12aにおいては、旋回流形成体3及び旋回流形成体4の噴出口3g及び4gへの給気圧により浮上量を大きくする作用と、小径孔8からの真空吸着圧により浮上量を小さくする作用の両作用を制御することにより、ガラスGの浮上高さを30〜50μmの微小高さに高精度で制御することができる。

【0041】

このプロセス工程12において、ガラスGの浮上高さを30〜50μmの微小高さに高精度で制御することができるので、当該プロセス工程12での検査やコーティング等の作業を円滑に行なうことが可能となる。そして、プロセス工程12における作業が終了した後、ガラスGは搬送工程13に送られる。

【0042】

図7は、図1(b)に示した非接触搬送装置10のプロセス工程12の他の実施の形態を示すもので、このプロセス工程12では、並列に3基配列した非接触搬送装置12aに該非接触搬送装置12aと隣接してさらに3基の非接触搬送装置12aを配列したものである。この非接触搬送装置12aを2列配列したプロセス工程12においては、非接触搬送装置12aと12aとの間で、例えばカメラ透過チェック等の作業が行なわれる。

【0043】

以上説明したように、プロセス工程12における非接触搬送装置12aにおいては、基体9に旋回流形成体1及び2、又は3及び4に加えて小径孔8を形成したので、旋回流形成体1及び2、又は3及び4で発生した空気圧力(上昇旋回流)と小径孔8による真空吸着力とが釣り合い、ガラスGが剛性の高い浮上状態となり、搬送時のガラスGのうねりの振幅を小さく抑えることができ、要求精度を満足させることができる。例えば、0.7mmの厚さのガラスGを図1(b)に示したプロセス工程12における搬送状態(旋回流形成体の貫通孔の直径φ16mm、噴出口径0.35mm、給気圧50kPa、真空吸着圧10kPa)において、ガラスGのうねりの振幅を30μm以下に抑えることができるのに対し、前後の搬送工程11及び13では、ガラスGのうねりの振幅は100μmを超えるものであった。

【0044】

このように搬送時のガラスのうねりの振幅を小さく抑えることができるので、プロセス工程での作業、例えばガラスに樹脂膜を塗布する際に膜厚が不均一になったり、ガラスに構成された回路を検査するカメラの焦点深度からはずれたりするなどの不具合を発生させることがない。

【0045】

非接触搬送装置における旋回流形成体及び小径孔の配置位置(ピッチ)は、厚さが薄く剛性の小さいガラスを搬送する場合は小さくし、また厚さが厚く剛性が大きいガラスを搬送する場合は大きくすることが好ましく、例えば厚さ0.7mm程度のガラスを搬送する場合は、旋回流形成体及び小径孔のピッチを50mm以下とし、0.7mmより厚いガラスを搬送する場合は、旋回流形成体及び小径孔のピッチを50mm以上に設定することが好ましい。

【0046】

尚、以上の説明では、図5に示す旋回流形成体を使用した例で説明したが、図3に示す旋回流形成体、あるいはその他の旋回流形成体を使用することもできる。また、以上の説明においては、流体として空気を用いる場合について説明したが、空気以外の窒素等のプロセスガスを使用することもできる。

【符号の説明】

【0047】

1、2、3、4 旋回流形成体

8 小径孔

7、9 基体

7j、9j 搬送面

10 非接触搬送装置

11、13 搬送工程

12 プロセス工程

11a、12a、13a 非接触搬送装置

【特許請求の範囲】

【請求項1】

流体噴出口を備え、該流体噴出口から流体を噴出することにより、表面側に該表面から離れる方向へ向かう上昇旋回流を生じさせる旋回流形成体を、基体の搬送面に2個以上備え、該基体は、さらに、前記旋回流形成体の周辺に流体吸い込み用の孔を備えることを特徴とする非接触搬送装置。

【請求項2】

前記旋回流形成体は、前記基体の幅方向及び長手方向に夫々2列以上にわたって複数個配置され、相隣り合う2つの旋回流形成体の一方の旋回流の向きと、他方の旋回流形成体の旋回流の向きとが互いに異なることを特徴とする請求項1に記載の非接触搬送装置。

【請求項3】

一方の向きの旋回流を発生させる旋回流形成体と流体吸い込み用の孔とを基体の幅方向に沿って交互に配置した列と、他方の向きの旋回流を発生させる旋回流形成体と流体吸い込み用の孔とを基体の幅方向に沿って配置した列とが、該基体の長手方向に沿って交互に配置されるとともに、該基体の幅方向及び長手方向に位置する同じ向きの旋回流を発生させる旋回流形成体の間に前記流体吸い込み用の孔が位置するように配列されたことを特徴とする請求項1又は2に記載の非接触搬送装置。

【請求項1】

流体噴出口を備え、該流体噴出口から流体を噴出することにより、表面側に該表面から離れる方向へ向かう上昇旋回流を生じさせる旋回流形成体を、基体の搬送面に2個以上備え、該基体は、さらに、前記旋回流形成体の周辺に流体吸い込み用の孔を備えることを特徴とする非接触搬送装置。

【請求項2】

前記旋回流形成体は、前記基体の幅方向及び長手方向に夫々2列以上にわたって複数個配置され、相隣り合う2つの旋回流形成体の一方の旋回流の向きと、他方の旋回流形成体の旋回流の向きとが互いに異なることを特徴とする請求項1に記載の非接触搬送装置。

【請求項3】

一方の向きの旋回流を発生させる旋回流形成体と流体吸い込み用の孔とを基体の幅方向に沿って交互に配置した列と、他方の向きの旋回流を発生させる旋回流形成体と流体吸い込み用の孔とを基体の幅方向に沿って配置した列とが、該基体の長手方向に沿って交互に配置されるとともに、該基体の幅方向及び長手方向に位置する同じ向きの旋回流を発生させる旋回流形成体の間に前記流体吸い込み用の孔が位置するように配列されたことを特徴とする請求項1又は2に記載の非接触搬送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−219250(P2011−219250A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−92724(P2010−92724)

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月14日(2010.4.14)

【出願人】(000103644)オイレス工業株式会社 (384)

【Fターム(参考)】

[ Back to top ]