非接触給電用コア

【課題】給電効率が高く、機械的強度が強く、製造が容易で低コスト化が可能な非接触給電用コアを提供する。

【解決手段】非接触給電装置の送電コイルまたは受電コイルに用いる非接触給電用コアであって、電線が巻回される巻回コア部分81と、この巻回コア部分の両端にあって磁極部を構成する磁極コア部分80とを備え、磁極コア部分の相手コイルと対向する側の面に配置されたフェライト板80の最上部の高さが、巻回コア部分81に巻回された電線50の外周の高さと同等、またはそれ以上であり、相手コイルと対向しない側の面のフェライト板の高さが、巻回コア部分81に巻回された電線50の外周の高さよりも低いことを特徴とする。コイルの機械的ギャップ長D1を保って、磁気ギャップ長D2を短くすることができ、コイル間の結合係数が高くなり、給電効率と最大給電電力が上昇する。

【解決手段】非接触給電装置の送電コイルまたは受電コイルに用いる非接触給電用コアであって、電線が巻回される巻回コア部分81と、この巻回コア部分の両端にあって磁極部を構成する磁極コア部分80とを備え、磁極コア部分の相手コイルと対向する側の面に配置されたフェライト板80の最上部の高さが、巻回コア部分81に巻回された電線50の外周の高さと同等、またはそれ以上であり、相手コイルと対向しない側の面のフェライト板の高さが、巻回コア部分81に巻回された電線50の外周の高さよりも低いことを特徴とする。コイルの機械的ギャップ長D1を保って、磁気ギャップ長D2を短くすることができ、コイル間の結合係数が高くなり、給電効率と最大給電電力が上昇する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電気自動車などの移動体に非接触で給電する非接触給電装置の磁気コアに関する。

【背景技術】

【0002】

非接触給電装置は、1次コイル(送電コイル)と2次コイル(受電コイル)との間の電磁誘導を利用して送電コイルから受電コイルに電力を供給する。この非接触給電装置は、電気自動車やプラグインハイブリッド車に搭載された2次電池を充電するための給電装置として、利用の拡大が見込まれている。

図15は、非接触給電装置を用いたプラグインハイブリッド車の給電システムを示している。エンジン107とモータ106とを駆動源として搭載する車両100は、モータ106用の電源である2次電池104と、2次電池104の直流を交流に変換してモータ106に供給するインバータ105と、2次電池104の充電回路103と、非接触給電装置の受電コイル102とを備えており、受電コイル102は、車体の床面の外側に設置される。

一方、給電ステーション側(地上側)は、商用周波数の交流電源200と、この交流を直流に変換し、さらに高周波交流を生成するインバータ201と、非接触給電装置の送電コイル202とを備えており、運転者は、受電コイル102が送電コイル202の真上に来るように車両100を停止させて、2次電池104への給電を開始する。

【0003】

この非接触給電装置では、送電コイル202に対して受電コイル102の位置がずれたり、コイル間のギャップが拡がったりした場合でも、受電効率が低下しないように、コイル間の広い対向面積を確保する必要がある。

下記特許文献1には、間隔を空けて簀子(すのこ)状に配置した複数のフェライト板から成るコアにコイルを巻回して、非接触給電装置の送電コイル及び受電コイルを形成することが提案されている。大きな面積のフェライト板を製造することが困難で高コストとなるため、この装置では、簀子状のフェライト板を使用している。

【0004】

また、本発明者等は、先に、非接触給電装置の送電コイル及び受電コイルのコアとして、図16に示すH型のフェライトコア(図16(a)はコイルを巻いた状態、図16(b)はコアのみの状態)を提案している(特願2009−199425)。

H型コアの場合、Hの字の横棒部分43にコイル50が巻回され、平行する縦棒部分41、42は、磁束が進入し、または出て行く磁極部となる。図17に示すように、送電コイル1のH型コアの磁極部42から出た主磁束3は、受電コイル2のH型コアの磁極部41に進入し、コイル50が巻回された横棒部分43では、コアの中を通り、他方の磁極部42から出て、送電コイル1のH型コアの磁極部41に進入する。

なお、このように巻線部のコアに電線を巻回したコイルを用いる非接触給電装置では、磁束がコイルの背面(コイル相互が対向する側の反対側)に流出するのを防ぐため、コイルの背面に磁気遮蔽用のアルミ板51を配置している。

【0005】

1次側コアと2次側コアとの間の空間磁束分布は、磁極部41、42の形状で決まり、コイルの起磁力は、(コイル電流の大きさ)×(巻数)で決まる。そのため、磁極部41、42の形状及びコイル50の巻数を変えなければ、Hの横棒部分43の幅を細くしてフェライトの使用量を削減しても、コイルの起磁力は変わらない。一方、コイル長(即ち、巻線の全長)は、(Hの横棒部分の外周の長さ)×(巻数)であるため、Hの横棒部分の幅を細幅にすると、コイル長が短くなり、コイルの抵抗が減少し、また、コイルの重量が低下する。

【0006】

また、従来から、柱上トランスのコアとして、鉄を主体とするアモルファス磁性合金から成るコアが多く用いられている。アモルファス磁性合金は、結晶磁気異方性がないため低保持力、高透磁率であり、また、原子配列が無秩序なため電気抵抗が高い。

アモルファスコアは、次のように製造される。

合金材料の溶湯をノズルのスリットから高速回転する冷却ロール上に噴出し、急速に冷却固化して厚さ25μ程度のアモルファス合金薄帯が製造される。この薄帯は、図18に示すように、巻き取られ(a)、押し潰され(b)、この状態で歪除去の熱処理と、薄帯間を固定するための樹脂含浸処理とが行われ、次いで、両端部分がカットされて(c)、ブロック状のコアが製造される。あるいは、また、図19に示すようにカットされてL字状のコアが製造される。薄帯間の樹脂層は1μ程度の厚さを有している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−172084号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

非接触給電装置の送電コイル及び受電コイルは、通常、ケースに入った状態で対向し、その対向距離が「機械的ギャップ長」と呼ばれている。実用的には、機械的ギャップ長に基づいて各コイルの仕様が設定される。

巻線コアを備える従来の非接触給電装置のコイルの場合、図20に示すように、巻線部50の厚みが最も厚いため、巻線部50間の距離(空隙長)D1により機械的ギャップ長が決まって来る。

しかし、この構成では、磁極部を構成するフェライトの表面間の距離D2である「磁気ギャップ長」が、巻線部50間の空隙長D1よりも長くなっている。このコイルの給電効率を高めるためには、機械的ギャップ長を変えずに磁気ギャップ長を短くすることが求められる。

【0009】

また、フェライトは、コアに適した磁気特性を有しているが、脆く欠けやすいと言う欠点がある。大きな形状のフェライトは、磁歪により割れることがある。また、車体の床面の外側に設置される非接触給電装置の受電コイルのフェライトコアは、走行時の車輪に巻き上げられた石が衝突するときの衝撃で割れる恐れがある。そのため、非接触給電装置に用いるコアの素材として、フェライトに代わるものが求められている。

【0010】

一方、アモルファス磁性合金は、金属結晶のような滑り面が無いため、強度とねばりを備えている。また、薄帯の積層体から所望の形状に切り出したり、薄帯の積層体を所望の形状に変形したりすることが可能であり、成形性に富んでいる。また、柱上トランス用コアとして量産されており、低コストが期待できる。

しかし、薄帯の積層体から成るアモルファス磁性合金のブロック状コアは、磁路の方向によって鉄損が大きく異なる。そのため、鉄損を考慮した磁路設計が求められる。

【0011】

本発明は、こうした事情を考慮して創案したものであり、給電効率が高く、機械的強度が強く、製造が容易で低コスト化が可能な非接触給電用コアを提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明は、非接触給電装置の送電コイルまたは受電コイルに用いる非接触給電用コアであって、電線が巻回される巻回コア部分と、この巻回コア部分の両端にあって磁極部を構成する磁極コア部分とを備え、磁極コア部分の相手コイルと対向する側の面に配置されたフェライト板の最上部の高さが、巻回コア部分に巻回された電線の外周の高さと同等、またはそれ以上であり、相手コイルと対向しない側の面のフェライト板の高さが、巻回コア部分に巻回された電線の外周の高さよりも低いことを特徴とする。

この非接触給電用コアを非接触給電装置の送電/受電コイルに用いると、磁気ギャップ長が巻線部間の空隙長と同等、またはそれ以下になるため、コイル間の結合係数が高くなり、給電効率と最大給電電力が上昇する。

【0013】

また、本発明の非接触給電用コアは、磁極コア部分が、平行する一対の磁性部材から成り、巻回コア部分が、磁極コア部分と直交する磁性部材から成り、磁極コア部分と巻回コア部分とでH字状を成すH型コアであっても良い。

H型コアでは、それに使用する磁性材料の低減を図ることができる。

【0014】

また、本発明の非接触給電用コアは、巻回コア部分を、アモルファス磁性合金の複数の薄帯を積層した積層体で構成し、薄帯の積層面が、一方の磁極コア部分から他方の磁極コア部分に至る巻回コア部分の表面に平行し、複数の薄帯の端面が現われている巻回コア部分の端面に、フェライトから成る磁極コア部分が当接するように構成しても良い。

アモルファスコアの積層面が磁束の進行方向と直交する場合には、大きな渦電流ループが生じて渦電流損失が大きくなり、ヒステリシス損失と渦電流損失との和である鉄損が増大するが、このコアでは、アモルファスコアの積層面が磁束の進行方向と平行しているため渦電流損失が小さくなり、鉄損を低く抑えることができる。

【0015】

また、本発明の非接触給電用コアでは、巻回コア部分を平板形状のアモルファス積層体で構成することができる。

平板形状の積層体から成るアモルファスコアの製造には、柱上トランスの量産化技術が適用できるため、コアの低コスト化が可能になる。

【0016】

また、本発明の非接触給電用コアでは、巻回コア部分を、平板形状部分と、平板形状部分の磁極コア部分に当接する端縁側で磁極コア部分の方向に折れ曲がった曲折部分とを備えるアモルファス積層体で構成することができる。

成形性に富むアモルファス合金は、種々の形状に変形することができる。このコアでは、アモルファスコアに曲折部分を設けることで、磁極コア部分のフェライト板の高さ位置を上げ、磁気ギャップ長を短くすることができる。

【0017】

また、本発明の非接触給電用コアは、巻回コア部分の挿入孔を有する角型のコイルボビンと、磁極コア部分を収容する二つの磁極ケースとを備え、コイルボビンの挿入孔から露出する巻回コア部分の端面が、磁極ケースに収容された磁極コア部分に当接するようにコイルボビンと磁極ケースとが結合される。

このコイルボビン及び磁極ケースにより、アモルファスコアと磁極部のフェライト板との位置関係が規定される。

【0018】

また、本発明の非接触給電用コアは、巻回コア部分を、平板形状部分と、平板形状部分の磁極コア部分に当接する一方の端縁側で磁極コア部分の方向に折れ曲がった曲折部分とを備える二つのアモルファス積層体で構成し、この積層体の各々を、コイルボビンの挿入孔に通じる両側の開口から、曲折部分が突出するように挿入し、曲折部分の端面が磁極ケースの中で磁極コア部分に当接するように構成することができる。

二つに分割した積層体をコイルボビンの挿入孔に両側から挿入することで、曲折部分を持つ巻回コア部分のコイルボビン挿入孔への挿入が可能になる。

【発明の効果】

【0019】

本発明の非接触給電用コアを非接触給電装置の送電/受電コイルに用いることで、コイルの機械的ギャップ長を保って、磁気ギャップ長を短くすることができる。それにより、コイル間の結合係数が高くなり、給電効率と最大給電電力が上昇する。

また、非接触給電用コアにおいて広い面積を占める巻線部のコア部分をアモルファスコアで構成したものでは、機械的強度が増し、コアの脆さが改善できる。また、成形が簡単であり、製造時の作業性が向上する。

また、量産化されているアモルファスコアを使用することで、非接触給電用コアの低コスト化を図ることができる。

【図面の簡単な説明】

【0020】

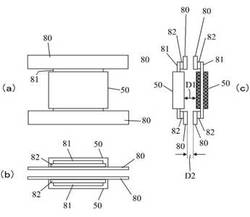

【図1】本発明の第1の実施形態に係る非接触給電用コアを示す図

【図2】本発明の第2の実施形態に係る非接触給電用コアを示す図

【図3】図2の非接触給電用コアのアモルファスコアとフェライトコアとの接続状態を示す図

【図4】図2の非接触給電用コアの外観図

【図5】第2の実施形態に係る非接触給電用コアの磁気ギャップ長を短くするための構成を示す図

【図6】本発明の第3の実施形態に係る非接触給電用コアを示す図

【図7】図6の非接触給電用コアのアモルファスコアとフェライトコアとの接続状態を示す図

【図8】図6のアモルファスコアのコイルボビンへの挿入方法を示す図

【図9】図8のアモルファスコアがコイルボビンに挿入された状態を示す図

【図10】図8のアモルファスコアの変形例を示す図

【図11】図10のアモルファスコアがコイルボビンに挿入された状態を示す図

【図12】図9のコイルボビンが磁極ケースに固定された状態を示す図

【図13】アモルファスコア及びフェライトコアを用いたトランスの特性比較を示す図

【図14】図13のトランスの等価回路図

【図15】プラグインハイブリッド車の給電システムを示す図

【図16】H型コアを説明する図

【図17】H型コアを用いた非接触給電装置の磁束を示す図

【図18】従来の平板形状アモルファスコアの製造手順を説明する図

【図19】従来のL字型アモルファスコアの製造手順を説明する図

【図20】従来のコアの機械的ギャップ長と磁気ギャップ長とを示す図

【発明を実施するための形態】

【0021】

(第1の実施形態)

図1は、本発明の第1の実施形態に係る非接触給電用コアを示している。このコアは、平行する一対の磁極コア80と、磁極コア80に直交する巻線コア81とを備えており、磁極コア80と巻線コア81とでH型コアを形成している。巻線コア81は、電線が巻回された巻線部50を有している。図1(a)は平面図、図1(b)は、対向する一対のH型コアを磁極コア80の方向から見た側面図、図1(c)は、図1(b)と90°異なる方向から見た側面図である。

ここでは、磁極コア80及び巻線コア81がフェライトコアである場合を示している。なお、フェライトコアは、大きな一枚の板で構成する必要は無く、複数枚の小面積フェライト板を組合わせて構成することができる。

【0022】

フェライト板から成る巻線コア81の中央には、電線が巻回された巻線部50が装着され、巻線部50の両側から突出するフェライト板の両端が、磁極部分を構成している。

この磁極部分には、図1(c)に示すように、相手コイルと対向する側において、最上部の磁極コア80の高さを、巻線部50の高さと同等、またはそれ以上に押し上げるための下層フェライト板82が積層され、下層フェライト板82の上に磁極コア80が配置される。

【0023】

このように、磁極部分の磁極コア80に下層フェライト板82から成る“脚”を付けることで、磁気ギャップ長D2を巻線部50の空隙長D1と同等、またはそれ以下に短くすることができる。磁気ギャップ長D2が巻線部50の空隙長D1と等しくなるように脚を付ければ、機械的ギャップ長を変えずに磁気ギャップ長を短くすることができる。

このように、磁気ギャップ長を短くすると、コイル間の結合係数が高くなり、給電効率と最大給電電力とが上昇する。

なお、脚となる下層フェライト板82の積層枚数は、適宜設定することができる。

また、磁気ギャップ長D2は巻線部50の空隙長D1と正確に一致させる必要は無く、多少違っていても良い。請求項で言う“同等”と言う用語は、そういう意味で使用している。

【0024】

(第2の実施形態)

第2の実施形態では、アモルファスコアを使用する場合について説明する。

図2は、本発明の第2の実施形態に係る非接触給電用コア(H型コア)を示している。図2(a)は平面図、図2(b)はA−A位置での断面図、図2(c)はB−B位置での断面図である。

このH型コアは、角型のコイルボビン62の挿入孔に挿入された平板形状のアモルファスコア61と、各磁極ケース63に並べて収容された複数枚のフェライト板64と、角型コイルボビン62に巻回されたコイル50とを備えている。

角型コイルボビン62と磁極ケース63とは、角型コイルボビン62の挿入孔から露出するアモルファスコア61の端面が、磁極ケース63に収容されたフェライト板64に当接するように、結合されている。

【0025】

図3は、このアモルファスコア61とフェライト板64との接続関係を模式的に示しており、図3(a)は斜視図、図3(b)は側面図である。

アモルファスコア61は、アモルファス磁性合金の複数の薄帯が積層されて構成されており、その積層面は、一方のフェライト板64から他方のフェライト板64に至るアモルファスコア61の表面に平行している。

この平板形状のアモルファスコア61は、図18に示す方法で製造されている。

アモルファスコア61のフェライト板64側の端面には、複数の薄帯の端面が現われており、このアモルファスコア61の端面がフェライト板64に当接している。

図4は、アモルファスコア61が挿通された巻線仕切り付きの角型コイルボビン62と、フェライト板64を収容して樹脂モールドされた磁極ケース63とを備えるH型コアの外観を示している。

【0026】

このH型コアでは、巻線部を形成するアモルファスコア61と、磁極部を形成するフェライト板64とでハイブリット磁気回路を構成している。

磁気回路の磁路がアモルファスコア61の積層面と直交する場合は、進行する磁束によりアモルファスコア61内に大きな渦電流ループが生じ、渦電流損失が大きくなる。そのため、ヒステリシス損失と渦電流損失との和である鉄損が増大する。

しかし、このハイブリット磁気回路では、アモルファスコア61の積層面が磁路と平行しているため、アモルファスコア61内で発生する渦電流ループが小さく、渦電流損失が僅かである。従って、このH型コアの鉄損は少ない。

そのため、このH型コアを非接触給電装置に用いた場合、フェライトのみのコアを使用するときと略同等の給電効率や最大給電電力が得られる。

【0027】

この平板形状のアモルファスコア61を用いるH型コアにおいて、磁極コアに脚を付けてコイル間の磁気ギャップ長を短くする場合は、図5に示すように、平板形状のアモルファスコア61の端面が当接する磁極部のフェライト板83(アモルファスコア61と同じ幅のフェライト板)に下層フェライト板82を積層し、その上に磁極コア80を配置する。

【0028】

(第3の実施形態)

図6は、本発明の第3の実施形態に係る非接触給電用コア(H型コア)を示している。図6(a)は平面図、図6(b)はA−A位置での断面図、図6(c)はB−B位置での断面図、図6(d)はC−C位置での断面図である。

このH型コアのアモルファスコア610は、図6(d)に示すように、フェライト板64に当接する先端が略L字状に折れ曲がっている。そして、この折れ曲がった曲折部分が角型コイルボビン62の孔から突出して、磁極ケース63の中に進入し、曲折部分の先端が磁極ケース63に収容されたフェライト板64に当接している。

この曲折部分は、磁気ギャップ長を短くするための脚の役割を果たしている。

図7は、このアモルファスコア610とフェライト板64との接続関係を模式的に示しており、図7(a)は斜視図(但し、アモルファスコア610とフェライト板64とを分離した状態で示している。)、図7(b)は側面図である。

【0029】

このアモルファスコア610は、平板形状部分611と、平板形状部分611のフェライト板64側の縁部で略L字状に曲がった曲折部分612とを有し、このアモルファスコア610における複数の薄帯の積層面は、一方のフェライト板64から他方のフェライト板64に至るアモルファスコア610の表面に平行している。即ち、平板形状部分611では、アモルファスコア610の平板形状部分611の表面に平行し、曲折部分612では、アモルファスコア610の曲折部分612の表面に平行している。そして、複数の薄帯の端面が現われている曲折部分612の端面にフェライト板64が当接している

このアモルファスコア610は、図19に示す方法で製造されている。

このアモルファスコア610の曲折部分612は、図5の下層フェライト板82と同様の役割を果たし、曲折部分612の端面に当接するフェライト板64の位置を押し上げて磁気ギャップ長を短縮する。

【0030】

このアモルファスコア610の曲折部分612は、角型コイルボビン62に形成されたアモルファスコア610用の挿通孔を通らない。

そのため、図8に示すように、アモルファスコア610を、平板形状部分6111と一方の縁部に形成された曲折端部6121とを有するアモルファスコア半体6101と、平板形状部分6112と他方の縁部に形成された曲折端部6122とを有するアモルファスコア半体6102とで構成し、図9に示すように、角型コイルボビン62の挿通孔621の両側からアモルファスコア半体6101とアモルファスコア半体6102とを挿入し、挿通孔621の内部でアモルファスコア半体6101とアモルファスコア半体6102との先端を当接させる。

【0031】

なお、図8、図9では、アモルファスコア半体6101、6102が、それぞれ、横に並べた2枚のアモルファス部材で構成される場合を示している。横に並べるアモルファス部材の枚数は、図10、図11に示すように、3枚、あるいはそれ以上でも良いし、1枚だけでも良い。

【0032】

図9の状態で角型コイルボビン62の挿通孔621から突出している曲折端部6121、6122は、図12に示すように、磁極ケース63の内部で、磁極ケース63に収容されたフェライト板64に当接する。

このH型コアのフェライト板64とアモルファスコア半体6101、6102とで構成されるハイブリット磁気回路は、その磁路が、アモルファスコア半体6101、6102における薄帯の積層面と交差しないため、アモルファスコアの鉄損を小さく抑えることができる。

【0033】

図13は、非接触給電装置に、アモルファスコアを用いたH型コアとフェライトのみから成るH型コアとを用いたときの給電効率を測定した結果について示している。

ここでは、アモルファスコアとして日立金属株式会社製の鉄系アモルファスコアを使用した。また、1次側コイルの巻数を24、2次側コイルの巻数を9とし、磁気的ギャップを80mmに設定した。また、1次側コイル及び2次側コイルの背面には磁気遮蔽用の600×400×1mmのアルミ板を密着して配置した。また、両方のコアは、磁気的ギャップを80mmに設定した。なお、機械的ギャップは、ケース無しの状態でフェライトコアでは70mm、アモルファスコアでは80mmである。また、電源の周波数は、アモルファスコアを使用した測定では、10kHz、15kHz、20kHz及び30kHzに設定し、フェライトコアを使用した測定では、20kHz及び30kHzに設定した。測定にはアジレント社のLCRメータを使用した。

【0034】

この非接触給電装置の等価回路は、図14で表される。

アモルファスコアを用いた場合、鉄損を表す抵抗(r0)がフェライトコアより大きくなるが、r0の誤差はアモルファスコアの方が小さい。また、巻線抵抗(r1、r2)がフェライトコアに比べて大きい。

次式(数1)で表される給電効率の最大値(理論値)は、アモルファスコアを用いた場合に、フェライトコアを用いるときと遜色のない値が得られている。

【数1】

【0035】

アモルファスコアの素材としては、柱上トランスで実用化されている鉄系のアモルファス金属や高周波特性に優れたコバルト系のアモルファス金属等が使用できる。また、その中にナノ結晶粒を含むアモルファスでも良い。

【産業上の利用可能性】

【0036】

本発明は、給電効率が高く、低コスト化が可能な非接触給電用コアを提供することができ、電気自動車やプラグインハイブリッド車等への非接触給電装置の導入を促進することができる。

【符号の説明】

【0037】

41 磁極部

42 磁極部

50 コイル(巻線部)

51 磁気遮蔽用アルミ板

61 アモルファスコア

62 コイルボビン

63 磁極ケース

64 フェライト板

65 フェライト板

66 フェライト板

67 フェライト板

71 積層体

72 積層体

80 磁極コア

81 巻線コア

82 下層フェライト板

83 フェライト板

610 アモルファスコア

611 平板形状部分

612 L字状に曲がった端部

621 挿通孔

6101 アモルファスコア半体

6102 アモルファスコア半体

6111 平板形状部分

6112 平板形状部分

6121 L字状の曲折端部

6122 L字状の曲折端部

【技術分野】

【0001】

本発明は、電気自動車などの移動体に非接触で給電する非接触給電装置の磁気コアに関する。

【背景技術】

【0002】

非接触給電装置は、1次コイル(送電コイル)と2次コイル(受電コイル)との間の電磁誘導を利用して送電コイルから受電コイルに電力を供給する。この非接触給電装置は、電気自動車やプラグインハイブリッド車に搭載された2次電池を充電するための給電装置として、利用の拡大が見込まれている。

図15は、非接触給電装置を用いたプラグインハイブリッド車の給電システムを示している。エンジン107とモータ106とを駆動源として搭載する車両100は、モータ106用の電源である2次電池104と、2次電池104の直流を交流に変換してモータ106に供給するインバータ105と、2次電池104の充電回路103と、非接触給電装置の受電コイル102とを備えており、受電コイル102は、車体の床面の外側に設置される。

一方、給電ステーション側(地上側)は、商用周波数の交流電源200と、この交流を直流に変換し、さらに高周波交流を生成するインバータ201と、非接触給電装置の送電コイル202とを備えており、運転者は、受電コイル102が送電コイル202の真上に来るように車両100を停止させて、2次電池104への給電を開始する。

【0003】

この非接触給電装置では、送電コイル202に対して受電コイル102の位置がずれたり、コイル間のギャップが拡がったりした場合でも、受電効率が低下しないように、コイル間の広い対向面積を確保する必要がある。

下記特許文献1には、間隔を空けて簀子(すのこ)状に配置した複数のフェライト板から成るコアにコイルを巻回して、非接触給電装置の送電コイル及び受電コイルを形成することが提案されている。大きな面積のフェライト板を製造することが困難で高コストとなるため、この装置では、簀子状のフェライト板を使用している。

【0004】

また、本発明者等は、先に、非接触給電装置の送電コイル及び受電コイルのコアとして、図16に示すH型のフェライトコア(図16(a)はコイルを巻いた状態、図16(b)はコアのみの状態)を提案している(特願2009−199425)。

H型コアの場合、Hの字の横棒部分43にコイル50が巻回され、平行する縦棒部分41、42は、磁束が進入し、または出て行く磁極部となる。図17に示すように、送電コイル1のH型コアの磁極部42から出た主磁束3は、受電コイル2のH型コアの磁極部41に進入し、コイル50が巻回された横棒部分43では、コアの中を通り、他方の磁極部42から出て、送電コイル1のH型コアの磁極部41に進入する。

なお、このように巻線部のコアに電線を巻回したコイルを用いる非接触給電装置では、磁束がコイルの背面(コイル相互が対向する側の反対側)に流出するのを防ぐため、コイルの背面に磁気遮蔽用のアルミ板51を配置している。

【0005】

1次側コアと2次側コアとの間の空間磁束分布は、磁極部41、42の形状で決まり、コイルの起磁力は、(コイル電流の大きさ)×(巻数)で決まる。そのため、磁極部41、42の形状及びコイル50の巻数を変えなければ、Hの横棒部分43の幅を細くしてフェライトの使用量を削減しても、コイルの起磁力は変わらない。一方、コイル長(即ち、巻線の全長)は、(Hの横棒部分の外周の長さ)×(巻数)であるため、Hの横棒部分の幅を細幅にすると、コイル長が短くなり、コイルの抵抗が減少し、また、コイルの重量が低下する。

【0006】

また、従来から、柱上トランスのコアとして、鉄を主体とするアモルファス磁性合金から成るコアが多く用いられている。アモルファス磁性合金は、結晶磁気異方性がないため低保持力、高透磁率であり、また、原子配列が無秩序なため電気抵抗が高い。

アモルファスコアは、次のように製造される。

合金材料の溶湯をノズルのスリットから高速回転する冷却ロール上に噴出し、急速に冷却固化して厚さ25μ程度のアモルファス合金薄帯が製造される。この薄帯は、図18に示すように、巻き取られ(a)、押し潰され(b)、この状態で歪除去の熱処理と、薄帯間を固定するための樹脂含浸処理とが行われ、次いで、両端部分がカットされて(c)、ブロック状のコアが製造される。あるいは、また、図19に示すようにカットされてL字状のコアが製造される。薄帯間の樹脂層は1μ程度の厚さを有している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2010−172084号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

非接触給電装置の送電コイル及び受電コイルは、通常、ケースに入った状態で対向し、その対向距離が「機械的ギャップ長」と呼ばれている。実用的には、機械的ギャップ長に基づいて各コイルの仕様が設定される。

巻線コアを備える従来の非接触給電装置のコイルの場合、図20に示すように、巻線部50の厚みが最も厚いため、巻線部50間の距離(空隙長)D1により機械的ギャップ長が決まって来る。

しかし、この構成では、磁極部を構成するフェライトの表面間の距離D2である「磁気ギャップ長」が、巻線部50間の空隙長D1よりも長くなっている。このコイルの給電効率を高めるためには、機械的ギャップ長を変えずに磁気ギャップ長を短くすることが求められる。

【0009】

また、フェライトは、コアに適した磁気特性を有しているが、脆く欠けやすいと言う欠点がある。大きな形状のフェライトは、磁歪により割れることがある。また、車体の床面の外側に設置される非接触給電装置の受電コイルのフェライトコアは、走行時の車輪に巻き上げられた石が衝突するときの衝撃で割れる恐れがある。そのため、非接触給電装置に用いるコアの素材として、フェライトに代わるものが求められている。

【0010】

一方、アモルファス磁性合金は、金属結晶のような滑り面が無いため、強度とねばりを備えている。また、薄帯の積層体から所望の形状に切り出したり、薄帯の積層体を所望の形状に変形したりすることが可能であり、成形性に富んでいる。また、柱上トランス用コアとして量産されており、低コストが期待できる。

しかし、薄帯の積層体から成るアモルファス磁性合金のブロック状コアは、磁路の方向によって鉄損が大きく異なる。そのため、鉄損を考慮した磁路設計が求められる。

【0011】

本発明は、こうした事情を考慮して創案したものであり、給電効率が高く、機械的強度が強く、製造が容易で低コスト化が可能な非接触給電用コアを提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明は、非接触給電装置の送電コイルまたは受電コイルに用いる非接触給電用コアであって、電線が巻回される巻回コア部分と、この巻回コア部分の両端にあって磁極部を構成する磁極コア部分とを備え、磁極コア部分の相手コイルと対向する側の面に配置されたフェライト板の最上部の高さが、巻回コア部分に巻回された電線の外周の高さと同等、またはそれ以上であり、相手コイルと対向しない側の面のフェライト板の高さが、巻回コア部分に巻回された電線の外周の高さよりも低いことを特徴とする。

この非接触給電用コアを非接触給電装置の送電/受電コイルに用いると、磁気ギャップ長が巻線部間の空隙長と同等、またはそれ以下になるため、コイル間の結合係数が高くなり、給電効率と最大給電電力が上昇する。

【0013】

また、本発明の非接触給電用コアは、磁極コア部分が、平行する一対の磁性部材から成り、巻回コア部分が、磁極コア部分と直交する磁性部材から成り、磁極コア部分と巻回コア部分とでH字状を成すH型コアであっても良い。

H型コアでは、それに使用する磁性材料の低減を図ることができる。

【0014】

また、本発明の非接触給電用コアは、巻回コア部分を、アモルファス磁性合金の複数の薄帯を積層した積層体で構成し、薄帯の積層面が、一方の磁極コア部分から他方の磁極コア部分に至る巻回コア部分の表面に平行し、複数の薄帯の端面が現われている巻回コア部分の端面に、フェライトから成る磁極コア部分が当接するように構成しても良い。

アモルファスコアの積層面が磁束の進行方向と直交する場合には、大きな渦電流ループが生じて渦電流損失が大きくなり、ヒステリシス損失と渦電流損失との和である鉄損が増大するが、このコアでは、アモルファスコアの積層面が磁束の進行方向と平行しているため渦電流損失が小さくなり、鉄損を低く抑えることができる。

【0015】

また、本発明の非接触給電用コアでは、巻回コア部分を平板形状のアモルファス積層体で構成することができる。

平板形状の積層体から成るアモルファスコアの製造には、柱上トランスの量産化技術が適用できるため、コアの低コスト化が可能になる。

【0016】

また、本発明の非接触給電用コアでは、巻回コア部分を、平板形状部分と、平板形状部分の磁極コア部分に当接する端縁側で磁極コア部分の方向に折れ曲がった曲折部分とを備えるアモルファス積層体で構成することができる。

成形性に富むアモルファス合金は、種々の形状に変形することができる。このコアでは、アモルファスコアに曲折部分を設けることで、磁極コア部分のフェライト板の高さ位置を上げ、磁気ギャップ長を短くすることができる。

【0017】

また、本発明の非接触給電用コアは、巻回コア部分の挿入孔を有する角型のコイルボビンと、磁極コア部分を収容する二つの磁極ケースとを備え、コイルボビンの挿入孔から露出する巻回コア部分の端面が、磁極ケースに収容された磁極コア部分に当接するようにコイルボビンと磁極ケースとが結合される。

このコイルボビン及び磁極ケースにより、アモルファスコアと磁極部のフェライト板との位置関係が規定される。

【0018】

また、本発明の非接触給電用コアは、巻回コア部分を、平板形状部分と、平板形状部分の磁極コア部分に当接する一方の端縁側で磁極コア部分の方向に折れ曲がった曲折部分とを備える二つのアモルファス積層体で構成し、この積層体の各々を、コイルボビンの挿入孔に通じる両側の開口から、曲折部分が突出するように挿入し、曲折部分の端面が磁極ケースの中で磁極コア部分に当接するように構成することができる。

二つに分割した積層体をコイルボビンの挿入孔に両側から挿入することで、曲折部分を持つ巻回コア部分のコイルボビン挿入孔への挿入が可能になる。

【発明の効果】

【0019】

本発明の非接触給電用コアを非接触給電装置の送電/受電コイルに用いることで、コイルの機械的ギャップ長を保って、磁気ギャップ長を短くすることができる。それにより、コイル間の結合係数が高くなり、給電効率と最大給電電力が上昇する。

また、非接触給電用コアにおいて広い面積を占める巻線部のコア部分をアモルファスコアで構成したものでは、機械的強度が増し、コアの脆さが改善できる。また、成形が簡単であり、製造時の作業性が向上する。

また、量産化されているアモルファスコアを使用することで、非接触給電用コアの低コスト化を図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1の実施形態に係る非接触給電用コアを示す図

【図2】本発明の第2の実施形態に係る非接触給電用コアを示す図

【図3】図2の非接触給電用コアのアモルファスコアとフェライトコアとの接続状態を示す図

【図4】図2の非接触給電用コアの外観図

【図5】第2の実施形態に係る非接触給電用コアの磁気ギャップ長を短くするための構成を示す図

【図6】本発明の第3の実施形態に係る非接触給電用コアを示す図

【図7】図6の非接触給電用コアのアモルファスコアとフェライトコアとの接続状態を示す図

【図8】図6のアモルファスコアのコイルボビンへの挿入方法を示す図

【図9】図8のアモルファスコアがコイルボビンに挿入された状態を示す図

【図10】図8のアモルファスコアの変形例を示す図

【図11】図10のアモルファスコアがコイルボビンに挿入された状態を示す図

【図12】図9のコイルボビンが磁極ケースに固定された状態を示す図

【図13】アモルファスコア及びフェライトコアを用いたトランスの特性比較を示す図

【図14】図13のトランスの等価回路図

【図15】プラグインハイブリッド車の給電システムを示す図

【図16】H型コアを説明する図

【図17】H型コアを用いた非接触給電装置の磁束を示す図

【図18】従来の平板形状アモルファスコアの製造手順を説明する図

【図19】従来のL字型アモルファスコアの製造手順を説明する図

【図20】従来のコアの機械的ギャップ長と磁気ギャップ長とを示す図

【発明を実施するための形態】

【0021】

(第1の実施形態)

図1は、本発明の第1の実施形態に係る非接触給電用コアを示している。このコアは、平行する一対の磁極コア80と、磁極コア80に直交する巻線コア81とを備えており、磁極コア80と巻線コア81とでH型コアを形成している。巻線コア81は、電線が巻回された巻線部50を有している。図1(a)は平面図、図1(b)は、対向する一対のH型コアを磁極コア80の方向から見た側面図、図1(c)は、図1(b)と90°異なる方向から見た側面図である。

ここでは、磁極コア80及び巻線コア81がフェライトコアである場合を示している。なお、フェライトコアは、大きな一枚の板で構成する必要は無く、複数枚の小面積フェライト板を組合わせて構成することができる。

【0022】

フェライト板から成る巻線コア81の中央には、電線が巻回された巻線部50が装着され、巻線部50の両側から突出するフェライト板の両端が、磁極部分を構成している。

この磁極部分には、図1(c)に示すように、相手コイルと対向する側において、最上部の磁極コア80の高さを、巻線部50の高さと同等、またはそれ以上に押し上げるための下層フェライト板82が積層され、下層フェライト板82の上に磁極コア80が配置される。

【0023】

このように、磁極部分の磁極コア80に下層フェライト板82から成る“脚”を付けることで、磁気ギャップ長D2を巻線部50の空隙長D1と同等、またはそれ以下に短くすることができる。磁気ギャップ長D2が巻線部50の空隙長D1と等しくなるように脚を付ければ、機械的ギャップ長を変えずに磁気ギャップ長を短くすることができる。

このように、磁気ギャップ長を短くすると、コイル間の結合係数が高くなり、給電効率と最大給電電力とが上昇する。

なお、脚となる下層フェライト板82の積層枚数は、適宜設定することができる。

また、磁気ギャップ長D2は巻線部50の空隙長D1と正確に一致させる必要は無く、多少違っていても良い。請求項で言う“同等”と言う用語は、そういう意味で使用している。

【0024】

(第2の実施形態)

第2の実施形態では、アモルファスコアを使用する場合について説明する。

図2は、本発明の第2の実施形態に係る非接触給電用コア(H型コア)を示している。図2(a)は平面図、図2(b)はA−A位置での断面図、図2(c)はB−B位置での断面図である。

このH型コアは、角型のコイルボビン62の挿入孔に挿入された平板形状のアモルファスコア61と、各磁極ケース63に並べて収容された複数枚のフェライト板64と、角型コイルボビン62に巻回されたコイル50とを備えている。

角型コイルボビン62と磁極ケース63とは、角型コイルボビン62の挿入孔から露出するアモルファスコア61の端面が、磁極ケース63に収容されたフェライト板64に当接するように、結合されている。

【0025】

図3は、このアモルファスコア61とフェライト板64との接続関係を模式的に示しており、図3(a)は斜視図、図3(b)は側面図である。

アモルファスコア61は、アモルファス磁性合金の複数の薄帯が積層されて構成されており、その積層面は、一方のフェライト板64から他方のフェライト板64に至るアモルファスコア61の表面に平行している。

この平板形状のアモルファスコア61は、図18に示す方法で製造されている。

アモルファスコア61のフェライト板64側の端面には、複数の薄帯の端面が現われており、このアモルファスコア61の端面がフェライト板64に当接している。

図4は、アモルファスコア61が挿通された巻線仕切り付きの角型コイルボビン62と、フェライト板64を収容して樹脂モールドされた磁極ケース63とを備えるH型コアの外観を示している。

【0026】

このH型コアでは、巻線部を形成するアモルファスコア61と、磁極部を形成するフェライト板64とでハイブリット磁気回路を構成している。

磁気回路の磁路がアモルファスコア61の積層面と直交する場合は、進行する磁束によりアモルファスコア61内に大きな渦電流ループが生じ、渦電流損失が大きくなる。そのため、ヒステリシス損失と渦電流損失との和である鉄損が増大する。

しかし、このハイブリット磁気回路では、アモルファスコア61の積層面が磁路と平行しているため、アモルファスコア61内で発生する渦電流ループが小さく、渦電流損失が僅かである。従って、このH型コアの鉄損は少ない。

そのため、このH型コアを非接触給電装置に用いた場合、フェライトのみのコアを使用するときと略同等の給電効率や最大給電電力が得られる。

【0027】

この平板形状のアモルファスコア61を用いるH型コアにおいて、磁極コアに脚を付けてコイル間の磁気ギャップ長を短くする場合は、図5に示すように、平板形状のアモルファスコア61の端面が当接する磁極部のフェライト板83(アモルファスコア61と同じ幅のフェライト板)に下層フェライト板82を積層し、その上に磁極コア80を配置する。

【0028】

(第3の実施形態)

図6は、本発明の第3の実施形態に係る非接触給電用コア(H型コア)を示している。図6(a)は平面図、図6(b)はA−A位置での断面図、図6(c)はB−B位置での断面図、図6(d)はC−C位置での断面図である。

このH型コアのアモルファスコア610は、図6(d)に示すように、フェライト板64に当接する先端が略L字状に折れ曲がっている。そして、この折れ曲がった曲折部分が角型コイルボビン62の孔から突出して、磁極ケース63の中に進入し、曲折部分の先端が磁極ケース63に収容されたフェライト板64に当接している。

この曲折部分は、磁気ギャップ長を短くするための脚の役割を果たしている。

図7は、このアモルファスコア610とフェライト板64との接続関係を模式的に示しており、図7(a)は斜視図(但し、アモルファスコア610とフェライト板64とを分離した状態で示している。)、図7(b)は側面図である。

【0029】

このアモルファスコア610は、平板形状部分611と、平板形状部分611のフェライト板64側の縁部で略L字状に曲がった曲折部分612とを有し、このアモルファスコア610における複数の薄帯の積層面は、一方のフェライト板64から他方のフェライト板64に至るアモルファスコア610の表面に平行している。即ち、平板形状部分611では、アモルファスコア610の平板形状部分611の表面に平行し、曲折部分612では、アモルファスコア610の曲折部分612の表面に平行している。そして、複数の薄帯の端面が現われている曲折部分612の端面にフェライト板64が当接している

このアモルファスコア610は、図19に示す方法で製造されている。

このアモルファスコア610の曲折部分612は、図5の下層フェライト板82と同様の役割を果たし、曲折部分612の端面に当接するフェライト板64の位置を押し上げて磁気ギャップ長を短縮する。

【0030】

このアモルファスコア610の曲折部分612は、角型コイルボビン62に形成されたアモルファスコア610用の挿通孔を通らない。

そのため、図8に示すように、アモルファスコア610を、平板形状部分6111と一方の縁部に形成された曲折端部6121とを有するアモルファスコア半体6101と、平板形状部分6112と他方の縁部に形成された曲折端部6122とを有するアモルファスコア半体6102とで構成し、図9に示すように、角型コイルボビン62の挿通孔621の両側からアモルファスコア半体6101とアモルファスコア半体6102とを挿入し、挿通孔621の内部でアモルファスコア半体6101とアモルファスコア半体6102との先端を当接させる。

【0031】

なお、図8、図9では、アモルファスコア半体6101、6102が、それぞれ、横に並べた2枚のアモルファス部材で構成される場合を示している。横に並べるアモルファス部材の枚数は、図10、図11に示すように、3枚、あるいはそれ以上でも良いし、1枚だけでも良い。

【0032】

図9の状態で角型コイルボビン62の挿通孔621から突出している曲折端部6121、6122は、図12に示すように、磁極ケース63の内部で、磁極ケース63に収容されたフェライト板64に当接する。

このH型コアのフェライト板64とアモルファスコア半体6101、6102とで構成されるハイブリット磁気回路は、その磁路が、アモルファスコア半体6101、6102における薄帯の積層面と交差しないため、アモルファスコアの鉄損を小さく抑えることができる。

【0033】

図13は、非接触給電装置に、アモルファスコアを用いたH型コアとフェライトのみから成るH型コアとを用いたときの給電効率を測定した結果について示している。

ここでは、アモルファスコアとして日立金属株式会社製の鉄系アモルファスコアを使用した。また、1次側コイルの巻数を24、2次側コイルの巻数を9とし、磁気的ギャップを80mmに設定した。また、1次側コイル及び2次側コイルの背面には磁気遮蔽用の600×400×1mmのアルミ板を密着して配置した。また、両方のコアは、磁気的ギャップを80mmに設定した。なお、機械的ギャップは、ケース無しの状態でフェライトコアでは70mm、アモルファスコアでは80mmである。また、電源の周波数は、アモルファスコアを使用した測定では、10kHz、15kHz、20kHz及び30kHzに設定し、フェライトコアを使用した測定では、20kHz及び30kHzに設定した。測定にはアジレント社のLCRメータを使用した。

【0034】

この非接触給電装置の等価回路は、図14で表される。

アモルファスコアを用いた場合、鉄損を表す抵抗(r0)がフェライトコアより大きくなるが、r0の誤差はアモルファスコアの方が小さい。また、巻線抵抗(r1、r2)がフェライトコアに比べて大きい。

次式(数1)で表される給電効率の最大値(理論値)は、アモルファスコアを用いた場合に、フェライトコアを用いるときと遜色のない値が得られている。

【数1】

【0035】

アモルファスコアの素材としては、柱上トランスで実用化されている鉄系のアモルファス金属や高周波特性に優れたコバルト系のアモルファス金属等が使用できる。また、その中にナノ結晶粒を含むアモルファスでも良い。

【産業上の利用可能性】

【0036】

本発明は、給電効率が高く、低コスト化が可能な非接触給電用コアを提供することができ、電気自動車やプラグインハイブリッド車等への非接触給電装置の導入を促進することができる。

【符号の説明】

【0037】

41 磁極部

42 磁極部

50 コイル(巻線部)

51 磁気遮蔽用アルミ板

61 アモルファスコア

62 コイルボビン

63 磁極ケース

64 フェライト板

65 フェライト板

66 フェライト板

67 フェライト板

71 積層体

72 積層体

80 磁極コア

81 巻線コア

82 下層フェライト板

83 フェライト板

610 アモルファスコア

611 平板形状部分

612 L字状に曲がった端部

621 挿通孔

6101 アモルファスコア半体

6102 アモルファスコア半体

6111 平板形状部分

6112 平板形状部分

6121 L字状の曲折端部

6122 L字状の曲折端部

【特許請求の範囲】

【請求項1】

非接触給電装置の送電コイルまたは受電コイルに用いる非接触給電用コアであって、

電線が巻回される巻回コア部分と、該巻回コア部分の両端にあって磁極部を構成する磁極コア部分とを備え、

前記磁極コア部分の相手コイルと対向する側の面に配置されたフェライト板の最上部の高さが、前記巻回コア部分に巻回された電線の外周の高さと同等、またはそれ以上であり、前記相手コイルと対向しない側の面のフェライト板の高さが、前記巻回コア部分に巻回された電線の外周の高さよりも低いことを特徴とする非接触給電用コア。

【請求項2】

請求項1に記載の非接触給電用コアであって、前記磁極コア部分が、平行する一対の磁性部材から成り、前記巻回コア部分が、前記磁極コア部分と直交する磁性部材から成り、前記磁極コア部分と前記巻回コア部分とでH字状を成していることを特徴とする非接触給電用コア。

【請求項3】

請求項1または2に記載の非接触給電用コアであって、前記巻回コア部分がアモルファス磁性合金の複数の薄帯を積層した積層体から成り、前記薄帯の積層面が、一方の前記磁極コア部分から他方の前記磁極コア部分に至る前記巻回コア部分の表面に平行しており、複数の前記薄帯の端面が現われている前記巻回コア部分の端面に、フェライトから成る前記磁極コア部分が当接していることを特徴とする非接触給電用コア。

【請求項4】

請求項3に記載の非接触給電用コアであって、前記巻回コア部分が、平板形状の前記積層体から成ることを特徴とする非接触給電用コア。

【請求項5】

請求項3に記載の非接触給電用コアであって、前記巻回コア部分が、平板形状部分と、該平板形状部分の前記磁極コア部分に当接する端縁側で前記磁極コア部分の方向に折れ曲がった曲折部分とを備える前記積層体から成ることを特徴とする非接触給電用コア。

【請求項6】

請求項3から5のいずれかに記載の非接触給電用コアであって、前記巻回コア部分の挿入孔を有する角型のコイルボビンと、前記磁極コア部分を収容する二つの磁極ケースとを備え、前記コイルボビンの挿入孔から露出する前記巻回コア部分の前記端面が、前記磁極ケースに収容された前記磁極コア部分に当接するように前記コイルボビンと前記磁極ケースとが結合されていることを特徴とする非接触給電用コア。

【請求項7】

請求項6に記載の非接触給電用コアであって、前記巻回コア部分が、平板形状部分と、該平板形状部分の前記磁極コア部分に当接する一方の端縁側で前記磁極コア部分の方向に折れ曲がった曲折部分とを備える二つの前記積層体から成り、前記積層体の各々は、前記コイルボビンの挿入孔に通じる両側の開口から、前記曲折部分が突出するように挿入され、前記曲折部分の端面が前記磁極ケースの中で前記磁極コア部分に当接することを特徴とする非接触給電用コア。

【請求項1】

非接触給電装置の送電コイルまたは受電コイルに用いる非接触給電用コアであって、

電線が巻回される巻回コア部分と、該巻回コア部分の両端にあって磁極部を構成する磁極コア部分とを備え、

前記磁極コア部分の相手コイルと対向する側の面に配置されたフェライト板の最上部の高さが、前記巻回コア部分に巻回された電線の外周の高さと同等、またはそれ以上であり、前記相手コイルと対向しない側の面のフェライト板の高さが、前記巻回コア部分に巻回された電線の外周の高さよりも低いことを特徴とする非接触給電用コア。

【請求項2】

請求項1に記載の非接触給電用コアであって、前記磁極コア部分が、平行する一対の磁性部材から成り、前記巻回コア部分が、前記磁極コア部分と直交する磁性部材から成り、前記磁極コア部分と前記巻回コア部分とでH字状を成していることを特徴とする非接触給電用コア。

【請求項3】

請求項1または2に記載の非接触給電用コアであって、前記巻回コア部分がアモルファス磁性合金の複数の薄帯を積層した積層体から成り、前記薄帯の積層面が、一方の前記磁極コア部分から他方の前記磁極コア部分に至る前記巻回コア部分の表面に平行しており、複数の前記薄帯の端面が現われている前記巻回コア部分の端面に、フェライトから成る前記磁極コア部分が当接していることを特徴とする非接触給電用コア。

【請求項4】

請求項3に記載の非接触給電用コアであって、前記巻回コア部分が、平板形状の前記積層体から成ることを特徴とする非接触給電用コア。

【請求項5】

請求項3に記載の非接触給電用コアであって、前記巻回コア部分が、平板形状部分と、該平板形状部分の前記磁極コア部分に当接する端縁側で前記磁極コア部分の方向に折れ曲がった曲折部分とを備える前記積層体から成ることを特徴とする非接触給電用コア。

【請求項6】

請求項3から5のいずれかに記載の非接触給電用コアであって、前記巻回コア部分の挿入孔を有する角型のコイルボビンと、前記磁極コア部分を収容する二つの磁極ケースとを備え、前記コイルボビンの挿入孔から露出する前記巻回コア部分の前記端面が、前記磁極ケースに収容された前記磁極コア部分に当接するように前記コイルボビンと前記磁極ケースとが結合されていることを特徴とする非接触給電用コア。

【請求項7】

請求項6に記載の非接触給電用コアであって、前記巻回コア部分が、平板形状部分と、該平板形状部分の前記磁極コア部分に当接する一方の端縁側で前記磁極コア部分の方向に折れ曲がった曲折部分とを備える二つの前記積層体から成り、前記積層体の各々は、前記コイルボビンの挿入孔に通じる両側の開口から、前記曲折部分が突出するように挿入され、前記曲折部分の端面が前記磁極ケースの中で前記磁極コア部分に当接することを特徴とする非接触給電用コア。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2012−151311(P2012−151311A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−9300(P2011−9300)

【出願日】平成23年1月19日(2011.1.19)

【出願人】(591206887)株式会社テクノバ (20)

【出願人】(504190548)国立大学法人埼玉大学 (292)

【出願人】(000100768)アイシン・エィ・ダブリュ株式会社 (3,717)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年1月19日(2011.1.19)

【出願人】(591206887)株式会社テクノバ (20)

【出願人】(504190548)国立大学法人埼玉大学 (292)

【出願人】(000100768)アイシン・エィ・ダブリュ株式会社 (3,717)

【Fターム(参考)】

[ Back to top ]