非晶質炭素膜およびその成膜方法

【課題】バイポーラ型のPBII装置用電源を用いて低真空下での良好な非晶質炭素膜の成膜を可能とする成膜方法、および、該成膜方法で得られる非晶質炭素膜を提供する。

【解決手段】バイポーラ型のPBII装置用電源を用いた低真空下(1000〜30000Pa程度)での非晶質炭素膜の成膜方法であって、チャンバー1内に、PBII装置用電源6に接続される電源側電極3と、電極3と対向するアース側電極4とを設け、電源側電極3およびアース側電極4のいずれか一方に基材2を配置し、基材2と、基材2を配置しない電極との間において、希ガスと炭化水素系ガスのプラズマを発生させて、基材2の表面に非晶質炭素膜を成膜する。

【解決手段】バイポーラ型のPBII装置用電源を用いた低真空下(1000〜30000Pa程度)での非晶質炭素膜の成膜方法であって、チャンバー1内に、PBII装置用電源6に接続される電源側電極3と、電極3と対向するアース側電極4とを設け、電源側電極3およびアース側電極4のいずれか一方に基材2を配置し、基材2と、基材2を配置しない電極との間において、希ガスと炭化水素系ガスのプラズマを発生させて、基材2の表面に非晶質炭素膜を成膜する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低真空下(1000〜30000Pa程度)での非晶質炭素膜の成膜方法、および該成膜方法で得られる非晶質炭素膜に関する。

【背景技術】

【0002】

非晶質炭素膜は、一般にダイヤモンドライクカーボン(以下、DLCと記す)と呼ばれている硬質膜である。DLC膜の本質は、構造的にはダイヤモンドとグラファイトが混ざり合った両者の中間構造を有するものである。ダイヤモンドと同等に硬度が高く、耐摩耗性、固体潤滑性、熱伝導性、化学安定性、耐腐食性などに優れる。このため、例えば、金型・工具類、研磨材、機械部品などの保護膜として利用されつつある。

【0003】

非晶質炭素膜(DLC)を形成する方法としては、カーボン電極間のアーク放電を利用した方法(特許文献1参照)、カーボンターゲットを用いたカソード放電型イオンプレーティング法(特許文献2参照)、アンバランスド・マグネトロン・スパッタリング(以下、UBMSと記す)法などが採用されている。これらの方法は、全て高真空下で成膜が行われている。

【0004】

また、バイポーラ型のプラズマ利用イオン注入(Plasma Based Ion Implantation(以下、PBIIと記す))装置用電源を用いて、非晶質炭素膜(DLC)を形成する技術が提案されている(特許文献3参照)。この方法は、炭化水素プラズマ中の導電性基材に負電圧を印加し、炭化水素ラジカルおよびイオンを堆積させて成膜する方法であり、正高電圧パルスを基材に印加して、プラズマ中の電子を膜形成過程にある表層に高エネルギーで照射し、表層のみをパルス的に活性化・高温状態にしながら膜形成を行なうことで、耐食性や密着性に優れた非晶質炭素膜を得ることができる。この方法では、原料ガスにトルエンなどを用い、0.02Pa程度の高真空下で成膜している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−11600号公報

【特許文献2】特開2000−87218号公報

【特許文献3】特開2004−217975号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1や特許文献2に示すような通常の非晶質炭素膜の成膜方法では、1Pa以下の高真空下で成膜を行なうため、ターボポンプや密封性の高いチャンバーが必要となる。また、大型部品へ成膜する場合、大きな真空チャンバーが必要となるが、高真空を維持するには高排気量のポンプが必要となり、装置が高価となる。

【0007】

特許文献3の装置を用いた場合でも、仮に1000Pa程度の低真空下で成膜を試みた場合、プラズマが安定して発生せず、成膜自体が困難である。また、低真空下で非晶質炭素膜の成膜が一部できた場合でも、高真空下で成膜したものと比較して機械的特性(硬度や密着性など)に劣り、機械的特性に優れる良好なDLC膜を得ることは困難である。

【0008】

本発明はこのような問題に対処するためになされたものであり、バイポーラ型のPBII装置用電源を用いて低真空下での良好な非晶質炭素膜の成膜を可能とする成膜方法、および、該成膜方法で得られる非晶質炭素膜の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の非晶質炭素膜の成膜方法は、バイポーラ型のPBII装置用電源を用いた低真空下での非晶質炭素膜の成膜方法であって、チャンバー内に、上記PBII装置用電源に接続される電源側電極と、該電極と対向するアース側電極とを設け、上記電源側電極および上記アース側電極のいずれか一方に基材を配置し、該基材と、該基材を配置しない電極との間において、希ガスと炭化水素系ガスのプラズマを発生させて、上記基材表面に非晶質炭素膜を成膜することを特徴とする。特に、上記チャンバー内の真空度は、1000〜30000Paであることを特徴とする。なお、チャンバー内の真空度とは、チャンバー内のガス圧(Pa)である。

【0010】

上記炭化水素系ガスは、上記チャンバー内に設けられたノズルを介して上記電極間に導入されることを特徴とする。また、上記ノズルが、上記電極間の側面に設けられたノズルであることを特徴とする。また、上記ノズルが、上記基材を配置しない電極内部に設けられたノズルであることを特徴とする。

【0011】

上記希ガスが、ヘリウムおよびアルゴンから選ばれる少なくとも1種以上からなるガスであることを特徴とする。

【0012】

上記炭化水素系ガスが、メタン、アセチレン、およびトルエンから選ばれる少なくとも1種以上からなるガスであることを特徴とする。また、上記炭化水素系ガスの導入量が、1〜50sccm(sccm=(cc/min、1atm、0℃)、以下同じ。)であることを特徴とする。

【0013】

上記非晶質炭素膜の成膜前に、上記基材表面に予め下地処理を施すことを特徴とする。上記下地処理が、真空バッチ処理で金属層を形成する処理であることを特徴とする。

【0014】

上記下地処理が、真空バッチ処理で金属層を形成する処理であることを特徴とする。また、上記金属層が、Crを含有する層であり、UBMS法により形成されることを特徴とする。また、上記金属層が、Siを含有する層であり、上記チャンバー内においてシランガスを原料ガスとして用いて形成されることを特徴とする。

【0015】

上記下地処理が、植物由来の多価アルコール化合物を用いて被膜を形成する処理であることを特徴とする。また、上記植物由来の多価アルコール化合物が、クロロゲン酸、キナ酸、もしくは没食子酸、またはそれらの誘導体であることを特徴とする。

【0016】

上記下地処理が、Crめっき処理、タングステンカーバイト溶射処理、または、ショットピーニング処理であることを特徴とする。また、上記下地処理が、上記ショットピーニング処理であり、上記基材と同等以上の硬度を有する粒径40〜200μmのショットを基材に対して噴射する処理であることを特徴とする。

【0017】

上記基材が、超硬合金材料または鉄系材料からなることを特徴とする。

【0018】

本発明の非晶質炭素膜は、本発明の非晶質炭素膜の成膜方法により成膜されたことを特徴とする。また、上記非晶質炭素膜の膜厚が、0.1〜5.0μmであることを特徴とする。

【発明の効果】

【0019】

本発明の非晶質炭素膜の成膜方法は、バイポーラ型のPBII装置用電源を用いた低真空下での非晶質炭素膜の成膜方法であって、チャンバー内に、PBII装置用電源に接続される電源側電極と、該電極と対向するアース側電極とを設け、電源側電極およびアース側電極のいずれか一方に基材を配置し、該基材と、該基材を配置しない電極との間において、希ガスと炭化水素系ガスのプラズマを発生させて、基材表面に非晶質炭素膜を成膜するので、チャンバー内の真空度が1000〜30000Pa程度の低真空下においても、非晶質炭素膜を成膜することができる。このため、ターボポンプや密封性の高いチャンバーが不要となり、装置コストなどを低くでき、製造コストの低減が図れる。また、大型部品への成膜にも容易に利用可能である。

【0020】

特に、原料ガスである炭化水素系ガスを、チャンバー外壁からではなく、電極間の側面や電極内部など、チャンバー内の所定位置に設けられたノズルを介して電極間に導入することで、低真空下においても、基材−電極間において、原料ガスである炭素水素系ガスのプラズマを発生させやすく、良好な非晶質炭素膜を成膜することができる。

【0021】

また、非晶質炭素膜の成膜前に、基材表面に予めCrやSiを含む金属層を下地層として設けることで、該金属層を設けない場合と比較して、非晶質炭素膜の密着性の向上が図れる。

【0022】

また、非晶質炭素膜の成膜前に、基材表面に予め下地処理として、植物由来の多価アルコール化合物を用いた被膜形成処理、Crめっき処理、タングステンカーバイト溶射処理、または、ショットピーニング処理を施すことで、真空バッチ処理などを不要としながら、非晶質炭素膜の密着性の向上が図れる。

【0023】

本発明の非晶質炭素膜は、上記成膜方法で得られる硬質膜であるので、チャンバー内の真空度のみを低真空下とし、他の条件は通常の成膜方法で成膜した非晶質炭素膜と比較して、機械的特性(硬度や密着性など)に大幅に優れる。

【図面の簡単な説明】

【0024】

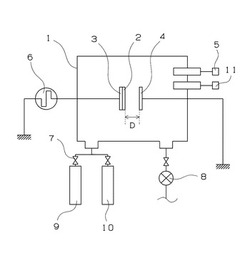

【図1】本発明の成膜方法に用いる成膜装置の概略図である。

【図2】原料ガス導入ノズルの一態様を示す図である。

【図3】原料ガス導入ノズルの他の態様を示す図である。

【図4】実施例1の非晶質炭素膜のラマンスペクトルを示す図である。

【図5】比較例1の非晶質炭素膜のラマンスペクトルを示す図である。

【図6】参考例3の非晶質炭素膜のラマンスペクトルを示す図である。

【図7】実施例1の非晶質炭素膜の外観写真である。

【図8】比較例1の非晶質炭素膜の外観写真である。

【図9】グラファイトと、UBMS法を用い高真空下で得られた非晶質炭素膜のラマンスペクトルを示す図である。

【発明を実施するための形態】

【0025】

本発明の非晶質炭素膜の成膜方法は、成膜装置としてバイポーラ型PBII装置を用いるものである。バイポーラ型PBII装置の成膜メカニズムについて以下に説明する。基材に正パルス電圧を印加し、チャンバー内に存在する電子を加速する。加速された電子は気体と衝突し、気体を励起、あるいは、イオンと電子に電離する。電離した電子も正パルス電圧で加速され、さらに気体との衝突を繰り返す。このようにして雪崩的に電離が起こり、ついに絶縁破壊(放電)してプラズマが発生する。基材そのものに電圧を印加しているため、プラズマは基材を包み込むように形成される。正パルスがオフになってもプラズマは急激に消滅せず、荷電粒子はそのまま増え続け、極大に達した後、徐々に減少していく。その間に引き続き負パルス電圧を印加すると再び荷電粒子は増加に転じ、プラズマ中のイオンは電場で加速され、基材に衝突し、イオン注入・成膜ができる。また、正・負パルスで形成したプラズマ中のラジカルも基材表面に拡散し成膜に寄与する。従って、正・負パルス電圧により発生したプラズマ中のラジカル、および、負パルス電圧で加速されたイオンによって成膜される。

【0026】

バイポーラ型PBII装置を用いて非晶質炭素膜を成膜する場合、通常、チャンバー内のガス圧が10Pa以下となる高真空下で成膜を行なっている。チャンバー内を、このような高真空とすれば、チャンバー内壁と、処理対象となる基材との間で安定してプラズマを発生させることができ、基材近傍に該プラズマを集中させて成膜が可能となる。

【0027】

本発明の非晶質炭素膜の成膜方法は、このような高真空下ではない、低真空下での成膜を可能とするものである。本発明が対象とする「低真空下」とは、チャンバー内の真空度(ガス圧力)が、上記通常の構成の如く、基材を配置する電極のみをチャンバー内に配置して、チャンバー内壁と基材との間でプラズマを発生させる構成とした場合では、プラズマが安定して発生しない真空度である条件下を意味する。チャンバー内の好ましい真空度は、高性能なターボポンプを用いずに短時間で到達できるガス圧力、具体的には1000Pa以上である。一方、大気圧に近いような低真空でガス圧が高くなりすぎると、本発明の電極構成などでもプラズマの発生が困難となることから、ガス圧の上限は50000Pa未満である低真空下とする。チャンバー内の真空度のより好ましい範囲としては、1000〜30000Paである。

【0028】

本発明の成膜方法について図1を参照して説明する。図1は、本発明の成膜方法に使用するバイポーラ型PBII装置用電源を用いた成膜装置の模式図である。図1に示すように、チャンバー1の内部に、PBII装置用電源6に接続される電源側電極3と、この電源側電極3と対向するアース側電極4とを設けている。電源側電極3に基材2が配置されている。本発明では、チャンバー1の内壁と基材2との間でプラズマを発生させる構成ではなく、チャンバー1の内部に、所定間隔で離間した対向電極(電源側電極3とアース側電極4)を設けることで、電源側電極3に配置された基材2と、アース側電極4との間において、低真空下での希ガスと炭化水素系ガスのプラズマ生成を可能としている。なお、図中、5はピラニ真空計、11はバラトロン真空計である。

【0029】

成膜手順について説明する。原料ガスである炭化水素系ガスおよび希ガスを、原料ガスボンベ9および希ガスボンベ10から、それぞれマスフローコントローラ7を通しチャンバー1に導入する。なお、原料ガスについては、後述するガス導入ノズル(図2、図3参照)を介して導入することもできる。チャンバー1内のガス圧が、所定の圧力となるように真空ポンプ8を用いて調整する。PBII装置用電源6の電源を入れ、正パルス電圧、負パルス電圧を基材2に電源側電極3を介して印加する。これにより、基材2とアース側電極4との間で、希ガスと炭化水素系ガスのプラズマを発生させて、基材2の表面にプラズマ中の電子による照射と、炭化水素の堆積がなされる。

【0030】

プラズマ(グロー放電)の生成は、直流放電、交流放電、パルス放電、高周波放電(RF)、マイクロ波放電、電子サイクロトン共鳴(ECR)放電、およびこれらを組み合わせて行なうこともできる。

【0031】

基材2としては、導電性材料からなる基材であれば、特に限定されず使用できる。例えば、超硬合金材料または鉄系材料からなる基材が挙げられる。超硬合金材料としては機械的特性が最も優れるWC−Co系合金の他に、切削工具として、耐酸化性を向上させた、WC−TiC−Co系合金、WC−TaC−Co系合金、WC−TiC−TaC−Co系合金などを挙げることができる。鉄系材料としては炭素工具鋼、高速度工具鋼、合金工具鋼、ステンレス鋼、快削鋼などを挙げることができる。

【0032】

基材2は、電源側電極3とアース側電極4のいずれに配置してもよい。プラズマ密度の向上が図れ、イオン衝突が増加することから、図1に示すように電源側電極3に配置することが好ましい。基材2の各電極への配置は、基材2と、基材2を配置しない電極との間において、プラズマ生成が可能な位置となるように配置する。具体的には、基材2と、基材2を配置しない電極とが対向するように、該電極に向けた側に配置する。

【0033】

電極間距離Dは、基材2と、基材2を配置しない電極(図1ではアース側電極4)との距離である。この電極間距離Dは、1〜20mmが好ましく、1.5〜15mmがより好ましい。負パルス電圧などにも依存するが、電極間距離Dが20mmをこえると、グロー放電を維持できなくなるおそれがある。また、電極間距離Dが1mm未満であると、短絡のおそれがある。負パルス電圧も併せて考慮した電界(=負パルス電圧/電極間距離D、単位は「kV/cm」)で考えると、0.5〜20kV/cmが好ましく、1〜15kV/cmがより好ましく、5〜10kV/cmが最も好ましい。

【0034】

また、基材に印加する電力(=負パルス電圧×電流、単位は「kW」)と、基材の成膜面面積とから、基材に対する投入電力密度(=電力/基材の成膜面面積、単位は「kW/cm2」)で考えると、0.5〜10kW/cm2が好ましく、5〜10kW/cm2がより好ましい。

【0035】

電極形状は、グロー放電を維持できる形状とする。また、基材2を配置する電極は、基材2を保持固定できる形状とする。例えば、図2および図3に態様では、基材2を配置する電源側電極3は、基材と同径の略円柱(円板)形状としており、アース側電極4は、これに対向する段差を有する円柱形状としている。各電極を断面円状とする場合、それぞれの径はφ1mm〜φ30mmが好ましく、φ3mm〜φ15mmがより好ましい。電源の性能によっては電極径が大きいほど、プラズマ密度が低くなるため、φ30mmをこえるような場合は、得られる膜の機械的特性が劣るおそれがある。

【0036】

プラズマ発生用の希ガスとしては、プラズマが発生するものであれば、特に限定されず、ヘリウムおよびアルゴンから選ばれる少なくとも1種以上からなるガスを用いることが好ましい。これらの中でも、低真空下でプラズマが発生しやすいことから、ヘリウムガスが特に好ましい。これらの希ガスは、希ガスボンベ10からチャンバー1内に導入される。

【0037】

非晶質炭素膜の炭素供給源となる原料ガスとしては、炭化水素系ガスを用いる。炭化水素系ガスとしては、ラジカル化もしくはイオン化しやすいものが好ましい。メタン、アセチレン、およびトルエンから選ばれる少なくとも1種以上からなるガスが好ましい。これらの中でも、原料コストおよび取り扱い性の点からメタンガスが特に好ましい。

【0038】

原料ガスの導入方法としては、(1)チャンバーより導入する方法(図1参照)、(2)電極間の側面に設けられたガス導入ノズルから電極間に導入する方法(図2参照)、(3)電極内部に設けられたガス導入ノズルから電極間に導入する方法(図3参照)、などが挙げられる。なお、図2および図3は、原料ガス導入ノズルの態様を示す電極間近傍の拡大図である。

【0039】

(2)の導入方法について図2を参照して説明する。ガス導入ノズル12は、基材2の近傍で、基材2が配置された電源側電極3とアース側電極4との間の側面に設けられている。図中の黒矢印がガス導入方向である。ガス導入ノズル12は、電極の対向方向に対して傾斜して設けられている。図2に示すように、ガス導入ノズル12を基材2に向けて傾斜させることで、成膜面となる基材2の表面に向けて原料ガスが導入され、成膜効率の向上などが図れる。傾斜角度および位置(基材との距離)としては、電極間に原料ガスを導入することができる範囲内で任意の角度および位置とできる。また、ガス導入ノズル12は、電極間の放電の妨げとならないよう、絶縁体で構成する。なお、ガス導入ノズル12は、チャンバー外部に設ける原料ガスボンベ9と連結させる。

【0040】

(3)の導入方法について図3を参照して説明する。ガス導入ノズル12は、基材2が配置されていないアース側電極4の内部に設けられている。図3に示す態様では、ガス導入ノズル12は、電極内部に形成された原料ガス流路(貫通孔)として形成されている。ガス導入ノズル12の先端は、アース側電極4における電源側電極3の対向端面に位置している。図中の黒矢印がガス導入方向である。図3に示すように、ガス導入ノズル12を、電極内部に設けることで、対向する基材2の成膜面に向けて原料ガスが導入され、成膜効率の向上などが図れる。なお、上記(2)の場合と同様に、ガス導入ノズル12は、チャンバー外部に設ける原料ガスボンベ9と連結させる。

【0041】

(1)の導入方法の場合、電極間距離が近いなど、他の条件次第では成膜可能であるが、低真空下で良好な非晶質炭素膜を成膜するには、(2)(3)の導入方法が好ましい。(2)(3)のように、チャンバー内に直接導入するのではなく、チャンバー内に設けられたノズルを介して電極間の近傍に導入することで、電極間近傍における原料ガス濃度が局所的に高くなり、原料ガスのプラズマを安定して発生させやすい。この結果、成膜速度の向上や、膜の機械的特性の向上が図れる。

【0042】

原料ガスの導入量(流量)としては、0.5〜50sccmが好ましく、1〜50sccmがより好ましい。ガス導入量が0.5sccm未満や、50sccmをこえるような場合は、得られる膜の機械的特性が劣るおそれがある。

【0043】

本発明の非晶質炭素膜の成膜方法は、低真空下で安定してプラズマを発生させるために、上述したような電極形状(対向電極)を用いている。また、低真空下で得られる非晶質炭素膜の機械的特性(硬度や密着性など)を向上させるべく、上述したように原料ガス投入方法、電極形状、プラズマ発生用ガス種、原料ガス種、原料ガス流量などの最適化を図っている。本発明の非晶質炭素膜の成膜方法では、上記した以外の成膜条件・手順については、バイポーラ型PBII装置を用いた場合の公知の条件・手順を適宜採用することができる。

【0044】

非晶質炭素膜の成膜前に、基材の表面に下地層として予め金属層を設けることが好ましい。該金属層を設けない場合と比較して、非晶質炭素膜の密着性の向上が図れる。金属層を構成する金属材料としては、基材との密着性を向上させるため、基材に超硬合金材料または鉄系材料を用いる場合には、該基材と相性のよい、Cr、Al、W、Ta、Mo、Nb、Si、Tiから選択される1種類以上の金属を含むことが好ましい。より好ましいのは、CrまたはSiである。

【0045】

金属層の形成は、CVD方式、PVD方式、その他の公知の任意の方法を採用できるが、強固な密着性が必要な場合は、高真空下での真空バッチ処理で形成することが好ましい。真空バッチ処理の中でも、UBMS法を用いることが好ましい。UBMS装置において、Crターゲットを用いて成膜することで、基材の表面にCrを含有する金属層が形成できる。

【0046】

基材が鉄系材料などである場合、該基材と下地層であるCrを含む金属層とは高い密着性を有し、また、該金属層と非晶質炭素膜とは硬度差が小さく高い密着性を有するので、結果として、非晶質炭素膜が基材に対して高い密着性を有し、剥離などがしにくい膜となる。

【0047】

また、基材として鉄系材料を使用する場合、基材と金属層との密着性を高めるために、金属層の形成前に基材表面に窒化処理を施すことができる。窒化処理としては、基材表面に密着性を妨げる酸化層が生じ難いプラズマ窒化処理を施すことが好ましい。

【0048】

金属層の他の例として、図1に示す成膜装置において、原料ガスとして炭化水素系ガスの代わりに、テトラメチルシランなどのシランガスを用いることで、金属層としてSiを含有する金属層が形成できる。この場合、同一の装置において、金属層と非晶質炭素膜を成膜できるので、別装置などを用いて金属層を形成する場合と比較して、製造コストを抑えることができる。

【0049】

また、非晶質炭素膜の成膜前に、密着性の向上を目的として、基材の表面に予め下地処理を施すことができる。下地処理としては、大気圧下で行なえる処理が好ましく、例えば、植物由来の多価アルコール化合物を用いた被膜形成処理、Crめっき処理、タングステンカーバイト溶射処理、または、ショットピーニング処理などを採用できる。これらの処理を、上記の真空バッチ処理(金属層形成)の代わりとして施すことで、非晶質炭素膜を形成する一連の処理を低真空下で行なうことができる。なお、ここでのCrめっき処理は、上記したCrを含む金属層を電気めっき法により形成する処理である。

【0050】

植物由来の多価アルコール化合物を用いて被膜を形成する処理としては、該化合物の作用により基材の表面に被膜が形成される処理であればよく、具体的な処理方法は特に限定されない。被膜処理方法として、例えば、植物由来の多価アルコール化合物を水および/または有機溶媒に分散または溶解させた処理液中に、基材を浸漬し、基材表面に(酸化)被膜を形成させる方法を採用できる。この方法では、被膜形成を速めるため加温しながら行なうことが好ましい。

【0051】

植物由来の多価アルコール化合物としては、例えば、没食子酸、エラグ酸、クロロゲン酸、コーヒー酸、キナ酸、クルクミン、ケルセチン、ピロガロール、テアフラビン、アントシアニン、ルチン、リグナン、カテキンなどが挙げられる。また、植物由来のセサミン、イソフラボン、クマリンなどから得られる多価アルコール化合物も使用できる。以上のような多価アルコール化合物は、単独で用いても2種類以上を組み合わせて用いてもよい。これら植物由来のものを用いることで環境負荷を低減できる。

【0052】

これらの中で、被膜処理の際に、基材表面に酸化被膜を形成しやすいことから、没食子酸またはその誘導体、クロロゲン酸またはその誘導体、キナ酸またはその誘導体を用いることが好ましい。

【0053】

本発明に使用できる没食子酸は、フシノキ、茶の葉などに含まれる多価アルコール化合物であり、下記式(1)に示す構造を有する。また、没食子酸の誘導体としては、没食子酸メチル、没食子酸エチル、没食子酸プロピル、没食子酸ブチル、没食子酸ペンチル、没食子酸ヘキシル、没食子酸ヘプチル、没食子酸オクチル等の没食子酸エステルや没食子酸ビスマス等の没食子酸塩が挙げられる。

【化1】

【0054】

本発明に使用できるクロロゲン酸は、コーヒー豆などに含まれる多価アルコール化合物であり、下記式(2)に示す構造を有する。また、キナ酸は、クロロゲン酸の加水分解で得られる多価アルコール化合物であり、下記式(3)に示す構造を有する。

【化2】

【化3】

【0055】

タングステンカーバイト溶射処理は、タングステンカーバイト(WC)を溶射材として用いた溶射処理であり、溶射方法としては、フレーム溶射、アーク溶射、プラズマ溶射、レーザ溶射などの公知の溶射方法を採用できる。溶射処理により、基材表面には溶射被膜が形成される。溶射被膜は、粒子径分布のある多数の粒子が粒子間表層のみで融着して形成され、粒子境界に空隙や間隙が生成し、多孔質となる。

【0056】

ショットピーニング処理としては、特に、基材と同等以上の硬度を有する粒径40〜200μmのショットを基材に対して噴射する処理(いわゆる、WPC処理)が好ましい。噴射速度としては10m/s以上が好ましく、100m/s以上がより好ましい。この処理では、基材の表面部を、A3変態点以上の温度領域まで瞬時に繰り返し急熱、急冷して、この熱処理効果によって再結晶と結晶粒の微細化が行なわれるようにし、表面部をより高硬度で靭性に富む組織として、強度と疲労強度を向上させることができる。また、処理後の表面形状はなだらかで微細な凹凸が形成される。

【0057】

非晶質炭素膜が形成される基材表面の表面粗さRaは、0.01〜0.30μmの範囲であることが好ましい。なお、非晶質炭素膜が形成される基材表面の表面粗さとは、該表面に下地処理による被膜が形成されている場合には、該被膜表面の表面粗さである。表面粗さRaが0.01未満では、粗さの突起が形成され難くなり、アンカー効果による密着力の向上が望めない。また、表面粗さRaが0.30μmをこえると、粗さ突起部に応力が集中するため、非晶質炭素膜の密着を阻害するおそれがある。

【0058】

その他、非晶質炭素膜を成膜する際に、該膜の基材(または金属層)側に、基材(または金属層)側から硬度が連続的または段階的に高くなる硬度傾斜部分を形成することが好ましい。このような硬度傾斜部分は、負パルス電圧を連続的または段階的に変化させることで得られる。硬度が連続的または段階的に上昇するのは、非晶質炭素膜のDLC構造におけるグラファイト構造とダイヤモンド構造との構成比率が、電圧の上昇により後者に偏っていくためである。これにより、基材(または金属層)と、非晶質炭素膜との硬度差を小さくでき、これらの間の密着性がさらに優れる。

【0059】

本発明の非晶質炭素膜は、上記成膜方法で得られる硬質膜(DLC)である。この非晶質炭素膜は、チャンバー内の真空度のみを低真空下とし、他の条件は通常の成膜方法で成膜した非晶質炭素膜と比較して、機械的特性(硬度や密着性など)に優れる。また、後述する実施例で示すように、この非晶質炭素膜は、UBMS法を用い高真空下で得られた非晶質炭素膜と近い構造を有する。また、剥離や亀裂を発生させずに厚膜化が可能であり、膜厚を0.1〜5.0μmとできる。

【実施例】

【0060】

本発明を実施例により具体的に説明するが、本発明はこれらの例によって何ら限定されるものではない。

【0061】

実施例1〜17、比較例1〜2、参考例1〜15

図1に示す成膜装置を用いて基材2に対して非晶質炭素膜を成膜した。基材2は、各表に示す電源側電極3と同じ直径で、厚みは8mmであり、材質はSUJ2(750HV)、表面粗さ0.005μmRaである。基材2は電源側電極3にボルト締結して一体としている。

【0062】

各表に示す原料ガス(炭化水素系ガス)およびプラズマ発生用ガス(希ガス)を、原料ガスボンベ9および希ガスボンベ10から、それぞれマスフローコントローラ7を通しチャンバー1に導入した。原料ガスについては、各表に示す投入方法を採用し、各表に示すガス導入量で導入した。なお、投入方法について、表中の「側面」は図2に示す態様、「電極」は図3に示す態様、「チャンバ」は図1に示す態様である。チャンバー1内のガス圧が、各表に示す圧力となるように真空ポンプ8を用いて調整した。PBII装置用電源6の電源を入れ、正パルス電圧(電圧0.7kV、周波数4kHz、パルス幅0.25μs)および負パルス電圧(電圧は各表に示す、周波数4kHz、パルス幅1μs)を基材2に電源側電極3を介して印加した。なお、他の条件は各表に示すとおりである。これにより、基材2とアース側電極4との間で、希ガスと炭化水素系ガスのプラズマを発生させて、基材2の表面に非晶質炭素膜の成膜を行なった。

【0063】

また、下地層として金属層を設けたものは、非晶質炭素膜の成膜の前に、予め各表に示す金属層を形成した。Cr金属層は、UBMS装置(神戸製鋼所製;UBMS202/AIP複合装置)を用いて成膜した。具体的には、チャンバー内を5×10−3Pa程度まで真空引きし、ヒータで基材をベーキングして、Arプラズマにて基材表面をエッチング後、Crターゲットを用いCr金属層を形成した。Si金属層は、図1に示す成膜装置において、プラズマ発生用ガスとしてヘリウムガスを用い、原料ガスとしてシランガスを用いて、高真空下(0.2Pa)で成膜を行なった。

【0064】

得られた非晶質炭素膜について、以下の膜厚測定およびラマン分光測定を行なった。

【0065】

<膜厚測定>

得られた非晶質炭素膜(金属層含まない)の膜厚を表面形状・表面粗さ測定器(テーラーホブソン社製:フォーム・タリサーフPGI830)を用いて測定した。膜厚は成膜部の一部にマスキングを施し、非成膜部と成膜部の段差から膜厚を求めた。結果を各表に併記する。

【0066】

【表1】

【0067】

【表2】

【0068】

【表3】

【0069】

【表4】

【0070】

【表5】

【0071】

【表6】

【0072】

<ラマン分光測定>

DLC構造をもつ非晶質炭素膜の場合、グラファイト構造に起因する1580cm−1付近のGピークと、sp2混成軌道不規則構造に起因する1400cm−1付近のDピークに分離することができる(図9(b)参照)。得られた非晶質炭素膜について、ラマン分光測定装置(レニショー社製:顕微ラマン分光器inVia)を用いて測定した。実施例1の結果を図4に、比較例1の結果を図5に、参考例3の結果を図6にそれぞれ示す。また、実施例1の非晶質炭素膜の外観写真を図7に、比較例1の非晶質炭素膜の外観写真を図8にそれぞれ示す。

【0073】

また、参考として、グラファイトのラマンスペクトルを図9(a)に、UBMS法を用い高真空下で得られた非晶質炭素膜(DLC)のラマンスペクトルを図9(b)に、それぞれ示す。バックグラウンドの傾きが大きいほど、ポリマー成分の割合が多くなる。また、ピーク強度比(D/G比)が大きくなるほど、グラファイト化(sp2構造の存在確率が増える)が進む。

【0074】

各実施例の条件で成膜して得られた非晶質炭素膜は、いずれも外観上良好(剥がれ等がない)で、ラマンスペクトルも実施例1で示す波形に近いものであった。また、この実施例1の波形は、UBMS法を用い高真空下で得られた非晶質炭素膜と近似するため、該膜と同等に機械的特性に優れることが期待できる。

【0075】

また、各参考例の条件で成膜して得られた非晶質炭素膜は、各実施例と比較すると若干劣るものであった。一方、比較例1では、図8に示すような外観であり、ポリマー状の膜であった。また、比較例2では、プラズマ発生ガスにN2を使用したが、5000Paでは安定してプラズマ状態を維持できず、良好な膜を得られなかった。

【0076】

次に、基材に対する下地処理が非晶質炭素膜の密着性に及ぼす影響について調べた。

【0077】

実施例18〜20[天然抗酸化剤を用いた表面処理]

植物由来の多価アルコール化合物(クロロゲン酸、キナ酸、没食子酸(東京化成工業社製試薬))を水に溶解させ、0.5重量%に調製し処理液とした。前処理として、表7に示す基材を50重量%塩酸にて洗浄を行なった後、上記処理液中に基材を浸漬したまま、室温において4時間、処理液を撹拌させ、基材の表面全体に被膜を形成させた。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0078】

実施例21[Crめっき処理]

表7に示す基材をめっき槽に浸漬しエッチングを行なった後、正電にし、表面にCrめっきを析出させた。めっき後は表面に付着しているクロム液を洗い流し乾燥させた。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0079】

実施例22[WPC処理]

表7に示す基材の表面に、該基材と同等以上の硬度を有する、粒径40〜200μmのショット材を、噴射圧0.3MPa程度(噴射速度10m/s程度)で噴射を行なった。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0080】

実施例23[WC溶射処理]

表7に示す基材の表面に、10000℃以上の高温プラズマジェットを使用し、WCを溶融して噴射を行なった。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0081】

実施例24[下地なし]

基材に対して、下地層以外は実施例2と同じ条件にて非晶質炭素膜を成膜した。なお、基材に対して下地層は設けていない。

【0082】

実施例25[CrWC]

表7に示す基材の表面に、UBMS装置(神戸製鋼所製;UBMS202/AIP複合装置)を用いてCrWC被膜を成膜した。具体的には、チャンバー内を5×10−3Pa程度まで真空引きし、ヒータで基材をベーキングして、Arプラズマにて基材表面をエッチング後、CrターゲットとWCターゲットに印加するスパッタ電力を調整し、CrとWCの組成比を傾斜させた層として形成した。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0083】

実施例26[WPC処理]

表7に示す基材の表面に、該基材と同等以上の硬度を有する、粒径40〜200μmのショット材を、噴射圧1.0MPa程度(噴射速度100m/s程度)で噴射を行ない、表面粗さRaが0.5μmになるように調整した。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0084】

実施例18〜26について、非晶質炭素膜を形成する前の基材表面(下地被膜が形成されているものは該被膜表面)の表面粗さを、ミツトヨ表面性状機CS−H5000CNCを用いて測定し、表7に示した。なお、表面粗さはRa(算術平均粗さ)で示した。また、得られた非晶質炭素膜について、以下のスクラッチテストを行ない、密着性を評価した。結果を表7に併記する。

【0085】

<スクラッチテスト>

得られた非晶質炭素膜について、ナノテック社製:レベテストRSTを用いてスクラッチテストを行ない臨界剥離荷重を測定した。具体的には、表面に非晶質炭素膜が形成された基材について、先端半径2000μmのダイヤモンド圧子で、スクラッチ速度10mm/min、荷重負荷速度10N/mm(連続的に荷重を増加)で試験し、試験機画面で判定し、画面上の摩擦痕(摩擦方向長さ375μm、幅約100μm)に対し露出した基材の面積が50%に達する荷重を臨界剥離荷重として測定した。

【0086】

【表7】

【0087】

表7に示すように、真空バッチ処理を用いない(実施例25以外)下地処理であっても、十分な密着性の向上が図れることが分かった。

【産業上の利用可能性】

【0088】

本発明の非晶質炭素膜の成膜方法は、チャンバー内の真空度が1000〜30000Pa程度の低真空下においても、基材表面に非晶質炭素膜を低コストで成膜できるので、大型の機械部品や金型など、様々な部材における成膜方法として利用可能である。

【符号の説明】

【0089】

1 チャンバー

2 基材

3 電源側電極

4 アース側電極

5 ピラニ真空計

6 PBII装置用電源

7 マスフローコントローラ

8 真空ポンプ

9 原料ガスボンベ

10 希ガスボンベ

11 バラトロン真空計

12 ガス導入ノズル

【技術分野】

【0001】

本発明は、低真空下(1000〜30000Pa程度)での非晶質炭素膜の成膜方法、および該成膜方法で得られる非晶質炭素膜に関する。

【背景技術】

【0002】

非晶質炭素膜は、一般にダイヤモンドライクカーボン(以下、DLCと記す)と呼ばれている硬質膜である。DLC膜の本質は、構造的にはダイヤモンドとグラファイトが混ざり合った両者の中間構造を有するものである。ダイヤモンドと同等に硬度が高く、耐摩耗性、固体潤滑性、熱伝導性、化学安定性、耐腐食性などに優れる。このため、例えば、金型・工具類、研磨材、機械部品などの保護膜として利用されつつある。

【0003】

非晶質炭素膜(DLC)を形成する方法としては、カーボン電極間のアーク放電を利用した方法(特許文献1参照)、カーボンターゲットを用いたカソード放電型イオンプレーティング法(特許文献2参照)、アンバランスド・マグネトロン・スパッタリング(以下、UBMSと記す)法などが採用されている。これらの方法は、全て高真空下で成膜が行われている。

【0004】

また、バイポーラ型のプラズマ利用イオン注入(Plasma Based Ion Implantation(以下、PBIIと記す))装置用電源を用いて、非晶質炭素膜(DLC)を形成する技術が提案されている(特許文献3参照)。この方法は、炭化水素プラズマ中の導電性基材に負電圧を印加し、炭化水素ラジカルおよびイオンを堆積させて成膜する方法であり、正高電圧パルスを基材に印加して、プラズマ中の電子を膜形成過程にある表層に高エネルギーで照射し、表層のみをパルス的に活性化・高温状態にしながら膜形成を行なうことで、耐食性や密着性に優れた非晶質炭素膜を得ることができる。この方法では、原料ガスにトルエンなどを用い、0.02Pa程度の高真空下で成膜している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−11600号公報

【特許文献2】特開2000−87218号公報

【特許文献3】特開2004−217975号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1や特許文献2に示すような通常の非晶質炭素膜の成膜方法では、1Pa以下の高真空下で成膜を行なうため、ターボポンプや密封性の高いチャンバーが必要となる。また、大型部品へ成膜する場合、大きな真空チャンバーが必要となるが、高真空を維持するには高排気量のポンプが必要となり、装置が高価となる。

【0007】

特許文献3の装置を用いた場合でも、仮に1000Pa程度の低真空下で成膜を試みた場合、プラズマが安定して発生せず、成膜自体が困難である。また、低真空下で非晶質炭素膜の成膜が一部できた場合でも、高真空下で成膜したものと比較して機械的特性(硬度や密着性など)に劣り、機械的特性に優れる良好なDLC膜を得ることは困難である。

【0008】

本発明はこのような問題に対処するためになされたものであり、バイポーラ型のPBII装置用電源を用いて低真空下での良好な非晶質炭素膜の成膜を可能とする成膜方法、および、該成膜方法で得られる非晶質炭素膜の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の非晶質炭素膜の成膜方法は、バイポーラ型のPBII装置用電源を用いた低真空下での非晶質炭素膜の成膜方法であって、チャンバー内に、上記PBII装置用電源に接続される電源側電極と、該電極と対向するアース側電極とを設け、上記電源側電極および上記アース側電極のいずれか一方に基材を配置し、該基材と、該基材を配置しない電極との間において、希ガスと炭化水素系ガスのプラズマを発生させて、上記基材表面に非晶質炭素膜を成膜することを特徴とする。特に、上記チャンバー内の真空度は、1000〜30000Paであることを特徴とする。なお、チャンバー内の真空度とは、チャンバー内のガス圧(Pa)である。

【0010】

上記炭化水素系ガスは、上記チャンバー内に設けられたノズルを介して上記電極間に導入されることを特徴とする。また、上記ノズルが、上記電極間の側面に設けられたノズルであることを特徴とする。また、上記ノズルが、上記基材を配置しない電極内部に設けられたノズルであることを特徴とする。

【0011】

上記希ガスが、ヘリウムおよびアルゴンから選ばれる少なくとも1種以上からなるガスであることを特徴とする。

【0012】

上記炭化水素系ガスが、メタン、アセチレン、およびトルエンから選ばれる少なくとも1種以上からなるガスであることを特徴とする。また、上記炭化水素系ガスの導入量が、1〜50sccm(sccm=(cc/min、1atm、0℃)、以下同じ。)であることを特徴とする。

【0013】

上記非晶質炭素膜の成膜前に、上記基材表面に予め下地処理を施すことを特徴とする。上記下地処理が、真空バッチ処理で金属層を形成する処理であることを特徴とする。

【0014】

上記下地処理が、真空バッチ処理で金属層を形成する処理であることを特徴とする。また、上記金属層が、Crを含有する層であり、UBMS法により形成されることを特徴とする。また、上記金属層が、Siを含有する層であり、上記チャンバー内においてシランガスを原料ガスとして用いて形成されることを特徴とする。

【0015】

上記下地処理が、植物由来の多価アルコール化合物を用いて被膜を形成する処理であることを特徴とする。また、上記植物由来の多価アルコール化合物が、クロロゲン酸、キナ酸、もしくは没食子酸、またはそれらの誘導体であることを特徴とする。

【0016】

上記下地処理が、Crめっき処理、タングステンカーバイト溶射処理、または、ショットピーニング処理であることを特徴とする。また、上記下地処理が、上記ショットピーニング処理であり、上記基材と同等以上の硬度を有する粒径40〜200μmのショットを基材に対して噴射する処理であることを特徴とする。

【0017】

上記基材が、超硬合金材料または鉄系材料からなることを特徴とする。

【0018】

本発明の非晶質炭素膜は、本発明の非晶質炭素膜の成膜方法により成膜されたことを特徴とする。また、上記非晶質炭素膜の膜厚が、0.1〜5.0μmであることを特徴とする。

【発明の効果】

【0019】

本発明の非晶質炭素膜の成膜方法は、バイポーラ型のPBII装置用電源を用いた低真空下での非晶質炭素膜の成膜方法であって、チャンバー内に、PBII装置用電源に接続される電源側電極と、該電極と対向するアース側電極とを設け、電源側電極およびアース側電極のいずれか一方に基材を配置し、該基材と、該基材を配置しない電極との間において、希ガスと炭化水素系ガスのプラズマを発生させて、基材表面に非晶質炭素膜を成膜するので、チャンバー内の真空度が1000〜30000Pa程度の低真空下においても、非晶質炭素膜を成膜することができる。このため、ターボポンプや密封性の高いチャンバーが不要となり、装置コストなどを低くでき、製造コストの低減が図れる。また、大型部品への成膜にも容易に利用可能である。

【0020】

特に、原料ガスである炭化水素系ガスを、チャンバー外壁からではなく、電極間の側面や電極内部など、チャンバー内の所定位置に設けられたノズルを介して電極間に導入することで、低真空下においても、基材−電極間において、原料ガスである炭素水素系ガスのプラズマを発生させやすく、良好な非晶質炭素膜を成膜することができる。

【0021】

また、非晶質炭素膜の成膜前に、基材表面に予めCrやSiを含む金属層を下地層として設けることで、該金属層を設けない場合と比較して、非晶質炭素膜の密着性の向上が図れる。

【0022】

また、非晶質炭素膜の成膜前に、基材表面に予め下地処理として、植物由来の多価アルコール化合物を用いた被膜形成処理、Crめっき処理、タングステンカーバイト溶射処理、または、ショットピーニング処理を施すことで、真空バッチ処理などを不要としながら、非晶質炭素膜の密着性の向上が図れる。

【0023】

本発明の非晶質炭素膜は、上記成膜方法で得られる硬質膜であるので、チャンバー内の真空度のみを低真空下とし、他の条件は通常の成膜方法で成膜した非晶質炭素膜と比較して、機械的特性(硬度や密着性など)に大幅に優れる。

【図面の簡単な説明】

【0024】

【図1】本発明の成膜方法に用いる成膜装置の概略図である。

【図2】原料ガス導入ノズルの一態様を示す図である。

【図3】原料ガス導入ノズルの他の態様を示す図である。

【図4】実施例1の非晶質炭素膜のラマンスペクトルを示す図である。

【図5】比較例1の非晶質炭素膜のラマンスペクトルを示す図である。

【図6】参考例3の非晶質炭素膜のラマンスペクトルを示す図である。

【図7】実施例1の非晶質炭素膜の外観写真である。

【図8】比較例1の非晶質炭素膜の外観写真である。

【図9】グラファイトと、UBMS法を用い高真空下で得られた非晶質炭素膜のラマンスペクトルを示す図である。

【発明を実施するための形態】

【0025】

本発明の非晶質炭素膜の成膜方法は、成膜装置としてバイポーラ型PBII装置を用いるものである。バイポーラ型PBII装置の成膜メカニズムについて以下に説明する。基材に正パルス電圧を印加し、チャンバー内に存在する電子を加速する。加速された電子は気体と衝突し、気体を励起、あるいは、イオンと電子に電離する。電離した電子も正パルス電圧で加速され、さらに気体との衝突を繰り返す。このようにして雪崩的に電離が起こり、ついに絶縁破壊(放電)してプラズマが発生する。基材そのものに電圧を印加しているため、プラズマは基材を包み込むように形成される。正パルスがオフになってもプラズマは急激に消滅せず、荷電粒子はそのまま増え続け、極大に達した後、徐々に減少していく。その間に引き続き負パルス電圧を印加すると再び荷電粒子は増加に転じ、プラズマ中のイオンは電場で加速され、基材に衝突し、イオン注入・成膜ができる。また、正・負パルスで形成したプラズマ中のラジカルも基材表面に拡散し成膜に寄与する。従って、正・負パルス電圧により発生したプラズマ中のラジカル、および、負パルス電圧で加速されたイオンによって成膜される。

【0026】

バイポーラ型PBII装置を用いて非晶質炭素膜を成膜する場合、通常、チャンバー内のガス圧が10Pa以下となる高真空下で成膜を行なっている。チャンバー内を、このような高真空とすれば、チャンバー内壁と、処理対象となる基材との間で安定してプラズマを発生させることができ、基材近傍に該プラズマを集中させて成膜が可能となる。

【0027】

本発明の非晶質炭素膜の成膜方法は、このような高真空下ではない、低真空下での成膜を可能とするものである。本発明が対象とする「低真空下」とは、チャンバー内の真空度(ガス圧力)が、上記通常の構成の如く、基材を配置する電極のみをチャンバー内に配置して、チャンバー内壁と基材との間でプラズマを発生させる構成とした場合では、プラズマが安定して発生しない真空度である条件下を意味する。チャンバー内の好ましい真空度は、高性能なターボポンプを用いずに短時間で到達できるガス圧力、具体的には1000Pa以上である。一方、大気圧に近いような低真空でガス圧が高くなりすぎると、本発明の電極構成などでもプラズマの発生が困難となることから、ガス圧の上限は50000Pa未満である低真空下とする。チャンバー内の真空度のより好ましい範囲としては、1000〜30000Paである。

【0028】

本発明の成膜方法について図1を参照して説明する。図1は、本発明の成膜方法に使用するバイポーラ型PBII装置用電源を用いた成膜装置の模式図である。図1に示すように、チャンバー1の内部に、PBII装置用電源6に接続される電源側電極3と、この電源側電極3と対向するアース側電極4とを設けている。電源側電極3に基材2が配置されている。本発明では、チャンバー1の内壁と基材2との間でプラズマを発生させる構成ではなく、チャンバー1の内部に、所定間隔で離間した対向電極(電源側電極3とアース側電極4)を設けることで、電源側電極3に配置された基材2と、アース側電極4との間において、低真空下での希ガスと炭化水素系ガスのプラズマ生成を可能としている。なお、図中、5はピラニ真空計、11はバラトロン真空計である。

【0029】

成膜手順について説明する。原料ガスである炭化水素系ガスおよび希ガスを、原料ガスボンベ9および希ガスボンベ10から、それぞれマスフローコントローラ7を通しチャンバー1に導入する。なお、原料ガスについては、後述するガス導入ノズル(図2、図3参照)を介して導入することもできる。チャンバー1内のガス圧が、所定の圧力となるように真空ポンプ8を用いて調整する。PBII装置用電源6の電源を入れ、正パルス電圧、負パルス電圧を基材2に電源側電極3を介して印加する。これにより、基材2とアース側電極4との間で、希ガスと炭化水素系ガスのプラズマを発生させて、基材2の表面にプラズマ中の電子による照射と、炭化水素の堆積がなされる。

【0030】

プラズマ(グロー放電)の生成は、直流放電、交流放電、パルス放電、高周波放電(RF)、マイクロ波放電、電子サイクロトン共鳴(ECR)放電、およびこれらを組み合わせて行なうこともできる。

【0031】

基材2としては、導電性材料からなる基材であれば、特に限定されず使用できる。例えば、超硬合金材料または鉄系材料からなる基材が挙げられる。超硬合金材料としては機械的特性が最も優れるWC−Co系合金の他に、切削工具として、耐酸化性を向上させた、WC−TiC−Co系合金、WC−TaC−Co系合金、WC−TiC−TaC−Co系合金などを挙げることができる。鉄系材料としては炭素工具鋼、高速度工具鋼、合金工具鋼、ステンレス鋼、快削鋼などを挙げることができる。

【0032】

基材2は、電源側電極3とアース側電極4のいずれに配置してもよい。プラズマ密度の向上が図れ、イオン衝突が増加することから、図1に示すように電源側電極3に配置することが好ましい。基材2の各電極への配置は、基材2と、基材2を配置しない電極との間において、プラズマ生成が可能な位置となるように配置する。具体的には、基材2と、基材2を配置しない電極とが対向するように、該電極に向けた側に配置する。

【0033】

電極間距離Dは、基材2と、基材2を配置しない電極(図1ではアース側電極4)との距離である。この電極間距離Dは、1〜20mmが好ましく、1.5〜15mmがより好ましい。負パルス電圧などにも依存するが、電極間距離Dが20mmをこえると、グロー放電を維持できなくなるおそれがある。また、電極間距離Dが1mm未満であると、短絡のおそれがある。負パルス電圧も併せて考慮した電界(=負パルス電圧/電極間距離D、単位は「kV/cm」)で考えると、0.5〜20kV/cmが好ましく、1〜15kV/cmがより好ましく、5〜10kV/cmが最も好ましい。

【0034】

また、基材に印加する電力(=負パルス電圧×電流、単位は「kW」)と、基材の成膜面面積とから、基材に対する投入電力密度(=電力/基材の成膜面面積、単位は「kW/cm2」)で考えると、0.5〜10kW/cm2が好ましく、5〜10kW/cm2がより好ましい。

【0035】

電極形状は、グロー放電を維持できる形状とする。また、基材2を配置する電極は、基材2を保持固定できる形状とする。例えば、図2および図3に態様では、基材2を配置する電源側電極3は、基材と同径の略円柱(円板)形状としており、アース側電極4は、これに対向する段差を有する円柱形状としている。各電極を断面円状とする場合、それぞれの径はφ1mm〜φ30mmが好ましく、φ3mm〜φ15mmがより好ましい。電源の性能によっては電極径が大きいほど、プラズマ密度が低くなるため、φ30mmをこえるような場合は、得られる膜の機械的特性が劣るおそれがある。

【0036】

プラズマ発生用の希ガスとしては、プラズマが発生するものであれば、特に限定されず、ヘリウムおよびアルゴンから選ばれる少なくとも1種以上からなるガスを用いることが好ましい。これらの中でも、低真空下でプラズマが発生しやすいことから、ヘリウムガスが特に好ましい。これらの希ガスは、希ガスボンベ10からチャンバー1内に導入される。

【0037】

非晶質炭素膜の炭素供給源となる原料ガスとしては、炭化水素系ガスを用いる。炭化水素系ガスとしては、ラジカル化もしくはイオン化しやすいものが好ましい。メタン、アセチレン、およびトルエンから選ばれる少なくとも1種以上からなるガスが好ましい。これらの中でも、原料コストおよび取り扱い性の点からメタンガスが特に好ましい。

【0038】

原料ガスの導入方法としては、(1)チャンバーより導入する方法(図1参照)、(2)電極間の側面に設けられたガス導入ノズルから電極間に導入する方法(図2参照)、(3)電極内部に設けられたガス導入ノズルから電極間に導入する方法(図3参照)、などが挙げられる。なお、図2および図3は、原料ガス導入ノズルの態様を示す電極間近傍の拡大図である。

【0039】

(2)の導入方法について図2を参照して説明する。ガス導入ノズル12は、基材2の近傍で、基材2が配置された電源側電極3とアース側電極4との間の側面に設けられている。図中の黒矢印がガス導入方向である。ガス導入ノズル12は、電極の対向方向に対して傾斜して設けられている。図2に示すように、ガス導入ノズル12を基材2に向けて傾斜させることで、成膜面となる基材2の表面に向けて原料ガスが導入され、成膜効率の向上などが図れる。傾斜角度および位置(基材との距離)としては、電極間に原料ガスを導入することができる範囲内で任意の角度および位置とできる。また、ガス導入ノズル12は、電極間の放電の妨げとならないよう、絶縁体で構成する。なお、ガス導入ノズル12は、チャンバー外部に設ける原料ガスボンベ9と連結させる。

【0040】

(3)の導入方法について図3を参照して説明する。ガス導入ノズル12は、基材2が配置されていないアース側電極4の内部に設けられている。図3に示す態様では、ガス導入ノズル12は、電極内部に形成された原料ガス流路(貫通孔)として形成されている。ガス導入ノズル12の先端は、アース側電極4における電源側電極3の対向端面に位置している。図中の黒矢印がガス導入方向である。図3に示すように、ガス導入ノズル12を、電極内部に設けることで、対向する基材2の成膜面に向けて原料ガスが導入され、成膜効率の向上などが図れる。なお、上記(2)の場合と同様に、ガス導入ノズル12は、チャンバー外部に設ける原料ガスボンベ9と連結させる。

【0041】

(1)の導入方法の場合、電極間距離が近いなど、他の条件次第では成膜可能であるが、低真空下で良好な非晶質炭素膜を成膜するには、(2)(3)の導入方法が好ましい。(2)(3)のように、チャンバー内に直接導入するのではなく、チャンバー内に設けられたノズルを介して電極間の近傍に導入することで、電極間近傍における原料ガス濃度が局所的に高くなり、原料ガスのプラズマを安定して発生させやすい。この結果、成膜速度の向上や、膜の機械的特性の向上が図れる。

【0042】

原料ガスの導入量(流量)としては、0.5〜50sccmが好ましく、1〜50sccmがより好ましい。ガス導入量が0.5sccm未満や、50sccmをこえるような場合は、得られる膜の機械的特性が劣るおそれがある。

【0043】

本発明の非晶質炭素膜の成膜方法は、低真空下で安定してプラズマを発生させるために、上述したような電極形状(対向電極)を用いている。また、低真空下で得られる非晶質炭素膜の機械的特性(硬度や密着性など)を向上させるべく、上述したように原料ガス投入方法、電極形状、プラズマ発生用ガス種、原料ガス種、原料ガス流量などの最適化を図っている。本発明の非晶質炭素膜の成膜方法では、上記した以外の成膜条件・手順については、バイポーラ型PBII装置を用いた場合の公知の条件・手順を適宜採用することができる。

【0044】

非晶質炭素膜の成膜前に、基材の表面に下地層として予め金属層を設けることが好ましい。該金属層を設けない場合と比較して、非晶質炭素膜の密着性の向上が図れる。金属層を構成する金属材料としては、基材との密着性を向上させるため、基材に超硬合金材料または鉄系材料を用いる場合には、該基材と相性のよい、Cr、Al、W、Ta、Mo、Nb、Si、Tiから選択される1種類以上の金属を含むことが好ましい。より好ましいのは、CrまたはSiである。

【0045】

金属層の形成は、CVD方式、PVD方式、その他の公知の任意の方法を採用できるが、強固な密着性が必要な場合は、高真空下での真空バッチ処理で形成することが好ましい。真空バッチ処理の中でも、UBMS法を用いることが好ましい。UBMS装置において、Crターゲットを用いて成膜することで、基材の表面にCrを含有する金属層が形成できる。

【0046】

基材が鉄系材料などである場合、該基材と下地層であるCrを含む金属層とは高い密着性を有し、また、該金属層と非晶質炭素膜とは硬度差が小さく高い密着性を有するので、結果として、非晶質炭素膜が基材に対して高い密着性を有し、剥離などがしにくい膜となる。

【0047】

また、基材として鉄系材料を使用する場合、基材と金属層との密着性を高めるために、金属層の形成前に基材表面に窒化処理を施すことができる。窒化処理としては、基材表面に密着性を妨げる酸化層が生じ難いプラズマ窒化処理を施すことが好ましい。

【0048】

金属層の他の例として、図1に示す成膜装置において、原料ガスとして炭化水素系ガスの代わりに、テトラメチルシランなどのシランガスを用いることで、金属層としてSiを含有する金属層が形成できる。この場合、同一の装置において、金属層と非晶質炭素膜を成膜できるので、別装置などを用いて金属層を形成する場合と比較して、製造コストを抑えることができる。

【0049】

また、非晶質炭素膜の成膜前に、密着性の向上を目的として、基材の表面に予め下地処理を施すことができる。下地処理としては、大気圧下で行なえる処理が好ましく、例えば、植物由来の多価アルコール化合物を用いた被膜形成処理、Crめっき処理、タングステンカーバイト溶射処理、または、ショットピーニング処理などを採用できる。これらの処理を、上記の真空バッチ処理(金属層形成)の代わりとして施すことで、非晶質炭素膜を形成する一連の処理を低真空下で行なうことができる。なお、ここでのCrめっき処理は、上記したCrを含む金属層を電気めっき法により形成する処理である。

【0050】

植物由来の多価アルコール化合物を用いて被膜を形成する処理としては、該化合物の作用により基材の表面に被膜が形成される処理であればよく、具体的な処理方法は特に限定されない。被膜処理方法として、例えば、植物由来の多価アルコール化合物を水および/または有機溶媒に分散または溶解させた処理液中に、基材を浸漬し、基材表面に(酸化)被膜を形成させる方法を採用できる。この方法では、被膜形成を速めるため加温しながら行なうことが好ましい。

【0051】

植物由来の多価アルコール化合物としては、例えば、没食子酸、エラグ酸、クロロゲン酸、コーヒー酸、キナ酸、クルクミン、ケルセチン、ピロガロール、テアフラビン、アントシアニン、ルチン、リグナン、カテキンなどが挙げられる。また、植物由来のセサミン、イソフラボン、クマリンなどから得られる多価アルコール化合物も使用できる。以上のような多価アルコール化合物は、単独で用いても2種類以上を組み合わせて用いてもよい。これら植物由来のものを用いることで環境負荷を低減できる。

【0052】

これらの中で、被膜処理の際に、基材表面に酸化被膜を形成しやすいことから、没食子酸またはその誘導体、クロロゲン酸またはその誘導体、キナ酸またはその誘導体を用いることが好ましい。

【0053】

本発明に使用できる没食子酸は、フシノキ、茶の葉などに含まれる多価アルコール化合物であり、下記式(1)に示す構造を有する。また、没食子酸の誘導体としては、没食子酸メチル、没食子酸エチル、没食子酸プロピル、没食子酸ブチル、没食子酸ペンチル、没食子酸ヘキシル、没食子酸ヘプチル、没食子酸オクチル等の没食子酸エステルや没食子酸ビスマス等の没食子酸塩が挙げられる。

【化1】

【0054】

本発明に使用できるクロロゲン酸は、コーヒー豆などに含まれる多価アルコール化合物であり、下記式(2)に示す構造を有する。また、キナ酸は、クロロゲン酸の加水分解で得られる多価アルコール化合物であり、下記式(3)に示す構造を有する。

【化2】

【化3】

【0055】

タングステンカーバイト溶射処理は、タングステンカーバイト(WC)を溶射材として用いた溶射処理であり、溶射方法としては、フレーム溶射、アーク溶射、プラズマ溶射、レーザ溶射などの公知の溶射方法を採用できる。溶射処理により、基材表面には溶射被膜が形成される。溶射被膜は、粒子径分布のある多数の粒子が粒子間表層のみで融着して形成され、粒子境界に空隙や間隙が生成し、多孔質となる。

【0056】

ショットピーニング処理としては、特に、基材と同等以上の硬度を有する粒径40〜200μmのショットを基材に対して噴射する処理(いわゆる、WPC処理)が好ましい。噴射速度としては10m/s以上が好ましく、100m/s以上がより好ましい。この処理では、基材の表面部を、A3変態点以上の温度領域まで瞬時に繰り返し急熱、急冷して、この熱処理効果によって再結晶と結晶粒の微細化が行なわれるようにし、表面部をより高硬度で靭性に富む組織として、強度と疲労強度を向上させることができる。また、処理後の表面形状はなだらかで微細な凹凸が形成される。

【0057】

非晶質炭素膜が形成される基材表面の表面粗さRaは、0.01〜0.30μmの範囲であることが好ましい。なお、非晶質炭素膜が形成される基材表面の表面粗さとは、該表面に下地処理による被膜が形成されている場合には、該被膜表面の表面粗さである。表面粗さRaが0.01未満では、粗さの突起が形成され難くなり、アンカー効果による密着力の向上が望めない。また、表面粗さRaが0.30μmをこえると、粗さ突起部に応力が集中するため、非晶質炭素膜の密着を阻害するおそれがある。

【0058】

その他、非晶質炭素膜を成膜する際に、該膜の基材(または金属層)側に、基材(または金属層)側から硬度が連続的または段階的に高くなる硬度傾斜部分を形成することが好ましい。このような硬度傾斜部分は、負パルス電圧を連続的または段階的に変化させることで得られる。硬度が連続的または段階的に上昇するのは、非晶質炭素膜のDLC構造におけるグラファイト構造とダイヤモンド構造との構成比率が、電圧の上昇により後者に偏っていくためである。これにより、基材(または金属層)と、非晶質炭素膜との硬度差を小さくでき、これらの間の密着性がさらに優れる。

【0059】

本発明の非晶質炭素膜は、上記成膜方法で得られる硬質膜(DLC)である。この非晶質炭素膜は、チャンバー内の真空度のみを低真空下とし、他の条件は通常の成膜方法で成膜した非晶質炭素膜と比較して、機械的特性(硬度や密着性など)に優れる。また、後述する実施例で示すように、この非晶質炭素膜は、UBMS法を用い高真空下で得られた非晶質炭素膜と近い構造を有する。また、剥離や亀裂を発生させずに厚膜化が可能であり、膜厚を0.1〜5.0μmとできる。

【実施例】

【0060】

本発明を実施例により具体的に説明するが、本発明はこれらの例によって何ら限定されるものではない。

【0061】

実施例1〜17、比較例1〜2、参考例1〜15

図1に示す成膜装置を用いて基材2に対して非晶質炭素膜を成膜した。基材2は、各表に示す電源側電極3と同じ直径で、厚みは8mmであり、材質はSUJ2(750HV)、表面粗さ0.005μmRaである。基材2は電源側電極3にボルト締結して一体としている。

【0062】

各表に示す原料ガス(炭化水素系ガス)およびプラズマ発生用ガス(希ガス)を、原料ガスボンベ9および希ガスボンベ10から、それぞれマスフローコントローラ7を通しチャンバー1に導入した。原料ガスについては、各表に示す投入方法を採用し、各表に示すガス導入量で導入した。なお、投入方法について、表中の「側面」は図2に示す態様、「電極」は図3に示す態様、「チャンバ」は図1に示す態様である。チャンバー1内のガス圧が、各表に示す圧力となるように真空ポンプ8を用いて調整した。PBII装置用電源6の電源を入れ、正パルス電圧(電圧0.7kV、周波数4kHz、パルス幅0.25μs)および負パルス電圧(電圧は各表に示す、周波数4kHz、パルス幅1μs)を基材2に電源側電極3を介して印加した。なお、他の条件は各表に示すとおりである。これにより、基材2とアース側電極4との間で、希ガスと炭化水素系ガスのプラズマを発生させて、基材2の表面に非晶質炭素膜の成膜を行なった。

【0063】

また、下地層として金属層を設けたものは、非晶質炭素膜の成膜の前に、予め各表に示す金属層を形成した。Cr金属層は、UBMS装置(神戸製鋼所製;UBMS202/AIP複合装置)を用いて成膜した。具体的には、チャンバー内を5×10−3Pa程度まで真空引きし、ヒータで基材をベーキングして、Arプラズマにて基材表面をエッチング後、Crターゲットを用いCr金属層を形成した。Si金属層は、図1に示す成膜装置において、プラズマ発生用ガスとしてヘリウムガスを用い、原料ガスとしてシランガスを用いて、高真空下(0.2Pa)で成膜を行なった。

【0064】

得られた非晶質炭素膜について、以下の膜厚測定およびラマン分光測定を行なった。

【0065】

<膜厚測定>

得られた非晶質炭素膜(金属層含まない)の膜厚を表面形状・表面粗さ測定器(テーラーホブソン社製:フォーム・タリサーフPGI830)を用いて測定した。膜厚は成膜部の一部にマスキングを施し、非成膜部と成膜部の段差から膜厚を求めた。結果を各表に併記する。

【0066】

【表1】

【0067】

【表2】

【0068】

【表3】

【0069】

【表4】

【0070】

【表5】

【0071】

【表6】

【0072】

<ラマン分光測定>

DLC構造をもつ非晶質炭素膜の場合、グラファイト構造に起因する1580cm−1付近のGピークと、sp2混成軌道不規則構造に起因する1400cm−1付近のDピークに分離することができる(図9(b)参照)。得られた非晶質炭素膜について、ラマン分光測定装置(レニショー社製:顕微ラマン分光器inVia)を用いて測定した。実施例1の結果を図4に、比較例1の結果を図5に、参考例3の結果を図6にそれぞれ示す。また、実施例1の非晶質炭素膜の外観写真を図7に、比較例1の非晶質炭素膜の外観写真を図8にそれぞれ示す。

【0073】

また、参考として、グラファイトのラマンスペクトルを図9(a)に、UBMS法を用い高真空下で得られた非晶質炭素膜(DLC)のラマンスペクトルを図9(b)に、それぞれ示す。バックグラウンドの傾きが大きいほど、ポリマー成分の割合が多くなる。また、ピーク強度比(D/G比)が大きくなるほど、グラファイト化(sp2構造の存在確率が増える)が進む。

【0074】

各実施例の条件で成膜して得られた非晶質炭素膜は、いずれも外観上良好(剥がれ等がない)で、ラマンスペクトルも実施例1で示す波形に近いものであった。また、この実施例1の波形は、UBMS法を用い高真空下で得られた非晶質炭素膜と近似するため、該膜と同等に機械的特性に優れることが期待できる。

【0075】

また、各参考例の条件で成膜して得られた非晶質炭素膜は、各実施例と比較すると若干劣るものであった。一方、比較例1では、図8に示すような外観であり、ポリマー状の膜であった。また、比較例2では、プラズマ発生ガスにN2を使用したが、5000Paでは安定してプラズマ状態を維持できず、良好な膜を得られなかった。

【0076】

次に、基材に対する下地処理が非晶質炭素膜の密着性に及ぼす影響について調べた。

【0077】

実施例18〜20[天然抗酸化剤を用いた表面処理]

植物由来の多価アルコール化合物(クロロゲン酸、キナ酸、没食子酸(東京化成工業社製試薬))を水に溶解させ、0.5重量%に調製し処理液とした。前処理として、表7に示す基材を50重量%塩酸にて洗浄を行なった後、上記処理液中に基材を浸漬したまま、室温において4時間、処理液を撹拌させ、基材の表面全体に被膜を形成させた。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0078】

実施例21[Crめっき処理]

表7に示す基材をめっき槽に浸漬しエッチングを行なった後、正電にし、表面にCrめっきを析出させた。めっき後は表面に付着しているクロム液を洗い流し乾燥させた。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0079】

実施例22[WPC処理]

表7に示す基材の表面に、該基材と同等以上の硬度を有する、粒径40〜200μmのショット材を、噴射圧0.3MPa程度(噴射速度10m/s程度)で噴射を行なった。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0080】

実施例23[WC溶射処理]

表7に示す基材の表面に、10000℃以上の高温プラズマジェットを使用し、WCを溶融して噴射を行なった。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0081】

実施例24[下地なし]

基材に対して、下地層以外は実施例2と同じ条件にて非晶質炭素膜を成膜した。なお、基材に対して下地層は設けていない。

【0082】

実施例25[CrWC]

表7に示す基材の表面に、UBMS装置(神戸製鋼所製;UBMS202/AIP複合装置)を用いてCrWC被膜を成膜した。具体的には、チャンバー内を5×10−3Pa程度まで真空引きし、ヒータで基材をベーキングして、Arプラズマにて基材表面をエッチング後、CrターゲットとWCターゲットに印加するスパッタ電力を調整し、CrとWCの組成比を傾斜させた層として形成した。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0083】

実施例26[WPC処理]

表7に示す基材の表面に、該基材と同等以上の硬度を有する、粒径40〜200μmのショット材を、噴射圧1.0MPa程度(噴射速度100m/s程度)で噴射を行ない、表面粗さRaが0.5μmになるように調整した。この基材に対して、下地層以外は実施例2と同じ条件にて、非晶質炭素膜を成膜した。

【0084】

実施例18〜26について、非晶質炭素膜を形成する前の基材表面(下地被膜が形成されているものは該被膜表面)の表面粗さを、ミツトヨ表面性状機CS−H5000CNCを用いて測定し、表7に示した。なお、表面粗さはRa(算術平均粗さ)で示した。また、得られた非晶質炭素膜について、以下のスクラッチテストを行ない、密着性を評価した。結果を表7に併記する。

【0085】

<スクラッチテスト>

得られた非晶質炭素膜について、ナノテック社製:レベテストRSTを用いてスクラッチテストを行ない臨界剥離荷重を測定した。具体的には、表面に非晶質炭素膜が形成された基材について、先端半径2000μmのダイヤモンド圧子で、スクラッチ速度10mm/min、荷重負荷速度10N/mm(連続的に荷重を増加)で試験し、試験機画面で判定し、画面上の摩擦痕(摩擦方向長さ375μm、幅約100μm)に対し露出した基材の面積が50%に達する荷重を臨界剥離荷重として測定した。

【0086】

【表7】

【0087】

表7に示すように、真空バッチ処理を用いない(実施例25以外)下地処理であっても、十分な密着性の向上が図れることが分かった。

【産業上の利用可能性】

【0088】

本発明の非晶質炭素膜の成膜方法は、チャンバー内の真空度が1000〜30000Pa程度の低真空下においても、基材表面に非晶質炭素膜を低コストで成膜できるので、大型の機械部品や金型など、様々な部材における成膜方法として利用可能である。

【符号の説明】

【0089】

1 チャンバー

2 基材

3 電源側電極

4 アース側電極

5 ピラニ真空計

6 PBII装置用電源

7 マスフローコントローラ

8 真空ポンプ

9 原料ガスボンベ

10 希ガスボンベ

11 バラトロン真空計

12 ガス導入ノズル

【特許請求の範囲】

【請求項1】

バイポーラ型のプラズマ利用イオン注入装置用電源を用いた低真空下での非晶質炭素膜の成膜方法であって、

チャンバー内に、前記プラズマ利用イオン注入装置用電源に接続される電源側電極と、該電極と対向するアース側電極とを設け、前記電源側電極および前記アース側電極のいずれか一方に基材を配置し、該基材と、該基材を配置しない電極との間において、希ガスと炭化水素系ガスのプラズマを発生させて、前記基材表面に非晶質炭素膜を成膜することを特徴とする非晶質炭素膜の成膜方法。

【請求項2】

前記チャンバー内の真空度は、1000〜30000Paであることを特徴とする請求項1記載の非晶質炭素膜の成膜方法。

【請求項3】

前記炭化水素系ガスは、前記チャンバー内に設けられたノズルを介して前記電極間に導入されることを特徴とする請求項1または請求項2記載の非晶質炭素膜の成膜方法。

【請求項4】

前記ノズルが、前記電極間の側面に設けられたノズルであることを特徴とする請求項3記載の非晶質炭素膜の成膜方法。

【請求項5】

前記ノズルが、前記基材を配置しない電極内部に設けられたノズルであることを特徴とする請求項3記載の非晶質炭素膜の成膜方法。

【請求項6】

前記希ガスが、ヘリウムおよびアルゴンから選ばれる少なくとも1種以上からなるガスであることを特徴とする請求項1ないし請求項5のいずれか1項記載の非晶質炭素膜の成膜方法。

【請求項7】

前記炭化水素系ガスが、メタン、アセチレン、およびトルエンから選ばれる少なくとも1種以上からなるガスであることを特徴とする請求項1ないし請求項6のいずれか1項記載の非晶質炭素膜の成膜方法。

【請求項8】

前記炭化水素系ガスの導入量が、1〜50sccmであることを特徴とする請求項1ないし請求項7のいずれか1項記載の非晶質炭素膜の成膜方法。

【請求項9】

前記非晶質炭素膜の成膜前に、前記基材表面に予め下地処理を施すことを特徴とする請求項1ないし請求項8のいずれか1項記載の非晶質炭素膜の成膜方法。

【請求項10】

前記下地処理が、真空バッチ処理で金属層を形成する処理であることを特徴とする請求項9記載の非晶質炭素膜の成膜方法。

【請求項11】

前記金属層が、Crを含有する層であり、アンバランスド・マグネトロン・スパッタリング法により形成されることを特徴とする請求項10記載の非晶質炭素膜の成膜方法。

【請求項12】

前記金属層が、Siを含有する層であり、前記チャンバー内においてシランガスを原料ガスとして用いて形成されることを特徴とする請求項10記載の非晶質炭素膜の成膜方法。

【請求項13】

前記下地処理が、植物由来の多価アルコール化合物を用いて被膜を形成する処理であることを特徴とする請求項9記載の非晶質炭素膜の成膜方法。

【請求項14】

前記植物由来の多価アルコール化合物が、クロロゲン酸、キナ酸、もしくは没食子酸、またはそれらの誘導体であることを特徴とする請求項13記載の非晶質炭素膜の成膜方法。

【請求項15】

前記下地処理が、Crめっき処理、タングステンカーバイト溶射処理、または、ショットピーニング処理であることを特徴とする請求項9記載の非晶質炭素膜の成膜方法。

【請求項16】

前記下地処理が、前記ショットピーニング処理であり、前記基材と同等以上の硬度を有する粒径40〜200μmのショットを前記基材に対して噴射する処理であることを特徴とする請求項15記載の非晶質炭素膜の成膜方法。

【請求項17】

前記基材が、超硬合金材料または鉄系材料からなることを特徴とする請求項1ないし請求項16のいずれか1項記載の非晶質炭素膜の成膜方法。

【請求項18】

請求項1ないし請求項17のいずれか1項記載の非晶質炭素膜の成膜方法により成膜されたことを特徴とする非晶質炭素膜。

【請求項19】

前記非晶質炭素膜の膜厚が、0.1〜5.0μmであることを特徴とする請求項18記載の非晶質炭素膜。

【請求項1】

バイポーラ型のプラズマ利用イオン注入装置用電源を用いた低真空下での非晶質炭素膜の成膜方法であって、

チャンバー内に、前記プラズマ利用イオン注入装置用電源に接続される電源側電極と、該電極と対向するアース側電極とを設け、前記電源側電極および前記アース側電極のいずれか一方に基材を配置し、該基材と、該基材を配置しない電極との間において、希ガスと炭化水素系ガスのプラズマを発生させて、前記基材表面に非晶質炭素膜を成膜することを特徴とする非晶質炭素膜の成膜方法。

【請求項2】

前記チャンバー内の真空度は、1000〜30000Paであることを特徴とする請求項1記載の非晶質炭素膜の成膜方法。

【請求項3】

前記炭化水素系ガスは、前記チャンバー内に設けられたノズルを介して前記電極間に導入されることを特徴とする請求項1または請求項2記載の非晶質炭素膜の成膜方法。

【請求項4】

前記ノズルが、前記電極間の側面に設けられたノズルであることを特徴とする請求項3記載の非晶質炭素膜の成膜方法。

【請求項5】

前記ノズルが、前記基材を配置しない電極内部に設けられたノズルであることを特徴とする請求項3記載の非晶質炭素膜の成膜方法。

【請求項6】

前記希ガスが、ヘリウムおよびアルゴンから選ばれる少なくとも1種以上からなるガスであることを特徴とする請求項1ないし請求項5のいずれか1項記載の非晶質炭素膜の成膜方法。

【請求項7】

前記炭化水素系ガスが、メタン、アセチレン、およびトルエンから選ばれる少なくとも1種以上からなるガスであることを特徴とする請求項1ないし請求項6のいずれか1項記載の非晶質炭素膜の成膜方法。

【請求項8】

前記炭化水素系ガスの導入量が、1〜50sccmであることを特徴とする請求項1ないし請求項7のいずれか1項記載の非晶質炭素膜の成膜方法。

【請求項9】

前記非晶質炭素膜の成膜前に、前記基材表面に予め下地処理を施すことを特徴とする請求項1ないし請求項8のいずれか1項記載の非晶質炭素膜の成膜方法。

【請求項10】

前記下地処理が、真空バッチ処理で金属層を形成する処理であることを特徴とする請求項9記載の非晶質炭素膜の成膜方法。

【請求項11】

前記金属層が、Crを含有する層であり、アンバランスド・マグネトロン・スパッタリング法により形成されることを特徴とする請求項10記載の非晶質炭素膜の成膜方法。

【請求項12】

前記金属層が、Siを含有する層であり、前記チャンバー内においてシランガスを原料ガスとして用いて形成されることを特徴とする請求項10記載の非晶質炭素膜の成膜方法。

【請求項13】

前記下地処理が、植物由来の多価アルコール化合物を用いて被膜を形成する処理であることを特徴とする請求項9記載の非晶質炭素膜の成膜方法。

【請求項14】

前記植物由来の多価アルコール化合物が、クロロゲン酸、キナ酸、もしくは没食子酸、またはそれらの誘導体であることを特徴とする請求項13記載の非晶質炭素膜の成膜方法。

【請求項15】

前記下地処理が、Crめっき処理、タングステンカーバイト溶射処理、または、ショットピーニング処理であることを特徴とする請求項9記載の非晶質炭素膜の成膜方法。

【請求項16】

前記下地処理が、前記ショットピーニング処理であり、前記基材と同等以上の硬度を有する粒径40〜200μmのショットを前記基材に対して噴射する処理であることを特徴とする請求項15記載の非晶質炭素膜の成膜方法。

【請求項17】

前記基材が、超硬合金材料または鉄系材料からなることを特徴とする請求項1ないし請求項16のいずれか1項記載の非晶質炭素膜の成膜方法。

【請求項18】

請求項1ないし請求項17のいずれか1項記載の非晶質炭素膜の成膜方法により成膜されたことを特徴とする非晶質炭素膜。

【請求項19】

前記非晶質炭素膜の膜厚が、0.1〜5.0μmであることを特徴とする請求項18記載の非晶質炭素膜。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図7】

【図8】

【公開番号】特開2012−233257(P2012−233257A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2012−96181(P2012−96181)

【出願日】平成24年4月20日(2012.4.20)

【出願人】(000102692)NTN株式会社 (9,006)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成24年4月20日(2012.4.20)

【出願人】(000102692)NTN株式会社 (9,006)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]