非晶質軟磁性粉末、トロイダルコア、インダクタおよびチョークコイル

【課題】 低圧で高密度の成形が可能な非晶質軟磁性粉末を提供し、さらに、この非晶質軟磁性粉末を用いた、従来よりも低損失なインダクタ、トロイダルコイルおよびチョークコイルを提供すること。

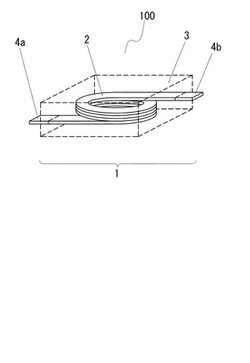

【解決手段】 S(硫黄)の含有量が0.01質量%から0.2質量%の範囲であり、ワーデルの実用球形度の平均値が0.90以上である非晶質軟磁性粉末と、10質量%以下の結合材とを含む混合物である成形体1と、成形体1の内部に設けられたコイル2を有している。インダクタンス素子100は一体成形型のインダクタンス素子であり、成形体1はコア部分3を構成し、コイル2の両端は成形体1から露出して端子部分4a、4bを構成している。

【解決手段】 S(硫黄)の含有量が0.01質量%から0.2質量%の範囲であり、ワーデルの実用球形度の平均値が0.90以上である非晶質軟磁性粉末と、10質量%以下の結合材とを含む混合物である成形体1と、成形体1の内部に設けられたコイル2を有している。インダクタンス素子100は一体成形型のインダクタンス素子であり、成形体1はコア部分3を構成し、コイル2の両端は成形体1から露出して端子部分4a、4bを構成している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非晶質軟磁性粉末と、これを用いて構成したトロイダルコア、インダクタおよびチョークコイルに関する。

【背景技術】

【0002】

近年、ノートパソコンやPDA(携帯情報端末)用のCPU(Central Processing Unit)の高性能化に伴う大電流化により、これら電源回路に用いられる素子の電力変換効率の改善および小型化の要求が強まっている。これらの大電流を要する電源回路にチョークコイルとして用いられるインダクタには、磁気飽和を起こさない高い飽和磁束密度を有する軟磁性金属粉末を成形したコアが用いられている。また近年、素子の小型化要求に伴って、高い実装密度を得るのに適した、圧粉コアとコイル部を一体成形したインダクタが特許文献1などに提案されている。

【0003】

しかし、これらの金属磁性粉末を用いた一体成形型のインダクタは、コア損失が大きいため、Mn−Znフェライトに代表される低損失磁性材料を用いて作製したインダクタに比べて、電源回路に実装した場合の電源の変換効率が低いという問題があった。

【0004】

この問題を解決するために、結晶磁気異方性を持たず、コア損失が低い非晶質合金粉末を用いたインダクタが提案されている。しかしながら、非晶質合金は通常の結晶合金に比べて塑性変形が生じにくいため、成形時に圧粉体の密度が増加せず、透磁率が増加しにくいという欠点があった。

【0005】

この欠点を改善するためには、通常より成形圧力を上げるか、または特許文献2、3に示すように、結晶質の合金磁性粉末と非晶質の合金磁性粉末の混合粉末を用いて充填率を改善する必要があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−309024号公報

【特許文献2】特開2004−197218号公報

【特許文献3】特開2004−363466号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、高圧での成形は金型を消耗させ、金型の寿命が短くなるため経済性に乏しいという問題があった。また、特許文献2、3に示すような結晶質磁性粉末を混合した場合は透磁率の増加によりコア損失は低減するが、コア材中の結晶質磁性粉末は結晶磁気異方性を有するため、コア損失の値はわずかにしか改善されておらず、非晶質軟磁性合金の特性を生かしきっているとは言い難かった。

【0008】

本発明はこれらの問題を鑑みなされたものであり、本発明の課題は、低圧で高密度の成形が可能な非晶質軟磁性粉末を提供し、さらに、この非晶質軟磁性粉末を用いた、従来よりも低損失なインダクタ、トロイダルコイルおよびチョークコイルを提供することにある。

【課題を解決するための手段】

【0009】

上述の課題を解決するために、本発明による非晶質軟磁性粉末は、S(硫黄)を0.01〜0.2質量%含み、ワーデル(Wadell)の実用球形度の平均値が0.90以上であることを特徴とする。

【0010】

ここで、Sを除いた組成が式:(Fe1−aTMa)100−w−x−y−zPwBxLySiz(但し、不可避不純物が含まれ、TMはCo、Niから選ばれる1種以上の元素、LはAl、V、Cr、Y、Zr、Mo、Nb、Ta、Wから選ばれる1種以上の元素であって、0≦a≦0.98、2≦w≦16原子%、2≦x≦16原子%、0<y≦10原子%、0≦z≦8原子%)で表される合金であることが望ましい。

【0011】

さらに、ガラス転移温度Tgが結晶化温度Txより低く、安定な過冷却液体状態を有する金属ガラスであることが望ましい。

【0012】

また、本発明によるインダクタは、上記の非晶質軟磁性粉末と10質量%以下の絶縁バインダとを含む混合物と、該混合物の内部に配置されたコイルとを有することを特徴とし、前記絶縁バインダは、フェノール樹脂、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミド樹脂、無機ガラスのいずれかを含んでもよく、また、成形後、200℃以上400℃以下の温度での熱処理により作製されてもよい。

【0013】

また、本発明によるトロイダルコアは、上記の非晶質軟磁性粉末と10質量%以下の絶縁バインダとを含む混合物を有することを特徴とし、前記絶縁バインダは、フェノール樹脂、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミド樹脂、無機ガラスのいずれかを含んでもよく、また、成形後、200℃以上400℃以下の温度での熱処理により作製されてもよい。

【0014】

また、本発明によるチョークコイルは上記のインダクタを有することを特徴とする。

【0015】

なお、ワーデル(Wadell)の実用球形度とは、粉末の投射面積から見積もられる直径の粉末の投射像に外接する最小円の直径に対する比で定義される値である。

【発明の効果】

【0016】

本発明によれば、上記に示した組成およびワーデルの実用球形度を有する粉末で構成することにより低圧で高密度の成形が可能な非晶質軟磁性粉末が得られ、さらに、この非晶質軟磁性粉末を用いることにより、従来よりも低損失なインダクタ、トロイダルコイルおよびチョークコイルが得られる。

【図面の簡単な説明】

【0017】

【図1】本発明によるインダクタの一実施の形態であるインダクタンス素子を示す斜視図であって、内部を透視して示す図。

【図2】本発明による実施例1のS含有量が0.01質量%のFe75P12B8Nb3Cr2粉末のSEM(Scanning Electron Microscope)写真画像。

【図3】比較例1のS含有量が0.003質量%のFe75P12B8Nb3Cr2粉末のSEM写真画像。

【発明を実施するための形態】

【0018】

以下、図面に基づいて本発明の実施の形態を詳細に説明する。まず、本発明による非晶質軟磁性粉末の実施の形態の構造、組成、および物性について簡単に説明する。本実施の形態の非晶質軟磁性粉末はS(硫黄)の含有量が0.01質量%から0.2質量%の範囲であり、かつ三次元形状が真球に近い形状である。具体的にはワーデルの実用球形度の平均値が0.90以上である。

【0019】

これは、インダクタ等の圧粉体に非晶質軟磁性粉末を用いた際に、実用球形度が高い方が粉末粒子間の接触数が抑えられ、加圧成形時により高充填が可能となり、圧粉密度および透磁率が高くなるためである。また、粉末粒子間の接触数が抑えられることにより、インダクタ等を低圧成形で作製可能となるためである。

【0020】

なお、上記の非晶質軟磁性粉末の粒径は1μm〜30μmの範囲であるのが望ましい。粒子サイズがこの範囲より大きくなると、金属粉末の作製法として一般的に用いられているアトマイズ法において、アトマイズ時の冷却速度が不足するため結晶化が進行し、軟磁気特性が低下するためである。また、本実施の形態に係る非晶質軟磁性粉末は水アトマイズ法により製造されるのが好ましい。この理由は、製造される非晶質軟磁性粉末を真球に近い形状で形成し易いからである。

【0021】

次に、本実施の形態の非晶質軟磁性粉末の組成および物性について説明する。本実施の形態の非晶質軟磁性粉末は、組成が式:(Fe1−aTMa)100−w−x−y−zPwBxLySiz(但し、不可避不純物が含まれ、TMはCo、Niから選ばれる1種以上、LはAl、V、Cr、Y、Zr、Mo、Nb、Ta、Wから選ばれる1種以上であって、0≦a≦0.98、2≦w≦16原子%、2≦x≦16原子%、0<y≦10原子%、0≦z≦8原子%)で表される合金であるのが望ましい。この理由は、上記の組成範囲であれば、ワーデルの実用球形度の平均値が0.90以上の粉末を得やすいからである。

【0022】

また、本実施の形態に係る非晶質軟磁性粉末は、ガラス転移温度Tgが結晶化温度Txより低く、安定な過冷却液体状態を有する金属ガラスであるのが望ましい。これは、金属ガラスとすることにより、結晶磁気異方性が抑制されるため、インダクタ等に用いた場合にコア損失を抑制できるからである。

【0023】

次に、本発明による非晶質軟磁性粉末を用いた本発明によるインダクタの実施の形態について説明する。図1は本発明によるインダクタの一実施の形態であるインダクタンス素子を示す斜視図であって、内部を透視して示す図である。図1に示すように、本実施の形態のインダクタンス素子100は、上記の実施の形態に係る非晶質軟磁性粉末と10質量%以下の結合材とを含む混合物である成形体1と、成形体1の内部に設けられたコイル2を有している。図1から明らかなように、インダクタンス素子100は一体成形型のインダクタンス素子であり、成形体1はコア部分3を構成し、コイル2の両端は成形体1から露出して端子部分4a、4bを構成している。

【0024】

結合材は絶縁バインダとなる材料であり、例えばフェノール樹脂が用いられる。なお、フェノール樹脂の代わりに、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミド樹脂、無機ガラスを用いてもよい。

【0025】

絶縁バインダは、成形体1全体の5質量%程度となるように混合するのが望ましい。なお、絶縁バインダの量をさらに増やしても良いが、絶縁バインダの量を増やすと充填率が低下し、透磁率が低下するため、実用上は10質量%以下が適当である。

【0026】

次に、インダクタンス素子100の製造方法の一例について簡単に説明する。まず、非晶質軟磁性粉末を構成する物質を溶解して母合金を製造し、これを出鋼温度1300℃程度で水アトマイズ法により粉末化し、粒径10μm程度で、かつワーデルの実用球形度の平均値が0.90以上の非晶質軟磁性粉末を製造する。次に、この非晶質軟磁性粉末と絶縁バインダを混合し、攪拌機を用いて500μm程度の造粒粉となるように造粒して混合物を製造する。最後に、得られた造粒粉とコイルを一体成形し、窒素雰囲気中で150℃、2時間の熱処理を行い、樹脂を硬化させインダクタンス素子を得た。このインダクタンス素子の残留歪みを除去するため、窒素中で200℃〜400℃程度で熱処理を行い、図1のインダクタンス素子100が完成する。

【0027】

なお、本発明は硬化直後のインダクタンス素子の状態でも利用しても良いが、より損失を低減するには硬化後の残留歪み除去の工程を入れるのが望ましい。上記の熱処理の温度としては、非晶質軟磁性粉末が結晶化しない温度であれば高温の方が残留歪み取りの効果が大きく良いが、400℃を超えると絶縁バインダが劣化する恐れがあるため、200℃〜400℃が好ましい。

【0028】

次に本発明による非晶質軟磁性粉末を用いた本発明によるトロイダルコアの実施の形態について説明する。本実施の形態のトロイダルコアは上記の実施の形態の非晶質軟磁性粉末を用いて作製される。この場合、インダクタンス素子100の成形体1の製造工程と同様に造粒粉を作成し、これをドーナツ状に成形したのち、150℃で成形体を硬化させた。さらに得られた成形体を200℃〜400℃程度で残留歪み除去のための熱処理を行うことにより本実施の形態のトロイダルコアが作製される。これに用途に応じた巻き線を施すことによりトロイダルコイルが得られる。

【0029】

以上のように、上記のインダクタやトロイダルコアの実施の形態に用いる非晶質軟磁性粉末のワーデルの実用球形度の平均値は0.90以上である。そのため、この非晶質軟磁性粉末を用いてインダクタやトロイダルコアを製造する場合、低圧で高密度の成形が可能であり、さらに、この非晶質軟磁性粉末を用いることにより、従来よりも低損失なインダクタ、トロイダルコイルが得られる。さらに、このインダクタを用いることにより、高密度実装に適した小型で低損失のチョークコイルを得ることができる。

【実施例】

【0030】

次に、上記の実施の形態の非晶質軟磁性粉末、インダクタおよびトロイダルコアの具体的例について説明する。基本構成元素比がFe75P12B8Nb3Cr2である母合金に対して、硫化鉄を添加することによりS含有量を変化させた母合金を高周波溶解により作製した。得られた母合金を再溶解し、水アトマイズ法により代表粒径D50が10μm付近の軟磁性非晶質粉末を得た。得られた粉末はいずれもXRD(X線回折装置)より非晶質であることが確認された。

【0031】

これらのS含有量が上記の実施の形態の範囲内にある非晶質軟磁性粉末の実施例およびS含有量が上記の実施の形態の範囲外にある非晶質軟磁性粉末の比較例の緒特性を表1に示す。

【0032】

【表1】

【0033】

ここで、S含有量についてはガス分析により評価した。また代表粒子径D50をレーザー回折式粒子径分布測定装置により測定した。さらに、得られた粉末を、日立ハイテクノロジーズ社製、超高分解能電界放出形走査電子顕微鏡S−4800を用いて観察し、得られた画像より、粉末の投射面積から見積もられる直径と粉末の投射像に外接する最小円の直径の比で定義されるワーデルの実用球形度を導出した。

【0034】

図2に本発明による実施例1のS含有量が0.01質量%のFe75P12B8Nb3Cr2粉末のSEM(Scanning Electron Microscope)写真画像を示し、図3に比較例1のS含有量が0.003質量%のFe75P12B8Nb3Cr2粉末のSEM写真画像を示す。

【0035】

表1および図2、図3より、得られたアトマイズ粉末中のS含有量(質量%)が増えるにしたがって代表粒子径D50が細かくなり、かつワーデルの実用球形度が増加し、得られた粉末が真球状に近づくことがわかる。

【0036】

次にこれらの実施例および比較例の非晶質軟磁性粉末を用いてインダクタおよびトロイダルコアを作製し、磁気特性を評価した。

【0037】

実施例および比較例の各粉末に対して絶縁バインダとなるフェノール樹脂量が全体の5質量%になるよう混合し、攪拌機として一般的なプラネタリーミキサーを用いて500μm程度の造粒粉となるように造粒した。次に、得られた造粒粉と、コイルとを面圧7ton/cm2(7×108Pa)で一体成形して図1のインダクタンス素子100を作製した。同様に面圧7ton/cm2(7×108Pa)で成形し、外形13mmφ、内径8mmφ、高さ6mmのトロイダルコアを作製した。得られた成形体を150℃で硬化させた後、さらにこれらのインダクタおよびトロイダルコアに残留歪み除去のための熱処理を窒素雰囲気下で300℃、2時間実施した。

【0038】

熱処理後、インダクタについては端子を半田処理し、表面実装用(SMD)インダクタとした。またトロイダルコアについてはアルキメデス法によりその圧粉密度を評価した後、UEW線を巻き線することにより、トロイダルコイルとした。

【0039】

これらのSMDインダクタについてはインダクタンスおよびQ値を、トロイダルコイルについては透磁率、コア損失特性を評価した。インダクタンスL、Q値、透磁率の測定にはヒューレットパッカード4284A PRECISION LCR METERを用いて100kHzで測定を、コア損失の測定にはIWATSU B−HアナライザーSY−8258を用い100kHz、100mTで測定を実施した。

【0040】

表2に作製したSMDインダクタおよびトロイダルコイルの諸特性の測定結果を示す。

【0041】

【表2】

【0042】

比較例1と実施例1を比較すると、圧粉密度が大幅に増加している。これはS含有量の増加に伴って粉末の実用球形度が改善することにより、粉末間の接触点が減少し、充填率が改善したためと推察される。この充填率向上により、インダクタンスLおよび透磁率が増加し、コア損失も低減されている。さらにS含有量を増やしていくと、比較例2の含有量0.3質量%以上から充填率、透磁率ともに低下する。表1より、比較例2、3ではS量を増やした場合の実用球形度は促進されているが、代表粒径D50が大きく減少しており、粉末の微細化により単位体積あたりの接触点が増加し、充填率が低下したと考えられる。

【0043】

以上の結果より、最適なS含有量は0.01質量%〜0.2質量%の間と判断される。

【0044】

なお、本発明は上述の実施の形態および実施例に限定されるものではないことはいうまでもない。当業者であれば、請求の範囲に記載された技術的思想の範囲内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものである。

【符号の説明】

【0045】

1 成形体

2 コイル

3 コア部分

4a、4b 端子部分

100 インダクタンス素子

【技術分野】

【0001】

本発明は、非晶質軟磁性粉末と、これを用いて構成したトロイダルコア、インダクタおよびチョークコイルに関する。

【背景技術】

【0002】

近年、ノートパソコンやPDA(携帯情報端末)用のCPU(Central Processing Unit)の高性能化に伴う大電流化により、これら電源回路に用いられる素子の電力変換効率の改善および小型化の要求が強まっている。これらの大電流を要する電源回路にチョークコイルとして用いられるインダクタには、磁気飽和を起こさない高い飽和磁束密度を有する軟磁性金属粉末を成形したコアが用いられている。また近年、素子の小型化要求に伴って、高い実装密度を得るのに適した、圧粉コアとコイル部を一体成形したインダクタが特許文献1などに提案されている。

【0003】

しかし、これらの金属磁性粉末を用いた一体成形型のインダクタは、コア損失が大きいため、Mn−Znフェライトに代表される低損失磁性材料を用いて作製したインダクタに比べて、電源回路に実装した場合の電源の変換効率が低いという問題があった。

【0004】

この問題を解決するために、結晶磁気異方性を持たず、コア損失が低い非晶質合金粉末を用いたインダクタが提案されている。しかしながら、非晶質合金は通常の結晶合金に比べて塑性変形が生じにくいため、成形時に圧粉体の密度が増加せず、透磁率が増加しにくいという欠点があった。

【0005】

この欠点を改善するためには、通常より成形圧力を上げるか、または特許文献2、3に示すように、結晶質の合金磁性粉末と非晶質の合金磁性粉末の混合粉末を用いて充填率を改善する必要があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−309024号公報

【特許文献2】特開2004−197218号公報

【特許文献3】特開2004−363466号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、高圧での成形は金型を消耗させ、金型の寿命が短くなるため経済性に乏しいという問題があった。また、特許文献2、3に示すような結晶質磁性粉末を混合した場合は透磁率の増加によりコア損失は低減するが、コア材中の結晶質磁性粉末は結晶磁気異方性を有するため、コア損失の値はわずかにしか改善されておらず、非晶質軟磁性合金の特性を生かしきっているとは言い難かった。

【0008】

本発明はこれらの問題を鑑みなされたものであり、本発明の課題は、低圧で高密度の成形が可能な非晶質軟磁性粉末を提供し、さらに、この非晶質軟磁性粉末を用いた、従来よりも低損失なインダクタ、トロイダルコイルおよびチョークコイルを提供することにある。

【課題を解決するための手段】

【0009】

上述の課題を解決するために、本発明による非晶質軟磁性粉末は、S(硫黄)を0.01〜0.2質量%含み、ワーデル(Wadell)の実用球形度の平均値が0.90以上であることを特徴とする。

【0010】

ここで、Sを除いた組成が式:(Fe1−aTMa)100−w−x−y−zPwBxLySiz(但し、不可避不純物が含まれ、TMはCo、Niから選ばれる1種以上の元素、LはAl、V、Cr、Y、Zr、Mo、Nb、Ta、Wから選ばれる1種以上の元素であって、0≦a≦0.98、2≦w≦16原子%、2≦x≦16原子%、0<y≦10原子%、0≦z≦8原子%)で表される合金であることが望ましい。

【0011】

さらに、ガラス転移温度Tgが結晶化温度Txより低く、安定な過冷却液体状態を有する金属ガラスであることが望ましい。

【0012】

また、本発明によるインダクタは、上記の非晶質軟磁性粉末と10質量%以下の絶縁バインダとを含む混合物と、該混合物の内部に配置されたコイルとを有することを特徴とし、前記絶縁バインダは、フェノール樹脂、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミド樹脂、無機ガラスのいずれかを含んでもよく、また、成形後、200℃以上400℃以下の温度での熱処理により作製されてもよい。

【0013】

また、本発明によるトロイダルコアは、上記の非晶質軟磁性粉末と10質量%以下の絶縁バインダとを含む混合物を有することを特徴とし、前記絶縁バインダは、フェノール樹脂、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミド樹脂、無機ガラスのいずれかを含んでもよく、また、成形後、200℃以上400℃以下の温度での熱処理により作製されてもよい。

【0014】

また、本発明によるチョークコイルは上記のインダクタを有することを特徴とする。

【0015】

なお、ワーデル(Wadell)の実用球形度とは、粉末の投射面積から見積もられる直径の粉末の投射像に外接する最小円の直径に対する比で定義される値である。

【発明の効果】

【0016】

本発明によれば、上記に示した組成およびワーデルの実用球形度を有する粉末で構成することにより低圧で高密度の成形が可能な非晶質軟磁性粉末が得られ、さらに、この非晶質軟磁性粉末を用いることにより、従来よりも低損失なインダクタ、トロイダルコイルおよびチョークコイルが得られる。

【図面の簡単な説明】

【0017】

【図1】本発明によるインダクタの一実施の形態であるインダクタンス素子を示す斜視図であって、内部を透視して示す図。

【図2】本発明による実施例1のS含有量が0.01質量%のFe75P12B8Nb3Cr2粉末のSEM(Scanning Electron Microscope)写真画像。

【図3】比較例1のS含有量が0.003質量%のFe75P12B8Nb3Cr2粉末のSEM写真画像。

【発明を実施するための形態】

【0018】

以下、図面に基づいて本発明の実施の形態を詳細に説明する。まず、本発明による非晶質軟磁性粉末の実施の形態の構造、組成、および物性について簡単に説明する。本実施の形態の非晶質軟磁性粉末はS(硫黄)の含有量が0.01質量%から0.2質量%の範囲であり、かつ三次元形状が真球に近い形状である。具体的にはワーデルの実用球形度の平均値が0.90以上である。

【0019】

これは、インダクタ等の圧粉体に非晶質軟磁性粉末を用いた際に、実用球形度が高い方が粉末粒子間の接触数が抑えられ、加圧成形時により高充填が可能となり、圧粉密度および透磁率が高くなるためである。また、粉末粒子間の接触数が抑えられることにより、インダクタ等を低圧成形で作製可能となるためである。

【0020】

なお、上記の非晶質軟磁性粉末の粒径は1μm〜30μmの範囲であるのが望ましい。粒子サイズがこの範囲より大きくなると、金属粉末の作製法として一般的に用いられているアトマイズ法において、アトマイズ時の冷却速度が不足するため結晶化が進行し、軟磁気特性が低下するためである。また、本実施の形態に係る非晶質軟磁性粉末は水アトマイズ法により製造されるのが好ましい。この理由は、製造される非晶質軟磁性粉末を真球に近い形状で形成し易いからである。

【0021】

次に、本実施の形態の非晶質軟磁性粉末の組成および物性について説明する。本実施の形態の非晶質軟磁性粉末は、組成が式:(Fe1−aTMa)100−w−x−y−zPwBxLySiz(但し、不可避不純物が含まれ、TMはCo、Niから選ばれる1種以上、LはAl、V、Cr、Y、Zr、Mo、Nb、Ta、Wから選ばれる1種以上であって、0≦a≦0.98、2≦w≦16原子%、2≦x≦16原子%、0<y≦10原子%、0≦z≦8原子%)で表される合金であるのが望ましい。この理由は、上記の組成範囲であれば、ワーデルの実用球形度の平均値が0.90以上の粉末を得やすいからである。

【0022】

また、本実施の形態に係る非晶質軟磁性粉末は、ガラス転移温度Tgが結晶化温度Txより低く、安定な過冷却液体状態を有する金属ガラスであるのが望ましい。これは、金属ガラスとすることにより、結晶磁気異方性が抑制されるため、インダクタ等に用いた場合にコア損失を抑制できるからである。

【0023】

次に、本発明による非晶質軟磁性粉末を用いた本発明によるインダクタの実施の形態について説明する。図1は本発明によるインダクタの一実施の形態であるインダクタンス素子を示す斜視図であって、内部を透視して示す図である。図1に示すように、本実施の形態のインダクタンス素子100は、上記の実施の形態に係る非晶質軟磁性粉末と10質量%以下の結合材とを含む混合物である成形体1と、成形体1の内部に設けられたコイル2を有している。図1から明らかなように、インダクタンス素子100は一体成形型のインダクタンス素子であり、成形体1はコア部分3を構成し、コイル2の両端は成形体1から露出して端子部分4a、4bを構成している。

【0024】

結合材は絶縁バインダとなる材料であり、例えばフェノール樹脂が用いられる。なお、フェノール樹脂の代わりに、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミド樹脂、無機ガラスを用いてもよい。

【0025】

絶縁バインダは、成形体1全体の5質量%程度となるように混合するのが望ましい。なお、絶縁バインダの量をさらに増やしても良いが、絶縁バインダの量を増やすと充填率が低下し、透磁率が低下するため、実用上は10質量%以下が適当である。

【0026】

次に、インダクタンス素子100の製造方法の一例について簡単に説明する。まず、非晶質軟磁性粉末を構成する物質を溶解して母合金を製造し、これを出鋼温度1300℃程度で水アトマイズ法により粉末化し、粒径10μm程度で、かつワーデルの実用球形度の平均値が0.90以上の非晶質軟磁性粉末を製造する。次に、この非晶質軟磁性粉末と絶縁バインダを混合し、攪拌機を用いて500μm程度の造粒粉となるように造粒して混合物を製造する。最後に、得られた造粒粉とコイルを一体成形し、窒素雰囲気中で150℃、2時間の熱処理を行い、樹脂を硬化させインダクタンス素子を得た。このインダクタンス素子の残留歪みを除去するため、窒素中で200℃〜400℃程度で熱処理を行い、図1のインダクタンス素子100が完成する。

【0027】

なお、本発明は硬化直後のインダクタンス素子の状態でも利用しても良いが、より損失を低減するには硬化後の残留歪み除去の工程を入れるのが望ましい。上記の熱処理の温度としては、非晶質軟磁性粉末が結晶化しない温度であれば高温の方が残留歪み取りの効果が大きく良いが、400℃を超えると絶縁バインダが劣化する恐れがあるため、200℃〜400℃が好ましい。

【0028】

次に本発明による非晶質軟磁性粉末を用いた本発明によるトロイダルコアの実施の形態について説明する。本実施の形態のトロイダルコアは上記の実施の形態の非晶質軟磁性粉末を用いて作製される。この場合、インダクタンス素子100の成形体1の製造工程と同様に造粒粉を作成し、これをドーナツ状に成形したのち、150℃で成形体を硬化させた。さらに得られた成形体を200℃〜400℃程度で残留歪み除去のための熱処理を行うことにより本実施の形態のトロイダルコアが作製される。これに用途に応じた巻き線を施すことによりトロイダルコイルが得られる。

【0029】

以上のように、上記のインダクタやトロイダルコアの実施の形態に用いる非晶質軟磁性粉末のワーデルの実用球形度の平均値は0.90以上である。そのため、この非晶質軟磁性粉末を用いてインダクタやトロイダルコアを製造する場合、低圧で高密度の成形が可能であり、さらに、この非晶質軟磁性粉末を用いることにより、従来よりも低損失なインダクタ、トロイダルコイルが得られる。さらに、このインダクタを用いることにより、高密度実装に適した小型で低損失のチョークコイルを得ることができる。

【実施例】

【0030】

次に、上記の実施の形態の非晶質軟磁性粉末、インダクタおよびトロイダルコアの具体的例について説明する。基本構成元素比がFe75P12B8Nb3Cr2である母合金に対して、硫化鉄を添加することによりS含有量を変化させた母合金を高周波溶解により作製した。得られた母合金を再溶解し、水アトマイズ法により代表粒径D50が10μm付近の軟磁性非晶質粉末を得た。得られた粉末はいずれもXRD(X線回折装置)より非晶質であることが確認された。

【0031】

これらのS含有量が上記の実施の形態の範囲内にある非晶質軟磁性粉末の実施例およびS含有量が上記の実施の形態の範囲外にある非晶質軟磁性粉末の比較例の緒特性を表1に示す。

【0032】

【表1】

【0033】

ここで、S含有量についてはガス分析により評価した。また代表粒子径D50をレーザー回折式粒子径分布測定装置により測定した。さらに、得られた粉末を、日立ハイテクノロジーズ社製、超高分解能電界放出形走査電子顕微鏡S−4800を用いて観察し、得られた画像より、粉末の投射面積から見積もられる直径と粉末の投射像に外接する最小円の直径の比で定義されるワーデルの実用球形度を導出した。

【0034】

図2に本発明による実施例1のS含有量が0.01質量%のFe75P12B8Nb3Cr2粉末のSEM(Scanning Electron Microscope)写真画像を示し、図3に比較例1のS含有量が0.003質量%のFe75P12B8Nb3Cr2粉末のSEM写真画像を示す。

【0035】

表1および図2、図3より、得られたアトマイズ粉末中のS含有量(質量%)が増えるにしたがって代表粒子径D50が細かくなり、かつワーデルの実用球形度が増加し、得られた粉末が真球状に近づくことがわかる。

【0036】

次にこれらの実施例および比較例の非晶質軟磁性粉末を用いてインダクタおよびトロイダルコアを作製し、磁気特性を評価した。

【0037】

実施例および比較例の各粉末に対して絶縁バインダとなるフェノール樹脂量が全体の5質量%になるよう混合し、攪拌機として一般的なプラネタリーミキサーを用いて500μm程度の造粒粉となるように造粒した。次に、得られた造粒粉と、コイルとを面圧7ton/cm2(7×108Pa)で一体成形して図1のインダクタンス素子100を作製した。同様に面圧7ton/cm2(7×108Pa)で成形し、外形13mmφ、内径8mmφ、高さ6mmのトロイダルコアを作製した。得られた成形体を150℃で硬化させた後、さらにこれらのインダクタおよびトロイダルコアに残留歪み除去のための熱処理を窒素雰囲気下で300℃、2時間実施した。

【0038】

熱処理後、インダクタについては端子を半田処理し、表面実装用(SMD)インダクタとした。またトロイダルコアについてはアルキメデス法によりその圧粉密度を評価した後、UEW線を巻き線することにより、トロイダルコイルとした。

【0039】

これらのSMDインダクタについてはインダクタンスおよびQ値を、トロイダルコイルについては透磁率、コア損失特性を評価した。インダクタンスL、Q値、透磁率の測定にはヒューレットパッカード4284A PRECISION LCR METERを用いて100kHzで測定を、コア損失の測定にはIWATSU B−HアナライザーSY−8258を用い100kHz、100mTで測定を実施した。

【0040】

表2に作製したSMDインダクタおよびトロイダルコイルの諸特性の測定結果を示す。

【0041】

【表2】

【0042】

比較例1と実施例1を比較すると、圧粉密度が大幅に増加している。これはS含有量の増加に伴って粉末の実用球形度が改善することにより、粉末間の接触点が減少し、充填率が改善したためと推察される。この充填率向上により、インダクタンスLおよび透磁率が増加し、コア損失も低減されている。さらにS含有量を増やしていくと、比較例2の含有量0.3質量%以上から充填率、透磁率ともに低下する。表1より、比較例2、3ではS量を増やした場合の実用球形度は促進されているが、代表粒径D50が大きく減少しており、粉末の微細化により単位体積あたりの接触点が増加し、充填率が低下したと考えられる。

【0043】

以上の結果より、最適なS含有量は0.01質量%〜0.2質量%の間と判断される。

【0044】

なお、本発明は上述の実施の形態および実施例に限定されるものではないことはいうまでもない。当業者であれば、請求の範囲に記載された技術的思想の範囲内において各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものである。

【符号の説明】

【0045】

1 成形体

2 コイル

3 コア部分

4a、4b 端子部分

100 インダクタンス素子

【特許請求の範囲】

【請求項1】

S(硫黄)を0.01質量%〜0.2質量%含み、ワーデル(Wadell)の実用球形度の平均値が0.90 以上であることを特徴とする非晶質軟磁性粉末。

【請求項2】

Sを除いた組成が式:(Fe1−aTMa)100−w−x−y−zPwBxLySiz(但し、不可避不純物が含まれ、TMはCo、Niから選ばれる1種以上の元素、LはAl、V、Cr、Y、Zr、Mo、Nb、Ta、Wから選ばれる1種以上の元素であって、0≦a≦0.98、2≦w≦16原子%、2≦x≦16原子%、0<y≦10原子%、0≦z≦8原子%)で表される合金であることを特徴とする請求項1に記載の非晶質軟磁性粉末。

【請求項3】

ガラス転移温度Tgが結晶化温度Txより低く、安定な過冷却液体状態を有する金属ガラスであることを特徴とする請求項1または2に記載の非晶質軟磁性粉末。

【請求項4】

請求項1〜3のいずれか1項に記載の非晶質軟磁性粉末と10質量%以下の絶縁バインダとを含む混合物と、該混合物の内部に配置されたコイルとを有することを特徴とするインダクタ。

【請求項5】

前記絶縁バインダは、フェノール樹脂、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミド樹脂、無機ガラスのいずれかを含むことを特徴とする請求項4に記載のインダクタ。

【請求項6】

成形後、200℃以上400℃以下の温度での熱処理により作製されたことを特徴とする請求項4または5に記載のインダクタ。

【請求項7】

請求項1〜3のいずれか1項に記載の非晶質軟磁性粉末と10質量%以下の絶縁バインダとを含む混合物を有することを特徴とするトロイダルコア。

【請求項8】

前記絶縁バインダは、フェノール樹脂、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミド樹脂、無機ガラスのいずれかを含むことを特徴とする請求項7に記載のトロイダルコア。

【請求項9】

成形後、200℃以上400℃以下の温度での熱処理により作製されたことを特徴とする請求項7または8に記載のトロイダルコア。

【請求項10】

請求項4〜6のいずれか1項に記載のインダクタを有することを特徴とするチョークコイル。

【請求項1】

S(硫黄)を0.01質量%〜0.2質量%含み、ワーデル(Wadell)の実用球形度の平均値が0.90 以上であることを特徴とする非晶質軟磁性粉末。

【請求項2】

Sを除いた組成が式:(Fe1−aTMa)100−w−x−y−zPwBxLySiz(但し、不可避不純物が含まれ、TMはCo、Niから選ばれる1種以上の元素、LはAl、V、Cr、Y、Zr、Mo、Nb、Ta、Wから選ばれる1種以上の元素であって、0≦a≦0.98、2≦w≦16原子%、2≦x≦16原子%、0<y≦10原子%、0≦z≦8原子%)で表される合金であることを特徴とする請求項1に記載の非晶質軟磁性粉末。

【請求項3】

ガラス転移温度Tgが結晶化温度Txより低く、安定な過冷却液体状態を有する金属ガラスであることを特徴とする請求項1または2に記載の非晶質軟磁性粉末。

【請求項4】

請求項1〜3のいずれか1項に記載の非晶質軟磁性粉末と10質量%以下の絶縁バインダとを含む混合物と、該混合物の内部に配置されたコイルとを有することを特徴とするインダクタ。

【請求項5】

前記絶縁バインダは、フェノール樹脂、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミド樹脂、無機ガラスのいずれかを含むことを特徴とする請求項4に記載のインダクタ。

【請求項6】

成形後、200℃以上400℃以下の温度での熱処理により作製されたことを特徴とする請求項4または5に記載のインダクタ。

【請求項7】

請求項1〜3のいずれか1項に記載の非晶質軟磁性粉末と10質量%以下の絶縁バインダとを含む混合物を有することを特徴とするトロイダルコア。

【請求項8】

前記絶縁バインダは、フェノール樹脂、エポキシ樹脂、アクリル樹脂、シリコーン樹脂、ポリイミド樹脂、ポリアミド樹脂、無機ガラスのいずれかを含むことを特徴とする請求項7に記載のトロイダルコア。

【請求項9】

成形後、200℃以上400℃以下の温度での熱処理により作製されたことを特徴とする請求項7または8に記載のトロイダルコア。

【請求項10】

請求項4〜6のいずれか1項に記載のインダクタを有することを特徴とするチョークコイル。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−23673(P2011−23673A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2009−169656(P2009−169656)

【出願日】平成21年7月21日(2009.7.21)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成21年7月21日(2009.7.21)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

[ Back to top ]