非晶質金属部材の接合方法及び複合部材

【課題】加熱を要件とすることなく,非晶質金属部材を金属製の被接合部材と接合する方法を提供する。

【課題を解決するための手段】被接合部材31と非晶質金属部材32とを共に10-4Pa以下の低圧力の真空チャンバ1内に配置し,それぞれの接合面にイオン衝突,又はプラズマを照射して表面のエッチング,例えば酸化物被膜4,4の除去により活性化原子を表出させる表面活性化工程を行う〔図1(A)〕。その後,前記真空を維持した真空チャンバ1内で被接合部材31と前記非晶質金属部材32の接合面同士を重ね合わせると共に加圧する重合加圧工程〔図1(C)〕を行い,接合を行う。この接合は,非晶質金属部材32をその融点未満の温度に維持して行い,好ましくは結晶化温度未満の温度に維持して行う。

【課題を解決するための手段】被接合部材31と非晶質金属部材32とを共に10-4Pa以下の低圧力の真空チャンバ1内に配置し,それぞれの接合面にイオン衝突,又はプラズマを照射して表面のエッチング,例えば酸化物被膜4,4の除去により活性化原子を表出させる表面活性化工程を行う〔図1(A)〕。その後,前記真空を維持した真空チャンバ1内で被接合部材31と前記非晶質金属部材32の接合面同士を重ね合わせると共に加圧する重合加圧工程〔図1(C)〕を行い,接合を行う。この接合は,非晶質金属部材32をその融点未満の温度に維持して行い,好ましくは結晶化温度未満の温度に維持して行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は非晶質金属部材の接合方法及び複合部材に関し,より詳細には,非晶質金属部材と他の金属乃至はセラミックス部材,又は非晶質金属部材同士,更には非晶質金属部材を仲介とした金属又はセラミックス部材の接合方法,及び前記接合方法で非晶質金属部材を接合して得られた複合部材に関する。

【0002】

なお,本発明において「非晶質金属」とは,原子集団が配列において長周期的規則性を有しない金属を言い,本発明ではこの非晶質金属のうち,昇温時に明確なガラス遷移を生じるものを「金属ガラス」,明確なガラス遷移を生じることなく結晶化するものを「アモルファス金属」と言う。

【背景技術】

【0003】

(1)非晶質金属

(1-1) 非晶質金属とは

金属溶融体は,融点以下の温度にまで冷却しても即座に結晶凝固せず,大なり小なり準安定的に過冷却液体となることが知られている。

【0004】

この現象は冷却速度が早いほど,また,この過冷却液体の熱的安定性が高い金属ほど顕著に生じ,液体構造を維持した過冷却液体は,より低い温度まで冷却が進行した後に発熱を伴って原子配列が長周期的規則性を有する結晶に凝固するに至る。

【0005】

ところが,過冷却液体の熱的安定性が更に高められた合金では,急速冷却によってこの過冷却状態が融点の約60%程度の温度域に生じるガラス遷移温度まで維持され,この温度において結晶化することなく遂には非晶質のまま固化する。

【0006】

このようにして非晶質構造を維持したまま固体となった金属が「非晶質金属」である。

【0007】

(1-2) 非晶質金属の種類(アモルファス金属と金属ガラス)

ところで,このようにして形成された非晶質金属は,これを数度〜数百度毎分の速度で昇温した際,非晶質構造の熱的安定性が低い場合にはガラス遷移温度の到達と結晶相への変態とが略同時に生じるため,明確なガラス遷移を示すことはないが,これとは逆に非晶質構造の熱的安定性が高い場合には明確なガラス遷移を示し,ガラス遷移温度を越えると過冷却液体状態を再現することが知られている。

【0008】

非晶質金属のうち前者のように明確なガラス遷移を示さない非晶質金属を「アモルファス金属」と呼び,後者のように,明確なガラス遷移を示す非晶質金属を「金属ガラス」と呼んで便宜上の区別をしており,先に定義したように本明細書における「非晶質金属」,「金属ガラス」,及び「アモルファス金属」の用語も,この例に従う。

【0009】

(1-3) 非晶質金属の特性及び用途

このような非晶質金属は,その長周期的規則性を持たないランダムな原子構造配置に起因し,一般的な結晶質金属と比較して,より高強度,低弾性率,つまり,高弾性限や高比強度といった優れた機械的性質を有する。

【0010】

また,強磁性金属元素を主合金成分とする場合は,低保磁力や高透磁率といった優れた軟磁気特性を発生することが知られている。

【0011】

更に非晶質金属は,原子が均一に密に詰まった構造を持っていることから腐食環境で均一な不動態被膜を形成する傾向があり,優れた耐食性を示すことも知られている。

【0012】

このような高強度,軟磁性,高耐食性といった優れた特性を有することから,非晶質金属は,スポーツ用品,微細精密ギア,これを用いたミニモーター,バルブ用バネ,圧力センサー用隔膜,コリオリ流量計用パイプ,鏡面デバイス,航空機部材,ショットピーニング用のショット,宝飾用金属,生体材料,医療用デバイスや,トランス材料等,極めて広い応用分野に展開され,環境・エネルギー・高齢化への有力対応材料として期待されている。

【0013】

(2)非晶質金属の接合

(2-1) 接合の必要性

前述した非晶質金属は,一般に,その作製工程において急速冷却が必要となるため作製できる形状に制約があり,かつ,作製できる寸法は小さく,その大小は,過冷却液体の熱的安定性や作製プロセスが発揮できる最大冷却速度に大きく依存してしまう。

【0014】

この形状および寸法に関わる制約は,非晶質金属に対する社会的ニーズの大きさとは裏腹に,非晶質金属の実用展開を妨げている大きな要因の一つとなっている。

【0015】

また,非晶質金属は加熱に伴い結晶化が生じることや,金属ガラスの場合には過冷却液体化して強度を損ねる場合があるため,このような変態が生じる温度域に晒される環境下で使用すると,その特性を発揮することが出来ないことから,使用可能な温度条件には制約がある。

【0016】

以上のような理由から,同種又は異種の非晶質金属同士,又は非晶質金属と結晶金属乃至はセラミックスとを接合することができれば,作製可能な形状や寸法の制約を打破することができると共に,例えば高温環境域に熱による変質をし難い結晶質金属やセラミックスを割り当て,低温環境域に非晶質金属を割り当てるなどして,使用可能な温度条件の制約を緩和できる等,より機能性に優れる複合部材を合理的に構築することができる。

【0017】

更に,非晶質金属部材の非晶質構造を維持したまま他の部材に接合することができれば,例えば各種金属部材同士を接合する際に機械的特性に優れた非晶質金属を介在させて,この非晶質金属を仲介として被接合材同士を接合することで,高強度の接合が得られるはずである。

【0018】

(2-2) 従来の接合方法1:溶接

金属材料同士を接合する方法として,一般的,且つ,比較的簡便に接合を行える技術としてアーク溶接が公知であるが,アーク溶接のように母材に高熱を与える方法で非晶質金属の接合を行うと,この熱の影響により非晶質金属の特性が失われてしまうためにこれを用いることは出来ない。

【0019】

そのため,非晶質金属の接合方法については従来より各種の方法が模索されており,一例として非晶質金属のうちの金属ガラスの接合方法に関し,液相状態での接合を行う方法として爆圧溶接法,パルス電流溶接法,電子・レーザービーム溶接法が(非特許文献1),また,過冷却液体状態での接合を行う方法として摩擦溶接法が提案されている(非特許文献1,特許文献1参照)。

【0020】

(2-3) 従来の接合方法2:ろう付け

また,金属部材の接合方法として,ろう付け法は公知である。このろう付け法は,接合したい二つの被接合部材(母材)よりも融点が低い第三の金属(ろう材)を接合材として用いることを特徴としており,母材間においてろう材のみを溶融し,母材とろう材との反応層を形成することよって,母材同士の接合を達成する。このようなろう付けの代表例として,はんだをろう材とした接合が挙げられる。

【0021】

母材の融点の高低に拘わらず多種類の母材をより強固に接合するためには,より低融点でありながら,より高強度を呈する合金がろう材として適することは言うまでもなく,非晶質金属は通常,合金組成の中で最も融点が下がる共晶付近の組成で得られ,かつ,その特異な非晶質構造に起因して,同程度の融点を有する結晶質合金の約数倍の高強度を併せ持つため,次世代のろう材として注目され,種々の検討がなされており,事実,アモルファス金属をろう材として使用する提案もなされている(非特許文献2)。

【先行技術文献】

【特許文献】

【0022】

【特許文献1】特開2003−285170号公報

【非特許文献】

【0023】

【非特許文献1】Liquid phase and supercooled liquid phasewelding of bulk metallic glasses (Y. Kawamura, Materials Science and Engineering A Vol.375-377, 15 July 2004, P112-119)

【非特許文献2】日立金属株式会社:「非晶質金属材料/アモルファスリボン/Amorphous metal material / AMORPHOUS RIBBON/(Metglas)」解説書(http://www.hitachi-metals.co.jp/prod/prod02/pdf/hj-b10.pdf)

【発明の概要】

【発明が解決しようとする課題】

【0024】

(1)溶接における問題点

前述した金属部材の接合方法のうち,爆圧溶接法,パルス電流溶接法,電子・レーザービーム溶接法,摩擦溶接法は,いずれも部材同士の接合を妨害する表面酸化被膜を打破して反応接合層を形成するために,構成原子の拡散を促すことを目的として昇温を施すことを必須の構成としている。

【0025】

この相互拡散を活性化させる温度域として,爆圧接合法,パルス電流接合法,電子・レーザービーム接合法等では被接合材を融点以上に加熱することによって液相での接合を行うものとしており,このように融点以上の加熱を行う場合には十分な原子拡散能が得られることから,昇温のみで酸化被膜層を破壊し,反応層を形成して接合を行い得る。

【0026】

しかし,この方法で接合を行った場合,融点以上の温度に加熱された金属ガラスは結晶化してしまうために,非晶質であることにより金属ガラスが発揮する各種の特性が失われることになる。

【0027】

また,接合界面付近のみならず,他の部分にまで結晶化が及ぶことを阻止しようとすれば,接合界面付近のみを融点以上の温度に加熱することとなるが,そのためには接合対象とする金属ガラスの特性に応じて,加熱温度,加熱時間等の条件管理が厳密となり,接合作業が複雑となり,特に,金属ガラスの熱伝導性が高い場合には,接合界面付近という局所に熱による影響(結晶化)を留めておくことは更に困難となる。

【0028】

一方,融点よりも低温域である過冷却液体状態温度に加熱して接合を行う場合,金属ガラスを接合対象とした場合であっても結晶化を阻止しつつ接合を行うことができる。

【0029】

しかし,この方法においても加熱温度,加熱時間の厳密な条件管理が必要となる。

【0030】

しかも,過冷却液体状態温度の加熱では,融点以上の温度に加熱する場合に比較して原子拡散能は一般に不十分となり,その結果,加熱のみで十分な強度での接合を得ることが困難となる。

【0031】

そのため,過冷却液体状態温度での加熱による接合方法で高い接合強度を得ようとした場合,前述した摩擦溶接法のように,接合面上に摩擦によるせん断変形を施す等して酸化被膜下の新生金属面を表出させることが必須となり,過冷却液体状態温度で行い得る接合方法は極めて限定される。

【0032】

しかも,前述した爆圧溶接法,パルス電流接合法,電子・レーザービーム接合法のように,融点以上の温度に加熱する場合は勿論のこと,摩擦溶接法のように過冷却液体温度域での接合を行う場合であっても,これらの方法で金属ガラスに代えてアモルファス金属の接合を行った場合には,結晶化を阻止することが容易ではない。

【0033】

(2)ろう付けにおける問題点

前述したように,ろう付けによる接合は,母材よりも融点の低いろう材を溶融状態で母材間に流し込み,母材とろう材の反応層の形成により母材間を接合する方法であるため,接合に際してろう材を融点以上の温度に加熱することが必須の条件となる。

【0034】

そのため,前掲の非特許文献2に記載されているように非晶質金属をろう材として使用した場合,このろう材をそのまま冷却固化すると結晶化させてしまうこととなり,ろう材に再度,非晶質構造を付与しようとすれば,所定の条件での急冷過程が必要で,通常のろう付け作業の過程において非晶質構造を再現させることはできない。

【0035】

しかも,ろう材は,母材と反応して組成が変化し,ろう材のガラス形成能が低下することもあり,このことも非晶質構造の再現を困難としている。

【0036】

このように,非晶質金属をろう材として使用する場合,非晶質構造を維持することも再現させることもできないため,非晶質であることにより発揮される高強度である等といった機械的特性が失われて脆化してしまうことから,非晶質金属をろう材として使用することの利点は,低融点であるという点においてのみ認められる。

【0037】

非晶質金属をろう材とする事の上記利点及び欠点より,非晶質金属をろう材として使用する場合には,ろう材を薄膜化することによってろう材層および界面反応層を極力薄くする等といった,脆化の影響を最小限に抑制するための処置が必要となり,前掲の非特許文献2に記載の例では,このようなろう材としてのアモルファス金属を,数十μm程度の薄膜として提供している等,形態上の制約を受ける。

【0038】

また,ろう材はその融点以上の温度域であって,なおかつ,被接合材の融点以下の温度域での接合プロセスに用いられるため,被接合材とろう材の組合せが制約される結果,低融点金属・合金を被接合材とする場合に,その特性を維持して接合を行うのに適当なろう材を見出すことができない等の欠点を有している。

【0039】

(3)本発明における着眼点

以上で説明したように,非晶質金属の接合に際して行われる加熱は,結晶化により非晶質構造を失わせるおそれがある一方,このような結晶化を抑制しようとして加熱温度を低下すれば,接合強度が犠牲となる。

【0040】

また,結晶化を接合界面付近に留めようとすれば,温度管理や加熱時間,その他の処理条件の厳密な管理が必要となる。

【0041】

その一方で,非晶質金属の接合に際し行われるこのような加熱は,非晶質金属を接合する上で必須の条件であると一般に考えられており,事実,加熱を伴うことなく非晶質金属の接合を行う方法は,その例を見ない。

【0042】

しかし,上記の通りである従来の接合方法に拘わらず,本発明の発明者は,非晶質金属を接合するためには,表面における原子拡散の活性,つまり,昇温過程を必ずしも必要とはしないものと考えた。

【0043】

すなわち,金属元素間の接合では,価電子のフェルミ準位を一致させて,全エネルギーが低下するように電子が移動することによって強固な金属結合が達成されるため,原理上,接合には原子拡散を必要とせず,つまり,昇温は必要不可欠な工程ではないのである。

【0044】

このような昇温を伴わない理想的な接合が,事実上達成されないのは,部材表面に自然形成した安定な金属酸化物膜等が,接合時に金属元素同士が隣接して電子的結合を形成し,一体化する機会を阻んでいるからであり,このような表面金属酸化物等による金属元素同士の電子的結合の阻害を加熱によることなく排除することができれば,非晶質金属を結晶化させることなく,従って,優れた機械的,磁気的特性等を維持したまま,これを強固に接合することができる筈である。

【0045】

また,このような活性元素同士の電気的な結合が可能であれば,非晶質金属と金属間の接合のみならず,非晶質金属とセラミックス間の接合をも強固に行い得る筈である。

【0046】

そこで,本発明は,上記従来技術における欠点を解消するために成されたものであり,加熱を必須の条件とすることなく,非晶質金属部材を金属又はセラミックス製の被接合部材と接合する方法を提供すると共に,このような接合方法の提供により,非晶質金属の持つ優れた特性を維持したまま,非晶質金属部材同士,又は非晶質金属部材と結晶金属又はセラミックス部材とを接合させた複合部材を提供することを目的とする。

【課題を解決するための手段】

【0047】

以下に,課題を解決するための手段を,発明を実施するための形態で使用する符号と共に記載する。この符号は,特許請求の範囲の記載と発明を実施するための形態の記載との対応を明らかにするためのものであり,言うまでもなく,本願発明の技術的範囲の解釈に制限的に用いられるものではない。

【0048】

上記目的を達成するための本発明の非晶質金属部材の接合方法は,金属又はセラミックス製の被接合部材31と,前記被接合部材31に接合される非晶質金属部材32とを共に10-4Pa以下の低圧力の真空空間(真空チャンバ1内)に配置し,前記被接合部材31と前記非晶質金属部材32のそれぞれの接合面に,イオンを衝突させ,又はプラズマを照射することにより,前記各接合面の表面をエッチングして活性化原子を表出させる表面活性化工程〔図1(A),図2(A),図4(A)〕と,

前記空間(真空チャンバ1)内で,前記被接合部材31と前記非晶質金属部材32の接合面同士を重ね合わせると共に加圧する,重合加圧工程〔図1(C),図2(C),図4(B),(C)〕を含み,

前記非晶質金属部材をその融点未満の温度に維持して行う接合方法である(請求項1)。

【0049】

前述した非晶質金属部材32の接合方法は,前記非晶質金属部材32をその結晶化温度未満の温度に維持して行うことが好ましく(請求項2),

特に,前記非晶質金属部材32を非加熱の状態で行うものとすることができる(請求項3)。

【0050】

また,前記非晶質金属部材32を金属ガラスによって形成する場合には,接合の全工程において前記非晶質金属部材32の温度をその結晶化温度未満の温度に維持しつつ(請求項2),前記重合加圧工程における前記非晶質金属部材32の温度を前記金属ガラスの過冷却液体状態温度域の温度とすることが好ましい(請求項4)。

【0051】

更に,前記非晶質金属部材を金属ガラスによって形成する場合には,同様に接合の全工程において前記非晶質金属部材32の温度をその結晶化温度未満の温度に維持しつつ(請求項2),前記表面活性化工程前に,前記非晶質金属部材32の温度を前記金属ガラスの過冷却液体状態温度域の温度とした状態で,前記非晶質金属部材32の接合面と前記被接合部材31の接合面とを接触させて,前記非晶質金属部材32の表面に前記被接合部材31の接合面の形状を転写させる転写工程を更に設けるものとしても良い(請求項5)。

【0052】

なお,上記いずれの接合方法においても,前記非晶質金属部材32に複数の接合面を設け(図4の例では,非晶質金属部材32の上下2面が接合面),前記各接合面をそれぞれ前記被接合部材(図4の例では被接合部材31a,31b)と接合することで,非晶質金属部材32を介して複数の被接合部材31a,31bを接合するようにしても良い(請求項6)。

【0053】

また,本発明の複合部材10〔図1(C),図2(C),図4(C)参照〕は,前述したいずれかの接合方法によって接合された,被接合部材31と,非晶質金属部材32によって構成されており,前記非晶質金属部材32が非晶質構造を維持していることを特徴とする(請求項7)。

【発明の効果】

【0054】

以上説明した本発明の構成により,本発明の非晶質金属部材の接合方法及びこの方法で接合して得られた本発明の複合部材にあっては,以下の顕著な効果を得ることができた。

【0055】

真空空間中で被接合部材31の接合面と非晶質金属部材32の接合面にイオンを衝突させ,又はプラズマを照射することにより,前記各接合面の表面をエッチングすることで,例えばこの表面に生じていた酸化被膜4を除去することで,両接合面に活性化原子を表出させて活性化させることができ,この状態で接合面間を重合することで前記活性化原子同士を接触させて結合させると共に,加圧によってより多くの活性化原子同士を接触,結合させことで,加熱に依存することなく,融点未満の温度においても非晶質金属部材32と被接合部材31間の強固な接合を実現することができた。

【0056】

特に,昇温時の非晶質金属に結晶化を生じさせる温度である結晶化温度未満の温度に非晶質金属部材32の温度を維持して接合を行う場合には,非晶質金属部材32がアモルファス金属及び金属ガラスのいずれの場合であっても,接合の前後において非晶質構造を維持させることができ,非晶質金属が持つ高強度,難磁性,高耐食性といった特性を損なうことなく接合を行うことができた。

【0057】

また,接合の全工程を,前記非晶質金属部材32を非加熱の状態で行うことで,各部材に熱による如何なる影響も与えることがないだけでなく,このような非加熱の状態であっても高い接合強度を得ることができた。

【0058】

非晶質金属部材32を金属ガラスによって形成し,非晶質金属部材32の温度を前記金属ガラスの過冷却液体状態温度域の温度として前述の重合加圧工程を行う場合には,非晶質金属部材32の非晶質構造を維持したまま流動性を与えることができ,その結果,重合加圧工程において非晶質金属部材32の表面を被接合部材31の表面凹凸形状に追従して変形させることで,接触面積の増大と活性化原子同士の接触を促進でき,より強固な接合を行うことができた。

【0059】

なお,このような接触面積の増大と活性化原子同士の接触促進による接合強度の向上は,非晶質金属部材32を金属ガラスによって形成し,表面活性化工程前に前述した転写工程を行うことによっても同様に達成することができた。

【0060】

なお,図4に示すように非晶質金属部材32に複数の接合面を設け,各接合面に対し被接触部材31a,31bを接合する構造とした場合には,この非晶質金属部材32を仲介として,複数の被接合部材31a,31b間を接合する,従来のろう材に類似の用途で非晶質接合部材32を使用することができる一方,既知のろう材とは異なり,接合に際して溶融を必要としないため,非晶質接合部材32の持つ高硬度,軟磁性,高耐食性等といった特性を維持させることができた。

【図面の簡単な説明】

【0061】

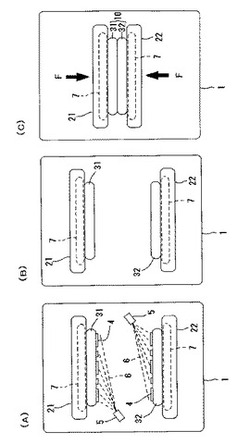

【図1】本発明による接合方法の一実施形態を説明した説明図であり,(A)は「表面活性化工程」,(B)は必要に応じて採用する「加熱工程」,(C)は「重合加圧工程」をそれぞれ示す。

【図2】非晶質金属部材を金属ガラスによって形成した場合の本発明の接合方法を説明した説明図であり,(A)は「表面活性化工程」,(B)は「加熱工程」,(C)は「重合加圧工程」をそれぞれ示す。

【図3】非晶質金属部材を金属ガラスによって形成した場合において,表面活性化工程前に追加することができる「転写工程」の説明図であり,(A)は加熱,(B)は転写,(C)は剥離の各工程を示す。

【図4】金属ガラスにより形成した非晶質金属部材の両面に被接合部材を接合する方法を説明した説明図であり,(A)は「表面活性化工程」,(B)は「重合加圧(加熱)工程」の初期,(C)は「重合加圧(加熱)工程」の終期をそれぞれ示す。

【図5】過冷却液体状態温度に加熱して流動性を付与したPt65Ni15P25金属ガラスの転写能を説明するための電子顕微鏡写真であり,(a)は転写に使用したSi製の型の原子間力顕微鏡(AFM:Atomic Force Microscope)像,(b),(d)は転写後の金属ガラス表面の原子間力顕微鏡(AFM)像,(c)は転写後の金属ガラス表面の電子顕微鏡写真(SEM像)である(図5はいずれもY. Saotome et al. Intermetallics,10(2002)1241より援用)。

【発明を実施するための形態】

【0062】

以下,添付図面に基づき,本発明の実施の形態について説明する。

【0063】

〔接合方法の概要〕

本発明の非晶質金属部材の接合方法は,非晶質金属部材32と,金属又はセラミックス製の被接合部材31とを接合する方法に関し,真空雰囲気中において両部材の接合面のそれぞれにイオン衝突乃至はプラズマ照射を行うことで,表面をエッチングして表面に形成された酸化物被膜を除去等することで表面に活性原子を表出させる表面活性化工程と,前記表面活性化工程によって両接合面の表面に活性原子を表出させた状態で,両部材の接合面同士を重合し,加圧する,重合,加圧工程を少なくとも含み,前記各工程を,非晶質金属部材32の融点未満の温度で行うことを特徴とするものである。

【0064】

なお,上記方法には,必要に応じて前記重合加圧工程前に非晶質金属部材32及び被接合部材31を加熱する加熱工程を含むものとしても良く,また,前記重合加圧工程時に非晶質金属部材32及び被接合部材31を加熱するものとしても良い。

【0065】

更に,非晶質金属部材32を金属ガラスによって形成する場合には,前述した表面活性化工程前に,非晶質金属部材32の接合面に,被接合部材の接合面表面における凹凸を転写する,後述の転写工程を含むものとしても良い。

【0066】

以下,詳細に説明する。

【0067】

〔非晶質金属部材〕

本発明において接合の対象の一方とする非晶質金属部材32は,先に定義した非晶質金属によって構成された部材であり,アモルファス金属によって形成された部材,及び金属ガラスによって形成された部材のいずれ共に本発明における接合対象である非晶質金属部材32に含む。

【0068】

また,非晶質金属としては各種組成のものが存在するが,本発明において接合対象とする非晶質金属は特に限定されず,各種の組成,各種製造方法で製造された非晶質金属全般に対して本発明の接合方法を適用することが可能である。

【0069】

更に,非晶質金属部材32は,その一部に後述する被接合部材31を接合するための接合面を備えるものであれば,その形状は特に限定されず,各種形状のものを接合対象とすることが可能である。

【0070】

〔被接合部材〕

前述の非晶質金属部材32と接合する被接合部材31は,金属又はセラミックス製のものであれば各種材質,製造方法で得たものを接合対象とすることができ,金属としては純金属,各種合金製のものを接合対象とすることができ,この被接合部材31は,前述した非晶質金属(アモルファス金属及び金属ガラス)であっても良い。

【0071】

また,セラミックスとしては,例えばアルミナ(Al2O3)等に代表される酸化物系のセラミックスの他,ダイヤモンド等の元素系セラミックス,ハイドロキシアパタイト等の水酸化物系セラミックス,炭化ケイ素等の炭化物系のセラミックス,窒化ケイ素等の窒化物系のセラミックス等,一般にセラミックスとして知られる各種材質のものを対象とすることができる。

【0072】

また,前述した非晶質金属部材32の接合面と接合される接合面を有するものであれば,被接合部材31の形状についても特に限定はなく,箔状,片状のものから,各種の立体形状を有するものまで,その形状に限定は無い。

【0073】

更に,接合に際し,前述した非晶質金属部材32と被接合部材31との組合せにおいて,例えば両部材の材質間における相溶性の有無等といった,特性,物性による組合せの制約は存在せず,また,後述するように,非晶質金属部材32を仲介として複数の被接合部材31a,31bを接合する場合には,従来技術として説明したろう材のように,非晶質金属部材32が,被接合部材(母材)31a,31bよりも低融点である等の条件も必要とせず,被接合部材31a,31bに対し高融点の非晶質金属部材32を組み合わせるといった選択も可能である。

【0074】

その結果,この方法では,従来接合が不可能であった金属を組合せて接合することも可能である。

【0075】

〔表面活性化工程〕

本発明の方法で接合対象とする非晶質金属部材32と被接合部材31(31a,31b)は,図1(A),図2(A)及び図4(A)に示すように,共に真空空間内に配置され,この真空空間内で,非晶質金属部材32及び被接合部材31(31a,31b)の接合面のエッチングを行い,例えば両接合面の表面を安定化させている酸化被膜4,4を除去する等して,活性化原子を表出させることによる表面活性化工程を行う。

【0076】

この表面活性化工程に先立ち,接合の際の非晶質金属部材32の接合面と被接合部材31(31a,31b)の接合面との接触面積を増大させることができるようにするために,真空空間(真空チャンバ1)内に導入する前に,非晶質金属部材32の接合面と被接合部材31(31a,31b)の接合面とを共に機械的研磨方法及び/又は化学的研磨方法等の既知の研磨方法によって平坦化しておくことが好ましい。

【0077】

また,非晶質金属部材32を金属ガラスによって形成する場合には,後述する転写工程を,表面活性化工程に先立ち行うものとしても良い。

【0078】

表面活性化工程で行うエッチングは,真空空間内で非晶質金属部材32の接合面及び被接合部材31の接合面の双方の表面に対し,イオンガン5からのイオン,例えばアルゴン等の希ガスイオンのビームを衝突させることにより行うか,又は,被接合面にプラズマ発生手段で発生させたプラズマを照射することにより行い,このようなエッチングは,例えばイオンビームやプラズマを使用した既知のエッチング技術を転用して行うことができる。

【0079】

なお,図4(A)に示すように,非晶質金属部材32が複数の接合面(図示の例では,上下の2面)を有する場合には,各接合面に対していずれもエッチングを行うと共に,非晶質金属部材32の各接合面と接合される複数の被接合部材31a,31bのそれぞれの接合面のいずれもエッチングする。

【0080】

空間(真空チャンバ1)内は,イオンの衝突やプラズマ照射によるエッチングによる活性化原子の表出後,接合迄の間に,各接合面の表面に生じた活性原子が雰囲気中の酸素等の不純物と結合して活性を失うことを防止するために,真空脱気システムによる吸引によって高真空にしておく。

【0081】

雰囲気の真空度は,接合対象とする非晶質金属部材32や被接合部材31(31a,31b)の材質の相違に伴う活性度や,エッチング後,次工程の重合加圧工程を行う迄の保持時間に応じて適宜設定可能であるが,本実施形態では真空チャンバ内の圧力を10-4Pa以下の高真空としている。

【0082】

もっとも,より低い圧力下でエッチングを行うことは,活性化原子をより確実に活性な状態に維持できる点で好ましく,後述する実施例では,10-6Pa程度の圧力に調整した真空チャンバ内においてエッチングを行った。

【0083】

〔転写工程〕

前述したように,非晶質金属部材32を金属ガラスによって形成する場合には,前述した表面活性化工程に先立ち,非晶質金属部材32の接合面に,被接合部材31の接合面の表面凹凸形状を転写するものとしても良く,このような転写工程の一例を,図3に示す。

【0084】

図3(A)に示すように両部材31,32を可動台21,22に固定した状態で可動台21,22に設けたヒータ7,7によって,非晶質金属部材32及び被接合部材31を,非晶質金属部材32を構成する金属ガラスの過冷却液体状態温度域の温度まで加熱して,非晶質金属部材32に流動性を付与しておき,この状態で図3(B)に示すように可動台21,22を移動して非晶質金属部材32を被接合部材に,材質及び組合せによっても異なるが1kPa〜100MPa程度の圧力で押圧し,非晶質金属部材32の表面に被接合部材31の接合面の凹凸形状を転写する。

【0085】

その後,可動台21,22を原位置に復帰させて非晶質金属部材32と被接合部材とを剥離し〔図3(C)〕,前述した表面活性化工程〔図2(A)〕を行うものとしても良い。

【0086】

なお,この転写工程は,好ましくは,真空チャンバ1内を不活性雰囲気,又は高真空として行うことが好ましい。

【0087】

図5は,Pt65Ni15P25(数値は原子比。以下同じ。)の金属ガラスをその過冷却液体状態温度に加熱し,これをピラミッド状の微細表面凹凸を有するSi製の型〔図5(a)〕に押し付けて,Pt65Ni15P25金属ガラスの表面に,ナノメートルレベルの微細表面凹凸を転写した状態を示している〔図5(b)〜(d)〕。

【0088】

図5から明らかなように,金属ガラスは,過冷却液体状態温度に加熱して流動性を付与した状態でこれを転写対象に押圧すると,ナノレベルで凹凸形状を高精度に転写できるものとなっており,前述した転写工程を追加することで,非晶質金属部材32の接合面の表面形状と,被接合部材の接合面の表面形状とを高精度に対応させることができることが判る。

【0089】

〔加熱工程〕

表面活性化工程後の非晶質金属部材32及び被接合部材31は,必要に応じて図1(b)に示す加熱工程に付すことができる。

【0090】

なお,このように加熱工程を付加することにより,活性化原子同士の結合による接合のみならず,接合界面における原子拡散をも促進させることができ,より効率的に接合を行うことができるが,この加熱工程は本発明において必須の工程ではなく,これを省略して次工程の重合加圧工程を非加熱,例えば室温で行うものとしても良い。

【0091】

加熱工程を行う場合,この工程における加熱温度は,非晶質金属部材32の融点未満の温度で行い,好ましくは,加熱温度を非晶質金属部材32の結晶化温度未満として,非晶質金属部材が結晶化することを阻止する。

【0092】

この結晶化温度は,非晶質金属部材32がアモルファス金属である場合,融点温度に対しおよそ60%程の温度である。

【0093】

なお,非晶質金属部材32が金属ガラスである場合であって,前述した転写工程を行わない場合には,図2(b)に示すように非晶質金属部材32及び被接合部材31を共にヒータ7,7によって前記金属ガラスの過冷却液体状態温度域の温度となるまで加熱して非晶質金属部材32に流動性を与えておき,後述する重合加圧工程において,被接合部材31と接合した際に,非晶質金属部材32の表面を被接合部材の接合面の表面形状に追従させて変形させることができるようにしても良い。

【0094】

なお,図2に記載の構成では,後述する重合加圧工程〔図2(C)〕とは別に加熱工程〔図2(b)〕を一工程設けて,両者を独立した工程として行っているが,このような加熱は,必ずしも後述する重合加圧工程と独立して行う必要はなく,重合加圧工程中において同時に加熱するものとしても良く,また,表面活性化工程前や表面活性化工程中から行っても良い。

【0095】

このような重合加圧工程中における加熱の一例として,図4に示す実施形態では,図4(b)に示すように非晶質金属部材32の接合面と被接合部材31a,31bの接合面を接触させ,加重Fを加えた状態でヒータ7,7による被接合部材31a,31bの加熱を開始して,伝熱により非晶質金属部材32を過冷却液体状態温度に加熱,変形させながら,重合加圧工程を完了〔図4(C)〕するようにしている。

【0096】

なお,図4に示すように被接合部材31a,31bからの伝熱によって非晶質接合部材32を加熱する場合には,非晶質金属部材32の温度を過冷却液体状態温度に上昇させつつ,非晶質金属部材32の温度を結晶化温度未満の温度に維持できるものであれば,被接合部材31a,31bの温度は,必ずしも非晶質金属部材32の過冷却液体状態温度である必要はない。

【0097】

〔重合加圧工程〕

以上のようにして,表面活性化工程〔図1(A),図2(A),図4(A)〕を経た非晶質金属部材32及び被接合部材31は,図1(C),図2(C)及び図4(B)(C)に示す重合加圧工程に付される。

【0098】

この重合加圧工程において,非晶質金属部材32と被接合部材31は,可動台21,22の移動によって接合面同士を重合すると共に,可動台21,22間に挟持されて加圧される。

【0099】

この重合加圧工程により,酸化被膜4の除去等によって非晶質金属部材32の接合面に表出した活性原子と,被接合部材31の接合面に表出した活性原子とが接触すると共に結合し,また,加圧によって更に多くの活性原子同士が接触して結合する。これにより,非晶質金属部材32と被接合部材31間の強固な接合が実現する。

【0100】

図2(B)を参照して説明したように,非晶質金属部材32として金属ガラスを使用すると共に,これを過冷却液体状態温度域の温度に加熱して流動性を与えている場合には,この温度を維持した状態で重合加圧工程に付すと,図2(C)に示すように非晶質金属部材32は被接合部材31の表面凹凸形状に追従して変形することで,接触面積の増大とより多くの活性原子同士の接触を達成することができる。

【0101】

また,図4を参照して説明したように,非晶質金属部材32として金属ガラスを使用すると共に,重合加圧工程〔図3(B),(C)〕中において加熱を行うものとした場合には,非晶質金属部材32を被接合部材31a,31b間に加圧状態で挟持すると共に,この状態でヒータ7,7による被接合部材31a,31bの加熱を開始すると〔図3(B)〕,非晶質金属部材32が昇温して過冷却液体状態温度域に達し,流動性を得て被接合部材31a,31bの表面形状に追従して変形する〔図3(C)〕。

【0102】

なお,図2及び図3に記載の例において,流動性を与えられた非晶質金属部材32の変形による表面形状への追従が,ナノレベルの微細に凹凸に対しても精密に行われることは,図5を参照して説明した転写工程の場合と同様である。

【0103】

このような加圧は,非晶質金属部材や被接合部材の材質や接合面のサイズ,加熱の有無等に応じて設定を変更可能であり,非晶質金属部材及び被接合部材の永久的形状の変化が,接合体の使用用途に対して許される範囲内に収めることのできる加重範囲内であれば良く,一例として1kPa〜100MPa程度の圧力で加圧することで,好適に接合を行うことができる。

【0104】

このようにして,非晶質金属部材32と被接合部材31とを強固に接合させた後,加熱を行った場合には,ヒータ7,7による加熱を停止し,加圧状態を維持したまま室温まで冷却して接合が完了し,これにより,非晶質金属部材32と被接合部材31とが接合して形成された複合部材10が得られる。

【0105】

このように,本発明の接合方法では,活性化原子同士の強固な結合によって非晶質金属部材32と被接合部材31とを接合させたものであるため,加熱を必要とすることなく,接合強度の高い接合を行うことが可能であった。

【0106】

特に,非晶質金属部材32をその結晶化温度未満の温度に維持して接合することで,非晶質金属部材32の結晶化を阻止して非晶質金属部材が脆化することを防止し,より高い接合強度を実現することができると共に,非晶質金属部材32が持つ,軟磁性,高耐食性といった特性についても維持することができる。

【0107】

しかも,非晶質金属部材32として金属ガラスを使用すると共に,これを過冷却液体状態温度域の温度に加熱して,転写工程により,又は,重合加圧工程時に被接合部材31の接合面の表面形状に追従させて変形させた場合には,接触面積の増大によってより高強度での接合が可能である。

【実施例】

【0108】

本発明の実施例を以下に説明する。

〔実施例1〕:銅系アモルファス金属薄体と銅箔の接合例

(1)接合対象

幅10mm,長さ30mmおよび厚さ30μmの銅箔を被接合部材31とし,この被接合部材31と,単ロール液体急冷法で作製したCu70Ti30から成る幅10mm,長さ30mmおよび厚さ40μmのアモルファス金属薄体を非晶質金属部材32として,両部材の接合を行った。

【0109】

(2)接合方法

以下の表面活性化工程,重合加圧工程を行うことで,両部材の接合を行った〔図1(A),(C)参照〕。

【0110】

(2-1) 表面活性化工程〔図1(A)参照〕

銅箔31とアモルファス金属薄体32を,図1(A)に示すように真空チャンバ1内に設けた可動台21,22に静電チャックを利用してそれぞれ固定し,真空チャンバ1内を10-6 Paの超高真空状態まで真空ポンプによって排気した後,イオンガン5を用いて銅箔31の接合面及びアモルファス金属薄体32の接合面の双方に,アルゴンイオン6を衝突させて,両接合面の表面に生じている酸化被膜4の除去を行った。

【0111】

(2-2) 重合加圧工程〔図1(C)参照〕

前述した表面活性化工程の終了後,上下の可動台21,22を相互に近接方向に移動させることにより,酸化被膜4,4の除去により活性化した銅箔31およびアモルファス金属薄体32の接合面を,加熱することなく室温で接触,重合させ,更に,9.8kNの圧縮荷重(圧力約0.33MPa)を60秒間付加して加圧した。

【0112】

(3)試験結果

(3-1) 接合の確認

上記の方法により重合加圧工程を経た後の銅箔31及びアモルファス金属薄体32を可動台21,22の間より取り出して確認した結果,両部材31,32が接合面において接合されて一体化した複合部材10が形成されており,本発明の方法により,加熱を伴うことなく非晶質金属部材32の接合を行うことができることが確認された。

【0113】

このように加熱を伴うことなく接合が可能であることから,非晶質金属部材32が結晶化することを確実に防止することができ,結晶化に伴う脆化や,磁気的特性の喪失,耐食性の低下等の弊害を伴うことなく接合することができた。

【0114】

(3-2) 接合強度の確認

以上のようにして接合された銅箔31とアモルファス金属薄体32の接合状態を,接合強度を測定することにより確認した。

【0115】

接合強度の測定は,銅箔31及びアモルファス金属薄体32の短辺をそれぞれつかみ具にて把持し,これらを逆方向に引っ張ることにより測定する,180°引き剥がし試験法によって測定した。

【0116】

測定の結果,約60Nの荷重で接合部近傍の銅箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0117】

このことから,上記方法で接合された被接合部材(銅箔)31と非晶質金属部材(アモルファス金属薄体)32の接合界面における接合強度は,被接合部材(銅箔)31の破断強度を上回る,強固な接合が行われていることを確認することができ,本発明の接合方法によれば,加熱を必要とせず,従って,非晶質金属部材の非晶質構造を維持しながら,強固な接合を行うという従来の接合方法においては不可能であった接合を実現できることが確認された。

【0118】

〔実施例2〕:銅系アモルファス金属とアルミニウム箔の接合例

(1)接合対象,接合方法

被接合部材を幅10mm,長さ30mmおよび厚さ30μmのアルミニウム箔とした点,及び重合加圧工程における圧縮荷重を7.8kN(圧力0.26MPa)とした点を除き,その他を実施例1と同じ条件として接合を行った。

【0119】

(2)試験結果

(2-1) 接合の確認

重合加圧工程を経た後のアルミニウム箔31及びアモルファス金属薄体32を可動台21,22の間より取り出して確認した結果,両部材31,32が接合面において接合されて一体化した複合部材10が形成されており,本発明の方法により,加熱を伴うことなく非晶質金属部材32の接合を行うことができることが確認された。

【0120】

また,前掲の実施例1では,銅箔と,銅(Cu)を基材とする合金であるアモルファス金属薄体という材質に共通性のある部材同士の接合例であったのに対し,本実施例(実施例2)では,アルミニウム箔と銅系のアモルファス金属薄体という,異種材質間の接合に成功しており,このことから,本発明の接合方法が,接合対象の材質を選ばす,異種材質を組み合わせて接合する場合にも有効であることが確認された。

【0121】

(2-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

【0122】

引き剥がし試験の結果,約30Nの荷重で接合部近傍のアルミニウム箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0123】

このことから,上記方法で接合された両部材の接合界面における接合強度は,アルミニウム箔と銅系のアモルファス金属薄体という異種材質同士の接合を行った場合であっても,被接合部材(アルミニウム箔)の破断強度を上回る,強固な接合強度での接合が行われていることを確認することができた。

【0124】

〔実施例3〕:鉄系アモルファス金属と銅箔の接合例

(1)接合対象,接合方法

非晶質金属部材32を,単ロール液体急冷法で作製したFe67B17Si16から成る幅10mm,長さ30mmおよび厚さ20μmのアモルファス金属薄体とした点,及び,重合加圧工程における圧縮荷重を7.8kN(圧力0.26MPa)とした点を除き,実施例1と同様の方法で接合を行った。

【0125】

(2)試験結果

(2-1) 接合の確認

重合加圧工程を経た後の銅箔31及びアモルファス金属薄体32を可動台21,22の間より取り出して確認した結果,両部材31,32が接合面において接合されて一体化した複合部材10が形成されており,本発明の方法により,実施例1,2と同様,従来技術として紹介した方法では結晶化を生じさせることなく接合することが不可能であったアモルファス金属製の非晶質金属部材32についても,加熱を伴うことなく,従って,結晶化を生じさせることなく接合できることが確認された。

【0126】

また,本実施例では,銅箔31と鉄基合金であるアモルファス金属薄体32の接合に成功しており,本発明の方法が,接合対象とする部材の材質の組合せを選ばないものであることが更に裏付けられた。

【0127】

(2-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

【0128】

引き剥がし試験の結果,約60Nの荷重で接合部近傍の銅箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0129】

このことから,上記方法で接合された両部材の接合界面における接合強度は,アモルファス金属を非晶質接合部材とした場合であっても,被接合部材(銅箔)の破断強度を上回る,強固な接合強度での接合が行われていることを確認することができた。

【0130】

〔実施例4〕:鉄系アモルファス金属とアルミニウム箔の接合例

(1)接合対象,接合方法

被接合部材31を幅10mm,長さ30mmおよび厚さ30μmのアルミニウム箔とし,非晶質金属部材32を単ロール液体急冷法で作製したFe67B17Si16(数値は原子比)から成る幅10mm,長さ30mmおよび厚さ20μmのアモルファス金属薄体とした点,及び,

重合加圧工程における圧縮荷重を7.8kN(圧力0.26MPa)とした点を除き,実施例1と同様の方法で接合を行った。

【0131】

(2)試験結果

(2-1) 接合の確認

重合加圧工程を経た後のアルミニウム箔31及びアモルファス金属薄体32を可動台21,22の間より取り出して確認した結果,両部材31,32が接合面において接合されて一体化した金属複合体10が形成されており,本実施例においても,従来技術として紹介した接合方法では結晶化を生じさせることなく接合することが不可能であったアモルファス金属製の非晶質金属部材32を非加熱で接合できることが確認された。

【0132】

また,本実施例では,アルミニウム箔31と鉄基合金であるアモルファス金属薄体32の接合に成功しており,本発明の方法が,接合対象とする部材の材質の組合せを選ばないものであることが更に確認された。

【0133】

(2-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

【0134】

引き剥がし試験の結果,約30Nの荷重で接合部近傍の銅箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0135】

このことから,上記材質の非晶質金属部材32と被接合部材31との組合せにおいても,本発明の接合方法により両部材の接合界面における接合強度は,被接合部材(アルミニウム箔)31の破断強度を上回る,強固な接合強度での接合が行われていることを確認することができた。

【0136】

〔実施例5〕:転写工程の実施

(1)接合対象

被接合部材31を幅10mm,長さ30mmおよび厚さ30μmの銅箔とした。

【0137】

非晶質金属部材32を,単ロール液体急冷法で作製したAu40Cu28Si20Ag7Pd5から成る幅10mm,長さ30mmおよび厚さ30μmの金属ガラス薄体とした。

【0138】

(2)接合方法

以下の転写工程,表面活性化工程,及び重合加圧工程によって,両部材を接合した。

【0139】

(2-1) 転写工程〔図3参照〕

真空チャンバ1内に配置された可動台21,22上に,前述した銅箔31及び金属ガラス薄体32をそれぞれ固定治具を用いてしっかりと固定した後,真空チャンバ1内を10-3 Pa台まで真空ポンプによって排気し,金属ガラス薄体32の構成材料であるAu40Cu28Si20Ag7Pd5の過冷却液体状態温度域に属する420Kまで,ヒータ7,7によって金属ガラス薄体32および銅箔31の双方をいずれも昇温した〔図3(A)参照〕。

【0140】

その後,可動台21,22を相互に近接する方向に移動させて銅箔31と金属ガラス薄体32とを接触させ,更に,980Nの圧縮荷重(圧力約33kPa)を60秒間付加した後,ヒータ7,7の電源を切って室温まで速やかに冷却した〔図3(B)参照〕。

【0141】

この工程により,金属ガラス薄体32の接合面に,銅箔31の接合面の表面凹凸形状を精密に転写した。

【0142】

前述した両部材31,32の接合時,両部材31,32の表面にはいずれも酸化被膜4,4が存在しており,これにより両部材31,32間は接合されるには至っておらず,その後,可動台21,22を相互に離間する方向に移動させ,原位置に復帰させることによって銅箔31と金属ガラス薄体32を離間,剥離させた〔図3(C)参照〕。

【0143】

(2-2) 表面活性化工程〔図2(A)参照〕

上記転写工程の後,真空チャンバ1内を更に10-6Paまで真空吸引し,実施例1と同じ条件で銅箔31及び金属ガラス薄体32の接合面の表面にそれぞれアルゴンイオンを衝突させて,酸化被膜の除去を行った。

【0144】

(2-3) 重合加圧工程〔図2(C)参照〕

前述した表面活性化工程の後,可動台21,22を相互に近接する方向に移動し,銅箔31及び金属ガラス薄体32の接合面を室温で接触,重合させると共に,490Nの圧縮荷重(圧力約16.3kPa)を60秒間付加した。

【0145】

(3)試験結果

(3-1) 接合の確認

上記の方法により重合加圧工程を経た後の銅箔31及び金属ガラス薄体32を可動台21,22の間より取り出し,接合面を確認した結果,両部材31,32が接合面において接合されて一体化して複合部材10を形成しており,本発明の方法により,非晶質金属部材32の接合を行うことができることが確認された。

【0146】

(3-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

引き剥がし試験の結果,約60Nの荷重で接合部近傍の銅箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0147】

このことから,上記方法で接合された両部材の接合界面における接合強度は,被接合部材(銅箔)31の破断強度を上回る,強固な接合強度での接合が行われていることを確認することができた。

【0148】

なお,本実施例では,重合加圧工程における付加加重を,490N(圧力約16.3kPa)とし,実施例1の場合に比較して20分の1とするものでありながら,実施例1と同様,被接合部材(銅箔)31の破断強度を上回る,強固な接合が得られていた。このことから,転写工程を追加したことによる両部材間の接触面積の増大と,これに伴う活性原子の接触量の増加が,このような高い接合強度の実現に貢献しているものと考えられる。

【0149】

〔実施例6〕:加熱工程の付加

(1)接合対象

被接合部材を幅10mm,長さ30mmおよび厚さ30μmの銅箔とした。

【0150】

非晶質金属部材を,単ロール液体急冷法で作製したAu40Cu28Si20Ag7Pd5(数値は原子比)から成る幅10mm,長さ30mmおよび厚さ30μmの金属ガラス薄体とした。

【0151】

(2)接合方法

以下の表面活性化工程,加熱工程,及び重合加圧工程によって,両部材を接合した。

【0152】

(2-1) 表面活性化工程〔図2(A)参照〕

前述した銅箔31及び金属ガラス薄体32をいずれも真空チャンバ1内に収容された可動台21,22に固定治具を用いてしっかりと固定し,真空チャンバ1内を10-6 Paの超高真空状態まで真空ポンプによって排気した後,実施例1と同じ条件で銅箔31及び金属ガラス薄体32の接合面表面にそれぞれアルゴンイオンを衝突させて,酸化被膜の除去を行った。

【0153】

(2-2) 加熱工程〔図2(B)参照〕

表面活性化工程後,可動台21,22に内蔵されたヒータ7,7を用いて,金属ガラス薄体32および銅箔31を,Au40Cu28Si20Ag7Pd5の過冷却液体温度域に属する420Kまで昇温し,金属ガラス薄体32に流動性を付与した。

【0154】

(2-3) 重合加圧工程〔図2(C)参照〕

銅箔31及び金属ガラス薄体32を上記温度に維持したまま,可動台21,22を相互に近接する方向に移動させることにより,銅箔31の接合面と金属ガラス薄体32の接合面とを接触重合させると共に,更に,980Nの圧縮荷重(圧力約32.6kPa)を60秒間付加して加圧し,金属ガラス薄体32の接合面を,銅箔31の接合面の表面凹凸形状に対応して変形させ,この状態でヒータ7,7の電源を切って室温まで冷却させた。

【0155】

(3)試験結果

(3-1) 接合の確認

上記の方法により重合加圧工程を経た後の銅箔31及び金属ガラス薄体32を可動台21,22の間より取り出し,接合面を確認した結果,両部材31,32が接合面において接合されて一体化して複合部材10を形成しており,本発明の方法により,非晶質金属部材32の接合を行うことができることが確認された。

【0156】

(3-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

【0157】

引き剥がし試験の結果,約60Nの荷重で接合部近傍の銅箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0158】

このことから,上記方法で接合された両部材の接合界面における接合強度は,被接合部材(銅箔)の破断強度を上回る,強固な接合強度での接合が行われていることを確認することができた。

【0159】

また,本実施例では,重合加圧工程における付加加重を,980N(圧力約32.6kPa)とし,実施例1の場合に比較して10分の1とするものでありながら,実施例1と同様,被接合部材(銅箔)31の破断強度を上回る,強固な接合が得られていた。このことから,過冷却液体状態温度域に加熱した状態で重合加圧工程を行ったことによる金属ガラス薄体32の変形が,両部材間の接触面積の増大と,これに伴う活性原子の接触量の増加が,このような高い接合強度の実現に貢献しているものと考えられる。

【0160】

なお,本実施形態では,金属ガラス薄体32の変形を,重合加圧工程で両部材間の接触,重合の際に同時に行うこととしたことにより,表面活性化工程前に予め転写しておいた金属ガラス薄体を,再度,銅箔の表面凹凸形状に噛合させることとした前掲の実施例5の場合に比較して,可動台21,22の動作が高精度であることが不要である。

【0161】

〔実施例7〕:金属ガラス同士の接合例

(1)接合対象

本実施例では,非晶質金属部材32及び被接合部材31のいずれ共に,金属ガラスとしたものであり,単ロール液体急冷法で作製した,Pd40Ni10Cu30P20(数値は原子比)から成る幅10mm,長さ30mmおよび厚さ30μmのPd系金属ガラス薄体(非晶質金属部材)32と,

同様に,単ロール液体急冷法で作製した,Zr55Al10Ni5Cu30(数値は原子比)から成る幅10mm,長さ30mmおよび厚さ30μmのZr系金属ガラス薄体(被接合部材)31を接合対象とした。

【0162】

(2)接合方法

以下の表面活性化工程,加熱工程,及び重合加圧工程を行うことで,両部材の接合を行った。

【0163】

(2-1) 表面活性化工程〔図2(A)参照〕

前述したPd系金属ガラス薄体32及びZr系金属ガラス薄体31をいずれも真空チャンバ1内に収容された可動台21,22に静電チャックを利用して固定し,真空チャンバ1内を10-6 Paの超高真空状態まで真空ポンプによって排気した後,実施例1と同じ条件でPd系金属ガラス薄体32及びZr系金属ガラス薄体31の接合面表面にそれぞれアルゴンイオンを衝突させて,酸化被膜の除去を行った。

【0164】

(2-2) 加熱工程〔図2(B)参照〕

表面活性化工程後,可動台21,22に内蔵されたヒータ7,7を用いて,Pd系金属ガラス薄体32およびZr系金属ガラス薄体31を,Pd40Ni10Cu30P20の過冷却液体状態温度域に属する温度で,かつ,Zr55Al10Ni5Cu30のガラス固体状態温度域(ガラス遷移温度未満の温度)にあたる595 Kまで昇温し,Pd系金属ガラス薄体のみに流動性を付与した。

【0165】

(2-3) 重合加圧工程〔図2(C)参照〕

Pd系金属ガラス薄体32及びZr系金属ガラス薄体31のいずれ共に上記温度に維持したまま,可動台21,22を相互に近接する方向に移動させることにより,Pd系金属ガラス薄体32の接合面とZr系金属ガラス薄体31の接合面とを接触重合させると共に,更に,980Nの圧縮荷重(圧力約32.6kPa)を60秒間付加して加圧し,Pd系金属ガラス薄体32の接合面を,Zr系金属ガラス薄体31の接合面の表面形状に追従させて変形させ,この状態でヒータ7,7の電源を切って室温まで冷却させた。

【0166】

(3)試験結果

(3-1) 接合の確認

上記の方法により重合加圧工程を経た後のPd系金属ガラス薄体及びZr系金属ガラス薄体を可動台の間より取り出し,接合面を確認した結果,両部材31,32が接合面において接合されて一体化して金属複合体10を形成しており,本発明の方法により,非晶質金属部材32の接合を行うことができることが確認された。

【0167】

(3-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

【0168】

引き剥がし試験の結果,約300Nの荷重で接合部において剥離が生じ,両部材間が強固に接合されていることが確認された。

【0169】

なお,本実施例では,重合加圧工程における付加加重を,980N(圧力約32.6kPa)とし,実施例1の場合に比較して10分の1とするものでありながら,前述したように約300Nという極めて強固な接合が得られており,Pd系金属ガラス薄体の過冷却液体状態温度域であってZr系金属ガラス薄体のガラス固体状態温度域の温度に加熱した状態で重合加圧工程を行ったことによるPd系金属ガラス薄体32の変形に伴う両部材間の接触面積の増大と,これに伴う活性原子の接触量の増加が,このような高い接合強度の実現に貢献しているものと考えられる。

【0170】

〔実施例8〕:金属ガラスを介した純銅棒の接合

(1)接合対象

本実施例では,非晶質金属部材32を介して,2つの被接合部材31a,31bを接合した。

【0171】

被接合部材31a,31bは,いずれも直径5mm,長さ100mmの円柱状の純銅棒であり,非晶質金属部材32として,単ロール液体急冷法で作製した,Pt60Ni15P25から成る幅10mm,長さ10mmおよび厚さ30μmの金属ガラス薄体を使用した。

【0172】

(2)接合方法

以下の表面活性化工程,及び,重合加圧加熱工程を行うことで,両部材の接合を行った。

【0173】

(2-1) 表面活性化工程〔図4(A)参照〕

真空チャンバ1内に収容された可動台21,22に設けた取付穴内に,被接合部材である前述した純銅棒31a,31bの端部をいずれもねじ込んで,2本の純銅棒31a,31bが,一端面を向かい合わせた状態で共通の軸線上に配置されるように固定すると共に,2本の純銅棒31a,31bの中間に,前述した金属ガラス薄体32を図示せざる治具に取り付けて配置した。

【0174】

被接合部材である純銅棒31a,31bの端面(接合面)は,有効接合面積を大きくするため機械的研磨方法などにより予め平滑にしたものを使用した。

【0175】

この状態で,真空チャンバ1内を10-6 Paより低圧の超高真空状態とした後,実施例1と同じ条件で2本の純銅棒31a,31bの端面及び金属ガラス薄体32の両面にそれぞれアルゴンイオンを衝突させて,酸化被膜の除去を行った。

【0176】

(2-2) 重合加圧加熱工程〔図4(B),(C)参照〕

前記表面活性化工程の終了後,図4(B)に示すように可動台21,22を相互に近接する方向に移動させて,純銅棒31a,31bの端面間に金属ガラス薄体32を980Nの荷重Fをかけた状態で挟持すると共に,この状態でヒータ7,7による加熱によって,純銅棒をいずれもPt60Ni15P25の過冷却液体温度域に属する473Kの温度まで加熱し,前記加重及び温度を維持して120秒間保持した〔図4(B)〕。

【0177】

この間に,純銅棒31a,31bの端面と接触した金属ガラス薄体32の接合面は,純銅棒31a,31bを介してヒータ7,7により加熱されて過冷却液体温度まで昇温されることにより流動性が付与され,純銅棒31a,31bの端面表面の凹凸形状に追従して変形することでこれを精密転写し,2本の純銅棒31a,31bの端面間が金属ガラス薄体32によって隙間無く充填される〔図4(C〕〕。

その後,ヒータ7,7の加熱を止めて室温までそのまま保持した。

【0178】

(3)試験結果

(3-1) 接合の確認

上記の方法により,2本の純銅棒31a,31bはその端面部分において金属ガラス薄体32を介して接合されており,非晶質金属部材(本実施例において金属ガラス)32を使用して,被接合部材31a,31bを好適に接合することができることが確認された。

【0179】

また,本実施例(実施例8)の方法では,重合加圧工程において金属ガラス薄体を過冷却液体温度域の温度に加熱したことにより,純銅棒の端面間に隙間無く金属ガラスが充填された状態で接合が行われているものと考えられる。

【0180】

(3-2) 接合強度の確認

以上のようにして金属ガラス薄体32を介して接合された純銅棒31a,31bから成る金属構造体(棒材)10に対し,歪み速度1×10-4 s-1の条件で引張り試験を行った。

【0181】

上記引張り試験の結果,前述した接合方法で得られた金属構造体(棒材)は,純銅の降伏強度である約70MPaで降伏現象を呈し,銅の塑性変形に起因する緩やかな加工効果を伴いながら応力が上昇した。

【0182】

そして,引張り応力が150MPaに達したとき,純銅棒と金属ガラス薄体の接合界面において破断が発生した。

【0183】

以上の結果より,Pt60Ni15P25から成る金属ガラス薄体32を介した純銅棒31a,31bの接合では,純銅の降伏強度(耐力)の2倍以上に達する高い接合強度が得られることが確認された。

【0184】

〔実施例9〕:金属ガラスを介したジュラルミン棒の接合例

(1)接合対象

本実施例(実施例9)も,前述した実施例8と同様,非晶質金属部材32を介して2つの被接合部材31a,31bを接合した例である。

【0185】

被接合部材31(31a,31b)は,いずれも直径5mm,長さ100mmの円柱状のジュラルミンA7075の棒材(亜鉛5.5%,マグネシウム2.5%,銅1.6%を有するアルミニウム合金であり,以下,この合金を「超々ジュラルミン」,その棒材を「超々ジュラルミン棒」という。)であり,非晶質金属部材32として,単ロール液体急冷法で作製した,Pd40Ni10Cu30P20(数字は原子比)から成る幅10mm,長さ10mmおよび厚さ30μmの金属ガラス薄体を使用した。

【0186】

(2)接合方法

重合加圧加熱工程〔図4(B),(C)〕における加熱温度を,Pd40Ni10Cu30P20の過冷却液体温度域に属する573Kまで加熱した点において異なり,その他は前述した実施例8と同様の条件で接合を行った。

【0187】

(3)試験結果

(3-1) 接合の確認

上記の方法により,2本の超々ジュラルミン棒31a,31bはその端面部分において金属ガラス薄体32を介して接合されており,非晶質金属部材(本実施例において金属ガラス)32を使用して,被接合部材31a,31bを好適に接合することができることが確認された。

【0188】

また,本実施例(実施例9)の方法では,重合加圧工程において金属ガラス薄体32を過冷却液体温度域の温度に加熱したことにより,純銅棒の端面間に隙間無く金属ガラスが充填された状態で接合が行われているものと考えられる。

【0189】

(3-2) 接合強度の確認

本実施例(実施例9)による接合によって得られた金属構造体(複合棒材)10に対しても,実施例8に記載の方法と同様の方法で引張り試験を行った。

【0190】

上記引張り試験の結果,本実施例の接合方法で得られた金属構造体(複合棒材)10は,超々ジュラルミンの降伏強度である約460MPaで降伏現象を呈し,超々ジュラルミンの塑性変形に起因ずる緩やかな加工効果を伴いながら応力が上昇した。

【0191】

そして,引張り応力が500MPaに達したとき,超々ジュラルミン棒31a,31bと金属ガラス薄体32の接合界面において破断が発生した。

【0192】

以上の結果より,Pd40Ni10Cu30P20から成る金属ガラス薄体32を介した超々ジュラルミン棒31a,31bの接合では,超々ジュラルミン棒31a,31bの降伏強度を越える高い接合強度が得られることが確認された。

【0193】

〔実施例10〕:実施例8の加熱条件の変更

(1)接合条件

温度条件の接合強度に与える影響を確認すべく,前掲の実施例8ではPt60Ni15P25の過冷却液体温度域に属する473Kとして行った重合加圧工程における加熱条件を,本実施例(実施例10)では,Pt60Ni15P25の過冷却液体温度域を超え,結晶化温度以上,溶融温度未満の温度域に属する573Kまで上昇させた点において異なり,その他,接合対象及び接合条件は,実施例8と同様である。

【0194】

(2)試験結果

(2-1) 接合の確認

上記温度条件の相違にかかわらず,本実施例の方法においても,被接合部材である純銅棒31a,31bを好適に接合することができることが確認された。

【0195】

また,本実施例(実施例10)の方法でも,加熱によって金属ガラス薄体の表面が粘性流動することにより,純銅棒31a,31bの端面間に隙間無く金属ガラスが充填された状態で接合が行われているものと考えられる。

【0196】

(2-2) 接合強度の確認

以上のようにして金属ガラス薄体32を介して接合された純銅棒31a,31bから成る金属複合体(複合棒材)10に対し,実施例8に記載の方法と同様にして引張り試験を行った。

【0197】

上記引張り試験の結果,本実施例の接合方法で得られた金属構造体(棒材)10は,純銅の降伏強度である約70MPaで降伏現象を呈し,銅の塑性変形に起因ずる緩やかな加工効果を伴いながら応力が上昇した点は,実施例8と同様の結果であったが,引張り応力が90MPaに達したとき,純銅棒と金属ガラス薄体の接合界面において破断が発生した。

【0198】

以上のように,本実施例の接合方法において接合界面における破断強度が90MPaと,実施例8の150MPaに比較して低くなっているのは,純銅棒31a,31bの端面間に介在させた金属ガラスの結晶化温度を超えて加熱を行ったことにより,2本の純銅棒31a,31b間を接合していた金属ガラスが非晶質構造を失い結晶化することによって脆化したためであると考えられる。

【0199】

従って,本発明の方法において接合工程中に加熱を行う場合,実施例8で示したように,非晶質金属部材32の結晶化温度未満の温度において行うこと,従って,結晶化を阻止することにより,より高い接合強度が得られる点で有利であることが確認された。

【0200】

もっとも,本実施例の接合方法においても,純銅の降伏強度(耐力)よりも十分に高い接合強度が得られることが確認できており,90MPaという強度が要求仕様強度を満たす場合には十分な接合が得られることが確認された。

【0201】

〔実施例11〕:実施例9の加熱条件の変更

(1)接合条件

温度条件の変化に伴う接合強度の変化を確認すべく,前掲の実施例9ではPd40Ni10Cu30P20の過冷却液体温度域に属する575Kとして行っていた重合加圧工程における加熱条件を,本実施例(実施例11)では,Pd40Ni10Cu30P20の過冷却液体温度域を超え,結晶化温度以上,溶融温度未満の温度域に属する温度である700Kまで加熱を行った点において異なり,その他の接合対象及び接合条件は,実施例9と同様である。

【0202】

(2)試験結果

(2-1) 接合の確認

上記温度条件の相違にかかわらず,本実施例の方法においても,被接合部材である超々ジュラルミン棒31a,31bを好適に接合することができることが確認された。

【0203】

また,本実施例(実施例11)の方法でも,加熱によって金属ガラス薄体32が流動性を得ることから,超々ジュラルミン棒31a,31bの端面間に隙間無く金属ガラスが充填された状態で接合が行われているものと考えられる。

【0204】

(2-2) 接合強度の確認

以上のようにして金属ガラス薄体32を介して接合された超々ジュラルミン棒31a,31bから成る金属複合体(複合棒材)10に対し,実施例8(従って,実施例9)に記載の方法と同様の引張り試験を行った。

【0205】

上記引張り試験の結果,本実施例の接合方法で得られた金属複合体(棒材)10は,超々ジュラルミンの降伏強度である約460MPaで降伏現象を呈し,超々ジュラルミンの塑性変形に起因ずる緩やかな加工効果を伴いながら応力が上昇した点は,実施例9と同様であったが,引張り応力が490MPaに達したとき,超々ジュラルミン棒と金属ガラス薄体の接合界面において破断が発生した。

【0206】

以上のように,本実施例の接合方法において接合界面における破断強度が実施例9の破断強度である500MPaに比較して低くなっているのは,超々ジュラルミン棒31a,31bの端面間に介在させた金属ガラスが非晶質構造を失い結晶化することによって,脆化したためであると考える。

【0207】

従って,本実施例の結果からも接合工程中に加熱を行う場合,実施例9で示したように,非晶質金属部材の結晶化温度未満の温度において行うことが有利であることが確認された。

【0208】

もっとも,本実施例の接合方法においても,超々ジュラルミンの降伏強度(耐力)よりも十分に高い接合強度が得られることが確認できており,490MPaという強度が要求仕様強度を満たす場合には十分な接合が得られることが確認された。

【0209】

〔実施例12〕:アモルファス金属とセラミックスの接合例

(1)接合対象,接合方法

被接合部材31を直径5mm,長さ50mmの円柱状のアルミナ棒とし,その一端にアモルファス金属薄体32を接合した点を除き,実施例1と同じ条件として接合を行った。

【0210】

(2)試験結果

(2-1) 接合の確認

重合加圧工程を経た後のアルミナ棒31及びアモルファス金属薄体32を可動台21,22の間より取り出して確認した結果,両部材31,32が接合面において接合されて一体化した金属複合体10が形成されており,本発明の方法が,非結晶金属部材32を金属材料に接合する場合のみならず,セラミックスに対して接合する場合にも適用可能であることが確認された。

【0211】

(3-2) 接合強度の確認

以上のようにして接合されたアルミナ棒31とアモルファス金属薄体32の接合状態を,接合強度を測定することにより確認した。

【0212】

接合強度の測定は,アルミナ棒31を治具に固定すると共に,アモルファス金属薄体32の短辺をつかみ具にて把持し,これをアルミナ棒31の長さ方向に,接合面より離間するように引っ張ることにより測定する90°引き剥がし試験法によって測定した。

【0213】

測定の結果,約40Nの荷重で接合界面において剥離が生じ,セラミックスとの接合においても非晶質金属の強固な接合が行われていることが確認された。

【符号の説明】

【0214】

1 真空チャンバ

21,22 可動台

31(31a,31b) 被接合部材

32 非晶質金属部材

4 酸化被膜

5 イオンガン

6 イオンビーム

7 ヒータ

10 複合部材

F 加重

【技術分野】

【0001】

本発明は非晶質金属部材の接合方法及び複合部材に関し,より詳細には,非晶質金属部材と他の金属乃至はセラミックス部材,又は非晶質金属部材同士,更には非晶質金属部材を仲介とした金属又はセラミックス部材の接合方法,及び前記接合方法で非晶質金属部材を接合して得られた複合部材に関する。

【0002】

なお,本発明において「非晶質金属」とは,原子集団が配列において長周期的規則性を有しない金属を言い,本発明ではこの非晶質金属のうち,昇温時に明確なガラス遷移を生じるものを「金属ガラス」,明確なガラス遷移を生じることなく結晶化するものを「アモルファス金属」と言う。

【背景技術】

【0003】

(1)非晶質金属

(1-1) 非晶質金属とは

金属溶融体は,融点以下の温度にまで冷却しても即座に結晶凝固せず,大なり小なり準安定的に過冷却液体となることが知られている。

【0004】

この現象は冷却速度が早いほど,また,この過冷却液体の熱的安定性が高い金属ほど顕著に生じ,液体構造を維持した過冷却液体は,より低い温度まで冷却が進行した後に発熱を伴って原子配列が長周期的規則性を有する結晶に凝固するに至る。

【0005】

ところが,過冷却液体の熱的安定性が更に高められた合金では,急速冷却によってこの過冷却状態が融点の約60%程度の温度域に生じるガラス遷移温度まで維持され,この温度において結晶化することなく遂には非晶質のまま固化する。

【0006】

このようにして非晶質構造を維持したまま固体となった金属が「非晶質金属」である。

【0007】

(1-2) 非晶質金属の種類(アモルファス金属と金属ガラス)

ところで,このようにして形成された非晶質金属は,これを数度〜数百度毎分の速度で昇温した際,非晶質構造の熱的安定性が低い場合にはガラス遷移温度の到達と結晶相への変態とが略同時に生じるため,明確なガラス遷移を示すことはないが,これとは逆に非晶質構造の熱的安定性が高い場合には明確なガラス遷移を示し,ガラス遷移温度を越えると過冷却液体状態を再現することが知られている。

【0008】

非晶質金属のうち前者のように明確なガラス遷移を示さない非晶質金属を「アモルファス金属」と呼び,後者のように,明確なガラス遷移を示す非晶質金属を「金属ガラス」と呼んで便宜上の区別をしており,先に定義したように本明細書における「非晶質金属」,「金属ガラス」,及び「アモルファス金属」の用語も,この例に従う。

【0009】

(1-3) 非晶質金属の特性及び用途

このような非晶質金属は,その長周期的規則性を持たないランダムな原子構造配置に起因し,一般的な結晶質金属と比較して,より高強度,低弾性率,つまり,高弾性限や高比強度といった優れた機械的性質を有する。

【0010】

また,強磁性金属元素を主合金成分とする場合は,低保磁力や高透磁率といった優れた軟磁気特性を発生することが知られている。

【0011】

更に非晶質金属は,原子が均一に密に詰まった構造を持っていることから腐食環境で均一な不動態被膜を形成する傾向があり,優れた耐食性を示すことも知られている。

【0012】

このような高強度,軟磁性,高耐食性といった優れた特性を有することから,非晶質金属は,スポーツ用品,微細精密ギア,これを用いたミニモーター,バルブ用バネ,圧力センサー用隔膜,コリオリ流量計用パイプ,鏡面デバイス,航空機部材,ショットピーニング用のショット,宝飾用金属,生体材料,医療用デバイスや,トランス材料等,極めて広い応用分野に展開され,環境・エネルギー・高齢化への有力対応材料として期待されている。

【0013】

(2)非晶質金属の接合

(2-1) 接合の必要性

前述した非晶質金属は,一般に,その作製工程において急速冷却が必要となるため作製できる形状に制約があり,かつ,作製できる寸法は小さく,その大小は,過冷却液体の熱的安定性や作製プロセスが発揮できる最大冷却速度に大きく依存してしまう。

【0014】

この形状および寸法に関わる制約は,非晶質金属に対する社会的ニーズの大きさとは裏腹に,非晶質金属の実用展開を妨げている大きな要因の一つとなっている。

【0015】

また,非晶質金属は加熱に伴い結晶化が生じることや,金属ガラスの場合には過冷却液体化して強度を損ねる場合があるため,このような変態が生じる温度域に晒される環境下で使用すると,その特性を発揮することが出来ないことから,使用可能な温度条件には制約がある。

【0016】

以上のような理由から,同種又は異種の非晶質金属同士,又は非晶質金属と結晶金属乃至はセラミックスとを接合することができれば,作製可能な形状や寸法の制約を打破することができると共に,例えば高温環境域に熱による変質をし難い結晶質金属やセラミックスを割り当て,低温環境域に非晶質金属を割り当てるなどして,使用可能な温度条件の制約を緩和できる等,より機能性に優れる複合部材を合理的に構築することができる。

【0017】

更に,非晶質金属部材の非晶質構造を維持したまま他の部材に接合することができれば,例えば各種金属部材同士を接合する際に機械的特性に優れた非晶質金属を介在させて,この非晶質金属を仲介として被接合材同士を接合することで,高強度の接合が得られるはずである。

【0018】

(2-2) 従来の接合方法1:溶接

金属材料同士を接合する方法として,一般的,且つ,比較的簡便に接合を行える技術としてアーク溶接が公知であるが,アーク溶接のように母材に高熱を与える方法で非晶質金属の接合を行うと,この熱の影響により非晶質金属の特性が失われてしまうためにこれを用いることは出来ない。

【0019】

そのため,非晶質金属の接合方法については従来より各種の方法が模索されており,一例として非晶質金属のうちの金属ガラスの接合方法に関し,液相状態での接合を行う方法として爆圧溶接法,パルス電流溶接法,電子・レーザービーム溶接法が(非特許文献1),また,過冷却液体状態での接合を行う方法として摩擦溶接法が提案されている(非特許文献1,特許文献1参照)。

【0020】

(2-3) 従来の接合方法2:ろう付け

また,金属部材の接合方法として,ろう付け法は公知である。このろう付け法は,接合したい二つの被接合部材(母材)よりも融点が低い第三の金属(ろう材)を接合材として用いることを特徴としており,母材間においてろう材のみを溶融し,母材とろう材との反応層を形成することよって,母材同士の接合を達成する。このようなろう付けの代表例として,はんだをろう材とした接合が挙げられる。

【0021】

母材の融点の高低に拘わらず多種類の母材をより強固に接合するためには,より低融点でありながら,より高強度を呈する合金がろう材として適することは言うまでもなく,非晶質金属は通常,合金組成の中で最も融点が下がる共晶付近の組成で得られ,かつ,その特異な非晶質構造に起因して,同程度の融点を有する結晶質合金の約数倍の高強度を併せ持つため,次世代のろう材として注目され,種々の検討がなされており,事実,アモルファス金属をろう材として使用する提案もなされている(非特許文献2)。

【先行技術文献】

【特許文献】

【0022】

【特許文献1】特開2003−285170号公報

【非特許文献】

【0023】

【非特許文献1】Liquid phase and supercooled liquid phasewelding of bulk metallic glasses (Y. Kawamura, Materials Science and Engineering A Vol.375-377, 15 July 2004, P112-119)

【非特許文献2】日立金属株式会社:「非晶質金属材料/アモルファスリボン/Amorphous metal material / AMORPHOUS RIBBON/(Metglas)」解説書(http://www.hitachi-metals.co.jp/prod/prod02/pdf/hj-b10.pdf)

【発明の概要】

【発明が解決しようとする課題】

【0024】

(1)溶接における問題点

前述した金属部材の接合方法のうち,爆圧溶接法,パルス電流溶接法,電子・レーザービーム溶接法,摩擦溶接法は,いずれも部材同士の接合を妨害する表面酸化被膜を打破して反応接合層を形成するために,構成原子の拡散を促すことを目的として昇温を施すことを必須の構成としている。

【0025】

この相互拡散を活性化させる温度域として,爆圧接合法,パルス電流接合法,電子・レーザービーム接合法等では被接合材を融点以上に加熱することによって液相での接合を行うものとしており,このように融点以上の加熱を行う場合には十分な原子拡散能が得られることから,昇温のみで酸化被膜層を破壊し,反応層を形成して接合を行い得る。

【0026】

しかし,この方法で接合を行った場合,融点以上の温度に加熱された金属ガラスは結晶化してしまうために,非晶質であることにより金属ガラスが発揮する各種の特性が失われることになる。

【0027】

また,接合界面付近のみならず,他の部分にまで結晶化が及ぶことを阻止しようとすれば,接合界面付近のみを融点以上の温度に加熱することとなるが,そのためには接合対象とする金属ガラスの特性に応じて,加熱温度,加熱時間等の条件管理が厳密となり,接合作業が複雑となり,特に,金属ガラスの熱伝導性が高い場合には,接合界面付近という局所に熱による影響(結晶化)を留めておくことは更に困難となる。

【0028】

一方,融点よりも低温域である過冷却液体状態温度に加熱して接合を行う場合,金属ガラスを接合対象とした場合であっても結晶化を阻止しつつ接合を行うことができる。

【0029】

しかし,この方法においても加熱温度,加熱時間の厳密な条件管理が必要となる。

【0030】

しかも,過冷却液体状態温度の加熱では,融点以上の温度に加熱する場合に比較して原子拡散能は一般に不十分となり,その結果,加熱のみで十分な強度での接合を得ることが困難となる。

【0031】

そのため,過冷却液体状態温度での加熱による接合方法で高い接合強度を得ようとした場合,前述した摩擦溶接法のように,接合面上に摩擦によるせん断変形を施す等して酸化被膜下の新生金属面を表出させることが必須となり,過冷却液体状態温度で行い得る接合方法は極めて限定される。

【0032】

しかも,前述した爆圧溶接法,パルス電流接合法,電子・レーザービーム接合法のように,融点以上の温度に加熱する場合は勿論のこと,摩擦溶接法のように過冷却液体温度域での接合を行う場合であっても,これらの方法で金属ガラスに代えてアモルファス金属の接合を行った場合には,結晶化を阻止することが容易ではない。

【0033】

(2)ろう付けにおける問題点

前述したように,ろう付けによる接合は,母材よりも融点の低いろう材を溶融状態で母材間に流し込み,母材とろう材の反応層の形成により母材間を接合する方法であるため,接合に際してろう材を融点以上の温度に加熱することが必須の条件となる。

【0034】

そのため,前掲の非特許文献2に記載されているように非晶質金属をろう材として使用した場合,このろう材をそのまま冷却固化すると結晶化させてしまうこととなり,ろう材に再度,非晶質構造を付与しようとすれば,所定の条件での急冷過程が必要で,通常のろう付け作業の過程において非晶質構造を再現させることはできない。

【0035】

しかも,ろう材は,母材と反応して組成が変化し,ろう材のガラス形成能が低下することもあり,このことも非晶質構造の再現を困難としている。

【0036】

このように,非晶質金属をろう材として使用する場合,非晶質構造を維持することも再現させることもできないため,非晶質であることにより発揮される高強度である等といった機械的特性が失われて脆化してしまうことから,非晶質金属をろう材として使用することの利点は,低融点であるという点においてのみ認められる。

【0037】

非晶質金属をろう材とする事の上記利点及び欠点より,非晶質金属をろう材として使用する場合には,ろう材を薄膜化することによってろう材層および界面反応層を極力薄くする等といった,脆化の影響を最小限に抑制するための処置が必要となり,前掲の非特許文献2に記載の例では,このようなろう材としてのアモルファス金属を,数十μm程度の薄膜として提供している等,形態上の制約を受ける。

【0038】

また,ろう材はその融点以上の温度域であって,なおかつ,被接合材の融点以下の温度域での接合プロセスに用いられるため,被接合材とろう材の組合せが制約される結果,低融点金属・合金を被接合材とする場合に,その特性を維持して接合を行うのに適当なろう材を見出すことができない等の欠点を有している。

【0039】

(3)本発明における着眼点

以上で説明したように,非晶質金属の接合に際して行われる加熱は,結晶化により非晶質構造を失わせるおそれがある一方,このような結晶化を抑制しようとして加熱温度を低下すれば,接合強度が犠牲となる。

【0040】

また,結晶化を接合界面付近に留めようとすれば,温度管理や加熱時間,その他の処理条件の厳密な管理が必要となる。

【0041】

その一方で,非晶質金属の接合に際し行われるこのような加熱は,非晶質金属を接合する上で必須の条件であると一般に考えられており,事実,加熱を伴うことなく非晶質金属の接合を行う方法は,その例を見ない。

【0042】

しかし,上記の通りである従来の接合方法に拘わらず,本発明の発明者は,非晶質金属を接合するためには,表面における原子拡散の活性,つまり,昇温過程を必ずしも必要とはしないものと考えた。

【0043】

すなわち,金属元素間の接合では,価電子のフェルミ準位を一致させて,全エネルギーが低下するように電子が移動することによって強固な金属結合が達成されるため,原理上,接合には原子拡散を必要とせず,つまり,昇温は必要不可欠な工程ではないのである。

【0044】

このような昇温を伴わない理想的な接合が,事実上達成されないのは,部材表面に自然形成した安定な金属酸化物膜等が,接合時に金属元素同士が隣接して電子的結合を形成し,一体化する機会を阻んでいるからであり,このような表面金属酸化物等による金属元素同士の電子的結合の阻害を加熱によることなく排除することができれば,非晶質金属を結晶化させることなく,従って,優れた機械的,磁気的特性等を維持したまま,これを強固に接合することができる筈である。

【0045】

また,このような活性元素同士の電気的な結合が可能であれば,非晶質金属と金属間の接合のみならず,非晶質金属とセラミックス間の接合をも強固に行い得る筈である。

【0046】

そこで,本発明は,上記従来技術における欠点を解消するために成されたものであり,加熱を必須の条件とすることなく,非晶質金属部材を金属又はセラミックス製の被接合部材と接合する方法を提供すると共に,このような接合方法の提供により,非晶質金属の持つ優れた特性を維持したまま,非晶質金属部材同士,又は非晶質金属部材と結晶金属又はセラミックス部材とを接合させた複合部材を提供することを目的とする。

【課題を解決するための手段】

【0047】

以下に,課題を解決するための手段を,発明を実施するための形態で使用する符号と共に記載する。この符号は,特許請求の範囲の記載と発明を実施するための形態の記載との対応を明らかにするためのものであり,言うまでもなく,本願発明の技術的範囲の解釈に制限的に用いられるものではない。

【0048】

上記目的を達成するための本発明の非晶質金属部材の接合方法は,金属又はセラミックス製の被接合部材31と,前記被接合部材31に接合される非晶質金属部材32とを共に10-4Pa以下の低圧力の真空空間(真空チャンバ1内)に配置し,前記被接合部材31と前記非晶質金属部材32のそれぞれの接合面に,イオンを衝突させ,又はプラズマを照射することにより,前記各接合面の表面をエッチングして活性化原子を表出させる表面活性化工程〔図1(A),図2(A),図4(A)〕と,

前記空間(真空チャンバ1)内で,前記被接合部材31と前記非晶質金属部材32の接合面同士を重ね合わせると共に加圧する,重合加圧工程〔図1(C),図2(C),図4(B),(C)〕を含み,

前記非晶質金属部材をその融点未満の温度に維持して行う接合方法である(請求項1)。

【0049】

前述した非晶質金属部材32の接合方法は,前記非晶質金属部材32をその結晶化温度未満の温度に維持して行うことが好ましく(請求項2),

特に,前記非晶質金属部材32を非加熱の状態で行うものとすることができる(請求項3)。

【0050】

また,前記非晶質金属部材32を金属ガラスによって形成する場合には,接合の全工程において前記非晶質金属部材32の温度をその結晶化温度未満の温度に維持しつつ(請求項2),前記重合加圧工程における前記非晶質金属部材32の温度を前記金属ガラスの過冷却液体状態温度域の温度とすることが好ましい(請求項4)。

【0051】

更に,前記非晶質金属部材を金属ガラスによって形成する場合には,同様に接合の全工程において前記非晶質金属部材32の温度をその結晶化温度未満の温度に維持しつつ(請求項2),前記表面活性化工程前に,前記非晶質金属部材32の温度を前記金属ガラスの過冷却液体状態温度域の温度とした状態で,前記非晶質金属部材32の接合面と前記被接合部材31の接合面とを接触させて,前記非晶質金属部材32の表面に前記被接合部材31の接合面の形状を転写させる転写工程を更に設けるものとしても良い(請求項5)。

【0052】

なお,上記いずれの接合方法においても,前記非晶質金属部材32に複数の接合面を設け(図4の例では,非晶質金属部材32の上下2面が接合面),前記各接合面をそれぞれ前記被接合部材(図4の例では被接合部材31a,31b)と接合することで,非晶質金属部材32を介して複数の被接合部材31a,31bを接合するようにしても良い(請求項6)。

【0053】

また,本発明の複合部材10〔図1(C),図2(C),図4(C)参照〕は,前述したいずれかの接合方法によって接合された,被接合部材31と,非晶質金属部材32によって構成されており,前記非晶質金属部材32が非晶質構造を維持していることを特徴とする(請求項7)。

【発明の効果】

【0054】

以上説明した本発明の構成により,本発明の非晶質金属部材の接合方法及びこの方法で接合して得られた本発明の複合部材にあっては,以下の顕著な効果を得ることができた。

【0055】

真空空間中で被接合部材31の接合面と非晶質金属部材32の接合面にイオンを衝突させ,又はプラズマを照射することにより,前記各接合面の表面をエッチングすることで,例えばこの表面に生じていた酸化被膜4を除去することで,両接合面に活性化原子を表出させて活性化させることができ,この状態で接合面間を重合することで前記活性化原子同士を接触させて結合させると共に,加圧によってより多くの活性化原子同士を接触,結合させことで,加熱に依存することなく,融点未満の温度においても非晶質金属部材32と被接合部材31間の強固な接合を実現することができた。

【0056】

特に,昇温時の非晶質金属に結晶化を生じさせる温度である結晶化温度未満の温度に非晶質金属部材32の温度を維持して接合を行う場合には,非晶質金属部材32がアモルファス金属及び金属ガラスのいずれの場合であっても,接合の前後において非晶質構造を維持させることができ,非晶質金属が持つ高強度,難磁性,高耐食性といった特性を損なうことなく接合を行うことができた。

【0057】

また,接合の全工程を,前記非晶質金属部材32を非加熱の状態で行うことで,各部材に熱による如何なる影響も与えることがないだけでなく,このような非加熱の状態であっても高い接合強度を得ることができた。

【0058】

非晶質金属部材32を金属ガラスによって形成し,非晶質金属部材32の温度を前記金属ガラスの過冷却液体状態温度域の温度として前述の重合加圧工程を行う場合には,非晶質金属部材32の非晶質構造を維持したまま流動性を与えることができ,その結果,重合加圧工程において非晶質金属部材32の表面を被接合部材31の表面凹凸形状に追従して変形させることで,接触面積の増大と活性化原子同士の接触を促進でき,より強固な接合を行うことができた。

【0059】

なお,このような接触面積の増大と活性化原子同士の接触促進による接合強度の向上は,非晶質金属部材32を金属ガラスによって形成し,表面活性化工程前に前述した転写工程を行うことによっても同様に達成することができた。

【0060】

なお,図4に示すように非晶質金属部材32に複数の接合面を設け,各接合面に対し被接触部材31a,31bを接合する構造とした場合には,この非晶質金属部材32を仲介として,複数の被接合部材31a,31b間を接合する,従来のろう材に類似の用途で非晶質接合部材32を使用することができる一方,既知のろう材とは異なり,接合に際して溶融を必要としないため,非晶質接合部材32の持つ高硬度,軟磁性,高耐食性等といった特性を維持させることができた。

【図面の簡単な説明】

【0061】

【図1】本発明による接合方法の一実施形態を説明した説明図であり,(A)は「表面活性化工程」,(B)は必要に応じて採用する「加熱工程」,(C)は「重合加圧工程」をそれぞれ示す。

【図2】非晶質金属部材を金属ガラスによって形成した場合の本発明の接合方法を説明した説明図であり,(A)は「表面活性化工程」,(B)は「加熱工程」,(C)は「重合加圧工程」をそれぞれ示す。

【図3】非晶質金属部材を金属ガラスによって形成した場合において,表面活性化工程前に追加することができる「転写工程」の説明図であり,(A)は加熱,(B)は転写,(C)は剥離の各工程を示す。

【図4】金属ガラスにより形成した非晶質金属部材の両面に被接合部材を接合する方法を説明した説明図であり,(A)は「表面活性化工程」,(B)は「重合加圧(加熱)工程」の初期,(C)は「重合加圧(加熱)工程」の終期をそれぞれ示す。

【図5】過冷却液体状態温度に加熱して流動性を付与したPt65Ni15P25金属ガラスの転写能を説明するための電子顕微鏡写真であり,(a)は転写に使用したSi製の型の原子間力顕微鏡(AFM:Atomic Force Microscope)像,(b),(d)は転写後の金属ガラス表面の原子間力顕微鏡(AFM)像,(c)は転写後の金属ガラス表面の電子顕微鏡写真(SEM像)である(図5はいずれもY. Saotome et al. Intermetallics,10(2002)1241より援用)。

【発明を実施するための形態】

【0062】

以下,添付図面に基づき,本発明の実施の形態について説明する。

【0063】

〔接合方法の概要〕

本発明の非晶質金属部材の接合方法は,非晶質金属部材32と,金属又はセラミックス製の被接合部材31とを接合する方法に関し,真空雰囲気中において両部材の接合面のそれぞれにイオン衝突乃至はプラズマ照射を行うことで,表面をエッチングして表面に形成された酸化物被膜を除去等することで表面に活性原子を表出させる表面活性化工程と,前記表面活性化工程によって両接合面の表面に活性原子を表出させた状態で,両部材の接合面同士を重合し,加圧する,重合,加圧工程を少なくとも含み,前記各工程を,非晶質金属部材32の融点未満の温度で行うことを特徴とするものである。

【0064】

なお,上記方法には,必要に応じて前記重合加圧工程前に非晶質金属部材32及び被接合部材31を加熱する加熱工程を含むものとしても良く,また,前記重合加圧工程時に非晶質金属部材32及び被接合部材31を加熱するものとしても良い。

【0065】

更に,非晶質金属部材32を金属ガラスによって形成する場合には,前述した表面活性化工程前に,非晶質金属部材32の接合面に,被接合部材の接合面表面における凹凸を転写する,後述の転写工程を含むものとしても良い。

【0066】

以下,詳細に説明する。

【0067】

〔非晶質金属部材〕

本発明において接合の対象の一方とする非晶質金属部材32は,先に定義した非晶質金属によって構成された部材であり,アモルファス金属によって形成された部材,及び金属ガラスによって形成された部材のいずれ共に本発明における接合対象である非晶質金属部材32に含む。

【0068】

また,非晶質金属としては各種組成のものが存在するが,本発明において接合対象とする非晶質金属は特に限定されず,各種の組成,各種製造方法で製造された非晶質金属全般に対して本発明の接合方法を適用することが可能である。

【0069】

更に,非晶質金属部材32は,その一部に後述する被接合部材31を接合するための接合面を備えるものであれば,その形状は特に限定されず,各種形状のものを接合対象とすることが可能である。

【0070】

〔被接合部材〕

前述の非晶質金属部材32と接合する被接合部材31は,金属又はセラミックス製のものであれば各種材質,製造方法で得たものを接合対象とすることができ,金属としては純金属,各種合金製のものを接合対象とすることができ,この被接合部材31は,前述した非晶質金属(アモルファス金属及び金属ガラス)であっても良い。

【0071】

また,セラミックスとしては,例えばアルミナ(Al2O3)等に代表される酸化物系のセラミックスの他,ダイヤモンド等の元素系セラミックス,ハイドロキシアパタイト等の水酸化物系セラミックス,炭化ケイ素等の炭化物系のセラミックス,窒化ケイ素等の窒化物系のセラミックス等,一般にセラミックスとして知られる各種材質のものを対象とすることができる。

【0072】

また,前述した非晶質金属部材32の接合面と接合される接合面を有するものであれば,被接合部材31の形状についても特に限定はなく,箔状,片状のものから,各種の立体形状を有するものまで,その形状に限定は無い。

【0073】

更に,接合に際し,前述した非晶質金属部材32と被接合部材31との組合せにおいて,例えば両部材の材質間における相溶性の有無等といった,特性,物性による組合せの制約は存在せず,また,後述するように,非晶質金属部材32を仲介として複数の被接合部材31a,31bを接合する場合には,従来技術として説明したろう材のように,非晶質金属部材32が,被接合部材(母材)31a,31bよりも低融点である等の条件も必要とせず,被接合部材31a,31bに対し高融点の非晶質金属部材32を組み合わせるといった選択も可能である。

【0074】

その結果,この方法では,従来接合が不可能であった金属を組合せて接合することも可能である。

【0075】

〔表面活性化工程〕

本発明の方法で接合対象とする非晶質金属部材32と被接合部材31(31a,31b)は,図1(A),図2(A)及び図4(A)に示すように,共に真空空間内に配置され,この真空空間内で,非晶質金属部材32及び被接合部材31(31a,31b)の接合面のエッチングを行い,例えば両接合面の表面を安定化させている酸化被膜4,4を除去する等して,活性化原子を表出させることによる表面活性化工程を行う。

【0076】

この表面活性化工程に先立ち,接合の際の非晶質金属部材32の接合面と被接合部材31(31a,31b)の接合面との接触面積を増大させることができるようにするために,真空空間(真空チャンバ1)内に導入する前に,非晶質金属部材32の接合面と被接合部材31(31a,31b)の接合面とを共に機械的研磨方法及び/又は化学的研磨方法等の既知の研磨方法によって平坦化しておくことが好ましい。

【0077】

また,非晶質金属部材32を金属ガラスによって形成する場合には,後述する転写工程を,表面活性化工程に先立ち行うものとしても良い。

【0078】

表面活性化工程で行うエッチングは,真空空間内で非晶質金属部材32の接合面及び被接合部材31の接合面の双方の表面に対し,イオンガン5からのイオン,例えばアルゴン等の希ガスイオンのビームを衝突させることにより行うか,又は,被接合面にプラズマ発生手段で発生させたプラズマを照射することにより行い,このようなエッチングは,例えばイオンビームやプラズマを使用した既知のエッチング技術を転用して行うことができる。

【0079】

なお,図4(A)に示すように,非晶質金属部材32が複数の接合面(図示の例では,上下の2面)を有する場合には,各接合面に対していずれもエッチングを行うと共に,非晶質金属部材32の各接合面と接合される複数の被接合部材31a,31bのそれぞれの接合面のいずれもエッチングする。

【0080】

空間(真空チャンバ1)内は,イオンの衝突やプラズマ照射によるエッチングによる活性化原子の表出後,接合迄の間に,各接合面の表面に生じた活性原子が雰囲気中の酸素等の不純物と結合して活性を失うことを防止するために,真空脱気システムによる吸引によって高真空にしておく。

【0081】

雰囲気の真空度は,接合対象とする非晶質金属部材32や被接合部材31(31a,31b)の材質の相違に伴う活性度や,エッチング後,次工程の重合加圧工程を行う迄の保持時間に応じて適宜設定可能であるが,本実施形態では真空チャンバ内の圧力を10-4Pa以下の高真空としている。

【0082】

もっとも,より低い圧力下でエッチングを行うことは,活性化原子をより確実に活性な状態に維持できる点で好ましく,後述する実施例では,10-6Pa程度の圧力に調整した真空チャンバ内においてエッチングを行った。

【0083】

〔転写工程〕

前述したように,非晶質金属部材32を金属ガラスによって形成する場合には,前述した表面活性化工程に先立ち,非晶質金属部材32の接合面に,被接合部材31の接合面の表面凹凸形状を転写するものとしても良く,このような転写工程の一例を,図3に示す。

【0084】

図3(A)に示すように両部材31,32を可動台21,22に固定した状態で可動台21,22に設けたヒータ7,7によって,非晶質金属部材32及び被接合部材31を,非晶質金属部材32を構成する金属ガラスの過冷却液体状態温度域の温度まで加熱して,非晶質金属部材32に流動性を付与しておき,この状態で図3(B)に示すように可動台21,22を移動して非晶質金属部材32を被接合部材に,材質及び組合せによっても異なるが1kPa〜100MPa程度の圧力で押圧し,非晶質金属部材32の表面に被接合部材31の接合面の凹凸形状を転写する。

【0085】

その後,可動台21,22を原位置に復帰させて非晶質金属部材32と被接合部材とを剥離し〔図3(C)〕,前述した表面活性化工程〔図2(A)〕を行うものとしても良い。

【0086】

なお,この転写工程は,好ましくは,真空チャンバ1内を不活性雰囲気,又は高真空として行うことが好ましい。

【0087】

図5は,Pt65Ni15P25(数値は原子比。以下同じ。)の金属ガラスをその過冷却液体状態温度に加熱し,これをピラミッド状の微細表面凹凸を有するSi製の型〔図5(a)〕に押し付けて,Pt65Ni15P25金属ガラスの表面に,ナノメートルレベルの微細表面凹凸を転写した状態を示している〔図5(b)〜(d)〕。

【0088】

図5から明らかなように,金属ガラスは,過冷却液体状態温度に加熱して流動性を付与した状態でこれを転写対象に押圧すると,ナノレベルで凹凸形状を高精度に転写できるものとなっており,前述した転写工程を追加することで,非晶質金属部材32の接合面の表面形状と,被接合部材の接合面の表面形状とを高精度に対応させることができることが判る。

【0089】

〔加熱工程〕

表面活性化工程後の非晶質金属部材32及び被接合部材31は,必要に応じて図1(b)に示す加熱工程に付すことができる。

【0090】

なお,このように加熱工程を付加することにより,活性化原子同士の結合による接合のみならず,接合界面における原子拡散をも促進させることができ,より効率的に接合を行うことができるが,この加熱工程は本発明において必須の工程ではなく,これを省略して次工程の重合加圧工程を非加熱,例えば室温で行うものとしても良い。

【0091】

加熱工程を行う場合,この工程における加熱温度は,非晶質金属部材32の融点未満の温度で行い,好ましくは,加熱温度を非晶質金属部材32の結晶化温度未満として,非晶質金属部材が結晶化することを阻止する。

【0092】

この結晶化温度は,非晶質金属部材32がアモルファス金属である場合,融点温度に対しおよそ60%程の温度である。

【0093】

なお,非晶質金属部材32が金属ガラスである場合であって,前述した転写工程を行わない場合には,図2(b)に示すように非晶質金属部材32及び被接合部材31を共にヒータ7,7によって前記金属ガラスの過冷却液体状態温度域の温度となるまで加熱して非晶質金属部材32に流動性を与えておき,後述する重合加圧工程において,被接合部材31と接合した際に,非晶質金属部材32の表面を被接合部材の接合面の表面形状に追従させて変形させることができるようにしても良い。

【0094】

なお,図2に記載の構成では,後述する重合加圧工程〔図2(C)〕とは別に加熱工程〔図2(b)〕を一工程設けて,両者を独立した工程として行っているが,このような加熱は,必ずしも後述する重合加圧工程と独立して行う必要はなく,重合加圧工程中において同時に加熱するものとしても良く,また,表面活性化工程前や表面活性化工程中から行っても良い。

【0095】

このような重合加圧工程中における加熱の一例として,図4に示す実施形態では,図4(b)に示すように非晶質金属部材32の接合面と被接合部材31a,31bの接合面を接触させ,加重Fを加えた状態でヒータ7,7による被接合部材31a,31bの加熱を開始して,伝熱により非晶質金属部材32を過冷却液体状態温度に加熱,変形させながら,重合加圧工程を完了〔図4(C)〕するようにしている。

【0096】

なお,図4に示すように被接合部材31a,31bからの伝熱によって非晶質接合部材32を加熱する場合には,非晶質金属部材32の温度を過冷却液体状態温度に上昇させつつ,非晶質金属部材32の温度を結晶化温度未満の温度に維持できるものであれば,被接合部材31a,31bの温度は,必ずしも非晶質金属部材32の過冷却液体状態温度である必要はない。

【0097】

〔重合加圧工程〕

以上のようにして,表面活性化工程〔図1(A),図2(A),図4(A)〕を経た非晶質金属部材32及び被接合部材31は,図1(C),図2(C)及び図4(B)(C)に示す重合加圧工程に付される。

【0098】

この重合加圧工程において,非晶質金属部材32と被接合部材31は,可動台21,22の移動によって接合面同士を重合すると共に,可動台21,22間に挟持されて加圧される。

【0099】

この重合加圧工程により,酸化被膜4の除去等によって非晶質金属部材32の接合面に表出した活性原子と,被接合部材31の接合面に表出した活性原子とが接触すると共に結合し,また,加圧によって更に多くの活性原子同士が接触して結合する。これにより,非晶質金属部材32と被接合部材31間の強固な接合が実現する。

【0100】

図2(B)を参照して説明したように,非晶質金属部材32として金属ガラスを使用すると共に,これを過冷却液体状態温度域の温度に加熱して流動性を与えている場合には,この温度を維持した状態で重合加圧工程に付すと,図2(C)に示すように非晶質金属部材32は被接合部材31の表面凹凸形状に追従して変形することで,接触面積の増大とより多くの活性原子同士の接触を達成することができる。

【0101】

また,図4を参照して説明したように,非晶質金属部材32として金属ガラスを使用すると共に,重合加圧工程〔図3(B),(C)〕中において加熱を行うものとした場合には,非晶質金属部材32を被接合部材31a,31b間に加圧状態で挟持すると共に,この状態でヒータ7,7による被接合部材31a,31bの加熱を開始すると〔図3(B)〕,非晶質金属部材32が昇温して過冷却液体状態温度域に達し,流動性を得て被接合部材31a,31bの表面形状に追従して変形する〔図3(C)〕。

【0102】

なお,図2及び図3に記載の例において,流動性を与えられた非晶質金属部材32の変形による表面形状への追従が,ナノレベルの微細に凹凸に対しても精密に行われることは,図5を参照して説明した転写工程の場合と同様である。

【0103】

このような加圧は,非晶質金属部材や被接合部材の材質や接合面のサイズ,加熱の有無等に応じて設定を変更可能であり,非晶質金属部材及び被接合部材の永久的形状の変化が,接合体の使用用途に対して許される範囲内に収めることのできる加重範囲内であれば良く,一例として1kPa〜100MPa程度の圧力で加圧することで,好適に接合を行うことができる。

【0104】

このようにして,非晶質金属部材32と被接合部材31とを強固に接合させた後,加熱を行った場合には,ヒータ7,7による加熱を停止し,加圧状態を維持したまま室温まで冷却して接合が完了し,これにより,非晶質金属部材32と被接合部材31とが接合して形成された複合部材10が得られる。

【0105】

このように,本発明の接合方法では,活性化原子同士の強固な結合によって非晶質金属部材32と被接合部材31とを接合させたものであるため,加熱を必要とすることなく,接合強度の高い接合を行うことが可能であった。

【0106】

特に,非晶質金属部材32をその結晶化温度未満の温度に維持して接合することで,非晶質金属部材32の結晶化を阻止して非晶質金属部材が脆化することを防止し,より高い接合強度を実現することができると共に,非晶質金属部材32が持つ,軟磁性,高耐食性といった特性についても維持することができる。

【0107】

しかも,非晶質金属部材32として金属ガラスを使用すると共に,これを過冷却液体状態温度域の温度に加熱して,転写工程により,又は,重合加圧工程時に被接合部材31の接合面の表面形状に追従させて変形させた場合には,接触面積の増大によってより高強度での接合が可能である。

【実施例】

【0108】

本発明の実施例を以下に説明する。

〔実施例1〕:銅系アモルファス金属薄体と銅箔の接合例

(1)接合対象

幅10mm,長さ30mmおよび厚さ30μmの銅箔を被接合部材31とし,この被接合部材31と,単ロール液体急冷法で作製したCu70Ti30から成る幅10mm,長さ30mmおよび厚さ40μmのアモルファス金属薄体を非晶質金属部材32として,両部材の接合を行った。

【0109】

(2)接合方法

以下の表面活性化工程,重合加圧工程を行うことで,両部材の接合を行った〔図1(A),(C)参照〕。

【0110】

(2-1) 表面活性化工程〔図1(A)参照〕

銅箔31とアモルファス金属薄体32を,図1(A)に示すように真空チャンバ1内に設けた可動台21,22に静電チャックを利用してそれぞれ固定し,真空チャンバ1内を10-6 Paの超高真空状態まで真空ポンプによって排気した後,イオンガン5を用いて銅箔31の接合面及びアモルファス金属薄体32の接合面の双方に,アルゴンイオン6を衝突させて,両接合面の表面に生じている酸化被膜4の除去を行った。

【0111】

(2-2) 重合加圧工程〔図1(C)参照〕

前述した表面活性化工程の終了後,上下の可動台21,22を相互に近接方向に移動させることにより,酸化被膜4,4の除去により活性化した銅箔31およびアモルファス金属薄体32の接合面を,加熱することなく室温で接触,重合させ,更に,9.8kNの圧縮荷重(圧力約0.33MPa)を60秒間付加して加圧した。

【0112】

(3)試験結果

(3-1) 接合の確認

上記の方法により重合加圧工程を経た後の銅箔31及びアモルファス金属薄体32を可動台21,22の間より取り出して確認した結果,両部材31,32が接合面において接合されて一体化した複合部材10が形成されており,本発明の方法により,加熱を伴うことなく非晶質金属部材32の接合を行うことができることが確認された。

【0113】

このように加熱を伴うことなく接合が可能であることから,非晶質金属部材32が結晶化することを確実に防止することができ,結晶化に伴う脆化や,磁気的特性の喪失,耐食性の低下等の弊害を伴うことなく接合することができた。

【0114】

(3-2) 接合強度の確認

以上のようにして接合された銅箔31とアモルファス金属薄体32の接合状態を,接合強度を測定することにより確認した。

【0115】

接合強度の測定は,銅箔31及びアモルファス金属薄体32の短辺をそれぞれつかみ具にて把持し,これらを逆方向に引っ張ることにより測定する,180°引き剥がし試験法によって測定した。

【0116】

測定の結果,約60Nの荷重で接合部近傍の銅箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0117】

このことから,上記方法で接合された被接合部材(銅箔)31と非晶質金属部材(アモルファス金属薄体)32の接合界面における接合強度は,被接合部材(銅箔)31の破断強度を上回る,強固な接合が行われていることを確認することができ,本発明の接合方法によれば,加熱を必要とせず,従って,非晶質金属部材の非晶質構造を維持しながら,強固な接合を行うという従来の接合方法においては不可能であった接合を実現できることが確認された。

【0118】

〔実施例2〕:銅系アモルファス金属とアルミニウム箔の接合例

(1)接合対象,接合方法

被接合部材を幅10mm,長さ30mmおよび厚さ30μmのアルミニウム箔とした点,及び重合加圧工程における圧縮荷重を7.8kN(圧力0.26MPa)とした点を除き,その他を実施例1と同じ条件として接合を行った。

【0119】

(2)試験結果

(2-1) 接合の確認

重合加圧工程を経た後のアルミニウム箔31及びアモルファス金属薄体32を可動台21,22の間より取り出して確認した結果,両部材31,32が接合面において接合されて一体化した複合部材10が形成されており,本発明の方法により,加熱を伴うことなく非晶質金属部材32の接合を行うことができることが確認された。

【0120】

また,前掲の実施例1では,銅箔と,銅(Cu)を基材とする合金であるアモルファス金属薄体という材質に共通性のある部材同士の接合例であったのに対し,本実施例(実施例2)では,アルミニウム箔と銅系のアモルファス金属薄体という,異種材質間の接合に成功しており,このことから,本発明の接合方法が,接合対象の材質を選ばす,異種材質を組み合わせて接合する場合にも有効であることが確認された。

【0121】

(2-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

【0122】

引き剥がし試験の結果,約30Nの荷重で接合部近傍のアルミニウム箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0123】

このことから,上記方法で接合された両部材の接合界面における接合強度は,アルミニウム箔と銅系のアモルファス金属薄体という異種材質同士の接合を行った場合であっても,被接合部材(アルミニウム箔)の破断強度を上回る,強固な接合強度での接合が行われていることを確認することができた。

【0124】

〔実施例3〕:鉄系アモルファス金属と銅箔の接合例

(1)接合対象,接合方法

非晶質金属部材32を,単ロール液体急冷法で作製したFe67B17Si16から成る幅10mm,長さ30mmおよび厚さ20μmのアモルファス金属薄体とした点,及び,重合加圧工程における圧縮荷重を7.8kN(圧力0.26MPa)とした点を除き,実施例1と同様の方法で接合を行った。

【0125】

(2)試験結果

(2-1) 接合の確認

重合加圧工程を経た後の銅箔31及びアモルファス金属薄体32を可動台21,22の間より取り出して確認した結果,両部材31,32が接合面において接合されて一体化した複合部材10が形成されており,本発明の方法により,実施例1,2と同様,従来技術として紹介した方法では結晶化を生じさせることなく接合することが不可能であったアモルファス金属製の非晶質金属部材32についても,加熱を伴うことなく,従って,結晶化を生じさせることなく接合できることが確認された。

【0126】

また,本実施例では,銅箔31と鉄基合金であるアモルファス金属薄体32の接合に成功しており,本発明の方法が,接合対象とする部材の材質の組合せを選ばないものであることが更に裏付けられた。

【0127】

(2-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

【0128】

引き剥がし試験の結果,約60Nの荷重で接合部近傍の銅箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0129】

このことから,上記方法で接合された両部材の接合界面における接合強度は,アモルファス金属を非晶質接合部材とした場合であっても,被接合部材(銅箔)の破断強度を上回る,強固な接合強度での接合が行われていることを確認することができた。

【0130】

〔実施例4〕:鉄系アモルファス金属とアルミニウム箔の接合例

(1)接合対象,接合方法

被接合部材31を幅10mm,長さ30mmおよび厚さ30μmのアルミニウム箔とし,非晶質金属部材32を単ロール液体急冷法で作製したFe67B17Si16(数値は原子比)から成る幅10mm,長さ30mmおよび厚さ20μmのアモルファス金属薄体とした点,及び,

重合加圧工程における圧縮荷重を7.8kN(圧力0.26MPa)とした点を除き,実施例1と同様の方法で接合を行った。

【0131】

(2)試験結果

(2-1) 接合の確認

重合加圧工程を経た後のアルミニウム箔31及びアモルファス金属薄体32を可動台21,22の間より取り出して確認した結果,両部材31,32が接合面において接合されて一体化した金属複合体10が形成されており,本実施例においても,従来技術として紹介した接合方法では結晶化を生じさせることなく接合することが不可能であったアモルファス金属製の非晶質金属部材32を非加熱で接合できることが確認された。

【0132】

また,本実施例では,アルミニウム箔31と鉄基合金であるアモルファス金属薄体32の接合に成功しており,本発明の方法が,接合対象とする部材の材質の組合せを選ばないものであることが更に確認された。

【0133】

(2-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

【0134】

引き剥がし試験の結果,約30Nの荷重で接合部近傍の銅箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0135】

このことから,上記材質の非晶質金属部材32と被接合部材31との組合せにおいても,本発明の接合方法により両部材の接合界面における接合強度は,被接合部材(アルミニウム箔)31の破断強度を上回る,強固な接合強度での接合が行われていることを確認することができた。

【0136】

〔実施例5〕:転写工程の実施

(1)接合対象

被接合部材31を幅10mm,長さ30mmおよび厚さ30μmの銅箔とした。

【0137】

非晶質金属部材32を,単ロール液体急冷法で作製したAu40Cu28Si20Ag7Pd5から成る幅10mm,長さ30mmおよび厚さ30μmの金属ガラス薄体とした。

【0138】

(2)接合方法

以下の転写工程,表面活性化工程,及び重合加圧工程によって,両部材を接合した。

【0139】

(2-1) 転写工程〔図3参照〕

真空チャンバ1内に配置された可動台21,22上に,前述した銅箔31及び金属ガラス薄体32をそれぞれ固定治具を用いてしっかりと固定した後,真空チャンバ1内を10-3 Pa台まで真空ポンプによって排気し,金属ガラス薄体32の構成材料であるAu40Cu28Si20Ag7Pd5の過冷却液体状態温度域に属する420Kまで,ヒータ7,7によって金属ガラス薄体32および銅箔31の双方をいずれも昇温した〔図3(A)参照〕。

【0140】

その後,可動台21,22を相互に近接する方向に移動させて銅箔31と金属ガラス薄体32とを接触させ,更に,980Nの圧縮荷重(圧力約33kPa)を60秒間付加した後,ヒータ7,7の電源を切って室温まで速やかに冷却した〔図3(B)参照〕。

【0141】

この工程により,金属ガラス薄体32の接合面に,銅箔31の接合面の表面凹凸形状を精密に転写した。

【0142】

前述した両部材31,32の接合時,両部材31,32の表面にはいずれも酸化被膜4,4が存在しており,これにより両部材31,32間は接合されるには至っておらず,その後,可動台21,22を相互に離間する方向に移動させ,原位置に復帰させることによって銅箔31と金属ガラス薄体32を離間,剥離させた〔図3(C)参照〕。

【0143】

(2-2) 表面活性化工程〔図2(A)参照〕

上記転写工程の後,真空チャンバ1内を更に10-6Paまで真空吸引し,実施例1と同じ条件で銅箔31及び金属ガラス薄体32の接合面の表面にそれぞれアルゴンイオンを衝突させて,酸化被膜の除去を行った。

【0144】

(2-3) 重合加圧工程〔図2(C)参照〕

前述した表面活性化工程の後,可動台21,22を相互に近接する方向に移動し,銅箔31及び金属ガラス薄体32の接合面を室温で接触,重合させると共に,490Nの圧縮荷重(圧力約16.3kPa)を60秒間付加した。

【0145】

(3)試験結果

(3-1) 接合の確認

上記の方法により重合加圧工程を経た後の銅箔31及び金属ガラス薄体32を可動台21,22の間より取り出し,接合面を確認した結果,両部材31,32が接合面において接合されて一体化して複合部材10を形成しており,本発明の方法により,非晶質金属部材32の接合を行うことができることが確認された。

【0146】

(3-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

引き剥がし試験の結果,約60Nの荷重で接合部近傍の銅箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0147】

このことから,上記方法で接合された両部材の接合界面における接合強度は,被接合部材(銅箔)31の破断強度を上回る,強固な接合強度での接合が行われていることを確認することができた。

【0148】

なお,本実施例では,重合加圧工程における付加加重を,490N(圧力約16.3kPa)とし,実施例1の場合に比較して20分の1とするものでありながら,実施例1と同様,被接合部材(銅箔)31の破断強度を上回る,強固な接合が得られていた。このことから,転写工程を追加したことによる両部材間の接触面積の増大と,これに伴う活性原子の接触量の増加が,このような高い接合強度の実現に貢献しているものと考えられる。

【0149】

〔実施例6〕:加熱工程の付加

(1)接合対象

被接合部材を幅10mm,長さ30mmおよび厚さ30μmの銅箔とした。

【0150】

非晶質金属部材を,単ロール液体急冷法で作製したAu40Cu28Si20Ag7Pd5(数値は原子比)から成る幅10mm,長さ30mmおよび厚さ30μmの金属ガラス薄体とした。

【0151】

(2)接合方法

以下の表面活性化工程,加熱工程,及び重合加圧工程によって,両部材を接合した。

【0152】

(2-1) 表面活性化工程〔図2(A)参照〕

前述した銅箔31及び金属ガラス薄体32をいずれも真空チャンバ1内に収容された可動台21,22に固定治具を用いてしっかりと固定し,真空チャンバ1内を10-6 Paの超高真空状態まで真空ポンプによって排気した後,実施例1と同じ条件で銅箔31及び金属ガラス薄体32の接合面表面にそれぞれアルゴンイオンを衝突させて,酸化被膜の除去を行った。

【0153】

(2-2) 加熱工程〔図2(B)参照〕

表面活性化工程後,可動台21,22に内蔵されたヒータ7,7を用いて,金属ガラス薄体32および銅箔31を,Au40Cu28Si20Ag7Pd5の過冷却液体温度域に属する420Kまで昇温し,金属ガラス薄体32に流動性を付与した。

【0154】

(2-3) 重合加圧工程〔図2(C)参照〕

銅箔31及び金属ガラス薄体32を上記温度に維持したまま,可動台21,22を相互に近接する方向に移動させることにより,銅箔31の接合面と金属ガラス薄体32の接合面とを接触重合させると共に,更に,980Nの圧縮荷重(圧力約32.6kPa)を60秒間付加して加圧し,金属ガラス薄体32の接合面を,銅箔31の接合面の表面凹凸形状に対応して変形させ,この状態でヒータ7,7の電源を切って室温まで冷却させた。

【0155】

(3)試験結果

(3-1) 接合の確認

上記の方法により重合加圧工程を経た後の銅箔31及び金属ガラス薄体32を可動台21,22の間より取り出し,接合面を確認した結果,両部材31,32が接合面において接合されて一体化して複合部材10を形成しており,本発明の方法により,非晶質金属部材32の接合を行うことができることが確認された。

【0156】

(3-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

【0157】

引き剥がし試験の結果,約60Nの荷重で接合部近傍の銅箔部分で破断が生じてしまい測定が不能となったが,この間,両部材の接合界面での剥離は確認できなかった。

【0158】

このことから,上記方法で接合された両部材の接合界面における接合強度は,被接合部材(銅箔)の破断強度を上回る,強固な接合強度での接合が行われていることを確認することができた。

【0159】

また,本実施例では,重合加圧工程における付加加重を,980N(圧力約32.6kPa)とし,実施例1の場合に比較して10分の1とするものでありながら,実施例1と同様,被接合部材(銅箔)31の破断強度を上回る,強固な接合が得られていた。このことから,過冷却液体状態温度域に加熱した状態で重合加圧工程を行ったことによる金属ガラス薄体32の変形が,両部材間の接触面積の増大と,これに伴う活性原子の接触量の増加が,このような高い接合強度の実現に貢献しているものと考えられる。

【0160】

なお,本実施形態では,金属ガラス薄体32の変形を,重合加圧工程で両部材間の接触,重合の際に同時に行うこととしたことにより,表面活性化工程前に予め転写しておいた金属ガラス薄体を,再度,銅箔の表面凹凸形状に噛合させることとした前掲の実施例5の場合に比較して,可動台21,22の動作が高精度であることが不要である。

【0161】

〔実施例7〕:金属ガラス同士の接合例

(1)接合対象

本実施例では,非晶質金属部材32及び被接合部材31のいずれ共に,金属ガラスとしたものであり,単ロール液体急冷法で作製した,Pd40Ni10Cu30P20(数値は原子比)から成る幅10mm,長さ30mmおよび厚さ30μmのPd系金属ガラス薄体(非晶質金属部材)32と,

同様に,単ロール液体急冷法で作製した,Zr55Al10Ni5Cu30(数値は原子比)から成る幅10mm,長さ30mmおよび厚さ30μmのZr系金属ガラス薄体(被接合部材)31を接合対象とした。

【0162】

(2)接合方法

以下の表面活性化工程,加熱工程,及び重合加圧工程を行うことで,両部材の接合を行った。

【0163】

(2-1) 表面活性化工程〔図2(A)参照〕

前述したPd系金属ガラス薄体32及びZr系金属ガラス薄体31をいずれも真空チャンバ1内に収容された可動台21,22に静電チャックを利用して固定し,真空チャンバ1内を10-6 Paの超高真空状態まで真空ポンプによって排気した後,実施例1と同じ条件でPd系金属ガラス薄体32及びZr系金属ガラス薄体31の接合面表面にそれぞれアルゴンイオンを衝突させて,酸化被膜の除去を行った。

【0164】

(2-2) 加熱工程〔図2(B)参照〕

表面活性化工程後,可動台21,22に内蔵されたヒータ7,7を用いて,Pd系金属ガラス薄体32およびZr系金属ガラス薄体31を,Pd40Ni10Cu30P20の過冷却液体状態温度域に属する温度で,かつ,Zr55Al10Ni5Cu30のガラス固体状態温度域(ガラス遷移温度未満の温度)にあたる595 Kまで昇温し,Pd系金属ガラス薄体のみに流動性を付与した。

【0165】

(2-3) 重合加圧工程〔図2(C)参照〕

Pd系金属ガラス薄体32及びZr系金属ガラス薄体31のいずれ共に上記温度に維持したまま,可動台21,22を相互に近接する方向に移動させることにより,Pd系金属ガラス薄体32の接合面とZr系金属ガラス薄体31の接合面とを接触重合させると共に,更に,980Nの圧縮荷重(圧力約32.6kPa)を60秒間付加して加圧し,Pd系金属ガラス薄体32の接合面を,Zr系金属ガラス薄体31の接合面の表面形状に追従させて変形させ,この状態でヒータ7,7の電源を切って室温まで冷却させた。

【0166】

(3)試験結果

(3-1) 接合の確認

上記の方法により重合加圧工程を経た後のPd系金属ガラス薄体及びZr系金属ガラス薄体を可動台の間より取り出し,接合面を確認した結果,両部材31,32が接合面において接合されて一体化して金属複合体10を形成しており,本発明の方法により,非晶質金属部材32の接合を行うことができることが確認された。

【0167】

(3-2) 接合強度の確認

実施例1と同様,180°引き剥がし試験法によって接合状態を評価した。

【0168】

引き剥がし試験の結果,約300Nの荷重で接合部において剥離が生じ,両部材間が強固に接合されていることが確認された。

【0169】

なお,本実施例では,重合加圧工程における付加加重を,980N(圧力約32.6kPa)とし,実施例1の場合に比較して10分の1とするものでありながら,前述したように約300Nという極めて強固な接合が得られており,Pd系金属ガラス薄体の過冷却液体状態温度域であってZr系金属ガラス薄体のガラス固体状態温度域の温度に加熱した状態で重合加圧工程を行ったことによるPd系金属ガラス薄体32の変形に伴う両部材間の接触面積の増大と,これに伴う活性原子の接触量の増加が,このような高い接合強度の実現に貢献しているものと考えられる。

【0170】

〔実施例8〕:金属ガラスを介した純銅棒の接合

(1)接合対象

本実施例では,非晶質金属部材32を介して,2つの被接合部材31a,31bを接合した。

【0171】

被接合部材31a,31bは,いずれも直径5mm,長さ100mmの円柱状の純銅棒であり,非晶質金属部材32として,単ロール液体急冷法で作製した,Pt60Ni15P25から成る幅10mm,長さ10mmおよび厚さ30μmの金属ガラス薄体を使用した。

【0172】

(2)接合方法

以下の表面活性化工程,及び,重合加圧加熱工程を行うことで,両部材の接合を行った。

【0173】

(2-1) 表面活性化工程〔図4(A)参照〕

真空チャンバ1内に収容された可動台21,22に設けた取付穴内に,被接合部材である前述した純銅棒31a,31bの端部をいずれもねじ込んで,2本の純銅棒31a,31bが,一端面を向かい合わせた状態で共通の軸線上に配置されるように固定すると共に,2本の純銅棒31a,31bの中間に,前述した金属ガラス薄体32を図示せざる治具に取り付けて配置した。

【0174】

被接合部材である純銅棒31a,31bの端面(接合面)は,有効接合面積を大きくするため機械的研磨方法などにより予め平滑にしたものを使用した。

【0175】

この状態で,真空チャンバ1内を10-6 Paより低圧の超高真空状態とした後,実施例1と同じ条件で2本の純銅棒31a,31bの端面及び金属ガラス薄体32の両面にそれぞれアルゴンイオンを衝突させて,酸化被膜の除去を行った。

【0176】

(2-2) 重合加圧加熱工程〔図4(B),(C)参照〕

前記表面活性化工程の終了後,図4(B)に示すように可動台21,22を相互に近接する方向に移動させて,純銅棒31a,31bの端面間に金属ガラス薄体32を980Nの荷重Fをかけた状態で挟持すると共に,この状態でヒータ7,7による加熱によって,純銅棒をいずれもPt60Ni15P25の過冷却液体温度域に属する473Kの温度まで加熱し,前記加重及び温度を維持して120秒間保持した〔図4(B)〕。

【0177】

この間に,純銅棒31a,31bの端面と接触した金属ガラス薄体32の接合面は,純銅棒31a,31bを介してヒータ7,7により加熱されて過冷却液体温度まで昇温されることにより流動性が付与され,純銅棒31a,31bの端面表面の凹凸形状に追従して変形することでこれを精密転写し,2本の純銅棒31a,31bの端面間が金属ガラス薄体32によって隙間無く充填される〔図4(C〕〕。

その後,ヒータ7,7の加熱を止めて室温までそのまま保持した。

【0178】

(3)試験結果

(3-1) 接合の確認

上記の方法により,2本の純銅棒31a,31bはその端面部分において金属ガラス薄体32を介して接合されており,非晶質金属部材(本実施例において金属ガラス)32を使用して,被接合部材31a,31bを好適に接合することができることが確認された。

【0179】

また,本実施例(実施例8)の方法では,重合加圧工程において金属ガラス薄体を過冷却液体温度域の温度に加熱したことにより,純銅棒の端面間に隙間無く金属ガラスが充填された状態で接合が行われているものと考えられる。

【0180】

(3-2) 接合強度の確認

以上のようにして金属ガラス薄体32を介して接合された純銅棒31a,31bから成る金属構造体(棒材)10に対し,歪み速度1×10-4 s-1の条件で引張り試験を行った。

【0181】

上記引張り試験の結果,前述した接合方法で得られた金属構造体(棒材)は,純銅の降伏強度である約70MPaで降伏現象を呈し,銅の塑性変形に起因する緩やかな加工効果を伴いながら応力が上昇した。

【0182】

そして,引張り応力が150MPaに達したとき,純銅棒と金属ガラス薄体の接合界面において破断が発生した。

【0183】

以上の結果より,Pt60Ni15P25から成る金属ガラス薄体32を介した純銅棒31a,31bの接合では,純銅の降伏強度(耐力)の2倍以上に達する高い接合強度が得られることが確認された。

【0184】

〔実施例9〕:金属ガラスを介したジュラルミン棒の接合例

(1)接合対象

本実施例(実施例9)も,前述した実施例8と同様,非晶質金属部材32を介して2つの被接合部材31a,31bを接合した例である。

【0185】

被接合部材31(31a,31b)は,いずれも直径5mm,長さ100mmの円柱状のジュラルミンA7075の棒材(亜鉛5.5%,マグネシウム2.5%,銅1.6%を有するアルミニウム合金であり,以下,この合金を「超々ジュラルミン」,その棒材を「超々ジュラルミン棒」という。)であり,非晶質金属部材32として,単ロール液体急冷法で作製した,Pd40Ni10Cu30P20(数字は原子比)から成る幅10mm,長さ10mmおよび厚さ30μmの金属ガラス薄体を使用した。

【0186】

(2)接合方法

重合加圧加熱工程〔図4(B),(C)〕における加熱温度を,Pd40Ni10Cu30P20の過冷却液体温度域に属する573Kまで加熱した点において異なり,その他は前述した実施例8と同様の条件で接合を行った。

【0187】

(3)試験結果

(3-1) 接合の確認

上記の方法により,2本の超々ジュラルミン棒31a,31bはその端面部分において金属ガラス薄体32を介して接合されており,非晶質金属部材(本実施例において金属ガラス)32を使用して,被接合部材31a,31bを好適に接合することができることが確認された。

【0188】

また,本実施例(実施例9)の方法では,重合加圧工程において金属ガラス薄体32を過冷却液体温度域の温度に加熱したことにより,純銅棒の端面間に隙間無く金属ガラスが充填された状態で接合が行われているものと考えられる。

【0189】

(3-2) 接合強度の確認

本実施例(実施例9)による接合によって得られた金属構造体(複合棒材)10に対しても,実施例8に記載の方法と同様の方法で引張り試験を行った。

【0190】

上記引張り試験の結果,本実施例の接合方法で得られた金属構造体(複合棒材)10は,超々ジュラルミンの降伏強度である約460MPaで降伏現象を呈し,超々ジュラルミンの塑性変形に起因ずる緩やかな加工効果を伴いながら応力が上昇した。

【0191】

そして,引張り応力が500MPaに達したとき,超々ジュラルミン棒31a,31bと金属ガラス薄体32の接合界面において破断が発生した。

【0192】

以上の結果より,Pd40Ni10Cu30P20から成る金属ガラス薄体32を介した超々ジュラルミン棒31a,31bの接合では,超々ジュラルミン棒31a,31bの降伏強度を越える高い接合強度が得られることが確認された。

【0193】

〔実施例10〕:実施例8の加熱条件の変更

(1)接合条件

温度条件の接合強度に与える影響を確認すべく,前掲の実施例8ではPt60Ni15P25の過冷却液体温度域に属する473Kとして行った重合加圧工程における加熱条件を,本実施例(実施例10)では,Pt60Ni15P25の過冷却液体温度域を超え,結晶化温度以上,溶融温度未満の温度域に属する573Kまで上昇させた点において異なり,その他,接合対象及び接合条件は,実施例8と同様である。

【0194】

(2)試験結果

(2-1) 接合の確認

上記温度条件の相違にかかわらず,本実施例の方法においても,被接合部材である純銅棒31a,31bを好適に接合することができることが確認された。

【0195】

また,本実施例(実施例10)の方法でも,加熱によって金属ガラス薄体の表面が粘性流動することにより,純銅棒31a,31bの端面間に隙間無く金属ガラスが充填された状態で接合が行われているものと考えられる。

【0196】

(2-2) 接合強度の確認

以上のようにして金属ガラス薄体32を介して接合された純銅棒31a,31bから成る金属複合体(複合棒材)10に対し,実施例8に記載の方法と同様にして引張り試験を行った。

【0197】

上記引張り試験の結果,本実施例の接合方法で得られた金属構造体(棒材)10は,純銅の降伏強度である約70MPaで降伏現象を呈し,銅の塑性変形に起因ずる緩やかな加工効果を伴いながら応力が上昇した点は,実施例8と同様の結果であったが,引張り応力が90MPaに達したとき,純銅棒と金属ガラス薄体の接合界面において破断が発生した。

【0198】

以上のように,本実施例の接合方法において接合界面における破断強度が90MPaと,実施例8の150MPaに比較して低くなっているのは,純銅棒31a,31bの端面間に介在させた金属ガラスの結晶化温度を超えて加熱を行ったことにより,2本の純銅棒31a,31b間を接合していた金属ガラスが非晶質構造を失い結晶化することによって脆化したためであると考えられる。

【0199】

従って,本発明の方法において接合工程中に加熱を行う場合,実施例8で示したように,非晶質金属部材32の結晶化温度未満の温度において行うこと,従って,結晶化を阻止することにより,より高い接合強度が得られる点で有利であることが確認された。

【0200】

もっとも,本実施例の接合方法においても,純銅の降伏強度(耐力)よりも十分に高い接合強度が得られることが確認できており,90MPaという強度が要求仕様強度を満たす場合には十分な接合が得られることが確認された。

【0201】

〔実施例11〕:実施例9の加熱条件の変更

(1)接合条件

温度条件の変化に伴う接合強度の変化を確認すべく,前掲の実施例9ではPd40Ni10Cu30P20の過冷却液体温度域に属する575Kとして行っていた重合加圧工程における加熱条件を,本実施例(実施例11)では,Pd40Ni10Cu30P20の過冷却液体温度域を超え,結晶化温度以上,溶融温度未満の温度域に属する温度である700Kまで加熱を行った点において異なり,その他の接合対象及び接合条件は,実施例9と同様である。

【0202】

(2)試験結果

(2-1) 接合の確認

上記温度条件の相違にかかわらず,本実施例の方法においても,被接合部材である超々ジュラルミン棒31a,31bを好適に接合することができることが確認された。

【0203】

また,本実施例(実施例11)の方法でも,加熱によって金属ガラス薄体32が流動性を得ることから,超々ジュラルミン棒31a,31bの端面間に隙間無く金属ガラスが充填された状態で接合が行われているものと考えられる。

【0204】

(2-2) 接合強度の確認

以上のようにして金属ガラス薄体32を介して接合された超々ジュラルミン棒31a,31bから成る金属複合体(複合棒材)10に対し,実施例8(従って,実施例9)に記載の方法と同様の引張り試験を行った。

【0205】

上記引張り試験の結果,本実施例の接合方法で得られた金属複合体(棒材)10は,超々ジュラルミンの降伏強度である約460MPaで降伏現象を呈し,超々ジュラルミンの塑性変形に起因ずる緩やかな加工効果を伴いながら応力が上昇した点は,実施例9と同様であったが,引張り応力が490MPaに達したとき,超々ジュラルミン棒と金属ガラス薄体の接合界面において破断が発生した。

【0206】

以上のように,本実施例の接合方法において接合界面における破断強度が実施例9の破断強度である500MPaに比較して低くなっているのは,超々ジュラルミン棒31a,31bの端面間に介在させた金属ガラスが非晶質構造を失い結晶化することによって,脆化したためであると考える。

【0207】

従って,本実施例の結果からも接合工程中に加熱を行う場合,実施例9で示したように,非晶質金属部材の結晶化温度未満の温度において行うことが有利であることが確認された。

【0208】

もっとも,本実施例の接合方法においても,超々ジュラルミンの降伏強度(耐力)よりも十分に高い接合強度が得られることが確認できており,490MPaという強度が要求仕様強度を満たす場合には十分な接合が得られることが確認された。

【0209】

〔実施例12〕:アモルファス金属とセラミックスの接合例

(1)接合対象,接合方法

被接合部材31を直径5mm,長さ50mmの円柱状のアルミナ棒とし,その一端にアモルファス金属薄体32を接合した点を除き,実施例1と同じ条件として接合を行った。

【0210】

(2)試験結果

(2-1) 接合の確認

重合加圧工程を経た後のアルミナ棒31及びアモルファス金属薄体32を可動台21,22の間より取り出して確認した結果,両部材31,32が接合面において接合されて一体化した金属複合体10が形成されており,本発明の方法が,非結晶金属部材32を金属材料に接合する場合のみならず,セラミックスに対して接合する場合にも適用可能であることが確認された。

【0211】

(3-2) 接合強度の確認

以上のようにして接合されたアルミナ棒31とアモルファス金属薄体32の接合状態を,接合強度を測定することにより確認した。

【0212】

接合強度の測定は,アルミナ棒31を治具に固定すると共に,アモルファス金属薄体32の短辺をつかみ具にて把持し,これをアルミナ棒31の長さ方向に,接合面より離間するように引っ張ることにより測定する90°引き剥がし試験法によって測定した。

【0213】

測定の結果,約40Nの荷重で接合界面において剥離が生じ,セラミックスとの接合においても非晶質金属の強固な接合が行われていることが確認された。

【符号の説明】

【0214】

1 真空チャンバ

21,22 可動台

31(31a,31b) 被接合部材

32 非晶質金属部材

4 酸化被膜

5 イオンガン

6 イオンビーム

7 ヒータ

10 複合部材

F 加重

【特許請求の範囲】

【請求項1】

金属又はセラミックス製の被接合部材と,前記被接合部材に接合される非晶質金属部材とを共に10-4 Pa以下の低圧力の真空空間に配置し,前記被接合部材と前記非晶質金属部材のそれぞれの接合面に,イオンを衝突させ,又はプラズマを照射することにより,前記各接合面の表面をエッチングして活性化原子を表出させる表面活性化工程と,

前記空間内で,前記被接合部材と前記非晶質金属部材の接合面同士を重ね合わせると共に加圧する,重合加圧工程を含み,

前記非晶質金属部材をその融点未満の温度に維持して行うことを特徴とする非晶質金属部材の接合方法。

【請求項2】

前記非晶質金属部材をその結晶化温度未満の温度に維持して行うことを特徴とする請求項1記載の非晶質金属部材の接合方法。

【請求項3】

前記非晶質金属部材を非加熱の状態で前記各工程を行うことを特徴とする請求項1記載の非晶質金属部材の接合方法。

【請求項4】

前記非晶質金属部材を金属ガラスによって形成すると共に,前記非晶質金属部材の温度を前記金属ガラスの過冷却液体状態温度域として前記重合加圧工程を行うことを特徴とする請求項2記載の非晶質金属部材の接合方法。

【請求項5】

前記非晶質金属部材を金属ガラスによって形成し,前記表面活性化工程前に,前記非晶質金属部材の温度を前記金属ガラスの過冷却液体状態温度域とした状態で,前記非晶質金属部材の接合面と前記被接合部材の接合面とを接触させて,前記非晶質金属部材の表面に前記被接合部材の接合面の形状を転写させる転写工程を更に設けたことを特徴とする請求項2記載の非晶質金属部材の接合方法。

【請求項6】

前記非晶質金属部材に複数の接合面を設け,前記各接合面をそれぞれ前記被接合部材と接合することを特徴とする請求項1〜5いずれか1項記載の非晶質金属部材の接合方法。

【請求項7】

請求項1〜6いずれか1項記載の接合方法によって接合された,被接合部材と,非晶質金属部材によって構成されていると共に,前記非晶質金属部材が非晶質構造を維持していることを特徴とする複合体。

【請求項1】

金属又はセラミックス製の被接合部材と,前記被接合部材に接合される非晶質金属部材とを共に10-4 Pa以下の低圧力の真空空間に配置し,前記被接合部材と前記非晶質金属部材のそれぞれの接合面に,イオンを衝突させ,又はプラズマを照射することにより,前記各接合面の表面をエッチングして活性化原子を表出させる表面活性化工程と,

前記空間内で,前記被接合部材と前記非晶質金属部材の接合面同士を重ね合わせると共に加圧する,重合加圧工程を含み,

前記非晶質金属部材をその融点未満の温度に維持して行うことを特徴とする非晶質金属部材の接合方法。

【請求項2】

前記非晶質金属部材をその結晶化温度未満の温度に維持して行うことを特徴とする請求項1記載の非晶質金属部材の接合方法。

【請求項3】

前記非晶質金属部材を非加熱の状態で前記各工程を行うことを特徴とする請求項1記載の非晶質金属部材の接合方法。

【請求項4】

前記非晶質金属部材を金属ガラスによって形成すると共に,前記非晶質金属部材の温度を前記金属ガラスの過冷却液体状態温度域として前記重合加圧工程を行うことを特徴とする請求項2記載の非晶質金属部材の接合方法。

【請求項5】

前記非晶質金属部材を金属ガラスによって形成し,前記表面活性化工程前に,前記非晶質金属部材の温度を前記金属ガラスの過冷却液体状態温度域とした状態で,前記非晶質金属部材の接合面と前記被接合部材の接合面とを接触させて,前記非晶質金属部材の表面に前記被接合部材の接合面の形状を転写させる転写工程を更に設けたことを特徴とする請求項2記載の非晶質金属部材の接合方法。

【請求項6】

前記非晶質金属部材に複数の接合面を設け,前記各接合面をそれぞれ前記被接合部材と接合することを特徴とする請求項1〜5いずれか1項記載の非晶質金属部材の接合方法。

【請求項7】

請求項1〜6いずれか1項記載の接合方法によって接合された,被接合部材と,非晶質金属部材によって構成されていると共に,前記非晶質金属部材が非晶質構造を維持していることを特徴とする複合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−218033(P2012−218033A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−86725(P2011−86725)

【出願日】平成23年4月8日(2011.4.8)

【出願人】(593076769)株式会社ムサシノエンジニアリング (9)

【出願人】(899000035)株式会社 東北テクノアーチ (68)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月8日(2011.4.8)

【出願人】(593076769)株式会社ムサシノエンジニアリング (9)

【出願人】(899000035)株式会社 東北テクノアーチ (68)

【Fターム(参考)】

[ Back to top ]