非水電解液二次電池用正極活物質

【課題】

保存特性、出力特性、サイクル特性が向上した正極活物質を提供する。

【解決手段】

一般式LiaNi1−x−y−zCoxMnyM’zM’’wO2(但し、1.00≦a≦1.25、0≦x≦0.5、0≦y≦0.5、0.002≦z≦0.01、0≦w≦0.05、M’はW、Mo、Nb及びTaから選択される少なくとも一種の元素、M’’はZr、Al、Mg、Ti、B、及びVから選択される少なくとも一種の元素)で表されるリチウム遷移金属複合酸化物の粒子からなり、前記粒子の表面近傍にリチウムとM’の複合酸化物が存在し、前記粒子の表面における、ニッケル元素の全遷移金属元素に対する存在比nsと、前記粒子の内部における、ニッケル元素の全遷移金属元素に対する存在比nbについて、0.9≦ns/nb≦1.3である。

保存特性、出力特性、サイクル特性が向上した正極活物質を提供する。

【解決手段】

一般式LiaNi1−x−y−zCoxMnyM’zM’’wO2(但し、1.00≦a≦1.25、0≦x≦0.5、0≦y≦0.5、0.002≦z≦0.01、0≦w≦0.05、M’はW、Mo、Nb及びTaから選択される少なくとも一種の元素、M’’はZr、Al、Mg、Ti、B、及びVから選択される少なくとも一種の元素)で表されるリチウム遷移金属複合酸化物の粒子からなり、前記粒子の表面近傍にリチウムとM’の複合酸化物が存在し、前記粒子の表面における、ニッケル元素の全遷移金属元素に対する存在比nsと、前記粒子の内部における、ニッケル元素の全遷移金属元素に対する存在比nbについて、0.9≦ns/nb≦1.3である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン二次電池等の非水電解液二次電池に用いられる正極活物質に関する。特に出力特性、保存特性、サイクル特性の向上した正極活物質に関する。

【背景技術】

【0002】

近年、VTR、携帯電話、ノートパソコン等の携帯機器の普及及び高機能化、小型化が進み、また高温や低温での使用等のため、その電源用として使用される非水電解液二次電池が用いられるようになってきている。更に、最近の環境問題への対応から、電気自動車等の動力用電池としても注目されている。電気自動車用には急発進急加速に追随できる高出力な電池、充放電を繰り返しても容量が低下しにくい耐久性にすぐれた電池が求められている。

【0003】

リチウム二次電池用正極活物質としてはLiCoO2(コバルト酸リチウム)が4V級の二次電池を構成できるものとして一般的に広く採用されている。LiCoO2を正極活物質として用いた場合、放電容量が約160mAh/gで実用化されている。

【0004】

LiCoO2の原料であるコバルトは希少資源であり且つ偏在しているため、コストがかかるし原料供給について不安が生じる。

【0005】

こうした事情に応じ、LiNiO2(ニッケル酸リチウム)も検討されている。LiNiO2は実用的には4V級で放電容量約200mAh/gの二次電池を実現可能である。しかし、充放電時の正極活物質の結晶構造の安定性に難がある。

【0006】

そこでLiNiO2のニッケル原子を他元素で置換し、結晶構造の安定性を向上させつつLiCoO2並みの放電容量を低コストで実現する研究もなされている。例えばLiNi0.33Co0.33Mn0.33O2は、コストの点でLiCoO2よりも有利とされている。

【0007】

一方、非水電解液二次電池の応用分野の拡大に伴い、要求事項はますます厳しくなり、更なる改良が試みられている。例えば、特許文献1では、高容量で充電した際の安全性を向上させるために組成中にタングステンを含有させ、リチウムとタングステンの複合酸化物による回折ピーク(Li2WO4)が現れるようにする技術が開示されている。

【0008】

また、特許文献2では、安全性、負荷特性、及び耐電圧性を向上するために、特定量の酸化タングステンを焼結抑制剤として原料混合スラリーに添加し、該スラリーを噴霧乾燥した後焼成することで一次粒子表面のタングステン濃度を調整する技術が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】国際公開第02/041419号

【特許文献2】特許第4613943号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、非水電解液二次電池に対する近年の要求には、電池の長寿命化もある。電池の寿命を決定する要因は複数あるが、その一つに、長期間保存した際の充放電容量の低下がある。特許文献1及び2に開示されている技術では、この点について未だ不十分であり、更なる改良が求められていた。また、出力特性についても、電気自動車用としては未だ不十分であった。

【0011】

また、電解質にヘキサフルオロリン酸リチウム(LiPF6)のようなフルオロオキソ酸のリチウム塩を用いている場合、充放電時にフッ化水素酸が発生し、これが正極活物質の遷移金属元素を電解液中に溶出させる。このため、充放電を繰り返すにつれて電池の容量が減少することになる。充放電による容量低下に関する寿命(サイクル特性とも称す)は、特に自動車用途においては未だ不十分であり、更なる改良が求められていた。

【0012】

本発明はこれらの事情に鑑みてなされたものである。本発明の目的は、従来よりも保存特性、出力特性及びサイクル特性が向上した正極活物質を提供することである。

【課題を解決するための手段】

【0013】

上記目的を達成するために本発明者らは鋭意検討を重ね、本発明を完成するに至った。本発明者らは特定組成の正極活物質にタングステン等の粒成長抑制元素を導入し、正極活物質粒子の表面近傍に特定の状態で存在させることで上記課題を解決できることを見出した。

【0014】

本発明の非水電解液二次電池用正極活物質は、一般式LiaNi1−x−y−zCoxMnyM’zM’’wO2(但し、1.00≦a≦1.25、0≦x≦0.5、0≦y≦0.5、0.002≦z≦0.01、0≦w≦0.05、M’はW、Mo、Nb及びTaから選択される少なくとも一種の元素、M’’はZr、Al、Mg、Ti、B、及びVから選択される少なくとも一種の元素)で表されるリチウム遷移金属複合酸化物の粒子からなり、前記粒子の表面近傍にリチウムとM’の複合酸化物が存在し、前記粒子の表面における、ニッケル元素の全遷移金属元素に対する存在比nsと、前記粒子の内部における、ニッケル元素の全遷移金属元素に対する存在比nbについて、0.9≦ns/nb≦1.3であることを特徴とする。

【0015】

前記リチウムとM’の複合酸化物は、一般式LimM’O(m+v)/2(但し、2≦m≦6、vはM’の酸化数)で表されることが好ましい。

【0016】

前記粒子の表面における、マンガン元素の全遷移金属元素に対する存在比msと、前記粒子の内部における、マンガン元素の全遷移金属元素に対する存在比mbについては、0.7≦ms/mb≦1.3であることが好ましい。

【0017】

前記粒子は二次粒子であることが好ましい。

【0018】

前記粒子のタップ密度は、1.3g/cm3以上であることが好ましい。

【0019】

また、本発明の正極活物質の製造方法は、目的とするリチウム遷移金属複合酸化物組成を構成する元素の原料を混合して得られる混合原料の噴霧乾燥を行わないことを特徴とする。

【0020】

また、本発明の非水電解液二次電池は、正極、負極及非水電解液を備える非水電解液二次電池であって、前記正極に本発明の正極活物質を含み、前記電解液中の電解質が、フルオロオキソ酸のリチウム塩であることを特徴とする。

【0021】

前記フルオロオキソ酸のリチウム塩は、ヘキサフルオロリン酸リチウムであることが好ましい。

【発明の効果】

【0022】

本発明の正極活物質は上記の特徴を備えているため、出力特性及びサイクル特性が向上し、更に、長期間保存しても充放電容量が低下しにくい非水電解液二次電池を提供することができる。また、本発明の非水電解液二次電池は、電気自動車用としての使用に十分耐えることが出来る。

【図面の簡単な説明】

【0023】

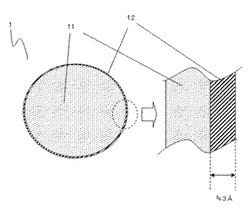

【図1】図1は本明細書中における粒子の「表面」と「内部」を説明したものである。

【図2】図2は本明細書中における、二次粒子の「表面」と「内部」を説明したものである。

【図3】図3は正極活物質粒子の表面からの深さx、本明細書中の分析方法の表面分析工程から得られる全遷移金属元素の質量Wm、及び特定領域における遷移金属元素の質量W’mの関係を図示したものである。

【図4】図4は実施例1の正極活物質について、その遷移金属元素分布の深さ方向への変化を実施例3の分析方法を用いて測定したものである。

【図5】図5は比較例1の正極活物質について、その遷移金属元素分布の深さ方向への変化を実施例3の分析方法を用いて測定したものである。

【図6】図6は比較例2の正極活物質について、その遷移金属元素分布の深さ方向への変化を実施例3の分析方法を用いて測定したものである。

【図7】図7は比較例3の正極活物質について、その遷移金属元素分布の深さ方向への変化を実施例3の分析方法を用いて測定したものである。

【図8】図8は緩衝液の違いが正極活物質粒子の深さ方向への溶解速さにどう影響するかを示したものである。

【発明を実施するための形態】

【0024】

以下、本発明の正極活物質について、実施の形態及び実施例を用いて詳細に説明する。但し、本発明はこれら実施の形態及び実施例に限定されるものではない。

【0025】

本発明の正極活物質は、組成がLiaNi1−x−y−zCoxMnyM’zM’’wO2(但し、1.00≦a≦1.25、0≦x≦0.5、0≦y≦0.5、0.002≦z≦0.01、0≦w≦0.05、M’は粒成長抑制元素から選択される少なくとも一種、M’’はZr、Al、Mg、Ti、B、及びVから選択される少なくとも一種の元素)である。なお、この組成は正極活物質粒子全体の平均組成である。前記正極活物質粒子の表面近傍(後述)には、リチウムとM’の複合酸化物が存在している。aについて、1.00未満だと容量が低下する虞がある。aが1.25より大きいと、焼成工程にて粒子が焼結してしまい、製造困難になる虞がある。好ましくは1.0≦a≦1.20、より好ましくは1.02≦a≦1.15である。xについて、0.5より大きいとコストが高くなるので好ましくない。好ましくは0.1≦x≦0.4、より好ましくは0.10≦x≦0.35である。yについて、0.5より大きいと容量が低下するため好ましくない。好ましくは0.1≦y≦0.4、より好ましくは0.1≦y≦0.35である。zについて、0.002未満だと後述の遷移金属元素の分布を調節する効果がないので好ましくない。zが0.01より大きいとコストの面で好ましくない。また、zが0.01以下であると、電池のサイクル特性および高温保存特性を向上させることができる。好ましくは0.0025≦z<0.01であり、この時粒子表面近傍(後述)に生じるリチウムとM’との複合酸化物は、後述するようにサイクル特性にさらに有利な形態となる。より好ましくは0.003≦z≦0.008である。

【0026】

M’は粒成長抑制元素から選択される少なくとも一種である。本明細書において、「粒成長抑制元素」は、焼成時にリチウム遷移金属複合酸化物粒子の粒成長を抑制し得る元素を意味する。粒成長抑制元素の少なくとも一部は、リチウムとの複合酸化物として、粒子表面近傍(後述)に存在する。粒成長抑制元素単体、あるいは酸化物等の単純な化合物では効果がないが、リチウムと粒成長抑制元素との複合酸化物として存在することで効果を得る。粒成長抑制元素としてはW、Mo、Nb及びTaから選択される少なくとも一種が好ましく、W及びNbの少なくとも一種がより好ましい。特にWを含むことが好ましい。

【0027】

前記M’は正極活物質の結晶構造において、Ni、Co、Mnの一部を置換し、これら元素が存在すべき位置に存在し得る(以下、結晶構造が存在する領域を正極活物質の「粒子内部」とも称す)。同時に、正極活物質の粒子の表面においては、リチウムとM’の複合酸化物の状態で存在する。本明細書においては、正極活物質粒子において、規則的な結晶構造がその幾何学的制約から保ち得ない領域を「粒子表面」と称すが、目安としては、正極活物質粒子の最外面から中心方向に0.3nm程度までの深さの領域を「粒子表面」とみなす(図1参照)。また、正極活物質粒子の最外面から中心方向に1nm程度までの深さの領域を「粒子表面近傍」とみなす。なお、対象とする粒子が二次粒子の場合は、「粒子表面」の内、二次粒子の最外部の領域を「二次粒子の表面」とし、それ以外の領域は「二次粒子の内部」として扱う。すなわち図2において、二次粒子を構成する一次粒子21の内、一次粒子同士の粒界22は「一次粒子の表面」であっても「二次粒子の内部」であり、23の領域のみが「二次粒子の表面」である。粒子が二次粒子であれば、出力特性の点で好ましい。

【0028】

粒子内部において、Ni、Co、Mnはさらに別の元素で一部置換されていても良い。置換元素として好適に利用可能な元素としてはZr、Al、Mg、Ti、B、V等があり、これらを組み合わせても良い。置換量がNi、Co、Mnに対して5mol%程度までなら各種目的に応じて好適に利用できる。

【0029】

前記リチウムとM’の複合酸化物は、一般式LimM’O(m+v)/2(但し、2≦m≦6、vはM’の酸化数)で表される状態で粒子表面近傍に存在することが好ましい。

この形態だと充放電により電池内部で発生するフッ化水素酸との反応性がより高くなるのでサイクル特性がさらに向上する。より好ましい範囲は、4≦m≦6、v=6である。

【0030】

本発明の正極活物質は、ニッケル、コバルト及びマンガンの分布状態もまた粒子の表面と内部で異なる。粒子の内部においてはこれら遷移金属元素の存在比率は正極活物質全体の組成に準じたものになる。一方で、本発明者らは、粒子の表面においてはマンガン元素の比率が高く、ニッケル元素の比率が低い傾向にあることを見出し、特に、粒子の表面におけるマンガン元素の比率が高すぎると、出力特性、保存特性、サイクル特性が悪化する傾向にあることを見出した。粒子表面におけるマンガン元素の比率は、低い分には特に問題がないが、低くすることを優先した結果他の特性に影響が出ないように適宜調整することが好ましい。

【0031】

更に、本発明者らは、粒子表面におけるニッケル元素の比率が高いと、出力特性が向上する傾向にあることを見出した。粒子の表面における、ニッケル元素の全遷移金属元素に対する存在比をns(原子数比)とし、粒子の内部における、ニッケル元素の全遷移金属元素に対する存在比をnb(原子数比)とすると、従来の多元系正極活物質においてはns/nbは0.80程度と低い。この値は、0.90≦ns/nb≦1.30であることが好ましい。ns/nbの値が上記範囲であると、非水電解液二次電池の出力特性を向上させることができる。より好ましい範囲は0.95≦ns/nb≦1.20である。

【0032】

粒子の表面における、マンガン元素の全遷移金属元素に対する存在比をms(原子数比)とし、粒子の内部における、マンガン元素の全遷移金属元素に対する存在比をmb(原子数比)とすると、従来の多元系正極活物質においてはms/mbは1.5程度と高い。この値は、0.7≦ms/mb≦1.3であることが好ましい。ms/mbの値が上記範囲であると、非水電解液二次電池の出力特性、保存特性およびサイクル特性を向上させることができる。より好ましい範囲は0.8≦ms/mb≦1.2である。もちろん正極活物質中にマンガン元素が存在しない場合はこの値の議論は不要である。正極活物質組成におけるzの値を0.002以上0.01以下とすることにより、上述のns/nbおよびms/mbの値をこのように設定することができる。

【0033】

本発明の正極活物質における作用原理は明確ではないが、以下のような理由が推測される。

【0034】

本発明の正極活物質を製造する際、粒成長抑制元素はリチウム遷移金属複合酸化物を構成するリチウムの一部と優先的に反応して、複合酸化物を生成する。これがリチウム遷移金属複合酸化物粒子の表面近傍に移動することでリチウム遷移金属複合酸化物粒子の粒成長を抑制する。結果として粒子表面近傍に存在するリチウムとM’との複合酸化物は電解液由来のフッ化水素酸と反応し、正極活物質が電解液中に溶解することを防止してサイクル特性向上につながっていると考えられる。

【0035】

なお、粒成長抑制元素は、後述のように最終的に正極活物質粒子の表面近傍にリチウムとの複合酸化物として固溶して存在し、全体として一体化した正極活物質となっていれば良く、粒成長抑制機構の発現の有無は問われない。

【0036】

また、粒成長抑制元素は、正極活物質粒子の表面近傍に移動、固溶する際、コバルト、ニッケル、マンガン等の元素分布を調整する機能を発現すると考えられる。このことが出力特性に影響すると考えられる。

【0037】

次に本発明の正極活物質の製造方法について説明する。

【0038】

本発明の正極活物質は、元素M’を含む、目的組成を構成する元素の原料を混合して混合原料を得、得られる混合原料を焼成することで得られる。あるいは、元素M’以外の元素を含むリチウム遷移金属複合酸化物を予め製造し、元素M’の原料と予め製造したリチウム遷移金属複合酸化物とを混合し、熱処理を施しても良い。両者は併用しても良く、結果としてリチウム遷移金属複合酸化物の粒子表面にリチウムとM’との複合酸化物が存在し、且つ該複合酸化物はリチウム遷移金属複合酸化物粒子中に固溶し、全体として一体化した正極活物質となれば良い。

【0039】

以下に、元素M’を含む、目的組成を構成する元素の原料を混合して混合原料を得、得られる混合原料を焼成して本発明の正極活物質を得る場合を説明する。

【0040】

[原料調製]

原料の調製方法は公知の手法を選択し、場合によっては組み合わせれば良い。例えば、目的組成を構成する元素の単体、酸化物又は高温で酸化物になる化合物を各種混合機で混合しても良い。あるいは、目的組成を構成する元素の水溶性化合物を純水等の溶媒に溶解し、酸、アルカリ、錯化剤等で沈殿させ、分離・濾過するのでも良い。あるいはさらに仮焼して予め複合酸化物としておいても良い。但し、リチウムの原料化合物だけは別途追加、混合し、最終的な混合原料とする。

【0041】

元素M’の原料は、その粒径が小さいことが好ましい。出発原料が小粒子であると、正極活物質粒子の表面にリチウムとM’との複合酸化物をLimM’O(m+v)/2(但し、2≦m≦6、vはM’の酸化数)の形態で存在させることができる。小さすぎれば混合が困難になるので注意する。好ましい範囲は平均粒径で0.1μm以上1μm以下である。より好ましくは0.5μm以上0.7μm以下である。この場合、さらにns/nbやms/mbを好ましい範囲に制御可能である。なお、平均粒径はフィッシャー・サブ・シーブ・サイザー法等の空気透過法によって求められる値を指す。

【0042】

溶液から沈殿させて原料を調製する場合、特定元素の化合物について、沈殿を生成し、他の元素について別途追加、混合するのでも良い。

【0043】

[混合]

上記で得られたリチウム以外の原料化合物と、リチウムの原料化合物を均一に混合(例えば、適当な混合機を用いて)し、最終的な混合原料を得る。リチウムの原料化合物としては、酸化物、水酸化物、炭酸塩、硝酸塩、硫酸塩等が利用可能である。

【0044】

[焼成]

次に得られた混合原料を焼成する。焼成雰囲気は特に限定されない。焼成温度は高すぎれば焼結が進みすぎて焼成後の処理に支障をきたす虞がある。また、低すぎれば焼結不十分になるので、適宜温度を設定する。通常700℃〜1200℃であれば好適に焼成できる。特に800℃〜1050℃で焼成するのが好ましい。焼成時間は3時間〜24時間あれば好適に焼成できる。短すぎれば焼結不十分に、長すぎれば焼結が進みすぎる虞があるので注意する。

【0045】

元素M’は焼成によってその一部または全てが正極活物質粒子の表面に移動する。表面に移動した元素M’の少なくとも一部はリチウムと共に複合酸化物を形成する。

【0046】

[後処理]

得られた焼成品を粉砕し、必要に応じて湿式粉砕、酸処理の湿式処理と乾燥処理を施し、篩にかけて、目的組成の正極活物質を得る。

【0047】

以下に、リチウム遷移金属複合酸化物を予め製造し、元素M’の原料と予め製造したリチウム遷移金属複合酸化物とを混合し、熱処理を施す場合を説明する。

【0048】

[リチウム遷移金属複合酸化物の製造]

予め製造されるリチウム遷移金属複合酸化物は、公知の手法を選択、組み合わせて製造すれば良い。この時、得られるリチウム遷移金属複合酸化物に既に元素M’が含有されていても良い。

【0049】

[熱処理]

得られたリチウム遷移金属複合酸化物と元素M’の原料とを混合し、熱処理を施す。熱処理の雰囲気は特に限定されず、酸化性雰囲気、還元性雰囲気、真空、不活性雰囲気等任意に選択可能である。工程の簡易さ等を考慮すれば、大気中で十分である。熱処理の温度は、元素M’がリチウム遷移金属複合酸化物粒子に固溶する程度の範囲を選択する。凡そ500℃以上であれば良い。高い分には問題は何らないが、1200℃程度までで十分である。それ以上高温であってもエネルギーの無駄なので温度を上げる必要はない。

【0050】

熱処理時に使用する元素M’の原料としては、M’単体、酸化物、水酸化物、炭酸塩、硫酸塩、ハロゲン化物、硝酸塩等が利用可能である。あるいは、表面に存在させたいリチウムとM’の複合酸化物自体でも良い。あるいはリチウムとM’を含む複合化合物(合金、酸ハロゲン化物、ハロ硫酸塩等)でも良い。中でも酸化物は取り扱いが容易であり、好ましい。

【0051】

本発明の正極活物質のタップ密度が小さすぎると、その正極活物質を用いて作製した正極用スラリーの極板への塗工性が低下することがあるので注意する。好ましいタップ密度の範囲は1.3g/cm3以上である。より好ましい範囲は1.5g/cm3〜2.2g/cm3であり、この範囲では塗工性及び他の目的との両立が容易である。本発明の正極活物質の製造方法において、混合原料の噴霧乾燥を行うと、得られる正極活物質のタップ密度が小さくなる傾向にある。そのため、本発明の正極活物質の製造方法においては、噴霧乾燥を行わないことがより好ましい。

【0052】

次に本発明の正極活物質を分析する際に用いる緩衝液について説明する。

【0053】

前記緩衝液は、価数が3以上の多価酸を主成分として含む。好適に使用可能な多価酸としては、クエン酸、各種リン酸などがあり、これらを組み合わせてさらに溶媒や共役塩基によってpHを5〜6に調節すると、一度溶出した遷移金属元素が再度析出することを防ぐので好ましい。より好ましい範囲はpH5.5〜5.9である。特に、第一解離定数が1.8〜4.8である多価酸としてクエン酸を用いると、使用する緩衝液中の成分と沈殿物を作る可能性が低いので好ましい。

【0054】

次に本発明の正極活物質の分析方法について説明する。

【0055】

前記分析方法は前述の緩衝液を用いる。分析方法は溶解工程、表面分析工程、全体分析工程、密度測定工程、比表面積測定工程、深さ算出工程、解析工程を含む。以下各工程について説明する。

【0056】

[溶解工程]

前述の緩衝液を用いて正極活物質粒子の最表面から一定深さまで溶解する。緩衝液と正極活物質の割合は、緩衝液10mlに対し、正極活物質0.2〜0.3g程度である。正極活物質粒子の比表面積が極端に大きければ活物質量を少なくする。この様な範囲であれば、長時間(1時間程度)溶解しても溶出した遷移金属元素が析出するようなpHに到達することはない。溶解はポリプロピレン容器に緩衝液と正極活物質を入れ、0.5〜8分撹拌することで行う。撹拌は凡そ8分行えば正極活物質粒子の中心粒径の0.01%程度に相当する深さ分だけ溶解させることができる。すなわち、中心粒径が10μmならば0.5nm程度の深さ分だけ溶解させることができる。

【0057】

[表面分析工程]

撹拌が終了したら濾過を行い、濾液の化学分析を行い、正極活物質粒子の表面から一定深さの領域における元素の比を調べる。化学分析の手法は誘導結合プラズマ分析(ICP)等の公知の分析手法を用いれば良い。また、溶出した全遷移金属元素の質量Wmと、溶出したリチウム複合酸化物自体の質量Wcを求めておく。

【0058】

[全体分析工程]

前述の工程と並行して、正極活物質全体について化学分析を行い、正極活物質粒子全体の平均組成を予め導出しておく。

【0059】

[密度測定工程]

前述の工程と並行して、正極活物質粒子の密度ρを測定しておく。測定手法は特に限定されず、アルキメデス法、液相置換法、気相置換法等の公知の手法を適宜用いれば良い。正極活物質粒子のような粉体測定においては気相置換法が扱いも簡便で好ましい。

【0060】

[比表面積測定工程]

前述の工程と並行して、正極活物質粒子の比表面積Smを測定しておく。測定手法は特に限定されず、BET法等の公知の手法を用いれば良い。

【0061】

[深さ算出工程]

前述の各工程で求めたWm、Wc、ρ及びSmを用いて、溶解したリチウム遷移金属複合酸化物粒子の表面からの深さxを以下の手順で算出する。

【0062】

溶出した全遷移金属元素の、溶出したリチウム遷移金属複合酸化物に対する比RmをRm=Wm/Wcより求める。深さ毎に遷移金属元素間の比は異なるが、全遷移金属の和自体はほぼ一定とみなした。例えば、LiNi0.33Co0.33Mn0.33O2(式量95.89)においてはRm=56.90/95.89≒0.593(Rm−1≒1.68)である。

【0063】

溶出したリチウム遷移金属複合酸化物の体積VcをVc=Wc/ρより求める。

【0064】

図3に示すように、溶解したリチウム遷移金属複合酸化物粒子の表面からの深さxがその直径dに比べて十分小さいとき、その表面積をSとして、Vc=x・Sと近似できる。また、比表面積Smは溶解工程前後で有意な変化がないとみなせるので、Sm=S/Vcとして良い。さらに、表面積Sと比表面積Smの間にはS=π(3/Sm)2の関係が成り立つので、これらの関係より、x=Vc/S=(Wc/(ρ・π))(Sm/3)2=(Wm/(Rm・ρ・π))(Sm/3)2の関係が導かれ、Wm、Rm、ρ、Smから、表面からの深さxが求まる。

【0065】

[解析工程]

以下溶解工程、表面分析工程を繰り返す。表面分析工程では、これまでの溶解工程で生じた濾液全てについて分析を行う。図3に示すように、n回目の溶解工程後に測定、又は算出される全遷移金属元素の質量Wm、表面からの深さxをそれぞれWm(n)、x(n)とし、深さx(n−1)からx(n)までの領域における全遷移金属元素の質量をW’m(n)とすると、W’m(1)=Wm(1)、W’m(n)={Wm(n)・x(n)−W’m(n−1)・x(n−1)}/{x(n)−x(n−1)}(但しn≧2)の関係が成立する。この関係式に基づいて各nについて、W’m(n)及びx(n)を算出する。

【0066】

一方、n回目の溶出工程で溶出した全遷移金属元素に対する、ある特定の遷移金属元素の割合をa(n)、深さx(n−1)からx(n)までの領域におけるある特定の遷移金属元素の割合をa’(n)とすると、a’(1)=a(1)、a’(n)={Wm(n)・a(n)−Wm(n−1)・a(n−1)}/W’m(n)(但しn≧2)の関係が成立する。この関係式に基づいて各nについてa’(n)を算出する。横軸に深さxを、縦軸に特定の遷移金属元素の割合a’をとり各遷移金属元素について(x,a’)=(x(n),a’(n))をプロットすると、表面から深さ方向に元素分布がどのように変化するかが分かる。

【実施例1】

【0067】

反応槽に撹拌状態の純水を調整し、硫酸ニッケル水溶液と硫酸コバルト水溶液と硫酸マンガン水溶液とを、モル比でNi:Co:Mn=1:1:1となる流量比で滴下する。滴下終了後、液温を65℃にし、水酸化ナトリウム水溶液を一定量滴下してニッケル・コバルト・マンガン共沈水酸化物を得る。得られた共沈水酸化物を水洗、濾過、分離し、空気中320℃で熱分解させ、ニッケル・コバルト・マンガン複合酸化物を得る。得られた複合酸化物、炭酸リチウム及び平均粒径0.5μmの酸化タングステン(VI)を、Li:(Ni+Co+Mn):W=1.15:1:0.005となるように混合し、混合原料を得る。得られた混合原料を大気雰囲気下960℃で15時間焼成し、焼結体を得る。得られた焼結体を粉砕し、乾式篩にかけ、組成式Li1.15Ni0.333Co0.333Mn0.333W0.005O2で表される正極活物質を得る。

【実施例2】

【0068】

実施例1と同様にしてニッケル・コバルト・マンガン複合酸化物を得る。得られた複合酸化物、炭酸リチウム及び酸化タングステン(VI)を、Li:(Ni+Co+Mn):W=1.15:1:0.008となるように混合し、混合原料を得る。得られた混合原料を大気雰囲気下990℃で15時間焼成し、焼結体を得る。得られた焼結体を粉砕し、乾式篩にかけ、組成式Li1.15Ni0.333Co0.333Mn0.333W0.008O2で表される正極活物質を得る。

【0069】

[比較例1]

実施例1と同様にしてニッケル・コバルト・マンガン複合酸化物を得る。得られた複合酸化物及び炭酸リチウムを、Li:(Ni+Co+Mn)=1.15:1となるように混合し、混合原料を得る。得られた混合原料を大気雰囲気下960℃で15時間焼成し、焼結体を得る。得られた焼結体を粉砕し、乾式篩にかけ、組成式Li1.15Ni0.333Co0.333Mn0.333O2で表される正極活物質を得る。

【0070】

[比較例2]

実施例1と同様にしてニッケル・コバルト・マンガン複合酸化物を得る。得られた複合酸化物、炭酸リチウム及び酸化タングステン(VI)を、Li:(Ni+Co+Mn):W=1.15:1:0.015となるように混合し、混合原料を得る。得られた混合原料を大気雰囲気下990℃で15時間焼成し、焼結体を得る。得られた焼結体を粉砕し、乾式篩にかけ、組成式Li1.15Ni0.333Co0.333Mn0.333W0.015O2で表される正極活物質を得る。

【0071】

[比較例3]

実施例1と同様にしてニッケル・コバルト・マンガン複合酸化物を得る。得られた複合酸化物、炭酸リチウム及び酸化タングステン(VI)を、Li:(Ni+Co+Mn):W=1.15:1:0.020となるように混合し、混合原料を得る。得られた混合原料を大気雰囲気下990℃で15時間焼成し、焼結体を得る。得られた焼結体を粉砕し、乾式篩にかけ、組成式Li1.15Ni0.333Co0.333Mn0.333W0.020O2で表される正極活物質を得る。

【0072】

[粒子の深さ方向の元素分布分析]

以下、正極活物質について本発明の分析方法を具体的に用いた分析を行う。

【実施例3】

【0073】

実施例1の正極活物質について、以下の要領で正極活物質粒子の深さ方向の元素分布の変化を分析する。

【0074】

クエン酸三ナトリウム(無水)8gとクエン酸(無水)0.95gを秤量して500mlのメスフラスコに全量移す。メスフラスコに純水を投入し、最終液量を500mlに調整する。こうしてpH5.8のクエン酸系の緩衝液を得る。

【0075】

正極活物質0.2g及び上記混合緩衝液10mlを100mlのポリプロピレン容器に投入し、スターラーを回転させて所定時間撹拌する。

【0076】

撹拌終了後、ポリプロピレン容器内の内容物を取り出して濾過する。濾液の内1mlは誘導結合プラズマ分析用に用いる。残りの濾液と固形分はポリプロピレン容器内に戻し、再度撹拌を行う。撹拌時間が0.5分、1分、2分、4分、6分、8分撹拌時間ごとにポリプロピレン容器を用意し、正極活物質と上記混合緩衝液を入れ、スタ−ラ−を回転させて撹拌する。以下、所定撹拌時間に達したら同様に濾過、分析を行う。

【0077】

最後の表面分析工程が終了したら、別途測定しておいた密度及び比表面積の値と共に各溶解工程で溶解された正極活物質粒子の深さを求め、その深さにおける遷移金属元素の分布をプロットする。また、それを基に、ns/nb、ms/mbを算出する。ns、msはそれぞれ深さ0.3nmまでにおけるニッケル、マンガンのW’mの平均値を用いた。また、nb、mbはそれぞれa’が安定する領域(1.2〜1.5nm程度)の代表値を用いた。

【実施例4】

【0078】

実施例2の正極活物質を用いる以外実施例3と同様にして正極活物質粒子の深さ方向の元素分布の変化を分析する。

【0079】

[参考例1]

比較例1の正極活物質を用いる以外実施例3と同様にして正極活物質粒子の深さ方向の元素分布の変化を分析する。

【0080】

[参考例2]

比較例2の正極活物質を用いる以外実施例3と同様にして正極活物質粒子の深さ方向の元素分布の変化を分析する。また、それを基に、ns/nb、ms/mbを算出する。ns、msはそれぞれ深さ約0.4nmまでにおけるニッケル、マンガンのW’mの平均値を用いた。また、nb、mbはそれぞれa’が安定する領域(約2nm程度)の代表値を用いた。

【0081】

[参考例3]

比較例3の正極活物質を用いる以外実施例3と同様にして正極活物質粒子の深さ方向の元素分布の変化を分析する。また、それを基に、ns/nb、ms/mbを算出する。ns、msはそれぞれ深さ約0.5nmまでにおけるニッケル、マンガンのW’mの平均値を用いた。また、nb、mbはそれぞれa’が安定する領域(約2nm程度)の代表値を用いた。

【0082】

[溶液の比較]

以下、本発明の正極活物質を分析するために用いられる上述のクエン酸系の緩衝液と比較するための緩衝液を用意する。

【0083】

[比較例4]

0.1mol/Lのクエン酸水溶液24.3mlと0.2mol/Lのリン酸水素二ナトリウム水溶液25.7mlを秤量して混合後、100mlのメスフラスコに全量移す。メスフラスコに純水を投入し、最終液量を100mlに調整する。こうしてpH5.0のクエン酸リン酸系の緩衝液を得る。

【0084】

[比較例5]

0.2mol/Lのリン酸二水素ナトリウム溶液92.0mlと0.2mol/Lのリン酸水素二ナトリウム水溶液8mlを秤量して混合後、200mlのメスフラスコに全量移す。メスフラスコに純水を投入し、最終液量を200mlに調整する。こうしてpH5.8のリン酸系の緩衝液を得る。

【0085】

[参考例4及び5]

実施例1の正極活物質について、比較例4及び5の緩衝液を用いる以外実施例3と同様にして、粒子の深さ方向の元素分布を分析する。また、それを基に、ns/nb、ms/mbを算出する。ns、msはそれぞれ深さ0.3nmまでにおけるニッケル、マンガンのW’mの平均値を用いた。また、nb、mbはそれぞれa’が安定する領域(1.2〜1.5nm程度)の代表値を用いた。

【0086】

[正極活物質粒子全体の評価]

実施例1および2ならびに比較例1〜3の正極活物質について、正極活物質の平均組成を誘導プラズマ結合分析(IPC)により測定する。

【0087】

[正極活物質粒子の表面近傍の評価]

実施例1および2ならびに比較例1〜3の正極活物質について、正極活物質粒子の表面近傍における元素M’の存在形態を飛行時間型二次イオン質量分析法(TOF−SIMS)で分析する。TOF−SIMSで分析すべき表面近傍は、正極活物質粒子断面を予めSEM−EDX等で観察して決定する。

【0088】

[評価用二次電池の作製]

実施例1および2ならびに比較例1〜3の正極活物質を用いて、以下の要領で評価用二次電池を作製し、各種評価に用いる。

【0089】

正極組成物85重量部、アセチレンブラック10重量部、PVDF(ポリフッ化ビニリデン)5.0重量部を、NMP(ノルマル−2−ピロリドン)に分散させて正極用スラリーを調製する。得られた正極用スラリーをアルミニウム箔に塗布し、乾燥後ロールプレス機で圧縮成形し、所定サイズに裁断することにより正極を得る。

【0090】

チタン酸リチウム90重量部、アセチレンブラック3重量部、VGCF(気相成長炭素繊維、登録商標)2.0重量部、PVDF5.0重量部を、NMPに分散させて負極用スラリーを調製する。得られた負極用スラリーをアルミニウム箔に塗布し、乾燥後ロールプレス機で圧縮成形し、所定サイズに裁断することにより負極を得る。

【0091】

EC(エチレンカーボネイト)とMEC(メチルエチルカーボネイト)を体積比率3:7で混合し、溶媒とする。得られた混合溶媒にヘキサフルオロリン酸リチウム(LiPF6)をその濃度が、1mol/Lになるように溶解させて、非水電解液を得る。

【0092】

上記正極と負極の集電体に、それぞれリード電極を取り付けたのち120℃で真空乾燥を行う。次いで、正極と負極との間に多孔性ポリエチレンからなるセパレータを配し、袋状のラミネートパックにそれらを収納する。収納後60℃で真空乾燥して各部材に吸着した水分を除去する。真空乾燥後、ラミネートパック内に、先述の非水電解液を注入し、封止することによって、評価用のラミネートタイプの非水電解液二次電池を得る。

【0093】

[保存特性の評価]

以下の要領で充電容量及び放電容量を測定し、評価用二次電池について、充電電位4.2V、充電負荷0.2C(1C:満充電の状態から1時間で放電を終了させる電流値)で定電流−定電圧充電を行う。この時の充電容量をQ0とする。

【0094】

評価用二次電池を60℃の恒温槽内に設置し、5日間保管する。保管終了後、放電電圧2.75V、放電負荷0.2Cで定電流放電し、さらに充電電位4.2V、充電負荷0.2Cで定電流−定電圧充電を行う。このときの充電容量をQ1とし、Q1/Q0を高温保存容量維持率Qkとする。

【0095】

[出力特性の評価]

以下の要領で電圧及び電流を測定し、電池抵抗を求める。電池抵抗が低いことは出力特性が高いことを意味する。

【0096】

測定温度25℃において、4.2Vで充電深度50%まで定電圧充電し、パルス放電を行う。パルス放電の時間は10秒、各パルス放電の間隔を3分とする。パルス放電時の電流0.04A、0.08A、0.12A、0.16A及び0.20Aについて、充電後の電位とパルス放電時の電位との差(電位差)をパルス放電時の電流で除して測定時のパルス放電時の電流における電池抵抗とする。各パルス放電時の電流における電池抵抗を平均し、最終的な電池抵抗(DC−IR)として評価する。

【0097】

[サイクル特性評価用電解液の作製]

以下の要領で評価用電解液を作製し、サイクル特性評価に用いる。

【0098】

ECとMECを体積比率3:7で混合し、溶媒とする。得られた混合溶媒にヘキサフルオロリン酸リチウムをその濃度が、1mol/Lになるように溶解させて、非水電解液を得る。得られた非水電解液にイオン交換水を添加し遊離フッ化水素酸の濃度が、800ppmになるように調整し、評価用電解液とする。

【0099】

[電解液によるサイクル特性の評価]

実施例1および2ならびに比較例1〜3の正極活物質を用いて、以下の要領で遊離フッ化水素酸の濃度変化と、電解液に溶出した遷移金属元素の量を求める。

【0100】

ラミネートパック内に正極活物質1gを入れ、真空中110℃で十分乾燥させる。乾燥後、露点−60℃以下のアルゴン雰囲気下でラミネートパックに評価用電解液15gを注入し、封止する。封止後、ラミネートパックを80℃の恒温槽に二日間静置する。

【0101】

二日後、ラミネートパックから正極活物質と評価用電解液を取り出し、両者を分離する。分離した評価用電解液中の遊離フッ化水素酸の濃度を滴定法によって求める。指示薬はBPB(ブロモフェノールブルー)等、滴定液は水酸化ナトリウム等を用いる。

【0102】

分離した評価用電解液の一部はICPで元素分析を行い、電解液に溶出した遷移金属元素の量を求める。

【0103】

静置後の遊離フッ化水素酸濃度が低いほど、且つ、電解液に溶出した正極活物質の元素の量が少ないほどサイクル特性が良いとみなすことができる。

【0104】

[評価用二次電池によるサイクル特性の評価]

評価用二次電池を用いて、25℃において、充電電位4.2V、放電電位2.75V、放電負荷2Cの条件で、充電から放電までを1サイクルとし、200サイクル充放電を行う。200サイクル後の放電容量の、1サイクル後の放電容量に対する比を放電容量維持率Qsとする。Qsの値が大きいことはサイクル特性が良いことを意味する。

【0105】

実施例1および2ならびに比較例1〜3について、正極活物質の平均組成、正極活物質粒子の表面近傍におけるリチウムとM’の複合酸化物の形態、ns/nb、ms/mb、正極活物質粒子の形態をまとめたものを表1に記す。

【0106】

【表1】

【0107】

実施例1および2ならびに比較例1〜3について、高温保存容量維持率Qk、25℃におけるDC−IR、評価用電解液で保存した後の遊離フッ化水素酸の濃度変化Δfs、評価用電解液に溶出した遷移金属元素量S(M)(Mは各遷移金属元素)、放電容量維持率Qsをまとめたものを表2に記す。

【0108】

【表2】

【0109】

表1及び表2より、本発明の正極活物質は高温での容量維持率が高く、電池抵抗が低く、またフッ化水素酸による正極活物質中の遷移金属元素の溶出が低減されていることが分かる。

実施例1および2の正極活物質を用いた場合の高温保存容量維持率Qkおよび放電容量維持率Qsは、Wを添加していない比較例1、ならびにzが0.01より大きい比較例2および3と比較して高い値である。従って、正極活物質にWを添加することにより、保存特性およびサイクル特性が向上することがわかる。一方で、比較例2及び3の結果より、zが0.01を超えると保存特性およびサイクル特性がむしろ低下していることがわかる。これはフッ化水素酸と反応したWの一部が負極に再析出したことによると考えられる。従って、非水電解液二次電池の高温保存特性及びサイクル特性を向上させるためには、zが0.01以下であることが好ましいと考えられる。

また、実施例1および2の活物質を用いた場合のDC−IRは、Wを添加していない比較例1よりも低い値である。従って、正極活物質にWを添加することにより、電池抵抗が小さくなり、従って電池の出力特性が向上することがわかる。

実施例1および2ならびに比較例2および3において、サイクル特性評価試験後に電解液中のフッ化水素酸濃度が低下している。これは、正極活物質粒子表面近傍にリチウムとWの複合酸化物が存在し、その複合酸化物がフッ化水素酸と反応することによると考えられ、その結果、フッ化水素酸による正極活物質中の遷移金属元素の溶出が低減されたと考えられる。これに対し、Wを添加していない比較例1の正極活物質を用いた場合、サイクル特性評価試験後に電解液中のフッ化水素酸濃度は低下せず、正極活物質中の遷移金属元素は電解液中に溶出してしまう。

以上より、本発明の正極活物質を用いることにより、保存特性、出力特性およびサイクル特性がいずれも向上したといえる。

【0110】

実施例3および参考例1〜3について、正極活物質粒子の深さ方向の元素分布の変化を図4〜7に記す。

【0111】

実施例3及び参考例4について、撹拌時間と溶出深さxとの関係を図8に示す。なお、参考例5においては、コバルト等の遷移金属元素が溶出せず、測定できない。

【0112】

図4〜7および表1から、Wの有無により正極活物質の粒子表面近傍における遷移金属元素の分布に差が出ていることが分かる。この傾向は他の粒成長抑制元素においても同様である。

実施例1の正極活物質において、ns/nbは0.9以上1.3以下であり、ms/mbは0.7以上1.3以下である。これに対し、比較例1の正極活物質においてns/nbは0.9であるが、ms/mbは1.50であり、1.3より大きい値を示している。従って、粒成長抑制元素であるWが活物質中に存在していることにより、活物質粒子表面におけるマンガン元素の比率を低くすることができることがわかる。

zが0.01よりも大きい比較例2および3の正極活物質において、ms/mbは0.7以上1.3以下であるが、ns/nbは0.9より小さい値である。従って、リチウム遷移金属複合酸化物粒子表面におけるニッケル比率を0.9以上1.3以下の範囲に設定するためには、zが0.01以下であることが好ましいと考えられる。

【0113】

図8から、実施例3の分析方法によって、正極活物質粒子の深さ方向について、0.1nmオーダの分解能で遷移金属元素の分布情報を得られることが分かる。これに対し、参考例4の方法では、溶解速度が速すぎて0.1nmオーダの分解能で情報を得ることが困難であることが分かる。

【0114】

TOF−SIMS測定により、表1に示すように、実施例1および2ならびに比較例2および3の正極活物質のいずれにおいても、リチウム遷移金属複合酸化物粒子の表面近傍にLi4WO5およびLi6WO6が存在していることがわかる。

【0115】

[タップ密度の評価]

本発明の正極活物質において、製造方法の違いが、得られる正極活物質のタップ密度に及ぼす影響について、下記の手順で評価を行う。

【0116】

[参考例6]

まず、タップ密度評価用の参考例6の正極活物質を下記の手順で作製する。

炭酸リチウム、水酸化ニッケル(II)、四酸化三マンガン、酸化水酸化コバルト及び平均粒径1.5μmのタングステン酸リチウム(Li2WO4)をモル比でLi:Ni:Mn:Co:W=1.10:0.33:0.33:0.33:0.005となるように秤量、混合し、純水を加えてスラリーを調製する。このスラリーをボールミルに入れ、15時間湿式粉砕する。粉砕したスラリーを、三流体ノズル型スプレードライヤーを用いて噴霧乾燥する。乾燥して得られる粉末をアルミナルツボに入れ、空気雰囲気下、1000℃で6時間焼成して焼成品を得る。得られた焼成品を解砕し、組成式Li1.10Ni0.31Co0.36Mn0.33W0.005O2で表される正極活物質を得る。得られた参考例6の正極活物質の粒子表面をTOF−SIMSで分析したところ、粒子表面にLi2WO4が存在していることがわかる。

【0117】

実施例1および参考例6の正極活物質について、タップ密度を測定する。タップ密度は、正極活物質粒子20gを20mlのメスシリンダーに入れ、150回タッピングし、タッピング後の正極活物質粒子の体積を測定することで求める。

測定された実施例1の正極活物質のタップ密度は1.90g/cm3であり、この値は1.3g/cm3以上である。これに対し、噴霧乾燥を行って作製した参考例6の正極活物質のタップ密度は0.94g/cm3であり、この値は1.3g/cm3より小さい。従って、本発明の正極活物質において好ましいタップ密度である1.3g/cm3以上を達成するためには、噴霧乾燥を行わずに正極活物質を作製することがより好ましいと考えられる。

【産業上の利用可能性】

【0118】

本発明の正極活物質は、電気自動車、産業用機械、発電・変電設備等、長期間設置し続けることを前提とした設備に好適に利用可能である。特に建物の予備電源、発電・変電設備等、大型固定設備用において好適に利用可能である。

【符号の説明】

【0119】

1 正極活物質粒子

11 粒子内部

12 粒子表面

2 正極活物質粒子(二次粒子)

21 二次粒子を構成する一次粒子

22 一次粒子同士の粒界

23 二次粒子における粒子表面

【技術分野】

【0001】

本発明は、リチウムイオン二次電池等の非水電解液二次電池に用いられる正極活物質に関する。特に出力特性、保存特性、サイクル特性の向上した正極活物質に関する。

【背景技術】

【0002】

近年、VTR、携帯電話、ノートパソコン等の携帯機器の普及及び高機能化、小型化が進み、また高温や低温での使用等のため、その電源用として使用される非水電解液二次電池が用いられるようになってきている。更に、最近の環境問題への対応から、電気自動車等の動力用電池としても注目されている。電気自動車用には急発進急加速に追随できる高出力な電池、充放電を繰り返しても容量が低下しにくい耐久性にすぐれた電池が求められている。

【0003】

リチウム二次電池用正極活物質としてはLiCoO2(コバルト酸リチウム)が4V級の二次電池を構成できるものとして一般的に広く採用されている。LiCoO2を正極活物質として用いた場合、放電容量が約160mAh/gで実用化されている。

【0004】

LiCoO2の原料であるコバルトは希少資源であり且つ偏在しているため、コストがかかるし原料供給について不安が生じる。

【0005】

こうした事情に応じ、LiNiO2(ニッケル酸リチウム)も検討されている。LiNiO2は実用的には4V級で放電容量約200mAh/gの二次電池を実現可能である。しかし、充放電時の正極活物質の結晶構造の安定性に難がある。

【0006】

そこでLiNiO2のニッケル原子を他元素で置換し、結晶構造の安定性を向上させつつLiCoO2並みの放電容量を低コストで実現する研究もなされている。例えばLiNi0.33Co0.33Mn0.33O2は、コストの点でLiCoO2よりも有利とされている。

【0007】

一方、非水電解液二次電池の応用分野の拡大に伴い、要求事項はますます厳しくなり、更なる改良が試みられている。例えば、特許文献1では、高容量で充電した際の安全性を向上させるために組成中にタングステンを含有させ、リチウムとタングステンの複合酸化物による回折ピーク(Li2WO4)が現れるようにする技術が開示されている。

【0008】

また、特許文献2では、安全性、負荷特性、及び耐電圧性を向上するために、特定量の酸化タングステンを焼結抑制剤として原料混合スラリーに添加し、該スラリーを噴霧乾燥した後焼成することで一次粒子表面のタングステン濃度を調整する技術が開示されている。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】国際公開第02/041419号

【特許文献2】特許第4613943号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

ところで、非水電解液二次電池に対する近年の要求には、電池の長寿命化もある。電池の寿命を決定する要因は複数あるが、その一つに、長期間保存した際の充放電容量の低下がある。特許文献1及び2に開示されている技術では、この点について未だ不十分であり、更なる改良が求められていた。また、出力特性についても、電気自動車用としては未だ不十分であった。

【0011】

また、電解質にヘキサフルオロリン酸リチウム(LiPF6)のようなフルオロオキソ酸のリチウム塩を用いている場合、充放電時にフッ化水素酸が発生し、これが正極活物質の遷移金属元素を電解液中に溶出させる。このため、充放電を繰り返すにつれて電池の容量が減少することになる。充放電による容量低下に関する寿命(サイクル特性とも称す)は、特に自動車用途においては未だ不十分であり、更なる改良が求められていた。

【0012】

本発明はこれらの事情に鑑みてなされたものである。本発明の目的は、従来よりも保存特性、出力特性及びサイクル特性が向上した正極活物質を提供することである。

【課題を解決するための手段】

【0013】

上記目的を達成するために本発明者らは鋭意検討を重ね、本発明を完成するに至った。本発明者らは特定組成の正極活物質にタングステン等の粒成長抑制元素を導入し、正極活物質粒子の表面近傍に特定の状態で存在させることで上記課題を解決できることを見出した。

【0014】

本発明の非水電解液二次電池用正極活物質は、一般式LiaNi1−x−y−zCoxMnyM’zM’’wO2(但し、1.00≦a≦1.25、0≦x≦0.5、0≦y≦0.5、0.002≦z≦0.01、0≦w≦0.05、M’はW、Mo、Nb及びTaから選択される少なくとも一種の元素、M’’はZr、Al、Mg、Ti、B、及びVから選択される少なくとも一種の元素)で表されるリチウム遷移金属複合酸化物の粒子からなり、前記粒子の表面近傍にリチウムとM’の複合酸化物が存在し、前記粒子の表面における、ニッケル元素の全遷移金属元素に対する存在比nsと、前記粒子の内部における、ニッケル元素の全遷移金属元素に対する存在比nbについて、0.9≦ns/nb≦1.3であることを特徴とする。

【0015】

前記リチウムとM’の複合酸化物は、一般式LimM’O(m+v)/2(但し、2≦m≦6、vはM’の酸化数)で表されることが好ましい。

【0016】

前記粒子の表面における、マンガン元素の全遷移金属元素に対する存在比msと、前記粒子の内部における、マンガン元素の全遷移金属元素に対する存在比mbについては、0.7≦ms/mb≦1.3であることが好ましい。

【0017】

前記粒子は二次粒子であることが好ましい。

【0018】

前記粒子のタップ密度は、1.3g/cm3以上であることが好ましい。

【0019】

また、本発明の正極活物質の製造方法は、目的とするリチウム遷移金属複合酸化物組成を構成する元素の原料を混合して得られる混合原料の噴霧乾燥を行わないことを特徴とする。

【0020】

また、本発明の非水電解液二次電池は、正極、負極及非水電解液を備える非水電解液二次電池であって、前記正極に本発明の正極活物質を含み、前記電解液中の電解質が、フルオロオキソ酸のリチウム塩であることを特徴とする。

【0021】

前記フルオロオキソ酸のリチウム塩は、ヘキサフルオロリン酸リチウムであることが好ましい。

【発明の効果】

【0022】

本発明の正極活物質は上記の特徴を備えているため、出力特性及びサイクル特性が向上し、更に、長期間保存しても充放電容量が低下しにくい非水電解液二次電池を提供することができる。また、本発明の非水電解液二次電池は、電気自動車用としての使用に十分耐えることが出来る。

【図面の簡単な説明】

【0023】

【図1】図1は本明細書中における粒子の「表面」と「内部」を説明したものである。

【図2】図2は本明細書中における、二次粒子の「表面」と「内部」を説明したものである。

【図3】図3は正極活物質粒子の表面からの深さx、本明細書中の分析方法の表面分析工程から得られる全遷移金属元素の質量Wm、及び特定領域における遷移金属元素の質量W’mの関係を図示したものである。

【図4】図4は実施例1の正極活物質について、その遷移金属元素分布の深さ方向への変化を実施例3の分析方法を用いて測定したものである。

【図5】図5は比較例1の正極活物質について、その遷移金属元素分布の深さ方向への変化を実施例3の分析方法を用いて測定したものである。

【図6】図6は比較例2の正極活物質について、その遷移金属元素分布の深さ方向への変化を実施例3の分析方法を用いて測定したものである。

【図7】図7は比較例3の正極活物質について、その遷移金属元素分布の深さ方向への変化を実施例3の分析方法を用いて測定したものである。

【図8】図8は緩衝液の違いが正極活物質粒子の深さ方向への溶解速さにどう影響するかを示したものである。

【発明を実施するための形態】

【0024】

以下、本発明の正極活物質について、実施の形態及び実施例を用いて詳細に説明する。但し、本発明はこれら実施の形態及び実施例に限定されるものではない。

【0025】

本発明の正極活物質は、組成がLiaNi1−x−y−zCoxMnyM’zM’’wO2(但し、1.00≦a≦1.25、0≦x≦0.5、0≦y≦0.5、0.002≦z≦0.01、0≦w≦0.05、M’は粒成長抑制元素から選択される少なくとも一種、M’’はZr、Al、Mg、Ti、B、及びVから選択される少なくとも一種の元素)である。なお、この組成は正極活物質粒子全体の平均組成である。前記正極活物質粒子の表面近傍(後述)には、リチウムとM’の複合酸化物が存在している。aについて、1.00未満だと容量が低下する虞がある。aが1.25より大きいと、焼成工程にて粒子が焼結してしまい、製造困難になる虞がある。好ましくは1.0≦a≦1.20、より好ましくは1.02≦a≦1.15である。xについて、0.5より大きいとコストが高くなるので好ましくない。好ましくは0.1≦x≦0.4、より好ましくは0.10≦x≦0.35である。yについて、0.5より大きいと容量が低下するため好ましくない。好ましくは0.1≦y≦0.4、より好ましくは0.1≦y≦0.35である。zについて、0.002未満だと後述の遷移金属元素の分布を調節する効果がないので好ましくない。zが0.01より大きいとコストの面で好ましくない。また、zが0.01以下であると、電池のサイクル特性および高温保存特性を向上させることができる。好ましくは0.0025≦z<0.01であり、この時粒子表面近傍(後述)に生じるリチウムとM’との複合酸化物は、後述するようにサイクル特性にさらに有利な形態となる。より好ましくは0.003≦z≦0.008である。

【0026】

M’は粒成長抑制元素から選択される少なくとも一種である。本明細書において、「粒成長抑制元素」は、焼成時にリチウム遷移金属複合酸化物粒子の粒成長を抑制し得る元素を意味する。粒成長抑制元素の少なくとも一部は、リチウムとの複合酸化物として、粒子表面近傍(後述)に存在する。粒成長抑制元素単体、あるいは酸化物等の単純な化合物では効果がないが、リチウムと粒成長抑制元素との複合酸化物として存在することで効果を得る。粒成長抑制元素としてはW、Mo、Nb及びTaから選択される少なくとも一種が好ましく、W及びNbの少なくとも一種がより好ましい。特にWを含むことが好ましい。

【0027】

前記M’は正極活物質の結晶構造において、Ni、Co、Mnの一部を置換し、これら元素が存在すべき位置に存在し得る(以下、結晶構造が存在する領域を正極活物質の「粒子内部」とも称す)。同時に、正極活物質の粒子の表面においては、リチウムとM’の複合酸化物の状態で存在する。本明細書においては、正極活物質粒子において、規則的な結晶構造がその幾何学的制約から保ち得ない領域を「粒子表面」と称すが、目安としては、正極活物質粒子の最外面から中心方向に0.3nm程度までの深さの領域を「粒子表面」とみなす(図1参照)。また、正極活物質粒子の最外面から中心方向に1nm程度までの深さの領域を「粒子表面近傍」とみなす。なお、対象とする粒子が二次粒子の場合は、「粒子表面」の内、二次粒子の最外部の領域を「二次粒子の表面」とし、それ以外の領域は「二次粒子の内部」として扱う。すなわち図2において、二次粒子を構成する一次粒子21の内、一次粒子同士の粒界22は「一次粒子の表面」であっても「二次粒子の内部」であり、23の領域のみが「二次粒子の表面」である。粒子が二次粒子であれば、出力特性の点で好ましい。

【0028】

粒子内部において、Ni、Co、Mnはさらに別の元素で一部置換されていても良い。置換元素として好適に利用可能な元素としてはZr、Al、Mg、Ti、B、V等があり、これらを組み合わせても良い。置換量がNi、Co、Mnに対して5mol%程度までなら各種目的に応じて好適に利用できる。

【0029】

前記リチウムとM’の複合酸化物は、一般式LimM’O(m+v)/2(但し、2≦m≦6、vはM’の酸化数)で表される状態で粒子表面近傍に存在することが好ましい。

この形態だと充放電により電池内部で発生するフッ化水素酸との反応性がより高くなるのでサイクル特性がさらに向上する。より好ましい範囲は、4≦m≦6、v=6である。

【0030】

本発明の正極活物質は、ニッケル、コバルト及びマンガンの分布状態もまた粒子の表面と内部で異なる。粒子の内部においてはこれら遷移金属元素の存在比率は正極活物質全体の組成に準じたものになる。一方で、本発明者らは、粒子の表面においてはマンガン元素の比率が高く、ニッケル元素の比率が低い傾向にあることを見出し、特に、粒子の表面におけるマンガン元素の比率が高すぎると、出力特性、保存特性、サイクル特性が悪化する傾向にあることを見出した。粒子表面におけるマンガン元素の比率は、低い分には特に問題がないが、低くすることを優先した結果他の特性に影響が出ないように適宜調整することが好ましい。

【0031】

更に、本発明者らは、粒子表面におけるニッケル元素の比率が高いと、出力特性が向上する傾向にあることを見出した。粒子の表面における、ニッケル元素の全遷移金属元素に対する存在比をns(原子数比)とし、粒子の内部における、ニッケル元素の全遷移金属元素に対する存在比をnb(原子数比)とすると、従来の多元系正極活物質においてはns/nbは0.80程度と低い。この値は、0.90≦ns/nb≦1.30であることが好ましい。ns/nbの値が上記範囲であると、非水電解液二次電池の出力特性を向上させることができる。より好ましい範囲は0.95≦ns/nb≦1.20である。

【0032】

粒子の表面における、マンガン元素の全遷移金属元素に対する存在比をms(原子数比)とし、粒子の内部における、マンガン元素の全遷移金属元素に対する存在比をmb(原子数比)とすると、従来の多元系正極活物質においてはms/mbは1.5程度と高い。この値は、0.7≦ms/mb≦1.3であることが好ましい。ms/mbの値が上記範囲であると、非水電解液二次電池の出力特性、保存特性およびサイクル特性を向上させることができる。より好ましい範囲は0.8≦ms/mb≦1.2である。もちろん正極活物質中にマンガン元素が存在しない場合はこの値の議論は不要である。正極活物質組成におけるzの値を0.002以上0.01以下とすることにより、上述のns/nbおよびms/mbの値をこのように設定することができる。

【0033】

本発明の正極活物質における作用原理は明確ではないが、以下のような理由が推測される。

【0034】

本発明の正極活物質を製造する際、粒成長抑制元素はリチウム遷移金属複合酸化物を構成するリチウムの一部と優先的に反応して、複合酸化物を生成する。これがリチウム遷移金属複合酸化物粒子の表面近傍に移動することでリチウム遷移金属複合酸化物粒子の粒成長を抑制する。結果として粒子表面近傍に存在するリチウムとM’との複合酸化物は電解液由来のフッ化水素酸と反応し、正極活物質が電解液中に溶解することを防止してサイクル特性向上につながっていると考えられる。

【0035】

なお、粒成長抑制元素は、後述のように最終的に正極活物質粒子の表面近傍にリチウムとの複合酸化物として固溶して存在し、全体として一体化した正極活物質となっていれば良く、粒成長抑制機構の発現の有無は問われない。

【0036】

また、粒成長抑制元素は、正極活物質粒子の表面近傍に移動、固溶する際、コバルト、ニッケル、マンガン等の元素分布を調整する機能を発現すると考えられる。このことが出力特性に影響すると考えられる。

【0037】

次に本発明の正極活物質の製造方法について説明する。

【0038】

本発明の正極活物質は、元素M’を含む、目的組成を構成する元素の原料を混合して混合原料を得、得られる混合原料を焼成することで得られる。あるいは、元素M’以外の元素を含むリチウム遷移金属複合酸化物を予め製造し、元素M’の原料と予め製造したリチウム遷移金属複合酸化物とを混合し、熱処理を施しても良い。両者は併用しても良く、結果としてリチウム遷移金属複合酸化物の粒子表面にリチウムとM’との複合酸化物が存在し、且つ該複合酸化物はリチウム遷移金属複合酸化物粒子中に固溶し、全体として一体化した正極活物質となれば良い。

【0039】

以下に、元素M’を含む、目的組成を構成する元素の原料を混合して混合原料を得、得られる混合原料を焼成して本発明の正極活物質を得る場合を説明する。

【0040】

[原料調製]

原料の調製方法は公知の手法を選択し、場合によっては組み合わせれば良い。例えば、目的組成を構成する元素の単体、酸化物又は高温で酸化物になる化合物を各種混合機で混合しても良い。あるいは、目的組成を構成する元素の水溶性化合物を純水等の溶媒に溶解し、酸、アルカリ、錯化剤等で沈殿させ、分離・濾過するのでも良い。あるいはさらに仮焼して予め複合酸化物としておいても良い。但し、リチウムの原料化合物だけは別途追加、混合し、最終的な混合原料とする。

【0041】

元素M’の原料は、その粒径が小さいことが好ましい。出発原料が小粒子であると、正極活物質粒子の表面にリチウムとM’との複合酸化物をLimM’O(m+v)/2(但し、2≦m≦6、vはM’の酸化数)の形態で存在させることができる。小さすぎれば混合が困難になるので注意する。好ましい範囲は平均粒径で0.1μm以上1μm以下である。より好ましくは0.5μm以上0.7μm以下である。この場合、さらにns/nbやms/mbを好ましい範囲に制御可能である。なお、平均粒径はフィッシャー・サブ・シーブ・サイザー法等の空気透過法によって求められる値を指す。

【0042】

溶液から沈殿させて原料を調製する場合、特定元素の化合物について、沈殿を生成し、他の元素について別途追加、混合するのでも良い。

【0043】

[混合]

上記で得られたリチウム以外の原料化合物と、リチウムの原料化合物を均一に混合(例えば、適当な混合機を用いて)し、最終的な混合原料を得る。リチウムの原料化合物としては、酸化物、水酸化物、炭酸塩、硝酸塩、硫酸塩等が利用可能である。

【0044】

[焼成]

次に得られた混合原料を焼成する。焼成雰囲気は特に限定されない。焼成温度は高すぎれば焼結が進みすぎて焼成後の処理に支障をきたす虞がある。また、低すぎれば焼結不十分になるので、適宜温度を設定する。通常700℃〜1200℃であれば好適に焼成できる。特に800℃〜1050℃で焼成するのが好ましい。焼成時間は3時間〜24時間あれば好適に焼成できる。短すぎれば焼結不十分に、長すぎれば焼結が進みすぎる虞があるので注意する。

【0045】

元素M’は焼成によってその一部または全てが正極活物質粒子の表面に移動する。表面に移動した元素M’の少なくとも一部はリチウムと共に複合酸化物を形成する。

【0046】

[後処理]

得られた焼成品を粉砕し、必要に応じて湿式粉砕、酸処理の湿式処理と乾燥処理を施し、篩にかけて、目的組成の正極活物質を得る。

【0047】

以下に、リチウム遷移金属複合酸化物を予め製造し、元素M’の原料と予め製造したリチウム遷移金属複合酸化物とを混合し、熱処理を施す場合を説明する。

【0048】

[リチウム遷移金属複合酸化物の製造]

予め製造されるリチウム遷移金属複合酸化物は、公知の手法を選択、組み合わせて製造すれば良い。この時、得られるリチウム遷移金属複合酸化物に既に元素M’が含有されていても良い。

【0049】

[熱処理]

得られたリチウム遷移金属複合酸化物と元素M’の原料とを混合し、熱処理を施す。熱処理の雰囲気は特に限定されず、酸化性雰囲気、還元性雰囲気、真空、不活性雰囲気等任意に選択可能である。工程の簡易さ等を考慮すれば、大気中で十分である。熱処理の温度は、元素M’がリチウム遷移金属複合酸化物粒子に固溶する程度の範囲を選択する。凡そ500℃以上であれば良い。高い分には問題は何らないが、1200℃程度までで十分である。それ以上高温であってもエネルギーの無駄なので温度を上げる必要はない。

【0050】

熱処理時に使用する元素M’の原料としては、M’単体、酸化物、水酸化物、炭酸塩、硫酸塩、ハロゲン化物、硝酸塩等が利用可能である。あるいは、表面に存在させたいリチウムとM’の複合酸化物自体でも良い。あるいはリチウムとM’を含む複合化合物(合金、酸ハロゲン化物、ハロ硫酸塩等)でも良い。中でも酸化物は取り扱いが容易であり、好ましい。

【0051】

本発明の正極活物質のタップ密度が小さすぎると、その正極活物質を用いて作製した正極用スラリーの極板への塗工性が低下することがあるので注意する。好ましいタップ密度の範囲は1.3g/cm3以上である。より好ましい範囲は1.5g/cm3〜2.2g/cm3であり、この範囲では塗工性及び他の目的との両立が容易である。本発明の正極活物質の製造方法において、混合原料の噴霧乾燥を行うと、得られる正極活物質のタップ密度が小さくなる傾向にある。そのため、本発明の正極活物質の製造方法においては、噴霧乾燥を行わないことがより好ましい。

【0052】

次に本発明の正極活物質を分析する際に用いる緩衝液について説明する。

【0053】

前記緩衝液は、価数が3以上の多価酸を主成分として含む。好適に使用可能な多価酸としては、クエン酸、各種リン酸などがあり、これらを組み合わせてさらに溶媒や共役塩基によってpHを5〜6に調節すると、一度溶出した遷移金属元素が再度析出することを防ぐので好ましい。より好ましい範囲はpH5.5〜5.9である。特に、第一解離定数が1.8〜4.8である多価酸としてクエン酸を用いると、使用する緩衝液中の成分と沈殿物を作る可能性が低いので好ましい。

【0054】

次に本発明の正極活物質の分析方法について説明する。

【0055】

前記分析方法は前述の緩衝液を用いる。分析方法は溶解工程、表面分析工程、全体分析工程、密度測定工程、比表面積測定工程、深さ算出工程、解析工程を含む。以下各工程について説明する。

【0056】

[溶解工程]

前述の緩衝液を用いて正極活物質粒子の最表面から一定深さまで溶解する。緩衝液と正極活物質の割合は、緩衝液10mlに対し、正極活物質0.2〜0.3g程度である。正極活物質粒子の比表面積が極端に大きければ活物質量を少なくする。この様な範囲であれば、長時間(1時間程度)溶解しても溶出した遷移金属元素が析出するようなpHに到達することはない。溶解はポリプロピレン容器に緩衝液と正極活物質を入れ、0.5〜8分撹拌することで行う。撹拌は凡そ8分行えば正極活物質粒子の中心粒径の0.01%程度に相当する深さ分だけ溶解させることができる。すなわち、中心粒径が10μmならば0.5nm程度の深さ分だけ溶解させることができる。

【0057】

[表面分析工程]

撹拌が終了したら濾過を行い、濾液の化学分析を行い、正極活物質粒子の表面から一定深さの領域における元素の比を調べる。化学分析の手法は誘導結合プラズマ分析(ICP)等の公知の分析手法を用いれば良い。また、溶出した全遷移金属元素の質量Wmと、溶出したリチウム複合酸化物自体の質量Wcを求めておく。

【0058】

[全体分析工程]

前述の工程と並行して、正極活物質全体について化学分析を行い、正極活物質粒子全体の平均組成を予め導出しておく。

【0059】

[密度測定工程]

前述の工程と並行して、正極活物質粒子の密度ρを測定しておく。測定手法は特に限定されず、アルキメデス法、液相置換法、気相置換法等の公知の手法を適宜用いれば良い。正極活物質粒子のような粉体測定においては気相置換法が扱いも簡便で好ましい。

【0060】

[比表面積測定工程]

前述の工程と並行して、正極活物質粒子の比表面積Smを測定しておく。測定手法は特に限定されず、BET法等の公知の手法を用いれば良い。

【0061】

[深さ算出工程]

前述の各工程で求めたWm、Wc、ρ及びSmを用いて、溶解したリチウム遷移金属複合酸化物粒子の表面からの深さxを以下の手順で算出する。

【0062】

溶出した全遷移金属元素の、溶出したリチウム遷移金属複合酸化物に対する比RmをRm=Wm/Wcより求める。深さ毎に遷移金属元素間の比は異なるが、全遷移金属の和自体はほぼ一定とみなした。例えば、LiNi0.33Co0.33Mn0.33O2(式量95.89)においてはRm=56.90/95.89≒0.593(Rm−1≒1.68)である。

【0063】

溶出したリチウム遷移金属複合酸化物の体積VcをVc=Wc/ρより求める。

【0064】

図3に示すように、溶解したリチウム遷移金属複合酸化物粒子の表面からの深さxがその直径dに比べて十分小さいとき、その表面積をSとして、Vc=x・Sと近似できる。また、比表面積Smは溶解工程前後で有意な変化がないとみなせるので、Sm=S/Vcとして良い。さらに、表面積Sと比表面積Smの間にはS=π(3/Sm)2の関係が成り立つので、これらの関係より、x=Vc/S=(Wc/(ρ・π))(Sm/3)2=(Wm/(Rm・ρ・π))(Sm/3)2の関係が導かれ、Wm、Rm、ρ、Smから、表面からの深さxが求まる。

【0065】

[解析工程]

以下溶解工程、表面分析工程を繰り返す。表面分析工程では、これまでの溶解工程で生じた濾液全てについて分析を行う。図3に示すように、n回目の溶解工程後に測定、又は算出される全遷移金属元素の質量Wm、表面からの深さxをそれぞれWm(n)、x(n)とし、深さx(n−1)からx(n)までの領域における全遷移金属元素の質量をW’m(n)とすると、W’m(1)=Wm(1)、W’m(n)={Wm(n)・x(n)−W’m(n−1)・x(n−1)}/{x(n)−x(n−1)}(但しn≧2)の関係が成立する。この関係式に基づいて各nについて、W’m(n)及びx(n)を算出する。

【0066】

一方、n回目の溶出工程で溶出した全遷移金属元素に対する、ある特定の遷移金属元素の割合をa(n)、深さx(n−1)からx(n)までの領域におけるある特定の遷移金属元素の割合をa’(n)とすると、a’(1)=a(1)、a’(n)={Wm(n)・a(n)−Wm(n−1)・a(n−1)}/W’m(n)(但しn≧2)の関係が成立する。この関係式に基づいて各nについてa’(n)を算出する。横軸に深さxを、縦軸に特定の遷移金属元素の割合a’をとり各遷移金属元素について(x,a’)=(x(n),a’(n))をプロットすると、表面から深さ方向に元素分布がどのように変化するかが分かる。

【実施例1】

【0067】

反応槽に撹拌状態の純水を調整し、硫酸ニッケル水溶液と硫酸コバルト水溶液と硫酸マンガン水溶液とを、モル比でNi:Co:Mn=1:1:1となる流量比で滴下する。滴下終了後、液温を65℃にし、水酸化ナトリウム水溶液を一定量滴下してニッケル・コバルト・マンガン共沈水酸化物を得る。得られた共沈水酸化物を水洗、濾過、分離し、空気中320℃で熱分解させ、ニッケル・コバルト・マンガン複合酸化物を得る。得られた複合酸化物、炭酸リチウム及び平均粒径0.5μmの酸化タングステン(VI)を、Li:(Ni+Co+Mn):W=1.15:1:0.005となるように混合し、混合原料を得る。得られた混合原料を大気雰囲気下960℃で15時間焼成し、焼結体を得る。得られた焼結体を粉砕し、乾式篩にかけ、組成式Li1.15Ni0.333Co0.333Mn0.333W0.005O2で表される正極活物質を得る。

【実施例2】

【0068】

実施例1と同様にしてニッケル・コバルト・マンガン複合酸化物を得る。得られた複合酸化物、炭酸リチウム及び酸化タングステン(VI)を、Li:(Ni+Co+Mn):W=1.15:1:0.008となるように混合し、混合原料を得る。得られた混合原料を大気雰囲気下990℃で15時間焼成し、焼結体を得る。得られた焼結体を粉砕し、乾式篩にかけ、組成式Li1.15Ni0.333Co0.333Mn0.333W0.008O2で表される正極活物質を得る。

【0069】

[比較例1]

実施例1と同様にしてニッケル・コバルト・マンガン複合酸化物を得る。得られた複合酸化物及び炭酸リチウムを、Li:(Ni+Co+Mn)=1.15:1となるように混合し、混合原料を得る。得られた混合原料を大気雰囲気下960℃で15時間焼成し、焼結体を得る。得られた焼結体を粉砕し、乾式篩にかけ、組成式Li1.15Ni0.333Co0.333Mn0.333O2で表される正極活物質を得る。

【0070】

[比較例2]

実施例1と同様にしてニッケル・コバルト・マンガン複合酸化物を得る。得られた複合酸化物、炭酸リチウム及び酸化タングステン(VI)を、Li:(Ni+Co+Mn):W=1.15:1:0.015となるように混合し、混合原料を得る。得られた混合原料を大気雰囲気下990℃で15時間焼成し、焼結体を得る。得られた焼結体を粉砕し、乾式篩にかけ、組成式Li1.15Ni0.333Co0.333Mn0.333W0.015O2で表される正極活物質を得る。

【0071】

[比較例3]

実施例1と同様にしてニッケル・コバルト・マンガン複合酸化物を得る。得られた複合酸化物、炭酸リチウム及び酸化タングステン(VI)を、Li:(Ni+Co+Mn):W=1.15:1:0.020となるように混合し、混合原料を得る。得られた混合原料を大気雰囲気下990℃で15時間焼成し、焼結体を得る。得られた焼結体を粉砕し、乾式篩にかけ、組成式Li1.15Ni0.333Co0.333Mn0.333W0.020O2で表される正極活物質を得る。

【0072】

[粒子の深さ方向の元素分布分析]

以下、正極活物質について本発明の分析方法を具体的に用いた分析を行う。

【実施例3】

【0073】

実施例1の正極活物質について、以下の要領で正極活物質粒子の深さ方向の元素分布の変化を分析する。

【0074】

クエン酸三ナトリウム(無水)8gとクエン酸(無水)0.95gを秤量して500mlのメスフラスコに全量移す。メスフラスコに純水を投入し、最終液量を500mlに調整する。こうしてpH5.8のクエン酸系の緩衝液を得る。

【0075】

正極活物質0.2g及び上記混合緩衝液10mlを100mlのポリプロピレン容器に投入し、スターラーを回転させて所定時間撹拌する。

【0076】

撹拌終了後、ポリプロピレン容器内の内容物を取り出して濾過する。濾液の内1mlは誘導結合プラズマ分析用に用いる。残りの濾液と固形分はポリプロピレン容器内に戻し、再度撹拌を行う。撹拌時間が0.5分、1分、2分、4分、6分、8分撹拌時間ごとにポリプロピレン容器を用意し、正極活物質と上記混合緩衝液を入れ、スタ−ラ−を回転させて撹拌する。以下、所定撹拌時間に達したら同様に濾過、分析を行う。

【0077】

最後の表面分析工程が終了したら、別途測定しておいた密度及び比表面積の値と共に各溶解工程で溶解された正極活物質粒子の深さを求め、その深さにおける遷移金属元素の分布をプロットする。また、それを基に、ns/nb、ms/mbを算出する。ns、msはそれぞれ深さ0.3nmまでにおけるニッケル、マンガンのW’mの平均値を用いた。また、nb、mbはそれぞれa’が安定する領域(1.2〜1.5nm程度)の代表値を用いた。

【実施例4】

【0078】

実施例2の正極活物質を用いる以外実施例3と同様にして正極活物質粒子の深さ方向の元素分布の変化を分析する。

【0079】

[参考例1]

比較例1の正極活物質を用いる以外実施例3と同様にして正極活物質粒子の深さ方向の元素分布の変化を分析する。

【0080】

[参考例2]

比較例2の正極活物質を用いる以外実施例3と同様にして正極活物質粒子の深さ方向の元素分布の変化を分析する。また、それを基に、ns/nb、ms/mbを算出する。ns、msはそれぞれ深さ約0.4nmまでにおけるニッケル、マンガンのW’mの平均値を用いた。また、nb、mbはそれぞれa’が安定する領域(約2nm程度)の代表値を用いた。

【0081】

[参考例3]

比較例3の正極活物質を用いる以外実施例3と同様にして正極活物質粒子の深さ方向の元素分布の変化を分析する。また、それを基に、ns/nb、ms/mbを算出する。ns、msはそれぞれ深さ約0.5nmまでにおけるニッケル、マンガンのW’mの平均値を用いた。また、nb、mbはそれぞれa’が安定する領域(約2nm程度)の代表値を用いた。

【0082】

[溶液の比較]

以下、本発明の正極活物質を分析するために用いられる上述のクエン酸系の緩衝液と比較するための緩衝液を用意する。

【0083】

[比較例4]

0.1mol/Lのクエン酸水溶液24.3mlと0.2mol/Lのリン酸水素二ナトリウム水溶液25.7mlを秤量して混合後、100mlのメスフラスコに全量移す。メスフラスコに純水を投入し、最終液量を100mlに調整する。こうしてpH5.0のクエン酸リン酸系の緩衝液を得る。

【0084】

[比較例5]

0.2mol/Lのリン酸二水素ナトリウム溶液92.0mlと0.2mol/Lのリン酸水素二ナトリウム水溶液8mlを秤量して混合後、200mlのメスフラスコに全量移す。メスフラスコに純水を投入し、最終液量を200mlに調整する。こうしてpH5.8のリン酸系の緩衝液を得る。

【0085】

[参考例4及び5]

実施例1の正極活物質について、比較例4及び5の緩衝液を用いる以外実施例3と同様にして、粒子の深さ方向の元素分布を分析する。また、それを基に、ns/nb、ms/mbを算出する。ns、msはそれぞれ深さ0.3nmまでにおけるニッケル、マンガンのW’mの平均値を用いた。また、nb、mbはそれぞれa’が安定する領域(1.2〜1.5nm程度)の代表値を用いた。

【0086】

[正極活物質粒子全体の評価]

実施例1および2ならびに比較例1〜3の正極活物質について、正極活物質の平均組成を誘導プラズマ結合分析(IPC)により測定する。

【0087】

[正極活物質粒子の表面近傍の評価]

実施例1および2ならびに比較例1〜3の正極活物質について、正極活物質粒子の表面近傍における元素M’の存在形態を飛行時間型二次イオン質量分析法(TOF−SIMS)で分析する。TOF−SIMSで分析すべき表面近傍は、正極活物質粒子断面を予めSEM−EDX等で観察して決定する。

【0088】

[評価用二次電池の作製]

実施例1および2ならびに比較例1〜3の正極活物質を用いて、以下の要領で評価用二次電池を作製し、各種評価に用いる。

【0089】

正極組成物85重量部、アセチレンブラック10重量部、PVDF(ポリフッ化ビニリデン)5.0重量部を、NMP(ノルマル−2−ピロリドン)に分散させて正極用スラリーを調製する。得られた正極用スラリーをアルミニウム箔に塗布し、乾燥後ロールプレス機で圧縮成形し、所定サイズに裁断することにより正極を得る。

【0090】

チタン酸リチウム90重量部、アセチレンブラック3重量部、VGCF(気相成長炭素繊維、登録商標)2.0重量部、PVDF5.0重量部を、NMPに分散させて負極用スラリーを調製する。得られた負極用スラリーをアルミニウム箔に塗布し、乾燥後ロールプレス機で圧縮成形し、所定サイズに裁断することにより負極を得る。

【0091】

EC(エチレンカーボネイト)とMEC(メチルエチルカーボネイト)を体積比率3:7で混合し、溶媒とする。得られた混合溶媒にヘキサフルオロリン酸リチウム(LiPF6)をその濃度が、1mol/Lになるように溶解させて、非水電解液を得る。

【0092】

上記正極と負極の集電体に、それぞれリード電極を取り付けたのち120℃で真空乾燥を行う。次いで、正極と負極との間に多孔性ポリエチレンからなるセパレータを配し、袋状のラミネートパックにそれらを収納する。収納後60℃で真空乾燥して各部材に吸着した水分を除去する。真空乾燥後、ラミネートパック内に、先述の非水電解液を注入し、封止することによって、評価用のラミネートタイプの非水電解液二次電池を得る。

【0093】

[保存特性の評価]

以下の要領で充電容量及び放電容量を測定し、評価用二次電池について、充電電位4.2V、充電負荷0.2C(1C:満充電の状態から1時間で放電を終了させる電流値)で定電流−定電圧充電を行う。この時の充電容量をQ0とする。

【0094】

評価用二次電池を60℃の恒温槽内に設置し、5日間保管する。保管終了後、放電電圧2.75V、放電負荷0.2Cで定電流放電し、さらに充電電位4.2V、充電負荷0.2Cで定電流−定電圧充電を行う。このときの充電容量をQ1とし、Q1/Q0を高温保存容量維持率Qkとする。

【0095】

[出力特性の評価]

以下の要領で電圧及び電流を測定し、電池抵抗を求める。電池抵抗が低いことは出力特性が高いことを意味する。

【0096】

測定温度25℃において、4.2Vで充電深度50%まで定電圧充電し、パルス放電を行う。パルス放電の時間は10秒、各パルス放電の間隔を3分とする。パルス放電時の電流0.04A、0.08A、0.12A、0.16A及び0.20Aについて、充電後の電位とパルス放電時の電位との差(電位差)をパルス放電時の電流で除して測定時のパルス放電時の電流における電池抵抗とする。各パルス放電時の電流における電池抵抗を平均し、最終的な電池抵抗(DC−IR)として評価する。

【0097】

[サイクル特性評価用電解液の作製]

以下の要領で評価用電解液を作製し、サイクル特性評価に用いる。

【0098】

ECとMECを体積比率3:7で混合し、溶媒とする。得られた混合溶媒にヘキサフルオロリン酸リチウムをその濃度が、1mol/Lになるように溶解させて、非水電解液を得る。得られた非水電解液にイオン交換水を添加し遊離フッ化水素酸の濃度が、800ppmになるように調整し、評価用電解液とする。

【0099】

[電解液によるサイクル特性の評価]

実施例1および2ならびに比較例1〜3の正極活物質を用いて、以下の要領で遊離フッ化水素酸の濃度変化と、電解液に溶出した遷移金属元素の量を求める。

【0100】

ラミネートパック内に正極活物質1gを入れ、真空中110℃で十分乾燥させる。乾燥後、露点−60℃以下のアルゴン雰囲気下でラミネートパックに評価用電解液15gを注入し、封止する。封止後、ラミネートパックを80℃の恒温槽に二日間静置する。

【0101】

二日後、ラミネートパックから正極活物質と評価用電解液を取り出し、両者を分離する。分離した評価用電解液中の遊離フッ化水素酸の濃度を滴定法によって求める。指示薬はBPB(ブロモフェノールブルー)等、滴定液は水酸化ナトリウム等を用いる。

【0102】

分離した評価用電解液の一部はICPで元素分析を行い、電解液に溶出した遷移金属元素の量を求める。

【0103】

静置後の遊離フッ化水素酸濃度が低いほど、且つ、電解液に溶出した正極活物質の元素の量が少ないほどサイクル特性が良いとみなすことができる。

【0104】

[評価用二次電池によるサイクル特性の評価]

評価用二次電池を用いて、25℃において、充電電位4.2V、放電電位2.75V、放電負荷2Cの条件で、充電から放電までを1サイクルとし、200サイクル充放電を行う。200サイクル後の放電容量の、1サイクル後の放電容量に対する比を放電容量維持率Qsとする。Qsの値が大きいことはサイクル特性が良いことを意味する。

【0105】

実施例1および2ならびに比較例1〜3について、正極活物質の平均組成、正極活物質粒子の表面近傍におけるリチウムとM’の複合酸化物の形態、ns/nb、ms/mb、正極活物質粒子の形態をまとめたものを表1に記す。

【0106】

【表1】

【0107】

実施例1および2ならびに比較例1〜3について、高温保存容量維持率Qk、25℃におけるDC−IR、評価用電解液で保存した後の遊離フッ化水素酸の濃度変化Δfs、評価用電解液に溶出した遷移金属元素量S(M)(Mは各遷移金属元素)、放電容量維持率Qsをまとめたものを表2に記す。

【0108】

【表2】

【0109】

表1及び表2より、本発明の正極活物質は高温での容量維持率が高く、電池抵抗が低く、またフッ化水素酸による正極活物質中の遷移金属元素の溶出が低減されていることが分かる。

実施例1および2の正極活物質を用いた場合の高温保存容量維持率Qkおよび放電容量維持率Qsは、Wを添加していない比較例1、ならびにzが0.01より大きい比較例2および3と比較して高い値である。従って、正極活物質にWを添加することにより、保存特性およびサイクル特性が向上することがわかる。一方で、比較例2及び3の結果より、zが0.01を超えると保存特性およびサイクル特性がむしろ低下していることがわかる。これはフッ化水素酸と反応したWの一部が負極に再析出したことによると考えられる。従って、非水電解液二次電池の高温保存特性及びサイクル特性を向上させるためには、zが0.01以下であることが好ましいと考えられる。

また、実施例1および2の活物質を用いた場合のDC−IRは、Wを添加していない比較例1よりも低い値である。従って、正極活物質にWを添加することにより、電池抵抗が小さくなり、従って電池の出力特性が向上することがわかる。

実施例1および2ならびに比較例2および3において、サイクル特性評価試験後に電解液中のフッ化水素酸濃度が低下している。これは、正極活物質粒子表面近傍にリチウムとWの複合酸化物が存在し、その複合酸化物がフッ化水素酸と反応することによると考えられ、その結果、フッ化水素酸による正極活物質中の遷移金属元素の溶出が低減されたと考えられる。これに対し、Wを添加していない比較例1の正極活物質を用いた場合、サイクル特性評価試験後に電解液中のフッ化水素酸濃度は低下せず、正極活物質中の遷移金属元素は電解液中に溶出してしまう。

以上より、本発明の正極活物質を用いることにより、保存特性、出力特性およびサイクル特性がいずれも向上したといえる。

【0110】

実施例3および参考例1〜3について、正極活物質粒子の深さ方向の元素分布の変化を図4〜7に記す。

【0111】

実施例3及び参考例4について、撹拌時間と溶出深さxとの関係を図8に示す。なお、参考例5においては、コバルト等の遷移金属元素が溶出せず、測定できない。

【0112】

図4〜7および表1から、Wの有無により正極活物質の粒子表面近傍における遷移金属元素の分布に差が出ていることが分かる。この傾向は他の粒成長抑制元素においても同様である。

実施例1の正極活物質において、ns/nbは0.9以上1.3以下であり、ms/mbは0.7以上1.3以下である。これに対し、比較例1の正極活物質においてns/nbは0.9であるが、ms/mbは1.50であり、1.3より大きい値を示している。従って、粒成長抑制元素であるWが活物質中に存在していることにより、活物質粒子表面におけるマンガン元素の比率を低くすることができることがわかる。

zが0.01よりも大きい比較例2および3の正極活物質において、ms/mbは0.7以上1.3以下であるが、ns/nbは0.9より小さい値である。従って、リチウム遷移金属複合酸化物粒子表面におけるニッケル比率を0.9以上1.3以下の範囲に設定するためには、zが0.01以下であることが好ましいと考えられる。

【0113】

図8から、実施例3の分析方法によって、正極活物質粒子の深さ方向について、0.1nmオーダの分解能で遷移金属元素の分布情報を得られることが分かる。これに対し、参考例4の方法では、溶解速度が速すぎて0.1nmオーダの分解能で情報を得ることが困難であることが分かる。

【0114】

TOF−SIMS測定により、表1に示すように、実施例1および2ならびに比較例2および3の正極活物質のいずれにおいても、リチウム遷移金属複合酸化物粒子の表面近傍にLi4WO5およびLi6WO6が存在していることがわかる。

【0115】

[タップ密度の評価]

本発明の正極活物質において、製造方法の違いが、得られる正極活物質のタップ密度に及ぼす影響について、下記の手順で評価を行う。

【0116】

[参考例6]

まず、タップ密度評価用の参考例6の正極活物質を下記の手順で作製する。

炭酸リチウム、水酸化ニッケル(II)、四酸化三マンガン、酸化水酸化コバルト及び平均粒径1.5μmのタングステン酸リチウム(Li2WO4)をモル比でLi:Ni:Mn:Co:W=1.10:0.33:0.33:0.33:0.005となるように秤量、混合し、純水を加えてスラリーを調製する。このスラリーをボールミルに入れ、15時間湿式粉砕する。粉砕したスラリーを、三流体ノズル型スプレードライヤーを用いて噴霧乾燥する。乾燥して得られる粉末をアルミナルツボに入れ、空気雰囲気下、1000℃で6時間焼成して焼成品を得る。得られた焼成品を解砕し、組成式Li1.10Ni0.31Co0.36Mn0.33W0.005O2で表される正極活物質を得る。得られた参考例6の正極活物質の粒子表面をTOF−SIMSで分析したところ、粒子表面にLi2WO4が存在していることがわかる。

【0117】

実施例1および参考例6の正極活物質について、タップ密度を測定する。タップ密度は、正極活物質粒子20gを20mlのメスシリンダーに入れ、150回タッピングし、タッピング後の正極活物質粒子の体積を測定することで求める。

測定された実施例1の正極活物質のタップ密度は1.90g/cm3であり、この値は1.3g/cm3以上である。これに対し、噴霧乾燥を行って作製した参考例6の正極活物質のタップ密度は0.94g/cm3であり、この値は1.3g/cm3より小さい。従って、本発明の正極活物質において好ましいタップ密度である1.3g/cm3以上を達成するためには、噴霧乾燥を行わずに正極活物質を作製することがより好ましいと考えられる。

【産業上の利用可能性】

【0118】

本発明の正極活物質は、電気自動車、産業用機械、発電・変電設備等、長期間設置し続けることを前提とした設備に好適に利用可能である。特に建物の予備電源、発電・変電設備等、大型固定設備用において好適に利用可能である。

【符号の説明】

【0119】

1 正極活物質粒子

11 粒子内部

12 粒子表面

2 正極活物質粒子(二次粒子)

21 二次粒子を構成する一次粒子

22 一次粒子同士の粒界

23 二次粒子における粒子表面

【特許請求の範囲】

【請求項1】

一般式

LiaNi1−x−y−zCoxMnyM’zM’’wO2

(但し、1.00≦a≦1.25、0≦x≦0.5、0≦y≦0.5、0.002≦z≦0.01、0≦w≦0.05、M’はW、Mo、Nb及びTaから選択される少なくとも一種の元素、M’’はZr、Al、Mg、Ti、B、及びVから選択される少なくとも一種の元素)で表されるリチウム遷移金属複合酸化物の粒子からなり、

前記粒子の表面近傍にリチウムとM’の複合酸化物が存在し、

前記粒子の表面における、ニッケル元素の全遷移金属元素に対する存在比nsと、前記粒子の内部における、ニッケル元素の全遷移金属元素に対する存在比nbについて、0.9≦ns/nb≦1.3である、非水電解液二次電池用正極活物質。

【請求項2】

前記リチウムとM’の複合酸化物が、一般式

LimM’O(m+v)/2

(但し、2≦m≦6、vはM’の酸化数)

で表される、請求項1に記載の正極活物質。

【請求項3】

前記粒子の表面における、マンガン元素の全遷移金属元素に対する存在比msと、前記粒子の内部における、マンガン元素の全遷移金属元素に対する存在比mbについて、0.7≦ms/mb≦1.3である、請求項1又は2のいずれか一項に記載の正極活物質。

【請求項4】

前記粒子が二次粒子である請求項1乃至3のいずれか一項に記載の正極活物質。

【請求項5】

前記粒子のタップ密度が1.3g/cm3以上である、請求項1乃至4のいずれか一項に記載の正極活物質。

【請求項6】

請求項1乃至5のいずれか一項に記載の正極活物質の製造方法であって、目的とするリチウム遷移金属複合酸化物組成を構成する元素の原料を混合して得られる混合原料の噴霧乾燥を行わないことを特徴とする、方法。

【請求項7】

正極、負極及び非水電解液を備える非水電解液二次電池において、

前記正極が請求項1乃至5のいずれか一項に記載の正極活物質を含み、

前記非水電解液中の電解質が、フルオロオキソ酸のリチウム塩である非水電解液二次電池。

【請求項8】

前記フルオロオキソ酸のリチウム塩が、ヘキサフルオロリン酸リチウムである請求項7に記載の非水電解液二次電池。

【請求項1】

一般式

LiaNi1−x−y−zCoxMnyM’zM’’wO2

(但し、1.00≦a≦1.25、0≦x≦0.5、0≦y≦0.5、0.002≦z≦0.01、0≦w≦0.05、M’はW、Mo、Nb及びTaから選択される少なくとも一種の元素、M’’はZr、Al、Mg、Ti、B、及びVから選択される少なくとも一種の元素)で表されるリチウム遷移金属複合酸化物の粒子からなり、

前記粒子の表面近傍にリチウムとM’の複合酸化物が存在し、

前記粒子の表面における、ニッケル元素の全遷移金属元素に対する存在比nsと、前記粒子の内部における、ニッケル元素の全遷移金属元素に対する存在比nbについて、0.9≦ns/nb≦1.3である、非水電解液二次電池用正極活物質。

【請求項2】

前記リチウムとM’の複合酸化物が、一般式

LimM’O(m+v)/2

(但し、2≦m≦6、vはM’の酸化数)

で表される、請求項1に記載の正極活物質。

【請求項3】

前記粒子の表面における、マンガン元素の全遷移金属元素に対する存在比msと、前記粒子の内部における、マンガン元素の全遷移金属元素に対する存在比mbについて、0.7≦ms/mb≦1.3である、請求項1又は2のいずれか一項に記載の正極活物質。

【請求項4】

前記粒子が二次粒子である請求項1乃至3のいずれか一項に記載の正極活物質。

【請求項5】

前記粒子のタップ密度が1.3g/cm3以上である、請求項1乃至4のいずれか一項に記載の正極活物質。

【請求項6】

請求項1乃至5のいずれか一項に記載の正極活物質の製造方法であって、目的とするリチウム遷移金属複合酸化物組成を構成する元素の原料を混合して得られる混合原料の噴霧乾燥を行わないことを特徴とする、方法。

【請求項7】

正極、負極及び非水電解液を備える非水電解液二次電池において、

前記正極が請求項1乃至5のいずれか一項に記載の正極活物質を含み、

前記非水電解液中の電解質が、フルオロオキソ酸のリチウム塩である非水電解液二次電池。

【請求項8】

前記フルオロオキソ酸のリチウム塩が、ヘキサフルオロリン酸リチウムである請求項7に記載の非水電解液二次電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−238581(P2012−238581A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2012−84770(P2012−84770)

【出願日】平成24年4月3日(2012.4.3)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成24年4月3日(2012.4.3)

【出願人】(000226057)日亜化学工業株式会社 (993)

【Fターム(参考)】

[ Back to top ]