非水電解液二次電池用正極電極及び非水電解液二次電池

【課題】非水電解液二次電池において、正極活物質層に添加する導電補助材の添加量を抑制しつつ、容易に大電流を取り出せる優れた充放電特性を得る。

【解決手段】集電基材10と、集電基材10上に設けられた導電性材料を含有するアンカー層12と、アンカー層12上に設けられた正極活物質層14と、を有し、正極活物質層14が、気体雰囲気下において、電子線が照射線量5kGy以上3000kGy以下で照射された正極活物質を含有する層である非水電解液二次電池用正極電極1。また、非水電解液二次電池用正極電極1を有する非水電解液二次電池。

【解決手段】集電基材10と、集電基材10上に設けられた導電性材料を含有するアンカー層12と、アンカー層12上に設けられた正極活物質層14と、を有し、正極活物質層14が、気体雰囲気下において、電子線が照射線量5kGy以上3000kGy以下で照射された正極活物質を含有する層である非水電解液二次電池用正極電極1。また、非水電解液二次電池用正極電極1を有する非水電解液二次電池。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、非水電解液二次電池用正極電極及び非水電解液二次電池に関する。

【背景技術】

【0002】

デジタルカメラやノートパソコン等の携帯型電子機器の目覚ましい普及により、その電源として、非水電解液二次電池の一種であるリチウムイオン二次電池の需要が高まっている。リチウムイオン二次電池は、ニッカド電池等の二次電池と比較してメモリー効果が小さいことから、特に携帯電話等の継ぎ足し充電を行う携帯型電子機器に適している。

また、リチウムイオン二次電池は、リチウムイオンが小さいことからエネルギー密度が高く、さらに非水電解液を用いるために高い電圧が得られる利点がある。そのため、ノートパソコン等の携帯型電子機器に加え、電気自転車、電気自動車等の次世代電気産業製品への応用に向けた研究・開発も進められている。

【0003】

リチウムイオン二次電池の外装体としては、角型や円筒型の金属缶内に電池内容物が収納される缶型と、柔軟性を有するフィルムによって形成した外装体内に電池内容物が収納されるラミネート型(積層型)が知られている。缶型のリチウムイオン二次電池では、正極電極層、セパレータ層及び負極電極層が順次積層された積層体が、扁平形状、又は巻回して円筒状にされた状態で金属缶内に収納される。また、ラミネート型のリチウムイオン二次電池では、正極電極層、セパレータ層及び負極電極層が順次積層された積層体が扁平形状で外装体内に収納される。正極電極層及び負極電極層には、それぞれの活物質における電位差を電流として取り出すための端子が接続され、また外装体内は非水電解液で満たされる。

いずれのタイプのリチウムイオン二次電池においても、正極電極層及び負極電極層としては、シート状の集電基材(集電体)上に、リチウムイオンを吸蔵及び放出できる、いわゆる活物質と呼ばれる粒子を含む活物質層が積層された積層体が用いられる。

【0004】

リチウムイオン二次電池の正極電極層を形成する正極活物質としては、リチウム含有遷移金属酸化物が知られている。例えば、LiCoO2(理論容量274mAh/g)、LiMn2O4(理論容量148mAh/g)、LiNiO2(理論容量274mAh/g)、及びそれらに2〜3個の遷移金属元素が混在する化合物が挙げられる。実用的な放電容量は、LiCoO2が120〜140mAh/g、LiMn2O4が110mAh/g、LiNiO2が160〜200mAh/g程度である。

【0005】

正極活物質は、電気伝導度があまり高くないため、カーボンブラック、導電性炭素繊維材料等の導電補助材と混合され、結着材で結着されることで導通が確保される。そして、それら正極活物質と導電補助材の間に非水電解液が浸透し、リチウムイオンの脱挿入反応が起こることで、電池反応が生じる。

リチウムイオンの脱挿入反応は、正極活物質と非水電解液の間で起こる反応であり、導電補助材は寄与しない。そのため、該反応の効率を高め、充放電特性を向上させるには、導電補助材の添加量は導通が確保される範囲内でできるだけ少ないことが好ましい。しかし、特にハイブリッド自動車や電気自動車等の大型用途では、大電流を取り出す必要があることから、正極電極の導電性を高めるために導電補助材の添加量が非常に多くなっている。また、導電補助材の添加量が増大すると、該導電補助材と正極活物質とを結着させる結着材の添加量も必然的に増大する。

このように、導電補助材及び結着材の添加量が増加すると、それだけ正極活物質層中の正極活物質の割合が減少するので、大きな電力量を取り出すためには正極電極を厚くしなければならず、電池が大きくなる問題がある。

【0006】

ところで、負極電極としては、電池の容量特性及びサイクル特性を向上させるために、電子線を照射して活性化した負極活物質を用いた負極電極が知られている(特許文献1)。

しかし、前記負極活物質を用いることで負極電極の性能は向上するものの、正極電極については前記した問題は解決されない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−276845号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、正極活物質層に添加する導電補助材及び結着材の添加量を抑制しつつ、非水電解液二次電池の充放電特性を高め、容易に大電流を取り出すことを可能とする非水電解液二次電池用正極電極、及び前記非水電解液二次電池用正極電極を用いた非水電解液二次電池の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の非水電解液二次電池用正極電極は、集電基材と、前記集電基材上に設けられた導電性材料を含有するアンカー層と、前記アンカー層上に設けられた正極活物質層と、を有し、

前記正極活物質層が、気体雰囲気下において、電子線が照射線量5kGy以上3000kGy以下で照射された正極活物質を含有する層であることを特徴とする。

【0010】

前記正極活物質は、軽金属含有遷移金属酸化物からなる正極活物質であることが好ましい。

また、前記アンカー層は、粒状の導電性炭素材料とフッ素含有高分子材料で形成されていることが好ましい。

また、前記アンカー層は、無機導電性材料で形成されていることが好ましい。

また、前記アンカー層は、金属繊維材料で形成されていることが好ましい。

また、前記アンカー層は、導電性炭素繊維材料とフッ素含有高分子材料で形成されていることが好ましい。

また、前記正極活物質層は、ポリフッ化ビニリデン系樹脂を含有することが好ましい。

【0011】

本発明の非水電解液二次電池は、軽金属イオンを吸蔵及び放出できる正極電極並びに負極電極と、非水電解液とを備えた非水電解液二次電池において、前記正極電極が本発明の非水電解液二次電池用正極電極であることを特徴とする。

前記軽金属イオンは、リチウムイオンであることが好ましい。

【発明の効果】

【0012】

本発明の非水電解液二次電池用正極電極は、正極活物質層に添加する導電補助材及び結着材の添加量を抑制しつつ、非水電解液二次電池の充放電特性を高めることができ、容易に大電流を取り出すことを可能とする。

本発明の非水電解液二次電池は、本発明の非水電解液二次電池用正極電極を有しているため、優れた充放電特性を有し、容易に大電流を取り出すことができる。

【図面の簡単な説明】

【0013】

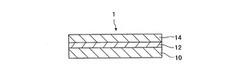

【図1】本発明の非水電解液二次電池用正極電極を示した断面図である。

【図2】電子線照射装置の一例を示した概略構成図である。

【図3】実施例1〜4及び比較例1〜5におけるサイクル数と放電容量維持率の関係を示したグラフである。

【発明を実施するための形態】

【0014】

[非水電解液二次電池用正極電極]

以下、本発明の非水電解液二次電池用正極電極の一例を示して詳細に説明する。図1は、本発明の非水電解液二次電池用正極電極の一例である非水電解液二次電池用正極電極1(以下、単に「正極電極1」という。)を示した断面図である。

正極電極1は、集電基材10と、集電基材10上に設けられたアンカー層12と、アンカー層12上に設けられた正極活物質層14とを有する。

【0015】

集電基材10を形成する材料としては、高電流を流すのが容易になる点から、導電性の物質が好ましい。具体的には、銅、ニッケル、ステンレス、鉄、アルミニウム等が挙げられる。なかでも、比較的安価であること、及び金属のイオン化傾向の観点から、アルミニウムが好ましい。

集電基材10としては、圧延アルミニウム箔が好ましい。圧延アルミニウム箔は、アルミ結晶が圧延方向に並んでいるため、応力が加わっても集電基材が割れ難くなり、成型性が向上する。

【0016】

アンカー層12は、集電基材10と正極活物質層14の間の導通を良好にする役割を果たす。これにより、充放電特性が向上し、容易に大電流を取り出すことが可能になる。

アンカー層12は、導電性材料を含有する層である。前記導電性材料としては、集電基材10の導電性を確保でき、正極活物質と円滑に電子の移動を行うことができ、かつ、充放電時に化学反応を起こさない材料がより好ましい。

アンカー層12としては、(1)粒状の導電性炭素材料とフッ素含有高分子材料で形成された層、(2)無機導電性材料で形成された層、(3)金属繊維材料で形成された層、又は(4)導電性炭素繊維材料とフッ素含有高分子材料で形成された層の4つの態様のいずれかが好ましい。

【0017】

態様(1)の粒状の導電性炭素材料としては、アセチレンブラック、ケッチェンブラック、チャンネルブラック、ファーネスブラック等のカーボンブラック、天然黒鉛、人造黒鉛等のグラファイト系の導電補助材が好ましく、導電性、分散性の観点から、カーボンブラックが特に好ましい。

【0018】

態様(1)のアンカー層12は、フッ素含有高分子材料を含有することで、アンカー層12をより薄膜化でき、また集電基材10とアンカー層12の優れた密着性が得られる。また、フッ素含有高分子材料を使用することで、アンカー層12の耐電圧特性が高まる。

態様(1)のフッ素含有高分子材料としては、ポリフッ化ビニリデン(PVDF)、テフロン(登録商標)(PTFE)等が挙げられる。なかでも、耐電圧性に優れ、電極を作製しやすいといった観点から、PVDFが好ましい。

【0019】

態様(1)の場合、アンカー層12(100質量%)中の粒状の導電性炭素材料の含有量は、1質量%以上95質量%以下が好ましく、40質量%以上70質量%以下がより好ましい。前記粒状の導電性炭素材料の含有量が下限値以上であれば、インクのレベリング性が向上し、塗工が容易になる。前記粒状の導電性炭素材料の含有量が上限値以下であれば、導電性炭素材料同士が密で、導電性に優れたアンカー層を形成しやすい。

また、アンカー層12(100質量%)中のフッ素含有高分子材料の含有量は、1質量%以上5質量%以下が好ましく、2質量%以上4質量%以下がより好ましい。前記フッ素含有高分子材料の含有量が下限値以上であれば、低抵抗な電極が得られやすい。前記フッ素含有高分子材料の含有量が上限値以下であれば、機械強度に優れたアンカー層を形成しやすい。

【0020】

態様(1)の場合、アンカー層12の厚みは、1mm以下が好ましく、導電性の観点から、200nm以下が特に好ましい。

【0021】

態様(2)の無機導電性材料としては、p型半導体の酸化インジウムスズ(ITO)、ZnO、TiO2が好ましく、導電性及び生産コストの観点から、ITOが特に好ましい。

態様(2)の場合、アンカー層12の厚みは、1mm以下が好ましく、導電性の観点から、100nm以下が特に好ましい。

【0022】

態様(3)の金属繊維材料としては、導電性及び生産コストの観点から、Agナノワイヤーが好ましい。

態様(3)の場合、アンカー層12の厚みは、1mm以下が好ましく、導電性の観点から、100nm以下が特に好ましい。

【0023】

態様(4)の導電性炭素繊維材料としては、カーボンナノチューブ、カーボンナノファイバー等の炭素繊維系の導電補助材が好ましく、導電性、分散性の観点から、カーボンナノファイバーが特に好ましい。

態様(4)のフッ素含有高分子材料としては、例えば、態様(1)で挙げたフッ素含有高分子材料と同じものが挙げられ、好ましい態様も同じである。

【0024】

態様(4)の場合、アンカー層12(100質量%)中の導電性炭素繊維材料の含有量は、1質量%以上95質量%以下が好ましく、40質量%以上70質量%以下がより好ましい。前記導電性炭素繊維材料の含有量が下限値以上であれば、インクのレベリング性が向上し、塗工が容易になる。前記導電性炭素繊維材料の含有量が上限値以下であれば、導電性炭素繊維材料が密で、低抵抗のアンカー層を形成しやすい。

また、アンカー層12(100質量%)中のフッ素含有高分子材料の含有量は、1質量%以上5質量%以下が好ましく、2質量%以上4質量%以下がより好ましい。前記フッ素含有高分子材料の含有量が下限値以上であれば、低抵抗の電極が得られやすい。前記フッ素含有高分子材料の含有量が上限値以下であれば、機械強度に優れたアンカー層を形成しやすい。

【0025】

態様(4)の場合、アンカー層12の厚みは、1mm以下が好ましく、導電性の観点から、200nm以下が特に好ましい。

なお、アンカー層12は、前記(1)〜(4)の態様には限定されない。アンカー層12としては、Ag、Au等の金属粉末で形成された層も好ましい。この場合、アンカー層12の厚みは、1mm以下が好ましく、導電性の観点から、100nm以下が特に好ましい。

【0026】

正極活物質層14は、気体雰囲気下において、電子線が照射線量5kGy以上3000kGy以下で照射された正極活物質を含有する層である。

正極活物質としては、リチウムイオンを吸蔵及び放出可能なものが使用できる。例えば、軽金属を含有する軽金属含有遷移金属酸化物、軽金属を含有しない遷移金属酸化物、遷移金属硫化物等が挙げられる。なかでも、高電位であり、かつインクの作製が容易な点から、軽金属含有遷移金属酸化物が好ましい。

正極活物質は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0027】

軽金属含有遷移金属酸化物としては、LiM12O4、LiM2PO4、LiM3VO4及びLiM4O2(ただし、M1〜M4はそれぞれ金属元素の1種以上である。)からなる群から選ばれる1種以上のリチウム含有遷移金属酸化物が好ましい。M1〜M4の金属元素としては、Mn、Al、Mg、Fe、Ni、Co等が挙げられる。

【0028】

LiM12O4におけるM1は、Mn、Al及びMgからなる群から選ばれる1種以上を含むことが好ましい。具体的には、LiMn2O4、LiMn2−xMgxO4、LiMn2−xAlxO4(ただし、0<x≦0.3)等が挙げられる。

LiM2PO4におけるM2は、Mn及びFeの少なくとも一方を含むことが好ましい。具体的には、LiMnPO4、LiFePO4等が挙げられる。

LiM3VO4におけるM3は、Mn、Ni、Co及びFeからなる群から選ばれる1種以上を含むことが好ましい。具体的には、LiMnVO4、LiNiVO4、LiCoVO4、LiFeVO4等が挙げられる。

LiM4O2におけるM4は、Mn、Ni、Co及びAlからなる群から選ばれる1種以上を含むことが好ましい。具体的には、LiMnO2、LiNiO2、LiCoO2、LiNi5/9Co1/3Mn2/9O2、LiNi0.85Al0.15O2等が挙げられる。

また、前記以外のリチウム含有遷移金属酸化物としては、Li2MnO3、Li2FeSiO4等が挙げられる。

遷移金属酸化物としては、V2O5、MoO3等が挙げられる。

遷移金属硫化物としては、TiS2、非晶質MoS3等が挙げられる。

【0029】

正極活物質としては、電池性能に優れた材料である点から、LiMn2O4、LiFePO4、LiMnPO4、LiCoO2、LiNiO2、LiNi5/9Co1/3Mn2/9O2及びLiMnVO4からなる群から選ばれる1種以上が特に好ましい。

【0030】

正極活物質層14を形成する正極活物質は、気体雰囲気下で、電子線が5kGy以上3000kGy以下の照射線量で照射されたものである。前記範囲の照射線量で電子線が照射されることによって正極活物質が活性化し、正極電極1の充放電特性が向上する。これにより、正極活物質層14に添加する導電補助材及び結着材の添加量を抑制しつつ、容易に大電流が取り出せるようになる。

【0031】

正極活物質への電子線の照射は、例えば、スキャン方式、エリアビーム方式、自己シールド方式等の電子線照射装置を使用することで実施できる。なかでも、エネルギー照射量等の汎用性の点からスキャン方式の電子線照射装置が好ましい。

具体的には、例えば、図2に例示した電子線照射装置100が挙げられる。電子線照射装置100は、真空チャンバ101と、真空チャンバ101内に設置されたターミナル102とを有している。ターミナル102内には、フィラメント103と、リペラー104と、グリッド105が備えられている。

真空チャンバ101におけるフィラメント103から電子線110が照射される側の外壁の一部には、電子線110を通過させることが可能な材料からなる電子線通過部106が設けられている。また、真空チャンバ101の電子線通過部106側の外部にはビームコレクタ107が設けられており、電子線通過部106とビームコレクタ107の間に、内部を所定の温度及び圧力の気体雰囲気に調整できるシールド管108が設けられ、シールド管108内に、正極活物質111を搬送するベルトコンベア109が設けられている。

電子線照射装置100を使用する電子線の照射では、シールド管108内を所定の温度及び圧力の気体雰囲気に調整する。そして、シールド管108内のベルトコンベア109上に正極活物質111を配置して搬送しつつ、フィラメント103からビームコレクタ107に向けて高真空下で加速した電子線110を照射する。これにより、ベルトコンベア109上の正極活物質111に電子線110が照射される。

【0032】

正極活物質に照射する電子線は、高真空下で加速することが好ましい。

真空チャンバ101内の真空度、すなわち電子線を加速する際の真空度は、10−3Pa以上10−5Pa以下が好ましく、10−4Pa以上10−6Pa以下がより好ましい。前記真空度が下限値以上であれば、電子線の加速が増進される。前記真空度が上限値以下であれば、電子線がより均一にターゲットに衝突し、ターゲットから材料がより放出される。

正極活物質に照射する電子線は、50kV以上300kV以下で加速することが好ましく、100kV以上300kV以下で加速することがより好ましい。加速電圧が下限値以上であれば、電子線が充分に加速されやすい。また、加速電圧が上限値以下であれば、電子線がより均一にターゲットに衝突し、ターゲットから材料がより放出される。

【0033】

シールド管108内の雰囲気、すなわち本発明における気体雰囲気は、不活性ガス雰囲気で蒸着する点から、窒素ガス雰囲気、又はアルゴンガス雰囲気が好ましい。

また、シールド管108内の温度及び圧力は、特に限定されず、常温常圧の条件を採用できる。

【0034】

電子線の照射線量は、正極活物質が活性化されやすく、優れた充放電特性を有する二次電池が得られる点から、5kGy以上である。また、電子線の照射線量は、正極活物質が破壊されることを抑制できる点から、3000kGy以下である。

なお、電子線照射装置100を使用する場合、電子線の照射線量(E)は、下記式(i)で表される。

E=nk(I/v) ・・・(i)

ただし、前記式(i)中、nは電子線110の照射回数であり、kは電子線照射装置100の固有定数であり、Iはフィラメント103とビームコレクタ107との間に流れる電流値であり、vはベルトコンベア109の搬送速度である。

【0035】

正極活物質に電子線を照射する際は、正極活物質全体に充分に電子線を照射することが容易になることから、正極活物質同士を互いに密な状態にすることが好ましく、正極活物質を円形のペレット状に成型することがより好ましい。このように正極活物質をペレットにする場合は、正極活物質全体に満遍なく電子線を照射するために、該ペレットの表裏両側から電子線を照射することが好ましい。

正極活物質のペレットの直径は、5mm以上300mm以下が好ましく、10mm以上150mm以下がより好ましい。

正極活物質のペレットの厚みは、電子線が満遍なく照射されやすくなることから、0.1mm以下が好ましく、0.05mm以下がより好ましい。

【0036】

正極活物質層14は、前記正極活物質に加えて、導電補助材及び結着材を含有することが好ましい。

導電補助材としては、集電基材の導電性を確保でき、かつ、充放電時に化学反応を起こさない物質が好ましい。例えば、アセチレンブラック、ケッチェンブラック、チャンネルブラック、ファーネスブラック等の炭素系材料、金属繊維、導電性ポリマー、フッ化カーボン、金属粉末等が挙げられる。なかでも、アセチレンブラック、ケッチェンブラックが特に好ましい。

導電補助材は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0037】

結着材としては、後述する分散溶媒に対して化学的に安定な高分子が好ましい。例えばポリエチレン(PE)、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)、芳香族ポリアミド等の樹脂系高分子、スチレン・ブタジエンラバー(SBR)、エチレン・プロピレンラバー等のゴム系高分子、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン等のフッ素系高分子等が挙げられる。なかでも、集電基材と正極活物質の密着性、及び正極活物質間の密着性の向上という観点から、PVDF、ポリテトラフルオロエチレン等のフッ素系高分子が好ましい。また、耐電圧特性が向上する点から、PVDF等のポリフッ化ビニリデン系樹脂が特に好ましい。

結着材は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0038】

正極活物質層14(100質量%)中の正極活物質の含有量は、1質量%以上99質量%以下が好ましく、90質量%以上98質量%以下がより好ましい。前記正極活物質の含有量が下限値以上であれば、優れた充放電特性が得られやすい。前記正極活物質の含有量が上限値以下であれば、エネルギー密度の高い電極が得られやすい。

正極活物質層14(100質量%)中の導電補助材の含有量は、0質量%以上8質量%以下が好ましく、1質量%以上2質量%以下がより好ましい。導電補助材の含有量が下限値以上であれば、エネルギー密度の高い電極が得られやすい。導電補助材の含有量が上限値以下であれば、低抵抗の電極が得られやすい。

正極活物質層14(100質量%)中の結着材の含有量は、1質量%以上10質量%以下が好ましく、1質量%以上2質量%以下がより好ましい。結着材の含有量が下限値以上であれば、エネルギー密度の高い電極が得られやすい。結着材の含有量が上限値以下であれば、正極活物質層14の機械強度が向上し、ロングライフに優れた電極が得られやすい。

【0039】

<製造方法>

正極電極1は、例えば、下記のアンカー層形成工程及び正極活物質層形成工程を有する方法で製造できる。

アンカー層形成工程:集電基材10上にアンカー層12を形成する工程。

正極活物質層形成工程:アンカー層12上に、前記正極活物質、導電補助材及び結着材を含む正極インクを塗工し、乾燥した後にプレスして正極活物質層14を形成する工程。

【0040】

(アンカー層形成工程)

例えば、態様(1)のアンカー層12を形成する場合、粒状の導電性炭素材料及びフッ素含有高分子材料を溶媒に分散させ、混錬してスラリー状のアンカー層用インクを調製し、集電基材10上に該アンカー層用インクを塗工した後に乾燥させ、アンカー層12を形成する。

前記アンカー層用インクの調製においては、材料の混合方法及び混合順序は特に限定されない。

各材料を混錬する混錬機としては、高せん断を付与できる混練機が好ましい。具体的には、プラネタリーミキサー、ニーダー、ホモホジナイザー、超音波ホモジナイザー、ディスパージャー等のブレード型撹拌機が好ましく、特に固練りをするという面からプラネタリーミキサーが特に好ましい。

【0041】

また、前記アンカー層用インクは、混錬後、脱泡することが好ましい。特に、インク内の気体成分を均一に除去するという観点から、真空引きしつつ遊星脱泡することが特に好ましい。

前記アンカー層用インクを脱泡する脱泡装置としては、真空脱泡装置、遠心脱泡装置、遊星脱泡装置等が挙げられる。

【0042】

前記アンカー層用インクに使用する溶媒としては、水や、水にエタノール、N−メチルピロリドン(NMP)等を混合した水系溶媒、NMP等の環状アミド系溶媒、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等の直鎖状アミド系溶媒、トルエン、キシレン等の芳香族炭化水素等が挙げられる。

これら溶媒は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0043】

前記アンカー層用インク(100質量%)中の導電性炭素材料の含有量は、1質量%以上95質量%以下が好ましく、40質量%以上70質量%以下がより好ましい。導電性炭素材料の含有量が下限値以上であれば、インクのレベリング性が向上し、塗工が容易になる。導電性炭素材料の含有量が上限値以下であれば、低抵抗のアンカー層を形成しやすい。

前記アンカー層用インク(100質量%)中のフッ素含有高分子材料の含有量は、1質量%以上5質量%以下が好ましく、2質量%以上4質量%以下がより好ましい。フッ素含有高分子材料の含有量が下限値以上であれば、低抵抗のアンカー層を形成しやすい。フッ素含有高分子材料の含有量が上限値以下であれば、機械強度に優れたアンカー層を形成しやすい。

【0044】

また、前記アンカー層用インクには、必要な粘度に応じて、増粘剤を添加してもよい。

増粘剤としては、カルボキシメチルセルロース(CMC)、ポリエチレングリコール等の高分子材料が好ましい。

増粘剤は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0045】

前記アンカー層用インクの塗工方法としては、一般的なウェット材料の塗工方法が採用でき、スラリー状の前記アンカー層用インクの粘度等の物性に合わせて塗工が可能である。例えば、グラビアコート、マイクログラビアコート、ダイコート、ディップコート、スリットコート、コンマコート、リップコート、ダイレクトコート等が挙げられる。

前記アンカー層用インクの塗膜の厚みは、100nm以上1μm以下が好ましく、400nm以上500nm以下がより好ましい。

【0046】

前記アンカー層用インクの塗膜を乾燥する方法は、アンカー層12に溶媒が残留しない状態にできる方法であればよく、小型乾燥オーブン等での温風乾燥、熱風乾燥、真空乾燥、遠赤外乾燥、恒温高湿乾燥が好ましい。これら乾燥方法は、1種を単独で行ってもよく、2種以上を組み合わせて行ってもよい。

熱風乾燥においては、風量、風当たり角度、吹き出し口からの距離等が乾燥効率に影響するため、これらの条件を適宜選択する。

さらに、ロール・トゥ・ロール方式により塗工と乾燥を連続して行う場合、ロールサポート、フローティング等により乾燥を行ってもよく、これらを組み合わせてもよい。

乾燥後のアンカー層12に占める残留溶媒量は、できるだけ少ないほうがよく、0.02質量%以下が好ましく、0.01質量%以下がより好ましい。

【0047】

態様(2)のアンカー層12を形成する場合、例えば、集電基材10上にITO、ZnO、TiO2等の無機導電性材料を蒸着することによりアンカー層12を形成する。

態様(3)のアンカー層12を形成する場合、態様(1)と同様に、金属繊維材料を含有するアンカー層用インクを調製し、集電基材10上に該アンカー層用インクを塗工した後に乾燥させ、アンカー層12を形成する。

態様(4)のアンカー層12を形成する場合、態様(1)と同様に、導電性炭素繊維材料及びフッ素含有高分子材料を含有するアンカー層用インクを調製し、集電基材10上に該アンカー層用インクを塗工した後に乾燥させ、アンカー層12を形成する。

【0048】

(正極活物質層形成工程)

前記正極活物質、導電補助材及び結着材を溶媒に分散させ、混練し、スラリー状の正極インクを調製し、該正極インクをアンカー層12上に塗工し、乾燥した後、プレスして正極活物質層14を形成する。

正極インクの調製は、アンカー層12を形成する材料に代えて、前記正極活物質、導電補助材及び結着材を使用する以外は、前記したアンカー層用インクと同様の方法で調製できる。正極インクの調製においては、材料の混合方法及び混合順序は特に限定されない。

正極インクは、混錬後、脱泡することが好ましい。特に、正極インク内の気体成分を均一に除去するという観点から、真空引きしつつ遊星脱泡することが特に好ましい。

【0049】

正極インクに使用する溶媒としては、例えば、前記アンカー層用インクで挙げた溶媒と同じ溶媒が挙げられる。これら溶媒は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0050】

正極インク(100質量%)中の正極活物質の含有量は、30質量%以上70質量%以下が好ましく、40質量%以上55質量%以下がより好ましい。正極活物質の含有量が下限値以上であれば、正極活物質の沈降が起こることを抑制しやすい。正極活物質の含有量が上限値以下であれば、正極活物質の凝集が起こることを抑制しやすい。

正極インク中の導電補助材の含有量は、正極活物質100質量部に対し、0.5質量部以上20質量部以下が好ましく、1質量部以上10質量部以下がより好ましい。導電補助材の含有量が下限値以上であれば、エネルギー密度の高い電極が得られやすい。導電補助材の含有量が上限値以下であれば、低抵抗の電極が得られやすい。

正極インク中の結着材の含有量は、正極活物質100質量部に対し、1質量部以上20質量部以下が好ましく、5質量部以上10質量部以下がより好ましい。結着材の含有量が下限値以上であれば、正極活物質同士や、正極活物質と集電基材の密着性が向上する。結着材の含有量が上限値以下であれば、充分な量の正極活物質を含有させやすく、電池容量が向上する。

また、正極インクには、必要な粘度に応じて、前記した増粘剤を添加してもよい。増粘剤は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0051】

正極インクの塗工方法としては、アンカー層用インクの塗工方法と同じ方法が挙げられる。

正極インクの塗膜の厚みは、0.01mm以上1mm以下が好ましく、0.03mm以上0.2mm以下がより好ましい。

【0052】

また、正極インクの塗膜を乾燥する方法は、アンカー層用インクの塗膜の乾燥方法と同じ方法が挙げられる。

乾燥後の正極インクの塗膜に占める残留溶媒量は、できるだけ少ないほうが好ましく、1質量%以下が好ましく、0.5質量%以下がより好ましい。

【0053】

前記正極インクの塗膜は、単位面積当たりのエネルギー密度を向上させるために、再加熱後、あるいは再加熱しながらプレスを行う。これにより、正極活物質層14が形成される。プレス方法としては、金属ロールプレス法、ゴムロールプレス法、平板プレス法等が挙げられる。

【0054】

プレス後の正極活物質層14の嵩密度は、1.0g/cm2以上5.0g/cm2以下が好ましい。正極活物質層14の嵩密度が1.0g/cm2以上であれば、結着材がアンカー層12付近に充分に存在でき、正極活物質層14とアンカー層12との密着性が向上する。正極活物質層の嵩密度が5.0g/cm2以下であれば、正極活物質層14に充分な空隙が得られ、非水電解液が正極活物質層14に浸透しやすく、電池性能が向上する。

【0055】

以上説明した本発明の非水電解液二次電池用正極電極は、所定の照射線量での電子線の照射によって正極活物質が物理的に活性化されるため、正極活物質と非水電解液及び導電補助材との界面の反応がより速やかになる。そのため、正極活物質層への導電補助材及び結着材の添加量を抑制しつつ、容易に大電流を取り出すことが可能な優れた充放電特性を得ることが可能となる。

さらに、アンカー層を設けることで集電基材と正極活物質層との間の電子の移動がより速やかになり、正極活物質層と集電基材との間での抵抗が低減される。これにより、非水電解液二次電池の充放電特性を高めることができ、大電流を取り出すことが可能になる。また、正極活物質に付着する導電補助材の量が低減されることで正極活物質本来の性能が引き出され、正極活物質と導電補助材の混合による各電極間の電池性能のバラツキが抑制される。

また、本発明の非水電解液二次電池用正極電極は、既存のウエットプロセス及びドライプロセスで対応でき得るものであるので、非水電解液二次電池の製造におけるコストダウンに大きく寄与しうる。

【0056】

[非水電解液二次電池]

本発明の非水電解液二次電池は、軽金属イオンを吸蔵及び放出できる正極電極と、軽金属イオンを吸蔵及び放出できる負極電極と、非水電解液とを備えており、前記正極電極として、前述した本発明の非水電解液二次電池用正極電極を用いることを特徴とする。つまり、本発明の非水電解液二次電池は、本発明の非水電解液二次電池用正極電極を使用する以外は、公知の態様を採用できる。

【0057】

本発明の非水電解液二次電池は、リチウムイオン二次電池であることが好ましい。つまり、正極電極及び負極電極で吸蔵及び放出する軽金属イオンがリチウムイオンであることが好ましい。

本発明の非水電解液二次電池の構造としては、例えば、リチウムイオン二次電池の場合、金属缶に電池内容物が封入される缶型、又はフレキシブルなフィルムを成型した外装体内に電池内容物が封入されるラミネート型(積層型)が挙げられる。

缶型のリチウムイオン二次電池では、例えば、正極電極層、セパレータ層及び負極電極層が順次積層された積層体が、扁平形状、又は巻回されて円筒状にされた状態で金属缶内に収納される。ラミネート型のリチウムイオン二次電池では、例えば、正極電極層、セパレータ層及び負極電極層が順次積層された積層体が扁平形状で外装体内に収納される。前記正極活物質層、セパレータ層及び負極活物質層は、全体的に非水電解液で満たされる。

また、正極電極層及び負極電極層には、それぞれの活物質における電位差を電流として取り出すための端子が設けられる。

【0058】

<負極電極>

負極電極としては、例えば、集電基材と、集電基材上に形成され、負極活物質、導電補助材及び結着材を含む負極活物質層とを有する積層体が挙げられる。

負極電極の集電基材の材料としては、例えば、正極電極の集電基材の材料として挙げたものが挙げられる。なかでも、比較的安価であること、及び金属のイオン化傾向の観点から、銅が好ましい。

負極電極の集電基材としては、銅の中でも圧延銅箔が好ましい。圧延銅箔は、銅結晶が圧延方向に並んでいるため、応力が加わっても集電基材が割れ難く、成型性が向上する。一方、圧延銅箔はその製造方法から長さの制約があるので、製造工程による長さの制約が無い点からは、電解銅箔が好ましい。

【0059】

負極活物質層は、負極活物質、導電補助材及び結着材を含む層である。

負極活物質としては、アモルファスカーボン、天然黒鉛、人造黒鉛、メゾカーボンマイクロビーズ(MCMB)、ハードカーボン等の炭素系材料、Li4Ti5O4、SiO2等の酸化物系材料、リチウム金属合金、リチウム金属等が挙げられる。なかでも、工業的に広く用いられ、安価で扱いやすい点から、人造黒鉛、天然黒鉛が好ましい。

【0060】

負極活物質層の導電補助材としては、正極活物質層で挙げた導電補助材と同じものが挙げられ、好ましい態様も同じである。

負極活物質層の結着材としては、正極活物質層で挙げた結着材と同じものが挙げられる。なかでも、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン等のフッ素系高分子、スチレン・ブタジエンラバー(SBR)、エチレン・プロピレンラバー等のゴム系高分子が好ましい。

【0061】

負極活物質層(100質量%)中の負極活物質の含有量は、1質量%以上99質量%以下が好ましく、90質量%以上98質量%以下がより好ましい。負極活物質の含有量が下限値以上であれば、エネルギー密度の高い電極が得られやすい。負極活物質の含有量が上限値以下であれば、低抵抗の電極が得られやすい。

負極活物質層(100質量%)中の導電補助材の含有量は、0質量%以上8質量%以下が好ましく、1質量%以上2質量%以下がより好ましい。導電補助材の含有量が下限値以上であれば、エネルギー密度の高い電極が得られやすい。導電補助材の含有量が上限値以下であれば、低抵抗の電極が得られやすい。

負極活物質層(100質量%)中の結着材の含有量は、1質量%以上10質量%以下が好ましく、1質量%以上2質量%以下がより好ましい。結着材の含有量が下限値以上であれば、低抵抗の電極が得られやすい。結着材の含有量が上限値以下であれば、エネルギー密度の高い電極が得られやすい。

【0062】

負極活物質層の製造方法は特に限定されず、例えば、正極活物質の代わりに負極活物質を使用し、アンカー層を形成しない以外は、前述の正極活物質層と同様の方法で製造できる。また、負極電極の集電基材と負極活物質層の間に、前記正極電極と同様のアンカー層を設けてもよい。

プレス後の負極活物質層の嵩密度は、1.0g/cm2以上3.0g/cm2以下が好ましい。負極活物質層の嵩密度が1.0g/cm2以上であれば、結着材が集電基材付近に充分に存在でき、負極活物質層と集電基材との密着性が向上する。負極活物質層の嵩密度が3.0g/cm2以下であれば、負極活物質層に充分な空隙が得られ、非水電解液が負極活物質層に浸透しやすく、電池性能が向上する。

【0063】

<セパレータ>

セパレータを形成する材料としては、軽金属イオンを透過し、非水電解液によって変質しない多孔性のシート状ポリマーが好ましい。具体的には、ポリエチレン(PE)、ポリプロピレン(PP)等のオレフィン系のシート状ポリマー、ポリイミド、ポリアラミド等のシート状ポリマーが挙げられる。

【0064】

セパレータがシート状ポリマーで形成される場合、その厚みは、非水電解液二次電池の用途によっても異なるが、自動車等の大型産業用途では、40〜60μmが好ましい。また、細孔径は1μm以下が好ましく、空隙率は20〜80%が好ましい。

【0065】

セパレータを形成する材料としては、不織布も使用できる。

不織布としては、綿、レーヨン、アセテート、ナイロン、ポリエステル、ポリオレフィン系樹脂、ポリイミド、アラミド等が挙げられる。これら不織布は、1種を単独で使用してもよく、2種以上を併用してもよい。

不織布の嵩密度は特に限定されない。不織布の空隙率は30〜90%が好ましい。また、不織布の厚みは、5〜200μmが好ましい。不織布の厚みが5μm以上であれば、非水電解液の保持がより良好になる。不織布の厚みが200μm以下であれば、内部抵抗がより小さくなる。

【0066】

<非水電解液>

非水電解液としては、公知の非水電解液が使用できる。

非水電解液の溶媒としては、ジエチルエーテル、エチレングリコールフェニルエーテル等のエーテル系溶媒、ホルムアミド、N−エチルホルムアミド等のアミド系溶媒、ジメチルスルホキシド、スルホラン等の含有硫化物系溶媒、エチレンカーボネート、プロピレンカーボネート等のカーボネート系溶媒、γ−ブチロラクトン、NMP等の有機溶媒が挙げられる。なかでも、エチレンカーボネート、プロピレンカーボネート等のカーボネート系溶媒が好ましい。これらの溶媒は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0067】

非水電解液に含まれる電解質としては、リチウム塩が好ましい。つまり、本発明の非水電解液二次電池は、正極電極及び負極電極において吸蔵及び放出される軽金属イオンがリチウムイオンであることが好ましい。

リチウム塩としては、LiClO4、LiPF6、LiCl、LiBF6、LiAlCl4、LiSbF6、LiSCN、LiCF3SO3、LiCF3CO2等が挙げられる。なかでも、耐電圧特性が良好な点から、LiPF6が好ましい。

【0068】

<非水電解液二次電池の製造方法>

本発明の非水電解液二次電池は、本発明の非水電解液二次電池用正極電極を使用する以外は、公知の方法で製造できる。

例えば、前述の方法で製造した正極電極層及び負極電極層を、正極電極層と負極電極層が触れないようにセパレータを介して積層し、必要に応じて巻回して、コイン型、角型、円筒型、ラミネート型等の外装体中に非水電解液とともに封入することで、非水電解液二次電池が得られる。

非水電解液二次電池の製造時は、低露点(−50℃以下)の雰囲気であるドライルームや、アルゴンガスが容積の95体積%以上100体積%以下のグローブボックス等で作業を行い、水分が非水電解液二次電池内に混入しないようにすることが必須である。

【0069】

以上説明した本発明の非水電解液二次電池は、前述した本発明の非水電解液二次電池用正極電極を使用しているため、大電流を取り出せる優れた充放電特性を有している。

なお、本発明の非水電解液二次電池は、前記したリチウムイオン二次電池には限定されない。例えば、正極電極及び負極電極で吸蔵及び放出される軽金属イオンが、ナトリウムイオン、カルシウムイオン、マグネシウムイオンである非水電解液二次電池であってもよい。

【実施例】

【0070】

以下、実施例によって本発明を詳細に説明するが、本発明は以下の記載によっては限定されない。

[実施例1]

<正極活物質の表面処理>

正極活物質としてLiMn2O4(比重4.2、三井金属社製、Type−F)を使用し、LiMn2O4の35mgを、面積2cm2のステンレス製の集電体表面に4t/cm2の圧力で圧着させ、厚さ約0.1mmのペレットを作製した。次に、得られたペレットの両面に、図1に例示した電子線照射装置100を用いて、照射線量5kGy(加速電圧50kV)で電子線を照射した。

また、照射線量を1000kGy(加速電圧250kV)、3000kGy(加速電圧300kV)に変更した以外は前記と同様の方法で、電子線を照射したペレットを得た。

なお、比重が3〜5の正極活物質では、電子線の侵入深さは材料表面から0.05mmである。したがって、厚さ0.1mmのペレットの両面に電子線を照射すれば、該ペレットのほぼ全域の正極活物質に電子線が照射されたと見なせる。

以下は、電子線の照射線量の異なる3種類のペレットを使用して、それぞれ同様に行った。

【0071】

<正極インクの調製>

プライミクス社製の混練機ハイビスミックスの釜に、前記正極活物質のペレット、導電補助材であるデンカブラック(電気化学工業社製、HS100)、及び結着材であるポリフッ化ビニリデン(PVDF)(#7200、クレハ社製)を、正極活物質:導電補助材:結着材(質量比)=100:1:3の割合で投入し、120分混錬した後、N−メチル−2−ピロリドン(NMP)(三菱化学社製)を固形分が80質量%になるように添加し、回転数102rpmでブレードにより撹拌し、ファニキュラー状態の粉体−液体の塊を作製した。次いで、該塊をハイビスミックス中にて回転数102rpmで30分混練した後、固形分が72質量%になるように、NMPを5回ほど小分けして投入し、500gの正極インクを調製した。

【0072】

<アンカー層の形成>

粒状の導電性炭素材料であるアセチレンブラック50質量部と、フッ素含有高分子材料であるPVDF5質量部と、溶媒であるNMP45質量部とを、プラネタリーミキサーの釜に投入し、回転数40rpmで60分混合し、アンカー層用インクを調製した。次いで、集電基材としてアルミニウム箔(日本製箔社製、厚さ15μm)を使用し、該集電基材上に、バーコーターで前記アンカー層用インクを塗工し、乾燥オーブンに入れ、80℃で45分間乾燥し、厚さ200nmのアンカー層を形成した。

【0073】

<正極活物質層の形成>

前記アンカー層上に、スリットクリアランス100μmのYA−Cアプリケーターによって前記正極インクを幅10cm、長さ40cmにわたって塗工し、オーブンにより80℃で45分間乾燥した後、その四隅をセロテープ(登録商標)(ニチバン社製)によって油圧式の金属ロールに貼り付け、線圧98000N/cmで加圧成型を行い、正極活物質層を形成して正極電極を得た。

【0074】

<負極インクの調製>

プライミクス社製の混練機ハイビスミックスの釜に、負極活物質である天然黒鉛(日立化成工業社製、SMG)及び導電補助材である人造黒鉛(TIMCAL社製、SFG−6)を、負極活物質:導電補助材(質量比)=91:7の割合で投入し、120分混錬した後、固形分が65質量%になるようにNMP(三菱化学社製)を添加し、回転数40rpmでブレードにて撹拌した。その後、さらに結着材であるPVDF(#7200、クレハ社製)を、負極活物質及び導電補助材の合計量と結着材の質量比が98:2となるように投入し、固形分が50質量%になるようにNMPを投入し、回転数30rpmで30分撹拌して、500gの負極インクを調製した。

【0075】

<負極電極の製造>

集電基材として銅箔(三井金属社製、厚さ12μm)を使用し、該集電基材上に、スリットクリアランス100μmのYA−Cアプリケーターによって、前記負極インクを幅11cm、長さ40cmにわたって塗工し、オーブンにより80℃で45分間乾燥した後、その四隅をセロテープ(登録商標)(ニチバン社製)によって油圧式の金属ロールに貼り付け、線圧300N/cmで加圧成型を行い、負極電極を得た。

【0076】

[実施例2]

粒状の導電性炭素材料及びフッ素含有高分子材料によってアンカー層を形成する代わりに、集電基材上に、真空度10−2Pa、加速電圧8.7kVでITOを蒸着し、厚さ100nmのアンカー層を形成した以外は、実施例1と同様にして正極電極及び負極電極を得た。

【0077】

[実施例3]

粒状の導電性炭素材料及びフッ素含有高分子材料を含むアンカー層用インクの代わりに、Agナノワイヤーを70質量%含むアンカー層用インクを使用し、厚さ100nmのアンカー層を形成した以外は、実施例1と同様にして正極電極及び負極電極を得た。

【0078】

[実施例4]

粒状の導電性炭素材料の代わりに、導電性炭素繊維材料であるカーボンナノチューブ(VGCF−H、昭和電工社製)を使用した以外は、実施例1と同様にして正極電極及び負極電極を得た。

【0079】

[比較例1]

正極活物質への電子線の照射を行わない以外は、実施例1と同様にして正極電極及び負極電極を得た。

【0080】

[比較例2]

正極活物質への電子線の照射を行わない以外は、実施例2と同様にして正極電極及び負極電極を得た。

【0081】

[比較例3]

正極活物質への電子線の照射を行わない以外は、実施例3と同様にして正極電極及び負極電極を得た。

【0082】

[比較例4]

正極活物質への電子線の照射を行わない以外は、実施例4と同様にして正極電極及び負極電極を得た。

【0083】

[比較例5]

正極電極の製造時に集電基材上にアンカー層を形成しない以外は、実施例1と同様にして正極電極及び負極電極を得た。

【0084】

各例で製造した正極電極及び負極電極を用いてコインセルを製造し、充放電特性を評価した。また、正極電極の抵抗値を測定した。それぞれの測定方法及び評価方法を以下に示す。

[充放電特性の評価]

各例で得られた正極電極を直径15mmの円板状に打ち抜き、さらに負極電極を直径16.5mmの円板状に打ち抜いたものを対極としてコインセルを作製し、充放電特性を評価した。

前記コインセルのセパレータとしては、厚さ25μmのポリプロピレン多孔膜を使用し、非水電解液としては、エチレンカーボネート(EC)、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)及び6フッ化リン酸リチウム(LiPF6)を、質量比1:1:1:1で混合した液(キシダ化学社製)を使用した。

作製したコインセルを使用し、定電流(0.2C)で4.5Vまで充電した後、3.0Vまで定電流(2C)で放電して放電容量を測定するサイクルを2000サイクル実施し、放電容量維持率を測定した。なお、前記放電容量維持率(%)は、1サイクル後の放電容量に対する、各サイクル後の放電容量の割合と規定した。放電容量維持率は、各々の正極電極について5個ずつコインセルを作製して測定を行い、それらの平均値とした。

【0085】

[正極電極の抵抗測定]

前記充放電特性の評価による2000サイクル後の正極電極について、1280Z型(ソーラトロン社製)の交流インピーダンス装置を用い、得られたナイキストプロットからフィッティングを行って抵抗値を検出した。抵抗値は、5個のコインセルの測定結果の平均値とした。

実施例1〜4及び比較例1〜5における、充放電特性の評価結果を表1及び図3、正極電極の抵抗値の測定結果を表1に示す。図3の実施例の放電容量維持率の結果は、正極活物質への電子線の照射線量を1000kGy(加速電圧250kV)としたときの結果である。また、図3の結果は、平均する前のコインセル1個でのデータである。

【0086】

【表1】

【0087】

表1に示すように、電子線照射を行った正極活物質を使用して正極活物質層を形成し、かつアンカー層を形成した正極電極を用いた実施例1〜4では、正極電極は抵抗値が非常に小さく、2000サイクル後の放電容量維持率が90%を超えており、優れた充放電特性が得られた。

一方、電子線照射を行っていない正極活物質を使用して正極活物質層を形成した正極電極を用いた比較例1〜4では、電子線照射を行った正極活物質を用いた実施例1〜4に比べて、正極電極の抵抗値が著しく高くなっており、2000サイクル後の放電容量維持率が著しく低かった。また、アンカー層を設けなかった正極電極を用いた比較例5でも、正極電極の抵抗値が著しく高くなっており、2000サイクル後の放電容量維持率が著しく低かった。これらの結果は、比較例1〜5の正極活物質が実施例1〜4の正極活物質に比べて失活しやすいためであると考えられる。

【産業上の利用可能性】

【0088】

本発明の非水電解液二次電池用正極電極を用いれば、正極活物質層への導電補助材、結着材の添加量を低減しつつ、大電流が容易に取り出せる優れた充放電特性を有する非水電解液二次電池を製造できる。また、既存のウエットプロセス及びドライブプロセスで対応でき得るので、非水電解液二次電池の製造におけるコストダウンに大きく寄与しうる。

【符号の説明】

【0089】

1 非水電解液二次電池用正極電極

10 集電基材

12 アンカー層

14 正極活物質層

100 電子線照射装置

101 真空チャンバ

102 ターミナル

103 フィラメント

104 リペラー

105 グリッド

106 電子線通過部

107 ビームコレクタ

108 シールド管

109 ベルトコンベア

110 電子線

111 正極活物質

【技術分野】

【0001】

本発明は、非水電解液二次電池用正極電極及び非水電解液二次電池に関する。

【背景技術】

【0002】

デジタルカメラやノートパソコン等の携帯型電子機器の目覚ましい普及により、その電源として、非水電解液二次電池の一種であるリチウムイオン二次電池の需要が高まっている。リチウムイオン二次電池は、ニッカド電池等の二次電池と比較してメモリー効果が小さいことから、特に携帯電話等の継ぎ足し充電を行う携帯型電子機器に適している。

また、リチウムイオン二次電池は、リチウムイオンが小さいことからエネルギー密度が高く、さらに非水電解液を用いるために高い電圧が得られる利点がある。そのため、ノートパソコン等の携帯型電子機器に加え、電気自転車、電気自動車等の次世代電気産業製品への応用に向けた研究・開発も進められている。

【0003】

リチウムイオン二次電池の外装体としては、角型や円筒型の金属缶内に電池内容物が収納される缶型と、柔軟性を有するフィルムによって形成した外装体内に電池内容物が収納されるラミネート型(積層型)が知られている。缶型のリチウムイオン二次電池では、正極電極層、セパレータ層及び負極電極層が順次積層された積層体が、扁平形状、又は巻回して円筒状にされた状態で金属缶内に収納される。また、ラミネート型のリチウムイオン二次電池では、正極電極層、セパレータ層及び負極電極層が順次積層された積層体が扁平形状で外装体内に収納される。正極電極層及び負極電極層には、それぞれの活物質における電位差を電流として取り出すための端子が接続され、また外装体内は非水電解液で満たされる。

いずれのタイプのリチウムイオン二次電池においても、正極電極層及び負極電極層としては、シート状の集電基材(集電体)上に、リチウムイオンを吸蔵及び放出できる、いわゆる活物質と呼ばれる粒子を含む活物質層が積層された積層体が用いられる。

【0004】

リチウムイオン二次電池の正極電極層を形成する正極活物質としては、リチウム含有遷移金属酸化物が知られている。例えば、LiCoO2(理論容量274mAh/g)、LiMn2O4(理論容量148mAh/g)、LiNiO2(理論容量274mAh/g)、及びそれらに2〜3個の遷移金属元素が混在する化合物が挙げられる。実用的な放電容量は、LiCoO2が120〜140mAh/g、LiMn2O4が110mAh/g、LiNiO2が160〜200mAh/g程度である。

【0005】

正極活物質は、電気伝導度があまり高くないため、カーボンブラック、導電性炭素繊維材料等の導電補助材と混合され、結着材で結着されることで導通が確保される。そして、それら正極活物質と導電補助材の間に非水電解液が浸透し、リチウムイオンの脱挿入反応が起こることで、電池反応が生じる。

リチウムイオンの脱挿入反応は、正極活物質と非水電解液の間で起こる反応であり、導電補助材は寄与しない。そのため、該反応の効率を高め、充放電特性を向上させるには、導電補助材の添加量は導通が確保される範囲内でできるだけ少ないことが好ましい。しかし、特にハイブリッド自動車や電気自動車等の大型用途では、大電流を取り出す必要があることから、正極電極の導電性を高めるために導電補助材の添加量が非常に多くなっている。また、導電補助材の添加量が増大すると、該導電補助材と正極活物質とを結着させる結着材の添加量も必然的に増大する。

このように、導電補助材及び結着材の添加量が増加すると、それだけ正極活物質層中の正極活物質の割合が減少するので、大きな電力量を取り出すためには正極電極を厚くしなければならず、電池が大きくなる問題がある。

【0006】

ところで、負極電極としては、電池の容量特性及びサイクル特性を向上させるために、電子線を照射して活性化した負極活物質を用いた負極電極が知られている(特許文献1)。

しかし、前記負極活物質を用いることで負極電極の性能は向上するものの、正極電極については前記した問題は解決されない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−276845号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、正極活物質層に添加する導電補助材及び結着材の添加量を抑制しつつ、非水電解液二次電池の充放電特性を高め、容易に大電流を取り出すことを可能とする非水電解液二次電池用正極電極、及び前記非水電解液二次電池用正極電極を用いた非水電解液二次電池の提供を目的とする。

【課題を解決するための手段】

【0009】

本発明の非水電解液二次電池用正極電極は、集電基材と、前記集電基材上に設けられた導電性材料を含有するアンカー層と、前記アンカー層上に設けられた正極活物質層と、を有し、

前記正極活物質層が、気体雰囲気下において、電子線が照射線量5kGy以上3000kGy以下で照射された正極活物質を含有する層であることを特徴とする。

【0010】

前記正極活物質は、軽金属含有遷移金属酸化物からなる正極活物質であることが好ましい。

また、前記アンカー層は、粒状の導電性炭素材料とフッ素含有高分子材料で形成されていることが好ましい。

また、前記アンカー層は、無機導電性材料で形成されていることが好ましい。

また、前記アンカー層は、金属繊維材料で形成されていることが好ましい。

また、前記アンカー層は、導電性炭素繊維材料とフッ素含有高分子材料で形成されていることが好ましい。

また、前記正極活物質層は、ポリフッ化ビニリデン系樹脂を含有することが好ましい。

【0011】

本発明の非水電解液二次電池は、軽金属イオンを吸蔵及び放出できる正極電極並びに負極電極と、非水電解液とを備えた非水電解液二次電池において、前記正極電極が本発明の非水電解液二次電池用正極電極であることを特徴とする。

前記軽金属イオンは、リチウムイオンであることが好ましい。

【発明の効果】

【0012】

本発明の非水電解液二次電池用正極電極は、正極活物質層に添加する導電補助材及び結着材の添加量を抑制しつつ、非水電解液二次電池の充放電特性を高めることができ、容易に大電流を取り出すことを可能とする。

本発明の非水電解液二次電池は、本発明の非水電解液二次電池用正極電極を有しているため、優れた充放電特性を有し、容易に大電流を取り出すことができる。

【図面の簡単な説明】

【0013】

【図1】本発明の非水電解液二次電池用正極電極を示した断面図である。

【図2】電子線照射装置の一例を示した概略構成図である。

【図3】実施例1〜4及び比較例1〜5におけるサイクル数と放電容量維持率の関係を示したグラフである。

【発明を実施するための形態】

【0014】

[非水電解液二次電池用正極電極]

以下、本発明の非水電解液二次電池用正極電極の一例を示して詳細に説明する。図1は、本発明の非水電解液二次電池用正極電極の一例である非水電解液二次電池用正極電極1(以下、単に「正極電極1」という。)を示した断面図である。

正極電極1は、集電基材10と、集電基材10上に設けられたアンカー層12と、アンカー層12上に設けられた正極活物質層14とを有する。

【0015】

集電基材10を形成する材料としては、高電流を流すのが容易になる点から、導電性の物質が好ましい。具体的には、銅、ニッケル、ステンレス、鉄、アルミニウム等が挙げられる。なかでも、比較的安価であること、及び金属のイオン化傾向の観点から、アルミニウムが好ましい。

集電基材10としては、圧延アルミニウム箔が好ましい。圧延アルミニウム箔は、アルミ結晶が圧延方向に並んでいるため、応力が加わっても集電基材が割れ難くなり、成型性が向上する。

【0016】

アンカー層12は、集電基材10と正極活物質層14の間の導通を良好にする役割を果たす。これにより、充放電特性が向上し、容易に大電流を取り出すことが可能になる。

アンカー層12は、導電性材料を含有する層である。前記導電性材料としては、集電基材10の導電性を確保でき、正極活物質と円滑に電子の移動を行うことができ、かつ、充放電時に化学反応を起こさない材料がより好ましい。

アンカー層12としては、(1)粒状の導電性炭素材料とフッ素含有高分子材料で形成された層、(2)無機導電性材料で形成された層、(3)金属繊維材料で形成された層、又は(4)導電性炭素繊維材料とフッ素含有高分子材料で形成された層の4つの態様のいずれかが好ましい。

【0017】

態様(1)の粒状の導電性炭素材料としては、アセチレンブラック、ケッチェンブラック、チャンネルブラック、ファーネスブラック等のカーボンブラック、天然黒鉛、人造黒鉛等のグラファイト系の導電補助材が好ましく、導電性、分散性の観点から、カーボンブラックが特に好ましい。

【0018】

態様(1)のアンカー層12は、フッ素含有高分子材料を含有することで、アンカー層12をより薄膜化でき、また集電基材10とアンカー層12の優れた密着性が得られる。また、フッ素含有高分子材料を使用することで、アンカー層12の耐電圧特性が高まる。

態様(1)のフッ素含有高分子材料としては、ポリフッ化ビニリデン(PVDF)、テフロン(登録商標)(PTFE)等が挙げられる。なかでも、耐電圧性に優れ、電極を作製しやすいといった観点から、PVDFが好ましい。

【0019】

態様(1)の場合、アンカー層12(100質量%)中の粒状の導電性炭素材料の含有量は、1質量%以上95質量%以下が好ましく、40質量%以上70質量%以下がより好ましい。前記粒状の導電性炭素材料の含有量が下限値以上であれば、インクのレベリング性が向上し、塗工が容易になる。前記粒状の導電性炭素材料の含有量が上限値以下であれば、導電性炭素材料同士が密で、導電性に優れたアンカー層を形成しやすい。

また、アンカー層12(100質量%)中のフッ素含有高分子材料の含有量は、1質量%以上5質量%以下が好ましく、2質量%以上4質量%以下がより好ましい。前記フッ素含有高分子材料の含有量が下限値以上であれば、低抵抗な電極が得られやすい。前記フッ素含有高分子材料の含有量が上限値以下であれば、機械強度に優れたアンカー層を形成しやすい。

【0020】

態様(1)の場合、アンカー層12の厚みは、1mm以下が好ましく、導電性の観点から、200nm以下が特に好ましい。

【0021】

態様(2)の無機導電性材料としては、p型半導体の酸化インジウムスズ(ITO)、ZnO、TiO2が好ましく、導電性及び生産コストの観点から、ITOが特に好ましい。

態様(2)の場合、アンカー層12の厚みは、1mm以下が好ましく、導電性の観点から、100nm以下が特に好ましい。

【0022】

態様(3)の金属繊維材料としては、導電性及び生産コストの観点から、Agナノワイヤーが好ましい。

態様(3)の場合、アンカー層12の厚みは、1mm以下が好ましく、導電性の観点から、100nm以下が特に好ましい。

【0023】

態様(4)の導電性炭素繊維材料としては、カーボンナノチューブ、カーボンナノファイバー等の炭素繊維系の導電補助材が好ましく、導電性、分散性の観点から、カーボンナノファイバーが特に好ましい。

態様(4)のフッ素含有高分子材料としては、例えば、態様(1)で挙げたフッ素含有高分子材料と同じものが挙げられ、好ましい態様も同じである。

【0024】

態様(4)の場合、アンカー層12(100質量%)中の導電性炭素繊維材料の含有量は、1質量%以上95質量%以下が好ましく、40質量%以上70質量%以下がより好ましい。前記導電性炭素繊維材料の含有量が下限値以上であれば、インクのレベリング性が向上し、塗工が容易になる。前記導電性炭素繊維材料の含有量が上限値以下であれば、導電性炭素繊維材料が密で、低抵抗のアンカー層を形成しやすい。

また、アンカー層12(100質量%)中のフッ素含有高分子材料の含有量は、1質量%以上5質量%以下が好ましく、2質量%以上4質量%以下がより好ましい。前記フッ素含有高分子材料の含有量が下限値以上であれば、低抵抗の電極が得られやすい。前記フッ素含有高分子材料の含有量が上限値以下であれば、機械強度に優れたアンカー層を形成しやすい。

【0025】

態様(4)の場合、アンカー層12の厚みは、1mm以下が好ましく、導電性の観点から、200nm以下が特に好ましい。

なお、アンカー層12は、前記(1)〜(4)の態様には限定されない。アンカー層12としては、Ag、Au等の金属粉末で形成された層も好ましい。この場合、アンカー層12の厚みは、1mm以下が好ましく、導電性の観点から、100nm以下が特に好ましい。

【0026】

正極活物質層14は、気体雰囲気下において、電子線が照射線量5kGy以上3000kGy以下で照射された正極活物質を含有する層である。

正極活物質としては、リチウムイオンを吸蔵及び放出可能なものが使用できる。例えば、軽金属を含有する軽金属含有遷移金属酸化物、軽金属を含有しない遷移金属酸化物、遷移金属硫化物等が挙げられる。なかでも、高電位であり、かつインクの作製が容易な点から、軽金属含有遷移金属酸化物が好ましい。

正極活物質は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0027】

軽金属含有遷移金属酸化物としては、LiM12O4、LiM2PO4、LiM3VO4及びLiM4O2(ただし、M1〜M4はそれぞれ金属元素の1種以上である。)からなる群から選ばれる1種以上のリチウム含有遷移金属酸化物が好ましい。M1〜M4の金属元素としては、Mn、Al、Mg、Fe、Ni、Co等が挙げられる。

【0028】

LiM12O4におけるM1は、Mn、Al及びMgからなる群から選ばれる1種以上を含むことが好ましい。具体的には、LiMn2O4、LiMn2−xMgxO4、LiMn2−xAlxO4(ただし、0<x≦0.3)等が挙げられる。

LiM2PO4におけるM2は、Mn及びFeの少なくとも一方を含むことが好ましい。具体的には、LiMnPO4、LiFePO4等が挙げられる。

LiM3VO4におけるM3は、Mn、Ni、Co及びFeからなる群から選ばれる1種以上を含むことが好ましい。具体的には、LiMnVO4、LiNiVO4、LiCoVO4、LiFeVO4等が挙げられる。

LiM4O2におけるM4は、Mn、Ni、Co及びAlからなる群から選ばれる1種以上を含むことが好ましい。具体的には、LiMnO2、LiNiO2、LiCoO2、LiNi5/9Co1/3Mn2/9O2、LiNi0.85Al0.15O2等が挙げられる。

また、前記以外のリチウム含有遷移金属酸化物としては、Li2MnO3、Li2FeSiO4等が挙げられる。

遷移金属酸化物としては、V2O5、MoO3等が挙げられる。

遷移金属硫化物としては、TiS2、非晶質MoS3等が挙げられる。

【0029】

正極活物質としては、電池性能に優れた材料である点から、LiMn2O4、LiFePO4、LiMnPO4、LiCoO2、LiNiO2、LiNi5/9Co1/3Mn2/9O2及びLiMnVO4からなる群から選ばれる1種以上が特に好ましい。

【0030】

正極活物質層14を形成する正極活物質は、気体雰囲気下で、電子線が5kGy以上3000kGy以下の照射線量で照射されたものである。前記範囲の照射線量で電子線が照射されることによって正極活物質が活性化し、正極電極1の充放電特性が向上する。これにより、正極活物質層14に添加する導電補助材及び結着材の添加量を抑制しつつ、容易に大電流が取り出せるようになる。

【0031】

正極活物質への電子線の照射は、例えば、スキャン方式、エリアビーム方式、自己シールド方式等の電子線照射装置を使用することで実施できる。なかでも、エネルギー照射量等の汎用性の点からスキャン方式の電子線照射装置が好ましい。

具体的には、例えば、図2に例示した電子線照射装置100が挙げられる。電子線照射装置100は、真空チャンバ101と、真空チャンバ101内に設置されたターミナル102とを有している。ターミナル102内には、フィラメント103と、リペラー104と、グリッド105が備えられている。

真空チャンバ101におけるフィラメント103から電子線110が照射される側の外壁の一部には、電子線110を通過させることが可能な材料からなる電子線通過部106が設けられている。また、真空チャンバ101の電子線通過部106側の外部にはビームコレクタ107が設けられており、電子線通過部106とビームコレクタ107の間に、内部を所定の温度及び圧力の気体雰囲気に調整できるシールド管108が設けられ、シールド管108内に、正極活物質111を搬送するベルトコンベア109が設けられている。

電子線照射装置100を使用する電子線の照射では、シールド管108内を所定の温度及び圧力の気体雰囲気に調整する。そして、シールド管108内のベルトコンベア109上に正極活物質111を配置して搬送しつつ、フィラメント103からビームコレクタ107に向けて高真空下で加速した電子線110を照射する。これにより、ベルトコンベア109上の正極活物質111に電子線110が照射される。

【0032】

正極活物質に照射する電子線は、高真空下で加速することが好ましい。

真空チャンバ101内の真空度、すなわち電子線を加速する際の真空度は、10−3Pa以上10−5Pa以下が好ましく、10−4Pa以上10−6Pa以下がより好ましい。前記真空度が下限値以上であれば、電子線の加速が増進される。前記真空度が上限値以下であれば、電子線がより均一にターゲットに衝突し、ターゲットから材料がより放出される。

正極活物質に照射する電子線は、50kV以上300kV以下で加速することが好ましく、100kV以上300kV以下で加速することがより好ましい。加速電圧が下限値以上であれば、電子線が充分に加速されやすい。また、加速電圧が上限値以下であれば、電子線がより均一にターゲットに衝突し、ターゲットから材料がより放出される。

【0033】

シールド管108内の雰囲気、すなわち本発明における気体雰囲気は、不活性ガス雰囲気で蒸着する点から、窒素ガス雰囲気、又はアルゴンガス雰囲気が好ましい。

また、シールド管108内の温度及び圧力は、特に限定されず、常温常圧の条件を採用できる。

【0034】

電子線の照射線量は、正極活物質が活性化されやすく、優れた充放電特性を有する二次電池が得られる点から、5kGy以上である。また、電子線の照射線量は、正極活物質が破壊されることを抑制できる点から、3000kGy以下である。

なお、電子線照射装置100を使用する場合、電子線の照射線量(E)は、下記式(i)で表される。

E=nk(I/v) ・・・(i)

ただし、前記式(i)中、nは電子線110の照射回数であり、kは電子線照射装置100の固有定数であり、Iはフィラメント103とビームコレクタ107との間に流れる電流値であり、vはベルトコンベア109の搬送速度である。

【0035】

正極活物質に電子線を照射する際は、正極活物質全体に充分に電子線を照射することが容易になることから、正極活物質同士を互いに密な状態にすることが好ましく、正極活物質を円形のペレット状に成型することがより好ましい。このように正極活物質をペレットにする場合は、正極活物質全体に満遍なく電子線を照射するために、該ペレットの表裏両側から電子線を照射することが好ましい。

正極活物質のペレットの直径は、5mm以上300mm以下が好ましく、10mm以上150mm以下がより好ましい。

正極活物質のペレットの厚みは、電子線が満遍なく照射されやすくなることから、0.1mm以下が好ましく、0.05mm以下がより好ましい。

【0036】

正極活物質層14は、前記正極活物質に加えて、導電補助材及び結着材を含有することが好ましい。

導電補助材としては、集電基材の導電性を確保でき、かつ、充放電時に化学反応を起こさない物質が好ましい。例えば、アセチレンブラック、ケッチェンブラック、チャンネルブラック、ファーネスブラック等の炭素系材料、金属繊維、導電性ポリマー、フッ化カーボン、金属粉末等が挙げられる。なかでも、アセチレンブラック、ケッチェンブラックが特に好ましい。

導電補助材は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0037】

結着材としては、後述する分散溶媒に対して化学的に安定な高分子が好ましい。例えばポリエチレン(PE)、ポリプロピレン(PP)、ポリエチレンテレフタレート(PET)、芳香族ポリアミド等の樹脂系高分子、スチレン・ブタジエンラバー(SBR)、エチレン・プロピレンラバー等のゴム系高分子、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン等のフッ素系高分子等が挙げられる。なかでも、集電基材と正極活物質の密着性、及び正極活物質間の密着性の向上という観点から、PVDF、ポリテトラフルオロエチレン等のフッ素系高分子が好ましい。また、耐電圧特性が向上する点から、PVDF等のポリフッ化ビニリデン系樹脂が特に好ましい。

結着材は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0038】

正極活物質層14(100質量%)中の正極活物質の含有量は、1質量%以上99質量%以下が好ましく、90質量%以上98質量%以下がより好ましい。前記正極活物質の含有量が下限値以上であれば、優れた充放電特性が得られやすい。前記正極活物質の含有量が上限値以下であれば、エネルギー密度の高い電極が得られやすい。

正極活物質層14(100質量%)中の導電補助材の含有量は、0質量%以上8質量%以下が好ましく、1質量%以上2質量%以下がより好ましい。導電補助材の含有量が下限値以上であれば、エネルギー密度の高い電極が得られやすい。導電補助材の含有量が上限値以下であれば、低抵抗の電極が得られやすい。

正極活物質層14(100質量%)中の結着材の含有量は、1質量%以上10質量%以下が好ましく、1質量%以上2質量%以下がより好ましい。結着材の含有量が下限値以上であれば、エネルギー密度の高い電極が得られやすい。結着材の含有量が上限値以下であれば、正極活物質層14の機械強度が向上し、ロングライフに優れた電極が得られやすい。

【0039】

<製造方法>

正極電極1は、例えば、下記のアンカー層形成工程及び正極活物質層形成工程を有する方法で製造できる。

アンカー層形成工程:集電基材10上にアンカー層12を形成する工程。

正極活物質層形成工程:アンカー層12上に、前記正極活物質、導電補助材及び結着材を含む正極インクを塗工し、乾燥した後にプレスして正極活物質層14を形成する工程。

【0040】

(アンカー層形成工程)

例えば、態様(1)のアンカー層12を形成する場合、粒状の導電性炭素材料及びフッ素含有高分子材料を溶媒に分散させ、混錬してスラリー状のアンカー層用インクを調製し、集電基材10上に該アンカー層用インクを塗工した後に乾燥させ、アンカー層12を形成する。

前記アンカー層用インクの調製においては、材料の混合方法及び混合順序は特に限定されない。

各材料を混錬する混錬機としては、高せん断を付与できる混練機が好ましい。具体的には、プラネタリーミキサー、ニーダー、ホモホジナイザー、超音波ホモジナイザー、ディスパージャー等のブレード型撹拌機が好ましく、特に固練りをするという面からプラネタリーミキサーが特に好ましい。

【0041】

また、前記アンカー層用インクは、混錬後、脱泡することが好ましい。特に、インク内の気体成分を均一に除去するという観点から、真空引きしつつ遊星脱泡することが特に好ましい。

前記アンカー層用インクを脱泡する脱泡装置としては、真空脱泡装置、遠心脱泡装置、遊星脱泡装置等が挙げられる。

【0042】

前記アンカー層用インクに使用する溶媒としては、水や、水にエタノール、N−メチルピロリドン(NMP)等を混合した水系溶媒、NMP等の環状アミド系溶媒、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等の直鎖状アミド系溶媒、トルエン、キシレン等の芳香族炭化水素等が挙げられる。

これら溶媒は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0043】

前記アンカー層用インク(100質量%)中の導電性炭素材料の含有量は、1質量%以上95質量%以下が好ましく、40質量%以上70質量%以下がより好ましい。導電性炭素材料の含有量が下限値以上であれば、インクのレベリング性が向上し、塗工が容易になる。導電性炭素材料の含有量が上限値以下であれば、低抵抗のアンカー層を形成しやすい。

前記アンカー層用インク(100質量%)中のフッ素含有高分子材料の含有量は、1質量%以上5質量%以下が好ましく、2質量%以上4質量%以下がより好ましい。フッ素含有高分子材料の含有量が下限値以上であれば、低抵抗のアンカー層を形成しやすい。フッ素含有高分子材料の含有量が上限値以下であれば、機械強度に優れたアンカー層を形成しやすい。

【0044】

また、前記アンカー層用インクには、必要な粘度に応じて、増粘剤を添加してもよい。

増粘剤としては、カルボキシメチルセルロース(CMC)、ポリエチレングリコール等の高分子材料が好ましい。

増粘剤は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0045】

前記アンカー層用インクの塗工方法としては、一般的なウェット材料の塗工方法が採用でき、スラリー状の前記アンカー層用インクの粘度等の物性に合わせて塗工が可能である。例えば、グラビアコート、マイクログラビアコート、ダイコート、ディップコート、スリットコート、コンマコート、リップコート、ダイレクトコート等が挙げられる。

前記アンカー層用インクの塗膜の厚みは、100nm以上1μm以下が好ましく、400nm以上500nm以下がより好ましい。

【0046】

前記アンカー層用インクの塗膜を乾燥する方法は、アンカー層12に溶媒が残留しない状態にできる方法であればよく、小型乾燥オーブン等での温風乾燥、熱風乾燥、真空乾燥、遠赤外乾燥、恒温高湿乾燥が好ましい。これら乾燥方法は、1種を単独で行ってもよく、2種以上を組み合わせて行ってもよい。

熱風乾燥においては、風量、風当たり角度、吹き出し口からの距離等が乾燥効率に影響するため、これらの条件を適宜選択する。

さらに、ロール・トゥ・ロール方式により塗工と乾燥を連続して行う場合、ロールサポート、フローティング等により乾燥を行ってもよく、これらを組み合わせてもよい。

乾燥後のアンカー層12に占める残留溶媒量は、できるだけ少ないほうがよく、0.02質量%以下が好ましく、0.01質量%以下がより好ましい。

【0047】

態様(2)のアンカー層12を形成する場合、例えば、集電基材10上にITO、ZnO、TiO2等の無機導電性材料を蒸着することによりアンカー層12を形成する。

態様(3)のアンカー層12を形成する場合、態様(1)と同様に、金属繊維材料を含有するアンカー層用インクを調製し、集電基材10上に該アンカー層用インクを塗工した後に乾燥させ、アンカー層12を形成する。

態様(4)のアンカー層12を形成する場合、態様(1)と同様に、導電性炭素繊維材料及びフッ素含有高分子材料を含有するアンカー層用インクを調製し、集電基材10上に該アンカー層用インクを塗工した後に乾燥させ、アンカー層12を形成する。

【0048】

(正極活物質層形成工程)

前記正極活物質、導電補助材及び結着材を溶媒に分散させ、混練し、スラリー状の正極インクを調製し、該正極インクをアンカー層12上に塗工し、乾燥した後、プレスして正極活物質層14を形成する。

正極インクの調製は、アンカー層12を形成する材料に代えて、前記正極活物質、導電補助材及び結着材を使用する以外は、前記したアンカー層用インクと同様の方法で調製できる。正極インクの調製においては、材料の混合方法及び混合順序は特に限定されない。

正極インクは、混錬後、脱泡することが好ましい。特に、正極インク内の気体成分を均一に除去するという観点から、真空引きしつつ遊星脱泡することが特に好ましい。

【0049】

正極インクに使用する溶媒としては、例えば、前記アンカー層用インクで挙げた溶媒と同じ溶媒が挙げられる。これら溶媒は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0050】

正極インク(100質量%)中の正極活物質の含有量は、30質量%以上70質量%以下が好ましく、40質量%以上55質量%以下がより好ましい。正極活物質の含有量が下限値以上であれば、正極活物質の沈降が起こることを抑制しやすい。正極活物質の含有量が上限値以下であれば、正極活物質の凝集が起こることを抑制しやすい。

正極インク中の導電補助材の含有量は、正極活物質100質量部に対し、0.5質量部以上20質量部以下が好ましく、1質量部以上10質量部以下がより好ましい。導電補助材の含有量が下限値以上であれば、エネルギー密度の高い電極が得られやすい。導電補助材の含有量が上限値以下であれば、低抵抗の電極が得られやすい。

正極インク中の結着材の含有量は、正極活物質100質量部に対し、1質量部以上20質量部以下が好ましく、5質量部以上10質量部以下がより好ましい。結着材の含有量が下限値以上であれば、正極活物質同士や、正極活物質と集電基材の密着性が向上する。結着材の含有量が上限値以下であれば、充分な量の正極活物質を含有させやすく、電池容量が向上する。

また、正極インクには、必要な粘度に応じて、前記した増粘剤を添加してもよい。増粘剤は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0051】

正極インクの塗工方法としては、アンカー層用インクの塗工方法と同じ方法が挙げられる。

正極インクの塗膜の厚みは、0.01mm以上1mm以下が好ましく、0.03mm以上0.2mm以下がより好ましい。

【0052】

また、正極インクの塗膜を乾燥する方法は、アンカー層用インクの塗膜の乾燥方法と同じ方法が挙げられる。

乾燥後の正極インクの塗膜に占める残留溶媒量は、できるだけ少ないほうが好ましく、1質量%以下が好ましく、0.5質量%以下がより好ましい。

【0053】

前記正極インクの塗膜は、単位面積当たりのエネルギー密度を向上させるために、再加熱後、あるいは再加熱しながらプレスを行う。これにより、正極活物質層14が形成される。プレス方法としては、金属ロールプレス法、ゴムロールプレス法、平板プレス法等が挙げられる。

【0054】

プレス後の正極活物質層14の嵩密度は、1.0g/cm2以上5.0g/cm2以下が好ましい。正極活物質層14の嵩密度が1.0g/cm2以上であれば、結着材がアンカー層12付近に充分に存在でき、正極活物質層14とアンカー層12との密着性が向上する。正極活物質層の嵩密度が5.0g/cm2以下であれば、正極活物質層14に充分な空隙が得られ、非水電解液が正極活物質層14に浸透しやすく、電池性能が向上する。

【0055】

以上説明した本発明の非水電解液二次電池用正極電極は、所定の照射線量での電子線の照射によって正極活物質が物理的に活性化されるため、正極活物質と非水電解液及び導電補助材との界面の反応がより速やかになる。そのため、正極活物質層への導電補助材及び結着材の添加量を抑制しつつ、容易に大電流を取り出すことが可能な優れた充放電特性を得ることが可能となる。

さらに、アンカー層を設けることで集電基材と正極活物質層との間の電子の移動がより速やかになり、正極活物質層と集電基材との間での抵抗が低減される。これにより、非水電解液二次電池の充放電特性を高めることができ、大電流を取り出すことが可能になる。また、正極活物質に付着する導電補助材の量が低減されることで正極活物質本来の性能が引き出され、正極活物質と導電補助材の混合による各電極間の電池性能のバラツキが抑制される。

また、本発明の非水電解液二次電池用正極電極は、既存のウエットプロセス及びドライプロセスで対応でき得るものであるので、非水電解液二次電池の製造におけるコストダウンに大きく寄与しうる。

【0056】

[非水電解液二次電池]

本発明の非水電解液二次電池は、軽金属イオンを吸蔵及び放出できる正極電極と、軽金属イオンを吸蔵及び放出できる負極電極と、非水電解液とを備えており、前記正極電極として、前述した本発明の非水電解液二次電池用正極電極を用いることを特徴とする。つまり、本発明の非水電解液二次電池は、本発明の非水電解液二次電池用正極電極を使用する以外は、公知の態様を採用できる。

【0057】

本発明の非水電解液二次電池は、リチウムイオン二次電池であることが好ましい。つまり、正極電極及び負極電極で吸蔵及び放出する軽金属イオンがリチウムイオンであることが好ましい。

本発明の非水電解液二次電池の構造としては、例えば、リチウムイオン二次電池の場合、金属缶に電池内容物が封入される缶型、又はフレキシブルなフィルムを成型した外装体内に電池内容物が封入されるラミネート型(積層型)が挙げられる。

缶型のリチウムイオン二次電池では、例えば、正極電極層、セパレータ層及び負極電極層が順次積層された積層体が、扁平形状、又は巻回されて円筒状にされた状態で金属缶内に収納される。ラミネート型のリチウムイオン二次電池では、例えば、正極電極層、セパレータ層及び負極電極層が順次積層された積層体が扁平形状で外装体内に収納される。前記正極活物質層、セパレータ層及び負極活物質層は、全体的に非水電解液で満たされる。

また、正極電極層及び負極電極層には、それぞれの活物質における電位差を電流として取り出すための端子が設けられる。

【0058】

<負極電極>

負極電極としては、例えば、集電基材と、集電基材上に形成され、負極活物質、導電補助材及び結着材を含む負極活物質層とを有する積層体が挙げられる。

負極電極の集電基材の材料としては、例えば、正極電極の集電基材の材料として挙げたものが挙げられる。なかでも、比較的安価であること、及び金属のイオン化傾向の観点から、銅が好ましい。

負極電極の集電基材としては、銅の中でも圧延銅箔が好ましい。圧延銅箔は、銅結晶が圧延方向に並んでいるため、応力が加わっても集電基材が割れ難く、成型性が向上する。一方、圧延銅箔はその製造方法から長さの制約があるので、製造工程による長さの制約が無い点からは、電解銅箔が好ましい。

【0059】

負極活物質層は、負極活物質、導電補助材及び結着材を含む層である。

負極活物質としては、アモルファスカーボン、天然黒鉛、人造黒鉛、メゾカーボンマイクロビーズ(MCMB)、ハードカーボン等の炭素系材料、Li4Ti5O4、SiO2等の酸化物系材料、リチウム金属合金、リチウム金属等が挙げられる。なかでも、工業的に広く用いられ、安価で扱いやすい点から、人造黒鉛、天然黒鉛が好ましい。

【0060】

負極活物質層の導電補助材としては、正極活物質層で挙げた導電補助材と同じものが挙げられ、好ましい態様も同じである。

負極活物質層の結着材としては、正極活物質層で挙げた結着材と同じものが挙げられる。なかでも、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン等のフッ素系高分子、スチレン・ブタジエンラバー(SBR)、エチレン・プロピレンラバー等のゴム系高分子が好ましい。

【0061】

負極活物質層(100質量%)中の負極活物質の含有量は、1質量%以上99質量%以下が好ましく、90質量%以上98質量%以下がより好ましい。負極活物質の含有量が下限値以上であれば、エネルギー密度の高い電極が得られやすい。負極活物質の含有量が上限値以下であれば、低抵抗の電極が得られやすい。

負極活物質層(100質量%)中の導電補助材の含有量は、0質量%以上8質量%以下が好ましく、1質量%以上2質量%以下がより好ましい。導電補助材の含有量が下限値以上であれば、エネルギー密度の高い電極が得られやすい。導電補助材の含有量が上限値以下であれば、低抵抗の電極が得られやすい。

負極活物質層(100質量%)中の結着材の含有量は、1質量%以上10質量%以下が好ましく、1質量%以上2質量%以下がより好ましい。結着材の含有量が下限値以上であれば、低抵抗の電極が得られやすい。結着材の含有量が上限値以下であれば、エネルギー密度の高い電極が得られやすい。

【0062】

負極活物質層の製造方法は特に限定されず、例えば、正極活物質の代わりに負極活物質を使用し、アンカー層を形成しない以外は、前述の正極活物質層と同様の方法で製造できる。また、負極電極の集電基材と負極活物質層の間に、前記正極電極と同様のアンカー層を設けてもよい。

プレス後の負極活物質層の嵩密度は、1.0g/cm2以上3.0g/cm2以下が好ましい。負極活物質層の嵩密度が1.0g/cm2以上であれば、結着材が集電基材付近に充分に存在でき、負極活物質層と集電基材との密着性が向上する。負極活物質層の嵩密度が3.0g/cm2以下であれば、負極活物質層に充分な空隙が得られ、非水電解液が負極活物質層に浸透しやすく、電池性能が向上する。

【0063】

<セパレータ>

セパレータを形成する材料としては、軽金属イオンを透過し、非水電解液によって変質しない多孔性のシート状ポリマーが好ましい。具体的には、ポリエチレン(PE)、ポリプロピレン(PP)等のオレフィン系のシート状ポリマー、ポリイミド、ポリアラミド等のシート状ポリマーが挙げられる。

【0064】

セパレータがシート状ポリマーで形成される場合、その厚みは、非水電解液二次電池の用途によっても異なるが、自動車等の大型産業用途では、40〜60μmが好ましい。また、細孔径は1μm以下が好ましく、空隙率は20〜80%が好ましい。

【0065】

セパレータを形成する材料としては、不織布も使用できる。

不織布としては、綿、レーヨン、アセテート、ナイロン、ポリエステル、ポリオレフィン系樹脂、ポリイミド、アラミド等が挙げられる。これら不織布は、1種を単独で使用してもよく、2種以上を併用してもよい。

不織布の嵩密度は特に限定されない。不織布の空隙率は30〜90%が好ましい。また、不織布の厚みは、5〜200μmが好ましい。不織布の厚みが5μm以上であれば、非水電解液の保持がより良好になる。不織布の厚みが200μm以下であれば、内部抵抗がより小さくなる。

【0066】

<非水電解液>

非水電解液としては、公知の非水電解液が使用できる。

非水電解液の溶媒としては、ジエチルエーテル、エチレングリコールフェニルエーテル等のエーテル系溶媒、ホルムアミド、N−エチルホルムアミド等のアミド系溶媒、ジメチルスルホキシド、スルホラン等の含有硫化物系溶媒、エチレンカーボネート、プロピレンカーボネート等のカーボネート系溶媒、γ−ブチロラクトン、NMP等の有機溶媒が挙げられる。なかでも、エチレンカーボネート、プロピレンカーボネート等のカーボネート系溶媒が好ましい。これらの溶媒は、1種を単独で使用してもよく、2種以上を併用してもよい。

【0067】

非水電解液に含まれる電解質としては、リチウム塩が好ましい。つまり、本発明の非水電解液二次電池は、正極電極及び負極電極において吸蔵及び放出される軽金属イオンがリチウムイオンであることが好ましい。

リチウム塩としては、LiClO4、LiPF6、LiCl、LiBF6、LiAlCl4、LiSbF6、LiSCN、LiCF3SO3、LiCF3CO2等が挙げられる。なかでも、耐電圧特性が良好な点から、LiPF6が好ましい。

【0068】

<非水電解液二次電池の製造方法>

本発明の非水電解液二次電池は、本発明の非水電解液二次電池用正極電極を使用する以外は、公知の方法で製造できる。

例えば、前述の方法で製造した正極電極層及び負極電極層を、正極電極層と負極電極層が触れないようにセパレータを介して積層し、必要に応じて巻回して、コイン型、角型、円筒型、ラミネート型等の外装体中に非水電解液とともに封入することで、非水電解液二次電池が得られる。

非水電解液二次電池の製造時は、低露点(−50℃以下)の雰囲気であるドライルームや、アルゴンガスが容積の95体積%以上100体積%以下のグローブボックス等で作業を行い、水分が非水電解液二次電池内に混入しないようにすることが必須である。

【0069】

以上説明した本発明の非水電解液二次電池は、前述した本発明の非水電解液二次電池用正極電極を使用しているため、大電流を取り出せる優れた充放電特性を有している。

なお、本発明の非水電解液二次電池は、前記したリチウムイオン二次電池には限定されない。例えば、正極電極及び負極電極で吸蔵及び放出される軽金属イオンが、ナトリウムイオン、カルシウムイオン、マグネシウムイオンである非水電解液二次電池であってもよい。

【実施例】

【0070】

以下、実施例によって本発明を詳細に説明するが、本発明は以下の記載によっては限定されない。

[実施例1]

<正極活物質の表面処理>

正極活物質としてLiMn2O4(比重4.2、三井金属社製、Type−F)を使用し、LiMn2O4の35mgを、面積2cm2のステンレス製の集電体表面に4t/cm2の圧力で圧着させ、厚さ約0.1mmのペレットを作製した。次に、得られたペレットの両面に、図1に例示した電子線照射装置100を用いて、照射線量5kGy(加速電圧50kV)で電子線を照射した。

また、照射線量を1000kGy(加速電圧250kV)、3000kGy(加速電圧300kV)に変更した以外は前記と同様の方法で、電子線を照射したペレットを得た。

なお、比重が3〜5の正極活物質では、電子線の侵入深さは材料表面から0.05mmである。したがって、厚さ0.1mmのペレットの両面に電子線を照射すれば、該ペレットのほぼ全域の正極活物質に電子線が照射されたと見なせる。

以下は、電子線の照射線量の異なる3種類のペレットを使用して、それぞれ同様に行った。

【0071】

<正極インクの調製>

プライミクス社製の混練機ハイビスミックスの釜に、前記正極活物質のペレット、導電補助材であるデンカブラック(電気化学工業社製、HS100)、及び結着材であるポリフッ化ビニリデン(PVDF)(#7200、クレハ社製)を、正極活物質:導電補助材:結着材(質量比)=100:1:3の割合で投入し、120分混錬した後、N−メチル−2−ピロリドン(NMP)(三菱化学社製)を固形分が80質量%になるように添加し、回転数102rpmでブレードにより撹拌し、ファニキュラー状態の粉体−液体の塊を作製した。次いで、該塊をハイビスミックス中にて回転数102rpmで30分混練した後、固形分が72質量%になるように、NMPを5回ほど小分けして投入し、500gの正極インクを調製した。

【0072】

<アンカー層の形成>

粒状の導電性炭素材料であるアセチレンブラック50質量部と、フッ素含有高分子材料であるPVDF5質量部と、溶媒であるNMP45質量部とを、プラネタリーミキサーの釜に投入し、回転数40rpmで60分混合し、アンカー層用インクを調製した。次いで、集電基材としてアルミニウム箔(日本製箔社製、厚さ15μm)を使用し、該集電基材上に、バーコーターで前記アンカー層用インクを塗工し、乾燥オーブンに入れ、80℃で45分間乾燥し、厚さ200nmのアンカー層を形成した。

【0073】

<正極活物質層の形成>

前記アンカー層上に、スリットクリアランス100μmのYA−Cアプリケーターによって前記正極インクを幅10cm、長さ40cmにわたって塗工し、オーブンにより80℃で45分間乾燥した後、その四隅をセロテープ(登録商標)(ニチバン社製)によって油圧式の金属ロールに貼り付け、線圧98000N/cmで加圧成型を行い、正極活物質層を形成して正極電極を得た。

【0074】

<負極インクの調製>

プライミクス社製の混練機ハイビスミックスの釜に、負極活物質である天然黒鉛(日立化成工業社製、SMG)及び導電補助材である人造黒鉛(TIMCAL社製、SFG−6)を、負極活物質:導電補助材(質量比)=91:7の割合で投入し、120分混錬した後、固形分が65質量%になるようにNMP(三菱化学社製)を添加し、回転数40rpmでブレードにて撹拌した。その後、さらに結着材であるPVDF(#7200、クレハ社製)を、負極活物質及び導電補助材の合計量と結着材の質量比が98:2となるように投入し、固形分が50質量%になるようにNMPを投入し、回転数30rpmで30分撹拌して、500gの負極インクを調製した。

【0075】

<負極電極の製造>

集電基材として銅箔(三井金属社製、厚さ12μm)を使用し、該集電基材上に、スリットクリアランス100μmのYA−Cアプリケーターによって、前記負極インクを幅11cm、長さ40cmにわたって塗工し、オーブンにより80℃で45分間乾燥した後、その四隅をセロテープ(登録商標)(ニチバン社製)によって油圧式の金属ロールに貼り付け、線圧300N/cmで加圧成型を行い、負極電極を得た。

【0076】

[実施例2]

粒状の導電性炭素材料及びフッ素含有高分子材料によってアンカー層を形成する代わりに、集電基材上に、真空度10−2Pa、加速電圧8.7kVでITOを蒸着し、厚さ100nmのアンカー層を形成した以外は、実施例1と同様にして正極電極及び負極電極を得た。

【0077】

[実施例3]

粒状の導電性炭素材料及びフッ素含有高分子材料を含むアンカー層用インクの代わりに、Agナノワイヤーを70質量%含むアンカー層用インクを使用し、厚さ100nmのアンカー層を形成した以外は、実施例1と同様にして正極電極及び負極電極を得た。

【0078】

[実施例4]

粒状の導電性炭素材料の代わりに、導電性炭素繊維材料であるカーボンナノチューブ(VGCF−H、昭和電工社製)を使用した以外は、実施例1と同様にして正極電極及び負極電極を得た。

【0079】

[比較例1]

正極活物質への電子線の照射を行わない以外は、実施例1と同様にして正極電極及び負極電極を得た。

【0080】

[比較例2]

正極活物質への電子線の照射を行わない以外は、実施例2と同様にして正極電極及び負極電極を得た。

【0081】

[比較例3]

正極活物質への電子線の照射を行わない以外は、実施例3と同様にして正極電極及び負極電極を得た。

【0082】

[比較例4]

正極活物質への電子線の照射を行わない以外は、実施例4と同様にして正極電極及び負極電極を得た。

【0083】

[比較例5]

正極電極の製造時に集電基材上にアンカー層を形成しない以外は、実施例1と同様にして正極電極及び負極電極を得た。

【0084】

各例で製造した正極電極及び負極電極を用いてコインセルを製造し、充放電特性を評価した。また、正極電極の抵抗値を測定した。それぞれの測定方法及び評価方法を以下に示す。

[充放電特性の評価]

各例で得られた正極電極を直径15mmの円板状に打ち抜き、さらに負極電極を直径16.5mmの円板状に打ち抜いたものを対極としてコインセルを作製し、充放電特性を評価した。

前記コインセルのセパレータとしては、厚さ25μmのポリプロピレン多孔膜を使用し、非水電解液としては、エチレンカーボネート(EC)、ジエチルカーボネート(DEC)、ジメチルカーボネート(DMC)及び6フッ化リン酸リチウム(LiPF6)を、質量比1:1:1:1で混合した液(キシダ化学社製)を使用した。

作製したコインセルを使用し、定電流(0.2C)で4.5Vまで充電した後、3.0Vまで定電流(2C)で放電して放電容量を測定するサイクルを2000サイクル実施し、放電容量維持率を測定した。なお、前記放電容量維持率(%)は、1サイクル後の放電容量に対する、各サイクル後の放電容量の割合と規定した。放電容量維持率は、各々の正極電極について5個ずつコインセルを作製して測定を行い、それらの平均値とした。

【0085】

[正極電極の抵抗測定]

前記充放電特性の評価による2000サイクル後の正極電極について、1280Z型(ソーラトロン社製)の交流インピーダンス装置を用い、得られたナイキストプロットからフィッティングを行って抵抗値を検出した。抵抗値は、5個のコインセルの測定結果の平均値とした。

実施例1〜4及び比較例1〜5における、充放電特性の評価結果を表1及び図3、正極電極の抵抗値の測定結果を表1に示す。図3の実施例の放電容量維持率の結果は、正極活物質への電子線の照射線量を1000kGy(加速電圧250kV)としたときの結果である。また、図3の結果は、平均する前のコインセル1個でのデータである。

【0086】

【表1】

【0087】

表1に示すように、電子線照射を行った正極活物質を使用して正極活物質層を形成し、かつアンカー層を形成した正極電極を用いた実施例1〜4では、正極電極は抵抗値が非常に小さく、2000サイクル後の放電容量維持率が90%を超えており、優れた充放電特性が得られた。

一方、電子線照射を行っていない正極活物質を使用して正極活物質層を形成した正極電極を用いた比較例1〜4では、電子線照射を行った正極活物質を用いた実施例1〜4に比べて、正極電極の抵抗値が著しく高くなっており、2000サイクル後の放電容量維持率が著しく低かった。また、アンカー層を設けなかった正極電極を用いた比較例5でも、正極電極の抵抗値が著しく高くなっており、2000サイクル後の放電容量維持率が著しく低かった。これらの結果は、比較例1〜5の正極活物質が実施例1〜4の正極活物質に比べて失活しやすいためであると考えられる。

【産業上の利用可能性】

【0088】

本発明の非水電解液二次電池用正極電極を用いれば、正極活物質層への導電補助材、結着材の添加量を低減しつつ、大電流が容易に取り出せる優れた充放電特性を有する非水電解液二次電池を製造できる。また、既存のウエットプロセス及びドライブプロセスで対応でき得るので、非水電解液二次電池の製造におけるコストダウンに大きく寄与しうる。

【符号の説明】

【0089】

1 非水電解液二次電池用正極電極

10 集電基材

12 アンカー層

14 正極活物質層

100 電子線照射装置

101 真空チャンバ

102 ターミナル

103 フィラメント

104 リペラー

105 グリッド

106 電子線通過部

107 ビームコレクタ

108 シールド管

109 ベルトコンベア

110 電子線

111 正極活物質

【特許請求の範囲】

【請求項1】

集電基材と、前記集電基材上に設けられた導電性材料を含有するアンカー層と、前記アンカー層上に設けられた正極活物質層と、を有し、

前記正極活物質層が、気体雰囲気下において、電子線が照射線量5kGy以上3000kGy以下で照射された正極活物質を含有する層であることを特徴とする非水電解液二次電池用正極電極。

【請求項2】

前記正極活物質が、軽金属含有遷移金属酸化物からなる正極活物質である、請求項1に記載の非水電解液二次電池用正極電極。

【請求項3】

前記アンカー層が、粒状の導電性炭素材料とフッ素含有高分子材料で形成されている、請求項1又は2に記載の非水電解液二次電池用正極電極。

【請求項4】

前記アンカー層が、無機導電性材料で形成されている、請求項1又は2に記載の非水電解液二次電池用正極電極。

【請求項5】

前記アンカー層が、金属繊維材料で形成されている、請求項1又は2に記載の非水電解液二次電池用正極電極。

【請求項6】

前記アンカー層が、導電性炭素繊維材料とフッ素含有高分子材料で形成されている、請求項1又は2に記載の非水電解液二次電池用正極電極。

【請求項7】

前記正極活物質層が、ポリフッ化ビニリデン系樹脂を含有する、請求項1〜6のいずれか一項に記載の非水電解液二次電池用正極電極。

【請求項8】

軽金属イオンを吸蔵及び放出できる正極電極並びに負極電極と、非水電解液とを備えた非水電解液二次電池において、

前記正極電極が、請求項1〜7のいずれか一項に記載の非水電解液二次電池用正極電極であることを特徴とする非水電解液二次電池。

【請求項9】

前記軽金属イオンがリチウムイオンである、請求項8に記載の非水電解液二次電池。

【請求項1】

集電基材と、前記集電基材上に設けられた導電性材料を含有するアンカー層と、前記アンカー層上に設けられた正極活物質層と、を有し、

前記正極活物質層が、気体雰囲気下において、電子線が照射線量5kGy以上3000kGy以下で照射された正極活物質を含有する層であることを特徴とする非水電解液二次電池用正極電極。

【請求項2】

前記正極活物質が、軽金属含有遷移金属酸化物からなる正極活物質である、請求項1に記載の非水電解液二次電池用正極電極。

【請求項3】

前記アンカー層が、粒状の導電性炭素材料とフッ素含有高分子材料で形成されている、請求項1又は2に記載の非水電解液二次電池用正極電極。

【請求項4】

前記アンカー層が、無機導電性材料で形成されている、請求項1又は2に記載の非水電解液二次電池用正極電極。

【請求項5】

前記アンカー層が、金属繊維材料で形成されている、請求項1又は2に記載の非水電解液二次電池用正極電極。

【請求項6】

前記アンカー層が、導電性炭素繊維材料とフッ素含有高分子材料で形成されている、請求項1又は2に記載の非水電解液二次電池用正極電極。

【請求項7】

前記正極活物質層が、ポリフッ化ビニリデン系樹脂を含有する、請求項1〜6のいずれか一項に記載の非水電解液二次電池用正極電極。

【請求項8】

軽金属イオンを吸蔵及び放出できる正極電極並びに負極電極と、非水電解液とを備えた非水電解液二次電池において、

前記正極電極が、請求項1〜7のいずれか一項に記載の非水電解液二次電池用正極電極であることを特徴とする非水電解液二次電池。

【請求項9】

前記軽金属イオンがリチウムイオンである、請求項8に記載の非水電解液二次電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−73906(P2013−73906A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−214314(P2011−214314)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]