非水電解液二次電池用電極、その製造方法、及び非水電解液二次電池

【課題】高容量かつ高寿命な非水電解液二次電池用電極を容易に低コストで提供する。

【解決手段】集電体上に所定パターン状に形成された活物質層を備えた非水電解液二次電池用電極の製造方法である。前記活物質層は、所定パターンの凸形状母型に、液状樹脂を塗工後、硬化し、凹形状の樹脂版を作製する工程と、前記樹脂版凹部にのみ活物質層形成用スラリーを充填し、集電体と接合させる工程と、活物質層形成用スラリーを乾燥させた後に前記樹脂版を剥離し、活物質層を集電体に転写する工程を用いて形成される。

【解決手段】集電体上に所定パターン状に形成された活物質層を備えた非水電解液二次電池用電極の製造方法である。前記活物質層は、所定パターンの凸形状母型に、液状樹脂を塗工後、硬化し、凹形状の樹脂版を作製する工程と、前記樹脂版凹部にのみ活物質層形成用スラリーを充填し、集電体と接合させる工程と、活物質層形成用スラリーを乾燥させた後に前記樹脂版を剥離し、活物質層を集電体に転写する工程を用いて形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、リチウムイオン二次電池に代表される非水電解液二次電池用電極、その製造方法及びそれを備えた非水電解液二次電池に関する。

【背景技術】

【0002】

リチウムイオン二次電池は、エネルギー密度が高く、また非水系電解質を用いるため高い電圧を得ることができ、更にニッカド電池等の二次電池と比較してメモリー効果が小さいという特徴がある。このため、リチウムイオン二次電池について、ノートパソコンや携帯電話などの電源、また電気自転車、電気自動車などの次世代電気産業製品への応用に向けた研究・開発が進められている。

【0003】

リチウムイオン二次電池に代表される電池は、一般に集電体と呼ばれる金属箔上に活物質、バインダー樹脂及び導電補助剤を主体としたスラリーを塗工した電極を、短絡防止用のセパレータを介して、正極と負極が対向するように積層し、その積層体を電解液に満たした状態で集電体を端子に接続して電流を取り出す構造となっている。この構造体を積層し、角型及び円筒型の金属缶に封入あるいはフレキシブルなフィルムにパッケージすることで電池が構成される。角型及び円筒型のリチウムイオン二次電池では、非水電解液二次電池用正極とセパレータと層状の負極を扁平形状あるいは円筒状に巻いた巻回型となる。また、ラミネート型は、非水電解液二次電池用正極と層状の負極を、層状のセパレータを介して交互に積層した形状となる。

【0004】

集電体には電気を取り出すための端子が設けられる。また抵抗の増加による電池性能の低下や、巻回時の応力負荷による活物質の脱落を防止するため、集電体上には前記スラリーが塗工されていないことが望ましい。このため、前記スラリーは、集電体上に所定のパターン状に塗工される。

前記スラリーは、体積あたりの電池容量を増加させるため、活物質に対するバインダー樹脂および導電補助剤の体積比を少なくし、塗工に適した粘度に希釈して作製される。塗工したままの状態では、空孔率が大きく、導電性および膜強度および集電体との密着性が不足しているため、電極のプレスを行うことが多い。

【0005】

電池を構成するにあたり、一般的には正極と負極の容量はほぼ等しく設計される。負極容量が正極容量よりも少ない場合、充電反応時に正極活物質から電解液中に放出されたリチウムイオンが、負極活物質層間に全て挿入することができず、過剰になったリチウムイオンがリチウム金属となって負極電極板上にデンドライト状に析出する。この析出物は、正極と負極との間に存在するセパレータを突き破り正極と負極を短絡したり、あるいは電解液中に脱落することで、電池性能を劣化させたり、リチウム金属の急激な反応による異常発熱が発生したりする恐れがある。また、負極容量が正極容量よりも多い場合、充電反応時に正極活物質から放出されたリチウムイオンの多くが負極活物質に不可逆な状態として吸蔵されるため、サイクル容量が低下する。また、正極活物質と負極活物質は対向していない部位では反応が進行しないため、積層の際は両極を精度良く位置合わせさせることも、良好な電池性能を発揮するために重要である。

【0006】

電池容量は集電体上に設けられた活物質の量に依存するため、容量を増加させることを目的として、積層枚数を増やす、あるいはスラリーの目付量つまりは活物質層の膜厚を増やす手法がとられる。しかし、積層枚数を増やす方法では本来不要な集電体の体積が加算されるため、前記スラリーの目付量を上げる方法が効率的である。このスラリー塗膜は非常に厚く、乾燥後で100μm以上の厚みとなる。

【0007】

前記電極の作製方法として、スクリーン印刷法、金属溶射法、メッキ法、蒸着法、スパッタ法、イオンプレーティング法またはプラズマ化学気相被着法による方法が提案されている(特許文献1を参照)。しかし、ほとんどの方法で厚膜形成、パターン塗布が困難であるため、良好な電池容量および電池性能を得るのが困難である。中でもスクリーン印刷法では、パターン塗工が可能であり、スラリーの固形分を増加させることにより厚膜形成が可能であるが、固形分を増やすことにより、版の目詰まりの頻度が増加し、膜形成不良が多くなる懸念がある。

【0008】

また、インクジェット法、スプレー法、グラビア印刷法、熱転写法、凸版印刷法、凹版印刷法及びオフセット印刷法での同様の作製方法も提案されている(特許文献2を参照)。これらはパターン塗工が可能であるが、100μm以上まで厚膜塗布をするには、複数回重ね塗りをする必要がある。そして、塗布回ごとの位置合わせが煩雑であり、工程数が増え、製造コストが増えるといった問題がある。また、一回の塗布量を増やすとスラリーのレベリング効果により、塗工中央部に対して塗工端部の厚さが小さくなり、これにより巻回時に隙間が生じ、電池性能が低下する原因となる。仮に、電極のプレス工程によって、前記膜厚差が改善できても、目付量が異なるため、塗工部内での活物資の反応状態が異なり、結果として電池寿命が低下する原因となる。同時に、集電体へのスラリーの濡れの進行により、所定のパターン形状から経時変形してしまうため、正極と負極を並行に対向させることが困難となる。その結果、両極の活物質の利用効率が低下し、電池容量が低下する問題がある。また、負極容量の少ない個所においては、負極上へのリチウム金属の析出も起こる可能性があるため危険である。

【0009】

ダイコーターによる塗工方式も提案されている(特許文献3を参照)。この方式では100μm以上のパターン塗工が可能であるが、前記と反対に塗工端部の厚さが大きくなることが多い。それにより結果として前記と同様の問題が生じる。

また、パターン形状を良好にするため、集電体にマスク層を形成後、印刷法により活物質層を形成後、マスク層を除去する方法が提案されている(特許文献4を参照)。しかし、この方法では、マスク形成工程が追加され、工程が多くなり、さらにマスク材料とマスク上に塗工したスラリーが廃棄されることになり、製造コストが高くなる。

【0010】

また、金型を使用し、金型に充填し乾燥したスラリーを、接着層を用いて集電体に転写して、金型形状の活物質層を形成する方法が提案されている(特許文献5を参照)。しかし、この方法では、通気性の乏しい金型を使用しているため、硬化した活物質層と集電体とを接着するための層を必要としており、前記層を形成する分、工程が煩雑である。また、高価な金型を随時使用する必要があり、製造コストが高くなる。また、柔軟性のない金型を使用しているため、転写後の金型剥離が困難であり、所定形状が破壊されてしまうことが懸念される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第1958767号公報

【特許文献2】特開2011−119144号公報

【特許文献3】特開平7−94171号公報

【特許文献4】特開2006−120445号公報

【特許文献5】特開2008−016581号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の第1の目的は、前述した背景技術における問題点を考慮し、高性能かつ高寿命な非水電解液二次電池用電極を提供することである。本発明の第2の目的は、そのような非水電解液二次電池用電極を容易に低コストで製造する方法を提供することである。

【課題を解決するための手段】

【0013】

本発明者等は、前記問題を解決すべく鋭意検討を行った結果、樹脂版の凹部にのみ活物質を含むスラリーを充填し、集電体を接合して硬化することにより、集電体上に目的とする所定パターンの活物質層を形状精度良く転写することで、高性能かつ高寿命な非水電解液二次電池用電極を低コストで提供できることを見出し、本発明を成すに至った。

そして、前記課題を解決するために、本発明のうち請求項1に記載した発明は、集電体上に、予め設定した所定パターン状に活物質層を形成する非水電解液二次電池用電極の製造方法であって、前記活物質層は、次の(a)〜(c)の工程を用いて形成されることを特徴とする。

【0014】

(a)前記所定パターンの凸形状母型に対し液状樹脂を塗工後に硬化することで、凹形状の樹脂版を作製する工程

(b)前記作製した凹形状の樹脂版の凹部に活物質層形成用スラリーを充填すると共に、前記充填した活物質層形成用スラリーに集電体を接合させる工程

(c)前記活物質層形成用スラリーを乾燥させた後に前記活物質層形成用スラリーから前記樹脂版を剥離し、活物質層を集電体に転写する工程

次に、請求項2に記載した発明は、請求項1に記載した構成に対し、前記液状樹脂は、シリコーン樹脂であることを特徴とする。

【0015】

次に、請求項3に記載した発明は、請求項1又は請求項2に記載した構成に対し、前記活物質層形成用スラリーは、正極および負極活物質、導電補助剤、バインダー樹脂、及び分散媒の混合物であることを特徴とする。

次に、請求項4に記載した発明は、請求項1〜請求項3のいずれか1項に記載した構成に対し、前記集電体は、アルミニウム、金、銀、銅、ニッケル、ステンレス、チタン、白金のうちの一つの金属からなる金属箔単体、若しくは前記複数の金属のうちの2種以上の金属の合金から構成されることを特徴とする。

【0016】

次に、請求項5に記載した発明は、請求項1〜請求項4のいずれか1項に記載した構成に対し、前記活物質層形成用スラリーは、正極活物質を含み、前記活物質層形成用スラリー中の正極活物質は、組成式がLixMO2、または、LiyM2O4(但し、Mは遷移金属、0≦x≦1、1≦y≦2)で表記される複合酸化物、トンネル上の空孔を有する酸化物、層状構造の金属カルコゲン化物、リチウムイオン含有のカルコゲン化合物の少なくとも1つからなることを特徴とする。

【0017】

次に、請求項6に記載した発明は、請求項1〜請求項5のいずれか1項に記載した構成に対し、前記活物質層形成用スラリーは、負極活物質を含み、前記活物質層形成用スラリー中の負極活物質は、カーボンブラック、ケッチェンブラック、アセチレンブラック、カーボンウィスカー、炭素繊維、天然黒鉛、人造黒鉛、カーボンナノ粒子およびナノチューブ、酸化チタン、酸化ルテニウム、アルミニウム、ニッケル等の金属粉やファイバーの少なくとも1つからなることを特徴とする。

【0018】

次に、請求項7に記載した発明は、請求項1〜請求項6のいずれか1項に記載した製造方法により作製されたことを特徴とする非水電解液二次電池用電極を提供するものである。

次に、請求項8に記載した発明は、請求項7に記載した非水電解液二次電池用電極を備え、前記集電体の正極活物質と負極活物質を含む活物質層形成部分がセパレータを介してそれぞれ同位置で対向するように積層もしくは巻回されていることを特徴とする非水電解液二次電池を提供するものである。

【0019】

次に、請求項9に記載した発明は、請求項7に記載した非水電解液二次電池用電極を備え、前記集電体の活物質層未形成部分が電池外部への電気取り出し端子となることを特徴とする非水電解液二次電池を提供するものである。

【発明の効果】

【0020】

本発明によれば、樹脂版の凹部にのみ活物質を含むスラリーを充填し、そのスラリーに集電体を接合した状態で乾燥する。この結果、集電体上に所定パターンの活物質層を厚膜かつ良好な形状を保持した状態で転写することが可能となる。これにより、高容量の両極の活物質が効率的に利用され、高性能かつ高寿命な非水電解液二次電池用電極を提供できる。さらには、安価で繰り返し利用が可能である樹脂を使用出来ること、またスラリーのロスがないことから、低コストで非水電解液二次電池用電極を提供可能となる。

【図面の簡単な説明】

【0021】

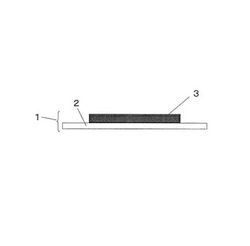

【図1】本実施形態の非水電解液二次電池用電極の要部断面を模式的に示す説明図である。

【図2】本実施形態の非水電解液二次電池用電極の作製方法における、凹形状の樹脂版を製造する方法の説明図である。

【図3】本実施形態の非水電解液二次電池用電極の作製方法における、集電体に活物質層を転写する方法の説明図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態について非水電解液二次電池用電極の製造方法について、図面を参照して説明する。

図1は、本実施形態の非水電解液二次電池用電極の要部断面を模式的に示す説明図である。

(非水電解液二次電池用電極及び電池)

非水電解液二次電池用電極1(以下、単に電極1と呼ぶ場合もある)は、図1に示すように、集電体2上に対し、予め設定した形状の良好な所定パターン状に活物質層3が形成された構造となっている。

【0023】

これにより、活物質を均一にかつ有効に利用することが可能であり、高性能、高寿命な電池を作製することが可能となる。また、活物質層3が形成されていない集電体2の部位は、抵抗が小さいため、電気を取り出す端子部として有効に使用することが可能である。また本実施形態では、活物質層3は、樹脂凹版を使用し、樹脂版の凹部にのみ活物質を含むスラリーを充填し、充填したスラリーに集電体を接触させて接合した状態として乾燥することにより、厚さ100μm以上での一括形成が可能となり、容量の大きい電極を簡便に得ることができる。

【0024】

また、そのような構成の非水電解液二次電池用電極1を備えて、前記集電体の正極活物質と負極活物質を含む活物質層形成部分がセパレータを介してそれぞれ同位置で対向するように積層もしくは巻回することで非水電解液二次電池が構成される。

若しくは、そのような構成の非水電解液二次電池用電極1を備えて、前記集電体の活物質層未形成部分が電池外部への電気取り出し端子となるようにして、非水電解液二次電池が構成される。

その他の構成については、背景技術に記載したような、公知の技術が適宜適用される。

【0025】

(凹形状の樹脂版の製造方法)

次に、凹形状の樹脂版の製造方法について説明する。

図2(a)〜(c)は、本発明に基づく凹形状の樹脂版の製造方法を示す図である。

まず図2(a)に示すように、活物質層3を形成する部分を凸形状とした凸形状母型4を用意する。凸形状は、前記所定パターン状に形成されている。

【0026】

次いで、図2(b)に示すように、凸形状母型4に液状樹脂5を塗布する。

さらに、液状樹脂5を硬化させた後に剥離することで、図2(c)のように凸形状母型4と逆形状の凹形状の樹脂版6を得ることができる。

前記凸形状母型4の材質としては、表面が平滑であり、硬く変形しづらく、塗布する液状樹脂に侵食されにくいものが好ましい。表面が平滑であり、硬く変形しづらい材料を選択するにより、樹脂版の形状精度が向上し、良好な活物質層の形成が可能となる。また、液状樹脂に侵食されないことにより、樹脂版の剥離が容易となり、1つの凸形状母型4から繰り返し樹脂版6を作製でき、製造コストを低減できる。樹脂材料によらず汎用的に選択できるものとしてはステンレス等の金属、ガラスが挙げられる。

【0027】

凸形状母型4の凸形状の形成方法としては、使用される材質によるが、切削、エッチングが挙げられる。ここで、エッチング方法を採用する場合には、サイドエッチングにより、材質平面に対して垂直な側面を有する凸形状が得られない可能性があるため、適宜選択する必要がある。また、使用する液状樹脂によっては、フォトリソグラフィ法によりレジストを凸形状に形成させてもよい。

【0028】

樹脂版6の材質としては、適度な柔軟性および通気性があれば、特に限定されない。柔軟性を有することで、凸形状母型4および活物質層からの剥離性が良好となり、成形性が向上する。しかし、柔軟性が高すぎると、樹脂版6が変形して活物質層の形状が不安定となる恐れがある。また、通気性が乏しいと、活物質層形成用スラリーの乾燥時間が長くなり、生産性が低下する。

【0029】

液状樹脂5の形態としては、樹脂そのものが液状であるもの、溶媒に溶解させて液状としたもの、熱可塑性樹脂を熱により液状としたものなどを使用することかできる。ただし、熱変化により硬化する形態のものは、凸形状母型の変形を招いたり、活物質層形成用スラリーの乾燥温度が限定されたりするため好ましくない。以上、材質を含め考慮すると、室温での自己硬化およびUV硬化が可能であるシリコーン樹脂を好適に用いることができる。

【0030】

液状樹脂5を凸形状母型に塗布する方法としては、ダイコート、スリットコート、リップコート、ダイレクトコート等の各種塗布方法が挙げられるが、特に限定されない。いずれの方法によっても、凸形状母型4の凸部よりも十分大きい膜厚で液状樹脂5を塗布することにより、液状樹脂のレベリング作用により、凸形状母型4の凹部(凸部以外の位置)に液が浸透し、凸部も平滑となり、樹脂版6の凸部、凹部ともに平坦性の高い版を得ることが可能である。樹脂版6の形状を安定させ、ハンドリング性を良好とするために、樹脂版6の凹部の厚みは1mm以上であることが好ましい。

【0031】

(活物質層の転写工程)

次に、集電体2への活物質層3の転写工程を説明する。

図3(a)〜(c)は、本発明に基づく活物質層の転写工程を示す図である。

まず、図3(a)に示すように、樹脂版6の凹部にのみ活物質層形成用スラリー7を充填する。

次いで、図3(b)のように、重点した活物質層形成用スラリー7と集電体2とが接合(接触)するように、樹脂版6の凹部側の面に対して集電体2を積層する。

【0032】

その状態で活物質層形成用スラリー7を乾燥させた後に樹脂版6を剥離することにより、図3(c)のように、集電体2に活物質層3が所定パターン状に形成された電極1を得ることができる。

集電体2は、良導電性の材質が好ましい。具体的には、集電体2は、アルミニウム、金、銀、銅、ニッケル、ステンレス、チタン、白金などの金属箔単体もしくはこれら金属を2種以上含む合金から構成する。その中でも、コスト面で比較的に安価で、かつ、金属のイオン化傾向の観点から、正極集電体にはアルミニウム、負極集電体には銅を選択することが特に望ましい。さらには、集電体2は圧延箔が好ましい。圧延箔中の結晶が圧延方向に並んでいるため、応力を加えたときにも割れにくいため、積層させる場合に成形性に富むといった利点がある。

【0033】

活物質層形成用スラリー7は、正極活物質および負極活物質、導電補助剤、バインダー樹脂、分散媒の混合物からなるスラリーである。スラリーの混合には、高せん断を付与することの出来る混練機を使用することが好ましい。混練機としては、具体的には、ボールミル、ビーズミル、サンドミル、超音波分散機等の分散機、プラネタリーミキサー、ニーダー、ホモジナイザー、超音波穂ホモジナイザー、ディスパージャー等のブレード型攪拌機が挙げられる。中でも特に、固練りをすることで効率的な分散が可能なプラネタリーミキサーが好ましい。

【0034】

正極活物質は、リチウムイオンを吸蔵および放出可能な化合物であれば、特に限定されない。正極活物質を構成する無機化合物としては、組成式、LixMO2、または、LiyM2O4(但し、Mは遷移金属、0≦x≦1、1≦y≦2)で表記される複合酸化物、トンネル上の空孔を有する酸化物、層状構造の金属カルコゲン化物、リチウムイオン含有のカルコゲン化合物を用いることが出来る。具体的には、LiCoO2、NiO2、Ni2O3、Mn2O4、LMn2O4、MnO2、Fe2O3、Fe3O4、FeO2、V2O5、V6O13、VOx、Nb2O5、Bi2O3、Sb2O3、等のV族金属化合物、CrO3、Cr2O3、MoO3、MoS2、WO3、SeO2、等のVI族金属化合物、TiO2、TiS2、SiO2、SnO、CuO、CuO2、Ag2O、CuS、CuSO4、等が挙げられる。また、前記の遷移金属を2種以上混合したもの、あるいは、2種以上の遷移金属を含有する化合物、いわゆる、2元系、3元系としても良い。さらに、正極活物質を構成する有機物系の化合物としては、ポリピロール、ポリアニリン、ポリパラフェニレン、ポリアセチレン、ポリアセン系材料等の導電性高分子化合物などが挙げられる。

【0035】

負極活物質は、リチウムイオンを吸蔵および放出可能な化合物であれば特に限定するところではない。具体的には、アモルファスカーボン、グラファイト、天然黒鉛、メゾカーボンマイクロビーズ(MCMB)等の炭素系材料、LiTiO4、SiO2等の酸化物系材料、リチウム金属合金が挙げられる。中でも、コストが安価で扱いやすいことから人造黒鉛や天然黒鉛が好適に用いられる。

【0036】

導電補助材は、電極材料である集電基材の導電性を確保でき、かつ、充放電反応において化学反応を起こさない物質を適宜選択する必要がある。また、少量で効率良く電子を伝導するか、活物質やバインダーとの馴染み具合により適宜選択するとよい。具体的には、カーボンブラック、ケッチェンブラック、アセチレンブラック、カーボンウィスカー、炭素繊維、天然黒鉛、人造黒鉛、カーボンナノ粒子およびナノチューブ、酸化チタン、酸化ルテニウム、アルミニウム、ニッケル等の金属粉やファイバーおよびこれらの混合物が挙げられる。この中でもアセチレンブラック、ケッチェンブラックが特に好ましい。

【0037】

バインダー樹脂は、分散媒に対して化学的に安定な高分子を適宜選択する必要がある。具体的にはポリエチレン(PE)、ポリプロピレン(PP)、ポリエチレンテレフタレート(PTFE)、芳香族ポリアミド等の樹脂系高分子、スチレン・ブタジエンラバー(SBR)、エチレン・プロピレンラバー等のゴム系高分子、ポリアクリル、ポリオレフィン、ポリアミド、ポリイミド、ポリアミドイミド、エポキシ樹脂、ベークライト、フッ素系高分子等が挙げられる。フッ素系高分子としては、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、フッ化ビニリデン−塩化3フッ化エチレン(CTFE)共重合体、フッ化ビニリデン−ヘキサフルオロプロピレンフッ素ゴム、フッ化ビニリデン−テトラフルオロエチレン−ヘキサフルオロプロピレンフッ素ゴム、フッ化ビニリデン−テトラフルオロエチレン−パーフルオロアルキルビニルエーテルフッ素ゴム等が挙げられる。中でも、正極には集電体と正極活物質の密着性及び正極活物質間の密着性の向上という観点から、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン等が好ましい。また、負極にはポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン等のフッ素系高分子やスチレン・ブタジエンラバー(SBR)、エチレン・プロピレンラバー等のゴム系高分子が好ましい。中でも、加工工程での熱量を抑えられる、水系の溶媒を用いることが可能であり、工業的に用いる場合、環境負荷の低減、分散媒回収が不必要でありコスト低減が図れることから、低融点(115℃)のSBRを使用することがより好ましい。

【0038】

分散媒は、使用する固形分が分散しやすい材料を適宜選択する必要がある。具体的には、水や、水にエタノール、N−メチルピロリドン(NMP)等を混合した水系分散媒、NMP等の環状アミド系、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等の直鎖上アミド系、トルエン、キシレン等の芳香族炭化水素等が挙げられる。

活物質層形成用スラリー中の各固形分の配合比については、使用される材料によるが、導電材は、活物質100質量部に対し、0.5質量部以上20質量部以下、好ましくは1質量部以上10質量部以下であることが好ましい。また、バインダー樹脂に関しては、活物質100質量部に対し、5質量部以上20質量部以下、好ましくは1質量部以上10質量部以下であることが好ましい。結着材が前記の上限以上では、活物質の割合が減り、電池容量の低下が起こり、下限以下では活物質同士や活物質と集電基材の密着性の劣化が起こる恐れがある。また、分散媒に対する固形分濃度は、65質量%以上が好ましく、さらに好ましい条件としては40質量%以上、55質量%以下である。上限以上では固形分の凝集が起こり、下限以下では固形分の沈降が起こる恐れがある。

【0039】

活物質層形成用スラリーを樹脂版の凹部に充填する方法は、液状樹脂を凸形状母型に塗布する方法と同様に、ダイコート、スリットコート、リップコート、ダイレクトコート等の各種塗布方法が挙げられるが、前記方法を用いた場合は、樹脂版凸部表面をスキージで掻くことにより凹部以外に塗布されたスラリーを除去する工程が必要となる。除去されたスラリーは、回収することで再度使用することが可能である。スキージの材質としては、使用する樹脂版により適宜選択する必要があり、樹脂版表面を傷つけないために、樹脂版よりも硬度が低い材質が好ましい。また、ディスペンサー等により、樹脂版凹部に直接スラリーの充填する方法は、前記の樹脂版凸部表面をスキージで掻く工程が省略でき、大変有効である。

【0040】

活物質層形成用スラリーが充填された樹脂版の凹部と集電体を接合する方法は、金属ロールプレス法、ゴムロールプレス法、平板プレス法が挙げられる。押し付け圧およびギャップを調整することにより、凹部形状を保持した状態で、かつ接合時に凹部と集電体間に混入する空気を押し出し、強固に接着させることが可能である。

活物質層を乾燥する方法は、温風乾燥、熱風乾燥、真空乾燥、遠赤外乾燥、恒温高湿乾燥が挙げられる。樹脂版の凹部と集電体を接合した状態で乾燥させることにより、樹脂版の凹部の形状を保持した状態で均一に乾燥が行われ、形状精度の良好な活物質を形成することが可能である。また、乾燥時間を早めるため、樹脂版の凹部と集電体を接合する前に、ある程度スラリーの乾燥を行っても良いが、過剰に乾燥が進行すると、集電体に対して活物質層形成用スラリーの濡れ性が悪くなり、転写不良が起きる懸念がある。

【0041】

活物質層形成用スラリーを乾燥後、樹脂版を剥離する工程は、集電体面に対して平行に近い方向に樹脂版を巻き取らせるように剥離するのが好ましい。垂直方向に近い剥離を行うと、活物質層角部に対してかかる応力が大きくなり、活物質層を破壊してしまう恐れがある。また、集電体が箔である場合は、集電体を巻き取らせるように剥離することが可能であるが、活物質層付近にかかる応力が大きくなり、箔が折れ、電池設計上で不具合が生じる可能性がある。

【0042】

前記のように作製した電極は、エネルギー密度や導電性の向上のため、必要に応じてプレスを行っても良い。プレス方法としては、金属ロールプレス法、ゴムロールプレス法、平板プレス法が挙げられる。プレス後の活物質塗膜、すなわち活物質層の嵩密度は、積層体が正極電極層である場合は1.0g/cm2以上5g/cm2以下の範囲であることが好ましく、負極電極層である場合は1.0g/cm2以上3.0g/cm2以下であることが好ましい。嵩密度が上述の範囲を越えると、活物質層に空隙がほとんど存在しなくなり、有機電解液が活物質層に浸透できず、電池性能の低下を招く。また、嵩密度が上述の範囲未満であると、結着材が集電基材付近にほとんど存在できないため、活物質層と集電基材との密着不良の原因となる。

【実施例1】

【0043】

以下、本発明の実施例を説明する。但し、実施例が本発明を制限するものではない。

(実施例1)

200mm角、厚さ3mmのステンレス板(日立金属製、SUS304)の中央100mm角を残して外側を深さ150μmで切削加工を施して、100mm角の凸形状を有する凸形状母型を作製した。

【0044】

次いで、液状樹脂として、シリコーンゴムTSE3402(モメンティブ・パフォーマンス・マテリアル・ジャパン合同会社製、ポリアルキルアルケニルシロキサンとシリカを主成分とする)をA液とB液を混合し十分撹拌したもの用意した。これを前記凸形状母型上にダイコーターにより塗布した。その後、平面性の良好な場所に静置し、25℃で48時間放置し樹脂を硬化させた。最後に、凸形状の母型から樹脂を剥離することで、逆形状の凹形状を有する樹脂版が得られた。得られた樹脂版は、中央に100mm角、深さ150μmの凹形状を有し、凹部の厚みは2mmであった。

【0045】

次いで、前記樹脂版の凹部に、ディスペンサーを用いて正極活物質を含む活物質層形成用スラリーを凹部が完全に埋まるまで充填した。充填する活物質層形成用スラリーは、活物質としてLiMn2O4(三井金属製 Type−F)90質量部、導電補助材としてアセチレンブラック(電気化学工業製 デンカブラックHS−100)5質量部、バインダー樹脂としてPVDF(クレハ製 #7200)5質量部に、分散媒としてNMP(三菱化学製)を固形分65重量部になるように適宜添加し、プラネタリーミキサーで120分、混合することで作製した。

【0046】

次いで、前記樹脂版における活物質層形成用スラリーを充填した凹部側の面上に、集電体を平行に配して所定位置に併せ、ロールラミネータにより両者を接合した。集電体は厚さ15μmのアルミ箔 (日本製箔製)、ラミネート条件は、ロール間ギャップ2.165mm、25℃、0.3MPaで行った。

次いで、前記接合体を熱風式オーブンに投入して120℃、30分処理し、活物質層形成用スラリーを乾燥させた後、樹脂版を剥離し、集電体の所定位置に正極活物質層が形成された電極を得た。

【0047】

(実施例2)

実施例1に記載した活物質層形成用スラリーを、負極活物質を含む活物質層形成用スラリーとし、集電体を厚さ12μmの銅箔(三井金属製)に変更し、その外は実施例1と同様な条件で電極を作製した。また前記スラリーは、活物質として天然黒鉛(日立化成工業製 SMG)90重量部、導電補助材として人造黒鉛(TIMCAL製 SFG−6)10重量部、バインダー樹脂としてPVDF(クレハ製 #7200)3重量部に、分散媒としてNMP(三菱化学製)を固形分60重量部になるように適宜添加し、プラネタリーミキサーで120分、混合することで作製した。

【0048】

(比較例1)

実施例1に記載した活物質層形成用スラリーを、実施例1に記載した集電体上にダイコーターを用いて、100mm角、乾燥後の膜厚が150μmになるようにパターン塗布した。

(比較例2)

実施例2に記載した活物質層形成用スラリーを、実施例2に記載した集電体上にダイコーターを用いて、100mm角、乾燥後の膜厚が150μmになるようにパターン塗布した。

【0049】

(評価1)

活物質層の膜厚を接触式連続式膜厚計(アンリツ製)にて膜厚を測定した。

その測定結果によると、実施例1および実施例2の活物質層は、端部側面がシャープであるためばらつきが少なく、また中央部においてもばらつきも少なかった。全体としても所定厚さ150μmに対して等しく安定した膜厚であった。

これに対し、比較例1および比較例2では、端部側面がなだらかな形状となり、ばらつきが大きく、端部近傍では所定膜厚よりも大きい部分が存在した。また中央部はばらつきが小さいが、全体として所定厚さに対して不安定な膜厚であった。

【0050】

(評価2)

活物質層のパターン形状をCMC画像測定システム(ニコンインストルメンツカンパニー製)にて測定した。

その測定結果によると、実施例1および実施例2の活物質層は、端部の直線性が良好であり、所定パターンと同形状の100mm角の正方形状パターンであった。

【0051】

これに対し、比較例1および比較例2では、端部の直線性が悪く、全体面積が所定パターンよりやや大きくなった。特に、塗工終了分では顕著な過剰塗工が確認された。

以上のように、実施例1および実施例2の電極は、所定パターンに対して形状精度の良好な活物質層を有しており、それぞれの電極を対向した電池を構成している。この結果、活物質が均一に有効利用され、高性能かつ高寿命の電池を得ることが可能である。

【産業上の利用可能性】

【0052】

本発明の非水電解液二次電池用電極の製造方法では、所定パターンの凸形状母型に、液状樹脂を塗工後、硬化し、凹形状の樹脂版を作製する工程と、前記樹脂版凹部にのみ活物質層形成用スラリーを充填し、その充填したスラリーに集電体を接触させることで当該集電体と接合させる工程と、活物質層形成用スラリーを乾燥させた後に前記樹脂版を剥離し、活物質層を集電体に転写する工程を用いることにより、集電体上に所定パターン状に形成された活物質層を形状精度よく、かつ厚膜で一括形成することが可能である。これにより、高容量の両極の活物質が効率的に利用され、高性能かつ高寿命な非水電解液二次電池用電極を提供できる。さらには、安価で繰り返し利用が可能である樹脂を使用すること、またスラリーのロスがないことから、低コストで非水電解液二次電池用電極を提供できるようになる。

【符号の説明】

【0053】

1 電極

2 集電体

3 活物質層

4 凸形状母型

5 液状樹脂

6 樹脂版

7 活物質層形成用スラリー

【技術分野】

【0001】

本発明は、リチウムイオン二次電池に代表される非水電解液二次電池用電極、その製造方法及びそれを備えた非水電解液二次電池に関する。

【背景技術】

【0002】

リチウムイオン二次電池は、エネルギー密度が高く、また非水系電解質を用いるため高い電圧を得ることができ、更にニッカド電池等の二次電池と比較してメモリー効果が小さいという特徴がある。このため、リチウムイオン二次電池について、ノートパソコンや携帯電話などの電源、また電気自転車、電気自動車などの次世代電気産業製品への応用に向けた研究・開発が進められている。

【0003】

リチウムイオン二次電池に代表される電池は、一般に集電体と呼ばれる金属箔上に活物質、バインダー樹脂及び導電補助剤を主体としたスラリーを塗工した電極を、短絡防止用のセパレータを介して、正極と負極が対向するように積層し、その積層体を電解液に満たした状態で集電体を端子に接続して電流を取り出す構造となっている。この構造体を積層し、角型及び円筒型の金属缶に封入あるいはフレキシブルなフィルムにパッケージすることで電池が構成される。角型及び円筒型のリチウムイオン二次電池では、非水電解液二次電池用正極とセパレータと層状の負極を扁平形状あるいは円筒状に巻いた巻回型となる。また、ラミネート型は、非水電解液二次電池用正極と層状の負極を、層状のセパレータを介して交互に積層した形状となる。

【0004】

集電体には電気を取り出すための端子が設けられる。また抵抗の増加による電池性能の低下や、巻回時の応力負荷による活物質の脱落を防止するため、集電体上には前記スラリーが塗工されていないことが望ましい。このため、前記スラリーは、集電体上に所定のパターン状に塗工される。

前記スラリーは、体積あたりの電池容量を増加させるため、活物質に対するバインダー樹脂および導電補助剤の体積比を少なくし、塗工に適した粘度に希釈して作製される。塗工したままの状態では、空孔率が大きく、導電性および膜強度および集電体との密着性が不足しているため、電極のプレスを行うことが多い。

【0005】

電池を構成するにあたり、一般的には正極と負極の容量はほぼ等しく設計される。負極容量が正極容量よりも少ない場合、充電反応時に正極活物質から電解液中に放出されたリチウムイオンが、負極活物質層間に全て挿入することができず、過剰になったリチウムイオンがリチウム金属となって負極電極板上にデンドライト状に析出する。この析出物は、正極と負極との間に存在するセパレータを突き破り正極と負極を短絡したり、あるいは電解液中に脱落することで、電池性能を劣化させたり、リチウム金属の急激な反応による異常発熱が発生したりする恐れがある。また、負極容量が正極容量よりも多い場合、充電反応時に正極活物質から放出されたリチウムイオンの多くが負極活物質に不可逆な状態として吸蔵されるため、サイクル容量が低下する。また、正極活物質と負極活物質は対向していない部位では反応が進行しないため、積層の際は両極を精度良く位置合わせさせることも、良好な電池性能を発揮するために重要である。

【0006】

電池容量は集電体上に設けられた活物質の量に依存するため、容量を増加させることを目的として、積層枚数を増やす、あるいはスラリーの目付量つまりは活物質層の膜厚を増やす手法がとられる。しかし、積層枚数を増やす方法では本来不要な集電体の体積が加算されるため、前記スラリーの目付量を上げる方法が効率的である。このスラリー塗膜は非常に厚く、乾燥後で100μm以上の厚みとなる。

【0007】

前記電極の作製方法として、スクリーン印刷法、金属溶射法、メッキ法、蒸着法、スパッタ法、イオンプレーティング法またはプラズマ化学気相被着法による方法が提案されている(特許文献1を参照)。しかし、ほとんどの方法で厚膜形成、パターン塗布が困難であるため、良好な電池容量および電池性能を得るのが困難である。中でもスクリーン印刷法では、パターン塗工が可能であり、スラリーの固形分を増加させることにより厚膜形成が可能であるが、固形分を増やすことにより、版の目詰まりの頻度が増加し、膜形成不良が多くなる懸念がある。

【0008】

また、インクジェット法、スプレー法、グラビア印刷法、熱転写法、凸版印刷法、凹版印刷法及びオフセット印刷法での同様の作製方法も提案されている(特許文献2を参照)。これらはパターン塗工が可能であるが、100μm以上まで厚膜塗布をするには、複数回重ね塗りをする必要がある。そして、塗布回ごとの位置合わせが煩雑であり、工程数が増え、製造コストが増えるといった問題がある。また、一回の塗布量を増やすとスラリーのレベリング効果により、塗工中央部に対して塗工端部の厚さが小さくなり、これにより巻回時に隙間が生じ、電池性能が低下する原因となる。仮に、電極のプレス工程によって、前記膜厚差が改善できても、目付量が異なるため、塗工部内での活物資の反応状態が異なり、結果として電池寿命が低下する原因となる。同時に、集電体へのスラリーの濡れの進行により、所定のパターン形状から経時変形してしまうため、正極と負極を並行に対向させることが困難となる。その結果、両極の活物質の利用効率が低下し、電池容量が低下する問題がある。また、負極容量の少ない個所においては、負極上へのリチウム金属の析出も起こる可能性があるため危険である。

【0009】

ダイコーターによる塗工方式も提案されている(特許文献3を参照)。この方式では100μm以上のパターン塗工が可能であるが、前記と反対に塗工端部の厚さが大きくなることが多い。それにより結果として前記と同様の問題が生じる。

また、パターン形状を良好にするため、集電体にマスク層を形成後、印刷法により活物質層を形成後、マスク層を除去する方法が提案されている(特許文献4を参照)。しかし、この方法では、マスク形成工程が追加され、工程が多くなり、さらにマスク材料とマスク上に塗工したスラリーが廃棄されることになり、製造コストが高くなる。

【0010】

また、金型を使用し、金型に充填し乾燥したスラリーを、接着層を用いて集電体に転写して、金型形状の活物質層を形成する方法が提案されている(特許文献5を参照)。しかし、この方法では、通気性の乏しい金型を使用しているため、硬化した活物質層と集電体とを接着するための層を必要としており、前記層を形成する分、工程が煩雑である。また、高価な金型を随時使用する必要があり、製造コストが高くなる。また、柔軟性のない金型を使用しているため、転写後の金型剥離が困難であり、所定形状が破壊されてしまうことが懸念される。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第1958767号公報

【特許文献2】特開2011−119144号公報

【特許文献3】特開平7−94171号公報

【特許文献4】特開2006−120445号公報

【特許文献5】特開2008−016581号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の第1の目的は、前述した背景技術における問題点を考慮し、高性能かつ高寿命な非水電解液二次電池用電極を提供することである。本発明の第2の目的は、そのような非水電解液二次電池用電極を容易に低コストで製造する方法を提供することである。

【課題を解決するための手段】

【0013】

本発明者等は、前記問題を解決すべく鋭意検討を行った結果、樹脂版の凹部にのみ活物質を含むスラリーを充填し、集電体を接合して硬化することにより、集電体上に目的とする所定パターンの活物質層を形状精度良く転写することで、高性能かつ高寿命な非水電解液二次電池用電極を低コストで提供できることを見出し、本発明を成すに至った。

そして、前記課題を解決するために、本発明のうち請求項1に記載した発明は、集電体上に、予め設定した所定パターン状に活物質層を形成する非水電解液二次電池用電極の製造方法であって、前記活物質層は、次の(a)〜(c)の工程を用いて形成されることを特徴とする。

【0014】

(a)前記所定パターンの凸形状母型に対し液状樹脂を塗工後に硬化することで、凹形状の樹脂版を作製する工程

(b)前記作製した凹形状の樹脂版の凹部に活物質層形成用スラリーを充填すると共に、前記充填した活物質層形成用スラリーに集電体を接合させる工程

(c)前記活物質層形成用スラリーを乾燥させた後に前記活物質層形成用スラリーから前記樹脂版を剥離し、活物質層を集電体に転写する工程

次に、請求項2に記載した発明は、請求項1に記載した構成に対し、前記液状樹脂は、シリコーン樹脂であることを特徴とする。

【0015】

次に、請求項3に記載した発明は、請求項1又は請求項2に記載した構成に対し、前記活物質層形成用スラリーは、正極および負極活物質、導電補助剤、バインダー樹脂、及び分散媒の混合物であることを特徴とする。

次に、請求項4に記載した発明は、請求項1〜請求項3のいずれか1項に記載した構成に対し、前記集電体は、アルミニウム、金、銀、銅、ニッケル、ステンレス、チタン、白金のうちの一つの金属からなる金属箔単体、若しくは前記複数の金属のうちの2種以上の金属の合金から構成されることを特徴とする。

【0016】

次に、請求項5に記載した発明は、請求項1〜請求項4のいずれか1項に記載した構成に対し、前記活物質層形成用スラリーは、正極活物質を含み、前記活物質層形成用スラリー中の正極活物質は、組成式がLixMO2、または、LiyM2O4(但し、Mは遷移金属、0≦x≦1、1≦y≦2)で表記される複合酸化物、トンネル上の空孔を有する酸化物、層状構造の金属カルコゲン化物、リチウムイオン含有のカルコゲン化合物の少なくとも1つからなることを特徴とする。

【0017】

次に、請求項6に記載した発明は、請求項1〜請求項5のいずれか1項に記載した構成に対し、前記活物質層形成用スラリーは、負極活物質を含み、前記活物質層形成用スラリー中の負極活物質は、カーボンブラック、ケッチェンブラック、アセチレンブラック、カーボンウィスカー、炭素繊維、天然黒鉛、人造黒鉛、カーボンナノ粒子およびナノチューブ、酸化チタン、酸化ルテニウム、アルミニウム、ニッケル等の金属粉やファイバーの少なくとも1つからなることを特徴とする。

【0018】

次に、請求項7に記載した発明は、請求項1〜請求項6のいずれか1項に記載した製造方法により作製されたことを特徴とする非水電解液二次電池用電極を提供するものである。

次に、請求項8に記載した発明は、請求項7に記載した非水電解液二次電池用電極を備え、前記集電体の正極活物質と負極活物質を含む活物質層形成部分がセパレータを介してそれぞれ同位置で対向するように積層もしくは巻回されていることを特徴とする非水電解液二次電池を提供するものである。

【0019】

次に、請求項9に記載した発明は、請求項7に記載した非水電解液二次電池用電極を備え、前記集電体の活物質層未形成部分が電池外部への電気取り出し端子となることを特徴とする非水電解液二次電池を提供するものである。

【発明の効果】

【0020】

本発明によれば、樹脂版の凹部にのみ活物質を含むスラリーを充填し、そのスラリーに集電体を接合した状態で乾燥する。この結果、集電体上に所定パターンの活物質層を厚膜かつ良好な形状を保持した状態で転写することが可能となる。これにより、高容量の両極の活物質が効率的に利用され、高性能かつ高寿命な非水電解液二次電池用電極を提供できる。さらには、安価で繰り返し利用が可能である樹脂を使用出来ること、またスラリーのロスがないことから、低コストで非水電解液二次電池用電極を提供可能となる。

【図面の簡単な説明】

【0021】

【図1】本実施形態の非水電解液二次電池用電極の要部断面を模式的に示す説明図である。

【図2】本実施形態の非水電解液二次電池用電極の作製方法における、凹形状の樹脂版を製造する方法の説明図である。

【図3】本実施形態の非水電解液二次電池用電極の作製方法における、集電体に活物質層を転写する方法の説明図である。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態について非水電解液二次電池用電極の製造方法について、図面を参照して説明する。

図1は、本実施形態の非水電解液二次電池用電極の要部断面を模式的に示す説明図である。

(非水電解液二次電池用電極及び電池)

非水電解液二次電池用電極1(以下、単に電極1と呼ぶ場合もある)は、図1に示すように、集電体2上に対し、予め設定した形状の良好な所定パターン状に活物質層3が形成された構造となっている。

【0023】

これにより、活物質を均一にかつ有効に利用することが可能であり、高性能、高寿命な電池を作製することが可能となる。また、活物質層3が形成されていない集電体2の部位は、抵抗が小さいため、電気を取り出す端子部として有効に使用することが可能である。また本実施形態では、活物質層3は、樹脂凹版を使用し、樹脂版の凹部にのみ活物質を含むスラリーを充填し、充填したスラリーに集電体を接触させて接合した状態として乾燥することにより、厚さ100μm以上での一括形成が可能となり、容量の大きい電極を簡便に得ることができる。

【0024】

また、そのような構成の非水電解液二次電池用電極1を備えて、前記集電体の正極活物質と負極活物質を含む活物質層形成部分がセパレータを介してそれぞれ同位置で対向するように積層もしくは巻回することで非水電解液二次電池が構成される。

若しくは、そのような構成の非水電解液二次電池用電極1を備えて、前記集電体の活物質層未形成部分が電池外部への電気取り出し端子となるようにして、非水電解液二次電池が構成される。

その他の構成については、背景技術に記載したような、公知の技術が適宜適用される。

【0025】

(凹形状の樹脂版の製造方法)

次に、凹形状の樹脂版の製造方法について説明する。

図2(a)〜(c)は、本発明に基づく凹形状の樹脂版の製造方法を示す図である。

まず図2(a)に示すように、活物質層3を形成する部分を凸形状とした凸形状母型4を用意する。凸形状は、前記所定パターン状に形成されている。

【0026】

次いで、図2(b)に示すように、凸形状母型4に液状樹脂5を塗布する。

さらに、液状樹脂5を硬化させた後に剥離することで、図2(c)のように凸形状母型4と逆形状の凹形状の樹脂版6を得ることができる。

前記凸形状母型4の材質としては、表面が平滑であり、硬く変形しづらく、塗布する液状樹脂に侵食されにくいものが好ましい。表面が平滑であり、硬く変形しづらい材料を選択するにより、樹脂版の形状精度が向上し、良好な活物質層の形成が可能となる。また、液状樹脂に侵食されないことにより、樹脂版の剥離が容易となり、1つの凸形状母型4から繰り返し樹脂版6を作製でき、製造コストを低減できる。樹脂材料によらず汎用的に選択できるものとしてはステンレス等の金属、ガラスが挙げられる。

【0027】

凸形状母型4の凸形状の形成方法としては、使用される材質によるが、切削、エッチングが挙げられる。ここで、エッチング方法を採用する場合には、サイドエッチングにより、材質平面に対して垂直な側面を有する凸形状が得られない可能性があるため、適宜選択する必要がある。また、使用する液状樹脂によっては、フォトリソグラフィ法によりレジストを凸形状に形成させてもよい。

【0028】

樹脂版6の材質としては、適度な柔軟性および通気性があれば、特に限定されない。柔軟性を有することで、凸形状母型4および活物質層からの剥離性が良好となり、成形性が向上する。しかし、柔軟性が高すぎると、樹脂版6が変形して活物質層の形状が不安定となる恐れがある。また、通気性が乏しいと、活物質層形成用スラリーの乾燥時間が長くなり、生産性が低下する。

【0029】

液状樹脂5の形態としては、樹脂そのものが液状であるもの、溶媒に溶解させて液状としたもの、熱可塑性樹脂を熱により液状としたものなどを使用することかできる。ただし、熱変化により硬化する形態のものは、凸形状母型の変形を招いたり、活物質層形成用スラリーの乾燥温度が限定されたりするため好ましくない。以上、材質を含め考慮すると、室温での自己硬化およびUV硬化が可能であるシリコーン樹脂を好適に用いることができる。

【0030】

液状樹脂5を凸形状母型に塗布する方法としては、ダイコート、スリットコート、リップコート、ダイレクトコート等の各種塗布方法が挙げられるが、特に限定されない。いずれの方法によっても、凸形状母型4の凸部よりも十分大きい膜厚で液状樹脂5を塗布することにより、液状樹脂のレベリング作用により、凸形状母型4の凹部(凸部以外の位置)に液が浸透し、凸部も平滑となり、樹脂版6の凸部、凹部ともに平坦性の高い版を得ることが可能である。樹脂版6の形状を安定させ、ハンドリング性を良好とするために、樹脂版6の凹部の厚みは1mm以上であることが好ましい。

【0031】

(活物質層の転写工程)

次に、集電体2への活物質層3の転写工程を説明する。

図3(a)〜(c)は、本発明に基づく活物質層の転写工程を示す図である。

まず、図3(a)に示すように、樹脂版6の凹部にのみ活物質層形成用スラリー7を充填する。

次いで、図3(b)のように、重点した活物質層形成用スラリー7と集電体2とが接合(接触)するように、樹脂版6の凹部側の面に対して集電体2を積層する。

【0032】

その状態で活物質層形成用スラリー7を乾燥させた後に樹脂版6を剥離することにより、図3(c)のように、集電体2に活物質層3が所定パターン状に形成された電極1を得ることができる。

集電体2は、良導電性の材質が好ましい。具体的には、集電体2は、アルミニウム、金、銀、銅、ニッケル、ステンレス、チタン、白金などの金属箔単体もしくはこれら金属を2種以上含む合金から構成する。その中でも、コスト面で比較的に安価で、かつ、金属のイオン化傾向の観点から、正極集電体にはアルミニウム、負極集電体には銅を選択することが特に望ましい。さらには、集電体2は圧延箔が好ましい。圧延箔中の結晶が圧延方向に並んでいるため、応力を加えたときにも割れにくいため、積層させる場合に成形性に富むといった利点がある。

【0033】

活物質層形成用スラリー7は、正極活物質および負極活物質、導電補助剤、バインダー樹脂、分散媒の混合物からなるスラリーである。スラリーの混合には、高せん断を付与することの出来る混練機を使用することが好ましい。混練機としては、具体的には、ボールミル、ビーズミル、サンドミル、超音波分散機等の分散機、プラネタリーミキサー、ニーダー、ホモジナイザー、超音波穂ホモジナイザー、ディスパージャー等のブレード型攪拌機が挙げられる。中でも特に、固練りをすることで効率的な分散が可能なプラネタリーミキサーが好ましい。

【0034】

正極活物質は、リチウムイオンを吸蔵および放出可能な化合物であれば、特に限定されない。正極活物質を構成する無機化合物としては、組成式、LixMO2、または、LiyM2O4(但し、Mは遷移金属、0≦x≦1、1≦y≦2)で表記される複合酸化物、トンネル上の空孔を有する酸化物、層状構造の金属カルコゲン化物、リチウムイオン含有のカルコゲン化合物を用いることが出来る。具体的には、LiCoO2、NiO2、Ni2O3、Mn2O4、LMn2O4、MnO2、Fe2O3、Fe3O4、FeO2、V2O5、V6O13、VOx、Nb2O5、Bi2O3、Sb2O3、等のV族金属化合物、CrO3、Cr2O3、MoO3、MoS2、WO3、SeO2、等のVI族金属化合物、TiO2、TiS2、SiO2、SnO、CuO、CuO2、Ag2O、CuS、CuSO4、等が挙げられる。また、前記の遷移金属を2種以上混合したもの、あるいは、2種以上の遷移金属を含有する化合物、いわゆる、2元系、3元系としても良い。さらに、正極活物質を構成する有機物系の化合物としては、ポリピロール、ポリアニリン、ポリパラフェニレン、ポリアセチレン、ポリアセン系材料等の導電性高分子化合物などが挙げられる。

【0035】

負極活物質は、リチウムイオンを吸蔵および放出可能な化合物であれば特に限定するところではない。具体的には、アモルファスカーボン、グラファイト、天然黒鉛、メゾカーボンマイクロビーズ(MCMB)等の炭素系材料、LiTiO4、SiO2等の酸化物系材料、リチウム金属合金が挙げられる。中でも、コストが安価で扱いやすいことから人造黒鉛や天然黒鉛が好適に用いられる。

【0036】

導電補助材は、電極材料である集電基材の導電性を確保でき、かつ、充放電反応において化学反応を起こさない物質を適宜選択する必要がある。また、少量で効率良く電子を伝導するか、活物質やバインダーとの馴染み具合により適宜選択するとよい。具体的には、カーボンブラック、ケッチェンブラック、アセチレンブラック、カーボンウィスカー、炭素繊維、天然黒鉛、人造黒鉛、カーボンナノ粒子およびナノチューブ、酸化チタン、酸化ルテニウム、アルミニウム、ニッケル等の金属粉やファイバーおよびこれらの混合物が挙げられる。この中でもアセチレンブラック、ケッチェンブラックが特に好ましい。

【0037】

バインダー樹脂は、分散媒に対して化学的に安定な高分子を適宜選択する必要がある。具体的にはポリエチレン(PE)、ポリプロピレン(PP)、ポリエチレンテレフタレート(PTFE)、芳香族ポリアミド等の樹脂系高分子、スチレン・ブタジエンラバー(SBR)、エチレン・プロピレンラバー等のゴム系高分子、ポリアクリル、ポリオレフィン、ポリアミド、ポリイミド、ポリアミドイミド、エポキシ樹脂、ベークライト、フッ素系高分子等が挙げられる。フッ素系高分子としては、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン、フッ化ビニリデン−ヘキサフルオロプロピレン共重合体、フッ化ビニリデン−塩化3フッ化エチレン(CTFE)共重合体、フッ化ビニリデン−ヘキサフルオロプロピレンフッ素ゴム、フッ化ビニリデン−テトラフルオロエチレン−ヘキサフルオロプロピレンフッ素ゴム、フッ化ビニリデン−テトラフルオロエチレン−パーフルオロアルキルビニルエーテルフッ素ゴム等が挙げられる。中でも、正極には集電体と正極活物質の密着性及び正極活物質間の密着性の向上という観点から、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン等が好ましい。また、負極にはポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン等のフッ素系高分子やスチレン・ブタジエンラバー(SBR)、エチレン・プロピレンラバー等のゴム系高分子が好ましい。中でも、加工工程での熱量を抑えられる、水系の溶媒を用いることが可能であり、工業的に用いる場合、環境負荷の低減、分散媒回収が不必要でありコスト低減が図れることから、低融点(115℃)のSBRを使用することがより好ましい。

【0038】

分散媒は、使用する固形分が分散しやすい材料を適宜選択する必要がある。具体的には、水や、水にエタノール、N−メチルピロリドン(NMP)等を混合した水系分散媒、NMP等の環状アミド系、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等の直鎖上アミド系、トルエン、キシレン等の芳香族炭化水素等が挙げられる。

活物質層形成用スラリー中の各固形分の配合比については、使用される材料によるが、導電材は、活物質100質量部に対し、0.5質量部以上20質量部以下、好ましくは1質量部以上10質量部以下であることが好ましい。また、バインダー樹脂に関しては、活物質100質量部に対し、5質量部以上20質量部以下、好ましくは1質量部以上10質量部以下であることが好ましい。結着材が前記の上限以上では、活物質の割合が減り、電池容量の低下が起こり、下限以下では活物質同士や活物質と集電基材の密着性の劣化が起こる恐れがある。また、分散媒に対する固形分濃度は、65質量%以上が好ましく、さらに好ましい条件としては40質量%以上、55質量%以下である。上限以上では固形分の凝集が起こり、下限以下では固形分の沈降が起こる恐れがある。

【0039】

活物質層形成用スラリーを樹脂版の凹部に充填する方法は、液状樹脂を凸形状母型に塗布する方法と同様に、ダイコート、スリットコート、リップコート、ダイレクトコート等の各種塗布方法が挙げられるが、前記方法を用いた場合は、樹脂版凸部表面をスキージで掻くことにより凹部以外に塗布されたスラリーを除去する工程が必要となる。除去されたスラリーは、回収することで再度使用することが可能である。スキージの材質としては、使用する樹脂版により適宜選択する必要があり、樹脂版表面を傷つけないために、樹脂版よりも硬度が低い材質が好ましい。また、ディスペンサー等により、樹脂版凹部に直接スラリーの充填する方法は、前記の樹脂版凸部表面をスキージで掻く工程が省略でき、大変有効である。

【0040】

活物質層形成用スラリーが充填された樹脂版の凹部と集電体を接合する方法は、金属ロールプレス法、ゴムロールプレス法、平板プレス法が挙げられる。押し付け圧およびギャップを調整することにより、凹部形状を保持した状態で、かつ接合時に凹部と集電体間に混入する空気を押し出し、強固に接着させることが可能である。

活物質層を乾燥する方法は、温風乾燥、熱風乾燥、真空乾燥、遠赤外乾燥、恒温高湿乾燥が挙げられる。樹脂版の凹部と集電体を接合した状態で乾燥させることにより、樹脂版の凹部の形状を保持した状態で均一に乾燥が行われ、形状精度の良好な活物質を形成することが可能である。また、乾燥時間を早めるため、樹脂版の凹部と集電体を接合する前に、ある程度スラリーの乾燥を行っても良いが、過剰に乾燥が進行すると、集電体に対して活物質層形成用スラリーの濡れ性が悪くなり、転写不良が起きる懸念がある。

【0041】

活物質層形成用スラリーを乾燥後、樹脂版を剥離する工程は、集電体面に対して平行に近い方向に樹脂版を巻き取らせるように剥離するのが好ましい。垂直方向に近い剥離を行うと、活物質層角部に対してかかる応力が大きくなり、活物質層を破壊してしまう恐れがある。また、集電体が箔である場合は、集電体を巻き取らせるように剥離することが可能であるが、活物質層付近にかかる応力が大きくなり、箔が折れ、電池設計上で不具合が生じる可能性がある。

【0042】

前記のように作製した電極は、エネルギー密度や導電性の向上のため、必要に応じてプレスを行っても良い。プレス方法としては、金属ロールプレス法、ゴムロールプレス法、平板プレス法が挙げられる。プレス後の活物質塗膜、すなわち活物質層の嵩密度は、積層体が正極電極層である場合は1.0g/cm2以上5g/cm2以下の範囲であることが好ましく、負極電極層である場合は1.0g/cm2以上3.0g/cm2以下であることが好ましい。嵩密度が上述の範囲を越えると、活物質層に空隙がほとんど存在しなくなり、有機電解液が活物質層に浸透できず、電池性能の低下を招く。また、嵩密度が上述の範囲未満であると、結着材が集電基材付近にほとんど存在できないため、活物質層と集電基材との密着不良の原因となる。

【実施例1】

【0043】

以下、本発明の実施例を説明する。但し、実施例が本発明を制限するものではない。

(実施例1)

200mm角、厚さ3mmのステンレス板(日立金属製、SUS304)の中央100mm角を残して外側を深さ150μmで切削加工を施して、100mm角の凸形状を有する凸形状母型を作製した。

【0044】

次いで、液状樹脂として、シリコーンゴムTSE3402(モメンティブ・パフォーマンス・マテリアル・ジャパン合同会社製、ポリアルキルアルケニルシロキサンとシリカを主成分とする)をA液とB液を混合し十分撹拌したもの用意した。これを前記凸形状母型上にダイコーターにより塗布した。その後、平面性の良好な場所に静置し、25℃で48時間放置し樹脂を硬化させた。最後に、凸形状の母型から樹脂を剥離することで、逆形状の凹形状を有する樹脂版が得られた。得られた樹脂版は、中央に100mm角、深さ150μmの凹形状を有し、凹部の厚みは2mmであった。

【0045】

次いで、前記樹脂版の凹部に、ディスペンサーを用いて正極活物質を含む活物質層形成用スラリーを凹部が完全に埋まるまで充填した。充填する活物質層形成用スラリーは、活物質としてLiMn2O4(三井金属製 Type−F)90質量部、導電補助材としてアセチレンブラック(電気化学工業製 デンカブラックHS−100)5質量部、バインダー樹脂としてPVDF(クレハ製 #7200)5質量部に、分散媒としてNMP(三菱化学製)を固形分65重量部になるように適宜添加し、プラネタリーミキサーで120分、混合することで作製した。

【0046】

次いで、前記樹脂版における活物質層形成用スラリーを充填した凹部側の面上に、集電体を平行に配して所定位置に併せ、ロールラミネータにより両者を接合した。集電体は厚さ15μmのアルミ箔 (日本製箔製)、ラミネート条件は、ロール間ギャップ2.165mm、25℃、0.3MPaで行った。

次いで、前記接合体を熱風式オーブンに投入して120℃、30分処理し、活物質層形成用スラリーを乾燥させた後、樹脂版を剥離し、集電体の所定位置に正極活物質層が形成された電極を得た。

【0047】

(実施例2)

実施例1に記載した活物質層形成用スラリーを、負極活物質を含む活物質層形成用スラリーとし、集電体を厚さ12μmの銅箔(三井金属製)に変更し、その外は実施例1と同様な条件で電極を作製した。また前記スラリーは、活物質として天然黒鉛(日立化成工業製 SMG)90重量部、導電補助材として人造黒鉛(TIMCAL製 SFG−6)10重量部、バインダー樹脂としてPVDF(クレハ製 #7200)3重量部に、分散媒としてNMP(三菱化学製)を固形分60重量部になるように適宜添加し、プラネタリーミキサーで120分、混合することで作製した。

【0048】

(比較例1)

実施例1に記載した活物質層形成用スラリーを、実施例1に記載した集電体上にダイコーターを用いて、100mm角、乾燥後の膜厚が150μmになるようにパターン塗布した。

(比較例2)

実施例2に記載した活物質層形成用スラリーを、実施例2に記載した集電体上にダイコーターを用いて、100mm角、乾燥後の膜厚が150μmになるようにパターン塗布した。

【0049】

(評価1)

活物質層の膜厚を接触式連続式膜厚計(アンリツ製)にて膜厚を測定した。

その測定結果によると、実施例1および実施例2の活物質層は、端部側面がシャープであるためばらつきが少なく、また中央部においてもばらつきも少なかった。全体としても所定厚さ150μmに対して等しく安定した膜厚であった。

これに対し、比較例1および比較例2では、端部側面がなだらかな形状となり、ばらつきが大きく、端部近傍では所定膜厚よりも大きい部分が存在した。また中央部はばらつきが小さいが、全体として所定厚さに対して不安定な膜厚であった。

【0050】

(評価2)

活物質層のパターン形状をCMC画像測定システム(ニコンインストルメンツカンパニー製)にて測定した。

その測定結果によると、実施例1および実施例2の活物質層は、端部の直線性が良好であり、所定パターンと同形状の100mm角の正方形状パターンであった。

【0051】

これに対し、比較例1および比較例2では、端部の直線性が悪く、全体面積が所定パターンよりやや大きくなった。特に、塗工終了分では顕著な過剰塗工が確認された。

以上のように、実施例1および実施例2の電極は、所定パターンに対して形状精度の良好な活物質層を有しており、それぞれの電極を対向した電池を構成している。この結果、活物質が均一に有効利用され、高性能かつ高寿命の電池を得ることが可能である。

【産業上の利用可能性】

【0052】

本発明の非水電解液二次電池用電極の製造方法では、所定パターンの凸形状母型に、液状樹脂を塗工後、硬化し、凹形状の樹脂版を作製する工程と、前記樹脂版凹部にのみ活物質層形成用スラリーを充填し、その充填したスラリーに集電体を接触させることで当該集電体と接合させる工程と、活物質層形成用スラリーを乾燥させた後に前記樹脂版を剥離し、活物質層を集電体に転写する工程を用いることにより、集電体上に所定パターン状に形成された活物質層を形状精度よく、かつ厚膜で一括形成することが可能である。これにより、高容量の両極の活物質が効率的に利用され、高性能かつ高寿命な非水電解液二次電池用電極を提供できる。さらには、安価で繰り返し利用が可能である樹脂を使用すること、またスラリーのロスがないことから、低コストで非水電解液二次電池用電極を提供できるようになる。

【符号の説明】

【0053】

1 電極

2 集電体

3 活物質層

4 凸形状母型

5 液状樹脂

6 樹脂版

7 活物質層形成用スラリー

【特許請求の範囲】

【請求項1】

集電体上に、予め設定した所定パターン状に活物質層を形成する非水電解液二次電池用電極の製造方法であって、前記活物質層は、次の(a)〜(c)の工程を用いて形成されることを特徴とする非水電解液二次電池用電極の製造方法。

(a)前記所定パターンの凸形状母型に対し液状樹脂を塗工後に硬化することで、凹形状の樹脂版を作製する工程

(b)前記作製した凹形状の樹脂版の凹部に活物質層形成用スラリーを充填すると共に、前記充填した活物質層形成用スラリーに集電体を接合させる工程

(c)前記活物質層形成用スラリーを乾燥させた後に前記活物質層形成用スラリーから前記樹脂版を剥離し、活物質層を集電体に転写する工程

【請求項2】

前記液状樹脂は、シリコーン樹脂であることを特徴とする請求項1に記載した非水電解液二次電池用電極の製造方法。

【請求項3】

前記活物質層形成用スラリーは、正極および負極活物質、導電補助剤、バインダー樹脂、及び分散媒の混合物であることを特徴とする請求項1又は請求項2に記載した非水電解液二次電池用電極の製造方法。

【請求項4】

前記集電体は、アルミニウム、金、銀、銅、ニッケル、ステンレス、チタン、白金のうちの一つの金属からなる金属箔単体、若しくは前記複数の金属のうちの2種以上の金属の合金から構成されることを特徴とする請求項1〜請求項3のいずれか1項に記載した非水電解液二次電池用電極の製造方法。

【請求項5】

前記活物質層形成用スラリーは、正極活物質を含み、

前記活物質層形成用スラリー中の正極活物質は、組成式がLixMO2、または、LiyM2O4(但し、Mは遷移金属、0≦x≦1、1≦y≦2)で表記される複合酸化物、トンネル上の空孔を有する酸化物、層状構造の金属カルコゲン化物、リチウムイオン含有のカルコゲン化合物の少なくとも1つからなることを特徴とする請求項1〜請求項4のいずれか1項に記載した非水電解液二次電池用電極の製造方法。

【請求項6】

前記活物質層形成用スラリーは、負極活物質を含み、

前記活物質層形成用スラリー中の負極活物質は、カーボンブラック、ケッチェンブラック、アセチレンブラック、カーボンウィスカー、炭素繊維、天然黒鉛、人造黒鉛、カーボンナノ粒子およびナノチューブ、酸化チタン、酸化ルテニウム、アルミニウム、ニッケル等の金属粉やファイバーの少なくとも1つからなることを特徴とする請求項1〜請求項5のいずれか1項に記載した非水電解液二次電池用電極の製造方法。

【請求項7】

請求項1〜請求項6のいずれか1項に記載した製造方法により作製されたことを特徴とする非水電解液二次電池用電極。

【請求項8】

請求項7に記載した非水電解液二次電池用電極を備え、

前記集電体の正極活物質と負極活物質を含む活物質層形成部分がセパレータを介してそれぞれ同位置で対向するように積層もしくは巻回されていることを特徴とする非水電解液二次電池。

【請求項9】

請求項7に記載した非水電解液二次電池用電極を備え、

前記集電体の活物質層未形成部分が電池外部への電気取り出し端子となることを特徴とする非水電解液二次電池。

【請求項1】

集電体上に、予め設定した所定パターン状に活物質層を形成する非水電解液二次電池用電極の製造方法であって、前記活物質層は、次の(a)〜(c)の工程を用いて形成されることを特徴とする非水電解液二次電池用電極の製造方法。

(a)前記所定パターンの凸形状母型に対し液状樹脂を塗工後に硬化することで、凹形状の樹脂版を作製する工程

(b)前記作製した凹形状の樹脂版の凹部に活物質層形成用スラリーを充填すると共に、前記充填した活物質層形成用スラリーに集電体を接合させる工程

(c)前記活物質層形成用スラリーを乾燥させた後に前記活物質層形成用スラリーから前記樹脂版を剥離し、活物質層を集電体に転写する工程

【請求項2】

前記液状樹脂は、シリコーン樹脂であることを特徴とする請求項1に記載した非水電解液二次電池用電極の製造方法。

【請求項3】

前記活物質層形成用スラリーは、正極および負極活物質、導電補助剤、バインダー樹脂、及び分散媒の混合物であることを特徴とする請求項1又は請求項2に記載した非水電解液二次電池用電極の製造方法。

【請求項4】

前記集電体は、アルミニウム、金、銀、銅、ニッケル、ステンレス、チタン、白金のうちの一つの金属からなる金属箔単体、若しくは前記複数の金属のうちの2種以上の金属の合金から構成されることを特徴とする請求項1〜請求項3のいずれか1項に記載した非水電解液二次電池用電極の製造方法。

【請求項5】

前記活物質層形成用スラリーは、正極活物質を含み、

前記活物質層形成用スラリー中の正極活物質は、組成式がLixMO2、または、LiyM2O4(但し、Mは遷移金属、0≦x≦1、1≦y≦2)で表記される複合酸化物、トンネル上の空孔を有する酸化物、層状構造の金属カルコゲン化物、リチウムイオン含有のカルコゲン化合物の少なくとも1つからなることを特徴とする請求項1〜請求項4のいずれか1項に記載した非水電解液二次電池用電極の製造方法。

【請求項6】

前記活物質層形成用スラリーは、負極活物質を含み、

前記活物質層形成用スラリー中の負極活物質は、カーボンブラック、ケッチェンブラック、アセチレンブラック、カーボンウィスカー、炭素繊維、天然黒鉛、人造黒鉛、カーボンナノ粒子およびナノチューブ、酸化チタン、酸化ルテニウム、アルミニウム、ニッケル等の金属粉やファイバーの少なくとも1つからなることを特徴とする請求項1〜請求項5のいずれか1項に記載した非水電解液二次電池用電極の製造方法。

【請求項7】

請求項1〜請求項6のいずれか1項に記載した製造方法により作製されたことを特徴とする非水電解液二次電池用電極。

【請求項8】

請求項7に記載した非水電解液二次電池用電極を備え、

前記集電体の正極活物質と負極活物質を含む活物質層形成部分がセパレータを介してそれぞれ同位置で対向するように積層もしくは巻回されていることを特徴とする非水電解液二次電池。

【請求項9】

請求項7に記載した非水電解液二次電池用電極を備え、

前記集電体の活物質層未形成部分が電池外部への電気取り出し端子となることを特徴とする非水電解液二次電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−73684(P2013−73684A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−209602(P2011−209602)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]